BAB II

KERANGKA TEORI

2.1 Uji Kenormalan Lilliefors

Perumusan ilmu statistik juga berguna dalam pengendalian persediaan untuk menentukan pola distribusi. Pola distribusi tersebut dapat diketahui dengan melakukan uji kenormalan Lilliefors. Pada pengujian ini terdapat 2 jenis hipotesa yaitu :

1. Hipotesa H0 2. Hipotesa H

: untuk hipotesa yang berdistribusi normal

1

Untuk pengujian hipotesa maka prosedur yang harus dilakukan antara lain :

: untuk hipotesa yang tidak berdistribusi normal

1. Nilai data x1, x2, ..., xn, dijadikan angka baku z1, z2,..., zn

Menghitung rata-rata sampel digunakan rumus:

�̅= ∑ �� � �=1

�

Dimana n = banyak data

Menghitung simpangan baku digunakan rumus :

�= �∑ (��− �̅)

2 12

2. Tiap angka baku dan menggunakan daftar distribusi normal baku, hitung peluang : F(Zi) = P(Z ≤ Zi).

3. Menghitung proporsi z1, z2,..., zn

4. Hitung selisih F(Zi) – S(Zi) tentukan harga mutlaknya.

. Jika proporsi ini dinyatakan oleh S(Zi), maka �(��) = ��������� �1,�2,...,�n ≤�i

�

5. Cari nilai yang terbesar dari selisih | F(Zi) – S(Zi)| jadikan Lhitung atau L 6. Kriteria pengambilan keputusan adalah :

hit

Jika, Lhit ≤ Lα(n) ; maka H0 diterima, jadi normal

Lhit > Lα(n) ; maka H0 ditolak, jadi tidak normal Dengan Lα(n)

2.2 Pengendalian Persediaan

adalah nilai kritis uji kenormalan lilliefors dengan taraf nyata α dan banyaknya data n.

2.2.1 Defenisi Persediaan

Menurut Baroto (2002:52), secara fisik, item persediaan dapat dikelompokkan dalam lima kategori, yaitu sebagai berikut :

1. Bahan mentah (raw materials), yaitu barang-barang berwujud seperti baja, kayu, tanah liat, atau bahan-bahan mentah lainnya yang diperoleh dari sumber-sumber alam atau dibeli dari pemasok, atau diolah sendiri oleh perusahaan untuk digunakan perusahaan dalam proses produksinya sendiri.

2. Komponen, yaitu barang-barang yang terdiri atas bagian-bagian (parts) yang diperoleh dari perusahaan lain atau hasil produksi sendiri untuk digunakan dalam pembuatan barang jadi atau barang setengah jadi.

3. Barang setengah jadi (work in process) yaitu barang-barang keluaran dari tiap operasi produksi atau perakitan yang telah memiliki bentuk lebih kompleks daripada komponen, namun masih perlu proses lebih lanjut untuk menjadi barang jadi.

4. Barang jadi (finished good) adalah barang-barang yang telah selesai diproses dan siap untuk didistribusikan ke konsumen.

5. Bahan pembantu (supplies material) adalah barang-barang yang diperlukan dalam proses pembuatan atau perakitan barang, namun bukan merupakan komponen barang jadi. Termasuk dalam bahan penolong adalah bahan bakar, pelumas, listrik, dan lain-lain.

2.2.2 Penyebab dan Fungsi Persediaan

1. Mekanisme pemenuhan atas permintaan.

Permintaan terhadap suatu barang tidak dapat dipenuhi seketika bila barang tersebut tidak tersedia sebelumnya. Untuk menyiapkan barang ini diperlukan waktu untuk pembuatan dan pengiriman, maka adanya persediaan merupakan hal yang sulit dihindarkan.

2. Keinginan untuk meredam ketidakpastian.

Ketidakpastian terjadi akibat permintaan yang bervariasi dan tidak pasti dalam jumlah maupun waktu kedatangannya, waktu pembuatan yang cenderung tidak konstan antara satu produk dengan produk berikutnya, waktu tenggang (lead time) yang cenderung tidak pasti karena banyak faktor yang tak dapat dikendalikan. Ketidakpastian ini dapat diredam dengan mengadakan persediaan.

3. Keinginan melakukan spekulasi yang bertujuan mendapatkan keuntungan besar dari kenaikan harga di masa mendatang.

Efisiensi produksi (salah satu muaranya adalah penurunan biaya produksi) dapat ditingkatkan melalui pengendalian sistem persediaan. Efisiensi ini dapat dicapai bila fungsi persediaan dapat dioptimalkan. Beberapa fungsi persediaan adalah sebagai berikut (Baroto 2002:53).

1. Fungsi independensi.

tanpa tergantung pada kedua hal ini (independen), maka persediaan harus mencukupi.

2. Fungsi ekonomis.

Dalam kondisi tertentu, memproduksi dengan jumlah produksi tertentu (lot)

akan lebih ekonomis daripada memproduksi secara berulang atau sesuai permintaan.

3. Fungsi antisipasi.

Fungsi ini diperlukan untuk mengantisipasi perubahan permintaan atau pasokan. Maka dari itu diperlukan persediaan produk agar tidak terjadi stock out. Keadaan yang lain adalah bila suatu ketika diperkirakan pasokan bahan baku akan terjadi kekurangan.

4. Fungsi fleksibilitas.

Bila dalam proses produksi terdiri atas beberapa tahapan proses operasi dan kemudian terjadi kerusakan pada satu tahapan proses operasi, maka akan diperlukan waktu untuk melakukan perbaikan. Berarti produk tidak akan dihasilkan untuk sementara waktu. Persediaan barang setengah jadi (work in process) pada situasi ini merupakan faktor penolong untuk kelancaran operasi. Hal lain adalah dengan adanya persediaan barang jadi, maka untuk waktu pemeliharaan fasilitas produksi dapat disediakan dengan cukup.

2.2.3 Sistem Persediaan

memonitor tingkat persediaan, menentukan persediaan yang harus dijaga, kapan persediaan harus diisi, dan berapa besar pesanan harus dilakukan (Baroto, 2002:54).

Variabel keputusan dalam pengendalian persediaan tradisional dapat diklasifikasikan ke dalam variabel kuantitatif dan variabel kualitatif. Secara kuantitatif, variabel keputusan pada pengendalian persediaan sistem persediaan adalah sebagai berikut (Baroto 2002:54).

1. Berapa banyak jumlah barang yang akan dipesan atau dibuat. 2. Kapan pemesanan atau pembuatan harus dilakukan.

3. Berapa jumlah persediaan pengaman. 4. Bagaimana mengendalikan persediaan.

Secara kualitatif, masalah persediaan berkaitan dengan sistem pengoperasian persediaan yang akan menjamin kelancaran pengelolaan persediaan adalah sebagai berikut (Baroto, 2002:54).

1. Jenis barang apa yang dimiliki. 2. Di mana barang tersebut berada.

3. Berapa jumlah barang yang sedang dipesan.

4. Siapa saja yang menjadi pemasok masing-masing item. 2.2.4 Biaya dalam Sistem Persediaan

1. Harga pembelian adalah biaya yang dikeluarkan untuk membeli barang, besarnya sama dengan harga perolehan persediaan itu sendiri atau harga belinya. Pada beberapa model pengendalian sistem persediaan, biaya tidak dimasukkan sebagai dasar untuk membuat keputusan.

2. Biaya pemesanan adalah biaya yang harus dikeluarkan untuk melakukan pemesanan ke pemasok, yang besarnya biasanya tidak dipengaruhi oleh jumlah pemesanan. Biaya pemesanan adalah semua pengeluaran yang timbul untuk medatangkan barang dari pemasok. Biaya ini meliputi biaya pemrosesan pesanan, biaya ekspedisi, upah, biaya telepon/fax, biaya dokumentasi/transaksi, biaya pengepakan, biaya pemeriksaan, dan biaya lainnya yang tidak tergantung jumlah pesanan.

3. Biaya penyiapan (set up cost) adalah semua pengeluaran yang timbul dalam mempersiapkan produksi. Biaya ini terjadi bila item sediaan diproduksi sendiri dan tidak membeli dari pemasok. Biaya ini meliputi biaya persiapan peralatan produksi, biaya mempersiapkan/menyetel (set up) mesin, biaya mempersiapkan gambar kerja, biaya mempersiapkan tenaga kerja langsung, biaya perencanaan dan penjadwalan produksi, dan biaya lain-lain yang besarnya tidak tergantung pada jumlah item yang diproduksi.

a. Biaya kesempatan. Penumpukan barang di gudang berarti penumpukan modal. Padahal modal ini dapat diinvestasikan pada tabungan bank atau bisnis lain. Biaya modal merupakan opportunity cost yang hilang karena menyiapkan persediaan.

b. Biaya simpan. Termasuk dalam biaya simpan adalah biaya sewa gudang, biaya asuransi dan pajak, biaya administrasi dan pemindahan, serta biaya kerusakan dan penyusutan.

c. Biaya keusangan. Barang yang disimpan dapat mengalami penurunan nilai karena perubahan teknologi (misalnya komputer).

d. Biaya-biaya lain yang besarnya bersifat variabel tergantung pada jumlah

item. Dalam praktek, biaya penyimpanan sukar dihitung secara teliti, sehingga dilakukan pendekatan dengan suatu presentase tertentu. Pada beberapa perusahaan presentasenya ini ditetapkan antara 15% sampai 30% per tahun dari harga pembelian.

5. Biaya kekurangan persediaan. Bila perusahaan kehabisan barang saat ada permintaan maka akan terjadi stock out. Stock out menimbulkan kerugian berupa biaya akibat kehilangan kesempatan mendapatkan keuntungan atau kehilangan pelanggan yang kecewa (yang pindah ke produk saingan). Biaya ini sulit diukur karena berhungan dengan good will perusahaan. Sebagai pedoman, biaya stock out dapat dihitung dengan hal-hal berikut.

b. Waktu pemenuhan. Lamanya gudang kosong berarti lamanya proses produksi terhenti atau lamanya perusahaan tidak mendapatkan keuntungan, sehingga waktu menganggur tersebut dapat diartikan sebagai uang yang hilang.

c. Biaya pengadaan darurat. Agar konsumen tidak kecewa, maka dapat dilakukan pengadaan darurat yang biasanya menimbulkan biaya lebih besar ketimbang biaya pengadaan normal.

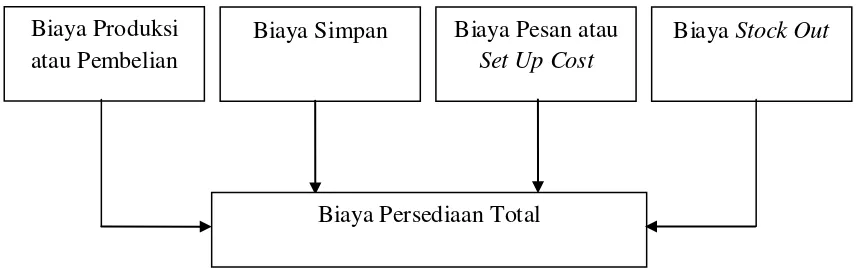

Gambar 2.1

Biaya-biaya Dalam Persediaan

Sumber: Baroto, (2002:56)

2.3 Perencanaan dan Pengendalian Produksi

PPC (Planing and Production Controlling) atau biasa disebut dengan perencanaan dan pengendalian produksi dapat didefenisikan sebagai proses merencanakan dan mengendalikan aliran material yang masuk, mengalir dan keluar dari sistem produksi/ operasi sehingga permintaan pasar dapat dipenuhi dengan jumlah yang tepat, waktu penyerahan yang tepat, dan biaya produksi minimum (Nasution dan Prasetyawan, 2003:13). Dari defenisi di atas, maka pekerjaan yang terkandung dalam PPC secara garis besar dapat kita bedakan

Biaya Stock Out

Biaya Pesan atau

Set Up Cost

Biaya Simpan Biaya Produksi

atau Pembelian

menjadi dua hal yang saling berkaitan, yaitu Perencanaan Produksi dan Pengendalian Produksi.

2.3.1 Ruang Lingkup Perencanaan dan Pengendalian Produksi

Perencanaan dan Pengendalian Produksi (PPC) pada industri manufaktur apapun akan memiliki fungsi yang sama. Fungsi atau aktivitas-aktivitas yang ditangani oleh departemen PPC secara umum adalah sebagai berikut (Baroto, 2002:15).

1. Mengelola pesanan (order) dari pelanggan. Para pelanggan memasukkan pesanan-pesanan untuk berbagai produk. Pesanan-pesanan ini dimasukkan dalam jadwal produksi utama, ini bila jenis produksinya made to order.

2. Meramalkan permintaan. Perusahaan biasanya berusaha memproduksi secara lebih independen terhadap fluktuasi permintaan. Permintaan ini perlu diramalkan agar skenario produksi dapat mengantisipasi fluktuasi permintaan tersebut. Permintaan ini harus dilakukan bila tipe produksinya adalah made to stock.

3. Mengelola persediaan. Tindakan pengelolaan persediaan berupa melakukan transaksi persediaan, membuat kebijakan persediaan pengaman, kebijakan kuantitas pesanan/produksi, kebijakan frekuensi dan periode pemesanan, dan mengukur performansi keuangan dari kebijakan yang dibuat.

untuk mesin dan tenaga kerja (regular, lembur, dan subkontrak) secara optimal untuk keseluruhan produk dan sumber daya secara terpadu (tidak per produk). 5. Membuat jadwal induk produksi (JIP). JIP adalah suatu rencana terperinci

mengenai apa dan berapa unit yang harus diproduksi pada suatu periode tertentu untuk setiap item produksi.

6. Merencanakan kebutuhan. JIP yang telah berisi apa dan berapa yang harus dibuat selanjutnya harus diterjemahkan ke dalam komponen, sub-assembly, dan bahan penunjang untuk penyelesaian produk.

7. Melakukan penjadwalan pada mesin atau fasilitas produksi. Penjadwalan ini meliputi urutan pengerjaan, waktu penyelesaian pesanan, kebutuhan waktu penyelesaian, prioritas pengerjaan, dan lain-lainnya.

8. Monitoring dan pelaporan pembebanan kerja dibanding kapasitas produksi. Kemajuan tahap demi tahap dimonitor dan dibuat laporannya untuk dianalisis. Apakah pelaksanaan sesuai rencana yang telah dibuat.

9. Evaluasi skenario pembebanan dan kapasitas. Bila realisasi tidak sesuai rencana, maka rencana agregat, JIP, dan penjadwalan dapat diubah/disesuaikan kebutuhan. Untuk jangka panjang, evaluasi ini dapat digunakan untuk mengubah (menambah) kapasitas produksi.

2.3.2 Manfaat Perencanaan dan Pengendalian Produksi

Dengan dilaksanakannya perencanaan dan pengendalian produksi dengan cermat maka akan diperoleh beberapa manfaat (Gitosudarmo, 1985:8), antara lain :

1. Manfaat bagi konsumen

a. Harga barang yang lebih murah.

Perencanaan dan pengawasan produksi akan dapat menimbulkan adanya peningkatan produktivitas kerja serta efisiensi kerja. Naiknya produktivitas dan efisiensi kerja tersebut akan mengakibatkan menurunnya harga pokok produk yang dihasilkan.

b. Kualitas barang yang lebih unggul

Kualitas barang yang semakin baik akan membawa manfaat bagi konsumen dalam arti bahwa barang yang dibelinya adalah kualitas baik, jadi mereka terlindung dari pemakaian barang-barang yang jelek yang mungkin dapat membahayakan mereka atau merugikan mereka.

c. Ketepatan waktu penyelesaian

Dengan tepatnya waktu penyelesaian barang sebagai hasil dari adanya perencanaan dan pengawasan produksi, maka konsumen tidak perlu menunda-nunda kebutuhan mereka.

2. Manfaat bagi produsen

a. Keselamatan kerja meningkat

b. Kemantapan dalam kesempatan kerja

c. Perbaikan kondisi kerja

Dengan semakin majunya usaha yang dilakukan oleh perusahaan tersebut maka akan selalu diusahakan adanya kondisi kerja yang lebih baik.

d. Peningkatan kesejahteraan

Dengan terciptanya kondisi kerja yang lebih baik, pengaturan metode kerja yang lebih menyenangkan dan tidak melelahkan, kualitas barang yang dihasilkan meningkat, lingkungan kerja yang nyaman, komunikasi yang selaras dan serasi di antara para karyawan, akan membawa pada situasi kebanggan kerja serta kesejahteraan para karyawan.

2.3.3 Kegiatan-kegiatan Perencanaan Produksi

Untuk berhasilnya kegiatan perencanaan produksi, maka perlu adanya kerjasama yang baik dengan bagian-bagian lain yang ada di pabrik tersebut (Nasution dan Prasetyawan, 2008:22), seperti:

1. Dengan bagian teknik dan pengolahan, yaitu mengenai urutan operasi pengerjaan suatu produk, waktu yang dibutuhkan serta fasilitas yang diperlukan.

2. Dengan bagian pembelian, yaitu mengenai pembelian bahan-bahan dan komponen yang dibutuhkan untuk membuat produk tersebut.

3. Dengan manager persediaan, yaitu mengenai penyimpanan bahan-bahan atau barang-barang yang diterima dan produk yang selesai dikerjakan serta penyediaan bahan-bahan pada saat dibutuhkannya.

2.3.4 Pengendalian Produksi

Rencana produksi yang telah disusun tidak akan dapat dilaksanakan tanpa adanya pengendalian terhadap pelaksanaan rencana tersebut. Hal ini disebabkan karena rencana tersebut dibuat berdasarkan perkiraan yang bisa saja meleset. Oleh karena itu, meskipun rencana telah dibuat sebaik mungkin, tujuan-tujuan manajemen tidak akan dapat tercapai tanpa adanya program pengendalian yang efektif. Tetapi, suatu perencanaan yang disusun dengan mempertimbangkan semua persyaratan di atas akan dapat mempermudah program pengendalian.

Secara sederhana, pengendalian dapat didefenisikan sebagai proses yang dibuat untuk menjaga supaya realisasi dari suatu aktivitas sesuai dengan yang direncanakan. Oleh karena itu, pengendalian terdiri dari prosedur-prosedur untuk menentukan penyimpangan dari rencana yang telah ditetapkan dan tindakan-tindakan perbaikan yang diperlukan untuk meminimalisir penyimpangan tersebut. (Nasution dan Prasetyawan, 2008:22)

2.4 Metode Pengendalian Persediaan Economic Production Quantity (EPQ)

Model persediaan ini disebut model EPQ (Economic Production Quantity), dimana pemakaiannya terjadi pada perusahaan yang pengadaan bahan baku, atau komponennya dibuat sendiri oleh perusahaan. Dalam hal ini, tingkat produksi perusahaan untuk membuat bahan baku (komponen) diasumsikan lebih besar daripada tingkat pemakaiannya (P>D). Karena tingkat produksi (P) bersifat tetap dan konstan, makan model EPQ juga disebut model dengan jumlah produksi tetap (FPQ). (Nasution dan Prasetyawan, 2008).

Tujuan dari model EPQ ini adalah menentukan berapa jumlah bahan baku (komponen) yang harus diproduksi, sehingga meminimalisir biaya persediaan yang terdiri dari biaya set-up produksi dan biaya penyimpanan. Parameter-parameter yang dipakai dalam model ini adalah sebagai berikut:

D = jumlah kebutuhan barang selam satu periode P = tingkat produksi perusahaan dalam satu periode

�� = Set Up Cost atau biaya pengadaan untuk tiap putaran produksi

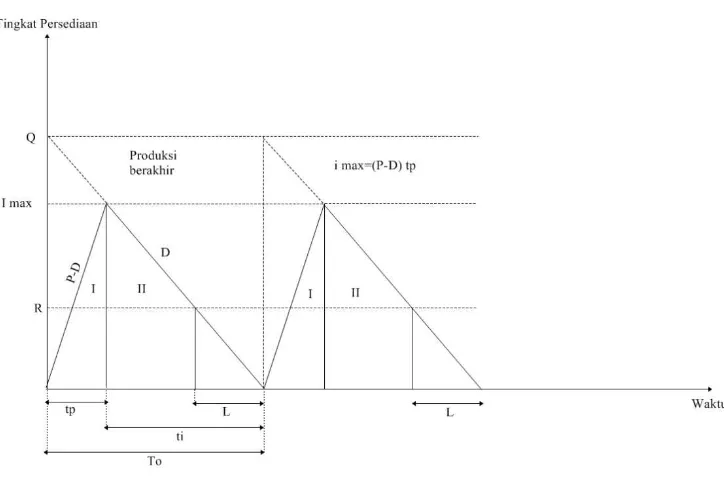

Gambar 2.2

Fluktuasi Tingkat Persediaan Model EPQ

Sumber: Nasution dan Prasetyawan, (2008:178)

Dalam model ini, jumlah produksi setiap sub siklus tetap harus dapat memenuhi kebutuhan selama �0, atau bisa dinotasikan:

� =�.�0

Keterangan:

Q = Jumlah Produksi Optimum

D = Permintaan per hari atau per tahun �0 = Waktu selama satu siklus set up

Jika diasumsikan bahwa waktu yang diperlukan untuk memproduksi sejumlah Q

Keterangan:

Q = Jumlah Produksi Optimum

D = Permintaan per hari atau per tahun �� = Waktu selama siklus produksi

Dari gambar 2.2, terlihat bahwa setiap siklus persediaan terdiri atas dua tahap: 1. Tahap produksi, dimana perusahaan memproduksi bahan baku (komponen)

dengan tingkat produksi P dan sekaligus menggunakan secara langsung untuk membuat produk jadi selama sub siklus produksi (��). Tahap produksi ini

berhenti pada tingkat persediaan mencapai ����, dimana: ���� = (� − �).��

Keterangan:

���� = Jumlah produksi maksimum dimana produksi berakhir

P = Produksi per hari atau per tahun D = Permintaan per hari atau per tahun �� = Waktu selama siklus produksi

Tujuan dari model ini adalah meminimalisir TIC yang terdiri dari set-up cost dan

holding cost, atau:

��� =���������+ℎ����������

Keterangan:

TIC = Total biaya persediaan produksi minimum Set up cost = Biaya persiapan produksi

Holding cost = Biaya penyimpanan produksi

Dimana untuk meminimalisir TIC tersebut, kita harus menyatakan komponen-komponen biaya tersebut dalam variabel keputusan Q. Komponen-komponen-komponen biaya pada persamaan di atas diperoleh dengan persamaan-persamaan sebagai berikut:

������������������� =��

�

Keterangan:

k = Set up cost/ Biaya persiapan produksi P = Produksi per hari atau produksi per tahun Q = Jumlah produksi optimum

Untuk mencari holding cost, dilakukan langkah-langkah sebagai berikut:

Persediaan rata-rata (��) =����+����

2 , dimana ���� = 0

Maka, ℎ�������������������� =ℎ �1−� ��

�

2

Dari keterangan di atas, kita dapatkan persamaan:

��� =��

�+ℎ �1− � ��

�

2

Dengan mendiferensial persamaan di atas terhadap Q, maka diperoleh jumlah produksi yang meminimalisir set-up cost dan holding cost. Jumlah produksi ekonomis ini biasa disebut EPQ yang akan dinotasikan sebagai �0.

�0 =� 2��

ℎ �1−� ��

Dimana waktu antara set-up ke set-up berikutnya :

�0 =�0

�

Dan TIC minimum diperoleh dengan memasukkan nilai �0 ke persamaan ���0 , sehingga didapat:

���0 = �2ℎ �1−�

2.5 Kerangka Konseptual

Kerangka pemikiran adalah suatu tinjauan mengenai apa yang diteliti yang dituangkan dalam sebuah bagan yang menjadi alur pemikirian penelitian.

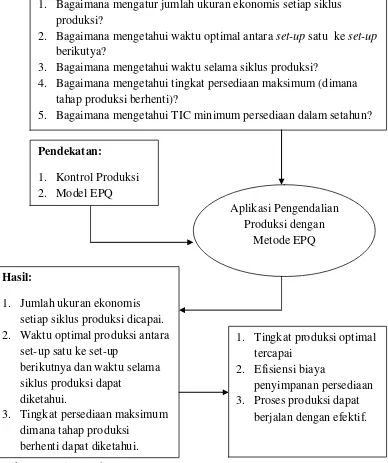

Gambar 2.3 Kerangka Konseptual

Sumber: Penulis (2016) Masalah:

1. Bagaimana mengatur jumlah ukuran ekonomis setiap siklus produksi?

2. Bagaimana mengetahui waktu optimal antara set-up satu ke set-up

berikutya?

3. Bagaimana mengetahui waktu selama siklus produksi?

4. Bagaimana mengetahui tingkat persediaan maksimum (dimana tahap produksi berhenti)?

5. Bagaimana mengetahui TIC minimum persediaan dalam setahun?

Pendekatan:

1. Jumlah ukuran ekonomis setiap siklus produksi dicapai. 2. Waktu optimal produksi antara

set-up satu ke set-up

berikutnya dan waktu selama siklus produksi dapat

diketahui.

3. Tingkat persediaan maksimum dimana tahap produksi

berhenti dapat diketahui.

1. Tingkat produksi optimal tercapai

2. Efisiensi biaya

penyimpanan persediaan 3. Proses produksi dapat

2.6 Penelitian Terdahulu

1. Ni Putu Firs Sayuni, Anjuman Zukhri, Made Ari Meitriana

Penelitian ini berjudul Analisis Jumlah Produksi Optimal Dengan Metode

Economic Production Quantity (EPQ) Pada UD. Sinar Abadi Singaraja. Hasil dari penelitian menunjukkan bahwa: (1) Perhitungan jumlah produksi optimal pada UD. Sinar Abadi Singaraja masih berpedoman pada jumlah pesanan konsumen ditambah 30% dari pesanan untuk persediaan, jumlah produksi optimal UD. Sinar Abadi tahun 2013 sebanyak 795.016 bungkus dengan total biaya persediaan Rp 82.429.650,00. (2) Jumlah produksi optimal dengan metode Economic Production Quantity (EPQ) pada UD. Sinar Abadi sebanyak 737.556 bungkus, rata-rata persediaan 84.820 bungkus dan total biaya persediaan sebesar Rp 76.685.655,00. (3) Dampak dari penerapan metode Economic Production Quantity (EPQ) terhadap laba yang diperoleh UD. Sinar Abadi Singaraja ialah laba yang diperoleh oleh perusahaan mengalami peningkatan Rp 5.743.345,00. Hal ini disebabkan oleh penurunan total biaya persediaan setelah diterapkannya perhitungan jumlah produksi optimal dengan metode Economic Production Quantity (EPQ).

2. Apriliyanti, Tulus, Suwarno Ariswoyo

974.878,956 kg dengan interval waktu optimal 1,702 bulan dan biaya minimum persediaan Rp 735.147.352,354.

3. Ade Neny Surawan

Penelitian ini berjudul Analisis Pengendalian Tingkat Produksi Optimal Crude Palm Oil (CPO) Dengan Metode Economic Production Quantity (Studi Kasus: PT. Bakrie Sumatera Plantation Tbk). Hasil dari penelitian ini menunjukkan perhitungan yang dihasilkan dengan menggunakan model EPQ diperoleh tingkat optimal produksi setiap putaran produksi adalah 5.016.516,60 kg dengan interval waktu optimal yaitu 1,208 bulan. Biaya minimum pengadaan persediaan selama interval waktu optimal adalah sebesar Rp 34.073.048.867,216 setiap putaran produksi. Selisih total biaya pengadaan persediaan produksi yang dihasilkan dengan menggunakan model EPQ dan perhitungan berdasarkan kondisi produksi perusahaan adalah sebesar sebesar Rp 5.106.259.740,00 per periode atau sekitar Rp.425.521.645,00 per bulan. 4. Erry Rimawan

sehingga dengan menggunakan metode EPQ dapat meminimumkan total biaya sebesar Rp. 12.077.852.000 atau 5% sehingga metode perusahaan tidak optimal dalam produksinya dan dapat menerapkan metode EPQ ini.

5. Yus Louri P Sitepu, Djakaria Sebayang, Ujian Sinulingga