PABRIK GULA

Oleh :

Rr FANNY KARUNIA RAMADHANI

0952010006

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL DAN PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

PABRIK GULA

Diajukan Untuk Memenuhi Salah Satu Persyaratan Dalam Memperoleh Gelar Sarjana Teknik ( S-1)

PROGRAM STUDI TEKNIK LINGKUNGAN

O l e h :

Rr FANNY KARUNIA RAMADHANI

0952010006

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

PABRIK GULA

Oleh :

Rr Fanny Karunia Ramadhani

0952010006

Telah diperiksa dan disetujui

Program Studi Teknik Lingkungan, Fakultas Teknik Sipil dan Perencanaan Universitas Pembangunan Nasional”Veteran” Jawa Timur.

Mengetahui

Ketua Program Studi

Dr. Ir. Munawar Ali, MT

NIP : 19600401 198803 1 001

Menyetujui

Pembimbing

Mohamad Mirwan ST., MT

NPT : 37602 04 0193 1

Tugas Perencanaan ini telah diterima sebagai salah satu persyaratan untuk memperoleh gelar sarjana (S-1), tanggal

...

Dekan Fakultas Teknik Sipil dan Perencanaan

Puji syukur kami panjatkan kepada Allah SWT yang telah melimpahkan rahmat serta karuniaNya, serta salam dan sholawat bagi junjungan kita Nabi Besar Muhammad SAW dan para sahabatnya sehingga tugas Perencanaan Bangunan Pengolahan Air Buangan ini dapat saya selesaikan dengan baik. Tugas perencanaan ini merupakan salah satu persyaratan bagi setiap mahasiswa Teknik Lingkungan, FTSP UPN “Veteran” Jawa Timur untuk mendapatkan gelar

kesarjanaan. Selama menyelesaikan tugas ini, saya telah banyak memperoleh bimbingan dan bantuan dari berbagai pihak, untuk itu kami mengucapkan terima kasih kepada :

1. Dr. Ir. Munawar Ali, MT selaku kepala program studi Teknik Lingkungan. 2. Ir. Yayok Suryo P.,MS selaku dosen matakuliah PBPAB.

3. Firra Rosariawari, ST., MT selaku dosen matakuliah PBPAB. 4. M. Mirwan, ST., MT selaku dosen pembimbing utama.

Penyusun menyadari dalam menyelesaikan tugas ini masih jauh dari sempurna, tetapi saya telah berusaha sejauh yang dapat saya lakukan. Oleh karena itu dengan kerendahan hati saya mengharapkan kritik dan saran yang bersifat membangun untuk menjadikan tugas ini jauh lebih baik. Akhir kata semoga tugas ini dapat bermanfaat bagi kita semua, khususnya mahasiswa Teknik Lingkungan UPN “Veteran” Jawa Timur, Amin.

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR GAMBAR ... iv

DAFTAR TABEL ... vi

BAB I PENDAHULUAN I.1 Latar Belakang ... 1

I.2 Maksud dan Tujuan... 2

I.2.1 Maksud ... 2

I.2.2 Tujuan ... 3

I.3 Ruang Lingkup... 3

BAB II TINJAUAN PUSTAKA II.1 Karakteristik Limbah Industri ... 4

II.2 Bangunan Pengolahan Air Buangan ... 5

II.2.1 Klasifikasi Berdasarkan Proses Pengolahan ... 5

II.2.2 Klasifikasi Berdasarkan Tingkat Pengolahan ... 6

II.3 Persen Removal ... 54

II.4 Profil Hidrolis ... 60

BAB III DATA PERENCANAAN III.1 Data Karakteristik Limbah Industri... 62

III.2 Standart Baku Mutu ... 62

III.3 Diagram Alir Pengolahan Limbah ... 65

BAB IV SPESIFIKASI BANGUNAN PENGOLAHAN AIR BUANGAN IV.1 Neraca Massa ... 66

IV.1.1 Karakteristik Limbah Pabrik Gula ... 66

BAB V KESIMPULAN DAN SARAN

V.1 Kesimpulan ... 75 V.2 Saran ... 75 DAFTAR PUSTAKA

LAMPIRAN

Gambar 2.2 Netralisasi ... 10

Gambar 2.3 Jenis – jenis Impeller ... 10

Gambar 2.4 Tipe Turbin Impeller ... 14

Gambar 2.5 Paddle Impeller... 14

Gambar 2.6 Disolves Air Flotation dengan Resirkulasi ... 20

Gambar 2.7 Disolves Air Flotation tanpa Resirkulasi... 20

Gambar 2.8 Hubungan antara rasio udara/solid dan kualitas effluent ... 21

Gambar 2.9 Square Horisontal Flow Grit Chamber ... 25

Gambar 2.10 Aerated Grit Chamber ... 26

Gambar 2.11 Dua Tipe Vortex Grit Chamber ... 27

Gambar 2.12 Bak Pengendap Rectangular, (a) Denah, (b) Potongan ... 28

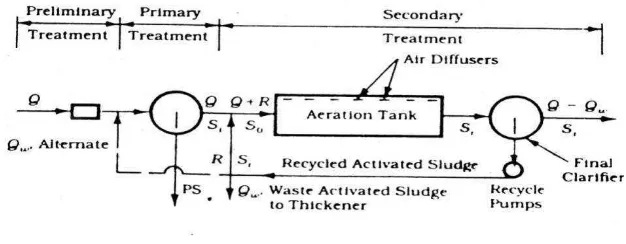

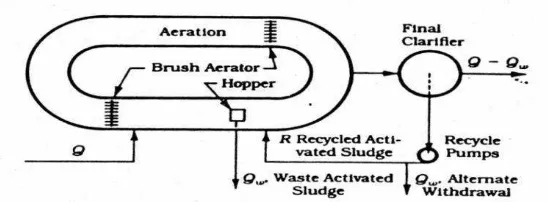

Gambar 2.13 Activated Sludge Sistem Konvensional ... 29

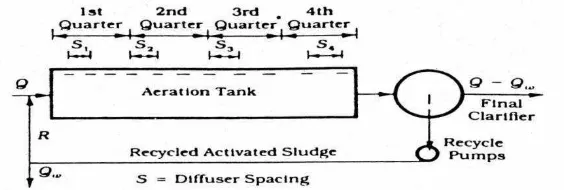

Gambar 2.14 Step Aerasi ... 30

Gambar 2.15 Tapered Aeration ... 30

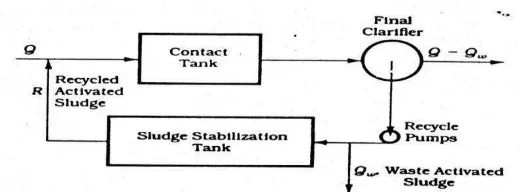

Gambar 2.16 Contact Stabilization ... 31

Gambar 2.17 Pure Oxygen ... 31

Gambar 2.18 High Rate Aeration ... 32

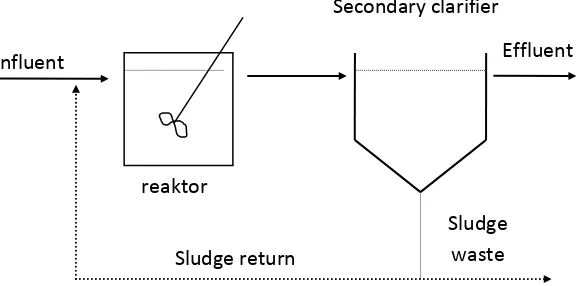

Gambar 2.19 Extend Aeration ... 32

Gambar 2.20 Oxydation Ditch ... 33

Gambar 2.21 Aerobic Lagoon ... 34

Gambar 2.22 Aerated Lagoon ... 35

Gambar 2.23 Kolam Fakultatif... 36

Gambar 2.24 Clarifier, (a) Denah, (b) Tampak Samping ... 37

menghasilkan Biofilm ... 39

Gambar 2.27 Anaerobic Lagoon ... 40

Gambar 2.28 Fluidized Bed Reactor ... 41

Gambar 2.29 Fixed Bed Reactor ... 42

Gambar 2.30 Trickling Filter ... 44

Gambar 2.31 RBC ... 45

Gambar 2.32 Nitrifikasi cara lumpur aktif ... 47

Gambar 2.33 Karbon Aktif... 49

Gambar 2.34 Ion Exchange ... 50

Gambar 2.35 Clarifier, (a) Denah, (b) Tampak Samping ... 51

Gambar 2.36 Sludge Thickener ... 52

Gambar 2.37 Sludge Digester ... 53

Gambar 2.38 Sludge Drying Bed ... 53

Tabel 2.2 Nilai Konstanta KL dan KT ... 11

Tabel 2.3 Waktu Detensi dan Gradien Velocity ... 11

Tabel 2.4 Hub. waktu detensi dan gradien kecepatan pada pengaduk cepat ... 13

Tabel 2.5 Nilai Konstanta KL dan KT untuk Tipe Impeller ... 16

Tabel 2.6 Kriteria Desain untuk Horisontal Flow Grit Chamber ... 24

I.1. Latar Belakang

Permasalahan lingkungan hidup akan terus muncul secara serius diberbagai pelosok bumi selama penduduk bumi tidak segera memikirkan dan mengusahakan keselamatan dan keseimbangan lingkungan. Demikian juga di Indonesia, permasalahan lingkungan hidup seolah-olah seperti dibiarkan merebak sejalan dengan intensitas pertumbuhan industri, walaupun industrialisasi itu sendiri sedang menjadi prioritas dalam pembangunan. Tidak kecil jumlah korban ataupun kerugian yang justru terpaksa ditanggung oleh masyarakat luas tanpa ada kompensasi yang sebanding dari pihak industri.

Walaupun proses perusakan lingkungan tetap terus berjalan dan kerugian yang ditimbulkan harus ditanggung oleh banyak pihak, tetapi solusinya yang tepat tetap saja belum bisa ditemukan. Bahkan di sisi lain sebenarnya sudah ada perangkat hukum yaitu Undang-Undang Lingkungan Hidup, tetapi tetap saja pemecahan masalah lingkungan hidup menemui jalan buntu. Hal demikian pada dasarnya disebabkan oleh adanya kesenjangan yang tetap terpelihara antara masyarakat, industri dan pemerintah termasuk aparat penegak hukum.

Pabrik Gula adalah pabrik/fasilitas industri yang mengolah tebu menjadi produk gula SHS atau gula pasir yang bisa langsung digunakan. Pada Pabrik Gula juga dihasilkan produk-produk lain yang menjadi bahan baku bagi industri lain yaitu industri penyedap masakan dan industri kecap.

membutuhkan biaya yang sangat besar.

Selain menghasilkan produk, Pabrik Gula juga menghasilkan suatu buangan yang umumnya berupa padatan,cairan dan gas. Bahan-bahan tersebut tidak dapat dibuang begitu saja tanpa melalui proses pengolahan, karena dapat menyebabkan ketidakseimbangan lingkungan.

Pada tugas “ Perencanaan Bangunan Pengolahan Air Buangan” ini proses

pengolahan terutama dilakukan terhadap bahan buangan yang bersifat cair ( air buangan ) yang berasal dari Pabrik Gula. Sebagai konsekuensi logis perlu diadakan suatu penanganan, pengolahan maupun pengelolaan secara khusus agar air buangan tidak mencemari lingkungan, terutama badan air penerima yang tidak hanya berfungsi menampung hasil olahan air buangan, tetapi juga dimanfaatkan sebagai sumber penyediaan air untuk konsumsi air bersih dan sumber irigasi bagi warga sekitar di sepanjang aliran sungai.

Oleh karena itu, sesuai dengan kadar limbah yang terdapat dalam Keputusan Gubernur Jawa Timur No.45 Tahun 2002 tentang Baku Mutu Limbah Cair Bagi Industri Pabrik Gula, maka diperlukan penanganan dimana terjadi proses penghilangan bahan organik maupun anorganik.

I.2. Maksud Dan Tujuan I.2.1. Maksud

Adapun maksud dari perencanaan ini adalah :

1. Menentukan dan merencanakan jenis pengolahan air buangan yang

keseluruhan bangunan, terjadi keterkaitan untuk memperoleh suatu kualitas air buangan yang sesuai standart baku mutu yang berlaku. I.2.2. Tujuan

Tujuan dari tugas perencanaan pengolahan air buangan adalah untuk merencanakan bangunan pengolahan air buangan industri gula yang mempunyai karakteristik limbah diatas baku mutu agar sesuai dengan standart baku mutu (Keputusan Gubernur Jawa Timur No.45 Tahun 2002) yang diijinkan.

I.3. Ruang Lingkup

Ruang lingkup tugas Perencanaan Bangunan Pengolahan Air Buangan Pabrik Gula ini meliputi :

1. Data Karakteristik dan Standart Baku Mutu Limbah Industri 2. Diagram Alir Bangunan Pengolahan Limbah

3. Spesifikasi Bangunan Pengolahan Limbah 4. Perhitungan Bangunan Pengolahan Limbah 5. Gambar Bangunan Pengolahan Limbah 6. Profil Hidrolis Bangunan Pengolahan Limbah 7. Bangunan Pengolahan Limbah :

Bak Equalisasi Flotasi

II.1. Karakteristik Limbah Industri

Setiap industri mempunyai karakteristik yang berbeda, sesuai dengan produk yang dihasilkan. Demikian pula dengan pabrik gula mempunyai karakteristik limbah yang berbeda, menurut Keputusan Gubernur Jawa Timur No. 45 Tahun 2002 pabrik gula mempunyai karakteristik limbah antara lain :

a.) Biological Oxygen Demand (BOD)

Merupakan parameter yang menunjukkan banyaknya oksigen yang digunakan untuk menguraikan senyawa organik yang terlarut dan tersuspensi dalam air oleh aktivitas mikroba.

b.) Chemical Oxygen Demand (COD)

Adalah nilai kebutuhan oksigen yang diperlukan untuk menguraikan senyawa kimia dalam badan air, yakni suatu parameter untuk mengetahui derajat pencemaran air oleh senyawa organik.

c.) PH (derajat keasaman)

Merupakan istilah untuk menyatakan intensitas keadaan asam atau basa suatu larutan.

d.) Total Suspended Solid (TSS)

e.) Minyak dan Lemak

Minyak dan lemak adalah suatu lapisan yang terdapat di permukaan air limbah, berasal dari tumpahan oli pada saat proses, minyak dan lemak ini dapat mengganggu keseimbangan lingkungan apabila dibiarkan dibuang ke lingkungan. Serta dapat mengganggu proses pengolahan limbah, oleh karena itu keberadaannya harus seminim mungkin.

II.2. Bangunan Pengolahan Air Buangan

Bangunan Pengolahan Air Buangan mempunyai kelompok berdasarkan proses pengolahan dan tingkat pengolahan

II.2.1. Klasifikasi Berdasarkan Proses Pengolahan

Berdasarkan proses pengolahan, pengolahan air buangan dibedakan atas : a.) Pengolahan fisik

Bertujuan untuk menghilangkan partikel diskrit yang dapat mengendap dengan sendirinya dan zat yang terapung. Dalam hal ini bangunan yang merupakan pengolahan fisik adalah bak equalisasi, flotasi, clarifier dan grit chamber.

b.) Pengolahan kimiawi

Bertujuan untuk menghilangkan partikel koloid baik yang berupa organik maupun anorganik serta partikel tersuspensi. Dalam hal ini bangunan yang merupakan pengolahan kimiawi adalah bak netralisasi dan koagulasi-flokulasi.

c.) Pengolahan biologis

lain pengolahan aerobik, pengolahan anaerobik, dan pengolahan fakultatif. Dalam hal ini bangunan yang merupakan pengolahan biologis adalah activated sludge.

II.2.2. Klasifikasi Berdasarkan Tingkat Pengolahan 1. Pre Treatment (Pengolahan Pendahuluan)

Proses pengolahan yang dilakukan untuk membersihkan dan menghilangkan sampah terapung dari pasir agar mempercepat proses pengolahan selanjutnya. Unit proses pengolahannya meliputi, antara lain:

a. Screening

Screening biasanya terdiri-dari batang pararel, kawat atau grating, perforated plate dan umumnya memiliki bukaan yang berbentuk bulat atau persegi empat. Secara umum peralatan screen terbagi menjadi dua tipe yaitu screen kasar dan screen halus. Dan cara pembersihannya ada dua cara yaitu secara manual dan mekanis. Perbedaan screen kasar dan halus adalah pada jauh dekatnya jarak antar bar screen.

b. Comminutor

Comminutor biasanya digunakan di pengolahan limbah yang kecil dengan debit kurang dari 0,2 m3/det. comminutor diletakkan pada saluran setelah screen dan menggerus bahan-bahan yangt berukuran 6-20 mm. comminutor mempunyai gigi-gigi pencacah untuk menghancurkan bahan-bahan kasar. Headloss yang melalui kominutor antara 0,1-0,3 m atau dapat mendekati 0,9 m dalam unit yang besar (Metcalf and Eddy 2004).

c. Sumur Pengumpul dan Pompa

adanya peningkatkan energi mekanika fluida. Tambahan energi ini akan meningkatkan kecepatan dan tekanan fluida. Pemompaan digunakan untuk mengalirkan limbah ke unit pengolahan selanjutnya. Dalam pemilihan jenis pompa dilihat dari klasifikasinya. Klasifikasi pompa dapat dilihat pada tabel 2.1. dan gambar sumur pengumpul dengan screw pump dapat dilihat pada gambar 2.1

Tabel 2.1. Klasifikasi Pompa

KlasifikasiUtama Type Pompa Kegunaan Pompa

Kinetik Centrifugal - Air limbah sebelum diolah - Penggunaan lumpur kedua - Pembuangan effluent

Peripheral - Limbah logam, pasir lumpur, air limbah kasar

Rotor - Minyak, pembuangan gas permasalahan zat-zat kimia pengaliran lambat untuk air dan air buangan

Posite

Displacement

SCREW - Pasir, pengolahan lumpur pertama dan kedua

Saluran Pembawa Screw Pump

Pipa inlet

Diafragma Penghisap

- Permasalahan zat kimia - Limbah logam

- Pengolahan lumpur pertama

dan kedua (permasalahan kimia)

Air Lift - Pasir, sirkulasi dan pembuangan lumpur kedua Pneumatic

Ejektor

- Instalasi pengolahan air limbah skala kecil

Gambar 2.1. Sumur Pengumpul dengan screw pump 2. Primary Treatment (Pengolahan Pertama)

Proses Kimia : a. Netralisasi

Air buangan industri dapat bersifat asam atau basa/alkali, maka sebelum diteruskan ke badan air penerima atau ke unit pengolahan secara biologis dapat bekerja optimal. Pada sistem biologis ini perlu diusahakan supaya pH berbeda diantara nilai 6 – 9. Sebenarnya pada proses biologis tersebut kemungkinan akan terjadi netralisasi sendiri dan adanya suatu kapasitas buffer yang terjadi karena ada produk CO2 dan bereaksi dengan kaustik dan bahan asam.

Larutan dikatakan asam bila : H+ > H- dan pH < 7 Larutan dikatakan netral bila : H+ = H- dan pH = 7 Larutan dikatakan basa bila : H+ < H- dan pH > 7

Ada beberapa cara menetralisasi kelebihan asam dan basa dalam limbah cair, seperti :

Pencampuran limbah.

Melewatkan limbah asam melalui tumpukan batu kapur.

Pencampuran limbah asam dengan Slurry kapur.

Penambahan sejumlah NaOH, Na2CO3 atau NH4OH ke limbah asam.

Penambahan asam kuat (H2SO4,HCl) dalam limbah basa.

Penambahan CO2 bertekanan dalam limbah basa. Pembangkitan CO2 dalam limbah basa.

Effluen

Pengaduk pH sensor

Inffluen

Pipa Injeksi

Gambar 2.2. Netralisasi Proses pencampuran dilakukan dengan cara :

Mekanisme mixing : membuat aliran turbulen dengan tenaga penggerak motor dimana bak pengaduk dilengkapi dengan peralatan mekanis, seperti

Paddle dengan putaran 2 – 150 rpm.

Turbine dengan putaran 10 – 150 rpm Propeller dengan putaran 150 – 1500 rpm Yang dapat dilihat pada gambar 2.3. di bawah ini

Gambar 2.3. Jenis jenis Impeller (McGrow Hill 1998)

Dalam perhitungan pengadukan dipengaruhi oleh nilai konstanta KL dan KT yang dapat dilihat pada tabel 2.2. berikut, sedangkan untuk waktu detensi dan velocity dapat dilihat pada tabel 2.3(Reynold 1996).

Tabel 2.2. Nilai konstanta KL dan KT

Type Impeller KL KT

Propeller, pitch of 1,3 blades 41.0 0.32 Propeller, pitch of 2,3 blades 43.5 1.00

Turbine, 4 flat blades, vaned disc 60.0 5.31 Turbine, 6 flat blades, vaned disc 65.0 5.75

Turbine, 6 curved blades 70.0 4.80

Fan turbine, 6 blades at 45o 70.0 1.65 Shcrouded turbine, 6 curved blades 97.5 1.08 Shcrouded turbine, with stator, no baffles 172.5 1.12 Flat paddles, 2 blades (single paddle),Di/Wi = 4 43.0 2.25

Flat paddles, 2 blades ,Di/Wi = 6 36.5 1.70 Flat paddles, 2 blades ,Di/Wi = 8 33.0 1.15 Flat paddles, 4 blades ,Di/Wi = 6 49.0 2.75 Flat paddles, 6 blades ,Di/Wi = 6 71.0 3.82

Tabel 2.3. Waktu detensi dan gradien velocity Td (dt) G (detik-1)

20 1000

30 900

40 750

b. Koagulasi-Flokulasi

Koagulasi (rapid mix) berfungsi untuk mencampurkan bahan kimia menjadi sama rata dalam bak dan memberikan hubungan yang cukup antara koagulan dengan partikel suspended solid. Diharapkan effluent dari proses koagulan dapat membentuk mikroflok.

Tipe pengaduk yang digunakan ada 3 tahap antara lain : 1. Pengaduk secara mekanik

2. Pengaduk dengan udara 3. Pengaduk dengan baffle

Kecepatan gradien untuk pengaduk mekanik atau pengaduk dengan udara diperoleh :

v Kecepatan gradient untuk baffle diperoleh dengan :

Adapun jenis pengaduk cepat secara mekanik yaitu : 1. Turbine impeller

2. Paddle Impellers 3. Propellers.

Jika hanya menggunakan suatu koagulan maka menggunakan satu kompartemen, tetapi apabila lebih dari satu koagulan jumlah kompartemen bisa lebih dari satu. Diharapkan aliran dalam bak pengaduk cepat adalah aliran turbulen. Volume bak tergantung dari waktu detensi. Hubungan waktu detensi dan gradien kecepatan pada pengaduk cepat dilihat pada tabel 2.4. di bawah ini :

Tabel 2.4. Hubungan waktu detensi dan gradien kecepatan pada pengaduk cepat

Waktu detensi Detik

G (fps/ft.or sec-1)

20 1000

30 900

40 790

50 700

Dengan kriteria,

Waktu detensi = 20 – 60 detik G = 700 – 1000 fps/ft

Tinggi bak = 1 – 1.25 diameter atau lebar bak. a.) Tipe Turbin impeler

Gambar 2.4. Tipe Turbin Impeller Ada beberapa jenis turbine impeller antara lain :

Straight blade Vaned disc

Curved blade

Shrouded blade dengan stator.

Sedangkan kriteria dari turbin impeller ini adalah sebagai berikut : Diameter impeller = 30 – 50 % dari diameter atau lebar bak. Kecepatan impeller = 10 – 150 rpm

Baffle dalam bak = 0.1 dari diameter atau lebar bak. b.) Paddle Impeller

Gambar untuk paddle impeller dapat dilihat pada gambar 2.5. dibawah ini

Gambar 2.5. Paddle Impeller

Kecepatan impeller = 20 – 150 rpm

Baffle dalam bak = 0.1 dari diameter atau lebar bak.

Lebar paddle = ¼ - 1/10 dari diameter bak atau lebar bak c.) Propeller Impeller

Sedangkan kriteria dari Paddle Impeller ini adalah sebagai berikut : Kecepatan impeller = 400 – 1750 rpm

Baffle dalam bak = 0.1 dari diameter atau lebar bak. Terdiri dari = 2 – 4 blades

Max. Diameter propeller = 18 inci

Power yang diberikan pada air yang diolah oleh impeller yang berbeda harus menghasilkan aliran turbulen dengan NRe > 10000. Power yang diberikan oleh impeller pada bak berbaffle dapat dihitung :

gc

KT = Konstanta Impeller untuk aliran turbulen. n = kecepatan rotasi, rps

Di = diameter impeller, ft γ = densitas larutan, lb/ft3

g = gaya gravitasi, 32.17 ft/sec2 Bilangan Reynold untuk impeller dihitung :

Dengan :

μ = viscositas absolute cairan, lb mass / ft.sec

Nilai konstanta impeller KT dan KL untuk tipe impeller berbeda diberikan pada tabel 2.5. berikut.

Tabel 2.5. Nilai konstanta impeller KT dan KL untuk tipe impeller

Tipe Impeller KL KT

Propeller, pitcht of 1, 3 blades Propeller, pitcht of 2, 3 blades Turbine, 4 flat blades, varied disc Turbine, 6 flat blades, varied disc Turbine 6 curved blade

Fan Turbine, 6 blades at 45o Shrouded turbine, 6 curved blades Shrouded turbine, with stator no baffle Flat paddles, 2 blade (single paddle), D/W =4 Flat paddles, 2 blade ,D/W = 6

Pengaduk dengan udara seperti pada activated sludge, waktu detensi dan gradien kecepatan mempunyai kriteria yang sama dengan pengadukan mekanik. Volume bak bisa dihitung dari debit dan waktu detensi. Power dihitung dengan

34

Pengadukan dengan udara kurang effektif digunakan apabila aliran inffluent berfluktuasi. Pengaduk dengan baffle sama dengan kriteria pada pengaduk mekanik, kurang effektif digunakan apabila aliran masuk berbeda dan tidak memungkinkan memenuhi gradien yang disyaratkan.

Proses Fisika :

a. Bak Equalisasi

Tujuan proses equalisasi adalah untuk meminimkan atau mengontrol fluktuasi dari karakteristik air limbah yang diolah agar memberikan kondisi optimum pada proses pengolahan selanjutnya. Ukuran dan tipe bak equalisasi tergantung pada kuantitas limbah dan perubahan aliran limbah. Bak Equalisasi harus berukuran cukup untuk mengurangi fluktuasi limbah yang disebabkan oleh perubahan program rencana produksi dan untuk mengurangi konsentrasi secara periodik pada bak pengumpul atau saluran.

Tujuan proses equalisasi untuk mengolah limbah industri adalah :

1. Mengurangi fluktuasi bahan organik yang diolah untuk mencegah shock loading pada proses biologis.

2. Mengontrol pH atau meminimumkan kebutuhan bahan kimia yang

diisyaratkan untuk proses netralisasi.

3. Meminimumkan aliran pada proses pengolahan fisik – kimia dan mengetahui

rata-rata kebutuhan bahan kimia.

4. Memberikan kapasitas untuk mengontrol aliran limbah.

5. Mencegah tingginya konsentrasi bahan berbahaya yang masuk pada proses

Pencampuran selalu diberikan pada proses equalisasi dan untuk mencegah pengendapan zat padat pada dasar bak. Pada proses pencampuran, oksidasi dapat mengurangi bahan organik atau BOD oleh udara dalam air limbah dari proses pencampuran dan aerasi. Metode yang digunakan pada proses pencampuran antara lain :

1. Distribution of inlet flow and baffle 2. Turbine mixing

3. Diffused Air Aeration 4. Mechanical Aeration

Power yang dibutuhkan apabila menggunakan surface aerator sebesar 15 – 20 hp/million galon ( 0.003 – 0.004 Kw/m3). Udara yang dibutuhkan untuk diffuser air aerator sebesar 0.5 ft3 udara/ gal air buangan. Bak Equalisasi di desain untuk menyamakan aliran, konsentrasi atau keduanya. Debit atau aliran dan konsentrasi limbah yang fluktuatif akan disamakan debit dan konsentrasinya dalam bak equalisasi, sehingga dapat memberikan kondisi yang optimum pada pengolahan selanjutnya.

b. Flotasi

Flotasi digunakan untuk menurunkan kandungan suspended solid, minyak dan lemak dalam air limbah. Pada bangunan flotasi pemisahan dilakukan dengan menggunakan gelembung udara. Gelembung udara diperoleh dengan mendispersikan udara ke dalam air limbah pada tekanan tertentu. Variabel utama untuk flotasi adalah tekanan, rasio resirkulasi, konsentrasi dan waktu tinggal.

1. Spontaneous Flotation

Flotasi akan terjadi secara spontan apabila massa jenis dari partokel lebih kecil dari massa jenis air.

2. Dispersed Air Flotation

Gelembung udara terbentuk karena adanya tekanan udara yang masuk ke cairan melalui diffuser atau impeller berputar.

3. Vacuum Flotation

Pelarutan udara di dalam air buangan pada tekanan atmosfer, kemudian di vakumkan dengan tekanan yang lebih rendah maka akan menurunkan kelarutan udara dalam air, udara akan keluar dari larutan dalam bentuk gelembung yang halus.

4. Disolve Air Flotation (DAF)

Udara dilarutkan di dalam air buangan di bawah tekanan beberapa atmosfer sampai jenuh, ke tekanan atmosfer. Akibat terjadinya perubahan tekanan maka udara yang terlarut akan lepas kembali dalambentuk gelembung – gelembung udara yang sangat halus.

Dari keempat metode di atas, metode Disolves Air Flotation (DAF) telah digunakan secara luas untuk pengolahan air limbah industi, karena effisien untuk pemisahan padat – cair pada material dengan spesifik gravity yang < 1 atau tinggi.(Materi PBPAB).

Adapun metode Disolve Air Flotation (DAF) ada dua jenis yaitu : 1. Dengan Resirkulasi

2. Tanpa resirkulasi.

Gambar 2.6. Disolves Air Flotation dengan Resirkulasi(MetCalf&Eddy 2004)

Gambar 2.7. Disolves Air Flotation tanpa Resirkulasi(MetCalf&Eddy 2004) Daya Larut Udara Dengan Pelepasan.

Jumlah udara secara teori yang akan dilepas dalam larutan ketika tekanan berkurang menjadi 1 atm dapat dihitung dengan :

Sa -Pa

P Sa S

Dengan :

S = udara yang dilepas pada tekanan atmosfer per unit volume pada 100 %, cm3/lt Sa = udara jenuh pada tekanan tertentu, cm3/lt

P = tekanan absolut Pa = tekanan atmosfer

1

Untuk hasil unit flotasi yang berhubungan dengan kualitas effluent dalam proses pengapungan berhubungan dengan rasio udara atau solid ditetapkan pada massa udara yang dilepas per massa solid dalam influent air buangan dapat dihitung :

1

Q = debit inffluent air buangan R = debit resirkulasi air buangan

Sa = Konsentrasi minyak atau lemak atau solid air buangan

Untuk mengetahui karakteristik unit flotasi yang akan di desain disesuaikan dengan karakteristik air buangan, diperlukan tes laboratorium. Apabila menggunakan sistem resirkulasi maka rasio udara/solid dapat dihitung (MetCalf&Eddy 2004) :

Q

Sa = Suspended solid influent (mg/l) Surface area dapat dihitung :

loading tekanan tertentu yang diplotkan dengan konsentrasi effluent. Agar proses flotasi berlangsung sempurna dapat ditambahkan koagulan.

c. Grit Chamber

pasir, kerikil dan bahan – bahan kasar lainnya yang mempunyai berat gravitasi relatif tinggi, sehingga partikel – partikel tersebut dapat mengendap dengan sendirinya.

Grit Chamber dalam pengolahan air limbah diletakkan setelah bar screen dan sebelum bak pengendap pertama. Dimana fungsi dari bak pengendap pertama adalah menghilangkan bahan – bahan organik. Adanya screen di depan grit chamber akan membuat proses dan perawatan grit chamber semakin mudah. Tipe – tipe Grit Chamber.

Ada tiga tipe grit chamber antara lain, horisontal flow biasanya berbentuk rektanguler, aerated dan vortex. Untuk tipe horisontal flow, kecepatan air yang mengalir dikontrol oleh dimensi bangunan tersebut, adanya pintu air didepan bangunan dan weir di akhir bangunan (effluent).

Tipe aerated terdiri dari aliran yang berbentuk spiral, dimana kecepatan spiral juga dipengaruhi oleh dimensi bangunan dan kuantitas udara yang dimasukkan dalam bangunan tersebut. Tipe vortex merupakan bangunan yang berbentuk silinder dimana kekuatan sentrifugal dan gravitasi yang dapat memisahkan bahan – bahan kasar seperti pasir maupun kerikil.

Perencanaan Grit Chamber pada awalnya didasarkan pada removal bahan – bahan kasar yang mempunyai spesifik gravity 2.65 dan temperatur 15.5o C (60o F). Dimana sesuai rangenya untuk berat partikel atau spesifik graviti antara 1.3 – 2.7.

Horisontal Grit Chamber

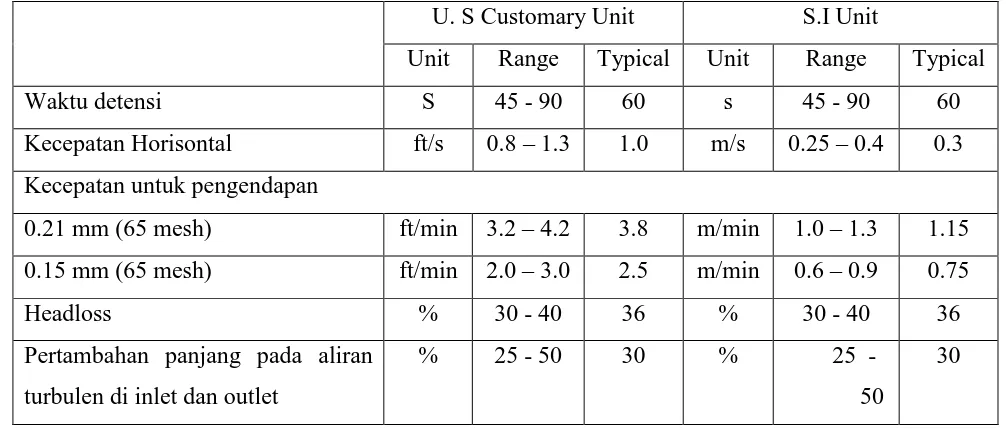

Tabel 2.6. Kriteria Desain untuk Horisontal Flow Grit Chamber.

Pertambahan panjang pada aliran turbulen di inlet dan outlet

% 25 - 50 30 % 25 -

50

30

Rectangulair Horisontal Flow Grit Chamber

Tipe lama yang digunakan dari grit chamber adalah Rectangulair Horisontal flow Grit chamber, tipe berdasarkan kontrol kecepatan. Bangunan ini dirancang dengan kecepatan aliran hingga 0,3 m/det (1 ft/sec), sehingga partikel – partikel kasar dapat diendapkan di dasar bangunan. Ukuran normal partikel – partikel yang diendapkan di grit chamber dengan diameter 0,1 mm (65 mesh), meskipun ada beberapa bangunan grit chamber yang dirancang untuk meremoval partikel yang berdiameter 0,15 mm (100 mesh). Aliran yang ada dalam bak grit chamber haruslah dibuat turbulen. Endapan yang terjadi pada bangunan ini biasanya di buang dengan menggunakan scrapper ataupun screw conveyor. Pada umumnya pembersihan grit yang mengendap dilakukan secara manual.

Square Horisontal Grit Chamber

kasar teremoval dengan diameter partikel 0.15 mm (100 mesh) Adapun gambarnya dapat anda lihat pada gambar 2.9. dibawah ini :

Gambar 2.9. Square Horisontal Flow Grit Chamber

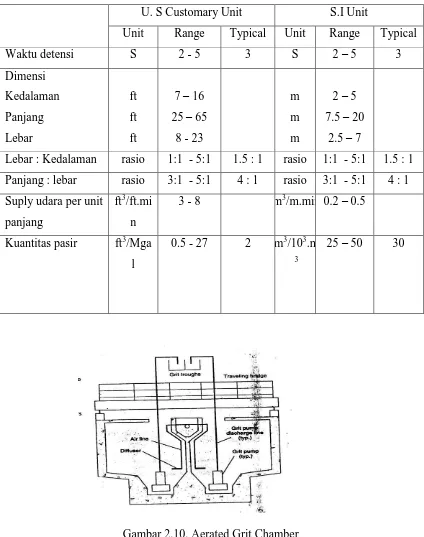

Aerated Grit Chamber

Tabel 2.7. Kriteria Desain untuk Aerated Grit Chamber.

Kuantitas pasir ft3/Mga l

0.5 - 27 2 m3/103.m 3

25 – 50 30

Gambar 2.10. Aerated Grit Chamber Vortex Grit Chamber

aliran tetap konstan dan ada blade yang memisahkan grit dari air limbah, dimana partikel mengendap secara gravitasi. Bahan – bahan kasar (grit) yang mengendap diambil dengan pompa penguras. Biasanya bangunan ini digunakan lebih dari dua unit. Dengan kapasitas setiap unit untuk tipe vortex ini hingga 0.3 m3/det. Dibawah ini adalah vortex dengan dua tipe. Ditunjukkan pada gambar 2.11. di bawah ini :

Gambar 2.11. Dua Tipe Vortex Grit Chamber Karakteristik Bahan – bahan Kasar (Grit)

Bahan –bahan kasar terdiri dari pasir, kerikil dan bahan – bahan lain yang mempunyai berat atau spesifik grafity lebih besar dari bahan – bahan organik. Bahan – bahan kasar itu misalnya : kulit telor, kulit kopi dan bahan – bahan kasar lainnya

Pada umumnya apa yang diremoval sebagai grit adalah bahan – bahan yang inert dan kering. Dimana spesifik gravity untuk bahan – bahan yang inert adalah 2.7 meskipun bisa rendah sampai 1.3 dan densitas Bulk yang digunakan untuk grit adalah 1600 kg/m3 (100 lb/ft3). Dan bahan – bahan kasar yang berdiameter 0.2 mm merupakan suatu masalah di badan air. Biasanya bahan – bahan kasar yang berdiameter 0.15 mm dapat diremoval hingga 100 %.

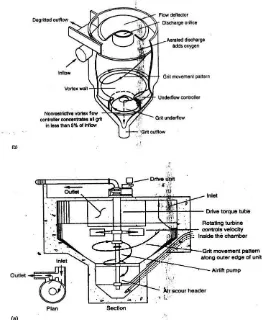

d. Bak Pengendap I

Effisiensi removal dari bak pengendap pertama ini tergantung dari kedalaman bak dan dipengaruhi oleh luas permukaan serta waktu detensi. Berfungsi untuk memisahkan padatan tersuspensi dan terlarut dari cairan dengan menggunakan sistem gravitasi dengan syarat kecepatan horizontal partikel tidak boleh lebih besar dari kecepatan pengendapan. Berikut gambar dari bak pengendap berbentuk persegi panjang (rectangular), ditunjukkan pada gambar 2.12. di bawah ini :

3. Secondary Treatment

Ada empat macam pengelompokan bangunan-bangunan yang termasuk kedalam tingkat proses pengolahan secondary treatment yaitu pengolahan biologis secara aerobic, an-aerobik, biofilm dan denitrifikasi-nitrifikasi. Proses pengolahan biologis ini dilakukan secara aerobik maupun anaerobik dengan efisiensi reduksi BOD antara 60 - 90 % serta 40 - 90 % TSS (Qasim,52). Di dalamnya pun masih dibagi-bagi lagi menjadi beberapa bangunan.

Proses Biologi secara Aerobik : a. Activated Sludge

Untuk mengubah buangan organik, menjadi bentuk anorganik yang lebih stabil dimana bahan organik yang lebih terlarut yang tersisa setelah prasedimentasi dimetabolisme oleh mikroorganisme menjadi CO2 dan H2O, sedang fraksi terbesar diubah menjadi bentuk anorganik yang dapat dipisahkan dari air buangan oleh sedimentasi. Adapun proses didalam activated sludge, yaitu:

1. Kovensional

2. Non Konvensional a.) Step Aeration

Merupakan type plug flow dengan perbandingan F/M atau subtrat dan mikroorganisme menurun menuju outlet.

Inlet air buangan masuk melalui 3 - 4 titik ditanki aerasi dengan masuk untuk menetralkan rasio subtrat dan mikroorganisme dan mengurangi tingginya kebutuhan oksigen ditik yang paling awal.

Keuntungannya mempunyai waktu detensi yang lebih pendek Gambar step aerasi dapat dilihat pada gambar 2.14. di bawah ini :

Gambar 2.14. Step Aerasi (Reynold 1996) b.) Tapered Aeration

Hampir sama dengan step aerasi, tetapi injeksi udara ditik awal lebih tinggi. Gambar tapered aerasi dapat dilihat pada gambar 2.15. di bawah ini

c.) Contact Stabilization

Pada sistem ini terdapat 2 tanki yaitu :

Contact tank yang berfungsi untuk mengabsorb bahan organik untuk memproses lumpur aktif.

Reaeration tank yang berfungsi untuk mengoksidasi bahan organik yang mengasorb ( proses stabilasi ).

Gambar contact stabilization dapat dilihat pada gambar 2.16. di bawah ini :

Gambar 2.16. Contact Stabilization (Reynold 1996) d.) Pure Oxigen

Oksigen murni diinjeksikan ke tanki aerasi dan diresirkulasi. Keuntungannya adalah mempunyai perbandingan subtrat dan mikroorganisme serta volumetric loading tinggi dan td pendek. Pada gambar 2.17. ditunjukkan proses oksigen murni yang diinjeksikan.

e.) High Rate Aeration

Kondisi ini tercapai dengan meninggikan harga rasio resirkulasi, atau debit air yang dikembalikan dibesarkan 1 - 5 kali. Dengan cara ini maka akan diperoleh jumlah mikroorganisme yang lebih besar. Untuk lebih jelas dapat dilihat pada gambar 2.18. di bawah ini :

Gambar 2.18. High Rate Aeration f.) Extended Aeration

Pada sistem ini reaktor mempunyai umur lumpur dan time detention (td) lebih lama, sehingga lumpur yang dibuang atau dihasilkan akan lebih sedikit. Exrended aeration dapat dilihat pada gambar 2.19. di bawah ini :

Gambar 2.19. Extended Aeration (Reynold 1996) influent

Secondary clarifier

reaktor

Effluent

Sludge return

Sludge

g.) Oxydation Ditch

Bentuk oksidation ditch adalah oval dengan aerasi secara mekanis, kecepatan aliran 0,25 - 0,35 m/s. Gambar dari oxidation ditch dapat dilihat pada gambar 2.20. di bawah ini :

Gambar 2.20. Oxydation Ditch (Reynold 1996) b. Aerobic Lagoon

Aerobik lagoon adalah salah satu bentuk pengolahan biologis yang sederhana. Kolam stabilisasi secara biologis akan membutuhkan area yang luas dengan kedalaman yang dangkal. Dengan kolam semacam ini maka kondisi aerobik akan terpelihara dengan adanya alga dan bakteri. Kolam stabilisasi secara aerobik mengandung bakteri dan algae dalam kondisi aerobik disepanjang kedalaman. Ada dua tipe pengolahan aerobik lagoon, yaitu tipe high rate yaitu dengan memaksimalkan produksi algae, pada kedalaman lagoon sekitar 15 – 45 cm.

air. Proses reaksi fotosintesis dan reaksi yang dilakukan algae dapat ditulis sebagai berikut:

Photosintesis:

CO2 + 2H2O + cahaya matahari CH2O + O2 + H2O Sel Baru Algae

Respirasi

CH2O + O2 CO2 + 2H2O

Gambar aerobic lagoon dapat dilihat pada gambar 2.21. di bawah ini :

Gambar 2.21. Aerobic Lagoon (Archeivala 2000) c. Aerated Lagoon

Pada sistem ini tanpa dilakukan dan biasanya diikuti dengan kolam pengendapan yang besar. Untuk lebih jelas dapat dilihat pada gambar 2.22. di bawah ini :

Gambar 2.22. Aerated Lagoon (Archeivalam 2000) d. Kolam Fakultatif

Kolam fakultatif merupakan kolam dengan kedalaman 1 – 2,5 meter. Pada kolam ini kedalaman air terbagi menjadi tiga zona yaitu zona aerobik di bagian atas, zona fakultatif di bagian tengah, dan zona anaerobik di bagian bawah atau dasar kolam. Proses penurunan BOD atau organik COD terjadi karena adanya aktivitas reaksi simbiosis antara algae dan bakteri.

Pada lapisan kedua jumlah oksigen relatif lebih sedikit. Hal ini disebabkan berkurangnya algae atau cahaya matahari yang masuk ke lapisan ini. Kondisi yang ada adalah antara aerobik dan anaerobik. Pada siang hari mendekati aerobik dan pada malam hari cenderung anaerobik sehingga disebut sebagai kondisi fakultatif. Bakteri yang berperan dinamakan bakteri fakultatif.

Pada lapisan di atas dasar kolam terjadi proses anaerobik atau tanpa adanya oksigen. Zat padat yang mudah mengendap atau mikro organisme yang mati akan mengendap di dasar kolam. Pada kondisi demikian terjadi dekomposisi zat organik secara anaerobik dan dihasilkan gas-gas CO2, NH3, H2S, dan CH4.

Proses denitrifikasi juga dimungkinkan terjadi di zona ini. Untuk lebih jelas tentang gambar kolam fakultatif dapat dilihat pada gambar 2.23. di bawah ini :

Gambar 2.23. Kolam Fakultatif (Archeivala 2000)

Gambar 2.24. Clarifier. (a) Denah, (b) Tampak Samping (Reynold 1996) Proses Biologi secara An Aerobik :

a. UASB (Upflow Anaerobik Sludge Blanket)

Pada prinsipnya reaktor UASB terdiri dari lumpur padat yang berbentuk butiran. Lumpur atau sludge tersebut ditempatkan dalam suatu reaktor yang didesain dengan aliran ke atas. Air limbah mengalir melalui dasar bak secara merata dan mengalir secara vertikal, sedangkan butiran sludge akan tetap berada atau tertahan dalam reaktor.

Gas yang terperangkap dalam butiran sludge sering mendorong sludge tersebut ke bagian atas reaktor, yang disebabkan oleh berkurangnya densitas butiran. Untuk itu diperlukan pemisahan butiran sludge di luar reaktor dan kemudian dikembalikan lagi ke dalam reaktor. Hal ini dapat dilakukan dengan membuat gas-solid-liquid separator yang ditempatkan di bagian atas reaktor. Gas yang terbentuk dapat ditampung dalam separator tersebut dan sludge dikembalikan lagi ke reaktor.

Masalah yang dihadapi pada UASB terutama adalah sludge yang bergerak naik yang disebabkan oleh turunnya densitas sludge. Disamping itu juga turunnya aktivitas spesifik butiran. Beragamnya densitas sludge memberikan ketidak seragaman sludge blanket sehingga sebagai akibatnya sludge akan ikut keluar reactor. Tingginya konsentrasi suspended solid dan fatty mineral dalam air limbah juga merupakan masalah operasi yang serius. Suspended solid dapat menyebabkan penyumbatan (clogging) atau channeling. Adsorbsi suspended solid pada sludge juga akan mempengaruhi proses air limbah yang mengandung protein atau lemak menyebabkan pembentukan busa.

Keuntungan :

Kebutuhan energi rendah

Kebutuhan lahan sedikit Biogas berguna

Kebutuhan nutrien sedikit

Sludge mudah diolah/dikeringkan Tidak mengeluarkan bau dan kebisingan

Untuk gambar UASB dapat dilihat pada gambar 2.25. di bawah ini :

Gambar 2.25. UASB (Metcalf&Eddy 2004)

Dan untuk gambar lebih jelas tentang UASB mulai dari proses, reactor dengan sedimentasi dan recycle lumpur dan dengan media yang menghasilkan biofilm dapat dilihat pada gambar 2.26. di bawah ini :

Gambar 2.26. (a) Proses di dalam UASB, (b) Reaktor UASB dengan Sedimentasi dan Recycle Lumpur, (c) Reaktor UASB dengan Media yang menghasilkan Biofilm. (Metcalf&Eddy 2004)

b. An Aerobic lagoon

berguna untuk mencegah masuknya oksigen dari atmosfer. Pada kondisi ini bahan organik akan mengalami stabilisasi yang merupakan hasil kerja bakteri anaerobik thermophilik dengan proses digestion.

Proses pengolahan yang terjadi analog dengan single stage anaerobic digestion dimana asam organik dibentuk oleh bakteri dengan memecah organik komplek. Selanjutnya asam yang terbentuk diubah menjadi gas methane, gas karbon dioksida, sel dan produk lain yang stabil. Air baku yang diolah bercampur di bagian bawah, hal ini dicapai dengan cara melakukan pemasangan pipa inlet di bagian dasar kolam menuju ke tengah kolam. Pipa inlet dalam keadaan terbenam pada kolam.

Bahan yang mudah mengapung seperti minyak, lemak dan zat padat yang ringan akan berada di bagian permukaan air dan biasanya menutupi seluruh permukaan air. Dengan demikian panas yang dihasilkan di seluruh kedalaman kolam dapat dipertahankan. Pada tipe ini tidak diperlukan pemanasan, equalisasi, mixing, maupun sirkulasi lumpur. Keutamaan dari pengolahan jenis adalah mempunyai kemampuan mengolah dengan beban yang tinggi serta tahan terhadap perubahan debit dan kualitas air limbah (shock loading). Untuk mencegah terjadinya perembesan air limbah pada dinding dan dasar kolam dapat dipasang lapisan kedap air (misal: plastik, clay). Untuk gambar anaerobic lagoon dapat dilihat pada gambar 2.27 di bawah ini :

c. Fluidized Bed Reactor

Merupakan reaktor dengan media pasir yang dialiri air limbah dengan debit tertentu. Pada reaktor ini banyak biomassa menempel pada media yang berukuran kecil sebagai biofilm. Biomassa yang menyelimuti partikel media berada pada kondisi terekspansi [bergerak melayang- layang atau terfluidasi secara vertikal dengan aliran keatas (up flow)]. Besarnya kecepatan partikel dicapai dengan mengatur besarnya tingkat resirkulasi. Ukuran dan densitas dari media merupakan penentu dari kestabilan sistem operasi dan ekonomis tidaknya reator. Dalam reaktor ini tidak ada injeksi oksigen sehingga reaktor dalam keadaan tertutup. Pada gambar 2.28. ditunjukkan gambar fluidized bed reactor.

Fluidized Bed

Gambar 2.28. Fluidized Bed Reactor d. Fixed Bed Reactor

Prinsip operasi dari fixed bed reactor adalh air limbah yang dapat menuju keatas (up flow) ataupun kebawah (down flow ) melalui suatu kolam yang terisi media pendukung. Permulaan media tersebut berfungsi untuk menempel mikroba dan menangkap flok yang tidak bisa menempel. Mikroba yang menempel bertanggung jawab dalam proses stabilisasi air limbah .Pada saat awal prose perlu seeding dengan merendam media filter di dalam sptictank.

akan digantikan dengan yang baru. Berikut gambar fixed bed reactor ditunjukkan

Proses Biologis secara Bio Film a. Trickling Filter

Trickling filter menurunkan beban organik yang terdapat dalam air buangan dengan cara mengalirkannya pada media yang permukaannya diselimuti oleh lumpur aktif sebagai biological film. Filter yang digunakan batua-batuan, pasir, granit dan lain-lain dalam berbagai ukuran mulai dari diameter 3/4 in sampai dengan diameter 2,5 in. Proses yang terjadi adalah proses biologis yang memerlukan oksigen (aerobik).

Cara kerja Trickling filter :

ketebalan penuh maka oksigen tidak dapat mencapai penetrasi secara penuh, sehingga pada bagian dalam atau pada permukaan media akan berad pada kondisi anaerobik.

Pada saat lapisan biofilm mengalami penambahan ketebalan , dan bahan organik yang diabsorbsi dapat diuraikan oleh mikroorganisme namuin tidak mencapai mikroorganisme yang berada pada permukaan media. Dengan kata lain tidak tersedia bahan organik untuk sel karbon pada bagian permukaan media, sehingga mikroorganisme sekitar permukaan media mengalami fase endogenous atau kematian. Pada akhirnya mikroorganisme sebagai biofilm tersebut akan lepas dari media, cairan yang masuk akan ikut melepas atau mencuci dan mendorong biofilm keluar setelah itu lapisan biofilm baru akan segera tumbuh. Fenomena lepasnya biofilm dari media tersebut disebut sloughing dan hal ini fungsi dari beban organik dan beban hidrolik pada trickling filter tersebut.

Beban hidrolik memberikan kecepatan daya gerus biofilm sedangkan beban organik memberikan kecepatan daya dalam biofilm. Berdasarkan beban hidrolik dan organik maka dapat dikelompokan tipe trickling filter low rate dan high rate. Trickling filter terdiri dari suatu bak dengan media permeable untuk pertumbuhan mikroorganisme. Filter media biasanya mempunyai ukuran diameter 25-100 mm, kedalaman filter berkisar 0,9-2,5m (rata-rata 1,8) media filter dapat mencapai 12 m yang disebut sebagai tower trickling filter.

air baku yang diolah. Berikut gambar potongan 3 dimensi dari trickling filter ditunjukkan pada gambar 2.30. di bawah ini :

Gambar 2.30. Trickling Filter b. RBC (Rotating Biological Contractor)

RBC menurunkan biomassa sebelum diendapkan pada bak pengendap dengan cara yaitu RBC yang terdiri dari suatu piringan seri berbentuk lingkaran yang terbuat dari bahan PVC, disusun secara vertikal dengan menghubungkan satu sama lain dengan satu sumbu, sehingga piringan tersebut dapat berputar. Sebagian piringan tersebut tercelup dalam air limbah yang diolah dimana akan tumbuh biofilm dan menempel pada permukaan piringan dalam bentuk lendir. Pada saat berputar bagian piringan yang tercelup air akan menguraikan zat organik yang terlarut dalam air, sedangkan pada saat kontak dengan udara, biomassa akan mengabsorpsi oksigen sehingga tercapai kondisi aerobik dan biomassa yang berlebihan akan terbawa keluar. Keuntungan RBC :

Waktu kontak yang tidak terlalu lama, biasanya 1 jam karena luas permukaan besar.

Tidak diperlukan recycle.

Biomassa yang terlepas (sloughing) mudah dipisahkan dari air yang sudah diolah.

Biaya operasi cukup murah karena tidak diperlukan keahlian khusus untuk operatornya

Berikut gambar potongan 3 dimensi dari RBC ditunjukkan pada gambar 2.31. di bawah ini :

Gambar 2.31. RBC Proses biologi secara Nitrifikasi – Denitrifikasi :

a. Nitrifikasi

Nitrifikasi merupakan proses konvensi nitrogen ammonia menjadi nitrat. Nitrifikasi menjadi salah satu proses yang sangat penting untuk diperhatikan hal itu disebabkan karena :

Adanya nitrifikasi akan menyebabkan turunnya konsentrasi oksigen terlarut (DO), disebabkan karena pada setiap tahap reaksi dalam nitrifikasi akan mengkonsumsi DO.

NH4 juga bersifat tixic terhadap kehidupan air.

NH4 juga mengkonsumsi dosis klorine yang berakibat naiknya kebutuhan chlor untuk desinfektan.

Proses konveksi nitrogen ammonia menjadi nitrat melibatkan bakteri autrotrof. Bakteri ini adalah bakteri yang menggunakan sumber energi dari cahaya matahari (photoautrotrof). Maupun dari hasil oksidasi bahan anorganik (chemoautrotrof). Sumber karbon berasal dari fiksasi karbondioksida. Bakteri autrotrof genus Nitrosomonas dan Nitrobacter adalah jenis bakteri yang memegang peran peting dalam proses nitrifikasi. Proses nitrifikasi yang dilaksanakan oleh oraganisme autrotrof dan berlangsung dalam dua tahap, yaitu :

1. Tahap nitritasi yaitu tahap oksidasi ion ammonia (NH4+) menjadi ion nitrit (NO2) dan dilaksanakan oleh bakteri nitrosomonas, dengan reaksi sebagai berikut:

2NH4 + 3O2 NITROSOMONAS 2NO2 + 2H2O + 4H+

2. Tahap nitrat yaitu tahap oksidasi ion nitrit menjadi nitrat NO3 dan dilakukan oleh nitrobacter dengan reaksi :

2NO2- + O2 NITROSOMONAS 2NO2

berikut merupakan jenis pengolahan ammonia dengan nitrifikasi dengan cara lumpur aktif :

Gambar 2.32. Nitrifikasi cara lumpur aktif

Dasar pemilihan antara system satu dengan satu tangki atau dua tangki aerasi biasanya dengan memperhatikan perbandingan BOD5/TKN, untuk :

BOD5/TKN < 3, menggunakan system terpisah (two stage)

BOD5/TKN > 5, menggunakan satu tangki (single stage) b. Denitrifikasi

Denitrifikasi adalah proses reduksi nitrat menjadi gas nitrogen (N2) secara biologi pada kondisi anoxic (tanpa oksigen). Bakteri yang bertanggungjawab dalam proses denitrifikasi adalah jenis heterotrof. Nitrit dan nitrat sebagai aseptor electron, sedangkan organic karbon sebagai donor electron. Dalam air buangan rendah,

Penyisihan carbon-nitrifikasi Clarifier

biasanya ditambahkan methanol (CH3OH) sebagai sumber karbon, sedangkan sumber energi diperoleh dari hasil reaksi anorganik.

Bakteri yang melakukan proses denitrifikasi meliputi : achromobacter, Alcaligenes, Bacillus, Brevibacterium, F lavobacterium, Laccthobacterium dan

lainnya.

Ada dua tahap konveksi dalam proses denitrifikasi yaitu :

Tahap nitrat menjadi nitrit Tahap nitrit menjadi gas nitrogen

Sehingga keseluruhan proses secara berurutan adalah : NO3→ NO2→ NO → N2O →N2 4. Tertiary Treatment

Pengolahan ini adalah kelanjutan dari pengolahan terdahulu, oleh karena itu pengolahan jenis ini akan digunakan apabila pada pengolahan pertama dan kedua, banyak zat tertentu yang masih berbahaya bagi masyarakat umum. Pengolahan ketiga ini merupakan pengolahan secara khusus sesuai dengan kandungan zat yang terbanyak dalam air limbah, biasanya dilaksanakan pada pabrik yang menghasilkan air limbah khusus diantaranya yang mengandung fenol, nitrogen, fosfat, bakteri patogen dan lainnya. Unit pengolahan tersier ini terdiri dari :

a. Karbon Aktif

(fenol), merkuri dan lain-lain. Berikut ini gambar proses bangunan menggunakan karbon aktif ditunjukkan pada gambar 2.33. di bawah ini :

Gambar 2.33. Karbon Aktif (Metcalf&Eddy 2004) b. Ion Exchange

dari limbah. Keadaan jenuh juga akan dialami oleh bahan aktif penukar ion, yang pemulihan keaktifanya dapat dilakukan melalui proses regenerasi. Limbah biasanya menggunakan proses ion exchange antara lain yang mengandung logam, misalnya Na2+, Ca2+, Cu, Ni, Cr, Mg2+, Fe, Co. Berikut ini gambar dari proses ion exchange ditunjukkan pada gambar 2.34 di bawah ini :

Gambar 2.34. Ion Exchange (Reynold 1996)

c. Secondary Clarifier

Gambar 2.35. Clarifier. (a) Denah, (b) Tampak Samping (Reynold 1996) 5. Sludge Treatment (Pengolahan Lumpur)

Dari pengolahan air limbah maka hasilnya adalah berupa lumpur yang perlu diadakan pengolahan secara khusus agar lumpur tersebut tidak mencemari lingkungan dan dapat dimanfaatkan kembali untuk keperluan kehidupan. Sludge dalam disposal sludge memiliki masalah yang lebih kompleks. Hal ini disebabkan karena :

Sludge sebagian besar dikomposisi dari bahan-bahan yang responsibel untuk menimbulkan bau.

Bagian sludge yang dihasilkan dari pengolahan biologis dikomposisi dari bahan organik.

Hanya sebagian kecil dari sludge yang mengandung solid (0,25% - 12% solid).

Tujuan utama dari pengolahan lumpur adalah :

Memanfaatkan lumpur sebagai bahan yang berguna seperti pupuk dan sebagai penguruk lahan yang sudah aman.

Unit pengolahan lumpur meliputi : a. Sludge Thickener

Sludge thickener adalah suatu bak yang berfungsi untuk menaikkan kandungan solid dari lumpur dengan cara mengurangi porsi fraksi cair (air), sehingga lumpur dapat dipisahkan dari air dan ketebalannya menjadi berkurang atau dapat dikatakan sebagai pemekatan lumpur. Tipe thickener yang digunakan adalah gravity thickener dan lumpur berasal dari bak pengendap I dan pengendap II. Pada sistem gravity thickener ini, lumpur diendapkan di dasar bak sludge thickener. Ditunjukkan pada gambar 2.36. di bawah ini :

b. Sludge Digester

Sludge digester berfungsi untuk menstabilkan sludge yang dihasilkan dari proses lumpur aktif dengan mengkomposisi organik material yang bersifat lebih stabil berupa anorganik material sehingga lebih aman untuk dibuang. Berikut ini gambar potongan melintang dari sludge digester ditunjukkan pada gambar 2.37 di bawah ini :

Gambar 2.37. Sludge Digester c. Sludge Drying Bed

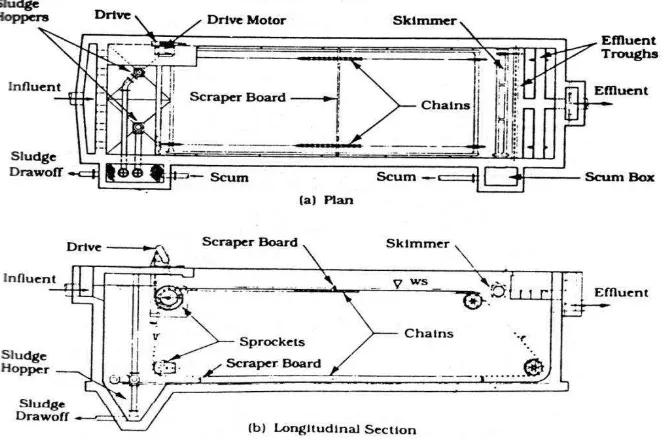

II.3 Persen Removal

Unit Pengolahan % Removal Sumber

I. Pre Teatment

- Screening 20 – 35 % SS Syed R.Qasim, WWTP

Planning, Design, and Operation, hal 156

II. Primary Treatment

- Grit Chamber ≤ 100 % Pasir Reynold/Richard, Unit Operations & Processes in Env.Engineering, 2nd edition, hal 152

- Bak Equalisasi 10 – 20 % BOD

23 – 47 % SS

Reynold/Richard, Unit Operations & Processes in Env.Engineering, 2nd edition, hal 158

1. Disolved Air Flotation 70 – 85 % Oil

50 – 85 % SS

20 – 70 % BOD

10 – 60 % COD

Cavaseno, Industrial Wastewater and Solid Waste Engineering, hal.14

2. Floculation - Flotation 97 % Oil

75 % Solid

80 % BOD

80 % COD

Cavaseno, Industrial Wastewater and Solid Waste Engineering, hal.14

- Bak pengendap I 50 – 70 % SS

25 – 40 % BOD

Metcalf & Eddy, WWET Disposal, and Reuse 4th edition, hal 396

- Koagulasi – Flokulasi 58 % BOD

63 % COD

33 % TSS

93 % Cr

Eckenfelder, Jr., Industrial Water Pollution Control, 3th edition, hal 156

III. Secondary Treatment

III.1. Aerob

a. Activated Sludge 80 – 99 % BOD

50 – 95 % COD

60 – 85 % SS 80 – 99 & Oil

95 – 99 % Phenol

33 – 99 % NH3

97 – 100 % H2S

Cavaseno, Industrial Wastewater and Solid Waste Engineering, hal.15

- Oxydation Ditch 75 – 95 % BOD Reynold/Richard, Unit Operations & Processes in Env.Engineering, 2nd edition, hal 445

b. Aerated Lagoon 75 – 95 % BOD

60 – 85 % COD

40 – 65 % SS

70 – 90 % Oil

90 – 99 % Phenol

95 – 100 H2S

Cavaseno, Industrial Wastewater and Solid Waste Engineering, hal.16 2. Non Konvensional

- Step Aeration 85 – 95 % BOD

Reynold/Richard, Unit Operations & Processes in Env.Engineering, 2nd edition, hal 429 - Tapered Aeration 85 – 95 % BOD

- Contact Stabilization 80– 90 % BOD

- Pure Oxygen 85 – 95 % BOD

- High Rate Aeration 75 – 90 % BOD

III.2. An Aerob

c. Fluidized Bed Reactor > 90 % COD Metcalf & Eddy, WWET Disposal, and Reuse 4th edition, hal 1022

II.4. Profil Hidrolis

Profil hidrolis adalah gambaran yang menunjukkan garis ketinggian muka air bebas dalam tiap unit bangunan pengolah limbah ketika proses berlangsung. Hal – hal yang perlu diperhatikanb sebelum membuat Profil Hidrolis, antara lain:

a.) Kehilangan tekanan pada bangunan pengolahan

Untuk membuat profil hidrolis perlu perhitungan kehilangan tekanan pada bangunan. Kehilangan tekanan akan mempengaruhi ketinggian muka air di dalam bangunan pengolahan. Kehilangan tekanan pada bangunan pengolahan ada beberapa macam, yaitu:

Kehilangan tekanan pada saluran terbuka Kehilangan tekanan pada bak

Kehilangan tekanan pada pintu

Kehilangan tekanan pada weir, sekat, ambang dan sebagainya harus di hitung secara khusus.

b.) Kehilangan tekanan pada perpipaan dan assesoris

Kehilangan tekanan pada perpipaan

Kehilangan tekanan pada assesoris

Kehilangan tekanan pada pompa

Kehilangan tekanan pada alat pengukur flok c.) Tinggi muka air

Kehilangan tekanan bangunan (saluran terbuka dan tertutup) tinggi terjunan yang direncanakan ( jika ada ) akan berpengaruh pada perhitungan tinggi muka air. Perhitungan dapat dilakukan dengan cara :

Menentukan tinggi muka air bangunan pengolahan yang paling akhir.

Tambahkan kehilangan tekanan antara clear well dengan bagunan sebelumnya pada ketinggian muka air di clear well.

Didapat tinggi muka air bangunan sebelum clear well demikian seterusnya sampai bangunan yang pertama sesudah intake.

Jika tinggi muka air bangunan sesudah intake ini lebih tinggi dari tinggi muka air sumber maka diperlukan pompa di intake untuk menaikkan air.

III.1 Data Karakteristik Limbah Industri

Sumber air buangan dari Pabrik Gula ini mempunyai ukuran debit ( Q ) = 250 l/

detik. Data kualitas air buangan yang dikeluarkan oleh industri tercantum pada tabel 3.1.

Tabel 3.1. Data parameter air buangan Pabrik Gula yang harus diolah

No. Parameter Kadar ( mg / liter )

1 BOD 650

2 COD 1000

3 TSS 250

4 Minyak dan Lemak 30

5 pH 5

III.2. STANDART BAKU MUTU

Proses pengolahan air limbah ini dilakukan untuk memenuhi standart kualitas

baku mutu air buangan dengan effluent berdasarkan standard baku mutu yang ditetapkan

melalui Keputusan Gubernur Jatim No.45,tahun 2002 tentang baku mutu limbah cair bagi

industri atau kegiatan usaha lainnya di Jawa Timur dapat dilihat pada tabel 3.2 di bawah

Tabel 3.2. Baku Mutu Limbah Cair Pabrik Gula

No Parameter Kadar (mg/

lt)

1 BOD 60

2 COD 100

3 TSS 50

4 Minyak dan lemak 5

5 pH 6 – 9

Keputusan Gubernur Jawa Timur No.45 th.2002

A. Baku mutu air dibagi 5 golongan menurut kegunaannya yaitu : 1.) Baku mutu air golongan A

Yaitu air pada sumber air yang dapat dipergunakan sebagai air minum secara langsung tanpa diolah terlebih dahulu.

2.) Baku mutu air golongan B

Yaitu air yang dapat dipergunakan sebagai air baku untuk diolah menjadi air minuman atau untuk keperluan rumah tangga.

3.) Baku mutu air golongan C

Yaitu air yang dapat dipergunakan untuk keperluan perikanan dan peternakan.

4.) Baku mutu air golongan D

Yaitu air yang dapat dipergunakan untuk keperluan pertanian dan dapat dimanfaatkan untuk usahan perkotaan, industry.

5.) Baku mutu air golongan E

B. Baku mutu air limbah menurut tempat pembuangannya dibagi menjadi 4

golongan yaitu :

1. Air limbah golongan I

Air limbah yang dibuang dalam air golongan B. 2. Air limbah golongan II

Air limbah yang dibuang kedalam air golongan C. 3. Air limbah golongan III

Air limbah yang dibuang kedalam air golongan D. 4. Air limbah golongan IV

Air limbah yang dibuang kedalam air golongan E. Tercantum di tabel 3.3 Tabel 3.3 Golongan Air Limbah Menurut Tempat Buangannya

PARAMETER

GOLONGAN

I II III IV SATUAN

1. Suhu 35 38 40 45 ⁰C

2. Padatan Terlarut 1500 2000 4000 5000 mg/liter

3. Padatan Tersuspensi 100 200 400 500 mg/liter

4. BOD 30 50 150 300 mg/liter

5. COD 80 100 300 600 mg/liter

6. pH 6-9 6-9 6-9 6-9 -

Keputusan Gubernur Jawa Timur No.45 th.2002

III.3. DIAGRAM ALIR PENGOLAHAN LIMBAH

Berdasarkan data air buangan yang dihasilkan oleh Pabrik Gula maka perlu

adanya pengolahan agar air limbah yang dihasilkan sesuai dengan standard baku mutu

yang telah ditentukan. Pemilihan bangunan-bangunan tersebut didasarkan pada

karakteristik limbah dan persen removalnya terhadap karakteristik limbah. Berikut

diagram alir, bangunan-bangunan yang digunakan pada gambar 3.1 di bawah ini:

Outlet dari Industri

Gambar 3.1. Diagram Alir Pengolahan Limbah Pabrik Gula Flotasi

Bak Netralisasi

Clarifier

Badan Air Bak Equalisasi

Activated Sludge

Recycle

Sludge Collector

IV.1 Neraca Massa

IV.1.1. Karakteristik Limbah Pabrik Gula Debit ( Q ) = 250 l/detik

BOD = 650 mg/l

COD = 1000 mg/l

TSS = 250 mg/l

Minyak dan Lemak = 30 mg/l

pH = 5

IV.1.2. Standar Baku Mutu Pabrik Gula

BOD = 60 mg/l

COD = 100 mg/l

TSS = 50 mg/l

Minyak dan Lemak = 5 mg/l

d) Activated Sludge

Activated Sludge Final Clarifier

Clarifier

Recycle ke Activated Sludge

% removal TSS = 70%

3. Jenis pipa cost iron (C) = 130

4. Jenis pompa = AP130.250.350 50 Hz ISO 2548 Annex B 5. Ø pipa suction & discharge = 1 m

6. Daya pompa = 37 kW

3. Flotasi

Dimensi bak Flotasi :

1. Panjang (P) = 10 m

2. Lebar (L) = 10 m

3. Tinggi (h) = 3,6 m

Dimensi bak Pengumpul Minyak :

1. Panjang (P) = 1 m

2. Lebar (L) = 10 m

3. Tinggi (h) = 1,2 m

4. Tinggi minyak = 1 m 4. Netralisasi

Dimensi bak Netralisasi :

1. Diameter = 6 m

2. Tinggi = 3,6 m

3. D pipa in/out = 1 m

4. D pengaduk = 2 m

5. Daya = 3,96 hp

Dimensi bak Injeksi :

1. Diameter = 1 m

2. Tinggi = 1,3 m

3. D pipa injeksi = 5 mm 4. D pengaduk = 0,33 m

5. Daya = 0,023 hp

6. Tinggi dari dasar = 0,17 m 5. Dosing Pump

1. Debit = 37 l/jam

2. Debit injeksi = 616,67 ml/menit 3. Konstan dosing = 6,17 ml/pumpstroke 4. Dosing pump merk Grundfos

5. Tipe = DM2-48

6. Dengan tekanan = 2 bar 7. Stroke length setting = 5,2

6. Activated Sludge

1. Menggunakan 1 bak Activated Sludge 2. Menggunakan tipe konvensional

3. Panjang (P) = 20 m

4. Lebar (L) = 20 m

5. Tinggi (h) = 10 m

6. D pipa in/out = 1 m

7. Pemompaan

1. Menggunakan 1 pompa dan 1 pompa cadangan 2. Type centrifugal pump merk Grundfos

3. Jenis pipa cost iron (C) = 130

4. Jenis pompa = AP130.250.220 50 Hz ISO 2548 Annex B 5. Ø pipa suction & discharge = 1 m

6. Daya pompa = 25 kW

8. Clarifier

1. Menggunakan 1 bak Clarifier 2. Diameter inlet = 2 m 3. Diameter bak = 9 m 4. Tinggi zona thickening = 3,6 m 5. Tinggi zona settling = 1,5 m

6. Tinggi weir = 0,6 m

7. Lebar weir = 1,2 m

8. Jarak V-not = 0,04 m

9. Jumlah V-not = 1413 buah 9. Pemompaan

1. Menggunakan 1 pompa dan 1 pompa cadangan 2. Type centrifugal pump merk Grundfos

3. Jenis pipa cost iron (C) = 130

6. Daya pompa = 22,5 kW

10. Sludge Collector

1. Jumlah bak = 5 bak

2. Volume Sludge = 5730 m3 3. Panjang bak (P) = 10 m 4. Lebar bak (L) = 10 m 5. Tinggi bak (h) = 10 m 11. Sludge Drying Bed

1. Tebal Pasir = 0,3 m 2. Tebal Kerikil = 0,6 m

3. Tebal Cake = 0,6 m

4. Jumlah bed = 3 bed

5. Panjang per bed = 7 m

6. Lebar (L) = 7 m

7. Tinggi (h) = 2 m

Dimensi underdrain :

1. Volume air = 72 m3

2. Tinggi = 1,4 m

BAB V

KESIMPULAN DAN SARAN

V.1 Kesimpulan

1. Pengolahan limbah Industri Gula dalam perencanaan ini menggunakan

bangunan pengolahan diantaranya Flotasi, Netralisasi, Activated Sludge dan Clarifier.

2. Dari diagram alir bangunan yang dibuat, beberapa parameter dalam limbah Industri Gula dapat diturunkan hingga memenuhi standart baku mutu yang ada.

V.2 Saran

1. Dalam perencanaan bangunan pengolahan air buangan hendaklah

memperhatikan Karakteristik air limbah dan besar Debit air yang akan diolah sehingga bangunan yang akan dibuat mampu menurunkan pencemar secara optimal.

2. Dalam merencanakan bangunan IPAL harus memperhatikan luas lahan yang ada.

DAFTAR PUSTAKA

Anonim. 2002. Surat Keputusan Gubernur Jawa Timur no.45 tahun 2002 tentang

“Baku Mutu Limbah Cair Bagi Industri atau Kegiatan Usaha Lainnya di

Jawa Timur”.

Archeivala, S.J. 2000. “Wastewater Treatment for Pollution Control”. 2th Edition. McGraw-Hill, Inc. New York.

Cavaseno, V. 1987. “Industrial Wastewater and Solid Waste Engineering”. McGraw-Hill, New York.

Eckenfelder, W Wesley, Jr. 2000. “Industrial Water pollution Control”. Third Edition. Mc Graw-Hill, Inc. New york.

Metcalf and Eddy 2004. “Waste Water Engineering Treament Disposal

Reuse”. Fourth Edition. McGraw-Hill, Inc. New York, St

Fransisco,Auckland.

Qasim, S.R. 1985. “Waste Water Treatment Plant Planning, Design and

Operation”. Holt Rinchart and Winston.

Reynolds, T.D and Richards. 1996. “Unit Operation and Processes in

Environmental Engineering”. Second Edition. PWS Publising

Company. Boston.

Spellman, F.R. 2003. “Handbook of Water and Wastewater Treatment Plants

Operations”. A CRC Press Company, New York.

Spellman, F.R. 2004. “Mathematics Manual for Water and Wastewater

Treatment Plants Operations”. A CRC Press Company, New York.