Oleh :

AZHAR

NIM. 070 500 039

PROGRAM STUDI TEKNOLOGI HASIL HUTAN

JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

S A M A R I N D A

STUDI SIFAT FISIK DAN MEKANIK ROTAN MANAU

(Calamus manan Miq)

Oleh :

AZHAR

NIM. 070 500 039

Karya Ilmiah Sebagai Salah Satu Syarat Untuk Memperoleh Sebutan Ahli Madya Pada Program Diploma III Politeknik Pertanian Negeri

Samarinda

PROGRAM STUDI TEKNOLOGI HASIL HUTAN

JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

S A M A R I N D A

HALAMAN

PENGESAHAN

Judul Karya Ilmiah : STUDI SIFAT FISIK DAN MEKANIK ROTAN MANAU (Calamus manan Miq)

Nama : AZHAR

NIM : 070 500 039

Program Studi : Teknologi Hasil Hutan Jurusan : Teknologi Pertanian

Lulus ujian pada tanggal : ……… Penguji

M. Fikri Hernandi, S.Hut,MP

NIP. 197005031995122002 Pembimbing

Heriad Daud Salusu, S.Hut,MP

NIP. 197008301997031001

Menyetujui

Ketua Program Studi Teknologi Hasil Hutan Politeknik Pertanian Negeri Samarinda

Ir. Syafi’i, MP

NIP. 197008301997031001

Mengesahkan

Ketua Jurusan Teknologi Pertanian Politeknik Pertanian Negeri Samarinda

Heriad Daud Salusu, S.Hut,MP

ABSTRAK

AZHAR. Studi Sifat Fisik Dan Mekanik Rotan Manau (Calamus manan

Miq). dibawah bimbingan Heriad Daud Salusu.

Penelitian ini dilaksanakan dengan tujuan untuk mengetahui nilai sifat fisik dan mekanik rotan manau meliputi kadar air, kerapatan, keteguhan tekan sejajar serat dan dan keteguhan patah (Modolus of Rupture).

Hasil penelitian menjelaskan kadar air segar sebesar 238,628 % sedangkan kadar air kering udara sebesar 38,94 % dan nilai kerapatan sebesar 0,364 gr/cm³ keteguhan patah Modolus of Rupture (MoR) 817,618 kg/cm² dan keteguhan tekan sejajar serat sebesar 92,871 kg/cm².

RIWAYAT HIDUP

Azhar lahir pada tanggal 2 September 1988 di Desa Pelawa, Kabupaten Parigi Moutong. Merupakan anak ke - 8 dari Ibu Siti Aisyah Almarhuma dan Bapak Lukman Malewa.

Tahun 1994 memulai pendidikan di Sekolah Dasar dan memperoleh Ijaza h tahun 2000. Kemudian melanjutkan pendidikan di Sekolah Menengah Pertama (SMP) Muhamadiyah 2 Parigi Moutong dan memperoleh Ijaza pada tahun 2003. Pada tahun yang sama melanjutkan pendidikan ke Sekolah SMA Negeri 1 Parigi Moutong dan memperoleh Ijaza pada tahun 2007. Pendidikan Tinggi dimulai pada Politeknik Pertanian Negeri Samarinda Program Studi Teknologi Hasil Hutan pada tahun 2007 dan memilih Jurusan Teknologi Pertanian.

Bula n Maret - April 2011 mengikuti program PKL (Praktek Kerja Lapang) di PPIRT (Pusat Pengembangan Industri Rotan Terpadu di daerah Palu Sulawesi Tengah).

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, berkat rahmat dan karunia-Nya Penulisan Karya Ilmiah dapat tersusun dengan semestinya.

Karya ilmiah ini disusun berdasarkan hasil pengamatan yang dilakukan Laboratorium Sifat-sifat kayu dan Analisis Produk Politeknik Negeri Samrinda, sebagai salah satu syarat untuk menyelesaikan tugas akhir di Politeknik Pertanian Negeri Samarinda dan mendapatkan sebutan Ahli Madya.

Dalam pelaksanaan dan penyusunan karya ilmiah ini banyak pihak-pihak yang telah memebantu, oleh karena itu penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua tercinta atas segala dorongan selama ini baik moril maupun materiil.

2. Bapak Heriad Daud Salusu, S.Hut, MP. selaku Ketua Jurusan Teknologi Pertanian dan juga selaku dosen pembimbing.

3. Bapak M. Fikri Hernandi, S.Hut, MP. selaku dosen penguji.

4. Bapak Ir. Wartomo, MP selaku Direktur Politeknik Pertanian Negeri Samarinda.

5. Bapak Ir. Syafi’i, MP selaku Ketua Program Studi Teknologi Hasil Hutan.

6. Staf teknisi dan administrasi yang telah membantu penulis selama pelaksanaan pengamatan.

7. Saudara – saudaraku yang telah memberikan dukungan dan motifasi kepada penyusun.

8. Teman–teman mahasiswa yang telah banyak memberikan masukan– masukan dalam penulisan karya ilmiah ini.

9. Dan pihak lain yang tidak dapat penulis sebutkan satu persatu.

Penulis menyadari bahwa penulisan ini banyak kekurangan untuk itu saran dan kritik yang sifatnya membangun sangat diharapkan demi kesempurnaan penulisan karya ilmiah ini.

Semoga dengan apa yang tertuang didalam karya ilmiah ini dapat bermanfaat bagi mereka yang memerlukan terutama bagi penulis sendiri.

AZHAR

DAFTAR ISI

Halaman HALAMAN JUDUL ... .. i LEMBAR PENGESAHAN ... .. ii ABSTRAK ... .. iii RIWAYAT HIDUP... .. iv KATA PENGANTAR ... .. vDAFTAR ISI ... .. vii

DAFTAR TABEL... ix

DAFTAR GAMBAR... ix

DAFTAR LAMPIRAN………... xi

BAB I. PENDAHULUAN BAB II. TINJAUAN PUSTAKA A.Tinjauan Umum Tentang rotan... 3

B. Karekteristik Rotan Manau ... .. 4

C.PengolahanRotan... 5

D. Sifat Fisik dan Mekanik Rotan ... .. 10

BAB III. METODE DAN BAHAN A. Lokasi dan Waktu Penelitian ... .. 11

B. Bahan dan Alat ... .. 11

C. Prosedur Kerja ... .. 12

D. Pengujian………. .... .. 15

BAB IV. HASIL DAN PEMBAHASAN A. Hasil……... .. 16

BAB V. KESIMPULAN DAN SARAN

A. Kesimpulan ... .. 21 B. Saran ... .. 21

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

No. Tubuh Utama Halaman

1. Nilai rata -rata sifat fisik dan mekanik rotan manau ... 16

LAMPIRAN 1. Nilai rata-rata kadar kering udara rotan manau... 25

2. Nilai rata-rata kadar air kering tanur ... 26

3. Nilai rata-rata kerapatan rotan manau ... 27

4. Nilai rata-rata keteguhan tekan sejajar serat ... 38

5. Nilai rata-rata keteguhan patah (MoR... 39

DAFTAR GAMBAR

No LAMPIRAN Halaman 1. Gambar 1. Pengambilan bahan baku ... 302. Gambar 2. Proses pemotongan sampel uji ... 30

3. Gambar 3. Sampel sifat fisik ... 31

4. Gambar 4. Sampel sifat mekanik ... 31

5. Gambar 5. Pengujian sifat fisik... 32

6. Gambar 6. Pengujian sifat mekanik... 32

7. Gambar 7. Alat (UTM Universal Testing Machine) ... 33

1. Proses pemotongan sampel uji 2. Sampel sifat fisik

4. Pengujian sifat fisik 5. Pengujian sifat mekanik

I. PENDAHULUAN

Rotan merupakan salah satu komoditi hasil hutan ikutan yang mempunyai nilai ekonomis yang cukup tinggi dan merupakan mata pencaharian rakyat serta sumber devisa bagi negara. Indonesia merupakan salah satu penghasil rotan terbesar dunia, pada tahun 1980 menguasai kurang lebih 73,8 % pasaran rotan dunia. Keadaan ini dapat tetap bertahan dan cenderung naik dengan diperolehnya sumber pemasaran yang besar.

Rotan adalah salah satu hasil hutan non kayu yang penting dan telah dimanfaatkan sejak lama oleh masyarakat baik untuk kebutuhan lokal khususnya mereka yang tinggal di sekitar hutan, maupun untuk diperdagangkan secara luas bahkan untuk ekspor dalam berbagai bentuk produk olahan.

Di Kalimantan Timur, jenis-jenis rotan terpenting adalah : Manau, Semambu, Jahab, Kobo, Kotok, Pulut Merah, Pulut Putih, Sega dan Selutup. Disamping itu banyak terdapat jenis lainnya yang juga penting penting tetapi belum sempat diinventarisir yang tersebar merata di seluruh wilayah Kalimantan Timur. (HAURY dan SARAGIH,

1996)

Secara tradisional masyarakat telah banyak memanfaatkan rotan untuk kebutuhan sehari-hari, misalnya untuk pembuatan perabot

rumah tangga yang sederhana seperti keranjang, tangkai sapu, tikar, keperluan tali-temali dan kebutuhan-kebutuhan yang lain.

Menurut Dransfield Dan Manokaran (1996), karena kekuatan, kelenturan dan keragamannya, batang polos rotan dimanfaatkan secara komersial untuk meubel dan anyaman rotan. Umumnya diameter rotan bervariasi antara 3 – 60 (70) mm atau lebih, tergantung pada spesiesnya. Sekitar 20 % jenis digunakan secara komersial baik dalam bentuk utuh atau bundar, terutama untuk kerangka meubel maupun dalam bentuk belahan, kulit dan terasnya mempunyai nilai ekonomi yang cukup penting karena telah menjadi komoditas perdagangan internasional.

Tujuan dari penelitian ini adalah untuk mengetahui nilai sifat fisik dan mekanik rotan manau meliputi kadar air, kerapatan, keteguhan patah (Modolus of Rupture) dan keteguhan tekan sejajar serat.

Hasil yang diharapkan dari penilitian ini adalah untuk dapat memberikan informasi tentang sifat fisik dan mekanik pada rotan manau.

II. TINJAUAN PUSTAKA

A. Tinjauan Umum Tentang Rotan

Rotan adalah tumbuhan yang merambat di pohon-pohon penopang dengan bantuan duri-duri pengait yang terdapat pada ujung tungkai daun. Rambatan ini tidak saja pada pohon penompangnya akan tetapi juga pada pohon sekitarnya. (YODUDIBROTO,1980

dalam SINAGA,1986).

Rotan merupakan tumbuhan yang termaksuk ke dalam famili palmae yang dalam bahasa Yunani disebut lepidocarpoyid yang berarti bersisik. (ALRASYID,1980).

Rotan merupakan tumbuhan menjalar dan berumput. Dahan-dahan rotan sangat tinggi, hutan indonesia panjang batang rotan mencapai 100 meter. Besarnya mulai dari 3 cm sampai sebesar lengan dan terbungkus kulit luar yang berduri. Rotan umumnya tumbuh tanpa ditanam dan tidak memerlukan pemeliharaan. Tumbuhan rotan banyak terdapat di hutan Kalimantan, Jawa, Sumatra dan sulawesi. (SOEDJONO,1987).

Rotan pada umumnya tumbuh pada hutan-hutan tropis dan Asia tenggara terdiri dari 316 jenis yang terbagi dalam 9 genera yaitu :

Calamus (133 spp), Daemonorops (122 spp), Korthalsia (30 spp), Plectocomia (10 spp), Ceratolobus (6 spp), Plectocomiopsis (10 spp), Myrlalepsis (2 app), Calospatha (2 spp), dan Bejardia (2

Calamus (74 spp), Ceratolobus (4 spp), Daemonorops (42 spp), Kortahlsia (14 spp), Plectocomia (1 spp) dan Plectocomiopsis (1 spp).

(DRANSFIELD 1974 dalam MATIUS 1988).

B. Karekteristik Rotan Manau (Calamus manan Miq)

Secara umum warna rotan manau kuning langsat dengan diameter yang sudah di runti berkisar 25 mm dan panjang ruas 35 cm total panjang batang bila merambat dan telah dewasa dapat mencapai 100 m.

Rotan ini tumbuh secara alami di daerah Thailand, Semenanjung Malaya, Pulau Sumatera, dan Kalimantan. Kondisi iklim yang disukai adalah daerah yang beriklim basah, dan hidup baik di ketinggian 50 m – 600 m dari atas permukaan laut. Rotan ini tumbuh tunggal (tidak serumpun) dan merambat diantara batang dan ranting pohon, sehingga pembudidayaanya hanya melalui biji.

Daun rotan ini termasuk majemuk menyirip, tiap daun terdiri atas kurang lebih 40 pasang anak daun. Bentuk anak daun berfariasi dari bentuk lanset susang pelepah dan tangkai daunya diselimuti duri yang tajam dan rapat. Bunganya tersusun dalam tandan berbentu malay, berukuran panjang dan letaknya menggantung. Buahnya tidak terlalu besar, panjang buah kurang lebih 3 cm, bersisik dan berbentuk lonjong. Diameter batangnya cukup besar, kuat dan kokoh maka rotan

ini banyak dipakai untuk rangka kursi, meja, tempat tidur, sofa dan rangka furniture lainya.

C. Pengolahan Rotan

Pengolahan rotan adalah pengerjaan lanjutan dari rotan bulat (rotan asalan) menjadi barang setengah jadi dan barang jadi siap dipakai atau dijual. Pengolahan dalam industri yaitu proses pemisahan rotan bulat menjadi bagian-bagian rotan seperti kulit dan hati, masing-masing bagian tersebut diolah lagi sesuai tujuan dan pemanfaatannya. Pengolahan rotan terdiri pengolahan rotan berdiameter kecil (< 18 mm) dan rotan berdiamerter besar (> 18 mm).

Rotan yang berdiameter kecil seperti rotan seel (Daemonorop melanochaetes Becc.), yang telah dipanen dan dibersihkan daun dan duri serta anggota batang dan dilakukan penggosokan dengan mengunakan serbuk gergaji atau sabut kelapa. Kemudian dipotong-potong sesuai standarnya. Rotan tersebut lalu dibawa ke tempat penumpukan rotan, dan kemudian dijemur sampai kering dan juga dilakukan pengasapan. Pengasapan pada dasarnya adalah proses oksidasi belerang (gas SO2

) agar warna kulit rotan kuning merata dan tahan terhadap serangan jamur. Proses pengolahan sampai tahap ini disebut rotan WS (Washed and Sulphurized). Kemudian rotan tersebut terus di jemur.

Rotan yang sudah kering, dilakukan pembelahan (rotan dibelah) dan juga ada yang diambil kulitnya, digunakan untuk pengikat atau dibuat lampit. Rotan juga bisa diambil hatinya saja, kalau ukurannya besar disebut cor rotan dan kalau ukuran lebih kecil disebut fitrit dan rotan ini digunakan untuk barang kerajinan. Hasil penelitian yang pernah dilakukan terhadap rotan sega (Calamus caesius Bl.) dengan diameter 14 mm menghasilkan fitrit dengan diameter 3 mm berjumlah 11 buah (Komunikasi pribadi).

1. Penggorengan

Tujuan penggorengan adalah untuk menurunkan kadar air agar cepat kering dan juga untuk mencegah terjadinya serangan jamur. Cara penggorengannya adalah potongan-potongan rotan tersebut diikat menjadi suatu bundelan, kemudian dimasukkan ke dalam wadah yang sudah disiapkan campuran solar dengan minyak kelapa Rachman (1984), meneliti rotan manau (Calamus manan Miq.) masih basah (segar). Rotan tersebut digoreng

dengan berbagai komposisi minyak penggoreng yang terdiri atas 4 macam perbandingan volume, yaitu solar dan minyak kelapa (4:1); solar dan minyak tanah (4:1); solar, minyak tanah dan minyak kelapa (8:1:1) dan minyak tanah dan minyak kelapa (4:1). Lama waktu penggorengan 15 menit, 30 menit, 60 menit dan 120 menit. Ternyata hasilnya perbedaan campuran minyak penggoreng berpengaruh nyata terhadap warna kulit dan keteguhan tekan

sejajar serat tetapi tidak memepengaruhi keteguhan geser rotan. Waktu penggorengan mempengaruhi warna kulit dan keteguhan geser rotan akan tetapi tidak mempengaruhi keteguhan tekan sejajar serat selama penggorengan.

Campuran minyak penggoreng yang paling baik adalah terdiri atas solar dan minyak kelapa. Hubungan antara taraf waktu penggorengan dengan warna kulit, dan terhadap keteguhan geser masing-masing menunjukkan hubungan nyata. Baik warna kulit rotan maupun keteguhan geser cenderung menurun dengan hubungan linear yang negatif. Beberapa penelitian dilakukan umumnya menggunakan minyak penggoreng dengan komposisi minyak solar dengan minyak kelapa (9:1), juga akan menghasilkan rotan dengan warna cerah (Rachman et al, 1998).

Hasil penelitian Rachman dan Santoso (1996) pada rotan kesur (Calamus ornatus Bl.), rotan tretes (Daemonorop heteroides Bl.)

dan rotan omas (Calamus sp.), yang rata-rata kadar air awal

(segar) adalah untuk rotan kesur 124,67%, rotan tretes 199,31% dan rotan omas 198,28%. Setelah dilakukan penggorengan dengan minyak solar dan minyak kelapa (9:1) selama 30 menit dengan suhu berkisar 80 - 120°C, maka terjadi penurunan kadar air dan setelah penggorengan, rata-rata kadar air rotan kesur menjadi 65,37%, rotan tretes 104,26% dan rotan omas 97,95%. Data tersebut menunjukkan bahwa penyusutan kadar air rotan

akibat penggorengan sangat beragam. Penyusutan kadar air akibat penggorengan rotan kesur menyusut sekitar 52,29%, rotan tretes kurang lebih 95,05% dan srotan omas sekitar 100,33%. Dari data tersebut dapat dilihat bahwa nampak rotan omas memiliki pori-pori yang lebih besar daripada rotan tretes dan rotan kesur karena nilai penyusutan kadar airnya paling tinggi. Penggorengan dapat mempercepat penurunan kadar air. permukaan kulit rotan lebih mudah dihilangkan, sehingga pengeringan dapat berjalan lebih cepat. Keuntungan lain adalah terhindarnya serangan jamur atau serangga dan rotan menjadi lebih ulet dan tidak rapuh

(Rachman, 1984).

2. Penggosokan dan Pencucian

Setelah rotan digoreng, ditiriskan beberapa menit, kemudian digosok dengan kain perca (sabut kelapa) atau karung goni yang dicampur dengan serbuk gergaji, agar sisa kotoran terutama getah yang masih menempel pada kulit rotan dapat dilepaskan, sehingga kulit rotan menjadi bersih dan akan dihasilkan warna rotan yang bewarna cerah dan mengkilap. Setelah digoreng rotan dicuci dengan air bersih sambil digosok dengan sabut kelapa untuk membersihkan kotoran yang melekat pada batang (Rachman

3. Pengeringan

Setelah rotan dicuci lalu dikeringkan dengan cara dijemur pada panas matahari sampai kering dengan kadar air berkisar 15% - 19% (Gambar 3). Hasil penelitian Basri dan Karnasudirja (1987) pada rotan manau (Calamus manan Miq.) dan rotan semambu

(Calamus scipionum Burr) menunjukkan bahwa lama pengeringan

secara alami dari kedua jenis rotan tersebut berkisar 22 hari sampai 65,3 hari. Dengan menggunakan alat dehumidifier (cara masinal) diperoleh lama pengeringan dari kedua jenis rotan tersebut berkisar antara 5 sampai 8,5 hari. Lebih jauh, kadar air yang diperoleh dengan menggunakan alat tersebut lebih rendah dibandingkan dengan cara alam. Kadar air yang dicapai berkisar antara 10,54% - 11,78% dengan alat dehumidifier dan antara 18,35 % sampai 19,19 % dengan cara alam. Warna rotan yang dihasilkan dengan cara alam lebih baik (lebih mengkilap) dibandingkan dengan alat dehumidifier.

Penggorengan dan cara pengeringan rotan sangat berpengaruh terhadap laju pengeringan rotan balubuk dan rotan seuti. Laju pengeringan terbesar terdapat pada rotan balubuk goreng yang dikeringkan di udara terbuka terkena sinar matahari langsung, yaitu rata-rata 6,3%. Laju pengeringan terkecil terdapat pada rotan balubuk dan seuti mentah yang dikeringkan di bawah atap, berturut-turut 1,2%/hari dan 1,5 %/hari.

(Basri dan Karnasudirdja, 1987).

D. Sifat Fisik dan Mekanik Rotan

1. Sifat Fisik

Sifat fisik rotan dalam arti luas dapat dibagi menjadi sifat fisik non mekanik dan sifat mekanik. Perbedaan antara keduanya ialah bahwa sifat fisik non mekanik dalam penetapannya tanpa memerlukan tekanan, sedangkan sifat mekanik dalam penetapannya memerlukan tekanan.

Sifat fisik rotan merupakan sifat khas yang dimiliki oleh suatu jenis rotan secara alamiah. Sifat fisik rotan tersebut meliputi kadar air,kerapatan kembang susut.

2. Sifat Mekanik

Sifat mekanik adalah sifat rotan dalam menahan kekuatan dari luar. Sifat mekanik ini cenderung mengubah bentuk dan ukuran rotan itu sendiri. Perubahan bentuk misalnya pengerutan atau pengembangan ukuran, dapat juga disebabkan oleh perubahan temperatur yang terjadi pada rotan. Perubahan bentuk ini tidak termasuk sifat mekanik karena perubahan tersebut disebabkan oleh timbulnya kekuatan yang berasal dari dalam rotan itu sendiri yang diakibatkan oleh adanya perubahan temperatur di sekitarnya. Sifat mekanik rotan itu sendiri adalah keteguhan tekan, patah, kekakuan dan keuletan rotan, keteguhan tarik dan keteguhan belah.

III. METODE DAN BAHAN

A. Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan pada bulan Agustus dari Tanggal 15 - 25 Agustus 2011 di Laboratorium Sifat Kayu dan Analisis Produk Jurusan Teknologi Pertanian Politeknik Negeri Samarinda, meliputi kegiatan pengambilan contoh uji, pengujian, analisis data dan pelaporan hasil penelitian.

B. Bahan dan Alat

1. Bahan yang digunakan dalam penilitian ini adalah :

Rotan manau (Calamus manan) dengan panjang ukuran 2 cm – 30 cm yang sudah dipilih bebas dari cacat dan diameternya seragam. 2. Alat yang digunakan pada penilitian ini adalah :

a. Gergaji kayu b. Mikro kalipper c. Timbangan elektrik d. Kalkulator

e. Penggaris

f. Alat tulis menulis

g. Universal Testing Machine (UTM) h. Oven pengering

C. Prosedur Kerja

1. Persiapan Bahan Baku

Bahan baku diperole h dari areal kampus Politeknik Pertanian Negeri Samarinda berlokasi dibelakang asrama putra. Rotan yang dipilih berdiameter 3 - 4,5 cm berbatang lurus dan bebas cacat serta panjangnya 1–5 m.

2. Proses pengambilan contoh uji a. Contoh uji sifat fisik.

Dari setiap batang rotan manau (Calamus manan) sepanjang 1 m kemudian dipotong lagi sepanjang 10 cm sebanyak 10 bagian dan dari setiap potongan 10 cm tadi, diambil lagi sampel sebanyak 10 sampel / batang 10 cm dengan panjang 2 cm.

b. Keteguhan Patah (Modulus of Rupture).

Dari setiap batang rotan manau sepanjang 3 m dipotong lagi sepanjang 30 cm sebanyak 10 bagian dan dari setiap potongan 30 cm tadi, diambil lagi sampel uji sebanyak 10 sampel dengan panjang 30 cm.

c. Keteguhan tekan sejajar serat

Pemotongan sampel uji tekan sejajar serat batang rotan manau sepanjang 80 cm sebanyak 8 bagian dan dari setiap potongan 80 cm tadi diambil lagi sampel uji sebnyak 10 sampel dengan panjang 8 cm.

D. Pengujian Sifat Fisik

1. Kadar air

Untuk mengetahui kadar air segar di lakukan dengan cara mengambil sampel dari batang rotan yang masih segar dengan ukuran panjang 2 cm langsung dihitung untuk memestikan berat awal, selanjutnya dimasukan kedalam kedalam oven pengering selama 2 x 24 jam dengan suhu 103 ± 2 ºC untuk mendapatkan berat kering tanur. Sedangkan untuk kadar air kering udara sampel segar dikeringkan udarakan dalam ruang konstan selama 5 hari sampai beratnya konstan. Selanjutnya di lakukan pengujian untuk mendapatkan berat awal dan dikeringkan dalam oven mendapatkan beraat kering tanur.

Untuk mencari kadar air menggunakan rumus :

% 100 BKT

KA

? Bo? BKT ? dimana : KA = Kadar air (%)Bo = Berat awal (segar/kering udara)

BKT = Berat kering tanur(gram) 2. Kerapatan

Kerapatan ditentukan dengan cara menimbang rotan yang sudah dikering udarakan serta mengetahui diameter dan panjang rotan untuk menentukan volume.

R =

?? dimana :

R = Kerapatan (gr/cm3). M = Masah kering udara (gr)

V = Volume (cm3).

3. Keteguhan patah (Modulus of Ruptureo)

Pesngujian keteguhan lentur statik dilakukan dengan menggunakan standar ASTM No. D.143-52 (1970) dengan beberapa modifikasi. Pengujian menggunakan UTM (Universal Testing Machine). Ukuran contoh uji adalah panjang 30 cm dengan jarak sanggah 24 cm. MoR ? ? ? ? ? ? ? ??? ð Dimana : ? = Modulus of Rupture (Kg/cm2) F = beban (Kg) L = Jarak sanggah (cm) D = Diameter sampel (cm) 4. Keteguhan tekan sejajar serat.

Contoh uji dengan panjang 8 cm diletakkan secara vertikal pada UTM, kemudian diberi beban maksimum. Untuk menentukan

nilai keteguhan tekan sejajar serat dilakukan pengukuran terhadap beban maksimum dan luas penampang lintang contoh uji.

Keteguhan tekan sejajar serat dihitung dengan dalam Scharai-Rad

et.al. (1985) rumus :

dimana :

? = Keteguhan tekan sejajar serat (kg/cm2) F = Beban maksimum (kg)

A = Luas penampang lintang sample (cm²) A

F

?

IV. HASIL DAN PEMBAHASAN

A. Hasil

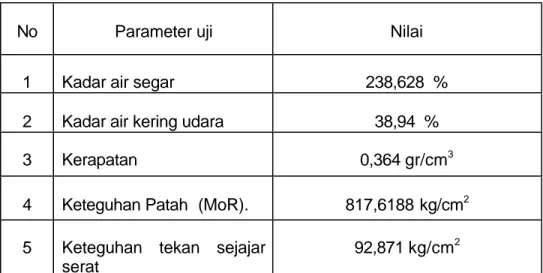

Hasil pengamata n sifat fisik dan mekanik Rotan Manau yang meliputi kadar air kering udara, kadar air segar, kerapatan, keteguhan patah (MoR) dan keteguhan tekan sejajar serat dapat dapat dilihat pada tabel 1 berikut ini.

Tabel 1. Nilai rata-rata sifat fisik dan mekanik rotan manau

No Parameter uji Nilai 1 Kadar air segar 238,628 % 2 Kadar air kering udara 38,94 % 3 Kerapatan 0,364 gr/cm3 4 Keteguhan Patah (MoR). 817,6188 kg/cm2 5 Keteguhan tekan sejajar

serat

92,871 kg/cm2

Pada Tabel 1 terlihat bahwah kadar air segar sebesar 238,364 % selanjutnya bahwa kadar air kring udara sebesar 38,94 %. Sedangkan nilai kerapatan sebesar 0,364 gr/cm3 . Sedangkan nilai keteguhan patah sebesar 0,364 gr/cm3 dan nilai keteguhan tekan sejajar serat sebesar 92,871 kg/cm2.

B. Pembahasan

1. Kadar Air

Dari hasil penelitian kadar air segar menghasilkan nilai sebesar 238,203 % dan mengalami Penurunan kadar air tertinggi pada Calamus manan Miq dari 238.203% ke 38,94 % dan penurunan kadar air terendah pada Daemonorops sp dari 128,0% ke 89,1%, dari hasil penelitian kadar air segar memperlihatkan bahwa walaupun Calamus manan Miq. memiliki kadar air segar lebih tinggi dari Daemonorops sp namun penurunan kadar airnya lebih besar. Keadaan ini mengindikasikan bahwa tidak selamanya rotan dengan kadar air segar tinggi lebih lama membutuhkan waktu untuk mengeringkannya dan tidak selamanya rotan dengan kadar air segar rendah membutuhkan waktu lebih cepat mengeringkannya .

Dari hasil penilitian kadar air kering udara menghasilkan nilai sebesar 38,94 % sedangkan kadar air kering udara tertinggi pada

Daemonorops sp yaitu 89,1%, dan yang terendah yaitu Daemonorops sabut Becc. sebesar 22,6%. Ada 4 jenis rotan yang

memiliki kadar air diatas 50% yaitu Daemonorops fissa Blume,

Daemonorops sp, Korthalsia echinometra Becc. dan Korthalsia ferox Becc., sedangkan yang lain kadar airnya dibawah 50%. Jika

dibandingkan dengan kadar air pada Calamus manan Miq sebesar 38,94% dan Calamus caesius BI. Sebesar 32,5% kisarannya

hampir sama dengan rotan yang ditemukan dengan kadar air di bawah 40%. Dari data kadar air kering udara nampak bahwa kadar air belum mencapai kadar air yang sesuai dengan standar pada industri rotan dimana kadar air yang diinginkan adalah 10%

(Anonim 1994), hal ini disebabkan lama waktu pengeringan yang

hanya satu minggu disamping itu pada saat pengeringan dilakukan kondisi cuaca tidak tetap. Pengalaman pada industri rotan bahwa pengeringan alami membutuhkan waktu 2 – 3 minggu untuk mencapai kadar air yang diinginkan.

2. Kerapatan

Dari hasil penelitian kerapatan memiliki nilai tertinggi sebesar 0,364 gr/cm3 dan Plectocomiopsis geminiflora (Griff) Becc. memiliki kerapatan terendah yaitu 0,2. Penelitian yang dilakukan oleh Subekti (1995) pada tiga jenis rotan yaitu Calamus tumidus,

Calamus zollingerii dan Daemonorops robustus diperoleh kerapatan yang berkisar antara 0,3 – 0,4. sedangkan hasil penelitian yang dilakukan oleh Triantoro dkk. (2001) dihutan dataran renda Pami Manokwari pada 4 jenis rotan yaitu Korthalsia

zippeli, Calamus sp, Calamus heterochantus dan Calamus hollrugii

dimana kerapatan yang diperoleh rata-rata 0,3 dengan kisaran antara 0,3 sampai 0,4. Dari data-data tersebut memperlihatkan

bahwa variasi kerapatan rotan dalam kisaran nilai yang hampir sama.

3. Keteguhan patah Modolus of Rupture (MoR)

Dari hasil pengujian keteguhan patah MoR pada Calamus

manan Miq diperoleh nilai sebesar 817,618 kg/cm2.

Jika dibandingkan dengan hasil yang didapatkan dari beberapa penelitian sebelumnya diantaranya oleh Subekti (1995) pada

Calamus tumidus Furtado didapatkan MoR 602 kg/cm2,

Daemonorops robbustus didapatkan MoR 524,2 kg/cm2. Penelitian yang dilakukan oleh Sucipto dan Yoedodibroto (1986), didapatkan MoR pada rotan semambu 611 kg/cm2, rotan manau 672,9 kg/cm2, rotan Selutup 650 kg/cm2 dan rotan Air 638 kg/cm2.

Data-data tersebut memperlihatkan bahwa rata-rata rotan yang sudah umum dikenal memiliki nilai MoR yang rendah dibandingkan dengan hasil penelitian MoR pada jenis Calamus

manan Miq yaitu diatas 817,618 kg/cm2. Tingginya nilai MoR pada

Calamus manan Miq atau rotan manau didukung pula oleh data

nilai keteguhan tarik dan kerapatan yang rendah dari rotan jenis lain yang ditemukan dan diteliti dalam penelitian ini. Dengan demikian kurang begitu baik untuk dapat dimanfaatkan terutama jika ditinjau dari nilai keteguhan patah.

4. Keteguhan Tekan Sejajar Serat

Dari hasil pengujian keteguhan tekan sejajar serat diperoleh nilai sebesar 92,871 kg/cm2. Jika dibandingkan dengan Hasil penelitian sebelumnya 19,800 kg/cm2 menurut (Anonim 1999). Hasil pengujian keteguhan tekan sejajar serat menunjukkan bahwa

Calamus manan Miq memiliki keteguhan tekan paling tinggi dari

jenis-jenis rotan yang lain.

Makin tinggi keteguhan tekan, rotan tersebut tidak mudah rusak karena adanya beban tekan, hal ini sangat penting untuk penggunaan rotan nantinya. Rotan yang tidak rusak akibat tekanan yang diberikan akan sangat baik dipakai untuk bahan kerangka kursi, terutama untuk Meubel rotan.

V. KESIMPULAN DAN SARAN

A. Kesimpulan

1. Kadar air segar rotan manau sebesar 238,628 %. Sedangkan kadar air kering udara sebesar 38,94 %, sehingga terjadi penurunan kadar air sebesar 199,688 %. Sedangkan kerapatan sebesar 0,364 gr/cm³.

2. Hasil pengujian sifat fisik mekanik menghasilkan nilai Keteguhan Patah (MoR), sebesar 817,6188 kg/cm2, dan nilai Keteguhan Tekan Sejajar Serat Sebesar 421-834 kg/cm²

B. Saran

1. Perlu dilakukan penelitian sifat fisik dan mekanik rotan manau setelah proses pengeringan untuk melihat laju perubahan kadar air sampai menjadi kondisi kering.

2. Perlakuan lain yang bisa dilakukan terhadap rotan manau adalah proses penggorengan. Sehingga perlu juga dilakukan peneilitian untuk mengetahui sifat fisik dan mekanik dari proses penggoren. .

Lampiran 1. Nilai kadar air segar rotan manau (Calamus Manan)

No

Berat Awal (Bo) (gr)

BKT (gr)

Kadar Air (KA) (%) 1 19,93 5,94 235.52 2 19,57 6,05 223,47 3 19,55 5,78 238,24 4 18,19 5,27 245,16 5 20,92 6,14 240,72 6 19,02 5,54 243,32 7 19,97 6,08 228,45 8 19,49 5,66 244,35 9 17,59 5,08 246,26 10 20,26 6,02 236,54 Total 2382,03 Total Rata-rata 238,203

Lampiran 2 . Nilai kadar air kering udara rotan manau (Calamus Manan)

No

Berat Awal (Bo) (gr)

BKT (gr)

Kadar Air (KA) (%) 1 7,77 5,61 38,50 2 7,77 5,60 38,75 3 7,78 5,68 36,97 4 7,07 5,37 31,66 5 7,53 5,56 35,43 6 9,32 6,43 44,95 7 7,49 5,61 33,51 8 8,12 5,76 40,97 9 8,73 5,95 46,72 10 8,40 5,92 41,89 Total 389,35 Total Rata-rata 38,94

Lampiran 3. Nilai kerapatan rotan manau

No (gr/cm³)Volume Berat (gr) Kerapatan (%) 1 17050,092 6,866 0,40 2 17962,850 7,149 0,39 3 16882,549 6,712 0,39 4 16232,358 6,207 0,38 5 45015,392 7,519 0,16 6 19452,928 8,124 0,27 7 21385,898 9,252 0,43 8 23680,173 10,469 0,44 9 19265,627 7,606 0,39 10 19259,106 7,549 0,39 Total 3.64 Rata-rata 0,364

Lampiran 4. Keteguhan Patah (MoR) Rotan Manau No D1 (cm) D2 (cm) D² (cm) L (cm) F (kg) MoR (kg/cm2) 1 3,59 3,51 3,55 24 180 278,135 2 3,62 3,78 3,7 24 204 911,159 3 3,93 3,72 3,83 24 176 749,883 4 3,81 3,6 3,71 24 180 799,649 5 3,57 3,71 3,64 24 224 1033,747 6 3,66 3,45 3,55 24 188 912,184 7 3,80 3,45 3,63 24 200 928,075 8 3,77 3,67 3,72 24 194 857,203 9 3,99 3,66 3,83 24 182 758,614 10 3,83 3,54 3,69 24 211 947,539 Total 8176.188 Rata-rata 817,6188

Lampiran 5. Keteguhan tekan sejajar serat rotan manau

No D1 D2 D² F (kg)

A (cm)

Tekan sejajar serat (kg/cm2) 1 3,56 3,61 3,59 1.050 10,12 103,76 2 3,53 3,45 3,49 1.030 9,56 107,75 3 3,98 3,77 3,88 1.060 11,82 89,68 4 3,5 3,56 3,53 935 9,78 95,63 5 3,75 3,96 3,86 1.170 11,69 100,09 6 3,78 3,81 3,79 1.015 11,28 89,98 7 3,63 3,64 3,64 1.025 10,40 98,55 8 3,55 3,41 3,48 1.235 9,50 130 9 3,47 3,45 3,46 975 9,40 103,72 10 3,53 3,57 3,55 945 9,89 9,55 Total 928,71 Rata-rata 92,871

DAFTAR GAMBAR

Gambar 1. Pengambilan bahan baku

Gambar 3. Sampel Uji Sifat fisik rotan manau

Gambar 4. Sampel uji Sifat Mekanik Rotan Manau

Gambar 5. Penimbangan sampel uji sifat fisik