7

BAB II

LANDASAN TEORI

2.1 PENGERTIAN KUALITAS

Banyak sekali pengertian mengenai definisi tentang kualitas. Beberapa ahli memberikan pengertian atau definisi tentang kualitas sesuai dengan cara pandang mereka masing – masing. Pengertian kualitas menurut beberapa ahli yang banyak dikenal antara lain :

1. Menurut Juran (1962) “kualitas adalah kesesuaian dengan manfaatnya”. 2. Menurut Crosby (1979) “kualitas adalah kesesuaian dengan kebutuhan

yang meliputi availability, delivery, reliability, maintainability, dan cost effectiveness”.

3. Menurut Feignbaum (1991) “kualitas merupakan keseluruhan karakteristik produk dan jasa yang meliputi marketing, engineering, manufacture dan maintenance dalam mana produk dan jasa tersebut dalam pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan”.

8 4. Menurut Elliot (1993) “kualitas adalah sesuatu yang berbeda untuk orang yang berbeda dan tergantung pada waktu dan tempat, atau dikatakan sesuai dengan tujuan”.

5. Menurut Gotech dan Davis (1995) “kualitas adalah suatu kondisi dinamis yang berkaitan dengan produk, palayanan, orang, proses dan lingkungan yang memenuhi atau melebihi apa yang diharapkan”.

Istilah kualitas yang ada memang tidak dapat terlepas dari manajemen kualitas yang mepelajari setiap area dari manajemen operasi, dari perencanaan lini produk dan fasilitas sampai penjadwalan dan memonitor hasil. Dengan demikian kualitas harus bersifat menyeluruh, dalam artian meliputi produk dan juga proses yang terjadi didalamnya.

Kualitas sangatlah penting bagi suatu organisasi terlebih lagi untuk sebuah perusahaan. Ada beberapa alasan mengapa kualitas menjadi penting untuk suatu organisasi maupun perusahaan. Menurut Russel (1996) ada beberapa peran pentingnya kualitas, yaitu :

1. Meningkatkan reputasi perusahaan 2. Menurunkan biaya

3. Meningkatkan pangsa pasar 4. Dampak internasional

5. Adanya pertanggung jawaban produk 6. Penampilan Produk

7. Kualitas yang dirasakan

Berkaitan dengan pentingnya kualitas maka terdapat beberapa dimensi mengenai kualitas itu sendiri. Dimensi tersebut adalah digunakan untuk melihat

9 dari sisi manakah kualitas dinilai. Dimensi kualitas bisa berlaku untuk perusahaan jasa maupun manufaktur. Yang dimaksud dengan dimensi kualitas pada industri manufactur tersebut telah diuraikan oleh Garvin (1996) yaitu sebagai berikut :

1. Performance, yaitu kesesuian produk dengan fungsi utama produk itu sendiri atau karakteristik operasi dari suatu produk.

2. Feature, yaitu ciri khas produk yang membedakan dari produk lain yang merupakan karakteristik pelengkap dan mampu menimbulkan kesan yang baik bagi pelanggan.

3. Reliability, yaitu kepercayaan pelanggan terhdap produk karena kehandalannya atau karena kemungkinan rusaknya rendah.

4. Conformance, yaitu kesesuaian produk dengan syarat atau ukuran tertentu atau sejauh mana karakteristik desain dan operasi memenuhi standar yang telah ditetapkan.

5. Durability, yaitu tingkat keawetan produk atau lama umur produk. 6. Serviceability, yaitu kemudahan produk bila akan diperbaiki atau

kemuadah memperoleh komponen produk tersebut.

7. Aesthetic, yaitu keindahan atau daya tarik produk tersebut.

8. Perception, yaitu fanatisme konsumen akan merek suatu produk tertentu karena citra atau reputasi produk itu sendiri.

Kualitas pada industri manufaktur selain menekankan pada produk yang dihasilkan, juga perlu diperhatikan kualitas pada proses produksi. Bahkan, yang terbaik adalah apabila ada perhatian pada kualitas bukan pada produk akhir, melainkan proses produksinya atau produk masih dalam proses (work in proses), sehingga bila diketahui cacat atau terdapat kesalahan masih dapat diperbaiki. Bila

10 hal tersebut dilakukan maka tidak akan ada lagi pekerjaan ulang dikarenakan adanya cacat.

2.2 PENGENDALIAN KUALITAS

Terdapat beberapa pengertian tentang pengendalian kualitas berdasarkan persepsi dari para ahli berikut :

Sofjan Assaury (2004:210) mengemukakan bahwa :

“Pengawasan mutu adalah kegiatan untuk memastikan apakah kebijaksanaan dalam hal mutu (standar) dapat tercermin dalam hasil akhir. Dengan kata lain pengawasan mutu merupakan usaha untuk mempertahankan mutu/kulitas barang yang dihasilkan, agar sesuai dengan spesifikasi produk yang telah ditetapkan berdasarkan kebijaksanaan pimpinan perusahaan”

Menurut P.L Jain (2003:1)

“Quality control includes all effort to manage quality and maintain assurance of continued high quality of product or service”

Sedangkan menurut Mark A. Fryman (2002:6) menyebutkan bahwa pengendalian kualitas sebagai berikut :

“All operational techniques necessary to satisfies all quality requirement. Inclusive in quality control is process monitoring and elimination root causes of unsatidfactory product or service quality performance”

2.2.1 Tujuan Pengendalian Kualitas

Pengendalian kualitas dijadikan sebagai alat untuk mengurai atau bila mungkin untuk menghilangkan penyimpangan-penyimpangan yang terjadi agar

11 spesifikasi produk yang telah ditetapkan sebagai standar dapat terwujud dalam suatu produk akhir. Sofjan Assaury (2004:210) mengemukakan tujuan dilaksanakan pengendalian kualitas, yaitu diantaranya adalah sebagai berikut :

1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah ditetapkan.

2. Mengusahakan agar biaya inspeksi dapat ditekan menjadi sekecil mungkin.

3. Mengusahakan biaya desain dari produk dan proses menjadi lebih rendah. 4. Mengusahakan agar biaya produksi menjadi serendah mungkin

Dari tujuan – tujuan yang diungkapkan diatas dapat diketahui bahwa pengendalian kualitas, tidak hanya untuk menjaga dan meningkatkan mutu dari produk yang dihasilkan saja, tetapi juga untuk menjaga dan meningkatkan mutu kinerja perusahaan termasuk proses produksi agar sesuai dengan standar perusahaan.

2.2.2 Ruang Lingkup Pengendalian Kualitas

Menurut Sofjan Assauri (2004:210) secara garis besar pengawasan pengendalian kualitas dapat dibedakan atau dikelompokkan dalam dua tingkatan yaitu pengawasan selama pengolahan (proses) dan pengawasan dari hasil yang telah diselesaikan. Berikut adalah penjelasannya :

1. Pengawasan selama pengolahan (Work in Proses)

Pengawasan dari proses ini haruslah berurutan dan teratur dari awal hingga akhir. Apabila dimulai dengan suatu kesalahan, maka harus dibuat suatu keterangan yang diteruskan kepada pihak pelaksana

12 diawal untuk dilakukan penyesuaian kembali. Pengawasan pada proses ini, termasuk juga pengawasan atas bahan – bahan (material) yang akan digunakan untuk proses.

2. Pengawasan atas barang yang telah deselesaikan (Finish good)

Walaupun telah dilakukan pengawasan kualitas dalam tingkat – tingkat proses tetapi hal ini tidak dapat menjamin bahwa tidak ada hasil yang rusak ataupun kurang baik. Untuk menjaga agar barang – barang yang dihasilkan samapai ketangan konsumen sesuai dengan yang dikehendaki maka diperlukan adanya pengawasan terhadap barang – barang finish good.

2.3 PENGENDALIAN KUALITAS STATISTIK (STATISTICAL QUALITY CONTROL)

Batasan teknik pengendalian kualitas produksi adalah pengendalian kualitas produksi secara statistik. Pengendalian kualitas statistik (statistical quality control) secara garis besar digolongkan menjadi dua, yakni pengendalian

proses statistik (statistical process control) atau yang sering disebut dengan control chart dan rencana penerimaan sampel produk atau yang sering dikenal

dengan acceptance sampling. Pengendalian kualitas statistik (statistical quality control) merupakan teknik penyelesaian masalah yang digunakan sebagai

pemonitor, pengendali, penganalisis, pengelola dan memperbaiki proses menggunakan metode statistik.

Pengendalian proses satistik merupakan penerapan metode-metode statistik untuk pengukuran dan analisis variasi proses. Dengan pengendalian

13 proses statistik maka dapat dilakukan analisis dan meminimalkan penyimpangan atau kesalahan, mengkuantifikasikan kemampuan proses dan membuat hubungan antara konsep dan teknik yang ada untuk mengadakan perbaikan proses. Keberhasilan dalam pengendalian proses statistik sangat dipengaruhi oleh tiga faktor, yakni sistem pengukuran, sistem pelatihan yang tepat, dan komitmen manajemen (Dorothea W.A, 2003:66).

2.3.1 Langkah – Langkah Pengendalian Kualitas

Dalam melakukan pengendalian kualitas diperlukan sebuah usaha perbaikan secara terus menerus, sehingga perusahaan dapat memenuhi kebutuhan konsumen. Pada dasarnya langkah – langkah pengendalian kualitas menerapkan konsep dari siklus Deming’s yang ditemukan oleh Dr. W. Erdward Deming. Siklus tersebut sering disebut sebagai Siklus PDCA. Konsep ini dikembangkan menjadi 8 langkah penyelesaian masalah (eight solve problem). Delapan langkah penyelesaian masalah tersebut meliputi:

1. Menentukan masalah merupakan tahap paling awal dengan mencoba mengamati secara seksama masalah yang terjadi, kemudian mengumpulkan data. Dalam pengumpulan data ini diperhitungkan jumlah frekuensi dan dampak yang ditimbulkannya. Kemudian masalah dicari prioritas masalah dan dirumuskan penyebab masalah tersebut. 2. Mencari penyebab masalah, melalui brainstorming, ide dan saran dicari

faktor penyebab masalah, dengan demikian ditemukan penyebab terjadinya masalah tersebut dari masing-masing faktor yang ada.

3. Menentukan penyebab yang paling berpengaruh, penyebab timbulnya masalah biasanya sangat bervariasi, dari sekian banyak penyebabnya

14 dicari penyebab yang paling berpengaruh (dominant) dan dicari sejauh mana hubungan penyebab tersebut dan pengaruhnya terhadap masalah yang terjadi.

4. Temukan prioritas penyebab yang harus ditanggulangi, yaitu menyusun atau merencanakan (plan) perbaikan dan menetapkan target yang akan dicapai. Langkah perbaikan dan menetapkan target yang akan dicapai. Langkah perbaikan ini dapat dilakukan dengan menggunakan sistem 5W+1H, yaitu :

a. What = Apa yang menjadi penyebab utama.

b. Why = Mengapa penyebab masalah utama muncul. c. Who = Siapa yang akan mengatasi masalah itu .

d. When = Kapan penyebab masalah tersebut akan ditanggulangi. e. Where = Dimana tempat penanggulangan.

f. How = Bagaimana cara mengatasi masalah tersebut.

5. Implementasi rencana perbaikan, langkah perbaikan harus dilaksanakan sepenuhnya yaitu dengan dilakukannya pengendalian dengan mengupayakan agar seluruh rencana terlaksana dengan baik.

6. Evaluasi hasil. Merupakan tahap pengamatan sejauh mana keberhasilan perbaikan dengan menggunakan data sebelum dan sesudah perbaikan, apakah target yang ditentukan sudah tercapai atau tidak, dan apakah diperlukan alternative perbaikan lain jika terjadi ketidaksesuian.

7. Menentukan standarisasi, penentuan standar ini penting dilaksanakan sehingga semua pekerja yang terlibat dapat melaksanakan pekerjaan

15 sesuai dengan standar yang ditentukan sehingga produk yang dihasilkan konsisten.

8. Menentukan rencana berikutnya, langkah ini termasuk dalam kategori tindakan, merupakan tindak lanjut apa yang dilakukan setelah diadakan perbaikan.

Dengan pemakaian kedelapan langkah ini diharapkan penyelesaian masalah dapat dilakukan secara sistematis, dan perbaikan dan peningkatan yang dicapai dapat dipertahankan.

Selain delapan langkah diatas, terdapat pula empat belas poin Deming untuk perbaikan kualitas, yaitu sebagai berikut :

1. Bangun tujuan pekerjaan melalui inovasi dan perbaikan secara berkelanjutan.

2. Adopsi sebuah filosofi baru yang tidak mengijinkan adanya kesalahan dan kegagalan pada masa sebelumnya.

3. Berhentilah bergantung pada inspeksi masal dalam membentuk kualitas. Bentuklah kualitas sejak dari awal.

4. Hentikan menghargai kontrak berdasarkan tawran harga yang rendah. 5. Perbaiki secara terus menerus sistem produksi dan jasa untuk

meningkatkan mutu dan produktivitas, yang gilirannya secara konstan menurunkan biaaya.

6. Lembagakan On the job training.

7. Lembagakan kepemimpinan tujuannya harus dapat membantu pekerja bekerja lebih baik dan juga teknologi yang dimiliki dapat bekerja lebih baik pula.

16 8. Hapuskan rasa takut sehingga para pekerja dapat bekerja secara efektif. 9. Hilangkan dinding pemisah antar departemen, sehingga semua pekerja

dapat bekerja menjadi satu tim.

10. Hilangkan slogan, desakan dan target bagi tenaga kerja.

11. Hilangkan manajemen berdasarkan sasaran, gantikan dengan kepemimpinan.

12. Hilangkan penghalang yang dapat merampas kebangggan karyawan atas keahliannya tersebut.

13. Giatkan program pendidikan dan perbaikan sendiri.

14. Buatlah transformasi pekerjaan setiap orang dan siapkan setiap pekerja untuk mengerjakannya.

2.3.2 Alat Bantu Pengendalian Kualitas

Dalam melakukan penerapan pengendalian kualitas statistic (Statistical Quality Control) diperlukan alat bantu yang mendukung sehingga didapatkan

hasil pengendalian kualitas yang tepat.

Alat – alat bantu yang diperlukan tersebut diantaranya adalah sebagai berikut : 1. Check sheet

Merupakan alat pengumpulan dan analisa data, sehingga diperoleh data yang mudah dan ringkas. Lembaran pengecekan dibuat untuk menjamin data yang dikumpulkan secara teliti dan akurat untuk diadakan pengendalian proses dan penyelesaian masalah.

17 Tabel 2.1. Contoh Check Sheet

2. Diagram Pareto (Pareto diagram)

Mengklasifikasikan masalah menurut prioritas atau tingkat kepentingan. Diagram ini digunakan untuk menunjukkan masalah utama, membandingkan masing-masing persoalan, menentukan frekuensi dan urutan pentingnya masalah , dan memfokuskan pada bagian kritis melalui pembuatan prioritas tersebut.

Gb. 2.1 Pareto Diagram

1 2 3 4 5

Ø 75 ± 0.5 120 ± 0.2 Ø 41 ± 0.5 60 ± 0.5 12.5s Micrometer V. Caliper B. Gauge D. Caliper Countur 5 Pcs 1 Kali 5 Pcs 1 Kali 5 Pcs 1 Kali 5 Pcs 1 Kali First Prod.

Check Point

Note Prod. Date Operator

Name No -5 10 15 20 25 30 35 MC1 MC2 MC3 MC4 MC5 MC6 MC7 MC8 MC9 MC10 -20 40 60 80 100 120

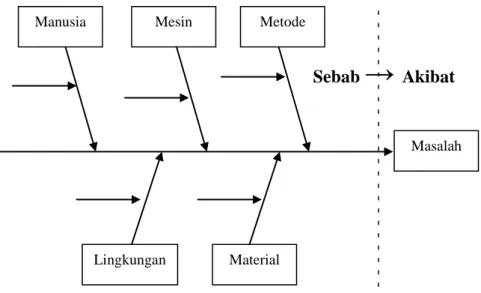

18 3. Diagram sebab akibat (Cause of Effect Diagram)

Diagram ini juga disebut dengan diagram tulang ikan (FishBone). Diagram ini bermanfaat untuk mengetahui kondisi yang sesungguhnya dan berpengaruh pada permasalahan, diagram ini menggunakan 4M+1E (Material, Methode, Man, Machine, Environment).

Gb. 2.2 Diagram Sebab Akibat

4. Stratifikasi (analisis matriks)

Merupakan pengelompokan dari berbagai macam masalah menjadi kelompok yang lebih kecil sehingga lebih mudah dimengerti misalnya: Penyebab terjadinya deffect pada produk antara lain: kerusakan mesin, kualitas bahan baku, pekerja (human error), metode kerja. Kemudian ditotal jumlah kejadian dari semua faktor . Stratifikasi dapat dilakukan menurut jenis kerusakan (kesalahan), penyebab dan tempat, waktu, alat dan operator yang mengerjakan.

Sebab

→

Akibat Metode Mesin Manusia Masalah Material Lingkungan19 Gb.2.3 Stratifikasi

5. Diagram pencar/diagram tebar (Scatter Diagram)

Merupakan diagram yang menggambarkan korelasi/hubungan antara 2 faktor/data yang ada, untuk dapat mengetahui apakah kedua faktor tersebut mempunyai hubungan atau tidak.

( a ) ( b )

( c )

Gb.2.4 Diagram Pencar

Delay Code Jan Feb Mar April Total

P2H D01 671 701 745 953 3,070

Refueling D02 305 307 299 313 1,224

Tire Check D03 129 109 96 102 435

Wait Loader D04 139 115 61 148 462

Clean up D05 14 8 19 13 54

Meal & Rest D06 3 22 4 60 90

Wait Dumping D07 - - - -

-1,261

1,263 1,224 1,588 5,335 GRAND TOTAL

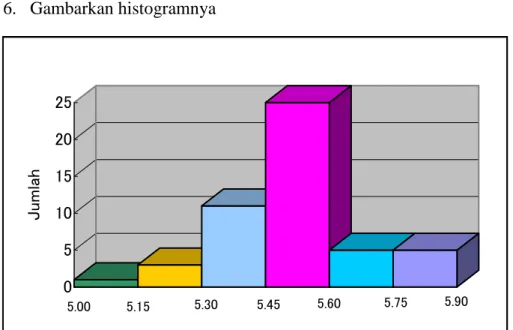

20 6. Histogram

Histogram merupakan diagram yang terdiri atas grafik balok dan menggambarkan penyebaran / distribusi data yang ada. Jadi dengan menggunakan histogram, dapat diketahui distribusi data yang ada.

Diagram ini juga dapat digunakan untuk melihat apakah terdapat masalah pada suatu proses sehingga keinginan pelanggan tidak terpenuhi. Pengukuran tersebut dilakukan terhadap parameter dari suatu proses.

Langkah-langkah pembuatan Histogram :

1. Pilih parameter yang akan menjadi focus pengukuran

2. Kumpulkan data yang berhubungan dengan parameter proses 3. Tentukan range data melalui data maksimum dan minimum 4. Tentukan jumlah kelas, interval, dan tentukan kelas – kelasnya. 5. Tentukan titik tengah kelas dan hitung jumlah data masing –

masing kelas. 6. Gambarkan histogramnya Gb.2.5 Histogram 0 5 10 15 20 25 Jum lah

Histogram Lebar Resonator

21 7. Peta Control (Control Chart)

Digunakan untuk menghilangkan variasi yang terjadi dan mengukur tingkat keakurasian proses dengan menggambarkan batas kendali atas dan batas kendali bawah.

Dimana perbaikan kualitas yang terjadi pada dua situasi.

a. Situasi control chart ini dibuat, kondisi proses sedang dalam kondisi tidak stabil. Kondisi yang abnormal terjadi karena adanya sebab khusus (assignable cause), yang lalu dicari tindakan improvement sehingga proses kembali menjadi normal.

b. Situasi berkaitan dengan pengujian, control chart ini sangat tepat bagi para pengambil keputusan karena model akan melihat yang bagus dan tidak bagus.

Control chart ini pada dasarnya merupakan alat analisa yang dibuat mengikuti metode statistic, dimana data yang berkaitan dengan kualitas produk / proses akan diplotkan dalam sebuah peta seperti ini :

Gb.2.6 Diagram Control Uk uran Pro d uk yang di p eri ks a BKA

(Batas Kontrol Atas)

Garis Tengah (Rata-rata) BKB

(Batas Kontrol Bawah) Out Control

Out Control

22 Secara umum, control chart terbagi menjadi dua kategori, yaitu :

a. Control Chart Atribut

Data yang diperlukan disini hanya diklasifikasikan sebagai data kondisi baik atau jelek (cacat), jadi disini kualitas hasil kerja hanya dibedakan dalam 2 kondisi tadi dimana inspeksi bisa dilakukan secara visual tanpa perlu melakukan pengukuran.

Control Chart Atribut terdiri dari : 1. p atau np Chart

p-chart berkaitan dengan “fraction defectives” yaitu jumlah cacat dibagi dengan jumlah item (sample) yang diinspeksi, sedangkan np-chart berkaitan dengan “number of defectives” yaitu jumlah cacat yang ditemukan dalam lot size (n) tidak sama. Dan np-chart bessarnya n dari setiap lot sama.

2. c atau Chart

Peta c digunakan untuk sample lot size (n) yang sama sedang peta

jika harga n berlainan.. Peta c dasarnya tidak tergantung pada besarnya n (sample lot size memiliki harga n sama) tapi lebih berkepentingan dengan banyaknya cacat

b. Control Chart Variabel

Control chart variable adalah control chart dimana data yang dipakai atau dikumpulkan serta dianalisa adalah data variable atau data yang diperoleh dengan melakukan pengukuran menggunakan alat ukur. Control chart variable yaitu :

23 1. X – Bar Chart

Peta ini menggambarkan variasi harga rata-rata (mean) dari suatu sample lot data (data yang diklasifikasikan dalam kelompok-kelompok) yang ditarik dari suatu proses kerja. 2. R Chart

Peta ini menggambarkan variasi dari range sampai lots data yang ditarik dari suatu proses kerja

a. Langkah-langkah dalam pembuatan peta kendali adalah sebagai berikut :

1. Pengamatan pendahuluan dengan menyiapkan semua informasi tentang proses yang akan dikendali.

2. Pengambilan dan pencatatan data dari hasil pengukuran sampel.

3. Penghitungan jumlah rata – rata dan rentangan untuk masing – masing sub group sampel.

a. Untuk menghitung rata – rata pengukuran :

∑

= rata – rata pengukuran untuk setiap kali observasi n = jumlah subgroup

b. Center line untuk pengendali rata – rata :

∑

24

= center line untuk peta kendali rata – rata

k = jumlah subgroup

c. Range data pada setiap kali observasi R= Xmax-Xmin

∑

= center line untuk peta kendali range

4. Penghitungan batas atas dan batas bawah untuk peta kendali.

a. Batas kendali untuk X-Bar

CL = X-double bar

UCL = X-double bar + A2R-bar

LCL = X-double bar - A2R-bar

b. Batas kendali untuk R-bar

CL =R-bar

UCL =D4R-bar

25 Tabel 2.1 Coeficient Table

5. Penggambaran titik dari setiap harga rata – rata dan rentangan sampel kedalam peta kendali.

Subgroup Size n A A2 D1 D2 D3 D4 2 2.121 1.880 3.686 3.267 3 1.732 1.023 4.358 2.575 4 1.500 0.729 4.698 2.282 5 1.342 0.577 4.918 2.115 6 1.225 0.483 5.078 2.004 7 1.134 0.419 0.205 5.203 0.076 1.924 8 1.061 0.373 0.387 5.307 0.136 1.864 9 1.000 0.337 0.546 5.394 0.184 1.816 10 0.949 0.308 0.687 5.469 0.223 1.777

control chart R control chart x