LAPORAN AKHIR PRAKTEK KERJA PROFESI APOTEKER LAPORAN AKHIR PRAKTEK KERJA PROFESI APOTEKER

DI PT. MEPROFARM DI PT. MEPROFARM PERIODE OKTOBER-NOVEMBER 2018 PERIODE OKTOBER-NOVEMBER 2018 Disusun oleh: Disusun oleh: Feni

Feni Amalia Amalia Firdausi Firdausi 9071730390717303 M.

M. Zaki Zaki Firdaus Firdaus 9071734390717343

PROGRAM STUDI PROFESI APOTEKER PROGRAM STUDI PROFESI APOTEKER

SEKOLAH FARMASI SEKOLAH FARMASI

INSTITUT TEKNOLOGI BANDUNG INSTITUT TEKNOLOGI BANDUNG

2018 2018

KATA PENGANTAR KATA PENGANTAR

Puji dan syukur kami panjatkan kepada Tuhan Yang Maha Esa karena atas izin-Nya Laporan Akhir Puji dan syukur kami panjatkan kepada Tuhan Yang Maha Esa karena atas izin-Nya Laporan Akhir Praktek Kerja Profesi Apoteker di PT. Meprofarm periode Oktober-November 2018 dapat Praktek Kerja Profesi Apoteker di PT. Meprofarm periode Oktober-November 2018 dapat terselesaikan. Ucapan terima kasih diberikan kepada berbagai pihak yang terlibat dalam terselesaikan. Ucapan terima kasih diberikan kepada berbagai pihak yang terlibat dalam pelaksanaan PKPA di PT. Meprofarm periode Oktober-November 2018, di antaranya:

pelaksanaan PKPA di PT. Meprofarm periode Oktober-November 2018, di antaranya: 1.

1. Prof. Dr. Heni Rachmawati, Apt. selaku pembimbing PKPA dari Sekolah Farmasi InstitutProf. Dr. Heni Rachmawati, Apt. selaku pembimbing PKPA dari Sekolah Farmasi Institut Teknologi Bandung.

Teknologi Bandung. 2.

2. Drs. Oenggoel Priboedhi, Apt. selakuDrs. Oenggoel Priboedhi, Apt. selaku Vice President ManufacturingVice President Manufacturing PT. Meprofarm. PT. Meprofarm. 3.

3. Drs. Hendri, Apt. selakuDrs. Hendri, Apt. selaku General Manager Plant & Supply General Manager Plant & Supply PT Meprofarm. PT Meprofarm. 4.

4. Bambang H. Nugroho, S.Si., Apt. selaku pembimbing PKPA dari PT. Meprofarm.Bambang H. Nugroho, S.Si., Apt. selaku pembimbing PKPA dari PT. Meprofarm. 5.

5. Johanna Tjokro S.,S.Si., Apt., Neti Nuryawati, S.Si., Apt., Vetra Febriani, S.Si., Apt., Drs.Johanna Tjokro S.,S.Si., Apt., Neti Nuryawati, S.Si., Apt., Vetra Febriani, S.Si., Apt., Drs. Lusius Ari W, Apt.,

Lusius Ari W, Apt., Richard Edward, S.Si., ApRichard Edward, S.Si., Apt., Peni Fati Hatigoraan Gulo, t., Peni Fati Hatigoraan Gulo, S.T., dan S.T., dan MiraMira Masturoh S.Si., Apt yang telah memberikan pengarahan dan pembelajaran selama Masturoh S.Si., Apt yang telah memberikan pengarahan dan pembelajaran selama pelaksanaan PKPA di PT. Meprofarm.

pelaksanaan PKPA di PT. Meprofarm. 6.

6. Seluruh staff PT Meprofarm.Seluruh staff PT Meprofarm. 7.

7. Berbagai pihak yang telah membantu dalam penyelesaian laporan ini yang tidak bisaBerbagai pihak yang telah membantu dalam penyelesaian laporan ini yang tidak bisa disebutkan satu persatu.

disebutkan satu persatu.

Laporan akhir ini masih jauh dari kata sempurna dan masih banyak kekurangan. Oleh karena itu, Laporan akhir ini masih jauh dari kata sempurna dan masih banyak kekurangan. Oleh karena itu, saran dan kritik sangat diharapkan agar laporan akhir ini dapat disempurnakan. Semoga laporan saran dan kritik sangat diharapkan agar laporan akhir ini dapat disempurnakan. Semoga laporan akhir ini dapat memberikan manfaat.

akhir ini dapat memberikan manfaat.

DAFTAR ISI DAFTAR ISI

Halaman Halaman KATA

KATA PENGANTAR ...PENGANTAR ... ..i... ..i DAFTAR

DAFTAR ISI ...ISI ... ii... ii DAFTAR

DAFTAR TABEL TABEL ... ... vv DAFTAR

DAFTAR GAMBAR ...GAMBAR ... ... vivi BAB

BAB 1

1 PENDAHULUAN PENDAHULUAN ... ... 11 2

2 TINJAUAN TINJAUAN UMUM UMUM ... ... 22 2.1

2.1 Profil PT. Meprofarm ...Profil PT. Meprofarm ... 2... 2 2.2

2.2 Visi dan Misi PT. Meprofarm Visi dan Misi PT. Meprofarm ... 2... 2 2.3

2.3 Kebijakan Mutu PT. Kebijakan Mutu PT. Meprofarm ...Meprofarm ... 2... 2 2.4

2.4 Kebijakan Lingkungan PT. Meprofarm Kebijakan Lingkungan PT. Meprofarm ... 3... 3 2.5

2.5 Struktur Organisasi PT. Meprofarm Struktur Organisasi PT. Meprofarm ... 3... 3 3

3 RESEARCH RESEARCH AND AND DEVELOPMENT DEVELOPMENT ... ... 44 3.1

3.1 Tinjauan Khusus Tinjauan Khusus ... 4... 4 3.2

3.2 Pengembangan Formula Produk Baru Pengembangan Formula Produk Baru ... 4... 4 3.3

3.3 Pengembangan FormulPengembangan Formula Produk Lama a Produk Lama ((Exiting Product Exiting Product ) ... 6) ... 6 3.4

3.4 Uji Stabilitas Produk Uji Stabilitas Produk ... 7... 7 3.5

3.5 Pengujian Sampel Pengujian Sampel ... 8... 8 3.6

3.6 Validasi Metode Analisis Validasi Metode Analisis ... 8... 8 4

4 PRODUKSI PRODUKSI ... .... .9.9 4.1

4.1 Produksi Mepro-1 ...Produksi Mepro-1 ... 9... 9 4.1.1

4.1.1 Produksi Sediaan Tablet Produksi Sediaan Tablet ... 10... 10 4.1.2

4.1.2 Produksi Serbuk dan Sirup Kering Produksi Serbuk dan Sirup Kering ... 18... 18 4.1.3

4.1.3 Produksi Kapsul Produksi Kapsul ... 19... 19 4.1.4

4.1.5 Pengemasan Sekunder ... 20

4.2 Produksi Mepro-2 ... 21

4.2.1 Produksi Sediaan Non-Steril ... 22

4.2.2 Produksi Sediaan Steril ... 28

4.2.3 Proses Pengemasan Kemasan Sekunder ... 29

5 QUALITY CONTROL ... 33

5.1 Struktur Organisasi ... 33

5.2 In Process Control (IPC) ... 33

5.3 Produk Jadi (Kimia-Instrumen) ... 34

5.4 Stabilitas ... 35

5.5 Bahan Awal dan Bahan Pengemas ... 36

5.6 Produk Jadi (Mikrobiologi) ... 36

5.7 Dokumentasi ... 38

6 QUALITY ASSURANCE ... 40

6.1 Tinjauan Khusus ... 40

6.2 GMP Compliance ... 40

6.3 Document Control & Corrective Action Preventive Action (CAPA) ... 49

6.4 Kalibrasi, Kualifikasi dan Validasi ... 51

7 PRODUCT PLANNING AND INVENTORY CONTROL ... 55

7.1 Tinjauan Khusus ... 55

7.2 Gudang Bahan Awal ... 56

7.3 Gudang Produk Jadi ... 58

7.4 Toll in Toll out dan Coding ... 59

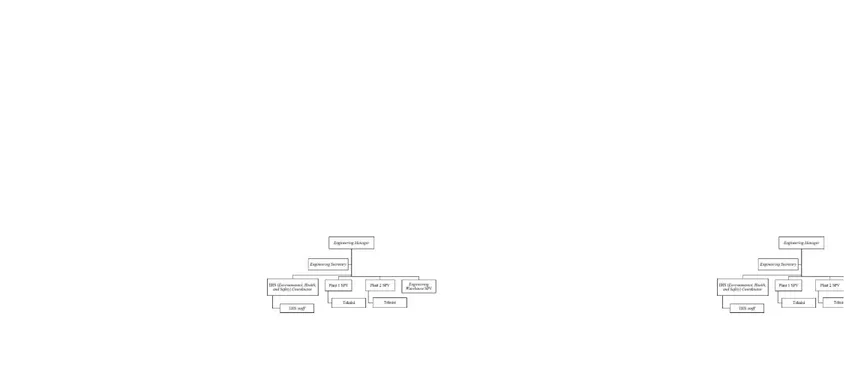

8 ENGINEERING ... 61

8.1 Tinjauan Khusus ... 61

8.2 Perawatan dan Perbaikan Produksi ... 61

8.3 Penyediaan dan Pemeliharaan Fasilitas Penunjang (Utility )... 63

9 BUSINESS AND DEVELOPMENT ... 69 9.1 Tinjauan Khusus ... 69 9.2 Registrasi ... 69 9.3 Bussiness Development ... 69 9.4 Product Management ... 69 9.5 Medical ... 71

9.6 Kegiatan PKPA di Product Management ... 71

DAFTAR TABEL

Tabel Halaman

4.1 Daftar Alat Timbang di Produksi Mepro-1 ... 11

4.2 Mesin Pencampuran (Mixing) di Produksi Mepro-1 ... 11

4.3 Mesin Pengering (Drying) di Produksi Mepro-1 ... 13

DAFTAR GAMBAR

Gambar Halaman

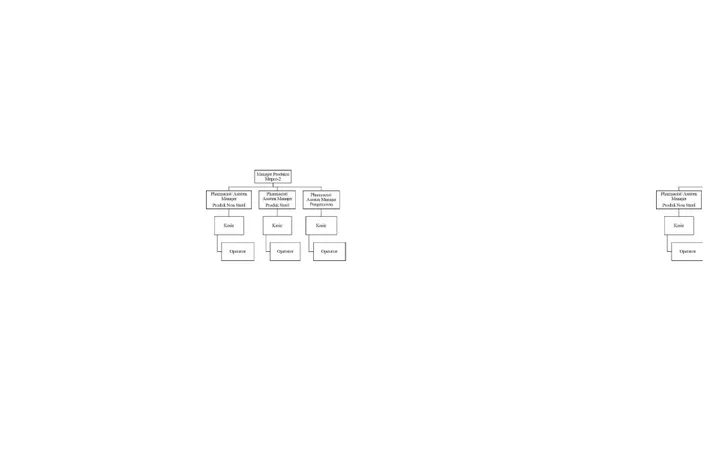

2.1 Struktur organisasi direksi PT. Meprofarm ... 3

2.2 Struktur organisasi Manufacturing PT. Meprofarm ... 3

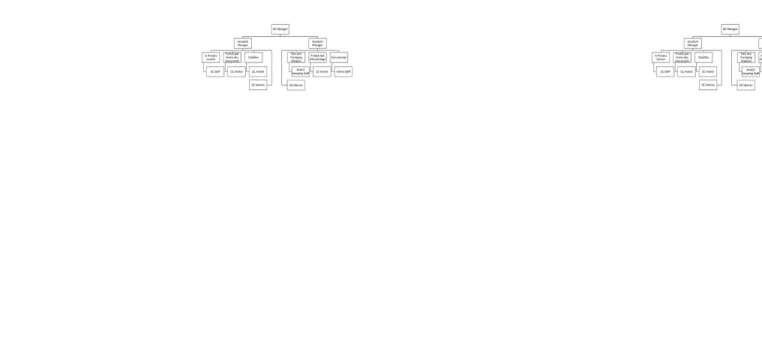

4.1 Struktur organisasi Plant & Supply PT. Meprofarm ……. ... 9

4.2 Struktur organisasi Mepro-1…... 9

4.3 Struktur organisasi Mepro-2. ... 21

5.1 Struktur organisasi Quality Control PT. Meprofarm ... 33

6.1 Struktur organisasi Quality Assurance PT. Meprofarm ... 40

7.1 Susunan organisasi PPIC …. ... 55

7.2 Perencanaan realisasi produk ... 56

7.3 Alur pembuatan produk ... 56

8.1 Struktur organisasi Departemen Engineering ... 61

8.2 Skema pengolahan air bersih. ……. ... 63

8.3 Skema pengolahan PW ….. ... 64

8.4 Skema proses pengolahan udara bersih.. ... 64

8.5 Proses pengolahan Compressed Air ... 66

8.6 Boiler ... 6 6 9.1 Struktur departemen BusDev …. ... 69

BAB 1

PENDAHULUAN

Berdasarkan Kemenkes RI (2010), Industri Farmasi adalah badan usaha yang memiliki izin dari Menteri Kesehatan untuk melakukan kegiatan pembuatan obat atau bahan obat. Obat adalah bahan atau paduan bahan, termasuk produk biologi yang digunakan untuk mempengaruhi atau menyelidiki sistem fisiologi atau keadaan patologi dalam rangka penetapan diagnosis, pencegahan, penyembuhan, pemulihan, peningkatan kesehatan dan kontrasepsi, untuk manusia. Bahan obat adalah bahan baik yang berkhasiat maupun tidak berkhasiat yang digunakan dalam pengolahan obat dengan standar dan mutu sebagai bahan baku farmasi.

Apoteker adalah suatu profesi yang memahami secara mendalam berbagai aspek terkait Cara Pembuatan Obat yang Baik. Cara Pembuatan Obat yang Baik (CPOB) adalah cara pembuatan obat yang bertujuan untuk memastikan agar mutu obat yang dihasilkan sesuai dengan persyaratan dan tujuan penggunaannya. Berdasarkan pedoman CPOB tahun 2012, yang menduduki jabatan kepala bagian produksi, pengawasan mutu, dan pemastian mutu di Industri Farmasi diwajibkan seorang apoteker. Ditinjau dari aspek keahlian dan aspek regulasi di atas, dapat disimpulkan bahwa apoteker memegang peranan penting di Industri Farmasi.

Sehubungan dengan hal di atas, agar calon apoteker dapat memiliki kompetensi dalam melaksanakan tugasnya di Industri Farmasi, maka perlu adanya Praktik Kerja Profesi Apoteker (PKPA) sebagai bekal bagi mahasiswa apoteker sebelum terjun langsung sebagai tenaga profesional di Industri Farmasi. Dalam rangka mewujudkan hal tersebut, maka Program Studi Profesi Apoteker Sekolah Farmasi Institut Teknologi Bandung mengadakan kerjasama dengan PT. Memrofarm dalam mengadakan PKPA di PT. Meprofarm.

BAB 2

TINJAUAN UMUM

2.1 Profil PT. Meprofarm

Meprofarm merupakan perusahaan farmasi yang terletak di Jl. Soekarno-Hatta No. 789 Kota Bandung. Meprofarm terus berkembang menjadi sebuah perusahaan farmasi yang cukup besar di Indonesia sejak didirikan tahun 1973. Menempatkan kualitas sebagai pedoman utama yang mutlak harus dicapai dan tidak dapat dikompromikan dalam menghasilkan produk-produk sesuai dengan persyaratan dan standar terkini yang ada. Didukung dengan manajemen profesional dan SDM dengan kompetensi di bidangnya, Meprofarm selalu terus berupaya melakukan continuous improvement dalam segala aspek. Meprofarm bekerjasama dengan lembaga pemerintah dan Gabungan Perusahaan Farmasi Indonesia untuk mematuhi dan meningkatkan standar industri.

Fasilitas produksi Meprofarm terdiri atas gedung MEPRO-1 dan MEPRO-2. MEPRO-1 telah beroperasi sejak tahun 1995 dengan luas lahan 40.000 m2 dan luas bangunan 25.000 m2. Fasilitas

produksi ini didesain dan dibangun sesuai dengan persyaratan CPOB. MEPRO-2 difokuskan untuk memproduksi bentuk sediaan injeksi cair, sirup cair, krim dan supositoria/ovula. MEPRO-2 juga dilengkapi dengan fasilitas-fasilitas terbaru di bagian Penelitian dan Pengembangan untuk menunjang pengembangan produk baru dengan lebih baik, mempercepat pemasaran produk baru dan tentunya untuk meningkatkan mutu dari produk itu sendiri. Fasilitas produksi MEPRO-1 dan MEPRO-2 tidak hanya untuk memenuhi kebutuhan Meprofarm saja, tetapi juga terbuka untuk melakukan kerjasama dengan industri farmasi lain, misal dalam bidang kerjasama pembuatan obat (toll manufacturing).

2.2 Visi dan Misi PT. Meprofarm

Visi PT Meprofarm adalah “Menjadi perusahaan kesehatan yang besar, yang melakukan perbaikan terus menerus dalam memasarkan produk dan layanan kesehatan yang berkualitas ”. Misi PT Meprofarm adalah “Memasarkan produk dan layanan kesehatan untuk memperbaiki standar kehidupan manusia”.

2.3 Kebijakan Mutu PT. Meprofarm

Meprofarm adalah suatu organisasi yang mengkhususkan kegiatannya pada pembuatan obat dengan kualitas yang tinggi. Meprofarm menempatkan kualitas sebagai pedoman utama yang mutlak harus dicapai dan tidak dapat dikompromikan dalam menghasilkan produk-produk sesuai dengan persyaratan dan standar terkini yang ada. Dalam mewujudkan motto " Your Wellness is our concern", seluruh jajaran manajemen dan karyawan Meprofarm mempunyai

komitmen yang tinggi untuk secara konsisten melakukan " CONTINUOUS IMPROVEMENT " dalam segala aspek untuk menghasilkan produk yang bermutu dan mempunyai daya saing yang tinggi. 2.4 Kebijakan Lingkungan PT. Meprofarm

Meprofarm adalah suatu organisasi yang dalam melakukan kegiatannya di Indonesia mengutamakan proses kerja yang mempunyai dampak minimal terhadap lingkungan dengan cara mendayagunakan kembali limbah proses serta mengurangi penggunaan bahan-bahan berbahaya maupun energi yang dipakai. Pimpinan dan seluruh jajaran Meprofarm bertekad untuk selalu mengerahkan segala daya upaya agar setiap kegiatannya selalu mengarah kepada perbaikan lingkungan yang berkesinambungan dan berkomitmen untuk selalu memenuhi semua peraturan lingkungan yang berlaku. Kebijakan lingkungan ini akan selalu dikomunikasikan kepada segenap jajaran manajemen dan seluruh karyawan untuk menjadikan kebijakan ini sebagai pedoman dan

nilai-nilai utama perusahaan.

2.5 Struktur Organisasi PT. Meprofarm

Berikut adalah struktur organisasi direksi PT. Meprofarm:

Gambar 2.1 Struktur organisasi direksi PT. Meprofarm. Berikut adalah struktur organisasi Manufacturing PT. Meprofarm:

BAB 3

RESEARCH AND DEVELOPMENT

3.1 Tinjauan Khusus

Departemen Research and development (R&D) PT. Meprofarm secara struktural berada langsung di bawah Vice President Manufacturing. R&D bertanggung jawab terhadap penelitian dan pengembangan seluruh produk yang dimiliki PT. Meprofarm, yakni pada skala laboratorium dan skala pilot. Dari hasil tersebut akan dibuat dalam skala produksi (skala yang lebih besar) oleh bagian produksi. Ruang lingkup kegiatan R&D terdiri atas 5 hal besar, yaitu pengembangan formula produk baru (New product ); pengembangan/perbaikan formula produk lama (Existing product ); stabilita hasil produk baru dan produk lama; pengujian sampel; dan validasi metode

analisis.

3.2 Pengembangan Formula Produk Baru

Produk baru adalah suatu produk yang akan launching sesuai dengan usulan dari bagian Pengembangan Bisnis (Business Development ) dan telah dievaluasi. Evaluasi yang dilakukan oleh Business Development adalah dengan memperhatikan trend dan pasar, apakah produk masih layak dijual dan berpotensi menghasilkan profit yang besar atau tidak, dan bagaimana trend penjualan produk tersebut. Selain itu, usulan juga bisa didapat dari management, marketing ataupun bagian lain, yang telah dievaluasi oleh departemen Bussiness Development. Beberapa tahapan yang dilakukan dalam pengembangan formula produk baru, diantaranya adalah sebagai berikut.

1. Penerimaan usulan dari Business Development (berupa FPT atau Form Permintaan Trial). Form diberikan kepada bagian R&D dan Purchasing. Jika bahan telah tersedia, form hanya diberikan kepada R&D. Tahapan sebelumnya dibuat FUPB (Form Usulan Produk Baru) yang dikaji oleh seluruh pihak terkait.

2. Permintaan sampel oleh bagian Procurement, dan mencari pemasok. 3. Studi pustaka : sifat zat aktif dan eksipien yang akan digunakan.

4. Setelah sampel diterima, dilakukan penelitian dan pengembangan berupa :

a. Studi Preformulasi. Hal ini penting untuk perumusan formula dan penentuan metode pembuatan suatu produk (contoh : berguna dalam pemilihan metode pembuatan tablet dengan memperhatikan sifat aliran zat, kelarutan, stabilita, dll). Acuan utama adalah farmakope dan pustaka lain.

b. Pengembangan metode analisis. Pengujian dalam pengembangan metode analisis dapat dilakukan sendiri oleh PT. Meprofarm atau dapat juga bekerja sama dengan

pihak lain apabila alat belum tersedia. Metode analisis yang dapat diambil diantaranya dari kompendial seperti farmakope, informasi dari pemasok, maupun mengembangkan metode analisis sendiri.

5. Percobaan formula konvensional dan formula pengembangan. Formula konvensional adalah formula standar untuk suatu sediaan seperti yang pernah diberikan pada materi perkuliahan teknologi sediaan farmasi. Formula pengembangan adalah formula yang didapatkan dari pengembangan formula konvensional atau berdasarkan pengalaman, penelitian, jurnal-jurnal ilmiah, maupun informasi dari pemasok (supplier).

6. Percobaan skala laboratorium. Laboratorium R&D PT. Meprofarm melakukan percobaan untuk semua jenis sediaan yang diproduksinya seperti tablet ( coated dan uncoated ), kapsul, sediaan cair (sirup, suspensi, emulsi, dan sirup kering), injeksi cair, krim, dan suppositoria. Pada tahap ini dilakukan formulasi dan evaluasi dengan skala kecil di laboratorium R&D.

7. Perbaikan formula dan evaluasi dalam skala yang lebih besar dibandingkan skala laboratorium. Produksi dilakukan dengan mesin pada ruang produksi. Jika hasilnya memenuhi syarat maka dilakukan pengemasan primer. Hasil dari tahap ini produk digunakan untuk uji stabilita R&D.

8. Uji stabilita R&D. Pengamatan dilakukan selama 3-6 bulan. Jika hasilnya baik maka dilanjutkan ke tahap selanjutnya, yaitu produksi skal a pilot.

9. Penyusunan Dokumen:

a. Prosedur Pengolahan Induk dan Prosedur Pengemasan Induk (PPI). Dokumen ini merupakan Master Batch yang digunakan sebagai panduan untuk bagian produksi.

b. Metode analisis dan hasil validasi metode analisis. Dokumen ini digunakan sebagai panduan untuk bagian pengawasan mutu (QC).

10. Pembuatan 2 bets skala pilot (10 % dari skala produksi komersial) dan salah satu bets dilakukan validasi proses untuk kelengkapan dokumen registrasi.

11. Melakukan registrasi produk. R&D memiliki tugas dalam memberikan data-data yang dibutuhkan, sedangkan yang melakukan registrasi adalah Business Development .

12. Setelah mendapatkan approvable letter dari BPOM RI (berlaku hingga 2 tahun semenjak dikeluarkan) dilakukan pembuatan 1 bets skala produksi komersial yang diawasi oleh BPOM (in situ). Data kelengkapan bets tersebut digunakan untuk mendapatkan Nomor Izin Edar/NIE (berlaku hingga 5 tahun semenjak dikeluarkan). Setelah didapatkan NIE, produk baru bisa dipasarkan.

13. Bagian R&D melakukan pendampingan dan supervisi pada pembuatan 2-3 bets awal di bagian produksi. Tujuannya untuk memberikan penjelasan dan masukan mengenai proses-proses kritis pada saat produksi.

14. Perbaikan PPI sesuai dengan kondisi pembuatan di produksi. 3.3 Pengembangan Formula Produk Lama (Exiting Product )

Pengembangan formula produk lama dilakukan pada produk yang telah launching atau telah berada di pasaran namun masih memerlukan perbaikan/modifikasi formula. Usulan/masukan untuk melakukan pengembangan/perbaikan formula lama didapat dari:

1. Masalah di produksi

Suatu produk yang telah diproduksi sekian lama, dalam proses produksi/proses pembuatannya terkadang mengalami permasalahan. Bagian produksi terkadang dapat menangani masalah tersebut, namun apabila masalah tersebut terjadi berulang dan lebih dari 1 bets serta tidak dapat diatasi dari bagian produksi maka bagian produksi akan menyerahkan masalah tersebut ke bagian R&D untuk diselesaikan. Setelah dilakukan perbaikan formula produk lama yang mengalami permasalahan, maka akan dilakukan proses registrasi ulang.

2. Keluhan dan usulan dari marketing

Keluhan dan usulan dari marketing biasanya berkaitan langsung dengan konsumen atau dokter. Bentuk keluhan tersebut terkait dengan penampilan fisik/visual produk. Sebagai contoh terjadi perubahan warna atau perubahan rasa untuk meningkatkan penerimaan pasien, kesulitan dalam rekonstitusi, tablet menjadi rapuh dan masalah lainnya yang berkaitan dengan formula yang kemudian akan diteliti dan dikembangkan kembali oleh bagian R&D.

3. Masukan dari data stabilitas real time QC

Ketika telah dilakukan proses produksi dan produk telah pasarkan, dilakukan pengujian stabilitas produk selama penyimpanan pada kondisi penyimpanan yang tertera pada label dalam jangka waktu yang lama. Proses pengujian stabilitas ini dilakukan oleh bagian QC terhadap 3 bets skala produksi. Apabila terdapat masalah terkait stabilitas produk sebelum tanggal kadaluwarsanya baik pada produk dipasaran maupun pada uji yang dilakukan oleh bagian QC, maka dapat dilakukan permintaan pada R&D untuk meneliti dan mengembangkan formula baru pada produk tersebut.

4. Masukan dari cost accounting dan inisiatif R&D untuk tujuan efisiensi

Efisiensi yang dimaksud dalam hal ini yaitu terkait penyederhanaan proses, penyederhanaan stok, efisiensi harga, penggantian formula karena adanya perubahan pada supporting system seperti adanya penambahan instrumen baru yang dimiliki oleh

bagian produksi sehingga berkaitan dengan formula produk. Sebagai contoh dilakukan penggantian alat untuk proses granulasi menggunakan alat FBD sehingga proses granulasi dapat menjadi lebih baik dan lebih cepat. Namun, kelemahan dari penggunaan alat ini untuk granulasi yaitu tidak dapat digunakan pengikat yang kental seperti musilago amili sehingga bagian R&D harus mengembangkan formula produk yang menggunakan pengikat musilago amili untuk menggunakan jenis pengikat yang lain.

3.4 Uji Stabilitas Produk

Uji stabilitas produk dilakukan terhadap produk baru maupun produk lama hasil pengembangan. Pengujian dilakukan dengan membandingkan produk baru yang dikembangkan dengan inovator dan kompetitor. Selain itu, produk lama yang mengalami perbaikan formula dibandingkan dengan formula yang lama. Pengujian stabilita dilakukan pada kondisi berikut antara lain:

1. Stabilita real time: produk disimpan dengan kondisi sesuai suhu pada kemasan produk. Untuk suhu kamar penyimpanan dilakukan dengan suhu 30 ± 2oC dan RH 75 ± 5%.

Frekuensi pengujian dilakukan: initial test, lalu setiap 3 bulan hingga 1 tahun dan selanjutnya tiap 6 bulan hingga masa kadaluwarsa ditambah 1 tahun.

2. Stabilita dipercepat: produk disimpan dengan kondisi suhu + 15oC dari suhu pada

kemasan. Untuk sediaan yang disimpan pada suhu kamar penyimpanan dilakukan pada suhu 40 ± 2oC dan RH 75 ± 5 %. Frekuensi pengujian dilakukan pada bulan ke 1,2,3,4,5,6.

Frekuensi pengujian yang ditetapkan oleh BPOM RI untuk pengujian stabilita dipercepat yaitu pada bulan ke 3 dan 6. Namun dari bagian R&D tetap melakukan pengujian stabilita dipercepat setiap bulan. Hal ini dilakukan apabila pada bulan-bulan awal sampel sudah menunjukkan adanya ketidakstabilan, maka segera dilakukan pengembangan formula kembali untuk mengefisiensikan waktu.

3. Stabilita ekstrim: dilakukan sebagai contoh untuk sediaan solid dioven pada suhu 70oC,

dan untuk sediaan larutan dilakukan pengujian pada suhu 95oC dengan menggunakan

waterbath. Pengujian stabilita ekstrim ini dilakukan untuk memperkirakan perubahan stabilitas sediaan dalam jangka waktu yang lama dengan memberikan kondisi ekstrim sehingga dapat diketahui relatif lebih cepat. Namun, pengujian stabilitas ekstrim ini tidak dapat dilakukan pada semua jenis sediaan, karena beberapa jenis sediaan tidak dapat diperkirakan perubahan stabilitasnya dalam kondisi ekstrim (terutama pada sediaan yang tidak stabil terhadap suhu yang tinggi), sehingga untuk sediaan tersebut pengujian stabilita dilakukan menggunakan kondisi pada k emasan.

3.5 Pengujian Sampel

Pengujian sampel dilakukan terhadap sampel bahan baku yang berasal dari supplier baru atau supplier sebagai sumber kedua (second source). Supplier baru dibutuhkan untuk dijadikan sebagai sumber kedua, apabila supplier utama tidak dapat memenuhi permintaan perusahaan. Laporan hasil pengujian sampel ini diserahkan kepada bagian purchasing untuk memberikan informasi kelayakan sampel untuk digunakan dalam pembuatan sediaan. Pengujian sampel dilakukan dengan membandingkan sampel hasil pengujian dengan sampel yang telah digunakan perusahaan berdasarkan farmakope/CoA bahan, meliputi pengujian kimia terhadap sampel maupun pembuatan sediaan dengan sampel baru untuk dapat dipastikan kelayakannya.

3.6 Validasi Metode Analisis

Sejak tahun 2016, pengembangan metode analisis dan validasi metode analisis untuk produk baru dan produk lama (existing product ) dilaksanakan oleh bagian R&D. Sebelumnya, validasi metode analisis untuk produk baru dilakukan oleh bagian R&D dan validasi metode analisis untuk produk lama (existing product) dilakukan oleh pihak QC.

BAB 4

PRODUKSI

4.1 Produksi Mepro-1

Berikut adalah struktur organisasi Plant & Supply PT. Meprofarm:

Gambar 4.1 Struktur organisasi Plant & Supply PT. Meprofarm.

Gambar 4.2 Struktur organisasi Mepro-1.

Ruang produksi Mepro 1 memproduksi produk tablet, tablet salut, sirup kering, powder, kapsul non sefalosporin dan non betalaktam. Tanggung jawab seorang apoteker produksi yaitu memastikan produk yang dibuat berdasarkan CPOB dan prosedur yang telah ditetapkan sehingga dihasilka produk yang berkualitas dengan efektif dan efisien. Proses produksi dilakukan pada grey area (kelas E) dan proses pengemasan sekunder dilakukan pada ruangan kelas F. Sebelum dan selama proses produksi kondisi ruangan harus dimonitor yaitu dengan memonitor suhu (16 -27OC),

kelembaban (≤70%) dan perbedaan tekanan antar ruangan di kelas E (≥ 5 Pa) untuk menjamin bahwa proses dilaksanakan dalam kondisi lingkungan yang sesuai. Persyaratan ruangan produksi (kelas E) yaitu harus clean corridor . Tekanan udara di koridor lebih tinggi dibanding kelas produksi untuk mencegah kontaminasi ke dalam produk. Pada sediaan solid tekanan udara pada koridor harus lebih tinggi dari pada tekanan udara pada ruang produksi karena untuk mencegah debu yang dihasilkan selama proses produksi sediaan solid keluar dari ruangan produksi.

Sebelum proses produksi dilaksanakan, harus dilakukan proses pemeriksaan kesiapan jalur (line clearance) yang meliputi:

1. Bebas/Clear : Ruangan serta mesin harus bebas dari sisa-sisa produk sebelumnya. Semua material/barang yang berasal dari produk sebelumnya harus dikeluarkan dari line proses yang akan digunakan seperti: Produk, bahan baku, bahan kemas, sisa-sisa bahan dan produk termasuk sampah dan dokumen.

2. Bersih/Clean: Ruangan serta mesin harus dibersihkan sesuai protap. Prosedur pembersihan dilakukan sesuai protap dan dipastikan pembersihan dibuktikan dengan mencatat dalam log book/log sheet serta label status bersih ditempel.

3. Periksa/Check : Pemeriksaan kesiapan dan kebenaran material, ruangan dan mesin yang akan digunakan. Pemeriksaan berupa:

a. Status bebas dan bersih ruangan dan alat/mesin.

b. Kebenaran (jenis, jumlah dan identitas), material (produk, bahan kemas primer dan sekunder).

c. Persyaratan yang harus dipenuhi oleh proses yang akan dilakukan (misal suhu, kelembaban, tekanan ruangan, kekuatan cahaya, dll).

d. Kesiapan mesin dan utilitas (CA, N2, LPG, O2, PW, WFI, Tap Water, dll) yang akan digunakan. Pemeriksaan dilakukan oleh petugas/operator kemudian diverifikasi/dipastikan oleh atasan/kepala seksi atau petugas IPC.

Sebelum proses produksi dilaksanakan, dipastikan bahwa setiap alat yang akan digunakan dalam kondisi bersih yang ditandai dengan adanya label pelulusan bersih dari pihak QC dan dipastikan setiap bahan yang akan digunakan untuk setiap proses telah lengkap. Setelah proses produksi selesai dilaksanakan, alat yang digunakan harus dibersikan sesuai dengan protap kebersihan alat masing-masing.

4.1.1 Produksi Sediaan Tablet

4.1.1.1 Penerimaan dan Penimbangan Bahan

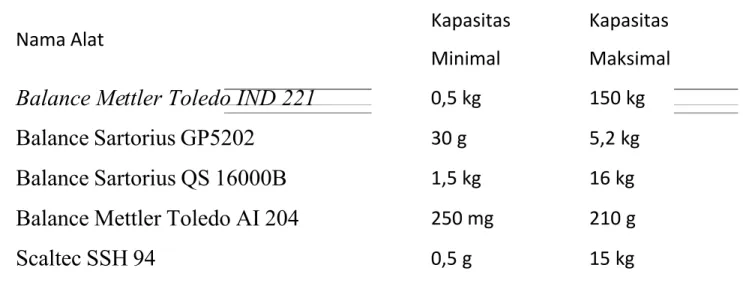

Penerimaan bahan baku dari gudang dilakukan di ruang Receiving Material. Bahan baku yang diserahkan pihak gudang ke pihak produksi merupakan bahan yang telah diluluskan oleh QC. Bahan yang diterima kemudian ditimbang sesuai yang diperlukan di dalam weighing booth di bawah LAF. Proses penimbangan juga disaksikan oleh pihak produksi dan gudang, dan sisa bahan yang tidak digunakan akan dikembalikan ke gudang. Pada ruang penimbangan di Mepro 1 terdapat 5 buah timbangan sebagai berikut:

Tabel 4.1 Daftar Alat Timbang di Produksi Mepro – 1

Nama Alat Kapasitas

Minimal

Kapasitas Maksimal

Balance Mettler Toledo IND 221 0,5 kg 150 kg

Balance Sartorius GP5202

30 g 5,2 kgBalance Sartorius QS 16000B

1,5 kg 16 kgBalance Mettler Toledo AI 204

250 mg 210 gScaltec SSH 94

0,5 g 15 kgSebelum digunakan, timbangan perlu diverifikasi terlebih dahulu. Biasanya verifikasi dilakukan setiap pagi dengan cara menempatkan anak timbang seberat 0-25% dan 75-100% kapasitas alat. Bobot yang terbaca kemudian dicatat. Selain itu, lingkungan penimbangan juga diatur suhu, perbedaan tekanan, dan kelembabannya. Tekanan di dalam koridor lebih tinggi daripada ruangan agar aliran udara berjalan dari luar ke dalam ruangan. Hal ini bertujuan untuk mencegah serbuk keluar ke koridor dan menjaga koridor tetap bersih serta mencegah kontaminasi. Perbedaan tekanan diatur tidak kurang dari 5 Pa.

Urutan penimbangan bahan baku dimulai dari bahan padat, kemudian bahan cair, dan didahulukan yang tidak berwarna terlebih dahulu. Zat aktif ditimbang terakhir sebelum zat warna ditimbang. Bahan yang telah ditimbang kemudian diberi label bertuliskan nama produk, jumlah produk per bets, nomor bets, waktu kadaluwarsa, bahan, nomor bets internal, bruto, tara, netto, tanda tangan petugas produksi dan petugas gudang bahan awal, dan tanggal penimbangan. Setelah diberi label, bahan disimpan di ruang penyimpanan (staging room) dan disusun dalam satu pallet yang sama untuk bets yang sama agar tidak tertukar dengan bahan lain. Bahan awal yang berupa NAPZA (diazepam, clobazam, klordiazepoksid) dan prekursor (fenilpropanolamin, pseudoefedrin HCl, tramadol) disimpan dalam kerangkeng besi terkunci dan kunci tersebut dipegang oleh apoteker.

4.1.1.2 Pencampuran (Mixing)

Pencampuran dibagi menjadi pencampuran basah dan pencampuran kering. Mesin pencampuran basah memiliki agitator, chopper , dan paddle sehingga akan menghasilkan tenaga yang lebih besar jika dibandingkan dengan pencampuran kering yang prinsipnya hanya memutarkan zat. Di PT. Meprofarm terdapat beberapa mesin mixing, diantaranya sebagai berikut: Tabel 4.2 Mesin Pencampuran (Mixing) di Produksi Mepro-1

Metode Nama Mesin Prinsip Dasar

Basah menggunakan agitator dan chopper .

Planetary Mixer Berputarnya impeller untuk mencampur granul sedangkan wadahnya tetap diam.

TMG 200 Merupakan high shear mixer yang terdiri dari impeller/agitator untuk mencampur dan chopper untuk memotong atau menghancurkan gumpalan granul sehinggadihasilkan shear force yang kuat dan dapat mencampurkan massa yang basah.

Pencampuran Kering

Drum Mixer Berputarnya wadah drum yang mengakibatkan zat dalam wadah berputar dan bercampur.

Triplicity Cone Mixer Wadah cone berotasi pada sumbu horizontal yang menyebabkan sirkulasi produk pencampuran dibantu oleh blade mixer di dalam wadah.

IBC 200 / TLB IBC (Intermediet Bulk Container) blender mencampurkan bahan dengan perputaran secara asimetris (pergerakan tidak beraturan) hingga seluruh partikel dalam IBC tercampur. Sudut putaran tetap, sementara kecepatan rotasi bergantung pada ukuran IBC dan ukuran produk partikel yang dicampur. Untuk memperoleh hasil pencampuran yang baik, IBC harus diisi 2/3 dari kapasitas totalnya.

Dalam pembuatan tablet dengan metode granulasi basah, digunakan mesin Diosna, planetary , atau TMG 200 untuk pencampuran fasa dalam. Mesin TMG 200 terintegrasi dengan FBD Tientuan, sehingga setelah proses mixing awal, granul dapat secara langsung ditransfer ke mesin FBD untuk dikeringkan. Alat tersebut juga telah dilengkapi oleh pengayak sehingga sebelum masuk ke FBD, granul telah mengalami pengayakan. Setelah dikeringkan, granul yang didapat di-sampling untuk diukur kadar airnya. Kemudian granul dapat diayak langsung di mesin FBD TLT 200, akan tetapi untuk produk tertentu dapat diayak di mesin terpisah. Untuk mesin pencampuran basah yang lain, proses pengayakan dan pengeringan dilakukan dengan mesin terpisah. Proses pengayakan dilakukan untuk membentuk ukuran granul yang seragam. Mesin pengayak dilengkapi dengan mesh berbagai ukuran.

Setelah dipastikan uji kadar air memenuhi syarat, maka proses dapat dilanjutkan dengan pencampuran dengan fasa luar. Pencampuran ini dilakukan dengan mesin drum mixer , triplicity cone, atau Planetary mixer . Setelah dicampur dalam waktu tertentu, massa cetak kemudian diayak kembali dengan ukuran mesh yang lebih besar, kemudian siap untuk dicetak. Untuk pembuatan tablet secara granulasi kering dan kempa langsung, proses pencampuran dilakukan dengan mesin pencampuran kering yang telah disebutkan sebelumnya. Untuk granulasi kering, setelah dilakukan pencampuran fasa dalam, massa serbuk akan dikempa dengan mesin cetak tablet (slugging) kemudian dihancurkan kembali menggunakan alat milling atau grinder . Hal ini bertujuan untuk membentuk ikatan antar partikel secara fisik tanpa cairan pengikat, sehingga dapat terbentuk granul atau massa serbuk yang ukurannya lebih besar. Pada dasarnya tujuan pembentukan granul baik pada granulasi basah maupun kering adalah memperbesar ukuran partikel sehingga meningkatkan kecepatan aliran, maupun sifat kompresibilitas dan kompaktibilitasnya.

Pada produksi Mepro 1 ini tidak digunakan alat slugging khusus ataupun roller compactor dalam pembuatan granul kering, melainkan menggunakan alat cetak tablet biasa. Proses selanjutnya dalam granulasi kering adalah pencampuran kembali massa granul dengan fasa luar, kemudian dilanjutkan dengan pengempaan. Sedangkan untuk kempa langsung proses pencampuran dilakukan satu kali dengan alat pencampuran kering dan langsung dilakukan pengempaan.

4.1.1.3 Pengeringan (Drying)

Pengeringan granul dapat dilakukan dengan oven dan FBD ( Fluid Bed Dryer ). Oven yang dimiliki PT Meprofarm adalah oven elektrik dan uap panas ( steam). Oven elektrik digunakan untuk granul dengan larutan pengikat air, karena suhu dapat diatur lebih tinggi (70-90oC). Sedangkan

oven steam digunakan untuk granul dengan larutan pengikat alkohol karena suhu yang digunakan sekitar 50-60oC. Larutan pengikat alkohol tidak boleh dikeringkan dengan oven elektrik, karena

berpotensi adanya explotion. Oleh sebab itu digunakan oven steam yang relatif lebih aman. Tabel 4.3 Mesin Pengering (Drying) di Produksi Mepro-1

Mesin Keterangan

Fluid Bed Dryer Huttlin HKC 100-DJ Kapasitas maks. 100 kg

Dapat digunakan untuk granul yang mengandung PW atau alkohol

Prinsip : mengalirkan udara panas melalui granul basah yang berputar turbulen mengikuti aliran udara

Oven E-Chung Steam oven Electric oven

Kapasitas maks. 50 kg

Steam oven. Sumber panas berasal dari uap air panas, digunakan untuk granul yang mengandung alkohol/ mudah terbakar.

Electric oven. Sumber panas berasal dari listrik, digunakan untuk granul yang mengandung purified water.

Selain dengan oven, pengeringan dapat dilakukan dengan FBD. Selain FBD yang terintegrasi dengan mixer seperti yang telah dijelaskan sebelumnya, ada pula FBD yang tidak terintegrasi (terpisah sendiri) yang dapat digunakan untuk mengeringkan granul dari alat mixing lain. Langkah pengeringan dengan FBD adalah: conditioning (pemanasan mesin), charging (penyedotan granul ke dalam alat), pengeringan granul, kemudian discharging (pengeluaran granul). Selain itu, alat FBD juga dapat digunakan untuk proses granulasi basah. Bahan dimasukkan ke dalam alat kemudian dicampur dengan menggunakan udara turbulen. Setelah itu cairan pengikat disemprotkan melalui alat spray dan mengenai partikel-partikel serbuk yang berputar sehingga terbentuk granul. Selanjutnya proses pengeringan dilakukan seperti yang telah dijelaskan sebelumnya.

Terdapat perbedaan prinsip kerja antara FBD dan oven. Pada oven, udara panas diperoleh dari luar yang disedot kemudian dilewatkan pada heater . Udara panas akan mengenai bahan yang disusun pada rak-rak lalu menguapkan air yang terkandung pada bahan tersebut. Selama proses, udara panas akan mengenai tray di bagian bawah oven sehingga udara bisa bersirkulasi kembali dan terus mengenai bahan. Pengeringan dengan menggunakan oven i ni disebut pengeringan yang bersifat statis karena bahan akan tetap berada pada susunan rak. Sedangkan pada FBD, udara panas diperoleh dari luar yang masuk pada bagian bawah, kemudian dilewatkan pada heater . Udara difiltrasi dan dialirkan menuju bahan yang akan dikeringkan dengan kecepatan aliran udara dan suhu yang diatur. Sementara itu, granul yang akan dikeringkan disedot melalui vakum dan ketika kecepatan aliran udara meningkat, granul akan bergerak secara turbulen. Setelah terjadi kontak udara dengan granul, granul akan mengering dan udara keluar melalui filter untuk menyaring partikel halus dan mencegah partikel keluar mengotori udara. Udara panas terus mengenai partikel-partikel granul yang juga berputar, sehingga pengeringan menggunakan FBD disebut dengan pengeringan dinamis. Dari segi waktu pengerjaan, pengeringan menggunakan FBD akan memakan waktu yang lebih sebentar, dan dapat menghasilkan pengeringan yang lebih homogen.

4.1.1.4 Pencetakan Tablet

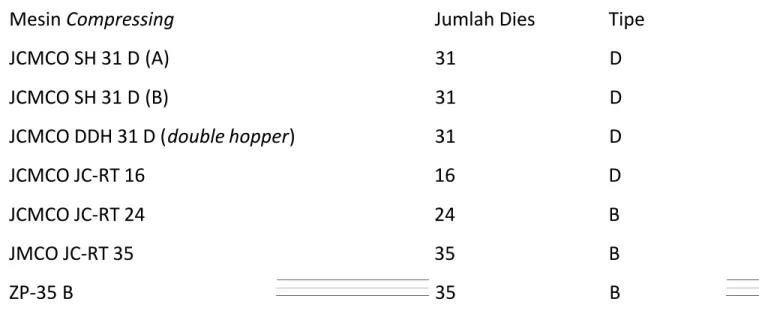

Setelah di granulasi akhir (penambahan fase luar pada granul) proses selanjutnya yaitu pencetakan tablet menggunakan mesin compressing tablet. Pencetakan tablet merupakan suatu proses pemberian bentuk dan ukuran kepada granul dengan menggunakan tekanan sehingga akan menghasilkan tablet dengan berbagai bentuk dan ukuran yang sesuai. Terdapat beberapa mesin compressing tablet yang digunakan yaitu:

Tabel 4.4 Mesin Compressing Tablet di Produksi Mepro-1

Mesin Compressing Jumlah Dies Tipe

JCMCO SH 31 D (A) 31 D

JCMCO SH 31 D (B) 31 D

JCMCO DDH 31 D (double hopper ) 31 D

JCMCO JC-RT 16 16 D

JCMCO JC-RT 24 24 B

JMCO JC-RT 35 35 B

ZP-35 B 35 B

Mesin pencetak tablet yang digunakan berupa rotary presses dimana memiliki beberapa tooling station yang berotasi mengempa granul menjadi tablet dengan ukuran dan bentuk tablet dapat disesuaikan dari die yang digunakan. Kapasitas produksi tergantung dari kecepatan rotasi dan jumlah die pada alat. Terdapat 2 tipe mesin cetak tablet yaitu B dan D. Tipe B berupa diameter batang punch yang kecil sehingga menghasilkan tenaga pengempaan yang lebih kecil sedangkan tipe D berupa diameter batang punch yang besar sehingga tenaga pengempaan yang dihasilkan lebih besar. Sebelum proses percetakan tablet dimulai, dilakukan pengaturan alat seperti pengaturan tekanan pre dan main compression, kecepatan pencetakan tablet (rpm), ketinggian punch dan die yang bertujuan untuk memperoleh bobot tablet, kekerasan dan waktu hancur yang sesuai persyaratan. Setelah dilakukan pengaturan alat pencetak tablet dilakukan sampling 50 tablet untuk pengujian oleh QC, meliputi 20 tablet untuk pengujian friabilitas, 20 tablet untuk pengujian friksibilitas, 5 tablet untuk pengujian kekerasan, 2 tablet untuk waktu hancur (cakram dan non cakram) serta 3 tablet sebagai cadangan. Selama proses pencetakan, operator melakukan pengecekan bobot tablet secara berkala (10 tablet per 30 menit) untuk memastikan bobot tablet masih memenuhi persyaratan.

Proses pencetakan tablet diawali dengan memasukkan granul ke dalam hopper . Hopper berfungsi sebagai tempat penyimpanan dan penyaluran granul untuk dicetak. Granul dialirkan ke

dalam die (die merupakan tempat granul yang akan dicetak menentukan ukuran tablet). Tablet terbentuk karena adanya tekanan antara punch atas dan punch bawah. Dalam proses pencetakan tablet terdapat pre-compression yang berfungsi untuk memberikan tekanan pada granul dalam die untuk membentuk massa awal dan mengusir udara. Sedangkan main compression yang akan memberikan tekanan optimal untuk pembentukan akhir tablet. Mesin pencetakan tablet dilengkapi dengan dust collector yang berfungsi untuk menampung debu yang dihasilkan selama proses pencetakan, selain itu alat juga dilengkapi dengan metal detector yang berfungsi untuk mendeteksi adanya logam besi dengan ukuran > 0,3 mm, deteksi adanya SS atau stainless steel dengan ukuran > 0,5 mm dan deteksi adanya BRASS (campuran logam tembaga dan zink) dengan ukuran > 0,35 mm. Ketika dalam tablet terdapat bahan tersebut, maka secara otomatis tablet akan terpisah.

Selama proses produksi, terdapat beberapa masalah yang mungkin muncul dan harus diselesaikan dalam ruang lingkup bagian produksi. Masalah yang timbul pada saat proses pencetakan diantaranya adalah tidak terbentuknya tablet yang keras pada saat pengempaan. Untuk mengatasi hal itu, tablet tersebut dihancurkan kembali dengan mesin milling (cad mill berupa mesin penggiling dengan kapasitas >5 kg atau dengan high speed grinder dengan kapasitas 5 kg). Setelah itu, dilakukan pengempaan kembali (proses dianggap seperti proses slugging pada granulasi kering). Apabila dengan cara ini belum menghasilkan tablet yang keras, maka dilakukan pembasahan dengan penambahan aerosil+PW atau aerosil+alkohol pada granul, dimana penggunaan PW atau alkohol disesuaikan dengan pelarut pengikat yang digunakan pada saat granulasi awal. Aerosil berfungsi sebagai media pembawa lembab agar lembab tersebar merata dan meningkatkan kandungan air pada granul. Selanjutnya dilakukan mixing ulang dan dilakukan pencetakan tablet kembali.

4.1.1.5 Penyalutan (Coating)

Penyalutan merupakan proses pelapisan tablet menggunakan satu atau lebih bahan penyalut. Jenis tablet salut yang diproduksi yaitu tablet salut film dan enterik. Cairan penyalut yang digunakan yaitu water base (Purified water) atau organic solvent base (seperti alkohol, isopropanol, propilen glikol). Proses penyalutan tablet meliputi:

1. Pembuatan cairan coating.

2. Penempatan cairan coating dalam tanki dengan secara bersamaan larutan coating disaring menggunakan mesh ukuran 100. Dalam tanki terdapat agitator yang berfungsi untuk mencegah pengendapan cairan coating.

3. Pemanasan dan pengaturan alat coating.

5. Untuk yang menggunakan pelarut organik pada larutan coating, mesin coating perlu diberikan larutan lapis pan yang mengandung PEG 400, isopropanol, aseton, talk, eudragit 12,5%, titanium dioksida. Lapis pan ini bertujuan untuk mencegah terbentuknya warna hitam akibat bergesekannya larutan coating dengan stainless steel alat coating. Untuk larutan coating yang menggunakan pelarut PW, beberapa juga menggunakan lapis pan sebelum proses coating dimulai.

6. Pemasukan tablet dan pemanasan tablet yang akan di-coating dengan suhu inlet ± 85oC

selama 15-20 menit untuk mengeringkan tablet sehingga cairan penyalut akan melekat sempurna.

7. Cairan penyalut dialirkan ke dalam mesin coating dari tanki menggunakan peristaltic pump.

8. Penyemprotan cairan penyalut ke tablet menggunakan spray gun. Proses penyemprotan dan pengeringan dilakukan secara bersamaan hingga proses penyalutan sempurna dan cairan penyalut habis. Pengeringan selama proses coating berasal dari udara panas boiler. Pada proses ini suhu, spray gun dan kompresor harus selalu dimonitor untuk menghasilkan tablet coating yang memenuhi persyaratan.

9. Selama proses coating setiap 30 menit dilakukan pengecekan bobot tablet dan dicek adanya penambahan bobot tablet selama proses coating. Selain itu dilakukan pengecekan secara berkala oleh operator mengenai homogenitas warna tablet hasil penyalutan. Lamanya proses coating tergantung pada banyaknya cairan penyalut yang digunakan, kecepatan penyemprotan dan jumlah tablet yang di coating.

10. Polishing/pemolesan tablet untuk memperoleh permukaan mengkilap dari tablet salut. Bahan yang digunakan untuk polishing yaitu menggunakan simetikon/dimetikon.

11. Pendinginan tablet dengan cara menurunkan suhu hingga ± 35oC.

Selama proses penyalutan, terdapat beberapa masalah yang mungkin muncul dan harus diselesaikan dalam ruang lingkup bagian produksi. Masalah yang timbul pada saat proses penyalutan tablet yaitu sebagai berikut:

1. Tablet capping/bopeng/retak/hancur saat di mesin coating

Hal tersebut disebabkan karena suhu inlet (pemanasan) kurang optimum; perubahan bahan baku; persyaratan friksibilitas, friabilitas dan kekerasan tablet tidak memenuhi persyaratan. Untuk mengatasi hal tersebut solusinya yaitu dengan menyortir tablet coating sebagai produk defect . Produk defect ini selanjutnya akan disimpan dan bila memenuhi kriteria sebagai produk defect akan di-rework dan dicampur dengan bets selanjutnya. Kriteria produk defect yang dapat di-rework yaitu disimpan kurang dari enam bulan dan tidak lebih dari 10% batch size. Apabila memenuhi syarat tersebut, maka tablet

coating tersebut akan di granulasi ulang dan dicampurkan pada bets selanjutnya pada saat proses pencampuran akhir. Kemudian dilakukan pencetakan tablet dan di-coating 2. Terdapat bintik-bintik pada permukaan tablet salut, warna tablet tidak rata

Hal tersebut disebabkan karena terjadi pengendapan pada cairan coating sehingga yang tersemprot endapannya. Solusi untuk mengatasi hal tersebut yaitu disortir dan masuk ke dalam produk defect . Saluran cairan coating juga perlu diperiksa dan dibersihkan untuk mencegah penyumbatan pada spray gun akibat bahan coating yang mengendap. Perbaikan selanjutnya adalah pada optimasi bahan coating dan kecepatan mixing dalam tanki penampung cairan coating yang perlu dijaga.

3. Tablet lengket pada saat coating

Hal tersebut disebabkan karena pengaturan suhu alat coating tidak tepat yang mengakibatkan penyemprotan larutan coating tidak berjalan bersamaan dengan proses pengeringan sehingga tablet menjadi lengket. Untuk mengatasi hal tersebut dilakukan penyortiran dan untuk tablet yang tidak bisa di re-work masuk ke dalam produk reject . 4.1.2 Produksi Serbuk dan Sirup Kering

Proses pembuatan serbuk sirup kering dimulai dari proses penimbangan bahan awal, staging bahan awal, mixing, filling dan packaging. Proses penimbangan bahan awal dilakukan di ruang penimbangan sesuai urutan dan jumlah yang diperlukan. Kemudian bahan tersebut disimpan di ruang staging sebelum kemudian diolah selanjutnya. Proses pencampuran dilakukan dengan menggunakan alat pencampuran kering seperi drum mixer , triplicity cone mixer , atau IBC 200. Namun bila sifat aliran bahan kurang baik, dapat pula dibuat granul untuk meningkatkan laju alirnya. Setelah dicampur, proses dilanjutkan dengan pengisian sirup kering pada botol atau serbuk pada sachet .

Mesin yang digunakan untuk pengisian sirup kering adalah JIH Cheng yang berjalan secara in line. Pengisian sirup kering dilakukan langsung ke dalam botol. Sebelum proses pengisian dimulai, botol dicuci terlebih dahulu dan dikeringkan. Botol yang telah kering diletakkan sejajar pada mesin pengisian granul dimasukkan ke dalam hopper dan mesin akan memasukkan granul ke dalam botol. Botol yang telah terisi kemudian ditutup dan dilakukan pengecekan secara visual. Pengecekan secara visual meliputi pengecekan logo tutup botol, ulir tutup botol, dan botol yang tidak terisi. Selain pengecekan visual, dilakukan pula pengecekan bobot setiap 30 menit sebanyak 5 botol pada saat proses pengisian. Pengisian serbuk sachet dilakukan menggunakan mesin volpak SI 30D yang berjalan secara in-line. Proses pengisian diawali dengan serbuk dimasukkan ke dalam hopper . Foil sachet kemudian diberi penandaan nomor bets, tanggal kadaluwarsa dan HET menggunakan inkjet printer. Foil sachet kemudian di rekatkan pada sisi kanan, kiri dan bawah. Serbuk diisikan dari hopper melalui sisi atas dan sisi atas tersebut

direkatkan. Setelah direkatkan, foil sachet dipotong-potong per satu sachet. Pada awal proses pengisian dilakukan pengecekan kebocoran sachet menggunakan vakum desikator dengan jumlah sampel sebanyak 4 sachet. Pengecekan kebocoran juga dilakukan setelah mesin berhenti dan dilakukan pergantian foil sachet. Selama proses pengisian, dilakukan pengecekan bobot setiap 15 menit sebanyak 20 sachet. Setelah pengisian selesai, produk disortir secara in line 20 untuk memastikan bahwa penandaan terlihat dengan jelas dan tidak ada sachet yang tidak diisi.

4.1.3 Produksi Kapsul

Proses pembuatan sediaan kapsul dimulai dari proses penimbangan bahan awal, staging bahan awal, mixing, filling dan packaging. Proses penimbangan bahan awal dilakukan di ruang penimbangan sesuai urutan dan jumlah yang diperlukan. Kemudian bahan tersebut disimpan di ruang staging sebelum kemudian diolah selanjutnya. Proses pencampuran dilakukan dengan menggunakan alat pencampuran kering seperi drum mixer , triplicity cone mixer , atau IBC 200. Namun bila sifat aliran bahan kurang baik, dapat pula dibuat granul untuk meningkatkan laju alirnya. Setelah dicampur, proses dilanjutkan dengan pengisian serbuk/granul pada kapsul.

Pengisian kapsul ada yang dilakukan dengan menggunakan mesin dan secara manual. Pengisian kapsul secara manual menggunakan Manual Capsule Filling Tray. Pengisian kapsul secara manual ini dilakukan untuk produk tertentu seperti vitamin yang mana bila menggunakan mesin akan menghasilkan serbuk/granul yang lengket dan berminyak. Pengisian kapsul dengan mesin menggunakan Automatic Capsule Filling Machine Bosch GKF 400. Ukuran kapsul yang dapat diisi dengan menggunakan mesin tersebut yaitu kapsul no. 0, 1 dan 2. Proses pengisian kapsul menggunakan mesin dimulai dengan memasukkan cangkang kapsul ke dalam hopper kapsul dan pengisian granul/serbuk ke dalam hopper granul. Dengan adanya vakum terjadi pemisahan antara tutup kapsul dan badan kapsul. Badan kapsul akan diisi dengan granul dimana jumlah granul, diratakan dan ditutup dengan tutup kapsul. Kapsul yang telah terisi akan keluar dari mesin dan ditampung dalam wadah. Mesin pengisian kapsul dilengkapi dengan dust collector yang berfungsi untuk menampung debu yang dihasilkan selama proses pengisian kapsul. Selain itu, pada proses pengisian kapsul terdapat proses polishing kapsul yaitu untuk mengkilapkan kapsul. Apabila dalam pengisian kapsul terdapat kapsul yang bobotnya kurang memenuhi persyaratan maka secara otomatis pada alat akan dipisahkan antara kapsul yang bobotnya tidak memenuhi persyaratan dengan kapsul yang memenuhi syarat. Selama proses pengisian kapsul dimonitor bobot kapsul secara berkala oleh operator untuk memastikan bahwa proses pengisian kapsul berjalan dengan baik.

4.1.4 Pengemasan Primer

Setelah proses pencetakan tablet dan pengisian kapsul selesai, proses selanjutnya itu pengemasan berupa pengemasan primer dan pengemasan sekunder. K emasan primer merupakan

kemasan yang kontak langsung dengan produk. Kemasan primer yang digunakan dalam produksi mepro 1 yaitu strip, blister, sachet dan botol. Strip merupakan kemasan yang terdiri dari dua lembar aluminium, dimana satu lembar berisi identitas produk sedangkan yang lainnya tidak. Mesin yang digunakan untuk proses stripping yaitu Chentai CT-APM-C, Chentai CT-APM-SQY-C dan Siebler. Pada proses stripping, tablet dimasukkan dalam hopper . Kemudian, tablet akan bergerak dengan adanya vibrator sehingga tablet akan masuk ke dalam feeding shoot dan selanjutnya area strip di sekeliling produk dipanaskan pada Heating Sealing Roller sehingga strip akan menempel dan tertutup dengan adanya bantuan panas dan tekanan. Setelah itu strip diberi penanda (yang memuat informasi nomor bets, tanggal kadaluarsa dan HET). Strip akan melalui saluran vertikal dan akan dipotong menggunakan cutter sesuai jumlah/panjang strip. Bahan strip yang dapat digunakan untuk strip tablet diantaranya Polycellonium (plycello/cellophan+aluminium), Polycello (polucello+polietilen) dan Polynium (aluminium+ polietilen).

Blister merupakan salah satu kemasan primer lain yang terdiri dari bahan PVC (bahan plastik). Mesin blister yang digunakan yaitu Duan Kwei DKPS CM 180. Sediaan yang dikemas pada mesin blister yaitu tablet dan kapsul. Proses blistering dimulai dengan plastik PVC masuk ke heater (suhu 130oC) dan dicetak pada forming plate (terdapat kompresor). Tablet/kapsul masuk ke dalam hopper dan dengan adanya vibrator tablet/kapsul akan masuk ke dalam feeding shoot dan secara otomatis tablet/kapsul akan ter-seal dengan adanya panas (suhu 160oC) dan tekanan. Selanjutnya blister akan di-coding (berisi nomor bets, tanggal kadaluarsa dan HET) dan dipotong sesuai jumlah dan ukuran.

Pengecekan kebocoran strip dan blister dilakukan setiap awal proses, setelah istirahat dan setiap pergantian aluminium foil dengan menggunakan vakum desikator yang berisi air. Pengujian kebocoran strip dan blister dilakukan dengan menggunakan tekanan yang berbeda yaitu 80 dan 60 kPa. Proses penyortiran hasil stripping dan blistering produk dilakukan satu per satu secara manual. Pemeriksaan tersebut meliputi jelas tidaknya hasil penandaan (yang memuat informasi nomor bets, tanggal kadaluarsa, dan HET) dan kelengkapan isi setiap rongga pada strip dan blister. Apabila terdapat hasil strip dan blister yang tidak memenuhi persyaratan, maka produk tersebut akan dipisahkan untuk dikemas ulang.

4.1.5 Pengemasan Sekunder

Proses pengemasan sekunder dilakukan di ruang kelas F dan sebelum melakukan proses pengemasan sekunder dilakukan line clearance. Line clearance merupakan proses pemeriksaan kesiapan jalur yang akan digunakan untuk pengemasan sekunder dimana line clearance ini bertujuan untuk memastikan bahwa tidak ada bahan kemas, dokumen atau produk sebelumnya yang dapat menyebabkan mixed up. Proses pengemasan sekunder meliputi pemasukkan sediaan

yang telah dikemas primer dan brosur ke dalam folding box . Pada proses ini perlu diperhatikan kesesuaian penandaan antara kemasan primer dengan folding box . Setelah itu, folding box dimasukkan ke dalam master box dan dilakukan penimbangan bobot master box . Penimbangan master box ini dilakukan untuk memastikan bahwa sediaan di dalam master box dalam jumlah yang tepat dan sesuai. Setelah sesuai, master box diberi penandaan berupa nama produk, nomor bets, tanggal kadaluarsa, nomor urut dan bobot master box . Kemudian, prosuk disimpan dalam gudang untuk menunggu pelulusan oleh QA dan selanjutnya didistribusikan.

4.2 Produksi Mepro-2

Berikut adalah struktur organisasi Produksi Mepro-2 PT. Meprofarm :

Gambar 4.3 Struktur organisasi Mepro-2.

Ruang produksi Mepro 2 memproduksi produk non steril dan steril. Produk non steril yang diproduksi seperti sirup, suspensi, krim, suppositoria dan ovula. Sedangkan produk steril yang diproduksi yaitu sediaan injeksi cair. Tanggung jawab seorang apoteker produksi yaitu memastikan produk yang dibuat berdasarkan CPOB dan prosedur yang telah ditetapkan sehingga dihasilkan produk yang aman, berkhasiat, dan bermutu.

Proses produksi sediaan non steril dilakukan pada ruangan E, sedangkan proses produksi sediaan steril dilakukan pada ruangan kelas A, B, C ( white area) dan D. Proses pengemasan dilakukan pada ruangan kelas F (black area). Pada ruangan pengolahan mepro 2, pada umumnya tekanan udara harus lebih tinggi dari pada tekanan pada koridor untuk mencegah kontaminasi silang pada produk. Selama proses produksi sediaan non steril (sirup, suspensi, krim, suppositoria) dan sediaan steril (injeksi) hingga proses filling sediaan ke dalam wadah primer perlu dilakukan pengujian mikrobiologi baik pada pr oduk maupun lingkungan untuk menjamin keseluruhan proses

masih memenuhi persyaratan. Pengujian dilakukan oleh bagian QC dan data tersebut digunakan untuk salah satu persyaratan produk tersebut untuk di-release.

Sebelum proses produksi dilaksanakan, harus dilakukan proses pemeriksaan kesiapan jalur (line clearance) yang meliputi:

a. Bebas/Clear : Ruangan serta mesin harus bebas dari sisa-sisa produk sebelumnya. Semua material/barang yang berasal dari produk sebelumnya harus dikeluarkan dari line proses yang akan digunakan seperti: Produk, bahan baku, bahan kemas, sisa-sisa bahan dan produk termasuk sampah dan dokumen.

b. Bersih/Clean: Ruangan serta mesin harus dibersihkan sesuai protap. Prosedur pembersihan dilakukan sesuai protap dan dipastikan pembersihan dibuktikan dengan mencatat dalam log book/log sheet serta label status bersih ditempel.

c. Periksa/Check : Pemeriksaan kesiapan dan kebenaran material, ruangan dan mesin yang akan digunakan. Pemeriksaan berupa:

i. Status bebas dan bersih ruangan dan alat/mesin.

ii. Kebenaran (jenis, jumlah dan identitas), material (produk, bahan kemas primer dan sekunder).

iii. Persyaratan yang harus dipenuhi oleh proses yang akan dilakukan (misal suhu, kelembaban, tekanan ruangan, kekuatan cahaya, dan lain-lain).

iv. Kesiapan mesin dan utilitas (CA, N2, PW, WFI, Tap Water , dan lain-lain) yang akan

digunakan.

Sebelum proses produksi dilaksanakan, dipastikan bahwa setiap alat yang akan digunakan dalam kondisi bersih yang ditandai dengan adanya persetujuan IPC pada label bersih dan telah lengkap. Setelah proses produksi selesai dilaksanakan, alat yang digunakan harus dibersihkan sesuai dengan protap kebersihan alat masing-masing.

4.2.1 Produksi Sediaan Non-Steril a. Penimbangan

Penerimaan bahan baku dari gudang dilakukan di ruang Receiving Material . Bahan baku yang diserahkan pihak gudang ke pihak produksi merupakan bahan yang telah diluluskan oleh QC. Bahan yang diterima kemudian ditimbang sesuai yang diperlukan di dalam weighing booth di bawah LAF. Proses penimbangan juga disaksikan oleh pihak produksi dan gudang, dan sisa bahan yang tidak digunakan akan dikembalikan ke gudang. Pada ruang penimbangan di Mepro 2 terdapat 3 buah timbangan dengan kapasitas maksimal masing-masing timbangan adalah 220 g, 6200 g, dan 150 kg.

Sebelum digunakan, timbangan perlu diverifikasi terlebih dahulu. Biasanya verifikasi dilakukan setiap pagi dengan cara menempatkan anak timbang seberat 0-25%

dan 75-100% dari kapasitas alat. Bobot yang terbaca kemudian dicatat. Urutan penimbangan bahan baku didahulukan bahan yang tidak berwarna terlebih dahulu. Zat aktif ditimbang terakhir sebelum zat berwarna, kecuali untuk zat aktif berwarna ditimbang setelah penimbangan zat berwarna. Bahan yang telah ditimbang kemudian diberi label bertuliskan nama produk, jumlah produk per bets, nomor bets, waktu kadaluwarsa, bahan, nomor bets internal, bruto, tara, netto, tanda tangan petugas produksi dan petugas gudang bahan awal, dan tanggal penimbangan. Setelah diberi label, bahan disimpan di ruang penyimpanan (staging room).

b. Pencampuran - Sediaan Sirup

Setelah dilakukan proses penimbangan bahan, proses pembuatan sediaan sirup dan suspensi dilakukan dengan menggunakan mesin Mixer Tetrapak. Mixer Tetrapak terdiri dari 3 tanki, dimana tanki 1 dan 2 berkapasitas 1000 L sedangkan tanki 3 berkapasitas 300 L. Tanki 1, 2 dan 3 dilengkapi dengan agitator . Agitator tersebut berupa baling-baling untuk mengaduk bahan dengan kecepatan tertentu. Untuk pembuatan suspensi digunakan tanki 1 dan tanki 3, karena kedua tanki tersebut dilengkapi dengan high-shear mixer yang berfungsi untuk memperkecil ukuran partikel sehingga memudahkan dalam proses pembuatan suspensi. Sedangkan untuk pembuatan sirup digunakan tanki 2 karena dalam proses pembuatan sirup tidak diperlukan proses pengecilan ukuran partikel.

Proses pembuatan sirup dilakukan dengan memasukkan bahan ke dalam tanki 2 dengan cara divakum dan ditambahkan air ( purified water ) sesuai kebutuhan. Kemudian dipanaskan pada suhu dan diaduk dengan kecepatan (rpm) tertentu hingga terlarut. Kemudian ditambahkan dengan eksipien lain, zat aktif, essense dan pewarna serta dilakukan penggenapan volume. Kemudian dilakukan proses pendinginan hingga < 30°C Kecepatan pengadukan (rpm), waktu mixing dan suhu yang digunakan dalam proses pelarutan ditentukan berdasarkan batch record setiap produk. Setelah proses selesai, dilakukan pengecekan IPC oleh QC meliputi pH, berat jenis, organoleptis dan kadar zat aktif, lalu sirup dalam tanki 2 tersebut dipindahkan ke holding tank untuk disimpan dalam ruang staging atau langsung dilakukan proses filling ke dalam botol. Parameter kritis dalam pembuatan sirup yaitu suhu, kecepatan pengadukan dan lama pengadukan karena parameter tersebut dapat mempengaruhi proses pelarutan bahan dalam air sehingga selama proses berlangsung, parameter-parameter tersebut harus dimonitor.

- Sediaan Suspensi

Pembuatan sediaan suspensi dilakukan menggunakan mesin Mixer Tetrapak tanki 1 dan tanki 3 yang dilengkapi dengan adanya high-shear mixer . Alat high-shear mixer tersebut berfungsi untuk memperkecil ukuran partikel zat sehingga lebih mudah terdispersi dalam air, di mana dalam proses pembuatan suspensi ukuran partikel merupakan salah satu titik kritis dalam pembuatan suspensi sehingga akan menghasilkan suspensi yang stabil. Mekanisme kerja alat high-shear mixer yaitu seperti mesin penggiling dimana bahan akan digerus terlebih dahulu sehingga ukuran partikel bahan menjadi lebih kecil.

Proses pembuatan suspensi dilakukan dengan memasukkan bahan ke dalam tanki 1 dengan cara divakum dan ditambahkan air ( purified water ) sesuai kebutuhan. Dalam tanki 3 dikembangkan suspending agent terlebih dahulu. Suspending agent berfungsi meningkatkan viskositas suspensi sehingga dapat mencegah terbentuknya caking atau endapan yang tidak dapat didispersikan kembali. Bahan lain yang digunakan dalam proses pembuatan suspensi yaitu wetting agent . Wetting agent berfungsi untuk menurunkan tegangan permukaan zat aktif dengan air sehingga zat aktif akan lebih mudah terdispersi sehingga pada saat pelarutan zat aktif bersamaan dengan adanya wetting agent . Proses pelarutan zat aktif dan wetting agent dilakukan pada tanki 1. Namun, urutan proses pembuatan suspensi berbeda untuk tiap produk berdasarkan batch record . Kemudian, suspending agent yang telah larut ditransfer pada tanki 1 dan diaduk hingga tercampur. Dilakukan penambahan eksipien lain, essense dan pewarna, lalu diaduk dan dilakukan penggenapan volume.

Kecepatan pengadukan (rpm), waktu mixing dan suhu yang digunakan dalam proses pencampuran suspensi ditentukan berdasarkan batch record setiap produk. Setelah proses selesai, dilakukan pengecekan IPC oleh QC meliputi pH, berat jenis, organoleptis dan kadar zat aktif. Pengecekan pH dilakukan sebelum penambahan zat aktif dan setelah penambahan zat aktif. Kemudian dilakukan proses pendinginan hingga < 30°C, lalu suspensi dalam tanki 1 tersebut dipindahkan ke holding tank dan secara bersamaan cairan tersebut disaring menggunakan mesh ukuran tertentu untuk disimpan dalam ruang staging atau langsung dilakukan proses filling ke dalam botol. Parameter kritis dalam pembuatan suspensi yaitu suhu, kecepatan pengadukan, lama pengadukan dan ukuran partikel sehingga selama proses berlangsung, parameter-parameter tersebut harus dimonitor. Setelah proses selesai, dilakukan pengecekan IPC oleh QC meliputi pH, berat jenis, organoleptis dan kadar zat aktif.

Selanjutnya, alat/mesin yang digunakan dilakukan pembersihan dengan cara CIP (Cleaning In Place) menggunakan purified water dengan memasukkan PW ke dalam tanki dengan volume tertentu dan di aduk sesuai protap pembersihan alat.

- Sediaan Krim

Titik kritis pembuatan krim adalah pada saat pencampuran fase air dan fase minyak. Masing-masing fase dipanaskan pada tanki yang berbeda. Fase air dipanaskan di mesin AXOMIX® 100 (kapasitas 100 kg) dan fase minyak dipanaskan di mesin AXOMIX FUS®

75 (kapasitas 75 kg) pada suhu 70-80°C hingga melebur. Setelah masing-masing fase melebur dan bersuhu sama, fase minyak kemudian ditransfer ke dalam tanki yang berisi fase air dengan dilewatkan pada mesh 50. Setelah itu campuran fase diaduk dengan kecepatan dan suhu tertentu di dalam vacuum mixer dan homogenizer hingga terbentuk masa krim/basis yang homogen. Pada proses pengadukan fase minyak dan fase air, digunakan agitator , turbin (alat high-shear mixer ) supaya dapat terbentuk massa krim yang homogen. Parameter kritis yang harus diperhatikan dalam proses pencampuran krim adalah suhu, kecepatan pengadukan, dan lama pengadukan supaya diperoleh massa krim yang homogen dan tidak pecah.

Setelah diaduk, krim didinginkan hingga suhu sekitar 30-40°C. Setelah krim dingin ditambahkan bahan aktif dan fragrance sambil terus dilakukan pengadukan hingga homogen dengan kecepatan yang lebih lambat agar basis tidak pecah. Zat aktif ditambahkan dalam keadaan dingin untuk menghindari kerusakan pada zat aktif yang bersifat thermolabil. Fragrance ditambahkan di akhir untuk menghindari supaya tidak menguap karena sifatnya volatil. Zat aktif yang dimasukkan dilarutkan terlebih dahulu (pembasah/pelarut yang sesuai) di mesin SILVERSON® LST.

Pengujian oleh IPC terhadap hasil mixing krim antara lain adalah pH, konsistensi, dan organoleptis. Uji konsistensi dilakukan dengan alat HUMBOLDT® Universal

Penetrometer. Selain itu, dilakukan pula pengujian kadar bahan aktif dilakukan oleh bagian QC. Krim disimpan di dalam ruang staging dengan status karantina hingga hasil pengujian keluar dari IPC dan QC.

- Sediaan Suppositoria dan ovula

Pembuatan supositoria dan ovula dilakukan dengan meleburkan basis pada suhu tertentu menggunakan Axomix® 100 Mixer hingga melebur sempurna dan homogen.

Setelah basis melebur, ditambahkan sedikit demi sedikit bahan aktif sambil diaduk dengan kecepatan dan waktu tertentu. Pencampuran dibantu oleh agitator dan turbin yang terdapat pada alat. Suhu di dalam tanki juga tetap dijaga tergantung dari kestabilan zat aktif. Untuk zat aktif tertentu yang kelarutannya tidak terlalu baik, sebelum dicampur

basis zat aktif dapat dicampur terlebih dulu dengan sebagian basis dan diaduk pada mesin Silverson® LST baru kemudian dicampurkan dengan seluruh basis.

Pengujian oleh IPC terhadap hasil mixing supositoria dan ovula antara lain adalah organoleptis dan bobot sediaan. Selain itu, dilakukan pengujian kadar bahan aktif oleh bagian QC. Suppositoria dan ovula disimpan di dalam ruang staging dengan status karantina hingga hasil pengujian keluar dari IPC dan QC.

c. Pengisian (Filling)

- Sediaan Sirup dan Suspensi

Setelah proses pembuatan sirup dan suspensi selesai, dilakukan proses filling sediaan ke dalam wadah primer. Wadah primer yang digunakan merupakan botol kaca atau botol plastik. Sebelum melakukan proses filling, harus dipastikan botol yang akan digunakan dalam keadaan bersih dan kering.

Proses pencucian wadah sediaan likuid dapat dilakukan secara off line dan in line. Proses secara in line dilakukan secara kontinyu dimulai dari pencucian botol, filling, hingga koding, sedangkan proses secara off line tidak dilakukan secara kontinyu, melainkan ada intervensi secara manual dari tahap satu ke tahap lainnya. Jenis botol yang melalui proses pencucian ini yaitu botol kaca dan botol plastik dengan semua ukuran botol dapat menggunakan proses pencucian secara off line. Botol dicuci menggunkaan purifed water dan dikeringkan menggunakan oven dimana suhu pengeringan botol kaca yaitu 150°C selama 1 jam dan untuk botol plastik yaitu 80°C selama 2 jam. Botol dibiarkan dingin selama beberapa jam dan disimpan dalam tempat penyimpanan botol bersih sebelum digunakan dalam proses filling. Pada proses filling ini, mesin filling memiliki 6 nozzle.

Proses pencucian secara in line diawali dengan menyortir botol yang cacat secara fisik dan dicuci botol menggunakan recycle PW kemudian disemprot dengan compressed air dan dibilas dengan fresh PW kemudian disemprot menggunakan compressed air kembali. Setelah itu dilakukan pengeringan menggunakan drying tunnel dengan suhu 110°C selama 30 menit dan diikuti dengan pendinginan sampai suhu 50°C. Botol tersebut ditransfer untuk proses filling melalui conveyor belt . Sebelum proses filling, dilakukan pengaturan alat filling untuk mengatur volume sediaan yang akan dimasukkan ke dalam botol sesuai dengan volume yang diinginkan. Setelah itu dilakukan pengambilan sampel botol yang berisi sediaan likuid untuk dilakukan pengujian volume terpindahkan oleh bagian IPC. Pada proses filling secara in line dilengkapi dengan 12 nozzle dan jumlah volume terpindahkan yang harus diuji sejumlah nozzle yang ada pada alat. Untuk sediaan suspensi dilakukan pengecekan bobot setiap 30 menit untuk memastikan bobot botol memenuhi syarat. Setelah dilakukan filling cairan ke dalam botol, dilakukan penutupan

botol menggunakan capper . Kemudian dilakukan penyortiran terhadap volume, penutupan botol dan partikel (bila sediaan sirup) dengan latar hitam dan putih secara manual oleh operator.

- Sediaan Krim

Setelah proses pencampuran krim selesai, tahap selanjutnya adalah pengisian krim ke dalam tube. Alat yang digunakan adalah mesin Axomatic Optima 900 dengan kecepatan pengisian 25 tube per menit. Proses pengisian dilakukan dengan memasukkan hasil mixing ke dalam hopper , kemudian tube di masukkan ke dalam tube magazine. Alat akan secara otomatis memposisikan tube tersebut dalam keadaan berdiri dengan bagian yang terbuka berada di atas. Kemudian tube akan melalui sensor sehingga tube akan berputar dan berada dalam posisi centre. Setelah itu dilakukan filling ke dalam tube. Terakhir, alat akan melipat bagian ujung tube dengan tiga kali pelipatan yaitu dua kali ke depan dan satu kali ke belakang. Teknik pelipatan tersebut dinamakan saddle fold . Setelah dilakukan pelipatan, dilakukan coding berupa nomor batch dan expired date dengan emboss. Selanjutnya dilakukan sortir untuk memisahkan tube yang penyok atau tidak memenuhi spesifikasi bobot.

Pengujian yang dilakukan oleh IPC pada proses filling adalah pemeriksaan bobot isi krim pada saat awal, tengah dan akhir proses filling. Selain itu, dilakukan proses penentuan kadar zat aktif dan uji persyaratan mikrobiologi oleh bagian QC.

- Sediaan Suppositoria dan Ovula

Pengisian suppositoria dan ovula diawali dengan mencairkan sediaan yang memadat di atas waterbath dengan pemanas kompor listrik sebelum dilakukan pengisian ke dalam rotoplast . Sediaan yang sudah mencair kemudian dipindahkan ke alam mesin filling DOTT BONAPACE® yang dilengkapi dengan pemanas suhu 35-40°C dan pengaduk

agar sediaan tidak memadat. Sebelum dilakukan pengisian ke dalam rotoplast , operator melakukan pengujian bobot supositoria dengan menimbang sebanyak 10 kali. Jika bobot telah memasuki persyaratan, maka pengisian pada rotoplast dapat dilakukan. Setelah dilakukan pengisian, supositoria dan ovula didinginkan dengan cooling machine suhu 8-15°C selama sekitar ± 40 menit hingga basis memadat. Setelah memadat, dilakukan proses penutupan/sealing dan pemotongan/cutting tiap 5 buah suppo atau ovula.

IPC melakukan pengujian antara lain keseragaman bobot, kebocoran rotoplast, dan waktu hancur. Bagian QC melakukan pengujian untuk kadar zat aktif dan titik leleh sediaan.