Console Renovation of Building Automation System (BAS) Sub-Unit HVAC Heating System

Laporan ini disusun untuk memenuhi salah satu syarat untuk menyelesaikan pendidikan

DIPLOMA IV PROGRAM STUDI TEKNIK OTOMASI INDUSTRI di Jurusan Teknik Elektro

Oleh:

Trianto Satria

NIM: 121364031

Penulis:

Nama Mahasiswa : Trianto Satria NIM: 121364031

Penguji:

1. Ketua : Sarjono Wahyu Jadmiko, ST., M.Eng. 2. Anggota : Robert Adriaan Philippus, SST., M.Eng. 3. Anggota : Nanang Mulyono, ST., MT.

Tugas Akhir ini telah diseminarkan pada tanggal 5 Agustus 2016 dan disahkan sesuai dengan ketentuan

Pembimbing I Pembimbing II

Dwi Septiyanto, Drs., SST., M.Eng. Toto Tohir, ST., MT. NIP 195909131984031003 NIP 196404171989031002

Mengesahkan,

Ketua Jurusan Teknik Elektro

iii

HALAMAN PERNYATAAN ORISINALITAS

“Saya yang bertandatangan di bawah ini menyatakan bahwa laporan tugas akhir

ini adalah murni hasil pekerjaan saya sendiri. Tidak ada pekerjaan orang lain yang

saya gunakan tanpa menyebutkan sumbernya.

Materi laporan tugas akhir ini belum pernah disajikan sebagai bahan untuk tugas

akhir lain, kecuali saya menyatakan dengan jelas bahwa saya menggunakannya.

Saya memahami bahwa laporan tugas akhir yang saya kumpulkan ini dapat

diperbanyak dan atau dikomunikasikan untuk tujuan mendeteksi adanya

plagiatisme.”

Judul Tugas Akhir:

RENOVASI KONSUL SISTEM OTOMASI BANGUNAN (BAS) SUB UNIT SISTEM PEMANAS HVAC

Bandung,18 Agustus 2016 Yang menyatakan,

Trianto Satria

NIM 121364031

Mengetahui,

Pembimbing I Pembimbing II

iv

HALAMAN PERNYATAAN PERSETUJUAN PUBLIKASI

TUGAS AKHIR UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademika Politeknik Negeri Bandung, saya yang bertanda tangan di bawah ini :

Nama : Trianto Satria

NIM : 121364031

Program Studi : Teknik Otomasi Industri Jurusan : Teknik Elektro

Jenis Karya : Tugas Akhir

demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Politeknik Negeri Bandung Hak Bebas Royalti Noneksklusif (None-exclusive Royalty Free Right) atas karya ilmiah saya yang berjudul :

RENOVASI KONSUL SISTEM OTOMASI BANGUNAN (BAS) SUB-UNIT SISTEM PEMANAS HVAC

beserta perangkat yang ada (jika diperlukan). Dengan Hak Bebas Royalti/Noneksklusif ini Politeknik Negeri Bandung berhak menyimpan, mengalih media/formatkan, mengelola dalam bentuk pangkalan data (database), merawat dan mempublikasikan tugas akhir saya selama tetap mencantumkan nama saya sebagai penulis/pencipta dan sebagai pemilik Hak Cipta.

Demikian pernyataan ini saya buat dengan sebenarnya.

Dibuat di : Bandung

Pada Tanggal : 18 Agustus 2016 Yang menyatakan,

v

DAFTAR RIWAYAT HIDUP

Nama : Trianto Satria

Tempat, Tanggal Lahir : Bandung, 22 Oktober 1993

Alamat : Komplek Cimindi Raya AA1, RT 03, RW 13, Cimahi, Jawa Barat

Agama : Islam

Nomor Telepon : 085861510353

Email : triantosatria@gmail.com

Pendidikan :

1) SD Negeri IV Banjarsari Bandung (1999 – 2005)

2) SMP Negeri 5 Bandung (2005 – 2008)

3) SMA Negeri 2 Bandung (2008 – 2011)

4) Politeknik Negeri Bandung (2012 – 2016)

Pengalaman Organisasi :

vi

KATA PENGANTAR

Syukur alhamdulillah penulis panjatkan kehadirat Allah SWT yang telah melimpahkan rahmat, nikmat, dan hidayah-Nya kepada penulis sehingga penulis dapat menyelesaikan laporan Tugas Akhir ini dengan judul “RENOVASI KONSUL SISTEM OTOMASI BANGUNAN (BAS) SUB-UNIT SISTEM PEMANAS HVAC”. Sholawat serta salam semoga senantiasa tercurah kepada Nabi Muhammad SAW yang telah memberikan teladan yang baik kepada umatnya sehingga sampai saat ini penulis masih merasakan dan menikmati hasil perjuangannya.

Dalam melaksanakan dan menyelesaikan Tugas Akhir ini penulis banyak mengucapkan terima kasih kepada :

1. Ayahanda Ghofar Arifin dan Ibunda Elfina Risuana yang telah banyak memberikan dukungan doa, moral, dan materi sehingga penulis dapat menyelesaikan Tugas Akhir ini dengan baik.

2. Bapak Malayusfi, BSEE., MT. selaku Ketua Jurusan Teknik Elektro Politeknik Negeri Bandung.

3. Bapak Sarjono Wahyu J., ST., M.Eng. selaku Ketua Program Studi D4 Teknik Otomasi Industri Politeknik Negeri Bandung.

4. Bapak Dwi Septiyanto, Drs., SST., M.Eng. selaku pembimbing utama yang telah memberikan arahan, doa, semangat dan dukungan kepada penulis terutama dalam penulisan laporan ini.

5. Bapak Toto Tohir, ST., MT. selaku pembimbing pendamping yang telah memberikan banyak ilmunya kepada penulis sehingga laporan tugas akhir ini dapat diselesaikan.

6. Seluruh staf pengajar dan teknisi program studi Otomasi Industri Politeknik Negeri Bandung yang telah memberikan banyak ilmu dan pengalaman yang bermanfaat kepada penulis.

vii

Penulis sadar dalam penulisan Laporan Tugas Akhir ini banyak kekurangan. Akhir kata, penulis mengucapkan syukur atas selesainya Laporan Tugas Akhir ini dan penulis berharap laporan Tugas Akhir ini bermanfaat bagi semua orang yang membutuhkan referensi.

Bandung, 18 Agustus 2016

viii

ABSTRAK

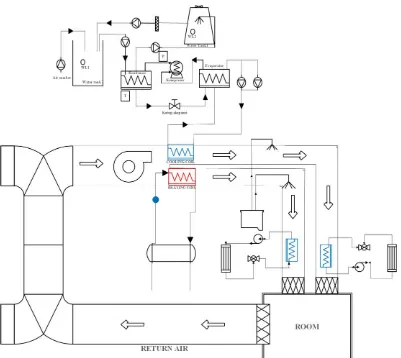

Bangunan-bangunan dan gedung pencakar langit yang berada pada daerah bersuhu rendah membutuhkan pengkondisian udara atau HVAC sistem pemanas untuk menaikkan suhu ruangan sehingga pengguna ruangan merasa nyaman. Proses kerja HVAC sistem pemanas ini diimplementasikan pada simulator berbasis PLC Modicon TM221CE40R pada konsul kendali BAS. Plant simulator HVAC sistem pemanas pada konsul kendali BAS ini menggunakan sistem double ducting yang pada ducting pemanasnya menggunakan sumber panas dari panas buang kondensor dan heater yang diintegrasikan dengan sistem pengatur kelembaban udara yaitu humidifier dan dehumidifier. Konsul kendali BAS sub-unit HVAC ini telah direnovasi sedemikian rupa sehingga plant simulator HVAC sistem pemanas dapat diimplementasikan dengan baik. Parameter input plant dapat berubah dengan menggunakan potensiometer dan juga sakelar. Proses kerja dan status sistem plant simulator HVAC sistem pemanas ini dapat di-monitoring dan dikendalikan dalam bentuk visual pada HMI berbasis Wonderware InTouch dan juga pada simulator di konsul kendali dalam bentuk lampu indikator. Proses kerja sistem mampu berjalan sesuai fungsinya dan sesuai standardisasi karakteristik plant sebenarnya. PLC yang telah diprogram mampu mengendalikan sistem dan dapat berkomunikasi dengan PLC master menggunakan sistem komunikasi dengan Protokol Modbus TCP/IP dan dengan topologi tipe star.

ix

ABSTRACT

Buildings and skyscrapers in low temperature region require an air conditioning or a HVAC heating system to raise the temperature of the room that can make the room user feels comfortable. The working process of HVAC heating system is implemented on PLC Modicon TM221CE40R-based simulator in the BAS control console. The plant of BAS control console HVAC systems sub-units simulator is using a double ducting system that the ducting of heating using heat source from the heat waste of condenser and also heater that all integrated with humidity control systems that are humidifier and dehumidifier. BAS control console sub-units HVAC system has been reengineered in a way that the plant of simulator HVAC heating system can be implemented properly. Plant input parameters can be changed by using a potentiometer or a switch. The working process of HVAC simulator plant can be controlled and the system status also able to be monitored by a visual form in the Wonderware InTouch-based HMI and also on the simulator at the control console by the indicator lights form. The working process of the system has its capability according to its functions and with appropriate standardization of the characteristics of the actual plant. The PLC was programmed to control the system and able to communicate with the programmed master PLC using the Modbus Protocol TCP / IP communication system with star topology.

x

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN LEMBAR PENGESAHAN ... ii

HALAMAN PERNYATAAN ORISINALITAS ... iii

HALAMAN PERNYATAAN PERSETUJUAN PUBLIKASI ... iv

DAFTAR RIWAYAT HIDUP ... v

KATA PENGANTAR ... vi

ABSTRAK ... viii

ABSTRACT ... ix

DAFTAR ISI ... x

DAFTAR GAMBAR ... xiii

DAFTAR TABEL ... xv

xi

xii

III.3.1. Prosedur Forward Engineering ... III-5 III.3.2. Spesifikasi Sistem Pemanas HVAC ... III-6 III.3.3. Deskripsi Kerja Simulator Sistem Pemanas HVAC ... III-8 III.3.4. Perancangan dan Realisasi Perangkat Keras ... III-10 III.3.5. Perancangan dan Realisasi Perangkat Lunak ... III-22 PENGUJIAN DAN ANALISIS ... IV-1 IV.1. Pengantar ... IV-1 IV.2. Ruang Lingkup dan Parameter Uji ... IV-1 IV.3. Metode Pengujian ... IV-2 IV.4. Pengujian dan Analisis Perangkat Keras ... IV-2 IV.4.1. Pengujian Fungsi Komponen Simulator ... IV-2 IV.4.2. Pengujian Rangkaian Analog Simulator Sensor... IV-4 IV.5. Pengujian Perangkat Lunak ... IV-8 IV.5.1. Pengujian Komunikasi PC dengan PLC ... IV-8 IV.5.2. Pengujian Komunikasi Antara PLC dengan HMI ... IV-9 IV.5.3. Pengujian HMI ... IV-11 IV.5.4. Pengujian Time Delay ... IV-13 KESIMPULAN DAN SARAN ... V-1 V.1. Kesimpulan ... V-1 V.2. Saran ... V-1

DAFTAR PUSTAKA ... xvi

LAMPIRAN ... xvii

DESAIN KONSUL BAS ... 1

PROGRAM SOMACHINE BASIC ... 1

xiii

DAFTAR GAMBAR

xiv

xv

DAFTAR TABEL

I-1

BAB I

PENDAHULUAN

I.1. Latar Belakang

Segi kenyamanan pada suatu bangunan terutama kenyamanan pada kondisi udara telah menjadi bagian yang sangat penting dari fungsi suatu bangunan. Hal ini terbukti dari sistem pengkondisi udara atau HVAC (Heating, Ventilating, and Air Conditioning) yang merupakan salah satu utilitas dari sistem otomasi bangunan

(Building Automation System/BAS), menjadi konsumen energi bangunan terbesar mencapai 42,5% dari total konsumsi energi pada bangunan di Indonesia[1].

HVAC sistem pemanas telah banyak diaplikasikan pada daerah dengan iklim dingin misalnya Amerika Serikat (AS). Berdasarkan hasil survey pada tahun 2009 mengatakan bahwa pemanas ruangan menyumbang 63% dari gas alam yang dikonsumsi di rumah-rumah di negara Amerika Serikat, sisanya 37% adalah untuk pemanas air, memasak, dan serbaneka.[2]

Rancang bangun konsul kendali BAS sistem HVAC telah dilakukan sebelumnya dengan plant dan karakteristik yang berbeda. Penulis pada tugas akhir ini melakukan renovasi dari tugas akhir Halimah[3] dengan membedakan sistem plant pada simulator dengan penambahan pengintegrasian sistem kelembaban

udara pada sistem pemanas HVAC.

Untuk mengintegrasikan berbagai macam utilitas pada bangunan, maka diperlukan sistem otomasi yang dapat mengatur dan mengkomunikasikan antar sistem di dalamnya. Sistem otomasi merupakan pengintegrasian suatu sistem dengan sistem lain dengan menggunakan jaringan komunikasi. Sedangkan Sistem Otomasi Bangunan (Building Automation System/BAS) adalah sistem yang mengendalikan setiap utilitas dalam bangunan atau gedung secara otomatis dengan mengintegrasikan berbagai utilitas dalam bangunan dengan tujuan untuk melakukan penghematan energi, pengoptimalan fungsi, dan pemeliharaan utilitas dalam bangunan.

Penerapan sistem otomasi pada bangunan juga bertujuan untuk melakukan monitoring dan pengendalian pada bangunan termasuk untuk sistem pemanas pada

HVAC. Kendali pada HVAC sistem pemanas ini menggunakan PLC yang kemudian dapat dipantau statusnya dengan menggunakan sistem Human Machine Interface (HMI). Penggunaan sistem kontrol diperlukan dalam sistem HVAC demi

terciptanya konsumsi energi yang efektif dan efisien. Dengan mengggunakan pengendalian dari PLC, maka diharapkan suhu pemanasan dalam ruangan di bangunan dapat dilakukan sesuai dengan keinginan pengguna.

Berdasarkan hal-hal diatas, maka penulis membuat Tugas Akhir dengan judul “RENOVASI KONSUL SISTEM OTOMASI BANGUNAN (BAS)

SUB-UNIT SISTEM PEMANAS HVAC”.

I.2. Tujuan

Adapun tujuan dari pembuatan Tugas akhir ini adalah:

1) Menghasilkan konsul kendali sistem HVAC yang telah ada agar dapat melakukan monitoring pada sistem HVAC sub-unit pemanas yang baru. 2) Menghasilkan konsul kendali sistem HVAC yang telah ada agar dapat

melakukan controlling, pada sistem HVAC sub unit pemanas yang baru. 3) Menghasilkan konsul kendali sistem HVAC yang telah ada agar dapat

berkomunikasi dengan PLC master pada sistem HVAC sub unit pemanas yang baru.

I.3. Rumusan Masalah

Adapun permasalahan yang akan dibahas dalam Tugas akhir ini adalah sebagai berikut:

1) Bagaimana caranya agar konsul kendali yang sudah ada dapat memonitoring sistem HVAC sub-unit pemanas yang baru?

2) Bagaimana caranya agar konsul kendali yang sudah ada dapat mengontrol sistem HVAC sub-unit pemanas yang baru?

3) Bagaimana mengkomunikasikan sistem HVAC sub-unit pemanas dengan PLC master?

4) Bagaimana cara membuat tampilan software HMI yang dapat melakukan monitoring dan controlling supaya sesuai dengan sistem yang baru?

I.4. Batasan Masalah

Penulis membatasi masalah tugas akhir ini pada poin-poin berikut:

1) Perangkat kendali yang digunakan adalah PLC MODICON TM221CE40R. 2) Perangkat lunak yang digunakan unuk membuat tampilan HMI adalah

Wonderware InTouch.

3) Sistem komunikasi menggunakan Protokol Modbus TCP/IP.

I.5. Metodologi Penulisan

Metode yang digunakan untuk menyusun laporan tugas akhir ini yaitu: 1. Metode Kepustakaan

Pengumpulan data-data referensi yang berhubungan dengan penyusunan laporan tugas akhir ini.

2. Metode Konsultasi dan Diskusi

Konsultasi dan diskusi langsung dengan dosen pembimbing dan pihak lain yang berkompeten di bidangnya.

3. Metode Pengujian

I.6. Sistematika Penulisan

Untuk mempermudah penulisan, maka sistematika yang digunakan dalam penulisan laporan ini dibagi dalam beberapa bab. Penjelasan sistematika penulisan pada tiap bab dijelaskan pada bagian berikut ini.

1. BAB I PENDAHULUAN

Bab I Pendahuluan membahas tentang latar belakang, tujuan, batasan masalah, perumusan masalah, metodologi penelitian, dan sistematika dalam melakukan penulisan.

2. BAB II TINJAUAN PUSTAKA DAN LANDASAN TEORI

Bab II Tinjauan Pustaka dan Landasan Teori membahas tentang gambaran umum dan apa saja yang dibutuhkan sebagai acuan dalam pelaksanaan tugas akhir ini. Bab II juga berisi landasan teori yang menunjang pembuatan tugas akhir.

3. BAB III RENOVASI KONSUL BAS SUB-UNIT PEMANAS HVAC Bab III Renovasi Konsul BAS Sub-Unit Pemanas HVAC membahas tentang perancangan dan realisasi hardware meliputi rancang bangun meja konsul, dan perancangan perangkat lunak yang dikembangkan untuk mengimplementasikan proses reengineering (renovasi)

4. BAB IV PENGUJIAN DAN ANALISIS

Bab IV Pengujian dan Analisis membahas tentang hasil pengukuran dan analisis data dari hasil pengujian yang berkaitan dengan tujuan yang ingin dicapai.

5. BAB V KESIMPULAN DAN SARAN

II-1

BAB II

TINJAUAN PUSTAKA DAN LANDASAN TEORI

II.1. Tinjauan Pustaka

Tugas akhir ini berjudul “Renovasi Konsul Sistem Otomasi Bangunan Sub-Unit Sistem Pemanas HVAC”. Perancangan konsul kendali sistem otomasi bangunan utilitas HVAC dengan sub-unit berbeda, namun dengan basis yang sama pernah dilakukan. Oleh karena itu penulis dalam tugas akhir ini melakukan penelitian yang bersifat renovasi atau melakukan rekayasa ulang dari penelitian sebelumnya. Proses pelaksanaan renovasi meliputi peninjauan ulang pada sistem yang direnovasi, kemudian dilakukan rekayasa maju sebagai pengembangan dari tugas akhir sebelumnya.

Pada tugas akhir dengan judul “Rancang Bangun Konsul Kendali Sistem Otomasi Bangunan Sub-Unit Air Handling Unit (AHU)” dibuat konsul kendali sistem otomasi bangunan dengan plant utilitas Air Handling Unit pada HVAC. [3] Tugas akhir tersebut bertujuan untuk menghasilkan konsul kendali yang dapat mengatur alur kerja sistem AHU, menampilkan status sistem, dan juga dapat berkomunikasi antara PLC master dengan slave. Pada tugas akhir tersebut menggunakan desain plant simulator dengan heater elektrik sebagai sumber pemanas pada sistem pemanas udara HVAC-nya. Input dan output (I/O) yang digunakan pada tugas akhir tersebut berjumlah 17 I/O. Kesimpulan dari tugas akhir tersebut adalah:

1) Dari hasil pengujian, sistem simulator dapat beroperasi sesuai rancangan yaitu sistem akan mengaktifkan sistem pemanas apabila suhu di bawah 24°C dan akan mengaktifkan sistem pendingin apabila suhu di atas 27°C. 2) Sistem AHU dapat menampilkan status sistem pada HMI.

Dari tugas akhir tersebut dapat kita ketahui bahwa sistem HVAC pemanas udara pada AHU bekerja secara terpisah dengan sistem pengatur kelembaban udara. Oleh karena itu, pada tugas akhir ini terjadi perubahan plant dengan menggabungkan plant simulator sistem HVAC pemanas udara dengan sistem pengatur kelembaban udara. Sehingga untuk menghasilkan konsul kendali yang mampu mengendalikan plant yang baru, maka harus dilakukan renovasi atau perbaikan pada konsul kendali yang lama.

Pada jurnal yang berjudul “Pemanfaatan Energi Panas Terbuang pada

Kondensor AC Sentral Jenis Water Chiller untuk Pemanas Air Hemat Energi” yang ditulis oleh Rasta I. (2009)[4], dapat diambil kesimpulan bahwa:

1) Nilai energi berupa panas yang dapat dimanfaatkan dengan penambahan alat heat recovery water heater adalah sebesar 1,508 kJ/detik, dengan efisiensi water heater 32,2 %.

2) Temperatur air panas maksimum yang dapat dicapai 47,5°C.

3) Penurunan COP dari 4,17 untuk AC tanpa dilengkapi dengan water heater menjadi 3,29 untuk AC dilengkapi dengan water heater, disebabkan penambahan panjang pipa, banyak pemakaian katup disertai banyaknya belokan karena untuk simulator.

4) Penurunan komsumsi daya listrik kompresor dari 1,66 kW untuk AC tanpa dilengkapi dengan water heater menjadi 1,59 kW.

II.2. Building Automation System (BAS)

Untuk beberapa macam bangunan, Building Automation System adalah sebuah solusi untuk mengatur, mengontrol dan mengotomatisasi perlengkapan dan fungsi dari suatu gedung tersebut, termasuk HVAC, thermal source, peralatan listrik dan sanitasi, penerangan, elevator, keamanan, kebakaran dan kenyamanan penyewa gedung. Saat ini BAS tidak hanya diharapkan dapat menangani energi ataupun hal yang berhubungan dengan peralatan, tetapi juga untuk operasional informasi dan interface kontrol pada sistem lain, termasuk salah satunya adalah sistem manajemen. Inilah yang menjadi acuan bahwa BAS berbasis web sangat diperlukan. Hal yang sangat penting juga bahwa semua pengaturan energi fasilitas lainnya harus siap untuk beroperasi, memodifikasi dan memperbaiki informasi monitoring sehingga memberikan kenyamanan kepada pengguna. Hampir semua

perangkat yang ada dalam gedung dapat dipantau dan dikontrol secara otomatis dari satu komputer dan semua data aktivitas yang terjadi dalam gedung dapat dikirmkan ke komputer melalui jaringan Ethernet atau LAN.

Building Automation System (BAS) mengoptimasi start-up dan performansi

dari peralatan HVAC dan sistem alarm-nya. BAS menambah jumlah besar interaksi dari mekanikal subsistem dalam gedung, meningkatkan kenyamanan pemilik, meminimalisasi energi yang digunakan, dan menyediakan off-site kontrol gedung. BAS berbasis kontrol komputer untuk mengkoordinasi, mengorganisasi, dan mengoptimasi kontrol subsistem pada gedung seperti keamanan, kebakaran/keselamatan, elevator, dan lain-lain.

Jaringan otomasi gedung terdiri dari primary dan secondary bus yang terdiri dari Programmable Logic Controllers, input/output dan sebuah user interface (human interface device). Primary dan secondary bus dapat berupa kabel fiber optic, ethernet, ARCNET, RS-232, RS-485 atau wireless network. Controller

Sebuah gedung dikatakan modern apabila mampu meningkatkan pelayanannya, dalam hal ini terkait pada tingkat keamanan yang tinggi, pemakaian energi yang efisien dan kenyamanan. Untuk memantau dan mengontrol beberapa gedung secara otomatis maka diperlukan sebuah sistem yang meliputi kemampuan sebagai berikut.

1) Monitoring beberapa sistem dari satu tempat. 2) Alarm system.

3) Interaksi terhadap strategi kontrol yang lebih efisien. 4) Remote service, dsb.

Adapun kekurangan yang ditemukan pada BAS, yaitu diperlukannya tingkat kompetensi yang tinggi, resiko yang lebih besar apabila pelayanan menjadi tidak baik, biaya investasi yang tinggi, dan lain-lain. Untuk itu diperlukan strategi dalam pengelolaannya.

II.3. Reengineering (Renovasi)

Pengertian reengineering (renovasi/rekayasa kembali) menurut Institute of Electrical and Electronic Engineering (IEEE) adalah pemeriksaan dan perubahan

sistem subjek untuk menyusun kembali dalam bentuk baru dan pelaksanaan berikutnya dari bentuk baru.[6] Sehingga pengertian dari reengineering adalah gabungan dari reverse dan forward engineering.

Pengertian dari forward engineering (rekayasa maju) merupakan kegiatan rancang bangun atau pembuatan suatu alat yang dari tidak ada menjadi ada. Definisi forward engineering sendiri menurut IEEE adalah proses tradisional pergerakan

dari abstraksi tingkat tinggi dan logis, desain implementasi independen untuk pelaksanaan fisik dari sebuah sistem.[6] Sedangkan reverse engineering merupakan kebalikan dari forward engineering, yaitu proses menganalisis sistem subjek untuk mengidentifikasi komponen-komponen sistem dan antar hubungan mereka dan menciptakan representasi sistem dalam bentuk lain atau pada tingkat yang lebih tinggi dari abstraksi.[6]

perbaikan dari sistem sebelumnya. Salah satu contoh reengineering atau renovasi adalah pada software reengineering. Gambar II.1 menunjukkan diagram istilah engineering (rekayasa) menurut IEEE.

Gambar II.1. Diagram Istilah Engineering Menurut IEEE.[6]

II.4. Konsul Kendali

Konsul menurut standar ANSI/ISA merupakan antarmuka untuk operator untuk memantau dan/atau mengendalikan proses, yang mencakup beberapa tampilan atau alat isyarat, dan dapat mendefinisikan batas-batas rentang kontrol operator.[7] Sedangkan konsul kendali sendiri dapat diartikan sebagai alat kendali berupa antarmuka untuk operator, sehingga operator dapat mengendalikan, me-monitoring, dan mengoperasikan objek yang dikendalikan tersebut. Pada konsul

kendali BAS terdapat beberapa pengendali utilitas sistem otomasi bangunan (BAS). Utilitas sistem otomasi bangunan tersebut meliputi sistem HVAC, sistem distribusi air, sistem pencahayaan, sistem catu daya, dll. Gambar II.2. memperlihatkan contoh konsul kendali.

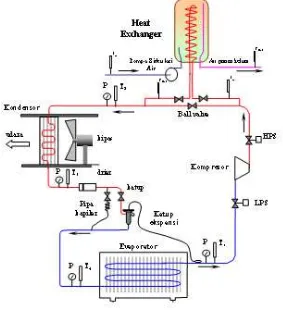

II.5. Sistem HVAC

Sistem HVAC dapat dibagi menjadi dua jenis menurut fungsinya, yaitu sistem pemanas (heating) dan sistem pendingin (cooling). Sistem kerja HVAC yang sering digunakan untuk mengendalikan suhu adalah sistem kerja kompresi uap. Sistem kerja ini menggunakan refrigerant sebagai media pendingin dan pemanasnya. Suhu refrigeran pada sistem kerja kompresi uap ini mengalami perubahan temperatur sesuai dengan perubahan tekanannya. Pada sistem kerja kompresi uap, terdapat 4 komponen utama yaitu kompresor, kondensor, katup ekspansi, dan evaporator. Pada sistem kerja ini, suhu buang kondensor yang panas dapat dimanfaatkan sebagai sumber panas untuk memanaskan air, atau yang biasa disebut dengan sistem Heat Exchanger. Sistem Pemanas HVAC menurut ASHRAE dibagi menjadi 4 sistem berdasarkan sumber pemanasannya, yaitu sistem pompa kalor geothermal, sistem pompa kalor sumber udara, sistem pemanas sumber fosil dan pendingin sumber air dingin, dan sistem pompa kalor siklus air (sistem boiler/tower).[9]

II.5.1. Sistem Kerja HVAC Kompresi Uap

Pada Gambar II.3. diperlihatkan proses kerja dari sistem HVAC kompresi uap.

Penjelasan dari sistem kerja tersebut adalah:

1) Kompresor sebagai alat yang memompa zat pendingin dalam sistem, adalah jantung dari sistem AC. Sebelum masuk ke kompresor, zat pendingin merupakan gas bertekanan rendah. Oleh kompresor, gas tersebut ditekan menjadi gas bertekanan tinggi, menjadi panas dan mengalir menuju ke kondensor.

2) Di dalam kondensor, gas bertemperatur dan bertekanan tinggi tersebut melepaskan panasnya ke udara luar dan menjadi cairan subcooled bertekanan tinggi.

3) Cairan bertekanan tinggi itu selanjutnya akan melalui expansion valve, yang menurunkan tekanan dan sekaligus temperaturnya di bawah temperature dari ruangan atau materi yang didinginkan. Proses ini menghasilkan cairan zat pendingin yang dingin dan bertekanan rendah.

4) Zat pendingin cair bertekanan rendah mengalir ke evaporator dimana zat itu menyerap panas dari udara ruangan melalui proses penguapan dan menjadi gas bertekanan rendah. Gas tersebut mengalir kembali ke kompresor dimana siklusnya akan berulang kembali seperti awalnya. Sedangkan untuk heat pumps (pompa kalor), siklusnya berputar terbalik.

II.5.2. Sistem Pemanas HVAC

Sistem tata udara atau biasa disebut sistem HVAC merupakan sistem yang digunakan untuk mengatur suhu ruangan, salah satunya adalah untuk memanaskan suhu ruangan dengan menaikkan temparatur, yang kemudian pada umumnya dirangkai dalam satu sistem dan memiliki output di dalam control room dengan tampilan.

Sistem kerja dari sistem pemanas pada HVAC ini tidak menggunakan sistem bahan bakar, tetapi sistem pemanas menggunakan panas yang dikeluarkan dari kondenser. Sistem seperti ini biasa disebut dengan heat exchanger (penukar panas). Pada gambar II.4 ditunjukkan skema bagaimana sistem heating (pemanas) bekerja. Bagian inlet penukar panas dihubungkan ke keluaran kompresor pengkondisi udara sedangkan bagian outlet dihubungkan ke masukan kondensor. Bahan pendingin (refrigeran) berwujud uap freon bertekanan tinggi (sampai dengan 150 psi) mengalir dari kompresor menuju inlet penukar panas, kemudian melewati penukar panas dan keluar melalui outlet menuju ke kondensor. Refrigeran tersebut melepas sebagian panasnya ketika melewati penukar panas dengan perkiraan perhitungan seperti sudah dijelaskan di atas. Panas yang terlepas inilah yang digunakan untuk memanaskan air dalam tangki. Hal ini menunjukkan perbedaan rancang bangun renovasi dengan rancang bangun pra-renovasi, yaitu menggunakan heater pada sistem heating-nya, dan juga menggunakan sistem heat pumps heating.

Gambar II.4. berikut merupakan diagram sistem pemanas dengan heat exchanger.

II.6. Sistem Transmisi dan Pengkondisi Sinyal

Sistem transmisi dan pengkondisi sinyal merupakan sistem yang digunakan untuk mengolah dan mengirimkan sinyal-sinyal analog maupun digital yang telah distandardisasi oleh IEC dan ISA. Sistem transmisi dan pengkondisi sinyal ini mempunyai dua rangkaian utama yaitu rangkaian transmitter dan receiver. Rangkaian transmitter dan receiver ini menggunakan dua komponen elektronika analog yaitu transistor dan operational amplifier. Berikut ini dijelaskan secara

lebih rinci komponen tersebut. 1. Transistor Sebagai Penguat

Transistor adalah suatu monokristal semikonduktor dimana terjadi dua pertemuan Positive Negative (PN), dari sini dapat dibuat dua rangkaian yaitu P-N-P dan N-P-N. Dalam keadaan kerja normal, transistor harus diberi polaritas sebagai berikut:

1) Pertemuan Emitter-Base diberi polaritas dari arah maju seperti yang ditunjukkan pada gambar II.10 (a).

2) Pertemuan Base-Collector diberi polaritas dalam arah mundur seperti ditunjukkan pada gambar II.10 (b).

(a) (b)

Gambar II.10. Dasar Polaritas Transistor.[15]

Transistor adalah suatu komponen yang dapat memperbesar level sinyal keluaran sampai beberapa kali sinyal masukan. Sinyal masukan disini dapat berupa sinyal AC ataupun DC. Prinsip dasar transistor sebagai penguat adalah arus kecil pada basis mengontrol arus yang lebih besar dari collector melewati transistor. Transistor berfungsi sebagai penguat ketika

Pada bagian ini transistor berfungsi sebagai penguat. Dan dalam pemakiannya transistor juga bisa berfungsi sebagai saklar dengan memanfaatkan daerah penjenuhan (saturasi) dan daerah penyumbatan (cut-off). Pada daerah penjenuhan nilai resistansi penyambungan kolektor emitter secara ideal sama dengan nol atau kolektor terhubung langsung (short). Ini menyebabkan tegangan kolektor emitter Vce = 0 pada keadaan ideal. Dan pada daerah cut off, nilai resistansi persambungan kolektor emitter secara ideal sama dengan tak terhingga atau terminal collector dan emitter terbuka yang menyebabkan tegangan Vce sama dengan tegangan

sumber Vcc.

2. Operational Amplifier

Operational Amplifier (OP-AMP) atau penguat operasional yaitu

sebuah penguat tegangan DC yang memiliki 2 masukan diferensial. OP-AMP pada dasarnya merupakan sebuah penguat diferensial dengan karakteristik ideal, yaitu:

1) Dapat dioperasikan dengan jangkauan frekuensi tak terbatas (unlimited bandwidth).

2) Memiliki impedansi masukan tak berhingga. 3) Memiliki impedansi keluaran nol.

Fungsi OP-AMP antara lain:

1) Memilih suatu kawasan frekuensi tertentu dan menolak kawasan frekuensi selainnya (sebagai filter aktif).

2) Memperkuat tegangan pada bagian inverting maupun non-inverting (sebagai voltage amplifier).

3) Sebagai penyangga tegangan dari satu bagian rangkaian ke bagian lainnya (buffer).

4) Memperkuat jumlah atau selisih pada kedua tegangan sumber (summing/subtracting amplifier).

(a) (b)

Gambar II.11 (a) Simbol OP-AMP dengan tegangan catu daya dan input/output-nya (b) Simbol umum OP-AMP.[16]

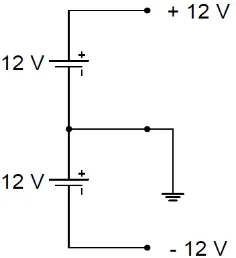

Dari simbol dalam Gambar II.11.(a) terlihat bahwa OP-AMP menggunakan dua tegangan catuan yang bernilai sama (V+ dan V-) namun memiliki polaritas berkebalikan. Biasanya OP-AMP diberi catu daya dengan polaritas ganda atau bipolar dalam jangkauan +5 Volt hingga +15 Volt.

Catu daya tersebut secara sederhana dapat direalisasikan dalam rangkaian sebagaimana dalam Gambar II.12.

Gambar II.12. Catu Daya Bipolar.[16]

(a) (b)

Gambar II.13. Tegangan Masukan OP-AMP (a) Non-Inverting (b) Inverting[16] Dari berbagai macam jenis OP-AMP yang diproduksi, tipe 741 adalah yang paling sering digunakan. Bentuk fisik dan konfigurasi pin untuk tipe ini adalah sebagaimana dalam Gambar II.13. berikut ini.

(a) (b)

Gambar II.13. LM741 (a) Bentuk Fisik (b) Konfigurasi Pin[16]

II.6.1. Transmitter

Transmitter menurut IEC adalah transducer pengukuran yang variabel

output-nya adalah sinyal yang telah terstandardisasi.[17] Pada bagian ini

transmitter merupakan rangkaian pengubah sinyal tegangan menjadi sinyal arus.

Transmitter merupakan pengkondisi sinyal dengan target keluaran tertentu.

Agar target keluaran tersebut tercapai, maka harus ditentukan terlebih dahulu nilai resistansi Rspan dan tegangan zero (reference) 𝑒𝑟𝑒𝑓. Hal itu dapat ditentukan dari

perhitungan dengan rumus berikut, yang selanjutnya dinamakan persamaan 2.1.

Rumus

𝑅𝑠𝑝𝑎𝑛 =

𝑒 (𝐵)−𝑒 (𝐴)2 [𝐼(𝐵)−𝐼(𝐴)]………….……….………(2.1)

dengan: e(A) = 0 Volt e(B) = 10 Volt

I(A) = 4 mA I(B) = 20 mA

Selanjutnya untuk mencari nilai 𝑒𝑟𝑒𝑓 digunakan perhitungan sebagai berikut, yang selanjutnya dinamakan dengan persamaan 2.2.

𝑒𝑟𝑒𝑓 = 𝑉𝑟𝑒𝑓 = 2 𝑅 𝐼(𝐵) − 𝑒(𝐵)…………..………(2.2)

II.6.2. Receiver

Receiver bertugas sebagai penerima sinyal dari transmitter. Pada rangkaian

ini, sinyal arus dari 4-20 mA akan diubah kembali menjadi tegangan sebesar 0 - 10 Volt untuk masuk ke port input analog PLC. Contoh rangkaian receiver diperlihatkan pada gambar III.14.

Untuk menghitung tegangan keluaran rangkaian receiver dari op-amp LM741, dapat dihitung dengan persamaan berikut, yang selanjutnya dinamakan persamaan 2.3.

𝑉𝑜𝑢𝑡 = 𝑅𝑓𝑅𝑖 𝐼 𝑅𝑠𝑝𝑎𝑛 + 𝑉𝑧……….(2.3)

Dari persamaan di atas, nilai yang harus dicari untuk menemukan hasil tegangan keluaran (Vout) adalah tegangan nol (Vz) dan Rspan. Perhitungan nilai Rspan dapat dilihat pada persamaan berikut, yang selanjutnya dinamakan persamaan 2.4.

Rumus 𝑅𝑠𝑝𝑎𝑛 = 𝑉(𝐵)−𝑉(𝐴)

(𝑅𝑓𝑅𝑖)[𝐼(𝐵)−𝐼(𝐴)]………...(2.4)

Dengan: V(A) = 0 Volt V(B) = 10 Volt

Dari persamaan (2.4) didapat nilai resistansi Rspan, setelah Rspan didapat, maka besarnya Vz bisa dihitung sehingga nilai keluaran receiver saat kondisi minimum dan maksimum didapatkan.

Vz = 𝑉𝑜 − 𝑅𝑓

𝑅𝑖 𝐼(𝐴)𝑅𝑠𝑝𝑎𝑛……….………(2.5)

Dari persamaan 2.5 dapat dihitung nilai Vz yang merupakan parameter minimum sinyal, dan ketika arus transmitter yang masuk 20mA, maka tegangan output receiver maksimum.

II.7. ProgrammableLogicController (PLC)

Programmable Logic Controller (PLC) adalah suatu alat yang dapat diprogram secara logic dan berfungsi untuk mengontrol bermacam-macam mesin melalui unit input dan output. PLC merupakan alat pengendali yang telah umum digunakan pada sistem kendali di seluruh dunia disebabkan karena kehandalannya. Definisi sederhana PLC dapat dilihat dari kepanjangannya, yaitu:

1) Programmable yang berarti dapat diprogram (software based).

2) Logic yang berarti bekerja pada logika yang dibuat. Logika disini terdiri hanya keadaan ON dan OFF.

3) Controller yang berarti pengendali (otak) dari suatu sistem.

Menurut National Electrical Manugaturers Association (NEMA) – USA, definisi PLC adalah alat elektronika digital yang menggunakan programmable memory untuk menyimpan instruksi dan untuk menjalankan fungsi – fungsi khusus seperti: logika, sequence (urutan), timing (perwaktuan), perhitungan dan operasi aritmatika untuk mengendalikan mesin dan proses.

II.7.1. Prinsip Kerja PLC

1) PLC mendapatkan sinyal dari input device. Input device adalah benda fisik yang memicu eksekusi logika/program pada PLC. Contoh: saklar dan sensor.

2) PLC mengerjakan logika program yang telah dibuat yang ada di dalamnya. 3) PLC memberikan sinyal output pada output device. Output device adalah benda fisik yang diaktifkan oleh PLC sebagai hasil eksekusi program. Contohnya: motor DC, motor AC, solenoid, dll.

Interface (antarmuka) yang terpasang pada PLC memungkinkan PLC dihubungkan

secara langsung ke aktuator atau transducer tanpa memerlukan relay.

II.7.2. Bagian-bagian PLC

PLC memiliki komponen yang terhubung dengan input device dan output device. PLC juga terhubung dengan PC untuk kebutuhan pemrograman (umumnya

menggunakan RS232 serial port). Secara umum PLC terbagi dalam beberapa komponen berikut:

1. Power Supply

Power supply (penyalur daya) diperlukan untuk mengkonversi tegangan

sumber AC menjadi tegangan rendah DC yang dibutuhkan oleh processor dan rangkaian-rangkaian di dalam modul-modul antarmuka input dan output.

2. Processor

Processor adalah unit yang menginterpretasikan atau mengolah sinyal input

dan melaksanakan tindakan-tindakan pengontrolan, sesuai dengan program yang tersimpan dalam memori, lalu mengkomunikasikan keputsan-keputusan yang diambilnya sebagai sinya-sinyal kontrol ke antarmuka output.

3. Memory

Memory adalah tempat dimana program terseimpan. Biasanya unit memori

tediri dari RAM, EPROM, EEPROM 4. Input dan Output Module

Unit input adalah unit yang memberikan sinyal masukan ke dalam CPU. Unit output adalah unit yang mengirimkan sinyal hasil pengolahan data

input/output ini bisa juga tersedia dalam modul eksternal dari PLC sehingga

PLC dapat ditambahkan jumlah input/outputnya. 5. Programming Device

Digunakan untuk memasukkan program yang akan difungsikan yang disimpan ke dalam memori. Program tersebut dibuat dengan menggunakan perangkat ini, kemudian dipindahkan ke dalam unit memori PLC.

II.7.3. Model Pemograman PLC

Berkaitan dengan pemrograman PLC, ada lima model atau metode pemrograman yang distandardisasi penggunaannya oleh IEC (International Electrical Commission), yaitu:

1) Instruction List (IL) atau Daftar Instruksi merupakan pemrograman dengan menggunakan instruksi-instruksi bahasa level rendah (mnemonic), seperti LD/STR, NOT, AND, dan sebagainya. IL cocok digunakan pada pengeksekusian PLC dengan prioritas kecepatan.

2) Ladder Diagram (LD) merupakan pemrograman berbasis logika relai, cocok digunakan untuk persolan-persoalan kontrol diskrit yang kondisi input/output-nya hanya memiliki dua kondisi yaitu ON dan OFF, seperti

pada sistem kontrol konveyor, lift, dan motor-motor industri. Ladder diagram merupakan model pemrograman yang sudah umum dipakai oleh

PLC programmer.

3) Function Block Diagram (FBD) atau Diagram Blok Fungsional merupakan pemrograman berbasis aliran data secara grafis. Banyak digunakan untuk tujuan kontrol proses yang melibatkan perhitungan-perhitungan kompleks dan akuisisi data analog.

4) Sequential Function Charts (SFC) atau Diagram Fungsi Sekuensial merupakan metode grafis untuk pemrograman terstruktur yang banyak melibatkan langkah-langkah rumit, seperti bidang robotika, perakitan kendaraan, dan batch control yang berfungsi secara sekuensial.SFC sendiri telah didefinisikan pada IEC 61131-3.

lain sebagainya. Dalam aplikasinya, model ini cocok digunakan untuk perhitungan-perhitungan matematis yang kompleks, pemrosesan tabel dan data, serta fungsi-fungsi kontrol yang memerlukan algoritma khusus.

II.7.4. PLC Modicon TM221CE40R

PLC Modicon merupakan salah satu jenis PLC keluaran Schneider terbaru yang dirancang sebagai pengendali suatu sistem dengan kemudahan-kemudahan yang diberikan sebagai keunggulan jenis ini dengan adanya 40 1/O digital dengan 2 input analog dan komunikasi ethernet yang digunakan sebagai komunikasi PLC dengan komputer. PLC Modicon merupakan PLC yang dapat dijadikan sebagai sistem kendali standar dengan menggunakan dasar, gerakan, aritmatika, dan instruksi perbandingan. Perangkat lunak yang digunakan untuk pemrograman PLC Modicon ini ialah SoMachine Basic. Gambar II.5. menunjukkan bentuk fisik dari PLC Modicon TM221CE40R.

Gambar II.5. PLC Schneider Modicon TM221CE40R[10] Spesifikasi PLC Modicon TM221CE40R adalah:

II.7.5. SoMachine Basic

SoMachine Basic merupakan perangkat lunak PLC yang digunakan untuk mengkonfigurasi, dan mengkomunikasikan seluruh alat yang tersambung dalarn jaringan perangkat lunak tersebut termasuk logika, kontrol, HMI, dan jaringan yang terkait dengan fungsi otomatisasi. SoMachine Basic mempuyai fungsi-fungsi untuk memudahkan pengguna dalam menggunakannya serta dapat menghemat waktu pembuatan.

SoMachine Basic memiliki beberapa kelebihan diantaranya adalah:

1) Dapat meningkatkan efisiensi dengan kinerja yang fleksibel dan scalable. Software ini dapat dilakukan pergantian controller satu dengan controller

lainnya, sementara dapat tetap mempertahankan logika dan konfigurasi. Beberapa versi SoMachine dapat berjalan secara paralel dalam sebuah sistem serta dapat membantu memastikan kompatibilitas.

2) Vijeo-Designer dapat mengkonfigurasi dan mengkomunikasikan alat untuk perangkat kontrol gerak, IEC 61131-3 bahasa, mengintegrasi konfigurasi fieldbus, ahli diagnosis, dan men-debug. Beberapa kemampuan lainnya

ialah untuk pemeliharaan dan visualisasi termasuk web visualization. 3) Saat mesin mulai bekerja, maka SoMachine juga telah siap bekerja untuk

menyediakan data yang sebenarnya pada PC maupun HMI. Sehingga software dapat menyederhanakan integrasi dan pemeliharaan.

Berikut ini ialah perangkat-perangkat yang dapat menggunakan perangkat lunak soMachine Basic:

1) Controllers: Logic controllers Modicon M221, M238, M241, M251 dan M258, Motion controllers Modicon LMC058 dan LMC078, HMI controllers Magelis SCU, Magelis XBTGC dan XBTGT/GK , serta Drive

controllers Altivar IMC.

2) I/O modules: Modicon TM2, TM3, TM5 dan TM7.

Pada software untuk PLC, pada umumnya digunakan model Ladder Diagram untuk melakukan pemrogramaa. Pada ladder diagram terdapat berbagai

jenis objek pada software yang fungsinya berbeda-beda. Berikut ini dijelaskan beberapa objek software pada SoMachine Basic yaitu timer, counter, comparison, dan operation.

1. Timer

Timer pada ladder diagram berfungsi sebagai batas waktu pada program

untuk berubah menjadi open atau close. Timer ada dua jenis yaitu ON delay dan OFF delay. Timer jenis ON delay akan membuat suatu kontak/rangkaian menjadi ON/close dengan waktu delay tertentu yang dapat ditentukan oleh pemrogram. Sedangkan timer jenis OFF delay akan membuat rangkaian menjadi OFF/open dengan waktu delay yang ditentukan oleh pembuat program.

2. Counter

Fungsi counter pada software SoMachine Basic adalah untuk menghitung dengan batas tertentu berapa kali suatu kontak aktif. Koil dari counter tersebut dapat dijadikan fungsi compare untuk menentukan pada kali ke berapa suatu koil akan aktif. Jumlah counter yang dapat digunakan maksimum sampai 255 buah.

3. Comparison Block

Comparison block atau fungsi compare berfungsi sebagai pembanding apakah suatu kontak akan close atau open. Apabila nilai yang tercantum pada expression cocok pada pembacaan nilai pada compare, maka comparison block akan aktif. Gambar II.12. menunjukkan contoh

comparison block.

4. Operation Block

Operation block berfungsi sebagai pemroses input analog dari software

II.8. Sistem Komunikasi

Sistem komunikasi diperlukan pada sistem sistem otomasi bangunan untuk menghubungkan perangkat-perangkat pada sistem koordinasi master-slave. Sistem komunikasi ini menggunakan sistem protokol Modbus dan dengan media Ethernet.

II.8.1. Komunikasi Ethernet

Ethernet adalah teknologi jaringan komputer berdasarkan pada kerangka

jaringan area lokal (LAN). Ethernet adalah suatu sistem jaringan dengan menggunakan media kabel Unshielded Twisted Pair (UTP) yang dibuat dan dipatenkan perusahaan Xerox. Ethernet merupakan implementasi dari metode CSMA/CD (Carrier Sense Multiple Access) yang dikembangkan tahun 1960 pada proyek wireless ALOHA di Hawaii University pada kabel coaxial. Ethernet asli diciptakan pada tahun 1976 di Xerox's Palo Alto Research Center (PARC). Sejak itu, Ethernet telah melalui empat generasi: Ethernet standard (10 Mbps), Fast Ethernet (100 Mbps), Gigabit Ethernet (1 Gbps), dan ten-Gigabit Ethernet (l0

Gbps). Standardisasi Ethernet telah dilakukan oleh IEEE pada tahun 1978.

Sistem komunikasi Ethernet harus menggunakan Ethernet Card sebagai adaptornya. Ethernet Card adalah jenis hardware jaringan komputer yang awalnya diciptakan untuk membangun sebuah Local Area Network (LAN). Hal ini digunakan untuk mendukung standar Ethernet untuk koneksi jaringan kecepatan tinggi melalui kabel dalam jaringan atau sering disebut sebagai kartu LAN. Ethernet Card berfungsi membantu pertukaran file dan data melalui jaringan

Sistem komunikasi melalui Ethernet membagi aliran data ke dalam paket individual yang disebut frame. Setiap frame, berisi alamat sumber dan tujuan serta pengecekan error data sehingga data yang rusak dapat dideteksi dan dikirim kembali. Proses pengiriman frame pada Ethernet didasarkan pada standar IEEE 802.3 yang meliputi operasi half duplex dan full duplex. Format frame terdiri dari tujuh field yang ditunjukkan pada Gambar II.6.

Gambar II.6. Frame Ethernet[11]

Preamble field pertama dari frame 802.3 berisi 7 byte (56 bits) Os dan Is

menjadi tanda sistem penerima ke frame dan memungkinkan untuk sinkronisasi waktu input yang hanya menyediakan pola peringatan dan time pulse (pulsa waktu). Pola 56-bit memungkinkan stasiun untuk kehilangan beberapa bit pada awal frame. Preamble ini sebenarnya ditambahkan pada lapisan fisik dan tidak resmi

merupakan bagian dari frame.

II.8.2. Modbus TCP/IP

Protokol Modbus merupakan protokol buatan perusahaan Modicon pada tahun 1979 yang mempunyai beberapa tipe, salah satunya Modbus TCP/IP. TCP sendiri adalah singkatan dari Transmission Control Protocol dan IP adalah Internet Protocol. Pada sekitar tahun 1999, Modbus Remote Terminal Unit (RTU) yang

media transmisinya adalah TCP/IP dipublikasikan. Setelah peluncuran itu, banyak device yang menggunakan Modbus TCP/IP, Modbus RTU mulai ditinggalkan.

kepada IP. IP kemudian menempatkan data dalam paket (atau datagram) dan mengirimkan. Spesifikasi Modbus TCP/IP ini adalah dengan menambahkan enam byte header di depan frame pesan Modbus RTU standar. CRC 16 tidak dikenal lagi

di Modbus TCP/IP ini, karena TCP/IP sendiri merupakan protokol juga yang sudah mempunyai error correction sendiri. Default-nya, Modbus TCP/IP ini menggunakan port 502 TCP/IP.

Proses pengiriman pada protokol ini menggunakan beberapa rangkaian frame (bingkai). Mulanya, Transmission Control Protocol (TCP) harus membuat

sambungan sebelum mentransfer data, karena merupakan protokol berbasis koneksi. Master (Client) di Modbus TCP menetapkan koneksi dengan Slave (Server). Server menunggu untuk koneksi masuk dari Client. Setelah sambungan dibuat, Server kemudian merespon permintaan dari klien sampai klien menutup koneksi. Gambar II.7. berikut ini merupakan rangkaian frame pesan Modbus TCP/IP antara master dan slave.

Gambar II.7. Frame Pesan Modbus TCP/IP Antara Master dengan Slave.[12] 1) Transaction ID adalah dua byte yang di-copy oleh slave untuk membalas

pesan. Jika master sedang meminta banyak transaksi aktif yang simultan, berarti slave tidak akan pernah salah memberikan informasi.

2) Protocol adalah dua byte yang harus diisi dengan nol

3) Byte count adalah dua byte data yang menghitung total byte pesan setelahnya (Unit ID, Function Code dan data yang dikirmkan). Panjang dari byte tersebut selalu kurang dari 256 dan byte awal selalu bernilai nol.

II.8.3. Topologi Star

Jaringan komputer berfungsi untuk menghubungkan 2 komputer atau lebih. Dalam implementasinya ada beberapa topologi jaringan yang digunakan. Topologi jaringan sendiri adalah suatu cara / konsep yang digunakan untuk menghubungkan dua komputer atau lebih, berdasarkan hubungan geometris antara unsur-unsur dasar penyusun jaringan, yaitu node, link, dan station. Topologi ini memiliki node inti/tengah yang disambungkan ke node lainnya. Penulis pada tugas akhir ini memakai jaringan komunikasi topologi star. Gambar II.8. berikut ini memperlihatkan topologi star.

Gambar II.8. Topologi Star.[13]

Topologi Star mempunyai karakteristik tersendiri dibandingkan dengan toplogi lainnya. Beberapa karakteristik topologi star adalah:

1) Setiap node berkomunikasi langsung dengan konsentrator (HUB).

2) Bila setiap paket data yang masuk ke konsentrator (HUB) kemudian di-broadcast keseluruh node yang terhubung sangat banyak (misalnya

memakai hub 32 port), maka kinerja jaringan akan semakin turun. 3) Sangat mudah dikembangkan.

4) Jika salah satu ethernet card rusak, atau salah satu kabel pada terminal putus, maka keseluruhhan jaringan masih tetap bisa berkomunikasi atau tidak terjadi down pada jaringan keseluruhan tersebut.

Topologi ini mempunyai kelebihan dibandingkan dengan topologi lainnya. Kelebihan topologi star di antaranya adalah sebagai berikut.

1) Cukup mudah untuk mengubah dan menambah komputer ke dalam jaringan yang menggunakan topologi star tanpa mengganggu aktvitas jaringan yang sedang berlangsung.

2) Apabila satu komputer yang mengalami kerusakan dalam jaringan maka komputer tersebut tidak akan membuat mati seluruh jaringan star.

3) Kita dapat menggunakan beberapa tipe kabel di dalam jaringan yang sama dengan hub yang dapat mengakomodasi tipe kabel yang berbeda.

Terlepas dari beberapa kelebihan tersebut, topologi star juga mempunyai beberapa kekurangan. Kekurangan topologi ini yaitu:

1) Memiliki satu titik kesalahan, terletak pada hub.Jika hub pusat mengalami kegagalan, maka seluruh jaringan akan gagal untuk beroperasi.

2) Membutuhkan lebih banyak kabel karena semua kabel jaringan harus ditarik ke satu central point, jadi lebih banyak membutuhkan lebih banyak kabel daripada topologi jaringan yang lain.

3) Jumlah terminal terbatas, tergantung dari port yang ada pada hub.

4) Lalulintas data yang padat dapat menyebabkan jaringan bekerja lebih lambat.

II.9. Human Machine Interface (HMI)

Human Machine Interface (HMI) merupakan perangkat interface

(antarmuka) yang menghubungkan antara manusia dan teknologi mesin. HMI dapat berupa pengendali dan visualisasi status, baik dengan cara manual, maupun melalui visualisasi komputer yang bersifat real time. Sistem HMI biasanya bekerja secara online dan real time dengan membaca data yang dikirimkan melalui I/O port yang

HMI dalam industri manufacturing berupa suatu tampilan GUI (Graphic User Interface) pada suatu tampilan layar komputer yang akan dihadapi oleh

operator mesin maupun pengguna yang membutuhkan data kerja mesin. Pada HMI terdapat berbagai macam visualisasi untuk monitoring data mesin yang terhubung secara online dan real time. HMI akan memberikan suatu gambaran kondisi mesin yang berupa peta mesin produksi dapat dilihat bagian mesin mana yang sedang bekerja.

Pada HMI terdapat visualisasi pengendali mesin berupa tombol, slider, dan lain sebagainya yang dapat difungsikan untuk mengendalikan mesin sebagaimana mestinya. Selain itu, dalam HMI juga ditampilkan alarm jika terjadi kondisi bahaya dalam sistem. Sebagai tambahan, HMI juga menampilkan data-data rangkuman kerja mesin termasuk secara grafik yang dapat disebut trending. Secara umum, tujuan dari teknik interaksi manusia-mesin adalah untuk menghasilkan sebuah antarmuka pengguna yang membuatnya mudah, efisien, dan menyenangkan untuk mengoperasikan sebuah mesin agar mendapatkan hasil yang diinginkan. Hal ini biasanya berarti bahwa operator harus menyediakan input minimal untuk mencapai output yang diharapkan, dan juga bahwa mesin harus meminimalkan output yang tidak diinginkan. Desain HMI yang baik dapat memberitahukan status

sistem secara efektif kepada pengguna baik itu operator, pengunjung (guest), ataupun administrator.

Bagian-bagian dari Human Machine Interface (HMI) meliputi tampilan statik dan dinamik, manajemen alarm, trending, dan reporting. Bagian-bagian tersebut adalah:

1) Tampilan Statik dan Dinamik

Pada HMI, tampilan terdapat dua macam, yaitu objek statik dan objek dinamik. Berikut ini disajikan penjelasan masing-masing tampilan.

a. Objek statik adalah objek yang berhubungan langsung dengan peralatan atau database. Contohnya yaitu teks statis dan layout unit produksi. b. Objek dinamik adalah objek yang memungkinkan operator berinteraksi

2) Manajemen Alarm

Suatu sistem produksi yang besar, HMI-nya dituntut untuk dapat memantau (monitoring) sampai dengan banyak alarm. Namun, alarm yang banyak tersebut dapat membuat bingung operator. Oleh karena itu setiap alarm harus dilakukan acknowledgement oleh operator agar dapat dilakukan aksi yang sesuai dengan jenis alarm. Oleh karena itu pula dibutuhkan suatu manajemen alarm dengan tujuan mengeliminasi alarm yang tidak berguna. Terdapat beberapa jenis alarm yaitu:

1. Absolute Alarm

a. High dan High-High. b. Low dan Low-Low. 2. Deviation Alarm

a. Deviation High. b. Deviation Low. 3. Rate of Change Alarms

a. Positive Rate of Change. b. Negative Rate of Change. 3) Trending

Perubahan dari variable proses kontinyu paling baik jika dipresentasikan dengan menggunakan suatu grafik berwarna. Grafik yang dilaporkan tersebut dapat secara summary atau historical, dan dinamakan trending. Gambar II.9. menunjukkan contoh trending pada HMI.

4) Reporting

Reporting akan memudahkan pembuatan laporan umum dengan

menggunakan report generator seperti alarm summary reports. Selain itu, reporting juga bisa dilakukan dalam suatu database, messaging system, dan

web based monitoring. Pembuatan laporan yang spesifik dibuat

menggunakan report generator yang spesifik pula. Laporan dapat diperoleh dari berbagai cara antara lain melalui aktivasi periodik pada selang interval tertentu. Misalnya kegiatan harian ataupun bulanan dan juga melalui operator demand.

HMI dengan PLC merupakan perangkat yang saling berhubungan. Oleh karena itu, software yang digunakan untuk membuat HMI biasanya dibuat juga oleh vendor pabrikan yang memproduksi PLC. Beberapa contoh software untuk membangun HMI di antaranya adalah Wonderware InTouch, Schneider Vijeo, CX Designer, Siemens WinCC, Rockwell RSView, dan LabView.

Pada bagian ini akan dijelaskan tentang salah satu software perancangan HMI yaitu Wonderware lnTouch. Wonderware lnTouch merupakan perangkat lunak untuk membangun HMI pada sistem operasi Microsoft Windows XP, Windows 7, sampai Windows 10. lnTouch merupakan komponen dari Wonderware

Factory Suite yang telah digunakan secara luas dalam berbagai aplikasi termasuk food processing, semiconductors, oil and gas, automotive, chemical,

pharmaceutical, pulp and paper, transportation dan utilities.

InTouch merupakan suatu paket yang dapat dikonfigurasi dengan berbagai cara, tergantung pada kebutuhan aplikasinya. Variasi arsitektur yang dapat dilakukan pada InTouch adalah stand-alone application, client-based architecture, server-based architecture, dan network application development.

Aplikasi InTouch terdiri dari tiga komponen utama, yaitu: 1) InTouch Application Manager

InTouch Application Manager berfungsi untuk mengorganisasi aplikasi yang dibuat. Komponen ini juga berfungsi untuk mengkonfigurasi WindowViewer sebagai NT service, mengkonfigurasi Network Application

mengkonfigurasi Dynamic Resolution Conversion (DRC), dan mendistribusi alarm. Lebih lanjut, DBDump dan DBLoad database utilities juga dijalankan dari Application Manager ini.

2) WindowMaker

WindowMaker adalah development environment. Dalam hal ini

object-oriented graphics digunakan untuk menciptakan animasi serta touch-sensitive display windows. Tampilan windows ini dapat dihubungkan

dengan I/O sistem dari perangkat industri dan aplikasi berbasis Microsoft Windows lainnya.

3) WindowViewer

WindowViewer merupakan runtime environment yang digunakan untuk

menampilkan grafik windows yang telah dibuat di WindowMaker. WindowViewer mengoperasikan InTouch QuickScripts, menampilkan

history data logging dan reporting, memproses alarm logging dan reporting

III-1

BAB III

RENOVASI KONSUL BAS SUB-UNIT PEMANAS HVAC

III.1. Pengantar

Proses perancangan dalam sebuah proyek rancang bangun suatu sistem atau alat merupakan hal yang sangat penting. Hal itu dikarenakan proses perancangan suatu sistem merupakan suatu acuan yang akan menentukan realisasi dari pembuatan sistem tersebut. Proses perancangan ini dapat dilakukan setelah proses pengumpulan sumber-sumber keilmuan dan tinjauan pustaka yang dibutuhkan terpenuhi. Sumber-sumber keilmuan yang harus diketahui tersebut mencakup juga diagram blok sistem, deskripsi sistem yang dibuat, diagram alir sistem, komponen-komponen yang terdapat dalam sistem, dan juga tinjauan pustaka dari sistem serupa yang pernah dibuat. Pada bab ini penulis khusus membahas seluruh tahapan proses perancangan dan realisasi renovasi konsul sistem otomasi bangunan sub unit sistem pemanas hvac.

Proses perancangan dan realisasi renovasi yang dibahas pada bab ini dibagi menjadi proses reverse dan forward engineeering. Perancangan dan realisasi hardware pada tugas akhir ini yaitu perancangan dan realisasi meja konsul kendali,

perancangan dan pembuatan simulator plant, beserta komponen di dalamnya. Perancangan software mencakup perancangan program pengendali berupa diagram ladder, perancangan HMI untuk pengendalian dan monitoring kerja sistem, dan

juga perancangan sistem komunikasi master-slave.

III.2. Reverse Engineering

Proses renovasi merupakan proses yang diawali dengan proses reverse engineering. Pada proses ini dilakukan identifikasi pada rancang bangun sistem

III.2.1.Prosedur ReverseEngineering

Reverse engineering merupakan rangkaian proses yang harus dilakukan

secara sistematis sehingga pada proses selanjutnya, yaitu proses forward engineering dapat dilakukan. Proses reverse engineering ini dilakukan melalui

langkah-langkah sebagai berikut:

1. Mengamati konstruksi dan cara kerja sistem yang terdahulu. 2. Cek dokumen rancangan sistem yang terdahulu.

3. Cek kesesuaian spesifikasi komponen yang terpasang terhadap dokumen rancangan.

4. Mengidentifikasi beberapa kelemahan sistem yang terdahulu.

III.2.2.Konstruksi dan Cara Kerja Sistem Terdahulu

Tahapan ini dapat memberikan pengetahuan tentang sistem terdahulu sehingga dapat diberikan perbedaan pada sistem yang baru terhadap sistem yang lama. Proses reverse engineering sendiri penulis lakukan melalui pengamatan pada sistem terdahulu dan pengambilan data dari laporan tugas akhir yang berjudul Rancang Bangun Konsul Kendali Sistem Otomasi Bangunan Sub Unit Air Handling Unit.

Gambar III.1 memperlihatkan desain plant sistem HVAC sebelum plant tersebut direnovasi pada tugas akhir ini. Pada sistem HVAC ini dilakukan pengaturan pada sistem unit pengatur udara (AHU). Sistem AHU tersebut dibagi menjadi 3 kondisi pengoperasian, yaitu:

1. Suhu ruangan tercapai (24-27°C).

Saat suhu ruangan mencapai set point, maka sistem akan berjalan dengan normal.

2. Suhu ruangan kurang dari set point (<24°C).

Saat sistem berada pada kondisi ini maka sistem akan memberikan sinyal pada controller untuk mengaktifkan sistem pemanas.

3. Suhu ruangan melebihi set point (>27°C).

Gambar III.1. Plant rancang bangun konsul kendali HVAC pra-renovasi

III.2.3.Pengecekan Dokumen Terdahulu

Data sistem terdahulu penulis ambil dari laporan tugas akhir yang membahas sistem AHU pada HVAC. Data yang dapat diketahui yaitu daftar input dan output dan spesifiksi pada PLC yang digunakan. Pada sistem terdahulu digunakan PLC Modicon TM221CE40R, yang memiliki spesifikasi I/O: 24 input digital, 2 input analog, dan 16 output digital kemudian komunikasi sistem dengan

master dan HMI menggunakan protocol Modbus TCP/IP. Data pada Tabel III.1 dan

Tabel III.1. Daftar Input Sistem HVAC AHU[3]

No.

Input

InputAddress MemoryAddress Comment

1 %M0 KOIL

2 %I0 %M1 START

3 %I1 %M2 STOP

4 %I2 %M3 SWITCH BOILER

5 %I3 %M4 RESET

6 %I4 %M5 SENSOR SUHU SEBELUM KOIL

7 %I5 %M6 SENSOR SUHU RUANGAN

Tabel III.2. Daftar Output Sistem HVAC AHU[3]

No.

Output

OutputAddress MemoryAddress Comment

1 %Q0 %M11 DM OUTSIDE AIR ON

2 %Q1 %M12 MOTOR FAN ON

3 %Q2 %M13 MOTOR MAIN FAN ON

4 %Q3 %M14 DM IN RUANGAN 1 ON

5 %Q4 %M15 DM IN RUANGAN 2 ON

6 %Q5 %M16 DM OUT RUANGAN ON

7 %Q6 %M17 DM EXHAUST ON

8 %Q7 %M18 DM RETURN AIR ON

9 %Q8 %M19 BOILER ON

10 %Q9 %M20 MOTOR HEAT PUMP ON

III.2.4.Pengecekan Kesesuaian Komponen

Langkah pengecekan komponen dilakukan untuk mengetahui semua komponen yang dipakai pada sistem terdahulu dan disesuaikan dengan dokumen sistem terdahulu. Pengecekan komponen yang telah terpasang dilakukan dengan menelusuri secara langsung sistem yang terdahulu. Dokumen sistem terdahulu penulis dapatkan dari Bill of Quantity (BQ) pada lampiran laporan Tugas Akhir yang dibuat oleh Halimah (2015). Dari hasil pengecekan, dapat diambil kesimpulan bahwa sistem yang terdahulu yang telah dibuat cocok dengan dokumen terlampir.

III.2.5.Kelemahan Sistem Terdahulu

Kelamahan yang terdapat pada sistem yang terdahulu adalah: 1) Sub-unit AHU tidak terintegrasi dengan sub-unit lain.

2) Plant sistem menggunakan pemanas elektrik yang kurang efisien terhadap sistem baru.

3) Rangkaian input analog dibuat terpisah dengan simulator sehingga kurang rapi.

III.3. ForwardEngineering

Tahapan selanjutnya pada proses renovasi setelah proses reverse engineering atau pengamatan pada sistem sebelumnya adalah melakukan proses

forward engineering atau rekayasa maju. Forward engineering sendiri merupakan

proses perancangan kembali sistem sehingga akan menghasilkan sistem yang baru.

III.3.1.Prosedur ForwardEngineering

Forward Engineering ini seperti pada proses sebelumnya, harus melalui

beberapa prosedur. Namun, prosedurnya berbeda pada prosedur sebelumnya dikarenakan pada proses ini merupakan langkah pembuatan rancang bangun sistem. Prosedur pada proses ini utamanya meliputi perancangan dan realisasi pada hardware (perangkat keras) dan software (perangkat lunak). Perancangan dan

1) Menentukan spesifikasi sistem yang baru.

2) Merancang ulang sistem (pembuatan gambar dan BQ yang baru). 3) Pembuatan hardware.

4) Pembuatan software. 5) Pengujian.

III.3.2.Spesifikasi Sistem Pemanas HVAC

Spesifikasi sistem meliputi input dan output yang akan digunakan pada simulator sistem pemanas HVAC. Adapun daftar input/output simulator disebutkan secara rinci pada Tabel III.3 dan III.4 berikut ini.

Tabel III.3. Daftar Output Simulator

No. Output

Hardware Nama Keterangan

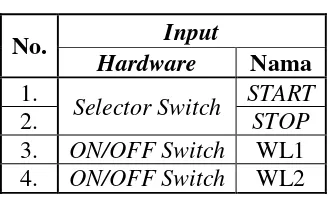

Tabel III.4. Daftar Input Simulator

No. Input

Hardware Nama

1.

Selector Switch START

2. STOP

3. ON/OFF Switch WL1 4. ON/OFF Switch WL2

Setelah daftar rancangan input/output ditentukan, maka proses selanjutnya adalah pembuatan desain sistem dan penentuan Bill of Quantity (BQ) sebagai spesifikasi realisasi komponen yang akan dibuat. Untuk lebih jelasnya disebutkan tabel BQ simulator HVAC yang ada pada lampiran.

Skema cara kerja konsul kendali sistem otomasi bangunan sub-unit sistem pemanas HVAC tergambar pada Gambar III.2.

Simulator

HVAC

HMI slave

PLC slave

Hub

PLC

master

HMI

master

Gambar III.2 Diagram Blok Sistem Konsul Kendali BAS

Dari diagram blok tersebut dapat dilihat bahwa sistem menggunakan hub switch sebagai penghubung antara PLC master dan PLC slave. Dengan menggunakan hub yang dihubungkan dengan menggunakan kabel UTP, maka sistem komunikasi dengan menggunakan media Ethernet dapat dilakukan. Sistem komunikasi antara master dan slave bekerja dua arah, namun komunikasi yang terjadi dari slave

kepada master hanya pengiriman data saja dan tidak dapat melakukan aksi kerja pada master. Hal itu ditandai dengan adanya garis putus-putus pada hubungan antara slave dari hub ke master. Beda halnya dengan hubungan antara master kepada slave, hal itu ditandai dengan adanya garis panah tanpa putus yang mengindikasikan bahwa master dapat mengendalikan kerja slave dengan melakukan aksi kerja.

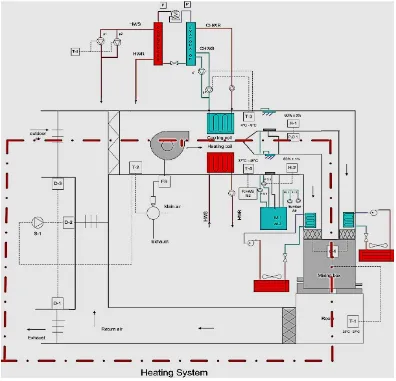

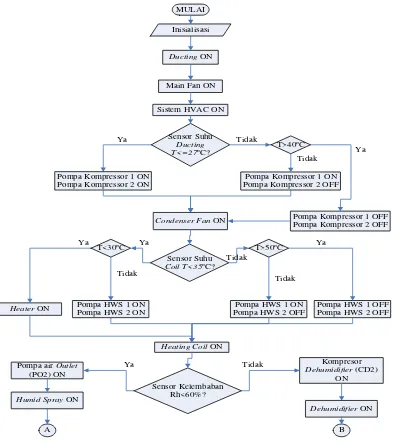

III.3.3.Deskripsi Kerja Simulator Sistem Pemanas HVAC

Pada Gambar III.3. diperlihatkan skema sistem HVAC pada tugas akhir ini. Sistem pemanas atau heating system ditandai dengan garis putus berwarna merah. Pada heating system, udara yang disalurkan merupakan pencampuran antara Outdoor Air (OA) dan Return Air (RA). Udara tersebut akan menjadi udara yang

disalurkan kembali (forced air) menggunakan main fan. Pada heating duct, udara akan melewati heating coil yang pemanasannya memakai inlet (masukan) dari keluaran compressor yang mempunyai tekanan dan suhu yang tinggi (68-71°C) dan keluarannya akan masuk ke kondenser. Pada heating coil, suhu lingkungannya akan berkisar antara 37-48°C yang akan dideteksi oleh sensor temperatur T-4. Apabila suhu yang terdeteksi tidak mencapai set point, maka pompa HWS 1&2 akan menyesuaikan sehingga set point tercapai.

Selanjutnya terdapat sensor kelembaban udara H-2 yang akan mendeteksi kelembaban yang mempunyai set point 60% ±5%. Apabila kelembaban belum mencapai set point, yang artinya udara kering, maka pompa humidifier PO2 akan bekerja. Sedangkan, apabila sensor H-2 nilainya telah melewati set point, maka dehumidifier heating akan bekerja. Sehingga udara akan berkurang

kelembabannya. Selanjutnya pada zona simulasi yaitu ruangan, terdapat sensor temperatur T-1. Sensor T-1 akan mengukur suhu dalam ruangan. Apabila nilai suhu berbeda dengan set point yaitu 24-27°C, maka damper motor D4 akan bekerja sesuai kebutuhan dari pengguna. Diagram alir sistem kerja simulator Sistem Pemanas HVAC tersebut dapat dilihat pada Gambar III.4. dan III.5.

MULAI

Pompa Kompressor 1 ON Pompa Kompressor 2 ON

Pompa Kompressor 1 ON Pompa Kompressor 2 OFF Sistem HVAC ON

Condenser Fan ON

Sensor Suhu

Coil T<35ºC?

Pompa Kompressor 1 OFF Pompa Kompressor 2 OFF

Pompa HWS 1 ON Pompa HWS 2 OFF Pompa HWS 1 ON

Pompa HWS 2 ON

Pompa HWS 1 OFF Pompa HWS 2 OFF

Heater ON

Heating Coil ON

Sensor Kelembaban Rh<60%? Pompa air Outlet

(PO2) ON

Humid Spray ON

Kompresor

Dehumidifier (CD2) ON

![Gambar II.3. Sistem Kerja HVAC Kompresi Uap.[10]](https://thumb-ap.123doks.com/thumbv2/123dok/3975476.1918896/25.595.124.500.485.728/gambar-ii-sistem-kerja-hvac-kompresi-uap.webp)

![Gambar II.8. Topologi Star.[13]](https://thumb-ap.123doks.com/thumbv2/123dok/3975476.1918896/42.595.202.417.275.491/gambar-ii-topologi-star.webp)

![Tabel III.1. Daftar Input Sistem HVAC AHU[3]](https://thumb-ap.123doks.com/thumbv2/123dok/3975476.1918896/51.595.120.506.102.323/tabel-iii-daftar-input-sistem-hvac-ahu.webp)