DARA FEGY PRATIWI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

2015

Dengan ini saya menyatakan bahwa skripsi berjudul Pembuatan Papan Partikel Dari Bambu Dengan Perekat Resin Damar adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2015

Dara Fegy Pratiwi

Resin Damar. Dibimbing oleh IKA AMALIA KARTIKA.

Bambu memiliki kadar serat kasar yang tinggi (59.75%), sehingga potensial untuk dimanfaatkan sebagai bahan baku papan partikel.Pada penelitian ini resin damar digunakan sebagai perekat papan partikel. Resin damar dikembangkan untuk mensubstitusi perekat sintesis seperti urea dan fenol formaldehida. Tujuan dari penelitian ini adalah untuk mengetahui pengaruh waktu kempa dan jumlah damar yang ditambahkan terhadap sifat fisik dan mekanik papan partikel,serta untuk menentukan kombinasi perlakuan yang menghasilkan papan partikel dengan kualitas terbaik. Penelitian ini menggunakan Rancangan Acak Kelompok Faktorial dengan 2 faktor, yaitu waktu kempa (10 dan 14 menit) dan jumlah damar yang ditambahkan (12, 14, dan 16%) dengan suhu kempa (130 dan 150oC) sebagai kelompoknya. Hasil analisis ragam pada suhu 130oC menunjukkan bahwa waktu kempa mempengaruhi kerapatan, daya serap air 2 dan 24 jam, MOR dan jumlah resin damar yang ditambahkan mempengaruhi kadar air, pengembangan tebal 2 dan 24 jam. Sedangkan pada suhu 150oC waktu kempa mempengaruhi kadar air, MOE, MOR, IB dan jumlah resin damar yang ditambahkan mempengaruhi pengembangan tebal 2 dan 24 jam, MOE dan MOR. Berdasarkan sifat fisik dan mekaniknya, papan partikel yang diproduksi dari perlakuan waktu kempa 10 menit dan resin damar 14%, dengan suhu pengempaan 150oC menghasilkan mutu terbaik dibandingkan dengan perlakuan-perlakuan lainnya.

Kata kunci: bambu, damar, resin, papan partikel

ABSTRACT

DARA FEGY PRATIWI. Production of Particleboard FromBamboowithDamarResin as Adhesive. Supervised by IKA AMALIA KARTIKA.

Bamboo contains high fiber (59.75%), so it is potential to be used as particleboard raw material. In this study, resin of damar was used as adhesive to substitute the synthetic adhesive such as urea and phenol formaldehide.The objective of this study were to determine the effect of pressing time andamount of resin added on physical and mechanical properties of particleboard, and determine to the treatment combination to produce the particleboard with best quality. This research was designed usingRandomized Block Design with 2 factors, including pressing time (10 and 14) and amount of resin added (12, 14, 16%) with pressing temperature (130 and 150oC) as a group. The result of variance analysis at 130oC showed that pressing time affecteddensity, water adsorption 2 and 24 hours, modulus of rupture and amount of resin added affected water content, thickness swelling 2 and 24 hours. Furthermore the result of variance analysis at 150oC showed that pressing time affected water content, modulus of elasticity, modulus of rupture, internal bond and amount of resin added affected thickness swelling 2 and 24 hours, modulus of elasticity and modulus of rupture. Based on physical and mechanical, particleboardfrom the treatment of 10 min pressing time, 14% of damar resin and

DARA FEGY PRATIWI

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUR PERTANIAN BOGOR

2015

Disetujui oleh

Dr Ir Ika Amalia Kartika, MT Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga skripsi ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Januari 2015 ini ialah papan partikel, dengan judul Pembuatan Papan Partikel Dari Bambu Dengan Perekat Resin Damar.

Terima kasih penulis ucapkan kepada Dr. Ir. Ika Amalia Kartika, MT. selaku pembimbing yang telah memberikan ilmu dan arahan selama penyusunan skripsi, teknisi di Laboratorium Biokomposit dan Rekayasa dan Desain Bangunan, Departemen Hasil Hutan atas kesediaannya dalam membantu penulis selama melaksanakan penelitian serta rekan-rekan seperjuangan Departemen Teknologi Industri Pertanian angkatan 48 atas semangat dan bantuan yang diberikan selama penulis menempuh pendidikan. Di samping itu, penghargaan penulis sampaikan kepada ayah, ibu, serta seluruh keluarga, atas doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2015

DAFTAR TABEL DAFTAR GAMBAR DAFTAR LAMPIRAN PENDAHULUAN Latar Belakang Tujuan

BAHAN DAN METODE Bahan dan Alat

Metode

Rancangan Penelitian dan Analisis Data HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku

Sifat Fisik dan Mekanik Papan Partikel SIMPULAN DAN SARAN

Simpulan Saran DAFTAR PUSTAKA LAMPIRAN RIWAYAT HIDUP iv iv iv 1 1 2 2 2 2 4 5 5 7 20 20 20 20 24 38

1 Sifat fisik dan mekanik papan partikel dari bambu dengan perekat resindamar

8

DAFTAR GAMBAR

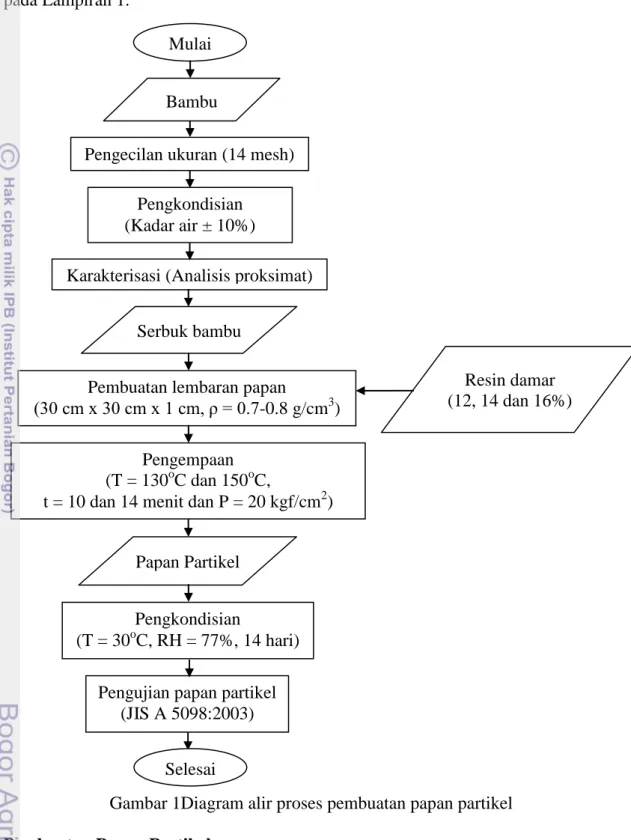

1 Diagram alir proses pembuatan papan partikel

2 Pola pemotongan contoh uji mengacu pada JIS A 5908:2003 3 Kerapatan papan partikel pada berbagai kombinasi perlakuan 4 Kadar air papan partikel pada berbagai kombinasi perlakuan

5 Daya serap air 2 jam papan partikel pada berbagai kombinasi perlakuan 6 Daya serap air 24 jam papan partikel pada berbagai kombinasi perlakuan 7 Pengembangan tebal 2 jam papan partikel pada berbagai kombinasi perlakuan

8 Pengembangan tebal 24 jam papan partikel pada berbagai kombinasi perlakuan

9 Kekuatan lentur papan partikel pada berbagai kombinasi perlakuan 10 Keteguhan patah papan partikel pada berbagai kombinasi perlakuan 11 Kuat rekat internal papan partikel pada berbagai kombinasi perlakuan

3 4 9 10 12 13 14 15 16 18 19

DAFTAR LAMPIRAN

1 Prosedur analisis bahan baku (analisa proksimat)

2 Prosedur pengujian sifat fisik dan mekanik papan partikel (JIS A 5908:2003)

3 Hasil analisis keragaman dan uji lanjut Duncan untuk setiap parameter uji pada suhu 130oC

4 Hasil analisis keragaman dan uji lanjut Duncan untuk setiap parameter uji pada suhu 150oC

24 26 29 33

PENDAHULUAN

Latar Belakang

Papan partikel merupakan lembaran bahan yang terbuat dari serpihan kayu atau bahan-bahan yang mengandung lignoselulosa dan disatukan dengan menggunakan bahan pengikat dengan memberikan perlakuan panas, tekanan, kadar airdan sebagainya (FAO 1997). Persediaan kayu sebagai bahan baku papan partikel semakin terbatas akibat eksploitasi hutan yang berlebihan.Papan partikel senantiasa menggunakan perekat dalam pembuatannya.Perekat yang umum digunakan pada industri papan partikel berupa Urea Formaldehyde (UF) dan Phenol Formaldehyde

(PF). Komponen utama UF dan PF ini berupa resin (Achmadi 1990). Resin UF dan PF dibuat dengan mereaksikan urea/fenol dengan formaldehida. Penggunaan senyawa formaldehida ini mengeluarkan emisi yang menyebabkan pencemaran lingkungan dan gangguan kesehatan (Roffael 1993). Dengan demikian diperlukan bahan baku dan perekat lain yang ketersediaannya melimpah dan ramah lingkungan, serta dapat menghasilkan papan partikel dengan kualitas yang baik.

Salah satu bahan baku lokal yang memiliki potensi yang sangat menjanjikan adalah bambu. Bambu memiliki pertumbuhan yang sangat cepat dan mudah dibudidayakan (Muin et al. 2006). Perkiraan luas wilayah potensi bambu di Indonesia sebesar 170 393 ha, dengan potensi produksi sekitar 543 224 971 m3 (apabila per pohon/batang mempunyai volume 0.25 m3) (Pramono 2012). Keistimewaan bambu tersebut membuat usaha optimalisasi penggunaannya terus dilakukan baik sebagai bahan konstruksi, maupun untuk produk-produk panel. Bambu memiliki kesesuaian sebagai bahan baku pembuatan papan partikel ditinjau dari segi anatomis dan komposisi kimianya karena kandungan terbesar dalam batang bambu adalah selulosa (52.9%) dan mempunyai serat panjang 3-4 mm (Suranta 2009). Dengan demikian bambu merupakan bahan baku yang baik untuk pembuatan papan partikel.

Di lain pihak, untuk menghindari emisi formaldehida yang merugikan kesehatan manusia, perlu digunakan perekat yang ramah lingkungan. Sejumlah besar penelitian telah dilakukan untuk menemukan alternatif perekat yang ramah lingkungan, antara lain pemanfaatan ampas biji jarak pagar dengan protein yang terkandung dalam ampas tersebut sebagai perekatnya (Lestari dan Kartika 2012), ampas tanaman bunga matahari dengan protein yang terkandung dalam ampas tersebut sebagai perekatnya (Evon et al. 2010) dan serat kayu dengan protein kedelai sebagai perekatnya (Li et al. 2009). Pemanfaatan resin damar sebagai alternatif perekat papan partikel dianggap signifikan karena memiliki kandungan resin tinggi. Menurut Kusmayadi (2001), semakin banyak resin yang digunakan dalam suatu papan, semakin kuat dan semakin stabil dimensi papan tersebut.

Proses pengempaan yang optimal akan mampu meningkatkan sifat fisik dan mekanik papan partikel yang dihasilkan. Studi pembuatan papan partikel dari serat kayu dengan protein kedelai menunjukkan kadar air, suhu kempa dan waktu kempa berpengaruh secara signifikan terhadap sifat fisik dan mekanik papan partikel yang dihasilkan (Li et al. 2009). Semakin tinggi suhu, waktu dan tekanan pengempaan maka sifat fisik dan mekanik papan yang dihasilkan semakin baik (Evon et al. 2010). Menurut Sudarsono (2010), rasio perekat terhadap bahan berpengaruh secara

signifikan terhadap sifat fisik dan mekanik dari papan yang dihasilkan. Semakin tinggi suhu dan waktu pengempaan, maka resin damar akan semakin mudah meleleh dan menyebar diantara pori partikel, sehingga dapat meningkatkan sifat fisik dan mekanik papan partikel tersebut. Menurut Sutigno (1988), beberapa faktor yang perlu diperhatikan dalam pencapaian keberhasilan proses perekatan adalah suhu dan waktu pengempaan. Pengaruh suhu dan waktu kempa yang terlalu tinggi atau rendah akan mengurangi keteguhan rekatnya. Berdasarkan beberapa penelitian tersebut maka perlu dilakukan optimasi terhadap suhu kempa, waktu kempa dan jumlah perekat pada pembuatan papan partikel dari bambu untuk mendapatkan papan dengan kualitas yang tinggi.

Tujuan

Tujuan dari penelitian ini adalah untuk mengetahui pengaruhwaktu kempa dan jumlah resin damar yang ditambahkanterhadap sifat fisik dan mekanik papan partikel, serta untuk menentukan kombinasiperlakuan yang menghasilkan papan partikel dengan kualitas terbaik dalam pembuatan papan partikel dari bambu dengan perekat resindamar.

BAHAN DAN METODE

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah bambu tali (Gigantochloa apus) dan resin damar. Bahan kimia yang digunakan adalah larutan H2SO4 pekat, H2SO4 0.352 N, H2SO4 0.02 N, NaOH 6 N, NaOH 1.25 N, katalis CuSO4:Na2SO4, asam borat 2%, indikator mensel, pelarut heksan, alkohol dan aquades.

Alat yang digunakan dalam penelitian ini adalah mesin hotpress, kertas teflon, lembaran alumunium dan cetakan papan. Alat yang digunakan untuk analisis yaitu Universal Testing Machine (UTM),jangka sorong, neraca analitik, loyang, alumunium foil, oven, mistar, cawan porselin, gegep, spidol dan label.

Metode

Tahapan penelitian yang dilakukan terdiri atas 4 tahap, yakni tahap persiapan dan karakterisasi bahan baku, tahap pembuatan papan partikel, tahap pengkondisian papan partikel dan tahap pengujian papan partikel (Gambar 1).

Persiapan dan Karakterisasi Bahan Baku

Tahap persiapan bahan baku meliputi pengecilan ukuran bahan baku bambu menjadi 14 mesh dan pengkondisian kadar air bahan dengan menambahkan air hingga kadar airnya± 10%. Bahan selanjutnya dikarakterisasi dengan menganalisis kadar air, kadar abu, kadar lemak, kadar protein, kadar serat dan

kadarkarbohidratnya. Prosedur analisis parameter-parameter tersebut dapat dilihat pada Lampiran 1.

Gambar 1Diagram alir proses pembuatan papan partikel

Pembuatan Papan Partikel

Tahap pembuatan papan partikel diawali dengan pembentukan lembaran papan dengan target kerapatan 0.7-0.8 g/cm3 di dalam cetakan berukuran 30 cm x 30 cm x 1 cm. Bahan yang dimasukkan ke dalam cetakan harus disebarkan secara merata agar diperoleh papan dengan kerapatan yang sama di setiap bagian. Selanjutnya, dilakukan proses pengempaan papan menggunakan mesin kempa panas.

Pengecilan ukuran (14 mesh) Pengkondisian

(Kadar air ± 10%)

Karakterisasi (Analisis proksimat)

Pembuatan lembaran papan (30 cm x 30 cm x 1 cm, ρ = 0.7-0.8 g/cm3

) Pengempaan

(T = 130oC dan 150oC,

t = 10 dan 14 menit dan P = 20 kgf/cm2)

Pengkondisian

(T = 30oC, RH = 77%, 14 hari) Pengujian papan partikel

(JIS A 5098:2003) Bambu Serbuk bambu Papan Partikel Mulai Selesai Resin damar (12, 14 dan 16%)

Proses pengempaan dilakukan pada suhu 130oC dan 150oC dengan tekanan 20 kgf/cm2 dan waktu kempa selama 10 dan 14 menit.

Pengkondisian Papan Partikel

Tahap pengkondisian papan dilakukan selama 14 hari pada suhu sekitar 30oC untuk menghilangkan tegangan pada papan setelah proses pengempaan dan untuk mencapai kesetimbangan kadar air papan.

Pengujian Papan Partikel

Tahap terakhir dalam penelitian ini adalah pengujian papan. Papan partikel yang telah selesai dikondisikan selanjutnya dipotong-potong dan diuji sesuai standar JIS A 5908:2003 dan hasilnya dibandingkan dengan JIS A 5908:2003. Pengujian sifat fisik dan mekanik papan partikel meliputi kerapatan, kadar air, daya serap air selama 2 jam dan 24 jam, pengembangan tebal selama 2 jam dan 24 jam, kekuatan lentur atau Modulus of Elasticity (MOE), keteguhan patah atau Modulus of Rupture

(MOR) dan kuat rekat internal atau Internal Bonding (IB). Pola pemotongan dapat dilihat pada Gambar 2, sedangkan metode pengujiannya dapat dilihat pada Lampiran 2.

Keterangan:

a) Contoh uji kerapatan dan kadar air (10 x 10) cm b) Contoh uji MOE dan MOR berukuran (5 x 20) cm c) Contoh uji keteguhan rekat internal berukuran (5 x 5) cm

d) Contoh uji daya serap air dan pengembangan tebal berukuran (5 x 5) cm Gambar 2 Pola pemotongan contoh uji mengacu pada JIS A 5908:2003

Rancangan Penelitian dan Analisis Data

Penelitian ini dirancang menggunakan Rancangan Acak Kelompok Faktorial dengan 2 kali ulangan. Terdapat 2 faktor yang diteliti yaitu waktu kempa (A) [10

30 cm 30 cm b b a a c d d c

menit (A1), 14 menit (A2)] dan jumlah resin damar yang ditambahkan (B) [12% (B1), 14% (B2), 16% (B3)]. Kedua faktor tersebut diduga saling berinteraksi. Terdapat 1 peubah pengganggu atau sampingan yang disebut kelompok dan tidak berinteraksi dengan faktor lain yaitu suhu (K) [130oC (K1), 150oC (K2)]. Model statistika yang digunakan adalah sebagai berikut (Sampurna dan Nindhia 2013):

Yijm = µ + Km + Ai +Bj+ (AB)ij + Ɛijm Keterangan:

Yijm =Nilaipengamatan yang memperoleh kombinasi perlakuan ke-i (taraf perlakuan faktor A), ke-j (taraf perlakuan faktor B) dan kelompok ke-m. µ = Nilai rata-rata umum.

Km = Pengaruh kelompok ke-m (m = 130 dan 150oC).

Ai = Pengaruh faktor waktu kempa pada taraf ke-i (i = 10 dan 14menit).

Bj = Pengaruh faktor jumlah resin damar yang ditambahkan pada taraf ke-j (j = 12,14dan 16%).

(AB)ij = Pengaruh interaksi antara faktor A taraf ke-i dan faktor B taraf ke-j. Ɛijm = Pengaruh galatatau error dari faktorA taraf ke-i, faktor B tarafke-jdan

kelompok ke-m.

Data yang diperoleh selanjutnya dianalisis menggunakan ANOVA pada α = 0.05 dan uji lanjut Duncan.

HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku

Bambu tali yang digunakan dalam penelitian ini mempunyai kadar air 12.16%, kadar protein 0.72%, kadar lemak 0.01%, kadar abu 1.99%, kadar serat kasar 59.75% dan kadar karbohidrat 25.37%. Dengan demikian dapat dilihat bahwa kandungan serat kasar yang cukup tinggi memungkinkan bambu tali untuk dijadikan bahan pengganti kayu dalam pembuatan papan partikel. Serat merupakan sumber lignoselulosa pada pembuatan papan partikel. Lignoselulosa mengandung 3 komponen penyusun utama, yaitu selulosa, hemiselulosa dan lignin (Jonsson et al.

2013).

Selulosa merupakan homopolisakarida yang tersusun atas unit-unit β-D-glukopiranosa yang terikat satu sama lain dengan ikatan-ikatan β-1,4-glikosida. Sebagai struktur yang berserat dan memiliki ikatan hidrogen yang kuat, selulosa mempunyai kekuatan tarik yang tinggi dan tidak larut dalam kebanyakan pelarut (Cowd 1991). Hemiselulosa adalah heteropolisakarida yang terdiri dari pentosa dan residu heksosa yang mengandung gugus asetil, tersusun dari unit glukosa, D-manosa, L-arabiosa dan D-xilosa (Jonsson et al. 2013). Hemiselulosa mempunyai rantai polimer yang pendek dan tidak berbentuk, oleh karena itu sebagian besar dapat larut dalam air. Kandungan hemiselulosa yang tinggi memberikan kontribusi pada ikatan antar serat yaitu dengan membentuk ikatan kovalen dengan lignin. Lignin tersusun atas jaringan polimer fenolik yang berfungsi merekatkan serat selulosa dan hemiselulosa sehingga menjadi sangat kuat (Sun dan Cheng 2002). Senyawa fenolik

memiliki cincin aromatik satu atau lebih gugus hidroksi (OH-) dan gugus-gugus lain penyertanya. Senyawa ini diberi nama berdasarkan nama senyawa induknya, fenol. Senyawa fenol kebanyakkan memiliki gugus hidroksil lebih dari satu sehingga disebut polifenol. Lignin membentuk ikatan kovalen dengan polisakarida-polisakarida yang lain. Unit senyawa fenolik yaitu fenil propana terikat satu sama lain dengan ikatan eter dan ikatan C-C, dengan persentasi ikatan eter lebih banyak (Sigit 2008).

Widyorini et al. (2005) mengungkapkan bahwa pecahan-pecahan bahan berlignoselulosa dapat dikonversi menjadi papan partikel dengan melakukan penguapan atau pemanasan. Selama perlakuan pemanasan, lignin dan hemiselulosa akan teraktifkan sehingga dapat meningkatkan kekuatan papan partikel (Miki et al. 2006).Pemanfaatan lignin sebagai perekat sesungguhnya telah lama dilakukan. Paten pertama tentang penggunaan lignin dari limbah industri pulp sebagai perekat bahkan telah ada sejak tahun 1900-an (Nimz 1983). Sayangnya, perekat lignin juga masih perlu dikopolimerisasi dengan senyawa formaldehida (Santoso 2003).

Kadar karbohidrat menunjukkan kandungan pati dan gula pada bahan.Kandungan tersebut diprediksi memainkan peran penting dalam pembuatan papan partikel tanpa perekat (Shen 1986). Burrel (2003) menjelaskan pati selain dimanfaatkan sebagai sumber energi utama dalam makanan manusia, juga dimanfaatkan untuk berbagai proses dalam industri seperti perekat dalam pembuatan kertas, bahan tambahan dalam semen dan sebagai pengikat dalam papan serat gipsum. Pati akan tergelatinisasi selama proses pengempaan panas (Belizt dan Grosch 1999). Serat yang terdapat pada bambu akan terikat pada pati yang telah mengalami gelatinisasi dan mengering (Lawton et al.2004). Selain itu, kandungan air yang cukup tinggi pada bahan dapat berperan dalam proses gelatinisasi pati yang dapat membantu dalam proses perekatan partikel-partikel lignoselulosa (Fahmi 2013). Gelatinisasi merupakan peristiwa hilangnya sifat birefringence granula pati akibat penambahan air secara berlebih dan pemanasan pada waktu dan suhu tertentu yang menyebabkan granula pati membengkak dan tidak dapat kembali pada kondisi semula (irreversible) (Belizt dan Grosch 1999). Menurut Li et al.(2009), kandungan air pada bahan juga berperan sebagai plastisizer, yang dapat mengurangi suhu eksotermik protein dan meningkatkan pergerakan rantai polipeptida protein serta memungkinkannya untuk berinteraksi lebih mudah dengan polimer yang lain.

Pada penelitian ini papan partikel dibuat dengan menggunakan perekat alami berupa resindamar disamping memanfaatkan lignin yang terkandung di dalam batang bambu itu sendiri.Penggunaan perekat alami ini adalah salah satu alternatif teknologi ramah lingkungan yang dapat dilakukan untuk meminimalkan kerusakan lingkungan. Resin damar bersifat padat, rapuh, mudah larut dalam minyak atsiri dan pelarut organik nonpolar, sedikit larut dalam pelarut organik yang polar,tidak larut air, tidak tahan panas, mudah terbakar dan dapat berubah warna bila disimpan terlalu lama dalam tempat tertutup (Namiroh 1998; Setianingsih 1992; Tan 1990). Resin damar memiliki titik lunak 144-149oC (Perhutani 2014). Pada titik lunak tersebut damar mulai berubah wujud dari padat menjadi semi padat. Titik lunak dipengaruhi oleh panjang rantai karbon senyawa-senyawa yang menyusun dan jumlah ikatan rangkapnya (Namiroh 1998). Sifat-sifat papan partikel umumnya dipengaruhi oleh perekat yang digunakan, sehingga perekat adalah salah satu faktor penting yang menentukan, baik dilihat dari faktor teknis maupun ekonomis (Kusmayadi 2001). Kepenutupan resin meningkat dengan meningkatnya kadar resin yang digunakan.

Semakin banyak resin yang digunakan dalam suatu papan, semakin kuat dan semakin stabil dimensi papan tersebut.

Sifat Fisik dan Mekanik Papan Partikel

Papan partikel yang dihasilkan pada penelitian ini mempunyai sifat fisik dan mekanik seperti yang diperlihatkan pada Tabel 1.

Kerapatan

Kerapatan merupakan perbandingan antara berat dengan volume. Kerapatan papan partikel merupakan salah satu sifat fisik yang sangat berpengaruh terhadap sifat fisik dan mekanik lainnya. Semakin tinggi kerapatan papan maka akan semakin tinggi sifat keteguhannya (Bowyer et al. 2003).

Tabel 1 menunjukkan bahwa kerapatan papan bervariasi antara satu perlakuan dengan perlakuan lainnya. Hasil analisis ragam pada suhu 130oC menunjukkan waktu kempa berpengaruh secara signifikan terhadap kerapatan papan partikel (Lampiran 3). Hasil uji lanjut Duncan menunjukkan bahwa papan partikel yang dikempa selama 14 menit berbeda nyata dengan papan partikel yang dikempa selama 10 menit. Papan partikel dengan waktu pengempaan 10 menit memiliki kerapatan yang lebih tinggi daripada papan partikel dengan waktu pengempaan 14 menit (Gambar 3). Hasil analisis ragam pada suhu 150oC menunjukkan perlakuan-perlakuan waktu kempa, jumlah resin damar yang ditambahkan dan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan tidak berpengaruh secara signifikan terhadap kerapatan papan partikel (Lampiran 4). Berdasarkan hasil tersebut dapat diketahui bahwa variasi nilai kerapatan yang muncul tidak menunjukkan kecenderungan tertentu yang mengindikasikan adanya korelasi antara kerapatan papan partikel dengan kombinasi perlakuan yang diberikan. Apabila nilai kerapatan tersebut dibandingkan dengan JIS A 5908:2003 dan SNI 03-2105-2006, maka seluruh papan partikel tersebut telah memenuhi standar (0.4-0.9 g/cm3). Papan partikel hasil perlakuan A2B3 pada suhu pengempaan 150oC merupakan kombinasi papan partikel yang mempunyai mutu terbaik dengan nilai sebesar 0.58 g/cm3. Namun, nilai kerapatan yang diperoleh belum memenuhi target kerapatan yaitu 0.7 g/cm3. Hal ini diduga akibat adanya kehilangan bahan pada saat pemindahan bahan ke dalam cetakan papan sebelum dikempa, sehingga massa bahan menjadi berkurang.

Penyesuaian kadar air pada saat pengkondisian juga menyebabkan kenaikan tebal papan partikel, sehingga tebal papan partikel yang dihasilkan melebihi target yang ditetapkan yaitu 1 cm. Kecenderungan tingginya penyerapan air pada papan saat pengkondisian disebabkan karena papan berkerapatan rendah memiliki rongga-rongga antar partikel yang lebih banyak. Hal ini akan meningkatkan penetrasi air ke dalam papan partikel. Semakin tebal suatu papan maka akan semakin rendah kerapatannya, demikian juga sebaliknya (Setyawati et al. 2008).

Menurut Kusmayadi (2001), kerapatan papan partikel dipengaruhi oleh kerapatan bahan baku dan besarnya tekanan kempa yang digunakan. Bambu memiliki kerapatan 0.41-0.65 g/cm3 (Pujirahayu 2011; Syafi’i 1984; Surjokusumo dan Nugroho 1994).

Tabel 1 Sifat fisik dan mekanik papan partikel dari bambu dengan perekat resin damar Suhu (oC) Waktu (menit) Jumlah resin damar (%) Kerapatan (g/cm3) Kadar air (%) DSA [2jam] (%) DSA [24jam] (%) PT [2jam] (%) PT [24jam] (%) MOE (kgf/cm2) MOR (kgf/cm2) IB (kgf/cm2) 130 10 12 0.55a 10.45a 120.55a 130.27a 19.53a 26.08a 135.39a 19.11a 0.25a 14 0.56a 10.03a 117.21a 122.24a 15.95b 24.06b 136.40a 19.46a 0.36a 16 0.58a 9.69a 103.25a 108.07a 16.60b 21.39b 112.83a 14.99a 0.60a 14 12 0.53a 10.42a 111.89a 125.96b 21.17a 30.12a 145.26a 23.63a 0.48a 14 0.56a 9.47a 129.40a 145.75b 18.98b 26.89b 130.77a 20.23a 0.41a 16 0.54a 10.44a 134.23a 144.02b 14.08b 16.14b 156.59a 24.30a 0.36a 150 10 12 0.56a 9.89a 126.07a 138.80a 18.27c 28.32a 217.72b 26.73b 0.30b 14 0.55a 9.99a 72.56a 83.54a 10.51d 17.96b 393.45b 51.72b 0.90b 16 0.56a 10.20a 113.86a 126.82a 13.57d 22.00b 166.93b 21.39b 0.82b 14 12 0.58a 9.72a 92.22a 109.89b 16.24c 27.50a 323.98b 38.81b 0.64b 14 0.55a 10.07a 136.03a 149.66b 14.77d 24.72b 152.65b 17.77b 0.28b 16 0.58a 9.52a 115.78a 128.59b 11.66d 21.42b 158.78b 21.13b 0.42b

Keterangan:

A1 = waktu kempa 10 menit A2 = waktu kempa 14 menit

B1 = jumlah resin damar yang ditambahkan 12% B2 = jumlah resin damar yang ditambahkan 14% B3 = jumlah resin damar yang ditambahkan 16%

Gambar 3 Kerapatan papan partikel pada berbagai kombinasi perlakuan Tingginya kerapatan bahan baku yang digunakan menyebabkan penurunan kekuatan papan, tetapi cenderung meningkatkan ketebalan papan (Kusmayadi 2001).Hal ini disebabkan semakin tinggi kerapatan bahan baku yang digunakan, semakin banyak kandungan zat pada dinding sel yang dapat menyebabkan masalah dalam pengerasan perekat dan menimbulkan blister akibat tekanan gas internal zat ekstraktif yang mudah menguap (Haygreen dan Bowyer 1989; Bowyer et al.2003). Sedangkan, tekanan pengempaan yang diberikan pada saat pembuatan papan partikel akan meningkatkan ikatan antar partikel, sehingga papan partikel yang dihasilkan lebih tahan terhadap air dan lebih stabil (Iskandar dan Supriadi 2011).

Kadar Air

Kadar air menunjukkan kandungan air yang terdapat dalam papan partikel. Semakin tinggi kandungan air dalam suatu papan mengakibatkan papan partikel semakin mudah rusak. Hal ini menunjukkan bahwa kualitas papan partikel semakin rendah bila kandungan air di dalamnya tinggi. Umumnya kadar air papan partikel lebih rendah dari kadar air bahan baku yang digunakan. Hal ini disebabkan karena perlakuan panas yang diterima papan partikel pada saat pengempaan panas (Massijaya et al. 2005).

Hasil analisis ragam pada suhu 130oC menunjukkan jumlah resin damar yang ditambahkan dan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap kadar air papan partikel (Lampiran 3). Hasil uji lanjut Duncan menunjukkan tidak terdapat perbedaan nyata antara perlakuan jumlah resin damar yang ditambahkan 14% dan 16%, namun keduanya berbeda nyata dengan perlakuan jumlah resin damar yang ditambahkan 12%.Papan partikel dengan jumlah resin damar yang tinggi memiliki kadar air papan yang lebih rendah (Gambar 4). Hal ini terjadi karena semakin banyak jumlah resin

0,50 0,51 0,52 0,53 0,54 0,55 0,56 0,57 0,58 0,59

A1B1 A1B2 A1B3 A2B1 A2B2 A2B3 A1B1 A1B2 A1B3 A2B1 A2B2 A2B3

130 150 K er a pa ta n (g /cm 3) Perlakuan

damar yang ditambahkan membuat ruang lembaran papan menjadi sedikit dan lebih rapat sehingga kemampuan papan dalam menyerap uap air semakin rendah. Hasil uji lanjut Duncan menunjukkan tidak terdapat perbedaan nyata antara perlakuan A1B1 dengan A2B3, A2B1 dan A1B2. Perlakuan A1B1, A2B3 dan A2B1 berbeda nyata dengan perlakuan A1B3 dan A2B2. Namun perlakuan A1B3 tidak berbeda nyata dengan perlakuan A2B2. Papan partikel dengan perlakuan waktu kempa 10 menit dan jumlah resin damar yang ditambahkan 12% (A1B1) memiliki nilai kadar air yang tinggi (Gambar 4).Kadar air yang tinggi disebabkan akibat ikatan antara partikel yang kurang kuat dan juga perubahan sifat fisik-kimia pada proses pengempaan akibat adanya panas (Kaliyan dan Morey 2010).Hasil analisis ragam pada suhu 150oC menujukkan waktu kempa dan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap kadar air papan partikel (Lampiran 4). Hasil uji lanjut Duncan menunjukkan bahwa papan partikel yang dikempa selama 10 menit berbeda nyata dengan papan partikel yang dikempa selama 14 menit. Papan partikel dengan waktu pengempaan 10 menit memiliki kadar air yang lebih tinggi daripada papan partikel dengan waktu pengempaan 14 menit (Gambar 4).Hasil uji lanjut Duncan menunjukkan terdapat perbedaan nyata antara perlakuan A1B3 dengan perlakuan A1B1, A2B1 dan A2B3. Perlakuan A2B2 berbeda nyata dengan perlakuan A2B1 dan A2B3. Sedangkan perlakuan A1B2 tidak berbeda nyata dengan perlakuan lainnya. Papan partikel dengan waktu kempa 10 menit dan jumlah resin damar yang ditambahkan 16% (A1B3) memiliki kadar air yang paling tinggi (Gambar 4). Dibandingkan dengan JIS A 5908:2003 dan SNI 03-2105-2006, kadar air papan partikel telah memenuhi standar(5-13%).

Keterangan:

A1 = waktu kempa 10 menit A2 = waktu kempa 14 menit

B1 = jumlah resin damar yang ditambahkan 12% B2 = jumlah resin damar yang ditambahkan 14% B3 = jumlah resin damar yang ditambahkan 16%

Gambar 4 Kadar air papan partikel pada berbagai kombinasi perlakuan

Menurut Setiawan (2008), fenomena yang terjadi pada papan partikel ialah semakin tinggi kerapatan papan partikel, maka kadar air yang terkandung di

8,80 9,00 9,20 9,40 9,60 9,80 10,00 10,20 10,40 10,60

A1B1 A1B2 A1B3 A2B1 A2B2 A2B3 A1B1 A1B2 A1B3 A2B1 A2B2 A2B3

130 150 K a da r a ir (%) Perlakuan

dalamnya semakin rendah. Hal ini terjadi karena papan partikel yang memiliki kerapatan tinggi, partikelnya akan semakin kompak dan padat sehingga tidak banyak terdapat rongga atau pori di antara jalinan partikel yang dapat diisi oleh air (Kollmannet al. 1975). Hal ini terbukti pada hasil penelitian ini perlakuan A2B3 merupakan papan dengan kerapatan tertinggi (0.58 g/cm3) dan kadar airnya juga rendah (9.52%).

Daya Serap Air (DSA)

Daya serap air merupakan kemampuan papan partikel dalam menyerap air setelah dilakukan perendaman. Pengujian daya serap air papan partikel dilakukan pada waktu 2 dan 24 jam. Pengujian ini penting dilakukan untuk mengetahui ketahanan papan terhadap air terutama jika penggunaannya untuk keperluan eksterior dimana papan mengalami kontak langsung dengan udara luar (Lestari dan Kartika 2012).

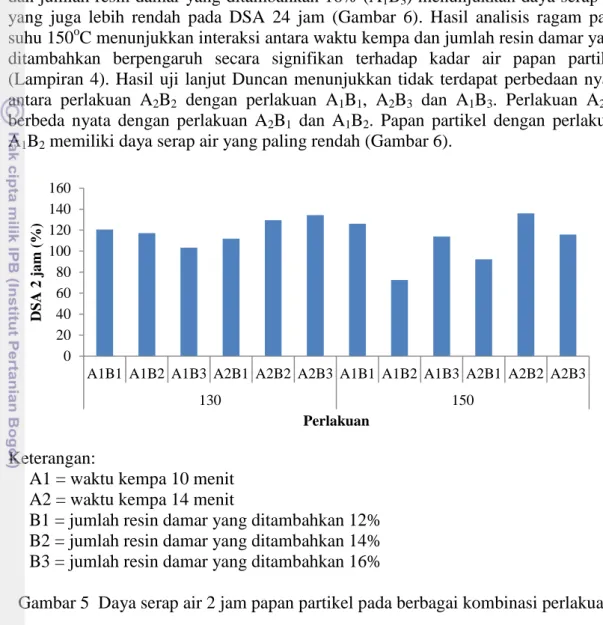

Hasil analisis ragam daya serap air dengan waktu perendaman 2 jam (DSA 2 jam) pada suhu 130oC menunjukkan waktu kempa dan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap DSA 2 jam (Lampiran 3). Berdasarkanuji lanjut Duncanterdapat perbedaan nyata antara perlakuan waktu kempa 10 menit dengan perlakuan waktu kempa 14 menit. Papan partikel dengan waktu pengempaan 14 menit memiliki daya serap air yang lebih tinggi daripada papan partikel dengan waktu pengempaan 10 menit (Gambar 5). Tingginya daya serap air dengan waktu pengempaan yang lebih lama ini diduga karena rusaknya jaringan ikatan perekat. Kerusakan jaringan ikatan perekat ini menyebabkan air lebih mudah terserap ke dalam papan partikel (Syamani et al.

2008). Hasil uji lanjut Duncan menunjukkan terdapat perbedaan nyata antara perlakuan A2B3 dengan perlakuan A1B2, A2B1 dan A1B3. Perlakuan A2B2 berbeda nyata dengan perlakuan A2B1 dan A1B3. Perlakuan A1B1 berbeda nyata dengan perlakuan A1B3. Papan partikel dengan waktu pengempaan 10 menit dan jumlah resin damar yang ditambahkan 16% (A1B3) memiliki daya serap air yang paling rendah (Gambar 5). Hal ini karena semakin banyaknya jumlah resin damar yang ditambahkan membuat ruang lembaran papan menjadi lebih rapat sehingga air yang masuk ke dalam papan menjadi lebih sedikit daya serap air semakin menurun. Hasil analisis ragam pada suhu 150oC menunjukkan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap kadar air papan partikel (Lampiran 4). Hasil uji lanjut Duncan menunjukkan tidak terdapat perbedaan nyata antara perlakuan A2B2 dengan perlakuan A1B2, A2B3 dan A1B3. Namun perlakuan-perlakuan tersebut berbeda nyata dengan perlakuanA1B2. Namun perlakuan A1B2 tidak berbeda nyata dengan perlakuan A2B1. Papan partikel dengan waktu pengempaan 10 menit dan jumlah resin damar yang ditambahkan 14% (A1B2) memiliki daya serap air yang paling rendah (Gambar 5).

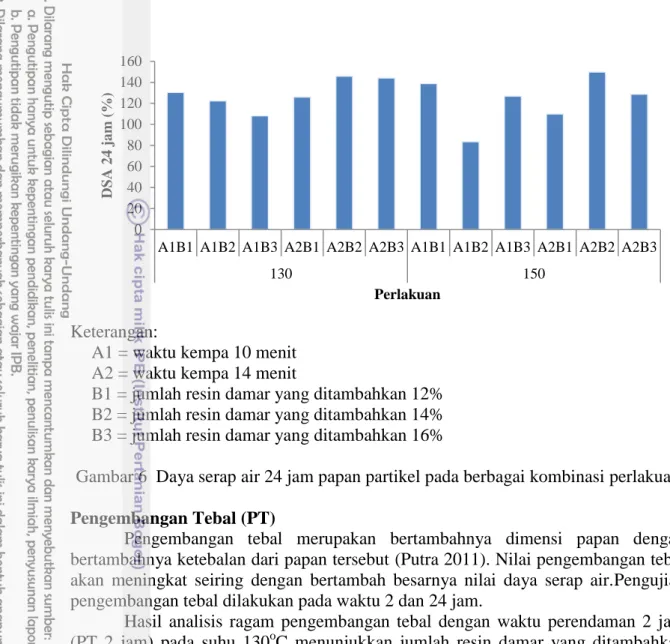

Daya serap air papan partikel semakin meningkat seiring dengan bertambahnya waktu perendaman. Hasil analisis ragam daya serap air dengan waktu perendaman 24 jam (DSA 24 jam) pada suhu 130oC menunjukkan waktu kempa dan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap DSA 24 jam (Lampiran 3). Berdasarkan uji lanjut Duncan terdapat perbedaan nyata antara perlakuan waktu kempa 10 menitdengan perlakuan waktu kempa 14 menit. Papan partikel dengan waktu pengempaan 14 menit memiliki daya serap air yang lebih tinggi daripada papan

partikel dengan waktu pengempaan 10 menit (Gambar 6). Tingginya daya serap air pada waktu pengempaan yang lebih lama diduga karena rusaknya jaringan ikatan perekat. Sama halnya dengan DSA 2 jam, interaksi perlakuan waktu kempa 10 menit dan jumlah resin damar yang ditambahkan 16% (A1B3) menunjukkan daya serap air yang juga lebih rendah pada DSA 24 jam (Gambar 6). Hasil analisis ragam pada suhu 150oC menunjukkan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap kadar air papan partikel (Lampiran 4). Hasil uji lanjut Duncan menunjukkan tidak terdapat perbedaan nyata antara perlakuan A2B2 dengan perlakuan A1B1, A2B3 dan A1B3. Perlakuan A2B2 berbeda nyata dengan perlakuan A2B1 dan A1B2. Papan partikel dengan perlakuan A1B2 memiliki daya serap air yang paling rendah (Gambar 6).

Keterangan:

A1 = waktu kempa 10 menit A2 = waktu kempa 14 menit

B1 = jumlah resin damar yang ditambahkan 12% B2 = jumlah resin damar yang ditambahkan 14% B3 = jumlah resin damar yang ditambahkan 16%

Gambar 5 Daya serap air 2 jam papan partikel pada berbagai kombinasi perlakuan Pengaruh tingginya kerapatan papan partikel cenderung menurunkan daya serap air papan tersebut. Semakin tinggi kerapatan papan partikel menyebabkan air akan sulit untuk masuk ke dalam rongga-rongga yang ada di dalam papan, karena memiliki pori yang lebih sedikit. Djalal (1981) menyebutkan beberapa faktor yang mempengaruhi penyerapan air pada papan yaitu volume ruang kosong yang dapat menampung air di antara partikel, luas permukaan partikel yang tidak ditutupi perekat dan dalamnya penetrasi perekat terhadap partikel.

Parameter kualitas daya serap air tidak ditentukan nilai standarnya baik pada JIS A 5908:2003 maupun SNI 03-2105-2006. Akan tetapi apabila dilihat dari hasil uji pada Gambar 5 dan Gambar 6, jenis papan partikel pada kode A1B2 dengan suhu pengempaan 150oC memiliki daya serap air paling baik di antara papan partikel dengan kombinasi perlakuan lainnya. Papan partikel dengan kualitas yang baik adalah papan partikel yang memiliki daya serap air yang rendah karena besarnya jumlah air yang diserap dapat mengurangi kekuatan papan partikel saat digunakan.

0 20 40 60 80 100 120 140 160

A1B1 A1B2 A1B3 A2B1 A2B2 A2B3 A1B1 A1B2 A1B3 A2B1 A2B2 A2B3

130 150 DSA 2 j a m ( %) Perlakuan

Keterangan:

A1 = waktu kempa 10 menit A2 = waktu kempa 14 menit

B1 = jumlah resin damar yang ditambahkan 12% B2 = jumlah resin damar yang ditambahkan 14% B3 = jumlah resin damar yang ditambahkan 16%

Gambar 6 Daya serap air 24 jam papan partikel pada berbagai kombinasi perlakuan

Pengembangan Tebal (PT)

Pengembangan tebal merupakan bertambahnya dimensi papan dengan bertambahnya ketebalan dari papan tersebut (Putra 2011). Nilai pengembangan tebal akan meningkat seiring dengan bertambah besarnya nilai daya serap air.Pengujian pengembangan tebal dilakukan pada waktu 2 dan 24 jam.

Hasil analisis ragam pengembangan tebal dengan waktu perendaman 2 jam (PT 2 jam) pada suhu 130oC menunjukkan jumlah resin damar yang ditambahkan dan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap PT 2 jam (Lampiran 3). Berdasarkan uji lanjut Duncan tidak terdapat perbedaan nyata antara perlakuan jumlah resin damar yang ditambahkan 14% dan 16%, namun keduanya berbeda nyata dengan perlakuan jumlah resin damar yang ditambahkan 12%. Papan partikel dengan jumlah resin damar yang lebih banyak memiliki pengembangan tebal yang lebih rendah (Gambar 7). Semakin tinggi jumlah resin yang digunakan untuk membuat papan partikel maka jumlah resin yang menutupi pori partikel semakin tinggi. Hal ini berarti ikatan antar partikel terjalin lebih rapat dan kekompakan yang terbentuk lebih sempurna, sehingga papan partikel dengan jumlah perekat tinggi akan lebih sulit dimasuki air (Kusmayadi 2001). Hasil uji lanjut Duncan menunjukkan papan partikel dengan perlakuan A2B1 berbeda nyata dengan perlakuan A1B3, A1B2 dan A2B3. Perlakuan A1B1 tidak berbeda nyata dengan perlakuan A2B2 dan A1B3. Papan partikel dengan waktu kempa 14 menit dan jumlah resin damar 16% (A2B3) memiliki pengembangan tebal yang rendah (Gambar 7). Hal ini karena papan partikel dengan jumlah resin damar yang lebih tinggi membuat rongga-rongga antar partikel lebih sedikit, sehingga akan mengurangi penetrasi air ke dalam papan partikel. Hasil analisis ragam pada suhu 150oC menujukkan jumlah resin damar yang ditambahkan dan

0 20 40 60 80 100 120 140 160

A1B1 A1B2 A1B3 A2B1 A2B2 A2B3 A1B1 A1B2 A1B3 A2B1 A2B2 A2B3

130 150 DS A 2 4 j a m ( %) Perlakuan

interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap kadar air papan partikel (Lampiran 4). Hasil uji lanjut Duncan menunjukkan tidak terdapat perbedaan nyata antara perlakuan jumlah resin damar yang ditambahkan 14% dan 16%, namun keduanya berbeda nyata dengan 12%. Semakin tinggi jumlah resin damar yang ditambahkan, maka pengembangan tebal papan partikel semakin rendah (Gambar 7). Hasil uji lanjut Duncan menunjukkan papan partikel dengan perlakuan A1B1 tidak berbeda nyata dengan perlakuan A2B1. Perlakuan A1B1 berbeda nyata dengan perlakuan A2B2, A1B3, A2B3 dan A1B2. Papan partikel dengan waktu pengempaan 10 menit dan jumlah resin damar yang ditambahkan 14% (A1B2) memiliki pengembangan tebal yang rendah (Gambar 7).

Keterangan:

A1 = waktu kempa 10 menit A2 = waktu kempa 14 menit

B1 = jumlah resin damar yang ditambahkan 12% B2 = jumlah resin damar yang ditambahkan 14% B3 = jumlah resin damar yang ditambahkan 16%

Gambar 7 Pengembangan tebal 2 jam papan partikel pada berbagai kombinasi perlakuan

Hasil analisis ragam pengembangan tebal dengan waktu perendaman 24 jam (PT 24 jam) pada suhu 130oC menunjukkan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap PT 24 jam (Lampiran 3). Berdasarkan uji lanjut Duncan tidak terdapat perbedaan nyata antara perlakuan jumlah resin damar 12% dan 14%, namun keduanya berbeda nyata dengan perlakuan jumlah resin damar 16%. Penggunaan jumlah resin damar 16% memiliki daya pengembangan tebal yang rendah (Gambar 8). Hal ini terjadi karena dengan semakin bertambahnya resin damar membuat ruang lembaran papan menjadi lebih rapat sehingga air yang masuk ke dalam papan menjadi lebih sedikit dan pengembangan tebalnya semakin menurun. Menurut Widiyanto (2002), nilai pengembangan tebal yang kecil merupakan pengembangan tebal yang baik karena dapat mengantisipasi meresapnya air ke dalam papan melalui pori-pori partikel dan ruang kosong antar partikel secara perlahan. Hasil analisis ragam PT 24 jam pada suhu 150oC menunjukkan jumlah resin damar

0 5 10 15 20 25

A1B1 A1B2 A1B3 A2B1 A2B2 A2B3 A1B1 A1B2 A1B3 A2B1 A2B2 A2B3

130 150 P T 2 j a m ( %)

yang ditambahkan berpengaruh secara signifikan terhadap PT 24 jam (Lampiran 4). Hasil uji lanjut Duncan tidak terdapat perbedaan nyata antara perlakuan jumlah resin damar 14% dengan 16%, namun keduanya berbeda nyata dengan jumlah resin damar 12%. Papan partikel dengan jumlah resin damar yang lebih tinggi memiliki nilai pengembangan tebal yang lebih rendah (Gambar 8).

Sifat pengembangan tebal berkorelasi dengan kerapatan papan partikel, dimana semakin tinggi kerapatan papan partikel maka semakin rendah pengembangan tebal papan partikel tersebut. Pada papan partikel dengan kerapatan rendah, air yang diserap lebih banyak dan hal ini akan mempengaruhi pengembangan volume partikelnya. Kestabilan dimensi papan partikel juga akan sangat tergantung pada kerataan penyebaran partikel pada saat pembentukan lembaran panil dan besarnya tekanan kempa. Kerataan partikel yang baik akan menghasilkan sifat muai, susut dan lenting yang jauh lebih baik dibandingkan sifat tersebut pada kayu utuhnya.

Keterangan:

A1 = waktu kempa 10 menit A2 = waktu kempa 14 menit

B1 = jumlah resin damar yang ditambahkan 12% B2 = jumlah resin damar yang ditambahkan 14% B3 = jumlah resin damar yang ditambahkan 16%

Gambar 8 Pengembangan tebal 24 jam papan partikel pada berbagai kombinasi perlakuan

Standar JIS A 5908:2003 dan SNI 03-2105-2006menetapkanpengembangan tebal papan partikel maksimal 12%. Apabila dilihat dari hasil uji PT 2 jam pada Gambar 7, jenis papan partikel pada kode A1B2 dan A2B3 dengan suhu kempa 150oC memiliki nilai pengembangan tebal yang telah memenuhi standar. Sedangkan, bila dilihat dari hasil uji PT 24 jam pada Gambar 8, maka seluruh papan partikel yang dihasilkan memiliki nilai yang tinggi atau belum memenuhi standar.Menurut Massijaya et al. (2005), pengembangan papan partikel yang tinggi tidak dapat digunakan untuk keperluan eksterior karena stabilitas produk yang rendah dan sifat mekanik yang akan menurun secara drastis dalam jangka waktu yang singkat. Dari

0 5 10 15 20 25 30 35

A1B1 A1B2 A1B3 A2B1 A2B2 A2B3 A1B1 A1B2 A1B3 A2B1 A2B2 A2B3

130 150 PT 2 4 j a m Perlakuan

hasil pengujian yang dilakukan, ternyata papan yang dihasilkan tidak cocok untuk keperluan eksterior, karena pengembangan tebal papan partikel yang masih tinggi.

Modulus of Elasticity (MOE)

Kekuatan lentur merupakan sifat mekanis papan yang menunjukkan ketahanan terhadap pembengkokan akibat adanya beban yang diberikan sebelum papan partikel tersebut patah, atau dengan kata lain sifat ini berhubungan langsung dengan nilai kekakuan papan (Haygreen dan Bowyer 1996). Papan akan semakin elastis apabila nilai keteguhan lenturnya semakin tinggi.

Keterangan:

A1 = waktu kempa 10 menit A2 = waktu kempa 14 menit

B1 = jumlah resin damar yang ditambahkan 12% B2 = jumlah resin damar yang ditambahkan 14% B3 = jumlah resin damar yang ditambahkan 16%

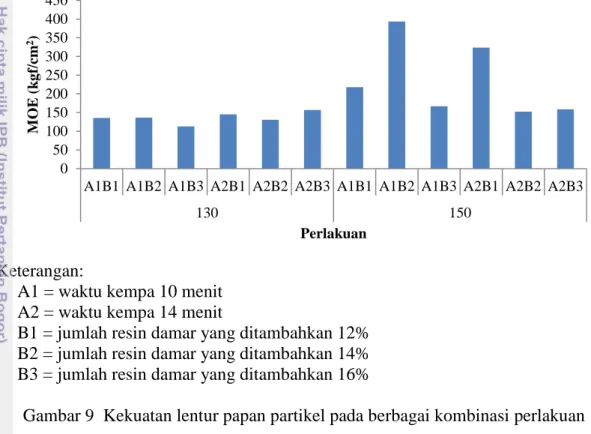

Gambar 9 Kekuatan lentur papan partikel pada berbagai kombinasi perlakuan Hasil analisis ragam kekuatan lentur (MOE) pada suhu 130oC menunjukkan waktu kempa, jumlah resin damar yang ditambahkan dan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan tidak berpengaruh secara signifikan terhadap MOE (Lampiran 3). Hasil analisis ragam MOE pada suhu 150oC menunjukkan waktu kempa, jumlah resin damar yang ditambahkan, dan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap MOE (Lampiran 4). Berdasarkan uji lanjut Duncan terdapat perbedaan nyata antara papan partikel dengan waktu kempa 10 menit dan 14 menit. Papan partikel dengan waktu pengempaan 10 menit memiliki nilai MOE yang lebih tinggi (Gambar 9). Hasil uji lanjut Duncan menunjukkan tidak terdapat perbedaan nyata antara jumlah resin damar yang ditambahkan 14% dengan 12%, namun keduanya berbeda nyata dengan perlakuan 16%. Papan partikel dengan jumlah resin damar 14% memiliki MOE yang paling tinggi (Gambar 9). Hasil uji lanjut Duncan menunjukkan tidak terdapat perbedaan nyata antara perlakuan A1B1 dengan perlakuan A1B3, A2B3 dan A2B2. Namun perlakuan-perlakuan tersebut berbeda nyata dengan perlakuan A1B2 dan A2B1. Papan partikel dengan waktu kempa 10 menit dan jumlah resin damar 14% (A1B2) memiliki MOE yang paling tinggi (Gambar 9).

0 50 100 150 200 250 300 350 400 450

A1B1 A1B2 A1B3 A2B1 A2B2 A2B3 A1B1 A1B2 A1B3 A2B1 A2B2 A2B3

130 150 M O E ( k g f/cm 2) Perlakuan

Semakin banyak jumlah resin damar yang ditambahkan, menyebabkan resin damar meleleh dan menyebar di antara partikel-partikel bambu sehingga kontak antar partikel dan resin semakin rapat. Semakin kuat ikatan partikel mengakibatkan papan mempunyai kemampuan yang lebih tinggi dalam menahan beban yang mengenai papan (Puspita 2008).

Sama halnya dengan pengembangan tebal, kekuatan lentur juga berkorelasi dengan kerapatan papan partikel. Dimana semakin tinggi kerapatan papan partikel yang dihasilkan akan semakin padat dan ruang kosong antara perekat dan partikel akan berkurang, sehingga akan meningkatkan kekuatan papan. Menurut Erwinsyah dan Darnoko (2000), semakin tinggi kerapatan menyebabkan semakin tinggi kemampuan papan untuk mempertahankan perubahan bentuk akibat beban yang diterima.

Apabila dibandingkan dengan JIS A 5908:2003 dan SNI 03-2105-2006, MOE papan partikel yang dihasilkan dari penelitian ini belum memenuhi standar yaitu minimal 20 000-20 400 kgf/cm2. Seperti yang terlihat pada Gambar 7 papan partikel dengan perlakuan A1B2 dan suhu kempa 150oC merupakan papan partikel yang mempunyai kualitas terbaik dengan MOE sebesar393.45 kgf/cm2. Meskipun demikian hasil tersebut belum memenuhi standar yang ditentukan.

Modulus of Rupture (MOR)

Keteguhan patah papan partikel merupakan sifat mekanis yang menunjukkan kekuatan dalam menahan beban yang bekerja terhadapnya. Semakin kuat nilai kekuatan lentur maka papan semakin kuat dalam menahan bobot benda.

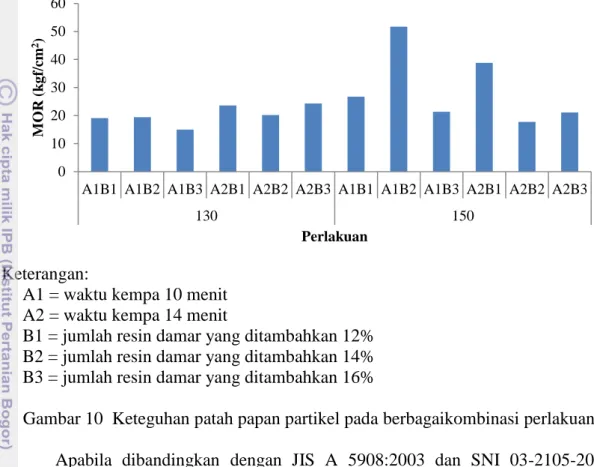

Hasil analisis ragam keteguhan patah (MOR) pada suhu 130oC menunjukkan waktu kempa berpengaruh secara signifikan terhadap MOR (Lampiran 3). Hasil uji lanjut Duncan terdapat perbedaan nyata antara perlakuan waktu kempa 14 menit dengan 10 menit. Papan partikel dengan waktu kempa 14 menit memiliki nilai MOR yang tinggi (Gambar 10). Hasil analisis ragam MOR pada suhu 150oC menunjukkan waktu kempa, jumlah resin damar yang ditambahkan dan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap MOR (Lampiran 4). Berdasarkan uji lanjut Duncan terdapat perbedaan nyata antara perlakuan waktu kempa 10 menit dengan waktu kempa 14 menit. Papan partikel dengan waktu pengempaan 10 menit memiliki MOR yang lebih tinggi (Gambar 10). Hasil uji lanjut Duncan menunjukkan tidak terdapat perbedaan nyata antara perlakuan jumlah resin damar 14% dan 12%, namun keduanya berbeda nyata dengan jumlah resin damar 16%. Papan partikel dengan jumlah resin damar 14% memiliki MOR yang paling tinggi (Gambar 10). Hasil uji lanjut Duncan menunjukkan terdapat perbedaan nyata antara perlakuan A1B2 dengan perlakuan A2B1, A1B1, A1B3, A2B3 dan A2B2. Namun perlakuan A2B1 tidak berbeda nyata dengan perlakuan A1B1. Papan partikel dengan waktu kempa 10 menit dan jumlah resin damar 14% (A1B2) memiliki MOR yang paling tinggi (Gambar 10). Jumlah resin damar yang tinggi menyebabkan resin damar semakin banyak yang meleleh menyebar ke permukaan antar partikel, sehingga ikatan antar partikel dan resin semakin tinggi yang membuat kekuatan papan semakin meningkat (Kusmayadi 2001).

Tsoumis (1991) mengemukakan bahwa kerapatan panil merupakan faktor yang sangat menentukan kekuatan panil tersebut. Pada papan yang kerapatannya lebih tinggi susunan partikel yang membentuk lembaran lebih rapat dan padat,

sehingga kontak antar partikel lebih baik dan akan menghasilkan kekuatan yang lebih tinggi. Kecenderungan tersebut terjadi karena luas permukaan yang tertutup perekat lebih besar, sehingga kekuatan ikatan menjadi lebih baik.

Keterangan:

A1 = waktu kempa 10 menit A2 = waktu kempa 14 menit

B1 = jumlah resin damar yang ditambahkan 12% B2 = jumlah resin damar yang ditambahkan 14% B3 = jumlah resin damar yang ditambahkan 16%

Gambar 10 Keteguhan patah papan partikel pada berbagaikombinasi perlakuan Apabila dibandingkan dengan JIS A 5908:2003 dan SNI 03-2105-2006, MOR papan partikel yang dihasilkan dari penelitian ini belum memenuhi standar yaitu minimal 80-82 kgf/cm2. Seperti yang terlihat pada Gambar 10 papan partikel dengan perlakuan A1B2 dan suhu kempa 150oC merupakan papan partikel yang mempunyai kualitas terbaik dengan MOR51.72 kgf/cm2. Meskipun demikian hasil ini belum memenuhi standar yang ditentukan.Menurut Evon et al. (2010), semakin tinggi suhu kempa maka MOR akan semakin besar. Suhu kempa berperan dalam menguapkan air hingga terbentuk ikatan kompleks antara perekat dan partikel. Dengan demikian kekuatan mekanik papan akan lebih baik seiring meningkatnya daya kohesi antar permukaan serat. Namun, rendahnya nilai MOR yang diperoleh diduga karena kurang meratanya partikel dalam pembuatan papan yang mengakibatkan masih terdapat rongga dalam papan.

Internal Bonding (IB)

Kuat rekat internal merupakan keteguhan tarik tegak lurus permukaan papan. Pengujian kuat rekat internal dilakukan untuk mengetahui keberhasilan dalam pencampuran perekat, pembentukan dan pengempaan papan (Bowyer et al.2003).

Hasil analisis ragam kuat rekat internal (IB) pada suhu 130oC menunjukkan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap IB (Lampiran 3). Berdasarkan uji lanjut Duncan tidak terdapat perbedaan nyata antara perlakuan A1B3 dengan perlakuan A2B1, A2B2, A1B2 dan A2B3. Perlakuan A1B3 berbeda nyata dengan perlakuan A1B1.

0 10 20 30 40 50 60

A1B1 A1B2 A1B3 A2B1 A2B2 A2B3 A1B1 A1B2 A1B3 A2B1 A2B2 A2B3

130 150 M O R (k g f/cm 2) Perlakuan

Papan partikel dengan waktu pengempaan 10 menit dan jumlah resin damar yang ditambahkan 16% (A1B3) memiliki IB yang paling tinggi (Gambar 11). Hasil analisis ragam IB pada suhu 150oC menunjukkan waktu kempa dan interaksi antara waktu kempa dan jumlah resin damar yang ditambahkan berpengaruh secara signifikan terhadap IB (Lampiran 4). Berdasarkan uji lanjut Duncan, papan partikel dengan waktu pengempaan 10 menit memiliki nilai IB yang lebih tinggi dibandingkan papan partikel dengan waktu pengempaan 14 menit (Gambar 11). Hasil uji lanjut Duncan menunjukkan interaksi dengan perlakuan A1B2 tidak berbeda nyata dengan A1B3, namun keduanya berbeda nyata dengan A2B3, A1B1 dan A2B2. Perlakuan A2B1 berbeda nyata dengan perlakuan A1B1 dan A2B2. Papan partikel dengan waktu kempa 10 menit dan jumlah resin damar yang ditambahkan 14% (A1B2) memiliki IB yang paling tinggi (Gambar 11).

Pada dasarnya faktor-faktor yang berpengaruh terhadap MOE dan MOR juga akan berpengaruh terhadap kuat rekat internal papan, seperti kerapatan panil, kualitas partikel, kadar perekat dan kadar air lembaran (Kusmayadi 2001). Semakin tinggi kerapatan papan partikel maka kuat rekat internal pada papan akan semakin tinggi. Hal ini karena kemampatan antar partikel yang jauh lebih baik terjadi pada kerapatan yang tinggi, sehingga kekuatan patah papan akan semakin tinggi.

Keterangan:

A1 = waktu kempa 10 menit A2 = waktu kempa 14 menit

B1 = jumlah resin damar yang ditambahkan 12% B2 = jumlah resin damar yang ditambahkan 14% B3 = jumlah resin damar yang ditambahkan 16%

Gambar 11 Kuat rekat internal papan partikel pada berbagaikombinasi perlakuan Apabila dibandingkan dengan JIS A 5908:2003 dan SNI 03-2105-2006, IB papan partikel yang dihasilkan dari penelitian inibelum memenuhi standar yaitu minimal 1.5 kgf/cm2. Seperti yang terlihat pada Gambar 11 papan partikel dengan perlakuan A1B2 dan suhu kempa 150oC merupakan papan partikel yang mempunyai kualitas terbaik dengan IB0.90 kgf/cm2. Bowyer et al. (2007) menyatakan bahwa keteguhan rekat akan semakin sempurna dengan bertambahnya jumlah perekat yang digunakan pada proses pembuatan papan partikel. Ruhendyet al. (2007) menambahkan bahwa kekentalan perekat akan menentukan daya rekat dari perekat

0,00 0,10 0,20 0,30 0,40 0,50 0,60 0,70 0,80 0,90 1,00

A1B1 A1B2 A1B3 A2B1 A2B2 A2B3 A1B1 A1B2 A1B3 A2B1 A2B2 A2B3

130 150 IB ( k g f/cm 2) Perlakuan

dengan bahan yang digunakan karena daya rekat dipengaruhi oleh jarak kontak antara bahan yang bersentuhan.

SIMPULAN DAN SARAN

Simpulan

Sifat fisik dan mekanik papan partikel yang dihasilkan dari penelitian ini sangat dipengaruhi oleh kombinasi perlakuan-perlakuanyang diberikan. Pada suhu 130oCwaktu kempa mempengaruhi kerapatan, dayaserap air 2 jam dan 24 jam, MOR danjumlah resin damar yang ditambahkan mempengaruhi kadar air pengembangan tebal 2 dan 24 jam.Sedangkan pada suhu 150oC waktu kempa mempengaruhi kadar air, MOE, MOR, IB dan jumlah resin damar yang ditambahkan mempengaruhi pengembangan tebal 2 dan 24 jam, MOE dan MOR. Sifat fisik dan mekanik papan partikel terbaik dihasilkan dari bahan yang diberi perlakuan waktu kempa 10 menit, jumlah resin damar 14% dan suhu kempa 150oC. Pada kondisi proses tersebut papan partikel yang dihasilkan mempunyai kerapatan 0.55 g/cm3, kadar air 9.99%, daya serap air selama 2 jam 72.56%, daya serap air selama 24 jam 83.54%, pengembangan tebal selama 2 jam 10.52%, pengembangan tebal selama 24 jam 17.96%, MOE 393.45 kgf/cm2, MOR 51.72 kgf/cm2 dan IB 0.90 kgf/cm2. Namun demikian hasil tersebut belum memenuhi standar JIS A 5908:2003 dan SNI 03-2105-2006.

Saran

Peningkatan kualitas papan partikel dapat dilakukan dengan meningkatkan suhu dan tekanan pengempaan sehingga dapat memperbaiki sifat fisik dan mekanik papan partikel yang dihasilkan.

DAFTAR PUSTAKA

Achmadi. 1990. Kimia Kayu. Bogor (ID): Pusat Antar Universitas Institut Pertanian Bogor.

Belizt HD, Grosch W. 1999. Food Chemistry. Berlin, Springer.

Burrel MM. 2003. Starch: The need for improved quality or quantity-An overview. J Experiment Botany. 54(382):451-456.

Bowyer JL, Shmulsky R, Haygreen JG. 2003. Forest Prod and Wood Sci. United Satets of America: Blackwell.

Bowyer JL, Shmulsky R, Haygreen JG. 2007. Forest Product and Wood Science 5th ed. United States of America (US): Blackwell Publishing.

Cowd MA. 1191. Kimia Polimer. Bandung: ITB.

Djalal M. 1981. Pengaruh Orientasi Partikel Dan Kadar Perekat Terhadap Sifat-Sifat Flakeboard Dari Kayu Albazzia Dan Getah Perca [tesis]. Pasca Sarjana IPB Bogor.

Erwinsyah, Darnoko. 2000. Papan Partikel dari Tandan Kosong Sawit. Prosiding Seminar Nasional III MAPEKI, Bandung 22-23 Agustus 2000.

Evon P, Vanderbossche V, Pontailer P, Rigal L. 2010. Thermo-chemical behaviour of raffinate resulting from aqueous extraction of sunflower whole plant in twin-screw extruder: manufacturing of biodegradable agromaterials by thermo-pressing. Advance Material Research. 112:63-72.

Fahmi F. 2013. Pemanfaatan Ampas Biji Jarak Pagar (Jatropha curcas L.) Hasil Samping Pengepresan Minyak Sebagai Bahan Baku Pembuatan Papan Partikel [skripsi]. Bogor (ID): Institut Pertanian Bogor.

[FAO] Food and Agriculture Organization. 1997. Fiber and Particle Board.FAO. Geneva.

Haygreen JG, Bowyer JL. 1993. Hasil Hutan dan Ilmu Kayu. Suatu Pengantar. Universitas Gadjah Mada, Yogyakarta.

Haygreen JG, Bowyer JL. 1996.Hasil Hutan dan Ilmu Kayu. Suatu Pengantar. Hadikusumo SA, penerjemah; Prawirohatmodjo S, editor. Yogyakarta: Gajah Mada University Press. Terjemahan dari: Forest Product and Wood Science, and Introduction.

Iskandar MI, Supriadi A. 2011. Pengaruh besaran kempa terhadap sifat papan partikel serutan kayu. Penelitian Hasil Hutan. 29(3):226-233.

[JIS] Japanese Industrial Standard. 2003. Japanese Standar Association Particleboard. Japan: JIS A 5908-2003.

Jonsson LJ, Alriksson B, Nilvebrant NO. 2013. Bioconversion of lignocellulose: inhibitors and detoxification. Biotechnology. 6:16.

Lawton JW, Shogren RL, Tiefenbacher KF. 2004. Aspen fiber addition improves the mechanical properties of baked cornstarch foams. Industrial Crops and Products. 19:41-48.

Lestari S, Kartika IA. 2012. Pembuatan papan partikel dari ampas biji jarak pagar pada berbagai kondisi proses. JAII. 1(1): 11-17.

Li X, Li Y, Zhong Z, Wang D, Ratto JA, Sheng K, Sun XS. 2009. Mechanical and water soaking properties of medium density fiberboard with wood fiber and soybean protein adhesive. Bior Tech. 100(14):3556-3562. doi:10.1016/j. biortech.2009.02.048.

Kaliyan N, Morey RV. 2010. Natural binders and solid bridge type binding mechanisms in briquettes and pellets made from corn stover and switch grass.

Bioresources Technology. 101:1082-1090.

Kollmann FFP, Kuenzi EW, Stamm AJ. 1975. Priciple of Wood Science and Technology II. Wood Based Materials. New York: Springer Verlag.

Kusmayadi. 2001. Pengaruh rasio kompresi (compaction ratio) terhadap sifat fisis dan mekanis papan partikel beberapa jenis kayu. ITHH. 1(1): 15-16.

Massijaya MY, Yusuf SH, Marsiah H. 2005. Pemanfaatan limbah kayu dan karton sebagai bahan baku papan komposit. Laporan Lembaga Penelitian dan Pemberdayaan Masyarakat.

Miki T, Takakura N, Iizuka T, Yamaguchi K, Kanayama K. 2006. Possibility of production of binderless boards using wood powder by rolling (Abstract). WIT Press.

Muin M, Suhasman, Oka NP, Putranto B, Baharuddin, Millang S. 2006.

Konstruksi dan Industri di Sulawesi Selatan. Badan Penelitian dan Pengembangan Daerah. Makassar. 73p.

Namiroh N. 1998. Pemurnian Damar (Shorea javanica) Dengan Kombinasi Pelarut Organik [skripsi]. Fateta IPB.

Nimz HH. 1983. Lignin Based Wood Ahesives. In A. Pizzi. Wood Adhesives Chemistry and Technology. New York: Marcel Dekker. Inc.

Nordqvist P. 2012. Exploring The Wood Adhesive Performance of Wheat Gluten.

Swedia (SW): Stockholm University.

Okuda N, Sato M. 2004. Manufacture and mechanical properties of binderless boards from kenaf core. J Wood Sci. 50:5361.

Perhutani. 2014. Perum Perhutani - Kopal[internet]. [diunduh 2015 Jun 1]. Tersedia pada: http://www.bumn.go.id/perhutani/halaman/156.

Pramono J. 2012. Kebijakan Sektor Hulu dan Peran Kemenhut dalam Pengembangan Bambu. Rapat Forum Kerjasama Pengembangan Bambu Nasional. Ditjen Kerjasama Industri Internasional.

Pujirahayu N. 2012. Kajian sifat fisik beberapa jenis bambu di kecamatan tonggauna kabupaten konawe. Agriplus. 22: 226.

Puspita R. 2008. Papan Partikel Tanpa Perekat Sintesis (Binderless Particle Board) dari Limbah Industri Penggergajian [skripsi]. Fakultas Kehutanan IPB Bogor.

Putra E. 2011. Kualitas Papan Partikel Batang Bawah, Batang Atas Dan Cabang Kayu Jabon (Anthocephalus cadamba Miq.) [skripsi]. Fakultas Kehutanan IPB Bogor.

Ruhendy S, Koroh DN, Syamani FA, Yanti H, Nurhaida, Saad S, Sucipto T. 2007.

Analisis Perekatan Kayu.Bogor (ID): IPB.

Roffael E. 1993. Formaldehyde Release from Particle Board and Other Wood Based Panels. Kuala Lumpur (MY): FRIM Kepong.

Sampurna IP, Nindhia TS. 2013. Penuntun Praktikum Rancangan Percobaan dengan SPSS. Denpasar (ID): Universitas Udayana.

Santoso A. 2003. Sintesis dan Pencirian Resin Lignin Resorsino Formladehida untuk Perekat Kayu Lamina [disertasi]. Pascasarjana Ilmu Pengetahuan Kehutanan IPB Bogor.

Setianingsih N. 1992. Pemurnian Damar Shorea javanica dengan Menggunakan Pelarut Organik dan Bahan Pemucat [skripsi]. Fakultas Teknologi Pertanian IPB Bogor.

Setiawan B. 2008. Papan Partikel dari Sekam Padi [skripsi]. Fakultas Kehutanan Institut Pertanian Bogor.

Setyawati D, Sirait SM, Rahmaniah D. 2008. Sifat-sifat papan komposit dari sabut kelapa, limbah plastik dan perekat urea formaldehida.JITHH. 1(1): 94-103. Shen KC. 1986. Process for Manufacturing Composite from Lignocellulosic

Materials. United States Patent 5017319.

Sigit AM. 2008. Pola Aktivasi Enzim Lignolitik Jamur Tiram (Plerotus ostreatus) Pada Media Sludge Industri Kertas [skripsi]. Institut Pertanian Bogor, Bogor [SNI] Standar Nasional Indonesia. 2006. Mutu Papan Partikel SNI 03-2105-2006.

Badan Standarisasi Nasional (DSN). Jakarta.

Sudarsono, Rusianto T, Suryadi Y. 2010. pembuatan papan partikel berbahan baku sabut kelapa dengan bahan pengikat alami (lem kopal). JTeknologi. 3(1): 22-32.

Sun Y, Cheng J. 2002. Hydrolysis of lignocellulosic materials for ethanol production: a review.Bioresource Technology. 83:1-11.

Suranta H. 2009. Oriented Strand Board dari Tiga Jenis Bambu. Universitas Sumatera Utara Fakultas Kehutanan.

Surjokusumo S, Nugroho N. 1994. Pemanfaatan Bambu Sebagai Bahan Bangunan. Strategi Penelitian Bambu Indonesia. Yayasan Bambu Lingkungan Lestari. Bogor. 82-87.

Sutigno P. 1988. Perekat dan Perekatan. Departemen Kehutanan Badan Penelitian dan Pengembangan Hasil Hutan. Bogor.

Syafi’i LI. 1984. Pengujian Sifat-sifat Fisik dan Mekanik Contoh Kecil Bebas Cacat Beberapa Jenis Bambu [skripsi]. Fakultas Kehutanan IPB Bogor.

Syamani FA, Prasetiyo KW, Budiman I, Subyakto, Subiyanto B. 2008. Sifat fisis mekanis papan partikel dari serat sisal atau serat abaka setelah perlakuan uap.

J. Tropical Wood Science and Technology.6(2) .

Tan CT. 1990. Beverage Emulsions, in Food Emulsions. 2nd ed. New York: Marcel Dekker.

Tsoumis G. 1991. Science and Technology of Wood: Structure, Properties, Utilization. New York:Van Nostrand Reinhold.

Widiyanto A. 2002. Kualitas Papan Partikel Kayu Karet (Hevea brasiliensis Muel. Arg) dan Bambu Tali (Gigantochloa apus Kurtz) dengan Perekat Likuida Kayu [skripsi]. Fakultas Kehutanan IPB Bogor.

Lampiran 1 Prosedur analisis bahan baku (analisis proksimat) (SNI 01 2891.1992)

1. Kadar Air

Cawan yang sudah dibersihkan dan dikeringkan dalam oven bersuhu 105oC selama 15 menit didinginkan dalam desikator, lalu ditimbang. Sampel ditimbang sebanyak 5 gram dan dimasukkan ke dalam cawan tersebut. Cawan yang sudah diisi sampel kemudian dimasukkan ke dalam oven bersuhu 105oC selama 6 jam. Cawan dikeluarkan dari oven dan didinginkan dalam desikator kemudian ditimbang. Apabila bobot masih berubah, maka pengeringan diulangi dengan suhu dan waktu yang sama. Pengeringan dilakukan sebanyak 3-4 kali atau lebih sampai didapatkan bobot yang konstan sebagai bobot akhir sampel. Kadar air dapat dihitung berdasarkan kehilangan berat, yaitu selisih antara bobot awal sampel dan bobot akhir sampel, dengan menggunakan rumus:

Keterangan:

a = Bobot awal sampel (gram) b = Bobot akhir sampel (gram)

2. Kadar Lemak

Sampel dari analisa kadar air ditimbang dalam kertas saring, kemudian dipasang dalam labu soxhlet dan kondensor. Reflux dilakukan dengan pelarut lemak selama 5 jam. Setelah itu, sampel dikeluarkan dari labu soxhlet, dikeringkan dan didinginkan dalam desikator. Selanjutnya ditimbang sampai bobotnya konstan. Kadar lemak dihitung dengan menggunakan rumus:

Keterangan:

a = Berat sampel + kertas saring sebelum diekstrak (gram) b = Berat sampel + kertas saring setelah diekstraksi (gram) w = Berat sampel (gram)

3. Kadar Serat Kasar

Sampel sebanyak 1 gram dimasukkan ke dalam labu erlenmeyer 300 ml kemudian ditambahkan 100 ml H2SO4 0.325 N. Bahan selanjutnya dihidrolisis di dalam otoklaf bersuhu 105°C selama 15 menit. Bahan didinginkan, kemudian ditambahkan 50 ml NaOH 1.25 N dan dihidrolisis kembali di dalam otoklaf bersuhu 105oC selama 15 menit. Bahan disaring dengan menggunakan kertas saring yang telah dikeringkan dan diketahui bobotnya. Setelah itu kertas saring dicuci berturut-turut dengan menggunakan air panas, 25 ml H2SO4 0.325 N, air panas, kemudian 25 ml aseton atau alkohol. Residu dan kertas saring dikeringkan dalam oven bersuhu 110°C selama 1-2 jam. Kadar serat kasar dapat dihitung dengan menggunakan rumus:

Kadar air (%) = a - b a x 100 % Kadar lemak = a – b w x 100% a – b w x 100% Kadar serat kasar =

Keterangan:

a = Bobot residu dalam kertas saring yang telah dikeringkan (gram) b = Bobot kertas saring kosong (gram)

w = Bobot sampel (gram)

4. Kadar Abu

Sampel ditimbang sebanyak 2-3 gram, kemudian dimasukkan ke dalam cawan porselen yang telah diketahui bobot tetapnya. Sampel diarangkan di atas pemanas lalu diabukan dalam tanur listrik pada suhu 550°C selama 5-6 jam sampai pengabuan sempurna. Cawan kemudian didinginkan dalam desikator, lalu ditimbang sampai bobot tetap. Kadar abu dapat dihitung dengan menggunakan rumus:

Keterangan:

w = Bobot sampel sebelum diabukan (gram)

w1 = Bobot sampel + cawan sesudah diabukan (gram) w2 = Bobot cawan kosong (gram)

5. Kadar Protein

Sampel sebanyak 0.1 gram dimasukkan ke dalam labu Kjeldhal. Katalis ditimbang sebanyak 1 gram yang terdiri dari CuSO4:Na2SO4 = 1:1.2. Selanjutnya ditambahkan 2.5 ml H2SO4 pekat dan didekstruksi sampai cairan bewarna hijau jernih, ekstraksi dilanjutkan selama 30 menit.

Labu beserta isinya didinginkan sampai suhu kamar, kemudian isinya dipindahkan ke dalam alat destilasi dan ditambahkan 15 ml NaOH 50% (sampai larutan menjadi basa). Hasil sulingan ditampung ke dalam erlenmeyer 200 ml yang berisi HCl 0.02 N sampai tertampung tidak kurang dari 50 ml destilat, kemudian hasilnya didestilasi dengan NaOH 0.02 N disertai penambahan indikator mensel (campuran metil red dan metil blue) 3-4 tetes. Perlakuan tersebut juga dilakukan terhadap blanko. Kadar protein dapat dihitung dengan menggunakan rumus:

Keterangan :

a = Selisih ml NaOH yang digunakan untuk menitrasi blanko dengan sampel N = Normalitas larutan NaOH

W = Berat sampel (miligram)

6. Kadar Karbohidrat

Kadar karbohidrat dihitung dengan cara by difference seperti rumus:

Kadar karbohidrat (%) = Bobot total (100%) – (kadar air + kadar abu + kadar lemak+ kadar serat + kadar protein)

w1 – w2

w x 100% Kadar abu =

Kadar protein (%) = a x N x 14 x 6.25 x 100% w

![Tabel 1 Sifat fisik dan mekanik papan partikel dari bambu dengan perekat resin damar Suhu ( o C) Waktu (menit) Jumlah resin damar (%) Kerapatan (g/cm3) Kadar air (%) DSA [2jam] (%) DSA [24jam] (%) PT [2jam] (%) PT [24jam] (%) MOE (kgf/cm 2 )](https://thumb-ap.123doks.com/thumbv2/123dok/2110522.2700324/20.1262.126.1176.191.747/tabel-mekanik-partikel-perekat-waktu-jumlah-kerapatan-kadar.webp)