SISTEM AUTO OVERCHANGE MOTOR POMPA

INDUSTRIAL DENGAN KONTROL PLC

Laporan Praktek Kerja Lapangan Ini Diajukan Sebagai Persyaratan Untuk Menyelesaikan

Program Pendidikan Diploma III

Unit kerja : Instrumen dan Kontrol Jurusan : Teknik Elektro

Program studi : Teknik Listrik

Oleh :

RIYAN INDRIYANTO

14 612 025

JURUSAN TEKNIK ELEKTRO

POLITEKNIK NEGERI SAMARINDA

LEMBAR PENGESAHAN PT. CAHAYA FAJAR KALTIM

Laporan Praktek Kerja Lapangan (PKL) ini telah disetujui sebagai Laporan Resmi Pelaksanaan PKL di Departemen Teknik

Judul : Sistem Auto Overchange Motor Pompa Industrial dengan Kontrol PLC

Nama : Riyan Indriyanto NIM : 14 612 025

Jurusan/Prodi :Teknik Elektro / Teknik Listrik Unit Kerja : Instrumen & Kontrol

Periode : 27 Juni – 06 Agustus 2016

Disahkan :

Pembimbing Lapangan Supervisor

Median Akbar TiffanoArdhie Pradana

Mengetahui :

Manager Departemen Teknik

LEMBAR PENGESAHAN JURUSAN LAPORAN PRAKTEK KERJA LAPANGAN

DIPLOMA III TEKNIK LISTRIK PADA

SISTEM AUTO OVERCHANGE MOTOR POMPA INDUSTRIAL DENGAN KONTROL PLC Oleh : RIYAN INDRIYANTO NIM : 14 612 025 Samarinda, 28 November 2016 Disahkan :

Dosen Pembimbing Pembimbing Lapangan

Sunu Pradana, ST., M.Eng. MedianAkbar NIP : 19780182006041002

Mengetahui/Menyetujui, Ketua Jurusan Teknik Elektro

Ir. Bustani, MT NIP : 196107121993031003

KATA PENGANTAR

Segala puji syukur kehadirat Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan pembuatan laporan kerja praktek dengan judul “SISTEM AUTO OVERCHANGE MOTOR POMPA INDUSTRI DENGAN KONTROL PLC”. Adapun penyusunan laporan ini dimaksud untuk memenuhi persyaratan yang berlaku pada jurusan Teknik Elektro (D3) Politeknik Negeri Samarinda. Disamping itu juga dapat menambah dan memperluas pengalaman dan pengetahuan penulis, guna melengkapi materi-materi yang telah diperoleh dibangku kuliah terhadap aplikasi dilapangan. Penulis juga sangat berterimakasih kepada semua pihak yang telah mebantu dari awal hingga selesainya penyusun laporan ini, untuk itu pada kesempatan kali ini penulis mengucapkan terimakasih kepada:

1. Allah SWT yang selalu memberikan nikmat yang tak terhingga serta selalu memberikan jalan di setiap kesulitan.

2. Kedua orang tua, serta segenap keluarga yang senantiasa memberikan doa, kasih sayang, perhatian, dan dukungan baik moral maupun material.

3. Bapak IR. Bustani, MT., selaku Ketua Jurusan Teknik Elektro Politeknik Negeri Samarinda.

4. Bapak Subir ST.,MT, selaku Sekretaris Jurusan Teknik Elektro Politeknik Negeri Samarinda.

5. Bapak Rusdiansyah, ST,. MT, selaku Kaprodi D3 Teknik Elektro Politeknik Negeri Samarinda.

6. Bapak Sunu Pradana ST,. M.Eng., selaku Dosen Pembimbing Praktek Kerja Lapangan.

7. Bapak Supono, selaku Manager Departemen Teknik PT.CFK. 8. Bapak Sukidi, selaku Superintendent Departemen Teknik PT.CFK

9. Bapak Tifanno Ardhie P, selaku Supervisor Elektrik dan Instrument & Control PT. CFK

10. Bapak Median Akbar, selaku Pembimbing Praktek Kerja Lapangan.

12. Segenap karyawan Instrumen & Kontrol dan seluruh karyawan PT. CFK yang telah membrikan banyak pengetahuan.

13. Dan seluruh teman seperjuangan yang melakukan Praktek Kerja Lapangan di PT. CFK

Dalam penulisan laporan ini penulis menyadari adanya kekurangan,oleh sebab itu penulis mengharapkan kritikan dan saran yang bersifat membangun dari semua pihak.

Semoga laporan ini dapat bermanfaat bagi kita semua.

Samarinda, 26 November 2016

Penulis

Halaman Judul--- i

Halaman Pengesahan Perusahaan--- ii

Halaman Pengesahan Jurusan --- iii

Kata Pengantar--- iv

Daftar Isi--- vi

Daftar Gambar --- vi

Daftar Tabel --- vi

BAB I PENDAHULUAN 1.1 Latar Belakang Kegiatan --- 1

1.2 Ruang Lingkup Kegiatan--- 2

1.3 Waktu dan Tempat Pelaksanaan--- 2

1.4 Tujuan dan Kegunaan Praktek Kerja Lapangan--- 3

BAB II TINJAUAN PUSTAKA 2.1 Sistem Instrumen dan Kontrol --- 4

2.1.1 Sistem Instrumen --- 6

2.1.2 Sistem Kontrol --- 6

2.2 Pengertian Programmable Logic Control--- 6

2.3 Fungsi Programmable Logic Control--- 7

2.4 Ladder Diagram--- 8

2.5 Timer--- 8

2.6 Prinsip Kerja Programmable Logic Control --- 9

2.7 Struktur Dasar Programmable Logic Control --- 10

2.7.1 Central Prosesing Unit ( CPU ) --- 10

2.7.2 Memory --- 11

2.7.4 Power Supply--- 13

2.8 Keuntungan dan Kerugian Programmable Logic Control --- 14

2.9 Komponen Motor Starter--- 16

2.9.1 Trafo Arus--- 16

2.9.2 Kontaktor--- 16

2.9.3 Timer --- 17

2.9.4 Miniatur Circiut Breaker --- 18

2.9.5 No Fuse Breaker --- 19

2.9.6 Overload--- 20

2.9.7 Kabel Listrik--- 21

2.9.8 Box Panel--- 21

2.9.9 Motor Induksi 3 Phasa --- 22

2.9.10 Name Plate Motor--- 23

BAB III HASIL PELAKSANAAN PKL 3.1 Unit Kerja Praktek Kerja Lapangan--- 24

3.1.1 Struktur Organisasi PT. Cahaya Fajar Kaltim --- 25

3.1.2 Struktur Organisasi Departemen Teknik--- 26

3.2 Uraian Praktik Kerja Lapangan --- 27

3.3 Pembahasan Hasil Praktik Kerja Lapangan --- 37

3.3.1 Sistem Kerja Motor Pompa Industrial--- 37

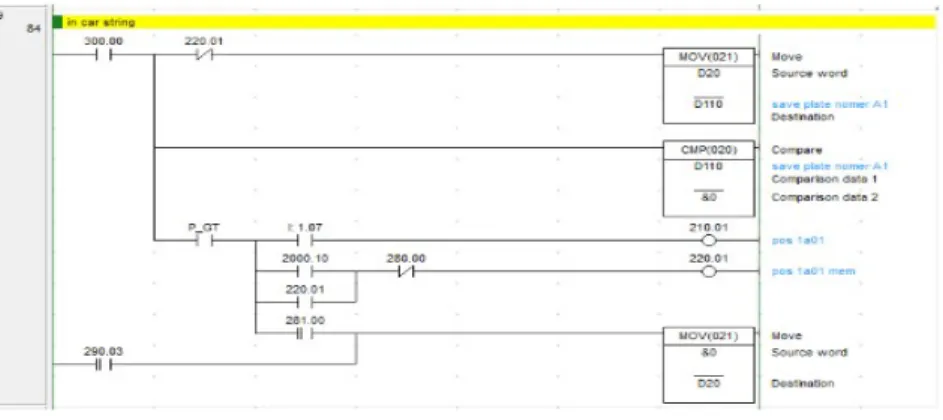

3.3.2 Ladder Diagram--- 39

3.3.3 Flow Chart Overchange Motor--- 43

3.3.4 Rangkaian Kontrol Motor Pompa 3A dan 3B --- 44

3.3.5 Rangkaian Daya Motor Pompa 3A dan 3B --- 45

3.3.6 Tabel Input / Output pada program PLC --- 46

3.3.8 Perangkat keras PLC --- 47

3.4 Identifikasi Kendala --- 48

3.4.1 Kendala Pelaksanaan Tugas--- 48

3.4.2 Cara Mengatasi Kendala--- 48

BAB IV PENUTUP 4.1 Kesimpulan --- 49 4.1 Saran --- 50 DAFTAR PUSTAKA LAMPIRAN DAFTAR GAMBAR

Gambar 2.1 Diagram Blok PLC --- 8

Gambar 2.2 Diagram Ladder--- 9

Gambar 2.4 Rangkaian koneksi motor dengan kontrol PLC --- 11

Gambar 2.5 CPU pada PLC --- 12

Gambar 2.6 Modul Input / Output PLC --- 14

Gambar 2.7 Power Supply Pada PLC --- 14

Gambar 2.8 Trafo Arus --- 17

Gambar 2.9 Kontaktor --- 18

Gambar 2.10 Timer ON Delay--- 19

Gambar 2.11 MCB --- 20

Gambar 2.12 No Fuse Breaker--- 21

Gambar 2.13 Overload --- 22

Gambar 2.14 Kabel Listrik --- 22

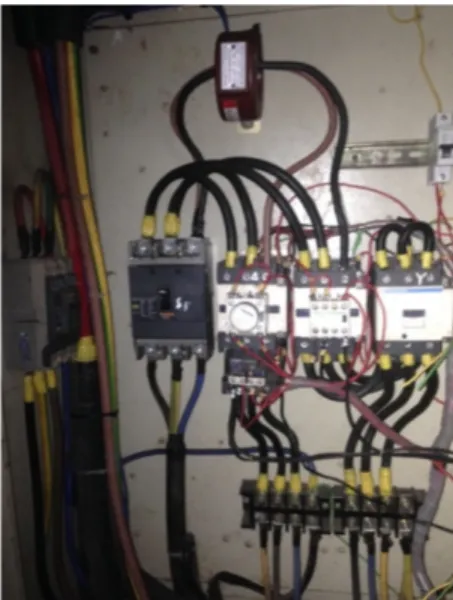

Gambar 2.15 Box Panel Kontrol --- 23

Gambar 2.16 Motor Induksi 3 fasa --- 24

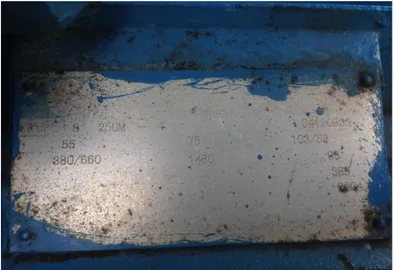

Gambar 2.17 Name Plate Motor --- 24

Gambar 3.1 Struktur Organisasi PT. Cahaya Fajar Kaltim --- 26

Gambar 3.2 Struktur Organisasi Departemen Teknik --- 27

Gambar 3.3 Motor Pompa 3A dan 3B --- 39

Gambar 3.4 Selektor Switch Interlock Motor --- 39

Gambar 3.5 Ladder Diagram Overchange Motor --- 42

Gambar 3.6 Flow Chart Overchange Motor --- 44

Gambar 3.7 Rangkaian Kontrol Star Delta Motor Pompa --- 45

Gambar 3.8 Rangkaian Daya Motor Pompa --- 46

Gambar 3.9 Program CX Programmer --- 48

Tabel 2.1 Tabel Input / Output --- 47

BAB I

PENDAHULUAN

1.1 Latar Belakang Kegiatan

Pemanfaatan sumber energi listrik saat ini sangat diperlukan seiring dengan semakin majunya ilmu pengetahuan dan teknologi (IPTEK). Program Studi Teknik

Listrik, Jurusan Teknik Elektro, Politeknik Negeri Samarinda adalah salah satu perguruan tinggi negeri dengan sasaran pembentukan calon pekerja yang mempunyai keahlian dibidang kelistrikan dan mampu bersaing didunia kerja nyata. Salah satu upaya peningkatan sumber daya manusia tersebut adalah melalui program Praktek Kerja Lapangan yang merupakan sarana penting bagi pengembangan diri dan kemampuan berwirausaha serta kemandirian bagi lulusannya dalam menghadapi dunia industri.

Sedangkan suksesnya penggunaan tenaga listrik erat hubungannya dengan monitoring sistem instrumentasi dan kontrol untuk menunjang kelestarian sistem. Telah banyak diketahui bahwa sistem instrumentasi dan kontrol pada pembangkit selalu ada kemungkinan terjadi masalah pada peralatan pengukurannya, baik pada sensor-sensornya ataupun pada peralatan kontrol lainnya yang saling berkaitan. Pompa industrial sebagai salah satu pendukung untuk proses pendinginan peralatan (seperti pompa-pompa) pada sistem pembangkit yang beroperasi, harus selalu beroperasi selama 24 jam. Untuk itu diperlukan suatu sistem kontrol untuk overchange motor secara otomatis, jika salah satu (dari dua) motor pompa industrial bermasalah.

Permasalahan motor pompa industrial yang perlu di antisipasi seperti motor over current, motor short, atau emergency stop (contohnya ada kebocoran di pompa). Jika salah satu motor pompa ada yang over current, short serta stop yang menyebabkan motor pompa tersebut berhenti bekerja, maka motor pompa industrial yang standby akan bekerja secara otomatis. Oleh sebab itu dengan monitoring sistem instrumentasi dan kontrol pada pembangkit, masalah-masalah tersebut dapat diminimalisir.

Di dalam Sistem Pembangkitan Listrik Tenaga Uap pada PT. Cahaya Fajar Kaltim memiliki bagian-bagian kerja yang saling berhubungan dan mempunyai fungsi masing-masing, seperti unit kerja Instrumen dan Kontrol yang sangat menunjang kelestarian sistem pembangkitan. Dalam laporan akhir program Praktek Kerja Lapangan ( PKL ) ini hanya akan dibahas mengenai apa yang ada pada bagian “ SISTEM AUTO OVERCHANGE MOTOR POMPA INDUSTRIAL DENGAN KONTROL PLC “

1.3 Waktu dan Tempat Pelaksanaan

Praktek Kerja Lapangan dilaksanakan dari tanggal 27 Juni sampai dengan 06 Agustus 2016 di Pembangkitan Listrik Tenaga Uap PT. Cahaya Fajar Kaltim.

1.4 Tujuan dan Kegunaan Praktek Kerja Lapangan

Tujuan yang ingin didapat dalam Praktik Kerja Lapangan adalah sebagai berikut :

1. Memenuhi tugas mata kuliah Praktek Kerja Lapangan.

2. Dapat mengenal dan memahami komponen utama dan cara pengoperasian sistem overchange dua motor pompa dengan kontrol PLC.

3. Menerapkan ilmu pengetahuan yang didapat diperguruan tinggi ke dunia kerja.

4. Mengetahui sejauh mana teori yang didapat dari bangku kuliah dengan yang ada di dunia industri.

Dengan adanya Praktek Kerja Lapangan ini mendatangkan banyak manfaat Diantaranya :

1. Mempermudah perusahaan dalam merekrut calon karyawan yang professional.

2. Membantu perusahaan dalam meningkatkan mutu karyawan. 3. Menghemat dana untuk pengembangan SDM.

4. Membina hubungan kerjasama antara perguruan tinggi dan perusahaan.

B. Perguruan Tinggi :

1. Menyesuaikan metode dan isi kuliah agar lebih siap dengan dunia kerja. 2. Membina hubungan kerjasama antara perguruan tinggi dan perusahaan

dalam sarana dan prasarana pendidikan.

3. Membekali kemampuan dasar yang memberikan kemampuan kepada mahasiswa untuk menyesuaikan diri dengan perubahan dalam pekerjaan 4. Meningkatkan kualitas program praktek kerja lapangan para lulusannya.

C. Mahasiswa

1. Memiliki pengalaman kerja di suatu perusahaan.

2. Menerapkan ilmu pengetahuan yang diperolehnya dari perguruan tinggi dalam dunia kerja.

3. Memberikan kesempatan kerja yang lebih besar.

4. Memberikan kesempatan mencari pengalaman, promosi, dan peningkatan karir.

5. Memperoleh pengalaman berorganisasi dalam tim kerja nyata.

BAB II

TINJAUAN PUSTAKA

2.1 Sistem Instrumentasi dan Kontrol

Pengukuran dan kontrol adalah sistem otak dan syaraf pada setiap pembangkit tenaga listrik modern. Sistem pengukuran dan kontrol memonitor dan mengatur proses-proses yang jika tidak demikian akan sulit untuk mengoperasikan dengan efisien dan aman serta mencapai kualitas yang tinggi dan biaya yang rendah. Proses pengukuran dan kontrol diperlukan dalam proses pembangkit modern sebagai bisnis

agar tetap menguntungkan. Untuk meningkatkan mutu, mengurangi emisi, meminimalkan kesalahan manusia dan menurunkan biaya operasi, dan banyak keuntungan lainnya Dengan munculnya fungsi berbasis software dan berkembangnya teknologi di banyak bidang, keahlian, khusus bidang ini telah bercabang menjadi sub-keahlian khusus tersendiri. Pengukuran dan kontrol proses, yang juga umumnya di istilahkan sebagai “Instrumentasi dan Kontrol (Instrumentation and Control)”, telah berkembang dari teknologi manual dan mekanis berturut-turut menjadi teknologi pneumatik, elektronik dan kini teknologi digital. Perancang instrumentasi dan kontrol harus memahami terlebih dahulu proses agar bisa menerapkan sistem kontrol yang diperlukan dengan instrumen yang tepat, pemilihan peralatan instrumentasi dan kontrol mencakup beberapa aspek penting selain teknologi spesifik meliputi :

a. Safety, Safety (keselamatan) harus dianggap sebagai prioritas utama. Material-material yang tidak layak, dapat menyebabkan korosi dan kegagalan materi al yang dapat memicu kebocoran. Semua ukuran dan peralatan kontrol harus diproduksi , diinstal, dan dimaintain sesuai dengan standart ketika ditempatkan pada area yang penuh resiko.

b. Performa, implementasi pengukuran dan peralatan kontrol harus sesuai dengan syarat performa sesuai dengan proses kebutuhan user, seperti akurasi dan kecakapan.

c. Lokasi Peralatan, Semua pengukuran dan peralatan kontrol haru 25 diinstal pada lokasi yang mudah diakses. Sebagai tambahan, user harus mempertimbangkan baik temperature maximum dan minimum lingkungan, dan peralatan elektronik harus dilindungi dari temperature proses.

d. Suplai Udara,. Dalam sistem kontrol modern, udara biasanya dibutuhkan untuk mengontrol gerakan katup. Dalam banyak desain, kontrol katup akan berpindah dari posisi aman ketika sistem instrument udara mengalami kegagalan. Instrumen sistem supply udara terdiri dari pembangkitan udara (kompresor), pemanas udara, dan distribusi udara, termasuk penerima udara

yang menjaga hilangnya tekanan udara dan independensi pengguna non instrumen udara.

e. Suplai Listrik, dibutuhkan pada semua sistem kontrol modern. Pada kebanyakan aplikasi industri, sangat penting bahwa kualitas dan integritas persediaan tenaga untuk proses komputer dan hardware pelengkap harus dimaintan pada level yang sangat tinggi. Misalnya integritas dapat dicapai menggunakan perlengkapan dengan ukuran yang baik misalnya on-line uninterruptible power supply (UPS), ferroresonant isolating transformer, atau a surge suppressor.

f. Grounding, merupakan bagian yang esensial pada system kontrol modern. Peralatan grounding yang baik akan membantu memastikan kualitas installation dan bebas gangguan operasi. Pengguna harus menerapkan sistem grounding yang disesuaikan dengan aturan dan rekomendasi vendor sistem. g. Installation And Maintenance, Pengguna harus melihat kemampuan staff

pemeliharaan pada pembangkit ketika memilih pengukuran dan peralatan kontrol. Pemeliharaan mungkin harus dilakukan oleh orang kontraktor. Pertimbangan lain termasuk kesulitan dan frekuensi pada kalibrasi, dan kalibrasi juga harus dilakukan oleh penyedia fasilitas.

(Sumber : https://www.academia.edu/20812762/Laporan_PKL_PLTU_Pacitan_Full )

2.1.1 Sistem Instrumentasi

Menurut (W. Bolton, 2004 : 02) Sistem instrumentasi adalah penerapan alat ukur yang bertujuan untuk mengetahui harga numerik variable suatu besaran dan juga untuk tujuan mengendalikan besaran agar berada dalam batas daerah tertentu atau pada nilai besaran yang diinginkan.

Menurut (W. Bolton, 2004 : 83) Sistem kontrol adalah proses pengaturan atau pengendalian terhadap satu atau beberapa besaran (variable atau parameter) sehingga berada pada suatu harga tertentu.

2.2 Pengertian PLC ( Programmable Logic Control )

Secara mendasar PLC adalah suatu peralatan kontrol yang dapat diprogram untuk mengontrol proses atau operasi mesin. Kontrol program dari PLC adalah menganalisa sinyal input kemudian mengatur keadaan output sesuai dengan keinginan pemakai. Keadaan input PLC digunakan dan disimpan didalam memory dimana PLC melakukan instruksi logika yang di program pada keadaan inputnya. Peralatan input dapat berupa sensor photo elektrik, push button pada panel kontrol, limit switch atau peralatan lainnya dimana dapat menghasilkan suatu sinyal yang dapat masuk ke dalam PLC. Peralatan output dapat berupa switch yang menyalakan lampu indikator, relay yang menggerakkan motor atau peralatan lain yang dapat digerakkan oleh sinyal output dari PLC. Selain itu PLC juga menggunakan memory yang dapat diprogram untuk menyimpan instruksi – instruksi yang melaksanakan fungsi – fungsi khusus seperti : logika pewaktuan, sekuensial dan aritmetika yang dapat mengendalikan suatu mesin atau proses melalui modul – modul I/O baik analog maupun digital.

( Sumber : http://www.mikrokontrol.co.yu ) Gambar 2.1 Diagram Blok PLC 2.3 Fungsi PLC

Fungsi dan kegunaan dari PLC dapat dikatakan hampir tidak terbatas. Tapi dalam prakteknya dapat dibagi secara umum dan khusus.

Secara umum fungsi dari PLC adalah sebagai berikut :

1. Kontrol Sekensial

PLC memroses input sinyal biner menjadi output yang digunakan untuk keperluan pemrosesan teknik secara berurutan (sekuensial), disini PLC menjaga agar semua step / langkah dalam proses sekuensial berlangsung dalam urutan yang tepat.

2. Monitoring Plant

PLC secara terus menerus memonitor suatu sistem (misalnya temperatur, tekanan, tingkat ketinggian) dan mengambil tindakan yang diperlukan sehubungan dengan proses yang dikontrol (misalnya nilai sudah melebihi batas) atau menampilkan pesan tersebut ke operator.

( Sumber : https://didinlubis.files.wordpress.com/2016/09/ebookplcv7.pdf )

2.4 Ladder Diagram

Ladder diagram terdiri dari garis vertikal yang di sebut garis bar. Instruksi yang

dinyatakan dengan simbol digambarkan dan disusun sepanjang garis horizontal dimulai dari kiri dan dari atas ke bawah. Ladder diagram digunakan untuk menggambarkan rangkaian listrik dan dimaksudkan untuk menunjukkan urutan

kejadian, bukan hubungan kabel antar komponen. Pada ladder diagram memungkinkan elemen - elemen elektrik dihubungkan sedemikian rupa sehingga keluaran ( output ) tidak hanya terbatas pada ketergantungan terhadap masukan ( input) tetapi juga terhadap logika. Untuk mengetahui contoh ladder diagram dapat ditunjukkan pada gambar berikut

( Sumber : http://eprints.undip.ac.id/41701/12/BAB_II.pdf )

Gambar 2.2 Ladder Diagram

2.5 Timer

Timer berfungsi untuk mengaktifkan suatu keluaran dengan interval waktu yang dapat diatur. Pengaturan waktu dilakukan melaui nilai setting (preset value). Timer tersebut akan bekerja bila diberi input dan mendapat pulsa clock. Untuk pulsa clock sudah disediakan oleh pembuat PLC. Besarnya nilai pulsa clock pada setiap timer tergantung pada nomor timer yang digunakan. Saat input timer ON maka timer mulai mencacah pulsa dari 0 sampai preset value. Bila sudah mencapai preset value maka akan mengaktifkan Output yang telah ditentukan

( Sumber : http://eprints.undip.ac.id/41701/12/BAB_II.pdf )

PLC merupakan peralatan elektronik yang dibangun darimikroprosesor untuk memonitor keadaan dariperalatan input untuk kemudian di analisa sesuai dengan kebutuhan perencana (programmer) untuk mengontrol keadaan output. Sinyal input diberikan kedalam input card.

Ada 2 jenis input card, yaitu : 1. Analog input card

2. Digital input card

Setiap input mempunyai alamat tertentu sehingga untuk mendeteksinya mikroprosesor memanggil berdasarkan alamatnya. Banyaknya input yang dapat diproses tergantung jenis PLC- nya. Sinyal output dikluarkan PLC sesuai dengan program yang dibuat oleh pemakai berdasarkan analisa keadaan input.

Ada 2 jenis output card, yaitu : a. analog output card b. digital output card

Setiap ouput card mempunyai alamat tertentu dan diproses oleh mikroprosesor menurut alamatnya. Banyaknya output tergantung jenis PLC- nya. Pada PLC juga dipersiapkan internal input dan output untuk proses dalam PLC sesuai dengan kebutuhan program. Dimana internal input dan output ini hanya sebagai flag dalam proses. Di dalam PLC juga dipersiapkan timer yang dapat dibuat dalam konfigurasi on delai , off delai, on timer, off timer dan lain- lain sesuai dengan programnya. Untuk memproses timer tersebut, PLC memanggil berdasarkan alamatnya. Untuk melaksanakan sebagai kontrol system, PLC ini didukung oleh perangkat lunak yang merupakan bagian peting dari PLC. Program PLC biasanyaterdiri dari 2 jenis yaitu ladder diagram dan instruksi dasar diagram, setiap PLC mempunyai perbedaan dalam penulisan program.

( Sumber : http://www.mikrokontrol.co.yu )

Gambar 2.3 Rangkaian koneksi motor dengan kontrol PLC

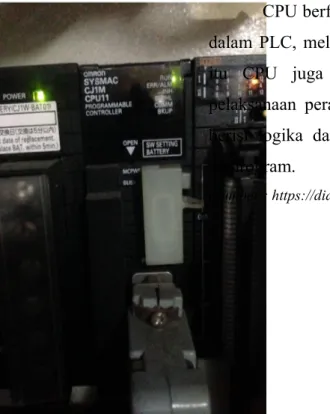

2.7 Struktur Dasar Programmable Logic Control 2.7.1 Central Prosesing Unit ( CPU )

CPU berfungsi untuk mengontrol dan mengawasi semua pengopersian dalam PLC, melaksanakan program yang disimpan didalam memory. Selain itu CPU juga memproses dan menghitung waktu memonitor waktu pelaksanaan perangkat lunak dan menterjemahkan program perantara yang berisi logika dan waktu yang dibutuhkan untuk komunikasi data dengan pemrogram.

Gambar 2.4 CPU pada PLC

2.7.2 Memori

Memori yang terdapat dalam PLC berfungsi untuk menyimpan program dan memberikan lokasi-lokasi dimana hasil – hasil perhitungan dapat disimpan didalamnya. PLC menggunakan peralatan memory semi konduktor seperti RAM ( Random Acces Memory ), ROM( Read Only Memory ), dan PROM ( Programmable Read Only Memory) RAM mempunyai waktu akses yang cepat dan program – program yang terdapat didalamnya dapat deprogram ulang sesuai dengan keinginan pemakainya. RAM disebut juga sebagai volatile memory, maksudnya program program yang terdapat mudah hilang jika supply listrik padam. Dengan demikian untuk mengatasiu supply listrik yang padam tersebut maka diberi supply cadangan daya listrik berupa baterai yang disimpan pada RAM. Seringkalo CMOS RAM dipilih untuk pemakaian power yang rendah. Baterai ini mempunyai jangka waktu kira – kira lima tahun sebelum harus diganti.

2.7.3 Input / Output

Sebagaimana PLC yang direncanakan untuk mengontrol sebuah proses atau operasi mesin, maka peran modul input / output sangatlah penting karena modul ini merupakan suatu perantara antara perangkat kontrol dengan CPU. Suatu peralatan yang dihubungkan ke PLC dimana megirimkan suatu sinyal ke PLC dinamakan peralatan input. Sinyal masuk kedalam PLC melalui terminal atau melalui kaki – kaki penghubung pada unit. Tempat dimana sinyal memasuki PLC dinamakan input poin, Input poin ini memberikan suatu lokasi didalam memory dimana mewakili keadaannya, lokasi memori ini dinamakan input bit. Ada juga output bit di dalam memori dimana diberikan oleh output poin pada unit, sinyal output dikirim ke peralatan output. Setiap input / output memiliki alamat dan nomor urutan khusus yang digunakan selama membuat program untuk memonitor satu persatu aktivitas input dan output didalam program. Indikasi urutan status dari input output ditandai Light Emiting Diode ( LED )pada PLC atau modul input / output, hal ini dimaksudkan untuk memudahkan pengecekan proses pengoperasian input / output dari PLC itu sendiri.

Gambar 2.5 Modul Input / Output PLC 2.7.4 Power Supply

PLC tidak akan beroperasi bila tidak ada supply daya listrik. Power supply merubah tegangan input menjadi tegangan listrik yang dibutuhkan oleh PLC. Dengan kata lain sebuah suplai daya listrik mengkonversikan suplai daya PLN ( 220 V ) ke daya yang dibutuhkan CPU atau modul input / output. (Sumber : https://didinlubis.files.wordpress.com/2016/09/ebookplcv7.pdf )

Gambar 2.6 Power Supply Pada PLC

2.8 Keuntungan dan Kerugian PLC

Dalam industri-industri yang ada sekarang ini, kehadiran PLC sangat dibutuhkan terutama untuk menggantikan sistem wiring atau pengkabelan yang sebelumnya masih digunakan dalam mengendalikan suatu sistem. Dengan menggunakan PLC akan diperoleh banyak keuntungan diantaranya adalah sebagai berikut:

a. Fleksibel, tiap perangkat elektronik yang berbeda dikendalikan dengan pengendalinya masing-masing. Misal sepuluh mesin membutuhkan sepuluh pengendali, tetapi kini hanya dengan satu PLC kesepuluh mesin tersebut dapat dijalankan dengan programnya masing-masing.

b. Perubahan dan pengkoreksian kesalahan sistem lebih mudah, bila salah satu sistem akan diubah atau dikoreksi maka pengubahannya hanya dilakukan pada program yang terdapat di komputer, dalam waktu yang relatif singkat, setelah itu didownload ke PLC-nya. Apabila tidak menggunakan PLC, misalnya relay maka perubahannya dilakukan dengan cara mengubah pengkabelannya. Cara ini tentunya memakan waktu yang lama.

c. Jumlah kontak yang banyak. Jumlah kontak yang dimiliki oleh PLC pada masing-masing koil lebih banyak dari pada kontak yang dimiliki oleh sebuah relay.

d. Harganya lebih murah. PLC mampu menyederhanakan banyak pengkabelan dibandingkan dengan sebuah relay. Maka harga dari sebuah PLC lebih murah dibandingkan dengan harga beberapa buah relay yang mampu melakukan pengkabelan dengan jumlah yang sama dengan sebuah PLC. PLC mencakup relay, timers, counters, sequencers, dan berbagai fungsi lainnya.

e. Kecepatan operasi. Kecepatan operasi PLC lebih cepat dibandingkan dengan relay. Kecepatan PLC ditentukan dengan waktu scannya dalam satuan millisecond.

f. Sifatnya tahan uji Solid state device lebih tahan uji dibandingkan dengan relay dan timers mekanik atau elektrik. PLC merupakan solid state device sehingga bersifat lebih tahan uji.

g. Menyederhanakan komponen-komponen sistem kontrol. Dalam PLC juga terdapat counter, relay dan komponen-komponen lainnya, sehingga tidak membutuhkan komponen-komponen tersebut sebagai tambahan. Penggunaan relay membutuhkan counter, timer ataupun komponen-komponen lainnya sebagai peralatan tambahan.

Selain keuntungan yang telah disebutkan di atas maka ada kerugian yang dimiliki oleh PLC, yaitu:

a. Teknologi yang masih baru. Pengubahan sistem kontrol lama yang menggunakan ladder atau relay ke konsep komputer PLC merupakan hal yang sulit bagi sebagian orang.

b. Buruk untuk aplikasi program yang tetap. Beberapa aplikasi merupakan aplikasi dengan satu fungsi. Sedangkan PLC dapat mencakup beberapa fungsi sekaligus. Pada aplikasi dengan satu fungsi jarang sekali dilakukan perubahan bahkan tidak sama sekali, sehingga penggunaan PLC pada aplikasi dengan satu fungsi akan memboroskan (biaya).

c. Pertimbangan lingkungan. Dalam suatu pemrosesan, lingkungan mungkin mengalami pemanasan yang tinggi, vibrasi yang kontak langsung dengan alat-alat elektronik di dalam PLC dan hal ini bila terjadi terus menerus, mengganggu kinerja PLC sehingga tidak berfungsi optimal.

d. Operasi dengan rangkaian yang tetap. Jika rangkaian pada sebuah operasi tidak diubah maka penggunaan PLC lebih mahal dibanding dengan peralatan kontrol lainnya. PLC akan menjadi lebih efektif bila program pada proses tersebut di-upgrade secara periodik.

(Sumber : http://irmatrianjaswati-fst11.web.unair.ac.id/artikel_detail-83331-ProgrammableLogicControllerPLC-keuntungandankerugianPLC.html ) 2.9 Komponen Motor Starter

2.9.1 Current Transformator ( Trafo Arus )

Untuk pemasangan alat-alat ukur dan alat -alat proteksi / pengaman pada instalasi tegangan tinggi, menengah dan rendah diperlukan trafo pengukuran.

Gambar 2.7 Trafo Arus

Fungsi CT :

Memperkecil besaran arus pada sistem tenaga listrik menjadi besaran arus untuk sistem pengukuran, mengisolasi rangkaian sekunder terhadap rangkaian primer, standarisasi rating arus untuk peralatan sisi sekunder.

(Sumber : https://ronipln.files.wordpress.com/2010/10/1_3-ct_060905.pdf )

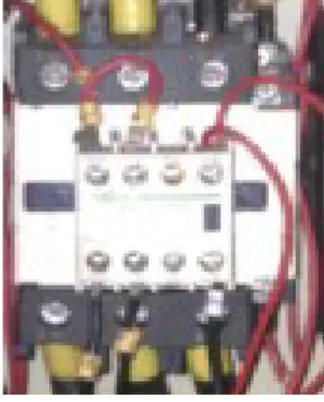

2.9.2 Kontaktor

Kontaktor adalah suatu peralatan listrik arus kuat low voltage sampai dengan tegangan 600 volt AC (Alternating Current) maupun DC (Direct Current) yang mana bisa disebut sebagai saklar pemutus / penghubung arus yang bekerja berdasarkan elektromagnetik. The National Manufacture Assosiation (NEMA) menjelaskan kontaktor magnetis sebagai alat yang digerakan secara magnetis untuk menyambung dan membuka rangkaian daya listrik. Tidak seperti relay, kontaktor dirancang untuk menyambung dan membuka rangkaian daya listrik tanpa merusak.

Gambar 2.8 Kontaktor

2.9.3 Timer ON Delay

Time Delay Relay ini juga disebut sebagai relay penunda waktu yang sering disebut juga dengan TIMER. Adapun prinsip kerja dari Time Delay Relay ini adalah sebagai pewaktu atau memperlambat kerja (menunda) yang diperlukan untuk kontak – kontak NO atau NC agar beroperasi secara normal. Sehingga dapat disimpulkan apabila coil sudah diberikan sumber tegangan maka setelah tertunda beberapa detik/menit,/jam (waktu yang ditentukan) kemudian aktif kontak – kontak NO atau NC secara normal.

Gambar 2.9 Timer ON Delay

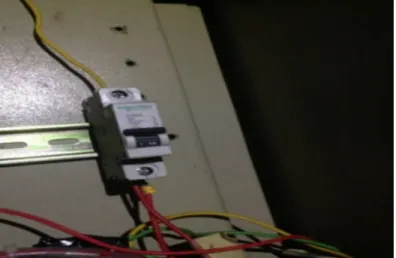

2.9.4 Miniatur Circiut Breaker

MCB merupakan salah satu pengaman pada suatu rangkaian control. Pada sebuah MCB memiliki fungsi sebagai pengaman beban/daya lebih dari daya yang dipakainya, sehingga apabila daya yang digunakan pada system tersebut melebihinya (P = V.I Cos Φ) maka akan terjadi menurunnya tuas pada MCB yang posisi semula pada angka 1 menuju ke angka 0, atau dari posisi naik menjadi turun, sehingga sering disebut dengan istilah trip pada MCB. MCB juga berfungsi sebagai pengaman kesalahan rangkaian, sehingga apabila terjadi short circuit (hubung singkat) atau konsleting maka MCB juga akan menjadi trip. Hubungan singkat tersebut terjadi apabila antara penghantar/kabel fasa/line terhubung langsung dengan penghantar/kabel netral/nol dan atau juga dengan ground/pentanahan. Dalam melakukan pendesainan control selalu dibutuhkan adanya pengaman rangkaian control dengan menggunakan MCB jenis 1 fasa. (Sumber : https://totoktpfl.files.wordpress.com/2011/02/kontrol-konvensional.pdf)

Gambar 2.10 MCB

2.9.5 No Fuse Breaker

NFB dalam bahasa indonesia bisa diartikan sebagai pemutus tanpa sikring, berfungsi untuk menghubungkan dan memutus tegangan / arus utama dengan sirkuit atau beban, selain itu berfungsi juga untuk memutuskan/melindungi beban dari arus yang berlebihan ataupun jika terjadi hubung singkat. Cara kerja NFB, ketika arus yang mengalir melaluinya melebihi dari nilai yang tertera pada NFB maka secara otomatis NFB akan memutuskan rangkaiannya. NFB 3 Phase umumnya digunakan pada sirkuit induktion motor atau control panel.

(Sumber:https://maryonoam.files.wordpress.com/2013/11/5-peralatan-pengaman-arus-listrik-untuk-penghubung-dan-pemutus.pdf)

Gambar 2.11 No Fuse Breaker

2.9.6 Overload

Instalasi motor listrik membutuhkan pengaman beban lebih dengan tujuan menjaga dan melindungi motor listrik dari gangguan beban lebih supaya motor listrik tidak mengalami kerusakan yang fatal. Rele pengaman arus lebih merupakan pengamanan motor akibat adanya arus lebih/ beban lebih. Pengaman beban lebih atau over load yang digunakan pada instalasi motor listrik adalah Thermal Over Load Relay (TOR/TOL). Jika arus yang melalui penghantar yang menuju motor listrik melebihi kapasitas atau setting TOR/TOL, maka TOR/TOL drop atau terputus sehingga rangkaian yang menuju motor listrik terputus. Thermal Over Load Relay (TOR/TOL)biasanya digandengkan dengan kontaktor, dipasaran ada juga pengaman beban lebih yang terintegrasi pada Motor Circuit Breaker. Relay ini biasanya dihubungkan pada kontaktor ke kontak utama 2, 4, dan 6 sebelum dihubungkan ke beban (motor). Gunanya untuk memberikan perlindungan terhadap motor dari kerusakan akibat beban lebih.

Gambar 2.12 Overload

2.9.7 Kabel Listrik

Kabel listrik adalah media untuk menyalurkan energi listrik. Sebuah kabel listrik terdiri dari isolator dan konduktor. Isolator di sini adalah bahan pembungkus kabel yang biasanya terbuat dari bahan thermoplastik atau thermosetting, sedangkan konduktornya terbuat dari bahan tembaga ataupun aluminium.

(Sumber : https://id.wikipedia.org/wiki/Kabel_listrik )

Gambar 2.13 Kabel

2.9.8 Box Panel

Box panel digunakan untuk penempatan semua peralatan listrik yang akan digunakan. Panel kontrol listrik adalah peralatan yang berfungsi untuk mengatur dan mengendalikan beban listrik. Pada umumnya pengontrolan di industri ada dua jenis yaitu jenis manual dan jenis otomatis.

Gambar 2.14 Box Panel Kontrol

2.9.9 Motor Listrik

Motor listrik adalah alat untuk mengubah energi listrik menjadi energi mekanik. Motor listrik yang umum digunakan di dunia Industri adalah motor listrik asinkron, dengan dua standar global yakni IEC dan NEMA. Motor

asinkron IEC berbasis metrik (milimeter), sedangkan motor listrik NEMA

berbasis imperial (inch), dalam aplikasi ada satuan daya dalam horsepower (hp) maupun kiloWatt (kW).

Gambar 2.15 Motor Induksi 3 fasa

2.9.10 Name Plate Motor

Name plate pada motor mempunyai informasi umum seperti daya, tegangan, arus nominal, frekuensi.

Gambar 2.16 Name Plate Motor BAB III

HASIL PELAKSANAAN PKL 3.1 Unit Kerja Praktek Kerja Lapangan

Dalam suatu sistem Pembangkitan Listrik Tenaga Uap PT. Cahaya Fajar Kaltim, dibutuhkan unit kerja yang memiliki fungsi masing – masing untuk menjaga agar sistem produksi listrik tetap berjalan dengan efesien, terutama pada unit kerja sebagai berikut :

a. Instumentasi, unit kerja ini diposisikan pada pembangkitan listrik untuk menganalisis klasifikasi alat ukur, menentukan cara kalibrasi peralatan

instrumen dan kontrol, menganalisis pemeliharaan alat ukur kontrol pembangkit, mengukur tegangan dan arus sistem DC power sesuai dengan karakteristik kebutuhan unit pembangkit.

b. Kontrol, unit kerja ini diposisikan pada pembangkitan listrik untuk menetukan sistem kontrol pada unit pembangkit, melakukan pengendalian peralatan pendukung pada unit pembangkit, menetukan standar operasional sistem kontrol pada unit pembangki.

Gambar 3.1 Struktur Organisasi PT. Cahaya Fajar Kaltim 3.1.2 Struktr Organisasi Departemen Teknik

Gambar 3.2 Struktur Organisasi Departemen Teknik 3.2 Uraian Praktik Kerja Lapangan

Form Kegiatan Kerja Praktek PT. CAHAYA FAJAR KALTIM

27 Juni 2015-06 Agustus 2016 Nama Mahasiswa : Riyan Indriyanto

NIM : 14 612 025

Jurusan : Teknik Elektro (D3)

No Hari/

Tanggal Area Kegiatan Tindakan

1. Senin, 27 Juni 2016 Office Ruangan k3 Ruangan Supervis or Boiler, generato r, turbin, GI Pembuatan ID Card Pembuatan absen sidik jari Breafing K3 Penempatan posisi kerja Pengenalan dilapangan kerja 2. Selasa, 28 Juni 2016 Oil separato r DCS Pengenalan presure switch. Pengenalan Distributed Control System

Juni 2016 valve blow tank, tidak bisa open open Cleaning filter regulator Tes open close

valve 4. Kamis, 30 Juni 2016 Boiler #1 Turbin #1 Cleaning coal feeder A,B,C Cek pressure switch oil separator Cleaning panel coal feeder A,B,C Cleaning transmiter area coal feeder Tes kebocoran oil Setting PS ke 0,04 Mpa Tes inject dengan hard pump, termiral NO aktif terus 5. Jumat, 01 Juli 2016 Unit #3 Pengenalan sistem DCS 6. Senin, 11 Juli 2016 ESP #1 WTP Cek kebocoran angin di regulator pneumatik blow tank 1A & 1B Persiapan instalasi control Ganti tabung oil lubrikasi Perbaiki konektor pneumatik discharge valve 1A Beri silicon threebond ventirg regulator pneumatik blow tank 1B Cek program PLC

Alarm WTP 7. Selasa, 12 Juli 2016 WTP Instalasi kontrol alarm pada saat posisi manual motor industrial pump A dan B di PLC Koneksi kabel di auxiliary contact NC main kontaktor industrial pump A dan B Tes kontrol star/stop pump A dan B tanpa motor, tes stop dari PB, OL, dan Emergency, alarm aktif 8. Rabu, 13 Juli 2016 Boiler #2 Pengecekan air demper CC4, indikasi -25%, tidak bisa open close Repair motor CC4 Cleaning hardel manual motor yang jamed Ganti motor spare Ganti gear modul Cleaning motor dan stator Ganti bearing depan motor 9. Kamis, 14 Juli 2016 Boiler #2 Preventive Coal feeder A,B,C Cleaning inverter, kencangkan teminal konektor Cleaning contactor dan relay Main kontaktor

Cek sensor sudut coal feeder dengung, cleaning coil dan amplas platina Varnish coil kontaktor Cleaning bearing flap Coal feeder o A = 900 : 19.30 mA o B = 900 : 19.40 mA o C = 900 : 20 mA 10 . Jumat, 15 Juli 2016 Turbin #1 Boiler #2 Boiler #2 Support pekerjaan mekanik di turning gear Cek camera furnace Pengcekan ignition gun Melepas sensor temperatur no.2 dan no.3

Cek dan cleaning lensa camera Perbaiki posisi hose pendingin Cek dan cleaning stik ignition A,C,B Tes pemantik api

11. Sabtu, 16 Juli 2016 Turbin #2 Cek limit switch extraction steam Cleaning terminal kabel 12 . Senin, 18 Juli 2016 A2B Office Pemasangan telepon Permintaan pemasangan TV di ruangan DIRUT Ganti konektor kabel R2 Puling kabel RG-6 13 . Selasa, 19 Juli 2016 Boiler #1 Office Cek nilai presure yang rendah pada mil A,B,C Lanjut instalasi TV Flushing presure separator tubing Puling kabel RG-6 dari ruangan server sampai ruangan DIRUT Pasang konektor TV 14 . Rabu, 20 Juli 2016 ESP #3 Pompa solar Pengecekan air drayer B kompresor unit 3 Info dari manager produksi PVC return oil tidak bisa menutup rapat Suport pengecekan pressure switch, selenoid valve Suport Tes manual open close valve (PVC return oil langsung open ± 5%)

15 . Kamis, 21 Juli 2016 Boiler #3 Turbin #3 Pengecekan soot blow D1, tidak bisa stop sudah 3 kali putaran Cek kebocoran di tubing jacking oil pump Cek limit switch

Stel ulang limit switch

Ganti tubing Bending tubing

baru dari spare part AC 16 . Jumat, 22 Juli 2016 Boiler #1, #2 Boiler #2 WTP Coal feeder A,B,C Pengecekan TE 166 A dan TE 166 B Pengambilan data laporan Cleaning panel inverter motor Tes tukar TE 166 A ke 166 B Ambil program PLC Overchange motor dan komponen motor starter 17 . Sabtu, 23 Juli 2016 Boiler #2 Air damper B3 Pasang motor ke dumper B3 Suport kalibrasi dan tes open close

18 . Senin, 25 Juli 2016 Boiler #2 Pengetesan TE 166 A dan 166 B menggunaka n jofra Melepas TE 166 A dan B Tes TE 166 A dan B menggunakan JOFRA

Hasil tes masih OK Pasang kembali TE 166 A dan TE 166 B 19 . Selasa, 26 Juli 2016 Pompa solar WTP/ LAB Pengecekkan PVC return oil Kabel stired di cover calorimeter terlepas Support kalibrasi ulang PVC return oil Support tes open – close valve Isolasi bagian kabel yang terlepas 20 . Rabu, 27 Juli 2016 Public area Boiler #3 Cek PG outlet drain pump B yang eror Sensor proximity untuk indikasi di coal feeder 3c rusak Mengganti PG yang rusak dengan yang baru Support pelepasan sensor proximity Support pemasang sensor baru 21 . Kamis, 28 juli 2016 EPS #3 Preventive maintenance area ESP #3 Cek dan cleaning panel pneumatic blow tank 1,2,3,4 Cek dan beri

pelumasan pada valve blow tank 1,2,3,4

Cleaning transmitter TE,PG di area blow tank 1,2,3,4 22 . Jumat, 29 Juli 2016 Boiler #2 Gudang Pengecekan nilai oxgen analyzer, (16%) Persiapan penggantian panel pneumatik valve di WTP Support cek oxygen probe heater yang rusak Support lepas dan pasang oxygen probe Mengambil 6 box panel dan pindahkan kegudang instrument 23 . Sabtu, 30 Juli 2016 Boiler #3 Pengecekkan soot blow D1 yang eror lagi Cek limit switch Repair auxiliary contact Cleaning limit switch 24 . Senin, 01 agustus 2016 WTP Buat support panel pneumatik untuk Cek keboncoran angin di hose pneumatik mixbed A Ganti tray kabel Potong hose dan pasang konektor 25 . Selasa, 02 agustus 2016

ESP #3 Cek drain valve air drayer B tidak bisa Support cek solenoid control valve

Pub. Area open close Presure gauge outlet BFWP C eror Ganti koil solenoidcontro l valve A Ganti PG 26 . Rabu, 03 agustus 2016 Boiler #3 Boiler #2 WTP Lanjut pengcekan soot blow A2 Cek nilai temperature coil V1 motor fan mill B fluktuasi Persiapan reposisi panel pneumatik mixbed A dan panel display conductivity Support setting ulang limit switch Support pengecekan test soot blow A2 Support cek kabel sensor di pin konektor Cleaning junction box terminal Siapkan plate Buat support panel 27 . Kamis, 04 agustus 2016 Boiler #3 Pengecekan display temp. kamera furnace yang eror Tes ganti display (masih eror) Cek sensor temperature, probe kamera furnace putus Solder kabel sensor yang

putus, cleaning panel display Support pasang kembali kamera furnace 28 . Jumat, 05 Agustus 2016 Boiler #3 Lanjut pengecekan damper PA Fan B Suport pengerjaan damper PA Fan B Cleaning PCB Modul switch operation Suport pasang modul di FV 1511 B 29 . Sabtu, 06 Agustus 2016 WTP Office Pengambilan data laporan Konfirmasi PKL telah selesai Ambil gambar system kerja overchange motor pompa industrial 3A dan 3B

3.3 Pembahasan Hasil Praktik Kerja Lapangan

3.3.1 Sistem Kerja Motor Pompa Industrial 3A dan 3B

Pompa industrial sebagai salah satu pendukung untuk proses pendinginan peralatan (seperti pompa-pompa) pada sistem pembangkit yang beroperasi, harus selalu beroperasi selama 24 jam. Untuk itu diperlukan suatu sistem kontrol untuk overchange motor secara otomatis, jika salah satu (dari dua) motor pompa industrial bermasalah.

Saat mengoperasikan motor pompa industrial dimulai dari motor pompa 3A dan masing – masing posisi selektor REMOTE dan selektor INTERLOCK pada posisi ON, ketika motor pompa 3A di start, timer akan bekerja selama 10 detik maka motor 3A akan bekerja.

Jika motor pompa 3A tiba – tiba berhenti bekerja, baik disebabkan karena ditekan tombol stop emergency dan motor overload, maka alarm akan otomatis berbunyi mengindikasikan bahwa motor pompa 3A berhenti bekerja, bersamaan dengan alarm berbunyi, maka timer INTERLOCK pump 1 akan bekerja selama 3 detik untuk mengaktifkan motor pompa 3B yang standby secara otomatis.

Begitu pula dengan motor pompa 3B, Jika motor pompa 3B tiba – tiba berhenti bekerja, baik disebabkan karena ditekan tombol stop emergency dan motor overload, maka alarm akan otomatis berbunyi mengindikasikan bahwa motor pompa 3B berhenti bekerja, bersamaan dengan alarm berbunyi, maka timer INTERLOCK pump 2 akan bekerja selama 3 detik untuk mengaktifkan motor pompa 3A yang standby secara otomatis.

Untuk alarm yang diaktifkan karena motor stop emergency, alarm akan berhenti secara otoamatis, sedangkan alarm yang diaktifkan karena motor overload, alarm tidak akan berhenti secara otomatis jika overload belum di reset.

Gambar 3.3 Motor Pompa 3A dan 3B

Gambar 3.5 Ladder Diagram Over Change Motor Pompa 3A dan 3B

Penjelasan Ladder Diagram Motor Pompa 3A

a. Rung 0, saat posisi selector swtch remote diaktifkan dan tombol start ditekan, maka akan mengaktifkan relay internal 40.06.

b. Rung 1, pada saat relay internal 40.06 aktif, maka akan mengaktifkan bit timer ON – Delay T0083.

c. Rung 2, setelah timer 0083 aktif selama 10 detik, maka akan mengaktifkan relay output motor pompa industrial 3A.

d. Rung 3, indikasi motor pompa industrial 3 A stop.

e. Rung 4, saat selector switch interlock pada posisi auto aktif dan motor pompa 3A bekerja, maka akan mengaktifkan timer 0080 untuk mendelay interlock pump 1.

f. Rung 5, untuk mengaktifkan bit relay internal INTERLOCK pump 1.

Motor Pompa 3B

a. Rung 6, saat posisi selector swtch remote diaktifkan dan motor pompa 3A berhenti bekerja, maka interlock dari pump 1 akan mengaktifkan relay internal 40.07.

b. Rung 7, pada saat relay internal 40.07 aktif, maka akan mengaktifkan bit timer ON – Delay T0084.

c. Rung 8, setelah timer 0083 aktif selama 10 detik, maka akan mengaktifkan relay output motor pompa industrial 3B.

d. Rung 9, saat selector switch interlock pada posisi auto aktif dan motor pompa 3B bekerja, maka akan mengaktifkan timer 0081 untuk mendelay interlock pump 2.

e. Rung 10, untuk mengaktifkan bit relay internal INTERLOCK pump.

Indikasi Alarm

a. Rung 11, apabila salah satu motor pompa yang bekerja tiba - tiba berhenti, baik karena di tekan tombol stop emergency ataupun over load, maka alarm akan aktif mengindikasikan bahwa motor tidak bekerja

b. Rung 12, jika motor pompa 3A stop, maka akan mengaktifkan bit timer ON delay T0088 untuk mematikan alarm secara otomatis

c. Rung 13, indikasi motor pompa 3A stop

d. Rung 14, jika motor pompa 3B stop, maka akan mengaktifkan bit timer ON delay T0089 untuk mematikan alarm secara otomatis

e. Rung 15, indikasi motor pompa 3B stop.

Gambar 3.6 Flow Chart Overchange Motor

(Sumber : www.totoktpfl.wordpress.com)

Gambar 3.7 Rangkaian Kontrol Star Delta

(Sumber : www.totoktpfl.wordpress.com)

Gambar 3.8 Rangkaian Daya Motor Pompa 3A dan 3B

3.3.6 Tabel Input / Output pada program PLC

No Input Keterangan Output keterangan

Pump 3A pompa 3A 2 I: 3.06 Selektor Switch Auto

Interlock 3A dan 3B

Q: 6.13 Relay output motor pompa 3B 3 I: 3.00 Start Motor Pompa 3A Q: 5.15 Indikasi Stop motor

pompa 3A 4 I: 3.01 Stop Motor Indistri 3A Q: 6.15 Relay ouput alarm

motor pompa 3A dan 3B

5 I: 0.13 Trip overload motor pompa 3A 6 I: 3.09 Selektor Swicth Remote

Pump 3B 7 I: 3.03 Start Motor Pompa 3B 8 I: 3.04 Stop Motor Indistri 3B 9 I: 3.05 Trip overload motor

pompa 3B

Tabel 3.1 Tabel Input / Output

3.3.7 Perangkat Lunak Program PLC yang digunakan

Program CX One (Programmer) adalah salah satu perangkat lunak yang digunakan untuk menyiapkan sistem pemrograman, memasukkan data program, memonitor operasi sistem dan menjalankan program. CX One (Programmer) digunakan dengan menggunakan perangkat komputer. Instruksi ladder diagram dapat secara langsung diprogram ke PLC, tidak seperti melalui programming console, yang harus diubah dulu ke dalam bentuk mnemonic. Jadi penggunaan perangkat lunak ini dirasa lebih mudah dan praktis dibanding pemrograman menggunakan programming

Gambar 3.9 Program CX Programmer

3.3.8 Perangkat Keras PLC yang digunakan

Pada program ini menggunakan tipe omron SYSMAC CJ1M CPU11.

Gambar 3.10 CPU PLC 3.4 Identifikasi kendala yang dihadapi

Selama praktek kerja lapangan di Pembangkitan Listrik Tenaga Uap PT. Cahaya Fajar Kaltim banyak pengalaman dan keterampilan yang didapat. Pengalaman yang sangat penting adalah dapat merasakan bagaimana suasana bekerja di perusahaan,

merasakan bagaimana bekerja dengan tim untuk mengatasi gangguan diunit kerja dan menerapkan ilmu yang suda didapat selama perkuliahan dilapangan kerja. Adapun keterampilan yang didapat saat melaksanakan praktek kerja lapangan salah satunya ialah menginstalasi sistem kontrol dengan berbasis PLC.

3.4.1 Kendala Pelaksanaan Tugas

Kendala yang dihadapi saat praktek kerja lapangan adalah belum sepenuhnya memahami suasana kerja, lambatnya peralatan atau bahan untuk datang, belum mengenal sepenuhnya barang yang diberikan pembimbing saat diberi tugas serta sulitnya memahami gambar rangkaian sistem kontrol dan keterangan komponennya yang memakai Bahasa Cina.

3.4.2 Cara Mengatasi Kendala

Cara mengatasi kendala tersebut adalah dengan cara : a. Membiasakan diri dengan pekerjaan dilapangan b. Memodifikasi peralatan yang masih layak pakai c. Aktif bertanya dengan pambimbing lapangan

d. Mencari refrensi gambar rangkaian yang mudah dipahami

BAB IV

PENUTUP

Berdasarkan hasil penulisan laporan dan praktek kerja lapangan di PLTU Embalut PT. CAHAYA FAJAR KALTIM, maka penulis dapat mengambil kesimpulan dan saran, diantaranya adalah :

4.1 Kesimpulan

a. PLTU Embalut PT. CAHAYA FAJAR KALTIM ini mempunyai 3 unit pembangkit yang mempunyai kapasitas total tenaga listriknya sebesar 2 x 25 MW dan 1 x 60 MW = 110 MW.

b. Energi yang dihasilkan oleh PLTU Embalut PT. CAHAYA FAJAR KALTIM nantinya akan disalurkan melalui Saluran Udara Tegangan Tinggi ( SUTT ) 150 kV sepanjang 1,5 Kilometer ke gardu induk milik PLN.

c. PLTU Embalut PT. CAHAYA FAJAR KALTIM menggunakan pasokan batu bara dan air untuk digunakan menjalankan siklus pembangkitan listrik tenaga uapnya.

d. Mendapatkan pengalaman kerja langsung dilapangan dengan menerapkan ilmu yang didapat saat perkuliahan.

e. Mengetahui sistem kerja program PLC yang mengontrol overchange dua motor pompa secara otomatis.

f. Mengetahui cara memperbaiki dan merawat peralatan listrik.

g. Mengetahui peran dari unit kerja Instrumen dan Kontrol dalam suatu pembangkit listrik.

4.2 Saran

1. Mahasiswa harus serius dalam melaksanakan kegiatan Praktik Kerja Lapangan dan menggunakan kesempatan ini untuk mencari judul Tugas Akhir.

2. Selama melaksanakan Praktik Kerja Lapangan hendaknya mahasiswa dapat menjaga nama baik instansi pendidikan dan instansi tempat mahasiswa melaksanakan Praktik Kerja Lapangan dengan baik.

3. Selama Praktik Kerja Lapangan mahasiswa harus menjaga etika di instansi perusahaan

b. Bagi Politeknik Negeri Samarinda

1. Perlu adanya pembekalan sebelum pelaksanaan Praktik Kerja Lapangan dengan tujuan untuk pemahaman sistem Praktek Kerja Lapangan serta sistem penulisan laporan.

2. Meningkatkan hubungan kerja sama dengan pihak industri dalam bentuk penyediaan lokasi Praktik Kerja Lapangan.

c. Bagi PLTU Embalut PT. CAHAYA FAJAR KALTIM

1. Dikarenakan sistem motor pompa industrial sebagai salah satu pendukung penting bagi pembangkitan listrik, hendaknya selalu dilakukan perawatan dan perbaikan yang teratur.

2. Meningkatkan hubungan antara industri dengan lembaga pendidikan harus terus ditingkatkan dalam kerjasama di bidang akademis maupun non akademis.

3. Mempercayai kemampuan mahasiswa dalam menyelesaikan troubleshoot dilapangan.

DAFTAR PUSTAKA

Ifaza, M. (2015). Laporan PKL PLTU Pacitan. Diakses 11 November 2016 dari https://www.academia.edu/20812762/Laporan_PKL_PLTU_Pacitan_Full Anonim. (n.d.). Motor Listrik. Diakses 04 November 2016 dari

https://id.wikipedia.org/wiki/Motor_listrik

Anonim. A Beginner's Guide to PLC, 1997 Omron Asia Pasific PTE. LTD

Anonim. (2010). ebookplcv7. Diakses 06 November 2016 dari https://didinlubis.files.wordpress.com/2016/09/ebookplcv7.pdf

Anonim. (n.d.). Kabel Listrik. Diakses 06 November 2016 dari https://id.wikipedia.org/wiki/Kabel_listrik

Wicaksono, A. (2014). Thermal Overload Relay, 01. Diakses 08 November 2016 dari https://ariwicaksono234.files.wordpress.com/2014/12/thermal-over-load-relay.pdf

LAMPIRAN

Sejarah PT. CAHAYA FAJAR KALTIM

Selama kurang lebih puluhan tahun lamanya, termasuk Gubernur Kalimantan Timur saat itu, Bapak H. Suwarna AF sangat prihatin dengan kenyataan akan langkanya tenaga listrik di Kaltim, hal ini sering di tandai dengan terjadinya pemadaman bergilir di seluruh wilayah Kaltim. Begitu banyak keluhan, begitu

banyak merasa dirugikan ketiak sumber listrik yang menjadi ketergantungan bagi masyarakat Kaltim ini harus padam dengan waktu dan batas yang terkadang tidak mengenal waktu.

Kurun waktu yang begitu sangat lama yang pada akhirnya, Gubernur Kaltim selalu berusaha untuk mencari jalan keluar, mencari jalan yang terbaik, namun untuk mengatasi hal ini bukanlah sesuatu yang sangat mudah, ini disebabkan karena penyediaan listrik adalah menjadi tugas dan wewenang Pembangunan Listrik Negara ( PLN ) yang segala sesuatunya tunduk pada ketentuan dan kemampuan PLN pusat.

Seiring berjalannya waktu, krisis ekonomi pun melanda negara Indonesia ini. PLN pun tak luput dari krisis tersebut, sehingga kemampuan pendanaan untuk mengatasi penyedian listrik di Kaltim pun harus sesuai dengan kebijakan – kebijakan prioritas.

Untuk menciptakan betapa seriusnya persoalan listrik di Kaltim ini, maka untuk menarik perhatian PLN agar benar – benar memperhatikan masalah ini, Gubernur Kaltim beserta jajarannya mengajak segenap masyarakat untuk membicarakan hal ini secara terbuka, seperti dilakukannya seminar – seminar kelistrikan di Kaltim. Langkah – langkah inilah tentunya menjadi harapan besar bagi masyarakat pun sudah ada di depan mata.

Adalah Bapak Dahlan Iskan dari Jawa Pos Group, yang kemudian sanggup untuk melakukan pembangunan pembangkit listrik yang berkapasitas 2 x 25 MW, dengan bahan baku batu bara yang banyak di Kaltim. Kesedian bapak Dahlan Iskan dilatar belakangi kemampuannya dalam bidang pendanaan, mengadakan perlatan dan kemampuan di bidang networking, serta yang paling mendasar adalah rasa

keprihatinannya terhadap Kaltim yang dianggap sebagai daerah yang telah membesarkannya.

Mengingat PLN tidak bisa melakukan MOU dengan pihak swasta, maka akhirnya di sepakati bahwa penandatanganan MOU dilakukan antara PLN dengan Pemerintah Provinsi Kaltim, dari sinilah beridiri perusahaan patungan bernama PT. CAHAYA FAJAR KALTIM, yang merupakan perusahaan patungan antara Perusda ketenaga listrikan Kaltim dengan Jawa Pos Group.

Gambar PT. CAHAYA FAJAR KALTIM

Profile Perusahaan PT. CAHAYA FAJAR KALTIM

Tanggal 26 Maret 2003 merupakan awal resminya PT. CAHAYA FAJAR KALTIM yang menempatkan daerah Operasionalnya di PLTU Embalut, Tanjung Batu, Tenggarong seberang, Kutai Kartanegara KALTIM. PT. CAHAYA FAJAR KALTIM memiliki luas area 1.450.299 m² atau 145 hektar.

Dari luas area ini manfaatkan oleh PT. CAHAYA FAJAR KALTIM untuk membangun daerah proses yang mendukung menghasilkan kapasitas daya 2 x 25

MW. Sumber daya alam Batubara menjadi pilihan PT. CAHAYA FAJAR KALTIM untuk menjadikan sumber tenaga uap yang bisa menghasilkan energi listrik.

PT. CAHAYA FAJAR KALTIM sebagai operator pembangkit serta pelaksanaan pengembangnya. PLTU ( Pembangkit Listrik Tenaga Uap ) yang dibangun oleh PT. CAHAYA FAJAR KALTIM telah dan akan menggunakan nama “PLTU Embalut”. Ini merupakan pembangkit listrik swasta ( IPP ) pertama yang didanai dan dioperasikan langsung oleh swasta. Hal ini adalah selaras dengan kebijakan Pemerintah dimana pihak swasta dapat diberi kesempatan untuk bisa berinvestasi dibidang industri kelistrikan. Lokasi yang berjarak kurang lebih 1,5 km dari lokasi PLTGU Tanjung batu milik PT. PLN ( Persero ) Samarinda. Dari sinilah yang kemudian oleh PLN didistribusikan ke tempat tinggal penduduk, perkantoran, gedung – gedung, serta pabrik – pabrik yang berada di wilayah Kaltim.

PT. CAHAYA FAJAR KALTIM juga memanfaatkan luas area tersebut untuk membangun beberapa fasilitas sebagai pendukung jalannya Opersional seperti gedung perkantoran, Bangunan utama, Transfer House, Turbin dan Generator, Boiler, Dry Coal Storage, Water Intake, Bengkel, Demineralized Plant, Relay Room, Control Room Boiler, Bangunan Chimney, Bangunan Silo, Dermaga, Mess, Klinik, Ruang Absensi, dan Control Room.

Gambar Gardu Induk PT. CAHAYA FAJAR KALTIM

Arti Lambang CFK

Gambar Lambang PT. CAHAYA FAJAR KALTIM

Keseluruhan logo menggambarkan sebuah anak panah dimana simbol tulisan CFK sebagai mata panahnya mencerminkan CFK yang bergerak maju, tepat sasaran menuju tujuan, dan cepat dalam perkembangan mengatasi krisis baik didalam perusahaan maupun diluar perusahaan.

Warna menunjukkan langkah besar CFK dan aspirasi perusahaan akan masa depan yang lebih positif dan dinamis.

Warna Merah melambangkan keuletan serta keberanian dalam menghadapi berbagai macam tantang

Warna Hitam melambangkan ketegasan dalam bertindak saat beroperasi.

Tulisan Cahaya Fajar Kaltim dengan pilihan huruf yang mencerminkan kejelasan dan kelembutan perusahaam terhadap melayani masyarakat serta

kesungguhan dalam mengatasi krisis listrik yang terjadi didaerah Kalimantan Timur.

Visi dan Misi PT. CFK

Visi perusahaan :

Membangun keunggulan kompetisi bagi Kalimantan Tinur menuju daerah industri khususnya dalam bidan pengadaan listrik murah

Misi perusahaan :