Tugas Akhir

ANALISA DAN PERANCANGAN CETAKAN

“DEEP DRAWING” KOMPONEN BODI SEKALI

LANGKAH DIPEROLEH 3 PROSES

Diajukan Sebagai Salah Satu Syarat Dalam

Memperoleh Gelar Sarjana Tehnik Mesin

Jenjang Pendidikan Strata I ( S-I )

Disusun Oleh :

JAKA SUBRATA

01301-140

FAKULTAS TEKNOLOGI INDUSTRI

JURUSAN TEKNIK MESIN

UNIVERSITAS MERCU BUANA

JAKARTA

Jurusan Tehnik mesin Falkutas Teknologi Industri Universitas Mercu Buana Jakarta

LEMBAR PERNYATAAN

Saya yang bertandatangan dibawah ini :

Nama : Jaka Subrata NIM : 01301-140

Menyatakan dengan sesungguhnya Tugas Akhir yang saya buat ini merupakan hasil karya saya sendiri dan tidak menjiplak karya orang lain, kecuali kutipan- kutipan yang mendukung dan mendasari dari sumber yang disebutkan di daftar pustaka.

Jakarta, 31 Januari 2007

Jaka Subrata Penulis

LEMBAR PENGESAHAN

ANALISA DAN PERANCANGAN DIES (CETAKAN)

DEEP DRAWING BODY SEKALI STROKE

Diajukan sebagai salah satu syarat dalam meraih gelar sarjana Tehnik (S1) pada Falkutas Teknologi Industri Jurusan Tehnik mesin

Universitas Mercu Buana

Disetujui dan

Diterima

Oleh :

Jakarta, Januari 2007

Dosen Pembimbing Koordinator Tugas Akhir dan Kaprodi Teknik Mesin

ABSTRAKSI

Dalam usaha untuk meningkatkan hasil produksi yang terus menerus maka perusahaan harus ada yang pengembangan teknologi baik dengan mesin, proses kerja maupun jig atau fixture. Walaupun yang saat ini sudah memadahi namun perlu ada inovasi baru jika perusahaan ingin terus maju.

Menyikapi hal tersebut maka penulis merancang dan mengembangkan proses “deep drawing” pembuatan bodi filter dengan beberapa langkah (5 cetakan) yang artinya memerlukan 5 mesin dan 5 orang operator menjadi menjadi sekali langkah dalam satu cetakan.

Cetakan tersebut memerlukan Gaya potong (Fs) ±142.4 kN untuk proses blanking, Gaya Drawing 1 ±69.8 kN dengan kerja drawing 1 ± 888,11 Nmm, Gaya Drawing 2 ± 27 kN dengan Kerja drawing2 ±287,5 Nmm.

Total gaya yang diperlukan untuk membentuk housing filter ± 201.9 kN, mesin nya yang dipakai berkapasitas ~300 kN.

Dengan hasil perancangan ini dimaksudkan untuk menghemat waktu dan biaya produksi housing filter yang quantity nya perbulan sekitar 2.500.000 filter.

Dengan aturan –aturan yang sudah ada tentang proses deep drawing penulis terapkan untuk perancangan ini dan juga dengan pengembangan-pengembangan dari cetakan terdahulu .

DAFTAR ISI Lembar Judul……….……….. Lembar Pernyataan………... Lembar Pengesahan……….. Abstraksi……….……….………. Daftar Notasi... Daftar Istilah... Kata Pengantar…….……….………… Daftar Tabel…………..………..………. Daftar Gambar……….………. Daftar Isi………. BAB I : PENDAHULUAN

1.1 Latar belakang masalah..……….………. 1.2 Tujuan penulisan…..…….…….………..……… 1.3 Metode Penulisan……… 1.4 Pembatasan Masalah………..……… 1.5 Sistematika penulisan..……… 1.6 Metode Perancangan………

BAB II : LANDASAN TEORI PERANCANGAN

2.1 Definsi Deep Drawing………. 2.2 Teori Aliran Logam (metal flow)………. 2.3 Ukuran / Bentangan Awal……… 2.4 Perhitungan dengan perbandingan luasan mantel dan luasan ring dari

blank dan shell………..

2.5 Perbandingan deep drawing ( Zieehverhaeltnis = drawing ratio )…….. i ii iii iv v vii x xii xiii xiv 1 2 3 4 4 5 8 10 13 15 16

2.7 Radius dan kelonggaran drawing……….. 2.8 Drawing clearance ………... 2.9 Material untuk deep Drawing...

BAB III : KONSEP PERANCANGAN DAN PEMBAHASAN

3.1 Menentukan Tinggi Proses Draw 1……….. 3.2. Pembuatan Body Dengan Dies Manual………. 3.3 KelemahanDies Body manual teknik lama……….. 3.4 Pembuatan Body Dengan Dies 1 Stroke 3 Proses……….. 3.5 Pembuatan Dies Body Trimming………

BAB IV : PERHITUNGAN KOMPONEN PERANCANGAN

4.1 Menentukan tinggi proses Draw 1……… 4.2 Perhitungan Teknis Dengan Dies Body Manual……….. 4.3 Perhitungan Teknis Dies 1 Stroke 3 Proses……… 4.4 Dies Trimming………....

BAB V : PENUTUP

5.1 Kesimpulan.…….……… 5.2 Saran…….…………...……… 5.3 Ringkasan Perhitungan teknis………. Daftar Pustaka………..………. Lampiran…….……….. 26 27 31 35 35 44 45 56 61 62 66 70 71 71 72 75 76

DAFTAR TABEL

Tabel Keterangan Hal

Tabel 2.1 : Tabel 2.2 :

Harga drawing clearance ……….. Daftar Tensile Strength material coil……….

29 31

DAFTAR GAMBAR

Gambar Keterangan Hal

Gambar 1.1 : Gambar 2.1 : Gambar 2.2 : Gambar 2.3 : Gambar 2.4 : Gambar 2.5 : Gambar 2.6 : Gambar 2.7 : Gambar 2.8 : Gambar 2.9 : Gambar 2.10 : Gambar 3.1 : Gambar 3.2 : Gambar 3.3 : Gambar 3.4 : Gambar 3.5 : Gambar 3.6 : Gambar 3.7 : Gambar 3.8 : Gambar 4.1 : Gambar 4.2 :

Skema atau Design Prosedur……….. Tahapan aliran material dalam proses deepdrawing………… Penampang bentuk shell………. Perbandingan drawing pada first drawing... Perbandingan drawing pada second/next drawing………. Harga perbandingan drawing dalam percobaan drawing D konstan, d variable……….. Harga perbandingan dalam percobaan drawing

d konstan, D variable……….. Harga perbandingan dalam percobaan drawing

hubungan antara m dengan β dan α……… Radius pada drawing punch dan drawing ring... Drawing clearance pada perkakas drawing……… Diagram tegangan – regangan………. Penampang Body Part No ME 014833, ID = 101mm………… Dies Blanking atau Proses Pertama……… Dies drawing 1 atau proses kedua……….. Dies drawing 2 atau proses ketiga……….. Urutan proses dan perhitungan bentukkan body………. Standarisasi Konstruksi Dies Body 1 Stroke 3 Proses………… Rancangan Dies Body Dan Bill Of Material………... Dies Body Trimming……….. Penampang Body Part No ME 014833, ID = 101mm………… Penampang bentuk shell……….

7 11 15 18 18 20 20 20 27 29 32 33 38 39 42 45 48 49 56 59 61

DAFTAR NOTASI

1. A Total Luas Penampang--- mm² 2. D Diameter Blank awal --- mm 3.

n

Jumlah tahapan drawing minimum------

4. mn drawing Rasio ke n ---5. h Tinggi product Draw--- m 6. Fs Gaya Potong --- kN 7. t Tebal material --- m

8. σ

BTegangan tarik material

---

N/mm²9.

τ

B Tegangan geser material--- N/mm²10. Fr Gaya Ejector --- kN 11. Fb Gaya Pengendali Blank--- kN 12. P1 Tekanan bidang1--- N/mm²

13. Fz1 Gaya Drawing--- kN

14.Ws1 Kerja drawing1--- Nmm

15. Fb2 Gaya Pengendali Blank--- kN

16. P2 Tekanan bidang2--- N/mm²

19. α Angka koreksi untuk gaya drawing Fz ---

20.

β

Kebalikan dari drawing ratio--- 21. χA Angka koreksi untuk kerja drawing W---22.

U

Keliling benda kerja--- mm 23. r St Radius drawing punch---mm

24. r R Radius drawing ring ---

mm

25. δ Drawing clearance--- mm

26. dr Diameter drawing ring---

mm

27. dst Diameter drawing punch---

DAFTAR ISTILAH

1

Deep Drawing Suatu proses pembentukan secara dingin dari pelatlogam yang telah disiapkan / dipotong terlebih dahulu, menjadi bentuk lain yaitu bentuk benda berongga yang mempunyai ketinggian tertentu

2

Cold forming Proses pembentukan secara dingin3

Hollow vessel/Hohlkoerper/shell/cu p

Bentuk benda berongga

4

Flat Bentuk datar5

Rib / reinforcement Bentuk cekungan/lekukan untuk menambah ketegaran6

Redrawing/first,second, third drawing /finish drawing

Proses pengulangan dari pembentukan yang akan disempurnakan oleh proses selanjutnya yaitu proses kedua, ketiga dan seterusnya sampai proses yang terakhir sesuai dengan tuntutan

7

Metal flow Teori Aliran Logam9

Compression Tegangan tekan10

Blank holder alat pemegang blank, yang berfungsi untukmengendalikan atau mengatur mengalirnya material

11

Draw bead Bentukan pengendali mengalirnya material12

Cupping Proses pembentukan bodi13

Sirkumferens keliling14

Drawing ring/die Komponen berdiameter luar dan dalam (berlubang)untuk pembentuk proses drawing

15

Drawing punch Lawan dari drawing die, komponen pejal pembentukpada proses drawing

16

Clearance Selisih antara diameter dalam drawing ring dengandrawing punch dibagi dua

17

Annealing Proses perlakuan panas yang bertujuan untukmenormalkan kekerasan suatu material

18

Allowance Selisih antara diameter dalam drawing ring dengandrawing punch

19

Drawing tool Peralatan untuk proses drawing20

Blanking tool Peralatan untuk potong yang terdiri dari blankingpunch dan blanking die

untuk membentu suatu produk yang dikehendaki

22

Zieehverhaeltnis/drawing ratio

Perbandingan antara dia meter awal dengan diameter berikutnya

23

Press single action Mesin press yang hanya mempunyai satu gerakanmenekan dengan memakai saru ram

24

Press double action Mesin press yang memiliki dua set pengerak yangBAB 1

PENDAHULUAN

1.1 Latar Belakang Masalah

Sebagai dasar dari penulisan ini diambil dari kondisi suatu perusahaan yaitu PT Selamat Sempurna,Tbk yang merupakan salah satu perusahaan terkemuka di Indonesia yang memproduksi berbagai jenis filter otomotif. Komponen-komponen utama filter dibuat dengan dies atau cetakan karena dengan dies bisa memproduksi komponen dengan jumlah yang banyak dan waktu yang singkat juga hasilnya akan persis sama, jauh halnya dengan tenaga tangan manusia. Komponen-komponen yang dibuat dengan dies antara lain Body, Seat, Elemen cover, Valve Chamber, Seal/karet perapat, End Plate dan lain-lain.

Dari sekian dies yang ada, penulis pada kesempatan ini akan mencoba mengungkap tentang body filter oli. Body adalah bagian terluar dari filter oli yang merupakan rumah atau housing yang menyelimuti sistem filtrasi oli yang ada di dalamnya . Body dan seat assy yang digabungkan dengan proses seaming dapat menahan tekanan yang terjadi saat oli dialirkan oleh mesin tanpa ada kebocoran.

Body yang sekarang ini dibuat dengan dies manual yang terdiri dari beberapa proses ( sekitar 5 proses) jadi untuk satu macam body filter harus dibuat dengan lima set dies, yang tentunya memerlukan 5 mesin dan lima orang pekerja. Dengan banyaknya jenis body yang harus dibuat, baik itu filter menurut fungsi (filter oli,filter udara, filter bahan bakar), menurut jenis penggunaan pada kendaraan (filter mobil, motor, kendaraan berat), ataupun menurut merk kendaraan

itu rata rata hasil produksi hanya 400.000-500.000 /bulan. Di tahun 2001 target produksi dinaikkan menjadi ~ 1.200.000 filter per bulan. Dengan proses dies yang begitu panjang sudah jelas produksi cukup berat untuk mencapai target. Apalagi untuk tahun 2004 target produksi filter oli 2.500.000 per bulan. melihat kondisi perusahaan dan perkembangan teknologi dies dan mesin, maka penulis mencoba menganalisa dan merancang dies body sekali stroke dengan dasar proses dies yang ada sekaligus menyusun standarisasi produk dan dies tersebut.

1.2 Tujuan Penulisan

Beranjak dari laterbelakang masalah yang dikemukakan diatas maka tujuan analisa dan perancangan dies body sekali stroke antara lain :

• Standarisasi komponen dies sehingga proses pembuatan dan penggantian ( service dan maintenance) jadi lebih mudah.

• Penghematan material dies, karena satu set dies dapat digunakan untuk beberapa part number dengan hanya mengganti bagian-bagian tertentu saja.

• Mengurangi jumlah mesin dan operator.

• Penghematan tempat penyimpanan dies, karena yang disimpan hanya komponen-komponen tertentu bukan satu dies utuh.

• Mempermudah proses setting dan mempersingkat waktu setting dies dimesin oleh operator.

Atau secara singkat tujuan penulisan analisa dan perancangan dies body sekali stroke ini untuk mendapatkan hasil produksi yang maksimal dan efektif.

Sekaligus penulisan analisa dan perancangan dies body sekali stroke ini dibuat sebagai syarat dalam kelulusan menempuh gelar strata satu di jurusan Tehnik Mesin - Fakultas Teknologi Industri -Universitas Mercu Buana - Jakarta.

1.3 Metoda penulisan

Dalam penulisan analisa dan perancangan dies body sekali stroke ini penulis menggunakan beberapa metoda, yaitu :

• Metoda diskusi ( brain method) dan wawancara (interview)

Untuk mendapatkan informasi data, penulis banyak melakukan tanya jawab langsung kepada personol-personil yang terlibat langsung dalam pembuatan body ini dan yang sudah punya pengalaman sekitar 15 tahun yang lalu tentang model dari dies dies yang sudah dibuat.

• Metoda observasi ( Field research method )

Dengan metoda ini penulis terjun langsung ke lapangan untuk melakukan pengamatan secara langsung untuk mendapatkan informasi. Disamping itu penulis juga terlibat langsung dalam jalannya proses produksi. Sehingga data dari lapangan yang diperoleh Sangat membantu penulisan ini.

Teori-teori dasar yang penulis dapatkan baik dari buku maupun dari pekuliahan penulis gunakan sebagai penunjang dalam pembuatan tugas akhir analisa dan perancangan dies body sekali stroke ini.

1.4 Pembatasan Masalah

Dalam penyusunan tugas akhir analisa dan perancangan dies body sekali stroke, penulis hanya menitikberatkan pada :

-Perancangan standarisasi konstruksi dies menurut kondisi mesin, cara setting yang dipandang efisien dan sesuai dengan kondisi PT Selamat Sempurna,

-Analisa proses dan perhitungan-perhitungan dari proses - proses tersebut yang mengacu ke kekuatan mesin yang diperlukan dan produk yang dihasilkan.

- Merupakan development dari dies-dies terdahulu yang ada di PT Selamat sempurna yaitu dies body manual yang terdiri beberapa proses/dies menjadi satu proses/dies.

1.5 Sistematika Penulisan

Adapun sistematika yang penulis gunakan untuk penyusunan skripsi ini sebagai berikut :

BAB I PENDAHULUAN

Berisi latarbelakang perancangan, tujuan penulisan, pembatasan masalah, metode penulisan, sistematika penulisan, dan metode perancangan

Berisikan teori- teori dasar dan penunjang untuk perancangan dies deep drawing sekali stroke.

BAB III KONSEP PERANCANGAN DAN PEMBAHASAN

Berisi tentang penjelasan perancangan dies deep drawing sekali stroke dan bagian- bagian dari rancangan penyusun utama.

BAB IV PERHITUNGAN KOMPONEN RANCANGAN

Berisi perhitungan-perhitungan utama perancangan dies tersebut diatas.

BAB V KESIMPULAN DAN SARAN

Berisikan kesimpulan dari hasil perancangan dies deep drawing ini, berdasarkan hasil yang diperoleh yang dibandingkan dengan dies-dies yang terdahulu yang melalui beberapa proses.

1.6 Metode Perancangan

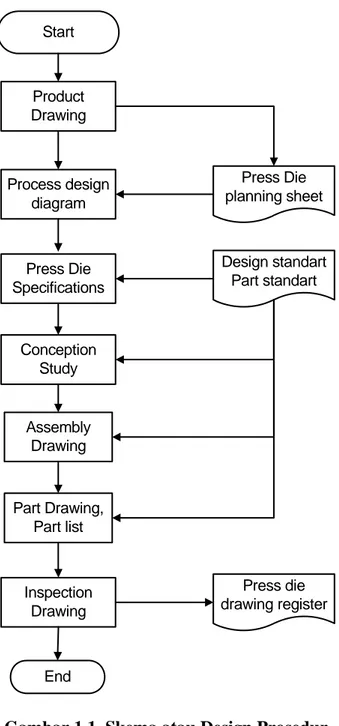

Dari banyak metode perancangan yang ada penulis mengunakan metode yang diajarkan dan digunakan di Suzuki Motor Industry sebagai prosedur pembuatan dan pengembangan dies/cetakan untuk pembuatan componen-componen kendaraan bermotor.

Gambar produk yang dari permintaan customer merupakan acuan dasar untuk membuat cetakannya dan bagaimana layout prosesnya. Setelah layout proses dies ditentukan dengan penyesuaian kondisi perusahan, mesin mesin yang dipunyai dan kapasitasnya,direncanakan konstruksi dies seefisien mungkin dengan mengikuti specifikasi dies yang sudah ditentukan. Dalam forum diskusi konsep yang sudah

dilanjutkan dengan pembuatan asembling dies sebagai acuan pembuatan part drawing. Gambar asembling ini harus bisa menyampaikan informasi sejelas-jelasnya kepada pembaca meliputi antara lain kapasitas mesin yang digunakan, die hieght dies, panjang lebar dies, hasil dari dies dan sebagainya. Satu set gambar asembling dan gambar detail yang sudah jadi dicheck ulang dari kekurangan- kekurangan yang ada dan disahkan oleh pihak yang bertanggungjawab. Design sudah selesai dilanjutkan ke PPIC untuk diproses sampai dies jadi

Product Drawing Process design diagram Press Die Specifications Assembly Drawing Conception Study Part Drawing, Part list Inspection Drawing Press die drawing register End Start Press Die planning sheet Design standart Part standart

BAB II

LANDASAN TEORI PERANCANGAN

2.1 Definsi Deep Drawing

Di dalam dunia industri, misalnya saja industri logam, dan lebih-lebih dalam industri otomotive proses pengerjaan logam yang disebut “deep drawing” merupakan proses yang sudah sangat lazim atau sering dijumpai. Misalnya saja untuk produk-produk seperti : bagian pintu mobil, velg roda, housing untuk lampu, bracket, dudukkan pegas dll. Hal ini dikarenakan proses “deep drawing” bisa sangat menyederhanakan suatu design bagian produk atau rakitan yang akan digunakan, misalnya dalam sebuah kontruksi bangunan mesin. Orang dapat membuat design yang murah, tegar/kokoh, sederhana, tanpa banyak pengelasan dsb.

Terjemahan kata deep drawing dari bahasa Inggris ke bahasa Indonesia secara tepat dan pas, sayang sekali belum dapat kami temukan. Dalam bahasa Jerman disebut dengan Tiefzienhen yang secara harafiah artinya sama persis dengan bahasa Ingrisnya yaitu deep drawing. jadi misalnya akan diterjemahkan sebagai tarikan yang dalam atau cekungan/bentuk yang dalam ke dalam bahasa Indonesia, kiranya kurang sesuai. Mengenai deep drawing dalam arti sebuah proses pengerjaan logam, penulis mencoba menerjemahkannya atau mendefinisikannya sebagai berikut:

Deep drawing adalah suatu proses pembentukan secara dingin ( cold forming )

yaitu bentuk benda berongga ( hollow vessel / Hohlkoerper / shell ) menjadi benda 3 dimensi. Intinya adalah membuat suatu benda yang semula berbentuk datar ( flat ) menjadi berbentuk berongga dengan 3 dimensi, yang mengunakan pasangan alat yaitu

punch dan die yang disebut drawing tool. Dalam proses ini juga termasuk misalnya

proses membuat cekungan/lekukan untuk menambah ketegaran umpamanya rib atau

reinforcement pada suatu design ( misalnya embosing )

Kalau dilihat dari pengelompokan proses pengerjaan logam secara umum, proses deep drawing termasuk dalam Press-working seperti Shearing, bending dll. Alat yang dipergunakan drawing tool yang biasanya terdiri dari dua bagian pokok yaitu punch dan drawing die (drawing ring).

Bentuk akhir dari benda kerjanya dapat berupa:silindris, conus/taper, kotak/persegi, Yang selanjutnya dinamakan Shell.

Bentuk material awalnya sesuai dengan bentuk shell-nya dapat berupa lingkaran, persegi, elips dan lain-lain yang selanjutnya disebut blank.

Jadi bias kita rumuskan atau tulis:

Dengan adanya bentuk dan ukuran shell yang bermacam-macam karena tuntutan fungsi dan kegunaannya, maka proses deep drawing ini bisa terdiri dari

beberapa tahap. Artinya tidak selalu bisa membuat bentukan shell dengan hanya sekali proses (tarikan), namun perlu mengerjakannya setahap demi setahap untuk menghasilkan bentuk ideal yang diinginkan. Maka dikenal istilah redrawing atau

first-, second-first-, third drawing/finish drawing dan lain-lain. Jadi proses pertama akan

disempurnakan oleh proses selanjutnya yaitu proses kedua, ketiga dan seterusnya sampai proses yang terakhir sesuai dengan tuntutan. Hal ini terjadi karena adanya keterbatasan kekuatan atau kemampuan setiap jenis material untuk diproses drawing.

2.2 Teori Aliran Logam (metal flow)

Pada suatu pekerjaan/proses drawing terdapat beberapa macam tegangan dalam, antara lain tension, copression dan bending. Tension (tegangan tarik) akan terjadi pada dinding shell, sedangkan compression (tegangan tekan) terjadi pada bagian atas/bibir

shell, sehingga bagian ini sering telihat adanya kerutan-kerutan yang tidak kita

inginkan. Untuk mengatasi hal ini biasanya perkakas drawing akan dilengkapi dengan alat yang disebut dengan blank holder atau alat pemegang blank, yang berfungsi untuk mengendalikan atau mengatur mengalirnya material (metal flow). Pada blank holder ini juga sering dipasangi draw bead supaya dalam mengendalikan mengalirnya material bisa lebih membutuhkan tegangan yang sama untuk berubah bentuk menjadi shell.

Proses deep drawing semacam ini juga disebut dengan proses “cupping”. Apabila sebuah deep drawing punch menekan material ( blank ) ke dalam sebuah drawing die

atau drawing ring, maka akan timbul tegangan-tegangan, yang akan mengakibatkan terjadinya plastic flow yang sangat rumit didalam material. Volume dan ketebalan material akan tetap sama, dan bentuk akhir dari proses deep drawing ini akan mirip dengan kuntor dari punchnya.

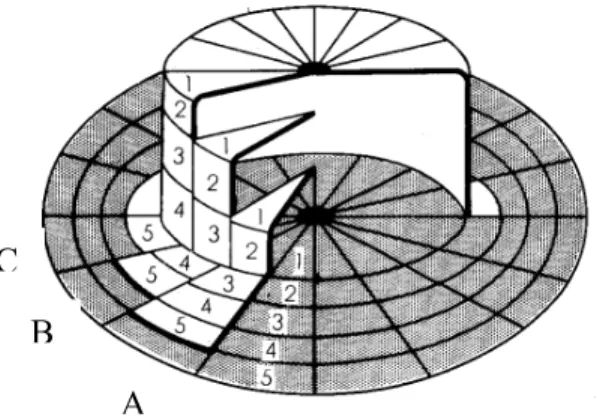

Gambar 2.1 Tahapan aliran material (metal flow) dalam proses deep drawing

Tahapan progresive terjadinya bentuk / bangunan itu digambarkan secara

skematis seperti gambar 2.1. Setelah punch masuk sedikit ke dalam drawing die seperti terlihat dalam tahap A, maka bagian logam elemen 2 dibengkokkan mengelilingi hidung punch. secara berkesinambungan elemen-elemen 3, 4, 5 yang sebelumnya sudah ditandai pada blanknya akan bergerak secara radial menuju pusat dari blank, seperti terlihat pada tahap B dan C. elemen-elemen dengan volume yang berbeda-beda tadi secara sirkumferens ( keliling ) akan menyusut. Tetapi secara radial akan memanjang sampai mencapai lubang drawing die. lalu mereka akan dibengkokan dan menyatu ( menempel ) dengan drawing die menjadi bentukan yang lurus sebagai dinding “shell”.

B A C

Selama proses drawing, bidang atau area 1 yang dalam contoh khusus ini tidak akan berubah bentuk, akan menjadi bagian bawah ( dasar / alas ) dari cup/shell. sedangkan area atau bidang 2, 3, 4 akan menjadi dinding samping dari shell, berubah bentuk dari segmen berbentuk juring lingkaran menjadi bangun persegi panjang, karena ditarik melewati bibir/sudut bagian dalam drawing ring.Secara umum Metal flow dalam proses cupping dapat disimpulkan:

• Bagian dari blank akan menjadi alas/dasar dari cup/shell tidak akan mengalami deformasi atau hanya sedikit saja mengalami perubahan bentuk. Hal ini ditunjukkan oleh jarak antara garis-garis yang digambarkan pada blank sebelumnya, tidak mengalami perubahan pada shell yang terjadi.

• Metal flow terjadi secara seragam meningkat dengan tingginya cup/shell pada saat pembentukan dinding cup, yang juga ditunjukkan oleh marking lines yang tetap konsentris, tetapi menunjukkan adanya perubahan jarak yang membesar (lebih besar) pada dinding shell jika dibandingkan dengan yang ada pada blanknya. Segmen-segmen radial pada blank menjadi bentuk pararel setelah mengalami tarikan melalui bibir dalam drawing ring, yang akhirnya menjadi ukuran akhir dinding shell.

• Metal flow dari elemen-elemen pada pinggiran blank mengakibatkan perubahan tebal material, yaitu bertambah tebal karena adanya kompresi secara keliling. Penebalan dinding pada bibir cup biasanya bervariasi karena diatur oleh adanya

2.3 Ukuran / Bentangan Awal

Bentangan awal atau perkiraan ukuran blank perlu diketahui antara lain untuk :

• menentukan ukuran blank untuk memproduksi shell dengan tinggi atau kedalaman tertentu.

• menentukan jumlah step / tahapan operasi drawing yang baik untuk memproduksi shell.

Secara umum kita tidak bisa melakukan perhitungan untuk menentukan besarnya blank atau material awal yang akan diproses deep darwing dengan rumus yang pasti, karena dari bentuk shell yang ada kadang-kadang sangat kompleks. Jadi perhitungan yang akan kita coba jabarkan disini sifatnya teoritis, dengan menggunakan rumus-rumus pendekata. Biasanya hal ini ditentukan oleh adanya perbandingan ukuran dari shell dan blank.

Banyak metode telah dikembangkan untuk menentukan ukuran blank dari suatu shell, yang antara lain berdasarkan pada :

• perhitungan matematis / aljabar }

• penggunaaan lay-out / metode grafis }→ terutama untuk shell yang simetris. • kombinasi antara matematis dan grafis }

Untuk menghitung ukuran blank dengan sangat teliti atau untuk mendapatkan tinggi shell yang sempurna ( seragam ) ternyata sangat sukar, karena tebal tipisnya material sangat berfariasi yaitu akibat proses annealing dalam pembuatan material / bahannya. Tinggi shell yang telah “disetrika” ( troned shell ) ini berbeda-beda karena

perbedaan tebal material tadi, dan pada bagian atas bervariasi bentuknya yaitu dari lurus sampai tidak beraturan, biasanya disebabkan oleh efek arah struktur kristalisasi dari metal ( the effect of direction on the crystalline structure of the metal ). Proses annealing yang menyeluruh biasanya dapat mengatasi efek arah ini. Maka untuk mengatasi kekurangan-kekurangan diatas, diperlukan tambahan ukuran pada blank sebagai allowance, sehingga memungkinkan tambahan adanya proses trinming sebagai proses akibatnya. (finishing).

Drawing tool harus dibuat terlebih dahulu, kemudian ukuran blank ditentukan dengan beberapa percobaan sebelum membuat blanking tool-nya. Jadi tentu akan memakan waktu yang cukup lama apabila kebutuhan material untuk memproduksi barang (shell) tidak siap dalam stock, dan harus dipesan bersamaan dengan pemesanan perkakasnya. situasi semacam ini memaksa orang untuk memperkirakan ukuran blank sedekat / seteliti mungkin secara matematis / aljabar atau grafis, untuk bisa memesan material. Maka sudah sangat lasim dalam perencanaan pembuatan perkakas / tool yang mahal yang melibatkan proses deep drawing, selalu dilakukan percobaan-percobaan atau riset dalam menentukan besarnya blank dengan drawing tool yang sederhana dulu, kemudian baru diteruskan dengan perencanaan dan pembuatan perkakas yang sesungguhnya, misalnya dengan progressive die yang disertai dengan proses blanking.

Pada dasarnya perhitungan untuk ini adalah dengan menggunakan prinsip persamaan volume antara blank dan shell-nya, karena memang dalam proses ini tidak ada material yang terbuang. Karena pada proses ini tebal material pada umumnya juga

dianggap tidak mengalami perubahan, berarti kita bisa mencarinya lewat persamaan luas dari blank dan shellnya.

2.4 Perhitungan dengan perbandingan luasan mantel dan luasan ring dari blank dan shell

Kita tahu bahwa secara teoritis bentuk blank dari shell bulat(baik itu silindris ataupun konus) adalah kepingan lingkaran. Maka kita bisa membandingkan luas yang ada pada blank maupun shell-nya.Apabila kita ambil contoh yang mudah dengan shell sederhana, maka:

Luas penampang blank = (π/4 * D²) dan

Luas penampang shell = (π/4 * d² + π * d * h) Jadi D² = d² + 4 * d * h→D =

√

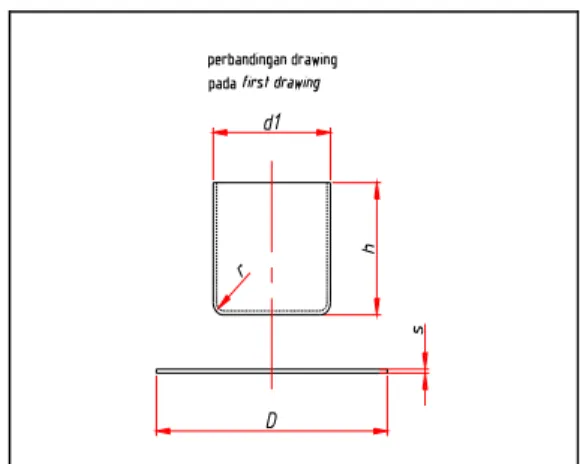

d²+4 * d * hGambar 2.2 Penampang bentuk shell

h r d1 h h ' h 1 h 2

Untuk bentuk shell lainnya yang mempunyai beberapa diameter dan tinggi shell yang berbeda (misalnya dengan d1,d2,d3,dan h1,h2) maka secara analogi bisa dihitung dengan rumus: D = √d3² + (4 * d1 * h1) + (4 * d2 * h2) ---(2-1)1

2.5 Perbandingan deep drawing ( Zieehverhaeltnis = drawing ratio )

Seperti telah kita ketahui dalam definisi proses deep drawing, sebuah blank yang datar akan dibentuk menjadi suatu shell yang berongga. Sebagian dari bidang datar blank tadi akan mengalami deformasi plastis yang cukup besar / hebat, menjadi bidang mantel / dinding dari shell-nya. Antara deformasi pembentukan shell yang satu dengan yang lainnya tentu saja tidak sama, tergantung dari besran awal blank maupun hasil akhir shellnya. Agar supaya kita bisa mengamati dan menilai suatu proses deep drawing secara baik, kita perlu menggunakan suatu alat pengukur / angka pembanding yang selanjutnya akan kita namakan dengan perbandingan drawing ( Ziehverhaeltnis atau drawing ratio ), yang akan dituliskan dengan simbol huruf “m” untuk mengenang dan menghormati orang yang pertama kali merumuskannya, yaitu seorang insinyur

bernama Musiol ( 1907 ).

Secara umum perbandingan drawing ini dirumuskan sebagai : perbandingan

luas penampang benda jadi ( shell ) dengan luas penampang dari material awal ( blank ). Harganya selalu lebih kecil dari 1 dan juga bisa dianggap sebagai bentuk

pengukur kemampuan / kelenturan proses pembentukan atau kemampuan material / pelat untuk proses drawing.

Dalam prakteknya nanti perbandingan drawing ini akan dirumuskan sbb :

m = d / D

< 1---(2-2)

2Rumus diatas merupakan rumus untuk model shell yang paling sederhana yaitu shell silindris. Pada Gambar 2.3 dan Gambar 2.4 ditunjukkan bahwa besaran d adalah diameter shell pada suatu tahapan tertentu ( yang diberi indeks angka ), sedangkan D merupakan diameter awal blank. Maka untuk perbandingan drawing pada setiap tahapan bisa ditulis dengan diberi indeks urutan tahapan yang diamati, misalnya :

m1 = d1 / D untuk first drawing

m2 = d2 / d1 untuk second drawing

m3 = d3 / d2 untuk third drawing

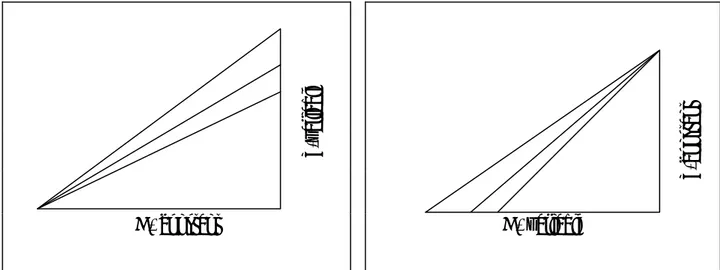

Gambar 2.3 Perbandingan drawing pada first drawing

d2 m =2

d1 d2

d1

Gambar 2.4 Perbandingan drawing pada second/next drawing

Perbandingan di atas merupakan perbandingan yang masih sangat disederhanakan antara pelat dan benda berrongga, atau antara drawing tahap pertama dengan tahap yang kedua dst. Dalam kenyataannya harga perbandingan itu masih dipengaruhi oleh bbanyak faktor, misalnya tebal material, radius drawing die maupun drawing punch-nya, gesekan, kecepatandrawing, drawing clearance, kekuatan material benda kerja dlsb. Pengaruh terbesarnya adalah ukuran diameter blank ( D ) dan tebal

material ( t ), meskipun sampai sekarang besaran angkanya belum bisa dirumuskan, namum masih harus ditentukan secara empiris.

Untuk keperluan yang lain misalnya dalam keperluan yang praktis, dikenal istilah lain yang merupakan harga kebalikan dari m yaitu β sehingga bisa dirumuskan :

β = 1 / m = D / d > 1---(2-3)3

Dalam percobaan proses deep drawing untuk bentuk shell silindris, maka kita bisa mengetahui keuletan dari berbagai macam material yang diproses. Peranan m ataupun β kelihatan lebih jelas pada :

• Percobaan dengan diameter blank D konstan dan diameter lubang shell d variabel ( lihat Gambar 2.5 ), semakin kecil diameter d bisa dibuat, semakin baik material yang digunakan : m = ( d / D ) ≤ 1

• Percobaan dengan diameter lubang shell d konstan dan diameter blank D variabel ( lihat Gambar 2.6 ), semakin besar diameter D yang dicapai, semakin baik material yang digunakan : β = ( D / d ) > 1

Gambar 2.5 D- konstan, d variabel Gambar 2.6 d- konstan, D- variabel

Gambar 2.7 Harga perbandingan dalam percobaan drawing

D- constant D- variable d-variable m 0.9 0.85 0.8 0.75 0.7 0.65 0.6 0.55 0.5 1.11 1.18 1.25 1.33 1.43 1.54 1.66 1.82 2 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 XA 0.84 0.64 0.64 0.67 0.7 0.74 0.77 0.8 0.8 d-constant

Hubungan antara m dengan β dan α

Gambar 2.7 menunjukkan hubungan kebalikan antara m dan β, dan secara lebih rinci diperlihatkan bahwa dengan diameter shell d = 100 mm, didapatkan ukuran tinggi shell yang berbeda-beda pula kalau harga perbandingan drawing m berubah. Keterangan :

m = Perbandingan drawing / drawing ratio α = Angka koreksi untuk gaya drawing Fz χA = Angka koreksi untuk kerja drawing W

Harga-harga m untuk beberapa material yang sering digunakan dalam proses drawing ini bisa kita lihat dalam tabel ( lampiran )

Dari perbandingan drawing yang telah kita sebut diatas, maka kita bisa mengetahui ukuran diameter shell pada proses tahapan pertama d1 = m . D dan untuk proses

selanjutnya dengan dn = m . dn-1

Selain itu besarnya perbandingan bisa digunakan untuk : • mengetahui jumlah step atau tahapan pengerjaan deep drawing

• mengetahui diameter shell d bila diharuskan hanya dengan 1 ( satu ) kali tahap proses drawing

• sebagai angka pembanding kemampuan material yang satu dengan yang lainnya dalam hal drawing

Apabila dengan satu tahap drawing tidak mencukupi, maka diperlukan tahap berikutnya. Jumlah tahapan drawing minimum secara kasar bisa ditentukan dengan

n = ( h / d ) / 0.97---(2-4)

4dimana n = jumlah tahap drawing

h = tinggi shell pada tahap yang ke-n d = diameter shell pada tahap yang ke-n

0,97 adalah sebuah konstante, dan untuk pemilihan harga m atau m1 dst.

2.6 Perhitungan Gaya dan Kerja pada Proses Deep Drawing

Untuk menentukan besarnya kekuatan ( kapasitas ) mesin yang akan digunakan dalam mengerjakan suatu proses ( deep drawing atau pekerjaan yang lain ), maka sangat diperlukan adanya perhitungan gaya-gaya yang bekerja pada suatu proses tadi. Dalam proses deep drawing kita kenal gaya-gaya antara lain :

Gaya potong : FS (cutting force)

Gaya pengendali blank : FB (blank holding force)

Gaya drawing : FZ (drawing force)

Dalam menghitung gaya-gaya tersebut masih banyak faktor yang perlu diperhatikan, dimana dengan rumus-rumus matematika yang ada sampai saat ini, ternyata tidak dengan begitu saja bisa dilaksanakan. Karena sebagai contohnya, tebal dan kekuatan pada suatu jenis pelat logam saja, harga patokannya kecepatan proses, pelumasan dll. masih mempengaruhi perhitungan yang ada. Sehingga dengan demikian bengkel maupun para perancang yang akan membuat kesimpulan yang baik.

Untuk setiap perhitungan, kita tidak boleh hanya menghitung dengan tebal pelat normal dan kekuatan menengah, namun harus dipilih tebal material dengan toleransi plus dan kekuatan material tertinggi. Gaya-gaya terbesar harus diketahui sehingga bahaya akan rusaknya mesin bisa dihindari. Disamping itu harus diketahui besarnya kerja “W” yang dimiliki / diberikan, karena kerja mesin yang mulus tanpa gangguan itu sangat tergantung dari bagaimana kita memperhitungkan segala sesuatunya. Segala gaya yang ada harus dijumlahkan seperti kalau kita misalkan bahwa mereka bekerja pada sebuah poros yang sama. Hal ini terutama pada proses drawing dengan mesin press single action.

F

Tot= F

S+F

B+ F

Z---(2-5)

5Untuk mesin press double action tentu saja tidak bisa disamakan dengan diatas, karena gaya drawing FZ dan gaya pengendali blank FB diberikan oleh poros yang terpisah.

2.6.1 Gaya potong / blank (Fs)

Gaya ini akan tampil ( diperhitungkan ) jika digunakan perkakas yang komplit, misalnya pada compound drawing tool / die. Seperti yang pernah kita pelajari dalam teori sebelumnya yaitu punching tool maka besarnya gaya ini adalah :

F

S= A .

τ

B atauF

S=

Σ l .t . τ

B---(2-6)

6Gaya ini harus cukup besar untuk menghilangkan adanya kerutan. Tetapi tentu tidak boleh terlalu besar sehingga malah mengakibatkan robekan-robekan yang tidak dikehendaki, karena adanya tarikan yang terlalu kuat dari punch sehingga kekuatan σB

dari bahan / material pelat yang dipakai terlampaui. Besarnya pengendali blank ini adalah :

FB = A x p atau FB = ( AB - AP ) . p ---(2-7)6

FB = Gaya pengendali blank ( N )

AB = Luas penampang ( mm2 )

AP = Luas penampang punch ( mm2 )

A = Luas bagian yang dikendalikan oleh pressure pad ( mm2 )

p = Tekanan bidang ( N/mm2 )

Untuk shell yang berbentuk silindris bisa dihitung dengan rumus :

F

B=

π /4 ( D

2- d

2) . p---(2-8)

6Harga tekanan bidang p ini besarnya tergantung dari kwalitas dan tebal material yang dikerjakan. Menurut Schuler : L Schuler AG Handbuch fuer die

spanlose Formgebung maka besarnya adalah :

p

≈ 0,0025 ( β - 1 )

2+ ( 0,5 . d / 100 . t ) .

σ

B

---(2-9)

6Dimana harga

β = 1 / m --->

Kebalikan dari drawing ratiod

= diameter shell ( mm )

σ

B = tegangan patah tarik material ( N / mm2 )2.6.3 Gaya drawing (Fz)

Gaya ini mirip gaya potong , besarnya tergantung dari tebal material dan kelilingnya. Hanya disini masih harus diperhitungkan adanya angka koreksi α yang besarnya tergantung dari drawing ratio.

F

Z= U . t .

σ

B .α ---(2-10)

7F

Z = Gaya drawing ( N )U

= keliling benda kerja ( mm )t = tebal material ( mm )

σ

B = tegangan patah tarik ( N/mm2 )α

= angka koreksiSedang untuk shell silindris maka rumus diatas bisa diuraikan lebih jelas menjadi

F

Z=

π . d . t . σ

B.---(2-11)

72.6.4 Kerja drawing (W)

Kemampuan kerja dimesin press untuk membuat suatu bentukan shell tertentu pada proses deep drawing tentu akan diambil dari daya yang dipunyai mesin press tersebut. Oleh karena itu kemampuan kerja mesin itu harus lebih besar dari proses

deep drawing yang ada. Mesin press dengan gaya sama bisa mempunyai kapasitas kerja yang berlainan. Berarti gaya drawing saja bukanlah merupakan satu-satunya faktor penentu untuk memilih besarnya kapasitas mesin yang akan digunakan. Kerja yang diputuhkan untuk suatu proses deep drawing bisa di hitung dengan rumus :

W

d=

χ

A. F

z. h ---(2-12)

8W

d = Kerja drawing (Nm)χ

A= angka koreksi untuk kerja drawing besarnya tergantung dari drawing ratio m / βF

z = gaya drawing ( N )h

= tinggi shell ( mm )2.7 Radius dan kelonggaran drawing

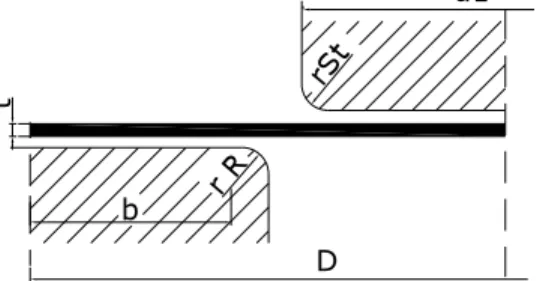

Disini berlaku pernyataan bahwa radius pada drawing punch tidak boleh lebih kecil dibandingkan dengan radius pada drawing ring. Apabila hal ini tidak diperhatikan maka pada shell akan terjadi kemuluran pada daerah transisi antara radius dengan bagian dinding shell. Radius drawing punch pada tarikan deep drawing yang dangkal bisa lebih kecil dibanding untuk drawing yang dalam. Radius ini tidak bisa dipilih secara bebas namun tergantung dari shell-nya. Besarnya radius drawing yang umumnya mencukupi untuk proses drawing yang baik adalah :

r St = 3 -10 t ( t = tebal material )

Pada dasarnya radius yang kecil pada drawing ring akan memberikan hasil diding shell yang bersih dan rata. namun radius yang kecil tadi saat proses drawing karena adanya tegangan yan besar tentu akan menimbulkan regangan yang besar pada material, dimana pada batas tertentu ada kemungkinan membuat diameter blank berkurang. Tentu saja radius ini mempunyai batas terkecil yang mungkin justru bisa mengakibatkan bahaya robekan pada bagian alas.Gambar 2.8 berikut menunjukkan patokan besarnya radius drawing yang bisa kita pergunakan.

Gambar 2.8 Radius pada drawing punch dan drawing ring

r St = Radius drawing punch = 2-5t

rR = radius drawing ring = 10t untuk deep drawing plate, 5t untuk metarial pada umumnya

D = diameter blank b = luas bidang pemegang d1 = drawing punch

Sebaiknya dalam perencanaan dimulai dari radius yang kecil dulu, kemudian dicoba dan dilihat bagaimana hasilnya. Yang perlu diperhatikan adalah bahwa dalam penelitian-penelitianyang dilakukan sampai saat ini menunjukkan bahwa besarnya

d1 rSt r R D t b

radius pada drawing punch maupun ring tergantung dari tebal pelat dan lebar flans yaitu setengah selisih ukuran blank dan drawing punch. Untuk menentukan besarnya radius drawing itu kita gunakan sebuah persamaan empiris dari Oehler, yaitu :

r

R= 0,05 ( 50 + (D - d

1)) .

√ t ---(2-13)

9Bentuk radius drawing pada ring-nya adalah seragam diseluruh permukaan dengan penampang profile transisi yang halus dari garis, radius dan kembali kegaris yang menyinggung radius tadi.

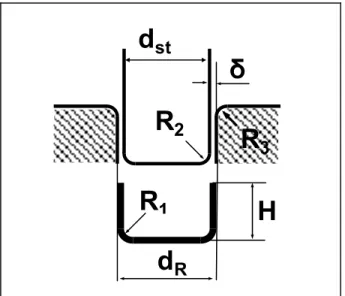

2.8 Drawing clearance

Drawing clearence δ adalah ruang sela antara yang besarnya sama dengan separo dari selisih ukuran diameter drawing ring dengan diameter drawing punch.

Besarnya drawing clearance dapat dihitung dengan rumus:

δ = (d

r– d

st)/2 ---(2-14)

9Gambar 2.9 Drawing clearance pada perkakas drawing

Dimana :

δ = drawing clearance

dr = diameter drawing ring

dst = diameter drawing punch

Untuk membuat bentuk shell yang rapi dan bagus, maka drawing clearancenya harus dibuat lebih sempit dan drawing radiusnya lebih kecil.

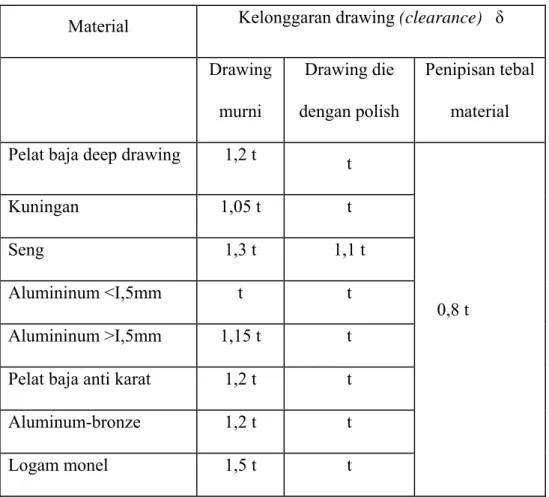

Berikut adalah tabel harga drawing clearance yang sering dipakai untuk suatu konstrusi.

δ

R

1R

2R

3H

d

Rd

stTabel 2.1 Harga drawing clearance ---(2-15)10

Material Kelonggaran drawing (clearance) δ Drawing murni Drawing die dengan polish Penipisan tebal material Pelat baja deep drawing 1,2 t t

0,8 t

Kuningan 1,05 t t

Seng 1,3 t 1,1 t

Alumininum <I,5mm t t

Alumininum >I,5mm 1,15 t t Pelat baja anti karat 1,2 t t

Aluminum-bronze 1,2 t t

Logam monel 1,5 t t

2.9. Material untuk deep drawing

Japanese Industry Standart (JIS) menyebutkan bahwa material yang dipakai untuk proses drawing dalam golongan cold roll sheets yang terdiri dari : Steel sheet berupa material lembaran dan steel strip yang berupa coil yang digulung. Material coil ini diklasifikasikan menjadi beberapa type antara lain :

SPCC untuk pengunaan umum forming dan drawing SPCD Untuk pengunaan proses deep drawing

SPCE Untuk pengunaan proses extra deep drawing

Tabel 2.2 Daftar Tensile Srength material coil---11

Tension Test Tensile Strength

σ

B N/mm2 Elongation % Tension test piece Division by Nominalthickness mm 0.25 or over 0.25 or over to 0.4 excl 0.40 or over to 0.60 excl 0.60 or over to 1.0 excl 1.0 or over to 1.6 excl 1.6 or over to 2.5 excl 2.5 or over Symbol of class

SPCC 270 min 32 min 34 min 36 min 37 min 38 min 39 min No. 5 in

the directio n of rolling

SPCD 270 min 34 min 36 min 38 min 39 min 40 min 41 min

SPCE 270 min 36 min 38 min 40 min 41 min 42 min 43 min

Data diatas mempunyai rentang nilai yang cukup besar dan dalam apliksi di PT. Selamat sempurna dari pengalaman memberikan angka keamanan dengan harga tensile strength-nya

σ

B = 280….s/d ….380 N/mm².τ

B= 0.8 σ

B---(2-16)

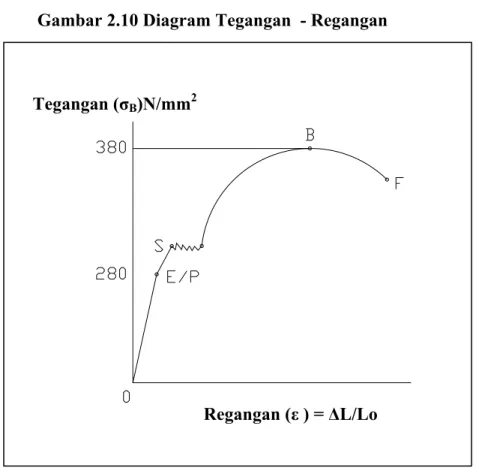

12Gambar 2.10 Diagram Tegangan - Regangan

Diagram diatas merupakan test pembebanan tarik

Diagram diatas merupakan test pembebanan tarik yang menunjukan 0-E/P merupakan batas elastis yang bisa balik jika ditarik atau spring back, sedangkan jika diteruskan sampai S dinamakan batas lumer atau deformasi plastis dan penipisan tebal material, dan pembebanan dilanjutkan sampai titik B terjadi retakan-retakan yang merupakan batas patah. Dalam proses deep drawing ini dalam kisaran batas lumer dan diharapkan maksimal penipisan max 30% dari tebal.

11 Japanese Standarts Association, JIS Handbook Ferrous Material and Metalurgy, hal 668 Tegangan (σB)N/mm2

BAB III

KONSEP PERANCANGAN DAN PEMBAHASAN

Sebagai dasar perancangan dan pemabahasan diambil sebuah contoh produk body Part No ME 014833, ID = 101mm.

Kami memberi 7 area permukaan penting yang perlu diperhitungkan seperti yang terlihat pada gambar.

Gambar.3.1 Penampang Body Part No ME 014833, ID = 101mm.

Pada area 7, perhitungan diameter bibir (flang) diambil 120mm karena pertimbangan sebagai scrap produk body sebelum proses trimming flang dengan

Selisih lebar area yang terbuang per sisi= (120 - 110) / 2 = 5mm Dari hasil perhitungan didapat diameter blank awal (D) = 238,5 mm

Jumlah tahapan drawing minimum secara kasar bisa ditentukan dengan rumus dari Brasch :

n = ( h / d ) / 0.97

dimana n = jumlah tahap drawing

h = tinggi shell pada tahap yang ke-n d = diameter shell pada tahap yang ke-n

0,97 adalah sebuah konstante, dan untuk pemilihan harga m atau m1 dst. Dari perhitungan didapat n yang ideal = 2 tahap

Diameter Blank awal (D) digunakan untuk mencari diameter draw 1(d1) dengan menggunakan perbandingan ,Syarat : m1 = d1/D = 0,48 s/d 0,55

m2 = d2/d1 = 0,72 s/d 0,80

Syarat m1 dan m2 didapat dari hasil percobaan yang dilakukan di lingkungan PT Selamat Sempurna Tbk selama bertahun-tahun.

Jika nilai m lebih kecil dari syarat yang ditentukan,maka terjadi keretakan pada pelat pada saat terjadi proses draw.

Jika nilai m lebih besar dari syarat yang ditentukan,maka kontruksi dies tidak proporsional.

Kami mengambil ukuran 130mm karena angka bulat dan masih memenuhi syarat m1 dan m2.

3.1 Menentukan Tinggi Proses Draw 1

Dari perhitungan didapat nilai h = 77mm h kontruksi = h + (15mm s/d 20mm) h kontruksi = 77 + 18

h kontruksi 95mm

Designer kontruksi Dies perlu menambahkan tinggi draw1(h) =15mm s/d 20mm. Pada saat proses draw 1 berakhir masih ada media yang memberi ruang pada bagian atas dies turun dengan jarak 15mm s/d 20mm sebelum proses draw2 dimulai.

Pada waktu proses draw 2 sudah tidak ada plate yang terjepit oleh stripper block dan punch blank sehingga aliran material plate berjalan lancar.

3.2. Pembuatan Body Dengan Dies Manual

Body merupakan salah satu bagian penting dari sebuah filter. Housing yang menyelubungi sistem filtrasi harus mempunyai dinding yang kuat terhindar dari keretakan - keretakan dari proses pembentukan. Proses - proses pembuatan body dengan dies manual merupakan dasar utama dari perancangan dies deep drawing

3.2.1 Dies Blanking

Dies ini dibuat untuk menghasilkan lingkaran plate dengan diameter yang sudah ditentukan dengan bentangan dari produk yang akan dihasilkan disebut proses pertama.

Kontruksi Dies Blanking bagian atas terdiri dari :

a. Punch Blank yang berfungsi memotong plate bersama Die blank yang posisinya berada di bawah sehingga menghasilkan lingkaran plate dengan diamerter yang sudah ditentukan.Penempatan punch blank pada dies disatukan oleh inbus screw dari bawah yang dradnya terikat pada spacer punch.Ukuran diameter punch blank ditentukan berdasarkan perhitungan dengan rumus Matematis atau dengan menggunakan rumus Guldin yang akan dijelaskan pada Bab IV Perhitungan Komponen Perancangan.Material punch blank terbuat dari material potong misalnya, K110,K340,SKD11,DC53 dan sebagainya.

b Spacer Punch berfungsi sebagai penempat punch blank pada top plate.Penggunaan spacer punch juga bertujuan untuk menghemat material potong yang dipakai untuk material punch blank. Material spacer punch terbuat dari S50C,S45C atau sejenisnya.

c Stripper Plate berfungsi sebagai ejector lembaran plate yang tidak terpakai sebagai blank supaya bisa terlepas dari punch blank. Material spacer punch terbuat dari material ST 42 atau Hollow Bar.

d Top Plate adalah bagian dies yang paling atas yang menempel langsung pada ram mesin press. Pengikatan top plate pada ram mesin press dengan bolt dan nut dengan posisi sesuai alur ram yang tersedia. Material top plate terbuat dari S50C.

Kontruksi Dies Blanking bagian bawah terdiri dari :

a Die Blank berfungsi memotong plate bersama punch blank sehingga menghasilkan lingkaran plate dengan diamerter yang sudah ditentukan. Material die blank terbuat dari material potong yang lebih lunak dari material potong punch blank misalnya, amutit.Hal itu bertujuan untuk mengurangi kerusakan pemakaian tool,artinya jika terjadi salah setting sehingga mengakibatkan benturan antara punch blank dan die blank maka salah satu dari part dies dalam hal ini die blank yang materialnya lebih lunak akan rusak terlebih dahulu sedangkan punch blank yang materialnya lebih kuat tidak rusak

b Bottom Plate adalah plate bagian bawah dari dies blanking sebagai dudukan die blank.Material bottom plate terbuat dari St 42.

c Spacer Block dan Dies Shoe adalah bagian tambahan dari dies blanking yang berfungsi untuk memberi ruang produk blank untuk jatuh ke bawah dan mencapai die hight dies sesuai dengan die hight mesin press.

Gambar 3.2 Dies Blanking atau Proses Pertama

3.2.1.1 Gaya Potong Fs

Body part no ME 014833 dengan tebal material t = 0.5mm

σ

B = 280….s/d ….380 N/mm²3.2.1.2 Gaya Ejector Fr

Fr = min 10% * Fs = min 14.2 kN

Gaya ejector Fr dimaksud untuk melepas scrap yang menjepit pada punch blank setelah proses blanking.

3.2.2 Dies Drawing 1

Dies ini dibuat untuk mengubah lingkaran plate dengan diameter yang sudah ditentukan melalui proses pertama menjadi bentuk mangkuk silinder. Penentuan diameter shell mangkuk silinder mengunakan Perbandingan deep drawing. Perbandingan deep drawing akan dibahas lebih lanjut pada Bab IV.Bagian-bagian utama pada dies drawing 1 yaitu, draw punch,stripper,ring draw dan pelempar atas.

ring draw pelempar atas

punch draw stripper

Cara kerja dari dies drawing 1 :

Lingkaran plate dengan diameter tertentu dikenai proses draw pada saat Ram atas yang membawa bagian atas dies yang terdiri dari antara lain ring draw dan pelempar atas turun mendorong stripper turun hingga terhenti karena ada insert ring yang berfungsi sebagai stopper.

Pada saat Ram atas bergerak ke atas, produk terdorong oleh stripper bawah sehingga terlepas dari punch draw, sedangkan pelempar atas mendorong produk supaya terlepas dari ring draw.

3.2.2.1. Gaya Pengendali Blank Fb1

Gaya ini harus cukup besar untuk menghilangkan adanya kerutan.Tetapi tentu tidak boleh terlalu besar sehingga malah mengakibatkan robekan- robekan yang tidak dikehendaki, karena adanya tarikan yang terlalu kuat dari punch sehingga kekuatan

σ

B dari bahan /material pelat yang dipakai terlampaui.Gaya pengendali ini,penerapannya untuk menghitung gaya yang bekerja pada cushion.

Fb1 = Gaya kendali blank stripper block vs die blank Besarnya gaya pengendali blank ini adalah:

Fb1 = 59,53 kN Jadi tekanan Cushion total = ± 59.5 kN

3.2.2.2 Gaya Drawing Fz1

Gaya ini mirip dengan gaya potong, besarnya tergantung dari tebal pelat dan kelilingnya. Hanya disini masih harus diperhitungkan adanya angka koreksi α yang besarnya tergantung dari drawing rasio.

Untuk shell body part no ME 014833, Fz1 yang bekerja pada drawing 1. Fz1 = ±69,837 kN

3.2.2.3 Kerja drawing 1 (Ws1)

Gaya kerja saja bukanlah merupakan satu-satunya factor penentu untuk memilih besarnya kapasitas mesin yang akan digunakan.

Ws1 = W draw 1 χa1 = 0,8

Dari perhitungan didapat nilai Ws1 =± 888,11 Nmm

3.2.3 Dies Drawing 2

Dies ini dibuat untuk mengubah produk dari proses drawing 1 ke drawing 2 dan pembentukan grip atau kembang body.

Gambar 3.4 Dies drawing 2 atau proses ketiga

Cara kerja dari dies drawing 2 :

Produk yang sudah mengalami proses drawing 1 ditempatkan pada guide drawing 1.

Pada waktu Ram atas dari mesin turun,ring draw mendorong guide drawing 1 sekaligus membentuk drawing 2.Secara kontinyu die grip bersama punch grip membentuk grip atau kembang body.Pada saat drawing punch holder 1 membentur insert ring, ram atas mesin yang membawa bagian atas dies kembali bergerak ke atas.

Guide drawing 1 dengan dorongan dari cushion bawah mendorong produk proses drawing 2 melepaskan dari punch grip.Pada saat yang sama pendorong

ring draw die grib/kembang pendorong punch grib guide drawing 1 insert ring cushion drawing punch holder 1

atas mendorong produk proses drawing 2 melepaskan dari die grip dan ring draw.

3.2.3.1 Gaya Pengendali Blank Fb2

Gaya pengendali ini,penerapannya untuk menghitung gaya yang bekerja pada cushion.

Fb2 = Gaya kendali blank ring draw vs drawing punch1 Besarnya gaya pengendali blank ini adalah:

Fb2 = ±5,459 kN

Jadi tekanan Cushion total = ±5.5 kN

3.2.3.2 Gaya Drawing Fz2

Untuk shell body part no ME 014833, Fz2 yang bekerja pada drawing 2. Fz2 = ±27,13 kN

3.2.3.3 Kerja drawing 1 (Ws2)

Gaya kerja saja bukanlah merupakan satu-satunya factor penentu untuk memilih besarnya kapasitas mesin yang akan digunakan.

Ws2 = W draw 2---- χa2 = 0,655

3.3 Kelemahan Dies Body manual teknik lama

Proses deep drawing untuk membentuk komponen body filter terdiri dari 4 (empat) tahap.Hal ini terjadi karena keterbatasan material pelat body untuk diproses drawing supaya sesuai tuntutan. Dies body manual merupakan sistem lama yang sebelumnya diterapkan di PT Selamat Sempurna Tbk,mempunyai banyak kelemahan antara lain:

1. Melalui 4 (empat) tahap proses terpisah yang mengakibatkan:

a. Waktu tunggu dan penyaluran komponen proses tahap pertama ke tahap berikutnya lebih lama.

b. Membutuhkan 1(satu) operator untuk setiap tahap proses yang mengharuskan perusahaan membayar gaji karyawan lebih tinggi.

2. Masing-masing produk dengan part number,model dan ukuran bervariasi membutuhkan dies yang bervariasi pula dan masih terbagi masing-masing untuk empat dies bagi setiap tahap proses body.Hal tersebut mengakibatkan: a. Pembuatan dies body di departemen Manufacturing Engineering memakan

waktu yang lama.

b. Biaya pembuatan dies body sangat besar.

3. Memerlukan empat mesin press yang mengakibatkan: a. Penyediaan mesin press yang banyak dan bervariasi.

c. Memerlukan area mesin yang cukup luas.

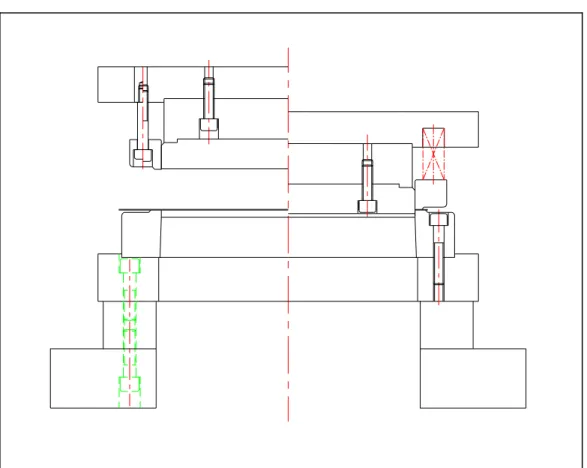

Gambar 3.5 Urutan proses dan perhitungan bentukkan body 3.4 Pembuatan Body Dengan Dies 1 Stroke 3 Proses

Teknik 1 stroke 3 proses adalah proses pembuatan komponen body filter dengan satu dies yang mencakup tiga tahap proses yaitu: blanking, drawing 1,

drawing 2. Departemen Manufacturing Engineering mengakui bahwa pada awal

pembuatan dan perencanaan dies body dengan teknik 1 stroke 3 proses membutuhkan ketepatan yang tinggi dan waktu yang lebih lama dibanding

lebih besar dan model yang saling berhubungan dan mempengaruhi.Jika sistem sudah berjalan, penulis menemukan banyak keuntungan yang didapat.

Keuntungan-keuntungan yang ditemukan penulis antara lain:

3.4.1 Designer dies mudah dalam mengontrol dan mengolah file-file gambar

Pada gambar b,keterangan Bill of material,nomor item yang dilingkari dan terdapat keterangan untuk ID 79mm atau all part no cukup dibuat satu kali sebagai master untuk ukuran body dengan ID yang sama. Designer hanya membuat gambar rancangan insert beserta gambar detail kerja yang bisa dilepas pasang pada masternya. Berdasarkan pengalaman penulis sebagai designer dies body, jika sudah mendesign dies untuk beberapa produk body bisa menemukan teknik tersendiri sehingga gambar bisa diselesaikan dengan lebih cepat dan dengan ketepatan yang tinggi. Bagi staf perakitan dies body, juga mengalami kemudahan,artinya tidak perlu banyak berfikir kesekian kali karena pekerjaannya cenderung bersifat pekerjaan rutin dan massal.

Penerapan standarisasi dies body dengan teknik serentak empat proses dimulai pada awal bulan Januari 2004. Kita bisa mengamati pengaruhnya pengaruhnya dalam pembuatan dies body filter di departeman manufacturing

Out put dies body filter Dept ME Filter PT Selamat Sempurna Tbk 5 6 4 10 19 23 0 5 10 15 20 25 OK TOB ER NO VEM BER DES EMB ER JAN UARI FEBR UAR I MAR ET

Out put dies body filter Dept ME Filter PT Selamat Sempurna Tbk

3.4.2 Penggantian dan perbaikan spare part dies

ØD

D2=DIAMETER DALAM DRAW 2 (PRODUCT) D1=DIAMETER DALAM DRAW 1 D=DIAMETER BLANK

4

0

D2=DIAMETER DALAM DRAW 2 (PRODUCT) D1=DIAMETER DALAM DRAW 1

Tpl=TEBAL PLATE D=DIAMETER BLANK 3 1 8 3 2 0 3 Ø22 ØD2-1 M16 ØD2+2Tpl+0.2 ØD1+2Tpl+0.2 4 2 t 3 0 H 5 = T + 1 0 1 5 H 3 H 4 2 5 R3 H 3 5 1 2 H 2 H 2 -3 6 H 1 H 1 -3 6 1 8 2 2 6 2 4 1 8 1 8 3 0 20 A 1 4 4 3 2 2 2 5 7 ØD2+8 2 8 ØD2+8 Mx1.5P 2 9 4 -A -T 9 4 3 6 2 0 T H B O D Y -T p l 1 5 3 7 3 PT SELAMAT SEMPURNA Tbk

MEMBERI KELONGGARAN TEMPAT ANTARA BOLT ATAS DAN BAWAH PENEMPATAN POSISI PIN= SEBAGAI REFERENSI PROFIL GRIP DIE DARI SISI YANG SAMA SETTING DIES SUDAH

DITENTUKAN DENGAN POSISI DOWEL PIN,SEHINGGA POSISI ANTARA DIE GRIP DAN PUNCH GRIP TIDAK AKAN BERGESER AKIBAT HENTAKAN ATAU GETARAN. NAP=UNTUK MENJAGA POSISI ANTARA MASING-MASING COMPONEN YANG BERHUBUNGAN

LUBANG UNTUK MEMBANTU PEMASANGAN BAGIAN YANG BERULIR

DRAWING UPPER

DIES BODY TEKNIK SERENTAK EMPAT PROSES PANJANG CUSHION HARUS DITENTUKAN SEHINGGA STRIPPER TIDAK MEMBENTUR DIE BLANK DARI BAWAH PADA WAKTU STRIPPER BERGERAK KE POSISI NORMAL. SUAIAN RING INSERT DENGAN DRAWING PUNCH 2 HARUS SLIDING. PADA WAKTU DRAWING PUNCH 2 DILEPAS RING INSERT BISA DENGAN MUDAH DILEPAS DULU SEHINGGA TIDAK MENGHALANGI PROSES PELEPASAN DRAWING PUNCH 2 DARI DRAWING PUNCH HOLDER 2. LUBANG ANGIN UNTUK MENCEGAH ADANYA UDARA YANG TERJEBAK SAAT PROSES DRAW

DRAWING LOWER

Pada gambar 3.6 menunjukkan formula standart kontruksi dies body yang bisa diterapkan. Karena kontruksi dies memberi kemudahan bagi personil perbaikan untuk melakukan perbaikan dan penggantian spare part.

-3.4.3 Kemudahan dalam menyediakan material dan bahan purchasing dies

Gambar 3.7, memberi kemudahan kepada staf PPIC (Planing Product

Inventory Control) dalam menyediakan material dan bahan purchasing.

PPIC tidak perlu menyediakan lagi material ataupun komponen purchase dari nomor item yang sudah dilingkari yang manapada kenyataannya itu pun sudah bisa perkirakan dan distandarkan,sehingga PPIC bisa menyediakan semua yang diperlukan secara periodik dan dalam jumlah yang bisa diperkirakan.

Pada waktu pihak perbaikan maupun perakitan memerlukan komponen pengganti, maka pihak PPIC melalui gudang bisa menyediakan secara cepat karena yang dibutuhkan sudah dalam standarisasi pengadaan logistik gudang.

3.4.4 Peningkatan produktifitas operator produksi komponen body filter

Output komponen body filter per unit PT Selamat Sempurna Tbk 2003/2004 0 5000000 10000000 15000000 20000000 25000000 OKT OBER NOVE MBER DESE MBE R JANU ARI FEBR UARI MARE T APRIL bulan ju ml ah o u tp u t Output

Gambar grafik 3.2 menunjukkan peningkatan yang pesat setelah bulan Januari 2004. Hal ini menunjukkan penerapan standarisasi dies body filter oli dengan teknik 1 stroke 3 proses sangat mendukung produktifitas produksi komponen body di PT Selamat Sempurna Tbk.

Penyebab peningkatan produksi yaitu:

• Menggunakan satu mesin press untuk satu part number produk body.

• Pembuatan komponen body dalam sekali stroke.

• Lay out penyaluran material bisa dibuat singkat.

• Pasokan dies dari departemen Manufacturer Engineering.

3.4.5 Kemungkinan penelitian dan pengembangan ke depan

Standarisasi dies body filter oli dengan teknik serentak empat proses memungkinkan adanya penelitian dan pengembangan ke depan sesuai tuntutan industri manufaktur. Dalam hal perawatan setiap part dari dies bisa dimodifikasi dari segi model maupun penggantian jenis materialnya.

Jika dalam pembuatan design dari prinsip utamanya bisa distandarisasi,maka penulis yakin untuk pembuatan gambar kerja dan pengaturan file memungkinkan dilakukan standarisasi sehingga lebih menyederhanakan prosedur kerja

3.4.6 Perhitungan Teknis

Dalam perhitungan untuk mencari diameter blank(ØD) dari contoh produk body part no ME 014833, ID = 101mm kami menggunakan rumus mencari luas area masing-masing bagian profil area permukaan produk body.

Kami memberi 7 area permukaan penting yang perlu diperhitungkan seperti yang terlihat pada gambar.

Pada intinya dalam menentukan perhitungan drawing pada dies body 1 stroke 3 proses sama dengan dies manual

3.4.6.1 Gaya Potong Fs

Gaya potong yang kami hitung adalah besarnya gaya yang dibebankan pada blank punch dan die punch untuk membentuk diameter blank (D).

Fs = A *

τ

B atau Fs = Σl * t *τ

BBody part no ME 014833 dengan tebal material t = 0.5mm σB = 280….s/d ….380 N/mm²

τ

B= 0.8 σ

B3.4.6.2 Gaya Pengendali Blank Fb

Gaya ini harus cukup besar untuk menghilangkan adanya kerutan.Tetapi tentu tidak boleh terlalu besar sehingga malah mengakibatkan robekan- robekan yang tidak dikehendaki, karena adanya tarikan yang terlalu kuat dari punch sehingga kekuatan tarik σB dari bahan /material pelat yang dipakai terlampaui.

Besarnya gaya pengendali blank ini adalah:

Untuk shell body part no ME 014833,Fb yang perlu kami hitung adalah:

3.4.6.3 Menghitung Fb1

Gaya pengendali ini,penerapannya untuk menghitung gaya yang bekerja pada cushion luar.

Fb1 = Gaya kendali blank stripper block vs die blank Besarnya gaya pengendali blank ini adalah:

Fb1 = ± 59,53 kN Jadi tekanan Cushion luar = ± 59.5 kN

3.4.6.4 Menghitung Fb2

Gaya pengendali ini,penerapannya untuk menghitung gaya yang bekerja pada cushion dalam.

Besarnya gaya pengendali blank ini adalah: Fb2 = ± 5,459 kN Jadi tekanan Cushion dalam = ± 5.5 kN

3.4.6.5 Gaya Drawing Fz

Gaya ini mirip dengan gaya potong, besarnya tergantung dari tebal pelat dan kelilingnya. Hanya disini masih harus diperhitungkan adanya angka koreksi α yang besarnya tergantung dari drawing rasio.

Untuk shell body part no ME 014833,Fz yang perlu kami hitung adalah:

Fz1 yang bekerja pada drawing 1.

Dari perhitungan didapat Fz1 = ± 69,837 kN

Fz2 yang bekerja pada drawing 2.

Fb1 = Gaya pengendali blank = 59.5 kN

Fb2 = Gaya kendali blank ring draw vs drawing punch1= 5.5 kN Fz1 = Gaya drawing1 = 69.8 kN

Fz2 = Gaya drawing2 Dari perhitungan didapat Fz2 = ±27,13 kN

Daftar gaya drawing yang bekerja pada proses dies body 1 stroke ME 014833, ID = 101mm.

Fb1 = Gaya kendali blank stripper block vs die Total gaya yang bekerja up to date pada dies: Total gaya 1 = Fb1 + Fz1 = 59.5 + 69.8 =129.3 kN Total gaya 2 = Fb2 + Fz2 = 5.5 + 27 =32.5 kN

Pada saat proses blanking,diperlukan gaya up to date yang dibebankan pada die blank vs punch blank(Fs) = 14,24 ton ditambah dengan gaya kendali blank stripper block vs punch blank (Fb1) = 5.95 ton

Jadi gaya up to date yang terbesar bekerja pada dies F= Fs + Fb1 F = 142.4 + 59.5

F = 201.9 kN

3.4.6.6 Kerja drawing (W)

Gaya kerja saja bukanlah merupakan satu-satunya factor penentu untuk memilih besarnya kapasitas mesin yang akan digunakan.

Kerja yang dilakukan/dibutuhkan untuk sauté proses deep drawing bisa dihitung dengan rumus:

Ws = {(χa * Fz) + Fb} * h

Ws = Kerja drawing dengan mesin single action[Nmm]

χa = Angka koreksi untuk kerja drawing,besarnya tergantung dari drawing rasio (β).

Pada body ME 014833, ID = 101 mm kerja drawing yang perlu dihitung(W). Ws1 = W draw 1 χa1 = 0,8 Ws1 = 888,11 Nmm Ws2 = W draw 2 χa2 = 0,655 Ws2 = 287,5 Nmm

Kami memakai yang terbesar = Ws1 = 888,11 Nmm yaitu W draw 1.

3.5 Pembuatan Dies Body Trimming

Dies Trimming dibuat untuk memasukan ukuran diameter bibir body sesuai

dengan permintaan gambar produk yang diminta. Dies ini dibuat tersendiri atau terpisah dari dies 1 langkah 3 proses maupun manual supaya prosesnya sempurna dan tidak terjadi kerutan pada saat proses drawing sebelumnya.

Gambar 3.8 Dies Body Trimming

stripper bawah die trimming stripper atas punch trimming

Cara kerja dari dies trimming :

Produk yang sudah mengalami proses drawing 2 ditempatkan pada lubang tengah stripper bawah,dimana pada dasar lubang ada spring ringan sebagai penahan produk.Pada saat ram mesin yang membawa bagian atas dies bergerak turun,maka punch trimming bersama die trimming memotong flens atau bibir sesuai ukuran yang diminta.

Punch trimming pada bagian ujungnya dibuat dengan ukuran diameter dalam body yang beradius berfungsi sebagai pengarah posisi produk saat di trimming.

Setelah proses memotong bibir, ram mesin naik,stripper bawah kembali naik keposisi semula sedangkan pada saat yang sama srtipper atas mendorong turun bram trimming sehingga terlepas dari punch trimming.

3.5.1 Gaya Potong Trimming Fs Fs = A *

τ

B atau Fs = Σl * t *τ

BGaya potong trimming ini diperlukan untuk memotong bibir body sesuai dengan permintaan gambar produk yang diminta.

Body part no ME 014833 dengan tebal material t = 0.5mm

σ

B = 280….s/d ….380 N/mm²τ

B= 0.8 σ

B3.5.2 Gaya Ejector Fr atas = Gaya Ejector Fr bawah

Gaya ejector Fr atas dimaksud untuk melepas scrap yang menjepit pada

punch blank setelah proses blanking.

Gaya ejector Fr bawah dimaksud untuk melepas scrap yang menjepit pada die blank setelah proses blanking.

Fr atas = Fr bawah = ±10% * Fs Fr atas = Fr bawah = ± 6.6 kN

BAB IV

PERHITUNGAN KOMPONEN PERANCANGAN

Dalam perhitungan untuk mencari diameter blank (ØD) dari contoh produk body part no ME 014833, ID=101mm kami menggunakan rumus mencari luas area masing-masing bagian profil area permukaan produk body.

Kami memberi 7 area permukaan penting yang perlu diperhitungkan seperti yang terlihat pada gambar.