PERKEBUNAN NUSANTARA IX (PERSERO)

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

YOHANNA VAVA TANIA 15.I1.0025

PROGRAM STUDI TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

2018

ii

KATA PENGANTAR

Puji dan syukur saya hadiratkan kepada Tuhan Yang Maha Esa, atas berkat dan karunia- Nya, saya selaku penulis dapat melaksanakan kerja praktek di PT. Perkebunan Nusantara IX (Persero) pada bulan Januari-Februari 2017 dan dapat menyelesaikan laporan kerja praktek yang berjudul “Pengolahan Biji Kopi Menjadi Kopi Bubuk Di PT.

Perkebunan Nusantara IX (Persero)”. Kerja praktek dilaksanakan untuk mencapai gelar Sarjana Teknologi Pertanian, mengaplikasikan teori-teori yang telah didapat selama proses perkuliahan, serta memberikan pengalaman bekerja untuk penulis.

Kelancaran pelaksanaan kerja praktek serta penyusunan laporan tidak lepas dari bantuan beberapa pihak, maka dari itu saya selaku penulis ingin mengucapkan banyak terima kasih kepada :

1. Tuhan Yang Maha Esa karena berkat dan karunia-Nya saya selaku penulis dapat melaksanakan kerja praktek dan menyelesaikan laporan kerja praktek.

2. Bapak Dr. R. Probo Y. Nugrahedi, S.TP., M.Sc. sebagai dosen pembimbing kerja praktek yang telah meluangkan waktu, pikiran, tenaga, serta dengan sabar membimbing, memberi informasi dan saran selama melaksanakan kerja praktek.

3. Ibu Meiliana, SGz. MS. selaku koordinator Kerja Praktek Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah mengurus keperluan kerja praktek dan telah memberikan izin untuk melaksanakan kerja praktek.

4. Bapak Sujoyo selaku sinder teknik yang telah memberikan izin untuk melaksanakan kerja praktek di PT. Perkebunan Nusantara IX (Persero).

5. Bapak Budi Rahayu selaku mandor besar lapangan kerja praktek PT. Perkebunan Nusantara IX (Persero) yang telah menerima, membimbing, mendamping, dan memberikan banyak informasi kepada saya selaku penulis dalam penyusunan laporan kerja praktek.

6. Bapak Sunardi selaku pembimbing lapangan di bagian pengolahan kopi bubuk di PT. Perkebunan Nusantara IX (Persero) yang telah banyak memberikan informasi tentang pengolahan kopi bubuk.

7. Seluruh staf, karyawan, dan jajaran direksi PT. Perkebunan Nusantara IX (Persero) yang telah menerima kerja praktek, membimbing, memberikan informasi, dan membantu dalam pelaksanaan kerja praktek.

8. Ibu Tun selaku staf karyawan yang telah memberikan informasi tentang tempat tinggal di daerah PT. Perkebunan Nusantara IX (Persero).

9. Bapak dan Ibu Umargani yang telah memberikan izin untuk tinggal dirumahnya selama melaksanakan kerja pratek.

10. Staf Tata Usaha Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata yang telah mengurus, memberi kemudahan, dan kelancaran dalam melakukan adminitrasi kerja praktek.

11. Papa, mama, kakak, dan saudara yang telah membiayai, memberikan doa, semangat dalam proses melaksanakan kerja praktek dari awal hingga laporan kerja praktek yang telah selesai.

12. Yohana Kristina, Tamara Felicia, Viony Angela selaku teman sekelompok kerja praktek telah memberikan bantuan, semangat dalam melaksanakan kerja praktek hingga selesainya laporan kerja praktek.

Penulis juga mohon maaf jika selama kerja praktek dan dalam penulisan serta penyusunan laporan ada kesalahan dan kekurangan. Penulis juga sangat mengharapkan kritik dan saran dari pembaca karena laporan ini masih jauh dari kata sempurna. Penulis juga berharap bahwa laporan ini bisa bermanfaat dan memberikan wawasan yang baru bagi pembaca. Terimakasih.

Semarang, 17 Mei 2018

Penulis

Yohanna Vava Tania

v

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... x

1. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan ... 2

1.3. Waktu dan Tempat Pelaksanaan ... 2

1.4. Metode Pelaksanaan ... 2

2. PROFIL PERUSAHAAN ... 3

2.1. Sejarah Singkat Perusahaan ... 3

2.2. Lokasi Perusahaan ... 4

2.3. Tujuan, Visi, dan Misi Perusahaan ... 5

2.4. Tata Letak Bangunan ... 5

2.5. Struktur Organisasi ... 6

2.6. Ketenagakerjaan ... 8

3. SPESIFIKASI PRODUK ... 10

3.1. Jenis Produk ... 10

3.2. Kapasitas Produksi ... 13

3.3. Daerah Pemasaran ... 15

4. PROSES PRODUKSI ... 16

4.1. Pemanenan dan Persiapan Bahan Baku ... 16

4.2. Proses Pengolahan ... 18

4.2.1. Robusta Wet Process (Pengolahan Basah) ... 19

4.2.1.1. Bak Penerimaan... 19

4.2.1.2. Bak Sypon (Sortasi Basah) ... 19

4.2.1.3. Raung Pulper (Pulping) ... 20

4.2.1.4. Penuntasan ... 21

4.2.1.5. Pengeringan ... 22

4.2.1.6. Bordes Kering (Pendinginan) ... 25

4.2.1.7. Penggerbusan ... 25

4.2.1.8. Sortasi Kering ... 27

4.2.1.9. Pengayakan... 30

4.2.1.10. Penyimpanan ... 30

4.2.2. Robusta Dry Process (Pengolahan Kering) ... 31

4.2.2.1. Penjemuran ... 31

4.2.2.2. Pengeringan ... 32

4.2.2.3. Bordes Kering (Pendinginan) ... 32

4.2.2.4. Penggerbusan ... 33

4.2.2.5. Sortasi Kering ... 33

4.2.2.6. Pengayakan... 33

4.2.2.7. Penyimpanan ... 33

4.2.3. Pengolahan Kopi Bubuk ... 34

4.2.3.1. Penimbangan ... 34

4.2.3.2. Penyangraian (Roasting) ... 34

4.2.3.3. Pendinginan ... 35

4.2.3.4. Penggilingan ... 36

4.2.3.5. Cup Taste... 37

4.2.3.6. Pengemasan ... 39

4.2.3.7. Penyimpanan ... 41

5. PEMBAHASAN ... 43

5.1. Pengolahan Biji Kopi Menjadi Kopi Bubuk ... 43

6. KESIMPULAN DAN SARAN ... 52

6.1. Kesimpulan ... 52

6.2. Saran ... 52

7. DAFTAR PUSTAKA ... 53

8. LAMPIRAN ... 54

8.1. Tata Letak Bangunan PT. Perkebunan Nusantara IX (Persero) ... 54

8.2. Struktur Organisasi PT. Perkebunan Nusantara IX (Persero) ... 55

8.3. Struktur Organisasi Pabrik Kopi Banaran ... 56

vii

Gambar 1. Biji Kopi RWP ... 11

Gambar 2. Biji Kopi RDP ... 11

Gambar 3. Kopi Bubuk Banaran 9 (7gram) ... 12

Gambar 4. Kopi Bubuk Banaran Plus Gula (25gram) ... 12

Gambar 5. Kopi Bubuk Original 100 gram ... 12

Gambar 6. Kopi Bubuk Original 250 gram ... 12

Gambar 7. Kopi Bubuk Classic 200 gram ... 12

Gambar 8. Kopi Bubuk Premium 120 gram ... 12

Gambar 9. Kopi Bubuk Original 500 gram ... 13

Gambar 10. Kopi Bubuk Luwak 80 gram ... 13

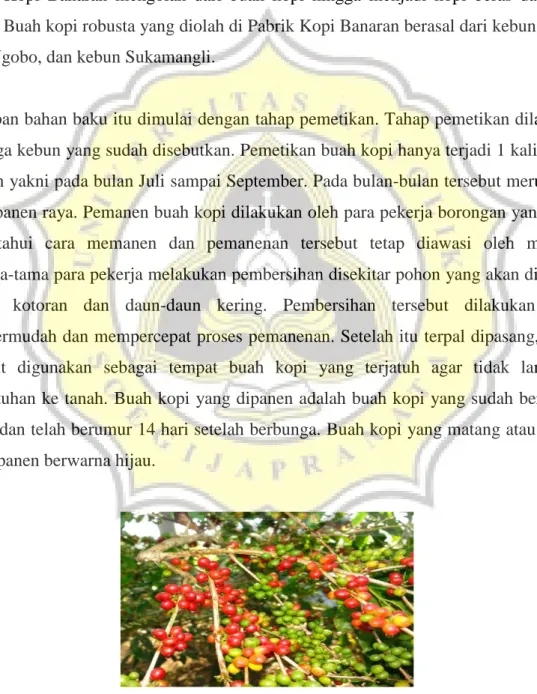

Gambar 11. Buah Kopi ... 16

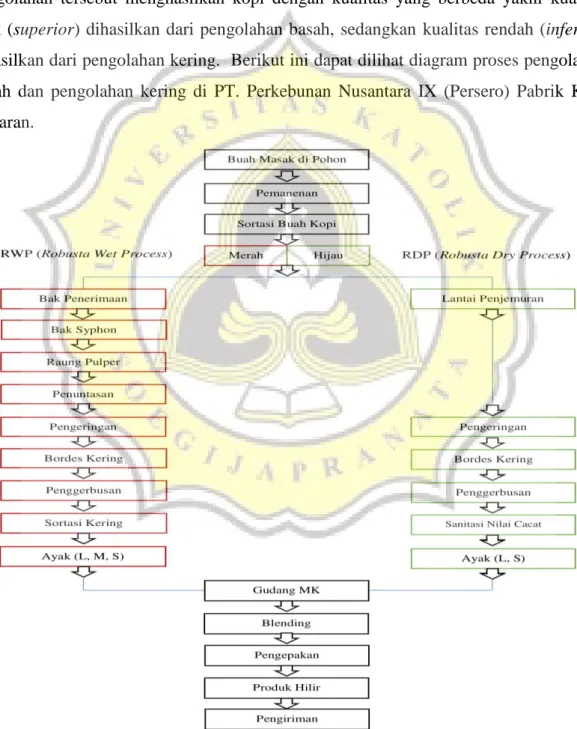

Gambar 12. Diagram Alir Proses Pengolahan Basah dan Pengolahan Kering ... 18

Gambar 13. Bak Penerimaan ... 19

Gambar 14. Bak Sypon ... 20

Gambar 15. Bak Kambangan... 20

Gambar 16. Raung Pulper ... 21

Gambar 17. Solid Pump ... 21

Gambar 18. Bak Pelecetan... 21

Gambar 19. Penampungan Limbah ... 21

Gambar 20. Tempat Penuntasan ... 22

Gambar 21. Tungku Pembakaran ... 23

Gambar 22. Ventilasi Udara ... 23

Gambar 23. Lantai Pertama Viss Dryder ... 24

Gambar 24. Lantai Kedua Viss Dryer ... 24

Gambar 25. Masson Dryer ... 25

Gambar 26. Proses Pendinginan ... 25

Gambar 27. Mesin Huller ... 26

Gambar 28. Penampungan Limbah Padat ... 26

Gambar 29. Kopi HS Kering ... 26

Gambar 30. Kopi Beras ... 26

Gambar 31. Kotak Besi ... 29

Gambar 32. Meja Quality Control ... 29

Gambar 33. Proses Sortasi ... 29

Gambar 34. RWP Mutu 1 ... 29

Gambar 35. RWP Mutu 4 ... 29

Gambar 36. RDP Mutu 1 ... 29

Gambar 37. Mutu Lokal ... 29

Gambar 38. Ayakan Getar atau Guncang ... 30

Gambar 39. Ayakan Tromol ... 30

Gambar 40. Ruang Penyimpanan ... 31

Gambar 41. Papan Keterangan ... 31

Gambar 42. Buah Kopi Hijau yang Sudah Kering ... 32

Gambar 43. Papan Keterangan ... 34

Gambar 44. Box Penyimpanan Kopi Beras ... 34

Gambar 45. Mesin Roaster ... 35

Gambar 46. Biji Kopi Sangrai ... 35

Gambar 47. Plat Besi ... 36

Gambar 48. Wadah Aluminium... 36

Gambar 49. Grinder ... 37

Gambar 50. Tong Aluminium ... 37

Gambar 51. Lubang-Lubang pada Kopi ... 37

Gambar 52. Aluminium Foil ... 39

Gambar 53. Plastik PVC ... 39

Gambar 54. Kardus Kecil ... 40

Gambar 55. Kardus Kecil + Plastik PVC ... 40

Gambar 56. Aluminium Foil Berlapis PET ... 40

Gambar 57. Gusset Bag Multilayer ... 40

Gambar 58. Kardus Besar ... 40

Gambar 59. Keterangan Kardus ... 40

Gambar 60. Mesin Vacuum Sealer ... 41

Gambar 61. Mesin Labelling ... 41

Gambar 62. Mesin Packaging Press ... 41

Gambar 63. Mesin Sealer ... 41

Gambar 64. Proses Memasukkan Kopi Bubuk ... 41

Gambar 65. Gudang Penyimpanan ... 42

Gambar 66. Rak Penyimpanan ... 42

Gambar 67. Kemasan Banaran Original yang Rusak ... 50

x

DAFTAR TABEL

Tabel 1. Perincian Jumlah Karyawan Pabrik Kopi Banaran, Semarang ... 8 Tabel 2. Jenis Produk Biji Kopi PT. Perkebunan Nusantara IX (Persero) ... 11 Tabel 3. Hasil Produksi Kopi Beras PT. Perkebunan Nusantara IX (Persero) Pabrik Kopi Banaran ... 14 Tabel 4. Karakteristik Mutu Biji Kopi ... 27 Tabel 5. Penentuan Besar Nilai Cacat Biji Kopi ... 28 Tabel 6. Syarat Penggolongan Mutu Kopi Robusta dan Arabika Berdasarkan Nilai Cacat ... 28 Tabel 7. Parameter Uji Cita Rasa ... 38 Tabel 8. Kemasan yang Rusak ... 49

1 1.1. Latar Belakang

Di dunia terdapat 4.500 jenis kopi, kopi tersebut dibagi menjadi empat kelompok besar yaitu Coffea canephora, Coffea arabica, Coffea excels, dan Coffea liberica. Coffea canephora merupakan jenis varietas yang menghasilkan kopi robusta, Coffea arabica merupakan jenis varietas yang menghasilkan kopi arabika, Coffea excels merupakan jenis varietas penghasil kopi excelsa, dan Coffea liberica merupakan penghasil kopi liberika. Pada tahun 2012, Indonesia berhasil memproduksi kopi sekitar 6,6 % dari produksi kopi di dunia. Luas perkebunan kopi di Indonesia mencapai 1,3 juta hektar yakni yang terdiri dari 1 juta hektar untuk perkebunan kopi robusta dan 0,3 juta hektar untuk perkebunan kopi arabika, sehingga menurut Kementrian Perindustrian Republik Indonesia, Indonesia merupakan negara penghasil kopi terbesar ketiga di dunia setelah Brazil dan Vietnam.

Selain memiliki lahan yang luas untuk perkebunan, Indonesia juga merupakan negara agraris sehingga Indonesia mampu untuk memenuhi kebutuhan kopi di dalam negeri dan luar negeri. Menurut Raharjo (2012) dalam Andriani (2014) kopi merupakan komoditi ekspor perkebunan yang utama di Indonesia, sehingga sangat berperan sebagai penghasil devisa negara. International Coffee Organization (ICO) menyatakan bahwa tingkat konsumsi kopi meningkat setiap tahunnya, diperkirakan kebutuhan bubuk kopi di dunia sekitar 8,77 juta ton. Kebutuhan kopi yang terus meningkat setiap tahunnya dan berperan sebagai penghasil devisa negara, sehingga peningkatan produktivitas dan mutu kopi di industri pangan juga harus ditingkatkan.

Penulis memilih tempat kerja praktek di Pabrik Kopi Banaran. Pabrik Kopi Banaran termasuk di dalam PT. Perkebunan Nusantara IX (Persero) dan merupakan perusahaan Badan Usaha Milik Negara (BUMN) yang mengelola kopi dimulai dari proses penanaman, pemanenan, pengolahan dari buah hingga menjadi kopi bubuk yang siap untuk dipasarkan diberbagai daerah. Pabrik Kopi Banaran berada di Dusun Banaran, Desa Gemawang, Kecamatan Jambu, Kabupaten Semarang, Provinsi Jawa Tengah.

Penulis memilih melakukan kerja praktek di Pabrik Kopi Banaran karena penulis dapat belajar dan melihat secara langsung proses pengolahan dari buah kopi menjadi biji kopi lalu menjadi kopi bubuk yang sesuai dengan standar dan siap untuk dipasarkan. Proses pengolahan kopi yang cukup panjang yakni dari buah kopi menjadi kopi bubuk, maka penulis akan mendalami proses pengolahan biji kopi hingga menjadi kopi bubuk yang memiliki kualitas yang sesuai dengan standar.

1.2. Tujuan

Tujuan dilakukannya kerja praktek di Pabrik Kopi Banaran, PT. Perkebunan Nusantara IX (Persero), antara lain:

Mengaplikasikan teori-teori yang sudah didapatkan selama perkuliahan.

Menambah wawasan dalam dunia kerja industri pangan.

Memahami dan mengenali masalah-masalah yang dapat terjadi di industri.

Mengetahui proses pengolahan buah kopi hingga menjadi kopi bubuk.

Mengetahui proses pengemasan kopi bubuk.

1.3. Waktu dan Tempat Pelaksanaan

Kerja praktek bertempat di Pabrik Kopi Banaran, PT. Perkebunan Nusantara IX (Persero), tepatnya di Dusun Banaran, Desa Gemawang, Kecamatan Jambu, Kabupaten Semarang, Provinsi Jawa Tengah. Kerja praktek dilaksanakan pada bulan Januari 2018 hingga bulan Februari 2018.

1.4. Metode Pelaksanaan

Metode pelaksanaan kerja praktek kali ini menggunakan metode pengamatan secara langsung, wawancara, menganalisis data, diskusi dan berperan langsung dalam kegiatan produksi kopi.

3 2.1. Sejarah Singkat Perusahaan

Kebun Kopi Banaran berdiri sejak zaman penjajahan pemerintahan Belanda. Mula-mula Kebun Kopi Banaran adalah gabungan antara budidaya karet dengan budidaya kopi dan kakao. Pada tahun 1989 Kebun Kopi Banaran didirikan dan diekolah oleh FA. HG. Th.

Crone, yang berkedudukan di Amsterdam, Belanda dengan nama CO. Kopi Banaran (Cultur Onderneming Kopi Banaran) serta memiliki kantor pusat yang terletak di Semarang. Tidak hanya itu saja, kebun kopi banaran yang di kelola oleh FA. HG. Th.

Crone juga mengelola beberapa kebun lainnya, seperti Kebun Ngobo, Kebun Jatirunggo, Kebun Assianan, dan Kebun Batujamus.

Tahun 1905 Kebun Kopi Banaran didirikan oleh NV. Semadji dengan nama CO.

Banaran. Setelah 6 tahun kemudian yakni tahun 1911 didirikan Pabrik Kopi Banaran.

Pabrik tersebut hingga kini belom pernah terjadi pembongkaran atau direbab. Pada tahun 1950, Kebun Kopi Banaran digabung dengan Kebun Assinan dengan nama Kebun Banaran atau Assinan (CO. Kopi Banaran atau Assinan). Pada tanggal 10 Desember 1957 Kebun Kopi Banaran / Assinan, termasuk CO. Banaran diambil alih oleh Pemerintah RI berdasar surat Nomor : Kpts - PM / 0073 / 12 / 1957 dari Panglima Teritorial & Teritorium IV Diponegoro, selaku Penguasa Militer dibawah pimpinan Kolonel Soeharto.

Tahun 1959 dilakukan reorganisasi. Kebun-kebun di daerah Semarang dibagi menjadi beberapa unit serta Kebun Kopi Banaran atau Assinan dan Banaran masuk ke dalam unit C, dengan Direksi PPN Baru Unit C Semarang yang mengelola 15 kebun yang terletak di daerah Semarang, Pati,dan Surakarta. Kebun yang masuk daerah Semarang yakni Kebun Gebugan, Kebun Ngobo, Kebun Kopi Banaran/ Assinan, Kebun Banran, Dan Kebun Jatirunggo. Kebun yang masuk daerah Pati yakni Kebun Sukamangli, Kebun Gebangan, Kebun Bojongrejo,Kebun Kopi Banaran Kecil, Kebun Rejowinangun, Kebun Bundarejo,Dan Kebun Jollong. Kebun yang masuk daerah Surakarta yakni Kebun Batujamus, Kebun Polokarto, Dan Kebun Tarikngarum.

Menjelang tahun 1963, dilakukan reorganisasi lagi dengan cara mengelompokkan kebun-kebun yang berada di Jawa Tengah berdasarkan komoditi yang dihasilkan.

Pengelompokkan tersebut yakni Kebun Kopi Banaran masuk dalam PPN XIV, sedangkan Kebun Assinan atau Banaran masuk ke damalm PPN ANEKA TANAMAN XI. Pada tahun 1969, juga dilakukan perubahan kembali yakni Kebun Kopi Banaran dan Kebun Assinan atau Banaran menjadi PERKEBUNAN XVIII Kebun banaran- Salatiga dan PN PERKEBUNAN XVIII Kebun Assinan atau Bnaran Ambarawa, serta masing-masing perkebunan tersebut berdiri sendiri-sendiri.

Pada tanggal 31 Juli 1973, dilakukan pengalihan bentuk perusahaan dari Perusahaan Negara Perkebunan XVIII menjadi PT. Perkebunan XVIII (Persero), pengalihan tersebut dilakukan berdasarkan Akta notaris di Jakarta Nomor 98 tahun 1973.

Selanjutnya pada tanggal 5 Agustus 1982, berdasar Surat Keputusan Direktur Utma PT.

Perkebunan XVIII (Persero) Nomor : XVIII / 14.1 / KPTS / 366 / VI / 1982, Kebun Kopi Banaran dan Kebun Assinan / Banaran digabung (regrouping) hingga sekarang, dan

dengan beberapa perubahan dalam AD. PT. Perkebunan XVIII ( Persero) yang tertuang dalam Akta Notaris Imas Fatimah, SH. Nomor : 107 tanggal 13 Agustus 1984 dan Akta Pembetulan Nomor 38 tanggal 08 Maret 1985, yang telah disyahkan oleh Menteri Kehakiman dengan Surat Keputusan Nomor : C.2.5436 HT. 0104 tahun 1985 tanggal 26 Agustus 1985. Pada tanggal 11 Maret 1996, PT. Perkebunan XVIII (Persero) digabung dengan PT. Perkebunan XV – XVI ( Persero) serta berganti nama menjadi PT.

Perkebunan Nusantara IX (Persero) yang sekarang berkantor Pusat di Semarang.

2.2. Lokasi Perusahaan

PT. Perkebenunan Nusantaran IX (Persero), lebih tepatnya Pabrik Kopi Banaran terletak di Dusun Banaran, Desa Gemawang, Kecamatan Jambu, Kabupaten Semarang, Provinsi Jawa Tengah.

2.3. Tujuan, Visi, dan Misi Perusahaan

Tujuan dari PT. Perkebunan Nusantara IX Pabrik Kopi Banaran adalah menumbuhkembangkan perusahaan untuk memberikan nilai kepada Shareholder dan Stakeholder dengan menghasilkan laba yang semakin meningkat.

Visi PT. Perkebunan Nusantara IX Pabrik Kopi Banaran adalah menjadi Perusahaan Agrobisnis yang berdaya saing tinggi dan tumbuh berkembang bersama mitra.

Misi Perusahaan :

1. Memproduksi dan memasarkan produk karet, teh, kopi, gula dan tetes ke pasar domestik dan internasional secara profesional untuk menghasilkan pertumbuhan laba (profit growth) dan mendukung kelestarian lingkungan.

2. Mengembangkan cakupan bisnis melalui diversifikasi usaha, yaitu produk hilir, wisata agro, dan usaha lainnya, untuk mendukung kinerja perusahaan.

3. Mengembangkan sinergi dengan mitra usaha strategis dan masyarakat lingkungan usaha untuk mewujudkan kesejahteraan bersama.

2.4. Tata Letak Bangunan

Tempat didirikannya suatu perusahaan sangatlah penting sehingga perlu benar-benar untuk dipertimbangkan, begitu pula lokasi dan tata letaknya. Lokasi dan tata letak harus benar-benar diperhatikan karena berhubungan dengan waktu. Waktu sangat banyak mempengaruhi berbagai hal yang nantinya dapat berdampak pada kualitas ataupun kuantitas produk akhir yang dihasilkan. PT. Perkebunan Nusantara IX (Persero) yakni Pabrik Kopi Banaran memiliki beberapa ruang, antara lain kantor teknik, gudang produksi atau ruang penyimpanan, ruang pengolahan, ruang vis dryer 1 & 2, ruang vis dryer 3, ruang vis dryer 4, ruang masson dryer, ruang huller, ruang sortasi, lantai penjemuran, dan ruang genset. Ada juga beberapa bangunan disekitar Pabrik Kopi Banaran yakni lapangan tenis, meeting room, mushola, garasi, kafe banaran 9, banaran coffee, pos satpam, dan polklinik. Tata letak bangunan PT. Perkebunan Nusantara IX (Persero) yakni Pabrik Kopi Banaran dapat lebih jelas dilihat pada lampiran 8.1.

2.5. Struktur Organisasi

Pabrik Kopi Banaran merupakan milik PT. Perkebunan Nusantara IX (Persero) dan salah satu Badan Usaha Milik Negara (BUMN) yang secara jelas bergerak dibidang agroindustri, sehingga memiliki struktur organisasi jelas dan terarah. Struktur organisasi yang jelas dan terarah berfungsi agar setiap karyawan mengetahui tugas, wewenang, serta tanggung jawabnya. Struktur organisasi secara detail dapat dilihat pada lampiran 8.2. dan 8.3.

Tugas dan tanggung jawab dari masing-masing bagian di struktur organisasi antara lain:

Administrastur

Betugas menetapkan sasaran komitmen dan kebijakan mutu, menetapkan struktur organisasi tanggung jawab dan hubungan antar personil di perusahaan, menyediakan sumber yang akan diferifikasi, dan personil yang akan memferifikasi.

Sinder Kepala

Bertugas untuk meninjau manajemen perusahaan, menunjuk wakil manajemen, mempersiapkan dan membuat semua dokumentasi sistem mutu, melaksanakan dan memelihara pedoman mutu, membuat prosedur sistem mutu dan memberi instruksi kerja, perlatan, SDM, dan catatan mutu yang mengacu pada pedoman.

Sinder Teknik dan Pengolahan

Bertugas menetapkan prosedur identifikasi produk mulai dari bahan baku dalam proses terjadi dan bahan pembantu pengolahan, menetapkan prosedur pengendalian proses untuk setiap tahap pengolahan, menentukan prosedur inspeksi dan pengajuan bahan baku proses dan produk jadi, dan bertanggung jawab terhadap setiap prosedur verifikasi dibidang pengolahan.

Sinder Kantor

Bertugas melaksanakan identifikasi dan verifikasi barang bahan yang dipesan oleh bagian terkait, mencatat jumlah barang, bahan yang diterima dan membuat berita acara, mengeluarkan barang bahan sesuai permintaan bagian yang memerlukan, dan mendokumentasikan semua muatan barang bahan digudang.

Mandor Teknik dan Pengolahan

Bertuas mengawasi dan mencatat semua hasil pengandalian dan pengujian selama proses, melaksanakan pemantauan terhadap persiapan sarana dan bahan pembantu pengolahan.

Mandor Pengeringan

Bertugas mengawasi serta mencatat produk yang dikeringkan dan yang turun dari rumah pengering, melaksanakan identifikasi dan pengendalian selama proses pengeringan, bertanggung jawab mutu produk yang dihasilkan, dan mempersiapkan bahan bakar untuk pengeringan.

Mandor Giling

Bertugas mengawasi dan mencatat semua hasil identifikasi bahan yang akan digiling, mengawasi dan mencatat pelaksanaan proses giling dan hasilnya, melaksanakan pengecekan sarana dan prasarana giling, serta menjamin hasil giling sampai di rumah pengering dengan baik.

Mandor Sortasi

Betugas melaksanakan identifikasi sarana sortasi dan pengepakan, mengidentifikasi produk turun dari rumah asap, mencatat produk turun dari rumah asap, melaksanakan pengujian dan pengendalian selama pelaksanaan sortasi dan pengepakan, melaksanakan inspeksi terhadap hasil sortasi dan pengepakan, melaksanakan pencatatan jumlah yang disortasi dan hasil sortasi yang dikeringkan ulang, melaksanakan pengecekan terhadap sarana sortasi dan pengepakan, dan mencatat dan membuat berita acara pengiriman produksi.

Mandor Analisa

Bertugas melakukan perhitungan nilai cacat dan mencatat hasil perhitungan nilai cacat.

Petugas Penimbangan

Bertugas menerima kopi dari kebun, melakukan penimbangan kopi dari kebun, dan mencatat hasil penimbangan.

Petugas Raung Pulper

Bertugas melakukan pengawasan proses penggilingan di raung pulper.

Petugas Huller

Bertugas melakukan pengawasan selama proses penggerbusan.

Petugas Keamanan

Bertugas melakukan pengawasan terhadap kondisi keamaan perusahaan.

2.6. Ketenagakerjaan

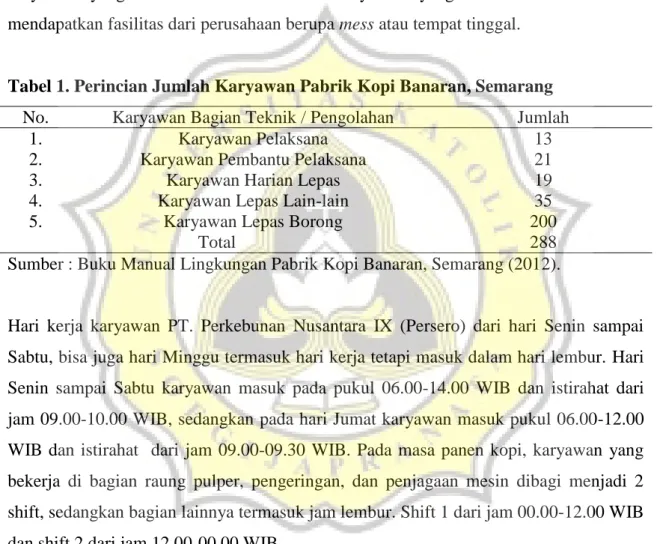

Pabrik Kopi Banaran yang merupakan milik PT. Perkebunan Nusanatara IX (Persero) memiliki total jumlah karyawan sebanyak 288 orang. Jumlah karyawan tersebut terdiri dari beberapa jenis karyawan yang dapat dilihat pada Tabel 1. Karyawan yang bekerja banyak berasal dari lingkungan sekitar pabrik kopi banaran, tetapi juga ada beberapa karyawan yang berasal dari luar kota. Karyawan yang berasal dari luar kota mendapatkan fasilitas dari perusahaan berupa mess atau tempat tinggal.

Tabel 1. Perincian Jumlah Karyawan Pabrik Kopi Banaran, Semarang

No. Karyawan Bagian Teknik / Pengolahan Jumlah

1. Karyawan Pelaksana 13

2. Karyawan Pembantu Pelaksana 21

3. Karyawan Harian Lepas 19

4. Karyawan Lepas Lain-lain 35

5. Karyawan Lepas Borong 200

Total 288

Sumber : Buku Manual Lingkungan Pabrik Kopi Banaran, Semarang (2012).

Hari kerja karyawan PT. Perkebunan Nusantara IX (Persero) dari hari Senin sampai Sabtu, bisa juga hari Minggu termasuk hari kerja tetapi masuk dalam hari lembur. Hari Senin sampai Sabtu karyawan masuk pada pukul 06.00-14.00 WIB dan istirahat dari jam 09.00-10.00 WIB, sedangkan pada hari Jumat karyawan masuk pukul 06.00-12.00 WIB dan istirahat dari jam 09.00-09.30 WIB. Pada masa panen kopi, karyawan yang bekerja di bagian raung pulper, pengeringan, dan penjagaan mesin dibagi menjadi 2 shift, sedangkan bagian lainnya termasuk jam lembur. Shift 1 dari jam 00.00-12.00 WIB dan shift 2 dari jam 12.00-00.00 WIB.

Karyawan juga mendapatkan beberapa fasilitas-fasilitas yang diberikan Pabrik kopi Banaran, antara lain:

Tunjangan di luar tunjangan kebutuhan pokok

Karyawan selain karyawan lepas borong diberi Asuransi Tenaga Kerja (ASTEK).

Asuransi tersebut bertujuan agara karyawan mendapatkan keselamatan kerja.

Karyawan beserta keluarganya mendapatkan jaminan kesehatan berupa pengobatan

dan perawatan dari poliklinik perusahaan. Karyawan pembantu dan pelaksana dapat berobat ke rumah sakit umum, sedangkan karyawan lepas dapat berobat ke rumah sakit tanpa biaya apapun apabila terjadi kecelakaan di pabrik.

Cuti karyawan

Karyawan pembantu dan pelaksana mendapat cuti sebanyak 12 hari untuk setiap tahunnya, sedangkan untuk karyawan wanita yang sedang hamil akan diberikan cuti melahirkan selama 3 bulan yakni 1,5 sebulan sebelum melahirkan dan sesudah melahirkan. Karyawan yang mendapatkan cuti akan tetap mendapatkan gaji.

Fasilitas yang menyangkut hak karyawan

Karyawan pembantu, pelakasana, dan lepas mendapatkan seragam kerja atau pakaian kerja. Karyawan yang pensium pada umur 55 tahun atau yang meninggal akan mendapatkan dana pensiun yakni yayasan Dana Pensiun (Yadapen).

Fasilitas keagamaan

Seluruh karyawan diberikan kesempatan untuk melakukan ibadah sesuai dengan kepercayaan masing-masing. Karyawan pelaksana, pembantu, dan lepas diberikan berikan hak untuk melaksanakan ibadah haji tanpa adanya pemotongan gaji.

Karyawan juga diberikan tunjangan hari raya atau THR berupa gaji 1 bulan, misal nya pada hari raya Idul Fitri, Natal, dan lain-lain.

10 3.1. Jenis Produk

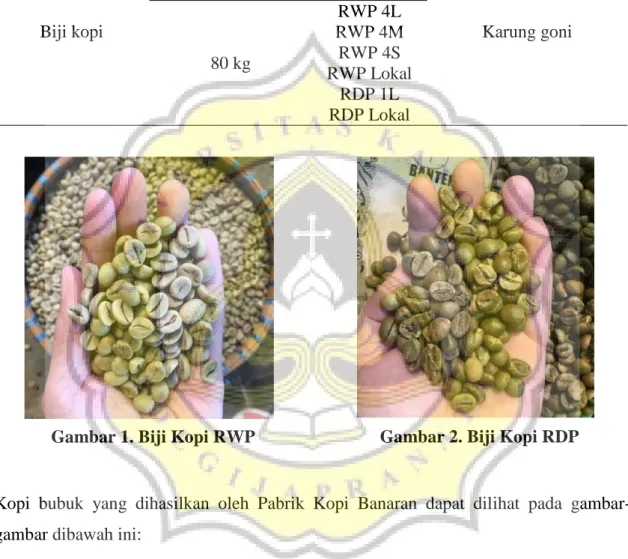

PT. Perkebunan Nusantara IX (Persero) menghasilkan komoditi ekspor yakni salah satunya adalah kopi, selain kopi PT. Perkebunan Nusantara IX (Persero) juga mengelola teh, karet, dan tebu. Ada beberapa jenis kopi yang dihasilkan oleh PT. Perkebunan Nusantara IX (Persero) yakni kopi Robusta, kopi Arabika, dan Kopi Luwak. Ketiga jenis kopi tersebut diproses pada lokasi yang berbeda. Kopi yang paling banyak diproduksi adalah kopi Robusta lalu kopi Arabika, sedangkan untuk kopi Luwak hanya diproduksi dalam jumlah yang lebih sedikit daripada jenis kopi lainnya. Pabrik Kopi Banaran khusus untuk memproduksi kopi Robusta. Pengolahan kopi robusta di Pabrik Kopi Banaran ada 2 macam yakni Robusta Wet Process (RWP) atau bisa juga disebut pengolahan basah dan Robusta Dry Process (RDP) atau bisa juga disebut pengolahan kering.

Kopi wose atau kopi beras merupakan biji kopi yang telah kering dan telah terlepas dari dari daging buah, kulit tanduk, dan kulit arinya, sedangkan kopi bubuk adalah kopi yang sudah menjadi halus serta telah melalui proses peyangraian dan penggilingan. Kopi wose atau kopi beras langsung dikemas dalam karung goni dengan ukuran 60 kg dan 80 kg. Kopi wose atau kopi beras yang dikemas dengan karung goni ukuran 60 kg digunakan untuk pengiriman ke luar negeri atau ekspor, sedangkan ukuran 80 kg digunakan untuk pengiriman ke dalam negeri. Kopi wose atau kopi beras yang dihasilkan memiliki beberapa ukuran dan pengelompokan mutu. Kopi wose atau kopi beras memiliki daya umur simpan 1,5 tahun tergantung dari tempat penyimpanan dan pengemasannya.

Kopi bubuk yang dihasilkan akan dikemas dengan berat yang bermacam-macam dengan pengemas yang berbeda-beda. Kopi bubuk yang dihasilkan juga memiliki cita rasa yang berbeda-beda, hal tersebut terjadi karena adanya pencampuran dari beberapa jenis kopi.

Pencampuran antara robusta dengan arabika juga memiliki persentase yang bervariasi, sehingga persentasi pencampuran tersebut dapat mempengaruhi cita rasa kopi bubuk

yang dihasilkan. Berikut ini merupakan tabel jenis produk biji kopi yang dihasilkan oleh PT. Perkebunan Nusantara IX (Persero) yang dapat dilihat pada Tabel 2.

Tabel 2. Jenis Produk Biji Kopi PT. Perkebunan Nusantara IX (Persero)

Produk Berat Jenis Kemasan

Biji kopi

60 kg

RWP 1L

Karung goni RWP 1M

RWP 1S

80 kg

RWP 4L RWP 4M

RWP 4S RWP Lokal

RDP 1L RDP Lokal

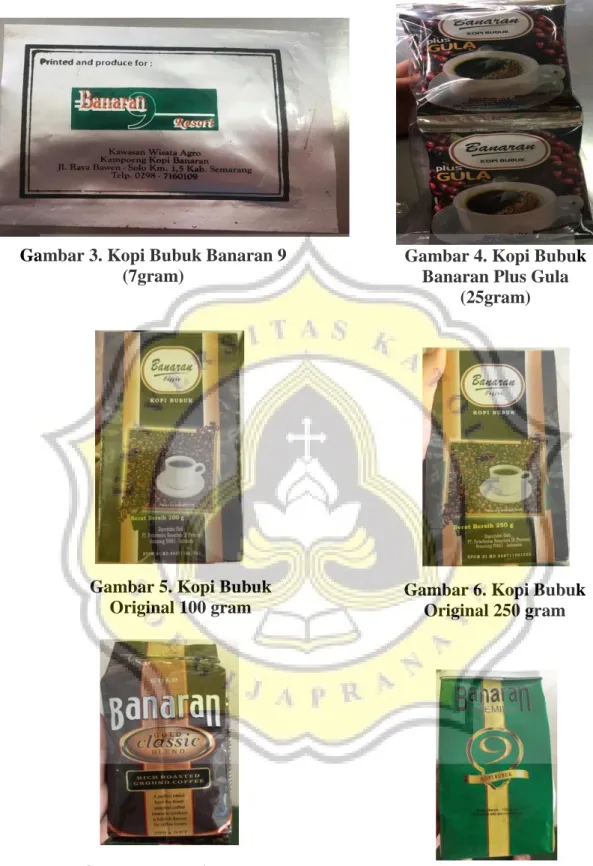

Kopi bubuk yang dihasilkan oleh Pabrik Kopi Banaran dapat dilihat pada gambar- gambar dibawah ini:

Gambar 1. Biji Kopi RWP Gambar 2. Biji Kopi RDP

Gambar 4. Kopi Bubuk Banaran Plus Gula

(25gram) Gambar 3. Kopi Bubuk Banaran 9

(7gram)

Gambar 5. Kopi Bubuk Original 100 gram

Gambar 6. Kopi Bubuk Original 250 gram

Gambar 7. Kopi Bubuk

Classic 200 gram Gambar 8. Kopi

Bubuk Premium 120 gram

Berdasarkan gambar-gambar diatas, kopi bubuk banaran 9 (7gram) dibuat khusus untuk resort milik PT. Perkebunan Nusanatara IX (Persero). Kopi bubuk banaran plus gula (25gram) merupakan kopi bubuk yang telah dicampur dengan gula serta per sachet berisi sebanyak 25 gram lalu langsung dibungkus dengan plastik sebanyak 10 sachet.

Kopi bubuk original 100 gram, 250 gram, dan 500 gram terbuat dari biji kopi robusta 100%. Kopi bubuk classic 200 gram terbuat dari 50% biji kopi robusta dan 50% biji kopi arabika. Kopi bubuk premium 120 gram terbuat dari 65% biji kopi robusta dan 35% biji kopi arabika. Kopi bubuk luwak terbuat dari kotoran luwak yang berbentuk biji kopi yang telah melalui proses pembersihan, pengeringan, penyangraian, dan penggilingan.

3.2. Kapasitas Produksi

Kapasitas produksi di PT. Perkebunan Nusantara IX (Persero) yakni Pabrik Kopi Banaran sangatlah dipengaruhi oleh hasil panen, permintaan konsumen, dan harga jualnya. Di Pabrik Kopi Banaran kapasitas produksi kopi beras lebih tinggi daripada kopi bubuk, hal tersebut terjadi karena permintaan biji kopi atau kopi beras lebih banyak daripada kopi bubuk. Permintaan kopi beras yang lebih besar juga dikarena banyak permintaan dari luar negeri, sedangkan kopi bubuk hanya dalam negeri. Oleh karena itu, hasil kopi beras di PT. Perkebunan Nusantara IX (Persero) setiap tahun berbeda dan selalu berubah-berubah. Hasil kopi beras yang dihasilkan oleh PT.

Gambar 10. Kopi Bubuk Luwak 80

gram Gambar 9. Kopi

Bubuk Original 500 gram

Perkebunan Nusantara IX (Persero) Pabrik Kopi Banaran dapat dilihat secara jelas pada Tabel 3.

Tabel 3. Hasil Produksi Kopi Beras PT. Perkebunan Nusantara IX (Persero) Pabrik Kopi Banaran

URAIAN Tahun 2013 Tahun 2014 Tahun 2015 Tahun 2016 Produksi (kg) Produksi (kg) Produksi (kg) Produksi (kg) Merah 1,589,300 2,005,432 1,495,048 289,936

Hijau 15,465 9,146 3,345 3,365

Jumlah 1,604,765 2,014,578 1,498,393 293,301

% 22.09 22.09 23 23

Kualitas

RWP 1/L 42,545 34,867 18,384 17,574

1/M 99,273 58,425 60,654 25,899

1/S 35,454 31,843 21,403 6,531

4/L 21,272 42,212 34,493 2,511

4/M 35,458 80,660 46,095 3,414

4/S 14,182 4,492 11,005 1,395

Lokal 63,818 141,142 95,093 5,379

Jumlah I 312,002 393,641 287,127 62,703

RDP 1/L 17,727 21,429 31,544 2,833

1/S 7,092 2,471 5,311 464

4/L 4/S

Lokal 17,727 27,464 20,151 1,464

Hitam

Jumlah II 42,546 51,364 57,006 4,761

Total 354,548 445,005 344,133 67,464

Pada Tabel 3., dapat dilihat bahwa hasil panen buah kopi merah lebih banyak daripada buah kopi hijau. Hasil panen buah kopi merah dari tahun 2013 ke tahun 2014 mengalami kenaikan, sedangkan pada tahun berikutnya hingga tahun 2016 mengalami penurunan. Hasil panen buah kopi merah tersebut mempengaruhi hasil kopi beras RWP.

Hasil panen buah kopi hijau dari tahun 2013 hingga 2015 mengalami penurunan, sedangkan dari tahun 2015 ke 2016 mengalami kenaikan hasil panen tetapi hanya sedikit. Hasil panen buah kopi hijau mempengaruhi hasil kopi beras RDP.

3.3. Daerah Pemasaran

PT. Perkebunan Nusantara IX (Persero) Pabrik Kopi Banaran menghasilkan 2 macam hasil kopi yakni kopi beras dan kopi bubuk. Hasil produksi kopi beras lebih banyak daripada kopi bubuk, sehingga pemasaran kopi beras lebih luas daripada kopi bubuk.

Kopi beras memiliki daerah pemasaran hingga ke luar negeri, sedangkan untuk kopi bubuk hanya dipasarkan di dalam negeri. Kopi beras yang dikirim ke luar negeri dikemas dengan karung goni ukuran 60 kg, sedangkan dalam negeri dengan ukuran karung goni 80 kg. Mutu yang dikirim ke luar negeri kebanyakan RWP 1L dan RWP 1M, sedangkan untuk dalam negeri biasanya mutu 4 hingga lokal dengan ukuran sesuai dengan permintaan konsumen. Italia, Hongkong, Jepang, Taiwan, Itali, Singapura merupakan negara yang memesan kopi beras dari Pabrik Kopi Banaran. Pemasaran kopi beras dalam negeri biasanya kepada perusahaan-perusahaan yang memakai kopi beras sebagai bahan baku.

Kopi bubuk Pabrik Kopi Banaran dipasarkan dengan cara dikirimkan ke supermakerket, café-café, hotel-hotel daerah Semarang, resort Banaran, hingga dikiriman ke seluruh outlet Banaran yang ada di Indonesia. Pembelian kopi bubuk secara langsung juga dapat dilakukan ke Café Banaran 9. Pabrik Kopi Banaran menerima pesanan khusus, seperti kopi luwak dan kopi luwak tidak diproduksi setiap hari tetapi hanya akan dibuat jika ada pemesanan saja, hal tersebut terjadi karena kopi luwak memliki harga yang sangat mahal atau tinggi. Pabrik Kopi Banaran juga menerima pemesanan khusus lainnya, seperti kopi beras yang telah disangrai saja dan warna kopi yang disangrai juga dapat disesuaikan dengan permintaan pelanggan. Pemesanan kopi bubuk dan kopi beras dapat dilakukan melalui kantor pusat yang ada di Semarang, tetapi juga dapat langsung ke Pabrik melalui via telpon. Pemesanan langsung ke Pabrik tetap harus melaporkan ke kantor pusat karena membutuhkan surat pengiriman yang berasal dari kantor pusat.

16 4.1. Pemanenan dan Persiapan Bahan Baku

PT. Perkebunan Nusantara IX (Persero) memproduksi 3 jenis kopi yakni kopi robusta kopi arabika, dan kopi luwak, tetapi kopi yang lebih dominan dikelola adalah kopi robusta. Pabrik Kopi Banaran merupakan tempat pengolahan kopi yang dimiliki oleh PT. Perkebunan Nusanatara IX (Persero) khususnya untuk mengolah kopi robusta.

Pabrik Kopi Banaran mengolah dari buah kopi hingga menjadi kopi beras dan kopi bubuk. Buah kopi robusta yang diolah di Pabrik Kopi Banaran berasal dari kebun Getas, kebu Ngobo, dan kebun Sukamangli.

Persiapan bahan baku itu dimulai dengan tahap pemetikan. Tahap pemetikan dilakukan di ketiga kebun yang sudah disebutkan. Pemetikan buah kopi hanya terjadi 1 kali dalam setahun yakni pada bulan Juli sampai September. Pada bulan-bulan tersebut merupakan bulan panen raya. Pemanen buah kopi dilakukan oleh para pekerja borongan yang telah mengetahui cara memanen dan pemanenan tersebut tetap diawasi oleh mandor.

Pertama-tama para pekerja melakukan pembersihan disekitar pohon yang akan dipanen, seperti kotoran dan daun-daun kering. Pembersihan tersebut dilakukan guna mempermudah dan mempercepat proses pemanenan. Setelah itu terpal dipasang, terpal tersebut digunakan sebagai tempat buah kopi yang terjatuh agar tidak langsung bersentuhan ke tanah. Buah kopi yang dipanen adalah buah kopi yang sudah berwarna merah dan telah berumur 14 hari setelah berbunga. Buah kopi yang matang atau belom siap dipanen berwarna hijau.

Gambar 11. Buah Kopi

Ada beberapa tahap dalam dalam proses pemanenan buah kopi, hal itu terjadi karena adanya proses pematangan yang tidak merata. Berikut ini adalah tahapan pemanenan buah kopi di PT. Perkebunan Nusantara IX (Persero):

1. Pemanenan Onclong

Pemanenan ini dilakukan dengan cara memetik buah kopi yang telah mengalami pematang yang telah mencapai 10%. Pemanenan ini biasanya dilakukan pada bulan April dan pemanenan ini berguna agar mengurangi jumlah buah kopi yang terlalu masak atau matang.

2. Pemanenan Raya

Pemanenan ini merupakan panen besar. Buah kopi banyak yang telah mengalami pematangan hingga 60-70%. Panen ini biasanya terjadi pada bulan Juli sampai Agustus. Proses pemanenan ini juga dapat berlangsung selama 1 bulan.

3. Pemanenan Rampasan atau Racutan

Pemanenan ini dilakukan setelah panen raya telah selesai secara keseluruhan. Pada panen ini, dilakukan pemetikkan sisa-sisa buah kopi yang tertinggal dipohon atau yang tidak dipanen pada saat panen raya, baik buah kopi merah, hijau, hitam dan yang kering.

Setelah proses pemetikan selesai, buah kopi dikumpulkan menjadi satu dan dilakukan proses sortasi. Pada saat proses sortasi ini, buah kopi merah, hijau serta kotoran yang lainnya dipisahkan. Proses sortasi ini secara manual dan dilakukan oleh pekerja borongan. Setelah selesainya proses sortasi tersebut, buah kopi merah dan buah kopi hijau langsung dikemas dengan karung secara terpisah. Kemudian dilakukan penimbangan dan pencatatan, lalu langsung dikirim langsung ke Pabrik Kopi Banaran menggunakan truk. Berikut ini adalah kriteria buah kopi yang diolah di PT. Perkebunan Nusantara IX (Persero):

Terbebas kontaminasi dari mikroorganisme.

Memiliki keseragaman dalam pematangannya.

Memilki tampilan luar yang baik atau tanpa cacat.

Memilki kondisi yang masih segar.

4.2. Proses Pengolahan

Buah kopi yang diolah di PT. Perkebunan Nusantara IX (Persero) Pabrik Kopi Banaran akan menjadi kopi beras dan kopi bubuk. Kopi beras akan menjadi produk primer, sedangkan kopi bubuk akan menjadi produk sekunder. Pengolahan buah kopi menjadi kopi beras dibagi menjadi 2 yakni pengolahan basah (Robusta Wet Process) dan pengolahan kering (Robusta Dry Process). Pengolahan basah menggunakan buah kopi merah, sedangkan pengolahan kering menggunakan buah kopi hijau. Kedua jenis pengolahan tersebut menghasilkan kopi dengan kualitas yang berbeda yakni kualitas baik (superior) dihasilkan dari pengolahan basah, sedangkan kualitas rendah (inferior) dihasilkan dari pengolahan kering. Berikut ini dapat dilihat diagram proses pengolahan basah dan pengolahan kering di PT. Perkebunan Nusantara IX (Persero) Pabrik Kopi Banaran.

Gambar 12. Diagram Alir Proses Pengolahan Basah dan Pengolahan Kering

4.2.1. Robusta Wet Process (Pengolahan Basah)

Pengolahan basah ini menggunakan kopi robusta berwarna merah dan hasilnya akan disebut RWP (Robusta Wet Process). Prinsip dari pengolahan ini menggunakan adalah menggunakan air. Air tersebut digunakan untuk mencuci dan membantu pengupasan kulit buah dan daging buah. Pengolahan ini juga sangat membutuhkan banyak air serta menghasilkan limbah cair yang banyak akibat terjadi pencucian dalam skala besar. Ada beberapa tahap dalam proses pengolahan kopi secara basah di PT. Perkebunan Nusantara IX (Persero) Pabrik Kopi Banaran:

4.2.1.1. Bak Penerimaan

Buah kopi glondong yang datang dari kebun langsung ditimbang terlebih dahulu dan dilakukan pengecekan beratnya. Setelah selesai pengecekan, buah kopi dimasukkan ke dalam bak penerimaan. Kapasitas dari bak penerimaan ini sebesar 70 ton. Jika jumlah yang buah kopi yang datang melebihi kapasitas tersebut maka dapat disimpan atau didiamkan lebih dahulu sampai bak penerimaan kosong. Pada bak penerimaan ini buah kopi gelondong dicuci dengan air mengalir dan dibersihkan dari kotoran-kotoran lainnya. Air bekas pencucian ini langsung dialirkan ke tempat penampungan limbah cair yang berada dibelakang pabrik. Buah kopi yang sudah bersih langsung dialirkan ke bak sypon untuk diproses lebih lanjut.

Gambar 13. Bak Penerimaan

4.2.1.2. Bak Sypon (Sortasi Basah)

Buah kopi gelondong yang sudah dicuci dari bak penerimaan langsung dialirkan ke bak sypon menggunakan air bertekanan. Buah kopi gelondong tersebut masuk melewati celah yang sudah tersedia dan langsung masuk ke dalam bak sypon. Dalam bak sypon

buah kopi gelondong terpisah dengan antara superior dan inferior. Bak sypon ini menggunakan prinsip densitas dalam memisahkannya. Buah kopi yang superior atau kualitas tinggi tenggelam, sedangkan inferior atau kualitas rendah mengapung. Buah kopi gelondong yang mengapung dimasukkan ke dalam bak kambangan yang berada disebelah bak sypon. Pemisahan tersebut berfungsi agar saat masuk ke raung pulper tidak tercampur antara superior dan inferior. Dalam bak sypon juga dilakukan untuk penghilangan kotoran-kotoran yang masih tertingal. Buah kopi gelondong tersebut, nantinya masuk ke dalam raung dengan bantuan pompa melewati pipa-pipa yang sudah tersedia. Kopi gelondong dengan kualitas rendah lanjut diproses dengan metode pengolahan kering.

Gambar 14. Bak Sypon Gambar 15. Bak Kambangan

4.2.1.3. Raung Pulper (Pulping)

Buah kopi gelondong yang sudah melewati sortasi basah langsung masuk ke raung pulper dengan bantuan pompa. Buah kopi gelondong inferior dan superior langsung masuk ke dalam raung pulper yang berbeda. Proses ini sering disebut dengan pulping atau pengupasan. Buah kopi gelondong yang sudah masuk ke dalam raung pulper dikupas dari daging buah dan kulit buahnya. Proses ini juga berguna agar proses pengeringan dapat berjalan lebih cepat dengan prinsip memperbesar luas permukaannya. Raung pulper berbentuk seperti drum dan didalamnya ada sebuah tabung. Prinsip dari raung pulper adalah pengupasan dengan menggunakan bantuan air bertekanan dan proses pemutaran, sehingga buah kopi tergesek dan dapat terkelupas dari daging buah dah kulit buah. Selain itu, air juga berfungsi untuk pencucian,

mendorong kulit buah dan daging buah yang sudah terkelupas serta biji kopi keluar dari raung pulper. Biji kopi yang keluar dari raung pulper sering disebut kopi bugil. Daging buah dan kulit buah yang sudah terkelupas langsung dialirkan ke tempat penampungan limbah, sedangkan kopi bugil dialirkan ke tempat pengeringan yakni viss dryer ataupun masson dryer menggunakan solid pump. Jika tempat pengeringan sudah terisi penuh, maka kopi bugil ditampung terlebih dahulu di bak pelecetan. Bak ini berfungsi sebagai tempat penampungan kopi bugil untuk sementara waktu jika tempat pengeringan tidak mencukupi.

Gambar 16. Raung Pulper Gambar 17. Solid Pump

Gambar 18. Bak Pelecetan Gambar 19. Penampungan Limbah

4.2.1.4. Penuntasan

Sebelum kopi bugil masuk ke tahap pengeringan, kopi bugil langsung dialirkan melalui pipa-pipa terlebih dahulu ke tempat penuntasan. Dalam tahap ini kopi bugil dikurangi kadar airnya dengan cara seperti disaring karena alasnya memilki bolong-bolong dan bolong-bolong tersebut adalah tempat air keluar. Tahap ini berguna agar proses pengeringan dapat lebih optimal dan tidak mengurangi kalori panas pada mesin pengering. Penuntasan biasanya berlangsung kurang lebih 2 jam sebelum masuk dalam tahap pengeringan.

Gambar 20. Tempat Penuntasan

4.2.1.5. Pengeringan

Kopi bugil yang sudah melalui tahap penuntasan langsung disalurkan ke tempat pengeringan. Pengeringan kopi bugil di PT. Perkebunan Nusantara IX (Persero) Pabrik Kopi Banaran Kopi ada 2 macam yakni menggunakan Viss Dryer dan Masson Dryer.

Pengeringan ini bertujuan untuk mengurangi kadar air kopi bugil dari 40-50% menjadi 9-12%. Pengurangan kadar air yang tinggi harus dilakukan agar kopi tidak ditumbuhi oleh jamur yang dapat merusak kualitasnya. Pada proses pengeringan, pengontrolan suhu sangat perlu diperhatikan karena mempengaruhi kualitas yang dihasilkan serta kecepatan pengeringan. Kadar air biasanya diukur menggunakan alat yang bernama ceratester.

Viss Dryer yang dimiliki Pabrik Kopi Banaran berjumlah 4 dengan kapasitas yang berbeda-beda. Viss I & II berkapasitas sebanyak 18 ton, Viss III sebanyak 15 ton, dan Viss IV sebanyak 8 ton. Pengeringan dengan viss dryer biasanya dipergunakan untuk mengeringkan kopi bugil dengan kualitas rendah atau inferior, tetapi bisa juga digunakan untuk mengeringkan kopi bugil kualitas tinggi atau superior jika kapasitas pengeringan masson dryer sudah penuh. Viss dryer berbentuk seperti rumah pengering yang bertingkat 2. Pada tingkat yang pertama digunakan sebagai tempat pipa-pipa yang mengalirkan udara panas akibat hasil pembakaran kayu bakar, sedangkan lantai kedua terdiri dari plat besi berlubang yang berfungsi sebagai tempat untuk memaparkan kopi bugil yang akan dikeringkan. Pada lantai pertama juga terdapat ventilasi udara yang berguna sebagai tempat pertukaran udara, ventilasi tersebut harus terletak dibawah pipa

dikarenakan agar udara yang masuk dapat langsung bersentuhan dengan pipa sehingga terbentuk udara panas yang nantinya bergerak ke atas untuk mengeringkan kopi bugil.

Setiap viss dryer terdapat tungku dan tungku tersebut adalah tempat pembakaran kayu bakar yang digunakan sebagai bahan bakar dan hasil pembakaran tersebut langsung mengalir langsung ke pipa-pipa. Kayu bakar yang digunakan berasal dari pohon karet milik PT. Perkebunan Nusantara IX (Persero) yang sudah tidak dapat memproduksi karet lagi dan sudah berusia sangat tua. Saat proses pengeringan di viss dryer berlangsung kopi bugil hanya diperbolehkan dipaparkan maksimal setinggi 20 cm, hal tersebut dilakukan agar pengeringan dapat berjalan optimal. Selain itu, pengontrolan suhu juga dilakukan secara manual yakni menggunakan tenaga pekerja untuk proses pembalikan atau pengadukan kopi bugil. Pembalikan kopi ini dilakukan setiap jam sekali dan terjadi hingga proses pengeringan selesai. Pengeringan menggunakan viss dryer dapat memakan waktu sekitar 38-40 jam dengan adanya 4 kali pengaturan suhu yakni 40℃-80℃ selama 8 jam, 80℃-110℃ selama 20 jam, 80℃-40℃ selama 8 jam, dan 60℃-40℃ selama 2 jam.

Gambar 21. Tungku Pembakaran Gambar 22. Ventilasi Udara

Gambar 23. Lantai Pertama Viss Dryder Gambar 24. Lantai Kedua Viss Dryer

Pengeringan dengan masson dryer biasanya digunakan untuk mengeringkan kopi bugil kualitas tinggi atau superior karena pengeringan dapat lebih cepat dan lebih merata.

Pabrik Kopi Banaran memiliki 4 buah masson dryer yang berbahan bakar solar dan kayu bakar. Kapasitas dari 1 masson dryer adalah 15 ton dan dalam sekali proses pengeringan biasanya membutuhkan waktu 18-20 jam. Masson dryer berbentuk seperti drum dengan prinsip cara kerjanya adalah rotary system.

Setelah kopi bugil telah masuk ke dalam masson dryer, masson dryer berputar terlebih dahulu kurang lebih selama 2 jam. Hal tersebut bertujuan untuk mengurangi air yang masih terbawa akibat dari proses sebelumnya agar pengeringan dapat lebih optimal.

Setelah itu, masson dryer tetap berputar hanya saja pemutarannya ditambahkan udara panas atau uap panas melalui pipa-pipa yang ada didalamnya yang dihasilkan oleh blower. Proses pengeringan menggunakan masson dryer lebih efektif daripada menggunakan viss dryer. Hal tersebut bisa di buktikan karena masson dryer lebih bersifat otomatis dan lebih canggih. Pengontrolan suhu dilakukan dengan bantuan thermometer yang sudah terpasang di bagian depan. Selama 18 hingga 20 jam ada 6 kali pengaturan suhu yang dilakukan yaitu 40℃ selama 2 jam, 70℃ selama 2 jam, 90℃

selama 2 jam, 100℃ selama 2 jam, 110℃ selama 2 jam, 120℃ selama 10 jam. Kopi hasil dari proses pengeringan biasanya disebut dengan kopi HS atau kopi horn skin.

Gambar 25. Masson Dryer

4.2.1.6. Bordes Kering (Pendinginan)

Setelah melalui proses pengeringan yang menggunakan viss dryer ataupun masson dryer, kopi HS langsung dimasukkan ke dalam karung dan diletakkan dalam ruang penampung. Proses pendinginan ini berlangsung kurang lebih 24 jam sebelum proses penggerbusan. Proses pendinginan bertujuan untuk menyeragamkan suhu dan kadar air dari kopi HS agar saat proses penggerbusan kopi HS tidak mengalami pecah biji.

Gambar 26. Proses Pendinginan

4.2.1.7. Penggerbusan

Kopi HS yang sudah melalui proses pendinginan kurang lebih selama 24 jam langsung dimasukkan ke mesin huller untuk melakukan proses penggerbusan. Proses

penggerbusan yang menggunakan mesin huller berfungsi untuk melepaskan kulit ari dan kulit tanduk dari kopi HS. Kopi HS langsung dimasukkan ke dalam corong, kemudian kopi HS turun untuk melalui silinder berpisau lalu keluar dari mesin tersebut dalam bentuk biji kopi yang terlepas dari kulit tanduk dan kulit arinya yang biasanya disebut dengan kopi beras. Dalam silinder berpisau tersebut terjadi pegesekan yang cepat dan kasar sehingga kulit ari dan kulit tanduk dapat terlepas. Corong harus selalu dalam kondisi terisi penuh dan padat agar memberi tekanan sehingga menghasilkan kopi beras yang baik atau tidak pecah dalam jumlah yang maksimal.

Kopi beras yang keluar dari mesin huller langsung dimasukkan ke dalam karung goni dan disimpan untuk masuk dalam proses selajutnya yaitu sortasi kering, sedangkan kulit ari dan kulit tanduknya langsung dikeluarkan dari mesin huller menggunakan fan dan masuk ke dalam tempat penampungan limbah padat serta limbah tersebut akan dijual dan digunakan sebagai pakan ternak.

Gambar 27. Mesin Huller Gambar 28. Penampungan Limbah Padat

Gambar 29. Kopi HS Kering Gambar 30. Kopi Beras

4.2.1.8. Sortasi Kering

Selain disimpan di karung, kopi beras hasil dari mesin huller juga ada yang disimpan di kotak besi yang berkapasitas 32 ton. Sortasi kering dilakukan bertujuan untuk menyortasi kopi beras berdasarkan grade atau mutu dan nilai cacat dari ketentuan yang ada. Selain itu, sortasi ini juga digunakan untuk memisahkan kotoran yang masih tertinggal dari proses sebelumnya, seperti kulit ari, kulit tanduk, tangkai kayu serta kopi gelondong kering. Sortasi kering ini juga sudah termasuk dengan quality control.

Sortasi ini dilakukan oleh pekerja ibu-ibu borongan. Sortasi ini juga dilakukan seraca manual, yakni secara ditampah dan dipilih menggunakan tangan.

Pertama-tama kopi beras diambil sekucupnya menggunakan tampah, kemudian tampah yang berisi kopi beras digoyangkan secara berputar, hal tersebut dilakukan agar kotoran dapat berkumpul ditengah dan mudah diambil sehingga dapat mengurangi kotoran tersebut lebih cepat. Setelah itu kopi beras langsung dipilih secara manual menggunakan tangan dan diletakkan ke dalam wadah yang terpisah. Selanjutnya kopi beras yang sudah disortasi oleh ibu pekerja borongan akan dibawa ke meja quality control. Di meja quality control kopi beras dicek kembali dan dihitung nilai cacatnya.

Perhitungan nilai cacat dilakukan dengan cara mengambil sampel sebanyak 300 gram lalu kopi beras tersebut dipilih yang menyimpang dan dihitung nilai cacatnya.

Karakteristik mutu biji kopi dapat dilihat secara jelas pada Tabel 4. Penentuan besar nilai cacat biji kopi dapat dilihat pada Tabel 5. Syarat penggolongan mutu kopi berdasarkan nilai cacat dapat dilihat pada Tabel 6.

Tabel 4. Karakteristik Mutu Biji Kopi

Golongan Karakteristik

Mutu RWP 1 Berasal dari buah kopi merah, tidak berlubang

Mutu RWP 4 Berasal dari buah kopi merah, berlubang 1 atau 2, tutul sebagian Mutu RWP Lokal Berasal dari buah kopi merah, berlubang >2, kisut, tutul banyak,

pecah, ada kulit ari, hitam

Mutu RDP 1 Berasal dari buah kopi hijau, tidak berlubang

Mutu RDP Lokal Berasal dari buah kopi hijau, berlubang >2, kisut, tutul banyak, pecah, ada kulit ari, hitam

(Pabrik Kopi Banaran)

Tabel 5. Penentuan Besar Nilai Cacat Biji Kopi

Jenis Cacat Nilai Cacat

1 (satu) biji hitam 1 (satu)

1 (satu) biji hitam sebagian ½ (setengah)

1 (satu) biji hitam pecah ½ (setengah)

1 (satu) kopi gelondong 1 (satu)

1 (satu) biji coklat ¼ (seperempat)

1 (satu) kulit kopi ukuran besar 1 (satu)

1 (satu) kulit kopi ukuran sedang ½ (setengah)

1 (satu) kulit kopi ukuran kecil 1/5 (seperlima)

1 (satu) biji berkulit tanduk ½ (setengah)

1 (satu) kulit tanduk ukuran besar ½ (setengah)

1 (satu) kulit tanduk ukuran sedang 1/5 (seperlima)

1 (satu) kulit tanduk ukuran kecil 1/10 (sepersepuluh)

1 (satu) biji pecah 1/5 (seperlima)

1 (satu) biji muda 1/5 (seperlima)

1 (satu) biji berlubang satu 1/10 (sepersepuluh)

1 (satu) biji berlubang lebih dari satu 1/5 (seperlima)

1 (satu) biji bertutul-tutul 1/10 (sepersepuluh)

1 (satu) ranting, tanah atau batu berukuran besar 5 (lima) 1 (satu) ranting, tanah atau batu berukuran sedang 2 (dua) 1 (satu) ranting, tanah atau batu berukuran kecil 1 (satu)

(SNI 01-2907-2008)

Tabel 6. Syarat Penggolongan Mutu Kopi Robusta dan Arabika Berdasarkan Nilai Cacat

Mutu Persyaratan

Mutu 1 Jumlah nilai cacat maksimum 11

Mutu 2 Jumlah nilai cacat 12 sampai dengan 25 Mutu 3 Jumlah nilai cacat 26 sampai dengan 44 Mutu 4a Jumlah nilai cacat 45 sampai dengan 60 Mutu 4b Jumlah nilai cacat 61 sampai dengan 80 Mutu 5 Jumlah nilai cacat 81 sampai dengan 150 Mutu 6 Jumlah nilai cacat 151 sampai dengan 225

(SNI 01-2907-2008)

Gambar 31. Kotak Besi Gambar 32. Meja Quality Control

Gambar 33. Proses Sortasi

Gambar 34. RWP Mutu 1 Gambar 35. RWP Mutu 4

Gambar 36. RDP Mutu 1 Gambar 37. Mutu Lokal

4.2.1.9. Pengayakan

Tahap ini biasanya juga dapat dilakukan terlebih dahulu sebelum sortasi kering.

Pengayakan di Pabrik Kopi Banaran dilakukan menggunakan 2 tipe ayakan yaitu ayakan getar atau guncang dan ayakan tromol. Kedua tipe ayakan tersebut digunakan untuk memisahkan kopi beras berdasarkan ukurannya yakni L (large), M (medium), dan S (small). Kopi beras dengan mutu RWP 1 biasanya menggunakan ayakan getar atau guncang, sedangkan ayakan tromol biasanya digunakan untuk kopi beras dengan mutu RWP 4, mutu lokal, dan mutu RDP.

Cara kerja dari mesin ayakan getar yaitu kopi beras diletakkan pada tempat yang sudah tersedia, kemudian dialirkan ke tingkat pertama lalu jatuh ke tingkat kedua dan tingkat ketiga. Kopi beras tersebut dapat jatuh ke tingkat yang ada di bawahnya karena adanya getaran atau gerakan. Tingkat tersebut berdasarkan dari besar lubang yang ada di setiap tingkat. Tingkat pertama atau large memiliki lubang berdiameter 7,5mm, tingkat kedua atau medium berdiameter 6,5 mm, dan tingkat ketiga atau small berdiameter 5,5mm.

Kopi beras RWP berdasarkan ukurannya dibedakan menjadi 2 ukuran yaitu L, M, dan S. Pada tahap ini tingkat toleransi dari penyimpangan berdasarkan ukuran adalah 2,5%.

Jika ada yang lolos dalam ayakan pada tingkat ketiga atau small disebut kopi krill.

Gambar 38. Ayakan Getar atau Guncang Gambar 39. Ayakan Tromol

4.2.1.10. Penyimpanan

Setelah kopi beras sudah dibedakan antara mutu dan ukurannya, kopi beras langsung dimasukkan ke dalam karung goni dengan ukuran 60 kg dan 80 kg. Kopi beras yang dimasukkan ke dalam karung goni 60 kg adalah kopi beras yang akan di ekspor,

sedangkan karung goni 80 kg untuk kopi beras yang akan dijual dalam negeri. Tahap penyimpanan harus sangat diperhatikan karena kondisi dari penyimpan ini sangat mempengaruhi kualitas kopi beras baik dari segi fisik maupun kimia seperti bau, flavor, rasa, dan lain-lain.

Ciri-ciri kondisi ruang penyimpanan yang baik antara lain mempunyai ventilasi yang baik, ada pengontrol kelembapan, memiliki suhu antara 20-25℃, ruangan bersih, terdapat papan sebagai alas untuk meletakkan kopi agar tidak langsung bersentuhan dengan lantai. Kopi beras yang sudah dimasukkan di karung goni diletakkan diatas papan kayu yang berjarak 10 cm dari lantai dan 50 cm dari dinding, disusun rapi atau teratur, dan diberi papan kecil sebagai keterangan dari kopi beras yang disimpan.

Gambar 40. Ruang Penyimpanan Gambar 41. Papan Keterangan

4.2.2. Robusta Dry Process (Pengolahan Kering)

Pengolahan kering ini untuk mengolah buah kopi hijau atau buah kopi yang tidak lulus dari sortasi basah. Perbedaan dari pengolahan basah adalah pengolahan kering tidak melalui tahap sortasi basah atau bak sypon dan raung pulper atau tahap pengupasan serta pengeringannya mengguna panas dari sinar mahatari. Hasil dari pengolahan kering ini biasanya disebut kopi RDP. Ada beberapa tahap dalam proses pengolahan kopi secara kering di PT. Perkebunan Nusantara IX (Persero) Pabrik Kopi Banaran:

4.2.2.1. Penjemuran

Pabrik Kopi Banaran memilki 3 lantai penjemuran dengan kapasitas berbeda. Lantai penjemuran yang pertama dan kedua berkapasitas 15 ton, sedangkan lantai penjemuran ketiga berkapasitas 10 ton. Buah kopi hijau langsung diletakkan dilantai penjemuran, dan langsung dipaparkan di bawah sinar matahari dengan ketebalan maksimal 10 cm.

Ketebalan dalam pemaparan kopi lebih baik tidak boleh melebihi 10 cm karna jika melebih dapat menimbulkan kelembapan yang dapat memicu timbulnya jamur. Proses pembalikan buah kopi hijau yang dijemur dilakukan 3 jam sekali secara manual.

Penjemuran ini membutuhkan waktu yang cukup lama yaitu sekitar 10-15 hari.

Penjemuran ini mengakibatkan perubahan warna dari buah kopi yakni berubah dari hijau menjadi kecoklatan. Proses penjemuran sangat bergantung dengan cuaca cerah yakni sinar matahari, sehingga jika sinar matahari tidak ada maka pengeringan ini dilanjutkan dengan pengeringan menggunakan viss dryer. Pengeringan menggunakan viss dryer juga kadang sering dilakukan jika setelah penjemuran yang cukup lama dan kadar air dari buah kopi hijau tidak mencapai standar yaitu kadar sekitar 9-12%.

4.2.2.2. Pengeringan

Proses pengeringan ini biasanya menggunakan viss dryer IV karena viss dryer IV biasa digunakan untuk pengeringan buah kopi hijau atau inferior. Cara kerja pengeringan ini sama seperti pengeringan dalam pengolahan basah yang menggunakan viss dryer, hanya saja yang berbeda adalah kopi yang dikeringkan dalam pengolahan kering masih ada kulit luarnya.

4.2.2.3. Bordes Kering (Pendinginan)

Proses pendinginan pada pengolahan kering ini sama seperti pengolahan basah. Buah kopi yang sudah melalui proses pengeringan langsung dimasukkan ke dalam karung dan didiamkan kurang lebih 24 jam sebelum digerbus dengan tujuan menyeragamkan suhu dan kadar air dari buah kopi yang sudah dikeringkan agar tidak pecah saat digerbus.

Gambar 42. Buah Kopi Hijau yang Sudah Kering

4.2.2.4. Penggerbusan

Proses penggerbusan dalam pengolahan kering sama seperti pengolahan basah yang berbeda hanya pengaturan dalam pisau yang ada disilindernya. Proses penggerbusan dalam pengolahan kering memiliki waktu pengerjaan yang lebih lama dan dilakukan berkali-kali karna kualitas inferior atau buah kopi hijau saat masuk ke dalam tahap penggerbusan ini masih memiliki kulit luar atau kulit buah, sedangkan pada pengolahan basah sudah tidak memiliki kulit luar karena sudah melalui proses pulping atau raung pulper.

4.2.2.5. Sortasi Kering

Sortasi kering dalam pengolahan kering memilki tujuan dan cara kerja yang sama dengan sortasi dalam pengolahan basah. Sortasi kering dalam pengolahan kering biasanya dilakukan setelah sortasi kering dalam pengolahan basah telah selesai. Sortasi kering untuk RDP hanya dibedakan menjadi 2 mutu yaitu mutu RDP 1 dan mutu RDP lokal. Karakteristik dari kedua mutu tersebut dapat dilihat pada Tabel 4.

4.2.2.6. Pengayakan

Proses pengayakan ini sama dengan pengayakan dalam pengolahan basah.

Perbedaannya hanya terletak pada jenis ayakan yang digunakan dan pengelompokkan ukurannya. Jenis ayakan yang digunakan adalah ayakan tromol. Ayakan tromol memiliki cara kerjanya dengan menggunakan system rotary atau berputar. Kopi beras RDP berdasarkan ukurannya hanya dibedakan menjadi 2 yakni ukuran L (large) dan S (small).

4.2.2.7. Penyimpanan

Penyimpanan kopi beras RDP dilakukan sama seperti penyimpanan kopi beras RWP atau pengolahan basah. Kopi beras RDP langsung dimasukkan ke dalam karung goni lalu diletakkan diatas papan yang berjarak 10 cm dari lantai dan 50 cm dari dinding serta disimpan di gudang penyimpanan yang sudah memenuhi standar yang ada dengan metode first in first out dan diberi papan keterangan.

Gambar 43. Papan Keterangan 4.2.3. Pengolahan Kopi Bubuk

Pengolahan ini merupakan pengolahan dari kopi beras menjadi kopi bubukyang disertai adanya perubahan total dari segi bentuk, rasa, dan aroma. Ada beberapa tahap dalam pengolahan kopi bubuk di PT. Perkebunan Nusantara IX (Persero) Pabrik Kopi Banaran:

4.2.3.1. Penimbangan

Kopi beras yang digunakan dalam pengolahan kopi bubuk adalah RWP dan AWP. Kopi beras yang digunakan merupakan mutu 1 dengan ukuran M dan S. Persentase pencampurannya M sebesar 20% dan S sebesar 80%. Kopi beras di stok dengan cara di simpan dalam box besar dengan adanya sekat-sekat untuk membedakan jenis dan ukurannya. Kemudian kopi beras ditimbang sebanyak 12 kg menggunakan wadah yang terbuat dari rajutan kayu yang telah diletakkan diatas timbangan.

Gambar 44. Box Penyimpanan Kopi Beras

4.2.3.2. Penyangraian (Roasting)

Setelah ditimbang, kopi beras dimasukkan ke dalam ke corong roaster. Roaster adalah mesin yang digunakan dalam proses penyangraian. Penyangraian merupakan proses

penggorengan biji kopi yang dapat merubah tesktur menjadi lebih kering, merubah warna, serta membentuk citarasa. Kapasitas dari mesin roaster yang ada di Pabrik Kopi Banaran adalah 15 kg dalam sekali peyangraian tetapi saat menggunakan mesin tersebut tidak pernah dimaksimalkan. Sebelum mesin ini digunakan, pertama-tama mesin ini dipanaskan terlebih dahulu selama 15 menit hingga mencapai suhu 150℃. Setelah mencapai suhu tersebut, kopi beras langsung masuk ke dalam mesin roaster.

Proses penyangraian pertama kali memerlukan waktu sekitar 40 menit, sedangkan untuk proses pengyangraian berikutnya memerlukan waktu sekitar 30-35 menit. Tanda proses penyangraian sudah selesai dapat dilihat dari suhu yang telah mencapai 180 ℃ atau disesuaikan dengan hasil warna kopi yang diinginkan. Selama proses penyangraian juga dilakukan pengontrolan dengan cara pengecekan warna kopi. Ketika proses penyangraian selesai, maka kopi beras yang baru langsung masuk ke dalam mesin roaster dan suhu langsung turun kembali menjadi 150℃.

Gambar 45. Mesin Roaster

Gambar 46. Biji Kopi Sangrai

4.2.3.3. Pendinginan

Setelah proses penyangraian selesai, selanjutnya dilakukan proses pendinginan. Proses pendinginan yang pertama dilakukan selama 15 menit disilinder pendingin yang terletak dibawah corong tempat keluarnya biji kopi yang sudah disangrai. Silinder pendingin tersebut juga dilengkapi dengan pengaduk, sehingga selama pendinginan 15 menit tersebut suhu biji kopi dapat menurun akibat uap panas tergantikan oleh udara dingin

yang ada disekitar. Setelah itu, kopi langsung dimasukkan ke dalam wadah alumunium minimal 6 jam sebelum digiling tetapi di Pabrik Kopi Banaran didiamkan lebih selama 24 jam. Pendinginan ini dilakukan untuk menyeragamkan warna dan suhu kopi, tidak merusak mesin penggiling, dan menghasilkan kopi bubuk yang tidak lengket.

Gambar 47. Plat Besi Gambar 48. Wadah Aluminium

4.2.3.4. Penggilingan

Sebelum proses penggilingan, dilakukan proses pencampuran atau blending kopi robusta dengan kopi arabika. Pencampuran ini dilakukan agar mendapatkan kopi bubuk dengan rasa yang lebih enak. Pencampuran antara kopi robusta dengan kopi arabika memiliki persentase yang berbeda yang nantinya menghasilkan produk yang berbeda.

Persentase 35% kopi arabika dan 65% kopi robusta akan dinamakan premium, 50%

kopi arabika dan 50% kopi robusta akan dinamakan classic, kopi robusta 100%

dinamakan original. Agar proses pencampuran merata, maka pencampuran ini dilakukan di silinder pendingin dan disertai pengadukan.

Pertama-tama dalam proses penggilingan, kopi langsung dimasukkan ke dalam corong yang ada pada mesin penggiling, kemudian mesin dinyalakan. Mesin yang digunakan untuk penggiling ini disebut grinder. Mesin ini berkapasitas 20 kg setiap satu kali penggilingan, tetapi kopi yang dimasukkan kedalam corong akan dua kali tahap yakni 10 kg dalam satu kali tahap. Grinder didiamkan selama 15 menit setelah satu kali penggilingan. Penggilingan ini membutuhkan waktu sekitar 1-1,5 jam setiap satu kali penggilingan. Penggilingan ini berfungsi untuk mengubah bentuk biji kopi menjadi partikel-partikel halus. Setelah terbentuk kopi bubuk, kopi bubuk tersebut langsung

didinginkan dengan cara dimasukkan ke dalam tong aluminium yang dilengkapi dengan penutup selama 1 hari dan kopi bubuk dalam tong tersebut dibentuk lubang- lubang yang dapat mempercepat pendinginan.

Gambar 49. Grinder

Gambar 50. Tong Aluminium

Gambar 51. Lubang-Lubang pada Kopi

4.2.3.5. Cup Taste

Setelah menjadi kopi bubuk dan sebelum pengemasan, terlebih dahulu dilakukan cup taste atau pengujian cita rasa. Cup Taste dilakukan agar dapat mendeteksi kecacatan pada kopi bubuk yang tidak dapat dilihat secara fisik, hal tersebut dapat mempengaruhi cita rasa. Cup Taste ini dilakukan dengan bantuan panca indra serta dilakukan sebelum diseduh dan sesudah diseduh. Pengujian sebelum diseduh disebut parameter fragrance.

Selain fragrance, ada juga beberapa parameter lain yaitu aroma, flavor, acidity, body, bitter, winey fruity, green/rasky, smokey, cereal woody, papery, chemical medicine,