2.1 Pengertian Kualitas

Kualitas telah menjadi isu kritis yang sangat berpengaruh di dalam persaingan pada era modern sekarang ini. Kualitas atau mutu adalah suatu penilaian tentang baik atau buruknya taraf atau derajat sesuatu. Biasanya kualitas menjadi suatu tolak ukur penilaian untuk kesuksesan jangka panjang melalui kepuasan pelanggan serta memberi keuntungan untuk semua anggota dalam organisasi serta masyarakat.

Menurut Motorola, kualitas adalah mengerjakan dengan cara yang benar, dan setiap saat berpikir dengan cara yang benar (Anang Hidayat, 2007; p2). ISO 8402 menyebutkan bahwa kualitas adalah totalitas karakteristik dari berbagai entitas yang memberikan segenap kemampuannya pada nilai-nilai kebutuhan serta nilai-nilai kepuasan (Anang Hidayat, 2007; p2).

Kualitas juga diartikan sebagai kemampuan suatu produk atau jasa untuk memenuhi atau melebihi keinginan yang diharapkan pemakai. Harapan tersebut berdasarkan pada nilai guna dan nilai jual dari produk atau jasa tersebut (Dale H. Besterfield, 2009; p2). Atau diartikan sebagai kesesuaian dalam penggunaan (fitness for use). Terdapat dua aspek dalam fitness for use, yaitu kualitas desain dan kualitas kesesuaian dari produk atau jasa. Semua

produk dan jasa yang diproduksi memiliki tingkatan level kualitas yang berbeda. Perbedaan tingkatan level kulitas tersebut disebut sebagai kualitas desain. Sedangkan kualitas kesesuaian menjelaskan tentang bagaimana produk atau jasa tersebut sesuai dengan spesifikasi yang dibutuhkann dari kualitas desain (Douglas C. Montgomery, 2009; p6).

Sedangkan definisi modern dari kualitas menjelaskan bahwa kualitas berbanding terbalik dengan variabilitas. Definisi tersebut menyatakan secara tidak langsung bahwa apabila variabilitas dalam karakter-karakter penting pada produk menurun, maka kualitas dari produk akan meningkat (Douglas C. Montgomery, 2009; p6).

Walaupun demikian, sebagian orang percaya bahwa definisi kualitas terbagi atas beberapa kategori. Beberapa definisi adalah yang berbasis pengguna. Mereka mengajukan bahwa kualitas “bergantung kepada pemirsa”. Orang pemasaran dan pelanggan menyukai pendekatan ini, karena dapat memberikan suatu keuntungan bagi kedua belah pihak.

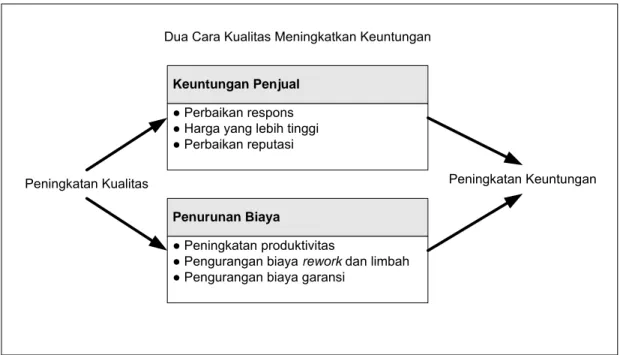

Keuntungan Penjual

● Perbaikan respons

● Harga yang lebih tinggi

● Perbaikan reputasi

Penurunan Biaya

● Peningkatan produktivitas

● Pengurangan biaya rework dan limbah

● Pengurangan biaya garansi

Peningkatan Kualitas Peningkatan Keuntungan

Dua Cara Kualitas Meningkatkan Keuntungan

Gambar 2.1 Cara Kualitas meningkatkan Keuntungan

Sumber: Manajemen Operasi Edisi 7, Jay Heizer & Barry Render.

Sedangkan selama abad ke 20, banyak ahli yang memberikan kontribusi dalam peningkatan kualitas, dan terdapat 5 nama yang pantas dijadikan acuan mengenai kualitas:

1. J. M. Juran menekankan pentingnya pendekatan yang seimbang dengan menggunakan konsep-konsep manajerial, statistik, dan teknologi kualitas. Beliau merekomendasikan 3 proses kualitas dalam operasional kerangka kerja yaitu perencanaan kualitas, pengendalian kualitas dan peningkatan kualitas.

2. Philip Crosby mendefinisikan kualitas sebagai kesesuaian dengan persyaratan dan menekankan bahwa standar kinerja adalah zero defect. Crosby menunjukkan bahwa karyawan dapat termotivasi untuk melakukan

peningkatan kualitas, namun motivasi tersebut tidak akan berhasil kecuali sebagai alat yang disediakan untuk menunjukkan kepada orang-orang bagaimana melakukan peningkatan kualitas.

3. W. Edward Deming juga berfokus pada kualitas, dimana beliau merangkum ke dalam 14 poin yang lebih mengarahkan pengertian kualitas pada manajemen organisasi. Ke 14 poin tersebut didasarkan pada pengetahuan mendalam yang memiliki 4 bagian, yaitu: pendekatan sistem, pemahaman variasi statistik, sifat dan ruang lingkup pengetahuan dan psikologi untuk memahami perilaku manusia.

4. A. V. Feigenbaum menekankan konsep Total Quality Control pada keseluruhan fungsi organisasi. Total Quality Control berarti benar-benar fokus pada perencanaan dan pengendalian. Dan Feigenbaum mendesak bahwa sistem mutu dirancang untuk menyediakan prosedur teknis dan manajerial untuk menjamin kepuasan pelanggan dan ekonomi biaya dari kualitas itu sendiri.

5. Kaoru Ishikawa menunjukan pada orang Jepang bagaimana cara mengintegrasikan berbagai metode peningkatan kualitas, terutama metode sederhana untuk menganalisis dan sebagai pemecahan masalah.

2.2 Perkembangan Kualitas

Pengendalian atau kontrol adalah keseluruhan upaya untuk menjamin dipenuhinya persyaratan kualitas yang telah ditetapkan sebelumnya. Karena pengertian kualitas akan dikait-orientasikan kepada pemuasan pelanggan (customer satisfaction), maka di dalam kegiatan pengendalian kualitas tentu saja akan selalu dikaitkan pada hasrat untuk memuaskan pelanggan tersebut.

Seiring dengan berkembangnya zaman, maka metode pengendalian kualitas pun ikut berkembang. Berikut merupakan perkembangan kualitas dari tahun ke tahun.

1700 – 1900 Kualitas sangat ditentukan oleh usaha dari setiap individu.

Eli Whitney memperkenalkan standarisasi dengan cara, bagian-bagian saling dipertukarkan atau memecah proses produksi untuk menyederhanakan perakitan.

1875 Frederick W. Taylor memperkenalkan “Scientific Management” dengan prinsip membagi pekerjaan menjadi unit yang lebih kecil, sehingga menjadi lebih mudah dikerjakan. Pendekatan pertama untuk produk dengan proses yang rumit, yang menfokuskan produktivitas. Kontributor selanjutnya adalah Frank Gilbert dan Henry Gantt.

1900 – 1930 Henry Ford melakukan perbaikan lebih lanjut pada metode kerja untuk meningkatkan produktivitas dan kualitas

1907 – 1908 AT&T melakukan inspeksi sistematis dan pengujian produk dan bahan.

1908 W. S Gosset (penulis “student”) memperkenalkan distribusi t, hasil dari kerjanya adalah pengendalian kualitas di tempat pembuatan bir.

1915 – 1919 Pemerintah inggris memberlakukan progam sertifikasi pada supplier.

1919 Asosiasi teknis inspeksi terbentuk di Inggris, yang kemudian menjadi institut jaminan kualitas.

1920-an AT&T Bell laboratories membentuk departemen kualitas, yang menekankan kualitas, inspeksi dan pengujian, serta kehandalan produk.

B. P. Dudding di General Electric di Inggris menggunakan metode statistik untuk mengawasi kualitas dari lampu elektrik.

1922 – 1923 R. A. Fisher menerbitkan serangkaian tulisan yang mendasar pada desain eksperimen dan aplikasinya pada ilmu pertanian.

1924 W. A. Shewhart memperkenalkan konsep peta kendali di Bell Laboratories technical memorandum.

1928 Penerimaan metode sampling dikembangkan dan disempurnakan oleh H. F. Dodge dan H. G. Romig di Bell Labs.

1931 W. A. Shewhart menerbitkan Economic Control of Quality of Manufactured Product – salah satu dari metode stastistik yang digunakan dalam produksi dan metode peta kendali.

1932 W. A. Shewhart memberikan kuliah tentang metode statistik dalam produksi dan peta kendali di University of London.

1932 – 1933 Industri tekstil di Inggris dan industri wol serta industri kimia di Jerman mulai menggunakan eksperimen yang digunakan pada produk untuk perkembangan proses.

1933 The Royal Statistical Society membentuk bagian penelitian industri dan pertanian.

1938 W. E. Deming mengundang Shewhart untuk mempresentasikan seminar tentang peta kendali di U.S. Department of Agriculture Graduate School.

1940 Departemen pertahanan Amerika menerbitkan panduan untuk menggunakan peta kendali untuk menganalisis proses data.

1940 – 1943 Bell Labs mengembangkan standar militer untuk tentara Amerika. 1942 Di Britania Raya, The Ministry of Supply Advising Service pada

metode statistik dan pengendalian mutu terbentuk.

1942 – 1946 Kursus pelatihan tentang statistik pengendalian kualitas yang dibentuk untuk perkembangan industri. Lebih dari 15 pelatihan terbentuk di Amerika Utara.

1946 The American Society for Qualty Control (ASQC) terbentuk sebagai penggabungan lembaga-lembaga pelatihan statistik.

1946 – 1949 Deming diundang untuk memberikan seminar statistical quality control untuk industry Jepang.

1948 G. Taguchi memulai pengkajian dan penerapan experimental design.

1950 Deming mulai meberikan pengetahuan kepada manajer industri Jepang, metode statistical quality control mulai diajarkan secara luas di Jepang.

1950 Klasik teks pada statistical quality control oleh Eugene Grant dan AJ Duncan muncul.

1951 AV Feigenbaum menerbitkan edisi pertama bukunya, Total Quality Control.

1951 + PMP G. E. P. Box and K. B. Wilson mempublikasikan karya mendasar tentang penggunaan desain, fokus pada industri kimia. 1954 Joseph M. Juran diundang oleh Jepang untuk memberikan kuliah

tentang manajemen mutu dan perbaikan.

1957 JM Juran dan FM Gryna's Quality Control Handbook pertama kali diterbitkan.

1959 Technometrics (a journal of statistic for the physical, chemical, and engineering sciences) diterbitkan; J. Stuart Hunter sebagai editor.

S. Robert memperkenalkan the exponentially weighted moving everage (EWMA) control chart.

1960 Konsep quality control circle diperkenalkan di Jepang oleh K. Ishikawa.

1970 Di Inggris Raya, NCQP dan Lembaga Penjaminan Mutu

bergabung dan membentuk Asosiasi Kualitas Inggris.

1975 - 1978 Buku designed experiments berorientasi pada insinyur dan ilmuwan mulai muncul. Ketertarikan pada quality circles mulai muncul di Amerika Utara dan berkembang ke dalam manajemen kualitas total (TQM) gerakan.

1980-an Metode desain eksperimen diperkenalkan dan diadopsi oleh kelompok yang lebih luas seperti organisasi, elektronik, aerospace, semicondactor, dan industri otomotif.

Karya-karya desain eksperimen Taguchi pertama kali muncul di Amerika.

1987 ISO diterbitkan sebagai standar sistem kualitas pertama. enam sigma inisiatif Motorola dimulai.

1989 Jurnal Quality Engineering muncul.

1990-an Aktifitas sertifikasi Iso 9000 meningkat di U.S industry. 1997 Pendekatat Motorola’s six-sigma menyebar ke industri lain.

1998 The American Society for Quality Control berubah menjadi the American Society for Quality, mencoba menunjukan aspek peningkatan kualitas yang lebih luas.

2000-an Standar ISO 9000 : 2000 dikeluarkan. Supply-chain management dan supplier quality menjadi faktor kritis dalam mencapai keberhasilan bisnis.kegiatan peningkatan kualitas meluas dari industry tradisional menjadi banyak ruang lingkup termasuk jasa keuangan, perawatan kesehatan, asuransi, dan utilitas.

2.3 Konsep Kualitas Pada Sistem Industri

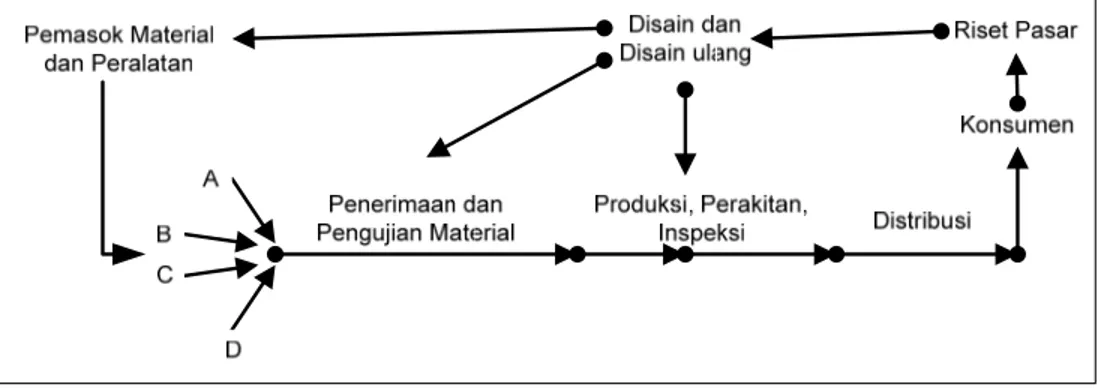

Dr. William Edwards Deming, seorang guru manajemen kualitas dari Amerika Serikat, pada bulan Agustus 1950 memperkenalkan suatu diagram yang memandang industri sebagai suatu sistem seperti ditunjukkan dalam gambar berikut;

Gambar 2.2 Proses Industri Dipandang Sebagai Suatu Sistem

Perbaikan performansi bisnis modern harus mencakup keseluruhan sistem industri dari kedatangan material sampai penyerahan produk kepada konsumen dan desain ulang produk (barang dan/atau jasa) untuk masa mendatang. Dalam organisasi jasa, sumber-sumber A, B, C dan D dalam gambar 2.2, dapat menjadi sumber-sumber data atau kerja dari operasi sebelumnya seperti dokumentasi-dokumentasi yang berkaitan dengan permintaan konsumen, pembelian bahan baku dari pemasok, proses produksi, tingkat inventori yang ada, perhitungan biaya, pengiriman produk ke distributor sebagai konsumen antara atau ke konsumen akhir langsung, dan lain-lain.

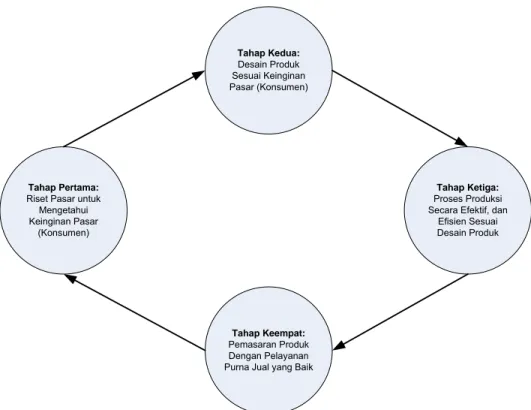

Konsep sistem industri yang dikemukakan oleh Deming dalam gambar 2.2, selanjutnya populer dengan nama “Roda Deming” (Deming’s Wheel) seperti ditunjukkan dalam gambar berikut;

Tahap Kedua: Desain Produk Sesuai Keinginan Pasar (Konsumen) Tahap Keempat: Pemasaran Produk Dengan Pelayanan Purna Jual yang Baik

Tahap Ketiga:

Proses Produksi Secara Efektif, dan

Efisien Sesuai Desain Produk

Tahap Pertama:

Riset Pasar untuk Mengetahui Keinginan Pasar

(Konsumen)

Gambar 2.3 Roda Deming dalam Sistem Industri Modern

Sumber: “Statistical Process Control” Vincent Gaspersz

Dari gambar 2.3 tampak bahwa Roda Deming terdiri dari empat komponen utama, yaitu riset pasar, desain produk, proses produksi dan pemasaran. Deming menekankan pentingnya komponen-komponen tersebut, agar perusahaan industri mampu menghasilkan produk dengan harga kompetitif dan kualitas yang lebih baik sehingga memuaskan konsumen. Deming menjelaskan bahwa roda itu harus dijalankan atas dasar pengertian dan tanggung jawab bersama untuk mengutamakan efisiensi industri dan peningkatan kualitas.

Pada dasarnya performansi kualitas dapat ditentukan dan diukur berdasarkan karakteristik kualitas yang terdiri dari beberapa sifat atau dimensi berikut:

1. Fisik: panjang, lebar, diameter, tegangan, kekentalan, dll.

2. Sensory (berkaitan dengan panca indera): rasa, penampilan, warna, bentuk, model, dll.

3. Orientasi Waktu: keandalan, (reliatbility), kemampuan pelayanan (serviceability), kemudahan pemeliharaan (maintainability), ketepatan waktu penyerahan produk, dll.

4. Orientasi biaya: berkaitan dengan dimensi biaya yang menggambarkan harga atau ongkos dari suatu produk yang harus dibayarkan oleh konsumen.

Suatu pengukuran performansi dari kualitas yang akan dilakukan seyogianya mempertimbangkan persyaratan-persyaratan kondisional dalam pengukuran kualitas itu sendiri. Karena hasil dari pengukuran kualitas akan menjadi landasan dalam membuat kebijakan perbaikan kualitas secara keseluruhan dalam proses bisnis, maka kondisi-kondisi berikut sangat diperlukan untuk mendukung pengukuran kualitas yang sahih (valid). Beberapa kondisi itu adalah:

1. Pengukuran harus dimulai pada permulaan program. Berbagai masalah yang berkaitan dengan kualitas serta peluang untuk memperbaikinya harus dirumuskan dengan jelas.

2. Pengukuran kualitas dilakukan pasa sistem itu. Fokus dari pengukuran kualitas adalah pada sistem secara keseluruhan, bukan hanya dilakukan pada proses akhir saja yang biasanya telah menghasilkan produk tetapi harus dimulai dari perencanaan awal pembuatan produk, selama proses berlangsung, proses akhir yang menghasilkan output, bahkan sampai pada penggunaan produk itu oleh pelanggan. Karena itu, pengukuran kualitas seyogianya dimulai sejak adanya ide untuk membuat produk sampai masa berakhir penggunaan produk itu.

3. Pengukuran kualitas seharusnya melibatkan semua individu yang terlibat dalam proses itu. Dengan demikian pengukuran kualitas bersifat partisipatif. Orang-orang yang bekerja dalam proses itu harus dengan sebaik-baiknya memahami nilai pengukuran kualitas dan bagaimana memperoleh nilai itu.

4. Pengukuran seharusnya dapat memunculkan data, dimana nantinya data itu dapat ditunjukkan atau ditampilkan dalam bentuk peta-peta, diagram-diagram, tabel-tabel, hasil-hasil perhitungan statistik, dll. Data seharusnya dipresentasikan dalam cara yang termudah.

5. Pengukuran kualitas yang menghasilkan informasi-informasi utama seharusnya dicatat tanpa distorsi, yang berarti harus akurat.

6. Perlu adanya komitmen secara menyeluruh untuk pengukuran performansi kualitas dan perbaikannya. Kondisi ini sangat penting sebelum aktivitas pengukuran kualitas mulai dilaksanakan.

7. Program-program pengukuran dan perbaikan kualitas seharusnya dapat dipecah-pecah atau diuraikan dalam batas-batas yang jelas sehingga tidak tumpang tindih dengan program yang lain.

2.4 Pengendalian Kualitas Statistik

Pengendalian Kualitas Statistik merupakan bagian dari filosofi Total Quality Management (TQM), yaitu suatu filosofi yang pasti berbicara mengenai produk yang “bebas cacat atau kesalahan” atau istilahnya zero defect, dalam arti bahwa perusahaan atau organisasi sebagai pihak produsen benar-benar menginginkan kepuasan pelanggan. Agar hal itu dapat terlaksana dengan baik maka dalam filosofi TQM perusahaan selalu akan memberikan yang terbaik sesuai dengan kebutuhan dan harapan pelanggan. Sehingga produk yang dihasilkan perusahaan yang menganut filosofi ini sesuai dengan apa yang menjadi keinginan dan harapan pelanggan, sehingga dikatakan bebas cacat atau bebas dari kesalahan karena membuat produk yang tidak diinginkan pelanggan.

Statistical Quality Control (SQC) merupakan metodologi dari pengumpulan data historis yang penyusunan datanya ditampilkan dalam bentuk chart atau grafik. Bila berbicara mengenai SQC, maka berarti

perusahaan yang menggunakan pengendalian kualitas statistik tersebut masih mentolerir adanya cacat produk dalam batas-batas tertentu, dan pengendalian yang ditujukan pada metode SQC ini adalah pengendalian pada produk jadi. Sedangkan dari pengendalian kualitas statistik sendiri tersebut terbadi kedalam dua pengendalian kualitas proses, yaitu pengendalian kualitas produk selama masih berada dalam proses dan pengendalian produk jadi. Bila pengendalian pada produk jadi adalah menggunakan metode Statistic Quality Control (SQC), maka bila pengendalian kualitas produk yang masih berada dalam proses, maka metode yang digunakan adalah metode Statistic Process Control (SPC). Sedangkan SPC itu sendiri adalah sebuah cara yang memungkinkan operator menentukan apakah suatu proses sedang berproduksi, dan mungkin terus memproduksi keluaran yang sesuai. Sehingga letak perbedaan antara metode SQC dan SPC adalah letak proses berlangsungnya. Apabila SQC meninjau dari kualitas atau mutu daripada produk jadi, sedangkan SPC meninjau dari proses yang sedang berlangsung dalam pembuatan produknya.

Pengendalian kualitas merupakan aktivitas teknik dan manajemen, melalui mana kita mengukur karakteristik kualitas dari output (barang dan/atau jasa), kemudian membandingkan hasil pengukuran itu dengan spesifikasi output yang diinginkan pelanggan, serta mengambil tindakan perbaikan yang tepat apabila ditemukan perbedaan antara performansi aktual dan standar.

2.4.1 Pengendalian Kualitas Proses Statistik

Pengendalian proses kualitas statistik yang dimaksud disini adalah pengendalian mutu produk selama masih ada dalam proses. Dalam mengadakan pengendalian mutu tersebut dapat digambarkan batas atas (UCL) dan batas bawah (LCL) beserta garis tengahnya (center line). Pengendalian kualitas proses statistik meliputi pengendalian kualitas proses untuk data variabel dan pengendalian kualitas proses untuk data atribut.

• Pengendalian Kualitas Proses Statistik Data Variabel

Yang dimaksud dengan data variabel adalah data mengenai ketepatan pengukuran produk yang masih berada dalam proses standar yang telah ditetapkan, atau merupakan data kuantitatif yang diukur untuk keperluan keperluan analisis. Contoh dari data variabel karakteristik kualitas adalah: diameter pipa, ketebalan produk kayu lapis, berat semen dalam kantong, banyaknya kertas tiap rim, konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume biasanya merupakan data variabel.

• Pengendalian Kualitas Proses Statistik Data Atribut

Yang dimaksud dengan data variabel adalah data mengenai ketepatan pengukuran produk yang masih berada dalam proses standar yang telah ditetapkan, atau merupakan data kualitatif yang dapat dihitung untuk pencatatan dan analisis. Contoh dari data atribut karakteristik kualitas adalah: cacat atau tidak, nyala atau tidak, ketiadaan label pada kemasan produk, kesalahan proses administrasi buku tabungan nasabah, dll. Data atribut biasanya diperoleh dalam bentuk unit-unit nonkonformans atau ketidaksesuaian dengan spesifikasi atribut yang ditetapkan.

Penggunaan peta pengendali kualitas proses statistik data variabel meliputi:

♦ Peta pengendali rata-rata (mean chart atau X-chart) yang digunakan untuk mengetahui penyimpangan pengukuran dari pengukuran rata-rata panjang, lebar, tinggi, berat, diameter dan sebagainya.

♦ Peta pengendali range (R-chart) dan peta pengendalian standar deviasi (SD-chart), yaitu peta pengendali untuk mengetahui tingkat keakurasian pemrosesan.

♦ Peta pengendalian Individu (individual control chart) yaitu peta pengendali yang digunakan apabila perusahaan hanya memproduksi satu unit dalam setiap harinya.

♦ Peta pengendali regresi/kecendrungan (trend chart) yatu peta pengendali untuk perusahaan yang mempunyai data yang bentuknya merupakan suatu kecendrungan naik atau turun.

Penggunaan peta pengendali kualitas proses statistik data atribut meliputi:

♦ p-chart atau np-chart, yaitu peta pengendali proses untuk mengetahui proporsi produk cacat dalam suatu sampel. np-chart hanya digunakan untuk banyaknya sampel yang sama dalam setiap kali observasi, sedang p-chart dapat digunakan untuk banyaknya sampel sama maupun bervariasi untuk setiap observasi.

♦ c-chart atau u-chart, yaitu peta pengendali proses untuk mengetahui banyaknya cacat dalam satu unit produk.. c-chart hanya digunakan untuk banyaknya sampel yang sama untuk setiap kali observasi, sedangkan u-chart digunakan untuk banyaknya sampel sama maupun bervariasi untk setiap kali observasi.

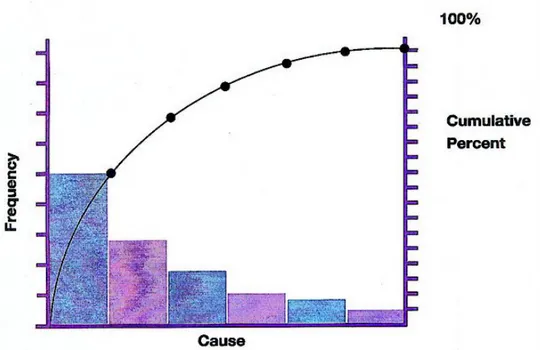

2.4.2 Diagram Pareto

Diagram Pareto adalah grafik batang yang menunjukkan masalah berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada sisi paling kiri, dan seterusnya sampai masalah yang paling sedikit terjadi ditunjukkan oleh grafik batang terakhir yang terendah serta ditempatkan pada sisi paling kanan. Pada dasarnya diagram Pareto dapat digunakan sebagai alat interpretasi untuk:

• Menentukan frekuensi relatif dan urutan pentingnya masalah-masalah atau penyebab-penyebab dari masalah-masalah yang ada.

• Memfokuskan perhatian pada isu-isu kritis dan penting melalui pembuatan ranking terhadap masalah-masalah atau penyebab-penyebab dari masalah itu dalam bentukk yang signifikan.

Penggunaan diagram Pareto biasanya dikombinasikan dengan penggunaan Lembar Periksa (Check Sheet). Karena itu, sebelum membangung atau membuat diagram Pareto perlu diketahui terlebih dahulu penggunaan Lembar Periksa.

Lembar periksa adalah suatu formulir, dimana item-item yang akan diperiksa telah dicetak dalam formulir itu dengan maksud agar

data dapat dikumpulkan secara mudah dan ringkas. Penggunaan lembar periksa bertujuan untuk:

1. Memudahkan proses pengumpulan data terutama untuk

mengetahui bagaimana suatu masalah sering terjadi. Tujuan utama dari penggunaan lembar periksa adalah membantu mentabulasikan banyaknya kejadian dari suatu masalah tertentu atau penyebab tertentu.

2. Mengumpulkan data tentang jenis masalah yang sedang terjadi. Dalam kaitan ini, lembar periksa akan membantu memilah-milah data ke dalam kategori yang berbeda seperti penyebab-penyebab, masalah-masalah, dll.

3. Menyusun data secara otomatis, sehingga data itu dapat dipergunakan dengan mudah.

4. Memisahkan antara opini dan fakta. Kita sering berpikir bahwa kita mengetahui sesuatu masalah atau menganggap bahwa sesuatu penyebab itu merupakan hal yang paling penting. Dalam kaitan ini, lembar periksa akan membantu membuatkan opini kita itu apakah benar atau tidak.

Pada dasarnya lembar periksa dapat dibuat dengan menggunakan enam langkah utama, sebagai berikut:

2. Identifikasi apa variabel atau atribut karakteristik kualitas yang sedang diukur.

3. Menentukan waktu dan tempat pengukuran

4. Mulai mengumpulkan data untuk item yang sedang diukur.

5. Menjumlahkan data yang telah dikumpulkan itu.

6. Memutuskan untuk mengambil tindakan perbaikan atas penyebab masalah yang sedang terjadi itu.

Hasil dari diagram pareto ditunjukkan dalam bentuk gambar sebagai berikut:

Gambar 2.4 Diagram Pareto Sumber: managers-net.com

2.4.3 Diagram Sebab-Akibat

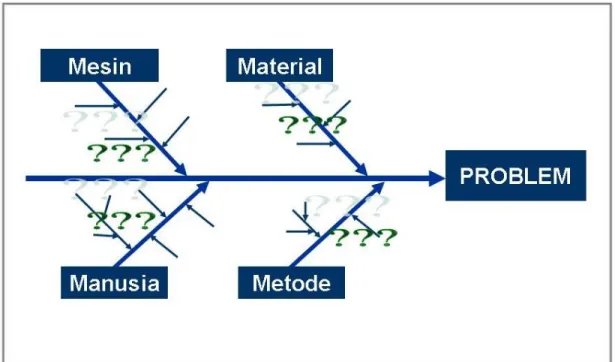

Diagram sebab-akibat adalah suatu diagram yang menunjukkan hubungan antara sebab dan akibat. Berkaitan dengan pengendalian proses statistical, diagram sebab-akibat dipergunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh faktor-faktor penyebab itu. Diagram sebab-akibat ini sering juga disebut sebagai Diagram tulang ikan (fishbone diagram) karena bentuknya seperto kerangkan ikan, atau diagram Ishikawa (Ishikawa’s diagram) karena pertama kali diperkenalkan oleh Prof. Kaoru Ishikawa dari Universitas Tokyo pada tahun 1953.

Pada dasarnya diagram sebab-akibat dapat dipergunakan untuk kebutuhan-kebutuhan berikut:

• Membantu mengidentifikasi akar penyebab dari suatu masalah. • Membantu membangkitkan ide-ide untuk solusi suatu masalah. • Membantu penyelidikan atau pencarian akar fakta lebih lanjut.

Struktur diagram sebab-akibat menyerupai kerangka ikan ditunjukkan dalam gambar berikut

Gambar 2.5 Struktur Diagram Sebab-Akibat

Sumber: google.com

2.4.4 Peta Kontrol

Peta kontrol pertama kali diperkenalkan oleh Dr. Walter Andrew Shewhart dari Bell Telephone Industries, Amerika Serikat, pada tahun 1924 dengan maksud menghilangkan variasi tidak normal melalui pemisahan variasi yang disebabkan oleh penyebab khusus (special-cause-variation). Pada dasarnya semua proses menampilkan variasi, namun manajemen harus mampu mengendalikan proses dengan cara menghilangkan variasi penyebab-khusus dari prose situ, sehingga variasi yang melekat pada proses hanya disebabkan oleh variasi penyebab-umum. Peta kontrol merupakan alat ampuh dalam

mengendalikan proses, asalkan penggunaannya dipahami secara benar. Pada dasarnya peta-peta kontrol dipergunakan untuk:

• Menentukan apakah suatu proses berada dalam pengendalian statistikal atau tidak. Dengan demikian peta-peta kontrol digunakan untuk mencapai suatu keadaan terkendali secara statistikal, dimana semua nilai rata-rata dan range dari sub-sub kelompok (subgroups) contoh berada dalam batas-batas pengendalian (control limits), oleh karena itu variasi penyebab-khusus menjadi tidak ada lagi dalam proses.

• Memantau proses terus-menerus sepanjang waktu agar proses tetap stabil secara statistikal dan hanya mengandung variasi penyebab-umum.

• Menentukan kemampuan proses (process capability). Setelah proses berada dalam pengendalian statistikal, batas-batas dari variasi proses dapat ditentukan.

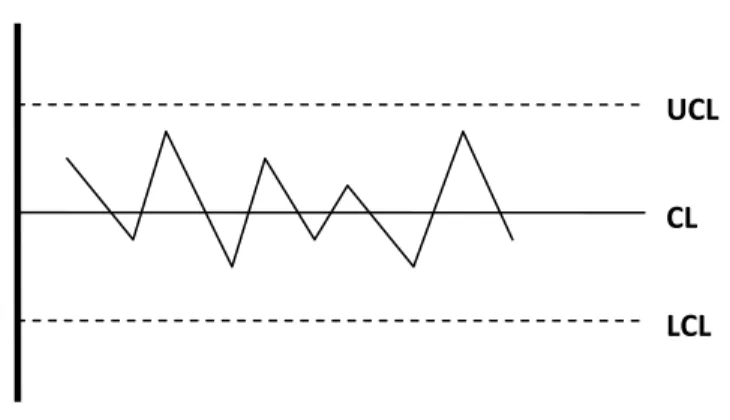

Pada dasarnya setiap peta kontrol memiliki:

1. Garis Tengah (Central Line), yang dinotasikan sebagai CL.

2. Sepasang batas kontrol (control limits), di mana satu batas kontrol ditempatkan di atas garis tengah yang dikenal sebagai batas kontrol atas (upper control limit), biasa dinotasikan sebagai UCL,

dan yang satu lagi ditempatkan di bawah garis tengah yang dikenal sebagai batas kontrol bawah (lower control limit), biasa dinotasikan sebagai LCL.

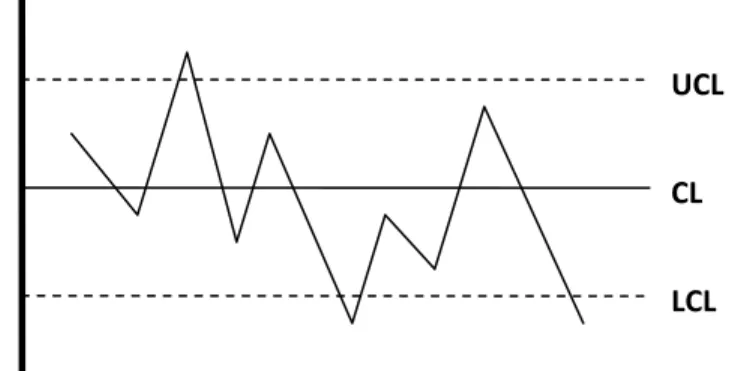

3. Tebaran nilai-nilai karakteristik kualitas yang menggambarkan keadaan dari proses. Jika semua nilai-nilai yang ditebarkan (diplot) pada peta itu berada di dalam batas-batas kontrol tanpa memperlihatkan kecendrungan tertentu, maka proses yang berlangsung dianggap sebagai berada dalam keadaan terkontrol atau terkendali secara statistikal. Namun jika nilai-nilai yang ditebarkan pada peta itu jatuh atau berada di luar batas-batas kontrol, maka proses yang berlangsung dianggap sebagai berada dalam keadaan di luar kontrol (tidak terkontrol) atau tidak berada dalam pengendalian statistikal sehinga perlu diambil tindakan korektif untuk memperbaiki proses yang ada.

Gambar 2.6 Peta Kontrol untuk Proses Terkendali

Sumber: TQManager : a practical guide for managing in a total quality organization.

UCL

LCL

Gambar 2.7 Peta Kontrol untuk Proses Tidak Terkendali

Sumber: TQManager : a practical guide for managing in a total quality organization.

2.4.4.1 Variasi

Dalam pelaksanaan proses produksi untuk menghasilkan sejenis output, sulit untuk menghindari terjadinya variasi pada proses. Gasperz mendefinisikan variasi sebagai kecenderungan dalam sistem produksi atau operasional sehingga terdapat perbedaan dalam kualitas pada output (barang dan jasa yang dihasilkan).

Pada dasarnya dikenal dua sumber atau penyebab timbulnya variasi, yaitu:

1. Variasi penyebab Khusus (special cause of variation) Variasi penyebab khusus adalah kejadian-kejadian di luar sistem yang mempengaruhi variasi dalam sistem. Penyebab khusus dapat bersumber dari manusia, material, lingkungan, metode kerja, dll.

UCL

LCL

Penyebab khusus ini mengambil pola-pola non acak sehingga dapat diidentifikasikan, sebab pola ini tidak selalu timbul dalam proses tetapi memiliki pengaruh kuat pada proses sehingga menimbulkan variasi.

Dalam konteks pengendalian proses statistikal menggunakan peta kendali/peta kontrol (control chart), jenis variasi ini sering ditandai dengan titik-titik pengamatan yang melewati atau keluar dari batas-batas pengendalian yang didefinisikan (defined control limit). 2. Variasi penyebab Umum (Common Cause of Variation)

Variasi penyebab umum adalah faktor-faktor di dalam sistem yang melekat pada proses yang menyebabkan timbulnya variasi dalam sistem serta hasil-hasilnya. Penyebab umum sering disebut juga penyebab acak (random causes) atau penyebab sistem (system causes). Karena penyebab ini umumnya selalu melekat pada sistem, maka untuk menghilangkannya harus menelusuri elemen-elemen dalam sistem itu dan hanya pihak manajemen yang dapat memperbaikinya karena pihak manajemen yang mengendalikan sistem itu.

Dalam kontek pengendalian proses statistikal dengan menggunakan peta-peta kontrol, jenis variasi ini sering

ditandai dengan titik-titik pengamatan yang berada dalam batas-batas pengendalian yang didefinisikan.

2.4.4.2 Peta Kontrol Atribut

Pada umumnya data atribut hanya memiliki dua nilai yang berkaitan dengan YA atau TIDAK, seperti: sesuai atau tidak sesuai, berhasil atau gagal, lulus atau tidak lulus, hadir atau tidak hadir (absen), bagus atau jelek, terlambat atau tidak terlambat (tepat waktu), dll.

Pada peta-peta kontrol atribut terdiri dari peta p, np, c dan u. Peta kendali p: untuk proporsi cacat; peta kendali c: untuk cacat (defect); peta kendali u: untuk cacat per unit.

Peta-peta kendali/kontrol untuk data atribut adalah penting untuk beberapa alasan berikut:

• Situasi-situasi yang berkaitan dengan data atribut ada dalam proses teknikal atau administratif, sehingga teknik-teknik analisis atribut menjadi berguna dalam banyak penerapan. Kesulitan paling nyata dalam pengendalian kualitas adalah mengembangkan definisi operasional secara tepat tentang apa itu ketidaksesuaian, sehingga suatu produk yang merupakan output dari proses perlu diperhatikan.

• Data atribut telah tersedia dalam banyak situasi termasuk dalam aktivitas inspeksi material, proses perbaikan, atau inspeksi akhir. Dalam kaitan ini, data yang telah tersedia itu hanya membutuhkan sedikit usaha untuk mengkonversinya ke dalam bentuk peta kontrol untuk data atribut itu.

• Apabila data baru harus dikumpulkan, informasi atribut pada umumnya mudah diperoleh dan tidak mahal, serta tidak membutuhkan keterampilan khusus untuk mengumpulkan data atribut itu.

• Kebanyakan data yang dikumpulkan untuk pelaporan manajemen adalah dalam bentuk atribut dan akan menjadi lebih bermanfaat apabila dilakukan analisis peta kontrol untk data atribut itu.

• Ketika memperkenalkan peta-peta kontrol dalam suatu organisasi, adalah penting untuk memprioritaskan area masalah dan menggunakan peta kontrol itu di tempat yang paling membutuhkannya. Signal masalah dapat datang dari pengendalian biaya, keluhan-keluhan pengguna, hambatan-hambatan internal, dll. Penggunaaan peta-peta kontrol untuk data atribut yang berkaitan dengan

ukuran-ukuran kunci kualitas secara keseluruhan seringkali mampu memberikan petunjuk tentang area proses spesifik yang membutuhkan pengujian-pengujian lanjutan, termasuk kemungkinan menggunakan peta-peta kontrol untuk data variabel.

2.4.4.3 Peta Kontrol p

Peta kontrol p digunakan untuk mengukur proporsi ketidaksesuaian (penyimpangan atau sering disebut cacat) dari item-item dalam kelompok yang sedang diinspeksi. Atau digunakan sebagai perbandingan antara banyaknya cacat dengan semua pengamatan, yaitu setiap produk yang diklasifikasikan sebagai “diterima” atau “ditolak” (yang diperhatikan banyaknya produk yang cacat).

Dengan demikian peta kontrol p digunakan untuk mengendalikan proporsi dari item-item yang tidak memenuhi syarat spesifikasi kualitas atau proporsi dari produk yang cacat yang dihasilkan dalam suatu proses. Proporsi yang tidak memenuhi syarat didefinisikan sebagai rasio banyaknya item yang tidak memenuhi syarat dalam suatu kelompok terhadap total banyaknya item dalam kelompok itu.

Langkah-langkah dalam pembuatan peta kontrol p, dapat dilakukan mengikuti beberapa langkah berikut:

1. Tentukan ukuran contoh yang cukup besar (n>30) 2. Kumpulkan 20-25 set contoh

3. Hitung nilai proporsi cacat, yaitu: p-bar = total cacat/total inspeksi.

4. Hitung nilai simpangan baku, yaitu: Sp =

} / ) 1 ( {p−bar − p−bar n

5. Hitung batas kontrol dari peta kendali X:

UCL = p + n p p(1 ) 3 − LCL = p – n p p(1 ) 3 −

6. Plot atau tebarkan data proporsi (atau persentase) cacat dan lakukan pengamatan apakah data tersebut berada dalam pengendalian statistikal atau tidak.

7. Apabila data pengamatan menunjukkan bahwa proses berada dalam pengendalian statistikal, tentukan kapabilitas proses menghasilkan produk yang sesuai (tidak cacat) sebesar: (1- p-bar) atau (100% - p-bar,%), hal ini serupa dengan proses menghasilkan produk cacat sebesar p-bar.

8. Apabila data pengamatan menunjukkan bahwa proses berada dalam pengendalian statistikal, gunakan peta kontrol p untuk memantau proses terus-menerus. Tetapi apabila data pengamatan menunjukkan bahwa proses tidak berada dalam pengendalian statistikal, proses itu harus diperbaiki terlebih dahulu sebelum menggunakan peta kontrol itu untuk pengendalian proses terus-menerus.

2.5 Failure Mode and Effect Analysis (FMEA)

2.5.1 Pengenalan

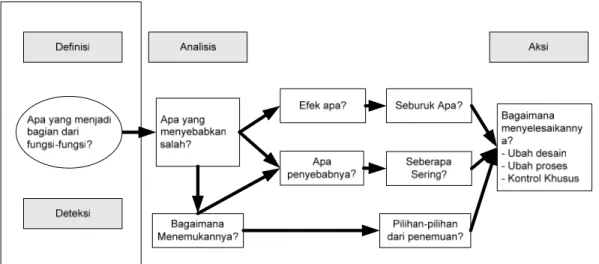

FMEA adalah metodologi yang digunakan untuk mengidentifikasi suatu kejadian yang berpotensi mengalami kerusakan-kerusakan, dan memberikan rekomendasi perbaikan untuk memperbaiki segala bentuk kerusakan tersebut sebelum sampai ke tangan kustomer. Atau sebuah teknik analisis yang menggabungkan teknologi dan pengalaman orang-orang dalam mengidentifikasi mode kegagalan yang datang dari suatu produk atau proses dan perencanaan untuk eliminasinya. Dengan kata lain, FMEA dapat dijelaskan sebagai suatu kegiatan yang dimaksudkan untuk:

• Mengenali dan mengevaluasi potensi kegagalan suatu produk atau proses dan dampaknya.

• Mengidentifikasi tindakan yang dapat menghilangkan atau mengurangi kemungkinan potensi kegagalan.

• Sebagai pendokumentasian proses.

Metode ini sudah ada selama beratus-ratus tahun lamanya. Diumumkan pertama kali tahun 1960 an pada industri aerospace selang adanya The Apollo Program. Penggunaan awal pada dunia automotive sejak tahun 1970 an di sektor keselamatan. Pada tahun 1994, QS-9000 telah mewajibkan FMEA sebagai salah satu metode perencanaan dalam pengembangan kualitas untuk semua penyedia automotive. Dan sekarang metode FMEA ini telah banyak diadopsi/digunakan pada banyak sektor industri lainnya.

Gambar 2.8 Model Kerja FMEA

Konsep sistem dari FMEA itu sendiri adalah segera melaksanakan pengidentifikasian segala permasalahan sedini mungkin, dengan menggunakan desain konsep dan potensi desain. Sebuah FMEA mengidentifikasi langkah-langkah untuk mencegah kerusakan dan mempertahankan produk yang kemungkinan gagal atau tidak tepat sesuai dengan keinginan kustomer.

Pokok dari FMEA, adalah dapat membantu untuk mengidentifikasi kemungkinan adanya biaya tak terduga yang cukup sering terlihat lebih besar dari biaya yang terlihat. Seperti:

1. Ketidakpuasan pelanggan

2. Perkembangan yang tidak efisien 3. Kehilangan brand loyalty bisnis

4. Tingginya perputaran turnover pegawai 5. dan sebagainya.

FMEA ini bisa digunakan saat mendesain suatu sistem baru atau merubah suatu sistem yang sudah ada. Awalnya, FMEA itu banyak dipakai untuk program-program reability peralatan mekanikal namun pada perkembangannya FMEA banyak digunakan untuk setiap aktifitas yang terkait dengan kualitas (produk atau jasa) serta pada pelaksanaan aplikasi analisa kendali produktivitas dan pelaksanaan kesehatan dan keselamatan kerja (K3).

Setidaknya ada 3 faktor yang diolah dalam FMEA itu sendiri yaitu Severity (tingkat keparahan dari akibat), Occurrence (frekuensi terjadinya kesalahan), dan Detectability/Detection (alat kontrol akibat dari penyebab

potensial). Ketiga faktor ini nantinya ditabulasikan dalam analisa dan sebagai suatu input dalam menghitung Risk Priority Number (RPN) dimana nilai RPN ini didapatkan dari hasil perkalian ketiga faktor tersebut. RPN ini nantinya dibuatkan suatu nilai ranking dan ranking yang terbesar dalam penilaian tersebut akan menjadi prioritas dalam implementasi FMEA.

Untuk menjalani prosesnya, langkah-langkah atau tahapan pada FMEA itu sendiri adalah:

1. Identifikasi proses atau produk/jasa.

2. Daftarkan masalah-masalah yang mungkin timbul.

3. Berikan skala pada masalah berdasarkan kerumitannya, kemungkinan terjadi atau kemampuan terdeteksi. Gunakan 1-10 misalnya.

4. Hitung RPN (Risk Priority Number) dan tindakan yang diutamakan. Maksimum RPN=1000.

5. Ambil tindakan untuk mengurangi resiko. Contoh:

1. Artwork yang salah digunakan pada item baru Kerumitan = 5

Keseringan terjadi = 5 Kemampuan terdeteksi = 3 RPN = 5 x 5 x 3 = 75

2. Pembeli (buyer) tidak dapat menggantikan pesanan dengan item lain. Kerumitan = 8

Keseringan terjadi = 5 Kemampuan terdeteksi = 6 RPN = 8 x 5 x 6 = 240

2.5.2 Jenis-jenis FMEA

Terdapat beberapa jenis FMEA seperti: desain FMEA, proses FMEA, peralatan FMEA, pemeliharaan FMEA, konsep FMEA, layanan FMEA, sistem FMEA, FMEA yang berhubungan dengan lingkungan, dan lainnya. Bagaimanapun, semua maksud dan tujuan FMEA ini dapat dikategorikan luas baik kepada kategori FMEA Desain dan FMEA Proses. Sebagai contoh, peralatan, pelayanan, dan lingkungan FMEA adalah sedikit modifikasi dari FMEA Proses.

FMEA Desain membantu proses desain dengan mengidentifikasi mode kegagalan untuk diketahui dan diprediksi, dan kemudian diberikan peringkat menurut dampak kegagalan pada produk. Implementasi desain FMEA membantu menentukan prioritas berdasarkan kesalahan yang diharapkan dan tingkat keparahan kesalahan tersebut dan membantu Anda menemukan penyalahgunaan, atau menilai proses yang salah dan kesalahan-kesalahan yang telah dibuat. Selain itu, desain FMEA mengurangi waktu pengembangan dan biaya proses produksi dengan menghilangkan banyak mode potensi

kegagalan sebelum operasi proses dan menentukan tes yang tepat yang memang dirancang untuk menguji produk.

Sedangkan FMEA Proses digunakan untuk mengidentifikasi mode potensi kegagalan, dengan mengklasifikasikan proses dalam peringkat dan membantu mengatur prioritas sesuai dengan dampak relatif pada pelanggan internal maupun eksternal. Pelaksanaan FMEA Proses membantu mengidentifikasi penyebab potensial dari pembuatan atau perakitan produk, selain itu juga untuk mendeteksi dan mengurangi kecelakaan.

Gambar 2.9 Types of FMEA

2.5.2.1FMEA Design

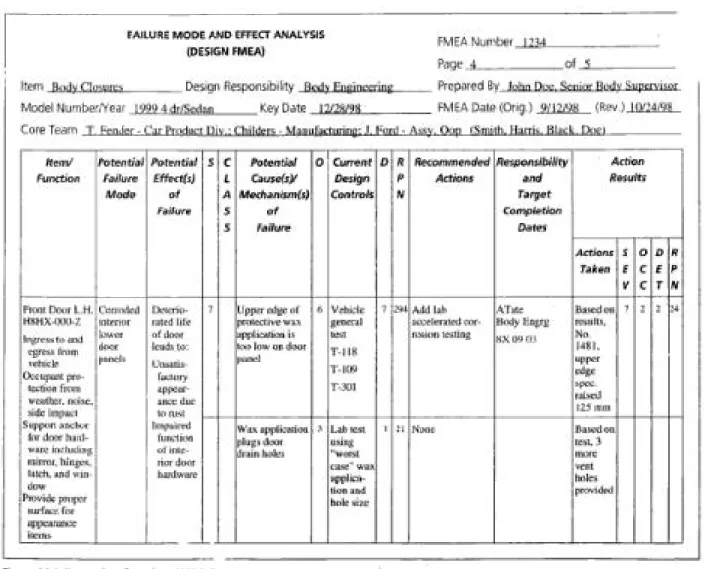

Gambar 2.10 FMEA Design form

Sumber: Total Quality Management,3rd edition. Dale H. Besterfield.

Berikut merupakan penjelasan dari tiap-tiap kolom yang ada pada FMEA desain;

• FMEA Number

Di pojok kiri atas jumlah dokumen FMEA, yang dibutuhkan hanya untuk pemantauan.

• Item

Ruang item digunakan hanya untuk mengklarifikasi komponen yang tepat atau proses yang sedang dianalisis. Tingkat kasus analisis harus dimasukkan di sini, bersama dengan nama dan nomor dari sistem atau subsistem yang dianalisis.

• Design Responsibilty

Tim yang bertanggung jawab atas proses desain harus diidentifikasi atau ditunjuk ruang dalam tanggung jawab desain. Mereka juga harus menyertakan nama dan perusahaan (atau departemen) dari orang atau kelompok yang bertanggung jawab atas penyusunan dokumen.

• Prepared By

Nama, nomor telepon, dan alamat harus tertera dan disusun rapi sebagai bagian informasi dari kejelasan dokumen.

• Model Number/Year

Baik nama dan nomor identifikasi sistem, sub-sistem, atau komponen harus dimasukkan dalam Tahun / ruang Nomor Model untuk menghindari kebingungan antara komponen yang serupa.

• Key Date

Tanggal dibuat dokumen tersebut.

• FMEA Date

Tanggal FMEA asli disusun dan tanggal terakhir dari revisi harus ditempatkan dalam ruang tanggal FMEA.

• Core Team

Dalam tempat khusus untuk tim inti, nama-nama individu yang bertanggung jawab dan departemen yang memiliki kewenangan untuk melakukan tugas tersebut harus didaftarkan. Jika orang yang berbeda atau departemen yang terlibat tidak bekerja sama atau tidak saling mengenal satu sama lain, nama-nama anggota tim, departemen dan nomor telepon harus didistribusikan. • Item/Function

Dibagian ini, nama dan nomor dari barang yang sedang dianalisis dicatat. Informasi ini untuk mencegah kesalahan jika ada produk atau item yang serupa.

• Potential Failure Mode

Dibagian ini akan menginformasikan 2 hal. Pertama, metode di mana objek yang dianalisis mungkin gagal untuk memenuhi kriteria desain. Kedua, merupakan metode yang dapat menyebabkan kegagalan potensial dalam sistem tingkat yang

lebih tinggi atau mungkin hasil dari kegagalan sistem tingkat yang lebih rendah.

• Potential Effect(s) Failure

Dibagian ini akan menginformasikan jika hal tersebut adalah risiko kegagalan yang dirasakan oleh pelanggan.

• Severity

Severity adalah suatu penilaian tingkat keparahan efek modus kegagalan potensial untuk komponen berikutnya, subsistem, sistem atau pelanggan, jika terjadi.

• Potential Cause(s)/Mechanism(s) of Failure

Setiap kasus kegagalan potensial dan / atau mekanisme harus tercantum dengan lengkap dan ringkas. Beberapa modus kegagalan dapat memiliki beberapa penyebab atau mekanisme kegagalan.

• Occurence (O)

Kejadian adalah suatu kesempatan yang terjadi untuk menemukan salah satu penyebab / mekanisme spesifik.

• Current Design Controls

Dalam bagian ini adalah daftar dari kegiatan untuk memastikan kecukupan desain untuk modus atau mekanisme kegagalan.

• Detection (D)

Bagian dari dokumen ini adalah sebagai alat ukur relatif dari penilaian kapasitas rancangan untuk mendeteksi penyebab potensial / mekanisme atau mode kegagalan setelah akhir sistem, subsistem atau produksi komponen.

• Risk Priority Number (RPN)

Dari definisi, RPN adalah perkalian dari dari ketiga faktor, yaitu severity x occurrence x detection.

• Recommended Actions

Tujuan dari bagian ini adalah untuk mengurangi satu atau lebih kegagalan potensial yang timbul, dengan memberikan rekomendasi untuk mengatasi resiko kegagalan potensial tersebut.

• Responsibility and Target Completion Dates

Di sini individu atau kelompok bertanggung jawab atas tindakan yang disarankan dan tanggal target penyelesaian harus dimasukkan sebagai dokumen acuan bagi pengguna di masa depan.

• Actions Taken

Setelah tindakan tersebut dilaksanakan, penjelasan singkat dari tindakan aktual dan efektif tanggal harus dimasukkan. Tindakan

ini akan dilakukan setelah dokumen sehingga pengguna dapat melacak kemajuan rencana masa depan.

2.5.2.2 FMEA Process

Seperti FMEA desain, FMEA proses bukan hal yang baru untuk engineer. Namun, seperti desain FMEA, konsep-konsep dalam menciptakan dan memelihara dokumen sebelumnya disimpan hanya sebagai pikiran para engineer. FMEA Proses adalah dokumentasi dari pendapat tim rekayasa yang bertanggung jawab secara keseluruhan. Proses FMEA adalah sama pentingnya dengan desain FMEA dan untuk alasan yang sama, kesamaan terkenal antara desain dan proses FMEA meliputi:

• Secara aktif melibatkan perwakilan dari semua daerah yang terkena. Termasuk semua perhatian dari semua departemen yang terlibat.

• Memperlakukan dokumen sebagai dokumen hidup yang sedang direvisi terus-menerus dan diperbaharui dari waktu ke waktu.

Proses FMEA diperlukan untuk semua bagian baru / proses, berubah bagian / proses, dan bagian carryover / proses dalam aplikasi baru atau environtments.

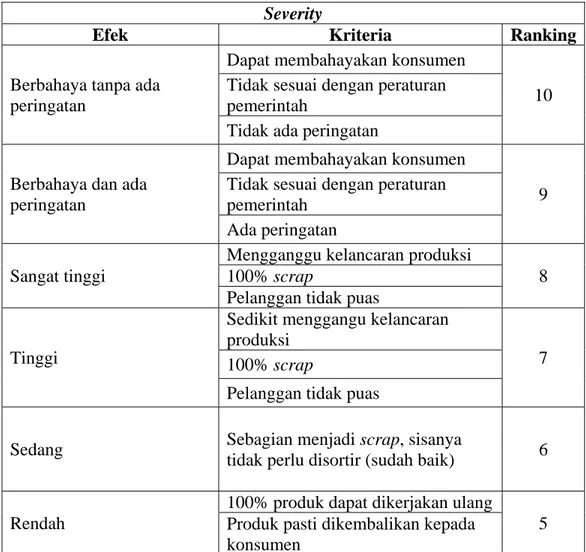

Untuk menentukan nilai-nilai dari severity, occurrence dan detection tersebut, maka dipakailah tabel-tabel nilai sebagai berikut:

Tabel 2.1 Nilai Severity

Severity

Efek Kriteria Ranking

Berbahaya tanpa ada peringatan

Dapat membahayakan konsumen

10 Tidak sesuai dengan peraturan

pemerintah

Tidak ada peringatan

Berbahaya dan ada peringatan

Dapat membahayakan konsumen

9 Tidak sesuai dengan peraturan

pemerintah Ada peringatan

Sangat tinggi

Mengganggu kelancaran produksi

8 100% scrap

Pelanggan tidak puas

Tinggi

Sedikit menggangu kelancaran produksi

7 100% scrap

Pelanggan tidak puas

Sedang Sebagian menjadi scrap, sisanya

tidak perlu disortir (sudah baik) 6

Rendah

100% produk dapat dikerjakan ulang

5 Produk pasti dikembalikan kepada

konsumen

Tabel 2.1 Lanjutan

Severity

Efek Kriteria Ranking

Sangat Rendah

Sebagian produk dapat di rework dan sisanya sudah baik

4 Kemungkinan produk dikembalikan

kepada konsumen

Kecil

Hanya sebagian kecil yang di

rework dan sisanya sudah baik 3

Rata-rata pelanggan complain

Sangat kecil Komplain hanya diberikan oleh

pelanggan tertentu 2

Tidak Tidak ada efek apa-apa terhadap

konsumen 1

Sumber: Total Quality Management,3rd edition. Dale H. Besterfield.

Tabel 2.2 Nilai Occurrence

Occurrence (O) Peluang Terjadinya Penyebab

Kegagalan

Tingkat Kemungkinan

Gagal Ranking

Sangat Tinggi 1 dalam 2 10

1 dalam 3 9 Tinggi 1 dalam 8 8 1 dalam 20 7 Sedang 1 dalam 80 6 1 dalam 400 5 1 dalam 2000 4 Rendah 1 dalam 15000 3 1 dalam 150000 2

Sangat Kecil 1 dalam 1500000 1

Table 2.3 Nilai Detectabilty

Detectability (D)

Rating Keterangan

1 Selalu jelas, sangat mudah untuk diketahui 2 Jelas bagi indera manusia

3 Memerlukan Inspeksi

4 Inspeksi yang hati-hati dengan menggunakan indera manusia 5 Inspeksi yang sangat hati-hati dengan indera manusia

6 Memerlukan bantuan dan / atau pembongkaran sederhana 7 Diperlukan inspeksi dan / atau pembongkaran

8 Diperlukan inspeksi dan / atau pembongkaran yang kompleks 9 Kemungkinan besar tidak dapat dideteksi

10 Tidak dapat dideteksi

Sumber: Total Quality Management,3rd edition. Dale H. Besterfield.

2.5.2.3 Maksud FMEA

Terus mengukur keandalan mesin, produk, atau proses adalah bagian penting dari Total Quality Management. Ketika mesin baru memperoleh, menciptakan produk baru, atau bahkan memodifikasi produk yang sudah ada, hal tersebut selalu diperlukan untuk menentukan keandalan dari produk atau proses. Salah satu metode yang paling baik untuk mengukur keandalan proses atau produk adalah FMEA. Seperti yang dinyatakan sebelumnya, FMEA merupakan teknik analisis yang menggabungkan teknologi dan pengalaman orang-orang dalam mengidentifikasi mode kegagalan datang dari suatu produk atau proses dan perencanaan untuk eliminasi

nya. Metode ini dapat diimplementasikan baik di bidang desain dan proses dan pada dasarnya melibatkan identifikasi dari mode kegagalan potensial, baik di bagian internal maupun pelanggan eksternal.

FMEA mencoba untuk mendeteksi modus kegagalan potensial produk terkait. Teknik ini digunakan untuk mengantisipasi penyebab kegagalan dan mencegah mereka dari terjadinya potensi kegagalan. FMEA menggunakan kriteria kejadian atau peristiwa yang terjadi, dan kriteria deteksi probability dalam hubungannya dengan kriteria tingkat keparahan untuk mengembangkan nomor prioritas risiko untuk memprioritaskan pertimbangan dalam pengambilan tindakan korektif. Metode ini merupakan langkah penting dalam debugging dan mencegah masalah yang mungkin terjadi dalam proses manufaktur. Perlu dicatat bahwa FMEA bertujuan untuk kesuksesan, adalah sangat penting untuk memperlakukan FMEA sebagai pegangan/dokumen perusahaan, dan masalah yang baru pasti terus menerus akan bermunculan, oleh karena itu dokumen tersebut harus sering di update sehingga bila terjadi munculnya masalah maka masalah tersebut walau kritis sekalipun dapat teridentifikasi dan teratasi dengan cepat.

Evaluasi FMEA harus dilakukan segera setelah tahap desain produk dan produksi berlangsung, dan tentu saja dalam banyak kasus, sebelum menyiapkan, dan melangsungkan mesin apapun. Salah satu tujuan dari FMEA adalah untuk membandingkan karakteristik desain relatif terhadap manufaktur perakitan yang direncanakan, atau metode untuk memastikan bahwa produk tersebut memenuhi kebutuhan pelanggan. Tindakan korektif harus dimulai sesegera munngkin ketika mode kegagalan teridentifikasi. Tujuan lain dari FMEA adalah untuk memberikan justifikasi untuk membuat proses dengan cara tertentu. FMEA dapat dilihat sebagai cara formal di mana para engineering akan menganalisa semua kemungkinan yang tidak sesuai dan masalah yang mungkin timbul dalam suatu proses atau dengan produk tertentu. Ini dalam arti tertentu berarti mendorong semua para engineering dapat menganalisis dan menemukan masalah-masalah yang mungkin dapat timbul dan harus dapat menginterpretasikan dalam format yang terorganisir atau user-friendly.

Penggunaan FMEA baik dalam bidang produk dan proses manufaktur saat ini lebih penting daripada yang sebelum-sebelumnya. Produk saat ini cenderung lebih

rumit/kompleks dari sebelumnya, dan hal ini membutuhkan lebih banyak pengorganisasian dalam perawatan atau pencegahan dari sebelumnya. Ini memerlukan perencanaan yang lebih untuk menghasilkan produk yang baik saat ini dengan keandalan yang sama dengan produk sebelumnya. Konsumen saat ini juga jauh lebih menuntut daripada di masa lalu, mereka lebih menuntut produk dengan kualitas terbaik tetapi dengan biaya murah. FMEA juga memungkinkan para insinyur untuk mencatat semua pikiran dan tindakan yang dapat diambil untuk memastikan produk selalu dalam keadaan aman dan terpercaya. Hal ini sangat penting saat ini dengan cara berpikir klien yang selalu menyalahkan produk setiap kali ada sesuatu yang tidak cukup seperti yang diharapkannya. Aspek yang paling penting dari diskusi ini adalah untuk selalu mengikuti setiap permasalahan dan kritikan yang muncul dengan mendokumentasikan permasalahan dan kritikan tersebut dan memperbarui FMEA dengan terus-menerus. Setiap perubahan dan permasalahan yang muncul antara tahap desain dan pengiriman produk kepada konsumen harus terus dicatat secara lengkap, akurat dan terorganisir.

FMEA Desain (Produk) atau FMEA proses dapat memberikan manfaat sebagai berikut:

1. Memiliki Tinjauan sistematis modus kegagalan komponen untuk memastikan bahwa setiap kegagalan menghasilkan kerusakan minimal terhadap produk atau proses.

2. Menentukan dampak bahwa setiap kegagalan akan memiliki kegagalan elemen lain dalam produk atau proses dan fungsinya.

3. Identifikasi bagian-bagian dari produk atau proses yang gagal akan memiliki dampak kritis pada operasi produk atau proses, dan modus kerusakan akan menghasilkan efek-efek berbahaya.

4. Hitung kemungkinan kegagalan dalam majelis,

subassemblies, produk dan proses dari probabilitas kegagalan dari tiap-tiap komponen.

5. Menetapkan program pengujian diperlukan untuk mengetahui modus kegagalan dan data tingkat kegagalan yang tidak tersedia dari sumber lain.

6. Menetapkan persyaratan pengujian program untuk memastikan kehandalan empiris.

7. Menyediakan input data untuk trade-off studi untuk menetapkan efektivitas perubahan pada produk yang diusulkan atau proses atau untuk mengetahui pengaruh

kemungkinan dalam modifikasi produk yang sudah ada atau proses.

8. Untuk menentukan seberapa tinggi tingkat kegagalan komponen produk atau proses, dan kegagalan tersebut disesuaikan dengan keandalan komponen, redundansi, atau keduanya.

9. Menghilangkan atau meminimalkan dampak negatif yang dapat menyebabkan kegagalan dalam perakitan dan menunjukkan jaminan akan Incorporated jika produk atau proses tersebut tidak aman, atau melewati batas dari tingkat kegagalan yang dapat diterima.

10. Membantu untuk menemukan penyalahgunaan, penilaian salah dan kesalahan yang telah dibuat.

11. Membantu mengurangi waktu pengembangan dan biaya produksi proses dengan menghilangkan banyak mode kegagalan potensial sebelum proses operasi, dan dengan menentukan tes yang tepat untuk membuktikan atau menguji produk yang dirancang.

12. Memberikan pelatihan kepada para karyawan baru. 13. Pelacakan dalam kemajuan proyek.

14. Berkomunikasi untuk para profesional lain yang mungkin memiliki masalah yang sama.

FMEA, bagaimanapun, tidak dapat menyelesaikan segala masalah dan kegagalan yang muncul pada desain dan manufaktur. FMEA, dengan sendirinya, tidak akan memecahkan masalah yang diidentifikasi atau menentukan tindakan yang harus diambil. Kesalahpahaman lainnya adalah bahwa FMEA akan menggantikan proses pemecahan masalah dasar.