LAPORAN SEMENTARA

PRAKTIKUM PERANCANGAN TATA LETAK FASILITAS MODUL II

OPERATION PROCESS CHART, PART DRAWING, DAN ASSEMBLY CHART

Disusun oleh:

PLUG E / KELOMPOK 6

1. Rifaata Hanifati 122200054

2. Andi Nurhidayana Shahifa Baso 122200103

LABORATORIUM PERANCANGAN TATA LETAK FASILITAS PROGRAM STUDI TEKNIK INDUSTRI

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNIK INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

YOGYAKARTA 2023

TA

TA

PT MEGA EDUKARYA

Jl. Parangtritis No.158, Saman, Bangunharjo, Kec. Sewon, Kabupaten Bantul, Daerah Istimewa Yogyakarta No. Surat : 003/PT Mega Edukarya/PTLF/II/2023

Perihal : Operation Process Chart, Part Drawing, dan Assembly Chart

Lampiran : Penjelasan operation process chart, part drawing, dan assembly chart

Kepada Yth.

PT JAYA PTLF

Di Teknik Industri UPN “Veteran” Yogyakarta

Dengan hormat,

Dalam rangka menindaklanjuti Perancangan Tata Letak Fasilitas PT JAYA PTLF, maka bersama surat ini PT Mega Edukarya mengajukan rancangan lanjutan proyek perancangan pabrik yang berupa produk mainan kereta api anak bernama Wooden Shape Matching Train yang berupa Operation Process Chart, Part Drawing, dan Assembly Chart. Operation Process Chart bertujuan untuk menggambarkan Langkah-langkah pengerjaan material, Part Drawing bertujuan untuk memberikan gambaran geometric suatu komponen, dan Assembly Chart bertujuan untuk menjelan urutan proses perakitan komponen dan keterkaitannya.

Melalui surat ini PT Mega Edukarya juga melampirkan penjelasan yang lebih rinci mengenai produk yang akan dibuat. Atas perhatian dan kerja samanya, PT Mega Edukarya mengucapkan terima kasih.

Hormat kami, Yoyakarta, 3 Maret 2023

Tasya Afifah Person In Charge

Rifaata Hanifati 122200054 Mengertahui,

Berty Dwi Rahmawati, S.T., M.Sc.

President Director

LEMBAR ORISINALITAS

Kami yang bertanda tangan di bawah ini:

Nama Anggota 1 : Rifaata Hanifati NPM Anggota 1 : 122200054

Nama Anggota 2 : Andi Nurhidayana Shahifa Baso NPM Anggota 2 : 122200103

menyatakan bahwa Laporan Praktikum Perancangan Tata Letak Fasilitas Modul II merupakan hasil karya kami sendiri.

Apabila pernyataan ini terbukti tidak benar, kami bersedia untuk mempertanggungjawabkan dan menerima sanksi sesuai hukum yang berlaku.

Demikian pernyataan ini kami buat dengan sebenar-benarnya dan tanpa paksaan dari pihak manapun.

Yogyakarta, 3 Maret 2023 Yang menyatakan

Rifaata Hanifati 122200054

Andi Nurhidayana Shahifa Baso 122200103

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-4 MODUL II

OPERATION PROCESS CHART, PART DRAWING, DAN ASSEMBLY CHART

2.1 Tujuan Pelaksanaan

Tujuan pelaksanaan kegiatan konsultan diantaranya adalah:

1. Memberikan penjelasan mengenai proses produksi dari produk yang diusulkan mulai dari material hingga menjadi produk jadi.

2. Memberikan penjelasan secara rinci dan akurat mengenai dimensi dari setiap komponen penyusun produk jadi.

3. Memberikan penjelasan mengenai urutan proses perakitan dari awal sampai akhir hingga menjadi produk jadi.

4. Memberikan penjelasan mengenai cara pembuatan dan kegunaan dari Operation Process Chart, Part Drawing, dan Assembly Chart.

2.2 Landasan Teori

2.2.1 Operation Process Chart (OPC)

Menurut Sutalaksana (2006), Operation Process Chart (OPC) merupakan suatu diagram yang menggambarkan langkah-langkah proses yang akan dialami bahan baku mengenai urutan-urutan operasi dan pemeriksaan sejak dari awal sampai menjadi produk jadi utuh maupun sebagai komponen. Jadi dalam suatu operation process chart, yang dicatat hanyalah kegiatan-kegiatan operasi dan pemeriksaan. Operation process chart biasanya dimulai dengan bahan baku memasuki pabrik dan mengikutinya melalui setiap langkah, seperti penyimpanan transportasi, inspeksi, operasi mesin, dan perakitan sampai menjadi sebuah unit atau bagian dari sebuah unit yang akan dirangkai (Barnes, 1990). Cara pembuatan peta proses aliran menurut Wignjosoebroto (2009) dimulai dari mendapatkan proses operasi dari proses yang tengah dikaji, dapatkan peta proses umum tiap komponen, gambarkan kembali peta proses operasi pada garis yang sesuai dengan komponen, masukkan seluruh data yang diinginkan di sisi lambang, seperti uraian, jarak, jumlah, waktu, biaya dan sebagainya, kaji peta yang dihasilkan untuk

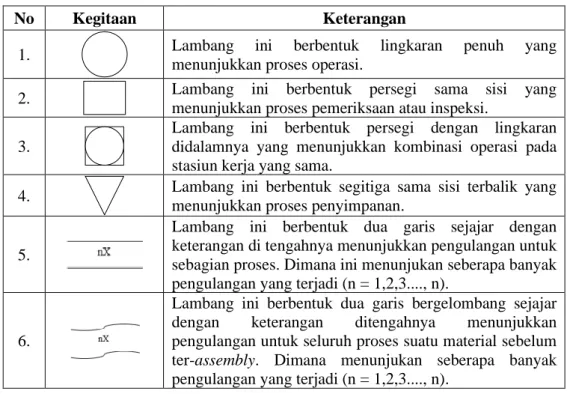

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-5 memungkinkan perbaikan dari seluruh proses, keterkaitan antara kegiatan, proses mandiri dan sebagainya. Terdapat juga beberapa lambang OPC dan keterangannya yang dapat dilihat pada Tabel 2.1.

Tabel 2.1 Lambang OPC

No Kegitaan Keterangan

1. Lambang ini berbentuk lingkaran penuh yang menunjukkan proses operasi.

2. Lambang ini berbentuk persegi sama sisi yang menunjukkan proses pemeriksaan atau inspeksi.

3.

Lambang ini berbentuk persegi dengan lingkaran didalamnya yang menunjukkan kombinasi operasi pada stasiun kerja yang sama.

4. Lambang ini berbentuk segitiga sama sisi terbalik yang menunjukkan proses penyimpanan.

5.

Lambang ini berbentuk dua garis sejajar dengan keterangan di tengahnya menunjukkan pengulangan untuk sebagian proses. Dimana ini menunjukan seberapa banyak pengulangan yang terjadi (n = 1,2,3...., n).

6.

Lambang ini berbentuk dua garis bergelombang sejajar dengan keterangan ditengahnya menunjukkan pengulangan untuk seluruh proses suatu material sebelum ter-assembly. Dimana menunjukan seberapa banyak pengulangan yang terjadi (n = 1,2,3...., n).

2.2.2 Part Drawing (PD)

Part drawing adalah gambar yang berisi komponen dengan informasi rinci untuk mempermudah pembuatannya. Menurut Arystianto & Kurniawan (2021), Part drawing adalah gambar kerja yang menampilkan seluruh elemen atau komponen yang melekat pada sebuah part atau bagian konstruksi yang sudah diraki.

Tampilan section atau potongan juga ditampilkan untuk mempermudah mengetahui ukuran dalam proses pengerjaannya. Jika dirasa ada yang harus diperjelas, maka harus diinformasikan secara detail agar mesin yang di produksi sesuai dengan permintaan. Part drawing bertujuan untuk memberikan gambaran fitur geometrik yang akurat dan tidak ambigu dari sebuah komponen (Winarso, 2020). Part drawing dibuat sesuai dengan konversi standar untuk layout, nomenklatur, interpretasi, tampilan (misalnya sisi dan garis), ukuran, dan sebagainya.

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-6 2.2.3 Assembly Chart (AC)

Menurut Sutalaksana (1979), assembly chart (AC) merupakan peta yang menggambarkan langkah-langkah proses perakitan yang akan dialami komponen berikut pemeriksaannya dari awal sampai produk jadi selesai. AC atau diagram perakitan memiliki beberapa manfaat diantaranya dapat menentukan kebutuhan operator, mengetahui kebutuhan tiap komponen, untuk menentukan tata letak fasilitas, dan membantu menentukan perbaikan cara kerja. Menurut Sunardi (2019), AC dapat dikatakan sebagai diagram yang menggambarkan hubungan komponen- komponen yang akan dirakit menjadi sebuah produk. Peta perakitan juga diartikan gambaran grafis dari urutan-urutan aliran komponen dan rakitan-bagian (sub assembly) ke rakitan suatu produk (Apple, 1997). Tujuan utama dari adanya AC yaitu guna menunjukkan keterkaitan antar komponen. AC bermanfaat guna menunjukkan komponen penyusun suatu produk dan menjelaskan aliran perakitan komponen-komponen tersebut hingga menjadi sebuah produk jadi. AC memiliki beberapa tujuan, yaitu:

1. Memberikan informasi mengenai komponen pembentuk suatu produk.

2. Memberikan gambaran bagaimana konponen-komponen tersebut bergabung membentuk suatu produk.

3. Mengetahui komponen-komponen apa saja yang menjadi bagian dari perakitan.

4. Mengetahui bagaimana aliran komponen ke dalam suatu rakitan.

5. Memberikan gambaran mengenai keterkaitan antara komponen dengan subassembly.

6. Memberikan gambaran menyeluruh dari proses perakitan produk.

7. Memberikan gambaran urutan waktu komponen bergabung bersama.

8. Memberikan gambaran awal dari pola aliran bahan.

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-7 2.3 Prosedur Pelaksanaan

2.3.1 Operation Process Chart (OPC) Prosedur pembuatan OPC antara lain:

1. Memberi nama pada baris paling atas peta “OPERATION PROCESS CHART’’, dan mengidentifikasi seperti nama objek yang dipetakan, nomor peta, usulan atau sekarang, nama pembuat peta, dan tanggal dipetakan.

2. Meletakkan kode komponen, nama komponen, material yang akan diproses, dan dimensi komponen di atas garis horizontal, yang menunjukkan bahwa material tersebut masuk ke dalam proses.

3. Menempatkan lambang-lambang dalam arah vertikal, yang menunjukkan terjadinya perubahan proses.

4. Meletakkan komponen utama pada sisi paling kanan.Hal ini bertujuan agar peta aliran proses dapat lebih rapi.

5. Memberi nomor terhadap suatu kegiatan operasi dilakukan secara berurutan, sesuai dengan urutan operasi yang dibutuhkan dalam pembuatan produk tersebut atau sesuai dengan proses yang terjadi.

6. Memasukkan nilai persentase scrap untuk setiap proses yang dilewati.

7. Menuliskan komponen penunjang dengan tanda panah dari arah kiri pada proses yang berlangsung.

8. Melakukan looping untuk proses yang terjadi berulang kali, tetapi jumlah yang dicantumkan harus sesuai banyaknya proses yang dilakukan. Sedangkan penulisan waktu prosesnya hanya untuk satu komponen saja, tetapi saat menghitung jumlah waktu proses secara keseluruhan maka waktu proses harus dikalikan sebanyak jumlah pengulangan proses tersebut.

9. Meletakkan lambang storage hanya di akhir, yaitu pada saat keseluruhan produk telah selesai.

10. Membuat ringkasan peta yang memuat informasi seperti lambang proses, jumlah operasi, jumlah inspeksi, jumlah penyimpanan, waktu yang dibutuhkan, dan total waktu keseluruhan proses.

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-8 2.3.2 Part Drawing (PD)

Prosedur pembuatan part drawing antara lain:

1. Membuat part drawing komponen penyusun produk menggunakan software Solidworks yang terdiri dari gambar 2D dan 3D.

2. Melengkapi keterangan komponen, baik dari nama, kode komponen, dimensi, dan informasi lainnya dalam pembuatan part drawing agar gambar tampak lebih lengkap dan jelas untuk kebutuhan pemesinan.

2.3.3 Assembly Chart (AC)

Prosedur pembuatan assembly chart antara lain:

1. Memberi nama komponen di bagian paling kiri AC.

2. Semakin ke kiri penomoran S bertambah sedangkan semakin ke bawah penomoran A bertambah.

3. Meletakkan nama komponen yang di paling atas yang merupakan base (tempat komponen lain ditempelkan).

4. Pada AC untuk komponen yang jumlahnya lebih dari 1 maka perlu melakukan perulangan sebanyak jumlah komponennya sesuai urutan perakitannya, misal tali (2).

5. Menulis komponen-komponen secara berurutan dari atas ke bawah.

Meletakkan komponen yang paling dulu dirakit di bagian paling atas dan yang paling akhir dirakit diletakkan paling bawah. Untuk tiap komponen dibuatkan lingkaran. Penggambaran lingkaran dari kiri ke kanan semakin besar.

6. Menghubungkan komponen yang akan dirakit dengan garis menuju ke sebuah lingkaran membentuk assembly atau subassembly. Dari lingkaran-lingkaran komponen tersebut dibuat garis horizontal ke arah kanan. Kemudian dibuat lingkaran untuk menyatukan tiap komponen yang dirakit pada operasi yang baru ditulis.

7. Penyusunan subassembly tiap tingkatnya dilakukan dengan rata kanan.

8. Nomor subassembly atau assembly ditempatkan dalam lingkaran, yang berarti bahwa terjadi proses perakitan.

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-9 2.4 Pengumpulaan Data

2.4.1 Operation Process Chart (OPC)

Pada proses pembuatan OPC produk Wooden Shape Matching Train dibutuhkan data-data seperti nama kompononen, kode tiap komponen, nama bahan atau material yang digunakan, proses setiap komponen, alat/mesin/stasiun kerja yang digunakan pada setaip proses, dan bahan baku pendukung setiap komponen.

Data-data yang disebutkan merupakan landasan pembuatan OPC.

2.4.2 Part Drawing

Pada proses pembuatan part drawing dibutuhkan gambar dalam bentuk 2 dimensi dari seetiap komponen, nama komponen, dan ukuran atau dimensi setiap komponen. Part drawing dibuat agar dapat merepresentasikan atau menggambarkan komponen secara akurat dan jelas. Selain komponen, assembly atau produk jadi yang telah dirakit juga dapat digambarkan dengan jelas.

2.4.3 Assembly Chart (AC)

Data yang dibutuhkan pada subbab ini antara lain nama setiap komponen, kode komponen, jumlah komponen, keputusan komponen yang dibuat atau dibeli, alur proses pembuatan komponen, dan proses perakitan komponen hingga menjadi produk jadi. Selanjutnya, data tersebut digunakan sebagai landasan dalam pembuatan AC. Proses pembuatan AC ditujukan agar dapat mengetahui dengan pasti urutan proses perakitan tiap komponen hingga menjadi produk jadi. Selain itu, dapat mengetahui hubungan atau keterkaitan antar komponen yang dirakit.

2.5 Pengolahan Data

2.5.1 Operation Process Chart (OPC)

Pembuatan Operation Process Chart (OPC) diawali dengan membuat kop atau header OPC yang memuat beberapa informasi seperti nama objek, nomor peta, keterangan sekarang atau usulan, tanggal dipetakan, dan dipetakan oleh siapa.

Pembuatan kop ini berguna sebagai identitas dari pembuatan OPC itu sendiri.

Setelah kop OPC telah dibuat, maka dilanjutkan dengan menentukan komponen- komponen dari objek yang dibuat. Komponen yang memiliki serangkaian proses yang lebih banyak dijadikan urutan pertama yang diletakkan di sisi kanan pada

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-10 OPC. Pada proses produksi woo train sebagai produk jadi yang dibuat, chasis depan merupakan komponen pada urutan pertama.

Proses produksi woo train atau mainan kereta api kayu dimulai dengan menentukan komponen-komponen yang dibutuhkan hingga mengolah informasi mengenai proses fabrikasi, mengolah atau mengurutkan proses perakitan (assembly), hingga pada proses pengemasan (packing) woo train ke dalam kardus kecil dalam jumlah satuan dan mengemas woo train ke dalam kardus besar yang berisi 4 unit kardus kecil. Pada pembuatan OPC juga terdapat informasi mengenai nama proses yang dialami oleh komponen seperti dipotong, dipola, dilubangi, dan lain sebagainya. Selain itu, terdapat keterangan waktu pengerjaan setiap proses, keterangan mesin atau stasiun kerja yang digunakan pada setiap proses, dan nilai persentase scrap selama berlangsungnya setiap proses. Persentase scrap merupakan seberapa besar kemungkinan adanya kecacatan dalam setiap proses yang dilakukan seperti salah memotong, salah mengukur, dan lain sebagainya yang dapat membuat proses tersebut harus diulang kembali. Kesalahan operator (human error) atau machine error dapat menjadi penyebab besarnya persentase scrap pada suatu proses.

Pada proses produksi woo train, human error merupakan kemungkinan terbesar penyebab suatu proses memiliki persentase scrap cukup tinggi. Hal tersebut disebabkan karena pada pembuatan woo train yang terbuat dari kayu, operator atau pekerja harus memiliki ketelitian dan konsistensi yang cukup tinggi untuk menghindari adanya kecacatan. Scrap dapat ditentukan berdasarkan kualitas bahan baku, tingkat kesulitan, dan waktu proses produksi. Jika kualitas bahan baku rendah, tingkat kesulitan tinggi, dan waktu proses yang cukup lama, maka persentase scrap scrap yang dihasilkan tinggi. Tentunya pada setiap proses yang dialami komponen memiliki jumlah scrap yang berbeda. Pada proses pemotongan dan pelubangan komponen merupakan proses yang memiliki tingkat persentase scrap paling tinggi yaitu sebesar 0,5% karena proses tersebut memiliki risiko salah potong sehingga dapat merusak bentuk komponen yang diinginkan dan harus mengulangi proses dari awal. Sedangkan, pada proses pembuatan pola, penghalusan, pencelupan, dan lainnya memiliki persentase hanya sebesar 0,1%

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-11 karena saat pemolaan tidak terlalu banyak aktivitas yang dilakukan sehingga kemungkinan kegagalan atau kesalahan yang terjadi sangat minim. Proses inspeksi memiliki persentase scrap 0% karena proses tersebut merupakan proses pemeriksaan yang tidak memiliki banyak aktivitas dan tidak ada kegiatan yang dapat merubah bentuk produk atau komponen sehingga risiko kesalahan atau kegagalan dapat dikatakan tidak ada. Seluruh proses operasi, inspeksi, dan penyimpanan beserta waktu proses, komponen, dan mesin yang digunakan tercantum pada OPC yang dapat dilihat pada Lampiran 2.1.

2.5.2 Part Drawing

Pada pembuatan part drawing produk woo train atau mainan kereta api kayu terdiri dari bentuk dua dimensi dan tampak isometri. Part drawing setiap komponen penyusun produk jadi terdiri dari bentuk dua dimensi tampak depan dan tampak isometri. Sedangkan, pada part drawing produk jadi (woo train) terdiri dari bentuk dua dimensi tampak depan, kanan, dan bawah serta tampak isometri. Kemudian, terdapat part drawing komponen tampak isometri yang diberi keterangan nama tiap komponen. Pada setiap part drawing yang dibuat memiliki ukuran dari setiap komponen yang digambarkan secara lebih detail. Dimensi yang digunakan merupakan ukuran panjang, lebar, tinggi, diameter atau jari-jari dari suatu komponen dengan jenis satuan ukuran yang digunakan yaitu milimeter (mm).

Selain itu, terdapat etiket pada lembar part drawing yang berfungsi untuk memuat data-data dan informasi dari gambar sehingga memudahkan pembaca dalam memahami gambar. Etiket ini berisi mengenai informasi dari produk atau komponen yang digambarkan, seperti skala, satuan, jenis proyeksi, tanggal pembuatan, pembuat, pemeriksa, nama instansi, nama komponen, kode komponen, dan juga keterangan kertas yang digunakan. Jumlah komponen yang terdapat pada produk woo train yang diproduksi oleh PT Mega Edukarya yaitu sebanyak 17 komponen. Part Drawing dari setiap komponen maupun produk jadi dapat dilihat pada Lampiran 2.2 hingga Lampiran 2.17.

2.5.3 Assembly Chart (AC)

Proses pembuatan assembly chart (AC) dimuli dengan menuliskan nama setiap komponen penyusun produk jadi yang diletakkan pada sisi kiri. Kemudian

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-12 selanjutnya yaitu menuliskan kode setiap komponen di dalam lambang lingkaran pada sisi kanan nama komponen. Setelah seluruh nama dan kode komponen telah dituliskan, selanjutnya yaitu menghubungkan tiap komponen yang dirakit secara berurutan dengan garis menuju lingkaran hingga menjadi subassembly.

Subassembly satu dengan subassembly lainnya akan dirakit hingga menjadi produk jadi. Subassembly tersebut diberi kode SiAj dimana nilai i akan terus bertambah dari kanan ke kiri, sedangkan nilai j akan bertambah dari atas ke bawah. Proses pembuatan AC dimulai berdasarkan pada urutan komponen yang dirakit terlebih dahulu dan diletakkan pada bagian paling atas. Assembly chart produk woo train dapat dilihat pada Lampiran 2.18.

2.6 Analisis

PT Mega Edukarya merupakan perusahaan konsultan yang memberikan usulan produk beserta inovasi yang diberikan. Produk tersebut merupakan produk mainan kereta api anak berbahan dasar kayu bernama Wooden Shape Matching Train (woo train) dengan ukuran raw material kayu pinus sebesesar 200 cm x 20 cm x 3 cm. Produk tersebut terdiri dari 18 komponen dimana terdapat 17 komponen yang dibuat dan satu komponen yang dibeli. Komponen tersebut disusun hingga menjadi produk jadi dengan mempertimbangkan fungsi edukasi serta estetika. Woo train memiliki berbagai jenis komponen yang berbeda dari bentuk, ukuran, hingga warna. Tentunya proses yang dialami tiap komponen akan berbeda pula. Oleh karena itu, diperlukan pembuatan OPC (operation process chart).

Pembuatan OPC dari produk woo train berdasarkan dari data analisis produk dan juga analisis proses yang memuat beberapa informasi yang dibutuhkan seperti nama komponen, kode komponen, urutan proses yang dialami komponen, dan lain sebagainya. Selanjutnya, urutan dari proses diletakkan secara vertikal ke bawah dan diberi lambang berdasarkan jenis proses operasi seperti lambang lingkaran yang menunjukkan adanya aktivitas proses yang dialami oleh komponen, lambang kotak atau persegi yang menujukkan adanya aktivitas inspeksi, serta lambang segitiga terbalik yang menunjukkan aktivitas penyimpanan. Selain itu, terdapat simbol perulangan jika terdapat proses yang dilakukan berulang-ulang.

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-13 Pada pembuatan OPC, dituliskan mengenai persentase scrap yang dimiliki oleh setiap proses. Pada proses produksi woo train, human error merupakan kemungkinan terbesar penyebab suatu proses memiliki persentase scrap cukup tinggi. Hal tersebut disebabkan karena pada pembuatan woo train yang terbuat dari kayu, operator atau pekerja harus memiliki ketelitian dan konsistensi yang cukup tinggi untuk menghindari adanya kecacatan. Pada proses pemotongan dan pelubangan komponen merupakan proses yang memiliki tingkat persentase scrap paling tinggi yaitu sebesar 0,5% karena proses tersebut memiliki risiko salah potong sehingga dapat merusak bentuk komponen yang diinginkan dan harus mengulangi proses dari awal. Sedangkan, pada proses pembuatan pola, penghalusan, pencelupan, dan lainnya memiliki persentase hanya sebesar 0,1%

karena saat pemolaan tidak terlalu banyak aktivitas yang dilakukan sehingga kemungkinan kegagalan atau kesalahan yang terjadi sangat minim. Proses inspeksi memiliki persentase scrap 0% karena proses tersebut merupakan proses pemeriksaan yang tidak memiliki banyak aktivitas dan tidak ada kegiatan yang dapat merubah bentuk produk atau komponen sehingga risiko kesalahan atau kegagalan dapat dikatakan tidak ada.

Pada OPC juga dijelaskan mengenai bahan baku pendukung yang diperlukan dalam suatu proses seperti saat merakit komponen chasis depan dengan as roda depan yang membutuhkan lem sebagai perekat. Selain itu, pada proses pengemasan juga memerlukan bahan baku pendukung yaitu lakban sebagai perekat saat merakit kardus. Informasi ini ditunjukkan dengan garis panah vertikal ke arah proses yang diikuti dengan nama kompoonen dari bahan baku pendukung tersebut.

Pada OPC juga dijelaskan mengenai ringkasan dari setiap operasi yang dilakukan.

Pada proses pembuatan produk woo train diperlukan waktu total sebesar 380,93 menit yang merupakan waktu dari proses fabrikasi hingga proses pengemasan.

Durasi total waktu tersebut dari 238 buah operasi, 28 buah inspeksi, dan 1 buah proses penyimpanan atau storage. Total waktu dari 238 proses yaitu selama 375,43 menit dengan durasi rata-rata waktu proses inspeksi yaitu 8,2 menit. Terdapat perbedaan waktu proses inspeksi pada beberapa komponen seperti waktu proses inspeksi secara batch dilakukan selama 1 menit untuk inspeksi 180 komponen

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-14 sekaligus, sedangkan proses yang tidak dilakukan secara batch memiliki waktu proses inspeksi selama 0,1 menit per komponen. Proses inspeksi yang terdapat pada setiap akhir proses fabrikasi, assembly, dan packing bertujuan agar setiap komponen yang dihasilkan sesuai dengan pola yang diinginkan. Jika terdapat komponen yang tidak sesuai dengan pola yang diinginkan, maka akan dianggap sebagai scrap atau komponen cacat.

Selain pembuatan OPC, pembuatan part drawing juga diperlukan dalam menunjang proses produksi woo train. Part drawing merupakan sebuah gambar teknik yang dapat digunakan untuk menunjukkan secara jelas dan lengkap mengenai kebutuhan pemesinan yang untuk memberikan sebuah gambaran geometrik yang akurat dari sebuah komponen dan mampu menjelaskan mengenai ukuran pada setiap komponen dengan lebih merinci. Part drawing ditunjukkan untuk seluruh komponen penyusun produk jadi dalam bentuk dua dimensi dan isometri dengan menggunakan proyeksi amerika beserta eriket. Jenis satuan yang digunakan dalam pembuatan part drawing adalah milimeter (mm) dengan dimensi yang digunakan adalah panjang dan lebar dari setiap komponen. Skala yang digunakan dalam pembuatan part drawing komponen penyusun woo train antara lain adalah 1:0,2, 1:0,5, 1:1, 1:1,5 hingga 1:2 yang disesuakan dengan ukuran dan juga kebutuhannya. Skala 1:0,2 digunakan pada komponen pengait. Selanjutnya, skala 1:0.5 digunakan pada komponen roda depan/roda belakang, penyangga depan/penyangga tengah, atap depan, segitiga, as roda, kap depan, lingkaran, persegi panjang, penyangga, dan atap tengah. Selain itu, skala 1:1 digunakan pada komponen chasis belakang, chasis depan, kap tengah, kap belakang. Adapun skala pada produk woo train beserta keterangan nama komponen yaitu 1:1.5 dan produk woo train dengan tampak depan, kanan, bawah, serta isometri memiliki skala 1:2.

Selain pembuatan OPC dan part drawing, terdapat pembuatan assembly chart (AC). AC merupakan suatu diagram yang menggambarkan sebuah hubungan antar komponen satu dengan yang lainnya yang akan dirakit menjadi sebuah produk. Manfaat dari pembuatan AC antara lain adalah mampu menunjukkan komponen penyusun dari sebuah produk dan mampu menjelaskan mengenai urutan perakitan suatu komponen. Pada pembuatan assembly chart produk woo train,

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-15 dituliskan nama komponen dan kode komponen berdasarkan data Bill of Material (BOM) yang telah dibuat. Kode komponen dituliskan dalam sebuah lingkaran yang kemudian dihubungkan dengan garis menuju pada sebuah lingkaran yang akan membentuk subassembly dan bergerak ke arah kanan hingga menjadi sebuah produk jadi atau final product dengan kode A. Penulisan penomoran pada subassembly akan semakin bertambah dari kanan ke kiri dan tetap dari atas ke bawah. Hal ini dikarenakan banyaknya subassembly yang terbentuk sebelum akhirnya menjadi sebuah produk jadi. Begitu juga untuk penulisan penomoran pada subassembly atau assembly akan bertambah dari atas ke bawah dan tetap dari kiri ke kanan. Hal ini dikarenakan penomoran menunjukkan banyaknya tahapan assembly sebelum menjadi sebuah produk jadi dan siap pakai.

2.7 Kesimpulan

PT Mega Edukarya merupakan perusahaan konsultan yang memberikan usulan produk beserta inovasi yang diberikan. Produk tersebut merupakan produk mainan kereta api anak berbahan dasar kayu bernama Wooden Shape Matching Train (woo train) dengan ukuran raw material kayu pinus sebesesar 200 cm x 20 cm x 3 cm untuk setiap komponen. Proses pembuatan atau proses produksi woo train memiliki serangkaian tahap dari mulai material atau bahan baku hingga menjadi produk jadi. Proses produksi dimulai dari tahap fabrikasi (pengolahan material hingga menjadi komponen yang siap dirakit), proses assembly (perakitan komponen-komponen hingga menjadi produk jadi), dan terakhir proses packing (pengemasan produk untuk menjaga kualitas dan memudahkan dalam proses distribusi serta penyimpanan pada gudang barang jadi). Ketiga proses tersebut dapat digambarkan dalam Operation Process Chart (OPC). Pada OPC ini digambarkan proses pembuatan produk dari raw material hingga menjadi komponen yang siap dirakit, lalu perakitan tiap komponen hingga menjadi produk jadi. Setelah itu dilanjutkan dengan proses pengemasan atau packing sampai pada tahap penyimpanan.

Proses perakitan komponen digambarkan secara lebih detail pada Assembly Chart (AC). Dimana pada AC dapat diketahui komponen-komponen apa saja yang

Laporan Praktikum Perancangan Tata Letak Fasilitas 2023 II-16 menjadi komponen penyusun produk jadi serta digambarkan keterkaitan dan level- level dari komponen penyusunnya. Manfaat dari pembuatan AC antara lain adalah mampu menunjukkan komponen penyusun dari sebuah produk dan mampu menjelaskan mengenai urutan perakitan suatu komponen. Selain itu, dilakukan juga penggambaran part drawing untuk semua komponen penyusun produk jadi guna menggambarkan secara fitur geometrik yang berfungsi untuk memudahkan pembaca dalam memahami gambar tiap komponen dan produk jadi secara detail baik dari segi ukuran, skala, maupun bentuk dari tiap komponen penyusun produk jadi (woo train).

DAFTAR PUSTAKA

Apple, James M. (1977). Plant layout and material handling, third edition.

Mardiono, Nurhayati M. T. (terjemahan) Tata Letak Pabrik dan Pemindahan Bahan (Edisi Ketiga), Bandung: ITB.

Arystianto, D. P., & Kurniawan, M. A. (2021). PENGARUH PEMANFAATAN APLIKASI BUILDING INFORMASI MODELLING (BIM) TEKLA STRUCTURE EDUCATIONAL TERHADAP PEMBUATAN SHOP DRAWING DAN BILL OF MATERIAL. PROKONS: Jurnal Teknik Sipil, 3.

Barnes, Ralph M. (1990). Motion and Time Study Design and Measurement of Work, Seventh Edition, University of California, Los Angles.

Iftikar Z, Sutalaksana. (2006). Teknik Perancangan Sistem Kerja, ITB:Bandung.

Sutalaksana, I. Z., Anggawisastra, R., & Tjakraatmadja, J. H. (1979). Teknik tata cara kerja. Bandung: Institut Teknologi Bandung.

Sunardi, N. R. (2019). Analysis of Sustainable Tourism Development in Bromo Tengger Semeru National Park. Journal of Southwest Jiaotong University, 54(6).

Wignjosoebroto, S. (2009). Tata letak pabrik dan pemindahan bahan. Surabaya:

Guna Widya.

Winarso, K. (2020). Perancangan dan Desain Layout Pabrik. Jakarta: MNC Publishing.

LAMPIRAN

Lampiran 2.1 Operation Process Chart

OPERATION PROCESS CHART

Nama Objek : Wooden Shape Matching Train (Woo Train)

Nomor Peta : 1

Sekarang : Usulan :

Dipetakan oleh : PT MEGA EDUKARYA Tanggal dipetakan : 3 Maret 2023

DO1 Chasis Depan Kayu Pinus (200 cm x

20 cm x 3 cm)

Dipotong panjang Mesin table saw O-1

O-2

O-3

O-4

O-5

O-6

O-8 O-7

O-9

O-10

O-11 Dipotong lebar

Dipotong tinggi

Dipola

Di-chamfer pola

Dilubangi pola

Di-fillet pola

Dihaluskan permukaannya

Diinspeksi Mesin table saw

SK pemotongan Sudut Mesin table saw

Meja pola

SK pengeboran

SK pengeboran

SK pengeboran

SK pengeboran

SK pemotongan sudut

SK penghalusan

I-1 Meja inspeksi DO3 As Roda Depan

Kayu Pinus (200 cm x 20 cm x 3 cm)

Dipotong panjang Mesin table saw O-12

O-13

O-14

O-15

O-16

O-17 Dipotong tinggi

Dipotong lebar

Dipola

Dipotong pola

Dihaluskan permukaannya Mesin table saw

Mesin bubut Mesin table saw

Meja pola

SK penghalusan Diinspeksi I-2

Meja inspeksi

O-22 DO2 Roda Depan

Kayu Pinus (200 cm x 20 cm x 3 cm)

Dipotong lebar Mesin table saw O-23

O-24

O-25

O-26

O-27

O-28

O-30 O-29

O-31

O-32

O-33 Dipotong panjang

Dipola

Dipotong pola

Dilubangi pola

Di-fillet pola

Dihaluskan permukaannya

Dipasang

Dicelupkan secara batch (180 kompenoen)

Dilepaskan

Diinspeksi Mesin table saw

SK pengeboran Mesin pola

Mesin bubut

SK pemotongan sudut

SK penghalusan

Meja penggantungan

Mesin EDP

Mesin tray dryer

Meja pelepasan

I-4 Meja Inspeksi

O-64 DO4 Penyangga Depan

Kayu Pinus (200 cm x 20 cm x 3 cm)

Mesin table saw O-65

O-66

O-67

O-68

O-69

O-70 Dipotong tinggi

Dipola Mesin table saw

Mesin bubut Mesin table saw

Meja pola

SK penghalusan Diinspeksi I-8

Meja inspeksi DO5 Kap Depan

Kayu Pinus (200 cm x 20 cm x 3 cm)

Mesin table saw O-71

O-72

O-73

O-74

O-75

O-77 O-76

O-78

O-79

O-80 Dipola

Dilubangi pola

Dipasang

Diinspeksi Mesin table saw

SK pengeboran Mesin pola

SK penghalusan

Meja penggantungan

Mesin EDP

Mesin tray dryer

Meja pelepasan

I-9 Meja Inspeksi

O-81 DO6 Atap Depan

Kayu Pinus (200 cm x 20 cm x 3 cm)

Mesin table saw O-82

O-83

O-84

O-85

O-86

O-88 O-87

Dipola

Diinspeksi Mesin table saw

SK pengeboran Mesin pola

SK penghalusan

I-10 Meja Inspeksi Dipola

Meja pola Mesin table saw

Mesin bubut

O-89

O-90 0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,5' 0%

0,3' 0,2%

0,3' 0,2%

0,3' 0,2%

0,3' 0,2%

0,3' 0,2%

0,2' 0,2%

0,2' 0,1%

0,1' 0%

0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,3' 0,5%

0,1' 0,1%

0,1' 0%

0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,2' 0,1%

18' 0%

5' 0%

5' 0%

18' 0%

1' 0%

0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,3' 0,5%

0,2' 0,1%

0,1' 0%

Dirakit Meja perakitan Dirakit Meja perakitan

Dirakit Meja perakitan 0,5' 0%

0%

1'

0,1' 0%

Dirakit Meja Perakitan

Dirakit Meja Perakitan 0,08'

0%

0,07' 0%

0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,2' 0,5%

0,2' 0,1%

18' 0%

5' 0%

5' 0%

18' 0%

1' 0%

0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,3' 0,5%

0,2' 0%

0,2' 0,5%

0,2' 0,1%

0,1' 0%

DO7 Penyangga Tengah Kayu Pinus (200 cm x 20 cm

x 3 cm)

Mesin table saw O-91

O-92

O-93

O-94

O-95

O-96 Dipotong tinggi

Dipola Mesin table saw

Mesin bubut Mesin table saw

Meja pola

SK penghalusan Diinspeksi I-11

Meja inspeksi

O- 106

O- 114 0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,3' 0,5%

0,2' 0,1%

0,1' 0%

Dirakit Meja Perakitan Dirakit Meja Perakitan 0,08' 0%

0,07' 0%

DO8 Kap Tengah Kayu Pinus (200 cm x

20 cm x 3 cm)

Mesin table saw O-97

O-98

O-99

O- 100

O- 102 O- 101

O- 103

O- 104

O- 105

Dipola

Dipasang

Dilepaskan

Diinspeksi Mesin table saw

SK pengeboran Mesin pola

SK penghalusan

Meja penggantungan

Mesin EDP

Mesin tray dryer

Meja pelepasan

I-12 Meja Inspeksi 0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,2' 0,5%

0,1' 0,1%

18' 0%

5' 0%

5' 0%

18' 0%

1' 0%

DO9 Atap Tengah Kayu Pinus (200 cm x

20 cm x 3 cm)

Mesin table saw O- 107

O- 108

O- 109

O- 110

O- 111

O- 113 O- 112

Dipola

Diinspeksi Mesin table saw

SK pengeboran Mesin pola

SK penghalusan

I-13 Meja Inspeksi Dipola Meja pola

Mesin bubut 0,3' 0,5%

0,3' 0,5%

0,1' 0%

0,3' 0,5%

0,2' 0%

0,2' 0,5%

0,2' 0,1%

0,1' 0%

O- 115

Dirakit Meja perakitan 0,1'

0%

D14 Chasis Belakang Kayu Pinus (200 cm x 20 cm x 3 cm)

Mesin table saw O- 116

O- 117

O- 118

O- 119

O- 120

O- 121

O- 122

O- 123

Dipotong tinggi

Dipola

Di-fillet pola

Diinspeksi Mesin table saw

Mesin table saw Mesin table saw

Meja pola

SK pengeboran

SK pemotongan sudut

SK penghalusan

I-14 Meja inspeksi D16 As Roda Belakang

Kayu Pinus (200 cm x 20 cm x 3 cm)

Mesin table saw O- 124

O- 125

O- 126

O- 127

O- 128

O- 129

Dipola Mesin table saw

Mesin bubut Mesin table saw

Meja pola

SK penghalusan Diinspeksi I-15

Meja inspeksi

O- 134 D15 Roda Belakang

Kayu Pinus (200 cm x 20 cm x 3 cm)

Mesin table saw O- 135

O- 136

O- 137

O- 138

O- 139

O- 140

O- 142 O- 141

O- 143

O- 144

O- 145

Dipola

Dilubangi pola

Di-fillet pola

Dipasang

Dilepaskan

Diinspeksi Mesin table saw

SK pengeboran Mesin pola

Mesin bubut

SK pemotongan sudut

SK penghalusan

Meja penggantungan

Mesin EDP

Mesin tray dryer

Meja pelepasan

I-17 Meja Inspeksi

O- 176 0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,5' 0%

0,3' 0,2%

0,3' 0,2%

0,2' 0,2%

0,3' 0,1%

0,1' 0%

0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,3' 0,5%

0,1' 0,1%

0,2' 0%

0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,2' 0,1%

18' 0%

5' 0%

5' 0%

18' 0%

1' 0%

Dirakit Meja Perakitan

Dirakit Meja Perakitan 0,5' 0%

0%

1' D17 Pengait

Kayu Pinus (200 cm x 20 cm x 3 cm)

Mesin table saw O- 177

O- 178

O- 179

O- 180

O- 181

O- 182

Dipotong tinggi

Dipola Mesin table saw

Mesin bubut Mesin table saw

Meja pola

SK penghalusan Diinspeksi I-21

Meja inspeksi 0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,2' 0,5%

0,2' 0,1%

0,1' 0%

O- 183

Dirakit Meja Perakitan 0%

0,15' D10 Kap Belakang

Kayu Pinus (200 cm x 20 cm x 3 cm)

Mesin table saw O- 184

O- 185

O- 186

O- 187

O- 188

O- 189

O- 190

Dipola

Diinspeksi Mesin table saw

SK pengeboran SK pengeboran Meja pola

SK pengeboran

SK penghalusan

I-22 Meja inspeksi

O- 201

O- 211 0,3' 0,5%

0,3' 0,5%

1' 0%

0,3' 0,5%

0,3' 0,2%

0,3' 0,2%

0,5' 0,1%

0,1' 0%

Dirakit Meja Perakitan

Dirakit Meja Perakitan 0,08' 0%

0%

0,08'

O- 219

Dirakit Meja Perakitan 0%

0,08' D11 Lingkaran

Kayu Pinus (200 cm x 20 cm x 3 cm)

Mesin table saw O- 191

O- 192

O- 193

O- 194

O- 195

O- 196

Dipotong tinggi

Dipola

Diinspeksi Mesin table saw

SK pengeboran SK pengeboran

Meja pola

SK penghalusan

I-23 Meja inspeksi 0,3' 0,5%

0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,3' 0,2%

0,2' 0,1%

1' 0%

O- 197

O- 198

O- 199

O- 200

Dipasang

Dilepaskan Meja penggantungan

Mesin EDP

Mesin tray dryer

Meja pelepasan 18'

0%

5' 0%

5' 0%

18' 0%

D12 Segitiga Kayu Pinus (200 cm x

20 cm x 3 cm)

Mesin table saw O- 202

O- 203

O- 204

O- 205

O- 206

Dipola

Diinspeksi Mesin table saw

SK pengeboran Meja pola

SK penghalusan

Meja inspeksi 0,3' 0,5%

0,3' 0,5%

0,2' 0%

0,3' 0,2%

0,2' 0,1%

1' 0%

O- 207

O- 208

O- 209

O- 210

Dipasang

Dilepaskan Mesin EDP

Mesin tray dryer

Meja pelepasan 18'

0%

5' 0%

5' 0%

18' 0%

Meja penggantungan D13 Persegi Panjang

Kayu Pinus (200 cm x 20 cm x 3 cm)

Mesin table saw O- 212

O- 213

O- 214

Diinspeksi Mesin table saw

SK penghalusan

I-25 Meja inspeksi 0,3' 0,5%

0,3' 0,5%

0,2' 0,1%

1' 0%

O- 215

O- 216

O- 217

O- 218

Dipasang

Dilepaskan Mesin EDP

Mesin tray dryer

Meja pelepasan 18'

0%

5' 0%

5' 0%

18' 0%

Meja penggantungan

O- 221

Tali Dirakit

Meja perakitan 0%

0,15'

✓

O- 223

Dibalut dengan bubble wrap Meja packing 0,25'

0%

O- 227

Dimasukkan produk Meja packing 0,1' 0%

O- 229

Dilakban atas Meja packing 0,2'

0%

Diinspeksi I-27

Meja Inspeksi 0,18' 0%

O- 228

Ditutup Meja packing 0,1' 0%

O- 233

Dimasukkan kardus kecil Meja packing 0,1' 0%

O- 237

Ditutup Meja packing 0,15'

0%

O- 238

Dilakban atas Meja packing 0,22'

0%

Diinspeksi I-28

Meja Inspeksi 0,2'

0%

S-1 Disimpan Storage Dilubangi pola

Dilubangi pola

Dilubangi pola

Dikeringkan secara batch (180 kompenoen) Dipotong panjang

Dipotong lebar

Dipotong pola

Dihaluskan permukaannya Dipotong panjang

Dipotong lebar

Dipotong tinggi

Dihaluskan permukaannya

Dicelupkan secara batch (180 kompenoen)

Dikeringkan secara batch (180 kompenoen)

Dilepaskan Dipotong panjang

Dipotong lebar

Dipotong pola

Dilubangi pola

Dihaluskan permukaannya Dipotong panjang

Dipotong lebar

Dipotong pola

Dihaluskan permukaannya Dipotong panjang

Dipotong lebar

Dilubangi pola

Dihaluskan permukaannya

Dicelupkan secara batch (180 kompenoen)

Dikeringkan secara batch (180 kompenoen) Dipotong panjang

Dipotong lebar

Dipotong pola

Dilubangi pola

Dihaluskan permukaannya Dipotong panjang

Dipotong lebar

Dipotong pola

Dilubangi pola

Dihaluskan permukaannya Dipotong panjang

Dipotong tinggi

Dipotong lebar

Dipotong pola

Dihaluskan permukaannya Dipotong lebar

Dipotong panjang

Dipotong pola

Dihaluskan permukaannya Dipotong panjang

Dipotong lebar

Dipotong pola

Dihaluskan permukaannya Dipotong panjang

Dipotong lebar

Dipotong pola

Dipotong pola

Dipotong pola

Dihaluskan permukaannya Dipotong panjang

Dipotong lebar

Dipotong pola

Dihaluskan permukaannya

Dicelupkan secara batch (180 kompenoen)

Dikeringkan secara batch (180 kompenoen) Dicelupkan secara batch

(180 kompenoen)

Dikeringkan secara batch (180 kompenoen) Dicelupkan secara batch

(180 kompenoen)

Dikeringkan secara batch (180 kompenoen) Dipotong panjang

Dipotong lebar

Dipotong pola

Dihaluskan permukaannya Dipotong panjang

Dipotong lebar

Dihaluskan permukaannya

Dicelupkan secara batch (180 kompenoen)

Dikeringkan secara batch (180 kompenoen)

Diinspeksi I-26

Meja Inspeksi 0,2'

0%

Dipotong bubble wrap Meja packing O- 222 0,3' 0%

Dibuka Meja packing O- 224

O- 225

O- 226

Dirakit

Dilakban bawah Meja packing

Meja packing 0,1' 0%

0,15' 0%

0,2'

0%

Dibuka Meja packing O- 230

O- 231

O- 232

Dirakit

Dilakban bawah Meja packing

Meja packing 0,14'

0%

0,15' 0%

0,22' 0%

I-24

O- 220

Dirakit Meja perakitan 0,25' 0%

Lem

Lem Lem

Lem

Lem

Lem

Gunting

Kardus kecil

Kardus besar Lakban

Lakban

Lakban

Lakban 2x

4x 2x

4x

4 13,28 72,72 25 5

4

10 10 10

10 10 10

3

3

Lampiran 2.2 Part Drawing Komponen Chasis Depan

A4 CHASIS DEPAN D01

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 1

30

10 6

Lampiran 2.3 Part Drawing Komponen Roda Depan/Roda Belakang

A4 D02/D15

RODA DEPAN/RODA BELAKANG Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 0,5

3

Lampiran 2.4 Part Drawing Komponen As Roda Depan/As Roda Belakang

A4 D03/D16

AS RODA DEPAN/AS RODA BELAKANG Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 0,5

10

Lampiran 2.5 Part Drawing Komponen Penyangga Depan/Penyangga Tengah

A4 D04/D07

PENYANGGA DEPAN/PENYANGGA TENGAH Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 0,5

40

30

10 Lampiran 2.6 Part Drawing Komponen Kap Depan

A4 KAP DEPAN D05

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 0,5

40 10

R20 Lampiran 2.7 Part Drawing Komponen Atap Depan

A4 ATAP DEPAN D06

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 0,5

40

30

10 Lampiran 2.8 Part Drawing Komponen Kap Tengah

A4 KAP TENGAH D08

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 1

40 10 Lampiran 2.9 Part Drawing Komponen Atap Tengah

A4 ATAP TENGAH D09

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 0,5

80

40

10 60 20

25 30

Lampiran 2.10 Part Drawing Komponen Kap Belakang

A4 KAP BELAKANG D10

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 1

25 Lampiran 2.11 Part Drawing Komponen Lingkaran

A4 LINGKARAN D11

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 0,5

40

30

Lampiran 2.12 Part Drawing Komponen Segitiga

A4 SEGITIGA D12

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 0,5

40

30

Lampiran 2.13 Part Drawing Komponen Persegi Panjang

A4 PERSEGI PANJANG D13

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 0,5

10

5 45 40 20

10 3 3

Lampiran 2.14 Part Drawing Komponen Chasis Belakang

A4 CHASIS BELAKANG D13

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 1

10

10

Lampiran 2.15 Part Drawing Komponen Pengait

A4 PENGAIT D17

Teknik Industri UPNVY

KETERANGAN DILIHAT : PT JAYA PTLF

NIM : 122200054 & 122200103 DIGAMBAR : PT MEGA EDUKARYA TANGGAL : 3/03/2023

SATUAN : Milimeter SKALA : 1 : 0,2