PEMANFAATAN BATANG PINANG (Areca catechu LINN)

SEBAGAI BAHAN PEREKAT LIKUIDA

MENURUT KEDALAMAN BATANG

HASIL PENELITIAN

Oleh

Listi Erawaty Simbolon 071203030/ Teknologi Hasil Hutan

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

LEMBAR PENGESAHAN

Judul : Pemanfaatan Batang Pinang (Areca catechu LINN) Sebagai Bahan Perekat Likuida Menurut Kedalaman Batang

Nama : Listi Erawaty Simbolon

NIM : 071203030

P. Studi : Kehutanan

Disetujui oleh: Komisi Pembimbing

Tito Sucipto, S.Hut, M.Si Luthfi Hakim, S.Hut, M.Si

Ketua Anggota

Mengetahui:

Listi E Simbolon, Pemanfaatan Batang Pinang (Areca Catechu LINN) Sebagai Bahan Perekat Likuida Menurut Kedalaman Batang. Dibawah bimbingan Tito Sucipto dan Luthfi Hakim.

ABSTRAK

Limbah batang pinang merupakan salah satu sumber daya alam berlignoselulosa yang berpotensi sebagai bahan baku perekat likuida melalui metode likuifikasi. Bagian yang digunakan adalah batang bagian luar (L), bagian tengah (T) dan bagian dalam (D). Tujuan penelitian adalah untuk mendeterminasi dan membandingkan kualitas perekat yaitu sifat kenampakan, derajat keasaman (pH), viskositas, berat jenis, kadar padatan, waktu gelatinasi dengan standar SNI 06-4567-1998, formaldehida bebas dengan standar SNI 06–4565–1998 dan kadar abu dengan ASTM D 1102–84. Perekat likuida pinang dibuat dengan pencampuran secara langsung serbuk ketiga bagian batang pinang 20~40 mesh pada suhu 90oC selama 2 jam dengan phenol teknis, H2SO4 98%, NaOH 50%, formaldehida 37%.

Penelitian ini memperoleh hasil perekat likuida batang pinang tidak sepenuhnya memenuhi karakteristik perekat phenol formaldehida untuk kayu lapis menurut SNI 06-4567-1998. Karakteristik yang memenuhi adalah kenampakan berwarna merah kehitaman dan bebas kotoran (L), pH ketiga bagian batang yaitu 13 (L); 11 (T dan D), berat jenis 1,152 (L); 1,173 ( T), kadar padatan 40% (T dan D), waktu gelatinasi ketiga bagian 332 menit (L); 315 (T); 305 (D). Formaldehida bebas ketiga bagian batang memenuhi SNI 06-4565-1998 yaitu 1,69% (L); 1,30% (T) dan 1,24% (D). Perekat likuida dari batang pinang bagian tengah memiliki karakteristik yang lebih menyerupai perekat phenol formaldehida dibanding perekat dari bagian luar dan dalam batang pinang.

Listi E Simbolon, Utilization Of Areca Nut’s Stem (Areca Catechu LINN) As The Wood Liquid Material According To Depth Of The Stem. Under the guidance of

Tito Suciptoand Luthfi Hakim.

ABSTRACT

Waste areca nut’s stem was one of lignocellulose natural resources potential as raw material of wood liquid with through liquifaction method. The part used was the outer stem (L), the middle (T) and the inner (D). The research objective was to determine the quality of adhesive and compared with a standard that was the nature of appearance, degree of acidity (pH), viscosity, density, solids content, gelatin time with SNI 06-4567-1998, free formaldehyde with SNI 06-4565-1998 and ash content with ASTM D 1102-84. Areca nut wood liquid of areca nut made by mixing the powder directly the third part of the areca nut’s stem 20~40 mesh at the temperature 90oC during 2 hours with technical phenol, H2SO498%, NaOH 50%, formaldehyde 37%.

The results of the research showed that the wood liquid stem areca nut partially fulfill the characteristics of phenol formaldehyde adhesives for plywood according to SNI 06-4567-1998. The characteristics that fulfill such as the appearance of the outer stem were dark red and free of dirt, the pH of the three parts of the stem that was 13 (L); 11 (T and D), the density of the outer and the middle was 1.152 (L), 1.173 (T), solids content of the middle part and the inner part was 40% (T and D), the gelatin time of the three part was 332 minutes (L); 315 minutes (T); 305 minutes (D). Free formaldehyde of the three part stem fulfilled SNI 06-4565-1998 was 1.69% (L) 1.30% (T) and 1.24% (D). The wood liquid of middle part has characteristics resembling phenol formaldehyde adhesive more than the outer and the inner of areca nut’s stem.

RIWAYAT HIDUP

Penulis dilahirkan di Sihotang Kecamatan Harian Kabupaten Samosir

Provinsi Sumatera Utara pada tanggal 16 Mei 1989 dari Ayah Pagar Simbolon

dan Ibu Oslinar Lumban Gaol S.Pd. Penulis merupakan anak pertama dari delapan

bersaudara.

Riwayat pendidikan formal yang ditempuh selama ini yaitu pendidikan

dasar di SD Negeri No.173794 Simarsoittoba, Sihotang lulus tahun 2001,

pendidikan lanjutan di SLTP Negeri 3 Harian lulus tahun 2004 dan pendidikan

Menengah di SMA Negeri 1 Pangururan lulus tahun 2007. Pada tahun 2007,

penulis diterima pada Program Studi Teknologi Hasil Hutan Departemen

Kehutanan Fakultas Pertanian Universitas Sumatera Utara.

Selama mengikuti perkuliahan, penulis pernah melaksanakan Praktik

Pengenalan Pengolahan Hutan (P3H) di Hutan Mangrove Pulau Sembilan dan

Hutan Dataran Rendah Aras Napal pada tahun 2009. Penulis juga melaksanakan

Praktik Kerja Lapang (PKL) di Perum Perhutani Unit II KPH Madiun, Kabupaten

Madiun, Jawa Timur pada Bulan Januari-Februari tahun 2011

Setelah akhir kuliah, penulis melaksanakan penelitian dengan judul

”Pemanfaatan Batang Pinang (Areca catechu LINN) sebagai bahan perekat likuida menurut kedalaman batang, di bawah bimbingan Bapak Tito Sucipto,

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yesus Kristus atas

pertolongan, berkat dan kasihNya yang memberi penulis hikmat dan pengetahuan

sehingga penulis dapat menyelesaikan skripsi ini dengan baik. Judul penelitian ini

adalah “Pemanfaatan Batang Pinang (Areca catechu L.) sebagai Bahan Perekat Likuida Menurut Kedalaman Batang”.

Permintaan perekat meningkat seiring berkembangnya industri kayu

komposit sehingga membutuhkan perekat yang ramah lingkungan dan berkualitas

baik. Pada umumnya perekat yang banyak digunakan selama ini adalah perekat

sintesis yang memiliki dampak lingkungan kurang baik dan relatif mahal,

sehingga dibutuhkan teknologi pembuatan perekat alami. Penelitian ini

memanfaatkan batang pinang sebagai bahan perekat likuida alami melalui proses

likuifikasi dengan phenol, H2SO4, NaOH dan formalin dan mendeterminasi

karakteristik perekat yang dihasilkan.

Dalam pelaksanaan penelitian hingga penyelesaian skripsi ini penulis telah

banyak melibatkan pihak, mendapatkan bantuan, dorongan dan motivasi sehingga

memberi kesan yang berarti di hati penulis. Penulis mengucapakan terima kasih

kepada komisi pembimbing skripsi yaitu Bapak Tito Sucipto, S.Hut, M.Si dan

Bapak Luthfi Hakim, S.Hut, M.Si yang telah banyak mengarahkan, membimbing

dan memberi masukan-masukan kepada penulis dalam penyelesaian skripsi ini.

Penulis mengucapkan terima kasih dan penghargaan yang

sebesar-besarnya kepada kedua orang tua penulis yaitu Bapak Pagar Simbolon dan Ibu

Oslinar Lumban Gaol, S.Pd yang telah membesarkan dan mendidik penulis,

kepada adik-adik yaitu Rohaida Simbolon, Alm. Gembira Simbolon, Desi

Srimarta Simbolon, Rama Julisar Simbolon, Elki Dwarman Simbolon, Tetty Vera

Simbolon, Yanica Simbolon dan Irene Simbolon yang menginspirasi penulis

untuk tetap semangat dalam penyelesaian skripsi. Teman-teman mahasiswa

Kehutanan serta orang-orang terdekat yang mengasihi penulis yang selalu

menemani, mendoakan dan mendukung dalam penyelesaian skripsi ini. Semua

pihak yang tidak dapat disebutkan satu persatu yang turut berpartisipasi dalam

penyelesaian skripsi ini.

Penulis menyadari bahwa dalam penulisan skripsi ini masih banyak

terdapat kekurangan. Oleh karena itu penulis mohon maaf apabila terdapat

kekurangan dalam hal penulisan ataupun dalam hal lainnya. Penulis

mengharapkan semoga skripsi ini dapat bermanfaat bagi yang membutuhkan dan

berguna bagi pengembangan ilmu pengetahuan khususnya ilmu kehutanan.

Medan, Agustus 2012

DAFTAR ISI

Klasifikasi dan nama daerah ... 4

Penyebaran dan potensi ... 5

Kandungan dan pemanfaatan ... 6

Sifat anatomi dan fisis batang binang ... 7

Perekat (adhesive)... 9

b. Determinasi Kelarutan Zat Ekstraktif Serbuk Batang Pinang... 19

Kelarutan dalam air panas ... 19

Kelarutan dalam air dingin... 20

c. Pembuatan Perekat Likuida... 20

d. Determinasi Kualitas Perekat ... 21

Kenampakan... 21

Keasaman (pH)... 22

Kekentalan (viskositas) ... 22

Berat jenis... 23

Sisa penguapan/ kadar padatan ... 23

Waktu gelatinasi... 24

Kadar abu ... 24

HASIL DAN PEMBAHASAN

Kelarutan Zat Ekstraktif Partikel Batang Pinang... 27

Kelarutan zat ekstraktif dalam air panas ... 27

Kelarutan zat ekstraktif dalam air dingin ... 28

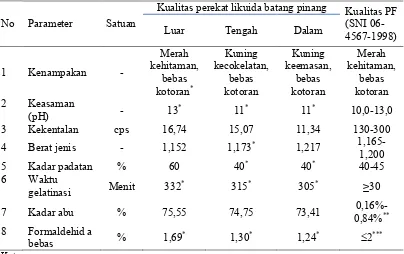

Determinasi Kualitas Perekat Likuida Batang Pinang... 30

Kenampakan... 31

Keasaman (pH)... 33

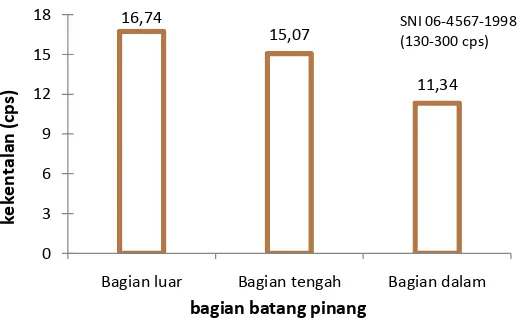

Kekentalan (viskositas) ... 34

Berat jenis... 36

Sisa penguapan/ kadar padatan ... 39

Waktu gelatinasi... 41

Kadar abu ... 43

Formaldehida bebas... 45

KESIMPULAN DAN SARAN Kesimpulan ... 48

Saran... 48

DAFTAR PUSTAKA... 49

DAFTAR GAMBAR

No. Halaman

1. (a) Batang tanaman pinang, (b) buah pinang ... 4

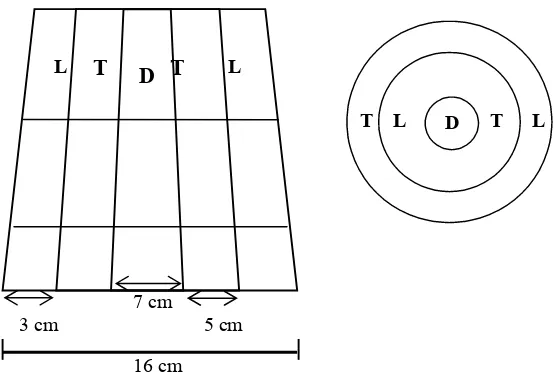

2. Ilustrasi pola pembagian batang pinang... 19

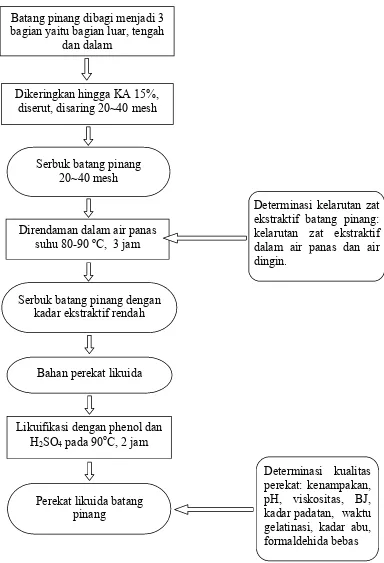

3. Bagan alir pembuatan perekat likuida pinang... 26

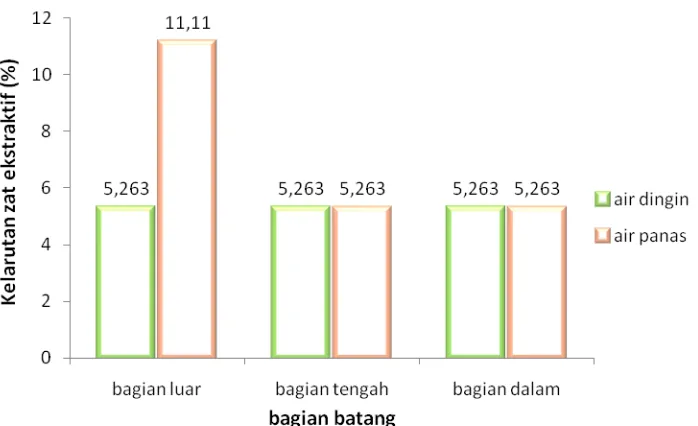

4. Kelarutan zat ektraktif air panas dan air dingin pada ketiga bagian batang pinang ... 28

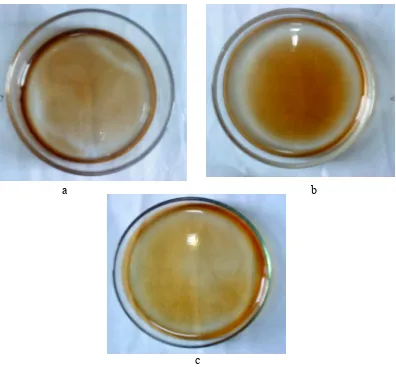

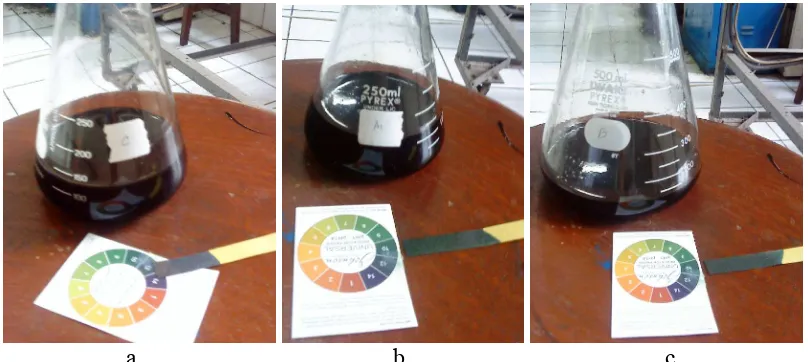

5. Kenampakan perekat likuida batang pinang, (a) bagian luar, (b) bagian tengah, (c) bagian dalam ... 32

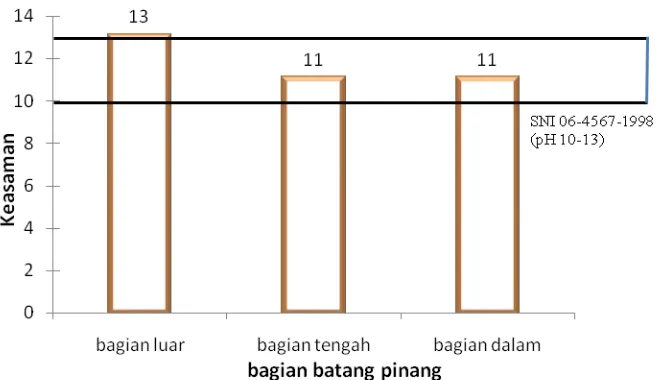

6. Keasaman perekat likuida ketiga bagian batang pinang ... 33

7. Warna indikator tingkat keasaman perekat likuida batang pinang, (a) bagian luar, (b) bagian tengah, (c) bagian dalam... 34

8. Tingkat kekentalan perekat pada ketiga bagian batang pinang... 35

9. Piknometer yang digunakan berisi perekat likuida batang pinang... 37

10. Nilai berat jenis perekat likuida dari ketiga bagian batang pinang ... 37

11. Nilai kadar padatan perekat dari ketiga bagian batang pinang ... 39

12. Kadar padatan perekat likuida batang pinang, (a) bagian luar, (b) bagian tengah, (c) bagian dalam ... 40

13. Waktu gelatinasi perekat dari ketiga bagian batang pinang... 41

14. Perekat likuida setelah mengalami gelatinasi, (a) bagian luar, (b) bagian tengah, (c) bagian dalam ... 42

15. Kadar abu perekat pinang pada ketiga bagian batang... 44

DAFTAR TABEL

No. Halaman

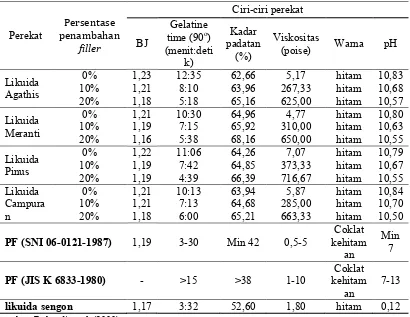

1. Kualitas perekat likuida dari beberapa jenis kayu... 14

DAFTAR LAMPIRAN

No. Halaman

1. Kelarutan zat ekstraktif ... 53

2. Kekentalan... 54

3. Berat Jenis ... 56

4. Kadar padatan/solid content (SC) ... 57

5. Waktu gelatinasi... 58

6. Kadar abu ... 59

Listi E Simbolon, Pemanfaatan Batang Pinang (Areca Catechu LINN) Sebagai Bahan Perekat Likuida Menurut Kedalaman Batang. Dibawah bimbingan Tito Sucipto dan Luthfi Hakim.

ABSTRAK

Limbah batang pinang merupakan salah satu sumber daya alam berlignoselulosa yang berpotensi sebagai bahan baku perekat likuida melalui metode likuifikasi. Bagian yang digunakan adalah batang bagian luar (L), bagian tengah (T) dan bagian dalam (D). Tujuan penelitian adalah untuk mendeterminasi dan membandingkan kualitas perekat yaitu sifat kenampakan, derajat keasaman (pH), viskositas, berat jenis, kadar padatan, waktu gelatinasi dengan standar SNI 06-4567-1998, formaldehida bebas dengan standar SNI 06–4565–1998 dan kadar abu dengan ASTM D 1102–84. Perekat likuida pinang dibuat dengan pencampuran secara langsung serbuk ketiga bagian batang pinang 20~40 mesh pada suhu 90oC selama 2 jam dengan phenol teknis, H2SO4 98%, NaOH 50%, formaldehida 37%.

Penelitian ini memperoleh hasil perekat likuida batang pinang tidak sepenuhnya memenuhi karakteristik perekat phenol formaldehida untuk kayu lapis menurut SNI 06-4567-1998. Karakteristik yang memenuhi adalah kenampakan berwarna merah kehitaman dan bebas kotoran (L), pH ketiga bagian batang yaitu 13 (L); 11 (T dan D), berat jenis 1,152 (L); 1,173 ( T), kadar padatan 40% (T dan D), waktu gelatinasi ketiga bagian 332 menit (L); 315 (T); 305 (D). Formaldehida bebas ketiga bagian batang memenuhi SNI 06-4565-1998 yaitu 1,69% (L); 1,30% (T) dan 1,24% (D). Perekat likuida dari batang pinang bagian tengah memiliki karakteristik yang lebih menyerupai perekat phenol formaldehida dibanding perekat dari bagian luar dan dalam batang pinang.

Listi E Simbolon, Utilization Of Areca Nut’s Stem (Areca Catechu LINN) As The Wood Liquid Material According To Depth Of The Stem. Under the guidance of

Tito Suciptoand Luthfi Hakim.

ABSTRACT

Waste areca nut’s stem was one of lignocellulose natural resources potential as raw material of wood liquid with through liquifaction method. The part used was the outer stem (L), the middle (T) and the inner (D). The research objective was to determine the quality of adhesive and compared with a standard that was the nature of appearance, degree of acidity (pH), viscosity, density, solids content, gelatin time with SNI 06-4567-1998, free formaldehyde with SNI 06-4565-1998 and ash content with ASTM D 1102-84. Areca nut wood liquid of areca nut made by mixing the powder directly the third part of the areca nut’s stem 20~40 mesh at the temperature 90oC during 2 hours with technical phenol, H2SO498%, NaOH 50%, formaldehyde 37%.

The results of the research showed that the wood liquid stem areca nut partially fulfill the characteristics of phenol formaldehyde adhesives for plywood according to SNI 06-4567-1998. The characteristics that fulfill such as the appearance of the outer stem were dark red and free of dirt, the pH of the three parts of the stem that was 13 (L); 11 (T and D), the density of the outer and the middle was 1.152 (L), 1.173 (T), solids content of the middle part and the inner part was 40% (T and D), the gelatin time of the three part was 332 minutes (L); 315 minutes (T); 305 minutes (D). Free formaldehyde of the three part stem fulfilled SNI 06-4565-1998 was 1.69% (L) 1.30% (T) and 1.24% (D). The wood liquid of middle part has characteristics resembling phenol formaldehyde adhesive more than the outer and the inner of areca nut’s stem.

PENDAHULUAN

Latar Belakang

Secara umum dapat dikatakan bahwa Indonesia masih sangat boros dalam

memanfaatkan sumber daya alam baik kayu maupun bukan kayu. Angka-angka

limbah dari hasil penelitian baik limbah eksploitasi maupun limbah industri

pengolahan banyak dikemukakan (Ruhendi et al., 2000). Indonesia merupakan

salah satu negara berbasis agraria yang memiliki potensi perkebunan dan

pertanian yang besar. Sumatera Utara mempunyai potensi besar di bidang agraria,

antara lain dari hasil pertanian, perkebunan dan hasil hutan. Salah satu hasil

perkebunan rakyat yang memilki nilai ekspor adalah tanaman pinang.

Perekat merupakan salah satu bahan utama yang sangat penting dalam

industri pengolahan kayu, khususnya komposit. Dari total biaya produksi kayu

yang dibuat dalam berbagai bentuk dan jenis kayu komposit, lebih dari 32%

adalah biaya perekatan (Seller, 2001 dalamSucipto, 2009a).

Perekat alami merupakan alternatif pengganti perekat sintetis tetapi

perekat alami memiliki sifat perekatan yang masih kurang baik. Studi tentang

perekat alami perlu dilakukan dalam rangka pengembangan ilmu pengetahuan dan

teknologi untuk meningkatkan kualitas perekatan. Kebutuhan perekat akan

semakin meningkat, namun industri perekatan di Indonesia saat ini belum mampu

memenuhi kebutuhan pasar. Maka perlu dilakukan upaya-upaya untuk dapat

menghasilkan perekat alternatif yang dapat menggantikan perekat sintetis yang

ada saat ini (Risnasari, 2008).

Salah satu cara yang dapat dilakukan yaitu dengan mengkonversi serbuk

dikenal dengan likuida kayu. Likuida kayu merupakan hasil reaksi antara lignin

yang ada dalam serbuk kayu dengan senyawa aromatik alkohol pada suhu tinggi,

sehingga didapatkan suatu larutan yang dapat digunakan sebagai perekat (Ruhendi

et al., 2000).

Perkembangan industri komposit meningkat seiring berkurangnya

ketersediaan kayu solid. Banyak bahan bukan kayu yang digunakan pada

pembuatan komposit sebagai pengganti kayu dan memiliki kualitas menyerupai

kayu (Risnasari, 2008).

Sumberdaya alam berlignoselulosa yang cukup potensial sebagai bahan

baku perekat dan papan partikel adalah tanaman pinang. Bagian dari pinang yang

banyak dimanfaatkan adalah bagian buah, yang diolah menjadi produk utama

obat-obatan dan kosmetik. Sementara itu limbah berupa sabut dan batang pinang

yang mengandung lignoselulosa (selulosa, hemiselulosa dan lignin) belum

dimanfaatkan secara optimal. Padahal jumlah limbah yang paling besar dari

tanaman pinang adalah batang. Pemanfaatannya masih dalam skala kecil seperti

sebagai jembatan, dan perayaan nasional untuk panjat pinang.

Pada penelitian ini batang pinang sebagai bahan alami berlignoselulosa

dimanfaatkan sebagai bahan baku perekat likuida melalui proses likuifikasi.

Kualitas perekat likuida ini diharapkan memiliki kualitas yang sebanding dengan

perekat sintetis, dan dapat mensubstitusi perekat sintetis yang selama ini

digunakan dalam industri kayu komposit. Sehingga dapat menjadi solusi

permasalahan industri yang berkaitan dengan limbah dan faktor produksi

Tujuan Penelitian

Tujuan penelitian ini adalah:

1. Mendeterminasi kualitas perekat likuida batang pinang menurut kedalaman

batang yaitu bagian luar, tengah dan dalam

2. Membandingkan kualitas perekat likuida batang pinang (sifat kenampakan,

derajat keasaman (pH), viskositas, berat jenis, kadar padatan, waktu gelatinasi

dengan standar SNI 06-4567-1998, formaldehida bebas dengan standar SNI

06–4565–1998 dan kadar abu dengan ASTM D 1102–84.

Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Hasil penelitian diharapkan menjadi suatu alternatif dalam pemanfaatan

bahan baku perekat alami sebagai pengganti perekat sintesis dalam industri

komposit kayu

2. Dapat meningkatkan nilai tambah dari limbah batang pinang yang selama ini

TINJAUAN PUSTAKA

Tanaman Pinang

Morfologi tumbuhan

Pinang (Areca catechu LINN) merupakan tanaman famili arecaceae yang

dapat mencapai tinggi 15-20 m dengan batang tegak lurus bergaris tengah 15 cm.

Buahnya berkecambah setelah 1,5 bulan dan 4 bulan kemudian mempunyai

jambul daun-daun kecil yang belum terbuka. Pembentukan batang baru terjadi

setelah 2 tahun dan berbuah pada umur 5-8 tahun tergantung keadaan tanah.

Tanaman ini berbunga pada awal dan akhir musim hujan dan memiliki masa

hidup 25-30 tahun. Biji buah berwarna kecoklatan sampai coklat kemerahan, agak

berlekuk-lekuk dengan warna yang lebih muda. Pada bidang irisan biji tampak

perisperm berwarna coklat tua dengan lipatan tidak beraturan menembus

endosperm yang berwarna agak keputihan (Depkes RI, 1989).

a b

Gambar 1. (a) Tanaman pinang, (b) buah pinang

Klasifikasi dan nama daerah

Tanaman pinang diklasifikasikan dalam divisi spermatophyta, sub divisi

marga areca, dan jenis Areca catechu L. (Syamsuhidayat dan Hutapea, 1991;

Backer and Van Den Brink, 1968). Dalam perdagangan, biji pinang dibagi

menjadi dua golongan, yaitu pinang putih (varietas alba) dan pinang hitam

(varietas nigra). Untuk keperluan ramuan sirih-pinang, pinang putih lebih disukai

terutama untuk masyarakat di daerah Pulau Sumatera, karena pinang jenis ini saat

dikunyah mengeluarkan aroma nasi yang baru ditanak (Novarianto dan Rompas,

1990 dalam Miftahorrachman dan Maskromo, 2007). Pinang memiliki nama daerah seperti pineng, pineung (Aceh), pinang (Gayo), gahat, pinang

(Kalimantan), mamaan, nyangan (Sulawesi), bua, hualo (Maluku), batang mayang

(Karo), pining (Toba), batang pinang (Minangkabau), dan jambe (Sunda, Jawa)

(Depkes RI, 1989).

Penyebaran dan potensi

Pinang adalah tanaman dari famili palma dengan penyebaran yang cukup

luas di Indonesia. Habitat tumbuh tanaman ini sangat beragam mulai dari tepi

pantai sampai pada daerah-daerah dengan ketinggian 1.000 meter dari permukaan

laut (Mifthorrahman dan Maskromo, 2007).

Sampai saat ini sentra tanaman pinang di Indonesia adalah di Pulau

Sumatera dan Kalimantan. Penyebarannya yang memiliki potensi besar meliputi

Aceh, Riau, Sumatera Utara, dan Kalimantan Barat, daerah Papua juga tetapi

belum merupakan sumber penghasilan. Dengan terus meningkatnya permintaan

pasar untuk ekspor, membuka peluang pengembangan di wilayah Indonesia

lainnya. Seiring dengan meningkatnya pemanfaatan tanaman pinang terkhusus

untuk biji pinang, permintaan untuk ekspor juga terus meningkat. Indonesia

setiap tahun (Hamdani, 2007). Seiring produksi biji pinang yang terus meningkat,

maka begitu juga dengan limbah batang pinang tersebut yang kurang

dimanfaatkan.

Kandungan dan pemanfaatan

Tanaman pinang (Areca catechu L.) adalah salah satu jenis palma yang memiliki banyak kegunaan antara lain untuk konsumsi, bahan industri kosmetika,

kesehatan, dan bahan pewarna pada industri tekstil. Tanaman ini tersebar luas di

wilayah Indonesia, baik secara individu maupun populasi, dan umumnya

masyarakat menggunakan sebagai tanaman pagar atau pembatas kebun

(Miftahorrachman, 2006; Syukur dan Hernani, 2001). Bagian-bagian tanaman ini

memiliki khasiat untuk penyembuhan beberapa penyakit dan sudah dimanfaatkan

masyarakat lokal dan internasional. Pinang terutama ditanam untuk dimanfaatkan

bijinya, yang di dunia Barat dikenal sebagai betel nut. Biji ini dikenal sebagai salah satu campuran orang makan sirih, selain gambir, dan kapur (Syukur dan

Hernani, 2001).

Biji buah pinang mengandung proantosianidin, yaitu suatu tanin

terkondensasi yang termasuk dalam golongan flavonoid. Proantosianidin

mempunyai efek antibakteri, antivirus, antikarsinogenik, inflamasi,

anti-alergi, dan vasodilatasi (Fine, 2000). Biji segar mengandung kira-kira 50% lebih

banyak alkaloid dibandingkan dengan biji yang telah mengalami perlakuan.

Arekolin selain berfungsi sebagai obat cacing juga sebagai penenang, sehingga

bersifat memabukkan bagi penggunanya (Kristina dan Syahid, 2007).

Tanaman pinang sangat akrab bagi masyarakat Indonesia terkhusus bagi

pinang muda sebagai obat untuk mengecilkan rahim setelah melahirkan oleh

kaum wanita dengan cara memasak buah pinang muda tersebut dan airnya

diminum selama satu minggu. Umbut pinang muda digunakan untuk mengobati

patah tulang, dan sakit pinggang (salah urat). Selain itu umbut dapat

juga dimakan sebagai lalab atau acar. Daun pinang berguna untuk mengatasi

masalah tidak nafsu makan, dan sakit pinggang. Selain sebagai obat, pelepah daun

digunakan untuk pembungkus makanan dan bahan campuran untuk topi. Sabut

pinang rasanya hangat dan pahit, digunakan untuk gangguan pencernaan, sembelit

dan edema. Biji dan kulit biji bagian dalam dapat juga digunakan untuk

menguatkan gigi goyah bersama-sama dengan sirih. Air rendaman biji pinang

muda digunakan untuk obat sakit mata oleh suku Dayak Kendayan di Kalimantan

Barat (Kristina dan Syahid, 2007).

Pemanfaatan tanaman pinang selain untuk ekspor ke China dan negara

Asia Selatan lainnya, di beberapa daerah Sumatera dan Kalimantan dimanfaatkan

untuk acara seremonial seperti ramuan sirih pinang untuk upacara adat. Kemajuan

ilmu pengetahuan dan teknologi saat ini telah mengubah pola pemanfaatan

tanaman pinang seperti untuk keperluan farmasi dan industri. India dan China saat

ini telah mengolah pinang menjadi permen (Maliangkay, 1991 dalam

Miftahorrachman dan Maskromo, 2007).

Sifat Anatomi dan Fisis Batang Pinang

Menurut Trisnawati (2009) batang pinang memiliki kekerasan yang cukup

keras pada bagian tepi kulit, kemudian kekerasan akan semakin berkurang menuju

muda dan baru terbentuk serta didominasi oleh parenkim. Bagian empulur pinang

berwarna kecoklatan dan lunak karena sebagian besar terdiri dari jaringan

parenkim.

Bagian tepi kulit batang pinang berwarna coklat tua hingga coklat muda

dan semakin berwarna coklat muda kekuning-kuningan pada bagian tengah

hingga putih kekuning-kuningan pada bagian empulur. Perbedaan warna ini

terjadi karena pada bagian tepi kulit lebih didominasi oleh ikatan pembuluh yang

warnanya lebih gelap dari parenkim. Sedangkan bagian empulur lebih didominasi

oleh parenkim sehingga warna empulur akan lebih terang dari warna tepi kulit.

Lebih banyaknya jumlah parenkim pada bagian empulur juga menyebabkan

bagian empulur lebih lunak dari bagian tepi kulit, yang didominasi oleh ikatan

pembuluh.

Parenkim pada batang pinang berbentuk spongy (karang) pada kondisi kadar air kering udara, namun pada kondisi kadar air segar parenkim tidak

berbentuk karang. Pada kondisi kering udara parenkim yang terisi air akan

menguap menyebabkan parenkim kosong sehingga berbentuk seperti karang.

Kadar air basah pada batang pinang lebih tinggi pada bagian ujung dalam

disebabkan oleh kandungan ekstraktif gula dan pati yang lebih tinggi pada bagian

tersebut, dan sifat higroskopis yang tinggi pada kondisi segar. Kerapatan bagian

tepi kulit lebih tinggi dibanding bagian tengah dan empulur. Bagian tepi kulit

didominasi oleh ikatan pembuluh yang memiliki kerapatan lebih tinggi daripada

jaringan sekitarnya. Pada ketinggian batang, bagian pangkal batang memiliki

kerapatan yang tertinggi dan nilainya akan semakin menurun menuju ujung

Pangkal batang terdiri atas sel-sel dewasa yaitu banyaknya ikatan

pembuluh tua yang berwarna gelap yang mempunyai dinding sel tebal. Semakin

tebal dinding sel maka kerapatan akan semakin tinggi (Wardhani, 2005 dalam

Trisnawati, 2009).

Perekat (Adhesive)

Perekat merupakan salah satu bahan utama yang sangat penting dalam

industri pengolahan kayu, khususnya komposit. Blomquist et al. (1983) dalam

Sucipto (2009a) membagi perekat menjadi dua kategori yaitu:

1. Perekat alami

a. Berasal dari tumbuhan, seperti pati, dextrins (turunan pati) dan getah tumbuh-tumbuhan.

b. Berasal dari protein, seperti kulit, tulang, urat daging, albumin, darah, susu dan soybean meal(termasuk kacang tanah dan protein nabati seperti biji-bijian pohon dan biji durian).

c. Berasal dari material lain, seperti aspal, shellac (lak), karet, sodium silikat, magnesium oksiklorida dan bahan anorganik lainnya.

2. Perekat sintetis

a. Perekat thermoplastis yaitu resin yang akan kembali menjadi lunak ketika

dipanaskan dan mengeras kembali ketika didinginkan. Contohnya polivinil

alkohol (PVA), polivinil asetat (PVAc), kopolimer, ester dan eter selulosa,

poliamida, polistirena, polivinil butiral dan polivinil formal.

b. Perekat thermoset yaitu resin yang mengalami atau telah mengalami reaksi

kimia dari pemanasan, katalis, sinar ultraviolet, dan tidak dapat kembali ke

bentuk semula. Contohnya urea, melamin, fenol, resorsinol, furfuril alkohol,

resorsinol akan menjadi perekat setelah direaksikan dengan formaldehida

(HCHO).

c. Synthetic elastomersadalah perekat yang pada suhu kamar bisa diregangkan

seperti neoprena, nitril dan polisulfida.

Perekat phenol fromaldehida (PF) adalah jenis perekat yang tahan

terhadap bakteri, fungi dan beberapa organisme termasuk rayap. Penggunaan

perekat jenis ini untuk papan partikel dan papan serat mempunyai kondensasi

rendah, terdiri dari alkali, kadar air, pengerasan dengan katalis pada temperatur

tinggi. Perekat PF mempunyai sifat bertransisi yang rendah, oleh sebab itu

membutuhkan suhu pengempaan yang tinggi dan waktu pengempaan yang lebih

lama. Kadar air dari partikel harus sangat diperhatikan karena apabila kadar air

terlalu tinggi maka pada saat pengempaan akan semakin banyak uap yang keluar

(Kollman, 1975 dalam Henrasetiafitri, 2002). PF memiliki kelemahan yaitu memberikan warna gelap, kadar air kayu harus lebih rendah daripada perekat

urea-formaldehida atau perekat lainnya serta garis perekatan yang relatif tebal dan

mudah patah.

Perekat PF tahan terhadap perlakuan air karena mempunyai sifat

alkalinitas yang tinggi dan apabila disemprotkan dengan kadar air yang tinggi.

Tingkah laku higroskopik dan kekuatan ikatan pada papan yang menggunakan

perekat urea formaldehida (UF) dan yang menggunakan PF sebagai contoh

aplikasi 1% solid parafin berdasarkan dry wood, maka papan yang menggunakan

perekat PF akan mengabsorbsi air dua kali lebih banyak dari papan yang

papan yang tinggi dan sifat alkalinitas yang tinggi dari perekat phenol

formaldehida (Kollman, 1975 dalam Henrasetiafitri, 2002).

Menurut Blomquist et al. (1983) dalam Sucipto (2009a) berdasarkan

komposisinya, perekat campuran terbentuk dari dua golongan komponen yaitu:

1. Komponen utama (base/binder)

Bahan yang mempunyai kemampuan merekat dan merupakan komponen

utama dalam perekat yang berasal dari alam atau sintetis. Base memiliki proporsi yang lebih besar dan menjadi tulang punggung (back bone) karena bertanggung

jawab terhadap kekuatan ikatan antara perekat dengan sirekat.

2. Komponen tambahan. Satu atau lebih komponen tambahkan umumnya ditambahkan dalam komposisi perekat, sepertisolvent, thinner/diluents,

catalyst, hardeners/curing agents, fillers, extenders, preservatives,

fortifiersdan carriers. Perekat likuida

Salah satu teknologi pembuatan perekat dengan memanfaatkan

sumberdaya alam adalah teknologi yang telah dikembangkan oleh Pu et al. (1991), yaitu dengan mengkonversi serbuk kayu dengan proses kimia sederhana

yang disebut proses likuifikasi. Perekat alternatif ini dapat mengatasi kebutuhan

perekat yang akan semakin meningkat saat ini, selain itu juga dapat mengurangi

biaya produksi, karena perekat sintesis saat ini relatif mahal (Risnasari, 2008).

Menurut Risnasari (2008) karakteristik perekat likuida dari beberapa

limbah non kayu antara lain:

1. Kenampakan

Warna perekat dari beberapa limbah non kayu adalah merah-cokelat

kehitaman yang disebabkan oleh suhu dan waktu pada proses pembuatannya.

kimia lain yang merupakan hasil konversi komponen selulosa pada kayu dapat

menyebabkan perekat likuida berwarna hitam.

2. Derajat keasaman

Keasaman perekat likuiada berkisar 8,04-8,40 yang berarti bersifat basa

karena adanya penambahan NaOH 40% ke dalam perekat setelah pemasakan dan

pendinginan sesaat. Sifat demikian diperlukan untuk memperpanjang waktu

simpan perekat, karena pH tinggi akan memperlambat proses curing(pengerasan) perekat tersebut. Selain itu kesesuaian antara perekat likuida dengan kayu akan

lebih baik, karena pada kondisi asam, kayu akan lebih cepat rusak (Ruhendi et al.,

2007). Menurut SNI 06-4567-1998, pH perekat berkisar 10-13.

3. Kekentalan (viskositas)

Kekentalan menunjukkan kemampuan perekat untuk mengalir pada

permukaan yang direkat. Semakin tinggi kekentalan, maka kemampuan untuk

membasahi dan berpenetrasi ke dalam permukaan kayu akan semakin sulit.

Namun jika kekentalan terlalu rendah, maka akan terjadi penetrasi yang

berlebihan dan menyebabkan miskinnya garis rekat yang terbentuk. Menurut SNI

06-4567-1998, viskositas perekat berkisar 130-300 cps.

Kekentalan perekat likuida dari kenaf dan bambu masih memenuhi

standar, sedangkan perekat likuida dari sabut kelapa didapatkan berbentuk pasta.

Bentuk pasta dari perekat likuida ini akan menyulitkan aplikasi perekat pada saat

pencampuran perekat dengan sabut kelapa. Menurut Pu et al. (1991) dalam

Kekentalan yang terlalu tinggi dapat dikurangi dengan penambahan nisbah

formalin dan phenol yang digunakan.

4. Berat jenis

Berat jenis semua perekat likuida dari limbah non kayu lebih rendah dari

berat jenis perekat fenol formaldehid menurut SNI 06-4567-1998, yaitu sebesar

1,165-1,200. Berat jenis perekat likuida sabut kelapa mengalami penurunan

setelah diencerkan dengan air distilat.

5. Kadar padatan

Kadar padatan menunjukkan jumlah molekul perekat yang akan berikatan

dengan molekul sirekat. Semakin tinggi kadar padatan pada batas tertentu, maka

keteguhan rekat papan yang dihasilkan semakin meningkat karena semakin

banyak molekul penyusun perekat yang bereaksi dengan kayu pada perekatan.

Kadar padatan perekat likuida kenaf, bambu dan sabut kelapa lebih rendah dari

SNI 06-4567-1998 yaitu 40-45%. Ketiga bahan tersebut memiliki kerapatan yang

rendah, sehingga menghasilkan likuida dengan kadar padatan yang rendah juga.

6. Waktu Gelatinasi

Waktu gelatinasi menunjukkan waktu yang dibutuhkan perekat untuk

mengental/mengeras atau menjadi gel, sehingga tidak dapat ditambahkan lagi

dengan bahan lain dan siap untuk direkatkan. Waktu gelatinasi perekat likuida

kenaf dan bambu adalah >60 menit, sedangkan waktu gelatinasi perekat likuida

sabut kelapa adalah >30 menit. Waktu gelatinasi dari ketiga perekat tersebut

sesuai dengan SNI 06-4567-1998 yaitu ≥30 menit. Dengan semakin lamanya

waktu gelatinasi, perekat tidak mudah untuk menggumpal sehingga umur simpan

Ruhendi et al. (2000) melakukan penelitian pembuatan perekat likuida dari

jenis kayu agathis, meranti, pinus, dan campuran ketiga jenis kayu tersebut.

Metode yang digunakan sama dengan metode yang digunakan penulis pada

penelitian pinang ini yaitu teknologi pembuatan perekat yang dikembangkan Pu et al. yang telah diaplikasikan juga pada kayu sengon (Widiana, 1998). Kualitas perekat yang dibuat dari kayu agathis, meranti, pinus dan campuran ketiganya

serbuk kayu tersebut seperti pada Tabel 1.

Tabel 1. Kualitas perekat likuida dari beberapa jenis kayu

Perekat

0% 1,23 12:35 62,66 5,17 hitam 10,83

10% 1,21 8:10 63,96 267,33 hitam 10,68 20% 1,18 5:18 65,16 625,00 hitam 10,57

Likuida Meranti

0% 1,21 10:30 64,96 4,77 hitam 10,80

10% 1,19 7:15 65,92 310,00 hitam 10,63 20% 1,16 5:38 68,16 650,00 hitam 10,55

Likuida Pinus

0% 1,22 11:06 64,26 7,07 hitam 10,79

10% 1,19 7:42 64,85 373,33 hitam 10,67 20% 1,19 4:39 66,39 716,67 hitam 10,55 Likuida

Campura n

0% 1,21 10:13 63,94 5,87 hitam 10,84

10% 1,21 7:13 64,68 285,00 hitam 10,70 20% 1,18 6:00 65,21 663,33 hitam 10,50

PF (SNI 06-0121-1987) 1,19 3-30 Min 42 0,5-5

Coklat kehitam

an

Min 7

PF (JIS K 6833-1980) - >15 >38 1-10

Coklat kehitam

an

7-13

likuida sengon 1,17 3:32 52,60 1,80 hitam 0,12

sumber: Ruhendi et al.(2000)

Perekat likuida ketiga kayu tersebut tidak menunjukkan perbedaan warna,

semua perekat yang dihasilkan berwarna hitam. Hal ini berbeda dengan perekat

menjadi hitam setelah dipanaskan dan setelah menjadi perekat warna ini tidak

berubah.

Hasil berat jenis perekat likuida dari kayu agathis, meranti, pinus dan

campuran terlihat kecenderungan penurunan nilai berat jenis terjadi seiring

dengan penambahan persentase filler berupa tepung sekam. Tepung sekam ini memiliki volume jauh lebih besar dibandingkan beratnya (volumenous), sehingga

bila dicampur akan menurunkan berat jenis perekat yang memiliki berat jenis

lebih tinggi.

Derajat keasaman tinggi pada perekat mempunyai dua fungsi yaitu untuk

membersihkan permukaan kayu yang akan direkat dengan cara melarutkan

kontaminan yang ada dan untuk mengembangkan zat kayu serta membuka

struktur dinding sel sehingga akan memperbaiki penetrasi dari perekat. Menurut

Solomon (1967) dalamRuhendi et al.(2000) waktu gelatinasi adalah waktu yang dibutuhkan perekat untuk mengental atau membentuk gel, sehingga tidak dapat

digunakan lagi. Waktu gelatinasi dipengaruhi oleh besarnya jumlah pelarut dalam

perekat. Berkurangnya pelarut dalam perekat akan mempercepat hilangnya pelarut

dari perekat karena proses penguapan dan perekat lebih cepat mengental, sehinga

waktu gelatinasinya semakin singkat.

Nilai viskositas perekat ketiga jenis kayu diatas jauh lebih tinggi dari

viskositas fenol formaldehida. Penambahan formalin lebih banyak dapat

menyebabkan semakin banyaknya cairan dalam perekat sehingga viskositas

perekat lebih rendah. Viskositas dapat mempengaruhi kemampuan penetrasi

perekat dan pembasahan oleh perekat. Penetrasi dan pembasahan berlangsung

perekat, maka semakin besar kemampuan perekat untuk mengalir, berpindah dan

mengadakan penetrasi dan penambahan (Kollmann et al.,1975 dalam Ruhendi et al.,2000).

Kadar padatan bila dilihat dari jenis serbuk kayu yang digunakan, maka

terlihat bahwa jenis serbuk kayu meranti lebih tinggi dibandingkan serbuk kayu

agatis dan pinus. Hal ini dipengaruhi kayu meranti tidak banyak mengandung

damar atau gum sehingga akan lebih banyak zat padat yang tidak dapat menguap

(Martawijaya, 1997 dalam Ruhendi et al., 2000). Vick (1999) peningkatan kadar

padatan berarti peningkatan molekul-molekul perekat yang akan bereaksi dengan

kayu pada proses perekatan, sehingga sampai batas tertentu kadar padatan yang

tinggi dapat menciptakan keteguhan rekat yang lebih baik.

Proses Likuifikasi

Bagian pinang dapat dimanfaatkan sebagai bahan baku perekat likuida

melalui proses likuifikasi, seperti sabut pinang dan bagian batang yang

mengandung bahan lignoselulosa. Menurut Yoshioka et al. (1992) likuifikasi lignoselulosa adalah suatu prosedur untuk memproduksi minyak dari biomass

dalam kondisi konversi tertentu. Likuifikasi lignoselulosa juga dapat dilakukan

pada suhu 240~270 oC tanpa katalis, 80~150 oC dengan katalis asam, bahkan pada

suhu ruang (kayu termodifikasi kimia). Pada penelitian ini, serbuk bagian batang

pinang direaksikan dengan fenol dan H2SO4 pada suhu 90oC untuk menghasilkan

phenolated wood.

Likuifikasi kayu tanpa perlakuan pendahuluan dapat terjadi dengan cara:

a. Perlakuan pada suhu di atas suhu 250 oC selama 15~180 menit, dalam

dietilen, glikol trietilen, glikol polietilen, 1,4-dioxane, cyclohexanone,

dietilketon, ethyl n-propyl ketone(Shiraishi et al., 1986, Patent dalam

Yoshioka et al.,1992)

b. Perlakuan pada suhu 150 oC, tekanan atmosfir, dengan katalis

phenolsulfonic acid dansulfuric acid(Pu et al.,1991 dalamYoshioka et al.,1992).

Likuifikasi kayu termodifikasi kimia menggunakan pelarut fenol,

bisphenol dan polihydric alkohol, serta dikombinasikan dengan penggunaan

cross-linking agent atau hardeners, menghasilkan resin dengan daya rekat yang baik (Shiraishi, 1986; Shiraishi et al., 1986; 1987b dan 1988; Kishi et al., 1986

dalamYoshioka et al.,1992).

Likuifikasi kayu tanpa perlakuan akan menghasilkan resol-type resin phenol. Penelitian yang telah dilakukan adalah

a. Kayu dilarutkan dalam fenol pada suhu 150 oC dengan katalis

phenolsulfonic acid(Pu et al., 1991 dalamYoshioka et al.,1992).

b. Lima bagian chipskayu dilarutkan dalam dua bagian fenol pada suhu 250 o

METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan mulai bulan Oktober 2011 - April 2012.

Penelitian ini dilakukan di Laboratorium Kimia Polimer Fakultas MIPA USU,

Laboratorium Kimia Analitik Fakultas MIPA USU, Laboratorium Kimia

Anorganik Fakultas MIPA USU.

Alat dan Bahan

Adapun alat yang digunakan adalah planner (penyerut), parang, saringan serbuk ukuran 20~40 mesh, oven, lemari asam, desikator, timbangan, penangas

air, kantong plastik, pengaduk, kaca datar, cawan abu, gelas ukur, gelas piala,

erlenmeyer, tabung reaksi, ball-pipet, pipet tetes, kertas pH, viscometer Ostwald,

piknometer, kertas saring, alumunium foil, alat tulis, alat hitung dan tally sheet. Bahan yang digunakan adalah batang pinang, phenol teknis, larutan H2SO4 98%,

formalin, NaOH 40%, NH4OH 10%, NaOH 1 N, NaOH 0,1 N, HCl 1 N, HCl 0,1

N, indikator metil merah dan metilen biru, arang aktif, dan aquades.

Prosedur Penelitian

a. Pembuatan Bahan Baku

1. Batang pinang dengan diameter pangkal 15 cm dibagi menjadi tiga bagian

yaitu bagian luar, tengah dan bagian dalam. Batang pinang dipotong

menjadi beberapa bagian untuk mempermudah penyerutan. Masing-masing

bagian menurut kedalaman diserut menggunakan planner sehingga

diperoleh partikel berupa serbuk. Pola pengambilan contoh uji atau

T L T L

7 cm

3 cm 5 cm

16 cm

Keterangan: L = bagian luar; T = bagian tengah; D = bagian dalam Gambar 2. Ilustrasi pola pembagian batang pinang

2. Partikel batang pinang dikeringkan dengan cara dijemur dan dioven sampai

kadar air sekitar 15%.

3. Partikel berupa serbuk disaring dengan saringan pasir ukuran 20~40 mesh.

4. Serbuk berukuran 20~40 mesh disimpan di tempat yang sejuk dan kering.

5. Partikel berupa serbuk direndam dengan air panas di atas penangas air pada

suhu 80~90oC selama 3 jam untuk menurunkan kadar ekstraktifnya.

Perbandingan serbuk batang pinang : air adalah 1 : 15.

6. Setelah direndam dengan air panas, serbuk tersebut dikeringkan dalam oven

sampai kadar air sekitar 5% dan disimpan dalam kantong plastik yang

tertutup rapat.

b. Determinasi Kelarutan Zat Ekstraktif Serbuk Batang Pinang

Determinasi kelarutan zat ekstraktif mengacu kepada TAPPI 1 m-59

mengenai kelarutan dalam air panas dan air dingin.

Kelarutan dalam air panas

Cara determinasi kelarutan ekstraktif dalam air panas adalah:

masing-masing serbuk batang sebanyak 2 gr (BA) dimasukkan ke dalam erlenmeyer

D

berukuran 300 ml. Ditambahkan air sebanyak 100 ml dan dipanaskan di atas

penangas air pada suhu 95oC selama 3 jam. Dinginkan sebentar dan disaring

dengan kertas saring yang sudah diketahui beratnya. Serbuk hasil saringan dicuci

dengan air panas sampai filtrat tak berwarna. Serbuk dikeringkan dalam oven

pada suhu 103±2oC selama 4 jam. Dimasukkan ke dalam desikator lalu ditimbang.

Pengeringan dan penimbangan serbuk dilakukan hingga diperoleh berat tetap

(BB). Kelarutan dalam air panas ditentukan dengan rumus:

Kelarutan dalam air panas (%) = {(BA – BB) / BKO} x 100%

Kelarutan dalam air dingin

Cara determinasi kelarutan ekstraktif dalam air dingin adalah:

masing-masing serbuk batang sebanyak 2 gr (BA) dimasukkan ke dalam gelas piala

berukuran 400 ml. Masukkan air sebanyak 300 ml ke dalam gelas piala. Diamkan

selama 48 jam pada suhu kamar, dengan beberapa kali pengadukan. Saring

dengan kertas saring yang telah diketahui beratnya. Serbuk batang pinang dicuci

dengan air sampai filtrat tak berwarna. Serbuk batang dikeringkan dalam oven

pada suhu 103±2oC selama 4 jam. Dimasukkan ke dalam desikator lalu ditimbang.

Pengeringan dan penimbangan serbuk dilakukan hingga diperoleh berat tetap

(BB). Kelarutan dalam air dingin ditentukan dengan rumus:

Kelarutan dalam air dingin (%) = {(BA – BB) / BKO} x 100%

c. Pembuatan Perekat Likuida

Pembuatan perekat likuida batang pinang mengacu kepada Sucipto (2009b)

atau modifikasi Pu et al.(1991) yaitu:

1. Serbuk batang pinang masing-masing sebanyak 10 gr berukuran 20~40

2. Larutan H2SO498% sebanyak 2,5 ml (5% dari berat phenol) ditambahkan

ke dalam masing-masing erlenmeyer, diaduk selama 30 menit, ditutup

rapat dengan alumunium foildan didiamkan selama 24 jam.

3. Larutan phenol sebanyak 50 ml (lima kali berat masing-masing serbuk)

dimasukkan ke dalam masing-masing erlenmeyer yang sudah berisi serbuk

batang pinang dan larutan H2SO498%. Diaduk hingga ketiga bahan

homogen.

4. Ditambahkan NaOH 50% sambil diaduk sampai mencapai pH 11.

5. Ditambahkan larutan formaldehida 37% (formalin) dengan perbandingan

molar formalin dengan phenol (F/P) 1,2:1 yaitu sebanyak 30 ml. Diaduk

hingga larutan homogen.

6. Larutan disaring menggunakan kertas saring. Hasil saringan dipanaskan

dalam penangas air pada suhu 90oC selama 2 jam sambil diaduk sampai

larutan menjadi homogen.

d. Determinasi Kualitas Perekat

Determinasi kualitas perekat mengacu pada SNI 06–4567–1998 mengenai

Phenol Formaldehida Cair untuk Perekat Kayu Lapis, yang terdiri atas:

Kenampakan

Prinsip uji kenampakan adalah pengamatan secara visual mengenai warna

dan adanya benda asing dalam perekat. Cara determinasi kenampakan perekat

adalah: contoh perekat dituangkan di atas permukaan gelas datar, lalu dialirkan

sampai membentuk lapisan film tipis. Dilakukan pengamatan visual tentang

Keasaman (pH)

Pengukuran pH adalah pengukuran banyaknya konsentrasi ion H+ pada

suatu larutan. Cara determinasi pH perekat adalah: contoh perekat dituangkan

secukupnya ke dalam gelas piala 200 ml dan diukur keasamannya pada suhu 25oC

kemudian dicelupkan ujung kertas lakmus pada perekat tersebut. Setelah itu

dilihat perubahan warna yang terjadi pada kertas lakmus yang menunjukkan nilai

pH tertentu.

Kekentalan (viskositas)

Prinsip pengukuran kekentalan adalah pengukuran gesekan internal yang

disebabkan oleh kohesi molekul dalam suatu aliran. Pengukuran kekentalan

menggunakan viskosimeter ostwald. Cara determinasinya adalah alat

viskosimeternya diletakkan pada statif. Dialirkan aquades disepanjang tabung alat

untuk membersihkan alat tersebut. Setelah dipastikan bersih dan kering, contoh

perekat dituangkan secukupnya melalui ujung tabung yang diameternya besar,

selanjutnya perekat dihisap dengan ball-pipet melalui ujung tabung yang diameternya kecil sampai melewati batas tera atas. Diukur waktu yang dibutuhkan

perekat untuk bergerak turun dari batas tera atas sampai ke batas tera bawah (tp).

Pengukuran waktu alir air (ta) dilakukan dengan metode yang sama. Kekentalan

perekat ditentukan dengan rumus:

da: Kerapatan perekat (gr/ml)

tp: Waktu alir perekat dari batas tera atas sampai batas tera bawah (detik)

da: Kerapatan air (gr/ml)

ηp : Kekentalan perekat (cps) ηa : Kekentalan air (cps)

Berat jenis

Berat jenis (BJ) adalah perbandingan berat contoh terhadap berat air pada

volume dan suhu yang sama. Cara determinasi BJ perekat adalah: piknometer

kosong yang bersih dan kering ditimbang (W1). Kemudian piknometer diisi air

dengan suhu 25 oC sampai penuh dan ditutup tanpa ada gelembung udara pada

perekat. Bagian luar piknometer dibersihkan dan dikeringkan dengan tisu, lalu

ditimbang (W2). Air dalam piknometer dibuang sampai bersih dan dikeringkan.

Selanjutnya piknometer diisi dengan contoh perekat sampai penuh dan ditutup

tanpa ada gelembung udara. Bagian luar piknometer dibersihkan dan dikeringkan

dengan tisu, lalu ditimbang (W3).

BJ perekat dihitung dengan rumus:

Berat jenis = (W3– W1) / (W2– W1)

Sisa penguapan/kadar padatan

Sisa penguapan/kadar padatan adalah perbandingan antara berat contoh

sebelum dipanaskan dengan berat contoh sesudah dipanaskan pada suhu tertentu

sampai berat tetap. Cara determinasi kadar padatan perekat adalah: contoh perekat

sebanyak 1,5 gr dimasukkan ke cawan (W1). Selanjutnya perekat dalam cawan

dikeringkan dalam oven pada suhu 1502oC selama satu jam. Dinginkan dalam

desikator sampai mencapai suhu kamar, kemudian ditimbang. Pengeringan dan

penimbangan dilakukan sampai diperoleh berat tetap (W2). Kadar padatan

ditentukan dengan rumus:

Waktu gelatinasi

Waktu gelatinasi adalah waktu yang dibutuhkan oleh contoh perekat untuk

membentuk gelatin pada suhu tertentu. Cara determinasi waktu gelatinasi perekat

adalah: contoh perekat sebanyak 10 gr dimasukkan ke dalam tabung reaksi.

Selanjutnya dipanaskan di atas penangas air pada suhu 100oC dengan posisi

permukaan perekat berada 2 cm di bawah permukaan air. Amati waktu yang

dibutuhkan perekat tersebut untuk berubah wujud menjadi gel (gelatinasi) dengan

cara memiringkan tabung reaksi. Perekat yang sudah tergelatinasi ditandai dengan

tidak mengalirnya perekat ketika tabung reaksi dimiringkan.

Kadar abu

Pengujian kadar abu perekat menggunakan standar ASTM D 1102–84.

Cara determinasi kadar abu perekat adalah: cawan porselen kosong dipanaskan

dalam tanur pada suhu 600oC selama satu jam, kemudian cawan tersebut

didinginkan dalam desikator sampai mencapai suhu kamar dan ditimbang.

Sebanyak 2 gr contoh perekat masukkan ke dalam cawan tersebut dan

ditimbang, kemudian dipanaskan dalam oven dengan suhu 1032oC selama satu

jam. Dinginkan dalam desikator sampai mencapai suhu kamar, kemudian

ditimbang. Pengeringan dan penimbangan dilakukan sampai diperoleh berat tetap

(W1). Selanjutnya contoh perekat dalam cawan dikeringkan dalam tanur dengan

suhu 600oC selama satu jam. Dinginkan dalam desikator sampai mencapai suhu

kamar, kemudian ditimbang. Pengeringan dan penimbangan dilakukan sampai

diperoleh berat tetap (W2). Kadar abu ditentukan dengan rumus:

Formaldehida bebas

Pengujian formaldehida bebas mengacu pada SNI 06–4565–1998 tentang

Urea Formaldehida Cair untuk Perekat Papan Partikel atau SNI 06–0163–1998

tentang Melamin Formaldehida Cair untuk Perekat Kayu Lapis. Pada pengujian

ini dilakukan perlakuan pendahuluan berupa karbonisasi menggunakan arang aktif

untuk memudahkan pengamatan perubahan warna perekat saat titrasi.

Cara determinasi formaldehida bebas perekat adalah: contoh perekat

sebanyak 20 gr dimasukkan ke dalam erlenmeyer 200 ml, tambahkan air sebanyak

50 ml dan aduk sampai merata. Indikator metil merah dan metilen biru diteteskan

sebanyak 2~3 tetes, lalu campuran dinetralkan dengan HCl 0,1 N atau NaOH 1 N.

Setelah netral, campuran ditambahkan dengan NH4OH 10% sebanyak 10 ml dan

NaOH 1 N sebanyak 10 ml. Erlenmeyer tersebut ditutup, dikocok dan diletakkan

di atas penangas air pada suhu 30oC selama 30 menit.

Selanjutnya campuran dititrasi dengan HCl 1 N sehingga terjadi perubahan

warna dari hijau menjadi biru kelabu dan kemudian merah ungu. Dengan

menggunakan prosedur yang sama dengan larutan contoh, dibuat juga larutan

blanko tanpa penambahan perekat. Formaldehida bebas perekat dapat ditentukan

dengan rumus: 100

V1 = volume HCl yang digunakan untuk titrasi blanko (ml)

V2 = volume HCl yang digunakan untuk titrasi contoh (ml)

N = normalitas HCl

30,03 = bobot molekul formaldehida

Bagan alir prosedur pembuatan perekat likuida yang akan di lakukan

disajikan pada Gambar 3.

Gambar 3. Bagan alir pembuatan perekat likuida pinang Direndaman dalam air panas

suhu 80-90 oC, 3 jam Dikeringkan hingga KA 15%,

diserut, disaring 20~40 mesh

Determinasi kelarutan zat ekstraktif batang pinang: kelarutan zat ekstraktif dalam air panas dan air Batang pinang dibagi menjadi 3 bagian yaitu bagian luar, tengah

HASIL DAN PEMBAHASAN

Kelarutan Zat Ekstraktif Partikel Batang Pinang

Serbuk batang pinang yang digunakan sebagai bahan baku perekat yang

sudah dikeringkan sampai kadar air 15% dideterminasi kelarutan zat

ekstraktifnya. Kelarutannya pada air panas dan air dingin. Zat ekstraktif

merupakan sejumlah senyawa yang dapat diekstraksi dari kayu dengan

menggunakan pelarut polar dan non polar atau dalam pelarut organik. Komponen

utama yang larut dalam air adalah karbohidarat, protein, garam-garam anorganik.

Kelarutan Zat Ekstraktif Dalam Air Panas

Kelarutan zat ekstraktif serbuk batang pinang bagian luar sebesar 11,11%

sedangkan bagian tengah dan bagian dalam sama yaitu 5,26 %. Hal ini disebabkan

kandungan ekstraktif ke arah dalam batang semakin sedikit, dan bagian ke arah

kulit kandungan ekstraktifnya semakin tinggi. Menurut Batubara (2009) zat

ekstraktif tergantung jenis dan letak pada tanaman dan dipengaruhi oleh kondisi

pertumbuhan. Menurut Trisnawati (2009), bagian empulur ataupun ujung batang

pinang merupakan jaringan muda dan baru terbentuk serta didominasi oleh

parenkim, sedangkan bagian luar batang, memiliki jaringan pembuluh yang tua

yang mengandung zat ektraktif lebih tinggi.

Air panas melarutkan garam-garam anorganik dan polisakarida berbentuk

molekul rendah termasuk gum, pati dan tanin (Sucipto, 2009b). Jumlah dan jenis

zat ekstraktif batang bagian luar lebih banyak daripada bagian tengah dan dalam.

Pada saat perendaman air panas, ketiga bagian serbuk batang memiliki warna air

perendaman yang berbeda-beda. Bagian luar lebih keruh dibanding bagian tengah

Kelarutan Zat Ekstraktif Dalam Air Dingin

Senyawa yang terlarut dalam air dingin adalah garam organik, gula,

siklitol, gum, bahan-bahan menyerupai pektin, galaktan, tanin, pigmen,

polisakarida, komponen-komponen yang terhidrolisa. Kelarutan zat ekstraktif

serbuk batang bagian luar, tengah dan dalam adalah 5,26 %. Ketiga bagian batang

memiliki nilai kelarutan zat ekstraktif yang sama, tetapi pada perendaman air

dingin, masing-masing serbuk memiliki perbedaan warna air perendaman. Serbuk

bagian luar memiliki warna yang lebih keruh dibanding bagian lainnya. Hal ini

diduga karena pengaruh kandungan zat ekstraktif batang bagian luar lebih tinggi

dibanding bagian tengah dan dalam. Perbandingan persentase kelarutan zat

ektraktif dalam air panas dan air dingin pada ketiga bagian batang pinang

disajikan pada Gambar 4.

Gambar 4. Kelarutan zat ektraktif air panas dan air dingin pada ketiga bagian batang pinang

Nilai kelarutan zat ektraktif dalam air panas dan air dingin tidak berbeda

jauh. Hal ini diduga karena kandungan ekstraktif ketiga bagian batang pinang

Trisnawati (2009), batang pinang memiliki kandungan ekstraktif gula dan pati

yang tinggi, sehingga sangat rentan terhadap serangan organisme perusak kayu

karena banyak mengandung gula dan pati.

Kandungan ekstraktif yang dihasilkan tersebut bukan merupakan nilai

yang mutlak. Karena dalam penentuan kandungan ekstraktif dipengaruhi beberapa

faktor. Menurut Browning (1967) dan Mariyati (2000) dalam Hayani (2009),

kadar ekstraktif yang diperoleh tergantung pada pengeringan dan pengkondisian

serbuk kayu sebelum diekstrak. Kadar air serbuk mempengaruhi proses ekstraksi.

Banyaknya zat ekstraktif yang dapat larut dalam pelarut polar biasanya lebih

sedikit, namun adanya pengeringan serbuk sebelum proses ekstraksi, jumlah

bahan yang akan terlarut lebih banyak. Faktor lain yang cukup berpengaruh pada

proses ekstraksi adalah suhu, dengan adanya pemanasan akan membantu proses

ekstraksi berjalan dengan baik, dan penguraian akan lebih seragam.

Pada saat perendaman air panas dan air dingin, ketiga bagian batang

memiliki warna yang berbeda. Bagian luar batang berwarna lebih keruh dibanding

bagian tengah dan dalam, tetapi ketiga bagian pada air panas dan air dingin tidak

memiliki perbedaan nilai kelarutan zat ekstraktif yang jauh.

Proses ekstraksi dilakukan berulang-ulang, sampai larutan menjadi bening,

sehingga kecil kemungkinan tertinggalnya zat ekstraktif pada ampas serbuk

batang pinang. Ada beberapa faktor yang dapat mempengaruhi jumlah zat

ekstraktif yang didapat dari proses ekstraksi, karena kandungan zat ekstraktif

tidak terlepas dari beberapa faktor yaitu jenis kayu, jenis pelarut, proses

dalam Hayani (2009), ukuran partikel yang digunakan dalam analisis kayu

berkisar antara 40-80 mesh atau berukuran 0,005-0,4 mm.

Determinasi Kualitas Perekat Likuida Batang Pinang

Perekat likuida dari serbuk batang pinang diperoleh melalui proses

liquifikasi. Pembuatan perekat ini dibedakan berdasarkan kedalaman batang yaitu

bagian luar, tengah dan dalam. Karakteristik perekat likuida yang diuji adalah

mengacu pada SNI 06-4567-1998 (kenampakan, keasaman, viskositas, berat jenis,

kadar padatan, waktu gelatinasi), SNI 06-4565-1998 (formaldehida bebas), dan

ASTM D 1102-84 (kadar abu). Karakteristik perekat likuida pinang yang

dihasilkan dari ketiga bagian menurut kedalaman batang disajikan dalam Tabel 2.

Tabel 2. Karakteristik perekat likuida dari batang pinang

No Parameter Satuan

Kualitas perekat likuida batang pinang Kualitas PF

(SNI

06-3 Kekentalan cps 16,74 15,07 11,34 130-300

4 Berat jenis - 1,152 1,173* 1,217

1,165-1,200

7 Kadar abu % 75,55 74,75 73,41

Kenampakan

Kenampakan dari perekat likuida batang pinang ini diamati langsung

secara visual yaitu warna, kejernihan perekat dan keberadaan kotoran. Warna

perekat likuida dari batang pinang yang dihasilkan tidak sama. Warna cairan

perekat bagian batang luar, tengah dan dalam semakin terang ke arah dalam yaitu

merah kehitaman, kuning kecoklatan dan kuning keemasan (jernih).

Masri (2005) dalam Ruhendi (2008) mengemukakan ukuran serbuk yang semakin besar mengakibatkan lignin lebih sulit terdegradasi, yang berarti reaksi

antara phenol dan lignin lebih sedikit terjadi sehingga menyebabkan phenol lebih

banyak bereaksi dengan bahan kimia pereaksi lain. Hal tersebut akan

menghasilkan warna baru yang masih memperlihatkan warna bahan kimia aslinya.

Perbedaan warna yang terjadi diduga karena serbuk ketiga bagian batang

pinang tersebut memiliki warna yang berbeda juga pada bagian dalam, tengah,

dan luar yaitu cokelat tua, cokelat muda dan cokelat kekuning-kuningan.

Campuran perekat phenol teknis yang memberikan warna gelap dan asam sulfat

pekat yang memiliki warna kecokelatan juga diduga memberikan warna gelap

pada perekat likuida pinang. Menurut Ruhendi et al. (2000), perekat likuida dari tiga jenis kayu yaitu kayu agatis, meranti dan pinus, ketiganya memiliki

kenampakan warna hitam. Warna serbuk dan phenol berubah menjadi hitam

setelah dipanaskan dan setelah menjadi perekat warna ini tidak berubah.

Menurut Trisnawati (2009) bagian tepi kulit (luar) batang pinang berwarna

cokelat tua hingga cokelat muda dan semakin berwarna cokelat muda

kekuning-kuningan pada bagian tengah hingga putih kekuning-kekuning-kuningan pada bagian

berwarna lebih gelap dibanding parenkim yang mendominasi bagian empulur

sehingga warna semakin terang dari bagian luar ke bagian dalam batang.

Pada perekat tidak ditemui kotoran atau benda asing dalam bentuk apapun

karena dilakukan proses penyaringan, sehingga tidak ada pengaruh benda

terhadap kualitas perekatan. Warna perekat yang memenuhi persyaratan SNI

06-4567-1998 yaitu merah kehitaman dan bebas dari kotoran adalah perekat dari

batang bagian luar. Kenampakan perekat likuida ketiga bagian batang pinang

disajikan dalam Gambar 5.

a b

c

Keasaman (pH)

Derajat keasaman perekat likuida dari masing-masing bagian batang

memenuhi pH standar SNI 06-4567-1998 yaitu 10-13. Bagian luar memiliki pH

paling tinggi sebesar 12-14, dan rata-rata adalah 13, bagian tengah dan dalam

memiliki pH 10-12, dan rata-rata adalah 11. Hal ini disebabkan setelah pemasakan

dan pendinginan sesaat, perekat ditambahan dengan NaOH 50% sampai pH 11.

Penambahan NaOH 50% pada bagian luar batang lebih banyak dibanding dengan

bagian lainnya sehingga pH bagian luar lebih dominan kepada pH 12-14. Semakin

banyak takaran NaOH yang dicampurkan maka pH akan semakin tinggi atau

bersifat basa. Perbedaan nilai keasaman pada ketiga bagian batang pinang

disajikan pada Gambar 6.

Gambar 6. Keasaman perekat likuida ketiga bagian batang pinang

Keasaman perekat likuida batang pinang yang diinginkan adalah pH 11

yaitu dengan penambahan NaOH 50%. Pengukuran pH menggunakan kertas pH

universal, sehingga hasil yang ditunjukkan kurang akurat. Parameter pH yang

digunakan tidak memiliki skala 11 dan penentuan pH dilakukan dengan

Menurut Ruhendi et al. (2007) dalam Risnasari (2008), sifat basa pada

perekat likuida karena adanya penambahan NaOH 40% ke dalam perekat setelah

pemasakan dan pendinginan sesaat. Sifat demikian diperlukan untuk

memperpanjang waktu simpan perekat, karena pH tinggi akan memperlambat

proses curing (pengerasan) perekat tersebut. Selain itu kesesuaian antara perekat likuida dengan kayu akan lebih baik, karena pada kondisi asam, kayu akan lebih

cepat rusak. Tingkat keasaman perekat likuida ketiga bagian batang disajikan pada

Gambar 7.

a b c

Gambar 7. Warna indikator tingkat keasaman perekat likuida batang pinang, (a) bagian luar, (b) bagian tengah, (c) bagian dalam

Kekentalan (Viskositas)

Perekat likuida pinang dari bagian batang menurut kedalaman yang

didapatkan berbentuk cair. Nilai viskositas perekat likuida batang pinang dari

masing-masing bagian berbeda-beda, bagian luar sebesar 16,74 centipoise (cps),

bagian tengah sebesar 15,07 cps dan bagian dalam sebesar 11,34 cps dan

ketiganya tidak memenuhi nilai SNI 06-4567-1998 yaitu 130-300 cps. Nilai

16,74

Bagian luar Bagian tengah Bagian dalam

k

Gambar 8. Tingkat kekentalan perekat pada ketiga bagian batang pinang

Perbedaan nilai viskositas ketiga bagian ini berbanding lurus dengan

waktu gelatinasinya. Bagian luar memiliki waktu gelatinasi yang lebih lama

dibanding bagian lainnya karena bagian luar juga memiliki kekentalan yang lebih

tinggi. Kandungan zat ekstraktif bahan baku juga diduga memperngaruhi

kekentalan perekat. Bagian luar memiliki kandungan ekstraktif yang lebih tinggi

dibanding bagian tengah dan dalam.

Menurut Trisnawati (2009) bagian tepi kulit didominasi oleh ikatan

pembuluh yang memiliki kerapatan lebih tinggi daripada jaringan sekitarnya.

Bagian dalam batang pinang lebih didominasi oleh jaringan parenkim yang

banyak mengandung gula dan pati. Pembuluh memiliki kandungan ekstraktif yang

lebih banyak dibanding jaringan parenkim.

Menurut Pu et al. (1991) dalam Ruhendi et al. (2007) tingginya kekentalan perekat dapat disebabkan oleh residu serat kayu setelah likuifikasi dan

tingginya berat molekul komponen perekat. Kekentalan perekat yang terlalu tinggi

dapat dikurangi dengan penambahan nisbah formalin dan phenol yang digunakan.

Kekentalan perekat likuida pinang pada ketiga bagian batang sangat rendah

penambahan nisbah formalin yang lebih tinggi dibanding phenol. Menurut

Ruhendi et al (2000) penambahan formalin lebih banyak dapat menyebabkan semakin banyaknya cairan dalam perekat, sehingga viskositas perekat lebih

rendah.

Viskositas tersebut dapat mempengaruhi kemampuan penetrasi perekat

dan pembasahan oleh perekat. Penetrasi dan pembasahan berlangsung

bersama-sama antara kayu dengan perekat yang dipakai. Semakin kecil viskositas perekat,

maka semakin besar kemampuan perekat untuk mengalir, berpindah dan

mengadakan penetrasi dan pembasahan. Dengan demikian maka kualitas

perekatan akan meningkat sampai pada batas keenceran tertentu, karena perekat

yang terlalu encer akan menurunkan nilai keteguhan rekat (Ruhendi et al., 2007).

Kekentalan perekat likuida pinang ketiga bagian batang sangat rendah

dibanding phenol formaldehida menurut SNI 06-4567-1998. Kekentalan

menunjukkan kemampuan perekat untuk mengalir pada permukaan yang direkat.

Semakin tinggi kekentalan, maka kemampuan untuk membasahi dan berpenetrasi

ke dalam permukaan kayu akan semakin sulit. Namun jika kekentalan perekat

terlalu rendah, maka akan terjadi penetrasi perekat ke dalam permukaan kayu

yang berlebihan dan menyebabkan miskinnya garis rekat yang terbentuk.

Berat Jenis

Berat jenis perekat berkaitan dengan komponen yang terkandung di dalam

perekat. Penentuan berat jenis perekat ini dilakukan dengan membandingkan berat

jenis air dan berat jenis perekat, menggunakan piknometer 5 ml seperti pada

Gambar 9. Piknometer yang digunakan berisi perekat likuida batang pinang

Tabel 2 menunjukkan berat jenis perekat likuida batang pinang

berbeda-beda pada masing-masing bagian dan kecenderungan penurunan nilai berat jenis

ke arah bagian luar. Nilai berat jenisnya adalah bagian luar sebesar 1,152; bagian

tengah sebesar 1,173; dan bagian dalam sebesar 1,217. Berat jenis perekat dari

bagian tengah memenuhi SNI 06-4567-1998 yaitu sebesar 1,165-1,200 sedangkan

berat jenis perekat bagian luar dan dalam batang tidak memenuhi. Berat jenis

perekat dari masing-masing bagian batang disajikan pada Gambar 10.

1,152 1,173 1,217

0 0,5 1

Bagian luar Bagian tengah Bagian dalam

b

e

ra

t

je

n

is

bagian batang pinang

SNI 06-4567-1998 (1,165-1,200)

Gambar 10. Nilai berat jenis perekat likuida dari ketiga bagian batang pinang

Batang bagian dalam merupakan bagian yang memiliki berat jenis yang