LAMPIRAN A

DATA PENELITIAN

A.1 DATA HASIL KEKUATAN TARIK (TENSILE STRENGTH)

A.1.1 DATA HASIL KEKUATAN TARIK (TENSILE STRENGTH) TANPA PERLAKUAN

Tabel A.1.1 Data Hasil Kekuatan Tarik (Tensile Strength) Tanpa Perlakuan Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100 oC

0 12,07 12,45 11,10 11,87 5 12,63 16,14 13,69 14,15 10 16,06 19,06 16,40 17,17 15 13,65 18,95 16,37 16,32

150 oC

0 16,63 17,74 15,95 16,77 5 17,63 18,82 17,54 18,00 10 17,14 21,41 20,09 19,55 15 15,62 18,56 16,28 16,82

20

100 oC

0 14,96 18,88 16,03 16,62 5 14,98 18,87 16,82 16,89 10 16,73 18,88 16,07 17,23 15 15,60 18,53 14,99 16,37 150 oC

0 16,58 18,01 16,01 16,87 5 16,78 19,58 17,75 18,04 10 19,18 20,12 19,72 19,67 15 17,11 17,26 16,68 17,01

10

2,5%

100 oC

0 12,07 12,45 10,95 11,87 5 14,07 16,75 15,68 15,50 10 17,34 19,28 16,59 17,74 15 16,81 18,09 15,31 16,74 150 oC

0 16,63 17,74 15,95 16,77 5 16,85 19,21 16,31 17,46 10 19,74 21,87 18,76 20,12 15 16,95 20,25 15,84 17,68

20

100 oC

0 14,96 18,88 16,03 16,62 5 16,31 18,60 17,14 17,35 10 19,44 21,63 19,28 20,12 15 14,94 19,30 16,01 16,75 150 oC

A.1.2 DATA HASIL KEKUATAN TARIK (TENSILE STRENGTH)

SETELAH LEACHING MENGGUNAKAN AIR (H2O)

Tabel A.1.2 Data Hasil Kekuatan Tarik (Tensile Strength) Setelah Leaching menggunakan air (H2O)

Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100 oC

0 12,71 12,27 10,05 11,67 5 11,77 12,80 11,21 11,92 10 16,79 17,61 15,15 16,52 15 15,76 15,89 13,45 15,04

150 oC

0 15,81 17,65 16,10 16,52 5 18,02 17,73 15,80 17,18 10 18,95 20,03 17,05 18,67 15 17,23 17,34 15,79 16,79

20

100 oC

0 15,37 16,32 14,13 15,28 5 16,08 17,39 14,94 16,14 10 17,40 18,25 15,84 17,16 15 16,42 17,21 14,22 15,95

150 oC

0 15,63 17,21 15,68 16,17 5 16,36 19,26 17,21 17,61 10 17,90 19,67 17,52 18,36 15 17,53 17,69 14,97 16,73

10

2,5%

100 oC

0 12,71 12,27 10,05 11,67 5 15,64 17,01 13,72 15,46 10 17,05 17,88 15,39 16,77 15 16,99 17,14 14,51 16,21 150 oC

0 15,81 17,65 16,10 16,52 5 17,60 17,76 16,35 17,24 10 18,83 20,73 19,50 19,69 15 17,38 17,55 16,13 17,02

20

100 oC

0 15,37 16,32 14,13 15,28 5 15,51 18,26 15,50 16,42 10 18,49 21,24 17,16 18,97 15 16,72 18,19 14,23 16,38 150 oC

A.1.3 DATA HASIL KEKUATAN TARIK (TENSILE STRENGTH)

SETELAH LEACHING MENGGUNAKAN AMMONIA 1%

Tabel A.1.3 Data Hasil Kekuatan Tarik (Tensile Strength) Setelah Leaching Menggunakan Ammonia 1%

Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100 oC

0 10,25 11,35 9,75 10,45

5 10,65 12,15 10,43 11,08 10 16,23 15,98 13,75 15,32 15 14,11 14,03 11,87 13,34

150 oC

0 15,68 17,26 14,66 15,87 5 16,35 17,02 14,99 16,12 10 18,03 19,88 16,92 18,28 15 15,89 17,91 14,49 16,10

20

100 oC

0 11,45 13,71 13,70 12,95 5 15,31 15,39 14,90 15,20 10 15,70 17,45 14,97 16,04 15 14,80 15,93 12,46 14,40

150 oC

0 15,50 15,73 14,56 15,26 5 15,19 16,15 16,05 15,80 10 16,15 17,90 15,40 16,48 15 15,95 15,86 15,32 15,71

10

2,5%

100 oC

0 10,25 11,35 9,75 10,45

5 13,72 14,27 11,51 13,17 10 15,05 16,68 14,35 15,36 15 14,39 15,75 13,33 14,49 150 oC

0 15,68 17,26 14,66 15,87 5 16,97 16,00 15,12 16,03 10 18,35 20,23 17,21 18,60 15 15,02 16,93 13,70 15,22

20

100 oC

0 11,45 13,71 13,70 12,95 5 16,50 16,51 14,02 15,68 10 19,11 19,14 15,46 17,90 15 14,82 15,95 12,47 14,41 150 oC

A.2 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 100% (M100)

A.2.1 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 100% (M100) TANPA PERLAKUAN

Tabel A.2.1 Data Hasil Modulus Tarik Saat Pemanjangan 100% (M100) Tanpa Perlakuan Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100oC

0 0,79 0,83 0,71 0,78

5 0,81 0,88 0,71 0,80

10 0,84 0,88 0,76 0,83

15 0,81 0,88 0,75 0,82

150oC

0 0,83 0,89 0,68 0,80

5 0,77 0,91 0,75 0,81

10 0,81 0,90 0,80 0,84

15 0,78 0,84 0,83 0,82

20

100oC

0 0,88 0,79 0,67 0,78

5 0,86 0,85 0,71 0,80

10 0,84 0,89 0,76 0,83

15 0,85 0,86 0,74 0,82

150oC

0 0,82 0,86 0,74 0,80

5 0,83 0,90 0,73 0,82

10 0,85 0,89 0,77 0,84

15 0,86 0,87 0,74 0,82

10

2,5%

100oC

0 0,79 0,83 0,71 0,78

5 0,84 0,91 0,74 0,83

10 0,88 0,92 0,80 0,87

15 0,77 0,92 0,78 0,82

150oC

0 0,83 0,89 0,68 0,80

5 0,82 0,97 0,77 0,85

10 0,88 0,93 0,79 0,89

15 0,85 0,93 0,79 0,86

20

100oC

0 0,88 0,79 0,67 0,78

5 0,89 0,87 0,78 0,85

10 0,88 0,93 0,79 0,87

15 0,86 0,94 0,76 0,85

150oC

0 0,82 0,86 0,74 0,80

5 0,87 0,95 0,76 0,86

10 0,89 0,93 0,80 0,88

A.2.2 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 100% (M100) SETELAH LEACHING MENGGUNAKAN AIR (H2O)

Tabel A.2.2 Data Hasil Modulus Tarik Saat Pemanjangan 100% (M100) Setelah

Leaching Menggunakan Air (H2O) Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100oC

0 0,75 0,79 0,62 0,72

5 0,78 0,84 0,68 0,77

10 0,84 0,87 0,78 0,83

15 0,73 0,80 0,74 0,76

150oC

0 0,77 0,81 0,70 0,76

5 0,81 0,85 0,68 0,78

10 0,87 0,87 0,72 0,82

15 0,84 0,86 0,74 0,81

20

100oC

0 0,78 0,70 0,60 0,69

5 0,78 0,77 0,66 0,74

10 0,83 0,86 0,71 0,80

15 0,80 0,82 0,71 0,78

150oC

0 0,75 0,75 0,67 0,72

5 0,76 0,77 0,68 0,74

10 0,86 0,87 0,77 0,83

15 0,82 0,86 0,74 0,81

10

2,5%

100oC

0 0,75 0,79 0,62 0,72

5 0,76 0,90 0,72 0,79

10 0,88 0,88 0,71 0,82

15 0,75 0,89 0,75 0,80

150oC

0 0,77 0,81 0,70 0,76

5 0,82 0,89 0,72 0,81

10 0,83 0,91 0,79 0,84

15 0,84 0,91 0,73 0,83

20

100oC

0 0,78 0,70 0,60 0,69

5 0,80 0,79 0,70 0,76

10 0,86 0,91 0,78 0,85

15 0,80 0,87 0,71 0,79

150oC

0 0,75 0,75 0,67 0,72

5 0,85 0,85 0,79 0,83

10 0,88 0,92 0,74 0,85

A.2.3 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 100% (M100) SETELAH LEACHING MENGGUNAKAN AMMONIA 1%

Tabel A.2.3 Data Hasil Modulus Tarik Saat Pemanjangan 100% (M100) Setelah

Leaching Menggunakan Ammonia 1%

Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100oC

0 0,70 0,72 0,60 0,67

5 0,74 0,75 0,68 0,72

10 0,72 0,86 0,84 0,81

15 0,70 0,84 0,71 0,73

150oC

0 0,67 0,80 0,69 0,72

5 0,72 0,87 0,70 0,76

10 0,84 0,85 0,78 0,82

15 0,72 0,78 0,71 0,75

20

100oC

0 0,66 0,72 0,62 0,67

5 0,75 0,76 0,59 0,70

10 0,81 0,85 0,72 0,79

15 0,76 0,81 0,67 0,75

150oC

0 0,81 0,82 0,71 0,78

5 0,83 0,86 0,69 0,79

10 0,83 0,87 0,75 0,81

15 0,82 0,85 0,72 0,80

10

2,5%

100oC

0 0,70 0,72 0,63 0,68

5 0,78 0,78 0,67 0,74

10 0,87 0,87 0,69 0,81

15 0,85 0,80 0,66 0,77

150oC

0 0,67 0,80 0,69 0,72

5 0,78 0,89 0,72 0,80

10 0,81 0,90 0,77 0,83

15 0,77 0,85 0,72 0,78

20

100oC

0 0,66 0,72 0,56 0,65

5 0,74 0,81 0,67 0,74

10 0,82 0,91 0,77 0,83

15 0,78 0,84 0,73 0,78

150oC

0 0,81 0,82 0,71 0,78

5 0,88 0,88 0,71 0,83

10 0,90 0,90 0,74 0,85

A.3 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 300% (M300)

A.3.1 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 300% (M300) TANPA PERLAKUAN

Tabel A.3.1 Data Hasil Modulus Tarik Saat Pemanjangan 300% (M300) Tanpa Perlakuan Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100oC

0 2,09 2,19 1,88 2,05

5 2,47 2,69 2,17 2,44

10 2,97 3,11 2,68 2,92

15 2,71 2,66 2,25 2,54

150oC

0 2,16 2,30 1,76 2,07

5 2,71 2,66 2,25 2,54

10 3,26 3,35 2,96 3,19

15 2,82 3,07 2,46 2,79

20

100oC

0 2,26 2,17 1,84 2,09

5 2,71 2,67 2,24 2,54

10 3,20 3,41 2,90 3,17

15 2,87 2,89 2,52 2,76

150oC

0 2,20 2,31 1,85 2,12

5 2,77 2,77 2,23 2,17

10 3,28 3,44 2,96 3,22

15 2,92 2,95 2,50 2,79

10

2,5%

100oC

0 2,09 2,19 1,88 2,05

5 2,61 2,84 2,29 2,58

10 3,27 3,42 2,95 3,21

15 2,98 2,98 2,53 2,83

150oC

0 2,16 2,30 1,76 2,07

5 2,87 3,10 2,48 2,82

10 3,31 3,64 3,12 3,35

15 3,07 3,19 2,71 2,99

20

100oC

0 2,26 2,17 1,84 2,09

5 2,94 2,89 2,58 2,81

10 3,29 3,51 2,99 3,26

15 2,98 3,27 2,65 2,97

150oC

0 2,20 2,31 1,85 2,12

5 3,07 3,22 2,60 2,97

10 3,41 3,57 3,07 3,35

A.3.2 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 300% (M300) SETELAH LEACHING MENGGUNAKAN AIR (H2O)

Tabel A.3.2 Data Hasil Modulus Tarik Saat Pemanjangan 300% (M300) Setelah

Leaching Menggunakan Air (H2O) Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100oC

0 1,68 1,79 1,37 1,61

5 2,08 2,30 1,84 2,07

10 2,61 2,69 2,38 2,56

15 2,26 2,46 1,97 2,23

150oC

0 2,08 2,19 1,88 2,05

5 2,26 2,46 1,98 2,23

10 2,95 3,09 2,66 2,90

15 2,48 2,43 2,06 2,33

20

100oC

0 2,08 2,18 1,75 2,00

5 2,22 2,22 1,79 2,08

10 2,48 2,61 2,24 2,44

15 2,35 2,37 2,00 2,24

150oC

0 2,06 2,19 1,86 2,04

5 2,53 2,73 2,30 2,52

10 3,19 3,28 2,79 3,09

15 2,70 2,93 2,55 2,73

10

2,5%

100oC

0 2,08 2,19 1,88 2,05

5 2,60 2,82 2,28 2,57

10 3,80 3,99 3,43 3,74

15 2,98 2,98 2,52 2,83

150oC

0 1,68 1,79 1,37 1,61

5 2,24 2,41 1,93 2,19

10 2,61 2,88 2,47 2,65

15 2,55 2,65 2,26 2,49

20

100oC

0 2,06 2,19 1,86 2,01

5 2,90 2,85 2,54 2,76

10 3,19 3,21 2,64 3,02

15 2,95 3,23 2,61 2,93

150oC

0 2,08 2,19 1,75 2,04

5 2,86 3,00 2,42 2,76

10 3,39 3,55 3,06 3,33

A.3.3 DATA HASIL MODULUS TARIK SAAT PEMANJANGAN 300% (M300) SETELAH LEACHING MENGGUNAKAN AMMONIA 1%

Tabel A.2.3 Data Hasil Modulus Tarik Saat Pemanjangan 300% (M300) Setelah

Leaching Menggunakan Ammonia 1%

Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100oC

0 1,55 1,68 1,35 1,53

5 1,93 1,94 1,65 1,84

10 2,44 2,47 2,12 2,34

15 2,23 2,40 1,88 2,17

150oC

0 2,07 2,11 1,81 2,00

5 2,16 2,20 1,91 2,09

10 2,78 2,83 2,44 2,68

15 2,30 2,35 1,90 2,19

20

100oC

0 2,05 2,14 1,73 1,97

5 2,16 2,24 1,81 2,07

10 2,29 2,59 2,23 2,37

15 2,13 2,26 1,91 2,10

150oC

0 2,06 2,14 1,82 2,01

5 2,43 2,70 2,22 2,45

10 2,87 3,44 2,68 3,00

15 2,58 2,73 2,35 2,55

10

2,5%

100oC

0 1,55 1,68 1,35 1,53

5 2,28 2,12 1,49 1,97

10 2,35 2,61 2,24 2,40

15 2,23 2,46 1,92 2,20

150oC

0 2,07 2,11 1,81 2,00

5 2,50 2,77 2,23 2,50

10 3,76 3,78 3,25 3,60

15 2,87 2,87 2,43 2,72

20

100oC

0 2,05 2,14 1,73 1,97

5 2,72 2,99 2,48 2,58

10 2,90 3,19 2,72 2,94

15 2,61 2,95 2,48 2,68

150oC

0 2,06 2,14 1,82 2,01

5 2,50 2,77 2,47 2,73

10 2,96 3,47 2,98 3,14

A.4 DATA HASIL PEMANJANGAN SAAT PUTUS (ELONGATION AT

BREAK)

A.4.1 DATA HASIL PEMANJANGAN SAAT PUTUS (ELONGATION AT

BREAK) TANPA PERLAKUAN

Tabel A.4.1 Data Hasil Pemanjangan Saat Putus (Elongation at Break) Tanpa Perlakuan Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100oC

0 1051,59 1177,79 1130,67 1120,02 5 1044,83 1170,21 1111,70 1108,91 10 1002,46 1122,76 1021,71 1048,97 15 970,80 1087,29 978,56 1012,22

150oC

0 953,71 1068,16 982,71 1001,53 5 1017,63 1018,18 916,36 984,06 10 986,79 998,27 878,48 954,51 15 877,77 1053,32 905,86 945,65

20

100oC

0 990,32 1089,35 1034,89 1038,19 5 964,67 1061,14 976,25 1000,69 10 923,89 1034,75 983,01 980,55 15 876,44 1016,67 976,00 956,37 150oC

0 1007,92 907,13 870,84 928,63 5 980,54 931,51 847,67 919,91 10 1001,21 921,11 792,16 904,83 15 873,17 969,22 820,37 887,59

10

2,5%

100oC

0 1051,59 1177,79 1130,67 1120,02 5 1056,30 1204,33 1095,94 1118,86 10 1048,96 1162,36 1115,87 1109,06 15 1100,69 1100,69 1045,66 1082,34 150oC

0 953,71 1068,16 982,71 1001,53 5 999,61 1069,58 823,58 964,25 10 965,60 1073,39 815,78 951,59 15 947,85 1042,64 854,96 948,48

20

100oC

0 990,32 1089,35 1034,89 1038,19 5 1015,99 1127,75 936,03 1035,59 10 1021,11 1133,43 906,74 1020,43 15 1009,41 1120,45 896,36 1008,74 150oC

A.4.2 DATA HASIL PEMANJANGAN SAAT PUTUS (ELONGATION AT

BREAK) SETELAH LEACHING MENGGUNAKAN AIR (H2O)

Tabel A.4.1 Data Hasil Pemanjangan Saat Putus (Elongation at Break) Setelah

Leaching Menggunakan Air (H2O) Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100oC

0 1071,94 1200,57 1152,55 1141,69 5 1029,39 1183,80 1124,61 1112,60 10 1048,25 1174,04 1068,38 1096,89 15 1026,47 1149,64 1034,68 1070,26

150oC

0 1035,64 1118,49 928,35 1027,49 5 1007,95 1048,26 943,44 999,88 10 1005,02 1006,66 865,73 959,13 15 980,63 1000,24 860,21 947,03

20

100oC

0 993,06 1092,36 1037,75 1041,06 5 946,04 1078,48 992,20 1005,56 10 883,89 1060,67 1007,64 984,07 15 868,42 1042,10 1000,42 970,31

150oC

0 1008,67 938,07 891,16 945,97 5 1012,34 890,86 881,95 928,38 10 946,02 898,72 884,34 909,70 15 922,11 885,23 867,52 891,62

10

2,5%

100oC

0 1071,94 1200,57 1152,55 1141,69 5 1063,72 1191,37 1119,89 1124,99 10 997,28 1189,86 1154,16 1113,77 15 987,37 1155,23 1120,57 1087,73 150oC

0 1035,64 1118,49 928,35 1027,49 5 1016,37 1189,16 856,19 1020,58 10 968,18 1153,71 784,52 968,81 15 942,90 1140,91 780,38 954,73

20

100oC

0 993,06 1092,36 1037,75 1041,06 5 986,53 1088,14 1033,73 1036,13 10 978,66 1076,53 1022,70 1025,96 15 965,02 1051,88 1018,22 1011,71 150oC

A.4.3 DATA HASIL PEMANJANGAN SAAT PUTUS (ELONGATION AT

BREAK) SETELAH LEACHING MENGGUNAKAN AMMONIA 1%

Tabel A.4.3 Data Hasil Pemanjangan Saat Putus (Elongation at Break) Setelah

Leaching Menggunakan Ammonia 1%

Waktu (menit) Kadar Alkanolamida Suhu Vulkanisasi Pembebanan Pengisi Sampel 1 Sampel 2 Sampel 3 Rata-Rata 10 0%

100oC

0 1026,27 1211,00 1198,89 1145,38 5 1015,09 1197,81 1161,87 1124,92 10 1011,85 1163,63 1151,99 1109,16 15 1007,81 1148,91 1137,42 1098,05

150oC

0 1018,61 1161,22 1056,71 1078,85 5 996,76 1146,27 1043,11 1062,05 10 982,52 1120,08 985,67 1029,42 15 975,09 1092,10 939,21 1002,14

20

100oC

0 995,85 1095,44 1040,66 1043,98 5 987,88 1086,67 999,73 1024,76 10 982,89 1022,21 971,10 992,07 15 949,13 1006,08 965,84 973,68

150oC

0 958,21 996,54 956,68 970,48 5 957,02 985,73 897,02 946,59 10 954,80 973,90 837,55 922,08 15 929,56 948,16 802,54 893,42

10

2,5%

100oC

0 1026,27 1211,00 1198,89 1145,38 5 1023,68 1187,46 1175,59 1128,91 10 1021,90 1175,19 1151,69 1116,26 15 1005,90 1146,73 1123,79 1092,14 150oC

0 1018,61 1161,22 1056,71 1078,85 5 981,82 1129,09 1027,47 1046,13 10 914,40 1016,48 981,92 970,93 15 912,53 1003,79 969,66 961,99

20

100oC

0 995,85 1095,44 1040,66 1043,98 5 976,23 1093,38 1039,80 1036,47 10 975,21 1082,48 1034,85 1030,85 15 962,15 1077,61 1030,20 1023,32 150oC

Position [°2Theta]

20 30 40 50

Counts

0 2500 10000

Selulosa Mikrokristalin

LAMPIRAN B

CONTOH PERHITUNGAN

B.1

PERHITUNGAN

KRISTANILITAS

MIKROKRISTAL

SELULOSA DARI AMPAS TEBU

Dari Persamaan Segal [44] :

Dimana :

CrI = Indeks kristanilitas

I002 = Intensitas pada range 2θ = 20-22o Iam = Intesitas pada range 2θ = 18o

Dari grafik X-Ray Diffraction didapat nilai sebagai berikut : I002 = 11545,91

Iam = 3559,48 Maka :

% 17 , 69 % 100 91

, 11545

48 , 3559 91

, 11545

x

CrI

Ukuran partikel kristalin selulosa mikrokristal dihitung berdasarkan persamaan Debye-Schererr [54] :

cos

k D

Dimana :

D = ukuran partikel (nm)

K = konstanta (nilai k yang biasa digunakan = 0,9) = panjang gelombang = 1,78897 x 10-10

(m)

= lebar penuh setengah maksimal dari sudut 2θ (rad) θ = sudut difraksi dari puncak (rad)

Dari grafik X-Ray Diffraction didapat nilai sebagai berikut : = 0,0000025540

LAMPIRAN C

DOKUMENTASI PENELITIAN

C.1 PROSES PEMBUATAN BAHAN PENYERASI ALKANOLAMIDA

Gambar C.1 Proses Pembuatan Bahan Penyerasi Alkanolamida

C.2 PROSES EKSTRAKSI BAHAN PENYERASI ALKANOLAMIDA

C.3 BAHAN PENYERASI ALKANOLAMIDA

Gambar C.3 Bahan Penyerasi Alkanolamida

C.4 SELULOSA MIKROKRISTAL DARI AMPAS TEBU

Gambar C.4 Selulosa Mikrokristal dari Ampas Tebu

C.5 PROSES PENDISPERSIAN SELULOSA MIKROKRISTAL DAN ALKANOLAMIDA

C.6 LARUTAN HASIL DISPERSI SELULOSA MIKROKRISTAL DAN ALKANOLAMIDA

Gambar C.6 Larutan Hasil Dispersi Selulosa Mikrokristal dan Alkanolamida

C.7 BAHAN KURATIF PRODUK LATEKS KARET ALAM

Gambar C.7 Bahan Kuratif Produk Lateks Karet Alam

C.8 PROSES PRA-VULKANISASI PRODUK LATEKS KARET ALAM

C.9 PROSES UJI KLOROFORM LATEKS KARET ALAM

Gambar C.9 Proses Uji Kloroform Produk Lateks Karet Alam

C.10 LARUTAN PEMBERSIH PLAT PENCELUPAN PRODUK LATEKS KARET ALAM

Gambar C.10 Larutan Pembersih Plat Pencelupan Produk Lateks Karet Alam

C.11 WADAH PENCELUPAN PRODUK LATEKS KARET ALAM

C.12 PROSES VULKANISASI PRODUK LATEKS KARET ALAM

Gambar C.12 Proses Vulkanisasi Produk Lateks Karet Alam

C.13 PROSES PEMBEDAKAN PRODUK LATEKS KARET ALAM

Gambar C.13 Proses Pembedakan Produk Lateks Karet Alam

C.14 PROSES PERLAKUAN LEACHINGPRODUK LATEKS KARET ALAM

C.15 PROSES PENJEMURAN PRODUK LATEKS KARET ALAM SETELAH PERLAKUAN LEACHING

Gambar C.15 Proses Penjemuran Produk Lateks Karet Alam Setelah Perlakuan

Leaching

C.16 PRODUK LATEKS KARET ALAM BERPENGISI SELULOSA MIKROKRISTAL DAN BAHAN PENYERASI ALKANOLAMIDA SETELAH PERLAKUAN LEACHING

LAMPIRAN D

HASIL PENGUJIAN LAB ANALISIS DAN INSTRUMEN

D.1 HASIL FTIR SELULOSA MIKROKRISTAL DARI AMPAS TEBU

Gambar D.1 Hasil FTIR Selulosa Mikrokristal dari Ampas Tebu

D.2 HASIL FTIR ALKANOLAMIDA

Gambar D.2 Hasil FTIR Alkanolamida 0%

10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

500 1000

1500 2000

2500 3000

3500 4000

%

T

ran

sm

itan

si

Bilangan Gelombang (cm-1)

3469,96

964,41

1159,22 1379,10

1687,71

D.3 HASIL FTIR DISPERSI SELULOSA MIKROKRISTAL DAN ALKANOLAMIDA

Gambar D.3 Hasil FTIR Dispersi Selulosa Mikrokristal dan Alkanolamida D.4 HASIL FTIR PRODUK LATEKS KARET ALAM SETELAH

LEACHING TANPA PENAMBAHAN PENGISI SELULOSA

MIKROKRISTAL DAN TANPA PENYERASI ALKANOLAMIDA

Gambar D.4 Hasil FTIR Produk Lateks Karet Alam Setelah Leaching Tanpa Penambahan Pengisi Selulosa Mikrokristal dan Tanpa Penyerasi Alkanolamida

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

500 1000

1500 2000

2500 3000

3500 4000

%

T

r

a

n

s

m

it

a

n

s

i

Bilangan Gelombang (cm-1

) 2717,68

2503,58

1612,48

1687,70

D.5 HASIL FTIR PRODUK LATEKS KARET ALAM SETELAH

LEACHING DENGAN PENAMBAHAN PENGISI SELULOSA

MIKROKRISTAL DAN TANPA PENYERASI ALKANOLAMIDA

Gambar D.5 Hasil FTIR Produk Lateks Karet Alam Setelah Leaching Dengan Penambahan Pengisi Selulosa Mikrokristal dan Tanpa Penyerasi Alkanolamida D.6 HASIL FTIR PRODUK LATEKS KARET ALAM SETELAH

LEACHING DENGAN PENAMBAHAN PENGISI SELULOSA

MIKROKRISTAL DAN PENYERASI ALKANOLAMIDA

Gambar D.6 Hasil FTIR Produk Lateks Karet Alam Setelah Leaching Dengan Penambahan Pengisi Selulosa Mikrokristal dan Penyerasi Alkanolamida

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 500 1000 1500 2000 2500 3000 3500 4000 % T r a n s m it a n s i

Bilangan Gelombang (cm-1

) 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 500 1000 1500 2000 2500 3000 3500 4000 % T r a n s m it a n s i

Bilangan Gelombang (cm-1

) 2717,70

2503,60

1687,69

1612,48 674,91

2717,70

2503,60 1687,71 1612,49

DAFTAR PUSTAKA

[1] Zhou Y., Fan M, Chen L, Zhuang J. Lignocellulosic Fibre Mediated Rubber Composites. Manuscript Submitted for Publication, 2015.

[2] Harahap, Hamidah; Kelvin Hadinatan; Adrian Hartanto; Elmer Surya; dan Indra Surya. 2015. Pemanfaatan Limbah Kulit Singkong Termodifikasi Alkanolamida sebagai Bahan Pengisi dalam Produk Lateks Karet Alam : Pengaruh Waktu Vulkanisasi. Vol. 31 (2015) : 01-08.

[3] Rezende, Camila A., Fabio C. Braganca, Telma R. Doi, Lay-Theng Lee,

Fernando Galembeck dan Francois Boue. ―Natural Rubber-Clay

Nanocomposites: Mechanical and Structural Properties‖. University of

Campinas, Brazil. 2010.

[4] Luo, Yongyue, Feng Chunfung, Wang Qinghuang, Yi Zhefeng, Qiu Quanfang,

Kong LX, dan Peng Zheng. ―Preparation and Characterization of Natural

Rubber/Silica Nanocomposites using Rule of Similarity in Latex‖. Journal of

Wuhan University of Technology Matter, Vol. 28, No. 5. 2013.

[5] Li, Chengpeng, Chunfang Feng, Zheng Peng, Wei Gong dan Lingxue Kong.

― mmonium-Assited Green Fabrication of Graphene/Natural Rubber Latex

Composite‖. Polymers Composite, Deakin University, Australia. 2013

[6] Wang, Z. F., Peng, Z., Li, S. D., Lin, H., Zhang, K. X., She, X. D., and Fu, X.

―The impact of esterification on the properties of starch/natural rubber

composite‖. Composites Science and Technology, 69(11) : 1797-1803. 2009.

[7] Sumarti, Made; Marga Utama; dan Devi Listina. 2001. Pengaruh Pencucian dan Pemanasan Terhadap Sifat Fisik Mekanik Barang Celup dari Lateks Alam Iradrasi. Pertemuan ILmrah Penelitian dan Pengembangan Aplikasi Isotop dan Radiasi.

[8] Utama, Marga; Herwinarni; Made Sumarti; Siswanto; Suharyanto; Yoharm. S; Bambang Habdoko; Heru Sundaru; Teguh Haryono; dan H.M. Muklis. 2004. Uji Produksi Karet Tensimeter Bebas Nitrosamin dan Protein Alergen dalam Skala Pabrik. Indonesian Journal of Materials Science, ISSN. 1411-1098, Vol. 6, No. 1.

[9] Wang, Z. F., Peng, Z., Li, S. D., Lin, H., Zhang, K. X., She, X. D., and Fu, X.

―The impact of esterification on the properties of starch/natural rubber

composite‖. Composites Science and Technology, 69(11) : 1797-1803. 2009.

[10] Purbaya, Mili; Tuti Indah Sari; Chessa Ayu Saputri; dan Mutia Tama Fajriaty. 2011. Pengaruh Beberapa Jenis Bahan Penggumpal Lateks dan Plastisitas. Teknik Kimia, Fakultas Teknik Universitas Sriwijaya, ISBN : 979 – 587 – 395

– 4.

[11] Andriyanti, Wiwien; Darsono; dan Wisjachudin Faisal. 2010. Kajian Metode Vulkanisasi Lateks Karet Alam Bebas Nitrosamin dan Protein Alergen. Pusat Teknologi Akselerator dan Proses Bahan, BATAN, Yogyakarta.

[12] Sahly, Achmad Fariz. 2006. Pembuatan Perekat Karet pada Logam Menggunakan Campuran Karet Siklo dan Karet Alam. Fakultas Teknologi Pertanian, Institut Pertanian Bogor, Bogor.

[14] Utracki, Leszek A. 2002. Compatibilizion of Polymer Blends. The Canadian Journal of Chemical Engineering. Volume 80.

[15] Li- n’ mie, Nyimas Laula dan Dr. dhi Nugraha. 2014. Pemanfaatan Limbah Ampas Tebu Melalui Desain Produk Perlengkapan Rumah. Jurnal Tingkat Sarjana Senirupa dan Desain ITB No. 1 Vol.7.

[16] Andriyanti, Wiwien, Suyanti dan Ngasifudin. 2012. Pembuatan dan Karakterisasi Polimer Superabsorben dari Ampas Tebu. Pusat Teknologi Akselerator dan Proses Bahan. ISSN 1411-1349 Vol. 13.

[17] Sumaiyah. 2014. Pembuatandan Karakterisasi Selulosa Mikrokristal dan Nanokristal Tandan Aren (Aren gapinnata (Wurmb) Merr.) dan Penggunaannya Sebagai Eksipien dalam Tablet Natrium Diklofenak. Universitas Sumatera Utara. Medan.

[18] Namikaze, L. 2014. Struktur dan Metabolisme Karbohidrat. www.evilgenius.student.unej.ac.id.

[19] Arioen, Refi. 2011. Kajian Perlakuan Awal Secara Basa dan Enzimatis untuk Menghidrolisis Ampas Tebu Menjadi Gula Reduksi. Universitas Lampung. Lampung.

[20] Klemm, D., Philipp, B., Heinze, T., Heinze, U., dan Wagenknecht, W. 1998.Comprehensive Cellulose Chemistry. Volume 1: Fundamentals and Analytical Methods. Weinheim: Wiley-VCH Verlag GmbH.Hal. 1, 14, 18. [21] Gea, S. 2010. Innovative Bio-Nanocomposites Based on Bacterial Cellulose. A

Thesis Submitted to The University of London for The Degree of Doctor of Philosophy. London.Hal. 14, 36-37.

[22] Karbelani, Luthfi dan Yulian Dwi Purnamasari. 2015. Perancangan Pabrik Microcrystalline Cellulose Kapasitas 5000 Ton/Tahun. Fakultas Kehutanan IPB.

[23] Masyithah, Zuhrina. 2010. Optimasi Sintesis Surfaktan Alkanolamida dari Asam Laurat dengan Dietanolamina dan n-Metil Glukamina secara Enzimatik. Universitas Sumatera Utara. Medan.

[24] Wahid, Zaharah. 1998. Potential for Process Improvement of The Rubber Glove Manufacturing Process- An Industrial Case Study. University of Newcastle upon Tyne.

[25] Ng, M. C., Hasnida, A. dan Kamarudin, S. 2013. Reduction of Defects in Latex Dipping Production : A Case Study in a Malaysian Company for Process Improvement. The International Journal of Engineering and Science.

[26] Syamsu, Yoharmus, N.M. Surdia, S.A. Achmad dan C.L. Radiman. 2010. Preparasi Lateks Alam Rendah Protein Sebagai Bahan Dasar Untuk Modifikasi Kimia Dalam Fasa Lateks. Balai Penelitian Teknologi Karet Bogor. ISSN 1410-8720.

[27] Surya, I., Ismail, H., and Azura, A. R.2013. Alkanolamide as an accelerator, filler-dispersant and a plasticizer in silica-filled natural rubber compounds. Polymer Testing 32 (8) : 1313-1321.

[28] Kamil, E., Khoesoema, E. Dan Harahap, H. 2012. Pengaruh Biodegradasi dengan Teknik Penanaman pada Produk Lateks Karet Alam Berpengisi Tepung Kulit Pisang yang Diputihkan dengan Hidrogen Peroksida. Jurnal Teknik Kimia USU Vol. 1, No.2.

Latex Products Filled With Kaolin Modified Alkanolamide. Journal of Asean ++ 2013 : Moving Forward.

[30] ISO 124. 2011. Latex, Rubber Determination of Total Solid Content.

[31] Isra, Muhammad., Irdoni., dan Bharuddin. 2010. Pengaruh Suhu Vulkanisasi Terhadap Morfologi dan Sifat Karet Alam Vulkanisat (Thermoset Rubber) dengan Filler Abu Sawit/Carbon Black. Laboratorium Teknologi Alam dan Mineral. Jurusan Teknik Kimia Fakultas Teknik, Universitas Riau : Pekanbaru. [32] Widyanata, Yudha., Indah M.S., dan Indra Surya. 2013. Pengaruh Penambahan Alkanolamida terhadap Sifat-Sifat Uji Tarik Vulkanisat Karet Alam Berpengsi Kaolin. Departemen Teknik Kimia Fakultas Teknik Universitas Sumatera Utara : Medan.

[33] Jonmorisdo, Henny. 2009. Pengaruh Berat Kaolin Sebagai Pengisi Terhadap Kekuatan Fisik Natural Rubber dan Morfologi Karet Alam.

[34] Wirjosentono, Basuki. 2015. Pemanfaatan Lignin Isolat Lindi Hitam Dari Toba Pulp Lestari. Universitas Sumatera Utara : Medan.

[35] Indraningsih, R., Widiaastuti., dan Y. Sani. Limbah Pertanian dan Perkebunan sebagai Pakan Ternak : Kendala dan Prospeknya. Lokarya Nasional Ketersediaan IPEK dalam Pengendalian Penyakit Strategis pada Ternak Ruminansia Besar : Bogor.

[36] Suparyanto, dr. 2011. Konsep Desinfektan Natrium Hipoklorit. Program Studi Keperawatan.

[37] Jonjankiat, Sunan. ―Effect of Microcrystalline Cellulose from Bagasse on the Adhesion Properties of tapioca Starch and/or Polyvinyl Alchohol Based

dhesives‖. Thesis, Prince of Songkla University, Thailand. 2010.

[38] Azubuike, Chukwuemeka P., Jimson O. Odulaja., Augustine O. Okhamafe. Physicotechnical, Spectroscopic and Thermogravimetric Properties of Powdered Cellulose and Microcrystalline Cellulose Derived From Groundnut Shells. Journal of Excipients and Food Chemical. 3. 2012.

[39] Bernazzani, Paul, Hari Krishna Reddy Pandi dan Vamshi Krishna Peyyavula.

―Structural Changes ssociated with Interactions between Starch and Particles

of TiO2 or ZnSe‖. Journal of Chemistry, Biochemistry and Molecular Biology, Vol. 2. 2008.

[40] Endika, M. Farandi.. Modifikasi Pati Ketela Pohon Secara Kimia. Jurnal Rekayasa Proses. Vol.10. No. 2. 2013.

[41] Pavia, D.L., Lampman, G.M., and Kriz, G.S., Introduction To Spectroscopy : A Guide for Students of Organic Chemistry. Brooks/Cole Thomson Learning. Singapore. 2001.

[42] Yugamata, Adi., Laksmi Maharani., Hening Pratiwi., dan Lingga Ikaditya. Characterization of Microcrystalline Cellulose From Nata De Soya As Tablet Excipient . Journal of Farmasains, Vol. 2. No. 6. 2015.

[43] Chuayjuljit, S., Su-Uthai, C. Tunwattanaseree dan S. Charuchinda. ―Prepartion of Microcrystalline Cellulose from Waste-Cotton Fabric for Biodegradabality Enhancement of Natural Rubber Sheets‖. Journal of Reinforced Plastics and Composites, Vol. 28, No. 10. 2009.

[45] Subagja, Bagus. 2011. ―Pengaruh Variasi Perseb Berat Bi dan Pemberian Tekanan pada Parameter Kisi dan Ukuran Kristal Sistem Material Sn-Cu-Bi dan Sn-Cu‖. Fakultas MIP . Universitas Indonesia, Depok.

[46] Kenkare, D. B., and Robbins, C. R. ―U.S. Patent No. 4,154,706‖. Washington, DC : U.S. Patent and Trademark Office. 1979.

[47] Hadinatan, Kelvin. ―Pengaruh Suhu Vulkanisasi Pada Pembuatan Produk Film

Lateks Karet Alam Berpengisi Tepung Kulit Singkong Termodifikasi

Penyerasi lkanolamida‖. Departemen Teknik Kimia. Universitas Sumatera

Utara : Medan.

[48] Kardha, Made Sumarti. Pembuatan Kopolimer Lateks Karet Alam Untuk Sarung Tangan Listrik. Indonesia Journal of Materials Science, Vol. 11, No 3, 2010.

[49] Prihatin, Samin., Marga Utama., dan Wiwien Andriyanti. A Review On The Rubber Products From Irradiation Vulcanization Natural Latex. Prosiding Seminar Nasional Kulit, Karet, dan Plastik.

[50] Utama, Marga., Made Sumarti., Devi Listina P.S., Siswanto Suharyanto., Yoharmus S., Bambang H., dan H. M. Muklis. Optimalisasi Proses Produksi Bulb Spygmomanometer Dari Lateks Karet Alam Rendah Protein. Proxiding Pertemuan Ilmiah Ilmu Pengetahuan dan Teknologi Bahan 2004. ISSN 1411-2213.

[51] Utama, Marga., Yanti S. Soebianto., Marsongko., Made Sumarti., dan Siswanto. Studi Produksi Sarung Tangan Bedah Berprotein Rendah Dari Lateks Alam Iradiasi Dalam Skala Industri Rumah Tangga. Pusat Penelitian dan Pengembangan Teknologi Isotop dan Radiasi. 2004.

[52] Utama, Marga., Herwinarni., Siswanto., Suharyono., Yoharmus Syamsu., Bambang Handoko., Heru Sundaru., Teguh Haryono Karyadi., Produksi Kondom Bebas Nitrosamin dan Protein Alergen Skala Pabrik.

[53] Abraham, E., Deepa, B., Pothan, L. A., John, M., Narine, S. S., Thomas, S., and Anandjiwala, R. ―Physicomechanical properties of nanocomposites based

on cellulose nanofibre and natural rubber latex‖. Cellulose, 20(1), 417-427. 2013.

[54] Subagja, Bagus. 2011. ―Pengaruh Variasi Perseb Berat Bi dan Pemberian Tekanan pada Parameter Kisi dan Ukuran Kristal Sistem Material Sn-Cu-Bi dan Sn-Cu‖. Fakultas MIP . Universitas Indonesia, Depok.

[55] Wirjosentono, B., Sitompul A.N., Sumarno., Siregar T.A., dan Lubis, S.B. Analisa dan Karakterisasi Polimer, USU Press, Medan. 2010.

[56] Chandrasekaran. V.C. ―Essential Rubber Formulary‖. William ndrew Publishing. United States of America. 2007.

[57] Badan Koordinasi Penanaman Modal. Peluang Investasi Industri Sarung Tangan Karet. Badan Koordinasi Penanaman Modal (BKPM). Jakarta. 2007. [58] Yugia, M., dan Wirjosentono, B. ―Studi Pemanfaatan Bahan Pengemulsi

Berbasis Minyak Kelapa Untuk Produk Film Lateks Pekat Karet Alam Dengan

gen Vulkanisasi Sulfur Dan Dikumil Peroksida‖. Disertasi Doktor, Program

Doktor Universitas Sumatera Utara, Medan. 2012.

[59] Septorini, Ragil. 2008. ―Perbedaan Kadar Glukosa pada Onggok Yang

Dihidrolisis dengan sam Klorida, sam Sulfat, dan sam Oksalat‖.

[60] Subagja, Bagus. 2011. ―Pengaruh Variasi Perseb Berat Bi dan Pemberian

Tekanan pada Parameter Kisi dan Ukuran Kristal Sistem Material Sn-Cu-Bi dan Sn-Cu‖. Fakultas MIP . Universitas Indonesia, Depok.

[61] Manatar, Jardewig E., julius Pontoh dan Max R. J. Runtuwene. ― nalisis

Kandungan Pati dalam Batang Tanaman ren ( renga pinnata)‖. Jurnal Ilmiah

Sains, Vol. 12, No. 2. 2012.

[62] H. A. Khonakdar, J. Morshedian, U. Wagenknecht, and S. H. Jafari. ― n Investigation of Chemical Crosslinking Effect on Properties of High-Density

Polyethylene‖. Polymer 44; Hal. 4301-4309. 2013.

[63] Chuayjuljit, S., Su-Uthai, C. Tunwattanaseree dan S. Charuchinda. ―Prepartion of Microcrystalline Cellulose from Waste-Cotton Fabric for Biodegradabality

Enhancement of Natural Rubber Sheets‖. Journal of Reinforced Plastics and

Composites, Vol. 28, No. 10. 2009.

[64] Cetin, Nihat Sami, Nilgul Ozmen Cetin, dan David Paul Harper. ―Vinyl Acetate-Modified Microcrystalline Cellulose-Reinforced HDPE Composites Prepared by Twin-Screw Extrusion‖. Turkish Journal of griculture and Forestry. 39: 39-47. 2015.

[65] Chitraningrum, N., ―Sifat Mekanik dan Termal Pada Bahan Nanokomposit Epoxy-Clay Tapanuli‖. Tugas Akhir, Program Sarjana Universitas Indonesia, Depok. 2008.

[66] Zhao, Yaqiu dan Marek W. Urban. ―Polystyrene/Poly(n-butyl acrylate) Latex Blend Coalescence, Particle Size Effect and Surfactant Stratification: A

Spectroscopic Study‖. Macromolecules, Vol. 33, No. 20. 2000.

[67] Pedredo, Fernando Martinez, Fanny Alousque, Benoit de Gaudemaris, Julien

Berriot, Fabien Gaboriaud, Nicolas Bremond dan Jerome Bibette. ―Making n

Elastomeric Composite Material Via The Heteroaggregation of A Binary

Colloidal Dispersion‖. The Royal Society of Chemistry, Vol. 8, 8752-8757.

2012.

[68] Fachry, A. Rasyidi; Tuti Indah Sari; Bobi Andika Putra; dan Dwi Aji Kristianto. 2012. Pengaruh Penambahan Filler Kaolin Terhadap Elastisitas dan Kekerasan Produk Souvenir dari Karet Alam (Hevea BrasiVensis).. PROSIDING SNTK TOPI ISSN. 1907-0500.

[69] Zulharmita; Siska Nola Dewi; Mahyuddin; 2012. Pembuatan Mikrokristalin Selulosa dari Ampas Tebu. Jurnal Sains dan Teknologi Formasi, ISSN: 1410-0177.

[70] Camila A., Rezende, Fabio C. Braganca, Telma R. Doi, Lay-Theng Lee,

Fernando Galembeck dan Francois Boue. ―Natural Rubber-Clay

Nanocomposites: Mechanical and Structural Properties‖. University of

BAB III

METODOLOGI PENELITIAN

3.1 LOKASI PENELITIAN

Penelitian ini dilakukan di Laboratorium Lateks, Fakultas Teknik, Departemen Teknik Kimia, Universitas Sumatera Utara.

3.2 BAHAN DAN PERALATAN 3.2.1 Bahan

Bahan-bahan yang digunakan dalam penelitian ini terdiri dari bahan yang digunakan untuk pembuatan bahan penyerasi alkanolamida, pembuatan selulosa mikrokristal dari ampas tebu dan pembuatan senyawa lateks karet alam.

3.2.1.1 Bahan yang Digunakan untuk Pembuatan Bahan Penyerasi Alkanolamida Bahan-bahan yang digunakan untuk pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [27]:

1. Dietanolamina (C4H11NO2)

2. Refined Bleached Deodorized Palm Stearin (RBDPS)

3. Natrium Metoksida (CH3ONa) 4. Metanol (CH3OH)

5. Dietil eter ((C2H5)2O)

6. Natrium Sulfat Anhidrat (Na2SO4) 7. Natrium Klorida (NaCl)

3.2.1.2 Bahan yang Digunakan untuk Pembuatan Selulosa mikrokristal

Bahan-bahan yang digunakan untuk pembuatan selulosa mikrokristal adalah sebagai berikut [69]:

1. Ampas Tebu 2. Aquadest (H2O) 3. Asam Nitrat (HNO3)

6. Hidrogen Peroksida (H2O2) 7. Natrium Nitrit (NaNO2) 8. Natrium Sulfit (Na2SO3) 9. Asam Klorida (HCl)

3.2.1.3 Bahan yang Digunakan untuk Pembuatan Senyawa Lateks Karet Alam

Bahan-bahan yang digunakan untuk pembuatan senyawa lateks karet alam adalah sebagai berikut [28]:

1. High Ammonia Lateks dengan kandungan 60% karet kering

2. ZincOksida (ZnO)

3. Zinc Diethyl Dithiocarbamate (ZDEC)

4. Kalium Hidroksida (KOH) 5. Sulfur (S)

6. Kloroform (CHCl3)

7. Kalsium Karbonat (CaCO3) 8. Kalsium Nitrat (Ca(NO3)2) 9. Selulosa mikrokristal 10. Alkanolamida

3.2.2 Peralatan

Peralatan yang digunakan dalam penelitian ini terdiri dari peralatan yang digunakan untuk pembuatan bahan penyerasi alkanolamida, pembuatan selulosa mikrokristal dan pembuatan senyawa lateks karet alam.

3.2.2.1 Peralatan yang Digunakan untuk Pembuatan Bahan Penyerasi Alkanolamida Peralatan yang digunakan untuk pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [27]:

1. Rotary Evaporator

2. Oven

3. Hot Plate

6. Termometer 7. Selang

8. Magnetic Stirer

9. Labu Leher Tiga 10. Gelas Ukur 11. Beaker Glass

12. Corong Gelas 13. Kertas Saring 14. Spatula

3.2.2.2 Peralatan yang Digunakan untuk Pembuatan Selulosa mikrokristal

Peralatan yang digunakan untuk pembuatan selulosa mikrokristal adalah sebagai berikut [69]:

1. Neraca Analitik 2. Oven

3. Blender 4. Hot Plate 5. Beaker Glass

6. Spatula 7. Termometer 8. Vacuum Pump

9. Kertas Saring Biasa 10. Desikator

11. Indikator Universal

3.2.2.3 Peralatan yang Digunakan untuk Pembuatan Senyawa Lateks Karet Alam Peralatan yang digunakan untuk pembuatan senyawa lateks karet alam adalah sebagai berikut [28]:

1. Vessel Flask

2. Cawan Penguap 3. Stirrer

5. Termometer 6. Neraca Elektrik 7. Plat Seng 8. Oven

3.3 FORMULASI BAHAN

Formulasi bahan dalam penelitian ini terdiri dari formulasi lateks karet alam dan bahan kuratif, serta formulasi dispersi selulosa mikrokristal dan alkanolamida. 3.3.1 Formulasi Lateks Karet Alam dan Bahan Kuratif

[image:32.595.118.516.360.531.2]Formulasi lateks karet alam dan bahan kuratif terdiri dari campuran lateks karet alam dengan bahan vulkanisasi, pencepat reaksi, pengaktif, penstabil, antioksidan, dan pengisi seperti yang ditunjukkan pada tabel 3.1 dibawah ini :

Tabel 3.1 Formulasi Lateks Karet Alam dan Bahan Kuratif [28]

Bahan Kadar (phr)

60 % High Ammonia Lateks 100

50 %Larutan Sulfur 1,8

50 %Larutan ZDEC 1,8

30 %Larutan ZnO 0,5

50 %Larutan Antioksidan 1,2

10 %Larutan KOH 1,8

10 % Larutan Dispersi Selulosa Mikrokrital dan Alkanolamida 0; 5; 10; 15

3.3.2 Formulasi Dispersi Selulosa mikrokristal dan Alkanolamida

Formulasi dispersi selulosa mikrokristal dan alkanolamida menunjukkan perbandingan komposisi antara selulosa mikrokristal, alkanolamida dan air dalam larutan dispersi.

Tabel 3.2 Formulasi Dispersi Selulosa mikrokristal dan Alkanolamida [29]

Bahan Persentase (%)

Selulosa mikrokristal 10 10

Alkanolamida 0 2,5

[image:32.595.111.525.665.750.2]3.4 PROSEDUR PENELITIAN

3.4.1 Prosedur Pembuatan Bahan Penyerasi Alkanolamida

Adapun prosedur pembuatan bahan penyerasi alkanolamida adalah sebagai berikut [27]:

1. Dimasukkan 0,05 mol (50 gram) sampel Refined Bleached Deodorized Palm

Stearin (RBDPS), dan 0,24 mol (25,6 gram) dietanol amina dalam labu leher

tiga.

2. Ditambahkan 0,093 mol (5 gram) katalis natrium metoksida (terlebih dahulu dilarutkan dalam 20 ml metanol).

3. Dirangkai alat refluks kondensor dengan pendingin bola.

4. Dipanaskan pada suhu 60 - 70 °C sambil diaduk dengan magnetic stirrer selama 5 jam.

5. Hasil reaksi diuapkan dengan alat rotary evaporator untuk menguapkan pelarutnya.

6. Residu yang diperoleh dilarutkan dalam 100 ml dietil eter.

7. Kemudian dicuci dengan larutan NaCl jenuh sebanyak tiga kali masing-masing 25 ml.

8. Setelah terbentuk dua lapisan, diambil lapisan atas dan lapisan bawah dibuang.

9. Lapisan atas ditambahkan natrium sulfat anhidrat, diamkan selama ± 45 menit, lalu disaring dengan menggunakan kertas saring.

10. Filtrat yang diperoleh diuapkan dengan alat rotary evaporator sampai pelarutnya habis, kemudian residu yang diperoleh dianalisis dengan analisa FTIR.

3.4.2 Prosedur Pembuatan Selulosa mikrokristal

Prosedur pembuatan selulosa mikrokristal terdiri dari beberapa tahap yaitu

preparasi ampas tebu, ekstraksi α-selulosa dari ampas tebu dan isolasi selulosa

mikrokristal dari α-selulosa [69].

3.4.2.1 Prosedur Preparasi Ampas Tebu

1. Ampas tebu dicuci dan direndam dalam air selama 2 jam. 2. Dikeringkan di bawah sinar matahari selama 2 hari.

3.4.2.2 Prosedur Ekstraksi α-Selulosa dari Ampas Tebu

1. 50 gram serat dimasukkan kedalam beaker glass, kemudian ditambah 700 ml campuran HNO3 3,5% dan 8 mg NaNO2, dipanaskan diatas hot plate pada suhu 90 oC selama 2 jam untuk menghilangkan lignin dari ampas tebu.

2. Disaring dan ampas dicuci dengan aquadest hingga filtrat netral.

3. Didigesti dengan 500 ml larutan yang megandung NaOH 2% dan Na2SO3 2% pada suhu 50 oC selama 1 jam untuk menghilangkan lignin yang masih tersisa pada ampas tebu setelah dilakukan prosedur no. 1.

4. Disaring dan ampas dicuci dengan aquadest hingga filtrat netral.

5. Dilakukan pemutihan dengan 340 ml larutan NaOCl 3,5% dan air (1:1) hingga mendidih selama 10 menit, sebagai tahap penyempurnaan penghilangan lignin berdasarkan reaksi :

NaOCl + H2O HOCl + NaOH [36] (Natrium Hipoklorit) (Air) ( Asam Hipoklorit) (Natrium Hidroksida) dimana NaOH yang dihasilkan dari reaksi berfungsi untuk membuka ikatan lignin sehingga lignin ikut terlarut dalam larutan yang digunakan.

6. Disaring dan ampas dicuci dengan aquadest hingga filtrat netral.

7. Dilakukan pemurnian α-selulosa dari sampel dengan 340 ml larutan NaOH 17,5% pada suhu 80 oC selama 30 menit. Hal ini dilakukan untuk memisahkan α-selulosa dari selulosa yang diperoleh, karena dan selulosa larut dalam NaOH 17,5% sehingga diperoleh α-selulosa yang murni [34]. 8. Disaring dan ampas dicuci dengan aquadest hingga filtrat netral.

9. Dilakukan pemutihan dengan H2O2 10 % pada suhu 60 oC dalam oven selama 1 jam agar α-selulosa yang diperoleh berwarna putih bersih.

10. Ampas dicuci menggunakan aquadest dan disaring menggunakan vacuum

pump hingga filtrat netral.

11. Ampas yang sudah netral dikeringkan menggunakan oven. 3.4.2.3 Prosedur Isolasi Selulosa mikrokristal dari α -Selulosa

1. Sebanyak 5 gram α-Selulosa dilarutkan dalam 120 ml HCl 2,5 N pada suhu

mendidih selama 15 menit.

3. Dibiarkan satu malam hingga terbentuk suspensi. 4. Suspensi dicuci sampai netral.

5. Dikeringkan pada oven dengan suhu 60 oC selama 1 jam. 6. Mikrokristal yang telah kering disimpan didalam desikator.

3.4.3 Prosedur Pendispersian Selulosa Mikrokristal dan Alkanolamida

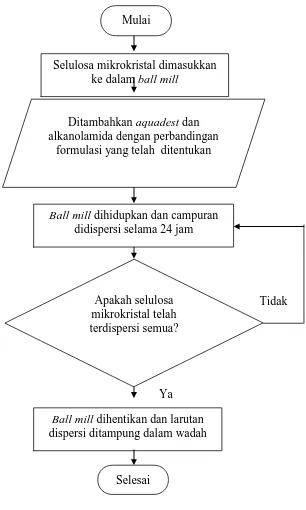

Adapun prosedur pendispersian selulosa mikrokristal dan alkanolamida adalah sebagai berikut [29]:

1. Selulosa mikrokristal dimasukan ke dalam ball mill.

2. Ditambahkan aquadest dan alkanolamida dengan perbandingan formulasi yang telah ditentukan dalam tabel 3.2.

3. Ball mill dihidupkan selama 24 jam dan diuji apakah sistem dispersi telah

terbentuk.

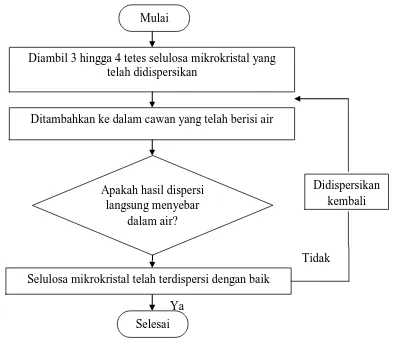

3.4.4 Prosedur Analisa Hasil Dispersi Selulosa Mikrokristal dan Alkanolamida

Adapun prosedur analisa hasil dispersi selulosa mikrokristal dan alkanolamida adalah sebagai berikut [29]:

1. Diambil 3 hingga 4 tetes sistem dispersi yang diperoleh dari prosedur 3.4.3. 2. Tetesan sistem dispersi diteteskan dalam cawan yang berisi air.

3. Apabila tetesan tersebut langsung menyebar dalam air, maka selulosa mikrokristal dan alkanolamida telah terdispersi dengan sempurna.

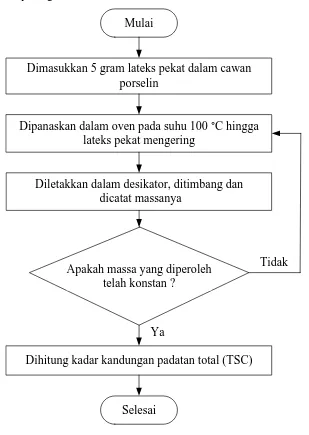

3.4.5 Prosedur Analisa Kandungan Padatan Total (TSC) dari Lateks Karet Alam

Adapun prosedur analisa kandungan padatan total (TSC) dari lateks karet alam adalah sebagai berikut [30]:

1. Ditimbang berat cawan porselen.

2. Diambil 5 gram lateks dan dimasukan dalam cawan porselen. 3. Dipanaskan dalam oven pada suhu 100°C hingga bahan mengering. 4. Diletakkan dalam desikator dan ditimbang massanya.

3.4.6 Prosedur Pembuatan Senyawa Lateks Karet Alam

Pembuatan senyawa lateks karet alam terdiri dari beberapa tahap yaitu tahap pra-vulkanisasi, vulkanisasi dan pembuatan film lateks karet alam.

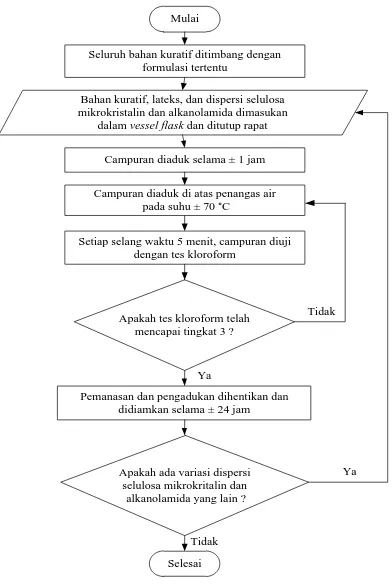

3.4.6.1 Prosedur Pra-Vulkanisasi Lateks Karet Alam

Adapun prosedur pra-vulkanisasi adalah sebagai berikut [28]:

1. Bahan kuratif ditimbang dengan formulasi tertentu sesuai dengan tabel 3.1. 2. Bahan kuratif, lateks, dan dispersi selulosa mikrokristal dan alkanolamida

dimasukan dalam vessel flask dan ditutup rapat. 3. Diaduk selama 1 jam.

4. Diaduk di atas penangas air pada suhu 70 °C.

5. Setiap selang 5 menit, campuran diuji dengan tes kloroform.

6. Bila campuran telah mencapai tingkat 3, maka pemanasan dan pengadukan dihentikan.

7. Campuran didiamkan selama 24 jam.

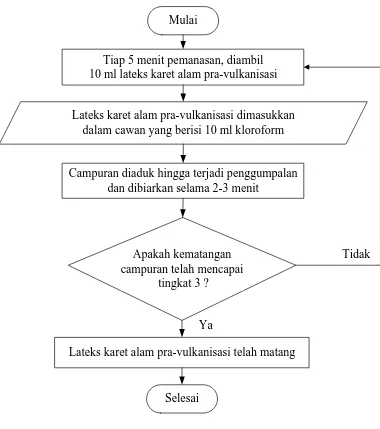

3.4.6.2 Prosedur Uji Kloroform pada Lateks Karet Alam Pra-Vulkanisasi

Adapun prosedur uji kloroform pada lateks karet alam pra-vulkanisasi adalah sebagai berikut [28] :

1. Setiap 5 menit pemanasan, diambil 10 ml lateks karet alam pra-vulkanisasi. 2. Lateks karet alam pra-vulkanisasi dimasukan dalam cawan berisi 10 ml

kloroform.

3. Campuran diaduk hingga terjadi penggumpalan selama 2-3 menit.

4. Apabila kematangan campuran telah mencapai tingkat 3, maka lateks karet alam pra-vulkanisasi telah matang.

Tabel 3.3 Tingkat Pematangan Lateks Karet Alam Pra-Vulkanisasi Melalui Tes Koagulasi-Kloroform [28]

No.

Kloroform Keadaan Pematangan Bentuk Koagulan

1 Tak tervulkanisasi Koagulan lengket

2 Sedikit tervulkanisasi Koagulan lembut dan mudah putus 3 Tervulkanisasi sederhana Koagulan antara lengket dan tidak 4 Tervulkanisasi sepenuhnya Koagulan berupa butiran kering

3.4.6.3 Prosedur Vulkanisasi dan Pembuatan Film Lateks Karet Alam

Adapun prosedur vulkanisasi dan pembuatan film lateks karet alam adalah sebagai berikut [28]:

1. Disiapkan larutan asam asetat (CH3COOH) 10 %, kalium hidroksida (KOH) 10 %, aquadest (H2O) dan kalsium nitrat (Ca(NO3)2) 10 %.

2. Plat seng dicuci bersih lalu dicelupkan secara berurutan ke dalam keempat larutan diatas.

3. Plat seng dikeringkan dalam oven pada suhu ± 100 °C selama 5 menit.

4. Plat seng didinginkan selama 10 menit lalu dicelupkan ke dalam lateks karet alam pra-vulkanisasi.

5. Plat seng dengan lateks karet alam pra-vulkanisasi kemudian divulkanisasi dalam oven pada suhu 100 °C dan 150 °C selama 5 menit dan 20 menit. 6. Plat seng dengan lateks karet alam vulkanisasi didinginkan dan ditaburkan

dengan bubuk kalsium karbonat.

3.4.7 Prosedur Analisa Kandungan Amilum Pada Selulosa Mikrokristalin Adapun prosedur uji amilum menggunakan larutan iodium adalah sebagai berikut [69]:

1. Sebanyak 10 mg sampel selulosa mikrokristal ditambahkan dengan 90 ml

aquadest dan dipanaskan selama 15 menit pada suhu 90 °C.

2. Kemudian disaring selagi panas dan didinginkan. 3. Ditambahkan 0,1 ml iodium 0,05 M pada filtrate.

3.4.8 Prosedur Uji Selulosa Mikrokristal Menggunakan Seng Klorida Beriodium

Adapun prosedur uji selulosa mikrokristal menggunakan seng klorida Beriodium adalah sebagai berikut [69]:

1. Dibuat larutan seng klorida beriodium dengan mencampurkan 20 gram seng klorida dan 6,5 gram kalium iodida dilarutkan dalam 10,5 ml aquadest.

2.Kemudian ditambahkan 0,5 gram iodium dan dikocok selama 15 menit. 3.Larutan yang dihasilkan diteteskan pada sampel selulsoa mikrokristal.

4.Apabila hasil yang diperoleh brwarna biru violet, berarti sampel yang diperoleh adalah selulosa mikrokristal.

3.4.9 Prosedur Leaching pada Film Lateks Karet Alam

Adapun prosedur perlakuan leaching pada film lateks karet alam adalah sebagai berikut [8]:

3.4.9.1 Leaching menggunakan larutan Amonia 1%

1. Film lateks karet alam dimasukkan kedalam wadah yang berisi larutan Amonia 1% .

2. Film lateks karet alam direndam dengan Amonia 1% selama 6 jam.

3. Setelah 6 jam film lateks karet alam dikeluarkan dan dikeringkan dengan suhu ruangan.

4. Dibentuk Film lateks karet alam dalam bentuk dumble shape.

5. Film lateks karet alam dalam bentuk dumble shape dilakukan pengujian sifat mekanik.

3.4.9.2 Leaching menggunakan Air (H2O)

1. Film lateks karet alam dimasukkan kedalam wadah yang berisi Air (H2O). 2. Film lateks karet alam direndam dengan Air (H2O) selama 6 jam.

3. Setelah 6 jam film lateks karet alam dikeluarkan dan dikeringkan dengan suhu ruangan.

4. Dibentuk Film lateks karet alam dalam bentuk dumble shape.

3.5 FLOWCHART PERCOBAAN

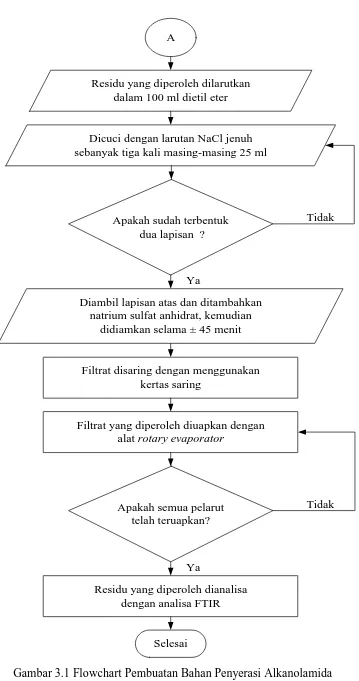

3.5.1 Flowchart Pembuatan Bahan Penyerasi Alkanolamida

Adapun Flowchart Pembuatan Bahan Penyerasi Alkanolamida dapat dilihat pada gambar 3.1 dibawah ini :

Mulai

Dimasukkan 0,05 mol (50 gram) sampel Refined Bleached

Deodorized Palm Stearin (RBDPS) dalam labu leher tiga

Ditambahkan 0,24 mol (25,6 gram) dietanolamina

Ditambahkan 0,093 mol (5 gram) katalis natrium metoksida (dilarutkan dalam 20 ml metanol)

Dipanaskan pada suhu 60 - 70 °C sambil diaduk dengan magnetic stirrer selama 5 jam

Hasil reaksi diuapkan dengan alat rotary

evaporator untuk menguapkan pelarutnya

Apakah semua pelarut telah teruapkan ?

A

Tidak

Selesai

Dicuci dengan larutan NaCl jenuh sebanyak tiga kali masing-masing 25 ml

Diambil lapisan atas dan ditambahkan natrium sulfat anhidrat, kemudian

didiamkan selama ± 45 menit

Filtrat yang diperoleh diuapkan dengan alat rotary evaporator

Residu yang diperoleh dianalisa dengan analisa FTIR Residu yang diperoleh dilarutkan

dalam 100 ml dietil eter A

Apakah sudah terbentuk dua lapisan ?

Filtrat disaring dengan menggunakan kertas saring

Apakah semua pelarut telah teruapkan?

Tidak

Tidak Ya

[image:40.595.146.505.68.749.2]Ya

3.5.2 Flowchart Pembuatan Selulosa Mikrokristal 3.5.2.1 Flowchart Preparasi Ampas Tebu

[image:41.595.156.475.180.383.2]Adapun Flowchart Preparasi Ampas Tebu dapat dilihat pada gambar 3.2 dibawah ini :

Gambar 3.2 Flowchart Preparasi Ampas Tebu

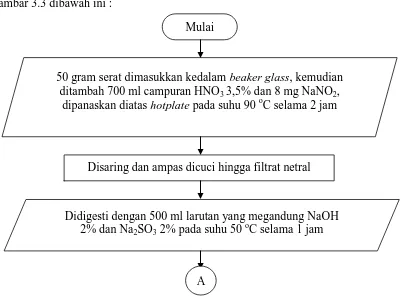

3.5.2.2 Flowchart Ekstraksi α-Selulosa dari Ampas Tebu

Adapun Flowchart Ekstraksi α-Selulosa dari Ampas Tebu dapat dilihat pada gambar 3.3 dibawah ini :

Mulai

Ampas tebu dicuci dan direndam dalam air selama 2 jam

Dikeringkan di bawah sinar matahari selama 2 hari

Digunting-gunting dan diblender hingga ampas tebu halus

Selesai

Mulai

Disaring dan ampas dicuci hingga filtrat netral 50 gram serat dimasukkan kedalam beaker glass, kemudian

ditambah 700 ml campuran HNO3 3,5% dan 8 mg NaNO2, dipanaskan diatas hotplate pada suhu 90 oC selama 2 jam

Didigesti dengan 500 ml larutan yang megandung NaOH 2% dan Na2SO3 2% pada suhu 50 oC selama 1 jam

[image:41.595.121.526.473.774.2]Gambar 3.3 Flowchart Ekstraksi α-Selulosa dari Ampas Tebu A

Dilakukan pemutihan dengan 340 ml larutan NaOCl 3,5% dan air (1:1) hingga mendidih selama 10 menit Ampas disaring dan dicuci hingga filtrat netral

Disaring dan ampas dicuci hingga filtrat netral

Dilakukan pemurnian Alfa Selulosa dari sampel dengan 340 ml larutan NaOH 17,5% pada suhu 80 oC selama 0,5 jam

Disaring dan ampas dicuci hingga filtrat netral

Dilakukan pemutihan dengan H2O2 10 % pada suhu 60 oC dalam oven selama 1 jam

Ampas yang sudah netral dikeringkan menggunakan oven Ampas dicuci dan disaring sampai filrat netral

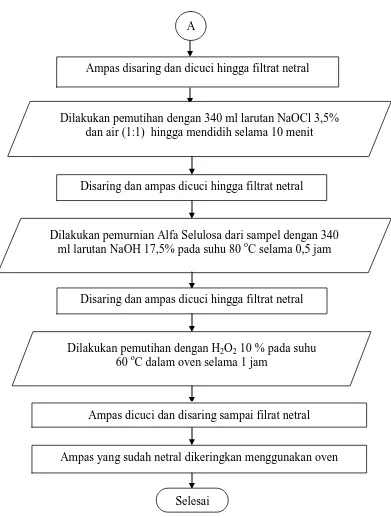

3.5.2.3 Flowchart Isolasi Selulosa Mikrokritalin dari α–Selulosa

[image:43.595.126.495.130.559.2]Adapun Flowchart Isolasi Selulosa Mikrokristal dari α–Selulosa dapat dilihat pada gambar 3.4 dibawah ini :

Gambar 3.4 Flowchart Isolasi Selulosa Mikrokristal dari α-Selulosa Dituangkan pada air dingin dan diaduk kuat – kuat

menggunakan spatula

Sebanyak 5 gram alfa selulosa dimasukkan ke dalam

beaker glass dan dihidrolisis dengan HCl 2,5 N

sebanyak 120 ml

Campuran di didihkan selama 15 menit

Didiamkan selama 24 jam sampai terbentuk suspensi

Suspensi disaring dan dicuci sampai netral

Dikeringkan dalam oven pada suhu 60 oC selama 1 jam

3.5.3 Flowchart Pendispersian Selulosa Mikrokristal dan Alkanolamida

[image:44.595.199.505.148.658.2]Adapun Flowchart Pendispersian Selulosa Mikrokristal dan Alkanolamida dapat dilihat pada gambar 3.5 dibawah ini :

Gambar 3.5 Flowchart Pendispersian Selulosa Mikrokristal dan Alkanolamida Mulai

Selulosa mikrokristal dimasukkan ke dalam ball mill

Ditambahkan aquadest dan alkanolamida dengan perbandingan

formulasi yang telah ditentukan

Ball mill dihidupkan dan campuran

didispersi selama 24 jam

Apakah selulosa mikrokristal telah terdispersi semua?

Ball mill dihentikan dan larutan

dispersi ditampung dalam wadah

Selesai Ya

3.5.4 Flowchart Analisa Hasil Dispersi Selulosa Mikrokristal dan Alkanolamida

[image:45.595.156.549.180.527.2]Adapun Flowchart Analisa Hasil Dispersi Selulosa Mikrokristal dan Alkanolamida dapat dilihat pada gambar 3.6 dibawah ini :

Gambar 3.6 Flowchart Analisa Hasil Dispersi Selulosa Mikrokristal dan Alkanolamida

Tidak

Ya Mulai

Diambil 3 hingga 4 tetes selulosa mikrokristal yang telah didispersikan

Ditambahkan ke dalam cawan yang telah berisi air

Apakah hasil dispersi langsung menyebar

dalam air?

Selulosa mikrokristal telah terdispersi dengan baik

Selesai

3.5.5 Flowchart Analisa Kandungan Padatan Total (TSC) dari Lateks Karet Alam

Adapun Flowchart Analisa Kandungan Padatan Total (TSC) dari lateks karet alam dapat dilihat pada gambar 3.7 dibawah ini :

Mulai

Dimasukkan 5 gram lateks pekat dalam cawan porselin

Dipanaskan dalam oven pada suhu 100 °C hingga lateks pekat mengering

Selesai

Diletakkan dalam desikator, ditimbang dan dicatat massanya

Apakah massa yang diperoleh telah konstan ?

Tidak

Ya

[image:46.595.181.490.160.595.2]Dihitung kadar kandungan padatan total (TSC)

3.5.6 Flowchart Pra-Vulkanisasi Lateks Karet Alam

[image:47.595.136.528.142.727.2]Adapun Flowchart Pra-Vulkanisasi Lateks Karet Alam dapat dilihat pada gambar 3.8 dibawah ini :

Mulai

Seluruh bahan kuratif ditimbang dengan formulasi tertentu

Campuran diaduk selama ± 1 jam

Selesai

Bahan kuratif, lateks, dan dispersi selulosa mikrokristalin dan alkanolamida dimasukan

dalam vessel flask dan ditutup rapat

Pemanasan dan pengadukan dihentikan dan didiamkan selama ± 24 jam

Apakah tes kloroform telah mencapai tingkat 3 ?

Tidak

Ya

Setiap selang waktu 5 menit, campuran diuji dengan tes kloroform

Campuran diaduk di atas penangas air

pada suhu ± 70 °C

Apakah ada variasi dispersi selulosa mikrokritalin dan alkanolamida yang lain ?

Tidak

Ya

3.5.7 Flowchart Uji Kloroform pada Lateks Karet Alam Pra-Vulkanisasi Adapun Flowchart Uji Kloroform pada Lateks Karet Alam Pra-Vulkanisasi dapat dilihat pada gambar 3.9 dibawah ini :

Mulai

Tiap 5 menit pemanasan, diambil 10 ml lateks karet alam pra-vulkanisasi

Campuran diaduk hingga terjadi penggumpalan dan dibiarkan selama 2-3 menit

Selesai

Lateks karet alam pra-vulkanisasi dimasukkan dalam cawan yang berisi 10 ml kloroform

Lateks karet alam pra-vulkanisasi telah matang Apakah kematangan

campuran telah mencapai tingkat 3 ?

Tidak

[image:48.595.137.517.142.571.2]Ya

3.5.8 Flowchart Vulkanisasi dan Pembuatan Film Lateks Karet Alam

Adapun Flowchart Vulkanisasi dan Pembuatan Film Lateks Karet Alam dapat dilihat pada gambar 3.10 dibawah ini :

Mulai

Disiapkan larutan asam asetat 10 %, kalium hidroksida 10 %, aquadest dan kalsium nitrat 10 %

Plat seng dicuci bersih lalu dicelupkan secara berurutan ke dalam keempat larutan diatas

Selesai

Dikeringkan dalam oven pada suhu ± 100 °C selama 5 menit

Apakah ada variasi suhu yang lain ?

Tidak

Ya Didinginkan selama 5 menit lalu dicelupkan ke dalam

lateks karet alam pra-vulkanisasi

Divulkanisasi dalam oven pada suhu 100 °C selama 20 menit

[image:49.595.183.501.140.672.2]Plat seng didinginkan dan ditaburkan dengan bubuk kalsium karbonat

3.5.9 Flowchart Uji Amilum Menggunakan Larutan Iodium

[image:50.595.203.425.162.640.2]Adapun Flowchart Uji Amilum menggunakan Larutan Iodium dapat dilihat pada gambar 3.11 dibawah ini :

Gambar 3.11 Flowchart Uji Amilum menggunakan Larutan Iodium 10 mg selulosa mikrokristal dimasukkan

kedalam beaker glass

Larutan dipanaskan dengan suhu 90 oC selama 15 menit

Larutan disaring dan didinginkan pada suhu ruang

Ditambahkan 90 ml

aquadest

Ditambahkan 0,1 ml iodium 0,05 M pada filtrat

Warna tidak mengalami perubahan

3.5.10 Flowchart Uji Selulosa Mikrokristal Menggunakan Seng Klorida Beriodium

[image:51.595.186.470.179.612.2]Adapun Flowchart Uji Selulosa Mikrokristal Menggunakan Seng Klorida Beriodium dapat dilihat pada gambar 3.12 dibawah ini :

Gambar 3.12 Flowchart Uji Selulosa Mikrokristal Menggunakan Seng Klorida Beriodium

Ditambahkan 10,5 ml aquadest dan dilarutkan

Dimasukkan 20 gram seng klorida dan 6,5 gram kalium iodida ke dalam beaker glass

Ditambahkan 0,5 gram iodium

Larutan dikocok selama 15 menit

Larutan yang dihasilkan di teteskan pada sampel selulosa mikrokristal

Hasil yang didapat berwarna biru violet

3.5.11 Flowchart Leaching pada Film Lateks Karet Alam

[image:52.595.187.472.171.537.2]Adapun Flowchart Leaching pada Film Lateks Karet Alam dapat dilihat pada gambar 3.13 dibawah ini :

Gambar 3.13 Flowchart Leaching pada Film Lateks Karet Alam Mulai

Film lateks karet alam dimasukkan kedalam wadah yang berisi larutan Amonia 1%.

Film lateks karet alam direndam dengan Amonia 1% selama 6 jam

Setelah 6 jam film lateks karet alam dikeluarkan dan dikeringkan dengan suhu ruangan.

Dibentuk Film lateks karet alam dalam bentuk dumble shape

Selesai

3.6 PENGUJIAN PRODUK LATEKS KARET ALAM

3.6.1 Uji Kekuatan Tarik (Tensile Strength) dengan ASTM D 412

Kekuatan tarik adalah salah satu sifat dasar dari bahan produk lateks karet alam yang terpenting dan sering digunakan untuk karakteristik suatu bahan produk lateks karet alam.Kekuatan tarik suatu bahan didefenisikan sebagai besarnya beban maksimum (F maks) yang digunakan untuk memutuskan spesimennya bahan dibagi dengan luas penampang awal (Ao).

Gambar 3.14 Sketsa Spesimen Uji Tarik ASTM D 412

Produk lateks karet alam dipilih dan dipotong membentuk spesimen untuk pengujiankekuatan tarik (uji tarik) sesuai dengan standar ASTM D 412. Pengujian kekuatan tarik dilakukan dengan tensometer terhadap tiap spesimen. Tensometer terlebih dahulu dikondisikan pada beban 100 kgf dengan kecepatan 500 mm/menit, kemudian dijepit kuat dengan penjepit yang ada dialat. Mesin dihidupkan dan spesimen akan tertarik ke atas spesimen diamati sampai putus, dicatat tegangan maksimum dan regangannya. Analisa kekuatan tarik dilakukan di Laboratorium Penelitian, Fakultas Teknik Kimia, Universitas Sumatera Utara.

3.6.2 Karakterisasi Scanning Electron Microscope (SEM)

(SEM) di Laboratorium Mineral dan Mineral Maju, Fakultas MIPA, Universitas Negeri Malang (UM).

3.6.3 Karakterisasi Fourier Transform Infra-Red (FTIR)

Sampel yang akan dianalisa dengan Fourier Transform Infra-Red (FTIR) yaitu berupa :

1. Bahan penyerasi alkanolamida. 2. Selulosa mikrokristal.

3. Larutan dispersi selulosa mikrokristal dan alkanolamida.

4. Produk lateks karet alam tanpa pengisi selulosa mikrokristal dan tanpa bahan penyerasi alkanolamida setelah leaching.

5. Produk lateks karet alam dengan pengisi selulosa mikrokristal tanpa bahan penyerasi alkanolamida setelah leaching.

6. Produk lateks karet alam dengan pengisi selulosa mikrokristal dan bahan penyerasi alkanolamida setelah leaching.

Tujuan dilakukan analisa ini adalah untuk melihat apakah ada atau tidak terbentuknya gugus amida dalam bahan penyerasi alkanolamida dan gugus baru dalam produk lateks karet alam dengan tambahan pengisi selulosa mikrokristal dan bahan penyerasi alkanolamida. Analisa Fourier Transform Infra-Red (FTIR) dilakukan di Laboratorium Mineral dan Mineral Maju, Fakultas MIPA, Universitas Negeri Malang (UM).

3.6.4 Karakterisasi X-Ray Diffraction (XRD)

BAB IV

HASIL DAN PEMBAHASAN

4.1 KARAKTERISASI SELULOSA MIKROKRISTAL DARI AMPAS TEBU

Bahan yang diperoleh dari hasil hidrolisis asam klorida pada hidrolisis α

-selulosa dari ampas tebu dikarakterisasi untuk membuktikan bahwa bahan tersebut merupakan selulosa mikrokristal. Berikut ini merupakan pembahasan hasil analisa dan karakterisasi dari bahan yang diperoleh.

4.1.1 ANALISA SIFAT FISIKA DAN SIFAT KIMIA SELULOSA MIKROKRISTAL DARI AMPAS TEBU

Selulosa mikrokristal diperoleh dari hasil hidrolisis α-selulosa dari ampas

[image:55.595.116.507.474.619.2]tebu dengan menggunakan asam klorida 2,5 N. Selulosa mikrokristal yang diperoleh dianalisa sifat fisika dan sifat kimianya menurut standar United States pharmacopeia (USP) 32-NF 27. Pemeriksaan selulosa mikrokristal meliputi bentuk, warna, bau, kelarutan dalam air, analisa pH dan analisa kandungan amilum. Berikut ini merupakan hasil pemeriksaan sifat fisika dan sifat kimia dari selulosa mikrokristal yang diperoleh.

Tabel 4.1 Hasil Pemerikasaan Selulosa Mikrokristal dari Ampas Tebu Pemeriksaan Persyaratan (USP) Hasil Pemeriksaan Pemeriksaan :

- Bentuk - Warna - Bau - Rasa

Serbuk halus Putih

Tidak berbau Tidak berasa

Serbuk, ukuran 68,03 µm Putih

Tidak berbau Tidak berasa Kelarutan dalam air Tidak larut Tidak larut

Ph 5,0-7,5 7

Kandungan amilum Tidak bereaksi dengan iodium

Tidak bereaksi dengan iodium

-glukosidik. Berdasarkan reaksi warnanya dengan iodium, pati juga dapat dibedakan menjadi 2 yaitu amilosa dan amilopektin. Pati bila berikatan dengan iodium akan menghasilkan warna biru karena struktur molekul pati yang berbentuk spir

![Tabel 3.2 Formulasi Dispersi Selulosa mikrokristal dan Alkanolamida [29]](https://thumb-ap.123doks.com/thumbv2/123dok/894444.613078/32.595.118.516.360.531/tabel-formulasi-dispersi-selulosa-mikrokristal-dan-alkanolamida.webp)