KARYA AKHIR

PERAWATAN SISTEM PEMBANGKIT TENAGA

PADA PABRIK KELAPA SAWIT

PT. SOCFINDO PERKEBUNAN TANAH GAMBUS

NAMA : DANY DARMAWAN MANIK NIM : 025202025

KARYA AKHIR YANG DIAJUKAN UNTUK MEMENUHI SALAH SATU SYARAT MEMPEROLEH IJAZAH SARJANA SAINS TERAPAN

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA IV FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Dengan kerendahan hati penulis mengucap puji syukur kepada Tuhan

Yang Maha Esa, karena atas berkat dan rahmatNya, hingga penulis dapat menyelesaikan Karya Akhir ini dengan judul “ PERAWATAN SISTEM

PEMBANGKIT TENAGA PADA PABRIK KELAPA SAWIT PT. SOCFINDO PERKEBUNAN TANAH GAMBUS ”.

Tugas sarjana ini merupakan salah satu syarat yang harus ditempuh setiap

mahasiswa jurusan Teknologi Mekanik Industri Fakultas Teknik Universitas Sumatera Utara, untuk memperoleh gelar kesarjanaan.

Penghargaan dan rasa terima kasih penulis ucapkan kepada kedua orang tua tercinta Ayahanda R. Manik dan Ibunda yang telah memberikan kasih sayang, motivasi dan dukungan baik secara moril maupun secara materil kepada penulis.

Dalam penyelesaian Karya Akhir ini diiringi rasa terima kasih yang sedalam – dalamnya kepada semua pihak yang telah membantu dan membimbing penulis khususnya kepada :

1. Bapak Tulus Burhanuddin Sitorus ST.MT, selaku dosen pembimbing yang telah memberikan pengarahan dan bimbingan selama menyelesaikan

Karya Akhir ini.

2. Bapak Dr. Ing. Ir. Ikwansyah Isanuri, selaku Ketua Jurusan Teknologi Mekanik Industri Fakultas Teknik Universitas Sumatera Utara.

4. Seluruh staf pengajar dan pegawai jurusan Teknologi Mekanik Industri Fakultas Teknik.

5. Kepada Kakakku tersayang K’ Eva Novita,dan abang – abangku

B’Fedrik, B’Rudi, B’Nanang serta keluarga yang telah memberikan doa, dukungan dan semangat kepada penulis dalam penyelesaian Karya Akhir

ini.

6. seluruh rekan – rekan mahasiswa Teknologi Mekanik Industri stambuk 02, khususnya Aswar Boechit’s, Ronald Sinaga, Iut (Peyot...), Budi PM

(Mas’ Gondrong), Andrea Karo – Karo, Hendry PS ( lae’ Regar), Mastenk, Charless, dan lain – lain yang tidak bisa penulis sebutkan satu

persatu namanya yang telah banyak membantu dan mendukung penulis dalam menyelesaikan Karya Akhir ini.

7. Buat terkasih Siti Putir Lamsere Hasibuan yang penulis sayangi, thank’s

atas dukungan dan perhatiannya kepada penulis.

8. Seluruh temen – teman diluar kampus khususnya Sandi, Nelson, Eva, Babe...,K’Dewi, Julicha dan Guantop aku akan selalu ingat kenangan

indah dan pahit kita.

Dan semua pihak yang mendukung didalam penyelesaian Karya Akhir ini,

semoga bermanfaat bagi pembaca.

Medan, Juli 2008 Penulis

DAFTAR ISI

KATA PENGANTAR --- i

DAFTAR ISI --- iii

DAFTAR GAMBAR --- vi

DAFTAR TABEL --- vii

DAFTAR NOTASI --- viii

BAB I PENDAHULUAN --- 1

1.1. Latar Belakang --- 1

1.2. Tujuan Penulisan --- 2

1.3. Batasan Masalah --- 3

1.4. Metode Penulisan--- 4

1.5. Sistematika Penulisan --- 4

BAB II TINJAUAN PUSTAKA --- 6

2.1. Pengertian dan Peranan Pemeliharaan --- 6

2.2. Jenis – jenis Pemeliharaan (maintenance) --- 8

2.2.1. Preventive Maintenance --- 8

2.2.2. Breakdown Maintenance --- 11

2.3. Organisasi Bagian Pemeliharaan --- 12

2.4. Kegiatan Pemeliharaan Pabrik --- 14

2.6. Pemeliharaan Pabrik Kelapa Sawit --- 17

2.6.1. Pemeliharaan Rutin --- 18

2.6.2. Pemeliharaan Berkala --- 19

2.7. Man Power --- 19

2.7.1. Pengertian Man Power --- 19

2.7.2. Jumlah Man Power Dalam Kaitan Dengan Keahlian --- 20

2.7.3. Staff Juru Tulis --- 21

2.8. Man Hour --- 21

BAB III METODOLOGI --- 23

3.1. Mesin Diesel (Genset) --- 23

3.1.1. Konstruksi Dan Komponen Mesin Diesel (Genset) --- 23

3.1.2. Perawatan Periodik Mesin Diesel --- 25

3.1.3. Preventive Maintenance Pada Mesin Diesel --- 25

3.2. Ketel Uap --- 26

3.2.1. Bagian – bagian Ketel Uap --- 26

3.2.2. Pengoperasian Ketel Uap --- 31

3.2.3. Perawatan Periodik Ketel Uap --- 33

3.2.4. Preventive Maintenance Pada Ketel Uap --- 34

3.3.1. Komponen – komponen Turbin Uap --- 36

3.3.2. Pengoperasian Turbin Uap --- 38

3.3.3. Perawatan Periodik Turbin Uap --- 39

3.3.4. Preventive Maintenance Pada Turbin Uap --- 39

BAB IV HASIL DAN PEMBAHASAN --- 40

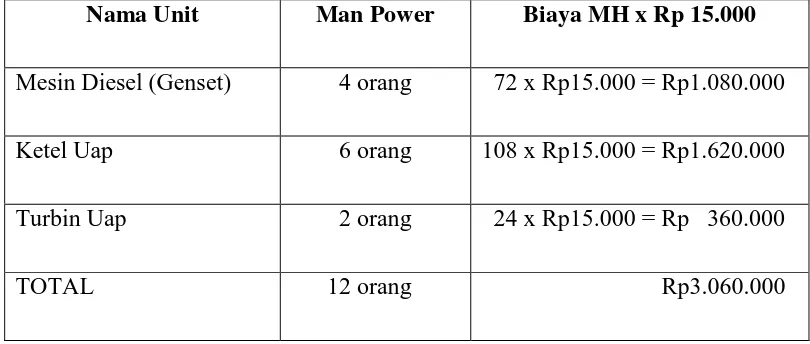

4.1. Hubungan Biaya Dengan Man Power --- 40

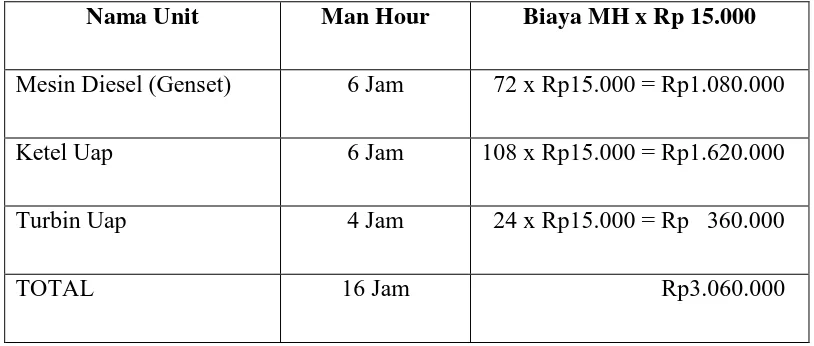

4.2. Hubungan Biaya Dengan Man Hour --- 40

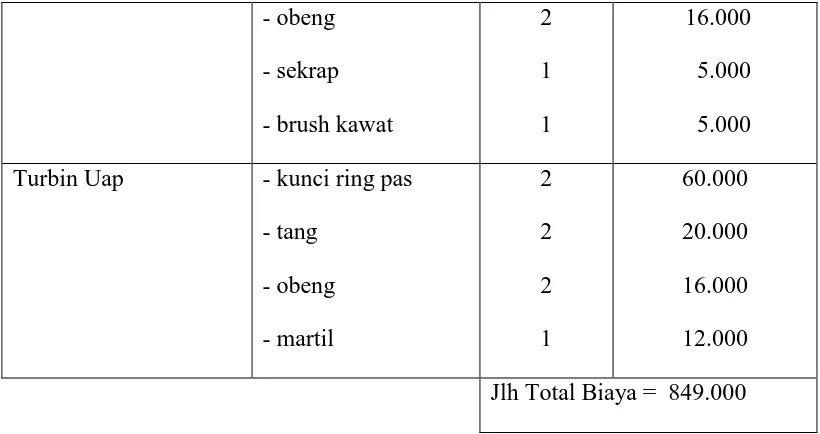

4.3. Hubungan Biaya Dengan Tool --- 41

4.4. Hubungan Biaya Dengan Equipment --- 42

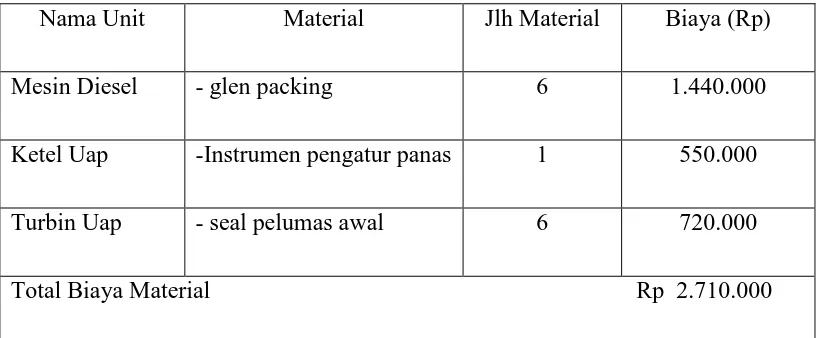

4.5. Hubungan Biaya Dengan Material --- 42

4.6. Hubungan Biaya Dengan Consumable --- 43

4.7. Analisa Preventive Maintenance Pada Mesin Diesel (Genset) --- 44

4.8. Analisa Preventive Maintenance Pada Ketel Uap --- 52

4.9. Analisa Preventive Maintenance Pada Turbin Uap --- 60

BAB V KESIMPULAN DAN SARAN --- 61

5.1. Kesimpulan --- 65

DAFTAR GAMBAR

Gambar 3.1. Motor Diesel (Genset) --- 25 Gambar 3.2. Ketel Uap --- 30

DAFTAR TABEL

Tabel 4.1. Man Power Tiap Unit Perawatan --- 40

Tabel 4.2. Man Hour Tiap Unit Perawatan --- 41

Tabel 4.3. Tool Tiap Unit Perawatan --- 41

Tabel 4.4. Equipment Tiap Unit Perawatan Perbulan --- 42

Tabel 4.5. Material Tiap Unit Perawatan Perbulan --- 43

Tabel 4.6. Consumable Tiap Unit Perawatan --- 43

Tabel 4.7. Probability Mesin Diesel (Genset) Dalam 1 Tahun --- 44

Tabel 4.8. Harga Bj (Jumlah Breakdown) Diantara PM Interval --- 49

Tabel 4.9. Hasil Perhitungan Preventive Maintenance Mesin Diesel (Genset) --- 51

Tabel 4.10. Probability Ketel Uap --- 52

Tabel 4.11. Harga Bj (Jumlah Breakdown) Diantara PM Interval--- 57

Tabel 4.12. Hasil Perhitungan Preventive Maintenance Ketel Uap --- 59

Tabel 4.13. Probability Turbin Uap Dalam 6 Bulan --- 60

Tabel 4.14. Harga BJ (Breakdown) diantara PM Interval --- 63

DAFTAR NOTASI

NOTASI KETERANGAN

PM Preventive Maitenance

MP Man Hour

MH Man Hour

CR Cost Repair (Biaya Perbaikan)

TC Total Cost (Biaya Total)

Bj Jumlah Breakdown

CP Cost Preventive (Biaya Preventive

BAB I

PENDAHULUAN

Pengolahan Tandan Buah Segar (TBS) kelapa sawit di pabrik pengolahan kelapa sawit (PKS) dimaksudkan untuk memperoleh minyak sawit (crude palm

oil) dari daging buah dan inti sawit (kernel palm oil) dari biji.

Perkembangan teknologi dari waktu ke waktu telah banyak membantu para teknisi dalam memecahkan masalah-masalah yang rumit sehingga didapatkan

suatu efisiensi kerja yang tinggi. Dengan adanya penemuan-penemuan baru di bidang teknologi merupakan suatu bukti manusia terus menerus berpikir

bagaimana cara merancang, menciptakan serta menemukan suatu hal yang baru guna mempermudah pekerjaan yang akan dilakukan didalam suatu bidang teknologi.

1.1Latar Belakang

Kualitas minyak yang baik bermula di lapangan karena bagaimana pun

juga baiknya proses di pabrik, kualitas minyak yang dihasilkan tidak dapat lebih baik dari keadaannya saat diterima di pabrik. Dan pabrik juga tidak dapat

memproduksi minyak lebih banyak dari yang dikandung oleh TBS. Pabrik hanya dapat menekan sekecil mungkin perubahan kualitas dan loses selama proses.

Namun demikian, tidak berarti pengawasan mutu serta perawatan dan

perbaikan mesin dapat diabaikan selama pengolahan karena perlakuan yang salah selama pengolahan dapat mengakibatkan kerusakan mutu produksi dan rendahnya

Mutu dan rendemen hasil olahan sangat dipengaruhi oleh mutu tandan dan mutu panen. Mutu tandan adalah derajat kesempurnaan buah yang ditentukan oleh kesempurnaan penyerbukan pada tandan. Penyerbukan yang tidak sempurna,

menghasilkan banyak buah yang tidak jadi (partenokarpi) sehingga berat tandan berkurang, hasil minyak dan inti berkurang. Sedangkan yang dimaksud dengan

mutu panen adalah derajat kematangan, kegiatan pengutipan brondolan, dan perlakuan terhadap tandan buah kelapa sawit.

Tandan mentah mengandung minyak dan ALB yang rendah dan tandan

yang lewat matang mengandung kadar ALB yang tinggi. TBS mentah merupakan salah satu faktor yang menyebabkan efisiensi pengutipan minyak rendah. Hal ini

disebabkan TBS di continuous settling tank akan membentuk buih yang banyak sehingga proses pemisahan minyak menjadi tidak sempurna. Untuk mendapatkan hasil yang bagus pada proses pengolahan minyak kelapa sawit, kita harus

memperhatikan kinerja mesin yang digunakan. Karena akan sangat berpengaruh pada hasil yang diproduksi, oleh karena itu kita harus selalu mengecek mesin pada saat beroperasi, agar minyak yang dihasilkan oleh pabrik dapat memenuhi standar.

1.2Tujuan Penulisan

Tujuan penulisan karya akhir ini adalah untuk mengetahui bagaimana sistem Pemeliharaan dengan sistem Preventive Maintenance pada pabrik minyak kelapa sawit di PT. Socfindo Perkebunan Tanah Gambus yang diterapkan untuk

mendapatkan produktivitas produksi yang tinggi dengan menggunakan metode-metode kerja yang ada. Dan di samping itu pula dibahas tentang Man Power atau

waktu yang dibutuhkan untuk mengerjakan suatu pekerjaan dan biasanya dihitung dalam jam. Dengan demikian diterapkan sistem pemeliharaan dan perawatan pada pabrik dengan baik dan benar diharapkan dapat mengurangi kesalahan dan

kerugian.

1.3Batasan Masalah

Kemajuan yang cepat dapat dilihat dalam bidang industri yang memerlukan banyak sarana penunjang guna untuk mendukung kelancaran

pekerjaan di dalam suatu pabrik, seperti halnya pada proses pengolahan kelapa sawit, perawatan dan perbaikan mesin pabrik secara berkala, serta pemahaman

satuan operasinya adalah mutlak diperlukan demi keberlangsungan operasi suatu pabrik pengolahan kelapa sawit.

Sehubungan dengan kompleksnya pembahasan masalah yang terdapat

pada industri pengolahan kelapa sawit, maka penulis melakukan pambatasan terhadap pembahasan masalah dalam karya akhir ini.

Karya akhir ini hanya akan membahas seputar preventive maintenance

yang dikupas secara umum terhadap suatu pabrik pengolahan kelapa sawit, dimana penulis telah melakukan survey lapangan yang dilaksanakn pada sebuah

perusahaan di Pt Socfindo Perkebunan Tanah Gambus di Kecamatan Lima Puluh Kabupaten Batu Bara Sumatera Utara

1.4Metode Penulisan

Beberapa metode yang digunakan penulis dalam menyelesaikan karya

dan saling mendukung penyelesaian karya akhir ini. Berikut terdapat beberapa metode yang telah dilaksanakan oleh penulis, antara lain :

a. Metode Survey

Penulis melaksanakan survey pada perusahaan yang dituju dan melakukan peninjauan langsung terhadap operasi pengolahan pada pabrik kelapa sawit

b. Metode Wawancara

Penulis melakukan wawancara tanya-jawab kepada pihak yang berkompeten pada perusahaan tersebut seputar proses pengolahan dan

perawatan maupun perbaikan mesin yang dilakukan oleh perusahaan tersebut.

c. Studi Literatur

Untuk mendukung penyelesaian tugas akhir ini, penulis melaksanakan studi literatur seputar industri pengolahan kelapa sawit sehingga pembahasan

pada karya akhir ini lebih sempurna.

1.5Sistematika Penulisan

Penulisan karya akhir ini dibagi atas beberapa bab yang saling melengkapi, dimana bab dapat diringkas secara garis besar sebagai berikut

Bab I Merupakan bab pendahuluan yang membahas seputar industri pengolahan kelapa sawit, tujuan penulisan, batasan masalah, metode penulisan, dan sistematika penulisan.

Bab III merupakan sistem pemeliharaan periodik (Preventive Maintenance) di Pabrik Kelapa Sawit. Diantaranya sistem pemeliharaan pada Mesin Diesel (Genset), Ketel Uap, Turbin Uap.

Bab IV Merupakan analisa sistem preventive maintenance yang berlaku di Pabrik Kelapa Sawit PT. Socfindo Tanah Gambus.

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian dan Peranan Pemeliharaan

Pemeliharaan merupakan suatu fungsi dalam suatu perusahaan pabrik yang sama pentingnya dengan fungsi-fungsi lain seperti produksi. Hal ini karena

apabila seseorang mempunyai peralatan atau fasilitas, maka biasanya dia akan selalu berusaha untuk tetap mempergunakan peralatan atau fasilitas tersebut. Demikianlah pula halnya dengan perusahaan pabrik, dimana pimpinan perusahaan

pabrik tersebut akan selalu berusaha agar fasilitas maupun peralatan produksinya dapat dipergunakan sehingga produksinya berjalan lancar.

Dalam usaha untuk dapat terus menggunakan fasilitas tersebut agar kontinuitas produksi dapat terjamin, maka dibutuhkan kegiatan-kegiatan pemeliharaan dan perawatan yang meliputi kegiatan pemeriksaan, pelumasan

(lubrication), dan perbaikan atau reperasi atas kerusakan-kerusakan yang ada, serta penyesuaian atau penggantian spare part atau komponen yang terdapat pada

fasilitas tersebut.

Seluruh kegiatan ini sebenarnya tugas bagian pemeliharaan. Peranan bagian ini tidak hanya untuk menjaga agar pabrik dapat tetap bekerja dan produk

dapat diprodusir dan diserahkan kepada pelanggan tepat pada waktunya, akan tetapi untuk menjaga agar pabrik dapat bekerja secara efisien dengan menekan

perusahaan pabrik yang menyangkut kelancaran atau kemacetan produksi, kelambatan, dan volume produksi serta efisiensi berproduksi. [1]

Dalam masalah pemeliharaan ini perlu diperhatikan bahwa sering terlihat

dalam suatu perusahaan bahwa kurang diperhatikannya bidang pemeliharaan atau maintenance ini, sehingga terjadilah kegiatan pemeliharaan yang tidak teratur.

Peranan yang penting dari kegiatan baru diperhatikan setelah mesin-mesin tersebut rusak dan tidak dapat berjalan sama sekali. Hendaknya kegiatan harus dapat menjamin bahwa selama proses produksi berlangsung, tidak akan terjadi

kemacetan-kemacetan yang disebabkan oleh mesin maupun fasilitas produksi. Maintenance dapat diartikan sebagai kegiatan untuk memelihara atau

menjaga fasilitas maupun peralatan pabrik dan mengadakan perbaikan atau penyesuaian maupun penggantikan yang diperlukan agar diperoleh suatu keadaan operasi produksi yang memuaskan sesuai apa yang telah direncanakan. Jadi,

dengan adanya kegiatan maintenance ini, maka fasilitas maupun peralatan pabrik dapat digunakan untuk produksi sesuai dengan rencana dan tidak mengalami kerusakan selama fasilitas atau peraltan tersebut dipergunakan untuk proses

produksi atau sebelum jangka waktu tertentu yang direncanakan tercapai sehingga dapatlah diharapkan proses produksi berjalan lancar dan terjamin karena

kemungkinan-kemungkinan kemacetan yang disebabkan tidak berjalannya fasilitas atau peeralatan prodiksi telah dihilangkan atau dikurangi. Tujuan utama fungsi pemeliharaan adalah sebagai berikut :

b. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

c. Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama

waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

d. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan

melaksanakan kegiatan maintenance secara efektif dan efisien keseluruhnya.

e. Menghindari kegiatan maintenance yang dapat membahayakan keselamatan kerja.

f. Mengadakan suatu kerjasama yang erat dengan fungsi-fungsi utama

lainnya dari suatu perusahaan dalam rangka untuk mencapai tujuaa utama perusahaan. Yaitu tingkat keuntungan atau return of invesment yang sebaik mungkin dan total biaya rendah.

2.2 Jenis-jenis Pemeliharaan (Maintenace)

Kegiatan pemeliharaan yang dilakukan pada suatu pabrik dapat dibedakan atas dua jenis, yaitu preventive maintenance dan breakdown maintenance.

2.2.1 Preventive Maintenace

Pengertian Preventive Maintenance adalah kegiatan pemeliharaan dan

tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi.

Dengan demikian, semua fasilitas produksi yang mendapatkan preventive maintenance akan terjamin kelancaran kerjanya dan selalu diusahakan dalam

kondisi atau keadaan siap dipergunakan untuk setiap operasi atau proses produksi pada setiap saat sehingga dapatlah dimungkinkan bahwa pembuatan suatu rencana dan schedule pemeliharaan dan perawatan yang sangat cermat dan rencana

produksi yang lebih cepat. Preventive Maintenance ini sangat penting karena kegunaannya yang sangat efektif di dalam menghadapi fasilitas-fasilitas produksi

yang termasuk pada golongan critical unit, dimana sebuah fasilitas atau peralatan produksi akan termasuk pada golongan ini apabila:

a. Kerusakan fasilitas atau peralatan tersebut akan membahayakan kesehatan

atau keselamatan para pekerja.

b. Kerusakan fasilitas ini akan mempengaruhi kualitas produk yang dihasilkan.

c. Kerusakan fasilitas ini akan menyebabkan kemacetan suatu proses produksi.

d. Modal yang ditanamkan dalam fasilitas tersebut atau harga fasilitas tersebut cukup besar atau mahal.

Bilamana preventive maintenance dilaksanakan pada fasilitas-fasilitas atau

peralatan yang termasuk dalam critical unit, maka tugas-tugas maintence dapatlah dilakukan dengan suatu perencanaan yang intensif untuk unit yang bersangkutan

besar dalam waktu yang yang relatif singkat.

Dalam praktiknya preventive maintenance yang dilakukan oleh suatu perusahaan pabrik dapat dibedakan atas :

• Routine Maintenace

• Periodic Maintenance

Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan ini adalah pembersihan fasilitas maupun peralatan, pelumasan, serta pemeriksaan

bahan bakarnya dan mungkin termasuk pemanasan (warming-up) mesin-mesin selama beberapa menit sebelum dipakai beroperasi sepanjang hari.

Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu minggu sekali, lalu meningkat setiap bulan sekali, dan akhirnya setiap setahun

sekali. Periodic maintenance dapat pula dilakukan dengan memakai lamanya jam kerja mesin atau fasilitas produksi tersebut sebagai jadual kegiatan, misalnya setiap seratus jam kerja mesin sekali atau seterusnya. Jadi, sifat kegiatan

maintenance ini tetap secara periodik atau berkala. Kegiatan ini jauh lebih berat daripada routine maintenance. Sebagai contoh untuk kegiatan periodic

maintenance adalah pembongkaran karburator atau pembongkaran alat-alat

dibagian sistem aliran bensin, penyetelan katup-katup pemasukan dan pembuangan silinder mesin, dan pembongkaran mesin ataupun fasilitas tersebut

2.2.2 Breakdown Maintenace

Breakdown atau corrective maintenance adalah kegiatan pemeliharaan dan

perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada

fasilitas maupun peralatan sehingga tidak dapat berfungsi dengan baik dan benar. Kegiatan breakdown maintenance yang dilakukan sering disebut dengan kegiatan

perbaikan atau reparasi.

Perbaikan yang dilakukan karena adanya kerusakan yang dapat terjadi akibat tidak dilakukannnya preventive maintenance ataupun telah dilakukan tetapi

sampai pada waktu tertentu fasilitas atau peralatan tersebut tetap rusak. Jadi, dalam hal ini, kegiatan maintenance sifatnya hanya menunggu sampai kerusakan

terjadi dahulu, baru kemudian diperbaiki. Maksud dari tindakan perbaikan ini adalah agar fasilitas atau peralatan tersebut dapat dipergunakan kembali dalam proses produksi sehingga proses produksinya dapat berjalan lancar kembali.

Dengan demikian, apabila perusahaan hanya mengambil kebijaksanaan untuk melakukan breakdown maintenance saja, maka terdapatlah faktor ketidakpastian (uncertainity) dalam kelancaran proses produksinya akibat

ketidakpastian akan kelancaran bekerjanya fasilitas atau peralatan produksi yang ada. Oleh karena itu, kebijaksanaan untuk melaksanakan breakdown maintenance

saja tanpa preventif maintenance akan menimbulkan akibat-akibat yang dapat menghambat ataupun memacetkan kegiatan produksi apabila terjadi suatu kerusakan yang tiba-tiba pada fasilitas produksi yang digunakan.

Kelihatannya bahwa breakdown maintenance adalah lebih murah biayanya dibandingkan dengan preventive maintenance. Hal ini benar adanya selama

berlangsung. Namun, bilamana kerusakan terjadi pada peralatan selama proses produksi berlangsung, maka akibat dari kebijaksanaan dengan menerapkan breakdown maintenance saja akan jauh lebih parah kerugiannya daripada

preventive maintenance. Disamping itu akan akan didapat suatu kenaikan yang

melonjak terhadap biaya-biaya perawatan dan pemeliharaan pada saat terjadinya

kerusakan tersebut. Oleh karena breakdown maintenance mahal, maka sedapat mungkin harus dicegah dengan mengintensifkan preventive maintenance. Selain itu, perlu dipertimbangkan bahwa dalam jangka panjang untuk mesin-mesin yang

mahal dan termasuk pada critical unit dari proses produksi, bahwa preventive maintenance akan lebih menguntungkan daripada hanya menerapkan kebijakan

breakdown maintenance saja.

2.3 Oraganisasi Bagian Pemeliharaan Pabrik

Pemeliharaan merupakan fungsi yang sangat penting dalam suatu perusahaan untuk menjamin kelancaran proses produksinya. Oleh karena itu, adanya bagian maintenance dalam suatu pabrik merupakan sesuatu yang

diharapkan. Perlu adanya bagian pemeliharaan ini disebabkan juga oleh kegiatan pemeliharaan yang sangat rumit yang menyangkut seluruh peralatan pabrik.

Bagian pemeliharaan tidak dapat terlepas sama sekali dari bagian produksi karena kegagalan kegiatan pemeliharaan sangat mengganggu kelancaran proses produksi. Sebagai contoh, apabila kegiatan maintenance tidak berjalan dengan baik dan

efektif, misalnya karena mesin-mesin yang rusak tetapi terlambat atau tidak diperbaiki, maka keadaan ini akan mengakibatkan proses produksi akan terhenti

adanya suatu pekerjaan pemeliharaan yang baik dan efektif, maka akan dapat dicegah timbulnya kerusakan (breakdown) sebelum waktunya kerusakan tersebut seharusnya terjadi. Oleh karena itu, pada umumnya bagian pemeliharaan di dalam

suatu pabrik merupakan bagian yang membantu dan memberi laporan kepada kepala pabrik atau bagian produksi mengenai keadaan peralatan produksi. Peranan

bagian pemeliharaan dalam suatu pabrik akan bertambah penting apabila perusahaan tersebut menggunakan mesin-mesin yang serba otomatis dalam proses produksinya.

Besar-kecilnya bagian pemeliharaan ini tergantung pada besarnya perusahaan pabrik tersebut dan otomatis tidaknya mesin-mesin yang digunakan.

Perusahaan besar mempunyai jumlah tenaga kerja yang besar di bagian pemeliharaan dan mempunyai struktur organisasi yang lebih kompleks dibandingkan dengan perusahaan kecil. Jenis-jenis pekerjaan pemeliharaan yang

umumnya dilakukan oleh bagian maintenance adalah sebagai berikut: a. Pemeliharaan bangunan

b. Pemeliharaan peralatan pabrik

c. Pemeliharaan peralatan elektris

d. Pemeliharaan tenaga pembangkit (power plant)

e. Pemeliharaan peralatan penerangan dan ventilasi pabrik f. Pemeliharaan peralatan material handling dan transportasi g. Pemeliharaan halaman dan taman pabrik

2.4 Kegiatan Pemeliharaan Pabrik

Kegiatan atau tugas pemeliharaan dapat digolongkan salah satu dari keempat tugas pokok berikut:

a. Kegiatan Inspeksi (Inspection)

Kegiatan inspeksi meliputi kegiatan pengecekan atau pemeriksaan secara

berkala (routine schedule check) bangunan dan peralatan pabrik sesuai dengan rencana serta kegiatan pengecekan atau pemeriksaan terhadap peralatan yang mengalami kerusakan dan membuat laporan-laporan dari

hasil pengecekan atau pemeriksaan tersebut. b. Kegiatan Teknik (Engineering)

Kegiatan teknik meliputi kegiatan percobaan (pengetesan) terhadap peralatan yang baru dibeli dan kegiatan-kegiatan pengembangan peralatan atau komponen peralatan yang perlu diganti, serta melakukan

penelitian-penelitian terhadap kemungkinan pengembangan tersebut. c. Kegiatan Produksi (Production)

Kegiatan produksi merupakan kegiatan pemeliharaan yang sebenarnya,

yaitu memperbaiki dan mereparasi mesin-mesin dan peralatan. Secara fisik, melaksanakan pekerjaan yang disarankan atau diusulkan dalam

kegiatan inspeksi dan teknik,melaksanakan kegiatan service dan lubrikasi. Kegiatan produksi ini dimaksudkan agar kegiatan pengolahan pabrik dapat berjalan lancar sesuai dengan rencana. Untuk itu diperlukan usaha-usaha

d. Kegiatan Administrasi (Administration)

Kegiatan administrasi ini merupakan kegiatan yang berhubungan dengan pencatatan-pencatatan mengenai biaya-biaya yang berhubungan dengan

kegiatan pemeliharaan, komponen (spare parts) yang dibutuhkan, progress report tentang apa yang telah dikerjakan, waktu

dilaksanakannnya inspeksi dan perbaikan, lamanya perbaikan tersebut, serta informasi komponen suku cadang yang tersedia dibagian pemeliharaan. Jadi, dalam kegiatan ini termasuk penyusunan planning dan

schedulling, yaitu rencana kapan suatu mesin harus diperiksa, di-service, dan direparasi.

e. Pemeliharaan Bangunan (Housekeeping)

Kegiatan pemeliharaan bangunan merupakan kegiatan untuk menjaga agar bangunan gedung tetap terpelihara dan terjamin kebersihannya. Jadi,

kegiatan ini merupakan kegiatan pemeliharaan yang tidak termasuk dalam kegiatan teknik dan produksi dari bagian maintenance.

2.5 Metode Analisis Permasalahan Maintenance

Dalam masalah industri proses sering dijumpai persoalan keadaan yang tidak pasti (uncertainity). Pasti persoalan ini harus dipecahkan untuk menentukan

keputusan apa yang akan diambil dan dijalankan. Salah satu metode untuk memecahkan masalah ini adalah metode coba-coba dan jika salah diganti (trial and error). Metode ini tentunya mempunyai banyak resiko, yaitu jika perusahaan

kerugiannya. Misalnya jika perusahaan salah menentukan barang yang akan dihasilkan, dimana barang yang dihasilkan ternyata tidak laku dipasaran, akibatnya perusahaan akan menderita kerugian.

Oleh karena itu, maka dibutuhkan cara yang lebih baik, dimana beberapa alternatif solusi diperbandingkan untuk beberapa kriteria yang ada dan solusi yang

terbaiklah yng dipilih. Untuk memperoleh cara yang lebih baik, maka sering digunakan perhitungan-perhitungan untuk perbandingan yang bersifat matematis, statistik atau probabilitas, dan linear programming. Dalam hal ini Monte Carlo

menggunakan cara yang bersifat statistik maupun probability dalam analisis persoalan uncertainity yang sering disebut “Monte Carlo Analysis” yang sering

digunakan dalam permasalahan maintenance. [1]

Teknik Monte Carlo menggunakan sisyem random number dan poisson distribution. Misalnya suatu perusahaan memiliki 12 unit, maka cumulative

probability bahwa rata-rata mesin rusak 5 dalam satu hari tabel cumulative

probability-nya adalah sebagai berikut:

∑

=

Tabel 2.1 Tabel Cummulative Probability pada PT Socfindo

Jlh

Dengan mengetahui besarnya probabilitas mesin yang rusak dalam perusahaan, maka dapatlah ditentukan banyaknya tenaga maintenance, alat-alat pemeliharaan, dan persediaan spare parts, serta ruangan bengkel yang perlu disediakan untuk

2.6 Pemeliharaan Pabrik Kelapa Sawit

Pengolahan Buah kelapa sawit yang umumnya disebut dengan tandan buah segar dimaksudkan untuk memperoleh minyak sawit dari daging buah dan

inti sawit dari biji. Perlakuan terhadap TBS mulai dari panen, transportasi dan proses pengolahan di pabrik akan menentukan kuantitas dan kualitas minyak yang

akan dihasilkan. Pada Prinsipnya proses pengolahan TBS menjadi minyak dan inti sawit dapat dibagi dalam beberapa stasiun, antara lain :

• Stasiun Penerimaan Buah

• Stasiun Perebusan

• Thressing Machine

• Stasiun Pengempaan

• Stasiun Klarifikasi

• Stasiun Kernel

Pemeliharaan adalah kegiatan untuk memelihara atau menjaga fasilitas maupun peralatan pabrik dan mengadakan perbaikan atau penyesuaian atau

penggantian yang diperlukan agar diperoleh suatu keadaan operasi produksi yang memuaskan sesuai dengan yang telah direncanakan. Berikut ini merupakan tujuan utama dari fungsi pemeliharaan, antara lain :

a. Kemampuan berproduksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

b. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan

c. Untuk membantu mengurangi pemakaian dan penyimpangan di luar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi

tersebut.

d. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin dengan

melaksanakan kegiatan pemeliharaan secara efektif dan efisien keseluruhannya.

e. Menghindari kegiatn pemeliharaan yang dapat membahayakan keselamatan

para pekerja.

f. Mengadakan suatu kerjasama yang erat hubungannya dengan fungsi-fungsi

utama dari suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan atau return of investment yang sebaik mungkin dan total biaya yang terendah.

Sasaran-sasaran tersebut di atas dapat dicapai dengan jalan melaksanakan pemeliharaan pencegahan (preventive maintenance). Pemeliharaan dengan pencegahan dapat dibedakan atas pemeliharaan rutin dan pemeliharaan berkala.

2.6.1 Pemeliharaan Rutin

Pemeliharaan rutin adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, misalnya setiap hari seperti: pembersihan peralatan, pelumasan, dan pemeriksaan bahan bakar sebelum mesin dioperasikan.

2.6.2 Pemeliharaan Berkala

Pemeliharaan berkala adalah kegiatan pemeliharaan dan perawatan yang

minggu sekali, lalu meningkat 1 (satu) bulan sekali, dan akhirnya setiap satu tahun sekali.

Pemeliharaan berkala dapat pula dilakukan dengan menggunakan lamanya

jam kerja mesin atau fasilitas produksi tersebut sebagai jadwal kegiatan, misalnya setiap 100 jam kerja mesin. Pada umumnya, sebuah pabrik memisahkan jadwal

pemeliharaannya, yaitu:

• Pelumasan untuk mesin-mesin pengolahan

• Pemeliharaan alat-alat listrik

• Mesin-mesin maupun alat-alat pengolahan

• Mesin-mesin pembangkit tenaga

2.7 MAN POWER

2.7.1 Pengertian Man Power

Man power adalah tenaga kerja manusia dalam suatu perusahaan untuk

melakukan perawatan pada mesin – mesin yang ada dipabrik tersebut. Masing-masing pabrik akan mempunyai persoalannya sendiri-sendiri dan berbeda satu

sama lain.

Hubungan antara banyaknya orang dengan jumlah waktu operasi personal, kaitan antara pegawai-pegawai perawatan yang bisa diperoleh, merupakan kajian

yang sangat penting bagi direksi. Sedikit jumlah tenaga kerja dengan kapasitas dan kualitas hasil kerja yang memuaskan adalah tujuan manajemen.

Dalam manajemen produksi khususnya bagian perawatan pabrik, tenaga kerja (man power) merupakan bidang keputusan yang sangat penting. Hal ini disebabkan bahwa tidak akan terjadi suatu proses produksi dan operasi tanpa

Penggunaan mesin dan tenaga kerja dapat digunakan untuk mengukur hubungan antara tenaga kerja dan mesin guna melihat kemungkinan-kemungkinan untuk memperbaiki penggunaan tenaga kerja dan mesin dan bertujuan untuk membuat

kedua unsur ini dapat dipergunakan seefektif mungkin. Perbaikan dalam penggunaaan tenaga kerja dan mesin dilakukan dengan mengadakan analisis yang

menggunakan persentase penggunaan orang dan mesin dan analisis siklus kerja serta siklus waktu yang realistis. Jika kegiatan kerja manusia diperlihatkan pada gambar (chart) yang sama kegiatan kerjanya seperti kegiatan kerja mesin-mesin,

maka kedua unsur tersebut harus digambarkan suatu skala waktu yang sama.

2.7.2 Jumlah Man Power Dalam Kaitan Dengan Keahlian

Sulit untuk dipresentasikan sebagai dasar penentuan dari masing-masing keahlian yang berbeda di pabrik secara praktis dalam hubungan-hubungan seperti

ini, maka pengkajian secara terus-menerus menjadi sangat penting untuk mendapatkan kondisi yang optimal, apakah perlu adanya penambahan pada bagian yang satu atau pengurangan pada bagian yang lain guna mencapai alokasi

tenaga yang seimbang dalam kaitannya dengan beban pekerjaan.

Pencatatan setiap saat dari suatu bagian dan keahlian merupakan alat

perencanaan yang efektif. Suatu keadaan yang baik adalah bila beban kerja diimbangi dengan tenaga yang cukup. Dalam kondisi seperti ini, dimana beban terlampau besar dan terbatasnya tenaga, maka sebaiknya bisa dipakai pemborong

luar.

Kegunaan juru tulis dalam perawatan

1. Pekerjaan-pekerjaan penulisan laporan secara konsisten lebih bisa dihemat dengan operasi dan pengawasan yang lebih akurat. Staff juru tulis bisa

merencanakan kemungkinan-kemungkinan tambah atau tidaknya jumlah pengawas secara tersusun, baik hitam di atas putih secara terus menerus.

2. Lebih baik lagi bila disana juga dapat direkam perhitungan-perhitungan pembiayaan dan neraca serta arus keluar masuknya uang. Dan demikian juga informasi dari manajemen yang lebih tinggi pula cetakan-cetakan

utama untuk meningkatkan efisiensi administrasi dari bagian perawatan mesin.

3. Staff-staff yang terlibat di sini diharapkan bisa menyimpan dan mencatat informasi keluar maupun masuk guna mendukung pengawasan unit-unit personal dan biaya untuk meningkatkan profit perusahaan.

4. Kebutuhan tenaga administrasi atau juru tulis ini berfariasi. Kelompok administrasi secara praktis melaporkan hasil kerjanya kepada atasannya langsung.

2.8 MAN HOUR

Dalam praktik pemeliharaan dan perawatan pabrik, man hour adalah waktu yang dibutuhkan untuk mengerjakan suatu pekerjaan dan biasanya dihitung dalam satuan jam. Untuk mengestimasi waktu yang diperlukan oleh suatu

pekerjaan sangat bergantung pada pengalaman yang ada. Menyadari akan hal tersebut, dimana pengalaman memerlukan waktu yang lama, maka terdapat dua

a. Waktu untuk pekerjaan-pekerjaan yang khusus.

b. Menggunakan data standart yang bersala dari konsultan maupun jurnal-jurnal pendukung yang relevan.

Indikator yang biasa ditemukan adalah persentase jam kerja yang terjadual. Tenaga kerja bagian pemeliharaan biasanya tersedia untuk

pekerjaan-pekerjaan yang sudah terjadwal. Perbedaan antara jam-jam rutin yang tersedia dan jam kerja yang terjadual disebut sebagai persentase jam-jam rutin yang ada. Seorang perencana harus mengetahui jumlah man hour yang hadir dan siapa saja

pekerja yang absen. Perencana harus mengantisipasi pekerja yang tidah hadir, seperti: liburan dan waktu permintaan cuti.

Indikator pengawasan adalah jam kerja yang sebenarnya yang dilaporkan oleh workshop dan supervisor perbaikan dan jam kerja yang dibayarkan untuk pekerja tersebut. Hal ini merupakan informasi yang penting sebab semua

laporan-laporan pengawasan berdasarkan jam-jam kerja yang dilaporkan.

Supervisor harus mengawasi setiap jam kerja para pekerja termasuk overtime. Jam kerja yang hilang adalah perbedaan jam kerja yang dilaporkan

dengan jam kerja yang dibayar. Indikator pengawasannya adalah jam-jam kerja yang hilang sebagai presentase dari total jam kerja yang dibayar.

BAB III

Dalam Pabrik Kelapa Sawit khususnya PT.Socfindo Perkebunan Tanah Gambus penggerak mula yang dipakai adalah turbin uap. Disamping itu disediakan juga mesin diesel (genset) sebagai pembangkit pertama untuk

menghidupkan blower pada ketel uap sampai ketel uap dapat menghasilkan uap masuk turbin.

3.1 MESIN DIESEL (GENSET)

Disamping pembangkit listrik tenaga uap (Turbin).dibutuhkan juga

pembangkit listrik tenaga diesel (Genset) genset tersebut memiliki daya 180kw. Penggunaan mesin ini terutama dipakai pada waktu turbin uap belum / tidak beroprasi atau pada waktu pemutaran blower untuk mensuplay udara pembakaran,

sampai ketel uap tersebut dapat menghasilkan listrik sendiri dan selanjutnya genset dapat dimatikan tanpa mengganggu operasi turbin

3.1.1 Konstruksi Dan Komponen Mesin Diesel

A. Sistem Suplay Bahan Bakar

Bahan bakar mesin diesel adalah solar, dan sistem suplay bahan bakarnya secara injeksi, dimana clearancenya sangat halus, sehingga perlu

diperhatikan kebersihan solar.

Suplay bahan bakar dikendalikan oleh governoor yang mengatur ke nozzle dimana solar akan di injeksikan. Sedangkan jumlah solar yang akan di injeksikan

di atur oleh rack yang mengatur bukan plunger B.Sistem Pendingin

•

Peralatan ini berpungsi sebagai heat exchanger, dimana panas yang di

ambil air pendingin dari mesin dilepaskan disini. Radiator

•

Pompa ini berfungsi untuk mensirkulasi air pendingin. Water Pump

•

Merupakan alat untuk mendinginkan minyak pelumas, sistim kerjanya mirip radiator, tetapi fluida pendinginnya bukan udara tetapi air

pendingin. Oil Cooler

•

Alat ini merupakan sensor, untuk menghidupkan / mematikan aliran air pendingin (water pump) atau kipas pendingin. Prinsip kerjanya dengan mekanisme bimetal untuk buka / tutup valve.

c. Turbocharging / Supercharging

Untuk Diesel Engine yang berkapasitas besar biasanya dilengkapi

dengan Turbocharger / Supercharger, peralatan ini untuk meningkatkan effisiensi mesin, dimana gunanya untuk mengkompresikan umpan udara panas keruang bakar.

3.1.2 Perawatan Periodik Mesin Diesel

- Membersihkan mesin, peralatan-peralatan bantu serta lantai lokasi mesin dari debu, tumpahan minyak dan benda cair lainnnya.

- Buang air kondensat dan kotoran dari tangki : udara, fuel oil (bahan bakar), tangki penampungan kebocoran.

- Periksa level oli pada sump tank dan lakukan penambahan bila kekurangan oli.

- Periksa minyak pelumas dari kecampuran bahan bakar (solar)

- Periksa dan perbaiki kebocoran minyak pelumas - Periksa dan perbaiki kebocoran sistem bahan bakar

- Periksa dan perbaiki kebocoran sistem air pendingin - Periksa dan perbaiki kebocoran sistem udara start

- Periksa dan perbaiki glen packing, spinder coupling pompa jacket water

3.1.3 Preventive Maintenanace pada Mesin Diesel

• Man Power : 4 orang

• Man Hour : 6 jam

• Tool : - kunci ring pas 1 ¼, 1 1/6

- kunci shock 5/8, 9/16

- obeng minus dan obeng plus - tang 2

- box tampungan - martil

, 3/4, 9/16

• Consumable : solar, oli, kain lap, deterjen

3.2 KETEL UAP (BOILER)

PT Socfindo Perkebunan Tanah Gambus memilih penggunaan tenaga uap sebagai alternatif utama untuk pembangkit tenaga listrik. Pemilihan ini

dilakukan dengan alasan:

1. Bahan bakarnya dapat diperoleh dari buangan pabrik (ampas

kering dan cangkang).

2.Uap bekas yang keluar dari turbin dapat dipaki untuk proses pengolahan.

Pabrik pengolahan minyak kelapa sawit PT. Socfindo memiliki dua ketel uap. Ketel yang dipakai yaitu ketel pipa api jenis jenis scott merek Takuma yang

berfungsi menghasilkan uap (steam). Kebutuhan uap pada PT Socfindo Perkebunan Tanah Gambus mencapai 20 ton/jam.

3.2.1 Bagian-Bagian Ketel Uap

Ketel uap mempunyai bagian – bagian yang akan diterangkan sebagai

berikut :

a. Drum Atas (Upper Drum)

Drum atas berfungsi sebagai :

1. Tempat masuknya air umpan ke drum.

2. Tempat pembentukan uap yang dilenkapi dengan sekat – sekat penahan butir – butir air terbawa oleh uap

Drum bawah berfungsi sebagai tempat pemanasan air ketel yang di dalamnya dipasang plat – plat pengumpul endapan endapan halus untuk memudahkan pembuangan keluar (blow down).

c.Pipa – Pipa Air (Header)

Pipa – pipa ini berfungsi sebagai tempat pemanasan air ketel yang

dibuat sebanyak mungkin sehingga penyerapan panas lebih merata dan efisiensi lebih tinggi .pada pipa – pipa air (Header ) perpindahan panas terjadi secara konveksi (paksa) yang berfungsi untuk mempercepat pemanasan air ketel . pipa –

pipa ini terdiri atas :

1. Pipa – pipa air yang yang menghubungkan drum atas dengan drum bawah.

2. Pipa – pipa air yang menghubungkan drum atas dengan header belakang. d. Pembuangan Gas Bekas

Gas bekas dari pembakaran dihisap oleh blower dihisap (induced draft

fan) kemudian dibuang keudara bebas melalui cerobong asap (chinney). Pada PKS PT Socfindo Perkebunan Tanah Gambus ,terdapat dua buah ketel pipa air (water tube boiler).

e.Alat – Alat Pengaman

Mengingat tekanan kerja dan temperatur ketel tinggi, maka ketel harus dilengkapi dengan alat – alat pengaman. Adapun alat – alat pengaman

tersebut antara lain

Alat ini bekerja membuang uap pada tekanan yang telah ditentukan sesuai dengan 21 kg/cm2 , sedangkan pada katub pengaman tekanan uap lanjut (super heated steam) disetel pada tekanan 20,5 kg/cm2. jika tekanan kerja dalam

ketel melampaui batas setting dari katup pengaman, maka katup ini harus dapat membuang uap, sehingga tekanan yang ada tidak lebih tinggi dari yang di ijinkan

untuk mencegah meledaknya / pecahnya ketel. Agar lebih aman setiap ketel uap menggunakan dua buah katup pengaman.

b. Gelas Penduga (Sight Glass)

Gelas penduga ini berguna untuk menunjukkan tinggi rendahnya permukaan air dalam ketel . prinsip kerjanya adalah menurut hukum bejana

berhubungan. Gelas penduga adalah sebuah tabung gelas dengan garis tengah kira – kira 20 mm, panjangnya rata – rata 30 cm dan tebal dinding kira – kira 2 – 2,5 mm, kedua gagang dan peralatan tersebut terbuat dari tembaga dan dilengkapi

dengan keran ( pada kedua ujung ), dimana gagang atas dihubungkan dengan ruang uap dari ketel dan gagang bawah dihubungkan dengan ruang uap dari ketel dan gagang bawah dihubungkan dengan ruang air. Bila gelas penduga bekerja

dengan baik, maka tinggi air dalam gelas akan sama dengan tinggi air didalam drum.

Gelas penduga refleks banyak digunakan, karena pada gelas penduga

ini terdapat perbedaan yang jelas antara air dan uap. Bagian yang berisi memperlihatkan warna yang agak kehitaman, sedangkan bagian yang berisi uap

berbentuk segi tiga sama kaki dengan sudut puncak sebesar 900. Perbedaan warna itu terjadi karena perbedaan pantulan cahaya pada bidang batas antara gelas dengan uap. Gelas penduga ini dilengkapi dengan alat pengontrol air otomatis

yang akan berbunyi dan lampu merah akan menyala pada waktu kekurangan air, pada waktu kelebihan air bell akan berbunyi dan lampu hijau menyala.

c. Katup Penguras (Blow Drum Valve)

Katup penguras ini digunakan untuk membuang atau mengosongkan ketel sebagian atau seluruhnya, dimana pengosongan ini dimaksud untuk

membuang lumpur yang terdapat didalam drum bawah ketel dan untuk mencegah timbulnya kerak ketel dan buntu pipa.

d. Pengukur Tekanan ( Manometer )

Manometer adalah pengukur tekanan uap di dalam ketel yang dipasang satu buah untuk tekanan uap dipanasi lanjut dan satu buah lagi untuk

tekanan uap basah. Manometer yang digunakan adalah manometer baurdon, manometer baurdon ini terdiri dari sebuah pipa yang melengkung dan berpenampang elips, dimana penampang ujungnya tertutup dan satu lagi terbuka

dan dihubungkan dengan tekanan yang akan di ukur. Bagian pipa yang tertutup dihubungkan dengan roda gigi, dimana akibat dari desakan uap dari roda gigi

berputar sehingga jarum penunjuk berputar, biasanya antara ketel dengan manometer dipasang pipa yang mengandung air guna melindungi pipa baurdon yang tersumbat dari kuningan agar pembacaan tidak dipengaruhi oleh suhu air

Kran pemasukan air ini terdiri dari dua buah kran yaitu satu buah kran ulir dan satu lagi kran satu arah (Non Return Valve). Kedua alat ini di buat dari bahan yang tahan panas dan tekanan tinggi.

Perlengkapan lain yang diperlukan untuk ketel uap adalah :

1. Alat penghembus debu pada pipa air ketel (Mecanical Sool Blower).

2. Pemasukan air ketel otomatis (Automatic Feed Water Regulator). 3. Panel – panel listrik kran elit dengan alat – alat ukur.

4. Meter pencatat tekanan temperatur (Manometer / Temperatur Recorder)

5. Kran – kran buangan air

Gambar.3.2 Boiler Spesifikasi Boiler:

• Kapasitas = 20 ton/jam

• Tekanan kerja = 20 kg/cm

• Temperatur kerja = 390 2

o

• Temperatur Superheater = 280 C 0

• Temperatur Air Umpan = 105 C 0

3.2.2 Pengoperasian Ketel Uap (Boiler)

C

a. Tangki air umpan berada dalam keadaan penuh dan kondisi air telah memenuhi persyaratan untuk air umpan boiler.

b. Pompa air umpan ketel berada dalam kondisi baik dimana pompa-pompa

dapat digerakkan oleh tenaga listrik maupun tenaga uap.

c. Peralatan pengaman ketel pada umumnya siap dioperasikan, dimana

peralatan tersebut seperti berikut:

• Katup pengaman (safety valve)

• Manometer dan thermometer

• Gelas penduga

• Panel listrik

d. Ketinggian permukaan air dalam ketel sesuai dengan batas pada garis yang telah ditentukan digelas penduga

e. Ruang bakar harus tetap bersih dan bahan bakar tersedia dengan cukup

f. Dosing pump internal treatment tetap dalam kondisi baik dan siap dioperasikan, termasuk bahan kimia internal treatment sudah tersedia.

Dalam mengoperasikan ketel uap dengan benar perlu dilakukan langkah-langkah sebagai berikut:

a. Buka kran dan buang udara pada drum superheater

b. Blow down air pada gelas penduga

c. Hidupkan pompa air umpan yang digerakkan oleh listrik dan buka kran

buangan air pada drum (blow down) selama lebih-kurang ½ menit yang tujuannya untuk mengeluarkan sisa-sisa air kondensat yang terkandung kemudian ditutup kembali dan ketinggian air diatur sampai batas yang

d. Lakukan pembakaran di ruang bakar atau dapur sampai menyala

e. Hidupkan induce draft fan pada posisi pintu dapur tertutup rapat dan nyala api cukup besar.

f. Dioperasikan pengantar bahan bakar (fuel conveyor) termasuk high pressure dan Low Pressure Fan

g. Hidupkan Force Draft Fan, perhatikan tekanan udara dalam ruang bakar diantara -5 sampai dengan -30 mmHg

h. Pada tekanan 5 kg/cm2

i. Pada tekanan 10 kg/cm

pompa uap (steam pump) atau turbin pompa dicoba

untuk digerakkan

2

j. Buka kran induk secara perlahan-lahan sampai terbuka penuh dan kran buang ditutup pada Super Heater

air kondensat pada pipa di-blow down dengan

membuka kran selama ½ menit

k. Naikkan tekanan ketel sampai tekanan kerja

l. Diupayakan temperatur air Deaerator tank mencapai 95 – 1000

m. Kegiatan pengoperasian agar secara up to date dicatat pada kertas jurnal pengoperasian boiler.

C selama pengoperasian

3.2.3 Perawatan Periodik Ketel Uap

Untuk dapat mempertahankan kondisi ketel dalam operasi normal tetap

1. Apabila kran utama membuang, supaya dicatat tekanan pada saat mulai pembuangan (Blow off) dan tekanan pada saat berhentinya pembuangan. Yakinkan bahwa kran pengaman tersebut berfungsi

dengan akurat, jangan mengencangkan kran hanya dengan mengencangkan pernya saja.

2. Selalu mengganti instrumen pengatur panas untuk memeriksa apakah semua nilai faktor memadai atau tidak. Setiap instrumen pengatur panas ditest secara priodik untuk memriksa tingkat akurat dari pada

fungsinya.

3. Setiap peralatan harus di inspeksi atau di tes untuk menjamin amannya

operasi ketel, seperti berikut: a. Setiap 8 jam

- Membersihkan meteran level air

- Melakukan soot blowing - Menjatuhkan abu dari api

- Melakukan sample test untuk air pengisi ketel

b. Setiap 24 jam

Memberi pelumasan pada bagian yang berputar, bergerak dan

bagian yang bergesekan c. Setiap 1 minggu

Menginspeksi dan membersihkan strainer minyak dan setiap bagian

dari ketel d. Setiap 1 bulan

e. Pada waktu ketel berhenti

- Menginspeksi dinding dapur yang di inginkan dengan air (water wall)

- Menginspeksi dinding batu bata

- Menginspeksi dan membersihkan peralatan pembakaran

- Menginspeksi dan membersihkan perlengkapan f. Setiap 2 sampai 6 bulan

Menginspeksi bagian dalam dan luar ketel dan mengganti Rooster

yang rusak g. Setiap 1 tahun

- Menginspeksi dan memelihara Casing ketel - Menginspeksi dan membersihkan cerobong

- Menginspeksi dan membersihkan Controller dan Regulator atau

setiap instrumen pengukur

- Menginspeksi dan membersihkan kran pipa dan memeriksa keseluruhan plan (Over haule).

3.2.4 Preventive Maintenanace Pada Ketel Uap

• Man Power : 6 orang

• Man Hour : 6 jam

• Tool : - kunci ring pas 1 ¼, 1 1/6

- kunci shock 5/8, 9/16

- obeng minus dan obeng plus

- tang 2

- box tampungan - martil

• Material : - Instrumen pengatur panas

• Consumable : kain lap, deterjen

3.3 TURBIN UAP

Turbin uap (steam turbine) merupakan suatu mesin penggerak mula yang

mengolah energi potensial uap menjadi energi kinetis dan energi kinetis ini selanjutnya dirubah menjadi energi mekanis dalam bentuk putaran poros turbin.

Turbin uap secara umum diklasifikasikan dalam dua jenis, yaitu turbin impuls, turbin reaksi.

a.

Design turbin impuls steam dialirkan melalui nozzel diarahkan kesudu – sudu bergerak, dimana sudu akan memutar poros dan energi yang dikandung steam

akan turun. Jika roda turbin lebih dari satu stage, maka steam akan masuk ke sudu tetap (sudu pengarah) yang mengarahkan steam kembali ke sudu – sudu bergerak stage berikutnya.

Turbin PKS umumnya menggunakan rotor tunggal, dua jenis stage dan jenis sudu impuls.

Turbin Impuls

Design turbin Reaksi setiap sudu berfungsi sebagai nozzle, oleh karena itu

rupa sehingga saat steam mengalir akan terjadi penurunan kecepatan steam saat menggerakkan rotor sehingga rotor berputar dengan kecepatan tinggi. Turbin jenis ini mempunyai efisiensi tinggi, sehingga jarang di jumpai di PKS.

3.3.1 Komponen – komponen Turbin Uap

Komponen – komponen Turbin adalah :

• Casing

• Rotor

• Bearing

• Seal

• Nozzele

• Sistem pelumasan

• Governor

a. Casing

Casing terbuat dari konstruksi baja, dengan rotor bisa ditengahnya di

antara dua bearing b. Rotor

Umumnya terbuat dari baja, sudu diselipkan pada celah - celah peripheral.

c. Seal

Berbentuk karbon ring dipadukan dengan per keliling dan dipasangkan

Ada juga turbin yang menggunakan Seal labirin, biasanya pada turbin kondensasi.

d. Nozzle

Merupakan komponen Turbin yang berfungsi untuk mengarahkan dan menaikan kecepatan steam ke sudu bergerak turbin. Hal ini karena bentuk

penampang nozzle yang sempit pada pangkalnya dan melebar di ujungnya d. Governoor

Kecepatan turbin harus dikontrol agar out put generator dengan frekwensi

50 Hz. Sistem governoor adalah semacam bandul yang diputar pada poros, sehingga akibat gaya sentrifugal bandul bergerak keluar, dan menarik

pengendali plunger dan menggerakkan pembukaan Inlet Valve Steam

Turbin uap dapat dioperasikan apabila memenuhi persyaratan

pengoperasian sebagai berikut :

a. Klep pengaman (trip emergency Valve) dalam kondisi bebas.

b. Kran uap bekas pada bejana tekanan balik (back pressure vessel) terbuka

c. Air pendingin turbin cukup tersedia

d. Kran uap induk dalam posisi tertutup dan kran-kran condensat pada

kondisi terbuka

Gambar.3.3 Turbin Uap

Spesifikasi Turbin Uap:

• Kapasitas daya = 700 KW

• Tekanan kerja = 21 kg/cm

• Temperatur kerja = 180 2

0

• Temperatur Bearing = 55-60 C

0

• Tekanan Exhaust = 3 Bar C

3.3.2 Pengoperasian Turbin

Tata cara dalam mengoperasikan Turbin pada pabrik kelapa sawit

dilakukan sebagai berikut : a. Buka kran air pendingn b. Buka kran kondensat

c. Buka kran uap buangan turbin ke back pressure vessel (bpv) d. Aturlah load limit pada kedudukan skala sesuai ketentuan

e. Aturlah speed drop pada kedudukan skala sesuai dengan ketentuan

h. Periksa putaran dengan melihat rpm pada tachometer. Putar speed control bilamana putaran normal belum tercapai

i. Buka kran uap induk bagian atas perlahan-lahan sampai batas maksimum

j. Setelah turbin berjalan normal dan pada voltase 400 volt, saklar induk pada switch board dimasukkan dalam turbin siap dibebani

k. Kegiatan pengoperasian dicatat dalam laporan operasi turbin uap

3.3.3 Perawatan Periodik Turbin Uap

- Periksa baut pondasi turbin - Periksa bearing turbin

- Lakukan pelumasan dengan motor digunakan saat start atau putaran turbin itu sendiri digunakan saat turbin beroperasi

3.3.4 Preventive Maintenance pada Turbin Uap

• Man Power : 2 orang

• Man Hour : 4 jam

• Tool : - kunci ring pas 3/4, 15/16

- kunci shock

- tang - martil

- obeng minus dan obeng plus

• Material : -

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hubungan Biaya dengan Man Power

Total biaya yang dikeluarkan perusahaan untuk man power dapat dihitung sebagai berikut. Jumlah man power adalah jumlah man power tiap unit pengerjaan

selama tiga bulan jika dalam satu jam upah tiap man power = Rp 15.000, maka untuk menghitung biaya yang dikeluarkan perusahaan untuk plant maintenance adalah : jumlah Man Hour dikali dengan jumlah upah pekerja dalam satu jam MH

x Rp 15.000.

Tabel 4.1 Man Power tiap unit perawatan pada

Nama Unit Man Power Biaya MH x Rp 15.000

Mesin Diesel (Genset) 4 orang 72 x Rp15.000 = Rp1.080.000

Ketel Uap 6 orang 108 x Rp15.000 = Rp1.620.000

Turbin Uap 2 orang 24 x Rp15.000 = Rp 360.000

TOTAL 12 orang Rp3.060.000

4.2Hubungan Biaya Dengan Man Hour

Total biaya yang dikeluarkan perusahaan untuk man hour dapat dihitung sebagai berikut : jumlah man hour tiap unit pengerjaan selama tiga bulan. Jika

dalam satu jam upah pekerja = Rp 15.000, maka untuk menghitung biaya yang dikeluarkan perusahaan untuk plant maintenance adalah jumlah man hour dikali

Tabel 4.2 Man hour tiap unit perawatan

Total biaya yang dikeluarkan perusahaan untuk tool dapat dihitung sebagai

berikut total biaya tool adalah jumlah biaya tool tiap unit pengerjaan selama tiga bulan. Untuk mengetahui jumlah biaya tool selama tiga bulan dapat dilihat pada tabel dibawah ini

Tabel 4.3 Tool tiap unit perawatan

- obeng

4.4 Hubungan Biaya dengan Equipment

Dalam waktu sebulan perusahaan tidak memakai equipment untuk

perawatan. Berarti perusahaan tidak mengeluarkan biaya untuk equipment selama sebulan.

Tabel 4.4 Equipment tiap unit perawatan per bulan

Nama Unit Equipment Jlh Equipment Biaya (Rp)

Mesin Diesel 0 0 0

Ketel Uap 0 0 0

Turbin Uap 0 0 0

Total Biaya Equipment 0

4.5 Hubungan Biaya dengan Material

Total biaya yang dikeluarkan perusahaan untuk material dapat dihitung sebagai berikut jumlah total material tiap unit pekerjaan selama sebulan. Untuk

Tabel 4.5 Material tiap unit perawatan per bulan

Nama Unit Material Jlh Material Biaya (Rp)

Mesin Diesel - glen packing 6 1.440.000

Ketel Uap -Instrumen pengatur panas 1 550.000

Turbin Uap - seal pelumas awal 6 720.000

Total Biaya Material Rp 2.710.000

4.6 Hubungan Biaya dengan Consumable

Total biaya yang dikeluarkan perusahaan untuk consumable dapat dihitung

sebagai berikut jumlah total consumable tiap unit pekerjaan selama sebulan . Untuk mengetahui jumlah biaya consumable selama sebulan dapat dilihat pada table dibawah ini :

Tabel 4.6 Consumable Tiap Unit Perawatan

4.7 Analisa Preventive Maintenance (PM) pada Mesin Diesel (Genset)

Dari segi pemeliharaan dan perbaikan, Bagian-bagian mesin diesel yang sering melakukan pergantian adalah bantalan, cincin torak, saringan minyak

pelumas dan saringan bahan bakar. Pada PKS PT. Socfindo terdapat 3 unit mesin diesel pembangkit utama sebagai penggerak mula untuk menghasilkan energi

listrik yang merupakan mesin diesel 4 tak dengan konstruksi mesin V engine. Biaya yang dikeluarkan oleh perusahaan untuk service preventive adalah Rp 15.000, biaya repair setelah Breakdown (CR) = Rp 100.000.000. Dari data

tersebut dapat dihitung probability breakdownnya. Perhitungannya dapat dilihatpada tabel berikut :

Tabel 4.7. Probability Mesin Diesel (Genset) dalam 1 Tahun pada PT Socfindo

Waktu (i) Probability (Pi) Pi x i

1 0,070 0,070

2 0,075 0,150

3 0,065 0,195

4 0,075 0,300

5 0,080 0,400

6 0,075 0,450

7 0,085 0,595

8 0,090 0,720

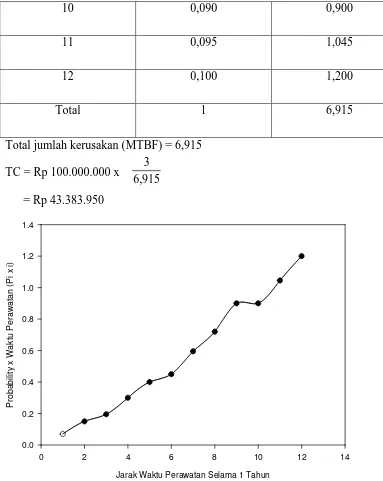

915 , 6

3

Jarak Waktu Perawatan Selama 1 Tahun

0 2 4 6 8 10 12 14

Total jumlah kerusakan (MTBF) = 6,915 TC = Rp 100.000.000 x

= Rp 43.383.950

Grafik 4.1 Probability Mesin Diesel (Genset) Selama 1 Tahun

Perhitungan berikut menunjukkan harga Bj (jumlah breakdown) diantara

PM interval, biaya interval PM dapat dihitung dan ditabelkan sebagai berikut : B1 = M . P1

B2 = M (P1 + P2) + (B1 . P1)

= 3 (0,070 + 0,075) + (0,21 . 0,070) = 0,435 + 0,0147

= 0,449

B3 = M (P1 + P2 + P3) + (B2 . P1) + (B1 . P2)

= 3 (0,070 + 0,075 + 0,065) + (0,449 . 0,070) + (0,21 . 0,075) = 0,63 + 0,031 + 0,015

= 0,676

B4 = M (P1 + P2 + P3 + P4) + (B3 . P1) + (B2 . P2) + (B1 . P3)

= 3 (0,070 + 0,075 + 0,065 + 0,075) + (0,676 .0,070) + (0,449 . 0,075)

+(0,21 . 0,065)

= 0,855+ 0,047 + 0,033 + 0,013 = 0,948

B5 = M (P1 + P2 + P3 + P4 + P5) + (B4 . P1) + (B3 . P2) + (B2 . P3) + (B1 . P4) = 3 (0,07 + 0,075 + 0,065 + 0,075 + 0,08) + (0,948 .0,070) + (0,676 .

0,075) +(0,449 . 0,065) + (0,21 . 0,075)

= 1,095 + 0,066 + 0,050 + 0,029 + 0,07 = 1,31

B6 = M (P1 + P2 + P3 + P4 + P5 + P6) + (B5 . P1) + (B4 . P2) + (B3 . P3) + (B2 . P4) + (B1 . P5)

= 3 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080) + (1,31 .0,075) + (0,948

. 0,085) +(0,676 . 0,090) + (0,449 . 0,075) + (0,21 . 0,1) = 1,395 + 0,084 + 0,080 + 0,060 + 0,033 + 0,021

B7 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7) + (B6 . P1) + (B5 . P2) + (B4 . P3) + (B3 . P4) + (B2 . P5) + (B1 . P6)

= 3 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060) + (1,673 .0,075)

+ (1,31. 0,085) +(0,948 . 0,090) + (0,676 . 0,075) + (0,449 . 0,1) + (0,21 . 0,080)

= 1,575 + 0,125 + 0,111 + 0,085 + 0,050 + 0,044 + 0,016 = 2,006

B8 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8) + (B7 . P1) + (B6 . P2) + (B5 .

P3) + (B4 . P4) + (B3 . P5) + (B2 . P6) + (B1 . P7)

= 3 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070) +

(2,006 . 0,075) + (1,673 . 0,085) +(1,31 . 0,090) + (0,948 . 0,075) + (0,676 . 0,1) + (0,449 . 0,080) + (0,21 . 0,060)

= 1,785 + 0,15 + 0,142 + 0,117 + 0,071 + 0,067 + 0,035 + 0,012

= 2,446

B9 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 + P9) + (B8 . P1) + (B7 . P2) + (B6 . P3) + (B5 . P4) + (B4 . P5) + (B3 . P6) + (B2 . P7) + (B1 . P8)

= 3 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,085) + (2,446 . 0,075) + (2,006 . 0,085) + (1,673 . 0,090) + (1,31 . 0,075) +

(0,948 . 0,1) + (0,673 . 0,080) + (0,449 . 0,060) + (0,21 . 0,070) = 1,83 + 0,183 + 0,170 + 0,150 + 0,098 + 0,094 + 0,053 + 0,026 + 0,014 = 2,618

B10 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 + P9 + P10) + (B9 . P1) + (B8 . P2) + (B7 . P3) + (B6 . P4) + (B5 . P5) + (B4 . P6) + (B3 . P7) + (B2 . P8) +

= 3 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,085 + 0,090) + (2,618 . 0,075) + (2,446. 0,085) +(2,006 . 0,090) + (1,673. 0,075) + (1,31 . 0,1) + (0,948 . 0,080) + (0,673 . 0,060) + (0,449 . 0,070)

+ (0,21 . 0,085)

= 2,1 + 0,196 + 0,207 + 0,180 + 0,125 + 0,013 + 0,075 + 0,04 + 0,031 +

0,017 = 2,984

B11 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 +P9 + P10 + P11) + (B10 . P1) +

(B9 . P2) + (B8 . P3) + (B7 . P4) + (B6 . P5) + (B5 . P6) + (B4 . P7) + (B3 . P8) + (B2 . P9) + (B1 . P10)

= 3 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,085 + 0,090 + 0,075) + (2,984 . 0,075) + (2,618 . 0,085) +(2,446 . 0,090) + (2,006 . 0,075) + (1,673 . 0,1) + (1,31 . 0,080) + (0,948 . 0,060) + (0,673

. 0,070) + (0,449 . 0,085) + (0,21 . 0,090)

= 2,325 + 0,223 + 0,222 + 0,220 + 0,150 + 0,167 + 0,090 + 0,056 + 0,047 + 0,038 + 0,012

= 3,55

B12 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 + P9 + P10 + P11 + P12) + (B11 .

P1) + (B10 . P2) + (B9 . P3) + (B8 . P4) + (B7 . P5) + (B6 . P6) + (B5 . P7) + (B4 . P8) + (B3 . P9) + (B2 . P10) + (B1 . P11)

= 3 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,085

+ 0,090 + 0,075 + 0,075) + (3,55 . 0,075) + (2,948 . 0,085) +(2,618 . 0,090) + (2,446 . 0,075) + (2,006 . 0,1) + (1,673 . 0,080) + (1,31 . 0,060)

= 2,55+ 0,266 + 0,212 + 0,235 + 0,183 + 0,200 + 0,133 + 0,067 + 0,066 + 0,057 + 0,040 + 0,015 = 4,024

Tabel 4.8 Harga Bj (Jumlah breakdown) diantara PM interval

Waktu jarak perawatan selama 1 tahun Harga Bj

1 0,210

2 0,449

3 0,676

4 0,948

5 1,310

6 1,673

7 2,006

8 2,446

9 2,618

10 2,984

11 3,550

Grafik 4.2 Harga Bj dengan Jarak Waktu Perawatan Selama 1 Tahun

Dari perhitungan didapatkan harga Bj, jumlah breakdown diantara (PM) interval. Dan dari harga-harga Bj akan dapat dihitung biaya alternative (PM), dengan menggunakan preventive maintenance atau tanpa menggunakan sistem

preventive maintenance.

Berikut ini merupakan hasil perhitungan untuk jumlah breakdown dalam

Tabel 4.8 Hasil Perhitungan Prentive Maintenance Mesin Diesel

No

Maka biaya 1 tahun untuk merepair breakdown

- Biaya merepair Mesin Diesel (Genset) sebesar = Rp 33.537.080

- Terlihat jika memakai PM dalan jangka waktu satu tahun akan menghasilkan biaya rata-rata paling murah kira-kira = Rp 21.000.000

%

- Jika perusahaan menggunakan sistem PM ini akan dapat mengurangi biaya sebesar

4.8 Analisa Preventive Maintenance Pada Ketel Uap

Pabrik pengolahan minyak kelapa sawit PT. Socfindo memiliki dua ketel

uap. Ketel yang dipakai yaitu ketel pipa api jenis jenis scott merek Takuma yang berfungsi menghasilkan uap (steam). Kebutuhan uap pada PT Socfindo Perkebunan Tanah Gambus mencapai 20 ton/jam.

Dari segi pemeliharaan dan perbaikan, ketel uap tergolong unit yang tidak banyak menimbulkan masalah, khususnya yang menyangkut dinding tabung

ketel. Hal ini disebabkan karena tidak adanya bagian-bagian yang bergerak dan bergesek satu sama lain sehingga menjadi aus dan memerlukan pergantian secara periodik.

Biaya yang dikeluarkan oleh perusahaan untuk service preventive adalah Rp 15.000, biaya repair setelah Breakdown (CR) = Rp 2.000.000.000. Dari data tersebut dapat dihitung probability breakdownnya. Perhitungannya dapat dilihat

pada tabel berikut :

Tabel 4.10 Probability Ketel Uap dalam 1 Tahun pada PT Socfindo

915 , 6

2

Jarak Waktu Perawatan Selama 1 Tahun

0 2 4 6 8 10 12 14

Total jumlah kerusakan (MTBF) = 6,915 TC = Rp 2.000.000.000 x

= Rp 578.452.640.

Grafik 4.3 Probability Ketel Uap Selama 1 Tahun

Perhitungan berikut menunjukkan harga Bj (jumlah breakdown) diantara

B1 = M . P1 = 2 (0,070) = 0,14

B2 = M (P1 + P2) + (B1 . P1)

= 2 (0,070 + 0,075) + (0,14 . 0,070)

= 0,29 + 0,098 = 0,299

B3 = M (P1 + P2 + P3) + (B2 . P1) + (B1 . P2)

= 2 (0,070 + 0,075 + 0,065) + (0,299 . 0,070) + (0,14 . 0,075) = 0,42 + 0,029 + 0,010

= 0,45

B4 = M (P1 + P2 + P3 + P4) + (B3 . P1) + (B2 . P2) + (B1 . P3)

= 2 (0,070 + 0,075 + 0,065 + 0,075) + (0,45 .0,070) + (0,299 . 0,075)

+(0,14 . 0,065)

= 0,57 + 0,031 + 0,022 + 0,009 = 0,632

B5 = M (P1 + P2 + P3 + P4 + P5) + (B4 . P1) + (B3 . P2) + (B2 . P3) + (B1 . P4

B

) = 2 (0,07 + 0,075 + 0,065 + 0,075 + 0,08) + (0,632 .0,070) + (0,45 . 0,075)

+(0,299 . 0,065) + (0,14 . 0,075) = 0,73 + 0,044 + 0,033 + 0,019 + 0,010 = 0,836

0,080) + (0,836 .0,075) + (0,632 . 0,085) +(0,45 . 0,090) + (0,299 . 0,075) + (0,14 . 0,1)

= 0,93 + 0,062 + 0,053 + 0,040 + 0,022 + 0,014

= 1,121

B7 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7) + (B6 . P1) + (B5 . P2) + (B4 . P3) +

(B3 . P4) + (B2 . P5) + (B1 . P6)

= 2 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060) + (1,121 .0,075) + (0,836. 0,085) +(0,632 . 0,090) + (0,45 . 0,075) + (0,299 . 0,1) +

(0,14 . 0,080)

= 1,05 + 0,084 + 0,071 + 0,056 + 0,031 + 0,029 + 0,011

= 1,33

B8 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8) + (B7 . P1) + (B6 . P2) + (B5 . P3) + (B4 . P4) + (B3 . P5) + (B2 . P6) + (B1 . P7)

= 2 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070) + (1,33 . 0,075) + (1,121 . 0,085) + (0,836 . 0,090) + (0,632 . 0,075) + (0,45 . 0,1) + (0,299 . 0,080) + (0,14 . 0,060)

= 1,19 + 0,099 + 0,095 + 0,075 + 0,047 + 0,045 + 0,023 + 0,008 = 1,662

B9 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 + P9) + (B8 . P1) + (B7 . P2) + (B6 . P3) + (B5 . P4) + (B4 . P5) + (B3 . P6) + (B2 . P7) + (B1 . P8)

= 2 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,085)

+ (1,662 . 0,075) + (1,33 . 0,085) +(1,121 . 0,090) + (0,836 . 0,075) + (0,632 . 0,1) + (0,45 . 0,080) + (0,299 . 0,060) + (0,14 . 0,070)

= 1,884

B10 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 + P9 + P10) + (B9 . P1) + (B8 . P2) + (B7 . P3) + (B6 . P4) + (B5 . P5) + (B4 . P6) + (B3 . P7) + (B2 . P8) +

(B1 . P9)

= 2 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,085

+ 0,090) + (1,884 . 0,075) + (1,662 . 0,085) +(1,33 . 0,090) + (1,121 . 0,075) + (0,836 . 0,1) + (0,632 . 0,080) + (0,45 . 0,060) + (0,299 . 0,070) + (0,14 . 0,085)

= 1,54 + 0,141 + 0,141 + 0,119 + 0,084 + 0,083 + 0,050 + 0,027 + 0,020 + 0,011

= 2,216

B11 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 +P9 + P10 + P11) + (B10 . P1) + (B9 . P2) + (B8 . P3) + (B7 . P4) + (B6 . P5) + (B5 . P6) + (B4 . P7) + (B3 .

P8) + (B2 . P9) + (B1 . P10)

= 2 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,085 + 0,090 + 0,075) + (2,216 . 0,075) + (1,884 . 0,085) + (1,662 . 0,090) +

(1,33 . 0,075) + (1,121. 0,1) + (0,836 . 0,080) + (0,632 . 0,060) + (0,45 . 0,070) + (0,299 . 0,085) + (0,14 . 0,090)

= 1,669 + 0,166 + 0,160 + 0,149 + 0,099 + 0,112 + 0,066 + 0,037 + 0,031 + 0,025 + 0,012

= 2,526

B12 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 + P9 + P10 + P11 + P12) + (B11 . P1) + (B10 . P2) + (B9 . P3) + (B8 . P4) + (B7 . P5) + (B6 . P6) + (B5 . P7) +

= 2 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,85 + 0,090 + 0,075 + 0,075) + (2,526 . 0,075) + (2,216 . 0,085) + (1,884 . 0,090) + (1,662 . 0,075) + (1,33 . 0,1) + (1,121 . 0,080) + (0,836 . 0,060)

+ (0,632 . 0,070) + (0,45 . 0,085) + (0,299 . 0,090) + (0,14 . 0,075) = 1,84 + 0,189 + 0,188 + 0,169 + 0,124 + 0,133 + 0,089 + 0,050 + 0,038 +

0,026 + 0,010 = 2,856

Tabel 4.11 Harga Bj (Jumlah breakdown) diantara PM interval

Waktu jarak perawatan selama 1 tahun Harga Bj

1 0,0,14

2 0,299

3 0,45

4 0,632

5 0,836,

6 1,121

7 1,33

8 1,662

9 1,884

10 2,216

11 2,526