PENGARUH KADAR MAGNESIUM TERHADAP

KETANGGUHANALUMINIUM ALLOY FOAMYANG MENGGUNAKAN CaCO3SEBAGAIBLOWING AGENTDENGAN UJI IMPAK DAN FOTO

MIKRO

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

PALVIS SYAFRI NIM. 070401027

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa karena atas rahmat dan karunia-Nyalah penulis dapat menyelesaikan skripsi ini yang berjudul“Pengaruh Kadar Magnesium Terhadap KetangguhanAluminium Alloy FoamYang Menggunakan CaCO3SebagaiBlowing Agent Dengan Uji Impak Dan Foto Mikro”.

Skripsi ini disusun untuk memenuhi syarat menyelesaikan Pendidikan Strata-1 (S1) pada Departemen Teknik Mesin Sub bidang Proses Produksi, Fakultas Teknik, Universitas Sumatera Utara.

Selama penulisan skripsi ini penulis banyak mendapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu dalam kesempatan ini penulis menyampaikan terima kasih kepada :

1. Bapak Dr –Ing, Ir. Ikhwansyah Isranuri selaku Dosen pembimbing sekaligus Ketua Jurusan Departemen Teknik Mesin yang dengan penuh kesabaran telah memberikan bimbingan dan motivasi kepada penulis. 2. Bapak Ir. M. Syahril Gultom, MT. selaku Sekretaris Departemen Teknik

Mesin Universitas Sumatera Utara.

3. Kedua orang tua penulis, H. Syafri Tanjung dan Hj. Nurwati Sikumbang, adik serta abang dan kakak, yang tidak pernah putus-putusnya memberikan dukungan, do’a serta kasih sayangnya yang tak terhingga kepada penulis. 4. Bapak Suprianto ST, MT yang telah banyak memberikan masukan serta

5. Seluruh staf pengajar dan staf tata usaha Departemen Teknik Mesin, yang telah membimbing serta membantu segala keperluan penulis selama penulis kuliah.

6. Seluruh rekan mahasiswa angkatan 2007 khususnya W. Indra Agustian, Masniarman, Arifin F. Lubis, M. Mirsal Lubis, Maulida Ningsih, Darwin R Hsb, Fuad Affiz , Amin ‘al Binjawi, Alfis Syahri, Ricky S Miraza, M. Fadhillah Putra serta semua rekan mahasiswa Teknik Mesin yang telah mendukung dan memberi semangat kepada penulis.

7. Asisten dan Laboran Lab. Metallurgy yang selalu memberikan dukungan serta semangat kepada penulis dalam mengerjakan tugas akhir ini.

Penulis meyakini bahwa tulisan ini masih jauh dari sempurna. Oleh karena itu penulis akan sangat berterimakasih dan dengan senang hati menerima saran, usul, dan kritik yang membangun demi tercapainya tulisan yang lebih baik. Akhir kata penulis berharap semoga tulisan ini dapat memberi manfaat kepada pembaca, Terima kasih.

Medan, September 2012

ABSTRACT

The process of makingaluminumfoamblowing agentwithCaCO3throughmeltmethodbasedlarge-scale

processwithlessthanTiH2blowing agentwhich is a compoundgas producerthat has beenused commerciallyand has been widelyusedin the industry.With areview of the literaturerelated to thematerialpropertieson the detailsof cell structureintact. The purposeof this study to testthe impactandthe photographon aluminummagnesiummicrofoam.By addingmagnesium levelscan create multiplevariablesformagnesiumlevelscanalsoaffect the strength ofthe productas well asphysical properties.Conclusion Theresults ofthis study indicatethat the fewerthe betterlevels of magnesiumdistribution ofpores sothe small theenergy absorbed.Thenthe resultsofthe micropicturelooksthe addition ofmagnesiumto the aluminumfoammicrostructurewill result inaform ofdark blacklineshowsthe

elementmagnesiumparticlesandgrayindicatesaluminum.As well asproductswith4%magnesiumlevelshavepore

distributionorcellaluminumfoamevenlyspread, different levels of magnesiumproducts6%and 8% have unevenporesand just lookedatsome partsdo

nothavepores.So alsowith the energyabsorptionofaluminummagnesiumfoamwith4%magnesiumlevelsare 12.4

Nm,6% is 15.94 Nmand 8% is16.54 Nm. Fromthe resulting productis known thataluminumwith4%Mglevelshavebrittle fracturewhen comparedwithaluminumMgcontent of6%and 8%.

ABSTRAK

Proses pembuatanaluminium foam denganblowing agent CaCO3

melaluimetodemelt based process

denganskalabesarlebihmurahdibandingkandenganblowing agentTiH2yang merupakan senyawa penghasil gas yang telah digunakan secara komersil dan telah banyak digunakan dalam industri. Dengankajianliteratur yang berkaitandengan properties material utuhpada detail struktur sel. Tujuan penelitian ini untuk melakukan uji impak dan mengamati foto mikro pada aluminium magnesium foam. Dengan menambahkan kadar magnesium dapatmembuatbeberapa variable untukkadarmagnesium yang dapat jugamempengaruhi kekuatan produksertasifatfisis.

Kesimpulanhasilpenelitianinimenunjukkanbahwasemakinsedikitkadar magnesium makasemakinbaikdistribusiporisehingga energy yang diseraprendah.Kemudianhasil dari foto mikro terlihat penambahan magnesium pada aluminium foam akan menghasilkan struktur mikro yang berwarnahitam gelap berupagarispartikelmenunjukkanunsur magnesium danwarnaabu-abumenunjukkanaluminium. Serta Produkdengankadar magnesium 4 % memilikidistribusiporiatauselaluminium foam yang tersebarmerata, berbedadenganprodukkadar magnesium 6% dan 8% yang memilikiporitidakmeratadanhanyatampakpadabeberapabagiantidakmemilikipori.B egitu juga dengan energi serap dari aluminium magnesium foam dengan kadar magnesium 4% adalah12.40 Nm, 6% adalah 15.59 Nm dan 8% adalah 16.54 Nm. Dari spesimen yang dihasilkan diketahui bahwa aluminium dengan kadar Mg 4% lebih getas apabila dibandingkan dengan aluminium dengan kadar Mg 6% dan 8%.

DAFTAR ISI

KATA PENGANTAR ...i

ABSTRAK ...ii

DAFTAR ISI ...iv

DAFTAR GAMBAR ...vii

DAFTAR TABEL ... xi

BAB I PENDAHULUAN 1.1. Latar Belakang ...1

1.2. Tujuan Penelitian ...5

1.2.1. Tujuan Umum Penelitian ...5

1.2.2.Tujuan Khusus Peneliti ...5

1.3. Manfaat Penelitian ...5

1.4. Ruang lingkup penelitian ...6

1.5. Batasan Masalah ...6

1.6. Sistematika Penulisan ...7

BAB II TINJAUAN PUSTAKA 2.1. Aluminium ...8

2.1.2. Sifat-sifat aluminium ...10

2.2. Magnesium ...11

2.3. Paduan Aluminium – Magnesium ...12

2.4. Logam Busa (Metal Foam) ...14

2.4.4. Metode Kompaksi Antara Serbuk Aluminium Dengan

Bowing Agent ...21

2.4.5. Foaming of ingots containing blowimg agents (formgrip) 22 2.5. Senyawa Penghasil Gas (Blowing Agent) ...23

2.5.1. Titanium Hidrida (TiH2) ...25

2.5.2. Kalsium Karbonat (CaCO3) ...25

2.5.3. Dolomite (CaMg(CO3)2) ...26

2.5.4. Zirkonium Hidrida (ZrH2) ...26

2.6. Tahapan Pembentukan Struktu Foam ...27

2.6.1. Pertumbuhan Sel ...27

2.6.2. Faktor yang Mempengaruhi Stabilitas Foam ...28

2.6.2.1. Difusi Gas ...28

2.6.2.2. Pengaturan Sel ...29

2.6.2.3. Viskositas ...29

2.6.2.4. Tegangan Permukaan ...30

2.6.2.5. Oksidasi pada Aluminium ...30

2.7. Aplikasi-Aplikasi Aluminium Foam ...31

2.7.1. Aplikasi Struktur Ringan ...33

2.7.2. Penyerap Energi Mekanik (Impak) ...34

2.7.3. Pengontrol Panas ...35

2.8. Teori Uji Impak ...36

2.8.1. Metode Charpy ...37

2.8.2. Metode Izod ...38

2.9 Foto Mikro (Metalografi) ...42

2.9.1. Cutting (Pemotongan) ...42

2.9.3.Grinding (Pengamplasan) ...44

2.9.4.Polishing (Pemolesan) ...45

2.9.5.Etching (Etsa) ...45

BAB III METODOLOGI PENELITIAN 3.1. Tempat dan Waktu ...48

3.2. Bahan, Peralatan dan Metode ...48

3.2.1.Bahan ...48

3.2.2.Alat ...50

3.2.3.Metode ...59

3.3. Diagram Alir Penelitian ...64

BAB IV ANALISA DAN PEMBAHASAN 4.1. Analisa Proses Foaming Produk Aluminium Magnesium Foam Dengan Blowing Agent CaCO3 ...65

4.2. Hasil Uji Impak ... 66

4.3. Sifat Mekanis Perpatahan ... 70

4.4. Hasil Uji Metallografi ... 71

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan ... 78

5.2. Saran ... 79

DAFTAR GAMBAR

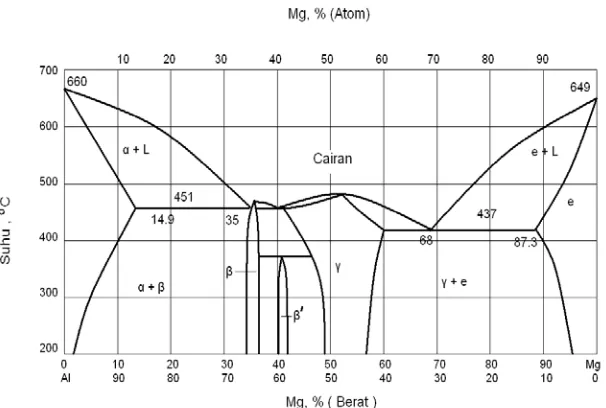

Gambar 2.1 : Diagram fasa magnesium ...13

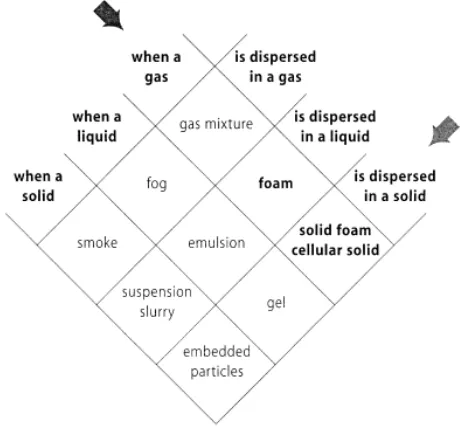

Gambar 2.2 : Diagram klasifikasi koloid berdasarkan fasa-fasa pembentuknya foam ...14

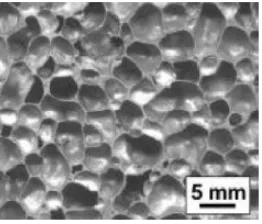

Gambar 2.3 : Struktur dalam Metal Foam ...15

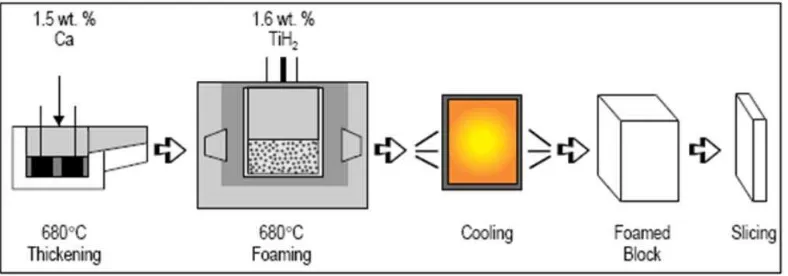

Gambar 2.4 : Skema beberapa metode pembuatan metal foam ...16

Gambar 2.5 : Skema proses penambahan gas secara langsung ...17

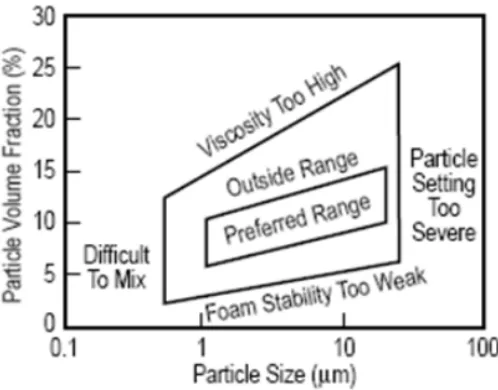

Gambar 2.6 : Rentang ukuran dan fraksi foam yang diperbolehkanuntuk metal foam ...18

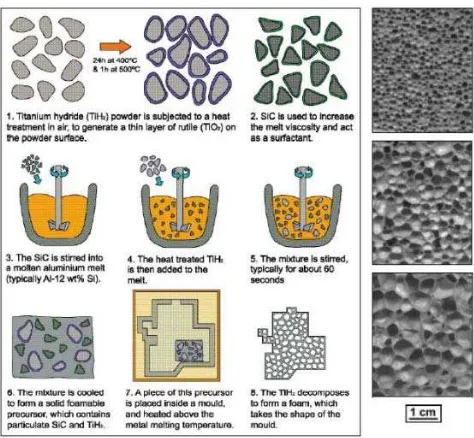

Gambar 2.7 :Skema Proses foaming secara langsungdengan penambahan gas-releasing powders ...19

Gambar 2.8 : Rute proses aluminium foam dengan pembekuan eutectic dari Solid-Gas; dan hasil proses...21

Gambar 2.9 : Prinsip Metode kompaksi antara serbuk Aluminium dengan blowing Agent ...22

Gambar 2.11 : skema pertumbuhan struktur sel dengan ρ*/ ρ berkurang selama pengembangan logam cair dengan menggunakan foaming agent

yang terdispersi. ...27

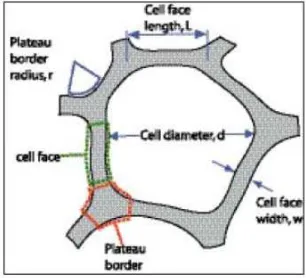

Gambar 2.12 : Terminologi dan notasi struktur sel ...28

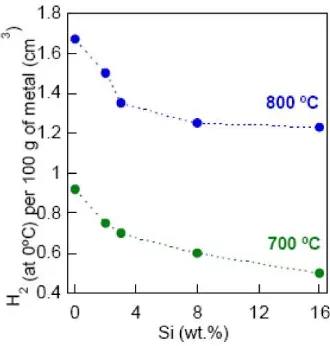

Gambar 2.13 : Kelarutan H2 didalam paduan Al-Si sebagai fungsi dari konsentrasi Si. ...29

Gambar 2.14 : Efek dari tegangan permukaan pada batas sisi yang datar ...30

Gambar 2.15 : Struktur Kompleks dari Aluminium Foam ...32

Gambar 2.16 : Diagram Sifat serta Aplikasi Aluminium Foam ...32

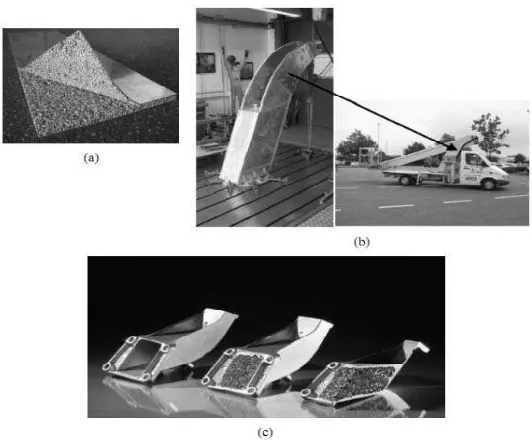

Gambar 2.17 : (a) Pelat Aluminium Foam Sandwich (AFS) (b) Penggunaan Pelat AFS pada Lifting Arm (c) Prototipe Engine Mounting Bracket BMW ...34

Gambar 2.18 : Prototipe Crash Absorber ...35

Gambar 2.19 : Dua jenis Heat Exchanger yang Terbuat dari Open Cell Foam (gambar diambil dari ERG Aerospace) ...35

Gambar 2.20: Benda Uji Impak Metode Charpy ...37

Gambar 2.24:Bentuk dan dimensi Uji Impak Berdasarkan ASTM E23-56T ...40

Gambar 2.25 : Mikrostruktur aluminium ...47

Gambar 3.1 : Aluminium Ingot...49

Gambar 3.2 : CaCO3 Powder ...49

Gambar 3.3 : Aluminium Powder ...50

Gambar 3.4: Magnesium ...50

Gambar 3.5 : Furnace...51

Gambar 3.6 : Cawan Lebur (Crucible) ...52

Gambar 3.7 : Blower ...52

Gambar 3.8 : Batang Pengaduk dan mesin hand drill ...53

Gambar 3.9: Timbangan ...54

Gambar 3.10 : Mesin Bubut ...55

Gambar 3.11: Thermocouple type-K ...55

Gambar 3.12 : Ladel ...56

Gambar 3.13: Impact Charpy Test ...56

Gambar 3.14 : Mikroskop Optik ...57

Gambar 3.15 :Mesin Polish ... 58

Gambar 3.17: Rangkaian Tahapan proses pembuatan aluminium foam ... 60 Gambar 3.18 : Diagram Alir Penelitian ...64 Gambar 4.1 : Produk Aluminium foam (a. 4 % Mg ; b.6 % Mg ; c. 8 % Mg) . 65 Gambar 4.2 :Grafik energi yang diserap (Nm) Vs %Mg ... 68 Ganbar 4.3 : Grafik Kekuatan Impak (J/mm2) Vs % Mg... 69 Gambar 4.4 : Perpatahan Uji Impak ... 70 Gambar 4.5 : Foto mikroAl-alloy foam denganMg 4% pada 200× pembesaran

... 71 Gambar 4.6 : Foto mikroAl-alloy foam denganMg 6% pada 200× pembesaran

...72 Gambar 4.7 : Foto mikroAl-alloy foam denganMg 8% pada 200× pembesaran

... 72 Gambar 4.8 : Perbesaran 500x Aluminium foam (a. 4 % Mg ; b.6 % Mg ; c. 8 % Mg)

DAFTAR TABEL

Tabel 1.1 : Road Map Penelitian Tentang Aluminium ... 4

Tabel 4.1 :Hasil Uji Impak Pada Spesimen Paduan aluminium foam ...68

Tabel 4.2 : Tabel Kekuatan Impak ...69

ABSTRACT

The process of makingaluminumfoamblowing agentwithCaCO3throughmeltmethodbasedlarge-scale

processwithlessthanTiH2blowing agentwhich is a compoundgas producerthat has beenused commerciallyand has been widelyusedin the industry.With areview of the literaturerelated to thematerialpropertieson the detailsof cell structureintact. The purposeof this study to testthe impactandthe photographon aluminummagnesiummicrofoam.By addingmagnesium levelscan create multiplevariablesformagnesiumlevelscanalsoaffect the strength ofthe productas well asphysical properties.Conclusion Theresults ofthis study indicatethat the fewerthe betterlevels of magnesiumdistribution ofpores sothe small theenergy absorbed.Thenthe resultsofthe micropicturelooksthe addition ofmagnesiumto the aluminumfoammicrostructurewill result inaform ofdark blacklineshowsthe

elementmagnesiumparticlesandgrayindicatesaluminum.As well asproductswith4%magnesiumlevelshavepore

distributionorcellaluminumfoamevenlyspread, different levels of magnesiumproducts6%and 8% have unevenporesand just lookedatsome partsdo

nothavepores.So alsowith the energyabsorptionofaluminummagnesiumfoamwith4%magnesiumlevelsare 12.4

Nm,6% is 15.94 Nmand 8% is16.54 Nm. Fromthe resulting productis known thataluminumwith4%Mglevelshavebrittle fracturewhen comparedwithaluminumMgcontent of6%and 8%.

ABSTRAK

Proses pembuatanaluminium foam denganblowing agent CaCO3

melaluimetodemelt based process

denganskalabesarlebihmurahdibandingkandenganblowing agentTiH2yang merupakan senyawa penghasil gas yang telah digunakan secara komersil dan telah banyak digunakan dalam industri. Dengankajianliteratur yang berkaitandengan properties material utuhpada detail struktur sel. Tujuan penelitian ini untuk melakukan uji impak dan mengamati foto mikro pada aluminium magnesium foam. Dengan menambahkan kadar magnesium dapatmembuatbeberapa variable untukkadarmagnesium yang dapat jugamempengaruhi kekuatan produksertasifatfisis.

Kesimpulanhasilpenelitianinimenunjukkanbahwasemakinsedikitkadar magnesium makasemakinbaikdistribusiporisehingga energy yang diseraprendah.Kemudianhasil dari foto mikro terlihat penambahan magnesium pada aluminium foam akan menghasilkan struktur mikro yang berwarnahitam gelap berupagarispartikelmenunjukkanunsur magnesium danwarnaabu-abumenunjukkanaluminium. Serta Produkdengankadar magnesium 4 % memilikidistribusiporiatauselaluminium foam yang tersebarmerata, berbedadenganprodukkadar magnesium 6% dan 8% yang memilikiporitidakmeratadanhanyatampakpadabeberapabagiantidakmemilikipori.B egitu juga dengan energi serap dari aluminium magnesium foam dengan kadar magnesium 4% adalah12.40 Nm, 6% adalah 15.59 Nm dan 8% adalah 16.54 Nm. Dari spesimen yang dihasilkan diketahui bahwa aluminium dengan kadar Mg 4% lebih getas apabila dibandingkan dengan aluminium dengan kadar Mg 6% dan 8%.

BAB I PENDAHULUAN

1.1.Latar Belakang

Aluminium adalah logam berwarna putih keperakan yang lunak. Aluminium juga merupakan logam yang paling banyak terdapat di kerak bumi, dan unsur ketiga terbanyak setelah oksigen dan silikon. Aluminium terdapat di kerak bumi sebanyak kira-kira 8,07% hingga 8,23% dari seluruh massa padat dari kerak bumi, dengan produksi tahunan dunia sekitar 30 juta ton pertahun dalam bentuk bauksit dan bebatuan lain (corrundum, gibbsite, boehmite, diaspore, dan lain-lain). Sulit menemukan aluminium murni di alam karena aluminium merupakan logam yang cukup reaktif.

Terdapat beberapa sifat penting yang dimiliki Aluminium sehingga banyak digunakan sebagai Material Teknik, diantaranya:

• Penghantar listrik dan panas yang baik (konduktor).

• Mudah difabrikasi

• Ringan (besi ± 8,1 gr/cm3)

• Tahan korosi dan tidak beracun

• Kekuatannya rendah, tetapi pemaduan (alloying) kekuatannya bisa ditingkatkan.

disebut aluminium foam (aluminium busa). Aluminium foam adalah logam aluminium yang memiliki strukt ur selular menyerupai pori-pori di seluruh bagiannya.

Desain kendaraan udara, laut, maupun darat selalu mengalami kemajuan, terutama didorong oleh 2 faktor penting, yaitu pertimbangan berat kendaraan (berkaitan dengan performa) dan keselamatan pengendara. Metal foamtelah diketahui mempunyai kombinasi sifat material seperi kekakuan lentur yang tinggi dengan berat spesifik yang rendah. Selain itu, metal foam mempunyai karakteristik kompresi yang baik serta dikombinasikan dengan kemampuan penyerapan energi yang tinggi. Riset mengenai metal foam terutama dengan menggunakan aluminium, telah dikembangan sejak tahun 50-an. Akan tetapi, secara komersial mulai marak dikembangkan kembali pada tahun 90-an dan diperkirakan akan terus berlanjut. Aluminium foam mempunyai sifat yang sesuai untuk dikembangkan pada industri otomotif (kendaraan).

Alumunium foam adalah material hasil rekayasa yang menjanjikan karena di samping ringan (1/5 kali berat aluminium padat), memiliki kekuatan (strength) dan kekakuan (stiffness) yang tinggi, karakteristik khusus dari material ini adalah mempunyai kemampuan menyerap energi (dump energy) yang tinggi dari berbagai arah pembebanan. Secara umum, karakteristik aluminium foam adalah sebagai berikut :

• Kekakuan yang tinggi pada berat jenis yang rendah (high strength 10 MPa, stiffness 1 GPa)

• Insulasi panas yang baik

• Efisiensi yang tinggi dalam menyerap suara

• Ketahanan terhadap panas dan tidak mudah terbakar • Dapat didaur ulang sepenuhnya

Tantangan utama untuk memproduksi aluminium adalah menceri rute proses yang termurah namun tetap memiliki karakteristik mekanik yang baik. Dari berbagai jenis rute, melt based process dinilai menjanjikan efisiensi biaya produksi dalam skala produksi yang besar. Beberapa proses seperti AlporasTM, CymatTM, telah menjadi produk komersil yang lazim digunakan. Namun penggunaan titanium hidryde (TiH2) masih dinilai terlalu mahal dalam proses tersebut.

Tabel 1.1 : Road Map Penelitian Tentang Aluminium

Tahun Rumusan Masalah Peneliti

2011 perubahan temperatur penuangan pada proses pengecoran Aluminium akan mempengaruhi laju pembekuan dan menyebabkan terjadinya laju porositas, sehingga akan mempengaruhi sifat mekanis yaitu ketangguhan impak, dan kekerasan coran Aluminium sekrap. Semakin meningkatnya temperatur penuangan akan menghasilkan bentuk struktur mikro dan sifat mekanis yang berbeda.

Hamdi Abdul Hakim

2011 Pada dasarnya unsur silikon dapat meningkatkan kekerasan (hardness) dan kekuatan tarik (tensile strength) dari unsur Aluminium. Tetapi jika kadar yang diberikan berlebihan, maka terdapat kemungkinan kekuatan tarik dan kekerasan akan menurun. Oleh karena itu perlu dilakukan pengujian untuk mengetahui kadar optimum Silikon (%)yang akan dilebur dengan Aluminium sekrap.

Muhammad Wirza

2012 Unsur magnesium dapat meningkatkan kemampuan serap bunyi dan kekuatan tarik (tensile strength) dari unsur Aluminium. Tetapi jika kadar yang diberikan berlebihan, maka terdapat kemungkinan kekuatan tarikakan menurun. Oleh karena itu perlu dilakukan pengujian untuk

mengetahui seberapa besar kemampuan serap bunyi Magnesium yang akan dilebur dengan Aluminium.

M. Syahreza Nst

2012

Henriandus Sitio

Maka dari itu perlu dilakukan pengamatan struktur mikro

melalui foto mikro dan pengujian kekerasan aluminiuum

1.2.Tujuan Penelitian

1.2.1. Tujuan Umum Penelitian

Tujuan umum dari penelitian ini adalah membuat aluminium magnesium foam dengan CaCO3sebagai blowing agentserta mengamati pengaruh kadar magnesium terhadap uji impak dan uji foto mikro

1.2.2. Tujuan Khusus Penelitian

1. Mengetahui proses pembuatan aluminium magnesium foam melalui porses direct foamingmelalui melt based process.

2. Mengamati pengaruh kadar magnesium terhadap aluminium magnesium foam melalui uji impak.

3. Mengamati struktur mikro aluminium magnesium foam melalui uji foto mikro.

1.3. Manfaat Penelitian

1.4. Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah membuat spesimen aluminium magnesium foam menggunakan blowing agent CaCO3. Bahan baku yang digunakan sebagai parent material adalah aluminium dan magnesium, aluminium berasal dari raw material aluminium dengan kemurnian >97% yang dilebur kembali bersama campuran magnesium yang dipakai sebagai bahan campuran. Sedangkan pengujian yang dilakukan adalah uji impak dan uji foto mikro.

1.5. Batasan Masalah

Batasan masalah dalam penelitian ini adalah pembuatan aluminium magnesium foam dengan metode direct foaming melalui tahap melt based process dengan blowing agent CaCO3. Dalam proses ini tidak dilakukan penambahan thickening agent dan solid refractory yang lazim digunakan pada proses komersil. Parameter produksi semisal peleburan bahan baku yaitu aluminium dan magnesium, pencampuran foaming agent, pengadukan dan penanganan proses dilakukan dengan cara yang sama .

1.6. Sistematika Penulisan

Tugas akhir ini menggunakan metode penganalisaan dengan hasil uji. Kemudian hasil akan disajikan kedalam tulisan yang terdiri dari 5 bab.

BAB II

TINJAUAN PUSTAKA

2.1. Aluminium

Aluminium adalah logam yang paling banyak terdapat di kerak bumi, dan unsur ketiga terbanyak setelah oksigen dan silikon. Aluminium terdapat di kerak bumi sebanyak kira-kira 8,07% hingga 8,23% dari seluruh massa padat dari kerak bumi, dengan produksi tahunan dunia sekitar 30 juta ton pertahun dalam bentuk bauksit dan bebatuan lain (corrundum, gibbsite, boehmite, diaspore, dan lain-lain) (USGS). Sulit menemukan aluminium murni di alam karena aluminium merupakan logam yang cukup reaktif.

Selama 50 tahun terakhir, aluminium telah menjadi logam yang luas penggunaannya setelah baja. Perkembangan ini didasarkan pada sifat-sifatnya yang ringan, tahan korosi, kekuatan dan ductility yang cukup baik (aluminium paduan), mudah diproduksi dan cukup ekonomis. Yang paling terkenal adalah penggunaan aluminium sebagai bahan pembuat pesawat terbang, yang memanfaatkan sifat ringan dan kuatnya.

Aluminium murni adalah logam yang lunak, tahan lama, ringan, dan dapat ditempa dengan penampilan luar bervariasi antara keperakan hingga abu-abu, tergantung kekasaran permukaannya. Kekuatan tensil aluminium murni adalah 90 MPa, sedangkan aluminium paduan memiliki kekuatan tensil berkisar 200-600 MPa. Aluminium memiliki berat sekitar satu pertiga baja

bebas. Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh. Aluminium paduan dengan tembaga kurang tahan terhadap korosi akibat reaksi galvanik dengan paduan tembaga.

Aluminium juga merupakan konduktor panas dan elektrik yang baik. Jika dibandingkan dengan massanya, aluminium memiliki keunggulan dibandingkan dengan tembaga, yang saat ini merupakan logam konduktor panas dan listrik yang cukup baik, namun cukup berat.Aluminium murni 100% tidak memiliki kandungan unsur apapun selain aluminium itu sendiri, namun aluminium murni yang dijual di pasaran tidak pernah mengandung 100% aluminium, melainkan selalu ada pengotor yang terkandung di dalamnya. Pengotor yang mungkin berada di dalam aluminium murni biasanya adalah gelembung gas di dalam yang masuk akibat proses peleburan dan pendinginan/pengecoran yang tidak sempurna, material cetakan akibat kualitas cetakan yang tidak baik, atau pengotor lainnya akibat kualitas bahan baku yang tidak baik (misalnya pada proses daur ulang aluminium). Umumnya, aluminium murni yang dijual di pasaran adalah aluminium murni 99%, misalnya aluminium foil.

pesiar, memiliki kandungan 4,5% Mg, 0,7% Mn, 0,4% Si, 0,25% Cr, 0,25% Zn, dan 0,1% Cu.

2.1.2. Sifat-sifat Aluminium

Semua sifat-sifat dasar aluminium, tentu saja, dipengaruhi oleh efek dari berbagai elemen aluminium paduan.Unsur-unsur paduan utama dalam pengecoran aluminium paduan dasar adalah tembaga, silikon, magnesium, seng, kromium, mangan, timah dan titanium.Besi adalah elemen biasanya hadir dan biasanya dianggap sebagai pengotor.

Aluminium-dasar paduan mungkin secara umum akan ditandai sebagai sistem eutektik, mengandung bahan intermetalik atau unsur-unsur sebagai fase berlebih. Karena kelarutan relatif rendah sebagian besar elemen paduan dalam aluminium dan paduan kompleksitas yang dihasilkan, salah satu paduan dasar aluminium dapat berisi beberapa fase logam. Fase ini biasanya lebih larut lumayan dekat suhu eutektik dari pada suhu kamar, sehingga memungkinkan untuk panas mengobati beberapa dari paduan oleh solusi dan penuaan panas perawatan.

sangat reaktif. Tapi jika logam bertemu dengan alkali lapisan oksidanya akan mudah larut. Lapisan oksidanya akan bereaksi secara aktif dan akhirnya akan mudah larut pada cairan sekali. Sebaliknya berbagai asam termasuk asam nitrat pekat tidak berpengaruh terhadap aluminium karena lapisan aluminium kedap terhadap asam.

Aluminium merupakan logam ringan yang mempunyai ketahan korosi yang sangat baik karena pada permukaannya terhadap suatu lapisan oksida yang melindungi logam dari korosi dan hantaran listriknya cukup baik sekitar 3,2 kali daya hantar listrik besi. Berat jenis aluminium 2,643 kg/m3 cukup ringan dibandingkan logam lain.

Kekuatan aluminium yang berkisar 83-310 MPa dapat dilipatkan melalui pengerjaan dingin atau pengerjaan panas.Dengan menambah unsur pangerjaan panas maka dapat diperoleh paduannya dengan kekuatan melebihi 700 MPa paduannya.

Aluminium dapat ditempa, diekstruksi, dilengkungkan, direnggangkan, diputar, dispons, dirol dan ditarik untuk menghasilkan kawat. Dengan proses pemanasan dapat diperoleh aluminium dengan bentuk kawat foil, lembaran pelat dan profil. Semua paduan aluminium ini dapat dimampu bentuk (wrought alloys) dapat dimesin, dilas dan dipatri.

2.2. Magnesium

belah secara halus dapat dengan mudah terbakar di udara dan mengeluarkan lidah api putih yang menakjubkan.

Magnesium digunakan di fotografi, flares, pyrotechnics, termasuk incendiary bombs.Magnesium sepertiga lebih ringan dibanding aluminium dan dalam campuran logam digunakan sebagai bahan konstruksi pesawat dan missile. Logam ini memperbaiki karakter mekanik, fabrikasi dan las aluminium ketika digunakan sebagai alloying agent. Magnesium digunakan dalam memproduksi grafit dalam cast iron, dan digunakan sebagai bahan tambahan conventional propellants. Magnesium juga digunakan sebagai agen pereduksi dalam produksi uranium murni dan logam-logam lain dari garam-garamnya. Hidroksida (milk of magnesia), klorida, sulfat (Epsom salts) dan sitrat digunakan dalam kedokteran.Magnesite digunakan untuk refractory, sebagai batu bata dan lapisan di tungku-tungku pemanas.

Magnesium dan paduannya lebih mahal daripada alumunium atau baja dan hanya digunakan untuk industri pesawat terbang, alat potret, teropong, suku cadang mesin dan untuk peralatan mesin yang berputar dengan cepat dimana diperlukan nilai inersia yang rendah.Logam magnesium ini mempunyai temperatur 650°C yang perubahan fasanya dapat dilihat pada gambar 2.1.

Gambar 2.1 : Diagram fasa magnesium

2.3. Paduan Aluminium-Magnesium

Aluminium lebih banyak dipakai sebagai paduan daripada logam paduan sebab tidak kehilangan sifat ringan dan sifat-sifat mekanisnya serta mampu cornya diperbaiki dengan menambah unsur –unsur lain. Unsur-unsur paduan yang tidak ditambahkan pada aluminium murni selain dapat menambah kekuatan mekaniknya juga dapat memberikan sifat-sifat baik lainnya seperti ketahanan korosi dan ketahanan aus.

Paduan magnesium (Mg) merupakan logam yang paling ringan dalam hal berat jenisnya.Magnesium mempunyai sifat yang cukup baik seperti alumunium, hanya saja tidak tahan terhadap korosi. Magnesium tidak dapat dipakai pada suhu diatas 150°C karena kekuatannya akan berkurang dengan naiknya suhu. Sedangkan pada suhu rendah kekuatan magnesium tetap tinggi.

2.4. Logam Busa (Metal Foam)

Solid foam didefenisikan sebagai material koloid dengan adanya fasa gas yang terdispersi kedalam fasa padat. Jenis-jenis koloid yang dapat tebentuk dari dua fasa seperti terlihat pada gambar 2.2.

Gambar 2.2 : Diagram klasifikasi koloid berdasarkan fasa-fasa

pembentuknyafoam (John Banhart, Advance Material; 1999)

foam.Metal foam dibedakan dari logam berpori melalui nilai densitasnya yang lebih kecil dan jumlah % fasa gas sebesar 30-98 % vol.

Gambar 2.3 : Struktur dalam Metal Foam (AlporasTM)

Gambar 2.4 : Skema beberapa metode pembuatan metal foam (John Banhart, Advance Material; 1999)

Pada umumnya gelembung gas yang terbentuk di dalam lelehan logam akan cenderung naik ke atas permukaan lelehan logam karena adanya gaya tekan ke atas oleh zat cair. Namun gaya tekan terhadap gelembung udara ini dapat dikurangi dengan cara meningkatkan kekentalan lelehan logam, penambahan serbuk keramik atau penambahan unsur pemadu yang akan menjadi partikel-partikel penstabil. Adapun metode-metode yang umum digunakan untuk membuat metal foam adalah :

1. Penambahan gas secara langsung (Hydro/Alcan) 2. Metode pemanfaatan Blowing Agent (Alporas) 3. Solid-Gas Eutectic Solidification (Gasar)

4. Metode kompaksi antara serbuk Aluminium dengan blowing Agent (Foaminal/Alulight)

2.4.1. Penambahan Gas Secara Langsung

Pertama kali metode ini digunakan untuk membuat aluminium foam oleh perusahaan Hydro Aluminium di Norwegia dan Cymat Aluminium Corporation di Kanada. Skema yang dilakukan pada metode ini seperti ditunjukkan pada gambar 2.5.

Gambar 2.5 : Skema proses penambahan gas secara langsung

mix), kekentalan lelehan logam dan kestabilan metal foam yang terbentuk. Oleh karena itu ukuran dan fraksi volum partikel penguat harus berada pada rentang yang diperbolehkan sebagaimana pada gambar 2.6.

Gambar 2.6 : Rentang ukuran dan fraksi foam yang diperbolehkan untuk metal foam

Langkah kedua yaitu penyuntikan gas (udara, nitrogen atau argon) dengan menggunakan rotating impeller atau vibrating nozzle yang akan membantu pemerataan gelembung gas di dalam lelehan aluminium. Campuran lelehan aluminum dan gelembung gas akan mengapung di bagian atas aluminium cair kemudian akan mengalami pembekuan.

akhir metal foam. Produk ini cenderung memiliki gardien pada densitas, ukuran pori-pori dan pemanjangan pori-pori (pores elongation).

2.4.2. Metode pemanfaatan Blowing Agent (AlporasTM)

Di pasaran, metode ini disebut Alporas. Pada metode ini digunakan blowing agent sebagai pengganti dari udara yang disuntikkan pada metode pertama. Blowing agent akan terurai dan menghasilkan gas akibat proses pemanasan. Skema metode pembuatan metal foam dengan metode ini ditunjukkan pada gambar 2.7.

Gambar 2.7 :Skema Proses foaming secara langsungdengan penambahan gas-releasing powders.

CaAlO4 untuk meningkatkan viskositas dari lelehan. Dengan metode ini dapat dihasilkan produk dengan ρ*/ ρs sekitar 0.05-0.3 dengan ukuran rongga 2-10 mm. metode ini memiliki keterbatasan terhadap bentuk. Karena memrlukan pengadukan pada saat penambahan senyawa penghasil gas maka metode ini tidak dapat membentuk benda yang kompleks.

2.4.3. Solid-Gas Eutectic Solidification (Gasar)

“lotus-structure” karena menyerupai akar lotus (teratai). Gambar 2.8. menunjukkan rute proses gasar dan hasil proses.

2.4.4. Metode kompaksi antara serbuk Aluminium dengan blowing Agent Aluminium foam juga bisa diperoleh dari serbuk aluminium yang dicampur dengan blowing agent kemudian dikompaksi menjadi semi-finish product (precursor) sebagaimana ditunjukkan pada gambar 2.9. Metode kompaksi yang bisa dilakukan dengan pembebanan uni-axial atau isostatic compression, misalnya rod extruder atau powder rolling. Metode ini diawali dengan pencampuran serbuk aluminium (aluminium murni, aluminium paduan atau serbuk campuran aluminium dengan logam lain) dengan Langkah selanjutnya adalah pemanasan precursor pada temperatur lebur aluminium sehingga blowing agent akan terurai dan menghasilkan gas hidrogen. Lelehan precursor akan mengembang dan menghasilkan struktur yang memiliki banyak pori. Waktu yang diperlukan untuk mencapai ekspansi maksimum dari lelehan logam tergantung pada temperatur dan Gambar 2.8 : Rute proses aluminium foam dengan pembekuan eutectic dari Solid-Gas;

Gambar 2.9 : Prinsip Metode kompaksi antara serbuk Aluminium dengan blowing Agent

2.4.5. Foaming of Ingots Containing Blowing Agents(Formgrip)

Gambar 2.10 : Rute Proses Formgrip dan penampang melintang dari

produknya(Curran; 2003)

2.5. Senyawa Penghasil Gas (Blowing Agent)

Blowing agent atau foaming agent adalahzat yang dapat memproduksi suatu struktur cellular melalui proses foaming pada berbagai material yang telah mengeras atau pada fase transisi, contohnya plastic, polymer dan metal. Blowing agent dicampurkan pada saat material parent dalam keadaan cair. Struktur seluler pada matriks akan mengurangi kepadatan, meningkatkan panas dan penyerapan akustik, serta meningkatkan kekakuan yang relatif lebih baik dari material aslinya.

logam mengembang. Senyawa logam termasuk hidrida, oksida, nitride, sulfide dan karbonat juga cocok digunakan.

Persayaratan umum dari senyawa penghasil gas yang dapat digunakan sebagai blowing agent adalah temperature dekomposisinya secara termodinamika sesuai dengan temperatur dimana logam tersebut meleleh. Jika temperatur dekomposisi terlalu rendah maka reaksi akan berlangsung secara cepat sehingga tidak cukup waktu untuk senyawa penghasil gas terdispersi secara merata pada lelehan logam. Jika temperaturnya terlalu tinggi maka foam akan runtuh sebelum pembekuan, selain itu secara ekonomi juga tidak menguntungkan.

Kenetika dan reaksi dekomposisi juga penting, foaming harus terjadi secara cepat agar didapatkan ukuran rongga yang diinginkan sebelum foam runtuh atau gelembung keluar dari lelehan. Volume dari gas yang dihasilkan dari gas yang dihasilkan oleh senyawa penghasil gas juga merupakan hal yang penting, senyawa penghasil gas dengan kemampuan menghasilkan gas yang tinggi membutuhkan pengadukan yang lebih sedikit. Senyawa penghasil gas haru memiliki densitas yang relative sama dengan lelehan agar senyawa penghasil gas dapt terdispersi secara merata.

2.5.1. Titanium Hidrida (TiH2)

Titanium hidrida merupakan senyawa penghasil gas yang baik dan telah teruji dapat mengasilkan foam yang bagus untuk metal foam, namun kekurangannya adalah senyawa ini sangat mahal dan sangat tidak efektif jika hanya digunakan untuk produksi skala kecil.

2.5.2. Kalsium Karbonat (CaCO3)

Kalsium karbonat umumnya bewarna putih dan umumnya sering djumpai pada batu kapur, kalsit, marmer dan batu gamping. Selain itu kalsium karbonat juga banyak dijumpai pada skalaktit dan stalagmit yang terdapat di sekitar pegunungan. Karbonat yang terdapat pada skalaktit dan stalagmit berasal dari tetesan air tanah selama ribuan bahkan juataan tahun. Seperti namanya, kalsium karbonat ini terdiri dari 2 unsur kalsium dan 1 unsur karbon dan 3 unsur oksigen. Setiap unsur karbon terikat kuat dengan 3 oksigen dan ikatan ini ikatannya lebih longgar dari ikatan antara karbon dengan kalsium pada satu senyawa. Kalsium karbonat bila dipanaskan akan pecah dan menjadi serbuk remah yang lunak yang dinamakan calsium oksida (CaO).

Kalsium karbonat merupakan senyawa penghasil gas yang memiliki potensi yang bagus karena murah dan ketersediannya yang banyak. Kalsium karbonat sendiri memiliki densitas yang mirip dengan aluminium yaitu sekitar 2710 kgm-3 (Andri Agusta : 2009) sehingga dapat terdispersi secara baik pada lelehan aluminium dan telah digunakan untuk membuat foam dari kaca.

2.5.3. Dolomite (CaMg(CO3)2)

Dolomite atau yang dikenal juga Kalsium Magnesium Karbonat, dolomit adalah magnesium dan kalsium berbentuk tepung dengan rumus kimia CaMg(CO3)2.

Sama halnya seperti CaCO3 dolomit merupakan senyawa penghasil gas dan memiliki potensi yang bagus karena harga yang ekonomis dan ketersediaan yang banyak.

2.5.4. Zirkonium Hidrida (ZrH2)

Merupakan senyawa kimia campuran antara hidrida dan zirkonium. Dipasaran biasanya berupa serbuk berwana abu-abu kehitaman dan bersifat mudah terbakar.

dengan jumlah 0.6% - 1.4% (wt) ditambahkan pada aluminium cair, saat foaming pada temperatur antara 933 – 1013 K.

2.6. Tahapan pembentukan struktur foam 2.6.1. Pertumbuhan Sel

Struktur sel umumnya terbangun melalui tahapan yang diperlihatkan pada gambar 2.11. Bentuk sel pada umumnya hanya dikontrol oleh tegangan permukaan, lalu membentuk pori bulat. Kemudian dilanjutkan dengan pengembangan bentuk pori menjadi bertambah angular. Dikarenakan pergerakan gelembnung relatif dengan gelembung lainnya menjadi sulit, maka akhirnya membentuk jaringan 3 dimensi dari sel polihedral. Terminologi yang digunakan untuk mengkarakterisasi struktur sel polyhedral dijelaskan melalui gambar 2.12.

2.6.2. Faktor yang Mempengaruhi Stabilitas Struktur Foam 2.6.2.1. Difusi Gas

Pada foam cair, perbedaan tekanan diantara sel dengan ukuran yang berbeda akan menyebabkan terjadinya pengasaran, melalui mekanisme Otswald Rippening. Tekanan gas didalam sel yang memiliki tekanan permukaan akan berbanding terbalik dengan radius lengkungan selnya. Difusi yang terjadi, akan tetapi dibatasi oleh tingkat difusivitas dan kelarutan berbagai macam gas seringkali dapat diabaikan, kecuali H2 yang mempunyai kelarutan signifikan dalam aluminium cair. Gambar 2.13 menunjukkan grafik kelarutan gas yang dapat dikurangi secara signifikan dengan tambahan paduan Si. Dikarenakan, pada proses foaming. Gelembung akan dipertahankan dalam keadaan cair untuk waktu yang sebentar, maka dapat diasumsikan bahwa efek dari difusi gas pada struktur sel dapat diabaikan.

Gambar 2.13 : Kelarutan H2 didalam paduan Al-Si sebagai fungsi dari konsentrasi Si.

2.6.2.2. Pengaturan Sel

mengatur kembali, lalu merubah sel tetangganya untuk mendistribusikan tekanan kembali. Kemungkinan yang terjadi adalah permukaan sel dengan tegangan permukaan yang rendah dapat melengkung.

2.6.2.3. Viskositas

Untuk membuat sel yang terdistribusi merata, maka gelembung harus dapat ditahan didalam logam cair sampai foam membeku. Dengan kata lain, kecepatan pergerakan naiknya gelembung dapat dikurangi. Pengaruh ukuran gelembung dan tingkat viskositas logam cair pada kecepatan terminal gelembung gas pada logam cair dapat diperoleh dengan menyeimbangkan kemampuan apung gelembung dengan tahanan logam cair karena viskositas.

2.6.2.4. Tegangan Permukaan

Spesi yang bermigrasi dari permukaan gas-liquid, akan menurunkan energi antar permukaan foam. Dengan membatasi efek dari tegangan permukaan pada gelembung, maka akan mengurangi driving force aliran material dari permukaan sel ke batas datar sel, karena bisa merusak (menipiskan) permukaan sel.

2.6.2.5. Oksidasi Pada Aluminium

Aluminium memiliki reaktifitas yang tinggi untuk membentuk lapisan oksida

sesuai dengan reaksi :

2Al(l) + 3

/2O2(g) Al2O3(s)

Lapisan oksida ini lentur dan tidak terlalu signifikan mengganggu fluiditas dari aluminium. Akan tetapi, keberadaan lapisan ini berefek pada tegangan permukaan.

Permukaan aluminium solid dapat teroksidasi secara cepat, meskipun laju oksidasi akan turun atau diabaikan saat mencapai batas ketebalan oksida pada permukaan. Batas ini dikenal sebagai Mott thickness dengan nilai 2 nm pada temperatur kamar, dan relative tidak sensitive terhadap tekanan parsial oksigen. Diatas 200oC lapisan oksida akan tumbuh secara cepat dengan sekala waktu harian sehingga ketebalan akan menebal secara signifikan.

2.7. Aplikasi-Aplikasi Aluminium Foam

secara khusus adalah kombinasi dari sifat-sifat tersebut yang tidak dapat di miliki oleh material lain. Aluminium foam memiliki sifat :

a) Kekuatan (10 Mpa) dan Kekakuan (1 Gpa) struktur yang cukup tinggi. b) Densitas yang rendah (sekitar 1/5 dari aluminium padatan).

c) Kemampuan untuk menyerap energi mekanik, panas, dan getaran yang besar. d) Secara khusus untuk jalur indirect foaming aluminium foam juga dapat

membentuk struktur yang kompleks seperti pada gambar 2.15.

Gambar 2.15 : Struktur Kompleks dari Aluminium Foam

Gambar 2.16 : Diagram Sifat serta Aplikasi Aluminium Foam

2.7.1. Aplikasi struktur ringan

Foam secara intrinsik menggabungkan sifat kekakuan yang tinggi dengan densitas yang rendah dibanding material bulk. Perlu di perhatikan bahwa jika hanya kekuatan langsung yang diperhitungkan maka aluminium foam akan memiliki performa yang sama atau bahkan sedikit lebih buruk dibanding material bulk pada berat yang sama. Keuntungan sebenarnya dari foam adalah ketika memperhitungkan beban bending yang dapat diterima suatu struktur sebagai fungsi dari berat. Massa yang terdistribusi pada struktur rongga akan meningkatkan momen inersia material secara keseluruhan sehingga akan memberikan nilai kekakuan dan kekuatan terhadap beban bending yang lebih tinggi dibanding bulk material untuk berat yang sama. Hal ini menjadikan foam berguna sebagai komponen penahan beban yang memiliki kekuatan yang tinggi serta densitas yang rendah pada aplikasi di otomotif maupun penerbangan.

pipa atau batang untuk meningkatkan kekakuan tanpa menambah berat secarasignifikan.

Gambar 2.17 : (a) Pelat Aluminium Foam Sandwich (AFS) (b) Penggunaan Pelat AFS pada Lifting Arm (c) Prototipe Engine Mounting Bracket BMW

2.7.2. Penyerap Energi Mekanik (impak)

Gambar 2.18: Prototipe Crash Absorber

2.7.3. Pengontrol panas

Aluminium memiliki ketahanan terhadap oksidasi dan beberapa bentuk serangan kimia. Jika hal ini dikombinasikan dengan luas permukaaan yang besar serta konduktifitas termal yang baik dari dinding rongga maka foam dengan rongga terbuka cocok untuk aplikasi material penukar panas. Sebaliknya foam dengan rongga tertutup dan secara intrinsik memiliki konduktivitas termal yang rendah karena struktur rongganya dan memiliki ketahanan terhadap panas yang tinggi dibanding logam penyusunya sebagai akibat terbentuknya lapisan oksida pada permukaan aluminium cocok untuk aplikasi pelindung panas. Gambar 2.19.memperlihatkan contoh aplikasi metal foam sebagai pengontrol panas.

Gambar 2.19 : Dua jenis Heat Exchanger yang Terbuat dari Open Cell Foam

2.8. Teori Uji Impak

Uji impak adalah pengujian dengan menggunakan pembebanan yang cepat (rapid loading). Pengujian impak merupakan suatu pengujian yang mengukur ketahanan bahan terhadap beban kejut. Inilah yang membedakan pengujian impak dengan pengujian tarik dan kekerasan dimana pembebanan dilakukan secara perlahan-lahan. Pengujian impak merupakan suatu upaya untuk mensimulasikan kondisi operasi material yang sering ditemui dalam perlengkapan transportasi atau konstruksi dimana beban tidak selamanya terjadi secara perlahan-lahan melainkan datang secara tiba-tiba.

Pengujian impak terjadi pada proses penyerapan energi yang besar ketika beban menumbuk spesimen. Energi yang diserap material ini dapat dihitung dengan menggunakan prinsip perbedaan energi potensial. Dasar pengujian impak ini adalah penyerapan energi potensial dari pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga benda uji mengalami deformasi. Pengujian impak menyatakan banyaknya energi yang diserap oleh bahan untuk terjadinya perpatahan merupakan ukuran ketahanan impak atau ketangguhan bahan tersebut. Proses penyerapan energi ini akan diubah menjadi berbagai respon material, yaitu:deformasi plastis, efek hysteresis, efek inersia.

Faktor-faktor yang mempengaruhi kegagalan material pada pengujian impak adalah:

Ketangguhan sifat perpatahan suatu logam, keuletan maupun kegetasannya, dapat dilakukan suatu pengujian yang dinamakan dengan uji impak. Umumnya pengujian impak menggunakan batang bertakik. Berbagai jenis pengujian impak batang bertakik telah digunakan untuk menentukan kecenderungan bahan untuk bersifat getas. Uji impak dapat mengetahui perbedaan sifat bahan yang tidak teramati dalam uji tarik. Metode pengujian impak ada dua yaitu :

2.8.1. Metoda Charpy

Batang impak biasa, banyak di gunakan di Amerika Serikat. Benda uji Charpy mempunyai luas penampang lintang bujur sangkar (10 x 10 mm) dan mengandung takik V-45˚, dengan jari-jari dasar 0,25 mm dan kedalaman 2 mm. Benda uji diletakan pada tumpuan dalam posisi mendatar (horizontal) dan bagian yang tak bertakik diberi beban impak dengan ayunan bandul hingga benda mengalami beban kejut. Benda uji akan melengkung dan patah pada laju regangan yang tinggi.

2.8.2. Metoda Izod

Batang impak kontiveler, benda uji Izod lazim digunakan di Inggris, namun saat ini jarang digunakan. Benda uji Izod mempunyai penampang lintang bujur sangkar atau lingkaran dan bertakik V di dekat ujung yang dijepit. Benda uji di letakkan pada posisi vertikal pada tumpuan, angka kuat pukul impak adalah Joule yaitu hasil bagi dari kerja pukul dalam (kg) terhadap penampang dalam (cm) dari benda uji yang diukur dari luas penampang yang diberi takikan dalam (cm).

Gambar 2.21: Benda Uji Impak Metode Izod

Gambar 2.22:Alat Uji Impact (charpy impact test)

Pada spesimen yang telah dilakukan pengujian impak, akan dapat diketahui jenis patahan yang dihasilkan. Adapun jenis-jenis patahan tersebut antara lain:

1. Patahan Getas

Ciri-ciri patahan getas adalah memiliki permukaan rata dan mengkilap, apabila potongan ini disambung kembali maka kedua potongan ini akan menyambung dengan baik dan rapat. Hal ini disebabkan pada saat proses patahnya, spesimen tidak mengalami deformasi. Bahan yang memiliki jenis patahan ini mempunyai kekuatan impak yang rendah.

2. Patahan Liat

3. Patahan Campuran

Ciri-cirinya patahan jenis ini adalah permukaan patahan sebagian terdiri dari patahan getas dan sebagian yang lain adalah patahan liat.

Gambar 2.23 : Sifat-sifat Patahan (a) Patahan getas, (b) Patahan liat, dan (c) Patahan campuran

Hasil percobaan akan didapatkan energi yang diserap, energi akan berbanding lurus dengan harga impak. Material dengan kadar karbon yang tinggi akan semakin getasdan harga impaknya kecil. Hasil pengujian impak akan diperoleh banyaknya energi yang diserap (Eserap) oleh spesimen uji.Banyaknya

energi yang diserap ini akan menyatakan ketangguhan (toughness) dari material yang diuji. Besarnya energi yang diserap dinyatakan dengan :

(

cos)

( )

1Kekuatan impak /impact strength (Is) maka energi impak dibagi dengan luas penampang efektif spesimen (A) sehingga dapat dinyatakan dengan persamaan :

2.9. Foto Mikro (metallografy)

logam akibat proses deformasi, proses perlakuan panas, dan perbedaan komposisi. Sifat mekanis dan sifat teknologis dari logam sangat mempengaruhi struktur mikro logam dan paduannya. Struktur mikro dari logam dapat diubah dengan jalan perlakuan panas ataupun dengan proses perubahan bentuk (deformasi) dari logam yang akan diuji. Pengujian mikrostruktur dilakukan dengan menggunakan “Reflected Metallurgical Microscope” dengan type Rax Vision No.545491, MM -10A,230V-50Hz.

Sebelum melakukan percobaan metalografi terhadap suatu material, terlebih dahulu harus ditentukan material logam apa yang akan diuji. Data perbandingansebaiknya harus ditentukan antara mikro struktur yang didapat dari percobaan dengan mikro struktur yang sebenarnya dari suatu material yang akandi uji. Langkah-langkah yang harus dilakukan dalam percobaan metalografi ini adalah sebagai berikut :

2.9.1. Cutting (Pemotongan)

diamati mikrostruktur maupun makrostrukturnya.Ada beberapa sistem pemotongan sampel berdasarkan media pemotong yang digunakan, yaitu meliputi proses pematahan, pengguntingan, penggergajian, pemotongan abrasi (abrasive cutter), gergaji kawat, dan EDM (Electric Discharge Machining). Berdasarkan tingkat deformasi yang dihasilkan, teknik pemotongan terbagi menjadi dua yaitu teknik pemotongan dengan deformasi yang besar, menggunakan gerinda dan teknik pemotongan dengan deformasi kecil, menggunakan low speed diamondsaw. Sebagai contoh, untuk pengamatan mikrostruktur material yang mengalami kegagalan, maka sampel diambil sedekat mungkin pada daerah kegagalan (pada daerah kritis dengan kondisi terparah), untuk kemudian dibandingkan dengan sampel yang diambil dari daerah yang jauh dari daerah gagal. Perlu diperhatikan juga bahwa dalam proses pemotongan, harus dicegah kemungkinan deformasi dan panas yang berlebihan.

2.9.2. Mounting

lebih mudah dan alat yang digunakan lebih sederhana dibandingkan bakelit, karena tidak diperlukan aplikasi panas dan tekanan. Bahan castable resin ini tidak memiliki sifat mekanis yang baik (lunak) sehingga kurang cocok untuk material-material yang keras. Teknik mounting yang paling baik adalah menggunakan thermosetting resin dengan menggunakan material bakelit. Material ini berupa bubuk yang tersedia dengan warna yang beragam. Thermosetting mounting membutuhkan alat khusus, karena dibutuhkan aplikasi tekanan (4200 lb/in2) dan panas (1490˚C) pada mold saat mounting.

2.9.3. Grinding (Pengamplasan)

melakukan perubahan arah pengamplasan, maka arah yang baru adalah 450 atau 900 terhadap arah sebelumnya.

2.9.4. Polishing (Pemolesan)

Setelah diamplas sampai halus, sampel harus dilakukan pemolesan. Pemolesan bertujuan untuk memperoleh permukaan sampel yang halus bebas goresan dan mengkilap seperti cermin dan menghilangkan ketidak teraturan sampel. Permukaan sampel yang akan diamati di bawah mikroskop harus benar-benar rata. Apabila permukaan sampel kasar atau bergelombang, maka pengamatan struktur mikro akan sulit untuk dilakukan karena cahaya yang datang dari mikroskop dipantulkan secara acak oleh permukaan sampel. Tahap pemolesan dimulai dengan pemolesan kasar terlebih dahulu kemudian dilanjutkan dengan pemolesan halus

2.9.5. Etching (Etsa)

Etsa merupakan proses penyerangan atau pengikisan batas butir secara selektif dan terkendali dengan pencelupan ke dalam larutan pengetsa baik menggunakan listrik maupun tidak ke permukaan sampel sehingga detil struktur yang akan diamati akan terlihat dengan jelas dan tajam. Untuk beberapa material, mikrostruktur baru muncul jika diberikan zat etsa. Sehingga perlu pengetahuan yang tepat untuk memilih zat etsa yang tepat, yaitu:

Merupakan proses pengetsaan dengan menggunakan larutan kimia dimana zat etsa yang digunakan ini memiliki karakteristik tersendiri sehingga pemilihannya disesuaikan dengan sampel yang akan diamati. Contohnya antara lain : nitrid acid / nital (asam nitrit + alkohol 95%), picral (asam picric + alkohol), ferric chloride, hydroflouric acid, dan lain-lain. Perlu diingat bahwa waktu etsa jangan terlalu lama (umumnya sekitar 4 – 30 detik), dan setelah dietsa, segera dicuci dengan air mengalir lalu dengan alkohol kemudian dikeringkan dengan alat pengering.

b. Elektro Etsa (Etsa Elektrolitik)

Merupakan proses etsa dengan menggunakan reaksi elektro etsa. Cara ini dilakukan dengan pengaturan tegangan dan kuat arus listrik serta waktu pengetsaan. Etsa jenis ini biasanya khusus untuk stainless steel karena dengan etsa kimia susah untuk mendapatkan detil strukturnya.

Gambar 2.25 :Mikrostruktur Aluminium

BAB III

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu

Pelaksanaan penelitian ini dilakukan di bengkel peleburan aluminium di jalan krakatau dan Loboratorium Ilmu Logam Fisik, Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara, Medan. Penelitian dilakukan dengan pertama kali melebur bahan baku aluminium di Laboratorium Proses Produksi Departemen Teknik Mesin Universitas Sumatera Utara. Selanjutnya proses pengujian dan pengamatan dilakukan di Laboratorium Ilmu Logam Fisik, Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Penelitian ini dilaksanakan sejak tanggal pengesahan usulan oleh Ketua Jurusan Departemen Teknik Mesin sampai dinyatakan selesai yang direncanakan berlangsung selama +4 bulan. Sehingga nantinya dapat menghasilkan sesuai dengan tujuan dari penelitian ini.

3.2. Bahan, PeralatandanMetode 3.2.1. Bahan

Bahan yang digunakandalampenelitianini antara lain :

a. Aluminium

Gambar3.1 : Aluminium

b. KalsiumKarbonat (CaCO3)

Berbentuktepungputihdandigunakansebagaiblowing

agent.Kalsiumkarbonatakandicampurkanpadasaataluminiumtelahmenc air.

Gambar3.2 : CaCO3Powder

c. SerbukAluminium

Serbukaluminiumininantinyaakandicampurkandengankalsiumkarbonat sebagai katalisuntuk meningkatkan wettability kalsium karbonat agar padasaatdicampurkankalsiumkarbonatdapatmenyatudenganbaik

Gambar 3.3 : Aluminium Powder

d. Magnesium

Magnesium digunakansebagaicampuranalloy

agentterhadaplogamaluminium yang nantinyaakandilakukan proses foaming.

Gambar 3.4: Magnesium

3.2.2. Alat

Adapaun alat yang digunakan pada penelitian ini adalah

terbuat dari batu bata dan semen tahan api agar panas dari dalam tungku tidak beradiasi keluar. Furnace yang digunakan pada penelitian ini seperti tampak pada gambar 3.5.

Gambar 3.5 : Furnace

Spesifikasi :

Tipe : Furnace Konvensional

Dimensi : 60 cm x 60 cm

Bahan Bakar : Batubara

Kapasitas : 15 kg

b. Crucible

Gambar 3.6 : Cawan Lebur (Crucible)

c. Blower

Digunakan sebagai penghembus angin agar nyala api tetap terjaga sehingga panas yang dihasilkan dapat meningkat dan stabil sesuai dengan kebutuhan untuk mencairkan aluminium.

Gambar 3.7 : Blower

Spesifikasi:

Daya listrik : 370 W

Diameter output : 3 inchi

d. Batangpengaduk dan Mesin Hand drill

Batang pengaduk yang digunakan pada penelitian ini merupakan

batang terbuatdaribajakarbonrendah yang dibentukmenyikupadaujungnya.Bentukmenyikudibuat agar terjadi

proses pergeseranpadaaluminiumcairsehinggafoaming agentdapatterdispersisecarameratasebelummengalamidekomposisi. Padasaatpenggunaan, batangpengadukterlebihdahuludipanaskan, agar tidakterjadipembekuanaluminiumpadapermukaanbatang (chilling).

Sedangkan mesin hand

drilldigunakanuntukmengadukaluminiumcairdengankecepatan yang diinginkan, yaitu: 60 rpm saatpemasukanfoaming agent, dan 550 rpm saatpengadukanuntukmendispersikanfoaming

agentkedalamaluminiumcair.

Pengaturankecepatandilakukanmelaluialat yang terdapatpadamesin hand drill, dengantingkatpenekanantertentupadatomboldrill.

Gambar 3.8 : BatangPengaduk dan mesin hand dril

Spesifikasi:

Merk : Skill

Daya listrik : 410 - 450 W e. Timbangan

Digunakanuntukmenakarcampuran yang digunakan agar sesuaidenganspesifikasi yang diinginkan.

Gambar 3.9: Timbangan

Spesifikasi :

Merk / Tipe : Sartorius / BSA 224

Kapasitas : 220 gr

Ketelitian : 0.1 mg

Response Time : 1 s

Diameter wadah : 90 mm

f. MesinBubut

Gambar 3.10 : MesinBubut

Spesifikasi :

Merk : Harrison

Tipe : M 300

Daya Listrik : 2.6 kW

g. Termocouple Type-K

Digunakan untuk mengukur temperatur pada logam cair. Termocouple

dengan merek Krisbow yang digunakan pada penelitian ini memiliki

sensitivitas yang tinggi terhadap suhu dan lebih murah. Suhu maksimum

yang dapat diukur oleh thermocouple ini mencapai + 3000 0C.

Gambar 3.11: Thermocouple type-K

h. Ladel

Ladel merupakan alat penuang dalam peleburan. Aluminium cair yang memiliki suhu tinggi diambil dari dalam crucible dan dituangkan ke dalam cetakan. Ukuran dari alat ini disesuaikan dengan volume cetakan yang digunakan.

Gambar 3.12 : Ladel Atau Alat Tuang Logam Cair

i. Alat Uji Ketangguhan (impak)

Alat ini digunakan untuk ketangguhan dari suatu material dalam penelitian

ini yaitu Al-Mg foam, alat yang digunakan adalah impact charpy test

sebelum dilakukan pengujian impak specimen harus dibentuk sesuai dengan

standard ASTM E 23-02a.

1

2

Keterangan Gambar :

Mikroskop optic digunakan untuk mengamati struktur mikro dari aluminium

magnesium foam dengan pembesaran diatas seratus kali

Gambar 3.14 : Mikroskop Optik (Lab. Metallurgi USU, 2012)

Keterangan Gambar :

1. Penghubung dari miroskop ke laptop

Berfungsi sebagai penerus data yang dilihat ke laptop.

2. Kaca perbesaran manual

Berfungsi untuk melihat permukaan benda uji secara manual.

3. Lensa

Berfungsi sebagai pembesaran untuk melihat benda uji.

4. Dudukan benda uji

1

5 3 2

Berfungsi sebagai tempat benda uji yang akan dilihat

mikrostrukturnya.

5. Pengontrol kecerahan

Berfungsi untuk memperjelas permukaan benda uji dengan

menggunakan cahaya.

Spesifikasi:

Merk : Rax Vision 3

Pembesaran Optik: 50X, 100X, 200X, 500X, dan 800X

k. Mesin Polish

Alat ini digunakan untuk meratakan permukaan benda uji yang akan digunakan pada alat foto mikro. Dimana benda kerja harus dipolish secara bertahap dengan kertas pasir yang telah disediakan hingga pemukaannya halus.

3.2.3. Metode

a. KarakterisasiAwalBahan

Bahan yang digunakanuntuk proses pembuatanaluminium foam padaeksperimeniniterdiridaripaduanaluminiummagnesium, CaCO3 light buatantaiwan, danaluminiumserbuk produk Merck.

b. PenimbangandanPencampuranBahan

BeratAluminium yang digunakanpadaeksperimensekitar 300-600 gram.Menyesuaikankapasitascrucible yang dipakai.CaCO3 yang digunakansebagaifoaming agent.Pencampuran CaCO3 denganserbukaluminiummenggunakanmetodedry powder mixing via difusi.Dry powder mixing menggunakanalatdrum mixer yang diputardenganbantuanmesinbubut (turning machine) denganrotasi rata-rata sebesar 125 rpm, selama 30 menit. Proses penimbangan dan pengadukan bahan antara CaCO3dan Aluminium serbuk seperti tampak pada gambar 3.16 .

c. Proses PembuatanAluminium Foam

d. PeleburanAluminium

e. Penuangan Foaming Agent, PengadukandanTahap Foaming

Aluminium yang telahmencair, kemudiandiukurtemperaturnyasecaraberulangmenggunakan

thermocouple tipe K. Setelahdidapatkantemperatur yang cocok/sesuai dengan parameter proses yang diinginkan, makacampuranfoaming agentsiapuntukdituangkankedalamaluminiumcair.Saatpenuangan,

furnace masihmenyuplai panas,

laludilakukanpengadukansecaraperlahan, agar tidakterjadipenggumpalan.Selainitu,

pengadukandengankecepatanrendahdilakukan agar selamapenuangan, campuranfoaming agenttidakterbuangterlalubanyak yang disebabkanputaranbatangpengaduk, mengingatcampuran yang sangatringan. Penuangancampuran foaming agent kedalamaluminiumcairbersertapengadukan,

kuranglebihwaktunyaberkisardiantara 60-120 detik.Setelah foaming

kemudianpengadukandilakukandenganputaran yang tinggi, sekitar 550

rpm. Selamapengadukanberlangsung, batangpengadukdiarahkansecaraberputar, agar

tidakterjadipenggumpalandisekitardinding

crucible.Tahappengadukaninicukupkritis, karenadiinginkancampuran foaming agent dapatterdispersisecaramerata, dantidakadanyalipatan-lipatandiantaralapisanaluminiumcairakibatadukan.Selamapengadukan, aluminiumcairakanmengembangsecaraperlahan, menandakan proses

foaming mulaiberlangsung. Pengadukanaluminiumcairinikuranglebihdilakukandenganwaktuberkis

arantara 40-60 detik.

f. Pengujian Impak

Bandul ini akan memukul benda uji yang diletakkan semula dengan energi yang sama. Energi bandul akan diserap oleh benda uji yang dapat menyebabkan benda uji patah tanpa deformasi (getas) atau pun benda uji tidak sampai putus yang berarti benda uji mempunyai sifat keuletanyang tinggi.Permukaan patah membantu untuk menentukan kekuatan impak dalam hubungannya dengan temperatur transisi bahan. Bentuk perpatahan dapat dilihat langsung dengan mata telanjang atau dapat pula dengan bantuan mikroskop.

Sifat keuletan suatu logam dapat diketahui dari pengujian tarik dan pengujian impact, tetapi dalam kondisi beban yang berbeda. Beban pada pengujian impact adalah secara tiba-tiba, sedangkan pada pengujian tarik adalah perlahan-lahan. Dari hasil pengujian tarik dapat disimpulkan perkiraan dari hasil pengujian impact. Tetapi dari pengujian impact dapat diketahui sifat ketangguhan logam dan harga impact untuk temperatur yang berbeda-beda, mulai dari temperatur yang sangat rendah sampai temperatur yang tinggi.Sedangkanpada percobaan ini, temperatur kerjaadalah temperatur suhu kamar.

g. Pengujian Metalografi

Pengujian metalografi agar dapat diamati mikrostrukturnya, maka

terlebih dahulu benda uji di potongkemudian di mounting mengunakan

resin dan hardener. Setelah mounting siap dimulai proses

pengamplasan dengan kertas pasir ukuran 400, 600, 800, 1000, 1200

almunium dioksida (bubuk alumina) untuk didapat permukaan seperti

cermin, kemudian sampel dietsa menggunakan nital 3% (100ml

alcohol + 3ml HNO3) dan diamati mengunakan mikroskop optik agar

didapat bentuk mikrostrukturnya serta diameter butir sesuai metode

planimetri. Adapun perbesaran yang dipergunakan adalah 100, 200

3.3. Diagram Alir Penelitian

Gambar 3.18 : Diagram alir penelitian

Mulai

Penuangan Foaming Agent, Pengadukan dan Proses Foaming Gagal

Berhasil

BAB IV

ANALISA DAN PEMBAHASAN

4.1. Analisa Proses Foaming Produk Aluminium Magnesium Foam Dengan Blowing Agent CaCO3

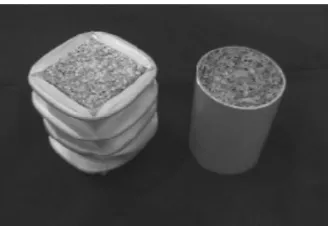

Dari hasil penelitian ini dapat dibuktikan bahwa kalsium karbonat dapat digunakan sebagai blowing agent untuk membuat aluminium foam dari bahan aluminium yang ditambahkan kadar Mg. gambar 4.1 menunjukkan produk aluminium foam yang telah dibentuk menjadi specimen uji.

(

a) (b) (c) Gambar 4.1 : Produk Aluminium foam (a. 4 % Mg ; b.6 % Mg ; c. 8 % Mg)

juga sangat mempengaruhi pendispersian kalsium karbonat terhadap aluminium cair. Apabila temperature lebur aluminium menurun, maka akan mengurangi viskositas dari aluminium cair, hal ini mempengaruhi proses disperse antara aluminium dengan kalsium karbonat dan mengakibatkan tidak terjadinya proses foaming.

4.2. Hasil Uji Impak

Maksud utama pengujian ketangguhan ialah untuk mengukur kegetasan bahan atau juga keuletan bahan terhadap beban tiba-tiba dengan cara mengukur perubahan energi potensial sebuah palu godam yang dijatuhkan pada ketinggian tertentu. Perbedaan tinggi ayunan palu godam merupakan ukuran energi yang di serap oleh benda uji. Besar energi yang di serap tergantung pada keuletan bahan uji. Bahan yang ulet menunjukkan nilai ketangguhan (impact) yang besar. Suatu bahan yang diperkirakan ulet ternyata dapat mengalami patah getas. Patah getas ini dapat disebabkan oleh beberapa hal, antara lain : adanya takikan (nocth), kecepatan pembebanan yang tinggi yang menyebabkan kecepatan regangan yang tinggi pula.

Tabel 4.1. Hasil Uji Impak Pada Spesimen Paduan aluminium foam

Dari hasil pengujian impak dapat dihitung seberapa besar energi yang diserap (Eserap) pada sepesimen yang telah di uji dengan persamaan berikut :

Eserap = P . D (cos ß – cos A)

Dimana :P= 251,3 N ( Beban Bandul Pendulum) D= 0,6495 mm (Diameter Bandul) α= Sudut Awal Pemukulan 147˚ ß= Sudut Akhir Pemukulan

Dari hasil perhitungan maka dapat dilihat perbandingan energi yang diserap terhadap % Mg pada paduan Aluminium foam pada grafik di bawah ini :

Al foam

Hasil perhitungan energi yang diserap pada paduan Aluminium foam, maka kekuatan impak (Is) pada spesimen uji impak dapat dihitung dari hasil energi yang diserap (Eserap) dibagi luas penampang bujur sangkar impak. Nilai tersebut dapat dilihat pada tabel 4.2.

A

Maka kekuatan impak untuk masing-masing spesimen adalah:

Tabel 4.2. Tabel Kekuatan Impak

Spesimen

Gambar 4.3 :Grafik Kekuatan Impak (J/mm2) Vs % Mg

Gambar grafik di atas,menunjukkan untuk kadar Mg 4% memiiki Is = 0.124 J/mm2 dan untuk kadar Mg 6% memiliki Is = 0.156 J/mm2 dan juga pada kadar Mg 8% memiliki Is= 0.165 J/mm2. Dari hasil terlihat bahwa semakin kecil persentase penambahan magnesium maka semakin rendah Kekuatan Impak (Is). Artinya ketangguhan impak semakin menurun. Hal ini juga menunjukkan bahwa specimen mengalami patah getas / rapuh (brittle fracture).

4.3. Sifat Mekanis Perpatahan

Energi impak Charpy dipengaruhi oleh mekanisme perpatahan. Logam biasanya patah dengan gabungan rongga mikro (Microvoid Coalescence) dimana regangan plastik menyebabkan rongga pengintian di sekitar inklusi penggabungan

0,124

untuk terjadinya pembelahan.Perpatahan pada spesimen yang telah di uji dapat diliat pada gambar di bawah ini.

Gambar 4.4 :Perpatahan uji impak

Perpatahan pada specimen adalah perpatahan getas yang memiliki permukaan rata dan mengkilap, apabila potongan ini disambung kembali maka kedua potongan ini akan menyambung dengan baik dan rapat. Hal ini disebabkan pada saat proses patahnya, spesimen tidak mengalami deformasi. Bahan yang memiliki jenis patahan ini mempunyai kekuatan impak yang rendah.

4.4. Hasil Uji Metallography

Pengujian mikrostruktur dilakukan dengan menggunakan “Reflected Metallurgical Microscope” dengan type Rax Vision No.545491, MM -10A,230V-50Hz. Pengujian mikrostruktur ini dilakukan untuk aluminium foam yang dipadu dengan unsur Mg. Hasil foto mikro dapat diperlihatkan pada gambar yang telah diambil dengan mikroskop optic sebagai berikut:

a. Spesimen I aluminium foam dengan kadar Mg 4%