Lampiran 5. Data Hasil Pengukuran Daya Serap Air Selama Pemaparan 6 Bulan

Polietilena: Kardus

Zat Aditif Waktu Pemaparan (Minggu) MAH

(%) BP

(%) 0 2 4 6 8 10 12 14 16 18 20 22 24 26

50:50 5 15 2.57 1.75 0.26 0.41 1.14 0.65 0.96 0.35 0.45 -0.24 0.65 1.40 0.09 1.76 60:40 5 15 2.55 1.42 0.12 0.22 0.60 0.06 0.51 0.10 0.18 -0.19 0.32 0.86 0.10 0.25 70:30 5 15 1.82 0.96 0.28 0.11 0.35 -0.03 0.47 -0.13 -0.12 0.10 0.03 0.38 0.17 0.09 50:50 7 15 2.77 1.09 0.63 0.31 0.83 0.02 1.62 0.45 0.87 -0.09 0.29 -0.13 0.33 0.93 60:40 7 15 2.20 1.00 0.10 0.30 0.68 0.03 1.18 0.19 0.55 -0.07 0.09 -0.08 0.22 0.09 70:30 7 15 1.20 0.87 0.52 0.10 0.15 0.08 0.16 0.00 0.13 -0.02 -0.17 -0.05 0.07 0.03

Lampiran 6. Data Hasil Pengukuran Pengembangan Tebal Selama Pemaparan 6 Bulan

Polietilena: Kardus

Zat Aditif Waktu Pemaparan (Minggu) MAH

(%) BP

(%) 0 2 4 6 8 10 12 14 16 18 20 22 24 26

Lampiran 7. Data Curah Hujan, Suhu Maksimum, Suhu Minimum dan Kelembaban Relatif Selama Pemaparan

Unsur Iklim

Tahun 2012 Tahun 2013

Juli Agustus September Oktober Nopember Desember Januari

22 5 19 2 16 30 14 28 11 25 9 23 6 20

Curah Hujan (mm) - - 0.6 - - - 16.4 1.0 9.8 - 10 0 - 2.4

Kelembaban (%) 82 81 74 71 81 78 86 80 85 82 86 85 76 84

Suhu Max. (°C) 32.0 30.6 35.2 34.8 32.0 32.7 31.4 32.0 31.6 31.2 30.2 30.0 33.4 34.0 Suhu Min. (°C) 23.2 24.2 23.0 24.2 23.4 23.6 23.0 24.0 24.0 24.2 23.6 23.6 24.0 24.0 Keterangan : - Tidak ada hujan

0 Ada hujan tapi sangat kecil

Lokasi : Kecamatan Patumbak dan Sekitarnya Sumber : Stasiun Klimatologi Kelas IA Sampali, Medan

Lampiran 8. Data hasil pengukuran MOE dan MOR FPC sebelum pemaparan

5

Lampiran 9. Data Hasil Pengukuran MOE Dan MOR FPC Setelah Pemaparan 6 Bulan

Polietilena: kardus

Zat aditif

Ulangan Dimensi awal MOE

Lampiran 10. Hasil Analisis Sidik Ragam (ANSIRA) Sifat Fisis FPC

F Hitung > F Tabel = Berpengaruh nyata (*) F Hitung < F Tabel = Tidak berpengaruh nyata (tn)

ANSIRA Kerapatan 6 Bulan

F Hitung > F Tabel = Berpengaruh nyata (*) F Hitung < F Tabel = Tidak berpengaruh nyata (tn)

Uji DMRT Kerapatan 6 Bulan

Keterangan: setiap nilai yang diikuti huruf yang sama berarti tidak berbeda nyata

ANSIRA Kadar Air 0 Bulan

F Hitung > F Tabel = Berpengaruh nyata (*)

ANSIRA Kadar Air 6 Bulan

F Hitung > F Tabel = Berpengaruh nyata (*) F Hitung < F Tabel = Tidak berpengaruh nyata (tn)

ANSIRA Daya Serap Air 0 Bulan

SK db JK KT F.Hitung F.Tabel 5%

F Hitung > F Tabel = Berpengaruh nyata (*) F Hitung < F Tabel = Tidak berpengaruh nyata (tn)

ANSIRA Daya Serap Air 6 Bulan

SK db JK KT F.Hitung F.Tabel 5%

F Hitung > F Tabel = Berpengaruh nyata (*) F Hitung < F Tabel = Tidak berpengaruh nyata (tn)

ANSIRA Pengembangan Tebal 0 Bulan

ANSIRA Pengembangan Tebal 6 Bulan

F Hitung > F Tabel = Berpengaruh nyata (*) F Hitung < F Tabel = Tidak berpengaruh nyata (tn)

Lampiran 11. Hasil Analisis Sidik Ragam (ANSIRA) Sifat Mekanis FPC

ANSIRA MOE 0 Bulan

F Hitung > F Tabel = Berpengaruh nyata (*) F Hitung < F Tabel = Tidak berpengaruh nyata (tn)

ANSIRA MOE 6 Bulan

F Hitung > F Tabel = Berpengaruh nyata (*) F Hitung < F Tabel = Tidak berpengaruh nyata (tn)

Uji DMRT MOE 6 Bulan

ANSIRA MOR 0 Bulan

SK db JK KT F.Hitung F.Tabel 5%

Komposisi FPC 2 47.236 23.618 2.869 3.89 tn

Konsenstrasi MAH 1 5.849 5.849 0.711 4.75 tn

Interaksi 2 9.992 4.996 0.607 3.89 tn

Galat 11 90.541 8.231

Total 17 2178.010

F Hitung > F Tabel = Berpengaruh nyata (*) F Hitung < F Tabel = Tidak berpengaruh nyata (tn)

ANSIRA MOR 6 Bulan

SK db JK KT F.Hitung F.Tabel 5%

Komposisi FPC 2 10.571 5.285 0.810 3.89 tn

Konsenstrasi MAH 1 0.128 0.128 0.020 4.75 tn

Interaksi 2 8.202 4.101 0.628 3.89 tn

Galat 11 71.782 6.526

Total 17 1543.443

DAFTAR PUSTAKA

Adriana, 2001. Impregnasi Kayu Kelapa Sawit Mempergunakan Polietilena Termodifikasi dengan Anhidria Maleat. Tesis. Program Pasca Sarjana Universitas Sumatera Utara. Medan.

Al-Malaika, S. 1997. Reactive Modifiers Polymers. First Edition. Aston University Press. Birmingham.

Barone, J.R. 2005, Polyethelene/Keratin Fiber Composite with Varying Polyethelene Crystallinity. Journal of Composite Part A pp.36. New York.

Batubara, R. 2012. Kualitas Fiber–Plastic Composite dari Kertas Kardus dan Polietilena (PE) dengan Penambahan Maleat Anhidrida (MAH) dan Benzoil Peroksida (BP). USU Repository. Medan.

Bierley, A.W., Heat, R.J., and Scott. M.J. 1988. Plastic Materials Properties and Applications. New York: Chapman and Hall Publishing. New York.

Bilmeyer, W. F. 1994. Textbook of Polymer Science 3rd. Jhon Wiley and Sons. New York.

BMKG. 2013. Data Iklim Harian Periode Juli 2012 – Januari 2013: Wilayah Kecamatan Patumbak, Kabupaten Deli Serdang. Stasiun Klimatologi Kelas IA Sampali. Medan.

Bowyer, J. L., Shmulsky, R., dan Haygreen, J. G. 2003. Forest Products and Wood Science An Introdution 4th Ed. Iowa State Press A Blackwell Publ. Amerika Serikat.

English, B.W. and Falk, R. H. 1996. Factors that Affect the Application of Woodfiber Plastic Composite. in: woodfiber-plastic composite. Forest Products Society. Pp 169-195. Madiosn.

Falk, R. H.; Lundin, T.; Felton, C. 2000. The Effects of Weathering onWood Thermoplastic Composites Intended for Outdoor Applications; in

Proceedings, Durability and Disaster Mitigation in Wood-Frame

Housing. pp. 175–179. Madison.

Febrianto, F., Setyawati, D., Karina, M., Bakar, E. D., Hadi, Y. S. 2006. Influence of Wood Flour and Modifier Contents on The Physical and Mechanical Properties of Wood Flour-Recycle Polypropylene Composite. Journal of Biological Sciences 6(2): pp 337-343.

Han, G. S., H. Ichinose, S. Takase and N. Shiraishi. 1990. Composite of Wood and Polypropylene III. Mokuzai Gakkaishi, 35: pp 1100-1104. Japan.

Hanafiah, K.A. 2010. Rancangan Percobaan: Teori dan Aplikasi. PT Raja Grafindo Persada. Jakarta

Japannese Standard Association. 2003. Standard Test Method for Harboard S20 and particle board Type 13 .JIS A 5905 and JIS A 5908. Japan.

Jhonson, A.D., Urich, J.L., Rowell, R.M., Jacobson, R.J and Caufield, D.F. 1996. Weathering characteristics of fiber-polymer composites In: Fifth International Conference on Woodfiber-Plastic Composites. Forest Products Society. Madison,

Klyosov, A. A. 2007. Wood Plastic Composite. Wiley Interscience. Canada.

Lopez, J.L., Sain.M., and Cooper. 2005. Performance of Natural Fiber Plastic Composite Under Stress for Outdoor Application. Faculty of Forestry. University of Toronto. Canada.

Lundin, T. Falk, R.H. Felton, C. 2001. Accelerated Weathering of Natural Fiber

Thermoplastic Composites: Effects of Ultraviolet Exposure on Bending Strength and Stiffness. In: The Sixth International Conference on Woodfiber-Plastic Composites. Forest Products Society. Madison

Maloney TM. 1993. Modern Particleboard and Dry-Process Fiberboard Manufacturing. Miller Freeman, Inc. San Fransisco.

Massijaya, M.Y., Y.S. Hadi, B. Tambunan, E.S Bakar, dan I. Sunarni. 1999. Studi Pembuatan Papan Partikel dari Limbah Kayu dan Plastik Polyestyrene. Jurnal Teknologi Hasil Hasil Hutan. Volume : 12. No.2. Fakultas Kehutanan. IPB. Bogor.

Mishra, J.B. Naik, and Patil Y.P. 2000. Compatibilising effect of Maleic

anhydride on swelling and mechanical properties of plant fiber Reinforced Novolac composites. Journal of Composite. Science and Technology. volume 60. pp1729.

Mujiarto, I. 2005. Sifat dan Karakteristik Material Plastik dan Bahan Aditif. Medan.http://mesinunimus.files.wordpress.com/2012/12/sifatkarakteristik-material-plastik-pdf.medan. [17 [1 Desember 2012].

Okamoto T, Dr. M. Takatani, Dr. T. Kitayama. 2000. Wood-Plastic Composite Added with Steam-Exploded Wood Flour. Department of Agricultural Chemistry, Kinki University, Nakamachi, Nara 631-8505 Japan.

Pramuko I Purboputro. 2006. Pengaruh Panjang Serat Terhadap Kekuatan Impak Komposit Enceng Gondok Dengan Matriks Poliester. Media Mesin, Vol.7, No.2, Juli 2006,70-76. Jurusan Teknik Mesin Universitas Muhammadiyah Surakarta.

Philip M and Attwood J. 2004. Evaluation og Weathering in Mixed Polyethylene and Polypropylene Products. The Waste and Resources Action Programme.

Risnasari, I. 2006. Ketahanan Komposit Kayu Plastik-Daur Ulang dengan Penambahan UV Stabilzer Terhadap Cuaca. Tesis Pasca Sarjana Institut Pertanian Bogor.

Ruhendi, S et al, 2007. Analisis Perekatan Kayu. Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Sasse HR, Lehmkamper O, Kwasny-Echterhagen R. 1995. Polymer Granulates for Masonry Mortars and Outdoor Plaster. Chapman & Hall. Pp75-85.

Setyawati, D. 2003. Komposit Serbuk Kayu Plastik Daur Ulang: Teknologi Alternatif Pemanfaatan Limbah Kayu dan Plastik.

Simonsen J. 1996. The Mechanical Properties of Wood Fiber-Plastic Composite: Theoritical vs Experimental In: Fourth International Conference on Woodfiber-Plastic Composites. Forest Products Society. Pp.134-143. Madison.

Stark N. M., dan Clemons C. M. 2002. Considerations in Recycling of Wood Plastic Composites. Performance Engineered Composites, USDA Forest Service, Forest Products Laboratory, Madison.

Stark N. M. and Matuana. L.M. 2003. Ultraviolet Weathering of Photostabilized Wood Flour Filled HDPE Composites. Journal Applied Polymer Science vol. 90 pp 2609. San Fransisco.

Sudiyani, Y; Imamura, Y; Doi, S; and Yamauchi, S. 2003. Infrared Spectroscopic Investigations of Weathering effects on the Surface of Tropical Wood. Journal Wood Science Vol 49: pp.86-92.

Willy,D dan Yahya,M. 2001. Kardus Sebagai Bahan Baku Furnitur Murah. Institut Teknologi Bandung.

Wolcott. P.M dan Englund.K. 2002. A Tecnology Review of Wood-Plastic Composit. Washinton State University. Pullman. Washinton.

METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Juli 2012 hingga bulan Maret 2013

di tiga lokasi. Pemaparan contoh uji dilakukan di Kecamatan Medan Amplas,

dengan ketinggian 28 mdpl. Pengujian sifat fisis dilakukan di Laboratorium

Teknologi Hasil Hutan, Fakultas Pertanian, Universitas Sumatera Utara.

Pengujian sifat mekanis FPC dilakukan di Laboratorium Biokomposit dan

Keteknikan Kayu, Institut Pertanian Bogor.

Bahan dan Alat Penelitian

Bahan yang digunakan untuk penelitian ini adalah contoh uji papan FPC

dengan 3 perbandingan bahan baku (serat kardus:polietilena) dengan 3

perbandingan yaitu 50:50, 60:40 dan 70:30 dan 2 perbandingan penambahan

Maleat Anhidrida (MAH) yaitu 5% dan 7% serta penambahan Benzoil Peroksida

(BP) 15%, yang masing-masing memiliki 3 ulangan.

Alat yang digunakan dalam penelitian ini adalah tangga kayu, specimen

holder, kalifer, mikrometer skrup, timbangan digital, alat tulis, oven, kamera

digital, Universal Testing Machine (UTM) merk Instron.

Prosedur Penelitian

Persiapan contoh uji

Contoh uji berupa FPC dengan 3 perbandingan bahan baku (serat

kardus:polietilena) dengan 3 perbandingan yaitu 50:50, 60:40 dan 70:30 dan 2

penambahan Benzoil Peroksida (BP) 15%, yang masing-masing memiliki 3

ulangan.

Pengujian Terhadap Cuaca ( Weathering Test )

Pengujian terhadap cuaca dilakukan dengan memaparkan contoh uji

dilakukan di Kecamatan Medan Amplas dengan ketinggian 28 mdpl. Contoh uji

dipasang pada rak penyangga (specimen holder) dan dibiarkan diareal terbuka

selama 6 bulan, mulai dari bulan Juli 2012 sampai dengan bulan Januari 2013.

Gambar 1. Cara Pengujian terhadap Cuaca (weathering Test)

Pengujian Kualitas Papan Komposit Setelah Pemaparan

Pengujian sifat fisis dan mekanis dilaksanakan berdasarkan standar

Japanese Industrial Standard (JIS) A 5905-2003 hardboard S20dan JIS A

5908-2003 paticleboards type 13. Parameter kualitas sifat fisis papan komposit yang

diuji adalah kerapatan, kadar air, daya serap air dan pengembangan tebal. Untuk

sifat mekanis yang diuji adalah MOR (Modulus Of Rupture), dan MOE (Modulus

Of Elastisiticity). Nilai standar JIS A 5905-2003 hardboard S20 dan JIS A

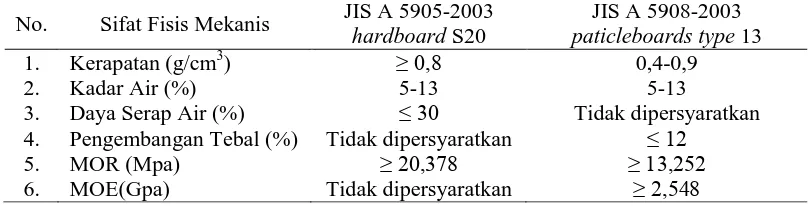

Tabel 1. Nilai standar JIS A 5905-2003 hardboard S20 dan JIS A 5908-2003 paticleboards type 13.

No. Sifat Fisis Mekanis JIS A 5905-2003 hardboard S20

4. Pengembangan Tebal (%) Tidak dipersyaratkan ≤ 12

5. MOR (Mpa) ≥ 20,378 ≥ 13,252

6. MOE(Gpa) Tidak dipersyaratkan ≥ 2,548

Pengujian Sifat Fisis

Pengujian sifat fisis papan komposit antara lain kerapatan, kadar air, daya

serap air dan pengembangan tebal. Contoh uji yang digunakan adalah contoh uji

bekas pengujian sifat mekanis. Hasil pengujian didapatkan dengan pengukuran

dan perhitungan dengan rumus sebagai berikut:

1. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara. Ukuran contoh

uji yang digunakan adalah 5cm x 5cm x 1cm. Contoh uji ditimbang beratnya lalu

diukur rata-rata panjang, lebar dan tebalnya untuk menentukan volume contoh uji.

Nilai kerapatan papan komposit selanjutnya dapat dihitung dengan rumus:

Kerapatan (g/cm3) =

(Sumber: JIS 5905-2003 dan JIS 5908-2003)

2. Kadar Air (KA)

Kadar air papan komposit diuji berdasarkan berat awal papan komposit

(BA) dan berat kering oven (BKO) selama 24 jam pada suhu 80 ˚C. Rumus yang

digunakan dalam menghitung kadar air adalah:

Kadar Air (%) = x100%

BKO BKO BA

3. Daya Serap Air

Ukuran contoh uji yang digunkan adalah 18cm x 18cm x 1cm. Pada

penelitian ini, pengujian daya serap air setelah pemaparan tidak dilakukan dengan

merendam contoh uji. Akan tetapi pengujian daya serap air dilakukan selama

pemapran dengan menimbang berat contoh uji sebelum dipaparkan (B1) dan

menimbang contoh uji setiap dua minggu sekali (B2). Hal ini dimaksudkan untuk

melihat fluktuasi daya serap air FPC selama dipaparkan selama 6 bulan. Nilai

daya serap air selanjutnya dihitung dengan rumus:

Daya Serap Air (%) = 100%

(Sumber: JIS 5905-2003 dan JIS 5908-2003)

4. Pengembangan Tebal

Contoh uji pengembangan tebal sama dengan contoh uji untuk daya serap

air. Pada penelitian ini, pengujian pengembangan tebal sama halnya dengan

pengujian daya serap air. Dimana setelah pemaparan tidak dilakukan dengan

merendam contoh uji. Akan tetapi pengujian pengembangan tebal dilakukan

selama pemaparan dengan mengukur tebal contoh uji sebelum dipaparkan (T1)

dan mengukur tebal contoh uji setiap dua minggu sekali (T2). Hal ini

dimaksudkan untuk melihat fluktuasi pengembangan tebal FPC selama

dipaparkan selama 6 bulan. Nilai pengembangan tebal papan komposit dihitung

Pengujian Sifat Mekanis

1. MOE (Modulus of Elasticity)

Pengujian MOE dilakukan bersama-sama dengan pengujian keteguhan

patah dengan memakai contoh uji yang sama. Ukuran contoh uji adalah 18cm x

5cm x 1cm. Besarnya defleksi yang terjadi pada saat pengujian dicatat pada setiap

selang beban tertentu. Nilai MOE dihitung dengan rumus:

MOE

(Sumber: JIS 5905-2003 dan JIS 5908-2003)

Keterangan :

MOE : Modulus lentur (GPa)

ΔP : Beban sebelum batas proporsi (kg)

L : Jarak sangga (cm)

ΔY : Lenturan pada beban (cm)

b : Lebar contoh uji (cm)

d : Tebal contoh uji (cm)

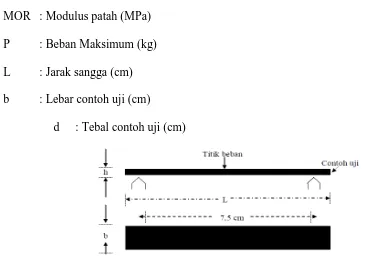

2. MOR (Modulus of Rupture)

Pengujian keteguhan patah (MOR) dilakukan dengan

menggunakan Universal Testing Machine dengan menggunakan lebar

bentang (jarak penyangga) 15 kali tebal nominal, tetapi tidak kurang

dari 15 cm. Nilai MOR dihitung dengan rumus sebagai berikut :

MOR

Keterangan :

MOR : Modulus patah (MPa)

P : Beban Maksimum (kg)

L : Jarak sangga (cm)

b : Lebar contoh uji (cm)

d : Tebal contoh uji (cm)

Gambar 2.Cara Pengujian MOE dan MOR

Rancangan Percobaan dan Analisis Data

Penelitian ini menggunakan rancangan acak lengkap (RAL) faktorial,

dengan faktor perlakuan perbandingan polietilena dengan serat kardus, yaitu

50:50, 60: 40 dan 70: 30, dan faktor kedua yaitu penambahan zat aditif yang

berbeda kadarnya, yaitu 5% dan 7% dari berat biji plastik. Model statistik yang

digunakan adalah:

Yijk = μ + αi + βj + (αβ)ij +Σijk

(Sumber:Hanafiah, 2010)

Keterangan:

Yijk = Nilai perlakuan pada perbandingan komposisi FPC taraf ke- i , zat aditif

taraf ke-j serta ulangan ke-k

μ = Nilai rata-rata umum

βj = Pengaruh penambahan zat aditif taraf ke-j

(αβ)ij = Pengaruh interaksi antara perbandingan komposisi FPC taraf ke-i dengan

zat aditif pada taraf ke-j

Σijk = Pengaruh galat untuk perbandingan plastik: bahan baku taraf ke-i dan

zat aditif pada taraf ke-j serta ulangan ke-k.

Hipotesis yang digunakan adalah :

H0 : Perbedaan perbandingan komposisi bahan baku dan zat aditif serta

interaksi kedua faktor tersebut tidak berpengaruh pada sifat fisis dan

sifat mekanis papan komposit setelah pemaparan cuaca selama 6 bulan.

H1 : Perbedaan perbandingan komposisi bahan baku dan zat aditif serta

interaksi kedua faktor tersebut berpengaruh pada sifat fisis dan sifat

mekanis papan komposit setelah pemaparan cuaca selama 6 bulan.

Untuk mengetahui pengaruh pemaparan cuaca dari perlakuan-perlakuan

yang diberikan, dilakukan analisis keragaman dengan kriteria uji jika F hitung ≤ F

tabel maka H0 diterima dan jika F hitung > F tabel maka H0 ditolak. Untuk

mengetahui taraf perlakuan mana yang berpengaruh di antara faktor perlakuan

setelah pemaparan cuaca selama 6 bulan, jika berpengaruh nyata maka pengujian

dilanjutkan dengan menggunakan Uji Wilayah Berganda DMRT (Duncan

HASIL DAN PEMBAHASAN

Pengujian Sifat Fisis Fiber Plastic Composite (FPC)

Sifat fisis papan komposit yang diuji antara lain, kerapatan, kadar air, daya

serap air, dan pengembangan tebal. Hasil penelitian menunjukkan bahwa terdapat

perbedaan terhadap masing-masing sifat fisis papan komposit plastik yang

dihasilkan untuk setiap perlakuan, baik sebelum pemaparan terhadap cuaca

maupun setelah pemaparan terhadap cuaca selama 6 bulan.

Kerapatan

Kerapatan merupakan salah satu sifat fisis yang menunjukkan

perbandingan antara massa benda terhadap volumenya. Hasil penelitian

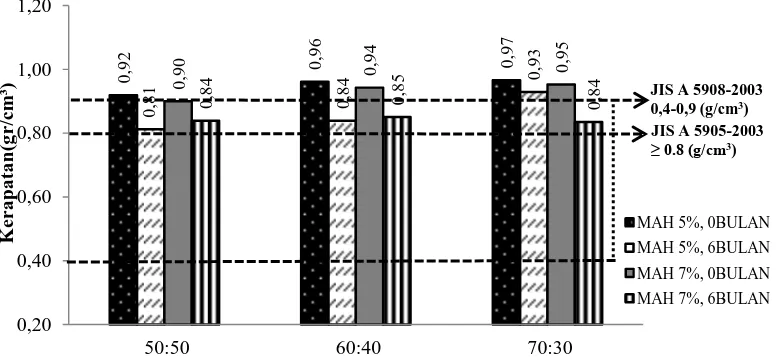

menunjukkan bahwa nilai kerapatan FPC sebelum pemaparan berkisar antara

0,90 – 0,97 g/cm3. Sedangkan setelah pemaparan 6 bulan nilai kerapatan FPC

berkisar antara 0,81 – 0,93 g/cm3 . Hasil pengujian kerapatan secara lengkap

disajikan pada Gambar 3.

Gambar 3. Grafik Nilai Kerapatan FPC Sebelum dan Setelah Pemaparan

Gambar 3 menunjukkan bahwa nilai kerapatan tertinggi sebelum

pemaparan terdapat pada perbandingan 70:30 dengan penambahan MAH 5%,

sedangkan nilai kerapatan terendah terdapat pada perbandingan 50:50 dengan

penambahan MAH 7%. Setelah pemaparan 6 bulan, nilai kerapatan tertinggi

terdapat pada perbandingan 70:30 dengan penambahan MAH 5%, sedangkan nilai

kerapatan terendah terdapat pada perbandingan 50:50 dengan penambahan MAH

5%.

Maloney (1993) menyatakan bahwa pembagian papan partikel berdasarkan

kerapatannya adalah papan partikel kerapatan rendah (<0,40 g/cm3), kerapatan

medium (0,40-0,80 g/cm3) dan kerapatan tinggi (>0,80 g/cm3), berdasarkan

pembagian tersebut nilai kerapatan FPC sebelum maupun setelah pemaparan

tergolong ke dalam kerapatan tinggi. Nilai kerapatan yang tinggi disebabkan

karena ikatan antar serat dan plastik lebih kompak dengan adanya penambahan

MAH pada FPC. Hal ini sesuai dengan pernyataan Youngquist (1995) yang

menyatakan bahwa pemberian aditif dapat meningkatkan ikatan antara

thermoplastic dan komponen kayu yang menyebabkan rantai polietilena dan

maleat anhidrida menjadi terikat sehingga kerapatan papan yang dihasilkan tinggi.

Hasil penelitian juga menunjukkan bahwa nilai rerata kerapatan papan

komposit setelah pemaparan selama 6 bulan mengalami penurunan yang tidak

terlalu besar nilainya, penurunan kerapatan tertinggi setelah pemaparan terdapat

pada perbandingan 50:50 dengan MAH 5% dengan nilai sebesar 0,81 gr/cm³, dan

penurunan kerapatan terendah terdapat pada perbandingan 70:30 dengan

penambahan MAH 5% dengan nilai sebesar 0,93 gr/cm³. Hal ini dipengaruhi oleh

mengalami degradasi karena pengaruh lingkungan luar dibandingkan plastik. FPC

dengan komposisi plastik yang lebih banyak memiliki nilai kerapatan yang lebih

tinggi dibandingkan FPC dengan komposisi plastik yang lebih sedikit, hal ini

terjadi karena pada komposisi plastik yang lebih banyak serat dapat ditutupi

seluruhnya oleh plastik. Sehingga ketika dipaparkan terhadap cuaca, FPC pada

perbandingan plastik yang lebih banyak akan mengalami sedikit penurunan

kerapatan. Hal ini sesuai dengan Kyosov (2007) yang menyatakan bahwa ukuran

partikel dan komposisi bahan baku akan mempengaruhi sifat fisis dan mekanis

produk yang dihasilkan. Dan menurut Najafi et al (2008) untuk mendapatkan

produk komposit plastik yang maksimal, jumlah matriks plastik yang digunakan

harus lebih dari 50%.

Penurunan kerapatan FPC setelah pemaparan disebabkan oleh adanya

interaksi dari berbagai faktor cuaca seperti kombinasi sinar matahari, curah hujan,

variasi suhu dan kelembaban yang mengakibatkan terkikisnya permukaan papan

sehingga memudahkan air untuk masuk ke dalam papan. Hal ini sesuai dengan

pernyataan Sudiyani et al., (2003) yang menyatakan bahwa deteriorasi yang cepat

akibat pemaparan pada lingkungan luar (outdoor) merupakan kerugian utama dari

penggunaan kayu dan wood based materials untuk aplikasi struktural dan teknik,

penyinaran matahari yang mengandung UV adalah faktor dominan yang

menyebabkan depolimerisasi lignin dalam matriks dinding sel yang kemudian

hilang atau tercuci karena hujan.

Berdasarkan standar yang diacu pada penelitian ini, yaitu JIS A 5905-2003

mensyaratkan nilai kerapatan ≥0.8 g/cm3 dan JIS A 5908-2003 mensyaratkan

semua perlakuan memenuhi nilai yang dipersyaratkan baik sebelum dilakukan

pemaparan maupun setelah dipaparkan terhadap cuaca selama 6 bulan.

Berdasarkan hasil analisis sidik ragam (Lampiran 10) menunjukkan bahwa

sebelum pemaparan, perlakuan komposisi bahan baku FPC, konsentrasi MAH dan

interaksi kedua faktor tersebut tidak berpengaruh nyata terhadap kerapatan papan

komposit yang dihasilkan. Namun, setelah pemaparan selama 6 bulan hasil

analisis sidik ragam menunjukkan bahwa perlakuan penambahan MAH

berpengaruh nyata terhadap kerapatan FPC. Berdasarkan hasil uji lanjut DMRT

menunjukkan bahwa perbandingan komposisi bahan baku dan penambahan MAH

tidak berbeda nyata terhadap kerapatan FPC setelah pemaparan 6 bulan.Sehingga

disimpulkan bahwa perlakuan yang diberikan belum menghasilkan nilai

Kerapatan yang berbeda secara signifikan.

Kadar Air

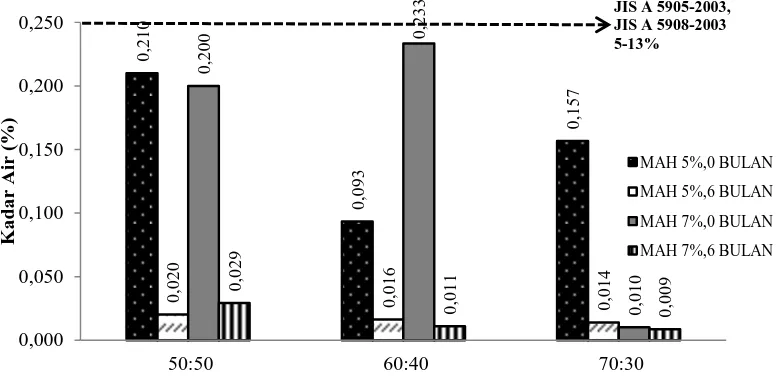

Kadar air adalah banyaknya kandungan air yang terdapat di dalam kayu

dibandingkan berat kering tanur yang dinyatakan dalam persen (Bowyer dkk,

2003). Hasil penelitian menunjukkan bahwa nilai kadar air FPC sebelum

dilakukan pemaparan berkisar antara 0,010 – 0,233%. Sedangkan setelah

pemaparan selama 6 bulan, nilai kadar air berkisar antara 0,009 – 0,029%. Hasil

pengujian kadar air pada penelitian ini secara lengkap disajikan pada Gambar 4.

Gambar 4 menunjukkan bahwa sebelum pemaparan, nilai kadar air

tertinggi terdapat pada perbandingan 60:40 dengan penambahan MAH 7%, dan

nilai kadar air terendah terdapat pada perbandingan 70:30 dengan penambahan

pada perbandingan 50:50 dengan penambahan MAH 7% dan nilai kadar air

terendah terdapat pada perbandingan 70:30 dengan penambahan MAH 7%.

Gambar 4. Grafik Nilai Kadar Air FPC Sebelum dan Setelah Pemaparan

Hasil penelitian juga menunjukkan nilai kadar air FPC mengalami

penurunan setelah pemaparan selama 6. Hal Ini disebabkan bahan baku FPC yang

terdiri dari polietilena daur ulang yang bersifat hidrofobik dan serat kardus yang

hidrofilik dapat diatasi dengan penambahan MAH yang berperan sebagai

compatibilizer. Kombinasi antara polietilena dan serat kardus serta penambahan

MAH akan meningkatkan kekompakan antara plastik dan serat yang digunakan,

sehingga mengahambat air atau uap air untuk masuk ke dalam FPC. Menurut

Okamoto (2000) plastik daur ulang yang digunakan memiliki sifat dapat menolak

air (water resistant) diharapkan dapat meningkatkan kualitas papan komposit

yang dibuat. Dimana bahan dasar serat kardus yang bersifat menyerap air

(hidropobik) akan ditutupi oleh plastik, sehingga dalam pengujian fisis yang akan

dilakukan, hasil kerapatan, kadar air, pengembangan tebal, dan kembang susut

papan komposit plastik yang dihasilkan sesuai dengan standar yang diacu.

Berdasarkan standar yang diacu dalam penelitian ini, yaitu JIS A

5905-2003 dan JIS A 5908-5905-2003 mensyaratkan kadar air 5-13%. Hal ini berarti nilai

kadar air FPC sebelum maupun sesudah pemaparan selama 6 bulan tidak

memenuhi standar yang dipersyaratkan. Akan tetapi, dengan rendahnya nilai

kadar air pada contoh uji baik sebelum maupun sesudah dipaparkan selama 6

bulan, dapat dikatakan contoh uji ini cocok digunakan untuk penggunaan luar

ruangan, karena contoh uji tidak mudah menyerap air.

Hal yang menyebabkan nilai kadar air tidak memenuhi standar diduga

karena penggunaan matriks yang semakin banyak akan membuat papan yang

dihasilkan lebih rapat dan penyerapan air jauh lebih rendah. Selain itu, dengan

adanya penambahan MAH sebagai compatibilizer akan menghasilkan FPC

dengan nilai kerapatan yang tinggi dan nilai kadar air FPC yang rendah. Menurut

Ruhendi et al (2007) kadar air papan partikel dipengaruhi oleh kerapatannya,

papan dengan kerapatan tinggi memiliki ikatan antara molekul partikel dengan

molekul perekat yang terbentuk dengan kuat sehingga molekul air sulit mengisi

rongga yang terdapat dalam papan partikel karena telah terisi dengan molekul

perekat.

Hasil analisis sidik ragam (Lampiran 10) menunjukkan bahwa

perbandingan serat kardus dan plastik, penambahan MAH dan interaksi kedua

faktor tersebut tidak berpengaruh nyata terhadap pengujian kadar air sebelum

maupun setelah pemaparan 6 bulan. Artinya, faktor perlakuan yang diberikan

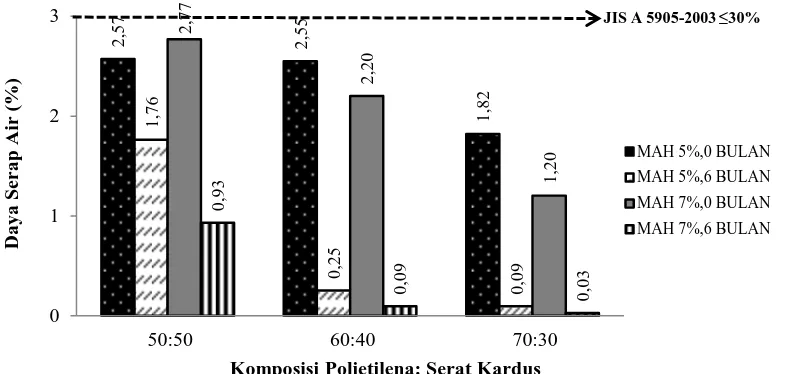

Daya Serap Air

Daya serap air menyatakan banyaknya air yang diserap oleh air contoh uji

dalam persen terhadap berat awalnya (Massijaya et al., 1999). Hasil penelitian

menunjukkan bahwa nilai daya serap air FPC sebelum dilakukan pemaparan

berkisar antara 1,20 – 2,77%. Sedangkan setelah pemaparan selama 6 bulan, nilai

daya serap air berkisar antara 0,03 – 1,76%. Grafik pengujian daya serap air

sebelum dan setelah pemaparan dapat dilihat pada Gambar 5.

Gambar 5. Grafik Nilai Daya Serap Air FPC Sebelum dan Setelah Pemaparan

Gambar 5 menunjukkan bahwa sebelum pemaparan, nilai daya serap air

serap air tertinggi terdapat pada perbandingan 50:50 dengan penambahan MAH

7%, dan nilai daya serap air terendah terdapat pada perbandingan 70:30 dengan

penambahan MAH 7%. Sedangkan setelah pemaparan 6 bulan, nilai daya serap air

tertinggi terdapat pada perbandingan 50:50 dengan penambahan MAH 5%, dan

cuaca (curah hujan, suhu maksimum, suhu minimum dan kelembaban relatif)

selama pemaparan disajikan pada Gambar 6 dan Gambar 7.

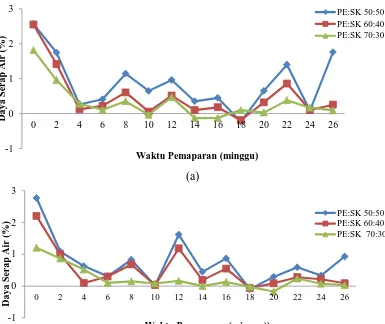

(a)

(b)

Gambar 6. Grafik Fluktuasi Daya Serap Air FPC selama Pemaparan : a) dengan Aditif MAH 5%; b) dengan Aditif MAH 7%

Gambar 6 menunjukkan bahwa fluktuasi daya serap air untuk semua

perlakuan cenderung menurun pada bulan pertama dan gambar menunjukkan

fluktuasi yang tidak konstan seiring dengan bertambahnya waktu pemaparan. Hal

ini diduga dipengaruhi oleh kondisi cuaca yang dapat berubah-ubah

sewaktu-waktu (Gambar 7), perubahan variabel suhu (curah hujan, suhu dan kelembaban)

akan berpengaruh langsung terhadap FPC. Ketika FPC terpapar oleh kelembaban

udara atau ketika terjadi hujan, maka komponen serat pada FPC yang bersifat

hidrofilik akan mengembang dan sebaliknya ketika suhu udara cukup tinggi maka

komponen serat akan menyusut. Pengembangan dan penyusutan komponen serat

pada FPC ini akan menimbulkan tegangan internal, sehingga ketika variabel cuaca

berubah seiring dengan bertambahnya waktu pemaparan, maka retak mikro akan

muncul pada permukaan FPC. Menurut Stark dan Clemons (2002) retak mikro

yang timbul pada komposit akibat proses pengembangan dan penyusutan

komponen serat dapat berkontribusi untuk penetrasi air dan sinar UV yang lebih

dalam pada komposit dan memicu terjadinya reaksi oksidasi yang akan

menimbulkan penurunan sifat mekanik .

Pada gambar 6 juga dapat dilihat bahwa FPC pada perbandingan 50:50

dengan penambahan MAH 5% dan 7% cenderung memiliki nilai daya serap air

lebih tinggi dibandingkan pada perbandingan 60:40 dan 70:30. Hal ini disebabkan

perbedaan perbandingan serat dan plastik pada FPC. FPC pada perbandingan serat

yang lebih banyak memiliki nilai daya serap air yang lebih besar dibandingkan

dengan FPC dengan perbandingan serat yang lebih sedikit. Akan tetapi, nilai daya

serap air untuk semua perlakuan tergolong rendah. Menurut English dan Falk

peningkatan kadar serat secara substansial dapat menurunkan nilai ekspansi termal

akan tetapi dapat meningkatkan nilai daya serap air karena sifat serat yang

hidrofilik.

Nilai daya serap air yang rendah meskipun setelah pemaparan diduga

karena perbandingan matriks yang lebih besar daripada serat serta penambahan

MAH yang dapat mengikat matriks plastik dan serat kardus sehingga papan yang

dihasilkan lebih menyatu dan kompleks yang mengakibatkan air sukar masuk ke

dalam papan tersebut. Hal ini sesuai dengan penelitian Johnson et al. (1996) yang

menyatakan bahwa tingkat penyerapan air akan berbeda tergantung pada tingkat

pembebanan dan jenis matriks yang digunakan. Hasil penelitian mereka

menunjukkan bahwa komposit dengan 30% serat memiliki penyerapan air yang

lebih rendah dibandingkan dengan 50% serat. Perbedaan yang signifikan

ditunjukkan pada matriks yang digunakan pada komposit yaitu polipropilen dan

polietilen. Komposit dengan matriks polietilen masih menyerap air pada akhir

pengujian sementara komposit dengan matriks polipropilen tidak lagi menyerap

air.

Standar JIS A 5905-2003 yang mensyaratkan nilai daya serap air ≤ 30%

sedangkan pada JIS A 5908-2003 nilai daya serap air tidak dipersyaratkan,

sehingga nilai daya serap air untuk semua perlakuan memenuhi standar. Hasil

analisis sidik ragam (Lampiran 10) menunjukkan bahwa perbandingan serat

kardus dan plastik, penambahan MAH dan interaksi kedua faktor tersebut tidak

berpengaruh nyata terhadap pengujian daya serap air sebelum maupun setelah

pemaparan 6 bulan. Artinya, faktor perlakuan yang diberikan menghasilkan nilai

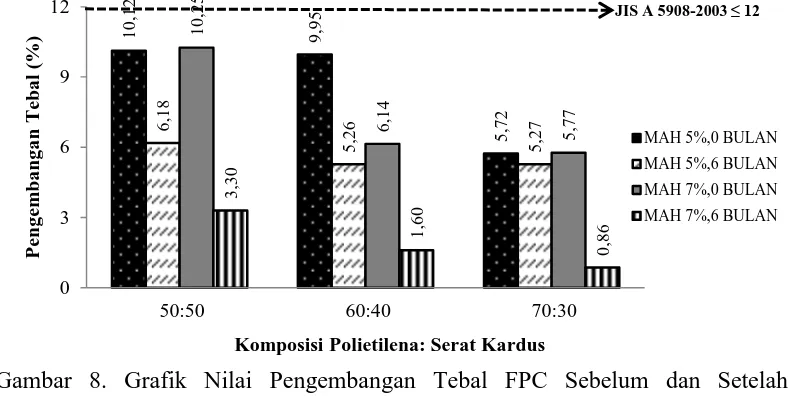

Pengembangan Tebal

Sifat pengembangan tebal merupakan salah satu sifat fisis yang akan

menentukan apakah suatu papan dapat digunakan untuk keperluan interior

ataupun eksterior. Hasil penelitian menunjukkan bahwa nilai pengembangan tebal

FPC sebelum dilakukan pemaparan berkisar antara 5,72 – 10,25%. Sedangkan

setelah pemaparan selama 6 bulan, pengembangan tebal berkisar antara 0,86 –

6,18%. Grafik nilai pengembangan tebal sebelum dan setelah pemaparan dapat

dilihat pada Gambar 8.

Gambar 8. Grafik Nilai Pengembangan Tebal FPC Sebelum dan Setelah Pemaparan

Gambar 8 menunjukkan bahwa sebelum pemaparan, nilai pengembangan

tebal tertinggi terdapat pada perbandingan 50:50 dengan penambahan MAH 5%,

dan nilai pengembangan tebal terendah terdapat pada perbandingan 70:30 dengan

penambahan MAH 5%. Sedangkan setelah pemaparan 6 bulan, nilai

pengembangan tebal tertinggi terdapat pada perbandingan 50:50 dengan

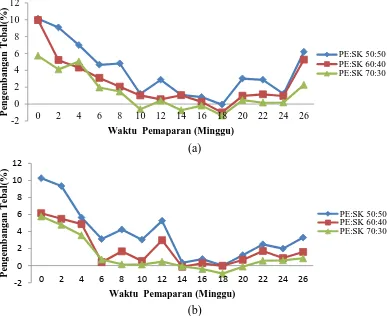

pengujian daya serap air, setiap dua minggu sekali juga dilakukan pengukuran

pengembangan tebal. Fluktuasi pengembangan tebal dan kondisi cuaca (curah

hujan, suhu maksimum, suhu minimum dan kelembaban relatif) selama

Pemaparan disajikan pada Gambar 9 dan Gambar 10.

(a)

(b)

Gambar 9. Grafik Fluktuasi Pengembangan Tebal FPC selama Pemaparan : a) dengan Aditif MAH 5%; b) dengan Aditif MAH 7%

Gambar 9 menunjukkan bahwa fluktuasi pengembangan tebal untuk

semua perlakuan cenderung menurun pada bulan pertama dan gambar

menunjukkan fluktuasi yang tidak konstan seiring dengan bertambahnya waktu

pemaparan. Sama halnya dengan fluktuasi daya serap air, fluktuasi pengembangan

tebal juga dipengaruhi oleh kondisi cuaca yang dapat berubah sewaktu-waktu

(Gambar 10), sehingga menyebabkan FPC mengalami pengembangan dan

penyusutan secara bergantian sesuai dengan perubahan cuaca.

Pada gambar 9 juga dapat dilihat bahwa nilai pengembangan tebal pada

perbandingan 50:50 lebih besar dibandingkan pada perbandingan 60:40 dan

70:30. Hal ini disebabkan karena perbandingan jumlah serat pada perbandingan

50:50 lebih besar dibandingan pada perbandingan 60:40 dan 70:30 sehingga dapat

disimpulkan bahwa banyaknya komposisi serat pada FPC akan mempengaruhi

nilai pengembangan tebal dan nilai pengembangan tebal pada FPC sejalan dengan

daya serap air FPC.

Berdasarkan standar JIS A 5905-2003, nilai pengembangan tebal tidak

dipersyaratkan sedangkan standar JIS A 5908-2003 nilai yang dipersyaratkan

< 12%, hal ini berarti FPC memenuhi standar untuk pengembangan tebal baik

sebelum pemaparan maupun setelah pemaparan 6 bulan. Rendahnya nilai

pengembangan tebal mengindikasikan bahwa FPC yang dihasilkan memiliki

stabilitas dimensi yang tinggi, sehingga FPC dapat direkomendasikan untuk

penggunaan eksterior.

Penggunaan plastik yang menolak air dan penambahan MAH mampu

meningkatkan ikatan antar kedua bahan baku sehingga FPC yang dihasilkan

Febrianto et al., (2006) yang menyatakan pemberian bahan penambah (aditif)

terhadap produk komposit bertujuan untuk meningkatkan kekompakan

(compatibilizer) dan daya ikatan rekat antar komponen penyusun papan sehingga

tidak membentuk rongga pada produk yang dihasilkan. Hasil analisis sidik ragam

(Lampiran 10) menunjukkan bahwa perbandingan serat kardus dan plastik,

penambahan MAH dan interaksi kedua faktor tersebut tidak berpengaruh nyata

terhadap pengembangan tebal baik sebelum maupun setelah pemaparan 6 bulan.

Artinya, faktor perlakuan yang diberikan menghasilkan nilai pengembangan tebal

yang belum berbeda secara signifikan.

Pengujian Sifat Mekanis

Sifat mekanis papan komposit plastik merupakan hal yang sangat penting

untuk menentukan nilai kekuatan dari produk komposit yang dihasilkan.

Pengujian sifat mekanis yang dilakukan pada penelitian ini adalah pengujian

MOE (Modulus of Elasticity) dan MOR (Modulus of Rupture). Berdasarkan hasil

pengujian yang diperoleh akan diketahui aplikasi penggunaaan terbaik dari produk

komposit yang dihasilkan.

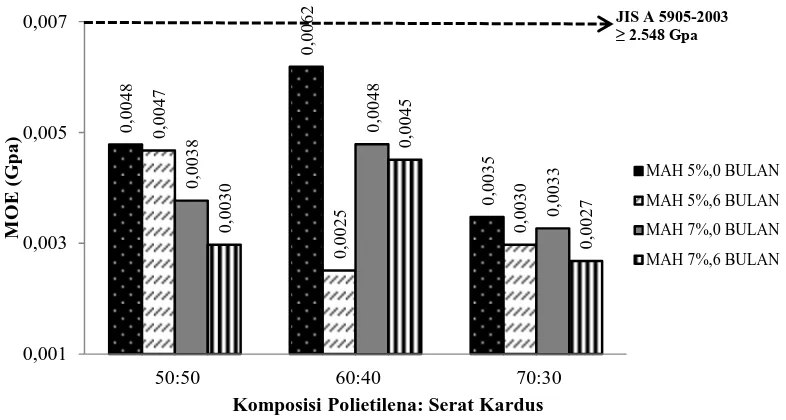

MOE (Modulus of Elasticity)

Modulus of Elasticity (MOE) merupakan besaran dalam bidang teknik

yang menunjukkan ukuran ketahanan material (dalam hal ini papan komposit

plastik) menahan beban dalam batas proporsi (sebelum patah) (Massijaya et al.,

1999). MOE adalah indikator dalam menetukan besarnya kemampuan papan

nilai MOE FPC sebelum dilakukan pemaparan berkisar antara 0,0033 – 0,0062

GPa. Sedangkan setelah pemaparan selama 6 bulan, nilai MOE FPC berkisar

antara 0,0025 – 0,0047 GPa. Grafik nilai MOE dapat dilihat pada Gambar 11.

Gambar 11. Grafik Nilai MOE FPC Sebelum dan Setelah Pemaparan

Gambar 11 menunjukkan bahwa sebelum pemaparan, nilai MOE tertinggi

terdapat pada perbandingan 60:40 dengan penambahan MAH 5%, dan nilai MOE

terendah terdapat pada perbandingan 70:30 dengan penambahan MAH 7%.

Sedangkan setelah pemaparan 6 bulan, nilai MOE tertinggi terdapat pada

perbandingan 50:50 dengan penambahan MAH 5%, dan nilai MOE terendah

terdapat pada perbandingan 60:40 dengan penambahan MAH 5%. Nilai MOE

FPC untuk semua perlakuan tidak ada yang memenuhi standar JIS A 5908-2003

yang mensyaratkan nilai MOE minimal 2,548 Gpa, sedangkan untuk JIS A

5905-2003 nilai MOE tidak dipersyaratkan.

Nilai MOE yang tidak memenuhi standar diduga karena bahan baku serat

dan matriks yang digunakan merupakan hasil daur ulang yang menyebabkan

tingkat kekuatan serat dan kekakuan plastik telah berkurang sehingga kemampuan

papan komposit plastik yang dihasilkan sangat rendah. Falk (2000) menyatakan

bahwa radiasi matahari, kelembaban relatif, suhu, dan atau variabel lingkungan

lainnya adalah agen penyebab kerusakan pada papan komposit plastik yang

terpapar di lingkungan terbuka. Setiap komponen dari komposit serat plastik

menyerap energi UV, sehingga reaksi foto-oksidasi dan termo-oksidasi radikal

bebas terjadi sebagai akibat dari sinar matahari dan suhu tinggi. Hal ini relevan

karena pemutusan rantai polimer berasal dari reaksi ini dan menyebabkan

kerusakan pada sifat mekanik pada komposit dan mengurangi ketahanan papan

komposit tersebut.

Menurut Lopez (2005) Interaksi antara sinar UV dan kelembaban akan

mempermudah penyerapan air, menyebabkan tegangan internal, dan terkikisnya

permukaan komposit. Proses oksidasi komponen kayu akan memainkan peran

utama dalam perubahan warna dan sifat mekanik dari komposit serat. Berdasarkan

penelitian Mishra (2000) Penambahan MAH dapat meningkatkan sifat mekanis

seperti modulus young, modulus lentur, kekerasan dan kekuatan impak pada

komposit yang menggunakan serat. Akan tetapi nilai MOE yang dihasilkan pada

penelitian ini tidak menunjukkan hal tersebut. Hal ini diduga karena serat yang

digunakan bukan merupakan serat alami, melainkan serat kardus yang telah didaur

ulang sehingga sifat mekanisnya mengalami penurunan.

Hasil analisis sidik ragam (Lampiran 11) menunjukkan bahwa

perbandingan serat kardus dan plastic, penambahan MAH dan interaksi kedua

faktor tersebut tidak berpengaruh nyata terhadap nilai MOE sebelum pemaparan.

Namun, setelah pemaparan selama 6 bulan hasil analisis sidik ragam

konsentrasi MAH berpengaruh nyata terhadap nilai MOE. Berdasarkan hasil uji

lanjut DMRT menunjukkan bahwa interaksi antara perbandingan komposisi bahan

baku dan penambahan MAH tidak berbeda nyata terhadap nilai MOE FPC

setelah pemaparan 6 bulan. Sehingga disimpulkan bahwa perlakuan yang

diberikan belum menghasilkan nilai MOE yang berbeda secara signifikan.

MOR (Modulus of Rupture)

Modulus of Rupture (MOR) merupakan besaran dalam bidang teknik yang

menunjukkan baban maksimum yang dapat ditahan oleh material (dalam hal ini

komposit plastik) persatuan luas sampai material tersebut patah (Massijaya et al.,

1999). Hasil penelitian menunjukkan bahwa nilai MOR FPC sebelum dilakukan

pemaparan berkisar antara 8,299 – 11,706 MPa. Sedangkan setelah pemaparan

selama 6 bulan, nilai MOR FPC berkisar antara 7,818 – 10,979 MPa. Grafik nilai

MOR dapat dilihat pada Gambar 12.

Gambar 12. Grafik Nilai MOR FPC Sebelum dan Setelah Pemaparan

Gambar 12 menunjukkan bahwa sebelum pemaparan, nilai MOR tertinggi

terdapat pada perbandingan 60:40 dengan penambahan MAH 7%, dan nilai MOE

terendah terdapat pada perbandingan 50:50 dengan penambahan MAH 5%.

Sedangkan setelah pemaparan 6 bulan, nilai MOR tertinggi terdapat pada

perbandingan 60:40 dengan penambahan MAH 5%, dan MOR terendah terdapat

pada perbandingan 50:50 dengan penambahan MAH 5%. Penurunan nilai MOR

pada FPC terjadi karena pengaruh faktor cuaca seperti radiasi sinar UV, suhu dan

kelembaban yang berasal dari hujan ataupun kelembaban udara sehingga

menyebabkan penurunan sifat mekanis seperti kekakuan. Menurut Stark dan

Matuana (2003) degradasi polimer akibat fotodegradasi menimbulkan pengaruh

yang tidak diinginkan seperti menurunnya kekuatan, kekakuan dan kualitas

permukaan.

Berdasarkan standar JIS A 5905-2003 nilai MOR yang dipersyaratkan

minimal 20,387 Mpa, sedangkan JIS A 5908-2003 mensyaratkan nilai MOR

minimal 13,252 MPa, hasil pengujian MOR untuk semua perlakuan baik sebelum

pemaparan maupun setelah pemaparan selama 6 bulan tidak memenuhi

persyaratan tersebut. Nilai MOR yang rendah disebabkan oleh penggunaan

bahan-bahan yang telah didaur ulang (matriks dan serat kardus). Hal ini sesuai dengan

pernyataan dari Forest Products Laboratory (1995) serat kertas terdaur ulang

lebih lemah dari serat awal, yang merupakan akibat dari perubahan yang terjadi

pada fase pengeringan ketika serat pertama kali dibuat menjadi kertas. Perubahan

ini mengurangi fleksibilitas dari serat kayu dan mengurangi kemampuan untuk

saling mengikat, mengakibatkan pulp terdaur ulang lebih pendek, lebih kaku yang

Menurut Lundin (2001) Produk eksterior dapat terkena pengaruh

lingkungan, seperti suhu ekstrim, siklus kelembaban, dan perusak biologis seperti

jamur. Efek ultraviolet (UV) dan siklus kelembaban merupakan faktor dominan

dalam degradasi produk eksterior. Paparan sinar UV dapat menyebabkan

perapuhan komponen plastik dan menyebabkan degradasi lignin, yang

mengakibatkan hilangnya bahan berserat. Degradasi baik serat atau matriks dapat

mengurangi kemampuan komposit untuk mentransfer beban dan mengakibatkan

penurunan sifat mekanik.

Hasil analisis sidik ragam (Lampiran 11) menunjukkan bahwa

perbandingan komposisi FPC dan penambahan MAH serta interaksi kedua faktor

tersebut tidak berpengaruh nyata terhadap pengujian MOR sebelum pemaparan

maupun setelah pemaparan selama 6 bulan. sehingga disimpulkan kedua faktor

tersebut tidak memberikan pengaruh yang nyata terhadap MOR yang dihasilkan.

Pengaruh Cuaca Terhadap Sifat Fisis dan Mekanis FPC

Penggunaan FPC saat dipasarkan untuk berbagai aplikasi seperti produk

bangunan, bahan otomotif dan kemasan. Sebagai salah satu produk konstruksi,

FPC juga digunakan untuk aplikasi seperti decking, pagar, dinding, bingkai

jendela, lantai dan atap rumah. Penggunaan FPC sebagai produk konstruksi akan

menimbulkan pertanyaan tentang daya tahan produk ini bila digunakan untuk

penggunaan eksterior. Respon FPC terhadap deteriorasi oleh cuaca bukanlah

pertanyaan sederhana untuk dijawab karena faktor yang mempengaruhi deteriorasi

tersebut sangat kompleks, misalnya radiasi matahari, suhu, kelembaban, polusi

Ketahanan FPC terhadap lingkungan luar termasuk diantaranya adalah

stabilitas panas, ketahanan terhadap kelembaban, ketahanan terhadap jamur, dan

ultraviolet (UV). Paparan sinar UV dapat menyebabkan komposit mengalamii

fotodegradasi yang menyebabkan efek yang tidak diinginkan, termasuk

berkurangnya sifat mekanik dan kualitas permukaan serta perubahan warna.

Menurut Simonsen (1996), komposit kayu lainnya dengan termoplastik tidak

tahan terhadap pengaruh outdoor exprosure dan penurunan sifat terutama terlihat

pada kekakuan.

(a) (b) (c) (d)

Gambar 13. Perubahan warna FPC selama pemaparan: a) 0 bulan; b) 2 bulan; c) 4 bulan dan; d) 6 bulan

Berdasarkan hasil penelitian, pemaparan selama 6 bulan di lingkungan luar

(area terbuka) menyebabkan terjadinya perubahan warna pada permukaan papan

komposit yang terkena langsung sinar UV (Gambar 12) dan penurunan sifat-sifat

mekanisnya seperti nilai MOE dan MOR nya. Perubahan warna yang terjadi pada

FPC selama pemaparan disajikan secara lengkap pada Lampiran 12. FPC yang

awalnya berwarna hitam berubah menjadi berwarna putih kusam. Hal ini

dikarenakan sewaktu pemaparan terjadi deteriorasi yang cepat terhadap contoh

uji, sehingga terjadi perubahan warna dan tekstur pada permukaan papan. Hal ini

sesuai dengan pernyataan Sudiyani et al (2003) yang menyatakan bahwa

menyebabkan depolimerisasi lignin dalam matriks dinding sel dan hilang atau

tercuci karena air hujan. Kerusakan papan (contoh uji) akibat cuaca disebabkan

karena adanya pengaruh kombinasi dari sinar matahari, curah hujan, oksigen,

debu, variasi suhu dan kelembaban.

Perubahan warna pada permukaan komposit disebabkan oleh komposit

yang mengalami degradasi fotokimia oleh cahaya UV. Degradasi terutama terjadi

pada komponen lignin dan menyebabkan perubahan warna. Berdasarkan

penelitian Risnasari (2006) perubahan warna pada komposit yang dipaparkan

terhadap cuaca menurun secara drastis pada bulan pertama dan setelah pemaparan

selama satu bulan, contoh uji berubah drastis menjadi putih kusam, bahkan

penambahan MAH dan UV stabilizer tidak dapat menurunkan perubahan warna.

Menurut Philip dan Attwood (2004) mekanisme degradasi oleh cuaca

dimulai dengan adanya energi UV yang menghasilkan radikal alkil bebas (R) yang

bereaksi secara cepat dengan oksigen untuk membentuk radikal peroksil (ROO),

yang memisahkan atom H dari polimer untuk membentuk radikal alkil dan

hidroperoksida (ROOH). ROOH dirombak menjadi alkoksi RO dan hidroksil OH.

Radikal-radikal yang sangat reaktif inilah yang selanjutnya memisahkan

atom-atom hydrogen dari polimer untuk menghasilkan radikal alkil baru.

Adapun pengaruh kelembaban terhadap MOE dan MOR FPC telah

dilakukan oleh Lopez dan Cooper (2005). Berdasarkan hasil penelitan tersebut

dapat dilihat bahwa pengaruh kelembaban relatif terhadap MOE hampir sama

dengan MOR. Dimana Pada tingkat kelembaban relatif (RH) yang lebih rendah,

dan terjadi peningkatan suhu pada saat pemaparan maka akan mengurangi MOE,

kemungkinan bahwa pada suhu yang tinggi dan pada tingkat kelembaban yang

tinggi mempengaruhi pelapukan komponen plastik pada permukaan komposit,

sehingga komponen plastik menjadi kurang elastis.

Keberadaan molekul-molekul air akan mempercepat reaksi oksidasi

sehingga meningkatkan kerapuhan dari matriks polimer. Retak mikro akan

terbentuk karena pengembangan komponen kayu yang akan mempermudah

penetrasi UV pada komposit serta memungkinkan lokasi tambahan untuk

degradasi. Selain itu, molekul air dapat menghilangkan aditif yang dapat larut

dalam air dan dapat terdegradasi oleh UV seperti lignin dan menyebabkan

KESIMPULAN DAN SARAN

Hasil pengujian menunjukkan bahwa setelah pemaparan terhadap cuaca

selama 6 bulan, sifat fisis FPC yang memenuhi standar JIS A 5905-2003

hardboard S20 dan JIS A 5908-2003 particleboards type 13, adalah kerapatan,

daya serap air dan pengembangan tebal. Berdasarkan hasil pengujian sifat fisis,

FPC yang dihasilkan dapat digunakan untuk tujuan penggunaan eksterior.

Sedangkan untuk pengujian sifat mekanis, FPC yang dihasilkan tidak ada yang

memenuhi standar. Hal ini disebabkan bahan baku yang digunakan merupakan

hasil daur ulang yang kekuatannya semakin menurun. Faktor penambahan MAH

hanya berpengaruh nyata terhadap kerapatan FPC setelah pemaparan 6 bulan dan

faktor interaksi antara perbandingan bahan baku dan penambahan MAH hanya

berpengaruh nyata terhadap keteguhan lentur (MOE) setelah pemaparan selama 6

bulan.

Saran

Agar dilakukan modifikasi dalam bentuk lain mengenai papan komposit

plastik ini, baik dalam modifikasi bahan baku penghasil serat yang lebih

bervariasi, atau penggunaan zat aditif lain seperti UV Stabilizer untuk penelitian

selanjutnya sehingga dapat meningkatkan kualitas papan komposit dan

TINJAUAN PUSTAKA

Kardus Bekas

Kardus atau Corrugated Paper sebagai sebuah bahan dasar kemasan

memiliki daur hidup yang sangat singkat, dihargai hanya selama proses distribusi

produk dari produsen kekonsumen berlangsung. Material kardus untuk saat ini

dipandang sebagai kebutuhan sekunder dalam suatu proses produksi industri.

Kenyataannya kardus sangat rasionil dan potensial dalam satu rekayasa desain,

memenuhi kriteria untuk digunakan sebagai bahan baku utama. Bahan dasar

utama kertas kardus berasal dari limbah industri pemotongan kayu (sisa potongan,

serutan, serbuk gergaji). Karena sifatnya merupakan bahan-bahan organik

membuat kardus mudah untuk diolah kembali atau di daur ulang beberapa kali,

baik untuk bahan pembuatan kardus baru atau papan daur ulang seperti MDF atau

Medium-Density Fibre Board (Willy dan Yahya, 2001).

Kardus sebagai bahan dasar kemasan yang memiliki daur hidup singkat,

memiliki kelebihan dan kelemahan, diantaranya yaitu :

a. Proses cetak dilakukan dengan sistem cetak sablon (silk-screen printing),

masking, atau hand-painting. Teknik pencetakan sablon cukup sulit untuk

diterapkan karena permukaan material ini tidak begitu rata, disebabkan alur

gelombang atau flute; sehingga bagian yang cekung tidak dapat tercapai oleh

screen sablon dan tinta tidak dapat tercetak dengan merata.

b. Kertas sebagai bahan dasar tidak tahan terhadap air, dan kelembaban; baik

yang disebabkan oleh zat cair, atau kelembaban udara. Sehingga harus

dilakukan penjemuran, atau pemanasan dengan plat lain (misalnya lampu

keadaan kadar air tinggi, sangat mudah terjadi perubahan permukaan, atau

kekuatan struktur gelombang, dan yang paling parah, terbukanya rekatan

antar lapisan.

c. Ketebalan material yang tersusun dari lapisan-lapisan kardus berdampak

langsung terhadap kekuatan struktur material. semakin banyak lapisan; atau

semakin tebal material, maka semakin kuat pula struktur material tersebut.

ketebalan material dapat disesuaikan dengan kebutuhan kekuatan struktur

untuk aplikasi pembuatan produk.

d. Penyusunan lapisan dengan menggunakan sistem modul pada saat perekatan,

mempermudah proses pembuatan material untuk menyesuaikan ukuran

material yang dibutuhkan untuk membuat sebuah produk. Hal ini dapat

menekan banyaknya material yang terbuang.

(Willy dan Yahya, 2001).

Plastik

Plastik adalah polimer rantai panjang atom mengikat satu sama lain.

Rantai ini membentuk banyak unit molekul berulang, atau monomer. Berdasarkan

sifat kimia yang dimiliki, plastik dapat diklasifikasikan atas plastik yang bersifat

termoseting dan plastik yang bersifat termoplastik. Plastik yang bersifat

termosetting adalah bahan plastik yang tidak dapat dibentuk kembali oleh panas

setelah dibuat menjadi suatu produk akhir (tidak dapat kembali ke bentuk semula),

karena plastik jenis ini dibuat melalui proses crosslinking polymers. Pemanfaatan

limbah plastik dengan cara daur ulang umumnya dilakukan oleh industri. Secara

umum terdapat empat persyaratan agar suatu limbah plastik dapat diproses oleh

pellet, serbuk, pecahan), limbah harus homogen, tidak terkontaminasi, serta

diupayakan tidak teroksidasi. Untuk mengatasi masalah tersebut, sebelum

digunakan limbah plastik diproses melalui tahapan sederhana, yaitu pemisahan,

pemotongan, pencucian, dan penghilangan zat-zat seperti besi dan sebagainya

(Sasse et al.,1995).

Plastik daur ulang yang digunakan memiliki sifat dapat menolak air

(water resistant) diharapkan dapat meningkatkan kualitas papan komposit yang

akan dibuat. Dimana bahan dasar serat kardus yang bersifat menyerap air

(hidropobik) akan ditutupi oleh plastik, sehingga dalam pengujian fisis yang akan

dilakukan, hasil kerapatan, kadar air, pengembangan tebal, dan kembang susut

papan komposit plastik yang dihasilkan sesuai dengan standar yang diacu

(Okamotto, 2000).

Perekat termoplastik seperti polietilena dan polipropilena pada umumnya

berbentuk semi kristalin. Pada suhu kamar kedua plastik ini dapat bersifat amorf

sehingga bersifat kaku. Kedua plastik ini akan mencair pada kondisi suhu yang

tinggi. Sifat plastik yang mencair pada suhu tinggi tersebut, apabila digabungkan

dengan bahan baku pengisi atau filler akan menghasilkan sebuah produk panel

yang baru (Barone, 2005).

Polietilena

Polietilena adalah bahan termoplastik yang transparan, berwarna putih

mempunyai titik leleh bervariasi antara 110°C sampai 137°C. Umumnya

polietilena bersifat resisten terhadap zat kimia. Pada suhu kamar polietilena tidak

pada temperatur tinggi dengan sinar ultraviolet. Struktur rantai polietilena dapat

linear, bercabang atau berikatan silang (Bilmeyer, 1994)

Polyethylene (PE) adalah polimer yang termasuk golongan polyolefins

yang dibuat dengan polimerisasi gas etilena (CH2=CH2), etilena dapat dibuat

dengan memberi gas hidrogen pada hasil fraksi minyak bumi, gas alam atau

asetilen. PE mempunyai berat molekul rata-rata 50.000–300.000 dan tahan terhadap air, bahan kimia, tetapi pada suhu di atas 60°C dapat bereaksi dengan

beberapa hidrokarbon organik dan tidak dipengaruhi oleh asam dan basa kuat

kecuali asam nitrat pada suhu tinggi. PE pada umumnya diklasifikasikan atas tiga

golongan, yaitu low density polyethylene (LDPE) dengan kerapatan 0,910 g/ cm³

paling banyak digunakan sebagai kantung dan harganya yang murah, dan high

density polyethylene (HDPE) dengan kerapatan 0,941 g/cm³–0,956 g/ cm³ bersifat lebih kaku serta lebih tahan terhadap suhu tinggi mencapai 120°C dan medium

density polyethylene (MDPE) dengan kerapatan 0,926 g/cm³ - 0,940 g/cm³

(Birley et al. 1988).

Bahan Penambah (Aditif)

Bahan penambah (aditif) berfungsi untuk mencegah kerusakan pada

produk komposit polimer akibat pengaruh penyinaran sinar matahari yang dapat

memecah sebagian senyawa kimia pada produk komposit dan mengurangi

kerusakan akibat pengaruh oksidasi yang mengakibatkan pemutusan rantai-rantai

polimer. Menurut fungsi, aditif dapat dibedakan menjadi bahan penstabil, bahan

pelumas (lubricant), bahan pelunak (plasticizer), bahan pengisi, flame retardant,

pewarna dan lain-lain. Bahan penambah (aditif) tersebut merupakan komponen

Maleat Anhidrida (MAH)

Maleic anhydride (MAH) adalah senyawa vinil tidak jenuh yang

merupakan bahan mentah dalam sintesis resin polyester, pelapisan permukaan

karet, deterjen, bahan aditif, minyak pelumas, plastisizer dan kopolimer. Sifat

kimia yang khas dimiliki oleh MAH yaitu adanya ikatan etilenik dengan gugus

karboksil di dalamnya dan ikatan ini berperan dalam reaksi adisi. Berat molekul

dari MAH adalah 98,06, larut dalam air, meleleh pada temperatur 57-60°C dan

mendidih pada suhu 202°C (Adriana 2001). Dalam penelitian ini, MAH

diharapkan sebagai senyawa penghubung antara partikel dengan polyethylene

(PE). Adanya penambahan bahan aditif pada papan komposit plastik ini adalah

sebagai compatibilizer (bahan untuk meningkatkan kekompakan)

(Febrianto et al. 2006).

Dalam penelitian Stark dan Clemons (2002) menyebutkan manfaat

penggunaan maleat anhidrida adalah sebagai coupling agent, meningkatkan sifat

mekanis komposit dari daur ulang serat kayu dan polipropilena. MAH dapat

diberikan pada polimer seperti polipropilena, polietilen untuk membentuk

modifikasi polimer MAH dengan kehadiran peroxide.

Benzoil peroksida (BP)

Benzoil peroksida merupakan senyawa peroxide yang berfungsi sebagai

inisiator dalam proses polimerisasi dan dalam pembentukan ikatan silang dari

berbagai polimer dan material polimer. Senyawa peroxide ini dapat digunakan

sebagai pembentuk radikal bebas. Benzoil peroksida mempunyai waktu paruh

temperatur 1000C. Penambahan sejumlah tertentu zat pembentuk radikal akan

memberikan ikatan bagi bahan polimer (Al-Malaika, 1997).

Benzoil peroksida adalah paling umum digunakan sebagai inisiator.

Biasanya jumlah peroksida yang ditambahkan berkisar dari 0%, 2%, 3% oleh

berat dari monomer (Klyosov, 2007). Peran BP sebagai inisiator pada reaksi

antara rantai polipropilena dengan maleat anhidrida. Han et al., (1990),

mengemukakan bahwa inisiator diperlukan dalam pembuatan papan partikel

berbahan baku limbah serbuk kayu dan limbah plastik polipropilena, karena tanpa

adanya inisiator maka kinerja dari compatibilizer dalam hal ini maleat anhidrida

hanya bisa terjadi reaksi esterifikasi dengan gugus OH dari bahan baku sedangkan

reaksi gabungan dengan polipropilena tidak terjadi.

Papan Komposit Serat Plastik ( Fiber Plastic Composite)

Komposit serat adalah komposit yang terdiri dari fiber di dalam matriks.

Secara alami serat yang panjang mempunyai kekuatan yang lebih dibanding serat

yang berbentuk curah (bulk). Serat panjang mempunyai struktur yang lebih

sempurna karena struktur kristal tersusun sepanjang sumbu serat dan cacat

internal pada serat lebih sedikit dari pada material dalam bentuk curah. Bahan

pangikat atau penyatu serat dalam material komposit disebut matriks. Matriks

secara ideal seharusnya berfungsi sebagai penyelubung serat dari kerusakan antar

serat berupa abrasi, pelindung terhadap lingkungan (serangan zat kimia,

kelembaban), pendukung dan menginfiltrasi serat, transfer beban antar serat, dan

perekat serta tetap stabil secara fisika dan kimia setelah proses manufaktur.

Matriks dapat berbentuk polimer, logam, karbon, maupun keramik

Setyawati (2003) menyatakan bahwa komposit polimer adalah komposit

yang terbuat dari plastik sebagai matriks dan serbuk kayu sebagai pengisi (filler),

yang mempunyai sifat gabungan keduanya. Selain kayu yang digunakan sebagai

filler, bahan non kayu yang mengandung lignoselulosa seperti limbah hasil

pertanian dan perkebunan juga dapat digunakan. Penambahan filler ke dalam

matriks bertujuan mengurangi densitas, meningkatkan kekakuan, dan mengurangi

biaya perunit volume. Dari segi kayu, dengan adanya matrik polimer di dalamnya

maka kekuatan dan sifat fisiknya juga akan meningkat.

Pembuatan komposit dengan menggunakan komposit matriks dari plastik

yang telah didaur ulang, dapat mengurangi pembebanan lingkungan terhadap

limbah plastik. Keunggulan produk ini antara lain : biaya produksi lebih murah,

bahan bakunya melimpah, fleksibel dalam proses pembuatannya, dapat

diaplikasikan untuk berbagai keperluan, serta bersifat dapat didaur ulang

(recycleable). Pemanfaatan plastik daur ulang dalam pembuatan kembali barang – barang plastik telah berkembang pesat. Hampir seluruh jenis limbah plastik dapat

diproses kembali menjadi barang semula walaupun dilakukan pencampuran

dengan bahan baku baru dan additive untuk meningkatkan kualitas. Empat jenis

limbah plastik yang populer dan laku di pasaran yaitu polietilena (PE), High

Density Polietylene (HDPE), polipropilena (PP), dan asoi. Ada beberapa cara

untuk meningkatkan kualitas yang terbuat dari bahan plastik antara lain dengan

menambahkan serat sebagai penguat pada proses pembuatan bahan plastik itu

Pengaruh Cuaca Terhadap FPC

Dalam penggunaannya, produk polimer komposit dipromosikan sebagai

suatu produk dengan tingkat pemeliharaan yang rendah dalam penggunaan

eksterior. Produk komposit polimer untuk keperluan eksterior melewati proses

pengujian ketahanan untuk memperoleh produk komposit polimer yang

berkualitas baik. Pengujian ketahanan tersebut dapat dilakukan melalui uji

ketahanan terhadap penyinaran cahaya matahari, curah hujan, angin dan debu.

Dapat dilihat terjadi perubahan warna, kehilangan berat, kekuatan dan penurunan

kualitas permukaan (Stark dan Matuana, 2003).

Deteriorasi yang cepat akibat pemaparan di lingkungan luar (outdoor)

merupakan suatu kerugian yang utama dari penggunaan kayu dan wood based

materials untuk aplikasi struktural dan teknik. Jika komposit serbuk kayu plastik

digunakan di luar ruangan akan terbuka terhadap radiasi ultra-violet, kelembaban

dan mikroorganisme (Sudiyani et al., 2003).

Adapun pengaruh cuaca tropis di Indonesia terhadap komposit

kayu/plastik daur ulang telah dilakukan Sulaeman (2003). Setelah pemaparan

terjadi perubahan warna pada permukaan komposit yang terkena langsung sinar

UV dan penurunan sifat-sifat mekanis dari komposit seperti kekuatan tarik,

elongasi patah dan modulus young. Hasil pengujian bagian melintang dengan

Scanning Electron Microscopy (SEM) memperlihatkan serbuk kayu dan plastik

polipropilen terpisah dan membentuk ronga-rongga. Setelah pemaparan terjadi

PENDAHULUAN

Latar Belakang

Pemanfaatan limbah kardus dan plastik sebagai bahan baku papan

komposit sampai saat ini belum mendapat perhatian serius, sementara volume

limbah kardus sebagai pembungkus barang cukup tinggi. Selain itu, limbah plastik

menimbulkan persoalan tersendiri bagi lingkungan karena bahan ini sangat sulit

terdekomposisi. Jika kedua potensi limbah ini digabungkan menjadi bahan baku

pembuatan papan komposit, maka diharapkan akan tercipta suatu produk papan

komposit baru yang memiliki ketahanan terhadap mikroorganisme perusak yang

lebih tinggi dan memiliki stabilitas dimensi yang lebih baik daripada produk panel

kayu yang ada sejauh ini.

Fiber Plastic Composite (FPC) merupakan salah satu produk biokomposit

yang sedang banyak dikembangkan saat ini, baik dalam hal pembuatan, bahan

baku, hingga pengujian kualitasnya. Penggunaan FPC saat ini tidak hanya

berkembang untuk produk yang digunakan di dalam ruangan (indoor) seperti

lantai dan dinding rumah bagian dalam, perabot rumah tangga dan lain-lainnya,

tetapi juga berkembang untuk penggunaan di luar ruangan (outdoor) seperti dek

kapal, lambung kapal, dan atap rumah. Penggunaan FPC untuk tujuan eksterior

memunculkan permasalahan yang terkait dengan daya tahan FPC tehadap

pengaruh cuaca seperti stabilitas panas, ketahanan terhadap jamur, ketahanan

terhadap perubahan bentuk karena penyerapan uap air dan stabilitas terhadap sinar

ultraviolet (UV).

Pemberian bahan penambah (aditif) terhadap produk komposit bertujuan