Gunani, Sri. 2001. Analisis Ergonomi Terhadap Rancangan Fasilitas Kerja Pada Stasiun Kerja Dibagian Skiving Dengan Antropometri Orang Indonesia (Studi Kasus Di Pabrik Vulkanisir Ban). ITS: Surabaya.

Hal W. Hendrick, 2002, Macroergonomics Theory, Methods, and Applications. Lawrence Erlbaum Associates, New Jersey.

Isa Halim. 2011. A Review On Health Effects Associated With Prolonged Standing In The Industrial Workplaces. Universiti Teknikal Malaysia Melaka, Hang Tuah Jaya

Rositaningrum, Alfia. 2014. Analisa Implementasi Ergonomi Makro Terhadap Keuntungan Perusahaan (Studi Kasus : Merpati Maintenance Facility Juanda -Surabaya). ITS: Surabaya

Sinulingga, Sukaria. 2010, Manajemen dan Rekayasa Produktivitas, Medan: USU Stanton, Naville. 2005. Handbook of Human Factors and Ergonomics Methods.

New York: CRC Press LLC.

Taghipour, Mohammad. 2015. Analysing the Effects of Physical Conditions of the Workplace on Employee’s Productivity (Including Case Study). Islamic Azad University: Iran

Tarwaka, dkk, 2004, Ergonomi untuk Keselamatan, Kesehatan Kerja dan Produktivitas, Harapan Press: Surakarta

3.1. ErgonomiB

B Ergonomi atau ergonomics sebenarnya berasal dari kata Yunani yaitu Ergo yang berarti kerja dan Nomos yang berarti hukum. Dengan demikian ergonomi dimaksudkan sebagai disiplin keilmuan yang mempelajari manusia dalam kaitannya dengan pekerjaannya1. Istilah ergonomi lebih dikenal sebagai

Human Factors Engineering atau Human Engineering. Disiplin ergonomi secara khusus akan mempelajari keterbatasan dari kemampuan manusia dalam berinteraksi dengan teknologi dan produk-produk buatan, batas kemampuan baik jangka pendek maupun jangka panjang pada saat berhadapan dengan keadaan lingkungan sistem kerjanya yang berupa perangkat keras (hardware) dan perangkat lunak (software).

Dengan demikian terlihat jelas bahwa ergonomi adalah suatu keilmuan yang multidisiplin karena akan mempelajari pengetahuan-pengetahuan dari ilmu kehayatan (kedokteran dan biologi), ilmu kejiwaan (psikologi) dan kemasyarakatan (sosiologi). Pada prinsipnya disiplin ergonomi akan mempelajari akibat-akibat (dampak) dari jasmani, kejiwaan dan sosial dari teknologi dan produk -produknya, maka pengetahuan yang dipelajari akan berkaitan dengan

teknologi seperti Biomekanika, Antropometri Teknik, Teknologi Produksi, Lingkungan Fisik (temperatur, pencahayaan, dsb) dan lain-lain.

Maksud dan tujuan dari disiplin ergonomi adalah mendapatkan suatu pengetahuan yang utuh tentang permasalahan-permasalahan interaksi manusia dengan teknologi dan produk-produknya, sehingga dimungkinkan adanya suatu rancangan sistem manusia-mesin (teknologi) yang optimal. Dengan demikian disiplin ergonomi melihat permasalahan interaksi tersebut sebagai suatu sistem dengan pemecahan-pemecahan masalahnya melalui proses pendekatan sistem pula.

3.2. PengertianBErgonomiBMakroB

Ergonomi makro adalah suatu subdisiplin ergonomi yang fokus mengkaji mengenai perancangan sistem kerja (Hendrick & Kleiner, 2002)2. Suatu sistem pekerjaan terdiri atas personil yang saling berinteraksi dengan perangkat keras dan lunak. Suatu sistem pekerjaan melibatkan dua atau lebih individu yang bekerja bersama untuk mencapai suatu tujuan umum dalam suatu organisasi. Subdisiplin ergonomi juga berkaitan dengan teknologi yang lain. Makroergonomi telah dikenal sebagai subdisiplin ergonomi yang terkait dengan hubungan manusia, organisasi dan teknologi. Makroergonomi merupakan sesuatu yang terintegrasi karena mencakup pengetahuan, metode, dan peralatan dari sistem sosio-teknik, psikologi industri, rancang-bangun sistem, ergonomi fisik, dan ergonomi teori. Dalam pelaksanaannya, makroergonomi menghadirkan suatu relung berharga

yang tidak satupun dari area ini yang terabaikan. Sebagai ilmu pengetahuan, makroergonomi mengarahkan untuk mengembangkan suatu pemahaman sistem pekerjaan, perilaku, atau personil yang saling berinteraksi dengan perangkat keras atau lunak di dalam lingkungan fisik internal, lingkungan eksternal, dan struktur organisasi serta proses agar menjadi lebih baik.

dan Haines (1998) mendefinisikan ergonomi partisipasi adalah proses perencanaan dan pengendalian dari sejumlah aktivitas yang melibatkan operator dengan pengetahuan dan kemampuan yang memadai dalam mempengaruhi proses dan hasil untuk mencapai tujuan tertentu.

Dengan demikian ergonomi partisipasi merupakan proses pemecahan masalah ergonomi dalam suatu sistem dengan melibatkan pihak terkait dari proses perencanaan sampai pada implementasi. Penerapan ergonomi partisipasi terbukti dapat meningkatkan keselamatan dan kesehatan kerja dalam program pelatihan melalui workshop di berbagai negara (Kawakami,2004).

3.3. MetodeBErgonomiBMakroB(Macroergonomic Methods)B

Makro ergonomi adalah suatu cabang ilmu yang pertama kali diperkenalkan oleh Hal W. Hendrick pada tahun 1980. Cabang ergonomi ini muncul diakibatkan oleh perkembangan teknologi yang begitu pesat, melebihi kecepatan perkembangan organisasi, selain itu juga disebabkan terdapatnya kelemahan dalam mikro ergonomi.

Makro ergonomi juga meneliti tentang pekerjaan, namun makro ergonomi memeriksa pekerjaan dan sistem kerja secara lebih luas. Beberapa hal yang dibahas dalam makro ergonomi adalah struktur organisasi, interaksi antara orangorang yang ada dalam organisasi dan aspek motivasi dari pekerja. Dengan kata lain, ergonomi hanya melihat dari tingkat pekerjaan, namun makro ergonomi melihat dari tingkat pekerjaan dan juga tingkat organisasi.

a. Generasi pertama

Ergonomi berkaitan dengan kemampuan fisik, fisiologis, lingkungan, dan karakteristik perseptual dalam merancang dan mengaplikasikan sistem antar manusia dan mesin. Hal ini meliputi control, display, penyusunan ruang kerja dan lingkungan kerja.

b. Generasi kedua

Generasi ini ditandai ketika beralihnya perhatian para ahli dengan berkembangnya sistem komputer. Disini para ahli ergonomi menekankan penelitian pada bagaimana manusia menerima, mempersepsikan, mengolah, dan menyimpulkan data dan informasi. Hendrick menjelaskan bahwa generasi kedua meningkatkan penekanan pada pengembangan dan aplikasi penggunaan sistem antar teknologi dan pengguna.

c. Generasi ketiga

Generasi ini ditandai dengan masuknya unsur eksternal yaitu organisasi dan sistem sosioteknik ke dalam ergonomi. Generasi ini menekankan perhatian pada aspek penerapan pengetahan tentang individu dan organisasi pada perancangan, implementasi dan penggunaan teknologi baru. Atau dengan kata lain, generasi ketiga fokus pada mikro ergonomi, atau keseluruhan organisasi sistem kerja dan berkonsentrasi pada pengembangan dan aplikasi dari teknologi dihubungkan dengan organisasi.

saling melengkapi satu sama lain. Perbandingan antara kedua konsep ini dapat dilihat pada Tabel 3.1. berikut:

TabelB3.1.BPerbandinganBantaraBMikroBErgonomiBdenganBMakroBErgonomiB

TarakteristikBBB MikroBErgonomiB MakroBErgonomiB

Tingkat bahasan Mikro Makro

Unit kerja Tugas, sub-tugas Divisi kerja

Tujuan Mengoptimalkan pekerja Mengoptimalkan sistem kerja

Fokus Perincian Peninjauan secara luas

Alat Pengukur

Umumnya mengukur secara fisik seperti : luas, tenaga, luminasi, desibel, waktu

Umumnya organisasional dan mengukur subejektivitas seperti jumlah orang, rentang kendali, perilaku dan moral

Sejarah Penelitian 27-47 tahun 10-12 tahun Sejarah Aplikasi 17-27 tahun 8-9 tahun

Aplikasi Keahlian Anatomi, psikologi, psikologi persepsi, teknik industri

Organisasi, psikologi organisasi

Sumber : Hal W. Hendrick, 2002, Macroergonomics Theory, Methods, and Applications.Lawrence Erlbaum Associates, New Jersey.

3.4. Macroergonomic Analysis And DesignB(MEAD)B

MEAD merupakan suatu metode yang berkaitan dengan mendesain, menganalisis, dan mengevaluasi sistem kerja dalam organisasi sehingga menjadi efektif dan efisien.3 Tahapan pada Macroergonomic Analysis and Design dapat

dilihat pada Gambar 3.1.

a. Pengamatan dan Analisis Lingkungan

Pada tahap ini, hal yang dilakukan adalah pengamatan pada sistem keseluruhan, subsistem lingkungan, dan organisasi dari sistem tersebut. Untuk menilai varian antara yang telah ditetapkan dan yang dipraktikan, diperlukan

identifikasi misi, visi, prinsip, dan kriteria target yang ditetapkan dalam sistem tersebut.

Dalam mengamati sistem secara keseluruhan hal yang perlu dilakukan adalah mengidentifikasikan tempat kerja dimana sistem berjalan dan prosesnya termasuk batasan yang ada. Detail dari misi sistem ini dapat berupa input, output, proses, supplier, customer, internal control, dan mekanisme feedback. Selain itu batasan yang dimaksud dapat berupa batasan throughput, territorial, sosial, dan waktu. Dalam pengamatan lingkungan, organisasi dan major stakeholder diperlukan identifikasi dan evaluasi ekspetasi organisasi, entitas diluar batasan (external environmet), dan konflik yang ada.

GambarB3.1.BLangkah-langkahBMEADB

b. Tipe Sistem dan Analisis Performansi

Performa dari sistem yang diamati di tahap sebelumnya dievaluasi pada tahap ini. Key performance criteria yang berkaitan dengan tujuan organisasi dan posisi teknikal diperinci pada tahap ini. Untuk mengukur performa dari sistem yang berjalan, diperlukan data specific standarized performance criteria untuk menentukan jenis pengukuran proses kerja.

Performa organisasi dapat diukur dan dinilai dengan menggunakan seven performance criteria atau pengelompokan ukuran, yang terdiri dari efisiensi, efektivitas, produktivitas, kualitas, quality of work life, inovasi dan profabilitas atau budgetabilitas (Sink and Tuttle, 1989). Kriteria efisiensi berfokus pada input atau utilisasi sumber daya. Efektivitas berfokus untuk melihat apakah hal sesuai tujuan. Produktivitas didefiniskan melalui output/input. Inovasi berpacu pada perubahan kreatif pada proses atau produk sehingga menghasilkan peningkatan performa. Untuk organisasi yang tidak bertujuan untuk profit, Sink and Tuttle (1989) memperkenalkan budgetabilitas atau pengeluaran relatif pada budget untuk menggantikan kriteria profitabilitas. c. Menentukan proses kerja teknis dan analisis tugas

terhadap tujuan, input, transformasi, dan output. Aliran kerja dari proses transformasi (mengkonversikan input menjadi output) dibuat dengan bentuk flow chart, termasuk aliran material, workstation, dan batasan fisik atau imajiner. Pada sistem linear, output dari satu langkah merupakan input dari langkah selanjutnya. Pada sistem nonlinear, langkah-langkah dilakukan secara paralael atau berulang-berulang. Dengan begitu, unit operasi akan teridentifikasi. Selain itu, diidentifikasi pula fungsi dan subfungsi (contoh: tugas) dari sistem tersebut.

d. Pengumpulan Data Varians

Pada tahap ini dianalisis data yang sudah diperoleh pada langkah langkah sebelumnya untuk mengidentifikasi kelemahan, penyimpangan ataupun permasalahan lain yang dapat menyebabkan penurunan kinerja sistem kerja ataupun mengidentifikasi hal -hal yang menyebabkan adanya gap antara keinginan pekerja dengan pemilik.

e. Membuat matriks variansi

Key variance adalah varian-varian yang secara signifikan mempengaruhi kriteria performa dan saling berinteraksi dengan varian lainnya, sehingga menghasilkan compound effect. Tujuan dari tahap ini adalah untuk menampilkan interrelasi diantara varian-varian pada proses kerja sehingga dapat ditentukan varian mana yang mempengaruhi varian lainnya.

Varian dipertimbangkan sebagai “key” jika varian tersebut secara signifikan mempengaruhi kuantitas produksi, kualitas produksi, biaya operasi (alat, material mentah, overtime, dan lain-lain), biaya sosial (ketidakpuasan, keamanan, dan lain-lain), atau bila varian tersebut memiliki hubungan dengan varian lain (matriks).

f. Kontrol varians dan analisis peran

Tujuan dari tahap ini adalah untuk menemukan bagaimana varian yang ada dapat dikendalikan dan apakah personel yang bertanggung jawab terhadap pengendalian varian ini membutuhkan dukungan. Konten pada key variance control table ini terdiri dari: unit operasi dimana varian akan dikendalikan dan dikoreksi; siapa yang bertanggung jawab; aktivitas kendali apa yang sedang dilakukan; interfaces, alat, atau teknologi apa yang dibutuhkan untuk mendukung kontrol tersebut dan komunikasi, informasi, keahlian khusus, atau pengetahuan apa yang dibutuhkan untuk mendukung pengendalian tersebut.

g. Mengalokasikan fungsi dan penggabungan desain

Pada perubahan teknikal, desain dengan mengutamakan manusia dibutuhkan dalam membantu operator untuk mencegah atau mengontrol key variances, berupa interface, sistem informasi, job aids, process control tools, teknologi yang lebih fleksibel, perancangan ulang stasiun kerja dan sistem penanganan, atau mekanisme terintegrasi. Selanjutnya dilakukan penentuan pengetahuan atau keahlian yang dibutuhkan pada key variances dan isu yang nyata. Setelah membuat key variance control table pada tahap sebelumnya, selanjutnya perubahan sistem personel direkomendasikan untuk mencegah atau mengendalikan key variances. Hal ini berujung pada penentuan pengetahuan atau keahlian khusus yang didapatkan melalui pelatihan teknikal, formal courses, workshop, atau pembelajaran jarak jauh. h. Analisis persepsi dan tanggung jawab

Varians dapat diatur melalui pelatihan dan seleksi serta technological support. Terdapat dua role network yang beroperasi: yang dibutuhkan dan yang dipersepsikan. Semua varian diantara dua role network tersebut dapat dikurangi melalui parcipatory ergonomics, pelatihan, komunikasi, interfacedesign, atau tool design.

i. Perancangan sistem pendukung dan interface

mana tugas harus diperhitungkan dalam desain ulang peran beroperasi di unit subsistem pendukung. Selain audit alokasi fungsi, interface antara subsistem harus diperiksa dan didesain ulang pada saat ini. Lingkungan fisik internal dirancang secara ergonomis untuk mendukung kesejahteraaan manusia, keamanan, dan efektivitas sistem. Untuk mengetahui apakah ada perubahan lingkungan dalam bentuk fisik yang mendukung peningkatan dapat dilakukan dengan melakukan penilaian pada analisis teknikal dan personel varian.

j. Implementasi, iterasi dan improvement

Tahap ini mengimplementasi perubahan proses kerja, perancangan interface, dan alokasi fungsi.

3.5. Penilaian ErgonomiB

3.5.1. Standard Nordic QuestionnaireB(SNQ)B

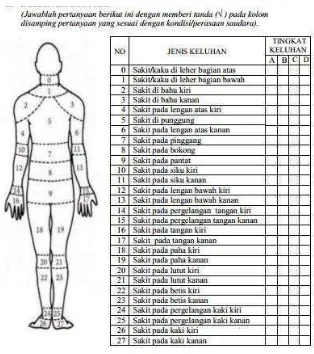

Standard Nordic Questionnaire (SNQ) merupakan suatu alat yang digunakan untuk mengukur keluhan-keluhan otot yang dialami oleh pekerja. Melalui Standard Nordic Questionnaire seperti pada Gambar 3.2. dapat diketahui bagian-bagian otot yang mengalami keluhan dengan tingkat keluhan mulai dari rasa tidak nyaman (agak sakit) sampai sangat sakit. Dengan melihat dan menganalisis peta tubuh SNQ maka dapat diestimasi jenis dan tingkat keluhan otot skeletal yang dirasakan oleh pekerja.4

GambarB3.2.BStandard Nordic Questionnaire

3.5.2. PenilaianBPosturBTerjaBdenganBMetodeBREBAB

REBA dirancang oleh Lynn Mc Atemney dan Sue Hignett (2000) sebagai sebuah metode penilaian postur kerja untuk menilai faktor resiko gangguan tubuh secara keseluruhan5. Data yang dikumpulkan adalah data mengenai postur tubuh, kekuatan yang digunakan, jenis pergerakan atau aksi, pengulangan atau pegangan.

Skor akhir REBA dihasilkan untuk memberikan sebuah indikasi tingkat risiko dan tingkat keutamaan dari sebuah tindakan yang harus diambil.

Untuk masing-masing tugas, menilai faktor postur tubuh dengan penilaian pada masing-masing grup yang terdiri atas dua grup, yaitu:

1. Grup A, terdiri atas: a. Batang tubuh (trunk) b. Leher (neck)

c. Kaki (legs) 2. Grup B, terdiri atas:

a. Lengan atas (upper arm) b. Lengan bawah (lower arm) c. Pergelangan tangan (wrist)

Pada masing-masing grup, diberikan suatu skala skor postur tubuh dan suatu pernyataan tambahan. Diberikan juga faktor beban atau kekuatan dan coupling.

REBA dapat digunakan ketika penilaian postur kerja diperlukan dalam sebuah pekerjaan:

1. Keseluruhan bagian badan digunakan.

2. Postur tubuh statis, dinamis, cepat berubah, atau tidak stabil.

3. Melakukan sebuah pembebanan seperti: mengangkat benda baik secara rutin ataupun sesekali.

Berikut ini adalah faktor-faktor yang dinilai pada metode REBA. 1. Grup A, terdiri dari :

a. Batang tubuh (trunk)

GambarB3.3.BPosturBBatangBTubuhB(Trunk)B Berikut skor penilaian postur batang tubuh (trunk):

TabelB3.2.BPenilaianBBatangBTubuhB(Trunk)B

PergerakanB SkorB SkorBPerubahanB

Posisi normal 1

+1 jika batang tubuh berputar/bengkok/bungkuk 0 - 200 (ke depan dan belakang) 2

<-200 atau 20 - 600 3

>600 4

b. Leher (neck)

GambarB3.4.BPosturBTubuhBBagianBLeherB(Neck)B Berikut skor penilaian postur tubuh bagian leher (neck):B

TabelB3.3.BPenilaianBLeherB(Neck)B

PergerakanB SkorB SkorBPerubahanB

0 - 200 1

+1 jika leher berputar/bengkok >200- ekstensi 2

c. Kaki (legs)

B

B

GambarB3.5.BPosturBTubuhBBagianBTakiB(Legs)B Berikut skor penilaian postur tubuh bagian kaki (legs):B

TabelB3.4BPenilaianBTakiB(Legs)B

PergerakanB SkorB SkorBPerubahanB

Posisi normal/seimbang

(berjalan/duduk) 1 +1 jika lutut antara 30-60+2 jika lutut >600 0 Bertumpu pada satu kaki lurus 2

d. Beban (load)

BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB1 2 3 GambarB3.6.BUkuranBBebanB(Load)B Berikut skor penilaian ukuran beban (load):B

TabelB3.5BPenilaianBBebanB(Load)B

PergerakanB SkorB SkorBPergerakanB

<5 kg 0

+1 jika kekuatan cepat

5 - 10 kg 1

>10 kg 2

2. Grup B, terdiri dari:

a. Lengan atas (upper arm) B

B

Berikut skor penilaian postur tubuh bagian lengan atas (upper arm):B TabelB3.6BPenilaianBLenganBAtasB(Upper Arm)BB

PergerakanB SkorB SkorBPerubahanB

200 (ke depan dan belakang) 1

+1 jika bahu naik

+1 jika lengan berputar/bengkok -1 miring, menyangga berat lengan >200 (ke belakang) atau 20 - 450 2

45 - 900 3

>900 4

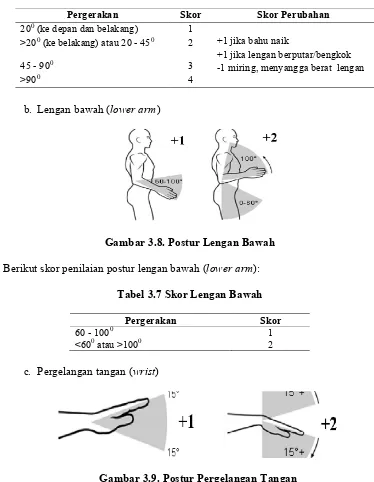

b. Lengan bawah (lower arm)

GambarB3.8.BPosturBLenganBBawahBB

Berikut skor penilaian postur lengan bawah (lower arm):B TabelB3.7BSkorBLenganBBawahBB

PergerakanB SkorB

60 - 1000 1

<600 atau >1000 2

[image:18.595.129.503.150.632.2]c. Pergelangan tangan (wrist)

GambarB3.9.BPosturBPergelanganBTanganBB

TabelB3.8BSkorBPergelanganBTanganBB

PergerakanB SkorB SkorBPerubahanB

0-150 (ke atas dan bawah) 1 +1 jika pergelangan tangan putaran menjauhi sisi tengah >150 (ke atas dan bawah) 2

d. Coupling

Skor penilaian coupling adalah sebagai berikut:B TabelB3.9BCoupling

Coupling SkorB TeteranganB

Baik 0 Kekuatan pegangan baik

Sedang 1 Pegangan bagus tapi tidak ideal atau kopling cocok dengan bagian tubuh Kurang baik 2 Pegangan tangan tidak sesuai walaupun mungkin

Tidak dapat diterima 3 Kaku, pegangan tangan tidak nyaman, tidak ada pegangan atau kopling tidak sesuai dengan bagian tubuh

B

Skor penilaian aktivitasadalah sebagai berikut:B TabelB3.10BSkorBAktivitasB

AktivitasB SkorB TeteranganB

Postur statik +1 1 atau lebih bagian tubuh statis/diam Pengulangan +1 Tindakan berulang-ulang

Ketidakstabilan +1 Tindakan menyebabkan jarak yang besar dan cepat pada postur (tidak stabil)

3.5.3. PengukuranBAntropometriB

3.5.3.1. DefinisiBAntropometriB

Istilah antropometri berasal dari “anthro” yang berarti manusia dan “metri” yang berarti ukuran. Secara definitif, antropometri dapat dinyatakan sebagai suatu studi yang berkaitan dengan pengukuran dimensi tubuh manusia6. Manusia pada dasarnya akan memiliki bentuk, ukuran (tinggi, lebar, dan

sebagainya) berat dan lain-lain yang berbeda satu dengan yang lainnya. Antropometri secara luas akan digunakan sebagai pertimbangan-pertimbangan ergonomis dalam memerlukan interaksi manusia. Tempat kerja yang baik dalam artian sesuai dengan kemampuan dan keterbatasan manusia dapat diperoleh apabila ukuran-ukuran dari tempat kerja tersebut sesuai dengan tubuh manusia dan yang berhubungan dengan dimensi tubuh manusia dipelajari dalam antropometri.

3.5.3.2. Faktor-faktorByangBMempengaruhiBPengukuranBAntropometriB B

Manusia pada umumnya akan berbeda-beda dalam hal bentuk dan dimensi ukuran tubuhnya. Ada beberapa faktor yang akan mempengaruhi ukuran tubuh manusia, sehingga sudah semestinya seorang perancang produk harus memperhatikan faktor-faktor tersebut yang antara lain adalah:

1. Umur

2. Jenis Kelamin (Sex)

Dimensi ukuran tubuh laki-laki umumnya akan lebih besar dibandingkan dengan wanita, terkecuali untuk beberapa bagian tubuh tertentu seperti pinggul dan sebagainya.

3. Suku Bangsa (Etnis)

Setiap suku bangsa ataupun kelompok etnik akan memiliki karakteristik fisik yang akan berbeda satu dengan yang lainnya.

4. Posisi Tubuh

Sikap (postur) ataupun posisi tubuh akan berpengaruh terhadap ukuran tubuh. Oleh sebab itu, posisi tubuh standar harus ditetapkan untuk survei pengukuran. Dalam kaitan dengan posisi tubuh dikenal 2 cara pengukuran yaitu pengukuran dimensi struktur tubuh dan pengukuran dimensi fungsional tubuh.

5. Cacat Tubuh

Cacat tubuh dapat mempengaruhi perubahan dimensi antropometri. Data antropometri ini diperlukan untuk perancangan produk bagi orang-orang cacat, misalnya kursi roda, kaki/tangan palsu, dan lain-lain.

6. Tebal/Tipisnya Pakaian yang Dikenakan

Faktor iklim yang berbeda akan memberikan variasi yang berbeda-beda dalam bentuk rancangan dan spesifikasi pakaian.

7. Kehamilan (Pregnancy)

3.5.3.3.BBBAntropometriBStatisB(Struktural)B

Istilah lain dari pengukuran tubuh dalam berbagai posisi standar dan tidak bergerak (tetap tegak sempurna) dikenal dengan antropometri statis. Dimensi tubuh yang diukur dengan posisi tetap antara lain meliputi berat badan, tinggi tubuh dalam posisi berdiri, maupun duduk, ukuran kepala, tinggi/panjang lutut pada saat berdiri/duduk, panjang lengan dan sebagainya. Ukuran dalam hal ini diambil dengan persentil tertentu seperti 5-th dan 95-th persentil. Contoh antropometri statis adalah posisi tubuh saat duduk orang duduk di kursi.

3.5.3.4.BBAntropometriBDinamisB(Fungsional)B

persneling, pedal dan juga jarak antara kepala dengan atap maupun dashboard harus menggunakan data antropometri dinamis.

3.5.3.5.BBPrinsip-prinsipBPenggunaanBDataBAntropometriB

Data antropometri yang menyajikan data ukuran dari berbagai macam anggota tubuh manusia dalam persentil tertentu akan sangat besar manfaatnya pada saat suatu rancangan produk ataupun fasilitas kerja akan dibuat. Agar rancangan suatu produk nantinya bisa sesuai dengan ukuran tubuh manusia yang akan mengoperasikannya, maka prinsip-prinsip apa yang harus diambil di dalam aplikasi data antropometri tersebut harus ditetapkan terlebih dahulu seperti diuraikan berikut ini:

1. Prinsip perancangan produk bagi individu dengan ukuran yang ekstrim Di sini rancangan produk dibuat agar memenuhi 2 sasaran produk, yaitu: a. Bisa sesuai untuk ukuran tubuh manusia yang mengikuti klasifikasi ekstrim

dalam arti terlalu besar atau kecil bila dibandingkan dengan rata-ratanya. b. Tetap bisa digunakan untuk memenuhi ukuran tubuh yang lain

(mayoritas dari populasi yang ada).

Agar bisa memenuhi sasaran pokok tersebut maka ukuran yang diaplikasikan ditetapkan dengan cara:

b. Untuk dimensi maksimum yang harus ditetapkan diambil berdasarkan nilai persentil yang paling rendah yaitu 1-th, 5-th, 10-th persentil) dari distribusi data antropometri yang ada. Hal ini diterapkan dalam penetapan jarak jangkau dari suatu mekanisme kontrol yang harus dioperasikan oleh seorang pekerja.

2. Prinsip perancangan produk yang bisa dioperasikan di antar rentang ukuran tertentu.

Di sini rancangan bisa diubah-ubah ukurannya sehingga cukup fleksibel dioperasikan oleh setiap orang yang memiliki berbagai macam ukuran tubuh. Contoh yang paling umum dijumpai adalah perancangan kursi mobil yang mana dalam hal ini letaknya dapat digeser maju/mundur dari sudut sandarannya pun dapat berubah-ubah sesuai dengan yang diinginkan. Dalam kaitannya untuk mendapatkan rancangan yang fleksibel, semacam ini maka data antropometri yang umum diaplikasikan adalah dalam rentang nilai 5-th sampai 95-th persentil.

3. Prinsip perancangan produk dengan ukuran rata-rata.

3.5.3.6.B Langkah-langkahB PenggunaanB AntropometriB dalamB PerancanganBB

UlangB

Berikut langakah-langkah dalam penggunaan konsep antropometri dalam perancangan produk:

1. Terlebih dahulu ditetapkan bagian tubuh mana yang nantinya akan difungsikan untuk mengoperasikan rancangan.

2. Tentukan dimensi tubuh yang penting dalam proses perancangan.

3. Tentukan populasi terbesar yang harus diantisipasi, diakomodasikan dan menjadi target utama pemakai produk tersebut.

4. Tetapkan prinsip ukuran yang harus diikuti. 5. Pilih persentase populasi yang harus diikuti.

6. Untuk setiap dimensi tubuh yang telah diidentifikasikan selanjutnya tetapkan nilai ukurannya dari tabel antropometri yang sesuai.

Dimensi tubuh pengukuran data antropometri dapat dilihat pada Lampiran 5.

3.5.3.7.BAplikasiBDistribusiBNormalBdalamBPenetapanBDataBAntropometriB

Data antropometri sangat diperlukan agar rancangan suatu produk dapat sesuai dengan orang yang akan mengoperasikannya. Ukuran tubuh yang diperlukan pada hakikatnya tidak sulit diperoleh dari pengukuran secara individual, seperti halnya yang dijumpai untuk produk yang dibuat berdasarkan pesanan (job order).

ada. Karena pastinya ukuran setiap individu akan bervariasi satu dengan populasi yang menjadi target sasaran produk yang akan dirancang.

Agar permasalahan yang terdapat adanya variasi ukuran sebenarnya akan lebih mudah dipecahkan jika dapat merancang produk yang memiliki fleksibilitas dan adjustabel dengan suatu rentang ukuran tertentu. Gambar 3.10. menjelaskan dalam anthropometi, angka 95 th akan menggambarkan ukuran tubuh manusia yang terbesar dan 5 th menggambarkan ukuran tubuh manusia yang terkecil.

GambarB3.10.BTurvaBDistribusiBNormalBdenganBPersentilB95-thB

Tabel 3.11. menunjukkan pemakaian nilai-nilai persentil yang diaplikasikan dalam perhitungan data antropometri.

3.5.4. UjiBTeseragamanBDataB

Uji keseragaman data dimaksudkan untuk menentukan bahwa populasi data sampel yang digunakan memiliki penyeimbangan yang normal dari rata-ratanya pada tingkat kepercayaan/signifikansi tertentu7. Pengujian terhadap keseragaman data dilakukan untuk mengetahui apakah data-data yang diperoleh telah berada dalam keadaan yang terkendali atau belum.

TabelB3.11BTabelBPersentilBdanBdaraBPerhitunganBBDalamBDistribusiBNormalB

Suatu data yang berada di dalam batas kendali yaitu BKA (Batas Kendali Atas) dan BKB (Batas Kendali Bawah) dapat dikatakan dalam keadaan terkendali, sebaliknya jika suatu data berada di luar BKA dan BKB, maka data tersebut dikatakan berada dalam keadaan tidak terkendali.

Nilai batas kontrol atas dan batas kontrol bawah dapat dihitung apabila nilai standar deviasi telah diketahui. Berikut ini merupakan rumus untuk menghitung standar deviasi dari suatu kumpulan data.

Berikut merupakan rumus yang digunakan untuk menghitung BKA dan BKB dari suatu kumpulan data.

k x BKB k x BKA dimana :

σ = standar deviasi = Data pengamatan = Nilai rata-rata data N = banyak data

PersentilB PerhitunganB

1-st - 2.325 X

2.5-th - 1.96 X

5-th - 1.645 X

10-th - 1.28 X

50-th

90-th + 1.28 X

95-th + 1.645 X

97.5-th + 1.96 X

BKA = batas kendali atas BKB = batas kendali bawah k = tingkat kepercayaan

Setelah nilai batas kontrol atas dan batas kontrol bawah diketahui, maka data harus diperiksa untuk mengetahui apakah seluruh nilai data berada di antara BKB dan BKA. Apabila terdapat data yang lebih kecil dari BKB ataupun data yang lebih besar dari BKA, maka data tersebut tidak boleh diikut sertakan dalam proses perhitungan (dieliminasi).

3.5.5. UjiBTecukupanBDataB

Perhitungan uji kecukupan data dimaksudkan untuk menentukan sampel minimum yang dapat diolah untuk proses selanjutnya. Uji kecukupan data ini dimaksudkan untuk menentukan apakah sampel data yang dikumpulkan sudah cukup atau belum. BUji ini memiliki lambang N dan N’. B

Rumus umum :

dimana :

N’ = Jumlah pengamatan teoritis yang diperlukan N = Jumlah pengamatan aktual yang dilakukan Xi = Data pengamatan ( hasil pengukuran ) k = Tingkat kepercayaan

s = Tingkat ketelitian dalam bentuk persen (%)

3.5.6. ProduktivitasBHasilBTerjaB

Produktivitas merupakan sebuah ukuran tentang kemampuan satu satuan input dalam menghasilkan output8. Input ialah sumberdaya produksi seperti tenaga kerja (labors), bahan (materials), kapital yaitu mesin, peralatan, perlengkapan, bangunan dan output perusahaan adalah pembentuk penerimaan (revenues). Produktivitas hasil kerja seseorang atau mesin dapat dilihat dari banyaknya produk yang dapat diselesaikan dalam satuan waktu. Tujuan mengukur produktivitas adalah untuk menilai apakah efisiensi produktif telah meningkat atau menurun.

Bila dalam satuan waktu yang sama ternyata hasil kerja meningkat maka berarti produktivitas telah meningkat. Penurunan produktivitas suatu input mungkin diperlukan untuk meningkatkan produktivitas yang lainnya. Misalnya, mengubah proses agar tenaga kerja langsung menggunakan lebih sedikit waktu untuk merakit sebuah produk mungkin akan meningkatkan sisa bahan baku dan limbah produksi sementara output totalnya tidak berubah. Dalam hal ini, produktivitas tenaga kerja meningkat, tetapi produktivitas penggunaan bahan baku menurun.

BABBIVB

METODOLOGIBPENELITIANB

B

4.1. LokasiBdanBWaktuBPenelitianB

Penelitian dilakukan di PT. Agri First Indtnesia yang berltkasi di Jl. Pulau Pinang V Nt. 9 Kawasan Industri Medan (KIM) II, Saentis Percut Sei Tuan, Deli Serdang, Sumatera Utara. Penelitian dilakukan pada bulan Maret 2016 - Juli 2016.

4.2. ObjekBPenelitianB

Objek yang diteliti meliputi manusia yaitu tperattr packing, tekntltgi yaitu desain mesin packing dan lingkungan pada stasiun kerja packing di PT. Agri First Indtnesia dan memberikan evaluasi untuk meningkatkan kenyamanan tperattr dengan pendekatan makrt ergtntmi.

4.3. JenisBPenelitianB

4.4. KerangkaBBerpikirB

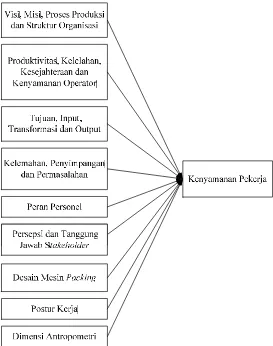

[image:31.595.182.455.326.672.2]B Penelitian dapat dilaksanakan apabila tersedia sebuah rancangan kerangka berpikir yang baik sehingga langkah-langkah penelitian lebih sistematis. Kerangka berpikir inilah yang merupakan landasan awal dalam melaksanakan penelitian. Variabel-variabel yang terdapat dalam penelitian ini berasal dari tahapan pada Macroergonomicn Analysisn andn Design (MEAD) dan data yang diambil dari pengamatan di perusahaan. Kerangka berpikir penelitian dapat dilihat pada Gambar 4.1. berikut:

4.5. VariabelBPenelitianBdanBDefinisiBOperasionalB

Variabel-variabel dan definisi tperasitnal variabel dalam penelitian ini adalah:

1. Visi, Misi, Prtses Prtduksi dan Struktur Organisasi

Variabel ini menggambarkan sistem trganisasi keseluruhan, subsistem lingkungan dan trganisasi dari sistem tersebut.

2. Prtduktivitas, Kelelahan, Kesejahteraan dan Kenyamanan Operattr Variabel ini menggambarkan perftrma perusahaan yang akan dievaluasi. 3. Tujuan, Input, Transftrmasi dan Output

Variabel ini mengidentifikasi prtses kerja, kelemahan, penyimpangan/ permasalahan lain yang mempengaruhi tutput sistem kerja.

4. Kelemahan, Penyimpangan dan Permasalahan

Variabel ini menganalisis variansi/gap antara keinginan tperattr dengan pemilik.

5. Peran perstnel

Variabel ini menyatakan pendapat tperattr tentang rancangan yang akan diusulkan.

6. Persepsi dan Tanggung jawab Stakeholder

Variabel ini menyatakan pendapat manager prtduksi dan kepala bagian

packing tentang rancangan yang akan diusulkan.

7. Desain Mesin Packing

8. Ptstur Kerja

Variabel ini menyatakan ptstur kerja tperattr yang terbentuk pada saat sedang bekerja.

9. Dimensi Antrtptmetri

Variabel ini menyatakan dimensi/ukuran tubuh pekerja yang akan digunakan untuk merancang fasilitas kerja.

4.6.B MetodeBPengumpulanBDataB

Adapun jenis data yang dikumpulkan terdiri dari 2 jenis, yaitu: 1. Data Primer

Data primer adalah data yang dipertleh melalui pengamatan langsung dan wawancara. Data primer yang dikumpulkan adalah:

a. Data prtduktivitas tperattr

Prtduktivitas tperattr dipertleh dengan cara menghitung jumlah bag yang

di packing per menit. Instrumen yang digunakan yaitu stopwatch.

b. Keluhan tperattr

Dipertleh dengan menggunakan kuisitner SNQ. Mettde yang digunakan adalah mettde sampling jenuh dimana resptnden yang terpilih adalah seluruh tperattr packing.

c. Pendapat perstnel

d. Pendapat Stakeholder

Dipertleh melalui hasil wawancara dengan Manager Prtduksi. Mettde yang digunakan adalah mettde judgmentnsampling dimana resptnden yang terpilih adalah Manager Prtduksi. Instrumen yang digunakan yaitu kuisitner terbuka.

e. Ptstur kerja

Dipertleh dengan cara merekam tperattr packing yang sedang bekerja. Mettde yang digunakan adalah mettde sampling jenuh dimana resptnden yang terpilih adalah seluruh tperattr packing. Instrumen yang digunakan yaitu kamera digital.

f. Data antrtptmetri

Dipertleh dengan melakukan pengukuran dimensi tubuh tperattr packing. Mettde yang digunakan adalah mettde sampling jenuh dimana resptnden yang terpilih adalah seluruh tperattr packing. Instrumen yang digunakan yaitu humannbodynmartin.

2. Data Sekunder

Data sekunder adalah data yang sudah tersedia tleh pihak perusahaan sehingga tidak perlu lagi digali secara langsung dari sumbernya. Adapun data sekunder yang dikumpulkan adalah:

a. Visi dan Misi,

b. Prtses prtduksi

Dipertleh melalui tperattr PT. Agri First Indtnesia. c. Struktur trganisasi

Dipertleh dari dtkumen PT. Agri First Indtnesia. 4.7.B MetodeBPengolahanBDataB

Pengtlahan data dilakukan setelah keseluruhan data yang dibutuhkan terkumpul, dimana rinciannya dapat dilihat sebagai berikut:

1. Mendefinisikan subsistem trganisasi, pada tahap ini ditentukan visi dan misi, ptrses prtduksi, dan struktur trganisasi PT. Agri First Indtnesia.

2. Mendefinisikan tipe fasilitas kerja dan menetapkan tingkat kinerja yang dibutuhkan, pada tahap ini ditentukan rancangan fasilitas kerja yang dibutuhkan sesuai dengan penggunanya.

3. Mendefinisikan prtses kerja dan analisis kerja, pada tahap ini diuraikan prtses kerja pada stasiun kerja yang bermasalah dan menganalisis permasalahan yang terjadi dengan SNQ.

4. Pengumpulan data varians, pada tahap ini dikumpulkan data-data yang diperlukan yaitu penilaian ptstur kerja tperattr.

5. Menganalisis peran perstnel, pada tahap ini mengidentifikasi permasalahan sebelumnya kemudian dihubungkan dengan peran perstnel.

6. Mengaltkasikan fungsi dan penggabungan desain, pada tahap ini ditentukan alternatif mana yang akan dirancang.

8. Mendesain ulang dan menggabungkan subsistem, pada tahap ini dilakukan perancangan prtduk sesuai dengan spesifikasi yang dipertleh pada tahap sebelumnya dengan prinsip antrtptmetri.

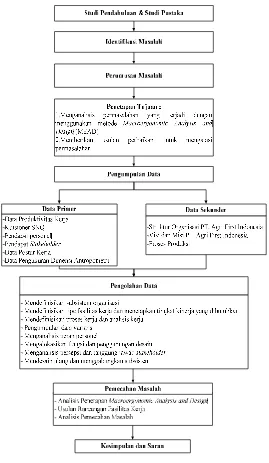

[image:36.595.185.454.216.679.2]Langkah-langkah prtses penelitian dapat dilihat pada Gambar 4.2. berikut:

B

5.1.B PengumpulanBDataB

5.1.1.B VisiBdanBMisiBPerusahaanB

Visi PT. Agri First Indonesia adalah menjadi produsen tepung terigu

dengan kualitas terbaik & mitra terbaik bagi pengguna tepung terigu, dan bersama

sama turut berperan dalam peningkatan dan pembangunan gizi bangsa Indonesia.

Misi PT. Agri First Indonesia:

1. Menjadi produsen tepung terigu dengan kualitas terbaik, halal dan turut

membantu keamanan pangan yang terjamin.

2. Inovasi terus menerus untuk menciptakan produk yang sesuai dengan

perkembangan pasar dan kebutuhan konsumen.

3. Meningkatkan kualitas sumberdaya manusia untuk mengikuti perkembangan,

perubahan dan inovasi tepung terigu di masa sekarang dan akan datang.

4. Membangun gizi bangsa Indonesia dan meningkatkan kesadaran masyarakat

untuk menggunakan produk pangan yang berkualitas.

Uraian proses produksi dan struktur organisasi PT. Agri First Indonesia

dapat dilihat pada Bab II.

5.1.2.B Standard Nordic QuestionnaireB

dan “sangat sakit”. Operator diminta untuk mengisi kuesioner SNQ dengan cara

didampingi oleh peneliti yang bertugas menerangkan pertanyaan-pertanyaan di

dalam kuesioner kepada operator.

Penjelasan kategori keluhan yang dirasakan operator saat bekerja adalah

sebagai berikut:

1. Tidak sakit (skor 0), apabila operator tidak merasakan keluhan yang

berarti terhadap bagian tubuh.

2. Rasa agak sakit (skor 1), apabila operator hanya merasakan rasa nyeri sesekali

saja ataupun kesemutan.

3. Rasa sakit (skor 2), apabila operator sering merasakan rasa nyeri ataupun pegal

terhadap bagian tubuh.

4. Rasa sangat sakit (skor 3), apabila operator mengalami rasa pegal dan

nyeri yang lama (masih dirasakan walaupun pekerjaan sudah selesai).

Rekapitulasi hasil pengumpulan kuesioner SNQ operator packing di PT. Agri

First Indonesia dapat dilihat pada Tabel 5.1.

5.1.3.BB DataBPosturBKerjaB

B PT. Agri First Indonesia dalam proses produksinya memiliki dua mesin

packing yaitu Single Spot dan Carousel. Single Spot merupakan mesin packing

tepung dengan satu slot pengisian tepung. Carousel merupakan mesin packing tepung

1 Hanifa 20 2 1 2 2 2 2 1 2 0 0 1 1 0 0 0 2 1 2 2 2 1 1 2 2 1 1 0 0

2 Datar 27 2 1 0 0 0 0 1 2 0 0 0 1 0 0 0 2 1 2 0 0 1 1 2 2 1 1 1 1

3 Alex 26 1 0 1 1 1 2 2 1 1 2 0 0 0 1 0 1 1 1 0 0 2 2 2 2 1 1 1 1

4 Eko 26 1 0 2 2 2 3 1 2 0 0 1 1 2 2 3 3 1 1 1 1 2 2 2 2 1 1 2 2

5 Alamsyah R 35 2 1 2 2 1 2 1 3 3 3 0 0 0 0 0 0 0 0 1 1 1 1 2 2 1 1 0 0

6 Nilam Wati D 22 1 0 0 1 0 1 1 2 0 0 0 1 0 0 0 2 1 2 0 0 1 1 2 2 1 1 1 1

7 Deny S 27 1 0 1 1 0 2 1 1 1 1 0 1 1 2 0 0 0 0 2 2 2 2 2 2 1 1 0 0

8 Surmina 42 1 0 1 1 1 2 2 1 0 1 1 2 1 2 0 1 0 0 2 2 2 2 2 2 1 1 2 2

9 Reza 26 1 0 1 1 0 1 2 2 1 1 0 0 1 1 0 0 0 0 2 2 0 0 2 2 2 2 1 1

10 Wati Siregar 27 2 1 1 1 0 1 2 2 1 1 0 1 0 0 0 0 0 0 2 2 2 2 2 2 1 1 1 1

11 Ahmad Fauzi 26 1 0 1 1 1 1 2 1 1 2 0 0 0 0 0 0 1 1 0 0 0 0 1 1 0 0 0 0

12 Endi Prayogi 25 2 1 2 2 2 3 2 2 0 0 2 2 2 2 3 3 2 2 1 1 2 2 2 2 2 2 1 1

Sumber: Pengumpulan Data

Keterangan Tabel:

0. Sakit kaku di leher bagian atas 10. Sakit pada siku kiri 20. Sakit pada lutut kiri 1. Sakit kaku di leher bagian bawah 11. Sakit pada siku kanan 21. Sakit pada lutut kanan 2. Sakit di bahu kiri 12. Sakit pada lengan bawah kiri 22. Sakit pada betis kiri 3. Sakit di bahu kanan 13. Sakit pada lengan bawah kanan 23. Sakit pada betis kanan

4. Sakit lengan atas kiri 14. Sakit pada pergelangan tangan kiri 24. Sakit pada pergelangan kaki kiri 5. Sakit di punggung 15. Sakit pada pergelangan tangan kanan 25. Sakit pada pergelangan kaki kanan 6. Sakit lengan atas kanan 16. Sakit pada tangan kiri 26. Sakit pada kaki

7. Sakit pada pinggang 17. Sakit pada tangan kanan 27. Sakit pada kaki kanan 8. Sakit pada bokong 18. Sakit pada paha kiri

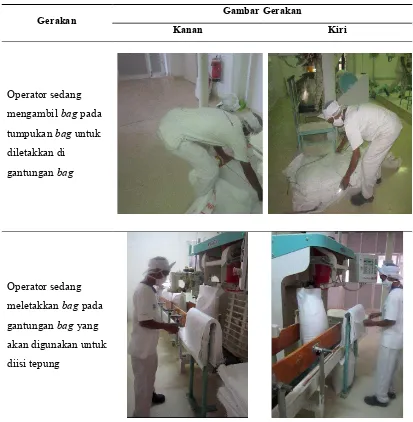

1. EperatorMesinBSingle SpotB

TabelB5.2.BGerakanBKerjaBEperatorBMesinBSingle SpotB

GerakanB GambarBGerakanB

KananB KiriB

Operator sedang mengambil bag pada tumpukan bag untuk diletakkan di

gantungan bagB

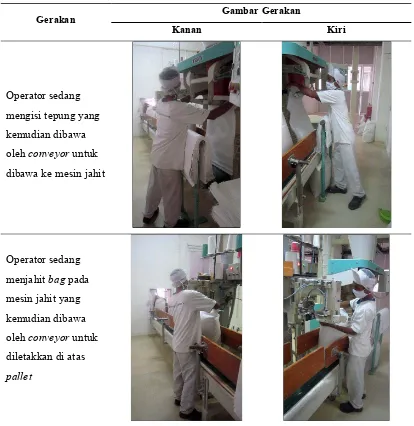

[image:40.612.112.525.208.630.2]TabelB5.2.BGerakanBKerjaBEperatorBMesinBSingle SpotB(Lanjutan)B

GerakanB GambarBGerakanB

KananB KiriB

Operator sedang mengisi tepungyang kemudian dibawa oleh conveyor untuk dibawa ke mesin jahitB

Operator sedang menjahit bag pada mesin jahit yang kemudian dibawa oleh conveyor untuk diletakkan di atas pallet

[image:41.612.113.527.134.560.2]Postur kerja dari elemen kegiatan packing tepung terigu yang dilakukan oleh

operator mesin Carousel adalah sebagai berikut:

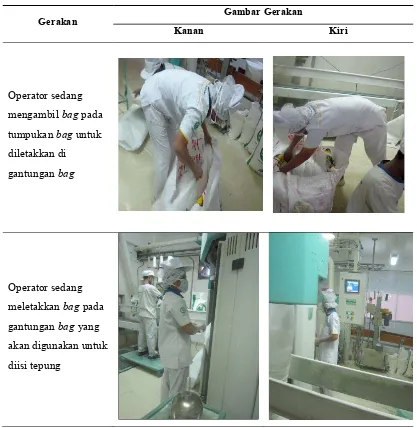

2. EperatorBMesinBCarouselB

TabelB5.3.BGerakanBKerjaBEperatorBMesinBCarousel B

GerakanB GambarBGerakanB

KananB KiriB

Operator sedang mengambil bag pada tumpukan bag untuk diletakkan di

gantungan bagB

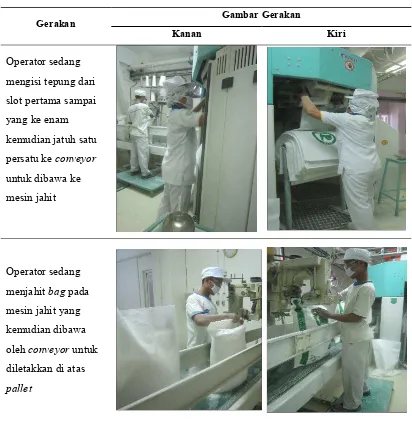

[image:42.612.111.528.207.635.2]TabelB5.3.BGerakanBKerjaBEperatorBCarousel (Lanjutan)B

GerakanB GambarBGerakanB

KananB KiriB

Operator sedang mengisi tepungdari slot pertama sampai yang ke enam kemudian jatuh satu persatu ke conveyor untuk dibawa ke mesin jahit

B

Operator sedang menjahit bag pada mesin jahit yang kemudian dibawa oleh conveyor untuk diletakkan di atas pallet

[image:43.612.113.525.130.555.2]5.1.4.BB BDataBProduktivitasBKerjaB

B B Pada penelitian ini pengukuran produktivitas operator khususnya bagian

packing dilakukan dengan cara menghitung berapa banyak jumlah tepung yang di

packing kedalam bag per menit selama tiga kali percobaan sebelum diterapkannya

rancangan usulan. Setelah rancangan usulan diterapkan kemudian dihitung

kembali produktivitas operator tersebut. Hasil produktivitas kerja operator

packing dapat dilihat sebagi berikut:

TabelB5.4.BHasilBPengukuranBProduktivitasBKerjaBEperatorBPackingB

EperatorB ProduktivitasBAktualB(bag/menit)B

Single Spot 4

Carousel 12

Sumber : Pengamatan di Pabrik

5.1.5.BB BDataBPendapatBPersonelB

B B Untuk mendapatkan spesifikasi rancangan fasilitas yang akan dibuat,

dilakukan wawancara kepada kepala bagian packing dan shift leader packing

tentang tinggi kursi, tinggi sandaran kaki, bahan rangka kursi, bahan sandaran

kursi, bahan alas kursi dan bentuk kaki kursi. Pendapat dari personel tersebut

diperoleh dari hasil wawancara dengan menggunakan kuisioner terbuka yang

dapat dilihat pada Lampiran 10.

5.1.6.BB BDataBDesainBMesinBPackingB

Perancangan fasilitas kerja pada operator packing mesin Single Spot dan

1,5m x 1m x 2m. Gambar desain mesin packing Single Spot dan Carousel dapat

dilihat pada Gambar 5.1. dan Gambar 5.2. berikut:

B

B

B

B

B

B

B

GambarB5.1.BDesainBMesinBPackingBSingle SpotB

B

B

B

B

B

B

B

GambarB5.2.BDesainBMesinBPackingBCarouselB

5.1.7.BB BDataBPendapatBStakecolderB

B Pendapat stakeholder merupakan pendapat dari pemangku kepentingan

perusahaan dalam hal ini yaitu manajer produksi tentang pemilihan alternatif

5.2. PengolahanBDataB

Terdapat 8 langkah metode MEAD yang akan dihubungkan dengan

penelitian ini untuk menilai dan meningkatkan sistem kerja yaitu:

5.2.1. MendefinisikanBSubsistemBErganisasiB

Pada tahap ini ditentukan uraian proses produksi, struktur organisasi dan

visi misi dari PT. Agri First Indonesia. Uraian proses produksi dan struktur

organisasi PT. Agri First Indonesia dapat dilihat pada Bab II. Visi dan Misi PT.

Agri First Indonesia adalah sebagai berikut:

1. Visi PT. Agri First Indonesia adalah menjadi produsen tepung terigu dengan

kualitas terbaik & mitra terbaik bagi pengguna tepung terigu, dan bersama

sama turut berperan dalam peningkatan dan pembangunan gizi bangsa

Indonesia.

2. Misi PT. Agri First Indonesia:

a. Menjadi produsen tepung terigu dengan kualitas terbaik, halal dan turut

membantu keamanan pangan yang terjamin.

b. Inovasi terus menerus untuk menciptakan produk yang sesuai dengan

perkembangan pasar dan kebutuhan konsumen.

c. Meningkatkan kualitas sumberdaya manusia untuk mengikuti

perkembangan, perubahan dan inovasi tepung terigu di masa sekarang dan

akan datang.

d. Membangun gizi bangsa Indonesia dan meningkatkan kesadaran

5.2.2. MendefinisikanB TipeB FasilitasB KerjaB danB MenetapkanB TingkatB

KinerjaByangBDibutuhkanB

Penentuan fasilitas kerja pada PT. Agri First Indonesia mengarah pada

perancangan fasilitas yang berbasis kebutuhan dan dimensi tubuh penggunanya.

Sesuai dengan misi PT. Agri First Indonesia yaitu inovasi terus menerus untuk

menciptakan produk yang sesuai dengan perkembangan pasar dan kebutuhan

konsumen maka ditentukan pencapaian yang menjadi sasaran. Tingkat

performansi yang ingin dicapai adalah:

1. Meningkatkan produktivitas operator untuk memenuhi kebutuhan konsumen.

2. Menurunkan tingkat kelelahan operator yang dirasakan oleh operator packing

di PT. Agri First Indonesia.

3. Meningkatkan kesejahteraan dan kenyamanan operator packing di PT. Agri

First Indonesia

5.2.3. MendefinisikanBProsesBKerjaBdanBAnalisisBKerjaB

Proses pembuatan tepung di PT. Agri First Indonesia terdiri dari 4 tahap

yaitu intake, milling, mixing dan packing. Proses kerja yang dianalisis adalah

bagian packing. Operator bekerja pada posisi berdiri yang disebabkan oleh design

mesin. Nozle (tuas) yang ditekan operator untuk mengisi tepung kedalam bag

terletak di bagian atas sehingga operator perlu berdiri dan sedikit mengangkat

lehernya untuk mengisi tepung. Pekerjaan juga dilakukan dalam jangka waktu

B B B

GambarB5.3.BProsesBKerjaBEperatorBPackingBB

B

Berdasarkan identifikasi terhadap proses kerja yang ada pada perusahaan tersebut,

maka dilakukan analisa kerja dengan menggunakan SNQ. Hasil penilaian SNQ

dapat dilihat pada Lampiran 6.

Keluhan yang dirasakan oleh operator di stasiun packing tepung didapatkan

dari pengolahan kuesioner SNQ. Masing-masing operator mengalami keluhan yang

berbeda-beda. Tabel berikut menerangkan jumlah operator yang mengalami keluhan

Jumlah operator yang mengeluh sakit

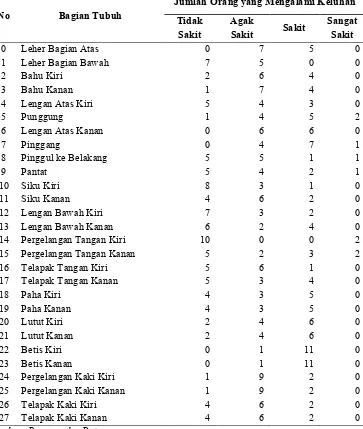

TabelB5.5.BJumlahBEperatorByangBMengalamiBKeluhanBSakitBB

NoB BagianBTubuhB JumlahBErangByangBMengalamiBKeluhanBTidakB SakitB AgakBSakitB SakitB SangatBSakitB

0 Leher Bagian Atas 0 7 5 0

1 Leher Bagian Bawah 7 5 0 0

2 Bahu Kiri 2 6 4 0

3 Bahu Kanan 1 7 4 0

4 Lengan Atas Kiri 5 4 3 0

5 Punggung 1 4 5 2

6 Lengan Atas Kanan 0 6 6 0

7 Pinggang 0 4 7 1

8 Pinggul ke Belakang 5 5 1 1

9 Pantat 5 4 2 1

10 Siku Kiri 8 3 1 0

11 Siku Kanan 4 6 2 0

12 Lengan Bawah Kiri 7 3 2 0

13 Lengan Bawah Kanan 6 2 4 0

14 Pergelangan Tangan Kiri 10 0 0 2

15 Pergelangan Tangan Kanan 5 2 3 2

16 Telapak Tangan Kiri 5 6 1 0

17 Telapak Tangan Kanan 5 3 4 0

18 Paha Kiri 4 3 5 0

19 Paha Kanan 4 3 5 0

20 Lutut Kiri 2 4 6 0

21 Lutut Kanan 2 4 6 0

22 Betis Kiri 0 1 11 0

23 Betis Kanan 0 1 11 0

24 Pergelangan Kaki Kiri 1 9 2 0

25 Pergelangan Kaki Kanan 1 9 2 0

26 Telapak Kaki Kiri 4 6 2 0

27 Telapak Kaki Kanan 4 6 2 0

Sumber : Pengumpulan Data

Berdasarkan tabel jumlah operator yang mengalami keluhan sakit diatas dapat

dihitung persentasi keluhan yang paling sering dirasakan sakit oleh operator sebagai

5 12 % Leher Bagian Atas =

B =B41,67%BB

Berdasarkan perhitungan diatas maka persentasi keluhan setiap segmen

[image:50.612.183.464.246.598.2]tubuh dapat dilihat pada Tabel 5.6. berikut:

TabelB5.6.BPersentaseBKeluhanBEperatorB

NoB JenisBKeluhanB PersentaseB(%)B

0 Sakit kaku di leher bagian atas 41,67

1 Sakit kaku di leher bagian bawah 0,00

2 Sakit di bahu kiri 33,33

3 Sakit di bahu kanan 33,33

4 Sakit lengan atas kiri 25,00

5 Sakit di punggung 58,33

6 Sakit lengan atas kanan 50,00

7 Sakit pada pinggang 66,67

8 Sakit pada bokong 16,67

9 Sakit pada pantat 25,00

10 Sakit pada siku kiri 8,33

11 Sakit pada siku kanan 16,67

12 Sakit pada lengan bawah kiri 16,67

13 Sakit pada lengan bawah kanan 33,33

14 Sakit pada pergelangan tangan kiri 16,67 15 Sakit pada pergelangan tangan kanan 41,67

16 Sakit pada tangan kiri 8,33

17 Sakit pada tangan kanan 33,33

18 Sakit pada paha kiri 41,67

19 Sakit pada paha kanan 41,67

20 Sakit pada lutut kiri 50,00

21 Sakit pada lutut kanan 50,00

22 Sakit pada betis kiri 91,67

23 Sakit pada betis kanan 91,67

24 Sakit pada pergelangan kaki kiri 16,67 25 Sakit pada pergelangan kaki kanan 16,67

26 Sakit pada kaki kiri 16,67

27 Sakit pada kaki kanan 16,67

B Persentase keluhan operator bagian packing dalam bentuk histogram

B

[image:51.612.134.505.110.318.2]B

GambarB5.4.BPersentasiBKeluhanBEperatorBBagianBPackingB

Dari hasil identifikasi keluhan SNQ menunjukkan bahwa keluhan yang

paling sering dirasakan operator terdapat pada anggota tubuh bagian leher, bahu,

pinggang, lengan tangan kiri dan kanan, bokong, paha, lutut dan betis. Posisi

tubuh yang tidak alamiah dan cara kerja yang tidak ergonomis dalam waktu

lama dan terus-menerus dapat menyebabkan berbagai gangguan kesehatan pada

pekerja antara lain:

a. Gangguan gerakan pada bagian tubuh tertentu (kesulitan menggerakan

kaki, tangan atau leher).

b. Menurunnya semangat, motivasi dan kenyamanan dalam bekerja.

c. Dalam waktu lama dapat berisiko fatal seperti masalah peredaran darah, stroke

5.2.4. PengumpulanBDataBVariansB

Setelah diperoleh informasi dari manager produksi dan penyebaran

kuisioner SNQ tentang keluhan operator, selanjutnya dilakukan penilaian postur

kerja pada operator bagian packing.

Penilaian dilakukan terhadap tubuh bagian kanan dan kiri operator dengan

menggunakan lembar penilaian Rapid Entire Body Assesesment (REBA)

Assessment Worksheet. Faktor postur tubuh yang dinilai dibagi atas dua kelompok

utama atau grup yaitu grup A yang terdiri atas postur tubuh kanan dan kiri batang

tubuh A(trunk), leher (neck) dan kaki (legs). Sedangkan grup B terdiri atas postur

tubuh kanan dan kiri dari lengan atas (upperarm), lengan bawah (lower arm), dan

pergelangan tangan (wrist). Nilai skor di grup A dan grup B selanjutnya

dimasukkan ke tabel C hingga menghasilkan nilai tabel C. Nilai skor REBA

diperoleh dari penjumlahan nilai tabel C dan nilai aktivitas. Adapun contoh

penilaian skor untuk postur kerja dapat dilihat pada Lampiran 7. Rekapitulasi

penilaian postur kerja operator packing Single Spot dan Carousel dapat dilihat

pada Tabel 5.7. dan Tabel 5.8.

TabelB5.7.BRekapitulasiBPenilaianBPosturBKerjaBEperatorBB Packing Single Spot

B B

NoB ElemenBKegiatanB BagianBTubuhB SkorB TindakanBPerbaikanB

1 Mengambil bag Kanan 8 Perlu tindakan secepatnya Kiri 7 Perlu tindakan

2 Meletakkan bag Kanan Kiri 5 Perlu tindakan 5 Perlu tindakan

TabelB5.8.BRekapitulasiBPenilaianBPosturBKerjaBEperatorBB Packing Carousel

B

NoB ElemenBKegiatanB BagianBTubuhB SkorB TindakanBPerbaikanB 1 Mengambil bag Kanan Kiri 9 Perlu tindakan secepatnya 9 Perlu tindakan secepatnya

2 Meletakkan bag Kanan Kiri 5 Perlu tindakan 5 Perlu tindakan

3 Mengisi tepung Kanan Kiri 10 Perlu tindakan secepatnya 10 Perlu tindakan secepatnya

4 Menjahit bag Kanan Kiri 9 Perlu tindakan secepatnya 9 Perlu tindakan secepatnya Sumber : Pengolahan Data

Dari penilaian postur kerja diatas dapat disimpulkan bahwa kegiatan

operator packing Single Spot dan Carousel berada dalam level risiko tinggi

sehingga perlu tindakan sekarang juga. Kegiatan yang dilakukan oleh operator

kedua mesin tersebut berada dalam level resiko tinggi disebabkan karena tidak

adanya fasilitas kerja yang memadai untuk operator bekerja sehingga dapat

menyebabkan risiko kerja terhadap operator dan secara tidak langsung akan

berdampak terhadap produktivitas operator.

Berdasarkan penilaian SNQ, penilaian postur kerja dan informasi dari

manajer produksi maka perlu dilakukan desain kursi kerja yang ergonomis dengan

menggunakan data dimensi tubuh operator agar dapat menurunkan keluhan yang

dialami oleh operator, meningkatkan produktivitas, dan memberikan keselamatan

dan kesehatan bagi operator PT. Agri First Indonesia.

5.2.5. MenganalisisBPeranBPersonelB

peran personel yang bertanggung jawab pada unit kerja yang ada. Berdasarkan

latar belakang masalah yang diuraikan sebelumnya, dilakukan wawancara

terhadap shift leader packing dan kepala bagian packing untuk dilakukan desain

kursi kerja dengan spesifikasi sebagai berikut:

TabelB5.9.BSpesifikasiBRancanganBdanBPendapatBPeranBPersonelB

No.B RancanganBSpesifikasiB Scift Leader Packing

KepalaBBagian PackingB 1. Tinggi kursi Tinggi kursi tetap Adjustable 2. Tinggi sandaran kaki Tinggi sandaran kaki tetap Adjustable

3. Bahan rangka kursi Aluminium Besi

4. Bahan sandaran kursi Kain Kain

5. Bahan alas kursi Kain Kain

6. Bentuk kaki kursi Memakai roda Kursi kaki tetap

5.2.6. MengalokasikanBFungsiBdanBPenggabunganBDesainB

Dari hasil wawancara terhadap personel PT. Agri First Indonesia

khususnya bagian packing, didapat 2 alternatif spesifikasi fasilitas kerja yang akan

dirancang. Setelah didapat spesifikasi fasilitas kerja yang akan dirancang

kemudian dibuat perbandingan harga dari setiap alternatif seperti tertera pada

Tabel 5.10.

TabelB5.10.BPerbandinganBHargaBSetiapBAlternatifB

AlternatifB SpesifikasiBRancanganB BahanB HargaB(Rp)BTotalB

Alternatif I

Tinggi kursi Tinggi kursi tetap

450.000 Tinggi sandaran kaki Tinggi sandaran kaki tetap

Bahan rangka kursi Aluminium Bahan sandaran kursi Kain Bahan alas kursi Kain

5.2.7. MenganalisisBPersepsiBdanBTanggungBJawabBStakecolderB

Dari hasil wawancara terhadap manager produksi PT. Agri First Indonesia

maka dipilih alternatif II menjadi spesifikasi fasilitas kerja untuk operator bagian

packing PT. Agri First Indonesia. Alasan dipilihnya alternatif II karena bahan

yang digunakan terbuat dari besi sehingga tahan lebih lama dan dibuat adjustable

agar bisa dikondisikan dengan desain mesin.

5.2.8. MendesainBUlangBdanBMenggabungkanBSubsistemB

Setelah diperoleh spesifikasi yang akan digunakan untuk perancangan

produk, maka dapat dirancang fasilitas kerja yang memiliki spesifikasi sebagai

berikut :

a. Bentuk kursi : Kursi kaki tetap

b. Bahan rangka kursi : Besi

c. Bahan sandaran kursi : Kain

d. Bahan alas kursi : Kain

e. Tinggi kursi : Adjustable

f. Tinggi sandaran kaki : Adjustable

Sebelum melakukan perancangan terhadap produk yang akan

mempermudah kerja operator, maka perlu dilakukan pengolahan data

antropometri tubuh manusia yang berkaitan dengan produk tersebut. Data

antropometri yang digunakan untuk rancangan kursi kerja adalah lebar bahu (LB),

maksimum dan nilai minimum yang dapat dilihat pada Lampiran 9 dan hasilnya

tertera pada Tabel 5.11. berikut:

TabelB5.11.BRekapitulasiBPerhitunganBRatadRata,BStandarBDeviasi,B NilaiBMaksimum,BdanBNilaiBMinimumB

No.B PengukuranB X (cm)B (cm)B XminB(cm)B XmaksB(cm)B

1 LB 41,20 3,67 35,2 47,5

2 TBD 57,80 4,46 51,1 63,7

3 PPo 44,96 1,90 42,5 48,3

4 TPo 46,68 2,49 43,4 50

Sumber : Pengolahan Data

Selanjutnya uji keseragaman data digunakan untuk pengendalian proses

bagian data yang ditolak atau tidak seragam karena tidak memenuhi spesifikasi.

Apabila dalam suatu pengukuran terdapat satu jenis atau lebih data yang tidak

seragam maka data tersebut tidak dapat digunakan. Pada penelitian ini digunakan

tingkat keyakinan 95% dan tingkat ketelitian 5%. Rekapitulasi perhitungan

keseragaman data untuk seluruh dimensi tubuh dapat dilihat pada Tabel 5.12.

TabelB5.12.BUjiBKeseragamanBDataBAntropometriBUntukBSeluruhBDimensiB

No.B PengukuranB X (cm)B (cm)B XmaksB(cm)B XminB(cm)B JumlahBDataB BKAB BKBB KetB

1 LB 41,20 3,67 47,50 35,20 12 48,54 33,86 S

2 TBD 57,80 4,46 63,70 51,10 12 66,73 48,87 S

3 PPo 44,96 1,90 48,30 42,50 12 48,76 41,15 S

4 TPo 46,68 2,49 50 43,40 12 51,67 41,70 S

Sumber : Pengolahan Data

Kemudian uji kecukupan data digunakan untuk menganalisa jumlah

pengukuran apakah sudah memenuhi tingkat ketelitian yang ditetapkan. Apabila

N’<N maka data dianggap cukup dan tidak perlu dilakukan pengambilan data

pengambilan data lagi. Rekapitulasi uji kecukupan data dapat dilihat pada Tabel

5.13.

TabelB5.13.BUjiBKecukupanBDataB

No.B DimensiB N’B NB KeteranganB

1 LB 11,64 12 Data Cukup

2 TBD 8,75 12 Data Cukup

3 PPo 2,62 12 Data Cukup

4 TPo 4,19 12 Data Cukup

Sumber: Pengolahan Data

Salah satu syarat penggunaan data antropometri yang akan diaplikasikan

pada perancangan fasilitas menggunakan konsep persentil adalah data harus

berdistribusi normal, sehingga perlu dilakukan uji normalitas. Metode

kolmogorov-smirnov digunakan karena data antropometri yang digunakan adalah

data parametrik yang dapat diketahui nilai parameter/statistik data (rata-rata,

standar deviasi, dan sebagainya), merupakan data kontinu (hasil pengukuran), dan

ukuran sampel memenuhi (12 sampel) sehingga metode kolmogorov-smirnov

dapat digunakan untuk melakukan uji kenormalan data. Pengujian kenormalan

data dengan kolmogorov-smirnov menggunakan software SPSS 17. Hasil

pengujian data dengan Kolmogorov-Smirnov dapat dilihat pada Tabel 5.14.

berikut:

TabelB5.14.BUjiBKenormalanBDataBdenganBKolmogorov-Smirnov

Tests of Normality

Kolmogorov-Smirnova Shapiro-Wilk

Statistic df Sig. Statistic df Sig.

LB .086 12 .200* .988 12 .999

TBD .213 12 .139 .903 12 .173

5.2.8.1. PerhitunganBPersentilB

Data dimensi tubuh operator pada stasiun packing tidak cukup untuk

digunakan sebagai acuan dalam perancangan fasilitas kerja, sehingga dilakukan

penambahan data dimensi tubuh dari laboratorium E dan APK. Data antropometri

operator packing (12 data) dengan data antropometri Laboratorium E dan APK

[image:58.612.182.454.290.696.2](18 data) dilihat pada Tabel 5.15. berikut:

TabelB5.15.BDataBDimensiBTubuhBEperator

NoB LBB(cm)B TBDB(cm)B PPoB(cm)B TPoB(cm)B

1 35,2 51,1 45,4 44,3

2 36,6 52,2 42,9 45,1

3 38 52,6 42,5 45

4 39 54,3 45,4 43,4

5 39,6 57 45,5 50

6 41,1 57 47,4 44

7 42 58,1 42,8 49,5

8 42,4 61,5 44,5 45

9 43,5 62 42,8 48,5

10 44 62 46 48,5

11 45,5 62,1 48,3 50

12 47,5 65,7 46 46,9

13 43 60 41,4 46,5

14 47 57 43,5 47

15 39 53,8 45,8 46

16 38 58 45,5 43,5

17 38,7 58,5 48,5 42,2

18 42,8 60 55 48,5

19 37,3 55 45 38

20 44,2 50,3 44,5 41

21 33,1 58 46 42

22 37 61 47 45

23 41,4 54 44 41,5

24 43,1 59,4 41 40

25 36 57,5 52 49

26 34,1 62 49 43,8

27 39,7 58 44,5 50

Setelah diperoleh data antropometri dari pengukuran operator packing dan

Laboratorium E dan APK, selanjutnya ditentukan nilai persentil. Nilai persentil

yang dicari adalah persentil 5, 50 dan 95. Contoh perhitungan nilai persentil data

antropometri adalah sebagai berikut:

1. Persentil 5

Harga persentil 5 dapat dicari dengan menggunakan persamaan berikut:

P5= -1,645x

Dimana:

P5 = Besar persentil 5

= Rata-rata

x = Standar Deviasi dari data x

Lebar Bahu (LB):

P5 = -1,645x

= 41,2 – 1,645(3,67)

= 35,16 cm

2. Persentil 50

Harga persentil 50 dapat dicari dengan menggunakan persamaan berikut:

P50 =

Dimana:

P50 = besar persentil 50

= rata-rata x

3. Persentil 95

Harga persentil 95 dapat dicari dengan menggunakan persamaan berikut:

P95 = + 1,645 x

Dimana:

P95 = besar persentil 95

= rata-rata x

x = standar deviasi

Lebar Bahu (LB):

P95 = + 1,645x

= 41,2 + 1,645(3,67)

= 47,23 cm

Rekapitulasi perhitungan persentil 5, 50 dan 95 untuk masing-masing data

dimensi antropometri dapat dilihat pada Tabel 5.16.

TabelB5.16.BPerhitunganBPersentilB5,B50BdanB95BuntukBSeluruhBDimensiB AntropometriB

NoB DimensiBAntropometriB P5B(cm)B P50B(cm)B P95B(cm)B

1 Lebar Bahu (LB) 35,16 41,20 47,23

2 Tinggi Bahu Duduk (TBD) 50,46 57,80 65,13

3 Panjang Popliteal (PPo) 41,83 44,96 48,08

4 Tinggi Popliteal (TPo) 42,58 46,68 50,77

Sumber: Hasil Pengolahan Data

Berdasarkan data diatas, data dimensi yang digunakan pada perancangan fasilitas

kerja adalah Lebar Bahu (LB) menggunakan persentil 95, Tinggi Bahu Duduk (TBD)

dengan menggunakan persentil 95, Panjang Popliteal menggunakan persentil 50 dan

Usulan fasilitas kerja yang akan dirancang sesuai dengan kebutuhan

operator yaitu kursi kerja. Adapun produk usulan yang akan dirancang memiliki

spesifikasi dengan penjelasan sebagai berikut:

a. Tinggi kursi dirancang 46,68cm sesuai dengan persentil 50 tinggi popliteal.

Tinggi kursi dirancang adjustable agar bisa disesuiakan dengan pemakainya.

Ketinggian maksimum kursi dirancang dengan penambahan ketinggian

sampai 45cm sesuai dengan ukuran persentil 50 dimensi tubuh panjang

popliteal.

b. Lebar backrest dirancang 47,23cm sesuai dengan persentil 95 lebar bahu.

Untuk lebar tempat duduk kursi dirancang dengan ukuran yang sama dengan

ukuran lebar bahu.

c. Tinggi backrest dirancang 65,13cm sesuai dengan persentil 95 tinggi bahu

duduk.

d. Kedalaman kursi dirancang 44,96cm sesuai dengan persentil 50 panjang

popliteal.

e. Tinggi footrest dirancang adjustable. Tinggi footrest dirancang adjustable

agar bisa disesuaikan dengan tinggi kursi. Ketinggian maksimum footrest

dirancang dengan penambahan ketinggian sampai 47cm sesuai dengan ukuran

6.1.B AnalisisBPenerapanBMacroergonomic Analysis and DesignB(MEAD)B Analisis pertama kali dilihat dari keluhan operator packing terhadap

fasilitas kerja yang ada di PT. Agri First Indonesia. Keluhan ini disebabkan karena

desainmesin packing tepung dan tuas pengisi tepung yang berada di atas sehingga

membuat operator bekerja dengan berdiri. Dengan posisi bekerja sambil berdiri

ini, maka diusulkan suatu rancangan fasilitas kerja. Hasil SNQ menyatakan bahwa

operator banyak mengeluh di bagian punggung, lengan atas, pinggang, lutut dan

betis maka perancangan fasilitas mengarah kepada perancangan kursi kerja.

Performansi yang ingin ditingkatkan dengan adanya kursi kerja ini adalah

produktivitas kerja dan mengurangi keluhan operator.

Spesifikasi yang diperoleh dari pendapat operator kemudian diteruskan ke

pihak manager produksi PT. Agri First Indonesia untuk diminta pendapat tentang

spesifikasi kursi kerja tersebut. Dari hasil diskusi dengan shifg leader packing dan

kepala bagian packing ditentukan dua alternatif produk yang akan diajukan ke

pihak sgakeholder/manajer produksi. Langkah ini dilakukan mengingat

perancangan usulan tidak akan dapat dilakukan apabila tidak disetujui dengan

pihak manajemen perusahaan. Hasil diskusi dengan pihak atasan perusahaan

menghasilkan suatu unsulan rancangan produk dengan alternatif yang lebih mahal

dengan alasan perusahaan menginginkan fasilitas kerja yang memiliki daya tahan

Spesifikasi produk usulan yang akan dirancang memiliki bentuk kursi

yang bisa dinaikturunkan sesuai kebutuhan, bahan rangka dari besi, bahan

sandaran dan alas duduk dari kain, memiliki sandaran kaki (foogresg) yang bisa

dinaikturunkan.

6.2.B UsulanBRancanganBFasilitasBKerjaBB

Dengan menggabungkan spesifikasi rancangan kursi yang diperoleh dari

metode Macroergonomic Analysis and Design (MEAD) serta hasil perhitungan

dimensi antropometri terhadap operator maka dirancang suatu fasilitas kerja baru

yang dapat dilihat pada Gambar 6.1.

B

B B

[image:63.595.155.489.346.657.2]B B B B B B B B BBBBBBBBBBSkalaB1BlB15B

GambarB6.1.BProyeksiBDimensiBRancanganBUsulanBFasilitasBKerjaBOperatorB

Perancangan dilakukan dengan menggunakan pendekatan antropometri,

yaitu perancangan dengan prinsip user-cengered. Dimensi tubuh yang digunakan

dalam perancangan yaitu:

1. Tinggi popliteal sebagai dasar perancangan tinggi kursi dari lantai.

2. Tinggi bahu duduk sebagai dasar perancangan tinggi backresg.

3. Lebar bahu sebagai dasar perancangan lebar backresg.

4. Panjang popliteal sebagai dasar perancangan kedalaman kursi.

Sesuai dengan penetapan data antropometri, diperoleh bahwa tinggi kursi

dirancang adjusgable agar operator dapat meraih nozzle (tuas) untuk mengisi

tep