Informasi Dokumen

- Penulis:

- Izet Mustakim

- Pengajar:

- Ir. Nazlina, MT

- Aulia Ishak, ST. MT

- Sekolah: Universitas Sumatera Utara

- Mata Pelajaran: Teknik Industri

- Topik: Minimisasi Waktu Produksi Dengan Mengeliminasi Kegiatan Non-Value Added Menggunakan Metode GERT (Graphical Evaluation And Review Technique) Dan VSM (Value Stream Mapping) Pada PT Morawa Electric Transbuana

- Tipe: tugas sarjana

- Tahun: 2009

- Kota: Medan

Ringkasan Dokumen

I. PENDAHULUAN

Bab ini membahas latar belakang masalah, pentingnya peningkatan kinerja dalam proses produksi, serta tujuan penelitian. Perusahaan yang bergerak dalam industri manufaktur perlu melakukan perbaikan berkelanjutan untuk tetap bersaing. Waktu produksi yang tidak efisien dapat menghambat kinerja dan kepuasan pelanggan. Oleh karena itu, penelitian ini bertujuan untuk meminimalkan waktu produksi dengan mengidentifikasi dan mengeliminasi kegiatan non-value added, menggunakan metode GERT dan VSM.

1.1. Latar Belakang Permasalahan

Latar belakang menjelaskan tantangan yang dihadapi perusahaan dalam meningkatkan kinerja produksi. Dalam era globalisasi, perusahaan harus memanfaatkan semua sumber daya untuk meningkatkan efisiensi dan kualitas produk. Kinerja proses produksi yang baik berpengaruh langsung terhadap kepuasan pelanggan dan keberlanjutan perusahaan. Oleh karena itu, analisis waktu produksi dan identifikasi kegiatan yang tidak memberikan nilai tambah menjadi penting.

1.2. Rumusan Masalah

Rumusan masalah menyoroti pentingnya waktu produksi sebagai ukuran kinerja pabrik. Penelitian ini akan fokus pada identifikasi dan pengurangan waktu yang tidak efisien dalam proses produksi, serta upaya untuk mencapai waktu produksi yang lebih optimal. Dengan memahami masalah ini, perusahaan dapat mengambil langkah-langkah yang diperlukan untuk meningkatkan kinerja operasional.

1.3. Tujuan dan Manfaat Penelitian

Tujuan penelitian ini adalah untuk meminimalkan kegiatan non-value added dan merancang lintasan produksi yang lebih efisien. Penelitian ini diharapkan dapat memberikan manfaat praktis bagi perusahaan dalam meningkatkan efisiensi operasional dan mengurangi waktu produksi, serta menjadi referensi bagi penelitian selanjutnya di bidang manajemen produksi.

II. GAMBARAN UMUM PERUSAHAAN

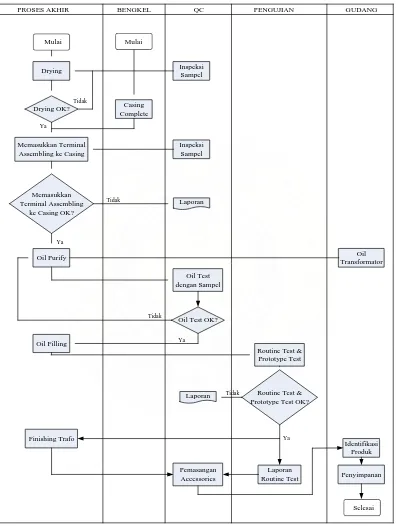

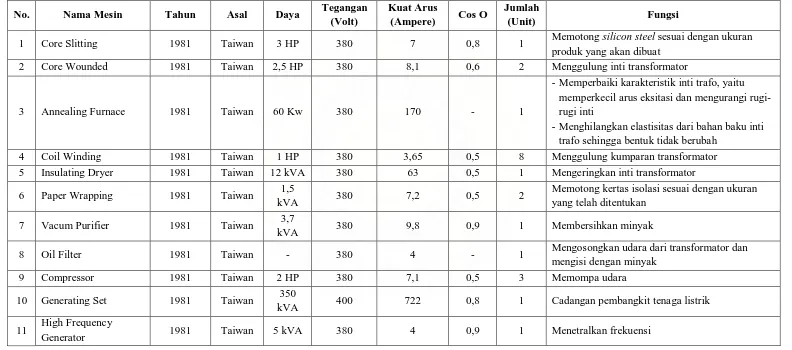

Bab ini memberikan gambaran umum tentang PT Morawa Electric Transbuana, termasuk sejarah, ruang lingkup usaha, dan struktur organisasi perusahaan. Memahami konteks perusahaan sangat penting untuk analisis yang dilakukan. Dengan mengetahui latar belakang perusahaan, peneliti dapat lebih memahami tantangan yang dihadapi dan bagaimana solusi yang diusulkan dapat diterapkan secara efektif.

2.1. Sejarah Perusahaan

Sejarah perusahaan menunjukkan pentingnya transformator dalam distribusi listrik. PT Morawa Electric Transbuana didirikan untuk memenuhi kebutuhan pasar akan komponen listrik yang berkualitas. Dengan sertifikasi ISO 9001:2000, perusahaan berkomitmen untuk meningkatkan standar mutu operasional dan pelayanan.

2.2. Ruang Lingkup Bidang Usaha

Ruang lingkup usaha perusahaan mencakup produksi transformator satu dan dua phasa. Dengan fokus pada pasar domestik dan ekspor, perusahaan berupaya memenuhi kebutuhan pelanggan dari berbagai sektor, termasuk industri dan PLN. Hal ini menunjukkan pentingnya efisiensi dalam proses produksi untuk memenuhi permintaan pasar.

2.3. Organisasi dan Manajemen

Struktur organisasi yang jelas membantu dalam pengelolaan sumber daya manusia dan operasional perusahaan. Dengan adanya pembagian tugas yang terstruktur, perusahaan dapat berfungsi dengan lebih efisien. Pengelolaan yang baik juga mendukung implementasi metode GERT dan VSM dalam penelitian ini.

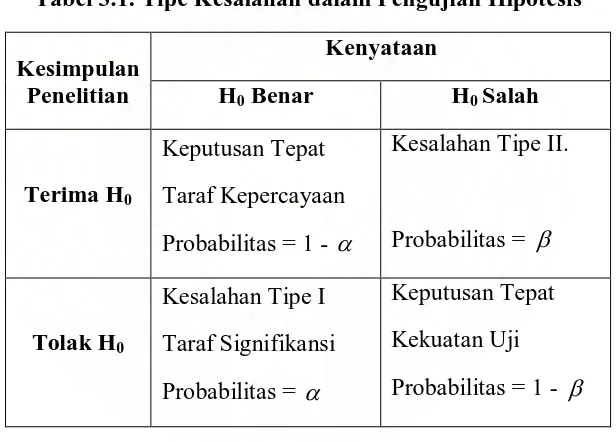

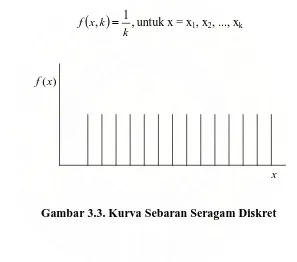

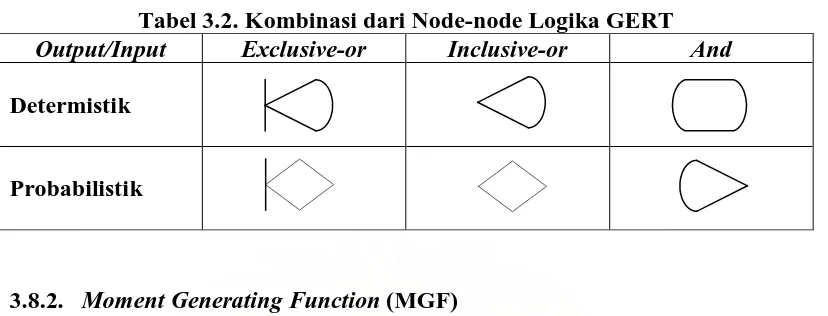

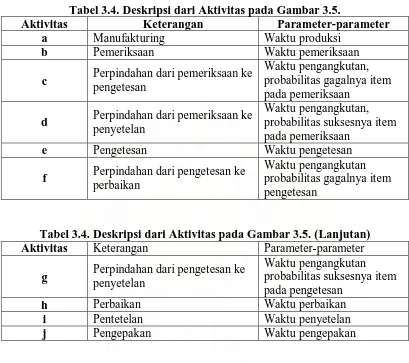

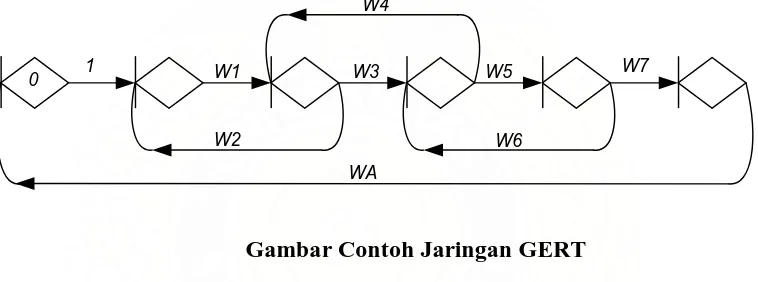

III. LANDASAN TEORI

Bab ini membahas teori-teori yang mendasari penelitian, termasuk perencanaan produksi, teknik pengukuran waktu, dan metode GERT serta VSM. Pemahaman yang mendalam tentang teori ini sangat penting untuk menerapkan analisis yang tepat dan mendapatkan hasil yang valid dalam penelitian.

3.1. Perencanaan Produksi

Perencanaan produksi adalah langkah penting dalam mengoptimalkan proses manufaktur. Teori ini menjelaskan bagaimana perencanaan yang baik dapat meminimalkan waktu produksi dan meningkatkan efisiensi. Dengan menerapkan teknik ini, perusahaan dapat mengidentifikasi dan mengurangi pemborosan.

3.2. Teknik Pengukuran Waktu

Teknik pengukuran waktu adalah metode yang digunakan untuk menganalisis waktu yang diperlukan dalam setiap tahap produksi. Dengan memahami waktu yang dibutuhkan untuk setiap aktivitas, perusahaan dapat mengidentifikasi area yang perlu diperbaiki dan mengurangi waktu non-value added.

3.8. Value Stream Mapping

Value Stream Mapping (VSM) adalah alat yang digunakan untuk memvisualisasikan aliran nilai dalam proses produksi. Dengan menggunakan VSM, perusahaan dapat mengidentifikasi langkah-langkah yang tidak memberikan nilai tambah dan merancang ulang proses untuk meningkatkan efisiensi.

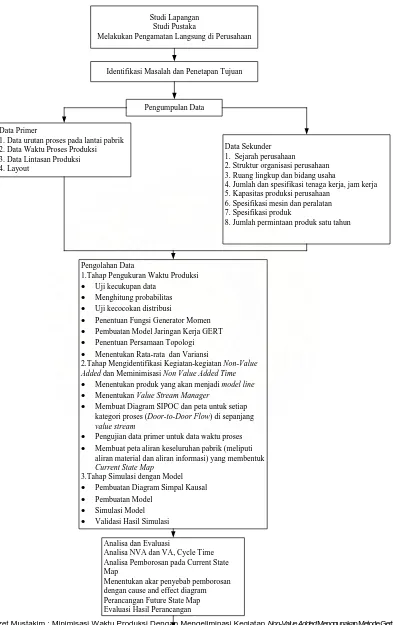

IV. METODOLOGI PENELITIAN

Metodologi penelitian menjelaskan langkah-langkah yang diambil untuk mencapai tujuan penelitian. Ini mencakup pemilihan objek penelitian, pengumpulan data, dan analisis yang dilakukan. Memahami metodologi yang digunakan sangat penting untuk menilai validitas hasil penelitian.

4.1. Objek Penelitian

Objek penelitian adalah PT Morawa Electric Transbuana, yang dipilih karena relevansinya dalam industri manufaktur. Penelitian ini bertujuan untuk menganalisis proses produksi di perusahaan tersebut dan mengidentifikasi kegiatan yang tidak memberikan nilai tambah.

4.4. Studi Lapangan

Studi lapangan dilakukan untuk mengumpulkan data primer mengenai proses produksi. Pengamatan langsung di lantai pabrik memungkinkan peneliti untuk mendapatkan informasi yang akurat mengenai waktu dan aktivitas yang berlangsung, yang merupakan dasar untuk analisis lebih lanjut.

4.8. Analisa dan Evaluasi

Analisis dan evaluasi dilakukan untuk menentukan akar penyebab pemborosan dan mengevaluasi kondisi saat ini. Dengan menggunakan metode GERT dan VSM, peneliti dapat merancang future state map yang lebih efisien dan mengurangi waktu produksi secara signifikan.

V. PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini menjelaskan proses pengumpulan dan pengolahan data yang digunakan dalam penelitian. Data yang dikumpulkan akan dianalisis untuk mengidentifikasi kegiatan non-value added dan menghitung waktu yang diperlukan dalam setiap tahap produksi.

5.1. Pengumpulan Data

Pengumpulan data dilakukan melalui observasi langsung dan wawancara dengan karyawan di lantai pabrik. Data yang diperoleh mencakup waktu proses, aliran material, dan informasi terkait lainnya yang penting untuk analisis lebih lanjut.

5.2. Pengolahan Data

Data yang dikumpulkan akan diolah menggunakan metode statistik untuk mengidentifikasi pola dan tren dalam proses produksi. Pengolahan data yang tepat sangat penting untuk mendapatkan hasil yang valid dan dapat diandalkan.

VI. ANALISIS DAN EVALUASI

Bab ini menyajikan hasil analisis dan evaluasi dari data yang telah dikumpulkan. Dengan menggunakan metode GERT dan VSM, peneliti dapat mengevaluasi kondisi saat ini dan merancang solusi untuk meningkatkan efisiensi.

6.1. Analisis

Analisis dilakukan untuk menentukan akar penyebab pemborosan dalam proses produksi. Dengan mengidentifikasi faktor-faktor yang menyebabkan keterlambatan, perusahaan dapat mengambil langkah-langkah untuk memperbaiki proses dan mengurangi waktu produksi.

6.2. Evaluasi

Evaluasi dilakukan terhadap future state map yang diusulkan. Dengan membandingkan kondisi saat ini dengan kondisi yang diinginkan, perusahaan dapat menilai efektivitas perubahan yang diusulkan dan menentukan langkah selanjutnya dalam implementasi.

VII. KESIMPULAN DAN SARAN

Bab ini menyajikan kesimpulan dari penelitian dan memberikan saran untuk perusahaan. Dengan memahami hasil penelitian, perusahaan dapat mengambil tindakan yang diperlukan untuk meningkatkan efisiensi dan kinerja operasional.

7.1. Kesimpulan

Kesimpulan merangkum temuan utama dari penelitian dan menekankan pentingnya mengeliminasi kegiatan non-value added untuk meningkatkan kinerja produksi. Dengan menerapkan metode GERT dan VSM, perusahaan dapat mencapai waktu produksi yang lebih optimal.

7.2. Saran

Saran diberikan untuk implementasi perubahan yang diusulkan dan pentingnya pemantauan berkelanjutan terhadap proses produksi. Perusahaan disarankan untuk terus melakukan perbaikan berkelanjutan untuk tetap bersaing di pasar.

Referensi Dokumen

- Minimisasi Waktu Produksi Dengan Mengeliminasi Kegiatan Non-Value Added Menggunakan Metode Gert (Graphical Evaluation And Review Technique) Dan Vsm (Value Stream Mapping) ( Izet Mustakim )