STUDI RANCANGAN PERBAIKAN APLIKASI METODE 5 S

PADA

LEAN SIX SIGMADI BAGIAN PRODUKSI

PT BINTANG PERSADA SATELIT

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh :

HABIB TRI WIBOWO

080403150

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2 0 1 1

STUDI RANCANGAN PERBAIKAN APLIKASI METODE 5 S

PADA

LEAN SIX SIGMADI BAGIAN PRODUKSI

PT BINTANG PERSADA SATELIT

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh :

HABIB TRI WIBOWO

080403150

Disetujui oleh:

Dosen Pembimbing I Dosen Pembimbing II

Ir. Khawarita Siregar, MT Ir. Anizar, M.Kes

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2 0 1 1

KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa atas segala

kasih karunia-Nya sehingga penulis dapat menyelesaikan Laporan Tugas

Sarjanaini. Tugas Sarjana merupakan salah satu syarat akademis yang harus

dipenuhi oleh mahasiswa Teknik Industri untuk memperoleh gelar Sarjana

Teknik.

Kegiatan penelitian ini dilakukan di PT. Bintang Persada Satelit. Adapun

judul Tugas Sarjana ini adalah “Studi Rancangan Perbaikan Aplikasi Metode 5 S

pada Lean Six Sigma di Bagian Produksi PT. Bintang Persada Satelit”. Tujuan dari Laporan Tugas Sarjana ini adalah memberikan solusi untuk mengidentifikasi

dan mengelimasi pemborosan (waste) yang terjadi di bagian produksi dengan

metode DMAIC Lean Six Sigma dan usulan perbaikannya dengan menggunakan

aplikasi metode 5 S .

Penulis menyadari bahwa masih banyak terdapat kekurangan pada Tugas

Sarjana ini. Hal ini disebabkan keterbatasan waktu dalam penelitian. Oleh karena

itu penulis mengharapkan adanya kritik dan saran dari pembaca untuk dapat

menyempurnakan Tugas Sarjana ini.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

Agustus 2011

UCAPAN TERIMA KASIH

Dalam melaksanakan Tugas Sarjana sampai dengan selesainya laporan ini,

banyak pihak yang telah membantu, maka pada kesempatan ini penulis

mengucapkan terima kasih kepada :

1. Ibu Ir. Khawarita Siregar, MT selaku ketua Departemen Teknik Industri USU

dan sebagai Dosen Pembimbing I atas kesediaannya meluangkan waktu untuk

membimbing dan memberikan arahan serta motivasi kepada penulis dalam

penulisan laporan sehingga penulis dapat menyelesaikan laporan Tugas

Sarjana ini.

2. Bapak Ir.Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri

USU atas motivasi yang diberikan kepada penulis dalam menyelesaikan

laporan sehingga penulis dapat menyelesaikan laporan Tugas Sarjana ini.

3. Ibu Ir. Anizar, M.Kes selaku Dosen Pembimbing II atas kesediaannya

meluangkan waktu untuk membimbing dan memberikan arahan kepada

penulis dalam penulisan laporan Tugas Sarjana ini.

4. Orang Tua, Kakak dan Adik serta keluarga tercinta yang selalu mendoakan,

memberikan kasih sayang, perhatian, dukungan dan semangat sehingga

penulis dapat menyelesaikan laporan Tugas Sarjana ini.

5. Ibu Dewi selaku manajer HRD yang telah memberikan izin untuk

6. Bapak Ridwan selaku pembimbing lapangan di PT. Bintang Persada Satelit

yang telah meluangkan waktu bagi penulis selama melaksanakan penelitian di

peruusahaan tersebut.

7. Seluruh teman-teman mahasiswa, khususnya jurusan Teknik Industri

Universitas Sumatera Utara, atas segala dukungan dan bantuannya dalam

menyelesaikan Tugas Sarjana ini

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima

ABSTRAK

Pada masa sekarang ini sudah banyak sekali industri manufaktur yang berdiri dengan menghasilkan produk yang sejenis. Hal inilah yang mengakibatkan terjadinya persaingan yang semakin ketat antar perusahaan. Selain itu, harapan pelanggan akan produk yang dihasilkan juga semakin meningkat baik dari segi kuantitas maupun kualitas.

Parabola adalah salah satu jenis produk yang dihasilkan PT. Bintang Persada Satelit dari berbagai macam jenis produk yang dihasilkan. Pada kondisi proses produksi saat ini, di perusahaan terindikasi terjadi pemborosan (waste). Hal ini dapat dilihat dari ditemukannya produk yang cacat yang dihasilkan. Akibatnya perusahaan dapat mengalami kerugian berupa pengeluaran biaya (cost) yang akan semakin meningkat dan berdampak tidak baik terhadap kinerja perusahaan selanjutnya.

Penelitian ini bertujuan untuk memperlihatkan penggunaan metode 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) dalam meminimalkan waktu proses pembuatan produk dan mengurangi waste yang terjadi. Dengan konsep Lean-Six Sigma yang merupakan integrasi antara konsep Lean dengan fokus menghilangkan waste dan perampingan proses yang tidak perlu di dalam suatu proses dengan menitikberatkan kecepatan proses dan konsep Six-Sigma yang fokus utamanya adalah untuk menekan seminimal mungkin variansi proses dan mencapai tingkat kegagalan zero defect (0%) untuk tetap mencapai kepuasan pelanggan. Tahap-tahap penelitian ini adalah define untuk mengidentifikasi masalah, measure untuk menentukan masalah yang berpengaruh di dalamnya menggunakan VALSAT untuk memilih tool yang sesuai dalam membantu menemukan critical to quality dari waste tersebut, analyze berisi tentang cause-effect diagram untuk membantu menemukan permasalahan utama penyebab terjadinya waste dan improve yaitu metode 5S untuk membantu dalam menentukan alternatif usulan perbaikan yang akan diberikan. Selanjutnya dikendalikan pada tahap control.

Dari tahap Lean-Six Sigma diketahui nilai DPMO untuk setiap tahap inspeksi I yaitu sebesar 1535 dan konversi nilai sigma- nya senilai 4,46, tahap inspeksi II yaitu sebesar 4009 dan konversi nilai sigma- nya senilai 4,16 dan tahap inspeksi III yaitu sebesar 42215 dan konversi nilai sigma- nya senilai 3,23. Dengan mengurangi waste dominan diharapkan mampu menciptakan proses produksi parabola yang lebih efektif. Berdasarkan VALSAT diperoleh nilai value stream processs yang baru dengan jumlah aktivitas didalam prosesnya adalah 33 tahap, sehingga proses produksinya menjadi lebih ramping (konsep lean), dengan perfomansi yang lebih baik (stream line). Usulan perbaikan pada tahap 5 S juga sangat membantu dalam persoalan pemilahan dan penataan tata letak yaitu berupa mesin, peralatan dan stasiun kerja yang digunakan dengan memanfaatkan kondisi di lantai produksi sebaik mungkin, pada proses pembersihan yaitu untuk menciptakan lingkungan yang sehat dan nyaman dalam melakukan pekerjaaan dan proses pemantapan dan pembiasaan berupa pekerjaan yang dilakukan secara terus-menerus dan berulang-ulang sehingga menjadi suatu kebiasaan dalam melakukan pekerjaan, produk yang dihasilkan juga akan lebih baik, tingkat kecacatan berkurang dan produktivitas kerja akan semakin meningkat.

DAFTAR ISI

BAB HALAMAN

LEMBAR SAMPUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

ABSTRAK ... vii

DAFTAR ISI ... viii

DAFTAR TABEL ... xvi

DAFTAR GAMBAR ... ix

I PENDAHULUAN ... I-1 1.1. Latar Belakang Permasalahan ... I-1 1.2. Rumusan Permasalahan ... I-3

1.3. Tujuan Penelitian ... I-4

1.4. Asumsi dan Batasan Penelitian ... I-4

1.5. Manfaat Penelitian ... I-5

1.6. Sistematika Penulisan ... I-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Lokasi Perusahaan ... II-2

2.4. Daerah Pemasaran... II-2

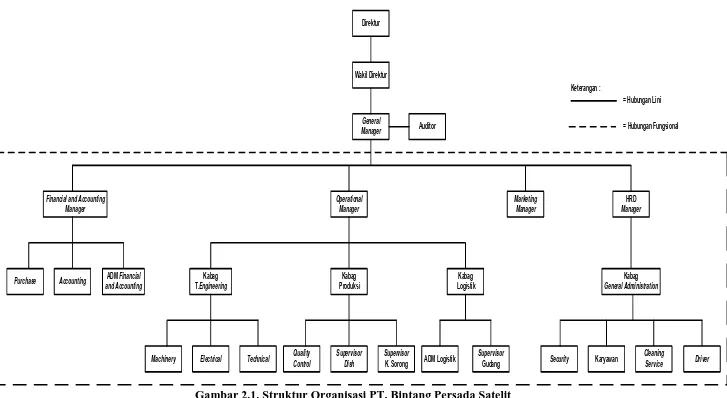

2.5. Struktur Organisasi ... II-3

2.5.1. Pembagian Tugas dan Tanggung jawab ... II-5

2.6. Jumlah Tenaga Kerja dan Jam Kerja... II-13

2.6.1. Jumlah Tenaga Kerja ... II-13

2.6.2. Jam Kerja ... II-15

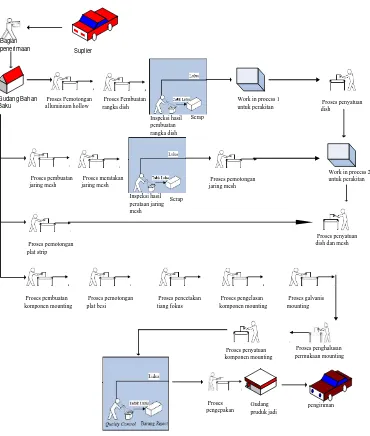

2.7. Proses Produksi ... II-16

2.8. Standar Mutu Bahan/Produk ... II-17

2.8.1. Bahan Yang Digunakan ... II-18

2.8.1.1. Bahan Baku... II-18

2.8.1.2. Bahan Penolong ... II-18

2.8.2. Uraian Proses ... II-19

2.8.2.1. Proses Pembuatan Dish ... II-19

2.8.2.2. Proses Pembuatan Mounting ... II-22

2.8.3. Mesin dan Peralatan... II-25

2.8.3.1. Mesin Produksi ... II-25

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

III LANDASAN TEORI ... III-1 3.1. Lean ... III-1 3.2. Six Sigma ... III-2

3.3. Lean Six Sigma ... III-4

3.4. Metode 5 S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) ... III-6

3.4.1. Seiri (Pemilahan) ... III-6

3.4.2. Seiton (Penataan) ... III-7

3.4.3. Seiso (Pembersihan) ... III-8

3.4.4. Seiketsu (Penataan) ... III-8

3.4.5. Shitsuke (Pembiasaan) ... III-8

3.5. Pemborosan (Waste) ... III-9

3.6. Prinsip Lean Thingking ... III-12

3.7. Langkah-langkah Lean Thingking ... III-13

3.8. Metode DMAIC dalam Six Sigma ... III-15

3.8.1. Define (D) ... III-16

3.8.1.1. Project Statement ... III-16

3.8.1.2. Diagram SIPOC ... III-17

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.8.1.4. Value Stream Mapping ... III-19

3.8.1.5. Voice of Costumer ... III-28

3.8.2. Measure (M) ... III-28

3.8.2.1. Perhitungan Data Baku ... III-28

3.8.2.2. Perhitungan Metrik Lean ... III-33

3.8.2.3. Critical To Quality (CTQ) ... III-35

3.8.3. Analyze (A) ... III-35

3.8.3.1. Diagram Pareto ... III-35

3.8.3.2. Diagram Sebab Akibat... III-38

3.8.4. Improve (I) ... III-40

3.8.5. Control (C) ... III-41

3.8.5.1. Standard Operating Procedure (SOP) ... III-41

IV METODOLOGI PENELITIAN ... IV-1 4.1. Lokasi dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1

4.3. Kerangka Konseptual ... IV-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.5. Instrumen Pengumpulan Data ... IV-4

4.6. Metode Pengumpulan Data ... IV-5

4.7. Metode Pengolahan Data ... IV-6

4.8. Metode Analisis Pemecahan Masalah ... IV-7

4.9. Kesimpulan dan Saran ... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1

5.1.1. Data Permintaan Produk ... V-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.1.2. Pemilihan Produk ... V-28

5.2.1.3. Diagram SIPOC ... V-29

5.2.1.4. Voice of Custumer ... V-31

5.2.1.5. Value Stream Mapping ... V-31

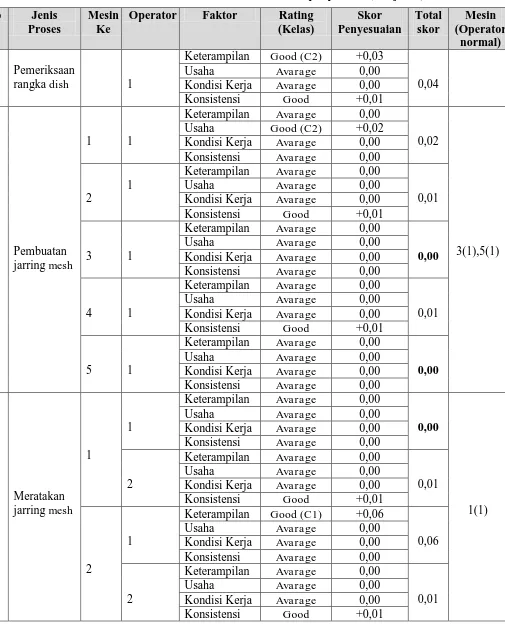

5.2.2. Tahap Measure ... V-34 5.2.2.1. Perhitungan Data Waktu Siklus ... V-34

5.2.2.2. PerhitunganWaktu Normal dan Waktu

Baku ... V-42

5.2.2.3. Perhitungan Metrik Lean ... V-44

5.2.2.4. Perhitungan Manufacturing Lead Time ... V-45

5.2.2.5. Perhitungan Process Cycle Efficiency ... V-46

5.2.2.6. Perhitungan Process Lead Time dan

Process Velocity ... V-48

5.2.2.7. Pengolahan Data Kualitas Produk ... V-49 5.2.2.8. Penentuan Critical To Quality (CTQ) ... V-49

5.2.2.9. PerhitunganTingkat Sigma ... V-50

5.2.3. Tahap Analyze ... V-55

5.2.3.1. Diagram Pareto ... V-54

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.4. Tahap Improve ... V-63

5.2.4.1. People ... V-63

5.2.5. Tahap Control ... V-63 5.3. Estimasi Hasil Peningkatan Kecepatan Proses ... V-63

5.4. Estimasi Hasil Peningkatan Kualitas ... V-68

VI ANALISA PEMECAHAN MASALAH ... VI-1 6.1. Analisis ... VI-1 6.1.1. Tahap Analyze ... VI-1

6.1.1.1. Analisis Value Added ... VI-1

6.1.1.2. Analisis Process Cycle Efficiency ... VI-3

6.1.1.3. Analisis Process Lead Time dan Process

Velocity ... VI-3

6.1.1.4. Analisis Diagram Pareto ... VI-4

6.1.1.5. Analisis Diagram Sebab Akibat ... VI-5

6.2. Pemecahan Masalah ... VI-8 6.2.1. Tahap Improve ... VI-8

6.2.1.1. People ... VI-8

6.2.1.2. Metode 5 S ... VI-12

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.3. Usulan Perbaikan ... VI-15

6.3.1. Usulan Estimasi Hasil Peningkatan Kecepatan

Proses ... VI-15

6.3.2. Usulan Estimasi Hasil Peningkatan Kualitas ... VI-20

6.3.3. Ringkasan Hasil Estimasi Sebelum dan Sesudah

Usulan Perbaikan ... VI-21

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-3

DAFTAR TABEL

TABEL HALAMAN

2.1. Tenaga Kerja dan Jumlah Tenaga Kerja ... II-14

2.2. Sistem Pembagian Jam Kerja Bagian Administrasi dan Kantor ... II-16

2.3. Sistem Pembagian Jam Kerja Bagian Produksi ... II-16

2.4. Sistem Pembagian Jam Kerja Bagian Keamanan ... II-16

2.5. Jenis Produk Parabola PT. Bintang Persada Satelit ... II-17

3.1. Nilai DPMO ... III-4

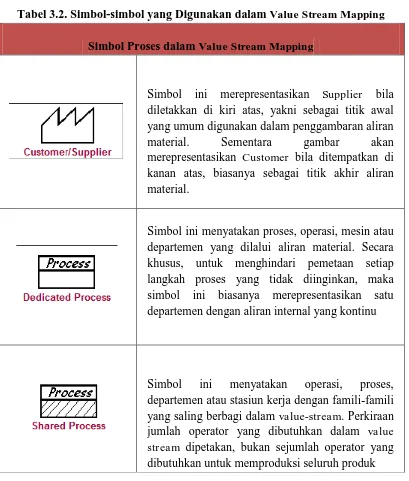

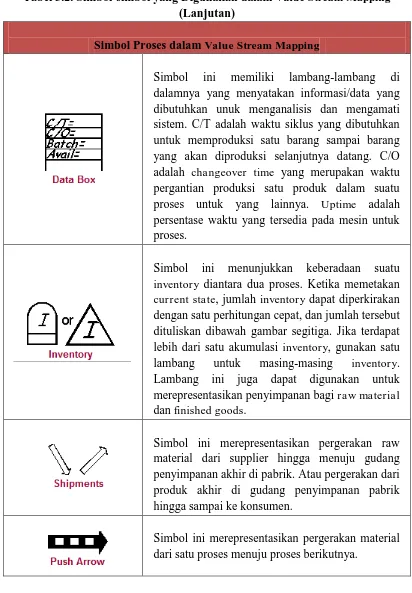

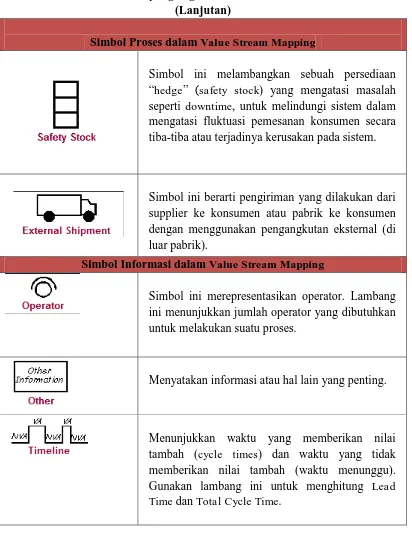

3.2. Simbol-simbol yang Digunakan dalam Value Stream Mapping ... III-25

5.1. Jumlah Permintaan Produk Parabola Selama Bulan Mei 2011 ... V-1

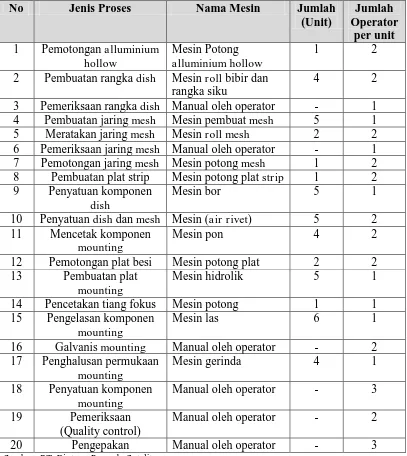

5.2. Jumlah Mesin yang Digunakan Dalam Produksi Parabola ... V-2

5.3. Penilaian Rating Faktor Terhadap Operator ... V-5

5.4. Waktu Siklus Pembuatan Produk Parabola Jenis 9 BP-SAT ... V-13

5.5. Waktu Muat pada Proses Pembuaatan Produk Parabola Jenis 9 BP-SAT V-16

5.6. Waktu Set-up pada Tiap Mesin ... V-16

5.7. Penetapan Allowance Terhadap Proses Produksi ... V-17

5.8. Data Atribut Kualitas pada Tahap Inspeksi I ... V-23

5.9. Data Atribut Kualitas pada Tahap Inspeksi II ... V-24

5.10. Data Atribut Kualitas pada Tahap Inspeksi III ... V-25

5.11.Rekapitulasi Uji Keseragaman Waktu Siklus Dari Setiap Proses

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.12. .Rekapitulasi Uji Keseragaman Waktu Siklus Mesin Dari Setiap

Proses Produksi Parabola... V-38

5.13. Uji Kecukupan Data Proses Ketiga ... V-40

5.14. Rekapitulasi Uji Kecukupan Data Waktu Siklus Dari Setiap Proses

Produksi Parabola ... V-41

5.15. Perhitungan Waktu Normal dan Waktu Baku pada Setiap Proses

Produksi Parabola ... V-43

5.16. Urutan Proses Kerja dan Waktu Baku ... V-45

5.17. Value Added Time dan Non Value Added Time ... V-47

5.18. Perhitungan Tingkat Sigma untuk Tahap Inspeksi I ... V-51

5.19. Perhitungan Tingkat Sigma untuk Tahap Inspeksi II ... V-52

5.20. Perhitungan Tingkat Sigma untuk Tahap Inspeksi III ... V-53

5.21. Persentase Total Kecacatan pada Tahap Inspeksi I ... V-54

5.22. Persentase Total Kecacatan pada Tahap Inspeksi II ... V-55

5.23. Persentase Total Kecacatan pada Tahap Inspeksi III ... V-56

5.24. Urutan Proses Kerja Baru pada Produksi Parabola ... V-64

5.25. Value Added Time dan Non Value Added Time Setelah Estimasi ... V-66

5.26. Hasil Estimasi Peningkatan Kualitas pada Tahap Inspeksi I ... V-69

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.28. Hasil Estimasi Peningkatan Kualitas pada Tahap Inspeksi III... V-70

6.1. Urutan Proses Kerja Baru pada Produksi Parabola ... VI-16

6.2. Proporsi Persentase Perbaikan pada Tahap Inspeksi I ... VI-20

6.3. Proporsi Persentase Perbaikan pada Tahap Inspeksi II ... VI-20

6.4. Proporsi Persentase Perbaikan pada Tahap Inspeksi III ... VI-21

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Bintang Persda Satelit ... II-4

2.2. Blok Diagram Pembuatan Parabola Di PT. Bintang Persada Satelit ... II-24

3.1. Diagram SIPOC ... III-17

3.2. Diagram Pareto... III-38

3.3. Diagram Sebab Akibat ... III-39

4.1. Kerangka Konseptual Penelitian ... IV-3

4.2. Blok Diagram Prosedur Penelitian ... IV-8

5.1. Aliran Proses Pembuatan Parabola ... V-3

5.2. Histogram Jumlah Permintaan Parabola pada Bulan Mei 2011 ... V-28

5.3. Diagram SIPOC Proses Produksi Parabola Jenis 9 BP-SAT ... V-30

5.4. Value Stream Mapping untuk Proses Produksi Parabola ... V-33

5.5. Peta Kontrol Waktu Siklus Proses Ketiga ... V-35

5.6. Diagram Pareto Inspeksi I ... V-55

5.7. Diagram Pareto Inspeksi II ... V-56

5.8. Diagram Pareto Inspeksi III ... V-57

5.9. Diagram Sebab Akibat pada Atribut Potongan Tidak Rata ... V-58

5.10. Diagram Sebab Akibat pada Atribut Potongan Ukuran Tidak Pas ... V-58

5.11. Diagram Sebab Akibat pada Atribut Potongan Alluminium Patah ... V-59

5.12. Diagram Sebab Akibat pada Atribut Jaring Mesh Tidak rata ... V-59

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.14. Diagram Sebab Akibat pada Atribut Jaring Mesh Putus ... V-40

5.15. Diagram Sebab Akibat pada Atribut Batang Mounting Rusak ... V-51

5.16. Diagram Sebab Akibat pada Atribut Dish Rusak ... V-51

5.17. Diagram Sebab Akibat pada Atribut Baut Mounting Tidak Pas ... V-52

5.18. Diagram Sebab Akibat pada Atribut Mesh Rusak ... V-52

ABSTRAK

Pada masa sekarang ini sudah banyak sekali industri manufaktur yang berdiri dengan menghasilkan produk yang sejenis. Hal inilah yang mengakibatkan terjadinya persaingan yang semakin ketat antar perusahaan. Selain itu, harapan pelanggan akan produk yang dihasilkan juga semakin meningkat baik dari segi kuantitas maupun kualitas.

Parabola adalah salah satu jenis produk yang dihasilkan PT. Bintang Persada Satelit dari berbagai macam jenis produk yang dihasilkan. Pada kondisi proses produksi saat ini, di perusahaan terindikasi terjadi pemborosan (waste). Hal ini dapat dilihat dari ditemukannya produk yang cacat yang dihasilkan. Akibatnya perusahaan dapat mengalami kerugian berupa pengeluaran biaya (cost) yang akan semakin meningkat dan berdampak tidak baik terhadap kinerja perusahaan selanjutnya.

Penelitian ini bertujuan untuk memperlihatkan penggunaan metode 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) dalam meminimalkan waktu proses pembuatan produk dan mengurangi waste yang terjadi. Dengan konsep Lean-Six Sigma yang merupakan integrasi antara konsep Lean dengan fokus menghilangkan waste dan perampingan proses yang tidak perlu di dalam suatu proses dengan menitikberatkan kecepatan proses dan konsep Six-Sigma yang fokus utamanya adalah untuk menekan seminimal mungkin variansi proses dan mencapai tingkat kegagalan zero defect (0%) untuk tetap mencapai kepuasan pelanggan. Tahap-tahap penelitian ini adalah define untuk mengidentifikasi masalah, measure untuk menentukan masalah yang berpengaruh di dalamnya menggunakan VALSAT untuk memilih tool yang sesuai dalam membantu menemukan critical to quality dari waste tersebut, analyze berisi tentang cause-effect diagram untuk membantu menemukan permasalahan utama penyebab terjadinya waste dan improve yaitu metode 5S untuk membantu dalam menentukan alternatif usulan perbaikan yang akan diberikan. Selanjutnya dikendalikan pada tahap control.

Dari tahap Lean-Six Sigma diketahui nilai DPMO untuk setiap tahap inspeksi I yaitu sebesar 1535 dan konversi nilai sigma- nya senilai 4,46, tahap inspeksi II yaitu sebesar 4009 dan konversi nilai sigma- nya senilai 4,16 dan tahap inspeksi III yaitu sebesar 42215 dan konversi nilai sigma- nya senilai 3,23. Dengan mengurangi waste dominan diharapkan mampu menciptakan proses produksi parabola yang lebih efektif. Berdasarkan VALSAT diperoleh nilai value stream processs yang baru dengan jumlah aktivitas didalam prosesnya adalah 33 tahap, sehingga proses produksinya menjadi lebih ramping (konsep lean), dengan perfomansi yang lebih baik (stream line). Usulan perbaikan pada tahap 5 S juga sangat membantu dalam persoalan pemilahan dan penataan tata letak yaitu berupa mesin, peralatan dan stasiun kerja yang digunakan dengan memanfaatkan kondisi di lantai produksi sebaik mungkin, pada proses pembersihan yaitu untuk menciptakan lingkungan yang sehat dan nyaman dalam melakukan pekerjaaan dan proses pemantapan dan pembiasaan berupa pekerjaan yang dilakukan secara terus-menerus dan berulang-ulang sehingga menjadi suatu kebiasaan dalam melakukan pekerjaan, produk yang dihasilkan juga akan lebih baik, tingkat kecacatan berkurang dan produktivitas kerja akan semakin meningkat.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Persaingan yang dihadapi industri manufaktur dalam hal merebut pasar

pada era globalisasi semakin tajam. Selain itu harapan pelanggan akan produk

yang dihasilkan juga semakin meningkat baik dari segi kuantitas dan kualitasnya.

Maka setiap perusahaan hendaknya secara terus-menerus meningkatkan kualitas

perusahaannya dengan selalu berusaha untuk meminimalisasi ketidaksesuaian,

pemborosan, dan meningkatkan efisiensi dari keseluruhan proses mereka.

Kenyataannya akan selalu ada ketidaksesuaian dari produk yang

dihasilkan dengan spesifikasi yang telah ditentukan dan jenis-jenis pemborosan

(waste) yang terdapat di lantai produksi. Pemborosan (waste) yang terjadi

merupakan jenis kegiatan yang tidak memberi nilai tambah (non value added)

pada proses produksi dan akan mengganggu aktifitas dilantai produksi itu sendiri.

Pemborosan (waste) yang terjadi juga menyebabkan biaya (cost) dalam

menjalankan kegiatan produksi juga akan meningkat.

PT. Bintang Persada Satelit yaitu perusahaan yang memproduksi parabola

merek BP Sat dan merek QQ. Pada proses produksinya, PT Bintang Persada

Satelit mengalami permasalahan yaitu adanya pemborosan (waste) pada proses

produksi. Pemborosan yang di alami oleh perusahaan berupa waktu menunggu

(waiting time)dan produk yang cacat (defect). Pemindahan dan waktu menunggu

sehingga menyebabkan part yang sudah siap untuk di kerjakan, namun mesin

yang akan mengerjakan part tersebut masih mengerjakan pekerjaan yang lain,

seperti pada proses perataan jaring mesh yang menggunakan mesin perataan jaring

mesh harus menuggu proses pembuatan jaring mesh selesai. hal ini akan

meningkatkan work in process (WIP) dan akhirnya mengurangi produktivitas

perusahaan dalam menghasilkan produk. Waste berupa produk cacat disebabkan

produk yang dihasilkan tidak sesuai dengan spesifikasi yang telah ditetapkan oleh

perusahaan. Seperti kecacatan pada jaring mesh yaitu mesh koyak dan mesh tidak

rata.

Persaingan di dunia usaha yang semakin tinggi menuntut setiap

perusahaan berperan sebagai penghasil nilai (value creator), dengan memperbaiki

performansinya secara terus menerus melalui peningkatan produktivitas. Adanya

pemborosan (waste) tersebut, maka akan mengakibatkan lamanya waktu produksi

yang diperlukan perusahaan untuk menghasilkan sejumlah produk sehingga

jumlah produk yang dihasilkan tidak sesuai dengan target perusahaan. Jika produk

yang dihasilkan berjumlah kecil, maka perusahaan akan kesulitan dalam

memenuhi permintaan pelanggan pada waktu yang telah ditentukan. Untuk

menghindari kejadian tersebut, perusahaan harus mempercepat waktu produksi

dan mengurangi jumlah kecacatan produk yang terjadi selama proses produksi

berlangsung. Salah satu metode yang dapat digunakan dalam pengurangan waste

tersebut adalah metode pendekatan Lean Six Sigma.

Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan

memberikan nilai kepada pelanggan. Pendekatan dengan Lean Six Sigma

merupakan kombinasi antara Lean dan Six Sigma dapat didefenisikan sebagai

suatu filosofi bisnis, pendekatan sistemik dan sistematik untuk mengidentifikasi

dan menghilangkan pemborosan . Waste dapat didefinisikan sebagai segala

aktivitas kerja yang tidak memberikan nilai tambah dalam proses transformasi

input menjadi output sepanjang value stream. Pengurangan waste dimaksudkan

agar waktu yang digunakan dalam proses produksi adalah berupa value added

time, sehingga meningkatkan efesiensi penggunaan sumber daya dan waktu

menunggu dapat dikurangi. Six Sigma adalah upaya terus menerus (continuous

improvement efforts) untuk menurunkan variasi dari proses, agar meningkatkan

kapabilitas proses dalam menghasilkan produk (barang dan/jasa) yang bebas

kesalahan (zero defects-target minimum 3,4 Defects Per Million Opportunities

atau DPMO) dan untuk memberikan nilai kepada pelanggan (customer value).

Sementara itu, metode 5S yang terdiri dari Seiri, Seiton, Seiso, Seiketsu,

dan Shitsuke merupakan suatu metode yang melakukan perbaikan-perbaikan guna

meminimalisasi pemborosan-pemborosan yang terjadi di lantai produksi dan

ditujukan untuk membuat daerah kerja seefisien dan seproduktif mungkin guna

membangkitkan semangat karyawan dalam bekerja untuk dapat menghasilkan

produk yang berkualitas sehingga dapat memuaskan pelanggan.

1.2. Rumusan Permasalahan

Berdasarkan uraian latar belakang masalah yang telah dijelaskan

pemborosan (waste) yang di alami oleh perusahaan berupa waktu menunggu

(waiting time) dan produk cacat (defect) yang menyebabkan biaya untuk produksi

tinggi dan work in process tidak efektif.

1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini adalah mengidentifikasi dan

mengeliminasi pemborosan (waste) di lantai produksi. Tujuan khusus dari

penelitian ini adalah mendapatkan suatu rancangan usulan perbaikan dengan

menggunakan pendekatan Lean Six Sigma metode DMAIC (Define, Measure,

Analyze, Improve, Control) dalam meningkatkan kecepatan proses produksi

dengan mengidentifikasi dan mengurangi kegiatan-kegiatan yang tidak bernilai

tambah (non value added activities) serta aplikasi metode 5 S untuk membantu

menyelesaikan masalah-masalah yang terjadi di lantai produksi untuk

meningkatkan waktu produksi (lead time) menjadi lebih cepat.

1.4. Asumsi dan Batasan Penelitian

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Tidak ada penambahan jenis produk baru di PT. Bintang Persada Satelit.

2. Kondisi perusahaan tidak mengalami perubahan pada proses produksi .

3. Proses produksi berlangsung secara normal.

Batasan-batasan masalah yang digunakan dalam penelitian ini antara lain:

1. Obyek penelitian yang dilakukan pada produk parabola hanya pada bagian

2. Waktu proses (waktu siklus) bernilai sama untuk setiap pekerjaan yang

melalui proses ataupun mesin-mesin yang sama karena kemampuan kerjanya

juga dianggap sama.

3. Dilakukan penggunaan metode 5S yang dikhususkan pada metode shitsuke

dan seiketshu terhadap rencana pembiasaan dan pemantapan dalam aktivitas

yang dilakukan secara terus menerus untuk melakukan pekerjaan secara

benar sehingga dapat mengurangi produk cacat dan meminimisasi biaya.

4. Obyek penelitian yang dilakukan hanya pada produk parabola jenis 9

BP-SAT karena jenis parabola tersebut paling besar jumlah permintaannya dari

konsumen.

1.5. Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Perusahaan dapat melakukan perbaikan di lantai produksi yang ditujukan

untuk membuat daerah kerja seefisien dan seproduktif mungkin dengan

mengetahui jenis waste atau pemborosan dan ketidaksesuaian kualitas yang

dominan dan faktor penyebabnya yang dapat mempengaruhi kualitas produk

tersebut sehingga dapat dilakukan perbaikan untuk pencapaian tingkat

kualitas yang diharapkan.

2. Meningkatkan kemampuan mahasiswa dalam menerapkan teori yang

diperoleh di masa perkuliahan dengan mengaplikasikan teori tersebut di

memecahkan masalah dan menjadi salah satu langkah karir sebelum masuk

ke dunia kerja.

3. Sebagai tambahan referensi dan sumbangan pemikiran bagi para peneliti yang

ingin mengembangkan penelitian mengenai pemborosan (Waste) dan produk

cacat di suatu perusahaan dengan sebuah pendekatan metode 5 S dan Lean Six

Sigma.

1.6. Sistematika Penulisan

Adapun sistematika penulisan penelitian ini adalah sebagai berikut:

BAB I. PENDAHULUAN

Menguraikan latar belakang masalah, rumusan masalah, tujuan penelitian,

manfaat penelitian, batasan masalah, asumsi-asumsi serta sistematika penulisan

yang digunakan.

BAB II. GAMBARAN UMUM PERUSAHAAN

Menguraikan secara ringkas berbagai atribut dari perusahaan yang menjadi

obyek penelitian, antara lain : sejarah perusahaan, struktur organisasi, bidang

usaha, dan sebagainya.

BAB III. TINJAUAN PUSTAKA

Menguraikan teori-teori yang diperlukan dan mendukung untuk

menyelesaikan masalah dengan menggunakan literatur yang berkaitan dengan

BAB IV. METODOLOGI PENELITIAN

Metodologi penelitian menguraikan metode yang digunakan dalam

pengambilan data, pengolahan data, beserta langkah-langkah pemecahan masalah.

BAB V. PENGUMPULAN DAN PENGOLAHAN DATA

Mengulas pengumpulan data yang diperlukan terhadap pihak-pihak dan

proses yang terkait dengan proses produksi yang sedang diamati (tahap Define)

dan dilakukan pula pengolahan data yaitu dengan langkah-langkah implementasi

Six Sigma yang pada bab ini memuat tentang tahap Measure, Analyze, Improve,

dan Control. Kemudian dilakukan analisa terhadap hasil pengukuran dari

tahap-tahap tersebut.

BAB VI. KESIMPULAN DAN SARAN

Memberikan kesimpulan dari apa yang telah dibahas dari bab sebelumnya

dan saran-saran yang ditujukan kepada perusahaan berupa usulan sebagai bahan

pertimbangan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Umum Perusahaan

PT. Bintang Persada Satelit didirikan pada Tahun 2002 dan mulai

beroperasi pada Tahun 2003. President Director PT. Bintang Persada Satelit

bapak Susanto Lim awalnya adalah perusahaan yang memproduksi parabola

dengan merek BP Sat dan merek QQ dan lengkap dengan receivernya. Seiring

dengan berkembangnya usaha ini dengan berbagai inovasi-inovasi sesuai

perkembangan zaman, sekarang perusahaan ini mengembangkan bisnis pabrik

kereta sorong.

Pabrik PT. Bintang Persada Satelit ini beralamat di di Jalan Raya

Medan-Delitua yaitu Jalan Brigjend Hamid Gang Ladang, Perdamaian No. 34, Medan dan

memiliki kantor pemasaran di Jalan Sutomo Ujung Medan. Sampai saat ini

perusahaan memiliki tenaga kerja tetap sekitar 166 orang dan memiliki dua shift

kerja yang jumlah jam kerja setiap shift/hari sekitar 7 jam.

Orientasi pasar PT. Bintang Persada Satelit adalah ke berbagai daerah di

pulau Sumatera dan sekarang meluas hingga ke luar Sumatera yaitu pulau Jawa

dan wilayah Indonesia Bagian Timur. Perusahaan beroperasi disebuah area

dengan luas sekitar kurang lebih 1,5 Hektar yang terdiri dari beberapa bangunan

untuk mesin produksi, gudang produk, dan gudang bahan baku.

PT. Bintang Persada Satelit adalah suatu perusahaan swasta yang bergerak

dibidang industri pembuatan parabola. Dalam kegiatan proses operasinya,

parabola yang telah dihasilkan akan diuji dengan suatu sistem pengendalian mutu

baik dan ketat dari manajemen.

Parabola yang diproduksi terbagi atas dua merek, yaitu merek BP Sat dan

QQ yang masing-masing merek memiliki spesifikasi yang berbeda-beda. Selain

produksi- produksi di atas PT. Bintang Persada Satelit Medan juga menyediakan

dam melayani permintaan pembuatan kereta sorong.

2.3. Lokasi Perusahaan

PT. Bintang Persada Satelit terletak di Jalan Raya Medan-Delitua yaitu

Jalan Brigjend Hamid Gang Ladang, Perdamaian No. 34, Medan. PT. Bintang

Persada Satelit menempati areal seluas 1,5 Hektar.

2.4. Daerah Pemasaran

Produk-produk dari PT. Bintang Persada Satelit Medan, dipasarkan ke

berbagai daerah di pulau Sumatera dan sekarang meluas hingga ke wilayah pulau

Jawa dan Indonesia Bagian Timur. Masalah harga dari produk menjadi hal yang

sensitive dari pemasaran yang diberikan perusahaan dalam memasarkan

produknya masih dapat bersaing dengan perusahaan-perusahaan yang sejenis.

Struktur organisasi menggambarkan hubungan kerjasama antara dua orang

atau lebih dengan tugas yang berkaitan satu dengan yang lain untuk mencapai

tujuan tertentu yang diharapkan oleh semua pihak yang terkait didalamnya.

Struktur organisasi merupakan bagian yang penting dalam pendirian suatu

perusahaan untuk memperlancar jalannya perusahaan, sehingga pendistribusian

tugas, dan tanggung jawab serta hubungan antara satu orang dengan yang lain

menjadi jelas.

Adapun bentuk struktur organisasi yang digunakan pada PT. Bintang

Persada Satelit adalah bentuk struktur organisasi campuran lini, fungsional.

Sruktur lini merupakan struktur dimana didalamnya terdapat garis wewenang

yang menghubungkan langsung secara vertikal antara atasan dan bawahan.

Struktur fungsional merupakan struktur organisasi dimana wewenang dari

pimpinan tertinggi dilimpahkan kepada kepala bagian yang mempunyai jabatan

fungsional untuk dikerjakan kepada pelaksanan dengan keahlian khusus. Struktur

Direktur

Accounting ADM Financial andAccounting

ADM Logistik Karyawan Cleaning

Service

Struktur organisasi PT. Bintang Persada Satelit adalah berbentuk garis dan

fungsional. Bentuk atau hubungan garis ditunjukkan dengan adanya spesialisasi

atau pembagian tugas setiap unit organisasi (departemen) sehingga pelimpahan

wewenang dari pimpinan dalam bidang pekerjaan tertentu dapat langsung

dilimpahkan kepada departemen yang menangani pekerjaan tersebut. Yang

termasuk dalam hubungan garis ini adalah manajer produksi dan manajer

engineering. Hubungan fungsional dijumpai di bagian umum atau kepegawaian

dan bagian keuangan, dimana seluruh karyawan dapat berhubungan dengan

bagian ini sepanjang menyangkut fungsi kepegawaian dan keuangan.

2.5.1. Pembagian Tugas dan Tanggung jawab

Pembagian tugas dan tanggung jawab dari masing-masing jabatan dalam

PT. Bintang Persada Satelit secara garis besar dapata dilihat pada uraian di bawah

ini:

1. Direktur

Direktur adalah merupakan pimpinan puncak dari PT. Bintang Persada Satelit

yang bertugas untuk:

a. Memantau dan mengevaluasi efisiensi dan efektivitas pelaksanaan dan

hasil kegiatan perusahaan.

b. Menyusun dan merencanakan program baik jangka panjang maupun

jangka pendek serta strategis pelaksanaan.

c. Melakukan pengambilan keputusan dalam pengolahan sumber data dan

pengolahan program.

2. Wakil Direktur

a. Membantu direktur memantau dan mengevaluasi efisiensi dan efektivitas

pelaksanaan dan hasil kegiatan perusahaan.

b. Membantu direktur melakukan pengambilan keputusan dalam pengolahan

sumber data dan pengolahan program.

3. General Manager

General manager bertugas untuk :

a. Mengendalikan dan melaksanakan kebijakan umum dan tujuan umum.

b. Mengawasi dan mengontrol seluruh kegiatan operasional sehari-hari di

perusahaan.

c. Mengembangkan perusahaan dengan tanggung jawab dan wewenang dari

sumber daya yang dimiliki.

4. Auditor

Auditor bertugas untuk mengawasi dan mengontrol seluruh kegiatan general

manager di perusahaan.

5. Financialand Accounting Manager

Financial and accounting manager bertanggung jawab langsung kepada

general manager. Financial and accounting manager mempunyai tugas

sebagai berikut :

a. Merencanakan dan mengawasi perencanaan kegiatan akutansi dari

keuangan perusahaan.

b. Membantu general manager dalam melaksanakan anggaran perusahaan.

c. Memastikan bahwa semua transakasi keuangan dilakukan dengan benar

d. Memeriksa dan menganalisis data dan laporan aliran dana dan biaya

perusahaan.

Operational manager bertanggung jawab langsung kepada general manager.

Tugas - tugas dari operational manager adalah sebagai berikut:

a. Bertanggung jawab atas pelaksanaan kegiatan dalam bagian produksi.

b. Merencanakan dan mengatur produksi perusahaan agar sesuai dengan

spesifikasi dan standard mutu yang telah ditentukan.

c. Membuat laporan produksi secara periodik mengenai pemakaian bahan

dan jumlah produksi.

7. Marketing Manager

Marketing manager bertanggung jawab kepada general manager. Marketing

manager bertugas untuk hal-hal berikut:

a. Merencanakan, mengkordinir dan mengawasi kegiatan di bidang

pemasaran.

b. Merencanakan kegiatan penelitian pasar guna mendapatkan data tentang

tingkat kebutuhan konsumen dan tingkat persaingan sehingga dapat

ditentukan rencana volume penjualan kepada target pasar.

c. Menentukan kebijakan serta strategi pemasaran perusahaan yang

mencakup jenis produk yang akan di pasarkan, harga, pendistribusian dan

promosi.

d. Menentukan rencanakan anggaran biaya pemasaran.

8. HRD (Human Resource Departement) Manager

HRD (Human Resource Departement) manager bertanggung jawab kepada

general manager. HRD (Human Resource Departement) manager bertugas

untuk hal-hal berikut:

a. Menentukan dimana karyawan ditempatkan.

c. Menentukan penerimaan karyawan baru.

9. Purchase

Purchase bertanggung jawab kepada financial and accounting manager.

Purchase bertugas untuk hal-hal berikut:

a. Mengerti keperluan perusahaan sepenuhnya.

b. Meyakinkan keperluan material terpenuhi termasuk bahan baku, suku

cadang dan lain-lain.

c. Memeriksa dan menegaskan kemampuan pemasok.

10. Accounting

Accounting bertanggung jawab kepada financial and accounting manager.

Accounting bertugas untuk hal-hal berikut:

a. Mengawasi pelaksanaan kegiatan pembukuan perusahaan.

b. Menyusun laporan keuangan bulanan dan tahunan.

c. Memperhitungkan besarnya jumlah pajak yang harus dibayar oleh

perusahaan.

11. Admninistration Financial and Accounting

Admninistration financial and accounting bertanggung jawab kepada

financial and accounting manager. Admninistration financial and accounting

bertugas untuk hal-hal berikut:

a. Menyusun laporan jumlah penjualan produk ke konsumen.

b. Menyusun laporan anggaran biaya pemasaran.

c. Menentukan strategi pemasaran perusahaan menyangkut produk yang akan

12. Kepala Bagian T. Engineering

Kepala bagian T.engineering bertanggung jawab kepada operational

manager. Kepala Bagian T. Engineering bertugas untuk hal-hal berikut:

a. Merencanakan jadwal kerja mesin, kegiatan, service, kebutuhan akan suku

cadang, mesin dan peralatan.

b. Bekerja sama dengan manager produksi untuk menyusun prosedur

keselamatan dan keamanan kerja.

c. Bertanggung jawab atas perbaikan peralatan, mesin, dan fasilitas

perusahaan.

13. Kepala Bagian Produksi

Kepala bagian produksi bertanggung jawab kepada operational manager.

Kepala bagian produksi bertugas untuk hal-hal berikut:

a. Melaksanakan jadwal kerja mesin, kegiatan, service, kebutuhanakan suku

cadang, mesin dan peralatan.

b. Bekerja sama dengan manager produksi dan kepala bagian engineering

untuk menyusun prosedur keselamatan dan keamanan kerja.

c. Melaksanakan sistem pengawasan mesin dan peralatan pabrik.

d. Bertanggung jawab atas perbaikan peralatan, mesin dan fasilitas

perusahaan.

14. Kepala Bagian Logistik

Kepala bagian logistik bertanggung jawab kepada operational manager.

Kepala bagian logistik bertugas untuk hal-hal berikut:

a. Memeriksa persediaan bahan-bahan di gudang dan dilaporkan ke bagian

purchasing.

15. Kepala Bagian General Administration

Kepala bagian general administration bertanggung jawab kepada HRD

manager. Kepala bagian general administration bertugas untuk hal-hal

berikut:

a. Mencatat berapa jumlah keseluruhan karyawan di pabrik.

b. Merencanakan kegiatan pelatihan untuk karyawan.

c. Merencanakan kebutuhan personal karyawan.

16. Machinery

Machinery bertanggung jawab kepada kepala bagian T. Engineering.

Machinery bertugas untuk hal-hal berikut:

a. Melaporkan mesin yang rusak dan yang akan diganti.

b. Mengontrol peralatan-peralatan, mesin-mesin, dan peralatan produksi.

17. Electrical

Electrical bertanggung jawab kepada kepala bagian T. Engineering.

Electrical bertugas untuk hal-hal berikut:

a. Mengamati motor-motor pada pabrik jika ada yang rusak.

b. Memeriksa rangkaian listrik apakah dalam kondisi baik atau tidak.

18. Technical

Technical bertanggung jawab kepada kepala bagian T. Engineering.

Technical bertugas untuk hal-hal berikut:

a. Melakukan pengukuran mutu produk baik sebelum diproses maupun

setelah diproses.

b. Memberikan saran dan langkah berikutnya yang dilakukan atas

pengukuran waktu.

Quality Control bertanggung jawab kepada kepala bagian produksi. Quality

control bertugas untuk hal-hal berikut:

a. Membuat laporan harian Quality Control.

b. Memeriksa hasil produksi parabola

c. Bertanggung jawab atas penelitian mutu bahan baku dari produk jadi.

20. Supervisor Dish

Supervisor Dish bertanggung jawab kepada kepala bagian produksi.

Supervisor dish bertugas untuk hal-hal berikut:

a. Mengawasi jalannya mesin pembuat dish yang digunakan di lantai

produksi.

b. Mengetahui kerusakan-kerusakan pada mesin dan cara

penanggulangannya.

21. Supervisor Mounting

Supervisor kereta sorong bertanggung jawab kepada kepala bagian produksi.

Supervisor kereta sorong bertugas untuk hal-hal berikut:

a. Mengawasi jalannya mesin pembuat kereta sorong yang digunakan di

lantai produksi.

b. Mengetahui kerusakan-kerusakan pada mesin dan cara

penanggulangannya.

22. Admninistration Logistik

Admninistration logistik bertanggung jawab kepada kepala bagian logistik.

Admninistration logistik bertugas untuk membantu kepala bagian logistik

dalam memeriksa persediaan bahan-bahan di gudang dan memeriksa laporan

keluar masuk barang-barang di gudang.

Supervisor gudang bertanggung jawab kepada kepala bagian logistik.

Supervisor gudang bertugas untuk hal-hal berikut:

a. Mengkoordinir dan mengawasi pengelolaan persediaan bahan baku.

b. Membuat laporan penerimaan, persediaan, dan pengeluaran bahan.

c. Mengontrol persediaan bahan.

24. Security

Security bertugas untuk hal-hal berikut:

a. Mengawasi semua gerak gerik orang yang dianggap mencurigakan.

b. Mencatat semua tamu yang masuk.

c. Bertanggung jawab terhadap semua keamanan perusahaan.

25. Karyawan

Karyawan bertugas untuk mengerjakan pembuatan produk mulai dari bahan

baku sampai menjadi produk jadi sesuai pesanan.

26. Cleaning Service

Cleaning service bertugas untuk menjaga kebersihan di areal PT. Bintang

Persada Satelit.

27. Driver

Driver bertugas untuk sebagai distributor produk parabola ke pelanggan.

a. Menjamin bahwa kebijakan mutu, lingkungan dan SMK3 dimengerti,

diterapkan dan dipelihara di bagian SPI.

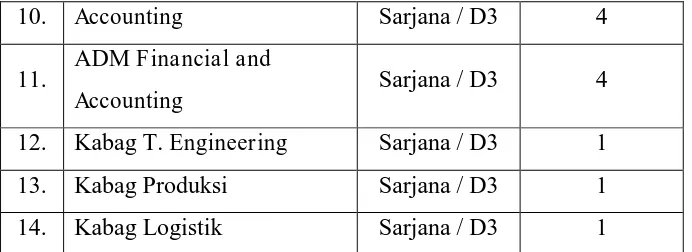

2.6. Jumlah Tenaga Kerja dan Jam Kerja 2.6.1. Jumlah Tenaga Kerja

Salah satu faktor yang mempunyai peranan penting di dalam menjalankan

Tenaga kerja yang dibutuhkan perusahaan dapat diperoleh melalui proses

recruitment (fungsi penarikan tenaga kerja). Kegiatan utama proses recruitment

adalah program penerimaan tenaga kerja, diharapkan dapat memperoleh tenaga

kerja yang dibutuhkan, baik dari segi kualitas maupun kuantitas.

PT. Bintang Persada Satelit di dalam kegiatan penerimaan dan penempatan

tenaga kerja dilakukan sendiri oleh pihak perusahaan dengan terlebih dahulu

melihat situasi yang ada, apakah perusahaan memerlukan karyawan atau tidak.

Hal ini perlu diperhitungkan mengingat efektivitas dan efisiensi yang diterapkan

perusahaan. Dalam proses penerimaan tenaga kerja, tiap-tiap bagian melapor ke

bagian personalia bahwa bagian yang ditempatinya kekurangan tenaga kerja.

Selanjutnya direktur memberikan wewenang kepada bagian personalia untuk

merekrut tenaga kerja yang dibutuhkan tersebut.

PT. Bintang Persada Satelit memperkerjakan tenaga kerja sebanyak 166

orang dengan perincian ditunjukkan pada Tabel 5.1. berikut:

Tabel 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja

No. Jabatan Pendidikan Jumlah

1. Direktur Sarjana 1

2. Wakil Direktur Sarjana 1

3. General Manager Sarjana 1

4. Auditor Sarjana 1

5. Financial and Accounting

Manager Sarjana 1

6. Operational Manager Sarjana 1

7. Marketing Manager Sarjana 1

8. HRD Manager Sarjana 1

10. Accounting Sarjana / D3 4

11. ADM Financial and

Accounting Sarjana / D3 4

12. Kabag T. Engineering Sarjana / D3 1

13. Kabag Produksi Sarjana / D3 1

14. Kabag Logistik Sarjana / D3 1

Tabel 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja (Lanjutan)

No. Jabatan Pendidikan Jumlah

15. Kabag General Administration Sarjana / D3 1

16. Machinery D3 2

17. Electrical D3 2

18. Technical Sarjana / D3 2

19. Quality Control Sarjana / D3 2

20. Supervisor Dish Sarjana / D3 1

21. Supervisor Mounting Sarjana / D3 1

22. ADM Logistik D3 2

23. Supervisor Gudang Sarjana / D3 1

24. Security SMA 4

25. Karyawan SMA 120

26. Cleaning Service SMA 2

27. Driver SMA 5

TOTAL 166

Sumber: PT. Bintang Persada Satelit

2.6.2. Jam Kerja

Dalam memelihara ketertiban dan kedisiplinan kerja setiap perusahaan

mengeluarkan tata tertib/peraturan kerja yang harus dipatuhi oleh setiap karyawan

Ketentuan jam kerja di PT. Bintang Persada Satelit diatur menurut aturan

shift yang ditunjukkan pada Tabel 5.2. Tabel 5.3. dan Tabel 5.4.

a. Jam kerja pada bagian administrasi dan kantor

Tabel 2.2. Sistem Pembagian Jam Kerja Bagian Administrasi dan Kantor

HARI JAM KERJA (WIB) ISTIRAHAT (WIB)

Senin – Sabtu 08.00 – 17.00 12.00 – 13.00

Sumber: PT. Bintang Persada Satelit

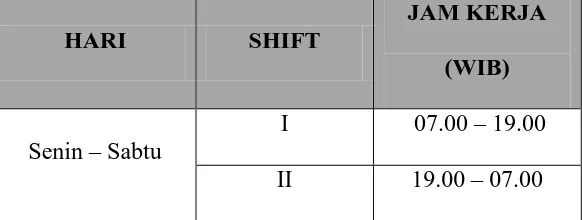

b. Jam kerja bagian produksi

Tabel 2.3. Sistem Pembagian Jam Kerja Bagian Produksi

HARI SHIFT

JAM KERJA (WIB)

ISTIRAHAT (WIB)

Senin – Sabtu

I 08.00 – 16.00 12.00 – 13.00 II 16.00 – 24.00 18.00 – 19.00

Sumber: PT. Bintang Persada Satelit

c. Jam kerja bagian keamanan

Tabel 2.4. Sistem Pembagian Jam Kerja Bagian Keamanan

HARI SHIFT

JAM KERJA (WIB)

Senin – Sabtu

I 07.00 – 19.00 II 19.00 – 07.00

2.7. Proses Produksi

Proses produksi adalah serangkaian kegiatan berupa cara, metode dan

teknik untuk menciptakan atau meningkatkan nilai tambah suatu barang atau jasa

dengan menggunakan sumber-sumber daya (tenaga kerja, mesin, bahan baku dan

modal) yang ada.

Pada PT. Bintang Persada Satelit, jenis proses produksinya adalah mass

production dikenal sebagai tipe produksi massal. Mass production dirancang

untuk menghasilkan produk dalam jumlah besar tetapi relatif sejenis. Mesin dan

peralatan yang digunakan dirancang untuk mampu menghasilkan produk dengan

produktivitas yang tinggi. Disisi lain, keterampilan berproduksi dari manusia

dialihkan ke mesin sehingga tidak terlalu membutuhakan skill yang tinggi dari

operator.

2.8. Standar Mutu Bahan/Produk

Produk yang dihasilkan dalam sebuah perusahaan harus memiliki standar

mutu yang akan digunakan sebagai batasan, jaminan atau kendali dalam produksi.

Produk yang dihasilkan oleh PT. Bintang Persada Satelit berupa parabola dengan

spesifikasi berikut:

Tabel 2.5. Jenis Produk Parabola PT. Bintang Persada Satelit

10 BP 147 220 220 106,5 278 53,5 175 x 120 145

Sumber: PT. Bintang Persada Sat

2.8.1. Bahan yang digunakan

Bahan bahan yang digunkan dalam proses produksi di PT. Bintang

Persada Satelit dapat dikelompokkan atas bahan baku, bahan penolong dan bahan

tambahan.

2.8.1.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam proses produksi

untuk menghasilkan sebuah produk. Bahan ini memiliki persentase yang relatif

besar dalam produk dibandingkan dengan bahan-bahan lainnya. Kualitas bahan

baku yang digunakan sangat menentukan kualitas produk yang dihasilkan.

PT. Bintang Persada Satelit menggunakan beberapa jenis bahan baku

antara lain aluminium coil, plat besi, pipa besi, plat strip dan aluminium hollow.

Aluminium coil digunakan untuk membuat komponen dish yang terdiri dari jaring

mesh. Plat strip dan aluminium hollow digunakan untuk membuat komponen

rangka dan bibir dish. Plat besi dan pipa besi digunakan untuk komponen

mounting.

2.8.1.2. Bahan Penolong

Bahan Penolong adalah bahan yang digunakan dalam proses produksi

mempengaruhi kualitas produk yang dihasilkan. Adapun bahan-bahan penolong

yang digunakan oleh PT. Bintang Persada Satelit antara lain:

1. Cat digunakan untuk mencetak merek parabola.

2. HCl digunakan untuk menghilangkan karat pada komponen mounting.

3. Op digunakan untuk menghilangkan sisa minyak/oli yang terdapat pada

komponen mounting.

4. Dimenson A digunakan sebagai pengilat pada komponen mounting.

5. Dimenson B digunakan untuk menghilangkan noda dan kotoran pada

komponen mounting.

6. Batang kawat las digunakan untuk menyatukan masing-masing komponen

baik komponen mounting dan komponen dish.

7. Paku tembak digunakan untuk menyatukan antara mesh satu dengan mesh

lainnya.

8. Baut digunakan untuk melekatkan setiap bagian di parabola.

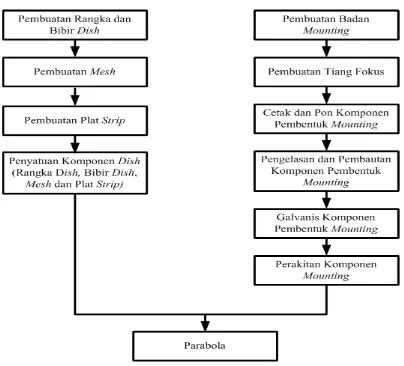

Proses pembuatan parabola di PT. Bintang Persada Satelit terdiri dari

beberapa tahapan, antara lain:

1. Proses pembuatan dish yang terdiri dari proses pembuatan rangka dan bibir

dish kemudian proses pembuatan mesh dan proses pembuatan plat strip.

2. Proses pembuatan mounting

2.8.2. Uraian Proses

2.8.2.1. Proses Pembuatan Dish

Pada proses ini dish dibuat melalui beberapa tahapan-tahapan untuk

menjadi sebuah dish yang baik dan dapat digunakan. Adapun tahapan-tahapan

1. Pembuatan rangka dan bibir dish

Pembuatan rangka dan bibir dish terdiri dari beberapa tahapan, antara lain :

a. Pembuatan rangka dish

Bahan baku pembuat rangka dish yaitu aluminium hollow dipotong sesuai

ukuran mulai dari 6 sampai dengan 10 ft. Kemudian hasil potongan

aluminium hollow yang masih lurus tersebut kemudian di roll rangka sampai

bengkok, agar bisa dibentuk mengikuti kecekungan parabola. Setelah

bengkok kemudian masing-masing hasil potongan aluminium hollow yang

telah bengkok tersebut di karate untuk dapat disamakan ukuran bengkoknya.

b. Pembuatan bibir dish

Bahan baku pembuat bibir dish yaitu aluminium hollow dipotong sesuai

ukuran mulai dari 6 sampai dengan 10 ft. Kemudian hasil potongan

aluminium hollow yang masih lurus tersebut kemudian di roll rangka sampai

bengkok, agar bisa dibentuk mengikuti kecekungan parabola. Setelah

bengkok kemudian masing-masing hasil potongan aluminium hollow yang

telah bengkok tersebut di karate untuk dapat disamakan ukuran bengkoknya.

c. Pengeboran

Setelah selesai di karate untuk menyamakan bengkoknya kemudian rangka

dan bibir dish tersebut dibor. Bor terdiri dari bor 1 dan bor 3. Proses

pengeboran bor 1 digunakan untuk menyatukan mounting sedangkan

pengeboran bor 3 digunakan untuk menyatukan parabola.

Bahan baku pembuat mesh yaitu aluminium coil dibentuk menggunakan

mesin pembuat mesh. Lempengan aluminium coil dibentuk hingga menjadi

lembaran jarring-jaring mesh. Ukuran mesh disesuaikan dengan spesifikasi

parabola yang akan dibuat. Setelah menjadi jaring-jaring mesh kemudian

dimasukkan ke dalam mesin roll agar menjadi lurus. Kemudian mesh tersebut

dimasukkan ke dalam mesin potong dan dipotong menjadi dua bagian yang

akan berbentuk menjadi mesh segitiga. Setelah selesai mesh di cat untuk

pemberian merek.

3. Pembuatan plat strip

Plat strip dibuat menggunakan mesin pembentuk plat strip. Bahan baku

aluminium dibentuk sesuai spesifikasi parabola yang akan dibuat.

4. Penyatuan komponen dish

Setelah semua proses pembentuk komponen dish selesai, tahapan berikutnya

adalah penyatuan rangka dish, bibir dish, mesh dan plat strip. Rangka dan

bibir dish yang telah di bor dan di las dan membentuk empat keping bagian

dish tersebut kemudian dipasang jaring mesh. Mesh-mesh disusun diatas

empat keping bagian dish dan dipasang plat strip untuk menyatukan antara

mesh yang satu dengan mesh yang lain. Setelah itu ditembak menggunakan

paku tembak ke lubang-lubang dan kemudian dibor untuk menyatukan mesh,

plat strip dengan rangka dan bibir dish.

2.8.2.2. Proses Pembuatan Mounting

Pada proses pembutan mounting ada beberapa tahapan. Adapun

1. Pembuatan badan mounting

Badan mounting dibuat dari bahan baku plat 2 mm ukuran 120 x 240 cm.

Badan mounting terdiri dari botol siku, plat U siku, kuping siku, mounting

siku, pipa mounting, kran hidrolik, dan tiang hidrolik. Adapun komponen

pembuatan badan mounting adalah sebagai berikut :

2. Pembuatan tiang fokus

Tiang fokus dibuat sesuai ukuran spesifikasi parabola yang akan dibuat.

Bahan baku pembuat tiang fokus adalah pipa besi ukuran ¾ x 1mm x 5,7 m.

Adapun komponen pembuatan tiang fokusadalah sebagai berikut :

a. Pipa besi ukuran 5/8 x 5,7 m dipotong untuk membuat kran tiang fokus

dengan panjang 3 cm.

b. Pipa besi ukuran 3 inch x 5,7 m dipotong untuk membuat botol tiang fokus

dengan ukuran 16 cm.

c. Pipa besi ukuran 1 inch x 5,7 m dipotong untuk membuat pipa mounting

ukuran 15 cm.

d. Plat besi ukuran 2,5 m dipotong untuk membuat tapak fokus ukuran 16 x

16,5 cm.

e. Plat strip ukuran 55 x 38 5,7 m dipotong. Plat strip dibuat untuk sandaran

hidrolik dengan ukuran 18 cm. Plat strip dibentuk untuk menjadi besi siku

lubang tiga polos panjang ukuran 13,5 cm.

3. Cetak dan pon

Pada proses cetak dan pon ada beberapa komponen yang akan dicetak dan

pon. Adapun komponen yang dicetak dan pon adalah sebagai berikut :

a. Cetak dan pon pipa kran

c. Cetak dan pon pipa fokus

4. Pengelasan dan pembautan

Komponen yang telah selesai dicetak dan pon kemudian di las dan di baut

untuk menyatukan semua komponen agar membentuk sebuah mounting.

Adapun komponen yang di las dan di baut adalah sebagai berikut:

a. Botol siku

Komponen botol siku yang akan di las yaitu botol 16 cm, pegangan

kuping, plat U lubang 2, dan tutup botol kemudian di baut 2.

b. Plat U siku

Komponen plat U siku yang akan di las yaitu besi siku polos, besi siku

lubang 3, plat U lubang 4, tutup atas plat U dan tutup samping plat U.

c. Kuping siku

Komponen kuping siku yang akan di las yaitu kuping ukuran 2,5 x 5

kemudian di baut.

d. Mounting siku

Komponen mounting siku yang akan di las yaitu paha siku, pipa mounting

dan piring bawah siku.

e. Pipa mounting

Komponen pipa mounting yang akan di las yaitu pipa 1 inch x 15 cm

kemudian di baut.

f. Tiang fokus

Komponen tiang fokus yang akan di las yaitu tiang fokus semua ukuran

dan tapak fokus.

Pada proses ini semua komponen pembentuk mounting dilakukan galvanis.

Galvanis merupakan proses pembersihan komponen pembentuk mounting

dari karat dan oli/minyak yang melekat pada komponen pembentuk mounting.

Proses galvanis dimulai dari dimasukkannya komponen pembentuk mounting

ke dalam larutan Hcl untuk menghilangkan karat yang melekat pada

komponen pembentuk mounting. Kemudian setelah karatnya hilang

komponen pembentuk mounting dimasukkan ke dalam larutan Op untuk

menghilangkan oli/minyak yang melekat pada komponen pembentuk

mounting. Setelah komponen pembentuk mounting bersih kemudian

dimasukkan ke dalam larutan dimension A agar komponen pembentuk

mounting menjadi kilat.

6. Perakitan

Setelah komponen pembentuk mounting kilat maka proses selanjutnya adalah

proses perakitan. Pada proses ini semua komponen pembentuk mounting di

rakit dan disatukan.

Gambar 2.2. Blok Diagram Pembuatan Parabola di PT. Bintang Persada Satelit

2.8.3. Mesin dan Peralatan 2.8.3.1.Mesin Produksi

Adapun mesin produksi yang digunakan oleh PT. Bintang Persada Satelit

untuk mendukung kegiatan proses produksinya antara lain:

1. Mesin pembuat mesh

2. Mesin roll mesh

3. Mesin potong mesh

5. Mesin las

6. Mesin bor

7. Mesin tembak paku keling (air rivet)

8. Mesin gerinda

9. Mesin roll bibir dan rangka siku

10. Mesin bor rangka

11. Mesin potong hollow

12. Mesin potong plat

13. Mesin hidrolik

14. Mesin pon

2.8.3.2.Peralatan (Equipment)

Adapun peralatan yang digunakan oleh PT. Bintang Persada Satelit untuk

mendukung kegiatan produksinya antara lain:

1. Gergaji potong

2. Meja dish

3. Trolley

4. Forklift

BAB III

LANDASAN TEORI

3.1. Lean

Lean adalah suatu upaya terus menerus untuk menghilangkan pemborosan

(waste) dan meningkatkan nilai tambah (value added) produk (barang atau jasa)

agar memberikan nilai kepada pelanggan (customer value).1

APICS Dictionary (2005) mendefenisikan Lean sebagai suatu filosofi

bisnis yang berlandaskan pada minimisasi penggunaan sumber-sumber daya

(termasuk waktu) dalam berbagai aktivitas perusahaan. Lean berfokus pada

identifikasi dan eliminasi aktivitas-aktivitas tidak bernilai tambah (

non-value-adding activities) dalam desain, produksi (untuk bidang manufaktur) atau operasi

(untuk bidang jasa), dan supply chain management, yang berkaitan lansung

dengan pelanggan.2

Terdapat lima prinsip dasar Lean, yaitu :

1. Mengidentifikasi nilai produk (barang dan/atau jasa) berdasarkan

perspektif pelanggan, dimana pelanggan menginginkan produk (barang

dan/atau jasa) berkualitas superior, dengan harga yang kompetitif dan

penyerahan yang tepat waktu.

2. Mengidentifikasi value stream process mapping (pemetaan proses pada

value stream) untuk setiap produk (barang dan/atau jasa).

1

VincentGaspersz, The Executive Guide to Implementing Lean Six Sigma, PT. Gramedia Pustaka Utama, Jakarta, 2008, hlm.1.

2

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua

aktivitas sepanjang proses value stream itu.

4. Mengorganisasikan agar material, informasi, dan produk itu mengalir

secara lancar dan efisien sepanjang proses value stream menggunakan

sistem tarik (pull system).

5. Terus menerus mencari berbagai teknik dan alat peningkatan

(improvement tools and techniques) untuk mencapai keunggulan

(excellence) dan peningkatan terus menerus (continuous improvement).

3.2. Six Sigma

Six Sigma Motorola merupakan suatu metode atau teknik pengendalian

dan peningkatan kualitas yang diterapkan oleh perusahaan Motorola sejak tahun

1986.3 Sigma () adalah sebuah abjad Yunani yang menotasikan standar deviasi

suatu proses. Standar deviasi mengukur variasi atau jumlah sebaran suatu rata-rata

proses.

Sigma merupakan unit pengukuran statistikal yang mendeskripsikan

distribusi tentang nilai rata-rata (mean) dari setiap proses atau prosedur. Suatu

proses atau prosedur dapat mencapai lebih atau kurang dari kapabilitas Six Sigma

dapat diharapkan memiliki tingkat cacat yang tidak lebih dari beberapa ppm (part

per million).

Six Sigma adalah upaya terus menerus (continuous improvement efforts)

untuk menurunkan variasi dari proses, agar meningkatkan kapabilitas proses

dalam menghasilkan produk (barang dan/jasa) yang bebas kesalahan (zero

3

defects-target minimum 3,4 Defects Per Million Opportunities atau DPMO) dan

untuk memberikan nilai kepada pelanggan (customer value).4

Ada tiga bidang utama yamg menjadi target usaha Six Sigma, yaitu : 5

1. Meningkatkan kepuasan pelanggan

2. Mengurangi waktu siklus

3. Mengurangi defect (cacat).

Tujuan Six Sigma adalah meningkatkan kinerja bisnis dengan dengan

mengurangi berbagai variasi proses yang merugikan, mereduksi

kegagalan-kegagalan produk/proses, menekan cacat-cacat produk, meningkatkan

keuntungan, mendongkrak moral personil/karyawan, dan meningkatkan kualitas

produk pada tingkat yang maksimal.

Defects Per Million Opportunities (DPMO) atau kegagalan per sejuta

kesempatan merupakan satuan ukuran cacat terhadap kualitas produk ataupun

kualitas proses, sebab berkorelasi langsung dengan biaya dan waktu terbuang.

Dalam Six Sigma digambarkan kapabilitas proses dalam perbandingan

antara sigma dan DPMO sebagai berikut:

Tabel 3.1. Nilai DPMO

Level Sigma DPMO Persentase (%)

6 3.4 99.9997

5 233 99.977

4 6210 99.379

3 66807 93.32

2 308537 69.2%

1 690000 31%

Sumber: Gaspersz, 2002

4

Vincent Gaspersz, The Executive Guide to Implementing Lean Six Sigma, PT. Gramedia Pustaka Utama, Jakarta, 2008, hlm. 6.

5

Dengan menggunakan tabel konversi ppm dan sigma, dapat diketahui level

sigma. Cara menentukan DPMO adalah sebagai berikut :

a. Menghitung Defect per unit (DPU) :

DPU =

b. Menghitung Defect Per Total Opportunity (DPO) :

DPO =

c. Menghitung DPMO dengan terlebih dahulu menentukan probabilitas

jumlah kerusakan :

DPMO = DPO x 1.000.000

3.3. Lean Six Sigma

Lean Six Sigma merupakan salah satu aplikasi ilmu teknik untuk

meningkatkan laju perusahaan, di mana kombinasinya dengan Six Sigma

ditujukan untuk meningkatkan efisiensi dan di fokuskan pada persoalan pelanggan

selain itu dapat meminimalisasi waktu menunggu proses.

Lean Six Sigma merupakan kombinasi antara Lean dan Six Sigma dapat

didefenisikan sebagai suatu filosofi bisnis, pendekatan sistemik dan sistematik

untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau

aktivitas-aktivitas yang tidak bernilai tambah (non value added activities) melalui

peningkatan terus menerus secara radikal (radical continuous improvement) untuk

mencapai tingkat kinerja enam sigma.6

6

Lean Six Sigma merupakan penggabungan antara Lean dan Six Sigma

dalam upaya peningkatan kualitas di perusahaan. Adapun alasan yang mendasari

adalah :

1. Lean berfokus pada minimasi pemborosan yang terjadi pada value stream,

namun tidak mampu memberi analisa dan kontrol secara statistik.

2. Six Sigma berfokus pada peningkatan kualitas namun kurang dalam upaya

meningkatkan kecepatan proses secara dramatis ataupun mengurangi

investasi.

Six Sigma dapat dijadikan ukuran target kinerja sistem bisnis dan industri

tentang bagaimana baiknya suatu proses transaksi produk antara pemasok dan

pelanggan. Semakin tinggi target sigma yang dicapai, kinerja sistem bisnis dan

industri akan semakin baik juga.7

Apabila Six Sigma terfokus pada mengurangi variasi dalam suatu proses,

sehingga proses/produk semaksimal mungkin berada dalam batas kontrol, maka

lean process lebih menitikberatkan pada kecepatan proses.

3.4. Metode 5S (SEIRI, SEITON, SEISO, SEIKETSU, SHITSUKE)

Metode 5S berasal dari bahasa Jepang, yaitu Seiri (Pemilah), Seiton

(Penataan), Seiso (Pembersihan), Seiketsu (Pemantapan), dan Shitsuke

(Pembiasaan). 5S bertujuan untuk membuat daerah kerja seefisien dan seproduktif

mungkin guna membangkitkan semangat karyawan dalam bekerja agar

menghasilkan produk yang berkualitas sehingga dapat memuaskan konsumen.

7