EFEK KOMPOSISI DAN AGING TERHADAP SIFAT MEKANIK

DAN FISIS PADA PEMBUATAN AERATED CONCRETE

(BETON BERPORI)

TESIS

Oleh

SUARNI NASUTION

077026028/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

EFEK KOMPOSISI DAN AGING TERHADAP SIFAT MEKANIK

DAN FISIS PADA PEMBUATAN AERATED CONCRETE

(BETON BERPORI)

TESIS

Diajukan sebagai salah satu syarat Untuk memperoleh gelar Magister Sains Dalam Program Studi Magister Fisika pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

SUARNI NASUTION

077026028/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Judul Tesis : EFEK KOMPOSISI DAN AGING

TERHADAP SIFAT MEKANIK DAN FISIS PADA PAMBUATAN AERATED CONCRETE

(BETON BERPORI) Nama Mahasiswa : Suarni Nasution Nomor Pokok : 077026028 Program Studi : Fisika

Menyetujui

Komisi Pembimbing

(Prof. Dr. Eddy Marlianto, M.Sc) (Prof. Drs. Muhammad Syukur, MS)

Ketua Anggota

Ketua Program Studi, Direktur,

(Prof. Dr. Eddy Marlianto, M.Sc) (Prof.Dr.Ir.T.Chairun Nisa,B,M.Sc)

Tanggal lulus : 08 Juni 2009

Tanggal : 08 Juni 2009

PANITIA PENGUJI TESIS :

Ketua : Prof. Dr. Eddy Marlianto, M.Sc

Anggota : 1. Prof. Drs. Muhammad Syukur, M.S

2. Dra. Justinon, M.Si

3. Dr. Ir. Reza Fadhila, M.I.M

ABSTRAK

Telah dibuat beton ringan berpori dari campuran semen, pasir dan atau fly ash, CaCO3 dan menggunakan katalis aluminium. Pada pembuatan beton ringan berpori terdapat dua variabel penelitian, yaitu: a. variasi komposisi bahan baku pasir -

fly ash dan b. proses pengeringan dengan menggunakan autoclave bertekanan 1,5 bar dan secara alami (konvensional). Variasi komposisi bahan baku pasir dan fly ash

masing-masing dibuat: 60 : 0, 50 : 10, 40 : 20, 30 : 30, 20 : 40, 10 : 50 dan 0 : 60 (% berat). Pengeringan beton ringan berpori menggunakan autoclave bertekanan 1,5 bar, dibuat dengan variasi waktu: 20, 40 dan 60 menit. Sedangkan variasi waktu pada pengeringan secara alami (suhu kamar) adalah: 7, 14, 21 dan 28 hari.

Adapun prosedur pembuatan beton ringan berpori adalah melalui tahapan: penimbangan bahan baku, pencampuran, pencetakan, pengeringan dan pengerasan (ageing) serta pengujiannya. Besaran yang diuji meliputi: densitas, penyerapan air, kuat tekan, kuat patah, penyusutan, konduktivitas termal, daya serap suara dan analisa mikrostruktur dengan menggunakan SEM dan XRD.

Dari hasil penelitian menunjukkan bahwa pada komposisi 50 % pasir dan 10 % fly ash, melalui proses pengeringan secara alami (konvensional) dengan waktu pengerasan selama 14 hari merupakan kondisi optimum. Pada kondisi ini, karakteristiknya adalah sebagai berikut: densitas = 0,91 g/cm3, penyerapan air = 54 %, kuat tekan = 2,07 MPa, kuat patah = 1 MPa, penyusutan = 0,115 %, konduktivitas termal = 0,237 W/m.K, tingkat penyerapan suara optimum sebesar 12,62 % (pada frekuensi 125 Hz), fasa dominan quartz (Q) dan calcite (C), serta ukuran pori sekitar 100 – 600 μm.

Pada proses pengeringan cepat menggunakan autoclave bertekanan 1,5 bar, kondisi optimum diperoleh dengan waktu pengerasan selama 40 menit, komposisi: 30 % pasir dan 30 % fly ash. Pada kondisi ini menghasilkan karakteristik beton ringan berpori sebagai berikut: densitas = 0,87 g/cm3, penyerapan air = 59,45%, kuat tekan = 4,33 MPa, kuat patah = 2,28 MPa, penyusutan = 0,012 %, konduktivitas termal = 0,314 W/m.K, tingkat penyerapan optimum sebesar 39,17 % (pada frekuensi 125 Hz), mempunyai fasa dominan quartz (Q) dan tobermorite (T), serta ukuran pori sekitar 1 - 200 μm.

ABSTRACT

The aerated light weight concrete have been made from mixture of cement, sand and or fly ash, CaCO3 and aluminium catalyst. On the making of light weight

aerated concrete, there are two observation variables, there are: a. variation of raw sand - fly ash material composition and b. The drying process are: autoclave (pressure 1.5 bar) and naturally (conventional). The variation of raw sand material composition and fly ash are: 60 : 0, 50 : 10, 40 : 20, 30 : 30, 20 : 40, 10 : 50 and 0 : 60 (% weight). The light weight aerated concrete that was dried using autoclave pressure 1.5 bar, made with the variation time: 20, 40 and 60 minute. While variations of natural drying time at room temperature are: 7, 14, 21 and 28 days.

The preparation procedures of light weight aerated concrete have several steps: raw material compositioning, mixing, forming, drying, hardening (ageing), and its characterization. The characterizations are density, water absorption, compressive strength, flexural strength, shrinkage, thermal conductivity, coefficient of sound absorption, and microstructural analysis using SEM and XRD.

From the research that using naturally (conventional) with 14 days ageing time, shows that at the composition of 50 % sand and 10 % fly ash is the optimum condition. At that condition, the characteristic are: density = 0.91 g/cm3, water absorption = 54 %, compressive strength = 2.07 MPa, flexural strength = 1 MPa, shrinkage = 0.115 %, thermal conductivity = 0.237 W / m.K, optimum coefficient of sound absorption = 12.62 % (at frequency of 125 Hz), and the dominant phases are quartz (Q) and calcite (C), and have average pore size about 100 - 600 μm.

On the quick drying process condition that using autoclave at pressure 1.5 bar, the optimum condition was obtained with ageing time during 40 minute, composition of 30 % sand and 30 % fly ash. At this condition, the aerated light weight concrete have the characteristics: density = 0.87 g/cm3, water absorption = 59.45 %, compressive strength = 4.33 MPa, flexural strength = 2.28 MPa, shrinkage = 0.012 %, thermal conductivity = 0.314 W/m. K, optimum coefficient of sound absorption = 39.17 % (at frequency of 125 Hz), and the dominant phase are quartz (Q) and tobermorite (T), and has average pore size about 1 - 200 μm.

Key words : aerated concrete, normal aging, autoclave aging,

KATA PENGANTAR

Pertama-tama penulis mengucapkan puji syukur kehadirat Allah SWT, atas

kurnia dan rahmat – Nya serta telah berkanan memberikan kesehatan dan

kesempatan kepada penulis sehingga penulisan tesis ini dapat terselesaikan.

Selanjutnya penulis mengucapkan terima kasih yang sebesar-besarnya kepada

Pemerintah Republik Indonesia c.q. Pemerintah Provinsi Sumatera Utara yang telah

memberikan bantuan dana sehingga penulis dapat menyelesaikan program Magister

Sains pada Program Studi Magister Ilmu Fisika Sekolah Pascasarjana Universitas

Sumatera Utara.

Dengan selesainya tesis ini penulis menyampaikan ucapan terima kasih dan

penghargaan yang sebesar-besarnya kepada :

Prof.Chairuddin P.Lubis DTM & H,Sp.A(K) selaku Rektor Universitas Sumatera

Utara dan Prof.Dr.Ir.T.Chairun Nisa B.M.Sc selaku Direktur Sekolah

Pascasarjana Universitas Sumatera Utara Medan.

Prof.Dr.Eddy Marlianto,M.Sc selaku Ketua Program Studi dan Ketua Komisi

Pembimbing.

Prof.Drs.H.Muhammad Syukur, MS selaku Komisi Pembimbing.

Drs.Nasir Saleh,M.Eng.Sc.selaku Sekretaris Program Studi Magister Ilmu Fisika

Sekolah Pascasarjana Universitas Sumatera Utara.

Bapak dan Ibu seluruh staff edukasi dan administrasi Program Studi Magister

Ilmu Fisika Sekolah Pascasarjana Universitas Sumatera Utara Medan.

Drs.Muhammad Daud Lubis,MM. Selaku Kepala Sekolah SMA Negeri 2 Medan

yang telah memberikan izin dan kesempatan untuk mengikuti perkuliahan S2 di

Universitas Sumatera Utara.

Rekan-rekan sependidikan, mahasiswa angkatan 2007 Fisika Sekolah

Pascasarjana Universitas Sumatera Utara Medan, khususnya adinda Nelli Susanti,

Jauharah Cut Ali dan Khairul Sakti Nasution.

Adinda Arsyad Nasution, S.Pd. M.Si dan Eva Susanti yang telah membantu

dengan ikhlas dalam pengetikan thesis ini.

Secara khusus penulis sampaikan kepada ayah ibuku yang kusayangi,

H.Mangaraja Pinayungan Nasution (alm) dan Hj. Masdewi Lubis dengan

kesederhanaannya telah mendidik dan membesarkan penulis dalam suka dan

duka.

Akhirnya kepada suamiku tercinta Azhar Lubis yang penuh kasih sayang serta

rasa cinta yang mendalam dan kesabaran yang tinggi telah mendampingi penulis

dalam penyelesaian studi ini. Khususnya kepada anak-anakku tersayang

Muhammad Adli Azhar Lubis ST, Lisanuddin Azhar Lubis S.Ked, Ihsanuddin

Azhar Lubis ST dan si bungsu yang manja Rizki Wiharni Azhar Lubis yang

selalu memberi dorongan dengan penuh kesabaran dan pengorbanan serta selalu

Akhirnya Alhamdulillah, segala puji hanya untuk Allah. Semoga Allah senantiasa

melimpahkan Rahmat taufik dan hidayahnya kepada kita semua, Amin Ya Robbal

Alamin.

Medan, Juni 2009

Penulis

RIWAYAT HIDUP

DATA PRIBADI

Nama : Suarni Nasution

Tempat/Tanggal Lahir : Gn. Baringin, 10 Desember 1958

Alamat Rumah : Jln. Karya Kasih Gg Pipa No 12B Medan

Telepon/HP : (061) 7876971/081534778701

e-mail : suarni_azhar@yahoo.co.id

Instansi Tempat Bekerja : SMA Negeri 2 Medan

Alamat Kantor : Jln. Karangsari No 435 Polonia – Medan

Telepon : (061) 7862140

DATA PRIBADI

SD : SD Negeri 7 Panyabungan Tamat : 1970

SMP : SMP Negeri Panyabungan Tamat : 1973

SMA : SMA Negeri Panyabungan Tamat : 1976

Sar-Mud : IKIP Medan Cab. P. Sidempuan Tamat : 1980

Strata-1 : IKIP Al-Waslyah Medan Tamat : 1995

DAFTAR ISI

Halaman

ABSTRAK... ... i

ABSTRACT... ii

KATA PENGANTAR... iii

RIWAYAT HIDUP... iv

DAFTAR ISI... .. v

DAFTAR TABEL... ... .. viii

DAFTAR GAMBAR... .. ix

DAFTAR LAMPIRAN... xii

BAB I PENDAHULUAN... 1

1.1 Latar Belakang... 1

1.2 Tujuan Penelitian... 3

1.3 Perumusan Masalah... 4

1.4 Batasan Masalah... 4

1.5 Manfaat Penelitian... 5

1.6 Hipotesa... 5

BAB II TINJAUAN PUSTAKA... 6

2.1 Beton Berpori (Aerated Concrete)... .. 6

2.2 Semen... 8

2.3 Karakterisasi Beton... .. 11

BAB III METODOLOGI... 16

3.1 Bahan Baku... 16

3.3 Variabel dan Parameter... 17

3.4 Preparasi Sampel Beton Ringan Berpori... .. 17

3.5 Karakterisasi... .. 20

3.5.1 Densitas... .. 20

3.5.2 Penyerapan Air(Water Absorption)... .. 21

3.5.3 Kuat Tekan (Compressive Strength)... .. 22

3.5.4 Kuat Patah (Flexural Strength)... .. 23

3.5.5 Penyusutan (Shrinkage)... .. 24

3.5.6 Konduktivitas Termal (Thermal Conductivity)... 25

3.5.7 Daya Redam Suara... .. 26

3.5.8 Analisa Mikrostruktur... .. 28

3.5.8.1 Analisa Mikrostruktur dengan Scanning electron Microscope (SEM)... ... 28

3.5.8.2 Analisa Mikrostruktur dengan Difraksi Sinar- X(XRD)... ... 29

BAB IV HASIL dan PEMBAHASAN... 31

4.1 Densitas... .. 31

4.2 Penyerapan Air... .. 34

4.3 Kuat Tekan... .. 37

4.4 Kuat Patah... .. 40

4.5 Penyusutan... ... 42

4.6 Konduktivitas Panas... .. 45

4.7 Daya Redam Suara... .. 48

4.8 Analisa Mikrostruktur... .. 52

4.8.1 Analisa Mikrostruktur dengan SEM... 53

BAB V KESIMPULAN DAN SARAN... 56

5.1 Kesimpulan... ... 57

5.2 Saran... .. 58

DAFTAR TABEL

Nomor Judul Halaman

2.1 Sifat fisis dan mekanik beton berpori melalui proses aging

dengan autoclave 12 bar dan tanpa autoclave... 8

2.2 Komposisi dari semen (portland cement)... 9

2.3 Karakteristik dari semen... 10

3.1 Komposisi pencampuran bahan baku... 18

4.1 Data hasil pengukuran besaran-besaran untuk menentukan daya hantar panas dari beton ringan berpori yang dikeringkan secara alami selama 14 hari... 45

DAFTAR GAMBAR

Nomor Judul Halaman

2.1 Mekanisme reaksi CaO dengan SiO2... 8

2.2 Model Difraksi Bragg... ... 14

2.3 Skema Prinsip Dasar SEM... ... 15

3.1 Diagram alir preparasi beton ringan berpori... 18

3.2 Skema Peralatan Difraksi Sinar-X.(XRD)... 29

4.1 Hubungan antara densitas terhadap penambahan fly ash ( % massa) melalui proses pengeringan alami selama 7, 14, 21, 28 hari... 32

4.2 Hubungan antara densitas terhadap penambahan fly ash (% massa ) melalui proses pengeringan autoclave selama 20, 40, dan 60 menit... ... 34

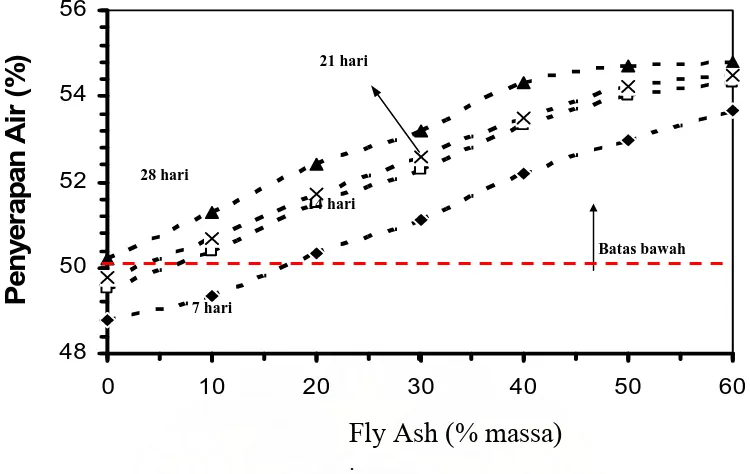

4.3 Hubungan antara penyerapan air terhadapa penambahan fly ash ( %massa ) melalui proses pengeringan alami selama 7, 14, 21, dan 28 hari... 35

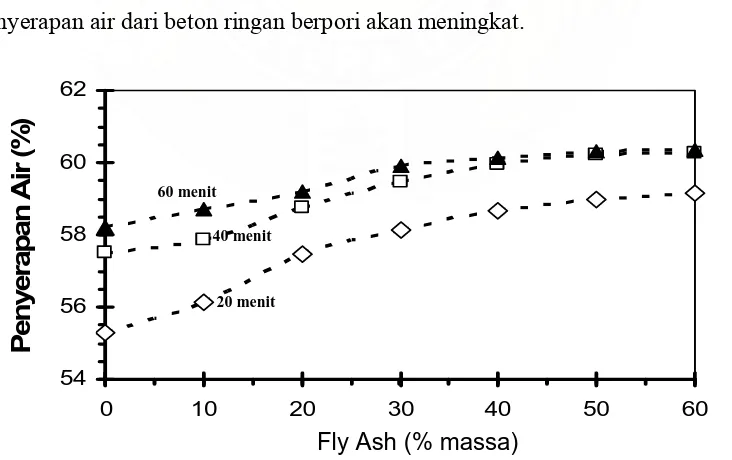

4.4 Hubungan antara penyerapan air terhadap penambahan fly ash (% massa) melalui proses pengeringan autoclave selama 20, 40, dan 60 menit... ... 37

4.5 Hubungan antara kuat tekan terhadap penambahan fly ash( % massa ) melalui proses pengeringan alami selama 7, 14, 21, dan 28 hari... 38

4.6 Hubungan antara kuat tekan terhadap penambahn fly ash (% massa ) melalui Proses pengeringan autoclave selama 20, 40, dan 60 menit.... 39

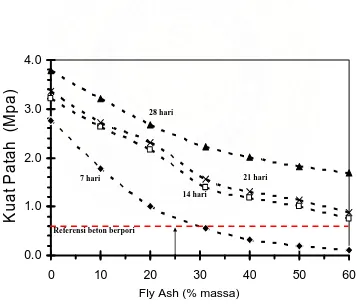

4.7 Hubungan antara kuat patah terhadap penambahan fly ash( % massa) melalui proses pengeringan alami selama 7, 14, 21, dan 28 hari... ... 41

4.8 Hubungan antara kuat patah terhadap penambahan fly ash(%massa) Melalui proses pengeringan autoclave selama 20, 40, dan 60 menit... ... 42

melalui proses pengeringan alami selama

7, 14, 21, dan 28 hari... ... 43

4.10 Hubungan antara penyusutan terhadap penambahan fly ash( % massa ) melalui proses pengeringan autoclave selama

20, 40, dan 60 menit... ... 44

4.11 Hubungan antara temperatur terhadap waktu untuk menentukan T1, T2, dan dT/dt dari beton ringan berpori dengan komposisi 50 % fly ash dan 10 % pasir dikeringkan secara alami

selama 14 hari... ... 46

4.12 Hubungan antara temperatur terhadap waktu untuk menentukan T1, T2, dan dT/dt dari beton ringan berpori dengan komposisi 30 % fly ash dan 30 % pasir dikeringkan menggunakan

autoclave selama 40 menit... .. 47

4.13 Hubungan sound level terhadap frekuensi untuk beton ringan berpori, pada komposisi 50 % fly ash dan 10 % pasir

dikeringkan secara alami dengan waktu pengerasan

selama 14 hari... 48

4.14 Hubungan koefisien absorbsi terhadap frekuensi untuk beton ringan berpori pada komposisi 50 % fly ash dan

10 % pasir dikeringkan secara alami dengan waktu pengerasan

selama 14 hari... 49

4.15 Hubungan sound level terhadap frekuensi untuk beton ringan berpori, pada komposisi 30 % fly ash dan

30 % pasir dikeringkan dengan menggunakan autoclave

1,5 bar selama 40 menit... . 50

4.16 Hubungan koefisien absorbsi terhadap frekuensi untuk beton ringan berpori, pada komposisi 30 % fly ash dan 30 % pasir dikeringkan dengan menggunakan autoclave

1,5 bar selama 40 menit... . 51

4.17 Foto SEM dari beton ringan berpori yang dikeringkan secara alami selama 14 hari dengan komposisi 50 % fly ash

dan 10 % pasir... . 53

4.18 Foto SEM beton ringan berpori dikeringkan secara cepat menggunakan autoclave 1,5 bar selama 40 menit dengan komposisi

30 % fly ash dan 30 % pasir... . 54

dan 10 % pasir... . 55

4.20 Pola difraksi sinar X dari beton ringan berpori yang dikeringkan secara cepat menggunakan autoclave 1,5 bar selama

40 menit dengan komposisi 30 % fly ash

DAFTAR LAMPIRAN

Nomor Judul Halaman

A Contoh Perhitungan Densitas secara Alami... 62

B Contoh Perhitungan Densitas dengan Autoclave... 64

C Contoh Perhitungan Penyerapan Air secara Alami... 66

D Contoh Perhitungan Kuat Tekan secara Alami... 69

E Contoh Perhitungan Kuat Patah secara Alami... 72

F Contoh Perhitungan Penyusutan secara Alami... 75

G Contoh Perhitungan Konduktivitas Termal... 78

H Contoh Perhitungan Koefisien Penyerapan Suara... 83

I Kurva XRD... 86

BAB I

PENDAHULUAN

1. 1. Latar Belakang

Beton secara umum memiliki kualifikasi bobot yang berat dengan

densitas umumnya sekitar 2,24 – 2,40 g/cm3 (Properties of normal

strength portland cement concrete). Pengerjaan konstruksi bangunan

memiliki faktor kesulitan dalam handling dan pemasangan, untuk itu

perlu dikembangkan jenis beton yang mudah dalam handling dan

pemasangan, sehingga membutuhkan waktu yang cepat untuk

menyelesaikan suatu konstruksi. Pada kondisi sekarang mulai

bermunculan jenis beton yang memiliki bobot yang lebih ringan. Dilihat

dari nilai densitasnya, beton ringan sangat banyak sekali macamnya mulai

dari berbentuk monolitik, beton berpori, beton berkombinasi dengan serat

atau bahkan berbentuk berlubang (beton berlubang).

Ditinjau dari densitasnya cukup bervariasi, suatu beton yang dikatakan

kualifikasi beton ringan adalah beton yang memiliki densitas < 1,450 g/cm3

(Lightweight concrete or foamed concrete). Pada umumnya jenis beton ringan

memiliki densitas dalam rentang 0,48 – 1,45 g/cm3 (Lightweight concrete or foamed

concrete). Beton berpori merupakan salah satu jenis beton ringan yang dalam struktur

beton terdapat banyak pori, dalam orde 50 – 70 % adalah berupa rongga, sehingga

keunggulan dari penggunaan beton ringan yang memiliki densitas yang sangat rendah

dibandingkan dengan beton pada umumnya antara lain: mudah dalam handling dan

pemasangan, sangat bagus dalam peredaman panas dan suara, serta waktu konstruksi

akan berlangsung dengan cepat. Pada gambar I. 1, terlihat bahwa sangat mudah dan

ringan dalam pemasangan beton berpori. Dengan semakin cepat proyek konstruksi

selesai tentunya dapat menghemat biaya konstruksi secara keseluruhan (Paul

Downton, 1993).

Dengan adanya keunggulan tersebut maka beton ringan khususnya beton

berpori sangat cocok sekali dipergunakan untuk pembangunan perumahan, dan

perkantoran.

Beton ringan yang memiliki densitas kurang dari 1,0 g/cm3 hanya beton

berpori, beton ringan lainnya yang dibuat dengan agregat ringan ataupun serat sintetis

maupun alami masih memiliki densitas >1,0 g/cm3. Cara produksi beton berpori dan

jenis bahan baku utamanya sama dengan pembuatan beton ringan atau beton umum

lainnya. Mekanisme pembentukkan pori dalam pembuatan beton berpori sangat

tergantung pada bahan aditif yang digunakan. Jenis bahan aditif untuk pembentukan

pori pada beton antara lain: dengan menginjeksikan gas oksigen atau nitrogen,

menggunakan foaming agent, atau menambahakan bahan katalis Al (Siporex Oy,

2000).

Banyaknya pori serta ukuran pori sangat tergantung pada kondisi lamanya

proses aging (pengerasan) ,kondisi tekanan selama proses aging, dan tingkat

cara tersebut yang paling ekonomis adalah penggunaan katalis Al, dengan adanya

katalis Al maka akan terjadi reaksi eksotermal antara CaO dengan SiO2. Akibat reaksi

tersebut akan timbul panas sehingga pada saat panas timbul gelembung-gelembus gas

H2O dan CO2 akan menghasilkan pori-pori dalam struktur beton (Siporex Oy, 2000).

Teknologi pembuatan beton ringan berpori sudah dikembangkan oleh

perusahaan Perancis dan Hebel dalam skala besar. Tentu saja teknologi yang

digunakan cocok sekali untuk kapasitas produksi yang sangat besar. Dalam proses

agingnya menggunakan tekanan uap yang sangat tinggi 12 bar sehingga memerlukan

steam generator (boiler) dan investasinya sangat besar (Aerated autoclaved concrete).

Teknologi ini tidak memungkinkan untuk dilakukan pada industri skala

menengah kebawah. Oleh karena itu pada penelitian ini akan dicoba untuk membuat

beton berpori menggunakan bahan limbah fly ash sebagai sumber silika. Kemudian

dilanjutkan dengan proses aging dengan tekanan uap rendah (< 2 bar) dan atau

dengan proses aging alami (tanpa tekanan uap). Melalui proses aging dengan tekanan

uap rendah dan atau proses aging alami (tanpa tekanan uap) akan dapat mereduksi

biaya produksi yang cukup besar, tetapi tetap kualitas beton berpori masih sama.

Dengan demikian industri menengah kebawah mampu memproduksi beton berpori

dengan biaya produksi yang lebih murah.

1. Menguasai teknik pembuatan beton ringan berpori (aerated concrete) dengan

densitas < 1g/cm3 melalui suatu penggunaan katalis Al dan pemakaian bahan

limbah fly ash.

2. Mengetahui pengaruh komposisi silika (fly ash) serta pengaruh proses aging

(tekanan uap rendah < 2 bar dan proses aging secara alami) terhadap

karakteristik beton berpori.

1. 3. Perumusan Masalah

Bagaimana membuat beton ringan yang berpori (aerated concrete)

menggunakan campuran semen, pasir atau fly ash, CaCO3 dan katalis Al, serta

melalui proses pengeringan secara alami (28 hari) maupun dengan cara pengeringan

cepat (menggunakan Autoclave), sehingga diharapkan diperolehnya beton berpori

dengan densitas < 1g/cm3. Pada topik ini bahwa variasi komposisi akan menentukan

sekali sifat fisis, mekanis dan termal dari beton berpori. Oleh karena itu perlu

dilakukan variasi komposisi bahan baku yang dipergunakan.

1. 4. Batasan Masalah

Penelitian ini menggunakan fly ash yang berasal dari pembakaran batu bara

pada PLTU Suralaya Banten. Variabel yang mempengaruhi karakteristik beton

berpori adalah komposisi dari pasir silika maupun komposisi fly ash serta variasi

pengeringan alami, yaitu: 7, 14, 21 dan 28 hari. Pengeringan cepat menggunakan

Autoclave bertekanan 1,5 bar dalam waktu: 20, 40 dan 60 menit.

1. 5. Manfaat Penelitian

Adapun manfaat penelitian adalah untuk menambah ilmu pengetahuan tentang

cara pembuatan beton berpori atau aerated concrete dan teknik karakterisasinya

sebagai komponen bahan bangunan. Dengan dilakukan penelitian ini, tentu akan

diketahui sejauh mana material ini dapat diterapkan.

1. 6. Hipotesa

Melalui penggunaan katalis Al dan pemakaian fly ash sebagai sumber silika,

proses aging tekanan uap rendah < 2 bar dan proses aging secara alami maka dapat

BAB II

TINJAUAN PUSTAKA

2. 1. Beton Berpori (Aerated Concrete)

Beton tergolong suatu komposit dengan matrik yang berfungsi perekat

(semen) dan bahan pengisi (filler) yang berupa agregat (batu kecil atau pasir), (Yothin

Ungkoon, 2007). Pada beton, proses penguatan ikatan antar agregat melalui proses

hidratasi semen. Dalam proses reaksi hidratasi tersebut akan terbentuk calsium silikat

hidrat (CS fasa), calcium aluminat hidrat (CA fasa) dan calcium alumina silikat hidrat

(CAS). Proses penguatan atau pengerasan pada beton sangat tergantung pada

perbandingan (ratio berat) air terhadap semen, normalnya bervariasi dari 0,8 – 1,2

(Tri Mulyono, 2005).

Beton dikualifikasikan menjadi dua golongan yaitu beton normal dan beton

ringan. Beton normal tergolong beton yang memiliki densitas sekitar 2240 – 2400

kg/m3 dan kekuatannya tergantung komposisi campuran beton (mix design), (concrete

properties d 1223). Beton ringan adalah suatu beton yang memiliki densitas < 1,450

g/cm3 begitu juga kekuatannya bisa disesuaikan pada penggunaan dan pencampuran

bahan bakunya (Lightweight concrete or foamed concrete).

Jenis dari beton ringan (Siporex Oy, 2000) ada dua golongan yaitu: (a) beton

ringan berpori (aerated concrete) dan (b) beton ringan non aerated. Beton ringan

pori-pori. Beton semacam ini diproduksi dengan bahan baku dari campuran semen,

dan agregat (pasir), gypsum, CaCO3 dan katalis aluminium. Dengan adanya katalis Al

selama terjadi reaksi hidratasi semen akan menimbulkan panas (reaksi eksotermal)

sehingga timbul gelembung-gelembus gas H2O dan CO2. Dari reaksi tersebut,

akhirnya gelembung tersebut akan menimbulkan jejak pori dalam badan beton yang

sudah mengeras. Semakin banyak gas yang dihasilkan akan semakin banyak pori-pori

terbentuk dan beton akan semakin ringan.

Pembuatan beton berpori umumnya menggunakan bahan baku dasar yaitu:

semen jenis Portland cement (20 - 30 % berat), pasir silika (50 – 60 % berat), dan

CaCO3 (10 – 20 %) sebagai sumber CaO. Bahan katalis Al yang digunakan adalah

sekitar 0,5 – 1 %, (Siporex Oy, 2000 dan Yothin Ungkoon, 2007). Mekanisme

pembentukan pori dalam pembuatan beton berpori dapat terjadi melalui beberapa cara

antara lain (Yothin Ungkoon, 2007):

1. Cara injeksi gas (oksigen atau nitrogen atau udara) kedalam pasta adaonan

beton.

2. Cara memberikan foam kedalam pasta adaonan beton.

3. Melalui mekanisme reaksi antara CaCO3 dengan SiO2 dengan katalis Al,

sehingga terjadi reaksi antara CaO dan SiO2 yang bersifat eksotermal. Akibat

reaksi tersebut gelembung-gelembung gas (CO2 dan H2O) terlepas dan

Reaksi antara CaO dan SiO2 membentuk fasa baru Tobermorite diperlihatkan pada

Gambar 2. 1 sebagai berikut.

Gambar 2. 1. Mekanisme Reaksi CaO dengan SiO2 (Yothin Ungkoon, 2007).

Sifat-sifat fisis dan mekanik beton berpori yang diproduksi melalui proses aging

dengan Autoclave 12 bar (AAC) dan tanpa Autoclave (non AAC), seperti

diperlihatkan pada tabel 2. 1.

Tabel 2. 1. Sifat fisis dan mekanik beton berpori melalui proses aging dengan

Autoclave 12 bar (AAC) dan tanpa Autoclave (Non AAC) (Yothin Ungkoon, 2007)

2. 2. Semen

Semen merupakan bahan perekat anorganik yang banyak digunakan dalam

adalah semen tipe I atau disebut dengan portland cement. Bahan baku portland

semen adalah kapur sebagai sumber CaO, tanah liat sebagai sumber silika (SiO2),

aluminium oksida (Al2O3), dan besi oksida. Material ini bereaksi di dalam suatu

dapur atau tungku membentuk klinker, kemudian melalui penghalusan dengan ball

mill dan dicampurkan bahan gipsum dan terbentuklah semen (Andrew R. Barron,

2008).

Kandungan senyawa-senyawa di dalam semen antara lain: C3S (Tricalcium

silicate), C2S (Dicalcium silicate), C3A (Tricalcium aluminate), dan C4AF

(Tetracalcium aluminoferrite), dimana C = CaO, S = SiO2, A = Al2O3, dan F =

Fe2O3, dan bahan ikutan lainnya antara lain: MgO, TiO2, Mn2O3, K2O, dan Na2O

(Diefenderf, 1998,). Semen dapat berfungsi sebagai perekat bila terjadi pengerasan,

proses pengerasan pada semen akibat adanya reaksi antara komponen-komponen di

dalam semen dengan air yang disebut reaksi hidratasi semen. Komposisi dari semen

pada umumnya ditunjukkan pada tabel 2. 2 sebagai berikut.

Tabel 2. 2. Komposisi dari semen (portland cement) (http://training.ce. washington.edu/WSDOT/Modules/03_materials/03-

4_body.htm)

Komponen Formula Simbol % berat

Tricalcium Silicate 3CaO.SiO2 C3S 50

Dicalcium Silicate 2CaO.SiO2 C2S 25

Tricalcium Aluminate

3CaO.Al2O3 C3A 12

Tetracalcium Aluminoferrite

4CaO.Al2O3.Fe2O3 C4AF 8

Lamanya proses pengerasan berlangsung cukup lama dan umumnya

berlangsung maksimum selama 28 hari (Haque N. I, 1999). Reaksi-reaksi yang terjadi

selama proses pengerasan antara lain:

2C3S+ 6H → C3S2H3+ 3CH

2C2S+ 4H → C3S2H3+ CH

C3A+ 3CSH2+ 26H → C6As3H32

2C3A+ C6As3H32+ 4H → 3C4ASH12

C4Af+ 3CSH2+ 21H → C6(A,F)S3H32+ (A,F)H3

C4Af+ C6(A,F)S3H32+ 7H → 3C4(A,F)SH12+ (A,F)H3 dimana:

H = Air ( H2O);

C3S2H3 = Zat kapur silikat hidrat ( C-S-H); CH = Zat kapur Hidroksida (Ca[OH]2) CSH2 = Gipsum (CaSO4 hidrat)

C6As3H32 = 6-calcium aluminat trisulfate-32-hydrate(Ettringite); 3C4ASH12 = Tetracalcium aluminat monosulfate-12-

hydrate(monosulfoaluinate)

3C4ASH12 = Tetracalcium aluminat monosulfate-12-hydrate.

Karakteristik dari semen ditinjau dari sifat fisis dan mekanik diperlihatkan pada tabel

2. 3 berikut ini.

Tabel. 2. 3. Karakteristik dari semen (Aggrawal, 2007)

Parameter Nilai

Spesifik gravitasi 3,15

Waktu pengerasan awal > 30 menit

Waktu pengerasan akhir < 600 menit

Kehalusan 10 %

Kuat Tekan umur 3 hari 23 N/mm2

2. 3. Karakterisasi Beton

Untuk pengukuran densitas dan penyerapan air digunakan metoda Archimedes

dan dihitung dengan persamaan sebagai berikut (Birkeland P.W,1984)

ms

Densitas = --- x ρ air ………(2.1) mb – ( mg – mk)

dengan:

ms = Massa sampel kering, g

mb = Massa sampel setelah direndam air, g mg = Massa sampel digantung di dalam air, g mk = Massa kawat penggantung, g

air = 1 gr/cm3

Untuk mengetahui besarnya penyerapan air diukur dengan mengacu pada

standar ASTM C 20 – 93 dan dihitung menggunakan persamaan sebagai berikut:

Mj – Mk

Penyerapan air = --- x 100 %...(2.2) Mk

dimana:

Mk = Massa sampel kering, g

Mj = Massa sampel setelah direndam di dalam air, g

Pengukuran kuat tekan (compressive strength) mengacu pada (Satoshi M,

Chiaki M, 1997) dan dapat dihitung dengan persamaan sebagai berikut:

F

dimana:

F = Gaya penekan, kgf

A = Luas penampang yang terkena penekanan gaya, cm2

Pengukuran kuat patah (bending strength) mengacu pada ASTM C 133 – 97

dan dapat dihitung dengan menggunakan persamaan berikut:

3 x P x l

Kuat Patah = --- ...(2.4) 2 x b x h2

dimana:

P = Gaya penekan, kgf l = Panjang span, cm b = Lebar penampang, cm h = Tinggi penampang, cm

Untuk menentukan besarnya penyusutan dilakukan pengukuran dimensi atau

panjang awal (Lo) dan panjang setelah mengalami pengeringan 7, 14, 21 dan 28 hari,

disebut sebagai Lt. Besarnya penyusutan dapat dihitung dengan persamaan sebagai

berikut : (New Land M.D, Painet KA.2008)

Lo - Lt

Penyusutan = --- x 100 % ………...(2.5) Lo

Pengujian konduktivitas panas dari beton ringan digunakan standar ASTM

C-177 dengan persamaan sebagai berikut:

K = {(m . c . dT/dt . X)/(A . (T1-T2)} ………(2.6)

dengan:

K = Konduktivitas panas, kal/cm oC detik m = Massa pelat alas (kuningan), gram

X = Tebal sampel, cm

A = Luas permukaan kontak, cm2

T1 = Temperatur pelat alat ketel air panas pada steady state, oC T2 = Temperatur pelat alas kuningan pada steady state, oC

Besarnya penyerapan suara atau daya redam suara dari beton ringan berpori

perlu diukur, guna mengetahui sejauh mana aplikasi material tersebut dapat

diterapkan. Untuk menentukan level intensitas suara atau tingkat kenyaringan suatu

material diukur dalam desible (db). Uji penyerapan suara mengacu pada (accoustic

sound absoption d 68)yang memenuhi persamaan berikut :

Ia

Koefisien penyerapan suara, α = --- ... (2.7) Ii

dengan:

Ia = intensitas suara yang diserap, db. Ii = intensitas sumber suara yang datang, db.

Pengujian mikrostruktur dari beton ringan berpori dilakukan dengan 2 cara,

yaitu: menggunakan X-ray Diffraction (XRD) untuk mengidentifikasi struktur kristal

atau fasa yang terbentuk. Sedangkan dengan Scanning Electron Microscope (SEM)

untuk melihat bentuk dan ukuran partikel penyusunnya.

X-ray Diffraction (XRD) adalah gelombang elektromagnetik dengan panjang

gelombang pendek sekitar 0,5 – 2,5 Amstrong dan mendekati jarak antara atom

kristal serta mempunyai energi yang besar. Berkas sinar X yang sejajar dan

monokromatik ditembakkan pada permukaan material, maka atom-atom dalam kristal

Setiap atom merupakan sumber untuk difraksi. Syarat terjadinya pemantulan pada

sudut θ adalah apabila gelombang A’ sefasa dengan B’ dan juga C’ demikian

seterusnya, maka terjadilah penguatan atau interferensi konstruktif. Berkas A’ dan B’

sefasa jika beda lintasan antara AA’ dengan BB’ sama dengan kelipatan bulat

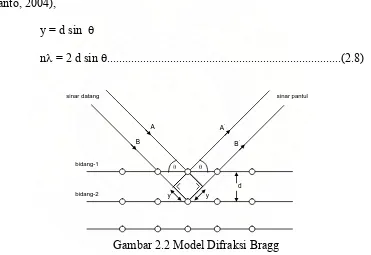

panjang gelombang λ (1λ,2λ,....,nλ). Beda lintasan dinyatakan dengan jarak 2y,

menurut trigonometri yang selanjutnya dikenal dengan persamaan Bragg (Eddy

Marlianto, 2004),

y = d sin θ

nλ = 2 d sin θ...(2.8)

sinar pantul

bidang-1

y y

d θ

θ B

A

B’ A’

bidang-2 sinar datang

[image:32.612.142.513.278.533.2]

Gambar 2.2 Model Difraksi Bragg

Scanning Electron Microscope (SEM) merupakan mikroskop elekteron yang

banyak digunakan untuk analisa permukaan material. SEM juga dapat digunakan

untuk menganalisa data kristalografi, sehingga dapat dikembangkan untuk

menentukan elemen atau senyawa. Prinsip kerja SEM dapat dilihat pada gambar 2.3,

untuk menguji dan strike yang lain adalah CRT (Cathode Ray Tube) memberi

[image:33.612.191.433.193.292.2]tampilan gambar.

Gambar 2.3. Skema Prinsip Dasar SEM (Cahn, 1993)

SEM menggunakan prinsip scanning, maksudnya berkas elektron di arahkan

dari titik ke titik pada objek. Gerakan berkas elektron dari satu titik ke titik yang lain

pada suatu daerah objek menyerupai gerakan membaca. Gerakan membaca ini

disebut dengan scanning. Komponen utama SEM terdiri dari dua unit, electron

column (B) dan display console (A).

Electron column merupakan model electron beam scanning. Sedangkan

display console merupakan elektron skunder yang di dalamnya terdapat CRT.

Pancaran elektron energi tinggi dihasilkan oleh electron gun yang kedua tipenya

BAB III

METODOLOGI

3. 1. Bahan baku

Bahan baku yang dipergunakan untuk pembuatan panel beton berpori antara lain:

1. Semen type I (Portland cement)

2. Fly ash dari PLTU Suralaya

3. Pasir Bangka

4. CaCO3

5. Al powder

6. Air

3. 2. Peralatan

1. Timbangan

2. Alat-alat gelas

3. Cetakan beton ( mould steel)

4. Universal Testing Machine (UTM)

5. X-Ray Diffractometer (XRD)

6. Scanning Electron Microscope (SEM)

7. Ayakan screen 8 mm dan 200 mesh

8. Autoclave

10.Osiloscope

11.Sound level meter

3. 3. Variabel dan Parameter

Varibel penelitian ini antara lain:

1. Variasi komposisi fly ash: 0, 10, 20, 30, 40, 50, dan 60 % (berat).

2. Variasi waktu pengerasan beton (ageing time): 7, 14, 21 dan 28 hari,

dilakukan pada kondisi normal atau alami.

3. Variasi waktu pengerasan beton (ageing time) masing-masing selama: 20, 40,

dan 60 menit, dengan menggunakan autoclave pada tekanan 1,5 bar.

Parameter pengujian yang dilakukan meliputi: densitas, penyerapan air,

penyusutan, kuat tekan, kuat patah, konduktivitas panas, daya redam suara, analisa

mikrostruktur dengan Scanning Electron Microscope (SEM) dan X-Ray

Diffractometer (XRD).

3. 4. Preparasi Sampel Beton Ringan Berpori

Bahan baku yang digunakan pada pembuatan beton ringan berpori terdiri dari:

semen, pasir silika, fly ash, CaCO3, dan katalis Al powder. Preparasi pembuatan

sampel beton ringan berpori diperlihatkan pada diagram alir pada gambar 3. 1,

Tabel 3. 1. Komposisi Pencampuran Bahan Baku

Kode Sampel

Semen (% massa)

Pasir Silika (% massa)

Fly Ash (% massa)

CaCO3 (% massa)

Katalis Al powder

(% massa dari total bahan baku)

A 25 60 0 15 1

B 25 50 10 15 1

C 25 40 20 15 1

D 25 30 30 15 1

E 25 20 40 15 1

F 25 10 50 15 1

G 25 0 60 15 1

Pasir -200 mesh

CaCO3, Fly Ash, Katalis Al

Semen

Penimbangan

Air

Pencampuran

(air : semen = 0,8)

Pencetakan

Pengerasan Ageing Alami dan

dengan Autoclave.

Pengujian

Untuk pembuatan beton berpori, masing-masing bahan baku ditimbang sesuai

dengan komposisi seperti tabel 3. 1. Setelah ditimbang, ketiga bahan baku tersebut

dicampur dalam suatu wadah plastik, dan diaduk hingga rata menggunakan sendok

semen. Tambahkan air, dimana jumlah air yang digunakan sesuai dengan

perbandingan berat air : semen = 0,8 (fas = 0,8). Misalkan semen yang digunakan

pada beton ringan berpori sebanyak 50 gram, maka air yang diperlukan adalah = 0,8 x

50 gram = 40 gram.

Kemudian adonan diaduk hingga merata dan homogen, Selanjutnya adonan

yang dihasilkan dituangkan dalam cetakan yang terbuat dari besi dengan ukuran: 16 x

4 x 4 cm. Bentuk sampel uji lainnya adalah berupa selinder berukuran: diameter 2,5

cm dan tinggi 7 cm. Kemudian adonan dicetak,dan dikeringkan untuk proses

pengerasan (ageing).

Ada 2 metoda yang dilakukan pada proses pengerasan (ageing), yaitu: secara alami

dan dipercepat. Variasi waktu pada proses pengerasan (ageing) secara alami adalah:

7, 14, 21 dan 28 hari, sedangkan dipercepat menggunakan autoclave bertekanan 1,5

bar adalah: 20, 40, dan 60 menit.

Setelah benda uji mengalami proses ageing, kemudian dilakukan pengujian

yang meliputi: densitas, penyerapan air, kuat tekan, kuat patah, penyusutan,

konduktivitas panas, daya redam suara, dan analisa mikrostrukturnya dengan

menggunakan Scanning Electron Microscope (SEM) dan X-Ray Diffractometer

3. 5. Karakterisasi

Pengujian yang dilakukan dalam penelitian ini meliputi: densitas, penyerapan

air, kuat tekan, kuat patah, penyusutan, konduktifitas panas, daya redam suara, dan

analisa mikrostrukturnya dengan menggunakan Scanning Electron Microscope

(SEM) dan X-Ray Diffractometer (XRD).

3. 5. 1. Densitas

Pengukuran densitas (bulk density) dari masing-masing komposisi beton

berpori yang telah dibuat, diamati dengan menggunakan prinsip Archimedes dan

mengacu pada standar ASTM C 134 – 95. Pada proses awal dilakukan penimbangan

massa benda di udara (massa sampel kering) seperti halnya pada penimbangan biasa,

sedangkan penimbangan massa benda di dalam air.

Metoda pengukuran densitas.

1. Sampel yang telah mengalami pengerasan (ageing), dikeringkan di dalam

dryingoven dengan suhu 100oC, selama 1 jam.

2. Kemudian timbang massa sampel kering (beton berpori), ms dengan

menggunakan neraca digital.

3. Sampel yang telah ditimbang, kemudian direndam di dalam air selama 1

jam, bertujuan untuk mengoptimalkan penetrasi air terhadap sampel uji.

Setelah waktu penetrasi terpenuhi, seluruh permukaan sampel dilap

dengan kain flanel dan dicatat massa sampel setelah direndam di dalam

4. Gantung sampel, pastikan tepat pada posisi tengah dan tidak menyentuh

alas beker gelas yang berisi air, dimana massa sampel berikut

penggantung di dalam air adalah mg.

5. Selanjutnya sampel dilepas dari tali penggantung, dan catat massa tali

penggantung, mk.

Dengan mengetahui besaran-besaran tersebut diatas, maka nilai densitas beton

berpori dapat ditentukan dengan menggunakan persamaan (2. 1).

3. 5. 2. Penyerapan Air (Water absoption)

Untuk mengetahui besarnya penyerapan air dari beton berpori yang telah

dibuat, maka perlu dilakukan pengujian yang mengacu pada standar ASTM

C 20 – 93.

Prosedur pengukuran penyerapan air adalah sebagai berikut:

1. Sampel yang telah dikeringkan di dalam drying oven dengan suhu 100oC

selama 1 jam, ditimbang massanya dengan menggunakan neraca digital,

disebut massa sampel kering.

2. Kemudian sampel direndam di dalam air selama 1 jam sampai massa

sampel jenuh dan catat massanya.

Dengan menggunakan persamaan (2. 2) maka nilai penyerapan air dari beton berpori

3. 5. 3. Kuat tekan (Compressive strength)

Untuk mengetahui besarnya kuat tekan dari beton ringan berpori yang telah

dibuat, maka perlu dilakukan pengujian yang mengacu pada standar ASTM C 39 –

2005. Alat yang digunakan untuk menguji kuat tekan adalah Universal Testing

Mechine (UTM). Model cetakan untuk benda uji dan dimensi benda uji berupa

selinder, seperti diperlihatkan pada gambar J5 (lampiran).

Sedangkan pada gambar J6 (lampiran) ditunjukkan foto pengujian kuat tekan dengan

menggunakan Universal Testing Mechine (UTM).

Prosedur pengujian kuat tekan adalah sebagai berikut:

1. Sampel berbentuk selinder diukur diameternya, minimal dilakukan tiga

kali pengulangan. Dengan mengetahui diameternya maka luas penampang

dapat dihitung, A = π(d2/4).

2. Atur tegangan supply sebesar 40 volt, untuk menggerakkan motor

penggerak kearah atas maupun bawah. Sebelum pengujian berlangsung,

alat ukur (gaya) terlebih dahulu dikalibrasi dengan jarum penunjuk tepat

pada angka nol.

3. Kemudian tempatkan sampel tepat berada di tengah pada posisi pemberian

gaya (lihat gambar), dan arahkan switch ON/OFF ke arah ON, maka

pembebanan secara otomatis akan bergerak dengan kecepatan konstan

4. Apabila sampel telah pecah, arahkan switch kearah OF maka motor

penggerak akan berhenti. Kemudian catat besarnya gaya yang ditampilkan

pada panel display, saat beton polimer tersebut rusak.

Dengan menggunakan persamaan (2. 3) maka nilai kuat tekan dari beton berpori

dapat ditentukan.

3. 5. 4. Kuat Patah (Flexural Strength)

Untuk mengetahui besarnya kuat patah dari beton berpori yang telah dibuat,

maka perlu dilakukan pengujian yang mengacu pada standar ASTM C 348 – 2002.

Alat yang digunakan untuk menguji kuat patah adalah Universal Testing Mechine

(UTM). Model cetakan dan dimensi benda uji untuk kuat patahbenda berbentu balok,

seperti diperlihatkan pada gambar J7 (lampiran). Sedangkan pengujian kuat patah

dengan Universal Testing Mechine (UTM), seperti diperlihatkan pada gambar J8

(lampiran)

Prosedur pengujian kuat patah adalah sebagai berikut:

1. Sampel berbentuk balok diukur lebar dan tingginya, minimal dilakukan

tiga kali pengulangan, kemudian atur jarak titik tumpu (span) sebesar 10

cm sebagai dudukan sampel (lihat gambar III. 5).

2. Atur tegangan supply sebesar 40 volt, untuk menggerakkan motor

penggerak kearah atas maupun bawah. Sebelum pengujian berlangsung,

alat ukur (gaya) terlebih dahulu dikalibrasi dengan jarum penunjuk tepat

3. Kemudian tempatkan sampel tepat berada di tengah pada posisi pemberian

gaya (lihat gambar), dan arahkan switch ON/OFF ke arah ON, maka

pembebanan secara otomatis akan bergerak dengan kecepatan konstan

sebesar 4 mm/menit.

4. Apabila sampel telah patah, arahkan switch kearah OF maka motor

penggerak akan berhenti. Kemudian catat besarnya gaya yang ditampilkan

pada panel display, saat beton ringan berpori tersebut patah.

Dengan menggunakan persamaan (2. 4) maka nilai kuat patah dari beton berpori

dapat ditentukan.

3. 5. 5. Penyusutan (Shrinkage)

Pengukuran penyusutan (shrinkage) dari beton ringan berpori dilakukan

berdasarkan perubahan dimensi, sesuai dengan persamaan 5 (K. Ramamurthyand N.

Narayanan, 2000, dan ASTMC-1386-98). Mula-mula ukur panjang sampel yang baru

dikeluarkan dari cetakan, disebut panjang awal (Lo). Setelah sampel mengalami

proses pengeringan atau pengerasan (ageing) untuk masing-masing waktu

pengeringan selama 7, 14, 21 dan 28 hari, kemudian diukur panjangnya, disebut

sebagai panjang akhir, Lt.

Dengan menggunakan formula pada persamaan 2. 5, maka nilai penyusutan

dapat dicari. Dengan cara yang sama dapat dilakukan untuk beton ringan berpori yang

dikeringkan secara cepat menggunakan autoclave bertekanan 1,5 bar, dimana variasi

3. 5. 6. Konduktivitas Termal (Thermal Conductivity)

Untuk menentukan besarnya konduktivitas termal dari beton ringan berpori

yang telah dibuat, maka perlu dilakukan pengujian yang mengacu pada standar

ASTM C 177 –1997. Metoda yang digunakan untuk menguji konduktivitas termal

dari beton ringan berpori adalah metoda Lees, seperti diperlihatkan pada gambar 3. 6.

Pengukuran ini bertujuan untuk memahami peristiwa perpindahan panas melalui

konduksi, sehingga dengan mengetahui besarnya konduktivitas termal dari suatu

bahan maka dapat diperkirakan aplikasi material tersebut selanjutnya.

Prosedur pengujian konduktivitas termal dari beton ringan berpori adalah sebagai

berikut:

1. Sampel beton ringan berpori dibuat berbentuk selinder (koin) dengan

diameter 10 cm, dan tebal 5 mm, untuk memastikan dimensinya gunakan

mikrometer dan jangka sorong dan diukur dimensinya minimal tiga kali

pengulangan.

2. Timbang pelat alas kuningan, C dan catat massanya (m), kemudian

gantungkan dengan tali penggantung, X pada statip penggantung.

3. Letakkan benda uji, B (beton ringan berpori) di atas pelat alas tersebut,

dan olesin permukaan benda uji tersebut dengan bahan pelumas agar

kontak panasnya menjadi lebih baik

4. Ketel uap, S diletakkan diatas benda uji dan hubungkan dengan ketel air

5. Masuk kan termometer T1 pada lubang ketel uap dan termometer T2 pada

pelat alas kuningan.

6. Catat kenaikan temperatur T1 dan T2 setiap dua menit sampai kondisi

kesetimbangan (stady state) tercapai. Keadaan setimbang dinyatakan

apabila kenaikan temperatur ± 0,1 oC selama 10 menit.

7. Apabila T1 dan T2 sudah mencapai setimbang angkat ketel uap dan

panaskan pelat alas beserta benda uji dengan alat pemanas, hingga

temperatur T2 naik sekitar 10 oC.

8. Setelah temperaturnya tercapai, matikan alat pemanas dan catat penurunan

temperatur T2 untuk setiap dua menit, sehingga selisih suhunya mencapai

sekitar 20 oC. Kemudian buat kurva kenaikan temperatur sewaktu

pemanasan dan penurunan temperatur sewaktu pendinginan

masing-masing terhadap waktu.

Dengan menggunakan persamaan (2. 6) maka nilai konduktivitas termal dari beton

ringan berpori dapat ditentukan.

3. 5. 7. Daya Redam Suara

Pengukuran daya redam suara (daya serap suara) dari beton ringan berpori

perlu dilakukan agar dapat diketahui sejauh mana pemakaian dari material tersebut

dapat diterapkan tentunya. Perangkat peralatan yang digunakan untuk mengukur daya

redam suara, pada gambar J10 (lampiran). Level intensitas suara atau disebut juga

Prosedur pengukuran intensitas suara membutuhkan peralatan: sinyal

generator sebagai sumber sinyal sinus yang dapat diatur frekuensinya, speaker aktif

sebagai sumber suara, osiloskop untuk mengukur frekuensi sinyal generator, dan

sound level meter untuk mengukur level suara. Hal yang pertama dilakukan adalah

mengukur level sumber suara. Sound level meter diletakkan pada posisi tetap atau

jarak tertentu terhadap speaker aktif. Atur frekuensi sinyal generator mulai dari

frekuensi rendah hingga frekuensi 1600 Hz dan ukur level intensitas (db) dari

masing-masing frekuensi tersebut dengan menggunakan sound level meter.

Kemudian lakukan pengukuran level suara didalam kotak berukuran 24 x 24 x

24 cm3 terbuat dari beton ringan berpori, untuk mengukur tingkat intensitas yang

ditransmisikan. Tempatkan speaker aktif di dalam kotak tersebut. Dengan cara yang

sama seperti mengukur level sumber suara, dan level intensitas (db) dari

masing-masing frekuensi tersebut. Artinya besar tingkat intensitas yang terukur merupakan

besaran yang ditransmisikan oleh bahan tersebut.

Tingkat intensitas suara yang terserap dapat diukur dari selisih antara tingkat

intensitas sumber suara dengan tingkat intensitas suara yang ditransmisikan Dengan

mengetahui besarnya intensitas suara yang diserap (Ia) dan intensitas sumber suara

yang datang (Ii) maka koefisien absorpsi, α dari beton ringan berpori dapat

3. 5. 8. Analisa Mikrostruktur

Analisa mikrostruktur dari beton ringan berpori dilakukan dengan 2 cara,

yaitu: menggunakan Scanning Electron Microscope (SEM) untuk melihat bentuk dan

ukuran partikel penyusunnya dan X-ray Diffraction (XRD) untuk mengidentifikasi

struktur kristal atau fasa yang terbentuk.

3. 5. 8. 1. Analisa Mikrostruktur dengan Scanning Electron Microscope (SEM)

Bentuk dan ukuran partikel penyusun dari beton ringan berpori dapat

diidentifikasikan berdasarkan data yang diperoleh dari alat Scanning Electron

Microscope (SEM), seperti diperlihatkan pada gambar J11 (lampiran).

Mekanisme alat ukur SEM dapat dijabarkan sebagai berikut:

1. Sampel diletakkan di dalam cawan, kemudian sampel tersebut dilapisi

emas.

2. Sampel disinari dengan pancaran elektron bertenaga kurang lebih 20 kV

sehingga sampel memancarkan elektron turunan (secondary electron) dan

elektron terpantul (back scattered electron) yang dapat dideteksi dengan

detector scintilator yang diperkuat sehingga timbul gambar pada layar

CRT.

3. Pemotretan dilakukan setelah dilakukan pengesetan pada bagian tertentu,

dari objek dan perbesaran yang diinginkan sehingga diperoleh foto yang

3. 5. 8. 2. Analisa Mikrostruktur dengan Difraksi Sinar –X (XRD)

Struktur kristal atau fasa yang terbentuk dari beton ringan berpori dapat

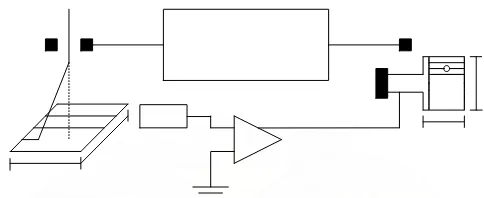

diidentifikasikan berdasarkan data yang diperoleh dari alat X-ray Diffraction (XRD),

seperti pada gambar 3. 9.

[image:47.612.115.461.217.405.2]θ θ 2

Gambar 3. 2 Skema peralatan Difraksi Sinar-X (XRD)

Hasil ang diperoleh adalah berupa pola difraksi yang menyatakan

hubungan antara intensitas (I) terhadap sudut difraksi (2θ), kemudian pola ini

dicocokkan nilai jarak kisi (d) dengan data dari JCPDS card untuk mengetahui fasa

yang terbentuk. y

Pada gambar 3. 9, peralatan X-ray Diffraction (XRD) terdiri dari:

1. Generator tegangan tinggi (A) yang berfungsi sebagai catu daya pada

sumber sinar - X (B)

2. Sampel (C) diletaakan di atas tatakan (D) yang sudutnya dapat diatur.

3. Sinar-X dari sumber (B) didifraksi oleh sampel menjadi berks sinar

konvergen yang terfokus di celah (E), kemudian masuk ke alat pencacah

4. D dan F dihubungkan secara mekanis, jika (F) berputar 2 maka D

berputar sebesar .

5. Intensitas difraksi sinar-X yang masuk dalam pelat pencacah (F),

dikonversikan dengan alat kalibrasi (G) dalam signal tegangan yang

disesuaikan dan direkam oleh recorder atau alat perekam (H) dalam

bentuk kurva.

6. Dari pengujin ini diperoleh grafik hubungan sudut 2 dengan intensitas

pola struktur dari berbagai puncak.

Dengan menggunakan persamaan 2.8, maka besarnya jarak kisi (d) dapat

ditentukan, kemudian nilai ini (d yang telah dihitung) dicocokan dengan nilai d dari

BAB IV

HASIL DAN PEMBAHASAN

Beton ringan berpori (aerated concrete) telah dibuat dari campuran semen,

pasir atau fly ash, CaCO3 dan katalis Al, kemudian dikeringkan secara alami (7, 14,

21 dan 28 hari) maupun dengan menggunakan Autoclave bertekanan 1,5 bar (20, 40

dan 60 menit). Karakteristik beton berpori sangat ditentukan oleh komposisi pasir

silika maupun fly ash (dari pembakaran batu bara pada PLTU Suralaya – Banten),

dan proses pengeringannya. Untuk mengetahui karakteristik beton tersebut maka

perlu diukur besaran-besaran fisisnya antara lain: densitas, penyerapan air, kuat tekan,

kuat patah, konduktivitas termal, daya redam suara dan analisa mikrostrukturnya

dengan menggunakan SEM dan XRD.

4.1. Densitas

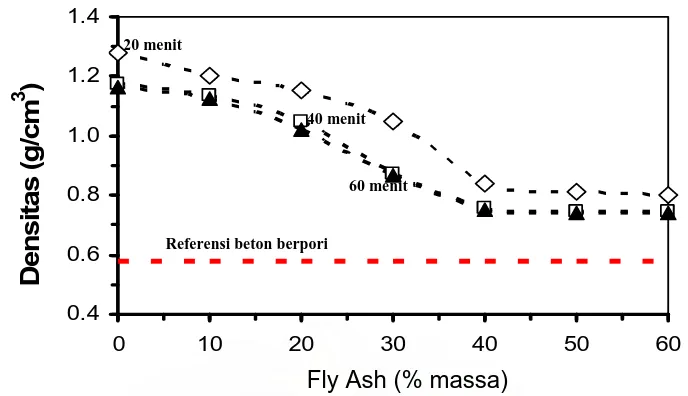

Hasil pengukuran densitas beton ringan berpori (aerated concrete) yang

berbasis campuran semen, pasir atau fly ash, CaCO3 dan katalis Al, melalui proses

pengeringan secara alami selama waktu: 7, 14, 21 dan 28 hari diperlihatkan pada

gambar 4.1.

0.6 0.9 1.2

0 10 20 30 40 50 6

D

e

nsi

tas (

g

/c

1.5

0

m

3 )

Batas maksimum

Referensi beton berpori 7 hari

28 hari

14 hari 21 hari

[image:50.612.132.504.56.255.2]Fly Ash (%massa)

Gambar 4. 1. Hubungan antara densitas terhadap penambahan fly ash (% massa) melalui proses pengeringan alami: 7, 14, 21 dan 28 hari

Data Gambar 4.1, diperoleh dari tabel pada lampiran 1 yaitu: data pengukuran

densitas.

Dari Gambar 4.1, terlihat bahwa densitas beton ringan berpori yang

dikeringkan secara alami diperoleh berkisar antara 0,728 – 1,414 g/cm3. Sedangkan

nilai densitas beton ringan berpori yang dikeringkan tanpa menggunakan Autoclave

(Non AAC) adalah berkisar 0,741 g/cm3 (William V. Abbate, 2005). Menurut

Siporex Oy, (2000), beton berpori yang diklasifikasikan sebagai beton ringan adalah

yang memiliki densitas < 1 g/cm3. Apabila batas atas dari nilai densitas yang

diinginkan < 1 g/cm3, maka nilai yang memenuhi adalah pada komposisi: > 40 % fly

ash dengan waktu pengeringan 7 hari, > 50 % fly ash dengan waktu pengeringan 14,

21dan 28 hari. Ternyata dari hasil pengamatan menunjukkan bahwa, apabila waktu

pengeringan atau pengerasan (aging) diperpanjang maka nilai densitas cenderung

meningkat. Artinya proses pengeringan sangat mempengaruhi kualitas beton tersebut.

Perubahan nilai densitas yang diperoleh antara hari ke 14, 21 dan hari ke 28 pada

pengeringan cukup dilakukan selama 14 hari, dimana nilai densitasnya masih < 1

g/cm3. Sebaliknya pada penambahan fly ash cenderung menurunkan nilai densitas

pada beton ringan berpori. Peristiwa ini merupakan terjadinya reaksi antara CaO dan

SiO2 yang terdapat pada fly ash dan membentuk komponen Tobermerite.

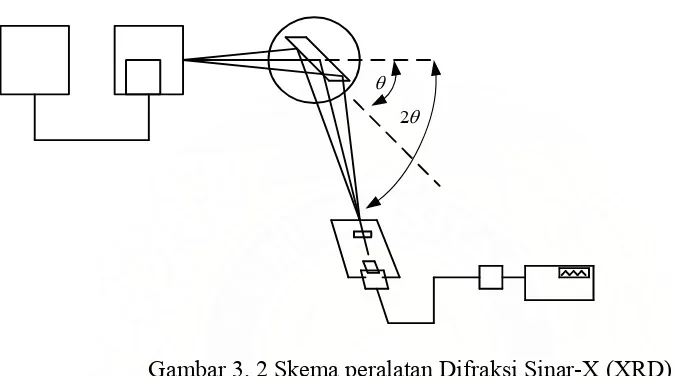

Pada gambar 4. 2, ditunjukkan hasil pengukuran densitas dari beton ringan

berpori yang dikeringkan secara cepat dengan variasi waktu 20, 40 dan 60 menit yang

menggunakan Autoclave bertekanan 1,5 bar. Dari gambar 4.2, terlihat bahwa densitas

beton ringan berpori yang dikeringkan secara cepat menggunakan Autoclave

masing-masing selama 20, 40 dan 60 menit, diperoleh berkisar antara 0,740 – 1,280 g/cm3.

Sedangkan nilai densitas beton ringan berpori yang dikeringkan menggunakan

Autoclave (AAC) pada tekanan 12 bar adalah berkisar 0,575 g/cm3 (William V.

Abbate, 2005). Sebenarnya kualifikasi dari jenis beton ringan struktur adalah

memiliki densitas dalam rentang 1,44 – 1,84 g/cm3 (NRMCA, 2000). Pada referensi

lain, beton berpori yang diklasifikasikan sebagai beton ringan adalah yang memiliki

densitas < 1 g/cm3 (Siporex Oy, 2000). Kecenderungan pola yang diperoleh mirip

dengan yang ditampilkan pada gambar 4. 1. Perbedaannya hanya pada waktu

pengeringan atau pengerasan (aging) yang relatif lebih cepat dibanding dengan cara

alami (konvensional) dan peristiwa atau reaksi yang terjadi adalah sama saja. Sesuai

dengan tujuan penelitian, diharapkan nilai densitas yang diperoleh < 1 g/cm3, maka

nilai yang memenuhi adalah pada komposisi: > 35 % fly ash dengan waktu

Batas maksimum

0.4 0.6 0.8 1.0 1.2

0 10 20 30 40 50 60

Fly Ash (% berat)

Densitas (g/cm

[image:52.612.145.489.91.289.2]3 )

Gambar 4.2. Hubungan antara densitas terhadap penambahan fly ash (% massa) melalui proses pengeringan Autoclave: 20, 40 dan 60 menit

20 menit

40 menit

Referensi beton berpori

60 menit

1.4

ma

Fly Ash (% massa)

Perbedaan nilai densitas beton ringan berpori yang diperoleh dengan pengeringan

cepat antara 40 dan 60 menit dengan komposisi > 20 % fly ash adalah relatif kecil,

maka disarankan waktu pengeringan cukup dilakukan selama 40 menit. Pemikiran ini

berdasarkan azas penghematan, karena nilai densitas target < 1 g/cm3 telah terpenuhi.

4. 2. Penyerapan Air

Pada gambar 4. 3, terlihat bahwa penyerapan air dari beton ringan berpori

yang dikeringkan secara alami diperoleh berkisar antara 48,76 – 54,8 %. Hasil

pengamatan peneliti lain (Siporex Oy, 2000), menunjukkan bahwa beton berpori

Gambar 4. 3. Hubungan antara penyerapan air terhadap penambahan fly ash (% massa) melalui proses pengeringan alami: 7, 14, 21 dan 28 hari

48 50 52 54

0 10 20 30 40 50 60

P

e

n

y

er

apan A

ir

(

%

56

)

Batas bawah

7 hari

14 hari 28 hari

21 hari

Fly Ash (% massa)

.Dari kurva yang diperoleh menunjukkan bahwa fungsi waktu pengerasan (aging)

sangat menentukan, karena penyerapan air masih berlangsung sampai hari ke 28.

Pembuatan beton ringan berpori dengan pengeringan secara alami menghasilkan nilai

penyerapan air yang tertinggi pada hari ke 28, yaitu: 50,2 – 54,8 %. Apabila batas

minimum (bawah) penyerapan air sebesar 50 %, maka komposisi yang memenuhi

adalah > 20 % fly ash dengan waktu pengeringan 7 hari, > 10 % fly ash untuk waktu

pengeringan 14, 21 dan 28 hari. Pada komposisi tersebut, perubahan nilai penyerapan

air antara hari ke 14, 21 dan hari ke 28 pengaruhnya tidak begitu signifikan, sehingga

disarankan waktu pengeringan cukup dilakukan 14 hari saja. Adanya air yang

terperangkap di dalam beton ringan berpori lambat laun akan terlepas secara bertahap

sebagai fungsi waktu pada saat pengerasan. Pengaruh penambahan fly ash

menunjukkan besarnya nilai penyerapan air cenderung meningkat. Hal ini dapat

menimbulkan panas, serta gelembung-gelembung gas (CO2) maupun H2O yang

terbentuk selama proses pencetakan dan pada saat pengerasannya justru akan terurai.

Gelembung-gelembung udara ini menjadikan volumenya menjadi dua kali lebih besar

dari volume awal. Pada akhir proses pengembangan hidrogen akan terlepas ke

atmosfer dan posisinya langsung digantikan oleh udara, sehingga menimbulkan

rongga dan membuat beton menjadi ringan (Wijoseno, 2008).

Pada gambar 4. 4, terlihat bahwa penyerapan air dari beton ringan berpori

yang dikeringkan secara cepat dengan menggunakan Autoclave (AAC) diperoleh

berkisar antara 55,27 – 60,35 %. Hasil ini relatif lebih tinggi (lebih baik) dibanding

dengan pengeringan secara alami. Nilai penyerapan air berbanding lurus terhadap

waktu dan jumlah fly ash yang ditambahkan. Artinya semakin lama proses

pengeringannya dan semakin banyak fly ash yang ditambahkan maka nilai

penyerapan air dari beton ringan berpori akan meningkat.

54 56 58 60 62

0 10 20 30 40 50 60

Penyer

apan Ai

r (

%

[image:54.612.127.493.441.671.2])

Gambar 4. 4. Hubungan antara penyerapan air terhadap penambahan fly ash (% massa) melalui proses pengeringan Autoclave: 20, 40 dan 60 menit

20 menit 40 menit 60 menit

Perubahan nilai penyerapan air dari beton ringan berpori pada proses pengeringan

dengan menggunakan Autoclave antara 40 menit dan 60 menit menjadi tidak

signifikan. Oleh karena besarnya penyerapan air sudah > 50 %, untuk itu disarankan

cukup dilakukan selama 40 menit saja, agar penghematan dilakukan.

4. 3. Kuat Tekan

Pada gambar 4. 5, terlihat bahwa kuat tekan dari beton ringan berpori yang

dikeringkan secara alami: 7, 14, 21 dan 28 hari, adalah berkisar antara 0,60 – 6,42

MPa. Berdasarkan referensi (Yothin Ungkoon, 2007), nilai kuat tekan dari beton

ringan berpori yang dikeringkan secara alami adalah sebesar 1,6 MPa. Nilai kuat

tekan beton ringan struktural adalah berkisar 1900 psi atau 13,1 MPa (Carolyn

Schierhorn, 2008).

0 2 3 5 6 8

0 10 20 30 40 50 60

Kuat

Tekan (

M

pa

)

28 hari

7 hari

[image:55.612.115.500.395.671.2]14 hari

Gambar 4. 5. Hubungan antara kuat tekan terhadap penambahan fly ash (% massa) melalui proses pengeringan alami: 7, 14, 21 dan 28 hari

Referensi beton berpori

21 hari

Dari hasil pengukuran memperlihatkan bahwa penambahan fly ash cenderung

menurunkan kuat tekan pada beton ringan berpori. Pada waktu pengeringan selama 7

hari jumlah fly ash yang boleh ditambahkan maksimal 40%, apabila melebihi maka

kekuatannya berada dibawah standar. Sedangkan untuk waktu pengeringan 14, 21

dan 28 hari jumlah fly ash dapat ditambahkan sampai komposisi maksimum.

Demikian pula sebaliknya penambahan waktu pengerasan cenderung dapat

meningkatkan kekuatan tekannya. Apabila dilihat dari hasil kuat tekan untuk beton

ringan berpori dengan proses pengeringan alami antara 14, 21 dan 28 hari relatif tidak

signifikan, oleh karena itu disarankan cukup dilakukan selama 14 hari saja.

Pada gambar 4. 6, ditunjukkan hasil pengukuran kuat tekan dari beton ringan

berpori yang dikeringkan secara cepat dengan variasi waktu: 20, 40 dan 60 menit,

dengan menggunakan Autoclave bertekanan 1,5 bar. Hasil pengujian menunjukkan

bahwa nilai kuat tekan yang diperoleh sekitar 1,67 – 6,57 MPa. Sedangkan

berdasarkan referensi untuk beton ringan berpori yang dikeringkan secara cepat

dengan menggunakan Autoclave bertekanan sebesar 12 bar adalah sekitar 4,3 MPa

mbar 4. 6. Hubungan antara kuat tekan terhadap penambahan fly ash (% massa) melalui proses pengeringan Autoclave: 20, 40 dan 60 menit

1

3

5

7

0

10

20

30

40

50

60

K

u

at

T

ekan

(

M

P

a

)

Referensi beton berpori

20 menit 40 menit

60 menit

Fly Ash (% massa)

Ga

Hasil pengujian untuk beton ringan berpori dengan proses pengeringan cepat

menggunakan Autoclave, masing-masing untuk 40 dan 60 menit, nilai kuat tekannya

relatif hampir sama, oleh karena itu cukup dilakukan selama 40 menit saja. Pada

proses pengeringan selama 20 menit, jumlah fly ash yang boleh ditambahkan sebesar

< 20%, apabila melebihi maka kekuatannya berada dibawah standar. Kecuali pada 40

dan 60 menit, jumlah fly ash yang dapat ditambahkan sebaiknya tidak lebih dari 30 %

(berat).

Berdasarkan dari hasil diatas, dapat dinyatakan bahwa pada proses produksi

(mass product) dari beton ringan berpori dapat dipercepat dari 28 hari (alami)

menjadi 40 menit dengan bantuan Autoclave yang diberi tekanan tertentu. Kemudian

pembuatan beton ringan berpori, sehingga dapat menekan biaya produksinya.

Disamping itu dengan bobot beton yang ringan maka handling dan pemasangannya

akan jauh lebih mudah dan relatif lebih cepat.

4. 4. Kuat Patah

Pada gambar 4. 7, terlihat bahwa nilai kuat patah dari beton ringan berpori

yang dikeringkan secara alami: 7, 14, 21 dan 28 hari, adalah berkisar antara 0,116 –

3,78 MPa. Sedangkan menurut literatur (Yothin Ungkoon, 2007), kuat patah dari

beton ringan berpori yang dikeringkan secara alami adalah sekitar 0,59 MPa.

0.0

1.0

2.0

3.0

4.0

0

10

20

30

40

50

60

K

u

at

P

a

tah (

M

pa)

Referensi beton berpori 7 hari

14 hari 28 hari

21 hari

[image:58.612.127.484.322.628.2]Fly Ash (% massa)

Ternyata dari kurva yang diperoleh menunjukkan bahwa kuat patah beton ringan

berpori berbanding terbalik terhadap penambahan fly ash dan berbanding lurus

terhadap waktu pengerasan. Untuk waktu pengerasan selama 7 hari, jumlah fly ash

yang dapat ditambahkan maksimal sebanyak 30%, dan apabila fly ash > 30% maka

nilai kuat patahnya berada dibawah nilai standar. Kecuali pada waktu pengerasan 14,

21 dan 28 hari jumlah fly ash yang dapat ditambahkan bisa mencapai maksimum

(60% berat).

Sedangkan pada gambar 4. 8, ditunjukkan hasil pengukuran kuat patah dari

beton ringan berpori yang dikeringkan secara cepat menggunakan Autoclave

bertekanan 1,5 bar dengan variasi waktu: 20, 40 dan 60 menit. Dari gambar 4. 8,

menunjukkan bahwa beton ringan berpori melalui pengeringan dengan autoclave

selama 20, 40 dan 60 menit, menghasilkan kuat patah berkisar antara 0,53 – 4,63

MPa. Nilai kuat patah dari beton ringan berpori yang dikeringkan secara cepat dengan

menggunakan autoclave pada tekanan 12 bar adalah sebesar 1,06 MPa (Yothin

Ungkoon, 2007). Nilai kuat patah beton ringan berpori yang diperoleh berbanding

terbalik terhadap penambahan fly ash dan berbanding lurus terhadap waktu

0 1 2 3 4 5

0 10 20 30 40 50 60

Fly Ash (% berat)

K

u

a

t P

a

ta

h

(M

P

a

)

Gambar 4. 8. Hubungan antara kuat patah terhadap penambahan fly ash (% massa) melalui proses pengeringan Autoclave: 20, 40 dan 60 menit

Referensi beton berpori 60 menit

40 menit 20 menit

Fly Ash ( % massa)

Dari hasil yang diperoleh menunjukkan bahwa adanya kesamaan antara kuat

tekan dan kuat patah dari beton ringan berpori. Kesamaannya adalah penambahan fly

ash diperkenankan hanya sebesar 30 %, untuk waktu pengerasan 20 menit dengan

menggunakan autoclave pada tekanan 1,5 bar. Kecuali pada waktu pengerasan 40 dan

60 menit, relatif aman karena kekuatannya berada di atas batas kuat patah beton

ringan berpori (standar). Untuk waktu pengeringan 40 dan 60 menit, perubahannya

tidak begitu signifikan, karena besarnya nilai kuat patah beton ringan jauh di atas

kurva standar. Oleh karena itu untuk penghematan, disarankan watu pengeringan

4. 5. Penyusutan

Pada gambar 4. 9, terlihat bahwa nilai penyusutan dari beton ringan berpori

yang dikeringkan secara alami: 7, 14, 21dan 28 hari, adalah berkisar antara 0,086 –

0,164 MPa.

Gambar 4. 9. Hubungan antara penyusutan terhadap penambahan fly ash (% massa) melalui proses pengeringan alami: 7, 14, 21 dan 28 hari

0.06 0.09 0.12 0.15 0.18

0.00 10.00 20.00 30.00 40.00 50.00 60.00

Penyusutan (%

)

28 hari

7 hari

Batas atas penyusutan untuk beton berpori

14 hari

21 hari

Fly Ash (% massa)

Nilai penyusutan untuk beton ringan berpori yang dikeringkan secara alami atau

tanpa menggunakan Autoclave (Non AAC) adalah berkisar: 0,05 – 0,15 %. Dari hasil

pengamatan menunjukkan bahwa penyusutan