K

KUALITA

DE

F

INS

S PAPAN

BUDI

EPARTEM

FAKULTA

STITUT P

N PARTIK

I SETIAW

MEN HAS

AS KEHU

ERTANIA

KEL SEKA

WAN

IL HUTA

UTANAN

AN BOGO

AM PADI

AN

OR

KUALITAS PAPAN PARTIKEL SEKAM PADI

Karya Ilmiah

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan

Pada Fakultas Kehutanan Institut Pertanian Bogor

Oleh :

Budi Setiawan

RINGKASAN

Budi Setiawan. E24104050. Kualitas Papan Partikel Sekam Padi. Dibawah Bimbingan Dr. Ir. Dede Hermawan, M.Sc.

Menurut Rowell (1996), bahan baku papan komposit dimasa mendatang sangat bervariasi. Penggunaan berbagai macam bahan baku dalam satu bentuk produk komposit sangat memungkinkan dimasa mendatang seiring dengan timbulnya berbagai desakan seperti isu lingkungan, kelangkaan sumberdaya, tuntutan konsumen akan kualitas produk yang semakin tinggi, pengetahuan dan penguasaan ilmu yang semakin tinggi serta berbagai faktor lain yang merangsang terciptanya produk komposit berkualitas tinggi dari bahan baku yang berkualitas rendah. Sekam padi adalah salah satu hasil sampingan yang terbesar dalam proses penggilingan padi, yang berpotensi sebagai bahan baku papan partikel.

Penelitian ini bertujuan untuk mengetahui pengaruh kadar perekat dan ukuran partikel yang digunakan terhadap sifat fisis dan mekanis papan partikel dari sekam padi dengan penambahan parafin 2%. Pengujian kualitas papan partikel sesuai dengan standar JIS A 5908-2003 meliputi kerapatan, kadar air, daya serap air, pengembangan tebal, modulus patah (MOR), modulus lentur (MOE), keteguhan rekat (internal bond), dan Kuat Pegang Sekrup (Screw Holding Power).

Bahan yang digunakan dalam penelitian ini adalah sekam padi kering udara dengan ukuran partikel 10 mesh dan 40 mesh. Perekat yang digunakan adalah

urea formaldehida (UF) dari PT. Arjuna Utama Kimia. Kadar perekat yang digunakan antara lain 8%, 10%, dan 12%. Aditif yang ditambahkan adalah parafin sebesar 2% dari berat kering papan partikel.

Pengujian terhadap contoh uji papan partikel yang direkat dengan kadar perekat UF (8%, 10%, 12%) dan ukuran partikel (10 mesh dan 40 mesh) memperoleh nilai kerapatan dan kadar air yang memenuhi standar JIS A 5908-2003. Nilai pengembangan tebal, MOE, MOR, Internal bond dan kuat pegang sekrup pada kadar perekat UF (8%, 10%, 12%) dan ukuran partikel (10 mesh dan 40 mesh) belum memenuhi standar JIS A 5908-2003. Dari tiga kadar perekat UF yang digunakan dalam pembuatan papan partikel, papan dengan ukuran partikel 40 mesh dan kadar perekat UF 12% memiliki sifat fisis dan mekanis yang paling baik.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Kualitas Papan Partikel

Sekam Padi adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen

pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan

tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari

karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan

dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Agustus 2008

LEMBAR PENGESAHAN

Judul Penelitian : KUALITAS PAPAN PARTIKEL SEKAM PADI

Nama Mahasiswa : Budi Setiawan

NIM : E24104050

Program Studi : Teknologi Hasil Hutan

Sub Program Studi : Pengolahan Hasil Hutan

Disetujui,

Dosen Pembimbing

Dr. Ir. Dede Hermawan, M.Sc.

NIP: 131 950 984

Mengetahui:

Dekan Fakultas Kehutanan IPB,

Dr. Ir. Hendrayanto, M. Agr. NIP. 131 578 788

RIWAYAT

HIDUP

Penulis dilahirkan di Lamongan, pada tanggal 13 Juni 1985. Penulis merupakan anak pertama dari dua bersaudara pasangan Sholihan (Ayah) dan Kiptiyah (Ibu). Jenjang pendidikan formal yang dilalui penulis adalah pendidikan dasar di Sekolah Dasar Negeri 1 Rejotengah tahun 1992‐1998, Sekolah Lanjutan Tingkat Pertama pada SLTP Negeri 1 Deket tahun 1998‐2001 dan Sekolah Menengah Umum di SMU Negeri I Lamongan tahun 2001‐2004.

Tahun 2004, penulis diterima sebagai mahasiswa Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI). Tahun 2006 penulis mengambil Sub‐Program Studi Pengolahan Hasil Hutan dan pada tahun 2007 memilih Biokomposit sebagai bidang keahlian.

Dalam bidang akademik, penulis telah mengikuti beberapa praktek lapang antara lain : Praktek Pengenalan dan Pengelolaan Hutan (P3H) pada bulan Juli‐Agustus 2007 di Kamojang, Sancang dan KPH Sumedang, BKPH Songgom Jawa Barat. Bulan Maret‐Mei 2008, penulis melakukan Praktek Kerja Lapang (PKL) di PT. Paparti Pertama Sukabumi.

Selain itu, penulis juga aktif dalam organisasi kampus baik internal maupun eksternal. Dalam internal kampus, penulis pernah aktif di UKM Panahan, AFSA LC‐IPB dan Himasiltan. Sedangkan organisasi diluar kampus, penulis aktif dalam organisasi Himpunan Mahasiswa Islam (HMI) Cabang Bogor Komisariat Fahutan IPB Bogor, Himpunan Mahasiswa Peduli Lingkungan (HMPL) dan Asosiasi Masyarakat Anti Narkoba (AMAN)

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kepada Allah SWT atas rahmat dan karunia-Nya yang telah dilimpahkan kepada penulis sehingga skripsi ini dapat terselesaikan. Sholawat dan salam senantiasa tercurah kepada junjungan kita nabi Muhammad SAW beserta keluarga, sahabat, dan para pengikutnya sampai akhir jaman.

Skripsi ini berjudul “Kualitas Papan Partikel Sekam Padi” dan dibuat sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan Institut Pertanian Bogor.

Dalam penyelesaian skripsi ini, penulis telah banyak menerima bantuan dan bimbingan yang sangat berharga dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih yang sebesar – besarnya pada:

1. Keluarga tercinta (Bapak Sholihan dan Ibu Kiptiyah) Serta adik (Atus) yang telah memberikan kasih sayang, semangat, doa dan restu serta pengorbanan baik moral maupun material kepada penulis

2. Bapak Dr. Ir. Dede Hermawan, M.Sc atas segala kebaikan, ide dan bimbingannya sebagai Dosen Pembimbing Skripsi.

3. Bapak Dr. Ir. Yanto Santosa, DEA sebagai dosen penguji dari Departemen Konservasi Sumberdaya Hutan dan Bapak Ir. Cahyo Wibowo, M.Sc selaku dosen penguji dari Departemen Silvikultur yang telah banyak memberikan masukan demi sempurnanya skripsi ini.

4. Debby Fadhila Pazra yang selalu memberikan kasih saying, semangat, doa serta pengorbanan baik moral maupun material kepada penulis

5. Laboran Departemen Hasil Hutan Bapak Abdullah, Bapak Kadiman, Bapak Adang, Bapak Atin dan Mbak Hesti beserta seluruh staf Fakultas Kehutanan . 6. Rekan-rekan Laboratorium Biokomposit (Rizka, Icha, Roni, Bemby, Tumpal,

Setya, Wiwin, Yolanda, Siska, Fatimah, Fuadi, Citra, Luqman, Nining, Helmi, Risde dan Mona) dan THH’41 yang telah banyak membantu serta semua pihak yang tidak dapat penulis sebutkan satu per satu.

Penulis menyadari bahwa masih banyak kekurangan yang terdapat dalam skripsi ini, oleh karena itu kritik, saran, dan masukan yang bersifat membangun dari semua pihak akan sangat membantu dalam rangka meningkatkan kemampuan penulis dalam penulisan laporan ilmiah di kemudian hari.

Akhir kata penulis berharap semoga skripsi ini bermanfaat bagi semua pihak.

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vi

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 2

1.3 Manfaat Penelitian ... 2

1.4 Hipotesis ... 2

BAB II TINJAUAN PUSTAKA 2.1 Papan Partikel ... 3

2.1.1 Definisi dan Pengertian ... 3

2.1.2 Kegunaan Papan Partikel ... 4

2.2 Sekam Padi ... 4

2.3 Perekat Urea Formaldehyde ... 5

2.4 Bahan Aditif ... 6

2.5 Standar Pengujian Sifat-sifat Papan Partikel ... 7

BAB III METODOLOGI 3.1 Waktu dan Tempat Penelitian ... 9

3.2 Alat dan Bahan ... 9

3.3 Proses Pembuatan Contoh Uji ... 10

3.4 Pengujian Contoh Uji ... 13

4.1.3 Daya Serap Air (2 dan 24 jam) ... 22

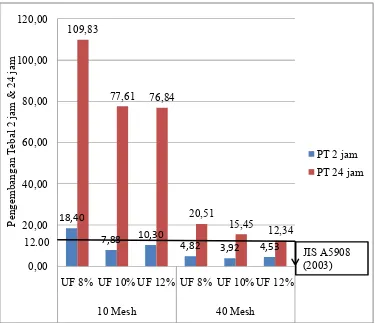

4.1.4 Pengembangan Tebal (2 dan 24 jam) ... 24

4.2 Sifat Mekanis Papan Partikel ... 27

4.2.1 Modulus of Rupture (MOR) ... 27

4.2.2 Modulus of Elasicity (MOE) ... 29

4.2.3 Internal Bond ... 32

4.2.4 Kuat Pegang Sekrup ... 33

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 36

5.2 Saran ... 36

DAFTAR PUSTAKA ... 37

DAFTAR TABEL

No. Halaman

1. Komposisi kimia sekam ... 5

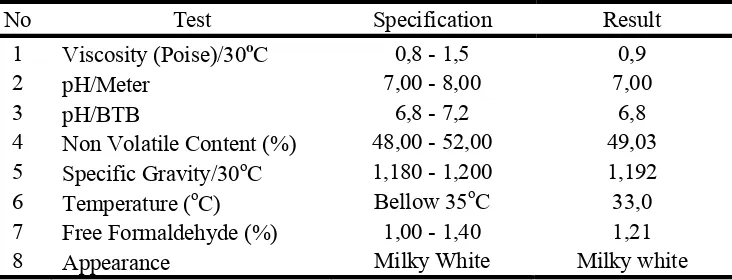

2. Karakteristik perekat UF ... 9

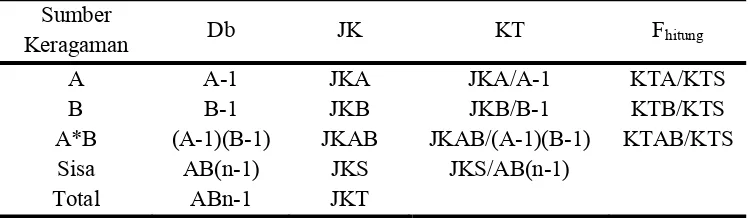

3. Analisis keragaman (ANOVA) ... 17

4. Analisis keragaman kerapatan papan partikel ... 19

5. Analisis keragaman kadar air papan partikel ... 21

6. Analisis keragaman daya serap air (2 jam) papan partikel ... 23

7. Analisis keragaman daya serap air (24 jam) papan partikel ... 24

8. Analisis keragaman pengembangan tebal (2 jam) papan partikel ... 26

9. Analisis keragaman pengembangan tebal (24 jam) papan partikel ... 26

10. Analisis keragaman modulus patah (MOR) papan partikel ... 28

11. Analisis keragaman modulus lentur (MOE) papan partikel ... 30

12. Analisis keragaman Internal bond papan partikel ... 33

K

KUALITA

DE

F

INS

S PAPAN

BUDI

EPARTEM

FAKULTA

STITUT P

N PARTIK

I SETIAW

MEN HAS

AS KEHU

ERTANIA

KEL SEKA

WAN

IL HUTA

UTANAN

AN BOGO

AM PADI

AN

OR

KUALITAS PAPAN PARTIKEL SEKAM PADI

Karya Ilmiah

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan

Pada Fakultas Kehutanan Institut Pertanian Bogor

Oleh :

Budi Setiawan

RINGKASAN

Budi Setiawan. E24104050. Kualitas Papan Partikel Sekam Padi. Dibawah Bimbingan Dr. Ir. Dede Hermawan, M.Sc.

Menurut Rowell (1996), bahan baku papan komposit dimasa mendatang sangat bervariasi. Penggunaan berbagai macam bahan baku dalam satu bentuk produk komposit sangat memungkinkan dimasa mendatang seiring dengan timbulnya berbagai desakan seperti isu lingkungan, kelangkaan sumberdaya, tuntutan konsumen akan kualitas produk yang semakin tinggi, pengetahuan dan penguasaan ilmu yang semakin tinggi serta berbagai faktor lain yang merangsang terciptanya produk komposit berkualitas tinggi dari bahan baku yang berkualitas rendah. Sekam padi adalah salah satu hasil sampingan yang terbesar dalam proses penggilingan padi, yang berpotensi sebagai bahan baku papan partikel.

Penelitian ini bertujuan untuk mengetahui pengaruh kadar perekat dan ukuran partikel yang digunakan terhadap sifat fisis dan mekanis papan partikel dari sekam padi dengan penambahan parafin 2%. Pengujian kualitas papan partikel sesuai dengan standar JIS A 5908-2003 meliputi kerapatan, kadar air, daya serap air, pengembangan tebal, modulus patah (MOR), modulus lentur (MOE), keteguhan rekat (internal bond), dan Kuat Pegang Sekrup (Screw Holding Power).

Bahan yang digunakan dalam penelitian ini adalah sekam padi kering udara dengan ukuran partikel 10 mesh dan 40 mesh. Perekat yang digunakan adalah

urea formaldehida (UF) dari PT. Arjuna Utama Kimia. Kadar perekat yang digunakan antara lain 8%, 10%, dan 12%. Aditif yang ditambahkan adalah parafin sebesar 2% dari berat kering papan partikel.

Pengujian terhadap contoh uji papan partikel yang direkat dengan kadar perekat UF (8%, 10%, 12%) dan ukuran partikel (10 mesh dan 40 mesh) memperoleh nilai kerapatan dan kadar air yang memenuhi standar JIS A 5908-2003. Nilai pengembangan tebal, MOE, MOR, Internal bond dan kuat pegang sekrup pada kadar perekat UF (8%, 10%, 12%) dan ukuran partikel (10 mesh dan 40 mesh) belum memenuhi standar JIS A 5908-2003. Dari tiga kadar perekat UF yang digunakan dalam pembuatan papan partikel, papan dengan ukuran partikel 40 mesh dan kadar perekat UF 12% memiliki sifat fisis dan mekanis yang paling baik.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Kualitas Papan Partikel

Sekam Padi adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen

pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan

tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari

karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan

dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Agustus 2008

LEMBAR PENGESAHAN

Judul Penelitian : KUALITAS PAPAN PARTIKEL SEKAM PADI

Nama Mahasiswa : Budi Setiawan

NIM : E24104050

Program Studi : Teknologi Hasil Hutan

Sub Program Studi : Pengolahan Hasil Hutan

Disetujui,

Dosen Pembimbing

Dr. Ir. Dede Hermawan, M.Sc.

NIP: 131 950 984

Mengetahui:

Dekan Fakultas Kehutanan IPB,

Dr. Ir. Hendrayanto, M. Agr. NIP. 131 578 788

RIWAYAT

HIDUP

Penulis dilahirkan di Lamongan, pada tanggal 13 Juni 1985. Penulis merupakan anak pertama dari dua bersaudara pasangan Sholihan (Ayah) dan Kiptiyah (Ibu). Jenjang pendidikan formal yang dilalui penulis adalah pendidikan dasar di Sekolah Dasar Negeri 1 Rejotengah tahun 1992‐1998, Sekolah Lanjutan Tingkat Pertama pada SLTP Negeri 1 Deket tahun 1998‐2001 dan Sekolah Menengah Umum di SMU Negeri I Lamongan tahun 2001‐2004.

Tahun 2004, penulis diterima sebagai mahasiswa Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI). Tahun 2006 penulis mengambil Sub‐Program Studi Pengolahan Hasil Hutan dan pada tahun 2007 memilih Biokomposit sebagai bidang keahlian.

Dalam bidang akademik, penulis telah mengikuti beberapa praktek lapang antara lain : Praktek Pengenalan dan Pengelolaan Hutan (P3H) pada bulan Juli‐Agustus 2007 di Kamojang, Sancang dan KPH Sumedang, BKPH Songgom Jawa Barat. Bulan Maret‐Mei 2008, penulis melakukan Praktek Kerja Lapang (PKL) di PT. Paparti Pertama Sukabumi.

Selain itu, penulis juga aktif dalam organisasi kampus baik internal maupun eksternal. Dalam internal kampus, penulis pernah aktif di UKM Panahan, AFSA LC‐IPB dan Himasiltan. Sedangkan organisasi diluar kampus, penulis aktif dalam organisasi Himpunan Mahasiswa Islam (HMI) Cabang Bogor Komisariat Fahutan IPB Bogor, Himpunan Mahasiswa Peduli Lingkungan (HMPL) dan Asosiasi Masyarakat Anti Narkoba (AMAN)

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kepada Allah SWT atas rahmat dan karunia-Nya yang telah dilimpahkan kepada penulis sehingga skripsi ini dapat terselesaikan. Sholawat dan salam senantiasa tercurah kepada junjungan kita nabi Muhammad SAW beserta keluarga, sahabat, dan para pengikutnya sampai akhir jaman.

Skripsi ini berjudul “Kualitas Papan Partikel Sekam Padi” dan dibuat sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan Institut Pertanian Bogor.

Dalam penyelesaian skripsi ini, penulis telah banyak menerima bantuan dan bimbingan yang sangat berharga dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih yang sebesar – besarnya pada:

1. Keluarga tercinta (Bapak Sholihan dan Ibu Kiptiyah) Serta adik (Atus) yang telah memberikan kasih sayang, semangat, doa dan restu serta pengorbanan baik moral maupun material kepada penulis

2. Bapak Dr. Ir. Dede Hermawan, M.Sc atas segala kebaikan, ide dan bimbingannya sebagai Dosen Pembimbing Skripsi.

3. Bapak Dr. Ir. Yanto Santosa, DEA sebagai dosen penguji dari Departemen Konservasi Sumberdaya Hutan dan Bapak Ir. Cahyo Wibowo, M.Sc selaku dosen penguji dari Departemen Silvikultur yang telah banyak memberikan masukan demi sempurnanya skripsi ini.

4. Debby Fadhila Pazra yang selalu memberikan kasih saying, semangat, doa serta pengorbanan baik moral maupun material kepada penulis

5. Laboran Departemen Hasil Hutan Bapak Abdullah, Bapak Kadiman, Bapak Adang, Bapak Atin dan Mbak Hesti beserta seluruh staf Fakultas Kehutanan . 6. Rekan-rekan Laboratorium Biokomposit (Rizka, Icha, Roni, Bemby, Tumpal,

Setya, Wiwin, Yolanda, Siska, Fatimah, Fuadi, Citra, Luqman, Nining, Helmi, Risde dan Mona) dan THH’41 yang telah banyak membantu serta semua pihak yang tidak dapat penulis sebutkan satu per satu.

Penulis menyadari bahwa masih banyak kekurangan yang terdapat dalam skripsi ini, oleh karena itu kritik, saran, dan masukan yang bersifat membangun dari semua pihak akan sangat membantu dalam rangka meningkatkan kemampuan penulis dalam penulisan laporan ilmiah di kemudian hari.

Akhir kata penulis berharap semoga skripsi ini bermanfaat bagi semua pihak.

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vi

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 2

1.3 Manfaat Penelitian ... 2

1.4 Hipotesis ... 2

BAB II TINJAUAN PUSTAKA 2.1 Papan Partikel ... 3

2.1.1 Definisi dan Pengertian ... 3

2.1.2 Kegunaan Papan Partikel ... 4

2.2 Sekam Padi ... 4

2.3 Perekat Urea Formaldehyde ... 5

2.4 Bahan Aditif ... 6

2.5 Standar Pengujian Sifat-sifat Papan Partikel ... 7

BAB III METODOLOGI 3.1 Waktu dan Tempat Penelitian ... 9

3.2 Alat dan Bahan ... 9

3.3 Proses Pembuatan Contoh Uji ... 10

3.4 Pengujian Contoh Uji ... 13

4.1.3 Daya Serap Air (2 dan 24 jam) ... 22

4.1.4 Pengembangan Tebal (2 dan 24 jam) ... 24

4.2 Sifat Mekanis Papan Partikel ... 27

4.2.1 Modulus of Rupture (MOR) ... 27

4.2.2 Modulus of Elasicity (MOE) ... 29

4.2.3 Internal Bond ... 32

4.2.4 Kuat Pegang Sekrup ... 33

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 36

5.2 Saran ... 36

DAFTAR PUSTAKA ... 37

DAFTAR TABEL

No. Halaman

1. Komposisi kimia sekam ... 5

2. Karakteristik perekat UF ... 9

3. Analisis keragaman (ANOVA) ... 17

4. Analisis keragaman kerapatan papan partikel ... 19

5. Analisis keragaman kadar air papan partikel ... 21

6. Analisis keragaman daya serap air (2 jam) papan partikel ... 23

7. Analisis keragaman daya serap air (24 jam) papan partikel ... 24

8. Analisis keragaman pengembangan tebal (2 jam) papan partikel ... 26

9. Analisis keragaman pengembangan tebal (24 jam) papan partikel ... 26

10. Analisis keragaman modulus patah (MOR) papan partikel ... 28

11. Analisis keragaman modulus lentur (MOE) papan partikel ... 30

12. Analisis keragaman Internal bond papan partikel ... 33

DAFTAR GAMBAR

No. Halaman

1. Proses pembuatan papan partikel ... 10

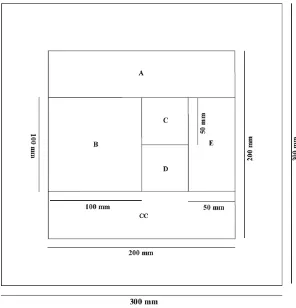

2. Pola pemotongan contoh uji ... 12

3. Histogram kerapatan papan partikel ... 18

4. Histogram kadar air papan partikel ... 20

5. Histogram daya serap air papan partikel ... 22

6. Histogram pengembangan tebal (2 dan 24 jam) papan partikel ... 25

7. Histogram nilai modulus patah (MOR) papan partikel ... 28

8. Histogram modulus lentur (MOE) papan partikel ... 30

9. Histogram nilai keteguhan rekat internal papan partikel ... 32

DAFTAR LAMPIRAN

No. Halaman

1. Data hasil pengujian kerapatan ... 41

2. Data hasil pengujian kadar air ... 42

3. Data hasil pengujian daya serap air (2 & 24 jam) ... 43

4. Data hasil pengujian pengembangan tebal (2 & 24 jam) ... 44

5. Data hasil pengujian MOR ... 45

6. Data hasil pengujian MOE ... 46

7. Data hasil pengujian internal bond ... 47 8. Data hasil pengujian kuat pegang sekrup ... 48

9. Analisis keragaman dan uji Duncan sifat fisis papan partikel ... 49

BAB I

PENDAHULUAN

1.5 Latar Belakang

Kayu adalah salah satu sumber daya alam yang pemanfaatannya sangat

penting bagi kehidupan manusia. Sejak jaman dahulu manusia menggunakan kayu

untuk berbagai kepentingan, misalnya untuk bahan bangunan, kayu bakar, dan

meubel. Kebutuhan akan kayu cenderung meningkat seiring dengan bertambahnya

penduduk, berkembangnya industri perkayuan dan berkembangnya ilmu tentang

kayu yang menjadikan kayu lebih memungkinkan untuk dimanfaatkan secara luas

sebagai bahan baku kertas, papan partikel, dan sebagai sumber zat kimia

(Eckholm et al. 1984 dalam Widaningsih 2003). Menurut Departemen Kehutanan (2006) jumlah kapasitas berdasarkan ijin industri perkayuan di seluruh wilayah

Indonesia sebesar 24,2 juta m3, sedangkan kebutuhan bahan baku kayu sebesar

54,6 juta m3. Situasi ini akan memicu naiknya harga bahan baku kayu, yang

berdampak pada perkembangan industri perkayuan termasuk industri meubel.

Kekurangan bahan baku kayu ini cenderung semakin besar dimasa-masa

mendatang sebagai akibat dari kerusakan hutan yang semakin parah dan disertai

dengan permintaan kayu yang semakin meningkat.

Dilain pihak limbah selain kayu yang berlignoselusa banyak di temukan,

salah satu limbah tersebut adalah sekam padi. Menurut Hattotuwa et al. 2002

dalam Mazatusziha 2006, Sekam padi merupakan limbah pertanian dengan kandungan kimia di dalamnya antara lain selulosa 35%, hemiselulosa 25%, lignin

20%, abu 17% dan lainnya 3%.

Berdasarkan data dari Badan Pusat Statistik (BPS) diperkirakan bahwa

produksi padi tahun 2007 sebesar 57,05 juta ton Gabah Kering Giling (GKG).

Dibandingkan produksi tahun 2006, terjadi peningkatan sebesar 2,59 juta ton

(4,76 %). Kenaikan produksi karena luas panen bertambah sebesar 379,18 ribu

hektar (3,22 %) dan peningkatan produktivitas sebesar 0,69 kuintal/hektar (1,49

%). Perkiraan peningkatan produksi padi tahun 2007 tersebut terjadi di luar Jawa

sebesar 1,92 juta ton (7,85 %) dan di Jawa sebesar 0,67 juta ton (2,24 %).

dari Gabah kering giling (GKG), sehingga produksi padi tahun 2007 tersebut

dihasilkan sekam sebanyak 9,69 juta ton.

Bertitik tolak dari permasalahan di atas, perlu dikembangkan produk yang

bisa mengatasi masalah tersebut seperti pembuatan produk komposit. Papan

partikel merupakan salah satu jenis produk komposit/panel kayu yang terbuat dari

partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya, yang diikat

dengan perekat atau bahan pengikat lain kemudian dikempa panas (Maloney

1993).

Secara teoritis, pemanfaatan sekam padi ini sebagai bahan baku papan

partikel sangat memungkinkan sehingga dapat digunakan sebagai bahan substitusi

bahan baku kayu. Penelitian ini akan mencoba membuat prototipe papan partikel dari sekam padi dengan menggunakan perekat Urea Formaldehida (UF) dengan penambahan parafin 2%.

1.6 Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh kadar perekat dan

ukuran partikel yang digunakan terhadap sifat fisis dan mekanis papan partikel

dari sekam padi dengan penambahan parafin 2%.

1.7 Manfaat Penelitian

Manfaat dari penelitian ini adalah sebagai upaya pemanfaatan dan

peningkatan nilai guna dari sekam padi, sehingga menjadi substitusi bahan baku

kayu.

1.8 Hipotesis

Hipotesis penelitian ini adalah dengan berbagai kadar perekat UF dan

ukuran partikel serta penambahan parafin 2% , maka akan berpengaruh pada sifat

BAB II

TINJAUAN PUSTAKA

2.6 Papan Partikel

2.1.3 Definisi dan Pengertian

Papan partikel merupakan salah satu jenis produk komposit/panel kayu yang

terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya,

yang di ikat dengan perekat atau bahan pengikat lain kemudian di kempa panas

(Maloney 1993).

Menurut Rowell (1996), bahan baku papan komposit di masa mendatang

sangat bervariasi. Negara-negara yang memiliki sumber daya kayu yang cukup

tinggi dapat mengandalkan kayu sebagai bahan baku pembuatan papan komposit,

tetapi negara-negara yang tidak atau kurang memiliki potensi kayu dapat

menggunakan berbagai sumber bahan baku selain kayu. Penggunaan berbagai

macam bahan baku dalam satu bentuk produk komposit sangat memungkinkan di

masa mendatang seiring dengan timbulnya berbagai desakan seperti isu

lingkungan, kelangkaan sumberdaya kayu, tuntunan konsumen akan kualitas

produk semakin tinggi, pengetahuan dan penguasaan ilmu yang semakin tinggi

serta berbagai faktor lain yang merangsang terciptanya produk komposit yang

berkualitas tinggi dari bahan baku yang berkualitas rendah.

Berdasarkan kerapatannya, Maloney (1993) membagi papan partikel ke

dalam tiga golongan yaitu:

a) Papan partikel berkerapatan rendah (Low Density Particleboard), yaitu papan partikel yang mempunyai kerapatan kurang dari 0,4 g/cm3

b) Papan partikel berkerapatan sedang (Medium Density Particleboard), yaitu

papan partikel yang mempunyai kerapatan antara 0,4-0,8 g/cm3

c) Papan partikel berkerapatan tinggi (High Density Particleboard), yaitu papan partikel yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Maloney (1993) menyatakan bahwa dibandingkan kayu asalnya, papan

partikel mempunyai beberapa kelebihan seperti:

a) Papan partikel bebas mata kayu, pecah dan retak

c) Tebal dan kerapatan papan partikel seragam serta mudah dikerjakan

d) Mempunyai sifat isotropis

e) Sifat dan kualitasnya dapat diatur.

Papan partikel mempunyai kelemahan stabilitas dimensi yang rendah.

Pengembangan tebal papan partikel sekitar 10-25% dari kondisi kering ke basah

melebihi pengembangan kayu alami, serta pengembangan linearnya sampai

0,35%. Pengembangan panjang dan tebal papan partikel sangat besar pengaruhnya

pada pemakaian terutama bila digunakan sebagai bahan bangunan (Haygreen &

Bowyer 1996).

2.1.4 Kegunaan Papan Partikel

Rowell (1996) menyebutkan, bahwa penggunaan papan komposit dibedakan

menjadi dua bagian yaitu :

a) Structural Composite (SC)

Yaitu bahan yang diperlukan untuk memikul beban didalam

penggunaannya. Structural Composite dipergunakan untuk dinding, atap, bagian

lantai, komponen kerangka, meubel, dan lain-lain. Structural Composite yang digunakan dalam ruangan (indoor use) biasanya dibuat dengan menggunakan perekat yang low cost adhesive dan bersifat tidak stabil terhadap pengaruh uap air. Di lain pihak untuk penggunaan exterior grade dipergunakan perekat

thermosetting resin yang harganya mahal akan tetapi tahan terhadap pengaruh

cuaca.

b) Non Structural Composite (NSC)

Komposit ini tidak dimaksudkan untuk memikul beban didalam

penggunaannya. Komposit ini dibuat dengan menggunakan perekat thermoplastic

dan penggunaaan akhir produk untuk pintu, jendela, meubel, bahan pengemas,

pembatas ubin, bagian interior mobil dan lain-lain.

Menurut Hattotuwa et al. 2002 dalam Mazatusziha 2006, Sekam padi merupakan limbah pertanian dengan kandungan kimia didalamnya antara lain selulosa 35%,

hemiselulosa 25%, lignin 20%, abu 17% dan lainnya 3%.

Sekam tersusun dari palea dan lemma (bagian yang lebih lebar) yang terikat dengan struktur pengikat yang menyerupai kait. Sel-sel sekam yang telah masak

mengandung lignin dan silika dalam konsentrasi tinggi. Kandungan silika

diperkirakan berada dalam lapisan luar (De Datta 1981 dalam Bantacut 2006) sehingga permukaannya keras dan sulit menyerap air, mempertahankan

kelembaban, serta memerlukan waktu yang lama untuk mendekomposisinya

(Houston 1972). Komposisi sekam dapat dilihat pada Tabel 1.

Tabel 1 Komposisi kimia sekam Kandungan Persentase

C-organik

N-total

P-total

K-total

Mg-total

SiO3

45,06

0,31

0,07

0,28

0,16

33,01

Sumber: Hidayati (1993) dalam Bantacut (2006)

Dari komposisi kimia sekam (Tabel 1) dapat diketahui potensi

penggunaannya terbatas sebagai sumber C-organik tanah dan media tumbuh (dari

kandungan karbon organik yang tinggi) serta bahan pemurnian dan bahan

bangunan (dari kandungan silika yang tinggi), Karbon yang tinggi juga

mengindikasikan banyaknya kandungan kalori sekam.

2.8 Perekat Urea Formaldehyde

Urea formaldehyde (UF) merupakan perekat hasil reaksi kondensasi dan polimerisasi antara urea dan formaldehyde. Perekat ini termasuk tipe perekat MR (moisture resistant) dalam pemakaiannya banyak digunakan untuk industri meubel dan kayu lapis tipe II. Perekat UF matang dalam kondisi asam, keasaman

diperoleh dengan menggunakan hardener (NH4Cl). Kelemahan utamanya adalah

kelembaban atau basa serta asam kuat khususnya pada suhu sedang sampai

tinggi. Kelebihannya adalah sifat ketahanan yang baik terhadap air dingin, cukup

tahan terhadap air panas tapi tidak tahan terhadap air mendidih (Pizzi 1983).

Selanjutnya sifat-sifat UF yang lain adalah mengeras pada suhu rendah (115oC

-127oC), tahan kelembaban, berwarna terang, murah, tidak tahan pada suhu serta

kondisi ekstrim serta umur penyimpanan pendek. Perekat ini juga tahan terhadap

pelarut organik, jamur dan rayap tetapi tidak tahan terhadap basa dan asam kuat.

Perekat UF mempunyai waktu pengerasan yang singkat dengan kempa panas

kurang lebih 10 menit dan dalam pembuatan papan ditambahkan 10% dari berat

kering oven partikel. Secara normal kandungan perekat UF untuk papan partikel

bervariasi dari 6-10% berdasarkan berat perekat padat (Haygreen dan Bowyer

1996). Menurut Maloney (1993) perekat ini mempunyai karakteristik viscositas

(25oC) (Cps) sebesar 30%, resin solid content 40-60%, pH sekitar 7-8, berat jenis

(25oC) adalah 1,27-1,29.

2.9 Bahan Aditif

Wax atau lilin adalah salah satu jenis zat aditif yang ditambahkan pada

adonan untuk meningkatkan sifat papan komposit yang dihasilkan. Dalam

komposisi papan, emulsi wax menimbulkan daya tahan air yang bagus dan

stabilitas dimensi yang tinggi pada papan. Kegunaan ini sangat penting untuk

memberikan perlindungan selama proses perendaman tidak sengaja dari papan

selama atau setelah kontruksi. Beberapa penelitian menyebutkan bahwa

penambahan wax dapat mengurangi penyerapan air secara bertahap (Maloney

1993).

Jenis wax yang digunakan adalah parafin (lilin mineral) yang merupakan

produk sampingan dari industri minyak dimana minyak mentah diberi perlakuan

untuk memisahkan fraksi volatile seperti bensin, kerosin, napta, dan solar. Parafin

dapat diekstraksi dari kayu dengan pelarut organik yaitu dietil eter, petroleum eter, aseton dan lain-lain (Fengel dan Gerd 1995).

Fungsi parafin pada produksi papan partikel adalah menimbulkan kesan

licin pada permukaan, mengurangi penyerapan air, dan mempermudah

pemotongan papan serta pengolahan dengan mesin. Maloney (1993), menyatakan

bahwa penambahan wax sebesar 1% atau kurang (berdasarkan berat partikel) mempunyai pengaruh kecil atau tidak mempengaruhi sifat kekuatan papan, akan

tetapi apabila lebih besar dari 1% maka kadangkala akan menurunkan sifat

kekuatan papan dan hal ini dapat dicegah dengan penambahan perekat, menaikkan

kerapatan atau mengubah ukuran partikel

2.10Standar Pengujian Sifat-sifat Papan Partikel

Berbagai standar yang digunakan dalam pengujian sifat-sifat papan partikel

antara lain:

1. Standar Nasional Indonesia (SNI) 03-2105-1996

Standar ini mencakup definisi, istilah, klasifikasi, syarat mutu, cara

pengukuran dimensi, cara pengambilan contoh, cara pengujian, cara lulus uji,

syarat penandaan, dan cara pengemasan.

Parameter sifat fisis-mekanis papan pertikel menurut standar SNI

03-2105-1996:

Kerapatan (Kg/cm3) = 0,5-0,9

Kadar air (%) = < 14%

Daya serap air (%) = -

Pengembangan tebal (%) = Maks 12

MOR (Kg/cm2) = Min 80

MOE (Kg/cm2) = Min 15.000

Internal bond (Kg/cm2) = Min 1,5

Kuat pegang sekrup (Kg) = Min 30

2. Japanese Standard Association (JIS) A 5908-2003

Berdasarkan sifat fisis-mekanisnya, papan partikel dikelompokkan menjadi

a) Based Particleboard, Decorative Particleboard

b) Based Particleboard

c) Veneered Particleboard

Parameter sifat fisismekanis papan pertikel menurut standar JIS A 5908

-2003:

Kerapatan (Kg/cm3) = 0,4-0,9

Kadar air (%) = 5-13

Daya serap air (%) = -

Pengembangan tebal (%) = Maks 12

MOR (Kg/cm2)

Tipe 8 = Min 82

Tipe 13 = Min 133

Tipe 18 = Min 184

MOE (Kg/cm2)

Tipe 8 = Min 20.400

Tipe 13 = Min 25.500

Tipe 18 = Min 30.600

Internal bond (Kg/cm2)

Tipe 8 = Min 1,5

Tipe 13 = Min 2,0

Tipe 18 = Min 3,1

Kuat pegang sekrup (Kg) = Min 31.

Keterangan:

• Tipe 8 adalah Base Particleboard atau Decorative Particleboard dengan kuat

lentur minimal 8,0 N/mm2 (82 kg/cm2).

• Tipe 13 adalah Base Particleboard atau Decorative Particleboard dengan kuat lentur minimal 13,0 N/mm2 (133 kg/cm2).

BAB III

METODOLOGI

3.6 Waktu dan Tempat Penelitian

Persiapan bahan baku dan pembuatan lembaran papan partikel dilaksanakan

di Laboratorium Bio-Komposit sedangkan untuk pengujian sifat fisis dan mekanis

contoh uji dilakukan di Laboratorium Peningkatan Mutu Kayu dan Laboratorium

Keteknikan Kayu. Penelitian dilaksanakan di Departemen Hasil Hutan, Fakultas

Kehutanan, Institut Pertanian Bogor. Penelitian berlangsung mulai bulan Februari

2008 sampai dengan bulan Maret 2008.

3.7 Alat dan Bahan

Alat-alat yang digunakan dalam penelitian ini terdiri dari timbangan,

desikator, oven, mesin hot press, rotary blender, spray gun, aluminium foil, caliper, micrometer, cawan porselin, Disk Mill, ember, kantong plastik, penggaris,

spidol, label, plat aluminium, cutter, lem epoxy dan alat uji mekanis merk Instron. Bahan yang digunakan dalam penelitian ini adalah sekam padi jenis

Ciherang umur 4 bulan yang berasal dari daerah sekitar Darmaga . Perekat yang

digunakan adalah urea formaldehida (UF) dari PT. Arjuna Utama Kimia. Karakteristik perekat UF dapat dilihat pada Tabel 2. Aditif yang ditambahkan

[image:31.612.140.506.506.646.2]adalah parafin.

Tabel 2 Karakteristik perekat UF

No Test Specification Result

1 Viscosity (Poise)/30oC 0,8 - 1,5 0,9

2 pH/Meter 7,00 - 8,00 7,00

3 pH/BTB 6,8 - 7,2 6,8

4 Non Volatile Content (%) 48,00 - 52,00 49,03 5 Specific Gravity/30oC 1,180 - 1,200 1,192

6 Temperature (oC) Bellow 35oC 33,0

7 Free Formaldehyde (%) 1,00 - 1,40 1,21

8 Appearance Milky White Milky white

3.8 Proses Pembuatan Contoh Uji

Papan partikel yang dibuat merupakan papan partikel satu lapis. Papan partikel

yang dihasilkan memiliki ukuran 30 x 30 x 1 cm, dengan kerapatan sasaran 0,7

g/cm3. Jumlah papan partikel yang dibuat sebanyak 18 papan. Secara skematis

proses pembuatan papan partikel dapat dilihat pada Gambar 1.

SEKAM (10 mesh, 40 mesh) PEREKAT UF

(8%, 10%, 12%)

PARAFIN 2%

PENGUJIAN SIFAT FISIS DAN PEMOTONGAN CONTOH

UJI (JIS A 5908-2003) PENGKONDISIAN

(14 hari) PENGEMPAAN

(Suhu 110oC, tekanan 25 kgf/cm2, waktu 10 menit)

PEMBUATAN LEMBARAN (ukuran 30×30×1 cm, kerapatan 0,7)

[image:32.612.129.507.168.653.2]

Proses pembuatan contoh uji papan partikel dideskripsikan sebagai berikut :

3.3.1 Pembuatan Partikel Sekam

Partikel yang digunakan ada dua ukuran yaitu 10 mesh dan 40 mesh. Partikel sekam digiling dengan menggunakan mesin hammer mill. Kadar air partikel sekam setelah kering oven antara 3,23% - 6,09%.

3.3.2 Pencampuran Partikel Sekam dan Perekat

Pencampuran partikel dengan perekat dilakukan dalam rotation blender. Kadar perekat yang digunakan tergantung dari jenis papan yang dibuat. Kadar

perekat UF yang dipakai adalah 8%, 10%, dan 12% dari berat kering papan.

Selama proses blending perekat disemprotkan dengan spray gun supaya tercampur

merata dengan partikel.

3.3.3 Penambahan Aditif

Aditif yang dipakai adalah parafin. Kadar aditif yang ditambahkan sebesar 2% dari berat kering papan.

3.3.4 Pembentukan Lembaran (Mat forming)

Pembentukan lembaran dilakukan setelah partikel, perekat, dan parafin tercampur secara merata kemudian adonan tersebut dimasukkan kedalam pencetak

lembaran. Selama proses pembentukan lembaran pendistribusian partikel pada alat

pencetak diusahakan tersebar merata sehingga produk papan partikel yang

dihasilkan memiliki profil kerapatan yang seragam.

3.3.5 Pengempaan (pressing)

Sebelum dilakukan proses pengempaan, bagian bawah dan atas lembaran

dilapis dengan aluminium foil dan plat aluminium. Bagian tepi dibatasi dengan

batang besi dengan ketebalan 1 cm. Proses pengempaan dilakukan dengan

menggunakan kempa panas (hot pressing). pada suhu 110oC dengan tekanan 25 kgf/cm2 selama 10 menit.

3.3.6 Pengkondisian (Conditioning)

Pengkondisian dilakukan untuk menyeragamkan kadar air dan

menghilangkan tegangan sisa yang terbentuk selama proses pengempaan panas

selama 14 hari pada suhu kamar. Selain itu pengkondisian dimaksudkan agar

3.3.7 Pemotongan Contoh Uji

Papan partikel yang telah mengalami conditioning kemudian dipotong sesuai dengan tujuan pengujian yang dilakukan. Ukuran contoh uji disesuaikan

dengan standar pengujian JIS A 5908-2003 tentang papan partikel. Pola

[image:34.612.174.470.187.495.2]pemotongan untuk pengujian seperti terlihat pada Gambar 2.

Gambar 2 Pola pemotongan contoh uji

Keterangan:

A = Contoh uji untuk pengujian MOR dan MOE

B = Contoh uji untuk kadar air dan kerapatan

C = Contoh uji untuk daya serap air dan pengembangan tebal

3.9 Pengujian Contoh Uji

Pengujian contoh uji sesuai dengan standar JIS A 5908-2003. Pengujian

dilakukan untuk mengetahui sifat fisis dan mekanik papan partikel.

3.4.1 Pengujian Sifat Fisis Papan Partikel a) Kerapatan

Kerapatan papan partikel di ukur berdasarkan berat dan volume kering udara

dengan ukuran 10×10 cm. Nilai kerapatan papan partikel dihitung dengan

menggunakan rumus sebagai berikut:

dimana :

Kr = kerapatan (gram/cm3)

M = berat contoh uji kering udara (gram)

V = volume contoh uji kering udara (cm3)

b) Kadar air

Kadar air papan partikel dihitung dari berat awal dan berat akhir setelah

mengalami pengeringan dalam oven selama 24 jam pada suhu 103 ± 2oC. Contoh

uji berukuran 10×10 cm. Selanjutnya kadar air papan dihitung dengan

menggunakan rumus:

%

dimana :

KA = kadar air (%)

BA = berat awal contoh uji (gram)

BB = berat tetap contoh uji setelah pengeringan (gram)

c) Daya Serap Air

Daya serap air papan partikel dihitung berdasarkan berat sebelum dan

sesudah perendaman dalam air selama 2 dan 24 jam dengan ukuran 5×5 cm.

%

dimana:

DSA = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (gram)

B2 = berat contoh uji setelah perendaman 2 jam / 24 jam (gram)

d) Pengembangan Tebal

Penetapan pengembangan tebal didasarkan atas tebal sebelum dan sesudah

perendaman dalam air selama 2 dan 24 jam dengan ukuran 5×5 cm. Nilai

pengembangan tebal dihitung dengan rumus:

%

dimana:

PT = pengembangan tebal (%)

T1 = tebal contoh uji sebelum perendaman (mm)

T2 = tebal contoh uji setelah perendaman 2 jam / 24 jam (mm)

3.4.2 Pengujian Sifat Mekanis Papan Partikel a) Modulus Patah (MOR)

Pengujian modulus patah dilakukan dengan menggunakan mesin uji

universal (Universal Testing Machine) merek Instron. Contoh uji berukuran 5×20

cm pada kondisi kering udara, lebar bentang 15 kali tebal tetapi tidak kurang dari

15 cm. Nilai MOR papan partikel dihitung dengan rumus:

dimana:

MOR = modulus patah (kgf/cm2)

b) Modulus Lentur (MOE)

Pengujian modulus lentur menggunakan contoh uji yang sama dengan

contoh uji pengujian modulus patah. Contoh uji berukuran 5×20 cm pada kondisi

kering udara, lebar bentang 15 kali tebal tetapi tidak kurang dari 15 cm. Pada saat

pengujian dicatat besarnya defleksi yang terjadi setiap selang beban tertentu. Nilai

modulus lentur (MOE) dihitung dengan menggunakan rumus:

dimana:

MOE = modulus lentur (kgf/cm2)

P = beban sebelum batas proporsi (kgf)

L = jarak sangga (cm)

Y = lenturan pada beban P (cm)

b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

c) Keteguhan Rekat (Internal Bond)

Contoh uji berukuran 5×5 cm dilekatkan pada dua buah blok besi dengan

perekat epoxy dan dibiarkan mengering selama 24 jam. Kedua blok besi ditarik tegak lurus permukaan contoh uji sampai beban maksimum. Nilai keteguhan rekat

dihitung dengan menggunakan rumus:

dimana:

IB = keteguhan rekat ( kg/cm2 )

P = beban maksimum (kg)

A = luas penampang (cm2)

d) Kuat Pegang Sekrup (Screw Holding Power)

Contoh uji berukuran 5×10 cm. Sekrup yang digunakan berdiameter 2,7

mm, panjang 16 mm lalu dimasukkan hingga mencapai kedalaman 8 mm. Nilai

kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai

3.10Analisis Data

Model rancangan percobaan yang digunakan pada penelitian ini adalah

rancangan faktorial dengan pola acak lengkap (RAL). Model yang digunakan

tersusun atas 2 faktor perlakuan, faktor A terdiri atas 3 taraf dan faktor B terdiri

atas 2 taraf dengan ulangan sebanyak 3 kali sehingga disebut percobaan 3 x 2 x 3,

untuk mendapatkan sifat fisis dan mekanis yang diuji yaitu kadar air, kerapatan,

daya serap air, pengembangan tebal, keteguhan lentur (modulus of elasticity, MOE), keteguhan patah (modulus of rupture, MOR), keteguhan rekat internal

(internal bond, IB) dan kuat pegang sekrup.

Faktor A adalah kadar perekat UF yaitu 8%, 10%, 12%, sedangkan faktor

B adalah ukuran partikel yaitu 40 mesh dan 10 mesh.

Model umum rancangan yang digunakan adalah sebagai berikut:

Yijk = µ + Ai + Bj + (AB)ij +

ε

ijkKeterangan:

Yijk = nilai respon pada taraf ke-i faktor kadar perekat UF dan taraf ke-j

faktor ukuran partikel

µ = nilai rata-rata pengamatan

Ai = pengaruh sebenarnya faktor kadar perekat UF pada taraf ke-i

Bj = pengaruh sebenarnya faktor ukuran partikel pada taraf ke-j

i = 8%, 10%, 12%

j = 40 mesh, 10 mesh

k = ulangan (1, 2, 3)

(AB)ij = pengaruh interaksi faktor kadar perekat UF pada taraf ke-i dan

faktor ukuran partikel pada taraf ke-j

εijk = kesalahan (galat) percobaan pada faktor kadar perekat UF taraf ke- i dan faktor ukuran partikel pada taraf ke-j

Untuk melihat adanya pengaruh perlakuan terhadap respon maka

Tabel 3 Analisis keragaman (ANOVA)

Sumber

Keragaman Db JK KT Fhitung

A B A*B

Sisa Total

A-1 B-1 (A-1)(B-1)

AB(n-1) ABn-1

JKA JKB JKAB

JKS JKT

JKA/A-1 JKB/B-1 JKAB/(A-1)(B-1)

JKS/AB(n-1)

KTA/KTS KTB/KTS KTAB/KTS

Adapun hipotesis yang diuji adalah sebagai berikut:

Pengaruh utama faktor kadar perekat UF (faktor A):

H0 : α1 = … = αa = 0 (faktor A tidak berpengaruh)

H1 : paling sedikit ada satu i dimana αi≠ 0

Pengaruh utama faktor ukuran partikel (faktor B):

H0 : β1 = … = βb = 0 (faktor B tidak berpengaruh)

H1 : paling sedikit ada satu i dimana βi≠ 0

Pengaruh sederhana (interaksi) faktor A dengan faktor B:

H0 : (αβ)11 = … = (αβ)ab = 0 (interaksi faktor A - faktor B tidak berpengaruh)

H1 : paling sedikit ada satu ij dimana (αβ)ij≠ 0

Sedangkan kriteria ujinya yang digunakan adalah jika Fhitung lebih kecil

atau sama dengan Ftabel maka perlakuan tidak berpengaruh nyata pada suatu

tingkat kepercayaan tertentu dan jika Fhitung lebih besar dari Ftabel maka perlakuan

berpengaruh nyata pada tingkat kepercayaan tertentu. Untuk mengetahui

faktor-faktor yang berpengaruh nyata dan sangat nyata dilakukan uji lanjut dengan

4 B k s a p U 0,00 0,10 0,20 0,30 0,40 0,50 0,60 0,70 0,80 0,90 1,00 U Kerapatan gram /cm 3

4.3 Sifat Fi 4.1.5 K Kerapa

Bowyer 19

kerapatan. K

suatu produk

antara 0,61

papan partik

Nilai k

UF 8%, 10%

0,61 0,61

UF 8% UF 10%

10 Me JIS A 5908

H

isis Papan P Kerapatan

atan menunj

96). Sifat

Kerapatan ju

k. Hasil pen

- 0,72 g/cm

kel hasil peng

Gamb

kerapatan te

% dan ukur

1 0,64 F % UF 12% U esh (2003)

HASIL DA

Partikel jukkan bany papan yanguga akan me

ngujian diha

m3 dengan r

gujian dapat

bar 3 Histogr

erendah terd

ran partikel 0,66

0,7

UF 8% UF 10% 40 M

AN PEMBA

yaknya mass g dihasilkan enjadi dasar asilkan nilai rata-rata sebt dilihat pada

ram kerapata

apat pada pa

10 mesh ya 72 0,67 F % UF 12% Mesh

AHASAN

sa per satuan

n akan san

pertimbang

kerapatan p

besar 0,65 g

a histogram

an papan par

apan partike

aitu sebesar 0

Kerap sasar

N

n volume (H

ngat dipenga

gan dalam p

papan partik

g/cm3. Nilai

Gambar 3.

rtikel

l dengan kad

ukuran partikel terhadap nilai kerapatan dilakukan analisis keragaman dengan

menggunakan uji F pada tingkat kepercayaan 95% (nyata) dan 99% (sangat nyata)

[image:41.612.129.508.164.244.2]yang disajikan dalam Tabel 4.

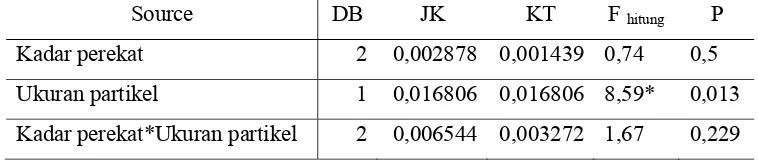

Tabel 4 Analisis keragaman kerapatan papan partikel

Source DB JK KT F hitung P

Kadar perekat 2 0,002878 0,001439 0,74 0,5

Ukuran partikel 1 0,016806 0,016806 8,59* 0,013

Kadar perekat*Ukuran partikel 2 0,006544 0,003272 1,67 0,229

Keterangan: * = nyata dan ** = sangat nyata

Hasil analisis keragaman dengan uji F menunjukkan bahwa perlakuan kadar

perekat UF dan interaksi antara kedua perlakuan tidak berpengaruh nyata,

sedangkan perlakuan ukuran partikel berpengaruh nyata terhadap nilai kerapatan.

Hasil uji beda rata-rata untuk perlakuan ukuran partikel dengan metode uji

Duncan menunjukkan bahwa ukuran partikel 10 mesh dan 40 mesh berbeda nyata.

Semakin kecil ukuran partikel, maka kerapatan papan partikel semakin mendekati

kerapatan sasaran.

Perbedaan nilai kerapatan yang dihasilkan dengan kerapatan sasaran diduga

dipengaruhi oleh dimensi papan partikel yang bervariasi. Haygreen dan Bowyer

(1996) menjelaskan bahwa untuk memampatkan partikel-partikel yang ramping

tebal memerlukan tekanan yang lebih besar daripada partikel-partikel yang lebar

tipis.

Proses penaburan papan partikel juga diduga mempengaruhi nilai kerapatan

akhir papan partikel. Penaburan yang kurang merata saat pembuatan lembaran

menyebabkan perbedaan ketebalan sehingga terjadi variasi kerapatan dalam arah

horizontal papan. Peletakkan ganjal besi dan banyaknya partikel yang keluar pada

saat pengempaan juga mengakibatkan lebih kecilnya kerapatan papan dibanding

dengan kerapatan sasaran. Papan yang dihasilkan pada penelitian ini

dikategorikan kedalam papan berkerapatan sedang dimana menurut Maloney

(1993) bahwa papan berkerapatan sedang adalah papan yang memiliki kerapatan

7,46 8,14 7,93 7,01

6,81 6,59

0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00 8,00 9,00 10,00 11,00 12,00 13,00

UF 8% UF 10%

UF 12%

UF 8% UF 10%

UF 12%

10 Mesh 40 Mesh

K

adar Air

(%) JIS A 5908 (2003)

JIS A 5908 (2003) mensyaratkan nilai kerapatan papan partikel sebesar 0,4 -

0,9 g/cm3. Nilai kerapatan hasil penelitian ini seluruhnya telah memenuhi standar

JIS A 5908-2003.

4.1.6 Kadar Air

Kadar air merupakan salah satu sifat fisis papan partikel yang menunjukkan

kandungan air papan partikel dalam keadaan kesetimbangan dengan lingkungan

sekitarnya. Kadar air papan partikel tergantung pada kondisi udara

disekelilingnya, karena papan ini terdiri atas bahan-bahan yang mengandung

lignoselulosa sehingga bersifat higroskopis (Widarmana 1987 dalam Citasari

2002).

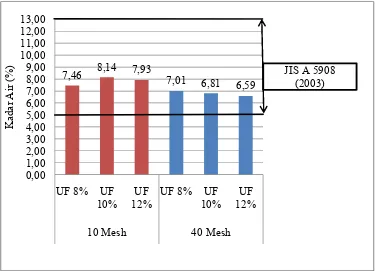

Nilai kadar air hasil pengujian berkisar antara 6,59% - 8,14%. Kadar air

terendah terdapat pada papan partikel dengan ukuran partikel 40 mesh dan kadar

perekat 12% yaitu sebesar 6,59%, sedangkan nilai tertinggi terdapat pada papan

partikel dengan ukuran partikel 10 mesh dan kadar perekat 10% yaitu sebesar

[image:42.612.133.508.382.653.2]

Selanjutnya untuk mengetahui pengaruh perlakuan kadar perekat dan ukuran

partikel terhadap nilai kadar air, dilakukan analisis keragaman dengan uji F yang

hasilnya disajikan pada Tabel 5.

Tabel 5 Analisis keragaman kadar air papan partikel

Source DB JK KT F hitung P

Kadar Perekat 2 0,2181 0,1091 1,53 0,255

Ukuran Partikel 1 4,888 4,888 68,69** 0 Kadar Perekat*Ukuran Partikel 2 0,7804 0,3902 5,48* 0,02 Keterangan: * = nyata dan ** = sangat nyata

Berdasarkan hasil analisis keragaman pada Tabel 5 dapat dilihat bahwa

perlakuan ukuran partikel berpengaruh sangat nyata terhadap nilai kadar air,

perlakuan kadar perekat tidak berpengaruh nyata, sedangkan interaksi antara

keduanya berpengaruh nyata. Hasil uji beda rata-rata dengan metode uji Duncan

(lampiran 9b) menunjukkan bahwa perlakuan ukuran partikel antara 10 mesh dan

40 mesh berbeda nyata, sedangkan interaksi antara keduanya menunjukkan bahwa

kadar perekat 12%, 10%, dengan ukuran partikel 40 mesh tidak berbeda nyata,

tapi kadar perekat 12% dan ukuran partikel 40 mesh berbeda nyata dengan kadar

perekat 12%, 10%, 8% dan ukuran partikel 10 mesh.

Perbedaan kadar air rata-rata papan partikel tersebut diduga ada

hubungannya dengan fraksi yang menolak air (lignin, lemak, resin) serta fraksi

yang menarik air (selulosa, hemiselulosa, karbohidrat). Fraksi yang menolak air

dan menarik air dalam papan partikel dapat mempengaruhi kandungan air dalam

papan partikel yang tercapai dalam kondisi ruangan atau pada saat kondisi lain.

Penambahan parafin bisa berperan sebagai penolak air sehingga bisa

menyebabkan penurunan kapasitas penyerapan air dari papan.

Kadar air papan partikel diduga juga dipengaruhi oleh kadar air bahan baku.

Semakin tinggi kadar air bahan baku pembentukannya maka semakin tinggi kadar

air papan partikel yang dihasilkan, karena pada saat proses pengempaan tidak

semua uap air dapat dikeluarkan dari dalam papan. Haygreen dan Bowyer (1996)

menjelaskan, apabila dalam pembuatan papan partikel menggunakan jenis perekat

cair, maka partikel yang digunakan harus dalam kondisi kering (2% - 5%), karena

41,55

31,30

25,82

12,74 10,39 9,06 127,01

111,18 112,22

51,12

38,18

50,39

0,00 20,00 40,00 60,00 80,00 100,00 120,00 140,00

Daya

Serap

Air 2 jam

& 24 jam

(%)

DSA 2 jam

DSA 24 jam Menurut Tsoumis (1968) sifat higroskopis kayu disebabkan oleh komposisi

kimianya, terutama adanya gugus OH bebas dalam rantai molekul selulosa, juga

oleh adanya komponen - komponen hidrofil lainnya seperti zat pectin dan

hemiselulosa.

Standar JIS A 5908 (2003) mensyaratkan kadar air papan partikel antara 5%

- 13%, sehingga semua jenis papan memenuhi standar JIS A 5908-2003.

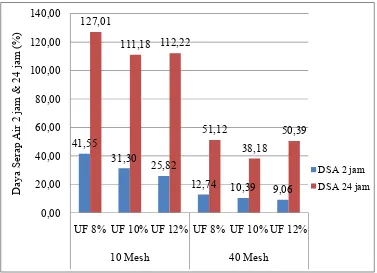

4.1.7 Daya Serap Air (2 dan 24 jam)

Daya serap air merupakan salah satu sifat fisis papan komposit yang

menunjukkan kemampuan papan untuk menyerap air setelah direndam dalam air

selama 2 jam dan 24 jam. Papan partikel sangat mudah menyerap air pada arah

tebal terutama dalam keadaan basah dan suhu udara yang lembab (Widarmana

1987 dalam Citasari 2002).

Hasil pengujian diperoleh nilai daya serap air setelah perendaman 2 jam

adalah berkisar antara 9,06% - 41,55%, sedangkan setelah perendaman selama

24 jam nilai daya serap air yang diperoleh adalah berkisar antara 38,18% -

127,01%. Nilai hasil pengujian daya serap air dapat dilihat pada Gambar 5.

[image:44.612.133.510.407.680.2]

Papan partikel yang mempunyai nilai daya serap tertinggi pada perendaman

selama 2 jam yaitu papan partikel dengan perlakuan kadar perekat 8% dan ukuran

partikel 10 mesh sebesar 41,55%, sedangkan nilai terkecil dimiliki oleh papan

partikel dengan perlakuan kadar perekat 12% dan ukuran partikel 40 mesh

sebesar 9,06%. Pengujian daya serap air selama 24 jam, papan partikel yang

mempunyai daya serap tertinggi yaitu papan partikel dengan perlakuan kadar

perekat 8% dan ukuran partikel 10 mesh dengan nilai sebesar 127,01%, sedangkan

nilai terkecil dimiliki oleh papan partikel dengan perlakuan kadar perekat 10%

dan ukuran partikel 40 mesh sebesar 38,18%.

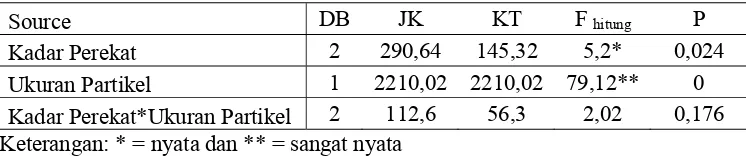

Mengetahui pengaruh perbedaan perlakuan kadar perekat dan ukuran

partikel untuk daya serap air 2 jam perlu dilakukan analisis keragaman dengan uji

[image:45.612.133.506.332.410.2]F yang hasilnya dapat dilihat pada Tabel 6.

Tabel 6 Analisis keragaman daya serap air (2 jam) papan partikel

Source DB JK KT F hitung P

Kadar Perekat 2 290,64 145,32 5,2* 0,024

Ukuran Partikel 1 2210,02 2210,02 79,12** 0

Kadar Perekat*Ukuran Partikel 2 112,6 56,3 2,02 0,176 Keterangan: * = nyata dan ** = sangat nyata

Berdasarkan analisis keragaman dengan uji F diperoleh hasil bahwa

perlakuan kadar perekat berpengaruh nyata, sedangkan perlakuan ukuran partikel

berpengaruh sangat nyata. Interaksi antara keduanya tidak berpengaruh nyata.

Hasil uji beda rata-rata dengan metode uji Duncan (lampiran 9c) menunjukkan

bahwa kadar perekat 12% dengan 10% tidak berbeda nyata, kadar perekat 10%

dengan 8% tidak berbeda nyata, tapi kadar perekat 12% dengan 8% berbeda

nyata. Sedangkan untuk perlakuan ukuran partikel 10 mesh dan 40 mesh berbeda

nyata.

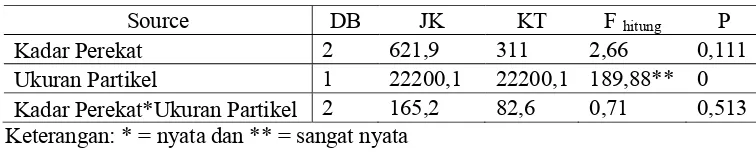

Analisis keragaman dengan uji F untuk pengujian daya serap air 24 jam

Tabel 7 Analisis keragaman daya serap air (24 jam) papan partikel

Source DB JK KT F hitung P

Kadar Perekat 2 621,9 311 2,66 0,111

Ukuran Partikel 1 22200,1 22200,1 189,88** 0

Kadar Perekat*Ukuran Partikel 2 165,2 82,6 0,71 0,513 Keterangan: * = nyata dan ** = sangat nyata

Berdasarkan analisis keragaman dengan uji F untuk pengujian daya serap air

(24 jam) diperoleh hasil bahwa perbedaan perlakuan kadar perekat dan interaksi

antara perlakuan kadar perekat dan ukuran partikel tidak berpengaruh nyata

terhadap nilai daya serap air selama 24 jam, akan tetapi perlakuan ukuran partikel

berpengaruh sangat nyata. Hasil uji beda rata-rata untuk perlakuan ukuran partikel

dengan metode uji Duncan menunjukkan bahwa perlakuan ukuran partikel 10

mesh dan 40 mesh berbeda nyata.

Hasil penelitian ini menunjukkan bahwa sekam padi yang berukuran 10

mesh lebih muda menyerap air. Hal ini diduga disebabkan oleh besarnya ruang

kosong antar partikel yang dimiliki oleh papan partikel sekam padi. Volume ruang

kosong antar partikel dan perekat tersebut lebih banyak disebabkan oleh orentiasi

acak sekam padi dalam proses pembuatannya menjadi papan partikel.

Faktor-faktor yang mempengaruhi penyerapan air papan partikel menurut

Djalal (1984) yaitu adanya saluran kapiler yang menghubungkan antar ruang

kosong, volume ruang kosong di antara partikel, dan luas permukaan partikel yang

tidak dapat ditutupi perekat. Semakin tinggi kerapatan papan partikel, volume

ruang antar partikel semakin sempit, sehingga penyerapan airnya lebih rendah

dibandingkan dengan papan partikel berkerapatan rendah.

Nilai daya serap air tergolong cukup tinggi, akan tetapi JIS A 5908-2003

tidak mensyaratkan pengujian terhadap daya serap air, jadi nilai yang didapatkan

tidak dapat dibandingkan dengan standar JIS A 5908-2003.

18,40

7,88 10,30

4,82 3,92 4,53 109,83 77,61 76,84 20,51 15,45 12,34 0,00 20,00 40,00 60,00 80,00 100,00 120,00

UF 8% UF 10% UF 12% UF 8% UF 10% UF 12%

10 Mesh 40 Mesh

Pengem b ang an T ebal 2 jam

& 24 jam

PT 2 jam

PT 24 jam

JIS A5908 (2003) 12.00

waktu yang lama, karena sifat mekanis yang dimilikinya akan segera menurun

secara drastis dalam jangka waktu yang tidak terlalu lama (Massijaya, et al. 1999).

Pengujian pengembangan tebal dilakukan dengan merendam papan partikel

selama 2 jam dan 24 jam dalam air. Hasil pengujian pengembangan tebal selama 2

[image:47.612.133.508.179.502.2]jam dan 24 jam dapat dilihat pada Gambar 6.

Gambar 6 Histogram pengembangan tebal (2 dan 24 jam) papan partikel

Pengembangan tebal pada papan partikel yang dihasilkan setelah

perendaman 2 jam adalah berkisar antara 3,92% - 18,40%. Papan partikel dengan

kadar perekat 8% dan ukuran partikel 10 mesh memiliki pengembangan tebal

yang paling tinggi yaitu sebesar 18,40%, sedangkan nilai terkecil terdapat pada

papan dengan kadar perekat 12% dan ukuran partikel 40 mesh yaitu sebesar

3,92%.

Mengetahui pengaruh perbedaan perlakuan kadar perekat dan ukuran

partikel untuk pengembangan tebal (2 jam) perlu dilakukan analisis keragaman

Tabel 8 Analisis keragaman pengembangan tebal (2 jam) papan partikel

Source DB JK KT F hitung P

Kadar Perekat 2 104,83 52,42 2,61 0,114

Ukuran partikel 1 271,6 271,6 13,53** 0,003

Kadar Perekat*Ukuran Partikel 2 78,54 39,27 1,96 0,184 Keterangan: * = nyata dan ** = sangat nyata

Berdasarkan hasil analisis keragaman dengan uji F bahwa perbedaan ukuran

partikel berpengaruh sangat nyata terhadap nilai pengembangan tebal (2 jam),

sedangkan perlakuan kadar perekat dan interaksi antara keduanya tidak

berpengaruh nyata. Hasil uji beda rata-rata untuk perlakuan ukuran partikel

dengan metode uji Duncan menunjukkan bahwa perlakuan ukuran partikel 10

mesh dengan 40 mesh berbeda nyata. Semakin tinggi kadar perekat, maka

semakin kecil nilai pengembangan tebalnya. Sebaliknya semakin besar ukuran

partikel, maka akan memberi pengaruh semakin besar terhadap nilai

pengembangan tebal selama 2 jam.

Hasil uji pengembangan tebal (24 jam) diperoleh nilai pengembangan tebal

berkisar antara 12,34% - 109,83%. Papan partikel dengan kadar perekat 8% dan

ukuran partikel 10 mesh memiliki pengembangan tebal yang paling tinggi pada

pengembangan tebal (24 jam) yaitu sebesar 109,83%, sedangkan nilai terkecil

terdapat pada papan partikel dengan kadar perekat 12% dan ukuran partikel 40

mesh yaitu sebesar 12,34%. Mengetahui pengaruh perlakuan kadar perekat dan

ukuran partikel perlu dilakukan analisis keragaman dengan uji F untuk

pengembangan tebal (24 jam) yang hasilnya dapat dilihat pada Tabel 9.

Tabel 9 Analisis keragaman pengembangan tebal (24 jam) papan partikel

Source DB JK KT F hitung P

Kadar perekat 2 1549,1 774,5 2,11 0,164

Ukuran partikel 1 23322,2 23322,2 63,63** 0

[image:48.612.131.508.541.612.2]

beda rata-rata dengan metode uji Duncan menunjukkan bahwa perlakuan ukuran

partikel 40 mesh dengan 10 mesh berbeda nyata.

Neusser et al (1965) dalam Komara 1989 mengemukakan bahwa

pengembangan tebal papan partikel merupakan gabungan dua komponen, yakni

pengembangan dari bahan baku itu sendiri dan pengembangan akibat pembebasan

tegangan tekan yang diberikan saat pengempaan. Pembebasan tegangan tekan ini

terjadi pada saat kadar air tinggi dan bagian pengembangan ini tidak dapat pulih

lagi apabila papan partikel dikeringkan. Hal ini kemungkinan juga berlaku pada

sekam padi. Selain itu pengembangan tebal ini diduga ada hubungannya dengan

absorpsi air, karena semakin banyak air yang diabsorpsi dan memasuki struktur

sekam maka semakin banyak pula perubahan dimensi yang dihasilkan. Hal ini

dibuktikan dengan nilai daya serap air papan partikel yang tinggi.

Mengurangi nilai daya serap yang tinggi dapat dilakukan dengan memberi

perlakuan pendahuluan dengan cara perlakuan asetilasi. Perlakuan asetilasi akan

menyebabkan terjadinya ikatan anhidrida asetat dengan bahan baku

berlignoselulosa yang memberikan sifat lebih hidrofob, sehingga pengembangan

dari bahan baku itu sendiri menjadi lebih rendah (Komara 1989).

JIS A 5908-2003 mensyaratkan pengembangan tebal adalah maksimal 12%

hanya pada perendaman selama 24 jam, sehingga untuk perlakuan perekat 8%,

10%, dan 12% dengan perlakuan ukuran partikel 10 mesh dan 40 mesh masih

belum memenuhi standar JIS A 5908-2003.

4.4 Sifat Mekanis Papan Partikel 4.2.5 Modulus of Rupture (MOR)

Haygreen dan Bowyer (1996) menyatakan bahwa modulus of rupture

(MOR) merupakan ukuran beban maksimum yang dapat diterima oleh kayu.

Berdasarkan hasil penelitian, papan yang dihasilkan memiliki nilai MOR berkisar

antara 13,31 - 45,20 kg/cm2. Papan partikel dengan perlakuan kadar perekat 12%

dan ukuran partikel 40 mesh memiliki nilai MOR tertinggi sebesar 45, 20 kg/cm2,

sedangkan nilai MOR terendah dimiliki papan partikel dengan perlakuan kadar

perekat 8% dan ukuran partikel 10 mesh sebesar 13,31 kg/cm2. Nilai MOR hasil

13,31 15,31

27,78 27,41

36,87

45,20

0,00 15,00 30,00 45,00 60,00 75,00 90,00

UF 8% UF 10%UF 12% UF 8% UF 10%UF 12%

10 Mesh 40 Mesh

MO

R

kg/

cm

2

[image:50.612.134.509.78.386.2]JIS A 5908 (2003) 82.00

Gambar 7 Histogram nilai Modulus patah (MOR) papan partikel

Selanjutnya untuk mengetahui pengaruh perlakuan kadar perekat dan ukuran

partikel dilakukan analisis keragaman dengan uji F yang disajikan pada Tabel 10.

Tabel 10 Analisis keragaman modulus patah (MOR) papan partikel

Source DB JK KT F hitung P

Kadar perekat 2 802,21 401,1 5,48* 0,02

Ukuran partikel 1 1409,48 1409,48 19,25** 0,001

Kadar perekat*Ukuran partikel 2 41,91 20,96 0,29 0,756

Keterangan: * = nyata dan ** = sangat nyata

Hasil analisis keragaman menunjukkan bahwa perlakuan kadar perekat

[image:50.612.131.511.485.572.2]

perlakuan ukuran partikel 10 mesh dan 40 mesh berbeda nyata. Semakin tinggi

kadar perekat dan semakin kecil ukuran partikel yang digunakan maka akan

semakin tinggi nilai sifat mekanisnya.

Nilai MOR yang kecil diduga karena pengaruh kandungan kimia didalam

sekam padi. Menurut Maloney (1993) zat ekstraktif tertentu berpengaruh terhadap

konsumsi perekat, laju pengerasan perekat dan sifat papan partikel yang

dihasilkannya. Hal ini didukung oleh Nguyen (1975) dalam Komara (1989)

bahwa zat ekstraktif tertentu kemungkinan menutupi permukaan bahan baku dan

menurunkan kemampuan perekat menembus dinding sel. Maloney (1993)

menyatakan bahwa nilai MOR dipengaruhi oleh kandungan dan jenis bahan

perekat yang digunakan, daya ikat perekat, dan ukuran partikel. Semakin tinggi

kerapatan papan partikel penyusunnya maka semakin tinggi sifat keteguhan dari

papan yang dihasilkan (Haygreen dan Bowyer 1996).

Standar JIS A 5908-2003 mensyaratkan nilai MOR tipe 8 adalah minimal 82

kgf/cm2, sehingga untuk perlakuan perekat 8%, 10%, dan 12% dengan perlakuan

ukuran partikel 10 mesh dan 40 mesh masih belum memenuhi standar JIS A

5908-2003.

4.2.6 Modulus of Elasicity (MOE)

Modulus Lentur merupakan ukuran kemampuan papan untuk

mempertahankan perubahan bentuk akibat beban yaitu berhubungan langsung

dengan kekakuan papan. Semakin tinggi nilai MOE maka papan akan semakin

tahan terhadap perubahan bentuk. Hasil pengujian MOE, nilai tertinggi dimiliki

oleh papan partikel dengan perlakuan kadar perekat 12% dan ukuran partikel 40

mesh yaitu sebesar 6.346,34 kg/cm2, sedangkan nilai terendah terdapat pada papan

partikel dengan perlakuan kadar perekat 8% dan ukuran partikel 10 mesh sebesar

3.170,24 kg/cm2. Nilai MOE papan partikel hasil pengujian dapat dilihat pada

3170,24

4048,544644,553999,144893,33 6346,34

0,00 5000,00 10000,00 15000,00 20000,00 25000,00

UF 8% UF 10%

UF 12%

UF 8% UF 10%

UF 12%

MOE (kg/cm

2)

[image:52.612.135.509.76.424.2]JIS A 5908 (2003)

Gambar 8 Histogram modulus lentur (MOE) papan partikel

Selanjutnya untuk mengetahui pengaruh perlakuan kadar perekat dan ukuran

partikel terhadap nilai MOE dilakukan analisis keragaman dengan uji F yang

[image:52.612.131.508.542.618.2]dapat dilihat pada Tabel 11.

Tabel 11 Analisis keragaman modulus lentur (MOE) papan partikel

Source DB JK KT F hitung P

Kadar perekat 2 10972130 5486065 1,91 0,19

Ukuran partikel 1 5696978 5696978 1,98 0,184

maka akan semakin tinggi sifat mekanisnya. Pizzi (1983) menjelaskan bahwa

papan partikel yang dibuat dengan menggunakan perekat UF mempunyai

kekuatan yang relatif lebih rendah dibandingkan dengan perekat yang lain yang

umum digunakan untuk membuat papan partikel, sehingga hal ini diduga dapat

mempengaruhi kekuatan papan yang dihasilkan. Menurut Maloney (1993) zat

ekstraktif tertentu berpengaruh terhadap konsumsi perekat, laju pengerasan

perekat dan sifat papan partikel yang dihasilkannya. Hal ini didukung oleh

Nguyen (1975) dalam Komara (1989) bahwa zat ekstraktif tertentu kemungkinan

menutupi permukaan bahan baku dan menurunkan kemampuan perekat

menembus dinding sel.

Berdasarkan standar JIS A 5908-2003 nilai modulus lentur diperkenankan

untuk papan partikel minimal 20.400 kgf/cm2, sehingga untuk perlakuan perekat

8%, 10%, dan 12% dengan perlakuan ukuran partikel 10 mesh dan 40 mesh masih

belum memenuhi standar JIS A 5908-2003.

Nilai MOE dapat ditingkatkan dengan cara menambah kadar perekat dan

melakukan perlakuan pendahuluan. Maloney (1993) menyatakan bahwa nilai

MOE dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan, daya

ikat perekat, dan ukuran partikel. Hadi (1991) mengemukakan bahwa perlakuan

pendahuluan dengan cara perendaman dingin, perendaman panas, dan pengukusan

menyebabkan penurunan kadar zat ekstraktif selumbar, sehingga kontaminasi

yang ada pada dinding sel dapat dihilangkan. Hal ini tentunya dapat memperbaiki

pembasahan, daya alir dan penetrasi perekat pada selumbar, sehingga mutu

perekatan papan partikel yang dihasilkan lebih baik daripada papan partikel

kontrolnya. Hadi (1989) menyatakan bahwa perlakuan pendahuluan berupa

asetilasi mempunyai pengaruh yang lebih baik terhadap kualitas papan partikelnya

dibandingkan perendaman panas pada selumbarnya. Asetilasi dapat meningkatkan

MOR dan MOE serta memperkecil penyerapan air dan pengembangan tebal papan

partikel.

Menurut Maloney (1993), faktor yang mempengaruhi mutu papan partikel

0,33

0,49

0