BERBASIS METIL ESTER SULFONAT DARI OLEIN

SAWIT UNTUK APLIKASI

ENHANCED OIL

RECOVERY

MIRA RIVAI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa disertasi yang berjudul Produksi dan Formulasi Surfaktan Berbasis Metil Ester Sulfonat dari Olein Sawit untuk Aplikasi Enhanced Oil Recovery adalah benar hasil karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Bogor, November 2011

Mira Rivai

ABSTRACT

MIRA RIVAI. Production and Formulation of Methyl Ester Sulfonate-Based Surfactant from Palm Olein for Enhanced Oil Recovery Application. Under supervision of TUN TEDJA IRAWADI, ANI SURYANI, and DWI SETYANINGSIH.

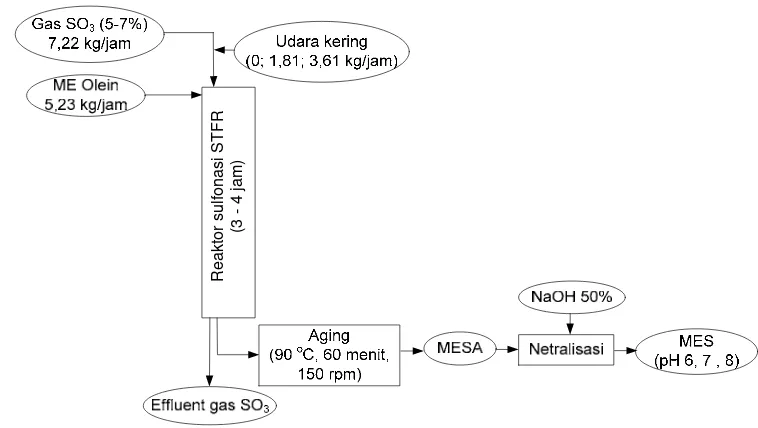

The remaining oil in a reservoir that cannot be produced using the natural driving force (primary recovery) is about 50 to 80% of the initial oil volumes (IOIP). A secondary recovery technique such as waterflooding can only increase the recovery as much as 5 to 20% of the IOIP. Therefore, a method known as Enhanced Oil Recovery (EOR) has to be implemented in the reservoir in the effort to recover much more oil. One of the EOR methods is surfactant injection. The injection of surfactant solution is aimed to significantly reduce the capillary forces in the reservoir by lowering the oil-water interfacial tension within the pore spaces. Once the capillary force is diminished, the reservoir oil is much easier to be displaced and moved toward the production wells. This is an excellent opportunity to develop a type of vegetable oil-based surfactants. One of potential surfactant types to develop is methyl ester sulphonate surfactant (MES). This study was aimed at producing MES surfactant and formula-based methyl ester sulfonate surfactant from palm olein to be applied for in the process of improving oil recovery using carbonate formation fluids. Results of the study showed that the best condition was achieved in a sulphonation process done in 3-4 hours with the flowrate of dry air of 1.8 kg/hour and a purification performed without the addition of methanol in a pH of 8. The best MES surfactant-based formula for EOR applications on the formation of carbonate was the one with the composition of 0.3% MES surfactant, 0.3% Na2CO3, and 15,000 ppm salinity. MES surfactant produced from this formula had more heat resistance, higher salinity, and higher hardness than the commercial surfactants did. Results of the performance test of surfactant-based formula showed that the MES surfactant formula was compatible with formation water and injection water. The formed phase was a lower phase which was relatively stable on a heating up to day 77 (reservoir temperature of 70 and 112 °C) with a range of interfacial tension of 10-2 dynes/cm. The adsorption reached 152.86 µg active matter/g core and the incremental oil recovery using synthetic core of 8-19% and using native core of 9.1%. Surfactant solution coreflooding test with bottom-up flow direction resulted in a greater oil recovery (16%) than that with top-down flow direction. This was caused by the influence of gravity.

RINGKASAN

MIRA RIVAI. Produksi dan Formulasi Surfaktan Berbasis Metil Ester Sulfonat dari Olein Sawit untuk Aplikasi Enhanced Oil Recovery. Dibimbing oleh TUN TEDJA IRAWADI, ANI SURYANI dan DWI SETYANINGSIH.

Sisa minyak di dalam reservoir pada proses produksi minyak bumi menggunakan tenaga pendorong alamiah (primary recovery) yang tidak dapat diproduksikan berkisar antara 50-80 % dari volume minyak mula-mula. Setelah reservoir dengan tenaga pendorong alamiah (primary recovery) dan secondary recovery sudah tidak dapat mendorong minyak untuk naik ke permukaan, maka untuk memproduksikan sisa minyak yang tertinggal perlu diterapkan metode peningkatan perolehan minyak tahap lanjut yang dikenal dengan istilah Enhanced Oil Recovery (EOR). Salah satu metode EOR yang digunakan yaitu injeksi kimia menggunakan surfaktan. Injeksi surfaktan merupakan salah satu cara untuk mengurangi sisa minyak yang masih tertinggal di dalam reservoir dengan cara menginjeksikan suatu zat aktif permukaan ke dalam reservoir sehingga tegangan antarmuka minyak-air dapat diturunkan. Dengan turunnya tegangan antarmuka maka tekanan kapiler pada daerah penyempitan pori-pori batuan reservoir dapat dikurangi sehingga minyak yang terperangkap dalam pori-pori dapat dapat dilarutkan dalam bentuk mikroemulsi dan diproduksikan. Agar dapat menguras minyak yang masih tersisa secara optimal maka diperlukan jenis surfaktan yang sesuai dengan kondisi air formasi dan reservoir tersebut. Hal ini merupakan peluang yang sangat baik untuk mengembangkan jenis surfaktan berbasis minyak nabati. Berdasarkan ketersediaannya, bahan baku minyak nabati yang dapat dimanfaatkan adalah minyak sawit. Hal ini mengingat potensi sawit Indonesia saat ini sangat besar, pada tahun 2010 total produksi CPO Indonesia mencapai sekitar 20 juta ton. Salah satu jenis surfaktan yang potensial untuk dikembangkan yaitu surfaktan metil ester sulfonat (MES). Penelitian ini bertujuan untuk menghasilkan surfaktan MES dan formula surfaktan berbasis MES dari olein sawit untuk aplikasi pada proses peningkatan perolehan minyak bumi menggunakan fluida karbonat. Ruang lingkup pelaksanaan kegiatan penelitian ini adalah (1) Kajian proses produksi surfaktan metil ester sulfonat berbasis olein sawit menggunakan reaktor Singletube Film Sulfonation Reactor (STFR), (2) Formulasi surfaktan MES meliputi penentuan konsentrasi surfaktan MES, penentuan salinitas optimum, pemilihan aditif dan co-surfaktan, dan (3) Uji kinerja formula surfaktan berbasis MES meliputi uji kompatibilitas, kelakuan fasa, uji ketahanan panas, uji filtrasi, uji adsorpsi dan uji core flooding skala laboratorium.

280,5 klett. Semakin tinggi laju udara kering yang ditambahkan maka nilai bilangan iod dan bahan aktif semakin meningkat, sementara nilai viskositas dan warna semakin menurun. Jika pH surfaktan mendekati nilai pH fluida formasi, maka nilai tegangan antarmuka fluida yang dihasilkan semakin rendah.

Formula surfaktan berbasis MES terbaik untuk aplikasi EOR pada formasi karbonat adalah formula dengan komposisi surfaktan MES 0,3%, Na2CO3 0,3% dan salinitas 15.000 ppm. Surfaktan MES yang dihasilkan memiliki sifat lebih tahan panas, salinitas dan kesadahan tinggi dibanding surfaktan komersial. Surfaktan MES yang dilarutkan pada fluida formasi memberikan nilai tegangan antarmuka fluida yang lebih baik ketika digunakan secara tunggal dibanding jika dikombinasikan dengan surfaktan komersial.

Uji kinerja formula surfaktan berbasis MES menunjukkan bahwa formula surfaktan kompatibel dengan air formasi dan air injeksi, fasa yang terbentuk adalah fasa bawah, relatif stabil pada pemanasan hingga hari ke-77 (suhu reservoir 70 dan 112oC) dengan kisaran tegangan antarmuka 10-2 dyne/cm, adsorpsi mencapai 152,86 µg bahan aktif/g core serta incremental oil recovery setelah injeksi air (water flooding) menggunakan core sintetik sebesar 8-19% dan menggunakan native core sebesar 9,1%. Uji core flooding larutan surfaktan dengan arah flow dari bawah ke atas menghasilkan oil recovery yang lebih besar (16%) dibanding flow dari atas ke bawah, dipengaruhi karena adanya gaya gravitasi.

@ Hak cipta milik Institut Pertanian Bogor, tahun 2011 Hak cipta dilindungi Undang-Undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa

mencantumkan atau menyebutkan sumbernya:

a. pengutipan hanya untuk kepentingan pendidikan, penelitian,

penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah;

b. pengutipan tersebut tidak merugikan kepentingan yang wajar Institut Pertanian Bogor.

PRODUKSI DAN FORMULASI SURFAKTAN

BERBASIS METIL ESTER SULFONAT DARI OLEIN

SAWIT UNTUK APLIKASI

ENHANCED OIL

RECOVERY

MIRA RIVAI

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Penguji Sidang Tertutup Luar Komisi :

1. Prof. Dr. Ir. Pudji Permadi (Dept. Teknik Perminyakan ITB) 2. Dr. Ir. Zaenal Alim Mas’ud, DEA (Dept. Kimia, FMIPA-IPB)

Penguji Sidang Terbuka Luar Komisi :

1. Dr. Ir. Putu Suarsana

(Manager Reservoir EOR PT Pertamina EP) 2. Dr. Ir. Liesbetini Hartoto

Judul Disertasi : Produksi dan Formulasi Surfaktan Berbasis Metil Ester Sulfonat dari Olein Sawit untuk Aplikasi

Enhanced Oil Recovery

Nama : Mira Rivai

Nomor Induk Mahasiswa : F.361064011

Disetujui,

Komisi Pembimbing

Prof. Dr. Ir. Tun Tedja Irawadi Ketua

Prof. Dr. Ir. Ani Suryani, DEA Dr. Ir. Dwi Setyaningsih, MSi

Anggota Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana IPB

Teknologi Industri Pertanian

Dr. Ir. Machfud, MS Dr. Ir. Dahrul Syah, MSc.Agr

PRAKATA

Puji syukur penulis ucapkan ke hadirat Allah SWT karena atas rahmat dan karunia-Nya maka Disertasi yang berjudul Produksi dan Formulasi Surfaktan Berbasis Metil Ester Sulfonat dari Olein Sawit untuk Aplikasi Enhanced Oil Recovery dapat diselesaikan.

Pada kesempatan ini penulis menyampaikan penghargaan dan ucapan terima kasih yang tulus dan mendalam kepada :

1. Prof. Dr. Ir. Tun Tedja Irawadi, selaku Ketua Komisi Pembimbing, Prof. Dr. Ir. Ani Suryani, DEA dan Dr. Ir. Dwi Setyaningsih, MSi selaku Anggota Komisi Pembimbing yang telah memberikan bimbingan, arahan, saran, nasehat dan dorongan semangat sehingga penulis dapat menyelesaikan disertasi ini.

2. Prof. Dr. Ir. Pudji Permadi dan Dr. Zaenal Alim Mas’ud selaku penguji luar komisi pada ujian tertutup, serta Dr. Ir. Putu Suarsana dan Dr. Ir. Liesbetini Hartoto selaku penguji luar komisi pada ujian terbuka, atas pengarahan, masukan dan koreksi yang diberikan demi kesempurnaan disertasi ini.

3. Rektor IPB, Dekan Sekolah Pascasarjana IPB, Dekan dan Wakil Dekan

Fateta IPB, Dr. Ir. Machfud, MS selaku Ketua Program Studi Pascasarjana Teknologi Industri Pertanian IPB, Dr. Ir. Titi C. Sunarti yang mewakili Program Studi pada sidang tertutup atas kritik dan saran yang diberikan demi perbaikan disertasi ini, dan seluruh staf pengajar yang telah memberikan curahan ilmu dan pengalamannya selama penulis menempuh pendidikan di IPB serta staf administrasi Departemen Teknologi Industri Pertanian atas bantuan yang diberikan selama pendidikan.

4. Yayasan Eka Tjipta Foundation (ETF) Sinar Mas atas beasiswa pendidikan yang diberikan sehingga penulis dapat melanjutkan pendidikan program doktor.

6. Pimpinan PT Findeco Jaya, Pimpinan PT Mahkota Indonesia, Ir. Edi Zulchaidir, selaku Plant Manager PT Findeco Jaya, Ir. Hermansyah Handoko selaku Manajer Produksi PT Mahkota Indonesia beserta staf dan operator atas bantuan teknis, fasilitas, bimbingan dan informasi yang diberikan kepada penulis selama melaksanakan penelitian.

7. Ayah Rivai Rajo Batuah (alm) dan Ibu Yulinar (alm), Bapak Mertua Suman dan Ibu Djulianis, beserta seluruh kakak dan kakak ipar, adik dan adik ipar serta keponakan yang menjadi anggota keluarga besar Rivai Rajo Batuah dan keluarga besar Suman yang terlalu banyak untuk disebutkan satu per satu, yang telah memberikan doa restu, dorongan dan motivasi. Terkhusus suami tercinta Capt. Nofrizal, S.Sit, M.Mar atas dukungan, doa dan kasih sayangnya yang selalu mendorong dan menyemangati penulis untuk menyelesaikan pendidikan dengan baik.

8. Seluruh staf peneliti dan teknisi SBRC LPPM IPB dan terkhusus kepada seluruh staf peneliti dan teknisi Tim Surfaktan SBRC LPPM IPB atas kerjasama, bantuan dan kebersamaan yang telah terjalin selama ini.

9. Rekan-rekan mahasiswa Pascasarjana Program Studi Teknologi Industri

Pertanian, terkhusus angkatan tahun 2006 dan 2007, serta para sahabat atas kebersamaan selama menempuh pendidikan.

10. Kepada semua pihak yang telah membantu penulis selama mengikuti

pendidikan hingga selesainya disertasinya ini, yang tidak dapat disebutkan satu persatu disampaikan terima kasih.

Semoga disertasi ini dapat bermanfaat bagi perkembangan industri hilir kelapa sawit, industri perminyakan dan bagi kemajuan riset di Indonesia.

Bogor, November 2011

RIWAYAT HIDUP

Penulis dilahirkan di Padang, Sumatera Barat pada tanggal 27 Mei 1977 dari pasangan Ayah Rivai Rajo Batuah (alm) dan Ibu Yulinar. Penulis merupakan anak ke dua belas dari empat belas bersaudara.

Penulis menyelesaikan pendidikan tingkat dasar di SD Mardisiwi II Padang pada tahun 1990, Sekolah Menengah Pertama di SMPN 8 Padang pada tahun 1993, dan Sekolah Menengah Atas di SMAN I Bogor pada tahun 1996. Pada tahun 1996 penulis melanjutkan studi pada Jurusan Teknologi Industri Pertanian, Fakultas Teknologi Pertanian IPB melalui jalur USMI dan lulus pada bulan Februari 2001. Pendidikan pascasarjana program Magister (S2) ditempuh pada bulan Agustus 2001 pada Program Studi Teknologi Industri Pertanian IPB dan lulus pada tahun 2004. Pada tahun 2007 penulis melanjutkan pendidikan pascasarjana program Doktoral (S3) dengan biaya dari Yayasan ETF Sinar Mas.

Pada tahun 2004 penulis bergabung dengan PT Adev Prima Mandiri hingga tahun 2009. Tahun 2006 penulis bergabung dengan Pusat Penelitian Surfaktan dan Bioenergi (SBRC) LPPM IPB sebagai staf peneliti hingga sekarang. Penulis menikah dengan Capt. Nofrizal, S.Sit, M.Mar yang telah memiliki dua orang anak, Nabilah Maisie Aviora (8 tahun) dan Rafi Rizal Ramdani (6 tahun) pada tanggal 30 April 2010.

DAFTAR ISTILAH

Air Formasi : Fluida yang secara alami terkandung pada reservoir.

Air Injeksi : Fluida yang digunakan untuk menginjeksikan surfaktan ke

dalam reservoir, biasanya berupa air formasi ataupun campuran air formasi dengan fluida yang tersedia di lingkungan (air sumur, air sungai).

Batuan Reservoir : Suatu batuan berpori-pori dan permeable tempat minyak

dan atau gas bergerak serta berakumulasi. Cadangan Terbukti

(Proven)

: Jumlah fluida hidrokarbon yang dapat diproduksikan yang jumlahnya dapat dibuktikan dengan derajat kepastian yang tinggi.

CBS : Cocoa Butter Substitute.

CPO : Crude Palm Oil; minyak sawit kasar.

Emulsifier : Bahan pengemulsi.

EOR : Enhanced Oil Recovery; produksi tahap lanjut, dengan

injeksi panas (huff puff, steam(uap), in situ combustion), injeksi bahan (kimia, surfactant, polimer), injeksi terlarut (miscible) menggunakan gas CO2 dan lainnya.

Fasa : Bagian dari sistem yang sifat-sifatnya homogen dalam

komposisi, memiliki batas permukaan secara fisik serta terpisah secara mekanis dengan fasa lainnya yang mungkin ada.

Gaya Adhesi : Gaya tarik menarik antara molekul-molekul yang tidak

sejenis.

Gaya Kohesi : Gaya tarik menarik antara molekul-molekul yang sejenis.

IFT : Interfacial tension; tegangan antarmuka dengan satuan

N/mN atau dyne/cm. Initial oil in

place/initial gas in place

: Awal isi minyak atau gas; yaitu jumlah minyak atau gas dalam suatu reservoir yang dihitung secara volumetris berdasarkan data geologi serta pemboran, atau material balance berdasarkan data sifat-fisik fluida dan batuan reservoir produksi serta ulah/kelakuan reservoir, atau dapat juga dengan cara perhitungan simulasi reservoir.

kbpd : kilo barrel per day

OOIP : Original Oil in Place; besarnya kandungan minyak yang

ada pada satu lapangan.

PFAD : Palm Fatty Acid Distillate.

PKO : Palm Kernel Oil; minyak inti sawit.

Saturasi : Perbandingan volume fluida terhadap volume pori-pori

Secondary Recovery : Produksi tahap kedua (sekunder), berlangsung dengan menjaga kestabilan dan/atau menambah tenaga reservoir secara langsung yaitu dengan menginjeksikan air atau gas pada suatu sumur, untuk kemudian memproduksikannya dari sumur lainnya.

Slug surfaktan : Larutan surfaktan dengan fluida formasi

Surfactant : Surface active agent atau surfaktan, yaitu bahan aktif

permukaan yang dapat menurunkan tegangan antarmuka antara fluida-fluida, fluida-solid, fluida-gas.

Permeabilitas : Suatu ukuran kemampuan batuan berpori untuk melalukan

fluida (memindahkan dari suatu tempat ke tempat lain). Permeabilitas dinyatakan dalam Darcy atau mdarcy. 1 Darcy ialah ukuran kemampuan batuan untuk melalukan fluida pada kecepatan 1 cm3/detik dengan viskositas 1 centipoise melalui penampang pipa/pori 1 cm2 sepanjang 1 cm pada perbedaan tekanan sebesar 1 atmosfir.

Porositas : Suatu besaran yang menyataan perbandingan antara

volume ruang kosong (pori-pori) di dalam batuan terhadap volume total batuan (bulk volume). Porositas dinyatakan dalam fraksi ataupun dalam persen (%).

Primary Recovery : Produksi tahap awal; berlangsung secara alamiah yaitu produksi yang terjadi karena tenaga reservoir tersebut mampu untuk mengangkat fluida ke permukaan.

RBDPO : Refined Bleached Deodorized Palm Olein.

RBDPS : Refined Bleached Deodorized Palm Stearin.

Remaining reserves : Jumlah sisa cadangan setelah diproduksikan pada suatu saat.

Wettability : Kecenderungan suatu fluida untuk menyebar atau

ix

DAFTAR ISI

DAFTAR TABEL... xi

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN... xv

I. PENDAHULUAN ... 1

1.1. Latar Belakang... ... 1

1.2. Tujuan Penelitian ... 5

1.3. Ruang Lingkup... 5

II. TINJAUAN PUSTAKA …… ... 7

2.1. Minyak Sawit ... 7

2.2. Proses Transesterifikasi... 8

2.3. Surfaktan ... 10

2.4. Surfaktan MES ... 12

2.5. Proses Sulfonasi ... 14

2.6. Enhanced Oil Recovery (EOR) ... 21

2.7. Kegunaan Surfaktan dalam Proses EOR... 25

III.METODOLOGI PENELITIAN... 33

3.1. Kerangka Pemikiran... 33

3.2. Hipotesis... 34

3.3. Bahan dan Alat... 35

3.4. Tahapan Penelitian ... 36

IV.HASIL DAN PEMBAHASAN... 47

4.1. Karakterisasi Bahan Baku Olein dan ME Olein ... 47

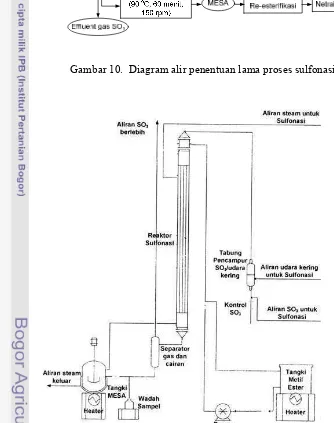

4.2. Penentuan Lama Proses Sulfonasi Metil Ester Olein Menggunakan Reaktor STFR ... 52

4.3. Pengaruh Penambahan Metanol pada Proses Re-esterifikasi Surfaktan MES ... 59

4.4. Perbaikan Proses Produksi Surfaktan MES ... 61

4.4.1. Tegangan Antarmuka ... 62

4.4.2. Bilangan Iod ... 67

x

4.4.4. Kestabilan Emulsi... 72

4.4.5. Viskositas ... 73

4.4.6. Analisa Warna ... 75

4.4.7. Uji FTIR (Fourier Transform Infrared) ... 77

4.5. Formulasi Surfaktan MES pada Proses Enhanced Oil Recovery... 80

4.5.1. Penentuan Konsentrasi Surfaktan MES... 80

4.5.2. Penentuan Salinitas Optimal... 81

4.5.3. Pemilihan Aditif ... 86

4.5.4. Pemilihan Co-Surfaktan ... 90

4.5.5. Beberapa Formula Surfaktan Berbasis MES yang Dihasilkan untuk EOR ... 92

4.6. Uji Kinerja Formula Surfaktan Berbasis MES untuk Aplikasi pada EOR ... 94

4.6.1. Uji Kompatibilitas ... 94

4.6.2. Uji Kelakuan Fasa ... 97

4.6.3. Uji Ketahanan terhadap Panas (Thermal Stability Test)... 97

4.6.4. Uji Filtrasi... 100

4.6.5. Uji Adsorpsi... 102

4.6.6. Uji Core Flooding Skala Laboratorium ... 105

V. KESIMPULAN DAN SARAN ... 109

5.1. Kesimpulan... 109

5.2. Saran ... 110

DAFTAR PUSTAKA... 111

xi

DAFTAR TABEL

1. Komposisi asam lemak beberapa produk sawit... 8

2. Data ekspor surfaktan Indonesia tahun 2005-2009 ... 12

3. Data impor surfaktan Indonesia tahun 2005-2009 ... 12

4. Perbandingan kualitas bahan baku metil ester untuk produksi MES ... 15

5. Klasifikasi porositas reservoir ... 22

6. Klasifikasi permeabilitas reservoir ... 22

7. Klasifikasi metode EOR berdasarkan mekanisme pendesakan ... 23

8. Klasifikasi metode EOR berdasarkan fluida injeksi... 24

9. Hasil analisis olein dan ME olein sawit... 48

10. Karakteristik MESA yang dihasilkan dari lama sulfonasi 1 – 6 jam... 56

11. Karakteristik MES yang dihasilkan dari lama sulfonasi 1 – 6 jam ... 56

12. Hasil analisis fluida formasi karbonat yang digunakan ... 62

13. Pendeteksian gugus fungsi sulfonat, sulfon dan disalt ... 78

14. Tampilan droplet minyak bumi pada pengukuran nilai tegangan antarmuka dengan penambahan aditif ... 88

15. Perbandingan nilai tegangan antarmuka minyak-air setelah penambahan beberapa surfaktan komersial yang dilarutkan pada air formasi (AF), air injeksi (AI) dan air demineralisasi (AD) ... 91

16. Hasil pengamatan uji kompatibilitas surfaktan MES dengan air formasi 95 17. Hasil pengamatan uji kompatibilitas surfaktan MES dengan air injeksi 95 18. Hasil uji coreflooding larutan surfaktan setelah injeksi air ... 106

xiii

DAFTAR GAMBAR

1. Neraca massa pengolahan kelapa sawit ... 7

2. Reaksi transesterifikasi trigliserida dengan metanol... 9

3. Struktur kimia metil ester sulfonat (Watkins, 2001)... 12

4. Kemungkinan terikatnya pereaksi kimia dalam proses sulfonasi (Jungermann, 1979) ... 15

5. Stoikiometri sulfonasi ME (Roberts et al., 2008) ... 18

6. Hubungan bilangan kapiler terhadap Sor (Stegemeier, 1977) ... 26

7. Perubahan kelakuan fasa akibat perubahan salinitas (Sheng, 2011)... 28

8. Tahapan kegiatan penelitian yang dilaksanakan ... 37

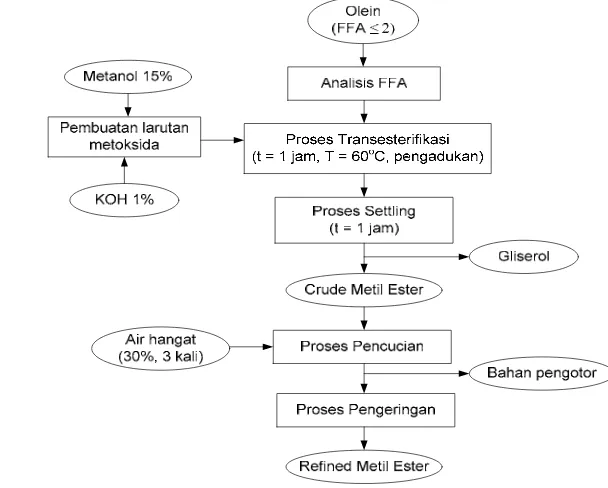

9. Diagram alir proses transesterifikasi olein sawit ... 38

10. Diagram alir penentuan lama proses sulfonasi... 40

11. Skema STFR yang digunakan... 40

12. Diagram alir kajian penambahan metanol pada proses pemurnian MES 41 13. Diagram alir perbaikan kondisi proses produksi MES ... 43

14. Contoh produk surfaktan MES yang dihasilkan ... 53

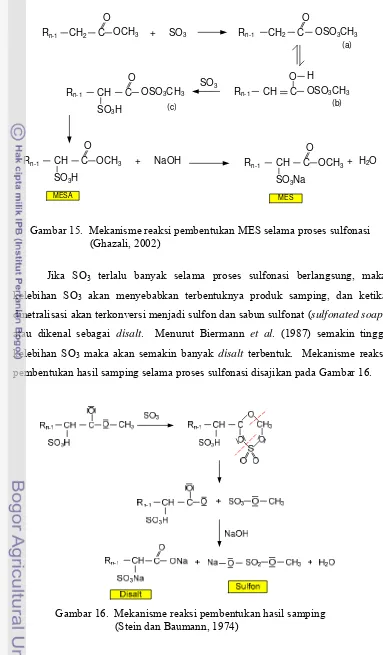

15. Mekanisme reaksi pembentukan MES selama proses sulfonasi (Ghazali, 2002)... 54

16. Mekanisme reaksi pembentukan hasil samping (Stein dan Baumann, 1974)... 54

17. Tegangan antarmuka minyak-air formasi setelah penambahan surfaktan MES dari perlakuan laju udara kering dan pH... 63

18. Tegangan antarmuka minyak-air injeksi setelah penambahan surfaktan MES dari perlakuan laju udara kering dan pH... 66

19. Reaksi pembentukan gugus sulfonat pada ikatan rangkap ... 68

20. Bilangan iod surfaktan MES dari perlakuan laju udara kering dan pH .. 69

21. Kandungan bahan aktif surfaktan MES dari perlakuan laju udara kering dan pH... 71

22. Viskositas surfaktan MES dari perlakuan laju udara kering dan pH... 74

xiv

24. Perbandingan hasil uji FTIR metil ester olein dan MES terbaik pada

rentang bilangan gelombang 400-4000 cm-... 79

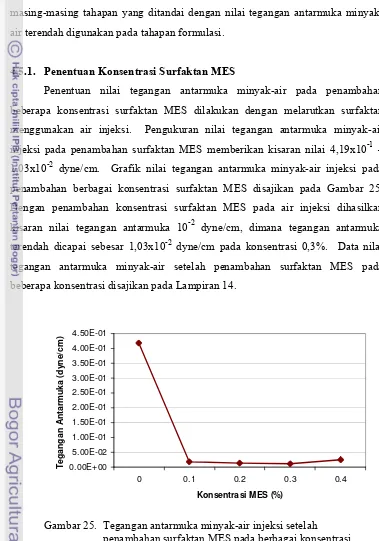

25. Tegangan antarmuka minyak-air injeksi setelah penambahan surfaktan MES pada berbagai konsentrasi ... 80

26. Tegangan antarmuka minyak-air injeksi setelah penambahan larutan MES pada berbagai salinitas ... 82

27. Densitas larutan MES dan air injeksi pada berbagai salinitas ... 84

28. Nilai pH larutan MES dan air injeksi pada berbagai salinitas ... 85

29. Viskositas larutan MES dan air injeksi pada berbagai salinitas... 85

30. Contoh sampel larutan surfaktan MES yang telah ditambah NaOH ... 86

31. Contoh sampel larutan surfaktan MES yang telah ditambah Na2CO3.... 86

32. Tegangan antarmuka minyak-air dengan penambahan MES dan salinitas 15.000 ppm pada berbagai konsentrasi aditif... 87

33. Nilai pH larutan MES dengan salinitas 15.000 ppm pada berbagai konsentrasi aditif ... 89

34. Densitas larutan MES dengan salinitas 15.000 ppm pada berbagai konsentrasi aditif ... 90

35. Nilai tegangan antarmuka minyak-air pada penambahan formula berbasis MES, salinitas 15.000 ppm dan Na2CO3 0,3% dengan variasi surfaktan komersial ... 93

36. Tampilan larutan surfaktan MES-air formasi pada uji kompatibilitas.... 96

37. Tampilan larutan surfaktan MES-air injeksi pada uji kompatibilitas ... 96

38. Hasil uji kelakuan fasa larutan surfaktan-minyak bumi pada suhu reservoir... 97

39. Terbentuknya endapan pada larutan formula surfaktan selama pemanasan pada uji thermal stability... 98

40. Reaksi pengendapan sadah... 99

41. Perubahan nilai tegangan antarmuka akibat pemanasan ... 100

42. Nilai filtrasi rasio (FR) air demineralisasi (AD), air formasi (AF), dan larutan formula surfaktan pada suhu ruang menggunakan berbagai ukuran pori media filtrasi ... 101

43. Kurva standar absorbansi surfaktan MES tanpa methylene blue... 103

xv

DAFTAR LAMPIRAN

1. Prosedur Analisis Bahan Baku Olein Sawit ... 119

2. Prosedur Analisis Metil Ester ... 121

3. Perhitungan Laju Alir ME Olein dan SO3... 126

4. Prosedur Analisis Surfaktan MES ... 127

5. Prosedur Analisis Kinerja Formula Surfaktan Berbasis MES... 130

6. Peralatan dan Instrumen Analisis yang Digunakan ... 132

7. Rekapitulasi Data Hasil Analisis Berbagai Parameter MESA Reesterifikasi ... 144

11. Perbandingan Karakteristik Air Formasi dan Air Injeksi yang Digunakan... 145

12. Rekapitulasi Data Analisis Hasil Perbaikan Proses Produksi MES Terhadap Mutu MES ... 146

13. Rekapitulasi Sidik Ragam dan Uji Lanjut Hasil Analisis Berbagai Parameter MES Olein Hasil Perbaikan Proses ... 151

14. Data Nilai Tegangan Antarmuka Minyak-Air Injeksi Setelah Penambahan Surfaktan MES pada Beberapa Konsentrasi ... 158

15. Rekapitulasi Data Analisis Salinitas Optimal pada Berbagai Parameter Ukurnya ... 159

16. Rekapitulasi Sidik Ragam dan Uji Lanjut Hasil Analisis Penentuan Salinitas Optimal pada Berbagai Parameter Ukurnya ... 162

17. Rekapitulasi Data Analisis Pemilihan Aditif Berdasarkan Berbagai Parameter Ukurnya ... 166

18. Rekapitulasi Sidik Ragam dan Uji Lanjut Hasil Analisis Pemilihan Jenis dan Konsentrasi Aditif pada Berbagai Parameter Ukurnya... 168

19. Rekapitulasi Hasil Analisis Nilai Tegangan Antarmuka Minyak-Air Setelah Penambahan Surfaktan Komersial... 171

20. Nilai Tegangan Antarmuka Minyak-Air Setelah Penambahan Formula Surfaktan Berbasis MES yang Dihasilkan... 174

xvi

22. Hasil Uji Filtrasi Air Demineralisasi, Air Formasi dan Larutan Formula Surfaktan ... 176 23. Proses Pembuatan Core Sintetik ... 178 24. Rekapitulasi Data Hasil Uji Adsorpsi (Metode Absorbansi) ... 179 25. Hasil Uji Adsorpsi Titrasi Dua Fasa ... 180 26. Data Dimensi Core yang Digunakan pada Uji Coreflooding... 182 27. Proses Persiapan dan Tahapan Uji Coreflooding... 183 28. Hasil Uji Coreflooding Larutan Surfaktan Setelah Injeksi Air... 185 29. Hasil Uji Coreflooding Larutan Surfaktan dengan Perbedaan Arah Flow

1.1. Latar Belakang

Menurut BP Statistical Review 2011, sejak tahun 2003 untuk pertama kalinya Indonesia mengalami defisit minyak dimana tingkat konsumsi lebih tinggi dibanding tingkat produksi. Pada tahun 2010 produksi minyak Indonesia hanya 986 kbpd sementara tingkat konsumsi melonjak hingga menembus angka 1.304 kbpd atau defisit 318 kbpd. Tingkat konsumsi akan semakin meningkat dengan adanya pertumbuhan populasi dan meningkatnya ekonomi. Data KESDM (2011) menyebutkan bahwa dalam kurun waktu 23 tahun diprediksi cadangan minyak bumi Indonesia akan habis dengan asumsi tidak ada penemuan cadangan baru. Rendahnya kemampuan produksi minyak bumi Indonesia disebabkan karena lapangan minyak Indonesia yang berjumlah sekitar 14.000 buah (dimana satu lapangan minyak memiliki sekitar 100-200 sumur minyak) pada umumnya sudah merupakan sumur-sumur tua (mature fields), sehingga produksi minyaknya rendah dengan water cut tinggi mencapai 98-99%. Sumur-sumur tua tersebut pada umumnya telah melewati masa puncak produksi. Berdasarkan data Dirjen Migas (2007), hingga tahun 2007 total original oil in place (OOIP) Indonesia mencapai 64.211 BSTB (Billion Stock-Tank Barrels), dimana 31,80% berhasil diproduksikan secara kumulatif, dan diperkirakan remaining reserves hanya sebesar 5,72%, sedangkan sisanya sebesar 62,49% merupakan minyak sisa (residual oil) yang merupakan target enhanced oil recovery (EOR).

EOR yang digunakan yaitu injeksi kimia menggunakan surfaktan. Injeksi surfaktan merupakan salah satu cara untuk mengurangi sisa minyak yang masih tertinggal di dalam reservoir dengan cara menginjeksikan suatu zat aktif permukaan ke dalam reservoir sehingga tegangan antarmuka minyak-air dapat diturunkan. Dengan turunnya tegangan antarmuka maka tekanan kapiler pada daerah penyempitan pori-pori batuan reservoir dapat dikurangi sehingga minyak yang terperangkap dalam pori-pori dapat didesak dan dialirkan ke sumur produksi. Agar dapat menguras minyak yang masih tersisa secara optimal maka diperlukan jenis surfaktan yang sesuai dengan kondisi air formasi dan reservoir tersebut.

Selama ini surfaktan yang umum digunakan pada industri perminyakan merupakan surfaktan berbasis petroleum yang diimpor dengan harga USD 2500 – 4000 per ton. Salah satu surfaktan berbasis petroleum yang banyak digunakan adalah petroleum sulfonat. Sifat beberapa surfaktan berbasis petroleum adalah tidak tahan pada air formasi dengan tingkat kesadahan, salinitas dan suhu tinggi, sehingga surfaktan jenis ini mengalami kendala (menggumpal) saat diaplikasikan pada sumur-sumur minyak Indonesia yang sebagian besar memiliki karakteristik salinitas 5.000 – 40.000 ppm dan kesadahan (> 500 ppm) yang tinggi sehingga dikhawatirkan akan merusak batuan formasi. Selain itu surfaktan petroleum sulfonat sifat deterjensinya akan menurun secara drastis pada air sadah. Menurut Carrero et al. (2006), chemical flooding dengan memanfaatkan surfaktan dapat meningkatkan sekitar 30-55% dari 60-70% OOIP. Hingga saat ini aplikasi surfaktan untuk EOR yang telah dilakukan pada industri perminyakan di Indonesia masih pada tahap ujicoba skala pilot seperti yang dilakukan Chevron di Minas dan Medco di Kaji Semoga, belum sampai pada tahap full scale di lapangan.

Hal ini merupakan peluang yang sangat baik untuk mengembangkanjenis surfaktan berbasis minyak nabati. Berdasarkan ketersediaannya, bahan baku minyak nabati yang dapat dimanfaatkan adalah minyak sawit. Hal ini mengingat potensi sawit Indonesia saat ini sangat besar, pada tahun 2010 total produksi CPO Indonesia mencapai sekitar 20 juta ton (Ditjenbun, 2011). Mengingat hingga saat ini industri hilir sawit yang sudah berkembang di Indonesia yaitu industri minyak

CBS/CBE, creaming fats, vegetable ghee, fatty alcohol, fatty acid dan biodiesel, maka potensi minyak sawit Indonesia perlu ditingkatkan dengan mengembangkan produk hilirnya yang bernilai tambah lebih tinggi, yaitu surfaktan.

Salah satu jenis surfaktan yang potensial untuk dikembangkan yaitu surfaktan metil ester sulfonat (MES). Pemanfaatan minyak sawit menjadi surfaktan MES dapat dilakukan mengingat kandungan asam lemak C16 dan C18 (asam palmitat, asam stearat, dan asam oleat) mempunyai sifat deterjensi yang sangat baik. Surfaktan MES ini telah dimanfaatkan pada industri pembersih, sabun, dan deterjen untuk menghasilkan produk yang lebih ramah lingkungan karena sifat surfaktan MES yang biodegradable. Aplikasi surfaktan MES memungkinkan untuk dilakukan pada industri perminyakan mengingat surfaktan MES memiliki kelebihan dibandingkan surfaktan berbasis petrokimia, diantaranya : bersifat terbarukan, mudah didegradasi (good biodegradability), biaya produksi lebih rendah (sekitar 57%) dari biaya produksi surfaktan dari petrokimia (linier alkilbenzen sulfonat, LAS), karakteristik dispersi yang baik, sifat detergensi yang baik terutama pada air dengan tingkat kesadahan yang tinggi (hard water) dan tidak adanya fosfat, pada konsentrasi MES yang lebih rendah daya deterjensinya sama dengan petroleum sulfonat, dapat mempertahankan aktivitas enzim yang lebih baik pada formula deterjen, dan memiliki toleransi yang lebih baik terhadap keberadaan kalsium (Watkins, 2001).

dengan air formasi dan kestabilan terhadap temperatur, kesadahan dan salinitas, (c) memiliki mobilitycontrol dan (d) kelayakan ekonomis proses (Pithapurwala et al., 1986). Bila surfaktan mempunyai ultralow interfacial tension (di bawah 10-2 dyne/cm) dapat diduga mampu meningkatkan recovery sekitar 10-20% (Aczo Surfactant, 2006). Selama ini surfaktan golongan sulfonat yang telah dimanfaatkan untuk proses enhanced oil recovery diantaranya adalah petroleum sulfonat (Smith et al., 2005), olefin sulfonat (Hutchison et al., 2010), lignosulfonat (Kalfoglou, 1982).

Penelitian pemanfaatan surfaktan MES untuk EOR telah dilakukan oleh Hambali et al. (2009) pada aplikasi batuan pasir. Pemanfaatan surfaktan MES untuk oil well stimulation agent telah dilakukan oleh Hambali et al. (2008) dengan menggunakan surfaktan MES yang terbuat dari metil ester C12 dari PKO dan reaktan yang digunakan NaHSO3. Pemakaian C12 sebagai bahan baku surfaktan MES akan mendorong terbentuknya busa dalam jumlah besar pada saat aplikasi, kondisi ini tidak diinginkan oleh industri perminyakan sehingga sebagai alternatif lain dapat digunakan asam lemak C16 dan C18 yang banyak terdapat pada olein sawit. Selain itu pada proses produksi menggunakan reaktan NaHSO3 dihasilkan sludge dalam jumlah besar. Karenanya pada penelitian ini akan dikembangkan surfaktan MES dengan menggunakan reaktan gas SO3 sehingga selain dihasilkan surfaktan MES dengan karakteristik sifat antarmuka yang diinginkan, juga pada proses produksinya tidak dihasilkan limbah sludge. Proses produksi dilakukan menggunakan reaktor sulfonasi bertabung tunggal yang disebut Singletube Film Sulfonation Reactor (STFR) yang dikembangkan oleh Hambali et al. (2009). Teknologi sulfonasi yang dibuat oleh provider teknologi luar negeri pada prinsipnya menggunakan falling film, misalnya Chemithon

menggunakan reaktor tabung tunggal yang disebut annular falling film

(MacArthur et al., 2002), sementara Ballestra menggunakan banyak tabung yang disebut Multitube Film Sulfonation Reactor (MTFR) (Roberts et al., 2008).

memberikan kinerja terbaik untuk diaplikasikan pada industri perminyakan. Formula yang dihasilkan akan diujicobakan pada fluida formasi dan core standar skala laboratorium untuk melihat kinerja formula surfaktan ini pada skala laboratorium sebelum dikembangkan lebih lanjut untuk aplikasi pada skala pilot dan lapangan. Dalam praktek di lapangan, jenis minyak yang ada di reservoir tidak mudah diubah karakteristiknya, demikian juga kondisi reservoirnya berbeda-beda antara satu lapangan dengan lapangan yang lain, sehingga yang dapat dilakukan adalah mendapatkan jenis surfaktan yang sesuai untuk jenis minyak dan kondisi reservoir tertentu. Seringkali terjadi kegagalan dalam injeksi surfaktan karena tidak mengetahui jenis surfaktan yang sesuai dalam mengurangi tegangan antarmuka sehingga tidak mampu menarik minyak dari pori-pori, bahkan dapat menyebabkan rusaknya reservoir. Untuk itu perlu dicari kombinasi formula yang sesuai dengan mempertimbangkan faktor besaran tegangan antarmuka, densitas, viskositas, ketahanan pada salinitas, dan kompatibiliti terhadap fluida formasi dan core standar agar diperoleh formula surfaktan MES terbaik yang dapat memberikan laju peningkatan recovery minyak terbesar pada proses injeksi skala laboratorium.

1.2. Tujuan Penelitian

Penelitian ini bertujuan untuk menghasilkan surfaktan MES dan formula surfaktan berbasis MES dari olein sawit untuk aplikasi pada proses peningkatan perolehan minyak bumi menggunakan fluida dari formasi karbonat.

1.3. Ruang Lingkup

Ruang lingkup kegiatan penelitian ini adalah sebagai berikut :

1. Kajian proses produksi surfaktan metil ester sulfonat berbasis olein sawit menggunakan reaktor Singletube Film Sulfonation Reactor (STFR).

2. Formulasi surfaktan MES meliputi penentuan konsentrasi surfaktan MES, penentuan salinitas optimum, pemilihan aditif dan co-surfaktan.

2.1. Minyak Sawit

Kelapa sawit menghasilkan dua macam minyak yang sangat berlainan sifatnya, yaitu minyak yang berasal dari sabut (mesokarp) dan minyak yang berasal dari inti/biji (kernel). Minyak kelapa sawit yang dihasilkan dari sabut dikenal dengan crude palm oil (CPO) dan dari biji disebut minyak inti sawit atau palm kernel oil (PKO). Neraca massa pengolahan kelapa sawit dapat dilihat pada Gambar 1.

Gambar 1. Neraca massa pengolahan kelapa sawit

CPO diperoleh dari bagian mesokarp buah kelapa sawit yang telah mengalami beberapa proses, yaitu sterilisasi, pengepresan, dan klarifikasi. Minyak ini merupakan produk level pertama yang dapat memberikan nilai tambah sekitar 30% dari nilai tandan buah segar. Komponen asam lemak dominan pada CPO adalah asam palmitat dan oleat. Palm Kernel Oil (PKO) diperoleh dari bagian kernel buah kelapa sawit dengan cara pengepresan. Komponen asam lemak dominan penyusun PKO adalah asam laurat, miristat dan oleat. Minyak inti sawit

Tandan Buah Segar (TBS) 100 %

Brondolan 66,05 % Tandan Kosong + Air

(PKO) memiliki karakteristik yang sangat berbeda dengan minyak sawit (CPO). Minyak inti sawit memiliki kandungan asam laurat yang sangat tinggi dengan titik leleh yang tinggi, sedangkan minyak sawit didominasi oleh asam palmitat dengan kisaran antara titik leleh dengan titik lunak (softening point) yang sangat jauh (O’Brien, 2000).

Pemisahan asam lemak penyusun trigliserida pada minyak sawit dapat dilakukan dengan menggunakan proses fraksinasi. Secara umum proses fraksinasi minyak sawit dapat menghasilkan 73% olein, 21% stearin, 5% Palm Fatty Acid Distillate (PFAD), dan 0,5% limbah. Komposisi asam lemak beberapa produk sawit disajikan pada Tabel 1.

Tabel 1. Komposisi asam lemak beberapa produk sawit

Jenis Bahan

2.2. Proses Transesterifikasi

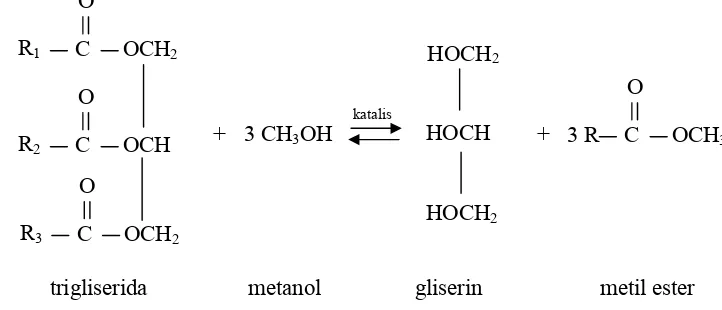

2004; Meher et al., 2004). Transesterifikasi merupakan suatu reaksi kesetimbangan. Untuk mendorong reaksi bergerak ke kanan agar dihasilkan metil ester maka perlu digunakan alkohol dalam jumlah berlebih atau salah satu produk yang dihasilkan harus dipisahkan. Pada Gambar 2 disajikan reaksi transesterifikasi trigliserida dengan metanol untuk menghasilkan metil ester (biodiesel).

Proses transesterifikasi dipengaruhi oleh berbagai faktor tergantung kondisi reaksinya (Meher el al., 2004). Faktor tersebut diantaranya adalah rasio molar minyak dengan alkohol, waktu reaksi, suhu, jenis katalis dan konsentrasinya, karakteristik trigliserida dan intensitas pencampuran, kandungan asam lemak bebas dan kadar air minyak, dan penggunaan cosolvent organik. Kualitas biodiesel dipengaruhi oleh kualitas bahan baku minyak (feedstock), komposisi asam lemak dari minyak, proses produksi dan bahan lain yang digunakan dalam proses dan parameter pasca-produksi seperti kontaminan (Gerpen, 2004). Kontaminan tersebut diantaranya adalah bahan tak tersabunkan, air, gliserin bebas, gliserin terikat, alkohol, FFA, sabun, residu katalis (Gerpen, 1996). Reaksi transesterifikasi secara curah (batch) lebih sederhana, dan dapat mengkonversi minyak menjadi metil ester hingga 80 - 94% dalam waktu 30 – 120 menit. Reaktor esterifikasi secara kontinyu telah dikembangkan untuk mengurangi

R1 C

trigliserida metanol gliserin metil ester

katalis

ukuran reaktor dan waktu reaksi. Noureddini et al. (1996) melaporkan memperoleh hasil 98% dalam waktu 1 menit sampai 1 jam.

2.3. Surfaktan

Surfaktan atau surface active agent merupakan suatu molekul amphipatic atau amphiphilic yang mengandung gugus hidrofilik dan lipofilik dalam satu molekul yang sama. Berdasarkan kegunaannya, surfaktan diklasifikasikan menjadi deterjen, bahan pembasah (wetting agent), emulsifier, agen pendispersi, agen pembusa (frothing agent) (Swern, 1979). Sifat-sifat surfaktan adalah mampu menurunkan tegangan permukaan, tegangan antarmuka, meningkatkan kestabilan partikel yang terdispersi dan mengontrol jenis formasi emulsi misalnya oil in water (o/w) atau water in oil (w/o). Di samping itu, surfaktan akan terserap ke dalam permukaan partikel minyak atau air sebagai penghalang yang akan mengurangi atau menghambat penggabungan (coalescence) dari partikel yang terdispersi (Rieger, 1985).

aplikasi surfaktan pada industri, jenis surfaktan yang dipilih pada proses pembuatan suatu produk tergantung pada kinerja dan karakteristik surfaktan tersebut serta produk akhir yang diinginkan.

Peranan surfaktan yang begitu berbeda dan beragam disebabkan oleh struktur molekulnya yang tidak seimbang. Molekul surfaktan dapat divisualisasikan seperti berudu ataupun bola raket mini yang terdiri atas bagian kepala dan ekor. Bagian kepala bersifat hidrofilik (suka air), merupakan bagian yang sangat polar, sedangkan bagian ekor bersifat hidrofobik (benci air/suka minyak), merupakan bagian nonpolar. Kepala dapat berupa anion, kation atau nonion, sedangkan ekor dapat berupa rantai linier atau cabang hidrokarbon. Konfigurasi kepala-ekor tersebut membuat surfaktan memiliki fungsi yang beragam di industri (Hui, 1996; Hasenhuettl, 1997). Aplikasi surfaktan pada industri sangat luas, contohnya yaitu sebagai bahan utama pada industri deterjen dan pembersih lainnya, bahan pembusaan dan emulsifier pada industri kosmetik dan farmasi, bahan emulsifier pada industri cat, serta bahan emulsifier dan sanitasi pada industri pangan (Hui, 1996). Pemakaian terbesar surfaktan adalah untuk aplikasi pencucian dan pembersihan (washing and cleaning applications.

Tabel 2. Data ekspor surfaktan Indonesia tahun 2005 - 2009

Jenis Surfaktan

Anionik Kationik Nonionik Lainnya

Tahun 2009 31.695.464 39.452.807 132.993 154.972 6.032.206 8.632.236 6.107.254 6.314.511 2008 29.042.000 46.769.566 63.820 79.762 4.380.840 7.981.815 6.875.800 7.334.971 2007 34.051.157 40.184.851 219.881 184.373 3.323.118 5.631.458 5.992.161 5.443.039 2006 26.201.796 29.154.490 266.974 286.964 2.323.129 3.654.845 4.190.190 3.754.886 2005 21.053.245 23.617.016 135.618 168.596 1.320.519 1.851.079 4.241.430 3.507.145

Sumber : BPS (2010).

Tabel 3. Data impor surfaktan Indonesia tahun 2005 - 2009

Jenis Surfaktan

Anionik Kationik Nonionik Lainnya

Tahun 2009 23.625.842 28.785.766 349.752 544.818 4.594.962 6.148.480 1.282.671 1.586.341 2008 17.514.548 28.964.737 367.594 587.319 4.397.641 8.420.211 4.121.177 5.060.178 2007 13.262.553 16.975.633 298.823 406.974 1.982.829 2.679.349 3.730.172 3.254.190 2006 20.323.451 25.161.752 357.772 512.953 1.779.542 2.257.060 8.286.006 8.797.486 2005 16.376.519 19.561.960 240.122 273.000 1.607.038 2.284.331 8.144.926 7.815.574

Sumber : BPS (2010).

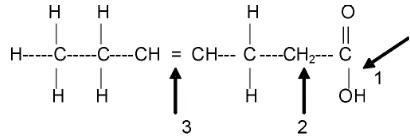

2.4. Surfaktan MES

MES merupakan surfaktan anionik dengan struktur umum RCH(CO2Me)SO3Na, sebagaimana disajikan pada Gambar 3. Surfaktan ini dihasilkan melalui proses sulfonasi metil ester asam lemak (RCH2CO2Me) yang diperoleh dari minyak nabati dan lemak hewani seperti minyak kelapa, minyak sawit, minyak inti sawit, stearin sawit, minyak kedelai, dan lemak sapi (tallow) (Robert, 2001; Watkins, 2001).

Gambar 3. Struktur kimia metil ester sulfonat (Watkins, 2001)

MES berupa ME C16 sebagai komponen terbesar, yang dihasilkan sebagai by

product produksi biodiesel (Ahmad et al., 2007). Menurut Mazzanti (2008), beberapa pemain besar dalam industri deterjen telah mengadopsi MES, dengan pertimbangan bahwa :

a. Peningkatan jumlah pabrik biodiesel di Asia Tenggara akan membuat

ketersediaan fraksi ME C16 dalam jumlah besar di masa depan sebagai bahan baku untuk memproduksi MES dengan harga kompetitif makin meningkat, meskipun terjadi fluktuasi harga yang sangat tajam dari minyak sawit. Hal ini mengingat bahan baku MES yang digunakan merupakan hasil samping dari pabrik biodiesel tersebut.

b. Peningkatan harga minyak bumi yang terus terjadi merefleksikan peningkatan harga bahan baku berbasis minyak bumi (misalnya harga LAB), yang membuat penggunaan MES menjadi semakin menarik secara ekonomi.

c. Perkembangan teknologi yang dicapai pada proses MES menjadi bentuk

bubuk yang sesuai untuk produk deterjen telah mendorong peningkatan kualitas MES, keamanan proses produksi, dan pengurangan biaya proses produksinya. Untuk alasan ini, instalasi pabrik produksi MES telah dilakukan oleh Desmet Ballestra di Asia Tenggara dan Amerika Utara dengan kapasitas keseluruhan mencapai 150.000 ton/tahun MES kering. Pabrik ini mulai berproduksi skala industri pada akhir tahun 2008.

Menurut Matheson (1996), MES memperlihatkan karakteristik dispersi yang baik, sifat detergensi yang baik terutama pada air dengan tingkat kesadahan yang tinggi (hard water) dan tidak adanya fosfat, ester asam lemak C14, C16 dan C18 memberikan tingkat detergensi terbaik, serta bersifat mudah didegradasi (good

biodegradability). Dibandingkan petroleum sulfonat, surfaktan MES

menunjukkan beberapa kelebihan diantaranya yaitu pada konsentrasi yang lebih rendah daya deterjensinya sama dengan petroleum sulfonat, dapat mempertahankan aktivitas enzim yang lebih baik, toleransi yang lebih baik terhadap keberadaan kalsium, dan kandungan garam (disalt) lebih rendah.

gugus minyak atau lemak atau terlalu kecilnya afinitas untuk gugus air, yang mengakibatkan keterbatasan kelarutan di dalam air. Demikian juga sebaliknya, apabila rantai hidrofobiknya terlalu pendek, komponen tidak akan terlalu bersifat aktif permukaan (surface active) karena ketidakcukupan gugus hidrofobik dan akan memiliki keterbatasan kelarutan dalam minyak. Pada umumnya panjang rantai terbaik untuk surfaktan adalah asam lemak dengan 10-18 atom karbon. MES dari minyak nabati yang mengandung atom karbon C10, C12 dan C14 biasa digunakan untuk light duty dishwashing detergent, sedangkan MES dari minyak nabati dengan atom karbon C16-18 dan tallow biasa digunakan untuk deterjen bubuk dan deterjen cair (liquid laundry detergent). Pada suhu di bawah suhu pencucian, MES C16 memperlihatkan daya detergensi terbaik, kemudian diikuti oleh C18 dan C14 (Watkins, 2001).

Produksi MES skala pilot yang dilakukan oleh beberapa perusahaan menggunakan kualitas bahan baku yang beragam. Procter and Gamble (P&G) menggunakan ME C12-14, Henkel dan Chengdu Nymph menggunakan ME C16-18 dan Emery menggunakan methyl tallowate (MacArthur et al., 2002). Pada Tabel 4 disajikan perbandingan kualitas bahan baku metil ester yang digunakan untuk memproduksi MES. Surfaktan MES tersebut diproduksi oleh P&G, Henkel dan Chengdu dengan tujuan untuk diaplikasikan pada proses produksi deterjen.

2.5. Proses Sulfonasi

Proses sulfonasi dilakukan dengan mereaksikan kelompok sulfat dengan minyak, asam lemak (fatty acid), ester, dan alkohol lemak (fatty alcohol). Diistilahkan sebagai sulfonasi karena proses ini melibatkan penambahan gugus sulfat pada senyawa organik. Jenis minyak yang biasanya disulfonasi adalah minyak yang mengandung ikatan rangkap ataupun gugus hidroksil pada molekulnya. Di industri, bahan baku minyak yang digunakan adalah minyak berwujud cair yang kaya akan ikatan rangkap (Bernardini, 1983).

diinginkan, kapasitas produksi yang disyaratkan, biaya bahan kimia, biaya peralatan proses, sistem pengamanan yang diperlukan, dan biaya pembuangan limbah hasil proses. Menurut Bernardini (1983) dan Pore (1976), reaktan yang dapat dipakai pada proses sulfonasi antara lain asam sulfat (H2SO4), oleum (larutan SO3 di dalam H2SO4), sulfur trioksida (SO3), NH2SO3H, dan ClSO3H. Untuk menghasilkan kualitas produk terbaik, beberapa perlakuan penting yang harus dipertimbangkan adalah rasio mol reaktan, suhu reaksi, konsentrasi grup sulfat yang ditambahkan, waktu netralisasi, pH dan suhu netralisasi (Foster, 1996).

Tabel 4. Perbandingan kualitas bahan baku metil ester untuk produksi MES

Bahan Baku Metil Ester ME C12 a) ME C16 b)

Bilangan asam (mg KOH/g ME)

Komposisi asam lemak (%) :

< C12 0,85 0,00 0,00 0,11

Ket. a) Procter and Gamble, b) Henkel dan Chengdu Nymph, c) Emery. Sumber : MacArthur et al. (2002).

Menurut Foster (1996), proses sulfonasi menggunakan SO3 dilakukan dengan cara melarutkan SO3 dengan udara yang sangat kering dan direaksikan secara langsung dengan bahan baku organik yang digunakan. Sumber gas SO3 yang digunakan dapat berbentuk SO3 cair ataupun SO3 yang diproduksi dari hasil pembakaran sulfur. Reaksi gas SO3 dengan bahan organik berlangsung cukup cepat. Biaya proses sulfonasi dengan SO3 paling rendah dibandingkan proses sulfonasi lainnya, menghasilkan produk yang berkualitas tinggi, proses bersifat sinambung, dan sesuai untuk volume produksi yang besar.

Menurut Foster (1996), kelebihan pemakaian SO3 adalah SO3 mampu mensulfonasi beragam bahan baku dan menghasilkan produk dengan kualitas baik dibandingkan bila menggunakan jenis reaktan yang lain. Namun kendala yang dihadapi bila menggunakan SO3 adalah sebagai berikut : (1) gas SO3 hasil pembakaran SO2 umumnya memiliki konsentrasi 26 - 18 persen, sehingga harus dilarutkan dengan udara kering ke kisaran normal untuk proses sulfonasi yaitu antara 4 - 7 persen, (2) gas SO3 memiliki dew point yang lebih tinggi (umumnya -35 oC) dibanding yang diperlukan pada instalasi sulfonasi (umumnya 60 hingga -80 oC), sehingga sangat berpengaruh terhadap kualitas produk pada proses sulfonasi, dan (3) biaya inisial peralatan yang mahal dan kompleks.

Menurut Robert et al. (2008), untuk memproduksi MES setidaknya terdapat tiga tahapan penting, yaitu (a) tahap kontak ME/SO3, (b) tahap aging, dan (c) tahap netralisasi. Pada tahap kontak ME/SO3, SO3 diabsorbsi oleh ME membentuk produk antara. Rasio mol SO3-ME tidak boleh lebih rendah dari 1,2 karena akan menyebabkan tidak tercapainya konversi penuh ME. Tahapan ini biasanya berlangsung cepat secara kontinyu pada reaktor falling film. Proses

sulfonasi ME belum menghasilkan MES, namun produk antara Methyl Ester

Sulfonic Acid (MESA) (MacArthur et al., 2002) atau fatty acid methyl ester (α-SF) (Yamada dan Matsutani, 1996) yang bersifat asam. MESA merupakan surfaktan anionik, memiliki deterjensi tinggi, dan bersifat biodegradable (Yamada dan Matsutani, 1996). Pada tahap awal sulfonasi, sulfur trioksida diserap oleh metil ester dan secara cepat membentuk produk anhidrid intermediet di dalam keseimbangan yang mengaktifkan karbon alfa menuju reaksi sulfonasi untuk membentuk produk intermediet. Produk intermediet akan mengalami penyusunan kembali untuk melepaskan sulfur trioksida untuk membentuk asam sulfonat ester metil yang diinginkan (MESA). Sulfur trioksida yang dilepaskan lalu akan mengkonversi sisa produk anhidrid intermediet membentuk produk intermediet. Produk intermediet kemudian akan dikonversi menjadi MESA (MacArthur et al., 2002). Stoikiometri sulfonasi ME disajikan pada Gambar 5. Jika produk intermediet tersebut dinetralisasi sebelum terkonversi sempurna menjadi MESA, maka banyak ME yang belum terkonversi, sehingga konversi ME menjadi produk sulfonat hanya berkisar 60-75%. Produk sulfonat yang telah dinetralisasi pada tahapan ini mengandung MES dalam jumlah kecil, sementara sebagian besar akan terdiri atas disalt (RCH(CO2Na)SO3Na) bersama dengan sodium methyl sulfate (SMS, MeOSO3Na), karenanya diperlukan proses aging.

Tahap aging merupakan tahap dimana produk antara bereaksi, sehingga proses konversi ME menjadi produk sulfonat makin sempurna. Tahap aging pada

sulfonasi ME lebih sulit dibanding aging pada sulfonasi LAB, karena

mol 1,2 untuk kondisi proses sulfonasi 45 menit pada suhu 90oC ataupun pada kondisi proses sulfonasi 3,5 menit pada suhu 120oC akan memberikan tingkat konversi 98%. Sementara jika menggunakan continuously stirred tank reactor (CSTR) maka waktu aging harus digandakan. Tahap nentralisasi diperlukan, karena jika produk antara hasil reaksi bersifat asam tidak dinetralisasi akan menyebabkan kerusakan pada warna. Khususnya untuk C16 dan bahan baku ME dengan asam lemak lebih tinggi lainnya, dimana produk menjadi lebih kental dan bahkan memadat kecuali jika dipanaskan. Untuk mengurangi warna gelap tersebut, pada tahap pemucatan ditambahkan larutan H2O2 atau larutan metanol, yang dilanjutkan dengan proses netralisasi dengan menambahkan larutan alkali (KOH atau NaOH). Setelah melewati tahap netralisasi, produk yang berbentuk pasta dikeringkan sehingga produk akhir yang dihasilkan berbentuk concentrated pasta, solid flake, atau granula (Watkins, 2001).

Gambar 5. Stoikiometri sulfonasi ME (Robert et al., 2008)

(MeOSO3Na) juga terdapat pada jumlah yang ekivalen dengan molar disalt. Menurut Gupta dan Wiese (1992) dalam reaktor sulfonasi, nisbah mol SO3 dan alkil dikontrol antara 1,03 : 1 hingga 1,06 : 1 agar dicapai tingkat konversi yang optimum tanpa menyebabkan terjadinya peningkatan reaksi samping ataupun degradasi warna. Suhu reaktor dikontrol antara 110 - 150 oF (43 - 65 oC). Sebelum proses sulfonasi dilakukan, terlebih dahulu gas SO3 dicampur dengan udara kering hingga konsentrasinya menjadi 4 - 8 persen. Proses netralisasi dapat dilakukan dengan menggunakan pelarut KOH, NH4OH, NaOH, atau alkanolamin.

Menurut Moreno et al. (2003) selama proses sulfonasi berlangsung produk lain seperti anhidrid dan sulfon juga terbentuk. Sekitar 25% sulfon dan 75% LAB yang tidak bereaksi dengan gas SO3 dapat dihilangkan selama proses aging dan dikonversi menjadi bahan aktif. Anhidrid dapat dihilangkan melalui proses hidrolisis, akan tetapi sulfon yang terbentuk selama proses sulit untuk dipisahkan.

Baker (1995) telah memperoleh paten proses pembuatan sulfonated fatty acid alkyl ester dengan tingkat kemurnian yang tinggi. Bahan baku yang digunakan berasal dari asam lemak minyak nabati komersial. Proses sulfonasi dilakukan dengan mereaksikan alkil ester dan gas SO3 dalam falling film reactor, dengan perbandingan reaktan antara SO3 dan alkil ester yaitu 1,1 : 1 hingga 1,4 : 1 pada suhu proses antara 75 - 95 oC dan lama reaksi antara 20 - 90 menit, dan dilanjutkan dengan netralisasi berulang untuk mereduksi bahan pengotor dalam jumlah sedikit (termasuk disalt dan dimethyl sulfate (DMS)).

Menurut Sheats dan MacArthur (2002), penelitian mengenai produksi MES skala pilot plant secara sinambung telah dilakukan oleh Chemithon Corporation. Produksi MES dilakukan dalam beberapa tahap, yaitu tahap proses sulfonasi dimulai dengan pemasukan bahan baku metil ester dan gas SO3 ke reaktor dan selanjutnya diikuti dengan tahap aging (pencampuran di digester), tahap pemucatan, tahap netralisasi, dan tahap pengeringan. Bahan baku yang digunakan yaitu metil ester dari minyak kelapa, minyak inti sawit, stearin sawit, minyak kedelai dan tallow. Bahan baku metil ester dimasukkan ke reaktor pada suhu 40 - 56 oC, rasio mol reaktan SO3 dan metil ester sekitar 1,2 - 1,3 dan konsentrasi gas SO3 7 persen dan suhu gas SO3 sekitar 42 oC. MES segera ditransfer ke digester pada saat mencapai suhu 85oC, dengan lama proses 0,7 jam (42 menit). Untuk pemurnian digunakan metanol sekitar 31 - 40 persen (b/b, MES basis) dan H2O2 50 persen sekitar 1 - 4 persen (b/b, MES basis) pada suhu

95 - 100oC selama 1 - 1,5 jam. Metanol berfungsi untuk mengurangi

mencampurkan ester sulfonat dengan 10-15 persen metanol di dalam digester, dan dilanjutkan dengan proses netralisasi berupa penambahan 50 persen KOH.

2.6. Enhanced Oil Recovery (EOR)

Minyak mentah (petroleum) adalah campuran yang kompleks, terutama terdiri dari hidrokarbon bersama-sama dengan sejumlah kecil komponen yang mengandung sulfur, oksigen dan nitrogen serta komponen yang mengandung logam dalam jumlah sangat kecil. Menurut Said (1998), senyawa hidrokarbon dapat digolongkan dalam empat jenis, yaitu (a) golongan paraffin (hidrokarbon jenuh), (b) golongan hidrokarbon tak jenuh, (c) golongan naphtena, dan (d) golongan aromatik. Golongan paraffin memiliki ikatan atom C yang tunggal, sehingga membentuk rumus bangun yang mempunyai rantai terbuka, berupa gas, cair ataupun zat padat tergantung dari jumlah atom C dalam satu molekul, dan jika berada dalam ruangan yang mengandung udara atau oksigen dan diberi kalor akan terbakar. Hidrokarbon tak jenuh adalah hidrokarbon yang mempunyai ikatan rangkap ataupun ikatan tiga yang digunakan untuk mengikat dua atom C yang berdekatan. Golongan ini dapat dibedakan menjadi tiga deretan, yaitu deretan olefin, diolefin dan asitilen. Ikatannya sangat reaktif, sehingga jarang terdapat dalam minyak mentah yang terbentuk di alam, tetapi dapat terbentuk dalam jumlah besar pada proses cracking dari minyak mentah. Golongan naphtena termasuk dalam hidrokarbon jenuh tetapi rantai karbonnya merupakan rantai tertutup, bersifat stabil dan hampir sama dengan paraffin. Golongan aromatik terdiri dari benzene dan turunannya, bersifat tidak reaktif dan tidak sestabil golongan paraffin. Pada suhu dan tekanan standar hidrokarbon aromatik berada dalam bentuk cair atau padat.

(bulk volume) dari suatu batuan. Ruang kosong tersebut dapat merupakan pori-pori yang saling berhubungan satu sama lain, tetapi dapat pula merupakan rongga-rongga yang saling terpisah atau tersekat. Porositas memiliki satuan dalam persen. Klasifikasi porositas reservoir disajikan pada Tabel 5. Permeabilitas adalah ukuran kemampuan suatu batuan berpori untuk mengalirkan fluida. Permeabilitas berpengaruh terhadap besarnya kemampuan produksi (laju alir) pada sumur-sumur penghasilnya. Besaran permeabilitas sangat bergantung dari hubungan antara pori dalam batuan dengan satuan Darcy atau miliDarcy (mD), namun harga permeabilitas tidak ada hubungan langsung dengan porositasnya. Klasifikasi permeabilitas beberapa reservoir disajikan pada Tabel 6.

Tabel 5. Klasifikasi porositas reservoir

Porositas (%) Keterangan

0 – 5 Porositas jelek sekali

5 – 10 Porositas jelek

10 – 15 Porositas sedang

15 – 20 Porositas baik

20 – 25 Porositas baik sekali

Sumber : Koesoemadinata (1978).

Tabel 6. Klasifikasi permeabilitas reservoir

Permeabilitas (mD) Keterangan

< 5 Ketat (tight)

5 – 10 Cukup (fair)

10 - 100 Baik (good)

100 – 1000 Baik sekali

> 1000 Very good

Sumber : Koesoemadinata (1978).

teknik IOR yang melibatkan penginjeksian material untuk meningkatkan recovery minyak bumi disebut sebagai enhanced oil recovery (EOR), yang biasanya menggunakan injeksi gas tercampur, bahan kimia (chemical) ataupun thermal energy untuk mengubah karakteristik dari suatu reservoir agar minyak yang diperoleh lebih besar dibandingkan pada tahap sebelumnya (Lake, 1989).

Peningkatan perolehan minyak merupakan suatu teknologi yang memerlukan biaya dan memiliki resiko yang tinggi. Untuk itu sebelum metode EOR diterapkan di lapangan maka harus dikaji baik secara teknik maupun ekonomi. Menurut Lake (1989), untuk mencapai hasil yang diinginkan dalam penerapan metode EOR biasanya melalui tiga tahapan penyaringan berikut : (a) Memilih metode EOR yang tepat, yaitu dengan cara membandingkan karakteristik reservoir dengan kriteria penyaringan atau screening criteria yang telah dibuat berdasarkan pengalaman di lapangan dan di laboratorium, (b) Evaluasi reservoir dengan model sederhana yang menjelaskan proses utama dilengkapi dengan perkiraan perolehan minyak dan biaya yang dibutuhkan, dan (c) Evaluasi secara terperinci melalui simulasi reservoir dan percobaan di laboratorium pada contoh batuan reservoir. Pada Tabel 7 disajikan klasifikasi metode EOR berdasarkan mekanisme pendesakan. Pada Tabel 8 disajikan klasifikasi metode EOR berdasarkan jenis fluida yang diinjeksikan.

Tabel 7. Klasifikasi metode EOR berdasarkan mekanisme pendesakan

Current Enhanced Recovery Methods Solvent Extraction and/or Miscible Type Processes

Nitrogen and flue gas

Hydrocarbon-miscible methods CO2 flooding

“Solvent” extraction of mined, oil bearing core

IFT Reduction Processes

Miscellar/polymer flooding (included in miscible type flooding above) ASP flooding

Viscosity Reduction or Viscosity Increase and (or driving fluid) Processes Plus Pressure

Steam flooding Fire flooding Polymer flooding

Enhanced gravity drainage by gas or steam injection

Tabel 8. Klasifikasi metode EOR berdasarkan fluida injeksi

Current and past EOR Methods Gas and Hydrocarbon Solvent Methods

“Inert” gas injection

Improved Water Flooding Methods

Alcohol-miscible solvent flooding Micellar/polymer (surfactant) flooding Alkaline flooding

Dalam kegiatan eksploitasi minyak dan gas bumi, selain minyak yang diproduksikan terdapat pula gas, baik yang terperangkap secara terpisah dari minyak maupun gas yang larut di dalam minyak. Selain itu diproduksikan juga air yang dikenal sebagai air formasi atau brine. Air formasi adalah air yang terkumpul bersama minyak dan gas di dalam lapisan reservoir, terletak pada kedalaman lebih dari 1000 meter dan terletak di bawah zona minyak.

tekanan reservoir sehingga produksi minyak pada sumur tersebut perlu dibantu dengan teknologi secondary recovery ataupun tertiary recovery. Senyawa penyusun utama air formasi terdiri dari kation dan anion seperti kalsium, magnesium, besi, barium, natrium, klorida, karbonat dan bikarbonat, serta sulfat. Menurut Lake (1989), reservoir-reservoir minyak bumi berbeda dalam hal kondisi geologis alamnya, kandungan air dalam reservoir, dan sebagainya. Berdasarkan hal tersebut, metode optimum untuk merekoveri minyak bumi dalam jumlah yang maksimum pada suatu reservoir berbeda terhadap reservoir yang lain.

Metode EOR telah umum diterapkan di negara lain, namun penerapan di Indonesia masih terkendala karena ketidaksesuaian antara air formasi dan batuan formasi dari sumur minyak di Indonesia dengan surfaktan komersial yang berbasis minyak bumi yang bila digunakan menyebabkan terjadinya penggumpalan dan menimbulkan gangguan pada sumur produksi. Hal ini menjadi peluang untuk dikembangkan jenis surfaktan berbasis sawit yang sesuai untuk sumur minyak bumi di Indonesia.

2.7. Kegunaan Surfaktan dalam Proses EOR

Surfaktan memegang peranan penting di dalam proses Enhanced Oil

Recovery (EOR) dengan cara menurunkan tegangan antarmuka, mengubah

menjadi micelles. Hal yang penting dalam proses penggunaan surfaktan untuk menghasilkan perolehan (recovery) minyak yang tinggi adalah: (a) memiliki IFT yang sangat rendah (minimal 10-3 dyne/cm) antara chemical bank dan residual oil dan antara chemical bank dan drive fluid, (b) memiliki kecocokan/kompatibiliti dengan air formasi dan kestabilan terhadap temperatur, (c) memiliki mobility control dan (d) kelayakan ekonomis proses (Pithapurwala et al., 1986).

Proses injeksi surfaktan perlu memperhatikan besar bilangan kapiler terhadap penurunan saturasi minyak tersisa (Sor). Biasanya reservoir yang diinjeksi surfaktan memiliki harga saturasi minyak tersisa di bawah 45% dengan harga bilangan kapiler berkisar 10-4 – 10-2, sehingga pendesakan surfaktan dapat optimal. Semakin rendah saturasi minyak tersisa pada suatu reservoir, maka semakin besar bilangan kapiler yang dibutuhkan agar pendesakan surfaktan optimal (Lake, 1989). Untuk memperbesar bilangan kapiler diperlukan tegangan antarmuka yang rendah, dengan pendekatan rumus Nc = µv/σ, dimana Nca adalah bilangan kapiler, µ adalah viskositas fluida pendesak (cP), v adalah laju injeksi fluida pendesak, dan σ adalah tegangan antarmuka (dyne/cm). Penurunan nilai tegangan antarmuka dapat dilakukan dengan menambahkan surfaktan. Surfaktan yang baik adalah mampu menurunkan nilai tegangan antarmuka hingga ultra low IFT yaitu lebih rendah dari 10-2 dyne/cm, karena pada kondisi tersebut maka capillary number (Nc) akan semakin tinggi sehingga recovery factor (RF) juga akan makin meningkat. Grafik hubungan bilangan kapiler terhadap saturasi minyak tersisa (Sor) disajikan pada Gambar 6.

Menurut Syahrial (2008), proses screening surfaktan di laboratorium perlu dilakukan sebelum aplikasi surfaktan dilakukan di lapangan, dengan tujuan untuk mencari surfaktan yang memiliki kinerja sesuai untuk aplikasi di reservoir yang diujikan. Beberapa parameter yang diuji pada tahapan proses screening surfaktan meliputi uji tegangan antarmuka (interfacial tension, IFT), kompatibilitas (compatibility), kelakuan fasa (phase behavior), ketahanan panas (thermal stability), laju alir filtrasi (filtration flow test), dan adsorpsi. IFT merupakan parameter terpenting untuk chemical EOR ((Nedjhioui et al., 2005). Uji kompatibilitas dilakukan bertujuan untuk mengetahui kecocokan antara larutan surfaktan dengan air formasi dari reservoir yang diujikan. Uji dilakukan dengan mencampurkan larutan surfaktan pada air formasi pada perbandingan tertentu kemudian dipanaskan pada suhu reservoar selama waktu tertentu. Makin kompatibel larutan surfaktan yang diujikan maka surfaktan makin efektif dalam menurunkan tegangan antarmuka.

Kelakuan fasa menunjukkan pola kesetimbangan fasa dalam menentukan konsentrasi dan formula sistem surfaktan/air/minyak, yang diidentifikasi

menggunakan ternary diagram. Kemungkinan yang dapat terjadi adalah

terbentuk fasa atas, fasa tengah dan fasa bawah. Menurut Purnomo dan Makmur (2009), sebelum dilakukan peningkatan perolehan minyak (EOR) secara metode injeksi, sangat penting terlebih dahulu dilakukan uji kelakuan fasa dari campuran minyak-surfaktan-cosurfaktan-air. Faktor-faktor yang mempengaruhi perubahan fasa dari fasa bawah ke fasa tengah dan kemudian ke fasa atas dalam sistem minyak/surfaktan/co-surfaktan/air injeksi adalah sebagai berikut : meningkatnya salinitas, berkurangnya panjang rantai hidrokarbon (minyak), meningkatnya konsentrasi alkohol (C4, C5, C6), turunnya suhu, bertambahnya konsentrasi

surfaktan, meningkatnya perbandingan brine/minyak, dan meningkatnya

perbandingan larutan surfaktan/minyak. Surfaktan yang diinginkan untuk injeksi adalah memiliki fasa bawah atau fasa tengah.

formasi dan minyak adalah Vw/Vs > Vo/Vs, dan disebut type II-, (b) Fasa tengah merupakan fasa yang ideal dimana dalam fasa ini akan memberikan nilai tegangan antarmuka yang paling rendah, dengan surfaktan/brine/oil membentuk tiga fasa yaitu mikroemulsi, air formasi dan minyak. Pada kondisi ini kelarutan air formasi dan minyak adalah Vw/Vs = Vo/Vs, dan disebut type III, dan (c) pada konsentrasi NaCl yang tinggi membentuk fasa atas dimana mikroemulsi cenderung berbaur dengan minyak. Surfaktan/brine/oil membentuk dua fasa dengan kelarutan air formasi dan minyak adalah Vw/Vs < Vo/Vs, dan disebut type II+. Peningkatan konsentrasi NaCl dapat menurunkan tegangan antarmuka mikroemulsi-minyak, sementara tegangan antarmuka mikroemulsi-air akan naik. Pada kondisi salinitas optimum akan diperoleh nilai tegangan antarmuka yang paling rendah. Perubahan kelakuan fasa dengan terjadinya perubahan salinitas disajikan pada Gambar 7.

Gambar 7. Perubahan kelakuan fasa akibat perubahan salinitas (Sheng, 2011)

Uji ketahanan panas dilakukan untuk mengetahui pengaruh panas (suhu reservoir) terhadap kinerja surfaktan. Pengujian ketahanan panas simultan dengan uji tegangan antarmuka, dimana diharapkan hingga pemanasan selama periode waktu tertentu nilai IFT larutan surfaktan tetap stabil atau menurun dan tidak mengalami peningkatan. Uji filtrasi bertujuan untuk menentukan kemungkinan presipitasi oleh larutan surfaktan yang dikhawatirkan dapat

menyumbat pori-pori reservoir. Uji adsorpsi dilakukan untuk menentukan jumlah surfaktan yang hilang selama larutan surfaktan dialirkan ke batuan core. Surfaktan yang umum dipakai dalam proses EOR adalah sodium sulfonat yang ionik bermuatan negatif.

Larutan surfaktan yang biasa digunakan di lapangan untuk pendesakan minyak sisa hasil pendorongan air, terdiri dari komponen surfaktan, air, minyak dan alkohol sebagai co-surfaktan. Perawatan sumur dengan surfaktan biasanya kombinasi dari surfaktan anionik dan nonionik. Surfaktan anionik dan kationik seharusnya tidak digunakan bersama sebab kombinasi keduanya dapat menghasilkan endapan. Surfaktan dapat terserap oleh padatan untuk menggantikan surfaktan yang terserap sebelumnya, dan memberikan padatan sifat kebasahan. Surfaktan nonionik lebih serba guna dari semua surfaktan yang digunakan pada stimulasi sumur sebab molekulnya yang tidak terionisasi atau tidak terurai. Umumnya surfaktan nonionik adalah ethylene oxide atau campuran propylene oxide. Karena larut dalam air, nonionik berhubungan dengan ikatan hidrogen atau air pengikat oksigen. Pengikat ini menurunkan temperatur dan konsentrasi garam. Molekul surfaktan amfoter mengandung asam dan basa. Dalam pH asam, bagian molekul basa terionisasi dan memberikan aktivitas permukaan untuk molekul. Pada pH basa, bagian molekul asam dinetralkan dan biasanya kurang mempunyai aktivitas permukaan daripada pH basa. Surfaktan amfoter memiliki kegunaan yang terbatas tetapi dapat digunakan sebagai corrosion inhibitor (Lake, 1989).

Beberapa faktor yang mempengaruhi efektifitas surfaktan adalah sebagai berikut (Lake, 1989) :

1. Adsorpsi