1

CHEMISTRY AND SENSORY CHARACTERISTICS OF BEEF SAUSAGE

USING A SALT REPLACER IN PT. KEMANG FOOD INDUSTRIES

Setiyo Wuryastuty, Budi Nurtama, and Martinus Rachmat

Department of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia

Phone +62 856 55343920, E-mail: setiyo_wuryastuty@yahoo.com

ABSTRACT

Sausage is a processed meat product made by grinding, added with salt and spices and then wrapped in the casing to form a cylinder. But, the increased awareness of health led people tend to reduce the intake of salt from the diet because high salt consumption can trigger the onset of hypertension. Therefore, it is important to find a substance that can replace the function of salt in the producing of sausage. In this research the substance that is added is a salt replacer. The purpose of this research is to find out how high in concentrations of salt can be replaced with the addition of salt replacer but the sausage characteristics still can be accepted by consumers. The research stages consist of the determination formula sausage, making sausage, organoleptic tests, and quality analysis. The result of this research showed that used salt replacer could reduced moisture content, fat content, Nacl content, natrium content, and cooking loss of beef sausage. The quality analysis results show that beef sausage contains 164.39% (db) water, 4.06% (db) ash, 32.91% (db) protein, 61.93% (db) fat, 1.10% (db) carbohydrates, 8.42% NaCl, 0.41% natrium, and 4.79% cooking loss. The hedonic test showed that the most panelist accepted the beef sausage.

1

SETIYO WURYASTUTY. F24080129. Karakteristik Kimia dan Organoleptik Sosis Daging Sapi dengan Penambahan Salt Replacer Di PT. Kemang Food Industries. Di bawah bimbingan Budi Nurtama dan Martinus Rachmat. 2012.

RINGKASAN

Sosis merupakan salah satu produk daging olahan yang banyak disukai oleh masyarakat karena kepraktisannya. Sosis adalah produk daging olahan yang dibuat dengan cara digiling serta ditambah dengan garam dan bumbu-bumbu kemudian dibungkus dalam selongsong sehingga berbentuk silinder yang simetris. Penambahan garam pada pembuatan sosis berfungsi sebagai pengawet, pembentuk tekstur produk, menambah cita rasa dan flavour yang diinginkan, serta sebagai pembentuk emulsi. Namun, seiring meningkatnya kesadaran masyarakat terhadap kesehatan, kecenderungan untuk mengurangi asupan garam dari makanan juga semakin meningkat. Hal tersebut dikarenakan konsumsi garam yang berlebihan dapat memicu terjadinya tekanan darah tinggi atau hipertensi. Oleh sebab itu, diperlukan suatu zat yang dapat menggantikan fungsi garam pada pembuatan sosis. Zat yang ditambahkan dapat berupa salt replacer. Salt replacer atau pengganti garam adalah suatu zat selain natrium, yang memiliki rasa asin. Peneltian ini bertujuan untuk mengetahui karakteristik kimia dan organoleptik sosis sapi dengan penambahan salt replacer.

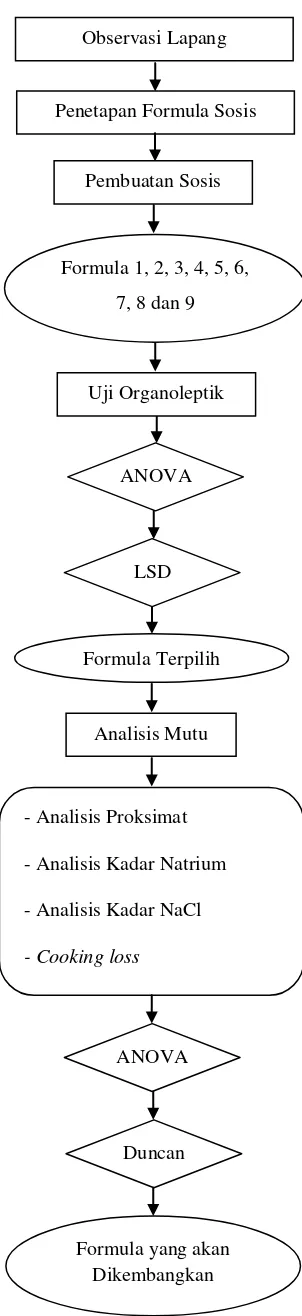

Penelitian ini dibagi menjadi beberapa tahap, yaitu (1) penetapan formula sosis, (2) pembuatan sosis, (3) uji organoleptik, (4) analisis mutu dan cooking loss. Dari penelitian yang dilakukan, didapatkan formula terbaaik yang dapat diterima secara sensori oleh konsumen dan diharapkan nantinya dapat dikembangkan di PT. Kemang Food Industries.

1

I.

PENDAHULUAN

A.

LATAR BELAKANG

Industri daging olahan saat ini mengalami perkembangan yang cukup pesat. Mobilitas masyarakat yang semakin meningkat menyebabkan produk-produk pangan yang praktis dan mudah disajikan sangat diminati. Salah satu produk daging olahan yang banyak disukai oleh masyarakat karena kepraktisannya adalah sosis. Sosis merupakan produk daging olahan yang dibuat dengan cara digiling serta ditambah dengan garam dan bumbu-bumbu kemudian dibungkus dalam selongsong sehingga berbentuk silinder yang simetris. Penambahan garam pada pembuatan sosis berfungsi sebagai pengawet, pembentuk tekstur produk, menambah cita rasa dan flavour yang diinginkan, serta sebagai pembentuk emulsi.

Namun, seiring meningkatnya kesadaran masyarakat terhadap kesehatan, kecenderungan untuk mengurangi asupan garam dari makanan juga semakin meningkat. Hal tersebut dikarenakan konsumsi garam yang berlebihan dapat memicu terjadinya tekanan darah tinggi atau hipertensi. Hipertensi adalah peningkatan tekanan darah secara terus-menerus dalam jangka waktu lama. Kandungan garam yang tinggi di dalam tubuh akan mengganggu kerja ginjal. Garam harus dikeluarkan oleh tubuh melalui ginjal, namun garam bersifat menarik air. Masuknya air dalam jumlah besar ke dalam pembuluh darah menyebabkan volume darah yang ada dalam sistem peredaran darah bertambah sehingga berakibat tekanan darah menjadi tinggi.

Di Indonesia, sampai saat ini memang belum ada data yang bersifat nasional yang dapat menggambarkan prevelensi lengkap mengenai hipertensi. Namun beberapa sumber, yakni Survei Kesehatan Rumah Tangga (SKRT) tahun 2004, prevalensi hipertensi di Indonesia pada orang yang berusia di atas 35 tahun adalah lebih dari 15.6%. Hipertensi juga menempati peringkat ke-3 dari 10 penyakit terbanyak pada pasien rawat jalan di rumah sakit di Indonesia pada tahun 2005 dengan prevalensi sebesar 2.93 % (Depkes RI 2007) dan menempati meningkat menjadi peringkat ke-2 pada tahun 2006 dengan prevalensi sebesar 4.67% (Depkes RI 2008) . Data Riset Kesehatan Dasar (2007) menyebutkan bahwa prevalensi hipertensi pada penduduk umur 18 tahun ke atas di Indonesia adalah sebesar 31.7%. Data Riskesdas tahun 2007 juga menyebutkan hipertensi sebagai penyebab kematian nomor 3 setelah stroke dan tuberkulosis, jumlahnya mencapai 6.8% dari proporsi penyebab kematian pada semua umur di Indonesia. Jumlah tersebut jauh lebih tinggi dibandingkan pada tahun 2005 yaitu sebesar 1.62% (Depkes RI 2007) dan pada tahun 2006 yaitu sebesar 2.1% (Depkes RI 2008) dari proporsi penyebab kematian pada semua umur di Indonesia.

PT. Kemang Food Industries merupakan salah satu produsen daging olahan di Indonesia. Olahan daging yang diproduksi oleh PT. Kemang Food Industries antara lain sosis, burger, bakso, dan delicatessen. Sosis merupakan produk unggulan dari PT. Kemang Food Industries. Berkembangnya kebutuhan konsumen yang semakin beragam membuat PT. Kemang Food Industries terus berusaha melakukan inovasi untuk memenuhi kebutuhan konsumen dan selalu berusaha meningkatkan mutu produk yang dihasilkan.

2 salt replacer. Diharapkan, penambahan zat tersebut dapat menggantikan fungsi garam tanpa memengaruhi karakteristik produk akhir sosis yang dihasilkan.

B.

TUJUAN PENELITIAN

Tujuan umum dari kegiatan magang di PT. Kemang Food Industries adalah :

1. Menambah wawasan dan pengalaman, serta memberikan gambaran nyata dari aplikasi ilmu yang diperoleh selama kuliah.

2. Menjalin kerjasama antara mahasiswa perguruan tinggi dengan masyarakat industri melalui praktek kerja nyata di lapangan.

Tujuan khususnya adalah melakukan penelitian untuk :

1. Membuat produk sosis dengan kandungan garam yang rendah.

2. Mengetahui konsentrasi salt replacer yang dapat ditambahkandalam pembuatan sosis. 3. Mengetahui karakteristik organoleptik dan nilai gizi yang terkandung dalam sosis sapi

3

II.

TINJAUAN UMUM PERUSAHAAN

A.

SEJARAH DAN PERKEMBANGAN PERUSAHAAN

PT. Kemang Food Industries didirikan oleh Bob Sadino pada tahun 1970. Bob Sadino memulai usahanya dengan menjual telur dan daging segar di Kelurahan Kemang. Kemudian Bob Sadino mengembangkan usahanya dengan mulai menjual daging olah. PT. Kemang Food industries didirikan berdasarkan akta nomor 38, dihadapan notaris Abdul Latief, SH. pada tanggal 16 Januari 1975. Pada awalnya, lokasi PT. Kemang Food Industries adalah di Jalan Villa Drop, Kelurahan Kemang, Jakarta Selatan.

Berdasarkan Peraturan Pemerintah Daerah Khusus Ibukota Jakarta yang menghendaki pengalokasian industri pada suatu kawasan khusus, PT. Kemang Food Industries pindah ke Kawasan Industri Pulo Gadung pada tahun 1977. Pada tahun 1979 PT. Kemang Food Industries mulai beroperasi kembali seiring selesainya pendirian pabrik baru di kawasan industri tersebut. Pada tahun 1982 dilakukan beberapa pembenahan pabrik, mesin, tenaga kerja, dan manajemen. Pada bulan Maret tahun 2008 terjadi pergantian kepemilikan perusahaan sesuai dengan akta nomor 25. Pemilik PT. Kemang Food Industries saat ini adalah Bapak Reza sebagai komisaris, Bapak Nugroho sebagai Direktur Utama, Bapak Iwan sebagai Direktur Operasional dan Bapak Hendra sebagai Direktur Pemasaran dan Keuangan.

Audit HACCP (Hazard Analytical Critical Control Point) di PT. Kemang Food Industries dilakukan setiap dua tahun sekali. Audit HACCP terakhir dilakukan pada tahun 2008. PT. Kemang Food Industries juga telah memiliki Sertifikat Halal dari Majelis Ulama Indonesia (MUI) pada tanggal 9 Juli 2009 untuk semua jenis produknya. PT. Kemang Food Industries hingga saat ini telah membuka cabang di lima kota besar di Indonesia yaitu Bandung, Surabaya, Solo, Denpasar, dan Palembang.

B.

LOKASI PERUSAHAAN

PT. Kemang Food Industries terletak di Jalan Pulo Kambing nomor 11, Kawasan Industri Pulo Gadung Jakarta (Jakarta Industrial Estate Pulo Gadung/ JIEP), Jakarta Timur. PT. Kemang Food Industries menempati area tanah seluas 5000 m2 dengan luas bangunan 4000 m2. Area bangunan pabrik meliputi kantor, ruang produksi, laboratorium, ruang penerimaan bahan baku dan bahan pembantu, gudang bahan baku dan bahan pembantu, gudang produk jadi, ruang maintenance, ruang makan, musholla, ruang distribusi produk, pos satpam, tempat parkir, taman, dan tempat pengolahan limbah.

C.

STRUKTUR ORGANISASI PERUSAHAAN

1.

Presiden Direktur

4 diperlukan dalam operasional secara berkesinambungan, menunjuk dan menetapkan personil yang dianggap cakap dan memenuhi persyaratan untuk mengisi jabatan secara struktural di masing-masing departemen, dan menetapkan kebijaksanaan dan penanganan terhadap keputusan yang memerlukan persetujuan presiden direktur. Selain itu, presiden direktur juga berwenang penuh untuk melakukan perjanjian kepada pihak pelanggan atau calon pelanggan dalam upaya menjaga kelangsngan hidup perusahaan dan kepuasan pelanggan, memberi persetujuan atas usulan-usulan pembiayaan yang diajukan oleh masing-masing bagian, dan mengambil langkah-langkah dalam pengendalian perusahaan.

2.

Marketing

Divisi marketing terdiri dari 5 sub divisi, yaitu direct saling, distribusi, sales office, national sales, dan promosi. Kegiatan yang dilakukan oleh divisi ini antara lain membantu kegiatan direktur utama untuk meraih pelanggan baru, melakukan analisa kecenderungan pasar, menangani keluhan konsumen, dan menangani penarikan produk jika terjadi penyimpangan. Selain itu, divisi marketing juga mengatur dan melaksanakan penjualan pada setiap daerah.

3.

Finance

Divisi finance bertugas untuk melakukan perencanaan keuangan baik pemasukan atau pengeluaran perusahaan.

4.

Operasional

Divisi operasional terdiri dari divisi produksi, teknik, P&C, R&D, dan QC. Divisi produksi dan P&C bertugas melakukan pengaturan perencanaan produksi atas dasar permintaan pelanggan dan memastikan ketersediaan bahan dasar untuk produksi. Divisi teknik bertugas melakukan perawatan pada semua mesin produksi dan tempat produksi.

Divisi R&D bertanggung jawab dalam pengembangan produk dan formulasi bahan untuk mendapatkan variasi jenis produk baru serta mempertahankan konsistensi formula atau melakukan perubahan formula bahan yang diinginkan. Bagian ini juga bertanggung jawab terhadap pelaksanaan trial baik dalam skala laboratorium maupun skala produksi, penetapan komposisi bahan-bahan serta metode kerja yang harus dilakukan terhadap produk baru, dan memberi pelatihan kepada pekerja untuk peningkatan mutu produk

5

D.

KETENAGAKERJAAN

Tenaga kerja merupakan salah satu faktor terpenting yang mendukung kelancaran proses produksi. PT. Kemang Food Industries memiliki 253 karyawan yang terdiri dari 225 orang laki-laki dan 28 orang wanita. Tingkat pendidikan karyawan berbeda-beda sesuai dengan bidangnya masing-masing, namun sekitar 70% karyawan adalah lulusan SMA. Karyawan di PT. Kemang Food Industries bekerja selama 6 hari mulai hari Senin sampai Sabtu dengan total 40 jam kerja/minggu. Karyawan bagian produksi mulai bekerja pukul 07.00-15.00 WIB dengan waktu istirahat selama 1 jam pada pukul 11.30-12.30 WIB. Karyawan bagian produksi pada hari Sabtu bekerja mulai pukul 07.00-12.00 WIB. Jam kerja staf kantor berbeda dengan karyawan bagian produksi. Staf kantor mulai bekerja pada pukul 08.00-16.00 WIB dengan waktu istirahat pukul 12.00-13.00 WIB.

E.

PRODUK-PRODUK PERUSAHAAN

Produk yang diproduksi oleh PT. Kemang Food Industries digolongkan ke dalam tujuh kelompok, yaitu sosis, burger, daging asap, mayonaise, bakso, daging kebab, dan smoke beef tongue. Semua jenis produk ini telah bersertifikat halal dari MUI. Beberapa contoh produk PT. Kemang Food Industries dapat dlihat pada Gambar 1.

Selain produk internal, PT. Kemang Food Industries juga menjadi telah menjalin kerjasama dengan Carrefour sebagai pemasok produk olahan daging. Berbagai variasi produk olahan daging PT. Kemang Food Industries dapat dilihat pada Lampiran 1-4.

6

III.

TINJAUAN PUSTAKA

A.

DAGING

Daging didefinisikan sebagai semua jaringan hewan dan semua produk hasil pengolahan jaringan-jaringan tersebut yang sesuai untuk dimakan serta tidak menimbulkan gangguan kesehatan bagi yang memakannya (Soeparno 2005). Berdasarkan keadaan fisik, daging dapat dikelompokkan menjadi: (1) daging segar yang dilayukan atau tanpa pelayuan, (2) daging segar yang dilayukan kemudian didinginkan (daging dingin), (3) daging segar yang dilayukan, didinginkan kemudian dibekukan (daging beku), (4) daging masak, (5) daging asap, (6) daging olahan (Soeparno 2005).

Protein adalah komponen bahan kering yang terbesar dari daging. Nilai nutrisi daging yang tinggi disebabkan karena daging mengandung asam-asam amino esensial yang lengkap dan seimbang (Forrest et al. 1975; Frankel 1983). Komposisi daging terdiri dari 75% air, 19% protein, 3.5% substansi non protein yang larut, dan 2.5% lemak (Lawrie 2003).

Daging terdiri dari tiga komponen utama yakni otot, jaringan ikat, jaringan lemak yang terdapat pada daging dibedakan menurut lokasinya yaitu lemak bawah kulit (subkutan), lemak antar otot (intermuskular), lemak dalam otot (intramuskular) dan lemak dalam sel (intraseluler) (Muchtadi dan Sugiyono 1992). Protein daging sendiri dibagi menjadi tiga kelompok berdasarkan kelarutannya, yaitu protein sarkoplasma, protein miofibril dan protein stroma (Ockerman 1983).

Protein sarkoplasma berkisar 6% dari berat daging segar dan bersifat larut dalam air, tidak berperan dalam pembentukan gel dan kemungkinan menganggu cross-linked miosin selama pembentukan matriks gel serta daya ikat airnya rendah. Protein miofibril merupakan bagian terbesar dari jaringan yakni sekitar 9.5%, larut dalam larutan garam, terdiri dari aktin, miosin dan protein regulasi seperti tropomiosin, troponin, dan aktinin. Protein ini berperan dalam pembentukan gel terutama fraksi aktomiosin. Miosin mempunyai kemampuan gelasi selama pemanasan (Suzuki 1981). Protein stroma berkisar 3% dan tidak larut dalam larutan garam.

Kualitas daging dipengaruhi oleh faktor sebelum dan setelah pemotongan. Faktor sebelum pemotongan yang dapat memengaruhi kualitas daging adalah genetik, spesies, bangsa, tipe ternak, jenis kelamin, umur, pakan dan bahan aditif (hormon, antibiotik, dan mineral) serta keadaan stres. Faktor setelah pemotongan yang memengaruhi kualitas daging adalah metode pelayuan, metode pemasakan, tingkat keasaman (pH) daging, bahan tambahan (termasik enzim pengempuk daging), lemak intramuskular (marbling), metode penyimpanan dan pengawetan (Soeparno 2005).

B.

SOSIS

Sosis didefinisikan sebagai makanan yang dibuat dari daging yang dicacah dan dibumbui serta dibungkus dalam casing menjadi bentuk silinder yang simetris (Kramlich 1971). Menurut BSN (1995), sosis daging adalah produk makanan yang diperoleh dari campuran daging halus (mengandung daging tidak kurang dari 75%) dengan tepung atau pati dengan atau tanpa penambahan bumbu dan bahan tambahan makanan lain yang diizinkan dan dimasukkan ke dalam selubung sosis. Syarat mutu sosis daging menurut SNI 01-3820-1995 dapat dilihat pada Tabel 1.

7 fermentasi dan meat loaf. Sosis mentah dibuat dari daging segar atau beku yang belum mengalami pemasakan, contohnya adalah bratwurst dan breakfast sausage. Sosis asap belum dimasak pada dasarnya sama seperti sosis mentah tetapi dalam pembuatannya diaplikasikan pengasapan untuk mengembangkan warna dan cita rasa, contohnya kielbasa dan metwurst. Sosis asap masak contohnya frankfurters, bologna dan cotto salami. Sosis fermentasi dibuat dari daging segar yang difermentasi dengan penambahan starter bakteri, contohnya cervelat, salami dan summer sausage. Meat loaf dibuat dari daging giling dan dibentuk ke dalam wadah untuk diproses dengan oven (Claus et al. 1994).

Tabel 1. Syarat Mutu Daging Menurut SNI 01-3820-1995

No. Kriteria Uji Satuan Persyaratan

1. Keadaan

1.1 Bau - Normal

1.2 Rasa - Normal

1.3 Warna - Normal

1.4 Tekstur - Bulat panjang

2 Air % b/b Maks 67.0

3 Abu % b/b Maks 3.0

4 Protein % b/b Min 13.0

5 Lemak % b/b Maks 25.0

6 Karbohidrat % b/b Maks 8

7 Bahan Tambahan Makanan

Sesuai dengan SNI 01-0222-1995 7.1 Pewarna

7.2 Pengawet 8. Cemaran logam :

8.1 Timbal (Pb) mg/kg Maks. 2.0

8.2 Tembaga (Cu) mg/kg Maks 20.0

8.3 Seng (Zn) mg/kg Maks. 40.0

8.4 Timah (Sn) mg/kg Maks. 40.0 (250.0)*

8.5 Raksa (Hg) mg/kg Maks. 0.03

9. Cemaran arsen (As) mg/kg Maks. 0.1

10. Cemaran mikroba :

10.1 Angka total lempeng koloni/g Maks. 105

10.2 Bakteri bentuk koli APM/g Maks. 10²

10.3 Eccherichia coli APM/g < 3

10.4 Enterococci koloni/g 10²

10.5 Clostridium perfringens - Negatif

10.6 Salmonella - Negatif

Staphilococcus aureus koloni/g Maks. 10²

*) Kemasan kaleng

8 dimakan, (3) sosis spesialis daging masak yang dibuat dari daging khusus, dikuring atau tidak dikuring, dimasak dan jarang diasap, sering dibuat dalam bentuk batangan atau daging loaf, dan biasa dijual dalam bentuk irisan-irisan yang dipak atau dibungkus, dapat dikonsumsi dalam keadaan dingin, (4) sosis kering dan agak kering yang dibuat dari daging yang dikuring dan dikeringkan udara, dapat diasap sebelum pengeringan, serta dapat dikonsumsi dalam keadaan dingin atau setelah dimasak. Komponen daging yang sangat penting dalam pembuatan sosis adalah protein. Protein daging berperan dalam peningkatan hancuran daging selama pemasakan sehingga membentuk struktur produk yang kompak. Peran protein yang lain adalah pembentukan emulsi daging, yaitu protein yang berfungsi sebagai zat pengemulsi lemak (Kramlich 1971)

Emulsi adalah suatu sistem dua fase yang terdiri atas suatu dispersi dua cairan atau senyawa yang tidak dapat bercampur, yang satu terdispersi pada yang lain. Cairan yang berbentuk globula kecil disebut fase dispersi atau fase diskontinu dan cairan tempat terdispersinya globula-globula tersebut disebut fase kontinu (Soeparno 2005).

Struktur dasar emulsi adalah campuran dari bagian-bagian daging halus yang tersebar sebagai emulsi lemak dalam air (Pomeranz 1991). Tiga tipe protein yang berperan dalam pembentukan emulsi sosis yaitu (1) protein sarkoplasma yang larut air, namun kurang larut dalam larutan garam, (2) aktin dan miosin yang sangat larut dalam garam, namun tidak larut dalam air, dan (3) protein lainnya,misalnya mioglobin yang larut dalam air dan garam (Wilson et al. 1981).

Stabilitas emulsi dipengaruhi oleh temperatur selama proses emulsifikasi, ukuran partikel lemak, pH, jumlah dan tipe protein yang larut, viskositas emulsi (Kramlich 1971), jumlah penambahan air (Morrison et al. 1971), daya mengikat air daging, garam serta perlakuan mekanik (Pomeranz 1991).

C.

SALT REPLACER

9

IV.

ASPEK PRODUKSI

A.

BAHAN BAKU PRODUKSI

1.

Bahan Baku Utama

a.

Daging sapi

Daging sapi yang digunakan merupakan daging impor yang berasal dari Australia dan New Zealand serta daging lokal dari Indonesia. Daging sapi tersebut diterima dalam keadaan beku dan terbungkus plastik di dalam kotak karton. Petugas QC bertugas menerima dan mengecek kualitas serta kuantitas daging impor yang datang dari suplier. Petugas harus mengisi form yang berisi tanggal dan jam penerimaan, nama suplier, nama bahan baku, merek, asal, jumlah yang datang, kode produksi, expired date, organoleptik (aroma dan warna), suhu, benda asing, pH, ada tidaknya sertifikat halal dan CoA (Certificate of Analysis), dan keputusan yang diambil (terima atau tolak). Daging yang digunakan untuk pembuatan sosis sebaiknya daging pre rigor, yaitu daging dengan pH sekitar 6.2-6.8 karena pH tersebut protein daging masih belum terlalu banyak yang terdenaturasi sehingga daya mengikatnya airnya masih bagus (Xiong dan Mikel 2001).

2.

Bahan Baku Pembantu

a.

Garam

Penambahan garam yang cukup bersifat sebagai pengawet, pembentuk tekstur produk, menambah cita rasa dan flavour yang diinginkan (Soeparno 2005). Selain itu, garam berfungsi sebagai pembentuk emulsi, dimana protein daging yang berupa miosin dilarutkan dan dikeluarkan melalui serat-serat daging sehingga dapat meningkatkan daya ikat partikel daging. Larutan garam mempercepat kelarutan protein otot dan memperbaiki daya mengikat airnya (Wilson et al. 1981). Menurut Kramlich (1971), tanpa penambahan garam, tidak akan terbentuk emulsi sosis dan biasanya sosis mengandung garam 1-5% atau 3%.

Garam dapat memperbaiki sifat-sifat fungsional produk daging dengan (1) mengekstrak protein miofibril dari sel-sel otot selama perlakuan mekanis, misalnya penghancuran daging, (2) berinteraksi dengan protein otot selama pemanasan sehingga protein membentuk matriks yang kuat, mampu menahan air dan menentukan derajat tekstur daging, (3) memberi citarasa asin pada produk-produk yang mengalami penggaraman, dan (4) bekerjasama dengan senyawa fosfat untuk meningkatkan daya mengikat air dan meningkatkan kelarutan protein daging (Trout dan Schmidt 1986).

10 proses osmosis pada sel-sel mikroorganisme sehingga terjadi plasmolisis (kadar air dalam sel bakteri berkurang, sehingga lama kelamaan dapat menyebabkan bakteri mati) (Moeljanto 1992).

b.

Air/es

Penambahan air atau es berfungsi untuk: (1) meningkatkan keempukan dan jus daging, (2) menggantikan sebagian air yang hilang selama prosesing terutama selama prosesing panas, (3) melarutkan protein yang mudah larut dalam air, (4) membentuk larutan garam yang diperlukan untuk melarutkan protein yang larut dalam larutan garam, (5) melayani fase kontinu dari emulsi daging, (6) menjaga temperatur produk, dan mempermudah penetrasi ingredien curing, misalnya ke bagian dalam daging asap (Kramlich 1971; Forrest et al. 1975). Selain itu, air atau es berfungsi untuk melarutkan protein miosin yang merupakan pembentuk emulsi sehingga dihasilkan emulsi yang stabil (Lawrie 2003). Menurut Kramlich et al. (1973) protein miosin hanya larut pada suhu 4-5 °C. Kandungan air di dalam sosis sekitar 45-55% dari berat total sosis, tergantung jumlah cairan yang ditambahkan dan macam daging (Soeparno 2005).

c.

Bahan Pengikat dan Bahan Pengisi

Bahan pengikat adalah material bukan daging yang dapat meningkatkan daya ikat air-daging dan emulsifikasi lemak. Bahan pengisi adalah bahan yang mampu mengikat sejumlah air tetapi mempunyai pengaruh kecil terhadap emulsifikasi (Soeparno 2005). Maksud penambahan bahan pengisi dan pengikat pada sosis adalah untuk: (1) meningkatkan stabilitas emulsi, (2) meningkatkan daya ikat produk daging, (3) meningkatkan flavor, (4) mengurangi pengerutan selama pemasakan, (5) meningkatkan karakteristik irisan produk, dan (6) mengurangi biaya formulasi (Kramlich 1971; Forrest et al. 1975).

Bahan pengikat yang umum digunakan pada pembuatan sosis adalah isolat protein. Isolat Soy Protein (ISP) dengan nama lain isolat protein kedelai merupakan produk dari protein kedelai yang berlemak rendah, protein ini diolah sedemikian rupa sehingga memiliki kandungan protein yang tinggi. Kandungan protein pada isolat protein kedelai minimum 95%. Produk ini hampir bebas dari karbohidrat, serat dan lemak sehingga sifat fungsionalnya jauh lebih baik dibandingkan dengan konsentrat kedelai dan tepung kedelai (Koswara 1992).

11

d.

Fosfat

Fosfat berfungsi untuk meningkatkan daya ikat air oleh protein daging, mereduksi pengerutan daging, menghambat ransiditas oksidatif bersama-sama asam askorbat, dan dapat memperbaiki tekstur. Fosfat meningkatkan kadar keempukan dan kadar jus daging cured, meningkatkan daya terima warna, uniformitas dan stabilitas produk, dan melindungi dari kemungkinan pencoklatan selama penyimpanan (Soeparno 2005).

Jumlah penambahan fosfat dalam curing tidak boleh lebih dari 5% dan produk akhir harus mengandung fosfat kurang dari 0.5 % (Soeparno 2005). Menurut Wilson et al. (1981), penambahan polifosfat pada produk olahan daging dalam bentuk kering rata- rata 0.3 %. Tujuan utama penambahan fosfat yaitu untuk mengurangi kehilangan lemak dan air selama pemasakan, pengalengan, atau penggorengan. Fungsi penambahan alkali fosfat pada produk daging adalah (1) meningkatkan pH daging dan mengakibatkan meningkatnya daya mengikat air, (2) fosfat dan garam mempunyai fungsi sinergis sehingga memengaruhi daya mengikat air, (3) dapat menurunkan penyusutan makanan karena dapat mengurangi air yang hilang selama pemasakan, (4) meningkatkan keempukan dan memudahkan pengirisan, (5) menstabilkan warna dan keseragaman, (6) menghambat ketengikan karena fosfat memiliki sifat sebagai antioksidan, dan (7) selain dapat meningkatkan mutu produk daging, harganya juga relatif murah (De Freitas et al. 1997; Ockerman 1983).

e.

Lemak

Penambahan lemak dalam pembuatan sosis bertujuan untuk membentuk sosis yang kompak, empuk, dan lezat. Lemak yang ditambahkan pada sosis dapat berupa lemak nabati maupun lemak hewani, dengan kadar berkisar antara 5-25%. Keuntungan dari lemak nabati yaitu, linoleat, oleat, dan linolenat yang lebih besar dibandingkan lemak hewani (Dotulong 2009). Sosis yang baik dapat dihasilkan dengan menggunakan penambahan lemak hewani. Dengan lemak hewani, tekstur sosis akan menjadi lebih baik. Sedangkan lemak nabati yang biasanya cair pada suhu kamar akan menghasilkan tekstur yang lebih lunak. Jumlah penambahan lemak dalam pembuatan sosis dibatasi untuk mempertahankan tekstur selama pengolahan dan penanganannya, lemak yang ditambahkan tidak boleh lebih dari 30% bobot daging (Erdiansyah 2006).

f.

Bumbu-bumbu

Bumbu-bumbu yang ditambahkan dalam pembuatan sosis bertujuan untuk menambah citarasa produk agar sesuai dengan selera konsumen. Bumbu-bumbu yang dipakai dalam pembuatan sosis adalah bawang putih, bawang merah, biji pala, gula, jahe, merica, MSG, dan lain-lain. Penambahan bahan penyedap dan bumbu ditujukan terutama untuk menambah atau meningkatkan rasa, karena bahan penyedap dapat meningkatkan dan memodifikasi flavour yang berbeda (Soeparno 2005).

12 pada produk yang hanya memiliki sejumlah kecil protein daging, MSG dapat memperbaiki rasa produk (Pearson dan Tauber 1984).

g.

Casing

Casing merupakan wadah produk sosis yang berfungsi untuk menentukan bentuk dan ukuran sosis serta pelindung dari kerusakan fisik, mikrobiologi maupun kimia. Casing untuk sosis ada dua tipe, yaitu casing alami dan casing buatan. Casing alami terutama berasal dari saluran pencernaan ternak, misalnya sapi, babi, domba atau kambing. Casing alami mudah mengalami kerusakan oleh mikroorganisme, sehingga setelah dibersihkan perlu dikeringkan atau digarami.

Casing buatan terdiri dari empat kelompok, yaitu: (1) selulosa, (2) kolagen yang dapat dimakan, (3) kolagen yang tidak layak dimakan, dan (4) plastik. Casing buatan mempunya kekuatan yang lebih besar dibandingkan casing alami (Soeparno 2005).

B.

PROSES PRODUKSI SOSIS

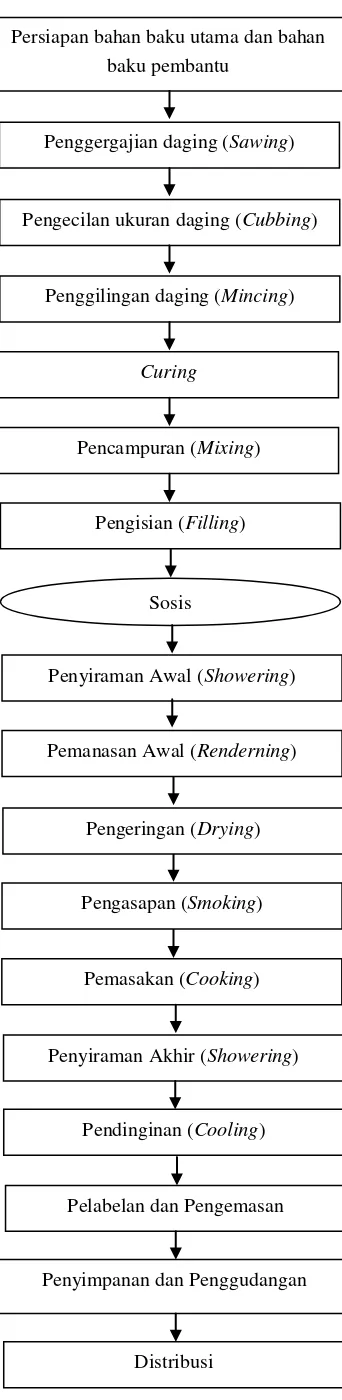

Proses produksi sosis yang dilakukan oleh PT. Kemang Food Industries terdiri dari beberapa persiapan bahan baku utama dan bahan baku pembantu, penggergajian daging, pencabikan daging, penggilingan daging, curing, pencampuran, pengisian, pemasakan, pendinginan, pengemasan, dan distribusi. Skema proses produksi sosis di PT. Kemang Food Industries dapat dilihat pada Gambar 2.

1.

Persiapan Bahan Baku Utama dan Bahan Baku Pembantu

Persiapan bahan baku utama dan bahan baku pembantu dilakukan satu hari sebelum proses produksi dilakukan. Daging beku yang akan digunakan akan diberi perlakuan thawing terlebih dahulu untuk memudahkan proses penggergajian. Penimbangan bumbu-bumbu juga dilakukan sebelumnya sehingga pada saat proses produksi semua bahan telah tersedia.

2.

Penggergajian Daging (

Sawing

)

13

3.

Pengecilan Ukuran Daging (

Cubbing

)

Proses pencabikan daging dilakukan dengan cubber meat. Cubber meat terdiri dari sebuah tabung horizontal dengan 10 bagian pisau yang berputar cepat. Cubber meat berfungsi untuk mengecilkan ukuran daging beku yang telah digergaji sehingga mempermudah proses berikutnya.

4.

Penggilingan Daging (

Mincing

)

Daging yang telah diperkecil ukurannya kemudian diproses lebih lanjut dengan menggunakan mincer. Mincer terdiri dari sebuah ulir yang berputar, tiga buah piringan (plate), dan dua buah pisau. Daging yang telah dimasukkan ke dalam mincer akan bergerak dengan cara didorong oleh ulir yang berputar searah jarum jam. Daging mula-mula akan melawati piringan (plate) yang pertama yang terdiri dari tiga buah lubang berdiameter 5 cm. Lubang pada piring tersebut memiliki sisi-sisi yang tajam sehingga dapat memperkecil ukuran daging. Kemudian daging menuju ke pisau berputar yang memiliki empat buah mata pisau yang tajam. Selanjutnya daging masuk ke piringan kedua yang terdiri dari 12 lubang berdiameter 20 mm. Daging lalu menuju pisau yang kedua untuk diperkecil kembali ukurannya dan terakhir masuk ke piringan ketiga. Setelah keluar dari piringan ketiga, daging akan berbentuk silinder dengan diameter 3 mm.

5.

Curing

Daging giling hasil penggilingan menggunakan mincer kemudian dimasukkan ke dalam ruang curing selama 24 jam dengan suhu 0 °C. Curing dilakukan dengan cara menambahkan NPS (Nitrit Pocalt Salt) ke dalam daging giling. Curing bertujuan untuk menstabilkan warna merah pada daging, mengawetkan, dan menghasilkan flavour khas dari daging tersebut.

6.

Pencampuran (

Mixing

)

Proses mixing dilakukan dengan bowl cutter yang terdiri dari sebuah mangkok berputar yang memiliki diameter 1 meter dan pada bagian dalamnya terdapat sebuah pisau yang memiliki enam buah mata pisau.

7.

Pengisian (

Filling

)

14 Gambar 2. Proses Produksi Sosis di PT Kemang Food Industries

Persiapan bahan baku utama dan bahan baku pembantu

Penggergajian daging (Sawing)

Pengecilan ukuran daging (Cubbing)

Penggilingan daging (Mincing)

Curing

Pencampuran (Mixing)

Penyiraman Awal (Showering) Sosis

Pengisian (Filling)

Pendinginan (Cooling)

Pelabelan dan Pengemasan

Penyimpanan dan Penggudangan

Distribusi

Pemanasan Awal (Renderning)

Pengeringan (Drying)

Pengasapan (Smoking)

Pemasakan (Cooking)

15

8.

Penyiraman Awal (

Showering

)

Sebelum sosis dimasak dilakukan penyiraman dengan air selama 10 menit. Penyiraman awal bertujuan untuk menghilangkan kotoran dan lemak pada permukaan sosis. Penyiraman dilakukan dengan kran yang dapat berputar dan terletak di atas sehingga penyiraman air dapat merata dan mengenai seluruh permukaan sosis

9.

Pemanasan Awal (

Renderning

)

Renderning merupakan pemanasan awal produk dengan suhu 85ºC selama 5 menit agar produk tidak rusak karena perubahan suhu yang mendadak.

10.

Pengeringan (

Drying

)

Pengeringan bertujuan untuk mengurangi kadar air dalam sosis dengan suhu 90ºC selama 35-45 menit. Ciri sosis yang sudah kering apabila dipegang tidak terasa lengket dan basah. Apabila proses pengeringan tidak sempurna akan menyebabkan warna sosis tidak seragam.

11.

Pengasapan (

Smoking

)

Tahap pengasapan dilakukan selama 20 menit dengan suhu 65 °C. Pengasapan akan menimbulkan warna, rasa, dan aroma yang spesifik pada sosis karena asap yang dihasilkan dari serbuk gergaji yang dipanaskan akan memiliki efek bakteriostatik yang akan berfungsi sebagai pengawet. Asap tersebut membentuk zat antioksidan (fenol, fenol aldehid, asam fenol) dan zat anti mikroba (formaldehid, asam formalat), serta akan terjadi pengerasan sosis.

12.

Pemasakan (

Cooking

)

Tahap pemasakan dilakukan pada suhu 90 °C selama 30 menit. Pemasakan bertujuan untuk membunuh mikroba, mempertahankan warna, dan menambah cita rasa. Sosis yang telah matang kemudian diberi perlakuan showering akhir yang bertujuan untuk mendinginkan produk sosis dan memudahkan pengupasan casing.

13.

Penyiraman Akhir (

Showering

)

16

14.

Pendinginan (

Cooling

)

Sosis yang telah matang kemudian didinginkan dahulu sebelum dikemas di dalam ruang pendingin sementara (anteroom) dengan suhu 0 °C- 5 °C. Waktu minimal yang diperlukan untuk pendinginan adalah 5 jam dan maksimal 24 jam

.

15.

Pelabelan dan Pengemasan

Pelabelan dilakukan sebelum proses pengemasan. Keterangan yang tercantum di dalam label antara lain nama produk, komposisi, ukuran berat, No. Depkes, tanggal kadaluarsa, cara penyimpanan dan penyajian, kode produksi serta kode halal.

Pengemasan dilakukan menggunakan vacuum packed. Prinsip kerja vacuum packed adalah mengeluarkan dan menyedot udara dari dalam kemasan sekaligus merekatkan kemasan (seal) sehingga produk menjadi hampa udara.

16.

Penyimpanan dan Penggudangan

Sosis yang telah dikemas kemudian disimpan di dalam gudang. Terdapat dua jenis gudang yang digunakan, yaittu gudang penyimpanan dingin (chiller) dan gudang penyimpanan beku (frozen). Gudang penyimpanan dingin (chiller) yang memiliki suhu 0 °C-5 °C digunakan untuk menyimpan produk dengan umur simpan tiga bulan. Sedangkan gudang penyimpanan beku (frozen) yang bersuhu -18 °C- (-20 °C) digunakan untuk menyimpan produk dengan umur simpan enam bulan.

17.

Distribusi

17

V.

METODOLOGI PENELITIAN

A.

BAHAN DAN ALAT

1.

Bahan

Bahan utama yang digunakan dalam penelitian ini adalah daging sapi sebagai bahan baku pembuatan sosis. Bahan tambahan dalam pembuatan sosis daging terdiri dari garam, salt replacer (Kemira Provian®), tapioka, Isolate Soy Protein (ISP), minyak nabati, air/es, sodium tripolyphosphate (STPP), casing, serta bumbu-bumbu seperti bawang putih, gula, jahe, lada putih, lada hitam, pala, dan MSG. Seluruh bahan pembuatan sosis diperoleh dari suplier yang telah ditentukan oleh PT. Kemang Food Industries. Proses pembuatan sosis juga dilakukan di pabrik PT. Kemang Food Industries. Sedangkan analisis dilakukan di Laboratorium Departemen Ilmu dan Teknologi Pangan, IPB, Bogor. Bahan yang digunakan untuk analisis yaitu HgO, K2SO4, H2SO4, NaOH-Na2S2O3, K2CrO4 5%, AgNO3, indikator H3BO3, indikator (campuran 2 bagian metil merah 0.2% dalam alkohol dan 1 bagian metil biru 0.2% dalam alkohol), HCl, dan air destilata.

2.

Alat

Alat yang digunakan dalam pembuatan sosis adalah food processor, hand stuffer, panci, refrigerator, dan smoke house. Alat yang digunakan untuk analisis yaitu peralatan gelas (labu Kjehdahl, labu Soxhlet, pipet tetes dan volumetrik, gelas ukur, tabung reaksi, gelas piala, labu takar, buret), oven, tanur listrik, desikator, timbangan analitik, cawan, penjepit cawan, pemanas listrik (hot plate), Atomic Absorpsion Spektrofotometer (AAS).

B.

METODE PENELITIAN

1.

Observasi Lapang

Kegiatan ini meliputi pengamatan terhadap keseluruhan aspek produksi sosis sapiserta melakukan pengamatan proses produksi sosis sapi dan kondisi produk yang dihasilkan. Observasi lapang dilakukan dalam satu sampai dua minggu yang jugadilakukan dengan terjun langsung dalam kegiatan produksi, Quality Control (QC), dan Research and Development (R&D).

2.

Penetapan Formula Sosis

Tahap penetapan formula meliputi penetapan bumbu, garam, sodium tripolyphosphate (STPP), es, tapioka, dan emulsi, serta penentuan konsentrasi garam yang akan dikurangi dan salt replacer yang akan ditambahkan dalam pembuatan sosis sapi.

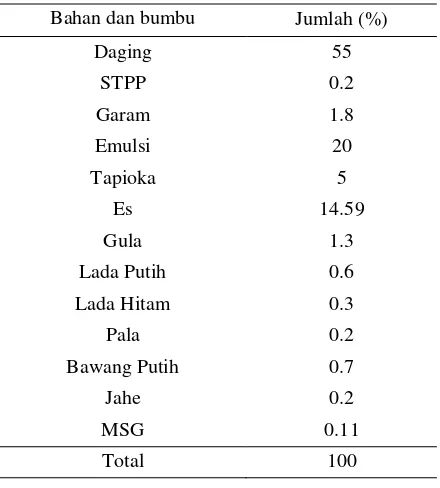

18 hitam, pala, jahe, dan MSG. Tahap penetapan bumbu ini dilakukan secara trial and error. Formula bahan dan bumbu dapat dilihat pada Tabel 2.

Tabel 2. Formulasi Bahan dan Bumbu Bahan dan bumbu Jumlah (%)

Daging 55

STPP 0.2

Garam 1.8

Emulsi 20

Tapioka 5

Es 14.59

Gula 1.3

Lada Putih 0.6

Lada Hitam 0.3

Pala 0.2

Bawang Putih 0.7

Jahe 0.2

MSG 0.11

Total 100

Tahap penetapan garam dilakukan untuk memperoleh konsentrasi optimum garam yang ditambahkan pada pembuatan sosis agar menghasilkan sosis dengan rasa yang dapat diterima oleh panelis. Jumlah garam yang ditambahkan adalah sebesar 1.8%. Kemudian konsentrasi garam tersebut digunakan sebagai reference untuk menentukan seberapa besar pengurangan garam yang akan dilakukan pada perlakuan berikutnya, yaitu pengurangan garam sebanyak 50% dan 60%. Formula reference yang digunakan merupakan formula baru yang belum pernah digunakan di PT. Kemang Food Industries sehingga belum diketahui karakteristik kimia, fisik, maupun organoleptiknya.

Tabel 3. Formulasi Perbandingan Garam dan Salt Replacer

Bahan-bahan

Jumlah (%)

Reference A B C D E F G H

Garam 1.8 0.9 0.72 0.9 0.75 0.9 0.75 0.9 0.75

Salt replacer 0 0.2 0.2 0.4 0.4 0.6 0.6 0.8 0.8

Es 14.59 15.29 15.47 14.89 15.07 14.89 14.87 14.49 14.67 Keterangan :

19 G : Pengurangan garam 50 % dan penambahan 0.8% Salt replacer

H : Pengurangan garam 60 % dan penambahan 0.8% Salt replacer

Tahap penetapan salt replacer dilakukan untuk memperoleh kisaran maksimum dan minimum salt replacer yang dapat ditambahkan untuk menghasilkan sosis dengan rasa yang masih dapat diterima oleh panelis. Konsentrasi salt replacer yang ditambahkan adalah sebesar 0.2%, 0.4%, 0.6%, dan 0.8%. Salt replacer yang digunakan adalah Kemira Provian® . spesifikasi Kemira Provian® dapat dilihat pada Lampiran 5.

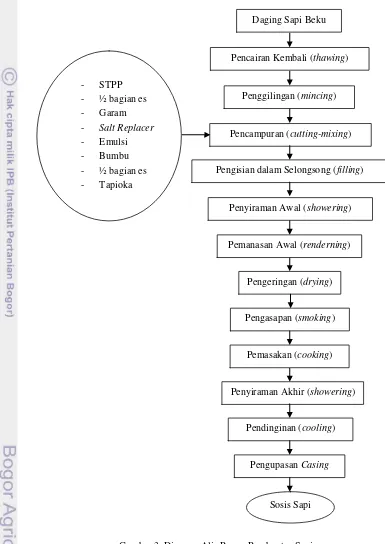

3.

Pembuatan Sosis

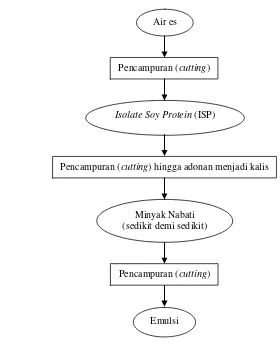

Proses pembuatan sosis sapi terdiri dari dua tahap, yaitu tahap pembuatan emulsi dan tahap pembuatan sosis. Tahap pembuatan emulsi dan sosis secara skematis dapat dilihat pada Gambar 3-4.

Tahap pembuatan emulsi dimulai dengan memasukkan air es dan isolat protein kedelai ke dalam cutter pada suhu 25 ºC-30 ºC selama 3 menit atau sampai campuran tersebut menjadi kalis. Kemudian minyak nabati dituang sedikit demi sedikit ke dalam campuran hingga membentuk emulsi yang homogen.

Pembuatan sosis sapi dilakukan berdasarkan formula yang telah diperoleh pada tahap penentuan formula. Pembuatan sosis dimulai dengan menyiapkan bahan baku yang diperlukan. Mula-mula daging dimasukkan ke dalam cutter hingga daging cukup halus. Kemudian bahan-bahan lain dimasukkan sesuai dengan urutan, yaitu STPP, setengah bagian es, garam, salt replacer, emulsi, bumbu-bumbu, setengah bagian es, dan tapioka. Proses cutting dilakukan hingga bahan tercampur dan membentuk pasta dengan suhu di bawah 10 ºC.

Adonan sosis kemudian dimasukkan ke dalam casing menggunakan stuffer. Selanjutnya dilakukan penyiraman awal (showering) sebelum sosis dimasukkan ke dalam smoke house untuk dimasak dan dilakukan pula penyiraman akhir (showering) setelah sosis dikeluarkan dari smoke house . Sosis yang telah selesai dimasak, didinginkan terlebih dahulu sebelum dilakukan pengupasan casing.

4.

Uji Organoleptik

Uji organoleptik yang digunakan adalah uji rating hedonik.Uji rating hedonik dipakai bila uji sensori bertujuan menentukan dalam cara bagaimana suatu atribut sensori tertentu bervariasi diantara sejumlah contoh. Uji rating hedonik menggunakan skala pengukuran berupa skala kategori atau skala garis. Menurut American Standard Testing Material (ASTM), jumlah minimum panelis untuk uji rating hedonik adalah 70 panelis tidak terlatih, sedangkan menurut Meilgard et al. (1999), jumlah minimum panelis untuk uji rating hedonik adalah 30 panelis tidak terlatih.

20 Gambar 3. Diagram Alir Proses Pembuatan Sosis

.

Daging Sapi Beku

Pencairan Kembali (thawing)

Penyiraman Awal (showering) Pengisian dalam Selongsong (filling)

Penggilingan (mincing)

Pencampuran (cutting-mixing)

Pengupasan Casing Penyiraman Akhir (showering)

Pendinginan (cooling) Pengasapan (smoking) - STPP

- ½ bagian es - Garam - Salt Replacer - Emulsi - Bumbu - ½ bagian es - Tapioka

21 Gambar 4. Diagram Alir Proses Pembuatan Emulsi

5.

Analisis Mutu

a.

Kadar Air dengan Metode Oven (AOAC 1995)

Sampel sejumlah 3-5 gram ditimbang dan dimasukkan dalam cawan yang telah dikeringkan dan diketahui bobotnya. Kemudian sampel dan cawan dikeringkan dalam oven bersuhu 105 °C selama 3 jam. Cawan didinginkan dan ditimbang, kemudian dikeringkan kembali sampai diperoleh bobot tetap. Kadar air sampel dapat dihitung dengan menggunakan rumus sebagai berikut :

Kadar Air (%bb) = a-(b-c)

a

x100%

Kadar Air (%bk) = a-(b-c)

(b-c)

x100%

Keterangan : a = bobot sampel awal (g)

b = bobot sampel akhir dan cawan (g) c = bobot cawan (g)

Air es

Pencampuran (cutting)

Isolate Soy Protein (ISP)

Pencampuran (cutting) hingga adonan menjadi kalis

Minyak Nabati (sedikit demi sedikit)

22

b.

Kadar Abu Total dengan Metode Pengabuan Kering (AOAC 1995)

Sampel sejumlah 3-5 gram ditimbang dan dimasukkan ke dalam cawan porselin yang telah dikeringkan dan diketahui bobotnya. Kemudian cawan dan sampel tersebut dibakar dengan pemanas listrik dalam ruang asap, sampai sampel tidak berasap dan diabukan pada tanur pengabuan pada suhu 550 °C sampai dihasilkan abu yang berwarna abu-abu terang atau bobotnya telah konstan. Selanjutnya kembali didinginkan dalam desikator dan ditimbang segera setelah mancapai suhu ruang. Cara perhitungan kadar abu total :

Kadar Abu (%bb) = Bobot abu g

Bobot sampel (g)

x100%

Kadar Abu (%bk) = Kadar Abu%bb

100 –Kadar Air (%bb)

x100%

c.

Kadar Protein dengan Metode Kjehdahl-mikro (AOAC 1995)

Mula-mula sampel ditimbang dan dimasukkan ke dalam labu Kjehdahl, kemudian ditambahkan 50 mg HgO, 2 mg K2SO4, 2 ml H2SO4, batu didih, dan didihkan selama 1.5 jam sampai cairan menjadi jernih. Setelah larutan didinginkan dan diencerkan dengan akuades, sampel didestilasi dengan penambahan 8-10 ml larutan NaOH-Na2S2O3. Hasil destilasi ditampung dengan erlenmeyer yang telah berisi 5 ml indikator H3BO3 dan 2-4 tetes indikator (campuran 2 bagian metil merah 0.2% dalam alkohol dan 1 bagian metil biru 0.2% dalam alkohol). Destilat yang diperoleh dititrasi dengan larutan HCl 0.02 N sampai terjadi perubahan warna dari hijau menjadi abu-abu. Hal yang sama juga dilakukan terhadap blanko. Hasil yang diperoleh adalah dalam total N, yang kemudian dinyatakan dalam faktor konversi 6.25. Kadar protein dihitung berdasarkan rumus :

Kadar Protein (%bb) = ml HCl - ml Blanko N HCl x 14.007 x 100 x 6.25 mg sampel

Kadar Protein (%bk) = 100 Kadar Protein– %bb

Kadar Air (%bb)

x100%

d.

Kadar Lemak dengan Metode Soxhlet (AOAC 1995)

23 desikator, labu lemak tersebut ditimbang sampai memperoleh bobot yang konstan. Kadar lemak dihitung dengan rumus :

Kadar lemak (%bb) = Bobot lemak (g)

Bobot sampel (g)

x100%

Kadar lemak (%bk) = Kadar Lemak %bb

100 –Kadar Air (%bb)

x100%

e.

Kadar Karbohidrat dengan Metode

By Difference

(AOAC 1995)

Kadar karbohidrat sampel dihitung dengan mengurangi 100% kandungan gizi sampel dengan kadar air, kadar abu, kadar protein, dan kadar lemak. Nilainya dapat ditentukan dengan menggunakan rumus berikut :

Kadar Karbohidrat (%bb) = 100% - (%bb Air + %bb Protein + %bb Lemak + %bb Abu)

Kadar Karbohidrat (%bk) = Kadar Karbohidrat100 %bb

–Kadar Air (%bb)

x100%

f.

Analisis Kadar NaCl (Metode Modifikasi Mohr)

Sampel uji diabukan setelah sebelumnya ditimbang sebanyak 3-5 gram, kemudian sampel yang telah diabukan dalam cawan porselen ditambahkan air destilata sampai tiga seperempat cawan. Abu dalam cawan porselen diaduk-aduk kemudian cairan tersebut ditempatkan ke dalam labu takar 100 ml dan ditambahkan air destilata sampai tanda tera. Selanjutnya dari labu takar dipipet sebanyak 10 ml dan dimasukan ke dalam gelas piala 100 ml dan ditambahkan 1 ml K2CrO4 5%. Kemudian larutan sampel dititrasi dengan AgNO3 sampai terbentuk warna merah bata. Pengukuran kadar garam ini dilakukan secara duplo. Perhitungan % NaCl adalah sebagai berikut:

Kadar Garam (%NaCl) = ml AgNO3 x N AgNO3 x 58.46 x 10

gram sampel x 1000

x 100%

g.

Analisis Natrium dengan AAS

24 panjang gelombang yang sesuai dengan unsur yang dianalisis sehingga menyebabkan terjadi eksitasi, yaitu atom mengalami kenaikan tingkat energi. Penyerapan energi ini bersifat selektif, yaitu hanya sinar dengan panjang gelombang tertentu saja yang akan diserap oleh suatu atom.

Untuk dapat dianalisis dengan AAS, sampel harus terbebas dari bahan-bahan organik. Sampel harus dibuat larutan abu. Konsentrasi mineral dalam sampel berbanding lurus dengan nilai absorbansinya. Oleh karena itu, diperlukan kurva standar yang dibuat dari seri larutan mineral standar. Bila absorbansi dari larutan abu sampel diketahui, maka konsentrasi mineral tertentu dalam contoh dapat diperoleh dari kurva standar.

h.

Cooking loss

(Modifikasi dari Soeparno 2005)

Cooking loss dihitung sebagai presentase penurunan berat sosis sebelum dimasak dibandingkan dengan berat sosis setelah dilakukan proses pemasakan.

Sampel ditimbang sebelum dan sesudah dimasak pada suhu 80-90 °C selama 30 menit. Kehilangan yang terjadi menunjukkan banyaknya air dan lemak yang hilang selama pemasakan. Cooking loss dihitung dengan menggunakan rumus :

Cooking loss

%

=

a-b

a

x 100%

Keterangan : a = Bobot sampel sebelum dimasak (g) b = Bobot sampel sesudah dimasak (g)C.

RANCANGAN PERCOBAAN

Faktor yang dikaji pada penelitian utama yaitu jenis formula sosis, yaitu reference, formula 1, formula 2, formula 3, formula 4, formula 5, formula 6, formula 7, dan formula 8. Model umum rancangan acak lengkap (RAL) satu faktor dengan sembilan taraf yang digunakan adalah sebagai berikut :

Yij = µ + זi+ εij

Keterangan :

Yij = Nilai pengamatan pada taraf ke-i dan ulangan ke-j (j=1,2)

μ = Nilai tengah atau rataan umum pengamatan

τi = Pengaruh metode pengolahan pada taraf ke-i (i=1, 2, 3, 4, 5, 6, 7, 8, 9)

εij = Galat atau sisa pengamatan taraf ke-i dengan ulangan ke-j

25 Gambar 5. Rancangan Diagram Alir Penelitian

Formula 1, 2, 3, 4, 5, 6, 7, 8 dan 9

Uji Organoleptik

Formula Terpilih

Analisis Mutu LSD

- Analisis Proksimat - Analisis Kadar Natrium - Analisis Kadar NaCl -Cooking loss

Penetapan Formula Sosis

Pembuatan Sosis

Formula yang akan Dikembangkan Observasi Lapang

ANOVA

ANOVA

26

VI.

HASIL DAN PEMBAHASAN

A.

OBSERVASI LAPANG

Ruang lingkup observasi lapang yang dilakukan terfokus pada pengolahan sosis sapi. Observasi lapang meliputi kegiatan pengamatan proses produksi sosis sapi di PT. Kemang Food Industries dan kegiatan identifikasi permasalahan sepanjang proses produksi dan mutu produk akhir. Tahapan proses pembuatan sosis di PT. Kemang Food Industries meliputi persiapan bahan baku utama dan bahan baku pembantu, penggergajian daging, pengecilan ukuran daging, penggilingan daging, curing, pencampuran (mixing), pengisian (filling), penyiraman awal (showering), pemanasan awal (renderning), pengeringan (drying), pengasapan (smoking), pemasakan (cooking), pendinginan (cooling), pelabelan dan pengemasan, penyimpanan dan penggudangan, serta pendistribusian. Berdasarkan hasil pengamatan, secara umum masalah yang sering tejadi dalam proses produksi sosis sapi di PT. Kemang Food Industries antara lain sulitnya memperoleh bahan baku, spesifikasi custom product yang beragam, dan ukuran produk akhir yang tidak seragam.

Daging merupakan bahan baku utama dalam pembuatan sosis. Namun, adanya pembatasan impor daging oleh pemerintah membuat perusahaan olahan daging seperti PT. Kemang Food Industries mengalami kesulitan untuk memenuhi kebutuhan produksinya.

PT. Kemang Food Industries memproduksi dua jenis produk berdasarkan follow up divisi produksi dan permintaan konsumen, yaitu mass product dan custom product. Mass product adalah produk yang diproduksi dengan spesifikasi yang telah ditetapkan oleh perusahaan, sedangkan custom product adalah produk yang diproduksi dengan spesfikasi sesuai dengan permintaan konsumen. Permintaan konsumen yang beragam menyebabkan kesulitan dalam pemilihan bahan baku.

PT. Kemang Food Industries merupakan perusahaan yang mengutamakan kualitas produk maupun proses produksi. Permasalahan pada proses produksi yang sering terjadi adalah ukuran produk akhir yang tidak seragam. Ukuran produk akhir yang tidak seragam disebabkan mesin filler otomatis sering mengalami kerusakan sehingga proses filling dilakukan secara manual. Proses filling secara manual mengakibatkan ukuran sosis menjadi tidak seragam karena ketepatan ukuran sosis tergantung pada keterampilan pekerja.

Kegiatan magang kemudian lebih difokuskan pada pengembangan produk yang sedang dilakukan oleh divisi R&D yaitu pengembangan sosis rendah garam. Ide ini dikembangkan karena semakin banyak konsumen yang menyadari bahwa konsumsi garam yang berlebihan dapat memicu terjadinya hipertensi. Pengembangan produk dilakukan mulai dari pemilihan bahan baku untuk mensubstitusi garam atau sebagai salt replacer hingga trial and error untuk memperoleh formula sosis yang akan digunakan . Bahan yang digunakan sebagai salt replacer tersebut harus mengandung lebih sedikit natrium dibandingkan garam, namun tetap dapat memberikan rasa asin pada produk.

Salt replacer yang digunakan pada penelitian ini adalah Kemira Provian® yang merupakan kombinasi dari dua macam garam organik, yaitu sodium asetat dan sodium laktat. Kedua garam organik tersebut terbukti memiliki efek yang sinergis dalam mengawetkan daging.

27 digunakan adalah 1% dari berat total daging. Kemira Provian® memiliki keunggulan antara lain menjamin keamanan pangan dan memperpanjang umur simpan, memiliki bentuk bubuk yang ekonomis dan mudah ditangani, dapat diaplikasikan pada campuran kering, dapat menurunkan biaya produksi karena membutuhkan dosis yang rendah dibandingkan yang berbentuk cair, tidak memilki efek samping pada parameter organoleptik, memiliki profil rasa asin yang ringan sehingga dapat memperbaiki rasa, tidak menyebabkan penurunan pH pada produk daging masak, dan menurunkan kehilangan selama pemasakan (cooking losses) (Kemira Oyj 2011).

B.

UJI ORGANOLEPTIK

Rasa memegang peranan penting dari keberadaan suatu produk, dalam hal ini terkait dengan selera konsumen. Konsumen bersedia membayar mahal pada makanan yang enak atau yang mereka sukai, tanpa mempertimbangkan komposisi gizi dan sifat-sifat objektif lainnya (Rompis 1998).

Maghfiroh (2000) menyatakan bahwa faktor-faktor yang menentukan suatu produk diterima atau tidak oleh konsumen adalah dari segi rasa. Walaupun parameter penilaian yang lain baik, tetapi jika rasanya tidak disukai, maka produk akan ditolak. Histogram nilai rata-rata uji rating hedonik terhadap parameter rasa asin disajikan pada Gambar 6.

Keterangan: adanya tanda (*) menunjukkan bahwa perlakuan tersebut berbeda nyata dengan reference (p<0.05)

A : Pengurangan garam 50 % dan penambahan 0.2% Salt replacer B : Pengurangan garam 60 % dan penambahan 0.2% Salt replacer C : Pengurangan garam 50 % dan penambahan 0.4% Salt replacer D : Pengurangan garam 60 % dan penambahan 0.4% Salt replacer E : Pengurangan garam 50 % dan penambahan 0.6% Salt replacer F : Pengurangan garam 60 % dan penambahan 0.6% Salt replacer G : Pengurangan garam 50 % dan penambahan 0.8% Salt replacer H : Pengurangan garam 60 % dan penambahan 0.8% Salt replacer

Gambar 6. Histogram Skor Rata-rata Uji Rating Hedonik 0 1 2 3 4 5 6 7 8 6.76 5.70 5.89 6.87 6.09 4.94*

7.75 7.88*

5.41*

Sk

o

r

28 Skor rata-rata uji sensori parameter rasa asin dari sosis yang dihasilkan berkisar antara 4.94 (agak tidak suka) sampai 7.88 (agak suka). Kesukaan panelis terhadap rasa asin sosis secara nyata dipengaruhi oleh perlakuan yang diberikan terhadap setiap formulasi (Lampiran 8).

Uji lanjut LSD (Lampiran 9) menunjukkan bahwa formula E (Pengurangan garam 50 % dan penambahan 0.6% Salt replacer), G (Pengurangan garam 50 % dan penambahan 0.8% Salt replacer), dan H (Pengurangan garam 60 % dan penambahan 0.8% Salt replacer) berbeda nyata dengan reference. Sedangkan formula lain tidak berbeda nyata dengan reference.

Penambahan salt replacer sebesar 0.8% menimbulkan rasa sosis yang berbeda nyata dengan reference. Oleh sebab itu, ditetapkan bahwa kadar maksimum penambahan salt replacer pada sosis yaitu sebesar 0.6%. Formula terpilih,yaitu formula A (Pengurangan garam 50 % dan penambahan 0.2% Salt replacer), B (Pengurangan garam 60 % dan penambahan 0.2% Salt replacer), C (Pengurangan garam 50 % dan penambahan 0.4% Salt replacer), D (Pengurangan garam 60 % dan penambahan 0.4% Salt replacer), dan F (Pengurangan garam 60 % dan penambahan 0.6% Salt replacer) kemudian akan diuji lanjut untuk mengetahui karakteristik kimianya agar dapat ditentukan satu formula yang akan dikembangkan.

C.

ANALISIS MUTU

Analisis mutu yang dilakukan terdiri dari analisis proksimat, kadar NaCl, kadar natrium, dan cooking loss. Analisis proksimat dilakukan untuk mengetahui komposisi kimia dari suatu bahan pangan secara kasar. Analisis proksimat yang dilakukan meliputi analisis kadar air, kadar abu, protein, lemak dan karbohidrat by difference. Hasil analisis proksimat sosis sapi dapat dilihat pada Lampiran 5.

1.

Kadar Air

Kadar air sangat penting sekali dalam menentukan daya awet dari bahan pangan, karena memengaruhi sifat-sifat fisik, perubahan kimia, enzimatis dan mikrobiologis bahan pangan (Buckle et al. 1987). Nilai rata-rata kadar air sosis sapi dapat dilihat pada Tabel 4 dan Gambar 7.

Sebagian besar kadar air pada produk olahan daging berasal dari bahan baku utama yatu daging (Aberle et al. 2001). Kemampuan daging mengikat air disebabkan oleh adanya protein otot. Sekitar 34% dari protein ini larut air. Bagian-bagian utama protein daging berupa bahan struktur. Hanya sekitar 3% dari kemampuan otot mengikat air total disebabkan oleh protein yang larut air (De Man 1997). Komponen otot mengikat air terutama disebabkan oleh aktomiosin yang merupakan komponen utama dari miofibril.

Nilai rata-rata kadar air sosis yang dihasilkan berkisar antara 134.71% sampai 171.86%. Nilai tertinggi terdapat pada formula F (Pengurangan garam 60 % dan penambahan 0.6% Salt replacer) , sedangkan nilai terendah terdapat pada formula reference.

29 Tabel 4. Nilai Rata-rata Kadar Air Sosis Daging Sapi

Formula

Rata-rata Kadar Air

Rata-rata Kadar Air

(%bb) (%bk)

Reference 57.39 134.71

A 60.08 150.47

B 60.23 151.47

C 58.47 140.80

D 62.18 164.39

F 63.22 171.86

Kadar air pada sosis erat hubungannya dengan pengikatan air oleh protein, yaitu pengikatan air yang tinggi akan mengurangi pelepasan air selama pemasakan, dengan demikian kadar air sosis akan tinggi. Begitu pula sebaliknya, kemampuan pengikatan air yang rendah akan menyebabkan tingginya tingkat kehilangan air selama pemasakan, sehingga kadar air dari sosis menjadi rendah (Rompis 1998).

Keterangan: huruf superscript yang berbeda menunjukkan berbeda nyata (p<0.05) Gambar 7. Histogram Nilai Rata-rata Kadar Air

Kemampuan protein untuk mengikat air disebabkan oleh adanya gugus yang bersifat hidrofilik dan bermuatan. Pada saat muatan negatif dan positif protein sama (mencapai titik isoelektrik), maka interaksi antara protein-protein mencapai maksimum. Dengan kata lain daya ikat airnya minimum. Interaksi antara protein-protein menurun bila protein semakin bermuatan. Bila hal ini terjadi, maka interaksi antara air dan protein meningkat, yang berarti daya ikat air protein juga meningkat (Andarwulan et al. 2011). Penambahan garam pada pembuatan sosis menyebabkan muatan listrik dari protein diikat oleh garam. Hal ini menyebabkan interaksi antar protein menurun yang mendorong interaksi antara protein dan air meningkat. Oleh sebab itu, pengurangan konsentrasi garam dalam pembuatan sosis dapat menurunkan daya ikat air dari sosis yang dihasilkan. Namun, penambahan salt replacer dapat menggantikan fungsi garam untuk meningkatkan daya ikat air.

0,00 20,00 40,00 60,00 80,00 100,00 120,00 140,00 160,00 180,00

134.71a150.47

c151.47c

140.80b

164.39d171.86e

[image:31.595.142.524.336.533.2]30

2.

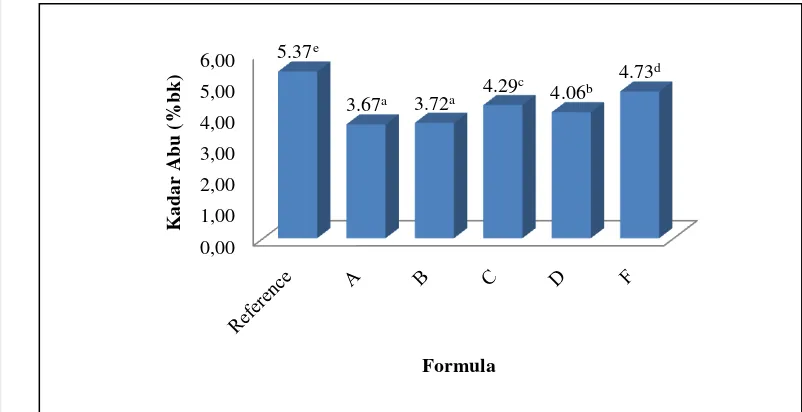

Kadar Abu

Kadar abu suatu bahan pangan menunjukkan besarnya jumlah mineral yang terkandung dalam bahan pangan tersebut. Kadar abu adalah sisa yang tertinggal bila suatu sampel bahan pangan dibakar sempurna di dalam tungku pengabuan. Kadar abu menggambarkan banyaknya mineral yang tidak terbakar menjadi zat yang mudah menguap (Apriyantono et al. 1989). Sebagian besar bahan makanan, yaitu sekitar 96% terdiri dari bahan organik dan air, sisanya terdiri dari unsur-unsur mineral. Unsur mineral juga dikenal sebagai zat anorganik atau kadar abu, karena dalam proses pembakaran, bahan-bahan organik akan terbakar habis, sedangkan bahan anorganik tidak, itulah sebabnya disebut dengan abu (Winarno 1997).

Kadar abu daging berhubungan erat dengan kadar air dan kadar protein pada suatu jaringan bebas lemak (Forrest et al. 1975). Mineral yang tidak larut berasosiasi dengan protein, karena mineral terutama berasosiasi dengan bagian non lemak, daging tak berlemak biasanya memiliki kandungan mineral atau abu yang tinggi. Histogram nilai rata-rata kadar abu disajikan pada Gambar 8.

Nilai rata-rata kadar abu berkisar antara 3.67% sampai 5.37%. Nilai tertinggi terdapat pada formula reference, sedangkan nilai terendah terdapat pada formula A (Pengurangan garam garam 50% dan penambahan 0.2% salt replacer). Analisis statistik pada kadar abu (Lampiran 14) menunjukkan bahwa pengurangan konsentrasi garam dan penambahan salt replacer memberikan pengaruh nyata terhadap kadar abu yang terkandung di dalam sosis yang dihasilkan. Uji lanjut Duncan (Lampiran 15) menyatakan bahwa seluruh perlakuan memberikan pengaruh yang berbeda nyata dengan reference.

Penambahan garam dapat meningkatkan kadar abu sosis yang dihasilkan karena garam merupakan mineral anorganik yang tidak ikut terbakar pada saat proses pengabuan. Selain itu, penambahan salt replacer pada pembuatan sosis dapat sedikit meningkatkan kadar abu sosis yang dihasilkan karena salt replacer juga mengandung sedikit mineral anorganik.

[image:32.595.125.526.477.683.2]

Keterangan: huruf superscript yang berbeda menunjukkan berbeda nyata (p<0.05) Gambar 8. Histogram Nilai Rata-rata Kadar Abu

0,00 1,00 2,00 3,00 4,00 5,00

6,00 5.37e

31 Penambahan garam dapat meningkatkan kadar abu sosis yang dihasilkan karena garam merupakan mineral anorganik yang tidak ikut terbakar pada saat proses pengabuan. Selain itu, penambahan salt replacer pada pembuatan sosis dapat sedikit meningkatkan kadar abu sosis yang dihasilkan karena salt replacer juga mengandung sedikit mineral anorganik.

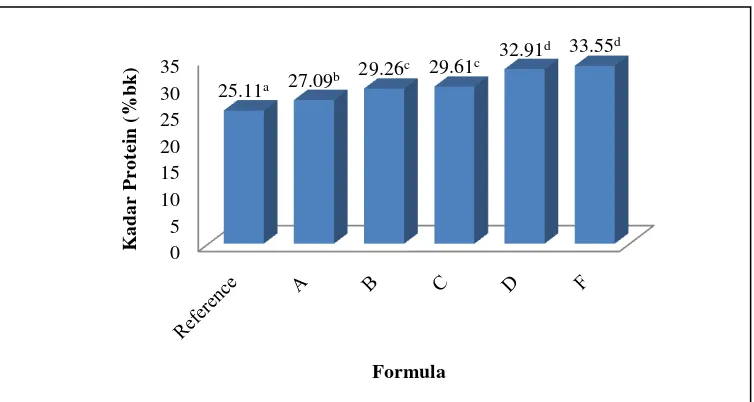

3.

Kadar Protein

Selama preparasi adonan sosis atau emulsi, protein daging memiliki dua fungsi: (1) melapisi atau mengemulsi lemak dan (2) mengikat air. Jika keduanya tidak terpenuhi, sosis tidak akan stabil dan pecah selama pemasakan (Rust 1987). Beberapa sifat fungsional penting dari protein dalam makanan berhubungan dengan air dan protein. Sifat fungsional ini termasuk kelarutan, penyerapan dan pengikatan air, kekentalan, dan gelasi (Hardman 1989). Histogram nilai rata-rata kadar protein disajikan pada Gambar 9.

[image:33.595.146.523.315.516.2]Keterangan: huruf superscript yang berbeda menunjukkan berbeda nyata (p<0.05) Gambar 9. Histogram Nilai Rata-rata Kadar Protein

Nilai rata-rata kadar protein berkisar antara 25.11% sampai 33.55%. Nilai tertinggi terdapat pada formula D (Pengurangan garam 60% dan penambahan 0.4% salt replacer), sedangkan nilai terendah terdapat pada formula reference.

Analisis statistik pada kadar protein (Lampiran 17) menunjukkan bahwa pengurangan konsentrasi garam dan penambahan salt replacer memberikan pengaruh nyata terhadap kadar protein yang terkandung di dalam sosis yang dihasilkan. Uji lanjut Duncan (Lampiran 18) menyatakan bahwa seluruh perlakuan memberikan pengaruh yang berbeda nyata dengan reference, kecuali pada formula A (Pengurangan garam 50% dan penambahan 0.2% salt replacer). Histogram di atas menunjukkan bahwa penambahan salt replacer akan meningkatkan kadar protein pada sosis yang dihasilkan.

0 5 10 15 20 25 30 35

25.11a 27.09b

29.26c 29.61c 32.91

d 33.55d

32

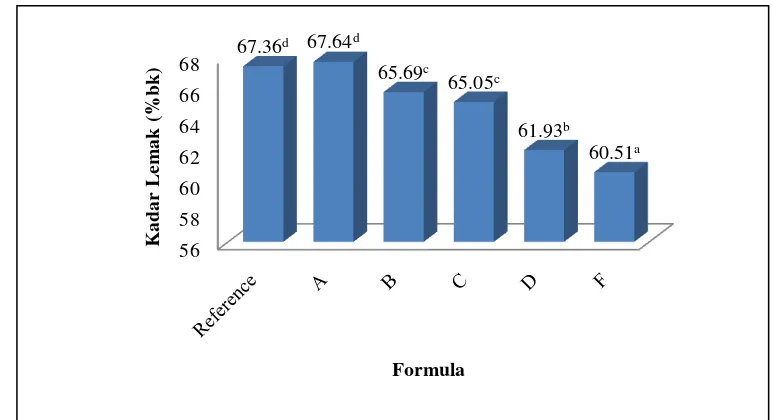

4.

Kadar Lemak

Kandungan lemak pada setiap bahan pangan berbeda, dan lemak sering ditambahkan dengan sengaja ke dalam bahan makanan dengan berbagai tujuan (Winarno 1997). Penambahan lemak berpengaruh terhadap tekstur dan rasa sosis, namun juga dapat menjadi masalah dalam pengolahan, sehingga pada proses pengolahan sosis, lemak harus dijaga agar tidak terjadi pemisahan. Kelembutan, kekerasan, juga dipengaruhi oleh kandungan lemak (Price dan Bernand 1987).

Jenis dan jumlah minyak atau lemak yang ditambahkan akan memengaruhi emulsi adonan sosis serta sifat fisika dan kimia dari sosis. Keseimbangan konsentrasi lemak dan air merupakan bahan penolong untuk memperoleh produk emulsi daging yang baik (Suffle 1968). Histogram nilai rata-rata kadar lemak disajikan pada Gambar 10.

Nilai rata-rata kadar lemak berkisar antara 60.51% sampai 67.64%. Nilai tertinggi terdapat pada formula reference, sedangkan nilai terendah terdapat pada formula F (Pengurangan garam 60% dan penambahan 0.6% salt replacer).

Analisis statistik pada kadar lemak (Lampiran 20) menunjukkan bahwa pengurangan konsentrasi garam dan penambahan salt replacer memberikan pengaruh nyata terhadap kadar lemak yang terkandung di dalam sosis yang dihasilkan. Uji lanjut Duncan (Lampiran 21) menyatakan bahwa seluruh perlakuan memberikan pengaruh yang berbeda nyata dengan reference.

Kadar lemak pada sosis erat hubungannya dengan persentase susut masak sosis. Hasil penelitian Serdaroglu dan Ozsumer (2003), menunjukkan bahwa semakin tinggi nilai susut masak, maka kadar lemak sosis semakin rendah.

[image:34.595.137.523.432.642.2]Keterangan: huruf superscript yang berbeda menunjukkan berbeda nyata (p<0.05) Gambar 10. Histogram Nilai Rata-rata Kadar Lemak

5.

Kadar Karbohidrat

Karbohidrat selain sebagai sumber kalori utama juga mempunyai peranan penting dalam menentukan karakteristik bahan makanan, misalnya rasa, warna, dan tekstur (Winarno

56 58 60 62 64 66 68 67.36

d 67.64d

33 1997). Karbohidrat dengan fungsinya yang berganda memegang peran penting dalam berbagai pengolahan pangan. Karbohidrat merupakan bahan yang secara alami memiliki fungsi memberikan tekstur yang baik. Dalam berbagai produk baru, karbohidrat tetap dirancang sebagai komponen yang memperkuat struktur produk pangan (Rompis 1998). Pengujian karbohidrat pada penelitian ini dilakukan dengan metode by difference. Histogram nilai rata-rata kadar karbohidrat disajikan pada Gambar 11.

Nilai rata-rata kadar karbohidrat berkisar antara 1.06% sampai 2.16%. Nilai tertinggi terdapat pada formula reference, sedangkan nilai terendah terdapat pada formula D (Pengurangan garam 60% dan penambahan 0.4% salt replacer).

Analisis statistik pada kadar karbohidrat (Lampiran 23) menunjukkan bahwa pengurangan konsentrasi garam dan penambahan salt replacer tidak memberikan pengaruh nyata terhadap kadar karbohidrat yang terkandung di dalam sosis yang dihasilkan. Hal ini karena garam dan salt replacer tidak mengandung karbohidrat, sehingga tidak berpengaruh terhadap total karbohidrat yang terkandung di dalam sosis yang dihasilkan.

[image:35.595.145.527.303.512.2]Keterangan: huruf superscript yang sama menunjukkan tidak berbeda nyata (p>0.05) Gambar 11. Histogram Nilai Rata-rata Kadar Karbohidrat

6.

Analisis Kadar NaCl

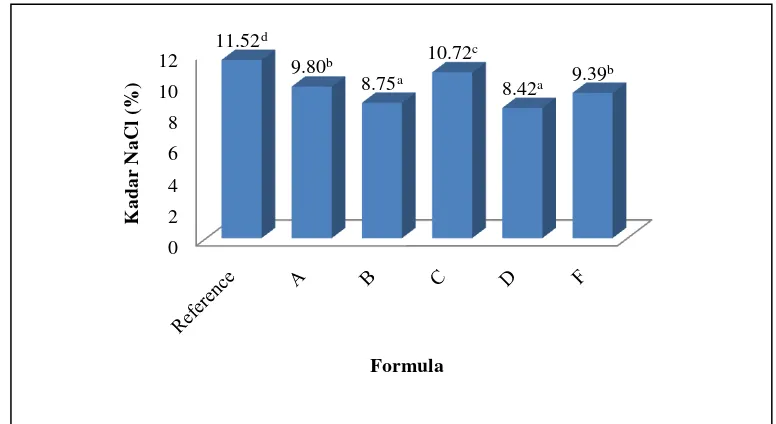

World Health Organization (WHO) merekomendasikan pola konsumsi garam yang dapat mengurangi resiko terjadinya hipertensi. Kadar sodium yang direkomendasikan adalah tidak lebih dari 100 mmol (sekitar 2.4 gram sodium atau 6 gram garam) per hari. Konsumsi natrium yang berlebih menyebabkan konsentrasi natrium di cairan ekstraseluler meningkat. Untuk menormalkannya, cairan intraseluler ditarik ke luar, sehingga volume cairan ekstraseluler meningkat. Meningkatnya volume cairan ekstraseluler tersebut menyebabkan meningkatnya volume darah, sehingga berdampak pada timbulnya hipertensi. Oleh sebab iu, disarankan untuk mengurangi konsumsi natrium/sodium. Salah satu sumber natrium/sodium yang utama adalah garam. Garam mengandung 40% natrium dan 60% klorida. Histogram nilai rata-rata kadar NaCl disajikan pada Gambar 12.

0 0,5 1 1,5 2

2,5 2.16a

1.60a

1.33a

1.06a 1.10a 1.21a

34 Nilai rata-rata kadar NaCl pada sosis berkisar antara 8.42% sampai 11.52%. Nilai tertinggi terdapat pada formula reference, sedangkan nilai terendah terdapat pada formula D (Pengurangan garam 60% dan penambahan 0.4% salt replacer).

Analisis statistik pada kadar NaCl (Lampiran 25) menunjukkan bahwa pengurangan konsentrasi garam dan penambahan salt replacer memberikan pengaruh nyata terhadap kadar NaCl yang terkandung di dalam sosis yang dihasilkan. Uji lanjut Duncan (Lampiran 26) menyatakan bahwa seluruh perlakuan memberikan pengaruh yang berbeda nyata dengan reference.

Histogram di bawah menunjukkan bahwa setiap penambahan salt replacer sebesar 0.2%, 0.4%, dan 0.6% akan menurunkan kadar NaCl pada sosis. Hal ini membuktikan bahwa salt replacer yang ditambahkan mengandung NaCl yang lebih sedikit dibandingkan garam.

[image:36.595.140.528.254.466.2]Keterangan: huruf superscript yang berbeda menunjukkan berbe