EVALUASI KECUKUPAN PROSES PASTEURISASI

NATA DE COCO

DALAM KEMASAN PLASTIK POLIETILEN

HAFZIALMAN

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TUGAS AKHIR DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tugas akhir Evaluasi Kecukupan Proses Pasteurisasi Nata de coco dalam Kemasan Plastik Polietilen adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tugas akhir ini.

Bogor, Juli 2011

ABSTRACT

HAFZIALMAN. Evaluation of Pasteurization Process Adequacy for Nata de coco in Polyethylene Plastic Bag. Under direction of Feri Kusnandar and Eko Hari Purnomo

Nata de coco 2 kg in light syrup in polyethylene plastic bag is generally processed through pasteurization in water bath conveyor pasteurizer at temperature of 97-100oC for 20 minutes. The product is classified as a high acid food with pH less than of 4.0. The objective of this study was to evaluate pasteurization process adequacy of nata de coco based on its pasteurization value (Po). Pasteurization process adequacy was determined by comparing Po of the process to 6D80, 3D80 and 2D80. Microorganism targets were Lactobacillus sp., vegetative cell, mold, yeast and Byssoclamys fulva and Byssoclamy nivea, which were more heat resistant. Based on calculated Po, the pasteurization process was sufficient to inactivate 6D80 of vegetative cells, Byssoclamys fulva, and B. nivea and B coagulan, but was not sufficient to kill (6D80) B pasteurianum, B polymyxa, B. macerans and Alicyclobacillus acidoterrestris. The pasteurization process was sufficient to kill 3D80 and 2D80 of B pasteurianum, B polymyxa, B. macerans for initial temperature more than 80oC. The above pasteurization process was sufficient to kill 2D80 of Alicyclobacillus acidoterrestris. The initial temperature should be not less than 82oC to kill 3D80 of Alicyclobacillus acidoterrestris

RINGKASAN

HAFZIALMAN. Evaluasi Kecukupan Proses Pasteurisasi Nata De Coco dalam Kemasan Plastik Polietilen. Dibimbing oleh Feri Kusnandar dan Eko Hari Purnomo.

Proses termal merupakan salah satu proses utama dan penting dalam proses produksi pangan. Proses produksi nata de coco juga harus memenuhi kebutuhan proses termal yang dapat menjamin keamanan pangannya. Proses termal pada produksi nata de coco menerapkan beberapa tahap proses, yaitu perebusan I yang bertujuan untuk menghilangkan asam dan membunuh bakteri yang digunakan dalam fermentasi, tahap perebusan II yang bertujuan untuk menurunkan pH, tahap pembuatan sirup dan tahap pasteurisasi. Tahapan yang penting dalam proses termal tersebut adalah proses pasteurisasi.

Penelitian ini bertujuan untuk (1) menguji distribusi panas media pasteu-risasi pada bak konveyor pasteupasteu-risasi dan menentukan penetrasi panas ke dalam nata de coco dalam kemasan polietilen selama proses pasteurisasi (2) mengeva-luasi kecukupan proses pasteurisasi nata de coco dalam kemasan plastik poli-etilen-nilon .

Penelitian dirancang dalam tiga tahap. Tahap pertama bertujuan untuk mengidentifikasi mikroba target termasuk mengumpulkan data-data morfologis mikroba yang tumbuh pada nata de coco dan menentukan nilai pasteurisasi standar. Tahap kedua untuk mengukur distribusi panas dan pengukuran penetrasi panas. Kondisi yang diukur termasuk mengukur kondisi sebelum penahanan (holding) yang meliputi suhu awal setelah pengemasan, mengukur kondisi penahanan meliputi waktu penahanan dan perubahan suhu selama penahanan. Selanjutnya kondisi yang diukur selama pasteurisasi meliputi waktu pasteurisasi dan perubahan suhu selama pasteurisasi yang diukur setiap menit. Tahap ketiga adalah menentukan kecukupan proses pasteurisasi berdasarkan data penetrasi panas.

Data yang diperoleh dari pengukuran suhu selama penahanan dan sasi dijadikan data untuk menghitung nilai pasteurisasi (nilai Po). Nilai sasi yang diperoleh dijadikan sebagai bahan evaluasi kecukupan proses pasteuri-sasi yang dilakukan. Nilai Po dihitung pada suhu standar 80oC (P80

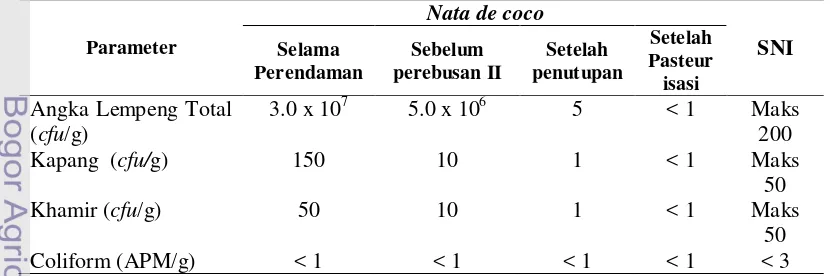

Analisis mikrobiologi terhadap contoh-contoh nata de coco sebelum proses, ketika proses dan setelah proses (produk) dilakukan untuk mengidentifikasi mikroba target.. Analisis cemaran yang dilakukan meliputi analisis cemaran Angka Lempeng Total (ALT/TPC), kapang, khamir dan koliform. Hal ini sesuai dengan yang distandarkan dalam Standar Nasional Indonesia No 01-4317-1996, Nata dalam Kemasan.

).

Hasil pengukuran pH nata de coco, sirup dan campuran selama pengukuran penetrasi panas menunjukan nilai yang relatif stabil dan sesuai dengan kisaran yang ditetapkan yaitu 3.3 – 3.9. Data pH tersebut menunjukkan produk nata de coco yang diproduksi termasuk dalam bahan pangan asam tinggi dan mikroba yang memungkinkan dijadikan referensi adalah mikroba dengan pH lebih kecil dari 4.0. Namun demikian dengan pertimbangan permintaan dan evaluasi serta validasi proses pasteurisasi, mikroba referensi dengan kisaran pH 4.0–4.5 dilakukan.

Distribusi panas media pasteurisasi (air panas) dengan suhu target 100oC berkisar antara 97.5oC sampai 100oC. Empat titik dari sembilan titik pengamatan memiliki suhu di bawah 100oC dan lima titik bersuhu 100oC. Suhu ini tercapai setelah pemanasan air bersuhu 27-29oC (suhu ruangan) selama satu jam diikuti dengan pasteurisasi produk. Suhu 97.5o

Nilai P

C terletak pada titik terjauh dari sumber uap masuk.

80 konsep 6D untuk mikroba target yang tahan panas yang termasuk pangan asam (pH 4.0-4.5) mencukupi untuk mikroba target Bacillus coagulan dengan nilai P80 terendah 438.24 menit lebih besar dari nilai P80

Nilai P

standar 153.94 menit.

80 konsep 6D pasteurisasi belum cukup untuk mikroba target Bacillus polymyxa, Bacillus macerans dan Bacillus pasteurianum, nilai hanya cukup untuk konsep 2D dan 3D untuk suhu awal produk lebih dari 80 oC, karena memiliki nilai P80 lebih kecil dari 1449.33 menit untuk 3D dan 966.22 menit untuk 2D menit yang merupakan P80 standar. Nilai P untuk mikroba target Alicyclobacillus acidoterrestris, berkisar 582.96 menit sampai 1546.51 menit, yang berarti belum cukup untuk konsep 6D (1744.60 menit). Pasteurisasi cukup untuk bakteri ini untuk konsep 2D (581.53 menit), sedangkan untuk 3D (872.30 menit) pasteurisasi mencukupi untuk produk dengan suhu awal produk lebih besar dari 82o

Proses pasteurisasi untuk mikroba target yang biasa digunakan sesuai dengan karakteristik produk, telah mencukupi untuk konsep 6D dengan nilai P

C.

80 berkisar antara 21,221.17 menit untuk suhu awal 79.6oC dan 149,403.44 menit untuk suhu awal 83.6oC, lebih besar dari nilai P80 standar yakni 0.002 menit. Sedangkan untuk mikroba target Byssoclamys fulva dan Byssoclamys nivea, pasteurisasi mencukupi untuk konsep 6D dengan nilai P80 pasteurisasi berkisar antara 438.24 menit untuk suhu awal terendah yakni 79.6oC dan 1084.35 menit untuk suhu awal tertinggi yakni 83.6oC lebih besar dari nilai P80

Evaluasi proses pasteurisasi yang dilakukan dapat dijadikan model untuk metode validasi proses pasteurisasi untuk menentukan kecukupan proses panas produk nata de coco.

standar yang 229.74 menit.

©

Hak Cipta milik IPB, tahun 2011

Hak Cipta dilindungi Undang-Undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

EVALUASI KECUKUPAN PROSES PASTEURISASI

NATA DE COCO

DALAM KEMASAN PLASTIK POLIETILEN

HAFZIALMAN

Tugas Akhir

Sebagai salah satu syarat untuk memperoleh gelar Magister Profesi Teknologi Pangan pada Program Studi Magister Profesi Teknologi Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tugas Akhir : Evaluasi Kecukupan Proses Pasteurisasi Nata De Coco dalam Kemasan Plastik Polietilen

Nama : Hafzialman

NIM : F252090015

Disetujui

Komisi Pembimbing

Dr. Ir. Feri Kusnandar, MSc.

Ketua Anggota

Dr. Eko Hari Purnomo, STP, MSc

Diketahui

Ketua Program Studi Dekan

Profesi Teknologi Pangan Sekolah Pascasarjana

Dr. Ir. Lilis Nuraida, MSc Dr. Ir. Dahrul Syah, M.Sc. Agr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Judul yang dipilih dalam penelitian yang dilaksanakan sejak bulan Pebruari 2011 ini ialah Evaluasi Kecukupan Proses Pasteurisasi Nata de coco dalam Kemasan Plastik Polietilen.

Terima kasih penulis ucapkan kepada Bapak Dr. Ir. Feri Kusnandar MSc, Dr. Eko Hari Purnomo STP, MSc selaku pembimbing, Dr Ir Harsi D. Kusuma-ningrum selaku penguji luar dan Dr Ir Lilis Nuraida MSc selaku Ketua Program Studi serta Manajemen dan staf tempat penulis bekerja yang telah banyak memberi saran dan membantu selama pengumpulan data. Ungkapan terima kasih juga disampaikan kepada orang tua, istri, anak dan seluruh keluarga, atas segala doa kasih sayang dan dukungannya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Juli 2011

RIWAYAT HIDUP

Penulis dilahirkan di Bandung pada tanggal 8 Maret 1971 dari Ayah Drs. Havizuddin Choir dan Ibu Sutihat. Penulis merupakan putra kedua dari tiga bersaudara.

Tahun 1992 penulis lulus dari Akademi Kimia Analisis Bogor dan di tahun yang sama penulis melanjutkan kuliah di Universitas Pasundan Bandung Jurusan Teknik Manajemen Industri, Program Studi Teknologi Pangan dan lulus tahun 1996. Tahun 2009 penulis diterima di Sekolah Pascasarjana Institut Pertanian Bogor Program Studi Magister Profesi Teknologi Pangan.

DAFTAR ISI

Latar Belakang Penelitian... 1

Tujuan Penelitian...………... 2

Manfaat Penelitian... 2

TINJAUAN PUSTAKA...………..………... 3

Nata de coco...……….………... 3

Pengaruh Keasaman pada Pertumbuhan Mikroorganisme... 7

Proses Termal... 8

Nilai Pasteurisasi dan Nilai Sterilisasi...…...………. 13

METODOLOGI... 17

Waktu dan Tempat... 17

Bahan dan Alat... 17

Rancangan Penelitian... 17

Tahap I Penentuan Nilai Pasteurisasi Standar... 18

Tahap 2 Pengukuran Panas Distribusi dan Penetrasi Panas... 18

Pengukuran Distribusi Panas... 18

Pengukuran Penetrasi Panas... 21

Tahap 3 Penentuan Kecukupan Proses Pasteurisasi... 25

Metode Analisis... 25

Pengukuran pH dengan pH meter... 25

Pengukuran Kadar Gula dengan Refraktometer... 26

Pengujian Angka Lempeng Total ….………..………... 26

Perhitungan Khamir danKapang…..………..………. 27

Perhitungan Koliform……….……….. 28

HASIL DAN PEMBAHASAN……….………. 31

Mikroba Patogen dan Pembusuk Potensial………... 31

Profil Distribusi Panas Dalam Pasteurizer………. 35

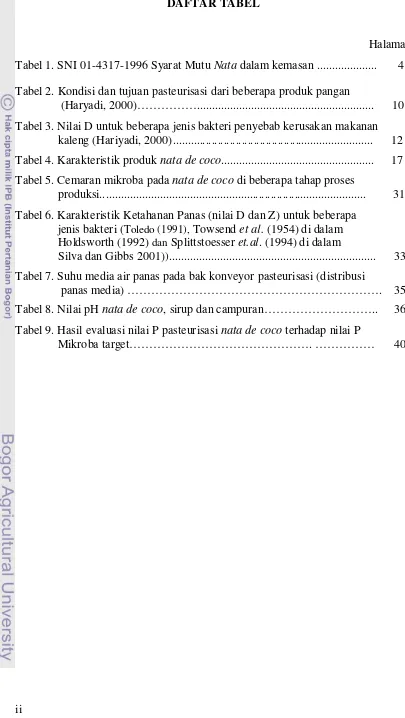

DAFTAR TABEL

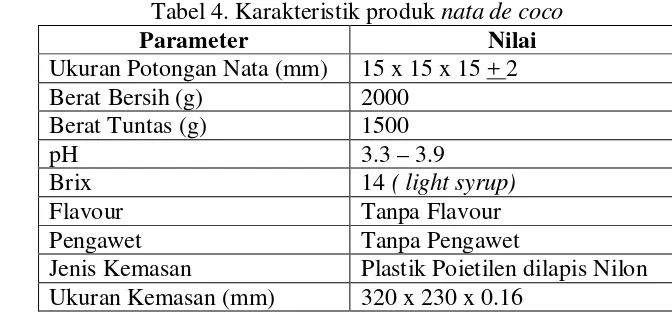

Halaman Tabel 1. SNI 01-4317-1996 Syarat Mutu Nata dalam kemasan ... 4 Tabel 2. Kondisi dan tujuan pasteurisasi dari beberapa produk pangan

(Haryadi, 2000)………... 10 Tabel 3. Nilai D untuk beberapa jenis bakteri penyebab kerusakan makanan kaleng (Hariyadi, 2000)... 12 Tabel 4. Karakteristik produk nata de coco... 17 Tabel 5. Cemaran mikroba pada nata de coco di beberapa tahap proses

produksi... 31 Tabel 6. Karakteristik Ketahanan Panas (nilai D dan Z) untuk beberapa

jenis bakteri (Toledo (1991), Towsend et al. (1954) di dalam Holdsworth (1992) dan Splittstoesser et.al. (1994) di dalam

Silva dan Gibbs 2001))... 33 Tabel 7. Suhu media air panas pada bak konveyor pasteurisasi (distribusi

panas media) ………. 35 Tabel 8. Nilai pH nata de coco, sirup dan campuran……….. 36 Tabel 9. Hasil evaluasi nilai P pasteurisasi nata de coco terhadap nilai P

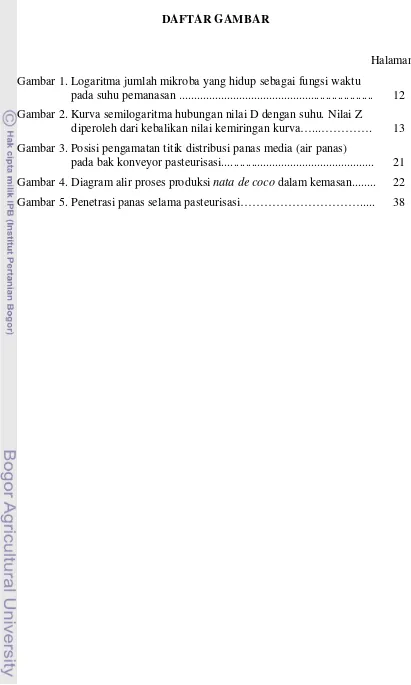

DAFTAR GAMBAR

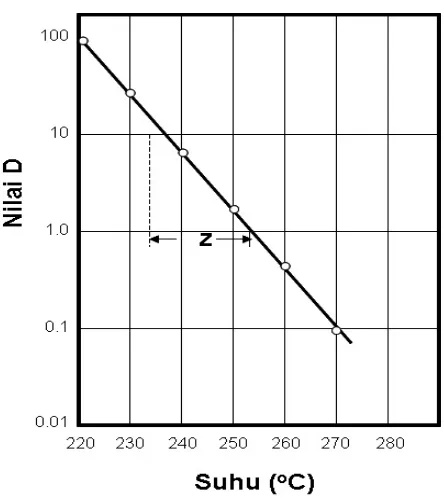

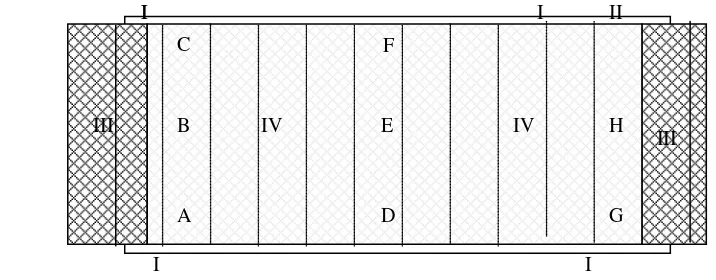

Halaman Gambar 1. Logaritma jumlah mikroba yang hidup sebagai fungsi waktu

pada suhu pemanasan ... 12 Gambar 2. Kurva semilogaritma hubungan nilai D dengan suhu. Nilai Z

diperoleh dari kebalikan nilai kemiringan kurva…...…………. 13 Gambar 3. Posisi pengamatan titik distribusi panas media (air panas)

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Hasil Pengamatan morflogis mikroba pada nata de coco

sebelum proses pemanasan ... 47 Lampiran 2. Suhu produk (penentrasi panas) selama pasteurisasi & Beban

PENDAHULUAN

Latar Belakang Penelitian

Produk nata de coco merupakan produk khas tradisional yang sudah diproses secara komersial oleh industri. Nata de coco adalah produk berserat berwarna putih atau krem, tak dapat larut, berbentuk lapisan yang dihasilkan dari fermentasi santan kelapa atau air kelapa dengan penambahan gula, asam asetat, nutrien oleh bakteri Acetobacter xylinum.

Produk nata de coco cukup banyak dipasarkan dalam variasi kemasan yang beragam, mulai dari 180 gram dan 220 gram yang dikemas dalam kemasan cup polipropilen dan 360 gram, 1000 gram serta 2000 gram yang dikemas dalam plastik polietilen-nilon. Nata de coco dalam kemasan plastik polietilen yang dilapis nilon merupakan produk unggulan di dengan jumlah mencapai 70% dari total produksi. Produk tersebut dipasarkan untuk memenuhi kebutuhan pasar lokal dan ekspor.

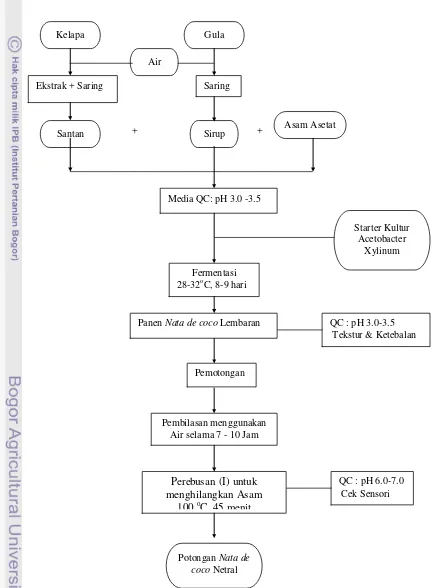

Proses termal merupakan salah satu proses utama dan penting dalam proses produksi pangan. Proses produksi nata de coco juga menggunakan proses termal untuk mencapai standar penerimaan yang ditentukan. Proses pemanasan pada produksi nata de coco menerapkan empat tahap proses, yaitu pada tahap pere-busan I bertujuan menghilangkan asam dan membunuh bakteri yang digunakan dalam fermentasi, tahap perebusan II bertujuan menurunkan pH, tahap pembuatan sirup dan tahap pasteurisasi. Tahapan yang penting dalam proses termal adalah pada tahap pasteurisasi.

Proses pengolahan panas produksi nata de coco dilakukan sesuai karak-teristik produk yang dihasilkan, yaitu karakkarak-teristik ukuran potongan nata de coco, media produk, pH dan ukuran kemasan serta formulasi. Proses panas pada produksi nata de coco dilakukan dengan cara pengisian panas (hot filling) pada suhu lebih dari 80oC, kemudian dipasteurisasi dalam bak konveyor air panas bersuhu 97-100o

Selama ini, proses pasteurisasi belum didukung dengan data kecukupan panas, sehingga belum diketahui nilai pasteurisasinya. Proses kecukupan panas

yang meliputi suhu dan waktu proses pasteurisasi, ditentukan hanya berdasarkan pengalaman sedangkan verifikasinya dilakukan dengan menentukan jumlah cemaran mikroba produk akhir, sedangkan alasan ilmiah penggunaan suhu dan waktu tersebut belum dibuktikan.

Penelitian ini bertujuan untuk mengevaluasi kecukupan proses pasteurisasi nata de coco yang dikemas dengan kemasan polietilen-nilon berukuran 320 x 230 x 0.16 mm. Evaluasi dilakukan dengan cara mengumpulkan data penetrasi panas selama proses pasteurisasi sehingga dapat ditentukan nilai kecukupan proses pasteurisasinya.

Tujuan Penelitian

Penelitian ini bertujuan untuk (1) menguji distribusi panas media pasteuri-sasi pada pasteurizer dan menentukan penetrasi panas ke dalam nata de coco dalam kemasan polietilen selama proses pasteurisasi (2) mengevaluasi kecukupan proses pasteurisasi nata de coco dalam kemasan plastik polietilen-nilon .

Manfaat Penelitian

TINJAUAN PUSTAKA

Nata de coco

Nata adalah produk pangan hasil fermentasi organisme Acetobacter xylinum. Acetobacter xylinum memproduksi nata apabila tumbuh di media yang mengan-dung karbon dan nitrogen. Pada kondisi ini, Acetobacter xylinum memproduksi enzim ekstraseluler yang dapat membentuk glukosa menjadi ribuan rantai fiber atau selulosa. Nata yang terbentuk memiliki kualitas yang berbeda tergantung dari substrat yang digunakan. Apabila perbandingan kandungan karbon dan nitrogen pada substrat diatur optimum, maka seluruh cairan substrat dirubah menjadi nata tanpa adanya sisa (Pambayun 2002).

Menurut Mukerji dan Gupta (2001), nata biasa dikonsumsi sebagai pangan penutup (dessert) dan dibuat dari fermentasi aneka jus buah-buahan. Berbagai jenis bahan baku, seperti santan kelapa, jus kelapa, nenas, tomat, molase dan aneka jus buah lainnya yang mengandung gula dapat dibuat menjadi nata. Karena itu, nama nata didasarkan atas bahan baku yang digunakan, seperti nata de coco dibuat dari kelapa, nata de pina dibuat dari nenas, nata de tomato dibuat dari tomat, nata de soya dibuat dari ekstrak kedelai (Pambayun 2002).

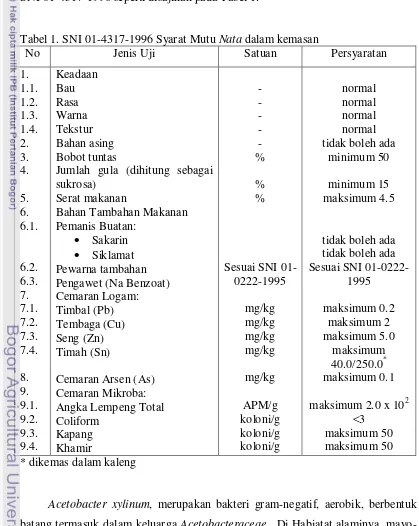

SNI 01-4317-1996, nata dalam kemasan mendefinisikan nata dalam kemasan sebagai produk makanan berupa gel selulosa hasil fermentasi air kelapa, air tahu atau bahan lainnya oleh bakteri asam cuka (Acetobacter xylinum) yang telah diolah dengan penambahan gula dan atau tanpa bahan tambahan makanan yang diizinkan dikemas secara aseptik. Syarat mutu nata dalam kemasan menurut SNI 01-4317-1996 seperti disajikan pada Tabel 1.

Tabel 1. SNI 01-4317-1996 Syarat Mutu Nata dalam kemasan

No Jenis Uji Satuan Persyaratan

1.

menge-lilingi sel. Bakteri pembentuk Nata adalah salah satu contohnya. Di dalam media statis, sel memproduksi selulosa sebagai metabolit sekunder yang disatukan diluar sel menjadi pilinan selulosa yang tebal, yang disebut juga pelikel. Pelikel ini normalnya melindungi seluruh permukaan medium yang terekspos ke udara. Hal ini dimaksudkan agar selulosa yang dihasilkan meyebabkan sel terperangkap dalam pelikel untuk mencapai permukaan media dimana pasokan oksigen selalu tersedia (Hestrin and Schramm 1954), meskipun studi selanjutnya menunjukkan bahwa pelikel selulosa bisa memiliki fungsi alternatif lain selain menempatkan sel dalam kondisi aerobik (William and Cannon 1989). Hal ini telah dilaporkan bahwa pelikel selulosa melindu ngi sel dari efek kematian oleh sinar ultra violet, meningkatkan kolonisasi substrat seperti buah-buahan (yang merupakan habitat alami organisma tersebut) dan membantu mempertahankan kandungan air untuk mencegah pengeringan substrat untuk waktu yang lama. Dalam kondisi yang cocok hingga 50% pasokan substrat karbon memungkinkan diasimilasi menjadi selulosa untuk menghasilkan pelikel yang tebal.

Faktor kritis yang langsung mempengaruhi produksi nata oleh A. xylinum dibagi menjadi dua kelompok yaitu (1) bahan-bahan fermentasi dan (2) kondisi operasi selama fermentasi. Termasuk dalam kelompok pertama adalah tipe/strain mikroorganisma yang digunakan, komposisi media yang selanjutnya dibagi lagi menjadi sumber karbon yang digunakan sebagai substrat dan sumber nitrogen atau mineral yang ditambahkan kedalam media. Kelompok kedua adalah parameter-parameter seperti pH, oksigen, suhu, konsentrasi relatif dari substrat dan tipe metode fermentasi atau disain fermentor yang digunakan. Masing-masing kondisi tidak hanya menentukan kecepatan dihasilkannya nata tetapi juga memperngaruhi karakteristik fisik dan kimia selulosa (nata) yang dihasilkan.

Ratusan strain berbeda dari genus Acetobacter yang dapat menghasilkan selulosa, dan pemilihan strain terbaik yang menghasilkan selulosa adalah langkah pertama yang biasa dilakukan untuk optimasi prosedur. Satu strain Acetobacter xylinum yang diketahui menghasilkan gel selulose hingga ketebalan 5-7 cm dikelompokkan sebagai penghasil selulosa berlebih (Cannon and Anderson 1991).

pendapat mengenai tipe sumber karbon yang dapat memberikan kecepatan produksi terbaik. Salah satu penelitian (Masaoka, et al., 1993), glukosa memberi-kan hasil selulosa tertinggi melebihi sumber karbon lainnya. Penelitian lain (Embuscado et al., 1994), fruktosa dipilih untuk menghasilkan selulosa tujuh kali lebih banyak dari selulosa yang dihasilkan oleh glukosa. Perbedaan ini dimung-kinkan terjadi karena perbedaan strain pada masing-masing penelitian. Sumber nitrogen yang pernah dibandingkan penggunaanya adalah yang berasal dari sumber organik seperti ekstrak khamir dan sumber anorganik seperti ammonium sulfat yang digunakan dalam produksi selulosa oleh strain penghasil selulosa berlebih A. xylinum (Embuscado et al., 1994).

Nilai pH media bisa jadi merupakan studi awal yang dilakukan untuk mengetahui kondisi biosintesisis selulosa dari bakteri. Banyak penelitian setuju bahwa pH optimum untuk menghasilkan selulosa antara pH 4 sampai 6 dengan nilai maksimum pada 5 sampai 5.5. (Hestrin et al., 1954, Lapuz et al., 1967, Masaoka et al., 1993, Embuscado et al., 1994). Diluar batas ini selulosa yang dihasilkan minimal dan mempengaruhi pertumbuhan walaupun sel Acetobacter diketahui dapat bertahan pada nilai pH yang rendah.

Oksigen sangat dibutuhkan dalam produksi selulosa, sel A. xylinum tidak dapat membentuk membran koheren ketika tumbuh dalam lapisan udara nitrogen (Hestrin et al., 1954). Penelitian lain (Schramm and Hestrin, 1954), pemberian oksigen bertekanan tinggi (100% oksigen udara) menambah kecepatan produksi selulosa. Penelitian selanjutnya menunjukan tingkat oksigen yang rendah dalam fase gas sekitar 10% dan 15% (dibandingkan dengan 21% pada lapisan udara normal) meningkatkan produksi selulosa meskipun pertumbuhan sel tetap konstan (Yamanaka et al., 1994).

Pengaruh suhu dalam produksi nata menyerupai pH, yaitu dalam kisaran tertentu. Penelitian kebutuhan pertumbumbuhan organisma nata (Lapuz et al., 1967) berkesimpulam bahwa sel tumbuh dan pelikel yang dihasilkan terjadi pada kisaran suhu 20-30o

juga telah disarankan untuk menggunakan selulosa dari bakteri ini seperti sebagai bahan tambahan rendah kalori, pengental, penstabil dan untuk memodifikasi tekstur (Okiyama et al., 1992). Aplikasi untuk pangan proses seperti sebagai minuman coklat rendah kalori, pasty condiments, dan es krim sudah dicoba (Okiyama et al., 1993). Pemanfaatan lain diluar produk pangan antara lain untuk diafragma akustik, kertas berkekuatan tinggi, bahan pengikat untuk pembuatan kertas dari bahan berserat lain, pelindung luka, pelapis permukaan, serat tekstil dan banyak lagi kegunaan potensial lainnya.

Nata dapat dikategorikan sebagai probiotik. Nata berkontribusi membantu proses pencernaan di usus kecil dan menyerap air di usus besar. Nata mengandung + 2.5% sellulosa, 2.75% serat kasar, 1.5-2.8% protein, 0.35% lemak, dan sisanya air. Protein pada nata umumnya berasal dari Acetobacter xylinum yang terjebak didalam lapisan serat (Hidayat et al. 2006).

Pengaruh Keasaman pada Pertumbuhan Mikroorganisme

Pengawetan pangan menggunakan asam lebih lama dari yang telah ditulis sejarah. Hal itu seperti ketika pertama kali pangan diawetkan dengan cara fermentasi seperti yoghurt dan saurkraut. Pangan-pangan tersebut diawetkan oleh asam laktat yang diproduksi karena adanya bakteri yang ditumbuhkan dalam pangan. Asam laktat ini menghambat pertumbuhan organisme lainnya yang dapat merusak pangan (National Food Processors Association 1995).

Spora dari Clostridium bolinum tidak akan bergerminasi dan tumbuh pada pangan yang memiliki pH di bawah 4.6. Nilai pH 4.6 telah dipilih menjadi pembagi pangan asam dan pangan berasam rendah. Spora Clostridium botulinum dan bakteri lain penyebab kerusakan pangan tetap dapat ditemukan dipangan asam dan pangan berasam rendah (National Food Processors Association 1995).

Penerapan panas sedang membunuh semua bakteri tidak pembentuk spora atau seluruh sel vegetatif dipangan berasam rendah dan pangan asam. Pada pangan berasam rendah, panas yang tinggi harus diterapkan untuk membunuh spora bakteri Costridium botulinum atau spora penyebab kerusakan pangan lainnya. Pada pangan asam spora dari C. Botulinum tidak perlu dikhawatirkan. Spora pada pangan tersebut dihambat pertumbuhan dan perkembangannya karena memiliki pH 4.6 atau lebih kecil (National Food Processors Association 1995).

Menurut Haryadi (2000), untuk makanan asam, proses termal didisain berdasarkan pada ketahanan panas bakteri fakultatif anaerob, seperti Bacillus coagulan (B. thermoacidurans), B. mascerans, dan B. polymyxa.

Proses Termal

Tujuan utama proses termal adalah untuk menghasilkan pangan yang ”steril komersial”. Perbedaan sterilisasi total dengan sterilisasi komersial adalah pada sterilisasi komersial, masih terdapatnya beberapa mikroba yang masih dapat hidup setelah pemberian panas (sterilisasi). Namun, karena kondisi dalam kemasan selama penyimpanan yang terjadi dalam praktek komersial sehari-hari, maka mikroba tersebut tidak mampu tumbuh dan berkembang biak, sehingga tidak dapat membusukkan produk yang terdapat di dalam kemasan (Winarno 1994).

Penentuan proses termal didasarkan atas beberapa faktor. Pertama, daya tahan panas dari mikroorganisme yaitu jumlah panas yang dibutuhkan untuk membunuh mikroorganisme harus diketahui untuk setiap produk yang spesifik. Kedua, penentuan kebutuhan panas spesifik produk (National Food Processors Association 1995).

penahanan (holding) produk beberapa waktu baru kemudian dilanjutkan dengan pendinginan (Fardiaz 2000). Produk yang diasamkan dapat dilakukan dengan pasteurisasi, pemasakan atmosfir dalam waktu tertentu. (National Food Processors Association 1995). Lebih lanjut menurut Fardiaz (2000), proses termal dengan alat pasteurisasi didasarkan pada suhu akhir produk pada tahap akhir dari bagian pemanasan. Pembacaan suhu maksimum dari termometer dapat digunakan untuk menetapkan proses bagi produk-produk asam atau terasamkan.

Pasteurisasi adalah proses pemanasan pada suhu yang relatif rendah yaitu suhu dibawah 100o

Pasteurisasi dapat dilakukan pada suhu yang relatif rendah dalam waktu yang relatif lama, yaitu 65

C akan tetapi dengan waktu yang bervariasi dari mulai beberapa detik sampai beberapa menit tergantung dari tingginya suhu tersebut. Makin tinggi suhu pasteurisasi, makin singkat proses pemanasannya. Pasteurisasi umumnya dikombinasikan dengan proses pengawetan lainnya seperti fermentasi atau penyimpanan pada suhu rendah. Pada bahan pangan yang tergolong asam (pH<4.5), pasteurisasi bertujuan untuk memperpanjang umur simpan dan untuk membunuh mikroorganisme pembusuk seperti khamir dan kapang serta untuk mengaktivasi enzim yang terdapat dalam bahan pangan tersebut (Fellow 2000).

o

Tabel 2. Kondisi dan tujuan pasteurisasi dari beberapa produk pangan (Haryadi, 2000)

Menurut Haryadi (2000) pada prinsipnya bahan pangan dapat dipasteurisasi pada saat sesudah dikemas maupun sebelum dikemas. Jika bahan pangan dikemas dalam kemasan gelas, maka air panas sering digunakan sebagia medium pemanas untuk mengurangi kemungkinan terjadinya pecah (thermal shock; yaitu pecah karena adanya perubahan suhu secara mendadak). Perbedaan suhu maksimum antara bahan kemasan gelas dan air biasanya berkisar sekitar 20oC pada pemanasan dan sekitar 10oC untuk proses pendinginan. Untuk bahan pangan yang dikemas dengan bahan logam (metal) dan atau plastik dapat diproses dengan menggunakan uap panas karena resiko thermal shock relatif kecil. Pada umumnya, setelah pasteurisasi bahan pangan didinginkan kembali sampai mencapai suhu sekitar 40o

Jenis Produk Pangan

proses korosi dan (ii) mempermudah proses penempelan dan pengeleman label pada permukaan bahan pengemas.

Keberhasilan penuh dari pengolahan dengan panas pada produk pangan adalah terpenuhinya kecukupan panas untuk inaktivasi mikroba penyebab kebusukan dan keracunan. Untuk itu perlu ditentukan sejauh mana ketahanan mikroba terhadap panas hingga proses dapat tercapai pada kombinasi suhu dan waktu yang tepat (Holdsworth 1997).

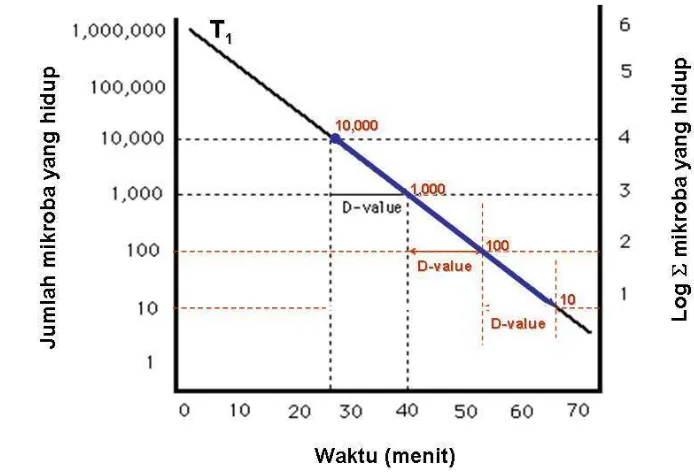

Ketahanan panas mikroorganisme biasanya dinyatakan dengan istilah waktu reduksi desimal (decimal reduction time) atau waktu yang dibutuhkan pada suhu tertentu untuk menurunkan jumlah sel atau spora sebesar satu siklus log, atau waktu yang diperlukan pada suhu tertentu untuk membinasakan organisme atau sporanya, disebut dengan nilai D. Nilai Z suatu organisme atau spora adalah selang suhu terjadinya penambahan atau pengurangan sepuluh kali lipat dalam waktu yang dibutuhkan baik untuk menurunkan sampai 90% atau pembinasaan seluruhnya (Heldman dan Singh 2001). Kinetika inaktivasi mikrorganisme karena proses pemanasan digambarkan pada Gambar 1, sedangkan pengaruh suhu terhadap pada nilai D dan Z digambarkan pada Gambar 2. Sel vegetatif bakteri termasuk bakteri pembentuk spora, kapang dan khamir pada umumnya memiliki nilai D berkisar antara 0.5 sampai 3 menit pada suhu 65 oC. Nilai Z untuk sel vegetatif bakteri, kapang dan khamir berkisar antara 6 sampai 16oC dan biasanya adalah 10o

Ketahanan panas mikroba dipengaruhi oleh sejumlah faktor, antara lain: (a) umur dan keadaan organisme sebelum dipanaskan, (b) komposisi medium bagi suatu organisme atau spora itu tumbuh terutama adanya garam, zat pengawet, lemak dan minyak dan bahan penghambat lainnya serta adanya spora yang masih terdapat setelah pemanasan, (c) pH dan a

C (Garbutt 1997). Beberapa nilai D untuk beberapa jenis bakteri di jelaskan pada Tabel 3.

Gambar 1. Logaritma jumlah mikroba yang hidup sebagai fungsi waktu pada suhu pemanasan T

Tabel 3. Nilai D untuk beberapa jenis bakteri penyebab kerusakan makanan kaleng (Hariyadi, 2000)

Jenis Bakteri Jenis kerusakan Nilai D

Untuk produk kaleng berasam rendah (pH >4.5)

Termofilik

Bacillus stearothermofilus ’flat sour’

D121C = 4.0 – 5.0 menit Clostridium

thermosacharolyticum

’hard swell’ D121C = 3.0 – 4.0 menit Clostridium nigrificans ’sulfide spoilage’ D121C = 2.0 – 3.0 menit

Mesofilik: Clostridium botulinum, Tipe A + B

’putrid swell’ D121C = 6 – 12 detik

Clostridium Sporogenes D121C = 6 – 90 detik

Untuk produk asam (pH 4.0 -5.0), penyebab kerusakan termofilik Bacillus coagulans

(facmesofilik)

D121C = 1 – 4 detik

Untuk produk asam (pH 4.0 – 5.0), penyebab kebusukan mesofilik

Bacillus polymyxa D100C = 6 – 30 detik

Bacillus nacerans

Clostridium pasterianum ’butyric acid spoilage’

Untuk produk sangat asam (pH < 4.0), penyebab kebusukan mesofilik

Lactobacillus D65.5C = 0.5 – 1 menit

Leuconostoc spp. Kapang

Byssochlamus fulfa dan B. nivea

Gambar 2. Kurva semilogaritma hubungan nilai D dengan suhu. Nilai Z diperoleh dari kebalikan nilai kemiringan kurva

Nilai Pasteurisasi dan Nilai Sterilisasi

Kemampuan proses termal bergantung pada karakteristik nilai Z mikroorganisme dan suhu sterilisasinya. Simbol F biasanya digunakan untuk menunjukkan nilai sterilisasi. Nilai F dengan Z = 18oF biasa disebut Fo, karena nilai Z= 18o

F = ∫ Lr .dt (1)

F sangat umum digunakan untuk spora khususnya C. Botulinum. Nilai sterilisasi adalah dasar penentuan matematika untuk kecukupan proses panas. Nilai ini dapat dihitung dengan persamaan (1) atau (2):

atau

Lr = ∫ 10 (T-Tr)/z dimana :

(2)

F : nilai sterilisasi

Lr : laju kematian (lethal rate) Z : faktor kinetik

T : suhu produk

Sama halnya dengan pasteurisasi, Tucker et.al. (2003) menyatakan bahwa nilai pasteurisasi dinyatakan dengan simbol P. Nilai P dapat dihitung dengan integral kekuatan membunuh melalui percobaan antara waktu dan suhu sebagai berikut (persamaan (3)):

ref : suhu referen pada nilai DT Z : faktor kinetik

(menit)

Selain itu ditambahkan bahwa untuk menghitung kecukupan proses pasteurisasi yang disebut nilai P adalah dengan persamaan (4) berikut ini:

P = DT . log (Ninitial / Nfinal

: jumlah mikroba awal sebelum dipasteurisasi (CFU/ml) pada suhu tertentu

final D

: jumlah mikroba akhir setelah dipasteurisasi (CFU/ml)

T : decimal reduction time pada suhu tertentu untuk mereduksi jumlah mikroba dengan faktor 10 menit.

Untuk pasteurisasi produk bir, PU (pasteurization unit) disarankan oleh (Ball dan Olson 1957 di dalam Holdsworth 1992) dan didefinisikan seba-gai berikut (persamaan (6)):

PU = exp[2.303(T-140)/18] (6)

PU ekivalen dengan P18140 dalam derajat Fahreinheit. Hal ini telah dikem-bangkan menjadi unit pasteurisasi. Satu PU adalah ekuivalen dengan proses selama 1 menit pada suhu 140oF (60 oC) (Portno 1968 di dalam Holdsworth 1992), dengan nilai Z = 7oC untuk kerusakan mikroba produk bir. Kriteria ini digunakan oleh Fricker (1984) di dalam Holdsworth (1992) dengan menyarankan bahwa proses yang memuaskan untuk stabilitas produk bir adalah 5.6 PU. Untuk industri susu, Kessler (1981) didalam Holdsworth 1992 mengusulkan nilai P*, didasarkan atas suhu referensi 72oC dan nilai Z adalah 8oC dengan menggunakan persamaan Shapton 1966 dan Shapton et al. 1971 di atas, dengan nilai P*

Pasteurisasi juga digunakan untuk produk sous vide yang disimpan dan didipasarkan pada suhu rendah. Umumnya proses 6D digunakan untuk produk ini yang ekuivalen dengan proses panas selama 12 menit pada suhu 70

= 1 pada proses industri susu untuk hasil yang memuaskan.

o

Produk dengan pH 4.0-4.5 prosesnya dirancang untuk mengawasi tumbuhnya dan tahannya organisme pembetuk spora seperti Bacillus coagulans, B. polymyxa, B. macerans, dan anaerob butirat seperti C. Butyricum dan C. Pasteu-rianum. Produk dengan pH lebih rendah suhu dibawah 100

C. Proses ini cukup untuk menginaktifkan bakteri patogen Listeria monocytogenes, namun hal ini masih jauh dari cukup untuk menginaktifkan spora Clostridium botulinum. Oleh karena itu diperlukan penyimpanan produk pada suhu rendah dengan maksud menghindari tumbuhnya spora botulinum (Holdsworth 1992).

o

pengolahan buah-buahan memiliki ketahanan terhadap panas lebih kecil dibandingkan dengan spora dari Alicyclobacillus acidoterrestris yang merupakan bakteri penghasil spora yang menyebabkan kebusukan pada industri jus buah-buahan (Silva dan Gibbs 2001).

Alicyclobacillus acidoterrestris merupakan bakteri tahan panas dan asam atau acidophilic thermophilic bacteria. Bakteri ini tumbuh baik pada lingkungan asam seperti jus buah-buahan dan bertahan pada pH rendah sampai 2.5. Bakteri ini tumbuh baik pada suhu yang ditinggikan. Spora yang dihasilkan dari bakteri ini dapat bertahan hidup dari perlakuan pasteurisasi yang diberikan pada hampir semua produk jadi. Perlakuan pemanasan justru dapat mengaktivasi spora untuk tumbuh (Terano et al. 2005).

METODOLOGI

Waktu dan Tempat

Seluruh tahap penelitian dilakukan di perusahaan mulai bulan Pebruari 2011 hingga Mei 2011. Analisa kimia dan mikrobologi dilakukan di Laboratorium perusahaan, dan Laboratorium Saraswanti Indogenetech, Bogor.

Bahan dan Alat

Bahan yang akan digunakan adalah produk nata de coco yang dikemas dalam plastik fleksibel polietilen-nilon. Karakteristik produk nata de coco yang disajikan pada Tabel 4.

Tabel 4. Karakteristik produk nata de coco

Parameter Nilai

Ukuran Potongan Nata (mm) 15 x 15 x 15 + 2 Berat Bersih (g) 2000

Berat Tuntas (g) 1500

pH 3.3 – 3.9

Brix 14 ( light syrup)

Flavour Tanpa Flavour

Pengawet Tanpa Pengawet

Jenis Kemasan Plastik Poietilen dilapis Nilon Ukuran Kemasan (mm) 320 x 230 x 0.16

Rancangan Penelitian

Penelitian dirancang dalam tiga tahap. Tahap pertama bertujuan mengidenti-fikasi mikroba target dan menentukan nilai pasteurisasi standar. Tahap kedua untuk mengukur distribusi panas dan pengukuran penetrasi panas. Kondisi yang diukur termasuk mengukur kondisi sebelum penahanan (holding) yang meliputi suhu awal setelah pengemasan, mengukur kondisi penahanan meliputi waktu penahanan dan perubahan suhu selama penahanan. Selanjutnya kondisi yang diukur selama pasteurisasi meliputi waktu pasteurisasi dan perubahan suhu selama pasteurisasi yang diukur setiap menit. Tahap ketiga adalah menentukan kecu-kupan proses pasteurisasi berdasarkan data penetrasi panas.

Data yang diperoleh dari pengukuran suhu selama penahanan dan pasteu-risasi dijadikan data untuk menghitung nilai pasteupasteu-risasi (nilai P). Nilai pasteuri-sasi yang diperoleh dijadikan bahan evaluasi kecukupan proses pasteuripasteuri-sasi yang dilakukan.

Tahap I Penentuan Nilai Pasteurisasi Standar

Penentuan nilai pasterisasi standar dilakukan dalam dua tahapan, yaitu (1) identifikasi mikroba target dan (2) penentuan nilai pasteurisasi standar. Iden-tifikasi mikroba target dilakukan dengan cara menganalisis cemaran mikroba yaitu angka lempeng total, kapang, khamir dan koliform. Analisis dilakukan untuk contoh nata de coco sebelum proses (potongan nata de coco ketika peren-daman/over flow ), nata de coco ketika proses yang terdiri dari (1) Nata de coco sebelum perebusan II (perebusan dengan asam sitrat), (2) Produk nata de coco setengah jadi (setelah pencampuran sirup dan penutupan/sealing, sebelum dipasteurisasi) dan nata de coco setelah proses (produk nata de coco). Data-data identifikasi morfologis mikroba juga dikumpulkan sebagai dasar penentuan jenis mikroba yang terdapat pada nata de coco.

menentukan mikroba lain yang tahan panas pada lingkungan pH 4.0-4.5 sebagai antisipasi permintaan produk pada karakteristik pH tersebut. Mikroba yang dipilih adalah mikroba pembusuk dan mikroba patogen yang berpotensi tumbuh di dalam nata de coco.

Penentuan nilai pasteurisasi standar dilakukan dengan menentukan nilai D pada suhu referensi mikroba target dan mengalikan nilai D tersebut dengan siklus D yang dibutuhkan, dalam hal ini menggunakan konsep 6D, 3D dan 2D (Fellow 2000, Holdsworth 1997 dan Silva dan Gibbs 2001). Nilai P standar (Po) adalah hasil kali nilai D dengan siklus yang dibutuhkan pada suhu referensinya. Nilai D yang digunakan akan dihitung sebagai nilai D80 (Shapton 1971 didalam Holdsworth 1997) untuk menyeragamkan dan memudahkan evaluasi. Nilai D80 dihitung dengan persamaan:

D80 = Ds.10 (Ts-80)/z (7)

Tahap 2 Pengukuran Distribusi Panas dan Penetrasi Panas Pengukuran Distribusi Panas

Pengukuran distribusi panas dan penetrasi panas dilakukan pada bak konveyor pasteurisasi. Alat ini merupakan bak berisi air yang dilengkapi dengan wiremesh konveyor yang berjalan dengan tarikan motor. Bak konveyor pasteu-risasi terdiri dari dua bagian, yaitu (1) bagian pasteupasteu-risasi dan (2) bagian pendi-nginan. Wiremesh konveyor untuk kedua bagian ini terpisah dan ditarik oleh motor yang berbeda, sehingga kecepatan konveyor yang juga merupakan waktu pasteurisasi dan waktu pendinginan dapat diset berbeda. Kecepatan konveyor yang menjadi dasar penyetelan waktu pasteurisasi dan pendinginan diatur dengan menyetel kecepatan putaran motor. Untuk 20 menit pasteurisasi kecepatan konveyor yang dibutuhkan adalah 184 detik untuk 1 meter panjang konveyor.

memper-tahankan suhu yang dikehendaki. Pengawasan suhu dilakukan dengan ditempat-kannya termokopel yang dilengkapi dengan tampilan suhu dan pengukuran berkala oleh operator. Untuk penelitian ini suhu yang dikehendaki adalah suhu maksimal, yaitu 100o

Proses pasteurisasi dilakukan dengan merendam produk di dalam air panas. Untuk penelitian ini pengamatan proses pasteurisasi diawali dengan pemeriksaan suhu media (air panas) di bak konveyor pasteurisasi. Walaupun data-data perbedaan suhu media di bak konveyor pasteurisasi telah diketahui, pengamatan suhu media di beberapa posisi bak konveyor, dilakukan ulang untuk memastikan tidak ada perubahan. Pengamatan suhu media atas beberapa posisi di bak konve-yor pasteurisasi dimaksudkan untuk mengetahui situasi terburuk dalam hal ini suhu terendah yang terjadi pada bak konveyor pasteurisasi.

C.

Pengamatan suhu media pada beberapa posisi di bak konveyor pasteurisasi meliputi pemeriksaan pada 9 titik, yaitu 3 titik di sisi kiri pasteurisasi, 3 titik di bagian tengah pasteurisasi dan 3 titik di sisi kanan. Dari pengalaman terdahulu 9 titik ini cukup mewakili penyebaran suhu di area pasteurisasi (Gambar 3). Pengukuran distribusi panas media pada bak pasteurisasi dilakukan dengan menggunakan termokopel sebelum sampel produk penetrasi panas dimasukkan kedalam bak pasteurizer dalam keadaan berisi produk. Pengukuran dilakukan di sembilan titik posisi bak pasteurisasi, yaitu di titik A, B dan C dilakukan pengukuran secara bersamaan, kemudian titik D, E dan F, selanjutnya titik G, H dan I.

Pengukuran distribusi panas dilakukan sebanyak 10 kali pengamatan disetiap sebelum pengamatan penetrasi panas dilakukan.

Data yang diperoleh dari pengamatan suhu media pada beberapa posisi bak konveyor pasteurisasi ditabulasi antara titik lokasi dan nilai suhunya kemudian titik yang memiliki suhu terendah digunakan sebagai titik pengambilan sampel ketika penetrasi panas

Pengukuran Penetrasi Panas

nata de coco berbentuk kubus berukuran 1.5 cm, berat bersih 2000 gram, yang merupakan produk terberat yang diproduksi dengan rasio nata de coco terhadap berat bersih 75% (berat tuntas 1500 gram), pH 3.3 – 3.9 dan derajat kemanisan 14 obrix (lightsyrup).

Gambar 3 Posisi pengamatan titik distribusi panas media (air panas) pada bak konveyor pasteurisasi. Bak pasteurisasi (I), sumber panas masuk (II), wiremesh konveyor (III), media air panas (IV), titik pengamatan distribusi panas media air panas (A, B, C, D, E, F, G, H, I)

Berat bersih dan berat tuntas dirancang tetap untuk menghindari terjadinya perbedaan penetrasi panas akibat perubahan volume/berat. Pengaturan berat bersih dan berat tuntas dilakukan dengan cara menimbang produk selama pengisian. Penimbangan dilakukan ketika mengisi nata de coco dan ketika mengisi media (sirup), sehingga berat total produk untuk semua contoh uji adalah sama.

Hal yang penting dari persiapan produk adalah pengukuran pH (keasaman). Nilai pH mempengaruhi kebutuhan panas untuk menginaktifasi mikroba dan jenis mikroba target yang akan dihilangkan. Pengukuran pH dilakukan dengan cara mengukur pH nata de coco dan larutan asam sitrat ketika perebusan II, mengukur pH media produk (sirup), mengukur pH ketika pengisian (campuran nata de coco dan media) dan pengukuran pH produk. Pengukuran pH dilakukan tiga kali untuk setiap tangki perebusan II dan pembuatan sirup, yakni awal, pertengahan dan akhir selama proses pengisian ke dalam kemasan dilakukan.

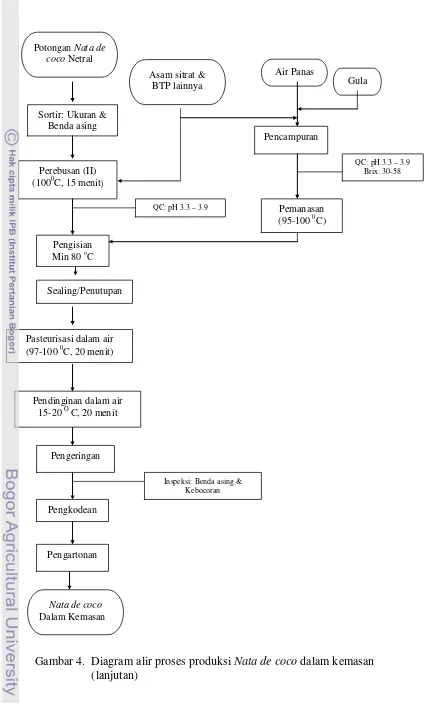

Proses produksi Nata de coco dilakukan sesuai dengan proses yang biasa-nya, seperti dijelaskan pada Gambar 4. Proses produksi mengikuti standar-standar yang telah ditetapkan sesuai kondisi aktual produksi. Hal lain yang dapat

ngaruhi penetrasi panas pada proses pasteurisasi adalah kapasitas atau beban produk yang dipasteurisasi. Beban pasteurisasi yang digunakan minimal harus

Gambar 4. Diagram alir proses produksi Nata de coco dalam kemasan Saring

Ekstrak + Saring

+ +

Fermentasi 28-32oC, 8-9 hari Media QC: pH 3.0 -3.5

Panen Nata de coco Lembaran

Pemotongan

Pembilasan menggunakan Air selama 7 - 10 Jam

Perebusan (I) untuk menghilangkan Asam

100 oC 45 menit

QC : pH 6.0-7.0 Cek Sensori QC : pH 3.0-3.5 Tekstur & Ketebalan

Kelapa Gula

Air

Santan Sirup Asam Asetat

Starter Kultur Acetobacter

Xylinum

Pasteurisasi dalam air (97-100 0C, 20 menit)

Pendinginan dalam air 15-20 O C, 20 menit

Pencampuran

QC: pH 3.3 – 3.9 Brix: 30-58

Pemanasan (95-100 0C)

Sealing/Penutupan

Pengeringan

Inspeksi: Benda asing & Kebocoran Perebusan (II)

(1000C, 15 menit)

Pengisian Min 80 oC Sortir: Ukuran &

Benda asing

QC: pH 3.3 – 3.9

Pengkodean

Pengartonan Potongan Nata de

coco Netral

Asam sitrat & BTP lainnya

Air Panas

Gula

Nata de coco Dalam Kemasan

sama atau melebihi kapasitas yang biasa digunakan, dalam hal ini penelitian dilakukan dengan merancang beban pasteurisasi maksimum yang memungkinkan dilaksanakan baik itu dilihat dari kecepatan pengisian dan penutupan (sealing), beban di pasteurizer sendiri maupun beban/kecepatan selama proses pengartonan, dan beban ini dirancang tetap selama pengamatan dilakukan. Penyusunan produk dalam bak konveyor pasteurisasi diatur serapih mungkin mengikuti penyusunan yang biasa dilakukan, yaitu 2 tumpukan produk, hal ini bertujuan agar media air panas dapat kontak langsung dengan permukaan produk.

Pengukuran penetrasi panas dilakukan dengan menggunakan termokopel. Pengamatan penetrasi panas selama pasteurisasi dilakukan dengan mengamati perubahan suhu yang terjadi di dalam kemasan nata de coco selama proses pasteurisasi. Proses pengamatan suhu dilakukan dengan mengambil sampel setiap menit. Pengambilan sampel meyebabkan terjadinya perubahan beban, sehingga memungkinkan terjadinya perubahan kemampuan penetrasi media. Penempatan produk lain dalam bak konveyor pasteurisasi dilakukan untuk menggantikan sampel agar beban selalu tetap.

Sebelum dilakukan pasteurisasi, pada penelitian ini produk ditahan dulu selama 3 menit untuk memperhitungkan resiko tertahannya produk setelah pengi-sian dan penutupan namun tidak langsung masuk ke konveyor pasteurisasi yang memungkinkan terjadinya penurunan suhu awal produk sebelum masuk ke bak konveyor pasteurisasi. Walaupun dalam prakteknya waktu yang dibutuhkan untuk mencapai konveyor pasteurizer adalah 1 menit setelah penutupan produk, dengan penahanan ini resiko terburuk turunnya suhu turut diperhitungkan.

Data suhu yang diperoleh setiap menit dibuat menjadi tabel tabulasi antara suhu produk terhadap waktu (setiap menit).

Tahap 3. Penentuan Kecukupan Proses Pasteurisasi

Pengolahan data dilakukan dengan menyusun data penetrasi suhu produk setiap menit kemudian dihitung terhadap suhu standar dan nilai Z berdasarkan jenis mikroba target. Kemudian dihitung nilai Lr dengan persamaan:

Lr = ∫ 10 (T-Tr)/z (8)

selanjutnya dihitung nilai Po parsial-nya dengan persamaan:

Po = (Lro + Lrt) / 2 (9)

dan dihitung nilai P dengan persamaan:

P = ∑ Pn (10)

Penentuan kecukupan panas ditentukan dengan cara membandingkan P total dengan P standar (Po) untuk setiap mikroba target. Bila P total lebih kecil P standar, berarti kecukupan panas kurang terhadap mikroba bersangkutan dan bila lebih besar dari P standar berarti proses pasteurisasi mencukupi. Kecukupan panas didasarkan pada nilai P yang terkecil. Evaluasi nilai P dihitung sebagai nilai P80 untuk memudahkan perbandingan.

Metode Analisis

Pengukuran pH dengan pH meter

Sebelum digunakan elektrode selalu dibilas dulu dengan air destilata dan dikeringkan. Kalibrasi pH meter dilakukan dengan buffer pH 4 dan pH 7. Setelah pH meter siap digunakan, elektrode dimasukkan ke dalam sampel hingga elek-troda terendam. Hasil pengukuran pH sampel dibaca setelah tampilan pH meter

n=1

stabil. Elektrode dibilas dengan air destilata, dikeringkan kemudian disimpan kembali ketempat semula.

Pengukuran Kadar Gula dengan Refraktometer

Sebelum digunakan lensa refraktometer selalu dibilas dulu dengan air destilata dan dikeringkan. Kalibrasi refraktometer dilakukan dengan air destilata. Setelah refraktometer digunakan, lensa refraktometer diteteskan dengan sampel Hasil pengukuran sampel dibaca dengan melihat tampilan skala refraktometer. Lensa refraktometer dibilas dengan air destilata, dikeringkan kemudian disimpan kembali ketempat semula.

Pengujian Angka Lempeng Total

Analisis angka lempeng total menggunakan metode agar tuang (Pour Plate) berdasarkan Compendium of Methods for Microbiological Examination of Foods). Contoh yang akan diuji di steril permukaan plastiknya dengan etanol, disobek menggunakan pisau yang telah disteril kemudian dipipet bagian cairannya.

Dilakukan homogenisasi dan pengenceran contoh dengan pengenceran yang dibutuhkan seperti 10-1, 10-2, 10-3, 10-4. Dengan mikropipet, diambil sebanyak 1 ml contoh dari masing-masing pengenceran dan dimasukkan ke dalam cawan Petri. Dilakukan pengocokkan ulang jika larutan melebihi 3 menit sebelum di pipet ke dalam cawan Petri. Ditambahkan sebanyak 12-15 ml media plate count agar yang telah diatur pada suhu 44-46oC ke dalam tiap cawan Petri dan tidak boleh melebihi 15 menit sejak dari pengenceran awal. Dicampurkan pengenceran contoh dengan segera, dan agar dengan baik dengan cara memutar ke depan, belakang kiri dan kanan, agar dibiarkan menjadi padat. Cawan Petri diinkubasikan dengan posisi terbalik ke dalam inkubator pada suhu 30oC selama 48 +

Cara perhitungan dilakukan dengan cara sebagai berikut: (1) Cawan petri normal (25-250 koloni). Dipilih cawan petri yang tidak ada penyebaran atau

adanya kesalahan analisa. Dihitung semua pertumbuhan koloni, termasuk ukuran yang tepat pada cawan petri yang diseleksi. Pengenceran yang digunakan dan jumlah keseluruhan koloni dihitung; misalkan pengenceran 1: 100 terdapat 234 koloni, pengenceran 1:1000 terdapat 23 koloni, maka hasil pembacaan 23000 kooni/ml. (2) Cawan petri yang melebih 250 koloni. Jika jumlah pertumbuhan koloni tiap cawan petri melebihi 250 koloni, maka dihitung koloni didalam bagian dari cawan petri yang mewakili distribusi koloni. (3) Cawan petri yang menyebar. Penyebaran koloni ada 3 jenis; (a) merupakan rantai yang terpisah-pisah, (b) penyebaran yang terjadi diantara lapisan perbenihan dan (c) dasar cawan petri, penyebaran yang terjadi pada tepi atau permukaan perbenihan. Jika terjadi hanya satu perambatan (seperti rantai) maka koloni dianggap satu. Tetapi bila satu atau lebih rantai terbentuk dan yang berasal dari sumber yang berpisah-pisah, maka tiap sumber dihitung sebagai satu koloni. Bila kondisi (b) dan (c) terjadi sebaiknya pemeriksaan diulangi karena koloni dalam keadaan semacam ini agak sukar dihitung. Misalnya; pengenceran 1:100 terdapat 27 koloni menyebar, pengenceran 1:1000 terdapat 215 koloni menyebar, hasil pembacaan: kesalahan pemeriksaan. Jika cawan petri contoh diketahui kontaminasi atau tidak memuaskan, maka dicatat sebgai kegagalan atau kesalahan pemeriksaan. (4) Cawan petri tanpa pertumbuhan koloni. Jika cawan petri dari semua pengenceran tidak ada pertumbuhan koloni, hasil total plate count dilaporkan lebih kecil dari 1 (satu) dikalikan pengenceran terendah yang digunakan. Misalkan pengenceran 1:100 tidak terdapat koloni, pengenceran 1:1000 tidak terdapat koloni, maka hasil pembacaan: < 100 kol/ml. Pada pengenceran 1:10 tidak terdapat koloni, pengen-ceran 1:100 tidak terdapat koloni, hasil pembacaan: < 10 kol/ml.

Perhitungan Khamir danKapang

Analisis khamir dan kapang mengikuti prosedur SNI 01-2897-1992 tentang Cara Uji Cemaran Mikroba (BSN 1992). Contoh yang akan dianalisis dilakukan penyiapan sampel yang sama dengan yang dilakukan pada analisis angka lempeng total.

Dilakukan homogenisasi dan pengenceran contoh jika diperlukan. Sebanyak 1 ml diambil contoh dengan mikropipet dari masing-masing pengenceran dan dimasukkan ke dalam cawan petri. Dilakukan pengocokan ulang jika larutan melebihi 3 menit sebelum di pipet kedalam cawan petri. Ditambahkan sebanyak 12-15 ml media Potato Dextrose Agar pH 3.5 yang telah ditambahkan larutan tartaric acid 10% dan suhu yang diatur pada 44-46oC ke dalam tiap cawan petri dan penuangan media tidak boleh melebihi 15 menit sejak dari pengenceran awal. Dengan segera dicampurkan pengenceran contoh dan agar dengan baik, dengan cara memutar ke depan, ke belakang, ke kiri dan ke kanan. Media agar dibiarkan beberapa waktu hingga agar menjadi padat. Cawan petri diinkubasikan dengan posisi menghadap ke atas di dalam inkubator bersuhu 22-25o

Pembulatan perhitungan dilakukan sebagai berikut; jika angka ketiga adalah angka 6 atau diatasnya, pembulatan dilakukan keatas, misalnya 456 menjadi 460. Jika angka ketiga adalah angka 4 atau dibawahnya, pembulatan dilakukan ke bawah, misalnya 454 menjadi 450. Jika angka ketiga adalah 5; pembulatan dilakukan ke bawah jika angka kedua merupakan angka genap (445 = 440), pembulatan dilakukan ke atas jika angka kedua angka ganjil (455 = 460). Koloni kapang biasanya berbentuk buram dan berbenang, koloni khamir berwarna putih dan licin berbau asam.

C selama 5 hari. Jumlah koloni yang dibaca/dihitung pada cawan petri berkisar 10-150 koloni. Hasil perhitungan dicatat dan dilaporkan sebagai jumlah kapang dan khamir per gram atau ml contoh, dikalikan factor pengencerannya.

Perhitungan Koliform

dianalisis dilakukan penyiapan sampel yang sama dengan yang dilakukan pada analisis angka lempeng total.

HASIL DAN PEMBAHASAN

Mikroba Patogen dan Pembusuk Potensial

Identifikasi mikroba target dilakukan dengan mengidentifikasi cemaran mikroba di dalam nata de coco, yaitu dengan melakukan analisis mikrobiologi terhadap contoh-contoh nata de coco sebelum proses, ketika proses dan setelah proses (produk). Analisis cemaran yang dilakukan meliputi analisis cemaran Angka Lempeng Total (ALT/TPC), Kapang, Khamir dan Koliform. Hal ini sesuai dengan yang distandarkan dalam Standar Nasional Indonesia No 01-4317-1996, Nata dalam Kemasan.

Hasil analisis cemaran mikroba nata de coco pada contoh nata de coco sebelum proses (potongan nata de coco ketika perendaman/over flow), nata de coco ketika proses yang terdiri dari (1) Nata de coco sebelum perebusan dengan asam sitrat (perebusan II), (2) Produk nata de coco setengah jadi (setelah pencampuran sirup dan penutupan/sealing, sebelum dipasteurisasi) dan nata de coco setelah proses (produk nata de coco) disajikan pada Tabel 5.

Tabel 5. Cemaran mikroba pada nata de coco di beberapa tahap proses produksi Parameter

dilakukan dengan melakukan penyortiran lebih awal yakni sebelum perebusan I, kemudian perebusan I dan II dilakukan secara berurutan sehingga tidak lagi kontak dengan air baku. Dengan demikian pengawasan jumlah mikroba dapat dilakukan setelah perebusan II atau cukup pada produk setengah jadi.

Hasil pengujian cemaran mikroba pada contoh ketika proses (setengah jadi) dan produk (Tabel 5) menunjukkan bahwa proses panas yang dilakukan telah cukup mencapai standar yang digunakan (SNI) bahkan sebelum proses panas terakhir (pasteurisasi) diterapkan. Dengan demikian untuk memenuhi standar SNI, proses panas yang telah diterapkan pada nata de coco dalam kemasan polietilen sudah lebih dari cukup.

Proses pasteurisasi tetap dilakukan sebagai tahapan proses panas akhir, karena penelitian ini dilaksanakan untuk mengevaluasi sampai seberapa jauh proses pasteurisasi yang dilakukan adalah benar-benar efektif dan dapat menghilangkan kemungkinan terkontaminasinya/terdapatnya mikroba patogen yang memungkinkan terdapat dalam produk.

Jenis mikroba yang tumbuh pada proses ataupun produk nata de coco diketahui dengan melakukan pengumpulan data-data pengamatan morfologis yang pernah dilakukan. Hasil pengamatan morfologis pada nata sebelum proses pemanasan menunjukkan bahwa mikroba yang terdapat pada nata de coco terdiri dari bakteri, kapang dan khamir. Gambar-gambar pengamatan morfologis mikroba pada nata de coco sebelum dilakukan pemanasan (nata de coco mentah) disajikan dalam Lampiran 1.

Studi lain yang pernah dilakukan menggunakan metode Denaturing gradient gel electrophoresis (DGGE), mikrorganisme yang ditemukan ketika fermentasi nata de coco teridentifikasi dari jenis-jenis khamir, bakteri asam asetat dan bakteri asam laktat. Khamir yang teridentifikasi adalah Saccharomyces cereviseae dan Candida sp., bakteri asam laktat yaitu Lactobacillus paracasei, Lactobacillus amyloliticus dan Lactobacillus nagelli dan bakteri asam asetat Acetobacter syzygii dan Acetobacter pasteurianus (Nurhayaty et al 2006).

Walaupun dari studi tersebut tidak ditemukan terdapatnya bakteri patogen, nilai P proses pasteurisasi dihitung juga terhadap mikroba-mikroba tersebut, untuk itu informasi nilai D dan Z untuk mikroba-mikroba tersebut tetap diperlukan.

Hasil studi literatur Nilai D dan nilai Z beberapa mikroba, termasuk mikroba patogen yang memungkinkan tumbuh pada lingkungan yang sesuai dengan karakteristik produk (pH < 4.0) dan apabila produk memiliki pH 4.0-4.5 disajikan pada Tabel 6.

Tabel 6. Karakteristik Ketahanan Panas (nilai D dan Z) untuk beberapa jenis bakteri (Toledo (1991), Towsend et al. (1954) di dalam Holdsworth (1992) dan Splittstoesser et.al. (1994) di dalam Silva dan Gibbs (2001))

Organisme Suhu

Beberapa mikroba lain yang diidentifikasi dapat tumbuh dan dapat merusak bahan pangan seperti Byssoclamys fulva dan B. nivea, sudah disinggung di bab tinjauan pustaka memiliki nilai D 1-2 menit pada suhu standar 90oC dan nilai Z 7.8 o

Mikroba Alicyclobacillus acidoterrestris memiliki nilai suhu standar 95 C. Nilai Z mikroba yang diambil dari kisaran nilai Z yang tercantum pada Tabel 5 diatas adalah nilai Z yang memberikan nilai pasterurisasi tertinggi dengan maksud untuk mendapatkan ketahanan panas maksimal. Sehingga kondisi proses panas yang diterapkan merupakan kondisi terburuk proses panas.

o C dan nilai Z 7.2o

Dari studi literatur yang dilakukan, mikroba yang berpotensi tumbuh karena mendekati kondisi lingkungan tumbuhnya dengan spesifikasi produk, atau dapat menyebabkan infeksi atau merusak produk dan dijadikan mikroba target evaluasi kecukupan panas proses pasteurisasi yang dilakukan adalah : (1) Bacillus coagulan dengan suhu standar (referensi) 100

C dijadikan salah satu mikroba target karena direkomendasikan oleh pelanggan.

o

C dan nilai Z 7.8oC (Toledo 1991) (2) Bacillus pasteurianum, Bacillus polymyxa, Bacillus butyricum dengan suhu standar (referensi) 100oC dan nilai Z 6.7oC (Toledo 1991) (3) Byssoclamys fulva dan B. nivea dengan suhu standar (referensi) 90oC dan nilai Z 7.8oC (Haryadi 2000) (4) Sel vegetatif, kapang, khamir termasuk Lactobacillus sp. dengan nilai suhu standar (referensi) 65.5oC dan nilai Z 3.4oC (Nurhayati et al 2006 dan Toledo 1991) dan (5) Alicyclobacillus acidoterrestris dengan nilai suhu standar 95oC dan nilai Z 7.2o

Evaluasi kecukupan proses panas dilakukan juga pada mikroba yang tumbuh pada bahan pangan asam (pH 4.0-4.5) seperti yang disebutkan pada poin (1), (2) dan (3) diatas, yang memiliki karakteristik berbeda dengan karakteristik produk yang diteliti, dimaksudkan untuk menguji proses pasteurisasi terhadap mikroba yang memiliki ketahanan panas yang lebih dan mengantisipasi kemungkinan disesuaikannya pH produk menjadi pH 4.0-4.5.

C (Splittstoesser et.al. 1994 di dalam Silva dan Gibbs 2001).

masalah-masalah yang pernah terjadi dijadikan dasar untuk menentukan suhu referensi yang mana yang akan digunakan.

Profil Distribusi Panas Dalam Pasteurizer

Hasil pengamatan suhu media air panas pada bak konveyor pasteurisasi menunjukkan tidak ada perbedaan dengan data-data sebelumnya yang dijadikan acuan ketika produksi. Setelah pemanasan media air selama satu jam dan dilanjutkan dengan pasteurisasi produk, dari 9 titik pengamatan suhu, titik A menunjukkan suhu minimum 97.5 oC, titik B menunjukkan suhu minimum 98.4oC, titik C menunjukkan suhu minimum 98.6oC dan titik D menunjukkan suhu minimum 99.7oC, sedangkan titk E, F, G, H dan I kesemuanya menunjukkan suhu 100oC. Hasil lengkap pengamatan suhu disajikan pada Tabel 7.

Tabel 7. Suhu media air panas pada bak konveyor pasteurisasi (distribusi panas media

Posisi Pengamatan

1 2 3 4 5 6 7 8 9 10

Dengan diketahuinya titik A sebagai titik yang memiliki suhu terendah pada bak konveyor pasteurizer, maka lokasi titik A berada yakni titik A, D dan G dijadikan titik pengambilan sample pengamatan penetrasi panas. Dari data diatas dapat dilihat terdapat 2 titik memiliki suhu dibawah 100o

Kecepatan konveyor bak pasteurisasi diperhitungkan sebagai kemampuan bak menampung beban pasteurisasi, untuk itu kapasitas penampungan dalam bak pasteurisasi ditetapkan, kapasitas pasteurisasi adalah 608 kg/pasteurisasi (20 menit) atau 1824 kg per jam. Kapasitas ini sesuai dengan kapasitas perebusan, kecepatan mesin dan kecepatan inpseksi pengemasan. Proses penetrasi panas dilakukan dengan beban pasteurisasi tersebut dan diatur selalu tetap selama pengamatan penetrasi panas berlangsung dengan cara menggantikan sample produk yang diambil untuk diukur suhunya dengan produk lain.

C. Hal ini dimaksudkan agar penetrasi panas dan perhitungannya dilakukan pada situasi terburuk.

Profil Penetrasi Panas

Hasil pengukuran pH nata de coco, sirup dan campuran selama pengukuran penetrasi panas menunjukan nilai yang relatif stabil dan sesuai dengan kisaran yang ditetapkan yaitu 3.3 – 3.9. Hasil pengukuran pH disajikan pada Tabel 8.

Tabel 8. Nilai pH nata de coco, sirup dan campuran

Pengamatan pH Nata de coco pH Sirup pH Campuran

1 3.60 3.70 3.64

2 3.58 3.72 3.63

3 3.60 3.66 3.61

4 3.62 3.63 3.62

5 3.54 3.65 3.60

6 3.58 3.68 3.60

7 3.62 3.65 3.62

8 3.68 3.64 3.67

9 3.56 3.64 3.61

10 3.57 3.67 3.60

disebutkan pada Tabel 6 di atas. Namun demikian dengan pertimbangan permin-taan dan evaluasi serta validasi proses pasteurisasi, mikroba referensi dengan kisaran pH 4.0–4.5 dilakukan.

Penahanan produk selama tiga menit untuk mengantisipasi terjadinya penu-runan suhu akibat waktu jeda antara pengisian dan pasteurisasi menunjukkan ter-jadinya penurunan suhu antara 1.1oC hingga 1,4oC pada suhu ruangan berkisar 30oC. Sementara itu penetrasi panas menunjukkan perubahan suhu berkisar 0oC hingga 2.7o

Perubahan suhu setelah penahanan hingga akhir pasteurisasi berkisar 12.9 C setiap menit proses pasteurisasi. Kenaikan tertinggi terjadi pada awal pemanasan dan makin kecil ketika mendekati akhir proses pasteurisasi atau mendekati titik maksimum.

o C hingga 13.9oC. Dari hasil tersebut, kenaikan 12.9oC terjadi pada produk dengan suhu awal 84.7oC yang merupakan suhu awal tertinggi sedangkan kenaikan sebanyak 13.9oC terjadi pada produk dengan suhu awal 80.7oC, 80.8oC, dan 80.9o

Dari pengukuran penetrasi panas selama pasteurisasi dengan sepuluh kali pengamatan, seperti tergambar pada Gambar 5, suhu maksimal terendah adalah 93.4

C yang merupakan suhu awal terendah. Hal ini menunjukkan makin tinggi suhu awal selisih kenaikan yang terjadi akan semakin rendah dan sebaliknya. Hal ini sesuai dengan prinsip proses termal yang membentuk garfik trapesium dalam prosesnya. Hasil penetrasi panas proses pasteurisasi nata de coco disajikan pada Gambar 5.

o

Gambar 5. Penetrasi panas selama pasteurisasi

Kecukupan Proses Pasteurisasi

Seluruh hasil penetrasi panas dilakukan evaluasi kecukupan panasnya terhadap 5 (enam) suhu referensi standar mikroba target. Hasi evaluasi kecukupan panas proses pasteurisasi nata de coco selama 20 menit dalam sepuluh kali pengamatan ditampilkan pada Tabel 9.

Hasil yang ditunjukkan Tabel 9, menjelaskan bahwa nilai P80 proses pasteu-risasi nata de coco yang dilakukan dengan konsep proses 6D telah mencukupi untuk mikroba target Bacillus coagulan dengan suhu referensi 100oC dan nilai Z 7.8oC, Byssoclamys fulva dan B. nivea dengan suhu referensi 90oC dan nilai Z 7.8oC, dan Sel vegetatif, kapang, khamir. Namun belum cukup untuk mikroba target Bacillus polymyxa, Bacillus macerans dan Bacillus pasteurianum dengan suhu referensi 100oC dan nilai Z 6.7oC dan belum cukup untuk bakteri Alicyclo-bacillus acidoterrestris dengan suhu referensi 95oC dan nilai Z 7.2o

Proses pasteurisasi dengan konsep 6D didasarkan atas populasi Clostridium botulinum non proteolitik untuk menghasilkan daya awet tergantung cara produksi

pangan yang baik (CPPB/GMP). Nilai D untuk C. Botulinum non-proteolitik adalah 1.7 menit, sehingga untuk target reduksi 6 desimal (6D) ekivalen dengan nilai P=10 menit yang didapat dari 6 x 1.7 menit (Holdsworth 1992). Menurut Fellow (2000) proses panas dengan target reduksi 2 sampai 12 D bisa dilakukan dan mencukupi disesuaikan dengan CPPB yang diterapkan dan karakteristik produknya. Industri pengalengan komersial umumnya melakukan pasteurisasi untuk menghasilkan nilai pasteurisasi yang ekivalen dengan target reduksi 2D dan 3D untuk mikroba target yang direkomendasikan (Silva dan Gibbs 2001).

Proses pasteurisasi nata de coco yang dilakukan belum cukup untuk mikroba target Bacillus polymyxa, Bacillus macerans, Bacillus pasteurianum dan Alicyclobacillus acidoterrestris, untuk konsep 6D. Proses pasteurisasi mencukupi untuk mikroba target Bacillus polymyxa, Bacillus macerans, Bacillus pasteurianum pada suhu awal lebih besar 80 oC untuk konsep 2D dan 3D namun tidak cukup bila suhu awal produk lebih kecil dari 80 oC. Pasteurisasi mencukupi untuk bakteri Alicyclobacillus acidoterrestris konsep 2D namun belum cukup untuk konsep 3D pada suhu awal produk lebih kecil dari 82 o

Pemastian kecukupan nilai pasteurisasi yang dilakukan untuk mikroba target Bacillus polymyxa, Bacillus macerans, Bacillus pasteurianum dan Alicycloba-cillus acidoterrestris, dapat diambil berdasarkan data empiris dan pengalaman terhadap masalah-masalah yang mungkin pernah terjadi. Evaluasi yang bisa dilakukan seperti kemungkinan tumbuhnya spora bakteri tersebut selama penyim-panan dalam waktu tertentu dan pengamatan kualitas produk selama penyimpenyim-panan atas proses pasteurisasi yang dilakukan dalam berbagai perlakuan.

C.

Tabel 9. Hasil evaluasi nilai P pasteurisasi nata de coco terhadap nilai P mikroba target Mikroba Target B coagulan B pasteurianum,

Variasi nilai P terjadi karena pengamatan dilakukan pada kondisi aktual produksi dengan tetap memenuhi standar proses produksi sesuai yang dijelaskan pada diagram alir proses produksi nata de coco (Gambar 4). Kondisi tersebut menghasilkan hubungan antara suhu awal dan nilai P, dan digunakan sebagai dasar untuk menentukan suhu awal dan nilai P lainnya yang dikehendaki.

SIMPULAN DAN SARAN

Simpulan

Produk nata de coco yang dijadikan bahan penelitian termasuk dalam pangan berasam tinggi dengan kisaran pH 3.3-3.7. Hasil pengamatan morfologi menunjukkan bahwa mikroba yang teridentifikasi tumbuh dari jenis bakteri batang gram negatif, kapang dan khamir. Berdasarkan literatur, mikroba yang potensial tumbuh adalah kapang tahan panas seperti Byssoclamys fulva, Bysso-clamys nivea, bakteri Lactobacillus sp., Leuconostoc sp., Mycobacterium tubercu-losis, Brucella spp., Coxiella burnetti, Salmonella spp., Salmonella seftenberg, Staphyillococcus aureus, Streptococcus pyrogennes dan mikroorganisme pembu-suk (sel vegetatif, kapang, khamir) serta bakteri tahan asam tahan panas Alicyclobacillus acidoterrestris.

Distribusi panas media pasteurisasi (air panas) dengan suhu target 100oC berkisar antara 97.5oC sampai 100oC. Dari sembilan titik pengamatan 4 titik memiliki suhu di bawah 100oC dan 5 titik bersuhu 100oC. Suhu ini tercapai setelah pemanasan air bersuhu 27-29oC (suhu ruangan) selama satu jam. Suhu 97.5o

Nilai P

C terletak pada titik terjauh dari sumber uap masuk.

80 konsep 6D untuk mikroba target yang tahan panas yang termasuk pangan asam (pH 4.0-4.5) mencukupi untuk mikroba target Bacillus coagulan dengan nilai P80 terendah 438.24 menit lebih besar dari nilai P80

Namun nilai P

standar 153.94 menit.