KARYA AKHIR

ANALISA SISTEM MAINTENANCE RIVER SIDE

PUMP DI PABRIK GULA KWALA MADU

EBENESER KELIAT 015202021

KARYA AKHIR YANG DIAJUKAN UNTUK MEMENUHI SALAH SATU SYARAT MEMPEROLEH

IJAZAH SARJANA SAINS TERAPAN

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA-IV FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa,

karena berkat rahmat dan hidayah-NYA sehingga penulis dapat menyelesaikan

Laporan Karya Akhir ini dengan judul “ANALISA SISTEM MAINTENANCE

RIVER SIDE PUMP DI PABRIK GULA KWALA MADU”.

Penyusunan laporan Karya Akhir ini dilakukan guna untuk menyelesaikan

Studi di Program Studi Teknologi Mekanik Industri Universitas Sumatera Utara,

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains Terapan.

Dalam kegiatan penulis untuk menyelesaikan Karya Akhir ini, penulis

telah banyak mendapat bantuan berupa bimbingan, arahan dan saran dari berbagai

pihak. Untuk itu maka dalam kesempatan ini penulis ingin mengucapkan terima

kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Tugiman, MT, sebagai Dosen Pembimbing penulis

2. Bapak Ir. Alfian Hamsi, Msc, selaku Ketua Program Studi Teknologi

Mekanik Industri Program Diploma-IV, FT-USU.

3. Ayah dan Mama’ tercinta yang senantiasa memberikan dukungan

semangat dan materi serta mendoakan penulis.

4. Seluruh Staf Pengajar Departemen Teknik Mesin Universitas Sumatera

Utara.

5. Pegawai Departemen Teknik Mesin kak Is, kak Sonta, bang Syawal, bang

Izhar Fauzi, bang Yono, bang Rustam dan bang Marlon.

6. Rekan mahasiswa Koko wiradinata,SST, Surya,SST, Hidayatullah,SST,

Penulis menyadari bahwa laporan ini masih belum sempurna adanya,

karena masih banyak kekurangan baik dari segi ilmu maupun susunan bahasanya.

Oleh karena itu penulis sangat mengharapkan kritik dan saran demi

menyempurnakan laporan ini.

Akhir kata bantuan dan budi baik yang telah penulis dapatkan,

menghaturkan terima kasih dan hanya Tuhan Yang Maha Esa yang dapat

memberikan limpahan berkat yang setimpal. Semoga laporan ini dapat bermanfaat

bagi kita semua dan bagi penulis sendiri tentunya.

Medan, Maret 2008 Penulis

DAFTAR ISI

Halaman

KATA PENGANTAR... i

DAFTAR ISI... iii

DAFTAR GAMBAR... vii

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan Penulisan... 2

1.3 Manfaat Penulisan... 3

1.4. Batasan Masalah ... 3

1.5. Metode Pembahasan ... 3

BAB II TINJAUAN PUSTAKA 2.1. Pengertian dan Cara Kerja Pompa (Pompa Sentrifugal)... 6

2.2 Klasifikasi Pompa ... 8

2.2.1. Pompa Tekanan Statis ... 8

2.2.2 Pompa Tekanan Dinamis... 9

2.3 Unit Penggerak Pompa ... 17

2.4 Pengertian dan Peranan Pemeliharaan ... 18

2.5. Jenis-jenis Pemeliharaan (Maintenance) ... 20

2.5.1 Preventive Maintenance ... 20

2.5.2 Breakdown Maintenance ... 23

2.6. Organisasi Maintenance... 24

2.7.1. Definisi Pekerjaan Perencanaan ... 28

2.7.2. Fungsi Dari Perencanaan ... 30

2.7.3. Pengaturan ... 31

2.7.4.Pembagian Waktu... 31

2.7.5. Rencana Yang Tepat... 32

2.7.6. Langkah-langkah Perencanaan ... 33

2.7.7. Kualifikasi Staff Perencanaan ... 34

2.7.8. Inspeksi dan Fungsinya ... 34

2.8. Beban Kerja... 35

2.8.1.Permintaan Kerja ... 35

2.8.2. Prioritas Pekerjaan ... 35

2.8.3. Beban Kerja Perawatan ... 36

2.9. Pekerjaan Pemeliharaan Pabrik... 37

2.9.1 Pemeliharaan Rutin... 37

2.9.2 Pemeliharaan Berkala ... 38

2.9.3 Repair... 38

2.9.4. Overhoul ... 39

2.9.5. Rekontruksi... 39

2.10. Man Power ... 40

2.10.1 Pengertian Man Power... 40

2.10.2. Jumlah Man Power Dalam Kaitan Dengan Keahlian ... 41

2.11 Man Hour ... 41

2.12 Equipment, Tool, Material dan Consumable ... 43

2.13.1 Pembiayaan Operasional ... 47

2.14. Pelumas dan Pelumasan ... 49

BAB III PENETAPAN SPESIFIKASI DAN PEMBUATAN ALAT 3.1. Data Spesifikasi River Side Pump ... 52

3.2. Organisasi Bagian Pemeliharaan Pabrik ... 54

3.3. Prosedur Pemeliharaan Terencana ... 55

3.4. Kegiatan Pemeliharaan Pabrik ... 57

3.5. Metode Analisis Permasalahan Maintenance ... 59

3.6. Laporan Pemeliharaan... 59

3.7. Laporan Kerusakan ... 61

3.8 Komponen-komponen River Side Pump ... 62

3.9 Pemeliharaan dan Perawatan River Side Pump ... 64

3.10. Perawatan Sistem Kelistrikan River Side Pump ... 65

3.10.1 Perawatan Periodik ... 65

3.10.2 Perawatan berkala ... 66

3.11. Perawatan River Side Pump... 68

3.11.1 Perawatan Periodik ... 68

3.11.2. Perawatan berkala (6 bulan)... 69

3.12. Biaya operasional Pemeliharaan dan Perawatan River Side Pump 71 BAB IV ANALISA SISTEM MAINTENANCE RIVER SIDE PUMP 4.1 Hubungan Biaya dengan Man power dan Man Hour. ... 72

4.2 Hubungan Biaya dengan Tool... 73

4.3 Hubungan Biaya dengan Material... 74

4.5 Analisa Preventive Maintenance (PM) pada River Side Pump .... 76

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 84

5.2 Saran... 85

DAFTAR GAMBAR

Halaman

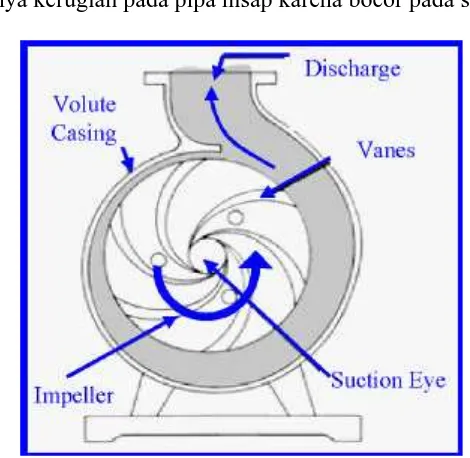

Gambar 2.1 Lintasan aliran cairan pompa sentrifugal ... 7

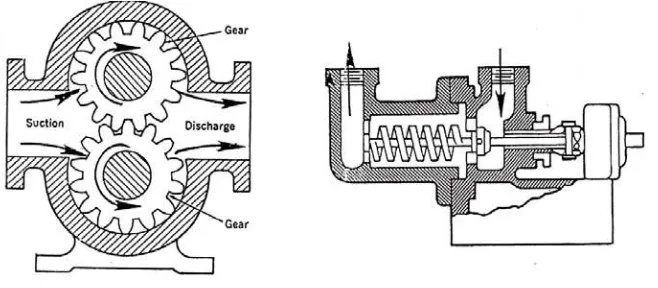

Gambar 2.2. Pompa roda gigi dan Pompa ulir ... 8

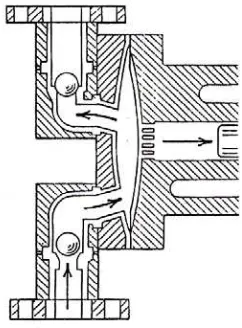

Gambar 2.3. Pompa diafragma... 9

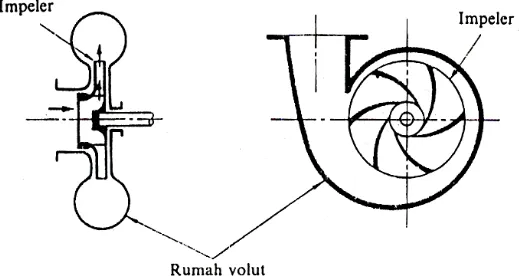

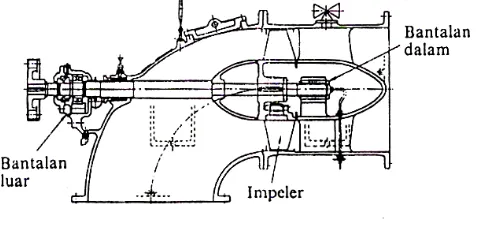

Gambar 2.4. Bagian-bagian utama pompa tekanan ... 10

Gambar 2.5. Pompa sentrifugal... 11

Gambar 2.6. Pompa aliran campur... 11

Gambar 2.7. pompa aliran aksial... 12

Gambar 2.8. Pompa diffuser ... 13

Gambar 2.9. Pompa vortex ... 13

Gambar 2.10. Pompa bertingkat banyak ... 14

Gambar 2.11. Pompa aliran campur poros tegak ... 15

Gambar 2.12. Pompa jenis belahan mendatar... 16

Gambar 2.13. Pompa isapan ganda ... 17

Gambar 2.14 Struktur Organisasi Pemeliharaan... 26

Gambar 2.15 Fungsi Rekayasa Pabrik ... 46

Gambar 3.1 Bagan water treatmet... 52

Gambar 3.2. Komponen Utama Pompa Sentrifugal... 62

Gambar 3.3 Impeler Jenis Tertutup dan Terbuka... 63

Gambar 3.4. Wadah Volute... 64

Gambar 3.5. Wadah Padat... 64

Gambar 4.1 Grafik hubungan Interval(I) dengan Probability (Pi x I)... 77

BAB I

PENDAHULUAN

1.1Latar Belakang

Suatu pabrik Gula membutuhkan pompa yang banyak sekali untuk

keperluan proses pengolahan. Kebutuhan pompa sangatlah penting dan mutlak

mengingat pemindahan jenis fluida dan kondisi kerja yang sangat beragam.

Adapun sebagian pompa yang digunakan sebagai pengolahan Tebu adalah:

a. Pompa air pinggir sungai (River Side Water Pump)

Pompa ini berfungsi untuk mengalirkan air dari sungai ke Stasiun

Treatment dan akan di pergunakan sebagai air bersih setelah mengalami proses

pada stasiun treatment.

b. Pompa Nira (Juice Pump)

Berfungsi untuk memompakan air nira yang di hasilkan dari stasiun

penggilingan (Milling Stasiun) masuk ke stasiun boiling.

c. Pompa penampungan nira mentah (weighed juice Pump)

Pompa ini berfungsi untuk mengalirkan nira mentah dari tangki

penampungan nira mentah ke timbangan sebelum masuk ke proses pemasakan.

d. Pompa air imbibisi (Imbibition Water pump)

Berfungsi untuk memompakan air imbibisi ke rol gilingan

e. Pompa air kondensat (Condensate water Pump)

Pompa ini berfungsi untuk menyalur air yang telah di proses pada stasiun

f. Pompa minyak oli (Fuel Oil Pump)

Pompa ini berfungsi untuk mengalirkan minyak oli

g. Pompa Tetes

Pompa ini berfungsi untuk mengalirkan tetes yang dihasilkan dari stasiun

putaran ke tangki penampungan tetes.

Dalam penulisan Karya Akhir ini penulis mengambil topik maintenance

dari salah satu pompa sentrifugal yang ada di pabrik gula yaitu maintenance

pompa air pinggir sungai (River Side water Pump).

1.2. Tujuan Penulisan

Adapun tujuan dari penulisan Karya Akhir ini adalah :

1. Untuk mengetahui bagaimana cara melakukan maintenance River side Pump

2. Mengatahui hubungan biaya dengan Man Power, hubungan biaya dengan Man

Hour, hubungan biaya dengan Tool, hubungan biaya dengan Material,

hubungan biaya dengan Consumable,

3. Perbandingan sistem Breakdown dan Preventive Maintenance pada River Side

Pump

4. Dapat mengurangi terjadinya kerusakan yang terjadi pada River side Pump,

dan dapat memperkecil biaya pengeluaran untuk melakukan perbaikkan.

1.3Manfaat Penulisan

Adapun manfaat dari Karya Akhir ini adalah,sebagai berikut :

1. Untuk penulis sangat bemanfaat, dimana untuk mengembangkan wawasan

2. Mengetahui dasar – dasar perawatan dan perbaikan River Side Pump,

sehingga kecil kemungkinan terjadi kerusakan pada River Side Pump di

pabrik.

3. Untuk pembaca, dimana dapat untuk memahami mengenai perawatan dan

perbaikan pada River Side Pump.

1.4. Batasan Masalah

Adapun batasan masalah yang dibahas adalah yang tertera pada tujuan

penulisan.

1.5. Metode Pembahasan

Beberapa metode yang digunakan penulis dalam menyelesaikan karya

akhir ini, dimana antara metode yang satu dengan yang lain akan sangat terkait

dan saling mendukung penyelesaian karya akhir ini. Berikut terdapat beberapa

metode yang telah dilaksanakan oleh penulis, antara lain:

1. Metode wawancara

Penulis melakukan tanya jawab langsung dengan koordinator dan pegawai

PGKM untuk mendapatkan informasi tentang topik yang dibahas pada

Karya Akhir ini. Adapun dari hasil wawancara yang dilakukan selama

mencari pengetahuan tentang Maintenance yang dilakukan oleh pabrik

Kwala Madu adalah :

a. Bagaimana proses kerja tentang river side pump pada pabrik gula di

b. Apa saja yang dilakukan dalam proses Maintenance pada river side

pump tersebut.

c. Bagaimana tindakan yang dilakukan apabila terjadinya kerusakan

river side pump.

2. Metode Observasi

Penulis mengadakan peninjauan langsung ke PKGM dan meninjau

langsung pompa River Side Pump yang ada di Pabrik Gula Kwala Madu.

3. Metode Literatur

Penulis mempelajari buku-buku petunjuk mengenai topik yang dibahas

dan buku-buku referensi baik dari perusahaan atau dari perpustakaan

kampus. Adapun literatur yang dilakukan adalah :

a. Bagaimana melakukan tindakan apabila terjadi masalah pada mesin,

hal ini dapat dikaji melalui buku Manajemen Perawatan Mesin, oleh

Ir. Suharto.

b. Dalam proses Maintenance juga dapat dilakukan bagaimana untuk

memenajemen suatu alat yang ada di pabrik, hal ini dapat kita

kembangkan melalui buku Manajemen Pemeliharaan Pabrik, oleh

Corder Antony.

c. Di sini penulis membahas mengenai Maintenance pada pompa,

dalam hal ini penulis menggunakan pedoman pada buku Pompa dan

BAB II

TINJAUAN PUSTAKA

2.1. Pengertian dan Cara Kerja Pompa (Pompa Sentrifugal)

Pompa adalah salah satu mesin fluida yang termasuk dalam golongan

mesin kerja. Pompa berfungsi untuk merubah energi mekanis (kerja putar poros)

menjadi energi fluida dan tekanan.

Suatu pompa sentrifugal pada dasarnya terdiri dari satu impeler atau lebih

yang dilengkapi dengan sudu-sudu, yang dipasangkan pada poros yang berputar

dan diselubungi dengan/oleh sebuah rumah (casing). Fluida mamasuki impeler

secara aksial di dekat poros dan mempunyai energi potensial, yang diberikan

padanya oleh sudu-sudu. Begitu fluida meninggalkan impeler pada kecepatan

yang relatif tinggi , fluida itu dikumpulkan didalam ‘volute’ atau suatu seri lluan

diffuser yang mentransformasikan energi kenetik menjadi tekanan. Ini tentu saja

diikuti oleh pengurangan kecepatan. Sesudah konversi diselesaikan, fluida

kemudian dikeluarkan dari mesin tersebut.

Aksi itu sama untuk pompa-pompa dengan kekecualian bahwa volume gas

adalah berkurang begitu gas-gas tersebut melewati blower, sementara volume

fluida secara praktis adalah tetap begitu begitu fluida tersebut melewati pompa.

Pompa-pompa sentrifugal pada dasarnya adalah mesin-mesin berkecepatan

tinggi (dibandingkan dengan jenis-jenis torak, rotary, atau pepindahan).

Perkembangan akhir-akhir ini pada turbin-turbin uap, dan motor-motor listrik dan

penggunan pompa-pompa sentrifugal, seharusnya dapat bersaing dengan unit-unit

torak yang ada.

Garis-garis effesiensi adalah garis yang menyatakan effesiensi yang sama

untuk hubungan head dengan kapasitas atau daya dapat di tentukan batasan

putaran maksimum dan minimum dengan kata lain untuk mendapatkan daerah

operasi yang terbaik jika dilihat dari segi putaran pompa. Dan keuntungannya

adalah sebagai berikut :

- Kontruksi yang lebih sempurna

- Lebih mudah dioperasikan

- Biaya perawatan yang rendah

- Dapat di kopel langsung dengan elektromotor

Kerugiannya :

- effesiensi rendah pada kapasitas tinggi

- Adanya kerugian pada pipa hisap karena bocor pada saat beroperasi

2.2.Klasifikasi Pompa

Secara umum pompa dapat diklasifikasikan dalam dua jenis kelompok

besar yaitu :

1. Pompa Tekanan Statis (Positive Displacement Pump)

2. Pompa Tekanan Dinamis (Rotodynamic Pump)

2.2.1. Pompa Tekanan Statis

Pompa jenis ini bekerja dengan prinsip memberikan tekanan secara

periodik pada fluida yang terkurung dalam rumah pompa. Pompa ini dibagi

menjadi dua jenis.

1. Pompa Putar (Rotary Pump)

Pada pompa putar, fluida masuk melalui sisi isap, kemudian dikurung diantara

ruangan rotor dan rumah pompa, selanjutnya didorong ke ruang tengah dengan

gerak putar dari rotor, sehingga tekanan statisnya naik dan fluida akan

dikeluarkan melalui sisi tekan. Contoh tipe pompa ini adalah : screw pump,

gear pump dan vane pump.

2. Pompa Torak (Reciprocating Pump)

Pompa torak mempunyai bagian utama berupa torak yang bergerak

bolak-balik dalam silinder. Fluida masuk melalui katup isap (suction valve) ke dalam

silinder dan kemudian ditekan oleh torak sehingga tekanan statis fluida naik

dan sanggup mengalirkan fluida keluar melalui katup tekan (discharge valve).

Contoh tipe pompa ini adalah : pompa diafragma dan pompa plunyer.

Gambar 2.3. Pompa diafragma

2.2.2. Pompa Tekanan Dinamis

Pompa tekanan dinamis disebut juga rotodynamic pump, turbo pump atau

impeller pump. Pompa yang termasuk dalam kategori ini adalah : pompa jet dan

pompa sentrifugal.

Ciri-ciri utama dari pompa ini adalah:

- Mempunyai bagian utama yang berotasi berupa roda dengan sudu-sudu

sekelilingnya, yang sering disebut dengan impeler.

- Melalui sudu-sudu, fluida mengalir terus-menerus, dimana fluida berada

Prinsip kerja pompa sentrifugal adalah : energi mekanis dari luar diberikan

pada poros untuk memutar impeler. Akibatnya fluida yang berada dalam impeler,

oleh dorongan sudu-sudu akan terlempar menuju saluran keluar. Pada proses ini

fluida akan mendapat percepatan sehingga fluida tersebut mempunyai energi

kinetik. Kecepatan keluar fluida ini selanjutnya akan berkurang dan energi kinetik

akan berubah menjadi energi tekanan di sudu-sudu pengarah atau dalam rumah

pompa.

Adapun bagian-bagian utama pompa sentrifugal adalah poros, impeler dan

rumah pompa dapat dilihat pada gambar 2.4

Gambar 2.4. Bagian-bagian utama pompa tekanan dinamis

Pompa tekanan dinamis dapat dibagi berdasarkan beberapa kriteria

berikut, antara lain :

a. Klasifikasi Menurut Jenis Impeler 1. Pompa sentrifugal

Pompa ini menggunakan impeler jenis radial atau francis. Konstruksinya

sedemikian rupa dan dapat dilihat pada gambar 2.5 sehingga aliran fluida yang

Impeler jenis radial digunakan untuk tinggi tekan (head) yang sedang dan

tinggi, sedangkan impeler jenis francis digunakan untuk head yang lebih

rendah dengan kapasitas yang besar.

Impeler dipasang pada ujung poros dan pada ujung lainnya dipasang kopling

sebagai penggerak poros pompa.

Gambar 2.5. Pompa sentrifugal

2. Pompa aliran campur

Pompa ini menggunakan impeler jenis aliran campur (mix flow), seperti pada

gambar 2.6. Aliran keluar dari impeler sesuai dengan arah bentuk permukaan

kerucut rumah pompa.

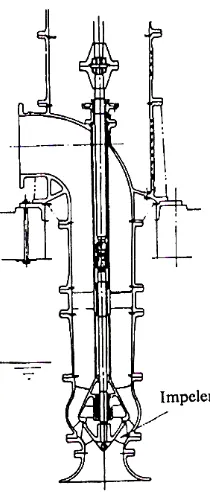

3. Pompa aliran aksial

Pompa aliran aksial, seperti yang terlihat pada gambar 2.7 menggunakan

impeler jenis aksial dan zat cair yangmeninggalkan impeler akan bergerak

sepanjang permukaan silinder rumah pompa ke arah luar. Konstruksinya mirip

dengan pompa aliran camput, kecuali bentuk impeler dan difusernya.

Gambar 2.7. pompa aliran aksial

b. Klasifikasi menurut bentuk rumah pompa 1. Pompa volut

Pompa ini khusus untuk pompa sentrifugal. Aliran fluida yang meninggalkan

impeler secara langsung memasuki rumah pompa yang berbentuk volut

(rumah siput) sebab diameternya bertambah besar. Bentuk dan konstruksinya

terlihat pada gambar 2.5.

2. Pompa diffuser

Konstruksi pompa ini dilengkapi dengan sudu pengarah (diffuser) di sekeliling

saluran keluar impeller seperti yang terlihat pada gambar 2.8. Pemakaian

diffuser ini akan memperbaiki efisiensi pompa. Difuser ini sering digunakan

Gambar 2.8. Pompa diffuser

3. Pompa vortex

Pompa ini mempunyai aliran campur dan sebuah rumah volut seperti

tergambar pada gambar 2.9. Pompa ini tidak menggunakan diffuser, namun

memakai saluran yang lebar. Dengan demikian pompa ini tidak mudah

tersumbat dan cocok untuk pemakaian pada pengolahan cairan limbah.

Gambar 2.9. Pompa vortex

c. Klasifikasi menurut jumlah tingkat 1. Pompa satu tingkat

Pompa ini hanya mempunyai sebuah impeler seperti yang terlihat pada

gambar 2.5 s/d 2.9. Pada umumnya head yang dihasilkan pompa ini

2. Pompa bertingkat banyak

Pompa ini menggunakan lebih dari satu impeler yang dipasang secara

berderet pada satu poros seperti yang terlihat pada gambar 2.10. Zat cair

yang keluar dari impeler tingkat pertama akan diteruskan ke impeler

tingkat kedua dan seterusnya hingga ke tingkat terakhir. Head total pompa

merupakan penjumlahan head yang dihasilkan oleh masing-masing

impeler. Dengan demikian head total pompa ini relative lebih tinggi

dibanding dengan pompa satu tingkat, namun konstruksinya lebih rumit

dan besar.

Gambar 2.10. Pompa bertingkat banyak

d. Klasifikasi menurut letak poros 1. Pompa poros mendatar

Pompa ini mempunyai poros dengan posisi horizontal seperti yang terlihat

pada gambar 2.5 s/d 2.10. pompa jenis ini memerlukan tempat yang

2. Pompa jenis poros tegak

Poros pompa ini berada pada posisi vertikal, seperti terlihat pada gambar

2.11. Poros ini dipegang di beberapa tempat sepanjang pipa kolom utama

bantalan. Pompa ini memerlukan tempat yang relative kecil dibandingkan

dengan pompa poros mendatar. Penggerak pompa umumnya diletakkan di

atas pompa.

Gambar 2.11. Pompa aliran campur poros tegak

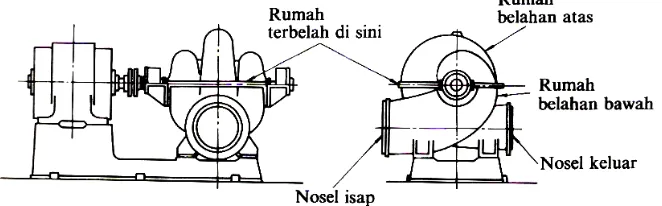

e. Klasifikasi menurut belahan rumah 1. Pompa belahan mendatar

Pompa ini mempunyai belahan rumah yang dapat dibelah dua menjadi

bagian atas dan bagian bawah oleh bidang mendatar yang melalui sumbu

poros. Jenis pompa ini sering digunakan untuk pompa berukuran

Gambar 2.12. Pompa jenis belahan mendatar

2. Pompa belahan radial

Rumah pompa ini terbelah oleh sebuah bidang tegak lurus poros.

Konstruksi seperti ini sering digunakan pada pompa kecil dengan poros

mendatar. Jenis ini juga sesuai untuk pompa-pompa dengan poros tegak

dimana bagian-bagian yang berputar dapat dibongkar ke atas sepanjang

poros.

3. Pompa jenis berderet .

Jenis ini terdapat pada pompa bertingkat banyak, dimana rumah pompa

terbagi oleh bidang-bidang tegak lurus poros sesuai dengan jumlah tingkat

yang ada.

f. Klasifikasi menurut sisi masuk impeller 1. Pompa isapan tunggal

Pada pompa ini fluida masuk dari sisi impeler. Konstruksinya sangat

sederhana, sehingga sangat sering dipakai untuk kapasitas yang relative

kecil. Adapun bentuk konstruksinya terlihat pada gambar 2.5 s/d 2.11.

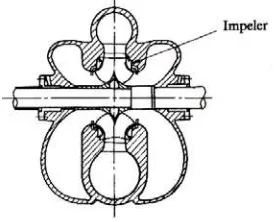

2. Pompa isapan ganda

Pompa ini memasukkan fluida melalui dua sisi isap impeler seperti yang

impeler pompa isapan tunggal yang dipasang bertolak belakang dan

dipasang beroperasi secara parallel. Dengan demikian gaya aksial yang

terjadi pada kedua impeler akan saling mengimbangi dan laju aliran total

adalah dua kali laju aliran tiap impeler. Oleh sebab itu pompa ini banyak

dipakai untuk kebutuhan dengan kapasitas yang besar.

Gambar 2.13. Pompa isapan ganda

2.3.Unit Penggerak Pompa

Umumnya unit penggerak pompa terdiri dari tiga jenis yaitu:

- Motor bakar

- Motor listrik, dan

- Turbin

Penggerak tipe motor bakar dan turbin sangat tidak ekonomis untuk

perencanaan pompa karena konstruksinya berat, besar dan memerlukan sistem

penunjang misalnya sistem pelumasan, pendinginan dan pembuangan gas hasil

pembakaran.

Sistem penggerak motor listrik lebih sesuai dimana konstruksinya kecil

dan sederhana, sehingga dapat digabungkan menjadi satu unit kesatuan dalam

karena murah dalam perawatan dan mampu bekerja untuk jangka waktu yang

relatif lama dibanding penggerak motor bakar dan turbin.

2.4 Pengertian dan Peranan Pemeliharaan

Pemeliharaan merupakan suatu fungsi dalam suatu perusahaan pabrik yang

sama pentingnya dengan fungsi-fungsi lain seperti produksi. Hal ini karena

apabila seseorang mempunyai paralatan atau fasilitas, maka biasanya dia akan

selalu berusaha untuk tetap mempergunakan peralatan atau fasilitas tersebut.

Demikian pula halnya dengan perusahaan pabrik, dimana pimpinan perusahaan

pabrik tersebut akan selalu berusaha agar fasilitas maupun peralatan produksinya

dapat dipergunakan sehingga kegiatan produksinya berjalan lancar.

Dalam usaha untuk dapat terus menggunakan fasilitas tersebut agar

kualitas produksi dapat terjamin, maka dibutuhkan kegiatan-kegiatan

pemeliharaan dan perawatan yang meliputi kegiatan pemeriksaan, pelumasan

(lubrication), dan perbaikan atau reparasi atas kerusakan-kerusakan yang ada,

serta penyesuaian atau penggantian spare part atau komponen yang terdapat pada

fasilitas tersebut.

Seluruh kegiatan ini sebenarnya tugas bagian pemeliharaan. Peranan

bagian ini tidak hanya untuk menjaga agar pabrik dapat tetap bekerja dan produk

dapat diprodusir dan diserahkan kepada pelanggan tepat pada waktunya, akan

tetapi untuk menjaga agar pabrik dapat bekerja secara efisien dengan menekan

atau mengurangi kemacetan produksi sekecil mungkin. Jadi, bagian perawatan

perusahaan pabrik yang menyangkut kelancaran atau kemacetan produksi,

kelambatan, dan volume produksi serta efisiensi berproduksi.

Dalam masalah pemeliharaan ini perlu diperhatikan bahwa sering terlihat

dalam suatu perusahaan bahwa kurang diperhatikannya bidang pemeliharan atau

maintenance ini, sehingga terjadilah kegiatan pemeliharaan yang tidak teratur.

Peranan yang penting dari kegiatan baru diperhatikan setelah mesin-mesin

tersebut rusak dan tidak dapat berjalan sama sekali. Hendaknya kegiatan harus

dapat menjamin bahwa selama proses produksi berlangsung, tidak akan terjadi

kemacetan - kemacetan yang disebabkan oleh mesin maupun fasilitas produksi.

Maintenance dapat diartikan sebagai kegiatan untuk memelihara atau

menjaga fasilitas maupun peralatan pabrik dan mengadakan perbaikan atau

penyesuaian maupun penggantian yang diperlukan agar diperoleh suatu keadaan

operasi produksi yang memuaskan sesuai apa yang telah direncanakan. Jadi,

dengan adanya kegiatan maintenance ini, maka fasilitas maupun peralatan pabrik

dapat digunakan untuk produksi sesuai dengan rencana dan tidak mengalami

kerusakan selama fasilitas atau peralatan tersebut dipergunakan untuk proses

produksi atau sebelum jangka waktu tertentu yang direncanakan tercapai sehingga

dapatlah diharapkan proses produksi berjalan lancar dan terjamin karena

kemungkinan-kemungkinan kemacetan yang disebabkan tidak berjalannya

fasilitas atau perlatan produksi telah dihilangkan atau dikurangi. Tujuan utama

fungsi pemeliharaan adalah sebagai berikut:

a. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana

b. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang

dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak

terganggu.

c. Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar

batas dan menjaga modal yang diinvestaikan dalam perusahaan selama

waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai

investasi tersebut.

d. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan

melaksanakan kegiatan maintenance secara efektif dan efisien

keseluruhannya.

e. Menghindari kegiatan maintenance yang dapat membahayakan

keselamatan para pekerja.

f. Mengadakan suatu kerjasama yang erat dengan fungsi-fungsi utama

lainnya dari suatu perusahaan dalam rangka untuk mencapai tujuan utama

perusahaan. Yaitu tingkat keuntungan atau return of investment yang

sebaik mungkin dan total biaya yang rendah.

2.5. Jenis-jenis Pemeliharaan (Maintenance)

Kegiatan pemeliharaan yang dilakukan pada suatu pabrik dapat dibedakan

atas dua jenis, yaitu preventive maintenance dan breakdown maintenance.

2.5.1 Preventive Maintenance

Pengertian preventive maintenance adalah kegiatan pemeliharaan dan

perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang

fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses

produksi.

Dengan demikian, semua fasilitas produksi yang mendapatkan preventive

maintenance akan terjamin kelancaran kerjanya dan selalu diusahakan dalam

kondisi atau keadaan siap dipergunakan untuk setiap operasi atau proses produksi

pada setiap saat sehingga dapatlah dimungkinkan bahwa pembuatan suatu rencana

dan schedule pemeliharaan dan perawatan yang sangat cermat dan rencana

produksi yang lebih cepat. Preventive maintenance ini sangat penting karena

kegunaannya yang sangat efektif di dalam menghadapi fasilitas-fasilitas produksi

yang termasuk pada golongan critical unit, dimana sebuah fasilitas atau peralatan

produksi akan termasuk pada golongan ini apabila:

a. Kerusakan fasilitas atau peralatan tersebut akan membahayakan kesehatan

atau keselamatan para pekerja.

b. Kerusakan fasilitas ini akan mepengaruhi kualitas produk yang dihasilkan.

c. Kerusakan fasilitas ini akan menyebabkan kemacetan suatu proses produksi.

d. Modal yang ditanamkan dalam fasilitas tersebut atau harga fasilitas tersebut

cukup besar atau mahal.

Bilamana preventive maintenance dilaksanakan pada fasilitas-fasilitas atau

peralatan yang termasuk dalam critical unit, maka tugas-tugas maintenance

dapatlah dilakukan dengan suatu perencanaan yang intensif untuk unit yang

bersangkutan sehingga rencana produksi dapat dicapai dengan jumlah hasil

produksi yang lebih besar dalam waktu yang relatif singkat Dalam praktiknya,

preventive maintenance yang dilakukan oleh suatu perusahan pabrik dapat

Routine Maintenance

Periodic Maintenance

Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan ini

adalah pembersihan fasilitas maupun peralatan, pelumasan, serta pemeriksaan

bahan bakarnya dan mungkin termasuk pemanasan (warming-up) mesin-mesin

selama beberapa menit sebelum dipakai beroperasi sepanjang hari.

Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu

minggu sekali, lalu meningkat setiap bulan sekali, dan akhirnya setiap setahun

sekali. Periodic maintenance dapat pula dilakukan dengan memakai lamanya jam

kerja mesin atau fasilitas produksi tersebut sebagai jadual kegiatan, misalnya

setiap seratus jam kerja mesin sekali atau seterusnya. Jadi, sifat kegiatan

maintenance ini tetap secara periodik atau berkala. Kegiatan ini jauh lebih berat

daripada routine maintenance. Sebagai contoh untuk kegiatan periodic

maintenance adalah pembongkaran karburator atau pembongkaran alat-alat

dibagian sistem aliran bensin, penyetelan katup-katup pemasukan dan

pembuangan silinder mesin, dan pembongkaran mesin ataupun fasilitas tersebut

2.5.2 Breakdown Maintenance

Breakdown atau corrective maintenance adalah kegiatan pemeliharaan dan

perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada

fasilitas maupun peralatan sehingga tidak dapat berfungsi dengan baik dan benar.

Kegiatan breakdown maintenance yang dilakukan sering disebut dengan kegiatan

perbaikan atau reparasi.

Perbaikan yang dilakukan karena adanya kerusakan yang dapat terjadi

akibat tidak dilakukannnya preventive maintenance ataupun telah dilakukan tetapi

sampai pada waktu tertentu fasilitas atau peralatan tersebut tetap rusak. Jadi,

dalam hal ini, kegiatan maintenance sifatnya hanya menunggu sampai kerusakan

terjadi dahulu, baru kemudian diperbaiki. Maksud dari tindakan perbaikan ini

adalah agar fasilitas atau peralatan tersebut dapat dipergunakan kembali dalam

proses produksi sehingga proses produksinya dapat berjalan lancar kembali.

Dengan demikian, apabila perusahaan hanya mengambil kebijaksanaan

untuk melakukan breakdown maintenance saja, maka terdapatlah faktor

ketidakpastian (uncertainity) dalam kelancaran proses produksinya akibat

ketidakpastian akan kelancaran bekerjanya fasilitas atau peralatan produksi yang

ada. Oleh karena itu, kebijaksanaan untuk melaksanakan breakdown maintenance

saja tanpa preventif maintenance akan menimbulkan akibat-akibat yang dapat

menghambat ataupun memacetkan kegiatan produksi apabila terjadi suatu

kerusakan yang tiba-tiba pada fasilitas produksi yang digunakan.

Kelihatannya bahwa breakdown maintenance adalah lebih murah biayanya

dibandingkan dengan preventive maintenance. Hal ini benar adanya selama

berlangsung. Namun, bilamana kerusakan terjadi pada peralatan selama proses

produksi berlangsung, maka akibat dari kebijaksanaan dengan menerapkan

breakdown maintenance saja akan jauh lebih parah kerugiannya daripada

preventive maintenance. Oleh karena breakdown maintenance mahal, maka

sedapat mungkin harus dicegah dengan mengintensifkan preventive maintenance.

Selain itu, perlu dipertimbangkan bahwa dalam jangka panjang untuk

mesin-mesin yang mahal dan termasuk pada critical unit dari proses produksi, bahwa

preventive maintenance akan lebih menguntungkan daripada hanya menerapkan

kebijakan breakdown maintenance saja.

2.6. Organisasi Maintenance

Defenisi, maksud, lingkup dan hasil-hasil yang dari organisasi pasti ada.

Di dalam pendirian suatu organisasi perawatan, maka beberapa hal yang utama

ialah :

1. Menurunkan ongkos produksi dan meningkatkan produktivitas pabrik.

2. Bahwa pengambilan personal pengawas adalah didasarkan atas tanggung

jawab dan beban.

3. Berikanlah keahlian personal yang akan dilibatkan didalam aktivitas produksi.

4. Dan bahwa pendekatan secara otomatis dalam keahlian sedini menunjukkan

kebutuhan yang lebih besar dari seni teknik modern dan keahlian.

Berikut diberikan pentabelan tentang sebutan, definisi, lingkup serta

Sebutan : Organisasi

Definisi : Menengahkan kewenangan, pertanggung jawaban dan

hubungan untuk mengektifkan tujuan dari organisasi

Tujuan Pendirian : 1. Susunan administrasi

2. Beban dan tanggung jawab dari pengawas-pengawas

setiap tingkatan.

3. Permintaan kerja mekanik dalam tingkat produksi

Lingkup : Organisasi yang dipakai di pabrik, bagian, policy pabrik,

dan kelompok staff tenaga administrasi.

Pada tiap-tiap tingkatan dari pengawas harus dibagi atas

dasar beban dan tanggung jawab supaya seseorang staff

bisa berperan secara penuh dengan tanpa dikacaukan oleh

duplikasi pekerjaan-pekerjaan.

Dalam banyak hal bahwa suatu organisasi harus luwes

didalam meniti tujuan.

Hasil : 1. Organisasi dimaksud untuk mencapai Target

2. Memudahkan serta menyederhanan prosedur didalam hal

praktis operasionalnya.

3. Menghilangkan fungsi duplikasi dan over lapping

4. Secara praktis dan bisnis adalah untuk lebih

meminimkan biaya produksi dan harga jual.

5. Meningkatkan kemampuan pabrik bila semuanya

Adapun dari struktur organisasi yang di pakai oleh Pabrik Gula Kwala

Madu dapat dilihat pada gambar 2.14.

Gambar 2.14 Struktur Organisasi Pemeliharaan

Dari data di atas, maka dapat di jelaskan sebagai berikut :

1. Daftar sarana : Suatu laporan dimana untuk mengetahui beberapa

jenis mesin atau peralatan yang di maintenance

2. Jadwal pemeliharaan : Suatu kegiatan untuk mempermudah melakukan

suatu proses kegiatan maintenance dan apa saja

yang akan dilakukan.

3. Catatan riwayat : Suatu laporan untuk mengetahui kapan mesin

tersebut perlu di ganti atau melakukan

pembongkaran.

4. Program pemeliharaan : Apa saja yang akan dilakukan dalam

melaksanakan kegiatan proses maintenance.

5. Spesifikasi pekerjaan : Suatu kegiatan yang mana dapat dibagi dalam

melaksanakan proses maintenance.

6. Staff pemeliharaan : Suatu kerjaan dimana membuat kegiatan kerja

dalam melaksanakan proses maintenance.

7. Staff produksi : Suatu kerjaan dimana memperhatikan keadaan

yang terjadi dalam proses produksi pada suatu

mesin.

Mengorganisasi dan mengawasi semua bahagian-bahagian dan

kegiatannya baik berupa kegiatan langsung ataupun tak langsung bekerja sama

dengan bagian pemeliharaan pabrik. Untuk tujuan ini perlu dibuat suatu metode

yang efisien diantara sesama bagian-bagian lain yang terkait.

Bagaimana mengorganisasi bagian pemeliharaan yang tercakup dalam

organisasi pabrik harus jelas.

a. Tugas kepala bagian, insinyur, supervisor (penyedia), teknisi dan para

1. Siapkan semua tata cara ( prosedur )

2. Diskusikan dan siapkan semua detail untuk pelaksanaan kerja dan

awasi urutan kerjanya.

3. Minta tenaga kerja lain bila perlu, dan tugaskan pekerjaan pada

pekerjaannya masing-masing.

Sangat diajurkan untuk melakukan latihan pendahuluan sebelum pabrik

benar-benar beroperasi, dengan melatih para pekerja pabrik sebaik mungkin akan

menghindarkan pekerjaan yang bertumpuk-tumpuk pada saat pabrik beroperasi.

b. Jaga dan evaluasi semua kegiatan-kegiatan pemeliharaan pabrik. Manajer

pabrik berhak untuk menilai kondisi para pekerja minimal sekali dalam

setahun. Para pekerja ini bertugas untuk menjaga dan meningkatkan

efisiensi pabrik dan menghilangkan aturan kerja yang berbelit-belit.

Struktur organisasi pada suatu pabrik.

1. General manager ( GM )

2. Superintenden ( SI )

3. Supervisor ( SPV )

4. Foreman ( Kepala Regu )

5. Craft ( Buruh )

2.7. Planning ( Perencanaan )

2.7.1. Definisi Pekerjaan Perencanaan

Kemajuan suatu organisasi tidak dapat diharapkan tanpa adanya

perencanaan. Memang sebenarnya keberhasilan perusahaan, langsung

Perencanaan adalah suatu proses memperkirakan apa yang akan terjadi di

masa yang akan datang dan mempersiapkan sesuatu untuk masa mendatang itu.

Ini berarti setidak-tidaknya harus ada sepercik seni dan segenggam ilmu dalam

perencanaan. Yang harus jelas dalam perencanaan adalah sejumlah sasaran yang

pasti, sekalipun hanya berupa inti sari dari harapan dan keinginan. Seseorang

perencanaan harus mempunyai cukup daya khayal untuk membayangkan apa yang

akan terjadi, dan dapat mengubah gagasan kedalam bentuk yang lebih praktis,

sehingga dapat diterjemahkan dalam bentuk tindakan.

Semua pekerjaan-pekerjaan yang dilaksanakan oleh orang-orang

pemeliharaan sudah dikaji melalui beberapa perencanaan. Pekerjaan perlu

direncanakan bila :

a. Pekerjaan sudah diselidiki, jelas, dan langkah-langkah kerja juga sudah ada

catatannya.

b. Bahan yang diperlukan sudah dibeli dan sesuai dengan rencana spesifikasi

kerja tersebut.

c. Bila equipmen-equipmen khusus seperti truk besar dan kren diperlukan maka

equipmen ini harus berada ditempat atau tersedia pada suatu tempat.

d. Perkakas-perkakas khusus yang diperlukan untuk melakukan pekerjaan juga

harus ada dilapangan.

e. Gambara-gambaran atau skets dari barang yang mau dikerjakan harus ada

lengkap dengan uraiannya.

f. Diperlukan untuk meng-estimate jumlah tenaga kerja dan waktu yang

Jika suatu pekerjaan memenuhi kriteria diatas, maka pekerjaan tersebut

dapat diklasifikasikan sebagai pekerjaan perencanaan. Perencanaan pemeliharaan

akan dapat dilaksanakan dengan baik dengan mengikuti prosedur-prosedur dasar

berikut ini : pastkan langkah-langkah pekerjaan dan prosedur yang detail ( rinci ),

tentukan tingkat kekhususannya dan estimasi apa-apa yang diperlukan pada setiap

jenis pekerjaan pemeliharaan, karena setiap jenis pekerjaan berbeda dari satu

pabrik dengan pabrik lainnya.

Jika estimasi dan perencanaan dibuat secara teliti dan akurat maka

perencanaan akan berhasil dengan baik. Para perencanan harus tetap memikirkan

bahwa pelaksanaan berhasil dengan baik. Para perencanaan harus tetap

memikirkan bahwa pelaksanaan melewati batas waktu yang ditentukan atau

bahan-bahan tidak cukup atau habis, dan harus kelebihan dan ini tidak akan

menghasilkan pekerjaan yang baik, dan harus selalu diingat bahwa pekerjaan yang

seharusnya bila dikerjakan 2 orang hanya perlu waktu 8 jam tetapi kenyataannya

waktu tersebut lebih dari 8. Jadi bila perencanaannya buruk maka hasilnya akan

lebih buruk.

2.7.2. Fungsi Dari Perencanaan

Tugas-tugas dari perencana sebaiknya dipegang oleh orang yang

merencanakan sendiri pekerjaan itu, atau kedua pekerjaan diatas dapat juga

dilakukan oleh dua orang yang berbeda. Perencanaan menyiapkan

pekerjan-pekerjaan bulanan, mingguan, dan harian berdasarkan prioritas. Tujuan dari

perencanaan ini adalah untuk mendistribusikan pekerjaan-pekerjaan berdasarkan

2.7.3. Pengaturan

Staff perencanaan membuat pengaturan untuk mendapatkan bahan,

perkakas, dan equipmen yang khusus dan dikirimkan kelapangan tempat

pekerjaan dilakukan. Jadwal pekerjaan untuk hari esok, tembusan permintaan

kerja, tembusan permintaan barang, gambar dan cetakan dikirim kebahagian

enginering atau kepada penyelia. Penyelia mempelajari kembali

pekerjaan-pekerjaan tersebut dan membuat koreksi-koreksi untuk pekerjaan-pekerjaan selanjutnya.

Jadwal kerja harian dan mingguan harus disiapkan lebih awal. Jadwal ini

menerangkan urutan-urutan kerja yang harus dilakukan.

2.7.4.Pembagian Waktu

Hal yang perlu diperhatikan perencanaan adalah tidak semua

pekerjaan-pekerjaan sejenis dapat dikerjakan pada waktu dan hari yang sama. Jadwal

pekerjaan harian merupakan pegangan bagi penyelia untuk mengalokasikan

tenaga kerja pada pekerjaan-pekerjaan yang khusus berdasarkan estimasi

pekerjaan tersebut. Jadwal harian ini juga berguna untuk melaporkan status

pekerjaan dan jumlah jam kerja yang sebenarnya, agar dapat diperkirakan

biayanya. Salinan jadwal kerja berguna mengkoordinasikan pengiriman barang.

Kegunaan lainnya, jadwal kerja harian ini merupakan sumber informasi

untuk mengawasi pekerjaan pemeliharaan. Jadi jadwal ini harus ditandatangani

atau disyahkan secara teliti oleh penyelia pemeliharaan pabrik atai insinyur yang

bertanggung jawab sebelum dikembalikan kebahagiaan perencanaan keesokan

harinya. Pada rapat harian bahagian pemeliharaan antara manajer pemeliharaan,

untuk minggu selanjutnya. Disini semua pekerjaan-pekerjaan yang sifatnya besar

didiskusikan dan rencana harian yang telah terjadwal disyahkan. Pada rapat harian

ini orang-orang bahagian operasi merupakan orang-orang penting yang

memberikan infomasi untuk keberhasilan penjadwalan pekerjaan tersebut.

Siapkan perencanaannya dengan membuat diagram batang dan

didiskusikan pada rapat mingguan, untuk menentukan apakah pemakaian tenaga

kerja yang dipakai sudah sesuai dengan yang diinginkan. Komunikasi antar

bahagian pemeliharaan dan bahagian produksi sangat penting. Rapat harian dan

mingguan untuk menyatukan komunikasi yang tercecer dan juga untuk

memberikan semangat dan kerjasama yang baik antara semua group pemeliharaan

yang ada.

Penjadwalan berguna untuk memastikan semua pekerjaan harian telah ada

tenaga kerjanya berdasarkan estimasi permintaan kerja yang sudah dibuat.

Walaupun demikian hak penuh untuk mengalokasikan pekerjaan ada pada

penyedia (supervisor) pemeliharaan pabrik. Khusus untuk pekerjaa darurat,

penyelia harus melengkapi jadwal pekerjaan harian, untuk menentukan siapa yang

harus mengerjakan suatu pekerjan tertentu.

2.7.5. Rencana Yang Tepat

Tidak akan ada rencana jangka panjang yang bermanfaat, jika tidak

dinyatakan secara tertulis. Ini berarti mempersiapkan perencanaan sedemikian,

sehingga dapat dilakukan tanpa hadirnya seorang perencana yang handal. Kalau

program ini ditulis, maka dapat dilakukan oleh siapapun yang akan

Suatu rencana akan berhasil dengan baik, apabila sasaran dinyatakan

dengan jelas, dan dilakukan pengendalian atas rencana itu. Paling baik kalau

rencana itu dinyatakan dengan sederetan jadwal yang menunjukkan urutan waktu,

maupun persyaratan lainnya secara kuantitatif.

2.7.6. Langkah-langkah Perencanaan

Semua perencanaan harus didasari oleh kesadaran bahwa ia ditulis untuk

orang, dilaksanakan oleh orang, dan bisa gagal karena orang. Berhubungn dengan

itu, maka langkah-langkah diperlukan dalam perencanaan adalah sebagai berikut :

1. Tentukan dengan jelas apa yang harus dilakukan dan oleh siapa.

2. Menjamin adanya kemampuan dan sumber daya

3. Memerinci sasaran

4. Kaitkan sasaran dengan organsiasi yang sudah ada

5. Mengerahkan pekerjaan

6. Cobakan rencana itu

7. Sisihkan perubahan yang perlu

8. Awasi terus kemajuannya

9. Bahaslah kemajuan dengan semua pihak yang bersangkutan

10.Rumuskan prosedur pengendalian dan lakukan pengecekan apakah

2.7.7. Kualifikasi Staff Perencanaan

Satu hal yang harus diperhatikan pada saat group perencanaan akan

dibentuk adalah kualifikasi kemampuan para calon perencana tersebut, dan hal-hal

yang perlu dipertimbangkan adalah sebagai berikut :

1. Mempunyai latar belakang praktek lapangan.

2. Mampu menganalisa masalah-masalah yang ada, hingga dapat mengambil

tindakan lebih dahulu sebelum kerusakan benar-benar terjadi pengalaman

minimum 2 atau 3 tahun sebagai supervisor atau pendidikan diploma

teknik 3 tahun dengan pengalaman lapangan 3 tahun untuk calon

supervisor yang terbaik. Perekrutan dari diploma teknik dengan

pengalaman lapangan dianjurkan, karena calon ini dapat mengembangkan

dan mengantisipasi hal-hal yang baru.

2.7.8. Inspeksi dan Fungsinya

Bebarapa organsiasi perawatan mesin yang besar memisahkan antara

inspeksi pada perawatan pencegahan dan fungsi pengawasan (dalam arti perkiraan

pembiayaan) dar problema keteknikan dan keahlian pengawasan sendiri.

Pemisahan ini bila diharapkan tercapainya efisiensi kerja yang optimal

dalam organsaisi perawatan mesin tersebut. Bila semuanya mungkin, maka

sebaiknya untuk pengawasan supaya ditempatkan dalam kaitan dengan upaya

2.8. Beban Kerja

2.8.1.Permintaan Kerja

Permintaan kerja berisikan informasi-informasi yang sangat penting, tetapi

dasarnya adalah bagian yang penting yang harus diketahui oleh perencanaan dan

staffnya agar dapat meramalkan pekerjaan-pekerjaan tersebut.

Pertama adalah nomor item equipmen yang menunjukkan jenis equipmen

dalam pabrik tersebut yang akan diperbaiki. Lebih baik lagi jika dibuat buku kode

pemeliharaan. Hingga dari buku ini dapat diperoleh nomor item dan dituliskan

permintaan kerja pada saat permintaan kerja itu diminta.

Dengan adanya nomor item ini memungkinkan kita mencatatnya pada

kartu histori pemeliharaan dan ini akan dipakai untuk meramalkan pemeliharaan

pada masa depan. Kode-kode lain yang dipakai pada permintaan kerja adalah

kode biaya, kode elemen biaya, kode bahan, kode klassifikasi pekerjaan, dan kode

priorotas pekerjaan pemeliharaan.

2.8.2. Prioritas Pekerjaan

Orang yang meminta pekerjaan pemeliharaan punya hak penuh untuk

mengusulkannya tetapi tidak berhak untuk prioritasnya. Koordinator operasi dan

pemeliharaan yang mengusulkan prioritas pekerjaan dan mensyahkan permintaan

kerja tersebut dan menyelidiki terlebih dahulu.

Insinyur atau kepala bagian operasi atau pemeliharaan yang mempunyai

wewenang memutuskan prioritas pekerjaan bergantung pada skope pekerjaan

pemeliharaan tersebut.

Prioritas 1. Pekerjan ini bersifat pekerjaan darurat, yang harus segera dilakukan

Pekerjaan darurat tidak memerlukan pengesahan bahagian-bahagian

yang terkait.

Prioritas 2. Pekerjaan-pekerjaan yang dapat dimulai pelaksanaan 30 jam lagi,

dan pekerjaan jenis ini dapat dikerjakan pada jadwal pekerjaan

keesokan harinya.

Prioritas 3. Pekerjaan ini adalah pekerjaan pemeliharaanya yang rutin, pekerjaan

ini bersifat alamiah dan terus menerus dan terjadwal dalam periode

satu minggu.

Prioritas 4. Pekerjaan ini adalah pekerjaan pembangkaran mesin tahunan,

pekerjaan ini memerlukan penyimpanan data-data yang banyak

sekali. Pada pekerjaan ini pembelian bahan-bahan harus

dilaksanakan 10 bulan sebelum pekerjaan tersebut dimulai.

Prioritas yang paling tinggi adalah priorits yang pertama, selanjutnya

adalah prioritas kedua, ketiga. Prioritas ke – 4 merupakan pekerjaan yang bisa

dilakukan.

2.8.3. Beban Kerja Perawatan

Tujuan utama dari prosedur perawata menyangkut semua tentang

pengawasan, reparasi, over houl dan mengkonstruksi untuk menciptakan kondisi

”siap operasi” dari suatu mesin.

Pekerjaan-pekerjaan terdiri dari fungsi perencanaan perawatan dan

perancangan bagian-bagian mesin yang pelu dipengaruhi atau diganti dan

lain-lain. Lebih dari semua aktivitas ini dilaporkan kepada manajemen yang lebih

Teknik pabrik menyangkut semua pelaporan pada atasan supaya organisasi

pabrik bisa berjalan seperti yang diharapkan. Tanggung jawab utama dari teknik

pabrik dapat dibagi dalam dua fungsi dasar yaitu :

1. fasilitas teknik

2. perawatan

Perawatan berarti pula menciptakan “siap operasi” dari mesin-mesin dan ini pasti

melibatkan pembiayaan, perencanaan, serta fungsi desain untuk bisa mencitakan

berfungsinya fasilitas dan peralatan.

2.9. Pekerjaan Pemeliharaan Pabrik 2.9.1 Pemeliharaan Rutin

Pemeliharaan rutin adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, misalnya setiap hari seperti: pembersihan peralatan,

pelumasan, dan pemeriksaan bahan bakar sebelum mesin dioperasikan.

Peranan utama dari perawatan rutin termasuk

1. Perawatan rutin dari peralatan agar mesin tetap berdaya guna

2. Menciptakan mesin selalu siap operasi

3. Penjagaan bagian-bagian mesin yang kiranya perlu diganti atau

overhoul

4. Kontrol dari bagian-bagian mesin hasi perawatan dari penjualan ( jasa

perawatan )

5. Kontrol mutu dari hasi kerja kelompok perawatan

Fungsi pengontrolan dalam hal ini tidak berbeda besar dari upaya untuk

manajemen yang lebih tinggi tentang “ kapan “ kiranya masing-masing dari

bagian mesin harus diganti. Dengan demikian jadwal, serta pembiayaan bisa

dirancang untuk itu.

2.9.2 Pemeliharaan Berkala

Pemeliharaan berkala adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara berkala atau jangka waktunya tertentu, misalnya setiap 1 (satu)

minggu sekali, lalu meningkat 1 (satu) bulan sekali, dan akhirnya setiap satu tahun

sekali.

Pemeliharaan berkala dapat pula dilakukan dengan menggunakan lamanya

jam kerja mesin atau fasilitas produksi tersebut sebagai jadwal kegiatan, misalnya

setiap 100 jam kerja mesin. Pada umumnya, sebuah pabrik memisahkan jadwal

pemeliharaannya, yaitu:

a. Pelumasan untuk mesin-mesin pengolahan

b. Pemeliharaan alat-alat listrik

c. Mesin-mesin maupun alat-alat pengolahan

d. Mesin-mesin pembangkit tenaga

2.9.3 Repair

Repair korektif adalah untuk memperingan kondisi yang tidak diinginkan

yang diperoleh selama kontrol perawatan pencegahan agar mesin dari alat-alat

berat siap dioperasikan.

Repair yang dimaksud ini adalah lebih dari sekedar pekerjaan yang “ tidak

terjadwal “ karena sering kali terjadi trouble yang justru karena hal-hal yang kecil

sebagai contoh karena endapan kotoron didalam pompa. Bisa juga hal itu terjadi

2.9.4. Overhoul

Overhoul atau turun mesin atau disebut juga perawatan total atau

perawatan besar adalah menyangkut : perencanaan waktu, jadwal pekerjaan dari

penggantian atau pembaruan atau juga rekondisi dari tiap-tiap bagian dari mesin.

Pekerjaan ini akan selamanya terdiri dari satu atau lebih bagian-bagian atau titik

patah, pengujian, penggantian, pembaruan, pemasangan kembali serta pengetesan

hasilnya.

Disamping relatif tetap untuk mesin-mesin, juga bisa dipakai fasilitas serta

alat yang tetap lokasinya seperti instalasi pemanas atau ventilasi. Ini benar-benar

berbeda dengan perawatan pencegahan, dimana keutamaan dari keterlibatan

kontrol dan test dari berbagai bagian mesin adalah didalam kaitan agar mesin

bener-benar semuanya serba baru atau siap untuk operasi dengan kondisi seperti

halnya pada saat awal mesin dioperasikan.

Semua perencanaan turun mesin harus bisa dihitung berapa total habisnya

material dan onderdil-onderdil secara lengkap.

2.9.5. Rekontruksi

Pada beberapa pekerjaan maintenance, strategi dasar dari perawatan juga

dimungkinkan pula dengan pekerjaan-pekerjaan membangun atau

mengkonstruksikan seperti misalnya mengkonstruksikan bagian-bagian dari

engine yang terbuat dari kayu, baja, plastik, concrete, benda tuang, instalasi listrik,

instalasi kontroler elektronik dan lain-lain.

Dalam beberapa keadaan pekerjaan-pekerjaan terakhir ini bisa

Betapapun juga didalam menganalisa perancangan organisasi perawatan

perlu memperhatikan banyak sekali kendala secara aktual.Terdapat dua tipe dasar

untuk operasi perawatan menetap dan perawatan sambil berjalan.Perawatan

menetap termasuk mengkontruksi, pelurusan, pemasangan instalasi listrik /

hidrolik, perawatan dan repair untuk mendapatkan kondisi yang lebih baik

sedangkan yang termasuk perawatan jalan yaitu perawatan dimana pada bagian

perawatan dikarenakan dalam keadaan jalan urutan kerjanya, inspeksi, repair dan

bahkan overhoul terkadang justru terjadi dengan proses pengerjaan dari suatu

proses keproses lain.

2.10. Man Power

2.10.1 Pengertian Man Power

Man power atau tenaga kerja manusia dalam suatu perusahaan perawatan,

ada banyak faktor yang harus diperhatikan. Masing-masing pabrik akan

mempunyai persoalannya sendiri-sendiri dan berbeda satu sama lain.

Hubungan antara banyaknya orang dengan jumlah waktu operasi personal,

kaitan antara pegawai-pegawai perawatan yang bisa diperoleh, merupakan kajian

yang sangat penting bagi direksi. Sedikit jumlah tenaga kerja dengan kapasitas

dan kualitas hasil kerja yang memuaskan adalah tujuan manajemen.

Dalam manajemen produksi khususnya bagian perawatan pabrik, tenaga

kerja (man power) merupakan bidang keputusan yang sangat penting. Hal ini

disebabkan bahwa tidak akan terjadi suatu proses produksi dan operasi tanpa

Penggunaan mesin dan tenaga kerja dapat digunakan untuk mengukur

hubungan antara tenaga kerja dan mesin guna melihat kemungkinan-kemungkinan

untuk memperbaiki penggunaan tenaga kerja dan mesin dan bertujuan untuk

membuat kedua unsur ini dapat dipergunakan seefektif mungkin. Perbaikan dalam

penggunaaan tenaga kerja dan mesin dilakukan dengan mengadakan analisis yang

menggunakan persentase penggunaan orang dan mesin dan analisis siklus kerja

serta siklus waktu yang realistis. Jika kegiatan kerja manusia diperlihatkan pada

gambar (chart) yang sama kegiatan kerjanya seperti kegiatan kerja mesin-mesin,

maka kedua unsur tersebut harus digambarkan suatu skala waktu yang sama.

2.10.2. Jumlah Man Power Dalam Kaitan Dengan Keahlian

Sulit untuk dipresentasikan sebagai dasar penentuan dari masing-masing

keahlian yang berbeda di pabrik secara praktis dalam hubungan-hubungan seperti

ini, maka pengkajian secara terus-menerus menjadi sangat penting untuk

mendapatkan kondisi yang optimal, apakah perlu adanya penambahan pada

bagian yang satu atau pengurangan pada bagian yang lain guna mencapai alokasi

tenaga yang seimbang dalam kaitannya dengan beban pekerjaan.

Pencatatan setiap saat dari suatu bagian dan keahlian merupakan alat

perencanaan yang efektif. Suatu keadaan yang baik adalah beban kerja diimbangi

dengan tenaga yang cukup. Dalam kondisi seperti ini, dimana beban terlampau

besar dan terbatasnya tenaga, maka sebaiknya bisa dipakai pemborong luar.

2.11 Man Hour

Dalam praktik pemeliharaan dan perawatan pabrik, man hour adalah

dalam satuan jam. Untuk mengestimasi waktu yang diperlukan oleh suatu

pekerjaan sangat bergantung pada pengalaman yang ada. Menyadari akan hal

tersebut, dimana pengalaman memerlukan waktu yang lama, maka terdapat dua

metode yang dapat dipakai, yaitu:

a. Waktu untuk pekerjaan-pekerjaan yang khusus.

b. Menggunakan data standart yang bersala dari konsultan maupun

jurnal-jurnal pendukung yang relevan.

Indikator yang biasa ditemukan adalah persentase jam kerja yang

terjadual. Tenaga kerja bagian pemeliharaan biasanya tersedia untuk

pekerjaan-pekerjaan yang sudah terjadwal. Perbedaan antara jam-jam rutin yang tersedia dan

jam kerja yang terjadual disebut sebagai persentase jam-jam rutin yang ada.

Seorang perencana harus mengetahui jumlah man hour yang hadir dan siapa saja

pekerja yang absen. Perencana harus mengantisipasi pekerja yang tidah hadir,

seperti: liburan dan waktu permintaan cuti.

Indikator pengawasan adalah jam kerja yang sebenarnya yang dilaporkan

oleh workshop dan supervisor perbaikan dan jam kerja yang dibayarkan untuk

pekerja tersebut. Hal ini merupakan informasi yang penting sebab semua

laporan-laporan pengawasan berdasarkan jam-jam kerja yang dilaporkan.

Supervisor harus mencatat setiap jam kerja para pekerja termasuk

overtime. Jam kerja yang hilang adalah perbedaan jam kerja yang dilaporkan

dengan jam kerja yang dibayar. Indikator pengawasannya adalah jam-jam kerja

2.12 Equipment, Tool, Material dan Consumable

Equipment : Merupakan peralatan-peralatan yang besar seperti crane, mobil

derek,dan lain-lain.

Tool : Peralatan kerja seperti obeng, tang, martil, pisau dan lain-lain.

Material : Bahan-bahan yang tidak habis pakai seperti packing, bantalan dll.

Consumable : Bahan habis pakai seperti minyak gemuk (grease), oli, sabun.

Setiap point diatas biasanya ditempatkan pada tempat-tempat yang

strategis agar supaya ketika diperlukan secara cepat dapat dengan langsung

digunakan. Setiap pemakaian dari point diatas harus memiliki laporan baik secara

lisan maupun tulisan supaya penggunanya jangan sembarangan, yang dapat

merugikan perusahaan.

2.13. Pengendalian dan Pembiayaan Operasional

Metode yang umum dan tradisional dalam penerarapan pemeliharaan

adalah pemeliharaan darurat tak terencana. Metode ini membolehkan kerusakan

terjadi sebelum diadakan perbaikan untuk mengoreksi kesalahan atau mereperasi

kerusakan. Dalam cara ini kebutuhan akan pekerjaan mengendalikan organisasi

dan administrasi pemeliharaan, dan kerusakan peralatan mencerminkan kegagalan

untuk memeliharanya.

Interupsi terhadap oleh pemberhentian yang tak teramalkan jarang

dievaluasi secara tuntas dan selalu ditaksir terlalu rendah.

Sebagai usaha untuk mengurangi efek interuptif seperti ini terhadap

produksi, berbagai perusahaan akhir – akhir ini telah menggunakan suatu cara

Terencana, yang didefenisikan sebagai pekerjaan yang diorganisasikan dan

dilakukan dengan pemikiran ke masa depan, pengendalian dan pencatatan.

Sangat sering ada kebencian diam – diam terhadap keteraturan

pengendalian ini, keterkejutan dan kesibukan yang sering ada disekitar perbaikan

darurat tidak terjadi lagi, para insinyur engan enggan melaksanakan pap yang

sudah tertulis, dan para pekerja merasa kemampuan mereka tidak diperlukan lagi.

Yang bertanggung jawab terhadap biaya bertanya – tanya apakah tidak lebih baik

untuk membiarkan biaya pemeliharaan tetap tertutupi dengan pembiayaan umum

yang sudah terbiasa dilakukan uang sesuai untuk pemeliharaan tak terkendali.

Pendapat – pendapat diatas tentu saja salah meskipun perlu ditekankan

bahwa diperlukan beberapa usaha tertentu untuk menerapkan metode

pemeliharaan terencana dan mungkin ditemukan bahwa kritik langsung yang

muncul terhadap metode ini didasari oleh kebencian yang tidak didasari seperti

diatas.

Pengendalaian administratif terhadap pekerjaan pemeliharaan sangat

berubah ketika berganti dari metode pemeliharaan darurat ke kebijakan

pemeliharaan terencana. Pemeliharan darurat sangat sangat tergantung dengan

keputusan sesaat, pembelian secara panik, revisi yang tak beakhir terhadap

proritas pekerjaan, pengarahan ulang tenaga kerja secara mendadak, dan berbagai

keadaan darurat yang komulatif merendahkan efisiensi pemeliharaan.

Suatu sistem pemeliharaan terencana mengelola kebijakan pemeliharaan

perusahaan dengan menyediakan alat – alat yang secara teknis dan finansial

meningkatkan standar pemeliharaan pabrik dan mempertinggi keefektifan biaya,

lihat pada gambar 2.15.

Rancangan pemeliharaan terncana yang paling sukses pastilah yang

sesederhana mungkin, melibatkan personil bengkel dengan sesedikit mungkin

pekerjaan tulis – menulis.

Sistem yang diterapkan dalam hal ini hanya membutuhkan tiga dokumen

yang bersangkutan dengan personil bengkel, hanya dua diantaranya memerlukan

penulisan. Dalam masyarakat modern sejumlah pekerjaa tulis – menulis tidak bisa

dihindarkan dan mungkin diperlukan dalam waktu bertahun – tahun menciba

suatu kata tertulis sampai betul – betul diterima sebagai salah satu prasyarat dalam

teknis perencanaan modern. Dalam hal ini beberapa masalah yang diketahui,

misalnya keengganan untuk berubah, mungki terjadi dan tidak bisa dihilangkan

secara keseluruhan.

Pada kebanyakan organisasi yang menggunakan sistem pemeliharaan

terencana, hal ini akan merupakan bagian integral dari fungsi rekayasa pabrik.

Gambar dibawah ini menunjukkan sebuah bagan lingkar sederhana yang

menggambarkan persentase pemeliharaan murni ( 55 % ), dibandingkan dengan

perekayasaan proyek dan berbagai pekerjaan non-pemeliharaan, yang bisa

menjadi suatu sasaran untuk perencanaan masa depan.

Tentu saja persentase ini berbeda – beda pada perusahaan yang satu

dengan yang lain dan diantara industri yang berbeda. Jika proporsi pekerjaan

perekayasaan proyek kecil, pemeliharaan murni akan mempunyai proporsi besar.

Ynag didapatkan tidak berbeda banyak antara perusahaan – perusahaan ialah

pencegahan, korektif, dan darurat yang masing – masing kisar antara 72, 22 dan 6

%. Angka ini adalah sasaran yang realistik yang harus di capai oleh setiap

perusahaan dalam 1.5 – 2 tahun setelah pemakaian sistem pemeliharaan

terencana.

Gambar 2.15 Fungsi Rekayasa Pabrik

Manajemen dan pekerjaan produksi wajib berpikir bahwa pemakaian

sistem pemeliharaan terencana dengan segera akan menghasilkan perbaikn standar

pemeliharaan dan pengurangan waktu nganggur. Hal ini mungkin saat terjadi

dalam beberapa kasus, diman standar pemeliharaan jauh di bawah rata – rata.

Tetapi, manajemen, staf dan para pekerja harus sadar bahwa adanya keengganan

untuk berubah, perlunya mesin di overhoul secara total dan sebagainya,

sama penuh dari departemenoperasi atau produksi, dan juga yang penting adalah

adanya dukungan dari manajemen puncak, sebelum efek pemeliharaan bisa

dirasakan.

Kita telah melihat bahwa masalah utama yang dihadapi oleh manajer

pemeliharaan adalah komunikasi antara dirinya sendiri dengan pekerja work shop.

Penggantian sebagian cara komunikasi tradisioanl dan satu – satunya yaitu kata –

kata dengan mulut, dengan suatu sistem dokumen membutuhkan kesabaran dan

keuletan yang besar.

Dokumen tunggal yang paling penting dalam mengorganisasikan

pemeliharaan adalah apa yang kita sebut permintaan pemeliharaan ( maintenance

request ). Ini sering disebut juga pesanan kerja, permintaan kerja, kartu kerja, atau

tiket kerja, istilah tersebut sangat tergantung dari kesukaan masing – masing

perusahaan, tetapi pada dasarnya sama saja.

2.13.1 Pembiayaan Operasional

Masalah ketepatan pelaksanaan jadwal pekerjaan, pengurangan tingkat

keseringan kerusakan dan kerewelan, perlunya memperhatikan preventive dan

corrective maintenance secara konsisten. Itu semua adalah didalam upaya

menurunkan ongkos produksi. Biaya perawatan pada kenyataannya termasuk

bagian daripada biaya produksi.

a. Corrective Maintenance Cost

Biaya perawatan korektif adalah biaya suatu perawatan untuk suatu mesin

setelah ordometer melebihi 11.000 km setelah 6 bulan pemakaian/operasi dari

Suharto ). Perawatan korektif ini dilakukan setiap 4000 km ( Buku Manajemen

Perawatan Mesin oleh Ir. Suharto ) sekali semua bagian yang rusak

diganti.Dalam kaitan ini penggantian oli dilakukan setiap 1000 km sekali.

b. Preventive Maintenance Cost

Biaya perawatan pencegahan adalah biaya perawatan untuk suatu mesin

dari pemakaian baru, yaitu odometer dari 0 km hingga mencapai 11.000 km (

Buku Manajemen Perawatan Mesin oleh Ir. Suharto ).

Pada waktu-waktu perawatan pencegahan ini mencakup pencegahan

bagian-bagian mesin serta kemungkinan yang terjadi.

c. Overhaul Cost

Biaya overhaul yaitu biaya yang dikeluarkan untuk perawatan mesin

setelah odometer mencapai 50.000 km. Menurut biaya overhaul ini dibebankan

pada biaya produksi yang besarnya :

000

d. Total Maintenance Cost

Biaya perawatan total yaitu terdiri dari biaya perawatan pencegahan, biaya

perawatan korektif dan biaya overhaul.

Biaya perawatan korektif yang selain daripada penggantian elemen-elemen

pembantu daripada mesin yang perlu diperhitungkan adalah biaya-biaya pelumas,

minyak hydrolik dan grease.

Dimana :

X = Harga minyak lumas ( rp/jam ) C = Kapasitas oli = 0,15 . N ( liter )

N = daya out put mesin ( Hp ) t = priode penggantian oli

Biaya pemberian Minyak Gemuk :

0,3 x 104x N x X ( rp/jam ) ( 2.3 )

Dimana :

N = daya mesin ( Hp )

X = Harga grease ( rp/kg )

Dan menurut pengalaman dapat dituliskan pula di sini bahwa total biaya

perawatan mesin bisa diexpreskan :

( 1, 10 – 1,40 )

2.14. Pelumas dan Pelumasan a. Pelumas

Untuk mengenal pilosopi pelumas dan pelumasan itu sendiri dalam

lingkup yang lebih luas dan lebih mendalam. Pada umumnya dikenal pelumas itu

oleh sebagian besar dari pada teknisi dalam bentuk dan ujudnya. Ada pelumas

yang berujud cairan seperti halnya oli mesin, oli hidrolik, dan oli transmisi. Akan

tetapi ada pula yang berfungsi melumasi bearing-bearing roller atau bearing bola

yaitu yang dibedakan dengan nama grease dan dengan tingkat visconsity

intermediate ada yang disebut gemuk dan fet.

Pilosopi pemilihan serta pelakuan pelumasan didalam kaitannya dengan

operasi mesin tentunya sekedar asal melimasi saja, akan tetapi mempunyai makna

obyek yang dilumasi. Bagaimana lingkungannya, bagaiman tinggi-rendahnya

temperature operasinya, sifat-sifat bahan pelumas terhadap obyek, kecepatan putar

ataupun kecepatan linier dari obyek yang dilumasi, bahan mesin, beban pada

mesin, serta peran apa saja yang diinginkan dari maksud pemberian pelumas

tersebut. Beberapa maksud dari pada pelumasan mesin sekaligus mencakup

tujuan-tujuan diataranya :

1.Menahan beban mesin

Jadi disini untuk mengantisipasi gerusan bearing karena kontaknya poros

dengan bearing.

2.Mengendalikan terjadinya getaran

Jadi disini mempunyai aspek yaitu menjaga kelemahan bahan karena

beban-beban extra yaitu dari getaran-getaran mesin.

3.Mencegah terjadinya korosi

Disini korosi oleh uap air, lepasnya electron, atau sebab-sebab lain.

4.Meredusir terjadinya noise.

5.Mempertahankan koefisien gesek.

6.Mengendalikan terjadinya panas.

7.Mengendalikan terhadap keausan bagian-bagian karena proses abrasi.

b. Sistem Pelumasan

Apa yang bisa nampak dipermukaan perihal sistem pelumasan ini mulai

dari cara melumas dan power penggerak sistem pelumasannya sendiri. Ditinjau

1. Splash

2. Tetesan

3. Fed

4. Rendam

Dan bila ditinjau dari power penggerak dari sistem pelumasan itu sendiri,

dibedakan :

1. Pelumasan parsial ( bagian-bagian )

2. Pelumasan integral ( sistem sentral )

Untuk sistem yang kecil, pelumasan parsial masih lebih ekonomis, akan

tetapi untuk sistem yang lebih besar dan lebih luas seperti pabrik, kapal dan sistem

besar lainnya lebih ekonomis dengan sistem pelumasan secara sentral. Pelumasan

secara sentral itu ditinjau dari segi ekonomisnya sangat menguntungkan karena

dua alasan, yaitu :

1. Bisa diperkecil ongkos perawatan, khususnya berkaitan dengan tenaga

perawatannya.

Kemampuan dukung oli bisa dipertahankan yang berati umur pakai bearing dan

BAB III

PERAWATAN RIVER SIDE PUMP

3.1. Data Spesifikasi River Side Pump

Pada Pabrik Gula Kwala Madu Terdapat dua River Side Pump utama

dengan jenis yang sama yaitu jenis pompa sentrifugal dengan tenaga penggerak

Induction Motor 3 Phase yang berfungsi untuk memberikan kebutuhan air pada

Pabrik Gula Kwala Madu yang terdapat pada sungai Bingai dengan jarak 4 km

dari lokasi pabrik. yang terlihat pada gambar 3.1