PRA

(Sodium

RANCAN

m Palmita

DEN

UN

NGAN PA

at) DARI N

NATR

GAN KA

Diajukan U UjianJU

DEPART

FA

NIVERSI

ABRIK P

NETRAL

RIUM HI

APASITAS

TUGAS A Untuk Memn Sarjana T

Oleh

UKI PUR

08040

TEMEN T

AKULTAS

ITAS SUM

MED

201

PEMBUA

LISASI A

IDROKSI

S 4.500 T

KATA PENGANTAR

Syukur Alhamdulillah penulis panjatkan kepada Tuhan YME. yang masih

memberi ampunan dan karunia, kemudian shalawat kepada Rasulullah

Muhammad SAW yang tak berujung suri tauladannya, sehingga penulis dapat

menyelesaikan Tugas Akhir ini yang berjudul ‘Prarancangan Unit Pembuatan

Sodium Palmitat Dari Asam Palmitat Dan Natrium Hidroksida Dengan

Kapasitas 4.500 Ton/Tahun’.

Penyusunan Tugas akhir ini sebagai salah satu syarat yang harus

dilaksanakan agar dapat mengikuti sidang sarjana pada Departemen Teknik

Kimia, Fakultas Teknik Universitas Sumatera Utara.

Terima kasih tak terhingga kepada orang tua tercinta, yang terus menerus

memberikan doa, bimbingan dan menyekolahkan penulis hingga tingkat

universitas, serta saudara-saudaraku yang tetap memberikan bantuan, dukungan

dan tauladan, yang menjadi pengorbanan tak pernah terbalaskan.

Dalam kesempatan ini, saya juga menyampaikan salam dan rasa terima

kasih kepada semua pihak yang telah banyak membantu, baik secara langsung

maupun tak langsung selama penulis menyelesaikan sekolah/kuliah :

1. Dr. Halimatuddahliana, ST, MSc sebagai Dosen Pembimbing I yang telah

memberikan arahan selama menyelesaikan tugas akhir ini.

2. Ir. Kartini Noor Hafni, MT sebagai Dosen Pembimbing II yang telah

memberikan arahan selama menyelesaikan tugas akhir ini.

3. Dr. Ir. Eng. Irvan, MSi sebagai Ketua Departemen Teknik Kimia FT USU.

4. Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen

Teknik Kimia FT USU.

5. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik,

Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis

selama menjalani studi.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Deparetemen

Teknik Kimia.

7. Dan yang paling istimewa Orang tua penulis yang tidak pernah lupa

8. Teman seperjuangan Rizki Martua Hsb. sebagai partner penulis dalam

penyelesaian Tugas Akhir, Aga Nugraha, Ari, Richad, Vandi, Febriansyah a.r,

Edenta (opung),Rendi, anggota “PASKAS” dan seluruh stambuk ’04 dan

’05/08, serta tak lupa juga Adi sebagai teman yang peduli.

9. Teman-teman ’08 dan Adik-adik junior stambuk ’09 dan ’10.

10.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga

turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir

ini.

Dan Semua pihak yang tidak mungkin disebutkan seluruhnya atas

dukungan, bantuan dan kebaikan kepada penulis. Hanya kepada Allah sajalah

penulis tumpukan balasan atas segala hal karena Ia Maha Adil dan sebaik-baik

pemberi ganjaran.

Penulis menyadari bahwa tugas akhir ini masih belum sempurna karena

hakikat ilmu pengetahuan senantiasa berkembang, untuk itu penulis

mengharapkan kritik dan saran guna peningkatan mutu tugas akhir dimasa yang

akan datang. Akhir kata, semoga tulisan ini bermanfaat bagi semua.

Medan, juli 2011

Penulis,

INTISARI

Nodle soap (sodium palmitic) ini diperoleh melalui netralisasi asam palmitat dengan natrium hidroksida yang dikenal sebagai netralisasi asam lemak pada temperatur dan tekanan yang tidak terlalu tinggi.

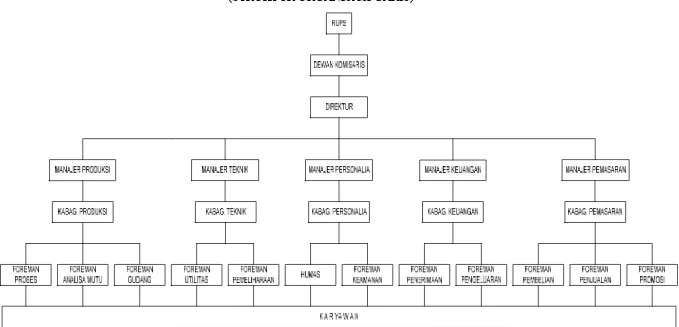

Pabrik pembuatan noodle soap (sodium palmitic) ini direncanakan berproduksi dengan kapasitas 4.500 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah di daerah KIM STAR, Tanjung Morawa, Medan, Propinsi Sumatera Utara, dengan luas areal 11.050 m2. Tenaga kerja yang dibutuhkan 135 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan noodle soap (sodium palmitic)

ini adalah sebagai berikut:

Modal Investasi : Rp 208.029.491.085,- Biaya Produksi : Rp 60.320.694.196,- Hasil Penjualan : Rp 141.887.987.842,- Laba Bersih : Rp 56.829.120.024,- Profit Margin : 57,20 %

Break Even Point : 35,50 % Return on Investment : 27,32 % Return on Network : 45,53 % Pay Out Time : 3,66 tahun Internal Rate of Return : 35,073 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik

Pembuatan noodle soap (sodium palmitic) dari asam palmitat dan natrium

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xi

BAB I PENDAHULUAN

1.1.Latar Belakang ...I-1

1.2.Tujuan Prarancangan ...I-3

1.3.Batasan Masalah ...I-3

1.4.Bahan Baku Utama Dan Penolong

1.4.1. Bahan Baku Utama ...I-4

1.4.2. Bahan Baku Penolong ...I-5

1.5.Faktor-faktor Yang Mempengaruhi Proses ...I-6

1.6.Asam Palmitat ...I-7

1.7.Noodle soap ...I-8

BAB II PERENCANAAN PROSES

2.1. Proses Pembuatan Sabun ... II-1

2.1.1. Saponifikasi ... II-1

2.1.2. Netralisasi ... II-2

2.2. Pemilihan Proses ... II-3

2.3. Deskripsi Proses ... II-4

BAB III NERACA BAHAN

3.1. Neraca Bahan ... III-1

3.1.1. Tangki 02(T-02) ... III-2

3.1.2. Tangki 03(T-03) ... III-2

3.1.3. Mixer 01(M-01) ... III-2

3.1.4. Mixer 02(M-02) ... III-3

3.1.5. Evaporator 01(V-01) ... III-3

3.1.6. Evaporator 02(V-02) ... III-4

3.1.7. Vacum Spray Chamber 01(VSC-01) ... III-4

BAB IV NERACA ENERGI

4.1. Neraca Bahan ... IV-1

4.1.1. Tangki 01(T-01) ... IV-2

4.1.2. Mixer 01(M-01) ... IV-2

4.1.3. Mixer 02(M-02) ... IV-3

4.1.4. Evaporator 01(V-01) ... IV-3

4.1.5. Evaporator 02(V-02) ... IV-3

4.1.6. Vacum Spray Chamber 01(VSC-01) ... IV-4

BAB V SPESIFIKASI PERALATAN ... IV-1

5.1. Tangki Asam Palmitat ... V-1

5.2. Tangki NaOH ... V-1

5.3. Tangki NaCl ... V-2

5.4. Tangki Aditif ... V-3

5.5. Bucket Elevator ... V-3

5.6. Mixer 01 ... V-4

5.8. Evaporator 01 ... V-6

5.9. Evaporator 02 ... V-6

5.10. Vacum Spray Chamber(VSC- 01) ... V-7

5.11. Plodder dan Chiller ... V-7

5.12. Pompa-01 (P-01) ... V-8

5.13. Pompa-02 (P-02) ... V-8

5.14. Pompa-03 (P-03) ... V-8

5.15. Pompa-04 (P-04) ... V-9

5.16. Pompa-05 (P-05) ... V-9

5.16. Pompa-06 (P-06) ... V-9

5.17. Pompa-07 (P-07) ... V-10

5.18. Pompa-08 (P-08) ... V-10

5.19. Pompa-09 (P-01) ... V-10

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi ... VI-1

6.1.1. Pengukuran Temperatur ... VI-3

6.1.2. Pengukuran Tekanan dan Kevakuman ... VI-4

6.1.3. Pengukuran Volume ... VI-5

6.1.4. Pengukuran Laju Alir ... VI-5

6.1.5. Pengukuran Level Cairan ... VI-6

6.2. Keselamatan Kerja ... VI-8

6.2.1. Keselamatan Kerja Umum ... VI-9

6.2.2. Keselamatan Kerja Khusus ... VI-10

BAB VI I UTILITAS DAN SARANANYA

7.2. Kebutuhan Air ... VII-3

7.3. Kebutuhan Bahan Kimia ... VII-5

7.4. Kebutuhan Listrik ... VII-5

7.5. Kebutuhan Bahan Bakar ... VII-17

7.6. Unit Pengolahan limbah ... VII-19

7.7. Spesifikasi Peralatan ... VII-22

BAB VIII TATA LETAK PABRIK DAN LOKASI PABRIK

8.1. Gambaran Umum ... VIII-1

8.2. Lokasi Pabrik ... VIII-1

8.3. Tata Letak Pabrik ... VIII-3

8.4. Perincian Luas Tanah ... VIII-5

BAB IX MANAJEMEN ORGANISASI

9.1. Pengertian Manajemen ... IX-1

9.2. Bentuk Badan Usaha ... IX-1

9.3. Struktur Organisasi ... IX-2

9.4. Tugas, Wewenang Dan Tanggung Jawab ... IX-3

9.5. Tenaga Kerja, Jam Kerja Dan Sistem Pengupahan

9.5.1. Tenaga Kerja ... IX-12

9.5.2. Jam Kerja ... IX-13

9.5.3. Sistem Pengupahan ... IX-14

BAB X EKONOMI DAN PEMBIAYAAN

10.1. Modal Investasi ... X-1

10.1.1. Modal Investasi Tetap ... X-2

10.1.2. Modal Kerja ... X-2

10.3. Biaya Produksi Total ... X-3

10.1.1. Biaya Tetap ... X-4

10.1.2. Biaya Variabel ... X-4

10.4. Perkiraan Laba/Rugi ... X-5

10.5. Aspek Analisa Ekonomi ... X-5

10.5.1. Profit Margin (PM) ... X-5

10.5.2. Break Event Point (BEP) ... X-5

10.5.3. Return Of Investment (ROI) ... X-6

10.5.4. Pay Out Time (POT) ... X-6

10.5.4. Internal Rate of Return (IRR) ... X-6

BAB XI KESIMPULAN DAN SARAN

XI.1. Kesimpulan ... XI-01

DAFTAR PUSTAKA ... xv

LAMPIRAN A. PERHITUNGAN NERACA BAHAN ...LA-1

LAMPIRAN B. PERHITUNGAN NERACA BAHAN... LB-2

LAMPIRAN C. PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D. PERHITUNGAN SPESIFIKASI PERALATAN

UTILITAS ...LD-1

LAMPIRAN E. PERHITUNGAN EKONOMI DAN

DAFTAR GAMBAR

Halaman

Gambar 3.1. Flowsheet pembuatan sodium palmitat dari asam palmitat

dan natrium hidroksida ... III-10

Gambar 6.1. Flowsheet utilitas pembuatan sodium palmitat dari

asam palmitat dan natrium hidroksida ... VI-28

Gambar 8.1. Struktur organisasi perusahaan ... VIII-14

Gambar LA-1. Neraca bahan pada tangki 02 ... LA-03

Gambar LA-1. Neraca bahan pada tangki 02 ... LA-03

Gambar LA-2. Neraca bahan pada tangki 03 ... LA-05

Gambar LA-3. Neraca bahan pada mixer 01 ... LA-06

Gambar LA-4. Neraca bahan pada mixer 02 ... LA-09

Gambar LA-5. Neraca bahan pada heat exchanger 01 ... LA-11

Gambar LA-6. Neraca bahan pada heat exchanger 02 ... LA-12

Gambar LA-7. Neraca bahan pada VLS 01 ... LA-14

Gambar LA-8. Neraca bahan pada VSC 01 ... LA-15

Gambar LA-9. Neraca energi pada tangki 01 ... LA-22

Gambar LA-10. Neraca energi pada mixer 01 ... LA-24

Gambar LA-11. Neraca energi pada mixer 02 ... LA-27

Gambar LA-12. Neraca energi pada heat exchanger 01 ... LA-30

Gambar LA-13. Neraca energi pada heat exchanger 02 ... LA-32

Gambar LA-14. Neraca energi pada VLS 01 ... LA-35

Gambar LA-15. Neraca energi pada VSC 01 ... LA-38

Gambar LB-1. Ejektor dan bagian-bagiannya ... LB-80

DAFTAR TABEL

Halaman

Tabel 1.1. Area perkebunan dan produksi minyak sawit

dan inti sawit ... .... I-1

Tabel 1.2. Kebutuhan ekspor Noodle Soap Indonesia ... .... I-2

Tabel 2.1. Perbandingan proses pembuatan sabun ... ... II-3

Tabel 3.1. Neraca Bahan pada tangki 02 ... . III-2

Tabel 3.2. Neraca Bahan pada tangki 03 ... . III-2

Tabel 3.3. Neraca Bahan pada mixer 01 ... . III-2

Tabel 3.4. Neraca Bahan pada mixer 02 ... . III-3

Tabel 3.5. Neraca Bahan pada Evaporator 01 ... . III-3

Tabel 3.6. Neraca Bahan pada Evaporator 02 ... . III-4

Tabel 3.7. Neraca Bahan pada VSC 01 ... . III-4

Tabel 4.1. Neraca energi pada tangki 01 ... . IV-1

Tabel 4.2. Neraca energi pada mixer 01 ... . IV-2

Tabel 4.3. Neraca energi pada mixer 02 ... . IV-2

Tabel 4.4. Neraca energi pada Evaporator 01 ... . IV-3

Tabel 4.5. Neraca energi pada Evaporator 02 ... . IV-3

Tabel 4.6. Neraca energi pada VSC 01 ... . IV-4

Tabel 6.1. Daftar penggunaan alat instrumentasi pada pabrik ... . VI-8

Tabel 7.1. Kebutuhan uap ... VII-2

Tabel 7.2. Kebutuhan air untuk pendingin ... VII-3

Tabel 7.3. Perkiraan kebutuhan air di pabrik ... VII-5

Tabel 7.4. Sifat fisika air bawah tanah di KIM STAR Medan ... VII-6

Tabel 7.6. Kebutuhan listrik pada unit proses ... VII-16

Tabel 7.7. Kebutuhan listrik pada unit utilitas ... VII-16

Tabel 7.8. Kebutuhan listrik pada pabrik ... VII-16

Tabel 8.1. Pembagian areal tanah ... VIII-6

Tabel 9.1. Perkiraan jumlah tenaga kerja di pabrik ... IX-10

Tabel 10.1Modal investasi tetap. ... .. X-2

Tabel 10.2. Modal kerja ... .. X-3

Tabel 10.3. Biaya tetap... .. X-4

Tabel 10.4. Biaya variabel ... .. X-4

Tabel LA-1. Berat molekul dan kandungan senyawa dalam produk ... LA-2

Tabel LA-2. Neraca bahan pada mixer 01 ... LA-5

Tabel LA-3. Neraca bahan pada mixer 02 ... LA-7

Tabel LA-4. Neraca bahan pada Evaporator 01 ... LA-10

Tabel LA-5. Neraca bahan pada Evaporator 02 ... LA-13

Tabel LA-6. Neraca bahan pada VSC 01 ... LA-15

Tabel LB-1. Kapasitas panas berupa bahan padatan pada suhu 298 K ... LB-1

Tabel LB-2. Kapasitas panas berupa bahan cairan pada suhu 298 K ... LB-2

Tabel LB-3. Kapasitas panas berupa padatan dan cairan ... LB-2

Tabel LB-4. Estimasi panas pembentukan standar ... LB-4

Tabel LB-5. Bahan masuk pada tangki 01 ... LB-6

Tabel LB-6. Bahan keluar pada tangki 01 ... LB-6

Tabel LB-7. Bahan energi pada tangki 01 ... LB-7

Tabel LB-8. ΔHreaktan pada mixer 01 ... LB-8

Tabel LB-9. ΔHproduk pada mixer 01 ... LB-9

Tabel LB-11. ΔH bahan keluar pada mixer 01 ... LB-9

Tabel LB-12. Neraca energi pada mixer 01 ... LB-11

Tabel LB-13. ΔH bahan masuk pada mixer 02 ... LB-12

Tabel LB-14. ΔH bahan keluar pada mixer 02 ... LB-12

Tabel LB-15. Neraca energi pada mixer 02 ... LB-13

Tabel LB-16. ΔH bahan masuk pada Evaporator 01 ... LB-14 Tabel LB-17. ΔH bahan keluar pada Evaporator 01... LB-15

Tabel LB-18. Neraca energi pada Evaporator 01 ... LB-16

Tabel LB-19. ΔH bahan masuk pada Evaporator 02 ... LB-17

Tabel LB-20. ΔH bahan keluar pada Evaporator 02... LB-18

Tabel LB-21. Neraca energi pada Evaporator 02 ... LB-19 Tabel LB-22. ΔH bahan masuk pada VSC 01 ... LB-20

Tabel LB-23. ΔH bahan keluar pada VSC 01 ... LB-20

Tabel LB-24. Neraca energi pada VSC 01... LB-21

Tabel LC-1. Komponen Bahan Yang Terdapat Pada Tangki Asam Palmitat.. LC-1

Tabel LC-2. Komponen Bahan Yang Terdapat Pada Tangki NaOH ... LC-6

Tabel LC-3. Komponen Bahan Yang Terdapat Pada Tangki NaCl ... LC-10

Tabel LC-4. Komponen Bahan Yang Terdapat Pada Tangki Aditif ... LC-14

Tabel LC-5. Komponen Bahan Yang Terdapat Pada Mixer 1... LC-20

Tabel LC-6. Komponen Bahan Yang Terdapat Pada Mixer 2 ... LC-27

Tabel LC-7. Komponen Bahan Yang Terdapat Pada V-01 ... LC-33

Tabel LC-8. Komponen Bahan Yang Terdapat Pada V-02 ... LC-38

Tabel LC-9. Komponen Bahan Yang Terdapat Pada VSC ... LC-42

Tabel LC-10. Spesifikasi Plodder ... LC-48

Tabel LE-1. Perincian Harga Bangunan ... LE-1

Tabel LE-2. Harga Indeks Marshall dan Swift...LE-3

Tabel LE-3. Perkiraan Harga Peralatan Proses Non Impor ... LE-7

Tabel LE-4. Perkiraan Harga Peralatan Proses Impor ... LE-8

Tabel LE-5. Perkiraan Harga Peralatan Utilitas Impor...LE-8

Tabel LE-6. Perkiraan Harga Pompa Utilitas yang Non impor ... LE-9

Tabel LE-7. Perkiraan Biaya Sarana Transportasi ... LE-12

Tabel LE-8. Perincian Gaji Pegawai Untuk 1 bulan ... LE-18

Tabel LE-9. Tabel Undang-undang Pajak Bumi dan Bangunan

... LE-19

Tabel LE-10. Perincian Modal Kerja ... LE-21

Tabel LE-11. Aturan depresiasi sesuai UU Republik Indonesia No.17

Tahun 2000 ... LE-22

Tabel LE-12. Perhitungan Biaya Depresiasi sesuai UU RI No. 17 Tahun 2000

INTISARI

Nodle soap (sodium palmitic) ini diperoleh melalui netralisasi asam palmitat dengan natrium hidroksida yang dikenal sebagai netralisasi asam lemak pada temperatur dan tekanan yang tidak terlalu tinggi.

Pabrik pembuatan noodle soap (sodium palmitic) ini direncanakan berproduksi dengan kapasitas 4.500 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah di daerah KIM STAR, Tanjung Morawa, Medan, Propinsi Sumatera Utara, dengan luas areal 11.050 m2. Tenaga kerja yang dibutuhkan 135 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan noodle soap (sodium palmitic)

ini adalah sebagai berikut:

Modal Investasi : Rp 208.029.491.085,- Biaya Produksi : Rp 60.320.694.196,- Hasil Penjualan : Rp 141.887.987.842,- Laba Bersih : Rp 56.829.120.024,- Profit Margin : 57,20 %

Break Even Point : 35,50 % Return on Investment : 27,32 % Return on Network : 45,53 % Pay Out Time : 3,66 tahun Internal Rate of Return : 35,073 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik

Pembuatan noodle soap (sodium palmitic) dari asam palmitat dan natrium

BAB I

PENDAHULUAN

1.1.Latar Belakang

Ketersediaan dan produksi minyak dan lemak nabati seperti minyak kelapa

sawit diperkirakan akan meningkat terus sampai tahun 2010, demikian pula

minyak inti sawit. Hal ini dapat ditunjukkan pada tabel 1.1. Estimasi kenaikan ini

menjadi fakta yang sangat menunjang prospek industri oleokimia di tanah air.

Tabel 1.1. Estimasi Area Perkebunan dan Produksi Minyak Sawit dan Inti Sawit

Tahun Total Area

(ha)

Produksi (dalam ton)

CPO CPKO 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 3.152.394 3.294.252 3.458.964 3.631.913 3.813.508 4.004.184 4.204.393 4.414.612 4.635.343 4.867.110 6.935.267 7.247.354 7.609.722 7.990.208 8.389.718 8.809.204 9.249.664 9.172.147 10.197.755 10.707.643 2.156.869 2.253.927 2.366.623 2.484.955 2.609.202 2.739.662 2.876.646 3.020.418 3.171.502 3.330.077

(Sumber : Darlin, 2004)

Estimasi kenaikan produksi kedua jenis minyak dan lemak nabati ini yaitu

minyak sawit dan minyak inti sawit secara otomatis menunjang kenaikan

produk-produk oleokimia ke depan dan membuat daya saing industri oleokimia semakin

Keragaman bahan baku alami nabati untuk industri oleokimia juga

berdampak pada keragaman produk oleokimia dan penggunaannya. Kondisi ini

menjadi salah satu pemicu potensi industri oleokimia di tanah air sehingga

semakin meningkat untuk mendukung ketersediaan dari segi kualitas. Keragaman

produk oleokimia ini tentu saja ditunjang oleh kebutuhan pasar dan teknologi

yang dipilih dan dipakai dalam proses produksi. Salah satu jenis produk oleokimia

ini adalah asam palmitat (palmitic acid) yang merupakan senyawa paling baik

sebagai bahan baku pembuatan sabun sodium palmitat (noodle soap).

Dalam kehidupan sehari-hari, noodle soap bukanlah barang yang asing

lagi. Penggunaannya sebagai bahan pembersih telah di kenal sejak zaman Mesir

kuno sampai sekarang. Penggunaan noodle soap sebagai kebutuhan sehari-hari

semakin meningkat dari tahun ke tahun, sehingga menyebabkan di usahakannya

pengembangan industri pembuatan noodle soap baik dari segi kualitas maupun

dari segi kuantitas.

Kebutuhan sabun dalam bentuk noodle soap untuk ekspor dari tahun ke

tahun ditunjukkan pada tabel 1.2. sebagai berikut :

Tabel 1.2. Kebutuhan Ekspor sabun dalam bentuk noodle soap Indonesia

Tahun Kebutuhan (ton/tahun)

2004 2.762

2005 3.418

2006 3.754

2007 3.950

2008 4.115

(Sumber : bps, 2008)

Kebutuhan ekspor sabun dalam bentuk noodle soap Indonesia dari tahun

ke tahun selalu mengalami peningkatan. Permintaan luar negeri terhadap sabun

industri noodle soap di Indonesia. Oleh karena itu pabrik pembuatan noodle soap

dari asam palmitat dan natrium hidroksida dengan proses netralisasi sudah layak

di dirikan untuk memenuhi kebutuhan noodle soap baik dalam negeri maupun

untuk kebutuhan ekspor.

1.2.Tujuan Prarancangan

Prarancangan pembuatan noodle soap dari asam palmitat dan natrium

hidroksida dengan proses netralisasi untuk memberikan gambaran rancangan

pabrik pembuatan noodle soap (sodium palmitic) dari asam palmitat dan natrium

hidroksida dengan proses netralisasi yang layak untuk di dirikan sehingga

kebutuhan industri berbahan baku noodle soap dapat terpenuhi.

1.3.Batasan Masalah

Batasan masalah dalam prarancangan pabrik pembuatan noodle soap dari

asam palmitat dan natrium hidroksida dengan proses netralisasi adalah :

1. Penghitungan neraca massa dan neraca energi.

2. Penentuan spesifikasi peralatan yang diperlukan untuk proses produksi

maupun proses pendukung produksi.

3. Penentuan instrumentasi dan keselamatan kerja yang dibutuhkan.

4. Penentuan utilitas.

5. Penentuan manajemen organisasi perusahaan yang diperlukan demi

kelancaran proses produksi.

6. Penentuan estimasi ekonomi dan pembiayaan.

Pra rancangan pabrik noodle soap dapat bermanfaat untuk informasi awal

bagi para investor yang akan mendirikan pabrik tersebut. Karena dengan adanya

pabrik tersebut, dapat mengurangi tingkat impor Indonesia terhadap vinil asetat.

Disamping itu, juga untuk memanfaatkan sumber daya alam Indonesia dan

memberikan nilai tambah pada bahan baku. Manfaat lain yang ingin dicapai

dengan didirikannya pabrik ini adalah akan terbukanya lapangan kerja dan

memacu rakyat untuk meningkatkan produksi dalam negeri yang pada akhirnya

BAB II

PERENCANAAN PROSES

2.1. Proses Pembuatan Sabun

Ada dua metode yang biasa digunakan untuk pembuatan sabun dari

turunan minyak sawit dalam skala industri, yaitu saponifikasi dan netralisasi.

2.1.1. Saponifikasi

Dalam skala industri, minyak dipanaskan secara bersamaan dengan

senyawa alkali untuk mendapatkan hasil saponifikasi yang bagus. Reaksi harus

berlangsung lambat antara minyak dan alkali dengan cara pemberian panas yang

perlahan-lahan. Secara umum reaksi yang terjadi dapat digambarkan seperti

dibawah ini :

Trigliserida + 3NaOH 3RCOONa + gliserin

Minyak dan alkali dipanaskan dan diaduk dan ketika suhu sudah mencapai

suhu efisien, alkali ditambahkan secara perlahan-lahan kedalam reaktor. Saat

sabun sudah mulai terbentuk penambahan alkali diatur untuk memaksimalkan

terbentuknya sabun. Jika penambahan alkali sudah maksimal, sabun dipanaskan

secara teratur dan kemudian dianalisa bilangan saponifikasinya. Saponifikasi

sempurna jika sebahagian kecil sabun berwarna pink jika ditambahkan dengan

penolpthalein atau pH asam. Sabun kemudian dicampurkan dengan garam NaCl

dan dikeringkan.

Sabun yang terbentuk kemudian dipisahkan dengan separator antara

noodle soap dan kotoran (lye), kemudian campuran tersebut didiamkan selama

beberapa jam atau semalam. Lye disaring dan noodle soap dipanaskan secara

2.1.2. Netralisasi

Dalam proses ini turunan trigliserida murni di panaskan pada mixer

dengan jacket panas. Separuh dari jumlah total alkali yang digunakan diumpankan

secara perlahan-lahan dengan laju alir volume sekitar 200 ml/15-20 menit.

Sisanya kemudian ditambahkan bersamaan dengan EDTA dan natrium klorida.

Natrium klorida ditambahkan untuk mengurangi viscositas dari neat soap, EDTA

digunakan sebagai zat anti oksidan dan juga sebagai pencegah kontaminasi logam

dalam neat soap.

Neat soap yang dihasilkan mengandung 60% total fatty matter (TMF),

diperoleh melalui beberapa tahapan proses sebagai berikut :

1. Pengeringan

Neat soap dikeringkan untuk mengurangi kandungan airnya sebesar

10-15 %. Jika kandungan air terlalu tinggi maka proses terlalu padat

sehingga proses berjalan lambat.

2. Pemurnian sabun

Neat soap yang sudah dikeringkan akan dimurnikan dengan

menggunakanr roll mill, plodder atau kombinasi keduanya. Dalam

tahapan ini, neat soap dimanipulasi kedalam bentuk yang diinginkan,

dihomogenkan agar terbentuk struktur sabun yang kristal. Kemudian

sabun dipadatkan dengan plodder.

3. Pemotongan dan pembungkusan

Proses selanjutnya adalah pemotongan sabun kedalam bentuk

(Sumber : Yusof Basiron dkk, 2000)

2.2. Pemilihan Proses

Pembuatan noodle soap ini dilakukan dengan cara netralisasi asam

palmitat dengan natrium hidroksida yang dikenal sebagai netralisasi asam lemak.

Pemilihan proses ini didasarkan pada beberapa pertimbangan dan keuntungan

bilas dibandingkan dengan proses yang lainnya. Perbandingan kedua proses

tersebut adalah digambarkan pada tabel berikut ini :

Tabel 2.1. Perbandingan proses pembuatan sabun

No. Saponifikasi Netralisasi

1 Adanya proses pendahuluan yaitu

fat splitting

Tidak ada proses pendahuluan

2 Produk samping berupa gliserol

sehingga perlu media untuk

penanganannya

Produk samping berupa air

3 Prosesnya rumit Prosesnya sudah umum

digunakan dan mudah

2.3.Bahan Baku Utama Dan Penolong

2.3.1. Bahan Baku Utama

Bahan baku utama yang digunakan dalam proses pembuatan noodle soap

1. Asam Palmitat /CH3(CH2)14COOH

Fungsi : Sebagai reaktan untuk pembentukan noodle soap.

Sifat-sifat :

Berat Molekul : 270,4374 kg/kmol

Titik Lebur : 9,5 0C (760 mmHg)

Titik Didih : 415 0C (760 mm Hg)

Densitas : 0,8505 gr/ml

2. Natrium Hidroksida (NaOH)

Fungsi : Sebagai reaktan untuk pembentukan noodle soap.

Sifat-sifat :

Berat Molekul : 40 kg/kmol

Titik Lebur : 318,4 0C (760 mmHg)

Titik Didih : 1390 0C (760 mm Hg)

Densitas : 2,130 gr/ml

2.3.2. Bahan Baku Penolong

Bahan baku penolong dan bahan aditif yang digunakan dalam proses

pembuatan noodle soap (sodium stearic) dan sifat-sifatnya adalah sebagai berikut

(Perry, 1997) :

1. Demin Water (H2O)

Fungsi : Sebagai kebutuhan proses untuk pengenceran

Sifat-sifat :

Berat Molekul : 18 kg/kmol

Titik Didih : 100 0C (760 mm Hg)

Densitas : 0,9965 gr/ml

2. Ethylenediaminetetraacetic (CH3COO)2NH2CH2CH2NH2(CH3COO)2

Fungsi : Sebagai zat antioksidan untuk memperlambat

teroksidasinya produk.

Sifat-sifat :

Berat Molekul : 192,0 kg/kmol

Titik Lebur : 1170C (760 mmHg)

Titik Didih : 110C (760 mm Hg)

Densitas : 1,140 gr/ml

3. Natrium Klorida (NaCl)

Fungsi : Sebagai bahan pembentuk kristal sabun.

Sifat-sifat :

Berat Molekul : 58,5 kg/kmol

Titik Lebur : 800,4 0C (760 mmHg)

Titik Didih : 1412 0C (760 mmHg)

Densitas : 2,163 gr/ml

4. Titanium Dioksida (TiO2)

Fungsi : Sebagai bahan pembentuk kristal sabun.

Sifat-sifat :

Berat Molekul : 80 kg/kmol

Titik Lebur : 1855 0C (760 mmHg)

Densitas : 3,90 gr/ml

2.4.Faktor-Faktor Yang Mempengaruhi Proses

Dalam reaksi netralisasi asam lemak untuk menghasilkan sabun, ada

beberapa faktor yang mempengaruhinya yaitu (Spitz, 1995) :

1. Suhu Operasi

Suhu yang tinggi akan mempercepat terjadinya reaksi tetapi dengan

pengadukan yang lambat. Selain itu, juga dapat meningkatkan selektivitas.

Biasanya, suhu operasi antara 80-950C.

2. Tekanan Operasi

Peningkatan tekanan akan meningkatkan kinetika reaksi tetapi

menurunkan selektivitas.

3. Pengadukan

Meningkatkan kecepatan pengadukan akan dapat meningkatkan kecepatan

reaksi dan penurunan selektivitas yang besar.

4. Katalis

Penambahan katalis dapat meningkatkan kinetika reaksi dan sedikit

memperkecil selektivitas.

2.5.Asam Palmitat

Asam palmitat merupakan asam lemak jenuh yang mempunyai atom C

sebanyak 16 dengan titik cair 62,90C, dan besarnya kurang lebih sekitar 10 persen

As

nabati. M

minyak ke

17,3%, m

7,5-10,5%

sawit yait

lemak hew

lemak man

2.6. Nood

No minyak za dengan na adalah ben Pe noodle soa sam palmita Minyak wije edelai 7-10 minyak tengk %. Kandung

tu sekitar 4

wani sepert

nusia meng

dle soap

oodle soap

aitun, dan d

atrium hidr

ntuk awal d

G

rusahaan s

ap dan kem

at terdapat p

n mengand

0%, minyak

kawang 18%

an asam pa

40-46% (Ke

ti lard men

andung 25% dibuat dari dari minyak roksida seh ari sabun. Gambar 1.2. abun biasa mudian diola pada berbag dung 9,1%

k kacang ta

%, minyak

almitat yang

etaren, 198

ngandung 30

% asam palm

minyak na

k hewani. M

hingga terbe

Noodle soa

anya memb

ah oleh peru

gai minyak

asam palm

anah 6,3%,

biji kapas

g paling ba

6). Asam p

0% asam p

mitat (Fesse

abati seperti

Minyak ter

entuk garam

ap dalam be

beli bahan usahaan ters yang bersu mitat, minya minyak jam 23,4% dan nyak terdap palmitat jug palmitat, me enden, 1987

i CPO, min

sebut disap

m fatty aci

entuk toilet s

baku sabun

ebut ke taha

umber dari b

ak jagung 8

ambu mente

n minyak k

pat pada m

ga terdapat

entega 25%

7).

nyak kelapa

ponkan, bia

id. Noodle

soap

n dalam b

berikutnya seperti pemberian warna, pengharum, dan komponen lain yang dapat

menjadikan sabun sebagai merk dagang.

Yang pertama dilakukan dalam memproduksi noodle soap untuk

memenuhi kebutuhan perusahaan sabun adalah sabun dipadatkan dan dibuat

berbentuk silinder padat dan kemudian dibungkus. Spesifikasi noodle soap yang

diproduksi biasanya berbeda-beda sesuai dengan kebutuhan perusahaan sabun

yang akan menggunakannya sebagai bahan baku, bentuknya pun dibuat

sedemikian rupa agar kelihatan bagus seperti toilet soap, laundry soap,

translucent soap dan lain-lain (www.soap-noodles.com, 2009).

2.7. Deskripsi Proses

Bahan baku yang dibutuhkan terdiri dari asam palmitat, NaOH, NaCl, H2O

dan beberapa zat aditif berupa EDTA, gliserin dan TiO2. Asam palmitat

dipompakan ke tangki penampungan asam palmitat (T-01), dengan perkiraan suhu

600C dan selama penyaluran terjadi pengurangan suhu, sehingga untuk menjaga

suhu bahan baku tangki penampungan asam palmitat dilengkapi dengan jaket

pemanas. Dan begitu juga dengan bahan baku yang lain., untuk NaOH

dimasukkan ke dalam tangki penampungan (T-02), NaCl pada tangki

penampungan (T-03) sedangkan zat aditif pada tangki penampungan (T-04).

Selanjutnya asam palmitat, NaOH dan NaCl diumpankan dari tangki

penampungan ke dalam mixer (M-01). NaCl diumpankan dari tangki

penampungan ke dalam mixer (M-01). NaCl digunakan untuk mengurangi

viscositas dari neat soap. Di dalam mixer, semua bahan baku diaduk dengan

stirrer jenis helical ribbon, suhu operasi pada mixer berkisar 850C. Reaksi

R-COOH + NaOH R-COO-Na + H2O

Neat soap yang terbentuk pada mixer (M-01) dipompakan ke dalam mixer

(M-02). Kemudian zat aditif separti EDTA yang berfungsi sebagai zat antioksidan

untuk memperlambat teroksidasinya produk dan juga sebagai pencegah

kontaminasi logam dalam neat soap, TiO2 yang berfungsi sebagai bahan

pembentuk kristal sabun dan gliserin berfungsi sebagai pelembab, dipompakan ke

dalam mixer (M-02) dari tangki bahan baku (T-04). Pada mixer (M-02)

pencampuran antara Neat Soap dangan zat – zat ditif tidak menghasilkan reaksi.

Pencampuran antara bahan – bahan aditif ini dengan sabun dilakukan pada suhu

operasi 850C.

Neat soap yang sudah terbentuk kemudian diipanaskan secara bertahap

pada dua buah evaporator (V-01,V-02) untuk mengurangi kandungan air dengan

suhu 1000C dan 1100C. Pemanasan harus dilakukan secara bertahap agar neat

soap yang terbentuk tidak menghasilkan kerak sabun dan warnanya putih

mengkilat dan tidak kekuningan – kuningan (Basiron, 2004).

Neat soap yang kandungan airnya sudah berkurang antara 10-15%,

kemudian dipompakan kedalam vacum spray chamber (VSC-01). Pada Vacum

Spray Chamber, kandungan air pada neat soap juga dikurangi tetapi dalam

kondisi vacum. Sehingga dihasilkan neat soap yang moisturenya (kandungan

airnya) memenuhi standar pasar. Uap air dari neat soap akan dihisap

menggunakan ejector (E-01) dan kemudian akan dikondensasikan oleh condenser

dan ditransfer ke dalam cooling tower.

Neat soap dari VSC di-plodd-kan pada plodder (PL-01) dan

Dalam perancangan ini akan dihasilkan noodle soap dalam toilet soap

yang dengan spesifikasinya adalah sebagai berikut:

a. TMF (total fatty matter) 70-80%

TMF adalah jumlah sodium palmitat yang terbentuk

b. NaC1 0,06%

c. Kandungan air 11-13%

d. Free caustic 0,05%

e. EDTA 0,1%

f. TIO2 0,2%

(Sumber : Advances In Oil Palm Research, 2000)

Kemudian noodle-noodle soap tersebut di-packing kedalam karung plastik

dan karung kertas dan siap untuk disimpan digudang penyimpanan produk akhir

(G-02) untuk selanjutnya dijual ke pabrik pengolahan sabun selanjutnya.

2.8. Penentuan Kapasitas

Prarancangan pembuatan noodle soap dari asam palmitat dan natrium

hidroksida dengan proses netralisasi direncanakan berproduksi pada tahun 2015

BAB III

NERACA BAHAN

3.1. Neraca Bahan

Kapasitas produksi noodle soap direncanakan : 4.500 ton/tahun. Neraca

massa yang digunakan adalah neraca massa alur mundur.

Dasar Perhitungan :

1 tahun = 330 hari kerja

1 hari = 24 jam kerja

Kapasitas produksi/jam

= 4.500 tahun

ton x

ton 1

kg 1000

x

hari tahun

330 1

x

jam 24

hari 1

=

330 24

1000 500

. 4

x x

kg/jam

=568,1818 kg/jam

Reaksi terjadi pada M-01 :

CH3(CH2)14COOH + NaOH CH3(CH2)14COONa + H2O ..(3.1) (asam palmitat) (natrium hidroksida) (sodium palmitat) (air)

Peneracaan massa/bahan berlangsung pada alat –alat :

Mixer 1 dan 2

Evaporator 1 dan 2

3.1.1 Pada Tangki 02 (T-02)

Tabel 3.1. Neraca Bahan Pada Tangki 02 (T-02)

Komponen

Masuk (kg/jam) Keluar

(kg/jam)

2 7 6

NaOH 0,2841 - 0,2841

H2O - 0,1217 0,1217

TOTAL 0,4058 0,4058

3.1.2. Pada Tangki 03 (T-03)

Tabel 3.2. Neraca Bahan Pada Tangki 04 (T-04)

Komponen

Masuk (kg/jam) Keluar

(kg/jam)

3 4 5

NaCl 0,3401 - 7,5757

H2O - 85,6120 85,6120

TOTAL 85,9524 85,9524

3.1.3. Pada Mixer 01 (M-01)

Tabel 3.3. Neraca Bahan Pada Mixer 01 (M-01)

Komponen

Masuk (kg/jam) Keluar

(kg/jam)

5 8 6 9

Sodium Palmitat - - - 448,8636

Asam Palmitat - 452,2159 - 3,3523

NaOH - - 0,2841 0,2841

NaCl 0,3401 - - 0,3401

TOTAL 538,3364 538,3364

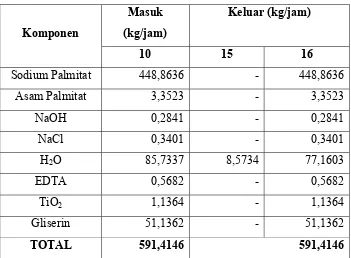

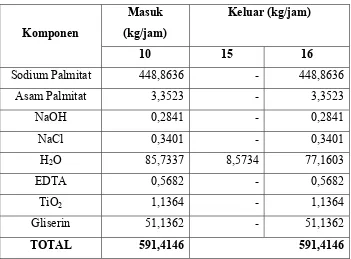

[image:34.595.161.466.187.448.2] [image:34.595.137.488.522.780.2]3.1.4. Pada Mixer 02 (M-02)

Tabel 3.4. Neraca Bahan Pada Mixer 02 (M-02)

Komponen

Masuk (kg/jam) Keluar

(kg/jam)

9 14 10

Sodium Palmitat 448,8636 - 448,8636

Asam Palmitat 3,3523 - 3,3523

NaOH 0,2841 - 0,2841

NaCl 0,3401 - 0,3401

H2O 85,7337 - 85,7337

EDTA - 0,5682 0,5682

TiO2 - 1,1364 1,1364

Gliserin - 51,1362 51,1362

TOTAL 591,4146 591,4146

3.1.5. Pada Evaporator 01 (V-01)

Tabel 3.4. Neraca Bahan Pada Evaporator 01 (V-01)

Komponen

Masuk

(kg/jam)

Keluar (kg/jam)

10 15 16

Sodium Palmitat 448,8636 - 448,8636

Asam Palmitat 3,3523 - 3,3523

NaOH 0,2841 - 0,2841

NaCl 0,3401 - 0,3401

H2O 85,7337 8,5734 77,1603

EDTA 0,5682 - 0,5682

TiO2 1,1364 - 1,1364

Gliserin 51,1362 - 51,1362

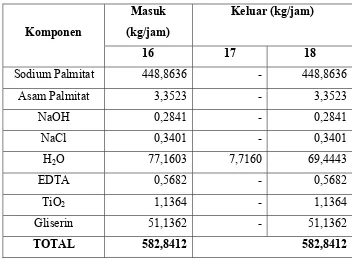

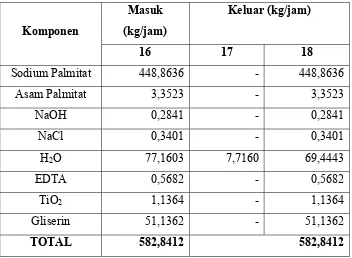

3.1.6. Pada Evaporator 02 (V-02)

Tabel 3.6. Neraca Bahan Pada Evaporator 02 (V-02)

Komponen

Masuk

(kg/jam)

Keluar (kg/jam)

16 17 18

Sodium Palmitat 448,8636 - 448,8636

Asam Palmitat 3,3523 - 3,3523

NaOH 0,2841 - 0,2841

NaCl 0,3401 - 0,3401

H2O 77,1603 7,7160 69,4443

EDTA 0,5682 - 0,5682

TiO2 1,1364 - 1,1364

Gliserin 51,1362 - 51,1362

TOTAL 582,8412 582,8412

3.1.7. Pada Vacuum Spray Chamber 01 (VSC-01)

Tabel 3.7. Neraca Bahan Pada Vacuum Spray Chamber 01 (VSC-01)

Komponen

Masuk

(kg/jam)

Keluar (kg/jam)

18 19 20

Sodium Palmitat 448,8636 - 448,8636

Asam Palmitat 3,3523 - 3,3523

NaOH 0,2841 - 0,2841

NaCl 0,3401 - 0,3401

H2O 69,4443 6,9444 62,4999

EDTA 0,5682 - 0,5682

TiO2 1,1364 - 1,1364

Gliserin 51,1362 - 51,1362

BAB IV

NERACA ENERGI

4.1. Neraca Energi

Basis Perhitungan = 1 Jam Operasi

Suhu Referensi = 250C (2980K)

Satuan Perhitungan = kJ/jam

Peneracaan energi berlangsung pada alat :

Tangki Asam palmitat

Mixer 1

Mixer 2

Evaporator 1

Evaporator 2

Vacum Sprey Chember (VSC)

4.1. Tangki 01 (T-01)

Tabel 4.1. Neraca Energi Pada Tangki 01 (T-01)

Komponen

Panas Masuk (kJ/jam)

Qin=n.Cp.dT

Panas Keluar (kJ/jam)

Qout=n.Cp.Dt

1 8

Asam Palmitat 23.475,4560 27.388,0320

Panas Steam 3.912,5760 -

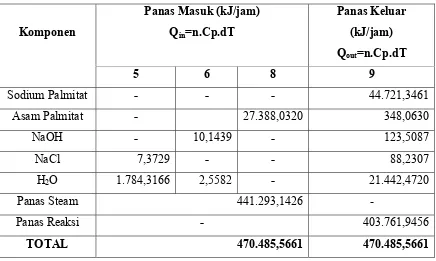

4.2. Mixer 01 (M-01)

Tabel 4.2. Neraca Energi Pada Mixer 01 (M-01)

Komponen

Panas Masuk (kJ/jam)

Qin=n.Cp.dT

Panas Keluar

(kJ/jam)

Qout=n.Cp.dT

5 6 8 9

Sodium Palmitat - - - 44.721,3461

Asam Palmitat - 27.388,0320 348,0630

NaOH - 10,1439 - 123,5087

NaCl 7,3729 - - 88,2307

H2O 1.784,3166 2,5582 - 21.442,4720

Panas Steam 441.293,1426

-Panas Reaksi - 403.761,9456

TOTAL 470.485,5661 470.485,5661

4.3. Mixer 02 (M-02)

Tabel 4.3. Neraca Energi Pada Mixer 02 (M-02)

Komponen

Panas Masuk (kJ/jam)

Qin=n.Cp.dT

Panas Keluar (kJ/jam)

Qout=n.Cp.dT

9 14 10

Sodium Palmitat 44.721,3461 - 44.721,3461

Asam Palmitat 348,0630 - 348,0630

NaOH 123,5087 - 123,5087

NaCl 88,2307 - 88,2307

H2O 21.442,4720 - 21.442,4720

EDTA - 59,1402 709,6818

TiO2 - 17,0713 204,8550

Gliserin - 3.066,7516 36.801,0186

Panas Steam 3.445,4464 34.572,5925

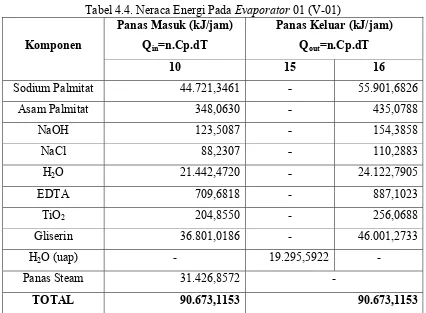

4.4. Evaporator 01 (V-01)

Tabel 4.4. Neraca Energi Pada Evaporator 01 (V-01)

Komponen

Panas Masuk (kJ/jam)

Qin=n.Cp.dT

Panas Keluar (kJ/jam)

Qout=n.Cp.dT

10 15 16

Sodium Palmitat 44.721,3461 - 55.901,6826

Asam Palmitat 348,0630 - 435,0788

NaOH 123,5087 - 154,3858

NaCl 88,2307 - 110,2883

H2O 21.442,4720 - 24.122,7905

EDTA 709,6818 - 887,1023

TiO2 204,8550 - 256,0688

Gliserin 36.801,0186 - 46.001,2733

H2O (uap) - 19.295,5922 -

Panas Steam 31.426,8572 -

TOTAL 90.673,1153 90.673,1153

[image:38.595.102.521.540.771.2]4.5. Evaporator 02 (V-02)

Tabel 4.5. Neraca Energi Pada Evaporator 02 (V-02)

Komponen

Panas Masuk (kJ/jam)

Qin=n.Cp.dT

Panas Keluar (kJ/jam)

Qout=n.Cp.dT

16 17 18

Sodium Palmitat 44.721,3461 - 55.901,6826

Asam Palmitat 348,0630 - 435,0788

NaOH 123,5087 - 154,3858

NaCl 88,2307 - 110,2883

H2O 19.298,2324 - 21.710,5020

EDTA 709,6818 - 887,1023

TiO2 204,8550 - 256,0688

H2O (uap) - 17.366,1684 -

Panas Steam 29.229,3845 -

TOTAL 86.331,4030 86.331,4030

4.6. Vacuum Spray Chamber 01 (VSC-01)

Tabel 4.6. Neraca Energi Pada Vacuum Spray Chamber 01 (VSC-01)

Komponen

Panas Masuk (kJ/jam)

Qin=n.Cp.dT

Panas Keluar (kJ/jam)

Qout=n.Cp.dT

18 19 20

Sodium Palmitat 55.901,6826 - 3.726,7788

Asam Palmitat 435,0788 - 29,0053

NaOH 154,3858 - 10,2924

NaCl 110,2883 - 7,3526

H2O 20.624,9769 - 1.306,2479

EDTA 887,1023 - 59,1402

TiO2 256,0688 - 17,0713

Gliserin 46.001,2733 - 3.066,7516

H2O (uap) - 15.672,8164 -

Panas yang diserap

air pendingin

-54.967,8154 -

BAB V

SPESIFIKASI PERALATAN PROSES

5.1. Tangki Asam Palmitat

Fungsi : tempat penampungan asam palmitat selama 7 hari

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal.

Bahan Konstruksi : carbon steel grade B Volume : 89,3265 m3

Diameter : 4,3431 m

Tinggi : 7,60 m

Tekanan : 25,9498 psi

Tebal dinding : 0,5382 in

5.2. Tangki NaOH

Fungsi : tempat penampungan larutan NaOH selama 7 hari

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal.

Bahan Konstruksi : carbon steel grade B Volume : 16,3067 m3

Diameter : 2,466 m

Tinggi : 4,3155m

Tekanan : 25,8917 psi

Tebal dinding : 1,75 inchi

5.3. Tangki NaCl

Fungsi : tempat penampungan larutan NaCl selama 7 hari

Jumlah : 1 buah

Spesifikasi :

Bahan Konstruksi : carbon steel grade B Volume : 14,87 m3

Diameter : 2,3914 m

Tinggi : 4,1849 m

Tekanan : 22,619 psi

Tebal dinding : 0,2 inchi

5.4. Tangki Aditif

Fungsi : tempat penampungan larutan EDTA,TiO2 dan

Gliserin selama 7 hari

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal.

Bahan Konstruksi : carbon steel grade B Volume : 6,9691 m3

Diameter : 1,7459 m

Tinggi : 3,0552 m

Tekanan : 19,42 psi

Tebal dinding : 0,2 inchi

5.2. Bucket Elevator

Fungsi : untuk mengangkut NaOH ke tangki NaOH.

Jumlah : 1 Buah

Spesifikasi :

Tipe : Semi vertikal bucket elevator

Kapasitas : 0,2841 kg/jam

Dari tabel 21.8 Perry, 1984 diperoleh untuk kapasitas dibawah 14 ton/jam maka

untuk bucket elevator dipilih kapasitas dengan spesifikasi :

3. Kecepatan putar = 43 rpm

4. Kecepatan bucket = 225 ft/menit

5. Daya head shaft = 1 Hp

6. Diameter tail shaft = 1 16 11

in

7. Diameter head tail shaft = 1 16 15

in

8. Pully head = 14 in

9. Lebar belt = 7 in = 0,17780 m = 17,780 cm

10.Panjang bucket = 25 ft = 7,62 m

11.Effisiensi motor (Em) = 80%

12.Daya tambahan (D) = 0,02 Hp/ft

13.Daya, P = (elevator center x D) + daya head shaft)

= (25 x 0,02) + 1 = 1,5 Hp

Daya motor =

Em P

= 8 , 0

5 , 1

= 1,875 Hp 2,0 Hp

5.3. Mixer 1

Fungsi : sebagai tempat berlangsungnya reaksi penyabunan (netralisasi)

Jumlah : 1 Buah

Spesifikasi :

Tipe : Silinder tegak dengan tutup berbentuk ellipsoidal

dan alas berbentuk kerucut.

Bahan Konstruksi : stainless steel 316 Volume : 0,2498 m3

Diameter : 0,5758 m

Tinggi tangki : 1,5834 m

Tekanan : 16,01 psi

Pengaduk (agitator),

Fungsi : untuk menghomogenkan campuran

Tipe : helical ribbon

Diameter pengaduk : 0,6297 ft

Lebar efektif : 0,1574 ft

Tinggi pengaduk dari dasar : 0,6297 ft

Kecepatan putaran : 8,3333 rps

Daya Pengaduk : 0,25 hp Jacket steam

Diameter luar mixer : 24,6692 in Diameter dalam jaket : 34,6692 in

Tinggi jaket steam : Tinggi tangki Tekanan jaket steam : 15,5939 psi Tebal jaket : 0,25 in

5.4 Mixer 2

Fungsi : sebagai tempat pencampuran Aditif dan net soap

Jumlah : 1 Buah

Spesifikasi :

Tipe : Silinder tegak dengan tutup berbentuk ellipsoidal

dan alas berbentuk kerucut.

Bahan Konstruksi : stainless steel 316 Volume : 0,2705 m3

Diameter : 0,5912 ft

Tinggi tangki : 1,6997 m

Tekanan : 15,370 psi

Tebal Dinding : 1 in

Pengaduk (agitator),

Fungsi : untuk menghomogenkan campuran

Tipe : helical ribbon

Diameter pengaduk : 0,6466 ft

Lebar efektif : 1,9954 ft

Kecepatan putaran : 8,3333 rps

Daya Pengaduk : 0,1288 hp

Jacket steam

Diameter luar mixer : 25,2776 in Diameter dalam jaket : 35,2776 in

Tinggi jaket steam : Tinggi tangki Tekanan jaket steam : 20,2997 psi Tebal jaket : 0,25 in

5.5 Evaporator 01

Fungsi : untuk mengurangi kadar air (H2O)

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup dan alas berbentuk

ellipsoidal.

Bahan Konstruksi : stainless steel 316 Volume : 0,1355 m3

Diameter : 0,4835 m

Tinggi : 0,8733 m

Tekanan : 14,8969 psi

Tebal dinding : 0,15 inchi

Ukuran tube : 1¼ in schedule 40 Jumlah lilitan pipa : 14,8969

5.6. Evaporator 02

Fungsi : untuk mengurangi kadar air (H2O)

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan tutup dan alas berbentuk

ellipsoidal.

Bahan Konstruksi : stainless steel 316 Volume : 0,126167 m3

Diameter : 0,464 m

Tekanan : 18,68 psi

Tebal dinding : 0,5 inchi

Ukuran tube : 1¼ in schedule 40 Jumlah lilitan pipa : 14,6562 lilitan

5.7. Vacuum Spray Chamber (VSC-01)

Fungsi : untuk mengurangi kadar air (H2O)

Jumlah : 1 buah

Spesifikasi :

Bentuk : Silinder tegak dengan alas berbentuk kerucut

dan tutup berbentuk ellipsoidal.

Bahan Konstruksi : stainless steel 316 Volume : 0,1241 m3

Diameter : 0,4641 m

Tinggi : 0,812175 m

Tekanan : 17,9145 psi

Tebal dinding : 0,15 inchi

Tinggi jaket pendingin : Tinggi tangki

Tekanan jaket pendingin : 14,4179 psi

Tebal jaket pendingin : 0,2 inchi

Ejector :

Pob = tekanan operasi dalam tangki = 0,5 bar

Poa = tekanan steam yang masuk ke ejektor = 16 bar

P03 = tekanan yang keluar dari ejektor = 1 atm = 1,01325 bar

Pob P03

= 5 , 0 01325 , 1

= 2,0265 , 16

5 , 0

Poa Pob

0,03125

Dari figure 10-102 Perrys (1997) diperoleh :

50

1 2

A A

, 15

wa wb

Sehingga jumlah steam yang diperlukan adalah :

wa = 8 , 3 wb

= 15 6,9444

= 0,4629 kg/jam = 462,9600 gr/jam

5.8. Plodder dan Chiller

1. Fungsi : untuk memadatkan sabun dan pembentukan noodle soap

2 Jumlah : 1 Buah

3 Spesifikasi Plodder :

Diameter lubang 350 mm

Daya motor 50-75 hp

4. spesifikasi chiller :

Dimensi 33 x 54 x 49 inci

Daya 230 V/ 7 Amp

5.9.Pompa -01 (P- 01)

Fungsi : mengalirkan asam palmitat ke tangki 01 (T-01)

Tipe : Pompa sentrifugal

Jumlah : 1

Material pipa : commercial steel

4 1

in schedule 40

Kondisi operasi :

Tekanan : 1 atm

Temperatur : 60 0C Effisiensi pompa : 80 %

Daya pompa : 7 hp

5.10. Pompa -02 (P- 02)

Fungsi : mengalirkan asam palmitat ke mixer 01 (M-01) Tipe : Pompa sentrifugal

Tekanan : 1 atm

Temperatur : 60 0C Effisiensi pompa : 80 %

Daya pompa : 0,5 hp

5.11. Pompa -03 (P- 03)

Fungsi : mengalirkan larutan NaOH ke mixer 01 (M-01) Tipe : Pompa sentrifugal

Material pipa : commercial steel ¾ in schedule 40 Kondisi operasi :

Tekanan : 1 atm

Temperatur : 30 0C Effisiensi pompa : 80 %

Daya pompa : 1 hp

5.12. Pompa -04 (P- 04)

Fungsi : mengalirkan larutan NaCl ke mixer 01 (M-01) Tipe : Pompa sentrifugal

Material pipa : commercial steel 2 1/2 in schedule 40 Kondisi operasi :

Tekanan : 1 atm

Temperatur : 30 0C Effisiensi pompa : 80 %

Daya pompa : 0,5 hp

5.13. Pompa -05 (P- 05)

Fungsi : mengalirkan larutan aditif ke mixer 02 (M-02) Tipe : Pompa sentrifugal

Material pipa : commercial steel 2 in schedule 40 Kondisi operasi :

Temperatur : 30 0C Effisiensi pompa : 80 %

Daya pompa : 2,5 hp

5.14. Pompa -06 (P- 06)

Fungsi : mengalirkan larutan aditif ke mixer 02 (M-02) Tipe : Scew pump

Material pipa : commercial steel 6 in schedule 40 Kondisi operasi :

Tekanan : 1 atm

Temperatur : 85 0C Effisiensi pompa : 80 %

Daya pompa : 0,5 hp

5.15. Pompa -07 (P- 07)

Fungsi : mengalirkan net soap dari mixer 02 ke evaporator 1 Tipe : Scew pump

Material pipa : commercial steel 6 in schedule 40 Kondisi operasi :

Tekanan : 1 atm

Temperatur : 85 0C Effisiensi pompa : 80 %

Daya pompa : 0,5 hp

5.16. Pompa -08 (P- 08)

Fungsi : mengalirkan net soap dari evaporator 1 ke evaporator 2 Tipe : Scew pump

Material pipa : commercial steel 6 in schedule 40 Kondisi operasi :

Tekanan : 1 atm

Temperatur : 100 0C Effisiensi pompa : 80 %

5.17. Pompa -09 (P- 09)

Fungsi : mengalirkan net soap dari evaporator 2 ke VSC Tipe : Scew pump

Material pipa : commercial steel 6 in schedule 40 Kondisi operasi :

Tekanan : 1 atm

Temperatur : 110 0C Effisiensi pompa : 80 %

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi

Instrumenasi adalah peralatan yang dipergunakan dalam suatu proses

kontrol untuk mengatur jalannya proses sehingga hasil yang diperoleh sesuai

dengan yang diharapkan.

Di dalam suatu pabrik, pemakaian alat-alat instrumen merupakan hal yang

sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi

dari peralatan yang ada di dalam suatu pabrik dapat dimonitor dan dikontrol

dengan cermat agar senantiasa berada pada kondisi yang diharapkan. Dengan

demikian dapatlah dikatakan bahwa fungsi peralatan instrumen adalah sebagai

berikut : (Ari, 2010)

1. Pengontrol

2. Penunjuk

3. Pencatat

4. Pamberi tanda

Peralatan instrumen biasanya bekerja dengan tenaga mekanik atau listrik,

ada dengan peralatan sederhana (manual) dan ada juga dengan peralatan yang

bekerja otomatis. Penggunaan instrumen pada suatu proses bergantung pada

pertimbangan ekonomis dan sistem dari peralatan tersebut. Pada pemakaian alat

instrumen juga harus ditentukan apakah alat-alat tersebut dipasang di atas papan

instrumen dekat alat-alat proses (kontrol manual) atau disatukan dalam suatu

kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

1. Elemen Perasa (Primary Element)

Elemen yang merasakan/menunjukkan adanya perubahan dari harga

variabel yang diukur.

2. Elemen Pengukur (Measuring Element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya

perubahan variabel yang diukur. Perubahan ini merupakan sinyal dari

proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen Pengontrol (Controlling Element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sesuai dengan nilai set point (nilai

yang diinginkan). Dengan demikian elemen ini dapat memperkecil

ataupun maniadakan penyimpangan yang terjadi.

4. Elemen Pengontrol Akhir (Final Controlling Element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar

dari elemen pengontrol ke dalam proses sehingga variabel yang akan

diukur tetap berada dalam batas yang diinginkan dan merupakan hasil

yang dikehendaki.

Variabel-variabel yang biasanya diukur oleh alat instrumenasi adalah :

Variabel utama yang terdiri dari suhu, tekanan, laju alir, dan level

cairan.

Variabel tambahan, terdiri dari densitas, viskositas, pH dan lainnya.

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah

1. Range yang diperlukan untuk pengukuran

2. Ketelitian yang akan dibutuhkan

3. Bahan konstruksinya

4. Pengaruh pemasangan instrumen pada kondisi proses

Instrumen yang umum digunakan dalam suatu unit pembuatan/pabrik

adalah (Ari, 2010) :

1. Temperature Controller (TC)

2. Level Controller (LC)

3. Flow Controller (FC)

4. Pressure Controller (PC)

6.1.1. Pengukuran Temperatur

Temperatur secara sederhana dapat didefenisikan sebagai derajat panas

atau dinginnya suatu bahan atau udara. Panas merupakan suatu energi dan

merupakan ukuran dari tingkat energi tersebut.

Skala temperatur dapat dinyatakan dalam skala absolut dan skala Kelvin.

Tetapi pada prakteknya di dalam suatu unit pembuatan/pabrik dapat digunakan

skala Celsius sedangkan skala Fahrenheit digunakan untuk sistem pemasangan

peralatan dan pelayanan lainnya. Interval temperatur dalam proses kimia dapat

bervariasi dari 00C sampai beratus-ratus derajat Celsius.

Alat-alat pengukur panas yang dipergunakan adalah (Ari, 2010) :

Termometer jenis ini tergantung pada pengembangan air raksa tersebut

pada saat dipanaskan. Termometer ini dapat dipergunakan secara tepat,

khususnya jika dipasang bersama peralatan-peralatan untuk pengukuran

yang dikendalikan tanpa kawat. Termometer ini terbuat dari gelas yang

berbentuk tabung yang diisi air raksa.

2. Termokopel

Merupakan termometer yang penting dengan menggunakan efek listrik

dalam penentuan temperatur. Termokopel terdiri dari dua kawat logam

tidak sejenis yang kedua ujungnya disatukan dan dihubungkan ke

instrumen pengukur arus. Jika terjadi pemanasan maka arus listrik akan

mengalir diantaranya dan kedua lapisan logam akan memuai. Karena

koefisien muai panjang kedua logam berbeda maka kedua lempengan

logam itu akan melengkung. Dengan menghubungkan kedua logam

tersebut pada alat penunjuk suhu yang telah dikalibrasi, maka suhu

pengukuran dapat diketahui.

6.1.2. Pengukuran Tekanan dan Kevakumam

Tekanan didefenisikan sebagai gaya yang dikenakan pada suatu luas

permukaan. Tekanan udara adalah tekanan yang ditimbulkan oleh udara pada

permukaan bumi. Pada prarancangan unit pembuatan noodle soap dari asam

palmitat dan natrium hidroksida, tekanan proses adalah 1 atm (14,696 psi).

Tekanan yang lebih rendah dari tekanan udara dinyatakan dengan kevakumam

dan tekanan yang mendekati nol menimbulkan kevakumam yang tinggi. Sebagian

besar pengukuran tekanan di atas tekanan udara dan ini dinyatakan tekanan ukur

6.1.3. Pengukuran Volume

Satuan volume pada umumnya adalah dalam liter dan gallon. Liter adalah

satuan metrik yaitu volume 1 kg air murni pada suhu 150C. Instrumen yang paling

sederhana untuk mengukur volume cairan dalam suatu bejana adalah tongkat yang

dicelupkan (gauge stick).

Peralatan yang umum digunakan dalam pengukuran volume cairan pada

bejana adalah gelas ukur (gauge glass) atau gelas pandang (sight glass). Gelas ini

dikalibrasikan dengan penandaan volume yang sesuai dengan tinggi volume

cairan dalam bejana. Beberapa katup umumnya dipasang pada ujung bawah dan

atas gelas untuk mencegah keluarnya isi dari bejana, apabila gelas pecah secara

tidak sengaja.

Peralatan lain yang tergantung pada ketinggian adalah pengukuran apung

(float gauge). Pada tipe pengukur ini pelampung dihubungkan ke suatu timbangan

berat yang berada di luar skala dan akan berubah naik turun pada saat pelampung

naik ataupun turun (Ari, 2010).

6.1.4. Pengukuran Laju Alir

Alat pengukuran laju alir fluida dapat bekerja secara mekanik dan

elektronik. Pengukuran aliran ini dapat dilakukan berdasarkan :

1. Perpindahan fluida

2. Penyempitan aliran fluida untuk mendapatkan beda tekanan

3. Adanya aliran massa

Tipe instrumentasi untuk pengukuran aliran meliputi flowmeter, rotameter,

orificemeter dan turbinemeter. Flowmeter adalah instrumen pengukur laju aliran

(kecepatan aliran) cairan dan gas. Contoh adalah pengukuran pelat berlubang,

pengukur apung ventura dan pengukur apung. Rotameter adalah suatu pengukur

berupa tabung runcing yang terapung dengan posisi tegak dalam suatu lubang.

Turun naiknya tabung runcing yang terapung itu menyebabkan terjadinya

berbagai letak permukaan. Dalam keadaan tidak ada aliran maka tabung runcing

tersebut akan turun dan merapat pada bagian dasar tabung yang lain. Pada saat

aliran masuk, tinggi permukaan yang tergenang sebanding dengan laju aliran.

Keadaan ini dapat diukur secara langsung pada tabung melalui pembacaan skala

yang tertera. Keuntungan dari alat ini adalah tekanan yang hilang sangat kecil.

Tekanan dapat dikatakan hampir konstan sepanjang kisaran aliran (Ari, 2010).

6.1.5. Pengukuran Level Cairan

Sistem kerja instrumen pengukur level cairan dapat dibedakan atas dua

bagian yaitu :

a. Sistem dengan pemanasan langsung

b. Sistem dengan penunjuk langsung dari luar

Pada sistem pengukuran dengan pelampung diperlukan alat yang

dihubungkan ke bagian penunjukan, pencatatan dan pengontrolan.

Pada prarancangan pabrik pembuatan noodle soap (sodium palmitic) dari

asam palmitat dan natrium hidroksida dengan proses netralisasi, jenis-jenis

instrumen yang digunakan adalah :

Pengontrolan temperatur digunakan pada tang asam palmitat, mixer,

evaporator dan vacuum spray chamber.

2. Pressure Control (PC)

Pengontrolan tekanan digunakan pada pompa, mixer, evaporator dan

vacuum spray chamber.

3. Flow Control (FC)

Pengontrolan laju alir digunakan pada pompa, tangki bahan baku dan

mixer.

4. Level Control (LV)

Pengontrolan level cairan digunakan pada tangki bahan baku, tangki

produk dan mixer.

Pemasangan alat pengendali pada peralatan proses disesuaikan dengan

fungsi dan karakteristik peralatan yang digunakan. Instrumentasi pada unit ini

diuraikan pada Tabel 6.1.

Tabel 6.1. Daftar Penggunaan Alat Intrumentasi Pada pabrik pembuatan noodle

soap (sodium palmitic) dari asam palmitat dan natrium hidroksida

dengan proses netralisasi

No Nama Peralatan Kode Alat Instrumen Yang Digunakan

1 Tangki T FC, LV, TC

3 Evaporator V PC, TC

4 Vacuum spray chamber VSC PC, TC

5 Pompa P FC, PC

6.2. Keselamatan Kerja

Keselamatan kerja merupakan suatu usaha untuk mencegah terjadinya

kecelakaan, cacat, ataupun kematian. Keberhasilan suatu pabrik, bukan hanya

ditentukan oleh keberhasilan menghasilkan produk saja, tetapi ditentukan juga

oleh keselamatan kerja karyawannya.

Adanya usaha-usaha pencegahan yang baik dapat mempengaruhi semangat

karyawan utnuk bekerja dengan baik, tenang dan efisien. Sebagai pedoman pokok

dalam usaha penanggulangan masalah keselamatan kerja, pemerintah RI telah

mengeluarkan Undang-undang Keselatam Kerja pada 12 Januari 1970 dengan

Lembaran Negara RI No. 1 tahun 1970.

Untuk menjamin adanya keselamatan kerja maka dalam perencanaan unit

pembuatan/pabrik harus dipertimbangkan hal-hal sebagai berikut :

a. Lokasi pabrik

b. Pengamanan bejana bertekanan

c. Sistem pengendalian kebocoran

d. Kemudahan penanganan/penyimpanan bahan dan perlengkapan

e. Sistem perawatan

f. Sistem penerangan

g. Sistem pemadam kebakaran

Keselamatan kerja dalam proses produksi dapat ditingkatkan dengan

1. Penanganan dan pengangkutan bahan harus maksimal

2. Jarak antara mesin-mesin dan peralatan lainnya harus cukup luas

3. Setiap proses yang berbahaya dan sensitif harus diisolasi pelaksanaannya

4. Setiap mesin dan peralatan harus dilengkapi dengan alat pencegah

kebakaran

5. Pengontrolan secara berkala dilakukan sehingga jaringan yang rusak atau

sudah tua dapat segera diganti

6. Tanda-tanda gambar pengamanan harus dipasang pada setiap tempat yang

berbahaya

7. Harus disediakan fasilitas pengungsian bila terjadi kebakaran

Terdapat beberapa peraturan dasar keselamatan kerja yang harus

diperhatikan pada saat bekerja di pabrik kimia, yaitu (Ari, 2010) :

a. Dilarang merokok dan makan

b. Tidak boleh minum minuman beralkohol

6.2.1. Keselamatan Kerja (Umum)

Untuk meningkatkan faktor keselamatan kerja dan menaikkan

(merangsang) semangat kerja para karyawan dalam melaksanakan tugas-tugas

rutin di pabrik, perlu diadakan ketentuan-ketentuan keselamatan kerja sesuai

dengan daerah atau lokasi kerjanya dihubungkan dengan ketentuan-ketentuan

keselamatan kerja dari departemen tenaga kerja.

Untuk melaksanakan ini perlu dibentuk badan keselamatan kerja yang

bertugas untuk (Ari, 2010):

1. Merencanakan langkah-langkah keselamatan kerja yang dititik beratkan

2. Membuat analisa-analisa yang mungkin terjadi pada seksi yang dapat

menyebabkan kecelakaan

3. Menyelenggarakan usaha-usaha pencegahan dengan langsung atau tidak

langsung

4. Menetapkan langkah-langkah preventative ataupun korektif dalam

lapangan keselamatan kerja

Dalam mengusahakan tercapainya keselamatan kerja ini, hendaknya pada

setiap karyawan ditanamkan disiplin yang tinggi tentang :

a. Mematuhi setiap petunjuk dan ketentuan umum keselamatan kerja

b. Mengetahui bahaya-bahaya secara umum, sehingga kemungkinan

terjadinya kecelakaan dapat dihindarkan

6.2.2. Keselamatan Kerja (Khusus)

Keselamatan kerja merupakan bagian dari kelangsungan produksi pada

suatu pabrik. Keselamatan kerja perlu diperhatikan untuk mencegah terjadinya

kecelakaan, cacat, maupun kematian pada saat melakukan tugas operasional

pabrik.

Beberapa penyebab terjadinya kecelakaan, antara lain adalah :

1. Kondisi operasi yang tidak memenuhi standar

2. Tata letak peralatan yang kurang baik

3. Sifat-sifat dan racun yang ditimbulkan oleh bahan yang ditangani

4. Faktor-faktor pribadi kerja, dan sebagainya

Keseluruhan penyebab kemungkinan kecelakaan serta penanggulangannya

faktor utama penyebab kecelakaan di atas, maka faktor penerangan juga harus

diperhatikan karena dapat memberikan kecelakaan apabila faktor penerangan ini

tidak memenuhi syarat yang ditentukan, terutama apabila pekerjaan yang

dilakukan pada malam hari. Pemeliharaan alat serta pendaftaran secara periodik

dan kontinu kondisi alat sangat diperlukan dalam usaha mengurangi dan

mencegah terjadinya kecelakaan yang disebabkan oleh faktor alat. Secara umum,

untuk mencegah atau mengurangi kecelakaan itu diperlukan suatu sistem

penanggulangan bahaya. Yang dimaksud dengan sistem penanggulangan bahaya

adalah keamanan dan keselamatan kerja.

Sistem keamanan dan keselamatan kerja yang dikeluarkan pemerintah

(Departemen Tenaga Kerja dan Perindustrian), tahun 1970 adalah :

1. Pencegahan terhadap bahaya keracunan

Langkah-langkah pencegahan yang diambil :

a. Sirkulasi udara dan ruangan harus dapat berlangsung dengan

baik.

b. Operator maupun petugas yang bekerja disekitar zat yang

beracun sebaiknya dilengkapi dengan masker oksigen, untuk

mencegah terhirupnya gas beracun.

c. Pekerja sebaiknya dilengkapi dengan pakaian khusus untuk

pengamanan, seperti wear goggles untuk mencegah terjadinya

iritasi mata dan kulit

d. Para pekerja yang sampai mengalami keracunan hendaknya

segera diberikan pertolongan pertama sebelum dibawa ke klinik

dan bila perlu dirawat di rumah sakit untuk penyembuhannya.

Seperti bahaya peledakan, maka bahaya kebakaran juga mutlak

dihindarkan baik oleh terbakarnya zat yang ditangani maupun oleh

adanya gangguan listrik. Langkah-langkah yang perlu diperhatikan

dalam pencegahan bahaya kebakaran antara lain (Ari, 2010) :

a. Menghindari kemungkinan terjadinya hubungan singkat pada

jaringan instalasi listrik, serta bahaya akibat sambaran petir.

b. Menghindari benturan/tumbukan logam yang dapat

menimbulkan percikan api

c. Memasang alaram atau tanda bahaya kebakaran

d. Memasang alat-alat pemadam kebakaran di sekitar daerah

rawan terhadap bahaya kebakaran

e. Menyediakan alat pemadam kebakaran

f. Bagi petugas, pekerja maupun pengunjung tidak dibenarkan

merokok, membawa macis atau korek api ketempat bahan yang

BAB VII

UTILITAS DAN SARANANYA

Utilitas dalam suatu pabrik adalah sarana penunjang utama dalam

kelancaran operasi. Mengingat pentingnya utilitas ini, maka segala sarana dan

prasarananya haruslah direncanakan sedemikian rupa sehingga dapat menjamin

kelangsungan operasi pabrik. Berdasarkan kebutuhannya, utilitas pada pabrik

pembuatan noodle soap (sodium palmitic) dari asam palmitat dan natrium

hidr