1

ANALISA PENGUJIAN PERFORMANSI MESIN

PENGERING GABAH DENGAN PENGADUK

BEROTARI KAPASITAS 11 KG

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

TRISWANTO GINTING

NIM. 120421001

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

10

KATA PENGANTAR

Puji dan syukur atas kehadirat Tuhan Yang Maha Esa, atas berkat dan

karuniaNya serta nikmat kesehatan yang diberikanNya sehingga penulis dapat

menyelesaikan Tugas Sarjana ini dengan sebaik-baiknya dan dalam waktu yang

sesingkat-singkatnya.

Tugas Sarjana ini merupakan salah satu syarat yang harus dilaksanakan

mahasiswa untuk menyelesaikan pendidikan agar memperoleh gelar sarjana di

Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Adapun

Tugas Sarjana yang dipilih dengan judul “ANALISA PENGUJIAN MESIN PENGERING GABAH DENGAN PENGADUK BEROTARI KAPASITAS 11 KG”

Dalam menyelesaikan Tugas Sarjana ini penulis banyak mendapat

dukungan dari berbagai pihak. Maka pada kesempatan ini dengan ketulusan hati

penulis ingin menghaturkan rasa terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua dan keluarga tercinta (Ayah) Rorogo Ginting, dan (Ibu) Rita

br Surbakti yang senantiasa memberikan kasih sayang, dukungan, motivasi

dan nasihat yang tak ternilai harganya. Serta kepada kakak saya yaitu

Desmawati br Ginting, Amd, Herlinda br Ginting yang telah banyak memberi

saya semangat.

2. Bapak Tulus Burhanuddin Sitorus, ST. MT, selaku Dosen Pembimbing yang

telah banyak meluangkan waktunya membimbing, memotivasi, dan membantu

penulis dalam menyelesaikan Tugas Sarjana ini.

3. Bapak Suprianto, ST. MT, yang juga banyak membantu dalam memberikan

fasilitas alat penelitian dalam perancangan ini.

4. Bapak Prof.Dr.Ir. Bustami Syam, MSME (Dekan Fakultas Teknik USU),

beserta segenap staf dan jajarannya.

5. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri, selaku Ketua Departemen Teknik

11

6. Bapak Ir. M. Syahril Gultom, MT, selaku Sekretaris Departemen TeknikMesi

n, Universitas Sumatera Utara.

7. Bapak/Ibu Staff Pengajar dan Pegawai di Departemen Teknik Mesin Fakultas

Teknik USU.

8. Seluruh rekan-rekan mahasiswa Departemen Teknik Mesin, khususnya kepada

kawan-kawan seperjuangan Angkatan 2012 yang tidak dapat disebutkan satu

per satu yang telah banyak membantu dan memberi masukan yang berguna

demi kelengkapan Tugas Sarjana ini.

Penulis menyadari bahwa masih banyak kekurangan baik dalam penulisan

maupun penyajian Tugas Sarjana ini. Untuk itu penulis sangat mengharapkan

saran-saran yang membangun dari semua pihak demi kesempurnaan Tugas

Sarjana ini dikemudian hari.

Akhir kata, dengan segala kerendahan hati penulis memanjatkan doa

kepada Tuhan Yang Maha Esa semoga Tugas Sarjana ini bermanfaat untuk kita

semua.

Medan, Pebruari 2015

Penulis

12 ABSTRAK

Saat musim panen gabah yang jatuh pada waktu musim hujan dimana sinar

matahari tidak setiap hari ada untuk menjemur gabah, petani sering mengalami

kerugian. Gabah yang basah pada saat dipanen akan bertahan kurang lebih 2 hari,

setelah itu akan rusak. Untuk mengatasi hal tersebut, dirancang mesin pengering

gabah sederhana yang menggunakan bahan yang sederhana dan ada disekitar kita.

Mesin ini sangat berguna pada waktu panen raya gabah yang bertepatan dengan

musin hujan. Mesin ini menggunakan reaktor pembakaran sebagai sumber

penghasil udara panas untuk mengeringkan gabah. Bentuk ruang/tempat gabah

adalah drum, memiliki lubang saluran masukan udara panas dari reaktor

pembakaran. pengujian pengeringan gabah yang dilakukan sebanyak 11 kg. Cara

kerja mesin yaitu gabah 11 kg disimpan dalam wadah, bahan bakar dimasukkan

kedalam Reaktor pembakaran berupa arang kayu dan cangkang kemiri lalu

dibakar hingga menjadi bara api, lalu udaradialirkan ke wadah pengering. Selama

9 jam pengeringan, gabah dengan berat 11 kg mengalami penyusutan berat

menjadi 9,3 kg. Setelah selesai pengeringan gabah dilakukan maka diketahui

efisiensi mesin pengering gabah dengan tambahan alat pengaduk berotari ialah

84,54%.

13 ABSTRACT

When the grain harvest season falls during the rainy season where sunlight is not

every day there for drying grain, farmers often suffered losses. Wet grain at the

time of harvest will last approximately two days, after which it will be damaged.

To overcome this, a simple grain dryers designed machine that uses simple

ingredients and is around kita.Mesin is very useful at the time of the grain harvest

season coincides with this hujan.Mesin using combustion reactor as a source of

hot air for drying gabah.Bentuk room / where grain is the drum, has holes input

channel hot air from the combustion reactor. Tests conducted grain drying as

much as 11 kg. The workings of the machine is 11 kg of grain stored in a

container, fuel was added to the combustion reactor in the form of charcoal and

pecan shells and burned to embers, then air is passed kewadah dryers. Over 9

hours of drying, grain weighing 11 kg weight shrank to 9.3 kg. After completion of

grain drying is done then known engine efficiency grain dryers with additional

14

DAFTAR ISI

HALAMAN

KATA PENGANTAR ... i

ABSTRAK ... iii

ABSTRACT ... iv

DAFTAR ISI ... v

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xi

DAFTAR SIMBOL ... xii

BAB I PENDAHULUAN ... 1

1.1Latar Belakang ... 1

1.2Rumusan Masalah ... 3

1.3Tujuan Penelitian ... 4

1.4Manfaat Penelitian ... 4

1.5Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA ... 6

2.1 Kajian Pustaka ... 6

2.2 Proses pengeringan padi ... 8

2.3 Tipe mesin pengering buatan ... 11

a. Tipe batch dryer ... 11

b. Tipe deep bed ... 12

c. Sistem thin layer ... 13

15

e. Sistem tunnel dryer ... 15

f. Sistem drum dryer ... 17

2.4 Kadar air ... 18

2.5 Rendemen dan mutu giling beras ... 20

2.6 Cara kerja mesin pengering gabah ... 21

2.7 Peranan udara dalam proses pengeringan ... 24

2.8 Perpindahan panas ... 25

a. Perpindahan panas secara konduksi ... 25

b. Perpindahan panas secara konveksi ... 26

c. Perpindahan panas secara radiasi ... 27

2.9Sabuk dan puli ... 28

a. Transmisi sabuk- V ... 30

b. Puli ... 37

BAB III METODOLOGI PENELITIAN ... 42

3.1 Tempat dan waktu pengujian ... 42

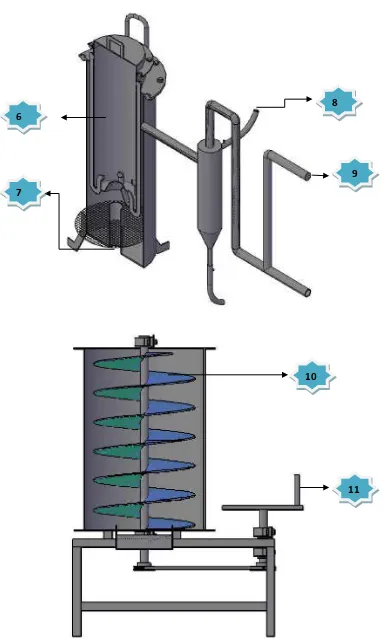

3.2Bagian – bagian mesin pengering gabah ... 45

a. Ruang bakar ... 45

b. Pipa saluran udara panas ke drum pengering gabah ... 46

c. Pengaduk gabah ... 47

d. Drum pengering ... 48

e. Rangka/dudukan drum pengering gabah ... 48

f. Tuas pemutar untuk pengaduk gabah ... 49

g. Tabung pengatur temperatur ... 49

h. Tutup saluran masuk dan saluran pembuangan gabah ... 50

3.3Alat Dan Bahan ... 50

a. Alat ... 50

1) Puli ... 50

2) Sabuk ( belt ) ... 51

3) Bantalan duduk (Bearing) ... 51

16

5) Plat aluminium ... 52

6) Timbangan... 53

7) Termokopel ... 53

8) Isolasi aluminium foil ... 54

9) Rockwoll ... 54

10)Kunci ring dan kunci T ... 55

11)Gergaji mesin ... 56

b. Bahan ... 56

1) Gabah ... 56

2) Arang ... 57

3) Cangkang kemiri ... 57

4) Minyak tanah ... 58

3.4Diagram penelitian ... 59

3.5Tahap pengujian mesin pengering gabah ... 60

BAB IV ANALISA DATA ... 62

4.1 Data hasil Pengujian ... 62

4.2 Menghitung laju pindahan panas ... 66

a. Pada alat pembakaran ... 66

b. Menghitung laju pindahan panas pada pipa ... 69

c. Pipa dari tabung temperatur ke drum pengering ... 72

4.3 Laju pengeringan ... 74

4.4 Grafik penyusutan berat gabah ... 75

a. Sebelum dimodifikasi ... 75

b. Setelah dimodifikasi ... 79

4.5 Grafik waktu pengeringan ... 81

4.6 Panas yang digunakan untuk menaikan suhu produk ... 82

4.7 Panas yang digunakan untuk menguapkan suhu produk ... 82

4.8 Besarnya energi untuk menguapkan suhu produk ... 83

4.9 Efisiensi Pengeringan ... 83

17

4.12 Harga jual mesin pengering gabah ... 86

4.13 Analisa titik impas ... 86

a. Biaya tetap (B.T) ... 86

b. Harga jual (H.J) ... 86

c. Biaya variable (B.V) ... 86

BAB V KESIMPULAN DAN SARAN ... 89

5.1 Kesimpulan ... 89

5.2 Saran ... 90

DAFTAR PUSTAKA ... 91

LAMPIRAN

18

Gambar 2.1 Padi... 6

Gambar2.2 tipe batch dryer ... 12

Gambar 2.3 Tipe deep bed ... 12

Gambar 2.4 Tipe thin layer ... 14

Gambar 2.5 Tipe continous drying... 15

Gambar 2.6 Tipe tunnel dryer ... 16

Gambar 2.7 Tipe drum dryer ... 17

Gambar 2.8 Moisture Tester ... 19

Gambar 2.9. Prinsip kerja mesin pengering gabah ... 21

Gambar 2.10Perpindahan panas secara konduksi ... 25

Gambar 2.11Perpindahan panas secara konveksi ... 27

Gambar 2.12Perpindahan panas secara radiasi ... 27

Gambar 2.13: Berbagai macam sabuk transmisi daya ... 28

Gambar 2.14 : Konstruksi sabuk V ... 31

Gambar 2.15 : Ukuran penampang sabuk-V ... 31

Gambar 2.16 : Profil alur sabuk-V ... 32

Gambar 2.17: Perhitungan panjang keliling sabuk ... 37

Gambar 2.18 : Konstruksi puli ... 38

Gambar 2.19 : Sudut kontak... 41

Gambar 3.1 : Mesin pengering gabah ... 43

Gambar 3.2 : Penampang mesin pengering gabah ... 44

Gambar 3.3 : Reaktor ... 45

Gambar 3.4 : Pembuatan pipa saluran udara panas... 46

Gambar 3.5 : Pembuatan pengaduk gabah ... 47

Gambar 3.6 : Pembuatan drum pengering... 48

Gambar 3.7 : rangka/dudukan drum pengering gabah ... 48

Gambar 3.8 : Tuas pemutar ... 49

Gambar 3.9 : Tabung pengatur temperatur ... 49

Gambar 3.10 : Tutup saluran masuk dan keluar drum pengering ... 50

Gambar 3.11 : Puli ... 50

Gambar 3.12 : Sabuk ( belt ) ... 51

19

Gambar 3.14 : Bautdan mur ... 52

Gambar 3.15 : Plat aluminium ... 52

Gambar 3.16: Timbangan... 53

Gambar 3.17: Termokopel ... 53

Gambar 3.18: Isolasi aluminium foil ... 54

Gambar 3.19:Rockwoll ... 54

Gambar 3.20 : Kunci ring dan kunci T ... 55

Gambar 3.21 : Gergaji besi ... 56

Gambar 3.22 : Gabah ... 56

Gambar 3.23 : Arang ... 57

Gambar 3.24 : Cangkang kemiri ... 57

Gambar 3.25 : Minyak tanah ... 58

Gambar 4.1: Gabah yang belum dikeringkan ... 64

Gambar 4.2 : Gabah yang telah dikeringkan ... 64

Gambar 4.3: Reaktor ... 66

Gambar 4.4 Penampang Pipa dari mesin ke tabung temperatur ... 69

Gambar 4.5 Penampang pipa tabung temperatur kedrum pengering ... 72

Gambar 4.6 Grafik penyusutan berat gabah sebelum dimodifikasi ... 78

Gambar 4.7: Grafik penyusutan berat gabah setelah dimodifikasi ... 80

Gambar 4.8 : Grafik waktu pengeringan ... 81

Gambar 4.9: Grafik penjualan gabah ... 88

20

Tabel 2.1 Spesifikasi Mutu Beras Giling Pengadaan Dalam Negeri ... 18

Tabel 2.2 Faktor koreksi ... 32

Tabel 2.3 Sabuk-V standar ... 34

Tabel 2.4 Panjang sabuk –V standar ... 35

Tabel 2.5 Panjang sabuk-V sempit... 36

Tabel 2.6 Ukuran puli V ... 39

Tabel 2.7 Diameter minimum puli ... 40

Tabel 4.1 Pengujian pengeringan gabah 11 kg ... 62

Tabel 4.2 Mencari nilai h1 untuk qr1 ... 67

Tabel 4.3 Mencari nilai h2 ... 67

Tabel 4.4 Mencari nilai h5 ... 68

Tabel 4.5 Mencari nilai h1 untuk qr2 ... 70

Tabel 4.6 Mencari nilai h4 ... 70

Tabel 4.7 Mencari nilai h1 untuk qr3 ... 72

Tabel 4.8 Mencari nilai h4 ... 73

Tabel 4.9Pengujian pengeringan gabah 10 kg ... 82

Tabel 4.10Pengujian pengeringan gabah 11 kg ... 83

Tabel 4.11 Daftar biaya pembelian bahan... 84

Tabel 4.12 Daftar biaya jasa pembuatan mesin ... 85

Tabel 4.13: Total Biaya Pembuatan ... 85

21

Simbol Arti Satuan

Cp Kalor spesifik tekanan tetap J/kg.K

QL Kalor laten J

Le Kapasitas kalor spesifik laten J/kg

m Massa zat kg

Qs Kalor sensibel J

∆T Beda temperatur K

∆x Panjang/tebal pelat m

h koefisien konveksi W(m2K)

A Luas penampang m2

k Koefisien konduksi W/m.K

t Interval waktu s

Tgl Temperatur gelas ukur K

Ts Temperatur permukaan adsorber K

Tb Temperatur bawah adsorber K

Tf Temperatur film K

TG Temperatur gelas ukur K

Qc Laju perpindahan panas konduksi W

Qh laju perpindahan panas konveksi W

Qr laju perpindahan panas radiasi W

P Tekanan Vakum cmHg

ε Efisiensi %

ρ Massa jenis kg/cm3

12 ABSTRAK

Saat musim panen gabah yang jatuh pada waktu musim hujan dimana sinar

matahari tidak setiap hari ada untuk menjemur gabah, petani sering mengalami

kerugian. Gabah yang basah pada saat dipanen akan bertahan kurang lebih 2 hari,

setelah itu akan rusak. Untuk mengatasi hal tersebut, dirancang mesin pengering

gabah sederhana yang menggunakan bahan yang sederhana dan ada disekitar kita.

Mesin ini sangat berguna pada waktu panen raya gabah yang bertepatan dengan

musin hujan. Mesin ini menggunakan reaktor pembakaran sebagai sumber

penghasil udara panas untuk mengeringkan gabah. Bentuk ruang/tempat gabah

adalah drum, memiliki lubang saluran masukan udara panas dari reaktor

pembakaran. pengujian pengeringan gabah yang dilakukan sebanyak 11 kg. Cara

kerja mesin yaitu gabah 11 kg disimpan dalam wadah, bahan bakar dimasukkan

kedalam Reaktor pembakaran berupa arang kayu dan cangkang kemiri lalu

dibakar hingga menjadi bara api, lalu udaradialirkan ke wadah pengering. Selama

9 jam pengeringan, gabah dengan berat 11 kg mengalami penyusutan berat

menjadi 9,3 kg. Setelah selesai pengeringan gabah dilakukan maka diketahui

efisiensi mesin pengering gabah dengan tambahan alat pengaduk berotari ialah

84,54%.

13 ABSTRACT

When the grain harvest season falls during the rainy season where sunlight is not

every day there for drying grain, farmers often suffered losses. Wet grain at the

time of harvest will last approximately two days, after which it will be damaged.

To overcome this, a simple grain dryers designed machine that uses simple

ingredients and is around kita.Mesin is very useful at the time of the grain harvest

season coincides with this hujan.Mesin using combustion reactor as a source of

hot air for drying gabah.Bentuk room / where grain is the drum, has holes input

channel hot air from the combustion reactor. Tests conducted grain drying as

much as 11 kg. The workings of the machine is 11 kg of grain stored in a

container, fuel was added to the combustion reactor in the form of charcoal and

pecan shells and burned to embers, then air is passed kewadah dryers. Over 9

hours of drying, grain weighing 11 kg weight shrank to 9.3 kg. After completion of

grain drying is done then known engine efficiency grain dryers with additional

22 1.1latar Belakang

Gabah dikenal dengan nama latin ORYZA SATIVA adalah famili dari

rumput rumputan (GRAMINEAE) merupakan salah satu bahan makanan dari biji

bijian tertua didunia yang dikonsumsi sebagian besar manusia didunia termasuk

di Indonesia, salah satu masalah dalam rantai produksi gabah adalah proses

pengeringan gabah dari hasil panen yang dikenal dengan “Gabah Kering Sawah”

, kadar air yang terkandung didalamnya dalam kisaran 20-25% (tergantung dari

tingkat kemasakan buah waktu panen, cuaca waktu panen dll), dan karena habitat

tanaman gabah yang dalam pertumbuhannya memerlukan banyak air maka

kebanyakan panen raya gabah jatuh dalam musim penghujan, (Slamet sulaiman, 1996).

Sasaran ideal pembangunan sektor pertanian saat ini adalah terwujudnya

sistem pertanian yang berkelanjutan ( sustainable agriculture ). Sasaran yang saat

ini sering didengungkan adalah terwujudnya sistem pertanian berbasis agribisnis

dan agroindustri. Berbagai bentuk ilmu pengetahuan dan teknologi (iptek) yang

mendasar dan ekspansif menerobos semua kegiatan pertanian. Strategi dan

kebijaksanaanpengembangan pertanian terus dikembangkan dari berbagai bidang

ilmu, seperti sisteminformasi, perencanaan dan manajemen, penerapan teknologi,

peranan penanaman modal, serta problema lingkungan yang mungkin

terjadi.Pembangunan pertanian merupakan satu bagian integral dari

pembangunan nasional. Dalam rangka pembangunan nasional itu, tujuan

pembangunan pertanian itu untuk meningkatkan pendapatan dan kesejahteraan

petani dan nelayan khususnya serta masyarakat pertanian pada umumnya melalui

peningkatan produksi pertanian baikkualitas maupun kuantitasnya (Oka dan

Bahagiawati, 1991). Produksi padi di Indonesia sangat fluktuatif. Ketajaman

fluktuasi akan berdampak luas terhadap sistem tatanan negara yang sebagian

besar rakyatnya memilih padi sebagaimakanan pokok. Padi juga bersifat politis

karena cukup padi berarti cukup pangan. Dalam negara yang cukup pangan

23

Permasalahan bila padi tidak segera dikeringkan ialah :

1. Secara teknis apabila gabah tidak segera dikeringkan akan terjadi

kerusakan pada butir beras yang akan dihasilkan , ditandai dengan warna

beras yang tidak bisa putih (ada flex coklat yang dalam istilah pedesaan

disebut beras ngecap , karena ada warna seperti kecap).

2. Menyebabkan harga jual yang rendah/jatuh bahkan tempo tempo agak sulit

untuk menjualnya sehingga sangat merugikan petani.

3. Dengan kadar air 20-25% gabah tidak mempunyai ketahanan untuk

disimpan,(Slamet sulaiman, 1996)

Pengeringan gabah yang dilakukan oleh petani selama ini ialah pengeringan

yang dilakukan dengan bantuan sinar matahari, hal ini sangat dipengaruhi oleh

faktor cuaca bila saat musim penghujan maka para petani tidak bisa mengeringkan

gabah dengan bantuan sinar matahari, sehingga proses pengeringan akan semakin

lama dan menurunkan kualitas dari gabah yang telah dipanen. Faktor dari

lingkungan sekitar ialah tikus dan hewan pemakan gabah lainnya karena gabah

ditebarkan dilapangan terbuka, sehingga merugikan bagi petani.

Gabah dengan kadar air tinggi jika diproses menjadi beras dapat

menyebabkan beras yang dihasilkan rusak, busuk, berjamur dan berubah warna.

Sedangkan gabah dengan kandungan air rendah jika ditangani akan menghasilkan

banyak beras patah atau menir. Oleh karena itu, untuk mengurangi kehilangan

pasca panen maka gabah yang akan diproses harus segera dikeringkan hingga

mencapai kadar air 13-14%.

Pengeringan adalah suatu metode untukmengeluarkan atau menghilangkan

sebagian air dari suatu bahan dengan cara menguapkan air menggunakan energi

panas. Nilai akhir kandungan air yang dapat diterima pada suatu bahan

berbeda-beda tergantung pada tujuan pengeringan tersebut, seperti untuk mempersiapkan

bahan ke keadaan yang diperlukan pada penanganan pengolahan selanjutnya, serta

membawa bahan ke keadaan yang lebih aman untuk penyimpanan.

Proses pengeringan gabah dapat dilakukan dengan pengering buatan dan

pengering alami/penjemuran. Energi untuk pengering buatan dapat berupa bahan

bakar biomassa dan bahan bakar minyak (BBM). Penggunaan pengering buatan

24

penjemuran gabah pada umumnya membutuhkan waktu tiga hari, namun waktu

yang dibutuhkan dapat mencapai satu minggu jika curah hujan tinggi. Untuk

penjemuran gabah memerlukan waktu hingga 54 jam untuk mencapai kadar air

14,12% sehingga perlu dilakukan alternatif pengeringan gabahuntuk

mempersingkat waktu pengeringan.

Maka dibuatlah “Mesin Gasifikasi Sebagai Sumber Penghasil Panas Untuk

Mengeringkan Gabah Tanpa Blower” oleh mahasiswa Teknik Mesin Sumatera

Utara. Pada mesin pengering tersebut dikeringkan dengan wadah statis sehingga

proses pengeringan dan penurunan kadar air sangat lama membutuhkan waktu 9

hari. Dan konsumsi bahan bakar untuk menghasilkan panas juga bertambah hal ini

menyebabkan biaya operasional mesin tersebut juga akan bertambah.

Berawal dari kendala dan permasalahan yang dialami saat pengoperasian

mesin gasifikasi sebagai sumber penghasil panas untuk mengeringkan gabah tanpa

blower maka timbul ide dan gagasan dari penulis untuk memodifikasi mesin

pengering tersebut “ mesin pengering gabah dengan pengaduk berotari kapasitas

11 kg”, berfungsi untuk membolak-balikkan (mengaduk) gabah agar mempercepat

proses penurunan kadar air.

1.2Rumusan Masalah

Luasnya pembahasan mengenai mesin pengering gabah dengan pengaduk

berotari maka pada penelitian ini pembahasan dibatasi :

a. Komponen-komponen utama mesin pengering gabah.

b. Prinsip kerja mesin pengering gabah.

c. Waktu yang dibutuhkan untuk proses pengeringan.

d. Jumlah bahan bakar untuk proses pengeringan.

e. Jumlah penurunan/pengurangan kadar air pada gabah.

f. Berapa temperatur pada saat pengeringan.

1.3Tujuan Penelitian

Tujuan mesin pengering gabah ini adalah untuk membantu menghemat

waktu proses pengeringan, selain itu meliputi:

25

b. Mengetahui prinsip kerja mesin pengering gabah.

c. Mengetahui efisiensi mesin pengering gabah dengan tambahan alat

pengaduk.

1.4Manfaat Penelitian

Laporan skripsi dari mesin pengering gabah ini diharapkan dapat

bermanfaat bagi:

a. Penulis sendiri untuk menambah pengetahuan dan dapat

mengembangkan ilmu yang diperoleh baik secara teori maupun secara

praktek;

b. Kepada masyarakat dan kelompok tani agar dapat bermanfaat dan

mempermudah dalam pengeringan gabah dengan hasil yang lebih baik;

1.5 Sistematika Penulisan

Dalam penelitian ini digunakan beberapa sistematika penulisan antara

lain:

a. BAB I PENDAHULUAN

Pendahuluan yang membahas mengenai latar belakang dari judul skripsi,

tujuan penelitian, manfaat penelitian, batasan masalah dan sistematika

penulisan.

b. BAB II TINJAUAN PUSTAKA

Tinjauan pustaka yang membahas mengenai dasar-dasar teori yang

berhubungan dengan penulisan skripsi dan digunakan sebagai landasan

dalam memecahkan masalah. Dasar teori diperoleh dari berbagai sumber

dan literatur, diantaranya: buku-buku literatur, jurnal, e-book dan website.

c. BAB III METODOLOGI PENELITIAN

Metodologi yang membahas mengenai metode yang akan digunakan untuk

menyelesaian penulisan skripsi. Pada bab ini dibahas mengenai

26

menyelesaikan permasalahan dari topik yang diangkat dan beberapa aspek

yang menunjang metode penelitian.

d. BAB IV ANALISA DATA

Analisa data dan pembahasan.

e. BAB V KESIMPULAN DAN SARAN

Kesimpulan dan saran

DAFTAR PUSTAKA

LAMPIRAN

BAB II

27 2.1Kajian Pustaka

Berbicara tentang beras tentu kita akan teringat bagaimana cara meningkatkan

mutu/kualitas beras, ada banyak faktor dalam meningkatkan kualitas beras salah

satu faktor yang mendukung tahap pemberasan adalah penanganan pasca

pengeringan terhadap gabah yang dihasilkan sehingga dapat meningkatkan

produksi. Mulai dari padi seperti pada Gambar 2.1 yang dipanen menjadi gabah

yang akan selanjutnya dikeringkan untuk proses penggilingan.

Gambar 2.1: Padi

Pengeringan pada dasarnya adalah proses pemindahan/pengeluaran kandungan

air bahan hingga mencapai kandungan tertentu agar kecepatan kerusakan bahan

dapat diperlambat. Pengeringan dapat dilakukan dengan penjemuran yang

memanfaatkan sinar matahari atau dengan cara buatan. Pengeringan buatan di

samping untuk mengatasi pengaruh cuaca, kelembaban yang tinggi sepanjang

tahun juga dimaksudkan untuk meningkatkan mutu hasil pengeringan. Pada

proses pengeringan banyak faktor yang perlu diperhatikan, seperti iklim dan

bahan baku, yang akan mempengaruhi waktu dan perolehan pengeringan.

Berdasarkan prosesnya dikenal dua macam pengeringan yaitu pengeringan secara

28

Pengeringan alami, Pengeringan di tingkat petani Indonesia sebagian besar

dilakukan dengan sinar matahari dan hanya sebagian kecil petani yang melakukan

pengeringan dengan mesin pengering. Pengeringan dengan sinar matahari dapat

dilakukan dengan mudah terutama di daerah-daerah tropis seperti Indonesia.

Akan tetapi di Indonesia panen umumnya jatuh pada musim hujan sehingga

pengeringan menjadi masalah (Suparyono dan Setyono,1993). Menurut Taib

dkk, (1988), pengeringan alamiah memanfaatkan radiasi surya, suhu dan

kelembaban udara sekitar serta kecepatan angin untuk proses pengeringan.

Pengeringan dengan cara penjemuran ini mempunyai beberapa kelemahan antara

lain tergantung cuaca, sukar dikontrol, memerlukan tempat penjemuran yang luas,

mudah terkontaminasi dan memerlukan waktu yang lama.

Pengeringan dengan manual/alami dilakukan dengan penjemuran ketebalan

tumpukan 3-6 cm dan dilakukan pada siang hari, dilakukan pembalikan sekitar 2

jam agar gabah kering merata sampai dihasilkan kadar air 14%, saat cuaca dalam

keadaan tidak menentu hamparkan gabah dengan ketebalan 10 cm dalam ruangan

dan dilakukan pembalikan setiap hari, jika cuaca sudah cerah kembali lakukan

segera penjemuran lakukan penjemuran diatas lantai jemur yang terbuat dari

semen jika menggunakan alas penjemuran (plastik, tikar, terpal) pastikan tanah

dibawahnya tidak basah sehingga tidak terjadi kelembaban dibawahnya, lakukan

pengadukan secara rutin agar gabah kering merata dan tidak terjadi pembasahan

pada tempat- tempat tertentu. Penjemuran pada gabah kalau memungkinkan tidak

boleh ditunda diusahakan dalam 2 hari gabah dalam kondisi kering dan dapat

diperoleh beras dalam keadaan mutu yang baik.

Ada beberapa hal yang harus diperhatikan dalam pengeringan gabah

secara manual:

a. Lokasi tidak boleh lebih rendah dan tanahnya padat agar tidak ada

genangan air.

b. Aman dari tikus dan saluran udaranya baik dan memiliki saluran

drainase yang baik.

c. Pada saat penumpukan pada karung, tinggi tumpukan karung goni

29

menggunakan pelindung terpal anti air dari atap tumpukan, jarak

horizontal antara tumpukan adalah 1 meter dan jarak horizontal

antara tumpukan dengan atap adalah 1,5 meter, menggunakan alas

kayu, tidak ada tumpukan yang menempel pada dinding.

d. Pemeriksaan secara teratur.

Pengeringan buatan, Pengeringan dengan buatan dapat menggunakan

udara dipanaskan. Udara yang dipanaskan tersebut dialirkan ke bahan yang akan

dikeringkan.

Pengeringan dengan menggunakan alat mekanis ( pengeringan buatan )

memberikan beberapa keuntungan diantaranya:

a. tidak tergantung cuaca,

b. kapasitas pengeringan dapat dipilih sesuai dengan yang diperlukan,

c. tidak memerlukan tempat yang luas,

d. serta kondisi pengeringan dapat dikontrol.

Pengeringan mekanis ini memerlukan energi untuk memanaskan alat

pengering, Alat pengering buatan pada umumnya terdiri dari unit pemanas(heater)

serta alat-alat kontrol. Untuk alat pengering dengan unit pemanas, beberapa

macam sumber energi panas yang biasanya dipakai adalah gas, minyak bumi,

batubara atau elemen pemanas. Sumber energi panas pengeringan buatan dapat

diperoleh dari listrik, kayu, arang, minyak bumi dan gas.

2.2Proses pengeringan padi

Di dalam biji-bijian terdapat air bebas dan air terikat. Air bebas terdapat di

bagian permukaan biji-bijian, di antara sel-sel dan dalam pori-pori, air ini mudah

teruapkan padapengeringan. Air terikat yaitu air yang berikatan dengan protein,

selulosa, zat tepung, pektin, dan sebagai zat-zat yang terkandung dalam gabah,

air terikat memang sulit untuk dihilangkan, memerlukan beberapa perlakuan dan

ketekunan seperti halnya terhadap beberapa faktor-faktor yang berpengaruh dalam

pengeringan, antara lain temperatur, kelembaban, dengan ketekunan yaitu

30

Air yang di angkut dari biji berlangsung dengan proses penguapan. Perubahan

air menjadi uap air terjadi di permukaan biji. Untuk itu uap harus didifusikan

terlebih dahulu ke permukaan lalu diuapkan. Energi panas harus cukup untuk

menguapkan air dan juga untuk mendifusikan air. Panas tersebut dapat

dipancarkan ke biji-bijian baik dengan cara konveksi, radiasi, maupun secara

konduksi. Panas yang dipancarkan ke dalam biji-bijian akan melalui tiap biji

secara individu. Setelah menerima panas, maka penguapan pun terjadi dari

permukaan sampai ke bagian dalam biji. Pengeringan merupakan langkah penting

dalam penggilingan beras. Pada dasarnya dengan pengeringan bahan akan

menjadi tidak mudah rusak, menghentikan kegiatan mikro-organisme tertentu dan

memudahkan pengolahan lebih lanjut. Pengeringan juga dimaksudkan untuk

mendapatkan bahan dengan volume yang lebih kecil, sehingga dapat lebih mudah

diangkut dan biaya lebih.

Keuntungan dan kerugian penjemuran dibandingkan dengan pengeringan buatan

adalah sebagai berikut:

a. Penjemuran sangat tergantung pada cuaca, sehingga kontinuitas

pengeringan tidak teratur, misalnya kalau turun hujan terpaksa

pengeringan dihentikan.Demikian pula suhu, kelembaban udara dan

kecepatan udara tidak dapat diatur, sehingga kecepatan pengeringan tidak

seragam.

b. Mutu gabah kering hasil penjemuran umumnya lebih rendah daripada

hasil pengeringan menggunakan alat. Hal ini disebabkan karena waktu

pengeringan yang lama, keadaan pengeringan dan tidak dapat dijaga dan

diawasi sehingga kemungkinan-kemungkinan terjadinya kerusakan selama

penjemuran sangat besar.

c. Keuntungan proses penjemuran adalah biayanya rendah karena

memerlukan biaya dan alat-alat yang lebih murah.

Saat proses pengeringan terjadi, perpindahan massa dari bahan ke udara dalam

bentuk uap air berlangsung atau terjadi pengeringan pada permukaan bahan.

Setelah itu tekanan uap air pada permukaan bahan akan menurun. Setelah

31

air secara difusi dari bahan kepermukaannya dan seterusnya proses penguapan

bahan diulang lagi. Akhirnya setelah air bahan berkurang, tekanan uap air bahan

akan menurun sampai terjadi keseimbangan dengan udara di sekitarnya. Dengan

pengeringan diharapkan kadar air gabah mula-mula sekitar 30% akan turun

sedemikian hingga mencapai kadar air se kitar 12-16%. Pada kadar air 12-16%,

gabah telah cukup siap untuk pengolahan lebih lanjut (penggilingan) ataupun

telah cukup amandalam penyimpanan. Beberapa kendala yang berpengaruh dalam

pengeringan ialah suhu dan kelembaban udara lingkungan, kecepatan aliran udara

pengering, besarnya persentase kandungan air yang ingin dijangkau, power

pengering, efisiensi mesin pengering, dan kapasitas pengeringnya. Kendala

tersebut dapat ditanggulangi sehingga proses pengeringan dapat dilakukan secara

terus menerus tanpa berhenti. Untuk menanggulangi kendala tersebut digunakan

peralatan pengeringan buatan. Energi untuk proses pengeringan dapat diperoleh

dari proses pembakaran, minyak, gas ataupun biomassa. Tetapi penggunaan

sumber-sumber energi dapat menyebabkan biaya produksi menjadi meningkat.

Pengeringan buatan adalah pengeringan dengan menggunakan alat pengering,

dimana suhu, kelembaban udara, kecepatan pengaliran udara dan waktu

pengeringan dapat diatur dan diawasi. Pengeringan buatan dapat dibagi menjadi

dua kelompok yaitu pengeringan (adiabatik) dan pengeringan (isothermik).

Pengeringan adiabatik adalah pengeringan dimana panas dibawa ke alat pengering. Udara panas ini akan memberikan panas pada bahan yang akan

dikeringkan dan mengangkut uap air yang dikeluarkan oleh bahan.

Pengeringan isothermik adalah pengeringan dimana bahan yang akan dikeringkan berhubungan langsung dengan lembaran (plat) logam yang panas.

Hingga sekarang ini peralatan pengeringan buatan sudah banyak

berkembang dengan berbagai tipe. Pada tiap tipe berbeda konstruksinya namun

prinsipnya sama yaitu untuk mengurangi kadar air bahan.

32

a. Pengeringan tumpukan (batch drying), di mana bahan masuk ke dalam alat

pengering sampai pada pengeluaran hasil pengeringan, kemudian

dimasukkan gabah berikutnya.

b. Pengeringan kontinu atau berkesinambungan ( continous drying ), dimana

pemasukan dan pengeluaran bahan berjalan menerus.

2.3 Tipe mesin pengering buatan

Ada beberapa tipe mesin pengering buatan dimana diantaranya adalah sebagai

berikut:

a. Tipe batch dryer

Alat pengering tipe batch dryer terdiri dari beberapa komponen, yaitu :

1) Bak pengering yang lantainya berlubang-lubang serta memisahkan bak

pengering dengan ruang tempat penyebaran udara panas (plenum

chamber).

2) Kipas digunakan untuk mendorong udara pengering dari sumbernya ke

“plenum chamber” dan melewati tumpukan bahan di atasnya.

3) Unit pemanas, digunakan untuk memanaskan udara pengering agar

kelembaban udara pengering tersebut menjadi turun, sedangkan suhunya

naik.

Seperti gambar dibawah Gambar 2.2, dimana pada alat pengering tipe batch

dryer, udara pengering bergerak dari bawah ke atas melalui bahan dan

melepaskan sebagian panasnya untuk menghasilkan proses penguapan. Dengan

demikian udara pengering makin ke atas semakin turun suhunya. Berdasarkan

tebal tumpukan bahan, tipe batch dryer digolongkan atas dua jenis yaitu “Deep

Bed” dan “Thin Layer”.Deep Bed cocok digunakan untuk penyimpanan bahan

33

Gambar 2.2 : tipe batch dryer(AVA company, 1989)

b. Tipe deep bed

Pengeringan sistem Deep Bed tumpukan bahan cukup tebal dan wadah

pengeringan mempunyai dasar lantai yang mempunyai lubang-lubang atau kawat

anyaman sehingga udara panas dapat mengalir melalui bahan. Besar kecilnya

ukuran lubang wadah ditentukan berdasarkan bahan yang dikeringkan.

Pengeringan dilakukan dengan suhu yang rendah dan waktu yang lama,agar

[image:35.595.225.394.471.639.2]kerusakan pada bahan dapat dihindari. Contoh deep bed dapat kita lihat pada

gambar Gambar 2.3.

Gambar 2.3 : Tipe deep bed(Taib dkk, 1988)

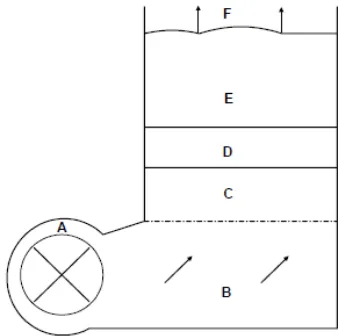

Keterangan :

34

B. Plenum Chamber

C. Biji kering

D. Bidang pengeringan

E. Biji basah

F. Udara dan uap air keluar

c. Sistem thin layer

Prinsip kerja mesin pengering ini hampir sama dengan deep bed. Pada

jenis ini pengeringan lebih luas dan ketebalan bahan dikurangi.Pergerakan

bidang pengeringan tidak begitu nyata karena pengeringan ini berlangsung

serentak dan merata di seluruh bagian bahan. keuntungan alat pengering jenis

ini antara lain, laju pengeringan lebih cepat, kemungkinan terjadiover drying

lebih kecil, tekanan udara pengering yang rendah dapat melalui lapisan bahan

yang dikeringkan. Bijian yang dikeringkan didorong oleh udara pengering

yang diteruskan ke lantai berpori atau sistem aliran udara yang diteruskan dari

sebelah bawah Bin. Zona pengeringan berkembang dari batas lantai dan

kemudian terus bergerak ke bawah bijian hingga menyentuh lapisan

permukaan (dapat dilihat pada gambar 2.4). Selanjutnya dikemukakan bahwa

pengeringan yang dilakukan denganmenggunakan alat mekanis (pengeringan

buatan) akan mendapatkan hasil yang baik bila kondisi pengeringan

ditentukan dengan tepat selama pengeringan dikontrol dengan baik.

Pengeringan dengan sistem sinambung dilakukan dengan menggunakan alat

35

Gambar 2.4 : Tipe thin layer(Kartasapoetra, 1994)

d. Tipe continous drying

Pada jenis ini bahan secara terus menerus dialirkan ke dalam silinder

pengeringan sehingga mencapai ketebalan ± 60 cm dan tempatnya terletak di

pusar “conditioning” bijian atau pusat penimbunan bijian. Biji basah

memasuki puncak dari pengeringan, kemudian aliran bijian tersebut dialirkan

ke bagian yang adanya pemanasan udara dan kebagian yang tanpa adanya

pemanasan udara, kemudian pengeringan dihentikan dan setelah itu dilakukan

pendinginan. Laju aliran bijian dapat diatur bervariasi dengan alat

perlengkapan pengatur laju aliran, hal ini disesuaikan menurut jumlah kadar

air bahan yang akan dipindahkan. Arah aliran udara berhubungan dengan arah

aliran bahan bijian misalnya aliran udara melintasi bahan (cross flow), aliran

udara berlawanan dengan arah aliran bahan (counter flow) atau arah aliran

udara bersamaan dengan arah aliran bahan (concurrent flow). Beberapa

continous dryer mempunyai struktur agak rendah, tempat tumpukan bijian

mendatar (horizontal), bentuk lantai timbunan berpori dengan tujuan udara

akan sampai ke bahan dengan tujuan udara akan sampai ke bahan dengan

membentuk sudut. Fluidisasi (pengaliran) udara ke bahan terjadi terus

menerus guna memindahkan uap air hingga sampai pengeringan terhenti.

36 e. Sistem tunnel dryer

Alat ini digunakan untuk pengeringan bahan yang berbentuk/ukurannya

seragam. Biasanya bahan yang dikeringkan berbentuk butiran, sayatan/irisan

dan bentuk padatan lainnya. Selanjutnya dikemukakan bahwa bahan yang

akan dikeringkan ditebarkandengan lapisan tertentu di atas baki atau anyaman

kayu ataupun lempengan logam. Baki ini ditumpuk di atas sebuah

rak/lori/truk. Jarak dibuat sedemikian rupa sehingga udarapanas dapat

melewati tiap baki, sehingga pengeringan dapat seragam, sedangkan

bagianatas lori harus terbuka agar uap air dapat keluar. Alat pengering

terowongan (tunnel) yang arah aliran udaranya searah dengan arah

pergerakan bahan dapat dilihat pada gambar Gambar 2.6.

Lori yang telah dimuati dengan bahan basah dimasukkan satu persatu ke

dalamlorong (tunnel) dengan interval waktu yang sesuai untuk pengeringan

bahan,terowongan ini merupakan ruangan yang panjang dan dialiri dengan

udara panas.Rak/lori digerakkan dengan belt (sabuk) secara perlahan,

pergerakkannya bisa searahdengan aliran udara atau berlawanan dengan arah

aliran udara, panjang terowongan bisabervariasi dan dapat mencapai 27 meter

dengan penampang berbentuk segi empat denganukuran 2 x 2 meter. Udara

digerakkan dengan blower dan bergerak secara mendatardengan kecepatan

sampai 400 meter/menit.

Salah satu jenis dari “tunnel dryer”adalah yang arah pergerakan raknya searah

dengan arah aliran udara dalam alat. Sifat alat ini adalah :

a. Kecepatan penguapan yang paling tinggi didapat pada awal

terowongan.

b. Ketika bahan bergerak di dalam terowongan, maka bahan tersebut

bersentuhan dengan udara yang bersuhu lebih dingin. Kecepatan

37

Gambar 2.6 : Tipe tunnel dryer(Kartasapoetra, 1994)

Keterangan :

A. Pemasukan udara segar

B. Kipas (Blower)

C. Pemanas (heater)

D. Tempat masuk bahan basah.

E. Rak/lori/truk

F. Tempat keluar udara

G. Tempat keluar bahan kering

f. Sistem drum dryer

Alat ini biasa digunakan untuk mengeringkan bahan yang berbentuk

larutan, bubur maupun pasta. Bagian utama dari alat ini adalah silinder logam

yang berputar, dan bagian dalamnya berlubang. Sebagai media pemanas

digunakan cairan atau uap air kemudian dialirkan ke bagian dalam silinder,

pemanasan berlangsung secara konduksi. Alat jenis ini ada yang

menggunakan satu buah silinder dan ada pula yang menggunakan dua buah

silinder. Bahan basah diisikan dengan cara menyemprotkannya secara

38

dengan jalan mengalirkan bahan basah ke bagian bawah silinder, kemudian

waktu silinder berputar, bahan basah tersebut akan ikut terbawa pada

permukaan luar silinder. Bahan basah yang akan dikeringkan dimasukkan ke

dalam alat melalui pipa dan dialirkan pada drum yang berputar. Dinding drum

yang panas akan menguapkan air bahan sehingga bahan menjadi kering

menurut yang dikehendaki. Uap panas keluar dari alat melalui saluran sebelah

atas. Sedangkan bahan yang telah kering dilepaskan dari drum dengan

menggunakan pisau kikis yang diatur jaraknya terhadap drum. Kemudian

bahan kering ini akan mengalir ke bawah dan ditampung dengan

menggunakan wadah yang telah disediakan, seperti pada gambar 2.7.

Gambar 2.7 : Tipe drum dryer(Kartasapoetra, 1994)

Keterangan :

A. Pengeluaran uap

B. Pemasukan larutan

C. Drum yang dipanaskan dengan uap

D. Pisau kikis

Mutu beras dapat kita lihat pada tabel spesifikasi yaitu sebagai berikut:

39 2.4Kadar air

Kadar air merupakan salah satu faktor yang menyebabkan petani tidak

dapat menikmati harga pasar. Demikian juga mutu hasil pengeringan pada musim

penghujan lebih rendah dari musim kemarau. Untuk mengatasi hal ini dilakukan

pengeringan yang dapat dikendalikan, baik yang menggunakan bahan bakar

minyak maupun sumber-sumber lainnya, selain mengatasi masalah pengeringan

alat pengering juga hendaknya meningkatkan mutu daripada hasil pengeringan.

Kandungan air pada butir beras dalam seluruh tingkat mutu beras adalah

14%. Penetapan kadar air ini dapat dilakukan dengan metode oven maupun

dengan alat pengukur kadar air elektronik yang telah dikalibrasi lebih dahulu.

Kadar air dinyatakan dalam satuan persen dari beras basah. Kadar air

merupakan faktor utama yang menyebabkan penurunan mutu beras selama

penggilingan, (Damardjati dan Purwani, 1991).

Menghitung penurunan kadar air gabah:

Kadar air (%) = Massa gabah setelah pengeringan

40

Penentuan kadar air beras dilakukan dengan cara:

a. Metode oven

1) Atur suhu oven 130C

2) Timbang 5-10 gr contoh, masukkan kedalam oven

3) Tentukan berat akhir setelah pemanasan 16 jam

4) Hitung kadar air

b. Menggunakan alat Moisture Tester

Gambar 2.8 : Moisture Tester(cina-ogpe.com 2008)

2.5Rendemen dan mutu giling beras

Dalam penetapan mutu gabah, rendemen giling juga digunakan sebagai salah

satu kriteria mutu. Pengertian rendemen giling disini adalah : mencakup rendemen

beras kepala dan rendemen total beras giling. Mutu giling beras merupakan

kriteria utama dalam penetapan mutu gabah karena mempunyai nilai ekonomi

yang tinggi, yaitu menentukan besarnya beras yang dihasilkan.

Mutu giling mencakup berbagai kriteria, yaitu : rendemen beras giling

(BG), rendemen beras kepala (BK), persentase beras pecah (BP) dan derajat

41

penanganan pasca panen mempengaruhi mutu rendemen giling, dan sangat

mempengaruhi mutu rendemen beras kepala maupun beras.

Tingkat kematangan biji berpengaruh langsung terhadap rendemen dan

mutu beras serta susut hasil gabah. Pemanenan satu minggu sebelum matang akan

mengalami penyusutan sekitar 13%, sedang bila terlalu lewat matang penyusutan

sekitar 12%. Di samping itu beras yang dipanen sebelum matang mengandung

banyak gabah hampa, gabah hijau dan butir kapur, sedangkan bila dipanen lewat

matang menjadi mudah rontok dan pecah. Disamping dipengaruhi oleh umur

panen dipengaruhi pula cara panen. Panen dengan sabit dan dirontok dengan

mesin perontok menghasilkan rendemen lebih rendah dan persentase BP yang

lebih tinggi.

semakin tinggi kandungan air biji maka persentase beras pecah yang akan

dihasilkan akan semakin tinggi pula. Persentase beras giling dipengaruhi oleh

kadar air beras yang digiling. Kadar air yang terlalu tinggi atau yang terlalu

rendah dapat menyebabkan beras menjadi hancur (tepung). Rendemen merupakan

salah satu faktor yang penting. Rendemen dikatakan baik apabila dari gabah

diperoleh minimum 70% beras giling, terdiri dari 50% beras kepala dan 20%

beras pecah.

Pada skripsi ini penulis membuat mesin pengering padi dengan bahan

bakar biomassa yaitu dengan menggunakan arang dan cangkang kemiri, tanpa

menggunakan bantuan listrik karena akan menambah biaya operasional,

melainkan dengan tenaga manusia. Mesin pengering padi tersebut sangat effesien

bila digunakan ditengah persawahan yang belum terjangkau oleh arus listrik atau

belum tersedia arus listrik, mesin tersebut berkapasitas 11 kg.

Lebih jelasnya dapat dilihat pada gambar dibawah ini, akan dijelaskan cara

42

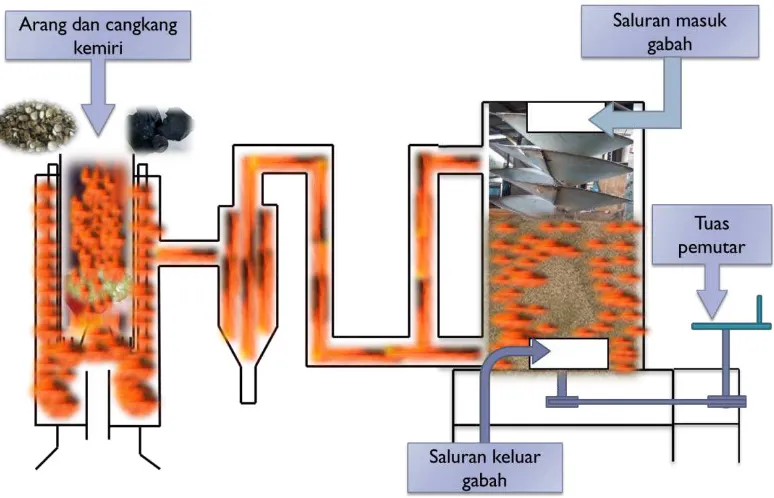

Gambar 2.9 : Prinsip kerja mesin pengering gabah

2.6Cara kerja mesin pengering gabah

Untuk menghasilkan panas buatan mengeringkan gabah digunakan arang

dan cangkang kemiri sebagai bahan bakar utama, arang dan cangkang kemiri

dimasukkan kedalam ruang pembakaran secukupnya untuk memudahkan dalam

pembakaran awal, membutuhkan waktu yang cukup lama agar arang dan

cangkang kemiri menjadi bara ± 3 jam, tergantung bahan bakar tambahan yang

digunakan seperti minyak tanah untuk mempercepat proses penyalaan api. Arang

dan cangkang kemiri yang telah menjadi bara sangat membantu untuk proses

pembakaran bahan bakar selanjutnya, tambahkan lagi bahan bakar agar saat

proses pengeringan tidak lagi dilakukan pemasukan bahan bakar tambahan karena

sangat mempengaruhi temperatur diruang pembakaran dan temperatur yang akan

tersalur ke dalam drum pengering. Saat arang dan cangkang kemiri telah menjadi

bara didalam ruang bakar masukkan gabah kedalam drum pengering melalui

saluran masuk gabah pada drum pengering, pada mesin pengering padi ini

kapasitas gabah yang akan dikeringkan yaitu sebanyak 11 kg. Drum pengering

yang berisi gabah basah ( belum ada mengalami proses pengeringan) ditutup dan

43

Sehingga panas diruang bakar akan keluar menuju saluran pipa memenuhi tabung

pengatur temperatur dan tersalur kedalam drum pengering. Pada proses ini lah

terjadi proses pengeringan dimana panas akan berpindah pada gabah diharapkan

kadar air pada gabah dapat terangkat dan menjadi uap. Sehingga uap gabah hilang

oleh panas yang ada didalam drum pengering. Untuk membantu proses

pengeringan gabah yang lebih merata perlu dilakukan proses pembalikan atau

pengadukan gabah, pada mesin pengering padi tersebut terdapat pengaduk yang

digerakkan secara manual dimana terdapat tuas pemutar pengaduk gabah, tuas

diputar berlawanan arah jarum jam hal ini dilakukan agar gabah teraduk dan

terbuang kearah atas sehingga tidak menyebabkan pemadatan pada bagian ruang

bawah drum pengering. Pengadukan dilakukan sesering mungkin tapi untuk

pengujian tersebut pengadukan dilakukan setiap 15 menit sekali dalam waktu 1

jam. Setelah padi didalam drum cukup lama atau ± 6 jam maka proses

pengeringan dapat dihentikan. Buka tutup saluran keluar gabah untuk

mengeluarkan gabah didalam drum pengering sediakan wadah atau alas untuk

menampung gabah kering, untuk membantu proses pengeluaran gabah dari drum

pengering putar lah tuas penggerak pengaduk. Bila kadar air gabah sudah 14%

maka gabah sudah memenuhi standarisasi dan dapat dilanjutkan keproses

selanjutnya yaitu penggilingan.

Keunggulan mesin pengering padi yang telah dibuat:

a. Teknologi alat/mesin tepat guna

b. Bahan bakar bisa arang, kayu bakar, batok kelapa dan cangkang kemiri

c. Mudah pengoperasiaanya

d. Tenaga kerja sedikit, maksimal 2 orang

e. Ongkos pengeringan gabah lebih murah dari tipe-tipe yang ada dipasaran

f. Tidak membutuhkan arus listrik

g. Kehilangan gabah atau kerusakan gabah sangat rendah sewaktu dalam

44

h. Lahan penempatan alat tidak luas 1 x 3 meter

i. Daya pakai alat relatif cukup lama

j. Sangat cocok dioperasionalkan pada kelompok tani dipedesaaan

Faktor-faktor yang mempengaruhi pengeringan adalah sebagai berikut

a. Luas permukaan

Makin luas permukaan bahan makin cepat bahan menjadi kering, air

menguap melalui permukaan bahan.

b. Perbedaan suhu dan udara sekitar

Semakin besar perbedaan suhu antara medium pemanas dengan bahan

gabah semakin cepat pemindahan panas kedalam gabah dan makin cepat

pula penghilangan kadar air dari gabah. Jadi dengan semakin tingginya

suhu pengeringan maka proses pengeringan akan semakin cepat.

c. Kecepatan aliran udara

Semakin tinggi kecepatan udara, semakin banyak pula penghilangan uap

air dari permukaan bahan. Apabila aliran udara disekitar tempat

pengeringan berjalan dengan baik proses pengeringan akan semakin cepat

yaitu semakin mudah air teruapkan.

d. Tekanan udara

Semakin kecil tekanan udara akan semakin besar kemampuan udara untuk

mengangkut air selama pengeringan, karena dengan semakin kecilnya

tekanan berarti kerapatan udara makin berkurang.

e. Kelembapan udara

Semakin lembab udara maka akan semakin lama bahan kering sebaliknya

semakin kering udara semakin cepat pengeringan.

45

Udara dapat dibedakan dalam 2 macam yaitu udara kering atau udara

tanpa kandungan uap didalamnya dan udara basah yaitu udara dengan kandungan

uap air yang tinggi. Udara merupakan campuran dari beberapa gas dengan

perbandingan yang kira-kira tetap, misalnya H2O, O2, N2, CO2 yang kadang

kadang mengandung senyawa berbentuk gas (pencemar).

Gas murni dapat dibagi menurut jumlahnya didalam udara, yaitu:

a. Gas yang jumlahnya tetap diudara misalnya N2, O2 dan gas gas mulia

yaitu Ne, Ar, He, dan Xe.

b. Gas yang jumlahnya tidak tetap diudara yaitu CO2 dan H2O.

c. Gaspengotor misalnya NH3 dan H2S yang berasal dari hasil pemecahan

zat-zat organik atau CO yang berasal dari hasil pembakaran yang tidak

sempurna dipertambangan minyak bumi.

Jumlah gas mulia di udara sangat sedikit sehingga didalam perhitungan

biasanya diabaikan. Komposisi udara kering terdiri dari 76,8 % N2, 32,2 % O2 dan

CO2 sebanyak 0,03 % berdasarkan volume.Tekanan H2O didalam udara, atau

besarnya tekanan atmosfer setelah dikurangi dengan tekanan udara kering disebut

tekanan uap. Tekanan uap jenuh adalah tekanan tertinggi yang dapat dicapai oleh

suatu ruangan pada suhu tertentu.

2.8Perpindahan panas

Perpindahan panasialah ilmu yang meramalkan perpindahan energi yang

terjadi karena adanya perbedaan suhu diantara benda atau material.

(J.P.HOLMAN, 1986)

Perpindahan panas diklarifikasikan menjadi

a. Perpindahan panas secara konduksi

b. Perpindahan panas secara konveksi

46 a. Perpindahan panas secara konduksi

Ialah perpindahan energi panas (kalor) tidak diikuti dengan zat perantaranya.

Misalnya memanskan batang besi diatas nyala api, apabila salah satu ujung besi

dipanaskan, kemudian ujung yang lain dipegang, maka semakin lama ujung yang

dipegang semakin panas hal ini menunjukkan bahwa kalor atau panas berpindah

dari ujung besi yang dipanaskan ke ujung besi yang dipegang.

Gambar 2.10 : Perpindahan panas secara konduksi (Bekti Widi Admaja, 2011)

Makapersamaannyadapatditulissebagaiberikut

qk = kA �−����� atau ��� =� �−�����

Dimana :

q = Laju perpindahan panas (w)

K = Konduktivitas termal (W/(m.k))

A = Luas penampang yang terletak pada aliran panas (m2)

47 b. Perpindahan panas secara konveksi

Ialah perpindahanpanasyang terjadiantarasuatupermukaan

padatdanfluidayangbergerakataumengaliryang

diakibatkanolehadanyaperbedaantemperatur

Perpindahan panas konveksidapatterjadidenganbeberapametode,

antaralain:

1) Konveksi paksa

Ialah jika aliran disebabkan oleh pengaruh atau dengan bantuan kipas atau

pompa maka metode ini dikenal sebagai konveksi paksa

2) Konveksi alami

Ialah apabila aliran ini disebabkan oleh perbedaan suhu pada aliran itu

sendiri , maka metode ini dikenal sebagai konveksi alami.

3) Konveksidenganperubahanfase

yaituprosesperpindahanpanaskonveksi

yangdisertaiberubahnyafasefluidasepertipadaprosespendidihan (boiling)

danpengembunan(kondensasi).

Gambar 2.11: Perpindahan panas secara konveksi (Anneahira, 2010)

Persamaanperpindahanpanas konveksi dapat dinyatakan sebgai berikut

48

qkonv =hA( Tw-T∞)

Dimana:

qkonv =Besarnya lajuperpindahanpanasknveksi(W)

h =Koefisienkonveksi(W/m2K)

A =Luaspermukaanperpindahanpanaskonveksi(m2)

c. Perpindahan panas secara radiasi

Ialah perpindahan panas tanpa memerlukan zat perantara. Pancaran kalor

hanya terjadi dalam gas atau ruang hampa, misalnya penghantaran panas matahari

kebumi melalui ruang hampa udara.

Gambar 2.12: Perpindahan panas secara radiasi (Bekti Widi Admaja, 2011)

Persamaanperpindahanpanas radiasi dapat dinyatakan sebgai berikut:

(J.P.HOLMAN, 1986)

q =ε1σA1(T14–T24)

Dimana :

Q =Lajuperpindahanpanasradiasi(W) ε =Emisivitaspermukaanmaterial

σ =KonstantaStefanBolztman(5.669x10-8W/m2k4)

Ts =Temperaturepermukaanbenda(K)

49 2.9Sabuk dan puli

Jarak yang jauh antara 2 buah poros sering tidak memungkinkan transmisi

langsung dengan roda gigi. Dalam hal demikian, cara transmisi putaran atau daya

yang lain dapat diterapkan, dimana sebuah sabuk luwes atau rantai dibelitkan

sekeliling puli atau sproket pada poros. Transmisi dengan elemen mesin yang

luwes dapat digolongkan atas transmisi sabuk, transmisi rantai, dan transmisi

kabel atau tali.

Gambar 2.13: Berbagai macam sabuk transmisi daya (sularso dan

kiyokatsu Suga, 2004)

A.

1) Sabuk-V standar (berlapis tunggal dan banyak). 2) Murah dan pasarannya luas.

3) Untuk mesin-mesin industri umum. Batas temperature sampai 60°C. B.

1) Sabuk-V unggul (berlapis tunggal dan banyak).

2) Tahan panas minyak, dan listrik statis. Kekuatan tinggi. 3) Untuk tugas berat dan jumlah sabuk sedikit.

4) Batas temperature sampai 90°C. C.

1) Sabuk-V penampang pendek

2) Tahan lenturan dan kecepatan tinggi

3) Untuk otomobil dan puli dengan diameter kecil. Batas temperature sampai 90°C.

50

1) Sabuk-V tugas ringan (tipe-L) 2) Tahan lenturan dan kecepatan tinggi

3) Untuk mesin-mesin pertanian. Puli penegang pada keliling luar sabuk dapat dipakai. Batas temperature sampai 60°C (untuk temperatur lebih dari 60°C lebih baik dipakai sabuk-V unggul).

E.

1) Sabuk-V sempit.

2) Dapat mentransmisikan daya besar.

3) Untuk mesin-mesin industri umum. Batas temperature sampai 90°C.

F.

1) Sabuk-V sudut lebar.

2) Untuk transmisi kecepatan tinggi dan daya besar dengan puli kecil dan sempit.

3) Untuk otomobil. Batas temperature sampai 80°C. G.

1) Sabuk-V putaran variabel

2) Tahan lenturan dan tekanan samping

3) Untuk penurun putaran variabel. Batas temperature sampai 90°C. H.

1) Sabuk gigi penampang pendek 2) Tahan lenturan dan kecepatan tinggi

3) Untuk otomobil besar. Batas temperature sampai 90°C. I.

1) Sabuk segi enam

2) Untuk menggerakkan poros banyak

3) Untuk mesin pertanian dan mesin industry. Batas temperature sampai 60°C.

J.

1) Sabuk bergigi (sabuk gilit)

2) Tidak siip. Dapat dipakai untuk penggerak sinkron

3) Untuk komputer, mesin perkakas, otomobil, dsb. Batas temperature sampai 80°C.

K.

1) Sabuk berusuk banyak

2) Dapat menghasilkan putaran dengan kecepatan sudut yang hamper tetap.

3) Untuk mesin perkakas, dsb. Batas temperature sampai 80°C. L.

1) Sabuk berlapis kulit dan nilon

2) Untuk transmisi putaran tinggi dan jarak poros tetap.

51

Sabuk yang kita gunakan pada mesin pengering padi tersebut adalah

sabuk-V, Sebagian besar transmisi sabuk menggunakan sabuk-V karena mudah

dalam penanganannya dan harganya pun murah. kecepatan sabuk direncanakan

untuk 10 samapai 20 m/s pada umumnya, maksimum sampai 25 m/s.

a. Transmisi sabuk- V

Sabuk-V terbuat dari karet dan mempunyai penampang trapesium.

Tenunan tetoron atau semacamnya dpergunakan sebagai inti sabuk untuk

membawa tarikan yang besar. Sabuk-V dibelitkan dikeliling alur puli yang

berbentuk V pula. Bagian sabuk yang membelit pada puli ini mengalami

lengkungan sehingga lebar bagian dalamnya bertambah besar. Gaya gesekan juga

akan bertambah karena pengaruh bentuk baji, yang akan menghasilkan transmisi

yang besar pada tegangan yang relatif rendah hal ini merupakan salah satu

keunggulan sabuk-V dibandingkan dengan sabuk rata. Pada gambar dibawah ini

dijelaskan konstruksi sabuk V.

Gambar 2.14 : Konstruksi sabuk V (sularso dan kiyokatsuSuga, 2004)

Keterangan gambar:

1. Terpal

2. Bagian penarik

3. Karet pembungkus

4. Bantal karet

52

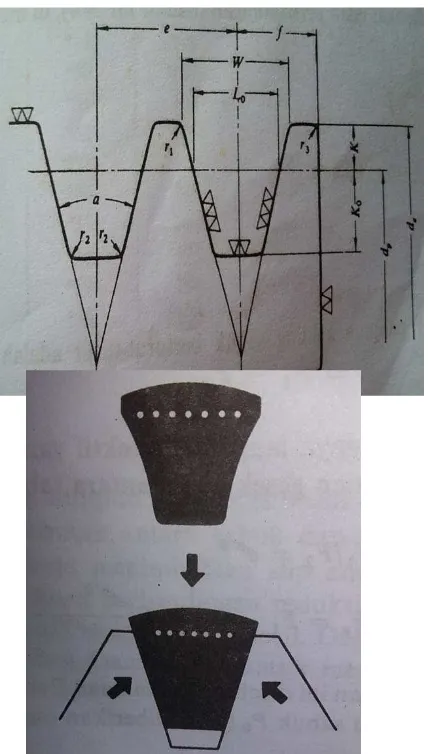

Gambar 2.15 : Ukuran penampang sabuk-V (sularso dan kiyokatsuSuga, 2004)

Posisi sabuk dengan puli terlihat pada Gambar 2.17 yaitu persinggungan

atau sudut kontak sabuk dengan puli

Gambar 2.16 : Profil alur sabuk-V (sularso dan kiyokatsuSuga, 2004)

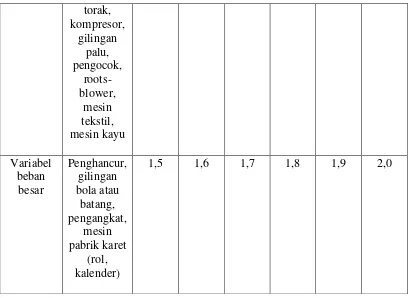

Daya rencana dihitung dengan mengalikan daya yang akan diteruskan

53

Tabel 2.2 Faktor koreksi(sularso dan kiyokatsuSuga, 2004)

Mesin yang digerakkan Penggerak

Momen puntir puncak 200%

Momen puntir puncak >200%

Motor arus bolak-balik (momen normal, sangkar

bajing, sinkron), motor arus searah (lilitan shunt)

Motor arus bolak-balik (momen tinggi, fasa tunggal, lilitan seri), motor arus searah (lilitan

kompon, lilitan seri), mesin torak, kopling tak

tetap.

Jumlah jam kerja tiap hari Jumlah jam kerja tiap hari

3-5 jam 8-10 jam 16-24 jam 3-5 jam 8-10 jam 16-24 jam Variabel beban sangat kecil Pengaduk zat cair, kipas angin, blower (sampai 7,5 kW) pompa sentrifugal, konveyor tugas ringan

1,0 1,1 1,2 1,2 1,3 1,4

Variabel beban kecil Konveyor sabuk (pasir, batubara), pengaduk, kipas angin (lebih dari 7,5 kW), mesin torak, peluncur, mesin perkakas, mesin percetakan,

1,2 1,3 1,4 1,4 1,5 1,6

Variabel beban sedang Konveyor (ember, sekrup), pompa

54 torak, kompresor, gilingan palu, pengocok, roots-blower, mesin tekstil, mesin kayu Variabel beban besar Penghancur, gilingan bola atau batang, pengangkat, mesin pabrik karet (rol, kalender)

1,5 1,6 1,7 1,8 1,9 2,0

Tranmisi sabuk-V hanya dapat menghubungkan poros poros yang sejajar

dengan arah putaran yang sama. Dibandingkan dengan transmisi roda gigi dan

rantai, sabuk-V bekerja lebih halus dan tak bersuara. Untuk mempertinggi daya

yang ditransmisikan, dapat dipakai beberapa sabuk-V yang dipasang sebelah

menyebelah.

Pada tabel 2.3 dan tabel 2.4 menunjukkan nomor-nomor nominal dari sabuk

[image:56.595.108.518.82.380.2]standar utama, dapat dilihat pada tabel berikut

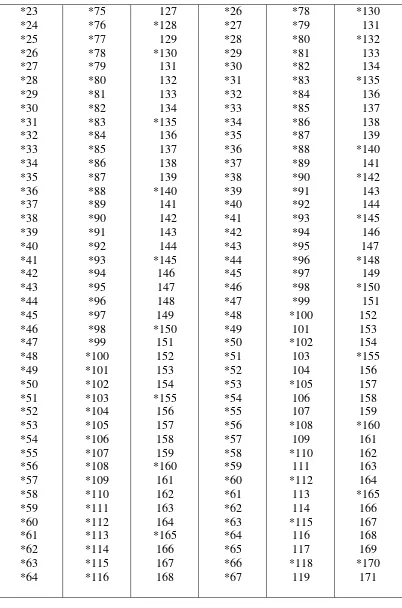

Tabel 2.3 Sabuk-V standar(sularso dan kiyokatsuSuga, 2004)

Penampang A Penampang B

55 *23 *24 *25 *26 *27 *28 *29 *30 *31 *32 *33 *34 *35 *36 *37 *38 *39 *40 *41 *42 *43 *44 *45 *46 *47 *48 *49 *50 *51 *52 *53 *54 *55 *56 *57 *58 *59 *60 *61 *62 *63 *64 *75 *76 *77 *78 *79 *80 *81 *82 *83 *84 *85 *86 *87 *88 *89 *90 *91 *92 *93 *94 *95 *96 *97 *98 *99 *100 *101 *102 *103 *104 *105 *106 *107 *108 *109 *110 *111 *112 *113 *114 *115 *116 127 *128 129 *130 131 132 133 134 *135 136 137 138 139 *140 141 142 143 144 *145 146 147 148 149 *150 151 152 153 154 *155 156 157 158 159 *160 161 162 163 164 *165 166 167 168 *26 *27 *28 *29 *30 *31 *32 *33 *34 *35 *36 *37 *38 *39 *40 *41 *42 *43 *44 *45 *46 *47 *48 *49 *50 *51 *52 *53 *54 *55 *56 *57 *58 *59 *60 *61 *62 *63 *64 *65 *66 *67 *78 *79 *80 *81 *82 *83 *84 *85 *86 *87 *88 *89 *90 *91 *92 *93 *94 *95 *96 *97 *98 *99 *100 101 *102 103 104 *105 106 107 *108 109 *110 111 *112 113 114 *115 116 117 *118 119 *130 131 *132 133 134 *135 136 137 138 139 *140 141 *142 143 144 *145 146 147 *148 149 *150 151 152 153 154 *155 156 157 158 159 *160 161 162 163 164 *165 166 167 168 169 *170 171

56

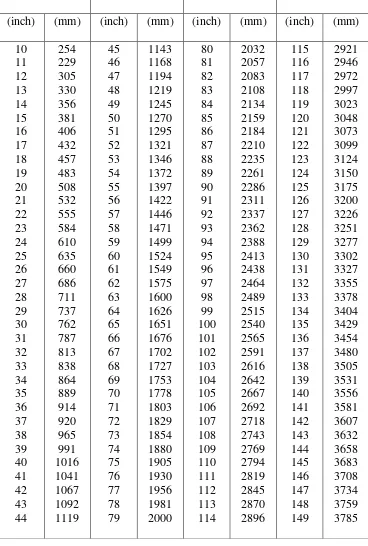

(inch) (mm) (inch) (mm) (inch) (mm) (inch) (mm)

10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 254 229 305 330 356 381 406 432 457 483 508 532 555 584 610 635 660 686 711 737 762 787 813 838 864 889 914 920 965 991 1016 1041 1067 1092 1119 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 1143 1168 1194 1219 1245 1270 1295 1321 1346 1372 1397 1422 1446 1471 1499 1524 1549 1575 1600 1626 1651 1676 1702 1727 1753 1778 1803 1829 1854 1880 1905 1930 1956 1981 2000 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 2032 2057 2083 2108 2134 2159 2184 2210 2235 2261 2286 2311 2337 2362 2388 2413 2438 2464 2489 2515 2540 2565 2591 2616 2642 2667 2692 2718 2743 2769 2794 2819 2845 2870 2896 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 2921 2946 2972 2997 3023 3048 3073 3099 3124 3150 3175 3200 3226 3251 3277 3302 3327 3355 3378 3404 3429 3454 3480 3505 3531 3556 3581 3607 3632 3658 3683 3708 3734 3759 3785

[image:58.595.146.514.86.632.2]Dalam tabel 2.5 diperlihatkan panjang keliling sabuk yaitu sebagai berikut

Tabel 2.5 Panjang sabuk-V sempit(sularso dan kiyokatsuSuga, 2004)

3V 5V

57 nominal sabuk keliling (mm) keliling pada jarak bagi sabuk (mm) nominal sabuk keliling (mm) keliling pada jarak bagi sabuk (mm)

3V 250 3V 265 3V 280

635 673 711 631 669 707

5V 500 5V 530 5V 560

1270 1346 1422 1262 1338 1414

3V 300 3V 315 3V 355

762 800 851 758 796 847

5V 600 5V 630 5V 670

1542 1600 1702 1516 1592 1694

3V 355 3V 375 3V 400

902 953 1016 898 949 1012

5V 710 5V 750 5V 800

1803 1905 2035 1795 1897 2024

3V 425 3V 450 3V 475

1080 1143 1207 1076 1139 1203

5V 850 5V 900 5V 950

2159 2286 3413 2151 2278 2405

3V 500 3V 530 3V 560

1270 1346 1422 1266 1342 1418

5V 1000 5V 1060 5V 1120

2540 2692 2845 2532 2684 2837

Untuk perhitungan keliling sabuk dapat dilihat pada gambar dibawah ini

Gambar 2.17: Perhitungan panjang keliling sabuk (sularso dan kiyokatsuSuga,

2004)

58

�

=

��

+

�

� ��

�+

�

��

+

�

�

�(

�

�−

�

�)

�Sumber:(sularso, kiyokatsu suga, Dasar perencanaan dan pemilihan elemen mesin

1991 )....hal 170

Dimana :

�

�=

diameter puli kecil ( mm )�

�=

diameter puli besar ( mm )�

=

jarak sumbu poros ( mm )b. Puli

Puli adalah sebuah mekanisme yang terdiri dari roda pada sebuah poros

atau batang yang memiliki alur diantara dua pinggiran disekelilingnya. Sebuah

tali, kabel, atau sabuk biasanya digunakan pada alur puli untuk memindahkan

daya. Puli digunakan untuk merubah gaya yang digunakan, meneruskan gerak

rotasi, atau memindahkan beban yang berat. Sitem puli dengan sabuk terdiri dari

dua atau lebih puli yang dihubungkan dengan menggunakan sabuk. Sistem ini

memingkinkan untuk memindahkan daya, torsi, dan kecepatan, bahkan jika puli

memiliki diameter yang berbeda dapat meringankan pekerjaan untuk

memindahkan beban yang berat.

Gambar 2.18 : Konstruksi puli (bbc bitezise 2014)

Puli pada umumnya dibuat dari bahan besi tuang dan ada juga dari baja

dengan bentuk yang bervariasi. Kekuatan puli dihitung berdasarkan kekuatan

59

a. Jika pemindah daya Dengan perbandingan transmisi tidak terlalu besar

bisa digunakan tanpa puli penegang

b. Jika transfer daya dengan perbandingan transmisi besar dan jarak poros

dekat, maka perlu dipasang puli penegang

a. Tipe puli

1.) Puli tetap

Puli tetap memiliki poros yang tetap, yang berarti porosnya diam

atau dipasang pada suatu tempat. Puli tetap digunakan untuk merubah arah

gaya pada tali atau sabuk.

2.) Puli bergerak

Puli yang bergerak memiliki poros yang bebas, yang berarti

porosnya bebas bergerak pada suatu titik tertentu. Puli digunakan untuk

melipat gandakan gaya.

3.) Puli gabungan

Puli gabungan adalah gabungan dari puli tetap dan puli bergerak.

Jenis puli ini terdiri dari minimal satu buah puli yang terpasang pada suatu

tempat dan puli satu lainnya dapat bergerak.

b. Ukuran puli V

Diameter nominal puli V dinyatakan sebagai diameter dp (mm) dari suatu

lingkaran dimana lebar alurnya didalam gambar 2.17 menjadi lo dalam tabel

2.6, dapat dilihat pada tabel dibawah ini.

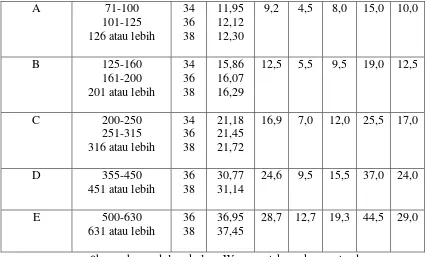

Tabel 2.6 Ukuran puli V(sularso dan kiyokatsuSuga, 2004) Penampang

sabuk-V

Diameter nominal (diameter lingkaran jarak

bagi do

60

A 71-100

101-125 126 atau lebih

34 36 38 11,95 12,12 12,30

9,2 4,5 8,0 15,0 10,0

B 125-160

161-200 201 atau lebih

34 36 38 15,86 16,07 16,29

12,5 5,5 9,5 19,0 12,5

C 200-250

251-315 316 atau lebih

34 36 38 21,18 21,45 21,72

16,9 7,0 12,0 25,5 17,0

D 355-450

451 atau lebih

36 38

30,77 31,14

24,6 9,5 15,5 37,0 24,0

E 500-630

631 atau lebih

36 38

36,95 37,45

28,7 12,7 19,3 44,5 29,0

*harga-harga dalam kolom W menyatakan ukuran standar

[image:62.595.91.517.84.341.2]c. Diameter minimum puli yang dianjurkan dan diizinkan

Tabel 2.7 Diameter minimum puli(sularso dan kiyokatsuSuga, 2004)

Penampang A B C D E

Diameter min. yang

diizinkan

65 115 175 300 450

Diameter min. yang dianjurkan

95 145 225 350 550

Tipe sabuk sempit 3V 5V 8V

61

Diameter minimum yang dianjurkan

100 224 360

d. Sudut kontak sabuk V dengan puli

Sudut kontak dari sabuk pada alur puli penggerak harus diusahakan

sebesar mungki