BAB 2

TINJAUAN PUSTAKA

2.1. Sejarah Singkat PKS Rambutan

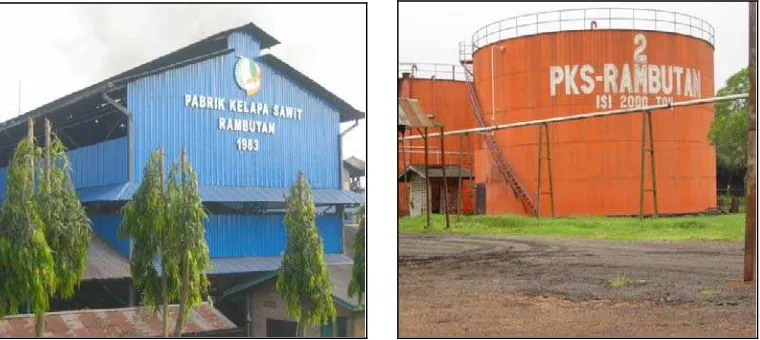

PKS Rambutan (gambar 2.1) merupakan salah satu Pabrik dari 11 PKS yang dimiliki PT. Perkebunan Nusantara III (persero). Letak PKS Rambutan

berada di Desa Paya Bagas Kecamatan Rambutan, Kotamadya Tebing Tinggi, Propinsi Sumatera Utara. Atau sekitar 85 km kearah Tenggara Kota Medan.

PKS Rambutan dibangun pada tahun 1983 dengan kapasitas olah 30 ton/jam. Dimana sumber bahan baku (TBS) berasal dari kebun seinduk, kebun pihak ketiga terutama Perkebunan Inti Rakyat (PIR) yang berada di daerah Serdang Bedagai/Deli Serdang dan sekitarnya.

Gambar 2.1 Pabrik Kelapa Sawit Rambutan PTPN III.

2.1.1. Profil Pabrik

2.1.1.1. Sumber Bahan Baku dan Realisasi Penerimaan

Sumber bahan baku TBS yang masuk ke PKS Rambutan berasal dari : 1. Kebun Seinduk yang terdiri dari :

f. Kebun Silau Dunia.

g. Kebun Sei Putih. h. Kebun Gunung Para 2. Pihak III yang terdiri dari :

a. PIR

b. Pembelian TBS pihak III

2.1.1.2. Sumber Daya Manusia

Untuk mendukung kelancaran pengoperasian, PKS Rambutan mempunyai tenaga kerja sebanyak 223 orang, dengan perincian sebagai berikut :

1. Karyawan Pimpinan = 7 orang.

2. Karyawan Pengolahan. = 82 orang (2 Shift)

3. Karyawan Laboratorium / Sortasi = 32 orang 4. Karyawan Bengkel = 40 orang 5. Karyawan Dinas Sipil = 14 orang 6. Karyawan Administrasi = 17 orang

7. Karyawan Bagian Umum/Hansip = 23 orang 8. Karyawan Bagian Produksi = 8 orang

2.1.1.3. Kegiatan Usaha

PKS Rambutan mengolah buah sawit dari tandan buah segar (TBS) menjadi minyak sawit mentah (CrudePalm Oil) dan inti sawit (kernel).

2.1.1.4. Stasiun Pengolahan

Untuk mengolah buah sawit menjadi Crude Palm Oil (CPO) dan kernel, PKS Rambutan memiliki 11 stasiun kerja yang saling terkait, yaitu :

1. Stasiun penerimaan TBS sawit dan pengiriman produksi. 2. Stasiun Loading Ramp.

3. Stasiun Rebusan (sterilizer) 4. Stasiun Threshing

5. Stasiun Pressing

8. Stasiun Water treatment

9. Stasiun Power Plant

10. Stasiun Boiler

11. Stasiun Fat-fit dan Effluent

Gambar diagram pengolahan pabrik kelapa sawit secara umum dijelaskan pada lampiran 1. Secara garis besar, skema tersebut menjelaskan seluruh bagian dari pemrosesan TBS kelapa sawit yang ada di pabrik kelapa sawit. Proses dimulai dari buah sawit yang masuk hingga menjadi minyak sawit mentah (CPO). Untuk pembahasan selanjutnya akan fokus pada stasiun pengepressan (Pressing

Station) dan pada alat worm screw press.

2.2. Stasiun Pengepresan (PressingStation)

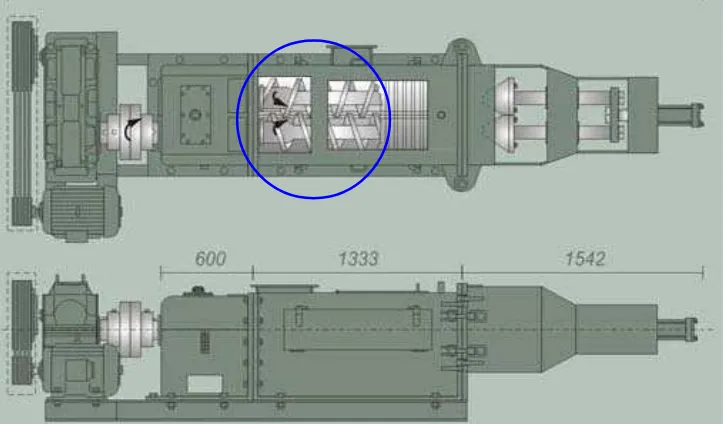

Pada stasiun pengepresan atau pengempaan terdapat dua unit sistem yang

memegang peranan penting dalam operasi pengolahan kelapa sawit, yang terdiri atas mesin digester dan mesin screw press (gambar 2.2)

Gambar 2.2 Stasiun Pengepresan

Gambar 2.3 Buah Kelapa Sawit

2.2.1 Pengadukan (Digester)

Digester berasal dari kata dasar “digest” yang berarti mencabik. Jadi yang

dimaksud dengan mesin digester adalah suatu mesin yang digunakan untuk

mencabik. Dalam hal ini dilakukan pencabikan sambil pengadukan terhadap buah sawit yang telah lepas (rontok) dari tandannya setelah melewati stasiun Threshing. Lalu buah sawit yang telah menjadi berondolan tersebut dilumatkan dengan cara disayat-sayat daging buahnya dan diaduk dalam ketel adukan

(digester). Buah menjadi hancur akibat adukan pisau-pisau (stirring arm) yang

berputar 25-26 rpm. Sehingga buah sawit bergesekan dengan buah sawit lainnya, pisau digester dan juga dinding digester (Mangoensoekarjo, 2003, hlm 347). Proses pengadukan dalam digester dibantu oleh uap (steam) yang berasal dari

Back Preassure Vessel (BPV) dengan suhu uap sebesar 900C. Uap tersebut

dimasukkan kedalam digester dengan cara diinjeksikan menggunakan pipa uap. Uap (steam) tersebut bertekanan 3 kg/cm2. Pengadukan dalam digester

berlangsung selama 30 menit supaya daging buah sawit tercabik sempurna. Minyak yang mulai keluar dari bottom bearing digester ditampung ditalang minyak untuk selanjutnya di kirim ke vibratingsceen. Setelah sampai pada tingkat terbawah maka buah sawit selanjutnya di kirim oleh expellerarm ke bagian chute

untuk selanjutnya diperas minyaknya di mesin pengempa (screw press). Buah yang diperas berupa lumatan buah sawit yang disayat-sayat dimana struktur jaringan buah telah rusak dan membuka sel sel yang mengandung inti minyak, Daging buah sawit (pericarp)

Inti sawit (kernel)

daging buah (pericarp) pecah dan terlepas dari biji (nut), serat-serat buah harus

masih jelas kelihatan dan bersifat homogen (Mangoensoekarjo, 2003, hlm 348).

Untuk lebih jelasnya, Gambar 2.4 menjelaskan tentang instalasi Digester

dan ScrewPress pada Pabrik Kelapa Sawit.

Gambar 2.4 Instalasi Digester dan ScrewPress pada Pabrik Kelapa Sawit

Tujuan utama dari proses pengadukan adalah untuk mempersiapkan daging buah untuk diperas. Sehingga minyak dengan mudah dapat dipisahkan dari

daging buah dengan kerugian yang sekecil-kecilnya. Untuk mencapai tujuan itu diperlukan syarat-syarat sebagai berikut (Mangoensoekarjo, 2003, hlm 348):

1. Pengadukan harus menghasilkan cincangan yang baik sehingga daging buah terlepas seluruhnya dari bijinya dan tidak boleh ada lagi terdapat

buah yang utuh, dimana daging buah masih melekat pada bijinya.

2. Pengadukan harus menghasilkan massa yang sama rata dan biji-biji tidak boleh terpisah dari daging buah dan turun ke bagian bawah ketel.

Penelitian terhadap syarat-syarat diatas adalah penting sekali, sebagian

besar diperoleh dari penglihatan dan pengamatan minyak yang keluar dari bejana pengadukan. Untuk mencapai hasil pengadukan yang baik maka pengadukan harus dilakukan pada digester yang berisi 75 persen saja. Jika digester terisi 75 persen, maka tekanan yang ditimbulkan oleh beban berat isian itu sendiri

mempertinggi gaya-gaya gesekan yang diperlukan untuk memperoleh hasil yang optimal. Jangka waktu pengadukan yang dialami oleh digester sebelum dikempa atau di-press juga merupakan faktor yang cukup penting untuk dapat memenuhi syarat-syarat pengadukan yang baik. Semakin banyak isian suatu digester maka semakin lama buah teraduk sebelum masuk ke screw press. Jadi gabungan kedua faktor diatas dapat disimpulkan bahwa isian digester dan jangka waktu pengadukan harus diusahakan sejauh mungkin untuk dipenuhi secara simultan.

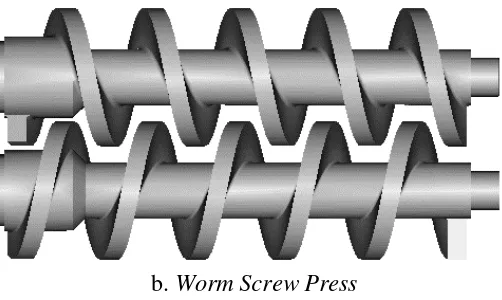

2.2.2 Pengempaan (Presser)

Pengempaan bertujuan untuk mengambil minyak dari adukan hasil output

digester, dimana buah sawit yang dilumatkan dengan bantuan pisau-pisau stirring

arm di digester dimasukkan ke dalam feed screw conveyor dan mendorongnya masuk ke dalam mesin pengempa (twin screw press) seperti dijelaskan pada gambar 2.5 berikut.

Gambar 2.5 Model mesin screw press (a) dan Wormscrewpress (b) yang Digunakan pada Pengolahan Kelapa Sawit

Screw press meliputi dua batang screw (ulir) yang berputar saling

berlawanan. Sawit yang telah dilumatkan akan terdorong dan ditekan oleh cone

pada sisi lainnya, sehingga buah sawit menjadi terperas (Mangoensoekarjo, 2003, hlm 348). Melalui lubang-lubang press cage minyak dipisahkan dari daging buah (serabut). Hasil dari proses berupa ampas dan biji yang keluar melalui celah antara

sliding/adjusting cone dan press cage yang selanjutnya masuk ke Cake Bake

Conveyor. Minyak sawit kasar yang masih mengandung kotoran seperti serat-serat

dan air yang selanjutnya akan melewati tahap klarifikasi berupa Sand Trap Tank

untuk memisahkan kotoran dari minyak kasar. Lalu ke Vibrating Screen untuk memisahkan serat-serat dari minyak kasar tersebut dan selanjutnya dikirim ke

CrudeOilTank sebagai tangki penampungan minyak kasar. Pada PKS Rambutan

terdapat 4 unit mesin screw press dan yang beroperasi setiap hari hanya 2 unit mesin, 2 unit lainnya menjadi cadangan dan operasinya bergantian setiap hari.

Hal-hal yang perlu diperhatikan dalam proses pengempaan ini antara lain: 1. Ampas kempa (press cake) harus merata keluar di sekitar konus 2. Tekanan hidrolikpada kumulator dijaga 30-40 bar.

3. Bila screw press harus berhenti pada waktu yang lama, screw press

harus dikosongkan.

4. Tekanan kempa cone yang terlalu tinggi akan mengakibatkan kadar biji dan inti pecah bertambah. Tentunya kerugian inti bertambah. 5. Tekanan kempa cone yang terlalu rendah akan mengakibatkan cake

masih basah.Kerugian (looses) pada ampas dan biji bertambah,

pemisahan ampas dan biji tidak sempurna, bahan bakar ampas basah

sehingga pembakaran dalam boiler pun menjadi tidak sempurna.

2.3. Sistem Manajemen Pemeliharaan Pabrik

Menurut BS3811: 1974 menyatakan bahwa pemeliharaan adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam atau untuk memperbaikinya sampai suatu kondisi yang diterima (Corder A.S, 1992, hlm 1).

2.3.1. Jenis-jenis Manajemen Pemeliharaan Pabrik

2.3.1.1. Pemeliharaan Pencegahan (Preventive Maintenance) Sistem pemeliharaan ini adalah melakukan pemeliharaan pada selang waktu yang ditentukan sebelumnya, atau terhadap kriteria lain yang diuraikan dan dimaksudkan untuk mengurangi kemungkinan bagian-bagian lain tidak memenuhi kondisi yang bisa diterima (Corder A.S, 1992, hlm 4).

Seperti dalam industri motor masih dikenal istilah ‘servis’. Istilah ini meliputi semua pemeriksaan dan penyetelan yang tercakup dalam buku petunjuk pemeliharaan, terutama pelumasan, pengisian kembali, pemeriksaan minor dan sebagainya. Dalam setiap kejadian, pemeliharaan korektif biasanya memerlukan keadaan berhenti, sedangkan pemeliharaan pencegahan (preventive maintenance)

dapat dilakukan pada waktu berhenti maupun waktu berjalan (Corder A.S, 1992, hlm 6)

2.3.1.2. Pemeliharaan Setelah Rusak (Breakdown Maintenance) Pemeliharaan setelah rusak (Breakdown) merupakan pemeliharaan yang dilakukan terhadap peralatan setelah peralatan mengalami kerusakan sehinggga terjadi kegagalan yang menghasilkan ketidaktersediaan suatu alat (Corder A.S, 1992, hlm 4).

untuk pembongkaran tahunan tidak ada karena pada saat dilakukan penyetelan

dan perbaikan, unit-unit cadanganlah yang dipakai. Sistem Breakdown

Maintenance ini sudah banyak ditinggalkan oleh industri-industri karena sudah

ketinggalan zaman karena tidak sistematik secara keseluruhannya dan banyak mengeluarkan biaya (Hamsi, 2004, hlm 1).

2.3.1.3. Pemeliharaan Darurat (Emergency Maintenance)

Pemeliharaan darurat adalah pemeliharaan yang perlu segera dilakukan untuk mencegah akibat yang serius (Corder A.S, 1992, hlm 4).

Misalnya sebuah mesin sedang beroperasi namun tiba-tiba mesin tersebut mati. Berapa kalipun dihidupkan ternyata tidak mau hidup lagi. Ketika tutup mesin dibuka, diketahuilah bahwa air radiator mesin habis. Setelah diperiksa didapat kerusakan di bagian pipa radiator dan ada juga bagian mesin yang retak. Akibat kerusakan tersebut maka diperlukan adanya reparasi besar atau penggantian unit yang mengakibatkan operasi mesin harus terhenti selama reparasi besar dikerjakan (Corder A.S, 1992, hlm 6).

2.3.2. Maksud dan Tujuan Manajemen Pemeliharaan Pabrik

Adapun maksud pemeliharaan adalah untuk meningkatkan efektivitas serta porsi keuntungan bagi perusahaan. Hal ini bisa dimungkinkan karena dengan dilakukannya perawatan maka dapat ditekan ongkos produksi disamping dapat pula ditingkatkan kapasitas produksi suatu mesin.

Adapun tujuan utama dilakukannya pemeliharaan (Corder A.S, 1992, hlm 3) adalah:

1. Untuk memperpanjang usia kegunaan aset yaitu setiap bagian dari suatu tempat kerja, bangunan dan isinya. Hal ini terutama penting di negara

berkembang karena kurangnya sumber daya modal untuk penggantinya. Di negara yang sudah maju, lebih murah mengganti daripada memelihara. 2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang

diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat dan sebagainya.

4. Untuk menjamin keselamatan orang-orang yang menggunakan sarana tersebut.

2.4. Pemeliharaan Korektif (Corrective Maintenance)

Pemeliharaan korektif adalah pemeliharaan yang dilakukan untuk memperbaiki suatu bagian (termasuk penyetelan dan reparasi) yang telah terhenti untuk memenuhi suati kondisi yang bisa diterima. Pemeliharaan korektif meliputi reparasi minor terutama untuk rencana jangka pendek (Corder A.S, 1992, hlm 4).

Reparasi mesin setelah mengalami kerusakan bukanlah kebijaksanaan pemeliharaan yang paling baik. Biaya pemeliharaan terbesar biasanya bukan biaya reparasi, bahkan bila hal itu dilakukan dengan kerja lembur. Lebih sering unsur biaya pokok adalah biaya berhenti untuk reparasi. Kerusakan-kerusakan yang terjadi pada mesin walaupun reparasi dilakukan secara cepat akan menghentikan operasi, para karyawan dan mesin menganggur, produksi terganggu bahkan dapat menghentikan jalannya produksi (Mashar, 2008, hlm 2).

Pemeliharaan korektif merupakan perbaikan peningkatan kemampuan peralatan mesin kedepan karena kegagalan atau pengurangan kemampuan mesin

selama pemeliharaan preventive dikerjakan atau sebaliknya, demi perbaikan mesin dan optimal dalam penggunaannya. Pemeliharaan korektif terdiri dari beberapa bagian (Dhillon, 2006, hlm 143) seperti:

1. Perbaikan karena rusak.

Bagian ini fokus dengan perbaikan pada bagian kerusakan peralatan supaya kembali kepada kondisi operasionalnya.

2. Overhaul.

Bagian ini fokus dengan perbaikan atau memulihkan kembali (restoring) peralatan ke keadaan yang semula yang dapat dipergunakan

(completeserviceable) untuk seluruh peralatan di pabrik tersebut.

3. Salvage.

peralatan yang tidak dapat diperbaiki pada overhaul, perbaikan karena

rusak dan rebuildprograms. 4. Servicing.

Tipe bagian pemeliharaan korektif ini mungkin dibutuhkan karena adanya tindakan pemeliharaan korektif, seperti pengelasan, dan lainnya.

5. Rebuild.

Bagian ini fokus dengan pemulihkan kembali (restoring) peralatan ke keadaan yang standard sedekat mungkin ke keadaan aslinya berkenaan

dengan keadaan fisik, daya guna dan perpanjangan masa pakai.

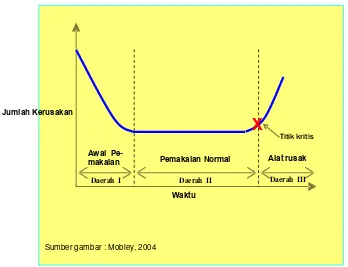

Gambar 2.6 berikut menjelaskan tentang grafik pola kecenderungan kerusakan alat pada umumnya.

Gambar 2.6 Grafik Pola Kecenderungan Kerusakan Alat pada Umumnya

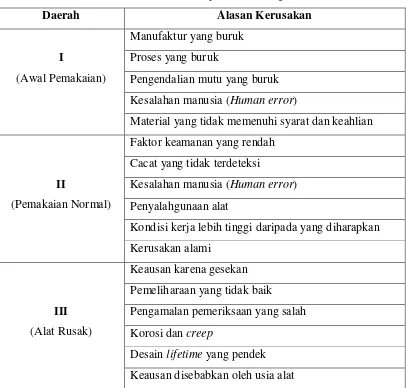

Dari gambar 2.6 diatas ada 3 daerah pembagian tentang perbandingan

jumlah kerusakan terhadap waktu pemakaian alat. Pada tabel 2.1 berikut menjelaskan tentang alasan kerusakan yang terjadi menurut Dhillon, 2006

Awal Pe-

makaian Pemakaian Normal Alat rusak

X

Titik kritis

Waktu Jumlah Kerusakan

Sumber gambar : Mobley, 2004

Tabel 2.1 Alasan kerusakan pada 3 daerah gambar 2.6

Daerah Alasan Kerusakan

I

(Awal Pemakaian)

Manufaktur yang buruk

Proses yang buruk

Pengendalian mutu yang buruk Kesalahan manusia (Human error)

Material yang tidak memenuhi syarat dan keahlian

II

(Pemakaian Normal)

Faktor keamanan yang rendah

Cacat yang tidak terdeteksi

Kesalahan manusia (Human error)

Penyalahgunaan alat

Kondisi kerja lebih tinggi daripada yang diharapkan

Kerusakan alami

III (Alat Rusak)

Keausan karena gesekan

Pemeliharaan yang tidak baik

Pengamalan pemeriksaan yang salah

Korosi dan creep

Desain lifetime yang pendek

Keausan disebabkan oleh usia alat

Sumber: (Dhillon, 2006, hlm 24)

Dari gambar 2.6 diatas dapat dilihat bahwa suatu peralataan baru

mempunyai suatu kemungkinan kegagalan atau kerusakan yang tinggi. Hal ini disebabkan kelalaian pekerja dan atau kerusakan internal komponen dari pabrik pembuat alat (ini disebut kegagalan produk). Tingkat kerusakan alat akan menurun setelah pekerja mulai terbiasa menggunakan alat tersebut. Setelah

melewati masa kritis, alat akan semakin sering mengalami gangguan, sehingga perbaikan akan semakin sering dilakukan, sampai masa pakai (lifetime) alat tersebut habis. Pada masa ini artinya alat sudah tidak mungkin diperbaiki lagi (Modul panduan P2K3)

berjalan dengan normal, maka tingkat kerusakan akan stabil dan meningkat

kembali seiring berjalannya waktu (Mobley, 2004, hlm 3).

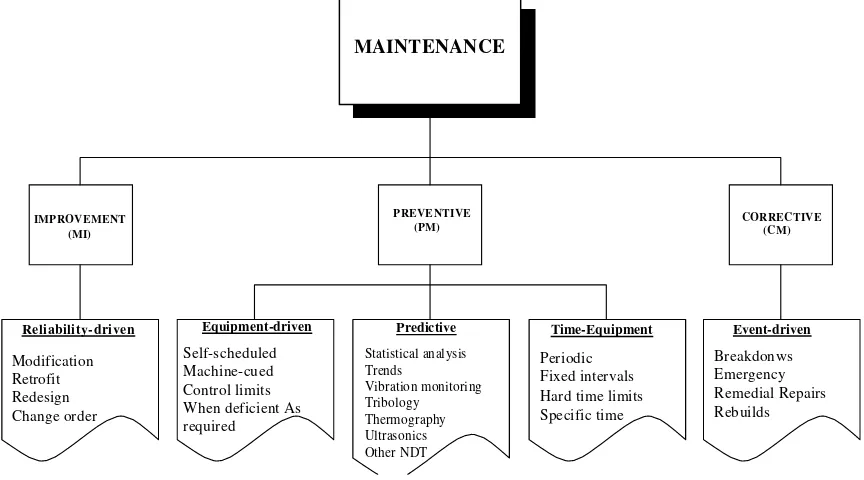

Menurut Mobley dalam bukunya Maintenance Fundamentals Edisi 2, 2004, bahwa pemeliharaan atau maintenance dapat digolongkan menjaditiga tipe bagian besar pemeliharaan, seperti yang dijelaskan pada gambar 2.7 berikut.

Sumber : Mobley, 2004

Gambar 2.7 Struktur dari Maintenance.

Pada gambar 2.7 diatas dapat di lihat bagaimana pembagian pemeliharaan yang cukup lengkap. Pada pembagian sistem pemeliharaan corrective terdapat 1 bagian utama sistem pemeliharaan yang terdiri dari Breakdowns Maintenance,

Emergency Maintenance, Remedial Maintenance, Repairs Maintenance dan

Rebuilds Maintenance.

Masalah utama yang dijumpai pada mesin screw press adalah terjadinya keausan pada ulir screw press akibat torsi dan tekanan kerja dari konus yang menekan buah sawit setelah sekian waktu pemakaian. Terkadang masa pakai yang direkomendasikan oleh pabrik pembuatan screw press tersebut tidak sesuai dengan kondisi aktualnya, sehingga menimbulkan kerugian biaya dan waktu. Mekanisme keausan yang disebabkan gesekan sering juga disebut dengan istilah

2.5. Mekanisme Tribology

Istilah ini digambarkan pada tahun 1967 oleh Committee of The

Organization for Economic Cooperation and Development. Kata Tribology

sendiri diambil dari kata Yunani, “Tribos” yang artinya adalah menggosok atau meluncur. Tribology ini adalah salah satu cabang ilmu dalam bidang engineering

yang fokus membahas tentang tiga bagian penting fenomena dalam permesinan yang sangat erat hubungannya satu sama lain. Ketiga bagian tersebut adalah gesekan (friction), keausan (wear) dan pelumasan (lubrication) (Stachowiak, hlm 2).

Ketiga bagian ini pasti terjadi pada permesinan dan amatlah penting untuk dibahas. Jadi dapat disimpulkan pembahasan pada bagian pemeliharaan korektif dan analisa kegagalan ini adalah memperhitungkan terjadinya gesekan dalam setiap komponen permesinan yang dapat menyebabkan keausan. Supaya kedepannya dapat diambil suatu tindakan pencegahan/perbaikan untuk mengatasi keausan tersebut.

Aus terjadi karena adanya kontak gesek antara dua permukaan benda dan menyebabkan adanya perpindahan material. Hal ini menyebabkan adanya pengurangan dimensi pada benda tersebut. Defenisi keausan menurut standard Jerman (DIN 50 320) bahwa keausan di artikan sebagai kehilangan material secara bertahap dari permukaan benda yang bersentuhan akibat dari adanya kontak dengan solid (benda padat), liquid (benda cair) atau gas pada permukaanya (Mang, 2007, hlm 17). Keausan yang terjadi pada setiap sistem mekanisme

sebenarnya sangat sulit diprediksi secara teori atau perumusannya, karena banyak faktor dilapangan yang menyebabkan kesulitan dan kekeliruan dalam memprediksi keausan tersebut. Faktor itu adalah variasi suhu, variasi kecepatan, variasi jumlah kontaminasi, kecepatan awal-akhir dan faktor lainnya (Ludema,

1996, hlm 140).

pada elemen-elemen mesin antara 80-90% adalah keausan abrasif dan dalam 8%

adalah keausan lelah (wear fatigue). Kontribusi dari jenis keausan yang lain sangatlah kecil. Sebagian besar pengamatan keausan dilakukan secara tidak langsung. Salah satunya adalah dengan menimbang berat spesimen atau benda kerja. Ini adalah cara yang termudah untuk dapat mengukur keausan. Dari

menimbang berat benda kerja yang akan dianalisa, dapat diketahui berapa total material yang telah aus dari selisih berat awal benda kerja sebelum operasi dengan berat benda kerja setelah operasi, tetapi distribusi kedalaman keausan yang terjadi pada permukaan kontak sulit untuk diketahui (Zmitrowicz, 2006).

Mempresdiksi keausan yang terjadi pada permesinan cukuplah sulit. Setiap rumus pada literatur yang dapat mengitung laju keausan hanya sebatas prediksi atau pendekatan saja. Pada tahun 1950-an J. F. Archard menemukan suatu hukum yang dapat memprediksi terjadinya keausan pada material yang saling bergesekan. J. F. Archard menamai hukum itu dengan dirinya sendiri, yaitu hukum keausan Archard (Archard wear law).

Berdasarkan hukum keausan Archard tentang hukum keausan (wear law) bahwa persamaan untuk mendapatkan volume keausan diperoleh dari

(Stachowiak, hlm 477):

V = K Ar L = K L

H W

... (2.1)

Dimana : V = Volume keausan (m3) L = Jarak lintas meluncur (m) W = Beban (N)

K = Koefisien keausan

2.6. Tegangan Geser Pada Poros Berongga

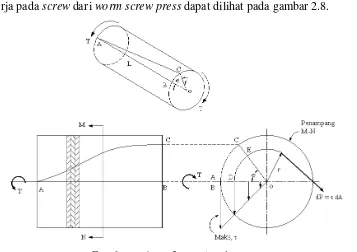

Perhitungan tegangan geser yang terjadi pada poros akibat torsi yang bekerja pada screw dari worm screw press dapat dilihat pada gambar 2.8.

Gambar 2.8. Deformasi pada poros

Pada gambar 2.8. terlihat torsi yang bekerja pada ujung poros bulat padat.

Serat A-B yang semula lurus akan memuntir menjadi heliks A-C karena poros puntir sebesar θ. Sehingga deformasi total

( )

δs sama dengan D-E. Panjangdeformasi ini adalah busur lingkaran dengan jari-jari r dan berhadapan dengan sudut θ radian. panjang diberikan oleh (Shigley, 1984, hal 69):

θ =

GJ Tl

... (2.2)

Dimana :

T : Torsi l : Panjang

G : Modulus kekakuan

J : Momen Inersia Polar (sudut) dari penampang.

θ : Sudut puntir untuk batang bulat padat

Dimana torsi yang bekerja pada poros bulat padat (T).

T =

l

Gθ

Untuk batang bulat padat, tegangan geser di titik pusat adalah nol, dan

maksimum barada dipermukaan. Distribusi tegangan berbanding lurus dengan radius (r = ½ Diameter). Maka untuk tegangan geser meksimum (Shigley, 1984, hal 69):

Momen inersia polar (J) untuk poros bulat padat adalah (Shigley, 1984, hal 70):

Sedangkan momen inersia polar (Jr) untuk poros berongga adalah :

Jr =

(

4 4)

32 D −d

π

... (2.6)

Dimana :

D : Diameter luar poros berongga d : Diemeter dalam poros berongga

Dengan mensubtitusikan persamaan (2.6) kedalam persamaan (2.4) maka didapatkan persamaan rumus untuk tegangan geser maksimun terhadap poros berongga, yaitu :

2.7. Proses Maintenance di PKS Rambutan

Gambar 2.9. Skema Alur Proses Kegiatan Pemeliharaan

Untuk pekerjaan corrective maintenance mengacu ke IK 3.02-02

mengenai Pelaksanaan Kegiatan Teknik, dimana setiap pelaksanaan corrective

maintenance yang harus mengacu pada work order yang diminta pengguna alat

(operator). Untuk pekerjaan preventive maintenance mengacu ke IK 3.02 – 02/08 mengenai Pemeliharaan / Perawatan Mesin dan Instalasi PKS dan IK 3.02 – 02/09 mengenai Pemeliharaan / Perawatan Mesin dan Instalasi Listrik. Sedangkan untuk pekerjaan predictivemaintenance mengacu ke IK 3.02 – 00/06.

Dalam pelaksanaan pekerjaan corrective dan preventivemaintenance yang dilaksanakan secara TS (menggunakan tenaga sendiri) sparepart yang digunakan berasal dari gudang, sistim pengadaan terdiri dari 3 kategori, yaitu:

1. Pengadaan lokal (OPL) oleh manajemen unit langsung.

2. Pengadaan di tingkat Distrik Manager (DM) melalui DPBB kewenangan DM.

Ketiga jenis kategori ini dibedakan berdasarkan ada atau tidaknya sistim

keagenan atas barang/bahan yang akan diadakan. Untuk barang keagenan harus diadakan dengan kewenangan Kandir serta berdasarkan nilai pengajuan. Untuk nilai pengajuan < Rp. 50 jt dapat diadakan secara OPL. Sedangkan yang nilai pengajuannya antara Rp. 50 jt s/d Rp. 200 jt menjadi kewenangan DM sedangkan

yang nilai pengajuannya lebih dari Rp. 200 jt menjadi kewenangan Kandir. Untuk pekerjaan correctivemaintenance dan preventive maintenance yang dilaksanakan oleh tenaga pemborong (TP) atau outsourcing, pelaksanaanya berdasarkan P4T (Pengajuan Permintaan Pekerjaan Pemeliharaan / Teknik) yang terdiri dari 2 kategori :

1. P4T di tingkat Distrik Manager. 2. P4T di tingkat Kantor Direksi.

Kedua jenis kategori ini dibedakan berdasarkan ada atau tidaknya sistim keagenan atas peralatan yang akan diperbaiki, serta berdasarkan nilai pengajuan, untuk nilai pengajuan < Rp. 250 jt menjadi kewenangan DM sedangkan yang nilai pengajuannya lebih dari Rp. 250 jt menjadi kewenangan Kandir.

Kegiatan pemeliharaan preventive dapat dipermudah dan berjalan secara efektif dengan menggunakan sistem komputer. Setiap pabrik pasti membutuhkan

sparepart, equipment, tool, material dan consumable dalam proses operasinya.

Semua ini dapat di jadwalkan secara komputerisasi dan ini akan membantu sistem pemeliharaan preventive dalam mengatur workorder, biaya, pembelian dan penjadwalan kegiatan pemeliharaan. Pabrik kelapa sawit Rambutan PTPN III