ANALISA NILAI TAMBAH (VALUE ADDED) PADA PROSES PENGECORAN LOGAM DI PT. KARYA DELI STEELINDO MEDAN

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

SUCI RIDHA GUNARSIH NASUTION 070423008

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

PT. Karya Deli Steelindo adalah salah satu perusahaan yang memproduksi produk yang bervariasi baik besi, baja maupun campuran metal lainnya yang cenderung dikerjakan secara make to stock dan mass production, sebagian dikerjakan secara manually dan semi automatic. Penelitian ini mencoba mengamati sebanyak 4 (empat) jenis produk yang paling banyak dipesan atau diminati oleh pelanggan yaitu Lorry Wheel, Worm Screw, Ship Propeller, dan

Cone Hydrocyclone yang bertujuan untuk membandingkan biaya produksi setiap

produk di dalam suatu kapasitas produksi pabrik (± 4000 Kg per hari), sehingga diharapkan dapat menjadi bahan pertimbangan bagi perusahaan untuk menentukan strategi dalam membuat keputusan yang tepat ke arah yang lebih baik.

Dasar yang digunakan dalam penelitian ini dilakukan dengan menghitung biaya produksi setiap produk yang diamati yaitu Lorry Wheel, Worm Screw, Ship

Propeller, dan Cone Hydrocyclone berdasarkan manufacturing cost (prime cost

dan overhead cost yaitu dengan mengamati secara langsung besar biaya yang dikenakan terhadap produk.

Dari pengolahan data yang dilakukan diperoleh hasil bahwa perbandingan harga pokok produksi masing-masing produk dalam satuan berat, yaitu Lorry

Wheel Rp. 13,302.09 per Kg¸Worm Screw Rp. 14,404.94 per Kg, Ship Propeller

Rp. 28,745.55 per Kg, dan Cone Hydrocyclone Rp. 16,027.58 per Kg.

Persentase Manufacturing Cycle Efficiency setiap produk yaitu Lorry

Wheel 87,23%, Worm Screw 91,38%, Ship Propeller 89,58%, dan Cone Hydrocyclone 90,92%, dimana MCE dihitung dengan membandingkan akvitias value added dengan aktivitas non value added sehingga dapat dilihat produk mana

yang paling efisien dari segi waktu produksi. Dalam hal ini untuk produk lorry

wheel, perusahaan masih mampu meningkatkan lagi persentase (% MCE) hingga

mendekati 100% dengan memperkecil waktu siklus atau mengeliminasi aktivitas tidak bernilai tambah, sehingga biaya produksi untuk produk lorry wheel menjadi lebih rendah lagi.

Dari hasil analisa dan evaluasi yang dilakukan, direkomendasikan bahwa produk Lorry Wheel adalah produk yang paling banyak memberikan kontribusi nilai tambah terhadap perusahaan dengan proses produksi yang mudah, biaya yang relatif terjangkau baik dari segi pemakaian bahan baku, tenaga kerja dan mesin yang digunakan, merupakan sebuah pertimbangan yang positif bagi perusahaan.

KATA PENGANTAR

Puji Syukur penulis panjatkan kepada Allah SWT atas karunianya sehingga penulis dapat menyelesaikan Tugas Sarjana ini yang berjudul “Analisa Nilai Tambah (Value Added) pada Proses Pengecoran Logam di PT. Karya Deli

Steelindo”. Tugas Sarjana ini dibuat sebagai syarat wajib pagi setiap mahasiswa

untuk memenuhi sebagian dari syarat-syarat memperoleh gelar Sarjana Teknik Industri.

Dalam penulisan Tugas Sarjana ini, penulis banyak mendapat bimbingan dan arahan dari berbagai pihak, terutama dari Dosen pembimbing Bapak Ir. Abadi Ginting SS, MSIE. Untuk itu, pada kesempatan ini penulis mengucapkan terima kasih setulus-tulusnya.

Namun begitu penulis telah berusaha, jika masih terdapat kekurangan dan kesalahan, maka dengan tangan terbuka penulis mengharapkan kritikan dan saran yang konstruktif demi kesempurnaan Tugas Sarjana ini. Akhir kata penulis mengucapkan terima kasih.

Semoga Tugas Sarjana ini bermanfaat bagi pembaca.

Mei, 2011

UCAPAN TERIMA KASIH

Dalam menyelesaikan Tugas Sarjana ini banyak pihak yang telah membantu penulis baik dari segi bimbingan, saran dan bantuan yang telah diberikan kepada penulis. Oleh karena itu, penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan.

2. Bapak Ir. Mangara M Tambunan, Msc dan Ibu Ir. Rosnani Ginting, MT selaku Koordinator Tugas Akhir Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan.

3. Bapak Prof. DR. Ir. A. Rahim Matondang, MSIE, selaku Ketua Bidang Manajemen Rekayasa dan Produksi Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan.

4. Bapak Ir. Abadi Ginting SS, MSIE selaku Dosen Pembimbing yang dengan telah sabar memberikan bimbingan dan arahan kepada penulis dalam penulisan Tugas Sarjana ini.

5. Bapak J. Nainggolan selaku Manager Human Resources PT. Karya Deli Steelindo Medan yang telah memberikan izin kepada penulis sehingga penulis dapat melaksanakan kerja praktek di perusahaan tersebut.

arahan, bimbingan dan pengetahuan bagi penulis yang berhubungan dengan proses produksi di perusahaan tersebut.

7. Bapak Tomson Tamba selaku Manager Workshop di PT. Karya Deli Steelindo sekaligus pembimbing lapangan yang telah banyak membantu penulis dalam memberikan bimbingan dan arahan dalam hal proses produksi

Workshop.

8. Seluruh staff dan karyawan di PT. Karya Deli Steelindo yang telah banyak membantu penulis dalam pengambilan data di perusahaan.

9. Kedua orang tua penulis, Alm. Ayahanda Akhyar Efendi Nasution, Ibunda Rosnidar Zabir, serta keluarga yang telah memberikan doa, dukungan moral maupun material kepada penulis.

10.Rekan-rekan mahasiswa/i, Ekstensi 2007 yang telah memberikan dukungan dan masukan-masukan yang berharga kepada penulis.

11.Semua pihak yang telah banyak membantu baik dalam penulisan laporan maupun hal-hal administrasi lainnya.

Akhir kata penulis mengucapkan banyak terima kasih, semoga Laporan Tugas Sarjana ini bermanfaat bagi pembaca.

Universitas Sumatera Utara, Medan Penulis

DAFTAR ISI

BAB HALAMAN

LEMBAR SAMPUL ... i

LEMBAR PENGESAHAN ... ii

ABSTRAK ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xix

DAFTAR LAMPIRAN ... xxii

I PENDAHULUAN

1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah ... I-2 1.3. Tujuan dan Manfaat ... I-3 1.4. Batasan dan Asumsi ... I-4 1.4. Sistematika Penulisan Laporan ... I-5

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN

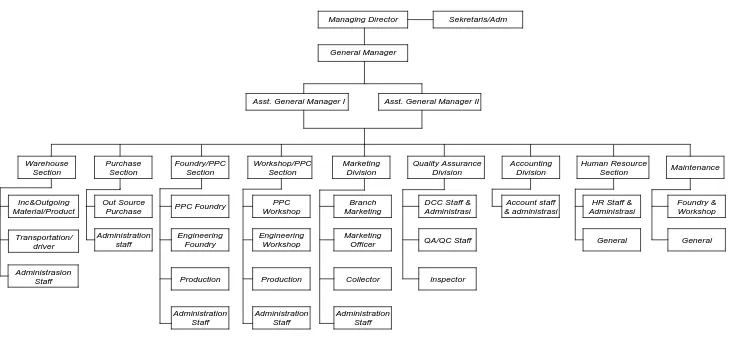

2.3. Organisasi dan Manajemen Perusahaan ... II-12 2.3.1. Struktur Organisasi ... II-12 2.3.2. Pembagian Tugas dan Tanggung Jawab ... II-15 2.3.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-18 2.3.4.1. Sistem Pengupahan ... II-18 2.3.4.2. Fasilitas Tenaga Kerja ... II-18 2.4. Proses Produksi ... II-19 2.4.1. Bahan yang Digunakan ... II-20 2.4.1.1. Bahan Baku ... II-20 2.4.1.2. Bahan Penolong ... II-21 2.4.1.3. Bahan Tambahan ... II-20 2.4.2. Jumlah dan Spesifikasi Produk ... II-22 2.4.3. Uraian Proses Produksi ... II-24 2.4.4. Mesin dan Peralatan ... II-35

2.4.4.1. Mesin Produksi ... II-35 2.4.4.2. Peralatan (Equipment) ... II-44

III LANDASAN TEORI

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.1.1.1. Pengertian Value Added (Nilai Tambah) ... III-2 3.1.1.2. Pengertian Value Added dan Non Value Added

Activity ... III-2 3.1.1.3. Macam-macam Non Value Added Activities .... III-5 3.1.1.4. Value Added Activities Strategy vs Non Value

Added Activities Strategy ... III-8 3.1.1.5. Manfaat Analisis Value Added ... III-11 3.1.2. Efficiency Cycle Time (Efisiensi Waktu Siklus) ... III-12 3.1.2.1. Konsep Cycle Time (Efisiensi Waktu Siklus) ... III-12 3.1.2.2. Waktu Siklus Sebagai Alat Ukur Operasional .. III-13 3.1.2.3. Menentukan Waktu Siklus ... III-15 3.1.2.4. Manfaat Waktu Siklus ... III-17 3.1.2.5. Peranan Waktu Siklus dalam Akuntansi

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.3. Harga Pokok Produksi ... III-31 3.3.1. Pengertian Harga Pokok Produksi ... III-31 3.3.2. Unsur-unsur Biaya Harga Pokok Produksi ... III-32 3.3.3. Metode Pengumpulan Harga Pokok Produksi ... III-33 3.3.4. Metode Penentuan Harga Pokok Produksi ... III-35 3.3.5. Sistem Pengumpulan Harga Pokok ... III-36 3.4. Activity Analysis ... III-37 3.4.1. Konsep Aktivitas ... III-37 3.4.2. Konsep Activity Analysis ... III-38 3.4.3. Activity Cost (Biaya Aktivitas) ... III-41 3.4.4. Activity Based Costing (ABC) ... III-42

3.4.4.1. Perhitungan Biaya Berdasarkan Aktivitas

(Activity Based Costing) ... III-42 3.4.4.2. Tingkatan Biaya dan Pemicu (Cost Driver) ... III-43 3.4.4.3. Tahap-tahap ABC ... III-49 3.5. Aplikasi Activity Analysis untuk Mencapai Cost Reduction

DAFTAR ISI (Lanjutan)

BAB HALAMAN

IV METODOLOGI PEMECAHAN MASALAH

4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Rancangan Penelitian ... IV-1 4.3. Objek Penelitian ... IV-4 4.4. Variabel Penelitian ... IV-5 4.5. Instrumen Penelitian ... IV-5 4.6. Pelaksanaan Penelitian ... IV-6 4.7. Pengolahan Data ... IV-6 4.8. Analisa Data ... IV-9

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1 5.1.1. Kapasitas Produksi ... V-1 5.1.2. Jenis Produk, Aktivitas Produksi, Uraian Proses

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.1.3. Data Tenaga Kerja ... V-28 5.1.4. Data Mesin Produksi ... V-29 5.1.5. Data Jam Kerja ... V-30 5.1.6. Data Aktivitas Produksi ... V-30 5.1.7. Data Biaya Produksi ... V-31 5.1.7.1. Biaya Tenaga Kerja ... V-31 5.1.7.2. Biaya Bahan Baku ... V-32 5.1.7.3. Mesin Produksi ... V-37 5.1.7.4. Biaya Overhead ... V-40 5.2. Pengolahan Data ... V-41 5.2.1. Value Added Activity Proses Produksi ... V-41 5.2.2. Perhitungan Manufacturing Cycle Efficiency (MCE) ... V-54 5.2.3. Perhitungan Biaya Produksi ... V-57 5.2.3.1. Perhitungan Prime Cost ... V-57 5.2.3.1.1. Biaya Bahan Baku ... V-57 5.2.3.1.2. Biaya Tenaga Kerja Langsung ... V-58 5.2.3.1.3. Biaya Mesin ... V-59 5.2.3.2. Perhitungan Convertion Cost ... V-60

5.2.3.2.1. Menghitung Cost Driver dari

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.3.2.2. Perhitungan Alokasi Biaya Overhead

pada Aktivitas Produksi ... V-61 5.2.3.2.3. Pengelompokkan Biaya Menurut

Level Aktivitas ... V-66 5.2.3.2.4. Pengelompokkan Aktivitas ke Pusat

Biaya yang Homogen Menurut Level

Aktivitas ... V-66 5.2.3.2.5. Perhitungan Tarif Biaya Overhead... V-67 5.2.3.2.6. Alokasi Biaya Overhead Pabrik ke

Produk ... V-68 5.2.4. Perhitungan Harga Pokok Produksi Per Kilogram

Menurut Sistem ABC ... V-69

VI ANALISA PEMECAHAN MASALAH

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

2.1. Perincian Tenaga Kerja PT. Karya Deli Steelindo Medan ... II-16 2.2. Jadwal Kerja Karyawan ... II-17 3.1. Perbandingan antara ABC dan Sistem Perhitungan Biaya

Tradisional ... III-48 5.1. Tabel Kapasitas Produksi Per Bulan ... V-1 5.2. Jenis Tahapan Produksi ... V-2 5.3. Uraian Proses Produksi beserta Waktu Produksi pada Proses

Pengolahan Produk Lorry Wheel ... V-6 5.4. Uraian Proses Produksi beserta Waktu Produksi pada Proses

Pengolahan Produk Worm Screw ... V-12 5.5. Uraian Proses Produksi beserta Waktu Produksi pada Proses

Pengolahan Produk Ship Propeller ... V-19 5.6. Uraian Proses Produksi beserta Waktu Produksi pada Proses

Pengolahan Produk Cone Hydrocyclone ... V-25 5.7. Data Produk yang Diproduksi ... V-28 5.8. Data Tenaga Kerja Langsung ... V-29 5.9. Data Tenaga Kerja Tidak Langsung ... V-29 5.10. Jenis Mesin Produksi PT. Karya Deli Steelindo ... V-29 5.11. Alokasi Luas Lantai, Tenaga Kerja Tidak Langsung dan

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.12. Perincian Kebutuhan Tenaga Kerja Tidak Langsung ... V-32 5.13. Perincian Kebutuhan Bahan Baku Utama pada Proses

Pengolahan Produk Lorry Wheel ... V-33 5.14. Perincian Kebutuhan Bahan Tidak Langsung pada Proses

Pengolahan Produk Lorry Wheel ... V-33 5.15. Perincian Kebutuhan Bahan Baku Utama pada Proses

Pengolahan Produk Worm Screw ... V-34 5.16. Perincian Kebutuhan Bahan Tidak Langsung pada Proses

Pengolahan Produk Worm Screw ... V-34 5.17. Perincian Kebutuhan Bahan Baku Utama pada Proses

Pengolahan Produk Ship Propeller ... V-35 5.18. Perincian Kebutuhan Bahan Tidak Langsung pada Proses

Pengolahan Produk Ship Propeller ... V-36 5.19. Perincian Kebutuhan Bahan Baku Utama pada Proses

Pengolahan Produk Cone Hydrocyclone ... V-36 5.20. Perincian Kebutuhan Bahan Tidak Langsung pada Proses

5.24. Jenis-jenis Biaya Overhead pada PT. Karya Deli Steelindo .. V-40 5.25. Value Added Activity Proses Pembuatan Lorry Wheel ... V-41 5.26. Value Added Activity Proses Pembuatan Worm Screw ... V-44 5.27. Value Added Activity Proses Pembuatan Ship Propeller ... V-48 5.28. Value Added Activity Proses Pembuatan Cone Hydrocyclone V-51 5.29. Manufacturing Cycle Efficiency untuk Setiap Produk ... V-56 5.30. Data Rekapitulasi Biaya Bahan Baku Setiap Produk ... V-57 5.31. Biaya Tenaga Kerja Langsung pada Proses Produksi Setiap

Produk ... V-59 5.32. Biaya Mesin Produksi Pengolahan Setiap Produk ... V-60 5.33. Cost Driver Tahap Pertama Biaya Overhead Aktivitas

DAFTAR GAMBAR

GAMBAR HALAMAN

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Berita Acara Laporan Tugas Sarjana ... L.1 2. Surat Penjajakan ke Perusahaan ... L.2 3. Surat Balasan dari Perusahaan ... L.3 4. SK Tugas Sarjana ... L.4 5. SK Perubahan Judul Tugas Sarjana ... L.5 6. SK Perpanjangan Tugas Sarjana ... L.6 7. Tugas Wewenang dan Tanggung Jawab di PT. Karya Deli Steelindo L.7 8. Tabel Uraian Proses Produksi Lorry Wheel ... L.8 9. Tabel Uraian Proses Produksi Worm Screw ... L.9 10. Tabel Uraian Proses Produksi Ship Propeller ... L.10 11. Tabel Uraian Proses Produksi Cone Hydrocyclone ... L.11 12. Tabel Rekapitulasi Biaya Produksi (Prime Cost) pada Proses

Produksi Lorry Wheel ... L.12 13. Tabel Rekapitulasi Biaya Produksi (Prime Cost) pada Proses

Produksi Worm Screw ... L.13 14. Tabel Rekapitulasi Biaya Produksi (Prime Cost) pada Proses

Produksi Ship Propeller ... L.14 15. Tabel Rekapitulasi Biaya Produksi (Prime Cost) pada Proses

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT. Karya Deli Steelindo adalah salah satu perusahaan yang memproduksi produk yang bervariasi baik besi, baja maupun campuran metal lainnya yang cenderung dikerjakan secara make to stock dan mass production, sebagian dikerjakan secara manually dan semi automatic. Penelitian ini mencoba mengamati sebanyak 4 (empat) jenis produk yang paling banyak dipesan atau diminati oleh pelanggan yaitu Lorry Wheel, Worm Screw, Ship Propeller, dan

Cone Hydrocyclone yang bertujuan untuk membandingkan biaya produksi setiap

produk di dalam suatu kapasitas produksi pabrik (± 4000 Kg per hari), sehingga diharapkan dapat menjadi bahan pertimbangan bagi perusahaan untuk menentukan strategi dalam membuat keputusan yang tepat ke arah yang lebih baik.

Dasar yang digunakan dalam penelitian ini dilakukan dengan menghitung biaya produksi setiap produk yang diamati yaitu Lorry Wheel, Worm Screw, Ship

Propeller, dan Cone Hydrocyclone berdasarkan manufacturing cost (prime cost

dan overhead cost yaitu dengan mengamati secara langsung besar biaya yang dikenakan terhadap produk.

Dari pengolahan data yang dilakukan diperoleh hasil bahwa perbandingan harga pokok produksi masing-masing produk dalam satuan berat, yaitu Lorry

Wheel Rp. 13,302.09 per Kg¸Worm Screw Rp. 14,404.94 per Kg, Ship Propeller

Rp. 28,745.55 per Kg, dan Cone Hydrocyclone Rp. 16,027.58 per Kg.

Persentase Manufacturing Cycle Efficiency setiap produk yaitu Lorry

Wheel 87,23%, Worm Screw 91,38%, Ship Propeller 89,58%, dan Cone Hydrocyclone 90,92%, dimana MCE dihitung dengan membandingkan akvitias value added dengan aktivitas non value added sehingga dapat dilihat produk mana

yang paling efisien dari segi waktu produksi. Dalam hal ini untuk produk lorry

wheel, perusahaan masih mampu meningkatkan lagi persentase (% MCE) hingga

mendekati 100% dengan memperkecil waktu siklus atau mengeliminasi aktivitas tidak bernilai tambah, sehingga biaya produksi untuk produk lorry wheel menjadi lebih rendah lagi.

Dari hasil analisa dan evaluasi yang dilakukan, direkomendasikan bahwa produk Lorry Wheel adalah produk yang paling banyak memberikan kontribusi nilai tambah terhadap perusahaan dengan proses produksi yang mudah, biaya yang relatif terjangkau baik dari segi pemakaian bahan baku, tenaga kerja dan mesin yang digunakan, merupakan sebuah pertimbangan yang positif bagi perusahaan.

BAB I

PENDAHULUAN

1.1. Latar Belakang

PT. Karya Deli Steelindo adalah sebuah perusahaan manufaktur yang bergerak di bidang pengecoran logam yang memproduksi berbagai jenis produk yang bervariasi baik besi, baja maupun campuran metal lainnya yang cenderung dikerjakan secara make to order (berdasarkan pesanan pelanggan) dan mass

production (produksi massal), sebagian dikerjakan secara manually dan semi

automatic. Penelitian ini mencoba mengamati sebanyak 4 (empat) jenis produk

yang paling banyak dipesan atau diminati oleh pelanggan yaitu Lorry Wheel,

Worm Screw, Ship Propeller, dan Cone Hydrocyclone yang bertujuan untuk

membandingkan biaya produksi setiap produk di dalam suatu kapasitas produksi pabrik (± 4000 Kg per hari). Dari penelitian ini diharapkan dapat menjadi bahan pertimbangan bagi perusahaan untuk menentukan strategi dalam membuat keputusan yang tepat ke arah yang lebih baik.

Dasar yang digunakan dalam penelitian ini adalah manufacturing cost (prime cost dan overhead cost) yaitu dengan mengamati secara langsung besar biaya yang dikenakan terhadap produk.

Dari pengamatan sementara bahwa dengan berat bahan yang sama, proses produksi yang tidak jauh berbeda akan mampu menyebabkan nilai tambah yang berbeda pula terhadap setiap produk yang diamati. Sementara itu, biaya overhead produksi yang dibebankan pada masing-masing produk pada penelitian ini dihitung dengan menggunakan metode pendekatan Activity Based Costing yang bertujuan untuk menghitung pembebanan biaya ke produk dengan menggunakan berbagai cost driver, dilakukan dengan menelusuri biaya dari aktivitas dan setelah itu menelusuri biaya dari aktivitas ke produk.

Oleh karena itu, dengan melakukan analisa dan evaluasi value added terhadap produk yang akan diteliti, perusahaan dapat mengevaluasi kembali produk mana yang sebenarnya lebih menguntungkan untuk diproduksi oleh perusahaan.

1.2. Perumusan Masalah

Perumusan masalah tentang analisa nilai tambah (value added) pada proses pengecoran logam di PT. Karya Deli Steelindo Medan adalah

”Membandingan harga pokok produksi setiap produk yang diamati (Lorry

Wheel, Worm Screw, Ship Propeller, dan Cone Hydrocyclone) dalam satuan berat

1.3. Tujuan dan Manfaat

Adapun tujuan dari penelitian ini secara umum antara lain adalah untuk meninjau atau melihat tingkat nilai tambah (value added) yang dihasilkan oleh masing-masing produk tersebut.

Sementara itu, tujuan dari penelitian secara khusus antara lain:

1. Mengetahui Manufacturing Cycle Eficiency dari tiap proses pembuatan produk pada perusahaan.

2. Mengetahui nilai tambah suatu produk baik dari segi ekonomis maupun fungsional.

3. Menghitung Harga Pokok Produksi (HPP) pada masing-masing produk yang diamati pada proses penelitian.

Adapun manfaat yang diperoleh dari penelitian adalah :

1. Menjadi bahan masukan bagi perusahaan dalam memperbaiki sistem produksi atau sistem kerja yang ada.

2. Sebagai pedoman dalam meningkatkan kapasitas dan efisiensi produksi perusahaan.

3. Mampu menganalisa dan memecahkan berbagai persoalan yang ada di perusahaan dengan keilmuan Teknik Industri.

1.4. Batasan Masalah dan Asumsi

Sistem produksi di PT. Karya Deli Steelindo Medan sangatlah komplek sehingga akan membutuhkan banyak tenaga kerja, waktu dan biaya, jika mengamati secara detail setiap entitas dalam sistem produksi di perusahaan tersebut. Oleh karena itu, kita perlu dibuat suatu pembatasan masalah.

Adapun batasan-batasan masalah dalam penelitian adalah :

1. Dalam penelitian ini hanya dibatasi dengan meneliti atau mengamati proses produksi produk jenis tertentu yaitu Lorry Wheel, Worm Screw, Ship

Propeller, dan Cone Hydrocyclone.

2. Penelitian ini hanya meliputi pengukuran, evaluasi proses produksi perusahaan serta memberikan saran dalam upaya perbaikan sistem kerja yang ada pada perusahaan.

3. Semua hasil pengukuran merupakan hasil wawancara dengan pihak yang terkait langsung dengan proses produksi.

4. Data biaya yang diambil di dalam penelitian hanya pada bulan Januari 2010. 5. Penelitian ini tidak membahas masalah perubahan biaya produksi lain seperti

Adapun asumsi-asumsi yang digunakan adalah sebagai berikut :

1. Mesin dan peralatan dalam keadaan baik, tidak ada penambahan mesin atau peralatan baru.

2. Proses produksi berjalan sesuai dengan Standart Operation Procedur (SOP) atau standar kerja yang ada.

3. Tidak ada perubahan kondisi lantai produksi selama melakukan penelitian. 4. Proses produksi berlangsung secara normal dan tidak ada perubahan urutan

operasi yang mempengaruhi jalannya proses produksi. 5. Operator bekerja secara normal.

1.5. Sistematika Penulisan Laporan

Sistematika penulisan laporan Tugas Sarjana adalah sebagai berikut :

LEMBAR SAMPUL

LEMBAR PENGESAHAN

KATA PENGANTAR

DAFTAR ISI

DAFTAR TABEL

DAFTAR GAMBAR

DAFTAR LAMPIRAN

1.4. Batasan Masalah dan Asumsi 1.5. Sistematika Penulisan Laporan II GAMBARAN UMUM PERUSAHAAN III TINJAUAN PUSTAKA

IV METODOLOGI PENELITIAN 4.1. Tempat dan Waktu Penelitian 4.2. Rancangan Penelitian

4.3. Objek Penelitian 4.4. Variabel Penelitian 4.5. Instrumen Penelitian 4.6. Pelaksanaan Penelitian 4.7. Pengolahan Data 4.8. Analisa Data

V PENGUMPULAN DAN PENGOLAHAN DATA VI ANALISA PEMECAHAN MASALAH

VII KESIMPULAN DAN SARAN 7.1. Kesimpulan

7.2. Saran

DAFTAR PUSTAKA

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Karya Deli Steelindo merupakan suatu perusahaan yang bergerak

dalam bidang pengecoran logam besi dan baja (foundry) dan engineering yang didirikan pada tahun 1974 oleh Bapak Lintong Go di Medan, Sumatera Utara.

Pada awal berdirinya, perusahaan ini hanya mampu menghasilkan Besi Tuangan Kelabu (Grey Cast Iron) dengan menggunakan Tanur Kupola dan dengan kemampuan yang sangat terbatas.

Sejak tahun 2000, PT. Karya Deli Steelindo telah mengembangkan dan meningkatkan kemampuan dengan menggunakan Tanur Induksi (Induction

Furnace) untuk membuat berbagai macam besi dan baja paduan bahkan berbagai

jenis Stainless Steel dengan kapasitas produksi ± 4000 kg/hari.

Kemajuan perusahaan ini juga didukung dengan adanya fasilitas laboratorium yang lengkap seperti Spectrometer untuk menganalisa komposisi besi dan baja serta stainless steel dengan cepat dan akurat dan adanya laboratorium Heat Treatment Furnace yang berguna untuk memperbaiki sifat-sifat fisik dan meningkatkan kekuatan mekanis pada besi dan baja, Hardness

Tester untuk mengetahui kekerasan dari besi dan baja, microscope dengan

didukung juga oleh tenaga kerja terampil dan profesional di bawah pengawasan tenaga ahli dari Jerman.

Pada tahun 2006, PT. Karya Deli Steelindo menambah divisi baru di bidang peleburan yaitu divisi Investment Precision Casting. Divisi ini mempunyai proses casting dengan lilin (wax), yang dapat memproduksi berbagai jenis produk yang membutuhkan tingkat presisi yang tinggi dan permukaan yang halus.

Tujuan PT. Karya Deli Steelindo adalah menghasilkan produk besi dan baja khusus stainless steel yang berkualitas tinggi untuk memenuhi tuntutan pasar dan permintaan pelanggan sesuai dengan standar nasional maupun standar internasional.

2.2. Ruang Lingkup Bidang Usaha

PT. Karya Deli Steelindo bergerak dalam bidang pengecoran logam besi dan baja yang memproduksi berbagai macam besi paduan dan baja paduan dan juga berbagai macam stainless steel. Semua produk ini sebagian besar diproduksi berdasarkan permintaan konsumen. Untuk menghasilkan produknya PT. Karya Deli Steelindo memiliki bagian-bagian terpenting dalam pengecoran besi dan baja (foundry), yaitu :

2. Heat Treatment Furnace untuk memperbaiki kekuatan mekanis besi dan baja melalui proses pemanasan pada temperatur tertentu sesuai dengan produk yang diinginkan.

3. Spectrometer sebagai alat untuk menganalisis komposisi yang ada di dalam besi dan baja.

Jenis-jenis produk yang dihasilkan oleh PT. Karya Deli Steelindo adalah sebagai berikut:

1. Produk-produk High Alloy Heavy Equipment Parts, seperti : a. High Alloy Steel Heavy Equipment Parts

Gambar 2.1. High Alloy Steel Heavy Equipment Parts

2. Produk-produk Mining, seperti : a. Manganese Crusher Teeth

b. Manganese Cutter Teeth

Gambar 2.3. Manganese Cutter Teeth

3. Produk-produk Coupling, seperti : a. Flexible Pin Coupling

Gambar 2.4. Flexible Pin Coupling

4. Produk-produk Palm Oil Mill, seperti : a. Cast Iron Dust Collecting Valve

b. Ductile Iron Sprocket Chain

Gambar 2.6. Ductile Iron Sprocket Chain

c. Ductile Iron Sprocket Gear

Gambar 2.7. Ductile Iron Sprocket Gear

d. Low Carbon Steel Lorry Wheel

e. Low Carbon Screw Press Steel Cone

Gambar 2.9. Low Carbon Screw Press Steel Cone

f. Cast Iron Steam Separator

Gambar 2.10. Cast Iron Steam Separator

g. High Alloy Steel Ripple Mill Plate

h. Ductile Iron Fire Grate

Gambar 2.12. Ductile Iron Fire Grate

i. High Alloy Steel Worm Screw

Gambar 2.13. High Alloy Steel Worm Screw

5. Produk-produk Pump, seperti : a. Centrifugal Pump

b. Stainless Steel Slurry Pump Parts

Gambar 2.15. Stainless Steel Slurry Pump Parts

c. Stainless Steel Slurry Pump

Gambar 2.16. Stainless Steel Slurry Pump

6. Produk-produk Investment Casting, seperti :

a. Feeder Chain

b. Bar

Gambar 2.18. Bar

c. Hinge

Gambar 2.19. Hinge

d. Nozzle

7. Produk-produk Heat Resistant Steel Grates, seperti:

a. Heat Resistant Steel Grates

Gambar 2.21. Heat Resistant Steel Grates

b. Heat Resistant Fire Door

Gambar 2.22. Heat Resistant Fire Door

8. Produk-produk Marine Equipment, seperti:

a. Stainless Steel Ship Propeller

b. Stainless Steel Impeller

Gambar 2.24. Stainless Steel Impeller

PT. Karya Deli Steelindo memiliki produk-produk andalannya, seperti: 1. Stainless Steel Impeller

Gambar 2.25. Stainless Steel Impeller

2. Stainless Steel Ship Propeller

3. High Alloy Steel Worm Screw

Gambar 2.27. High Alloy Steel Worm Screw

2.3. Organisasi dan Manajemen Perusahaan

Organisasi merupakan sekelompok orang yang bekerja untuk mencapai suatu tujuan yang sama dan diantara mereka diberikan pembagian tugas. Struktur organisasi adalah merupakan gambaran skematis tentang hubungan-hubungan dan kerjasama diantara fungsi-fungsi, bagian-bagian yang menggerakkan organisasi untuk mencapai suatu tujuan.

Struktur organisasi merupakan susunan yang terdiri dari fungsi-fungsi yang saling berhubungan dan menyatakan keseluruhan kegiatan untuk mencapai suatu sasaran secara baik. Struktur organisasi dapat dinyatakan dalam gambar grafik (bagan yang memperlihatkan hubungan unit-unit organisasi dan garis-garis wewenang yang ada).

2.3.1. Struktur Organisasi

terlihat batas-batas tugas, wewenang dan tanggung jawab dari setiap personil dalam organisasi.

Stuktur organisasi yang baik adalah struktur organisasi yang fleksibel dalam arti hidup, berkembang, bergerak sesuai dengan kondisi yang sedang dihadapi perusahaan.

Struktur organisasi yang dilakukan oleh PT. Karya Deli Steelindo adalah struktur fungsional dimana wewenang dari pucuk pimpinan dilimpahkan kepada satuan-satuan di bawahnya dalam bidang kerja tertentu. PT. Karya Deli Steelindo membagi pegawai berdasarkan fungsi-fungsi pekerjaan yang ada.

Sekretaris/Adm Managing Director

General Manager

Asst. General Manager I Asst. General Manager II

Warehouse

2.3.2. Pembagian Tugas dan Tanggung Jawab

Dalam pembagian tugas (disertai uraian tugas, wewenang, dan tanggung jawab) ada faktor-faktor yang harus diperhatikan, di antaranya adalah :

1. Beban tugas harus seimbang

Di dalam organisasi harus dihindarkan kepincangan-kepincangan beban tugas dari setiap orang atau sekumpulan orang yang menyelenggarakan tugas tertentu. Tugas-tugas harus dijelaskan secara terperinci dan sebaiknya tertulis. 2. Kejelasan hubungan kerja antara bagian-bagian

Metode pembagian tugas memunculkan 3 (tiga) jenis hubungan kerja dalam organisasi, seperti yang telah uraikan di atas.

3. Motivasi kerja

Motivasi kerja adalah dorongan yang timbul atau tumbuh dalam diri seseorang untuk bekerja lebih giat dan lebih produktif.

Adapun uraian tugas, wewenang, dan tanggung jawab pada masing-masing jabatan dalam struktur organisasi pada PT. Karya Deli Steelindo Medan dapat dilihat pada Lampiran 1.

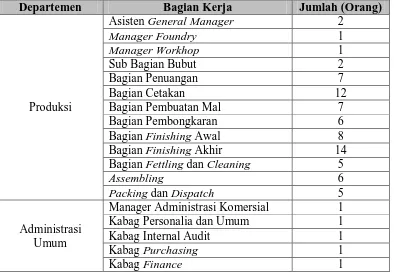

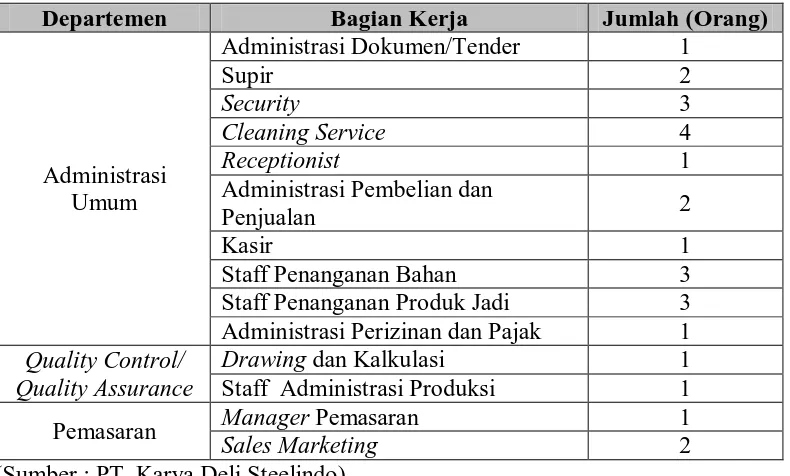

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja Perusahaan

PT. Karya Deli Steelindo Medan memiliki sumber daya manusia terdiri dari karyawan lantai produksi dan staf. Keseluruhan jumlahnya adalah 102 orang dimana karyawan diluar lantai produksi berjumlah 37 orang sedangkan karyawan lantai produksi berjumlah 65 orang.

Adapun data perincian tenaga kerja di PT. Karya Deli Steelindo Medan dapat dilihat pada Tabel 2.1.

Tabel 2.1. Perincian Tenaga Kerja PT. Karya Deli Steelindo Medan

Departemen Bagian Kerja Jumlah (Orang)

Produksi

Asisten General Manager 2

Manager Foundry 1

Manager Workhop 1

Sub Bagian Bubut 2 Bagian Penuangan 7

Bagian Cetakan 12

Bagian Pembuatan Mal 7 Bagian Pembongkaran 6 Bagian Finishing Awal 8 Bagian Finishing Akhir 14 Bagian Fettling dan Cleaning 5

Assembling 6

Packing dan Dispatch 5

Administrasi Umum

Manager Administrasi Komersial 1 Kabag Personalia dan Umum 1 Kabag Internal Audit 1 Kabag Purchasing 1

Tabel 2.1. Perincian Tenaga Kerja PT. Karya Deli Steelindo Medan

(Lanjutan)

Departemen Bagian Kerja Jumlah (Orang)

Administrasi Umum

Administrasi Dokumen/Tender 1

Supir 2

Security 3

Cleaning Service 4

Receptionist 1

Administrasi Pembelian dan

Penjualan 2

Kasir 1

Staff Penanganan Bahan 3 Staff Penanganan Produk Jadi 3 Administrasi Perizinan dan Pajak 1

Quality Control/ Quality Assurance

Drawing dan Kalkulasi 1

Staff Administrasi Produksi 1 Pemasaran Manager Pemasaran 1

Sales Marketing 2

(Sumber : PT. Karya Deli Steelindo)

Seluruh karyawan di PT. Karya Deli Steelindo merupakan karyawan tetap. Sedangkan jam kerja pabrik adalah 8 jam setiap hari Senin hingga Jumat, khusus pada hari Sabtu, jam kerja hanya setengah hari saja.

Adapun jadwal jam kerja di PT. Karya Deli Steelindo dapat dilihat pada Tabel 2.2.

Tabel 2.2. Jadwal Kerja Karyawan

Hari Jam Kerja Istirahat

Senin – Kamis 08.00 – 16.00 WIB 12.00 – 13.00 WIB Jum’at 08.00 – 17.00 WIB 12.00 – 14.00 WIB

Minggu - - (Sumber : PT. Karya Deli Steelindo)

2.3.4. Sistem Pengupahan dan Fasilitas lainnya.

2.3.4.1. Sistem Pengupahan

Sistem pengupahan PT. Karya Deli Steelindo Medan dilakukan secara rutin setiap bulannya berdasarkan bidang keahlian masing-masing. Sistem pengupahan ataupun kompensasi karyawan berupa balas jasa di PT. Karya Deli Steelindo berdasarkan proses pengangkatan dan pemberhentian berdasarkan Surat Keputusan Direksi.

2.3.4.2. Fasilitas Tenaga Kerja

Fasilitas yang diberikan oleh PT. Karya Deli Steelindo Medan kepada tenaga kerja atau karyawannya adalah sebagai berikut :

1. Jaminan Sosial Tenaga Kerja

PT. Karya Deli Steelindo memberikan asuransi jaminan sosial tenaga kerja jika terjadi sesuatu yang dapat menyebabkan kecelakaan kerja.

2. Tunjangan Hari Besar Agama

PT. Karya Deli Steelindo memberikan tunjangan hari besar Agama kepada karyawan setiap tahunnya.

3. Pemberian Cuti

4. Fasilitas Kerja

Perusahaan juga menyediakan peralatan-peralatan yang dibutuhkan karyawan untuk meningkatkan keselamatan kerja seperti: sepatu pelindung (safety

shoes), sarung tangan (hand glove), pelindung kepala (helm), penutup wajah

(safey glass) dan pakaian pelindung (safety clothes).

2.4. Proses Produksi

Dalam industri manufaktur terdapat suatu proses pengolahan bahan baku (raw material) menjadi produk jadi. Proses ini disebut sebagai proses produksi yang dapat didefinisikan sebagai suatu cara, metode atau teknik-teknik yang dapat mengubah sumber atau input menjadi hasil jadi atau output, sehingga hasil yang berupa barang atau jasa serta hasil sampingannnya memiliki nilai tambah atau nilai guna yang berarti. Dalam pengolahan atau pengubahan pada proses tersebut dapat terjadi secara fisik maupun non fisik yang berupa perubahan bentuk, dimensi serta sifat. Nilai tambah adalah nilai keluaran yang bertambah baik secara fungsional, ekonomis maupun estetika.

Produksi dapat diklasifikasikan menjadi make to order dan make to stock.

Make to order timbul karena pesanan pelanggan, sedangkan make to stock

ditentukan oleh kelengkapan persediaan.

ada agar dapat mempermudah dalam menganalisis kerja perusahaan guna perbaikan sistem kerja. Untuk itu perlu diketahui proses produksi yang berlaku di PT. Karya Deli Steelindo yang meliputi bahan baku, bahan penolong, bahan tambahan serta tahapan proses produksi.

2.4.1. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi PT. Karya Deli Steelindo dapat dikelompokkan atas bahan baku, bahan penolong dan bahan tambahan.

2.4.1.1. Bahan Baku

Bahan baku adalah bahan-bahan yang digunakan sebagai bahan utama dalam proses produksi, dimana bentuknya akan mengalami perubahan, yang langsung ikut di dalam proses produksi dan memiliki persentase yang besar dibandingkan bahan-bahan lainnya.

Adapun bahan baku yang digunakan oleh PT. Karya Deli Steelindo adalah sebagai berikut:

1. Besi hancuran (scrap), merupakan besi-besi tua yang diperoleh dalam bentuk bongkahan besar kemudian dihancurkan.

2. Besi sisa tuangan, merupakan produk-produk cacat setelah pembongkaran yang tidak bisa disempurnakan lagi (finishing).

4. Logam-logam paduan (alloy) seperti Chrom, Carbon, Mangan, Nickel,

Molybdenum, dan sebagainya disesuaikan dengan komposisi bahan yang

dikehendaki oleh konsumen dan jenis produknya.

2.4.1.2. Bahan Penolong

Bahan penolong adalah bahan yang secara tidak langsung mempengaruhi kualitas dan fungsi produk, baik itu dikenakan langsung atau tidak langsung terhadap bahan baku dalam suatu proses produksi untuk mendapatkan produk yang diinginkan tetapi bahan ini tidak ikut pada bahan jadi.

Bahan penolong yang digunakan oleh PT. Karya Deli Steelindo adalah : 1. Inokulant (FeSi), berfungsi untuk melunakkan besi cor agar mudah

disempurnakan (finishing).

2. Slag Remover, berfungsi sebagai penyaring kotoran besi cor dari pasir maupun

karat dan menjaga suhu agar tetap stabil pada waktu penuangan.

3. CO2, dipergunakan sebagai pengeras cetakan, sehingga pada saat penuangan

cairan cetakan tidak pecah karena tekanan cairan logam yang kuat (metallostatik).

4. Gas LPG, digunakan untuk mengeringkan cetakan yang telah dicat. 5. Air

Dalam proses produksi pengecoran logam, air memiliki beberapa kegunaan, diantaranya adalah yaitu:

b. Komposisi air pada pasir yang akan digunakan untuk mencetak tidak boleh berlebihan, karena apabila terlalu banyak kekuatan cetakan pada saat basah akan berkurang dan proses pengeringannya akan memakan waktu yang lebih lama. Oleh karena itu, campuran air harus disesuaikan.

6. Pasir Silika, berguna dalam pembuatan cetakan pasir. Pasir silika ditaburkan pada permukaan cetakan bawah (drag) dan pada permukaan cetakan atas (cup).

7. Waterglass (air kaca) sebagai pembuat inti (core)

2.4.1.3. Bahan Tambahan

Bahan tambahan adalah bahan-bahan yang dibutuhkan sebagai pelengkap bahan baku untuk bersama-sama membentuk barang jadi. Bahan-bahan ini tidak ikut dalam proses, tetapi merupakan bagian dalam produk.

Yang menjadi bahan tambahan antara lain : 1. Zirkon Base

Merupakan jenis cat yang digunakan untuk memperhalus permukaan cetakan dan produk jadi

2. Methanol

Sebagai pelarut zirkon base yang juga akan digunakan pada proses coating

(pengecatan permukaan cetakan).

2.4.2. Jumlah dan Spesifikasi Produk

Peranan Quality Control (QC) dalam dunia industri sangat berperan. Hal ini dikarenakan mutu dari barang yang dihasilkan harus dapat dijamin. Pengendalian mutu dilakukan mulai dari bahan baku (raw material) sampai ke tahap yang paling akhir yaitu pengepakan (packing).

Pengendalian ini dilakukan oleh departemen QC berdasarkan standar spesifikasi yang sudah ditetapkan. Dalam hal ini, QC tidak terlepas dari analisis barang yang akan dipasarkan dan juga analisis terhadap bahan yang sedang berada dalam proses.

PT. Karya Deli Steelindo memiliki standar mutu terhadap bahan yang digunakan dan mutu/kualitas dari produk yang dihasilkan dapat dilihat dari beberapa aspek diantaranya yaitu:

a. Kehalusan permukaan

b. Kandungan bahan

Kandungan bahan juga menjadi perhatian dalam mendapatkan mutu/kualitas dari produk yang akan dihasilkan. Dalam hal ini untuk mengetahui kualitas dari bahan-bahan yang akan digunakan, maka akan melalui proses analisis (chemical analysis) terhadap bahan dengan alat

spectrometer baik itu bahan baku, setelah peleburan maupun setelah menjadi

produk jadi yang bertujuan untuk mengetahui apakah kandungan logam dan campuran sudah sesuai dengan permintaan konsumen sehingga tidak terjadi ketidaksesuaian pada produk akhir.

c. Kekuatan produk

Dalam ini, semakin kuat produk yang dihasilkan semakin baik kualitasnya. Hal ini ditandai dengan kecilnya kemungkinan patah melalui tempering pada

spectrometer yang bertujuan untuk meminimumkan kemungkinan patahnya

produk.

d. Bentuk dan spesifikasi produk.

Bentuk dan spesifikasi produk merupakan bagian dari kualitas produk yang akan menjadi perhatian karena harus sesuai dengan standar yang diinginkan konsumen. PT. Karya Deli Steelindo akan selalu mengadakan kegiatan inspeksi guna mendapatkan kualitas produk yang baik dan apabila terdapat kecacatan yang fatal pada produk maka produk tersebut akan dianggap sebagai produk cacat.

Setelah adanya permintaan dari konsumen terhadap pesanan suatu produk/barang, maka bagian drawing akan menyiapkan gambar dari produk sesuai dengan spesifikasi yang inginkan konsumen tersebut dan langsung dikonfirmasikan kepada bagian marketing untuk disetujui oleh pihak konsumen.

Kemudian gambar yang sudah disetujui tersebut akan dibuatkan pola (pattern) atau prototype dari spesifikasi yang sesuai dengan permintaan konsumen. Selanjutnya proses produksi akan dilanjutkan ke bagian produksi.

Adapun uraian proses produksi dalam proses pengecoran logam, sebagai contoh dalam hal ini produk yang akan dibentuk adalah produk Low Carbon Steel

Lorry Wheel yaitu sebagai berikut:

1. Pattern Making

Pattern Making adalah proses pembuatan pola atau prototype dari produk

yang akan dibuat. Pattern making (pembuatan mal cetakan) dimulai dari persiapan bahan-bahan seperti kayu, lem, dempul, dan hardener (pengeras). Kemudian kegiatan pembuatan mal cetakan (pattern making) dilanjutkan dengan kegiatan: - Pengukuran kayu dengan menggunakan mistar ukur.

- Pemotongan dan pembentukan kayu dengan menggunakan gergaji listrik, sebagai acuan adalah pola (pattern) yang akan dibentuk harus sesuai dengan gambar produk yang telah disetujui oleh pihak marketing dari bagian drawing. - Proses penggerindaan dengan menggunakan mesin gerinda yang bertujuan

untuk menghaluskan kayu dari pola (pattern) yang akan dibentuk.

- Terakhir, pola yang telah terbentuk dihaluskan kembali dengan menggunakan dempul (campuran dempul dan pengeras atau hardener).

2. Pattern Inspection

Pattern Inspection adalah proses pemeriksaan kembali pola atau prototype

yang telah dibuat dalam proses pattern making. Proses inspeksi dilakukan dengan cara memeriksa kembali dimensi dan ukuran dari pola yang telah terbentuk dengan menggunakan jangka sorong sesuai dengan ukuran dan dimensi yang ada pada gambar produk yang telah diberikan oleh pihak drawing. Inspeksi terhadap

prototype dilakukan oleh bagian quality control yang bertujuan untuk

menyesuaikan prototype dengan spesifikasi produk pesanan sesuai dengan keinginan konsumen.

3. Molding

Molding adalah proses pembuatan cetakan yang terdiri dari rangka atas

(cup) dan rangka bawah (drag) dengan ukuran dan bentuk sesuai dengan pola atau

prototype produk yang akan dibuat.

Kegiatan molding atau pencetakan dimulai dari kegiatan: - Persiapan cetakan dan pasir.

- Rangka atas (drag) dan rangka bawah (cup) diisi dengan pasir cetak, kemudian masukkan pola cetakan (pattern) ke dalam rangka bawah, pasir diisi hingga penuh.

- Setelah isi cetakan penuh, cetakan diisi dengan angin atau gas CO2 yang

bertujuan sebagai pengeras cetakan, sehingga pada saat penuangan cairan cetakan tidak pecah karena tekanan cairan logam yang kuat (metallostatik).

Dalam pembuatan cetakan ini terdiri dari 2 (dua) proses yang perlu diperhatikan, yaitu:

a. Sand Separation

Merupakan proses pemisahan pasir dengan menggunakan mesin khusus yang dapat menyaring pasir dan memisahkan antara pasir yang banyak mengandung silika dengan pasir yang tidak mengandung silika. Hal inilah yang membuat produk PT. Karya Deli Steelindo lebih tinggi kualitasnya dari perusahaan lain. Karena mulai dari masuknya bahan baku pasir sudah diadakan proses pemisahan untuk memilih pasir yang benar-benar berkualitas dengan kandungan silika yang baik.

Adapun uraian proses dalam pengolahan pasir tersebut adalah sebagai berikut:

- Pasir baru yang didatangkan dari supplier dibawa ke bak pencucian pasir untuk dicuci (dibersihkan) dari kotoran.

- Setelah itu, pasir dicuci dengan air di bak pencucian.

- Kemudian pasir dibawa oleh conveyor ke mesin sand dryer (pengering pasir) untuk dikeringkan.

- Kemudian pasir yang telah dikeringkan tersebut diayak atau dipisahkan dari batu-batu atau gumpalan-gumpalan pasir agar pasir yang dihasilkan menjadi lebih halus dengan ayakan 40 mesh.

- Pasir yang telah diayak tersebut, kemudian dicampur dengan waterglass sekitar 3,5% dan diaduk di dalam mixer sehingga homogen dan kemudian dapat digunakan sebagai pasir cetakan

Untuk pasir bekas pakai masih dapat dipergunakan kembali, dimana proses pengolahannya adalah sebagai berikut:

- Pasir bekas sisa pembongkaran yang masih dalam bentuk gumpalan dibawa oleh conveyor ke mesin penghancur pasir.

- Kemudian pasir tersebut diayak atau dipisahkan dari batu-batu atau gumpalan-gumpalan pasir agar pasir yang dihasilkan menjadi lebih halus dengan ayakan 30 mesh.

- Pasir daur ulang yang sudah dibersihkan merupakan hasil dari kegiatan sand

separation dengan air 2% dan waterglass 3,3% dan juga diaduk dalam mixer

sehingga homogen dan dapat digunakan bersama-sama pasir silika yang baru digunakan sebagai pasir cetakan.

b. Core Making

Merupakan proses pembuatan inti yang selanjutnya akan menjadi tempat penuangan cairan logam ke dalam cetakan pasir.

4. Coating dan Floating

Coating dan Floating merupakan proses pengecatan cetakan dengan cat

sehingga tidak ada lagi pasir yang lengket dan produk akhirnya memiliki permukaan yang halus.

Coating dilakukan dengan cara mengecat kedua sisi cetakan dalam

keadaan terbuka, sehingga mendapatkan permukaan yang halus dari kedua sisi. 5. Drying

Drying merupakan proses pengeringan cetakan yang telah dicat (coating)

pada proses sebelumnya. Setelah dilakukan pengecatan pada seluruh permukaan cetakan, maka dilakukan proses pengeringan cetakan dengan cara membakar cetakan yang baru saja dilumerin cat yang masih basah dengan menggunakan gas LPG.

6. Mould Assembling

Setelah bagian atas dan bawah serta inti dari cetakan selesai dikerjakan, maka semua cetakan akan disatukan dan ditempatkan teratur menunggu cetakan yang lainnya selesai hingga jumlah cetakan cukup untuk dilakukan kegiatan sekali penuangan.

7. Pouring

Pouring adalah kegiatan penuangan cairan logam ke dalam cetakan yang

telah selesai. Tetapi sebelumnya akan dilakukan proses peleburan (melting) terlebih dahulu. Peleburan logam dilakukan di dapur tanur induksi (induction

furnace) berkapasitas 500 kg dan bertaraf medium frekuensi. Bahan-bahan yang

akan dilebur terdiri dari bongkahan-bongkahan besi, alloy (logam paduan) dan bahan lainnya.

- Bongkahan-bongkahan (material) besi dimasukkan ke dalam dapur induksi. - Kemudian dimasukkan alloy (logam paduan) seperti silikon < 0,4%, mangan

0,3 – 0,6% dan aluminium sekitar 0,4% yang berfungsi untuk menghilangkan oksigen di dalam cairan logam.

- Jaga suhunya hingga ± 1670oc dengan menggunakan termokopel.

- Logam dan bongkahan besi yang sudah matang kemudian dicampur dengan

slag remover yang berfungsi untuk menghilangkan slag (kotoran) yang

mengandung karat maupun pasir sambil tetap diaduk.

- Kotoran atau terak yang naik ke permukaan tersebut diangkat atau dibuang. - Setelah itu cairan tersebut dituang ke dalam wadah sampel untuk diperiksa di

laboratorium dengan mesin spectrometer sesuai dengan persyaratan yang diinginkan.

- Jika telah sesuai, cairan tersebut dituang ke dalam ladle (gayung penuang) untuk dituang ke masing-masing cetakan.

Sebelum dan sesudah proses peleburan tetap dilakukan kegiatan inspeksi dengan spectrometer ataupun perlakuan logam meliputi pelunakan (soft

annealing), pengerasan (hardening), penormalan (normalizing) dan tempering

terhadap logam.

8. Shake out of moulds (pembongkaran cetakan)

kembali dan untuk pasir yang sudah tidak dapat diolah lagi dijadikan limbah yang bermanfaat yakni dijual kembali karena pasir cetak tersebut mengandung

waterglass yang sangat baik untuk pembuatan jalan, pondasi rumah, dan

sebagainya. 9. Shot Blasting

Shot blasting adalah kegiatan memisahkan antara produk asli dengan inti

ataupun sisa pasir yang menempel/terbentuk pada proses penuangan. Proses ini dilakukan dengan menggunakan snapper, yang prinsip kerjanya seperti mengebor untuk memisahkan produk asli dengan inti, pasir maupun bongkahan logam lain yang tidak diperlukan.

Setelah produk terpisah dari bongkahan pasir, produk tersebut kemudian dipotong sistem saluran potongnya dengan menggunakan gerinda potong. Sisa potongan sistem saluran tersebut dibawa kembali ke bagian peleburan untuk dilebur kembali.

10. Cleaning

Cleaning merupakan kegiatan pembersihan produk dimana dilakukan

proses pencucian sehingga produk yang dihasilkan benar-benar bersih dari pasir ataupun kotoran-kotoran lainnya. Produk dimasukkan ke dalam mesin sand

blasting, dimana di dalam mesin ini terdapat mimis baja yang berfungsi

membersihkan produk dari pasir-pasir yang masih melekat.

jika tidak bisa dilakukan perbaikan (repair) maka produk tersebut akan menjadi bahan baku untuk peleburan.

Proses inspeksi juga termasuk penimbangan terhadap produk jadi dan sistem saluran potong, dimana jumlah timbangan harus sesuai dengan jumlah logam yang dilebur.

11. Finishing

Adalah kegiatan finishing produk yang terdiri dari proses pengecatan terhadap produk jadi sesuai dengan kebutuhan pelanggan. Biasanya menggunakan cat khusus sehingga hasilnya menjadi lebih baik. Apabila produk yang dihasilkan sebagai stok persediaan maka dilakukan kegiatan penyimpanan (store for jobbing

casting), namun untuk produk yang langsung diproduksi (job order) akan

dilanjutkan ke proses selanjutnya. 12. Inspection of Casting

Setelah semua proses di atas selesai, tetap dilakukan kegiatan inspeksi untuk mengecek apakah produk sesuai dengan kebutuhan pelanggan.

13. Rough Machining

14. Intermediate Quality of Inspection

Setelah penyelesaian awal/kasar tersebut, kemudian dilakukan pemeriksaan terhadap hasil produk tersebut, dimana hal yang perlu diperhatikan adalah dimensi dari produk tersebut dan kualitas produk secara visual.

15. Final Machining

Final machining merupakan penyelesaian akhir yang dilakukan dengan

mesin-mesin seperti mesin bubut, las gerinda dan sebagainya. Apabila produk telah sesuai dengan yang diinginkan maka produk tersebut dapat dilanjutkan ke tahap selanjutnya.

16. Packing

Yaitu kegiatan pengepakan barang yang telah sesuai dengan kebutuhan konsumen, jika produk tidak langsung dijual maka disimpan sebagai stok (store

for finishing goods).

17. Dispatch

Apabila barang memang diproduksi untuk memenuhi kebutuhan konsumen secara langsung, dilakukan proses pengiriman.

Pelebur an (Melt ing)

Char ging Chemical

Analysis by Spect r omet er Per siapan Bahan

(Kayu)

Pembuat an Mal Cet akan

Pemer iksaan (Pat t er n Inspect ion)

Per akit an (Assembly)

Pembuat an Cet akan Pasir (Molding)

Pembuat an Int i

(Cor e Making) Pr oses CO2

Pengecat an (Coat ing)

Penger ingan

Pembongkar an Cet akan (Shake Out of Moulds)

Pemisahan Pr oduk dar i Pasir yang Menempel

(Shot Blast ing)

Pember sihan (Cleaning)

Pengepakan (Packing)

Pengir iman Bar ang (Dispat ch) Penyelesaian

(Finishing)

Pemer iksaan (Inspect ion of Cast ing)

Penyelesaian Kasar dengan Mesin (Rough Machining)

Pemer iksaan Kualit as (Int er mediat e Qualit y

Inspect ion)

Penyelesaian Akhir (Final Machining)

2.4.4. Mesin dan Peralatan

Dalam kegiatan produksi, PT. Karya Deli Steelindo Medan memiliki sarana mesin-mesin serta peralatan untuk menjalankan produksinya.

2.4.4.1. Mesin Produksi

PT. Karya Deli Steelindo Medan dalam melaksanakan proses produksi menggunakan sarana produksi berupa mesin-mesin dan peralatan. Mesin-mesin menggunakan teknologi semi otomatis, yaitu selain menggunakan tenaga mesin juga menggunakan tenaga manusia.

Adapun mesin-mesin yang digunakan adalah : 1. Tanur Induksi (Induction Melting Furnace)

Untuk meleburkan besi hancuran dan sisa tuangan. Dibuat dari baja dengan frekuensi medium 50 Hz dan kapasitas 500 Kg. Mesin ini adalah mesin buatan Negara Australia. Mesin ini berjumlah 2 (dua) unit. Fungsinya untuk meleburkan besi scrap, baja dan paduannya.

2. Sand Recycling Machine

Mesin ini digunakan untuk menyaring dan mendaur-ulang kembali pasir-pasir bekas yang telah selesai dibongkar dari bagian pembongkaran (fettling). Pasir tersebut diangkut oleh conveyor kemudian dikumpulkan ke dalam bak penampungan yang di dalamnya memiliki mixer dimana pasir dipisahkan dari batu atau pasir yang menggumpal yang sudah tidak dapat dipecah lagi. Kemudian hasil dari pasir yang telah didaur ulang tersebut dipergunakan untuk kegiatan pencetakan (molding). Mesin ini berjumlah 2 unit dan mesin ini dibuat berdasarkan hasil rancangan sendiri.

3. Mesin Bubut (Lathe Machine)

Mesin bubut adalah mesin perkakas yang mempunyai gerakan utama memutar. Benda kerja diputar terhadap pahat pemotong sehingga benda kerja tersayat dalam bentuk bram/chips. Gerak jalan dilakukan oleh pahat yang dijepit pada tool post. Salah satu ujung benda kerja ditumpu pada senter dari kepala lepas.

Biasanya mesin bubut digunakan untuk mengerjakan benda-benda yang sentris tetapi disamping itu digunakan juga untuk meratakan permukaan datar, menggurdi (membuat lubang), memperbesar lubang (boring) dan lain-lain.

Jenis-jenis mesin bubut yang digunakan di PT. Karya Deli Steelindo adalah sebagai berikut:

A. Mesin Bubut Kayu

Tahun perolehan : 1991 Negara Pembuat : RRC Jumlah : 8 unit

Fungsi : Untuk membubut pattern kayu

Cara kerja : Benda kerja dipasang pada pencekam rahang mesin bubut hingga ketat, kemudian dipilih mata bubut yang sesaui untuk dipasang pada mesin bubut pada posisi pengerjaan yang diinginkan (dapat dipasang pada bagian samping atau depan benda kerja, tergantung pada keperluan). Setelah itu diatur kecepatan putaran mesin melalui tuas pengatur kecepatan dan mesin bubut dijalankan sehingga benda kerja akan berputar terhadap mata bubut maka akan terjadi pengikisan secara perlahan-lahan terhadap benda kerja.

B. Mesin Bubut Logam

Power : 3 HP, 220/380 V, 50 Hz, 850 rpm Jumlah : 12 unit

Fungsi : Untuk membubut produk coran agar sesuai dengan yang diinginkan

Tahun : 1992 Negara Pembuat : RRC

keperluan). Setelah itu diatur kecepatan putaran mesin melalui tuas pengatur kecepatan dan mesin bubut dijalankan sehingga benda kerja berputar terhadap mata bubut maka akan terjadi pengikisan secara perlahan-lahan terhadap benda kerja.

4. Mesin Bor

Mesin bor adalah mesin perkakas yang mampu membuat lubang pada logam dan benda-benda lainnya. Pada mesin bor, mata bor berputar pada kecepatan tertentu dan ditekan kepada benda kerja sehingga pada benda kerja akan terbentuk lubang, bram akan keluar melalui celah atau ulir mata bor tersebut.

Adapun jenis mesin bor yang ada di PT. Karya Deli Steelindo adalah sebagai berikut:

A. Mesin Bor Kayu

Power : 1 HP, 220/380 V, 50 Hz, 250 rpm Jumlah : 3 Unit

Fungsi : Untuk membuat lubang pada pattern cetakan logam Negara Pembuat : Jerman

Tahun Perolehan : 1989

B. Mesin Bor Solid

Power : 2 HP, 220/380 V, 50 Hz, 1420 rpm Jumlah : 7 unit

Fungsi : Untuk membuat lubang pada produk coran Tahun Perolehan : 1990

Negara Pembuat : Taiwan

Cara Kerja : Mata bor pada kecepatan tertentu akan ditekan kepada benda kerja sehingga benda kerja akan terbentuk lubang bram akan keluar melalui celah atau ulir mata bor tertentu.

5. Mesin Gerinda

Mesin gerinda adalah mesin yang mampu meratakan permukaan dan penghalusan permukaan yang kasar. Cara kerja mesin gerinda adalah dengan adanya sebuah batu gerinda yang berputar dengan putara tinggi dimana putaran batu gerinda inilah yang mampu menghaluskan permukaan yang kasar.

Adapun jenis mesin gerinda yang ada di PT. Karya Deli Steelindo adalah sebagai berikut:

A. Mesin Gerinda Kayu

Power : 5 HP, 220/380 V, 1420 rpm Jumlah : 6 unit

Fungsi : Untuk menghaluskan pattern kayu Tahun Perolehan : 1990

Cara Kerja : Daerah bahan yang hendak digerinda secara sedikit demi sedikit disentuhkan pada roda gerinda yang berputar sehingga tercapai bentuk yang diinginkan.

B. Mesin Gerinda Logam

Power : 5 HP, 220/380 V, 50 Hz, 2850 rpm Jumlah : 6 unit

Fungsi : Untuk menghaluskan produk coran Tahun Perolehan : 1990

Negara Pembuat : Jerman

Cara Kerja : Daerah bahan yang hendak digerinda secara sedikit demi sedikit disentuhkan pada roda gerinda yang berputar sehingga tercapai bentuk yang diinginkan.

6. Mesin Las

Mengelas (welding) adalah menyatukan dua potongan atau lebih bahan logam yang sama dalam keadaaan lumer atau meleleh akibat panas di bawah atau tanpa tekanan dengan atau tanpa bahan tambahan (berupa kawat las/elektroda)

A. Mesin Las

Power : 45 HP, 220/380 V, 50 Hz Jumlah : 3 unit

Fungsi : Untuk menyatukan dua potong atau lebih bahan logam. Tahun Perolehan : 1990

Negara Pembuat : RRC

Cara Kerja : Menyatukan dua potongan atau lebih baham logam yang sama dalam keadaan lumer atau meleleh akibat panas di bawah atau tanpa tekanan dengan atau tanpa tambahan (berupa kawat las/elektroda).

7. Mesin gergaji

Mesin gergaji adalah mesin yang digunakan untuk memotong kayu atau balok sesuai dengan ukurannya masing-masing, dimana mesin gergaji yang digunakan di PT. Karya Deli Steelindo ini terbagi menjadi 2 (dua) jenis, yaitu: A. Mesin Gergaji Listrik GST G5 Profesional

Fungsi : Untuk memotong dan membentuk pola yang akan dibuat

Merk : BOSCH

B. Mesin Gergaji Selendang SW - 1401

Fungsi : Untuk membentuk cetakan. Merk : Cav Woodworking Machines

Fasa : 1

Voltase : 220 Volt Power : 3/4 HP Frekuensi : 50 Hz Negara Pembuat : Taiwan Jumlah : 1 unit

8. Mesin Ketam MB 1021 G

Fungsi : Untuk membuat ketebalan suatu ukuran

Merk : Kafer

Power : 3 HP

Negara Pembuat : Jepang Jumlah : 1 unit

9. Mesin Penghisap Debu

Fungsi : Untuk menghisap debu atau serbuk-serbuk kayu pada saat pengetaman, pemotongan atau penggerindaan.

Daya : 3 KW Frekuensi : 50 Hz Negara Pembuat : China Jumlah : 1 unit

10. Mesin Sand Blasting

Dimana fungsi dari mesin ini adalah untuk memisahkan produk dari pasir-pasir yang masih melekat dan untuk meratakan permukaannya. Cara kerja mesin ini adalah produk yang telah dimasukkan ke dalamnya akan diputar sehingga pasir yang melekat dapat terpisah. Di dalam mesin ini terdapat mimis baja yang dapat mencuci atau membersihkan produk dari pasir-pasir bekas pencetakan.

11. Mesin Frais

Power : 415 Volt, 3 Fasa Jumlah : 1 unit

Fungsi : Untuk membentuk atau memotong kayu. Tahun Perolehan : 1990

Negara Pembuat : Taiwan

12. Mesin Snapper

Mesin ini memiliki fungsi yang sama seperti mesin sand blasting, yaitu memisahkan pasir yang melekat pada produk. Cara kerja mesin ini hampir sama dengan mengebor, hanya bentuk mesinnya menyerupai senapan.

13. Mesin Pengering Pasir (Sand Dryer)

Mesin ini terdiri dari suatu ruangan tempat mengeringkan pasir yang dimasukkan ke dalam mesin melalui bagian depan. Ruangan kemudian dilalui oleh pasir yang dimasukkan ke dalam mesin pengaduk yang terdiri dari sebuah bak penampung yang didalamnya terdapat baling-baling yang berputar terus menerus, kemudian ditambahkan waterglass ke dalam adukan dan dilakukan pengadukan sampai homogen.

Kapasitas : 1,2 m3/jam Suhu pengeringan : 100-1200C Jumlah : 1 unit Tahun Perolehan : 1990 Negara Pembuat : Jerman

Fungsi : Untuk mengeringkan pasir.

2.4.4.2. Peralatan (Equipment)

1. Penyimpanan Gas Karbon Dioksida Tekanan : 280 Kpa Jumlah : 1 unit

Fungsi : Sebagai tempat penampungan gas karbon dioksida

Cara kerja : Gas karbon dioksida keluar melalui selang yang dihubungkan pada keran tabung yang dapat dibuka dan ditutup.

2. Chemical Composition Tester Jumlah : 1 unit

Fungsi : Untuk mengtahui/menguji komoposisi kimia produk coran Cara kerja : Sampel diambil dari dapur kemudian dimasukkan ke dalam ruangan khusus pada mesin dimana kemudian sampel ini dibakar dan diamati spektrumnya. Hasil pengamataan spektrum kemudian ditampilkan melalui komputer yang dihubungkan ke mesin ini sehingga dapat diketahui komposisinya.

3. Mikroskop

Jumlah : 1 unit

4. Hardner Tester

Jumlah : 2 unit Satuan : Brinnel

Fungsi : Untuk menguji kekerasan dari produk coran.

Cara kerja : Hardner tester ini terdiri dari sebuah alat sensor yang berbentuk seperti tabung kecil yang dihubungakan ke kotak display. Sensor kemudian diletakkan pada permnukaan produk dan kemudian menekan tombol pengaktifan sensor pada kotak sehingga pada display akan muncul angka tentang kekerasan dari produk.

5. Palu, digunakan untuk membongkar produk dari cetakan pasir dan melekatkan paku pada produk.

6. Jangka Sorong, digunakan untuk mengukur suatu produk. 7. Meja Perata, digunakan untuk mengukur suatu produk. 8. Timbangan, digunakan untuk mengukur berat suatu bahan.

BAB III

LANDASAN TEORI

3.1. Pengertian dan Karakteristik Perusahaan Manufaktur

Perusahaan manufaktur adalah perusahaan yang mengolah bahan mentah (bahan baku) menjadi barang jadi. Dalam perusahaan manufaktur ada tiga kegiatan atau fungsi utama yaitu kegiatan produksi, penjualan dan administrasi/umum. Secara fisik kegiatan ini sering juga dipisahkan sehingga dalam suatu perusahaan terdapat tiga bagian atau unit kerja tersebut. Barang yang dihasilkan oleh kegiatan pengolahan (pabrik) yang dipindahan ke gudang dan siap dijual disebut barang jadi atau produk jadi (finished goods). Barang jadi diolah dari bahan utama yang disebut dengan bahan baku atau bahan langsung (direct

material) atau bahan mentah (raw material). Untuk mengubah bahan mentah

3.1.1. Konsep Value Added dan Non Value Added Activity

3.1.1.1. Pengertian Value added (Nilai Tambah)

Nilai tambah merupakan peningkatan nilai suatu produk sebagai hasil dari perubahan produk tersebut dengan memanfaatkan faktor–faktor produksi yang ada seperti modal, tenaga kerja, teknologi, atau lahan. Nilai tambah suatu produk dapat muncul sebagai hasil stimulasi dari faktor eksternal maupun faktor internal produsen.

Nilai tambah bisa dilihat dari dua sisi yakni nilai tambah untuk pengolahan dan nilai tambah untuk pemasaran. Nilai tambah untuk pengolahan dipengaruhi oleh faktor teknis yang meliputi kapasitas produksi, jumlah bahan baku dan tenaga kerja, serta faktor pasar yang meliputi harga output, harga bahan baku, upah tenaga kerja dan harga bahan baku lain.

Biaya merupakan faktor penting dalam menjamin kemenangan perusahaan dalam persaingan di pasar. Konsumen akan memilih produsen yang mampu menghasilkan produk dan jasa yang memiliki mutu tinggi dengan harga yang murah. Harga murah hanya dapat dihasilkan oleh produsen yang secara terus-menerus melakukan perbaikan terhadap aktivitas penambah nilai (value added

activities), dan yang senantiasa berusaha menghilangkan aktivitas bukan

penambah nilai (non value added activities) bagi konsumen.

3.1.1.2. Pengertian Value dan Non Value Added Activity

a. Value added activity, yaitu aktivitas-aktivitas yang memberikan nilai tambah

dan dapat memberikan keuntungan bagi perusahaan.

b. Non value added activity yaitu aktivitas-aktivitas yang tidak memberikan nilai

tambah dan dapat meningkatkan biaya produksi. Aktivitas-aktivitas ini sebenarnya merupakan aktivitas yang tidak perlu.

Menurut Value Terhadap Customer, Hansen and Mowen (1997:394) membedakan aktivitas menjadi 2 kategori yaitu:

“value added activities are those necessary to remain in business. Value added

costs are the cost to perform value added activities with perfect efficiently. Non

value added activity are unnecessary, that is all activities other than those that

are absolutely essential to remain in business. Non value added cost are cost that

are caused either by non value added activities or the inefficient performance of

value added activities” atau dapat diartikan sebagai:

“Aktivitas nilai tambah adalah sesuatu yang banyak dibutuhkan di dalam bisnis. Biaya nilai tambah adalah biaya yang dibutuhkan oleh kegiatan bernilai tambah dengan hasil yang sempurna. Aktivitas tidak bernilai tambah tidak dibutuhkan, semuanya hanyalah merupakan aktivitas lain dari aktivitas yang benar-benar pokok di dalam bisnis. Biaya kegiatan tidak bernilai tambah adalah biaya yang juga diakibatkan oleh kegiatan tidak bernilai tambah atau kegiatan yang tidak menghasilkan dari kegiatan bernilai tambah.”