I. Pendahuluan

Bahagian pendahuluan tesis ini menetapkan konteks kajian dengan memberikan latar belakang pentingnya pengeringan temulawak, suatu komoditi pertanian bernilai ekonomi dan perubatan. Ia mengenal pasti masalah utama iaitu kebergantungan kepada kaedah pengeringan tradisional yang tidak cekap dan tidak konsisten. Selanjutnya, tesis ini mengemukakan tujuan utama kajian iaitu untuk menguji prestasi alat pengering efek rumah kaca (ERK) hibrid dan menganalisis pengagihan suhu di dalam ruang pengering. Nilai pedagogi terletak pada demonstrasi pendekatan penyelesaian masalah saintifik, menghubungkan teori dengan amali, dan memaparkan kecekapan penggunaan teknologi dalam industri pertanian. Ia juga menekankan kepentingan inovasi teknologi pertanian untuk meningkatkan produktiviti dan kualiti hasil pengeringan.

1.1 Latar Belakang

Latar belakang tesis ini menyediakan asas yang kukuh untuk justifikasi kajian. Ia menekankan kepentingan ekonomi dan perubatan temulawak, serta cabaran yang dihadapi dalam kaedah pengeringan sedia ada. Penggunaan alat pengering ERK hibrid dibentangkan sebagai penyelesaian inovatif. Bahagian ini memberikan gambaran awal tentang kepentingan pertanian lestari dan penggunaan tenaga boleh diperbaharui dalam industri pertanian. Dari sudut pedagogi, ini mendedahkan pelajar kepada isu-isu kontemporari dalam pertanian dan cabaran kejuruteraan dalam bidang teknologi makanan.

1.2 Perumusan Masalah

Bahagian ini mengenal pasti jurang pengetahuan dan keperluan untuk mengkaji prestasi alat pengering ERK hibrid. Ia mencadangkan soalan kajian seperti keberkesanan alat dalam menghasilkan temulawak kering berkualiti tinggi dan kecekapan penggunaan tenaga. Dari sudut pedagogi, pelajar mempelajari bagaimana merumuskan masalah kajian secara tepat dan terperinci, serta menghubungkan masalah kepada objektif kajian. Keperluan untuk mengoptimumkan operasi pengeringan turut dibincangkan sebagai tunjang kepada keperluan penyelidikan selanjutnya.

1.3 Tujuan Penyelidikan

Objektif kajian dinyatakan dengan jelas dan tepat. Ia menumpukan pada pengujian prestasi alat pengering dan analisis pengagihan suhu. Dari perspektif pendidikan, bahagian ini menggariskan kepentingan penyataan objektif kajian yang jelas dan boleh diukur sebagai panduan dalam pelaksanaan kajian. Ia membolehkan pelajar memahami hubungan antara objektif, metodologi, dan hasil kajian.

1.4 Manfaat Penyelidikan

Bahagian ini menonjolkan impak potensi kajian terhadap industri pertanian dan proses pembelajaran. Ia menekankan faedah maklumat dan cadangan yang diperoleh untuk meningkatkan mutu produk kering temulawak, khususnya melalui penggunaan teknologi pengeringan yang lebih cekap. Nilai pedagogi terletak pada pemahaman tentang kepentingan penyelidikan dalam menyumbang kepada penyelesaian masalah sebenar dalam industri dan seterusnya memberikan impak positif kepada masyarakat.

II. Tinjauan Pustaka

Tinjauan pustaka ini membentangkan maklumat sedia ada tentang temulawak, pengolahannya, dan teori pengeringan. Ia mengkaji sifat-sifat temulawak, kaedah pengeringan konvensional dan moden, prinsip-prinsip pengeringan, serta reka bentuk dan fungsi alat pengering ERK. Dari segi pedagogi, ia melatih pelajar untuk melakukan semakan literatur yang menyeluruh dan kritikal, serta menyusun maklumat secara sistematik untuk menyokong hujah dan metodologi kajian. Penekanan diberikan kepada penerapan teori-teori sains dan kejuruteraan dalam konteks kajian.

2.1 Temulawak

Seksyen ini meneliti aspek botani, komposisi kimia, dan khasiat perubatan temulawak. Ia memberikan maklumat terperinci tentang sifat-sifat temulawak, kandungan nutrien dan bahan aktifnya. Dari sudut pedagogi, ia mendedahkan pelajar kepada pengetahuan botani dan perubatan, serta kepentingan tumbuhan tempatan dalam industri perubatan dan makanan. Ia juga menekankan kepentingan pemahaman tentang komposisi bahan dalam konteks pengeringan.

2.2 Pengolahan Temulawak

Bahagian ini menerangkan proses pengolahan temulawak, termasuk pencucian, perajangan, dan pengeringan. Ia membincangkan kepentingan setiap langkah dalam mengekalkan kualiti dan nilai temulawak. Dari segi pedagogi, ia memberi pendedahan kepada pelajar tentang teknik-teknik pengolahan pasca-tuai dan pentingnya kawalan mutu dalam penghasilan produk pertanian. Ia juga menyediakan asas bagi pemahaman tentang proses pengeringan yang dikaji dalam tesis.

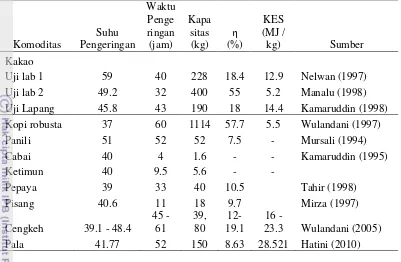

2.3 Pengeringan Rempah-rempah

Seksyen ini mengkaji kajian-kajian lepas tentang pengeringan rempah-rempah, termasuk kaedah-kaedah pengeringan yang berbeza dan faktor-faktor yang mempengaruhi kualiti produk. Ia membincangkan kelebihan dan kekurangan setiap kaedah pengeringan. Dari sudut pedagogi, ia mendedahkan pelajar kepada pelbagai kaedah pengeringan dan membolehkan mereka membuat perbandingan dan analisis. Ia juga menunjukkan kepentingan semakan literatur dalam menggariskan jurang penyelidikan dan menyokong metodologi kajian.

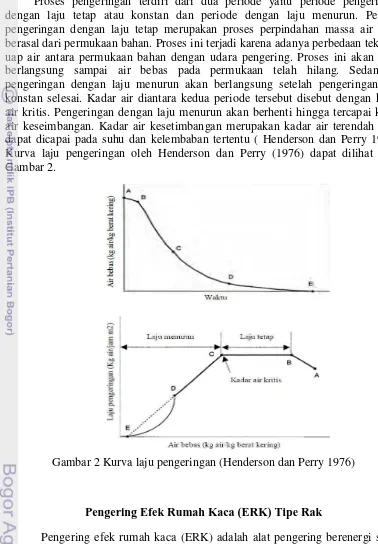

2.4 Teori Pengeringan

Bahagian ini menerangkan prinsip-prinsip saintifik pengeringan, termasuk proses pindah haba dan jisim. Ia membincangkan konsep kadar pengeringan tetap dan menurun, serta faktor-faktor yang mempengaruhi kadar pengeringan. Dari segi pedagogi, ia menyediakan asas teori yang kukuh untuk memahami proses-proses fizikal yang terlibat dalam pengeringan. Ia juga membolehkan pelajar memahami faktor-faktor yang mempengaruhi reka bentuk dan operasi alat pengering.

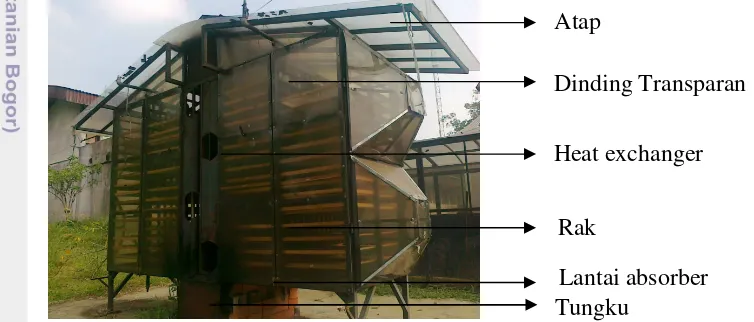

2.5 Pengering Efek Rumah Kaca (ERK) Tipe Rak

Seksyen ini meneliti reka bentuk dan fungsi alat pengering ERK, termasuk prinsip kerja dan komponen-komponen utama. Ia membincangkan kelebihan dan kekurangan alat pengering ERK berbanding kaedah pengeringan lain. Dari sudut pedagogi, ia mendedahkan pelajar kepada teknologi pengeringan yang berasaskan tenaga boleh diperbaharui dan prinsip kejuruteraan yang terlibat dalam reka bentuk alat tersebut. Kajian literatur yang berkaitan dengan prestasi alat pengering ERK juga dibentangkan.

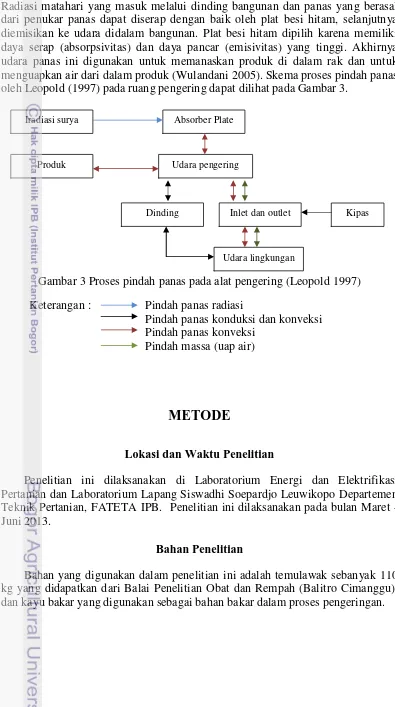

2.6 Pindah Panas Sistem

Bahagian ini menjelaskan mekanisme pindah haba dalam sistem pengering, termasuk konduksi, konveksi, dan radiasi. Ia menerangkan bagaimana haba dipindahkan daripada sumber haba kepada bahan yang dikeringkan. Dari sudut pedagogi, ia mengukuhkan pemahaman pelajar tentang prinsip-prinsip asas pindah haba dan aplikasinya dalam reka bentuk dan operasi alat pengering. Ia juga membolehkan pelajar menganalisis prestasi alat pengering berdasarkan prinsip-prinsip pindah haba.

III. Metodologi

Bahagian ini menerangkan secara terperinci metodologi kajian yang digunakan, termasuk reka bentuk eksperimen, instrumen yang digunakan, dan kaedah analisis data. Ia memastikan kebolehulangan dan kebolehpercayaan keputusan kajian. Dari segi pedagogi, ia menekankan kepentingan metodologi kajian yang tersusun dan sistematik, serta pemilihan instrumen dan kaedah analisis yang sesuai. Pelajar dapat mempelajari bagaimana merancang eksperimen, mengumpul data, dan menganalisis data secara saintifik.

3.1 Lokasi dan Waktu Penyelidikan

Lokasi dan tempoh kajian dinyatakan dengan jelas. Ini penting bagi kebolehpercayaan dan kebolehulangan kajian. Dari aspek pedagogi, ia menunjukkan kepentingan perancangan yang teliti dalam menentukan lokasi dan tempoh kajian yang sesuai bagi memastikan kejayaan projek penyelidikan.

3.2 Bahan Penyelidikan

Jenis dan kuantiti bahan yang digunakan diterangkan dengan tepat. Ini penting untuk memastikan kebolehulangan kajian. Dari segi pedagogi, ia menonjolkan kepentingan pemilihan bahan yang tepat dan pertimbangan terhadap faktor-faktor yang berkaitan dengan kos, ketersediaan, dan kualiti bahan.

3.3 Peralatan Penyelidikan

Senarai peralatan yang digunakan disenaraikan dengan lengkap dan spesifikasi teknikal yang diperlukan diberikan. Ini membolehkan kebolehulangan kajian. Dari aspek pedagogi, ia menekankan kepentingan penggunaan peralatan yang sesuai dan ketepatan pengukuran dalam memastikan kebolehpercayaan hasil kajian.

3.4 Tahap Kegiatan Penyelidikan

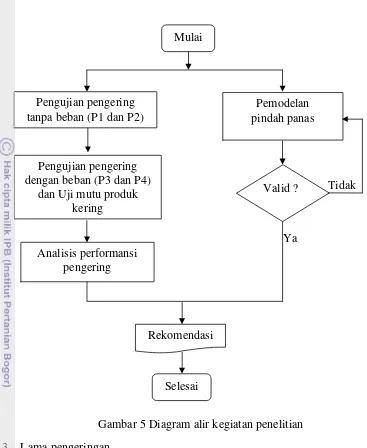

Proses pelaksanaan kajian diterangkan secara langkah demi langkah melalui diagram alir. Ini membolehkan pelajar memahami proses penyelidikan yang sistematik. Dari segi pedagogi, ia menekankan kepentingan perancangan yang teliti dan pelaksanaan kajian yang sistematik bagi memastikan kejayaan projek penyelidikan.

3.5 Parameter Pengukuran

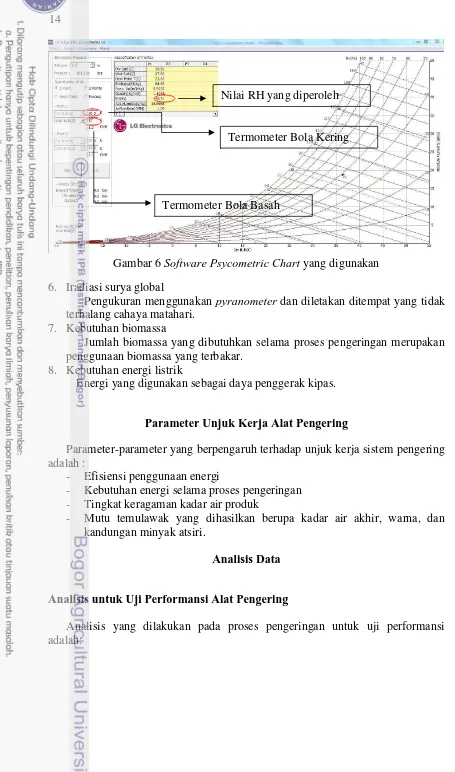

Parameter-parameter yang diukur dan kaedah pengukurannya diterangkan dengan terperinci. Ini memastikan ketepatan dan kebolehpercayaan data yang dikumpul. Dari segi pedagogi, ia menunjukkan kepentingan pemilihan parameter yang tepat dan penggunaan instrumen pengukuran yang sesuai bagi memastikan kualiti data yang dikumpul.

3.6 Parameter Unjuk Kerja Alat Pengering

Parameter yang digunakan untuk menilai prestasi alat pengering diterangkan. Ini penting bagi memastikan penilaian prestasi yang komprehensif. Dari segi pedagogi, ia menonjolkan kepentingan menentukan parameter yang sesuai untuk menilai prestasi sesuatu alat atau sistem.

3.7 Analisis Data

Kaedah-kaedah analisis data yang digunakan diterangkan secara terperinci, termasuk persamaan dan formula yang berkaitan. Ini memastikan kebolehulangan dan kebolehpercayaan hasil analisis. Dari sudut pedagogi, ia menekankan kepentingan pemilihan kaedah analisis data yang sesuai dan kemahiran dalam melakukan analisis data secara saintifik.

IV. Hasil dan Perbincangan

Bahagian ini membentangkan hasil kajian secara terperinci dan menganalisis dapatan kajian berdasarkan teori dan literatur yang telah dikaji. Ia membincangkan implikasi dapatan kajian dan menjawab soalan kajian yang dikemukakan. Dari segi pedagogi, ia melatih pelajar untuk menginterpretasi data, membuat analisis yang kritikal, dan membentangkan dapatan kajian secara jelas dan ringkas.

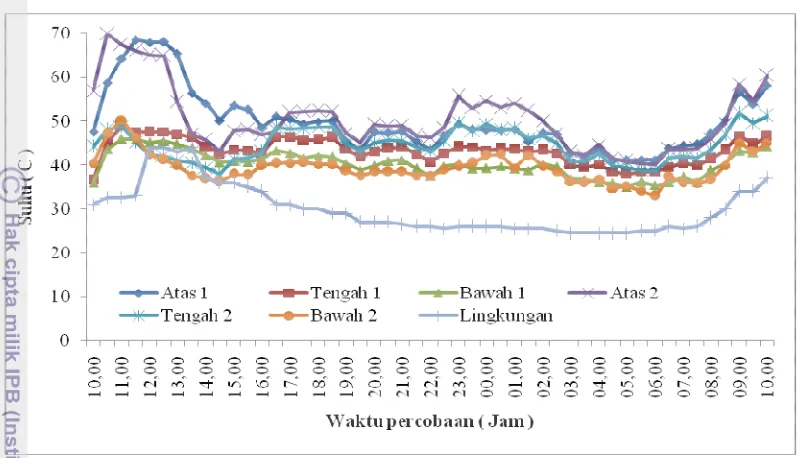

4.1 Pengujian Tanpa Beban

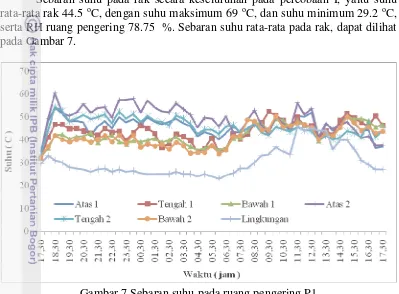

Hasil pengujian tanpa beban dibincangkan, meliputi analisis pengagihan suhu di dalam ruang pengering. Ia menganalisis faktor-faktor yang mempengaruhi pengagihan suhu dan cadangan untuk penambahbaikan. Dari segi pedagogi, ia menunjukkan kepada pelajar kepentingan pengujian awal sebelum pengujian dengan beban untuk memahami ciri-ciri dan prestasi alat pengering.

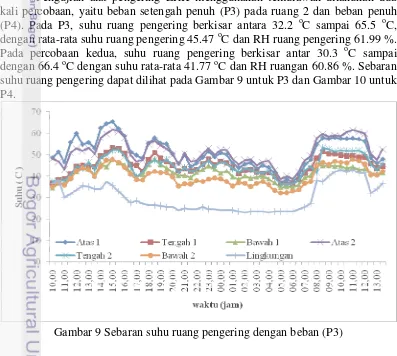

4.2 Pengujian dengan Bahan Temulawak

Hasil pengeringan temulawak dibincangkan, meliputi kadar air, masa pengeringan, dan kualiti produk. Ia membandingkan hasil dengan kajian lepas dan menilai keberkesanan alat pengering. Dari segi pedagogi, ia membolehkan pelajar memahami bagaimana hasil kajian dikaitkan dengan objektif kajian dan membandingkannya dengan dapatan kajian yang sedia ada.

4.3 Simulasi Keseimbangan Panas pada Ruang Pengering

Hasil simulasi keseimbangan panas dibentangkan dan dibincangkan. Ia membandingkan hasil simulasi dengan data eksperimen dan menilai ketepatan model simulasi. Dari segi pedagogi, ia mendedahkan pelajar kepada teknik-teknik pemodelan dan simulasi dalam kejuruteraan, serta kepentingan pengesahan model melalui data eksperimen.

V. Kesimpulan dan Saran

Bahagian ini merumuskan dapatan kajian dan memberikan cadangan untuk penyelidikan masa depan. Ia merangkum jawapan kepada soalan kajian dan implikasi dapatan kajian terhadap industri pertanian. Dari segi pedagogi, ia melatih pelajar untuk membuat kesimpulan yang tepat berdasarkan dapatan kajian dan mencadangkan penambahbaikan atau penyelidikan susulan.

5.1 Kesimpulan

Kesimpulan kajian dibuat berdasarkan dapatan dan analisis data. Ia perlu merangkumi jawapan kepada soalan kajian yang telah dikenal pasti. Dari segi pedagogi, ia menekankan kepentingan membuat kesimpulan yang tepat dan ringkas, berdasarkan kepada bukti empirikal yang diperoleh daripada kajian.

5.2 Saran

Cadangan untuk penyelidikan masa depan diberikan. Ia perlu berkaitan dengan batasan kajian atau bidang yang memerlukan kajian lanjut. Dari segi pedagogi, ia melatih pelajar untuk berfikir secara kritis dan kreatif, serta mencadangkan penambahbaikan atau hala tuju penyelidikan masa depan.