Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

EVALUASI EFEKTIVITAS MESIN DENGAN PENERAPAN

TOTAL PRODUCTIVE MAINTENANCE (TPM)

DI PT. HADI BARU

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

MIKO HASRIYONO 04 0403 041

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

D A F T A R I S I

BAB HALAMAN

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMAKASIH ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii

ABSTRAK ... xiv

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1 1.2. Rumusan Permasalahan ... I-2 1.3. Tujuan Penelitian ... I-3 1.5. Batasan Masalah dan Asumsi ... I-4 1.6. Sistematika Penulisan Tugas Akhir ... I-6

II GAMBARAN UMUM PERUSAHAAN

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

D A F T A R I S I (L A N J U T A N)

BAB HALAMAN

2.3. Organisasi dan Manajemen ... II-3 2.3.1. Strukur Organisasi ... II-5 2.3.2. Jumlah Tenaga Kerja dan Jam Kerja Perusahaan... II-6 2.4. Proses Produksi ... II-8 2.4.1. Spesifikasi Produk ... II-8 2.4.2. Bahan Baku, Bahan Tambahan dan Bahan Penolong ... II-9 2.4.2.1. Bahan Baku... II-9 2.4.2.2. Bahan Tambahan ...II-11 2.4.2.3. Bahan Penolong ...II-11 2.4.3. Uraian Proses Produksi ...II-12 2.5. Utilitas ...II-16 2.6. Waste Treatment...II-18

III LANDASAN TEORI

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

3.3. Pembagian Maintenance... III-6

D A F T A R I S I (L A N J U T A N)

BAB HALAMAN

3.3.1. Pemeliharaan Terencana (Planned Maintenance) III-6 3.3.2. Pemeliharaan Tak Terencana (Unplanned Maintenance III-10 3.4. Perawatan Mandiri (Autonomous Maintenance)... III-11 3.5. Enam Kerugian Utama (Six Big Losses)... III-14 3.6. Diagram Pareto ... III-16 3.7. Overall Equipment Effectiveness (OEE) ... III-16 3.9. Diagram Sebab Akibat (Cause and Efefect Diagram) ... III-18

IV METODOLOGI PENELITIAN

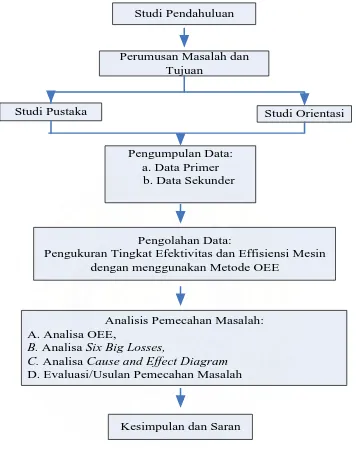

4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Objek Penelitian ... IV-1 4.3. Studi Pendahuluan ... IV-2 4.4. Metode Pengumpulan Data ... IV-2 4.5. Pengolahan dan Analisis Data... IV-3 4.6. Analisis Pemecahan Masalah ... IV-4 4.7. Kesimpulan dan Saran ... IV-4

V PENGUMPULAN DAN PENGOLAHAN DATA

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

5.1.1. Data Produksi ... V-1

D A F T A R I S I (L A N J U T A N)

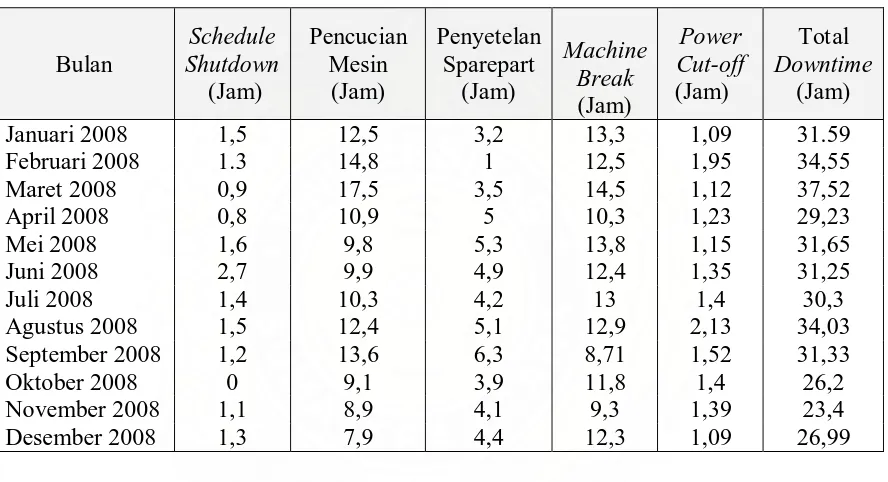

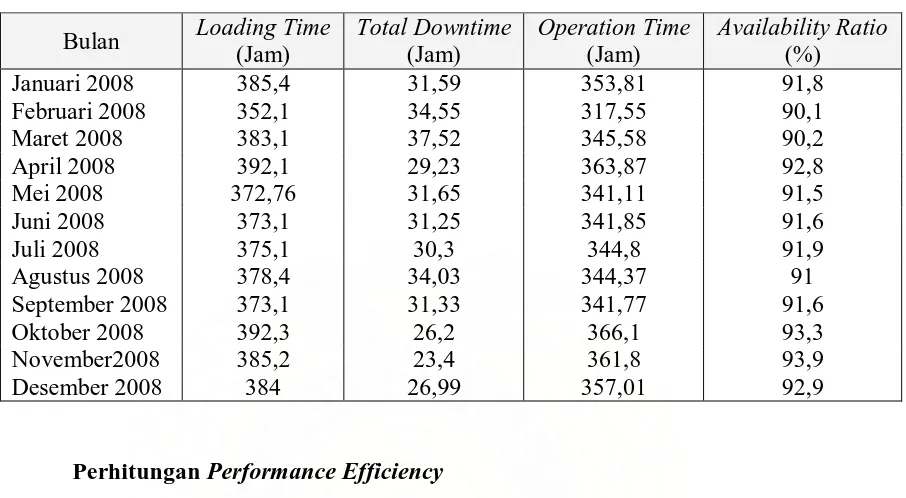

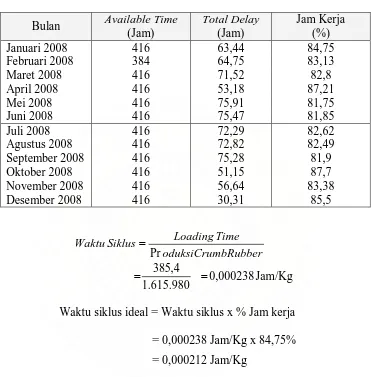

BAB HALAMAN 5.1.2. Data Jam Kerja dan Delay Mesin... V-3 5.2. Pengolahan Data ... V-5 5.2.1. Penentuan Availability Ratio ... V-5 5.2.2. Perhitungan Performance Efficiency ... V-7 5.2.3. Perhitungan Rate of Quality Product ... V-10 5.3. Perhitungan Overall Equipment Effectiveness (OEE) ... V-11 5.4. Perhitungan OEE Six Big Losses ... V-12 5.4.1. Downtime Losses ... V-12 5.4.2. Speed Losses ... V-15 5.4.3. Defect Losses ... V-17 5.5. Pengaruh Six Big Losses ... V-19 5.6. Diagram Sebab Akibat (Cause and Effect Diagram) ... V-22

VI ANALISIS PEMECAHAN MASALAH

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

6.4.1. Mengeliminasi Six Big Losses ... VI-5

D A F T A R I S I (L A N J U T A N)

BAB HALAMAN VII KESIMPULAN DAN SARAN

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

D A F T A R T A B E L

TABEL HALAMAN

2.1. Jenis SIR melalui uji Laboratorium (berlaku sejak 1977) ... II-3 2.2. Perincian Tenaga Kerja PT. Hadi Baru s.d Desember 2008 ... II-7 5.1. Data Produksi Crumb Rubber Bulan Januari-Desember 2008...V-2 5.2. Data Produksi, Gross Product, Scrap dan Rework Crumb Rubber Dari Bulan Januari-Desember 2008………...V-2

5.3. Data Jam Kerja dan Delay Mesin Slab Cutter I Bulan Januari s.d Desember 2008 ... V-4 5.4. Perhitungan Loading Time ... V-5 5.5. Perhitungan Downtime Bulan Januari-Desember 2008 ... V-6 5.6 Perhitungan Availability Ratio Bulan Januari-Desember 2008 ... V-7 5.7. Perhitungan Persentase Jam Kerja Efektif ... V-8 5.8. Perhitungan Ideal Cycle Time Bulan Januari-Desember 2008 ... V-9 5.9. Perhitungan Performance Efficiency Januari-Desember 2008 ... V-9 5.9. Perhitungan Performance Efficiency (Lanjutan)... V-10 5.10. Perhitungan Rate of Quality Product Bulan Januari-

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

5.11. Hasil Perhitungan OEE Bulan Bulan Januari-Desember 2008 V-11 5.11. Hasil Perhitungan OEE (Lanjutan) ... V-12

D A F T A R T A B E L (L A N J U T A N)

TABEL HALAMAN 5.12. Perhitungan Total Breakdown Time ... V-13 5.13. Equipment Failure Loss Bulan Januari-Desember 2008 ... V-13 5.13. Equipment Failure Loss (Lanjutan) ... V-14 5.14. Perhitungan Persentase Set up and Adjustment... V-15 5.15. Perhitungan Persentase Idling and Minor Stoppages ... V-16 5.16. Perhitungan Persentase Reduced Speed Losses ... V-17 5.17. Perhitungan Persentase Rework Losses ... V-18 5.18. Perhitungan Persentase Yield/Scrap Loss ... V-19 5.19. Persentase Faktor Six Big Losses Mesin Slab Cutter I ... V-20 5.20. Pengurutan Persentase Faktor Six Big Losses Mesin Slab

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

D A F T A R G A M B A R

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Hadi Baru ... II-5 3.1. Diagram Sebab Akibat ... III-18 4.1. Tahapan Proses Penelitian ... IV-5 5.1. Histogram Persentase Faktor Six Big Losses Mesin

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

D A F T A R L A M P I R A N

LAMPIRAN HALAMAN

1 Mesin dan Peralatan yang ada di PT. Hadi Baru ... L-1 2 Uraian Tugas dan Wewenang dari masing-masing

Departemen PT. Hadi Baru ... L-2 3 Surat Permohonan Tugas Sarjana ... L-3 4 Surat Penjajakan ke PT. Hadi Baru ... L-4 5 Surat Balasan dari PT. Hadi Baru ... L-5 6 Surat Keputusan Tugas Sarjana ... L-6 7 FPC PT. Hadi Baru ... L-7 8 Berita Acara Laporan Tugas Sarjana ... L-8

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

ABSTRAK

PT. Hadi Baru merupakan sebuah perusahaan yang memproduksi crumb rubber juga tidak terlepas dari masalah yang berkaitan dengan efektivitas mesin/peralatan yang diakibatkan oleh six big losses tersebut. Hal ini dapat terlihat dengan frekuensi kerusakan yang terjadi pada mesin/peralatan karena kerusakan tersebut sehingga target produksi tidak tercapai. Akibat lain yang ditimbulkan kerusakan mesin/peralatan yaitu dalam hal kualitas produk yang dihasilkan dimana produk yang tidak sesuai dengan standar kualitas akan diolah kembali. Oleh karena itulah diperlukan langkah-langkah yang efektif dan efisien dalam pemeliharaan mesin/peralatan untuk dapat menaggulangi dan mencegah masalah tersebut.

TPM adalah salah satu metode yang dikembangkan di Jepang yang dapat digunakan untuk meningkatkan produktivitas dan efisiensi produksi perusahaan dengan menggunakan mesin/peralatan secara efektif. Tidak tepatnya penanganan dan pemeliharaan mesin/peralatan tidak hanya menyebabkan masalah kerusakan saja tetapi juga kerugian lain yang disebut dengan six big losses. Salah satu tujuan TPM adalah untuk meningkatkan efektivitas dengan cara meningkatkan fungsi dan kinerja mesin/peralatan yang digunakan dan mengeliminasi six big losses yang terdapat pada mesin/peralatan.

Objek yang diteliti pada penelitian ini adalah mesin slab cutter I yang berada di stasiun pencincangan dan pembersihan karet. Tahapan pertama dalam usaha peningkatan efisiensi produksi pada perusahaan ini adalah dengan melakukan pengukuran efektivitas mesin slab cutter I dengan menggunakan metode OEE yang kemudian dilanjutkan dengan pengukuran OEE six big losses dan dari faktor six big losses tersebut dicari faktor terbesar yang mengakibatkan rendahya efisiensi mesin slab cutter I.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

BAB I

PENDAHULUAN

1.1.Latar Belakang Permasalahan

Usaha perbaikan pada industri manufaktur, dilihat dari segi peralatan adalah dengan meningkatkan efektivitas mesin/peralatan yang ada seoptimal mungkin. Pada prakteknya, seringkali usaha perbaikan yang dilakukan tersebut hanya pemborosan, karena tidak menyentuh akar permasalahan yang sesungguhnya. Hal ini disebabkan karena tim perbaikan tidak mendapatkan dengan jelas permasalahan yang terjadi dan faktor-faktor yang menyebabkannya. Untuk itu diperlukan suatu metode yang mampu mengungkapkan permasalahan dengan jelas agar dapat melakukan peningkatan kinerja peralatan dengan optimal.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

Rendahnya produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisien yang terdapat dalam enam faktor yang disebut enam kerugian besar (six big losses). Adapun enam kerugian besar tersebut adalah downtime yang terdiri dari breakdown (kerusakan mesin/peralatan), set up and adjustment (kesalahan pemasangan dan penyetelan). Speed losses terdiri dari idling and minor stoppage losses disebabkan oleh kejadian-kejadian seperti pemberhentian

mesin sejenak, kemacetan mesin dan reduced speed losses yaitu kerugian karena mesin tidak bekerja optimal (penurunan kecepatan operasi) terjadi jika kecepatan aktual operasi mesin/peralatan lebih kecil dari kecepatan optimal atau kecepatan mesin yang dirancang. Defect losses, terdiri dari process defect yaitu kerugian yang disebabkan karena adanya produk cacat maupun karena kerja produk diproses ulang dan reduced yield losses disebabkan material yang tidak terpakai atau sampah bahan baku.

Perusahaan yang dipilih oleh penulis sebagai tempat untuk melaksanakan riset Tugas Akhir adalah PT. Hadi Baru yang merupakan sebuah perusahaan yang memproduksi crumb rubber juga tidak terlepas dari masalah yang berkaitan dengan efektivitas mesin/peralatan yang diakibatkan oleh six big losses tersebut. Hal ini dapat terlihat dengan frekuensi kerusakan yang terjadi pada mesin/peralatan karena kerusakan tersebut sehingga target produksi tidak tercapai.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

efektif dan efisien dalam pemeliharaan mesin/peralatan untuk dapat menanggulangi dan mencegah masalah tersebut. Penelitian yang dilaksanakan di PT. Hadi Baru ini dilakukan untuk mendapatkan gambaran tentang kesesuaian faktor-faktor yang menentukan kebutuhan penerapan TPM dengan kondisi perusahaan dan melihat faktor mana dari six big losses tersebut yang dominan mempengaruhi terjadinya penurunan efektivitas mesin/peralatan. Dengan demikian penulisan ini akan memberikan usulan/evaluasi perbaikan efektivitas mesin/peralatan pada perusahaan melalui penerapan TPM.

1.2.Rumusan Permasalahan

Sehubungan latar belakang permasalahan diatas masalah pokok yang menjadi fokus pembahasan dalam penelitian ini adalah masih rendahnya efektivitas penggunaan mesin/peralatan dikarenakan ketidakmampuan dalam pengelolaan perawatan secara tepat, sehingga perlu dilakukan pengidentifikasian tehadap faktor-faktor dominan dan kerugian yang diakibatkan oleh kerusakan mesin dan melakukan analisa terhadap penyebab besarnya kontribusi faktor-faktor tersebut sehingga dapat menjadi masukan dalam penerapan TPM yang efektif dilingkungan perusahaan.

1.3.Tujuan Penelitian

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

OEE (Overall Equipment Effectiveness) sebagai bahan pertimbangan dalam penerapan TPM di perusahaan.

Adapun tujuan khusus penelitian ini adalah:

1. Melakukan analisis terhadap faktor yang menjadi prioritas utama sebagai dasar untuk dilakukan perbaikan menggunakan diagram cause and effect. 2. Mengetahui adanya masing-masing faktor yang terdapat dalam six big

losses yang memberikan kontribusi terbesar dari keenam faktor six big

losses menggunakan diagram pareto.

Sedangkan manfaat dari penelitian ini antara lain:

1. Memberikan solusi apabila TPM dilaksanakan dengan benar dan tepat di perusahaan, sasaran akhirnya akan memperpanjang umur pakai mesin (lifetime machine)

2. Menjadi bahan masukan bagi perusahaan dalam menyusun rencana peningkatan produktivitas dan efisiensi mesin/peralatan dengan memaksimalkan efektivitas penggunaan mesin/peralatan

3. Memberikan masukan kepada perusahaan untuk dapat memperbaiki metode pemeliharaan yang selama ini diterapkan perusahaan.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

1.4.Batasan Masalah dan Asumsi

Untuk memudahkan dalam pemecahan masalah, maka perlu dilakukan pembatasan masalah yaitu:

1. Metode yang digunakan adalah metode OEE yang digunakan untuk mengukur tingkat efektivitas mesin yang sesuai dengan prinsip-prinsip TPM untuk dapat mengetahui besarnya kerugian pada mesin/peralatan yang lebih dikenal dengan nama six big losses.

2. Pengukuran efektivitas mesin berfokus hanya pada mesin slab cutter I di stasiun pencincangan dan pembersihan karet untuk periode Januari 2008–Desember 2008, karena mesin ini memiliki tingkat kerusakan yang sering terjadi dibandingkan dengan mesin lainnya.

3. Pendefinisian permasalahan yang sebenarnya dilakukan dengan menggunakan diagram cause and effect. Sedangkan kerusakan mesin dianalisa secara statistikal, dan kerusakan secara teknikal tidak dibahas. 4. Penelitian yang dilakukan tidak sampai keperhitungan biaya.

5. Pemeliharaan terhadap mesin dan peralatan yang diteliti baik itu cara pembongkaran, perbaikan, penggantian dan pemasangan peralatan tidak dibahas

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

Asumsi-asumsi yang akan digunakan dalam pemecahan masalah ini adalah:

1. Pengukuran yang dilakukan dianggap sebagai langkah awal dimulainya program perbaikan efektivitas mesin/peralatan, sehingga pengukuran yang dilakukan bertujuan untuk menganalisis permasalahan yang berkaitan dengan efektivitas yang belum pernah dilakukan sebelumnya. 2. Metode kerja dan teknologi yang digunakan tidak berubah

3. Tidak terjadi perubahan sistem produksi selama penelitian ini dilakukan 4. Setiap karyawan mengetahui bidang pekerjaanya sesuai dengan metode

kerja yang sudah diberikan.

5. Kualitas crumb rubber yang dihasilkan sudah memenuhi karakteristik mutu yang diinginkan.

1.5.Sistematika Penulisan Tugas Akhir

Agar lebih mudah dipahami dan ditelusuri maka sistematika penulisan tugas sarjana ini akan disajikan dalam beberapa bab sebagai berikut:

KATA PENGANTAR DAFTAR ISI

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

BAB I : PENDAHULUAN

Menjelaskan latar belakang permasalahan, rumusan permasalahan,

tujuan penelitian, manfaat penelitian, batasan masalah dan asumsi yang digunakan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Menjelaskan secara singkat dan padat berbagai atribut darti perusahaan yang menjadi objek penelitian, jenis produk dan spesifikasinya, bahan baku, proses produksi, mesin dan peralatan yang digunakan dalam menunjang proses produksi, serta organisasi dan manajemen.

BAB III : LANDASAN TEORI

Menyajikan dan menampilkan tinjauan kepustakaan yang berisi teori dan pemikiran yang digunakan sebagai landasan dalam pembahasan serta pemecahan masalah.

BAB IV : METODOLOGI PENELITIAN

Mengemukakan langkah-langkah yang digunakan untuk mencapai tujuan penelitian meliputi tahapan-tahapan penelitian dan penjelasan tiap tahapan secara ringkas disertai diagram alirnya. BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

BAB VI : ANALISIS PEMECAHAN MASALAH

Menganalisis hasil pengolahan data untuk mengetahui seberapa besar perubahan tingkat efektivitas penggunaan mesin/peralatan produksi dan untuk memperoleh penyelesaian dari masalah yang ada.

BAB VII : KESIMPULAN DAN SARAN

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Perusahaan ini berlokasi di dua tempat, yang pertama adalah pabrik Crumb rubber PT. Hadi Baru dengan luas ±10 Ha yang berlokasi di Jalan

Medan-Binjai Km 16,75 Desa Sumber Melati Kecamatan Sunggal Kabupaten Deli Serdang. Yang kedua adalah kantor pemasaran PT. Hadi Baru yang berlokasi di Jalan Kumango No. 16 Medan.

PT. Hadi Baru didirikan tanggal 1 Agustus 1964 di hadapan notaris, Roesli SH, di Medan dengan akte No. 97/HB/1/1961 tertanggal 17 Januari 1961 dengan nama Perusahaan Dagang dan Perindustrian Hadi disingkat PT. Hadi. Sejak tanggal 3 Oktober 1963 terjadi perubahan pengurusan dari pemegang saham yang juga di hadapan notaris, Roesli, SH, di Medan dengan akte No. 55. Lalu terjadi lagi perubahan pengurus serta anggaran dasar melalui akte No. 29 di hadapan notaris Panusunan Batubara, SH di Medan pada tanggal 18 Januari 1964, nama perusahaan menjadi PT. Hadi Baru dan telah didaftarkan pada Departemen Kehakiman No. J.A. 5/19/8 tanggal 29 Januari 1964 dan diumumkan dalam lembaran berita Negara Republik Indonesia No. 37 tanggal 8 Mei 1964.

Sejak hal tersebut, perusahaan bergerak dalam proses remilling, yaitu pengolahan getah karet menjadi berbentuk lembaran – lembaran (remilled brown crape). Pada tahun 1972 status perusahaan disahkan menjadi swasta nasional

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

remah) dengan mutu Standard Indonesia Rubber (SIR), setelah mendapat izin dari Menteri Perdagangan Republik Indonesia dengan surat keputusan No. 288/Kp/IX/1970 tertanggal 14 September 1970. Produksi crumb rubber di PT. Hadi Baru seluruhnya diekspor ke luar negeri seperti Amerika Serikat, Turki, Jerman dan beberapa negara Eropalainnya.

2.2. Ruang Lingkup Bidang Usaha

PT. Hadi Baru bergerak di bidang usaha pengolahan crumb rubber dengan mutu SIR 20. Crumb Rubber disebut juga sebagai SIR atau Standard Indonesian Rubber yaitu karet alam produksi Indonesia yang dijual dalam bentuk bongkahan

dan mutunya dinilai berdasarkan spesifikasi teknis. Kualitas crumb rubber yang dihasilkan tersebut berdasarkan syarat- syarat spesifikasi sebagai berikut:

1. Kadar kotoran (dirt content)

Kadar kotoran menjadi kriteria paling penting dalam spesifikasi mutu crumb rubber karena berpengaruh pada ketahanan retak dan kelenturan barang-

barang yang terbuat dari karet nantinya. 2. Kadar abu (ash content)

Spesifikasi kadar abu dimaksudkan untuk melindungi konsumen terhadap penambahan bahan-bahan pengisi ke dalam karet pada waktu pengolahan. 3. Kadar zat menguap (volatile content)

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

4. Plasticity Retention Index (PRI)

Spesifikasi ini menggambarkan ketahanan bahwa karet yang disajikan cukup plastis.

5. Kadar nitrogen

Spesifikasi ini untuk menjamin jumlah maksimal nitrogen yang boleh terdapat pada karet.

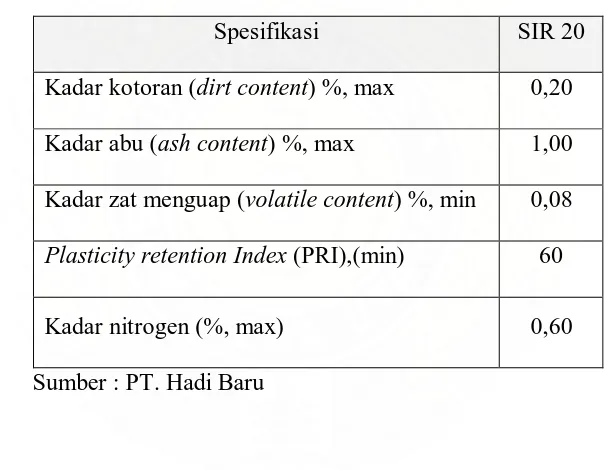

Jenis SIR melalui uji laboratorium dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jenis SIR melalui Uji Laboratorium (berlaku sejak 1977)

Spesifikasi SIR 20

Kadar kotoran (dirt content) %, max 0,20 Kadar abu (ash content) %, max 1,00 Kadar zat menguap (volatile content) %, min 0,08

Plasticity retention Index (PRI),(min) 60

Kadar nitrogen (%, max) 0,60

Sumber : PT. Hadi Baru

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

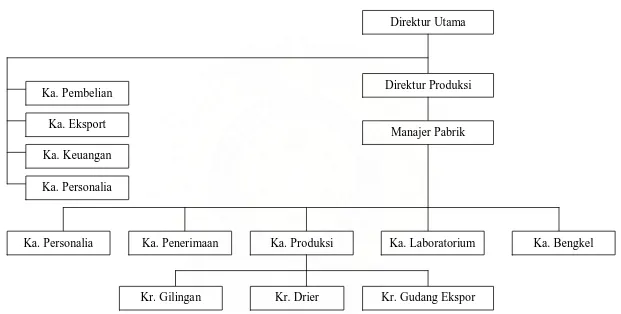

wewenang dan tanggung jawab berjalan vertikal menurut garis lurus mulai dari pimpinan tertinggi sampai pada bawahan masing-masing.

Struktur organisasi bagi perusahaan mempunyai peranan yang sangat penting dalam menentukan dan memperlancar jalannya roda perusahaan. Pendistribusian tugas, wewenang dan tanggung jawab serta hubungan satu sama lain dapat digambarkan pada suatu struktur organisasi, sehingga para pegawai dan karyawan akan mengetahui dengan jelas apa tugas yang harus dilakukan serta dari siapa perintah diterima dan kepada siapa harus bertanggung jawab.

Setiap perusahaan yang mempunyai tujuan tertentu akan berusaha semaksimal mungkin membuat suatu hubungan kerja sama yang baik dan harmonis. Demikian juga halnya dengan PT. Hadi Baru ini untuk menciptakan hubungan kerja sama yang baik dan harmonis dalam operasionalnya maka perusahaan ini juga memiliki struktur organisasi. Dengan adanya struktur organisasi uraian tugas, tanggung jawab dan wewenang akan tergambar dengan jelas sehingga mempermudah dalam menentukan, mengarahkan dan mengawasi jalannya operasional perusahaan agar tetap berjalan dengan baik dan terkendali.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009. USU Repository © 2009

Gambar 2.1. Struktur Organisasi PT. Hadi Baru

Direktur Utama

Direktur Produksi

Manajer Pabrik Ka. Pembelian

Ka. Personalia Ka. Keuangan Ka. Eksport

Ka. Personalia Ka. Penerimaan Ka. Produksi Ka. Laboratorium Ka. Bengkel

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

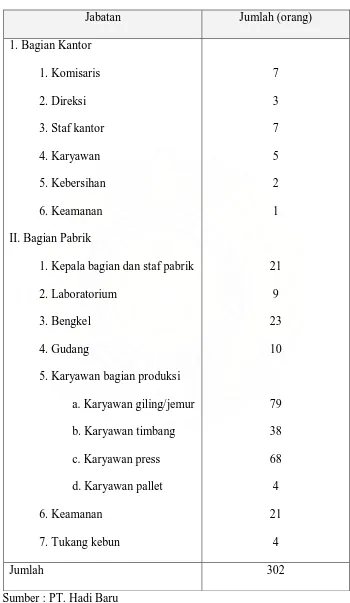

2.3.2. Jumlah Tenaga Kerja dan Jam Kerja Perusahaan

Tenaga kerja pada PT. Hadi Baru pada bulan Desember 2008 berjumlah 302 orang, yang terdiri atas tenaga kerja pria dan wanita dengan tingkat pendidikan yang bervariasi dari SD, SLTP, SMU, dan Sarjana. Karyawan di PT. Hadi Baru rata-rata adalah lulusan SD yaitu buruh pabrik yang bertindak sebagai tenaga kasar pada perusahaan tersebut. Status kepegawaian dari keseluruhan tenaga kerja pada perusahaan ini terdiri dari :

1. Karyawan bulanan, yaitu karyawan tidak terlibat langsung dengan proses produksi.

Contoh : pegawai kantor, satpam, dll

2. Karyawan harian tetap, yaitu karyawan yang terlibat langsung dalam proses produksi.

Contoh : karyawan bagian penimbangan, karyawan bagian penjemuran, karyawan bagian penggilingan, dll

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

Tabel 2.2. Perincian Tenaga Kerja PT. Hadi Baru s.d Bulan Desember 2008

Jabatan Jumlah (orang)

1. Bagian Kantor 1. Komisaris II. Bagian Pabrik

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

Jam kerja di PT. Hadi Baru dapat dibedakan menjadi dua bagian, yaitu : 1. Jam kerja kantor

a.Hari senin s.d. Jumat : Pukul 07.00 – 15.00 WIB Istirahat : Pukul 11.00 – 12.00 WIB b.Hari Sabtu : Pukul 08.00 – 13.00 WIB 2. Jam Kerja Pabrik

a.Karyawan Non-Shift, yaitu: karyawan bagian penimbangan bahan baku, pembuatan pallet dan laboratorium

Hari Senin s.d. Sabtu : Pukul 07.00 – 15.00 Istirahat : Pukul 11.00 – 12.00

b.Karyawan Shift, yaitu karyawan bagian pencincngan dan pembersihan, penggilingan, pembutiran, pengeringan, dan pengepressan.

Shift I : Pukul 07.00 – 15.00

Shift II : Pukul 15.00 – 23.00

2.4. Proses Produksi

2.4.1. Spesifikasi Produk

Produk utama dari perusahaan ini adalah crumb rubber dengan mutu SIR 20. Kualitas crumb rubber yang dihasilkan tersebut berdasarkan syarat-syarat spesifikasi sebagai berikut:

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

Kadar kotoran menjadi kriteria penting dalam spesifikasi mutu crumb rubber karena berpengaruh pada ketahanan terak dan kelenturan barang-barang yang terbuat dari karet nantinya.

2. Kadar Abu (Ash Content)

Spesifikasi kadar abu dimaksudkan untuk melindungi konsumen terhadap penambahan bahan-bahan pengisi ke dalam karet pada waktu pengolahan.

3. Kadar Zat Menguap (Volatile Content)

Spesifikasi ini berguna untuk menjamin karet yang disajikan cukup kering. 4. Plasticity Retention Index (PRI)

PRI menggambarkan ketahanan bahwa karet yang disajikan cukup plastis. 5. Kadar Nitrogen

Untuk menjamin jumlah maksimal nitrogen yang boleh terdapat pada karet jenis SIR yang dihasilkan ditentukan dengan pengukuran kadar-kadar yang tersebut diatas melalui uji laboratorium.

2.4.2. Bahan Baku, Bahan Tambahan, dan Bahan Penolong

Bahan-bahan yang digunakan dalam proses produksi pada PT. Hadi Baru dapat dikelompokan menjadi 3 jenis, yaitu bahan baku, bahan penolong dan bahan tambahan.

2.4.2.1. Bahan Baku

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

karet alam (slab/bokar) yang dihasilkan dari penyadapan pohon karet yang umumnya ditanam secara massal dalam pekebunan milik pemerintah, swasta atau dari perkebunan rakyat.

Hasil penyadapan pohon karet umumnya berupa: 1. Lateks atau susu karet

Karet yang masih berbentuk cairan. 2. Cup lump

Cup lump merupakan karet yang membeku pada mangkuk penampungan,

yang berasal dari sisa-sisa lateks yang masih menetes setelah pengutipan lateks.

3. Getah tarik

Getah tarik merupakan kumpulan getah yang berasal dari lateks yang membeku pada permukaan sadapan

4. Getah tanah

Getah tanah merupakan kumpulan getah yang berasal dari lateks yang tumpah ke tanah ketika pengosongan mangkuk getah.

5. Slab

Slab merupakan bekuan lateks hasil perkebunan rakyat.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

2.4.2.2. Bahan Tambahan

Bahan tambahan adalah suatu bahan yang ditambahkan pada suatu proses ke dalam proses pembuatan produk yang mana komponennya tidak jelas dibedakan pada produk. Bahan tambahan yang digunakan pada proses produksi crumb rubber adalah:

1. Plastik

Plastik ini berupa kemasan plastik yang digunakan untuk membungkus bongkahan karet yang sudah selesai dipres. Kemasan plastik ini dibeli dari toko lalu diberi merek PT. Hadi Baru.

2. Palet

Palet adalah peti yang terbuat dari kayu, yang merupakan tempat penyusunan crumb rubber yang telah selesai diberi kemasan plastik.

2.4.2.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam proses produksi, yang sifatnya hanya membantu atau mendukung kelangsungan proses produksi untuk mendapatkan produk yang diinginkan. Bahan penolong yang digunakan dalam proses produksi crumb rubber adalah:

1. Air

Air yang digunakan adalah air bersih yang tidak banyak mengandung zat-zat kimia dan kotoran.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

a. Mencuci bahan baku dari kotoran-kotoran yang melekat antara lain pasir, kayu, batu dan lain-lain pada proses produksi.

b. Membuat larutan-larutan dari bahan-bahan kimia di laboratorium. c. Mendinginkan motor-motor pembangkit tenaga.

d. Mencuci alat-alat yang dipakai dalam proses produksi.

Kebutuhan air dalam pabrik dipenuhi dari sebuah sungai kecil yang mengalir di samping pabrik dengan cara mengalirkannya melalui pipa ke sebuah sumur berdiameter 3 meter. Air dalam sumur dihisap dengan pompa untuk kemudian ditampung pada sebuah menara air dengan ketinggian 9,5 meter, dan dari menara air inilah seluruh kebutuhan air pada pabrik dipasok.

2. Minyak solar dan minyak tanah

Minyak solar digunakan untuk bahan bakar motor diesel penggerak generator. Minyak tanah digunakan untuk bahan bakar kompor pemanas drier. Pasokan dari kedua jenis minyak tersebut diantar langsung oleh agen dengan menggunakan motor tangki.

3. Minyak pelumas

Minyak pelumas digunakan untuk memperlancar peralatan mesin/mekanik.

2.4.3. Uraian Proses Produksi

Proses pembuatan crumb rubber melalui beberapa tahapan proses produksi yang diuraikan sesuai dengan urutan-urutan prosesnya yaitu :

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

Pada stasiun kerja penyortiran dan penimbangan ini, bahan baku yang diterima dari pemasok diperiksa dan disortir terlebih dahulu. Bahan baku untuk pembuatan crumb rubber ini biasanya disebut dengan BOKAR (Bahan Olah Karet), kemudian bokar dipotong dengan coagulum cutter kemudian dibawa ke laboratorium untuk memastikan kualitas bokar tersebut. Hasil penyortiran kemudian ditimbang lalu ditumpuk untuk menunggu proses selanjutnya. 2. Stasiun Kerja Pencincangan dan Pembersihan

Bahan Olah Karet (BOKAR) yang digunakan yang berasal dari tempat penumpukan di stasiun kerja penyortiran diangkut dengan shovel loader ke dalam bak air yang kemudian diangkut dengan shovel holder ke mesin slab cutter I. Pada mesin slab cutter tersebut bokar dicincang menjadi

butiran-Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

butiran karet diangkut dengan Bucket Elevator ke mesin Hummer Mill, yang mencincang bokar menjadi potongan-potongan kecil. Gerakan di dalam Hummer Mill juga menyebabkan kotoran-kotoran yang berada di dalam

gumpalan karet menjadi terpisah. Hasil keluaran dari Hummer Mill dijatuhkan ke Vibrating Screen dengan corong gravitasi, diayak di Vibrating Screen dengan ukuran diameter lubang 0.5 cm dan disirami air secara terus menerus. Butiran-butiran karet yang lolos dari Vibrating Screen dialirkan ke bak pembersihan III dengan Belt Conveyor untuk memisahkan kotoran. Kemudian butiran-butiran karet diangkut dengan Bucket Elevator ke Rotary Cutter. Hasil olahan Rotary Cutter yang berupa potongan-potongan kecil bokar dimasukkan ke dalam bak pembersihan IV dan terjadi pemisahan kotoran.

3. Stasiun Kerja Penggilingan dan Pembentukan Lembaran

Butiran-butiran karet diangkut ke stasiun kerja ini dengan menggunakan Bucket Elevator. Proses awal dari tahap ini adalah pembentukan lembaran

oleh mesin Creeper I. Lembaran karet hasil dari Creeper I ini masih berbentuk agak kasar dan kadang masih terputus-putus. Lembaran kemudian diangkut ke Creeper II dengan Belt Conveyor untuk diproses menjadi lembaran yang lebih

panjang. Hasil olahan Creeper II ini diangkut dengan Belt Conveyor ke mesin Shredder untuk dicincang kembali menjadi potongan-potongan kecil yang

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

dihasilkan oleh Creeper VIII mencapai panjang sekitar 7 m kemudian diangkut dengan Hand Truck ke stasiun penjemuran.

4. Stasiun Kerja Penjemuran

Lembaran karet dari stasiun kerja sebelumnya dijemur pada rak-rak penjemuran yang dibuat bertingkat-tingkat. Fungsi penjemuran adalah untuk pengeringan dan peningkatan PRI (Plasticity Retention Index) yaitu indeks ketahanan karet.

5. Stasiun Kerja Peremahan dan Pembutiran

Lembaran karet kering dari penjemuran dibawa ke mesin Shredder dengan Hand Truck. Pada mesin tersebut, lembaran dicincang menjadi butiran-

butiran kecil dan langsung ditampung pada bak pembersihan. Butiran-butiran tersebut kemudian diangkut dengan Bucket Elevator ke corong pengisi yang berfungsi untuk memudahkan pengisian butiran-butiran Bokar ke dalam Troli Biscuit Crumb. Troli tersebut terdiri atas kotak-kotak besi yang berjumlah 24

buah. Setelah penuh, troli-troli tersebut dimasukkan ke dalam Drier. 6. Stasiun Kerja Pengeringan

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

7. Stasiun Kerja Penimbangan dan Pengepresan

Butiran-butiran yang keluar dari drier dikeluarkan dari dalam Troli, lalu ditimbang dengan berat 35 kg. Kemudian Crumb Rubber tersebut dipres menjadi berbentuk empat persegi dengan ukuran 28 in. x 14 in. x 6,5 in. Lama pengepresan adalah kurang lebih 30 detik. Lalu dibawa ke Metal Detector untuk mendeteksi kandungan logam pada Crumb Rubber.

8. Stasiun Kerja Pengepakan

Bongkahan Crumb Rubber yang telah dipres dibungkus dengan plastik bermerk lalu disusun di dalam palet. Satu palet berisi 36 bal. Palet dipres supaya rata, kemudian diangkut ke gudang produk jadi.

2.5. Utilitas

Untuk kelancaran proses produksi perusahaan menggunakan beberapa fasilitas penunjang (utilitas). Utilitas yang digunakan oleh PT. Hadi Baru adalah:

1. Sumber Arus Listrik

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009 2. Unit Pompa Air

Dalam proses produksi air sangat banyak dibutuhkan yang pada umumnya untuk proses pencucian bokar sehingga diperlukan pompa air untuk memenuhi kebutuhan itu. Sumber air berasal dari sungai yang berada disekitar pabrik dan mata air/ sumur bor.

3. Unit Laboratorium

Fungsi laboratorium adalah:

a. Mengadakan penelitian terhadap kualitas bahan baku

b. Mengadakan pemeriksaan tambahan sampel yang tidak berada dalam kondisi normal.

c. Mengadakan penelitian dan pengujian terhadap produk akhir.

Dengan adanya hasil analisa dari laboratorium sehingga dapat diketahui apakah mutu produk yamg duhasilkan sesuai dengan standard yang telah ditetapkan jika tidak bagian produksi perlu mengambil tindakan-tindakan yang diperlukan agar mutu produk dapat ditingkatkan sehingga kerugian akibat hal ini dapat dihindarkan.

4. Bengkel

Fungsi dari bengkel adalah : a. Pemeliharaan peralata

b. Perbaikan mesin atau peralatan

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

Dengan adanya bengkel ini perusahaan dapat menekan biaya perbaikan /reparasi seminimal mungkin dan waktu perbaikan alat yang lebih singkat bila dikerjakan oleh pihak lain.

2.6. Waste Treatment

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

BAB III

LANDASAN TEORI

3.1. Pendahuluan

Total Productive Maintenance (TPM) merupakan salah satu konsep

inovasi dari Jepang, dan Nippondenso adalah perusahaan pertama yang menerapkan dan mengembangkan konsep TPM pada tahun 1960. TPM menjadi sangat popular dan tersebar luas hingga keluar Jepang dengan sangat cepat. Hal ini terjadi karena dengan penerapan TPM mendapatkan hasil yang dramatis, yaitu peningkatan pengetahuan dan ketrampilan dalam produksi dan perawatan mesin bagi pekerja.

Total Productive Maintenance (TPM) adalah suatu manajemen perusahaan

atau "way of working" yang dikembangkan sejak tahun 1970 oleh JIPM (Japan Institute of PlantMaintenance). Penerapan TPM dimulai di Jepang dan telah

menyebar di banyak negara, antara lain Amerika Serikat, Eropa, India, China, dan Australia.

3.1.1. Definisi Total Productive Maintenance (TPM)

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

TPM bertujuan untuk membentuk kultur usaha yang mengejar dengan tuntas peningkatan efisiensi sistem produksi Overall Equipment Effectiveness (OEE). Sasaran penerapan TPM adalah tercapainya zero breakdown, zero defect, dan zero accident sepanjang siklus hidup dari sistem produksi sehingga memaksimalkan efektifitas penggunaan mesin. TPM telah dirasakan manfaatnya dalam menunjang kemajuan perusahaan serta kemampuan bersaing secara global. TPM merupakan strategi improvement yang diperuntukkan bagi perusahaan secara menyeluruh, yang telah terbukti keberhasilannya, yang utamanya adalah melibatkan semua karyawan, tidak hanya karyawan bagian maintenance dan produksi.

Definisi lengkap TPM memuat 5 hal JIPM (Japan Institute of Plant Maintenance) 1971 antara lain:

1. Memaksimalkan efektifitas menyeluruh alat/mesin.

2. Menerapkan sistem preventive maintenance yang komprehensif sepanjang umur mesin/peralatan..

3. Melibatkan seluruh departemen perusahaan.

4. Melibatkan semua karyawan dari top management sampai karyawan lapangan.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

3.1.2. Keuntungan TPM

Apabila TPM berhasil diterapkan, maka keuntungan-keuntungan yang akan diperoleh perusahaan sebagai berikut:

1. Untuk Operator Produksi

a. Lingkungan kerja yang lebih bersih, rapi dan aman sehingga dapat meningkatkan efektifitas kerja operator.

b. Kerusakan ringan dari mesin dapat langsung diselesaikan oleh operator. c. Efektivitas mesin itu sendiri dapat ditingkatkan.

d. Kesempatan operator untuk menambah keahlian dan pengetahuan serta melakukan perbaikan dan metode kerja yang lebih baik dan lebih efisien.

2. Untuk Departemen Pemeliharaan

a. Mesin, peralatan, dan lingkungan kerja selalu bersih dan dalam kondisi yang baik.

b. Frekuensi dan jumlah pemeliharaan darurat semakin berkurang, departemen pemeliharaan hanya mengerjakan pekerjaan yang membutuhkan keahlian khusus saja.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

3.2. Pengertian dan Tujuan Maintenance

3.2.1. Pengertian Maintenance

Setiap sistem industri atau khususnya pabrik pasti mengalami kendala dengan perawatan dari berbagai fasilitas yang dimilikinya. Hal ini karena semua fasilitas tersebut bersifat fisik dan pasti mengalami penurunan performansi dari waktu ke waktu. Sementara, setiap sistem tersebut diharapkan untuk selalu beroperasi dalam rangka mencapai target yang telah disepakati dengan konsumen.

Mesin/peralatan boleh efisien tetapi kalau produk yang dihasilkan banyak yang tidak memenuhi persyaratan kualitas, tetap saja tidak akan mendukung organisasi dalam bersaing. Harus dicari titik optimum dimana mesin tetap efisien, tetapi harus mampu mendukung kebutuhan produksi dalam jumlah dan kualitas produk yang dihasilkan

Pemeliharaan adalah suatu kombinasi dari setiap tindakan yang dilakukan untuk menjaga suatu barang dalam, atau untuk memperbaikinya sampai suatu kondisi yang bisa diterima1. Pada dasarnya hasil yang diharapkan dari kegiatan pemeliharaan mesin/peralatan (equipment maintenance) mencakup dua hal sebagai berikut2 :

1. Condition maintenance yaitu mempertahankan kondisi mesin/peralatan agar berfungsi dengan baik dehingga komponen-komonen yang terdapat dalam mesin juga berfungsi sesuai dengan umur ekonomisnya.

1

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009 2

Leflar, James A., Practical TPM, Succesful Equipment at Agilent Technologies

2. Replacement Maintenance yaitu melakukan tindakan perbaikan dan penggantian komponen mesin tepat pada waktunya sesuai dengan jadwal yang telah direncanakan sebelum kerusakan terjadi.

, Productivity

Press, Portland, Oregon, 2001 p.18

Maintenanance adalah semua aktifitas penting yang dilakukanuntuk

menjaga sistem dan semua komponen didalamnya untuk mampu bekerja dengan baik. Pemeliharaan mesin sangat berpengaruh pada produktivitas mesin sehingga pemeliharaan mesin sebaiknya dilakukan di luar waktu produksi atau pemeliharaan dijadwalkan pada waktu tertentu yang tidak mendadak. Semakin sering pemeliharaan dilakukan maka akan semakin meningkatkan biaya pemeliharaan.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

3.2.2. Tujuan Maintenance

Dalam istilah perawatan (maintenance) disebutkan bahwa disana tercakup dua pekerjaan yaitu istilah perawatan dan perbaikan. Perawatan dimaksudkan sebagai aktifitas untuk mencegah kerusakan, sedangkan istilah perbaikan dimaksudkan sebagai tindakan untuk memperbaiki kerusakan. Pemilihan program perawatan akan mempengaruhi kelangsungan produktivitas produksi pabrik. Karena itu perlu dipertimbangkan secara cermat mengenai bentuk perawatan yang akan digunakan terutama berkaitan dengan kebutuhan produksi, waktu, biaya, keterandalan tenaga perawatan dan kondisi peralatan yang dikerjakan.

Tujuan pemeliharaan yang utama antara lain3:

1. Untuk memperpanjang usia kegunaan asset yaitu setiap bagian dari suatu tempat kerja, bangunan dan isinya.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi dan mendapatkan laba investasi yang maksimum .

3. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut 4. Untuk menjamin kesiapan operasional dari seluruh peralatan yang

diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamatan dan sebagainya.

3.3. Pembagian Maintenance

3.3.1. Pemeliharaan Terencana (Planned Maintenance)

Planned Maintenance (pemeliharaan terencana) adalah pemeliharaan yang

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009 3

Corder, Antony., Teknik Manajemen Pemeliharaan, Erlangga. Jakarta p.3.

4

Corder, Antony., Teknik Manajemen Pemeliharaan

1. Pengurangan pemeliharaan darurat, ini tidak diragukan lagi merupakan alasan utama untuk merencanakan pekerjaan pemeliharaan.

, Erlangga. Jakarta p.3

Keuntungan dilakukan planned maintenance antara lain5:

2. Pengurangan waktu nganggur, hal ini tidaklah sama dengan pengurangan waktu reparasi pemeliharaan darurat. Waktu yang digunakan untuk pembelian suku cadang, baik dibeli dari dari luar atau dibuat lokal, mengakibatkan waktu nganggur meskipun pekerjaan darurat tersebut misalnya hanya memasang bagian mesin yang tidak lama.

3. Menaikkan ketersediaaan (availability) untuk produksi, hal ini erat hubungannya dengan pengurangan waktu nganggur pada mesin atau pelayanan.

4. Meningkatkan penggunaan tenaga kerja untuk pemeliharaan dan produksi.

5. Pengurangan penggantian suku cadang.

6. Meningkatkan efisiensi mesin/pearalatan.

Pemeliharaan terencana (planned maintenance) terdiri dari 3 macam:

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

Preventive Maintenance adalah pemeliharaan yang dilakukan pada selang

waktu

5

Corder, Antony., Teknik Manajemen Pemeliharaan

a. Meminimumkan downtime serta meningkatkanefektivitas mesin/peralatan dan menjaga agar mesin dapat berfungsi tanpa ada gangguan.

, Erlangga. Jakarta p.119

yang ditentukan sebelumnya, atau terhadap kriteria lain yang diuraikan dan dimaksudkan untuk mengurangi kemungkinan bagian-bagian lain tidak memenuhi kondisi yang bisa diterima6.

Ruang lingkup pekerjaan preventif termasuk inspeksi, perbaikan kecil, pelumasan dan penyetelan, sehingga peralatan atau mesin-mesin selama beroperasi terhindar dari kerusakan. Secara umum tujuan dari preventive maintenance adalah:

b. Meningkatkan efisiensi dan umur ekonomis mesin/peralatan

Kegiatan preventive maintenance dapat digolongkan menjadi dua kategori yaitu: 1. Routine Preventive Maintenance

Routine preventive maintenance adalah semua aktivitas yang berkaitan

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

6Corder, Antony., Teknik Manajemen Pemeliharaan, Erlangga. Jakarta p.4

2. Major Preventive Maintenance

Aktivitas major preventive maintenance dilakukan sepenuhnya oleh personel pemeliharaan karena aktivitas yang dilakukan lebih membutuhkan banyak waktu, membutuhkan kemampuan membetulkan mesin dibandingkan dengan aktivitas rutin dan biasanya menyebabkan mesin dimatikan sesuai dengan jadwal pemeliharaan.

2. Corrective Maintenance

Corrective Maintenance (pemeliharaan perbaikan) adalah pemeliharaan

yang dilakukan untuk memperbaiki suatu bagian termasuk penyetelan dan reparasi yang telah terhenti untuk memenuhi suatu kondisi yang bisa diterima7.

Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009 7

Corder, Antony., Teknik Manajemen Pemeliharaan

Pada unplanned maintenance hanya ada satu jenis pemeliharaan yang dapat dilakukan yaitu emergency maintenance.

, Erlangga. Jakarta p.4

3. Pemeliharaan Perbaikan (Predictive Maintenance)

Predictive maintenance adalah pemeliharaan pencegahan yang diarahkan

untuk mencegah kegagalan (failure) suatu sarana, dan dilaksanakan dengan memeriksa mesin-mesin tersebut pada selang waktu yang teratur dan ditentukan sebelumnya, pelaksanaan tingkat reparasi selanjutnya tergantung pada apa yang ditemukan selama pemeriksaan8.

Bentuk pemeliharaan terencana yang paling maju ini disebut pemeliharaan prediktif, dan merupakan teknik penggantian komponen pada waktu yang sudah ditentukan sebelum terjadi kerusakan, baik berupa kerusakan total ataupun titik dimana pengurangan mutu telah menyebabkan mesin bekerja di bawah standar yang ditetapkan oleh pemakainya. Bagaimanapun baiknya suatu mesin dirancang, tidak bisa dihindari lagi pasti terjadi sejumlah keausan dan memburuknya kualitas mesin. Sesudah mengoptimumkan desain untuk mesin dengan metode perancangan pengurangan pemeliharaan, tetap saja kita masih mengetahui bahwa bagian-bagian mesin akan aus, berkurang kualitasnya dan akhirnya rusak dengan tingkat yang dapat diramalkan jika dipakai pada kondisi penggunaan normal konstan.

3.3.2. Pemeliharaan Tak Terencana (Unplanned Maintenance)

8

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

Emergency maintenance adalah pemeliharaan yang dilakukan seketika

ketika mesin mengalami kerusakan yang tidak terdeteksi sebelumnya. Emergency maintenance dilakukan untuk mencegah akibat serius yang akan terjadi jika tidak

dilakukan penanganan segera. Adanya berbagai jenis pemeliharaan di atas diharapkan dapat menjadi alternatif untuk melakukan pemeliharaan sesuai dengan kondisi yang dialami di perusahaan. Sebaiknya pemeliharaan yang baik adalah pemeliharaan yang tidak mengganggu jadwal produksi atau dijadwalkan sebelum kerusakan mesin terjadi sehingga tidak mengganggu produktivitas mesin.

Adanya berbagai jenis pemeliharaan diatas diharapkan dapat menjadi alternatif untuk melakukan pemeliharaan sesuai dengan kondisi yang dialami di perusahaan. Sebaiknya pemeliharaan yang baik adalah pemeliharaan yang tidak mengganggu jadwal produksi atau dijadwalkan sebelum kerusakan mesin terjadi sehingga tidak mengganggu produktivitas mesin.

3.4. Perawatan Mandiri (Autonomous Maintenance)

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

kerja yang rapi dan bersih, sehingga setiap penyimpangan dari kondisi normal dapat dideteksi dalam waktu sekejap. Dalam perawatan mandiri ada 6 langkah, yaitu9:

1. Pembersihan Awal

Kegiatan yang dilakukan dalam langkah ini adalah:

a. Menyingkirkan item yang tidak diperlukan dan jarang digunakan, yang dapat menganggu kinerja alat dan mengurangi kualitas.

b. Menghilangkan debu dan kotoran dari peralatan dan sekelilingnya. c. Mengenali pengaruh kontaminasi yang membahayakan keselamatan

kerja kualitas dan peralatan.

d. Mengungkapkan permasalahan, seperti kerusakan kecil, sumber kontaminasi, dan area yang sulit dibersihkan.

e. Mengamati dan memperbaiki kerusakan pada peralatan.

2. Pencegahan Sumber kontaminasi dan tempat yang sulit dibersihkan Kegiatan yang dilakukan dalam langkah ini adalah:

a. Mengendalikan dan melihat kembali berbagai sumber kontaminasi dan bagian-bagian yang sulit dibersihkan yang telah didaftar dan dikaitkan dengan pengaruhnya terhadap keselamatan kerja, kualitas, dan peralatan

9

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

b. Mengambil langkah-langkah untuk perbaikan dalam rangka menyelesaikan pembersihan peralatan dalam waktu yang telah ditentukan.

c. Mempelajari tentang keselamatan kerja dan kualitas, dan prinsip proses produksi melalui tindakan-tindakan perbaikan terhadap sumber-sumber kontaminasi.

3. Pengembangan Standar Pembersihan dan Pelumasan Kegiatan yang dilakukan dalam langkah ini adalah:

a. Mengadakan program pendidikan untuk pelumasan kepada operator. b. Mengembangkan inspeksi pelumasan secara menyeluruh.

c. Memeriksa semua titik dan permukaan lokasi pelumasan.

d Mengamati dan memperbaiki bagian-bagian yang rusak pada peralatan yang berkaitan dengan pelumasan.

e. Meningkatkan metode kerja dan peralatan supaya dapat menyelesaikan pelumasan/pembersihan dalam waktu yang telah ditentukan.

4. Inspeksi Menyeluruh

Kegiatan yang dilakukan dalam langkah ini adalah:

a. Melaksanakan pendidikan dan pelatihan untuk setiap kategori, seperti electrical, power transmission, dan lain-lain.

b. Menciptakan inspeksi menyeluruh pada bagian-bagian yang rusak. 5. Pengembangan Standar Perawatan Mandiri

Kegiatan yang dilakukan dalam langkah ini adalah:

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

b. Membersihkan, melumasi dan menginspeksi peralatan

c. Meningkatkan metode kerja dan peralatan supaya dapat menyelesaikan rutinitas pembersihan, pelumasan dan inspeksi dalam waktu yang telah ditentukan.

6.Pelaksanaan Perawatan Mandiri dan Kegiatan Peningkatan Berkesinambungan.

3.5. Enam Kerugian Utama (Six Big Losses)

Tujuan dari perhitungan six big losses ini adalah untuk mengetahui nilai efektivitas keseluruhan (Overall Equipment Effectiveness/OEE). Dari nilai OEE ini dapat diambil langkah-langkah untuk memperbaiki atau mempertahankan nilai tersebut. Keenam kerugian tersebut dapat digolongkan menjadi tiga macam, yaitu:

1. Downtime Losses, terdiri dari :

a. Breakdown Losses/Equipment Failures yaitu kerusakan mesin/peralatan yang tiba-tiba atau kerusakan yang tidak diinginkan tentu saja akan menyebabkan kerugian, karena kerusakan mesin akan menyebabkan mesin tidak beroperasi menghasilkan output. Hal ini akan mengakibatkan waktu yang terbuang sia-sia dan kerugian material serta produk cacat yang dihasilkan semakin banyak.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

pengganti satu jenis produk ke jenis produk berikutnya untuk proses produksi selanjutnya,

2. Speed Loss, terdiri dari :

a. Idling and Minor Stoppage Losses disebabkan oleh kejadian-kejadian seperti pemberhentian mesin sejenak, kemacetan mesin, dan idle time dari mesin. Kenyataannya, kerugian ini tidak dapat dideteksi secara langsung tanpa adanya alat pelacak. Ketika operator tidak dapat memperbaiki pemberhetian yang bersifat minor stoppage dalam waktu yang telah ditentukan, dapat dianggap sebagai suatu breakdown.

b. Reduced Speed Losses yaitu kerugian karena mesin tidak bekerja optimal (penurunan kecepatan operasi) terjadi jika kecepatan aktual operasi mesin/peralatan lebih kecil dari kecepatan optimal atau kecepatan mesin yang dirancang.

3. Defect Loss, terdiri dari :

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

b. Reduced Yield Losses disebabkan material yang tidak terpakai atau sampah bahan baku.

3.6. Diagram Pareto

Diagram Pareto pertama kali diperkenalkan oleh seorang ahli ekonomi dari Italia, bernama Vilvredo Pareto pada tahun 1897 dan kemudian digunakan oleh Dr. M. Juran dalam bidang pengendalian mutu. Alat bantu ini biasa digunakan

untuk menganalisa suatu fenomena, agar dapat diketahui hal-hal yang prioritas dari fenomena tersebut.

Pada suatu diagram pareto akan dapat diketahui, suatu faktor merupakan faktor yang paling prioritas dibandingkan faktor-faktor minimal 4 faktor lainnya, karena faktor tersebut berada pada urutan terdepan, terbanyak atau pun tertinggi pada deretan sejumlah faktor yang dianalisa. Melalui dua diagram pareto yang diperbandingkan, akan dapat dilihat perubahan seluruh/sebagian faktor-faktor yang sedang diteliti.

3.7 .Overall Equipment Effectiveness (OEE)

Overall Equipment Effectiveness (OEE) merupakan metode yang

digunakan sebagai alat ukur dalam penerapan program TPM guna menjaga peralatan pada kondisi ideal dengan menghapuskan six big losses peralatan. Pengukuran OEE ini didasarkan pada pengukuran tiga rasio utama, yaitu:

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

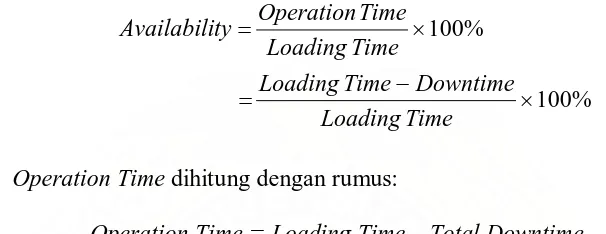

Availability ratio merupakan suatu rasio yang menggambarkan

pemanfaatan waktu yang tersedia untuk kegiatan operasi mesin atau peralatan. Dengan demikian formula yang digunakan untuk mengukur availability ratio adalah:

Loading time adalah waktu yang tersedia (available time) perhari atau

perbulan dikurangi dengan waktu downtime mesin yang direncanakan (planned downtime).

Loading Time = Total Available Time – Planned Downtime

Operation time merupakan hasil pengurangan loading time dengan waktu

downtime mesin (non-operation time). Dengan kata lain, operation time adalah

waktu operasi yang tersedia setelah waktu-waktu downtime mesin dikeluarkan dari total available time yang direncanakan.

2. Performance Ratio

Performance ratio merupakan suatu ratio yang menggambarkan kemampuan

dari peralatan dalam menghasilkan barang..

Tiga faktor penting yang dibutuhkan untuk menghitun performance efficiency adalah:

a. Ideal cycle time (waktu siklus ideal)

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

c. Operation time (waktu operasi mesin) Formula pengukuran rasio ini adalah:

Time

Performanc =Pr ×

3. Quality Ratio atau Rate of Quality Product.

Quality ratio atau rate of quality product merupakan suatu rasio yang

menggambarkan kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar. Formula yang digunakan untuk pengukuran rasio ini adalah:

%

3.8. Diagram Sebab Akibat (Fishbone/Cause and Effect Diagram)

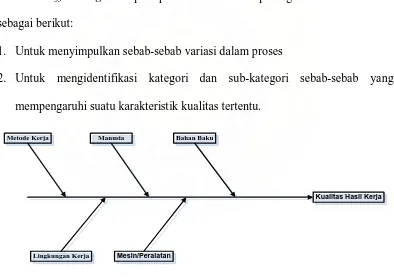

Diagram sebab akibat adalah gambar pengubahan dari garis dan simbol yang didesain untuk mewakili hubungan yang bermakna antara akibat dan penyebabnya. Dikembangkan oleh Dr. Kaoru Ishikawa pada tahun 1943 dan terkadang dikenal dengan diagram Ishikawa.

Diagram sebab akibat adalah suatu pendekatan terstruktur yang memungkinkan analisis yang lebih terperinci untuk menemukan penyebab-penyebab suatu masalah, ketidaksesuaian dan kesenjangan yang ada. Diagram sebab akibat dapat digunakan apabila pertemuan diskusi dengan menggunakan brainstorming untuk mengidentifikasi mengapa suatu masalah terjadi, diperlukan

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

terjadinya penyimpangan kualitas hasil kerja maka orang akan selalu mendapatkan bahwa ada 5 faktor penyebab utama signifikan yang perlu diperhatikan, yaitu:

1. Manusia (man)

2. Metode Kerja (work method)

3. Mesin/peralatan kerja lainnya (machine/equipment) 4. Bahan Baku (raw material)

5. Lingkungan Kerja (work environment)

Cause and effect diagram seperti pada Gambar 3.1. dapat digunakan untuk hal-hal

sebagai berikut:

1. Untuk menyimpulkan sebab-sebab variasi dalam proses

2. Untuk mengidentifikasi kategori dan sub-kategori sebab-sebab yang mempengaruhi suatu karakteristik kualitas tertentu.

Kualitas Hasil Kerja

Metode Kerja Manusia

Lingkungan Kerja Mesin/Peralatan

Bahan Baku

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

BAB IV

METODOLOGI PENELITIAN

Metodologi penelitian merupakan cara atau prosedur yang berisi tahapan-tahapan yang jelas yang disusun secara sistematis dalam proses penelitian. Tiap tahapan maupun bagian yang menentukan tahapan selanjutnya sehingga harus dilalui dengan teliti.

4.1. Tempat dan Waktu Penelitian

Penelitian dilaksanakan di PT. Hadi Baru khususnya pada stasiun pencincangan dan pembersihan karet di mesin slab cutter I, yang berlokasi di Jalan Medan-Binjai Km 16,75 Desa Sumber Melati Kecamatan Sunggal Kabupaten Deli Serdang. Penelitian dilakukan selama Bulan Januari-Desember 2008 dengan judul penelitian ”Evaluasi Efektivitas Mesin dengan Penerapan Total Productive Maintenance (TPM)”

4.2. Objek Penelitian

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

1. Mesin slab cutter I memiliki tingkat kerusakan yang sering terjadi dibandingkan mesin lainnya.

2. Mesin slab cutter I memiliki waktu delay dan perawatan yang lebih lama dibandingkan dengan mesin lainnya.

4.3. Studi Pendahuluan

Studi pendahuluan diperlukan untuk meneliti lebih lanjut apa yang akan menjadi permasalahan. Studi pendahuluan terdiri dari studi literatur dan pengamatan langsung di lapangan.

4.4. Metode Pengumpulan Data

Metode pengumpulan data adalah suatu cara pengadaan data primer maupun sekunder untuk keperluan penelitian. Secara umum pengumpulan data, baik primer maupun sekunder dapat dibagi atas beberapa cara, yaitu :

Metode pengumpulan data yang dilakukan dalam melaksanakan penelitian ini adalah:

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

2. Data Sekunder merupakan data yang tidak langsung diamati oleh peneliti. Data ini merupakan dokumentasi perusahaan, hasil penelitian yang sudah lalu dan data lainnya.

3. Data yang dikumpulkan nantinya digunakan dalam pengolahan data, data yang dikumpulkan antara lain:

a. Data Produksi Perusahaan b. Loading Time

c. Operation Time d. Processe Time e. Defect Amount f. Planned Downtime

g. Jenis mesin yang dipakai dan berapa lama waktu kerusakannya.

4.5. Pengolahan dan Analisis Data

Data yang dikumpulkan, kemudian diolah agar dapat digunakan dalam penelitian. Tahapan pengolahan data yang dilakukan dalam penelitian ini adalah:

1. Penentuan Availability Ratio

2. Perhitungan Performance Efficiency 3. Perhitungan Rate of Quality Product

4. Perhitungan Overall Equipment Effectiveness 5. Perhitungan OEE Six Big Losses

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

4.6. Analisis Pemecahan Masalah

Menganalisis hasil pengolahan data untuk mengetahui seberapa besar perubahan tingkat efektivitas penggunaan mesin/peralatan produksi dan untuk memperoleh penyelesaian dari masalah yang ada antara lain:

1. Analisis Perhitungan Overall Equipment Effectiveness 2. Analisis Perhitungan OEE Six Big Losses

3. Analisis Diagram Sebab Akibat 4. Evaluasi/Usulan Pemecahan Masalah

4.7. Kesimpulan dan Saran

Berdasarkan hasil analisa dan uraian hasil pengukuran Overall Equipment Effectiveness (OEE) dapat ditarik beberapa kesimpulan. Setelah didapatkan

beberapa kesimpulan barulah diberikan beberapa saran.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

Studi Pendahuluan

Perumusan Masalah dan Tujuan

Studi Orientasi

Pengumpulan Data: a. Data Primer b. Data Sekunder

Studi Pustaka

Pengolahan Data:

Pengukuran Tingkat Efektivitas dan Effisiensi Mesin dengan menggunakan Metode OEE

Analisis Pemecahan Masalah: A. Analisa OEE,

B. Analisa Six Big Losses,

C. Analisa Cause and Effect Diagram D. Evaluasi/Usulan Pemecahan Masalah

Kesimpulan dan Saran

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

Pengumpulan Data

PT. Hadi Baru merupakan pabrik crumb rubber yang proses produksinya berjalan secara kontinu/terus-menerus dan mesin/peralatan berjalan selama 16 jam dalam satu hari kerja yang terbagi dalam 2 shift, yaitu shift I mulai dari pukul 07.00-15.00 dan shift II pukul 15.00-23.00.

Berdasarkan hasil wawancara dengan pembimbing lapangan, maka mesin yang menjadi objek penelitian adalah mesin slab cutter I di stasiun pencincangan dan pembersihan karet. Mesin slab cutter I berfungsi untuk mencincang bokar hasil olahan sebelumnya menjadi potongan yang berukuran lebih kecil. Adapun alasan mesin slub cutter I dijadikan objek penelitian adalah:

3. Mesin slab cutter I memiliki tingkat kerusakan yang sering terjadi dibandingkan mesin lainnya.

4. Mesin slab cutter I memiliki waktu delay dan perawatan yang lebih lama dibandingkan dengan mesin lainnya.

Data yang dikumpulkan adalah data selama satu tahun terakhir, yaitu mulai dari bulan Januari 2008 sampai dengan bulan Desember 2008.

Miko Hasriyono : Evaluasi Efektivitas Mesin Dengan Penerapan Total Productive Maintenance (TPM) Di PT. Hadi Baru, 2009.

USU Repository © 2009

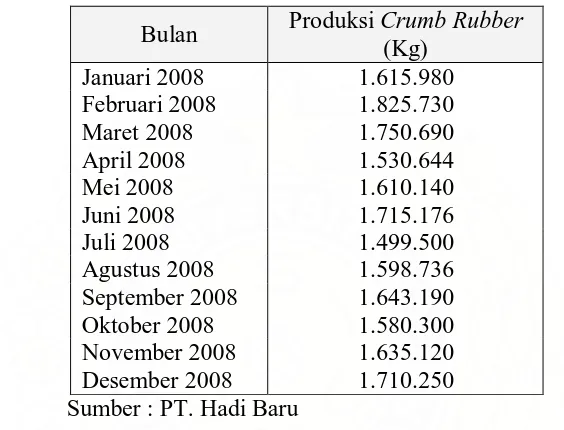

5.1.1. Data Produksi

Data produksi di PT. Hadi Baru disajikan di Tabel 5.1 dan jumlah scrap dan rework pada Tabel 5.2. Data ini merupakan rekapitulasi dari laporan produksi PT. Hadi Baru.

Tabel 5.1. Data Produksi Crumb Rubber Bulan Januari-Desember 2008

Bulan Produksi Crumb Rubber (Kg)

Januari 2008 1.615.980 Februari 2008 1.825.730

Maret 2008 1.750.690

April 2008 1.530.644

Mei 2008 1.610.140

Juni 2008 1.715.176

Juli 2008 1.499.500

Agustus 2008 1.598.736 September 2008 1.643.190 Oktober 2008 1.580.300 November 2008 1.635.120 Desember 2008 1.710.250 Sumber : PT. Hadi Baru

Tabel 5.2. Data Produksi, Gross Product, Scrap dan Rework Crumb Rubber dari

Bulan Januari-Desember 2008

Bulan Januari 2008 1.615.980 1.575.160 19.470 21.350 40.820 Februari 2008 1.825.730 1.795.130 14.712 15.888 30.600 Maret 2008 1.750.690 1.697.445 23.726 29.519 53.245 April 2008 1.530.644 1.485.180 22.187 23.277 45.464

Mei 2008 1.610.140 1.565.299 21.980 22.861 44.841