PERBAIKAN KUALITAS PRODUK UNTUK MENURUNKAN

REWORK

DENGAN MENGGUNAKAN METODE DMAIC DAN

F UZZY

FMEA DI PT. GOLD COIN

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

WAHYU JULIANSYAH M 110403023

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi Reguler Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Judul untuk tugas

sarjana ini adalah “Perbaikan Kualitas Produk untuk Menurunkan Rework dengan

Menggunakan Metode DMAIC dan Fuzzy FMEA di PT. Gold Coin.”

Sebagai manusia yang tidak luput dari kesalahan, maka penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis sendiri, perpustakaan Universitas Sumatera Utara, dan pembacanya.

Medan, Desember 2015 Penulis,

UCAPAN TERIMA KASIH

Syukur dan terimakasih penulis ucapkan yang sebesar-besarnya kepada Allah SWT yang telah memberikan kesempatan kepada penulis untuk menjalani pendidikan di Departemen Teknik Industri USU serta telah membimbing penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam pelaksanaan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, moril, informasi maupun administrasi. Oleh karena itu, maka pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri dan Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE selaku Dosen Pembimbing I yang bersedia meluangkan waktunya untuk membimbing, memberikan arahan, motivasi, serta kepercayaan kepada penulis untuk mengerjakan laporan tugas sarjana ini.

3. Bapak Erwin Sitorus, ST, MT selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian laporan tugas sarjana ini.

UCAPAN TERIMA KASIH (LANJUTAN)

5. Teristimewa kedua orang tua saya yaitu Bapak H. Djamaluddin Yatim, SH dan Ibu Hj. Zahara yang tiada hentinya mendukung penulis baik secara moril, doa, maupun materil sehingga laporan ini dapat diselesaikan. Penulis menyadari tidak dapat membalas segala kebaikan dan kasih sayang dari keduanya.

6. Kakak saya Yuli Zarwani, S.S, kakak saya Dr. Mutia Filia, dan abang saya M. Ari Rifki, S.Ti yang selalu mendukung baik moril, materil, semangat, dan doanya sehingga mendukung penulis untuk secepatnya menyelesaikan laporan ini.

7. Staf pegawai Teknik Industri, Bang Mijo, Bang Nurmansyah, Kak Dina, Bang Ridho, Kak Rahma dan Ibu Ani, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini.

8. Rekan-rekan, dan adik-adik Asisten di Laboratorium Pengukuran dan Statistik, Departemen Teknik Industri, Fakultas Teknik USU (Chaidir, Kevin, Randy, Dian, Nanda, Shalihin, Arifin, Arif, Adel, Laxmi, Mike, Freddy, Gretty, Yuli, Haura, Jean, Icha, dan Sri).

UCAPAN TERIMA KASIH (LANJUTAN)

10.Teman-teman angkatan 2011 (Gielas) di Departemen Teknik Industri USU yang telah memberikan banyak semangat serta dorongan kepada penulis. 11.Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

ABSTRAK

PT. Gold Coin Indonesia-Medan Mill merupakan salah satu perusahaan manufaktur yang bergerak dalam bidang pembuatan pakan ternak. PT. Gold Coin Indonesia sangat peduli terhadap kualitas produknya. Permasalahan yang terjadi pada perusahaan yaitu banyaknya produk yang tidak sesuai harapan pelanggan dan produk yang tidak sesuai spesifikasi pada saat proses produksi sehingga dilakukan aktivitas rework. Pada periode bulan mei 2015 dengan jumlah produksi 13.183 bags/karung, produk pakan ternak ayam crumble yang di rework sebesar 215 bags/karung dengan persentase kecacatan sebesar 1,63%. Diperlukan perbaikan kualitas untuk produk pakan ternak ayam crumble dengan menggunakan metode DMAIC (Define, Measure, Analyze, Improve, Control) dan fuzzy FMEA (Failure Mode and Effect Analysis) untuk melihat proses yang dimana paling banyak melakukan kesalahan dan memberikan usulan perbaikan yang tepat ke depannya bagi perusahaan. Berdasarkan hasil pengolahan data dan analisis dengan menggunakan metode DMAIC yang telah dilakukan jenis kecacatan yang terjadi pada produk pakan ternak ayam crumble adalah butiran belang, butiran basah dan butiran hancur. Hasil FMEA diperoleh nilai RPN (Risk Priority Number) yang paling besar adalah 175 yang termasuk kategori Low-Moderate (kategori menengah rendah). Berarti, jenis kegagalan ini memiliki tingkat prioritas menengah rendah yang tidak diperlukan tindakan perbaikan untuk segera/mendesak dilakukan. Sedangkan hasil fuzzy FMEA diperoleh nilai fuzzy RPN yang paling besar adalah 783,860 dan 712,362 yang termasuk kategori high-very high (kategori menengah di antara tinggi dan sangat tinggi), artinya memiliki nilai resiko terbesar untuk terjadi di lantai produksi dan harus segera dilakukan tindakan.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

ABSTRAK ... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xix

DAFTAR LAMPIRAN ... xxiii

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Lokasi Perusahaan ... II-2 2.4. Struktur Organisasi ... II-2 2.5. Bahan Baku, Bahan Tambahan, dan Bahan Penolong ... II-4 2.5.1. Bahan Baku ... II-4 2.5.2. Bahan Penolong ... II-6 2.5.3. Bahan Tambahan ... II-7 2.6. Uraian Proses Produksi ... II-7 2.7. Mesin dan Peralatan... II-12 2.7.1. Mesin Produksi ... II-12 2.7.2. Peralatan Produksi (Equipment) ... II-14

III LANDASAN TEORI ... III-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.3.2.1. Pengukuran Six Sigma ... III-7 3.3.2.2. Peta Kontrol ... III-8 3.3.3. Tahap Analyze... III-11 3.3.3.1. Pareto Diagram ... III-12 3.3.3.2. Cause and Effect Diagram ... III-13 3.3.3.3. Scatter Diagram ... III-14 3.3.4. Tahap Improve ... III-15 3.3.5. Tahap Control ... III-16 3.4. FMEA (Failure Mode and Effect Analysis) ... III-17

3.4.1. Tahapan Pembuatan FMEA (Failure Mode and Effect

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.7.6.1. Kurva ... III-27 3.7.6.2. Kurva BETA ... III-28 3.7.6.3. Kurva Gauss ... III-29 3.8. Metode Mamdani ... III-29 3.9. Implementasi Perbaikan Kualitas Menggunakan Metode Six

Sigma untuk Mengurangi Jumlah Cacat Produk Sajadah pada

Perusahaan PT. Pondok Tekstil Kreasindo ... III-35 3.9.1. Latar Belakang ... III-35 3.9.2. Pengumpulan dan Pengolahan Data ... III-35 3.9.2.1. Define ... III-36 3.9.2.2. Measure ... III-36 3.9.2.3. Analyze ... III-36 3.9.2.4. Improve ... III-37 3.9.2.5. Control ... III-37 3.9.3. Kesimpulan dan Saran ... III-37 3.9.3.1. Kesimpulan ... III-37 3.9.3.2. Saran ... III-38 3.10.Penerapan Fuzzy Failure Mode And Effect Analysis ( Fuzzy

FMEA ) Dalam Mengidentifikasi Kegagalan Pada Proses

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.10.1.Pendahuluan ... III-38 3.10.1.1.Pengumpulan dan Pengolahan Data ... III-39 3.10.1.2.Kesimpulan ... III-43 IV METODOLOGI PENELITIAN ... IV-1

4.1. Lokasi dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-1 4.5. Kerangka Konseptual Penelitian ... IV-2 4.6. Instrumen Penelitian ... IV-3 4.7. Rancangan Prosedur Penelitian ... IV-3 4.8. Pengolahan Data ... IV-6 4.9. Analisis Pemecahan Masalah ... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.1. Define ... V-5 5.2.1.1. Pemilihan Objek Penelitian ... V-5 5.2.1.2. Mengidentifikasi CTQ (Critical to Quality) ... V-5 5.2.2. Measure ... V-6

5.2.2.1. Pengukuran DPMO ( Defect Per Million

Oppurtinities) dan Nilia Sigma ( ) ... V-6 5.2.2.2. Peta Kontrol Atribut ... V-9 5.2.3. Analyze ... V-11 5.2.3.1. Pareto Diagram ... V-11 5.2.3.2. Cause and Effect Diagram ... V-16 5.2.3.3. Scatter Diagram ... V-19 5.2.3.4. Failure Mode and Effect Analysis (FMEA) ... V-23

5.2.3.4.1. Penentuan Jenis Kegagalan yang

Potensial Pada Setiap Proses ... V-23 5.2.3.4.2. Penentuan Dampak / Efek yang

Ditimbulkan Oleh Kegagalan ... V-23 5.2.3.4.3. Penentuan Nilai Efek Kegagalan

(Severity, S) ... V-24 5.2.3.4.4. Identifikasi Penyebab Kecacatan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.3.4.5. Penentuan Nilai Peluang Kegagalan

(Occurance, O) ... V-25 5.2.3.4.6. Identifikasi Metode Pengendalian

Kegagalan ... V-26 5.2.3.4.7. Penentuan Nilai Deteksi Kegagalan ..

(Detection, D) ... V-28 5.2.3.4.8. Menghitung Nilai RPN (Risk Priority

Number) ... V-30 5.2.3.5. Fuzzy Failure Mode and Effect Analysis

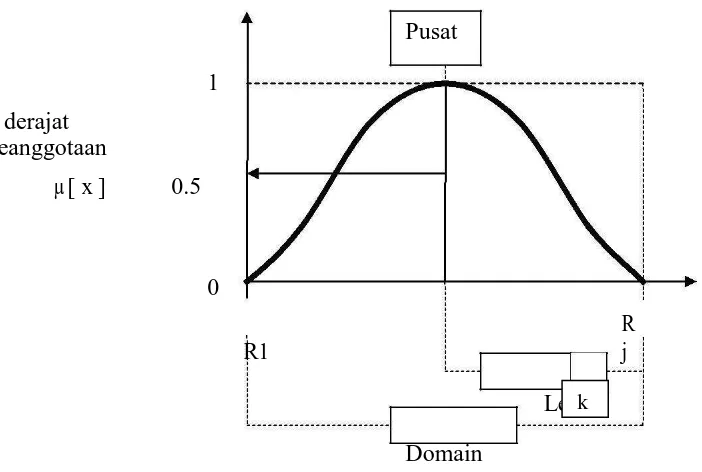

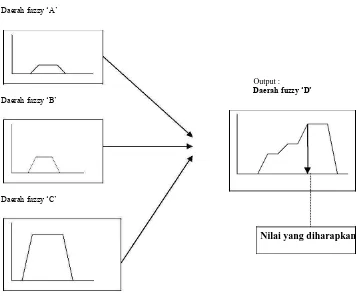

(Fuzzy FMEA) ... V-33 5.2.3.5.1. Proses Fuzzifikasi ... V-33 5.2.3.5.2. Pembuatan Himpunan Input Fuzzy ... V-33 5.2.3.5.3. Perhitungan Fungsi Keanggotaan

Input ... V-35 5.2.3.5.4. Pembuatan Himpunan Output Fuzzy .... V-38 5.2.3.5.5. Perhitungan Fungsi Keanggotaan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.3.5.7. Perhitungan Nilai FRPN Proses

FMEA ... V-46 5.2.3.5.7.1.Perhitungan Nilai FRPN

Variabel Input S=7, O=5,

D=5 ... V-46 5.2.3.5.7.2.Perhitungan Nilai FRPN

Variabel Input S=7, O=4,

D=6 ... V-57 5.2.3.5.7.3.Perhitungan Nilai FRPN

Variabel Input S=5, O=5,

D=4 ... V-71 5.2.3.5.7.4.Perhitungan Nilai FRPN

Variabel Input S=5, O=6,

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1 Analisis Tahap Define ... VI-1 6.1.2. Analisis Tahap Measure ... VI-1 6.1.2.1. Analisis DPMO (Defect P er Million Oppurtinities

) dan Nilai Sigma ( ) ... VI-1 6.1.2.2. Analisis Peta Kontrol Atribut (Peta P) ... VI-3 6.1.3. Analisis Tahap Analyze ... VI-4 6.1.3.1. Analisis Pareto Diagram ... VI-4 6.1.3.2. Analisis Cause and Effect Diagram ... VI-5 6.1.3.3. Analisis Scatter Diagram ... VI-6 6.1.3.4. Analisis FMEA ... VI-7 6.1.3.5. Analisis Fuzzy FMEA (Fuzzy Failure Mode and

Effect Analysis)... VI-9 6.1.3.6. Analisis Perbandingan Nilai RPN dalam FMEA

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1

7.1 Kesimpulan ... VII-1 7.2 Saran ... VII-3

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

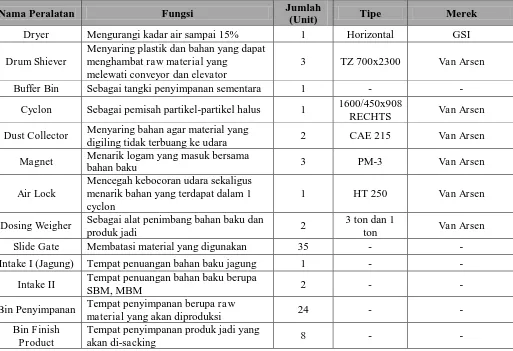

1.1. Data Rework Bulan Agustus 2014 - Juli 2015. ... I-4 1.2. Kode Produk ... I-6 1.3. Standar Mutu Kandungan Gizi Produk. ... I-6 2.1. Persentase Penggunaan Bahan Baku untuk Pakan Ayam ... II-5 2.2. Mesin Produksi di PT. Gold Coin Indonesia-Medan Mill ... II-13 2.3. Peralatan Produksi di PT. Gold Coin Indonesia-Medan Mill . II-14 3.1. Data Jumlah Produksi yang Cacat pada Injection Foaming ... III-40 3.2. Tabel Peringkat RPN dan FRPN ... III-42 5.1. Rekapitulasi Hasil Jawaban Kuesioner Terbuka ... V-2 5.2. Data Produksi Produk Pakan Ternak Ayam (Crumble) ... V-3 5.3. Data Kecacatan Produk yang di Rework ... V-4 5.4. CTQ Potensial Produk Pakan Ternak Ayam Crumble ... V-6 5.5. Rekapitulasi Nilai DPMO dan Nilai Sigma ( ... V-7 5.6. Perhitungan Peta p... V-10 5.7. Pengurutan Jenis Kecacatan Produk Pakan Ternak Ayam

Crumble ... V-12 5.8. Rekapitulasi Hasil Jawaban Kuesioner Semi Terbuka... V-14 5.9. Perhitungan Korelasi Antara Butiran Hancur dan Jumlah

Cacat ... V-20 5.10. Perhitungan Korelasi Antara Butiran Belang dan Jumlah

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR GAMBAR

GAMBAR HALAMAN

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

4.4. Diagram Sebab-Akibat ... IV-8 5.1. Grafik Nilai DPMO Periode Bulan Agustus 2014-Juli 2015 .. V-8 5.2. Grafik Nilai Sigma Periode Bulan Agustus 2014-Juli 2015 ... V-8 5.3. Peta Kontrol ... V-11 5.4. Pareto Diagram Produk Pakan Ternak Ayam Crumble ... V-12 5.5. Diagram Sebab-Akibat Kecacatan Produk Pakan Ternak

Ayam Crumble Butiran Hancur ... V-17 5.6. Diagram Sebab-Akibat Kecacatan Produk Pakan Ternak

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT. Gold Coin Indonesia-Medan Mill merupakan salah satu perusahaan manufaktur yang bergerak dalam bidang pembuatan pakan ternak. PT. Gold Coin Indonesia sangat peduli terhadap kualitas produknya. Permasalahan yang terjadi pada perusahaan yaitu banyaknya produk yang tidak sesuai harapan pelanggan dan produk yang tidak sesuai spesifikasi pada saat proses produksi sehingga dilakukan aktivitas rework. Pada periode bulan mei 2015 dengan jumlah produksi 13.183 bags/karung, produk pakan ternak ayam crumble yang di rework sebesar 215 bags/karung dengan persentase kecacatan sebesar 1,63%. Diperlukan perbaikan kualitas untuk produk pakan ternak ayam crumble dengan menggunakan metode DMAIC (Define, Measure, Analyze, Improve, Control) dan fuzzy FMEA (Failure Mode and Effect Analysis) untuk melihat proses yang dimana paling banyak melakukan kesalahan dan memberikan usulan perbaikan yang tepat ke depannya bagi perusahaan. Berdasarkan hasil pengolahan data dan analisis dengan menggunakan metode DMAIC yang telah dilakukan jenis kecacatan yang terjadi pada produk pakan ternak ayam crumble adalah butiran belang, butiran basah dan butiran hancur. Hasil FMEA diperoleh nilai RPN (Risk Priority Number) yang paling besar adalah 175 yang termasuk kategori Low-Moderate (kategori menengah rendah). Berarti, jenis kegagalan ini memiliki tingkat prioritas menengah rendah yang tidak diperlukan tindakan perbaikan untuk segera/mendesak dilakukan. Sedangkan hasil fuzzy FMEA diperoleh nilai fuzzy RPN yang paling besar adalah 783,860 dan 712,362 yang termasuk kategori high-very high (kategori menengah di antara tinggi dan sangat tinggi), artinya memiliki nilai resiko terbesar untuk terjadi di lantai produksi dan harus segera dilakukan tindakan.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Kualitas merupakan faktor utama dalam preferensi konsumen, perlu adanya pengawasan yang ketat. Faktor-faktor yang mempengaruhi penurunan kualitas perlu dilakukan penelitian dengan metode yang sesuai. Perusahaan selalu menginginkan peningkatan produktivitas setiap tahunnya. Keinginan untuk selalu melakukan peningkatan produktivitas inilah yang mendorong perusahaan agar dapat menghasilkan kelancaran proses produksi. Proses produksi yang lancar adalah proses produksi yang efisien dan dapat mencapai target produksi yang diinginkan.

Pengendalian kualitas dalam suatu usaha dapat meminimalisir biaya yang dapat timbul akibat adanya produk yang cacat, serta dapat menarik minat konsumen karena kepercayaan dan kepuasan dari konsumen terhadap produk-produk tersebut. Oleh karena itu, faktor-faktor yang mempengaruhi karakateristik kualitas produk pakan ternak ayam crumble sehingga terjadinya aktivitas rework adalah kadar air pada jagung kuning rata-rata lebih dari 23% (standar yang telah ditetapkan oleh perusahaan yaitu 17%) dan umur ekonomis mesin hammer mill rata-rata lebih dari 10 tahun.

perusahaan dan tidak seperti yang diharapkan pelanggan. Kepercayaan pelanggan pada suatu produk pun akan berkurang seiring waktu dikarenakan tingkat kepuasannya telah menurun.

Sumber :PT Gold Coin Indonesia -Medan Mill

Gambar 1.1. Produk yang di Rework

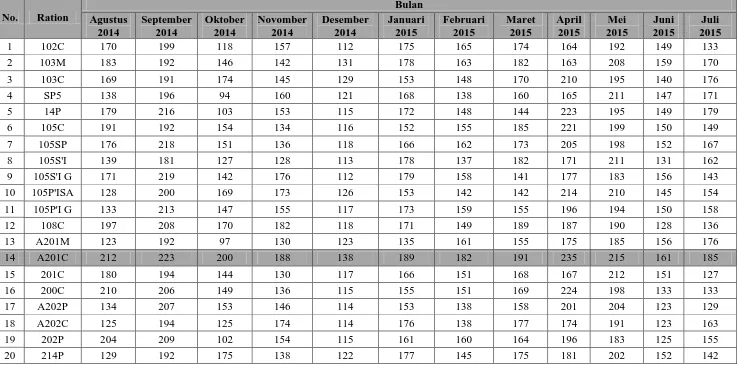

Tabel 1.1. Data Rework Bulan Agustus 2014 – Juli 2015

No. Ration

Bulan Agustus 2014 September 2014 Oktober 2014 Novomber 2014 Desember 2014 Januari 2015 Februari 2015 Maret 2015 April 2015 Mei 2015 Juni 2015 Juli 2015

1 102C 170 199 118 157 112 175 165 174 164 192 149 133

2 103M 183 192 146 142 131 178 163 182 163 208 159 170

3 103C 169 191 174 145 129 153 148 170 210 195 140 176

4 SP5 138 196 94 160 121 168 138 160 165 211 147 171

5 14P 179 216 103 153 115 172 148 144 223 195 149 179

6 105C 191 192 154 134 116 152 155 185 221 199 150 149

7 105SP 176 218 151 136 118 166 162 173 205 198 152 167

8 105S'I 139 181 127 128 113 178 137 182 171 211 131 162

9 105S'I G 171 219 142 176 112 179 158 141 177 183 156 143

10 105P'ISA 128 200 169 173 126 153 142 142 214 210 145 154

11 105P'I G 133 213 147 155 117 173 159 155 196 194 150 158

12 108C 197 208 170 182 118 171 149 189 187 190 128 136

13 A201M 123 192 97 130 123 135 161 155 175 185 156 176

14 A201C 212 223 200 188 138 189 182 191 235 215 161 185

15 201C 180 194 144 130 117 166 151 168 167 212 151 127

16 200C 210 206 149 136 115 155 151 169 224 198 133 133

17 A202P 134 207 153 146 114 153 138 158 201 204 123 129

18 A202C 125 194 125 174 114 176 138 177 174 191 123 163

19 202P 204 209 102 154 115 161 160 164 196 183 125 155

Tabel 1.1. Data Rework Bulan Agustus 2014 – Juli 2015 (Lanjutan)

No. Ration

Bulan Agustus 2014 September 2014 Oktober 2014 Novomber 2014 Desember 2014 Januari 2015 Februari 2015 Maret 2015 April 2015 Mei 2015 Juni 2015 Juli 2015

21 121P 166 201 117 140 114 173 151 162 201 200 145 181

22 216C 167 217 92 132 118 153 178 187 195 211 135 174

23 121C 202 215 148 135 124 169 170 142 198 197 135 138

24 801M'L 179 210 180 134 120 139 148 185 207 203 123 130

25 800M 205 187 182 175 118 150 144 179 193 200 135 150

26 801M 184 213 139 135 113 147 141 141 202 212 154 163

27 801SP 134 211 119 169 119 151 148 162 171 205 153 146

28 805M 188 212 112 127 132 169 170 143 219 198 135 146

29 806M 141 202 102 127 126 167 135 184 203 189 143 138

30 302P 209 182 169 179 116 138 142 171 229 203 152 129

31 303P 153 206 153 179 120 145 161 152 156 192 130 148

32 304P 138 191 170 148 125 161 172 169 182 186 131 148

33 306P 146 181 183 170 131 162 166 183 209 193 156 137

34 309P 185 209 117 176 119 147 157 158 229 210 138 148

35 415P 180 181 132 140 129 163 150 162 228 186 146 166

36 505C 152 194 185 168 118 141 152 189 172 187 151 163

37 862M 143 210 127 154 122 152 139 153 187 195 146 156

38 862P 202 193 101 137 123 154 154 168 201 187 146 136

Pengkodean produk pada tabel 1.1. dijelaskan pada tabel 1.2. di bawah ini : Tabel 1.2. Kode Produk

No Jenis Produk Kode Produk

1 Ayam Crumble

A201 C, 102 C, 103 C, 105 NC, 105 MCP/S, N-201C, 201CS, 201C-Hj, 201 Csp, Bc-1, 202

CP-sp, Bc-2, 214 C 2 Ayam Mass 800 M, 801 M, 801 MS, 801

MSS, 801 MSSS K, 803 M

3 Non-ayam

Pellet 302 P, 918 P, 530 P 4 Non-ayam Mass 805 M dan 810 M

5 Non-ayam

Crumble 505 C dan 918 C

Sumber : Dokumentasi Perusahaan

Standar mutu yang digunakan PT. Gold Coin Indonesia untuk setiap produknya dapat dilihat pada tabel 1.3. di bawah ini :

Tabel 1.3. Standar Mutu Kandungan Gizi Produk

No Jenis Produk

Pakan

Persentase Kadar

Protein Lemak Abu Serat Air Kalsium Posfor

1

Ayam

I. Pedaging Stater

umur 1-21 hari 20-22 min 5 max 13

max

5 max 8 0,8-1,2 0,6-1,0

II. Petelur umur

1-8 minggu 19-21 min 3 max 13

max

6 max 8 0,8-1,2 0,6-1,0

III. Petelur dewasa umur 19 minggu

18,5-19,5 min 3 max 13

max 7

max

11 3-4,2 0,6-1,0

2 Puyuh Petelur

umur 30 aktif 19-22 min 3 max 13

max 6

max

14 3-4,2 0,6-1,0

3

Bebek petelur dari 5 % produksi akhir

17-19 min 3 11-15 max

6 10-12 0,8-1,2 0,6-1,0

4 Ikan Mas

I. Finisher umur

sebelum panen 21-29 min 3 max 13

max 8

max

13 2-2,5 1,0-1,5

II. Grower umur

50 gr-panen 28-30 min 3 max 13

max 8

max

13 1-2,5 0,6-1,5

5

Konsentrat untuk Babi

I. Pembibit umur

24 minggu 37-39 min 3 max 12

max 8

max

18 2-3 1-2

II. Berat 16

kg-panen 39-41 min 3 max 12

max 8

max

18 2-3 1-2

Adapun penelitian yang menggunakan metode DMAIC sebagai pemecahan masalah yaitu pada PT. Pondok Tekstil Kreasindo sebagai perusahaan yang bergerak dibidang industri sajadah meneliti mengenai permasalahan yang terjadi di perusahaan tersebut yaitu masih terdapatnya cacat pada produk sajadah, seperti jahitan yang tidak mengikuti pola, masih terdapat bolong pada sajadah, adanya benang yang terbelit, dan penggunaan benang yang salah untuk menambal produk sajadah yang terdapat bolong. Sedangkan penelitian yang menggunakan metode Fuzzy FMEA dalam mengidentifikasi kegagalan pada proses produksi di PT. Daesol Indonesia untuk mencegah dan mendeteksi lebih dini kerusakan yang dialami dan dapat menentukan jenis kerusakan mana yang harus diprioritaskan untuk diberikan solusinya secara bertahap.

1.2. Rumusan Masalah

Rumusan masalah pada penelitian ini adalah tingginya aktivitas rework yang terjadi, dikarenakan banyaknya produk yang dihasilkan tidak sesuai dengan spesifikasi yang telah dibuat pada perusahaan dan tidak sesuai dengan yang diharapkan pelanggan.

1.3. Tujuan Penelitian

Tujuan khusus yang ingin dicapai dalam penelitian tugas akhir ini adalah: 1. Mengidentifikasi jenis kecacatan yang terjadi.

2. Mengidentifikasi faktor-faktor penyebab kecacatan produk. 3. Memberikan usulan perbaikan kualitas produk.

1.4. Manfaat Penelitian

Manfaat yang hendak dicapai dalam melakukan penelitian ini adalah sebagai berikut:

1. Manfaat bagi mahasiswa

Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang diperoleh selama kuliah di lapangan kerja dan menambah keterampilan dalam menganalisis dan memecahkan masalah sebelum memasuki dunia kerja khususnya dalam hal pengendalian kualitas melalui metode DMAIC dan Fuzzy FMEA dalam memaksimalkan kualitas produk.

2. Manfaat bagi perusahaan

Sebagai masukan bagi perusahaan untuk menghasilkan produk yang lebih mulus dengan kualitas yang lebih baik.

3. Bagi Departemen Teknik Industri USU

1.5. Batasan dan Asumsi Penelitian

Batasan dalam penelitian ini adalah :

1. Penilaian kualitas pakan ternak dinilai hanya untuk jenis pakan ternak ayam crumble

2. Penelitian hanya dilakukan untuk pengendalian kualitas produk di PT. Gold Coin Indonesia-Medan Mill

3. Analisis yang dilakukan hanya pada analisis pengendalian kualitas. Asumsi dalam penelitian yang dilakukan adalah :

1. Semua fasilitas yang digunakan, pada proses produksi berada dalam kondisi tidak rusak dan bekerja normal.

2. Operator dianggap telah menguasai pekerjaannya dalam proses produksi produk.

3. Lingkungan lantai produksi dalam kondisi baik.

1.6. Sistematika Penulisan Tugas Akhir

Laporan tugas akhir ini dibagi ke dalam sejumlah bab, yang isi setiap bab-nya adalah sebagai berikut:

Bab I, Pendahuluan, menjelaskan gambaran mengenai latar belakang diadakannya penelitian, perumusan masalah yang akan dibahas dalam penelitian, tujuan penelitian, manfaat dari penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika penulisan tugas akhir.

dan bahan tambahan yang digunakan, serta uraian proses produksi yang dilakukan.

Bab III, Landasan Teori, menguraikan mengenai tinjauan pustaka yang berisi teori-teori mengenai rework, kualitas, pengendalian kualitas, DMAIC (Design, Measure, Analyze, Improve, Control), FMEA, logika fuzzy dan Fuzzy FMEA.

Bab IV, Metodologi Penelitian, memaparkan metodologi yang digunakan untuk mencapai tujuan penelitian meliputi penentuan lokasi dan waktu penelitian, jenis penelitian, objek penelitian, kerangka berpikir, variabel penelitian, instrumen penelitian, dan prosedur penelitian.

Bab V, Pengumpulan dan Pengolahan Data, berisi data yang diperoleh dari penelitian, yakni data jenis kecacatan yang di rework, penyebab kecacatan dari produk pakan ternak ayam crumble, data jumlah produk cacat yang di rework dan data jumlah produk yang diproduksi. Pengolahan data yang akan dibahas untuk pemecahan masalah adalah menganalisis, mengidentifikasi kecacatan yang terjadi pada produk pakan ternak ayam untuk meningkatkan kualitas produk dan menentukan proses mana yang akan diprioritaskan berdasarkan hasil perhitungan untuk diberikan solusinya secara bertahap sehingga dapat meminimalkan terjadinya kegagalan dalam proses produksi dan memberikan usulan perbaikan kedepannya.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Gold Coin Group dengan merek dagang GOLD COIN merupakan bagian dari Zuellig Group yang berada di Swiss yang berdiri sejak tahun1953. Perusahaan Zuellig Group merupakan pelopor pabrik pakan ternak di Asia Tenggara, Sedangkan di Indonesia diberi nama PT. Gold Coin Indonesia, yang memiliki salah satu cabang yang berada di Medan, Sumatera Utara.

Perusahaan Gold Coin Group bergerak dalam usaha produksi pakan ternak yaitu udang, ikan, unggas, sapi, kambing, babi dan hewan peliharaan lainnya di wilayah Asia Pasifik. Pabrik dan kantor pemasaran Gold Coin Group ada di Malaysia, Singapura, Thailand, Indonesia, Philipina, Vietnam, China, Laos, Srilanka, dan India.

Perusahaan PT. Gold Coin-Medan Mill dibangun dalam 3 tahap, yaitu : 1. Pembangunan proyek dimulai pada Januari 1981

2. Produksi Koperasi Percobaan pada Oktober 1981 3. Produksi Koperasi Komersil pada Desember 1981

manusia yang berpengalaman sehingga kualitas/mutu pakan ternak yang dihasilkan dapat dijaga dan dipertahankan.

2.2. Ruang Lingkup Bidang Usaha

PT. Gold Coin Indonesia - Medan Mill bergerak dalam usaha produksi pakan ternak di wilayah Asia Pasifik. Produk pakan yang termasuk sebagai produk utama terdiri atas pakan unggas (pakan ayam,burung, dan bebek), pakan babi, dan pakan lembu. Sedangkan untuk pakan khusus terdiri dari pakan ikan dan udang.

2.3. Lokasi Perusahaan

PT. Gold Coin Indonesia memiliki beberapa tempat yang tersebar di tiga lokasi, yaitu di kota Surabaya berada di Jl. Margo Mulya Industri Kav G 1-3 Tandes Surabaya, di kota Bekasi berada di Jl. Raya Bekasi KM 28, Desa Medan Satria. dan untuk wilayah Sumatera berada di Jl. Pulau Bali No.2 KIM II, Jl. Medan-Belawan KM 10,5, Sumatera Utara.

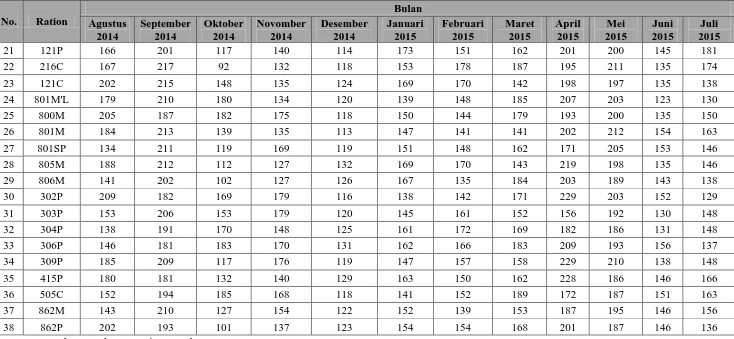

2.4. Struktur Organisasi

fungsional karena pembagian tugas dilakukan dalam bidang pekerjaan perusahaan berdasarkan fungsi-fungsi yang membentuk hubungan fungsional. Struktur Organisasi PT. Gold Coin Indonesia-Medan Mill dapat dilihat pada Gambar 2.1.

Branch Manager

Deputy General Manager

Secretary

Sales Manager Purchasing

Manager Mill Controller Personal Officer

Factory Manager Technical Service Chemist Quality Assurance Officer

Executive Staff Acc. Payble

Admin GL & Tax

[image:42.595.28.564.194.573.2]DO Admin Sales Admin Credit Controller Security Receptionist Messenger Driver Temporary Cleaning Service Gardener Stock Supervisor Prod. Admin Store Keeper Receiving Delivery Weight Bridge Operator Operator Forklift Sweeper Truck Transportation Temporary Sweeper Production Supervisor Control Room Feed Additive Dumping Sacking Off Pellet Operator Maintenance Supervisor Mechanical Electrical Boiler Prod. Planning Inv. Control Lini Fungsional

2.5. Bahan Baku, Bahan Tambahan, dan Bahan Penolong

2.5.1. Bahan Baku

Bahan baku adalah bahan yang ikut dalam proses produksi dan merupakan bahan yang membentuk bagian integral dari suatu produk jadi. Bahan baku yang digunakan adalah:

1. Jagung Kuning

Jagung kuning mengandung zat karbohidrat yang tinggi, juga memiliki zat protein sehingga dapat menjadi sumber makanan yang baik. Jenis jagung yang digunakan pada PT. Gold Coin Indonesia dibedakan atas jagung lokal dan juga jagung impor.

2. Tepung Ikan (Guar Meal)

Tepung ikan merupakan hasil dari pengolahan ikan menjadi berbentuk tepung. Kandungan tepung ikan meliputi protein, kalsium dan juga lemak.

3. Tepung Daging dan Tulang (Meat Bone Meal/MBM)

Tepung daging dan tulang merupakan hasil pengolahan dari daging dan tulang menjadi berbentuk tepung. MBM ini mengandung protein, lemak dan juga kalsium. Bahan baku ini digunakan pada pembuatan pakan ternak lembu dan babi.

4. Bungkil Kacang Kedelai (Soya Bean Meal/SBM)

ungags berasal dari bungkil keledai, pemakaian untuk ayam pedaging berkisar antara 15%-30% sedangkan untuk ayam petelur 10%-25%.

5. Corn Gluten Meal Meal/CGM)

Corn Gluten Meal merupakan produk olahan jagung yang telah dilengkapi dengan protein. Bahan baku ini digunakan pada pakan untuk unggas.

6. Kopra (Rapeseed Meal)

Kopra digunakan sebagai bahan baku dalam pembuatan pakan ternak karena mengandung persentase serat yang tinggi.

7. Dedak

Dedak yang digunakan sebagai bahan baku untuk produksi pakan ternak adalah dedak padi dan dedak gandum.Penggunaan dedak gandum hanya pada pembuatan pakan burung, dedak gandum yang digunakan adalah wheat pollard, yaitu dedak yang berasal dari kulit ari gandum. Dedak padi merupakan kulit ari beras yang diperoleh dari proses penyosohan beras.

Proporsi penggunaan bahan baku untuk setiap jenis produk pakan yang dihasilakan berbeda-beda. Berikut ini merupakan persentase penggunaan bahan baku untuk produk pakan ternak ayam.

Tabel 2.1. Persentase Penggunaan Bahan Baku untuk Pakan Ayam

No Bahan Baku Persentase Penggunaan (%)

1. Jagung Kuning 54

2. Guar Meal 2

3. Soya Bean Meal 30

4. Corn Glutten Meal 4

5. Rapeseed Meal 2

6. Dedak Padi 8

2.5.2. Bahan Penolong

Bahan penolong merupakan bahan yang tidak tampak dalam produk jadi tetapi hanya menolong proses produksi agar berjalan dengan lancar dan digunakan sebagai pelengkap produk saja. Bahan ini secara tidak langsung mempengaruhi kualitas produk yang dihasilkan. Bahan penolong yang digunakan adalah:

1. Minyak nabati, seperti canola oil, dan palm oil, minyak nabati berfungsi untuk melengkapi kekurangan sumber energi dalam bahan pakan. Keberadaan minyak ini juga akan mempermudah adonan pakan melewati lubang alat penggiling daging dan saringan.

2. Garam dan mineral, seperti sodium, pig minera, dan poultry minera. Zat ini dibutuhkan untuk pertumbuhan tulang, untuk menjaga keseimbangan asam basa dalam cairan tubuh ternak, dan juga untuk mekanisme transportasi dalam tubuh ternak.

3. Zat aditif, seperti tapioca yang berfungsi untuk memperbaiki pencernaan dan mempercepat pertumbuhan dan juga mendorong pertumbuhan bobot ternak. 4. Vitamin, seperti lysine, luprosi, dan finase merupakan komponen organik yang

dibutuhkan untuk melakukan proses-proses dalam tubuh. Vitamin sangat dibutuhkan untuk reaksi-reaksi metabolisme tubuh dan untuk meningkatkan kemampuan ternak dalam proses intensifikasi

5. Bahan liquid, seperti rhodimet dan choline Cl, yang berfungsi untuk memperhalus permukaan pakan.

CPO memiliki nilai biologis yang tinggi yang diperlukan dalam pembuatan pakan ternak.

7. Ampas Sawit (Palm Kernel)

Ampas sawit ini mengandung nilai protein dan lemak yang tinggi yang sangat diperlukan dalam pembuatan pakan ternak.

2.5.3. Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan guna menyelesaikan suatu produk, tetapi pemakaiannya sangat sedikit atau cukup kompleks yang dapat mempengaruhi kualitas produk. Adapun bahan tambahan yang digunakan adalah: 1. Karung plastik yang berfungsi sebagai pembungkus produk jadi.

2. Minyak pelumas yang berfungsi sebagai pelumas peralatan-peralatan produksi 3. Solar yang berfungsi sebagai bahan bakar untuk dryer.

4. Benang jahit digunakan sebagai bahan untuk menjahit karung yang telah diisi dengan produk jadi.

5. Stiker atau cap pabrik yang berfungsi untuk menunjukkan jenis produk, komposisi, dan zat gizi yang terkandung dalam produk jadi.

2.6. Uraian Proses Produksi

Proses produksi pakan ternak di PT. Gold Coin Indonesia-Medan Mill dilakukan melalui beberapa tahapan. Tahap-tahap proses produksi di lantai produksi dapat diuraikan sebagai berikut :

Proses awal pengolahan pakan ternak dimulai dengan menuangkan bahan baku yang disebut dengan Intake section. Intake section terbagi dua bagian yaitu intake I (jagung) dan intake II (bahan baku yang berbentuk tepung). Jagung yang dituang melalui intake akan dimasukkan ke cylo dengan menggunakan bucket elevator, sedangkan bahan baku yang berbentuk tepung akan dimasukkan ke bin raw material dengan menggunakan chain conveyor dan bucket elevator.

2. Penyaringan (screening)

Setelah tahap penuangan selesai, maka langkah selanjutnya bahan baku akan masuk ke proses penyaringan untuk membersihkan bahan baku dari kotoran. Sebelum masuk ke dalam bin, bahan baku akan melewati sistem magnet untuk memisahkan kotoran besi dan logam-logam dari bahan baku. Setelah itu, bahan baku akan melalui drum pengayak (drum shiever) sehingga bahan baku dibersihkan dari kotoran seperti kayu, plastik dan benda keras lainnya.

3. Pengeringan

Di dry cylo jagung akan di-blower yaitu didinginkan agar jagung tidak panas akibat bertumpuknya jagung-jagung, dan dari dry cylo, jagung ini akan dibawa ke bin raw material dengan menggunakan bucket elevator dan chain conveyor. 4. Penimbangan (Dosing)

Bahan baku yang berada di bin raw material kemudian ditimbang terlebih dahulu sesuai dengan formula yang diinginkan sampai mencapai kuantitas 1 batch (3 ton). Bahan baku ditimbang dengan menggunakan 2 buah timbangan, yaitu timbangan I dengan kapasitas 3000 kg dan timbangan II dengan kapasitas 1500 kg. Bahan yang telah ditimbang dibawa ke bin hopper dengan menggunakan chain conveyor dan bucket elevator.

5. Penggilingan (grinding)

oleh blower melalui dust filter sehingga udara panas yang bersih di buang ke udara, sedangkan debu yang tersaring jatuh ke hopper penampung. Hasil penggilingan disimpan terlebih dahulu di hammer mill pack sebelum masuk ke proses pencampuran (mixer).

6. Pencampuran (mixer)

Bahan baku yang berada di bin hammer mill pack masuk ke mixer melalui slide gate untuk dicampur hingga rata. Pada saat proses mixing dilakukan penambahan obat-obatan seperti Choline, CPO, Rhodimet, garam, dan zat additive sampai tercampur dengan semua bahan. Mesin mixer yang digunakan berkecepatan 22 rpm dan kapasitas 4 ton/jam dengan daya 30 kW. Pisau-pisau pengaduk pada mesin ini berbentuk solenoide yang berputar pada sumbunya. Lama pencampuran dapat diatur dengan alat pengontrol dari ruang panel. Untuk hasil pencampuran yang berbentuk mash (tepung) akan dibawa ke bin finish product dengan menggunakan chain conveyor dan bucket elevator. Sedangkan untuk produk berbentuk pellet, maka bahan campuran dari mixer ini akan mengalami proses pelletizing dan untuk produk yang berbentuk crumble, akan melalui proses pelletizing dan crumbling sebelum masuk ke bin finish product.

7. Pembutiran (pelletizing)

Bahan yang telah dipanaskan kemudian dibentuk menjadi pellet dengan menggunakan mesin press yang terdiri dari ring die press yang mempunyai lubang-lubang dengan ukuran tertentu yang disesuaikan dengan produk yang akan dihasilkan. Die ring berputar dengan kecepatan 1500 rpm dan kapasitas 15ton/jam dengan daya 200 kW, pada bagian tengahnya terdapat 2 buah rol yang berputar searah dengan putaran die ring press dengan kecepatan yang sama dan saling menekan. Dengan demikian bahan campuran yang masuk akan berputar dan ditekan keluar melalui lubang-lubang yang terdapat pada ring die press. Selanjutnya, di luar ring die press terdapat pisau yang akan memotong hasil pellet, sehingga ukuran panjang sesuai dengan yang diinginkan. Hasil pemotongan dari pellet mill dibawa ke mesin cooler untuk didinginkan sampai pada batas temperatur yang telah ditentukan oleh alat sensor. Hasil dari mesin cooler akan dibawa ke bin finase untuk disemprotkan cairan finase yang bertujuan untuk menghaluskan permukaan pellet, selanjutnya produk ini dibawa ke bin finish product.

8. Proses Pembentukan Crumble (crumbling)

dihasilkan dari vibrator dibawa kembali ke mixer dengan menggunakan chain conveyor dan bucket elevator untuk diolah kembali.

9. Pengepakan (sacking off)

Produk jadi ini akan dicurahkan ke karung plastik melalui belt conveyor sebanyak 50 kg/karung. Proses ini berlangsung secara otomatis melalui sebuah mesin yang telah di program terlebih dahulu. Karung yang telah diisi kemudian dijahit dengan menggunakan sewing machine dan kemudian dibawa ke gudang produk jadi dengan menggunakan alat angkut forklift untuk disimpan sementara sebelum dilakukan proses pengiriman. Produk jadi dari proses pengolahan pakan ternak ini terdiri atas 3 bentuk yaitu mash, pellet, dan crumble yang akan dibawa ke proses ini yaitu pengepakan.

2.7. Mesin dan Peralatan

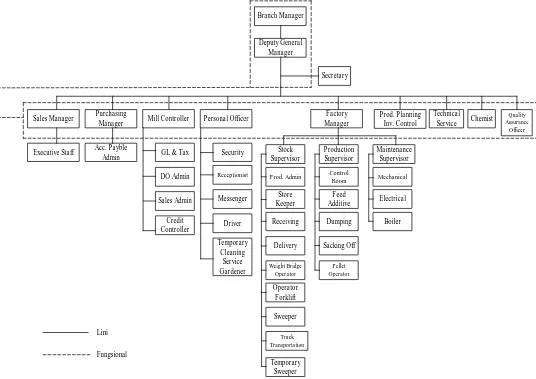

2.7.1. Mesin Produksi

[image:52.595.50.591.225.678.2]Mesin produksi yang digunakan di PT. Gold Coin Indonesia-Medan Mill adalah :

Tabel 2.2. Mesin Produksi di PT. Gold Coin Indonesia-Medan Mill

Nama

Mesin Fungsi

Jumlah

(Unit) Tipe

Daya

Motor Putaran Panjang Kapasitas Chain

Convenyor

Mengangkut raw material

ke bucket elevator 10 VM 700 7,5 KW 28 rpm 23060 mm -

Screw Convenyor

Mengangkut material dari satu proses ke proses lainnya

10 250 LG 212 KW 1500

rpm 8550 mm

18,75 ton/jam

Vibrator Shifter

Menyaring material yang

halus dan kasar 2

E-534

Mugensen

3,4 KW/380 V

1500

rpm - -

Elevator Mengangkut raw material

ke tempat yang tinggi 10 250 LG 3 KW 85 rpm 8110 mm

50 ton/jam

Mixer

Mash Mencampur bahan 1 Rebound 150 KW 50 rpm -

10 ton/jam

Hammer Mill

Menggiling atau

menghaluskan bahan baku yang kasar

2 700-2D 132 KW 3000

rpm -

22 ton/jam

Mixer Pellet dan

Crumble

Mencampur bahan 1 Rebound 250 KW 50 rpm - 20

ton/jam

Mixer Conditioner

Menghomogenisasikan

bahan 2 Van arsen 11 KW

1500

rpm - -

Cooler Mendinginkan pakan dari

mesin pellet 1

TK 2600/1900

30 KW (hydrolic

pump)

22 rpm - 22

ton/jam

Pellet Mill Menghasilkan pakan

bentuk pellet 1 C 750/250

250 KW/380 V

1500

rpm -

20 ton/jam

Blower

Menarik udara panas dari dalam Hammer Mill sekaligus mempercepat turunnya material

2 Van arsen 7,5 KW 3000

rpm - -

Crumble Menghasilkan pakan

bentuk crumble 2 Van arsen 1,5 KW 22 rpm -

15 ton/jam

Sewing Machine

Menjahit karung pakan

sebagai produk akhir 3

Model 90/100 Fischbein

2.7.2. Peralatan Produksi (equipment)

[image:53.595.61.574.224.575.2]Peralatan yang digunakan pada pabrik PT. Gold Coin Indonesia-Medan Mill adalah sebagai berikut:

Tabel 2.3. Peralatan Produksi di PT. Gold Coin Indonesia-Medan Mill

Nama Peralatan Fungsi Jumlah

(Unit) Tipe Merek

Dryer Mengurangi kadar air sampai 15% 1 Horizontal GSI

Drum Shiever

Menyaring plastik dan bahan yang dapat menghambat raw material yang

melewati conveyor dan elevator

3 TZ 700x2300 Van Arsen

Buffer Bin Sebagai tangki penyimpanan sementara 1 - -

Cyclon Sebagai pemisah partikel-partikel halus 1 1600/450x908

RECHTS Van Arsen

Dust Collector Menyaring bahan agar material yang

digiling tidak terbuang ke udara 2 CAE 215 Van Arsen

Magnet Menarik logam yang masuk bersama

bahan baku 3 PM-3 Van Arsen

Air Lock

Mencegah kebocoran udara sekaligus menarik bahan yang terdapat dalam 1

cyclon

1 HT 250 Van Arsen

Dosing Weigher Sebagai alat penimbang bahan baku dan

produk jadi 2

3 ton dan 1

ton Van Arsen

Slide Gate Membatasi material yang digunakan 35 - -

Intake I (Jagung) Tempat penuangan bahan baku jagung 1 - -

Intake II Tempat penuangan bahan baku berupa

SBM, MBM 2 - -

Bin Penyimpanan Tempat penyimpanan berupa raw

material yang akan diproduksi 24 - -

Bin Finish Product

Tempat penyimpanan produk jadi yang

BAB III

LANDASAN TEORI

3.1. Kualitas1

Kualitas sebagai suatu hal yang berhubungan dengan satu atau lebih karakteristik yang harus dimiliki pada produk atau jasa. Kualitas telah menjadi salah satu faktor keputusan konsumen yang paling penting dalam persaingan pemilihan antara produk dan jasa. Fenomena ini meluas, terlepas dari apakah konsumen itu individu, organisasi industri, toko ritel, lembaga bank atau keuangan, atau program pertahanan militer. Akibatnya, pemahaman yang baik pada kualitas merupakan faktor kunci yang menyebabkan keberhasilan bisnis, pertumbuhan, dan meningkatkan daya saing. Ada keuntungan yang besar atas investasi dari peningkatan kualitas dan berhasil menggunakan kualitas sebagai bagian integral dari strategi bisnis secara keseluruhan.

3.2. Pengendalian Kualitas2

Pengendalian kualitas adalah kombinasi semua alat dan teknik yang digunakan untuk mengontrol kualitas suatu produk dengan biaya seekonomis mungkin dan memenuhi syarat pemesan. Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang dengan aktivitas itu kita ukur ciri-ciri kualitas

1

Douglas C. Montgomery. 2009. Introduction to Statistical Quality Control 6th edition. USA: John

Wily & Sons, Inc h. 4

2

produk, membandingkannya dengan spesifikasi atau persyaratan dan mengambil tindakan penyehatan yang sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang standar.

Dalam mengendalikan proses kita berusaha menyelidiki dengan cepat apabila terjadi gangguan proses dan tindakan pembetulan dapat segera dilakukan sebelum terlalu banyak unit yang tidak sesuai dengan standard produksi.

Faktor-faktor yang mempengaruhi dalam pengendalian kualitas antara lain: 1. Dari segi operator : keterampilan dan keahlian dari manusia yang

menangani produk.

2. Dari segi bahan baku : bahan baku yang dipasok oleh penjual.

3. Dari segi mesin : jenis mesin dan elemen-elemen mesin yang digunakan dalam proses produksi.

Pengendalian kualitas statistik (statistical quality control) secara garis besar digolongkan menjadi dua, yakni pengendalian proses statistik (statistical process control) dan rencana penerimaan sampel produk (acception sampling).

Keberhasilan dalam pengendalian proses statistik sangat dipengaruhi oleh tiga faktor, yakni sistem pengukuran, sistem pelatihan yang tepat, dan komitmen manajemen. Alasan utama mengadakan pengendalian proses statistik adalah untuk dapat mencapai kepuasan pelanggan

Secara umum pengendalian kualitas atau quality control dapat diartikan sebagai suatu sistem yang efektif untuk memadukan pengembangan, pemeliharaan dan upaya perbaikan kualitas berbagai kelompok dalam sebuah organisasi agar perekayasaan, produksi dan jasa, serta pemasaran dapat berada pada tingkatan yang paling ekonomis sehingga konsumen mendapat kepuasan penuh. Jadi pengendalian kualitas berarti:

1. Menggunakan pengawasan kualitas sebagai dasar setiap kegiatan . 2. Pengendalian biaya, harga dan laba secara terintegrasi.

3. Pengendalian jumlah, meliputi jumlah produksi, penjualan dan persediaan serta waktu pengiriman kepada pelanggan.

3.3. DMAIC3

DMAIC adalah prosedur pemecahan masalah terstruktur secara luas yang digunakan dalam kualitas dan proses perbaikan kualitas. Hal ini sering dikaitkan dengan kegiatan six sigma, dan hampir semua implementasi dari six sigma menggunakan proses DMAIC. Namun, DMAIC belum tentu secara resmi selalu terikat dengan six sigma, dan dapat digunakan tanpa penggunaan organisasi dari six sigma.

3

Struktur DMAIC mendorong pemikiran kreatif tentang masalah dan solusinya dalam definisi produk asli, proses, atau jasa. Ketika proses ini beroperasi begitu parah sehingga perlu untuk meninggalkan proses asli dan mulai dari awal, atau jika ditentukan produk yang baru atau jasa yang diperlukan, maka langkah DMAIC sebenarnya akan meningkatkan menjadi langkah desain yang baik bagi kualitas.

3.3.1. Tahap Define

Tujuan dari tahap define dalam DMAIC adalah untuk mengidentifikasi peluang proyek dan untuk memverifikasi atau memvalidasi bahwa itu merupakan potensi terobosan yang sah. Sebuah proyek harus penting untuk pelanggan (voice of customer) dan penting untuk bisnis. Stakeholder yang bekerja dalam proses dan pelanggan hilir perlu menyetujui kegunaan potensi proyek. Salah satu item pertama yang harus diselesaikan dalam menentukan define adalah project charter.

Pada langkah ini merupakan operasional awal dalam program peningkatan kualitas six sigma. Pada tahap define, ada 2 hal yang perlu dilakukan, yaitu:

a. Mendefinisikan proses inti perusahan

Proses inti adalah suatu rantai tugas, biasanya mencakup berbagai departemen atau fungsi yang mengirimkan nilai (produk, jasa, dukungan, informasi) kepada para pelanggan eksternal. Dalam hal pemilihan tema Six Sigma pertama-tama yang dilakukan adalah mempertimbangkan dan menjelaskan tujuan dari suatu proses inti yang akan dievaluasi.

Langkah selanjutnya adalah mengidentifikasi pemain paling penting didalam semua proses, yakni pelanggan, pelanggan bisa internal maupun eksternal adalah tugas Black Belt dan tim untuk menentukan dengan baik apa yang diinginkan pelanggan eksternal. Pekerjaan ini membuat suara pelanggan (voice to customer - VOC) menjadi hal yang menantang. Dalam hal mendefinisikan kebutuhan spesifik dari pelanggan yang terpenting adalah memahami dan membedakan diantara dua kategori persayaratan kritis, yaitu persyaratan output dan persyartan pelayanan.

3.3.2. Tahap Measure4

Tujuan dari tahapan measure adalah untuk mengevaluasi dan memahami keadaan disaat proses berlangsung. Ini melibatkan pengumpulan data dalam hal ukuran waktu yang berkualitas, biaya, dan siklus. Hal ini penting untuk mengembangkan semua key process input variables (biasanya disingkat KPIV) dan key process output variables (KPOV).

Dalam langkah yang kedua dalam tahapan operasional pada program peningkatan kualitas terdapat 3 hal pokok yang dilakukan yaitu sebagai berikut : 1. Menentukan karakteristik kualitas kunci

CTQ ditetapkan berhubungan langsung dengan kebutuhan spesifik pelanggan yang diturunkan secara langsung dari persyaratan - persayaratan output dan pelayanan. Dalam buku lain menyebutkan bahwa karakteristik kualitas sama dengan jumlah kesempatan penyebab cacat.

2. Mengembangkan rencana pengumpulan data

Pada dasarnya pengukuran karakteristik kualitas dapat dilakukan pada tiga tingkat, yaitu:

a. Rencana pengukuran tingkat proses, adalah mengukur setiap langkah atau aktivitas dalam proses dan karakteristik kualitas input yang diserahkan oleh pemasok yang mengendalikan dan mempengaruhi karaktersitik kualitas output yang diinginkan. Tujuan dari pengukuran ini adalah mengidentifikasi setiap perilaku yang mengatur setiap langkah dalam proses.

b. Pengukuran tingkat output, mengukur karakteristik kualitas output yang dihasilkan suatu proses dibandingkan dengan karakteristik kualitas yang diinginkan pelanggan.

c. Rencana pengukuran tingkat outcome, mengukur bagaimana baiknya suatu produk atau jasa itu memenuhi kebutuhan spessifik dari pelanggan. Jadi pada tingkat ini adalah mengukur kepuasan pelanggan dalam menggunakan produk atau jasa yang diserahkan kepada pelanggan. Pengukuran baseline kinerja

Setelah mengetahui baseline kinerja maka kemajuan peningkatan-peningkatan yang dicapai dapat diukur.

e. Pengukuran baseline kinerja pada tingkat proses, biasanya dilakukan apabila itu terdiri dari beberapa sub proses. Pengukuran kinerja pada tingkat proses akan memberikan baganan secara jelas dan konprehensif tentang segala sesuatu yang terjadi dalam sub proses itu.

3.3.2.1.Pengukuran SixSigma5

Pengukuran dilakukan dengan mengasumsikan semua kemungkinan nilai termasuk penilaian data kontinu misalnya waktu siklus pelayanan pelanggan. Untuk menghitung tingkat sigma, maka harus mengkalkulasi DPMO kemudian mengkonversikan ke tingkat sigma. Perhitungan DPMO dan tingkat sigma dapat dilakukan sesuai langkah-langkah perhitungan berikut ini:

1. Perhitungan Defect P er Unit (DPU)

DP To e e To U i

Dimana,

D = jumlah defect atau jumlah kecacatan yang terjadi dalam proses produksi U = jumlah unit yang diperiksa

2. Defect Per Million Opportunities (DPMO). DPMO mengindikasikan berapa banyak cacat akan muncul jika ada satu juta peluang.

5

DPM o or i ie or error i i DP 1.000.000

3. Perhitungan tingkat Sigma dapat dihitung dengan menggunakan Microsoft Excel yaitu dengan menggunakan formula berikut ini:

“ EXP (-DP )”

3.3.2.2.Peta Kontrol6

Control Chart merupakan suatu grafik yang digunakan untuk menentukan apakah suatu proses maupun kualitas produk berada dalam keadaan stabil atau tidak atau dengan kata lain apakah masih dalam keadaan terkendali (sesuai dengan batas spesifikasi) atau di luar kendali (di luar batas spesifikasi).

Gambar 3.1. Control Chart

Control Chart yang paling umum digunakan adalah: a. Control Chart untuk variabel

6

Yaitu Control Chart untuk pengukuran data variabel. Data yang bersifat variabel diperoleh dari hasil pengukuran dimensi, seperti berat, panjang, tebal, dan sebagainya. Control Chart untuk variabel ini terdiri dari:

1. Peta X dan R, pengendali rata-rata (X) proses tingkat kualitas biasanya dengan peta kendali X. Variabilitas atau pemencaran proses dapat dikendalikan dengan peta kendali atau rentang yang disebut peta R.

2. Peta X dan S, bila ukuran sampel (n) cukup besar (n>10), metode rentang kehilangan efisiensinya karena rentang mengabaikan semua informasi dalam sampel antara Xmax dan Xmin.

b. Control Chart untuk atribut

Yaitu Control Chart untuk karakteristik kualitas yang tidak mudah dinyatakan dalam bentuk numerik. Contohnya inspeksi secara visual seperti penentuan cacat warna, goresan, berkarat, dan sebagainya. ControlChart untuk atribut ini terdiri dari: peta p, peta np, peta u,dan peta c.

1. Peta p

Peta ini menggambarkan bagian yang ditolak karena tidak sesuai dengan spesifikasi yang diinginkan. Untuk membuat peta p ini dapat digunakan rumus-rumus sebagai berikut:

k i i k i i n p n p CL 1 1 1 n p p pUCL 3 (1 ) dan

n p p p

2. Peta np

Peta ini menggambarkan banyaknya unit yang ditolak dalam sampel yang berukuran konstan. Untuk membuat peta np ini dapat digunakan rumus-rumus sebagai berikut:

n k p p n CL k i o

1 1

) 1 (

3 o o

o np p

p n

UCL dan LCLnpo 3 npo(1po) 3. Peta c

Peta ini menggambarkan banyaknya ketidaksesuaian atau kecacatan dalam sampel berukuran konstan. Satu benda yang cacat memuat paling sedikit satu ketidaksesuaian, tetapi sangat mungkin satu unit sampel memiliki beberapa ketidaksesuaian, tergantung sifat dasar ke lannya. Untuk membuat peta c ini dapat digunakan rumus sebagai berikut: k p c CL k i

1 1

c c

UCL 3 dan LCLc3 c 4. Peta u

k

i i k

i

n p u

CL

1 1 1

n u u

UCL 3 dan

n u u LCL 3

3.3.3. Tahap Analyze7

Dalam tahapan analyze, tujuannya adalah untuk menggunakan data dari tahapan measure untuk memulai menentukan hubungan sebab-akibat dalam proses dan memahami berbagai sumber variabilitas. Dengan kata lain, dalam menganalisis langkah kita ingin menentukan penyebab potensi cacat, masalah kualitas, masalah pelanggan, waktu siklus atau limbah dan inefisiensi yang menganggu jalannya proyek. Hal ini penting untuk memisahkan sumber variabilitas dalam penyebab umum dan penyebab khusus.

Pada tahap ini, tiga hal yang perlu dilakukan yaitu: 1. Menentukan stabilitas dan kemampuan proses

Proses industri harus dipandang sebagai suatu penigkatan terus-menerus, yang dimulai dari sederet siklus sejak adanya ide-ide untuk menghasilkan suatu produk (barang dan/atau jasa), pengembangan produk, proses produksi, sampai kepada distribusi kepada pelanggan. Berdasarkan informasi sebagai umpan balik yang dikumpulkan dari pengguna produk itu dapat dikembangkan ide untuk menciptakan produk baru atau memperbaiki produk lama beserta proses produksinya.

2. Menentukan target kinerja dari karakteristik kualitas kunci

Setelah melakukan analisis kapabilitas maka langkah selanjutnya adalah menetapkan target-target kinerja dari setiap karakteristik kualitas kunci untuk ditingkatkan. Konseptual penetapan target kinerja dalam program pendekatan kualitas merupakan hal yang sangat penting, oleh karena itu harus mengikuti prinsip dari SMART (specific/measurabl/achievabl/result oriented/time bound).

3. Mengidentifikasi sumber-sumber dan akar penyebab masalah kualitas

Pada proses analyze terdapat pemilihan peta kontrol yang disini digunakan peta kontrol-u karena data yang digunakan adalah data atribut dengan ukuran sampel yang berbeda-beda. Data yang dikumpulkan berupa jumlah ketidaksesuaian dalam sampel. Banyaknya ketidaksesuaian rata-rata per unit dapat dicari dengan menggunakan rumus sebagai berikut :

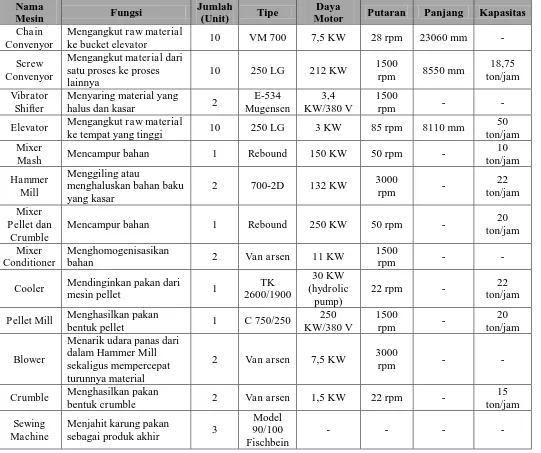

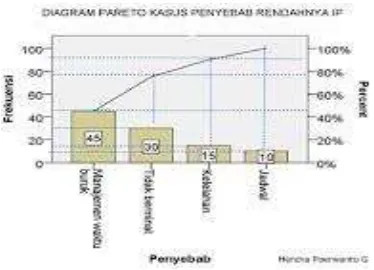

3.3.3.1.Pareto Diagram8

Pareto diagram dibuat untuk menemukan atau mengetahui masalah atau penyebab yang merupakan kunci dalam penyelesaian masalah dan perbandingan terhadap keseluruhan. Dengan mengetahui penyebab-penyebab yang dominan maka kita akan bisa menetapkan prioritas perbaikan. Perbaikan pada faktor penyebab yang dominan ini akan membawa pengaruh yang lebih besar

8

dibandingkan dengan penyelesaian penyebab yang tidk berarti. Langkah-langkah pembuatan pareto diagram adalah sebagai berikut :

Kumpulkan data dan susun data berdasarkan jumlah yang paling besar ke yang paling kecil/tentukan jumlah kumulatifnya.

Gambar grafik dengan sumbu y sebagai jumlah data dan sumbu x sebagai kategori data dan digambar dengan skala yang tepat.

Gambarkan diagram batang pada sumbu x sesuai kategori data dan jumlahkan mulai dari jumlah data terbesar hingga yang terkecil.

[image:66.595.237.424.419.554.2] Dengan menggunakan tabel kumulatif gambar grafik kumulatifnya Setelah didapat diagram pareto maka dapat kita simpulkan kategori yang paling dominan dari tiap kategori.

Gambar 3.2. Diagram Pareto

3.3.3.2.Cause and Effect Diagram9

Tujuan dari diagram sebab akibat ini adalah membantu mengatasi penyebab masalah yang tidak dapat diatasi, menyediakan struktur untuk identifikasi masalah,

dan memastikan ide pemecahan masalah yang diperoleh dari hasil brainstorming. Langkah-langkah membuat diagram sebab akibat adalah sebagai berikut:

1. Memberi nama masalah secara spesifik

2. Memutuskan masalah utama sebagai penyebab masalah dan menuliskannya dalam diagram

3. Melakukan brainstorming secara detail mengenai penyebab masalah 4. Melakukan review pada diagram secara kompleks

5. Mendiskusikan hasil diagram akhir

6. Mengembangkan rencana untuk mengonfirmasi potensi penyebab masalah secara aktual dan jangan melakukan tindakan sampai memverifikasikan penyebab masalah.

3.3.3.3.Scatter Diagram

Scatter diagram sangat berguna untuk mendeteksi korelasi (hubungan) antara dua variable (faktor), sekaligus juga memperlihatkan tingkat hubungan tersebut (kuat atau lemah). Diagram scatter juga menjadi dasar pembuatan chart yang sering digunakan dalam peramalan.

tingkat keeratan hubungan antar faktor tersebut. Dikatakan kedua faktor itu berhubungan sangat erat bila nilai rho mendekati angka +1. Di samping itu, juga akan dapat disimpulkan kecenderungan arah korelasi tersebut (positif atau negatif). Korelasi memiliki kecenderungan positif bila setiap pertambahan faktor x menyebab-kan pertambahan faktor y, sebaliknya kecenderungan negatif bila setiap pertambahan menyebabkan pengurangan faktor y.

Tujuan penggunaan Scatter Diagram

1. Menguji bagaimana kuatnya hubungan antara dua variabel,

2 Menentukan jenis hubungan dari dua variabel itu, apakah positif, negatif dan tidak ada hubungan

3.3.4. Tahap Improve10

Dalam tahapan measure dan analyze, tim difokuskan untuk memutuskan KPIVs dan KPOVs dalam penelitian, data apa yang dikumpulkan, bagaimana menganalisis dan menampilkan data, mengidentifikasi potensi sumber variabilitas, dan menentukan bagaimana menafsirkan data yang diperoleh. Dalam tahapan improve, mereka beralih ke pemikiran kreatif tentang perubahan tertentu yang dapat dibuat dalam proses dan hal-hal lain yang bisa dilakukan untuk memiliki dampak yang diinginkan pada kinerja proses. berbagai alat dapat digunakan dalam tahapan improve. Merancang ulang proses untuk meningkatkan alur kerja dan mengurangi bottleneck dan work-in-process akan membuat ekstensif menggunakan flow chart dan / atau peta value stream.

11

Pada tahap improve, dilakukan pemecahan masalah dengan cara memberikan solusi yang tepat terhadap masalah yang terjadi, mengevaluasi, menyeleksi, dan mengoptimisasi solusi terbaik untuk pemecahan masalah, serta mengembangkan solusi terbaik yang dipilih agar mendapatkan hasil perbaikan yang sesuai dan mencapai tujuan yang telah ditetapkan.

3.3.5. Tahap Control

Tujuan dari tahapan control untuk menyelesaikan semua pekerjaan yang tersisa pada proyek dan menyerahkan proses improve kepada pemilik proses dengan rencana melakukan pengendalian proses dan prosedur lain yang diperlukan untuk memastikan bahwa keuntungan dari proyek tersebut akan dilembagakan. Artinya, tujuannya adalah untuk memastikan bahwa keuntungan yang membantu dalam proses dan jika mungkin, perbaikan akan dilaksanakan dalam proses serupa lainnya dalam bisnis. Pemilik proses harus dilengkapi dengan sebelum dan setelah data pada metrik proses kunci, operasi dan dokumen pelatihan, dan diperbarui peta proses saat ini. Rencana pengendalian proses harus menjadi sistem untuk memantau solusi yang telah dilaksanakan, termasuk metode dan metrik untuk audit berkala. Control chart adalah alat statistik yang penting yang digunakan dalam langkah pengendalian DMAIC; banyak rencana pengendalian proses melibatkan diagram kontrol pada kritis metrik proses.

3.4. FMEA (F ailure Mode and Effect Analysis) 12

FMEA merupakan suatu metode yang sistematik dalam mengidentifikasi dan mencegah masalah yang terjadi pada produk dan proses. Penggunaan efektif FMEA dapat menghasilkan pengurangan dalam hal berikut :

1. Meningkatkan reliabilitas dan kualitas produk/proses. 2. Meningkatkan kepuasan pelanggan.

3. Cepat dalam mengidentifikasi dan mengurangi kecacatan yang terjadi pada produk/proses.

4. Memprioritaskan pada kekurangan produk/proses.

5. Mendapatkan perekayasaan atau pembelajaran keorganisasian. 6. Menekankan pada pencegahan terjadinya masalah.

7. Mempunyai sistem pengulangan jenis kecacatan komponen yang sistematik untuk meyakinkan bahwa beberapa kegagalan minimal menghasilkan kerugian bagi produk dan proses.

8. Mengetahui efek-efek dari kegagalan pada produk atau proses yang diteliti dan fungsi-fungsinya.

9. Menetapkan komponen-komponen dari produk atau proses yang gagal akan memiliki efek kritis pada produk atau proses dan kecacatan-kecacatan tersebut akan menghasilkan efek merugikan.

Tujuan dari penerapan FMEA adalah mencegah masalah terjadi pada proses dan produk. Jika digunakan dalam desain dan proses manufaktur, FMEA dapat mengurangi atau menekan biaya dengan mengidentifikasi dan memperbaiki produk

dan proses secara cepat pada saat proses pengembangan. Pembuatannya relatif mudah serta tidak membutuhkan biaya yang banyak. Hasilnya adalah proses menjadi lebih baik karena telah dilakukan tindakan koreksi dan mengurangi serta mengeliminasi kegagalan.

Dalam industri otomotif, kebanyakan perusahaan membagi FMEA ke dalam dua jenis yaitu sebagai berikut:

1. Design FMEA Berfokus pada pemeriksaan fungsi subsistem, komponen atau sistem utama. Fokus dari desain FMEA adalah pada desain produk yang akan dikirimkan ke konsumen akhir. Design FMEA membantu di dalam desain proses dengan mengidentifikasi tipetipe kegagalan yang diketahui dan dapat diduga. Kemudian mengurutkan kegagalan tersebut berdasarkan dampak yang diakibatkan produk.

3.4.1. Tahapan Pembuatan FMEA (F ailure Mode and Effect Analysis)

Prosedur dalam pembuatan FMEA mengikuti sepuluh tahapan berikut ini 1. Melakukan peninjauan terhadap proses.

2. Mengidentifikasi potential failure mode (mode kegagalan potensial) padaproses. 3. Membuat daftar potential effect (akibat potensial) dari masing-masing mode

kegagalan.

4. Menentukan peringkat severity untuk masing-masing cacat yang terjadi. 5. Menentukan peringkat occurance untuk masing-masing mode kegagalan. 6. Menentukan peringkat detection untuk masing-masing mode kegagalan dan/atau

akibat yang terjadi.

7. Menghitung nilai Risk Priority Number (RPN) untuk masing-masingcacat. 8. Membuat prioritas mode kegagalan berdasarkan nilai RPN untuk dilakukan

tindakan perbaikan.

9. Melakukan tindakan untuk mengeliminasi atau mengurangi kegagalan yang paling banyak terjadi.

10.Mengkalkulasi hasil RPN sebagai mode kegagalan yang dikurangi atau dieliminasi.

Kesepuluh tahapan tersebut dituangkan ke dalam lembar kerja FMEA.

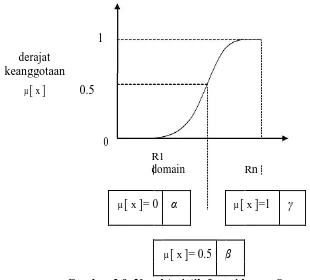

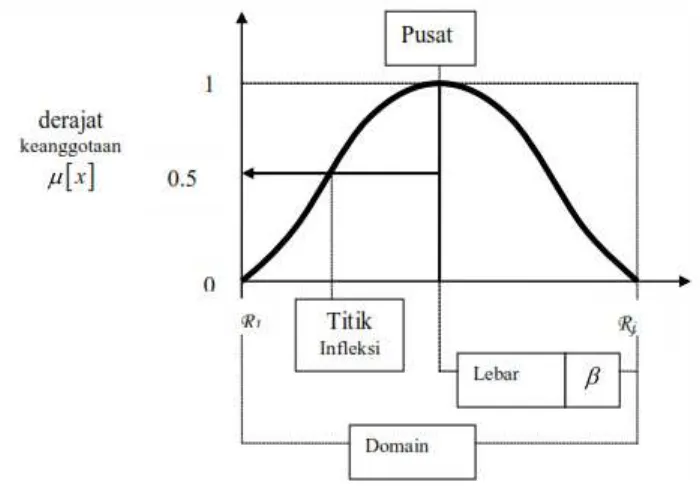

3.5. Logika Fuzzy13

Logika fuzzy adalah suatu cara yang tepat untuk memetakan suatu ruang input ke dalam suatu ruang output. Logika fuzzy merupakan salah satu metode

untuk melakukan analisa system yang mengandung ketidakpastian. Penerapan logika fuzzy dalam FMEA adalah untuk membantu menentukan nilai Risk Priority Number dari kegagalan yang terjadi. Dengan melakukan metode fuzzy FMEA ini, perusahaan dapat menentukan proses mana yang harus diprioritaskan untuk diberikan solusinya secara bertahap sehingga dapat meminimalkan terjadinya kegagalan dalam proses produksi. Terdapat beberapa alasan mengapa orang menggunakan logika fuzzy antara lain :

1.Konsep logika fuzzy mudah dimengerti. Konsep matematis yang mendasari penalaran fuzzy sangat sederhana dan mudah dimengerti.

2. Logika fuzzy sangat fleksibel.

3. Logika fuzzy memiliki toleransi terhadap data-data yang tidak tepat.

4.Logika fuzzy mampu memodelkan fungsi-fungsi non linier yang sangat kompleks.

5. Logika fuzzy dapat membangun dan mengaplikasikan pengalaman-pengalaman para pakar secara langsung tanpa harus melalui proses pelatihan.

6.Logika fuzzy dapat bekerjasama dengan teknik-teknik kendali secara konvensional.

7. Logika fuzzy didasarkan pada bahasa alami.

3.6. Himpunan Crisp dan Himpunan F uzzy

2. Nol (0), yang berarti bahwa suatu item tidak menjadi anggota dalam suatu himpunan.

Himpunan crisp A didefinisikan oleh item-item yang ada pada himpunan itu. Jika aɛA, angka nilai yang berhubungan dengan a adalah 1. Namun, jika aɛA, maka nilai yang berhubungan dengan a adalah o. Notasi A={x|P(x)} menunjukkan bahwa A berisi item x dengan P(x) benar. Jika X merupakan fungsi karakteristik A dan properti P, maka dapat dikatakan bahwa P(x) benar, jika dan hanya jika X (x)=1. Kalau pada himpunan crisp, nilai A keanggotaan hanya ada dua kemungkinan yaitu