i

STUDI EKSPERIMENTAL PENGARUH KOMPOSISI SiC

TERHADAP KETAHANAN AUS PADA PEMBUATAN

METAL MATRIX COMPOSITE Al

–

SiC MENGGUNAKAN

METODE STIR CASTING

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

DISUSUN OLEH : AJI PAJAR PRASTIA

100401096

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

i

KATA PENGANTAR

Puji syukur kehadirat Allah SWT, Tuhan Yang Maha Esa. Tiada daya dan kekuatan selain dari-Nya. Shalawat dan salam kepada Rasulullah Muhammad SAW. Alhamdulillah, atas izin-Nya penulis dapat menyelesaikan skripsi ini.

Skripsi ini adalah salah satu syarat yang harus dipenuhi untuk menyelesaikan Program Studi Strata-1 di Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara. Adapun Skripsi ini diambil dari mata kuliah Teknik Pengecoran Logam dengan judul “Studi Experimental Pengaruh

Komposisi SiC terhadap Ketahanan Aus pada Pembuatan Metal Matrix

Composite Al-SIC Menggunakan Metode Stir Casting”

Dalam penulisan skripsi ini, penulis banyak mendapatkan bantuan, motivasi, pengetahuan, dan lain-lain dalam penyelesaian skripsi ini.Penulis telah berupaya dengan segala kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh dari perkuliahan, menggunakan literatur, serta bimbingan dan arahan dari Bapak Ir. Tugiman, MT sebagai Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang sebesar-besarnya kepada:

1. Orang tua saya tercinta, Ayahanda Samsuar dan Ibunda Rohana serta kakak – kakak saya ( Khamisah dan Setti Ayumna Ningsih, SH ) dan juga abang – abang ipar saya ( edi hermanto dan yuzhi afri lubis ) yang telah membesarkan penulis, membimbing, memberikan kasih sayang, memberikan nasehat memberikan perhatian baik spiritual maupun material serta semangat yang begitu besar kepada penulis mulai awal kuliah hingga penyelesaian skripsi ini. 2. Bapak Ir. Tugiman, MT Dosen Pembimbing Skripsi yang telah meluangkan

waktu dan pikiran serta kesabaran dalam membimbing dan mengajar penulis untuk menyelesaikan skripsi ini.

ii 4. Bapak Dr. Ing. Ikhwansyah Isranuri sebagai Ketua Departemen Teknik Mesin USU dan Bapak Ir. M Syahril Gultom, MT. sebagai Sekretaris Departemen Teknik Mesin USU.

5. Seluruh Staf Pengajar DTM FT USU yang telah memberikan bekal pengetahuan kepada penulis hingga akhir studi selesai, dan seluruh pegawai administrasi DTM FT USU, juga kepada staf Fakultas Teknik.

6. Teman satu tim (Fadel Muhammad Hrp) yang telah memberikan kesempatan kepada penulis untuk bergabung dalam penyelesaian tugas sarjana ini.

7. Seluruh rekan - rekan mahasiswa Departemen Teknik Mesin USU Angkatan 2010, khususnya (Abdul Rahman, Chandra Andrika, Rama Sanjaya, Nursuci Adek) yang banyak memberikan motivasi kepada penulis dalam menyusun skripsi ini, atas masukan dan bantuannya dalam menyelesaikan skripsi ini. Penulis sadar bahwa skripsi ini masih belum sempurna dikarenakan keterbatasan penulis. Untuk itu penulis tetap mengharapkan saran dan kritik yang sifatnya membangun untuk kesempurnaan skripsi ini.

Akhir kata penulis berharap semoga skripsi ini bermanfaat bagi siapa saja yang membaca, baik sebagai bahan masukan ataupun sebagai bahan perbandingan.

Medan, Mei 2015 Penulis

iii

ABSTRAK

Material komposit merupakan jenis material yang banyak dikembangkan saat ini. Jenis komposit yang banyak diteliti adalah komposit berjenis MMC (metal matrix composite). MMC (metal matrix composite) merupakan komposit yang memiliki matriks logam. Aplikasi MMC banyak dijumpai saat ini misalnya saja pada kanvas rem kereta api yang berpenguat silikon karbida ( SiC ). Penelitian ini bertujuan untuk menganalisis pengaruh kandungan SiC dengan variasi 1,5 %, 2,5 %, dan 3,5 % serta penambahan 1% Fly Ash terhadap densitas, kekerasan, impak, kekasaran, keausan dan mikrostruktur. Sebelum diuji, spesimen dibuat dengan proses pengecoran dengan menggunakan metode stir casting dengan putaran konstan 175 rpm selama 1 menit dan temperatur ± 735 °C. Untuk mengetahui laju keausan material MMC tersebut dilakukkan pengujian keausan dengan metode pin on the disk. Untuk nilai densitas tertinggi didapat pada variasi SiC 3,5 % dan fly ash 1% yaitu 2,80 gr/cm³ secara teori dan 2,78 gr/cm³ secara experimen. Untuk nilai kekerasan tertinggi didapat pada variasi SiC 3,5 % dan fly ash 1% yaitu sebesar 60,38. Untuk nilai impak tertinggi didapat pada variasi SiC 3,5 % dan fly ash 1% yaitu 0,398 J/mm². Untuk nilai kekasaran tertinggi didapat pada variasi SiC 3,5 % dan fly ash 1% yaitu 0,61μm. Hasil mikrostruktur memperlihatkan bahwa Silikon yang paling banyak terikat pada matrix adalah variasi SiC 3,5 % dan fly ash 1%. Nilai keausan terendah didapat pada variasi SiC 3,5 % dan fly ash 1% yaitu sebesar 0,319 mm³/s secara teori dan secara eksperimen sebesar 0,325 mm³/s atau menurun 18% secara teori dan 23% secara eksperimen dibandingkan raw material. Hasil pengujian keausan menunjukkan bahwa laju keausan akan menurun seiring dengan penambahan SiC.

iv

ABSTRACT

The composite material is a type of material that has been developed at this time. Composites are widely studied is a composite manifold MMC (metal matrix composite). MMC (metal matrix composite) is a composite that has metal’s matrix. MMC applications are often found today for example in railway brake pads reinforced by silicon carbide (SiC). This study aimed to analyze the influence of the content of SiC with a variation of 1.5%, 2.5%, and 3.5% and the addition of 1% Fly Ash to hardness, impact, roughness, wear and microstructure. Before the test, the specimen is made with casting process and with using stir casting method with constant speed 175 rpm for 1 minute and temperature of ± 735 ° C. To determine the wear rate of the MMC material done wear testing the pin on the disk method. For the highest density values obtained on SiC variation of 3.5% and 1% of fly ash that is equal to 2,80 gr/cm³ theoretically and experimentally by 2,78 gr/cm³. For the highest hardness values obtained on SiC variation of 3.5% and 1% of fly ash that is equal to 60.38. To the highest impact value obtained on SiC variation of 3.5% and 1% of fly ash is 0.398 J / mm². For the highest roughness values obtained on SiC variation of 3.5% and 1% of fly ash

is 0,61μm. The results showed that the silicon microstructure most tied to the SiC

matrix is a variation of 3.5% and 1% of fly ash. Low wear values obtained on SiC variation of 3.5% and 1% of fly ash that is equal to 0.319 mm³ / s theoretically and experimentally by 0.325 mm³ / s or decreased 18% in theory and 23% in experimentally just than raw material. The results show that the wear rate decreases with the addition of SiC

v

DAFTAR ISI

KATA PENGANTAR ... ...i

ABSTRAK ...iii

ABSTRACT ...iv

DAFTAR ISI ... ..v

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... .xi

DAFTAR LAMPIRAN ...xii

DAFTAR NOTASI ...xiii

BAB I PENDAHULUAN 1.1. Latar Belakang ... .1

1.2. Perumusan Masalah ... .2

1.3. Tujuan Penelitian ... .2

1.4. Batasan Masalah... .3

1.5. Manfaat Penelitian...3

1.6. Sistematika Penulisan ... .4

BAB II TINJAUAN PUSTAKA 2.1. Aluminium ... .5

2.1.1. Sifat – Sifat Mekanik Aluminum...6

2.1.2. Macam – Macam Paduan Aluminium...9

2.2. Metal Matrix Composite. ... 16

2.3. Silikon Karbida ( SiC ) ... 18

2.4. Palm Oil Fly Ash ( POFA )...22

2.5 Stir Casting...23

2.6. Cetakan Pasir...25

2.7 Jenis – Jenis Keausan...28

BAB III METODOLOGI PENELITIAN 3.1. Tempat dan Waktu...31

3.2. Bahan dan Alat Penelitian ... 31

3.2.1.Bahan Penelitian ... 31

vi

3.3. Prosedur Pengujian ... 41

3.3.1. Pengujian Komposisi...41

3.3.2. Proses Pengecoran Logam...41

3.3.3. Pengujian Densitas...42

3.3.4. Pengujian Kekerasan ( Hardness Test )...42

3.3.5. Pengujian Getas ( Impact Test )...43

3.3.6. Pengujian Kekasaran ( Roughness Test ) ...44

3.3.7. Pengujian Keausan ( Wear Test )...44

3.3.8. Pengujian Metalografi ( Metallography Test )...45

3.4 Diagram Alir...46

BAB IV ANALISA DATA DAN PEMBAHASAN 4.1. Hasil Uji Komposisi...47

4.2. Hasil Pengecoran Logam Al-SiC...48

4.3. Hasil Pengujian Densitas...50

4.4. Hasil Pengujian Kekerasan ( Hardness Test )...52

4.5. Hasil Pengujian Getas ( Impact Test )...54

4.6. Hasil Pengujian Kekasaran ( Roughness Test ) ...57

4.7. Hasil Pengujian Keausan ( Wear Test )...59

4.8. Hasil Pengujian Metalografi ( Metallography Test )...77

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan...85

5.2. Saran...86

DAFTAR PUSTAKA...88

vii

DAFTAR GAMBAR

Gambar 2.1 Diagram fasa Al-Si ...9

Gambar 2.2 Daerah Diagram Fasa Al-Si...10

Gambar 2.3 (a) Struktur mikro paduan hypoeutectic. (b) Struktur mikro Paduan eutectic. (c) Struktur mikro paduan hypereutectic...11

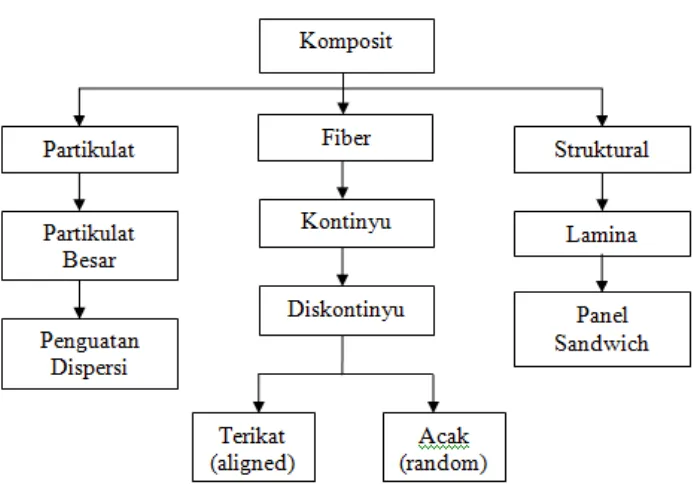

Gambar 2.4 Pembagian komposit berdasarkan jenis penguat...17

Gambar 2.5 diagram phase dari SiC...20

Gambar 2.6 Palm oil fly ash...22

Gambar 2.7 mesin stir casting...24

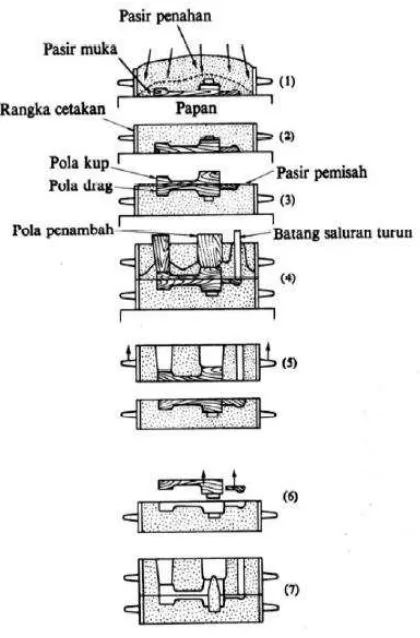

Gambar 2.8 Proses pembuatan cetakan...27

Gambar 2.9 Pengujian keausan dengan metode pin on disk...29

Gambar 3.1 Velg mobil bekas jenis Aluminium Alloy...31

Gambar 3.2 Silikon karbida (SiC)...32

Gambar 3.3 Palm oil fly ash...32

Gambar 3.4 Cover Fluks...33

Gambar 3.5 Mesin Gerinda Tangan...33

Gambar 3.6 Ragum...34

Gambar 3.7 Termokopel type- K...34

Gambar 3.8 Mesin Stir Casting...35

Gambar 3.9 Krusibel...35

Gambar 3.10 a) Cetakan Pasir bagian atas b) Cetakan Pasir bagian bawah ...36

Gambar 3.11 Mesin Bubut...36

Gambar 3.12 Mesin Gergaji...37

Gambar 3.13 Pin on disk...37

Gambar 3.14 Brinell Hardness Tester...38

Gambar 3.15 Impact Tester...38

Gambar 3.16 Surface Roughness Tester...39

Gambar 3.17 Mikroskop optik...39

viii

Gambar 3.19 OES (Optical Emission Spectrometer)...40

Gambar 3.20 Diagram alir penelitian...46

Gambar 4.1 Spesimen pengujian komposisi...48

Gambar 4.2 Diagram fasa Al-Si (Rahmawati, Z.S 2010 )...46

Gambar 4.3 a) Hasil pengecoran raw material. (b) Hasil pengecoran aluminium alloys yang diperkuat SiC 1,5% dan fly ash 1% . (c) Hasil pengecoran aluminium alloys yang diperkuat SiC 2,5% dan fly ash 1% . (d) Hasil pengecoran aluminium alloys yang diperkuat SiC 3,5% dan fly ash 1% . (e) Hasil pengecoran aluminium alloys yang diperkuat fly ash 1%...49

Gambar 4.4 Spesimen pengujian densitas...50

Gambar 4.5 variasi komposisi vs massa jenis...51

Gambar 4.6 (a) Spesimen uji kekerasan sebelum diuji. (b) Spesimen uji kekerasan yang sudah diuji ...52

Gambar 4.7 BHN Vs Komposisi SiC & Fly Ash ...53

Gambar 4.8 (a) Spesimen sebelum diuji. (b) Spesimen sudah diuji. (c) Penampang patahan spesimen...54

Gambar 4.9 Grafik Komposisi SiC & Fly Ash Vs Energi yang diserap...56

Gambar 4.10 Grafik nilai impak vs komposisi SiC & Fly ash...56

Gambar 4.11 Spesimen Uji Kekasaran...57

Gambar 4.12 Nilai kekasaran vs Komposisi SiC & Fly Ash...58

Gambar 4.13 Spesimen sebelum di uji keausan...59

Gambar 4.14 Spesimen sudah di uji keausan...59

Gambar 4.15 Lebar jejak untuk Raw Material Aluminum Alloy ( pembesaran 50x)...60

Gambar 4.16 Kedalaman jejak bahan raw material (pembesaran 50x) ...60

Gambar 4.17 Lebar jejak untuk aluminum alloys ditambah Fly ash 1% ( pembesaran 50x)...62

Gambar 4.18 Kedalaman jejak bahan aluminum alloys ditambah Fly ash 1% ( pembesaran 50x )...62

ix Gambar 4.20 Kedalaman jejak bahan Aluminum Alloys ditambah Sic 1,5% dan Fly ash 1% ( pembesaran 50x )...64 Gambar 4.21 Lebar jejak untuk Aluminum Alloys ditambah Sic 2,5% dan

Fly ash 1% ( pembesaran 50x)...66 Gambar 4.22 Kedalaman jejak bahan Aluminum Alloys ditambah Sic 2,5% dan Fly ash 1% ( pembesaran 50x )...66 Gambar 4.23 Lebar jejak untuk Aluminum Alloys ditambah Sic 3,5% dan

Fly ash 1% ( pembesaran 50x)...68 Gambar 4.24 Kedalaman jejak bahan Aluminum Alloys ditambah Sic 3,5% dan Fly ash 1% ( pembesaran 50x )...68 Gambar 4.25 Skematis spesimen hasil uji keausan...73 Gambar 4.26 Grafik laju keausan vs variasi komposisi...77 Gambar 4.27 a ) Foto mikro raw material sebelum etsa (pembesaran 100x)

b) Foto mikro raw material sesudah etsa ( pembesaran 100x)...78 Gambar 4.28 a) Foto mikro aluminium alloys yang diperkuat fly ash 1%

sebelum etsa (pembesaran 100x)

b) Foto mikro aluminium alloys yang diperkuat fly ash 1%

sesudah etsa (pembesaran 100x)...79 Gambar 4.29 a) Foto mikro aluminium alloys yang diperkuat SiC 1,5% dan fly ash 1% sebelum etsa (pembesaran 100x)

b) Foto mikro aluminium alloys yang diperkuat SiC 1,5% dan fly ash 1% sesudah etsa (pembesaran 100x) ...80 Gambar 4.30 a) Foto mikro aluminium alloys yang diperkuat SiC 2,5% dan fly ash 1% sebelum dietsa (pembesaran 100x)

b) Foto mikro aluminium alloys yang diperkuat SiC 2,5% dan fly ash 1% sebelum dietsa (pembesaran 100x)...81 Gambar 4.31 a) Foto mikro aluminium alloys yang diperkuat SiC 3,5% dan fly ash 1% sebelum etsa (pembesaran 100x)

b) Foto mikro aluminium alloys yang diperkuat SiC 3,5% dan

fly ash 1% sesudah etsa(pembesaran 100x)...82 Gambar 4.32 (a) foto mikro raw material ( pembesaran 200 x ). (b) foto

x ( pembesaran 200 x ).(c) foto mikro aluminium alloys yang

diperkuat SiC 1,5% (pembesaran 200 x ). (d) foto mikro aluminium alloys yang diperkuat SiC 2,5% (pembesaran 200 x ). (e) aluminium alloys yang diperkuat SiC 3,5%

(pembesaran 200 x )...83 Gambar 4.33 (a) foto mikro raw material ( pembesaran 200 x ).

(b) foto mikro aluminium alloys yang diperkuat fly ash 1% (pembesaran 200x) (c) foto mikro aluminium alloys yang diperkuat SiC 1,5% (pembesaran 200 x ). (d) foto mikro aluminium alloys yang diperkuat SiC 2,5% (pembesaran 200 x ). (e) aluminium alloys yang diperkuat SiC 3,5%

xi

DAFTAR TABEL

Tabel 2.1 Sifat - sifat fisik aluminium...8

Tabel 2.2. Kandungan Si terhadap temperatur titik beku paduan aluminium...12

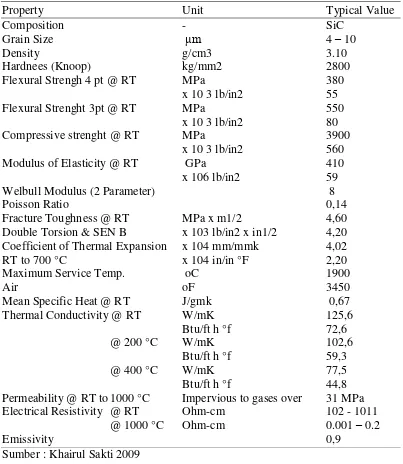

Tabel 2.3 Sifat - sifat fisik dari Silikon Karbida...19

Tabel 2.4 Chemical composition Palm Oil Fuel Ash...23

Tabel 4.1 komposisi material velg aluminium...47

Tabel 4.2 Data hasil pengujian densitas...51

Tabel 4.3 Data hasil pengujian kekerasan...53

Tabel 4.4 Data hasil pengujian impak...55

Tabel 4.5 Data hasil pengujian kekasaran...58

Tabel 4.6 Lebar jejak dan kedalaman jejak bahan raw material...61

Tabel 4.7 Lebar jejak dan kedalaman jejak bahan Aluminum Alloys ditambah Fly ash 1%...63

Tabel 4.8 Lebar jejak dan kedalaman jejak bahan Aluminum Alloys ditambah Sic 1,5% dan Fly ash 1%...65

Tabel 4.9 Lebar jejak dan kedalaman jejak bahan Aluminum Alloys ditambah Sic 2,5% dan Fly ash 1%...67

Tabel 4.10 Lebar jejak dan kedalaman jejak bahan Aluminum Alloys ditambah Sic 2,5% dan Fly ash 1%...69

xii

DAFTAR LAMPIRAN

xiii

DAFTAR NOTASI

Simbol Keterangan Satuan

P Beban BHN N

Db Diameter Bola Indentasi mm

db Diameter Indentasi mm

E Energi Joule

PL Berat Pendulum N

DL Jarak Lengan Pengayun m

Cos Sudut pemukulan akhir °

Cos Sudut pemukulan awal °

Ki Nilai Impak Joule/mm²

Ai Luas penampang mm²

r Jari-jari lintasan mm

a Lebar jejak rata-rata μm

dp Diameter pengujian mm

L Panjang lintasan m

n putaran rpm

t waktu keausan s

VT Volume Keausan Teori mm³

K Koefisien Keausan

W Beban N

H Kekerasan Material N/m²

ѰT Laju keausan teori mm³/s

r

p1 Jari – jari dalam lintasan mmr

p2 Jari – jari luar lintasan mmAp1 Luas dalam lintasan mm²

Ap2 Luas Luar Lintasan mm²

V

P Volume keausan experimen mm³b

Kedalaman rata – rata μmiii

ABSTRAK

Material komposit merupakan jenis material yang banyak dikembangkan saat ini. Jenis komposit yang banyak diteliti adalah komposit berjenis MMC (metal matrix composite). MMC (metal matrix composite) merupakan komposit yang memiliki matriks logam. Aplikasi MMC banyak dijumpai saat ini misalnya saja pada kanvas rem kereta api yang berpenguat silikon karbida ( SiC ). Penelitian ini bertujuan untuk menganalisis pengaruh kandungan SiC dengan variasi 1,5 %, 2,5 %, dan 3,5 % serta penambahan 1% Fly Ash terhadap densitas, kekerasan, impak, kekasaran, keausan dan mikrostruktur. Sebelum diuji, spesimen dibuat dengan proses pengecoran dengan menggunakan metode stir casting dengan putaran konstan 175 rpm selama 1 menit dan temperatur ± 735 °C. Untuk mengetahui laju keausan material MMC tersebut dilakukkan pengujian keausan dengan metode pin on the disk. Untuk nilai densitas tertinggi didapat pada variasi SiC 3,5 % dan fly ash 1% yaitu 2,80 gr/cm³ secara teori dan 2,78 gr/cm³ secara experimen. Untuk nilai kekerasan tertinggi didapat pada variasi SiC 3,5 % dan fly ash 1% yaitu sebesar 60,38. Untuk nilai impak tertinggi didapat pada variasi SiC 3,5 % dan fly ash 1% yaitu 0,398 J/mm². Untuk nilai kekasaran tertinggi didapat pada variasi SiC 3,5 % dan fly ash 1% yaitu 0,61μm. Hasil mikrostruktur memperlihatkan bahwa Silikon yang paling banyak terikat pada matrix adalah variasi SiC 3,5 % dan fly ash 1%. Nilai keausan terendah didapat pada variasi SiC 3,5 % dan fly ash 1% yaitu sebesar 0,319 mm³/s secara teori dan secara eksperimen sebesar 0,325 mm³/s atau menurun 18% secara teori dan 23% secara eksperimen dibandingkan raw material. Hasil pengujian keausan menunjukkan bahwa laju keausan akan menurun seiring dengan penambahan SiC.

iv

ABSTRACT

The composite material is a type of material that has been developed at this time. Composites are widely studied is a composite manifold MMC (metal matrix composite). MMC (metal matrix composite) is a composite that has metal’s matrix. MMC applications are often found today for example in railway brake pads reinforced by silicon carbide (SiC). This study aimed to analyze the influence of the content of SiC with a variation of 1.5%, 2.5%, and 3.5% and the addition of 1% Fly Ash to hardness, impact, roughness, wear and microstructure. Before the test, the specimen is made with casting process and with using stir casting method with constant speed 175 rpm for 1 minute and temperature of ± 735 ° C. To determine the wear rate of the MMC material done wear testing the pin on the disk method. For the highest density values obtained on SiC variation of 3.5% and 1% of fly ash that is equal to 2,80 gr/cm³ theoretically and experimentally by 2,78 gr/cm³. For the highest hardness values obtained on SiC variation of 3.5% and 1% of fly ash that is equal to 60.38. To the highest impact value obtained on SiC variation of 3.5% and 1% of fly ash is 0.398 J / mm². For the highest roughness values obtained on SiC variation of 3.5% and 1% of fly ash

is 0,61μm. The results showed that the silicon microstructure most tied to the SiC

matrix is a variation of 3.5% and 1% of fly ash. Low wear values obtained on SiC variation of 3.5% and 1% of fly ash that is equal to 0.319 mm³ / s theoretically and experimentally by 0.325 mm³ / s or decreased 18% in theory and 23% in experimentally just than raw material. The results show that the wear rate decreases with the addition of SiC

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Metal matrix composites (MMC) adalah material teknik yang dibentuk menggunakan dua material atau lebih untuk memperoleh material baru yang mempunyai sifat fisis dan mekanis yang lebih baik dibanding material pembentuknya. Matrik yang digunakan untuk membuat MMC biasanya menggunakan logam lunak dan ringan yaitu aluminium, magnesium, dll. sedangkan penguat MMC biasanya menggunakan partikel SiC, Al2O3, dll. Salah satu partikel yang sering digunakan sebagai penguat MMC adalah Silikon Karbida (SiC) (Krainer 2006 ).

Silkon karbida atau juga dikenal dengan carborundum adalah suatu turunan senyawa silikon dengan rumus molekul SiC, terbentuk melalui ikatan kovalen antara unsur Si dan C. Unsur Silikon termasuk salah satu campuran yang paling baik untuk Aluminium. karena dapat meningkatkan kekerasan dan meningkatkan ketahanan aus. Faktor-faktor yang mempengaruhi keausan adalah kecepatan, pembebanan dan Komposisi bahan (Yuwono, 2008). Faktor – faktor tersebut telah dibuktikan dengan beberapa pengujian yang telah dilakukkan.

Wendy dkk ( 2011 ) melakukan pengujian keausan tehadap aluminium sekrap, Al-Si 3,76% dan Al – Si 9,12% dengan variasi pembebanan. Dari hasil uji keausan bahwa kenaikan laju keausan akan terus meningkat seiring dengan penambahan beban. Jamil dkk ( 2011 ) melakukan pengujian keausan tehadap aluminium sekrap, Al-Si 3,76% dan Al – Si 9,12% dengan variasi kecepatan putaran. Dari hasil uji keausan bahwa kenaikan laju keausan akan terus meningkat seiring dengan meningkatnya kecepatan putaran. Kurniawan dkk ( 2011 ) melakukan pengujian terhadap Al – SiC dengan variasi komposisi SiC sebesar 5%, 10 % dan 15 %. Dari hasil uji keausan bahwa kenaikan laju keausan akan terus menurun seiring dengan meningkatnya komposisi SiC. MMC dapat dibuat dengan berbagai proses pengecoran salah satunya yaitu proses stir casting.

2 memanfaatkan gaya gravitasi. Proses ini lebih murah dibanding prosess pembuatan MMC lainnya. Permasalahan yang muncul pada pembuatan MMC Al-SiC menggunakan proses stir casting yaitu terjadi pengelompokan partikel SiC pada matrik. Pengelompokan partikel SiC mengurangi kuatnya ikatan antara matrik aluminium dengan partikel SiC, permasalahan lain yang juga muncul adalah terjadinya porositas (Hashim 2001 ). Menurut Aqida ( 2010 ), porositas terbentuk akibat adanya gelembung udara yang terjebak di dalam cairan komposit Al-SiC pada saat pengadukan. Porositas dapat menurunkan sifat-sifat mekanis komposit Al-SiC.

Berdasarkan penelitian – penelitian diatas terdapat beberapa penelitian tentang metal matrix composite yang memadukan aluminium dengan silikon karbida sebagai penguat tetapi masih jarang yang menggunakan metode stir casting serta uji keausan terhadap aluminium yang diperkuat dengan silikon karbida dalam pembuatan metal matrix composite tersebut. Maka, tujuan dari penelitian ini adalah untuk menganalisis pengaruh kandungan SiC dan Fly Ash pada proses stir casting terhadap keausan menggunakan metode pin on the disk.

1.2 Perumusan Masalah

Permasalahan yang akan menjadi pokok bahasan dalam penelitian ini adalah bagaimana pengaruh kandungan SiC dan Fly Ash pada metal matrix composite terhadap laju keausan pada produk coran menggunakan cetakan pasir dengan metode stir casting.

1.3 Tujuan Penelitian

Adapun tujuan dari penelitian ini antara lain : a. Secara umum

Penelitian ini dilakukan untuk membuat metal matrix composite dari bahan coran aluminium alloys yang diperkuat silikon karbida dan fly ash dengan metode stir casting.

b. Secara khusus

3 1. Mengetahui proses pembuatan metal matrix composite Al – SiC dengan

metode stir casting .

2. Mengetahui pengaruh kandungan SiC dan fly ash terhadap densitas, kekerasan, impact, mikrostruktur, kekasaran permukaan dari metal matrix composite 3. Mengetahui pengaruh kandungan SiC dan fly ash terhadap laju keausan

material pada metal matrix composite.

1.4 Batasan Masalah

Dalam penelitian kali ini, ada beberapa batasan masalah yang diharapkan dapat memberikan hasil yang maksimal, diantaranya:

1. Material yang digunakan Aluminium alloy dengan pengikat Silikon Karbida

dengan variasi 1,5%, 2,5%, 3,5% dan penambahan fly ash 1% serta material

aluminium alloy yang ditambahkan fly ash 1% tanpa SiC

2. Pengujian yang dilakukan adalah uji densitas, uji kekerasan, uji getas/ impact, uji kekasaran, uji metalografi, dan uji keausan

3. Melakukan pengujian laju keausan dengan pembebanan 1 kg dengan putaran motor 120 rpm dan durasi selama 30 detik.

1.5 Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah: a. Pengembangan Akademis

1. Bagi peneliti, penelitian ini dapat menambah pengetahuan, wawasan, dan pengalaman tentang Metal Matrix Composite yang berpenguat silikon karbida dan fly ash

2. Bagi akademik, penelitian ini dapat digunakan sebagai referensi tambahan untuk penelitian tentang struktur metal matrix composite yang berpenguat silikon karbida dan fly ash

b. Pengembangan Industri

4

1.6 Sistematika Penulisan

Penelitian ini dijadikan dalam bentuk laporan hasil penelitian skripsi. Pada Bab 1 ( pendahuluan ) menjelaskan tentang latar belakang masalah, tujuan penulisan, batasan masalah, manfaat penelitian dan sistematika penulisan tugas akhir. Pada bab berikutnya yaitu pada bab 2 ( tinjauan pustaka ) berisi tentang Berisi tentang literatur dan referensi yang diperlukan berkenaan dengan bahan aluminium, silikon karbida, fly ash, dan pengecoran stir casting.

Pada Bab 3 ( Metodologi Penelitian ) menjelaskan tentang urutan dan tata cara penelitian yang dilakukan. Dimulai dari waktu dan tempat, persediaan alat bahan, prosedur penelitian dan proses yang dilaksanakan. Selanjutnya pada bab 4 (analisa data dan pembahasan ) berisi berisi tentang menampilkan data yang diperoleh dari penelitian dan hasil pengujian berupa tabel maupun hasil pengamatan mikro dan makro.

5

BAB II

TINJAUAN PUSTAKA

2.1 Alumunium

Alumunium adalah logam yang ringan dan cukup penting dalam kehidupan manusia. Aluminium merupakan unsur kimia golongan IIIA dalam sistim periodik unsur, dengan nomor atom 13 dan berat atom 26,98 gram per mol (sma). Di dalam udara bebas aluminium mudah teroksidasi membentuk lapisan tipis oksida (Al2O3) yang tahan terhadap korosi. Aluminium juga bersifat amfoter yang mampu bereaksi dengan larutan asam maupun basa. Aluminium merupakan logam ringan yang mempunyai ketahanan korosi yang baik dan hantaran listrik yang baik dan sifat – sifat yang baik lainnya sebagai sifat logam. (Surdia, T. 2006) Secara umum, penambahan logam paduan hingga konsentrasi tertentu akan meningkatkan kekuatan tensil dan kekerasan, serta menurunkan titik lebur. Jika melebihi konsentrasi tersebut, umumnya titik lebur akan naik disertai meningkatnya kerapuhan akibat terbentuknya senyawa, kristal, atau granula dalam logam. Namun, kekuatan bahan paduan Aluminium tidak hanya bergantung pada konsentrasi logam paduannya saja, tetapi juga bagaimana proses perlakuannya hingga Aluminium siap digunakan, apakah dengan penempaan, perlakuan panas, penyimpanan, dan sebagainya ( Hartomo, 1992)

6 untuk mencegah pemalsuan uang logam. Velg mobil juga menggunakan bahan aluminium yang dipadu dengan magnesium, silicon, atau keduanya, dan dibuat dengan cara ekstrusi atau dicor. Beberapa jenis roda gigi menggunakan paduan Al-Cu. Penggunaan paduan Cu untuk mendapatkan tingkat kekerasan yang cukup dan memperpanjang usia benda akibat fatigue ( makalah aluminium 2009 ).

2.1.1 Sifat-Sifat Mekanik Aluminium

Sifat dari bahan aluminium murni dan aluminium paduan dipengaruhi oleh konsentrasi bahan dan perlakuan yang diberikan terhadap bahan tersebut. Aluminium dikenal sebagai bahan yang tahan terhadap korosi. Hal ini disebabkan oleh fenomena pasivasi, yakni proses pembentukan lapisan aluminium oksida di permukaan logam aluminium setelah logam terpapar oleh udara bebas. Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh. Namun, pasivasi dapat terjadi lebih lambat jika dipadukan dengan logam yang bersifat lebih katodik, karena dapat mencegah oksidasi aluminium. Adapun sifat-sifat Aluminium antara lain sebagai berikut:

a. Ringan

Logam Aluminium Memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau tembaga. Logam aluminium banyak digunakan didalam industri, alat berat dan transportasi.

b. Mudah dibentuk

Proses pengerjaan Aluminium mudah dibentuk karena dapat disambung dengan logam/material lainnya dengan pengelasan, brazing, solder, adhesive bonding, sambungan mekanis, atau dengan teknik penyambungan lainnya.

c. Kekuatan Tarik

7 kekuatan bahan. Kekuatan tarik pada aluminium murni pada berbagai perlakuan umumnya sangat rendah, sehingga untuk penggunaan yang memerlukan kekuatan tarik yang tinggi, aluminium perlu dipadukan.

d. Modulus Elastisitas

Aluminium memiliki modulus elastisitas yang lebih rendah bila dibandingkan dengan baja maupun besi, tetapi dari sisi strength to weight ratio, aluminium lebih baik. Aluminium yang memiliki titik lebur yang lebih rendah dan kepadatan. Dalam kondisi yang dicairkan dapat diproses dalam berbagai cara. Hal ini yang memungkinkan produk-produk dari aluminium yang akan dibentuk, pada dasarnya dekat dengan akhir dari desain produk.

e. Recyclability (Mampu untuk didaur ulang)

Aluminium adalah 100% bahan yang didaur ulang tanpa penurunandari kualitas awalnya, peleburannya memerlukan sedikit energi, hanya sekitar 5% dari energi yang diperlukan untuk memproduksi logam utama yang pada awalnya diperlukan dalam proses daur ulang.

f. Ductility (Liat)

Ductility didefinisikan sebagai sifat mekanis dari suatu bahan untuk menerangkan seberapa jauh bahan dapat diubah bentuknya secara plastis tanpa terjadinya retakan. Dalam suatu pengujian tarik, ductility ditunjukkan dengan bentuk neckingnya, material dengan ductility yang tinggi akan mengalami necking yang sangat sempit, sedangkan bahan yang memiliki ductility rendah, hampir tidak mengalami necking. Pada logam aluminium paduan memiliki ductility yang bervariasi, tergantung konsentrasi paduannya, namun pada umumnya memiliki ductility yang lebih rendah dari pada aluminium murni.

g. Kuat

8 tinggi seperti: pesawat terbang, kapal laut, bejana tekan, komponen mesin dan lain-lain.

h. Reflectivity (Mampu pantul)

Aluminium adalah reflektor yang baik dari cahaya serta panas, dan dengan bobot yang ringan, membuatnya ideal untuk bahan reflektor.

i. Tahan terhadap korosi

Aluminium memiliki sifat durable, sehingga baik dipakai untuk lingkungan yang dipengaruhi oleh unsur-unsur seperti air, udara, suhu dan unsur-unsur kimia.

Aluminium memiliki sifat – sifat fisik seperti yang ditunjukkan pada tabel 2.1

berikut ini:

Tabel 2.1 Sifat - sifat fisik aluminium

Aluminium Hasil Fisik Aluminium

Jari-jari atom 125 pm

Density ( 20 °C) 2,6989 gr/cm³

Kapasitas panas (25 °C) 5,38 cal/mol °C

Tensile strength 700 Mpa

Hantaran panas (25 °C) 0,49 cal/det °C

Panas peleburan 10,71 kJ•mol−1

Massa atom 26,98 gr/mol

Density (660 °C) 2,368 gr/cm³

Potensial elektroda (25 °C) -1,67 volt

Panas pembakaran 399 cal/gr mol

Kekerasan brinnel 245 Mpa

Kekentalan (700 °C) 0,0127 poise

Panas uap 294,0 kJ•mol−1

Titik lebur

Struktur kristal kubus

660 °C

FCC

9

2.1.2 Macam–Macam Paduan Aluminium

Klasifikasi pada paduan aluminium yang biasanya digunakan pada proses pembuatan velg, dapat kita lihat sebagai berikut ;

a. Paduan Al - Si

Aluminium merupakan unsur kimia golongan IIIA dalam sistim periodik unsur, dengan nomor atom 13 dan berat atom 26,98 gram per mol. Struktur kristal aluminium adalah struktur kristal FCC, sehingga aluminium tetap ulet meskipun pada temperatur yang sangat rendah. Keuletan yang tinggi dari aluminium menyebabkan logam tersebut mudah dibentuk atau mempunyai sifat mampu bentuk yang baik. Aluminium memiliki beberapa kekurangan yaitu kekuatan dan kekerasan yang rendah bila dibanding dengan logam lain seperti besi dan baja. Aluminium memiliki karakteristik sebagai logam ringan dengan densitas 2,7 g/cm³. Selain sifat - sifat tersebut, Aluminium mempunyai sifat-sifat yang sangat baik dan bila dipadu dengan logam lain bisa mendapatkan sifat - sifat yang tidak bisa ditemui pada logam lainnya. Paduan logam Al-Si sangat cocok untuk penggunaan pada pengecoran HPDC (High Pressure Die Casting). Diagram fasa paduan Al-Si ditunjukkan pada Gambar 2.1 dimana diagram fasa ini digunakan sebagai pedoman umum untuk menganalisa perubahan fasa pada proses pengecoran Al-Si.

10 Paduan logam Aluminium memiliki daerah sistem biner, mulai dari sistem yang paling sederhana hingga sistem yang paling kompleks. Secara garis besar paduan Aluminium-Si dibagi 3 daerah utama, seperti terdapat pada gambar 2.2 yaitu :

Gambar 2.2 Daerah Diagram Fasa Al-Si (Rahmawati, Z.S 2010 )

1. Daerah Hypoeutectic

Padual Al-Si disebut Hypoeutectic yaitu apabila pada paduan tersebut terdapat kandungan silicon < 11.7% dimana struktur akhir yang terbentuk pada fasa ini adalah struktur ferrite (alpha) yang kaya akan aluminium dengan struktur eutektik sebagai tambahan.

2. Daerah Eutectic

11 3. Daerah Hypereutectic

Paduan Al-Si disebut Hypereutectic yaitu apabila pada paduan tersebut terdapat kandungan silikon lebih dari 12.2% sehingga kaya akan kandungan silikon dengan fasa eutektik sebagai fasa tambahan. Dimana struktur Kristal silikon primer pada daerah ini mengakibatkan karakteristik sebagai berikut:

1. Ketahanan aus paduan meningkat. 2. Ekspansi termal rendah.

3. Memiliki ketahanan retak panas yang baik.

(A) (B) (C)

Gambar 2.3 (a) Struktur mikro paduan hypoeutectic. (b) Struktur mikro Paduan eutectic. (c) Struktur mikro paduan hypereutectic.

(Rahmawati, Z.S 2010)

12

Tabel 2.2. Kandungan Si terhadap temperatur titik beku paduan aluminium

Alloy Si conten BS alloy Typical freezing

range (0C)

Low silicon 4 – 6 % LM 4 625 – 525

Medium Silicon 7,5 – 9,5 % LM 25 615 – 550 Eutectic alloys 10 – 13 % LM 6 575– 565 Special hypereutectic alloys >16 % LM 30 650 – 505

(Sumber: ASM International, 2004)

b. Paduan Al-Cu dan Al-Cu-Mg

Paduan Al-Cu dan Al-Cu-Mg ditemukan oleh A.Wilm dalam usaha mengembangkan paduan alumunium yang kuat dinamakan duralumin ini sering diaplikasikan pada rangka sepeda motor, pulley, roda gigi, velg mobil. Paduan Al-Cu-Mg adalah paduan yang mengandung 4% Cu dan 0,5% Mg dapat ditingkatkan kekerasanya dengan prosesnatural aging setelah solution heat treatment dan quenching.

c. Paduan Al-Mn

Mangan (Mn) adalah unsur yang memperkuat Aluminium tanpa mengurangi ketahanan korosi dan dipakai untuk membuat paduan yang tahan terhadap korosi. Paduan Al-Mn dalam penamaan standar AA adalah paduan Al 3003 dan Al 3004. Komposisi standar dari paduan Al 3003 adalah Al, 1,2 % Mn, sedangkan komposisi standar Al 3004 adalah Al, 1,2 % Mn, 1,0 % Mg. Paduan Al 3003 dan Al 3004 digunakan sebagai paduan tahan korosi tanpa perlakuan panas.

d. Paduan Al-Mg

13 Paduan Al 5083 yang dianil adalah paduan antara (4,5% Mg) kuat dan mudah dilas oleh karena itu sekarang dipakai sebagai bahan untuk tangki LNG .

e. Paduan Al-Mg-Si

Sebagai paduan Al-Mg-Si dalam sistem klasifikasi AA dapat diperoleh paduan Al 6063 dan Al 6061. Paduan dalam sistem ini mempunyai kekuatan kurang sebagai bahan tempaan dibandingkan dengan paduan–paduan lainnya, tetapi sangat liat, sangat baik mampu bentuknya untuk penempaan, ekstrusi dan sebagainya. Paduan 6063 dipergunakan untuk rangka–rangka konstruksi, maka selain dipergunakan untuk rangka konstruksi juga digunakan untuk kabel tenaga.

f. Paduan Al-Mn-Zn

Permulaan tahun 1940 Iragashi dan kawan-kawan ( jepang ) mengadakan studi dan berhasil dalam pengembangan suatu paduan dengan penambahan kira– kira 0,3% Mn atau Cr dimana butir kristal padat diperhalus dan mengubah bentuk presipitasi serta retakan korosi tegangan tidak terjadi. Pada saat itu paduan tersebut dinamakan ESD atau duralumin super ekstra. Selama perang dunia ke dua di Amerika serikat dengan maksud yang hampir sama telah dikembangkan pula suatu paduan yaitu suatu paduan yang terdiri dari: Al, 5,5 % Zn, 2,5 % Mn, 1,5% Cu, 0,3 % Cr, 0,2 % Mn sekarang dinamakan paduan Al-7075. Pengggunaan paduan ini paling besar adalah untuk bahan konstruksi pesawat udara, disamping itu juga digunakan dalam bidang konstruksi (Surdia, 2006).

14 Grade aluminium Seri 1xxx

Grade dari aluminium ini (1050, 1060, 1100, 1145, 1200, 1230, 1350 dll) ditandai dengan ketahanan korosi yang sangat baik, konduktivitas termal dan elektrik yang tinggi, sifat mekanik yang rendah, dan kemampuan kerja yang sangat baik. Grade aluminium ini memiliki kandungan Besi dan silikonyang besar.

Grade aluminium Seri 2xxx

Paduan aluminium ini (2011, 2014, 2017, 2018, 2124, 2219, 2319, 201,0; 203,0; 206,0; 224,0; 242,0 dll) memerlukan solution heat treatment untuk mendapatkan sifat yang optimal, didalam kondisi solution heat treatment , sifat mekanik yang mirip dengan baja karbon rendah dan kadang-kadang melebihi sifat mekanik baja karbon rendah. Dalam beberapa contoh, proses perlakukan panas (aging) digunakan untuk lebih meningkatkan sifat mekanik. Paduan aluminium dalam seri 2xxx tidak memiliki ketahanan korosi yang baik ketimbang kebanyakan paduan aluminium lainnya, dan dalam kondisi tertentu paduan ini mungkin akan terjadi korosi pada antar butir. Grade aluminium dalam seri 2xxx ini baik untuk bagian yang membutuhkan kekuatan yang bagus yaitu pada suhu sampai 150 ° C (300 ° F). Kecuali untuk kelas 2219, paduan aluminium ini sudah memiliki mampu las tetapi masih terbatas. beberapa paduan dalam seri ini memiliki kemampuan mesin yang baik.

Grade aluminium Seri3xxx

Paduan aluminium ini (3003, 3004, 3105, 383,0; 385,0; A360; 390,0) umumnya memiliki ketidakmampuan panas tetapi memiliki kekuatan sekitar 20% lebih dari paduan aluminium seri 1xxx karena hanya memiliki presentase mangan yang sedikit (sampai sekitar 1,5%) yang dapat ditambahkan ke aluminium. mangan digunakan sebagai elemen utama dalam beberapa paduan.

Grade aluminium Seri 4xxx

15 menyebabkan substansial menurunkan rentang lebur. Untuk alasan ini, paduan aluminium-silikon yang digunakan dalam kawat las dan sebagai paduan untuk menyolder digunakan untuk menggabungkan aluminium, di mana titik lebur lebih rendah dari logam dasar yang digunakan.

Grade aluminium Series 5xxx

Unsur paduan utama grade aluminium ini adalah magnesium, bila digunakan sebagai elemen paduan utama atau digabungkan dengan mangan, hasilnya adalah paduan yang memiliki kekerasan sedang hingga kekuatan yang tinggi. Magnesium jauh lebih efektif daripada mangan sebagai pengeras - sekitar 0,8% Mg sama dengan 1,25% Mn dan dapat ditambahkan dalam jumlah yang jauh lebih tinggi. Paduan aluminium dalam seri ini (5005, 5052, 5083, 5086, dll) memiliki karakteristik pengelasan yang baik dan ketahanan yang relatif baik terhadap korosi dalam atmosfer laut. Namun, pada pekerjaan dingin harus dilakukkan pembatasan dan suhu operasi (150 ° F) diperbolehkan untuk paduan aluminium yang memiliki magnesium tinggi untuk menghindari kerentanan terhadap korosi retak.

Grade aluminium Seri 6xxx

Paduan aluminium dalam seri 6xxx (6061, 6063) mengandung silikon dan magnesium sekitar dalam proporsi yang diperlukan untuk pembentukan magnesium silisida (Mg2Si), sehingga membuat paduan ini memiliki mampu perlakukan panas yang baik. Meskipun tidak sekuat pada paduan 2xxx dan 7xxx, paduan aluminium seri 6xxx memiliki sifat mampu bentuk yang baik, mampu las , mampu mesin, dan ketahanan korosi yang relatif baik dengan kekuatan sedang.

Grade aluminium Seri 7xxx

16 dalam jumlah kecil. paduan seri 7xxx digunakan dalam struktur badan pesawat, peralatan besar yang bergerak dan bagian lainnya memiliki tekanan yang sangat tinggi.

Grade aluminium Seri 8xxx

Seri 8xxx (8006; 8111; 8079; 850,0; 851,0; 852,0) dicadangkan untuk paduan unsur selain yang digunakan untuk seri 2xxx sampai 7xxx. Besi dan nikel yang digunakan untuk meningkatkan kekuatan tanpa kerugian yang signifikan dalam konduktivitas listrik, dan begitu juga berguna dalam paduan konduktor seperti 8017. Aluminium-lithium paduan 8090, yang memiliki kekuatan dan kekakuan yang sangat tinggi, dikembangkan untuk aplikasi ruang angkasa. Paduan aluminium dalam seri 8000 sesuai dengan Sistem Penomoran A98XXX dll.

2.2 Metal Matrix Composites (MMC)

Metal matrix composite mewakili material yang sangat luas, termasuk didalamnya adalah metallic foam, cermets, juga partikel-partikel yang bersifat lebih konvensional, dan fiber yang diperkuat metal. Teknik pembuatan MMC tergantung pada matrix dan penguat yang digunakan, yang diklasifikasikan berdasarkan apakah matrix tersebut berada pada fasa padat, cair atau gas, ketika akan digabungkan dengan penguatnya.

Matrix Composite merupakan gabungan material yang berbahan dasar logam dengan keramik. Hasil penggabungan material ini terdiri dari dua atau lebih bahan, dimana sifat masing - masing bahan tersebut berbeda antara satu dengan yang lainnya. Baik itu sifat kimia maupun fisikanya dan tetap terpisah dalam hasil akhir bahan tersebut (bahan komposit). Dengan adanya perbedaan dari material penyusunnya maka komposit antar material harus berikatan dengan kuat.

17 Gambar 2.4 Pembagian komposit berdasarkan jenis penguat (widyastuti, 2009).

Setiap proses atau teknik tersebut memiliki kelebihan dan kekurangannya masing-masing. Adapun kelebihan metal matrix composite (mmc) adalah :

Kelebihan MMC :

1) Transfer tegangan dan regangan yang baik. 2) Ketahanan terhadap temperatur tinggi 3) Tidak menyerap kelembapan.

4)Tidak mudah terbakar.

5) Kekuatan tekan dan geser yang baik.

6) Ketahanan aus dan muai termal yang lebih baik.

Kekurangan MMC : 1) Biaya mahal.

2) Standarisasi material dan proses yang sedikit.

18 1) Komponen automotive (blok-silinder-mesin,pully,poros gardan,dll)

2) Peralatan militer (sudu turbin,cakram kompresor,dll) 3) Aircraft (rak listrik pada pesawat terbang)

4) Peralatan Elektronik.

2.3 Silikon Karbida (SiC)

Silkon karbida atau juga dikenal dengan carborundum adalah suatu turunan senyawa silikon dengan rumus molekul SiC, terbentuk melalui ikatan kovalen antara unsur Si dan C. Silikon karbida merupakan salah satu material keramik non-oksida paling penting, dihasilkan pada skala besar dalam bentuk bubuk (powder), bentuk cetakan, dan lapisan tipis. Teknik untuk membentuk bubuk SiC menjadi bentuk keramik dengan menggunakan agen pengikat, kemudian memberi pengaruh yang besar terhadap nilai komersial SiC. Sekarang ini, SiC merupakan salah satu material yang memiliki kegunaan yang besar dan memiliki peranan penting dalam berbagai industri seperti industri penerbangan, elektonik, dan industri-industri komponen mekanik berkekuatan tinggi. Silikon karbida SiC memiliki densitas sekitar 3.2 g/cm³ dan memiliki temperatur sublimasi sekitar 2700 °C. Umumnya, industri metalurgi dan refraktori merupakan pengguna SiC dalam jumlah paling besar (Kirk dan Othmer, 1981).

Aplikasi silikon karbida (SiC) dalam industri karena sifat mekaniknya yang sangat baik, konduktivitas listrik dan termal tinggi, ketahanan terhadap oksidasi kimia sangat baik, dan SiC berpotensi untuk fungsi keramik atau semikonduktor temperatur tinggi. SiC juga memiliki sifat-sifat penting sebagai berikut unggul tahan oksidasi, unggul tahan rayapan, kekerasan tinggi, kekuatan mekanik baik, Modulus Young sangat tinggi, korosi baik dan tahan erosi serta berat relatif rendah. Material-material mentah SiC relatif murah, dan dapat dibuat dalam bentuk-bentuk kompleks, dimana memungkinkan disiasati melalui proses fabrikasi konvensional. Hasil akhir mempunyai harga kompetitif disamping menawarkan keuntungan-keuntungan teknis yang unggul dan berdaya guna lebih dari material - material penyusunnya (Suparman, 2010).

19

Tabel 2.3 Sifat - sifat fisik dari Silikon Karbida

Property Unit Typical Value

Composition - SiC

Grain Size μm 4 – 10

Density g/cm3 3.10

Hardnees (Knoop) kg/mm2 2800

Flexural Strengh 4 pt @ RT MPa 380

x 10 3 lb/in2 55

Flexural Strenght 3pt @ RT MPa 550

x 10 3 lb/in2 80

Compressive strenght @ RT MPa 3900

x 10 3 lb/in2 560

Modulus of Elasticity @ RT GPa 410

x 106 lb/in2 59

Welbull Modulus (2 Parameter) 8

Poisson Ratio 0,14

Fracture Toughness @ RT MPa x m1/2 4,60 Double Torsion & SEN B x 103 lb/in2 x in1/2 4,20 Coefficient of Thermal Expansion x 104 mm/mmk 4,02

RT to 700 °C x 104 in/in °F 2,20

Maximum Service Temp. oC 1900

Air oF 3450

Mean Specific Heat @ RT J/gmk 0,67

Thermal Conductivity @ RT W/mK 125,6

Btu/ft h °f 72,6

@ 200 °C W/mK 102,6

Btu/ft h °f 59,3

@ 400 °C W/mK 77,5

Btu/ft h °f 44,8

Permeability @ RT to 1000 °C Impervious to gases over 31 MPa Electrical Resistivity @ RT Ohm-cm 102 - 1011

@ 1000 °C Ohm-cm 0.001 – 0.2

Emissivity 0,9

Sumber : Khairul Sakti 2009

20 oksidasi berupa SiO2. Material SiC mempunyai ketahanan oksidasi di udara terbuka mampu mencapai suhu 1700 °C (Peter,T.B, 1990).

[image:36.595.180.461.178.421.2]SiC memiliki titik lebur yang tinggi sekitar 1415 °C sampai dengan 2830 °C yang dapat dilihat pada gambar 2.5 berikut ini :

Gambar 2.5 diagram phase dari SiC ( Tairov dan Tsvetkov 1988 )

Silikon Karbida termasuk dalam bahan keramik dan memiliki beberapa kelebihan yang digunakan dalam bidang industri dan otomotif. Kelebihan silikon karbida dari jenis keramik yang lain yaitu tahan korosi, gesekan, dan memiliki temperatur yang tinggi. Berikut adalah aplikasi dari penggunaan bahan Silikon Karbida yaitu :

1. Furnace

21 2. Alat Penukar Panas

Alat penukar panas atau heat exchanger memiliki tujuan untuk menggunakan kembali panas yang merupakan buangan untuk memanaskan udara yang akan digunakan untuk proses pembakaran. Dengan menggunakan bahan keramik dapat dihasilkan pengurangan bahan bakar yang digunakan sampai 50%.

3. Bahan Abrasif

SiC merupakan bahan keramik yang juga bersifat abrasive sehingga dapat digunakan untuk berbagai keperluan industri seperti mengikis, menghaluskan, membuat kasar ataupun memotong permukaan benda kerja.

4. Seal

Seal adalah suatu alat untuk mencegah kebocoran pada dua permukaan material yang bersinggungan. Pemakaian seal biasanya banyak digunakan pada mesin-mesin yang bertemperatur dan bertekanan tinggi. Oleh karena itu, karateristik material seal haruslah bertahan baik pada temperatur dan tekanan tinggi.

5. Ceramic Ball

Ceramic ball biasanya digunakan pada bearing, valve, dan sebagai grinding ball pada temperatur dan tekanan yang tinggi. SiC merupakan bahan yang mampu memenuhi syarat diatas karena bahan SiC memiliki ketahanan terhadap temperatur yang tinggi dan tahan terhadap tekanan yang tinggi.

6. Motor Bakar

Salah satu contoh penggunaan SiC dalam motor bakar adalah turbine inlet guide vanes. Komponen turbine inlet guide vanes digunakan untuk menghasikan aliran udara pendingin gas turbine engine. Pada penggunaan keramik SiC yang lebih tahan terhadap temperatur tinggi dapat membuat sistem pendingin bekerja dengan baik bila dibandingkan dengan material lainnya.

22 Beberapa bahan keramik memiliki suatau derajat tingkat hantaran elektrik terbatas dengan hambatan listrik tertentu. Pada saat listrik berusaha untuk melewatinya, panas akan dihasilkan. Contoh keramik yamg dapat digunakan elemen pemanas adalah SiC. (Kirk dan Othmer, 1981).

2.4. Palm Oil Fly Ash (POFA)

Hasil proses pembuatan Crude Palm Oil (CPO) maka akan dihasilkan limbah padat diantaranya serabut dan cangkang buah kelapa sawit. Limbah padat berupa cangkang dan serat digunakan sebagai bahan bakar ketel (boiler) untuk menghasilkan energi mekanik dan panas. Cangkang dan serat buah sawit yang sudah terbakar, akan menghasilkan sisa - sisa pembakaran yang nantinya akan menjadi limbah daripada boiler atau furnance (tungku pembakaran) berupa Abu Terbang (Palm Oil Fly Ash) Seperti pada gambar 2.6.

Gambar 2.6 Palm oil fly ash

Limbah abu sawit banyak mengandung unsur silika ( SiO2 ) yang merupakan bahan pozzolanic. Berdasarkan penelitian yang dilakukan Graille dkk ( 1985 ) ternyata limbah abu sawit banyak mengandung unsur silika ( SiO2 ) yang merupakan bahan pozzolanic.

23 semen, namun mengandung senyawa silika oksida ( SiO2 ) aktif yang apabila bereaksi dengan kapur bebas atau Kalsium Hidroksida (Ca(OH2)) dan air akan membentuk material seperti semen yaitu Kalsium Silikat Hidrat. Untuk unsur penyusun fly ash sangatlah beragam tergantung dari sumber bahan bakarnya, tetapi pada umumnya fly ash mengandung SiO2, CaO, seperti diperlihatkan pada tabel berikut :

Tabel. 2.4 Chemical compositionPalm Oil Fuel Ash

Chemical Consituents POFA(%)

Silicon Dioxide (SiO2) 55.20

Aluminium Oxide (Al2O3) 4.48

Ferric Oxide (Fe2O3) 5.44

Calsium Oxide (CaO) 4.12

Magnesium Oxide (MgO) 2.25

Sodium Oxide (Na2O) 0.1

Potasium Oxide (K2O) 2.28

Sulfur Oxide (SO2) 2.25

Loss On ignition (LOI) 13.86

(Abdullah, K dan Hussin,M, 2010)

Tabel komposisi POFA (Palm Oil Fly Ash) diatas memperlihatkan bahwa hasil pembakaran diruang bakar pabrik kelapa sawit menghasilkan fly ash yang mengandung partikel-partikel keramik seperti SiO2,Al2O3, CaO,dengan partikel

utama silicondioksida. Partikel-partikel keramik diatas dapat dimanfaatkan untuk pembuatan bahan komposit yang proses pembuatanya dapat dilakukan menggunakan metode stir casting.

2.5 Stir Casting

24 Gambar 2.7 mesin stir casting

Sebuah proses stir casting, bahan penguat didistribusikan kedalam logam paduan yang mencair dengan pengadukan mekanik. Stir casting dari metal matrix composite dimulai pada 1968, ketika S.Ray memperkenalkan partikel – partikel alumina yang terdapat pada peleburan aluminium yang dicampur pada proses pencampuran aluminium alloys yang mengandung serbuk keramik pada proses pengadukan. Pengadukan mekanik dalam furnance adalah elemen kunci dari proses ini. Proses pencampuran logam paduan dengan serbuk keramik dapat digunakan pada die casting, permanent mold casting atau sand casting

25

– partikel pada saat pencampuran matrix bergantung pada geometry dari pengadukan mekanik, parameter pengadukan, letak dari pengaduk mekanik pada saat pencampuran, temperatur peleburan dan karakteristik dari partikel yang ditambahkan.

Sebuah perkembangan yang menarik dalam stir casting adalah proses pencampuran dua langkah. Dalam proses ini material utama dipanaskan diatas temperatur cairnya sehingga logam benar – benar tercampur. Campuran kemudian didinginkan pada temperatur antara titik cair dan padat dan dan dijaga tetap pada sebuah temperatur tersebut . pada langkah ini, partikel – partikel yang sudah dipanaskan di tambahkan dan dicampur. Hasil pencampuran dipanaskan lagi ke bentuk cair yang sempurna dan dicampurkan secara menyeluruh (PradeepSharma dkk 2011 ).

Ada beberapa keuntungan dari proses stir casting, diantaranya adalah : 1. Dapat memperoleh suatu material tertentu yang sulit dan tidak mungkin

didapatkan dengan proses lain (memadukan suatu logam dengan suatu bahan penguat).

2. Proses stir casting mempunyai prospek yang sangat baik dalam bidang pekerjaan karena produk dari stir casting tersebut relatif lebih baik sifat mekaniknya bila dibandingkan dengan hasil-hasil casting yang lain.

3. Proses stir casting lebih ekonomis karena material paduan yang ditambahkan merupakan material sisa-sisa dari suatu produksi yang pada umumnya sudah tidak dipakai lagi.

4. Dengan adanya proses pengadukan dalam stir casting maka hasil produk cor akan menjadi lebih baik. Karena memungkinkan gelembung-gelembung udara yang terperangkap dalam logam cair selama proses penuangan untuk naik ke permukaan logam cair, sehingga cacat akibat terjebaknya udara dalam produk cor dapat berkurang ( hashim 2001 ).

2.6 Cetakan Pasir

26 bentuk benda pada bongkahan dari pasir yang kemudian rongga tersebut diisi dengan logam yang telah dicairkan melalui pemanasan (molten metals).

Cetakan pasir untuk pembentukan benda tuangan melalui pengecoran harus dibuat dan dikerjakan sedemikian rupa dengan bagian-bagian yang lengkap sesuai dengan bentuk benda kerja sehingga diperoleh bentuk yang sempurna sesuai dengan yang kita kehendaki. Bagian-bagian dari cetakan pasir ini antara lain meliputi :

1. Pola, mal atau model (pattern) 2. Inti (core)

3. Cope dan Drag, 4. Gate dan Riser

Cetakan pasir merupakan cetakan yang paling banyak digunakan, karena memiliki keunggulan :

a. Dapat mencetak logam dengan titik lebur yang tinggi, seperti baja, nikel dan titanium

b. Dapat mencetak benda cor dari ukuran kecil sampai dengan ukuran besar c. Jumlah produksi dari satu sampai jutaan.

Ada beberapa syarat bagi pasir untuk cetakan yang harus dipenuhi agar hasil coran tersebut sempurna, antara lain:

1. Kemampuan pembentukan

sifat ini memungkinkan pasir cetak bisa mengisi semua sisi dari ujung dan pola sehingga menjamin bahwa hasil coran memiliki dimensi yang benar.

2. Plastisitas

Plastisitas bisa bergerak naik maupun turun mengisi rongga-rongga yang kosong. Sifat plastisitas ini berkait erat dengan kandungan air pada pasir cetak yang bertindak sebagai pelumas sehingga memungkinkan pasir cetak mudah bergerak antara satu dengan lainnya.

27 kekuatan ini menjamin cetakan tidak hancur/rusak ketika diisi dengan cairan logam ataupun ketika dipindah-pindahkan. Kekuatan ini tergantung pada jumlah dan jenis pengikat dari pasir cetak.

4. Kekuatan kering

kekuatan ini diperlukan pada saat cetakan mengering karena perpindahan panas dengan cairan logam. Kekuatan ini juga tergantung pada jumlah dan jenis pengikat.

5. Permeabilitas

[image:43.595.206.416.386.705.2]sifat ini memungkinkan udara dan uap atau gas-gas lain dari evaporasi air dan pengikat. Jika bahan-bahan ini menempati rongga cetakan maka akan menjadi hasil pengecoran yang kurang baik terutama bila terjebak pada hasil coran yang menjadikan cacat pada coran.

28

Pasir cetak yang lazim digunakan dalam proses pengecoran adalah sebagai

berikut:

1. Pasir Silika

Pasir silika didapat dengan cara menghancurkan batu silika, kemudian disaring

untuk mendapatkan ukuran butiran yang diinginkan.

2. Pasir Zirkon

Pasir Zirkon berasal dari pantai timur australia yang mempunyai daya yahan api

yang efektif untuk mencegah sinter

3. Pasir Olivin

Pasir Olivin didapat dengan cara menghancurkan batu yang membentuk 2MgO,

SiO2 dan 2FeO.SiO2. Pasir olivin mempunyai daya hantar panas yang lebih besar

dibanding pasir silika.( Simanjuntak dkk 2013 )

2.7 Jenis – Jenis Keausan

Material jenis apapun akan mengalami keausan dengan mekanisme yang beragam, yaitu: keausan abrasi, adhesi, oksidasi, erosi dan friting. Di bawah ini diberikan penjelasan ringkas dari mekanisme-mekanisme tersebut.

a) Keausan Abrasif

Keausan yang terjadi pada pengujian tipe pin on disk adalah Keausan Abrasif (Abrasive wear). Terjadi bila suatu partikel keras (asperity) dari material tertentu meluncur pada permukaan material lain yang lebih lunak sehingga terjadi penetrasi atau pemotongan material yang lebih lunak. Tingkat keausan pada mekanisme ini ditentukan oleh derajat kebebasan (degree of freedom) partikel keras atau asperity tersebut. Abrasif dan kontak lelah (fatigue cantact) adalah hal yang paling penting dalam perhitungan keausan pada permesinan. Bisa diperkirakan bahwa total keausan yang terjadi pada elemen-elemen mesin dapat kisarkan antara 80-90% adalah keausan abrasif dan dalam 8% adalan keausan lelah (fatigue wear).

29 Ilustrasi skematis dari kontak permukaan antara revolving disc dan benda uji diberikan oleh gambar 2.9.

Gambar 2.9 Pengujian keausan dengan metode pin on disk (Sumber: ASTM G 99-04)

Keterangan:

F = gaya yang diberikan pada pin (N) R = jarak antara disk dengan pin (mm) d = diameter bola/pin (mm)

D = diameter disk (mm) W = putaran (rpm)

Laju keausan Wear rate digunakan untuk menghitung laju keausan per satuan waktu. Unit yang digunakan tergantung pada jenis keausan dan sifat tribosystem yang terjadi. Laju keausan dapat dinyatakan sebagai:

1. Volume material yang dibuang per satuan waktu, per unit jarak luncur, per putaran dari komponen atau per osilasi dari tubuh (yaitu, di keausan sliding). 2. Volume rugi per unit normal gaya per satuan jarak luncur (mm³/N.m, yang

kadang-kadang disebut faktor keausan). 3. Massa rugi per satuan waktu.

30 5. Perubahan relatif dalam dimensi atau volume sehubungan dengan perubahan

yang sama di lain substansi.

b ) Keausan Adhesi

Keausan adhesive terjadi bila kontak permukaan dari dua material atau lebih mengakibatkan adanya perlekatan satu sama lain dan pada akhirnya terjadi pelepasan/pengoyakan salah satu material. Keausan adhesive biasanya terjadi pada piston yang bergesek pada dinding silinder.

c ) Keausan Oksidasi

Keausan oksidasi: seringkali disebut sebagai keausan korosif. Pada prinsipnya mekanisme ini dimulai dengan adanya perubahan kimiawi material di bagian permukaan oleh faktor lingkungan. Kontak dengan lingkungan ini akan menghasilkan pembentukan lapisan pada permukaan dengan sifat yang berbeda dengan material induk. Sebagai konsekuensinya, material pada lapisan permukaan akan mengalami keausan yang berbeda Hal ini selanjutnya mengarah kepada perpatahan interface antara lapisan permukaan dan material induk dan akhirnya seluruh lapisan permukaan itu akan tercabut.

d ) Keausan Erosi

Keausan yang terjadi akibat gesekan logam dengan cairan yang mengalir terutama cairan yang mengandung partikel keras. Keausan ini dapat terjadi akibat partikel cair yang terdapat dalam gas yang bergerak dengan cepat. Keausan erosi biasanya terjadi pada pipa-pipa pengalir minyak dan pipa-pipa keluar dari turbin uap.

e ) Keausan Friting

31

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Waktu penelitian ini direncanakan selama delapan bulan yang dimulai dari bulan Juni 2014 sampai dengan Februari 2015. Tempat dilaksanakannya penelitian ini adalah di Laboratorium Foundry, Laboratorium Teknologi Mekanik, Laboratorium Metalurgi, dan Laboratorium Getaran, Kebisingan. Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Khusus untuk pengujian densitas dilakukkan di Laboratorium Fisika dasar Fakultas MIPA Universitas Sumatera Utara dan pengujian kekasaran permukaan dilakukan di laboratorium Material test, Pendidikan Teknologi Kimia Industri ( PT KI ) serta pengujian impact dilakukan di Laboratorium Fisika Terpadu Fakultas MIPA Universitas Sumatera Utara serta Pengujian komposisi dilakukan di Laboratorium dan workshop Teknik Mesin Universitas Negeri Medan .

3.2 Bahan dan Alat Penelitian

Terdapat beberapa bahan dan alat yang digunakan untuk melakukan penelitian. Bahan dan alat penelitian tersebut adalah sebagai berikut :

3.2.1 Bahan Penelitian a. Velg Mobil

Dalam penelitian ini bahan yang digunakan adalah velg mobil yang telah dipotong berbasis logam aluminium alloy seperti yang terlihat pada gambar 3.1.

32

b. Silikon Karbida

Dalam penelitian ini bahan keramik yang digunakan adalah silikon karbida berbentuk serbuk berwarna kelabu dan digunakan sebagai pengeras bahan. Seperti yang terlihat pada gambar 3.2

Gambar 3.2 Silikon karbida (SiC)

c. Palm Oil Fly Ash (POFA)

[image:48.595.229.407.170.343.2]Dalam penelitian ini bahan tambahan yang digunakan adalah palm oil fly ash PKS berbentuk Serbuk hitam dan digunakan sebagai penguat. Aluminium akan dicampurkan dengan Palm oil fly ash pada krusibel sebelum pengadukan. Yang terlihat pada gambar 3.3.

Gambar 3.3 Palm oil fly ash

e. Cover Fluks

kotoran-33 kotoran berupa oksida-oksida dan impurities lainnya yang terdapat di dalam aluminium cair. Kotoran yang telah berikatan dengan fluxing agent dibuang dengan cara drossing di permukaan aluminium dengan menggunakan sendok plat besi yang telah di-coating dan selanjutnya dibuang. Cover fluks dapat dilihat pada gambar 3.4.

Gambar 3.4 Cover Fluks

3.3.2 Alat Penelitian a. Mesin Gerinda Tangan

[image:49.595.212.410.462.611.2]Alat ini digunakan untuk memotong velg mobil menjadi ukuran yang sesuai dengan Crusible agar dapat dilebur didalam wadah Crusible seperti ditunjukkan pada gambar 3.5.

Gambar 3.5 Mesin Gerinda Tangan

b. Ragum

34 Gambar 3.6 Ragum

c. Termokopel type - K

Alat ini digunakan sebagai pengukur temperatur dari cetakan dengan cara meletakkan ujung kawat pada cetakan yang dipanaskan dan untuk mengukur panas pada aluminium yang sedang di cairkan. Pada gambar 3.7.

Gambar 3.7 Termokopel type- K

d. Mesin Stir Casting

35 Gambar 3.8 Mesin Stir Casting

e. Krusibel (Crucible)

[image:51.595.168.477.84.303.2]Peralatan ini dugunakan untuk melebur Aluminium dirancang sedemikian rupa agar efektif dalam pembakaran, krusibel yang digunakan pada penelitian ini memiliki kapasitas 1500 gr. Krusibel dapat dilihat pada gambar 3.9 berikut ini.

Gambar 3.9 Krusibel

f. Cetakan Pasir

36 Gambar 3.10 a) Cetakan Pasir bagian atas

b) Cetakan Pasir Bagian Bawah

g. Mesin Bubut

Mesin bubut adalah suatu mesin perkakas yang digunakan untuk memotong benda yang diputar. Bubut sendiri merupakan suatu proses pemakanan benda kerja yang sayatannya dilakukan dengan cara memutar benda kerja kemudian dikenakan pada pahat yang digerakkan secara translasi sejajar dengan sumbu putar dari benda kerja. Mesin bubut ini digunakan untuk mengurangi tebal spesimen. Gambar mesin bubut dapat dilihat pada gambar 3.11

Gambar 3.11 Mesin Bubut

h. Mesin Gergaji

Mesin gergaji adalah suatu mesin perkakas yang digunakan untuk memotong benda. Gergaji sendiri merupakan suatu proses pemakanan benda kerja

37 yang sayatannya dilakukan dengan cara memotong benda kerja secara bolak – balik sampai benda tersebut terpotong sesuai yang diinginkan. Mesin gergaji dapat dilihat pada gambar 3.12.

Gambar 3.12 Mesin Gergaji

i.Alat Uji Keausan

Alat uji keausan yang digunakan adalah alat uji keausan dengan standar ASTM G99-04. Alat ini digunakan untuk mengetahui keausan dari suatu material. Dalam penelitian ini materialnya adalah Al dan Al-SiC. Sebelum dilakukan pengujian keausan, spesimen harus dibentuk sesuai dengan standar ASTM G99-04. Alat uji keausan dengan standar ASTM G99-04 dapat dilihat pada gambar 3.13.

38

j. Alat Uji Kekerasan

[image:54.595.246.382.160.381.2]Alat uji kekerasan yang digunakan adalah Brinell Hardness Tester. Alat ini digunakan untuk mengetahui kekerasan dari suatu material yang terlihat pada gambar 3.14.

Gambar 3.14 Brinell Hardness Tester

k. Alat Uji Getas/Impact

[image:54.595.231.397.505.723.2]Alat uji getas yang digunakan adalah Impact Tester. Alat ini digunakan untuk mengetahui keuletan dari suatu material yang terlihat pada gambar 3.15.

39

l. Uji Kekasaran

Alat uji kekasaran yang digunakan adalah Surface Roughness Tester. Alat ini digunakan untuk mengetahui keksaran dari suatu material yang terlihat pada gambar 3.16.

Gambar 3.16. Surface Roughness Tester

m. Alat Uji Metalografi

[image:55.595.219.415.479.712.2]Alat uji metalografi yang digunakan adalah Mikroskop optik. Alat ini digunakan untuk mengetahui mikrostruktur dari suatu material yang terlihat pada gambar 3.17.

40

o. Polishing machine

Pemolesan bertujuan untuk memperoleh permukaan sampel yang halusbebas goresan dan mengkilap seperti cermin dan menghilangkan ketidakteraturan sampel. Permukaan sampel yang akan diamati di bawah mikroskop harus benar-benar rata. Mesin Polishing yang digunakan adalah seperti gambar 3.18.

Gambar 3.18 Polishing machine

p. OES (Optical Emission Spectrometer)

Tujuan dari pengujian ini adalah mengetahui komposisi dari suatu material. Pengujian ini dilakukan di Laboratorium dan workshop Teknik Mesin Universitas Negeri Medan dengan menggunakan alat OES (Optical Emission Spectrometer). Dimana, sebelum pengujian alat tersebut dikalibrasi terlebih dahulu. OES tersebut dapat dilihat pada gambar 3.19.

[image:56.595.247.379.529.709.2]41

3.3 Prosedur Penelitian 3.3.1 Pengujian Komposisi

Tujuan dari pengujian ini adalah mengetahui komposisi dari suatu material. Pengujian ini dilakukan di Laboratorium dan workshop Teknik Mesin Universitas Negeri Medan dengan menggunakan alat OES (Optical Emission Spectrometer).

Adapun prosedur yang dilakukan pada pengujian komposisi adalah sebagai berikut:

1. Dipersiapkan spesimen untuk uji komposisi.

2. Spesimen dilakukan proses polishing dengan menggunakan kertas pasir dengan variasi nomor 400, 600, 1000 dan 1200.

3. Kemudian spesimen dipolish lagi dengan menggunakan autosol hingga terlihat seperti cermin.

4. Kemudian dilakukan pengujian komposisi dengan menggunakan alat spectrometer.

5. Alat ini bekerja dengan menggunakan prinsip pantulan cahaya ke spesimen uji. 6. Pantulan cahaya dari unsur akan langsung di-input kedalam komputer dan akan

dihasilkan data hasil komposisi.

3.3.2 Proses Pengecoran Logam

Pengecoran Aluminium dilakukan di Labora