REFORMULASI MIKROENKAPSULAT MINYAK SAWIT MERAH

DENGAN BAHAN PENYALUT MALTODEKSTRIN DAN NATRIUM

KASEINAT SERTA APLIKASINYA PADA MI INSTAN

STEPHANIE ANGKA

ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi Reformulasi Mikroenkapsulat Minyak Sawit Merah dengan Bahan Penyalut Maltodekstrin dan Natrium Kaseinat serta Aplikasinya pada Mi Instan adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

STEPHANIE ANGKA. Reformulasi Mikroenkapsulat Minyak Sawit Merah dengan Bahan Penyalut Maltodekstrin dan Natrium Kaseinat serta Aplikasinya pada Mi Instan. Dibimbing oleh NURHENI SRI PALUPI dan NUR WULANDARI.

Indonesia memiliki beberapa masalah gizi, di antaranya kekurangan vitamin A. Selain itu terdapat permasalahan di masyarakat terkait penggunaan bahan tambahan pangan (BTP) yang dicurigai tidak aman. Salah satu BTP yang sering digunakan dalam mi instan adalah tartrazin, yaitu BTP yang paling sering menyebabkan alergi. Minyak sawit merah (MSM) merupakan salah satu solusi dari masalah tersebut karena kandungan karoten yang tinggi. Karoten, selain berperan sebagai provitamin A, juga merupakan pemberi warna kuning yang baik. Untuk mempertahankan kandungan provitamin A dalam MSM dilakukan proses mikroenkapsulasi menggunakan bahan penyalut maltodekstrin dan natrium akseinat dengan perbandingan 3 : 1, dan dikeringkan dengan spray dryer. Rasio tersebut sesuai dengan penelitian Haryanti (2010). Namun karakter MSM yang digunakan berbeda, sehingga dilakukan reformulasi untuk menentukan rasio penyalut dan MSM, selain itu penggunaan mikroenkapsulat MSM sebagai pewarna terutama pada mi instan perlu diketahui. Formula mikroenkapsulat MSM yang terbaik adalah penyalut : MSM = 1 : 0.75 dengan kadar air 1.15%, total karoten 123.42 µg karoten / g bubuk, kadar minyak tak tersalut 12.93%, kadar asam lemak bebas 0.14%, bilangan peroksida 1.27 meq O2 / kg bubuk dan kelarutan 91.96%. Produk tersebut kemudian diaplikasikan pada mi instan untuk mendapatkan mi instan tinggi vitamin A menurut FDA (2013). Bubuk mikroenkapsulat ditambahkan sebanyak 6.5% dan 13% dari bobot terigu, kemudian dianalisis karakteristiknya. Mi instan dengan penambahan mikroenkapsulat sebanyak 6.5% mampu menghasilkan mi instan yang memiliki warna kuning yang sesuai, mengandung 12789 RE vitamin A dalam 70 g mi instan sebelum perebusan, KPAP sebesar 10.53%, dan elongasi sebesar 146.99%. Hasil uji organoleptik juga menunjukkan bahwa mi instan 6.5% tidak berasa dan beraroma MSM, memiliki tekstur yang sedikit lembek, dan berwarna kuning. Mikroenkapsulasi berhasil mempertahankan 61.89 – 79.53% karoten selama proses pembuatan mikroenkapsulat MSM dan pembuatan mi instan.

ABSTRACT

STEPHANIE ANGKA. Reformulation of Microencapsulated Red Palm Oil Coated by Maltodextrin and Sodium Caseinate and Its Application in Instant Noodle. Supervised by NURHENI SRI PALUPI and NUR WULANDARI.

Indonesia suffered from several nutrition problems, one of them is vitamin A deficiency. On the other hand, people are concerned about the excess level of food additives consumption. Red palm oil (RPO) is one of the solutions of the problem, because of its high carotene content. Carotene can act as provitamin A and also can be food colorant which gives yellowish color. Microencapsulation is one way to protect carotene content during the process. Wall material that used in this research were maltodextrin and sodium caseinate with ratio 3 : 1 which was used in Haryanti (2010). The emultion then dried using spray dryer. However,

oil’s characteristic of Haryanti’s and this research was different, that

reformulation to decide the best ratio between wall material and RPO was needed to be examined. The result showed that the best formula was wall material : RPO = 1 : 0.75 with moisture content 1.15%, total carotene 123.42 µg karoten / g powder, uncapsulated oil 12.93%, free fatty acid content 0.14%, peroxide value 1.27 meq O2 / kg powder, and solubility 91.96%. The powder then applied in instant noodle to get high vitamin A instant noodle according to FDA (2013). As much as 6.5% and 13% of wheat flour the microencapsulated was added. Instant noodle with addition of microencapsulate 6.5% could contain 127.89 RE vitamin A in 70 g of instant noodle before cooking, solid loss during cooking 10.53%, and elongation 146.99%. According to sensory test, instant noodle with addition of 6.5% microencapsulate had no taste and smell of RPO, but it had softer texture compare to commercial instant noodle and also yellow colored. The microencapsulation process succeeded to keep 61.89 – 79.53% of carotene during the microencapsulation process and noodle making process.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

REFORMULASI MIKROENKAPSULAT MINYAK SAWIT

MERAH DENGAN BAHAN PENYALUT MALTODEKSTRIN

DAN NATRIUM KASEINAT SERTA APLIKASINYA PADA MI

INSTAN

ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2015

Judul Skripsi : Reformulasi Mikroenkapsulat Minyak Sawit Merah dengan Maltodekstrin dan Natrium Kaseinat serta Aplikasinya pada Mi Instan

Nama : Stephanie Angka NIM : F24100127

Disetujui oleh

Dr Ir Nurheni Sri Palupi, M.Si Pembimbing I

Dr Nur Wulandari, STP, M.Si Pembimbing II

Diketahui oleh

Dr. Ir. Feri Kusnandar, M.Sc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan yang Mahakuasa atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Januari 2014 ini ialah minyak sawit merah, dengan judul Reformulasi Mikroenkapsulat Minyak Sawit Merah dengan Bahan Penyalut Maltodekstrin dan Natrium Kaseinat serta Aplikasinya pada Mi Instan.

Terima kasih penulis ucapkan kepada Ibu Dr. Ir. Nurheni Sri Palupi, MSi dan Ibu Dr. Nur Wulandari, MSi selaku pembimbing. Ungkapan terima kasih juga disampaikan kepada seluruh staf dari UPT ITP serta Departemen ITP. Terima kasih kepada seluruh laboran dan teknisi departemen ITP yang telah membantu (Mbak Irin, Pak Yahya, Mbak Nurul, Pak Rojak, Pak Sobihrin, Mbak Nur, Bu Antin, Pak Gatot, Pak Narya). Terima kasih sebesar-besarnya kepada pemberi dana penelitian ini yaitu RISPRO LPDP Kementerian Keuangan RI tahun 2014.

Ungkapan terima kasih penulis sampaikan pada Papa, Mama, serta Feli yang sudah memberikan dukungan. Terima kasih kepada seluruh keluarga besar yang telah memberi semangat agar dikuatkan selama masa penelitian. Juga kepada Raditya Prabowo yang telah mendukung dan memberi semangat selama masa-masa sulit. Terima kasih penulis sampaikan pada Vega, Livia, Nesya, Nurul, Fanny, Richard Suma, Cindy, Gideon, Stella dan teman-teman lainnya yang telah memberi semangat dan keceriaan. Terima kasih pula kepada seluruh anggota ITP 47 yang telah memberikan pengalaman berharga dan dukungan semangat.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 3

TINJAUAN PUSTAKA 3

METODE 7

Bahan 7

Alat 7

Metode Penelitian 7

Prosedur Analisis Data 10

HASIL DAN PEMBAHASAN 15

Karakteristik Kimia Minyak Sawit Merah 15

Proses Reformulasi Mikroenkapsulat Minyak Sawit Merah 15

Karakteristik Mikroenkapsulat Minyak Sawit Merah 18

Aplikasi Mikroenkapsulat Minyak Sawit Merah pada Mi Instan 20

SIMPULAN DAN SARAN 29

Simpulan 29

Saran 29

DAFTAR PUSTAKA 29

LAMPIRAN 35

DAFTAR TABEL

1. Karakteristik minyak sawit merah 3

2. Karakteristik kimia minyak sawit merah (MSM) 15 3. Perbedaan karakteristik mikroenkapsulat pada tiga formula 17 4. Karakteristik kimia mikroenkapsulat minyak sawit merah (MSM) 18

5. Karakteristik kimia mi instan 21

6. Karakteristik sensori mi instan sebelum perebusan 27 7. Karakteristik sensori mi instan setelah perebusan 28

DAFTAR GAMBAR

1. Struktur -karoten (Sies dan Stahl 1995) 4 2. Diagram alir tahap penelitian reformulasi MMSM dengan bahan

penyalut maltodekstrin dan natrium kaseinat serta aplikasinya pada

mi instan 8

3. Mikroenkapsulat minyak sawit merah (MSM) Formula III 18 4. KPAP pada mi instan hasil aplikasi mikroenkapsulat MSM 23

5. Karakteristik warna mi instan 24

6. Elongasi mi instan 25

DAFTAR LAMPIRAN

1. Diagram pembuatan mikroenkapsulat minyak sawit merah (MMSM) 35 2. Metode ekstraksi minyak sawit merah (MSM) (Folch et al. 1957) 36 3. Total karoten mikroenkapsulat minyak sawit merah 37

4. Perhitungan retensi karoten pada MMSM 38

5. Diagram pembuatan mi instan 39

6. Gambar mi instan sebelum perebusan 40

7. Gambar mi instan setelah perebusan 40

8. Total karoten mi instan 41

9. Perhitungan retensi karoten pada mi instan selama proses pembuatan

mi instan 42

10.Perhitungan retensi karoten selama proses mikroenkapsulasi dan

pembuatan mi instan 43

11.Perhitungan pemenuhan Angka Kecukupan Gizi (AKG) 44 12.Analisis keragaman (ANOVA) uji KPAP pada mi instan 45 13.Hasil analisis keragaman (ANOVA) uji elongasi mi instan 46

14.Contoh formulir uji organoleptik 47

15.Analisis keragaman (ANOVA) uji organoleptik rasa mi instan

sebelum perebusan 48

16.Analisis keragaman (ANOVA) uji organoleptik aroma mi instan

sebelum perebusan 49

17.Analisis keragaman (ANOVA) uji organoleptik tekstur mi instan

18.Analisis keragaman (ANOVA) uji organoleptik warna mi instan

sebelum perebusan 51

19.Analisis keragaman (ANOVA) uji organoleptik rasa mi instan setelah

perebusan 52

20.Analisis keragaman (ANOVA) uji organoleptik aroma mi instan

setelah perebusan 53

21.Analisis keragaman (ANOVA) uji organoleptik tekstur mi instan

setelah perebusan 54

22.Analisis keragaman (ANOVA) uji organoleptik warna mi instan

PENDAHULUAN

Latar Belakang

Salah satu dari empat masalah gizi utama Indonesia adalah kekurangan vitamin A (KVA). KVA merupakan salah satu masalah gizi semenjak 30 tahun yang lalu. Semenjak itu, pemerintah turut berusaha mengatasi solusi KVA namun laju penurunannya kurang cepat (Azwar 2004).

Selain kekurangan vitamin A, Indonesia juga mengalami masalah terkait pangan yang lain yaitu konsumsi bahan tambahan pangan (BTP). Salah satu BTP yang sering ditemui adalah pewarna makanan. Zat pewarna baik untuk makanan dan minuman semakin banyak digunakan di Indonesia. Hal ini dikarenakan warna merupakan salah satu faktor penting dalam visual pangan sehingga produsen pangan olahan semakin banyak memanfaatkan pewarna makanan. Zat pewarna makanan dibagi menjadi tiga golongan, yaitu pewarna alami, pewarna identik alami, dan pewarna buatan. Pewarna alami dapat memberikan fungsi tambahan, seperti antioksidan, namun pewarna alami cenderung kurang stabil dalam berbagai kondisi tertentu dan kadang memiliki rasa yang dapat mengganggu sensori produk pangan. Sementara itu, pewarna sintetis maupun pewarna identik alami memiliki kecenderungan untuk lebih stabil pada berbagai kondisi, sehingga lebih banyak digunakan pada pangan olahan (Wijaya et al. 2009). Namun, beberapa tahun terakhir konsumen lebih memilih pewarna alami dibandingkan dengan pewarna sintetik, terutama karena pewarna alami lebih aman dikonsumsi dibandingkan pewarna buatan. Selain itu penggunaan pewarna buatan juga membutuhkan regulasi dari pemerintah (Vargaz dan Lopez 2003).

Salah satu zat pewarna buatan yang banyak digunakan adalah tartrazin yang memberikan warna kuning (Anisyah et al. 2011). Menurut peraturan Kepala BPOM no 37 Tahun 2013, tartrazin merupakan pewarna sintetis yang diperbolehkan namun dengan batasan konsumsi dengan batas pemakaian rata-rata 70 mg/kg pangan. Berdasarkan JECFA (1964), batas maksimal konsumsi tartrazin adalah sebanyak 7.5 mg/kg berat badan. Tartrazin dapat ditemukan pada produk mi instan.

Terkait masalah tersebut, sebenarnya Indonesia memiliki minyak sawit merah yang dapat menjadi salah satu solusi dari masalah kekurangan vitamin A dan terkonsumsinya tartrazin secara berlebih. Minyak sawit merupakan salah satu komoditi pertanian yang penting untuk Indonesia. Sejak tahun 2006 hingga 2011, Indonesia berhasil menjadi produsen minyak sawit terbesar dunia dengan produksi minyak sawit mencapai 40.27% dari total produksi minyak sawit dunia (Kementerian Pertanian 2012). Pada tahun 2012, Produksi minyak sawit Indonesia mencapai 16.8 juta ton pertahun, dan pada tahun 2013 produksi minyak sawit mencapai 17.4 juta ton (Badan Pusat Statistik 2014). Bahkan pada tahun 2014, menurut Amri (2014) produksi minyak sawit Indonesia mencapai 31.6 juta ton.

Karotenoid dapat berfungsi ganda, yaitu sebagai antioksidan dan sumber vitamin A (Hariyadi 2010).

Minyak sawit merah (MSM) memiliki potensi untuk menjadi pewarna kuning alami karena kandungan karoten yang tinggi. Dengan penggunaan MSM sebagai pewarna alami, selain lebih aman dibandingkan dengan tartrazin juga memiliki sifat fungsional, yaitu sebagai provitamin A dan antioksidan.

Penelitian terhadap penyalutan MSM dengan maltodekstrin dan natrium kaseinat telah dilakukan oleh Haryanti (2010). Pada penelitian tersebut, MSM yang digunakan merupakan MSM sebelum hasil fraksinasi. Teknik mikroenkapsulasi MSM menggunakan spray dryer telah berhasil untuk menjaga retensi karotennya hingga 28.49%. Namun, penggunaan MSM fraksi olein belum pernah dilakukan. Penggunaan MSM fraksi olein diduga dapat meningkatkan total karoten yang terkandung di dalamnya. Hal ini dikarenakan kandungan karotenoid pada olein lebih tinggi dibandingkan dengan fraksi stearin (Lai et al 2012). Karenanya diperlukan penelitian lebih lanjut mengenai rasio terbaik antara bahan penyalut dan MSM.

Pada penelitian ini dilakukan penentuan rasio antara penyalut dengan MSM yang mana dapat menghasilkan produk bubuk dengan kadar air yang rendah namun memiliki rendemen dan kandungan MSM sebanyak-banyaknya. Untuk melihat potensi miroenkapsulat MSM sebagai pewarna dan sumber provitamin A pada produk pangan dilakukan penambahan mikroenkapsulat yang dihasilkan kemudian diaplikasikan pada mi instan melalui adonan mi. Mi instan dipilih karena menurut penelitian Anisyah et al. (2011) mengenai paparan tartrazin pada masyarakat Jakarta Utara, paparan terbesar tartrazin berasal dari mi instan.

Tujuan Penelitian

Tujuan penelitian ini adalah (1) memperoleh formula mikroenkapsulat minyak sawit merah (MMSM) dengan kandungan MSM yang relatif tinggi, memiliki kadar air yang sesuai dengan SNI (maksimal 5%) dan rendemen yang paling tinggi; serta (2) mengevaluasi mutu kimia, fisik, dan organoleptik mi instan setelah ditambahkan MMSM.

Manfaat Penelitian

TINJAUAN PUSTAKA

Minyak Sawit Merah

Proses produksi minyak sawit merah (MSM) secara umum memiliki prinsip yang sama dengan proses produksi minyak sawit komersial (minyak goreng) namun MSM tidak melalui tahap pemucatan (bleaching) sehingga minyak masih berwarna merah (Jatmika dan Guritno 1997). Dibandingkan dengan minyak goreng biasa, MSM memiliki aktivitas provitamin A dan vitamin E yang jauh lebih tinggi. Hal ini membuat MSM mengandung nilai nutrisi yang lebih tinggi (Jatmika dan Guritno 1997). MSM mengandung nilai karotenoid sebesar 600-1000 ppm (Naibaho 198γ). Karotenoid terutama α-karoten dan -karoten merupakan provitamin A terbanyak yang ada pada MSM. Menurut Naibaho (1983), MSM memiliki komposisi karotenoid sebanyak 36.2% α-karoten, 54.4%

-karoten, 3.3% δ-karoten, 3.8% likopen, dan 2.2% xantofil.

Untuk mendapatkan MSM, dilakukan proses degumming, deasidifikasi, deodorisasi, dan fraksinasi dengan bahan baku crude palm oil (CPO). Proses degumming MSM menggunakan suhu 80 °C, larutan asam fosfat 85% sebanyak 0.15% dari berat CPO diaduk perlahan (56 rpm) selama 15 menit (Widarta 2008). Proses selanjutnya merupakan proses deasidifikasi yang dilakukan dengan suhu 61 °C selama 26 menit dengan NaOH konsentrasi sebesar 16°Be dan excess 17.5 % untuk mendapatkan hasil yang optimal (Rai 2008). Deodorisasi dilakukan pada tekanan 5 mmHg suhu 140 °C selama 1 jam (Aziz 2009). Proses fraksinasi kemudian dilakukan dengan memanaskan suhu hingga 50 °C dengan laju penurunan suhu 5 °C / 30 menit, kemudian dilakukan kristalisasi pada suhu 12 °C selama 16 jam (Ricky 2011). Tabel 1 menunjukkan perbandingan karakteristik MSM yang dihasilkan SEAFAST Center IPB pada penelitian Simanjuntak (2007), Hadi (2009), dan Novia (2009).

Tabel 1 Karakteristik minyak sawit merah

Parameter Simanjuntak (2007) Hadi (2009) Novia (2009)

Warna Kuning jingga Kuning jingga kemerah-merahan

Merah

Bilangan asam (%) 1.96 3.84 0.36

Kadar air (%) 0.09 0.12 0.12

Total karoten (ppm) 606.12 484.00 627.00

Karotenoid

1. Karoten yaitu karotenoid hidrokarbon, yang termasuk dalam golongan ini adalah α-karoten, -karoten, -karoten, likopen.

2. Xantofil dan derivat-derivat karoten yang mengandung oksigen dan

hidroksil. Termasuk dalam kelompok ini, antara lain kriptosantin dan lutein.

3. Ester xantofil

4. Asam karotenoid yaitu derivat karoten yang mengandung gugusan karboksil.

-karoten merupakan salah satu jenis provitamin A yang dikonsumsi oleh

manusia. -karoten memiliki rumus molekul C40H56 dengan 11 ikatan rangkap dan merupakan provitamin A yang banyak terkandung dalam buah dan sayur.

Senyawa ini merupakan sumber vitamin A yang efektif baik untuk pangan konvensional maupun suplemen (Hatchcock 2004). Vitamin A berguna untuk membantu proses penglihatan, pertumbuhan tulang dan gigi, reproduksi, pertahanan keutuhan jaringan epitel, kekebalan tubuh, pembentukan dan pemeliharaan sel-sel kulit, saluran pencernaan, dan selaput kulit, serta dapat mencegah timbulnya penyakit kanker (Syahputra et al. 2008).

Menurut Fardiaz et al. (1991), satu molekul -karoten akan diubah menjadi dua molekul vitamin A, akan tetapi nilai biologis vitamin A yang satu akan lebih tinggi dibandingkan nilai biologis yang lainnya. Setiap 1 µg -karoten ekivalen dengan 1/6 µg retinol. Sedangkan 1 µg retinol ekivalen dengan 3.33 IU vitamin A (Fardiaz et al. 1991). Menurut Scott dan Rodriquez-Amaya (2000), 1 RE setara dengan 1 µg retinol dan setara dengan 6 µg -karoten.

Berdasarkan penelitian di Amerika, suplementasi dengan -karoten

menurunkan resiko terkena penyakit kanker lambung. Selain itu, konsumsi -karoten membantu meningkatkan kadar HDL pada darah yang baik untuk kesehatan jantung, terutama untuk melawan penyakit jantung koroner (Bendich 2004).

Mikroenkapsulasi Minyak Sawit Merah

Mikroenkapsulasi secara harfiah dapat diartikan penyalutan suatu material dengan material lainnya agar memiliki sifat fisik dan kimia sesuai dengan yang dikehendaki (Yanuwar et al. 2007). Produk dari mikroenkapsulasi ini disebut sebagai mikroenkapsulat, dimana ia memiliki bentuk spheric maupun tidak beraturan (Ghosh 2006). Mikroenkapsulat terdiri dari bagian inti (core) dan bahan

penyalut (shell). Inti merupakan zat aktif yang dapat berupa padatan ataupun cairan dengan sifat hidrofilik maupun hidrofobik (Masters 1979).

Mikroenkapsulasi menjadi suatu alternatif untuk mengubah zat cair menjadi zat padat, mengubah sifat-sifat kolodial dan sifat-sifat permukaan bahan, memberikan perlindungan terhadap lingkungan, dan mengontrol pelepasan karakteristik penyediaan bahan-bahan terlarut (Saifullah 2006).

Mikroenkapsulasi minyak sawit kasar dan minyak sawit merah telah beberapa kali dilakukan menggunakan berbagai macam jenis penyalut dan berbagai macam cara pengeringan. Salah satu jenis pengeringan yang sering digunakan adalah teknik spray drying. Pada spray drying, produk mikroenkapsulat cair akan diatomisasi dengan menggunakan udara panas sehingga membentuk instant powder. Gas yang umum digunakan adalah udara ataupun gas inert nitrogen (Gharsallaoui et al. 2007). Penggunaan teknik pengeringan dengan spray drying telah dilakukan oleh Haryanti (2010), Fasikhatun (2010), dan juga Ilma (2014). Penggunaan teknik spray drying pada penelitian Ilma (2014) menunjukkan bahwa teknik tersebut dapat digunakan untuk skala produksi yang lebih besar. Selain teknik pengeringan spray drying, teknik pengeringan lapis tipis juga telah dilakukan oleh Simanjuntak (2007), Novia (2009), dan Yudha (2008).

Pada penelitian ini digunakan maltodekstrin dan natrium kaseinat sebagai bahan penyalut, sementara bahan intinya merupakan minyak sawit merah terfraksinasi sempurna. Maltodekstrin merupakan hasil hidrolisis pati yang

menghasilkan α-D-glukosa dan memiliki sifat higroskopis yang dapat menyebabkan retensi minyak dan stabilitas emulsi yang rendah. Namun maltodekstrin sendiri mampu menurunkan kemungkinan terjadinya oksidasi serta meningkatkan kelarutan mikroenkapsulat (Westing dan Rennecius 1998).

Berdasarkan penelitian Anwar (2002), penggunaan maltodekstrin dengan DE 5-10 dapat digunakan sebagai bahan penyalut lapis tipis tablet dengan hasil yang cukup baik pada konsentrasi 10-25%. Penelitian tersebut menunjukkan bahwa penggunaan konsentrasi 10% menghasilkan tablet yang lebih baik dibandingkan dengan penyalutan menggunakan hidroksimetil selulosa.

Sifat maltodekstrin dipengaruhi oleh nilai dextrose equivalent-nya (DE). DE merupakan persen gula pereduksi yang dihitung sebagai dekstrosa dalam basis kering. Pada percobaan ini digunakan maltodekstrin dengan DE 10-15. Semakin besar nilai DE dari maltodekstrin menandakan semakin banyak pati yang dapat berubah menjadi gula pereduksi (Kearsley dan Dziedzic 1995).

Mi Instan

Mi instan merupakan jenis mi yang siap untuk dikonsumsi dengan persiapan yang sederhana. Mi instan dibagi menjadi dua kategori, yaitu mi instan dengan proses kukus-goreng dan mi dengan proses kukus-kering angin. Dikarenakan mi instan telah melalui proses pemasakan sebelumnya, maka hanya dibutuhkan proses selama 3-4 menit untuk menyiapkan mi instan. Proses penggorengan pada mi instan mengeluarkan air dari mi dan menyebabkan tekstur porous pada mi sehingga mudah direhidrasi (Hou 2010).

Pembuatan mi instan meliputi tahap pencampuran, pengistirahatan, pembentukan lembaran, pemotongan atau pencetakan, pengukusan, pemotongan dan penggorengan. Mi instan terbuat dari tepung terigu yang kemudian adonan mi dikukus, sehingga terjadi gelatinisasi sebagian pada mi yang menyebabkan mi instan tidak perlu dimasak terlalu lama. Semakin banyak gelatinisasi yang terjadi pada mi, maka semakin pendek waktu pemasakan ketika akan dikonsumsi. Selain itu air juga merupakan media agar terjadi reaksi antar protein sehingga dapat terbentuk gluten yang sempurna. Pembentukan gluten yang seragam amat dibutuhkan untuk menghasilkan mi instan yang baik (Gavin 2001).

Setelah proses pengukusan, mi kemudian digoreng pada suhu 140-160 °C selama 1-2 menit. Proses penggorengan akan menyebabkan air yang terdapat dalam mi instan dipaksa keluar secara cepat sehingga menimbulkan tekstur berpori pada mi instan. Hal ini menyebabkan mi instan dapat disajikan secara cepat sebelum dikonsumsi (Hou 2010). Penggunaan tepung terigu yang mengandung protein lebih rendah akan menyerap minyak lebih banyak dibandingkan dengan mi instan yang menggunakan tepung terigu protein tinggi (Gavin 2001). Karenanya pada penelitian ini digunakan tepung terigu berprotein tinggi. Selain itu pada penelitian ini dilakukan penambahan pewarna alami menggunakan mikroenkapsulat minyak sawit merah untuk menggantikan tartrazin. Penambahan mikroenkapsulat minyak sawit merah dilakukan pada saat mixing.

METODE

Bahan

Bahan-bahan yang digunakan pada penelitian ini adalah minyak sawit merah (MSM) fraksi olein yang diperoleh dari SEAFAST Center IPB, maltodekstrin DE 10-15, natrium kaseinat, aquades, heksana, etanol 99%, CH3COOH, metanol, NaCl, chloroform, H2SO4 pekat, Tween 80 food grade, natrium karbonat, tepung terigu tinggi protein, garam dapur, minyak goreng.

Alat

Alat yang digunakan pada penelitian ini adalah hot plate, termometer, desikator, neraca analitik, spectrophotometer, stirrer, saringan, autoclave, oven, labu lemak, kertas saring, destilator, kertas saring Whatman No. 42, penyaring vakum, Chromameter CR-200, Texture Analyzer TA-XT2i, bulb, alat gelas lainnya, steamer, calenderer, dan hand mixer, rotovapor vakum, pengering semprot (BUCHI 190 Mini Spray Dryer), refrigerator.

Metode Penelitian

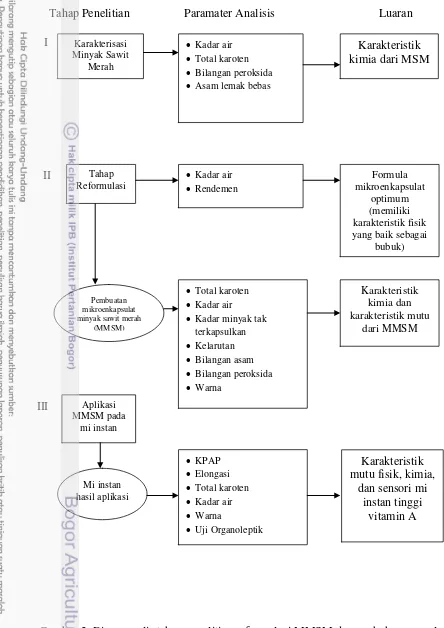

Penelitian ini dilaksanakan dengan tiga tahap yaitu tahap analisis bahan baku MSM, tahap reformulasi mikroenkapsulat MSM (MMSM), dan tahap aplikasi pada mi instan. Diagram alir penelitian ini dapat dilihat pada Gambar 2. 1. Analisis Bahan Baku MSM

Analisis bahan baku MSM merujuk SNI 01-0018-2006 tahun 2006 tentang refined bleached deodorized palm olein (RBDPO) namun lebih difokuskan terhadap karakteristik yang merupakan indikator kualitas MSM. Tahap analisis MSM meliputi analisis kadar air dengan metode hot plate (AOCS Ca 2b-38 1989), total karoten menggunakan metode spektrofotometri (PORIM p26 1988), analisis bilangan peroksida (AOCS Cd 8-53 2003), dan asam lemak bebas (AOCS Ca 5a-40 1997).

2. Reformulasi Formula

Tahap Penelitian Paramater Analisis Luaran

Pada penelitian ini dilakukan reformulasi formula terutama karena MSM yang digunakan pada penelitian ini adalah MSM terfraksinasi serta adanya perbedaan homogenizer yang digunakan. Formula I memiliki perbandingan penyalut : MSM = 1 : 1, Formula II memiliki perbandingan penyalut : MSM = 1 : 0.8, dan Formula III memiliki perbandingan penyalut : MSM = 1 : 0.75. Penyalut yang digunakan merujuk pada penelitian Haryanti (2010) yaitu maltodekstrin : natrium kaseinat = 3 : 1. Kemudian produk dikeringkan dengan menggunakan spray drier dengan suhu inlet 140-180 oC, suhu outlet 80o-120oC dengan kecepatan pompa skala 2.

Dari hasil reformulasi tersebut ditentukan formula yang terbaik berdasarkan kadar air produk (SNI 01-2891-1992) dan rendemen. Rendemen produk ditentukan dari bobot total bubuk yang diperoleh setelah hasil spray dryer dibandingkan dengan bobot total emulsi tanpa air. Formula terbaik berdasarkan kadar air terendah dengan rendemen terbanyak. Setelah diperoleh formula terbaik, dilakukan produksi MMSM formula tersebut.

2.1 Analisis Produk Mikroenkapsulat

Pada tahap ini dilakukan analisis terhadap hasil spray drying dengan menghitung rendemen. Perhitungan rendemen dilakukan dengan cara membandingkan antara produk bubuk akhir dengan jumlah bobot emulsi tanpa air. Hasil produk bubuk mikroenkapsulat, dari 9 kali produksi dikumpulkan dan kemudian dicampur untuk analisis dan aplikasi pada mi instan. Pencampuran produk dilakukan agar pengambilan sampel untuk kepentingan analisis homogen. Hal ini disebabkan karena kapasitas produksi hanya 10 g dalam sekali produksi sehingga dalam satu kali proses produksi hanya mampu menghasilkan produk yang terbatas jumlahnya, oleh sebab itu dibutuhkan beberapa kali produksi untuk memenuhi kebutuhan analisis dan tahap aplikasi. Analisis mikroenkapsulat MSM yang dilakukan antara lain analisis kadar air (SNI 01-2891-1992), ekstraksi MSM (Folch et al. 1957), total karoten (PORIM p26 1988), retensi karoten selama proses mikroenkapsulasi (Dwiyanti et al. 2014), kadar minyak tak terkapsulkan (Shahidi 1997), kelarutan (Fardiaz et al 1992), bilangan peroksida (AOCS Cd 8-53 2003), kadar asam lemak bebas (AOCS Ca 5a-40 1997), warna bubuk dan larutan mikroenkapsulat MSM (Hutching 1999).

3. Aplikasi pada Produk Pangan

3.1Aplikasi Mikroenkapsulat Minyak Sawit Merah dalam Adonan Mi Instan

Konsentrasi mikroenkapsulat yang ditambahkan ke dalam produk mi instan ditentukan berdasarkan hasil perhitungan kadar total karoten awal dalam mikroenkapsulat MSM untuk memenuhi 20% Angka Kecukupan Gizi (AKG) vitamin A untuk orang dewasa melalui konsumsi produk mi instan. Dengan demikian, selain berfungsi sebagai pewarna kuning, kandungan karoten dalam mikroenkapsulat MSM dapat menjadi sarana untuk memenuhi 20% vitamin A harian orang dewasa.

mixer hingga membentuk semacam granula. Adonan diistirahatkan selama 15 menit kemudian dibentuk menjadi lembaran adonan menggunakan calenderer.

Adonan kemudian dipotong sehingga diperoleh untaian mi. Setelah mi dipotong dan dibentuk, untaian mi dikukus selama kurang lebih 5 menit, kemudian digoreng pada suhu 140-160 ⁰C selama 1-2 menit dan didinginkan.

3.2 Analisis Mi Instan

Pada tahap ini dilakukan uji mutu fisik, kimia dan organoleptik dari mi instan yang telah ditambahkan MMSM. Mutu kimia mi instan yang dianalisis meliputi kadar air (SNI 01-2891-1992), ekstrasi MSM dalam mi instan (Folch et al.1957), total karoten (PORIM p26 1988), dan retensi karoten selama proses mikroenkapsulasi dan proses pembuatan mi (Dwiyanti et al. 2014). Mutu fisik mi instan yang dianalisis meliputi kehilangan padatan pada saat perebusan (KPAP), dan uji elongasi dengan texture analyzer. Mutu organoleptik mi instan juga dianalisis berdasarkan Meilgaard dan Civile (1999).

Pada tahap analisis KPAP dan elongasi selain dilakukan perbandingan dengan mi instan kontrol, juga dilakukan perbandingan dengan mi instan komersial. Sedangkan untuk uji organoleptik dilakukan dengan metode rating garis dengan menggunakan reference (Meilgaard dan Civile 1999). Uji organoleptik meliputi 4 parameter, yaitu rasa, aroma, tekstur, dan warna. Mi instan sebelum perebusan maupun mi instan matang, keduanya diuji organoleptiknya. Pengujian rasa dan aroma menggunakan MSM sebagai pembanding. Sementara pengujian tekstur dan warna menggunakan mi instan kontrol sebagai pembanding. Hasil analisis KPAP, elongasi, dan organoleptik mi instan kemudian dibandingkan secara statistik menggunakan SPSS 22.0 dan uji lanjut Duncan.

Prosedur Analisis Data

1. Analisis kadar air, metode oven (AOCS Cd 8-53 2003)

Analisis kadar air dilakukan dengan terlebih dahulu mengeringkan cawan kosong dan tutupnya dalam oven selama 15 menit, setelah itu cawan didinginkan dalam desikator. Cawan yang sudah kering diambil dengan penjepit dan ditimbang beratnya.Sampel lalu dimasukkan kedalam cawan sebanyak 1-2 g sampel. Cawan beserta sampel kemudian dikeringkan dalam oven bersuhu 105 °C selama 3 jam. Setelah 3 jam cawan diambil dengan penjepit lalu dinginkan dalam desikator dan ditimbang. Kadar air dapat dihitung menggunakan Persamaan 1.

– ( – ) (1)

Keterangan:

2. Analisis kadar air, metode hot plate (AOCS Ca 2b-38 1989)

Sampel ditimbang dengan teliti 5 – 20 g, sampel dimasukkan ke dalam cawan aluminium yang telah diketahui bobot tetapnya. Cawan tersebut dipanaskan di atas api, kemudian perlahan-lahan diamati untuk menghindari percikan minyak terbuang. Akhir analisis ditandai dengan hilangnya bunyi gemercik dan busa tidak terbentuk pada sampel. Pemanasan sampel selama analisis berlangsung tidak boleh melebihi suhu 130 °C. Pemanasan dihentikan pada saat mulai terbentuk asap. Cawan aluminium didinginkan pada suhu ruang atau dalam desikator dan kemudian timbang bobot tetap. Kadar air dihitung menggunakan Persamaan 2.

Kadar air (%) = 100 (2) Keterangan:

W = bobot wadah (g)

W1 = bobot wadah dengan contoh uji sebelum dikeringkan (g) W2 = bobot wadah dengan contoh uji setelah dikeringkan (g)

3. Penentuan kadar total karoten metode spektrofotometri (PORIM p26 1988)

Sebanyak 0.1 g sampel dilarutkan dengan heksana dalam labu ukur 25 mL sampai tanda tera, lalu dikocok hingga benar-benar homogen. Selanjutnya serapan diukur spektrofotometer pada panjang gelombang 446 nm. Pengenceran dilakukan apabila absorbansi yang diperoleh nilainya lebih dari 0.700. Total -karoten dihitung dengan Persamaan 3.

Kadar β-karoten (mg/kg) =

(3)

Keterangan : W = bobot sampel yang dianalisis (g) As = Absorbansi sampel

4. Analisis Asam Lemak Bebas, Metode Titrasi (AOCS Ca 5a-40 1997)

Kadar asam lemak bebas ditentukan berdasarkan jumlah asam lemak bebas yang terkandung dalam sampel. Minyak ditimbang sebanyak 5 g dalam gelas erlenmeyer 250 mL, untuk sampel minyak dari MSM dan mi instan ditimbang sebanyak 1 gram. Kemudian ditambahkan etanol 95% dan dipanaskan dalam penangas air sambil diaduk. Indikator fenolftalein 1% ditambahkan sebanyak 2-3 tetes. Titrasi kemudian dilakukan dengan NaOH 0.1 N atau 0.25 N hingga terbentuk warna merah muda yang tidak berubah selama 30 detik. Asam lemak bebas dihitung sebagai asam palmitat dengan Persamaan 4.

Vs = titer sampel (ml) Vb = titer blanko (ml) Ws = berat sampel (g)

5. Analisis Bilangan Peroksida, Metode Titrasi (AOCS Cd 8-53 2003)

Sampel minyak ditimbang sebanyak 5 g lalu dituangkan ke dalam erlenmeyer 250 mL, untuk MSM dari mikroenkapsulat dan mi instan ditimbang sebanyak 1 g. Pelarut CH3COOH-CHCl3 sebanyak 30 mL ditambahkan ke dalam erlenmeyer sampel dan setelah itu dikocok hingga larut. Setelah itu ditambahkan 0.5 mL larutan KI jenuh ke dalam erlenmeyer selama 1 menit dan sesekali sambil digoyang. Kemudian ditambahkan ke dalamnya air destilata 30 mL. Sampel dititrasi dengan menggunakan Na2S2O3 0.1 N secara perlahan sambil digoyang dengan kuat sampai warna kuning hampir hilang dengan 0.5 mL indikator pati 1%. Titrasi diteruskan dengan larutan Na2S2O3 dan digoyang dengan kuat. Titrasi dihentikan saat warna biru menghilang. Titrasi diulang dengan menggunakan larutan Na2S2O3 jika volume Na2S2O3 yang digunakan kurang dari 0.5 mL. Jumlah bilangan peroksida dalam sampel dihitung dengan Persamaan 5.

(5)

Vs = Volume Na2S2O3 untuk titrasi contoh (mL) Vb = Volume Na2S2O3 untuk titrasi blanko (mL) N = Normalitas Na2S2O3 (N)

W = Berat contoh (g)

6. Kadar Minyak Tak Terkapsulkan, Metode Ekstraksi (Shahidi dan Wanasundara 1997; Akoh dan Min 2002)

Labu lemak dikeringkan dalam oven 105-110 °C sampai benar-benar kering lalu didinginkan dalam desikator. Setelah dingin labu lemak ditimbang. Sampel ditimbang dalam erlenmeyer sebanyak ± 1-3 g berat kering. Sampel kemudian dicuci dengan menggunakan heksana sebanyak ± 20 mL selama ± 1 menit. Sampel kemudian disaring menggunakan kertas saring ke dalam labu lemak yang telah diketahui beratnya (Wl1). Pencucian diulang sampai 3 kali. Heksana yang ada dalam labu lemak didestilasi dan kemudian dikeringkan dalam oven selama 1 jam. Labu lemak kemudian didinginkan dalam desikator. Setelah mencapai suhu ruang, labu lemak (Wl2) ditimbang. Adapun kadar lemak yang tidak terkapsulkan dihitung berdasarkan Persamaan 6.

Kadar lemak yang tidak terkapsulkan (%) = (6) W = bobot minyak (basis kering) yang ditambahkan ke dalam emulsi (g) Wl1 = bobot labu lemak kering (g)

7. Retensi Karoten (Dwiyanti et al.2014)

Pengukuran retensi karoten dilakukan dengan cara mengukur karoten awal produk dengan karoten pada akhir proses. Pengukuran retensi dihitung berdasarkan Persamaan 7.

8. Kelarutan, Metode Gravimetri (Fardiaz et al. 1992)

Pengukuran kelarutan dihitung berdasarkan pada persentase berat residu yang tidak dapat melalui kertas saring Whatman no. 42 terhadap berat contoh bahan yang digunakan.

Sebanyak 1 g bahan ditimbang lalu dilarutkan dalam 100 mL aquades dan disaring dengan penyaring vakum. Kertas saring sebelum digunakan dikeringkan terlebih dahulu dengan oven 105 °C sekitar 30 menit lalu ditimbang. Setelah proses penyaringan, kertas saring beserta residu bahan dikeringkan kembali dalam oven 105 °C kurang lebih tiga jam, lalu didinginkan dalam desikator selama 15 menit lalu ditimbang. Kelarutan dihitung menggunakan Persamaan (8).

Kelarutan =

(8)

a = berat contoh yang digunakan b = berat kertas saring kering

c = berat kertas saring + residu kering ka = kadar air contoh (%b/b)

9. Metode Ekstraksi Minyak (Folch et al. 1957)

Sampel sebanyak 3 g dimasukkan ke dalam erlenmeyer. Kemudian sampel direndam dengan 20 mL larutan kloroform : methanol = 2 : 1. Sampel kemudian diaduk dengan menggunakan magnetic stirrer selama 1 jam. Larutan kemudian disaring dengan penyaring vakum. Larutan yang diperoleh kemudian ditambahkan 4 mL NaCl 0.88% sehingga terdapat dua lapisan pada larutan tersebut. Pemisahan lalu dilakukan dengan mengambil larutan lapisan bawah. Pelarut lapisan bawah lalu diuapkan dengan rotavapor vakum pada suhu 40-50 °C. Sampel kemudian dihembus dengan gas N2 hingga berat konstan. Ekstrak yang diperoleh kemudian disimpan dalam botol gelap dalam refrigerator.

10.Analisis Warna, Metode Chromameter (Hutching 1999)

Notasi L berkisar antara 0 (hitam) hingga ± 100 (putih). Notasi a menyatakan warna kromatik campuran merah-hijau dengan nilai +a (positif) dari 0 sampai +100 untuk warna merah dan nilai –a (negatif) dari 0 sampai -80 untuk warna hijau. Notasi b menyatakan warna kromatik campuran biru-kuning dengan nilai +b (positif) dari 0 sampai +70 untuk warna kuning dan nilai –b (negatif) dari 0 sampai -80 untuk warna biru. Sebelum digunakan, chromameter harus dikalibrasi. Kalibrasi menggunakan plat putih dengan nilai Y = 92.89, x = 0.3178, dan y = 0.3338.

11.Kehilangan Padatan akibat Peperebusanan (KPAP) (Muhandri dan Subarna 2009)

Sampel mi sebanyak 5 g diperebusan dalam 150 mL air. Setelah mencapai waktu optimum peperebusanan, mi ditiriskan dan disiram air, kemudian ditiriskan kembali selama 5 menit. Mi kemudian ditimbang dan dikeringkan pada suhu 105 °C hingga beratnya konstan, lalu ditimbang kembali. KPAP dihitung dengan menggunakan Persamaan 9.

KPAP (%) =

(9) 12.Analisis Elongasi menggunakan Texture Analyzer TA-XT2i (Inglet et al.

2005)

Analisis elongasi dilakukan dengan melakukan test pada sampel menggunakan Texture Analyzer. Sampel dililitkan pada probe spaghetti tensile grips (A/SPR) menggunakan trigger auto 5 g, dengan jarak sebesar 2 cm dan kecepatan probe 0.3 cm/s. Jarak maksimum adalah sebesar 7 cm. Persen elongasi dihitung dengan Persamaan 10.

(10) 13.Uji Organoleptik, Uji Rating Garis (Meilgaard dan Civile 1999)

Pengujian organoleptik dilakukan setelah sampel mikroenkapsulat diaplikasikan pada mi instan, baik sebelum perebusan maupun setelah perebusan, berupa uji rating garis terhadap kriteria mutu mi instan. Pengujian dibagi menjadi dua, yaitu uji organoleptik mi instan sebelum perebusan dan mi instan setelah perebusan. Atribut yang diuji adalah rasa, aroma, warna, dan tekstur. Panelis yang digunakan adalah panelis tidak terlatih berjumlah 30 orang. Penilaian menggunakan uji rating garis menggunakan kontrol. Skala yang digunakan adalah skala garis dengan panjang garis 15 cm dengan skala terendah adalah titik ujung kiri dan skala tertinggi adalah titik ujung kanan. Pengukuran skala dilakukan menggunakan penggaris, dimulai dari ujung kiri. Panelis menilai produk dengan cara memakan sampel dan membandingkannya dengan reference.

Hasil uji rating garis ditabulasikan dalam tabel kemudian dilakukan analisis uji two-ways ANOVA menggunakan program statistik, yaitu SPSS 22.0 untuk melihat signifikansi perbedaan antar sampel.

HASIL DAN PEMBAHASAN

Karaktersitik Minyak Sawit Merah

Hasil penelitian menunjukkan bahwa konsentrasi karoten dari MSM sebesar 474.3359 ± 16.9777 mg karoten/kg sampel. Hasil tersebut mendekati hasil dari penelitian Ricky (2011) yang menyatakan bahwa karoten MSM sebesar 477 mg karoten/kg sampel. Dari penelitian ini juga diketahui bahwa bilangan peroksida dari MSM sebesar 6.5097 ± 2.20 meq/kg sampel. Kadar asam lemak bebasnya sebesar 0.11 ± 0.00%. Berdasarkan SNI (2006) tentang Refined Bleached Deodorized Palm Olein, disebutkan bahwa batas maksimum untuk kadar asam lemak bebas sebesar 0.1%. Hal ini menunjukkan bahwa MSM yang digunakan dalam pembuatan mikroenkapsulat MSM memiliki kualitas yang masih sesuai dengan SNI. Menurut Codex Alimentarius (2005) tentang vegetable oils, disebutkan bahwa maksimal bilangan peroksida pada palm olein yang disarankan adalah sebesar 15 meq peroksida / kg minyak. Hal ini menunjukkan bahwa MSM yang digunakan untuk bahan baku mikroenkapsulat MSM (MMSM) memiliki kualitas yang sesuai dengan standar Codex. Hasil analisis MSM dapat dilihat pada Tabel 2.

Tabel 2 Karakteristik kimia minyak sawit merah (MSM)

Parameter Mutu Nilai

Konsentrasi karoten (ppm) 474.3359 ± 16.9777

Bilangan peroksida (meq peroksida/ kg minyak) 6.5097 ± 2.20

Kadar asam lemak bebas (%) 0.11 ± 0.00

Proses Reformulasi Mikroenkapsulat Minyak Sawit Merah

spray dryer. Pada tahap tersebut, larutan emulsi mengalami atomisasi dan pengeringan sehingga menjadi bubuk (Garti dan McClements 2012). Diagram alir pembuatan mikroenkapsulat minyak sawit merah dapat dilihat pada Lampiran 1.

Sebelum proses homogenisasi tahap pertama, larutan penyalut disiapkan terlebih dahulu dengan cara melarutkan maltodekstrin dan natrium kaseinat ke dalam air panas bersuhu ± 70 °C. Perbandingan antara maltodekstrin dan natrium kaseinat sebesar 3:1 dan total padatan terlarut pada larutan penyalut sebanyak 30%. Air hangat digunakan agar maltodekstrin dan natrium kaseinat lebih mudah terlarut secara homogen. Setelah tercapai kelarutan sempurna, ditambahkan tween 80 sebanyak 0.26% dari total larutan emulsi. Kemudian dilakukan homogenisasi tahap pertama dengan homogenizer High Shear Rotary Silverson L4R selama 8 menit dengan skala kecepatan maksimum (Haryanti 2010).

Setelah itu larutan didinginkan dalam refrigerator bersuhu 4 °C. Perlakuan ini membuat larutan emulsi yang dihasilkan lebih stabil dan tidak memiliki suhu yang terlalu tinggi. Kemudian dilakukan homogenisasi tahap kedua dengan homogenizer selama 18 menit dengan skala kecepatan maksimum (Haryanti 2010) dengan penambahan MSM secara perlahan agar penyalutan lebih merata. Suhu larutan emulsi dijaga agar tidak melebihi 60⁰ C sehingga kadar karoten di dalam MSM tidak banyak terdegradasi, oleh sebab itu dilakukan pendinginan larutan penyalut dalam refrigerator sehingga suhu saat homogenisasi tahap dua tidak terlalu tinggi. Selain itu untuk menjaga suhu emulsi agar tidak terlalu tinggi, selama proses homogenisasi tahap kedua dilakukan pengistirahatan selama 5 menit di setiap 5 menit prosesnya. Menurut McClements (1999), campuran antara larutan air dan minyak merupakan sistem yang tidak stabil secara termodinamika. Namun dengan adanya stabilizer memungkinkan larutan emulsi tersebut stabil dan bertahan dalam selang waktu tertentu, karenanya dibutuhkan bantuan tween 80 pada penelitian ini untuk menstabilkan larutan emulsi.

Larutan emulsi kemudian dikeringkan menggunakan spray dryer dengan suhu inlet 140 o-180 oC, suhu outlet 80 oC -120 oC dengan kecepatan pompa skala 2. Menurut Garti dan McClements (2012), larutan emulsi dialirkan ke dalam spray dryer dan mengalami atomisasi pada nozzle. Ketika berada dalam chamber spray dryer, droplet emulsi akan kontak dengan udara panas di dalam chamber sehingga air yang berada pada droplet akan menguap. Hal ini dikarenakan adanya perbedaan suhu dan tekanan uap antara udara panas dan droplet. Panas yang diserap droplet membuat air pada droplet menguap dan mengeringkan droplet. Kecepatan kontak dengan udara panas menentukan suhu akhir inti droplet. Semakin cepat waktu kontak dengan udara panas maka suhu akhir makin rendah (Garti dan McClements 2012).

yang berlebih maka terjadi penyalutan yang kurang sempurna. Hal ini memiliki efek pada tingginya jumlah minyak yang tidak tersalut. Hal ini mungkin terjadi pada mikroenkapsulat MSM pada formula (3:1):1 (Formula I).

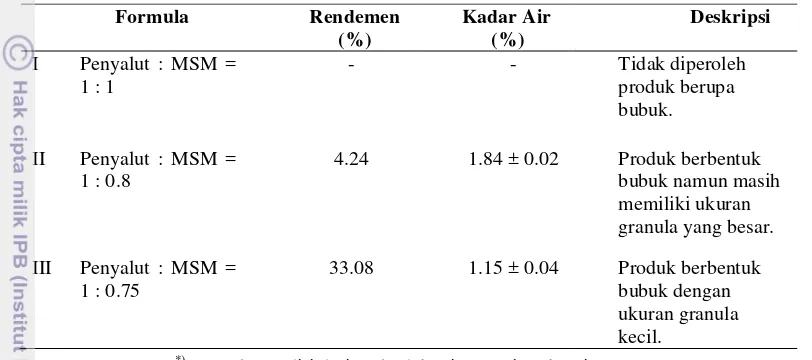

Tabel 3 Perbedaan karakteristik mikroenkapsulat pada tiga formula

Karena mikroenkapsulat MSM Formula I tidak dapat diproduksi, maka dilakukan reformulasi dengan mengurangi jumlah minyak yang ditambahkan pada emulsi dengan kondisi proses yang sama. Formula tambahan yang diuji yaitu sebanyak dua formula. Formula II memiliki perbandingan antara minyak dan penyalut sebesar 0.8:1, dan Formula III memiliki perbandingan antara minyak dan penyalut sebesar 0.75:1. Dari kedua formula tersebut kemudian dilakukan perbandingan pada rendemen produk dan kadar air produk.

Berdasarkan hasil penelitian, diperoleh bahwa produk yang memiliki kualitas yang baik dari segi kadar air serta memiliki rendemen akhir yang cukup besar adalah Formula III. Menurut penelitian Dian et al. (1996), ketika bahan inti dari mikroenkapsulat tidak terlalu banyak, maka material dinding mampu menyalut bahan inti (MSM) dengan lebih baik. Penyalutan yang baik berarti kebocoran pada dinding mikroenkapsulat tidak terlalu banyak. Hal ini yang menyebabkan minyak tidak bocor keluar mikroenkapsulat, sehingga serbuk lebih tidak lengket antara satu sama lain sehingga lebih tidak menempel pada dinding spray dryer. Berdasarkan kadar air dan rendemen maka formula III yang digunakan untuk tahap penelitian selanjutnya. Hasil formula III dapat dilihat pada Gambar 3.

Keterangan : *) Penyalut terdiri dari maltodekstrin : natrium kaseinat = 3 : 1 *)

Gambar 3 Mikroenkapsulat minyak sawit merah (MSM) Formula III

Karakteristik Mikroenkapsulat Minyak Sawit Merah

Setelah dilakukan produksi mikroenkapsulat minyak sawit merah dengan menggunakan Formula III, maka dilakukan analisis terhadap mikroenkapsulat MSM tersebut untuk mengetahui karakteristik kimia dan fisik dari MMSM. Analisis yang dilakukan meliputi analisis kimia, meliputi kadar air, bilangan peroksida, bilangan asam lemak bebas, total karoten, kadar minyak tak terkapsulkan; dan analisis fisik, meliputi analisis warna dan kelarutan.

1. Karakteristik Kimia Mikroenkapsulat MSM

Analisis kimia yang dilakukan meliputi analisis kadar air, bilangan peroksida, kadar asam lemak bebas, total karoten, dan kadar minyak tak terkapsulkan. Analisis ini dilakukan untuk mengetahui karakteristik kimia dari mikroenkapsulat yang dihasilkan sehingga dapat dipelajari untuk aplikasi selanjutnya. Analisis total karoten, asam lemak bebas, dan bilangan peroksida membutuhkan sampel berupa MSM dari mikroenkapsulat sehingga dilakukan persiapan sampel terlebih dahulu dengan metode Folch et al. (1957) pada Lampiran 2. Dengan metode Folch et al. (1957), MSM yang berada pada mikroenkapsulat diekstrak menggunakan chloroform-metanol, kemudian dipisahkan dari pelarut sehingga diperoleh MSM dari MMSM. Hasil analisis dapat dilihat pada Tabel 4. Sedangkan perhitungan penentuan total karoten pada mikroenkapsulat MSM dapat dilihat pada Lampiran 3.

Tabel 4 Karakteristik kimia mikroenkapsulat minyak sawit merah (MSM)

Parameter Mutu Nilai

Kadar air (%) (b / b) 1.15 ± 0.04

Kadar minyak tak tersalut (g / g minyak ditambahkan)

12.93 ± 0.10 Total karoten (mg karoten / kg bubuk) 123.42 ± 29.22 Retensi karoten selama proses mikroenkapsulasi

(%)

65.00

Kadar asam lemak bebas (%) 0.14 ± 0.01

et al. (1996) mengenai mikroenkapsulasi red palm olein (RPO) dan refined, bleached, and deodorized palm stearin (RBDPOs) dengan penyalut maltodekstrin dan natrium kaseinat menghasilkan produk dengan kadar air sebesar 2.20-3.00%. Pada penelitian Haryanti (2010), produk MMSM memiliki kadar air sebesar 1.45%. Berdasarkan hal tersebut, MMSM yang diperoleh pada penelitian berikut memiliki mutu yang baik. Jika dibandingkan dengan mutu kadar air dari produk pangan bubuk dengan kadar lemak yang tinggi, seperti pada susu bubuk berlemak (SNI 01-2970-2006), kadar air maksimum adalah 5%, sehingga produk mikroenkapsulat MSM yang dihasilkan pada penelitian ini masih berada pada kisaran umum kadar air produk kering yang dihasilkan dengan proses spray drying.

Kadar minyak tak tersalut sebanyak 12.93 ± 0.098%, sehingga dari 40% total MSM yang terkandung dalam mikroenkapsulat MSM, ada sekitar 12% yang tidak tersalut. Kadar minyak tak tersalut menunjukkan jumlah minyak yang berada di luar kapsul mikroenkapsulat. Semakin tinggi kadar minyak tak tersalut, maka semakin rendah kemampuan bahan penyalut dalam melindungi minyak. Penelitian Haryanti (2010) memiliki kadar minyak tak tersalut sebesar 40.23%. Berdasarkan hasil penelitian yang diperoleh, mikroenkapsulat MSM yang dihasilkan memiliki kadar minyak tak tersalut lebih rendah, sehingga mutu enkapsulasi lebih baik dibandingkan penelitian terdahulu. Menurut penelitian Dian et al. (1996) mengenai mikroenkapsulasi MSM dan RBDPO, semakin banyak minyak yang ditambahkan dalam emulsi, maka kadar minyak tak tersalut semakin tinggi pula.

Hasil penelitian Yudha (2008), kadar minyak tak terkapsul dari mikroenkapsulat minyak sawit merah dengan penyalut maltodekstrin, pektin, dan gelatin adalah sebesar 16.5195% dengan jumlah minyak yang ditambahkan adalah sebesar 40%. Hasil tersebut menunjukkan bahwa minyak tak tersalut dari mikroenkapsulat MSM pada penelitian ini lebih baik. Pada presentase penambahan minyak yang sama, yaitu sekitar 40%, kadar minyak tak terkapsul penelitian ini adalah sebesar 12.93 ± 0.098%.

Total karoten dari mikroenkapsulat adalah sebesar 123.42 ± 29.22 ppm. Berdasarkan data yang diperoleh, ekstraksi minyak dari bubuk MMSM dengan metode Folch, et al. (1976) adalah sebesar 34.42%. Retensi karoten yang dari proses pembuatan mikroenkapsulat adalah sebesar 65.00%. Retensi karoten diperoleh dari pembagian antara kandungan karoten pada MSM hasil ekstraksi dari dalam mikroenkapsulat MSM dengan kandungan karoten pada MSM bahan baku. Adanya proses homogenisasi yang menghasilkan panas serta spray drying diduga menurunkan kandungan karoten yang ada pada MSM. Karoten akan rusak dengan adanya paparan terhadap oksigen, cahaya, dan panas (Benade 2013; Dwiyanti et al. 2014). Perhitungan retensi karoten MMSM dapat dilihat pada Lampiran 4.

Bilangan peroksida yang diperoleh dari penelitian tersebut adalah sebesar 5 meq O2 / kg hingga 65 meq O2 / kg. Bilangan peroksida semakin bertambah semakin lamanya penyimpanan. Bilangan peroksida yang diperoleh dari penelitian ini menunjukkan bahwa kerusakan minyak yang terjadi adalah normal.

2. Karakteristik Fisik Mikroenkapsulat MSM

Analisis fisik yang dilakukan meliputi analisis warna dengan chromameter dan kelarutan. Analisis fisik dilakukan untuk mengetahui warna kuning yang dihasilkan oleh mikroenkapsulat MSM dan juga untuk mengetahui kadar kelarutan mikroenkapsulat. Kelarutan bubuk mikroenkapsulat MSM merupakan salah satu parameter penting karena mikroenkapsulat MSM bertujuan untuk menggantikan pemakaian tartrazin yang memiliki sifat larut dalam air (Himri et al. 2011).

Berdasarkan analisis kelarutan, mikroenkapsulat MSM memiliki kelarutan sebesar 91.96 ± 0.83%. Kelarutan ini lebih tinggi dibandingkan mikroenkapsulat minyak milik penelitian Haryanti (2010). Pada penelitian Haryanti (2010), kelarutan mikroenkapsulat MSM tidak terfraksinasi sempurna dengan penyalut maltodekstrin dan natrium kasenat adalah sebesar 67.92%. Selain itu, pada penelitian Fashikatun (2010) mengenai penyalutan MSM tak terfraksinasi sempurna dengan penyalut maltodekstrin dan gum arab memiliki kelarutan sebesar 78.87%. Kelarutan produk mikroenkapsulat MSM yang diperoleh dari penelitian ini memiliki kualitas yang lebih baik daripada kelarutan penelitian sebelumnya. Walaupun memiliki kelarutan yang tinggi, namun masih ditemukan adanya minyak yang mengambang. Hal ini dapat disebabkan karena adanya minyak yang masih tidak tersalut sempurna dan juga karena emulsi awal yang kurang bertahan lama.

Warna yang dihasilkan oleh mikroenkapsulat MSM adalah warna kuning. Mikroenkapsulat MSM memiliki nilai L sebesar 86.9233, a sebesar +3.2933, b sebesar +60.7033.

Aplikasi Mikroenkapsulat Minyak Sawit Merah pada Mi Instan

instan sebelum perebusan dapat dilihat pada Lampiran 6, sedangkan kenampakan mi instan setelah perebusan terdapat pada Lampiran 7.

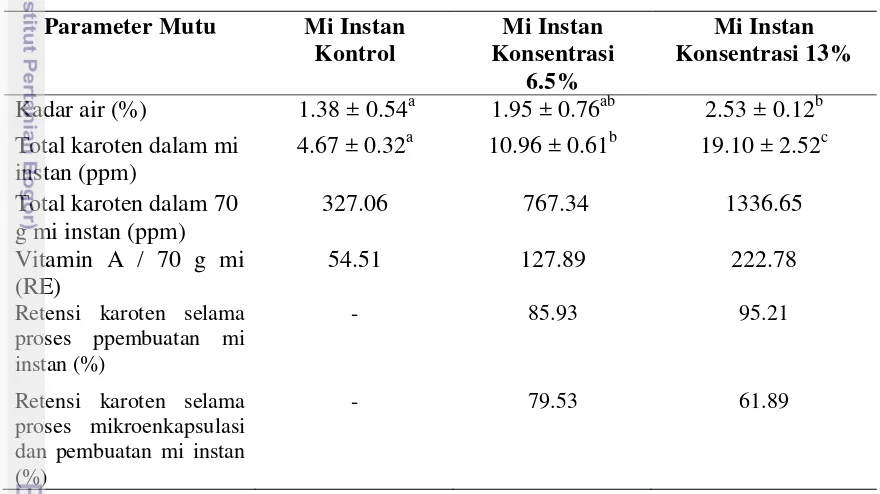

1. Karakteristik Kimia Mi Instan

Analisis kimia yang dilakukan pada mi instan adalah kadar air dan total karoten. Analisis total karoten membutuhkan sampel berupa MSM yang terkandung dalam mi instan, sehingga dilakukan persiapan sampel sebelumnya dengan metode Folch et al. (1957). Hasil analisis kimia dapat dilihat pada Tabel 5. Menurut SNI (2000) tentang mi instan, kadar air maksimum untuk mi instan dengan penggorengan adalah sebesar 10.00%. Dari ketiga data di atas, semua produk memiliki kadar air yang sesuai dengan standar SNI sehingga dapat digunakan untuk analisis selanjutnya. Dapat dilihat dari data di atas bahwa mi instan dengan penambahan mikroenkapsulat MSM memiliki kadar air lebih besar dibandingkan dengan kontrol.

Tabel 5 Karakteristik kimia mi instan Parameter Mutu Mi Instan berbeda nyata (p>0.05) menggunakan SPSS 22.0

Total karoten dari MSM yang diekstrak dari mi instan kontrol adalah sebesar 4.67 ± 0.04 mg karoten / kg MSM (Lampiran 8). Nilai ini berasal dari minyak goreng yang digunakan untuk menggoreng mi instan, sehingga menghasilkan sedikit nilai karoten. Pada penelitian Pongweat (2014), mi instan yang digoreng walau tidak ditambahkan MSM juga memiliki sedikit total karoten. Hal ini dapat disebabkan karena minyak yang digunakan untuk menggoreng mengandung vitamin A. Menurut SNI 7709-2012 (2012) tentang minyak goreng sawit, vitamin A wajib ditambahkan ke dalam minyak goreng komersial di Indonesia.

Karoten rusak dengan adanya paparan terhadap oksigen, cahaya, dan panas (Benade 2013; Dwiyanti et al. 2014). Hal ini dapat terlihat dari nilai retensi karoten pada mi instan yang rendah. Nilai retensi diperoleh dari total karoten minyak sawit merah seharusnya jika ditambahkan pada mi instan dengan total karoten yang diperoleh setelah diekstrak. Diperoleh bahwa pada mi instan dengan penambahan mikroenkapsulat sebanyak 6.5% retensi karotennya sebesar 79.53% selama proses mikroenkapsulasi hingga menjadi mi instan, sementara untuk retensi karoten selama proses pembuatan mi instan memiliki retensi karoten sebesar 85.93%. Sedangkan mi instan dengan penambahan mikroenkapsulat sebanyak 13% memiliki retensi karoten selama proses pengolahan mi instan sebesar 95.21%, sedangkan retensi karoten selama proses mikroenkapsulasi dan pembuatan mi instan sebesar 61.89%. Perhitungan retensi karoten selama proses mikroenkapsulasi dan pembuatan mi instan dapat dilihat pada Lampiran 9 dan Lampiran 10. Terdapat kenaikan pada retensi karoten, hal ini dikarenakan adanya penambahan jumlah karoten yang terkandung dalam mi instan sehingga ketika tingkat kerusakan yang terjadi sama maka sisa dari karoten yang ada pada mi instan akan lebih tinggi pada produk yang mengandung karoten lebih banyak.

Dari total karoten yang diperoleh pada mi instan, dilakukan perhitungan untuk mendapatkan total RE pada masing-masing jenis mi instan. Pada mi instan kontrol diperoleh vitamin A sebanyak 54.51 RE. Adanya vitamin A pada mi instan kontrol diduga karena adanya residu karoten pada minyak goreng yang terbawa pada mi instan selama proses penggorengan. Pada mi instan dengan penambahan mikroenkapsulat sebanyak 6.5%, diperoleh vitamin A sebanyak 127.89 RE. Sedangkan pada mi instan dengan penambahan mikroenkapsulat sebanyak 13% diperoleh vitamin A sebanyak 222.78 RE. Menurut FDA (2013), pangan mengandung karoten tinggi harus memenuhi 20% dari Angka Label Gizi (ALG) vitamin A. ALG vitamin A untuk umum adalah 600 RE/orang/hari (Menkes 2013). Berdasarkan hal tersebut maka pemenuhan 20% dari ALG adalah sebesar 120 RE. Mi instan dengan penambahan 6.5% MMSM telah memenuhi standar untuk pangan tinggi karoten (Lampiran 11).

2. Karakteristik Fisik Mi Instan

2.1 Kehilangan Padatan Akibat Peperebusanan pada Mi Instan

KPAP (Kehilangan Padatan Akibat Peperebusanan) merupakan banyaknya padatan mi yang keluar ke dalam air selama proses pemasakan (Muhandri 2009). Hasil data KPAP dapat dilihat pada Gambar 4. Hasil tersebut dianalisis keragaman menggunakan ANOVA untuk mengetahui signifikansi terhadap masing-masing nilai KPAP.

Berdasarkan Gambar 4, dapat diketahui bahwa semakin banyak mikroenkapsulat MSM yang ditambahkan, maka makin besar nilai KPAP-nya. Pada mi instan kontrol, KPAP yang terjadi adalah sebesar 7.83 ± 0.59%. Ketika mi instan tersebut ditambahkan mikroenkapsulat MSM sebanyak 6.5%, maka KPAP-nya meningkat hingga 10.53 ± 1.22%, dan ketika ditambahkan mikroenkapsulat hingga 13% KPAP juga meningkat menjadi 12.97 ± 2.23%. Nilai KPAP dapat dibandingkan dengan nilai KPAP dari mi instan komersial yang memiliki nilai 10.30 ± 0.24%. Uji ANOVA KPAP mi instan dapat dilihat pada Lampiran 12. Nilai KPAP dari mi instan komersial tidak berbeda nyata dengan nilai KPAP dari mi instan dengan penambahan MMSM sebanyak 6.5%, sedangkan mi instan kontrol dan mi instan dengan penambahan MMSM 13% berbeda nyata dengan sampel lainnya. Peningkatan KPAP ini kemungkinan disebabkan karena adanya penurunan persentase protein gluten yang berada dalam adonan sehingga menurunkan terjalinnya jaringan kuat pada mi instan. Karena adanya penambahan MMSM dalam adonan, persentase gluten dalam adonan menurun dan mempengaruhi struktur mi. Menurut penelitian Baik dan Lee (2003), penurunan jumlah protein pada adonan mi menyebabkan kenaikan KPAP. Hal ini juga terjadi pada mi instan, diduga karena adanya penambahan berbagai ingredients pada mi instan komersial sehingga terjadi peningkatan KPAP.

Keterangan: Huruf yang sama di belakang angka pada baris yang sama menunjukkan tidak berbeda nyata (p>0,05)

Gambar 4 KPAP pada mi instan hasil aplikasi mikroenkapsulat MSM 10.30 ± 0.24b

Mi komersial Mi kontrol Mi 6.5% Mi 13%

K

P

AP

(

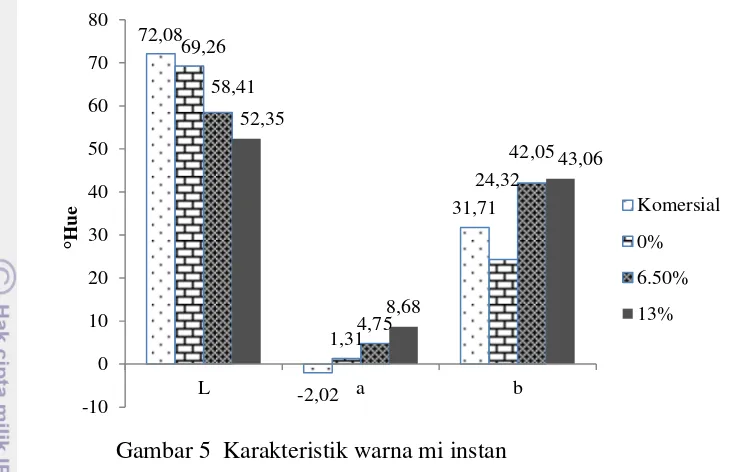

2.2Warna Mi Instan

Hasil perbandingan warna antara empat jenis mi instan dapat diilihat pada Gambar 5. Berdasarkan data penelitian, diperoleh bahwa warna keempat mi instan memiliki warna yang cenderung terang. Kesan gelap bertambah seiring dengan adanya penambahan mikroenkapsulat MSM. Melihat nilai a dari berbagai mi instan, mi instan komersial memiliki sedikit kecenderungan warna hijau, sementara mi instan hasil penelitian cenderung ke warna merah. Nilai b yang diperoleh dari berbagai mi menunjukkan bahwa keempat jenis mi memiliki kecenderungan berwarna kuning.

Dari data tersebut terlihat bahwa semakin banyak mikroenkapsulat MSM yang ditambahkan maka warna yang dihasilkan semakin kuning dan merah. Jika dibandingkan dengan mi instan komersial, penambahan mikroenkapsulat MSM sebanyak 6.5% sudah menghasilkan warna yang lebih kuning, lebih merah, dan lebih gelap. Hasil penelitian tersebut menyatakan bahwa MMSM dapat menggantikan tartrazin sebagai pewarna kuning pada mi instan, sehingga dalam pembuatan mi instan dapat menggunakan pewarna alami yang lebih aman untuk dikonsumsi, selain itu juga dapat menambah asupan vitamin A.

2.3 Elongasi Mi Instan

Elongasi pada mi instan dipengaruhi dari tersebarnya gluten secara merata dan juga proses gelatinisasi dari pati terigu (Gavin 2001). Air dibutuhkan untuk melarutkan dan mendistribusikan gluten yang terbentuk dari terigu, air juga digunakan sebagai media penghantar panas untuk gelatinisasi pati dari adonan mi. Hasil analisis elongasi mi instan dapat dilihat pada Gambar 6.

Semakin terdistribusinya gluten pada adonan, maka tekstur dari mi instan akan semakin baik dan kokoh. Begitu pula ketika gelatinisasi terjadi merata di seluruh bagian adonan, maka tekstur dari mi tersebut akan kokoh dan baik. Menurut Hou (2010), kurangnya air pada adonan menyebabkan adonan menjadi bergaris-garis dan kadang terjadi pengelupasan pada permukaan mi. Hal ini mengakibatkan mi menjadi mudah patah dan ketika telah dimasak, tekstur mi akan

72,08

lembek dikarenakan gluten kurang terbentuk. Nilai elongasi merupakan parameter untuk menentukan seberapa besar mi dapat meregang dari ukuran awal ketika diberi suatu tekanan (Marliyati 2010).

Keterangan: Huruf yang sama di belakang angka pada baris yang sama menunjukkan tidak berbeda nyata (p>0,05)

Gambar 6 Elongasi mi instan

Pada mi instan komersial dan mi instan kontrol dapat dilihat memiliki nilai elongasi yang tidak berbeda nyata, yaitu sebesar 200.01% dan 196.77%. Sementara pada mi instan dengan penambahan mikroenkapsulat sebanyak 6.5% terdapat penurunan yang cukup signifikan menjadi 146.99%. Nilai elongasi juga menurun signifikan pada mi instan yang ditambahkan mikroenkapsulat sebanyak 13% yaitu menjadi 97.91%. Dari data tersebut dapat dilihat adanya penurunan elongasi seiring dengan penambahan mikroenkapsulat minyak sawit merah pada adonan. Hal ini disebabkan karena adanya MMSM pada adonan menyebabkan persentase air dalam adonan menjadi lebih sedikit, sehingga gluten kurang terdistribusi dan juga media untuk proses gelatinisasi pati berkurang. Adanya minyak sawit merah juga diduga mengurangi absorpsi air pada adonan, sehingga mengganggu terjadinya gelatinisasi sempurna dari pati terigu (Marliyati 2010). Menurut Moncel (2013), adanya lemak juga menyebabkan formasi gluten lebih sulit terbentuk, karena adanya lemak yang membatasi antara senyawa gluten sehingga tidak dapat membentuk gluten yang kompak. Analisis ANOVA dari elongasi mi instan dapat dilihat pada Lampiran 13.

3. Sifat Organoleptik Mi Instan

Uji organoleptik yang dilakukan berupa rating garis dengan parameter uji antara lain warna, rasa, aroma, dan tekstur. Uji organoleptik ini menggunakan 30 panelis sesuai dengan ketentuan organoleptik dari SNI (2006). Uji rating garis memungkinkan suatu parameter dinilai dengan membandingkan sampel dengan reference yang dipilih sehingga hasil uji tidak terlalu acak antara panelis satu

Mie komersial Mie kontrol Mie 6.5% Mie 13%

dengan yang lain, terutama karena panelis yang digunakan adalah panelis tidak terlatih (Meilgaard dan Civile 1999). Contoh formulir uji organoleptik dapat dilihat pada Lampiran 14. Uji warna dan tekstur digunakan reference berupa mi instan kontrol, sehingga dapat dibandingkan pengaruh penambahan mikroenkapsulat MSM dengan warna dan tekstur dari mi instan kontrol. Sementara itu, uji aroma dan rasa menggunakan reference berupa minyak sawit merah. Hal ini dilakukan untuk mengetahui seberapa besar dampak penambahan mikroenkapsulat MSM terhadap rasa dan aroma MSM dalam mi instan. Uji organoleptik dilakukan baik pada mi instan sebelum perebusan maupun setelah perebusan.

Hasil dari analisis uji ranking diperolehkan dari pengolahan data menggunakan analisis ANOVA dengan uji lanjut Duncan menggunakan SPSS 22.0 pada taraf signifikansi 5% Pengolahan data didasarkan pada perbedaan konsentrasi dari mikroenkapsulat yang ditambahkan pada mi instan. Parameter yang diuji adalah warna, aroma, rasa, dan tekstur. Perhitungan analisis dengan SPSS menunjukkan nilai Asymp Sig jika dibandingkan dengan taraf signifikansi 0.05. Jika nilai < 0.05 maka terdapat perbedaan yang cukup signifikan antara ketiga sampel pada taraf nyata 5%, dan sebaliknya.

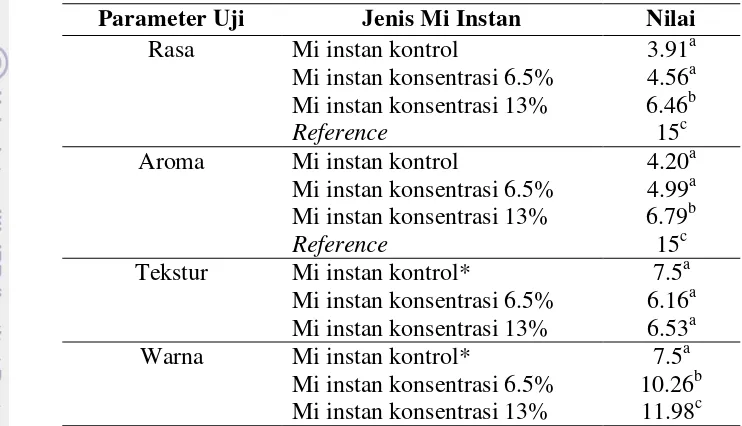

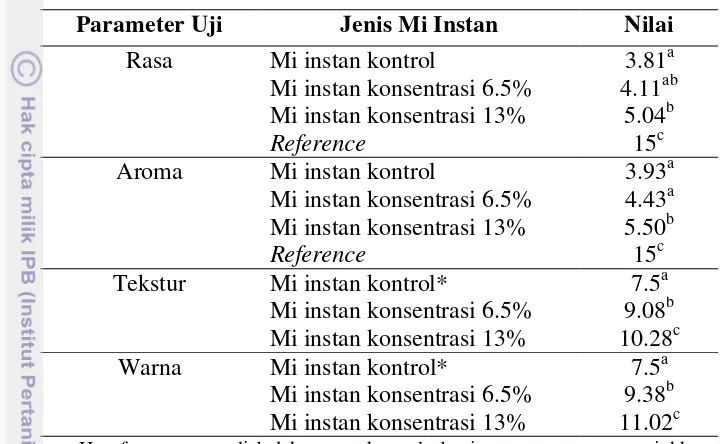

3.2 Sifat Organoleptik Mi Instan Sebelum Perebusan

Parameter pertama yang diuji pada mi instan sebelum perebusan adalah rasa. Makin besarnya nilai rata-rata dari bagian rasa, menunjukkan makin terasanya rasa MSM pada mi instan tersebut. Mi instan dengan penambahan mikroenkapsulat MSM 6.5% memiliki perbedaan rasa yang kurang nyata jika dibandingkan dengan kontrol. Sementara mi instan dengan penambahan mikroenkapsulat MSM 13% menunjukkan rasa yang berbeda nyata dengan mi instan kontrol dan mi instan konsentrasi 6.5%, namun perbedaannya tidak terlalu jauh. Penambahan MMSM pada mi instan tidak terlalu menyebabkan timbulnya rasa MSM, namun pada saat konsentrasi MMSM yang ditambahkan meningkat hingga 13%, timbul kecenderungan untuk adanya rasa MSM walau masih berbeda signifikan dengan rasa MSM fraksi olein. Hasil uji ANOVA rasa pada mi instan sebelum perebusan dapat dilihat pada Lampiran 15. Hasil uji organoleptik mi instan sebelum perebusan dapat dilihat pada Tabel 6.

Mi instan sebelum perebusan kontrol memiliki aroma yang tidak berbeda signifikan dengan aroma dari mi instan konsentrasi 6.5% (Lampiran 16). Baik mi instan sebelum perebusan kontrol dan mi instan konsentrasi 6.5% memiliki nilai aroma yang berbeda nyata dengan aroma mi instan konsentrasi 13%. Semakin besar nilai aroma dari mi instan menunjukkan bahwa semakin besar aroma MSM yang terdeteksi. Namun, jika dibandingkan dengan nilai aroma MSM, mi instan sebelum perebusan berbagai konsentrasi memiliki perbedaan aroma yang signifikan. Namun dapat dilihat pada penambahan MMSM sebanyak 13% pada mi instan menyebabkan adanya kecenderungan untuk timbulnya aroma MSM, walaupun aroma tersebut masih berbeda signifikan jika dibandingkan dengan aroma MSM fraksi olein.