RANCANG BANGUN ALAT PENGERING BAHAN PERTANIAN SISTEM POMPA KALOR DENGAN ALAT PENUKAR KALOR

DAN PRODUK YANG DIKERINGKAN ADALAH CABAI MERAH KERITING

TUGAS SARJANA

Tugas Sarjana yang Diajukan Sebagai Syarat Memperoleh Gelar Sarjana Teknik

CHAIRIL ANWAR NIM. 120421003

PROGRAM PENDIDIKAN SARJANA EKSTENSI DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

RANCANG BANGUN ALAT PENGERING BAHAN PERTANIAN SISTEM POMPA KALOR DENGAN ALAT PENUKAR KALOR

DAN PRODUK YANG DIKERINGKAN ADALAH CABAI MERAH KERITING

CHAIRIL ANWAR

NIM. 120421003

Telah Disetujui dari Hasil Seminar Tugas Sarjana

Priode Ke- 241 Pada Tanggal 9 Oktober 2015

Disetujui Oleh:

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa karena

atas berkatnya karunia-Nya, sehingga dapat menyelesikan tugas sarjana ini

dengan baik.

Adapun judul dari tugas sarjana ini adalah Rancang Bangun Alat

Pengering Bahan Pertanian Sistem Pompa Kalor dengan Alat Penukar Kalor.

Tugas sarjana ini adalah salah satu syarat untuk menyelesaikan untuk

memperoleh gelar Sarjana Teknik pada jenjang pendidikan sarjana (S1) menurut

kurikulum Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera

Utara.

Dalam menyelesaikan tugas sarjana ini, penulis banyak kesulitan dan

kendala akan tetapi penulis juga mendapat dukungan dari berbagai pihak berupa

semangat, doa dan nasehat yang terus menopang penulis dalam menyelesaikan

laporan ini. Maka pada kesempatan ini, penulis ingin mengucapkan terima kasih

yang sebesar-besarnya kepada:

1. Bapak Dr. Eng. Himsar Ambarita, ST.MT., selaku dosen pembimbing yang

dengan penuh kesabaran telah memberikan bimbingan dan motivasi kepada

penulis;

2. Ibu Dr. Ir. Sari Farah Dina., Selaku pembimbing lapangan yang telah banyak

membantu penulis selama proses penyusunan laporan tugas sarjana ini mulai

dari awal hingga akhir;

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri., selaku Ketua Departemen Teknik

Mesin Fakultas Teknik Universitas Sumatera Utara;

4. Bapak Ir. M. Syahril Gultom MT., selaku Sekretaris Departemen Teknik

Mesin Fakultas Teknik Universitas Sumatera Utara;

5. Bapak Ir. Syahrul Abda, M.Sc., Selaku Koordinator Program Pendidikan

6. Seluruh Dosen dan Staf Departemen Teknik Mesin Fakultas Teknik

Universitas Sumatera Utara;

7. Instansi Balai Riset dan Standarisasi Industri Medan yang telah menjadi

investor dalam pembuatan alat yang penulis rancang;

8. Ayahanda dan Ibunda yang selalu mendoakan, memberikan semangat dan

bantuan baik secara moril maupun materil kepada penulis sejak awal

perkuliahan hingga selesai laporan tugas sarjana ini;

9. Abang dan kakak-kakak saya yang terus mendoakan, mendukung dan

memberikan motivasi kepada penulis;

10. Rekan-rekan satu tim tugas sarjana, Daniel Adri H Nababan dan Much.

Shiddieq Munadzar yang telah meluangkan waktunya bersama untuk

berdiskusi dan bertukar pikiran serta memberikaan kritik dan saran terhadap

penulis;

11. Seluruh mahasiswa/i Departemen Teknik Mesin Ekstensi maupun Reguler

yang telah memberikan dukungan dan semangat kepada penulis;

12. Dan semua pihak yang telah banyak membantu dalam penulisan laporan

tugas sarjana ini yang namanya tidak bisa penulis tuliskan satu persatu.

Walaupun penulis sudah berusaha semaksimal mungkin, namun penulis

menyadari bahwa laporan ini masih belum sempurna. Oleh sebab itu, penulis

mengharapkan kritikan dan saran yang sifatnya membangun demi kesempurnaan

laporan tugas sarjana ini.

Akhir kata penulis berharap semoga laporan tugas sarjana ini bermanfaat

bagi siapa saja yang membacanya, baik sebagai bahan masukkan maupun sebagai

bahan perbandingan. Terima kasih.

Medan, September 2015 Penulis,

ABSTRAK

Kajian pengering bahan pertanian sistem pompa kalor dilatar belakangi dengan dibutuhkannya alat pengering bahan pertanian yang dapat digunakan tidak hanya pada siang hari tetapi juga pada saat hari hujan, hal ini mengingat selama ini pengeringan bahan pertanian dilakukan dengan menjemur langsung bahan pertanian di bawah sinar matahari dan tambahan bantuan angin (bergantung pada cuaca). Cuaca yang tidak menentu akan sangat mempengaruhi kualitas dari hasil bahan yang dikeringkan. Kadar air yang terlalu tinggi akibat panas yang tidak cukup untuk mengurangi kadar air akan memicu berkembangnya mikroba atau jamur yang dapat mengakibatkan pembusukkan. Oleh karena itu, dirancang sebuah alat untuk membantu dalam hal memaksimalkan pengeringan hasil pertanian. Pompa kalor dapat dimanfaatkan sebagai alat pengering. Penelitian ini bertujuan melakukan kajian yang meliputi perhitungan Coefficient of performance

(COP) pompa kalor, perhitungan Total Performance (TP), perhitungan Specific Energy Consumtion (SEC), perhitungan Specific Moisture Extraction Rate

(SMER) dan mengetahui karakteristik pengeringan cabai merah keriting. Dari hasil penelitian diperoleh: temperatur udara rata-rata masuk ruang pengering adalah 54,170C dan kelembaban udara rata-rata adalah 23,36 %, COP dari pompa kalor adalah 3,4 dan Total Performance (TP) sistem pompa kalor adalah 8,28; SEC bahan yang dikeringkan secara bersamaan adalah 17,54 – 31,25 kWh/kg. SMER bahan yang dikeringkan secara bersamaan adalah 0,032 – 0,057 kg/kWh. Karakteristik dari proses pengeringan yang dilakukan memperlihatkan bahwa daya yang dibutuhkan untuk pengeringan bahan cabai merah keriting belah lebih rendah dibandingkan dengan cabai merah keriting utuh.

ABSTRACT

This agriculture product with heat pump dryer sudy was based in order to design dryer which can be used not only at sunny day but rainy day also, because drying process was done by sunshine and wind. Uncertain weather will be have impact on product quality. Highly moisture as a result less heat to decrease moisture will increase microbe population. So, we design a dryer to optimize this drying product. Heat pump can be used as a dryer. This research was made in order to study about Coefficient of performance (COP), Total Performance (TP), Specific Energy Consumtion (SEC) and Specific Moisture Extraction Rate (SMER) calculation and to know the characteristic of red chili. From this research, verrieved: average temperature in drying box 54,170C and relative humidity 23,36 %, COP of heat pump 3,4, Total Performance of heat pump 8,28; SEC of drying process 17,54 – 31,25 kWh/kg. SMER of drying process 0,032 – 0,057 kg/kWh. This characteristic from drying process show that power required to dry cutin half red chili lower than whole red chili.

DAFTAR ISI

Halaman

KATA PENGANTAR ………. i

ABSTRAK ……… iii

ABSTRACT……….... iv

DAFTAR ISI ………. v

DAFTAR TABEL ……… viii

DAFTAR GAMBAR ……… ix

DAFTAR NOTASI ………... xiii

BAB I PENDAHULUAN ……….. 1

1.1 Latar Belakang ……….. 1

1.2 Perumusan Masalah ………... 2

1.3 Tujuan Penelitian ………... 3

1.3.1 Tujuan Umum ……….. 3

1.3.2 Tujuan Khusus ……….. 3

1.4 Manfaat Penelitian ………. 3

1.5 Sistematika Penulisan ……… 4

BAB II TINJAUAN PUSTAKA ………... 6

2.1 Pengeringan ……… 6

2.2 Faktor-faktor yang Mempengaruhi Kecepatan Pengeringan …. 7 2.3 Jenis-Jenis Pengeringan ……….. 7

2.4 Pompa Kalor (Heat Pump)……….. 9

2.4.1 Siklus Refrigerasi Kompresi Uap ………. 10

2.4.2 Pengering Pompa Kalor ……… 13

BAB III METODE PENELITIAN ………... 19

3.1 Tempat dan Waktu Penelitian ……… 19

3.2 Alat dan Bahan yang Digunakan ……… 19

3.2.1 Alat ……… 19

3.2.2 Bahan ……… 31

3.3 Metode Pelaksanaan Penelitian ……….. 39

3.4 Eksperimental Set Up………. 41

BAB IV HASIL DAN PEMBAHASAN ……… 43

4.1 Rancang Bangun Alat ………. 43

4.1.1 Rangka Utama ……….. 44

4.1.2 Ruang Penngering ……… 45

4.1.3 Baki/wadah ……… 45

4.1.4 Evaporator ……… 46

4.1.5 Alat Penukar Kalor Tipe Flat Plate……….. 47

4.1.6 Ruang Kondensor ………. 47

4.1.7 Pressure Gauge………. 48

4.1.8 Kontrol Panel ……… 48

4.1.9 Dudukan Alat Pengering ……… 49

4.2 Prinsip Kerja ………... 50

4.3 Analisa Performansi Teknis ……… 50

4.3.1 Data Hasil Pengukuran ………. 50

4.3.2 Menghitung Coefficient of Performance (COP) Pompa Kalor ……… 52

4.3.3 Pengukuran Temperatur dan Relative Humidity(RH) …. 56 4.4 Proses Pembuatan (Manufacturing Process)……….. 58

4.4.1 Proses Pemotongan ……… 59

4.4.2 Proses Penyambungan ……….. 60

4.4.3 Proses Pemasangan/perakitan ………... 61

4.5 Prosedur Pengoperasian Kerja Alat Pengering Bahan

Pertanian Sistem Pompa Kalor dengan APK ……… 61

4.6 Hasil Pengujian Cabai Merah Keriting ……….. 62

4.6.1 Cabai Merah Keriting Utuh ……….. 62

4.6.2 Cabai Merah Keriting Belah ………. 65

4.6.3 Hasil Pengukuran Relative Humidity (RH) Pada Pengeringan Cabai Merah Keriting Utuh dan Cabai Merah Keriting Belah ……… 68

4.7 Pembahasan ……… 74

4.7.1 Kinerja Pompa Kalor ……… 74

4.7.2 Karakteristik Pengeringan ……… 75

BAB V KESIMPULAN DAN SARAN ………... 76

5.1 Kesimpulan ………. 76

5.2 Saran ……….. 77

DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 4.1 Kecepatan dan Temperatur Udara Menuju Kondensor ……… 51

Tabel 4.2 Data Temperatur dan Kelembaban ……….. 51

Tabel 4.3 Data Termodinamik Refrigeran R22 ……… 54

Tabel 4.4 Interpolasi Nilai Entalpi ………….……… 54

Tabel 4.5 Temperatur dan RH Udara Masuk Ruang Pengering ………. 56

Tabel 4.6 Temperatur dan RH Udara Keluar Ruang Pengering ……….. 57

Tabel 4.7 Moisture Ratio Pada Pengeringan Cabai Merah Utuh ……… 63

Tabel 4.8 Moisture Ratio Pada Pengeringan Cabai Merah Belah ……… 66

Tabel 4.9 Temperatur dan RH Saat Udara Masuk Ruang Pengering Pada Tanggal 3 September 2015 ………. 68

Tabel 4.10 Temperatur dan RH Saat Udara Masuk Ruang Pengering Pada Tanggal 4 September 2015 ………. 69

Tabel 4.11 Temperatur dan RH Saat Udara Masuk Ruang Pengering Pada Tanggal 5 September 2015 ………. 70

Tabel 4.12 Temperatur dan RH Saat Udara Keluar Ruang Pengering Pada Tanggal 3 September 2015 ………. 71

Tabel 4.13 Temperatur dan RH Saat Udara Keluar Ruang Pengering Pada Tanggal 4 September 2015 ………. 72

DAFTAR GAMBAR

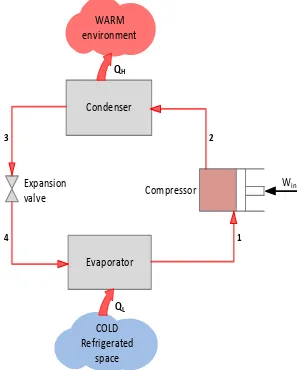

Gambar 2.1 Refrigerator dan Pompa Kalor (Heat Pump)……… 10

Gambar 2.2 Skema Siklus Refrigerasi Kompresi Uap ………. 11

Gambar 2.3 Diagram T-s dan Diagram P-h dari Siklus Refrigerasi Kompresi Uap ……… 12

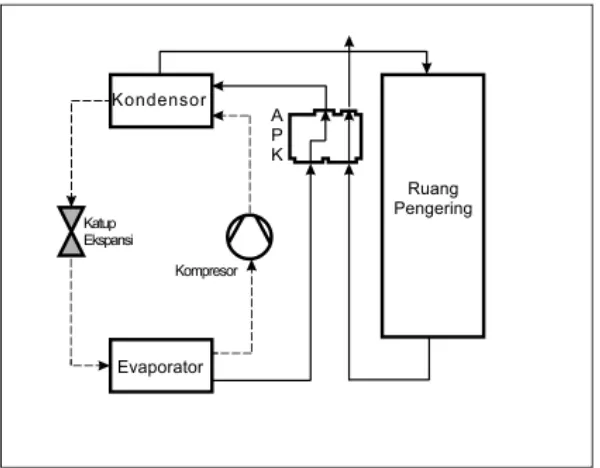

Gambar 2.4 Diagram Pengering Bahan Pertanian Pompa Kalor ………. 13

Gambar 2.5 Skema Pengeringan ……….. 14

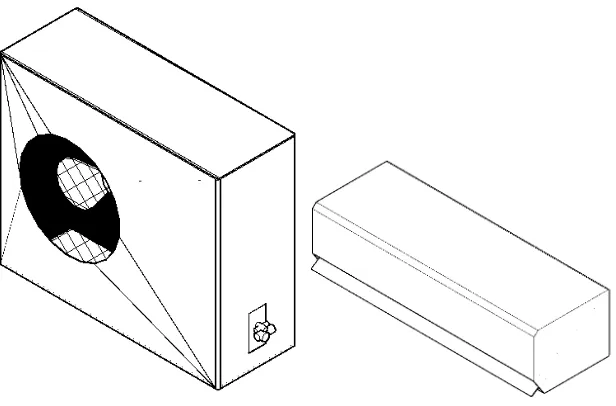

Gambar 3.1 Air Conditioner (AC) ……… 20

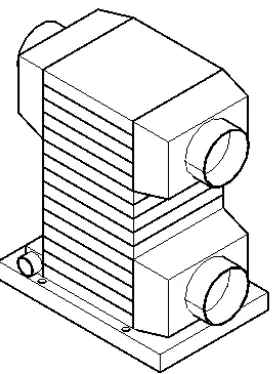

Gambar 3.2 Alat Penukar Kalor Tipe Flat Plate ……….. 21

Gambar 3.3 Exhaust Fan ……….. 21

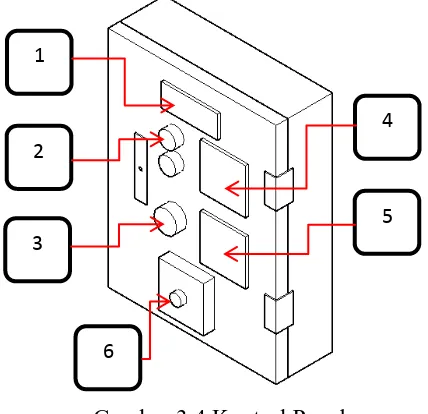

Gambar 3.4 Kontrol Panel ……… 22

Gambar 3.5 Mesin Las Listrik 900 Watt ……….. 23

Gambar 3.6 Gerinda Potong ………. 23

Gambar 3.7 Gerinda Tangan ……… 23

Gambar 3.8 Bor Tangan ……… 24

Gambar 3.9 Meteran ………. 24

Gambar 3.10 Penggaris Siku ……… 24

Gambar 3.11 Spidol ……….. 25

Gambar 3.12 Gunting Seng ……….. 25

Gambar 3.13 Alat Tembak Paku Rivet ………. 25

Gambar 3.15 Laptop ……… 26

Gambar 3.16 Timbangan Duduk Digital ……….. 27

Gambar 3.17 Agilent 34972 A……….. 27

Gambar 3.18 RH Meter ……… 28

Gambar 3.19 Hot Wire Anemometer ……… 29

Gambar 3.20 Pressure Gauge ………... 31

Gambar 3.21 Cabai Merah Keriting ………. 32

Gambar 3.22 Besi Hollow Galvanis ………. 32

Gambar 3.23 Besi Hollow Stainless Steel……… 33

Gambar 3.24 Besi Siku Galvanis ………. 33

Gambar 3.25 Pelat Aluminium ………. 34

Gambar 3.26 Rockwool Insulation ……….. 34

Gambar 3.27 Aluminium Foil……….. 35

Gambar 3.28 Kaca ……… 35

Gambar 3.29 Kasa Stainless Steel……… 36

Gambar 3.30 Roda Trolley………... 36

Gambar 3.31 Pipa PVC ……… 37

Gambar 3.32 Sambunngan ElbowPipa PVC ……….. 37

Gambar 3.33 Kabel NYM ……… 38

Gambar 3.34 Gagang Pintu ……….. 38

Gambar 3.36 Diagram Alir Proses Pelaksanaan Penelitian ………. 40

Gambar 3.37 Eksperimental Set Up………. 41

Gambar 4.1 Alat Pengering Bahan Pertanian Sistem Pompa Kalor dengan APK ……… 43

Gambar 4.2 Rangka Utama ……….. 44

Gambar 4.3 Ruang Pengering ……….. 45

Gambar 4.4 Baki/wadah ……… 46

Gambar 4.5 Evaporator ……… 46

Gambar 4.6 Alat Penukar Kalor Tipe Flat Plate ……….. 47

Gambar 4.7 Ruang Kondensor ………. 47

Gambar 4.8 Pressure Gauge ………. 48

Gaambar 4.9 Kontrol Panel ……….. 49

Gambar 4.10 Dudukan Alat Pengering ……….. 49

Gambar 4.11 Grafik Perbandingan Temperatur, RH dan Waktu Pada Saat Udara Masuk Ruang Pengering ……….. 57

Gambar 4.12 Grafik Perbandingan Temperatur, RH dan Waktu Pada Saat Udara Keluar Ruang Pengering ……….. 58

Gambar 4.13 Grafik Perbandingan Moisture Ratio dengan Waktu Pengeringan Pada Cabai Merah Utuh ………. 64

Gambar 4.14 Grafik Perbandingan Moisture Ratio dengan Waktu Pengeringan Pada Cabai Merah Belah ………... 66

Gambar 4.15 Grafik Perbandingan Temperatur, RH dan Waktu Pada Saat Udara Masuk Ruang Pengering 3 September 2015 ……… 68

Gambar 4.17 Grafik Perbandingan Temperatur, RH dan Waktu Pada

Saat Udara Masuk Ruang Pengering 5 September 2015 ………. 70 Gambar 4.18 Grafik Perbandingan Temperatur, RH dan Waktu Pada

Saat Udara Keluar Ruang Pengering 3 September 2015 ……… 71

Gambar 4.19 Grafik Perbandingan Temperatur, RH dan Waktu Pada

Saat Udara Keluar Ruang Pengering 4 September 2015 ……… 72 Gambar 4.20 Grafik Perbandingan Temperatur, RH dan Waktu Pada

DAFTAR NOTASI

A Luas penampang saluran udara m2

AC Air conditioner

APK Alat penukar kalor

COPPK,h Coefficient of performance

Cpud Panas spesifik udara kJ/kg . K

h1 Entalpi refrigeran keluar evaporator, masuk kompresor kJ/kg

h2 Entalpi refrigeran keluar kompresor, masuk kondensor kJ/kg

h3 Entalpi refrigeran keluar kondensor, masuk katup ekspansi kJ/kg

h4 Entalpi refrigeran keluar katup eksapansi, masuk ke evaporator kJ/kg

Laju aliran massa udara kg/s

Laju aliran massa refrigeran kg/s

P Tekanan kPa

Kalor yang dilepaskan kondensor kWh

Qe Kalor yang diserap oleh evaporator Kw

RH Relative humidity atau kelembaban udara realtif %

SEC Specific energy consumption kWh/kg

SMER specific moisture extraction rate kg/kWh

t Waktu detik

T Temperatur oC

Ti,udara Suhu rata-rata udara masuk kondensor K

To,udara Suhu rata-rata udara keluar kondensor K

TP Total performance

v Kecepatan aliran udara m/s

Kerja Kompresor kW

Wf Berat kering kg

Energi menggerakkan kipas kW

Win Kerja (enrgi) yang masuk ke dalam sistem kW

Wo Berat basah kg

ABSTRAK

Kajian pengering bahan pertanian sistem pompa kalor dilatar belakangi dengan dibutuhkannya alat pengering bahan pertanian yang dapat digunakan tidak hanya pada siang hari tetapi juga pada saat hari hujan, hal ini mengingat selama ini pengeringan bahan pertanian dilakukan dengan menjemur langsung bahan pertanian di bawah sinar matahari dan tambahan bantuan angin (bergantung pada cuaca). Cuaca yang tidak menentu akan sangat mempengaruhi kualitas dari hasil bahan yang dikeringkan. Kadar air yang terlalu tinggi akibat panas yang tidak cukup untuk mengurangi kadar air akan memicu berkembangnya mikroba atau jamur yang dapat mengakibatkan pembusukkan. Oleh karena itu, dirancang sebuah alat untuk membantu dalam hal memaksimalkan pengeringan hasil pertanian. Pompa kalor dapat dimanfaatkan sebagai alat pengering. Penelitian ini bertujuan melakukan kajian yang meliputi perhitungan Coefficient of performance

(COP) pompa kalor, perhitungan Total Performance (TP), perhitungan Specific Energy Consumtion (SEC), perhitungan Specific Moisture Extraction Rate

(SMER) dan mengetahui karakteristik pengeringan cabai merah keriting. Dari hasil penelitian diperoleh: temperatur udara rata-rata masuk ruang pengering adalah 54,170C dan kelembaban udara rata-rata adalah 23,36 %, COP dari pompa kalor adalah 3,4 dan Total Performance (TP) sistem pompa kalor adalah 8,28; SEC bahan yang dikeringkan secara bersamaan adalah 17,54 – 31,25 kWh/kg. SMER bahan yang dikeringkan secara bersamaan adalah 0,032 – 0,057 kg/kWh. Karakteristik dari proses pengeringan yang dilakukan memperlihatkan bahwa daya yang dibutuhkan untuk pengeringan bahan cabai merah keriting belah lebih rendah dibandingkan dengan cabai merah keriting utuh.

ABSTRACT

This agriculture product with heat pump dryer sudy was based in order to design dryer which can be used not only at sunny day but rainy day also, because drying process was done by sunshine and wind. Uncertain weather will be have impact on product quality. Highly moisture as a result less heat to decrease moisture will increase microbe population. So, we design a dryer to optimize this drying product. Heat pump can be used as a dryer. This research was made in order to study about Coefficient of performance (COP), Total Performance (TP), Specific Energy Consumtion (SEC) and Specific Moisture Extraction Rate (SMER) calculation and to know the characteristic of red chili. From this research, verrieved: average temperature in drying box 54,170C and relative humidity 23,36 %, COP of heat pump 3,4, Total Performance of heat pump 8,28; SEC of drying process 17,54 – 31,25 kWh/kg. SMER of drying process 0,032 – 0,057 kg/kWh. This characteristic from drying process show that power required to dry cutin half red chili lower than whole red chili.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pengeringan hasil pertanian maupun perkebunan secara alami ataupun

dengan menjemur secara langsung di luar ruangan dengan menggunakan

panas sinar matahari dan tambahan bantuan angin sudah terjadi selama

beratus-ratus tahun. Apalagi jika melihat dari letak geografis Indonesia maka

pengeringan secara konvensional sangatlah cocok. Tetapi seiring dengan

kemajuan zaman, pengeringan hasil pertanian maupun perkebunan tidak lagi

hanya dilakukan dengan cara konvensional tersebut melainkan dengan

membuat alat yang mampu menghasilkan panas sebagai pengganti panas dari

sinar matahari. Pemakaian alat ini mempunyai keuntungan, yaitu tidak

bergantung kepada cuaca (dapat dilakukan pada malam hari dan pada saat

terjadi hujan) [1,3].

Salah satu teknologi yang dapat digunakan sebagai pengering adalah

alat pengering sistem pompa kalor. Dimana alat pengering sistem pompa

kalor merupakan alat yang memindahkan panas dari satu lokasi (sumber) ke

lokasi lainnya menggunakan kerja mekanis. Sebagian besar teknologi pompa

kalor memindahkan panas dari sumber panas yang bertemperatur rendah ke

lokasi bertemperatur lebih tinggi. Contoh yang paling umum adalah lemari

es, freezer, pendingin ruangan, dan sebagainya. Pompa kalor bisa disamakan dengan alat kalor yang beroperasi dengan cara terbalik [3].

Alat pengering sistem pompa kalor sangat dibutuhkan untuk

pengeringan bahan pertanian ataupun perkebunan, terutama memberikan

waktu yang cepat, yang tidak tergantung kepada cuaca dan juga hemat energi.

Pompa kalor merupakan salah satu sistem yang dapat dimanfaatkan

Pada penelitian sebelumnya telah digunakan pompa kalor sistem

tertutup tetapi udara panas dari ruang pengering terbuang percuma. Sehingga

efisiensi pompa kalor rendah.

Untuk menanggulangi hal tersebut, maka digunakan metode dengan

penambahan alat penukar kalor barupa flat plate heat exchanger. Dimana alat penukar kalor (APK) berfungsi memanfaatkan udara panas buangan dari

ruang pengering untuk menaikkan temperatur udara yang berasal dari

evaporator yang selanjutnya dialirkan ke kondensor.

1.2Perumusan Masalah

Berdasarkan latar belakang di atas terlihat bahwa pemanfaatan alat

pengering sistem pompa kalor dengan APK perlu terus dikembangkan, hal ini

disebabkan bahwa alat pengering sistem pompa kalor dengan APK ini dapat

digunakan setiap saat dan cepat.

Beberapa permasalahan yang akan diselesaikan dalam rancang bangun

ini adalah sebagai berikut:

1. Bagaimana model fisik unit alat pengering bahan pertanian sistem pompa

kalor dengan APK;

2. Bagaimana prinsip kerja alat pengering bahan pertanian sistem pompa

kalor dengan APK;

3. Bagaimana perhitungan nilai parameter-parameter yang mempengaruhi

performansi alat pengering bahan pertanian sistem pompa kalor dengan

APK;

4. Bagaimana proses pembuatan dan prosedur pengoperasian alat pengering

bahan pertanian sistem pompa kalor dengan APK;

5. Bagaimana hasil pengeringan cabai merah keriting dengan menggunakan

1.3 Tujuan Penelitian

1.3.1. Tujuan Umum

Tujuan umum dilakukannya penelitian ini adalah melakukan

kajian terhadap alat pengering bahan pertanian dengan sistem pompa

kalor dengan APK.

1.3.2. Tujuan Khusus

Tujuan khusus dilakukan rancang bangun ini adalah:

1. Mengetahui model fisik unit pengering bahan pertanian sistem

pompa kalor dengan APK

2. Mengetahui prinsip kerja alat pengering bahan pertanian sistem

pompa kalor dengan APK

3. Mengetahui perhitungan parameter-parameter yang

mempengaruhi performansi alat pengering bahan pertanian sistem

pompa kalor dengan APK

4. Mengetahui proses pembuatan dan prosedur pengoperasian alat

pengering bahan pertanian sistem pompa kalor dengan APK

5. Mengetahui hasil pengeringan cabai merah keriting dengan

menggunakan alat pengering bahan pertanian sistem pompa kalor.

1.4 Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Menghasilkan prototipe alat pengering sistem pompa kalor dengan APK

2. Menghasilkan rekomendasi alat pengering bahan pertanian

3. Sebagai wacana dalam sistem pompa kalor dengan APK untuk penelitian

1.5Sistematika Penulisan

Agar penulisan tugas sarjana ini tersusun secara sistematis dan mudah

untuk dipahami, maka tugas sarjana ini disusun kedalam beberapa bagian ,

yaitu [4 halaman 4,5]:

BAB I Pendahuluan

Membahas mengenai latar belakang dari judul tugas sarjana, tujuan

penelitian, manfaat penelitian, batasan masalah dan sistematika penulisan.

BAB II Tinjauan Pustaka

Membahas mengenai dasar teori-teori yang berhubungan dengan

penulisan tugas sarjana dan digunakan sebagai landasan dalam memecahkan

masalah. Dasar teori diperoleh sebagai sumber dan literatur, diantaranya:

buku-buku literatur, jurnal, e-book dan website.

BAB III Metode Penelitian

Membahas mengenai metode yang akan digunakan untuk

menyelesaikan penulisan tugas sarjana. Pada Bab ini dibahas mengenai

langkah-langkah penelitian dan analisa data yang akan digunakan untuk

menyelesaikan permasalahan dari topik yang diangkat, dan beberapa aspek

yang menunjang metode penelitian.

BAB IV Hasil dan Pembahasan

Pada Bab ini akan dianalisa dan dibahas mengenai data-data yang telah

diperoleh dari hasil penelitian yang telah dilakukan.

BAB V Kesimpulan dan Saran

Di dalam Bab ini berisi kesimpulan dari penulisan tugas sarjana dan

saran-saran yang digunakan sebagai tindak lanjut dari penelitian yang telah

Daftar Pustaka

Di dalam daftar pustaka berisi semua sumber bacaan yangn digunakan

sebagai bahan acuan dalam penulisan laporan tugas sarjana ini.

Lampiran

Di dalam lampiran berisikan semua dokumen yang digunakan dalam

penelitian dan dalam penulisan hasil-hasil analisis data yang tidak

dicantumkan dalam naskah laporan tugas sarjana ini. Setiap lampiran diberi

BAB II

TINJAUAN PUSTAKA

2.1 Pengeringan

Pengeringan adalah proses mengurangi kadar air dari suatu bahan [1].

Dasar dari proses pengeringan adalah terjadinya penguapan air ke udara

karena perbedaan kandungan uap air antara udara dan bahan yang

dikeringkan. Laju pemindahan kandungan air dari bahan akan mengakibatkan

berkurangnya kadar air dalam bahan tersebut.

Prinsip pengeringan biasanya akan melibatkan dua kejadian yaitu panas

yang diberikan pada bahan dan air harus dikeluarkan dari bahan. Dua

fenomena ini menyangkut pindah panas ke dalam dan pindah massa ke luar.

Yang dimaksud dengan pindah panas adalah peristiwa perpindahan energi

dari udara ke dalam bahan yang dapat menyebabkan berpindahnya sejumlah

massa (kandungan air) karena gaya dorong untuk keluar dari bahan (pindah

massa).

Dalam pengeringan umumnya diinginkan kecepatan pengeringan yang

maksimum, oleh karena itu diusahakan untuk mempercepat pindah panas dan

pindah massa. Perpindahan panas dalam proses pengeringan dapat terjadi

melalui dua cara yaitu pengeringan langsung dan pengeringan tidak langsung.

Pengeringan langsung yaitu sumber panas berhubungan dengan bahan yang

dikeringkan, sedangkan pengeringan tidak langsung yaitu panas dari sumber

panas dilewatkan melalui permukaan benda padat (conventer) dan conventer

tersebut yang berhubungan dengan bahan. Setelah panas sampai ke bahan

maka air dari sel-sel bahan akan bergerak ke permukaan bahan kemudian

2.2Faktor-faktor yang Mempengaruhi Kecepatan Pengeringan.

Proses pengeringan suatu bahan tergantung pada 2 faktor, yaitu faktor

eksternal dan faktor internal. Penghilangan air sebagai uap dari permukaan

material tergantung pada kondisi eksternal, yaitu temperatur (Temperature) yang tinggi, laju udara (Air Flow) yang tinggi, kelembaban udara (air Humidity) yang rendah, luas permukaan terbuka dan tekanan (Pressure). Pergerakan kelembaban internal pada material (Kondisi Internal) yang

dikeringkan adalah fungsi dari sifat fisik zat padat (luas permukaan), suhu

dan kadar air. Pada proses pengeringan salah satu dari kondisi ini

memungkinkan menjadi faktor pembatas yang mengatur laju pengeringan,

meskipun keduanya dapat berproses secara berkesinambungan.

Laju pengeringan biasanya meningkat di awal pengeringan kemudian

konstan dan selanjutnya semakin menurun seiring berjalannya waktu dan

berkurangnya kandungan air pada bahan yang dikeringkan. Laju Pengeringan

merupakan jumlah kandungan air bahan yang diuapkan tiap satuan berat

kering bahan dan tiap satuan waktu [6].

2.3 Jenis – Jenis Pengeringan

Jenis-jenis pengeringan berdasarkan karakteristik umum dari beberapa

pengering konvensional dibagi atas 8 bagian, yaitu : (Arun S. Mujumdar,

Chung Lim Law. 2009).

1. Baki atau wadah

Pengeringan jenis baki atau wadah adalah dengan meletakkan material

yang akan dikeringkan pada baki yang lansung berhubungan dengan

media pengering. Cara perpindahan panas yang umum digunakan adalah

konveksi dan perpindahan panas secara konduksi juga dimungkinkan

2. Rotari

Pada jenis ini ruang pengering berbentuk silinder berputar sementara

material yang dikeringkan jatuh di dalam ruang pengering. Medium

pengering, umumnya udara panas, dimasukkan ke ruang pengering dan

bersentuhan dengan material yang dikeringkan dengan arah menyilang.

Alat penukar kalor yang dipasang di dalam ruang pengering untuk

memungkinkan terjadinya konduksi.

3. Flash

Pengering dengan flash (flash dryer) digunakan untuk mengeringkan kandungan air yang ada di permukaan produk yang akan dikeringkan.

Materi yang dikeringkan dimasukkan dan mengalir bersama medium

pengering dan proses pengeringan terjadi saat aliran medium pengering

ikut membawa produk yang dikeringkan. Setelah proses pengeringan

selesai, produk yang dikeringkan akan dipisahkan dengan menggunakan

hydrocyclone.

4. Spray

Teknik pengeringan spray umumnya digunakan untuk mengeringkan produk yang berbentuk cair atau larutan suspensi menjadi produk padat.

Contohnya, proses pengeringan susu cair menjadi susu bubuk dan

pengeringan produk-produk farmasi. Cara kerjanya adalah cairan yang

akan dikeringkan dibuat dalam bentuk tetesan oleh atomizer dan dijatuhkan dari bagian atas. Medium pengering (umumnya udara panas)

dialirkan dengan arah berlawanan atau searah dengan jatuhnya tetesan.

Produk yang dikeringkan akan berbentuk padatan dan terbawa bersama

medium pengering dan selanjutnya dipisahkan dengan hydrocyclone.

5. Fluidized bed

Pengeringan dengan menggunakan kecepatan aliran udara yang relatif

dibandingkan dengan jenis wadah, jenis ini mempunyai luas kontak yang

lebih besar.

6. Vacum

Pengeringan dengan memanfaatkan ruangan bertekanan udara rendah.

Dimana pada ruangan tersebut tidak terjadi perpindahan panas, tetapi yang

terjadi adalah perpindahan massa pada suhu rendah.

7. Membekukan

Pengeringan dengan menggunakan suhu yang sangat rendah. Biasanya

digunakan pada produk-produk yang bernilai sangat tinggi, seperti produk

farmasi dan zat-zat kimia lainnya.

8. Batch dryer

Pengeringan jenis ini hanya baik digunakan pada jumlah material yang

sangat sedikit, seperti penggunaan pompa panas termasuk pompa panas

kimia.

Pada bagian tugas sarjana ini akan dilakukan simulasi pada pengeringan

tipe Baki (wadah) dengan menggunakan udara panas yang berasal dari

kondensor air conditioner (AC) sebagai sumber energi pemanas yang akan di alirkan ke dalam ruang pengering.

2.4 Pompa Kalor (Heat Pump)

Pompa kalor (heat pump) adalah suatu perangkat yang

mendistribusikan panas dari media suhu rendah ke suhu tinggi. Pompa kalor

merupakan perangkat yang sama dengan mesin pendingin (refrigerator), perbedaannya hanya pada tujuan akhir. Mesin pendingin bertujuan menjaga

ruangan pada suhu rendah (dingin) dengan membuang panas dari ruangan.

Sedangkan pompa kalor bertujuan menjaga ruangan berada pada suhu yang

R

Gambar 2.1 Refrigerator dan Pompa Kalor (Heat Pump) [7]

Pompa kalor memanfaatkan sifat fisik dari penguapan dan

pengembunan dari suatu fluida yang disebut dengan refrigerant. Pada aplikasi sistem pemanas, ventilasi dan pendingin ruangan, pompa kalor merujuk pada

alat pendinginan kompresi-uap yang mencakup saluran pembalik dan penukar

panas sehingga arah aliran panas dapat dibalik. Secara umum, pompa kalor

mengambil panas dari udara atau dari permukaan. Beberapa jenis pompa

kalor mengambil panas udara tidak bekerja dengan baik setelah temperatur

jatuh di bawah -50C (230F) [1].

2.4.1 Siklus Refrigerasi Kompresi Uap

Siklus refrigerasi kompresi uap merupakan silkus yang paling

umum digunakan untuk mesin pendingin dan pompa kalor. Komponen

utama dari sebuah siklus kompresi uap adalah :

1. Kompresor, berfungsi untuk memindahkan uap refrigeran dari

evaporator dan menaikkan tekanan dan temperatur uap refrigeran ke

suatu titik di mana uap tersebut dapat berkondensasi dengan normal

2. Kondensor, berfungsi melakukan perpindahan kalor melalui

permukaannya dari uap refrigeran ke media pendingin kondensor.

3. Katup Ekspansi, berfungsi untuk mengatur jumlah refrigeran yang

mengalir ke evaporator dan menurunkan tekanan dan temperatur

refrigeran cair yang masuk ke evaporator, sehingga refrigeran cair

akan menguap dalam evaporator pada tekanan rendah.

4. Evaporator, berfungsi melakukan perpindahan kalor dari ruangan

yang didinginkan ke refrigerant yang mengalir di dalamnya melalui permukaan dindingnya.

Siklus refrigerasi kompresi uap ini dapat digambarkan seperti

gambar berikut:

Condenser

Evaporator

Compressor Expansion

valve

Win WARM

environment

1 2 3

4

QH

COLD Refrigerated

space QL

a. Diagram T-s b. Diagram P-h

Gambar 2.3. Diagram T-s dan diagram P-h dari Siklus Refrigrasi

Kompresi Uap [7]

Dari gambar di atas, siklus ini terdiri dari 4 proses, yaitu:

1-2 : Proses Kompresi

Proses berlangsung dalam kompresor dan berlangsung

secara isentropik adiabatik. Refrigeran meninggalkan evaporator

dalam wujud uap jenuh dengan temperatur dan tekanan rendah,

kemudian masuk dalam kompresor, selanjutnya oleh kompresor

uap dinaikkan tekanannya menjadi uap bertekanan dan

temperaturnya meningkat.

2-3 : Proses Kondensasi (Pelepasan Panas)

Proses berlangsung dalam kondensor. Refrigeran yang

berasal dari kompresor dengan tekanan tinggi dan temperatur

tinggi masuk kedalam kondensor untuk mengubah wujudnya

menjadi cair. Terjadi pertukaran kalor antara refrigeran dengan

lingkungan (udara) sehingga panas berpindah dari refrigeran ke

udara pendingin yang menyebabkan uap refrigeran mengembun

3-4 : Proses Ekspansi

Refrigeran (dalam wujud cair jenuh) mengalir melalui

katup ekspansi. Refrigeran mengalami ekspansi pada entalpi

konstan dan berlangsung secara irreversibel. Terjadi penurunan

tekanan dan temperatur.

4-1 : Proses Evaporasi (Penyerapan Panas)

Proses terjadi di dalam evaporator dan berlangsung secara

isobar isothermal (tekanan konstan dan temperatur konstan).

Refrigeran (fasa campuran uap-cair) mengalir melalui evaporator.

Panas dari lingkungan diserap refrigeran melalui evaporator.

2.4.2 Pengering Pompa Kalor

Prinsip kerja pengering bahan pertanian sistem pompa kalor

diilustrasikan seperti gambar 2.4 pompa kalor memberikan panas

dengan mengekstraksi energi dari udara sekitar. Panas kering udara

diproses memasuki ruang pengering dan berinteraksi dengan bahan

pertanian.

Udara lembab yang hangat dari ruang pengering digunakan

kembali untuk menaikkan temperatur udara yang keluar dari evaporator

di dalam alat penukar kalor yang nantinya akan dialirkan ke kondensor

dan kembali ke ruang pengering.

Keterangan gambar:

1. Alat pengering pompa kalor

2. Udara panas dari kondensor

3. Udara panas memenuhi ruang pengering

4. Udara lingkungan diserap evaporator

5. Udara dari ruang pengering dan evaporator di kondisikan dalam alat

penukar kalor

Melalui skema siklus refrigerasi kompresi uap, panas yang

dikeluarkan oleh kondensor dimanfaatkan untuk mengeringkan bahan

pertanian. Udara panas dari kondensor dialirkan ke ruang pengering,

selanjutnya udara hasil pengeringan menjadi lembab (basah). Udara

dari ruang pengeringan kemudian dialirkan ke alat penukar kalor untuk

menaikkan udara dingin yang keluar dari evaporator, udara tersebut

selanjutnya akan menuju kondensor. Demikian seterusnya siklus udara

pengering tersebut bersirkulasi. Skema dari pengering bahan pertanian

ini terlihat pada gambar 2.5.

Kinerja alat pengering salah satunya dapat ditentukan dari

efisiensi pengeringan. Efisiensi pengeringan merupakan perbandingan

antara energi yang digunakan untuk menguapkan kandungan air bahan

dengan energi untuk memanaskan udara pengering. Efisiensi

pengeringan biasanya dinyatakan dalam persen. Semakin tinggi nilai

efisiensi pengeringan maka alat pengering tersebut semakin baik.

2.5 Perhitungan Performansi Teknis

Perhitungan efisiensi pengeringan dapat dilakukan dengan

menggunakan persamaan:

………. (2.1)

Dimana:

Qp adalah energi yang digunakan untuk pengeringan (kJ)

Q adalah energi untuk memanaskan udara pengering (kJ)

Nilai laju ekstraksi air spesifik atau specific moisture extraction rate

(SMER) merupakan perbandingan jumlah air yang dapat diuapkan dari bahan

dengan energi listrik yang digunakan tiap jam atau energi yang dibutuhkan

untuk menghilangkan 1 kg air [8]. Dinyatakan dalam kg/kWh.

Perhitungan SMER menggunakan persamaan:

………. (2.2)

Dimana :

adalah jumlah air yang diuapkan (kg/h)

adalah energi yang digunakan untuk proses pengeringan (kW)

Energi yang dikonsumsi spesifik atau specific energy consumption

yang hilang, dinyatakan dalam kWh/kg dan dihitung dengan menggunakan

persamaan:

………. (2.3)

Dimana:

adalah specific energy consumption (kWh/kg)

Laju pengeringan (drying rate; kg/jam), dihitung dengan menggunakan persamaan [9]:

……… (2.4)

Dimana :

adalah berat bahan pertanian sebelum pengeringan (kg)

adalah bahan pertanian setelah pengeringan (kg)

adalah waktu pengeringan (jam)

Kinerja dari pompa kalor dinyatakan dalam coefficient of performance (COP), yang didefenisikan sebagai perbandingan antara kalor yang dilepaskan oleh kondensor dengan kerja (energi) yang dibutuhkan untuk

menggerakkan kompresor [10] :

……… (2.5)

Dimana :

adalah kalor yang dilepaskan oleh kondensor (kW)

adalah kerja (energi) yang masuk dalam kompresor (kW)

Kalor yang dilepaskan oleh kondensor dihitung dengan persamaan:

Dimana:

adalah laju aliran massa udara (kg/s)

adalah panas spesifik udara ( )

adalah suhu rata-rata udara keluar kondensor (K)

adalah suhu rata-rata udara masuk kondensor (K)

Kerja yang masuk ke dalam sistem (kerja kompresor) di hitung dengan

persamaan:

……….. (2.7)

Dimana:

adalah laju aliran massa refrigeran (kg/s)

h1 diperoleh dari tekanan pada saluran keluar evaporator

h2 diperoleh dari tekanan pada saluran keluar kompresor

Sebuah Sistem kompresi uap dengan memanfaatkan evaporator dan

kondensor sekaligus disebut dengan sistem kompresi uap hibrid. Kinerja dari

sebuah sistem kompresi uap hibrid dinyatakan dengan Total Performance (TP) yang menyatakan jumlah beban maksimum pada ruang pendinginan dan ruang pengeringan dibandingkan dengan daya kompresi, yang dirumuskan

dengan:

………... (2.8)

Dimana:

adalah kalor yang diserap oleh evaporator (kW)

adalah kalor yang dilepaskan oleh kondensor (kW)

Kalor yang diserap oleh evaporator dihitung dengan menggunakan

persamaan berikut:

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian dilakukan pada bulan Maret 2015 sampai dengan bulan

September 2015. Kegiatan penelitian ini mencakup perancangan dan

pembuatan alat, pengujian sampai dengan pengambilan dan pengolahan data.

Lokasi pembuatan alat bertempat di Bengkel Las Rudi Karya Jalan Pasar

Baru No. 34 Padang Bulan Medan, Sumatera Utara dan Lokasi pengujian alat

bertempat di Balai Riset dan Standarisasi Industri Medan yaitu di Jalan

Sisingamangaraja No. 24 Medan, Sumatera Utara.

3.2 Alat dan Bahan yang Digunakan

3.2.1 Alat

Adapun alat-alat yang digunakan dalam rancang bangun alat

pengering bahan pertanian sistem pompa kalor dengan APK ini terbagi

menjadi 3 bagian yaitu:

1. Alat utama

Alat utama yang digunakan pada alat pengering bahan pertanian

sistem pompa kalor dengan APK adalah sebagai berikut:

a. Air conditioner (AC)

Air conditioner (AC) digunakan sebagai pompa kalor yang dirancang untuk mengeringkan bahan pertanian. Dimana AC yang

digunakan bermerek Polytron tipe PA-1105 dengan spesifikasi

Gambar 3.1 Air conditioner (AC) Spesifikasi:

Kapasitas pendinginan : 9000 Btu/h

Rata-rata tegangan dan frekuensi : 220 V dan 50 Hz

Kuat arus rata-rata : 4.3 A

Konsumsi daya rata-rata : 950 W

Refrigeran : R22

b. Alat Penukar Kalor Tipe Flat Plate

Alat penukar kalor tipe flat plate ini digunakan untuk menaikkan temperatur udara yang berasal dari evaporator menuju

kondensor dengan cara memanfaatkan udara panas buangan yang

berasal dari ruang pengering. Di dalam alat penukar kalor ini

terjadi perpindahan panas secara konveksi-konduksi melalui

plat-plat yang tersusun di dalam alat penukar kalor. Yang mana

nantinya udara yang berasal dari evaporator akan diteruskan ke

kondensor sedangkan udara yang berasal dari ruang pengering

Gambar 3.2 Alat Penukar Kalor Tipe Flat Plate

c. Exhaust fan

Exhaust fan berfungsi untuk menghasilkan udara bertekanan dan mensirkulasikan udara panas dan memberikan

kecepatan pada udara di ruang pengering. Model exhaust fan

yang digunakan BPT12-13B3 ceiling exhaust fan dengan merek Visalux. Dimensinya adalah 265x185x265mm, dengan

daya 30 watt, tegangan 220V~50Hz serta memiliki berat

1,4kg.

d. Kontrol Panel

Kontrol panel terdiri dari sekumpulan alat kontrol yang

bertujuan untuk mengatur atau mensetting kerja pada alat

pengering bahan pertanian sistem pompa kalor dengan APK.

Gambar 3.4 Kontrol Panel

Keterangan:

1. Display termostat 2. Lampu indikator

3. Saklar

4. Voltmeter

5. Amperemeter

6. Switch exhaust fan

2. Alat Bantu

Berikut adalah alat bantu pembuatan alat pengering bahan

pertanian sistem pompa kalor dengan APK.

a. Mesin Las Listrik 900 Watt

Mesin las listrik 900 watt digunakan untuk menyambung

besi hollow dalam pembuatan rangka alat pengering dan juga menyambung besi siku dalam pembuatan dudukan alat pengering

bahan pertanian sistem pompa kalor dengan APK.

4

5 1

2

3

Gambar 3.5 Mesin Las Listrik 900 Watt

b. Gerinda Potong

Gerinda potong digunakan untuk memotong besi hollow

ataupun besi siku yang akan digunakan sebagai penyusun rangka

alat pengering bahan pertanian sistem pompa kalor dengan APK.

Gambar 3.6 Gerinda Potong

c. Gerinda Tangan

Gerinda tangan digunakan untuk merapikan bekas

sambungan las dan juga digunakan utuk memotong pelat

aluminium dalam pembuatan alat pengering bahan pertanian ini.

d. Bor Tangan

Bor tangan digunakan untuk melubangi pelat aluminium

yang digunakan sebagai dinding alat pengering. Bagian yang

telah dilubangi segera di rivet dengan alat tembak rivet.

Gambar 3.8 Bor Tangan

e. Meteran

Meteran digunakan untuk mengukur bahan yang akan

dipotong.

Gambar 3.9 Meteran

f.Penggaris Siku

Penggaris siku digunakan untuk membuat tanda persegi

ataupun sudut 45 derajat dan 90 derajt pada pelat, besi siku

ataupun besi hollow dalam proses pembuatan alat pengering sistem pompa kalor dengan APK.

g. Spidol

Spidol digunakan untuk melukis ataupun menggambar pada

pelat, besi siku dan juga besi hollow yang akan dipotong sesuai gambar yang telah dibuat.

Gambar 3.11 Spidol

h. Gunting Seng

Gunting seng digunakan untuk memtong pelat aluminium

yang telah digambar sebelumnya dan juga digunakan untuk

memotong rockwool sesuai dengan keinginan.

Gambar 3.12 Gunting Seng

i. Alat Tembak Paku Rivet

Alat tembak paku rivet digunakan untuk menembakkan

paku rivet pada pelat aluminium yang akan digunakan sebagai

dinding alat pengering. Dimana fungsi dari paku rivet itu sendiri

adalah sebagai alat penyambung pada aluminium, sebab pelat

aluminium sangat sulit untuk disolder dan dilas.

j.Alat Tembak Lem Silikon

Alat tembak lem silikon digunakan untuk menembakkan

lem silikon pada sudut-sudut pelat yang terdapat celah. Dimana

fungsi dari lem silikon adalah mencegah terjadinya kebocoran.

Gambar 3.14 Alat Tembak Lem Silikon

3. Alat pendukung dan alat ukur

Adapun alat pendukung dan alat ukur yang digunakan

dalam pengujian alat pengering bahan pertanian system pompa kalor

dengan APK adalah:

a. Laptop

Laptop digunakan untuk menyimpan dan mengolah data

yang telah diperoleh dari Agilent dan Rh (Relative Humidity)

meter.

b. Timbangan Digital

Timbangan digital digunakan untuk megukur berat produk

yang dikeringkan secara berkala yaitu setiap satu jam sekali. Alat

ini digunakan selama pengeringan berlangsung tujuannya untuk

menngetahui pengurangan berat produk selama proses

pengeringan. Jenis timbangan digital yang digunakan adalah

timbangan duduk digital.

Gambar 3.16 Timbangan Duduk Digital

c. Agilent 34972 A

Alat ini dihubungkan dengan termokopel yang dipasang

pada titik-titik yang akan diukur temperaturnya. Pencatatan data

pengukuran disimpan pada flashdisk yang dihubungkan pada bagian belakang alat ini.

Spesifikasi Alat: Daya 35 Watt

Jumlah saluran termokopel 20 buah Tegangan 250 Volt

Mempunyai 3 saluran utama Ketelitian termokopel 0,03o C

Dapat memindai data hingga 250 saluran per detik Mempunyai 8 tombol panel dan sistem kontrol

Fungsional antara lain pembacaan suhu termokopel, Resistance Temperature Detector (RTD), dan termistor, serta arus listrik AC

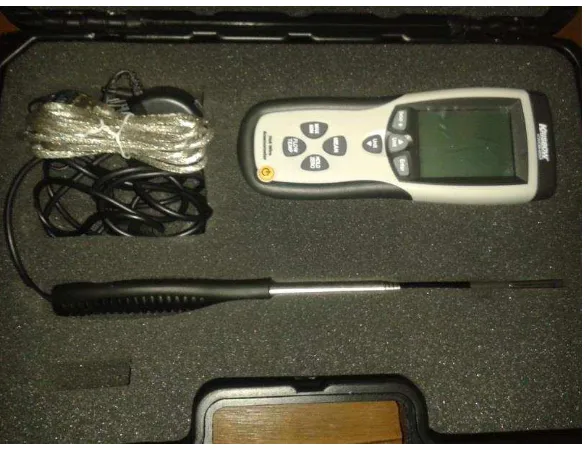

d. RH (Relative Humidity) Meter

RH meter digunakan untuk mengukur suhu dan kelembaban udara

yang mengalir di dalam saluran udara pada pompa kalor. Jenis

RH meter yang digunakan adalah EL-USB-2 (High Accuracy Humidity, Temperature and Dew Point Data Logger).

Gambar 3.18 RH Meter

Spesifikasi:

Temperature range : -400F to 1580F (-400C to 700C)

Humidity range : 0 to 100% RH

Long battery life : 1 year 3.6V Lithium battery

Comes with Windows 98, 2000, XP and Vista Compatible Analisys Software

e. Hot Wire Anemometer

Digunakan untuk mengukur kecepatan aliran udara yang

mengalir di dalam suatu aliran. Jenis Anemometer yang digunakan adalah Hot wire anemometer Krisbow KW0600653.

Gambar 3.19 Hot Wire Anemometer

General Spesifications

Display 46.7 mm x 60 mm LCD display Dual function meter’s display Measurement m/s (meters per second)

Km/h (kilometers per hour0 Ft/min (feet per minute) MPH (miles per hour)

Knot (nautical miles per hour) Temp. oC, oF

Data hold

Memory Maximum and minimum with recall

Operating Humidity Less than 80% RH

Power Supply 9V battery

Power Current Approx. DC 60-90 mA

Weight 280g

Dimension 210mmx75mmx50mm

Accessories Hot wire sensor 9V battery

Electrical Specifications Air Velocity

Measurement: Range: Resolution: Accuracy:

m/s 0.1 – 25.0 m/s 0.01 m/s ±(5%+ 1d) reading or ±(1%+ 1d) full scale Km/h 0.3 – 90.0 km/h 0.1 km/h

Ft/min 20 – 4925/min 1ft/min

MPH 0.2 – 55.8

MPH

0.1MPH

Knot 0.2 – 55.8knots 0.1knots Temperature

Measuring Range

0oC to 50oC (32oF to 122oF)

Accuracy ±1oC/1.8oF

f.Pressure Gauge

Digunakan untuk mengukur tekanan refrigran yang masuk

Gambar 3.20 Pressure Gauge

Spesifikasi :

Dimensi : diameter 66mm

Kisaran tekanan : -1 …14 Bar / -30”Hg… + 200 psi Sambungan : 1/4" SAE (Bottom Connection)

3.2.2 Bahan

Bahan yang digunakan dalam penelitian ini terbagi menjadi 2

yaitu:

1. Bahan uji

Yang menjadi bahan uji dalam proses pengeringan ini adalah

cabai merah keriting yang memiliki kadar air sekitar ±78,50% (kadar

air cabai sudah diteliti sebelumnya di Balai Riset dan Standarisasi

Industri Medan pada tanggal 3 September 2015). Sebelum

dikeringkan cabai merah keriting dibuang tankainya dan dicuci

bersih, lalu cabai di rendam ke waterbath dengan temperatur 600C selama 10 menit. Hal ini dilakukan guna mempertahankan warna

Gambar 3.21 Cabai Merah Keriting

2. Bahan penyusun alat pengering bahan pertanian sistem pompa kalor

dengan APK

Berikut adalah bahan penyusun alat pengering bahan

pertanian sistem pompa kalor dengan APK.

a. Besi hollow galvanis

Bahan ini digunakan sebagai rangka alat pengering bahan

pertanian sistem pompa kalor dengan APK dimana dimensi besi

hollow yang digunakan adalah 40x40x5800mm dengan tebal 1.5mm.

b. Besi hollow stainless steel

Bahan ini digunakan sebagai rangka baki atau wadah

daripada cabai yang akan dikeringkan. Dimana besi hollow stainless steel yang digunakan adalah 20x20x5800mm dengan tebal 1.5mm.

Gambar 3.23 Besi HollowStainless Steel

c. Besi siku galvanis

Bahan ini digunakan sebagai dudukan alat pengering bahan

pertanian sistem pompa kalor dengan APK dan juga sebagai

dudukan baki atau wadah dari pada cabai yang akan dikeringkan.

Dimana dimensi besi siku yang digunakan untuk dudukan alat

pengering ini adalah 40x40x5800mm sedangkan besi siku yang

digunakan untuk dudukan baki atau wadah cabai adalah

20x20x5800mm.

d. Pelat Aluminium

Bahan ini digunakan sebagai dinding ataupun penutup

daripada alat pengering bahan pertanian sistem pompa kalor

dengan APK. Dimensi daripada pelat aluminium yang digunakan

adalah 2000x900x0.8mm.

Gambar 3.25 Pelat Aluminium

e. Rockwool Insulation

Bahan ini digunakan untuk menahan panas keluar dari

ruang kondensor, pipa-pipa dan ruang pengering pada alat

pengering bahan pertanian sistem pompa kalor dengan APK.

Ukuran rockwool yang digunakan adalah 6000x1000x50mm dengan density 60Kg.

f. Aluminium foil

Bahan ini digunakan untuk membungkus atau membalut

rockwool yang dipasang pada alat pengering. Sifat daripada aluminium foil itu sendiri mampu meredam panas sehingga panas yang ada di dalam ruangan tidak mudah untuk keluar atau

terbuang.

Gambar 3.27 Aluminium foil

g. Kaca

Bahan ini dipasang dibagian pintu depan dan pintu

belakang alat pengering pompa kalor dengan APK. Hal ini dibuat

guna mempermudah kita untuk melihat dari luar bahan pertanian

yang dikeringkan dan juga untuk melihat komponen-komponen

penyusun alat pengering pompa kalor dengan APK pada bagian

pintu belakang alat. Kaca yang digunakan adalah kaca dengan

ketebalan 5mm.

h. Kassa stainless steel

Bahan ini digunakan sebagai wadah bahan pertanian yang

akan dikeringkan. Hal ini dipilih dikarenakan bahan kassa

stainless steel tidak akan merubah kandungan gizi maupun vitamin bahan pertanian yang akan dikeringkan walau pada

temperatur yang tinggi.

Gambar 3.29 Kassa Stainless Steel

i. Roda trolley

Roda trolley digunakan untuk memudahkan dalam memindahkan alat pengering bahan pertanian sistem pompa kalor

dengan APK ke tempat yang diinginkan. Roda trolley yang digunakan berdiameter 4 inchi dengan tipe hidup, mati dan rem.

j. Pipa PVC

Bahan ini digunakan sebagai penguhubung antara ruangan

evaporator dengan APK, APK dengan ruang kondensor, ruang

kondensor dengan ruang pengering dan ruang penering dengan

APK. Pipa PVC yang digunakan berdiameter 3 inchi dan 4 inchi.

Gambar 3.31 Pipa PVC

k. Sambungan elbow pipa PVC

Bahan ini digunakan sebagai sambungan pipa PVC. Dalam

alat pengering ini sambungan pipa PVC yang digunakan berupa

sambungan elbow dengan sudut 900 yang berdiameter 3 inchi dan 4 inchi.

l. Kabel NYM

Kabel NYM digunakan sebagai media penghantar untuk

menyalurkan arus listrik ke alat pengering. Kabel NYM dipilih

karena memiliki keunggulan yang lebih baik, dengan isolasi

ganda yang mampu mencegah kerusakan.

Gambar 3.33 Kabel NYM

m.Gagang Pintu

Gagang pintu digunakan untuk memudahkan kita dalam

membuka dan menutup pintu alat pengering bahan pertanian

sistem pompa kalor dengan APK.

n. Engsel Pintu

Engsel pintu digunakan sebagai alat bantu yang dipasang

pada pintu agar mudah dibuka dan ditutup.

Gambar 3.35 Engsel Pintu

3.3 Metode Pelaksanaan Penelitian

Dalam pelaksanaan penelitian ini dilakukan kegiatan yang meliputi

beberapa tahapan yang digambarkan dalam bentuk diagram yang tergambar

Usulan Penelitian Studi Literatur

Gambar 3.36 Diagram Alir Proses Pelaksanaan Penelitian Buku

Referensi, Jurnal-jurnal Pendukung, dan Internet

Start

Tahap Persiapan:

1. Membuat Alat Pengering Pompa Kalor 2. Pengujian Alat Pengering

ya

Finish

Kesimpulan/ Pembuatan Laporan

Pengolahan dan Analisis Data Tidak

Validasi

Merancang dan mendesain alat pengering pompa kalor

Tidak

3.4 Experimental Set Up

Udara yang mengalir dalam sistem berlangsung secara terbuka, seperti

terlihat pada gambar 3.37. Dimana udara sekitar dihisap oleh blower

evaporator dan dialirkan melewati alat penukar kalor tipe flat plate menuju kondensor, udara yang dialirkan melewati kondensor merupakan udara

bersuhu rendah dan kering. Setelah melewati kondensor suhu udara menjadi

naik (kondensor melepaskan panas) dan kelembaban udara turun. Kemudian

udara dihisap oleh Exhaust fan dan diteruskan ke ruang pengering untuk mengeringkan bahan pertanian. Setelah melewati ruang pengering suhu

udara mulai turun dan kelembaban udara naik, hal ini disebabkan udara

menyerap uap air yang ada pada bahan pertanian yang dikeringkan

(terjadinya perpindahan massa). Sebelum dibuang ke lingkungan sekitar

udara yang melewati ruang pengering selanjutnya dialirkan melewati alat

penukar kalor tipe flat plate tujuannya untuk menaikkan suhu udara yang keluar dari evaporator menuju kondensor, selanjutnya udara yang berasal

dari ruang pengering dibuang ke lingkungan sekitar. Demikian selanjutnya

proses ini berlangsung secara berulang.

Pada gambar 3.37 juga diperlihatkan titik-titik penempatan alat-alat

ukur yang digunakan untuk mengukur variabel-variabel yang menjadi objek

penelitian dan selanjutnya menjadi bahan untuk proses analisis lebih lanjut.

Pengukuran suhu dan kelembaban udara dilakukan pada titik 1 dan 2,

yaitu pada saat udara akan masuk ke ruang pengering dan keluar ruang

pengering dengan menempatkan Rh meter pada masing-masing titik tersebut.

Sedangkan pengukuran kecepatan udara yang mengalir dalam saluran

dilakukan pada tutuk dimana udara akan masuk ke dalam ruang pengering

dengan menempatkan hot wire anemometer.

Untuk mengukur berat bahan pertanian yang dikeringkan dengan

menggunakan timbangan duduk digital, Selanjutnya alat-alat pengukuran

tersebut akan dihubungkan ke Laptop untuk memindahkan data yang

terekam pada alat-alat pengukuran tersebut. Data yang diperoleh ini

selanjutnya akan diolah dan dilakukan analisis untuk mendapatkan hasil dari

BAB IV

HASIL DAN PEMBAHASAN

4.1 Rancang Bangun Alat

Alat pengering bahan pertanian sistem pompa kalor dengan APK ini

dirancang dengan dimensi keseluruhan yaitu 1800mm x 1300mm x 1600mm.

Gambar 4.1 Alat Pengering Bahan Pertanian Sistem Pompa Kalor

dengan Alat Penukar Kalor

Berikut adalah komponen utama dari alat pengering bahan pertanian

sistem pompa kalor dengan APK:

1. Rangka Utama

2. Ruang Pengering

3. Baki/wadah

1 2

3

4

5

6

7

4. Evaporator

5. Alat Penukar Kalor tipe Flat Plate

6. Ruang Kondensor

7. Pressure Gauge

8. Kontrol Panel

9. Dudukan Alat Pengering

10. Roda

4.1.1 Rangka Utama

Rangka utama dari alat pengering ini memiliki fungsi sebagai

tempat/dudukan daripada evaporator, APK tipe Flat Plate, ruang kondensor dan juga ruang pengering. Rangka utama ini harus kuat dan

juga kokoh, maka bahan yang dipilih yaitu besi hollow galvanis 40mm x 40mm x 5800mm dengan ketebalan 1,8mm. pada rancang bangun ini,

rangka utama memiliki dimensi PxLxT yaitu 1798mm x 1298mm x

1498mm.

4.1.2 Ruang Pengering

Ruang pengering dirancang sebagai tempat bahan pertanian yang

akan dikeringkan, ruang pengering diharapkan mampu menjaga panas

yang diperoleh dari kondensor. Agar panas diruang pengering tidak

mudah terbuang keluar maka dinding ruang pengering dirancang

disusun dengan 3 bagian yaitu bagian dalam dilapisi oleh pelat

aluminium foil dengan ketebalan 0,5mm, bagian tengah dilapisi isolator berupa rockwool dengan density 60 Kg dan ketebalan 50mm dan bagian luar dilapisi oleh pelat aluminium dengan ketebalan 0,8mm. Ruang

pengering dirancang mampu menampung bahan uji (cabai merah

keriting) sebanyak 3 Kg maka dibuatlah dimensi dari pada ruang

pengering yaitu PxLxT (500mm x 500mm x 500mm) yang terbagi

dalam 3 buah baki/wadah.

Gambar 4.3 Ruang Pengering

4.1.3 Baki/wadah

Baki/wadah dirancang dengan besi hollow stainless steel 20mm x 20mm dengan tebal 1,5mm dan juga kassa stainless steel. Hal ini dipilih dikarenakan bahan stainless steel tidak akan merubah kandungan gizi Ruang

maupun vitamin bahan pertanian yang dikeringkan walau pada temperatur yang tinggi. Baki/wadah dibuat sebanyak 3 buah dengan dimensi 497mm x 495mm.

Gambar 4.4 Baki/ wadah

4.1.4 Evaporator

Evaporator merupakan bagian dari AC split yang digunakan pada

alat pengering ini, dimana AC split yang digunakan bermerek Polytron

tipe PA-1105 dengan spesifikasi sebagai berikut:

Kapasitas pendinginan : 9000 Btu/h

Rata-rata tegangan dan frekuensi : 220 V dan 50 Hz

Kuat arus rata-rata : 4.3 A

Konsumsi daya rata-rata : 950 W

Refrigeran : R22

4.1.5 Alat Penukar Kalor Tipe Flat Plate

Alat penukar kalor tipe Flat Plate dirancang untuk menaikan temperatur udara yang berasal dari evaporator menuju kondensor

dengan cara memanfaatkan udara panas buangan yang berasal dari

ruang pengering. APK ini dibuat dengan dimensi PxLxT yaitu 310mm

x 180mm x 325mm dengan bahan pelat seng dengan ketebalan 0,1mm.

Gambar 4.6 Alat Penukar Kalor tipe Flat Plate 4.1.6 Ruang Kondensor

Ruang kondensor dirancang sebagai tempat dari pada kondensor

AC split dan juga kompresor AC serta kipas. Ketiga alat ini merupakan

komponen dari AC split merek Polytron tipe PA-1105.

Gambar 5.7 Ruang Kondensor

Kipas

Kondensor

4.1.7 Pressure Gauge

Pressure Gauge dirancang untuk mengukur tekanan refrigeran yang masuk ke kompresor, keluar kompresor dan juga keluar

kondensor. Pressure Gauge yang digunakan bermerek Dove dengan dimensi 66mm dan kisaran tekanan ( -1 s/d 14 Bar /-30”Hg… +200Psi) dan (-1 s/d 35 Bar / -30”Hg …+500Psi) dimana tipe sambungan yaitu

¼” SAE (Buttom Connection).

Gambar 4.8 Pressure Gauge

4.1.8 Kontrol Panel

Kontrol panel dirancang sebagai alat kontrol yang bertujuan untuk

mengatur atau mensetting kerja pada alat pengering bahan pertanian sistem pompa kalor dengan APK. Kontrol panel ini dibuat dengan

dimensi 300mm x 400mm dengan tebal 100mm. Dimana kontrol panel

itu sendiri terdiri dari 1 buah thermostat, 2 buah lampu indicator, 1 buah

Gambar 4.9 Kontrol Panel

4.1.9 Dudukan Alat Pengering

Sesuai dengan bahan yang dipakai pada alat pengering bahan

pertanian sistem pompa kalor dengan APK maka dudukan alat

pengering ini haruslah kuat dan kokoh untuk menopang alat tersebut.

Dimana dudukan alat pengering ini didesain dengan menggunakan

bahan besi siku galvanis 40mm x 40mm dan tebal 1,8mm dengan diberi

roda trolley ukuran 4 inchi pada setiap sudut dudukan. Dudukan alat pengering memiliki dimensi panjang 1804mm, lebar 1304mm dan

tinggi dari lantai 150mm.

Gambar 4.10 Dudukan Alat Pengering

Voltmeter

Amperemeter Termostat

Lampu Indikator

Saklar

4.2 Prinsip Kerja

Prinsip kerja alat pengering bahan pertanian sistem pompa kalor dengan

APK adalah dimana pompa kalor memberikan panas dengan mengekstaksi

energi dari udara sekitar. Panas kering udara diproses memasuki ruang

pengering dan berinteraksi dengan bahan pertanian yang akan dikeringkan.

Udara lembab dan hangat dari ruang pengering diteruskan ke APK

untuk menaikkan temperatur udara yang keluar dari evaporator yang akan

dialirkan ke kondensor dan kembali ke ruang pengering. Demikian seterusnya

siklus udara pengering tersebut bersirkulasi.

4.3 Analisa Performansi Teknis

4.3.1 Data Hasil Pengukuran

Proses pengumpulan data dilakukan pada Senin, 2 Agustus 2015,

Pukul 9.30 WIB s/d selesai. Awal mula mesin pompa kalor dihidupkan

selama ± 90 menit atau temperatur ruang pengering mencapai 37,6 0C

selama ± 5 jam. Adapun data yang diperoleh dari hasil pengukuran

yang dilakukan adalah sebagai berikut:

1. Kecepatan Udara

Udara yang mengalir dalam sistem pengeringan bervariasi

kecepatannya. Pengukuran kecepatan dilakukan pada titik dimana

udara akan masuk ke kondensor dengan menggunakan hot wire anemometer. Adapun data hasil pengukuran kecepatan udara ini diperlihatkan pada tabel 4.1. Dimana data yang diperoleh adalah

Tabel 4.1 Kecepatan dan Temperatur Udara Menuju Kondensor

2. Temperatur dan Kelembaban Udara

Pengukuran temperatur dan kelembaban udara dilakukan dengan

menggunakan alat ukur Rh meter, dimana Rh meter diletakkan pada

2 titik pengukuran, yaitu pada saat udara keluar kondensor menuju

ruang pengering dan udara pada saat keluar ruang pengering menuju

APK. Adapun data temperatur dan kelembaban terlihat pada tabel

4.2 di bawah ini:

Tabel 4.2 Data Temperatur dan Kelembaban

No. Titik

Titik 1 : Udara Masuk Ruang Pengering

Titik 2 : Udara Keluar Ruang Pengering

3. Tekanan Refrigeran

Pengukuran tekanan refrigeran dilakukan dengan menggunakan

refrigeran masuk ke kompresor (titik A), keluar kompresor (titik B)

dan keluar kondensor (titik C). Hasil pengukuran untuk

masing-masing titik tersebut adalah:

Titik A; P1gage = 40 Psi = 377,115 kPa, tekanan absolutnya adalah

P1abs = 477,115 kPa = 0,477 MPa

Titik B; P2gage = 250 Psi = 1825,01 kPa, tekanan absolutnya

adalah P2abs = 1925,01 kPa = 1,925 MPa

Titik C; P3gage = 200 Psi = 1480,27 kPa, tekanan absolutnya

adalah P3abs = 1580,27 kPa = 1,580 MPa

4.3.2 Menghitung Coefficient of performance (COP)Pompa Kalor

Coefficient of performance (COP) pompa kalor adalah perbandingan antara kalor yang dilepas oleh kondensor dengan kerja

(energi) yang di konsumsi dalam siklus. Dimana energi yang

dikonsumsi pada siklus ini adalah :

1. Energi menggerakkan kompressor;

2. Energi menggerakkan kipas;

Coefficient of performance (COP) pompa kalor dihitung dari persamaan (2.5), yaitu:

Atau:

Dimana:

Kalor yang dilepaskan oleh kondensor dihitung dengan persamaan

Laju aliran massa udara:

Dimana:

adalah density(berat jenis) udara, ρ = 1,22 kg/m3.

A adalah luas penampang saluran udara, dimana:

Panjang, = 0,6m dan Lebar, = 0,5m

adalah kecepatan udara mengalir dalam saluran kondensor.

Untuk kecepatan udara 0,27 m/s diperoleh laju aliran massa udara

adalah:

Panas jenis spesifik udara:

Suhu rata-rata udara keluar kondensor: = 327,17 K

Suhu rata-rata udara masuk kondensor: = 313,31 K

Kalor yang dilepaskan oleh kondensor adalah:

![Gambar 2.1 Refrigerator dan Pompa Kalor (Heat Pump) [7]](https://thumb-ap.123doks.com/thumbv2/123dok/522895.60063/33.595.167.467.107.333/gambar-refrigerator-dan-pompa-kalor-heat-pump.webp)