Lampiran 1. Tabel Refrigeran R22 DuPont

Table 1 DuPont™ Freon®

Table 1 continued)

DuPont™ Freon®

Table 1 continued)

DuPont™ Freon®

Table 1 continued)

DuPont™ Freon®

Table 2 DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Table 2 continued)

DuPont™ Freon®

22 Superheated Vapor — Constant Pressure Tables

Lampiran 2. Grafik Refrigeran R22

Lampiran 3. Temperatur dan RH Udara Masuk Ruang Pengering

Waktu Temperatur

Relative

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Lampiran 4. Temperatur dan RH Udara Keluar Ruang Pengering

Waktu Temperatur

Relative

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Lampiran 5. Tabel Standart Mutu Cabai Kering (SNI 01-3389-1994)

No. Jenis Uji Satuan Persyaratan

Mutu I Mutu II

1 Bau dan Rasa Khas Khas

2 Berjamur dan Berserangga % Tidak Ada Maks 3

3 Exctera mg/kg Maks 2 Maks 3

4 Kadar Air % Maks 11 Maks 11

5 Benda Asing % Maks 11 Maks 3

6 Buah Cacat % Maks 5 Maks 5

Lampiran 6. Hasil Kadar Air Cabai Merah Keriting Basis Basah

Lampiran 7. Hasil Kadar Air Cabai Merah Keriting Setelah Pengeringan dengan Alat Pengering Pompa Kalor

Lampiran 8. Hasil Kadar Vitamin C Cabai Merah Keriting Basis Basah

Lampiran 9. Hasil Kadar Vitamin C Cabai Merah Keriting Setelah Pengeringan dengan Alat Pengering Pompa Kalor

Lampiran 10. Temperatur dan RH Udara Masuk Ruang Pengering Pada Pengujian Cabai Merah Keriting Utuh dan Belah 3 s/d 5 September 2015

Temperatur dan RH Udara Masuk Ruang Pengring Pada Tanggal 3 September 2015

Waktu Temperatur

Relative

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Temperatur dan RH Udara Masuk Ruang Pengring Pada Tanggal 4 September 2015

Waktu Temperatur

Relative

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Temperatur dan RH Udara Masuk Ruang Pengring Pada Tanggal 5 September 2015

Waktu Temperatur

Relative

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Relative Humidity

(WIB) (◦C) (%)

Lampiran 11. Temperatur dan RH Udara Keluar Ruang Pengering Pada Pengujian Cabai Merah Keriting Utuh dan Belah 3 s/d 5 September 2015

Temperatur dan RH Udara Keluar Ruang Pengring Pada Tanggal 3 September 2015

Waktu Temperatur

Relative

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Temperatur dan RH Udara Keluar Ruang Pengring Pada Tanggal 4 September 2015

Waktu Temperatur

Relative

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Temperatur dan RH Udara Keluar Ruang Pengring Pada Tanggal 5 September 2015

Waktu Temperatur

Relative

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Waktu Temperatur

Relative Humidity

(WIB) (◦C) (%)

Lampiran 12. Foto Hasil Pengeringan Cabai Merah Utuh

Cabai Merah Keriting Utuh Setelah Dikeringkan

Lampiran 13. Foto Hasil Pengeringan Cabai Merah Belah

Cabai Merah Keriting Belah Setelah Dikeringkan

DAFTAR PUSTAKA

[1] Indra Hermawan. Kajian Pengering Pakaian Sistem Pompa Kalor. Tesis

Program Magister Teknik Mesin USU. 2014.

[2] S. Meyers, V. H. Franco, A. B. Lekov, L. Thompson and A. Sturges, "Do

Heat Pump Clothes Dryers Make Sense for the U.S Market?," 2010 ACEE

Summer Study on Energy Efficiency in Buildings, Berkeley, 2010.

[3] Ricardo. Nainggolan. Rancang Bangun Kondesor Untuk Mesin Pengering

Pakaian Sistem Pompa Kalor Dengan Daya 1PK. Jurnal tugas akhir, Teknik

Mesin USU. 2014.

[4] Purba. Indra Gunawan. Analisa Alat Pengerinng Hasil Pertanian yang

Menggunakan Energi Radiasi Surya Sebagai Sumber Panas dengan Luas

Kolektor 1m2. Skripsi, Teknik Mesin USU. 2013.

[5] Muhardityah. Pengujian Performansi Mesin Pengering Tenaga Surya

dengan Menggunakan Kolektor Bersirip dan Produk yang Dikeringkan

Cabai Merah. Skripsi, Teknik Mesin USU. 2014.

[6] D. Denkenberberg, C. Calwell, N. Beck, B. Trimboli and D. Driscll,

"Analysis of Potential Energy Saving from Heat pump clothes Dryes in

North America," Ecova Christophe World (CLASP), 2013.

[7] P. Suntivarakorn, S. Satmarong, C. Benjapiyaporn and S. Theerakulpisut,

"Experimental study on Clothes Drying Using Waste Heat fron Split Type

Air Conditioner," International Journal of Aerospace and Mechanical

Engineering, pp. 220-225, 2010.

[8] A. Ameen and S. Bari, "Investigation into the effectiveness of heat pump

assisted clothes dryer for humid tropics," Energy Conversion and

Management, pp. 137-1405, 2004.

[9] A. S. Mujumdar, Handbook of Industrial Drying, CRC Press, 2006

[10] W. W. Carr, H. S. Lee and H. Ok, "Drying of Textile Products," in

[11] Ambarita, Himsar. 2013. Buku Kuliah Thermodinamika Teknik II (Aplikasi

Siklus Thermodinamika). Medan : Untuk Kalangan Sendiri.

[12] Ambarita, Himsar. 2012. Buku Kuliah Teknik Pendingin & Pengkondisian

udara. Medan : Untuk Kalangan Sendiri.

[13] Abadi, Cakra Messa. Karakteristik Laju Pengeringan Pada Mesin

Pengering Pakaian Sistem Pompa Kalor Dengan Daya 1 PK. Jurnal tugas

akhir. Teknik Mesin USU. 2014.

[14] Cengel, Yunus A. 2002. Thermodynamics And Engeenering Approach. Mc.

Graw Hill. Boston.

[15] H. Ambarita, "Perancangan dan Simulasi Mesin Refrigerasi Siklus

Kompresi Uap Hibrida dengan Refrigeran HCR-12 sebagai Mesin

Refrigerasi pada Lemari Pendingin (Cold Storege) dan Pompa Kalor pada

Lemari Pengering (Drying Room)," ITB, Bandung, 2001

[16] Suntivarakorn, P. S. Satmarong, et al., 2010. An Experimental Study on

Clothes Drying Using Waste Heat from Spilt Type Air Conditioner.

International Journal of Aerospace and Mechanical Engineering 4:4 2010.

[17] Tim Komisi TA. Pedoman Penulisan Skripsi.2008. Medan: Program Studi

Teknik Mesin, Departemen Teknik Mesin, Fakultas Teknik. Universitas

Sumatera Utara.

[18] http://id.wikipedia.org/wiki/Pompa_kalor [19] Anonima. 2011. Pasca Panen Cabai.

http://www.lablink.or.id/Env/Agro/CabeKriting/cabe-panen.htm. (Maret 2011).

[20] Anonimb. 2011. Pengeringan, Pendinginan dan Pengendalian Mutu.

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian dilakukan pada bulan Maret 2015 sampai dengan bulan

September 2015. Kegiatan penelitian ini mencakup perancangan dan

pembuatan alat, pengujian sampai dengan pengambilan dan pengolahan data.

Lokasi pembuatan alat bertempat di Bengkel Las Rudi Karya Jalan Pasar

Baru No. 34 Padang Bulan Medan, Sumatera Utara dan Lokasi pengujian alat

bertempat di Balai Riset dan Standarisasi Industri Medan yaitu di Jalan

Sisingamangaraja No. 24 Medan, Sumatera Utara.

3.2 Alat dan Bahan yang Digunakan

3.2.1 Alat

Adapun alat-alat yang digunakan dalam rancang bangun alat

pengering bahan pertanian sistem pompa kalor dengan APK ini terbagi

menjadi 3 bagian yaitu:

1. Alat utama

Alat utama yang digunakan pada alat pengering bahan pertanian

sistem pompa kalor dengan APK adalah sebagai berikut:

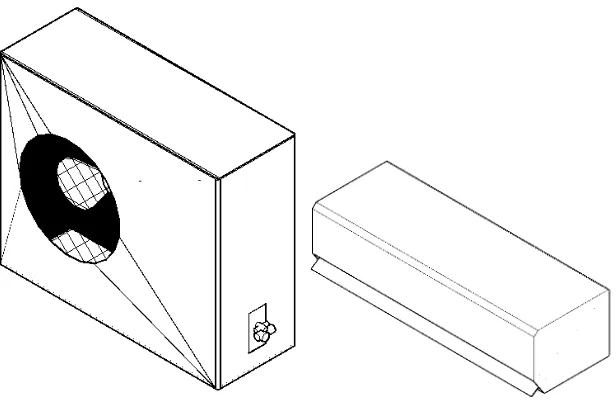

a. Air conditioner (AC)

Air conditioner (AC) digunakan sebagai pompa kalor yang

dirancang untuk mengeringkan bahan pertanian. Dimana AC yang

digunakan bermerek Polytron tipe PA-1105 dengan spesifikasi

Gambar 3.1 Air conditioner (AC)

Spesifikasi:

Kapasitas pendinginan : 9000 Btu/h Rata-rata tegangan dan frekuensi : 220 V dan 50 Hz Kuat arus rata-rata : 4.3 A

Konsumsi daya rata-rata : 950 W Refrigeran : R22

b. Alat Penukar Kalor Tipe Flat Plate

Alat penukar kalor tipe flat plate ini digunakan untuk

menaikkan temperatur udara yang berasal dari evaporator menuju

kondensor dengan cara memanfaatkan udara panas buangan yang

berasal dari ruang pengering. Di dalam alat penukar kalor ini

terjadi perpindahan panas secara konveksi-konduksi melalui

plat-plat yang tersusun di dalam alat penukar kalor. Yang mana

nantinya udara yang berasal dari evaporator akan diteruskan ke

kondensor sedangkan udara yang berasal dari ruang pengering

Gambar 3.2 Alat Penukar Kalor Tipe Flat Plate

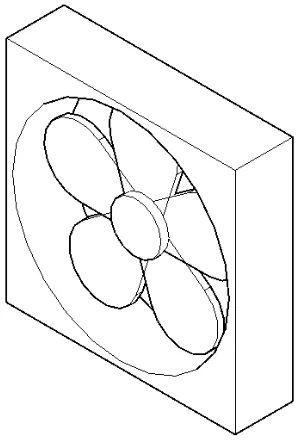

c. Exhaust fan

Exhaust fan berfungsi untuk menghasilkan udara

bertekanan dan mensirkulasikan udara panas dan memberikan

kecepatan pada udara di ruang pengering. Model exhaust fan

yang digunakan BPT12-13B3 ceiling exhaust fan dengan

merek Visalux. Dimensinya adalah 265x185x265mm, dengan

daya 30 watt, tegangan 220V~50Hz serta memiliki berat

1,4kg.

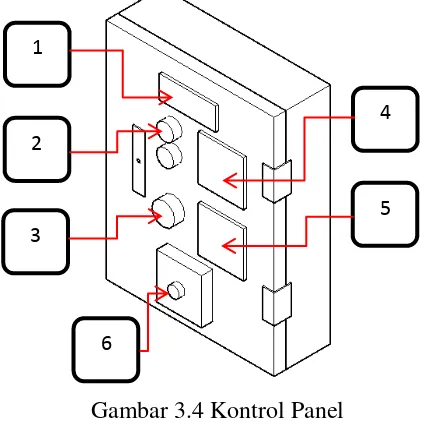

d. Kontrol Panel

Kontrol panel terdiri dari sekumpulan alat kontrol yang

bertujuan untuk mengatur atau mensetting kerja pada alat

pengering bahan pertanian sistem pompa kalor dengan APK.

Gambar 3.4 Kontrol Panel

Keterangan:

1. Display termostat

2. Lampu indikator

3. Saklar

4. Voltmeter

5. Amperemeter

6. Switch exhaust fan

2. Alat Bantu

Berikut adalah alat bantu pembuatan alat pengering bahan

pertanian sistem pompa kalor dengan APK.

a. Mesin Las Listrik 900 Watt

Mesin las listrik 900 watt digunakan untuk menyambung

besi hollow dalam pembuatan rangka alat pengering dan juga

menyambung besi siku dalam pembuatan dudukan alat pengering

bahan pertanian sistem pompa kalor dengan APK.

4

5 1

2

3

Gambar 3.5 Mesin Las Listrik 900 Watt

b. Gerinda Potong

Gerinda potong digunakan untuk memotong besi hollow

ataupun besi siku yang akan digunakan sebagai penyusun rangka

alat pengering bahan pertanian sistem pompa kalor dengan APK.

Gambar 3.6 Gerinda Potong

c. Gerinda Tangan

Gerinda tangan digunakan untuk merapikan bekas

sambungan las dan juga digunakan utuk memotong pelat

aluminium dalam pembuatan alat pengering bahan pertanian ini.

d. Bor Tangan

Bor tangan digunakan untuk melubangi pelat aluminium

yang digunakan sebagai dinding alat pengering. Bagian yang

telah dilubangi segera di rivet dengan alat tembak rivet.

Gambar 3.8 Bor Tangan

e. Meteran

Meteran digunakan untuk mengukur bahan yang akan

dipotong.

Gambar 3.9 Meteran

f.Penggaris Siku

Penggaris siku digunakan untuk membuat tanda persegi

ataupun sudut 45 derajat dan 90 derajt pada pelat, besi siku

ataupun besi hollow dalam proses pembuatan alat pengering

sistem pompa kalor dengan APK.

g. Spidol

Spidol digunakan untuk melukis ataupun menggambar pada

pelat, besi siku dan juga besi hollow yang akan dipotong sesuai

gambar yang telah dibuat.

Gambar 3.11 Spidol

h. Gunting Seng

Gunting seng digunakan untuk memtong pelat aluminium

yang telah digambar sebelumnya dan juga digunakan untuk

memotong rockwool sesuai dengan keinginan.

Gambar 3.12 Gunting Seng

i. Alat Tembak Paku Rivet

Alat tembak paku rivet digunakan untuk menembakkan

paku rivet pada pelat aluminium yang akan digunakan sebagai

dinding alat pengering. Dimana fungsi dari paku rivet itu sendiri

adalah sebagai alat penyambung pada aluminium, sebab pelat

aluminium sangat sulit untuk disolder dan dilas.

j.Alat Tembak Lem Silikon

Alat tembak lem silikon digunakan untuk menembakkan

lem silikon pada sudut-sudut pelat yang terdapat celah. Dimana

fungsi dari lem silikon adalah mencegah terjadinya kebocoran.

Gambar 3.14 Alat Tembak Lem Silikon

3. Alat pendukung dan alat ukur

Adapun alat pendukung dan alat ukur yang digunakan

dalam pengujian alat pengering bahan pertanian system pompa kalor

dengan APK adalah:

a. Laptop

Laptop digunakan untuk menyimpan dan mengolah data

yang telah diperoleh dari Agilent dan Rh (Relative Humidity)

meter.

b. Timbangan Digital

Timbangan digital digunakan untuk megukur berat produk

yang dikeringkan secara berkala yaitu setiap satu jam sekali. Alat

ini digunakan selama pengeringan berlangsung tujuannya untuk

menngetahui pengurangan berat produk selama proses

pengeringan. Jenis timbangan digital yang digunakan adalah

timbangan duduk digital.

Gambar 3.16 Timbangan Duduk Digital

c. Agilent 34972 A

Alat ini dihubungkan dengan termokopel yang dipasang

pada titik-titik yang akan diukur temperaturnya. Pencatatan data

pengukuran disimpan pada flashdisk yang dihubungkan pada

bagian belakang alat ini.

Spesifikasi Alat:

Daya 35 Watt

Jumlah saluran termokopel 20 buah Tegangan 250 Volt

Mempunyai 3 saluran utama Ketelitian termokopel 0,03o C

Dapat memindai data hingga 250 saluran per detik Mempunyai 8 tombol panel dan sistem kontrol

Fungsional antara lain pembacaan suhu termokopel, Resistance

Temperature Detector (RTD), dan termistor, serta arus listrik

AC

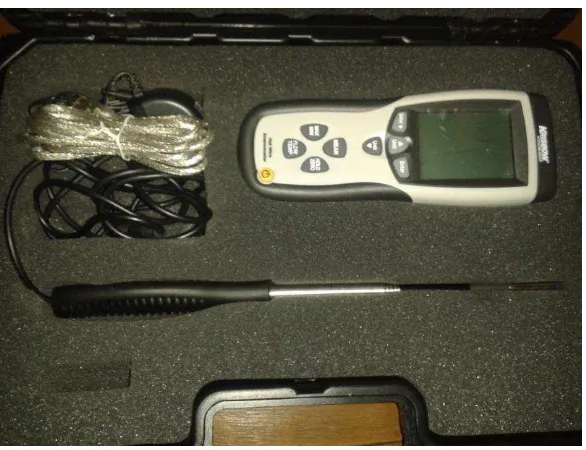

d. RH (Relative Humidity) Meter

RH meter digunakan untuk mengukur suhu dan kelembaban udara

yang mengalir di dalam saluran udara pada pompa kalor. Jenis

RH meter yang digunakan adalah EL-USB-2 (High Accuracy

Humidity, Temperature and Dew Point Data Logger).

Gambar 3.18 RH Meter

Spesifikasi:

Temperature range : -400F to 1580F (-400C to 700C)

Humidity range : 0 to 100% RH

Long battery life : 1 year 3.6V Lithium battery

Comes with Windows 98, 2000, XP and Vista Compatible

Analisys Software

Complete with Protective USB Cap, Mounting Bracket and

e. Hot Wire Anemometer

Digunakan untuk mengukur kecepatan aliran udara yang

mengalir di dalam suatu aliran. Jenis Anemometer yang

digunakan adalah Hot wire anemometer Krisbow KW0600653.

Gambar 3.19 Hot Wire Anemometer

General Spesifications

Display 46.7 mm x 60 mm LCD display

Dual function meter’s display

Measurement m/s (meters per second)

Km/h (kilometers per hour0

Ft/min (feet per minute)

MPH (miles per hour)

Knot (nautical miles per hour)

Temp. oC, oF Data hold

Memory Maximum and minimum with recall

Operating Humidity Less than 80% RH

Power Supply 9V battery

Power Current Approx. DC 60-90 mA

Weight 280g

Dimension 210mmx75mmx50mm

Accessories Hot wire sensor 9V battery

Electrical Specifications

Air Velocity

Measurement: Range: Resolution: Accuracy:

m/s 0.1 – 25.0 m/s 0.01 m/s ±(5%+1d) reading or

±(1%+1d)

full scale Km/h 0.3 – 90.0 km/h 0.1 km/h

Ft/min 20 – 4925/min 1ft/min

MPH 0.2 – 55.8

MPH

0.1MPH

Knot 0.2 – 55.8knots 0.1knots

Temperature

Measuring

Range

0oC to 50oC (32oF to 122oF)

Accuracy ±1oC/1.8oF

f.Pressure Gauge

Digunakan untuk mengukur tekanan refrigran yang masuk

Gambar 3.20 Pressure Gauge

Spesifikasi :

Dimensi : diameter 66mm

Kisaran tekanan : -1 …14 Bar / -30”Hg… + 200 psi Sambungan : 1/4" SAE (Bottom Connection)

3.2.2 Bahan

Bahan yang digunakan dalam penelitian ini terbagi menjadi 2

yaitu:

1. Bahan uji

Yang menjadi bahan uji dalam proses pengeringan ini adalah

cabai merah keriting yang memiliki kadar air sekitar ±78,50% (kadar

air cabai sudah diteliti sebelumnya di Balai Riset dan Standarisasi

Industri Medan pada tanggal 3 September 2015). Sebelum

dikeringkan cabai merah keriting dibuang tankainya dan dicuci

bersih, lalu cabai di rendam ke waterbath dengan temperatur 600C selama 10 menit. Hal ini dilakukan guna mempertahankan warna

Gambar 3.21 Cabai Merah Keriting

2. Bahan penyusun alat pengering bahan pertanian sistem pompa kalor

dengan APK

Berikut adalah bahan penyusun alat pengering bahan

pertanian sistem pompa kalor dengan APK.

a. Besi hollow galvanis

Bahan ini digunakan sebagai rangka alat pengering bahan

pertanian sistem pompa kalor dengan APK dimana dimensi besi

hollow yang digunakan adalah 40x40x5800mm dengan tebal

1.5mm.

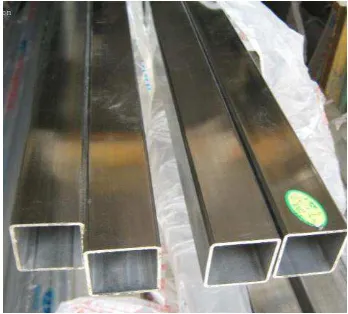

b. Besi hollow stainless steel

Bahan ini digunakan sebagai rangka baki atau wadah

daripada cabai yang akan dikeringkan. Dimana besi hollow

stainless steel yang digunakan adalah 20x20x5800mm dengan

tebal 1.5mm.

Gambar 3.23 Besi HollowStainless Steel

c. Besi siku galvanis

Bahan ini digunakan sebagai dudukan alat pengering bahan

pertanian sistem pompa kalor dengan APK dan juga sebagai

dudukan baki atau wadah dari pada cabai yang akan dikeringkan.

Dimana dimensi besi siku yang digunakan untuk dudukan alat

pengering ini adalah 40x40x5800mm sedangkan besi siku yang

digunakan untuk dudukan baki atau wadah cabai adalah

20x20x5800mm.

d. Pelat Aluminium

Bahan ini digunakan sebagai dinding ataupun penutup

daripada alat pengering bahan pertanian sistem pompa kalor

dengan APK. Dimensi daripada pelat aluminium yang digunakan

adalah 2000x900x0.8mm.

Gambar 3.25 Pelat Aluminium

e. Rockwool Insulation

Bahan ini digunakan untuk menahan panas keluar dari

ruang kondensor, pipa-pipa dan ruang pengering pada alat

pengering bahan pertanian sistem pompa kalor dengan APK.

Ukuran rockwool yang digunakan adalah 6000x1000x50mm

dengan density 60Kg.

f. Aluminium foil

Bahan ini digunakan untuk membungkus atau membalut

rockwool yang dipasang pada alat pengering. Sifat daripada

aluminium foil itu sendiri mampu meredam panas sehingga panas

yang ada di dalam ruangan tidak mudah untuk keluar atau

terbuang.

Gambar 3.27 Aluminium foil

g. Kaca

Bahan ini dipasang dibagian pintu depan dan pintu

belakang alat pengering pompa kalor dengan APK. Hal ini dibuat

guna mempermudah kita untuk melihat dari luar bahan pertanian

yang dikeringkan dan juga untuk melihat komponen-komponen

penyusun alat pengering pompa kalor dengan APK pada bagian

pintu belakang alat. Kaca yang digunakan adalah kaca dengan

ketebalan 5mm.

h. Kassa stainless steel

Bahan ini digunakan sebagai wadah bahan pertanian yang

akan dikeringkan. Hal ini dipilih dikarenakan bahan kassa

stainless steel tidak akan merubah kandungan gizi maupun

vitamin bahan pertanian yang akan dikeringkan walau pada

temperatur yang tinggi.

Gambar 3.29 Kassa Stainless Steel

i. Roda trolley

Roda trolley digunakan untuk memudahkan dalam

memindahkan alat pengering bahan pertanian sistem pompa kalor

dengan APK ke tempat yang diinginkan. Roda trolley yang

digunakan berdiameter 4 inchi dengan tipe hidup, mati dan rem.

j. Pipa PVC

Bahan ini digunakan sebagai penguhubung antara ruangan

evaporator dengan APK, APK dengan ruang kondensor, ruang

kondensor dengan ruang pengering dan ruang penering dengan

APK. Pipa PVC yang digunakan berdiameter 3 inchi dan 4 inchi.

Gambar 3.31 Pipa PVC

k. Sambungan elbow pipa PVC

Bahan ini digunakan sebagai sambungan pipa PVC. Dalam

alat pengering ini sambungan pipa PVC yang digunakan berupa

sambungan elbow dengan sudut 900 yang berdiameter 3 inchi dan 4 inchi.

l. Kabel NYM

Kabel NYM digunakan sebagai media penghantar untuk

menyalurkan arus listrik ke alat pengering. Kabel NYM dipilih

karena memiliki keunggulan yang lebih baik, dengan isolasi

ganda yang mampu mencegah kerusakan.

Gambar 3.33 Kabel NYM

m.Gagang Pintu

Gagang pintu digunakan untuk memudahkan kita dalam

membuka dan menutup pintu alat pengering bahan pertanian

sistem pompa kalor dengan APK.

n. Engsel Pintu

Engsel pintu digunakan sebagai alat bantu yang dipasang

pada pintu agar mudah dibuka dan ditutup.

Gambar 3.35 Engsel Pintu

3.3 Metode Pelaksanaan Penelitian

Dalam pelaksanaan penelitian ini dilakukan kegiatan yang meliputi

beberapa tahapan yang digambarkan dalam bentuk diagram yang tergambar

Usulan Penelitian Studi Literatur

Gambar 3.36 Diagram Alir Proses Pelaksanaan Penelitian

Buku Referensi, Jurnal-jurnal Pendukung, dan Internet

Start

Tahap Persiapan:

1. Membuat Alat Pengering Pompa Kalor 2. Pengujian Alat Pengering

ya

Finish

Kesimpulan/ Pembuatan Laporan

Pengolahan dan Analisis Data Tidak

Validasi

Merancang dan mendesain alat pengering pompa kalor

Tidak

3.4 Experimental Set Up

Udara yang mengalir dalam sistem berlangsung secara terbuka, seperti

terlihat pada gambar 3.37. Dimana udara sekitar dihisap oleh blower

evaporator dan dialirkan melewati alat penukar kalor tipe flat plate menuju

kondensor, udara yang dialirkan melewati kondensor merupakan udara

bersuhu rendah dan kering. Setelah melewati kondensor suhu udara menjadi

naik (kondensor melepaskan panas) dan kelembaban udara turun. Kemudian

udara dihisap oleh Exhaust fan dan diteruskan ke ruang pengering untuk

mengeringkan bahan pertanian. Setelah melewati ruang pengering suhu

udara mulai turun dan kelembaban udara naik, hal ini disebabkan udara

menyerap uap air yang ada pada bahan pertanian yang dikeringkan

(terjadinya perpindahan massa). Sebelum dibuang ke lingkungan sekitar

udara yang melewati ruang pengering selanjutnya dialirkan melewati alat

penukar kalor tipe flat plate tujuannya untuk menaikkan suhu udara yang

keluar dari evaporator menuju kondensor, selanjutnya udara yang berasal

dari ruang pengering dibuang ke lingkungan sekitar. Demikian selanjutnya

proses ini berlangsung secara berulang.

Pada gambar 3.37 juga diperlihatkan titik-titik penempatan alat-alat

ukur yang digunakan untuk mengukur variabel-variabel yang menjadi objek

penelitian dan selanjutnya menjadi bahan untuk proses analisis lebih lanjut.

Pengukuran suhu dan kelembaban udara dilakukan pada titik 1 dan 2,

yaitu pada saat udara akan masuk ke ruang pengering dan keluar ruang

pengering dengan menempatkan Rh meter pada masing-masing titik tersebut.

Sedangkan pengukuran kecepatan udara yang mengalir dalam saluran

dilakukan pada tutuk dimana udara akan masuk ke dalam ruang pengering

dengan menempatkan hot wire anemometer.

Untuk mengukur berat bahan pertanian yang dikeringkan dengan

menggunakan timbangan duduk digital, Selanjutnya alat-alat pengukuran

tersebut akan dihubungkan ke Laptop untuk memindahkan data yang

terekam pada alat-alat pengukuran tersebut. Data yang diperoleh ini

selanjutnya akan diolah dan dilakukan analisis untuk mendapatkan hasil dari

BAB IV

HASIL DAN PEMBAHASAN

4.1 Rancang Bangun Alat

Alat pengering bahan pertanian sistem pompa kalor dengan APK ini

dirancang dengan dimensi keseluruhan yaitu 1800mm x 1300mm x 1600mm.

Gambar 4.1 Alat Pengering Bahan Pertanian Sistem Pompa Kalor

dengan Alat Penukar Kalor

Berikut adalah komponen utama dari alat pengering bahan pertanian

sistem pompa kalor dengan APK:

1. Rangka Utama

2. Ruang Pengering

3. Baki/wadah

1 2

3

4

5

6

7

4. Evaporator

5. Alat Penukar Kalor tipe Flat Plate

6. Ruang Kondensor

7. Pressure Gauge

8. Kontrol Panel

9. Dudukan Alat Pengering

10. Roda

4.1.1 Rangka Utama

Rangka utama dari alat pengering ini memiliki fungsi sebagai

tempat/dudukan daripada evaporator, APK tipe Flat Plate, ruang

kondensor dan juga ruang pengering. Rangka utama ini harus kuat dan

juga kokoh, maka bahan yang dipilih yaitu besi hollow galvanis 40mm

x 40mm x 5800mm dengan ketebalan 1,8mm. pada rancang bangun ini,

rangka utama memiliki dimensi PxLxT yaitu 1798mm x 1298mm x

1498mm.

4.1.2 Ruang Pengering

Ruang pengering dirancang sebagai tempat bahan pertanian yang

akan dikeringkan, ruang pengering diharapkan mampu menjaga panas

yang diperoleh dari kondensor. Agar panas diruang pengering tidak

mudah terbuang keluar maka dinding ruang pengering dirancang

disusun dengan 3 bagian yaitu bagian dalam dilapisi oleh pelat

aluminium foil dengan ketebalan 0,5mm, bagian tengah dilapisi isolator

berupa rockwool dengan density 60 Kg dan ketebalan 50mm dan bagian

luar dilapisi oleh pelat aluminium dengan ketebalan 0,8mm. Ruang

pengering dirancang mampu menampung bahan uji (cabai merah

keriting) sebanyak 3 Kg maka dibuatlah dimensi dari pada ruang

pengering yaitu PxLxT (500mm x 500mm x 500mm) yang terbagi

dalam 3 buah baki/wadah.

Gambar 4.3 Ruang Pengering

4.1.3 Baki/wadah

Baki/wadah dirancang dengan besi hollow stainless steel 20mm x 20mm dengan tebal 1,5mm dan juga kassa stainless steel. Hal ini dipilih dikarenakan bahan stainless steel tidak akan merubah kandungan gizi

maupun vitamin bahan pertanian yang dikeringkan walau pada temperatur yang tinggi. Baki/wadah dibuat sebanyak 3 buah dengan dimensi 497mm x 495mm.

Gambar 4.4 Baki/ wadah

4.1.4 Evaporator

Evaporator merupakan bagian dari AC split yang digunakan pada

alat pengering ini, dimana AC split yang digunakan bermerek Polytron

tipe PA-1105 dengan spesifikasi sebagai berikut:

Kapasitas pendinginan : 9000 Btu/h Rata-rata tegangan dan frekuensi : 220 V dan 50 Hz Kuat arus rata-rata : 4.3 A

Konsumsi daya rata-rata : 950 W Refrigeran : R22

4.1.5 Alat Penukar Kalor Tipe Flat Plate

Alat penukar kalor tipe Flat Plate dirancang untuk menaikan

temperatur udara yang berasal dari evaporator menuju kondensor

dengan cara memanfaatkan udara panas buangan yang berasal dari

ruang pengering. APK ini dibuat dengan dimensi PxLxT yaitu 310mm

x 180mm x 325mm dengan bahan pelat seng dengan ketebalan 0,1mm.

Gambar 4.6 Alat Penukar Kalor tipe Flat Plate

4.1.6 Ruang Kondensor

Ruang kondensor dirancang sebagai tempat dari pada kondensor

AC split dan juga kompresor AC serta kipas. Ketiga alat ini merupakan

komponen dari AC split merek Polytron tipe PA-1105.

Gambar 5.7 Ruang Kondensor

Kipas

Kondensor

4.1.7 Pressure Gauge

Pressure Gauge dirancang untuk mengukur tekanan refrigeran

yang masuk ke kompresor, keluar kompresor dan juga keluar

kondensor. Pressure Gauge yang digunakan bermerek Dove dengan

dimensi 66mm dan kisaran tekanan ( -1 s/d 14 Bar /-30”Hg… +200Psi) dan (-1 s/d 35 Bar / -30”Hg …+500Psi) dimana tipe sambungan yaitu

¼” SAE (Buttom Connection).

Gambar 4.8 Pressure Gauge

4.1.8 Kontrol Panel

Kontrol panel dirancang sebagai alat kontrol yang bertujuan untuk

mengatur atau mensetting kerja pada alat pengering bahan pertanian

sistem pompa kalor dengan APK. Kontrol panel ini dibuat dengan

dimensi 300mm x 400mm dengan tebal 100mm. Dimana kontrol panel

itu sendiri terdiri dari 1 buah thermostat, 2 buah lampu indicator, 1 buah

saklar, 1 buah voltmeter, 1 buah amperemeter dan 1 buah switch

Gambar 4.9 Kontrol Panel

4.1.9 Dudukan Alat Pengering

Sesuai dengan bahan yang dipakai pada alat pengering bahan

pertanian sistem pompa kalor dengan APK maka dudukan alat

pengering ini haruslah kuat dan kokoh untuk menopang alat tersebut.

Dimana dudukan alat pengering ini didesain dengan menggunakan

bahan besi siku galvanis 40mm x 40mm dan tebal 1,8mm dengan diberi

roda trolley ukuran 4 inchi pada setiap sudut dudukan. Dudukan alat

pengering memiliki dimensi panjang 1804mm, lebar 1304mm dan

tinggi dari lantai 150mm.

Gambar 4.10 Dudukan Alat Pengering

Voltmeter

Amperemeter Termostat

Lampu Indikator

Saklar

4.2 Prinsip Kerja

Prinsip kerja alat pengering bahan pertanian sistem pompa kalor dengan

APK adalah dimana pompa kalor memberikan panas dengan mengekstaksi

energi dari udara sekitar. Panas kering udara diproses memasuki ruang

pengering dan berinteraksi dengan bahan pertanian yang akan dikeringkan.

Udara lembab dan hangat dari ruang pengering diteruskan ke APK

untuk menaikkan temperatur udara yang keluar dari evaporator yang akan

dialirkan ke kondensor dan kembali ke ruang pengering. Demikian seterusnya

siklus udara pengering tersebut bersirkulasi.

4.3 Analisa Performansi Teknis

4.3.1 Data Hasil Pengukuran

Proses pengumpulan data dilakukan pada Senin, 2 Agustus 2015,

Pukul 9.30 WIB s/d selesai. Awal mula mesin pompa kalor dihidupkan

selama ± 90 menit atau temperatur ruang pengering mencapai 37,6 0C selama ± 5 jam. Adapun data yang diperoleh dari hasil pengukuran

yang dilakukan adalah sebagai berikut:

1. Kecepatan Udara

Udara yang mengalir dalam sistem pengeringan bervariasi

kecepatannya. Pengukuran kecepatan dilakukan pada titik dimana

udara akan masuk ke kondensor dengan menggunakan hot wire

anemometer. Adapun data hasil pengukuran kecepatan udara ini

diperlihatkan pada tabel 4.1. Dimana data yang diperoleh adalah

Tabel 4.1 Kecepatan dan Temperatur Udara Menuju Kondensor

No. Jam ke Kecepatan Udara

(m/s)

Temperatur (0C)

1 I 0,39 35,6

2 II 0,15 39,8

3 III 0,30 41,0

4 IV 0,31 40,8

5 V 0,25 40,1

6 VI 0,22 41,8

Rata-rata 0,27 40,31

2. Temperatur dan Kelembaban Udara

Pengukuran temperatur dan kelembaban udara dilakukan dengan

menggunakan alat ukur Rh meter, dimana Rh meter diletakkan pada

2 titik pengukuran, yaitu pada saat udara keluar kondensor menuju

ruang pengering dan udara pada saat keluar ruang pengering menuju

APK. Adapun data temperatur dan kelembaban terlihat pada tabel

4.2 di bawah ini:

Tabel 4.2 Data Temperatur dan Kelembaban

No. Titik

Pengukuran

Temperatur

(0C)

Kelembaban

(%)

Rata-rata Maks Min Rata-rata Maks Min

1 Titik 1 54,17 57,2 31,4 23,36 65,9 17,5

2 Titik 2 45,43 48,6 31,1 35,24 69,1 26,6

Keterangan:

Titik 1 : Udara Masuk Ruang Pengering

Titik 2 : Udara Keluar Ruang Pengering

3. Tekanan Refrigeran

Pengukuran tekanan refrigeran dilakukan dengan menggunakan

refrigeran masuk ke kompresor (titik A), keluar kompresor (titik B)

dan keluar kondensor (titik C). Hasil pengukuran untuk

masing-masing titik tersebut adalah:

Titik A; P1gage = 40 Psi = 377,115 kPa, tekanan absolutnya adalah

P1abs = 477,115 kPa = 0,477 MPa

Titik B; P2gage = 250 Psi = 1825,01 kPa, tekanan absolutnya

adalah P2abs = 1925,01 kPa = 1,925 MPa

Titik C; P3gage = 200 Psi = 1480,27 kPa, tekanan absolutnya

adalah P3abs = 1580,27 kPa = 1,580 MPa

4.3.2 Menghitung Coefficient of performance (COP)Pompa Kalor

Coefficient of performance (COP) pompa kalor adalah

perbandingan antara kalor yang dilepas oleh kondensor dengan kerja

(energi) yang di konsumsi dalam siklus. Dimana energi yang

dikonsumsi pada siklus ini adalah :

1. Energi menggerakkan kompressor;

2. Energi menggerakkan kipas;

Coefficient of performance (COP) pompa kalor dihitung dari persamaan

(2.5), yaitu:

Atau:

Dimana:

Kalor yang dilepaskan oleh kondensor dihitung dengan persamaan

Laju aliran massa udara:

Dimana:

adalah density(berat jenis) udara, ρ = 1,22 kg/m3.

A adalah luas penampang saluran udara, dimana:

Panjang, = 0,6m dan Lebar, = 0,5m

adalah kecepatan udara mengalir dalam saluran kondensor.

Untuk kecepatan udara 0,27 m/s diperoleh laju aliran massa udara

adalah:

Panas jenis spesifik udara:

Suhu rata-rata udara keluar kondensor: = 327,17 K

Suhu rata-rata udara masuk kondensor: = 313,31 K

Kalor yang dilepaskan oleh kondensor adalah:

Sedangkan laju aliran refrigeran dihitung dengan menggunakan

persamaan:

Dari hasil pengukuran tekanan refrigeran, dengan menggunakan

tabel dan diagram refrigeran R22 DuPont (Lampiran 1), diperoleh data

termodinamik refrigeran R22 seperti terlihat pada tabel 4.3 berikut:

Tabel 4.3 Data Termodinamik Refrigeran R22 DuPont

Titik T, (oC)

p,

(kPa)

h,

(kJ/kg)

1 -1,32 477 404,57

2 79,8 1925 446,966

3 41,23 1580 251,3

4 -1,32 477 251,3

Data pada tabel 4.3 diperoleh berdasarkan perhitungan dengan cara

interpolasi pada tabel R22 yang dijelaskan sebagai berikut:

Tabel 4.4 Interpolasi Nilai Entalpi

p, (kPa)

h, (kJ/kg) 466,4 404,3

477 X

482,0 404,7

Dengan cara yang sama diperoleh nilai h2 superheated pada

tekanan 1925 kPa adalah 446,966 kJ/kg, dan h3 liquid pada tekanan

1580 kPa adalah 251,3 kJ/kg. berdasarkan siklus kompresi uap ideal

nilai h4 sama dengan h3 yaitu 251,3 kJ/kg dimana tekanan h4 sama

dengan h1 yaitu 477 kPa.

Selanjutnya nilai laju aliran massa refrigeran diperoleh:

Maka energi (daya) kompresor adalah:

Kalor yang diserap oleh evaporator sebesar:

Daya menggerakkan kipas (fan) diperoleh sebesar 0,105kW

Maka coefficient of performance (COP) dari pompa kalor dengan

Total Performance (TP) diperoleh:

4.3.3 Pengukuran Temperatur dan Relative Humidity (RH)

Pengambilan data temperatur dan relative humidity dilakukan

pada tanggal 2 Agustus 2015 dengan menggunakan alat RHT meter.

Dimana pemasangan RHT meter di tempatkan pada 2 titik yaitu pada

saat udara masuk ruang pengering dan udara keluar ruang pengering.

Tabel 4.5 Temperatur dan RH Udara Masuk Ruang Pengering

No.

Waktu

(WIB)

Temperatur

(◦C)

Relative Humidity

(%)

1 11:07:13 31.4 65.9

2 11:37:13 49.6 29.1

3 12:07:13 52.8 24.8

4 12:37:13 53.6 23.6

5 13:07:13 55.6 21.6

6 13:37:13 56.3 21.1

7 14:07:13 56.4 20.8

8 14:37:13 57 20.6

9 15:07:13 56.9 20

10 15:37:13 56.6 19.2

11 16:07:13 57 17.8

Grafik perbandingan Temperatur, RH dan Waktu pada saat udara

masuk ke ruang pengering dapat dilihat pada gambar 4.11.

60

12:00 13:00 14:00 15:00 16:00

Waktu (WIB)

Gambar 4.11 Grafik Perbandingan Temperatur, Rh dan Waktu Pada

Saat Udara Masuk Ruang Pengering

Kelembaban udara masuk ruang pengeringan rata-rata dari pompa kalor ini sebesar 23,36% dan temperatur rata-rata 54,170C. Dimana kelembaban udara maksimum sebesar 65,9% pada temperatur 31,40C dan kelembaban udara minimum sebesar 17,5% pada temperatur 56,60C.

Tabel 4.6 Temperatur dan RH Udara Keluar Ruang Pengering

No.

Grafik perbandingan Temperatur, RH dan Waktu pada saat udara

keluar ke ruang pengering dapat dilihat pada gambar 4.12.

48

12:00 13:00 14:00 15:00 16:00

Waktu (WIB)

Gambar 4.12 Grafik Perbandingan Temperatur, RH dan Waktu Pada

Saat Udara Keluar Ruang Pengering

Setelah udara melewati ruang pengeringan kelembaban udara

naik menjadi rata-rata 35,24% dan temperatur rata-rata 45,430C. Dimana kelembaban udara maksimum sebesar 69,1% pada temperatur

31,10C dan kelembaban udara minimum sebesar 26,6% pada temperatur 48,10C.

4.4 Proses Pembuatan (Manufacturing Process)

Dalam proses pembuatan alat pengering bahan pertanian sistem pompa

kalor dengan APK ini perlu diperhatikan beberapa hal antara lain ketelitian

ukuran, pemotongan bahan, penyambungan dan proses pemasangan serta

Finishing. Hal ini perlu diperhatikan guna hasil yang diperoleh sesuai dengan

4.4.1 Proses Pemotongan

Proses pemotongan dilakukan dengan menggunakan beberapa alat

pemotong diantaranya gergaji besi, gerinda potong, gerinda tangan, bor

tangan, gunting seng dan cutter.

1. Pemotongan bahan untuk rangka utama

Bahan yang digunakan untuk pembuatan rangka utama adalah

besi hollow dengan ukuran 40mm x 40mm dengan tebal 1,8mm.

Dimana alat yang digunakan untuk memotong bahan untuk rangka

utama ini adalah mesin gerinda potong.

2. Pemotongan bahan untuk rangka pintu

Bahan yang digunakan untuk membuat rangka pintu adalah besi

hollow dengan ukuran 30mm x 30mm dengan tebal 1,6mm. Alat

yang digunakan untuk memotong bahan tersebut adalah mesin

gerinda potong.

3. Pemotongan bahan untuk dinding penutup dan dinding pintu

Bahan yang digunakan untuk dinding penutup dan dinding pintu

alat pengering bahan pertanian sistem pompa kalor dengan APK ini

adalah pelat lembaran jenis aluminium dengan ukuran 1800mm x

1000mm dengan ketebalan 0,8mm. Dimana alat yang digunakan

untuk memotong pelat aluminium ini adalah gerinda tangan.

4. Pemotongan bahan untuk pembuatan baki/wadah

Bahan yang digunakan untuk pembuatan baki/wadah adalah besi

hollow stainless steel dengan ukuran 20mm x 20mm dengan tebal

1,5mm dan juga kasa stainless steel sebagai wadah produk yang

akan dikeringkan. Sedangkan alat yang digunakan untuk memotong

besi hollow stainless steel tersebut adalah mesin gerinda potong dan

gunting seng digunakan untuk memotong kasa stainless steel.

5. Pemotongan bahan untuk saluran udara

Bahan yang digunakan untuk saluran udara pada alat pengering

PVC dengan diameter 3 inchi dan 4 inchi. Alat yang digunakan

untuk memotong pipa PVC ini adalah gergaji besi.

4.4.2 Proses Penyambungan

Proses penyambungan dalam pembuatan alat pengering bahan

pertanian sistem pompa kalor dengan APK ini adalah dengan

menggunakan las listrik, engsel, lem silikon, baut-mur dan sambungan

keling,

1. Penyambungan rangka utama

Proses penyambungan rangka utama dengan las listrik.

2. Penyambungan dinding penutup dan dinding pintu

Proses penyambungan dinding penutup alat pengering dan juga

dinding pintu menggunakan sambungan keling.

3. Penyambungan rangka baki/wadah

Proses penyambungan baki/wadah pada alat pengering

menggunakan las listrik.

4. Penyambungan pintu dengan rangka utama

Proses penyambungan pintu pada rangka utama menggunakan

sambungan engsel kupu-kupu pada bagian depan dan engsel

jantan-betina pada bagian pintu belakang.

5. Penyambungan kaca pada bagian pintu

Proses penyambungan kaca pada pintu menggunakan lem

silikon.

6. Penyambungan komponen-komponen alat di dalam lemari pengering

Proses penyambungan komponen alat seperti APK, kondensor,

kipas dan juga evaporator dengan mengngunakan sambungan

baut-mur.

7. Penyambungan roda dengan tempat dudukan lemari pengering

Proses penyambungan roda dengan tempat dudukan lemari

4.4.3 Proses Pemasangan/perakitan

Dalam proses pemasangan/perakitan komponen-komponen pada

alat pengering bahan pertanian sistem pompa kalor dengan APK adalah

dengan menggunakan paku keling dan baut-mur.

1. Pemasangan dinding

Dalam proses pemasangan keseluruhan dinding pada alat

pengering ini menggunakan paku keling dengan diameter 5mm.

2. Pemasangan komponen-komponen di dalam lemari pengering

Pemasangan komponen-komponen seperti kondensor, kipas,

APK dan juga evaporator dengan menggunakan baut-mur M10.

3. Pemasangan isolator rockwool

Pemasangan rockwool pada dinding ruang pengering dan juga

ruang kondensor menggunakan paku keling dimameter 5mm.

4.4.4 Proses Finishing

Proses finishing dilakukan pada saat selesai proses pengelasan

dengan las listrik dengan cara penggerindaan dengan gerinda tangan.

Selanjutnya proses finishing yang dilakukan adalah pengecatan rangka

utama maupun dudukan lemari pengering yang telah selesai dibuat.

4.5 Prosedur Pengoperasian Kerja Alat Pengering Bahan Pertanian Sistem Pompa Kalor dengan APK

Adapun cara pengoperasian kerja alat pengering bahan pertanian

adalah sebagai berikut:

1. Cabai merah keriting dicuci bersih dan dibuang tangkainya

2. Cabai direndam ke dalam waterbath degan temperatur 600C selama 10 menit guna mempertahankan warna pada cabai, selanjutnya ditiriskan

3. Letakkan cabai pada baki/wadah yang terdapat pada alat pengering,

kemudian tutup pintu ruang pengering

5. Naikkan stutt yang ada di dalam kontrol panel

6. Putar sakelar utama ke posisi ON

7. Putar sakelar fan ke posisi ON

8. Atur suhu maksimal thermostat sebesar 600C

9. Pengeringan dilakukan 8 jam setiap harinya atau sesuai kebutuhan

10.Seletah melakukan proses pengeringan putar sakelar fan ke posisi OFF dan

sakelar utama ke posisi OFF

11.Turunkan stutt yang ada ada di dalam kontrol panel

12.Cabutlah stop kontak dari sumber arus listrik.

4.6 Hasil Pengujian Cabai Merah Keriting

4.6.1 Cabai Merah Keriting Utuh

1. Hasil Pengujian Moisture Ratio (MR)

Sebelumnya cabai merah keriting diuji kadar airnya pada 3

September 2015 di labolatorium makanan minumam dan bahan

pertanian milik Balai Riset dan Standarisasi Industri Medan dan

diperoleh kadar airnya ±78,50% (Lampiran 5). Sebelum dikeringkan

cabai merah keriting ini dibuang tangkainya dan dicuci bersih, lalu

cabai direndam ke waterbath dengan temperatur 600C selama 10 menit. Hal ini dilakukan guna mempertahankan warna pada cabai

merah keriting.

Berikut adalah data-data yang diambil pada saat pengujian

pengeringan cabai merah keriting utuh.

Berat awal : 200 gr

Kadar air : 157 gr (78,50%)

Berat akhir : 43 gr

Kadar air akhir masa : 10%

Perhitungan nilai Moisture Ratio (MR) hasil pengujian

pengeringan pada cabai merah keriting adalah sebagai berikut:

Nilai MR awal pengujian pada pukul 10.30 WIB adalah:

Nilai MR pengujian pada pukul 11.30 WIB adalah:

Dengan menggunakan cara yang sama nilai MR berikutnya pada

pengeringan cabai merah keriting utuh dapat dilihat pada tabel 4.7 di

bawah ini:

Tabel 4.7 Moisture Ratio Pada Pengeringan Cabai Merah Utuh

Tanggal Pukul Masa Kadar air kadar air MR

(WIB) (gr) (%) (gr)

3-Sep-15

10,30 200 68.5 137 1

11,30 194 65.5 131 0.956204

12,30 186 61.5 123 0.897811

13,30 177 57 114 0.832116

14,30 170 53.5 107 0.781022

15,30 160 48.5 97 0.708029

16,30 154 45.5 91 0.664233

4-Sep-15

09,30 136 36.5 73 0.532846

10,30 132 34.5 69 0.503649

11,30 127 32 64 0.467153

12,30 121 29 58 0.423357

13,30 118 27.5 55 0.401459

14,30 109 23 46 0.335766

15,30 102 19.5 39 0.284671

16,30 95 16 32 0.233576

5-Sep-15

10,00 81 9 18 0.131386

11,00 77 7 14 0.102189

12,00 70 3.5 7 0.051095

Grafik perbandingan Moisture Ratio dengan waktu pengeringan

pada pengeringan cabai merah keriting utuh dapat dilihat pada

gambar di bawah ini:

1.0

0.8

0.6

0.4

0.2

0.0

Mo

is

tu

re Rati

o

20 18 16 14 12 10 8 6 4 2 0

Waktu (Jam)

Moisture Ratio

Gambar 4.13 Grafik Perbandingan Moisture Ratio dengan Waktu

Pengeringan Pada Pengeringan Cabai Merah

Keriting Utuh

2. Hasil Perhitungan SMER dan SEC

Dari data yang didapat, maka dapat dihitung laju pengeringan

untuk cabai merah kering utuh sebagai berikut:

Laju pengeringan:

Dimana :

Wo = 200 gr = 0,2 kg

Wf = 63 gr = 0,063 kg

Diperoleh SMER:

Sedangkan SEC diperoleh:

4.6.2 Cabai Merah Keriting Belah

1. Hasil Pengujian Moisture Ratio (MR)

Perhitungan nilai Moisture Ratio dari hasil pengeringan cabai

merah keriting belah adalah sebagai berikut:

Berat awal : 200 gr

Kadar air : 157 gr (78,50%)

Berat akhir : 43 gr

Kadar air akhir masa : 10%

Masa cabai kering : 63 gr

Dengan menggunakan cara yang sama dengan cabai merah

keriting utuh untuk mencari nilai MR berikutnya pada pengeringan

Tabel 4.8 Moisture Ratio Pada Pengeringan Cabai Merah Belah

Grafik Moisture Ratio pada pengeringan cabai merah keriting

utuh dapat dilihat pada gambar di bawah ini:

1.0

Gambar 4.14 Grafik Perbandingan Moisture Ratio dengan Waktu

Pengeringan Pada Pengeringan Cabai Merah

2. Hasil Perhitungan SMER dan SEC

Dari data yang didapat, maka dapat dihitung laju pengeringan

untuk cabai merah kering belah sebagai berikut:

Laju pengeringan:

Dimana :

Wo = 200 gr = 0,2 kg

Wf = 63 gr = 0,063 kg

t = 10 jam

Diperoleh SMER:

4.6.3 Hasil Pengukuran Relative Humidity (RH) Pada Pengeringan Cabai Merah Keriting Utuh dan Cabai Merah Keriting Belah

Pengukuran RH pada pengeringan cabai merah keriting utuh dan

belah tidak jauh berbeda dikarenakan pengujiannya dilakukan secara

bersamaan yang membedakan hanyalah lama waktu pengeringannya

saja.

Tabel 4.9 Temperatur dan RH Saat Udara Masuk Ruang Pengering

pada tanggal 3 September 2015

No.

Catatan : Untuk data yang lebih lengkap lihat pada lampiran 10

Grafik perbandingan Temperatur, RH dan Waktu pada saat

udara masuk ke ruang pengering dapat dilihat pada gambar 4.15.

60

11:00 12:00 13:00 14:00 15:00 16:00

Waktu (WIB)

Udara Masuk Ruang Pengering Pada 3 September 2015

Kelembaban udara masuk ruang pengeringan rata-rata dari

pompa kalor ini pada tanggal 3 september 2015 sebesar 25,35% dan

temperatur rata-rata sebesar 53,350C. Dimana kelembaban udara maksimum sebesar 67,4% dan kelembaban udara minimum sebesar

18,5% serta temperatur udara maksimum 57,80C dan temperatur udara minimum sebesar 31,50C.

Tabel 4.10 Temperatur dan RH Saat Udara Masuk Ruang Pengering

pada tanggal 4 September 2015

No.

Catatan : Untuk data yang lebih lengkap lihat pada lampiran 10

Grafik perbandingan Temperatur, RH dan Waktu pada saat udara masuk ke ruang pengering dapat dilihat pada gambar 4.16.

60

10:00 11:00 12:00 13:00 14:00 15:00 16:00

Waktu (WIB) Relative Humidity

Udara Masuk Ruang Pengering Pada 4 September 2015

Kelembaban udara masuk ruang pengeringan rata-rata dari pompa

kalor ini pada tanggal 4 september 2015 sebesar 28,85% dan temperatur

rata-rata sebesar 51,120C. Dimana kelembaban udara maksimum sebesar 72,8% dan kelembaban udara minimum sebesar 20,7% serta

temperatur udara maksimum 57,50C dan temperatur udara minimum sebesar 29,80C.

Tabel 4.11 Temperatur dan RH Saat Udara Masuk Ruang Pengering

pada tanggal 5 September 2015

No.

Catatan : Untuk data yang lebih lengkap lihat pada lampiran 10

Grafik perbandingan Temperatur, RH dan Waktu pada saat udara

masuk ke ruang pengering dapat dilihat pada gambar 4.17.

60

10:00 10:30 11:00 11:30 12:00 12:30 13:00

Waktu (WIB)

Gambar 4.17 Grafik Perbandingan Temperatur, RH dan Waktu Saat

Kelembaban udara masuk ruang pengeringan rata-rata dari pompa

kalor ini pada tanggal 5 september 2015 sebesar 27,44% dan temperatur

rata-rata sebesar 53,040C. Dimana kelembaban udara maksimum sebesar 74,8% dan kelembaban udara minimum sebesar 18% serta temperatur

udara maksimum 60,10C dan temperatur udara minimum sebesar 29,90C.

Tabel 4.12 Temperatur dan RH Saat Udara Keluar Ruang Pengering

pada tanggal 3 September 2015

No.

Catatan : Untuk data yang lebih lengkap lihat pada lampiran 11

Grafik perbandingan Temperatur, RH dan Waktu pada saat udara

keluar ke ruang pengering dapat dilihat pada gambar 4.18.

48

11:00 12:00 13:00 14:00 15:00 16:00

Waktu (WIB)

Gambar 4.18 Grafik Perbandingan Temperatur, RH dan Waktu Saat

Kelembaban udara keluar ruang pengeringan rata-rata dari pompa

kalor ini pada tanggal 3 september 2015 sebesar 38,94% dan temperatur

rata-rata sebesar 43,970C. Dimana kelembaban udara maksimum sebesar 70% dan kelembaban udara minimum sebesar 29,6% serta temperatur

udara maksimum 47,90C dan temperatur udara minimum sebesar 310C.

Tabel 4.13 Temperatur dan RH Saat Udara Keluar Ruang Pengering

pada tanggal 4 September 2015

No.

Catatan : Untuk data yang lebih lengkap lihat pada lampiran 11

Grafik perbandingan Temperatur, RH dan Waktu pada saat udara

keluar ke ruang pengering dapat dilihat pada gambar 4.19.

48

10:00 11:00 12:00 13:00 14:00 15:00 16:00

Waktu (WIB)

Gambar 4.19 Grafik Perbandingan Temperatur, RH dan Waktu Saat

Kelembaban udara keluar ruang pengeringan rata-rata dari pompa

kalor ini pada tanggal 4 september 2015 sebesar 42,11% dan temperatur

rata-rata sebesar 42,490C. Dimana kelembaban udara maksimum sebesar 75,8% dan kelembaban udara minimum sebesar 32,3% serta

temperatur udara maksimum 47,70C dan temperatur udara minimum sebesar 29,20C.

Tabel 4.14 Temperatur dan RH Saat Udara Keluar Ruang Pengering

pada tanggal 5 September 2015

No.

Catatan : Untuk data yang lebih lengkap lihat pada lampiran 11

Grafik perbandingan Temperatur, RH dan Waktu pada saat udara

keluar ruang pengering dapat dilihat pada gambar 4.20.

48

10:00 10:30 11:00 11:30 12:00 12:30 13:00

Waktu (WIB)

Gambar 4.20 Grafik Perbandingan Temperatur, RH dan Waktu Saat

Kelembaban udara keluar ruang pengeringan rata-rata dari pompa

kalor ini pada tanggal 5 september 2015 sebesar 42,67% dan temperatur

rata-rata sebesar 43,850C. Dimana kelembaban udara maksimum sebesar 77,4% dan kelembaban udara minimum sebesar 31,7% serta

temperatur udara maksimum 48,60C dan temperatur udara minimum sebesar 28,80C.

4.7 Pembahasan

4.7.1 Kinerja Pompa Kalor

Pompa kalor yang dimanfaatkan untuk proses pengeringan

mampu menghasilkan udara panas diruangan rata-rata sebesar 44,270C dan temperatur udara maksimum adalah 52,50C dan temperatur udara minimum sebesar 32,70C, dengan temperatur yang tidak terlalu tinggi bahan pertanian yang dikeringkan tidak menjadi rusak baik kadar warna

maupun kadar vitamin yang terkandung di dalam bahan pertanian yang

dikeringkan tersebut.

Kelembaban udara menuju ruang pengeringan rata-rata dari

pompa kalor ini sebesar 23,36% dan temperatur rata-rata 54,170C. dimana kelembaban udara maksimum sebesar 65,9% pada temperatur

31,40C dan kelembaban udara minimum sebesar 17,5% pada temperatur 56,60C.

Setelah udara melewati ruang pengeringan kelembaban udara

naik menjadi rata-rata 35,24% dan temperatur rata-rata 45,430C. dimana kelembaban udara maksimum sebesar 69,1% pada temperatur 31,10C dan kelembaban udara minimum sebesar 26,6% pada temperatur

48,60C.

Kinerja dari pompa kalor yang dinyatakan coefficient of

pengeringan bahan pertanian ini bernilai sebesar 3,4 (COP dipengaruhi

oleh kecepatan aliran udara yang mengalir), ini berarti bahwa 1 kWh

listrik yang digunakan untuk menggerakkan pompa kalor mampu

menghasilkan panas sebesar 3,4 kWh yang berguna untuk

mengeringkan bahan pertanian. Sedangkan kinerja total atau total

performance (TP) dari sistem pompa kalor ini adalah 8,28 yang berarti

bahwa 1 kW untuk menggerakkan kompresor mampu menghasilkan

8,28 kW energi untuk proses pendinginan, yaitu menurunkan

temperatur dan kelembaban udara serta proses pemanasan, yaitu

menaikkan temperatur udara dan menurunkan lagi kelembaban udara

pada kondensor.

4.7.2 Karakiteristik Pengeringan

Dari hasil penelitian, nilai SEC dan SMER dari proses

pengeringan bahan pertanian dengan sistem pompa kalor dengan APK

ini berbeda-beda, jika bahan uji (cabai merah keriting utuh dan belah)

dilakukan bersamaan maka nilai SEC berkisar 31,54 kWh/kg – 56,81 kWh/kg. Hal ini berarti bahwa energi dikonsumsi untuk menghilangkan

1 kg uap air dari bahan yang dikeringkan antara 31,54 kWh – 56,81 kWh.

Nilai SMER untuk pengeringan bahan secara bersamaan adalah

0,0176 kg/kWh – 0,0317 kg/kWh, yang artinya adalah jumlah uap air yang mampu dihilangkan dari bahan yang dikeringkan setiap 1 kWh

adalah 0,0176 kg – 0,0317 kg.

Laju pengeringan dari proses pengeringan bahan pertanian

dengan sistem pompa kalor memperlihatkan bahwa laju pengeringan

meningkat diawal pengeringan kemudian konstan dan selanjutnya

semakin menurun seiring berjalannya waktu dan berkurangnya

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian dan pembahasan yang dilakukan dapat diambil

kesimpulan sebagai berikut :

1. Telah dirancang bangun sebuah alat pengering bahan pertanian sistem

pompa kalor dengan APK dan produk yang dikeringkan adalah cabai

merah keriting dengan ukuran alat PxLxT (1800mm x 1300mm x

1600mm). Terdiri dari rangka utama, satu unit AC split 1PK, APK tipe flat

plate, exhaust fan, ruang pengering, baki/wadah, dudukkan alat pengering

dan kontrol panel

2. Temperatur udara rata-rata masuk ruang pengering adalah 54,170C dan kelembaban udara rata-rata adalah 23,36 %

3. Nilai Coefficient of performance (COP) dari sistem pompa kalor adalah

3,4 dan Total Performance (TP) sistem pompa kalor adalah 8,28

4. Energi yang dikonsumsi spesifik atau specific energy consumption (SEC)

untuk cabai merah keriting baik utuh maupun belah adalah 31,54 kWh/kg – 56,81 kWh/kg

5. Nilai laju ekstraksi air spesifik atau specific moisture extraction rate

(SMER) untuk cabai merah keriting baik utuh maupun belah adalah

0,0176 kg/kWh – 0,0317 kg/kWh

6. Keuntungan penggunaan alat pengering bahan pertanian ini adalah dapat

digunakan dalam kondisi cuaca yang mendung dan hujan. Cocok