MARIAH

DEPARTEMEN TEKNOLOGI HASIL PERAIRAN

FAKULTAS PERIKANAN DAN ILMU KELAUTAN

INSTITUT PERTANIAN BOGOR

BOGOR

MARIAH. C34070070. Pengendalian Mutu pada Proses Produksi Tuna Loin (Thunnus sp.) dengan Metode Six Sigma. Dibimbing oleh HERU SUMARYANTO dan JOKO SANTOSO.

Ikan Tuna (Thunnus sp.) merupakan salah satu komoditas perikanan Indonesia yang memiliki nilai ekonomis tinggi dan mampu menembus pasar internasional. Salah satu olahan dari ikan tuna diantaranya adalah tuna loin. Tuna loin merupakan produk setengah jadi yang banyak digunakan oleh perusahaan untuk diolah menjadi produk akhir. Perusahaan satu bersaing dengan perusahaan lain agar membuat strategi untuk menghasilkan kualitas yang baik dan konsisten.

Six sigma merupakan suatu terobosan baru dalam bidang manajemen mutu untuk menghasilkan peningkatan kualitas menuju tingkat kegagalan nol. Konsep six sigma didasari oleh kepuasan pelanggan apabila mereka menerima nilai yang diharapkan. Sebagai ilustrasi, apabila produk (barang/jasa) diproses pada tingkat kualitas six sigma, maka perusahaan boleh mengharapkan 3,4 kegagalan persejuta kesempatan defects per million opportunities (DPMO) atau mengharapkan bahwa 99,99966 persen dari apa yang diharapkan pelanggan akan ada dalam produk itu.

MARIAH

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Perikanan pada Fakultas Perikanan dan Ilmu Kelautan

Institut Pertanian Bogor

DEPARTEMEN TEKNOLOGI HASIL PERAIRAN

FAKULTAS PERIKANAN DAN ILMU KELAUTAN

INSTITUT PERTANIAN BOGOR

BOGOR

Dengan ini saya menyatakan bahwa skripsi dengan judul “Pengendalian

Mutu pada Proses Produksi Tuna Loin ( Thunnus sp.) dengan Metode Six

Sigma” adalah karya saya sendiri dan belum diajukan dalam bentuk apapun

kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip

dari karya yang telah diterbitkan dari penulis lain telah disebutkan dalam teks dan

dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, September 2011

Mariah

Nama : Mariah

NRP : C34070070

Departemen : Teknologi Hasil Perairan

Menyetujui,

Pembimbing I Pembimbing II

Ir. Heru Sumaryanto, M.Si Dr. Ir. Joko Santoso, M.Si NIP. 1961 0409 1989 03 1 003 NIP. 1967 0922 1992 03 1 003

Mengetahui:

Ketua Departemen Teknologi Hasil Perairan

Dr. Ir. Ruddy Suwandi, MS., MPhil. NIP. 19580511 198503 1 002

Puji dan syukur kehadirat Allah SWT yang telah memberikan rahmat dan

hidayah-Nya kepada Penulis sehingga dapat menyelesaikan skripsi yang berjudul

”Pengendalian Mutu pada Produksi Tuna Loin (Thunnus sp.) dengan Metode Six Sigma. Studi Kasus: PT X”.

Skripsi ini merupakan salah satu syarat untuk mendapatkan gelar Sarjana

Perikanan di Departemen Teknologi Hasil Perairan, Fakultas Perikanan dan Ilmu

Kelautan, Institut Pertanian Bogor.

Penulis mengucapkan terima kasih kepada semua pihak yang telah

membantu dalam penyusunan usulan penelitian ini, terutama kepada:

1. Bapak Ir. Heru Sumaryanto, M.Si sebagai dosen pembimbing pertama

yang telah memberikan pengarahan dan bimbingan dalam penelitian dan

penyusunan skripsi ini.

2. Bapak Dr. Ir. Joko Santoso, M.Si sebagai dosen pembimbing kedua yang

telah memberikan pengarahan dan bimbingan dalam penelitian dan

penyusunan skripsi ini.

3. Bapak Dr. Ir. Ruddy Suwandi, MS, MPhil selaku Ketua Departemen

Teknologi Hasil Perairan.

4. Bapak Dr. Ir. Agoes M. Jacoeb, Dipl. Biol sebagai Komisi Pendidikan

Departemen Teknologi Hasil Perairan.

5. Bapak Nur Hadi Pituyo S.ST.Pi selaku Kepala Quality Assurance PT. X

untuk melakukan penelitian di Perusahaan X.

6. Keluarga terutama Ibu, Bapak (Alm), serta adik tercinta (Cecep Ruhiat)

yang selalu memberikan doa, semangat dan cinta kepada Penulis.

7. Tim Six Sigma (Dyhart Putri Mentari) atas kerjasama, perjuangan dan

semangatnya.

8. Tim se-penelitian (Anak- anak STP, APS, SMK Pelayaran Sukabumi,

SMK Pelayaran Lampung, dan anak-anak SMK pelayaran Ambon) yang

10.Teman-teman THP 44 yang tidak dapat disebutkan satu per satu atas

dukungan dalam peyelesaikan skripsi ini.

11.Semua pihak yang tidak dapat disebutkan satu per satu, yang telah banyak

membantu Penulis dalam penyelesaian skripsi ini.

Penulis menyadari masih ada kekurangan dalam penyusunan skripsi ini.

Oleh karena itu, Penulis mengharapkan saran dan kritik yang dapat membangun

dalam penyempurnaan penyusunan usulan penelitian ini. Semoga penelitian ini

bermanfaat bagi pihak yang membutuhkan.

Bogor, September 2011

Penulis dilahirkan pada tanggal 30 September 1988 di

Sumedang, Jawa Barat dari pasangan Bapak Sunadi (Alm) dan

Ibu Ikah. Penulis adalah anak pertama dari tiga bersaudara.

Penulis memulai pendidikan formal di SDN Citepok pada

tahun 1995 dan lulus pada tahun 2001. Pada tahun yang sama

penulis melanjutkan pendidikan di SMPN 2 Paseh, lulus pada

tahun 2004 dan di SMAN 2 Cimalaka, kabupaten Sumedang, lulus pada tahun

2007. Selanjutnya, penulis menempuh pendidikan di Program Studi Teknologi

Hasil Perairan, Fakultas Perikanan dan Ilmu Kelautan, Institut Pertanian Bogor,

melalui jalur USMI pada tahun 2007.

Penulis pernah aktif di beberapa organisasi kemahasiswaan, antara lain

sebagai bendahara departemen PBOS serta bendahara umum Badan Eksekutif

Mahasiswa Fakultas Perikanan dan Ilmu Kelautan (BEM FPIK) pada tahun

2008-2010. Penulis juga aktif dalam kepanitiaan berbagai kegiatan kemahasiswaan di

Institut Pertanian Bogor. Penulis juga aktif sebagai anggota dari Organisasi

Mahasiswa Daerah (OMDA) Sumedang.

Penulis melakukan penelitian yang berjudul “Pengendalian Mutu pada

Produksi Tuna Loin (Thunnus sp.) dengan Metode Six Sigma Studi Kasus: PT X”

sebagai salah satu syarat untuk mendapatkan gelar sarjana pada Departemen

Teknologi Hasil Perairan, Fakultas Perikanan dan Ilmu Kelautan, Institut

Pertanian Bogor. Penulis menyelesaikan penelitian dibawah bimbingan Ir. Heru

Teks Halaman

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR LAMPIRAN ... x

1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

1.3 Batasan Masalah ... 2

1.4 Manfaat Penelitian ... 3

2 TINJAUAN PUSTAKA ... 4

2.1 Deskripsi dan Klasifikasi Ikan Tuna ( Thunnus sp.) ... 4

2.2 Komposisi Nilai Gizi Ikan Tuna ... 5

2.3 Tuna Loin Beku ... 6

2.4 Persyaratan Mutu dan Keamanan Pangan Tuna Loin Beku ... 7

2.5 Definisi Mutu ... 8

2.6 Pendekatan Pengendalian Mutu ... 9

2.6.1 Pendekatan bahan baku ... 9

2.6.2 Pendekatan proses produksi ... 10

2.6.3 Pendekatan produk akhir ... 11

2.7 Pengendalian Mutu ... 12

2.8 Statistical Process Control (SPC) ... 13

2.9 Six Sigma ... 13

2.9.1 Grafik kendali ... 15

2.9.2 Diagram sebab akibat ... 17

2.9.3 Kapabilitas proses ... 18

3 METODOLOGI ... 21

3.1 Kerangka Pemikiran ... 21

3.2 Metode Pengumpulan Data ... 21

3.3 Tahapan Penelitian ... 22

3.4 Metode Analisis Data ... 24

4.2.1 Penerimaan bahan baku ... 29

4.2.2 Pencucian ... 29

4.2.3 Penyimpanan sementara ... 30

4.2.4 Penimbangan I ... 30

4.2.5 Pemotongan ... 30

4.2.6 Pembentukan loin ... 31

4.2.7 Pembuangan kulit ... 31

4.2.8 Pembuangan daging gelap ... 32

4.2.9 Perapihan ... 32

4.2.10 Penimbangan II ... 33

4.2.11 Pemberian gas CO ... 33

4.2.12 Pengemasan primer ... 33

4.2.13 Pemvakuman ... 34

4.2.14 Pembekuan ... 34

4.2.15 Penimbangan III ... 35

4.2.16 Pengemasan sekunder dan pelabelan ... 35

4.3 Perancangan Metode DMAIC ... 36

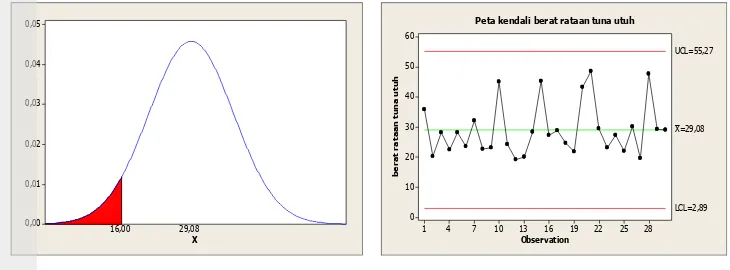

4.3.1 Pengendalian mutu terhadap rataan tuna ... 38

4.3.2 Pengendalian mutu terhadap berat rataan tuna loin ... 40

4.3.3 Pengendalian mutu terhadap berat rataan rendemen loin .. 42

4.3.4 Diagram sebab-akibat penerimaan tuna ... 44

4.3.5 Diagram sebab-akibat produksi tuna ... 46

4.3.6 Diagram sebab-akibat rendemen tuna ... 47

4.3.7 Kapabilitas proses ... 49

5 KESIMPULAN DAN SARAN ... 53

5.1 Simpulan ... 53

5.2 Saran ... 53

DAFTAR PUSTAKA ... 54

LAMPIRAN ... 57

Nomor Halaman

1 Ikan tuna (Thunnus albacore) ... 4

2 Grafik kendali secara umum ... 16

3 Diagram sebab akibat ... 17

4 Kurva indeks kapabilitas proses ... 19

5 Penerimaan bahan baku ikan tuna ... 29

6 Pencucian ikan tuna ... 29

7 Penyimpanan ikan tuna sementara ... 30

8 Penimbangan ikan tuna ... 30

9 Pemotongan ... 31

10 Pembentukan loin ... 31

11 Pembuangan kulit ... 32

12 Pembuangan daging gelap ... 32

13 Perapihan ... 32

14 Penimbangan II ... 33

15 Pemberian CO ... 33

16 Pengemasan primer... 34

17 Pemvakuman ... 34

18 Pembekuan ... 35

19 Penimbangan III ... 35

20 Pengemasan dan pelabelan ... 36

21 Konsep aplikasi berdasarkan pandangan tradisional ... 37

22 Diagram kendali rataan berat tuna utuh ... 39

23 Diagram kendali rataan berat tuna loin ... 41

24 Diagram kendali rataan berat rendemen tuna loin ... 42

25 Diagram sebab-akibat penerimaan tuna ... 46

26 Diagram sebab-akibat produksi loin ... 47

Nomor Halaman

1 Komposisi gizi ikan tuna ... 5

2 Persyaratan mutu dan keamanan pangan Tuna... 8

3 Hubungan antara Cp dan kapabilitas proses ... 20

4 Hasil perhitungan rataan tuna utuh ... 39

5 Hasil perhitungan rataan tuna loin ... 41

6 Hasil perhitungan rataan rendemen tuna loin ... 43

Nomor Halaman

1 Berat rataan tuna utuh, tuna loin, dan rendemen loin ... 58

2 Alur proses produksi ... 59

4 Contoh perhitungan ... 60

5 Tabel konversi nilai DPMO ke nilai Sigma ... 62

1

PENDAHULUAN

1.1 Latar Belakang

Indonesia merupakan negara kepulauan yang sebagian besar terdiri dari

lautan. Laut Indonesia memiliki luas sekitar 5,8 juta km2 dengan garis pantai

sepanjang 81.000 km memiliki potensi sumberdaya yang cukup besar, terutama

sumberdaya perikanan. Potensi sumberdaya perikanan di Indonesia diperkirakan

sebanyak 6,4 juta ton per tahun yang tersebar di wilayah perairan Indonesia dan

Zona Ekonomi Eklusif Indonesia (ZEEI), dengan jumlah tangkapan sebesar 5,12

juta ton per tahun atau sekitar 80% dari potensi lestari. Produksi perikanan

tangkap dari penangkapan ikan di laut dan perairan umum pada tahun 2010

masing-masing sekitar 5.058.260ton dan 326.480ton (KKP 2010).

Ikan Tuna (Thunnus sp.) merupakan salah satu komoditas perikanan

Indonesia yang memiliki nilai ekonomis tinggi dan mampu menembus pasar

internasional. Potensi ikan tuna di perairan Indonesia masih cukup besar. Volume

ekspor ikan tuna, cakalang dan tongkol pada tahun 2007 mencapai 121.316 ton.

Volume ekspor ketiga naik sebesar 32,12% bila dibandingkan volume ekspor

tahun 2006. Volume ekspor tuna dari tahun 2006 sampai 2010 mengalami

peningkatan yang signifikan dari 91.822 ton hingga 116.320 ton, dengan

persentase kenaikan rataan mencapai 7,22%; dengan nilai ekspornya mencapai

US$ 355.246.000 pada tahun 2006-2010 (Ditjen PPHP 2010).

Umumnya perusahaan tuna memiliki beberapa kendala dalam melakukan

ekspor antara lain (i) persaingan dengan perusahaan sejenis, terutama perusahaan

asing, (ii) tuntutan harus terpenuhinya standar kualitas produk yang telah

ditetapkan untuk pasar ekspor, (iii) kemampuan mengekspor dengan kuantitas

yang sesuai permintaan pembeli. Oleh karena itu perusahaan harus melakukan

perbaikan-perbaikan ke arah mutu produk. Pengendalian dan peningkatan mutu

produk dapat dianalisis menggunakan metode six sigma (Ariani 1999).

Perusahaan yang menjadikan mutu sebagai alat strategi akan mempunyai

keunggulan bersaing terhadap kompetitornya dalam menguasai pasar karena tidak

perusahaan dituntut untuk menghasilkan produk dengan kualitas tinggi, harga

rendah dan pengiriman tepat waktu.

Six sigma merupakan suatu terobosan baru dalam bidang manajemen mutu

untuk menghasilkan peningkatan mutu menuju tingkat kegagalan nol. Six sigma

berkaitan dengan filosofi dari total quality management (TQM) (Baril dan

Clement 2010). Prinsip-prinsip pengendalian dan peningkatan kualitas six sigma

sudah dibuktikan terlebih dahulu oleh perusahaan Motorola selama kurang lebih

10 tahun, serta implementasinya telah mampu mencapai tingkat kualitas 3,4

DPMO (defects per million opportunities-kegagalan per sejuta kesempatan)

(Gaspersz 2003). Six sigma memiliki prinsip Define, Measure, Analyze, Improve,

and Control (DMAIC) sebagai suatu sistem manajemen yang dapat meningkatkan

efektivitas dan efisiensi kinerja perusahaan, serta menghilangkan faktor-faktor

yang dapat menghambat peningkatan efektivitas suatu sistem produksi (Evan dan

Lindsay 2007).

Kajian ini difokuskan pada efektivitas dan konsistensi penerapan sistem

pengendalian mutu yang dilakukan pada data proses produksi tuna loin yang

berkaitan dengan ketidaksesuaian mutu produk. Pengkajian dilakukan pada data

tuna utuh, loin, dan rendemen loin. Pengukuran kemampuan proses dilakukan

dengan menggunakan konsep analisis DMAIC six sigma yang terintegrasi dengan

Statistical Process Control (SPC).

1.2 Tujuan

Tujuan penelitian analisis pengendalian mutu pada proses produksi tuna

loin (Thunnus sp.) menggunakan metode six sigma adalah sebagai berikut:

a. Melihat kestabilan produksi tuna loin melalui rataan berat tuna utuh, tuna loin,

dan rendemen yang dihasilkan melalui grafik kendali mutu.

b. Melihat kemampuan proses dalam menghasilkan produk tuna loin melalui

pengukuran kapabilitass proses.

1.3 Batasan Masalah

Fokus kajian analisis pengendalian mutu dilakukan terhadap rataan berat

tuna, tuna loin serta rendemen yang diperoleh selama produksi tuna loin pada

penerimaan bahan baku, pemotongan kepala, sirip, dan ekor, pembuatan loin,

pembuangan daging gelap, kulit dan perapihan, penimbangan, pemvakuman,

pembekuan serta penimbangan berat tuna loin sesuai keinginan pembeli.

1.4 Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini yaitu menemukan solusi untuk

perbaikan yang berkaitan dengan masalah pengendalian mutu proses tuna loin

beku yang menggunakan hitungan dengan Statistical Process Control (SPC) dan

memberikan masukan kepada perusahaan mengenai analisis pengendalian mutu

2

TINJAUAN PUSTAKA

2.1 Deskrpsi Ikan Tuna

Ikan tuna termasuk keluarga Scombridae. Ikan ini adalah perenang handal

(mencapai 77 km/jam). Tidak seperti kebanyakan ikan yang memiliki daging

berwarna putih, daging ikan ini berwarna merah muda sampai merah tua. Hal ini

karena otot tuna lebih banyak mengandung mioglobin dari pada ikan lainnya.

Tubuhnya berbentuk seperti cerutu. Ikan tuna mempunyai dua sirip punggung,

sirip depan biasanya pendek dan terpisah dari sirip belakang. Mempunyai sirip

tambahan (finlet) di belakang sirip punggung dan sirip dubur. Sirip dada terletak

agak ke atas, sirip perut kecil dan sirip ekor bercagak. Tubuhnya tertutup sisik

kecil berwarna biru tua dan agak gelap pada bagian atasnya (Departemen

Pertanian 1983).

Klasifikasi ikan tuna menurut Saanin (1984) adalah sebagai berikut:

Filum : Chordata

Subfilum : Vertebrata

Kelas : Teleostei

Subkelas : Actinopterygii

Ordo : Perciformes

Subordo : Scombridei

Keluarga : Scombridae

Genus : Thunnus

Spesies : Thunnus albacares

Morfologi dari ikan tuna dapat dilihat pada Gambar 1.

Gambar 1 Yellowfin tuna (Thunnus albacares).

Menurut Soepanto (1990), ikan tuna yang terdapat di perairan Indonesia

terdiri dari beberapa jenis dengan berat yang bervariasi mulai dari 10 kg sampai

sekitar 100 kg. Untuk memudahkannya dibagi menjadi dua kelompok, yaitu tuna

kecil yang diwakili oleh skipjack dan tuna besar yang meliputi madidihang, tuna

mata besar, tuna albacora, tuna sirip biru dan tuna abu-abu. Dari jenis tersebut di

atas yang merupakan komoditas ekspor adalah madidihang, tuna mata besar,

albacora, tuna sirip biru dan cakalang.

Tuna dari Indonesia berkadar lemak rendah karena hidup di perairan yang

panas. Daerah penangkapan tuna antara lain sekitar perairan Samudera Hindia,

Sumatera, Sulawesi Utara, Irian Jaya dan Maluku. Perairan Maluku terutama

Laut Banda dan sekitarnya merupakan basis migrasi berbagai jenis tuna terbesar

di Asia Tenggara. Cara penangkapan tuna dengan menggunakan peralatan seperti

tuna long line atau rawai tuna, purse seine, pole and line, dan trolling (Hartarto et

al. 1993).

2.2 Komposisi Nilai Gizi Ikan Tuna

Ikan tuna adalah jenis ikan dengan kandungan protein tinggi dan lemak

yang rendah. Ikan tuna mengandung protein 22,6-27,9%. Komponen yang paling

banyak terdapat dalam daging ikan adalah air, protein dan lemak, sedangkan

lainnya terdapat dalam jumlah yang sedikit (Hadiwiyoto 1993). Komposisi nilai

gizi beberapa jenis ikan tuna dapat dilihat pada Tabel 1.

Tabel 1 Komposisi nilai gizi beberapa jenis ikan tuna per 100 g daging.

Komposisi Jenis ikan tuna Satuan

Bluefin Skipjack Yellowfin

2.3 Tuna Loin Beku

Tuna loin beku merupakan produk olahan hasil perairan dengan bahan

baku tuna segar atau beku mengalami perlakuan penyiangan, pembelahan

membujur menjadi 4 bagian (loin), pembuangan daging gelap (dark meat),

pembuangan lemak, pembuangan kulit, perapihan dan pembekuan cepat serta

suhu pusatnya maksimum -18 °C (Badan Standardisasi Nasional 2006). Cara

penanganan dan pengolahan ikan tuna loin mentah beku berdasarkan ketentuan

SNI 01-4104.3-2006, meliputi:

1. Sortasi jenis dan ukuran

Ikan tuna dipisahkan menurut jenis dan ukuran

2. Pemotongan kepala, sirip dan ekor

Untuk bahan baku yang telah disiangi segera dilakukan pemotongan kepala,

sirip dan ekor. Bahan baku yang belum disiangi (utuh) maka pembuangan isi

perut dilakukan bersamaan dengan pemotongan kepala, dilanjutkan

pemotongan ekor dan sirip.

3. Pencucian I (khusus yang menggunakan bahan baku segar)

Daging tuna yang telah disiangi, dibersihkan dari kotoran dan darah dengan

cara mencelupkan ke dalam air dingin dengan suhu 0-5 °C selama 3-5 detik

atau diusap dengan spon basah dan bersih.

4. Sortasi I

Penanganan dan pengolahan yang menggunakan bahan baku ikan segar maka

dilakukan pengamatan terhadap warna dan kekenyalan daging. Apabila

menggunakan bahan baku tuna beku maka pengamatan terhadap warna dan

kekenyalan daging tidak dilakukan.

5. Pemotongan daging (pembuatan loin)

Pembuatan daging dilakukan dengan membelah daging secara membujur

menjadi empat bagian dan melepaskan daging dari tulang dan duri.

6. Sortasi II (khusus menggunakan bahan baku segar)

Loin yang diperoleh kemudian dilihat warna dan kekenyalannya. Secara

organoleptik sudah terlihat perubahan warna dan teksturnya tidak kenyal

lagi/lembek maka daging seperti ini harus dipisahkan, hanya daging baik saja

7. Pembuangan daging gelap (dark meat)

Daging yang sudah berbentuk loin kemudian dibuang bagian-bagian daging

yang berwarna merah tua/coklat kehitaman dengan menggunakan air yang

sesuai.

8. Pembuangan kulit dan perapihan

Tahap berikutnya adalah pembuangan kulit dilanjutkan dengan merapihkan

bentuk loin dan membuang lapisan lemak yang masih terdapat pada

permukaan.

9. Sortasi III (khusus bahan beku)

Sortasi mutu dilakukan dengan cara uji rasa dan warna daging

10.Penimbangan

Loin yang sudah rapi kemudian ditimbang. Tiap-tiap loin diberi label dengan

memberi keterangan berat per satuan loin.

11.Pencucian II (khusus yang menggunakan bahan baku segar)

Loin kemudian dicuci ke dalam air bersih dan dingin dengan cara

mencelupkan beberapa detik (3-5 menit).

12.Pembekuan

Sebelum dilakukan pembekuan sebaiknya tuna loin dibungkus plastik,

selanjutnya dibekukan selama maksimum delapan jam sehingga suhu pusatnya

mencapai -18 °C.

13.Penggelasan (glazing) dan pengepakan

Tuna loin yang dibekukan tanpa dibungkus plastik maka penggelasan dengan

cara mencelupkan pada air dingin dengan suhu maksimum 5 °C, kemudian

dimasukkan ke dalam karton dan diikat dengan kuat.

2.4 Persyaratan Mutu dan Keamanan Pangan Tuna Loin Beku

Persyaratan mutu dan keamanan pangan pada tuna loin beku yang

dianjurkan sesuai dengan SNI 01-4104.1-2006 diantaranya yaitu produk harus

lulus uji organoleptik minimal angka 7 diantara kisaran angka (1-9). Uji

Escherichia coli yang diperbolehkan maksimal 2 APM, sedangkan untuk

pengujian Salmonella dan vibrio cholera harus negatif. Persyaratan mutu

Tabel 2 Persyaratan Mutu dan Keamanan Pangan Tuna Loin Beku (SNI 01-4104.1-2006)

Jenis Uji Satuan Persyaratan Mutu

a. Organoleptik angka (1-9) minimal 7

b. Cemaran Mikroba*:

Menurut Juran (1993), mutu produk merupakan kecocokan penggunaan

produk untuk memenuhi kebutuhan dan kepuasan pelanggan. Kecocokan

penggunaan suatu produk adalah apabila produk memiliki daya tahan

penggunaannya lama, produk yang digunakan akan menambah citra atau status

konsumen yang memakainya, produk tidak mudah rusak, adanya jaminan mutu

dan sesuai etika yang digunakan.

Mutu merupakan kecocokan penggunaan produk memiliki dua aspek

utama, yaitu ciri-ciri produknya memenuhi tuntunan pelanggan dan tidak

memiliki kelemahan (Nasution 2005).

1. Ciri-ciri produk yang memenuhi pelanggan

Ciri-ciri produk bermutu tinggi apabila memiliki keistimewaan. Mutu yang

lebih tinggi memungkinkan perusahaan meningkatkan kepuasan pelanggan,

membuat produk laku terjual, dapat bersaing dan dapat dijual dengan harga yang

2. Bebas dari kelemahan

Suatu produk yang memiliki tingkat mutu yang tinggi apabila produk

tersebut tidak memiliki kelemahan, tidak memiliki cacat sedikitpun dalam

produknya. Mutu yang tinggi menyebabkan perusahaan dapat mengurangi tingkat

kesalahan, mengurangi pengerjaan kembali dan pemborosan, mengurangi

ketidakpuasan pelanggan, meningkatkan kapasitas produksi serta memperbaiki

kinerja penyampaian produk atau jasa (Nasution 2005).

Mutu adalah conformance to requirement, yaitu sesuai dengan yang

disyaratkan atau distandarkan (Crosby 1979). Suatu produk memiliki mutu

apabila sesuai dengan standar mutu yang telah ditentukan. Standar mutu meliputi

bahan baku, proses produksi dan produk jadi.

2.6 Pendekatan Pengendalian Mutu

Pelaksanaan pengendalian mutu di dalam suatu perusahaan perlu diadakan

pendekatan terhadap mutu, agar pengendalian mutu yang dilaksanakan dalam

perusahaan tepat mengenai sasarannya serta meminimalkan biaya pengendalian

mutu (Ahyari 1990). Faktor yang mempengaruhi pendekatan mutu ini terdiri dari

bahan baku, tenaga kerja, mesin dan peralatan produksi yang digunakan.

Pendekatan mutu terdiri dari pendekatan bahan baku, pendekatan proses produksi

dan pendekatan produk akhir. Pendekatan pengendalian mutu sangat penting agar

pelaksanaan pengendalian mutu sesuai dengan yang diharapkan (Banuelas 2002).

2.6.1 Pendekatan bahan baku

Perusahaan umumnya menilai baik dan buruknya mutu dari bahan baku

karena bahan baku mempunyai pengaruh yang cukup besar terhadap mutu produk

akhir. Dalam suatu perusahaan yang memproduksi suatu produk dimana

karakteristik bahan baku menjadi sangat penting di dalam perusahaan tersebut

karena bahan baku akan mempengaruhi mutu dari produk. Dalam pendekatan

bahan baku, ada beberapa yang mesti diperhatikan agar bahan baku yang diterima

dapat terjaga mutunya (Ahyari 1990).

1) Seleksi Sumber Bahan Baku (Pemasok)

Pengadaan bahan baku umumnya perusahaan melakukan pemesanan

sumber bahan baku dapat dilakukan dengan cara melihat pengalaman hubungan

perusahaan pada waktu yang lalu atau mengadakan evaluasi pada perusahaan

pemasok bahan dengan menggunakan daftar pertanyaan atau dapat lebih diteliti

dengan melakukan penelitian mutu perusahaan pemasok.

2) Pemeriksaaan Dokumen Pembelian

Menentukan perusahaan pemasok, hal berikutnya yang perlu dilaksanakan

adalah pemeriksaan dokumen pembelian yang ada. Oleh karena itu dokumen

pembelian akan menjadi referensi dari pembelian yang dilaksanakan tersebut,

maka dalam penyusunan dokumen pembelian perlu dilakukan dengan teliti.

Beberapa hal yang diperiksa meliputi tingkat harga bahan baku, tingkat mutu

bahan, waktu pengiriman bahan, pemenuhan spesifikasi bahan.

3) Pemeriksaan Penerimaan Bahan

Dokumen pembelian yang disusun cukup lengkap maka pemeriksaan

penerimaan bahan dapat didasarkan pada dokumen pembelian tersebut. Beberapa

permasalahan yang perlu diketahui dalam hubungannya dengan kegiatan

pemeriksaan bahan baku di dalam gudang perusahaan antara lain rencana

pemeriksaan, pemeriksaan dasar, pemeriksaan contoh bahan, catatan pemeriksaan

dan penjagaan gudang.

2.6.2 Pendekatan proses produksi

Proses produksi akan lebih banyak menentukan mutu produk akhir.

Artinya di dalam perusahaan ini meskipun bahan baku yang digunakan untuk

keperluan proses produksi bukan bahan baku dengan mutu prima, namun apabila

proses produksi diselenggarakan dengan sebaik-baiknya maka dapat diperoleh

produk dengan mutu yang baik pula. Pengendalian mutu produk yang dihasilkan

perusahaan tersebut lebih baik bila dilaksanakan dengan menggunakan

pendekatan proses produksi yang disesuaikan dengan pelaksanaan proses produksi

di dalam perusahaan. Pada umumnya pelaksanaan pengendalian mutu proses

produksi di dalam perusahaan dibedakan menjadi 3 tahap ( Ahyari 1990).

1) Tahap Persiapan

Tahap ini akan dipersiapkan segala sesuatu yang berhubungan dengan

berapa kali pemeriksaan proses produksi dilakukan pada umumnya akan

ditentukan pada tahap ini.

2) Tahap Pengendalian Proses

Tahap ini, upaya yang dilakukan adalah mencegah agar jangan sampai

terjadi kesalahan proses yang mengakibatkan terjadinya penurunan mutu produk.

Apabila terjadi kesalahan proses produksi maka secepat mungkin kesalahan

tersebut diperbaiki sehingga tidak mengakibatkan kerugian yang lebih besar atau

barang dalam proses tersebut dikeluarkan dari proses produksi dan dikatakan

sebagai produk yang gagal.

3) Tahap Pemeriksaaan Akhir

Tahap ini merupakan pemeriksaan yang terakhir dari produk yang ada

dalam proses produksi sebelum dimasukkan ke gudang barang jadi atau disebar ke

pasar melalui distributor produk.

2.6.3 Pendekatan produk akhir

Pendekatan produk akhir merupakan upaya perusahaan untuk

mempertahankan mutu produk yang dihasilkannya dengan melihat produk akhir

yang menjadi hasil dari perusahaan tersebut (Latief dan Utami 2009). Dalam

pendekatan ini perlu dibicarakan langkah yang diambil untuk dapat

mempertahankan produk sesuai dengan standar kualitas yang berlaku.

Pelaksanaan pengendalian kualitas dengan pendekatan produk akhir dapat

dilakukan dengan cara memeriksa seluruh produk akhir yang akan dikirimkan

kepada para distributor atau toko pengecer.

Produk yang cacat atau mempunyai mutu di bawah standar yang

ditetapkan maka perusahaan dapat memisahkan produk tersebut. Masalah

kerusakan produk, perusahaan harus mengambil tindakan yang tepat bagi

peningkatan mutu produk akhir serta kelangsungan hidup perusahaan tersebut.

Oleh sebab itu perusahaan harus mengumpulkan informasi tentang berbagai

macam keluhan dari konsumen. Informasi dari konsumen sangat penting karena

2.7 Pengendalian Mutu

Pengendalian mutu merupakan alat bagi manajemen untuk memperbaiki

mutu produk bila diperlukan, mempertahankan mutu produk yang sudah tinggi

dan mengurangi jumlah produk yang rusak. Ada beberapa pengertian

pengendalian mutu :

1) Pengendalian mutu adalah suatu aktifitas untuk menjaga dan mengarahkan

agar kualitas produk perusahaan dapat dipertahankan sebagaimana telah

direncanakan (Ahyari 1990)

2) Pengendalian mutu adalah merencanakan dan melaksanakan cara yang paling

ekonomis untuk membuat sebuah barang yang akan bermanfaat dan

memuaskan tuntutan konsumen secara maksimal (Assauri 1999)

3) Pengendalian mutu merupakan alat penting bagi manajemen untuk

memperbaiki mutu produk bila diperlukan, mempertahankan mutu, yang sudah

tinggi dan mengurangi jumlah barang yang rusak (Reksohadiprojo 2000). Jadi

dapat disimpulkan pengendalian mutu adalah aktivitas untuk menjaga,

mengarahkan, mempertahankan dan memuaskan tuntutan konsumen secara

maksimal.

4) Pengendalian mutu adalah aktivitas keteknikan dan manajemen sehingga

ciri-ciri mutu produk dapat diukur, dibandingkan dengan spesifikasi atau

persyaratannya, serta pengambilan tindakan yang sesuai jika terdapat

perbedaan antara penampilan sebenarnya dengan standarnya (Montgomery

1990).

Tujuan utama pengendalian mutu adalah menjaga kepuasan pelanggan.

Identifikasi semua kebutuhan pelanggan merupakan suatu hal yang mendasar bagi

kendali mutu efektif. Keuntungan yang didapat dari pengendalian mutu adalah

sebagai berikut (Feigenbaum 1989):

1) Meningkatkan mutu dan desain produk.

2) Meningkatkan aliran produksi.

3) Meningkatkan moral tenaga kerja dan kesadaran mengenai mutu.

4) Meningkatkan pelayanan produk.

2.8 Statistical Process Control (SPC)

Teknik-teknik pengawasan mutu secara statistik merupakan suatu metode

statistik yang menerapkan teori probabilitas dengan pengujian dan pemeriksaan

sampel pada kegiatan pengawasan mutu suatu produk. Metode statistik

memberikan cara-cara pokok dalam pengambilan sampel produk, pengujian serta

evaluasinya, dan informasi dalam data digunakan untuk mengendalikan dan

meningkatkan proses pembuatan (Montgomery 1990).

Beberapa kelebihan penggunaan statistika dalam pengendalian mutu

(Montgomery 1990), antara lain:

1. Sebagai alat yang telah terbukti untuk dapat meningkatkan produktivitas.

2. Sebagai alat yang efektif untuk mencegah penyimpangan.

3. Dapat mencegah penyesuaian yang tidak perlu.

4. Memberikan informasi bagi operator kegiatan untuk membuat suatu

perubahan pada proses yang dapat meningkatkan produktivitas.

Statistical process control (SPC) merupakan metode statistika yang

memisahkan variasi yang dihasilkan sebab khusus dari variasi alamiah untuk

menghilangkan sebab khusus, mengusahakan dan mempertahankan konsistensi

dalam proses, serta memantapkan proses perbaikan (Goetsch dan David 2003

dalam Gaspersz 2003). Macam-macam variabilitas terkadang dapat timbul dari

hasil suatu proses.

Tujuan dari Statistical process control (SPC) adalah untuk menunjukkan

tingkat realibilitas sampel dan bagaimana cara mengawasi risiko. Hal ini

memungkinkan para manajer membuat keputusan apakah akan menanggung biaya

akibat banyak produk yang rusak dan menghemat biaya inspeksi atau sebaliknya.

Statistical process control (SPC) juga untuk membantu pengawasan pemrosesan

melalui pemberian peringatan kepada para manajer apabila terdapat kesalahan

dalam proses produksi (Nasution 2005).

2.9 Six Sigma

Six sigma merupakan suatu evaluasi total quality managenent. Six sigma

adalah metode yang digunakan oleh kalangan industri didukung oleh ahli-ahli

sebesar six sigma, yaitu 3,4 kemungkinan kesalahan dalam 1 juta kali kesempatan

produksi (defect per million opportiunities-DPMO) sehingga hasilnya adalah

99.9996% (Tang et al. 2006). Kemampuan landasan dan filosofi six sigma adalah

perbaikan terobosan yang menambah nilai kepada perusahaan dan pelanggan

melalui pendekatan masalah yang sistematik (Cheng 2010). Six sigma ini

menggunakan model DMAIC, yaitu akronim dari Define, Measure, Analysis,

Improvement and Control yang secara tidak langsung hubungan dengan lean six

sigma (George 2002):

1) Define

Define didefinisikan secara formal sebagai sasaran peningkatan proses yang

konsisten dengan permintaan atau kebutuhan pelanggan dan strategi

perusahaan. Tujuan dari tahap ini adalah memperjelas tujuan dari proyek lean

six sigma. Tim mendesain proyek secara keseluruhan dan sasaran

peningkatan proses yang konsisten.

2) Measure

Measure merupakan pengukuran kinerja proses pada saat sekarang agar dapat

dibandingkan dengan target yang ditetapkan. Tahap dalam pengumpulan data

dalam suatu masalah dan dilakukan pemetaan proses. Pada tahap ini juga

kinerja proses diukur menggunakan alat analisis seperti peta kontrol, pareto,

dan lain-lain.

3) Analyze

Analyze dalam metode DMAIC yaitu tim menganalisis hubungan sebab

akibat sebagai faktor yang dipelajari untuk mengetahui faktor-faktor dominan

yang perlu dikendalikan pada tahap selanjutnya, yaitu faktor manusia, mesin,

metode, dan manajemen. Penggunaan diagram sebab akibat mengacu pada

Larson (2003) terdiri dari tahapan sebagai berikut:

(1) Mengidentifikasi masalah yang sering terjadi dan mengungkapkan

masalah tersebut sebagai suatu pertanyaan masalah dan temukan

sekumpulan penyebab yang mungkin mengakibatkan masalah tersebut.

(2) Menggambarkan diagram dan pernyataan mengenai masalah untuk

(bahan baku, metode, manusia, mesin, dan lingkungan) ditempatkan pada

cabang utama( membentuk tulang-tulang kecil ikan).

(3) Menganalisis faktor penyebab yang mungkin terjadi, dengan bertanya

untuk menemukan akar penyebab pada cabang-cabang yang sesuai

dengan kategori utama (membentuk tulang- tulang kecil ikan).

(4) Menginterpretasikan diagram sebab akibat tersebut dengan melihat

penyebab-penyebab yang muncul.

4) Improve

Improve merupakan sesuatu yang cepat, menarik, memuaskan semua orang

yang terlibat dalam proses tersebut (Evan dan Lindsay 2007). Dalam suatu

proses peningkatan mutu atau perbaikan mutu memerlukan komitmen untuk

perbaikan yang seimbang antara aspek manusia (motivasi) dan aspek

teknologi (teknik) yang dilakukan secara terus menerus (quality

improvement) (Gaspersz 2003).

5) Control

Control atau pengendalian merupakan aktivitas keteknikan dan manajemen

sehingga ciri-ciri mutu produk dapat diukur, dibandingkan dengan spesifikasi

atau persyaratannya, serta pengambilan tindakan jika terdapat perbedaan

dengan standarnya (Montgomery 1990), setelah proses mencapai mutu yang

diinginkan maka tahap ini digunakan untuk memantau dan melakukan

pengendalian terhadap proses secara terus menerus untuk meningkatkan

kapabilitas proses menuju target six sigma.

2.9.1 Grafik Kendali

Grafik kendali adalah grafik yang secara khusus memberi informasi dalam

dua dimensi, distribusi proses dan kecenderungan proses. Grafik kendali pertama

kali diperkenalkan oleh Dr. Walter Andrew Shewhart dari Bell Telephone

laboratories, Amerika Serikat dengan tujuan untuk menghilangkan ragam tidak

normal melalui pemisahan ragam yang disebabkan oleh penyebab khusus (special

causes variation) dari ragam yang disebabkan oleh penyebab umum (common

causes variation). Grafik kendali digunakan untuk menetapkan karakteristik mutu

secara kontinu, menetapkan mutu proses, menetapkan saat mulai dan berakhirnya

produk. Tujuan dari grafik kendali ini adalah untuk mengetahui secara mudah dan

cepat jika terjadi penyimpangan-penyimpangan dalam proses (Breyfogle 2003).

Menurut Rath dan Strong (2005) setiap grafik kendali pada dasarnya

memiliki garis tengah, batas control dan tebaran nilai-nilai. Karakter yang terdapat

dalam grafik kendali yaitu:

1) Garis tengah (central line) yang biasa dikonotasikan sebagai CL.

2) Sepasang batas kontrol, dimana satu batas kontrol ditempatkan diatas garis

tengah sebagai batas kontrol (upper control limit, UCL) dan satu lagi

ditempatkan sebagai batas kontrol bawah ( lower control limit, LCL).

3) Tebaran nilai-nilai mutu yang menggambarkan keadaan dari proses. Jika

semua nilai berada dalam batas kontrol tanpa memperlihatkan kecenderungan

tertentu maka proses yang berlangsung masih dalam keadaan terkendali.

Namun, jika nilai-nilai yang ditebarkan pada grafik itu berada di luar batas

kontrol atau kendali atau memperlihatkan kecenderungan tertentu maka

proses yang berlangsung dianggap berada di luar kendali sehingga perlu

diambil tindakan koreksi untuk memperbaiki proses yang ada. Gambar grafik

kendali dapat di lihat pada Gambar 2.

Nomor Contoh

Gambar 2 Grafik kendali secara umum.

Grafik kendali tidak hanya dapat sebagai alat monitoring, tetapi juga dapat

menunjukkan jalan kearah peningkatan. Grafik kendali dapat memisahkan variasi

penyebab khusus dan umum. Variasi adalah ketidakseragaman dalam proses

operasional sehingga dapat menimbulkan perbedaan mutu produk yang dihasilkan

(Breyfogle 2003).

Menurut Gaspersz (2002), terdapat dua sumber penyebab timbulnya

variasi yang diklasifikasikan sebagai berikut:

Karakte

1. Variasi penyebab khusus (special-causes variation) adalah kejadian-kejadian

di luar sistem industri yang mempengaruhi variasi dalam sistem industri

tersebut. Penyebab khusus dapat bersumber dari faktor-faktor, seperti:

manusia, peralatan, material, lingkungan, metode kerja, dll.

2. Variasi penyebab umum (common-cause variation) adalah faktor-faktor di

dalam sistem industri atau yang melekat pada proses industri sehingga

menimbulkan variasi dalam sistem tersebut. Penyebab umum disebut juga

penyebab acak (random causes) atau penyebab sistem (system cause).

2.9.2 Diagram Sebab Akibat

Diagram sebab-akibat adalah metode grafis sederhana untuk membuat

hipotesis mengenai rantai penyebab dan akibat serta untuk menyaring potensi

penyebab dan mengorganisasikan hubungan antar variabel (Evan dan Lindsay

2007).

Kaoru Ishikawa memperkenalkan diagram sebab akibat di Jepang,

sehingga diagram ini juga sering disebut diagram Ishikawa. Karena strukturnya,

diagram ini juga disebut “diagram tulang ikan” adalah suatu pendekatan

terstruktur yang memungkinkan dilakukan suatu analisis terperinci dalam

menemukan penyebab- penyebab suatu masalah, ketidaksesuaian dan kesenjangan

yang terjadi. Contoh diagram sebab akibat dapat dilihat pada Gambar 3.

Gambar 3 Diagram Sebab-akibat.

Fungsi dari diagram sebab akibat, yaitu berperan dalam memusatkan

perhatian operator, bagian produksi dan pimpinan dalam masalah mutu. Diagram

sebab akibat yang dikembangkan biasanya untuk memajukan tingkat pemahaman

proses tersebut Jugulum dan Samuel (2008).

Metode Lingkungan

2.9.3 Kapabilitas proses

Kapabilitas proses adalah kisaran dimana variasi alami suatu proses terjadi

akibat penyebab umum suatu sistem, atau dengan kata lain pencapaian suatu

proses dalam kondisi stabil. Kapabilitas proses (Cpm) merupakan suatu ukuran

kerja kritis yang menunjukkan proses mampu menghasilkan produk sesuai

kebutuhan dan ekspektasi pelanggan. Analisis kapabilitas merupakan bagian yang

sangat penting dari keseluruhan program peningkatan mutu. Manfaat dari analisis

kapabilitas proses terhadap peningkatan mutu adalah dapat menduga seberapa

baik proses akan memenuhi toleransi, dapat membantu pengembang atau

perancang produk dalam memilih atau mengubah proses atau mengurangi

keragaman dalam proses produksi (Tang et al. 2006). Kapabilitas proses penting

bagi desainer produk dan teknisi produksi, dan amat penting untuk mencapai

tingkatan kerja Six Sigma. Memahami kapabilitas proses memungkinkan untuk

memprediksi secara kuantitatif seberapa baik suatu proses dapat memenuhi

spesifikasi serta untuk menentukan kebutuhan suatu peralatan serta pengendalian

yang dibutuhkan (Evans dan Lindsay 2007).

Analisis kapabilitas proses merupakan bagian penting dari keseluruhan

program pengendalian mutu. Manfaat dari analisis kapabilitas proses

(Montgomery 1996) adalah:

a. Menduga seberapa baik proses akan memenuhi toleransi

b. Membantu pengembang atau perancang produk dalam memilih atau

mengubah proses

c. Mambantu dalam pembentukan selang antara penarikan contoh untuk

pengawasan proses

d. Menentukan persyaratan penampilan bagi alat baru

e. Memilih diantara pemasok yang bersaing

f. Merencanakan urutan proses produksi bilamana ada pengaruh interaksi proses

dengan toleransi

g. Mengurangi keragaman dalam proses produksi

Indeks kapabilitas proses Cp

Hubungan antara variasi dan spesifikasi alami diukur menggunakan indeks

Indeks kapabilitas proses merupakan variasi natural suatu proses dengan

spesifikasi desain dalam tolak ukur yang kuantitatif (Evans dan Lindsay 2007).

Dalam bahasa numerik, rumusnya adalah:

Cp =

Dimana, USL = upper specification limit

LSL = lower specification limit

� = standar deviasi proses

Penilaian yang digunakan untuk indeks kapabilitas proses (Cp) (Gaspersz 2003),

yaitu:

Cpm≥ 2,0 : keadaan proses industri berada dalam keadaan stabil dan mampu,

artinya proses berada dalam keadaan mampu menghasilkan

produk sesuai dengan kebutuhan dan ekspektasi pelanggan.

1≤ Cpm≥ 1,99 :tri proses berada dalam keadaan stabil dan tidak mampu, artinya

proses berada dalam keadaan tidak mampu sampai cukup

mampu untuk menghasilkan produk sesuai dengan kebutuhan

dan ekspektasi pelanggan.

Cpm < 1,0 : oses industri berada dalam keadaan tidak mampu untuk menghasilkan

produk sesuai dengan kebutuhan dan ekspektasi pelanggan.

Persyaratan penggunaan rumus ini, yaitu distribusi proses harus menyebar

normal dengan nilai target (T) yang berarti rata-rata proses harus tepat berada

Jika persyaratan ini sudah dipenuhi maka, dapat digunakan tabel nilai

kapabilitas proses yang ditunjukkan pada Tabel 3.

Tabel 3 Hubungan antara Cp dan kapabilitas proses

Cp Kapabilitas Proses

0,33 1,0 sigma

0,5 1,5 sigma

0,67 2,0 sigma

0,83 2,5 sigma

1,00 3,0 sigma

1,17 3,5 sigma

1,33 4,0 sigma

1,5 4,5 sigma

1,67 5,0 sigma

1,83 5,5 sigma

2,00 6,0 sigma

2,17 6,5 sigma

2,33 7,0 sigma

Sumber: Gaspersz (2007)

Menurut Evans dan Lindsay (2007), Cp dengan nilai 1,00 mensyaratkan

bahwa proses berada dalam keadaan stabil dan tidak mampu, artinya proses

berada dalam keadaan tidak mampu sampai cukup mampu untuk menghasilkan

produk sesuai dengan kebutuhan dan ekspektasi pelanggan. Semakin besar nilai

3

METODOLOGI

3.1 Kerangka Pemikiran

Ikan Tuna (Thunnus sp.) merupakan salah satu komoditas perikanan

Indonesia yang memiliki nilai ekonomis tinggi dan mampu menembus pasar

internasional. Salah satu bentuk olahan dari ikan tuna diantaranya adalah tuna

loin. Tuna loin merupakan produk setengah jadi yang banyak digunakan oleh

perusahaan untuk diolah lebih lanjut menjadi produk akhir. Dalam menghasilkan

suatu produk yang bermutu tentunya tidak lepas dari faktor mutu, oleh karena itu

diperlukan suatu proses untuk pengendalian mutu agar didapat produk yang sesuai

dengan kebutuhan konsumen. Kajian ini difokuskan pada efektivitas dan

konsistensi penerapan sistem pengendalian mutu yang dilakukan pada proses

produksi tuna loin yang berkaitan dengan berat rataan tuna utuh dalam

penerimaan bahan baku, berat rataan tuna loin serta rendemen dari tuna loin.

Penelitian mengenai pengendalian mutu pada proses produksi tuna loin beku

menggunakan konsep pemecahan masalah DMAIC-Six sigma, yaitu yang terdiri

dari Define, Measure, Analysis, Improve dan Control. Konsep ini memiliki fokus

pada efektivitas penerapan sistem pengendalian mutu pada produksi tuna loin

beku terkait dengan ketidaksesuaian mutu produk atau cacat dan penipuan

ekonomi terhadap pelanggan dengan memperhatikan kemampuan proses

(kapabilitas proses). Untuk mengetahui suatu proses dalam keadaan terkendali

atau tidak dalam suatu pengukuran (Measure), tentunya harus membuat grafik

kendali dan menganalisis (Analysis) grafik kendali tersebut dengan mencari

sebab-akibat dengan menggunakan diagram sebab-akibat (fish bone chart), selain

itu untuk melihat kemampuan proses dalam produksi di suatu perusahaan harus

mengetahui nilai kapabilitas prosesnya, apakah proses tersebut mampu atau tidak

mampu dalam menghasilkan produk sesuai dengan ekspektasi pelanggan.

3.2 Metode Pengumpulan Data

Metode pengumpulan data dalam penelitian ini yaitu pengumpulan data

dari data primer dan data sekunder. Data primer merupakan data yang diambil

selama bulan Maret-April 2011. Sedangkan data sekunder merupakan yang

diambil dari perusahaan meliputi (Keadaan umum perusahan, sejarah perusahaan,

lokasi perusahaan dan yang lainnya). Karakteristik contoh yang diukur bobot

rataan tuna utuh, tuna loin dan rendemen tuna loin. Pengambilan data pada

tahapan proses yang menjadi kajian adalah:

1) Tahapan penerimaan bahan baku

Tahapan ini dilakukan dengan mengidentifikasi kriteria cacat (defect) dan

mengetahui rataan berat tuna yang diterima untuk produksi loin. Apakah berat

tuna yang diterima sesuai dengan berat tuna hasil penimbangan dari lapangan atau

dari tempat transit ikan.

2) Tahapan proses produksi loin

Tahapan proses produksi loin meliputi proses cuting yang terdiri dari

pembuangan kepala, sirip, dan ekor, pembuatan loin, fillet, pembuangan daging

gelap, dan perapihan dilakukan untuk mengetahui rataan berat loin yang

dihasilkan.

3) Tahapan Perhitungan rendemen

Perhitungan rendemen dilakukan untuk mengetahui banyaknya bagian

yang dapat termanfatkan dibandingkan dengan banyaknya penyusutan yang

terjadi dalam pembuatan loin.

Pengambilan data sekunder dari perusahaan X, meliputi:

1. Sejarah dan perkembangan perusahaan

2. Lokasi perusahaan

3. Tujuan pendirian perusahaan

3.3 Tahapan Penelitian

Tahapan Penelitian yang digunakan meliputi sebagai berikut:

1) Mengetahui sejarah perkembangan perusahaan

2) Pemahaman mengenai proses produksi. Pemahaman mengenai proses produksi

sangat penting karena semua hal yang terjadi di ruang produksi berkaitan

dengan proses produksi tersebut. Pemahaman dapat dilakukan dengan

melakukan pengamatan langsung di lapangan.

(1) Define (pendefinisian masalah), dilakukan dengan mengidentifikasi

masalah dalam proses produksi yang meliputi jumlah cacat dan penipuan

ekonomi terkait dengan ukuran dan karakteristik mutu yang tidak sesuai

permintaan pembeli, yang terkait dengan kapabilitas proses yang terjadi pada

setiap tahapan proses.

(2) Measure (pengukuran), dilakukan dengan pengukuran mutu produk secara

statistik (SPC), meliputi pengumpulan data melalui lembar pemeriksaan,

pengambilan sampel, perhitungan statistik (matriks spc, diagram garis dan

diagram kendali, serta kapabilitas proses). Proses pengolahan data dilakukan

dengan software Ms.Excell 2007 dan Minitab15. Berikut ini merupakan

tahapan yang dilakukan dalam membuat diagram pengendalian (Evans dan

Lindsay 2007).

1. Persiapan

Memilih data variabel atau atribut yang akan diukur

Menentukan dasar, ukuran, dan frekuensi pengambilan sampel

Membuat diagram pengendalian

2. Pengumpulan data

Mencatat data

Menghitung nilai statistik yang relevan (rataan, jangkauan, proporsi,dsb)

Memplot nilai statistik dalam diagram

3. Menentukan batasan pengendalian percobaan

Menggambar garis tengah (rataan proses) pada diagram

Menghitung batasan pengendalian atas dan bawah

4. Analisis dan interpretasi

Meneliti kemungkinan adanya kurangnya pengendalian dari diagram

Mengeliminasi titik-titik yang berada di luar pengendalian

Menghitung ulang batasan pengendali jika dibutuhkan

5. Menggunakan diagram sebagai alat pemecahan masalah

Meneruskan pengumpulan dan pembuatan plot data

Mengidentifikasi situasi yang berada di luar pengendalian dan mengambil

tindakan korektif

(3) Analyze (analisis), dilakukan identifikasi masalah dengan pembuatan

diagram sebab akibat (fishbone diagram) serta kapabilitas proses dengan

memfokuskan pada faktor-faktor penyebab masalah yang sering terjadi,

seperti mesin, manusia, metode, manajerial, dan manajemen. Penggunaan

diagram sebab-akibat yang mengacu pada Larson (2003) terdiri dari tahapan

sebagi berikut:

1. Mengidentifikasi masalah yang sering terjadi dan mengungkapkan masalah

tersebut sebagai suatu pertanyaan masalah dan temukan sekumpulan

penyebab yang mungkin mengakibatkan masalah tersebut.

2. Penggambaran diagram dengan pernyataan mengenai masalah untuk

ditempatkan pada sisi kanan (membentuk kepala ikan) dan kategori utama

(bahan baku, metode, manusia, mesin, pengukuran, dan lingkungan)

ditempatkan pada cabang utama membentuk tulang-tulang besar dari ikan.

Kategori utama dapat diubah sesuai kebutuhan.

3. Menemukan akar penyebab, kemudian menulis akar penyebab pada

cabang-cabang yang sesuai dengan kategori utama (membentuk tulang-tulang kecil

ikan).

4. Menginterpretasikan diagram sebab-akibat tersebut dengan melihat

penyebab-penyebab yang muncul.

(4) Improve (peningkatan), bertujuan untuk mengeliminasi cacat serta

mengoptimalkan mutu proses. Peningkatan dilakukan dengan menerapkan

diagram kaizen blitz yang menunjukkan hubungan antara siklus Deming

(PDSA) dan proses perbaikan yang terus menerus.

3.4 Metode Analisis Data

Metode analisis data yang digunakan adalah pengukuran dari metode six

sigma Motorolla yang telah banyak digunakan dalam industri di dunia untuk

meningkatkan mutu. Alat yang digunakan adalah statistika pengendalian proses

(statistical process control atau SPC). Pengolahan data dilakukan dengan

menggunakan Ms.Excell 2007 dan Minitab 15. Proses analisis data dilakukan

melalui tahapan berikut (Gasperz 2002):

1. Penentuan nilai rataan ( ) dan nilai standar deviasi (s) proses serta nilai batas

a. Rataan proses ( ) =

b. Standar deviasi proses (s) =

Keterangan : x : nilai sampel

: nilai rataan

c. Nilai batas spesifik atas (upper specific limit - USL), merupakan nilai batas

maksimal yang besarnya ditentukan oleh pembeli.

d. Nilai batas spesifik bawah (lower specific limit - LSL), merupakan nilai

batas minimal yang besarnya ditentukan oleh pembeli.

2. Penentuan nilai DPMO (Defect per Million Oportunities) dan nilai sigma

a. Nilai DPMO merupakan ukuran kegagalan yang menunjukkan peluang

kegagalan per sejuta kali kesempatan produksi. Nilai ini diperoleh dengan

menggunakan persamaan:

DPMO USL = P [z ≥ (USL - X)/ s] x 1.000.000

DPMO LSL = P [z≤ (LSL - X)/ s] x 1.000.000

DPMO = DPMO USL + DPMO LSL

Nilai peluang kegagalan untuk distribusi normal baku (z), diperoleh dari

Tabel distribusi normal kumulatif. Sementara nilai six sigma diperoleh dari

Tabel konversi nilai DPMO ke nilai sigma.

3. Penentuan nilai standar deviasi maksimal (Smaks)

Standar deviasi maksimum (Smaks) merupakan nilai batas toleransi

terhadap nilai standar deviasi proses. Nilai standar deviasi maksimum diperoleh

dengan menggunakan persamaan:

Smaks =

Bila proses tersebut hanya memiliki satu batas spesifik, batas spesifik atas

(USL) atau batas spesifik bawah (LSL) saja, maka persamaan yang digunakan:

Hanya memiliki batas spesifik atas (USL):

Smaks =

Smaks =

4. Penentuan nilai batas kontrol atas (upper control limit atau UCL) dan batas

kontrol bawah (lower control limit atau LCL).

a. Nilai batas kontrol atas (UCL) merupakan persamaan yang digunakan

untuk mengevaluasi proses tersebut.

UCL = T + (1,5 x Smaks)

T : nilai target yang ditentukan pembeli

Smaks : standar deviasi maksimum proses

Namun jika nilai target tidak ditemukan oleh pelanggan, maka nilai T

diganti dengan nilai rataan proses ( ), jika nilai berada dibawah nilai batas

spesifik atas yang ditetapkan ( <USL), sehingga persamaannya menjadi:

UCL = + (1,5 x Smaks)

: nilai rataan proses

Smaks : standar deviasi maksimum proses

b. Nilai batas kontrol bawah (LCL) merupakan persamaan yang digunakan

untuk menentukan nilai batas bawah dari suatu proses yang dimanfaatkan

untuk mengevaluasi proses tersebut.

LCL = T – (1,5 x Smaks)

T : nilai target yang ditentukan pembeli

Smaks: standar deviasi maksimum proses

Namun jika nilai target (T) tidak ditentukan oleh pelanggan, maka nilai

T diganti dengan rataan proses ( ) dengan syarat nilai berada diatas

nilai batas spesifik bawah yang ditetapkan ( >LSL), sehingga

persamaannya menjadi:

LCL = – (1,5 x Smaks)

: nilai rataan proses

Smaks : standar deviasi maksimum proses

5. Penentuan nilai kapabilitas proses

Kapabilitas proses (Cpm) merupakan suatu ukuran kinerja kritis yang

ekspektasi pelanggan. Perhitungan kapabilitas proses hanya dilakukan untuk

proses yang stabil.

Cpm =

Namun jika proses hanya memiliki satu batas spesifik (SL), maka

digunakan persamaan sebagai berikut:

Cpm =

Dengan: SL : nilai batas spesifik

: nilai rataan proses

s : nilai standar deviasi proses

T : nilai target yang ditentukan pembeli

Cpm≥ 2,0 : keadaan proses industri berada dalam keadaan stabil dan mampu,

artinya proses berada dalam keadaan mampu menghasilkan

produk sesuai dengan kebutuhan dan ekspektasi pelanggan.

1≤ Cpm≥ 1,99 : tri proses berada dalam keadaan stabil dan tidak mampu, artinya

proses berada dalam keadaan tidak mampu sampai cukup mampu

untuk menghasilkan produk sesuai dengan kebutuhan dan

ekspektasi pelanggan.

Cpm < 1,0 : s industri berada dalam keadaan tidak mampu untuk menghasilkan

4 HASIL DAN PEMBAHASAN

4.1 Keadaan Umum Perusahaan

Perusahaan X merupakan salah satu perusahaan yang bergerak di bidang

perikanan. Perusahaan ini berdiri sekitar 10 tahun yang lalu. Perusahaan X ini

didukung oleh manajemen perusahaan yang baik dan sumber daya yang terpilih,

perusahaan ini telah mampu bersaing dengan perusahaan perikanan yang lainnya

dalam memproduksi dan mengeksport tuna loin ke mancanegara, diantaranya

Amerika Serikat.

Perusahaan A yang merupakan cikal bakal dari perusahaan X mulai

beroperasi sekitar akhir tahun 1998 dengan menyewa tempat di Jakarta.

Perusahaan A memproduksi kerang laut (tiger snail) dan ikan layur hingga akhir

tahun 1999. Tahun 2000 , perusahaan mulai memproduksi olahan tuna yaitu loin,

saku, steak, strip, cubes dan chunk yang beroperasi sampai akhir tahun 2001.

Awal tahun 2002, unit produksi dan manajemen mulai pindah lokasi di

Jakarta dengan memproduksi tuna beku. PT X berada di tangan para investor dari

Taiwan. Sejak tahun 2005, PT X mulai memfokuskan pada ekspor produk segar

dengan jenis loin, steak, saku, cubes dan produk sampingan scrab dengan jumlah

besar.

Perusahaan X dalam melakukan proses produksi telah mendapatkan

sertifikat kelayakan untuk pengolahan (SKP) dengan nilai A yang dikeluarkan

Kementerian Perikanan dan Kelautan. Tujuan pendirian PT X sesuai dengan

prinsip ekonomi yaitu untuk memperoleh keuntungan dan memperluas lapangan

pekerjaan sehingga dapat menekan tingkat pengangguran. Data berat rataan bahan

baku, rataan loin dan rataan rendemen loin dapat dilihat pada Lampiran 1.

4.2 Proses Produksi Tuna Loin

Tahapan proses pengolahan tuna loin beku di PT X terdiri dari :

penerimaan bahan baku, pencucian, penyimpanan sementara, penimbangan I,

pemotongan, pembentukan loin, sortasi mutu, pembuangan daging gelap

(trimming), pembuangan kulit (skinning), perapihan, penimbangan II,

pembekuan, penimbangan IV, pengemasan sekunder dan pelabelan. Diagram alir

proses pengolahan tuna loin di PT X disajikan pada Lampiran 2.

4.2.1 Penerimaan bahan baku (receiving)

Penerimaan ikan tuna setelah sampai di perusahaan langsung ditangani

secara cepat dan hati-hati. Setelah di tempat penerimaan, langsung dilakukan

pengecekan terhadap mutunya yaitu meliputi uji organoleptik dan pengujian suhu

dengan menggunakan termokopel. Pengecekan suhu dilakukan untuk menjaga

suhu pusat tubuh ikan tidak lebih dari 5 °C agar tidak terjadi peningkatan kadar

histamin. Pada umumnya bahan baku yang diterima adalah ikan yang memiliki

suhu sekitar 1-2 °C. Penerimaan bahan baku tuna dapat dilihat pada Gambar 5.

Gambar 5 Penerimaan bahan baku.

4.2.2 Pencucian

Proses pencucian dilakukan dengan cara mengusap seluruh bagian ikan

dengan menggunakan spon halus dan membilasnya dengan air dingin mengalir

bersuhu ± 2°C. Air yang digunakan telah mengalami pengujian dengan standar air

minum. Pencucian ini bertujuan untuk menghilangkan dan membersihkan

kotoran, darah, lendir, dan benda-benda asing yang menempel pada ikan tuna

sehingga dapat mengurangi jumlah mikroba (Jenie 1988). Proses pencucian pada

ikan tuna dapat dilihat pada Gambar 6.

4.2.3 Penyimpanan sementara

Penyimpanan sementara dilakukan apabila bahan baku yang diterima atau

yang dibeli belum mencukupi untuk diproses. Oleh karena itu ikan tuna

dikumpulkan dan disimpan dalam bak penampungan yang berisi es flake (flake

ice). Dalam bak penampungan tidak ada pemisahan size atau grade ikan. Bak

penampungan ikan ini berfungsi sebagai tempat penyimpanan ikan sementara

sebelum ikan dipotong agar suhu ikan tetap terkontrol untuk meminimalkan

jumlah mikroba. Penyimpanan sementara ikan tuna dapat dilihat pada Gambar 7.

Gambar 7 Penyimpanan sementara.

4.2.4 Penimbangan I

Penimbangan ikan ini yaitu dengan cara meletakkan ikan tuna dalam

timbangan yang sudah dikalibrasi. Tujuan dari penimbangan ini yaitu untuk

mengetahui berat tuna utuh per ekor dan untuk menentukan rendemen yang akan

diperoleh. Dalam penimbangan ini data dicatat oleh tally perusahaan.

Penimbangan ikan tuna dapat dilihat pada Gambar 8.

Gambar 8 Penimbangan.

4.2.5 Pemotongan

Langkah pertama yang dilakukan dalam pemotongan yaitu dengan

memotong kepala terlebih dahulu. Selanjutnya pisau dimasukkan ke dasar sirip

hati- hati dan mengikuti garis operkulum (tutup insang). Selanjutnya dilakukan

pemenggalan tulang belakang dengan memegang bagian kepala sampai kepala

ikan terputus. Kepala dan sirip yang telah dipotong ditampung dalam bak khusus.

Sebelum tulang ikan dibuang dilakukan pengambilan sisa-sisa daging yang masih

menempel pada tulang. Hasil samping seperti kepala, tulang, kulit, dan daging

dimanfaatkan untuk dijual kembali. Pemotongan ikan tuna dapat dilihat pada

Gambar 9.

Gambar 9 Pemotongan.

4.2.6 Pembentukan loin

Pembentukan loin dilakukan secara manual dengan cara memotong daging

ikan mulai dari ekor ke arah kepala hingga daging kedua sisi ikan terpisah dari

tulang punggungnya. Satu ekor ikan dipotong menjadi empat bagian loin.

Pembentukan loin dapat dilihat pada Gambar 10.

Gambar 10 Pembentukan loin.

4.2.7 Pembuangan kulit (skinning)

Tahapan selanjutnya adalah pembuangan kulit (skinning). Pembuangan

kulit dilakukan secara manual dengan menggunakan pisau yang tajam di ruang

pengolahan. Ikan tersebut dibuang kulitnya sehingga tidak terdapat sisa-sisa kulit

ekor loin sampai menuju badan. Kemudian kulit dimasukkan ke plastik untuk

dibuang. Proses pembuangan kulit dapat dilihat pada Gambar 11.

Gambar 11 Pembuangan kulit (skinning).

4.2.8 Pembuangan daging gelap

Proses trimming merupakan proses pemisahan daging gelap. Daging gelap

yang berada di sekitar garis linea lateralis dibersihkan bersamaan dengan sisa

tulang di sekitarnya. Pembuangan daging gelap dilakukan oleh pekerja yang

memiliki keterampilan dan ketelitian yang baik. Pembuangan daging gelap ini

bertujuan untuk memperkecil tingkat kadar histamin. Pembuangan daging gelap

dapat dilihat pada Gambar 12.

Gambar 12 Pembuangan daging gelap.

4.2.9 Perapihan

Perapihan dilakukan pada loin yang masih terdapat sisa daging hitam dan

sisa-sisa kulit dikarenakan pemotongan yang kurang benar. Perapihan dapat

dilihat pada Gambar 13.

4.2.10 Penimbangan II

Loin ikan tuna ditimbang satu per satu untuk mengetahui beratnya dari

tuna loin yang dihasilkan. Selain itu penimbangan awal untuk mengetahui

rendemen yang dihasilkan. Penimbangan II loin ikan tuna dapat dilihat pada

Gambar 14.

Gambar 14 Penimbangan II.

4.2.11 Pemberian gas CO

Loin atau produk yang telah dimasukkan ke dalam plastik kemudian

dilakukan pemberian gas CO dengan cara menyuntikkan menggunakan alat yang

berbentuk sikat ke dalam daging ikan agar dapat memberikan warna merah segar

atau warna alami pada bagian dalam ikan. Pemberian gas CO pada produk hanya

dilakukan untuk pasar Amerika dan Asia, biasanya pemberian CO sesuai dengan

permintaan buyer (pembeli) itu sendiri. Pemberian gas CO dapat dilihat pada

Gambar 15.

Gambar 15 Pemberian gas CO.

4.2.12 Pengemasan primer

Produk loin yang telah didinginkan dilakukan penimbangan, kemudian

dilakukan pengolesan dengan menggunakan spon atau busa yang disemprotkan

alkohol agar tidak tumbuh mikroba. Loin yang telah bersih kemudian dibungkus

telah diberi label sesuai dengan kategori produk. Plastik ini merupakan

pengemasan primer karena plastik tersebut berhubungan langsung dengan

produksi. Pengemasan primer dapat dilihat pada Gambar 16.

Gambar 16 Pengemasan primer.

4.2.13 Pemvakuman

Produk loin yang telah terbungkus rapi menggunakan plastik High Density

Polyethilene (HDPE) tersebut divakum menggunakan vaccum sealer sehingga

produk berada dalam kondisi hampa udara sehingga plastik melekat dengan kuat

karena udara di dalamnya telah dihilangkan. Pemvakuman dapat dilihat pada

Gambar 17.

Gambar 17 Pemvakuman.

4.2.14 Pembekuan

Loin yang telah dikemas dalam plastik dan divakum, setelah itu disusun

dalam long pan, kemudian diangkut ke dalam ruang pembeku dan diletakkan pada

rak-rak. Alat pembeku yang digunakan adalah Air Blast Freezer (ABF). ABF

merupakan sebuah ruangan atau kamar yang dimana udara dingin di dalamnya

disirkulasikan dengan bantuan fan atau kipas. Proses pembekuan dilakukan

Gambar 18 Pembekuan.

4.2.15 Penimbangan III

Penimbangan III merupakan penimbangan akhir setiap loin sebelum loin

dikemas. Penimbangan dilakukan untuk mengetahui size loin dalam sebuah

pengemasan. Penimbangan III dapat dilihat pada Gambar 19.

Gambar 19 Penimbangan III.

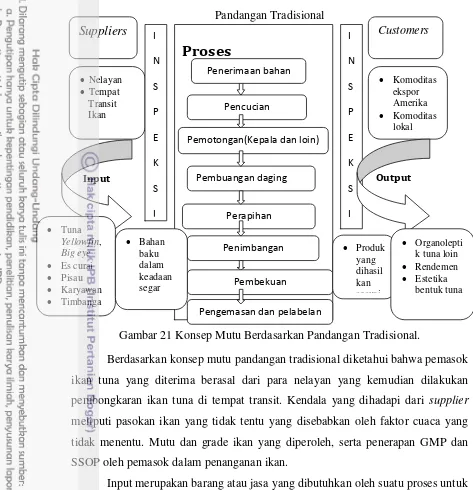

4.2.16 Pengemasan sekunder dan pelabelan

Pengemasan loin dilakukan setelah plastik loin dibersihkan dari bunga es

dengan diusap busa atau spon yang disemprotkan dengan alkohol. Untuk

mempertahankan suhu loin selama distribusi digunakan bubble (plastik pelindung)

untuk menyelimuti masing-masing loin.

Selanjutnya loin dimasukkan ke dalam plastik dan disusun di dalam master

carton. Pada bagian luar master carton diberi checklist pada kolom jenis produk

dan size yang sesuai dan juga diberi kode produksi. Kode produksi merupakan

rangkaian 5 atau 6 huruf terjemahan dari nomor batch dan hanya diketahui oleh

staf produksi perusahaan. Selain itu setiap kemasan juga diberikan label yang

mencantumkan informasi-informasi mengenai produk yang dapat membantu

memudahkan konsumen dalam mengenali produk tersebut. Pengemasan sekunder