KARAKTERISASI SIFAT ADSORPSI SURFAKTAN METIL

ESTER SULFONAT (MES) DAN SURFAKTAN SODIUM

DODESIL SULFAT (SDS) PADA CORE SINTETIK

SEPTIYANNI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul “Karakterisasi Sifat Adsorpsi Surfaktan Metil Ester Sulfonat (MES) Dan Surfaktan Sodium Dodesil Sulfat (SDS) Pada Core Sintetik” adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dan tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2013

ABSTRAK

SEPTIYANNI. Karakterisasi Sifat Adsorpsi Surfaktan Metil Ester Sulfonat (MES) dan Surfaktan Sodium Dodesil Sulfat (SDS) pada Core Sintetik. Dibimbing oleh DWI SETYANINGSIH.

Adsorpsi surfaktan pada core sintetis merupakan salah satu metode untuk mengoptimalkan produksi minyak bumi. Penelitian ini bertujuan untuk mengkaji karakteristik adsorpsi surfaktan metil ester sulfonat (MES) dan sodium dodesil sulfat (SDS) pada core sintetik. Hasil pengukuran dimensi, core sintetik memiliki porositas rata-rata berkisar 30-35% dan permeabilitas rata-rata sebesar 45,9-50,4 mD. Berdasarkan hasil penelitian dengan perlakuan pengaruh bobot core sintetik terhadap konsentrasi adsorpsi surfaktan, dapat dilihat bahwa titik jenuh dengan selisih konsentrasi surfaktan MES tertinggi di dalam larutan dan core terjadi pada saat perlakuan bobot core sintetik 4 g sebesar 7.16 mg/g (pada pengenceran 80x) dan 3.5 g sebesar 7.18 mg/g (pada pengenceran 100x). Dan untuk surfaktan SDS perlakuan bobot core sintetik 2.5 g (pada pengenceran 50 dan 100 kali) merupakan titik jenuh adsorpsi surfaktan SDS.

Pada perlakuan hubungan berbagai tingkat konsentrasi MES terhadap konsentrasi adsorpsi surfaktan MES, hasil menunjukkan semakin tinggi konsentrasi yang digunakan maka tingkat adsorpsi surfaktan pada batuan core juga semakin tinggi. Berdasarkan penelitian, perlakuan konsentrasi MES 0.4% mencapai titik jenuh. Sedangkan untuk surfaktan SDS, berdasarkan pengaruh berbagai tingkat konsentrasi SDS terhadap konsentrasi adsorpsi surfaktan SDS hasil menunjukkan bahwa konsentrasi 0.3% mencapai titik jenuh surfaktan SDS yang teradsorpsi pada core sintetik

Hasil analisis karakteristik pH menunjukkan kenaikan pH pada surfaktan MES dan SDS setelah uji adsorpsi pada perlakuan perbedaan bobot core sintetik dan perbedaan konsentrasi surfaktan. Hasil analisis warna setelah uji adsorpsi surfaktan pada perlakuan perbedaan bobot core sintetik dan perbedaan konsentrasi surfaktan menunjukkan penurunan pada nilai Klett.

ABSTRACT

SEPTIYANNI. Characterisation of Nature on Adsorption of Methyl Ester Sulfonate (MES) and Sodium Dodecyl Sulfate (SDS) as Surfactant on Synthetic Core. Supervised BY DWI SETYANINGSIH.

Adsorption of surfactants on the synthetic core is one of the methods for optimizing the production of petroleum. This study aimed to assess the characteristics of surfactant adsorption, methyl ester sulfonate (MES) and sodium dodecyl sulfate (SDS), on the synthetic core. The results of dimensional measurements, synthetic core had an average porosity of 30-35%, and average permeability 45,9-50,4 mD. Based on the result of treatment on the effect of synthetic core weight to the surfactant adsorption concentration, it shown that saturation point with highest MES surfactant concentration difference in dilution and core occured on treatment of 4 g/ml synthetic core with 7.16 mg/g value (on 80 times dilution) and 3.5 g/ml with 7.18 mg/g value (on 100 times dilution). On SDS sufactant, it shown the synthetic core weight treatment of 2.5 g /ml (on 50 and 100 times dilution) is the saturation point of SDS surfactant adsorption

On the treatment of MES concentration variety level to the concentration of MES surfactant adsorption, the result shown the higher MES concentration which was used gave higher surfactant adsorption level on synthetic core of 0.4% MES concentration reached saturation point. On SDS sufactant, based on the effect of SDS concentration variety level to the concentration of SDS surfactant adsorption, the results shown of 0.3% at the saturation pointthe surfactant SDS adsorbed to the synthetic core

Results of analysis of the characteristics of pH show a rise of pH in MES and SDS surfactant after adsorption test on treatment in differences weight of core synthetic and surfactant concentration. The results of color analysis after adsorption of the surfactant in the treatment in differences weight of core synthetic and surfactant concentratios showed the decreasing Klett value.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

KARAKTERISASI SIFAT ADSORPSI SURFAKTAN METIL

ESTER SULFONAT (MES) DAN SURFAKTAN SODIUM

DODESIL SULFAT (SDS) PADA CORE SINTETIK

SEPTIYANNI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

©

Hak Cipta Milik IPB, Tahun 2013

Hak Cipta Dilindungi Undang - Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Judul Skripsi : Karakterisasi Sifat Adsorpsi Surfaktan Metil Ester Sulfonat (MES) dan Surfaktan Sodium Dodesil Sulfat (SDS) pada Core Sintetik Nama : Septiyanni

NIM : F34070078

Disetujui oleh

Dr. Dwi Setyaningsih, STP. MSi Pembimbing

Diketahui oleh

Prof.Dr. Ir. Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji syukur saya panjatkan kepada Allah SWT yang telah memberikan rahmat, nikmat, dan karunia-Nya sehingga saya dapat menyelesaikan skripsi penelitian yang berjudul ”Karakterisasi Sifat Adsorpsi Surfaktan Metil Ester Sulfonat (MES) dan Surfaktan Sodium Dodesil Sulfat (SDS) pada Core Sintetik”. Penelitian ini dilaksanakan pada bulan Februari hingga September 2011 di Laboratorium Surfactant and Bioenergy Research Centre (SBRC), Kampus IPB Baranangsiang, Institut Pertanian Bogor. Pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Dr. Dwi Setyaningsih, STP. MSi. dari Departemen Teknologi Industri Pertanian selaku Dosen Pembimbing yang telah berkenan meluangkan waktunya untuk membimbing dan mengarahkan penulis selama kuliah hingga penyusunan skripsi.

2. Dr. Tatit K. Bunasor, MSc. dari Departemen Teknologi Industri Pertanian selaku Dosen Pembimbing yang telah berkenan meluangkan waktunya untuk membimbing dan mengarahkan penulis selama kuliah hingga penyusunan skripsi.

3. Prof. Dr. Erliza Hambali dari Departemen Teknologi Industri Pertanian selaku Pemilik dari Laboratorium Surfactant and Bioenergy Research Center (SBRC) yang telah memberikan bimbingan serta arahan dan juga fasilititas baik bahan baku, peralatan dan tempat untuk penulis melakukan penelitian.

4. Prof. Dr.-Ing Ir. Suprihatin dan Dr. Ono Suparno, STP. MT. selaku Dosen Penguji yang telah berkenan memberikan masukan dan mengarahkan penulis.

5. Ayah, Ibu, dan seluruh keluarga besar yang selalu menjadi sandaran baik suka maupun duka, yang telah memberikan segenap kasih sayang, doa, materiil, motivasi dan semangat kepada penulis.

6. Dimas Supriyadi yang telah membantu penulis dalam menyelesaikan skripsi. 7. Seluruh staf dan teknisi SBRC yang telah membantu kelancaran jalannya

penelitian.

8. Ryztiara Nurfitri, Rizky Oktavian, Eko Nopianto, Rachmania Widyastuti, Dayu Perwatasari, dan Anza Julia Wahyu Putri teman satu penelitian yang telah memberikan semangat, dukungan dan masukan kepada penulis.

9. Teman seperjuangan TIN 44 khususnya, teman Wisma Flora, dan teman-teman BEM FATETA.

Akhirnya, penulis berharap semoga tulisan ini bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan di bidang agroindustri.

Bogor, Juni 2013

DAFTAR ISI

DAFTAR TABEL ix

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN xi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

METODE 2

Waktu dan Tempat 2

Bahan Penelitian 3

Peralatan Penelitian 3

Prosedur Analisis Data 3

Pembuatan Kurva Standar Adsorpsi Surfaktan 3

Persiapan Core Sintetik 4

Persiapan Larutan Surfaktan MES dan SDS untuk Uji Adsorpsi 7 Uji Adsorpsi Surfaktan MES dan SDS pada Core Sintetik 8

Analisis Larutan Surfaktan 9

HASIL DAN PEMBAHASAN 10

Kurva Standar Adsorpsi Surfaktan 10

Kurva Standar Surfaktan MES 10

Kurva Standar Surfaktan SDS 11

Adsorpsi Surfaktan Pada Batuan Core 15

Pengaruh Perbedaan Bobot Core terhadap Konsentrasi Adsorpsi

Surfaktan MES 15

Pengaruh Perbedaan Bobot Core terhadap Konsentrasi Adsorpsi

Surfaktan SDS 18

Pengaruh Berbagai Tingkatan Konsentrasi terhadap Konsentrasi

Adsorpsi Surfaktan MES 20

Pengaruh Berbagai Tingkatan Konsentrasi terhadap Konsentrasi

Adsorpsi Surfaktan SDS 21

Analisis Karakteristik Surfaktan 23

Pengaruh pH 23

Pengaruh warna 26

SIMPULAN DAN SARAN 28

Simpulan 28

Saran 28

DAFTAR TABEL

Tabel 1 Pembuatan konsentrasi larutan surfaktan sampel 9 Tabel 2 Batuan dan fluida reservoir lapangan Tanjung 12 Tabel 3 Data porositas dan permeabilitas core sintetik yang

digunakan dalam penelitian 14

Tabel 4 Hubungan perbedaan bobot core dengan selisih konsentrasi Surfaktan MES di dalam larutan dan core pada

pengenceran 80 dan 100 kali 17

DAFTAR GAMBAR

Gambar 1 Prosedur persediaan core sintetik untuk uji adsorpsi surfaktan. 6 Gambar 2 Pencucian core sintetik menggunakan sokhlet. 7 Gambar 3 Sediaan core sintetik yang telah dibersihkan dan dibungkus

dalam aluminium foil. 7

Gambar 4 Pemvakuman dan penjenuhan core sintetik dalam air formasi. 7 Gambar 5 Larutan MES 0.3% b/b dalam air injeksi

Tanjung 10.000 ppm NaCl 8

Gambar 6 Larutan SDS 0.5 % b/b dalam akuades 8

Gambar 7 Diagram alir karakerisasi sifat adsorpsi surfaktan 10 Gambar 8 Hubungan antara konsentrasi dan absorbansi

surfaktan MES FP 50x 11

Gambar 9 Hubungan konsentrasi dan absorbansi surfaktan SDS

(tanpa pengenceran) 12

Gambar 10 Core sintetik batu pasir/sandstone. 13

Gambar 11 Data hubungan perbedaan bobot core per volume

surfaktan (g/ml) terhadap konsentrasi adsorpsi MES (FP 80 kali) 16 Gambar 12 Data hubungan perbedaan bobot core per volume

surfaktan(g/ml) terhadap konsentrasi adsorpsi MES (FP 100 kali) 16 Gambar 13 Hubungan bobot core per volume surfaktan (g/ml) dengan

konsentrasi adsorpsi surfaktan SDS (FP 50x) 19 Gambar 14 Hubungan bobot core per volume surfaktan (g/ml) dengan

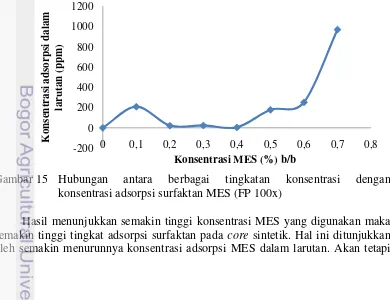

Gambar 15 Hubungan antara berbagai tingkatan konsentrasi dengan

konsentrasi adsorpsi surfaktan MES (FP 100x) 20 Gambar 16 Hubungan antara berbagai tingkatan konsentrasi dengan

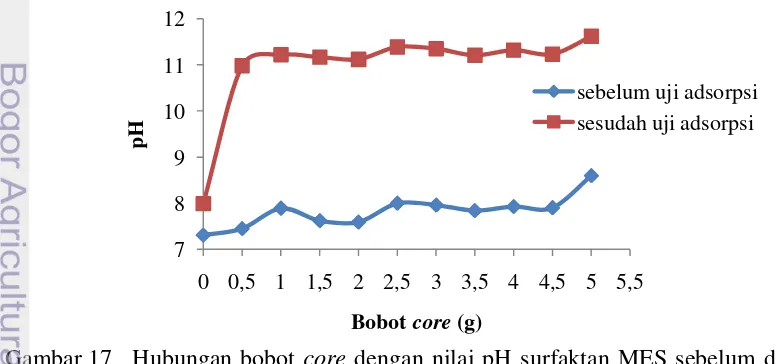

konsentrasi adsorpsi surfaktan SDS (FP 200x) 22 Gambar 17 Hubungan bobot core dengan nilai pH surfaktan MES

sebelum dan sesudah uji adsorpsi. 23

Gambar 18 Hubungan bobot core dengan nilai pH surfaktan SDS

sebelum dan sesudah uji adsorpsi. 24

Gambar 19 Hubungan konsentrasi surfaktan dengan nilai pH

surfaktan MES sebelum dan sesudah uji adsorpsi 25 Gambar 20 Hubungan konsentrasi surfaktan dengan nilai pH

surfaktan SDS sebelum dan sesudah uji adsorpsi 25 Gambar 21 Hubungan bobot core dengan pengukuran warna

surfaktan MES sebelum dan sesudah uji adsorpsi. 26 Gambar 22 Hubungan konsentrasi surfaktan dengan nilai warna

surfaktan MES sebelum dan sesudah uji adsorpsi. 27 Gambar 23 Hubungan konsentrasi surfaktan dengan nilai warna

surfaktan SDS sebelum dan sesudah uji adsorpsi. 27

DAFTAR LAMPIRAN

1

PENDAHULUAN

Latar Belakang

Kebutuhan energi terus meningkat seiring dengan pertambahan penduduk dan kemajuan teknologi. Saat ini minyak bumi masih merupakan salah satu sumber energi utama bagi kehidupan manusia. Berdasarkan data yang tercatat oleh Kementrian Energi dan Sumber Daya Mineral Indonesia (2010), produksi minyak Indonesia terus menurun pada kurun waktu 1997-2006. Pencapaian produksi tertinggi (peak production) pertama tahun 1977 sebesar 1,7 MBOPD (million barrel oil per day) dan peak production kedua tahun 1995 sebesar 1,6 MBOPD (million barrel oil per day). Diantara dua puncak produksi itu terjadi fluktuasi, dan tentu saja tidak melebihi kedua titik puncak produksi tersebut. Pada tahun 2007 produksi minyak Indonesia sebesar 954.000 BOPD (barrel oil per day). Pada bulan Agustus dan September 2007, angka produksi merambah naik sedikit demi sedikit. Pada bulan Januari 2008, produksi minyak menembus satu juta BOPD (barrel oil per day) lalu sempat turun tetapi naik kembali.

Sifat minyak bumi sebagai sumber daya alam yang tidak dapat diperbaharui mengakibatkan cadangan minyak bumi semakin menipis. Langkah yang dapat dilakukan untuk mengatasi krisis energi tersebut yaitu dengan penemuan alternatif sumber energi baru atau dengan mengoptimalkan produksi sumber energi yang sudah ada.

Menurut Lake (1989) residu minyak bumi yang terdapat pada sumur yang telah diproduksi masih besar, berkisar 40-70% dari original oil in place (OOIP). Minyak bumi yang tertinggal tersebut merupakan minyak bumi yang terperangkap pada pori-pori batuan dan tidak dapat diproduksikan dengan teknologi konvensional (tahap primer dan sekunder/waterflooding). Oleh karenanya, untuk meningkatkan produksi minyak bumi nasional, maka dilakukan dengan metode EOR (enhanced oil recovery). Metode EOR didefinisikan sebagai suatu metode yang melibatkan proses penginjeksian material yang dapat menyebabkan perubahan sifat-sifat fluida dan batuan reservoir seperti komposisi minyak, suhu, rasio mobilitas, dan karakteristik interaksi batuan-fluida. Meskipun metode EOR kadang disebut sebagai pengurasan tersier, namun bukan berarti metode EOR ini diterapkan setelah fase sekunder.

2

bahan aktif dalam pembuatan oil well stimulation dapat menurunkan tegangan antar muka minyak-air sampai dengan 10-3 dyne/cm. Hal tersebut menunjukkan bahwa surfaktan metil ester sulfonat berbasis minyak sawit layak menggantikan surfaktan petroleum sulfonat.Surfaktan SDS (sodium dodesil sulfat) merupakan surfaktan jenis anionik dan termasuk kelompok surfaktan terbesar yang diproduksi dalam aplikasi industri, karena biaya produksi relatif rendah dan mudah didegradasi (Watanabe et.al. 2005). Belakangan ini telah ditemukan bahwa pada aplikasi sebagai surfaktan pada pembentukan reaksi gas hydrate atau methane hydrate, SDS dapat mempercepat reaksi hingga 700 kali lebih cepat (Watanabe et.al. 2005).

Kondisi batuan yang heterogen karena adanya mineral clays (montmorilonite dan kaolinite) serta perbedaan permeabilitas dan porositas, merupakan kondisi yang harus diperhatikan dalam usaha peningkatan perolehan minyak. Efektivitas surfaktan dalam meningkatkan perolehan minyak dipengaruhi oleh sifat fisik batuan dan fluida serta adsorpsi larutan surfaktan oleh batuan. Oleh karena itu, maka perlu dikaji lebih mendalam aplikasi surfaktan MES dan SDS dalam metode adsorpsi pada batuan reservoir untuk melihat efektivitas surfaktan MES dan SDS tersebut.

Tujuan Penelitian

Penelitian ini bertujuan untuk untuk mengkaji karakteristik sifat adsorpsi surfaktan metil ester sulfonat (MES) dan surfaktan sodium dodesil sulfat (SDS) pada batuan core sintetik.

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah sebagai berikut : 1. Pembuatan kurva standar surfaktan.

2. Persiapan core sintetik.

3. Persiapan larutan surfaktan MES dan surfaktan SDS. 4. Uji adsorpsi surfaktan MES dan surfaktan SDS.

5. Analisis larutan surfaktan MES dan larutan surfaktan SDS sebelum dan setelah uji adsorpsi berupa pengujian konsentrasi, pH, dan warna.

METODE

Waktu dan Tempat

3

Bahan Penelitian

Bahan yang digunakan adalah surfaktan MES (metil ester sulfonat) yang terbuat dari olein kelapa sawit, surfaktan SDS (sodium dodesil sulfat), air injeksi Tanjung, NaCl pa (Pro Analysis), pasir kuarsa, semen, toluen, core sintetik, akuades, aluminium foil, dan kertas saring (Whatsman 42). Bahan pendukung analisis yang digunakan yaitu metilen blue, larutan bufer tetraborat (50mM, pH 10.5), etanol 50%, akuades,dan kloroform.

Peralatan Penelitian

Peralatan yang digunakan pada penelitian ini adalah timbangan analitik, pencetak core sintetik, peralatan gelas, pipet mikro, oven, tabung ulir, sentrifus, magnetic stirrer, vortex, jangka sorong, horizontal shaker, palu, sokhlet, desikator, dan saringan 80 mesh. Peralatan yang digunakan untuk analisis adalah pH meter, dan spektrofotometer visible.

Kurva Standar Adsorpsi Surfaktan MES (Gogoi 2009, dengan modifikasi)

Sebanyak 1.5 g MES dimasukkan ke dalam erlenmeyer 500 ml, lalu ditambahkan 5 g NaCl dan air injeksi Tanjung 493.5 g. Kemudian erlenmeyer diaduk menggunakan magnetic stirrer selama 10 menit. Larutan tersebut digunakan sebagai larutan standar MES 0.3% b/b. Pipet larutan standar sebanyak 0, 0.5, 1, 1.5, 2, 2.5, dan 3 ml ke dalam labu takar 5 ml. Larutan air injeksi Tanjung ditambahkan sebanyak 5, 4.5, 4, 3.5, 3, 2.5, dan 2 ml ke dalam masing-masing labu takar. Kemudian ditambahkan Na2B4O7 (pH 10.5, 50 mM) sebanyak

0.2 ml dan biru metilen sebanyak 0.1 ml. Larutan tersebut divorteks selama 1 menit. Kemudian tambahkan larutan kloroform sebanyak 4 ml, lalu divorteks selama 30 detik dan diistirahatkan selama 5 menit. Pisahkan fase air dan fase kloroform dengan cara memipet fase air dibagian atas menggunakan pipet mikro. Fase kloroform kemudian diukur absorbansinya dengan menggunakan spektrofotometer pada panjang gelombang 650 nm. Kurva standar yang diperoleh menunjukkan hubungan antara konsentrasi MES dan absorbansi.

Kurva Standar Adsorpsi Surfaktan SDS (Gogoi 2009, dengan modifikasi)

4

menggunakan magnetic stirrer selama 10 menit. Larutan tersebut digunakan sebagai larutan standar SDS 0.5 % b/b. Pipet larutan standar sebanyak 0, 0.5, 1, 1.5, 2, 2.5, dan 3 ml ke dalam labu takar 5 ml. Larutan akuades ditambahkan memipet fase air dibagian atas menggunakan pipet mikro. Fase kloroform kemudian diukur absorbansinya dengan menggunakan spektrofotometer pada panjang gelombang 650 nm. Kurva standar yang diperoleh menunjukkan hubungan antara konsentrasi SDS dan absorbansi.

Persiapan Core Sintetik (Suwardi, 2010)

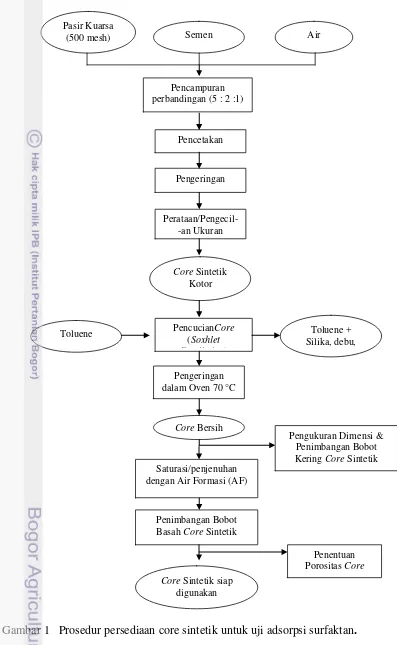

Uji kinerja surfaktan Sodium Dodesil Sulfat (SDS) dan surfaktan Metil Ester Sulfonat (MES) membutuhkan core untuk melihat efektifitas dari penggunaan surfaktan tersebut. Core merupakan batuan dari alam bumi yang akan digunakan untuk aplikasi enhanced oil recovery (EOR). Core yang digunakan dalam penelitian ini berjenis batuan pasir (sandstone). Core yang berasal dari dalam bumi ini terbatas jumlahnya, sehingga perlu dibuat core buatan atau sintetik dengan karakteristik yang menyerupai batuan aslinya. Proses penyiapan core sintetik dari mulai awal pembuatan sampai core siap digunakan terdiri dari beberapa tahapan (lihat Gambar 1) yaitu:

Tahap Pembuatan Core Sintetik

Core sintetik dibuat semirip mungkin dengan karakteristik core asli. Core sintetik merupakan campuran pasir kuarsa dan semen dengan penambahan air. Perbandingan antara pasir kuarsa dengan semen sebesar 2:5 atau sesuai dengan porositas yang diinginkan. Penambahan air dilakukan sebanyak 10 % dari bobot total (pasir kuarsa dan semen). Campuran tersebut dicetak dengan menggunakan pipa dengan panjang yaitu sebesar ± 3,1 cm dan diameter ± 2,3 cm lalu dikeringkan selama 2 hari.

Tahap Pencucian dan Penjenuhan Core Sintetik

5 Core sintetik yang telah dicuci kemudian dijenuhkan menggunakan pompa vakum. Penjenuhan dilakukan dengan dua langkah, langkah pertama yaitu pemvakuman dan langkah kedua yaitu dengan penjenuhan. Tahap pemvakuman dilakukan untuk mengisap udara dari pori-pori core sintetik, sehingga memudahkan fluida untuk masuk ke dalamnya. Proses pemvakuman tersebut berlangsung selama 2 jam. Tahap penjenuhan dilakukan untuk memasukkan fluida berupa air formasi lapangan Tanjung ke dalam pori-pori core sintetik. Proses penjenuhan pada tahap ini berlangsung selama 4 jam. Core sintetik yang telah dijenuhkan kemudian direndam dengan air formasi 1-3 hari atau lebih, hal ini bertujuan agar proses penjenuhan dalam core sintetik lebih optimal dan lebih menyerupai core reservoir di dalam bumi. Gambar 4 menunjukkan proses pemvakuman dan penjenuhan core sintetik dalam air formasi.

Tahap Pengecilan Ukuran Core Sintetik

6

Gambar 1 Prosedur persediaan core sintetik untuk uji adsorpsi surfaktan.

Pasir Kuarsa

(500 mesh) Semen Air

Pencampuran perbandingan (5 : 2 :1)

Pencetakan

Pengeringan

Core Sintetik Kotor

PencucianCore (Soxhlet Destilation) Toluene

Pengeringan dalam Oven 70 °C

Perataan/Pengecil--an Ukuran

Core Bersih

Pengukuran Dimensi & Penimbangan Bobot Kering Core Sintetik Saturasi/penjenuhan

dengan Air Formasi (AF)

Core Sintetik siap digunakan Penimbangan Bobot Basah Core Sintetik

Penentuan Porositas Core

sintetis Toluene + Silika, debu,

7

Gambar 2 Pencucian core sintetik menggunakan sokhlet.

Gambar 3 Sediaan core sintetik yang telah dibersihkan dan dibungkus dalam aluminium foil.

Gambar 4 Pemvakuman dan penjenuhan core sintetik dalam air formasi.

Persiapan Larutan Surfaktan MES dan SDS untuk Uji Adsorpsi

Larutan surfaktan MES dan SDS dibuat berdasarkan formula terbaik, yaitu formula yang memiliki nilai interfacial tension 10-3 dyne/cm. Formula terpilih adalah formula yang dapat menurunkan tegangan antarmuka mencapai ultra-low interfacial tension.

8

tingkat salinitas/NaCl air injeksi 10.000 ppm. Sedangkan konsentrasi SDS 0.5 % b/b didasari konsentrasi misel kritis (KMK) surfaktan SDS bahwa dengan konsentrasi diatas nilai KMK (konsentrasi misel kritis) akan menghasilkan nilai interfacial tension (IFT) terbaik/terkecil. Gambar 5 menunjukkan larutan MES 0.3 % b/b dalam air injeksi Tanjung 10.000 ppm NaCl. Dan Gambar 6menunjukkan larutan SDS 0.5 % b/b dalam akuades.

Gambar 5 Larutan MES 0.3% b/b dalam air injeksi Tanjung 10.000 ppm NaCl

Gambar 6 Larutan SDS 0.5 % b/b dalam akuades

Uji Adsorpsi Surfaktan MES dan SDS pada Core Sintetik

9 Tabel 1 Pembuatan konsentrasi larutan surfaktan sampel

Konsentrasi

Untuk mendapatkan kesetimbangan adsorpsi, masing-masing tabung perlakuan diguncang menggunakan alat horizontal shaker selama 16 jam (Gogoi 2009). Setelah mencapai kesetimbangan, campuran tersebut dibiarkan sampai stabil. Setelah itu sampel disentrifus pada 4000 rpm selama 5 menit dan kemudian disaring menggunakan kertas saring (Whatman 42). Untuk pengujian konsentrasi absorbansinya, hasil larutan yang telah disaring, dibuat dalam beberapa seri pengenceran yang selanjutnya dilakukan pengujian menggunakan metode biru metilen (Chitikela et al. 1995). Pengujian sampel dengan metode biru metilen yaitu sampel larutan ditambahkan Na2B4O7 (pH 10.5, 50 mM) sebanyak 0.2 ml

dan biru metilen sebanyak 0.1 ml. Larutan tersebut divorteks selama 1 menit. Kemudian tambahkan larutan kloroform sebanyak 4 ml, lalu divorteks selama 30 detik dan diistirahatkan selama 5 menit. Pisahkan fase air dan fase kloroform dengan cara memipet fase air di bagian atas menggunakan pipet mikro. Fase kloroform kemudian diukur absorbansinya dengan menggunakan spektrofotometer pada panjang gelombang 650 nm. Nilai absorbansi yang didapatkan dikonversikan ke kurva standar surfaktan.

Analisis Larutan Surfaktan

Analisis larutan surfaktan MES dan larutan surfaktan SDS sebelum dilakukan uji core adsorpsi yaitu berupa pengujian pH menggunakan alat pH meter dan warna klett. Setelah uji core adsorpsi surfaktan dilakukan analisis berupa pengujian pH, warna klett serta absorbansi yang terserap dengan spektrofotometer untuk mengukur konsentasi surfaktan tersebut.Prosedur analisis dapat dilihat pada Lampiran 1a dan 1b.

10

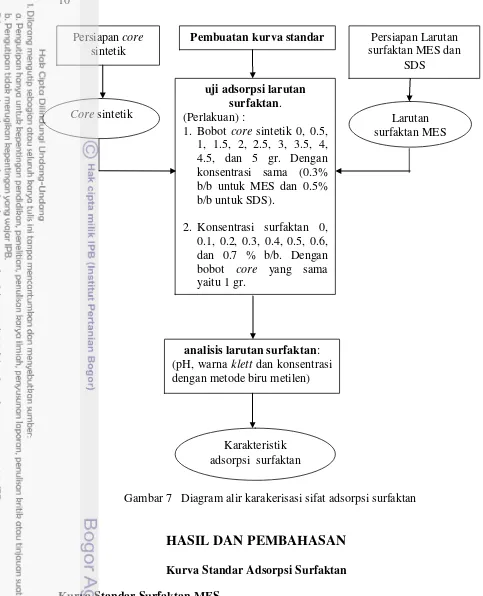

Gambar 7 Diagram alir karakerisasi sifat adsorpsi surfaktan

HASIL DAN PEMBAHASAN

Kurva Standar Adsorpsi Surfaktan

Kurva Standar Surfaktan MES

Pembuatan kurva standar adsorpsi surfaktan digunakan untuk menentukan konsentrasi MES yang terkandung dalam sampel yang diuji. Analisis adsorpsi dilakukan dengan metode biru metilen menggunakan spektrofotometri pada panjang gelombang 650 nm (ISO 7875-1 1996). Metode ini berdasarkan pada pembentukan pasangan anionik antara surfaktan anionik dan biru metilen dengan nilai absorbansi 650 nm (Jurado E. et al. 2006). Pada pembuatan kurva standar

2. Konsentrasi surfaktan 0, 0.1, 0.2, 0.3, 0.4, 0.5, 0.6, (pH, warna klett dan konsentrasi dengan metode biru metilen)

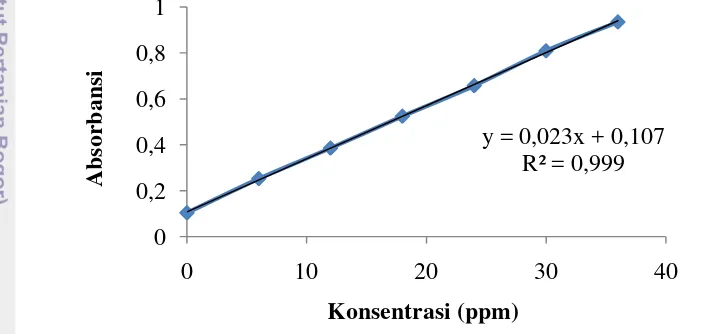

11 digunakan standar internal. Hal ini dikarenakan standar internal dapat digunakan untuk pengukuran kuantitas sampel dalam jumlah yang sedikit dan lebih teliti dibandingkan penggunaan standar eksternal (Oliveira 2009). Standar internal dalam analisis kimia merupakan senyawa kimia yang ditambahkan dalam jumlah konstan ke dalam sampel (Oliveira 2009). Semakin tinggi konsentrasi surfaktan, maka warna biru yang dihasilkan sampel akan semakin pekat. Pada penelitian ini, pembuatan kurva standar dilakukan pada beberapa tingkat pengenceran, antara lain pengenceran 10, 20, dan 50 kali. Hal ini bertujuan untuk mendapatkan nilai absorbansi antara 0-1 dan linearitas tinggi. Linearitas tinggi menggambarkan respon proporsional yang tinggi terhadap konsentrasi analit standar. Hasil menunjukkan, pada pengenceran 10 kali menghasilkan linearitas y = 0.009x + 0.115 dengan r² = 0.991, pengenceran 20 kali menghasilkan linearitas y = 0.019x + 0.127 dengan r² = 0.993, dan pengenceran 50 kali menghasilkan linearitas y = 0.023x + 0.107 dengan r² = 0.999. Kurva standar pengenceran 50 kali menghasilkan linearitas terbaik dengan nilai regresi linier mendekati 1 dan absorbansi berada dalam rentang 0-1, sehingga digunakan pada pengujian sampel. Kurva standar hubungan antara konsentrasi dan absorbansi pengenceran 50 kali dapat dilihat pada Gambar 8.

Gambar 8 Hubungan antara konsentrasi dan absorbansi surfaktan MES FP 50x

Kurva Standar Surfaktan SDS

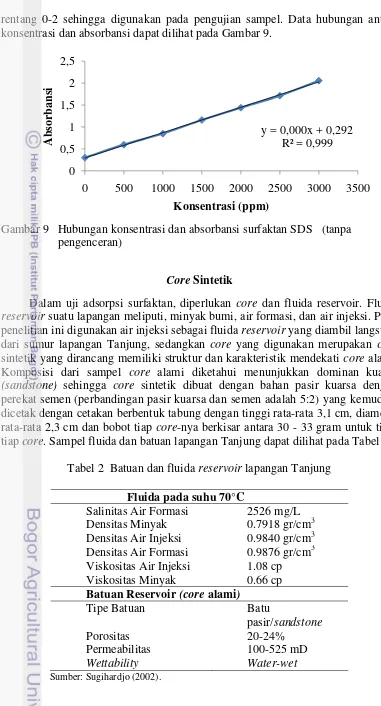

12

rentang 0-2 sehingga digunakan pada pengujian sampel. Data hubungan antara konsentrasi dan absorbansi dapat dilihat pada Gambar 9.

Gambar 9 Hubungan konsentrasi dan absorbansi surfaktan SDS (tanpa pengenceran)

Core Sintetik

Dalam uji adsorpsi surfaktan, diperlukan core dan fluida reservoir. Fluida reservoir suatu lapangan meliputi, minyak bumi, air formasi, dan air injeksi. Pada penelitian ini digunakan air injeksi sebagai fluida reservoir yang diambil langsung dari sumur lapangan Tanjung, sedangkan core yang digunakan merupakan core sintetik yang dirancang memiliki struktur dan karakteristik mendekati core alami. Komposisi dari sampel core alami diketahui menunjukkan dominan kuarsa (sandstone) sehingga core sintetik dibuat dengan bahan pasir kuarsa dengan perekat semen (perbandingan pasir kuarsa dan semen adalah 5:2) yang kemudian dicetak dengan cetakan berbentuk tabung dengan tinggi rata-rata 3,1 cm, diameter rata-rata 2,3 cm dan bobot tiap core-nya berkisar antara 30 - 33 gram untuk tiap-tiap core. Sampel fluida dan batuan lapangan Tanjung dapat dilihat pada Tabel 2.

Tabel 2 Batuan dan fluida reservoir lapangan Tanjung

Fluida pada suhu 70°C

Salinitas Air Formasi 2526 mg/L Densitas Minyak 0.7918 gr/cm3 Densitas Air Injeksi 0.9840 gr/cm3 Densitas Air Formasi 0.9876 gr/cm3 Viskositas Air Injeksi 1.08 cp Viskositas Minyak 0.66 cp

Batuan Reservoir (core alami)

Tipe Batuan Batu

0 500 1000 1500 2000 2500 3000 3500

Abso

rb

an

si

13

Core sintetik merupakan batuan buatan yang diupayakan memiliki sifat-sifat core alami (porositas, permeabelitas, wettability) sehingga dapat menggantikan keberadaan core alami (batuan reservoir alam dari perut bumi) yang sulit didapatkan untuk berbagai keperluan pengujian. Menurut Rahmat (2009), batuan reservoir (core alami) didefinisikan sebagai suatu wadah yang diisi dan dijenuhi minyak dan atau gas, merupakan lapisan berongga/berpori-pori. Secara teoritis semua batuan, baik batuan beku maupun batuan metamorf dapat bertindak sebagai batuan reservoir, tetapi pada kenyataan ternyata 99% batuan reservoir adalah batuan sedimen. Kemampuan batuan reservoir untuk mengadsorpsi fluida dipengaruhi oleh porositas dan permeabilitas dari batuan tersebut. Semakin besar porositas dan permeabilitasnya maka semakin banyak pula fluida yang dapat diadsorpsi ke dalamnya (Monicard 1980).

Dalam penelitian ini core sintetik diusahakan memiliki porositas berkisar 22-30%, kisaran porositas tersebut dibuat berdasarkan porositas batuan asli dari reservoir lapangan Tanjung. Pengukuran semakin akurat jika core sintetik dapat menyerupai batuan aslinya, sehingga pengujian dapat mendeskripsikan kondisi yang sebenarnya pada lapisan reservoir lapangan Tanjung.Contoh core sintetik yang telah dibuat dapat dilihat pada Gambar 10.

Gambar 10 Core sintetik batu pasir/sandstone.

Sebelum digunakan, core sintetik dicuci terlebih dahulu untuk menghilangkan pengotor dari core sintetik yang telah dibuat, pengotor-pengotor tersebut dapat berupa debu, silika, sisa semen, dan kandungan air. Pencucian tersebut dilakukan dengan pelarut toluen, dengan menggunakan distilasi metode sokhlet, sehingga core sintetik yang dibersihkan terendam dan tercuci berulang kali untuk memastikan pengotor terbawa dengan toluen ke bawah dan lepas dari core. Penggunaan toluen sebagai pelarut didasarkan penelitian terdahulu yang dilakukan Mwangi (2009) karena kemampuan toluen dalam menghilangkan senyawa hidrokarbon, silika, termasuk aspal, dan pengotor lainnya dengan baik dan mengembalikan wettability batuan. Pencucian ini memerlukan waktu kurang lebih 8 jam untuk menghasilkan core yang bebas pengotor. Setelah pencucian ini core sintetik tersebut dikeringkan di dalam oven, dan setelah itu diukur dimensinya. Hasil pengukuran dimensi core dengan tinggi rata-rata 3,1 – 3,4 cm, diameter rata-rata 2,3 – 2,4 cm, volume core rata-rata 14,0 – 15,5 cm2, dan porositas rata-rata 30 -35 %. Data lengkap dimensi dan porositas core sintetik dapat dilihat pada Lampiran 3.

14

vakum yang telah diisi core di dalamnya selama 2 jam untuk menghilangkan kemungkinan adanya uap air di dalam tabung vakum. Setelah itu core sintetik dijenuhkan dengan ditetesi oleh air formasi lapangan Tanjung untuk menghasilkan core yang jenuh sehingga setiap rongga (pore) dalam core terisi oleh air formasi. Tujuannya agar core tersebut memiliki sifat batuan di dalam reservoir lapangan Tanjung yang jenuh terhadap air formasi. Penjenuhan membutuhkan waktu yang cukup lama, minimal 6 jam, semakin lama dijenuhkan maka core sintetik akan semakin jenuh dan baik. Dari hasil pengukuran volume, bobot kering dan bobot basah, maka porositas core dan permeabilitas core sintetik dapat diketahui. Hasil pengukuran permeabilitas batuan yaitu berkisar 45,9 – 50,4 mDarcy. Permeabilitas core sintetik yang dibuat tergolong ke dalam kategori baik karena berada dalam rentang 10-100 mD (Koesoemadinata 1978).

Core sintetik yang digunakan sebagai pengganti core alami, dibuat sedemikian rupa untuk memiliki porositas, permeabelitas, dan karakteristik core alami dengan berbagai pendekatan. Diantaranya dalam pembuatan core sintetik digunakan bahan baku pasir kuarsa yang merupakan komponen dominan batuan pasir dengan ukuran 500 mesh yang homogen, adonan dan cetakan core yang sama, pembilasan core sintetik menggunakan toluen untuk menghilangkan pengotor, sampai dengan penjenuhan batuan dengan air formasi yang bertujuan untuk memberikan karakteristik batuan reservoir. Walaupun begitu nilai porositas yang dihasilkan dari core sintetik tidak sama dengan core alami. Dari hasil pengukuran porositas core sintetik yang telah dibuat, porositas masih cukup besar yaitu berkisar 30-35 % tetapi telah cukup mendekati porositas Lapangan Tanjung (22-30%), hal ini berarti bahwa distribusi pori dalam batuan core sintetik lebih banyak sehingga batuan memiliki kemampuan mengadsorpsi fluida lebih tinggi. Menurut Koesoemadinata (1978) porositas dikelompokkan menjadi diabaikan (negligible) 0–5%, buruk (poor) 5–10%, cukup (fair) 10–15%, baik (good) 15– 20%, sangat baik (very good) 20–25% dan istimewa (excellent)> 25 %. Selain porositas, permeabilitas juga punya peran penting dalam adsorpsi surfaktan. Semakin tinggi nilai permeabilitas maka kemampuan fluida melewati pori-pori core semakin mudah dan cepat. Hasil pengukuran porositas dan permeabilitas batuan dapat dilihat pada Tabel 3.

Tabel 3 Data porositas dan permeabilitas core sintetik yang digunakan dalam penelitian

Kode Core Porositas (%) Permeabilitas

15

Adsorpsi Surfaktan Pada Batuan Core

Menurut Makmur dan Sudibjo (2000), mekanisme terjadinya adsorpsi surfaktan pada batuan adalah sebagai berikut : surfaktan yang dilarutkan dalam air yang merupakan mikroemulsi, diinjeksikan dalam reservoir akan mempengaruhi tegangan antar permukaan minyak dan air, disamping itu surfaktan juga bersinggungan secara langsung dengan permukaan butiran-butiran batuannya. Waktu terjadi persinggungan ini molekul-molekul surfaktan (RSO3H) akan ditarik

oleh molekul-molekul batuan reservoir dan diendapkan disekitar permukaan batuannya, proses ini terus berlangsung hingga mencapai titik kejenuhan. Semakin pekat konsentrasi surfaktan yang digunakan dalam proses injeksi maka semakin besar pula adsorpsi yang diakibatkannya.

Pada penelitian ini dilakukan dua perlakuan. Perlakuan pertama yaitu uji adsorpsi surfaktan pada berbagai tingkat bobot core sintetik yang berbeda dan perlakuan kedua yaitu uji adsorpsi surfaktan pada core sintetik dengan perbedaan konsentrasi surfaktan.

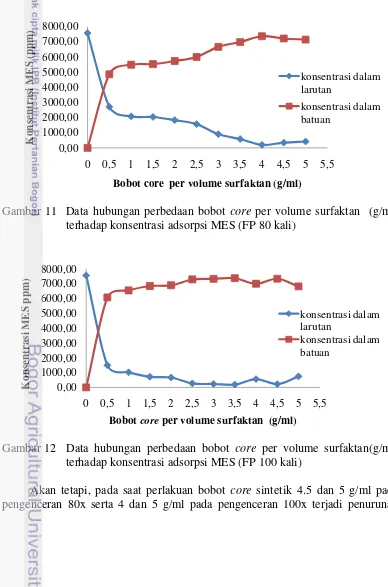

Pengaruh Perbedaan Bobot Core terhadap Konsentrasi Adsorpsi Surfaktan MES

Adsorpsi surfaktan pada batuan reservoir merupakan parameter yang harus dipertimbangkan dalam injeksi surfaktan. Hal ini merupakan masalah yang serius yang akan mengakibatkan berkurangnya slug surfaktan pada saat injeksi surfaktan berlangsung (Hargowiseso, 2004). Pada penelitian ini, digunakan surfaktan anionik yaitu MES dan SDS yang bermuatan negatif. Hal ini dikarenakan core sintetik yang digunakan juga memiliki muatan negatif. Berdasarkan Wesson dan Harwell (2000), adsorpsi surfaktan oleh batuan reservoir dapat dikurangi dengan menginjeksikan surfaktan yang memiliki muatan yang sama dengan muatan batuan. Semakin besar bobot core yang digunakan, maka semakin besar luas permukaan core. Tingkat luas permukaan coreakan berpengaruh terhadap besarnya adsorpsi surfaktan yang akan dilakukan. Hasil uji adsorpsi surfaktan MES pada core sintetik dengan perlakuan perbedaan bobot core dapat dilihat pada Gambar 11 dan 12.

16

adalah air salinitas yang mengandung senyawa NaCl. NaCl terurai dalam air menjadi ion-ion natrium (Na+) dan ion klorida (Cl-). Core reservoir yang digunakan pada penelitian ini adalah core berjenis batu pasir yang memiliki muatan negatif. Core reservoir yang bermuatan negatif dapat mengikat ion natrium (Na+) dari air injeksi. Pada saat injeksi surfaktan ke dalam core reservoir, surfaktan dilarutkan dalam air injeksi, pada saat itu surfaktan MES dengan gugus molekul RSO3H akan terurai dalam air menjadi ion-ion alkil sulfit (RSO3-) dan

ion hidrogen (H+), selanjutnya terjadi pertukaran ion antara ion negatif pada core dengan ion alkil sulfit (RSO3-) dari surfaktan akibat terjadinya gaya tarik-menarik

(elektrostatik) antara ion positif core natrium (Na+) dengan ion negatif surfaktan alkil sulfit (RSO3-).

Gambar 11 Data hubungan perbedaan bobot core per volume surfaktan (g/ml) terhadap konsentrasi adsorpsi MES (FP 80 kali)

Gambar 12 Data hubungan perbedaan bobot core per volume surfaktan(g/ml) terhadap konsentrasi adsorpsi MES (FP 100 kali)

Akan tetapi, pada saat perlakuan bobot core sintetik 4.5 dan 5 g/ml pada

Bobot core per volume surfaktan (g/ml)

konsentrasi dalam

Bobot core per volume surfaktan (g/ml)

konsentrasi dalam larutan

17 nilai adsorpsi surfaktan MES pada core sintetik (lihat Gambar 17 dan 18). Menurut Makmur dan Nuraini (2005), dengan naiknya konsentrasi surfaktan dalam larutan, nilai tegangan antarmuka (IFT) dari campuran minyak-air-surfaktan menurun sampai pada suatu konsentrasi tertentu. Makmur dan Nuraini (2005) menambahkan larutan surfaktan dengan konsentrasi surfaktan maksimum menghasilkan harga tegangan antarmuka minyak-air-surfaktan terendah. Setelah itu harga tegangan antarmuka akan naik lagi dengan bertambahnya konsentrasi surfaktan dalam core. Hal ini dapat dikatakan perlakuan bobot core sintetik 4 g/ml pada pengenceran 80x dan 3.5 g/ml pada pengenceran 100x merupakan kondisi titik jenuh. Pada kondisi titik jenuh ini slug surfaktan mencapai titik terendah sehingga kemampuan surfaktan untuk menyerap minyak bumi menjadi minimal. Pada kondisi ini terjadi persinggungan antara molekul-molekul surfaktan dengan molekul-molekul core sintetik sehingga surfaktan diendapkan disekitar batuan hingga mencapai kondisi titik jenuh (Makmur dan Sudibjo 2000). Akan tetapi, ketika bobot core sintetik dinaikkan menjadi lebih besar dari 4 g/ml (pengenceran 80x) dan 3.5 g/ml (pengenceran 100x) maka nilai tegangan antarmuka dari campuran minyak-air-surfaktan menjadi turun kembali sehingga konsentrasi surfaktan MES dalam batuan tersebut menjadi berkurang.

Hubungan perbedaan bobot core dengan selisih konsentrasi surfaktan MES di dalam larutan dan core pada pengenceran 80 dan 100x, dapat dilihat pada Tabel 4.

Tabel 4 Hubungan perbedaan bobot core dengan selisih konsentrasi Surfaktan MES di dalam larutan dan core pada pengenceran 80 dan 100 kali

Bobot core Selisih konsentrasi di dalam

18

surfaktan MES terhadap batuan core sintetik. Perlakuan bobot core sintetik 4 g/ml pada pengenceran 80x dan 3.5 g/ml pada pengenceran 100x merupakan kondisi titik jenuh. Pada kondisi titik jenuh ini slug surfaktan mencapai titik terendah sehingga kemampuan surfaktan untuk menyerap minyak bumi menjadi minimal. Pada kondisi ini terjadi persinggungan antara molekul-molekul surfaktan dengan molekul-molekul core sintetik sehingga surfaktan diendapkan disekitar batuan hingga mencapai kondisi titik jenuh (Makmur dan Sudibjo 2000). Dari hasil perhitungan nilai selisih konsentrasi di dalam larutan dan core, maka besarnya nilai adsorpsi yang dimiliki core sintetik terhadap surfaktan pada kondisi titik jenuh sebesar 1.79 mg/g core (pada pengenceran 80x) dan 2.05 mg/g core (pada pengenceran 100x).

Pengaruh Perbedaan Bobot Core terhadap Konsentrasi Adsorpsi Surfaktan SDS

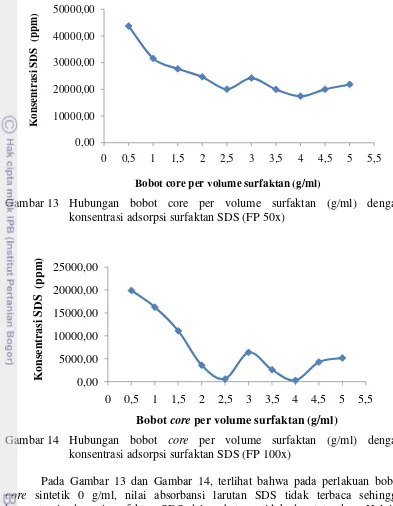

SDS merupakan surfaktan anionik yang bermuatan negatif seperti MES. Surfaktan anionik sering digunakan dalam surfactant flooding karena sifatnya yang stabil, tahan lama, dan murah. Hasil uji adsorpsi surfaktan SDS pada batuan core sintetik dengan perlakuan perbedaan bobot core pada faktor pengenceran 50 kali dan 100 kali dapat dilihat pada Gambar 19 dan 20. Pada kasus ini data surfaktan SDS yang digunakan yaitu faktor pengenceran 50 kali dan 100 kali, berbeda dengan surfaktan MES yaitu pada saat faktor pengenceran 80 kali dan 100 kali. Hal ini dikarenakan, pada faktor pengenceran 80 kali (surfaktan SDS) data konsentrasi yang dihasilkan sangat fluktuatif, sehingga tidak relevan jika dimasukkan dalam pembahasan.

Pada dasarnya adsorpsi surfaktan pada batuan reservoir merupakan parameter yang harus dipertimbangkan dalam injeksi surfaktan. Hal ini merupakan masalah yang serius yang akan mengakibatkan berkurangnya slug surfaktan pada saat injeksi surfaktan berlangsung (Hargowiseso, 2004).

Pada Gambar 13, yaitu pengenceran 50x terlihat bahwa perlakuan bobot core sintetik 0.5 sampai dengan 2.5 g/ml terjadi adsorpsi surfaktan MES pada larutan surfaktan, sema halnya dengan Gambar 19 pada Gambar 20, pengenceran 100x adsorpsi surfaktan SDS pada core sintetik terjadi saat perlakuan bobot core sintetik 0.5 sampai dengan 2.5 g/ml. Adsorpsi sufaktan SDS pada batuan larutan surfaktan ditandai dengan penurunan konsentrasi SDS dalam larutan. Surfaktan yang diinjeksikan dalam core sintetik akan bersinggungan secara langsung dengan permukaan butiran-butiran core dan masuk ke dalam pori-pori core.

19

Gambar 13 Hubungan bobot core per volume surfaktan (g/ml) dengan konsentrasi adsorpsi surfaktan SDS (FP 50x)

Gambar 14 Hubungan bobot core per volume surfaktan (g/ml) dengan konsentrasi adsorpsi surfaktan SDS (FP 100x)

Pada Gambar 13 dan Gambar 14, terlihat bahwa pada perlakuan bobot core sintetik 0 g/ml, nilai absorbansi larutan SDS tidak terbaca sehingga konsentrasi adsorpsi surfaktan SDS dalam batuan tidak dapat terukur. Hal ini dikarenakan nilai absorbansi larutan SDS pada perlakuan core sintetik 0 g/ml sangat tinggi sehingga tidak dapat terbaca oleh spektrofotometer, bahkan ketika pengenceran mencapai lebih dari 100x. Hubungan bobot core sintetik dengan konsentrasi adsorpsi SDS dalam larutan pada berbagai tingkat pengenceran dapat dilihat pada (Lampiran 6 Data hasil uji adsorpsi SDS pada tingkat perbedaan core).Oleh karena itu, kurva hubungan bobot core sintetik dengan konsentrasi SDS di dalam larutan dan dalam batuan core sintetik tidak dapat diperoleh.

Berdasarkan Gambar 13 dan gambar 14, dapat dilihat bahwa perlakuan bobot core sintetik 0.5 sampai dengan 2.5 g/ml, 3.5 g/ml, dan 4 g/ml menunjukkan terjadinya adsorpsi surfaktan SDS pada core sintetik. Hal ini ditunjukkan oleh penurunan konsentrasi surfaktan SDS dalam larutan.Akan tetapi

0,00

20

pada perlakuan bobot core 3, 4.5, dan 5 g/ml terjadi hal sebaliknya, yaitu penurunan tingkat adsorpsi pada core sintetik yang ditandai dengan naiknya konsentrasi SDS dalam larutan.Pada perlakuan bobot core sintetik 2.5 g/ml dan 4 g/ml pengenceran 50x dan 100x merupakan titik jenuh surfaktan.Hal ini mengakibatkan berkurangnya slug surfaktan pada saat injeksi surfaktan berlangsung (Hargowiseso, 2004). Pada saat injeksi surfaktan ke dalam core sintetik, surfaktan SDS akan terurai dalam air menjadi ion-ion positif dan negatif, selanjutnya terjadi pertukaran ion antara ion negatif pada core sintetik dengan ion negatif dari surfaktan akibat terjadinya gaya tarik-menarik (elektrostatik) antara ion positif core sintetik dengan ion negatif surfaktan. Pertukaran ion berlangsung hingga mencapai titik jenuh. Pada kondisi ini, kemampuan surfaktan untuk memecah tegangan antarmuka dari minyak yang terikat dengan batuan menjadi minimum sehingga perolehan minyak bumi menurun.

Pengaruh Berbagai Tingkatan Konsentrasi terhadap Konsentrasi Adsorpsi Surfaktan MES

Gambar 15 menunjukkan hubungan berbagai tingkat konsentrasi MES terhadap konsentrasi adsorpsi dalam larutan (FP 100x). Pada perlakuan ini digunakan core sintetik 1 g pada setiap perlakuan konsentrasi MES. Pada konsentrasi MES 0% b/b, jumlah konsentrasi adsorpsi dalam larutan sebesar 0 ppm. Hal ini disebabkan tidak adanya MES yang terkandung dalam larutan.Konsentrasi MES 0.1% b/b menghasilkan 208.69 ppm. Pada konsentrasi MES 0.2% b/b terjadi penurunan yang signifikan menjadi 21.74 ppm dan konsentrasi MES 0.3% b/b terjadi kenaikan menjadi 23.91 ppm. Akan tetapi pada perlakuan konsentrasi MES 0.4% b/b terjadi penurunan kembali menjadi 4.34 ppm. Kemudian pada perlakuan konsentrasi MES 0.5, 0.6, dan 0.7% b/b terjadi kenaikan konsentrasi adsorpsi dalam larutan berturut-turut sebesar 178.26, 252.17, dan 969.56 ppm.

Gambar 15 Hubungan antara berbagai tingkatan konsentrasi dengan konsentrasi adsorpsi surfaktan MES (FP 100x)

Hasil menunjukkan semakin tinggi konsentrasi MES yang digunakan maka semakin tinggi tingkat adsorpsi surfaktan pada core sintetik. Hal ini ditunjukkan oleh semakin menurunnya konsentrasi adsorpsi MES dalam larutan. Akan tetapi

21 pada konsentrasi MES 0.5, 0.6, dan 0.7% b/b terjadi penurunan adsorpsi dalam core sintetik yang ditandai dengan semakin tingginya konsentrasi adsorpsi dalam larutan. Menurut Makmur dan Nuraini (2005), dengan naiknya konsentrasi surfaktan dalam larutan, nilai tegangan antarmuka (IFT) dari campuran minyak-air-surfaktan menurun sampai pada suatu konsentrasi tertentu. Larutan surfaktan dengan konsentrasi surfaktan maksimum menghasilkan harga tegangan antarmuka minyak-air-surfaktan terendah. Setelah itu harga tegangan antarmuka akan naik lagi dengan bertambahnya konsentrasi larutan surfaktan. Berdasarkan hasil penelitian, dapat diketahui bahwa perlakuan konsentrasi MES 0.4% b/b mencapai titik jenuh. Pada saat injeksi surfaktan ke dalam corereservoir, surfaktan dilarutkan dalam air injeksi, pada saat itu surfaktan MES dengan gugus molekul RSO3H akan terurai dalam air menjadi ion-ion alkil sulfit (RSO3-) dan ion

hidrogen (H+), selanjutnya terjadi pertukaran ion antara ion negatif pada core dengan ion alkil sulfit (RSO3-) dari surfaktan akibat terjadinya gaya tarik-menarik

(elektrostatik) antara ion positif core natrium (Na+) dengan ion negatif surfaktan alkil sulfit (RSO3-) (Wesson dan Harwell 2000). Waktu terjadi persinggungan ini

molekul-molekul surfaktan (RSO3H) akan ditarik oleh molekul-molekul batuan

reservoir dan diendapkan disekitar permukaan batuannya, proses ini terus berlangsung hingga mencapai titik kejenuhan. Hal ini mengakibatkan berkurangnya slug surfaktan pada saat injeksi surfaktan berlangsung (Hargowiseso, 2004).Hal ini mengakibatkan kemampuan surfaktan MES untuk menurunkan tegangan antarmuka minyak-air-surfaktan berada pada titik terendah. Setelah melewati konsentrasi MES 04.% b/b, yaitu pada konsentrasi MES 0.5, 0.6, dan 0.7% b/b, kemampuan adsorpsi MES kembali meningkat dengan ditandai peningkatan konsentrasi MES dalam larutan. Konsentrasi pada saat sekumpulan banyak molekul surfaktan membentuk micelle dinamakan critical micelle concentration (CMC). Surfaktan akan mempunyai sifat-sifat aktif permukaan (surface activity) jika konsentrasinya sudah mencapai CMC. Saat larutan surfaktan membentuk micelle dan kontak dengan tetesan minyak maka tetesan tersebut akan terdeformasi karena nilai tegangan antarmuka fasa minyak dan air menurun dan mengakibatkan minyak terbebas dari core. Surfaktan dapat digunakan dalam beberapa cara untuk meningkatkan produksi minyak dengan menurunkan tegangan antarmuka minyak yang terperangkap dalam pori-pori kapiler kecil dan air yang mengelingi pori-pori tersebut sehingga minyak dapat keluar melalui sistem micellar (Mitsui, 1997).

Pengaruh Berbagai Tingkatan Konsentrasi terhadap Konsentrasi Adsorpsi Surfaktan SDS

22

konsentrasi SDS 0.4, 0.5, 0.6, dan 0.7% b/b terjadi kenaikan konsentrasi adsorpsi dalam larutan berturut-turut sebesar 137346.5, 266043.9, 486940, dan 731015.4 ppm.

Gambar 16 Hubungan antara berbagai tingkatan konsentrasi dengan konsentrasi adsorpsi surfaktan SDS (FP 200x)

23 dapat disebabkan perbedaan sifat dan asal surfaktan dan biosurfaktan. Surfaktan anionik SDS menunjukkan kapasitas adsorpsi rendah pada serpihan dan batu pasir.

Analisis Karakteristik Surfaktan

Analisis karakteristik surfaktan dalam penelitian ini bertujuan untuk melihat karakteristik dari surfaktan terhadap pengaruh sebelum dan sesudah uji adsorpsi pada batuan.Analisis karakteristik yang dilakukan yaitu pengaruh pH dan warna pada surfaktan.

Pengaruh pH

Nilai pH dalah derajat keasaman yang digunakan untuk menyatakan tingkat keasaman atau kebasaan yang dimiliki oleh suatu bahan.pH didefenisikan sebagai ko-logaritma aktivitas ion hidrogen (H+) yang terlarut. Koefisien aktivitas ion hidrogen tidak dapat diukur secara desperimental, sehingga nilainya didasarkan pada perhitungan teoritis. Skala pH bukanlah skala absolut.pH bersifat relatif terhadap sekumpulan larutan standar yang pH-nya ditentukan berdasarkan persetujuan internasional. Pengukuran pH dilakukan dengan menggunakan pH meter Schott Instruments handylab.

Pengukuran pH ini penting dilakukan untuk mengetahui keasaman atau kebasaan larutan surfaktan.Larutan standar surfaktan MES dan SDS diketahui memiliki nilai pH berkisar 7. Dan setelah pengujian adsorpsi terjadi perubahan pH yang sangat drastis.Berikut hasil pengukuran pH pada surfaktan MES dan SDS setelah uji core adsorpsi pada tingkat perbedaan core dan tingkat perbedaan konsentrasi.

1. Tingkat Perbedaan Core

Nilai pH surfaktan MES dan SDS setelah uji adsorpsi pada tingkat perbedaan core sangat tinggi, jika dibandingkan nilai pH surfaktan MES dan SDS sebelum diuji adsorpsi surfaktan.Perubahan nilai pH surfaktan MES sebelum dan sesudah uji adsorpsi pada tingkat perbedaan core dapat dilihat pada Gambar 17, sedangkan perubahan nilai pH surfaktan SDS sebelum dan sesudah uji adsorpsi pada tingkat perbedaan core dapat dilihat pada Gambar 18.

24

Gambar 18 Hubungan bobot core dengan nilai pH surfaktan SDS sebelum dan sesudah uji adsorpsi.

Dari gambar diatas, surfaktan MES dan SDS pada perlakuan tingkat perbedaan core sebelum diuji adsorpsi surfaktan, memiliki nilai pH rata-rata 7. Akan tetapi, setelah pengujian adsorpsi surfaktan, dimana terjadi kontak dengan core dan air injeksi, terjadi perubahan pH yang sangat drastis yaitu pH berkisar antara 8 sampai mendekati pH 12 yang berarti sangat bersifat basa.

Hasil penelitian menunjukkan, semakin besar bobot core yang digunakan maka semakin tinggi kenaikan pH pada surfaktan.Dari data yang didapatkan, dapat diambil kesimpulan bahwa terjadi perpindahan muatan OH- dari core menuju surfaktan baik surfaktan MES maupun SDS. Hal ini dikarenakan adanya kecendrungan untuk membentuk suatu kesetimbangan asam-basa. Menurut Ayirala (2002), surfaktan anionik seperti MES dan SDS, pada pH netral dan tinggi memiliki adsorpsi yang rendah pada batuan pasir dan karbonat. Surfaktan mengemulsi sehingga terbentuk kumpulan molekul ion karboksilat yang hidrofilik berada di sisi luar dan rantai hidrokarbon yang hidrofobik berada di sisi dalam. Emulsi surfaktan tersebut membentuk bola kecil yang disebut misel. Misel-misel tersebut bermuatan negatif akibat ion karboksilat yang berada di permukaannya. Hal ini menyebabkan misel-misel tersebut saling tolak-menolak dan tidak manggabungkan diri.

2. Tingkat Perbedaan konsentrasi

Nilai pH surfaktan MES dan SDS setelah uji adsorpsi pada tingkat perbedaan konsentrasi lebih tinggi jika dibandingkan nilai pH surfaktan MES dan SDS sebelum diuji adsorpsi surfaktan. Perubahan nilai pH surfaktan MES sebelum dan sesudah uji adsorpsi pada tingkat perbedaan konsentrasi dapat dilihat pada Gambar 19 dan perubahan nilai pH surfaktan SDS sebelum serta sesudah uji adsorpsi pada tingkat perbedaan konsentrasi dapat dilihat pada Gambar 20.

Pada tingkat perbedaan konsentrasi surfaktan, surfaktan MES dan SDS sebelum dilakukan uji core adsorpsi memiliki nilai pH bersifat basa dengan nilai rata-rata 11. Setelah dilakukan pengujian core adsorpsi, nilai pH mengalami

25 sedikit kenaikan mendekati 12. Dari data yang didapatkan, dapat diambil kesimpulan bahwa terjadi perpindahan muatan OH- dari core menuju surfaktan baik surfaktan MES maupun SDS. Hal ini dikarenakan adanya kecendrungan untuk membentuk suatu kesetimbangan asam-basa. Menurut Ayirala (2002), surfaktan anionik seperti MES dan SDS, pada pH netral dan tinggi memiliki adsorpsi yang rendah pada batuan pasir dan karbonat. Surfaktan mengemulsi sehingga terbentuk kumpulan molekul ion karboksilat yang hidrofilik berada di sisi luar dan rantai hidrokarbon yang hidrofobik berada di sisi dalam.Emulsi surfaktan tersebut membentuk bola kecil yang disebut misel. Misel-misel tersebut bermuatan negatif akibat ion karboksilat yang berada di permukaannya. Hal ini menyebabkan misel-misel tersebut saling tolak-menolak dan tidak manggabungkan diri.

Gambar 19 Hubungan konsentrasi surfaktan dengan nilai pH surfaktan MES sebelum dan sesudah uji adsorpsi

Gambar 20 Hubungan konsentrasi surfaktan dengan nilai pH surfaktan SDS sebelum dan sesudah uji adsorpsi

11 11,25 11,5 11,75 12

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8

p

H

Konsentrasi surfaktan (%)

sebelum uji adsorpsi sesudah uji adsorpsi

11 11,25 11,5 11,75 12

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8

pH

Konsentrasi surfaktan (%)

26

Pengaruh warna

Pengukuran warna penting dilakukan untuk mengetahui besarnya penyerapan warna larutan surfaktan setelah uji adsorpsi. Warna larutan standar surfaktan MES awal adalah oranye kekuningan yang dipengaruhi oleh karoten dan tokoferol dari kelapa sawit dengan nilai klett sebelum pengujian tinggi, sedangkan warna larutan standar SDS awal adalah bening karena kompenen utama SDS berupa campuran alkyl sulfate dengan dodecyl sulfate. Campuran tersebut disintetis dari alkohol lauril yang dihasilkan dari minyak kelapa atau minyak biji kelapa sawit melalui hidrolisis. Proses hidrolisis akan menyebabkan komponen asam lemak dan gliserol memisah. Kemudian komponen asam lemak direduksi menjadi alkohol.

Berikut hasil pengukuran warna pada surfaktan MES dan SDS setelah uji core adsorpsi pada tingkat perbedaan core dan tingkat perbedaan konsentrasi.

1. Tingkat Perbedaan Core

Pengukuran warna surfaktan MES dan SDS setelah uji adsorpsi pada tingkat perbedaan core mengalami penurunan jika dibandingkan pengukuran warna surfaktan MES dan SDS sebelum diuji adsorpsi surfaktan. Perubahan pengukuran warna surfaktan MES sebelum dan sesudah uji adsorpsi pada tingkat perbedaan core dapat dilihat pada Gambar 21.

Gambar 21 Hubungan bobot core dengan pengukuran warna surfaktan MES sebelum dan sesudah uji adsorpsi.

27 bersifat basa sehingga menyebabkan warna kuning (karoten dan tokoferol) tidak stabil dan hilang atau rusak.

2. Tingkat Perbedaan Konsentrasi

Pengukuran warna surfaktan MES dan SDS setelah uji adsorpsi pada tingkat perbedaan konsentrasi mengalami penurunan jika dibandingkan pengukuran warna surfaktan MES dan SDS sebelum diuji adsorpsi surfaktan. Kurva hubungan perubahan konsentrasi surfaktan MES terhadap perubahan warna sebelum dan sesudah uji adsorpsi pada tingkat perbedaan core dapat dilihat pada Gambar 22.

Kurva hubungan perubahan konsentrasi surfaktan SDS terhadap perubahan warna sebelum dan sesudah uji adsorpsi pada tingkat perbedaan core dapat dilihat pada Gambar 23.

Gambar 22 Hubungan konsentrasi surfaktan dengan nilai warna surfaktan MES sebelum dan sesudah uji adsorpsi.

Gambar 23 Hubungan konsentrasi surfaktan dengan nilai warna surfaktan SDS sebelum dan sesudah uji adsorpsi.

Pada Gambar 22 dan 23 dapat dilihat bahwa nilai klett MES dan SDS sebelum dilakukan pengujian adsorpsi surfaktan lebih tinggi daripada setelah pengujian adsorpsi surfaktan.Berdasarkan data yang diperoleh mengenai analisis warna dengan metode klett, surfaktan MES dan SDS berasal dari kelapa sawit dimana terdapat tokoferol dan karoten yaitu hidrokarbon berwarna oranye cerah.

28

Tokoferol dan karoten merupakan senyawa sensitif yang mudah rusak, terutama oleh oksigen, suasana alkali, garam feri, dan cahaya UV. Pada penelitian ini, rusak atau hilangnya warna kuning tokoferol dan karoten disebabkan oleh suasana alkali dari surfaktan itu sendiri ataupun batu core yang bersifat basa sehingga menyebabkan warna kuning (karoten dan tokoferol) tidak stabil dan hilang atau rusak.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil dari penelitian yang bertujuan mengkaji karakteristik surfaktan MES dan SDS pada uji adsorpsi batuan core sintetik, maka core sintetik yang dibuat memiliki nilai porositas dan permeabilitas yang hampir mirip dengan native core (batuan asli) yaitu porositas berkisar 30 – 35 % dan permeabilitas berkisar 45,9 – 50,4 mDarcy. Tingkat luas permukaan core akan berpengaruh terhadap besarnya adsorpsi surfaktan.Semakin besar bobot core yang digunakan maka terjadi penurunan konsentrasi surfaktan di dalam larutan dan peningkatan konsentrasi surfaktan di dalam batuan. Semakin tinggi konsentrasi surfaktan yang digunakan maka semakin tinggi tingkat adsorpsi surfaktan pada core sintetik. Sebelum uji adsorpsi nilai pH surfaktan adalah netral (berkisar 7), namun setelah uji adsorpsi pH surfaktan menjadi basa (berkisar 11 – 12). Nilai klett (analisis warna) surfaktan sebelum uji adsorpsi menunjukkan nilai yang tinggi (berkisar 10 – 100), namun setelah uji adsorpsi nilai klett (analisis warna) tersebut menurun (berkisar -8 – 80).Suasana alkali surfaktan dan batuan core yang bersifat basa pada saat pengujian adsorpsi merupakan penyebab rusaknya warna surfaktan.

Saran

Pada penelitian selanjutnya, perlu dilakukan pengujian menggunakan native core/batuan reservoir asli dari lapangan minyak untuk memberikan gambaran yang lebih tepat tentang uji adsorpsi pada native core. Selain itu, diperlukan perlakuan terhadap formula pada kondisi suhu reservoir untuk melihat pengaruhnya terhadap daya adsorpsi surfaktan.

DAFTAR PUSTAKA

Ayirala S. 2002. Surfactant-Induced Relative Permeability Modifications for Oil Recovery Enhancement. [tesis]. Lousiana State University and Agricultural and Mechanical College..

Chitikela S., Dentel SK., dan Allen HE., 1995. ModifiedMethod for The Analysis of Anionic Surfactants as Methylene Blue Active Substances. Analyst 120, 2001–2004.

29 [ESDM] Kementrian Energi dan Sumber Daya Mineral, Indonesia. 2010. Statistik

Minyak Bumi.http://prokum.esdm.go.id/. [12-06-2011].

Gogoi SB. 2009. Adsorption of Non Petroleum Base Surfactant on Reservoir Rock.Departement of Petroleum Technology.Dibrugath University.Dibrugath 786 004, India.

Hambali E., Suarsana P., Sugihardjo, Rivai M., dan Zulchaidir E. 2009. Peningkatan Nilai Tambah Minyak Sawit Melalui Pengembangan Teknologi Proses Produksi Surfaktan MES dan Aplikasinya untuk Meningkatkan Produksi Minyak Bumi Menggunakan Metode Huff and Puff. Laporan Hibah Kompetitif Penelitian Unggulan Strategis Nasional Batch I, Dikti, Jakarta. Hargowiseso D. 2004. Pengaruh Konsentrasi Surfaktan terhadap Antar Muka

Fluida Reservoar Lapangan “X” pada Kondisi Tekanan Tinggi. Jurnal Lemigas, Jakarta.

Hovda K. 1993. Methyl Ester Sulfonate:Process Optimization. Prosiding Porim International Palm Oil Congress, September 1993.

ISO 7875-1, 1996.Water quality.Determination of Surfactants. Part 1: Determination of Anionic Surfactants by Measurement of the Methylene Blue Index (MBAS). ISO/TC 147.

Jurado E., M. Ferna´ndez-Serrano, J. Nu´n˜ez-Olea, G. Luzo´n, dan M. Lechuga. 2006. Simplified Spectrophotometric Method Using Methylene Blue for Determining Anionic Surfactants: Applications to The Study of Primary Biodegradation in Aerobic Screening Tests. Chemosphere 65: 278–285. Koesoemadinata RP. 1978. GeologiMinyak Bumi. Bandung. Penerbit ITB.

Lake LW. 1989. Enhanced Oil Recovery. Prentice Hall, Englewood Clifts, New Jersey.

Makmur T., dan R. Sudibjo. 2000. Penggunaan Surfaktan dan Cosurfaktant terhadap Peningkatan Perolehan Minyak. PPPTMGB Lemigas, Jakarta. Makmur T., dan Nuraini. 2005. Peningkatan Perolehan Minyak dengan Metode

Injeksi Surfaktan Petroleum Sulfonat Secara Skala Laboratorium. Lembaran Publikasi Lemigas Vol. 39 No. 1, September 2005 : 49-52.

Mitsui T. 1997. New Cosmetic Science.Elsevier Science B.V. Amsterdam, Netherlands.

Monicard RP. 1980. Properties of Reservoir Rocks : Core Analysis. Gulf Publishing Company, Texas.

Mwangi P. 2009.An Experimental Study of Surfactant Enhanced Waterflooding.

http://etd.lsu.edu/docs/available/etd-11192010-103220/unrestricted/Mwangi_thesis.pdf. Online: 18-05-2011.

Nugroho, A. 2005.Kajian Pengaruh Komposisi Surfaktan Nonionik dan Mutual Solvent Terhadap Kinerja Oil Well Stimulation Agent Berbasis Surfaktan Metil Ester Sulfonat.[Skripsi]. Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, IPB.

Oliveira EC., dan Aguiar PF. 2009. Internal Standard Versus External Standard Calibration: An Uncertaninty Case Study of A Liquid Chromatography Analysis. Quim. Nova: 32, 1571

Rahmat S. 2009. Reservoir Minyak dan Gas Bumi. http://www.migas-indonesia.net/. Online: 02-02-2011.

30

Saputro WE.2005. Kajian Komposisi Surfaktan MES dan Pelarut Terhadap Kinerja Oil Well Stimulation Agent.[Skripsi]. Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, IPB.

Sugihardjo. 2002. Formulasi Optimum Campuran Surfaktan, Air dan Minyak. Lembaran Publikasi Lemigas 36:37-42.

Suwadi, I. 2010. Pelatihan Pembuatan Core Sintetik. Modul Pelatihan. Teknik Perminyakan, ITB, Bandung.

Watanabe K., Imai S., dan Mori YH. 2005. Surfactant Effects on Hydrate Formation in An Unstirred Gas/Liquid System: An Experimental Study Using HFC-32 and Sodium Dodecyl Sulfate. Chemical Engineering Science60 (17): 4846–4857. doi:10.1016/j.ces.2005.03.043

31

Lampiran 1 Prosedur Analisis Karakteristik Surfaktan

Lampiran 1a Pengukuran nilai pH (ASTM D 1172 - 95)

Metode ini digunakan untuk menganalisis derajat keasaman (pH) surfaktan anionik, kationik, nonionik dan amfoterik. Nilai pH dari larutan contoh ditentukan dengan pengukuran potensiometrik menggunakan elektroda gelas dan pH-meter komersial. Alat pH-meter disiapkan dan dikalibrasi terlebih dahulu.

Kalibrasi dilakukan dengan menggunakan larutan buffer pH 4,0 (jika sample yang diukur berniali asam). Elektroda kemudian dibilas dengan air bebas CO2 yang memiliki pH antara 6,5 sampai 7,0. Selanjutnya elektroda dicelupkan ke

dalam larutan yang akan diukur. Nilai pH dibaca pada pH meter, pembacaan dilakukan setelah angka stabil. Elektroda kemudian dibilas kembali dengan air bebas CO2. Pengukuran dilakukan dua kali. Apabila dari dua kali pengulangan

niali yang terbaca mempunyai selisih lebih dari 0,2 maka harus dilakukan pengulangan pengukuran termasuk kalibrasi.

Lampiran 1b. Pengukuran warna surfaktan (Mac Arthur, 2009 dalam Chemiton) Pengukuran warna surfaktan dilakukan dengan pembacaan absorbansi pada spektrofotometer. Larutan surfaktan dibuat 5% b/b berbasis bahan aktif. Surfaktan ditimbang sebanyak 0.05 gram kemudian dilarutkan dengan etanol dengan penambahan etanol 50% b/b sebanyak 45 ml. Absorbansi diukur pada panjang gelombang 420 nm. Nilai absorbansi dicatat. Warna (klett) dihitung dengan mengalikan nilai absorbansi dengan 100 (warna klett = absorbansi x 100 ).

Lampiran 2 Prosedur Perhitungan Porositas dan Permeabilitas Core (Suwadi, 2010)

Core bersih yang telah dikeringkan dalam oven dengan suhu 70oC diukur dimensinya. Dimensi yang diukur berupa panjang dan diameter dengan 3 kali ulangan menggunakan jangka sorong. Selanjutnya, dihitung volume dari core dengan menggunakan rumus volume tabung. Core tersebut juga diukur bobot kering dengan 3 kali ulangan menggunakan timbangan analitik. Selanjutnya, core dijenuhkan dengan menggunakan air formasi. Core yang telah dijenuhkan diukur bobot basah dengan 3 kali ulangan menggunakan timbangan analitik. Setelah itu, dilakukan perhitungan volume air formasi yang terdapat pada core dengan

32

dihubungkan dengan tabung gas nitrogen yang telah diberi pengatur tekanan dan yang telah dihubungkan dengan core holder. Buret juga dihubungkan dengan bulb yang telah berisi air sabun.Setelah rangkaian telah siap dipakai. Tempatkan core di dalam core holder. Buka valve pada tabung nitrogen untuk mengalirkan udara ke core lalu ke buret. Selanjutnya, buatlah gelembung udara dari air sabun dengan memencet bulb. Gelembung udara tidak boleh pecah selama dihembuskan gas nitrogen hingga mencapai volume buret. Hitung waktu yang dibutuhkan.

Perhitungan :

µ = viskositas nitrogen pada suhu ruang (cP) L = tinggicore (cm)

t = waktu yang dibutuhkan gelembung udara mencapai volume buret (second)

A = luascore (cm2)

Δp = perbedaan tekanan (atm)

Lampiran 3 Data Dimensi dan Porositas Core Sintetik