fANALISIS PENENTUAN FAKTOR OPTIMUM

YANG MEMPENGARUHI JUMLAH KECACATAN PADA PRODUK KERTAS ROKOK DENGAN METODE RESPONSE SURFACE

PADA PT. PAPETERIES DE MAUDUIT

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

FIELEY KHORMAN NIM. 060403045

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa atas segala

rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Laporan Tugas

Akhir ini. Tugas Akhir merupakan salah satu syarat akademis yang harus

dipenuhi oleh mahasiswa Teknik Industri untuk memperoleh gelar Sarjana

Teknik.

Penulis melaksanakan Tugas Akhir di PT. Papeteries De Mauduit bergerak

dalam pembuatan kertas rokok untuk keperluan pabrik rokok. Tugas Akhir ini

berjudul “Analisis Penentuan Faktor Optimum yang Mempengaruhi Jumlah

Kecacatan pada Produk Kertas Rokok dengan Metode Response Surface pada PT.

Papeteries De Mauduit”. Topik ini ditujukan untuk memperoleh setting faktor

yang optimal untuk mengurangi jumlah kecacatan pada produk kertas rokok.

Penulis menyadari bahwa laporan Tugas Akhir ini masih jauh dari

kesempurnaan, penulis selalu terbuka untuk saran dan kritik yang bersifat

membangun dari semua pihak untuk kesempurnaan tulisan ini kedepan.

Medan, Desember 2010

UCAPAN TERIMAKASIH

Dalam penulisan Tugas Akhir ini penulis telah mendapatkan bimbingan

dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun

administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih

kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Aulia Ishak, S.T., M.T. selaku koordinator Tugas Akhir

Departemen Teknik Industti USU.

3. Bapak Ir. Abdul Jabbar Rambe M.Eng dan Bapak Ir. Nazaruddin

Matondang, MT, selaku Dosen Pembimbing dalam pelaksanaan Tugas

Akhir yang telah memberikan banyak pengajaran baru bagi penulis dan

memberikan motivasi yang sangat berharga.

4. Ibu Juliana, Pak Ikhsan, Pak Jimmy dan pihak pabrik PT. Papeteries De

Mauduit yang telah bersedia mengizinkan penulis untuk melakukan

penelitian dan membantu penulis untuk memperoleh informasi yang

dibutuhkan.

5. Bapak Ir. Nazaruddin Matondang, MT selaku dosen wali penulis, yang

telah memberikan arahan dan bimbingan selama penulis mengikuti

perkuliahan.

6. Ibu Ir. Khawarita Siregar, MT dan Bapak Ir. A. Jabbar Rambe, M. Eng,

Departemen Teknik Industri Universitas Sumatera Utara yang telah

dengan tidak henti-hentinya memberikan nasehat kepada penulis untuk

tetap semangat.

7. Bapak Ir. Poerwanto Msc., Ibu Ir. Khawarita Siregar MT, dan Bapak

Buchari ST. M.Kes., selaku para penguji penulis yang telah memberi

masukan yang dapat memperbaiki kekurangan laporan penulis.

8. Bang Mijo, Kak Dina, Bang Nurmansyah dan seluruh staf jurusan Teknik

Industri Universitas Sumatera Utara.

9. Kedua orang tua penulis (Andy Khorman dan Wati) dan saudara-saudara

penulis (Fieda Khorman dan Jestra Khorman) yang telah mendukung

penulis dalam doa dan semangat. Semoga harapan dan cita-cita kita semua

terwujud dengan Doa, kerja keras dan kerjasama.

10. Irsyad Nazar (Icad) yang selalu mendukung penulis dan setia menemani

penulis. (Icad,,,cepet selesaikan akademisnya yaaaaa ^_^)

11. Tara’s Family (Kibot, Pengky, Gondang, Tatik, Sangek) yang telah

mendukung penulis dan menghibur penulis di saat susah.

(teman-teman,,,tanpa kalian,,,aku gak mungkin bisa seperti ini,,,maju terus ya!!)

12. Varia Defi, sahabat penulis yang selalu menemani dan mendukung

penulis.

13. Jaka Arief Kurniawan dan M.Iman Rizki selaku tim Tugas Akhir penulis

yang telah sama-sama berjuang untuk mengambil data di pabrik.

14. Para Asisten Laboratorium Pengukuran dan Statistik (Bang Velino, Bang

Nidia, Diky, Fakhri, Chani, Surya, Erin, Ita, Heryanto), yang telah banyak

membantu penulis dalam bertukar pikiran (huaaaa,,,saya bersyukur jadi

asisten Statistik,,,, dapat banyak ilmu yang mendukung skripsiku ^_^).

15. Rekan-rekan Stambuk 06 dan Pengurus dan Anggota HIMTI periode

2010-2011 atas dukungan dan kerjasamanya yang baik. Salam

DAFTAR ISI

BAB HALAMAN

JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xvi

ABSTRAK ... xvii

I. PENDAHULUAN ... I-1

1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Masalah ... I-4

1.3. Tujuan Penelitian ... I-4

1.4. Asumsi dan Batasan Masalah ... I-5

1.4.1. Asumsi ... I-5

1.4.2. Batasan Masalah ... I-5

DAFTAR ISI (LANJUTAN)

BAB HALAMAN II. GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Organisasi dan Manajemen ... II-3

2.3.1 Struktur Organisasi ... II-3

2.3.2 Jumlah Tenaga Kerja dan Jam Kerja Perusahaan ... II-5

2.3.3 Sistem Pengupahan dan Fasilitas yang Digunakan ... II-6

2.4. Proses Produksi ... II-8

2.4.1 Bahan ... II-9

2.4.1.1Bahan Baku ... II-9

2.4.1.2Bahan Penolong ... II-11

2.4.1.3Bahan Tambahan ... II-15

2.4.2 Pengendalian Mutu Produk... II-15

2.4.3 Uraian Proses Produksi... II-18

2.4.3.1Tahap Persiapan... II-18

2.4.3.2Tahap Proses Pembuatan Kertas di Paper

Machine ... II-21

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.4.4 Mesin, Peralatan, dan Utilitas ... II-27

2.4.4.1Mesin ... II-27

2.4.4.2Peralatan (Equipment) ... II-33

2.4.4.3Utilitas ... II-33

III. LANDASAN TEORI ... III-1

3.1. Pengendalian Kualitas ... III-1

3.2. Stratifikasi ... III-1

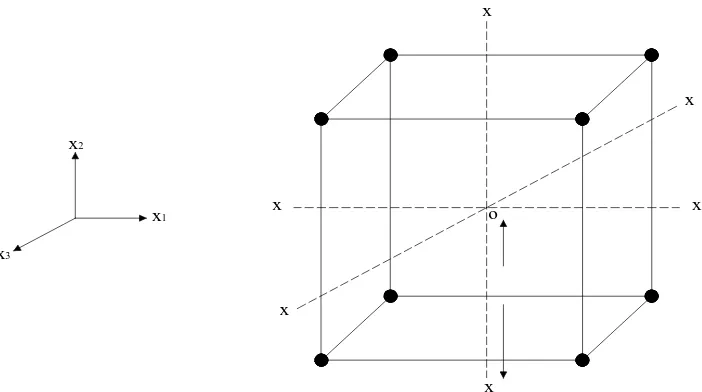

3.3. Pareto Diagram ... III-2 3.4. Fish Bone (Cause and Effect Diagram) ... III-3 3.5. Response Surface Methodology ... III-5 3.6. Model Orde Pertama ... III-8

3.7. Metode Steepest Descent ... III-12

3.8. Model Orde Kedua ... III-15

3.9. Central Composite Design ... III-16

3.10.Teori Mengenai Desain Eksperimen... III-22

3.10.1.Tujuan Desain Eksperimen ... III-23

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.10.2.1.Replikasi ... III-25

3.10.2.2.Pengacakan ... III-26

3.10.2.3.Kontrol Lokal ... III-26

3.10.3.Langkah-langkah membuat desain percobaan ... III-27

3.10.4.Pengumpulan Data ... III-2

3.10.5.Metode Analisis ... III-2

IV. METODOLOGI PENELITIAN ... IV-1

4.1. Jenis Penelitian ... IV-2

4.2. Lokasi Penelitian ... IV-3

4.3. Obyek Penelitian... IV-3

4.4. Identifikasi Variabel Penelitian ... IV-3

4.5. Metode Penelitian ... IV-4

4.5.1. Pengumpulan Data ... IV-4

4.5.2. Penentuan Teknik Pengumpulan Data ... IV-5

4.5.3. Metode Pengolahan Data ... IV-6

4.6. Analisis Hasil Perancangan ... IV-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN V. PENGUMPULAN DAN PENGOLAHAN DATA ... V-I

5.1. Pengumpulan Data Sekunder dengan Stratifikasi ... V-1

5.2. Pembuatan Pareto Diagram ... V-2

5.3. Pembuatan Fish Bone ... V-4

5.4. Pengumpulan Data Model Orde Pertama... V-5

5.4.1. Penentuan Faktor Penelitian ... V-6

5.4.2. Penetapan Titik Setting Faktor ... V-6

5.4.3. Penetapan Range Faktor ... V-6

5.4.4. Jumlah Produk Cacat Kertas Rokok dalam Rentang

Produksi selama 1 Hari ... V-7

5.5. Pengolahan Data untuk Orde Pertama ... V-9

5.5.1. Penentuan Koefisien b0, b1, b2 dan b3 ... V-9

5.5.2. Uji Ketidaksesuaian Model Orde Pertama ... V-13

5.6. Steepest Descent ... V-15

5.7. Penentuan Model Orde Kedua ... V-17

5.7.1. Penentuan Koefisien b0, b1, b2, b3, b11, b22, b33, b12,

b13, b23 ... V-17

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.7.3. Uji Ketidaksesuaian Model Orde Kedua ... V-26

5.8. Penentuan Titik Optimum Faktor ... V-28

VI. ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Stratifikasi dan Pareto Diagram ... VI-1

6.2. Analisis Fish Bone ... VI-1

6.3. Analisis Model Orde Pertama ... VI-2

6.4. Analisis Steepest Descent ... VI-3

6.5. Analisis Model Orde Kedua ... VI-5

6.6. Analisis Contour Plot ... VI-6

6.7. Analisis Penentuan Titik Optimum Faktor ... VI-6

VII. KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan... VII-1

DAFTAR TABEL

TABEL HALAMAN

1.1. Presentasi Kecacatan Enam Bulan Terakhir ... I-2

2.1. Jenis Pulp Serat Panjang ... II-10

2.2. Jenis Pulp Serat Pendek ... II-10

2.3. Jenis Kalsium Karbonat ... II-12

2.4. Jenis-jenis Cationic Retention Aid ... II-12

2.5. Jenis-jenis Anti Foam ... II-13

2.6. Jenis Biocide ... II-13

2.7. Jenis Citric Acid ... II-14

2.8. Jenis Potassium Hydroxide ... II-14

2.9. Jenis-jenis Coagulant ... II-14

2.10. Perbedaan Kertas Biasa dengan Kertas Rokok ... II-18

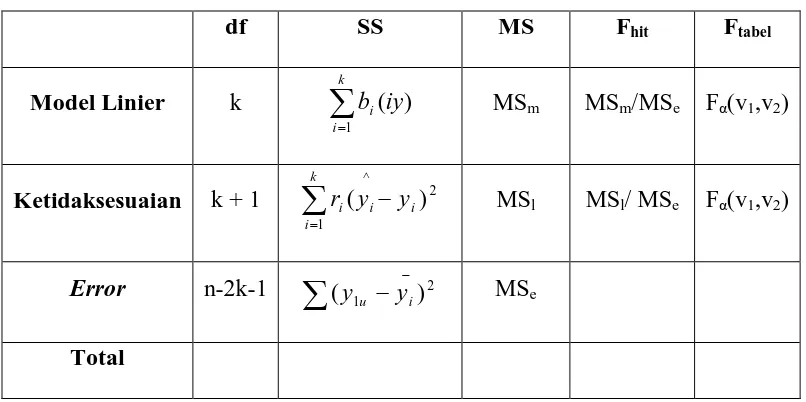

3.1. Perhitungan Uji Ketidaksesuaian untuk Model Orde Pertama ... III-11

3.2. Faktor dan Level dalam Desain Eksperimen ... III-13

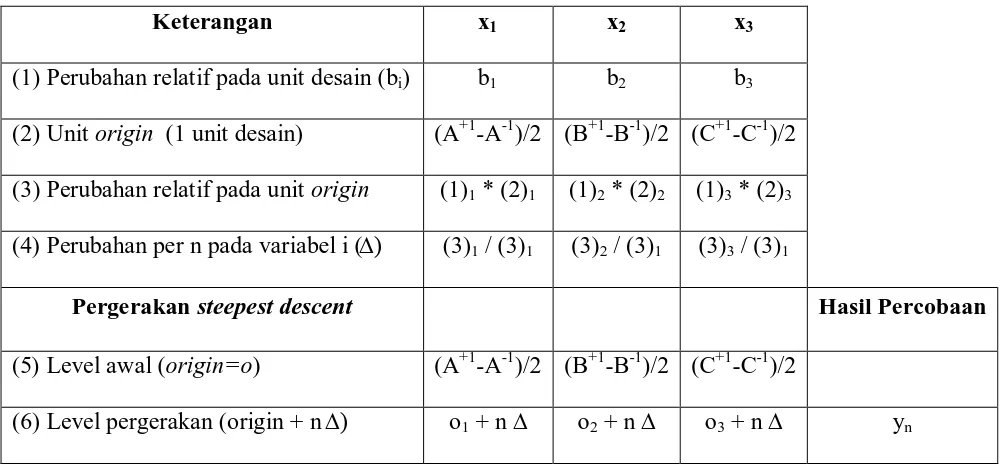

3.3. Perhitungan Pergerakan Level pada Metode Steepest Descent ... III-14

3.4. Perhitungan Uji Ketidaksesuaian untuk Model Orde Kedua ... III-19

5.1. Stratifikasi Jumlah Kecacatan Produk ... V-1

5.2. Urutan Jenis Kecacatan ... V-3

5.3. Simbol Faktor ... V-6

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.6. Perhitungan Uji Ketidaksesuaian untuk Model Orde Pertama ... V-14

5.7. Cara Perhitungan Pergerakan Level pada Metode Steepest Descent V-15

5.8. Perhitungan Pergerakan Level pada Metode Steepest Descent ... V-16

5.9. Nilai Faktor setelah Steepest Descent ... V-18

5.10. Nilai α untuk Masing - masing Faktor ... V-20 5.11. Jumlah Produk Cacat (Per 1 Hari Produksi) ... V-20

5.12. Perhitungan Uji Ketidaksesuaian untuk Model Orde Kedua ... V-28

6.1. Perhitungan Pergerakan Level pada Metode Steepest Descent ... VI-3

6.2. Nilai Faktor setelah Steepest Descent ... VI-4

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT.PDM Indonesia ... II-4

2.2. Blok Diagram Pembuatan Kertas Rokok... II-26

3.1. Diagram Pareto ... III-3 3.2. Model Diagram Sebab Akibat ... III-4

3.3. Central Composite Design ... III-17

3.4. Jenis - jenis Desain Percobaan Sebenarnya ... III-31

4.1. Blok Diagram Metodologi Penelitian... IV-2

4.2. Kerangka Konseptual ... IV-4

5.1. Pareto Diagram ... V-3 5.2. Fish Bone ... V-5 5.3. Desain 2k ... V-8

5.4. Grafik Steepest Descent ... V-17

5.5. Central Composite Design ... V-18

5.6. Contour Plots Terhadap Jumlah Cacat ... V-25

ABSTRAK

PT. Papeteries De Mauduit merupakan suatu perusahaan swasta nasional yang bergerak di bidang pembuatan kertas rokok. Pada saat melakukan studi pendahuluan pada proses pembuatan kertas rokok dan diketahui bahwa kondisi proses pembuatan kertas rokok saat ini menunjukkan tingkat kecacatan produk yang cukup tinggi. Namun, belum diketahui penyebab utama dari kecacatan tersebut.

Oleh karena itu, diperlukan suatu metode untuk mendapatkan informasi mengenai setting faktor yang optimal agar jumlah produk cacat dapat dikurangi. Salah satu metode yang dapat digunakan untuk mendapatkan informasi kondisi operasi yang diinginkan adalah metode Response Surface Methodology (RSM). Sedangkan dalam penentuan penyebab kecacatan digunakan fish bone berdsarkan jenis kecacatan yang dicari dengan metode pareto diagram.

Berdasarkan hasil analisis Pareto Diagram, diperoleh bahwa tingkat kecacatan tertinggi terdapat pada jenis cacat unstable porosity dan wrinkle. Kemudian dengan analisis Fish Bone, dicari penyebab masalah dan diperoleh bahwa adanya pengaturan mesin yang tidak standar dalam hal ini Temperatur

Madeleine Roll, Reel Moisture dan Draw Ratio. Kondisi operasi yang dilakukan

oleh pihak perusahaan sebelum penggunaan metode RSM, yakni Temperatur

Madeleine Roll: 125˚C, Reel Moisture: 5.2% dan Draw Ratio: 0.94. Selanjutnya

dilakukan perhitungan untuk menentukan model orde pertama dan dihasilkan model yaitu: Y = 236.008 – 14.909 x1 + 6.919 x2 – 6.091 x3, selanjutnya

dilakukan pengujian dan memberikan kesesuaian. Prosedur SD memberikan hasil yaitu: Temperatur Madeleine Roll (x1) = 130˚C, Reel Moisture (x2) = 5.2% dan Draw Ratio (x3) = 0.94. Setelah itu dilakukan pembuatan model orde kedua dan

menghasilkan model yaitu: Y = 155.707 – 0.217x1 + 6.152x2 + 6.813x3 + 3.116x12

– 4.971x22 – 2.614x32 – 2.551x1x2 – 2.139x1x3 – 3.264x2x3, dimana pengujian

yang dilakukan memberikan kesesuaian. Penentuan titik optimum memberikan hasil yaitu: Temperatur Madeleine Roll = 131˚C, Reel Moisture = 5.3% dan Draw Ratio = 0.93.

Hasil penelitian perolehan titik optimum tersebut disampaikan kepada

supervisor agar dapat diterapkan di perusahaan. Dengan penerapan titik optimum

faktor-faktor penyebab kecacatan akan dapat meminimasi jumlah kecacatan pada produk kertas rokok. Dengan jumlah produk cacat yang minimum, tentu perusahaan tersebut tidak akan mengalami kerugian yang terlalu banyak.

Kata Kunci : Response Surface Methodology, kertas rokok, pareto diagram, fish

ABSTRAK

PT. Papeteries De Mauduit merupakan suatu perusahaan swasta nasional yang bergerak di bidang pembuatan kertas rokok. Pada saat melakukan studi pendahuluan pada proses pembuatan kertas rokok dan diketahui bahwa kondisi proses pembuatan kertas rokok saat ini menunjukkan tingkat kecacatan produk yang cukup tinggi. Namun, belum diketahui penyebab utama dari kecacatan tersebut.

Oleh karena itu, diperlukan suatu metode untuk mendapatkan informasi mengenai setting faktor yang optimal agar jumlah produk cacat dapat dikurangi. Salah satu metode yang dapat digunakan untuk mendapatkan informasi kondisi operasi yang diinginkan adalah metode Response Surface Methodology (RSM). Sedangkan dalam penentuan penyebab kecacatan digunakan fish bone berdsarkan jenis kecacatan yang dicari dengan metode pareto diagram.

Berdasarkan hasil analisis Pareto Diagram, diperoleh bahwa tingkat kecacatan tertinggi terdapat pada jenis cacat unstable porosity dan wrinkle. Kemudian dengan analisis Fish Bone, dicari penyebab masalah dan diperoleh bahwa adanya pengaturan mesin yang tidak standar dalam hal ini Temperatur

Madeleine Roll, Reel Moisture dan Draw Ratio. Kondisi operasi yang dilakukan

oleh pihak perusahaan sebelum penggunaan metode RSM, yakni Temperatur

Madeleine Roll: 125˚C, Reel Moisture: 5.2% dan Draw Ratio: 0.94. Selanjutnya

dilakukan perhitungan untuk menentukan model orde pertama dan dihasilkan model yaitu: Y = 236.008 – 14.909 x1 + 6.919 x2 – 6.091 x3, selanjutnya

dilakukan pengujian dan memberikan kesesuaian. Prosedur SD memberikan hasil yaitu: Temperatur Madeleine Roll (x1) = 130˚C, Reel Moisture (x2) = 5.2% dan Draw Ratio (x3) = 0.94. Setelah itu dilakukan pembuatan model orde kedua dan

menghasilkan model yaitu: Y = 155.707 – 0.217x1 + 6.152x2 + 6.813x3 + 3.116x12

– 4.971x22 – 2.614x32 – 2.551x1x2 – 2.139x1x3 – 3.264x2x3, dimana pengujian

yang dilakukan memberikan kesesuaian. Penentuan titik optimum memberikan hasil yaitu: Temperatur Madeleine Roll = 131˚C, Reel Moisture = 5.3% dan Draw Ratio = 0.93.

Hasil penelitian perolehan titik optimum tersebut disampaikan kepada

supervisor agar dapat diterapkan di perusahaan. Dengan penerapan titik optimum

faktor-faktor penyebab kecacatan akan dapat meminimasi jumlah kecacatan pada produk kertas rokok. Dengan jumlah produk cacat yang minimum, tentu perusahaan tersebut tidak akan mengalami kerugian yang terlalu banyak.

Kata Kunci : Response Surface Methodology, kertas rokok, pareto diagram, fish

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

PT. Kimsari Paper Indonesia atau yang sekarang bernama PT. Papeteries

De Mauduit merupakan suatu perusahaan kimiawi yang bergerak di bidang

produksi kertas rokok dengan status Penanaman Modal Asing (PMA) dan

Penanaman Modal Dalam Negeri (PMDN). Hasil produksi dari perusahaan ini

disalurkan kepada perusahaan-perusahaan rokok di Indonesia seperti PT. Gudang

Garam, PT. Dji Sam Soe dan beberapa perusahaan rokok lain di Pulau Sumatera

dan Jawa.

Dalam menjalankan produksinya, sering terjadi cacat produk dalam jumlah

yang sangat banyak. Produk cacat yang dihasilkan digunakan kembali sebagai

bahan baku pada produksi kertas rokok berikutnya. Komposisi bahan baku yang

berasal dari produk cacat digunakan dalam persentase yang kecil bila

dibandingkan dengan jumlah defects keseluruhan sehingga sisa produk cacat

dijadikan inventory untuk digunakan dalam proses produksi berikutnya. Namun

kertas rokok yang cacat bila disimpan dalam waktu yang lama di gudang akan

menyebabkan produk cacat menjadi lapuk, sementara bahan baku yang berasal

dari produk cacat harus dalam keadaan yang masih baik agar tidak mempengaruhi

komposisi bahan baku yang lain.

Di dalam era persaingan industri secara global yang semakin pesat ini,

profitabilitas perusahaan agar dapat diakui secara global dan agar dapat

meningkatkan pangsa pasarnya. Namun kenyataannya, tingkat kecacatan pada

produksi kertas rokok di perusahaan tersebut bersifat fluktuasi untuk setiap

periode tertentu. Bila hal ini dibiarkan terus menerus, perusahaan akan mengalami

penurunan laba di dalam memasarkan produknya. Biaya yang dibutuhkan

perusahaan untuk menjalankan produksinya semakin meningkat sedangkan

kerugian yang dialami juga meningkat. Produktivitas di perusahaan tersebut akan

mengalami penurunan dalam jangka waktu panjang yang dapat menurunkan

profitabilitas perusahaan. Perusahaan pun tidak akan mampu bersaing dengan

perusahaan-perusahaan pembuat kertas rokok lainnya. Perusahaan sangat

menginginkan untuk dapat mengurangi tingkat kecacatan yang terjadi.

Berikut merupakan presentasi jumlah kecacatan produk kertas rokok yang

terjadi dalam periode enam bulan terakhir pada tahun 2010 :

Tabel 1.1. Presentasi Kecacatan Enam Bulan Terakhir

Bulan Total Kecacatan

(kg)

April 64,370

Mei 71,604.16

Juni 52,822.32

Juli 55,621.03

Agustus 52,979.67

September 48,473.18

sumber : PT. PDM Indonesia

Pengendalian kualitas merupakan suatu fungsi manajemen untuk

memenuhi spesifikasi perusahaan yang bertujuan untuk meningkatkan laba

perusahaan. Dalam melakukan proses produksi, ada beberapa faktor yang

mungkin mempengaruhi kecacatan tersebut baik dari mesin, metode kerja,

material yang digunakan dan faktor lainnya. Namun dari faktor-faktor tersebut

belum diketahui secara spesifik bagian mana yang mempengaruhi kecacatan

produk paling besar baik dari setting mesin, pemberian komposisi bahan baku,

metode kerja maupun faktor lainnya. Oleh sebab itu dalam penelitian ini

dilakukan analisis penyebab kecacatan tersebut dan menentukan titik yang optimal

dari faktor-faktor penyebab kecacatan tersebut untuk dapat mengurangi jumlah

kecacatan tersebut. Dalam hal ini, untuk menganalisis penyebab kecacatan pada

produk kertas rokok digunakan metode Response Surface Methodology, yang

merupakan salah satu metode dalam teknik pengendalian kualitas yang bertujuan

untuk menentukan titik optimal dari faktor-faktor yang mempengaruhi unit

eksperimen. Dalam hal ini, faktor-faktor yang dipilih untuk digunakan dalam

eksperimen adalah yang bersifat controlable. Metode Response Surface dapat

digunakan untuk mengurangi jumlah produk yang cacat. Titik optimal dari

faktor-faktor yang mempengaruhi kecacatan yang diperoleh dari hasil analisis dengan

metode tersebut digunakan lagi di dalam eksperimen baru untuk melihat seberapa

besar penurunan jumlah produk cacat yang dihasilkan. Dengan pengaplikasian

dari titik optimal dari faktor penyebab kecacatan yang terpilih tentu perusahaan

akan mengalami kemajuan dalam menghasilkan kertas rokok yang lebih baik.

1.2. Rumusan Masalah

Berdsarkan latar belakang permasalahan, adapun fenomena yang dihadapi

PT. Papeteries De Mauduit ialah tingginya jumlah produk cacat pada produk

kertas rokok yang dipengaruhi faktor-faktor tertentu.

Untuk memahami lebih lanjut tentang permasalahan dan cara

penanggulangannya maka pertanyaan yang perlu dijawab : Faktor-faktor apa yang

mempengaruhi kecacatan pada produk kertas rokok?

1.3. Tujuan Penelitian

Tujuan umum yang ingin dicapai dari penelitian ini adalah memperoleh

titik optimum dari faktor-faktor yang mempengaruhi kualitas kertas rokok dalam

usaha mengurangi jumlah produk cacat.

Sedangkan tujuan khusus penelitian ini adalah sebagai berikut :

1. Membuat stratifikasi untuk menggolongkan jenis kecacatan dengan jumlah

yang cacat.

2. Membuat Pareto Diagram untuk melihat jenis kecacatan mana yang harus

diatasi.

3. Membuat Fish Bone untuk menganalisis penyebab kecacatan.

4. Menentukan fungsi linier sebagai pendekatan untuk mencari daerah

optimum yang akan digunakan sebagai wilayah percobaan.

5. Menentukan level percobaan didaerah optimum.

6. Menentukan fungsi kuadratis sebagai pendekatan untuk mencari titik

1.4. Asumsi dan Batasan Masalah 1.4.1. Asumsi

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain:

1. Ketrampilan karyawan dalam mengoperasikan mesin dan peralatan

produksi telah sesuai dengan standar yang berlaku.

2. Tidak ada perubahan secara tiba-tiba dalam setting proses produksi.

3. Kondisi lingkungan pabrik dalam keadaan stabil dan normal.

4. Keadaan perlengkapan serta mesin dianggap cukup baik.

1.4.2. Batasan Masalah

Penelitian dilakukan dalam batasan-batasan tertentu, antara lain:

1. Penelitian dilakukan pada bagian pembuatan kertas rokok.

2. Produk kertas rokok yang diamati adalah produk House of Sampoerna.

3. Produk cacat yang diamati adalah produk yang di luar spesifikasi

perusahaan.

4. Variabel input yang diteliti berupa faktor-faktor yang merupakan hasil

analisis Fish Bone Diagram.

5. Variabel respon yang akan ditentukan kondisi terbaiknya adalah jumlah

produk cacat.

6. Penentuan jenis kecacatan yang akan dianalisis menggunakan Pareto

Diagram.

7. Jumlah data yang digunakan untuk analisis Pareto Diagram sesuai dengan

1.5. Sistematika Penulisan Tugas Akhir

Sistematika penyusunan bab yang digunakan dalam penulisan tugas akhir

ini adalah sebagai berikut :

BAB I PENDAHULUAN

Menjelaskan latar belakang masalah, perumusan masalah, tujuan dan

sasaran penelitian, ruang lingkup dan asumsi penelitian dan

sistematika penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Menguraikan secara singkat sejarah dan gambaran umum perusahaan,

organisasi dan manajemen serta proses produksi.

BAB III LANDASAN TEORI

Memaparkan teori-teori yang digunakan dalam analisis pemecahan

masalah.

BAB IV METODOLOGI PENELITIAN

Menampilkan tahapan-tahapan penelitian mulai dari persiapan hingga

penyusunan laporan tugas akhir.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Mengumpulkan data primer dan sekunder serta mengolah data yang

membantu dalam pemecahan masalah.

BAB VI ANALISIS PEMECAHAN MASALAH

BAB VII KESIMPULAN DAN SARAN

Memberikan hasil penelitian secara keseluruhan dan menunjukkan

kesimpulan yang didapat dari hasil pemecahan masalah dan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Kimsari Paper Indonesia didirikan pada tahun 1984 dan mulai

melakukan produksi kertas rokok pada tahun 1985. PT. Kimsari Paper Indonesia

merupakan sebuah perusahaan swasta yang bergerak di bidang produksi kertas

rokok dengan status Penanaman Modal Asing (PMA) dan Penanaman Modal

Dalam Negeri (PMDN). Perusahaan ini didirikan atas prakarsa tiga pemegang

saham, yaitu PT. Sarida Perkasa, PT. Duta Mendut dan Kimberly Clark

Corporation yang mana pada akhir tahun 1983 membeli seluruh aset eks. PT

Delitua Paper Mill yang mengalami likuidasi dengan SPP Presiden No.

441/I/PMA/1983, 31 Desember 1983 dan akte pendirian 31 Desember 1983 N0.

427, 24 Februari 1984 Notaris Ridwan Suselo, Jakarta.

Papeteries de Mauduit (PDM) yang merupakan anak perusahaan

Schweiter-Mauduit di Prancis, terlibat dalam desain dan konstruksi pabrik pada

pertengahan tahun 1980-an, memberikan bantuan teknis dan lisensi kepada

Kimsari untuk menggunakan merek dagang PDM dalam memasarkan produk di

Indonesia. Pada tahun 24 Oktober 2003, Schweitzer-Mauduit International Inc

mengumumkan di Alpharetta bahwa adanya kesepakatan untuk mengambil salah

satu anak perusahaannnya yaitu PT. Kimsari Paper Indonesia.

Schweitzer-Mauduit France mengambil alih kepemilikan 100 persen saham Kimsari.

Sejak saat itu PT. Kimsari Paper Indonesia berganti nama menjadi PT. PDM

Indonesia.

Dari tahun ke tahun perusahaan ini mengalami perkembangan yang baik

dengan adanya peningkatan dalam kualitas dan kuantitas produk yang dihasilkan

melalui modifikasi beberapa mesin produksi, perluasan lantai produksi, dan

koordinasi dengan semua unit dalam perusahaan. PT. PDM Indonesia yang

merupakan penghasil kertas rokok terbesar di Indonesia, sangat menjaga kualitas

produksinya agar kertas rokok yang dihasilkan selalu sesuai dengan standard

kualitas yang ditentukan.

2.2. Ruang Lingkup Bidang Usaha

Perusahaan ini bergerak dalam bidang industri pembuatan kertas rokok

(cigarette paper). Kertas rokok tersebut diproduksi dalam dua bentuk yaitu bobbin

dan ream. Adapun ukurannya yaitu :

- Bobbin (gulungan), lebar 24-29 mm

Panjang 5500-6000 cm

- Ream (lembaran), lebar 51 cm

Panjang 76-83 cm, Jumlah 500 lembar

Produk ini dipasarkan ke pabrik-pabrik rokok yang ada di Sumatera Utara

dan Pulau Jawa. Pasar terbesar perusahaan terutama adalah dari Pulau Jawa

2.3. Organisasi dan Manajemen

Organisasi dan manajemen merupakan faktor yang paling penting untuk

memperlancar aktivitas perusahaan sehingga tercapai sasaran dan target yang

diharapkan. Agar aktivitas perusahaan berjalan dengan lancar maka perusahaan

harus memiliki organisasi dan manajemen yang baik. Perusahaan yang terdiri dari

beberapa bagian aktivitas yang berbeda-beda harus dikoordinasikan sedemikian

rupa sehingga dapat mencapai sasaran dan target perusahaan dengan efisiensi

yang tinggi.

2.3.1. Struktur Organisasi

Struktur organisasi adalah suatu cara atau sistem untuk mengadakan

pembagian kerja, pembatasan tugas, tanggung jawab, dan wewenang serta

menetapkan hubungan-hubungan antar unsur organisasi yang satu dengan yang

lain sehingga memungkinkan orang untuk bekerja sama dalam mencapai tujuan.

Struktur organisasi yang digunakan di PT. PDM Indonesia adalah struktur

organisasi garis dan fungsional, yaitu perpaduan antara organisasi garis dan

organisasi fungsional. Adapun struktur organisasi di PT. PDM Indonesia dapat

Sumber : PT. PDM Indonesia

2.3.2. Jumlah Tenaga Kerja dan Jam Kerja Perusahaan

Jumlah tenaga kerja pada PT. PDM Indonesia adalah sebanyak 201 orang

yang terdiri atas 178 orang laki-laki dan 23 orang wanita. Tenaga kerja ini dapat

digolongkan atas staf dan karyawan. Golongan staf adalah pekerja pada tingkat

direktur, manajer, kepala bagian, dan pekerja yang tidak bekerja pada bagian

produksi. Sedangkan golongan karyawan adalah pekerja yang bekerja pada bagian

produksi termasuk satpam.

Staf bekerja pada hari Senin sampai Jumat dengan jumlah jam kerja 7 jam

sehari. Jadwal kerja golongan staf adalah sebagai berikut:

- Pukul 08.30 – 12.00 waktu kerja

- Pukul 12.00 – 13.30 waktu istirahat

- Pukul 13.30 – 17.00 waktu kerja

Untuk karyawan, jadwal kerja dibagi atas 3 shift, dimana jam kerjanya

pada hari senin - minggu adalah 7 jam sehari. Jadwal kerjanya adalah berikut:

Shift 1 Pukul 06.00 – 12.00 waktu kerja

Pukul 12.00 – 13.00 waktu istirahat

Pukul 13.00 – 14.00 waktu kerja

Shift 2 Pukul 14.00 – 18.00 waktu kerja

Pukul 18.00 – 19.00 waktu istirahat

Pukul 19.00 – 22.00 waktu kerja

Shift 3 Pukul 22.00 – 02.00 waktu kerja

Pukul 02.00 – 03.00 waktu istirahat

2.3.3. Sistem Pengupahan dan Fasilitas yang Digunakan

PT. PDM Indonesia memiliki 3 sistem pengupahan, yaitu:

1. Upah bulanan

Upah bulanan diberikan kepada karyawan yang sudah tetap, dimana

jumlahnya ditentukan berdasarkan kebijakan pemerintah. Karyawan tetap

yang bekerja pada perusahaan ini berjumlah 186 orang yang terdiri dari

manajer, kepala bagian, dan supervisor.

2. Upah borongan

Upah borongan diberikan kepada karyawan yang bekerja pada masa

tertentu dimana jumlahnya disesuaikan dengan perjanjian antara

perusahaan dengan karyawan tersebut. Karyawan yang bekerja pada

bagian ini ada 8 orang termasuk supir yang bertugas mengirim hasil

produksi ke pabrik rokok yang ada di Sumatera maupun Pulau Jawa.

3. Upah harian

Upah harian diberikan kepada karyawan harian lepas dan pembayarannya

dilakukan perhari. Karyawan lepas ini berjumlah 7 orang, yang terdiri atas

cleaning service atau helper.

PT. PDM Indonesia memiliki sistem laporan penilaian terhadap karyawan

yang digunakan untuk menentukan prestasi kerja serta kenaikan gaji atau upah

terhadap karyawan tersebut. Sistem laporan penilaian tersebut antara lain:

- Kualitas kerja

Karyawan mampu melaksanakan pekerjaannya sesuai prosedur kerja yang ada

- Kuantitas kerja

Karyawan mampu melaksanakan pekerjaannya lebih banyak dari rata-rata

yang biasa dilakukan pekerja lainnya.

- Pengetahuan kerja

Karyawan mampu menguasai seluk beluk pekerjaannya dengan baik.

- Kepatuhan kerja

Karyawan melaksanakan pekerjaannya tepat waktu sesuai instruksi atasan.

- Kerjasama

Karyawan dapat bekerjasama dan membina hubungan baik dengan rekan

sekerja, sehingga dapat menciptakn suasana kerja yang kondusif.

- Inisiatif

Karyawan mampu mengemukakan ide-ide dan saran yang membangun untuk

kebaikan perusahaan.

- Loyalitas kepada perusahaan

Karyawan tersebut mampu menjaga nama baik perusahaan dengan sikap

teladan.

- Kehadiran kerja

Karyawan selalu datang teratur sesuai dengan jadwal kerja.

- Keselamatan kerja

Karyawan dapat melaksanakan pekerjaannya sesuai prosedur dan peraturan

keselamatan kerja.

PT. PDM Indonesia juga menyediakan sarana untuk kesejahteraan tenaga

- Jaminan sosial untuk tenaga kerja (Jamsostek)

- Jaminan Kesehatan

- Tunjangan Hari Raya

- Tunjangan Keluarga

2.4. Proses Produksi

Pada proses manufaktur terdapat proses transformasi dari bahan baku (raw

material) menjadi produk jadi. Proses ini disebut sebagai proses produksi yang

didefinisikan sebagai suatu metode dan teknik-teknik mengubah input menjadi

output sehingga hasil yang berupa barang atau jasa serta hasil sampingannya

memiliki nilai tambah atau nilai guna yang berarti. Dalam pengolahaan proses

tersebut dapat terjadi perubahan secara fisik seperti bentuk dan dimensi, maupun

non fisik seperti sifat. Sedangkan yang dimaksud dengan nilai tambah adalah nilai

keluaran yang bertambah secara fungsional dan ekonomis.

Setiap perusahaan memiliki keinginan untuk meningkatkan

produktivitasnya sehingga diperlukan pemahaman terhadap proses produksi yang

ada agar dapat mempermudah dalam menganalisa kerja perusahaan guna

perbaikan sistem kerja. Untuk itu perlu diketahui proses produksi di PT. PDM

Indonesia yang meliputi bahan baku, bahan penolong, bahan pembantu serta

2.4.1. Bahan

Untuk memproduksi kertas rokok, PT. PDM Indonesia menggunakan

bahan dengan syarat utama harus bersertifikat food grade (aman untuk makanan)

dan tidak mengandung bahan berbahaya (non hazardous material). Bahan yang

digunakan untuk memproduksi kertas rokok terdiri dari bahan baku, bahan

tambahan dan bahan penolong.

2.4.1.1.Bahan Baku

Bahan baku utama adalah bahan utama yang digunakan dalam pembuatan

produk pada proses produksi dan memiliki persentase yang besar dibandingkan

bahan-bahan lainnya. Adapun bahan baku yang digunakan dalam proses produksi

di PT. PDM Indonesia adalah:

a. Pulp serat panjang (Needle Bleached Kraft Pulp)

Gunanya untuk kerangka dasar struktur dan menjaga kekuatan kertas

sewaktu masih dalam keadaan basah (wet strenght) dan mempertahankan

kekuatan kertas agar tidak mudah putus (runability) pada proses pembuatan

maupun pada mesin pembuat kertas rokok. Serat NBKP masih panjang dan harus

dihaluskan melalui proses penggilingan (refining). Pulp serat panjang ini sangat

Tabel 2.1. Jenis Pulp Serat Panjang

Nama Jenis Negara Asal Dipakai (aplikasi)

NBKP Caribo Serat Panjang Canada Hydra Pulper

NBKP Harmac Serat Panjang Canada Hydra Pulper

Fax Pulp Serat Panjang Afrika Selatan Hydra Pulper

Abaca Pulp Serat Panjang Filipina Hydra Pulper

Sumber : PT.PDM Indonesia

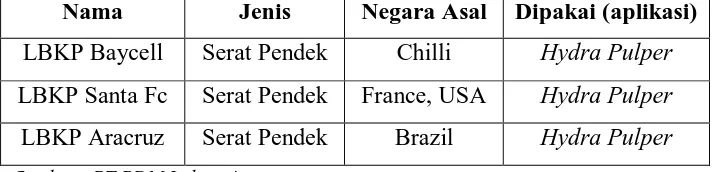

b. Pulp Serat Pendek (Leaf Bleached Kraft Pulp)

Berfungsi sebagai pembentuk perata sususnan kertas dan pengisi (sheet

uniformity). Serat LBKP tidak perlu dihaluskan lagi agar tidak hancur. Pulp serat

pendek ini beragan jenis, diantaranya disajikan pada Tabel 2.2.

Tabel 2.2. Jenis Pulp Serat Pendek

Nama Jenis Negara Asal Dipakai (aplikasi)

LBKP Baycell Serat Pendek Chilli Hydra Pulper

LBKP Santa Fc Serat Pendek France, USA Hydra Pulper

LBKP Aracruz Serat Pendek Brazil Hydra Pulper

Sumber : PT.PDM Indonesia

c. Kertas Bekas (Broke)

Kertas bekas merupakan kertas-kertas hasil produksi dari tiap Paper

Machine yang tidak layak jual karena adanya kerusakan, tidak sesuai dengan

standar yang ditetapkan konsumen ataupun sisi kertas yang terbuang.

Pemakaian kertas bekas ini dapat mengurangi biaya produksi karena

jumlahnya banyak dan juga dapat membantu kerataan formasi kertas serta

1. Wet Broke

Yaitu kertas yang belum memasuki proses drying atau berasal dari sisiran

pada saat pressing.

2. Dry Brooke

Yaitu broke yang telah kering atau telah memasuki drying namun putus

dengan sendirinya.

2.4.1.2.Bahan Penolong

Bahan penolong adalah bahan yang digunakan untuk memperlancar

proses produksi, tetapi tidak tampak di bagian akhir produk. Bahan penolong yang

digunakan di PT. PDM Indonesia adalah sebagai berikut:

a. Precipitated Calcium Carbonate

CaCO3 dengan struktur Calcite dan partikel size-nya berukuran 1.0 ±0.2

µ m digunakan sebagai filler (bahan pengisi) kertas, pemerata pori-pori (porosity)

dan memutihkan kertas (whiteness). Guna filler antara lain :

1. Menghasilkan struktur atau susunan kertas yang lebih baik

2. Meningkatkan tekstur agar permukaannya lebih halus dan komposisinya lebih

seragam.

3. Meningkatkan opacity (daya tahan terhadap sinar) pada kertas

4. Membuat hasil cetakan menjadi lebih baik

Jenis-jenis kalsium karbonat yang dipakai antara lain dapat dilihat pada

Tabel 2.3. Jenis Kalsium Karbonat

Nama Jenis Negara /Daerah Asal Dipakai (aplikasi)

PC 700 Tepung CaCO3 Jepang Dissolving Tank

Precarb 100 Tepung CaCO3 Malaysia Dissolving Tank

LA 100 Tepung CaCO3 Yogyakarta Dissolving Tank

Sumber : PT.PDM Indonesia

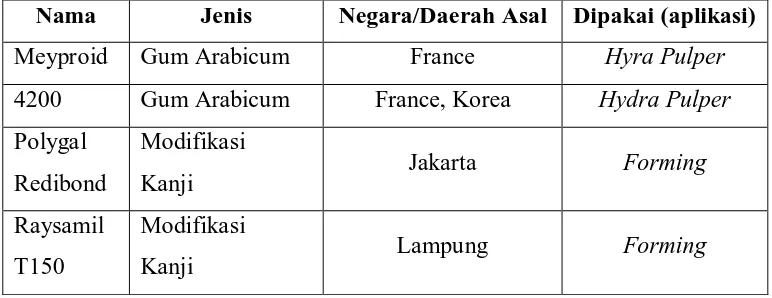

b. Cationic Retention Aid

Bahan dasar CRA (starch) dan gum arabicum, kanji kentang yang

dibutuhkan untuk pengikat partikel buburan sehingga menghasilkan buburan pulp

yang homogen dan menambah kekuatan kertas pada waktu basah maupun kering

dan mengurangi lose pada wire. Jenis-jenis CRA yang dipakai adapat dilihat pada

Tabel 2.4.

Tabel 2.4. Jenis-jenis Cationic Retention Aid

Nama Jenis Negara/Daerah Asal Dipakai (aplikasi)

Meyproid Gum Arabicum France Hyra Pulper

4200 Gum Arabicum France, Korea Hydra Pulper

Polygal

Redibond

Modifikasi

Kanji Jakarta Forming

Raysamil

T150

Modifikasi

Kanji Lampung Forming

c. Anti Foam (Deformer)

Polimer yang berdasarkan water base digunakan untuk mencegah

buih-buih agar tidak masuk kedalam kertas. Jenis-Jenis anti foam yang dipakai dapat

dilihat pada Tabel 2.5.

Tabel 2.5. Jenis-jenis Anti Foam

Nama Jenis Negara/Daerah Asal Dipakai (aplikasi)

Bevaloid 5631 Anti Busa France Mixing

Nopco ENA-475 Anti Busa Tanggerang Mixing

Afranil Anti Busa Tanggerang Mixing

Sumber : PT.PDM Indonesia

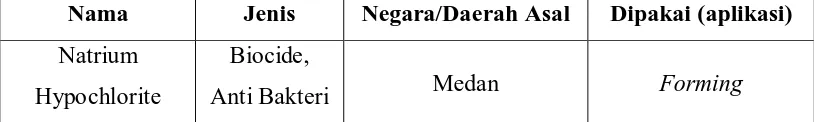

d. Pencegah Bakteri (biocide)

Biocide digunakan sebagai pembunuh bakteri untuk mencegah

penggumpalan bakteri (slime pot), Jenis-jenis biocide dapat dilihat pada Tabel 2.6.

Tabel 2.6. Jenis Biocide

Nama Jenis Negara/Daerah Asal Dipakai (aplikasi)

Natrium

Hypochlorite

Biocide,

Anti Bakteri Medan Forming

Sumber : PT.PDM Indonesia

e. Citric Acid, Anhydrous C6H8O7 Kering

Citric acid atau asam citrun yang dipakai sebagai zat pembakar dalam

Tabel 2.7. Jenis Citric Acid

Nama Jenis Daerah Asal Dipakai (aplikasi)

Citric Acid

C6H8O7

Zat pembakar Lampung Size Press

Sumber : PT.PDM Indonesia

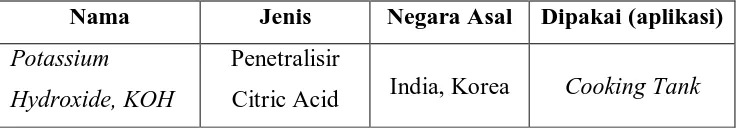

f. Potassium Hydroxide KOH

Digunakan untuk menetralisir Citric Acid sebelum diaplikasikan ke mesin

distribusi. Jenisnya disajikan pada Tabel 2.8.

Tabel 2.8. Jenis Potassium Hydroxide

Nama Jenis Negara Asal Dipakai (aplikasi) Potassium

Hydroxide, KOH

Penetralisir

Citric Acid India, Korea Cooking Tank

Sumber : PT.PDM Indonesia

g. Bahan penggumpal (coagulant)

Untuk pengolahan air sungai (water treatment). Jenis-jenis coagulant

dapat dilihat pada Tabel 2.9.

Tabel 2.9. Jenis-jenis Coagulant

Nama Jenis Negara/Daerah Asal Dipakai (aplikasi) Poly Aluminium

Chloride

Penggumpal

(coagulant) Air sungai Korea, India, Jepang Water treatment PAC Kymene Penggumpal white

water Korea Clarifier Nalco 1452 Penggumpal white

water Jakarta Clarifier

Sumber : PT.PDM Indonesia

h. Air

2.4.1.3.Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan

berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir.

Bahan tambahan yang digunakan PT. PDM Indonesia adalah:

a. Kertas Pembungkus

Kegunaan kertas pembungkus adalah untuk membungkus kertas rokok dalam

ukuran ream.

b. Core

Kegunaan core sebagai inti dari gulungan kertas selama proses penggulungan

baik di paper machine maupun di bagian finishing.

c. Kotak Karton

Keguanaan kotak karton adalah untuk mengepak hasil produksi

d. Label atau etiket

Kegunaan label sebagai pengenal peusahaan yang ditempel pada kertas

pembungkus produk.

2.4.2. Pengendalian Mutu Produk

Pandangan konsumen (pemakai) terhadap mutu cigarette paper

menunjukkan ada 3 unsur penting yang harus diperhatikan, yaitu:

1. Kertas tahan dan tidak mudah putus dalam proses di pabrik kertas rokok pada

kecepatan tinggi.

2. Keadaan kertas putih dan bersih.

Di PT. PDM Indonesia, setiap bahan baku yang masuk dilakukan

pengujian standar mutu oleh departemen Quality Control. Fungsi Quality Control

dibagi pada 2 kategori penting, yaitu untuk eksternal dan internal. Eksternal

antara lain:

a. Sebagai pertimbangan akan kebutuhan konsumen. Yaitu pemenuhan

spesifikasi yang diberikan oleh konsumen.

b. Hubungan baik dengan konsumen. Menerima keluhan konsumen mengenai

kehandalan kualitas produk yang dihasilkan perusahaan.

c. Kepuasan konsumen. Memenuhi secara tepat segala kualifikasi yang

ditargetkan oleh konsumen.

PT. PDM Indonesia dalam melakukan eksternal control biasanya langsung

datang ke konsumen untuk mendengarkan saran atau keluhan dari pelangggan

yang biasanya dilakukan 2 kali dalam sebulan, dan biasanya keluhan konsumen

berupa masalah packaging (pengepakan), dan juga basis weight (masalah berat

kertas). Internal control antara lain dilakukan melalui pemeriksaan sample kertas

secara rutin, baik pada waktu produksi maupun sesudah produksi apakah cocok

dengan spesifikasi yang ditentukan.

Adapun pelaksanaan quality control dibagi ke dalam 2 jenis tindakan,

yaitu :

a. Dynamic control: meliputi departemen slitter (bobbin) dimana banyak

petunjuk yang diambil dan dianalisa. Dynamic control selalu memberikan

petunjuk seperti kecepatan yang tidak sama pada slitting machines.

Beberapa unsur yang perlu diperhatikan dalam pengendalian kualitas adalah:

1. Basis weight : Berat kertas yang merupakan satu unsur cigarrette paper yang

terpenting. Bila basis weight berubah maka semua parameter yang lain akan

berubah. Basis weight ditentukan dalam satuan gr/m2.

2. Tensile Strenght : Untuk mengukur daya tahan maksimum kertas sampai

putus. Bagian quality control memeriksa apakah sesuai dengan range yang

telah ditetapkan. Jika ada penyimpangan dari range-nya akan diuji kembali

dengan lebih mempertahankan arah serat (satuan KgF).

3. Porosity : Pengukuran aliran udara melalui kertas sample 20 cm2 dengan perbedaan tekanan 10 cm WG. Sangat penting untuk membedakan antara

penembusan udara pada pori-porinya dengan penembusan udara pada

lubang-lubang besar akibat kesalahan proses (satuan 4H20cm210WG).

4. Filler : Untuk megukur banyaknya CaCO3 yang tidak ditambahkan pada

kertas untuk meninggikan opacity atau porosity atau kedua-duanya (satuan

%.In Paper).

5. Opacity : Utuk menguji daya tembus (daya tahan) kertas untuk menahan sinar

terang (satuan %).

6. Brightness : Pengukuran keputihan kertas (916 lipatan) dengan sinar terang

(satuan %).

7. Formation : Pemeriksaan secara visual terhadap susunan serat kertas, formasi

jelek bukan berarti kertas memiliki kualitas yang jelek, tetapi yang

diperhatikan adalah kertas mudah terputus pada waktu dipotong di mesin

Perbedaan kertas biasa dengan kertas rokok disajikan pada Tabel 2.10.

Tabel 2.10. Perbedaan Kertas Biasa dengan Kertas Rokok

Kertas Biasa Kertas Rokok

Basis weight +/- (70 gr/m2) Basis weight +/- (25 gr/m2)

Porosity +/- (5-10 cm) Porosity +/- (2-2,5cm) Tensile > 5 KgF Tensile > 3 KgF

TiO2 sebagai filler CaCO3 sebagai filler

Sumber : PT.PDM Indonesia

2.4.3. Uraian Proses Produksi

Uraian proses produksi di PT. PDM Indonesia dapat diuraikan atas

beberapa tahapan yaitu tahap persiapan, tahap proses pembuatan kertas di Paper

Machine, dan tahap finishing.

2.4.3.1.Tahap Persiapan

Bahan baku sebelum diolah menjadi kertas harus dipersiapkan terlebih

dahulu. Bagian yang melaksanakan hal ini disebut stock preparation. Bahan yang

digunakan ada tiga yaitu pulp NBKP, LBKP, dan CaCo3.

a. Pengolahan NBKP

Bahan baku NBKP dimasukkan ke dalam hydra pulper dengan

menggunakan konveyor. Hydra pulper ini merupakan tangki untuk menguraikan

serat-serat pulp yang dicampur dengan white water sebagai pengencer. Didalam

didapatkan buburan dengan konsistensi 38-40 gr/ltr. Proses berlangsung secara

batch setiap 10-20 menit. Bahan baku ini digunakan sebanyak 1,5 bal untuk satu

kali pelarutan.

Kemudian buburan NBKP ditransfer ke wood dump chest sebagai tempat

penampungan sementara yang didalamnya terdapat agiator (pengaduk) untuk

membuat konsistensi bubur tetap terjaga.

Lalu buburan NBKP dipompakan ke refiner. Refiner merupakan suatu alat

yang berfungsi untuk memotong dan memecahkan serat sehingga serat-serat

menjadi lebih halus. Kemudian buburan yang telah halus ini ditampung di refiner

chest, dan dijaga konsistensinya sama dengan sebelum di mixing.

b. Pengolahan LBKP

LBKP sekitar 1,5 bal dilarutkan selama 10-20 menit. Untuk mendapatkan

konsistensi 38-40 gr/liter. Proses juga berlangsung secara batch. Pelarutan LBKP

dilakukan di hydra pulper bergantian dengan NBKP. Setelah itu dipompa ke

dalam storage chest, sebagai tempat penampungan sementara. Larutan terus

diaduk agar tidak mengendap sehingga konsistensinya tetap.

c. Pengolahan Broke

Buburan broke yang diproses di stock preparation ini berasal dari dry

broke dan wet broke. Khusus untuk dry broke sebelum masuk ke mixing chest

konsistensi tertentu, selanjutnya buburan broke ditransfer ke super vibrator yang

fungsinya hampir sama dengan refiner yaitu memecah gumpalan serat.

Untuk wet broke aliran prosesnya hampir sama dengan dry broke tetapi

tidak melalui super fiberator karena wet broke tersebut berupa serat-serat yang

sudah halus, maka alirannya langsung menuju broke chest.

d. Pengolahan Kalsium Karbonat

Kalsium karbonat dilarutkan di disolving tank sesuai dengan kebutuhan,

tetapi biasanya dilarutkan sebanyak 125 kg untuk dicampur dengan 2000 liter air.

Larutan diaduk selama 15 menit agar konsistensinya terjaga. Hasil larutan kalsium

karbonat disaring dengan vibrating screen dengan ukuran 100 mesh.

e. Pencampuran NBKP, LBKP, Broke dan Kalsium Karbonat

Di mixing chest seluruh bahan baku NBKP, LBKP dan broke dicampur

jadi satu. Komposisi dari pencampuran di mixing chest akan berlainan sesuai

dengan grade kertas rokok yang diinginkan konsumen. Contoh salah satu

komponen grade adalah low porosity dengan komposisi NBKP 25%, LBKP 35 %

dan broke 40%. Konsistensi yang diinginkan adalah sekitar 60 gr/ liter. Pada saat

pemompaan dalam proses mixing akan timbul buih-buih, sehingga diperlukan

bahan tambahan seperti deformer untuk menghilangkan buih. Campuran ini dibuat

sekitar 1 : 6 dengan air untuk kemudian dicampur terlebih dahulu di machine

chest dan siap dipakai pada paper machine. Buburan dipompakan ke stock master

Buburan yang keluar kemudian dialirkan ke centicleaner, yang berfungsi

untuk mengeluarkan kontaminan berat berdasarkan gaya sentrifugal melalui tiga

cleaner yaitu :

- Buburan yang telah diencerkan kembali dengan white water yang berasal dari

penyaringan dipompakan ke primary cleaner. Kemudian buburan yang baik

masuk ke constant level tank sedangkan reject masuk ke secondary cleaner.

Di secondary cleaner dipisahkan lagi, dimana buburan yang baik masuk ke primary cleaner dan reject masuk ke tertiary cleaners dan kotorannya dibuang

ke limbah pembuangan.

- Buburan yang baik dari primary cleaner diencerkan dalam constant level tank

dengan white water dari pembuangan di wire. Buburan yang baik langsung ke headbox, sedangkan yang reject masuk ke rotary screen.

- Pada rotary screen dilakukan penyaringan, buburan yang baik masuk ke

constant level tank dan reject mengalir ke wet broke chest.

2.4.3.2.Tahap Proses Pembuatan Kertas di Paper Machine

Setelah Approach flow system, tahap selanjutnya adalah pembuatan

lembaran kertas yang berawal dari head box. Sistem yang dipakai adalah system

close head box yang merupakan head box bertekanan untuk menjaga agar

turbulansi didalam head box tetap stabil. Tujuan utama head box adalah :

a. Mengeluarkan aliran yang seragam dari slice opening ke wire dengan sudut

dan kecepatan yang benar.

c. Menghasilkan turbulensi terkontrol untuk menghilangkan gumpalan fiber

d. Mengatur grammatur kertas yang diproduksi

Dengan mengatur slice, maka aliran stock yang dihasilkan akan konstan

dan hampir sama dengan kecepatan wire sehingga akan didapatkan kertas dengan

formasi dan grammatur yang sama di tiap bagian.

Wire ini merupakan wire yang bersambung yang bergetar diantara dua roll

besar, satu didekat headbox dan yang satu lagi diujung lainnya. Wire ini terbuat

dari plastik berupa lembaran kasa yang telah dirancang sedemikian rupa. Di wire

ini dilakukan pengurangan kadar air dengan memberikan tekanan vakum 4-5 bar

secara terkontrol sehingga tidak merusak formasi lembaran kertas basah (wet

paper). Wire juga dibersihkan secara kontinu dengan sistem shower sehingga wire

tidak kotor dan selalu bersih.

Buburan diatas wire diayak dengan ukuran 100 mesh dan diatur

sedemikian rupa agar berat dasar kertas diperoleh. Berat dasar kertas pada

pembuatan kertas rokok ini merupakan elemen yang terpenting. Oleh karena itu,

proses ini sangat diperhatikan. Air yang keluar dari wire selama pembentukan wet

paper disebut white water dan biasanya ditampung di white water pit atau silo.

White water ini didaur ulang secara terus menerus dan dipakai pada proses yang

menggunakan air, karena akan lebih ekonomis dibandingkan dengan

menggunakan fresh water. Kemudian buburan digiling lagi dengan dandy roll

agar betul-betul uniform, setelah itu buburan dibentuk seperti lembaran (sheet).

Dari dandy roll, lembaran dipress dengan kekuatan 4-5 bar untuk

sudah kuat untuk ditarik hingga kadar airnya menjadi 60%-65%. Lembaran yang

masih basah dihisap oleh contact wire/ vacum rube menuju press utama.

Lembaran tersebut ditarik lagi ke embossing dengan pemberian garis

horizontal yang disebut verge making, yang ditempatkan pada bagian bawah

embossing. Pengepresan tergantung pada kadar air yang diinginkan. Setelah

pemberian verge making, air residu dari kertas dibuang lagi denga cara evaporasi

di main dryer. Proses evaporasi ini memerlukan banyak energi yang disuplai

dalam bentuk uap. Main dryer juga merupakan bagian besar dalam mesin kertas

sehingga memerlukan energi yang besar pula. Main dryer terdiri dari 15 dryer.

Tekanan dari steam bervariasi tergantung dari jenis kertas rokok yang akan

diproduksi. Selanjutnya lembaran kertas yang kadar airnya mulai sedikit

dilanjutkan ke unit size press yang berfungsi untuk melapisi permukaan kertas

dengan chemical yang diberikan antara dryer 10 dan dryer 11.

Setelah melewati size press, kertas yang kadar airnya bertambah lagi

akibat penambahan chemical tersebut dikeringkan lagi ke after dryer. Pengeringan

ini melalui lima buah roll dengan suhu yang dibuat bertahap dari 500C sampai 1000C. Selanjutnya lembaran kertas ini ditransfer ke bagian on reel untuk

digulung sesuai dengan order permintaan konsumen.

Kertas yang sudah kering digulung sehingga membentuk roll yang besar

atau disebut juga dengan jumbo roll. Panjang jumbo roll itu tidak sama tergantung

pada bentuk pada proses finishing. Bila untuk repping machine panjangnya sekitar

27000m. Pada penggulungan kertas menjadi jumbo roll, terdapat proses

Jumbo roll dari on reel kemudian dicetak polanya berupa logo konsumen

yang diinginkan. Pencetakan logo ini tergantung dari permintaan konsumen

karena tidak semua roll dari paper machine yang melalui proses repping ini.

Setelah roll selesai di repping, dibawa lagi ke bagian roll sliter untuk dipotong

menjadi roll yang lebih kecil dimana lebar dan tebalnya dibuat sesuai kebutuhan.

2.4.3.3.Tahap Finishing

Pada tahap ini, rol-rol kertas rokok dibagi menurut bentuk kertas yang

akan diproduksi. Kegiatan-kegiatan yang ada antara lain :

a. Ream Cutter

Rol-rol kecil dari roll sliter dipotong menjadi lembaran-lembaran (ream).

Lembaran ini panjangnya 76-83 cm dan lebarnya 51 cm. Pada tahap ini kertas

masih diperiksa untuk yang terakhir kalinya. Pemeriksaan yang dilakukan ialah :

- Cutting

Pemeriksaan ini dilakukan pada hasil pemotongan oleh mesin. Apabila hasil

pemotongan kasar, maka kertas akan dibuang menjadi broke.

- Penampilan fisik

Termasuk disini adalah kebersihan, jika kertas kotor maka kertas juga akan di

buang dan dijadikan broke.

- Rectangular

Pemeriksaan ini dilakukan khusus pada ream, kertas dilipat dan diperiksa

apakah simetris atau tidak. Apabila ketidaksimetrisan kertas melampaui batas

b. Bobbin Slitter

Rol-rol dari slitter dipotong lagi pada bagian ini menjadi bobbin-bobbin.

Setiap bobbin mempunyai ukuran 24-29 mm. Sedangkan panjang kertas sekitar

5500-6000 m. Pada tahap ini, kertas yang berbentuk bobbin masih diperiksa lagi

utnuk terakhir kalinya. Pemeriksaan yang dilakukan adalah :

- Cutting

Pemeriksaan ini dilakukan pada hasil pemotongan oleh mesin. Apabila hasil

pemotongan kasar, maka kertas akan dibuang menjadi broke.

- Penampilan fisik

Termasuk disini adalah kebersihan, jika ada bagian bobbin kotor maka kertas

juga akan di buang dan dijadikan broke.

- Hasil penggulungan

Pemeriksaan ini khusus dilakukan pada bobbin. Bobbin yang sudah dipotong,

diperiksa gulungannya apakah rapi atau tidak. Jika ada bobbin yang kurang

rapi akan dikirim ke bagian bobbin reclamer untuk digulung kembali.

c. Packaging

Produk jadi berbentuk ream atau bobbin yang sudah selesai, dibungkus

dengan pembungkus. Setelah diletakkan labelnya kemudian dipindahkan ke

gudang barang jadi untuk selanjutnya dikirimkan ke konsumen atau pabrik rokok.

Gambar 2.2. Blok Diagram Pembuatan Kertas Rokok

2.4.4. Mesin, Peralatan, dan Utilitas 2.4.4.1.Mesin

Dalam memproduksi kertas rokok, PT. PDM Indonesia menggunakan

beberapa jenis mesin. Adapun jenis dan spesifikasi mesin yang digunakan untuk

memproduksi kertas rokok di PT.PDM Indonesia adalah sebagai berikut :

1. Tangki Penampungan

a. Wood Dump Chest

Kapasitas : 20 m3 Merek : Kimsari

Type : Rotary 763

Fungsi : Menampung larutan NBKP yang berasal dari hydra pulper

sebelum diproses pada refiner.

b. Wood refiner chest

Kapasitas : 15 m3 Merek : Kimsari

Type : Rotary 763

Fungsi : Menampung larutan NBKP yang berasal dari refiner

sebelum dimasukkan ke dalam mixing chest.

c. Storage chest

Kapasitas : 380 m3

Merek : Kimsari

Fungsi : Menampung larutan LBKP yang berasal dari hydra

pulper sebelum dimasukkan ke dalam mixing chest.

d. Super vibrator chest

Kapasitas : 10 m3 Merek : Kimsari

Type : Rotary 763

Fungsi : Menampung broke dari super vibrator sebelum

dimasukkan ke dalam broke chest

e. Broke Chest

Kapasitas : 10 m3

Merek : Kimsari

Type : Rotary 763

Fungsi : Menampung broke yang sudah dihancurkan pada rotary

screen (wet broke) dan super vibrator chest sebelum

dimasukkan ke dalam mixing chest.

f. Mixing chest

Kapasitas : 10 m3

Merek : Kimsari

Type : CM 7T30/2

Fungsi : Mencampur NBKP, LBKP, dan broke menjadi satu untuk

kemudian dialirkan ke dalam machine chest.

g. Machine chest

Merek : Kimsari

Type : CM 7T30/2

Fungsi : Menampung campuran larutan pulp sebelum diproses

dalam paper machine.

2. Tangki pengolah pulp

a. Hydra Pulper

Kapasitas : 20 m3

Merek : Kimsari

Type : CM 7T30/2

Fungsi : Menghancurkan dan melarutkan NBKP dan LBKP

menjadi larutan pulp yang kemudian dialirkan ke dalam

b. Sydra Pulper

Kapasitas : 20 m3 Merek : Kimsari

Type : CM 7T30/2

Fungsi : Melarutkan broke yang kemudian dialirkan ke super

vibrator.

c. Super Vibrator

Kapasitas : 20 m3 Merek : Kimsari

Type : Engasungs Tank

Fungsi : Menghancurkan dan menghaluskan broke yang kemudian

d. Twin Hydraulic Refiner

Ukuran : 20”/22”

Berat : 1150 kg

Tegangan : 3300 V

Frekuensi : 50 Hz

Putaran : 980 rpm

Type : BDH

Fungsi : Menghancurkan dan menghaluskan NBKP yang kemudian

dialirkan ke refiner chest.

e. Pompa

Kapasitas : 1,5 m3/menit Putaran : 1150 rpm

Daya : 18,5 Kw

Fungsi : Memompakan larutan pulp melalui pipa-pipa dari satu

tangki ke tangki yang lain.

3. Mesin

a. Head of machine

Fungsinya: untuk mengencerkan buburan dan untuk membersihkan

serta mengatur laju buburan.

- Centi cleaner, yang terdiri dari pipa kerucut untuk memisahkan

kotoran dari pulp, jumlahnya 35 buah

- Rotary screen, untuk menyaring pulp atau serat yang kasar yang

- Constant level tank, untuk menstabilkan keadaan buburan

dilengkapi dengan alat otomatis 1 buah flow meter dan motor rised

pulper, dimana flow buburan 500m3/hr dan flow CaCO3 30m3/hr.

b. Four driner

Fungsinya: untuk membentuk buburan menjadi lembaran/sheet.

Perlengkapan lainnya adalah :

- Head box yang dilengkapi dengan pressure rise (bertekanan)

- Vacum box sebanyak 18 buah

- Pomp-pompa sebanyak 18 buah

- Wire dengan panjang 30 cm, dilengkapi dengan shaker

(penggoyang) serta dandy roll yang berfungsi untuk meratakan

buburan.

- Wet felt dengan ukuran 16,7 m x 2 m yang berputar membawa

kertas yang terdiri dari 2 buah roll yang dilapisi karet berdiameter

60 cm.

c. Pick up press

Fungsinya: untuk mengeluarkan air yang masih dikandung oleh

lembaran kertas.

d. Embosser

Fungsinya: untuk mencetak garis-garis horizontal pada kertas.

Embossing terdiri atas roll yang berputar terbuat dari stainless steel

bergaris yang dilapisi dengan karet (hard rubber).

Fungsinya: untuk menambah bahan kimia agar kualitas pada kertas

bertambah baik. Terdiri dari tiga buah roll yang berintegrasi dengan

dryer dan ditambahkan diantara dryer nomor 10 dan 11.

f. Dryer

Fungsinya: untuk mengeringkan lembaran kertas. Menggunakan 15

dryer yang terdiri dari 2 jenis :

- Free dryer

- Position dryer

Dryer dilengkapi dengan kain bentangan, selain itu ada juga madeline

yang berfungsi untuk menghembuskan udara panas ke kain felt dan 2

unit exhaust untuk menghisap udara-udara yang keluar dan

seperangkat carier roop untuk membawa kertas dari press ke felt.

g. Roll slitter

Fungsinya: untuk memotong jumbo roll menjadi roll yang lebih kecil.

h. Ream cutter

Fungsinya: untuk memotong rol kecil menjadi lembaran ream.

i. Bobbin slitter

Fungsinya: untuk memotong rol-rol kecil menjadi gulungan (bobbin).

j. Repping machine

Fungsinya: untuk mencetak garis atau pola sesuai dengan permintaan

konsumen.

k. Bobbin reaclemer

2.4.4.2.Peralatan (Equipment)

Peralatan material handling digunakan untuk memindahkan material dari

suatu tempat ke tempat lain. Mesin dan peralatan material handling yang

digunakan adalah:

1. Hinged Forklift

Forklift ini digunakan untuk mengangkut jumbo roll ke daerah finishing untuk

dipotong pada mesin-mesin roll slitter. Selain itu juga digunakan untuk

mengangkut barang jadi ke gudang barang jadi. Gerakan garpu pada forklift

jenis ini terbatas, hanya bisa digerakkan atas-bawah dan maju-mundur.

Kapasitasnya tiga ton.

2. Hoist Crane

Crane ini digunakan untuk mengangkat jumbo roll ke daerah repping

machine. Operasi pemakaiannya dikendalikan dengan switch gantung dari

lantai.

2.4.4.3.Utilitas

Sarana pendukung merupakan salah satu aspek yang mempengaruhi

kelancaran proses produksi. Sarana pendukung yang ada di pabrik PT. PDM

Indonesia terdiri dari kebutuhan tenaga listrik, kebutuhan tenaga air, dan steam

(boiler).

1. Kebutuhan tenaga listrik

Tenaga listrik dibutuhkan untuk menggerakkan motor listrik, pompa

Pemenuhan kebutuhan listrik ini diperoleh dari perusahaan listrik negara (PLN).

Pemakaian listrik yang dipergunakan pada PT. PDM Indonesia adalah 20 KV

(1550 Kwh/metrik ton paper) dengan keperluan untuk boiler 900 Lt/metrik ton

paper dan kebutuhan air 1200 m3. 2. Kebutuhan Air

Air dibutuhkan untuk membantu proses produksi serta kebutuhan para

pegawai PT. PDM Indonesia. Air yang dipakai berasal dari air permukaan umum

dan PDAM Tirtanadi.

3. (Steam) Boiler

Fungsi boiler disini adalah untuk menghasilkan energi panas yang

diperlukan pada proses produksi untuk mengeringkan lembaran-lembaran kertas

BAB III

LANDASAN TEORI

3.1. Pengendalian Kualitas 1

Pengendalian kualitas merupakan suatu sistem verifikasi dan

penjagaan/perawatan dari suatu tingkat/derajat kualitas produk atau proses yang

dikehendaki dengan perencanaan yang seksama, pemakaian peralatan yang sesuai,

inspeksi yang terus-menerus serta tindakan korektif bilamana diperlukan. Jadi

pengendalian kualitas tidak hanya kegiatan inspeksi ataupun menentukan apakah

produk itu diterima (accepted) atau ditolak (rejected).

Pengendalian kualitas dilakukan mulai dari proses input, transformasi dan

output dari suatu kegiatan baik itu perusahaan, pabrik ataupun industri jasa

lainnya.

3.2. Stratifikasi

Stratifikasi yang berarti pengelompokkan digunakan untuk

mengetahui/melihat secara lebih terperinci pengelompokkan faktor-faktor yang

akan mempengaruhi karakteristik mutu. Di dalam pengendalian kualitas,

stratifikasi bertujuan untuk:

1. Mencari faktor-faktor penyebab utama kualitas secara mudah.

2. Membantu pembuatan pareto diagram.

3. Mempelajari secara menyeluruh masalah yang dihadapi.

1

Stratifikasi di dalam pengendalian kualitas secara umum dapat dilakukan

dengan berdasarkan 2 aspek pokok yaitu:

1. Berdasarkan sumber.

2. Berdasarkan hasil.

Pemilihan dasar stratifikasi ini dilakukan dengan melihat tujuan dari

pemecahan masalah dan ketelitian yang diinginkan. Stratifikasi berdasarkan

sumber dilakukan apabila diduga faktor penyebab utama dari perbedaan kualitas

adalah sumber sedangkan stratifikasi berdasarkan hasil dilakukan bila ingin dilihat

perbedaan karakteristik dari hasil.

3.3. Pareto Diagram

Pareto diagram adalah suatu diagram yang menggambarkan urutan

masalah menurut bobotnya yang dinyatakan dengan frekuensinya. Kegunaannya

adalah untuk:

1. Menentukan jenis persoalan utama.

2. Membandingkan masing-masing jenis persoalan terhadap keseluruhan.

3. Menunjukkan tingkat perbaikan yang berhasil dicapai.

4. Membandingkan hasil perbaikan masing-masing jenis persoalan sebelum dan

setelah perbaikan.

Langkah-langkah pembuatan Pareto diagram sebagai berikut:

2. Tentukan jangka waktu pengumpulan data yang akan dibahas untuk

memudahkan melihat perbandingan sebelum dan sesudah penanggulangan

(jangka waktu harus sama).

3. Atur masing-masing penyebab (sesuai dengan stratifikasi) secara berurutan

sesuai besarnya nilai dan gambarkan dalam grafik kolom. Penyebab dengan

nilai lebih besar terletak di sisi kiri, kecuali ”dan lain-lain” terletak di paling

kanan.

4. Gambarkan grafik garis yang menunjukkan jumlah persentase (total 100%)

pada bagian atas grafik kolom dimulai dengan nilai yang terbesar dan di

bagian bawah/keterangan kolom tersebut.

5. Pada bagian atas atau samping berikan keterangan/nama diagram dan jumlah

unit seluruhnya.

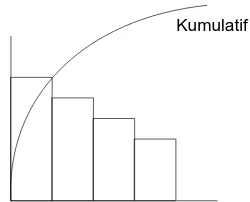

Kumulatif

Gambar 3.1. Diagram Pareto

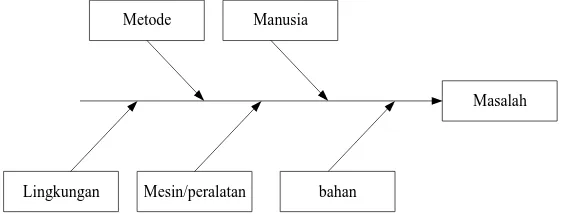

3.4. Fish Bone (Cause and Effect Diagram)

Fish Bone atau diagram sebab-akibat adalah diagram yang disusun dari

garis-garis dan simbol yang dirancang untuk menunjukkan hubungan antara