PRA RANCANGAN PABRIK

PEMBUATAN SOAP NOODLE

DENGAN KAPASITAS PRODUKSI 71.280 TON/TAHUN

TUGAS AKHIR

DISUSUN OLEH:

SUMARDY CARNIAGO

NIM : 060405027

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PABRIK PEMBUATAN SOAP NOODLE

DARI CAMPURAN ASAM LEMAK

KAPASITAS 71.280 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh:

SUMARDY CARNIAGO

NIM : 060405027

Telah Diperiksa / Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Dr.Ir. Iriany, M.Si Ir. Bambang Trisakti, MT

NIP.196406131990032001 NIP. 196609251991031003

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr.Ir. Iriany, M.SiProf.Dr.Ir. M. Turmuzi Lubis, M.SIr. Indra Surya, M.Sc NIP.196406131990032001NIP. 196112251989031003NIP. 196306091989031004

Mengetahui,

Koordinator Tugas Akhir

Ir. Renita Manurung, MT NIP196812141997022002

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas

berkat dan karuniaNya penulis dapat menyelesaikan Tugas Akhir yang berjudul :

PRA RANCANGAN PABRIK

PEMBUATAN SOAP NOODLE

DENGAN KAPASITAS PRODUKSI 71.280 TON / TAHUN

Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian

sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini, Penulis banyak menerima bantuan dan

bimbingan dari berbagai pihak. Pada kesempatan ini juga, Penulis mengucapkan

terima kasih kepada:

1. Ibu Dr. Ir. Iriany, MSi., sebagai dosen pembimbing I yang telahmembimbing

dan memberikan masukan serta arahan kepada penulis selama menyelesaikan

tugas akhir ini.

2. Bapak Ir. Bambang Trisakti, MT, sebagai dosen pembimbing II yang telah

memberikan pengarahan pada penulis selama menyelesaikan tugas akhir ini.

3. Orang tua yang telah memberikan dukungan moral dan spiritual.

4. Oktabani atas kerjasamanya sebagai partner dalam penulisan tugas akhir ini.

5. Bapak Dr. Ir. Taslim, M.Si yang telah banyak memberikan masukan kepada

penulis.

6. Ibu Ir. Renita Manurung, MT, sebagai Koordinator tugas akhir.

7. Bapak Dr. Eng. Ir. Irvan, M.Si, sebagai ketua Departemen Teknik Kimia.

8. BapakIr. Refnil Dodi,MBA yang telah banyak memberikan masukan kepada

penulis.

10.Teman-teman angkatan 2006 yang telah banyak memberikan, masukan, dukungan

dan semangat.

Dalam penyusunan Tugas Akhir ini, Penulis menyadari masih banyak terdapat

kekurangan. Oleh karena itu, Penulis sangat mengharapkan saran dan kritik dari

pembaca yang bersifat konstruktif demi kesempurnaan penulisan ini. Akhir kata,

semoga tulisan ini bermanfaat bagi kita semua. Terima Kasih.

Medan, Juni 2011

Penulis

INTISARI

Indonesia merupakan negara produsen sawit kedua terbesar di dunia setelah

Malaysia.Dalam rangka meningkatkan keuntungan dari melimpahnya produksi CPO

(Crude Palm Oil), diperlukan usaha untuk mengolah CPO menjadi produk hilir yang

dapat memberikan nilai tambah lebih tinggi. Salah satu produk olahan CPO adalah

soap noodle. Kebutuhan soap noodle industri sabun akan semakin meningkat seiring

dengan peningkatan penduduk dunia. Di Indonesia sendiri, kebutuhan soap noodle

meningkat cukup pesat dari tahun ke tahun. Ada beberapa alternatif dalam proses

produksi soap noodle, di antara alternatif yang ada dipilih proses netralisasi asam

lemak.

Soap noodlediproduksi dengan kapasitas 71.280 ton/tahun dengan 330 hari

kerja dalam 1 tahun. Lokasi pabrik direncanakan di daerah Kawasan Industri Medan,

Medan Labuhan, Sumatera Utara dengan luas areal 11.875 m2, tenaga kerja yang

dibutuhkan berjumlah 158 orang dengan bentuk badan usaha Perseroan Terbatas (PT)

yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan

staf.

Hasil analisa ekonomi pabrik pembuatan soap noodle adalah sebagai berikut:

Modal Investasi : Rp 263.594.725.834

Biaya Produksi : Rp709.348.991.532

Hasil Penjualan : Rp765.190.800.000

Laba Bersih : Rp 38.911.319.597

Profit Margin : 7,26 %

Break Even Point : 59,36 %

Return of Investment : 14,76 %

Pay Out Time : 6,77tahun

Return on Network : 24,60 %

Internal Rate of Return : 24,74 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pembuatan soap

DAFTAR ISI

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

DAFTAR TABEL ...vii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Perancangan ... I-2

1.4 Manfaat ... I-2

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Soap Noodle ... II-1

2.2 Bahan Baku ... II-2

2.3 Sifat-sifat Bahan Baku dan Produk ... II-2

2.4 Proses-proses Pembuatan Soap Noodle ... II-6

2.5 Seleksi Proses ... II-7

2.6 Deskripsi Proses ... II-7

BAB III NERACA MASSA ...III-1

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-4

6.3 Keselamatan Kerja pada Pabrik Pembuatan Soap Noodle ... VI-5

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.3 Kebutuhan Bahan Kimia ... VII-9

7.4 Kebutuhan Listrik ... VII-9

7.6 Pengolahan Limbah... VII-11

7.7 Spesifikasi Peralatan Utilitas ... VII-12

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

8.3 Perincian Luas Tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-8

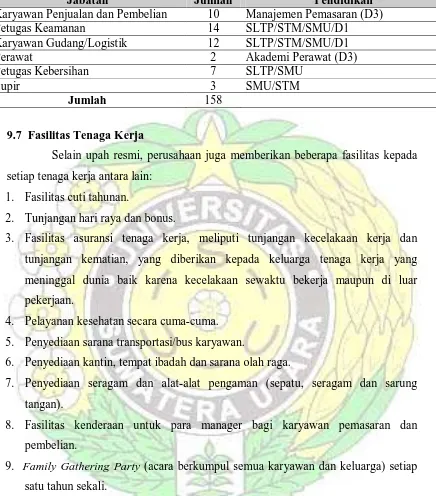

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9

9.7 Fasilitas Tenaga Kerja ... IX-11

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC)... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ... x

LAMPIRAN A PERHITUNGAN NERACA MASSA

LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS

DAFTAR GAMBAR

Gambar 2.1 Soap Noodle... II-1

Gambar 6.1 Instrumentasi pada Alat... VI-4

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Soap Noodle ... VIII-5

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Soap Noodle IX-12

Gambar LA.1 Neraca Overall Pembuatan Soap Noodle ... LA-2

Gambar LD.1 Bar Screen ...LD-2

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5

DAFTAR TABEL

Tabel 1.1 Data Kebutuhan Sabun Dalam Negeri dan Ekspor ... I-1

Tabel 2.1 Standar Mutu Sabun Mandi... II-1

Tabel 2.2 Komposisi Asam Lemak dari Stearin dan PKO ... II-2

Tabel 3.1 Neraca Massa pada Static Mixer -1 (S-101)...III-1

Tabel 3.2 Neraca Massa pada Plate Exchanger -1 (PE-101) ...III-1

Tabel 3.3 Neraca Massa pada Mix Joint -1...III-2

Tabel 3.4 Neraca Massa pada Static Mixer -2 (S-102)...III-2

Tabel 3.5 Neraca Massa pada Plate Exchanger -2 (PE-102) ...III-2

Tabel 3.6 Neraca Massa pada Homogenizer -1 (H-101) ...III-2

Tabel 3.7 Neraca Massa pada Plug Flow Reactor (R-101) ...III-3

Tabel 3.8 Neraca Massa pada Homogenizer -2 (H-102) ...III-3

Tabel 3.9 Neraca Massa pada Vacuum Spray Drier (D-101) ...III-4

Tabel 3.10 Neraca Massa pada Cyclone Separator -1 (C-101) ...III-4

Tabel 3.11 Neraca Massa pada Cyclone Separator -2 (C-102) ...III-4

Tabel 3.12 Neraca Massa pada Steam Ejector ...III-5

Tabel 4.1 Neraca Panas pada Plate Exchanger -1 (PE-101) ... IV-1

Tabel 4.2 Neraca Panas pada Plate Exchanger -2 (PE-102) ... IV-1

Tabel 4.3 Neraca Panas pada Plug Flow Reactor (R-101) ... IV-1

Tabel 4.4 Neraca Panas pada Vacuum Spray Drier (D-101) ... IV-2

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan

Soap Noodle VI-3

Tabel 7.1 Kebutuhan Uap ... VII-1

Tabel 7.2 Kebutuhan Air Proses ... VII-2

Tabel 7.3 Kualitas Air Sungai Deli ... VII-3

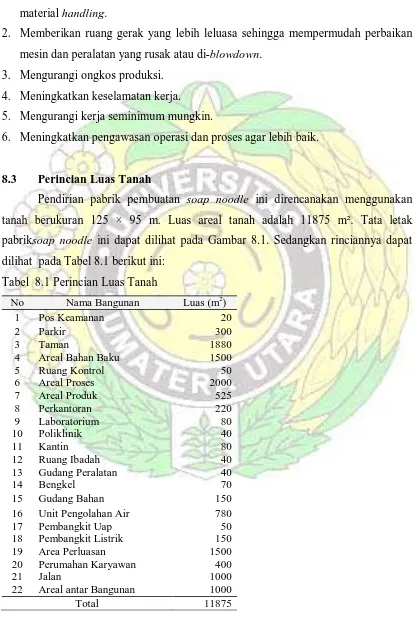

Tabel 8.1 Perincian Luas Tanah ... VIII-4

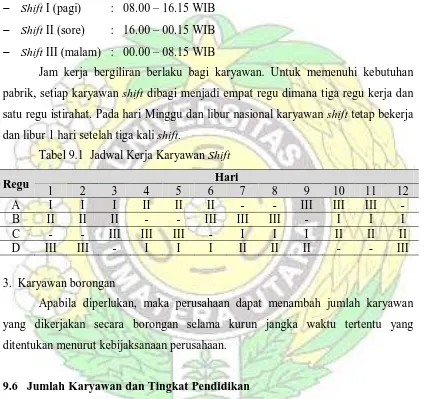

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10

Tabel LB.1 Nilai Kontribusi Gugus pada Perhitungan Cp dengan Metode

Chueh dan Swanson ... LB-2

Hurst dan Harisson ... LB-2

Tabel LB.3 Panas Masuk Static Mixer -1 pada Alur 1 ... LB-6

Tabel LB.4 Panas Masuk Static Mixer -1 pada Alur 2 ... LB-7

Tabel LB.5 Jumlah Nilai maStatic Mixer -1 pada Alur 3... LB-7

Tabel LB.6 Jumlah Nilai mb Static Mixer -1 pada Alur 3 ... LB-8

Tabel LB.7 Panas Masuk Plate Exchanger -1 ... LB-9

Tabel LB.8 Panas Keluar Plate Exchanger -1 ...LB-10

Tabel LB.9 Panas Masuk Plate Exchanger -2 ...LB-11

Tabel LB.10 Panas Keluar Plate Exchanger -2 ...LB-11

Tabel LB.11 Panas Masuk Plug Flow Reactor...LB-12

Tabel LB.12 Panas Keluar Plug Flow Reactor...LB-13

Tabel LB.13 Panas Masuk Homogenizer-2 pada Alur 13 ...LB-14

Tabel LB.14 Panas Masuk Homogenizer-2 pada Alur 14 ...LB-14

Tabel LB.15 Jumlah Nilai ma Homogenizer -2 pada Alur 15 ...LB-15

Tabel LB.16 Jumlah Nilai mb Homogenizer -2 pada Alur 15 ...LB-15

Tabel LB.17 Panas Masuk Vacuum Spray Dryer ...LB-16

Tabel LB.18 Panas Masuk Vacuum Spray Dryer pada Alur 16 ...LB-17

Tabel LB.19 Panas Masuk Vacuum Spray Dryer pada Alur 17 ...LB-18

Tabel LC.1 Densitas dan Viskositas Stearin dan PKO ...LC-15

Tabel LC.2 Fraksi dan Massa Komponen Masuk Static Mixer -2 (S-102) ...LC-18

Tabel LC.3 Data Komponen dan Bahan dalam Plate Exchanger -1 ...LC-22

Tabel LC.4 Data Air dan Steam dalam Plate Exchanger -1 ...LC-24

Tabel LC.5 Data Komponen dan Bahan dalam Plate Exchanger -2 ...LC-27

Tabel LC.6 Densitas dan Viskositas Larutan NaOH dan Gliserin ...LC-31

Tabel LC.7 Densitas dan Viskositas Campuran Total ...LC-31

Tabel LC.8 Jumlah Nilai ma Reaktor ...LC-35

Tabel LC.9 Jumlah Nilai mb Reaktor ...LC-35

Tabel LC.10 Fraksi, Densitas dan Viskositas komponen pada suhu 118,6oC .LC-36

Tabel LC.11 Densitas dan Viskositas Sabun dan EDTA ...LC-39

Tabel LC.12 Laju Alir Massa, Densitas, dan Viskositas Umpan ...LC-56

Tabel LC.13 Laju Alir Volumetrik Umpan, Diameter Optimum dan Ukuran

Tabel LC.14 Kecepatan Linear, Bilangan Reynolds, ε/D, Faktor Fanning

dan Panjang Pipa Lurus...LC-57

Tabel LC.15 Jumlah Valve, Nilai KfGate Valve, Jumlah Elbow 90o, Nilai

KfElbow, dan ΣF Pipa ...LC-57

Tabel LC.16 Static Head, Velocity Head, Pressure Head, -Ws, Daya Pompa

dan Daya yang Digunakan ...LC-58

Tabel LD.1 Perhitungan Pompa Utilitas-2 sampai Pompa Utilitas-16

(PU-02 – PU-16) ... LD-27

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6

Tabel LE.4 Estimasi Harga Peralatan Utilitas ... LE-7

Tabel LE-5 Biaya Sarana Transportasi... LE-10

Tabel LE.6 Perincian Gaji Pegawai ... LE-13

Tabel LE.7 Perincian Biaya Kas ... LE-15

Tabel LE.8 Perincian Modal Kerja ... LE-16

Tabel LE.9 Aturan depresiasi sesuai UU Republik Indonesia No.17

Tahun 2000 ... LE-18

Tabel LE.10 Perhitungan Biaya Depresiasi sesuai UURI No.17 Tahun 2000 LE-18

INTISARI

Indonesia merupakan negara produsen sawit kedua terbesar di dunia setelah

Malaysia.Dalam rangka meningkatkan keuntungan dari melimpahnya produksi CPO

(Crude Palm Oil), diperlukan usaha untuk mengolah CPO menjadi produk hilir yang

dapat memberikan nilai tambah lebih tinggi. Salah satu produk olahan CPO adalah

soap noodle. Kebutuhan soap noodle industri sabun akan semakin meningkat seiring

dengan peningkatan penduduk dunia. Di Indonesia sendiri, kebutuhan soap noodle

meningkat cukup pesat dari tahun ke tahun. Ada beberapa alternatif dalam proses

produksi soap noodle, di antara alternatif yang ada dipilih proses netralisasi asam

lemak.

Soap noodlediproduksi dengan kapasitas 71.280 ton/tahun dengan 330 hari

kerja dalam 1 tahun. Lokasi pabrik direncanakan di daerah Kawasan Industri Medan,

Medan Labuhan, Sumatera Utara dengan luas areal 11.875 m2, tenaga kerja yang

dibutuhkan berjumlah 158 orang dengan bentuk badan usaha Perseroan Terbatas (PT)

yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan

staf.

Hasil analisa ekonomi pabrik pembuatan soap noodle adalah sebagai berikut:

Modal Investasi : Rp 263.594.725.834

Biaya Produksi : Rp709.348.991.532

Hasil Penjualan : Rp765.190.800.000

Laba Bersih : Rp 38.911.319.597

Profit Margin : 7,26 %

Break Even Point : 59,36 %

Return of Investment : 14,76 %

Pay Out Time : 6,77tahun

Return on Network : 24,60 %

Internal Rate of Return : 24,74 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pembuatan soap

BAB I

PENDAHULUAN

1.1.Latar Belakang

Sebagai negara yang sedang berkembang, bangsa Indonesia memiliki

kewajiban untuk melaksanakan pembangunan di segala bidang. Salah satunya adalah

pembangunan di sektor ekonomi, yang sedang digiatkan oleh pemerintah untuk

mencapai kemandirian perekonomian nasional. Untuk mencapai tujuan ini pemerintah

menitikberatkan pada pembangunan di sektor industri. Untuk itu proses industri lebih

dimantapkan guna mendukung berkembangnya industri sebagai penggerak utama

peningkatan laju pertumbuhan ekonomi dan perluasan lapangan kerja.

Di antara subsektor industri yang pembangunannya berkembang dengan pesat

adalah subsektor industri oleokimia. Hal ini terjadi karena kebutuhan akan

barang-barang hasil industri oleokimia terus meningkat sejalan dengan perkembangan

pembangunan itu sendiri. Salah satu jenis produksi industri oleokimia yang dibutuhkan

dan pemakaiannya terus meningkat akibat permintaan semakin banyak adalah soap

noodle. Soap noodle merupakan bahan baku dalam pembuatan sabun. Pada pra

rancangan pabrik ini, pembuatan soap noodle dilakukan dengan menggunakan bahan

baku berupa fatty acid. Untuk menghasilkan soap noodle berkualitas baik dan harga

murah maka bahan baku diperoleh dengan mencampurkan fatty acid dari stearin dan

fatty acid dari PKO (Palm Kernel Oil). Kebutuhan sabundi Negara Indonesia untuk

berbagai keperluan selama kurun waktu 2003 – 2007dapat dilihat pada Tabel 1.1.

Tabel 1.1. Data kebutuhan sabun dalam negeri dan ekspor

Tahun Kebutuhan dalam negeri (Ton) Kebutuhan ekspor (Ton)

2003 689.456 120.000

2004 849.736 155.000

2005 986.569 189.000

2006 1.068.789 229.000

2007 1.198.678 284.000

(Badan Pusat Statistik, 2003-2007)

Berdasarkan tabel di atas dapat disimpulkan bahwa kebutuhan akan soap

noodle terus meningkat dari tahun ke tahun. Oleh karena itu, dengan adanya pabrik

pembuatan soap noodle ini diharapkan dapat memenuhi kebutuhan sabun baik di

1.2.Perumusan Masalah

Mengingat kebutuhan soap noodle yang semakin meningkat, mendorong untuk

dibuat suatu perancangan pabrik pembuatan soap noodle dari fatty acid.

1.3.Tujuan Perancangan

Tujuan perancangan ini adalah untuk menerapkan disiplin ilmu Teknik Kimia,

khususnya di bidang rancang, proses,operasi teknik kimia, dan ekonomi sehingga

memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Soap Noodle ini.

1.4.Manfaat

Manfaat pra rancangan pabrik pembuatan soap noodle dari fatty acid adalah

memberi gambaran kelayakan (feasibility) dari segi rancangan dan ekonomi pabrik ini

untuk dikembangkan di Indonesia. Dimana nantinya gambaran tersebut menjadi

BAB II

TINJAUAN PUSTAKA

2.1 Soap Noodle

Sama halnya dengan sabun, soap noodle adalah garam alkali dari asam lemak

dan alkali seperti natrium hidroksida melalui reaksi saponifikasi. Soap noodle dapat

dibuat dari minyak nabati (minyak kelapa, minyak kelapa sawit, olive oil), lemak

hewan (tallow), dan minyak ikan (anchovy dan sardine).

Gambar 2.1 Soap Noodle

Soap noodle merupakan bentuk paling dasar dari sabun.Untuk membentuk

sabun, soap noodle ditambahkan pewarna, pewangi, dan komponen lain. Kemudian

digemburkan dan dicetak menjadi sabun mandi (toilet soap). Standar mutu sabun

mandi sesuai SNI 06-3532-1994 dapat dilihat pada Tabel 2.1.

Tabel 2.1 Standar mutu sabun mandi

No. Uraian Tipe I

(Sabun padat)

Tipe II (Sabun cair)

1 2 3

4 5

Kadar air (%)

Jumlah asam lemak (%) Alkali bebas

-dihitung sebagai NaOH (%) -dihitung sebagai KOH (%) Asam lemak bebas (%) Bilangan penyabunan

Maks. 15 >70

Maks. 0,1 Maks. 0,14

<2,5 196-206

Maks. 15 64-70

Maks. 0,1 Maks. 0,14

<2,5 196-206 (Badan Standarisasi Nasional, 1994)

Keterangan Tabel 2.1 :

Tipe I (sabun padat) dengan menggunakan NaOH

2.2 Bahan baku

Sabun terdiri dari asam lemak dengan rantai carbon dari 12 sampai 18. Rantai

pendek seperti asam laurat meningkatkan kelarutan dan menghasilkan banyak busa

tetapi kemampuan membersihkan kurang. Rantai yang lebih panjang seperti asam

palmitat mempunyai kemampuan membersihkan yang bagus tetapi kelarutan kurang

dan busa yang dihasilkan sedikit (Spitz, 1996).

Bahan baku yang digunakan adalah asam lemak dari stearin dan asam lemak

dari PKO (Palm Kernel Oil). Untuk menghasilkan sabun yang mepunyai kemampuan

membersihkan, kekerasan, dan busa yang seimbang maka campuran yang digunakan

adalah 80% dari stearin dan 20% dari PKO (Lab. PT Nubika Jaya, 2010). Tabel 2.2

menunjukkan komposisi asam lemak dari stearin dan PKO.

Tabel 2.2 Komposisi asam lemak dari stearin dan PKO

Jenis asam lemak Stearin PKO

C12 : 0 0 52,9

C14 : 0 0 15,6

C16 : 0 51,6 12,5

C18 : 0 6,8 3,8

C18 : 1 34,9 13,3

C18 : 2 6,1 1,7

Other 0,6 0,2

(Lab. PT Nubika Jaya, 2010)

2.3 Sifat-Sifat Bahan Baku dan Produk 2.3.1 Sifat-Sifat Bahan Baku

A. Asam lemak dari stearin

Asam lemak ini diperoleh dari proses splitting dan distilasi stearin. Adapun

sifat-sifat asam lemak ini adalah sebagai berikut :

1. Bentuk fisik pada 20oC : Padatan

2. Titik didih : > 298oC pada 760 mmHg

3. Massa jenis pada 40oC : 0,87 g/ml pada 48oC

4. Titik lebur : 45-48oC

5. Flash point : >182oC

6. Tidak larut dalam air

B. Asam lemak dari PKO

Asam lemak ini diperoleh dari proses splitting dan fraksinasi PKO. Adapun

sifat-sifat asam lemak ini adalah sebagai berikut :

1. Bentuk fisik pada 20oC : Cair

2. Bau : Tengik

3. Titik didih : >200oC pada 760 mmHg

4. Flash point : >154oC

5. Tekanan uap : <1 mmHg pada 22oC

6. Massa jenis : 0,85 g/ml pada 30oC

7. Titik lebur : 24-28oC

8. Tidak larut dalam air

(Lab. PT Nubika Jaya, 2010)

C. Natrium Hidroksida (NaOH)

Natrium hidroksida berperan sebagai reaktan pada reaksi penyabunan dengan

asam lemak. Adapun sifat-sifat natrium hidroksida adalah sebagai berikut :

1. Bentuk fisik : Padatan

2. Warna : Putih

3. Titik lebur : 318,4oC

4. Titik didih :1390 oC

5. Berat Molekul : 40 g/mol

6. Massa jenis 50% (m) : 1,5253 g/ml pada 20oC

7. ΔHfo : -101,46 kcal/mol pada 25oC

8. Larut dalam air

( Perry, 1997)

D. Gliserin (C3H8O3)

Gliserin digunakan sebagai zat tambahan yang berfungsi sebagai pelembab

pada soap noodle. Adapun sifat-sifat gliserin adalah sebagai berikut :

1. Warna : Tidak berwarna

2. Bentuk fisik : Cair

4. Titik didih : 290oC

5. Berat molekul : 92,09 g/mol

6. Tekanan uap : 760 mmHg pada 290oC

7. Massa jenis : 1,262 g/ml

8. ΔHfo : 139,8 kcal/mol pada 25oC

9. Cp pada 30oC : 2,406 kJ/kg.K

10.Larut dalam air dan alkohol

11.Tidak larut dalam eter

(Perry, 1997 ; Reklaitis, 1942)

E. EDTA (Etilen Diamin Tetra Asetat)

EDTA berfungsi sebagai antioksidan pada soap noodle yang memperlambat

proses oksidasi pada rantai alkil tak jenuh. Adapun sifat-sifat EDTA adalah sebagai

berikut :

1. Bentuk fisik : Tepung

2. Warna : Putih

3. Titik lebur : 400oC

4. Massa jenis 10% (m) : 1,07 g/ml pada 25oC

5. Larut dalam air

6. Larut dalam pelarut polar

(BASF Corporation, 2008)

F. Natrium Klorida (NaCl)

Natrium klorida digunakan untuk menambah kekerasan pada sabun. Adapun

sifat-sifat natrium klorida adalah sebagai berikut :

1. Bentuk fisik : Padatan

2. Warna : Tidak berwarna

3. Titik lebur : 800,4oC

4. Titik didih : 1413oC

5. Berat molekul : 58,45 g/mol

6. Massa jenis 20% (m) : 1,145 g/ml pada 25oC

8. ΔHfo : -98,32 kcal/mol pada 25oC

9. Larut dalam air

(Perry, 1997)

G. Air (H2O)

Air digunakan untuk melarutkan NaCl dan mengurangi viskositas sehingga

memudahkan sirkulasi dalam reaktor. Adapun sifat-sifat air adalah sebagai berikut :

1. Bentuk fisik : Cair pada suhu kamar

2. Warna : Tidak berwarna

3. Bau : Tidak berbau

4. Titik lebur : 0oC pada 1 atm

5. Titik didih : 100oC pada 1 atm

6. Massa jenis : 0,995 (gr/L) pada 30oC

7. Berat molekul : 18 gr/mol

8. ΔHfo : -57,8 kcal/mol pada 25oC

9. ΔHVL : -9,717 kcal/mol pada 100oC

10.Kapasitas panas : 4,179 J/goC pada 25oC

(Perry, 1997)

2.3.2 Sifat-sifat Produk

Sifat-sifat dari Soap Noodle :

1. Bentuk fisik : Padatan (Pelet)

2. Warna : Putih

3. Titik didih : 343oC pada 760 mmHg

4. Tekanan uap : 1 mmHg pada 25oC

5. Titik lebur : >200oC

6. Flash point : 300oC

7. Larut dalam air

2.4 Proses-proses Pembuatan Soap Noodle

Berdasarkan bahan baku yang digunakan maka ada tiga proses untuk membuat

sabun, yaitu proses saponifikasi trigliserida, netralisasi asam lemak, dan saponifikasi

metil ester.

2.4.1 Proses Saponifikasi Trigliserida

Proses ini merupakan proses yang paling umum dalam membuat sabun. Pada

saat ini telah digunakan proses saponifikasi trigliserida system kontinu menggantikan

system batch. Reaksi yang terjadi di proses ini adalah :

RCO-OCH2 H2C-OH

RCO-OCH + 3NaOH 3RCOONa + HC-OH

RCO-OCH2 H2C-OH

Trigliserida Natrium Hidroksida Sabun Gliserol

Proses saponifikasi trigliserida ini mereaksikan trigliserida dengan basa alkali

(NaOH) untuk membentuk sabun dan gliserol. Kemudian hasil reaksi dipisahkan

menggunakan separator berdasarkan prinsip perbedaan densitas. Selanjutnya sabun

ditambahkan aditif seperti EDTA yang berfungsi sebagai antioksidan. Tahap

berikutnya adalah proses pengeringan sabun dan penyimpanan.

2.4.2 Proses Netralisasi Asam Lemak

Proses ini menggunakan asam lemak sebagai pengganti trigliserida. Pada

proses ini tidak menghasilkan gliserol melainkan menghasilkan air sebagai produk

samping. Reaksi yang terjadi di proses ini adalah :

RCOOH + NaOH RCOONa + H2O

Asam Lemak Natrium Hidroksida Sabun Air

Untuk menghasilkan asam lemak, trigliserida terlebih dahulu harus melalui

proses splitting dan destilasi. Asam lemak yang dihasilkan akan digunakan sebagai

bahan baku dalam pembuatan sabun. Asam lemak direaksikan dengan basa alkali

(NaOH) untuk membentuk sabun dan air. Selanjutnya sabun dikeringkan dengan drier

2.4.3 Proses Saponifikasi Metil Ester

Dalam proses ini, trigliserida direaksikan dengan metanol melalui reaksi

esterifikasi dengan bantuan katalis. Reaksinya adalah sebagai berikut :

RCO-OCH2 H2C-OH

RCO-OCH + 3CH3OH 3RCOOCH3 + HC-OH

RCO-OCH2 H2C-OH

Trigliserida Metanol Metil Ester Gliserol

Kemudian metil ester direaksikan dengan basa alkali (NaOH) menghasilkan

sabun dan metanol. Metanol dalam campuran dipisahkan dengan menggunakan flash

drum. Selanjutnya sabun dikeringkan dalam pengering vakum dan disimpan. Reaksi

saponifikasi metil ester adalah sebagai berikut :

RCOOCH3 + NaOH RCOONa + CH3OH

Metil ester Natrium Hidroksida Sabun Metanol

2.5 Seleksi Proses

Pembuatan soap noodle dengan proses saponifikasi trigliserida membutuhkan

separator untuk memisahkan sabun dari gliserin yang terbentuk. Konversi dengan

proses ini lebih dari 99,5% (Spitz, 1996).

Pembuatan soap noodle dari metil ester tidak pernah digunakan dalam industri

sebab tidak menguntungkan dari sisi ekonomi. Trigliserida terlebih dahlulu harus

diproses menjadi metil ester, dimana proses ini memerlukan biaya yang cukup tinggi

dan metil ester juga sudah merupakan produk dengan nilai jual tinggi.

Pembuatan soap noodle dari asam lemak memiliki beberapa keuntungan yaitu

konversi reaksi mencapai 99,9% (Othmer,1976) dan tidak membutuhkan separator

untuk memisahkan sabun dengan gliserin. Berdasarkan pertimbangan di atas maka

proses pembuatan soap noodle yang digunakan adalah proses netralisasi asam lemak.

2.6 Deskripsi Proses

Proses pembuatan soap noodle terdiri dari tiga tahap, yaitu tahap persiapan

2.6.1 Tahap Persiapan Umpan

Asam lemak dari stearin dan asam lemak dari PKO dicampur di dalam

feedtank dengan komposisi massa 80% dan 20%. Campuran asam lemak dimasukkan

ke dalam heat exchanger dan dipanaskan menggunakan steam sampai suhu 70oC

sebelum dimasukkan ke homogenizer. NaOH yang digunakan adalah NaOH 48%

massa berbentuk cairan. Garam dilarutkan dengan air sampai konsentrasi 20% massa.

EDTA dilarutkan dengan air sampai konsentrasi 25%. Selanjutnya NaOH, air, larutan

garam, dan gliserin dicampur dalam static mixer. Kemudian dipanaskan dalam heat

exchanger sampai suhu 70oC sebelum dimasukkan ke homogenizer.

2.6.2 Tahap Reaksi Netralisasi

Dalam homogenizer asam lemak, NaOH, air, garam, dan gliserin diaduk

merata. Kemudian campuran dari homogenizer dimasukkan ke dalam reaktor yang

diberi jaket pemanas untuk menaikkan temperatur sampai 120oC. Tekanan dalam

reaktor berkisar 2-3 bar. Reaktor dilengkapi circulation loop yang bertindak sebagai

pengaduk dalam reaktor. Hasil reaksi dan EDTA dikirim ke homogenizer untuk

memastikan sabun yang terbentuk homogen. Selanjutnya sabun dikirim ke vacuum

spray chamber untuk dikeringkan.

2.6.3 Tahap Pengeringan

Pengeringan sabun dilakukan dalam unit vacuum spray chamber. Vacuum

spray chamber dilengkapi dengan steam ejector dan cyclone separator bertingkat.

Steam ejector berfungsi untuk menghasilkan keadaan vakum yang dapat menghisap

uap air pada sabun. Uap air hasil pengisapan akan masuk ke barometric condenser dan

dibuang menuju hot well. Cairan sabun yang masuk ke dalam vacuum spray chamber

akan disemburkan membentuk lapisan film yang tipis. Lapisan ini akan dikikis dengan

plat baja berputar sehingga sabun jatuh ke screw conveyor. Sabun selanjutnya masuk

ke ekstruder untuk dikompres dan dibentuk menjadi peletan yang disebut soap noodle.

Soap noodle selanjutnya disimpan dalam silo. Sedangkan butiran sabun yang tidak

berhasil masuk spray chamber akan dihisap masuk ke cyclone separator bertingkat

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan soap noodle dengan

perincian sebagai berikut :

Kapasitas produksi : 71.280 ton/tahun atau 9000 kg/jam

Waktu bekerja / tahun : 330 hari

Satuan operasi : kg/jam

3.1 Static Mixer-1 (M-101)

Tabel 3.1 Neraca Massa pada Static Mixer-1 (M-101)

Komponen Masuk (kg/jam) Keluar

(kg/jam) Alur 1 Alur 2 Alur 3

CH3-(CH2)10-COOH 758,6204 758,6204

CH3-(CH2)12-COOH 223,7141 223,7141

CH3-(CH2)14-COOH 2959,9103 179,2581 3139,1684

CH3-(CH2)16-COOH 390,0657 54,4945 444,5602

CH3-(CH2)14-CH=CH-COOH 2001,9548 190,7307 2192,6854

CH3-(CH2)4-CH=CH-CH2

-CH=CH-(CH2)7-COOH 349,9119 24,3791 374,2910

Impuritis 34,4176 2,8681 37,2857

Total 7170,3253 7170,3253

3.2 Plate Exchanger-1(E-101)

Tabel 3.2 Neraca Massa pada Plate Exchanger(E-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 3 Alur 4

CH3-(CH2)10-COOH 758,6204 758,6204

CH3-(CH2)12-COOH 223,7141 223,7141

CH3-(CH2)14-COOH 3139,1684 3139,1684

CH3-(CH2)16-COOH 444,5602 444,5602

CH3-(CH2)14-CH=CH-COOH 2192,6854 2192,6854

CH3-(CH2)4-CH=CH-CH2-CH=CH-(CH2)7

-COOH 374,2910 374,2910

Impuritis 37,2857 37,2857

3.3 Mix Joint-1

Tabel 3.3 Neraca Massa pada Mix Joint-1

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 5 Alur 6 Alur 7 Alur 8 Alur 9

NaOH 1099,7541 1099,7541

H2O 1191,4002 467,7498 180,0000 1839,1500

NaCl 45,0000 45,0000

Gliserin 40,0500 40,0500

Total 3024,4041 3024,4041

3.4Static Mixer-2 (M-102)

Tabel 3.4 Neraca Massa pada Static Mixer-2 (M-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10

NaOH 1099,7541 1099,7541

H2O 1839,1500 1839,1500

NaCl 45,0000 45,0000

Gliserin 40,0500 40,0500

Total 3024,4041 3024,4041

3.5Plate Exchanger-2(E-102)

Tabel 3.5 Neraca Massa pada Plate Exchanger-2(E-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 11

NaOH 1099,7541 1099,7541

H2O 1839,1500 1839,1500

NaCl 45,0000 45,0000

Gliserin 40,0500 40,0500

Total 3024,4041 3024,4041

3.6Homogenizer-1 (M-201)

Tabel 3.6 Neraca Massa pada Homogenizer-1(M-201)

Komponen Masuk

(kg/jam)

Keluar (kg/jam) Alur 4 Alur 11 Alur 12

CH3-(CH2)10-COOH 758,6204 758,6204

CH3-(CH2)12-COOH 223,7141 223,7141

CH3-(CH2)14-COOH 3139,1684 3139,1684

CH3-(CH2)16-COOH 444,5602 444,5602

CH3-(CH2)14-CH=CH-COOH 2192,6854 2192,6854

CH3-(CH2)4-CH=CH-CH2

Komponen Masuk (kg/jam)

Keluar (kg/jam) Alur 4 Alur 11 Alur 12

NaOH 1099,7541 1099,7541

H2O 1839,1500 1839,1500

NaCl 45,0000 45,0000

Gliserin 40,0500 40,0500

Impuritis 37,2857 37,2857

Total 10194,7293 10194,7293

3.7Plug Flow Reactor(R-201)

Tabel 3.7 Neraca Massa pada Plug Flow Reactor(R-201)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 12 Alur 13

Anhydrous soap 7736,9143

CH3-(CH2)10-COOH 758,6204

CH3-(CH2)12-COOH 223,7141

CH3-(CH2)14-COOH 3139,1684

CH3-(CH2)16-COOH 444,5602

CH3-(CH2)14-CH=CH-COOH 2192,6854

CH3-(CH2)4-CH=CH-CH2-CH=CH-(CH2)7

-COOH 374,2910

NaOH 1099,7541 1,8000

H2O 1839,1500 2333,2293

NaCl 45,0000 45,0000

Gliserin 40,0500 40,0500

Impuritis 37,2857 37,2857

Total 10194,7293 10194,7293

3.8Homogenizer-2 (M-202)

Tabel 3.8 Neraca Massa pada Homogenizer-2 (M-202)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 13 Alur 14 Alur 15

Anhydrous soap 7736,9143 7736,9143

NaOH 1,8000 1,8000

H2O 2333,2293 40,5000 2373,7293

NaCl 45,0000 45,0000

Gliserin 40,0500 40,0500

EDTA 13,5000 13,5000

Impuritis 37,2857 37,2857

3.9Vacuum Spray Dryer(D-301)

Tabel 3.9 Neraca Massa pada Vacuum Spray Dryer-1(D-301)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 15 Alur 16 Alur 17

Anhydrous soap 7736,9143 7504,8069 232,21074

NaOH 1,8000 1,7460 0,0540

H2O 2373,7293 1091,2500 1282,4793

NaCl 45,0000 43,6500 1,3500

Gliserin 40,0500 39,2850 1,2150

EDTA 13,5000 13,0950 0,4050

Impuritis 37,2857 36,1671 1,1186

Total 10248,7293 10248,7293

3.10Cyclone Separator-1 (FG-301)

Tabel 3.10 Neraca Massa pada Cyclone Separator-1 (FG-301)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 17 Alur 18 Alur 19

Anhydrous soap 232,21074 154,7383 77,3691

NaOH 0,0540 0,0360 0,0180

H2O 1282,4793 22,5000 1259,9793

NaCl 1,3500 0,9000 0,4500

Gliserin 1,2150 0,8100 0,4050

EDTA 0,4050 0,2700 0,1350

Impuritis 1,1186 0,7457 0,3729

Total 1518,7293 1518,7293

3.11Cyclone Separator-2 (FG-302)

Tabel 3.11 Neraca Massa pada Cyclone Separator-2(FG-302)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 19 Alur 20 Alur 21

Anhydrous soap 77,3691 77,3691

NaOH 0,0180 0,0180

H2O 1259,9793 11,2500 1248,7293

NaCl 0,4500 0,4000

Gliserin 0,4050 0,3600

EDTA 0,1350 0,1200

Impuritis 0,3729 0,3314

3.12Steam Ejector(L-101)

Tabel 3.12 Neraca Massa pada Steam Ejector (L-301)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 21 Alur 22

H2O 1248,7293 1248,7293

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam

Satuan operasi : Joule/jam (J/jam)

Temperatur Basis : 30 oC (303,15 K)

4.1 Plate Exchanger-1(E-101)

Tabel 4.1 Neraca Panas padaPlate Exchanger-1 (E-101)

Komponen Alur masuk (J/jam) Alur keluar (J/jam)

Umpan 416356139,2661 -

Produk - 683057069,1409

Steam 266700929,8748 -

Total 683057069,1409 683057069,1409

4.2Plate Exchanger-2(E-102)

Tabel 4.2 Neraca Panas padaPlate Exchanger-2 (E-102)

Komponen Alur masuk (J/jam) Alur keluar (J/jam)

Umpan 0 -

Produk - 365299331,8500

Steam 365299331,8500 -

Total 365299331,8500 365299331,8500

4.3Plug Flow Reactor(R-201)

Tabel 4.3 Neraca Panas padaPlug Flow Reactor (R-201)

Komponen Alur masuk (J/jam) Alur keluar (J/jam)

Umpan 1048356400,9910 -

Produk - 2641404215,6249

Panas reaksi 1607843,9394 -

Steam 1591439970,6946 -

4.4Vacuum Spray Dryer(D-301)

Tabel 4.4 Neraca Panas pada Vacuum Spray Dryer-1(D-301)

Komponen Alur masuk (J/jam) Alur keluar (J/jam)

Umpan 2641404215,6249 -

Produk - 3105097282,8735

Steam 463693067,2486 -

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan Stearin (T-101)

Fungsi : menyimpan stearin untuk kebutuhan selama 3 hari

Bentuk : silinder vertikal dengan dasar datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 545,9337 m3

Kondisi penyimpanan:

- Temperatur : 60°C

- Tekanan : 1 atm

Kondisi fisik:

Diameter : 8,2233 m

Tinggi shell : 10,2791 m

Tebal shell : 7/16 in

Tinggi tutup : 0,0825 m

Tebal tutup : 7/16 in

Jenis insulasi : wool

Tebal insulasi : 1 in

Sistem pemanas:

Jenis pemanas : pengatur suhu dan koil pemanas

Jumlah koil : 4

OD : ½ in

BWG : 12

Bentuk : U-tube

Panjang : 20 ft

2. Tangki Penyimpanan PKO (T-102)

Bentuk : silinder vertikal dengan dasar datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 139,6948 m3

Kondisi penyimpanan:

- Temperatur : 30°C

- Tekanan : 1 atm

Kondisi fisik:

Diameter : 5,2207 m

Tinggi shell : 6,5259 m

Tebal shell : ¼ in

Tinggi tutup : 0,0635 m

Tebal tutup : ¼ in

3. Tangki Penyimpanan NaOH (T-103)

Fungsi : menyimpan NaOH untuk kebutuhan selama 30 hari

Bentuk : silinder vertikal dengan dasar datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 3 unit

Kapasitas : 440,0923m3

Kondisi penyimpanan:

- Temperatur : 30°C

- Tekanan : 1 atm

Kondisi fisik:

Diameter : 7,6533m

Tinggi shell : 9,5666m

Tebal shell : 5/8in

Tebal tutup : 5/8in

4. Tangki Penyimpanan NaCl (T-105)

Fungsi : menyimpan NaCl untuk kebutuhan selama 30 hari

Bentuk : silinder vertikal dengan dasar datar dan tutup datar

Bahan konstruksi : Stainless Steel SA-240grade 304

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 163,0135m3

Kondisi penyimpanan:

- Temperatur : 30°C

- Tekanan : 1 atm

Kondisi fisik:

Diameter : 5,4964m

Tinggi shell : 6,8704m

Tebal shell : ¼ in

Tinggi tutup : 0,0635 m

Tebal tutup : ¼ in

5. Tangki Penyimpanan Gliserin (T-106)

Fungsi : menyimpan gliserin untuk kebutuhan selama 30 hari

Bentuk : silinder vertikal dengan dasar datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 26,7214m3

Kondisi penyimpanan:

- Temperatur : 30°C

Kondisi fisik:

Diameter : 3,0081m

Tinggi shell : 3,7601m

Tebal shell : 3/16in

Tinggi tutup : 0,0571 m

Tebal tutup : 3/16in

6. Tangki Penyimpanan EDTA (T-107)

Fungsi : menyimpan EDTA untuk kebutuhan selama 30 hari

Bentuk : silinder vertikal dengan dasar datar dan tutup datar

Bahan konstruksi : StainlessSteel SA-240grade 304

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 46,6772m3

Kondisi penyimpanan:

- Temperatur : 30°C

- Tekanan : 1 atm

Kondisi fisik:

Diameter : 3,6227 m

Tinggi shell : 4,5284m

Tebal shell : 3/16 in

Tinggi tutup : 0,0571 m

Tebal tutup : 3/16 in

7. Static Mixer-1 (M-101)

Fungsi : mencampur palm oil stearin dan palm kernel oil

Bentuk : pipa silinder dengan modifikasi penambahan sekat

Bahan konstruksi : Commercial Steel

Kondisi operasi:

- Temperatur : 54,4 °C

Kondisi fisik:

Jenis pipa : 1¼ in BWG 80

Diameter pipa : 0,03505 m

Tipe element : SMV (Corrugated Plate)

Jumlah element : 3

8. Static Mixer-2 (M-102)

Fungsi : mencampur NaOH, NaCl, gliserin dan H2O.

Bentuk : pipa silinder dengan modifikasi penambahan sekat

Bahan konstruksi : commercial pipe steel

Kondisi operasi:

- Temperatur : 30 °C

- Tekanan : 1 atm

Kondisi fisik:

Jenis pipa : ¾ in BWG 80

Diameter pipa : 0,0188 m

Tipe element : SMX (Cross Bar)

Jumlah elemen : 11

9. Plate Exchanger-1 (E-101)

Fungsi : memanaskan campuran asam lemak

Bentuk : balok berisi pelat-pelat tipis yang tersusun vertikal

Bahan konstruksi : CarbonSteel SA-285 grade C

Susunan pelat : susunan 2 pass – 1 pass dengan aliran berlawanan arah

Jumlah : 1 unit

Spacing : 3 mm

Tebal pelat : 0,7 mm

Lebal pelat : 15 cm

Jumlah pelat : 85

Tinggi pelat : 0,1483 m

Fungsi : memanaskan campuran NaOH, NaCl, gliserin dan H2O

Bentuk : balok berisi pelat-pelat tipis yang tersusun vertikal

Bahan konstruksi : StainSteel SA-240grade 304

Susunan pelat : susunan 4 pass – 2 pass dengan aliran berlawanan arah

Jumlah : 1 unit

Spacing : 3 mm

Tebal pelat : 0,7 mm

Lebar pelat : 15 cm

Jumlah pelat :57

Tinggi pelat : 0,1728 m

11.Homogenizer-1 (M-201)

Fungsi : mencampur asam lemak campuran dengan larutan NaOH,

NaCl dan gliserin.

Bentuk : silinder vertikal dengan dasar dan tutup elipsoidal

Bahan konstruksi : StainlessSteel SA-240grade 304

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 0,0407 m3

Kondisi operasi:

- Temperatur : 70 °C

- Tekanan : 1 atm

Kondisi fisik:

Diameter :0,3333 m

Tinggi shell :0,3554 m

Tebal shell : 3/16 in

Tinggi tutup : 0,1389 m

Tebal tutup : 3/16 in

Sistem pengaduk:

Jenis pengaduk : three blade propeller

Jumlah baffle : 4 buah

Diameter impeller : 0,1333 m

Tebal baffle : 0,0333 m

Baffle spacing : 0,0033 m

Pitch : 0,1333 m

Daya : 1/20 Hp

12.Plug Flow Reactor (R-201)

Fungsi : melangsungkan proses netralisasi asam lemak.

Bentuk : pipahorizontal dengan saluran loop.

Bahan konstruksi : StainlessSteel SA-240grade 304

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 2,7983 m3

Kondisi operasi:

- Temperatur : 120 °C

- Tekanan : 2– 3 bar(g)

Kondisi fisik:

Diameter :0,3291 m

Panjang reaktor :32,9054 m

Tebal shell : 3/16 in

Sistem pemanas:

Jenis pemanas : pengatur suhu dan jaket pemanas

Tebal jaket : 1 in

13.Homogenizer-2 (M-202)

Fungsi : mencampur sabun dengan larutan EDTA.

Bentuk : silinder vertikal dengan dasar dan tutup elipsoidal

Bahan konstruksi : StainlessSteel SA-240grade 304

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 0,1047 m3

- Temperatur : 119,4°C

- Tekanan : 2– 3 bar(g)

Kondisi fisik:

Diameter :0,4566 m

Tinggi shell :0,5429 m

Tebal shell : 3/16 in

Tinggi tutup : 0,1698 m

Tebal tutup : 3/16 in

Sistem pengaduk:

Jenis pengaduk : three blade propeller

Jumlah baffle : 4 buah

Kecepatan : 400 rpm

Diameter impeller : 0,1827 m

Tebal baffle : 0,0457 m

Baffle spacing : 0,0046 m

Pitch : 0,1827 m

Daya : ¼ Hp

14.Vacuum Spray Dryer(D-301)

Fungsi : memisahkan sebagian air dari sabun

Bentuk : silinder vertikal dengan dasar dan tutup konikal

Bahan konstruksi : Stainless SteelSA-240grade 304

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 34,8153 m3

Kondisi operasi:

- Temperatur : 32,9°C

- Tekanan : 50 milibar

Kondisi fisik:

Diameter :3,3411 m

Tinggi shell :3,3411 m

Tinggi tutup : 0,4823 m

Tebal tutup : 1 3/4 in

Sudut tutup konis : 30o

Tinggi alas : 1,4468 m

Tebal alas : 1 3/4 in

Sudut dasar konis : 60o

Panjang poros : 5,2702 m

Panjang scrapper : 1,6706 m

Panjang blade atas : 0,9645 m

Panjang blade badan: 3,3411 m

Panjang blade bawah: 1,6706 m

Sistem pemanas:

Jenis pemanas : pengatur suhu dan jaket pemanas

Tebal jaket : 1 in

15.Cyclone Separator-1 (FG-301)

Fungsi : memisahkan debu sabun dari uap air

Bentuk : silinder vertikal dengan tutup datar dan dasar konikal

Bahan konstruksi : Stainless SteelSA-240grade 304

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi:

- Temperatur : 32,9°C

- Tekanan : 50 milibar

Kondisi fisik:

Diameter : 2,6 m

Tebal : 1in

Tinggi inlet : 1,3 m

Lebar inlet : 0,52 m

Tinggi silinder : 3,9 m

Tinggi dasar : 6,5 m

Diameter konikal : 0,975 m

Sistem pemanas:

Jenis pemanas : pengatur suhu dan jaket pemanas

Tebal jaket : 1 in

16.Cyclone Separator-2 (FG-302)

Fungsi : memisahkan debu sabun dari uap air

Bentuk : silinder vertikal dengan tutup datar dan dasar konikal

Bahan konstruksi : Stainless SteelSA-240grade 304

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi:

- Temperatur : 32,9°C

- Tekanan : 50 milibar

Kondisi fisik:

Diameter : 2,6 m

Tebal : 1in

Tinggi inlet : 1,3 m

Lebar inlet : 0,52 m

Tinggi silinder : 3,9 m

Tinggi dasar : 6,5 m

Diameter exit atas : 1,3 m

Diameter konikal : 0,975 m

Sistem pemanas:

Jenis pemanas : pengatur suhu dan jaket pemanas

Tebal jaket : 1 in

17.Steam Ejector (L-301)

Fungsi : menciptakan tekanan vakum dalam vaccum spray dryer dan

membuang uap air dari cyclone separator

Bahan konstruksi : Stainless SteelSA-240grade 304

Jenis sambungan : Double welded butt joints

Jumlah : 2 unit

Perbandigan luas penampang ejector pertama, A2/A1: 9

Perbandigan luas penampang ejector kedua, A2/A1: 7

18.Pompa-1 (J-101)

Fungsi : memompa palm stearin dari tanki penyimpanan ke static

mixer-1

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 2 in

Daya :1/20hp

19.Pompa-2 (J-102)

Fungsi : memompa PKO dari tanki penyimpanan ke static mixer-1

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 1 in

Daya :1/20hp

20.Pompa-3 (J-103)

Fungsi : memompa NaOH dari tanki penyimpanan ke static mixer-2

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 1 ¼ in

Daya :1/20hp

21.Pompa-4 (J-104)

Fungsi : memompa air dari tanki penyimpanan ke static mixer-2

Jenis : pompa rotary

Ukuran pipa : ½ in

Daya :1/20hp

22.Pompa-5 (J-105)

Fungsi : memompa NaCl dari tanki penyimpanan ke static mixer-2

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 3/8 in

Daya :1/20hp

23.Pompa-6 (J-106)

Fungsi : memompa gliserin dari tanki penyimpanan ke static mixer-2

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 1/8 in

Daya :1/20hp

24.Pompa-7 (J-107)

Fungsi : memompa EDTA dari tanki penyimpanan ke homogenizer-2

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 1/8 in

Daya :1/20hp

25.Pompa-8 (J-108)

Fungsi : memompa campuran asam lemak ke plate exchanger-1

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 2½ in

Daya :1/20hp

Fungsi : memompa campuran NaOH, H2O, NaCl dan gliserin ke plate

exchanger-2

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 1¼ in

Daya :1/20hp

27.Pompa-10 (J-110)

Fungsi : memompa campuran asam lemak ke homogenizer-1

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 2½ in

Daya :1/20hp

28.Pompa-11 (J-111)

Fungsi : memompa campuran NaOH, H2O, NaCl dan gliserin ke

homogenizer-1

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 1¼ in

Daya :1/20hp

29.Pompa-12 (J-112)

Fungsi : memompa umpan ke plug flow reactor

Jenis : pompa rotary

Bahan konstruksi : Commercial Steel

Ukuran pipa : 2½ in

Daya : 1 hp

30.Pompa-13 (J-113)

Fungsi : memompa sabun ke homogenizer-2

Jenis : pompa rotary

Ukuran pipa : 2½ in

Daya :1/20hp

31.Pompa-14 (J-114)

Fungsi : memompa sabun dalam saluran recycle

Jenis : pompa lube

Bahan konstruksi : Commercial Steel

Daya :1/20hp

32.Screw Conveyor (C-301)

Fungsi : memindahkan sabun dari vaccum spray dryer ke ekstruder

Bentuk : silinder panjang dengan screw di bagian dalam

Bahan konstruksi : Commercial Steel

Diameter flights : 10 in

Diameter pipa : 2,5 in

Diameter shaft : 2 in

Kecepatan putar : 55 rpm

Diameter feed : 9 in

Daya : 0,85 hp

33.Stirred Tank Reactor (R-202)

Fungsi : mereaksikan sabun yang belum sesuai spesifikasi untuk 1 run

Bentuk : silinder vertikal dengan dasar dan tutup elipsoidal

Bahan konstruksi : StainlessSteel SA-240grade 304

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 3,3580 m3

Kondisi operasi:

- Temperatur : 120°C

- Tekanan : 2– 3 bar(g)

Kondisi fisik:

Tinggi shell :1,5476 m

Tebal shell : ¼ in

Tinggi tutup : 0,4199 m

Tebal tutup : ¼ in

Sistem pengaduk:

Jenis pengaduk : three blade propeller

Jumlah baffle : 4 buah

Kecepatan : 400 rpm

Diameter impeller : 0,5803 m

Tebal baffle : 0,1451 m

Baffle spacing : 0,0145 m

Pitch : 0,5803 m

Daya : 18,73 Hp

34.Shell and Tube Heat Exchanger (E-201)

Fungsi : memanaskan produk darireaktor CSTR (R-102)

Tipe : shell and tube heat exchanger

Jumlah : 1 unit

Data tube:

OD tube : ¾ in

BWG : 16

Panjang : 8 ft

Pitch : 15/16 intriangular

Jumlah tube : 36

Jumlah pass : 1

Data shell:

Diameter : 8 in

Baffle spacing : 4 in

35.Duplex Twin Worm Vacuum Refiner (VE-301)

Fungsi : mengompress dan membentuk sabun menjadi bentuk peletan

Bahan konstruksi : stainless steel (bagian ekstruder) dan mild steel (bagian luar)

Tipe Vacuum Refiner : DRZ 400 RR

Diameter Worm : 400 mm

Motor tahap I/II : 75 kW

Pompa vacuum : 0,75 kW

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang

diharapkan. Alat-alat pengendali tersebut dipasang pada setiap peralatan penting agar

dengan mudah dapat diketahui kejanggalan-kejanggalan yang terjadi pada setiap

bagian. Pada dasarnya tujuan pengendalian adalah untuk mencapai harga error yang

paling minimum.

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat

instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan

instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang

kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel

lainnya.

Pada dasarnya sistem pengendalian terdiri dari :

1. Sensing Elemen/Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel

yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan

temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang

diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun

meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari

elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada

dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan

semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan

variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan

variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian

secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang

terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang

diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat

(recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine,1985): 1. Untuk variabel temperatur:

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperature suatu alat dan bila terjadi perubahan dapat

melakukan pengendalian

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat

• Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan

dapat melakukan pengendalian.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat

melakukan pengendalian.

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan

dapat melakukan pengendalian.

[image:48.595.106.533.171.715.2]• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

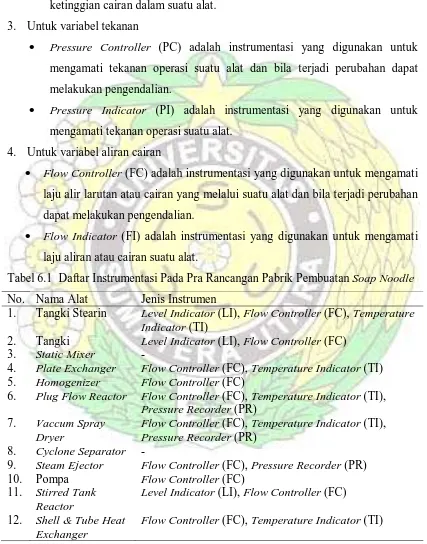

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Soap Noodle

No. Nama Alat Jenis Instrumen

1. Tangki Stearin Level Indicator (LI), Flow Controller (FC), Temperature Indicator (TI)

2. Tangki Level Indicator (LI), Flow Controller (FC) 3. Static Mixer -

4. Plate Exchanger Flow Controller (FC), Temperature Indicator (TI) 5. Homogenizer Flow Controller (FC)

6. Plug Flow Reactor Flow Controller (FC), Temperature Indicator (TI), Pressure Recorder (PR)

7. Vaccum Spray Dryer

Flow Controller (FC), Temperature Indicator (TI), Pressure Recorder (PR)

8. Cyclone Separator -

9. Steam Ejector Flow Controller (FC), Pressure Recorder (PR) 10. Pompa Flow Controller (FC)

11. Stirred Tank Reactor

Level Indicator (LI), Flow Controller (FC)

12. Shell & Tube Heat Exchanger

FC LI FC TI

FC LI

FC

TI FC

Tangki Stearin Tangki Plate Exchanger Homogenizer

FC TI

PR

Plug Flow Reactor

Steam Ejector

Vaccum Spray Dryer

FC

Pompa

FC LI

Stirred Tank Reactor

Shell and Tube Heat Exchanger

FC PR

FC

TI FC

TI

[image:49.595.117.528.83.524.2]PR

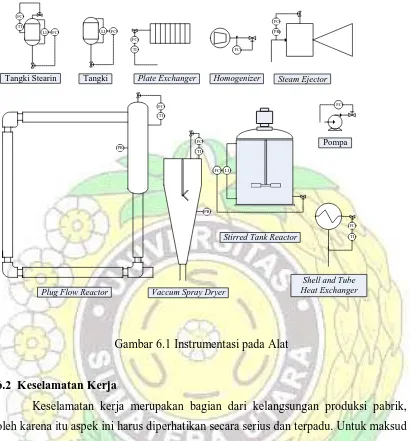

Gambar 6.1 Instrumentasi pada Alat

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik,

oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan

pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja

adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan

pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat

dilakukan antara lain:

- Melakukan pelatihan secara berkala bagi karyawan

- Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi

bagi karyawan yang tidak disiplin

- Membeli karyawan dengan keterampilan menggunakan peralatan secara benar

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja,

pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan

Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari

suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini

disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang

menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban

para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam

perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai

berikut:

- Penanganan dan pengangkutan bahan menggunakan manusia harus seminimal

mungkin .

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

- Jarak antar mesin-mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin .

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

- Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

- Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Soap Noodle

Dalam rancangan pabrik pembuatan soap noodle, usaha-usaha pencegahan

terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan

- Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada

tempat yang strategis dan penting seperti laboratorium dan ruang proses.

- Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang

cukup untuk pemeriksaan.

- Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan

karyawan.

- Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam

- Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam tempat

yang aman dan dikontrol secara teratur.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No.

Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu:

• Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

Smoke detector adalah detector yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

Gas detector adalah detector yang bekerja berdasarkan kenaikan konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

Alarm Kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini

berupa:

Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm).

Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

• Panel Indikator Kebakaran

Panel Indikator Kebakaran adalah suatu komponen dari sistem deteksi dan alarm

kebakaran yang berfungsi mengendalikan kerja sistem dan terletak di ruang

operator.

6.3.2 Peralatan Perlindungan Diri

- Pakaian dan perlengkapan pelindung.

- Sepatu pengaman.

- Pelindung mata.

- Masker udara.

- Sarung tangan.

6.3.3 Keselamatan Kerja Terhadap Listrik

- Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring

atau pemutus arus listrik otomatis lainnya.

untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

- Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu

lintas pekerja.

- Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

- Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

- Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal

petir yang dibumikan.

- Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada

suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan Terhadap Gangguan Kesehatan

- Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam

lokasi pabrik.

- Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan

memakai sarung tangan karet serta penutup hidung dan mulut.

- Bahan-bahan kimia yang selama pembuatan, pengelolaan, pengangkutan,

penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran,

korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

- Poliklinik yang memadai disediakan di lokasi pabrik.

6.3.5 Pencegahan Terhadap Bahaya Mekanis

- Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah

kemungkinan terguling atau terjatuh.

- Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan

karyawan.

- Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada

atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar

gedung agar tidak menghalangi kendaraan yang lewat.

- Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan

tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

- Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai

disiplin bagi para karyawan yaitu:

- Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

- Setiap peraturan dan ketentuan yang ada harus dipatuhi.

- Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan

yang ada.

- Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada

atasan.

- Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan

bahaya.

- Setiap kontrol secara periodik terhadap alat instalasi pabrik oleh petugas

BAB VII

UTILITAS

Utilitas dalam suatu pabrik adalah sarana penunjang utama dalam kelancaran

operasi. Mengingat pentingnya utilitas ini, maka segala sarana dan prasarananya

haruslah direncanakan sedemikian rupa sehingga dapat menjamin kelangsungan

operasi pabrik. Berdasarkan kebutuhannya, utilitas pada “Prarancangan Pabrik

Pembuatan Soap Noodle” meliputi:

1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan bahan bakar

5. Kebutuhan listrik

6. Unit pengolahan limbah

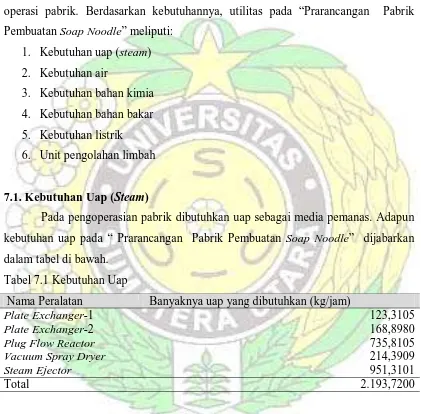

7.1. Kebutuhan Uap (Steam)

Pada pengoperasian pabrik dibutuhkan uap sebagai media pemanas. Adapun

kebutuhan uap pada “ Prarancangan Pabrik Pembuatan Soap Noodle” dijabarkan

[image:55.595.110.531.204.618.2]dalam tabel di bawah.

Tabel 7.1 Kebutuhan Uap

Nama Peralatan Banyaknya uap yang dibutuhkan (kg/jam)

Plate Exchanger-1 123,3105

Plate Exchanger-2 168,8980

Plug Flow Reactor 735,8105

Vacuum Spray Dryer 214,3909

Steam Ejector 951,3101

Total 2.193,7200

Tambahan untuk kebocoran dan lain-lain diambil 5% dan faktor keamanan

diambil sebesar 20% (Perry, 1997). Maka kebutuhan uap adalah:

Tambahan untuk kebocoran = 5% 2.193,7200 kg/jam = 109,686 kg/jam

Faktor keamanan = 20% 2.193,7200 kg/jam = 438,7440 kg/jam

Total uap yang diperlukan = 2.742,15 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali (Evans, 1978),

Massa kondensat = 80% 2.742,15 kg/jam = 2.193,72kg/jam

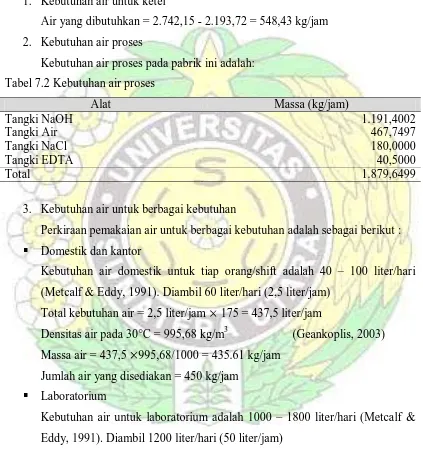

7.2 Kebutuhan Air

Kebutuhan air pada ”Prarancangan Pabrik Pembuatan Soap Noodle” in