PEMBUATAN TETRADECENE DARI ASAM PALMITAT

MELALUI PROSES CRACKING

DENGAN KAPASITAS PRODUKSI 1000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

040405020

SITI SARI RAHMADANI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT, karena dengan anugerah-Nya penulis diberikan petunjuk dan jalan, sehingga penulis dapat menyelesaikan tugas akhir ini dengan baik. Adapun judul tugas akhir ini adalah “Pra Rancangan Pabrik Pembuatan Tetradecene dari Asam Palmitat Melalui Proses Cracking dengan Kapasitas Produksi 1000 Ton/Tahun”.

Pra Rancangan pabrik ini disusun untuk melengkapi tugas akhir dan syarat dalam menempuh ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis benyak menerima bantuan dari berbagai pihak. Untuk itu dengan segala ketulusan hati penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Kedua orang tua penulis, Ayahanda H. Rahmad dan Ibunda Hj. Siti Syamsiani, M.Pd yang telah membesarkan, memberikan doa dan kasih sayang, memberikan dukungan moral dan material serta mendidik dengan penuh sabar.

2. Ibu Ir. Renita Manurung MT., Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

3. Bapak Dr. Ir. Irvan, MT, Koordinator Tugas Akhir.

4. Ibu Maya Sarah ST., MT., Dosen Pembimbing I yang telah banyak memberikan masukan dan bimbingan kepada penulis selama panulisan Tugas Akhir.

5. Ir. Kartini Noor Hafni MT, Dosen Pembimbing II yang telah banyak memberikan masukan dan bimbingan kepada penulis selama panulisan Tugas Akhir.

6. Kedua adikhanda Muharram dan Sarrra Rahmadani yang telah memberikan dukungan mental dan kasih sayang selama ini.

7. Alfian, ST, calon suami yang memberikan dukungan dan kepercayaan sehingga penulis bisa memberikan yang terbaik.

9. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

10.Teman – teman penulis : Asrul, Fahmi, Tejo, Jack, Bayu, Suden, Maida, Indah, Mairani, Ija, Yola, Idel dan Deni.

11.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari Tugas Akhir ini masih banyak kekurangan, karena itu penulis mengharapkan saran dan kritik yang edukatif dan kontruktif. Penulis berharap semoga Tugas Akhir ini dapat bermanfaat bagi semua.

Medan, Desember 2008

Penulis,

Siti Sari Rahmadani

INTISARI

Pembuatan tetradecene dapat dilakukan dengan proses cracking, dimana asam palmitat dipanaskan hingga suhu 340 o

− Total modal investasi : Rp 144.812.246.079,-

C. Pada suhu itu asam palmitat akan mengalami proses cracking untuk menghasilkan tetradecene.

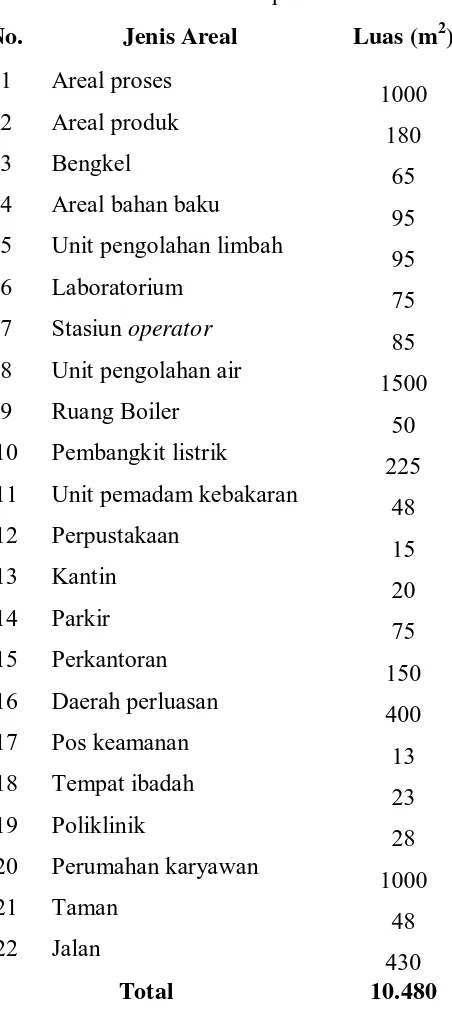

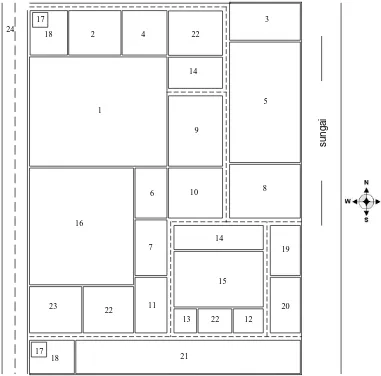

Pabrik ini direncanakan dengan kapasitas produksi 1000 ton/tahun (1428,571429 kg/jam) dengan 330 hari kerja dalam satu tahun. Pabrik ini direncanakan berdiri Kabupaten Bengkalis, Provinsi Riau. Tenaga kerja yang dibutuhkan berjumlah 110 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur Utama dengan struktur organisasi garis dan staff.

Hasil analisa ekonomi Pabrik Tetradecene adalah sebagai berikut :

− Biaya produksi : Rp 101.340.156.606,-

− Hasil penjualan per tahun : Rp 200.391.120.652,-

− Laba bersih : Rp 69.699.853.206,-

− Profit Margin : 49,68 %

− Break even point (BEP) : 46,44 %

− Return of Investment : 95,94 %

− Pay Out Time : 1,04 tahun

− Return of Network : 53,42 %

− Internal Rate of Return : 48,96 %

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan ... I-2 1.4 Manfaat ... I-2

BAB II TINJUAN PUSTAKA ... II-1

2.1 Tetradecene (Drying Oil) ... II-1 2.2 Sifat-sifat Senyawa ... II-3 2.3 Uraian Proses ... II-5

BAB III NERACA MASSA ... III-1

BAB IV NERACA ENERGI ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-14

BAB VII UTILITAS... VII-1

7.6 Unit Pengolahan Limbah ... VII-13 7.7 Spesifikasi Peralatan Utilitas ... VII-21

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Landasan Teori ... VIII-1 8.2 Lokasi Pabrik ... VIII-4 8.3 Tata Letak Pabrik ... VIII-7 8.4 Perincian Luas Tanah ... VIII-9

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Sistem Penggajian ... IX-11 9.8 Fasilitas Tenaga Kerja... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi... X-1 10.2 Total Penjualan (Total Sales) ... X-5 10.3 Perkiraan Rugi/Laba Usaha ... X-5 10.4 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ... LAMPIRAN A ... LA - 1

Tabel 1.1 Kebutuhan Tetradecene ... I-2 Tabel 3.1 Neraca Massa Mixer ...III-1 Tabel 3.2 Neraca Massa Reaktor ...III-1 Tabel 3.3 Neraca Massa Filter Vessel ...III-2 Tabel 3.4 Neraca Massa Distilasi I ...III-2 Tabel 3.5 Neraca Massa Kondensor I ...III-2 Tabel 3.6 Neraca Massa Reboiler I ...III-3 Tabel 3.7 Neraca Massa Distilasi II ...III-3 Tabel 3.8 Neraca Massa Kondensor II ...III-3 Tabel 3.9 Neraca Massa Reboiler II ...III-4 Tabel 4.1 Neraca Panas Mixer ... IV-1 Tabel 4.2 Neraca Panas Reboiler III ... IV-1 Tabel 4.3 Neraca Panas Reaktor ... IV-1 Tabel 4.4 Neraca Panas Kondensor IV ... IV-2 Tabel 4.5 Neraca Panas Filter Vessel ... IV-2 Tabel 4.6 Neraca Panas Kondensor I ... IV-2 Tabel 4.7 Neraca Panas Reboiler I... IV-3 Tabel 4.8 Neraca Panas Kondensor II ... IV-3 Tabel 4.9 Neraca Panas Reboiler II ... IV-3 Tabel 4.10 Neraca Panas Kondensor III ... IV-4 Tabel 4.11 Neraca Panas Cooler II ... IV-4 Tabel 4.12 Neraca Panas Cooler I ... IV-4 Tabel 6.1 Jenis variabel pengukuran dan controller yang digunakan ... VI-9 Tabel 6.2 Jenis variabel pengukuran dan controller yang digunakan

(Lanjutan)... VI-9 Tabel 6.3 Daftar penggunanan instrumentasi pada Pra –Rancangan

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

INTISARI

Pembuatan tetradecene dapat dilakukan dengan proses cracking, dimana asam palmitat dipanaskan hingga suhu 340 o

− Total modal investasi : Rp 144.812.246.079,-

C. Pada suhu itu asam palmitat akan mengalami proses cracking untuk menghasilkan tetradecene.

Pabrik ini direncanakan dengan kapasitas produksi 1000 ton/tahun (1428,571429 kg/jam) dengan 330 hari kerja dalam satu tahun. Pabrik ini direncanakan berdiri Kabupaten Bengkalis, Provinsi Riau. Tenaga kerja yang dibutuhkan berjumlah 110 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur Utama dengan struktur organisasi garis dan staff.

Hasil analisa ekonomi Pabrik Tetradecene adalah sebagai berikut :

− Biaya produksi : Rp 101.340.156.606,-

− Hasil penjualan per tahun : Rp 200.391.120.652,-

− Laba bersih : Rp 69.699.853.206,-

− Profit Margin : 49,68 %

− Break even point (BEP) : 46,44 %

− Return of Investment : 95,94 %

− Pay Out Time : 1,04 tahun

− Return of Network : 53,42 %

− Internal Rate of Return : 48,96 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Industri kimia merupakan salah satu kelompok industri yang diandalkan untuk dapat mendorong pertumbuhan sektor industri yang perkembangannya telah mengalami peningkatan dari tahun ke tahun. Industri kimia berorientasi kepada ketersediaan sumber daya alam, sehingga negara kita yang kaya akan beragam sumber daya alam mempunyai potensi dan modal dasar yang besar sebagai negara unggulan bagi industri kimia.

Kebutuhan berbagai bahan baku dan bahan penunjang di Indonesia masih banyak didatangkan dari luar negeri. Jika bahan baku dan bahan penunjang tersebut bisa dihasilkan di dalam negeri, hal itu tentunya akan menghemat pengeluaran devisa, meningkatkan ekspor, dan mengembangkan penguasaan teknologi.

Salah satu industri kimia yang dapat dikembangkan adalah pembuatan

tetradecene dari asam palmitat. Tetradecene sangat banyak digunakan dalam dunia industri. Tetradecene adalah bahan tambahan yang memiliki sifat mengeraskan (mempercepat pengeringan). Aplikasi dari pemanfaatan senyawa ini terutama adalah dalam industri pembuatan tinta, bahan tambahan pada industri cat dan varnish, pelarut pada industri parfum, industri obat-obatan, dan sebagainya. Kebutuhan

tetradecene di Indonesia mengalami peningkatan disebabkan berkembangnya

industri-industri yang memanfaatkan tetradecene sebagai salah satu bahan utama pada industri-industri di atas. Namun, seiring dengan perkembangan industri-industri yang memanfaatkan senyawa ini ternyata memacu perkembangan industri-industri penyedia senyawa ini. Sehingga kebutuhan akan impor tetradecene semakin menurun, walaupun sebagian masih diimpor dari negara-negara lain.

Berdasarkan data dari Biro Pusat Statistika mengenai impor kebutuhan

Tabel 1.1 Kebutuhan tetradecene

Tahun Kebutuhan (kg) Keterangan

2004 2.456.064 Impor

2005 2.002.222 Impor

2006 1.788.614 Impor

2007 1.710.926 Impor

(Sumber : Biro Pusat Statistik, 2004-2007)

1.2 Perumusan Masalah

Berdasarkan latar belakang di atas, dapat diketahui bahwa kebutuhan akan

tetradecene impor di dalam negeri akan semakin berkurang. Maka untuk mencukupi kebutuhan tetradecene di dalam negeri serta untuk meningkatkan nilai ekonomi dari asam palmitat itu sendiri maka dirasa perlu untuk mendirikan suatu pabrik Pembuatan Tetradecene dari Asam Palmitat. Pendirian pabrik ini diharapkan akan mengurangi impor Indonesia akan tetradecene dan menyebabkan Indonesia akan menjadi pengekspor tetradecene.

1.3 Tujuan Pra Rancangan Pabrik

Tujuan umum dari pra rancangan suatu pabrik adalah untuk menerapkan disiplin ilmu teknik kimia, khususnya di bidang Rancang (design), Proses, dan Operasi Teknik Kimia. Sedangkan tujuan khusus dari pra rancangan pabrik pembuatan tetradecene dari proses cracking thermal asam palmitat adalah untuk mengaplikasikan berbagai teori di ketiga bidang tersebut di atas, sehingga akan memberikan gambaran kelayakan pra rancangan pabrik pembuatan tetradecene.

1.4 Manfaat Pra Rancangan Pabrik

BAB II

TINJAUAN PUSTAKA

2.1Tetradecene

Senyawa tetradecene merupakan suatu cairan yang tidak berwarna yang diperoleh melalui proses cracking senyawa asam palmitat. Senyawa ini bereaksi dengan oksidan yang kuat. Tetradecene digunakan sebagai bahan tambahan di dalam pembuatan suatu produk yang memiliki sifat mengeraskan (mempercepat pengeringan). Tetradecene termasuk ke dalam kelompok drying oil. Drying oil

termasuk ke dalam golongan asam lemak yang polyunsaturated. Golongan asam lemak yang polyunsaturated adalah golongan lemak yang mempunyai 2 rantai karbon yang rangkap. Salah satu alat ukur yang menunjukkan sifat pengeringan (drying) dari suatu bahan adalah dengan melihat jumlah bilangan iodinnya. Tetradecene merupakan minyak dengan jumlah bilangan iodin yang lebih besar dari 130, sehingga termasuk kelompok minyak yang bersifat sebagai pengering (drying).

)

Berdasarkan sifat drying suatu produk dapat dibedakan menjadi 3 yaitu: 1. Non-drying

Non-drying adalah bahan yang memiliki sifat volatilitas yang sangat rendah sehingga kelompok minyak ini sangat sukar mengguap dan menggering. Selain itu, minyak jenis ini juga memiliki jumlah bilangan iodin kurang dari 115.

2. Semi-drying

Semi-drying adalah bahan yang memiliki sifat volatilitas yang rendah sehingga kelompok minyak ini lebih mudah mengguap dari pada kelompok minyak non-drying dan sifat menggeringkan dari kelompok minyak ini juga lebih besar sehingga kelompok minyak ini lebih mudah menggering. Selain itu, minyak jenis ini juga memiliki jumlah bilangan iodin antara 115 – 130.

3. Drying

minyak yang lainnya dan sifat menggeringkan dari kelompok minyak ini juga lebih besar sehingga kelompok minyak ini cepat dan mudah menggering. Berdasarkan jumlah bilangan iodinnya, kelompok minyak jenis ini memiliki jumlah bilangan iodin lebih besar dari 130.

Drying oil (tetradecene) sangat banyak digunakan dalam dunia industri.

Drying oil adalah bahan tambahan yang memiliki sifat mengeraskan (mempercepat pengeringan). Aplikasi dari pemanfaatan senyawa ini terutama adalah dalam industri pembuatan tinta, bahan tambahan pada industri cat dan varnish, pelarut pada industri parfum, industri obat-obatan, dan sebagainya. Dengan adanya penambahan

tetradecene pada cat dan varnish maka cat akan lebih mudah menggering dan lebih mudah melekat pada permukaan bahan.

2.2Thermal Cracking

Proses perengkahan thermal (thermal Cracking) adalah suatu proses pemecahan rantai hydrocarbon dari senyawa rantai panjang menjadi hydrocarbon dengan rantai yang lebih kecil melalui bantuan panas. Suatu proses perengkahan thermal bertujuan untuk mendapatkan fraksi minyak dengan boiling range yang lebih rendah dari feed (umpannya). Dalam proses ini dihasilkan: gas, gasoline (naphtha), gas oil (diesel),dan residue. Feednya dapat berupa gas oil atau residue.

pada akhirnya akan terakumulasi. Jika akumulasi sudah dianggap mengganggu jalannya operasi, maka unit perengkahan thermal tersebut harus dihentikan untuk proses penghilangan akumulasi cokes atau SAD (Steam Air Decoking). Untuk memperkirakan apakah akumulasi cokes sudah berlebihan dan mengganggu operasi atau belum biasanya dilihat dari tanda-tanda sbb :

1. Penurunan tekanan antara inlet dan outlet furnace sampai tingkat maksimum tertentu.

2. Tekanan soaker/reaction chamber yang makin tinggi sampai tingkat maksimum tertentu.

3. Temperatur tube metal (tube skin) makin naik.

2.3Sifat – sifat Senyawa 2.3.1 Bahan Baku

Asam Palmitat (C16H32O2) (Perry, 1999)

Sifat – sifat asam palmitat adalah :

1. Berat molekul : 256,42

2. Titik didih : 271,5 oC

3. Titik lebur : 63,4 oC

4. Spesific gravity : 0,84970/4

5. Kelarutan dalam alkohol (20 oC) : 9 gr/ 100 ml 6. Berupa larutan yang tidak berwarna

7. Pada suhu ruang, asam ini berwujud padat berwarna putih.

2.3.2 Produk

A. Tetradecene (DO) (C14H28) (MSDS, 2005) Sifat – sifat tetradecene adalah :

1. Berat molekul : 196

2. Titik didih : 251 oC

3. Titik lebur : -13 oC

4. Densitas (25 oC) : 0,775 gr/ml

5. Titik nyala : 115 oC

7. Bilangan Iodin : 139 8. Berupa larutan yang tidak berwarna

B. Asam Asetat (CH3COOH) (MSDS, 2005) Sifat-sifat asam asetat adalah :

1. Berat molekul : 60,05

2. Titik didih : 118,1 oC

3. Titik lebur : 16,7 oC

4. Tekanan uap (20 oC) : 1,5 kPa

5. Densitas uap : 2,1

6. Spesific gravity : 1,04920/4

7. Berbentuk cairan yang tidak berwarna

C. Octacosene (Gum) (C28H56) (MSDS, 2005) Sifat-sifat octacosene adalah :

1. Berat molekul : 292

2. Titik didih : 431,6 oC

3. Titik lebur : 23 oC

4. Temperatur kritis : 576 K

5. Faktor asentris : 0,668

6. Densitas padatan

Pada temperatur minimum : 11,8 kmol/ m3 (277,4 K)

2.4Uraian Proses

2.4.1 Tahap Persiapan Umpan

Senyawa tetradecene (drying oil) diproduksi melalui proses cracking thermal

Pada mixer (M–01), campuran asam palmitat ini mempunyai temperatur 128,87oC dengan tekanan 105 kPa. Kemudian diumpankan ke dalam Reboiler III (E-09) menggunakan pompa untuk didapatkan temperatur dan tekanan yang sesuai pada reaksi. Pemanasan bertujuan untuk mengubah asam palmitat cair menjadi gas, karena proses cracking dapat terjadi pada fasa gas. Keluaran yang dihasilkan berada pada temperatur 340 oC dengan tekanan 230 kPa. Selanjutnya diumpankan ke dalam reaktor (R-01). Di dalam reaktor terjadi reaksi :

C16H32O2 CH3COOH + C14H28

asam palmitat tetradecene 2C14H28 C28H56

gum

selama reaksi diatas dilakukan pada suhu yang tinggi, maka reaksi tersebut tidak menggunakan katalis. Reaksi diatas dapat berlangsung pada temperatur antara 300 oC sampai 380 oC. Pada temperatur yang lebih besar dari 380 oC, menyebabkan kualitas minyak yang dihasilkan tidak bagus. Pada proses cracking, reaksi terjadi secara endotermis dalam reaktor. Produk yang diperoleh dari keluaran reaktor adalah asam asetat, asam palmitat, tetradecene, dan gum pada temperatur 340 oC dan tekanan 183 kPa.

2.4.2 Tahap Pemisahan dan Pemurnian Produk

Produk keluaran reaktor didinginkan sampai suhu 210,7oC dengan menggunakan kondensor IV (E-03) dengan tekanan 148 kPa. Selanjutnya memasuki

filter press (F-01) untuk memisahkan octacosene yang dihasilkan sebagai produk samping. Diasumsikan octacosene terpisah semua. Produk keluaran dari filter press

palmitat, dan tetradecene. Selanjutnya keluaran atas ini akan diteruskan ke kolom distilasi (D-02) untuk pemurnian produk. Produk keluaran atas pada temperatur 135,89oC dan tekanan 105 kPa terdiri dari 99,8 mol % asam asetat dan sisanya

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan tetradecene dengan kapasitas produksi 600 ton/tahun diuraikan sebagai berikut :

Basis perhitungan : 1 jam operasi Waktu bekerja : 330 hari Satuan operasi : kg/jam

3.1 Mixer (M-01)

Tabel 3.1 Neraca Massa Mixer (M-01)

Komponen

Laju Alir Masuk (Kg/jam)

Laju Alir Keluar (Kg/jam)

Alur 1 Alur 19 Alur 2

Tetradecene 0 19,5624 19,5624

Asam palmitat 252,9670 1.254,0456 1.507,0126

Total

252,9670 1.273,6080

1.526,5750 1.526,5750

3.2 Reaktor (R-01)

Tabel 3.2 Neraca Massa Reaktor (R-01)

Komponen

Laju Alir Masuk (Kg/jam)

Laju Alir Keluar (Kg/jam)

Alur 3 Alur 4

Asam asetat 0 52,9863

Tetradecene 19,5624 168,5779

Asam palmitat 1.507,0126 1.287,0831

Octacosene 0 17,9277

3.3 Filter Vessel (F-01)

Tabel 3.3 Neraca Massa Filter Vessel (F-01)

Komponen

Laju Alir Masuk (Kg/jam)

Laju Alir Keluar (Kg/jam)

Alur 5 Alur 6 Alur 20

Asam asetat 52,9863 52,9863 0

Tetradecene 168,5779 168,5779 0

Asam palmitat 1.287,0831 1.287,0831 0

Octacosene 17,9277 0 17,9277

Total

1.526,5750 1.508,6473 17,9277

1.526,5750 1.526,5750

3.4 Kolom Distilasi I (D-01)

Tabel 3.4 Neraca Massa Kolom Distilasi I (D-01)

Komponen

Laju Alir Masuk (Kg/jam)

Laju Alir Keluar (Kg/jam)

Alur 6 Alur 9 Alur 12

Asam asetat 52,9863 53,1047 0

Tetradecene 168,5779 161,2115 19,5624

Asam palmitat 1.287,0831 20,7231 1.254,0456

Total

1.508,6473 235,0393 1.273,6080

1.508,6473 1.508,6473

3.5 Kondensor I (E-05)

Tabel 3.5 Neraca Massa Kondensor I (E-05)

Komponen

Laju Alir Masuk (Kg/jam)

Laju Alir Keluar (Kg/jam)

Alur 7 Alur 8 Alur 9

Asam asetat 94,6660 41,5613 53,1047

Tetradecene 306,8653 135,6538 161,2115

Asam palmitat 32,8359 12,1128 20,7231

Total

424,3672 189,3279 235,0393

3.6 Reboiler I (E-01)

Tabel 3.6 Neraca Massa Reboiler I (E-01)

Komponen

Laju Alir Masuk (Kg/jam)

Laju Alir Keluar (Kg/jam)

Alur 10 Alur 11 Alur 12

Tetradecene 34,4822 14,9198 19,5624

Asam palmitat 2.210,4783 956,4327 1.254,0456

Total

2.244,9604 971,3525 1.273,6080

2.244,9604 2.244,9604

3.7 Kolom Distilasi II (D-02)

Tabel 3.7 Neraca Massa Kolom Distilasi II (D-02)

Komponen

Laju Alir Masuk (Kg/jam)

Laju Alir Keluar (Kg/jam)

Alur 9 Alur 15 Alur 18

Asam asetat 53,1047 108,0949 0,1938

Tetradecene 161,2115 0,7070 125,2162

Asam palmitat 20,7231 0 0,8274

Total

235,0393 108,8019 126,2374

235,0393 235,0393

3.8 Kondensor II (E-06)

Tabel 3.8 Neraca Massa Kondensor II (E-06

Komponen

Laju Alir Masuk (Kg/jam)

Laju Alir Keluar (Kg/jam)

Alur 13 Alur 14 Alur 15

Asam asetat 113,5195 5,4246 108,0949

Tetradecene 0,7425 0,0355 0,7070

Total

114,2620 5,4601 108,8019

3.9 Reboiler II (E-02)

Tabel 3.9 Neraca Massa Reboiler II (E-02)

Komponen

Laju Alir Masuk (Kg/jam)

Laju Alir Keluar (Kg/jam)

Alur 16 Alur 17 Alur 18

Asam asetat 0,7550 0,5612 0,1938

Tetradecene 487,9256 362,7093 125,2162

Asam Palmitat 3,2239 2,3966 0,8274

Total

491,9045 365,6672 126,2374

BAB IV

NERACA ENERGI

4.1 Mixer (M-01)

Tabel 4.1 Neraca Panas Mixer (M-01)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 333.459,7116 0

Produk 0 333.459,7116

Total 333.459,7116 333.459,7116

4.2 Heater (H-01)

Tabel 4.2 Neraca Panas Heater (H-01)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 333.459,7116 0

Produk 0 3.618.919,0476

Panas yang dibutuhkan 3.285.459,3360 0

Total 3.618.919,0476 3.618.919,0476

4.3 Reaktor (R-01)

Tabel 4.3 Neraca Panas Reaktor (R-01)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 3.618.919,0476 0

Produk 0 2.726.999,8316

Panas reaksi 0 0

Panas yang dilepaskan 0 1.163.386,3800

4.4 Cooler (E-03)

Tabel 4.4 Neraca Panas Cooler (E-03)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 2.726.999,8316 0

Produk 0 548.496,1890

Panas yang dilepaskan 0 2.178.503,6426

Total 2.726.999,8316 2.726.999,8316

4.5 Filter Vessel (F-01)

Tabel 4.5 Neraca Panas Filter Vessel (F-01)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 548.496,1890 0

Produk 0 548.496,1890

Total 548.496,1890 548.496,1890

4.6 Kolom Distilasi I (D-01) 4.6.1 Kondensor I (E-05)

Tabel 4.6 Neraca Panas Kondensor I (E-05)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 222.589,7793 0

Produk 0 147.006,4543

Panas yang dilepaskan 0 75.583,3250

4.6.2 Reboiler I (E-01)

Tabel 4.7 Neraca Panas Reboiler I (E-01)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 1.054.614,3448 0

Produk 0 1.122.056,3774

Panas yang dibutuhkan 67.442,03 0

Total 1.122.056,3774 1.122.056,3774

4.7 Kolom Distilasi II (D-02) 4.7.1 Kondensor II (E-06)

Tabel 4.8 Neraca Panas Kondensor II (E-06)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 35.498,5747 0

Produk 0 26.764,3982

Panas yang dilepaskan 0 8.734,1766

Total 35.498,5747 35.498,5747

4.7.2 Reboiler II (E-02)

Tabel 4.9 Neraca Panas Reboiler II (E-02)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 196.255,4489 0

Produk 0 264.753,3509

Panas yang dibutuhkan 68.497,9091 0

4.8 Cooler (E-07)

Tabel 4.10 Neraca Panas Cooler (E-07)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 15.283,4081 0

Produk 0 9.299,6078

Panas yang dilepaskan 0 5.983,8003

Total 15.283,4081 15.283,4081

4.9 Cooler (E-08)

Tabel 4.11 Neraca Panas Cooler (E-08)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 40.367,4380 0

Produk 0 12.050,2250

Panas yang dilepaskan 0 28.317,2130

Total 40.367,4380 40.367,4380

4.10 Cooler (E-04)

Tabel 4.12 Neraca Panas Cooler (E-04)

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Umpan 562.303,7002 0

Produk 0 333.452,4140

Panas yang dilepaskan 0 228.851,2862

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Asam Palmitat (T-01)

Fungsi : Menyimpan asam palmitat untuk kebutuhan 30 hari Bahan konstruksi : Carbon Steel SA- 285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 110 kPa Temperatur = 300°C Kapasitas : 389,7087 m

- Diameter = 6,6773 m

3

Ukuran : -. Silinder

- Tinggi = 12,2417 m - Tebal = 0,5087 in -. Tutup

- Diameter = 6,6773 m - Tinggi = 1,6693 m - Tebal = 0,5081 in

5.2 Pompa Tangki Penyimpanan Asam Palmitat (P-01)

Fungsi : Memompa asam palmitat menuju Mixer (M-01) Jenis : Pompa sentrifugal

5.3 Mixer (M-01)

Fungsi : Mencampur asam palmitat dan asam palmitat hasil recycle dari Reboiler I sebelum diumpankan ke reaktor

Bahan konstruksi : Carbon Steel SA-283 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 110 kPa Temperatur = 25 °C Kapasitas : 28,1094 m

- Diameter = 2,93426 m

3

Ukuran : -. Silinder

- Tinggi = 3,66782 m - Tebal = 0,4594 in -. Tutup

- Diameter = 2,96426 m - Tinggi = 0,7335 m - Tebal = 0,7248 in

5.4 Pompa Mixer (P-02)

Fungsi : Memompa asam palmitat menuju Heater (E-01) Jenis : Pompa sentrifugal

Jumlah : 1 unit Daya : 0,0009 hp

5.5 Heater (E-01)

Fungsi : Menaikkan temperatur asam palmitat sebelum dimasukkan ke reaktor

Jenis : 1-4 shell and tube exchanger

Dipakai : 1 in OD tube 18 BWG, panjang = 6 ft, 4 pass

5.6 Blower (B-01)

Fungsi : memompa uap asam palmitat dariheater menuju reaktor Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kondisi operasi : 340 ºC dan 195 kPa

Jumlah : 1 unit

Daya : 0,363 hp

5.7 Reaktor (R-01)

Fungsi : tempat berlangsungnya reaksi cracking Jenis : plug flow reactor

Type Reaktor : Reaktor Packed Bed

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : cabon steel SA-299

Volume reaktor : 3,2881 m

- Diameter = 1,8018 m

3

Jumlah : 1 unit

Ukuran : -. Silinder

- Tinggi = 14 m - Tebal = 0,1096 in -. Tutup

- Diameter = 1,8018 m - Tinggi = 0,4505 m - Tebal = 0,1096 in

5.8 Pompa Reaktor (P-03)

Fungsi : Memompa hasil reaksi dari reaktor menuju cooler I Jenis : Pompa sentrifugal

5.9 Cooler I (E-03)

Fungsi : Menurunkan temperatur produk dari 200°C menjadi 50°C Jenis : 1-2 shell and tube exchanger

Dipakai : ¾ in OD tube 18 BWG, panjang = 12 ft, 2 pass

Jumlah : 1 unit

5.10 Pompa Cooler I (P-04)

Fungsi : Memompa keluaran cooler I Jenis : Pompa sentrifugal

Jumlah : 1 unit Daya : 0,0005 hp

5.11 Filter Vessel (F-01)

Fungsi : memisahkan octacosene dari larutannya Jenis : Plate and frame filter press

Bahan konstruksi : Carbon steel SA-36

Jumlah : 1 unit

Kondisi operasi : Temperatur : 36,55°C

Tekanan : 1 atm

Ukuran luas : 609,4165 m2 Jumlah plate and frame : 671

5.12 Belt Conveyor (B-01)

Fungsi : Mengangkut octacosene menuju tangki penampung octacosene (T-04)

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Jarak angkut : 10 m

5.13 Tangki Penyimpanan Octacosene (T-04)

Fungsi : Menyimpan octacosene limbah produksi Bahan konstruksi : Low Alloy Steel SA- 202 Grade B

Bentuk : Silinder vertikal dengan alas dan tutup hemisperical

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 11,54atm Temperatur = 25°C Kapasitas : 738,165 m

- Diameter = 8,7216 m

3

Ukuran : -. Silinder

- Tinggi = 10,9021 m - Tebal = 0,7248 in -. Tutup

- Diameter = 8,7216 m - Tinggi = 2,1804 m - Tebal = 0,7248 in

5.14 Pompa Filter Vessel (P-05)

Fungsi : Memompa asam palmitat, tetradecene, dan asam asetat menuju kolom distilasi I (D-01)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,0005 hp

5.15 Kolom Distilasi (D-01)

Fungsi : memisahkan campuran asam palmitat dengan campuran asam asetat dan tetradecene

Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-283 grade C

Tray spacing (t) = 0,4 m

Hole diameter (do) = 4,5 mm

Space between hole center (p’) = 12 mm

Weir height (hw) = 5 cm

Pitch = triangular ¾in

Column Diameter (T) = 0,8640 m

Weir length (W) = 0,6048 m

Downsput area (Ad) = 0,4829 m2

Active area (Aa) = 0,5860 m2

Weir crest (h1) = 0,0207 m

Spesifikasi kolom destilasi Tinggi kolom = 9,6 m Tinggi tutup = 0,2160 m Tinggi total = 10,0320 m

Tekanan operasi = 1,4803 atm = 150 kPa Tebal silinder = 0,125 in

5.16 Kondensor I (E-05)

Fungsi : Mengubah fasa uap tetradecene dan campurannya menjadi fasa cair

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

5.17 Akumulator I (V-01)

Fungsi : Menampung distilat pada kolom distilasi I (T-101) Bentuk : Silinder horizontal dengan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-283 grade C Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 10,4447 m

- Diameter = 3,736 m

3

- Panjang = 4,1319 m - Tebal = 0,5 in -. Tutup

- Diameter = 3,736 m - Panjang = 0,934 m - Tebal = 0,5 in

5.18 Pompa Akumulator I (P-06)

Fungsi : Memompa asam palmitat, tetradecene, dan asam asetat menuju kolom distilasi I (D-01)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,0001 hp

5.19 Reboiler I (E-01)

Fungsi :Menaikkan temperatur campuran tetradecene sebelum dimasukk an ke kolom distilasi I

Jenis : 1-2 shell and tube exchanger

Dipakai : 1 in OD tube 8 BWG, panjang = 18 ft, 2 pass

Jumlah : 1 unit

5.20 Pompa Reboiler I (P-07)

Fungsi : Memompa asam palmitat, tetradecene, dan asam asetat menuju kolom distilasi I (D-01)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,0003 hp

5.21 Pompa Reboiler I (P-08)

Fungsi : Memompa asam palmitat dan tetradecene menuju cooler (E-04) untuk di recycle

Jumlah : 1 unit Daya : 0,0004 hp

5.22 Cooler (E-04)

Fungsi : Menurunkan temperatur asam palmitat dari 200°C menjadi 50°C Jenis : 1-2 shell and tube exchanger

Dipakai : ¾ in OD tube 18 BWG, panjang = 12 ft, 2 pass

Jumlah : 1 unit

5.23 Pompa Cooler II (P-09)

Fungsi : Memompa asam palmitat dan tetradecene menuju cooler (E-04) untuk di recycle

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,0005 hp

5.24 Pompa Akumulator I (P-10)

Fungsi : Memompa asam palmitat, tetradecene, dan asam palmitat menuju kolom distilasi II (D-02)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,0001 hp

5.25 Kolom Distilasi II (D-02)

Fungsi : memisahkan campuran asam asetat dengan tetradecene

Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-283 grade C

Jumlah : 1 unit

Column Diameter (T) = 0,5557 m

Weir length (W) = 0,3890 m

Active area (Aa) = 0,1998 m2

Weir crest (h1) = 0,0114 m

Spesifikasi kolom destilasi Tinggi kolom = 7,6 m Tinggi tutup = 0,1389 m Tinggi total = 7,8779 m Tebal kolom = 0,25 in

Tekanan operasi = 1,4803 atm = 150 kPa

5.26 Kondensor II (E-06)

Fungsi : Mengubah fasa uap tetradecene dan campurannya menjadi fasa cair Jenis : 1-2 shell and tube exchanger

Dipakai : ¾ in OD tube 10 BWG, panjang = 20 ft, 2 pass

Jumlah : 1 unit

5.27 Akumulator II (V-02)

Fungsi : Menampung distilat pada kolom distilasi II (D-02) Bentuk : Silinder horizontal dengan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-283 grade C Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 4,3975 m

- Diameter = 2,6555 m

3

Ukuran : -. Silinder

- Panjang = 3,6722 m - Tebal = 0,5 in -. Tutup

5.28 Pompa Akumulator II (P-11)

Fungsi : Memompa asam palmitat dan tetradecene menuju cooler (E-04) untuk di recycle

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,0003 hp

5.29 Reboiler II (E-02)

Fungsi :Menaikkan temperatur campuran tetradecene sebelum dimasukkan ke kolom distilasi II

Jenis : 1-2 shell and tube exchanger

Dipakai : 1 in OD tube 8 BWG, panjang = 18 ft, 2 pass

Jumlah : 1 unit

5.30 Pompa Cooler (P-13)

Fungsi : Memompa asam palmitat dan tetradecene menuju cooler (E-04) untuk di recycle

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,0068 hp

5.31 Cooler (E-07)

Fungsi : Menurunkan temperatur tetradecene dari 200°C menjadi 50°C Jenis : 1-2 shell and tube exchanger

Dipakai : ¾ in OD tube 18 BWG, panjang = 12 ft, 2 pass

Jumlah : 1 unit

5.32 Tangki Penyimpanan Asam Asetat (T-02)

Fungsi : Menyimpan asam asetat sebagai produk Bahan konstruksi : Carbon Steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi operasi : Tekanan = 1,4803 atm dan Temperatur = 102,5°C Kapasitas : 738,16503 m

- Diameter = 8,72165 m

3

Ukuran : -. Silinder

- Tinggi = 10,9021 m - Tebal = 1 in -. Tutup

- Diameter = 8,72165 m - Tinggi = 2,1804 m - Tebal = 1 in

5.33 Pompa Reboiler II (P-14)

Fungsi : Memompa asam palmitat dan tetradecene menuju cooler (E-04) untuk di recycle

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,0181 hp

5.34 Pompa Reboiler II (P-15)

Fungsi : Memompa asam palmitat dan tetradecene menuju cooler (E-04) untuk di recycle

Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 0,0078 hp

5.35 Pompa Cooler (P-16)

Fungsi : Memompa asam palmitat dan tetradecene menuju cooler (E-04) untuk di recycle

Jenis : Pompa sentrifugal Jumlah : 1 unit

5.36 Tangki Penyimpanan Tetradecene (T-03)

Fungsi : Menyimpan tetradecene sebagai produk Bahan konstruksi : Carbon Steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi : Tekanan = 1,4803 atm dan Temperatur = 57,8°C Kapasitas : 738,16503 m

- Diameter = 8,72165 m

3

Ukuran : -. Silinder

- Tinggi = 10,9021 m - Tebal = 1 in -. Tutup

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya(alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel – variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktifitas, pH, kelembaman, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture content. Instrumen – instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan(Timmerhaus, 2004).

Variabel – variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine,1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

alat – alat itu dipasang pada peralatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control). (Perry,1999).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

− Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instatalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

− Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Hal – hal yang diharapkan dari pemakaian alat – alat instrumentasi adalah:

− Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

− Pengoperasian sistem peralatan lebih mudah

− Sistem kerja lebih efisien

− Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrument – instrumen adalah (Timmerhaus, 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan Tetradecene adalah sebagai keamanan operasi pabrik yang mencakup :

− Mempertahankan variabel – variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

− Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena komponen zat yang digunakan pada pabrik pembuatan asam sulfanilat ini sangat mudah terbakar. Pendeteksian dilakukan dengan menyediakan alarm

dan sistem penghentian operasi secara otomatis (automatic shut down systems).

− Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2 Jenis – Jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya :

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller

4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara langsung, sebagai solusinya digunakan sistem pengendalian di mana variabel yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

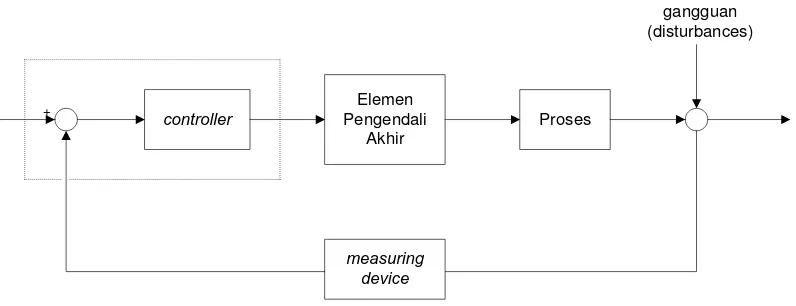

Pengendalian yang banyak digunakan adalah jenis feedback (umpan balik) berdasarkan pertimbangan kemudahan pengendalian. Diagram balok untuk sistem pengendalian ini secara umum dapat dilihat pada Gambar 6.1 berikut ini :

controller

Elemen Pengendali

Akhir

Proses

measuring device

+

[image:46.595.122.520.279.432.2]gangguan (disturbances)

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor

untuk mendeteksi nilai masing – masing variabel proses. Sedangkan variabel proses yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan akan proses yang melibatkannya. Variabel proses tersebut antara lain :

a. Konsentrasi

b. Kepadatan (density) dan spesific gravity

c. Kelembaban (humidity) dan kadar air (moisture)

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis (analyzer).

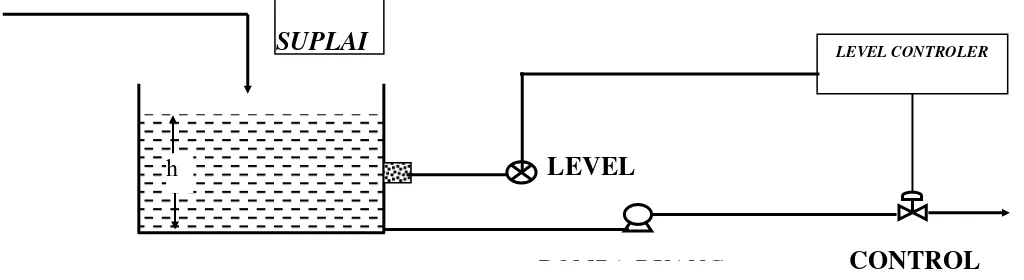

Gambar 6.2 Sebuah loop Pengendalian

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat relatif atau dalam kondisi berubah – ubah. Sensor diterjemahkan sebagai harga pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh aktual dari suatu proses yang terkendali.

Gambar 6.3 Suatu Proses Terkendali h

LEVEL CONTROLER

CONTROL

POMPA BUANG

LEVEL

SUPLAI

ELEMEN PENGENDALI

PROSES ELEMEN

PENGUKURAN ELEMEN

PRIMER

ELEMEN PENGENDALI

GANGGUAN

[image:47.595.40.552.496.636.2]Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) :

a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

− Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll.

− Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

− Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll.

− Sensor untuk aliran atau flow, yaitu orifice, nozzle dll.

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

− Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

− Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

c. Aliran/flow menggunakan Flow Controller (FC) d. Level menggunakan Level Controller (LC)

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan

control valve dan pompa sebagai elemen pengendali akhir. 1. Controlvalve

Controlvalve mempunyai tiga elemen penyusun, yaitu:

− Positioner yang berfungsi untuk mengatur posisi actuator.

− ActuatorValve berfungsi mengaktualisasikan sinyal pengendali (valve). Ada dua jenis actuatorvalve berdasarkan prinsip kerjanya yaitu :

a. Actuatorspring/per.

Actuator ini menggunakan spring/per sebagai penggerak piston

actuator.

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang dimasukkan ke rumah actuator.

− Valve, merupakan elemen pengendali proses. Ada banyak tipe valve

berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve

segmen. 2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu :

− Actuator Pompa.

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubah tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi elektromagnetik yang menggerakkan motor.

− Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

2. Pencatat (recorder) 3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

Adapun instrumentasi yang digunakan di pabrik Tetradecene ini mencakup : 1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja :

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja :

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup

diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan mendeteksi tekanan pada set point.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur out put dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja :

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada

set point.

Alat sensing yang digunakan umumnya pelampung atau transduser diafragma untuk mendeteksi dan menunjukkan tinggi permukaan cairan dalam alat dimana cairan bekerja.

Proses pengendalian pada pabrik ini menggunakan feedback control configuration karena selain biayanya relatif lebih murah, pengaturan sistem pengendaliannya menjadi lebih sederhana. Konfigurasi ini mengukur secara langsung variabel yang ingin dikendalikan untuk mengatur harga variabel yang dimanipulasi. Tujuan pengendalian ini adalah untuk mempertahankan variabel yang dikendalikan pada level yang diinginkan (set point).

Sinyal output yang dihasilkan oleh pengendali oleh pengendali feedback ini berupa pneumatic signal yaitu dengan menggunakan udara tekan. Tipe pengendali

feedback yang digunakan pada perancangan ini, yaitu :

1.Jenis – P (Proportional), digunakan untuk mengendalikan tekanan gas.

2.Jenis – PI (Proportional Integral), digunakan untuk mengendalikan laju alir (flow), ketinggian (level) cairan, dan tekanan zat cair.

3.Jenis – PID (Proportional Integral Derivative), digunakan untuk mengendalikan temperatur.

Tabel 6.1 Jenis variabel pengukuran dan controller yang digunakan

Variabel Controller

Level Cairan P atau PI

Tabel 6.2 Jenis Variabel Pengukuran dan Controller yang Digunakan (lanjutan)

Variabel Controller

Temperatur PID

Komposisi P, PI, PID

Sumber : Walas (1988)

6.1.3 Variabel – Variabel Proses dalam Sistem Pengendalian 1. Tekanan

Peralatan untuk mengukur tekanan fluida adalah kombinasi silikon oil dalam membran/plat tipis dengan pengukur kuat arus listrik. Prinsipnya adalah perubahan kuat arus listrik akibat perubahan tekanan. Instrumen ini digunakan antara lain untuk mengukur tekanan pada reakto.

2. Temperatur

Peralatan untuk mengukur temperatur adalah thermocouple. Instrumen ini digunakan antara lain dalam pengukuran temperatur dalam reaktor, dan heat exchanger .

3. Laju Alir

Peralatan yang digunakan untuk mengukur laju alir fluida adalah venturimeter.

Instrumen ini digunakan antara lain dalam pengukuran laju alir zat masukan reaktor.

4. Perbandingan Laju Alir

Peralatan yang digunakan adalah sambungan mekanik (mechanical linkage) yang dapat disesuaikan (adjustable), pneumatik, atau elektronik. Hasil pengukuran laju alir aliran yang satu menentukan (me–reset) set point laju alir aliran lainnya. Instrumen ini digunakan pada pengukuran laju alir umpan reaktor

5. Permukaan Cairan

diteruskan ke lengan gaya, sehingga dapat diketahui tinggi cairan. Penggunaannya adalah untuk mengukur level permukaan fluida seperti pada tangki.

6.1.4 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki

opening position 70 %.

4. Dilakukan pemasangan check valve pada mixer dan pompa dengan tujuan untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

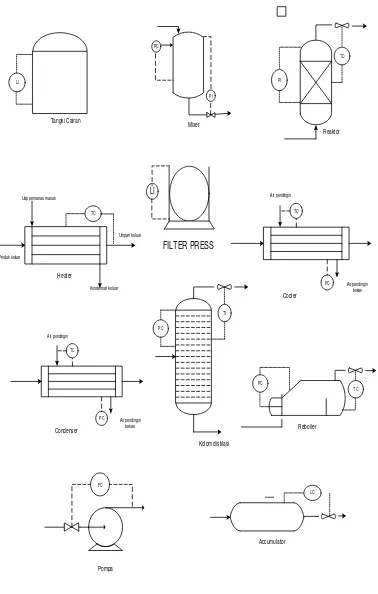

[image:53.595.112.520.541.670.2]6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan untuk mempermudah pada saat maintenance.

Tabel 6.3 Daftar penggunanan instrumentasi pada Pra – rancangan Pabrik Pembuatan tetradecene

No Nama Alat Instrumentasi Kegunaan

1. Tangki cairan LI Mengetahui tinggi cairan dalam tangki

2. Mixer TI Mengontrol suhu dalam mixer

PC Mengontrol tekanan dalam mixer

3. Reaktor TC Mengontrol suhu dalam reaktor

Lanjutan Tabel 6.3

4. Cooler TC Mengotrol suhu dalam cooler

PC Mengontrol tekanan dalam cooler

PC Mengontrol tekanan dalam Condenser

5. Kolom Distilasi TI Mengetahui suhu dalam kolom

distilasi

PC Mengontrol tekanan dalam kolom

distilasi

6. Reboiler TC Mengontrol suhu dalam reboiler

PC Mengontrol tekanan dalam reboiler

7. Accumulator LC Mengontrol tinggi cairan dalam

accumulator

8. Pompa FC Mengontrol aliran dalam pompa

9. Heater TC Mengontrol suhu dalam heater

10. Condenser TC Mengotrol suhu dalam Condenser

PC Mengontrol tekanan dalam Condenser

11. Filter fress LI Menunjukkan tinggi cairan pada filter

TC

PI

Reaktor

PI PC

Mixer

PC TC Air pendingin

Air pendingin bekas

Cooler

PC TC Air pendingin

Air pendingin bekas

Condenser

TI

PC

Kolom distilasi

FC

Pompa

LI

Tangki Cairan

Reboiler

TC PC

LC

Accumulator

Umpan keluar Uap pemanas masuk

Kondensat keluar Produk keluar

TC

Heater

LI

[image:55.595.138.516.86.680.2]FILTER PRESS

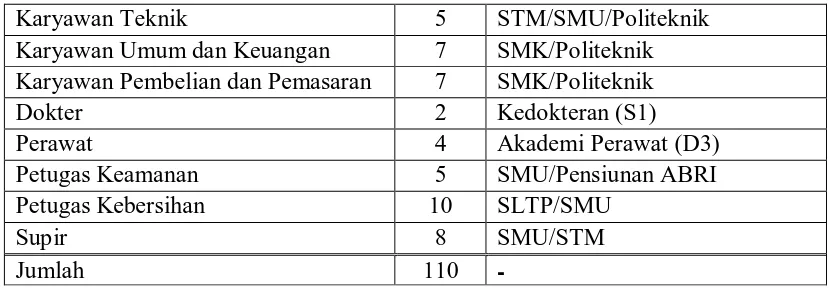

6.2Keselamatan Kerja Pabrik

Aktivitas masyarakat umumnya berhubungan dengan resiko yang dapat mengakibatkan kerugian pada badan atau usaha. Karena itu usaha – usaha keselamatan merupakan tugas sehari – hari yang harus dilakukan oleh seluruh karyawan. Keselamatan kerja dan keamanan pabrik merupakan faktor yang perlu diperhatikan secara serius. Dalam hubungan ini bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan.

Perusahaan yang lebih besar memiliki divisi keselamatan tersendiri. Divisi tersebut mempunyai tugas memberikan penyuluhan, pendidikan, petunjuk – petunjuk, dan pengaturan agar kegiatan kerja sehari – hari berlangsung aman dan bahaya – bahaya yang akan terjadi dapat diketahui sedini mungkin, sehingga dapat dihindarkan (Bernasconi, 1995)

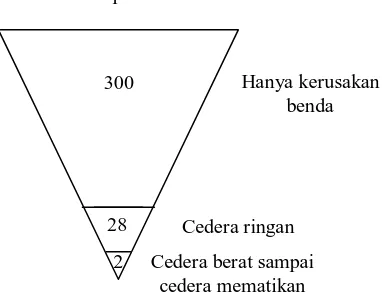

[image:56.595.228.419.496.645.2]Statistik menunjukkan bahwa angka kecelakan rata – rata dalam pabrik kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan – kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal. (Bernasconi, 1995)

Gambar 6.5 Tingkat kerusakan di suatu pabrik

Dari 330 peristiwa

28

2

300 Hanya kerusakan benda

Cedera ringan

Kerusakan (badan atau benda) dapat terjadi secara tiba – tiba tanpa dikehendaki dan diduga sebelumnya. Keadaan atau tindakan yang bertentangan dengan aturan keselamtan kerja dapat memancing bahaya yang akut dan mengakibatkan terjadinya kerusakan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu :

Lokasi pabrik

− Sistem pencegahan kebocoran

− Sistem perawatan

− Sistem penerangan

− Sistem penyimpanan material dan perlengkapan

− Sistem pemadam kebakaran

Disamping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus diperhatikan pada saat bekerja di setiap pabrik – pabrik kimia, yaitu:

− Tidak boleh merokok atau makan

− Tidak boleh minum minuman keras (beralkohol) selama bertugas

Bahaya dan tindakan – tindakan yang tidak memperhatikan keselamatan akan mengakibatkan kerusakan. Yang menjamin keselamatan kerja sebetulnya adalah pengetahuan mengenai bahaya sedini mungkin, sehingga pencegahan dapat diupayakan sebelum bahaya tersebut terjadi.

Berikut ini upaya – upaya pencegahan terhadap bahaya – bahaya yang mungkin terjadi pada pra – rancangan pabrik pembuatan Tetradecene dapat dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

− Memasang sistem alarm pada tempat yang strategis dan penting, seperti

power station, laboratorium dan ruang proses.

− Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

− Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

− Smoke detector ditempatkan pada setiap sub – stasiun listrik untuk mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti :

− Pakaian pelindung

Pakaian luar dibuat dari bahan – bahan seperti katun, wol, serat, sintetis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

− Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

− Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan perlindungan terhadap percikan – percikan bahan kimia, terutama apabila bekerja dengan pipa – pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

− Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para operator diwajibkan menggunakan sarung tangan untuk menghindari hal – hal yang tidak diinginkan.

− Masker

Berguna untuk memberikan perlindungan terhadap debu – debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup.

(Bernasconi, 1995)

3. Pencegahan terhadap bahaya mekanis

− Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

− Peralatan yang berbahaya seperti ketel uap bertekanan tinggi, reaktor bertekanan tinggi dan tangki gas bertekanan tinggi, harus diberi pagar pengaman

4. Pencegahan terhadap bahaya listrik

− Setiap instalasi dan alat – alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan arus listrik secara otomatis lainnya.

− Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah

− Memasang papan tanda bahaya yang jelas pada daerah sumber tegangan tinggi

− Kabel-kabel listrik yang letaknya berdekatan dengan alat – alat yang beroperasi pada suhu tinggi harus diisolasi secara khusus

− Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi dengan penangkal petir yang dibumikan

(Bernasconi, 1995)

5. Menerapkan nilai – nilai disiplin bagi karyawan

− Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan.

− Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

− Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat menimbulkan bahaya.

− Setiap ketentuan dan peraturan harus dipatuhi.

6. Penyediaan poliklinik di lokasi pabrik

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakukan adalah :

a. Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

b. Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu (Bernasconi, 1995) :

− Instalasi pemadam dengan air

Untuk kebakaran yang terjadi pada bahan berpijar seperti kayu, arang, kertas, dan bahan berserat. Air ini dapat disemprotkan dalam bentuk kabut. Sebagai sumber air, biasanya digunakan air tanah yang dialirkan melalui pipa – pipa yang dipasang pada instalasi – instalasi tertentu di sekitar areal pabrik. Air dipompakan dengan menggunakan pompa yang bekerja dengan instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik pada pabrik dimatikan ketika kebakaran terjadi.

− Instalasi pemadam dengan CO CO

2

2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas yang

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarana harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik. Berdasarkan kebutuhannya, utilitas pada “Pra–rancangan Pabrik Pembuatan Tetradecene” ini meliputi :

1. Kebutuhan steam (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik

6. Sarana pengolahan limbah

7.1 Kebutuhan Steam (uap)

Pada pengoperasian pabrik dibutuhkan uap sebagai media pemanas. Adapun kebutuhan steam (uap) pada “Prarancangan Pabrik Pembuatan Tetradecene” ini adalah :

Tabel 7.1 Kebutuhan Uap

Nama Alat Jumlah Uap kg/jam

Reboiler III 12.530,3560

Reaktor 1.663,4017

Reboiler I 29,3733

Reboiler II 28,3218

Total 14.251,4528

Pada pengoperasian pabrik Pembuatan Tetradecene ini, steam dibutuhkan sebagai media pemanas pada reaktor. Jumlah total steam yang dibutuhkan adalah 14.251,4528 kg/jam. Tambahan untuk faktor keamanan diambil sebesar 20 % dan faktor kebocoran sebesar 10 %. (Perry, 1999).

Diperkirakan 80 % steam bekas dapat digunakan kembali sebagai umpan ketel (Evans,1978), sehingga :

Steam yang digunakan kembali = 80 % × 18.526,8886 = 14.821,5109 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan Tetradecene adalah :

Air untuk umpan ketel uap = (18.526,8886 – 14.821,5109) kg/jam = 3.705,3777 kg/jam

Air pendingin

Tabel 7.2 Kebutuhan Air Pendingin

Nama Alat Jumlah Air kg/jam

Kondensor IV 26.058,6560

Cooler I 119,3580

Kondensor III 338,7226

Cooler II 2.737,4556

Kondensor I 904,1068

Kondensor II 104,4758

Total 30.262,7748

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan,

drift loss, dan blowdown. (Perry, 1997)

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T1 – T2) (Perry, 1997)

Di mana:

Wc = jumlah air masuk menara = 30.262,7748 kg/jam

T1 = temperatur air masuk = 20°C = 68°F

T2 = temperatur air keluar = 40°C = 104°F

Maka,

We = 0,00085 × 30.262,7748 × (104-68)

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 × 30.262,7748 = 60,5255 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997).

Ditetapkan 3 siklus, maka:

Wb

1

−

S We

= =

1 3 926,0409

− = 463,0205 kg/jam (Perry, 1997)

Sehingga air tambahan yang diperlukan = We + Wd + Wb

Air untuk berbagai kebutuhan

= 926,0409 + 60,5255 + 463,0205 = 1449,5869 kg/jam

jam hari

24 1 Kebutuhan air domestik

Kebutuhan air domestik untuk tiap orang/shift adalah 40 – 100 ltr/hari (Met Calf.et.all, 1984)

Diambil 100 ltr/hari x = 4.16 ≈ 4 liter/jam

ρair = 1000 kg/m3

Nama Tempat = 1 kg/liter Jumlah karyawan = 120 orang

Maka total air domestik = 4 x 120 = 480 ltr/jam x 1 kg/liter = 480 kg/jam Pemakaian air untuk kebutuhan lainnya dapat dilihat pada tabel 7.3 berikut:

Tabel 7.3: Pemakaian air untuk berbagai kebutuhan

Jumlah Air (kg/jam)

Domestik 480

Lab 30

Kantin 100

Poliklinik 30

Tempat ibadah 50

Kantor 40

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah: = air umpan ketel + air pendingin + air tambahan + air berbagai kebutuhan = (3.705,3777 + 30.262,7748+ 1.449,5869 + 730) kg/jam

= 36.147,7394 kg/jam

Diperkirakan lumpur yang terikut pada waktu pemompan air dari sungai sebanyak 1% dari jumlah air yang dipompakan dari sungai. Maka banyaknya air yang dipompakan dari sungai adalah :

= 1,01 x 33.410,2838 kg/jam = 33.744,3866 kg/jam

= 33,7444 m3/jam

[image:64.595.151.488.414.752.2]Sumber air untuk pabrik pembuatan Tetradecene ini adalah dari Sungai Rokan, Kabupaten Bengkalis, Provinsi Riau. Dimana sungai Rokan dengan panjang 150 km memiliki potensi debit pada musim kemarau 60 m3/detik dan pada musim hujan 100 m3/detik. Adapun kualitas air Sungai Rokan, Riau dapat dilihat pada tabel berikut :

Tabel 7.4 Kualitas Air Sungai Rokan, Riau

No Analisa Satuan Hasil

1. 2. 3. 4. 5. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. I. FISIKA Bau Kekeruhan