i

TUGAS AKHIR

TRAINER PNEUMATIK ( APLIKASI ELEKTRIK

PEMINDAH BARANG 3 PISTON DENGAN COUNTER DAN TIMER )

Diajukan Kepada Akademi Teknologi Warga Surakarta Untuk Memenuhi Sebagai Syarat-syarat

Guna Memperoleh Diploma Oleh :

Muhammad Aldo Ramadhan 152043

Program Studi Teknik Elektronika

AKADEMI TEKNOLOGI WARGA SURAKARTA

2018

ii

iii

PERSETUJUAN

Dipertahankan didepan Tim Penguji Tugas Akhir Akademi Teknologi Warga Surakarta Jurusan Teknik Elektro dan diterima Untuk memenuhi sebagai syarat Guna memperoleh Diploma

Pada hari : Kamis, 27 September 2018 Tempat : Lab. Telekomunikasi

Ketua Sidang Sekertaris

Aris Teguh Rahayu, ST., MT. Ir. Pius Sri Winarno, MT.

Penguji 1

Aris Teguh Rahayu, ST., MT.

Penguji 2

Drs. Rahmat, MT.

Penguji 3

Wiyono, ST., M.Eng

iv

PERNYATAAN

Dengan ini saya menyatakan bahwa tugas akhir ini tidak mengandung karya yang pernah diajukan untuk memperoleh gelar diploma di suatu perguruan tinggi, dan sepanjang pengetahuan saya juga tidak mengandung karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Surakarta, 26 Juli 2018 Penulis

M. Aldo Ramadhan

v

HALAMAN PERSEMBAHAN

Tugas Akhir ini penulis persembahkan kepada orang – orang yang saya sayangi dan cintai yang telah memberikan dukungan dan bantuan yang tidak ternilai dan hanya bisa berucap banyak terima kasih teruntuk kepada:

1) Tuhan Yang Maha Esa , atas kemurahan-Nya penulis dapat menyelesaikan pembuatan Trainer Pneumatik dan menyelesaikan laporan Tugas Akhir.

2) Papi, Mama, Adik yang saya cintai.

3) Kakak Ipar selaku orang tua yang selalu memberi support dan doa yang tak henti-hentinya dipanjatkan untuk penulis hingga dapat menyelesaikan tulisan ini dengan baik.

4) Bapak-Ibu dosen yang mengajar di Akademi Teknologi Warga Surakarta.

5) Pembimbing dari Akademi Teknologi Warga yang telah membantu mengarahkan pengerjaan pembuatan Trainer Pneumatik Bapak Wiyono, ST., M.Eng selaku pembimbing Tugas Akhir.

6) Teman – teman kelas Elektronika Akademi Teknologi Warga Surakarta seangkatan (tahun 2015).

vi

MOTTO

1. Hargai kedua orang tuamu, mereka berhasil lulus dari sekolah tanpa bantuan Google.

2. Tidak masalah seberapa lambat kamu berjalan, yang terpenting kamu tidak pernah berhenti.

3. Saya datang, saya bimbingan, saya ujian, saya revisi dan saya menang!

vii

Kata Pengantar

Puji syukur penulis panjatkan kehadiran Tuhan Yang Maha Esa yang telah melimpahkan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan tugas akhir yang berjudul “TRAINER PNEUMATIK ( APLIKASI ELEKTRIK 3 PISTON DENGAN COUNTER DAN TIMER )”.

Tugas akhir ini dimaksudkan untuk memenuhi syarat-syarat agar dapat menyelesaikan studi guna memperoleh gelar diploma di Akademi Teknologi Warga Surakarta. Dalam penyusunan tugas akhir ini, penulis mendapatkan bimbingan, pengarahan, dan bantuan dari pihak. Untuk itu dengan segala kerendahan hati, penulis mengucapkan terima kasih yang sedalamnya kepada:

1) Allah SWT yang telah menganugerahkan rahmat dan hidayah-Nya berupa kesehatan dan rezeki sehingga penulis dapat menyelesaikan kegiatan kerja praktik dengan baik.

2) Bapak Y.Yulianto Kristiawan, ST.,MT. selaku direktur Akademi Teknologi Warga Surakarta.

3) Bapak Drs. Rahmat, MT. selaku Pembantu Direktur Bidang Akademik di Akademi Teknologi Warga Surakarta.

4) Bapak Ir. Pius Sri Winarno, MT. selaku ketua program studi Teknik Elektro yang telah memberikan pengarahan mengenai pembuatan alat tugas akhir dan laporan tugas akhir.

5) Bapak Wiyono, ST, M.Eng. Pembimbing penulis dalam pembuatan alat tugas akhir yang telah memberikan bantuan dan bimbingan dalam pengerjaan laporan tugas akhir.

6) Bapak dan Ibu dosen Akademi Teknologi Warga Surakarta yang telah memberikan ilmu dan tuntunan selama pembelajaran di Akademik.

7) Teman-teman seperjuangan Akademi Teknologi Warga Surakarta.

viii

8) Kedua orang tua dan keluarga penulis yang telah mendukung baik materi maupun non materi dalam pembuatan alat tugas akhir dan laporan tugas akhir.

Dalam hasil penyusunan Laporan Tugas Akhir ini penulis menyadari sepenuhnya bahwa laporan Tugas Akhir ini masih jauh dari kata sempurna, sehingga penulis mengharapkan kritik dan saran yang bersifat membangun demi kesempurnaan laporan Tugas Akhir ini.

Semoga tulisan ini dapat memberikan manfaat dan wawasan tentang Pembuatan Alat Tugas Akhir bagi penulis dan pembaca serta dapat menambah khasanah keilmuan untuk masa yang akan datang.

Surakarta, 26 Juli 2018

Penulis

ix

DAFTAR ISI

Halaman Judul ... i

Pengesahan ... ii

Persetujuan ... iii

Pernyataan ... iv

Halaman Persembahan ... v

MOTTO ... vi

Kata Pengantar ... vii

Daftar Isi ... ix

Daftar Gambar ... xii

Daftar Lampiran ... xv

Abstrak ... xvi

BAB I PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Judul Tugas Akhir ... 2

C. Alasan Pemilihan Tugas Akhir ... 2

D. Rumusan Masalah ... 2

E. Pembatasan Masalah ... 2

F. Tujuan ... 3

G. Manfaat ... 3

H. Metodologi ... 3

I. Sistematika Laporan ... 4

x

BAB II LANDASAN TEORI ... 6

A. Pengenalan Sistem Pneumatik ... 6

B. Prinsip Dasar Kerja Pneumatik ... 8

C. Rancangan Sistem ... 9

D. Kompresor ... 10

E. Double Acting Cylinder ... 11

F. Sensor Reed Switch ... 12

G. Selenoid Elektrik Valve 5/2 Single ... 13

H. Katup Pengontrol Aliran (Flow Control Valve) ... 14

I. Relay ... 15

J. Unit Pelayanan Udara ( UPU ) ... 19

K. MCB ... 20

L. Push Button Switch ... 22

M. Swiching Power Suplay ... 24

N. Banana Conector dan Socket ... 24

O. Kabel ... 25

P. Selang Pneumatik ... 26

Q. Counter... 26

R. Timer ... 27

xi

BAB III PEMBAHASAN ... 29

A. Perancangan Hardware ... 29

B. Perancangan Software ... 32

BAB IV HASIL PENGUJIAN ALAT ... 40

A. Penempatan Komponen Pada Box dan Trainer Simulasi ... 40

B. Cara Kerja Simulasi ... 41

C. Masalah Yang Timbul Pada Trainer ... 43

BAB V PENUTUP ... 44

A. Kesimpulan ... 44

B. Saran ... 44

DAFTAR PUSTAKA ... 45

LAMPIRAN ... 46

xii

DAFTAR GAMBAR

Gambar 2.1 Sistem Pneumatik ... 8

Gambar 2.2 Rancangan Sistem ... 9

Gambar 2.3 Kompresor ... 10

Gambar 2.4 Double Acting Cylinder ... 11

Gambar 2.5 Bagian Silinder Ganda ... 11

Gambar 2.6 Sensor Reed Switch ... 12

Gambar 2.7 Selenoid Electric Valve 5/2 Single ... 13

Gambar 2.8 Struktur Selenoid Electric Valve 5/2 Single ... 14

Gambar 2.9 Katup Pengontrol Aliran ( Flow Control Valve ) ... 14

Gambar 2.10 Relay ... 15

Gambar 2.11 Prinsip Kerja Relay... 16

Gambar 2.12 Simbol Koneksi Relay ... 17

Gambar 2.13 Socket Relay ... 18

Gambar 2.14 Top View Relay ... 18

Gambar 2.15 Kontak Relay ... 19

Gambar 2.16 Unit Pelayanan Udara ( UPU ) ... 19

Gambar 2.17 Komponen MCB ... 21

Gambar 2.18 Push Button Switch ... 22

xiii

Gambar 2.19 Prinsip Kerja Push Button ... 23

Gambar 2.20 Switching Power Supplay ... 24

Gambar 2.21 Banana Connector dan Soket ... 25

Gambar 2.22 Kabel ... 25

Gambar 2.23 Selang Pneomatik ... 26

Gambar 2.24 Counter ... 26

Gambar 2.25 Konfigurasi Kontak ... 27

Gambar 2.26 Timer ... 27

Gambar 2.27 Konfigurasi Kontak ... 28

Gambar 3.1 Kerangka Trainer ... 29

Gambar 3.2 Pemasangan Akrilik ... 30

Gambar 3.3 Finishing Trainer ... 31

Gambar 3.4 Pengecatan Box ... 32

Gambar 3.5 Jendela FluidSIM ... 32

Gambar 3.6 Pembuatan Lembar Kerja Baru ... 33

Gambar 3.7 Lembar Kerja Baru ... 33

Gambar 3.8 Simulasi Pengambilan Komponen ... 34

Gambar 3.9 Simulasi Editing Komponen ... 35

Gambar 3.10 Simulasi Penyambungan Komponen ... 36

xiv

Gambar 3.11 Simulasi Editing Distance Rule... 36

Gambar 3.12 Simulasi Editing Functional Diagram ... 37

Gambar 3.13 Simulasi Editing Functional Diagram ... 38

Gambar 3.14 Simulasi Functional Diagram ... 39

Gambar 4.1 Simulasi 3 Piston dengan Timer dan Counter ... 40

Gambar 4.2 Rangkaian Simulasi 3 Piston dengan Timer dan Counter ... 41

Gambar 4.3 Diagram Gerak ... 42

xv

DAFTAR LAMPIRAN

Lampiran 1. Foto Trainer

Lampiran 2. Data Sheat Komponen

xvi

ABSTRAK

Dulu penyortir barang masih menggunakan tenaga manusia dan juga memerlukan banyak tenaga jika bahan yang disortir banyak dan kurang efisien.

Dengan berkembangnya teknologi yang pesat dan sistem otomasi yang semakin canggih, maka kita memanfaatkan kemajuan teknologi agar dapat mengurangi tenaga kerja, produksi lebih banyak dan juga efisien waktu dan tenaga. Seiring dengan tingginya aktifitas teknik saat ini, menyebabkan kebutuhan instrumen- instrumen baru juga meningkat. Instrumen tersebut dipakai agar aktifitas yang ada dapat memiliki efektifitas dan efisiensi yang tinggi dalam proses pengerjaannya.

Atas dasar pemikiran tersebut, sistem Pneumatik dan Hidraulik kini mulai dikembangkan.

Pneumatik berasal dari kata dasar “pneu” yang berarti udara tekan dan

“matik” yang berarti ilmu atau hal-hal yang berhubungan dengan sesuatu.

Sehingga arti lengkap Pneumatik adalah ilmu-ilmu atau hal-hal yang berhubungan dengan udara bertekanan.

Fluid Simulator (Fluid SIM) adalah salah satu software komputer untuk demo simulasi aliran fluida khususnya untuk aliran angin. Software ini berjalan dalam sistem Windows. Fluid SIM Pneumatik ini dikembangkan oleh Festo Didactic. Software ini merupakan pendukung simulasi aliran angin khususnya pada sistem rangkaian Pneumatik. Untuk membuat dan mensimulasikan rangkaian Sistem Pneumatik Elektrik Penyortir Barang 3 Piston dengan Counter dan Timer menggunakan software Fluid Sim adalah 3 buah Piston Double Acting Cylinder, 6 buah Reed Switch, 4 buah Katup Selenoid 5/2 Single, 1 Timer, dan 1 Counter.

Hasil pembuatan Trainer Pneumatik dapat memberikan manfaat bagi mahasiswa pada saat praktek Pneumatik dan Hidraulik. Menjadikan lebih mudah dan lebih cepat dimengerti atau dipahami.

Kata Kunci : Pneumatik , Piston , Timer , Counter

1 BAB I PENDAHULUAN

A. Latar Belakang

Dulu penyortir barang masih menggunakan tenaga manusia dan juga memerlukan banyak tenaga jika bahan yang disortir banyak dan kurang efisien.

Dengan berkembangnya teknologi yang pesat dan sistem otomasi yang semakin canggih, maka kita memanfaatkan kemajuan teknologi agar dapat mengurangi tenaga kerja, produksi lebih banyak dan juga efisien waktu dan tenaga.

Seiring dengan tingginya aktifitas teknik saat ini, menyebabkan kebutuhan instrumen-instrumen baru juga meningkat. Instrumen tersebut dipakai agar aktifitas yang ada dapat memiliki efektifitas dan efisiensi yang tinggi dalam proses pengerjaannya.

Atas dasar pemikiran tersebut, sistem Pneumatik dan Hidraulik kini mulai dikembangkan. Perkembangan ini membuat sistem Pneumatik dapat diaplikasikan keberbagai bentuk. Kini bukan hanya industri berkapasitas besar, industri kecil pun dapat mengaplikasikan sistem ini. Hal ini sangat penting karena akan membantu menciptakan atmosfer kompetitif dibidang teknologi industri.

Elemen-elemen Pneumatik telah mengalami perkembangan yang pesat, terutama dalam proses pemilihan bahan, manufacturing, serta proses desain.

Gerakan yang dapat dilakukan oleh sistem Pneumatik ini antara lain adalah gerakan lurus (linier) dan gerakan berputar (rotary).

Berdasarkan berbagai alasan dan kebutuhan yang disampaikan secara spesifik pada uraian di atas maka dalam pembuatan karya ilmiah sebagai tugas akhir (TA) dapat dirumuskan judul “Trainer Pneumatik Elektrik Penyortir Barang 3 Piston dengan Timer dan Counter”.

2

B. Judul Tugas Akhir

Dari Pembahasan latar belakang diatas, oleh karena itu penulis membuat Tugas Akhir yang berjudul “TRAINER PNEUMATIK ( APLIKASI ELEKTRIK PEMINDAH BARANG 3 PISTON DENGAN COUNTER DAN TIMER )”.

C. Alasan Pemilihan Judul Tugas Akhir

Judul Tugas Akhir penulis disusun dengan beberapa pertimbangan sebagai berikut :

1. Agar dapat dipergunakan sebagai alat untuk praktek pneumatik elektrik jurusan Teknik Elektronika di Akademi Teknologi Warga Surakarta.

2. Sebagai sarana pembelajaran Teknik Elektronika.

D. Rumusan Masalah

Perumusan masalah dibuat untuk mempermudah dalam pembuatan alat tugas akhir, perumusan masalahnya sebagai berikut:

1. Apakah dengan 3 piston bisa untuk memindahkan barang ?

2. Apakah dengan aplikasi fluid SIM dapat mendesain pneumatik elektrik 3 piston dengan counter dan timer ?

3. Batasan Masalah

Mengingat begitu luasnya permasalah yang ada dalam pembuatan alat tugas akhir ini, maka pembahasan akan dibatasi agar masalah yang di bahas lebih spesifik. Pembatasan masalah yang dimaksud sebagai berikut:

1. Penulis hanya membahas pengaplikasian Trainer Pneumatik Elektrik Counter dan Timer.

2. Pada penggerak 2 piston menggunakan katup 5/2 single.

3

3. Trainer pneumatik elektrik 3 piston dengan counter ini untuk silinder pnuematik gandanya akan diatur dengan pengolah 2 katup selenoid valve double 5/2 DC 24 V.

4. Trainer pnuematik ini untuk pengolah sinyal menggunakan relay - relay.

5. Trainer elektrik pnuematik ini menggunakan jenis sensor mekanik.

4. Tujuan

Pemilihan judul “TRAINER PNEUMATIK ( APLIKASI ELEKTRIK PEMINDAH BARANG 3 PISTON DENGAN COUNTER DAN TIMER )”.

sebagai berikut :

1. Dapat mengetahui cara kerja sistem pneumatik elektrik.

2. Dapat mendesain aplikasi trainer pneumatik elektrik penyortir barang 3 pisron dengan counter dan timer.

5. Manfaat

Dalam pembuatan alat tugas akhir ini semoga dapat bermanfaat untuk kemajuan teknik elektronika dimasa sekarang. Manfaat pembuatan alat yang dimaksud sebagai berikut:

1. Sebagai sarana berlatih bagi penulis, khususnya dalam bidang Pneumatik Elektrik

2. Untuk mengaplikasikan penguasaan teori yang diperoleh dibangku kuliah.

3. Dapat menunjang pustaka dalam perkembangan ilmu didunia teknologi Elektronika dan Industri.

4. Dapat meringankan pada saat praktek khususnya Praktek Pneumatik elektrik.

6. Metodologi

4

Penulis menyelesaikan Tugas Akhir tidak terlepas dari metode-metode yang telah ada, baik itu dalam penulisan laporan ataupun dalam pengamatan. Oleh karena itu metode – metode yang digunakan penulis adalah berikut:

1. Metode Eksperimen

Metode Eksperimen adalah melakukan percobaan – percobaan apakah rangkaiannya sudah sesuai dengan yang diinginkan. Menyesuaikan antara perencanaan dan hasil yang telah dicapai sehingga diharapkan tidak adanya penyimpangan (error) yang tidak diinginkan, sehingga akan sesuai dengan apa yang telah direncanakan.

2. Metode Interview

Metode Interview penulis bertanya langsung kepada Dosen Pembimbing tentang cara kerja alat yang nantinya dibuat dan juga bertanya tentang hal – hal yang belum paham skema rangkaian alat tersebut.

3. Metode Observasi

Metode Observasi adalah melakukan pengamatan langsung terhadap objek yang digunakan dan melakukan penelitian secara riset dan uji coba pada komponen pembuatan Tugas Akhir.

7. Sistematika Laporan

Untuk mempermudah pembaca didalam memahami Tugas Akhir ini, maka penulis menyusun penulisan Tugas Akhir ini sebagai berikut:

1. BAB I. PENDAHULUAN

Membahas tentang latar belakang masalah, pembatasan masalah, tujuan tugas akhir, perumusan masalah, sistematika penulisan laporan Tugas Akhir, jadwal kegiatan dan anggaran biaya pembuatan alat.

5 2. BAB II. LANDASAN TEORI

Membahas tentang sistem otomasi Pneumatik, klarifikasi komponen Pneumatik, dan dasar teori komponen Pneumatik yang dipergunakan dalam pembuatan Tugas Akhir.

3. BAB III. PEMBAHASAN

Membahas tentang pemrograman, pemilihan komponen, penyambungan komponen, dan cara kerja.

4. BAB IV. PENGUJIAN ALAT

Menguraikan hasil-hasil pengujian alat, deskripsi kerja dan prosedur pengoperasian alat Trainer Pneumatik.

5. BAB V. PENUTUP

Membahas tentang kesimpulan dari keseluruhan pengerjaan Tugas Akhir serta berisi saran untuk memperbaiki kelemahan sistem yang telah dibuat demi pengembangan diwaktu yang akan datang.

6 BAB II

LANDASAN TEORI

A. Sistem Pneumatik

Zaman dahulu manusia sering menggunakan udara bertekanan untuk berbagai keperluan yang masih terbatas, antara lain menambah tekanan udara ban mobil atau motor, melepaskan ban mobil dari peleknya, dan sejenisnya. Sekarang, sistem pneumatik memiliki aplikasi yang luas karena udara pneumatik bersih dan mudah didapat.

Penggunaan udara bertekanan sebenarnya masihdapat dikembangkan untuk berbagai keperluan proses produksi, misalnya untuk melakukan gerakan mekanik yang selama ini dilakukan oleh tenaga manusia, seperti menggeser, mendorong, mengangkat, menekan, dan lain sebagainya. Gerakan mekanik tersebut dapat dilakukan juga oleh komponen pneumatik, seperti silinder pneumatik, motor pneumatik, robot pneumatik translasi, rotasi maupun gabungan keduanya.

Perpaduan dari gerakan mekanik oleh aktuator pneumatik dapat dipadu menjadi gerakan mekanik untuk keperluan proses produksi yang terus menerus (continue) dan flexibel.

Pemilihan penggunaan fluida pneumatik sebagai sistem otomasi dalam proses otomasinya, karena fluida pneumatik mempunyai beberapa keunggulan, antara lain :

1. Mudah memperoleh udara bertekanan.

2. Bersih dari kotoran zat kimia yang merusak peralatan.

3. Mudah untuk disalurkan.

4. Tidak peka terhadap perubahan suhu

Sistem pneumatik biasanya dipergunakan untuk keperluan antara lain untuk mencekam benda kerja, menggeser benda kerja, memposisikan benda kerja, mengarahkan aliran barang ke berbagai arah.

7

Penggunaan secara nyata pada industri antara lain untuk keperluan membungkus (verpacken), mengisi barang, mengatur distribusi barang, membuka dan menutup pintu, transportasi barang, memutar benda kerja, menumpuk atau menyusun barang, menahan dan menekan benda kerja. Melalui gerakan rotasi, pneumatik dapat digunakan untuk, mengebor, memutar mengencangkan dan mengendorkan mur atau baut, memotong, membentuk profil plat, menguji, proses finishing (gerinda, pasah, dll.).

Pengetahuan tentang pneumatik sangat bermanfaat mengingat hampir semua industri sekarang menggunakan sistem pneumatik untuk pengoperasian alatnya, akan tetapi tidak semua mahasiswa menguasai ilmu pneumatik dikarenakan salah satunya karena selama ini mahasiswa mendapat pelajaran pneumatic hanya sebatas teori saja, karena belum memiliki alat peraga pneumatik yang digunakan untuk prektikum. Oleh sebab itu untuk menunjang pengetahuan tentang pneumatik maka perlu adanya alat-alat pendukung praktikum pnumatik untuk menambah pengetahuan mahasiswa, salah satunya seperti alat peraga atau simulator pneumatik.

8

8 B. Prinsip Dasar Kerja Pneumatik

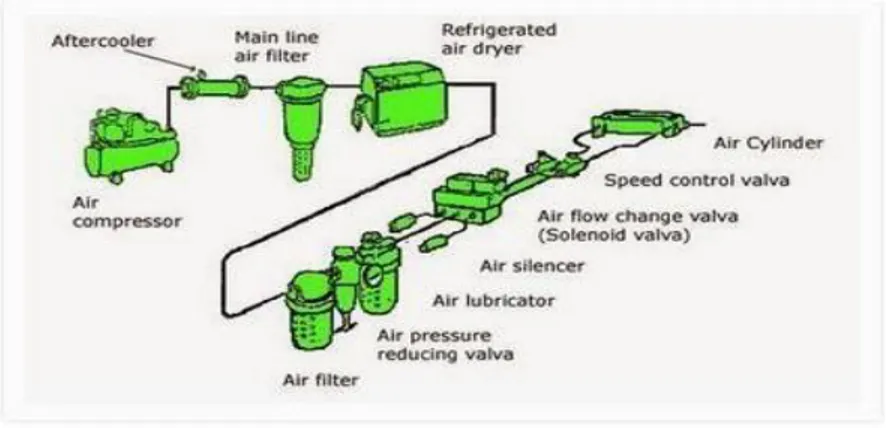

Gambar 2.1 Sistem Pneumatik

Keterangan gambar :

1. Kompresor adalah peralatan yang dipergunakan untuk menghasilkan udara kempa, udara akan diserap dan dimampatkan oleh kompresor yang digerakkan oleh motor listrik.

2. After Cooler, salah satu alat yang digunakan untuk mendinginkan udara kempa dengan menggunaka air atau media lain yang dapat berfungsi sebagai pendingin udara kempa.

3. Main Line Air Filter, peralatan yang berfungsi untuk meminimalisir debu dan air serta kandungan minyak pada udara kempa.

4. Refrigerated Air Dryer, alat ini berfungsi untuk mengeringkan udara basah atau udara yang masih mengandung embun atau titk air, sehingga dapat menghasilkan udara kempa yang benar-benar kering.

5. Air Filter, alat ini dipergunakan untuk menyaring debu yang terbawa oleh air.

6. Air Pressure Reducing Valve, berfungsi untuk mereduksi udara kempa pada batas yang dikehendaki dan menjaga agar tetap konstan pada saat digunakan.

9

9

7. Air Lubricator, alat ini berfungsi untuk mensuplai pelumas kedalam udara kempa dengan menggunakan aliran udara sehingga peralatan dapat bekerja dengan halus dan bisa digunakan dalam jangka waktu yang panjang.

8. Air Silincer, berfungsi untuk mereduksi nozel yang timbul sampai pada batas yang aman.

9. Air Flow (Change Selenoide Valve), berfungsi untuk merubah(mengubah) aliran langsung dari kompresor dengan cara membuka atau menutup katup yang menerima sinya elektrik.

10. Speed Control Valve, berfungsi mengontrol kecepatan silinder dengan mengatur valve aliran dari udara kempa.

11. Air Cylinder, berfungsi untuk merubah energi udara kempa menjadi gaya yang efektif dan gerakan.

C. Rancangan Sistem

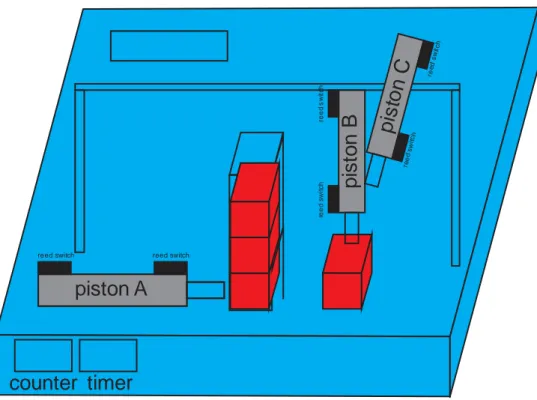

timer counter

piston A

piston B piston C

reed switch reed switch

reed switchreed switch

reed switch re

ed switch

Gambar 2.1 Rancangan Sistem

10

10 D. Kompresor

Kompresor berfungsi untuk membangkitkan atau menghasilkan udara bertekanan dengan cara menghisap dan memampatkan udara tersebut kemudian disimpan di dalam tangki udara kempa untuk disuplai kepada pemakai ( sistem pneumatik ). Kompressor dilengkapi dengan tabung untuk menyimpan udara bertekanan, sehingga udara dapat mencapai jumlah dan tekanan yang diperlukan.

Tabung udara bertekanan pada kompressor dilengkapi dengan katup pengaman, bila tekanan udaranya melebihi ketentuan, maka katup pengaman akan terbuka secara otomatis. Pemilihan jenis kompresor yang digunakan tergantung dari syarat - syarat pemakaian yang harus dipenuhi misalnya dengan tekanan kerja dan volume udara yang akan diperlukan dalam sistem peralatan ( katup dan silinder pneumatik ).

Gambar 2.3 Kompresor

11

11 E. Double Acting Cylinder

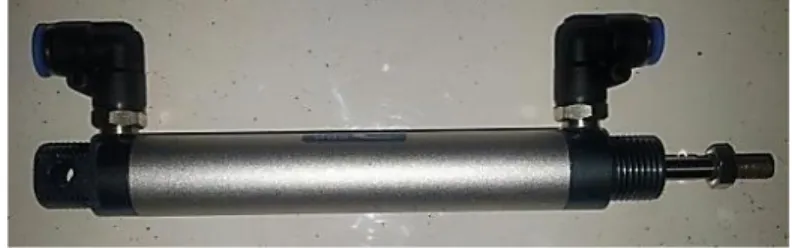

Gambar 2.4 Double Acting Cylinder

Silinder kerja gerak ganda ( double acting cylinder ), Silinder ini mendapat suplay udara kempa dari dua sisi. Konstruksinya hampir sama dengan silinder kerja tunggal. Keuntungannya adalah bahwa silinder ini dapat memberikan tenaga kepada dua belah sisinya. Silinder kerja ganda ada yang memiliki batang torak ( piston road ) pada satu sisi dan ada pada kedua pula yang pada kedua sisi. Konstruksinya yang mana yang akan dipilih tentu saja harus disesuaikan dengan kebutuhan penggunaannya.

Gambar 2.5 Bagian Silinder Ganda

Keterangan gambar:

1. Batang atau rumah silinder.

2. Saluran masuk.

12

12 3. Saluran keluar.

4. Seal.

5. Bearing.

6. Piston.

Prinsip Kerja

Dengan memberikan udara bertekanan pada satu sisi permukaan piston ( arah maju ) sedangkan arah yang lain ( arah mundur ) terbuka ke atmosfir, maka gaya diberikan pada sisi permukaan tersebut sehingga batang piston akan terdorong keluar sampai mencapai batas maksimun dan berhenti.

Gerakan silinder kembali masuk, diberikan oleh gaya pada sisi permukaan batang piston ( arah mundur ) dan sisi permukaan piston ( arah maju ) udaranya terbuka ke atmosfir.

Keuntungan silinder kerja ganda dapat dibebani pada kedua arah gerakan batang pistonnya. Ini memungkinkan pemasangannya lebih fleksibel. Gaya yang diberikan pada batang piston gerakan keluar lebih besar daripada gerakan masuk.

Karena efektif permukaan dikurangi pada sisi batang piston oleh luas permukaan batang piston.

F. Sensor Reed Switch

Gambar 2.6 Sensor Reed Switch

13

13

Reed switch adalah salah satu jenis sensor yang sering juga digunakan pada mesin - mesin industri seperti halnya sensor photo dan proximity sensor, namun reed mempunyai cara kerja yang berbeda dan unik dan juga mempunyai bentuk yang cukup kecil namun rentan terhadap benturan. Pada alat penggerak berupa cylinder, biasanya telah dilengkapi dua buah sensor ini, yang berfungsi untuk mendeteksi gerakan cylinder ketika up atau naik, dan down atau turun. letaknya ada dibagian luar bawah dan luar atas pada body cylinder.

Prinsip dasar kerja sensor ini sangatlah sederhana, yaitu apabila bagian permukaan dari sensor terkena medan magnet maka dua buah kontak plate tipis yang terdapat dibagian dalam sensor akan tertarik oleh medan magnet, sehingga kontak akan terhubung.

G. Selenoid Elektric Valve 5/2 Single

Gambar 2.7 Selenoid Electric Valve 5/2 Single

Selenoid Elektrik valve Pneumatic adalah katup yang digerakan oleh energi listrik, mempunyai kumparan sebagai penggeraknya yang berfungsi untuk menggerakan plunger yang dapat digerakan oleh arus AC maupun DC. Solenoid elektrik valve pneumatic atau katup ( valve ) solenoida mempunyai lubang keluaran, lubang masukan, lubang jebakan udara ( exhaust ) dan lubang Inlet Main. Lubang Inlet Main, berfungsi sebagai terminal atau tempat udara

14

14

bertekanan masuk atau supply ( service unit ), lalu lubang keluaran ( outlet port ) dan lubang masukan ( outlet port ), berfungsi sebagai terminal atau tempat tekanan angin keluar yang dihubungkan ke pneumatik, sedangkan lubang jebakan udara ( exhaust ), berfungsi untuk mengeluarkan udara bertekanan yang terjebak saat plunger bergerak atau pindah posisi ketika solenoid valve pneumatic bekerja.

Gambar 2.8 Struktur Selenoid Electric Valve 5/2 Double

H. Katup Pengontro Aliran ( Flow ControlValve )

Gambar 2.9 Katup Pengontro Aliran ( Flow ControlValve )

Katup pengontrol aliran adalah katup pneumatik yang berfungsi untuk mengontrol laju aliran udara bertekanan yang masuk ke dalam silinder, sehingga

15

15

gerakan piston dalam silinder bisa diperlambat ataupun dipercepat. Simbol-simbol atau cara penggambaran dari katup pengintrol aliran tersebut.

I. Relay

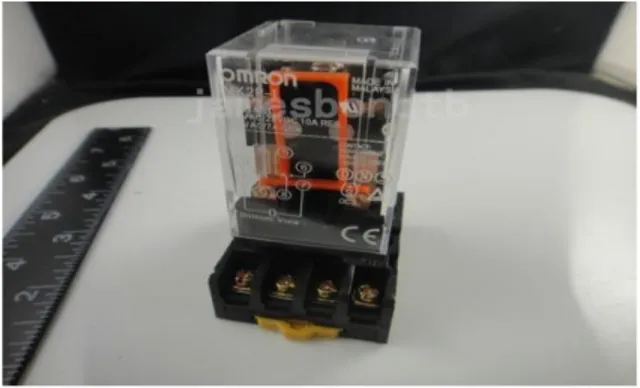

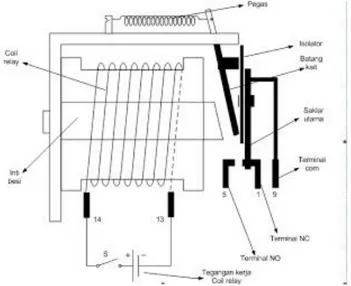

Gambar 2.10 Relay

Teori dasar relay dalam sistem kontrol adalah hal yang paling fundamental untuk diketahui dan dipahami. Relay memegang peranan yang sangat vital karena keberadaannya berarti mengontrol device dari sebuah sistem kontrol. Jika dalam sebuah mesin terdiri dari satu atau lebih device yang memerlukan sumber energi listrik, maka bisa dipastikan device tersebut terhubung ke relay yang mengontrol pengkondisian on dan off.

Relay adalah device yang mampu menghubung dan memutuskan aliran arus listrik dari 2 buah terminal yang pengkondisiannya diatur oleh sebuah coil.

Kondisi relay hanya ada 2 yaitu menghubungkan atau memutuskan aliran dari 2 terminal atau dengan kata lain On dan Off. Istilah on dan off ini menjadi sangat penting karena device listrik apapun yang memerlukan sumber energi listrik pasti membutuhkan kondisi on dan off untuk memulai dan mengakhiri kerjanya.

Karena sistem kerjanya yang diatur/dikontrol oleh sebuah coil maka device ini menjadi device paling utama dalam jajaran device sistem kontrol elektromagnetik. Sistem kerjanya bisa saling berhubungan, kait mengait sehingga

16

16

membentuk urutan atau proses dari sebuah kejadian yang dinamakan automasisasi. Jika anda menghidupkan sebuah mesin dan menekan tombol start sehingga mesin bisa secara otomatis bekerja maka itu semua adalah rangkaian proses relay dalam mengontrol pengkondisian saat on atau off dari device-device mesin tersebut.

Secanggih apapun sebuah mesin maka bisa dipastikan sistem kerjanya tidak terlepas dari keberadaan relay atau peralatan sejenis yang bekerja mengatur pengkondisian on dan off. Type dan jenis relaypun menjadi beragam sesuai dengan fungsi dan persyaratan dari device yang dikontrolnya seperti pada over current relay, power relay dan lain-lain. Bahkan kontaktor pun jika diperhatikan sistem kerjanya sama dengan relay, hanya saja kontaktor diperuntukan beberapa anak relay untuk keperluan kontrol motor.

Karena fungis relay yang mampu meng-on dan off kan 2 terminal maka relay mempunyai batas rating arus tertentu sesuai dengan rating device yang dikontrolnya. Tujuannya adalah untuk menjamin adanya faktor keselamatan baik manusia maupun device dari kegagalan listrik yang terjadi akibat faktor kesalahan teknis.

Gambar 2.11 Prinsip Kerja Relay

17

17 1. Prinsip Kerja :

a) Dalam kondisi S terbuka, saklar utama berada di terminal no 1. (NC) karena belum ada gaya magnetik pada inti besi (F pegas >> F magnetik).

b) Jika S ditutup, maka akan mengalir tegangan kerja pada coil relay.

c) Karena coil bertegangan, maka timbul medan magnet yang akan menginduksi ke inti besi. Inti besi akan berubah menjadi magnet.

d) Inti besi ini akan menarik batang kait sehingga saklar utama juga ikut tertarik (dalam hal ini gaya pegas << gaya magnetik).

e) Saklar utama berada dalam terminal No 9. (NO).

f) Jika S dibuka, maka inti besi berubah menjadi tidak bermagnet sehingga batang pegas akan menarik batang kait. Dalam hal ini saklar utama kembali ke posisi terminal no.1 (NC).

g) Demikian seterusnya. Dalam hal ini bisa dibuat beberapa terminal yang pararel dengan terminal No 1 dan No 9. gambar socket relay

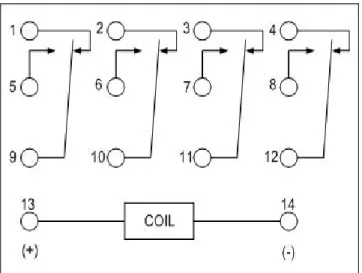

Gambar 2.12 Simbol Koneksi Relay

18

18

Gambar 2.13 Socket Relay

Gambar 2.14 Top View Relay

19

19

Gambar 2.15 Kontak Relay

J. Unit Pelayanan Udara ( UPU )

Gambar 2.16 Unit Pelayanan Udara ( UPU )

20

20

Unit pelayanan udara ( UPU ) merupakan sebuah sistem dimana fungsinya sebagai Air Filter untuk menyaring debu yang terbawa oleh air, sebagai Air Pressure Reducing Valve untuk mereduksi udara bertekanan pada batas yang dikehendaki dan menjaga agar tetap konstan pada saat digunakan, serta sabagai Air Lubricator untuk mensuplai pelumas kedalam udara bertekanan dengan menggunakan aliran udara sehingga peralatan dapat bekerja dengan halus dan bias digunakan dalam jangka waktu yang lama.

K. MCB

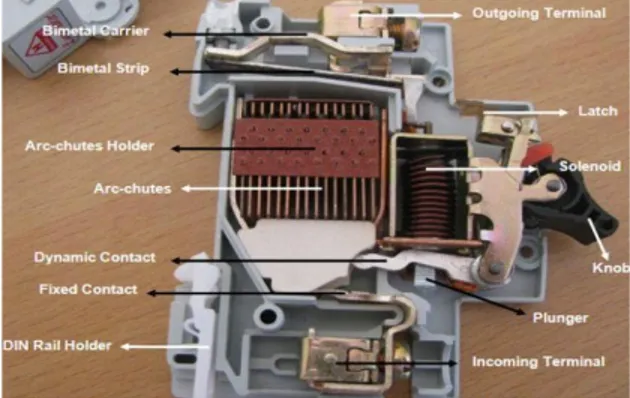

MCB (Miniature Circuit Breaker) adalah saklar atau perangkat elektromekanis yang berfungsi sebagai pelindung rangkaian instalasi listrik dari arus lebih (over current). Terjadinya arus lebih ini, mungkin disebabkan oleh beberapa gejala, seperti: hubung singkat (short circuit) dan beban lebih (overload).

MCB sebenarnya memiliki fungsi yang sama dengan sekring (fuse), yaitu akan memutus aliran arus listrik circuit ketika terjadi gangguan arus lebih.

Yang membedakan keduanya adalah saat terjadi gangguan, MCB akan trip dan ketika rangkaian sudah normal, MCB bisa di ON-kan lagi (reset) secara manual, sedangkan fuse akan terputus dan tidak bisa digunakan lagi. MCB biasa diaplikasikan atau digunakan pada instalasi rumah tinggal, pada instalasi penerangan, pada instalasi motor listrik di industri dan lain sebagainya.

Gambar 2.17 Komponen MCB

21

21

Prinsip kerja MCB sangat sederhana, ketika ada arus lebih maka arus lebih tersebut akan menghasilkan panas pada bimetal, saat terkena panas bimetal akan melengkung sehingga memutuskan kontak MCB (Trip). Selain bimetal, pada MCB biasanya juga terdapat selenoid yang akan mengtripkan MCB ketika terjadi grounding (ground fault) atau hubung singkat (short circuit).

Namun penting juga untuk di ingat, bahwa MCB juga bisa trip dengan panas (over heating) yang diakibatkan karena kesalahan desain/perencanaan instalasi, seperti ukuran kabel yang terlalu kecil untuk digunakan dalam arus yang tinggi, sehingga menghasilkan panas, yang lama-kelamaan akan melekungkan bimetal dan mengtripkan MCB. Oleh karena itu penggunaan kabel instalasi juga harus memperhatikan standar maksimum arus (A) kabel yang akan digunakan, dan arus kabel tersebut tidak boleh lebih kecil dari arus maksimum rangkaian/circuit.

Menurut karakteristik Tripnya, ada tiga tipe utama dari MCB, yaitu: tipe B, tipe C, dan tipe D yang didefinisikan dalam IEC 60898.

1. MCB Tipe B, adalah tipe MCB yang akan trip ketika arus beban lebih besar 3 sampai 5 kali dari arus maksimum atau arus nominal MCB. MCB tipe B merupakan karateristik trip tipe standar yang biasa digunakan pada bangunan domestik.

2. MCB Tipe C, adalah tipe MCB yang akan trip ketika arus beban lebih besar 5 sampai 10 kali arus nominal MCB. Karakteristik trip MCB tipe ini akan menguntungkan bila digunakan pada peralatan listrik dengan arus yang lebih tinggi, seperti lampu, motor dan lain sebagainya.

3. MCB tipe D, adalah tipe MCB yang akan trip ketika arus beban lebih besar 8 sampai 12 kali arus nominal MCB. Karakteristik trip MCB tipe D merupakan karakteristik trip yang biasa digunakan pada peralatan listrik yang dapat menghasilkan lonjakan arus kuat seperti, transformator, dan kapasitor.

L. Push Button Switch

22

22

Push button switch (saklar tombol tekan) adalah perangkat / saklar sederhana yang berfungsi untuk menghubungkan atau memutuskan aliran arus listrik dengan sistem kerja tekan unlock (tidak mengunci). Sistem kerja unlock disini berarti saklar akan bekerja sebagai device penghubung atau pemutus aliran arus listrik saat tombol ditekan, dan saat tombol tidak ditekan (dilepas), maka saklar akan kembali pada kondisi normal.

Gambar 2.18 Push Button Switch

Sebagai device penghubung atau pemutus, push button switch hanya memiliki 2 kondisi, yaitu On dan Off (1 dan 0). Istilah On dan Off ini menjadi sangat penting karena semua perangkat listrik yang memerlukan sumber energi listrik pasti membutuhkan kondisi On dan Off.

Karena sistem kerjanya yang unlock dan langsung berhubungan dengan operator, push button switch menjadi device paling utama yang biasa digunakan untuk memulai dan mengakhiri kerja mesin di industri. Secanggih apapun sebuah mesin bisa dipastikan sistem kerjanya tidak terlepas dari keberadaan sebuah saklar seperti push button switch atau perangkat lain yang sejenis yang bekerja mengatur pengkondisian On dan Off.

23

23

Gambar 2.19 Prinsip Kerja Push Button

Berdasarkan fungsi kerjanya yang menghubungkan dan memutuskan, pushbutton switch mempunyai 2 tipe kontak yaitu NC (Normally Close) dan NO (Normally Open).

1. NO (Normally Open), merupakan kontak terminal dimana kondisi normalnya terbuka (aliran arus listrik tidak mengalir). Dan ketika tombol saklar ditekan, kontak yang NO ini akan menjadi menutup (Close) dan mengalirkan atau menghubungkan arus listrik. Kontak NO digunakan sebagai penghubung atau menyalakan sistem circuit (Push Button ON).

2. NC (Normally Close), merupakan kontak terminal dimana kondisi normalnya tertutup (mengalirkan arus litrik). Dan ketika tombol saklar push button ditekan, kontak NC ini akan menjadi membuka (Open), sehingga memutus aliran arus listrik. Kontak NC digunakan sebagai pemutus atau mematikan sistem circuit (Push Button Off).

24

24 M. Switching Power Supplay

Gambar 2.20 Switching Power Supplay

Switching Power Supplay jenis Power Supply yang langsung menyearahkan (rectify) dan menyaring (filter) tegangan Input AC untuk mendapatkan tegangan DC. Tegangan DC tersebut kemudian di-switch ON dan OFF pada frekuensi tinggi dengan sirkuit frekuensi tinggi sehingga menghasilkan arus AC yang dapat melewati transformator frekuensi tinggi.

N. Banana Connector dan Socket

Banana connector ini sering disebut juga dengan Konektor 4mm, hal ini dikarenakan diameter Pin Banana Conector ini berukuran 4mm. Pin pada Banana.

Connector ini terdapat 1 atau 2 per (spring) yang menonjol keluar, sehingga bentuknya menyerupai Pisang (Banana). Salah satu kelebihan Banana Connector (Konektor Banana) adalah dapat melewatkan arus listrik yang tinggi hingga 10A.

Oleh karena itu, Konektor Banana ini banyak digunakan sebagai konektor yang menghubungkan Speaker ke Amplifier dan juga dalam Peralatan Test Equipment (Alat-alat ukur / Uji) seperti Multimeter dan Osiloskop. Konektor Banana ini ditemukan oleh Richard Hirschmann pada tahun 1924.

25

25

Gambar 2.21 Banana Connector dan Soket

O. Kabel

Kabel kawat penghantar listrik berisolasi tunggal, dapat juga dua atau lebih kawat berisolasi bersama-sama merupakan kesatuan. Kabel berfungsi sebagai penghantar listrik.

Gambar 2.22 Kabel

26

26 P. Selang pneumatik

Selang pneumatik berfungsi sebagai penyalur udara dari kompresor ke komponen-komponen pneumatik lainnya.

Gambar 2.23 Selang Pneumatik

Q. Counter

Counter adalah suatu piranti elektronika yang digunakan untuk menghitung jumlah pulsa yang masuk melalui inputnya. Counter berfungsi untuk mencacah atau menghitung pada rangkaian digital

Gambar 2.23 Counter

27

27

Gambar 2.23 Konfigurasi Kontak

R. Timer

Fungsi dari timer adalah sebagai pengatur waktu bagi peralatan yang dikendalikan, pemakaian timer untuk mengatur waktu bekerja dan tidaknya magnetik control kontaktor.

Gambar 2.26 Timer

28

28 Prinsip Kerja

Prrinsip kerja timer menggunakan induksi magnet dan menggunakan rangkaian elektronika.Timer dengan prinsip motor induksi, sedangkan sedangkan timer yang menggunakan prinsip elektronika memiliki rangkaian R dan C yang dihubungkan secara seri dan paralel, jika tegangan telah mengisi penuh maka relay timer akan terhubung dan lama waktu tunda berdasarkan besar kecilnya pengisian kapasitor bagian input timer diberi simbol kumparan, keluaranya dalam bentuk kontak-kontak normally open dan normally close.

Gambar 2.27 Konfigurasi Kontak

29

29 BAB III PEMBAHASAN

Pada bab ini dibahas mengenai cara pembuatan desain simulasi Pneumatik melalui perancangan hardware dan software. Simulasi ini akan digunakan sebagai acuan untuk perancangan Trainer Pneumatik ( Aplikasi Elektrik Pemindah Barang 3 Piston dengan Timer dan Counter.

A. Perancangan Hardware 1. Pembuatan Trainer

Pembuatan kerangka trainer dilakukan di bengkel las dengan desain yang telah ditentukan. Dengan tinggi 1 m dan lebar 70 cm. Menggunakan besi ukuran 3x3 cm. Pembuatan kerangka membutuhkan waktu seminggu sampai finishing.

Gambar 3.1 Kerangka Trainer

30

2. Pemasangan Akrilik

Gambar 3.2 Pemasangan Akrilik

3. Pemasangan Rel MCB dan Soket

Dalam trainer ini rel MCB digunakan untuk dudukan soket-soket yang nantinya dipergunakan untuk tempat meletakkan komponen-komponen Pneumatik.

31

Gambar 3.3 Finishing Trainer 4. Pembuatan Box Simulasi

Pembuatan box simulasi ini dibuat dengan desain yang sudah ada. Dengan panjang 62 cm, lebar 55 cm, dan tinggi 17 cm.

32

Gambar 3.4 Pengecatan Box B. Perancangan Software

1. Pembuatan Lembar Kerja Baru

Gambar 3.5 Jendela FluidSIM

Pada jendela ini bisa ditemui jika sudah membuka aplikasi FESTO FluidSIM, dari sinilah semua pembuatan simulasi Pneumatik maupun Elektrik Pneumatik dibuat secara simulasi. Setelah ini klik file kemudian pilih New pada pilihan, lihat gambar berikutnya.

33

Gambar 3.6 Pembuatan Lembar Kerja Baru

Gambar 3.7 Lembar Kerja Baru

Pada lembar kerja kosong ini, maka bisa mengambil komponen- komponen yang dibutuhkan untuk membuat simulasi Pneumatik sebelum dirancang pada alat yang nyata.

34 2. Pengambilan Komponen

Cara mengambil komponen Pneumatik pada daftar Pneumatik yang sudah disediakan dengan cara memilih komponen yang sudah tersedia pada daftar komponen, contohnya mengambil komponen piston double acting dengan cara menarik dan tahan (drag) komponen tersebut ke lembar yang sebelumnya masih kosong.

Gambar 3.8 Simulasi Pengambilan Komponen

Kemudian ambil komponen yang lain, yang akan dibutuhkan pada perancangan trainer pneumatik erlektrik 3 pston dengan timer dan counter.

Setelah mengambil semua komponen yang dibutuhkan, untuk penggantian satu persatu komponen sesuai pada perencanaan sebelumnya, agar nantinya sesuai pada benda nyata saat pemasangan komponen pada trainer, dengan car klik 2 kali pada komponen yang akan mau diganti namanya sesuai kebutuhan.

35

Gambar 3.9 Simulasi Editing Komponen

3. Penyambungan Komponen

Pada tahap ini dilakukan setelah tahap pengambilan komponen selesai, cara menyambungkan antar komponen ini tidak begitu sulit, yaitu hanya meng- klik komponen yang terdapat simbol wiringnya, kemudian sambungkan komponen sesuai wiring yng telah direncanakan.

36

Gambar 3.10 Simulasi Penyambungan Komponen

Kemudian ambil komponen distance rule yang berada di daftar komponen. Lihat gambar dibawah ini.

Gambar 3.11 Simulasi Editing Distance Rule

37 4. Pembuatan Diagram Gerak

Setelah selesai melakukan langkah-langkah tersebut, kemudian membuat grafik functional diagram seperti dibawah ini:

Gambar 3.12 Simulasi Pengambilan Functional Diagram

Lalu klik dua kali pada functional diagram yang telah diambil dari daftar komponen, hal ini untuk mengetahui diagram piston bekerja.

38

Gambar 3.13 Simulasi Editing Functional Diagram

Setelah itu menambahkan row dengan cara insert row, bertujuan untuk menambah simulasi diagram piston yang berjumlah dua. Selanjutnya menggambar diagram gerak sesuai dengan program penyortir barang 2 piston dengan timer dengan cara draw diagram curves.

39

Gambar 3.14 Simulasi Functional Diagram

Rangkaian simulasi sudah dapat dijalankan dengan cara pilih Execute kemudian Start.

40 BAB IV

HASIL PENGUJIAN ALAT

A. Penempatan Komponen Pada Box dan Trainer Simulasi

Setelah selesai membuat simulasi pada aplikasi Festo FluidSIM, kemudian langkah selanjutnya adalah mengaplikasikan simulasi yang dibuat kedalam box simulasi.

Gambar 4.1 Simulasi 3 Piston dengan Timer dan Counter

41

Gambar 4.2 Rangkaian Simulasi 3 Piston dengan Timer dan Counter Komponen pada rangkaian diatas adalah:

1. 3 Piston Double Acting Cylinder 2. 4 Katup 5/2 Double

3. 6 Sensor Reed Switch 4. 1 Timer

5. 1 Counter 6. 9 Relay

7. 1 Tombol Start dan Stop B. Cara Kerja Simulasi

Pertama-tama yang harus dilakukan adalah memasukkan angin dari kompresor ke regulator, pengaturan keluaran regulator ini di atur pada skala 3 bar.

Jalannya simulasi ini dapat dilihat dari diagram gerak yang telah dibuat dilembar kerja Festo FluidSIM dibawah ini:

42

42

Gambar 4.3 Diagram Gerak

Dari gambar diatas dapat dijelaskan bahwa cara kerja simulasi Trainer Pneumatik Penyortir barang 2 Piston Dengan Timer sebagai berikut:

1. Syarat yang harus dipenuhi saat kompresor sudah memberi tekanan pada sistem dan sebelum di tombol start d tekan sensor Relay AB harus sudah ON dan set counter untuk sistem bekerja brapa kali.

2. Kemudian untuk menghidupkan alat ini dengan menekan tombol start dan relay 1 akan on, sensor RAB on, dan katup A akan on dan kompresor mengalirkan udara ke katup A dan ketup A menggerakan Piston A sampai SAT dan medorong benda kerja.

3. Disaat Piston A maju sampai SAT dan mendorong benda kerja, maka relay RAB masih on, relay 2 on di kunci kontak NO R2, katup A masih mengalirkan udara sensor SAT on dan mengaktifkan relay 3 katup B on, dan mengalirkan udara dari kompresor ke katup dan ke piston B dan piston B akan bergerak ke bawah.

43

43

4. Disaat piston A dan piston B masih berada pada sensor SAT dan SBT , maka relay RAB masih on, relay 2 on katup A on, relay 3 on, katup B on, sensor SBT on, katup D on dan mengalirkan udara dari kompresor ke katup D dan katup D akan mengelurkan angin membersihkan kotoran, timer akan mulai menghitung dan counter juga akan menghitung.

5. Setelah itu piston B akan bergerak mundur sampai sensor SBB dan relay RAB masih on,relay 2 on, katup A masih on, katup d mash on, dan kontak no pada timer akan terhubung mengaktifkan relay 4 timer akan off.

6. Piston A akan bergerak mundur sampaisensor SAB, Piston B akan bergerak naik sampai sensor SBB, katup D off, sensor RAB on, relay 6 on, katup C on mengalirkan udara dari kompresor ke piston C, dan piston C bergerak maju sampai sensor SCT dan mendorong benda.

7. Piston C akan bergerak mundur sampai sensor SCB, relay 7 on.

8. Setelah piston bergerak sesuai jumlah yang di tentukan oleh counter, counter akan menghentikan sistem.

C. Masalah Yang Timbul Pada Trainer

Dalam pengaplikasian suatu simulasi ke dalam Trainer Pneumatik ini sering terjadi masalah-masalah yang timbul, contohnya sebagai berikut:

1. Kebocoran udara kempa 2. Putusnya selang penyambung 3. Putusnya kabel padarangkaian 4. Rusaknya relay

44

44

BAB V PENUTUP

A. Kesimpulan

Adapun kesimpulan yang di dapat dalam pembuatan alat penyortir barang 2 piston dengan timer adalah:

1. Dengan menggunakan 3 piston Double Acting Cylinder, 4 katup 5/2 Single, 6 sensor Reed Switch, 1 Counter dan 1 Timer bisa ntuk memindahkan barang.

2. Dengan menggunakan aplikasi fluid SIM dapat dipergunakan untuk merencanakan pneeumatik elektrik 3 piston yang di lengkapi dengan counter dan timer.

B. Saran

Adapun saran yang dapat penulis berikan setelah melakukan pembuatan alat penyortir barang yaitu:

1. Ketika ingin memasang selang dari manifold ke katup sebaiknya selang dipasang pada katup terlebih dahulu kemudian baru dipasang pada manifold, supaya selang tidak terbang ketika dipasang, dan jika selang sering lepas gunakanlah kain untuk mengganjalnya.

2. Ketika ingin melepas dari manifold hendaklah penjepit pada katup atau manifold ditekan kedalam terlebih dahulu.

45

DAFTAR PUSTAKA

Didactic, Festo. 1996. Pneumatik: Tingkat Dasar P101. PT Nusantara Cybernetik Eka Persada.

Isdwiyanudi. 1999. Kontrol Pneumatik Dasar. Bandung.

Krist, Thomas. 1993. Dasar-Dasar Pneumatik. Jakarta:Erlangga.

Nunung. 2003. Pneumatik. Surakarta: PT Tiga Serangkai Pustaka Mandiri.

Rosyida, Ainur. Panduan Tugas Akhir, Surakarta: Akademi Teknologi Warga, Oktober 2000.

46

LAMPIRAN