KARAKTERISTIK KAYU LAPIS YANG DIREKAT DENGAN

PEREKAT EPOXY EXTREME DEMP-X

GISELLA INDIRA MAHARANI

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

BOGOR 2014

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul “Karakteristik Kayu Lapis yang Direkat dengan Perekat Epoxy Extreme Demp-x” adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2014 Gisella Indira Maharani NIM E24100059

ABSTRAK

GISELLA INDIRA MAHARANI. Karakteristik Kayu Lapis yang Direkat dengan Perekat Epoxy Extreme Demp-x. Dibimbing oleh JAJANG SURYANA.

Kayu lapis adalah suatu produk yang dibuat dengan cara menyusun vinir bersilangan tegak lurus yang direkat dengan perekat. Tujuan dari penelitian ini adalah menguji dan menganalisis karakteristik kayu lapis yang direkat dengan perekat epoxy extreme demp-x serta membandingkannya dengan standar SNI 01-5008.2-2000 dan SNI 01-5008.7-1999. Penelitian ini menggunakan perlakuan kadar air dengan presentase 8%, 40%, 50%, dan 60% serta berat labur perekat 200 dan 225 g/m2. Karakteristik kayu lapis diuji melalui pengukuran sifat fisis meliputi kadar air, kerapatan, stabilitas dimensi, dan delaminasi. Pengujian sifat mekanis meliputi Modulus of Elasticity (MOE), Modulus of Rupture (MOR), dan keteguhan rekat. Kayu lapis yang telah memenuhi standar SNI 01-5008.2-2000 adalah pengujian delaminasi dan kayu lapis yang memenuhi standar SNI 01-5008.7-1999 adalah pengujian MOR tegak lurus serat serta keteguhan rekat. Kata kunci: epoxy extreme demp-x, kayu lapis, sifat fisis, sifat mekanis

ABSTRACT

GISELLA INDIRA MAHARANI. Characteristics of Plywood Bonded by Epoxy Extreme Demp-x Adhesive. Supervised by JAJANG SURYANA.

Plywood is a product that is obtained by arranging the perpendicular cross veneer glued with adhesive. The aim of this study was to test and analyze the characteristics of plywood bonded by epoxy extreme demp-x adhesive and compare it with the SNI 01-5008.7-1999 and 01-5008.2-2000 standards. 8%, 40%, 50%, and 60% water content and the glue spread of 200 and 225 g/m2 were used in this research. Characteristics of plywood tested by measuring physical properties included moisture content, density, dimensional stability, and delamination. The testing of mechanical properties included Modulus of Elasticity (MOE), Modulus of Rupture (MOR), and the bonding strength. Delamination of plywood met the SNI 01-5008.2-2000 standard while the bonding strength and MOR perpendicular fibers met SNI 01-5008.7-1999 standard.

Keywords: epoxy extreme demp-x, mechanical properties, physical properties, plywood

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

KARAKTERISTIK KAYU LAPIS YANG DIREKAT DENGAN

PEREKAT EPOXY EXTREME DEMP-X

GISELLA INDIRA MAHARANI

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

BOGOR 2014

Judul Skripsi : Karakteristik Kayu Lapis yang Direkat dengan Perekat Epoxy Extreme Demp-x

Nama : Gisella Indira Maharani NIM : E24100059

Disetujui oleh

Dr Ir Jajang Suryana, MSc Pembimbing

Diketahui oleh

Prof Dr Ir Fauzi Febrianto, MS Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Karya ilmiah ini berjudul “Karakteristik Kayu Lapis yang Direkat dengan Perekat Epoxy Extreme Demp-x” yang dilaksanakan sejak bulan Maret 2014 sampai dengan Juli 2014.

Terima kasih penulis ucapkan kepada Bapak Dr Ir Jajang Suryana, MSc selaku pembimbing yang telah memberikan arahan dan bimbingan kepada penulis, beserta kepada staf Laboratorium Teknologi Peningkatan Mutu Kayu (TPMK), staf Laboratorium Biokomposit, staf Laboratorium Rekayasa Desain dan Bangunan Kayu (RDBK) atas bantuannya selama penelitian.

Penulis juga mengucapkan terima kasih kepada orang tua, adik, teman dan sahabat di Departemen Hasil Hutan 47 khususnya Nursinta Arifiani Rosdiana dan Vini Alvionita Sihombing atas dukungan dan doanya selama ini. Ungkapan terima kasih juga disampaikan kepada Tamaella Setiawati, Muhammad Faisal Nurhuda, dan Ermy Puspita Sari yang telah membantu dan selalu memberikan semangat selama penelitian.

Semoga karya ilmiah ini bermanfaat.

Bogor, Desember 2014 Gisella Indira Maharani

DAFTAR ISI

DAFTAR TABEL viii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN ix PENDAHULUAN 1 Latar Belakang 1 Tujuan Penelitian 2 Manfaat Penelitian 2 METODE 2

Waktu dan Tempat Penelitian 2

Bahan 2

Alat 2

Prosedur Penelitian 2

Persiapan Bahan Baku 2

Pembuatan Kayu Lapis 2

Pembuatan Contoh Uji 3

Prosedur Pengujian 3

Pengujian Sifat Fisis 3

Kadar Air 3

Kerapatan (ρ) 3

Kembang Susut 4

Delaminasi 4

Pengujian Sifat Mekanis 5

Modulus of Elasticity (MOE) 5

Modulus of Rupture (MOR) 5

Keteguhan Rekat 5

Analisis Data 7

HASIL DAN PEMBAHASAN 8

Kadar Air 8

Kerapatan 9

Pengembangan Dimensi 10

Penyusutan Dimensi 11

Delaminasi 12

Modulus of Elasticity (MOE) 13

MOE sejajar serat 13

MOE tegak lurus serat 14

Modulus of Rupture (MOR) 15

MOR sejajar serat 15

MOR tegak lurus serat 16

Keteguhan Rekat 16

Keteguhan rekat retak kupas terbuka 16

Keteguhan rekat retak kupas tertutup 17

SIMPULAN DAN SARAN 18

Simpulan 18 Saran 18 DAFTAR PUSTAKA 18 LAMPIRAN 21 RIWAYAT HIDUP 28

DAFTAR TABEL

1. Rasio antara tebal lapisan inti dengan lapisan muka 7

2. Persyaratan keteguhan rekat kayu lapis 7

DAFTAR GAMBAR

1. Pengambilan contoh uji kayu lapis 3

2. Contoh uji MOE dan MOR sejajar serat permukaan kayu lapis 5 3. Contoh uji MOE dan MOR tegak lurus serat permukaan kayu lapis 6

4. Contoh uji keteguhan rekat 6

5. Nilai kadar air kayu lapis 8

6. Nilai kerapatan kayu lapis 9

7. Nilai pengembangan dimensi kayu lapis 10

8. Nilai penyusutan dimensi kayu lapis 11

10. Nilai MOE sejajar serat kayu lapis 13

11. Nilai MOE tegak lurus serat kayu lapis 14

12. Nilai MOR sejajar serat kayu lapis 15

13. Nilai MOR tegak lurus serat kayu lapis 16

14. Nilai keteguhan rekat retak kupas terbuka 17

15. Nilai keteguhan rekat retak kupas tertutup 17

DAFTAR LAMPIRAN

1. Data sifat perekat epoxy extreme demp-x 21

2. Anova kadar air kayu lapis 21

3. Anova kerapatan kayu lapis 22

4. Anova delaminasi kayu lapis 22

5. Anova keteguhan rekat kupas terbuka 22

6. Anova keteguhan rekat kupas tertutup 23

7. Anova pengembangan dimensi panjang kayu lapis 23 8. Duncan pengembangan dimensi panjang kayu lapis 23 9. Anova pengembangan dimensi lebar kayu lapis 24 10. Anova pengembangan dimensi tebal kayu lapis 24 11. Anova penyusutan dimensi panjang kayu lapis 24

12. Anova penyusutan dimensi lebar kayu lapis 25

13. Anova penyusutan dimensi tebal kayu lapis 25

14. Anova MOE sejajar serat kayu lapis 25

15. Anova MOE tegak lurus serat kayu lapis 26

16. Duncan MOE tegak lurus serat kayu lapis 26

17. Anova MOR sejajar serat kayu lapis 26

18. Anova MOR tegak lurus serat kayu lapis 27

PENDAHULUAN

Latar BelakangKebutuhan manusia akan kayu semakin meningkat seiring dengan pertumbuhan jumlah penduduk. Namun hal ini berbanding terbalik dengan persediaan kayu yang berada di hutan alam yang semakin berkurang. Departemen Kehutanan (2009) menyebutkan bahwa produksi kayu bulat tahun 2008 sebesar 31.98 juta m3 sedangkan kebutuhan kayunya mencapai 46.32 juta m3. Kondisi tersebut mendorong upaya pemanfaatan kayu cepat tumbuh dari hutan rakyat yang kualitas atau kekuatan kayunya lebih rendah dibandingkan kayu dari hutan alam untuk dijadikan kayu konstruksi. Kayu kurang berkualitas tersebut kekuatannya dapat dijadikan dengan kayu pada umumnya dengan cara mengolahnya menjadi produk komposit. Salah satu industri yang dapat mengolah kayu kurang berkualitas menjadi papan komposit yaitu industri kayu lapis. Industri kayu lapis di Indonesia mengalami perkembangan yang pesat pada tahun 1980-an semenjak diberlakukannya larangan ekspor kayu bulat oleh pemerintah (Simangunsong 2004). Berdasarkan Data Statistik Kehutanan (2010), pada tahun 2010 produksi kayu lapis sebesar 3.324.889 m3.

Kayu lapis adalah suatu produk yang diperoleh dengan cara menyusun vinir bersilangan tegak lurus yang direkat dengan perekat (BSN 1999). Proses pembuatan kayu lapis meliputi seleksi log, perlakuan awal pada log, pengupasan log, penyortiran vinir, pengeringan vinir, perekatan, pengempaan (kempa panas atau kempa dingin), dan pengkondisian kayu lapis. Pengeringan vinir bertujuan mengurangi kadar air vinir sehingga dapat mencegah terjadinya blister pada kayu lapis setelah proses kempa panas (Massijaya 2006), sedangkan proses pengempaan dilakukan agar kayu dapat lebih merekat. Proses pengeringan vinir, pengempaan panas, dan pengempaan dingin dilakukan pada suhu 80°C, 60-180°C, dan suhu kamar. Selain itu, tekanan yang digunakan pada proses kempa panas dan kempa dingin sebesar 100-250 psi dan 150-350 psi (Tsoumis 1991). Pembuatan kayu lapis yang melalui proses pengeringan vinir dan pengempaan panas akan membutuhkan biaya dan energi yang tinggi dalam proses produksi.

Ruhendi et al. (2007) menyatakan bahwa kayu dalam keadaan basah atau mengandung kadar air yang tinggi saat direkatkan akan menyebabkan pengenceran terhadap larutan yang dilaburkan sehingga mobilitas perekat menjadi tinggi dan perekat akan keluar dari garis rekat saat dikempa. Hal ini dapat mempengaruhi kualitas kayu lapis yang dihasilkan, sehingga dibutuhkan alternatif jenis perekat baru yang dapat diaplikasikan pada kayu dengan kadar air yang tinggi. Salah satu jenis perekat tersebut adalah epoxy extreme demp-x. Perekat epoxy extreme demp-x merupakan perekat yang memiliki kemampuan untuk merekatkan bahan dalam kondisi basah. Selain itu, perekat ini juga memiliki daya rekat yang tinggi untuk merekatkan kayu lapis (CV DMP 2014). Tetapi sebelumnya, perekat ini belum ada yang pernah menguji atau meneliti kekuatan perekat yang direkatkan pada kayu. Oleh karena itu, dibutuhkan penelitian mengenai pembuatan kayu lapis tanpa proses pengeringan vinir dan pengempaan panas yang direkat mengunakan perekat epoxy extreme demp-x.

2

Tujuan Penelitian

Penelitian ini bertujuan menguji dan menganalisis karakteristik kayu lapis yang direkat dengan perekat epoxy extreme demp-x, meliputi sifat fisis dan mekanis serta membandingkannya dengan standar SNI 01-5008.2-2000 dan SNI 01-5008.7-1999.

Manfaat Penelitian

Penelitian ini diharapkan dapat menghasilkan informasi bagi masyarakat dan industri perkayuan tentang pemanfaatan vinir kayu basah atau vinir kayu segar untuk pembuatan kayu lapis.

METODE

Waktu dan Tempat Penelitian

Penelitian ini dilakukan pada bulan Maret hingga Juli 2014 di Laboratorium Biokomposit, Laboratorium Teknologi Peningkatan Mutu Kayu, serta Laboratorium Rekayasa Desain dan Bangunan Kayu, Departemen Hasil Hutan, Fakultas Kehutanan IPB, Bogor.

Bahan

Bahan baku kayu yang digunakan dalam penelitian ialah vinir kayu sengon (Falcataria moluccana) yang didapatkan dari PT. Sumber Graha Sejahtera, Serang. Perekat yang digunakan yaitu epoxy extreme demp-x dan air.

Alat

Alat yang digunakan antara lain moisture meter, caliper, oven, waterbath, desikator, timbangan elektrik, alat kempa dingin, baskom, kape, dan alat uji Universal Testing Machine (UTM) merk Instron.

Prosedur Penelitian Persiapan Bahan Baku

Vinir kayu sengon diberi perlakuan dengan cara pengeringan atau pencelupan ke dalam air sehingga kadar airnya menjadi 8, 40, 50, dan 60%. Pembuatan Kayu Lapis

Vinir tersebut dilaburi perekat epoxy extreme demp-x dengan berat labur perekat 200 dan 225 g/m2. Aplikasi pelaburan perekat pada kayu lapis dilakukan dengan cara double spread (pelaburan perekat pada dua sisi permukaan vinir). Vinir direkat saling tegak lurus serat dengan vinir lainnya. Kayu lapis yang dibuat terdiri dari 3 (tiga) lapis atau 3 (tiga) vinir. Setelah itu, kayu lapis dikempa dingin selama 3 jam dengan tekanan 15 kg/cm2 kemudian dilakukan pengkondisian selama 2 minggu.

3 Pembuatan Contoh Uji

Setelah dilakukan pengkondisian selama 2 minggu, kayu lapis dipotong sesuai dengan ukuran standarnya untuk diuji sifat fisis dan mekanisnya.

Keterangan :

A : Contoh uji kadar air dan kerapatan (100 mm x 100 mm) B : Contoh uji delaminasi (75 mm x 75 mm)

C : Contoh uji keteguhan rekat retak kupas terbuka (100 mm x 25 mm) D : Contoh uji keteguhan rekat retak kupas tertutup (100 mm x 25 mm) E : Contoh uji stabilitas dimensi (50 mm x 25 mm)

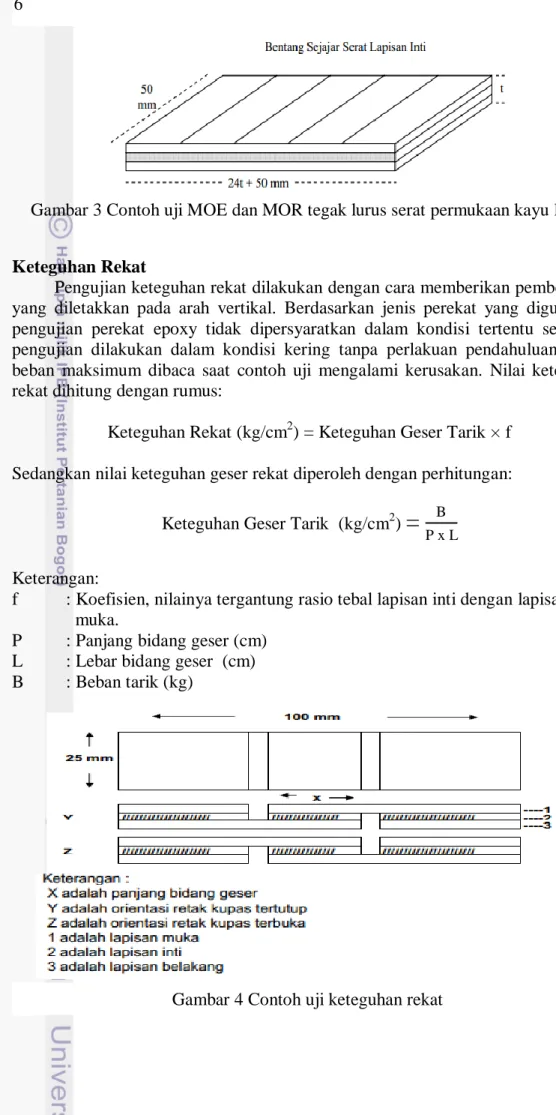

F : Contoh uji MOE dan MOR tegak lurus serat (50 mm x (24t mm + 50 mm))

G : Contoh uji MOE dan MOR sejajar serat (50 mm x (24t mm + 50 mm)) Prosedur Pengujian

Pengujian Sifat Fisis

Pengujian sifat fisis mengacu pada SNI 01-5008.2-2000 tentang kayu lapis penggunaan umum yang merupakan revisi dari SNI 01-5008.2-1999 tentang kayu lapis dan papan blok penggunaan umum.

Kadar Air

Contoh uji berukuran 100 x 100 mm dtimbang untuk mengetahui berat awal (BA). Contoh uji dikeringkan dalam oven pada suhu (103±2)oC sampai mencapai berat konstan lalu dimasukkan ke dalam desikator dan ditimbang sehingga diperoleh berat kering tanur (BKT). Besar nilai kadar air dihitung dengan rumus:

Kadar air (%) = BKT BKT -BA x 100 Keterangan :

BKU : Berat Awal

BKT : Berat Kering Tanur Kerapatan (ρ)

Contoh uji yang dipakai ukurannya sama dengan contoh uji kadar air yaitu berukuran 100 mm x 100 mm. Contoh uji diukur panjang, lebar, dan tebalnya dengan alat pengukur kaliper (VKU). Selanjutnya contoh uji ditimbang untuk

4

mendapatkan nilau berat kering udara (BKU). Nilai kerapatan dihitung dengan rumus: Kerapatan (g/cm³) = T x L x P BKU Keterangan :

BKU : Berat Kering Udara (g) P : Panjang (cm)

L : Lebar (cm) T : Tebal (cm) Kembang Susut

Contoh uji berukuran 50 mm x 25 mm diukur tebal, lebar, dan panjang dengan menggunakan kaliper sehingga diperoleh dimensi awal dalam kondisi kering udara. Contoh uji direndam dalam air pada suhu 25°C selama 24 jam kemudian diukur dimensinya kembali sehingga diperoleh dimensi akhir. Nilai pengembangan volume dihitung dengan rumus:

Pengembangan volume (%) = DA DA -DB x 100

Contoh uji berukuran 50 mm x 25 mm yang telah direndam kemudian dioven pada suhu 60±3oC selama 24 jam kemudian diukur dimensinya kembali sehingga diperoleh dimensi akhir. Nilai susut volume dihitung dengan rumus:

Susut Volume (%) = DA DB -DA x 100 Keterangan: DA : Dimensi Awal (cm) DB : Dimensi Akhir (cm) Delaminasi

Contoh uji berukuran 75 mm x 75 mm dilakukan perendaman dalam air mendidih selama 4 jam kemudian contoh uji dikeringkan dalam oven dengan suhu 60 ± 3°C selama 20 jam, selanjutnya dilakukan perendaman kembali kedalam air mendidih selama 4 jam lalu contoh uji dikeringkan dalam oven dengan suhu 60 ± 3°C selama 3 jam. Contoh uji tersebut diukur presentase lepasnya bagian garis rekat antar lapisan (rasio delaminasi) dengan rumus:

Rasio delaminasi (%) = Panjang garis rekat yang terlepas (cm) Panjang garis rekat yang direkat (cm) x100

5 Pengujian Sifat Mekanis

Pengujian sifat mekanis kayu lapis mengacu pada SNI 01-5008.7-1999 tentang kayu lapis struktural. Pengujian sifat mekanis ini menggunakan alat UTM merk Instron.

Modulus of Elasticity (MOE)

Contoh uji yang digunakan untuk pengujian MOE dan MOR berukuran berukuran 50 mm x (50 mm + 24t mm) diukur tebal dan lebarnya, kemudian diletakan pada alat uji dengan beban berada ditengah bentang. Pembebanan dilakukan pada arah vertikal. Nilai MOE dihitung dengan rumus:

MOE (kg/cm2) = 3 3 Ybh 4 PL Keterangan:

MOE : Modulus of Elasticity (kg/cm2)

∆P : Besar perubahan beban sebelum batas proporsi (kg) L : Jarak bentang (cm)

∆Y : Besar perubahan defleksi akibat perubahan beban (cm) b : Lebar contoh uji (cm)

h : Tebal contoh uji (cm) Modulus of Rupture (MOR)

Pengujian MOR dilakukan untuk mengetahui kemampuan contoh uji menahan beban lentur maksimum hingga contoh uji tersebut rusak. Nilai MOR dihitung dengan rumus:

MOR (kg/cm2) = 2 2bh PL 3 Keterangan :

MOR : Modulus of Rupture (kg/cm2) P : Beban maksimum (kg) L : Panjang bentang (cm) b : Lebar contoh uji (cm) h : Tebal contoh uji (cm)

6

Gambar 3 Contoh uji MOE dan MOR tegak lurus serat permukaan kayu lapis

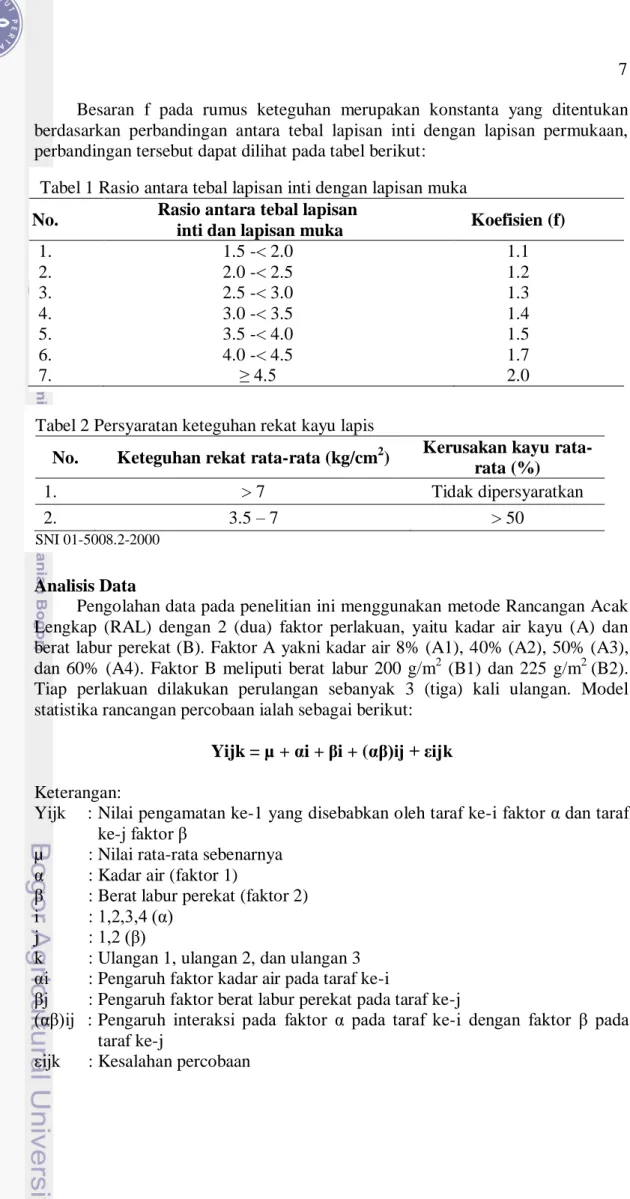

Keteguhan Rekat

Pengujian keteguhan rekat dilakukan dengan cara memberikan pembebanan yang diletakkan pada arah vertikal. Berdasarkan jenis perekat yang digunakan, pengujian perekat epoxy tidak dipersyaratkan dalam kondisi tertentu sehingga pengujian dilakukan dalam kondisi kering tanpa perlakuan pendahuluan. Nilai beban maksimum dibaca saat contoh uji mengalami kerusakan. Nilai keteguhan rekat dihitung dengan rumus:

Keteguhan Rekat (kg/cm2) = Keteguhan Geser Tarik × f Sedangkan nilai keteguhan geser rekat diperoleh dengan perhitungan:

Keteguhan Geser Tarik (kg/cm2)

=

BP x L

Keterangan:

f : Koefisien, nilainya tergantung rasio tebal lapisan inti dengan lapisan muka.

P : Panjang bidang geser (cm) L : Lebar bidang geser (cm) B : Beban tarik (kg)

7 Besaran f pada rumus keteguhan merupakan konstanta yang ditentukan berdasarkan perbandingan antara tebal lapisan inti dengan lapisan permukaan, perbandingan tersebut dapat dilihat pada tabel berikut:

Analisis Data

Pengolahan data pada penelitian ini menggunakan metode Rancangan Acak Lengkap (RAL) dengan 2 (dua) faktor perlakuan, yaitu kadar air kayu (A) dan berat labur perekat (B). Faktor A yakni kadar air 8% (A1), 40% (A2), 50% (A3), dan 60% (A4). Faktor B meliputi berat labur 200 g/m2 (B1) dan 225 g/m2 (B2). Tiap perlakuan dilakukan perulangan sebanyak 3 (tiga) kali ulangan. Model statistika rancangan percobaan ialah sebagai berikut:

Yijk = µ + αi + βi + (αβ)ij + εijk Keterangan:

Yijk : Nilai pengamatan ke-1 yang disebabkan oleh taraf ke-i faktor α dan taraf ke-j faktor β

µ : Nilai rata-rata sebenarnya α : Kadar air (faktor 1)

β : Berat labur perekat (faktor 2) i : 1,2,3,4 (α)

j : 1,2 (β)

k : Ulangan 1, ulangan 2, dan ulangan 3 αi : Pengaruh faktor kadar air pada taraf ke-i

βj : Pengaruh faktor berat labur perekat pada taraf ke-j

(αβ)ij : Pengaruh interaksi pada faktor α pada taraf ke-i dengan faktor β pada taraf ke-j

εijk : Kesalahan percobaan

Tabel 1 Rasio antara tebal lapisan inti dengan lapisan muka No. Rasio antara tebal lapisan

inti dan lapisan muka Koefisien (f) 1. 2. 3. 4. 5. 6. 7. 1.5 -< 2.0 2.0 -< 2.5 2.5 -< 3.0 3.0 -< 3.5 3.5 -< 4.0 4.0 -< 4.5 ≥ 4.5 1.1 1.2 1.3 1.4 1.5 1.7 2.0 Tabel 2 Persyaratan keteguhan rekat kayu lapis

No. Keteguhan rekat rata-rata (kg/cm2) Kerusakan kayu rata-rata (%)

1. > 7 Tidak dipersyaratkan

2. 3.5 – 7 > 50

8

Jika perlakuan memberikan pengaruh nyata, dilakukan uji beda rata-rata menggunakan uji Duncan untuk mengetahui perbedaan setiap tahap percobaan.

HASIL DAN PEMBAHASAN

Kadar AirKadar air merupakan banyaknya air yang terkandung dalam kayu atau produk kayu terhadap berat kering tanurnya yang dinyatakan dalam persen (Haygreen dan Bowyer 2003). Hasil pengujian kadar air menunjukkan nilai kadar air kayu lapis berkisar antara 9.38–17.25%, sedangkan SNI 01-5008.2-2000 mensyaratkan nilai kadar air maksimum untuk kayu lapis yaitu 14%. Dilihat dari data penelitian yang didapatkan, nilai kadar air yang memenuhi standar hanya pada perlakuan kadar air 8%. Perlakuan kadar air 40, 50, dan 60% tidak memenuhi standar SNI 01-5008.2-2000. Kadar air yang masih belum memenuhi standar tersebut disebabkan oleh dua hal. Pertama, vinir yang digunakan adalah vinir basah dengan kadar air lebih tinggi atau 40-60%. Kedua, waktu pengkondisian yang kurang lama yaitu hanya kurang lebih dua minggu. Waktu tersebut belum cukup menurunkan kadar air hingga kadar air kesetimbangan. Hal ini sejalan dengan pernyataan Haygreen dan Bowyer (2003) yang menyatakan bahwa banyaknya air yang tinggal di dalam dinding sel suatu produk akhir tergantung pada tingkat pengeringan selama pembuatan dan lingkungan tempat produk tersebut di tempatkan di kemudian hari. Hasil penelitian kadar air tersebut dapat dilihat pada Gambar 5.

Gambar 5 Nilai kadar air kayu lapis

Hasil pengujian menunjukkan bahwa kayu lapis dengan perlakuan kadar air 8% dan berat labur 200 g/m2 memiliki nilai kadar air yang paling rendah dengan nilai 9.38%. Rosihan (2005) menyatakan bahwa kadar air kayu lapis berbanding lurus dengan nilai kadar air kayu penyusunnya. Kayu lapis dengan perlakuan kadar air 8% sebelum dilaburi perekat, vinir kayu dikeringkan terlebih dahulu menggunakan oven hingga kadar air mencapai 8%, dengan demikian ketika dilakukan pengujian kadar air, kayu lapis tersebut memiliki nilai kadar air yang

9.38 14.98 16.29 17.02 9.4 15.76 16.2 17.25 0 2 4 6 8 10 12 14 16 18 20 8% 40% 50% 60% K ad ar A ir (% )

Perlakuan Kadar Air

200 g/m² 225 g/m²

9 terendah. Sedangkan kayu lapis dengan perlakuan kadar air 60% dan berat labur 225 g/m2 memiliki nilai kadar air yang paling tinggi yaitu 17.25%.

Berdasarkan analisis keragaman (anova), perbedaan perlakuan kadar air, berat labur, dan interaksi keduanya tidak memberikan pengaruh yang nyata pada pengujian kadar air. Kadar air dipengaruhi oleh faktor dari kayu dan faktor di luar kayu. Faktor dari kayu adalah sifat higroskopis kayu, dimana kayu memiliki kemampuan untuk menyerap dan mengeluarkan air sehingga kadar air dapat berubah sesuai dengan kondisi suhu dan kelembaban di lingkungannya (Sam 2001 dalam Fauziah 2011).

Kerapatan

Kerapatan merupakan perbandingan antara berat kayu dengan volumenya yang dapat mempengaruhi sifat kekuatan pada kayu (Haygreen & Bowyer 2003). Nilai kerapatan kayu lapis berdasarkan pengujian berkisar antara 0.36-0.39 g/cm3. SNI (2000) tidak mensyaratkan nilai kerapatan dalam kriteria standar kayu lapis penggunaan umum sehingga belum ada batasan yang jelas mengenai nilai kerapatan yang dapat menghasilkan kayu lapis dengan kualitas yang baik.

Gambar 6 Nilai kerapatan kayu lapis

Berdasarkan analisis keragaman (anova), perbedaan kadar air, berat labur dan interaksi keduanya tidak memberikan pengaruh yang nyata terhadap kerapatan kayu lapis. Gambar 6 menunjukkan bahwa kayu lapis dengan berat labur 225 g/m2 memiliki nilai kerapatan yang lebih tinggi dibandingkan dengan berat labur 200 g/m2. Mahfuz (2008) menyatakan bahwa semakin tinggi berat labur perekat yang digunakan, maka semakin tinggi nilai kerapatannya. Selain itu tinggi rendahnya kerapatan kayu lapis ini diduga pula oleh kerapatan dan berat jenis perekat yang digunakan. Epoxy memiliki berat jenis yang tinggi sebesar 1,69. Hal ini didukung oleh Tan (1992) yang menyatakan bahwa kerapatan kayu lapis ditentukan oleh vinir, komponen perekat dan proses pembuatannya. Kualitas vinir yang baik dengan cacat yang rendah, ketebalan homogen dan kualitas perekat baik serta pelaburan yang relatif merata akan memperoleh kerapatan kayu lapis yang relatif sama. Beberapa faktor yang dapat mempengaruhi kayu solid juga dapat mempengaruhi kerapatan kayu lapis. Seperti yang dikemukakan oleh Haygreen dan Bowyer (2003), faktor tersebut antara lain kondisi tempat tumbuh kayu, lokasi dalam pohon, dan sumber-sumber genetik.

0.38 0.39 0.38 0.39 0.37 0.38 0.36 0.37 0 0.1 0.2 0.3 0.4 0.5 8% 40% 50% 60% K e r ap atan (g/ m ³)

Perlakuan Kadar Air

200 g/m² 225 g/m²

10

Stabilitas dimensi Pengembangan Dimensi

Kayu memiliki sifat higroskopis yang dapat menyerap atau melepaskan uap air sesuai dengan kadar air di lingkungannya sehingga kayu mudah mengalami perubahan dimensi, terutama jika terjadinya perubahan kadar air dibawah titik jenuh serat. Perubahan dimensi dapat terjadi dalam bentuk pengembangan atau penyusutan dimensi panel. Pengujian ini dilakukan untuk mengetahui ketahanan kayu lapis terhadap kelembaban dan cuaca lingkungan sekitar.

Pengembangan dimensi kayu lapis terdiri atas pengembangan panjang, lebar, dan tebal. Nilai pengembangan dapat diperoleh dengan cara membandingkan dimensi kayu kering udara panel terhadap dimensi kayu basah panel. Hasil nilai pengembangan dimensi panjang berkisar antara 0.40-0.94%. Nilai pengembangan dimensi lebar berkisar antara 0.93-1.13%. Nilai pengembangan dimensi tebal menunjukkan besaran nilai yang berkisar antara 2.42-5.17%. Hasil nilai pengembangan dimensi pada kayu lapis dapat diamati pada grafik yang tersaji pada Gambar 7.

Gambar 7 Nilai pengembangan dimensi kayu lapis

Berdasarkan uji analisis keragaman (anova), nilai pengembangan panjang dipengaruhi oleh perbedaan kadar air tetapi perbedaan berat labur dan interaksi keduanya tidak memberikan pengaruh yang nyata terhadap pengembangan panjang. Uji lanjut Duncan menunjukkan bahwa kadar air 8% memberikan pengaruh yang nyata terhadap pengembangan panjang kayu lapis lainnya tetapi memberikan pengaruh yang sama pada kayu lapis dengan kadar air 60%. Sedangkan nilai pengembangan tebal setelah diuji analisis keragamannya (anova) menghasilkan perbedaan kadar air, berat labur dan interaksi keduanya yang tidak berpengaruh yang nyata.

Hasil analisis keragaman (anova), nilai pengembangan tebal dipengaruhi oleh kadar air dan berat labur tetapi interaksi keduanya tidak memberikan pengaruh yang nyata. Uji lanjut Duncan menunjukkan bahwa kadar air 8% memberikan pengaruh yang berbeda nyata terhadap delaminasi kayu lapis lainnya.

0.8 0.94 0.4 0.41 0.4 0.46 0.66 0.74 1.13 1.13 1.06 0.94 0.97 0.98 0.93 1.1 5.16 5.17 2.88 2.99 3.46 3.45 2.42 3.02 0 1 2 3 4 5 6 A1 A2 B1 B2 C1 C2 D1 D2 P e n ge m b an ga n D im e n si (% )

Perlakuan Kadar Air

Panjang Lebar Tebal

Keterangan:

A1 = Kadar air 8% + berat labur 200 g/m2 A2 = Kadar air 8% + berat labur 225 g/m2 B1 = Kadar air 40% + berat labur 200 g/m2 B2 = Kadar air 40% + berat labur 225 g/m2

C1 = Kadar air 50% + berat labur 200 g/m2 C2 = Kadar air 50% + berat labur 225 g/m2 D1 = Kadar air 60% + berat labur 200 g/m2 D2 = Kadar air 60% + berat labur 225 g/m2

11 Selain itu, kayu lapis pada kadar air 40, 50, dan 60% memberikan pengaruh yang sama terhadap delaminasi kayu lapis.

Gambar 7 menjelaskan bahwa kayu lapis dengan perlakuan kadar air 8% menghasilkan nilai pengembangan dimensi yang tinggi. Hal ini diduga karena faktor sifat perekat yang kental. Pelaburan perekat tidak merata sehingga masih ada rongga sel kayu yang tidak terkena perekat, ini yang menyebabkan mudahnya air masuk ke dalam kayu. Dapat dilihat pula, pengembangan terbesar adalah pengembangan pada dimensi tebal. Sekino et al. (1997) mengemukakan bahwa pengembangan tebal disebabkan karena perubahan dimensi akibat pengembangan dinding sel atau perubahan rongga akibat menyerap air, rongga akan mengecil pada saat pengempaan mudah kembali ke ukuran semula karena perekat tidak dapat memasuki rongga dan mengikatnya dengan baik sehingga pengembangan tebal menghasilkan nilai pengembangan dimensi yang terbesar.

Penyusutan Dimensi

Nilai penyusutan dimensi diperoleh dengan cara membandingkan dimensi kering udara panel terhadap dimensi kering oven panel. Hasil perhitungan menunjukkan penyusutan dimensi panjang berkisar antara 0.50–0.94 %. Nilai penyusutan lebar berkisar antara 0.80–1.06%. Sedangkan nilai penyusutan dimensi lebar berkisar antara 1.44–1.87%.

Gambar 8 Nilai penyusutan dimensi kayu lapis

Hasil analisis ragam (anova) penyusutan panjang, lebar dan tebal menunjukkan bahwa perbedaan kadar air, berat labur, dan interaksi antar keduanya tidak memberikan pengaruh yang nyata. Oleh karenanya, tidak dilakukan uji lanjut Duncan pembeda masing-masing faktor. Nilai pengembangan dan penyusutan yang bervariasi diduga dipengaruhi oleh kurang meratanya distribusi perekat pada setiap permukaan vinir sehingga bagian permukaan papan yang tidak terkena perekat menjadi tidak stabil akibat masuknya air ke dalam papan yang dihasilkan. Sifat epoxy yang kental menyebabkan perekat sulit masuk ke dalam rongga kayu. Rendahnya nilai penyusutan dimensi kayu lapis ini dipengaruhi oleh kerapatan kayu sengon yang rendah yaitu 0.33 g/cm3. Menurut

0.93 0.94 0.5 0.48 0.51 0.5 0.48 0.51 1.06 0.99 0.92 0.8 0.96 0.95 0.93 0.85 1.85 1.87 1.44 1.49 1.49 1.49 1.47 1.48 0 0.5 1 1.5 2 A1 A2 B1 B2 C1 C2 D1 D2 P e n yu su tan D im e n si (% )

Perlakuan Kadar Air

Panjang Lebar Tebal

Keterangan:

A1 = Kadar air 8% + berat labur 200 g/m2 A2 = Kadar air 8% + berat labur 225 g/m2 B1 = Kadar air 40% + berat labur 200 g/m2 B2 = Kadar air 40% + berat labur 225 g/m2

C1 = Kadar air 50% + berat labur 200 g/m2 C2 = Kadar air 50% + berat labur 225 g/m2 D1 = Kadar air 60% + berat labur 200 g/m2 D2 = Kadar air 60% + berat labur 225 g/m2

12

Haygreen dan Bowyer (1996), variasi nilai penyusutan dapat diakibatkan oleh beberapa faktor, antara lain ukuran dan bentuk contoh uji, laju pengeringan kayu, serta kerapatan atau berat jenis kayu dimana semakin tinggi nilai berat jenis atau kerapatan kayu, nilai susutnya akan semakin besar begitu pula sebaliknya,

Pengembangan dan penyusutan kayu lapis arah panjang memiliki nilai yang terkecil jika dibandingkan dengan arah lebar dan arah tebal. Tsoumis (1991) menyatakan bahwa nilai pengembangan dan penyusutan kayu lapis pada arah panjang atau lebar 10–25 kali lebih rendah jika dibandingkan dengan ketebalannya. Semakin kecil pengembangan dan penyusutan kayu lapis yang dihasilkan maka akan semakin baik dalam penggunaannya di kehidupan sehari-hari.

Delaminasi

Delaminasi merupakan mengelupasnya vinir pada bagian tepi kayu lapis. Pengujian delaminasi dilakukan untuk melihat faktor ketahanan perekat terhadap tekanan pengembangan dan penyusutan akibat adanya kelembaban dan panas yang tinggi (Vick 1999). Gambar 9 menunjukkan bahwa hasil pengujian delaminasi keseluruhannya bernilai nol. Kayu lapis yang dihasilkan dalam penelitian ini juga telah memenuhi standar SNI 01-5008.2-2000 yang mensyaratkan bagian contoh uji delaminasi kayu lapis yang mengelupas maksimal yaitu 25 mm, sedangkan panjang bagian yang mengelupas pada kayu lapis pada penelitian ini adalah 0 mm atau permukaan vinir yang dilaburi perekat tidak terdelaminasi sama sekali. Hal ini membuktikan perekat epoxy extreme demp-x tergolong perekat yang kuat karena antar vinir pada kayu lapis tidak ada yang mengelupas walaupun telah diuji dalam perlakuan yang ekstrim. Myal (1989) menyatakan bahwa perekat epoxy memiliki daya rekat yang permanen, tahan panas maupun cuaca dingin, tahan air, tahan minyak, tahan alkali, dan merupakan tipe perekat eksterior.

Gambar 9 Nilai delaminasi kayu lapis

Epoxy mempunyai beberapa keunggulan, diantaranya masa tunggu rekat yang waktunya dapat disesuaikan, ikatan rekat yang lebih kuat pada spesies yang susah direkatkan, dan dapat digunakan untuk merekatkan kayu dengan benda lain seperti logam (Pizzi 1994). Berdasarkan analisis keragaman (anova), hasil uji delaminasi menunjukkan bahwa perbedaan kadar air, berat labur, dan interaksi

0 0 0 0 0 0 0 0 0 0.1 0.2 0.3 0.4 0.5 8% 40% 50% 60% D e lam in as i (% )

Perlakuan Kadar Air

200 g/m² 225 g/m²

13 keduanya tidak memberikan pengaruh yang berbeda nyata terhadap delaminasi kayu lapis.

Modulus of Elasticity (MOE) MOE sejajar serat

Hasil nilai pengujian MOE pada arah sejajar serat kayu lapis berkisar antara 35 361 – 72 622 kg/cm2. Nilai MOE arah sejajar serat yang tertinggi adalah kayu lapis dengan perlakuan kadar air 40% dan berat labur 225 g/m2, sedangkan nilai MOE yang terendah pada kayu lapis dengan perlakuan kadar air 50% dan berat labur 200 g/m2 (Gambar 10). Standar SNI 01-5008.7-1999 mensyaratkan nilai MOE kayu lapis arah sejajar serat sebesar 80 000 kg/cm2. Berdasarkan standar tersebut, nilai hasil pengujian MOE sejajar serat tidak memenuhi standar.

Gambar 10 Nilai MOE sejajar serat kayu lapis.

Nilai MOE yang rendah diduga karena kerapatan kayu lapis dan kayu penyusunnya. Kerapatan yang semakin tinggi mengakibatkan nilai MOE yang semakin tinggi pula, begitu pun sebaliknya. Menurut Pandit dan Kurniawan (2008), sengon merupakan kayu cepat tumbuh yang memiliki kelas kuat IV-V dengan kerapatan sebesar 0.33 g/cm3. Kerapatan kayu sengon yang tergolong reandah tersebut mengakibatkan nilai MOE yang rendah. Hal ini sejalan dengan pernyataan Haygreen dan Bowyer (1996) yang menyatakan bahwa penentu utama sifat MOE adalah kerapatan kayu dan kadar perekat. Semakin banyak kadar perekat maka semakin tinggi kekuatan kayunya. Berat labur perekat 225 g/m2 menghasilkan nilai MOE yang lebih tinggi dibandingkan dengan berat labur 200 g/m2, sehingga berat labur yang lebih banyak menghasilkan garis rekat yang lebih banyak dan ikatan rekat yang lebih kuat karena perekat dapat lebih banyak masuk ke dalam kayu. Menurut Martawijaya (2005), MOE kayu solid sengon dalam kondisi basah sebesar 33 000 kg/cm2 dan dalam kondisi kering sebesar 44 500 kg/cm2. Nilai MOE kayu lapis sengon lebih tinggi dibandingkan dengan kayu solid sengon. Hal ini diduga oleh adanya perekat pada vinir yang dapat meningkatkan kekuatan kayu lapis. Nugraha (2014) menyatakan bahwa nilai MOE yang besar diduga karena vinir yang lebih tipis memiliki ikatan rekat yang lebih kuat akibat banyaknya garis perekat dan penetrasi perekat yang lebih baik sehingga saat diberikan beban akan lebih kuat menahan gesekan antar lapisan.

55218 52409 35361 44843 57954 72622 58388 45056 0 20000 40000 60000 80000 100000 8% 40% 50% 60% M O E (k g/ c m ²)

Perlakuan Kadar Air

200 g/m² 225 g/m²

14

Hasil analisis keragaman (anova) menunjukkan bahwa perbedaan kadar air, berat labur, dan interaksi keduanya tidak memberikan pengaruh yang berbeda nyata terhadap MOE sejajar serat kayu lapis yang dihasilkan.

MOE tegak lurus serat

Hasil pengujian MOE tegak lurus serat berkisar antara 4731–6776 kg/cm2. Nilai MOE tegak lurus serat yang tertinggi terdapat pada kayu lapis dengan perlakuan kadar air 8% dan berat labur 225 g/m2, sedangkan nilai MOE tegak lurus serat yang terendah pada kayu lapis dengan perlakuan 60% dan berat labur 200 g/m2. Hasil pengujian pada Gambar 11 menunjukkan adanya penurunan MOE kayu lapis dengan adanya peningkatan kadar air kayu lapis. Kadar air dapat mempengaruhi nilai kekuatan kayu lapis. Kadar air yang semakin tinggi diduga mengakibatkan nilai MOE yang semakin rendah. Hal ini sejalan dengan pernyataan Bowyer et al. (2003) yang menyatakan bahwa kadar air berpengaruh terhadap kekuatan kayu atau produk kayu. Kadar air kayu lapis berkisar antara 14.98-17.25%. Kadar air yang tinggi ini diduga yang menyebabkan nilai MOE rendah. Selain itu, kerapatan bahan baku juga mempengaruhi nilai MOE. Menurut Kelly (1977), besar kecilnya kerapatan dipengaruhi oleh besarnya kerapatan bahan baku asal dan kandungan perekat yang digunakan. Berdasarkan SNI 01-5008.7-1999, syarat nilai sifat kekakuan kayu pada arah orientasi tegak lurus serat akan memenuhi kriteria jika memiliki nilai lebih dari 10 000 kg/cm2. Nilai pengujian MOE kayu lapis arah tegak lurus serat yang diperoleh tidak memenuhi standar. Hasil penelitian selengkapnya ditampilkan pada Gambar 11.

Gambar 11 Nilai MOE tegak lurus serat kayu lapis

Hasil uji analisis keragaman (anova) menunjukkan bahwa perbedaan kadar air memberikan pengaruh yang berbeda nyata, namun perbedaan berat labur dan interaksi keduanya tidak memberikan pengaruh yang berbeda nyata terhadap MOE tegak lurus serat. Nilai MOE sejajar serat yang dihasilkan lebih tinggi dibandingkan dengan nilai MOE tegak lurus serat. Pada keteguhan sejajar serat, panjang bentang contoh uji sejajar dengan permukaan atas (face) maupun bawah (back) kayu lapis. Ketiga lapisan kayu lapis ini mengalami tegangan yang berbeda. Pada lapisan atas terjadi tegangan tekan, lapisan tengah terjadi tengangan netral, dan lapisan bawah terjadi tegangan tarik. Kondisi kritis terjadi pada bagian bawah kayu lapis. Bagian bawah kayu lapis terjadi gaya yang menarik kayu pada arah sejajar seratnya, karena kayu mempunyai kekuatan tarik sejajar serat yang lebih

6756 5679 5674 4730 6776 5770 5695 4731 0 2000 4000 6000 8000 10000 12000 8% 40% 50% 60% M O E (k g/ c m ²)

Perlakuan Kadar Air

200 g/m² 225/m²

15 tinggi daripada kekuatan tarik tegak lurus serat maka kayu lapis akan memiliki keteguhan sejajar serat yang tinggi pula. Sebaliknya pada keteguhan tegak lurus serat, bagian yang mengalami tegangan tarik adalah kayu pada arah tegak lurus seratnya yang diketahui mempunyai keteguhan yang rendah. Nuryawan et al. (2008) menyebutkan bahwa nilai kekuatan lentur sejajar serat akan lebih tinggi dibandingkan dengan kekuatan lentur tegak lurus serat. Hal ini terjadi karena pada pengujian kekuatan lentur sejajar serat beban seolah-olah memotong serat, sedangkan pada pengujian kekuatan lentur tegak lurus serat beban seolah-olah membelah serat. Beban yang memotong serat lebih sulit dibandingkan dengan membelah serat.

Modulus of Rupture (MOR) MOR sejajar serat

MOR merupakan kemampuan bahan untuk menahan beban hingga batas maksimum atau bahan mengalami kerusakan. Berdasarkan hasil penelitian, MOR sejajar serat berkisar antara 169.05–290.69 kg/cm2.

Gambar 12 Nilai MOR sejajar serat kayu lapis

Standar SNI 01-5008.7-1999 mensyaratkan nilai MOR sejajar serat memiliki nilai minimum sebesar 320 kg/cm2. Nilai MOR sejajar serat yang dihasilkan tidak memenuhi standar SNI. Hal ini diduga disebabkan oleh kerapatan kayu penyusunnya. Semakin rendah kerapatan kayu maka MOR sejajar serat semakin rendah pula. Mardikanto et al. (2011) menyatakan bahwa semakin besar nilai kerapatan maka semakin kuat kayu tersebut karena adanya perbedaan ketebalan dinding sel dan lumennya. Menurut Ruhendi (2007), kayu yang memiliki dinding sel tebal dan lumen kecil memiliki kerapatan yang tinggi, sebaliknya kayu yang memiliki dinding sel tipis dan lumen besar memiliki kerapatan yang rendah. Diameter lumen sengon lebih besar dibandingkan dengan tebal dinding selnya. Martawijaya (2005) menyebutkan bahwa sengon memiliki diameter lumen sebesar 39.4 µ dan tebal dinding sel sebesar 3.3 µ. Hal ini yang diduga menjadi penyebab nilai MOR kayu lapis rendah atau tidak memenuhi standar. Gambar 12 juga menunjukkan bahwa berat labur 225 g/m2 memberikan nilai MOR yang lebih tinggi dibandingkan dengan berat labur 200 g/m2. Berat labur yang semakin tinggi menghasilkan nilai MOR sejajar serat yang semakin tinggi pula. Berdasarkan hasil uji analisis keragaman (anova), perbedaan kadar air,

196.68 248.54 169.05 244.67 272.9 263.7 290.69 283.3 0 50 100 150 200 250 300 350 8% 40% 50% 60% M O R (k g/ c m ²)

Perlakuan Kadar Air

200 g/m² 225 g/m²

16

berat labur, dan interaksi keduanya memberikan pengaruh yang tidak berbeda nyata terhadap MOR sejajar serat.

MOR tegak lurus serat

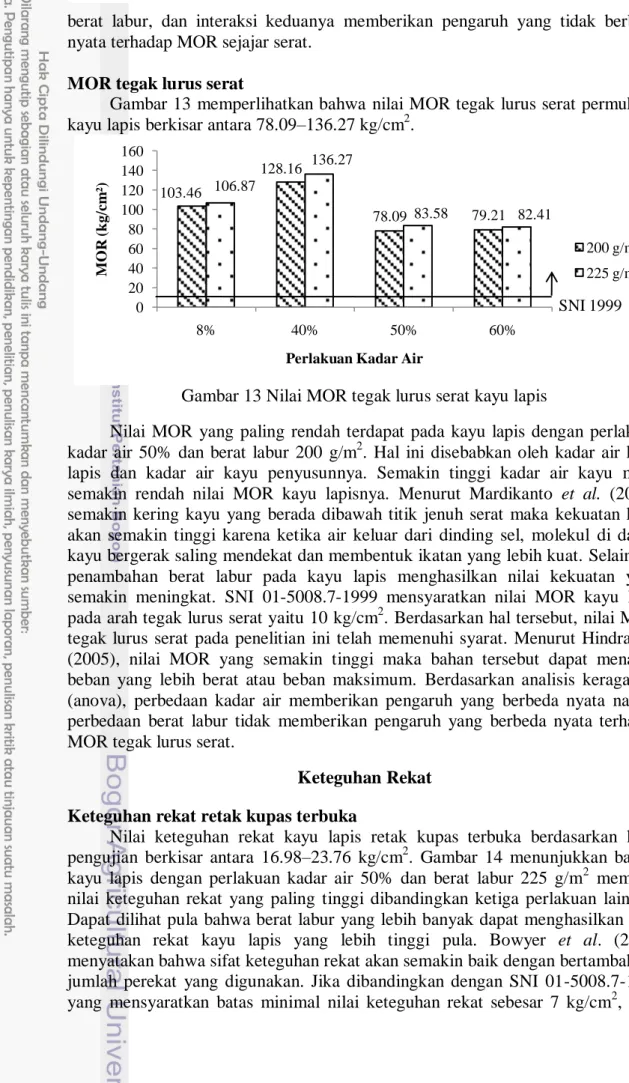

Gambar 13 memperlihatkan bahwa nilai MOR tegak lurus serat permukaan kayu lapis berkisar antara 78.09–136.27 kg/cm2.

Gambar 13 Nilai MOR tegak lurus serat kayu lapis

Nilai MOR yang paling rendah terdapat pada kayu lapis dengan perlakuan kadar air 50% dan berat labur 200 g/m2. Hal ini disebabkan oleh kadar air kayu lapis dan kadar air kayu penyusunnya. Semakin tinggi kadar air kayu maka semakin rendah nilai MOR kayu lapisnya. Menurut Mardikanto et al. (2011), semakin kering kayu yang berada dibawah titik jenuh serat maka kekuatan kayu akan semakin tinggi karena ketika air keluar dari dinding sel, molekul di dalam kayu bergerak saling mendekat dan membentuk ikatan yang lebih kuat. Selain itu, penambahan berat labur pada kayu lapis menghasilkan nilai kekuatan yang semakin meningkat. SNI 01-5008.7-1999 mensyaratkan nilai MOR kayu lapis pada arah tegak lurus serat yaitu 10 kg/cm2. Berdasarkan hal tersebut, nilai MOR tegak lurus serat pada penelitian ini telah memenuhi syarat. Menurut Hindrawan (2005), nilai MOR yang semakin tinggi maka bahan tersebut dapat menahan beban yang lebih berat atau beban maksimum. Berdasarkan analisis keragaman (anova), perbedaan kadar air memberikan pengaruh yang berbeda nyata namun perbedaan berat labur tidak memberikan pengaruh yang berbeda nyata terhadap MOR tegak lurus serat.

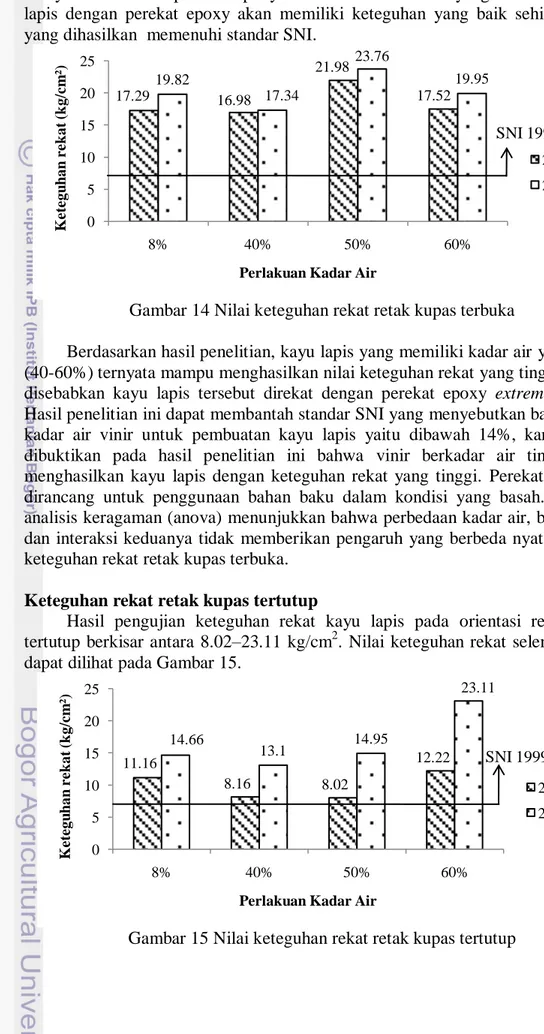

Keteguhan Rekat Keteguhan rekat retak kupas terbuka

Nilai keteguhan rekat kayu lapis retak kupas terbuka berdasarkan hasil pengujian berkisar antara 16.98–23.76 kg/cm2. Gambar 14 menunjukkan bahwa kayu lapis dengan perlakuan kadar air 50% dan berat labur 225 g/m2 memiliki nilai keteguhan rekat yang paling tinggi dibandingkan ketiga perlakuan lainnya. Dapat dilihat pula bahwa berat labur yang lebih banyak dapat menghasilkan nilai keteguhan rekat kayu lapis yang lebih tinggi pula. Bowyer et al. (2003) menyatakan bahwa sifat keteguhan rekat akan semakin baik dengan bertambahnya jumlah perekat yang digunakan. Jika dibandingkan dengan SNI 01-5008.7-1999 yang mensyaratkan batas minimal nilai keteguhan rekat sebesar 7 kg/cm2, nilai

103.46 128.16 78.09 79.21 106.87 136.27 83.58 82.41 0 20 40 60 80 100 120 140 160 8% 40% 50% 60% M O R (k g/ c m ²)

Perlakuan Kadar Air

200 g/m² 225 g/m²

17 keteguhan rekat kayu lapis hasil pengujian telah memenuhi standar. Pizzi (1994) menyatakan bahwa perekat epoxy memiliki ikatan rekat yang kuat maka kayu lapis dengan perekat epoxy akan memiliki keteguhan yang baik sehingga nilai yang dihasilkan memenuhi standar SNI.

Gambar 14 Nilai keteguhan rekat retak kupas terbuka

Berdasarkan hasil penelitian, kayu lapis yang memiliki kadar air yang tinggi (40-60%) ternyata mampu menghasilkan nilai keteguhan rekat yang tinggi. Hal ini disebabkan kayu lapis tersebut direkat dengan perekat epoxy extreme demp-x. Hasil penelitian ini dapat membantah standar SNI yang menyebutkan bahwa batas kadar air vinir untuk pembuatan kayu lapis yaitu dibawah 14%, karena dapat dibuktikan pada hasil penelitian ini bahwa vinir berkadar air tinggi dapat menghasilkan kayu lapis dengan keteguhan rekat yang tinggi. Perekat epoxy ini dirancang untuk penggunaan bahan baku dalam kondisi yang basah. Hasil uji analisis keragaman (anova) menunjukkan bahwa perbedaan kadar air, berat labur, dan interaksi keduanya tidak memberikan pengaruh yang berbeda nyata terhadap keteguhan rekat retak kupas terbuka.

Keteguhan rekat retak kupas tertutup

Hasil pengujian keteguhan rekat kayu lapis pada orientasi retak kupas tertutup berkisar antara 8.02–23.11 kg/cm2. Nilai keteguhan rekat selengkapnnya dapat dilihat pada Gambar 15.

Gambar 15 Nilai keteguhan rekat retak kupas tertutup

17.29 16.98 21.98 17.52 19.82 17.34 23.76 19.95 0 5 10 15 20 25 8% 40% 50% 60% K e te gu h an r e k at (k g/ c m ²)

Perlakuan Kadar Air

200 g/m² 225 g/m² SNI 1999 11.16 8.16 8.02 12.22 14.66 13.1 14.95 23.11 0 5 10 15 20 25 8% 40% 50% 60% K e te gu h an r e k at (k g/ c m ²)

Perlakuan Kadar Air

200 g/m² 225 g/m²

18

Berdasarkan SNI 01-5008.7-1999 nilai keteguhan rekat kayu lapis disyaratkan minimum 7 kg/cm2, maka seluruh kayu lapis pada penelitian ini telah memenuhi syarat nilai keteguhan rekatnya. Menurut Palupi (2003), nilai keteguhan rekat kayu lapis yang tinggi akibat dari keberhasilan perekat memasuki pori kayu. Hasil uji analisis keragaman (anova) memperlihatkan bahwa perbedaan kadar air dan berat labur memberikan pengaruh yang tidak berbeda nyata terhadap keteguhan rekat retak kupas tertutup.

Nilai keteguhan rekat kayu lapis pada arah orientasi retak kupas tertutup ini juga lebih rendah dibandingkan dengan nilai keteguhan rekat kayu lapis pada arah orientasi retak kupas terbuka. Hal ini diduga karena aksi bersikunci (interlocking) pada dua lapisan yang berbeda (permukaan tight dan loose) kurang kuat dibandingkan dengan orientasi retak kupas terbuka yang kedua permukaannya sama-sama loose.

SIMPULAN DAN SARAN

SimpulanKarakteristik kayu lapis yang direkat dengan perekat epoxy extreme demp-x pada perlakuan kadar air 40% dan berat labur perekat 225 g/m2 memiliki sifat fisis dan mekanis yang lebih baik dibandingkan dengan perlakuan kadar air dan berat labur lainnya. Nilai delaminasi kayu lapis yang dihasilkan telah memenuhi standar SNI 01-5008.2-2000 serta nilai MOR tegak lurus serat dan keteguhan rekat kayu lapis yang dihasilkan juga telah memenuhi standar SNI 01-5008.7-1999.

Saran

Perlu dilakukan penelitian lebih lanjut dalam penggunaan jenis kayu lain, tekanan dan waktu kempa yang bervariasi serta mengenai sifat keawetan kayu lapis menggunakan rayap dan jamur untuk mengetahui sifat dan keawetan kayu lapis yang dihasilkan.

DAFTAR PUSTAKA

Bowyer JL, Shmulssky R, Haygreen JG. 2003. Forest Products and Wood Science. An Introduction, Fourth Edition. Iowa (US): A Blackwell Publishing Company.

[BSN] Badan Standardisasi Nasional. 1999. Kayu Lapis Struktural. Jakarta (ID): Badan Standardisasi Nasional.

[BSN] Badan Standardisasi Nasional. 2000. Kayu Lapis Penggunaan Umum. Jakarta (ID): Badan Standardisasi Nasional.

[CV DMP] CV Dwitunggal Mitra Perkasa. 2014. Perekat Epoxy Extreme Demp-x [Internet]. [diunduh 2014 Nov 3]; Tersedia pada: http://www.dempx-epoxy.com.

19 Damanik RI. 2005. Kekuatan Kayu [skripsi]. Medan (ID): Universitas Sumatera

Utara.

Departemen Kehutanan. 2009. Statistik Kehutanan Indonesia 2008. Jakarta: Departemen Kehutanan Republik Indonesia.

Fauziah WH. 2011. Karakteristik kayu lapis dari jenis kayu berdiameter kecil (small diameter log) [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Haygreen JG dan JL Bowyer. 1996. Hasil Hutan dan Ilmu Kayu : Suatu Pengantar. Hadikusumo SA. Penerjemah: Prawiro Hatmojo, Editor. Terjemahan: Forest Product and Wood Science : An Introduction. Yogyakarta (ID): Gajah Mada University Press.

Hindrawan P. 2005. Pengujian sifat mekanis panel struktrural dari kombinasi bambu tali (Gigantochloa apus Bl. ex. (Schult. F.) Kurz) dan kayu lapis. [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Kelly MW. 1997. Critical Literature Riview of Relationship Between Processing Parameters and Physical Properties of Particleboard. General Technical Report FLL-10

Kliwon S. 2000. Pengembangan tanin sebagai bahan perekat kayu lapis dan papan partikel. Prosiding Seminar Nasional III MAPEKI; Jatinagor, 22-23 Agustus 2000. Bogor (ID): Pusat Penelitian Hasil Hutan. Hlm 307-315.

Kollman FFP and WA Cote JR. 1984. Principles of Science and Technology. Vol I. Solid Wood. Springer- Verlag Berlin Heidelberg New York.

Mahfuz. 2008. Penggunaan Bambu Sebagai lnti (Core) Kayu Lapis. Kumpulan Hasil Penelitian Bidang Kayu, Rotan dan Bambu. Hal 76-86. Balai Riset dan Standardisasi Industri, Banjarbaru. Badan Penelitian dan Pengembangan Industri.

Mardikanto TR, Karlinasari L, Bahtiar ET. 2011. Sifat Mekanis Kayu. Bogor (ID): IPB Press.

Martawijaya A, Kartasujana I, Mandang YI, Prawira SA, Kadir K. 2005. Atlas Kayu Indonesia Jilid II. Bogor (ID): Departemen Kehutanan. Badan Penelitian dan Pengembangan Kehutnanan.

Massijaya MY. 2006. Plywood. Bahan Kuliah Ilmu dan Teknologi Kayu. Program Studi Ilmu pengetahuan Kehutanan. Bogor (ID): Institut Pertanian Bogor. Myal MC. 1989. The Ultimate Glue in Wood Air Craft Building Technique.

Oshkosh (US): The EAA Aviation Foundation Inc.

Nugraha PY. 2006. Studi pembuatan bambu lapis dari anyaman bambu tali (Gigantochloa apus (J.A & J.H. schulter Kurz) dengan menggunakan perekat UF dan MF. [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Nugraha RB. 2014. Pengaruh Perlakuan Perebusan dan Variasi Ketebalan Vinir Terhadap Karakteristik Vinir Lamina Kayu (Falcataria moluccana (Miq.) B. Grimes) [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Nuryawan A, Massijaya MY, Hadi YS. 2008. Sifat Fisis dan Mekanis Oriented Strand Board (OSB) dari Akasia, Ekaliptus dan Gmelina Berdiameter Kecil: Pengaruh Jenis Kayu dan Macam Aplikasi Perekat. Jurnal Ilmu dan Teknologi Hasil Hutan 1 (2): 60-66.

Palupi NP. 2003. Produksi dan karakteristik perekat berbahan baku karet siklo dan aplikasinya pada pembuatan kayu lapis [tesis]. Bogor (ID): Institut Pertanian Bogor.

20

Pandit IKN, Kurniawan D. 2008. Anatomi Kayu: Struktur Kayu, Kayu Sebagai Bahan Baku dan Ciri Diagnostik Perdagangan Indonesia. Bogor (ID): Institut Pertanian Bogor.

Pizzi A, Mittial KL. 1994. Handbook of Adhesive Technology. New York (US): Marcel Dekke Inc.

Rosihan HA. 2005. Pengujian sifat fisis dan mekanis kayu lapis dari empat jenis kayu tanaman. [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Ruhendi S, Koroh DN, Syamani FA, Yanti H, Nurhaida, Saad S, Sucipto T. 2007. Analisis Perekatan Kayu. Bogor (ID): Institut Pertanian Bogor.

Sekino N, M Inoue, M Irle. 1997. Thickness Swelling and Internal Bond Strength of Particleboards from Steam-Pretreated Particles. Mokuzai Gakkaishi 43(12): 1009-1015.

Tan Lieke. 1992. Ekstraksi dan Identifikasi Tanin Kulit Kayu Beberapa Jenis Pohon Serta Penggunannya Sebagai Perekat Kayu Lapis Eksterior. [tesis]. Program Pascasarjana IPB. Tidak dipublikasikan.

Tsoumis G. 1991. Science and Technology of Wood: Structure, Properties, Utilization. New York (US): Van Nostrand Reinhold.

Vick CB. 1999. Adhesive Bonding of Wood Materials.Wood Handbook, Wood as an Engineering Material. Chapter 9. USA (US): Forest Product Society.

21

LAMPIRAN

Lampiran 1 Data sifat perekat epoxy extreme demp-x

Perhitungan:

Berat jenis = (Berat pikno dan perekat −berat pikno kosong )

(Berat pikno dan air −berat pikno kosong )

= (57.94−15.85)

(40.74−15.85)

=

1.69Sisa penguapan = Berat perekat setelah dioven

Berat perekat awal x 100%

= 2.73

2.76 x 100% = 98.91%

Kadar Abu = Berat perekat setelah di tanur

Berat perekat sisa penguapan x 100%

=

28.6029.62 x 100% = 96.56%

Lampiran 2 Anova kadar air kayu lapis Source

Type III Sum of Squares df Mean Square F Sig. Corrected Model 221.811a 7 31.687 .863 .555 Intercept 5068.355 1 5068.355 137.996 .000 BeratLabur .338 1 .338 .009 .925 KadarAir 220.791 3 73.597 2.004 .154 BeratLabur * KadarAir .681 3 .227 .006 .999 Error 587.651 16 36.728 Total 5877.816 24 Corrected Total 809.461 23

No Pengujian perekat Hasil pengujian

1 Kenampakan Warna putih, halus, tidak ada debu, lengket, sangat kental, dan bau tidak terlalu menyengat

2 Keasaman atau pH 11

3 Kekentalan Lebih dari 200 poise

4 Berat jenis 1.69

5 Sisa penguapan 98.91 %

6 Kadar abu 96.56 %

22

Lampiran 3 Anova kerapatan kayu lapis Source

Type III Sum

of Squares Df Mean Square F Sig.

Corrected Model 13.551a 7 1.936 .655 .706 Intercept 16700.650 1 16700.650 5.648E3 .000 BeratLabur .082 1 .082 .028 .870 KadarAir 7.497 3 2.499 .845 .489 BeratLabur * KadarAir 5.972 3 1.991 .673 .581 Error 47.309 16 2.957 Total 16761.511 24 Corrected Total 60.860 23

Lampiran 4 Anova delaminasi kayu lapis Source

Type III Sum

of Squares Df Mean Square F Sig.

Corrected Model .000a 7 .000 . . Intercept .000 1 .000 . . BeratLabur .000 1 .000 . . KadarAir .000 3 .000 . . BeratLabur * KadarAir .000 3 .000 . . Error .000 16 .000 Total .000 24 Corrected Total .000 23

Lampiran 5 Anova keteguhan rekat kupas terbuka Source

Type III Sum of

Squares df Mean Square F Sig.

Corrected Model 132.609a 7 18.944 .226 .973 Intercept 8969.120 1 8969.120 106.888 .000 BeratLabur 18.975 1 18.975 .226 .641 KadarAir 109.139 3 36.380 .434 .732 BeratLabur * KadarAir 4.494 3 1.498 .018 .997 Error 1342.579 16 83.911 Total 10444.308 24 Corrected Total 1475.188 23

23 Lampiran 6 Anova keteguhan rekat kupas tertutup

Source

Type III Sum of

Squares df Mean Square F Sig.

Corrected Model 482.213a 7 68.888 1.102 .408 Intercept 4163.564 1 4163.564 66.595 .000 BeratLabur 258.661 1 258.661 4.137 .059 KadarAir 177.218 3 59.073 .945 .442 BeratLabur * KadarAir 46.334 3 15.445 .247 .862 Error 1000.324 16 62.520 Total 5646.100 24 Corrected Total 1482.536 23

Lampiran 7 Anova pengembangan dimensi panjang kayu lapis Source

Type III Sum of

Squares df Mean Square F Sig.

Corrected Model .942a 7 .135 2.583 .055 Intercept 8.688 1 8.688 166.798 .000 BeratLabur .031 1 .031 .592 .453 KadarAir .899 3 .300 5.753 .007 BeratLabur * KadarAir .012 3 .004 .078 .971 Error .833 16 .052 Total 10.463 24 Corrected Total 1.775 23

Lampiran 8 Duncan pengembangan dimensi panjang kayu lapis KadarAir N Subset 1 2 3 2 6 .4050 3 6 .4317 .4317 4 6 .6983 .6983 1 6 .8717 Sig. .842 .060 .207

24

Lampiran 9 Anova pengembangan dimensi lebar kayu lapis Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model .272a 7 .039 .094 .998 Intercept 24.644 1 24.644 59.503 .000 BeratLabur .002 1 .002 .005 .945 KadarAir .128 3 .043 .103 .957 BeratLabur * KadarAir .141 3 .047 .114 .951 Error 6.627 16 .414 Total 31.543 24 Corrected Total 6.899 23

Lampiran 10 Anova pengembangan dimensi tebal kayu lapis Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 22.581a 7 3.226 1.056 .433 Intercept 305.663 1 305.663 100.089 .000 BeratLabur .182 1 .182 .060 .810 KadarAir 22.034 3 7.345 2.405 .105 BeratLabur * KadarAir .365 3 .122 .040 .989 Error 48.863 16 3.054 Total 377.108 24 Corrected Total 71.444 23

Lampiran 11 Anova penyusutan dimensi panjang kayu lapis Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model .857a 7 .122 .050 1.000

Intercept 8.833 1 8.833 3.600 .076

BeratLabur 6.667E-5 1 6.667E-5 .000 .996

KadarAir .854 3 .285 .116 .949

BeratLabur * KadarAir .002 3 .001 .000 1.000

Error 39.261 16 2.454

Total 48.951 24

25 Lampiran 12 Anova penyusutan dimensi lebar kayu lapis

Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model .137a 7 .020 .012 1.000 Intercept 20.813 1 20.813 12.937 .002 BeratLabur .030 1 .030 .019 .893 KadarAir .098 3 .033 .020 .996 BeratLabur * KadarAir .009 3 .003 .002 1.000 Error 25.741 16 1.609 Total 46.691 24 Corrected Total 25.878 23

Lampiran 13 Anova penyusutan dimensi tebal kayu lapis Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model .671a 7 .096 .035 1.000 Intercept 59.315 1 59.315 21.502 .000 BeratLabur .003 1 .003 .001 .974 KadarAir .665 3 .222 .080 .970 BeratLabur * KadarAir .003 3 .001 .000 1.000 Error 44.137 16 2.759 Total 104.122 24 Corrected Total 44.807 23

Lampiran 14 Anova MOE sejajar serat kayu lapis Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 2.652E9a 7 3.789E8 .892 .535

Intercept 6.674E10 1 6.674E10 157.184 .000

BeratLabur 8.001E8 1 8.001E8 1.884 .189

KadarAir 1.233E9 3 4.109E8 .968 .432

BeratLabur *

KadarAir 6.195E8 3 2.065E8 .486 .697

Error 6.793E9 16 4.246E8

Total 7.618E10 24

26

Lampiran 15 Anova MOE tegak lurus serat kayu lapis Source

Type III Sum

of Squares df Mean Square F Sig. Corrected Model 1.286E7a 7 1837105.778 1.686 .183

Intercept 7.893E8 1 7.893E8 724.216 .000

BeratLabur 1802.147 1 1802.147 .002 .968 KadarAir 1.284E7 3 4281251.837 3.928 .028 BeratLabur * KadarAir 14182.790 3 4727.597 .004 1.000 Error 1.744E7 16 1089862.130 Total 8.196E8 24

Corrected Total 3.030E7 23

Lampiran 16 Duncan MOE tegak lurus serat kayu lapis Kadar Air N Subset 1 2 4 6 4.7310E3 3 6 5.6853E3 5.6853E3 2 6 5.7247E3 5.7247E3 1 6 6.7980E3 Sig. .137 .098

Lampiran 17 Anova MOR sejajar serat kayu lapis Source

Type III Sum

of Squares df Mean Square F Sig. Corrected Model 38358.519a 7 5479.788 .502 .820 Intercept 1454638.234 1 1454638.234 133.195 .000 BeratLabur 23744.750 1 23744.750 2.174 .160 KadarAir 4869.742 3 1623.247 .149 .929 BeratLabur * KadarAir 9744.026 3 3248.009 .297 .827 Error 174737.766 16 10921.110 Total 1667734.520 24 Corrected Total 213096.286 23

27 Lampiran 18 Anova MOR tegak lurus serat kayu lapis

Source

Type III Sum

of Squares df Mean Square F Sig. Corrected Model 6612.394a 7 944.628 2.715 .046 Intercept 209490.615 1 209490.615 602.083 .000 BeratLabur 347.092 1 347.092 .998 .333 KadarAir 3822.010 3 1274.003 3.662 .035 BeratLabur * KadarAir 2443.292 3 814.431 2.341 .112 Error 5567.085 16 347.943 Total 221670.093 24 Corrected Total 12179.478 23

Lampiran 19 Duncan MOR tegak lurus serat kayu lapis KadarAir N Subset 1 2 4 6 80.8133 3 6 80.8333 1 6 1.0517E2 2 6 1.0690E2 Sig. .999 .874

28

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 19 Juni 1992 yang merupakan putri pertama dari dua bersaudara pasangan Bapak Hindarso dengan Ibu Erni Widiani. Pada tahun 2010 penulis lulus dari SMA Negeri 67 Jakarta dan diterima sebagai mahasiswa Institut Pertanian Bogor Departemen Hasil Hutan Fakultas Kehutanan melalui jalur Undangan Seleksi Mahasiswa IPB (USMI).

Selama menempuh pendidikan di Fakultas Kehutanan IPB, penulis telah mengikuti beberapa kegiatan praktek lapang antara lain Praktek Pengenalan Ekosistem Hutan (PPEH) di Sancang Barat dan Gunung Kamojang pada tahun 2012, Praktek Pengelolaan Hutan (PPH) di Hutan Pendidikan Gunung Walat, KPH Cianjur, dan Taman Nasional Gunung Halimun Salak pada tahun 2013, serta Praktek Kerja Lapang (PKL) di PT Estika di Tegal, Jawa Tengah pada tahun 2013. Selain aktif mengikuti perkuliahan, penulis juga aktif berorganisasi. Penulis pernah menjadi anggota Gentra Kaheman pada tahun 2010 dan anggota Himasiltan (Himpunan Mahasiswa Hasil Hutan) pada tahun 2012, serta berbagai kegiatan kepanitiaan. Selain itu, penulis memperoleh pendanaan DIKTI dalam PKM (Pekan Kreativitas Mahasiswa) di bidang kewirausahaan.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan dari Institut Pertanian Bogor, penulis melaksanakan penelitian dan menyelesaikan skripsi yang berjudul “Karakteristik Kayu Lapis yang Direkat dengan Perekat Epoxy Extreme Demp-x” dibawah bimbingan Dr Ir Jajang Suryana, MSc.