PT UNITEX TBK TAHUN 2010

(STUDI KUALITATIF)Skripsi

Diajukan untuk Memenuhi Persyaratan Memperoleh Gelar Sarjana Kesehatan Masyarakat (SKM)

OLEH :

WIWIN LISTYOWATI NIM : 106101003362

PROGRAM STUDI KESEHATAN MASYARAKAT

FAKULTAS KEDOKTERAN DAN ILMU KESEHATAN

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH

JAKARTA

2010

i Dengan ini saya menyatakan bahwa :

1. Skripsi ini merupakan hasil karya asli saya yang diajukan untuk memenuhi salah satu persyaratan memperoleh gelar strata 1 di Fakultas Kedokteran dan Ilmu Kesehatan Universitas Islam Negeri (UIN) Syarif Hidayatullah Jakarta.

2. Semua sumber yang saya gunakan dalam penulisan ini telah saya cantumkan sesuai dengan ketentuan yang berlaku di Fakultas Kedokteran dan Ilmu Kesehatan Universitas Islam Negeri (UIN) Syarif Hidayatullah Jakarata.

3. Jika di kemudian hari terbukti bahwa karya ini bukan hasil karya asli saya atau merupakan jiplakan dari karya orang lain, maka saya bersedia menerima sanksi yang berlaku di Fakultas Kedokteran dan Ilmu kesehatan Universitas Islam Negeri (UIN) Syarif Hidayatullah Jakarta.

Jakarta, 25 Agustus 2010

ii Skripsi, September 2010

Wiwin Listyowati, NIM : 106101003362

ANALISIS TINGKAT RISIKO KESELAMATAN KERJA PADA PROSES

PEMINTALAN(SPINNING) DI BAGIAN PRODUKSI PT UNITEX Tbk TAHUN 2010 (STUDI KUALITATIF)

xix + 195 halaman, 38 tabel ,12 gambar, 5 diagram , lampiran.

ABSTRAKSI

PT Unitex Tbk terletak di jalan raya Tajur No.1 Desa Sindang Rasa Kecamatan Ciawi, Bogor Jawa Barat. PT Unitex Tbk merupakan salah satu Industri tekstil yang terdiri dari empat bagian yaitu Spinning, Wieving, Dyeing dan Utility. PT Unitex Tbk memproduksi barang terutama kain jadi untuk kalangan menengah ke atas. Barang hasil produksi yang dihasilkan berupa benang tenun, kain mentah dan kain jadi.

Bagian spinning menyimpan risiko keselamatan kerja yang besar, hal ini disebabkan lebih beragamnya proses kerja yang terjadi di bagian spinning. Salah satu proses kerja yang mempunyai risiko keselamatan kerja terbesar di bagian spinning adalah proses winding, karena pada proses spinning menggunakan bejana tekan atau heat setter yang bersuhu 150 celcius. Risiko yang terbesar dalam tahap ini adalah peledakan yang dapat menyebabkan disaster. Di departemen spinning sendiri, tahap proses kerjanya terdiri dari blowing,carding, pre drawing,

lap former, combing, drawing 1st, 2nd, 3rd, simplex frame, ring spinning dan winding.

Tujuan umum penelitian ini adalah untuk mengetahui tingkat risiko keselamatan kerja pada proses spinning di bagian produksi PT. Unitex Tbk, Bogor Jawa Barat. Sedangkan tujuan khususnya adalah untuk mengetahui tahapan pekerjaan proses spinning, risiko keselamatan, dan faktor tingkat risiko yang terdiri dari konsekuensi, paparan, dan kemungkinan serta tingkat risiko.

Penelitian ini merupakan penelitian kualitatif dengan melakukan observasi langsung dan wawancara dengan supervisor departemen, operator mesin di bagian pemintalan/spinning, P2K3 departemen spnning dan petugas klinik perusahaan(dokter perusahaan) yang ada didalamnya dengan menggunakan instrumen observasi (kamera digital) dan panduan wawancara. Setelah itu dilakukan penilaian risiko dengan menggunakan metode analisis semi kuantitatif.

iii

Thesis, September 2010

Wiwin Listyowati, NIM : 106101003362

Analysis of the level of occupational safety risk in the spinning process of the production section PT Unitex Tbk Year 2010

(qualitative studies)

xxiii+ 195 pages, 38 tables, 12 pictures, 5 diagram, attachments

ABSTRACT

PT Unitex Tbk is located in Tajur Street No.1 Sindang Rasa, Ciawi, Bogor West Java. PT Unitex Tbk is one of the textile companies that consist of four parts, such as spinning, wieving, dyieing and utility. PT Unitex Tbk produced things especially yarn finished for the middle class. The produced good is yarn, yarn dyeing and yarn finished.

The spinning department saved a big safety occupational risk, it was caused by more types of working process have been done in spinning department. One of work process which has a biggest safety occupational risk in spinning department is winding process, because of winding process using a pressure vessel or heat setter with temperature more than 1500 Celsius. The biggest risk in this process is blasting that can cause of disaster. Spinning department itself, working process such as blowing, carding, pre drawing, lap former, combing, drawing 1st, 2nd, 3rd, simplex frame, ring spinning and winding.

General purpose of this study was to determine the level of safety risk in spinning department of the production section PT Unitex Tbk Bogor West Java. While the aim particular is to know the stages of the process of spinning, safety risk and factors comprising the level of risk consist of consequences, exposure and level of risk.

This research is a qualitative research which doing direct observation and interview with supervisor department, machine operator in spinning, P2K3 spinning department and company doctor which inside by observation instrument(digital camera ) and interview guide and then it was done risk assessment through semi quantitative analyze method.

iv

Skripsi Dengan Judul

ANALISIS TINGKAT RISIKO KESELAMATAN KERJA

PADA PROSES PEMINTALAN (SPINNING) DI BAGIAN PRODUKSI PT. UNITEX TBK TAHUN 2010

(STUDI KUALITATIF)

Telah disetujui, diperiksa dan dipertahankan di hadapan Tim Penguji Skripsi Program Studi Kesehatan Masyarakat Fakultas Kedokteran dan Ilmu Kesehatan

Universitas Islam Negeri Syarif Hidayatullah Jakarta

Jakarta, 28 September 2010

Riastuti Kusuma Wardani, SKM, MKM Pembimbing Skripsi I

Drs.M.Farid Hamzens.M.si Pembimbing Skripsi II

v

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH JAKARTA

Jakarta, 28 September 2010

Riastuti Kusuma Wardani, SKM, MKM Ketua

Drs.M.Farid Hamzens.M.si Anggota I

(Rulyenzi Rasyid.MKKK) Anggota II

vi

Di dalam Daftar Riwayat Hidup ini menerangkan bahwa :

Nama : Wiwin Listyowati

No. KTP : 32.77.02.2008/03763/02013288

Tempat/Tgl. Lahir : Lampung, 25 Agustus 1987

Umur : 23 Tahun

Agama : Islam

Status Pernikahan : Belum Menikah Status Kewarganegaraan : WNI

Alamat : Jl. Mangga No. 68 Komplek Taman Serua, Kecamatan Sawangan, Kabupaten Depok, Jawa Barat

No.Telp : 081386050638/081906078957

Email/blog : wiwinlistio@yahoo.com

PENDIDIKAN FORMAL

No Lembaga Jurusan Tahun

1

UIN Syarif Hidayatullah Jakarta Fakultas Kedokteran dan Ilmu Kesehatan K3 (Keselamatan dan Kesehatan Kerja) Kesehatan Masyarakat 2006 - Sekarang

2 SMAN 1 Lampung - Lulus tahun 2006

3 MTS Darul Huda. Lampung - Lulus tahun 2003

4 MI Darul Huda. Lampung - Lulus tahun 2000

SERTIFIKASI DAN SEMINAR

No Lembaga Tahun

1 Survey Kematian Ibu dan Bayi di Kabupaten Tangerang

tahun 2009 2009

2 Training Sistem Manajemen Lingkungan ISO 14001 ; 2004 2008 2 Training Sistem Manajemen K3 OSHA 18001 ; 2007 2008

3 Debat Refleksi Kesehatan Masyarakat Indonesia 2008

vii 6

Handal dan Professional Menuju Era Informasi Global” 2008

7

Sarasehan Mahasiswa Lintas Agama dan Peringatan Hari Perempuan Internasional “Kerukunan Umat Beragama Menuju NKRI” dan “Kekerasan Terhadap Perempuan, Kesehatan Reproduksi, dan Trafficking Dalam Prespektif Gender”

2007

8 “Menjawab Tantangan Masa Depan Melalui Upaya

Peningkatan Derajat Kesehatan” 2007

9 Seminar Kesehatan “ Tahukah Anda Kolesterol dan

Resikonya?” 2006

ORGANISASI

No Lembaga Tahun

1 Ketua Organisasi Seni dan Olah Raga(OSERA)

MTS Darul Huda. Lampung 2000 – 2001

2 Ketua OSIS MTS Darul Huda. Lampung 2002 – 2003

5 Ketua PMR SMAN I Lampung 2003 – 2004

6 Angota Seni Tari Daerah SMAN I Lampung 2003 – 2004

3 Ketua OSIS SMAN I Lampung 2004 – 2005

4 Ketua KIR(Karya Ilmiah Remaja) SMAN I

Lampung 2004 – 2006

7 PASKIBRAKA SMAN I Lampung 2004

8 Anggota Ikatan Ahli Kesehatan Masyarakat

Indonesia Pergerakan Anggota Muda IAKMI 2008

9 Dewan Perwakilan Mahasiswa Kesehatan

Masyarakat 2008 – 2009

10

Panitia Penyelenggara Kegiatan Pengalaman Belajar Lapangan (PBL) I dan II DI Kecamatan Curug Kabupaten Tangerang

2008 – 2009

11 Panitia Penyelenggara Seminar Pengembangan

Profesi Kesmas ‘Pro Kontra PLTN di Indonesia 2009 12 Anggota Paduan Suara Fakultas Kedokteran Dan

viii

Di langit

Sore makin menua

Cahayanya terus melinsir

Menyisakan lembayung pucat di ujung hari

Senja meluruh dalam bisu

Dan pertempuran kehidupan

Baru saja akan di mulai

Bersama doa - doa yang berpendar

Dari mentari yang bersinar esok pagi

Dedicated to Ayah dan Ibu, kedua kakak dan ketiga adik ku,Mas Alif,

Guru-guru ku serta sahabat dekat dan semua yang telah mendukung

dalam menempuh studi…

ix ﻼﺳا م ﻢﻜﯿﻠﻋ ﺔﻤﺣرو ا ﷲ و ﺮﺑ ﺎﻛ ﮫﺗ

Segala puja dan puji bagi Allah SWT yang menciptkan dunia dan seisinya dengan beraneka ragam, dan menjadikan perbedaan sebagai rahmat-NYA, syukur tak pernah henti penulis ucapkan atas ridho-NYA akhirnya laporan magang yang berjudul “ANALISIS TINGKAT

RISIKO KESELAMATAN KERJA PADA PROSES PEMINTALAN (SPINNING) DI BAGIAN PRODUKSI PT. UNITEX TBK TAHUN 2010 (STUDI KUALITATIF)” telah

penulis selesaikan, shalawat beserta salam tak lupa penulis sampaikan kepada baginda Rasulallah SAW yang membawa umatnya dari jaman gelap gulita ke jaman terang benderang.

Dalam proses penyusunan skripsi ini penulis mendapatkan banyak bantuan, bimbingan, petunjuk dan motivasi dari banyak orang, dan tanpa bantuannya penulis belum tentu bisa menyelesaikannya.

Dengan kerendahan hati penulis memberikan rasa hormat dan ucapan terimakasih sebanyak - banyaknya kepada:

1. Kedua orang tua penulis tercinta, Ayah juara satu seluruh dunia Bapak Suyitno Sumarjo dan Dewi Sri ku, Bunda Sriatin yang selalu memberikan motivasi dan inventarisasi baik moril maupun materil dari lahir sampai sekarang, selalu mebimbing penulis untuk tetap kuat dan tegar dimanapun dan kapanpun. Kakak-kakakku tersayang Marheni Widiasih dan Darsono.MS, Tutut Marheni Famularsih S.Pd dan Wawan Setiawan.SIP. Adik-adikku tercinta, pembangkit semangat dan perjuangan ku Laily Ramadhani, Syaira Afifah Salsabilla, El-Zerrina Ayla Varda dan si Bontot Jagoan ku Arya Pramodya al-Ghifari yang selalu membuat hari- hari ceria tetap semangat. Perjuangan Kakak untuk kalian adik-adikku.

2. Orang tua kedua ku,Dosen pribadi ku, Ir. Suwadi Darmatyas Adipranoto dan Siti Masykuriyah S.ag yang telah memberikan dorongan baik moril dan materil bagi penulis. Serta keponakan ku yang lucu Elmerelllia balqis safira maharsiwi dan Irvan Haq

x

3. Bapak Prof. Dr. (hc). dr. M.K. Tadjudin, Sp.And, selaku dekan Fakultas Kedokteran dan Ilmu Kesehatan Universitas Islam Negeri Syarif Hidayatullah Jakarta.

4. Bapak dr. Yuli P. Satar, MARS, selaku ketua Program Studi Kesehatan Masyarakat Fakultas Kedokteran dan Ilmu Kesehatan Universitas Islam Negeri Syarif Hidayatullah Jakarta.

5. Ibu Riastuti Kusuma Wardani, SKM, MKM, yang selalu banyak memberikan masukan dan saran, serta meluangkan waktunya dalam membimbing penulis dengan sabar.

6. Ibu Iting shofwati ST, MKKK selaku penanggung jawab peminatan K3 FKIK Universitas Islam Negeri Syarif Hidayatullah Jakarta.

7. Bapak Dr.Arif Sumantri yang selalu member motivasi dan nasehat serta masukan bagi penulis.

8. Bapak Ir. Sukoco. Selaku Manager HRD PT Unitex Tbk. Yang selalu meluangkan waktu untuk membimbing penulis.

9. Ibu Dra.R.Dedeh Hasanah yang dengan sabar membantu dan membimbing bahkan tempat curhat penulis dalam melaksanakan kegiatan magang di PT Unitex Tbk. Hatur

Nuhun Bu….

10. Bapak-Bapak kepala bagian yang rela meluangkan waktunya untuk membimbing penulis dalam melaksanakan magang.

11. Temen sekamar ku Risma Duma Siregar yang selalu tersnyum setiap saaat. Thankz untuk

supportnya sister, semoga rencana 10/10/2010 mu tercapai.

Yuni,yunci.alin,keke,bugen,yosi dan semua temen-temen dekat ku. Thankz berat.

12. Teman-teman kelas K3 yang tidak bisa di sebutkan satu-satu. I Love U all. keluarga besar KOMFAKES, PASIFIK dan Pelatih.

xi

memberikan tempat yang indah di Surga. Miss u always... ever and forever.

Terakhir dengan memanjatkan do’a kepada Allah SWT semoga semua amal kebaikan semua pihak dibalas oleh Allah SWT amin. dan semoga laporan magang ini dapat menambah khazanah pengetahuan penulis khususnya dan pembaca umumnya.

و ا ﻼﺴﻟ م ﻢﻜﯿﻠﻋ ﺔﻤﺣرو ا ﷲ و ﺮﺑ ﺎﻛ ﮫﺗ Jakarta, 28 September 2010 Penulis

xii BAB I PENDAHULUAN 1.1 Latar Belakang ... 1 1.2 Perumusan masalah... 6 1.3 Pertanyaan penelitian ... 6 1.4 Tujuan penelitian ... 7 1.4.1 Tujuan Umum ... 7 1.4.2 Tujuan Khusus ... 7 1.5 Manfaat ... 8 1.5.1 Bagi peneliti... 8

1.5.2 Bagi prodi kesmas ... 8

1.5.3 Bagi perusahaan ... 9

1.6 Ruang Lingkup penelitian ... 9

BAB II TINJAUAN PUSTAKA 2.1 Analisis Risiko ... 11

2.2 manajemen risiko ... 12

2.3 Proses manajemen risiko Risiko ... 16

xiii

3.2. Definisi istilah ... 41

BAB IV METODE PENELITIAN 4.1 Desain penelitian ... 46

4.2 Lokasi dan waktu penelitian ... 46

4.3 Informan ... 46

4.4 Instrumen penelitian... 47

4.5 Teknik pengumpulan data ... 47

4.6 Pengolahan data ... 51

4.7 Teknik analisis data... 52

4.8 Validitas data ... 52

BAB V HASIL 5.1 Gambaran Umum Perusahaan ... 53

5.2 Gambaran tahapan pekerjaan proses pemintalan (spinning) di bagian produksi PT Unitex Tbk ... 62

5.3 Identifikasi risiko pada setiap tahapan proses kerja pemintalan (spinning) di bagian produksi PT Unitex Tbk... 64

5.4 Analisis risiko pada setiap tahapan pekerjaan proses pemintalan (spinning) di bagian produksi PT Unitex Tbk ... 96

5.5 Evaluasi risiko pada setiap tahapan pekerjaan proses pemintalan (spinning) di bagian produksi PT Unitex Tbk ...129

xiv

6.2 Pembahasan Hasil Identifikasi Risiko Pada Setiap Tahapan Pekerjaan

Proses Pemintalan/ Spinning di Departemen Spinning Bagian Produksi PT Unitex Tbk ...144

6.3 Pembahasan Hasil Analisis Risiko Pada Setiap Tahapan Pekerjaan Proses Pemintalan/ Spinning di Departemen Spinning Bagian Produksi PT Unitex Tbk

...145

BAB VII SIMPULAN DAN SARAN

7.1 Simpulan ...187 7.2 Saran ...188

xv

Nomor Tabel Halaman

2.1 Tingkat Konsekuensi Metode Analisis Semi Kuantitatif... 23

2.1 Tingkat Paparan Metode Analisis Semi Kuantitatif ... 25

2.3 Tingkat Kemungkinan Metode Analisis Semi Kuantitatif ... 26

2.4 Tingkat Risiko Metode Analisis Semi Kuantitatif... 27

2.5 Perbandingan Metode Analisis Risiko ... 28

3.1 Tingkat Konsekuensi Metode Analisis Semi Kuantitatif... 42

3.2 Tingkat Paparan Metode Analisis Semi Kuantitatif ... 43

3.3 Tingkat Kemungkinan Metode Analisis Semi Kuantitatif... 44

3.4 Tingkat Risiko Metode Analisis Semi Kuantitatif... 45

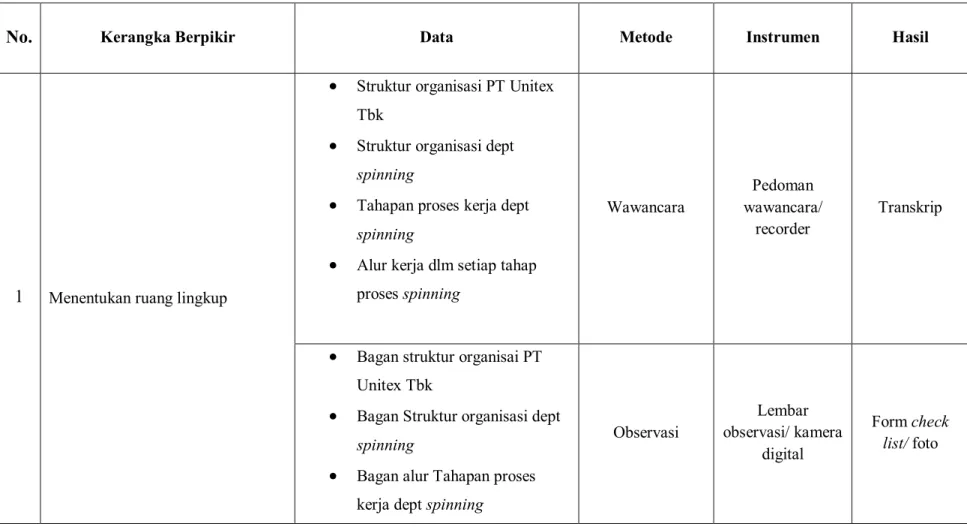

4.1 Tabel Pengumpulan Data Primer ... 48

5.1 Jumlah Sumber Daya Manusia Di PT Unitex Tbk. ... 56

5.2 Hasil identifikasi risiko pada tahap blowing di departemen spinning PT Unitex Tbk tahun 2010... 68

5.3 Hasil identifikasi risiko pada tahap carding di departemen spinning PT Unitex Tbk tahun 2010... 71

5.4 Hasil identifikasi risiko pada tahap pre drawing di departemen spinning PT Unitex Tbk tahun 2010 ... 74

5.5 Hasil identifikasi risiko pada tahap Lap former di departemen spinning PT Unitex Tbk tahun 2010 ... 77

xvi

spinning PT Unitex Tbk tahun 2010 ... 83 5.8 Hasil identifikasi risiko pada tahap Simplex frame di departemen spinning

PT Unitex Tbk tahun 2010 ... 87

5.9 Hasil identifikasi risiko pada tahap ring spinning di departemen spinning PT Unitex Tbk tahun 2010... 90

5.10 Hasil identifikasi risiko pada tahap winding di departemen spinning PT Unitex Tbk tahun 2010... 94 5.11 Hasil analisis risiko pada tahap blowing di departemen spinning PT

Unitex Tbk Tahun 2010 ... 99 5.12 Hasil analisis risiko pada tahap Carding di departemen spinning PT

Unitex Tbk Tahun 2010 ...102 5.13 Hasil analisis risiko pada tahap pre drawing di departemen spinning PT

Unitex Tbk Tahun 2010 ...105 5.14 Hasil analisis risiko pada tahap lap former di departemen spinning PT

Unitex Tbk Tahun 2010 ...109 5.15 Hasil analisis risiko pada tahap combing di departemen spinning PT Unitex Tbk Tahun 2010 ...111 5.16 Hasil analisis risiko pada tahap Drawing 1st, 2nd, 3rd di departemen

spinning PT Unitex Tbk Tahun 2010...114

5.17 Hasil analisis risiko pada tahap Simplex frame departemen spinning PT Unitex Tbk Tahun 2010 ...119 5.18 Hasil analisis risiko pada tahap Ring spinning departemen spinning PT

xvii

Unitex Tbk Tahun 2010 ...128 5.20 Hasil Evaluasi Risiko Tahap Blowing Pada Proses Spinning di Bagian

Produksi PT. Unitex Tbk Tahun 2010 ...130 5.21 Hasil Evaluasi Risiko Tahap Carding Pada Proses Spinning di Bagian

Produksi PT. Unitex Tbk Tahun 2010 ...132 5.22 Hasil Evaluasi Risiko Tahap pre drawing Pada Proses Spinning di Bagian Produksi PT. Unitex Tbk Tahun 2010 ...133 5.23 Hasil Evaluasi Risiko Tahap lap former Pada Proses Spinning di Bagian

Produksi PT. Unitex Tbk Tahun 2010 ...135 5.24 Hasil Evaluasi Risiko Tahap Combing Pada Proses Spinning di Bagian

Produksi PT. Unitex Tbk Tahun 2010 ...136 5,25 Hasil Evaluasi Risiko Tahap Drawing 1st, 2nd, 3rd Pada Proses Spinning

di Bagian Produksi PT. Unitex Tbk Tahun 2010 ...138 5.26 Hasil Evaluasi Risiko Tahap simplex frame Pada Proses Spinning di

Bagian Produksi PT. Unitex Tbk Tahun 2010 ...139 5.27 Hasil Evaluasi Risiko Tahap Ring Spinning Pada Proses Spinning di

Bagian Produksi PT. Unitex Tbk Tahun 2010 ...141 5.28 Hasil Evaluasi Risiko Tahap Winding Pada Proses Spinning di Bagian Produksi PT. Unitex Tbk Tahun 2010 ...143

xviii

Nomor Gambar Halaman

2.1 Tahapan Manajemen Risiko Menurut AS / NZS 4360 : 1999... 13

2.2 Rincian tahapan manajemen risiko menurut AS / NZS 4360 : 2004 ... 15

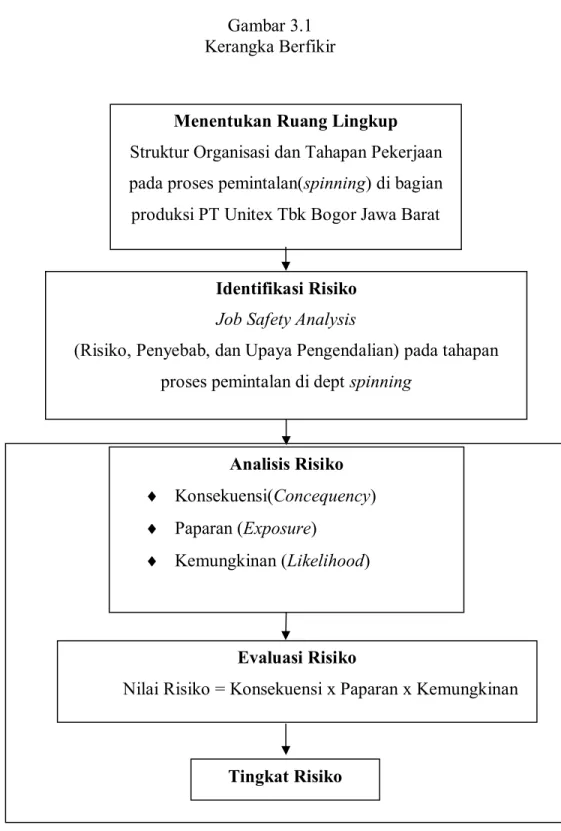

3.1 Kerangka Berfikir ... 40

5.1 Mesin Blowing ... 67

5.2 Mesin Carding ... 70

5.3 mesin pre drawing ... 73

5.4 Mesin Lap former ... 76

5.5 Mesin Combing... 79

5.6 Mesin Drawing 1st, 2nd, 3rd... 83

5.7 Mesin simplex frame ... 86

5.8 Mesin ring spinning ... 89

xix

Nomor Diagram Halaman

5.1 Struktur Organisasi PT. Unitex. Tbk ... 55

5.2 Struktur organisasi bagian spinning... 57

5.3 Struktur organisasi bagian Wieving g... 57

5.4 Struktur organisasi departemen Dyeing ... 58

1

PENDAHULUAN

1.1 LATAR BELAKANG

Keselamatan kerja merupakan faktor yang sangat diperhatikan dalam dunia industri modern terutama bagi mereka yang berstandar internasional. Berdasarkan penelitian Calvin dan Joseph (2006) dinyatakan bahwa sistem kerja di industri garmen mempunyai risiko keselamatan kerja yang dapat menimbulkan kecelakaan kerja, meliputi kecelakaan pada jari tangan (terjepit), terbakar, peledakan, dan lainnya. Menurut Cross (1998), risiko adalah kemungkinan suatu kejadian yang akan menimbulkan dampak pada suatu objek. Risiko merupakan suatu ukuran yang meliputi kemungkinan suatu kejadian dan akibat yang terjadi.

ILO memperkirakan kerugian yang dialami sebagai akibat kecelakaan-kecelakaan dan penyakit- penyakit akibat kerja setiap tahun lebih dari US$1.25 triliun atau sama dengan 4% dari Produk Domestik Bruto (GDP). Tingkat kecelakaan-kecelakaan fatal di negara berkembang empat kali lebih tinggi dibanding negara-negara industri. Di negara-negara-negara-negara berkembang, kebanyakan kecelakaan dan penyakit akibat kerja terjadi di bidang-bidang pertanian, perikanan dan perkayuan, pertambangan dan konstruksi.( ILO, 2004).

Sektor tekstil Eropa dan Amerika merupakan produsen terbesar yang memenuhi pangsa pasar dunia, dimana omset yang diperoleh lebih dari EUR 200 miliar. Sektor

tekstil dan pakaian di Eropa dan Amerika berubah sebagai hasil dari pengembangan teknologi dan kondisi ekonomi, dengan restrukturisasi usaha, modernisasi serta beradaptasi dengan perubahan teknologi. Ada kecenderungan bergerak pada produksi massal produk sederhana menuju produk yang lebih luas. Berbagai produk yang dihasilkan bernilai tambah yang tinggi. Teknis dan industri khususnya produk subsektor adalah wilayah di mana produsen Eropa mampu memimpin pangsa pasar dunia. Perkembangan ini juga berdampak pada kerja di sektor ini, dengan perubahan model kerja (misalnya subkontrak), dan sebagai hasil dari teknik yang terlibat, dilakukan penilaian tentang bahaya dan risiko yang mungkin terjadi pada pekerja yang terkena paparan bahan baku untuk mencegah terjadinya kecelakaan.(OSHA Team.europa, 2007)

Berdasarkan ketentuan yang dikeluarkan Badan Keselamatan dan Kesehatan Kerja Eropa tentang Keselamatan dan kesehatan kerja di sektor tekstil, mencakup semua bahaya dan risiko di seluruh bagian sektor tekstil, tetapi menyoroti beberapa isu kunci yang terjadi pada pekerja dan bagaimana keselamatan dan kesehatan pekerja dapat dikelola. Untuk itu dilakukan pendekatan untuk pencegahan yaitu dengan penilaian risiko yang diikuti dengan langkah-langkah pencegahan berdasarkan prinsip-prinsip umum pencegahan, diantaranya mengidentifikasi bahaya dan mereka yang beresiko, mengevaluasi dan memprioritaskan risiko, mengambil tindakan, monitoring dan meninjau. (OSHA Team.europa, 2007)

Di Asia, khususnya Asia Selatan pernah terjadi kecelakaan di industry tekstil dan garmen. Kejadian kecelakaan di perusahaan textil atau garmen terjadi di Bangladesh yaitu kebakaran pabrik pada tanggal 24 Februari 2006 yang menyebabkan 51 pekerja tewas dan ratusan lainnya mengalami cedera serius. Kejadian tersebut diakibatkan oleh

buruknya standar keamanan yang menyebabkan sering terjadi kecelakaan di pabrik-pabrik garmen (Deutsche, 2009).

Di Indonesia Kejadian kebakaran di pabrik garmen juga banyak terjadi, seperti contoh kejadian kebakaran di gudang kapas pabrik garmen PT. Bintara Bandung pada tanggal 2 September 2008. Kebakaran ini menyebabkan satu orang terluka, pemicu kebakaran disebabkan oleh ledakan tabung gas yang terdapat pada gudang tersebut (Ramdani,Tempo, 2009).

Di Jawa Barat, kejadian kecelakaan di pabrik tekstil juga beberapa kali terjadi, pertama yaitu pada tanggal 11 februari 2009, Pabrik tekstil PT Politek di kawasan Batujajar, Bandung, Jawa Barat hangus terbakar.( Santoso, Liputan6, 2009). Kedua, terbakarnya gudang penyimpanan benang ekspor yang letaknya persis disebelah gedung

spinning milik sebuah pabrik tekstil di Sumedang, Jawa Barat pada 12 februari 2010,

hingga menimbulkan ledakan.( Anita, MetroTVNews, 2010). Terakhir pada 6 April 2010 kecelakaan kerja terjadi di Pabrik tekstil PT Ever Fhinetex di Cibinong, Bogor, Jawa Barat hingga terjadi peledakan yang menyebabkan delapan karyawan terluka, selain itu ledakan itu merusak bangunan di sekitar pabrik.( Santoso, Liputan6, 2010)

Upaya pencegahan kecelakaan akibat kerja dapat direncanakan,dilakukan dan dipantau dengan melakukan studi karakteristik tentang kecelakaan agar upaya pencegahan dan penananggulanganya dapat dipilih melalui pendekatan yang paling tepat. Analisa tentang kecelakaan dan resikonya dilakukan atas dasar pengenalan atau identifikasi bahaya di lingkungan kerja dan pengukuran bahaya di tempat kerja. Secara garis besar ada empat faktor utama yang mempengaruhi kecelakaan yaitu faktor manusia, alat atau mesin, material dan lingkungan.(Suma’mur, 1985)

Proses identifikasi bahaya merupakan salah satu bagian dari manajemen resiko. Penilaiaan resiko merupakan proses untuk menentukan prioritas pengendalian terhadap tingkat resiko kecelakaan atau penyakit akibat kerja. Proses idenfikasi bahaya bisa dimulai berdasarkan kelompok, seperti: kegiatan, lokasi, aturan-aturan, dan fungsi atau proses produksi. Ada berbagai cara yang dapat dilakukan guna mengidentifikasi bahaya di lingkungan kerja, misalnya melalui inspeksi, informasi mengenai data kecelakaan kerja, penyakit dan absensi, laporan dari tim K3, P2K3, supervisor dan keluhan pekerja, pengetahuan tentang industri, lembar data keselamatan bahan dan lain-lain.(Depnaker, 1991)

PT Unitex Tbk merupakan perusahaan besar pengekspor tektil yang telah disertifikasi oleh ISO 9001:2000, sehingga di akui di pasar internasional dan memberikan jaminan bahwa produk yang di keluarkan telah memenuhi persyaratan yang ditetapkan. PT Unitex Tbk dapat di bagi menjadi dua bagian, yaitu bagian Produksi yang terdiri dari spinning, wieving dan dyeing serta bagian non produksi yaitu utility. (Annual report PT Unitex Tbk.2008)

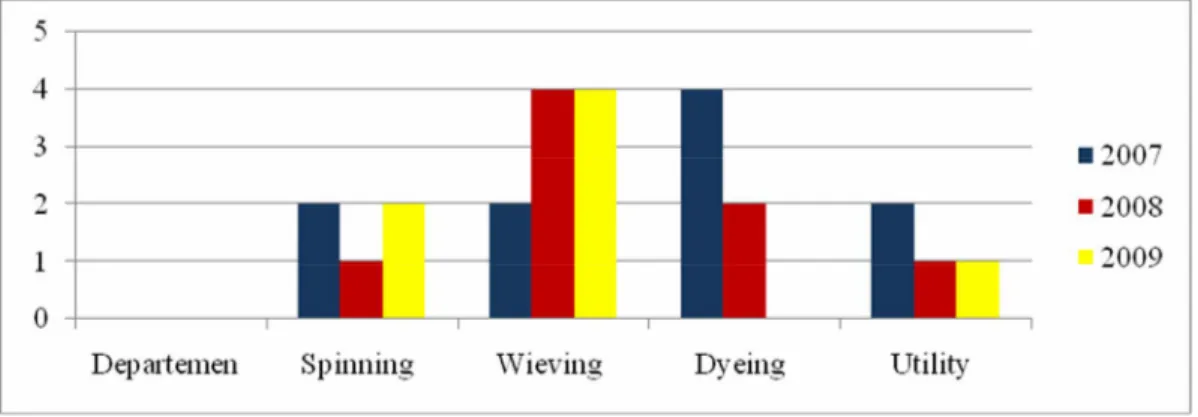

Disamping itu, dalam kurun waktu tiga tahun terakhir laporan P2K3 mencatat kejadian kecelakaan di departemen spinning yang diketahui dari tahun 2007 jumlah kejadian kecelakaan mulai dari departemen spinning berjumlah 2 kasus, wieving 2 kasus dan dyeing 4 kasus. Tahun berikutnya, yaitu tahun 2008 jumlah kejadian kecelakaan mulai dari departemen spinning berjumlah 1 kasus, wieving 4 kasus dan dyeing 2 kasus. Terakhir tahun 2009, jumlah kejadian kecelakaan yang tercatat mulai dari departemen

spinning berjumlah 2 kasus, wieving 4 kasus dan dyeing tidak terdapat kasus kecelakaan

Table 1.1 Data kejadian kecelakaan PT Unitex Tbk tahun 2007 s/d 2009

*sumber: lap P2K3 PT Unitex Tbk.2009

Dari penjelasan di atas, riwayat kejadian kecelakaan di bagian produksi PT Unitex Tbk menunjukkan fluktuasi jumlah kecelakaan kerja. Dari keempat department tersebut, departemen spinning adalah satu-satunya department yang mengalami peningkatan pada tahun terakhir. Meskipun wieving tercatat mengalami kasus kecelakaan lebih besar dari spinning namun tidak menjadi prioritas, karena jumlah pekerja di wieving tiga kali lipat lebih banyak dibanding spinning. Dalam persentase dapat digambarkan jumlah kasus di wieving 0.85% sedangkan spinning 1.05%. Hal itu mengindikasikan adanya risiko keselamatan kerja di pemintalan(spinning) lebih besar di banding wieving. Meskipun PT Unitex Tbk memiliki program K3 yang di sebut KYT

(Kiken Yochi Training) dimana program ini identifikasi bahaya di lakukan setiap

departemen dan terfokus setelah terjadi kecelakaan kerja dalam bentuk pelatihan untuk melakukan identifikasi bahaya, namun program tersebut belum dapat mewakili aspek-aspek dalam melakukan identifikasi bahaya dan melihat beberapa bahaya dari tiap masing-masing tahapan proses kerja. Untuk itu, diperlukan analisis risiko keselamatan

kerja untuk mengetahui tingkat risiko keselamatan kerja pada proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010.

1.2 PERUMUSAN MASALAH

Berdasarkan penelitian Calvin dan Joseph (2006) dinyatakan bahwa sistem kerja di industri garmen/tekstil mempunyai risiko keselamatan kerja yang dapat menimbulkan kecelakaan kerja. Kecelakan tersebut di antaranya kecelakaan pada jari tangan (terjepit), terbakar, peledakan, dan lainnya.

Meskipun telah menganut prinsip Zero Accident, Berdasarkan laporan kecelakaan pada jam kerja yang tercatat oleh P2K3 PT Unitex Tbk, periode bulan Januari 2009 - Desember 2009 tercatat masih terjadi 8 kasus kecelakaan kerja dan 1 kasus kebakaran yang tejadi di ruang Ring Spinning. Dari ketiga department yang ada di bagian produksi PT Unitex departement spinning adalah department yang mengalami peningkatan kejadian kecelakaan dari 1 kasus menjadi 2 kasus kecelakaan ditambah dengan 1 kasus kebakaran di ring spinning.

Spinning merupakan permulaan atau awal dari rangkaian proses produksi,

kecelakaan yang terjadi bisa berdampak pada penurunan produktivitas kerja dan menyebabkan keterlambatan proses produksi di departemen selanjutnya yaitu wieving dan dyeing yang akhirnya menyebabkan kerugian bagi perusahaan. Adanya kasus kecelakaan kerja tersebut juga menunjukkan perlu adanya perlindungan yang lebih serius terhadap pekerja. Oleh karena itu, perlu dilakukan analisis risiko keselamatan kerja dengan terlebih dahulu melihat dan menilai proses kerja, jenis risiko,konsekuensi, paparan dan kemungkinan sehingga diketahui tingkat risiko keselamatan kerja pada proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010.

1.3 PERTANYAAN PENELITIAN

1. Bagaimana gambaran struktur organisasi dan tahapan proses kerja di departemen spinning bagian produksi PT Unitex Tbk tahun 2010?

2. Bagaimana gambaran identifikasi risiko keselamatan kerja (meliputi kejadian kecelakaan yang pernah terjadi dan yang berpotensi untuk terjadi kecelakaan), penyebab dan upaya pengendalian yang terdapat pada setiap tahapan pekerjaan proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010?

3. Bagaimana gambaran konsekuensi (consequence), paparan (exposure), kemungkinan (likelihood) keselamatan kerja yang terdapat pada setiap tahapan pekerjaan proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010?

4. Bagaimana gambaran evaluasi risiko keselamatan kerja pada setiap tahapan pekerjaan proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010?

5. Bagaimana gambaran tingkat risiko keselamatan kerja pada setiap tahapan pekerjaan proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010?

1.4 TUJUAN PENELITIAN 1.4.1 TUJUAN UMUM

Diketahuinya tingkat risiko keselamatan kerja pada proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010.

1.4.2 TUJUAN KHUSUS

1. Diketahuinya gambaran struktur organisasi dan tahapan proses kerja di departemen spinning bagian produksi PT Unitex Tbk tahun 2010.

2. Diketahuinya gambaran identifikasi risiko keselamatan kerja (meliputi kejadian kecelakaan yang pernah terjadi dan yang berpotensi untuk terjadi kecelakaan), penyebab dan upaya pengendalian yang terdapat pada setiap tahapan pekerjaan proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010.

3. Diketahuinya gambaran konsekuensi (consequence), paparan (exposure), kemungkinan (likelihood) keselamatan kerja yang terdapat pada setiap tahapan pekerjaan proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010.

4. Diketahuinya gambaran evaluasi risiko keselamatan kerja pada setiap tahapan pekerjaan proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010.

5. Diketahuinya gambaran tingkat risiko keselamatan kerja pada setiap tahapan pekerjaan proses pemintalan(spinning) di bagian produksi PT Unitex Tbk tahun 2010.

1.5 MANFAAT PENELITIAN 1.5.1 BAGI PENELITI

Memberikan manfaat bagi peneliti untuk memperdalam pengetahuan tentang analisis risiko. Terutama mengenai analisis risiko keselamatan kerja pada tahapan pekerjaan proses spinning di bagian produksi perusahaan tekstil.

1.5.2 BAGI PRODI KESMAS

Hasil dari penelitian ini dapat dijadikan sebagai bahan referensi tambahan bagi civitas akademik Prodi Kesehatan Masyarakat UIN Syarif Hidayatullah Jakarta. Terutama mengenai analisis risiko keselamatan kerja pada setiap tahapan pekerjaan proses spinning di bagian produksi perusahaan tekstil.

1.5.3 BAGI PERUSAHAAN

Penelitian tentang kaitan analisis risiko dengan tingkat risiko ini dapat menjadi bahan pertimbangan atas masukan-masukan tentang potensi bahaya yang terdapat di departemen spinning dan cara pengendalianya.

1.6 RUANG LINGKUP PENELITIAN

Penelitian ini berjudul “ Analisis risiko keselamatan kerja pada proses spinning di bagian produksi PT Unitex Tbk Bogor Jawa Barat tahun 2010”. Penelitian ini di lakukan di PT Unitex Tbk Jl Raya Tajur No.1, Bogor Jawa Barat khususnya di departemen spinning, bagian produksi pada bulan Agustus - September 2010 karena di department spinning, data kecelakaan menunjukkan adanya peningkatan dari tahun 2008 terjadi 1 kasus kemudian tahun 2009 terjadi 2 kasus kecelakaan di bagian spinning, hal itu tidak menutup kemungkinan bahwa bagian spinning juga mengandung risiko keselamatan kerja. Penelitian ini merupakan penelitian kualitatif dengan sasaran pekerja departemen spnning PT Unitex Tbk.

Metode analisis yang digunakan adalah metode analisis semi kuantitatif untuk mengetahui tingkat konsekuensi, paparan, dan kemungkinan risiko keselamatan pada

proses spinning untuk mengetahui tingkat risiko keselamatan kerja berdasarkan

Australian Standard / New Zealand Standard 4360 : 1999. Data yang digunakan dalam

penelitian ini adalah data primer dan sekunder, data sekunder dengan telaah dokumen yang ada di P2K3 perusahaan dan data primer dilakukan dengan wawancara kepada manajemen departemen(manager departemen), supervisor departemen, operator mesin di bagian pemintalan/spinning, P2K3 departemen spinning dan petugas klinik perusahaan(dokter perusahaan).

Penelitian ini dilakukan oleh mahasiswa semester VIII peminatan Kesehatan dan Keselamatan Kerja, Program Studi Kesehatan Masyarakat, Fakultas Kedokteran dan Ilmu Kesehatan, UIN Syarif Hidayatullah Jakarta.

11

2.1 ANALISIS RISIKO

2.1.1 PENGERTIAN RISIKO

Risiko adalah kemungkinan terjadinya kerugian atau keuntungan. Juga, suatu takaran dari potensi kerugian yang mempertimbangkan besarnya kerugian dan kemungkinan terjadinya.(Bird.1996)

Menurut Australian Standard / New Zealand Standard 4360 : 2004, risiko adalah kemungkinan atau peluang terjadinya sesuatu yang dapat menimbulkan suatu dampak dari suatu sasaran, risiko diukur berdasarkan adanya kemungkinan terjadinya suatu kasus atau konsekuensi yang dapat ditimbulkannya. Menurut Kolluru (1996) ada 5 macam tipe risiko, yaitu :

1. Risiko Keselamatan

Risiko keselamatan memiliki probabilitas rendah, tingkat paparan dan konsekuensi tinggi, bersifat akut, dan jika terjadi kontak akan langsung terlihat efeknya. Penyebab risiko keselamatan lebih dapat diketahui serta lebih berfokus pada keselamatan manusia dan pencegahan kecelakaan di tempat kerja.

Risiko kesehatan memiliki probabilitas tinggi, tingkat paparan dan konsekuensi rendah, dan bersifat kronis. Penyebab risiko kesehatan sulit diketahui serta lebih berfokus pada kesehatan manusia.

3. Risiko Lingkungan dan Ekologi

Risiko lingkungan dan ekologi melibatkan interaksi yang beragam antara populasi, komunitas. Fokus risiko lingkungan dan ekologi lebih kepada dampak yang ditimbulkan terhadap habitat dan ekosistem yang jauh dari sumber risiko.

4. Risiko Finansial

Risiko finansial memiliki risiko jangka panjang dan jangka pendek dari kerugian properti terkait dengan perhitungan asuransi dan pengembalian asuransi. Fokus risiko finansial lebih kepada kemudahan pengoperasian dan aspek keuangan.

5. Risiko Terhadap Masyarakat

Risiko terhadap masyarakat memperhatikan pandangan masyarakat terhadap kinerja organisasi dan produksi, semua hal pada risiko terhadap masyarakat terfokus pada penilaian dan persepsi masyarakat.

2.2 MANAJEMEN RISIKO

Menurut Australian Standard / New Zealand Standard 4360 : 1999, manajemen risiko adalah pemeliharaan, proses, dan struktur yang mengacu langsung pada pengetahuan efektif terhadap kesempatan potensial dan efek yang merugikan.

Menurut Kolluru (1996), manajemen risiko merupakan sebuah proses evaluasi dan jika dibutuhkan dapat digunakan untuk mengendalikan sumber paparan dan risiko. Manajemen risiko adalah pendeskripsian sejumlah prosedur yang berhubungan dengan identifikasi risiko, penilaian risiko, upaya pengendalian, dan peninjauan kembali hasil pengendalian.

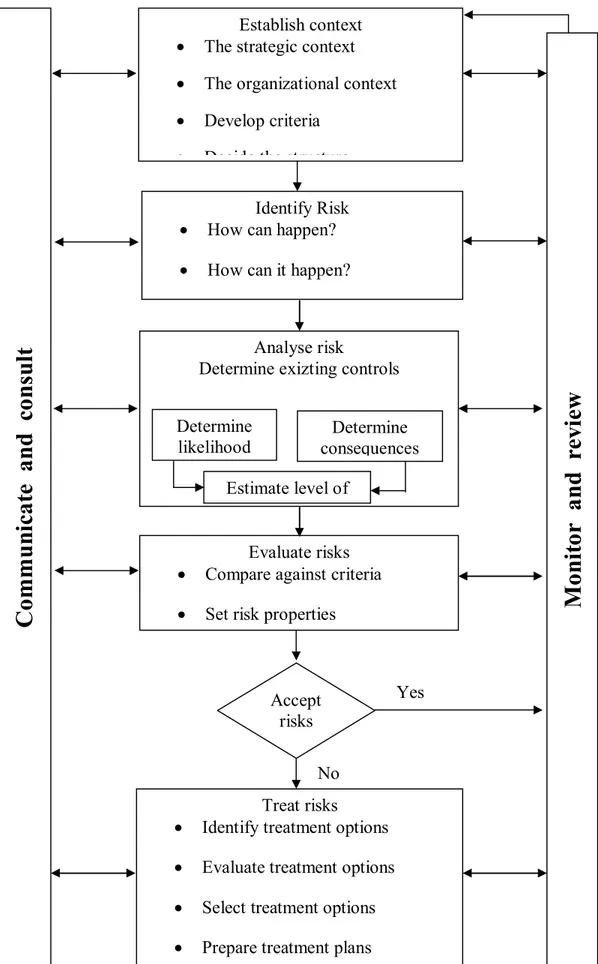

Gambar 2.1

Tahapan Manajemen Risiko Menurut AS / NZS 4360 : 1999

Beberapa tahapan dalam melaksanakan manajemen risiko menurut Australian

Standard / New Zealand Standard 4360 : 1999, yaitu :

1. Menetapkan tujuan dan lingkup pelaksanaan manajemen risiko. 2. Melaksanakan identifikasi risiko.

3. Melakukan analisis risiko untuk menetapkan kemungkinan dan konsekuensi yang akan terjadi serta menetapkan tingkat risiko.

4. Menetapkan evaluasi untuk menetapkan skala prioritas dan membandingkan dengan kriteria yang ada.

ESTABLISH CONTEXT IDENTIFY RISKS ANALYSE RISKS EVALUATE RISKS TREAT RISKS C OM M UN IC A T E A N D C ON SUL T M ON IT OR A N D R E V IE W R ISK S A SS E SM E N T

5. Melakukan pengendalian risiko yang tidak dapat diterima.

6. Melakukan pemantauan dan tinjauan ulang program manajemen risiko yang telah dilaksanakan.

7. Komunikasi dan konsultasi yang dilakukan dalam proses manajemen risiko yang melibatkan pihak internal dan eksternal.

2.2.1 Tujuan Manajemen Risiko

Tujuan manajemen risiko menurut Australian Standard / New Zealand

Standard 4360 : 1999, yaitu :

1. Membantu meminimalisasi meluasnya efek yang tidak diinginkan terjadi. 2. Memaksimalkan pencapaian tujuan organisasi dengan meminimalkan

kerugian.

3. Melaksanakan program manajemen secara efisien sehingga memberikan keuntungan bukan kerugian.

4. Melakukan peningkatan pengambilan keputusan pada semua level.

5. Menyusun program yang tepat untuk meminimalisasi kerugian pada saat terjadi kegagalan.

Analyse risk

Determine exizting controls

No

Yes Establish context

The strategic context The organizational context Develop criteria

Decide the structure

C

o

m

m

u

n

ic

a

te

a

n

d

co

n

su

lt

M

o

n

it

o

r

a

n

d

re

v

ie

w

Accept risks Evaluate risks Compare against criteria Set risk propertiesDetermine consequences Determine

likelihood

Treat risks

Identify treatment options Evaluate treatment options Select treatment options Prepare treatment plans

Identify Risk How can happen? How can it happen?

Estimate level of

2.2.2 Manfaat Manajemen Risiko

Manfaat manajemen risiko menurut Australian Standard / New

Zealand Standard 4360 : 2004, yaitu :

1. Memperkecil kemungkinan suatu kejadian yang tidak diinginkan dan mengurangi efek yang ditimbulkan dari kemungkinan tersebut.

2. Meningkatkan produktivitas kerja.

3. Membantu meningkatkan perencanaan kerja perusahaan yang efektif, lingkungan kerja, produksi, dan mencapai performa perusahaan yang lebih baik.

4. Mendapat keuntungan dari segi ekonomi dan kemudahan untuk memenuhi target perusahaan dan perlindungan aset.

5. Meningkatkan kesehatan dan kesejahteraan karyawan.

2.3 PROSES MANAJEMEN RISIKO 2.3.1 Identifikasi Risiko

Sebelum identifikasi resiko terlebih dahulu dilakukan penentuan ruang lingkup merupakan parameter dasar proses manajemen risiko. Ruang lingkup tersebut mencakup 3 komponen, yaitu ruang lingkup eksternal, internal, dan manajemen risiko di mana proses manajemen risiko akan diterapkan (AS / NZS 4360 : 1999).

Identifikasi risiko merupakan suatu tahapan yang dilakukan dengan cara mengidentifikasi hal-hal tertentu (hazard) dalam pekerjaan yang dapat menyebabkan sebuah risiko terjadi (Kolluru, 1996). Menurut Australian

Standard / New Zealand Standard 4360 : 2004, identifikasi risiko adalah langkah

dalam proses manajemen risiko untuk mengidentifikasi apa penyebab atau kemungkinan terjadinya kegagalan dan bagaimana skenario dari kegagalan tersebut terjadi.

Identifikasi risiko dimulai dengan melakukan identifikasi semua sumber bahaya pada area konsekuensi atau dampak. Dalam melakukan sebuah identifikasi dibutuhkan metode yang logis dan terstruktur untuk memastikan bahwa tidak ada area lain yang terlewatkan. Struktur tersebut dijadikan sebagai dasar untuk menanyakan pertanyaan dengan cara yang imajinatif tentang apa yang mungkin terjadi dan bagaimana hal itu dapat terjadi (Cross, 1998).

Berdasarkan menurut PERMENAKER No: PER.05/ MEN/ 1996 standar tentang identifikasi resiko, antara lain:

Identifikasi kondisi yang ada dibandingkan dengan ketentuan pedoman ini. Identifikasi sumber bahaya yang berkaitan dengan kegiatan perusahaan. Penilaian tingkat pengetahuan, pemenuhan peraturan perundangan dan

standar K3.

Meninjau sebab dan akibat kejadian yang membahayakan, kompensasi dan gangguan serta hasil penilaian sebelumnya yang berkaitan dengan K3.

Beberapa contoh metode identifikasi tersebut, yaitu : 1. Preliminary Hazard Analysis (PHA)

Preliminary Hazard Analysis adalah suatu metode yang dilakukan

sebagai analisis awal (Budiono, 2003). Preliminary Hazard Analysis dilakukan jika tidak ada suatu informasi mengenai sistem (Colling, 1990).

2. Hazard and Operability Study (HAZOPS)

Hazard and Operability Study adalah suatu metode analisis yang

lebih detail pada desain dan operasi (Budiono, 2003). Hazard and

Operability Study digunakan untuk mengidentifikasi dan mengevaluasi

proses yang berhubungan dengan safety dan bahaya pada lingkungan, serta memproses masalah yang dapat berdampak pada efisisensi operasi (Kolluru, 1996).

3. Failure Modes and Effects Analysis (FMEA)

Failure Modes and Effects Analysis adalah suatu metode analisis yang

mendalam sebagai akibat kegagalan peralatan dan pengaruhnya (Budiono, 2003). Failure Modes and Effects Analysis secara sistematis menilai komponen dari suatu sistem tentang bagaimana sistem tersebut dapat mengalami kegagalan, kemudian mengevaluasi efek yang terjadi dari kegagalan tersebut dan tingkat bahaya yang dihasilkan akibat kegagalan sistem, serta bagaimana kegagalan tersebut dapat dicegah atau diminimalisasi (Colling, 1990).

4. Fault Tree Analysis (FTA)

Fault Tree Analysis adalah suatu model analisis desain, prosedur, dan

kesalahan pada faktor manusia (Budiono, 2003). Fault Tree Analysis dapat digunakan untuk memprediksi dan mencegah terjadinya kecelakaan atau alat investigasi setelah terjadinya kecelakaan (Geotsch, 1996).

5. Job Safety Analysis (JSA)

Menurut Soeripto (1997), Job Safety Analysis adalah suatu cara yang digunakan untuk memeriksa metode kerja dan menentukan bahaya yang sebelumnya telah diabaikan dalam merencanakan pabrik atau gedung dan di dalam rancang bangun masin-mesin, alat-alat kerja, material, lingkungan tempat kerja, dan proses kerja. Terdapat 4 langkah dalam membuat Job

Safety Analysis :

a. Memilih (menyeleksi) pekerjaan yang akan dianalisa. Pekerjaan tidak dapat dipilih secara acak, pekerjaan dengan pengalaman kecelakaan terburuk seharusnya di analisis terlebih dahulu. Dalam memilih pekerjaan untuk di analisis dan dalam menyusun tata cara analisis, pengawasan utama yang harus diikuti adalah :

Banyaknya kecelakaan yang terjadi dalam sebuah pekerjaan. Kecelakaan yang menghasilkan luka berat.

Kecelakaan yang menghasilkan luka cacat.

Pekerjaan baru dengan perubahan di dalam peralatan kerja atau proses. b. Membagi pekerjaan ke dalam beberapa langkah atau kegiatan. Sebelum

penelitian terhadap bahaya dimulai, pekerjaan harus di bagi ke dalam beberapa langkah yang menggambarkan apa yang telah selesai dikerjakan. Untuk menghindari 2 kesalahan umum, yaitu :

Membagi pekerjaan menjadi terlalu rinci yang seharusnya tidak perlu menghasilkan sejumlah banyak langkah.

Membuat rincian kerja yang terlalu umum, sehingga langkah dasar tidak tertulis.

c. Melakukan identifikasi terhadap bahaya dan kecelakaan yang potensial. d. Mengembangkan prosedur kerja yang aman untuk menghilangkan bahaya

dan mencegah kemungkinan terjadinya kecelakaan. Mengembangkan suatu prosedur kerja yang aman untuk :

Mencegah timbulnya kecelakaan.

Mencari data baru untuk melakukan pekerjaan itu. Merubah kondisi fisik yang menimbulkan risiko.

Mehilangkan bahaya yang masih ada dan mengganti prosedur. Mengurangi frekuensi melaksanakan tugas.

Menurut Diberardinis (1999), beberapa keuntungan yang dapat diperoleh dengan menggunakan metode Job Safety Analysis adalah : a. Pendekatan Job Safety Analysis sangat mudah dipahami dan tidak

membutuhkan suatu tahapan training, serta dapat dengan cepat disesuaikan dengan pandangan individu yang berpengalaman.

b. Proses pada Job Safety Analysis dapat memberikan kesempatan pada individu untuk mengenali atau memberikan pengetahuan mengenai operasi.

c. Hasil dari analisis dapat digunakan untuk dokumentasi yang dapat digunakan untuk melatih pekerja baru.

d. Dokumentasi Job Safety Analysis juga dapat digunakan sebagai bahan audit.

Menurut Colling (1990), Job Safety Analysis berisikan beberapa informasi yang berkaitan dengan suatu proses pekerjaan, yaitu :

a. Job (Pekerjaan), berisikan mengenai jenis pekerjaan yang dilakukan dalam unit produksi untuk diidentifikasi risikonya.

b. Task (Rincian Kegiatan), berisikan penjelasan mengenai rincian kegiatan yang dilakukan untuk masing-masing tahapan kegiatan yang dapat menggambarkan faktor-faktor terjadinya dampak.

c. Hazard (Bahaya), untuk mengetahui jenis bahaya apa yang ditimbulkan dari kegiatan pekerjaan.

d. Probability (Kemungkinan), berisikan tentang kemungkinan pekerja untuk terkena cidera dari bahaya yang ditimbulkan oleh kegiatan pekerjaan.

e. Consequency (Konsekuensi), berisikan penjelasan mengenai dampak yang ditimbulkan dari setiap kegiatan kerja.

2.3.2 Proses Analisis Risiko

Analisis resiko adalah mengidentifikasi bahaya yang dapat mempengaruhi durasi atau sumber daya pembiayaan pengembangan tersebut. Yang dikatakan bahaya disini adalah suatu keadaan yang dapat dan akan terjadi , dan jika keadaan muncul, dapat menciptakan suatu problem terhadap keberhasilan penyelesaian pengembangan.(SI.ITS.2008)

Analisis risiko adalah sebuah bentuk sistematika dalam penggunaan informasi yang telah tersedia untuk mengidentifikasi bahaya (hazard) dan untuk

memperkirakan suatu risiko terhadap individu, populasi, bangunan, dan lingkungan (Kolluru, 1996)

Tujuan melakukan analisis risiko adalah untuk membedakan antara risiko kecil dengan risiko besar dan menyediakan data untuk membantu evaluasi dan penanganan risiko. Terdapat 3 metode dalam melakukan analisis risiko, yaitu :

1. Analisis Kualitatif

Analisis kualitatif menggunakan bentuk kata atau skala deskriptif untuk menjelaskan seberapa besar kondisi potensial dari kemungkinan yang akan di ukur. Pada umumnya analisis kualitatif digunakan untuk menentukan prioritas tingkat risiko yang lebih dahulu harus diselesaikan (AS / NZS 4360 : 1999).

2. Analisis Kuantitatif

Analisis kuantitatif menggunakan hasil perhitungan numerik untuk tiap konsekuensi dan tingkat probabilitas dengan menggunakan data variasi, seperti catatan kejadian, literatur, dan eksperimen. Dengan adanya sumber data tersebut, hasil analisis memiliki keakuratan lebih tinggi dibandingkan dengan analisis risiko yang lain (Kolluru, 1996). 3. Analisis Semi Kuantitatif

Analisis semi kuantitatif bukan bagian dari analisis kuantitatif maupun analisis kualitatif. Analisis semi kuantitatif menghasilkan prioritas yang lebih rinci dibandingkan dengan analisis kualitatif karena risiko di bagi menjadi beberapa kategori.

Metode ini pada prinsipnya hampir sama dengan metode analisis kualitatif, perbedannya terletak pada uraian atau deskripsi dari parameter yang ada pada analisis semi kuantitatif dinyatakan dengan nilai atau skor tertentu. Menurut Australian Standard / New Zealand Standard 4360 : 1999, analisis semi kuantitatif mempertimbangkan kemungkinan untuk menggabungkan 2 elemen, yaitu probabilitas (likelihood) dan paparan (exposure) sebagai frekuensi. Terdapat hubungan yang sangat kuat antara frekuensi dari paparan dengan probabilitas terjadinya risiko.

Dalam metode analisis semi kuantitatif terdapat 3 unsur yang dijadikan pertimbangan, yaitu :

a. Konsekuensi (Consequence)

Konsekuensi adalah nilai yang menggambarkan suatu keparahan dari efek yang ditimbulkan oleh sumber risiko pada setiap tahapan pekerjaan. Tingkat konsekuensi metode analisis semi kuantitatif dibagi ke dalam beberapa kategori, yaitu : Catastropic,

Disaster, Very Serious, Serious, Important, dan Noticeable (AS / NZS

4360 : 1999).

Dibawah ini merupakan table penentuan konsekuensi dengan metode semi kuantitatif.

Table.2.1 Tingkat Konsekuensi Metode Analisis Semi Kuantitatif

Kategori Deskripsi Rating

Catastropic Kerusakan yang sangat parah, terhentinya aktifitas, kerusakan besar, dan menetap terhadap lingkungan.

Disaster Kematian, kerusakan setempat, dan menetap terhadap lingkungan.

50

Very Serious

Cacat atau penyakit yang menetap dan kerusakan sementara terhadap lingkungan.

25

Serious Cedera atau penyakit yang serius tetapi sementara dan efeknya merugikan terhadap lingkungan.

15

Important Butuh penanganan medis & efek tidak terlalu merugikan.

5

Noticeable Luka ringan, memar, atau penyakit yang ringan dan kerugian setempat yang sangat kecil dengan efek

yang juga setempat.

1

Sumber : Risk Management AS / NZS 4360 : 1999 (Modifikasi)

b. Paparan (Exposure)

Paparan menggambarkan tingkat frekuensi interaksi antara sumber risiko yang terdapat di tempat kerja dengan pekerja dan menggambarkan kesempatan yang terjadi ketika sumber risiko ada yang akan diikuti oleh dampak atau konsekuensi yang akan ditimbulkan. Tingkat frekuensi tersebut akan ditentukan ke dalam kategori tingkat paparan yang mempunyai nilai rating yang berbeda, yaitu : Continously, Frequently, Occasionally, Infrequent, Rare, dan

Very Rare (AS / NZS 4360 : 1999). Dibawah ini merupakan table

Tabel 2.2

Tingkat Paparan Metode Analisis Semi Kuantitatif

Kategori Deskripsi Rating

Continously Terjadi secara terus – menerus setiap hari. 10

Frequently Terjadi sekali setiap hari. 6

Occasionally Terjadi sekali seminggu sampai dengan sekali sebulan.

3

Infrequent Terjadi sekali sebulan sampai dengan sekali setahun.

2

Rare Pernah terjadi tetapi jarang, diketahui kapan terjadinya.

1

Very Rare Sangat jarang, tidak diketahui kapan terjadinya.

0,5

Sumber : Risk Management AS / NZS 4360 : 1999

c. Kemungkinan (Likelihood)

Kemungkinan adalah nilai yang menggambarkan kecenderungan terjadinya konsekuensi dari sumber risiko pada setiap tahapan pekerjaan. Kemungkinan tersebut akan ditentukan ke dalam kategori tingkat kemungkinan yang mempunyai nilai rating yang berbeda, yaitu : Almost Certain, Likely, Unusual, Remotely Possible,

Table 2.3

Tingkat Kemungkinan Metode Analisis Semi Kuantitatif

Kategori Deskripsi Rating

Almost Certain

Akibat yang paling mungkin timbul apabila kejadian tersebut terjadi.

10

Likely Kemungkinan terjadi 50 – 50. 6

Unusual Mungkin saja terjadi tetapi jarang. 3

Remotely Possible

Kejadian yang sangat kecil

kemungkinannya untuk terjadi.

1

Conceivable Mungkin saja terjadi, tetapi tidak pernah

terjadi meskipun dengan paparan yang bertahun – tahun.

0,5

Practically Impossible

Tidak mungkin terjadi atau sangat tidak mungkin terjadi

0,1

Sumber : Risk Management AS / NZS 4360 : 1999

Tingkat risiko pada analisis semi kuantitatif merupakan hasil perkalian nilai variabel konsekuensi, paparan, dan kemungkinan dari risiko-risiko keselamatan kerja yang terdapat pada setiap tahapan pekerjaan. Tingkat risiko metode analisis semi kuantitatif dibagi ke dalam beberapa kategori, yaitu : Very High, Priority 1, Substansial,

Tabel 2.4

Tingkat Risiko Metode Analisis Semi Kuantitatif

Tingkat Risiko

Kategori Tindakan

> 350 Very High Aktifitas dihentikan sampai risiko bisa dikurangi hingga mencapai batas yang dibolehkan atau diterima.

180 – 350

Priority 1

Perlu pengendalian sesegera mungkin.

70 – 180

Substansial Mengharuskan adanya perbaikan secara teknis.

20 – 70 Priority 3 Perlu diawasi dan diperhatikan secara berkesinambungan.

< 20 Acceptable Intensitas yang menimbulkan risiko dikurangi seminimal mungkin.

Sumber : Risk Management AS / NZS 4360 : 1999

Menurut Cross (1998) masing-masing metode analisis risiko yang telah dijelaskan di atas mempunyai beberapa kelebihan dan kekurangan di antara satu sama lain. Berikut tabel perbandingan antara 3 metode analisis tersebut :

Tabel 2.5

Perbandingan Metode Analisis Risiko (Menurut Cross, 1998)

No Metode Analisis

Kelebihan Kekurangan

1. Kualitatif Lebih Mudah Lebih Cepat

Hasil analisis Kurang akurat jika dibanding dengan hasil analisis metode yang lain.

2. Kuantitatif

Lebih Akurat dibandingkan Analisis lainnya

Waktu Lebih Lama Lebih Sulit

Sumber Data harus Representatif 3. Semi Kuantitatif Lebih Akurat dibanding Analisis Kualitatif Lebih Mudah & Lebih Cepat dibanding Analisis Kurang Akurat dibanding Analisis Kuantitatif

Skala yang dipakai harus tepat untuk menentukan tingkat risiko

Kuantitatif

Sumber : Risk Management AS / NZS 4360 : 1999

2.3.3 Evaluasi Risiko

Menurut Australian Standard / New Zealand Standard 4360 : 2004, evaluasi risiko merupakan suatu proses membandingkan estimasi nilai risiko dengan kriteria yang telah disusun terlebih dahulu dan mempertimbangkan keseimbangan antara manfaat potensial dan hasil yang tidak menguntungkan.

Selanjutnya akan dilakukan proses menilai dan menentukan prioritas pengendalian risiko berdasarkan kriteria yang ditetapkan mengenai batasan risiko mana yang bisa diterima, risiko mana yang harus dikurangi, atau risiko mana yang bisa dikendalikan dengan cara yang lain.

2.3.4 Pengendalian Risiko

Menurut PERMENAKER No. 05 / MEN / 1996, pengendalian risiko kecelakaan dan penyakit akibat kerja dilakukan dengan berbagai macam metode, yaitu :

a. Pengendalian teknis atau rekayasa yang meliputi eliminasi, subtitusi, isolasi, ventilasi, higiene, dan sanitasi (engineering control).

b. Pendidikan dan pelatihan.

c. Pembangunan kesadaran dan motivasi yang meliputi sistem bonus, insentif, penghargaan, dan motivasi diri.

d. Evaluasi melalui internal audit, penyelidikan dan etiologi. e. Penegakan hukum.

Menurut Suardi (2005), dalam melakukan langkah-langkah untuk mengatasi risiko yang timbul, dibutuhkan suatu skala prioritas yang dapat membantu dalam pemilihan pengendalian yang disebut dengan hierarki pengendalian. Urutan prioritas atau hierarki tersebut, yaitu :

a. Eliminasi adalah langkah ideal yang dapat dilakukan dan harus menjadi pilihan pertama dalam melakukan pengendalian risiko. Eliminasi berarti menghilangkan peralatan yang dapat menimbulkan bahaya.

b. Substitusi, prinsip dari alat kendali ini adalah mengendalikan sumber risiko dengan sarana atau peralatan lain yang tingkat risikonya lebih rendah atau tidak ada.

c. Rekayasa Engineering dilakukan dengan mengubah desain tempat kerja, peralatan, atau proses kerja untuk mengurangi tingkat risiko. Ciri khusus dari tahap ini adalah melibatkan pemikiran yang lebih mendalam bagaimana membuat lokasi kerja yang lebih aman dengan melakukan pengaturan ulang lokasi kerja, memodifikasi peralatan, melakukan kombinasi kegiatan, perubahan prosedur, dan mengurangi frekuensi dalam melakukan kegiatan berbahaya.

d. Pengendalian Administrasi, dalam tahap ini menggunakan prosedur, standar operasi kerja, atau panduan sebagai langkah untuk mengurangi risiko. Akan tetapi banyak kasus yang ada, pengendalian administrasi tetap membutuhkan sarana pengendalian risiko lainnya.

e. Alat Pelindung Diri (APD) adalah pilihan terakhir yang dapat dilakukan untuk mencegah paparan bahaya pada pekerja. Penggunaan APD ini

disarankan hanya digunakan bersamaan dengan penggunaan alat pengendali lainnya. Dengan demikian perlindungan keamanan dan kesehatan personel akan lebih efektif.

2.3.5 Pemantauan dan Tinjauan Ulang

Menurut Mulya (2008), pemantauan bertujuan untuk melakukan survey rutin terhadap hasil yang dicapai, kemudian dibandingkan dengan hasil yang diharapkan atau target yang telah di buat. Sedangkan tinjauan ulang bertujuan melakukan investigasi secara berkala terhadap situasi terkini. Menurut Australian

Standard / New Zealand Standard 4360 : 2004, pemantauan dan tinjauan ulang

perlu dilakukan untuk memonitor efektifitas seluruh tahapan proses manajemen risiko. Hal ini penting untuk perbaikan berkelanjutan. Risiko dan efektifitas pengendalian risiko perlu dimonitor untuk meyakinkan bahwa perubahan situasi tidak mengubah prioritas risiko.

2.4 PEMINTALAN(SPINNING) 2.4.1 Pengertian Pemintalan

Industri Spinning (pemintalan) termasuk sebagai industri intermediate dari industri tekstil. Industri spinning adalah memproses bahan baku berupa kapas, rayon fiber, acrylic dan polyester staple fiber menjadi benang.

Industri spinning menghasilkan out put berupa benang yang berbeda-beda jenisnya berdasarkan bahan bakunya. Output berupa benang dikonsumsi oleh industri weaving untuk ditenun menjadi kain (facbric) dan ada juga yang dikonsumsi oleh industri knitting untuk dirajut menjadi kain rajut.

Pada industri spinning terdapat beberapa mesin yang melakukan proses pemintalan yaitu blowing, carding, pre drawing, lap former, combing, drawing,

speed, ring spinning, winding.

a. Blowing dan Carding

Merupakan proses dalam pembuatan benang, dimana bahan baku kapas atau

polyester dimasukkan dalam mesin Blowing untuk diuraikan

gumpalan-gumpalan seratnya, dibersihkan kotoran-kotorannya, dan diaduk sehingga terjadi pencampuran yang merata antara beberapa jenis kapas. Dari proses ini dihasilkan “Lap” yang selanjutnya diproses dalam mesin Carding dan menghasilkan "Sliver".

b. Combing, Drawing dan Finishing

Proses ini merupakan kelanjutan dari proses blowing dan carding yang berfungsi meluruskan dan mensejajarkan serat, memperbaiki kerataan serat dan membuat

sliver dengan berat persatuan panjang tertentu. Tugas seksi ini juga membuat

campuran antara polyester dengan kapas melalui proses Drawing. c. Ring Spinning dan Finishing

Bagian ini menyiapkan benang dari hasil pemintalan dalam bentuk "Cones" dengan mesin Mach Conner. (ICN, 2009).

2.4.2 HAZARD DALAM INDUSTRI TEKSTIL

Frekuensi klaim terbanyak dalam industri tekstil berasal dari proses produksi yang sering menimbulkan kerugian berupa kebakaran.

Disamping prosesnya, material dan cairan yang digunakan bersifat combustible seperti dyes, coating, glues, dan films. Serat tekstil sebagai bahan baku sangat mudah terbakar dan juga sangat mudah rusak karena air. Terlebih lagi proses produksi tekstil menghasilkan sisa kain atau bahan yang terakumulasi selama proses yang bersifat combustible atau mudah terbakar. Stok bahan baku dan bahan jadi seharusnya disimpan dengan sebaik-baiknya terpisah dari aktifitas atau operasi yang bisa membuat stok tersebut terbakar.

Secara umum, kondisi instalasi kabel (wiring) harus diperhatikan karena pada umumnya pabrik tekstil menggunakan beban tenaga listrik yang tinggi yang tentunya kabel akan dialiri arus listrik yang tinggi. Bila keadaan kabel kurang baik karena sudah tua atau kabel yang dipakai tidak layak, risiko kebakaran akan sangat tinggi karena akan timbul akumulasi panas pada kabel yang ditimbulkan oleh arus listrik tadi yang akan memicu kebakaran jika didekatnya terdapat bahan yang mudah terbakar.

2.4.2.1 Hazard pada proses spinning

Tahapan produksi yang sangat berisiko adalah proses pemintalan (spinning), khususnya untuk bahan kapas (cotton). Serat kapas sangat mudah dan cepat terbakar. Debu yang berasal dari proses pemintalan bisa menjadi bahan risiko kebakaran yang sangat tinggi bila terkonsentrasi pada tingkat tertentu. Kebakaran dapat diawali oleh kesalahan sistem kelistrikan, kerusakan mekanik mesin, atau percik api yang timbul karena adanya benda asing dalam fibre conveying system. Risiko kerusakan pada sistem kelistrikan secara umum yaitu berupa kerusakan pada motor,

masalah pada kabel, lampu, dan kotak saklar. Potensi kebakaran bisa ditimbulkan juga pada proses pemintalan dimana benang-benang tersebut diputar pada kecepatan yang lumayan tinggi yang bisa menyebabkan sumbu pemutarnya panas.( lippo insurance. 2009)

2.4.2.2 Proses Pemintalan

Pada permulaannya, spinning muncul dengan memintal serat menggunakan tangan. Sekarang kayu yang dipanggil spindle digunakan untuk mencampurkan pintalan dan memegang serat yang dipintal. Pada kebiasaannya lingkaran atau berat menstabilkan spindle. Spindle ialah

span dan memusingkan serat sehingga serat menjadi seutas benang

(yarn). Spindle boleh mengantung dan membantu. Kemudian spinning

wheel berkembang dimana yarn dihasilkan secara cepat dan berterusan. Spinning wheel berkemungkinan menggunakan kaki, tangan dan kuasa

elektrik. Spinning wheel menggunakan tangan dipanggil charkha tersebar luas di India dan digunakan oleh Gandhi dan pengikut-pengikutnya.

2.4.2.3 Perkembangan Industri Tekstil

Bidang tekstil sering dikatakan sebagai sunset industry, terutama di masa-masa terjadinya kenaikan cost, seperti cost tenaga dan biaya tenaga kerja. Faktanya, cost tenaga industri tekstil sekarang ini hanyalah sebahagian kecil dari jumlah cost produksi. Begitu juga dengan cost tenaga kerjanya tidak lebih 10% dari jumlah cost produksi. Maksudnya bukan disebabkan komponen-komponen tersebut industri ini jatuh. Kenaikan harga minyak dan kenaikan upah buruh untuk industri tekstil

berlaku di seluruh dunia di sepanjang 12 bulan akhir-akhir ini. Semua negara penghasil tekstil di Asia berhadapan dengan masalah yang sama, termasuk negara-negara penghasil utama, seperti Republik Rakyat Cina (RRC), Indonesia, Vietnam, India, dan Bangladesh.

Kilang kapas pertama di Amerika Syarikat telah dibina di Beverly, Massachusetts pada 1787 oleh seorang usahawan John Cabot bersaudara dan pelabur-pelabur Amerika di kilang kain yaitu Thomas Somers dan James Leonard. Kilang ini berlainan dengan kilang lain kerana menggunakan kuasa kuda (horse power). Pembangunan komersial

cotton-spinning pertama berjaya dengan sebuah kilang yang menggunakan sistem jentera kuasa air sepenuhnya di Amerika Syarikat pada 1790 oleh Samuel Slater di Blackstone River, Pawtucket, Rhode Island. Pada 1813, Boston Manufacturing Company telah dibina di Charles River di Waltham, Massachusetts The Boston Associates. Pemiliknya ialah Francis Cabot Lowell, yang mengkaji sistem kilang dan pembinaan di Manchester, England.

Pusat perindustrian di Lowell, Massachusetts di Merrimack - Manchester, New Hampshire digabungkan pada 1831 dengan Amoskeag Manufacturing Company, yang wujud sepanjang abad ke-19 menjadi kilang tekstil (kapas) terbesar di dunia, dengan 30 kilang-kilang dan sehingga 17,000 pekerja-pekerja.

Sejak dahulu, pembatasan kuota akan dihapuskan mulai 1 Januari 2005. Semua berpendapat bahawa persaingan akan semakin ketat. Namun