METODOLOGI PENELITIAN

A. Waktu dan Tempat Penelitian

Penelitian dilaksanakan selama 10 bulan. Penelitian sifat dasar dilaksanakan di Laboratorium Kayu Solid dan Laboratorium Kimia Hasil Hutan, pembuatan Oriented Strand Board (OSB) di Laboratorium Biokomposit, dan pengujian sifat mekanis dilaksanakan di Laboratorium Keteknikan Kayu Departemen Hasil Hutan Fakultas Kehutanan IPB.

B. Bahan dan Alat B.1. Bahan

Bahan baku yang dipergunakan dalam penelitian adalah sebagai berikut: 1. Bahan untuk pengujian anatomi kayu: Kayu sentang yang diperoleh dari

daerah Parung Kuda, alkohol, gliserin yang diperoleh dari toko bahan kimia di Bogor.

2. Bahan untuk pengujian sifat fisis, mekanis dan keawetan alami kayu: Kayu sentang yang dibagi:

a. Berdasarkan arah vertikal batang meliputi bagian pangkal (P), tengah (T) dan ujung (U)

b. Berdasarkan arah horizontal batang meliputi bagian pinggir (G), tengah (T) dan inti (R).

Ilustrasi pembagian posisi batang disajikan pada Lampiran 1.

3. Bahan untuk pengujian sifat kimia: Serbuk kayu sentang berukuran 40 mesh, akuades, kertas saring, ethanol, benzene, natrium hidroksida (NaOH), asam asetat (CH3COOH), natrium sulfit (NaSO3), natrium hipoklorit (NaClO3), dan asam sulfat (H2SO4).

4. Bahan untuk pembuatan OSB: Strand dari kayu sentang, perekat isocianat diperoleh dari PT Polychemi Asia Pasifik, Jakarta, lilin (wax) dan bahan pengawet Chrom Copper Boron (CKB) yang diperoleh dari toko bahan kimia di Bogor.

18 B.2. Alat

Alat yang dipergunakan dalam penelitian ini meliputi gergaji, disk flaker, circular saw, kaliper, mikrometer sekrup, oven, neraca digital, blender, hot press, dan alat uji mekanis (Instron).

. C. Metode

Penelitian ini dibagi menjadi dua tahap:

a. Tahap I, penelitian mengenai sifat dasar kayu sentang dan keawetan alaminya.

b. Tahap II, penelitian mengenai pembuatan dan pengujian kualitas dan keawetan oriented strand board (OSB).

Tahap I. Penelitian sifat dasar kayu sentang dan keawetan alaminya 1. Sifat mikroskopis kayu

Pengamatan sifat mikroskopis dilakukan dengan bantuan mikroskop terhadap preparat maserasi dan sayatan mikrotom. Beberapa parameter yang diukur dan diamati antara lain:

a. Dimensi serat meliputi panjang dan diameter serat, diameter lumen dan tebal dinding sel.

b. Pori meliputi ukuran pori, jumlah per-mm dan arah gabungan.

c. Jari-jari meliputi komposisi, jumlah baris sel penyusun jari-jari (uniseriate, biseriate, dan multiseriate), ukuran dan jumlah jari-jari per-mm.

2. Sifat fisis kayu A. Kadar air

Prosedur pengujian kadar air adalah sebagai berikut:

Contoh uji dibuat berukuran (2x2x2) cm berdasarkan British Standard (BS-373). Selanjutnya contoh uji ditimbang untuk mendapatkan berat awalnya (BA), kemudian dikering udarakan selama 2 minggu sampai beratnya konstan sehingga diperoleh berat kering udara (BKU). Setelah diperoleh berat kering udara, contoh uji dioven pada suhu 103±2 0C

19 selama 24 jam sampai beratnya konstan sehingga diperoleh berat kering oven (BKO).

B. Berat jenis

Prosedur pengujian berat jenis adalah sebagai berikut:

Contoh uji dibuat berukuran (2x2x2) cm berdasarkan British Standard (BS-373). Kemudian contoh uji diukur panjang, lebar dan tebal dengan menggunakan kaliper untuk mendapatkan volume awal (V0). Setelah itu contoh uji dioven pada suhu 103±2 0C selama 24 jam sampai beratnya konstan sehingga diperoleh berat kering oven (BKO).

C. Penyusutan

Prosedur pengujian penyusutan adalah sebagai berikut:

Contoh uji dibuat berukuran (2x2x2) cm berdasarkan British Standard (BS-373). Kemudian contoh uji diukur panjang (arah longitudinal), lebar (arah tangensial) dan tebal (arah radial) dengan menggunakan kaliper sehingga diperoleh dimensi panjang, lebar dan tebal awal. Selanjutnya contoh uji dikering udarakan selama 2 minggu. Setelah 2 minggu, contoh uji diukur panjang (arah longitudinal), lebar (arah tangensial) dan tebal (arah radial) dengan menggunakan kaliper sehingga diperoleh dimensi panjang, lebar dan tebal pada kondisi kering udara. Contoh uji dioven pada suhu 103±2 0C selama 24 jam kemudian diukur panjang (arah longitudinal), lebar (arah tangensial) dan tebal (arah radial) dengan menggunakan kaliper sehingga diperoleh dimensi pada kondisi kering oven.

3. Sifat mekanis kayu

A. Modulus of elasticity (MOE) dan Modulus of rupture (MOR) Prosedur pengujian MOE dan MOR adalah sebagai berikut:

Contoh uji MOE dan MOR diambil dari setiap stick dengan ukuran (2x2 x30) cm berdasarkan British Standard (BS-373) dalam kondisi kering udara. Selanjutnya contoh uji dipasang sesuai tempat pengujian. Beban tekan diberikan di tengah-tengah bentang contoh uji kemudian nilai defleksinya dicatat. Dalam penentuan nilai MOR dicatat beban maksimum sampai kayu patah. Kecepatan tetap pembebanan sebesar 0,26 inch/menit.

20 B. Keteguhan tarik sejajat serat

Prosedur pengujian keteguhan tarik sejajar serat adalah sebagai berikut: Contoh uji sifat tarik sejajar serat diambil dari setiap stick dengan ukuran (30x0,3x0,6) cm berdasarkan British Standard (BS-373) dalam kondisi kering udara. Selanjutnya contoh uji tersebut ditempatkan sesuai tempat pengujian kemudian diberikan beban tarik sampai kayu tersebut putus. Kecepatan tetap pembebanan sebesar 0,05 inch/menit.

C. Keteguhan tekan sejajar serat

Prosedur pengujian keteguhan tekan sejajar serat adalah sebagai berikut: Contoh uji keteguhan tekan sejajar serat diambil dari setiap stick dengan ukuran (2x2x6) cm berdasarkan British Standard (BS-373) dalam kondisi kering udara. Selanjutnya contoh uji tersebut dipasang sesuai tempat pengujian kemudian diberikan beban tekan sampai kayu tersebut rusak. Kecepatan tetap pembebanan sebesar 0,025 inch/menit.

D. Kekerasan

Prosedur pengujian kekerasan adalah sebagai berikut:

Contoh uji sifat kekerasan diambil dari stick dengan ukuran (2x2x6) cm berdasarkan British Standard (BS-373) dalam kondisi kering udara. Selanjutnya pengujian dilakukan dengan cara memasukkan setengah bola baja yang berdiameter 0,444 inchi dengan luas penampang tekan 1 cm2 ke dalam kayu.

4. Sifat kimia kayu

A. Kelarutan ektraktif dalam air dingin

Penetapan kelarutan kayu dalam air dilakukan berdasarkan standar TAPPI T 207 om-88. Dalam pengujian kelarutan kayu dalam air dingin dilakukan penimbangan serbuk sebanyak 2 ± 0,1 gram, kemudian serbuk dimasukkan kedalam gelas piala 400 ml. Sebanyak 300 ml akuades dimasukkan kedalam gelas piala yang telah berisi serbuk, kemudian diaduk hingga merata diamkan selama 48 jam pada suhu kamar. Larutan serbuk dan akuades disaring selanjutnya dikeringkan dalam oven pada suhu 105±3 0C selama 4 jam atau sampai beratnya konstan, sampel didinginkan selanjutnya ditimbang beratnya.

21 B. Kelarutan ekstraktif dalam air panas

Dalam pengujian kelarutan kayu dalam air panas dilakukan penimbangan serbuk sebanyak 2±0,1 gram, kemudian serbuk dimasukkan kedalam gelas piala 400 ml. Sebanyak 100 ml air panas dimasukkan kedalam gelas piala yang telah berisi serbuk, kemudian dipanaskan diatas penangas selama 3 jam. Larutan tersebut disaring selanjutnya dikeringkan dalam oven pada suhu 105±3 0C selama 4 jam atau sampai beratnya konstan, sampel didinginkan selanjutnya ditimbang beratnya.

C. Kelarutan ekstraktif dalam alkohol benzene 1:2

Pengujian ini dilakukan berdasarkan standar TAPPI T 204 om-88. Serbuk kayu ditimbang sebanyak 2±0,1 gram. Serbuk dimasukkan kedalam timbel kertas saring yang telah ditentukan beratnya. Timbel diikat dan diberi pemberat lalu dimasukkan kedalam tabung ekstraksi dan diatur hingga cawan terendam dalam pelarut. Ekstraksi dilakukan selama 6-8jam dan setelah selesai timbel dikeluarkan. Selanjutnya dicuci dengan 50 ml ethanol untuk mengeluarkan benzene, kemudian dikeringkan dalam oven pada suhu 105±3 0C selama 2 jam, dan timbang beratnya.

D. Kelarutan ekstraktif dalam NaOH 1%

Pengujian ini dilakukan berdasarkan standar TAPPI T 212 om-93. Serbuk ditimbang sebanyak 2±0,1 gram. Serbuk tersebut dicampur dengan 100±1 ml larutan NaOH 1%. Campuran ditempatkan dalam water bath paa suhu 97-100 0C selama 60 menit. Larutan diaduk masing-masing 5 detik setelah pemanasan 10, 15 dan 25 menit. Setelah 60 menit sampel dicuci dengan air panas, kemudian ditambahkan 25 ml asam asetat 10% dan dibiarkan selama 1 menit sebelum larutan asam asetat dihilangkan. 25 ml asam asetat 10% dimasukkan kembali, kemudian sampel dicuci dengan air panas hingga bebas asam. Sampel dikeringkan pada suhu 105±3 0C, selanjutnya sampel ditimbang.

E. Kadar selulosa

Sebanyak 2,5 gram serbuk kayu bebas ekstraktif ditambah 125 ml larutan asam nitrat 3,5% ditempatkan dalam Erlenmeyer 300 ml. Campuran tersebut dipanaskan dalam waterbath selama 12 jam pada suhu 80 0C.

22 Setelah pemanasan, sampel disaring dengan air destilata hingga tidak berwarna selanjutnya dikering udarakan. Sampel dipindahkan kedalam erlenmeyer kembali lalu ditambahkan 125 ml larutan campuran NaOH dan Na2SO3 (20 g : 20 g dalam 1 liter aquades) kemudian dipanaskan selama 2 jam pada suhu 50 0C. Sampel disaring dengan cawan saring dan dicuci dengan aquades hingga filtrat tidak berwarna. 50 ml larutan sodium klorid 10% ditambahkan selanjutnya sampel dicuci dengan air hingga diperoleh endapan berwarna putih. 100 ml asam asetat 10% ditambahkan, kemudian sampel dicuci hingga bebas asam. Sampel dioven pada suhu 105±3 0C, kemudian ditimbang beratnya.

F. Kadar lignin (Lignin Klason)

Sampel kayu bebas ekstraktif ekuivalen berat kering 1±0,1 gram dimasukkan dalam gelas piala. Larutan asam sulfat 72% sebanyak 15 ml ditambahkan kedalamnya. Penambahan asam dilakukan secara perlahan dan bertahap sambil diaduk dengan suhu dijaga pada 2±1 0C. Setelah tercampur sempurna, gelas piala disimpan pada suhu 20±1 0C selama 2 jam sambil diaduk sesekali. Sekitar 300-400 ml air ditambahkan kedalam erlenmeyer 1000 ml dan sampel dipindahkan dari gelas piala kedalam erlenmeyer. Sampel dibilas dan diencerkan larutan dengan air hingga dicapai konsentrasi asam sulfat 3% yaitu hingga total volume 575 ml. Larutan dididihkan selama 4 jam dan jaga agar volume larutan konstan dengan penambahan air panas. Lignin disaring dengan glass filter dan dicuci dengan air panas hingga bebas asam. Sampel lignin dikeringkan dalam oven pada suhu 105±3 0C hingga beratnya konstan, selanjutnya ditimbang.

G. Kadar abu

Kadar abu ditetapkan menurut standar TAPPI T 211 om-93. Cawan abu kosong dibersihkan dan dipanaskan pada suhu 525 ± 25 0C selama 30-60 menit. Setelah dipanaskan, cawan didinginkan dalam desikator kemudian ditimbang. Sampel uji ekuivalen 1 gram kering oven dimasukkan kedalam cawan abu. Sampel dipanaskan pada suhu 100 0C, kemudian suhu dinaikkan sampai 525 0C secara bertahap hingga terjadi karbonisasi tanpa

23 pembakaran. Suhu pengabuan diatur pada 525±25 0C. Pembakaran selesai jika partikel hitam telah hilang, kemudian cawan didinginkan dalam desikator dan ditimbang.

5. Keawetan alami kayu

Pengujian dilakukan di lapangan dengan menggunakan metode uji kubur (grave yard test). Prosedur pengujiannya adalah sebagai berikut:

Contoh uji dibuat berukuran (3x3x20) cm. Selanjutnya contoh uji dikering ovenkan pada suhu 103±2 0C selama 24 jam untuk mendapatkan berat kering sebelum pengujian (B0). Contoh uji yang telah diketahui BKT nya kemudian ditanam didalam tanah hingga menyisakan sekitar 5 cm bagian yang diatas permukaan sebagaimana disajikan pada Gambar 5.

Gambar 5 Penguburan contoh uji.

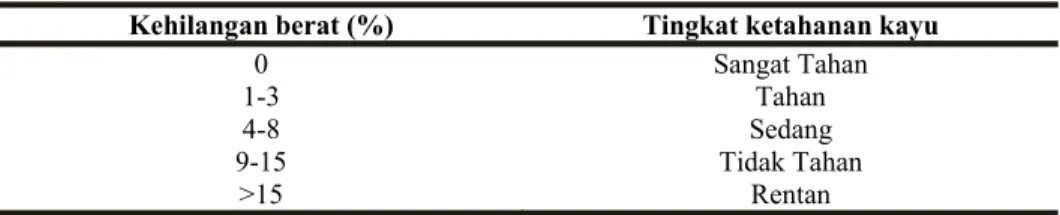

Lama waktu pengujian sekitar 100 hari (3 bulan). Setelah 3 bulan, contoh uji diambil dan dibersihkan dari tanah yang menempel. Kemudian contoh uji dikering ovenkan pada suhu 103±2 0C selama 24 jam sehingga diperoleh berat kering setelah pengujian (B1). Parameter yang diamati yaitu persen kerusakan dan kehilangan berat. Berdasarkan Sornnuwat et al. (1995) dalam Susilowati et al. (1998) skala ketahanan kayu terhadap serangan rayap tanah adalah sebagai berikut:

Tabel 2 Skala ketahanan kayu terhadap serangan rayap tanah

Kehilangan berat (%) Tingkat ketahanan kayu

0 Sangat Tahan 1-3 Tahan 4-8 Sedang 9-15 Tidak Tahan >15 Rentan 5 cm 15 cm Permukaan tanah

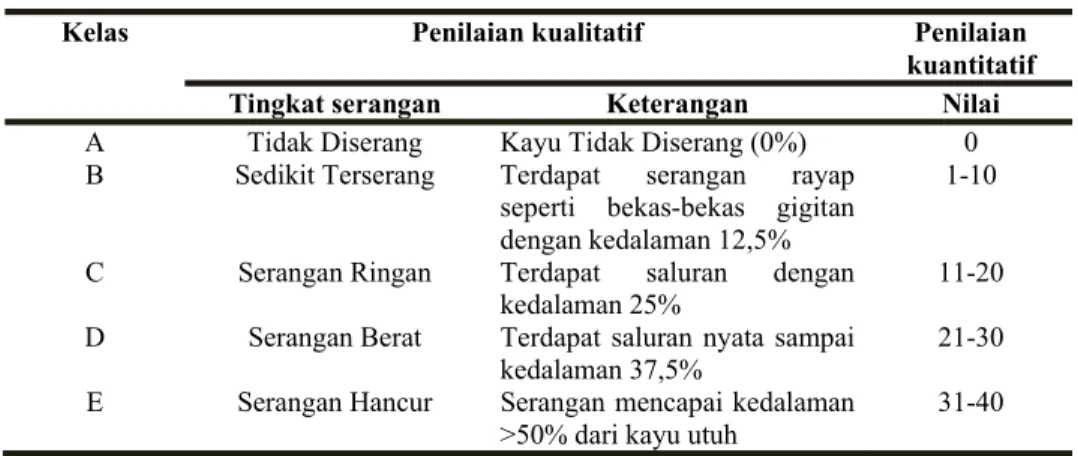

24 Tabel 3 Penilaian visual grave yard test

Kelas Penilaian kualitatif Penilaian

kuantitatif

Tingkat serangan Keterangan Nilai

A Tidak Diserang Kayu Tidak Diserang (0%) 0 B Sedikit Terserang Terdapat serangan rayap

seperti bekas-bekas gigitan dengan kedalaman 12,5%

1-10 C Serangan Ringan Terdapat saluran dengan

kedalaman 25% 11-20

D Serangan Berat Terdapat saluran nyata sampai

kedalaman 37,5% 21-30

E Serangan Hancur Serangan mencapai kedalaman >50% dari kayu utuh 31-40

Denah uji kubur (grave yard test) disajikan pada Gambar 6.

Gambar 6 Denah uji kubur (grave yard test).

Tahap II. Penelitian mengenai pembuatan dan pengujian oriented strand board (OSB)

1. Persiapan bahan baku

Secara ideal, pembuatan strand seharusnya menggunakan strander, namun demikian menurut Nuryawan & Massijaya (2006), disk flaker dapat dimanfaatkan untuk membuat strand dengan beberapa rekayasa diantaranya kayu bulat yang akan digunakan sebagai bahan baku pembuatan strand harus dikonversi terlebih dahulu menjadi kayu gergajian.

R2 G1 T1 G2 R3 T3 T2 G3 R1

= Jarak antar kayu 60 cm

25 Log yang akan dipergunakan dalam pembuatan strand dikuliti terlebih dahulu (debarking). Setelah log bersih dari kulit, selanjutnya digergaji menjadi papan tangensial dengan tebal 20 mm. Papan tangensial tersebut dipotong dengan ukuran panjang 70 mm disesuaikan dengan ukuran maksimum dari disk flaker yang ada. Potongan-potongan kayu ini yang akan diumpankan kedalam disk flaker untuk dikonversi menjadi strand, sehingga diharapkan dari potongan tersebut dihasilkan strand dengan ukuran geometri panjang sekitar 70 mm, lebar 25 mm dan tebal 0,5 mm. Teknik pengukuran geometri berdasarkan metode Nishimura et al. (2004). Teknik konversi log kedalam bentuk strand disajikan pada Lampiran 2. Penelitian Pembuatan dan Pengujian OSB terdiri atas:

a. Bagian pertama: meneliti geometri dan klasifikasi penggulungan strand.

b. Bagian kedua: pembuatan OSB dengan menggunakan strand yang telah diberi perlakuan perendaman air dingin dan panas, bahan pengawet (Chrom cupprum boron/ CCB) dan autoklaf.

c. Bagian ketiga: pengujian sifat fisis, mekanis dan daya tahan OSB terhadap serangan rayap tanah.

2. Geometri dan klasifikasi penggulungan strand

Diambil sampel secara acak sebanyak 100 strand, kemudian diukur panjang, lebar tebal, slenderness ratio dan aspect ratio strand. Penentuan klasifikasi penggulungan strand (100 sampel) yang dihasilkan sesuai dengan klasifikasi penggulungan strand yang disajikan pada Tabel 4.

Tabel 4 Klasifikasi penggulungan strand

Kelas Deskripsi

1 Flat

2 Curl, quarter round

3 Curl, half round

4 Curl, round

5 Curl, rolled Sumber: Misran (2005)

26 3. Perlakuan awal terhadap strand

• Rendaman dingin dan rendaman panas

Strand direndam dalam air dingin selama 72 jam dan direndam dalam air panas selama 2 jam. Setelah direndam, strand dikeringkan.

• Rendaman dalam bahan pengawet CKB

Konsentrasi CKB yang dipergunakan sebesar 2,5%. Lama perendaman 48 jam. Setelah direndam, strand dikeringkan.

• Autoklaf

Strand di masukkan dalam autoklaf pada suhu 1260C, tekanan 1,4 kg/cm2 selama 1 jam.

4. Pembuatan OSB

Sebelum masuk pada proses pembuatan papan, harus diketahui terlebih dahulu solid content (SC) dari perekat yang dipergunakan. Pada penelitian ini, nilai SC dari perekat isocianat sebesar 97%. Nilai SC perekat dihitung dengan menggunakan formula sebagai berikut:

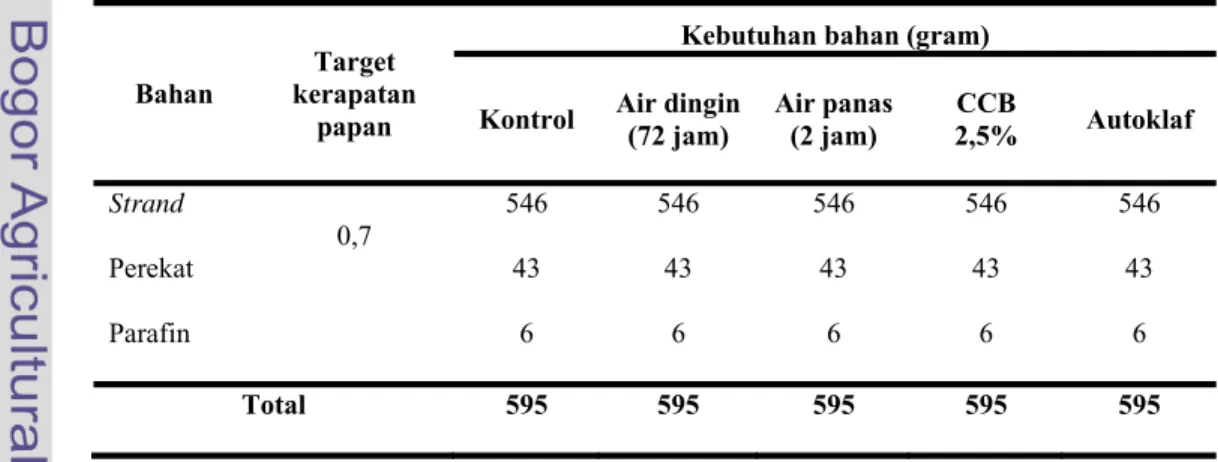

Komposisi kebutuhan campuran strand yang diperlukan untuk membuat satu papan disajikan pada Tabel 5.

Tabel 5 Komposisi kebutuhan bahan untuk satu papan berdasarkan perlakuan perendaman

Bahan kerapatan Target papan

Kebutuhan bahan (gram) Kontrol Air dingin

(72 jam) Air panas (2 jam) CCB 2,5% Autoklaf Strand 0,7 546 546 546 546 546 Perekat 43 43 43 43 43 Parafin 6 6 6 6 6 Total 595 595 595 595 595 BKT Perekat SC (%) = --- x 100% Berat Awal Perekat

27

Keterangan:

1. Ukuran papan yang dibuat adalah 30 x 30 x 0,9 cm 2. Kadar air strand sebesar 3%

3. Kadar perekat sebesar 7% berdasarkan berat kering strand 4. Kadar parafin 1%

5. Face layer: 25%; core layer: 50%; back layer: 25% 6. Jumlah papan yang dibuat sebanyak 15 papan 7. Kondisi pengempaan:

Suhu 160 0C, waktu pengempaan 6 menit, dan tekanan 25 kg/cm2 Proses pembuatan

a. Strand dicampur perekat dengan menggunakan rotary blending machine. b. Strand disusun dengan arah bersilangan antar lapisan pada alat pencetak

lembaran berukuran 30x30x0,9 cm. Komposisi strand didalam lapisan dibagi menjadi 3 bagian yaitu surface layer (25%), core layer (50%) dan back layer (25%).

c. Selanjutnya cetakan diletakkan di antara dua plat kempa dan dilakukan pengempaan panas hingga mencapai ketebalan 0,9 cm sesuai dengan kondisi pengempaan yang telah dikemukakan sebelumnya.

d. Papan yang telah dikempa selanjutnya dikondisikan selama 2 minggu sebelum dilakukan pengujian.

5. Pengujian OSB Sifat fisis

a. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contoh uji berukuran (10x10x0,9) cm berdasarkan standar JIS A 5908 (2003) ditimbang beratnya, lalu diukur rata-rata panjang, lebar dan tebalnya untuk menentukan volume contoh uji.

b. Kadar air (KA)

Contoh uji berukuran (10x10x0,9) cm berdasarkan standar JIS A 5908 (2003) yang digunakan adalah bekas contoh uji kerapatan. Kadar air papan dihitung berdasarkan berat awal (BA) dan berat kering oven (BKO) selama 24 jam pada suhu 103±2 0C.

28 c. Daya serap air (DSA)

Contoh uji berukuran (5x5x0,9) cm berdasarkan standar JIS A 5908 (2003) ditimbang berat awalnya (B1). Kemudian direndam dalam air dingin selama 2 dan 24 jam, setelah itu ditimbang beratnya (B2).

d. Pengembangan tebal (PT)

Contoh uji pengembangan tebal berukuran (5x5x0,9) cm sama dengan contoh uji daya serap air. Pengembangan tebal didasarkan pada tebal sebelum (T1) yang diukur pada keempat sudut dan dirata-ratakan dalam kondisi kering udara dan tebal setelah perendaman (T2) dalam air dingin selama 2 jam dan 24 jam.

Sifat mekanis

a. MOR (Modulus of rupture)

Pengujian keteguhan patah dilakukan dengan menggunakan Instron dengan menggunakan lebar bentang (jarak penyangga) 15 kali tebal nominal, tetapi tidak kurang dari 15 cm. Contoh uji yang digunakan berukuran (5x20x0,9) cm berdasarkan standar JIS A 5908 (2003) pada kondisi kering udara dan basah.

b. MOE (Modulus of elasticity)

Pengujian MOE dilakukan bersama-sama dengan pengujian keteguhan patah dengan memakai contoh uji yang sama. Besarnya defleksi yang terjadi pada saat pengujian dicatat pada setiap selang beban tertentu. c. Keteguhan rekat internal (IB)

Contoh uji berukuran (5x5x0,9) cm berdasarkan standar JIS A 5908 (2003) direkatkan pada dua buah blok alumunium dengan perekat dan dibiarkan mengering. Kedua blok ditarik tegak lurus permukaan contoh uji sampai beban maksimum.

d. Kuat pegang sekrup (KPS)

Contoh uji berukuran (5x10x0,9) cm berdasarkan standar JIS A 5908 (2003). Untuk kuat pegang sekrup permukaan dibuat pada sisi permukaan panil yang disajikan Gambar 7. Sekrup yang digunakan berdiameter 2,7 mm, panjang 16 mm dimasukkan hingga mencapai

29 kedalaman 8 mm. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam kilogram.

Daya tahan terhadap serangan rayap tanah (Coptotermes curvignathus Holmgren)

Pengujian terhadap rayap tanah dilakukan dengan menggunakan metode modified wood block test. Aspek yang diamati adalah persen kehilangan berat, penghambatan aktifitas makan (antifeedant) dan mortalitas rayap. Pengujian ini dilakukan untuk melihat pengaruh perlakuan awal strand terhadap keawetan papan yang dihasilkan.

Prosedur pengujiannya adalah sebagai berikut:

a. Contoh uji berukuran (2x2x1) cm dikeringkan pada suhu 103±2 0C untuk mendapatkan berat kering tanurnya (BKT)

b. Contoh uji masing-masing ditempatkan dalam botol pengujian

c. Masukkan rayap masing-masing sebanyak 50 ekor (45 rayap pekerja dan 5 ekor rayap prajurit)

d. Simpan di tempat gelap dan pengumpanan dilakukan selama 4 minggu e. Pada akhir pengujian, contoh uji dibersihkan, dikeringkan dan dihitung

BKT-nya

f. Kehilangan berat dihitung dengan menggunakan persamaan berikut: Kehilangan Berat = [(BKTa – BKTt)/BKTa] x 100% BKTa = Berat kering kayu awal (gram)

BKTt = Berat kering kayu setelah pengumpanan (gram)

g. Nilai penghambatan aktivitas makan (antifeedant) dihitung dengan menggunakan persamaan berikut:

A = (KK – KT) / (KK + KT) x 100% KK = Kehilangan bobot papan kontrol (gram)

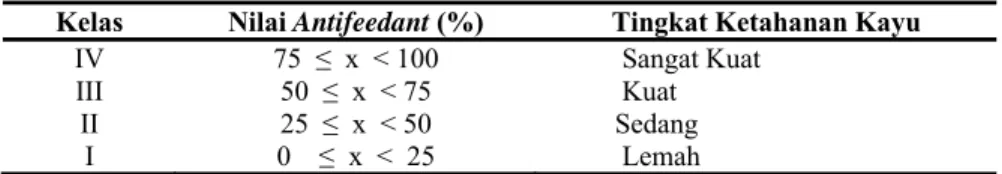

30 Tabel 6 Klasifikasi antifeedant

Kelas Nilai Antifeedant (%) Tingkat Ketahanan Kayu

IV III II I 75 ≤ x < 100 50 ≤ x < 75 25 ≤ x < 50 0 ≤ x < 25 Sangat Kuat Kuat Sedang Lemah

h. Mortalitas rayap dihitung dengan menggunakan persamaan berikut: Mortalitas rayap = (N2/N1) x 100%

N1 = Jumlah rayap awal N2 = Jumlah rayap yang mati

Tabel 7 Klasifikasi tingkat ketahanan kayu terhadap serangan rayap

Mortalitas (%) Tingkat Ketahanan

≥ 95 75 ≤ x < 95 60 ≤ x < 75 40 ≤ x < 60 25 ≤ x < 40≤ 5 ≤ x < 25 < 5 Sangat kuat Kuat Cukup kuat Sedang Agak lemah Lemah Tidak lktif D. Analisis Data

D.1. Penelitian mengenai sifat dasar kayu sentang

Penelitian ini menggunakan rancangan acak lengkap (RAL) pola faktorial 2 faktor dengan faktor A adalah arah vertikal batang terdiri dari pangkal, tengah, ujung dan faktor B adalah arah horizontal batang terdiri dari tepi, tengah, dalam dengan menggunakan 5 kali ulangan.

Model rancangan statistik yang digunakan adalah sebagai berikut : Yijk = μ + αi+ βj + (αβ)ijk + εijk

Keterangan :

Yijk = nilai pengamatan faktor ketinggian taraf ke-i dan faktor kedalaman taraf ke-j pada ulangan ke-k

μ = nilai rata-rata harapan.

αi = pengaruh sebenarnya dari macam ke-i faktor arah vertikal batang. βj = pengaruh sebenarnya dari taraf ke-j faktor arah horizontal batang.

(αβ)ij = pengaruh interaksi antara taraf ke-i faktor arah vertikal batang dan taraf ke-j faktor arah horizontal batang

31 Hipotesis yang digunakan adalah :

1. Pengaruh utama faktor A :

H0 : Arah vertikal batang tidak berpengaruh terhadap variasi sifat fisis dan mekanis.

H1 : Arah vertikal batang berpengaruh terhadap variasi sifat fisis dan mekanis.

2. Pengaruh utama faktor B :

H0 : Arah horizontal batang tidak berpengaruh terhadap variasi sifat fisis dan mekanis .

H1 : Arah horizontal batang berpengaruh terhadap variasi sifat fisis dan mekanis.

3. Pengaruh interaksi faktor A dengan faktor B :

H0 : Arah vertikal dan arah horizontal batang tidak berpengaruh terhadap variasi sifat fisis dan mekanis.

H1 : Arah vertikal dan arah horizontal batang berpengaruh terhadap variasi sifat fisis dan mekanis.

Untuk mengetahui pengaruh faktor perlakuan terhadap sifat fisis dan mekanis kayu sentang dilakukan analisis keragaman dengan kriteria uji jika Fhitung < Ftabel maka H0 diterima, dan jika Fhitung > Ftabel maka H0 ditolak. Untuk mengetahui taraf perlakuan mana yang berpengaruh di antara faktor A dan faktor B maka pengujian dilanjutkan dengan menggunakan uji beda jarak nyata Duncan (Duncan multiple range test).

D.2. Penelitian mengenai pembuatan dan pengujian OSB

Penelitian ini menggunakan analisis dengan RAL. Perlakuan terhadap strand terdiri dari kontrol, perendaman air dingin, perendaman air panas, perendaman bahan pengawet, dan autoklaf masing-masing terdiri dari 3 ulangan. Model statistik linier dari rancangan percobaan ini dinyatakan dalam persamaan sebagai berikut:

32 Yij = μ + αi + Σij

Keterangan : Yij = Respon pengamatan pada perlakuan perendaman strand taraf ke-i dan ulangan ke-j

μ = Nilai rata-rata umum

αi = Pengaruh perlakuan perendaman strand taraf ke-i

Σij = Sisaan acak dari satuan percobaan ulangan ke-j yang dikenai perlakuan perendaman strand taraf ke-i

i = 1,2,3,… j = 1,2,3,…

Adapun hipotesis yang digunakan adalah :

H0 : Perendaman terhadap strand tidak berpengaruh terhadap sifat fisis mekanis dan keawetan OSB

H1 : Perendaman terhadap strand berpengaruh terhadap sifat fisis mekanis dan keawetan OSB

Untuk mengetahui pengaruh perlakuan perendaman terhadap sifat fisis mekanis dan keawetan OSB maka dilakukan analisis keragaman (analysis of variance). Analisis keragaman tersebut menggunakan kriteria uji sebagai berikut:

a. Jika Fhitung < Ftabel maka H0 diterima atau perlakuan tidak memberikan pengaruh pada suatu selang kepercayaan tertentu

b. Jika Fhitung > Ftabel maka H0 ditolak atau perlakuan memberikan pengaruh pada suatu selang kepercayaan tertentu.

Selanjutnya untuk mengetahui perbedaan antar perlakuan maka dilanjutkan dengan pengujian menggunakan uji wilayah berganda Duncan (DMRT). Selanjutnya setelah data hasil pengujian untuk setiap respon yang diuji dianalisis, lalu dibandingkan dengan persyaratan JIS A 5908 (2003) dengan maksud untuk mengetahui apakah sifat-sifat papan yang dibuat memenuhi standar atau tidak.