HIDROLISA ENZIM

PRA RENCANA PABRIK

Oleh :

LUANA ERVIANA

NPM. 0931010053

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

PABRIK SIRUP GLUKOSA DARI BIJI JAGUNG DENGAN

PROSES HIDROLISA ENZIM

PRA RENCANA PABRIK

Diajukan Sebagai Salah Satu Syarat Untuk

Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Kimia

Oleh :

LUANA ERVIANA

0931010053

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

LEMBAR PENGESAHAN

PABRIK SIRUP GLUKOSA DARI BIJI JAGUNG DENGAN

PROSES HIDROLISA ENZIM

Oleh :

LUANA ERVIANA

0931010053

Surabaya, 17 Mei 2013

Disetujui untuk diajukan dalam Ujian Lisan

Dosen Pembimbing

Ir. C.PUJIASTUTI,MT

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha esa dan dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan Tugas Akhir “Pra Rencana Pabrik Sirup Glukosa dari Biji Jagung dengan Proses Hidrolisa Enzim”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Tugas Akhir “Pra Rencana Pabrik Sirup Glukosa dari Biji Jagung dengan Proses Hidrolisa Enzim” ini disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literature, data – data, dan internet.

Pada kesempatan ini saya mengucapkan terima kasih atas segala bantuan baik berupa saran, sarana maupun prasarana sampai tersusunya Tugas Akhir ini kepada :

1. Bapak Ir. Sutiyono,MT , selaku Dekan FTI UPN “Veteran” Jawa Timur 2. Ibu Ir. Retno Dewati,MT, selaku Ketua Jurusan Teknik Kimia, FTI UPN

“Veteran” Jawa Timur

3. Bapak Ir. C.Pujiastuti,MT , selaku Dosen Pembimbing Tugas Akhir 4. Dosen-dosen Jurusan Teknik Kimia, FTI UPN “Veteran” Jawa Timur

Saya menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena itu segala kritik dan saran yang membangun saya harapkan dalam sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa Fakultas Teknologi Indusri Jurusan Teknik Kimia.

Surabaya, Mei 2013

HALAMAN JUDUL i

KATA PENGANTAR ii

INTISARI iv

DAFTAR TABEL vi

DAFTAR GAMBAR vii

DAFTAR ISI viii

BAB I PENDAHULUAN I-1

BAB II SELEKSI DAN URAIAN PROSES II-1

BAB III NERACA MASSA III-1

BAB IV NERACA PANAS IV-1

BAB V SPESIFIKASI ALAT V-1 BAB VI PERENCANAAN ALAT UTAMA VI-1 BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA VII-1

BAB VIII UTILITAS VIII-1

BAB IX LOKASI DAN TATA LETAK PABRIK IX-1 BAB X ORGANISASI PERUSAHAAN X-1

BAB XI ANALISA EKONOMI XI-1

Perencanaan Pabrik sirup glukosa ini dimaksudkan untuk menambah jumlah produksi sirup glukosa untuk mencukupi kebutuhan konsumen serta merupakan lapangan pekerjaan.

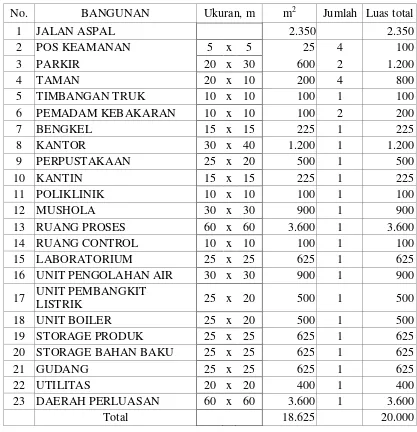

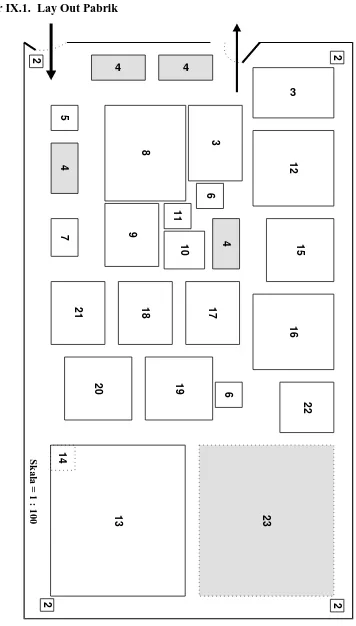

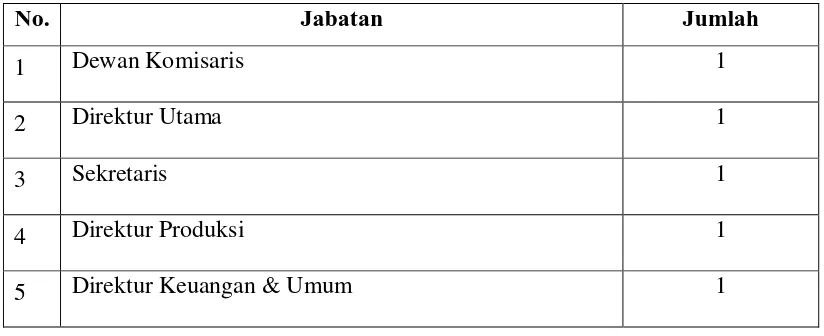

Rencana lokasi pendirian pabrik ini di daerah driyorejo gresik jawa timur dengan perencanaan sebagai berikut:

1. Kapasitas produksi : 60.000 ton

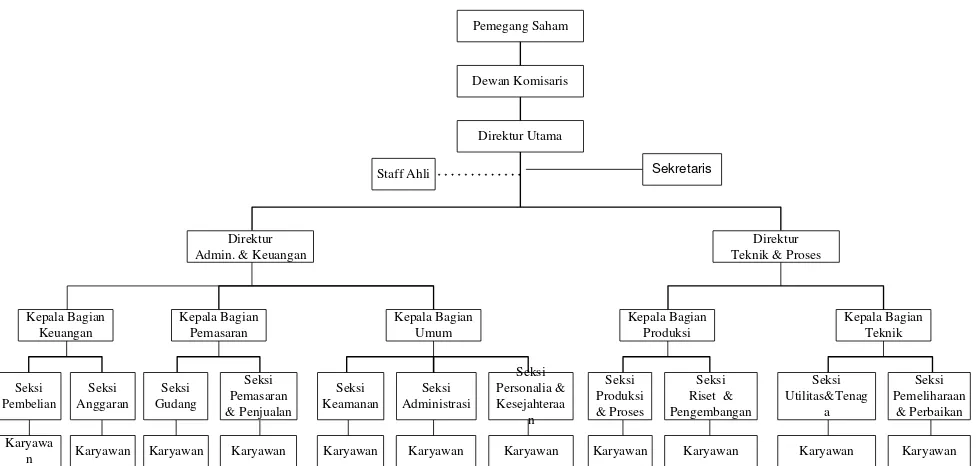

2. Bentuk perusahaan : Perseroan Terbatas 3. Sistem dan organisasi : Garis dan Staff 4. Sistem produksi : batch

5. Waktu operasi : 330 hari/tahun 6. Bahan dasar : biji jagung 7. Jumlah tenaga kerja : 150 orang

Analisa Ekonomi :

Massa konstruksi : 2 tahun Umur pabrik : 10 tahun

Biaya Produksi Total : Rp. 822,571,988,882 Hasil Penjualan Produk : Rp 240,000,189,317 Internal Rate of Return : 20%

Rate of Investment : 35%

PENDAHULUAN

I.1. Latar Belakang

Umumnya kita mengenal gula yang dihasilkan dari tebu sehingga disebut gula tebu. Padahal gula juga bisa dibuat dari bahan berpati seperti tapioca, umbi-umbian, sagu, atau jagung, dalam bentuk sirup glukosa. Rasa serta kemanisan gula pati juga hampir sama dengan gula tebu atau sukrosa.

Glukosa merupakan bahan kimia yang mempunyai rumus C6H12O6, Berwarna putih, berasa manis, dan tidak berbau.

Pada umumnya produk glukosa dikonsumsi oleh industry makanan dan minuman seperti industry kembang gula, biscuit, sirup, serta es krim. Selain itu glukosa juga banyak dibutuhkan dalam industry farmasi, antara lain untuk pembuatan larutan infuse, serta untuk pembuatan tablet-tablet sebagai lapisan luar sehingga berasa manis. Dengan demikian dapat dikatakan bahwa kegunaan glukosa sangatlah kompleks.

Seiring dengan bertambahnya jumlah penduduk dan semakin meningkatnya kesejahteraan pendudukan tersebut mengakibatkan semakin tingginya konsumsi masyarakat terhadap barang-barang kebutuhan pokok seperti makanan dan minuman. Hal ini mendorong semakin berkembangnya industry makanan dan minuman di dalam negeri dimana industry ini membutuhkan glukosa sebagai bahan pemanis, maka menyebabkan kebutuhan akan glukosa semakin besar.

besar untuk diproduksinya glukosa sebagai bahan pemanis pengganti gula (sukrosa)

Bahan baku yang digunakan dalam perancangan pabrik glukosa ini adalah biji jagung. Dipilihnya jagung sebagai bahan baku, terutama karena kandungan patinya yang cukup tinggi. Selain itu juga karena potensi produksinya yang tinggi di Indonesia.

Dapat dilihat dalam data berikut, potensi produksi jagung di Indonesia dari tahun 2000-2004 :

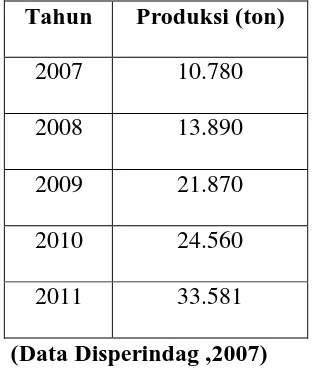

Table 1.1 Produksi Glukosa Di Indonesia Dari Tahun 2007-2011

Tahun Produksi (ton)

2007 10.780 2008 13.890 2009 21.870 2010 24.560 2011 33.581

(Data Disperindag ,2007)

Dengan memanfaatkan jagung sebagai bahan baku pembuatan sirup glukosa maka selain dapat menambah nilai guna jagung, sedikit saja kita juga telah berusaha meningkatkan taraf hidup para petani jagung.

Maksudnya untuk beberapa minuman, gula pasir tidak bisa tergantikan oleh jenis gula yang lain misalnya untuk minuman teh dan kopi.

I.2. Kegunaan Produk

Penggunaan glukosa yang pokok adalah sebagai bahan pemanis, antara lain pada industry makanan seperti permen atau kembang gula, minuman, biscuit, icecream, dan sebagainya. Pada pembuatan ice cream, glukosa dapat meningkatkan kehalusan tekstur dan menekan titik beku. Untuk kue, dapat menjaga kue tetap segar dalam wajtu yang lama dan dapat mengurangi keretakan kue. Untuk permen, glukosa lebih disenangi karena dapat mencegah kerusakan mikrobiologis dan memperbaiki tekstur. (www.pustaka-deptan.go.id).

I.3. Spesifikasi Bahan Baku

I.3.1. Bahan Baku Utama

Biji jagung sebagai bahan baku utama utama dalam pembuatan sirup glukosa memiliki komposisi sebagai berikut :

(Ockerman, Herbert W)

I.3.2. Bahan Pembantu

a. Kalsium Hidroksida (Ca(OH)2)

Berat molekul : 74,096 g/mol Komposisi Kadar (%)

Air 11 Protein 9 Lemak 4 Pati 73

Abu 1

Bentuk : serbuk putih Densitas : 2,24 g/cm3 Kelarutan dalam air (Ksp) : 4,68 x 10-6 Titik leleh : 580 °C

Kapasitas panas : 1,18095 J/g °C b. Asam klorida (HCl)

Nama lain : Asam Muriat Berat molekul : 36,458 g/mol

Bentuk : cairan bening tidak berwarna Densitas : 1,18 g/cm3

Kelarutan : sangat larut dalam air

Titik leleh : -26 °C (247 K) untuk HCl 38% Titik didih : 26 °C (321 K) untuk HCl 38%

Viskositas : 1,9 mPa.s (pada 25 °C) untuk HCl 31,5% c. α-amylase

- Merupakan enzim yang berperan dalam proses hidrolisa pati.

- Merupakan hasil isolasi dari bakteri (bacillus substilis atau bacillus licheniformis)

- Ph optimum = 6,0 – 6,5 - Suhu optimum = 95 °C

- Tidak dapat bekerja tanpa adanya calcium. d. Glukoamylase

- Merupakan hasil isolasi dari fungi (aspergillus niger atau rhizopus delemar)

- pH optimum = 4,0 – 5,0 - suhu optimum = 60 °C - waktu reaksi = 48-96 jam

I.4. Spesifikasi Produk

Glukosa sebagai produk mempunyai spesifikasi sebagai berikut: Nama lain : dekstrosa

Nama molekul : C6H12O6 Rumus bangun :

Berat molekul : 180,156 g/mol Densitas : 1,54 g/cm3

Titik leleh : 146 °C untuk α-D-glucose 150 °C untuk β-D-glucose

CH2OH

C

H H

O

OH

C

OH

OH H

C

H

C C

SELEKSI DAN URAIAN PROSES

II.1. Macam – Macam Proses

Terdapat tiga proses yang bisa dilakukan untuk menghidrolisa pati sehingga mengasilkan glukosa, yaitu :

1. Hidrolisa asam

2. Hidrolisa asam – enzim 3. Hidrolisa enzim

(Kirk Othmer 3th Ed., Vol.22, p.502).

II.1.1 Hidrolisa Asam

Proses hidrolisa pati dengan katalis asam ditemukan pertama kali oleh Kirchoff pada tahun 1812. Sampai tahun 1938 tidak banyak kemajuan yang dicapai, kecuali sedikit kenaikan derajat konversi yang dinyatakan dengan Dekstrosa Ekuivalen (DE). Hasil hidrolisis dengan asam terbatas kandungan dekstrosa dan kemanisannya serta konversi di atas DE 55 menghasilkan sirup yang mengandung rasa agak pahit.

II.1.2. Hidrolisa Asam-Enzim

II.1.3. Hidrolisa enzim

Hidrolisa dengan menggunakan katalis enzim menghasilkan DE yang sangat tinggi, karena kinerja enzim yang spesifik, artinya setiap jenis enzim hanya menjadi katalisator untuk satu reaksi atau satu tipe reaksi sehingga dapat mencegah adanya reaksi samping.

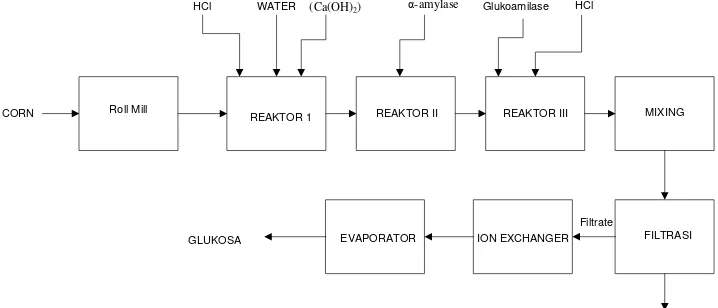

Proses hidrolisis dengan memakai enzim glukoamylase diperkenalkan ke pasaran pertama kalinya pada tahun 1950 an. Enzim tersebut dapat menghidrolisis pati sampai mencapai DE 95 – 98 dengan kandungan dekstrosa sebanyak 93 – 95%. Dibandingkan dengan produk-produk hidrolisis sebelumnya. Produk ini lebih manis. (tjokroadikoesoemo,P.Soebijanto, 1986). proses pengolahan biji jagung menjadi sirup glukosa dengan hidrolisa enzim dapat digambarkan sebagai berikut :

Roll Mill

REAKTOR 1 REAKTOR II REAKTOR III MIXING

FILTRASI ION EXCHANGER

EVAPORATOR GLUKOSA

CORN

HCl WATER (Ca(OH)2) α-amylase Glukoamilase HCl

Cake Filtrate

II.2. Pemilihan Proses

Untuk mendapatkan pabrik yang efisien dengan proses terbaik, perlu dilakukan seleksi proses dari beberapa proses yang ada. Seleksi tersebut didasarkan pada aspek teknis dan aspek ekonomis.

Dari kedua proses hidrolisa yang utama (hidrolisa asam dan hidrolisa enzim) terhadap pati dapat dibandingkan sebagai berikut :

Kondisi Hidrolisa asam Hidrolisa enzim Reactor :

- Tekanan (atm)

- Suhu °C

- pH

- DE yang bisa dicapai

3

2,3 55

1

4 – 4,5 95 - 98

(tjokroadikoesoemo,P.Soebijanto, 1986).

Proses hidrolisa enzim jika dibandingkan dengan hidrolisa asam mempunyai kelebihan sebagai berikut :

1. Dapat mencapai DE yang sangat tinggi yaitu sekitar 95 – 98 sehingga rasanya lebih manis. Sedangkan pada proses hidrolisa asam, konversi di atas DE 55 menghasilkan sirup yang mengandung banyak zat warna dan mempunyai rasa agak pahit.

3. Tidak terjadi masalah korosi karena pH lebih tinggi.

Berdasarkan pertimbangan – pertimbangan di atas maka dalam hidrolisa pati menjadi sirup glukosa digunakan proses hidrolisa enzim.

II.3. Uraian Proses

Proses hidrolisa pati meliputi 3 tahap, yang tahap likuifikasi, tahap sakarifikasi, dan tahap penyelesaian.

II.3.1. Tahapan Likuifikasi

Liquifikasi adalah tahap pencairan pati serta hidrolisis pati secara parsial

dengan menggunakan enzim α-amylase. (www.cassavabiz.org).

Pati yang dibutuhkan untuk produksi diperoleh dari pati jagung, yaitu berupa tepung jagung. Dari penyimpanan, biji jagung diangkut dengan belt conveyor menuju bucket levator yang mengangkut biji jagung menuju roil mill untuk digiling menjadi tepung jagung.

Tepung jagung dibentuk menjadi bubu pati (slurry pati) dengan penambahan air sampai mengandung 30 -35 % bahan kering.

(www.cassavabiz.org). ke dalam slurry juga dibubuhkan kofaktor yang berupa Ca(OH)2. (Godfrey, Tony, 2nd Ed., p.346). Penambahan Ca(OH)2 ini dilakukan sampai kadar kapur di dalam slurry = 60 ppm.

optimum yaitu 6,0 - 6,5. (Kirk Othmer 3th Ed., Vol.22, p.502) dengan penambahan HCl.

Slurry kemudian dipanaskan sampai suhu 95 °C, selanjutnya dipompa ke reactor untuk dilakukan proses likuifikasi dengan menambahkan enzim α-amylase sebanyak 0,6 - 1 L/ton bahan kering. (Godfrey, Tony, 2nd Ed., p.346). Suhu 95 °C dipertahankan selama 1 – 2 jam. (Kirk Othmer 3th Ed., Vol.22, p.502).

II.3.2. Tahap Sakarifikasi

Slurry hasil tahap likuifikasi didinginkan sampai suhu 60°C, dan dipompa ke reactor berikutnya untuk dihidrolisa lebih lanjut (sakarifikasi) dengan bantuan enzim glukoamylase sehingga menghasilkan glukosa dengan konversi sebesar 96%. (tjokroadikoesoemo,P.Soebijanto, 1986). pH diatur sehingga mencapai 4,0–4,5. (Kirk Othmer 3th Ed., Vol.22, p.503) dengan menambahkan HCl. Proses sakarifikasi ini berlangsung selama 72 jam. (Considine, Douglas M, 1982).

II.3.3. Tahap Penyelesaian

Pada tahap penyelesaian dilakukan proses pemucatan, penyaringan, dan penguapan. Pemucatan bertujuan untuk menghilangkan bau, warna dan kotoran, serta menghentikan aktivitas enzim. Absorbenbyang digunakan adalah karbon aktif sebanyak 0,1 % bahan kering. (tjokroadikoesoemo,P.Soebijanto, 1986).

NERACA MASSA

Kapasitas produksi = 60.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram/jam

1. Hammer Mill ( C-120 )

komposisi bahan masuk (kg) komposisi bahan keluar (kg) A. Dari Hammer Mill A. Menuju Mixer :

Air = Air =

komposisi bahan masuk (kg) komposisi bahan keluar (kg) A. dari Screen Roll Mill A. keluar menuju tangki Liquifikasi

3. Reaktor Liquifikasi ( R-320 )

komposisi bahan masuk (kg) komposisi bahan keluar (kg)

Air = Air =

4. Reaktor Sakarifikasi ( R-420 )

Komposisi bahan masuk (kg) Komposisi bahan keluar (kg) A. Dari tangki Liquifikasi A. Menuju ke Tangki karbon aktif

5. Tangki karbon Aktif ( M-510 )

Komposisi bahan masuk (kg) Komposisi bahan keluar (kg) A. Dari Tangki Sakarifikasi A. Menuju ke Rotary Vacuum Filter

Air = Air = B. Dari tangki Pemurnian : Glukoamilase = Karbon aktif =

6. Rotary Drum Vacuum Filter ( H-520 )

Komposisi bahan yang masuk (kg)Komposisi bahan yang keluar (kg) A. Dari Tangki karbon aktif A. Keluar menuju Tangki Anion-Kation

Air = Filtrat :

Glukosa = B. Keluar dari Filter Press

= Cake =

sisa Pati 133.6093 CaCl2 1.9339 215.3252 4184.614 8501.4663

Komposisi bahan masuk(kg) Komposisi bahan keluar (kg) A. Dari Rotary Vacuum Filter :A. Dari rotary drum vacum filter :

Air = Air =

Komposisi bahan masuk (kg) Komposisi bahan keluar (kg) A. Dari tangki Kation Exchange A. Keluar ke Evaporator

Air = Air =

Glukosa = Glukosa = HCl =

B. Dari Tangki Anion Exchange B. Ion yang terserap

= =

Komposisi bahan Masuk (kg) Komposisi bahan Masuk (kg) A. Dari tangki anion exchanger Uap :

NERACA PANAS

Kapasitas produksi = 60.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

1. Heater ( E-222 )

Bahan Air Protein Pati lemak Serat Abu HCl

Total 170003.5215 170003.5215 0.2911 4.0751

Qsteam 114459.3884

----Qloss ---- 5722.9694 172.2602 2411.6422 51.4089 719.7245

CaCl2 1.5984 22.3778

574.5953 8044.3341 9653.2710 135145.7934 645.9756 9043.6584 Panas masuk Panas keluar

7. Cooler ( E-555 )

Kapasitas produksi = 60.000 ton/tahun

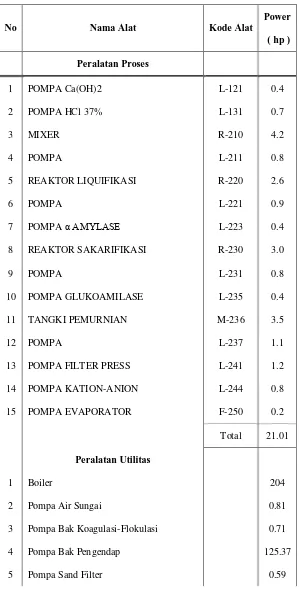

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

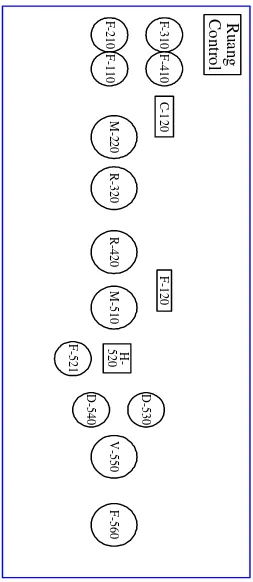

1. GUDANG BIJI JAGUNG ( F - 110 )

Fungsi : Menyimpan biji jagung sebelum di proses

Type : Bangunan beratap asbes, berdinding asbes dengan kerangka besi dan lantai.

Spesifikasi :

Kapasitas = 753648 kg Waktu penyimpanan = 168 jam =

1 minggu Ukuran Tumpukan = 0,71 x 2,375 x 15 ft3 Ukuran

bangunan = 60 x 30 x 30 ft3 Bahan lantai = Semen cor bertulang Bahan rangka atap = Besi Profil

Bahan rangka Pilar = Besi Profil Jumlah

= 1

2. BELT CONVEYOR ( J - 111 )

Spesifikasi :

Fungsi : Mengangkut biji jagung dari Belt Conveyor ke Hammer

Mill

Type : Centrifugal discharge elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas : 5.6075 ton/jam Tinggi Elevasi

: 25 ft

Kecepatan Bucket : 225 ft/menit Bucket Spasing : 12 in

Ukuran Bucket : 6 x 4 x 4,25 Power

4. HAMMER MILL (C-120)

Fungsi : Untuk menggiling biji jagung sampai menjadi ukuran 20 mesh Type : Pensylvania Reversible Hammer mill

Fungsi : Untuk mengalirkan produk dari Screen hamer mill ke Mixer Type : Plain sponts or chutes

Spesifikasi :

Kapasitas : 2170.4594 cft Diameter : 11.5623 ft Tinggi : 17.34340451 ft Tebal shell : 5/16 in Tebal tutup atas : 3/8 in Tebal tutup bawah : 5/16 in Tinggi konis : 10 in

7. TANGKI PENAMPUNG HCL ( F - 210 )

Fungsi : Menampung HCl sementara sebelum masuk mixer Type : Silinder tegak , tutup atas dished, tutup bawah datar

Spesifikasi :

Kapasitas : 205.0147 ft3 Diameter : 5.5839 ft

Tinggi : 8.3758 ft

Tebal Shell : 1/4 in

Tebal tutup atas : 1/4 in

Tinggi : 0.8352 ft

Tebal tutup bawah : 1/4 in

Jumlah : 1 buah

8. POMPA HCL (L-211)

Spesifikasi :

Fungsi : Mencampur tepung jagung, HCl, air proses, dan Ca(OH)2

Type : Silinder tegak dengan tutup atas dan tutup bawah berbentuk dished

10. POMPA MIXER ( L-221 )

Fungsi : Mengalirkan bahan dari Mixer ke Reaktor Liquifikasi Tipe : Reciproating pump

Spesifikasi :

Fungsi

: Mengalirkan bahan dari Mixer ke Reaktor Liquifikasi Tipe

Fungsi : Memanaskan larutan sebelum masuk ke Reaktor Liquifikasi

Spesifikasi :

Kapasitas : 852127.8476 Btu/jam

OD : 0.75 in Bahan konstruksi : Carbon Steel

12. REAKTOR LIQUIFIKASI ( R-320 )

Fungsi : Untuk menghidrolisis Pati menjadi glukosa dengan enzym α Amylase Type : Tangki berupa silinder tegak dengan tutup atas dan bawah berbentuk standard Dished Head

Flow area

Fungsi : Mengalirkan bahan dari Reaktor liquifikasi ke Reaktor Sakarifikasi Tipe : Centrifugal pump

Fungsi : Untuk menampung enzym α Amylase sementara sebelum masuk ke mixer

Tinggi : 0.5989 ft

Fungsi : Untuk mengalirkan α Amylase dari tangki α Amylase ke Mixer Tipe : Centrifugal Pump

Fungsi : Mendinginkan larutan sebelum masuk ke Reaktor Sakarifikasi

Type : Shell and tube exchanger

Spesifikasi :

Kapasitas : 1142102.4019 Btu/jam

Tube side : Pitch : Triangular Pitch 15/16"

Bahan konstruksi : Carbon Steel

17. REAKTOR SAKARAFIKASI ( R-420 )

Fungsi : Untuk menghidrolisis Pati menjadi glukosa dengan enzym Glukoamilase Selengkapnya di bab VI perancangan alat Utama

18. POMPA SAKARIFIKASI ( L-421 )

Fungsi : Fungsi : Untuk menampung enzym AMG sementara sebelum masuk ke Tangki sakarifikasi

Type : Tangki berupa silinder tegak dengan tutup atas berbentuk standard Dished dan tutup bawah berbentuk flat datar.

Spesifikasi :

Fungsi : untuk menghilangkan warna yang terjadi selama proses

Type : Tangki berupa silinder tegak dengan tutup atas dan bawah berbentuk standard

: Stainless Steel type 304 grade 3 (SA-167) Jumlah

: Plate blade turbin with 6 flte curved blade Diameter impeler : 2.3849 ft

Total Dynamic Head : 31 ft lbf / lbm

Fungsi : Untuk memisahkan cake dari filtratnya Type : Plate & Frame Filter Press

Dasar pemilihan : Efektif dan sesuai dengan jenis bahan

Spesifikasi :

Fungsi = Memisahkan partikel padat dan cair Kapasitas = 21.696 gpm

Power : 1.0 hp Jumlah : 1 buah

25. TANGKI PENAMPUNG RDVF (F- 521 )

Fungsi

: Tangki Penampung filtrat dari (H-520) Tipe Alat

: Silinder tegak dengan tutup atas dan bawah standard dished head

Spesifikasi :

Diameter : 96 in

Tinggi : 35.3 ft = 423.626 in Tebal Shell : 3/16 in

Tebal Tutup Atas : 1/4 in Tebal Tutup Bawah : 1/4 in Jumlah : 1 unit

26. TANGKI PENUKAR KATION ( D-530 )

Fungsi : Untuk menghilangkan ion Ca++ dari larutan

Type : Berbentuk silinder tegak dengan tutup dan alas berbentuk standart dishead

Spesifikasi :

Resin yang digunakan : Amberlite IRA-120 Polystirene Tinggi Bed : 0.9 m

Diameter bed : 0.4 m Tebal Shell : 3/16 in Tebal tutup atas dan bawah : 3/16 in

27. TANGKI PENUKAR ANION ( D-540 )

Fungsi : Untuk menghilangkan ion Cl - dari larutan

Type : Berbentuk silinder tegak dengan tutup dan alas berbentuk standart dishead

Spesifikasi :

Resin yang digunakan : Amberlite IRA-120 Polystirene Tinggi Bed : 1.5 m

Diameter bed : 1.2663 m Tebal Shell : 3/16 in

Tebal tutup atas dan bawah : 5/16 in

Resin yang dibutuhkan : 1499.8314 kg/tahun Waktu Regenerasi : 330 hari atau 1 tahun sekali

28. POMPA PENUKAR ANION ( L-541 )

Fungsi : Mengalirkan bahan dari Anion Exchange ke Evaporator Tipe : Centrifugal Pump

Spesifikasi :

Bahan : Commercial Steel Rate volumetrik : 0.09134 cuft/dt Total Dynamic Head : 21.0778 ft lbf / lbm Effisiensi motor : 82%

Power : 1 hp

Jumlah : 1 buah

Fungsi : Untuk memekatkan glukosa sampai kondisi 55% Type : Single efek evaporator short tube type

Spesifikasi :

Kapasitas : 100711.5254 cuft/jam Diameter : 4 ft

Tinggi : 6 ft

Tebal Silinder : 3 / 16 in Tebal tutup : 3 / 16 in

Bahan : Carbon Steel SA - 283 grade C Jumlah : 1 Buah

30. POMPA EVAPORATOR ( L-551 )

Fungsi : Mengalirkan bahan dari Evaporator Ke cooler Tipe : Centrifugal Pump

Spesifikasi :

Bahan

: Commercial Steel Rate volumetrik

: 0.05474 cuft/dt Total Dynamic Head : 10.3871 ft lbf / lbm Effisiensi motor

: 82% Power

: 1.0 hp Jumlah

: 1 buah

Fungsi : Mengkondensasi uap dan menjaga tekanan evaporator Type : Multi jet Spray

Spesifikasi :

Bahan : carbon steel

Volumetrik uap : 1546.457917 cuft/menit Diameter pipa : 12 in

Panjang total pipa : 34 ft

tekanan : 1.909325 psia Air pendingin : 191.32 kg/jam Jumlah alat : 1 buah

32. STEAM JET EJECTOR ( E-553 )

Fungsi : memvacuumkan evaporator

Type : Single stage steam jet-ejector

Dasar Pemilihan : Sesuai untuk penjagaan tekanan vacum

Spesifikasi :

Bahan konstruksi : carbon steel Inlet (suction) : 1.22 in Outlet : 0.91853 in Panjang : 11.0224 in Kapasitas design : 10.7989 lb/jam Kebutuhan steam : 1107 lb/jam Jumlah alat : 1 buah

Fungsi : Menampung kondensat selam 1 jam

Kondisi Operasi : - Tekanan = 1 atm

- Suhu = 45 0C

- Waktu penyimpanan = 1 jam

Spesifikasi :

Kapasitas : 2 m3

bentuk : Empat Persegi Panjang Ukuran : Panjang = 1.6 m

: Lebar = 1.6 m : Tinggi = 0.8 m Bahan Konstruksi : Beton

Jumlah : 1 Buah

34. COOLER ( E-555 )

Type : Shell and tube exchanger

Fungsi : Mendinginkan larutan sebelum masuk ke tangki penampung sementara

Spesifikasi :

Shell side :

ID : 15.25 in B : 15.25 in n : 1 passes Tube side :

n : 2 passes

Pitch : Triangular Pitch 15/16" Bahan konstruksi : Carbon Steel

35. TANGKI PENAMPUNG PRODUK ( F - 560 )

Fungsi : Menampung produk Glukosa

Tipe : Silender tegak dengan tutup atas berbentuk standart dishead dan alas berbentuk flat datar

Spesifikasi :

Kapasitas : 2787.2510 ft3 Diameter : 13.3271 ft

Tinggi : 19.9906 ft

Tebal Shell : 5/16 in

Tebal tutup atas : 5/16 in

Tinggi : 1.8666 ft

Tebal tutup bawah : 5/16 in

Jumlah : 1 buah

PERANCANGAN ALAT UTAMA

Direncanakan sebuah reaktor berpengaduk yang dilengkapi dengan coil pendingin. Reaktor ini beroperasi secara Batch. Pada reaktor ini terjadi proses utama yaitu reaksi antara pati dengan enzim glukoamylase menjadi glukosa. Secara garis besar, spesifikasi alat sebagai berikut :

Nama Alat : Reaktor Sakarifikasi Bentuk : Bejana tegak dengan bagian-bagian sebagai berikut :

- Dinding :Silinder - Tutup atas :Dished

- Tutup bawah :Dished Perlengkapan : - Pengaduk

- Coil pendingin

Kondisi Operasi : - Tekanan operasi =1 atm - Suhu operasi =600C

Waktu Operasi : 74 jam / batch dengan siklus operasi sebagai berikut : Waktu pengisian = 1jam

Waktu reaksi = 72jam

Waktu pengosongan = 1jam +

74jam

Kondisi reaktor beroperasi secara batch, maka dalam 1 hari beroperasi

= 24 jam = 0.32batch 74 jam / batch hari

6.1. DIMENSI REAKTOR

6.1.1. Menentukan Volume

= 30195.1258 lb / jam

ρbahan = 1.172123246 kg/liter

= 73.17565424 lb/cuft Rate Volumetrik = 30195.1258

73.1757 = 412.6389586 cuft/jam

Volume Liquid = 412.639 = 412.639 ft3 = 412.639 x 72 jam Jumlah tangki yang dibutuhkan sebanyak = 18 buah. Volume bahan untuk masing-masing reactor = 1650.555834 cuft Ditetapkan volume bahan = 80% volume reaktor Volume Reaktor = 100 x 1650.56 = 2063.19ft3 Ditetapkan rasio dimensi, H = 1.5 B & Y , Pers 5.11

D

Volume dished head, V = 0.000049 Di 3

Volume total = Volume Shell + (2 x (Volume dished head)) 2063.19 = Di2 H + (2 x (0.000049 Di 3))

4 2063.19 = Di 2 (1.5 ) D) + (0.000098 Di 3)

4 2063.19 = 1.1775 Di 3 + 0.000098 Di 3 Di 3 = 1752.04 ft3 Di = 12.0554 ft 11.0 ft

6.1.2. Tebal Shell

a. Menentukan Tinggi Liquid pada Shell ( h liq ) Volume Liquid pada shell = Volume total liquid - Volume Tutup bawah

= (0.785 ) (12.0554) 2 ) x h liq = 2063.195 - ( (0.000049)(12.0554) 3) h liq =18.0838 ft

b. Menentukan Tekanan Design

Bejana beroperasi pada tekanan atmosfir, maka tekanan perencanaan

ditentukan oleh tekanan hidrostatiknya. P operasi = P hidrostasik = x h liquid

144

= 73.1757 x 18.0838 144 = 9.1896 psi Untuk keamanan diambil P design = 1.1 x 9.1896 = 10.1085 psi Bahan yang digunakan = Carbon Steel SA - 240 Grade S

f = 12650 psi B & Y, tabel 13.1, hal 251

Sambungan ( Double Welded Butt Joint ) e = 0.8

Faktor korosi ( c ) = 0.125

ts = P x Ri + c (B & Y, ASME Code, pers 13-1)

f . e - 0.6 P

maka : ts = 10.1085 x 44.2740 + 0.125

(12650x 0.8) - (0.6 x 10.1085)

= 0.1693 in

dari tabel 5.7, B & Y dipilih tebal shell= 3/16 in

c. Menentukan Tinggi Shell

Volume dished head, V = (0.000049 Di 3) ( B & Y , Pers 5.11)

Volume total = Volume Shell + (2 x (Vol dished head )) 2063.195 = Di2 Hs + (2 x (0.000049) Di 3))

4

2063.195 = 12.0554 2 ) (Hs ) + (0.000098)( 12.0554) 3 )) 4

2063.195 = 114.0858 Hs + 0.1717 Hs = 18.0831 ft 11 ft Cek :

H = 18.0831 = 1.5 ( MEMENUHI )

D 12.0554

6.1.3. Tinggi Tutup

Dari figure 5.8, hal 87, B & Y, dihitung ukuran-ukuran sebagai berikut :

a = ID 2

b = r - ( BC)2 - (AB)2

AB = ID - icr 2

Dari tabel 5.4, hal 87, B & Y diperoleh : Pada t = 3/16 in

icr = 9/16 in sf = 2 maka ;

AB = ID – icr = 144.6646 - 9 = 71.7698 inc

2 2 16

BC = r - ( icr ) ; untuk standard head r = OD OD standard dari B & Y, tabel 5.7 ; OD = ID

OD = ID = 144.6646 in 90 in BC = 90 - 9/16 = 89.4375 in b = r - ( BC)2 - (AB)2

= 90 - (89.43757 ) 2 - (1.7698) 2 = 36.63183 in

OA = t + b + sf

= 3/16 + 36.6318 + 2 = 38.8193 in = 3.2349 ft

6.1.4. Tinggi Tangki Total

Tinggi tangki total = tinggi shell + 2 ( OA ) = 18.0831 + ( 2 x 3.2349 ) = 24.5530 ft

6.1.5. Tinggi Tutup Bawah dan Tinggi Liquid Total ( hl )

= 21.3188 ft

P hidrostasik = x h liquid 144

P hidrostasik = 73.1757 x 21.3188 = 10.8334 psi 144

P design = 1.1 x 10.8334 = 11.9168 psi

Tebal tutup bawah untuk standard dished pada tabel 5.7, B & Y, pada OD = 90" ( Code ASME ), diperoleh :

r = 90 dan icr = 51/2 untuk icr = 6% r

icr = 5 1/2 = 0.061 r 90

maka :

th = 0.885 . P . rc + c ASME CODE, B & Y, pers 13-12 f . e - 0.1 P

Keterangan :

th = tebal tutup, in P = tekanan design, psi

f = maksimum allowable stress = 12650 psi Ri = jari-jari dalam, in

e = joint effisiensi = 0.8 r = rc = 90 in

maka ;

th = 0.885 x 11.9168 x 90 + 0.125 12650 x 0.8 - 0.1 x 11.9168

= 0.2188 in

dari tabel 5.7, B & Y dipilih tebal tutup 3/16 in

Agar reaksi yang terjadi lebih sempurna dan suhu didalam reaktor merata.

6.2.1. Power Pengaduk

Didasarkan pada buku Mc. Cabe, fig 9.9 jilid 1, ed Indonesia.

Dimana : Dt = Diameter tangki Da = Diameter agitator H = Kedalaman liquid dlm tangki E = Jarak agitator J = lebar bafle w = lebar blade L = panjang blade Mc Cabe, hal 235, jilid 1 ; Da = 1 H = 1 J = 1 Dt 3 Dt Dt 12 W = 1 E = 1 L = 1 Dt 5 Da Da 4

Dt = Diameter tangki = 12.0554 ft Da = 1 x Dt = 1 x 12.0554 3 3

= 4.0185 ft = 4.0185 = 1.2248 m

3.2808 E = 1 x Da = 1 x 4.0185

= 4.0185 ft = 4.0185 = 1.2248 m 3.2808

= 1.0046 ft = 1.0046 = 0.3062 m 3.2808

J = 1 x Dt = 1 x 12.0554 12 12

= 1.0046 ft = 1.0046 = 0.306 m 3.2808

w = 1 x Da = 1 x 4.0185 5 5

= 0.8037 ft = 0.8037 = 0.2450 m 3.2808

Type : Turbin enam daun rata

Dasar pemilihan : - sesuai digunakan untuk range viscousitas tinggi - dapat beroperasi pada kecepatan tinggi

Kecepatan ( V ) = 200 - 250 m / menit (Joshi, hal 389) sg liquid = 1.1754

Jumlah impeller = h liquid x sg liquid Dt

= 18.0838 x 1.1754 12.0554

= 1.7632 2 buah

Ditetapkan : kecepatan pengadukkan ( N ) = 65 rpm = 1.1 rps

sehingga : V = . Da . N = 3.14 x 4.0185 x 65 x 0.3048 = 249.9872 m / menit ( MEMENUHI )

campuran = 73.1757 lb / ft3 = 1.3556 gr / cc

campuran ;

s= volume fraksi solid = Volume solid / volume total bahan masuk = 994.9101

30195.126 s= 994.9101 = 0.0329 s < 0.1 30195.1258

maka campuran ; Perry's 5 ed, pers. 3-247

ln campuran = 2.5 s ; c = 1 - 1.5 liquid 1 - c . s

liquid = 0.8 Cp ln campuran= 2.5 x 0.0329

0.8000 1 - 1 x 0.0329

ln campuran= 0.0852 0.8000

campuran = 0.8000 x 1.0890 = 0.8712 campuran = 0.8712 cp = 0.0006 lb / ft s Bilangan Reynold (NRe) :

NRe = Da2 . N .

= 4.0185 2 x 1.1 x 73.1757 ft2 rps lb / ft3 0.0006 lb / ft s = 2186656.5498

Dari Mc. Cabe, tabel 9.2, hal 245 ed Indonesia, jilid 1, diperoleh : Np = KT = 6

Np = P . gc . N3 . Da5

= 6 x 73.1757 x 1.1 3 x 4.0185 5 32

= 18180.1784 lbf ft / s

= 18180.1784 = 33.05487 hp 550

Gland Losses = 10% x 33.0549 Joshi, hal 399 = 3.3055 hp

Power yang hilang akibat transmisi

= 20% x 3.3055 Joshi, hal 399 = 0.6611 hp

Power yang diperlukan = 3.3055 + 0.6611

= 3.9666 hp 3 hp

6.2.2. Perancangan Poros Pengaduk

Bahan konstruksi = Commercial Cold Rolled Steel ( MV Joshi, tabel 5.2)

Permissible shear stress in shaft = 550 kg / cm3 Elastic limit in tension = 2460 kg / cm3

a. Panjang Poros

Panjang Poros = tinggi bejana + tinggi poros diatas bejana -tinggi poros diatas dasar tangki

Ditetapkan tinggi poros diatas bejana = 12 in Panjang Poros = ( 24.55296 x 12 ) + 12- (4.0185 x 12))

= 258.4140 in = 21.5345 ft = 6.5638 m

- Torsi ( momen puntir ) ( Joshi, pers 14.8 ) Tc = hp x 75 x 60

2 N

= 3 x 75 x 60 = 33.0720 kg m 2 x 3.14 x 65

- Torsi Maksimum ( Tm ) = 1.5 - 2.5 Tc

Diambil Tm = 1.5 Tc

= 1.5 x 33.0720 = 49.6080 kg m fs =Tm Joshi, pers 14.9

Zp

Zp =Tm Joshi, pers 14.9

fs Zp = . dp3

Dimana : fs = shear stress

Zp = polar atau modulus section dp = diameter poros

Zp = 49.6080 kg m x 100 cm 550 kg/cm 3 1 m

= 9.0196 cm 3 9.0196 = 3.14 dp 3

16 dp 3 = 45.9600

dp = 3.5820 cm 8 cm

- Bending Momen

Dimana : Rb = jari-jari blade

Rb = 1 x Da 2

= 1 x 4.0185 2

= 2.0092 ft = 0.6125 m

Fm = Tm

0.75 Rb

= 49.6080 = 107.9976 kg 0.75 x 0.6125

M = Fm x Lp

Lp = panjang poros = 6.5638 m

M = 107.9976 x 6.5638 = 708.8745 kg m

- Bending Momen Ekuivalen ( Me ) (Joshi, pers 14.10) Me = 1 (M + (M 2 + Tm 2

) 0.5 )

2

Me = 1 (708.8745 +((708.8745) 2 + (49.6080) 2 )0.5)

2

= 709.7413 kg m

- Stress ( f ) yang disebabkan oleh Me (Joshi, pers 14.13) f = Me

Z = Me

dp 3

32

3.14 x 8 3 cm3 32

= 1412.7017 > 2460 kg/cm2 tidak dapat dipakai

Dicoba : dp = 14 cm Joshi, pers 14.13

f = Me Z = Me dp 3

32

= 709.7413 x 100 kg cm 3.14 x 14 3 cm3

32

= 263.5945 < 2460 kg/cm2 ( dapat dipakai ) - Defleksi Sof Joshi, pers 14.14 = w . Lp 3

3 . E . I

E = 19.5 x 10 5 kg / cm2 Joshi, hal 413 = Fm x (6.5638 x 100 )3

3 x 19.5 x 105 x (x 14 4 ) 64 = 107.9976 x 6.5638 x 100 3

3 x 19.5 x 10 5 x 1884.7850 = 2.7699

sehingga dp 14 cm memenuhi syarat

6.2.3. Perancangan Blade

Blade terbuat dari carbon steel, f = 550 kg / cm2

Panjang blade, L ( bl ) = 0.3062 m = 12.0555 in Lebar blade, w ( bw ) = 0.2450 m = 9.6444 in Tebal blade, ( bt ) = 2 cm = 0.7874 in Strees max = Tm

bt x bw2 n

fm = 49.6080 x 100

2 x 24.4968 2 6

= 24.8001 < 550 kg / cm2

Karena stress max lebih kecil dari pada stress yang diijinkan, maka ukuran blade dapat digunakan.

6.2.4. Perencanaan Hubungan dan Keys

Diameter hubungan dari pengaduk = 1.1 x diameter poros = 1.1 x 14

= 15 cm Panjang hubungan = 2.5 x diameter poros

= 2.5 x 14 = 35 cm

Panjang keys, l =1.5 x diameter poros = 1.5 x14

= 21 cm

Tm = l . D . fs = l . t - f . C Joshi, pers 5.6 d 2

2

Dimana :

m= momen puntir maksimum dp = diameter poros

l = panjang key t = tebal key

fc = 1300 kg / cm2 Tm = l . D . fs D

2

49.6080 x 100 = 21 x b x 650 14

2

708.6862 = 13650 b b = 0.1 cm = 5.1918 mm t = 0.1 cm = 5.1918 mm

Digunakan ukuran = 5.1918 mm x 5.1918 mm x 21 cm key

6.2.5. Perencanaan Coupling

Coupling digunakan untuk menghubungkan poros pengaduk pada proses

penggerak, digunakan jenis Damp Coupling yang terbuat dari cast iron ( stress yang diijinkan pada abut hot rolled steel =587 kg / cm2 )

Gaya perbaut = 2 Tmax Joshi, pers 5.15 . . d n

2 Keterangan :

= koefisien friksi antara poros dan lengannya = 0.25 untuk cast iron dan steel

dp = diameter poros n = jumlah baut

= 6 untukdiameter poros 50 mm = 8 untuk diameter poros yang besar maka,

P = 2 x 49.6080 x 100 = 225.6962 kg 3.14 x 0.25 x 14 x 8

Luas Baut, A = P Fst Dimana :

fst = stress shears dari ball untuk Cold rolled carbon = 550 kg / cm2

Luas Baut, A = 225.6962 = 0.410357 cm2 550

Dimana :

A = 1 . d2 4

diameter baut = √ A x 4

= √0.410357 x 4 3.14

= 0.7230 cm = 7.230128 mm Overall diameter coupling = 2 x diameter poros = 2 x 14

= 28 cm

6.2.6. Perencanaan Bearing

Bearing berfungsi untuk menahan poros agar tetap berada pada tempat nya selama proses operasi berlangsung. Type bearing yang dipilih adalah deep Grove Ball Bearing dengan diameter poros 14 cm

1. Berat poros

Berat poros = p x dp 2 x Lp x 4

Dimana :

= densitas poros ( stainless steel )

= 0.2827 lb / in3 Perry's, 3-95

dp =diameter poros = 14 cm x 0.3937 = 5.5118 in Berat poros = 3 x 6 2 x 258.414 x 0.2827

4

= 1742.2019 lb

2. Berat blade

Berat blade = wb = n x bl x bw x bt x Dimana :

n = jumlah blade = 6 buah bl = panjang blade = 12.0555 in bw = lebar blade = 9.6444 in bt = tebal blade = 0.7874 in

wb = 6 x 12.0555 x 9.64443 x 0.787402 x 0.2827 = 155.2876 lb

3. Berat impeller

Berat impeller = w = Berat blade + Berat hubungan dan key Berat hubungan dan key = 40 lb ( assumsi )

w = 155.2876 + 40 =195.2876 lb

4. Berat Radial

Berat radial = Fr = Berat impeller + Berat poros = 195.2876 +1742.2019

= 1937.4894 lb

5. Berat axial

Berat axial = Fa = Berat poros = 1742.2019 lb - Keadaan static

Po = 0.6 Fr + 0.5 Fa SKF katalok, hal

46

=(0.6 x 1937.4894) + 0.5 x 1742.2019 = 2033.5946 lb

Co = So x Po dimana :

Po = equivalent static bearing load, N

So = statik safety factor = 1.5 SKF katalok, hal 47 Co = 1.5 x 2033.5946 = 3050.391907 lb

Fa = 1742.2019 = 0.57114 , diperoleh e = 0.44 Co 3050.3919

Fa = 1742.2019 = 0.8992 > 0.44 (e) SKF, hal 141 Fr 1937.4894

maka,

x = 0.56 SKF katalok, hal 141 y = 1

- Keadaan Dinamik P = x . Fr + y . Fa

= 0.56 x 1937.4894 +1x 1742.2019 = 2827.1960

Diambil umur operasi 40000 jam ( SKF, tabel 1 hal 31 ) dan pada rpm = 90 didapat dari grafik hal 29 SKF

C/P = 6

C = 6 x 2827.1960 = 16963.1758 lbf

= 16963.1758 1N = 0.255 lbf, SKF 0.255

= 66522.2579

Diperoleh kapasitas bearing dengan diameter poros = 140 mm, (SKF, hal 140) mempunyai harga C = 62000 > 66522.2579 Boundari Dimentions ;

Co = 64000

Limiting speeds = - Lubrication Grease = 3000 rpm - Lubrication Oil = 3600 rpm

Dimensi :

d = 163 mm Di = 187 mm r = 2

Abutment dan Fillet Dimentions : da = 146.5

Da = 203.5 ra = 1 max

6.3. PERENCANAAN COIL PENDINGIN

Untuk mempertahankan suhu reaksi 60oC, maka digunakan coil pendingin, dan sebagai media pendingin digunakan air.

Rate pendingin = 3828.6524 = 3828.6524 Jumlah batch x waktu operasi 0.32 x 72 = 163.9585 kg / jam

= 361.4628955 lb / jam t1, 30 oC

T1, 110 oC T2, 110

t2, 40 oC

hc = 0.87 k x L2 . N . 2/3

x c . x 0.14

Kern,

Di k w pers 20-4

Dimana :

L atau Da = Diameter pengaduk = 4.0185 ft Di = Diamter tangki = 12.0554 ft = 3900 rph N = Putaran pengaduk = 65 rpm = 1.1 rps = densitas campuran = 73.1757 lb / ft3

C = kapasitas panas = 1 Btu / lb oF

k = konduktivitas thermal = 0.0595 Btu / jam ft ( oF / ft ) = viscousitas campuran = 0.0006 lb / fts = 2.11 lb / ft jam

0.14

w = 1 , untuk larutan air

hc = 0.87 x 0.0595 x 4.0185 2 x 3900 x 73.1757 2/3 x 1 x 2.11 1/3 x 1 12.0554 2.11 0.0595

hc = 237.5709 Btu / jam ft2oF

Panas yang diserap, Q = 76573.0479 kkal / jam = 303841.8542 Btu / jam

Panas yang diserap setiap reaktor = 76573.0479 x 3.6 =275662.9725 kkal/jam

=1093830.675 BTU/jam Flow rate ( Qf ) = 361.4628955 lb / jam

73.1757 lb / ft3

= 4.9397 ft3 / jam = 0.0014 ft3 / s

ID optimum = 3.9 Qf 0.45 0.13

= 3.9 0.0014 0.45 73.18 0.13 = 0.3510 in

Digunakan pipa 5 in sch. 40 Dari Kern, tabel 11, didapatkan :

OD = 5.6250 in = 0.4688 ft ID =4.9810 in = 0.4151 ft at =30.0000 in2= 0.2083 ft a" =2.2580 ft2 / ft

air= 0.84 Cps = 2.0320 lb / ft jam

k air = 0.356 Btu / jam ft2 ( oF / ft ) Kern, fig15

Gt = w = 361.4629 = 1735.021898 lb Kern, table 4 at 0.2083 jam ft2

NRe = ID x Gt

= 0.4151 x 1735.021898 = 354.411 2.0320

hi = 1170 Btu / jam ft2oF Kern, fig. 25 hio = hi x ID

OD

= 1170 x 0.4151 = 1036.0480 Btu 0.4688 jam ft oF D lilitan = 60% - 80% Diameter tangki Diambil = 60% Di tangki

D lilitan = 0.60 x 12.0554 = 7.2332 ft hio coil = hio pipa lurus x 1 +3.5 ID coil

D lilitan = 1036.048 x 1 + 3.5 x 0.4151

UC = hc x hio = 237.5709 x 1244.1379 hc + hio 237.5709 + 1244.1379 = 199.4798 Btu / j ft oF

Rd = 0.002 1 = 1 + Rd UD UC

1 = 1 + 0.002 UD 199.4798

= 0.0070

UD = 142.5915 Btu / j ft oF

a. Luas Perpindahan Panas

Suhu air masuk, t1 = 25 oC = 77 oF Suhu air keluar, t2 = 45 oC = 113 oF Suhu larutan, T1 = T2 = 60 oC = 140 oF

t1 = 140 - 113 = 27 oF t2 = 140 - 77 = 63 oF LMTD = t2 - t1

ln t2 t1

LMTD = 63 - 27 = 42.4880 oF ln 63

27

A = Q UD x t

= 1093830.6750 = 180.5469 ft

142.5915 x 42.4880

L = A = 180.5469 ft = 79.9588 ft a" 2.2580 ft2 / ft

c. Banyak Lilitan

Banyak lilitan = Panjang coil x D lilitan

= 79.9588 3.14 x 7.2332

= 3.5205 4 lilitan

Banyaknya lilitan = 12.000 buah Ditetapkan jarak antar lilitan 60 in

Tinggi coil = (n- 1) x Jarak antar lilitan + (n x OD coil) = (12 - 1) x 60 + (12 x 5.6250 ) Tinggi coil = 727.5000 in = 60.6250 ft Tinggi liquida dalam reactor = 21.3188 ft

Tinggi liquida > tinggi coil, maka design coil dapat digunakan.

6.5. PERENCANAAN NOZZLE

6.5.1. Nozzle pada Shell

a. Nozzle untuk Pemasukkan Bauksit

Rate bahan masuk =13737.54875 kg / hari

= 1261.908332 lb / jam Massa per batch = 13737.54875

4

bauksit= 141.8412 lb / ft3 bauksit= 0.0134 lb / ft s Rate volumetrik (Q) = 7571.4500 lb / jam

= 53.3798 ft3 / jam = 0.0148 ft3 / s

= 6.6556 gpm Diasumsikan aliran Turbulent. Dari Peters & Timmerhaus 4th ed., p. 496 didapatkan : ID optimum = 3.9 ( Q ) 0.45( ) 0.1 141.8412 0.13 = 3.9 x 0.0148 0.45 x 141.8412 0.13 = 1.1163 in 1.10 in Digunakan pipa 1 sch. 40 Dari Kern, tabel 11, didapatkan : ID = 1.0490 in = 0.0874 ft OD = 1.3200 in = 0.1100 ft A = 0.8640 in2= 0.0060 ft2 Sehingga diperoleh kecepatan alir, V : V = Q = 0.0148 ft3 / s = 2.4713 ft / s A 0.0060 ft2 maka : NRe = D V NRe = 0.0874 x 2.4713 x 141.841

0.0134

- Diameter luar bagian yang menonjol ( R ) = 2 in - Diameter hubungan pada titik pengelasan ( K )= 1 1/3 in - Panjang hubungan ( L ) = 2 3/16 in - Diameter dalam flange ( B ) = 1 in - Jumlah baut = 4 - Diameter lubang baut = 5/8 in - Diameter baut = 1/2 in - Bolt Circle = 3 1/8 in

b. Nozzle untuk Pemasukkan HCL 37%

Rate bahan masuk = 36.08771781 kg / jam

=79.55898268 lb / jam Massa per batch = 36.08771781

4

= 9.0219 kg = 19.8897 lb Karena pemompaan 1 jam = 19.8897 lb /jam Waktu pengisian = 1 jam HCl = 1.1800 lb / ft3 H2SO4 = 0.000538 lb / ft s Rate volumetrik (Q) =19.8897 lb / jam = 16.8557 ft3 / jam Rate volumetrik (Q) = 0.0047 ft3 / s

Digunakan pipa 2 1/2 sch. 40 Dari Kern, tabel 11, didapatkan : ID = 2.4690 in = 0.2058 ft OD = 2.8800 in = 0.2400 ft A = 4.7900 in2= 0.0333 ft2 Sehingga diperoleh kecepatan alir, V : V = Q = 0.0047 ft3 / s = 0.1408 ft / s A 0.0333 ft2 maka : NRe = D V NRe = 0.2058 x 0.1408 x 1.1800

0.0005

= 63.5674 > 2100 Turbulen (asumsi benar) Dari fig 12.2 Brownell & Young, hal 221 : - Nominal pipe size = 2 1/2 in - Diameter luar flange ( A ) = 7 in - Ketebalan flange minimum ( T ) = 7/8 in - Diameter luar bagian yang menonjol ( R ) = 4 1/8 in - Diameter hubungan pada alas ( E ) = 3 9/16 in - Diameter hubungan pada titik pengelasan ( K ) = 2.88 in - Panjang hubungan ( L ) = 2 3/4 in - Diameter dalam flange ( B ) = 2.47 in - Jumlah baut = 4 - Diameter lubang baut = 3/4 in - Diameter baut = 5/8 in - Bolt Circle = 5 1/2 in

Rate bahan masuk =5.041839558 kg / jam

=11.11523949 lb / jam Massa per batch = 5.041839558

4

= 1.2605 kg = 2.7788 lb Karena pemompaan 1 jam = 2.7788 lb /jam Waktu pengisian = 1 jam umpan = 74.9136 lb / ft3

=0.0021 lb / ft s Rate volumetrik (Q) = 2.7788 lb / jam

=0.0371 ft3 / jam Rate volumetrik (Q) = 0.0000103 ft3 / s

maka : NRe = D V NRe = 0.0054 x 0.0008 x 74.9136

0.0021

= 0.1594 < 2100 Laminer (asumsi benar) Dari fig 12.2 Brownell & Young, hal 221 : - Nominal pipe size =2 ½ in - Diameter luar flange ( A ) = 7 in - Ketebalan flange minimum ( T ) = 7/8 in - Diameter luar bagian yang menonjol ( R ) =4 1/8 in - Diameter hubungan pada alas ( E ) =3 9/16 in - Diameter hubungan pada titik pengelasan ( K ) = 2.88 in - Panjang hubungan ( L ) = 2 ¾ in - Diameter dalam flange ( B ) = 2.47 in - Jumlah baut = 4 - Diameter lubang baut = ¾ in - Diameter baut = 5/8 in - Bolt Circle = 5 ½ in

c. Nozzle untuk Memasukkan dan Pengeluaran Air Pendingin

Rate bahan masuk =163.9585 kg / jam

= 361.4628955 lb / jam Waktu pengisian = 1 jam air = 62.43 lb / ft3 air = 0.85 Cps

= 0.0009 kg / m.s

=0.0006 lb / ft.s Rate volumetrik (Q) = 163.9585 kg / hari

= 5.7899 ft3 / jam = 0.0016 ft3 / s

= 0.7219 gpm Diasumsikan aliran Turbulent. Dari Peters & Timmerhaus 4th ed., p. 496 didapatkan :

ID optimum = 3.9 ( Q ) 0.45 ( ) 0.1 62.43 0.13 = 3.9 x 0.0016 0.45 x 62.43 0.13 = 0.3693 in 0 in Digunakan pipa 1 sch. 40 Dari Kern, tabel 11, didapatkan : ID = 1.0650 in = 0.0888 ft OD = 1.6250 in = 0.1354 ft A = 2.9000 in2= 0.0201 ft2 Sehingga diperoleh kecepatan alir, V : V = Q = 0.0016 ft3 / s = 0.0799 ft / s A 0.0201 ft2 maka : NRe = D V NRe = 0.0888 x 0.0799 x 62.430

0.0006

- Diameter luar bagian yang menonjol ( R ) = 10 5/8 in - Diameter hubungan pada alas ( E ) = 9 11/16 in - Diameter hubungan pada titik pengelasan ( K ) =8.68 in - Panjang hubungan ( L ) = 4 in - Diameter dalam flange ( B ) =7.98 in - Jumlah baut = 8 - Diameter lubang baut = 7/8 in - Diameter baut = ¾ in - Bolt Circle = 11 3/4 in

6.5.2. Nozzle untuk Tutup Atas

a. Nozzle untuk Pengaduk

- Diameter lubang baut = 7/8 in - Diameter baut = ¾ in - Bolt Circle = 9 ½ in

b. Nozzle untuk Manhole

Dibuat Manhole dengan diameter dalam = 24 in Digunakan Flange Standart type Slip - On Dari fig 12.3 Brownell & Young, hal 222 : - Nominal pipe size = 24 in - Diameter luar flange ( A ) = 32 in - Ketebalan flange minimum ( T ) = 1 7/8 in - Diameter luar bagian yang menonjol ( R ) = 27 ¼ in - Diameter hubungan pada alas ( E ) = 26 1/6 in - Panjang hubungan ( L ) = 3 ¼ in - Diameter dalam flange ( B ) = 24 1/5 in Tutup Manhole : Digunakan Flange Standart type Blind Dari fig 12.6 Brownell & Young, hal 222 : - Nominal pipe size =24 in - Diameter luar flange ( A ) =32 in - Ketebalan flange minimum ( T ) = 1 7/8 in - Diameter luar bagian yang menonjol ( R ) = 27 ¼ in

6.5.3. Nozzle pada Tutup bagian Bawah

- Nozzle pengeluaran produk ;

Rate bahan masuk =13737.5488 kg / Jam = 30285.79998 lb / jam Massa per batch = 13737.54875

4

Karena pemompaan 1 jam = 7571.4500 lb /jam Waktu pengisian = 1 jam

campuran = 1.1907 lb / ft3

campuran = 0.0006 lb / ft.s Rate volumetrik (Q) = 7571.4500 lb / jam

= 6358.8225 ft3 / jam = 1.7663 ft3 / s

NRe = 0.2058 x 53.1008 x 1.1907

0.0006

= 22221.6155 > 2100 Turbulen (asumsi benar) Digunakan Flange Standart type Welding Neck Dari fig 12.2 Brownell & Young, hal 221 : - Nominal pipe size = 2 ½ in - Diameter luar flange ( A ) = 7 in - Ketebalan flange minimum ( T ) = 7/8 in - Diameter luar bagian yang menonjol ( R ) = 4 1/8 in - Diameter hubungan pada alas ( E ) = 3 9/16 in - Diameter hubungan pada titik pengelasan ( K ) = 2.88 in - Panjang hubungan ( L ) = 2 ¾ in - Diameter dalam flange ( B ) = 2 ½ in - Jumlah baut = 4 - Diameter lubang baut = ¾ in - Diameter baut = 5/8 in - Bolt Circle = 5 ½ in

6.5.4. Perhitungan Penguatan (Reinforcement Nozzle)

Menentukan diamter lubang nozzle maksimum yang tidak membutuhkan penguat, berdasarkan pers. 10-29, H & R : k = P . D 2 . ts Dimana : k = tekanan faktor P = tekanan design = 9.189556 psi D = diameter luar dari shell = 90 in t = tebal shell = 3/16 in = 0.1875 in s = allowable strees = 12650 psi

k = 9.1896 x 90 = 0.1743 2 x 0.1875 x 12650 D x t = 90 x 0.1875 = 16.8750

Dari fig 10.27, H & R, p. 280, diperoleh diameter maksimum untuk nozzle tanpa reinforcement adalah < dari 6.8 in, diperbolehkan untuk tidak menggunakan reinkan reinforcement. Untuk Manhole dengan diameter 24

forcement. Ditetapkan pemberian penguat pada Manhole ; Tebal penguat :

t = P x dv H & R, pers 10-30 1.8 x s = 9.1896 x 90 = 0.0363 in 1.8 x 12650 Luas Penguat untuk Manhole : H & R, pers 10-31

A = ( 2 D - 2 ) t

= ((2 x 28 )– 2 ) x 0.0363

= 1.9614 in2

6.6. Perancangan Flange, Gasket, & Bolt

Dari B & Y, hal 228, diperoleh : Bahan = Asbeston Tebal = 1/8 in Gasket faktor, m = 2 Minimum design dengan setting stress ( y ) = 3700 psi

a. Lebar Gasket

Dimana : y = yield stress = 3700 psi m = gasket design = 2 P = tekanan design = 9.1896 psi do = outside diameter gasket, in di = inset diameter gasket, in do = 3700 - 9.1896 x 2 = 1.0013

di 3700 -9.1896x 3

Ditetapkan, di = D tangki + 2 in

= 90 + 2 = 92 in do = 1.0013 x 92

= 92.1150 in Lebar gasket minimum = do - di 2 = 92.1150 - 92 = 0.0575 in 2 Diambil lebar gasket, n = 0.100 in Diameter rata-rata dari gasket, G = 92 + 0.100 = 92.1000 in

b. Beban Baut ( Bolt )

- Beban karena gasket ;

W m2 = hy = x b x G x y B & Y, pers 12-88 bo = n = 0.100 = 0.05

2 2

= 53500.8900 lb - Beban sambungan ; B & Y, pers 12-90

Hp = 2 . b . . G . M . P

= 2 x 0.05 x 3.14 x 92.1000 x 2 x 9.1896 = 531.5129 lb

- Beban karena tekanan dalam ; B & Y, pers 12-89 H = G2 . P

4

= x 92.1000 2 x 9.1896 = 61190.41916 lb

4 - Beban total saat operasi W m1 = H + Hp = 61190.41916 + 531.5129 = 61721.9320 Karena Wm1 > Wm2, maka yang mengontrol adalah Wm1, sehingga dipakai

Jumlah Baut = Am1 = 3.0861 = 24 root area 0.126 Ditetapkan jumlah baut = 15 buah gc = tebal shell = 3/16 Lingkaran baut minimum, C = ID + 2 1.415 x go + R C = 92.1000 + 2 1.415 x 3/16 + 13/16 = 94.2556 in

- Cek terhadap Lebar Gasket Ab aktual = jumlah baut x root area = 15 x 0.126 =1.8900 in2 minimum lebar gasket = Ab aktual . fb

2 . y . . G minimum lebar gasket = 1.8900 x 20000 2 x 3700 x 3.14 x 92.1000

= 0.0177 in Karena lebar gasket = 0.100 in yang dipilih > lebar gasket minimum

maka perencanaan dapat dipakai.

c. Menentukan Diameter Luar Flange (A)

A = C + 2 E

= 94.2556 + (2 x 5/8) = 95.5056 in

PERHITUNGAN MOMENT

- Untuk Kondisi Pemasangan Baut (tanpa tekanan dalam)

W (beban baut) =1/2 Ab actual + Am f (B & Y, pers. 12-94) = 1/2 x 1.8900 + 3.0861 x 20000

= 49760.96601 lb

- Flange Moment ( Ma ) Ma = W . Hg = 49760.96601 x 1.0778

= 53632.9912 lb in

- Untuk Kondisi Operasi W = Wm1

= 49760.96601 lb - Untuk Beban Hidrostatik dan Luas Inside dari Flange HD = 0.785 B 2 P Dimana :

B = OD = 90 in

HD = 0.785 x 90 2 x 9.1896 = 58431.7895 lb

hD = C - B B & Y, pers 12-100 2

hD = 94.2556 - 90 = 2.1278 in

2

MD = HD x hD B & Y, pers 12-96 = 58431.7895 x 2.1278 = 124331.8920 lb In

HG = W - H B & Y, pers 12-98

= 49760.9660 - 61190.4192 = 11429.45 lb MG = HG x hG

= 11429.5 x 1.0778 = 12318.81 lb in

HT = H - HD

hT = hD - hG B & Y, pers 12-100 2

= 2.1278 + 1.0778 = 1.6028 in

2

MT = HT x hT

= 2758.6297 x 1.6028 = 4421.5662 lb in Besar momen pada keadaan operasi adalah : M operasi = MD x MG x MT = 124331.8920 x 12318.81 x 4421.5662 = 6772162008564.5600 lb in

Ma = 53632.9912 lb in karena Ma < M operasi, maka yang mengontrol adalah M operasi. Jadi moment

keadaan operasi adalah 6772162008564.5600 lb in - Tebal Flange

Digunakan SA-302 Grade B B & Y, pers 12-85 T = Y . M max 0.5

F - B

k = A = OD flange = 95.5056 = 1.0612 in B OD shell 90

Am1 = Total luas yang diperlukan baut pada operasi maksimum Am2 = Total luas yang diperlukan baut pada kondisi atmospheric temperatur tanpa internal pressure bo = Basic gasket seating width b = Effective gasket B = OD dari shell G = Diameter pada lokasi reaksi beban gasket H = Total joint contact surface seating load HD = Hidrostatic end force area inside flange HG = Perbedaan antara flange design bolt load dan total hidrostatic end force HT = Perbedaan antara total hidrostatic end force dan hidrostatic end force area inside flange hf = Jarak radial dari bolt circle dimana beban HT bekerja MA = Moment padfa kondisi pemasangan baut MD = Komponen moment yang disebabkan HD MG = Komponen moment yang disebabkan HG MT = Komponen moment yang disebabkan HT

6.7. SISTEM PENYANGGA

Sistem penyangga dirancang untuk mampu menyangga total berat bejana dan perlengkapannya. Beban yang ditahan terdiri dari : - Berat shell - Berat tutup atas dan bawah - Berat larutan dalam reaktor - Berat coil pendingin - Berat pengaduk dan perlengkapannya - Berat bearing - Berat attachment

a. Berat Shell

ID = 144.6646 in = 12.0554 ft OD = 90 in = 7.5 ft Tinggi shell = 18.0831 ft Berat bejana,

WS = OD 2 - ID 2 x hs x 4

= 0.785 x 7.5 2 - 12.0554 2 x 18.0831 x 490

= 619625.703 lb

b. Berat Tutup Atas dan Bawah bahan = 490 lb / ft3

tebal head = 3/16 in = 0.1875 in B & Y, pers 5-12 Diameter = OD + OD + 2 sf + 2 icr

42 3

= 90 + 90 + 2 x 2 + 2 x 9/16 42 3 = 96.51786 in = 8.0432 ft Luas dish (A) = D 2 = x 96.51786 2

4 4

= 7312.8219 in2 = 50.7835 ft2 Berat dished = 2 . A . T .

= 2 x 50.7835 x 3/16 x 490

12 = 777.6221 lb

c. Berat Larutan dalam Reaktor

Massa per batch = 4.0000 lb/batch

d. Berat Coil Pendingin

OD coil = 0.4688 ft

Berat coil = OD 2 - ID 2 x H x 4

= 0.785 0.4688 2- 0.4151 2 x 60.6250 x 490.0000

= 1106.095 lb

e. Berat Pengaduk dan Perlengkapannya

Berat Impeller + Berat Poros = 195.2876 + 1742.2019

= 1937.4894 lb Assumsi berat motor dan reducer = 500 lb Jadi berat pengaduk dan perlengkapannya = 1937.489447 + 500

= 2437.489 lb

f. Berat Bearing

Berat Bearing = 1% Berat Pengaduk

= 0.01 x 195.2876 = 1.9529 lb Berat total = 619625.7032 + 777.6221 + 4.0000 + 1106.0951 + 2437.4894 = 623950.9099 lb

g. Berat Attachment

Meliputi seluruh perlengkapan antara lain : nozzle, tangga, manhole dan sebagainya.

Ditetapkan Berat Attachment, Waat = 10% Berat total = 0.1 x 623950.9099

= 62395.09099 lb Jadi total beban yang harus ditahan oleh sistem penyangga ; = 623950.9099 + 62395.0910 = 686346.0009 lb Faktor keamanan design = 10% dari berat total

= 754980.6010 lb

A. Berat Penyangga

Digunakan penyangga jenis I. Beam America Standard sebanyak 4 buah. Beban tangki merata pada ke-4 penyangga. Berat yang diterima 1 penyangga = 754980.601

4

= 188745.1502 lb Tinggi reaktor = 18.0831 ft Direncanakan panjang penyangga = 1/2 h + L' Dimana : h = Tinggi reaktor L' = Jarak antara tutup bawah dengan pondasi ( Ditetapkan 1 m = 3.2808 ft ) + 3.2808

Jadi panjang kolom penyangga =( ½ x 18.08308) = 12.3223 ft

Diambil ukuran penyangga = 5" x 3 " Dari Hesse & Ruston tabel 7-2, diperoleh ; I x-x = 12.1 I y-y = 1.2 A = 2.87 k x-x = 2.05 k y-y = 0.75 Y tx = d = 5 = 2.5 2 2 Y ty = d = 3 = 1.5 2 2 Berat tiap kolom penyangga = P = 188745.1502