PENENTUAN PEMASOK DAN UKURAN

LOT

PEMESANAN DENGAN

ANALITYC HIERARCHY PROCESS

-

MIXED INTEGER PROGRAMMING

:

STUDI KASUS DI PT. TATA BROS SEJAHTERA

Docki Saraswati, Sumiharni Batubara, Tya Amelia Jurusan Teknik Industri, Universitas Trisakti

E-mail: [email protected]

Abstrak

Makalah ini membahas mengenai aplikasi penggunaan analytic hierarchy proses (AHP) yang diintegrasikan dengan model mixed integer programming (MIP). Sebagai ilustrasi permasalahan, penelitian dilakukan di PT. TBS dengan pemilihan pemasok untuk lima jenis bahan baku produk lory rack dan penentuan ukuran lot pemesanan bahan baku berdasarkan minimasi total ongkos persediaan. Pemilihan terhadap empat pemasok menggunakan AHP dengan empat kriteria dan enam indikator. Perhitungan penentuan ukuran lot pemesanan bahan baku menggunakan MIP dengan dukungan perangkat lunak LINGO 11. Hasil perhitungan menunjukkan adanya penghematan total ongkos persediaan sebesar 5,734%.

Kata kunci: pemasok, analityc hierarchy process,consistency ratio, mixed integer programming, total

ongkos persediaan.

Pendahuluan

Suatu hal yang tidak dapat dipungkiri adalah kenyataan bahwa krisis ekonomi global telah mempengaruhi kondisi usaha setiap perusahaan. Situasi ini pula yang dihadapi oleh perusahaan yang menghasilkan produk yang kompleks seperti kendaraaan bermotor, alat-alat berat mesin perkakas dan elektronik. Dalam upaya meningkatkan performansi, maka perusahaan menerapkan berbagai strategi, termasuk strategi vendor-managed inventory, integrasi secara vertikal, pengurangan jumlah pemasok, mempererat hubungan mitra kerja dengan pemasok untuk jangka waktu yang panjang, serta melakukan integrasi antara pembelian bahan baku dengan proses perencanaan produksi.

Penetuan pemasok menjadi hal yang sangat penting dalam menunjang kontinuitas proses produksi dalam perusahaan, seperti yang dihadapi oleh perusahaan manufaktur PT. Tata Bros Sejahtera (TBS). Strategi produksi TBS adalah membuat produk berdasarkan pesanan ( make-to-oder). Salah satu produk yang dihasilkan adalah lory rack, yaitu suatu jenis rak yang membutuhkan bahan baku stainless steel jenis square bar, pipe, cylinder, sheet, dan plat stripe. Pada saat ini TBS memiliki empat perusahaan sebagai pemasok semua jenis bahan baku stainless steel termasuk plat

stripe. Perusahaan menyadari bahwa permasalahan utama yang dihadapi adalah kemampuan untuk

bersaing dalam hal biaya, kualitas, kecepatan memenuhi permintaan, dan pelayanan terhadap pelanggan yang tidak terlepas dari pada kontribusi pemasok perusahaan. Dalam upaya menghadapi persaingan, maka hal yang telah dilakukan oleh perusahaan besar seperti Xerox, Chrysler dan IBM adalah mengurangi jumlah pemasoknya hingga 90% (Keskin, 2011).

Tujuan dari penelitian yang dilakukan adalah menentukan pemasok bahan baku PT. TBS untuk produk lory rack. Adapun kriteria pemilihan pemasok adalah ongkos, kualitas, waktu pengiriman, dan fleksibilitas (Krajewski, dkk., 2010). Pengambilan keputusan pemilihan pemasok dilakukan dengan menggunakan pendekatan Analytic Hierarchy Process (AHP). Penelitian dilanjutkan dengan penentuan ukuran lot pemesanan bahan baku pada pemasok terpilih, yang meminimasi ongkos persediaan dengan pendekatan Mixed Integer Programming (MIP).

Studi Pustaka

Penggunaan metode Analytic Hierarchy Process (AHP) telah banyak dilakukan dalam hampir semua aplikasi yang berkaitan dengan pengambilan keputusan. Bevilacqua dan Braglia (2000) menggunakan aplikasi AHP untuk menentukan strategi maintenance yang terbaik bagi sekitar 200 plant. Dalam hal ini terdapat lima alternatif strategi yang dipertimbangkan yaitu

preventive, predictive, condition-based, corrective dan opportunistic maintenance, sedangkan

maintenance (TPM). Terdapat 8 atribut model AHP, yaitu produktivitas, kualitas, ongkos, pengiriman, keamanan, moral, lingkungan kerja, dan manfaat persaingan, yang digunakan untuk melakukan justifikasi terhadap implementasi TPM (Kodali dan Chandra, 2001). Aplikasi lain adalah pemilihan pemasok, dimana Akarte, dkk. (2001) memanfaatkan AHP untuk mengevaluasi pemasok dengan sistem web-based, berdasarkan 18 kriteria pengambilan keputusan yang kemudian dikelompokkan menjadi empat kelompok kriteria yaitu kemampuan mengembangkan produk, kemampuan manufaktur, kemampuan kualitas, serta ongkos dan pengiriman.

Kelebihan dari AHP adalah dapat secara fleksibel berintegrasi dengan teknik lainnya seperti Linier Programming, Quality Function Deployment (QFD), Fuzzy Logic (Vaidya dan Kumar, 2006), analisa SWOT dan meta-heuristic (Ho, 2008). Azis (1990) melakukan evaluasi terhadap pasca implementasi jalan tol trans Sumatra dengan mengintegrasikan AHP dan

benefit-cost ratio (BCR), untuk mengetahui pengaruh jalan tol terhadap penduduk lokal di provinsi

Lampung, Sumatera Selatan, Bengkulu dan Jambi. Dalam bidang manufaktur, proses pemilihan

tools dan penentuan prioritas parameter proses, dapat dilakukan dengan mengintegrasikan aplikasi

AHP dengan QFD (Hanumaiah, dkk., 2006).

AHP dikembangkan oleh Saaty pada tahun 1980, merupakan teori pengukuran dengan menggunakan pairwise comparison dan berdasarkan pada skala prioritas judgments para pakar. Saaty (2008) menjelaskan mengenai perbandingan yang dilakukan dengan menggunakan skala prioritas judgments secara absolut, dimana suatu elemen mendominasi elemen lainnya berdasarkan atribut yang diberikan. Dalam hal ini judgments yang diberikan para pakar mungkin saja tidak konsisten. Oleh karena itu, seberapa besar tidak konsisten, bagaimana memperbaiki judgments, menjadikan permasalahan untuk memperoleh solusi yang lebih baik dengan mempergunakan AHP, sehingga diperlukan uj konsistensi. Adapun tahapan AHP (Saaty, 2008) adalah sebagai berikut: 1. Definisikan permasalahan dan tentukan kriteria pencapaian tujuan.

2. Susun struktur hierarki keputusan dari atas sesuai dengan tujuan pengambilan keputusan.

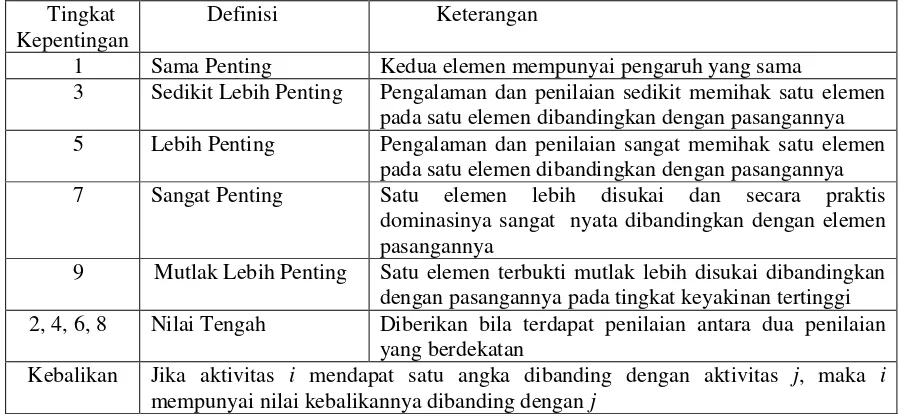

3. Susun matriks pairwise comparison. Setiap elemen pada level atas dibandingkan dengan elemen dibawahnya. Tabel 1 merupakan skala bobot pairwise comparison berdasarkan Saaty.

4. Gunakan prioritas yang diperoleh berdasarkan perbandingan bobot. Lakukan untuk setiap elemen, hingga semua elemen memiliki prioritas berdasarkan bobot masing-masing.

Tabel 1. Skala bobot pairwise comparison

Tingkat Kepentingan

Definisi Keterangan

1 Sama Penting Kedua elemen mempunyai pengaruh yang sama

3 Sedikit Lebih Penting Pengalaman dan penilaian sedikit memihak satu elemen pada satu elemen dibandingkan dengan pasangannya 5 Lebih Penting Pengalaman dan penilaian sangat memihak satu elemen

pada satu elemen dibandingkan dengan pasangannya 7 Sangat Penting Satu elemen lebih disukai dan secara praktis

dominasinya sangat nyata dibandingkan dengan elemen pasangannya

9 Mutlak Lebih Penting Satu elemen terbukti mutlak lebih disukai dibandingkan dengan pasangannya pada tingkat keyakinan tertinggi 2, 4, 6, 8 Nilai Tengah Diberikan bila terdapat penilaian antara dua penilaian

yang berdekatan

Kebalikan Jika aktivitas i mendapat satu angka dibanding dengan aktivitas j, maka i

mempunyai nilai kebalikannya dibanding dengan j

Matriks pairwise comparison (Tabel 2) merupakan hasil perbandingan secara berpasangan semua elemen yang terdapat dalam suatu sub sistem hierarki. Untuk mendapatkan seluruh nilai matriks, maka masing-masing bobot dikalikan satu sama lain, kemudian hasil perkaliannya dipangkatkan dengan 1/n, sehingga diperoleh persamaan;

dimana; Aij = nilai rata-rata perbandingan antara kriteria ai dengan aj untuk partisipan, dan Zi =

nilai perbandingan antara kriteria ai dengan aj untuk partisipan ke-i, untuk i =1, 2, 3, ..., n, dan n =

jumlah partisipan.

Tabel 2. Matriks pairwise comparison

A1 A2 ... An

A1 a11 a12 ... a1n

A2 a21 a22 ... a2n

: : : : :

An an1 an2 ... ann

Makalah ini membahas AHP berintegrasi dengan mixed integer programing (MIP), karena sebagian dari variabelnya memiliki nilai integer, dan sebagian lagi kontinu.

Metodologi Penelitian

Penelitian dilakukan melalui dua tahapan. Tahap pertama menggunakan aplikasi AHP dalam pemilihan pemasok terhadap bahan baku yang dibutuhkan dalam proses produksi lory rack. Tahap kedua adalah penentuan ukuran lot pemesanan bahan baku yang optimal berdasarkan minimisasi ongkos persediaan menggunakan MIP. Pada saat ini PT. TBS memiliki empat pemasok untuk lima bahan baku produk lory rack. Berdasarkan hasil identifikasi kriteria pemilihan pemasok, maka ditentukan empat kriteria, yaitu 1) kualitas, 2) ongkos, 3) pengiriman, dan 4) fleksibilitas. Kualitas adalah

kriteria untuk menilai pemasok dari segi kualitas terhadap bahan baku yang

dihasilkan.

Indikatornya adalah jumlah conforming item yang diterima, yaitu jumlah bahan bakuyang memenuhi spesifikasi yang telah ditetapkan. Ongkos, merupakan kriteria harga bahan baku yang ditawarkan pemasok. Faktor pelayanan pengiriman bahan baku yang mencakup ketepatan waktu dan jumlah bahan baku, merupakan kriteria penilaian pengiriman. Kriteria fleksibilitas menilai pemasok terhadap perubahan jumlah pemesanan bahan baku serta perubahan waktu pengiriman. Berdasarkan hasil pengamatan terhadap 4 (empat) kriteria dengan 6 (enam) indikator, dilakukan perhitungan skor dari setiap pemasok untuk kelima bahan baku yang dibutuhkan produk

lory rack. Selanjutnya ditentukan bobot untuk enam indikator, dengan melakukan pairwise

comparison, yaitu membandingkan tingkat kepentingan satu indikator terhadap indikator lainnya.

Tingkat kepentingan setiap indikator diketahui melalui hasil kuesioner yang diberikan pada pihak yang terlibat dalam pemesanan bahan baku, yaitu bagian produksi dan bagian administrasi. Untuk mengetahui konsistensi bobot setiap indikator, maka dilakukan uji konsistensi matriks. Apabila matriks konsisten maka hasil perhitungan bobot dianggap layak dan dapat gunakan sebagai alat pengambilan keputusan, sebaliknya apabila matriks tidak konsisten maka disarankan untuk mengkaji ulang permasalahan dan mengulang proses pairwise comparison. Setelah diperoleh hasil untuk setiap bahan baku dengan masing-masing pemasok melalui proses AHP, maka penelitian dilanjutkan ke tahap berikutnya.

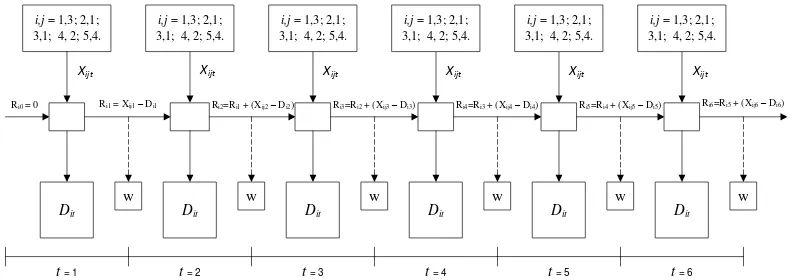

Pada tahap dua, penentuan ukuran lot pemesanan 5 bahan baku (i) kepada 4 pemasok (j), sebagai hasil AHP selama 6 periode (t). Gambar 1 menunjukan ilustrasi pemesanan bahan baku.

i,j = 1,3; 2,1; 3,1; 4, 2; 5,4.

w w w w w

Xijt Xijt Xijt Xijt Xijt Xijt

t t t t t t

Ri1 = Xij1– Di1 Ri2=Ri1 + (Xij2– Di2)

Ri0 = 0 Ri3=Ri2 + (Xij3– Di3) Ri4=Ri3 + (Xij4– Di4) Ri5=Ri4 + (Xij5– Di5) Ri6=Ri5 + (Xij6– Di6)

w

i,j = 1,3; 2,1; 3,1; 4, 2; 5,4.

i,j = 1,3; 2,1; 3,1; 4, 2; 5,4.

i,j = 1,3; 2,1; 3,1; 4, 2; 5,4.

i,j = 1,3; 2,1; 3,1; 4, 2; 5,4.

i,j = 1,3; 2,1; 3,1; 4, 2; 5,4.

Pencarian solusi penentuan ukuran lot pemesanan untuk setiap jenis bahan baku pada masing-masing pemasok menggunakan pendekatan MIP. Model yang digunakan memiliki fungsi tujuan meminimisasi total ongkos persediaan, yang terdiri dari elemen ongkos produk + ongkos pesan + ongkos simpan, dituliskan dalam persamaan bentuk umum sebagai berikut;

i

S

i = total area penyimpanan bahan baku i,Bt = anggaran pembelian bahan baku di periode t,

Pembatas (3) merupakan persamaaan keseimbangan persediaan yang menyatakan tingkat persediaan pada akhir periode i, dan tidak diizinkan backorder. Pembatas (4) menyatakan bahwa perusahaan membeli bahan baku tertentu kepada pemasok tertentu sesuai hasil pemilihan pemasok berdasarkan AHP.

Keterbatasan area penyimpanan bahan baku di gudang dinyatakan oleh

pembatas (5), sedangkan pembatas (6) menyatakan ketetapan batas atas anggaran yang

disediakan untuk pembelian bahan baku

lory rack

di setiap periode.

Y

jtbernilai 1, jika

perusahaan melakukan pemesanan di pemasok

j

pada periode

t

, sebaliknya

Y

jtbernilai 0,

jika pemasok tidak terpilih, dinyatakan dengan pembatas (7). Persamaan (8) menyatakan

bahwa ukuran

lot

pemesanan bahan baku merupakan bilangan

non-negative integer

.

Hasil dan Pembahasan

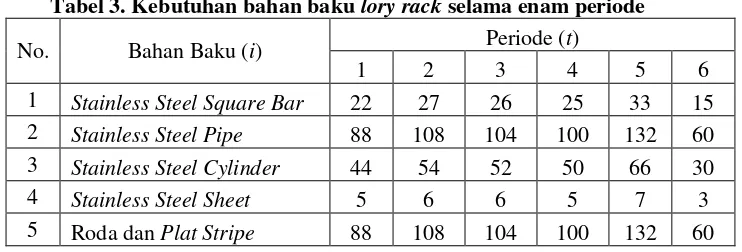

Lory rack adalah salah satu dari sekian banyak jenis rak yang dibuat oleh PT.TBS.

Tabel 3. Kebutuhan bahan baku lory rack selama enam periode

No. Bahan Baku (i) Periode (t)

1 2 3 4 5 6

1 Stainless Steel Square Bar 22 27 26 25 33 15

2 Stainless SteelPipe 88 108 104 100 132 60

3 Stainless SteelCylinder 44 54 52 50 66 30

4 Stainless SteelSheet 5 6 6 5 7 3

5 Roda dan Plat Stripe 88 108 104 100 132 60 Tabel 4 berikut merupakan salah satu contoh hasil perhitungan, yaitu skor kinerja pemasok untuk bahan baku stainless steel square bar.

Tabel 4. Skor kinerja pemasok untuk bahan baku Stainless Steel Square Bar

Kriteria Indikator Kode PT. AS PT. ML PT. OR PT. SB

Kualitas Jumlah conforming item A1 90% 95% 96,23% 94,29%

Ongkos Harga bahan baku A2 101% 101% 101% 102%

Pengiriman Tepat jumlah A3 100% 90% 100% 100%

Tepat waktu A4 80% 83,33% 100% 100%

Fleksibilitas Perubahan jumlah pesan A5 100% 80% 80% 80%

Waktu pengiriman A6 100% 100% 100% 75%

Hasil akhir pairwise comparison pada pemberian bobot untuk masing-masing indikator, ditunjukkan pada Tabel 5 berikut:

Tabel 5.Bobot setiap indikator

Indikator Bobot

Jumlah conforming unit 0,216

Harga bahan baku 0,456

Ketepatan jumlah bahan baku yang dikirim 0,125

Ketepatan waktu pengiriman bahan baku 0,098

Terpenuhinya permintaan perubahan jumlah bahan baku yang dipesan 0,059 Terpenuhinya permintaan perubahan waktu pengiriman bahan baku 0,046

Uji konsistensi diawali dengan mencari eigen value ( ), yaitu suatu nilai yang menunjukkan seberapa besar pengaruh suatu variabel terhadap pembentukan karakteristik suatu matriks. Eigen

value terdiri dari vektor prioritas dan vektor eigen.Perhitungan vektor prioritas mempergunakan

persamaaan (1). Secara singkat diperoleh dari hasil perhitungan, yaitu nilai consistency ratio (CR) sebesar 0,018. Matriks pairwise comparison yang dilakukan telah konsisten, karena kriteria nilai yang memenuhi konsistensi adalah CR < 0,1. Perhitungan dilanjutkan untuk menentukan pemasok yang dipilih. Terlebih dahulu dihitung bobot dan skor dari semua pemasok terhadap masing-masing bahan baku, kemudian dilanjutkan dengan perhitungan skor akhir kinerja pemasok. Tabel 6 merupakan skor akhir kinerja yang diperoleh dengan menjumlahkan hasil perkalian antara bobot dan skor untuk semua indikator di setiap pemasok.

Tabel 6. Skor akhir kinerja pemasok Kode bahan

baku (i)

Pemasok (j) Pemasok

terpilih (j) PT. AS (1) PT. ML (2) PT. OR (3) PT. SB (4)

1 96.34% 95.31% 98.84% 97.37% PT. OR (3)

2 103.09% 98.44% 101.96% 101.22% PT. AS (1) 3 96.84% 90.97% 95.24% 95.99% PT. AS (1)

Berdasarkan perhitungan skor akhir kinerja pemasok, maka terpilih pemasok PT. OR untuk bahan baku stainless steel square bar, PT. AS sebagai pemasok bahan baku stainless steel pipe dan

cylinder, sedangkan stainless steel sheet dipasok oleh PT. ML, dan bahan baku roda dan plat stripe

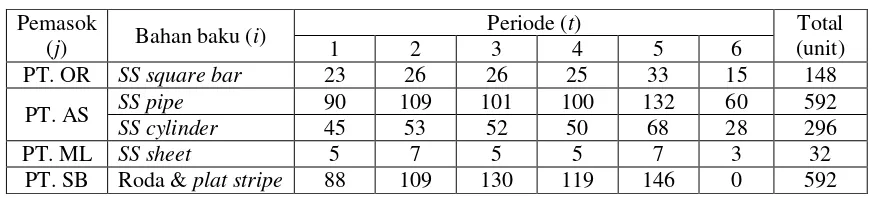

oleh PT. SB. Perhitungan penentuan ukuran lot pemesanan bahan baku optimal pada pemasok terpilih menggunakan perangkat lunak LINGO 11, diperoleh hasil sebagai berikut (Tabel 7).

Tabel 7. Ukuran

lot

pemesanan berdasarkan pemasok

Pemasok

(j) Bahan baku (i)

Periode (t) Total

(unit)

1 2 3 4 5 6

PT. OR SS square bar 23 26 26 25 33 15 148

PT. AS SS pipe 90 109 101 100 132 60 592

SS cylinder 45 53 52 50 68 28 296

PT. ML SS sheet 5 7 5 5 7 3 32

PT. SB Roda & plat stripe 88 109 130 119 146 0 592 Pemilihan pemasok melalui proses AHP dan ukuran lot pemesanan menggunakan MIP menghasilkan total ongkos persediaan sebesar Rp.95.046.150,-.

Kesimpulan

Penelitian dilakukan di PT. TBS untuk pemilihan empat pemasok terhadap lima jenis bahan baku produk lory rack. Pemilihan pemasok menggunakan AHP yang diintegrasikan dengan MIP untuk penentukan ukuran lot pemesanan bahan baku, memberikan kontribusi penghematan total ongkos persediaan sebesar Rp. 5.781.943,- atau 5,734%.

Daftar pustaka

Akarte, M.M., Surendra, N.V., Ravi, B., dan Rangaraj, N. 2001. Web based casting supplier evaluation using analytic hierarchy process, Journal of the Operational Research Society, Vol.52, 511-522.

Amelia, T. 2012. Usulan pemilihan pemasok berdasarkan analytic hierarchy process (AHP) dan penentuan ukuran lot pemesanan bahan baku menggunakan mixed integer programming (MIP) di PT. Tata Bros Sejahtera, Tugas Akhir, Jurusan Teknik Industri, Universitas Trisakti.

Azis, I.J. 1990. Analytic hierarchy process in the benefit-cost ratio framework: A post-evaluation of the Trans Sumatera Highway project, European Journal of Operational Research, Vol.48, No. 1, 38-48.

Bevilacqua, M., dan Braglia, M. 2000. The analytic hierarchy process applied to maintenance strategy selection, Reliability Engineering and System Safety, Vol.70, 71-83.

Hanumaiah, N., Ravi, B., dan Mukherjee, N.P. 2006. Rapid hard tooling process selection using QFD-AHP methodology, Journal of Manufacturing Technology Management, Vol.17, No.3, 332-350.

Ho, W. 2008. Integrated analytic hierarchy process – A literature review, European Journal of

Operational Research, Vol. 186, 211-228.

Keskin, B.B. 2011. Chapter 8: Analytical model for Integrating Supplier Selection and Inventory Decisions, The Supply Chain in Manufacturing, Distribution, and Transportation, Lawrence, K.D., Klimberg, R.K., and Miori, V.M. (eds), CRC Press, New York, 133-149.

Krajewski, L.J., Ritzman, L.P., dan Malhotra, M.K. 2010. Operations Management: Processes and

Supply Chains, 9th edition, Pearson, New Jersey.

Saaty, T.L. 2008. Decision making with the analytic hierarchy process, International Journal of

Services Sciences, Vol 1, No. 1, 83-89.

Vaidya, O.S. dan Kumar, S. 2006, Analytic hierarchy process: An overview of applications,

European Journal of Operational Research, Vol. 169, 1-29.