A. LATAR BELAKANG MASALAH

Perkembangan suatu perusahaan, selain ditentukan oleh kemampuan perusahaan dalam bersaing dengan perusahaan lain yang sejenis. Juga ditentukan oleh dapat tidaknya produk yang dihasilkan diterima oleh konsumen. Dalam masyarakat modern dimana orang akan sadar nilai uang yang dibelanjakannya, maka mereka akan selalu menuntut dan mengharapkan adanya barang/ jasa yang bernilai setimpal dengan uang yang dikeluarkannya. Apabila terjadi ketidakseimbangan yang mencolok dari kedua nilai tersebut maka akan terjadilah reaksi-reaksi dari para konsumen terhadap perusahaan yang menghasilkan produk tersebut, baik reaksi terbuka maupun reaksi secara tertutup atau diam-diam (Gitosudarmo,2002:147). Mengingat kedua hal tersebut, perusahaan harus dapat meningkatkan dan menjaga kualitas produknya, karena kualitas merupakan faktor penting dalam mencapai kepuasan dan loyalitas konsumen.

Dalam era global competition sekarang ini telah terjadi kecenderungan proses pengembangan produk-produk yang lebih baik, lebih canggih, dan lebih berkualitas dengan harga yang lebih murah jika dibandingkan dengan produk sebelumnya sebagai akibat perubahan yang begitu cepat dalam bidang teknologi dan informasi. Sistem operasi perusahaan dalam era globalisasi ini

dituntut untuk menjadi unggul dalam daya saing maupun unggul dalam kualitas produk.

Kualitas suatu produk adalah keseluruhan fitur dan karakteristik produk atau jasa yang mampu memuaskan konsumen yang terlihat atau yang tersamar (Heizer dan Render, 2005: 92). Semakin tinggi kemampuan produk dalam memenuhi kebutuhan konsumen berarti semakin berkualitas produk tersebut dan suatu produk dikatakan berkualitas tinggi jika dapat memenuhi tujuan untuk apa produk itu diciptakan. Apabila kualitas produk atau jasa itu tidak sesuai dengan harapan konsumen, konsumen akan menuntut atau membatalkan pembelian. Adanya produk yang kurang berkualitas misalnya cacat, akan menjadi salah satu pemborosan dalam biaya operasional, sehingga membuat peluang menjadi terbuang sia-sia. Untuk dapat mengeliminasi jumlah produk yang cacat, maka salah satu usaha yang dapat dilakukan adalah dengan menerapkan pengendalian kualitas.

Pengendalian kualitas merupakan suatu aktivitas (manajemen perusahaan) untuk menjaga dan mengarahkan agar kualitas (produk dan jasa) perusahaan dapat dipertahankan sebagaimana yang telah direncanakan (Ahyari,1994:239). Perusahaan perlu melakukan pengendalian secara intensif dan terus menerus, sehingga setiap penyimpangan akan segera diketahui dan tindakan perbaikan pun akan lebih cepat dilakukan sebelum menimbulkan kerusakan atau kerugian yang lebih besar. Penerapan Quality Control ini diharapkan mampu membantu membantu perusahaan dalam meminimumkan

produk cacat dan dapat meningkatkan serta menjaga mutu produk seperti yang diinginkan konsumen.

Salah satu metode yang dapat diterapkan untuk pengendalian kualitas dan proses produksi adalah Statistical Process Control. SPC merupakan penerapan teknik statistik untuk mengendalikan proses dan kualitas produksi. SPC melakukan pengawasan standar, membuat pengukuran dan mengambil tindakan perbaikan selagi sebuah produk atau jasa sedang diproduksi. SPC berfungsi untuk mengukur kualitas sekarang dari produk atau jasa dan mendeteksi apakah proses barang dan jasa tersebut mengalami perubahan yang akan mempengaruhi kualitas (Prasetya dan Fitri,2009:90). Alat analisis yang dapat digunakan dalam dalam metode SPC adalah Diagram Pareto, P_Chart(control chart), diagram fishbone. Diagram pareto adalah sebuah metode untuk mengelola kesalahan, masalah atau cacat untuk membantu memusatkan perhatian pada penyelesaian masalah. Sedangkan P_Chart merupakan cara utama untuk mengendalikan atribut yang dikategorikan dalam dua kondisi. Analisis P_Chart menggunakan sampel dalam beberapa pengamatan. Alat analisis lain yang dapat digunakan dalam metode SPC adalah diagram fishbone. Diagram fishbone merupakan sebuah diagram yang berbentuk menyerupai tulang ikan yang menjabarkan beberapa faktor yang menjadi penyebab terjadinya kerusakan produk.

CV Putra Makmur Abadi (PMA) Temanggung adalah sebuah perusahaan yang memproduksi kayu lapis yang berkembang di daerah Temanggung tepatnya di Jalan Wonosobo Km 2 Temanggung. Jenis produk

yang dihasilkan oleh CV Putra Makmur Abadi Temanggung adalah Albasia Falcata Bare Core dengan bahan baku utamanya adalah kayu sengon. Daerah pemasarannya lebih berorientasi ekspor sebesar 95% dengan tujuan seperti Taiwan, Cina, dan Hongkong. Sedangkan 5% sisanya untuk pemasaran lokal. Kepuasan konsumen merupakan faktor utama yang mendorong perusahaan ini terus berusaha melakukan perbaikan kualitas yang ada sekarang, mengingat persaingan yang semakin ketat dalam industri kayu lapis di Temanggung. Apalagi perusahaan lain yang sejenis memiliki produk yang lebih beragam, sedangkan CV Putra Makmur Abadi Temanggung hanya memiliki satu jenis produk saja yaitu Albasia Falcata Bare Core (AFCB). Sistem pengendalian produksi pada CV Putra Makmur Abadi berdasarkan sistem manual (inspeksi dari manusia) yang dilakukan oleh kepala unit dari tiap tahap produksi yang akan menginspeksi produk. Apabila memungkinkan untuk diperbaiki maka akan dikembalikan ke tahap produksi sebelumnya.

Pengendalian kualitas yang diterapkan pada CV Putra Makmur Abadi Temanggung sudah berjalan cukup baik. Produk yang telah selesai diproses, akan diperiksa pada bagian packing. Di mana pada tahap packing ini terdapat bagian revisi yang bertugas merevisi/memperbaiki produk (Bare Core) yang kurang memenuhi standar kualitas dari perusahaan.

Prosedur pengendalian kualitas yang semakin baik diharapkan dapat mempertahankan kualitas produknya sehingga kepuasan konsumen tetap terjaga. Penerapan Quality Control bertujuan untuk meningkatkan serta menjaga kualitas produknya, karena kualitas merupakan faktor penting dalam

meningkatkan kepuasan pelanggan. Penerapan konsep Quality Control yang baik diharapkan mampu membantu perusahaan dalam meminimumkan produk cacat dan dapat meningkatkan serta menjaga kualitas produk seperti yang diinginkan konsumen sehingga kepuasan konsumen dapat terpenuhi yang pada akhirnya diharapkan loyalitas konsumen dapat tercapai.

Dengan memperhatikan uraian di atas, maka penulis tertarik untuk melakukan penelitian dengan judul ”ANALISIS PENGENDALIAN KUALITAS PRODUK AKHIR KAYU LAPIS DENGAN MENGGUNAKAN Statistical Process Control PADA CV PUTRA MAKMUR ABADI TEMANGGUNG”

B. RUMUSAN MASALAH

Untuk menghasilkan produk dengan kualitas yang tinggi dan pengendalian kualitas yang baik maka Perusahaan ini perlu mengerti, memahami dan memecahkan masalah-masalah sebagai berikut:

1. Bagaimana identifikasi kualitas produk akhir kayu lapis pada CV Putra Makmur Abadi Temanggung ?

2. Bagaimana pengendalian kualitas yang diterapkan oleh CV Putra Makmur Abadi Temanggung?

3. Bagaimana penerapan pengendalian kualitas produk cacat dengan menggunakan Statistical Process Control?

4. Bagaimana perbandingan penerapan pengendalian kualitas dengan menggunakan Statistical Process Control dengan pengendalian kualitas yang selama ini diterapkan perusahaan ?

C. BATASAN PENELITIAN

Mengingat proses produksi yang terdapat pada CV Putra Makmur Abadi ada 3 shift, yaitu shift pagi, shift siang, dan shift malam, di mana ketiga shift tersebut memiliki tingkat produktivitas dan volume produksi yang sama, maka dalam penelitian ini penulis memberikan batasan penelitian pada shift pagi. Selain alasan tersebut, terkait pula dengan peraturan dan kebijaksanaan dari perusahaan dalam melakukan penelitian, sampel data jenis kecacatan produk Albasia Falcata Bare Core diambil berdasarkan inspeksi dari perusahaan. Analisis pun dilakukan berdasarkan data yang diberikan dari perusahaan.

D. TUJUAN PENELITIAN

Dari perumusan masalah diatas, maka tujuan penelitian ini adalah sebagai berikut:

1. Untuk mengetahui identifikasi kualitas produk akhir kayu lapis pada CV Putra Makmur Abadi Temanggung.

2. Untuk mengetahui pengendalian kualitas yang diterapkan oleh CV Putra Makmur Abadi Temanggung.

3. Untuk mengetahui penerapan pengendalian kualitas produk cacat dengan menggunakan Statistical Process Control.

4. Untuk mengetahui perbandingan penerapan pengendalian kualitas dengan menggunakan Statistical Process Control dengan pengendalian kualitas yang selama ini diterapkan perusahaan.

E. MANFAAT PENELITIAN

Dari hasil penelitian ini diharapkan dapat memberikan manfaat sebagai berikut:

1. Bagi perusahaan

Sebagai bahan pertimbangan bagi pimpinan perusahaan dalam menetapkan kebijaksanaan perusahaan dalam hal pengendalian kualitas untuk meningkatkan serta menjaga mutu produk perusahaan

2. Bagi peneliti

Salah satu media utuk mempraktekkan teori yang telah diperoleh dari bangku kuliah dan kenyataan yang dihadapi, dan juga untuk menambah pengetahuan mengenai masalah pengendalian kualitas dalam aktifitas nyata yang dilakukan perusahaan.

3. Bagi pihak lain

Penelitian ini diharapkan berguna untuk menambah referensi atau wawasan sekaligus sebagai masukan untuk pengembangan penelitian lebih lanjut.

BAB II

TINJAUAN PUSTAKA

A. Pengertian Proses Produksi

Proses adalah cara, metode dan teknik bagaimana sesungguhnya sumber-sumber yang ada memperoleh suatu hasil. Produksi adalah kegiatan yang berhubungan dengan usaha untuk menciptakan dan menambah kegunaan/ utilitas suatu barang atau jasa (Assauri, 1999: 33).

Berdasarkan pengertian dari proses dan produksi dapat disimpulkan bahwa proses produksi adalah cara, metode dan teknik untuk menciptakan dan menambah kegunaan suatu barang atau jasa dari sumber-sumber yang ada.

Pada dasarnya sebelum perusahaan melaksanakan kegiatan pengendalian terhadap proses produksi, manajemen perusahaan harus mengetahui jenis proses produksi yang akan dilakukan oleh perusahaan, untuk menerapkan jenis pengendalian tersebut sesuai dengan jenis proses produksi yang dijalankan perusahaan.

Dalam hubungan dengan pengendalian kualitas proses, maka proses produksi dalam perusahaan pada umumnya dibagi menjadi 5 macam:

1. Proses produksi tipe A

Merupakan proses produksi dimana setiap tahap proses akan dapat diperiksa dengan mudah. Artinya di dalam proses produksi semacam ini pemeriksaan akan dilakukan pada tahap kapan saja pada saat dikehendaki oleh manajer perusahaan bersangkutan untuk dilaksanakan pemeriksaan.

2. Proses produksi tipe B

Merupakan proses produksi dimana masing-masing tahap proses produksi terdapat ketergantungan yang kuat, dengan demikian maka pemeriksaan proses produksi untuk mengendalikan kualitas proses hanya dapat dilakukan pada tahap-tahap tertentu saja.

3. Proses produksi tipe C

Merupakan proses produksi assembling atau proses penggabungan atau perakitan. Di dalam pelaksanaannya, proses produksi ini melaksanaan penggabungan atau perakitan dari komponen-komponen bahan yang telah diproduksi oleh perusahaan lain, sehingga menjadi produk perusahaan. 4. Proses produksi tipe D

Merupakan proses produksi dengan mempergunakan mesin dan peralatan produksi yang bersifat otomatis. Mesin dan peralatan produksi ini dilengkapi dengan beberapa peralatan khusus untuk melaksanakan pengendalian proses produksi dalam perusahaan.

5. Proses produksi tipe E

Merupakan proses produksi untuk perusahaan-perusahaan perdagangan dan perusahaan-perusahaan yang menghasilkan jasa. Pengendalian kualitas pada kelompok perusahaan ini sering dilupakan, karena terdapat anggapan bahwa tidak berproduksi secara fisik.

B. Pengertian Kualitas

Kualitas produk merupakan fokus utama perusahaan saat ini. Dilihat dari sudut manajemen operasi, kualitas produk merupakan salah satu kebijakan penting dalam meningkatkan daya saing yang akan memberikan kepuasan kepada konsumen. Dari sudut manajemen pemasaran, kualitas produk merupakan salah satu unsur utama dalam bauran pemasaran (marketing-mix), yaitu produk, harga, tempat dan promosi yang dapat meningkatkan volume penjualan dan memperluas pangsa pasar perusahaan. Kualitas produk mencakup sifat-sifat yang harus dimiliki oleh produk itu, karena konsumen membeli manfaat dari produk itu, bukan produk itu sendiri.

Menurut American Society for Quality Control kualitas adalah totalitas bentuk dan karakteristik barang atau jasa yang menunjukkan kemampuannya untuk memuaskan kebutuhan-kebutuhan yang tampak jelas maupun yang tersembunyi (Heizer dan Render, 2005:92).

Menurut Deming kualitas adalah apapun yang menjadi kebutuhan dan keinginan konsumen. Davis mendefinisikan kualitas merupakan suatu kondisi dinamis yang berhubungan dengan produk, jasa, manusia, proses dan lingkungan yang memenuhi atau melebihi harapan. Philip B Crosby mempersepsikan kualitas sebagai nihil cacat/ zero defect, kesempurnaan dan kesesuaian terhadap persyaratan (Yamit: 2004).

Di lain pihak, Feigenbaum (1991) mengemukakan bahwa kualitas produk dan jasa adalah gabungan dari seluruh karakteristik produk dan jasa dari sudut pemasaran, teknik mesin, manufaktur dan pemeliharan produk dan

jasa yang telah digunakan untuk memenuhi harapan konsumen. Dari definisi-definisi tersebut terdapat beberapa persamaan, yaitu dalam elemen-elemen sebagai berikut:

1. Kualitas mencakup usaha memenuhi atau melebihi harapan pelanggan. 2. Kualitas mencakup produk, jasa manusia, proses dan lingkungan. 3. Kualitas merupakan kondisi yang selalu berubah.

Garvin (Besterfield, 2003) mendefinisikan 9 macam dimensi kualitas yang dapat digunakan untuk menganalisis karakteristik kualitas produk sebagai berikut:

1. Performa (performance) berkaitan dengan aspek fungsional dari produk dan merupakan karakteristik utama yang dipertimbangkan pelanggan ketika ingin membeli suatu produk.

2. Features merupakan aspek kedua dari performa yang menambah fungsi dasar, berkaitan dengan pilihan-pilihan dan pengembangannya.

3. Konformitas berkaitan dengan tingkat kesesuaian produk terhadap standar spesifikasi yang telah ditetapkan.

4. Keandalan (reability) berkaitan dengan kemungkinan suatu produk berfungsi secara berhasil dalam periode waktu tertentu di bawah kondisi tertentu, dengan demikian keandalan merupakan karakteristik yang merefleksikan kemungkinan tingkat keberhasilan dalam penggunaan suatu produk.

5. Daya tahan (durability) merupakan masa pakai dari suatu produk, termasuk perbaikan.

6. Pelayanan (service) merupakan karakteristik yang berkaitan dengan pemecahan masalah dan keluhan serta akurasi dari perbaikan.

7. Respon (response) merupakan karakteristik yang berkaitan dengan interaksi antara produsen dan konsumen, seperti kesopanan dalam penjualan.

8. Estetika merupakan karakteristik yang terkait dengan keindahan. Karakteristik ini menjadi subyektif, sehingga berkaitan dengan pertimbangan pribadi dan refleksi dari preferensi atau pilihan individual. 9. Reputasi (reputation) berkaitan dengan perasaan pelanggan dalam

mengkonsumsi produk di waktu lampau dan hal-hal intangible lainnya.

C. Pengertian Pengendalian Kualitas

Dalam proses produksi diperlukan adanya kegiatan pengendalian atau pengawasan kualitas untuk mengetahui apa saja yang dapat menyebabkan terjadinya produk cacat dan usaha memperbaiki proses yang dapat menyebabkan produk cacat tersebut.

Pengendalian kualitas adalah merupakan suatu aktivitas (manajemen perusahaan) untuk menjaga dan mengarahkan agar kualitas (produk dan jasa) perusahaan dapat dipertahankan sebagaimana yang telah direncanakan (Ahyari, 1994: 239).

Definisi yang lebih teknis diungkapkan (Subagyo: 2000), pengendalian kualitas adalah proses pengaturan melalui pengukuran kinerja kualitas aktual, membandingkan dengan standar dan bertindak berdasarkan perbedaan itu.

Seperti telah dikatakan bahwa maksud dari pengendalian kualitas adalah agar spesifikasi produk yang telah ditetapkan sebagai standar dapat tercermin dalam hasil akhir. Besterfield (2003:461) mendefinisikan pengendalian kualitas:

“Quality control is the use of techniques and activities to achieve, and improve the quality of product.”

Pengendalian kualitas adalah penggunaan teknik dan aktivitas untuk mencapai tujuan dan meningkatkan kualitas produk.

D. Tujuan Pengendalian Kualitas

Tujuan pengendalian kualitas pada akhirnya adalah spesifikasi produk yang telah ditetapkan dalam standar dapat tercermin dalam produk atau hasil akhir. Tujuan pengendalian kualitas adalah (Assauri, 1999:228):

1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah ditetapkan.

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

3. Mengusahakan agar biaya desain produk dan proses dengan menggunakan mutu produksi tertentu dapat menjadi sekecil mungkin.

4. Mengusahakan agar biaya produksi dapat menjadi sekecil mungkin.

E. Total Quality Manajemen

Selain pengendalian kualitas, perusahaan perlu menerapkan manajemen mutu terpadu (TQM) yang menggambarkan penekanan mutu pada seluruh organisasi mulai dari pemasok sampai pada konsumen. Bila penekanan

manajemen mutu tidak mendarah daging di suatu organisasi tersebut, tidak akan menghasilkan sesuatu yang bermutu (Render,2001)

Total Quality Manajemen merupakan suatu pendekatan dalam menjalankan usaha yang mencoba untuk memaksimumkan daya saing suatu organisasi melalui perbaikan yang terus menerus dari produk, jasa, manusia, proses, dan lingkungannya. Pendekatan Quality Control hanya dapat dicapai dengan memperhatikan karakteristik TQM sebagai berikut:

1. Fokus pada pelanggan baik pelanggan internal maupun eksternal. 2. Memiliki obsesi yang tinggi terhadap kualitas.

3. Menggunakan pendekatan ilmiah dalam pengambilan keputusan dan pemecahan masalah.

4. Memiliki komitmen jangka panjang. 5. Membutuhkan kerjasama tim (teamwork). 6. Memperbaiki proses secara berkesinambungan. 7. Menyelenggarakan pendidikan dan pelatihan. 8. Memberikan kebebasan yang terkendali. 9. Memiliki kesatuan tujuan.

10. Adanya keterlibatan dan pemberdayaan karyawan.

Manfaat yang didapat perusahaan dan pihak yang terkait dalam penerapan TQM antara lain adalah (Yamit :2004) :

1. Bagi pelanggan

a. Sedikit atau bahkan tidak memiliki masalah dengan produk atau pelayanan.

b. Kepedulian terhadap pelanggan lebih baik. c. Kepuasaan pelanggan terjamin.

2. Bagi perusahaan

a. Terdapat perubahan terhadap kualitas produk dan pelayanan. b. Staff lebih termotivasi.

c. Produktivitas meningkat. d. Biaya menurun.

e. Produk cacat berkurang.

f. Pemasalahan dapat diselesaikan. 3. Bagi perusahaan di masa yang akan dating

a. Membuat perusahaan sebagai pemimpin. b. Membantu terciptanya teamwork.

c. Membantu perusahaan lebih sensitif terhadap kebutuhan pelanggan. d. Membuat perusahaan siap menghadapi perubahan.

e. Hubungan antar staff departemen lebih mudah.

F. Prosedur Pengendalian Kualitas

1. Inspeksi

Produk dan jasa harus selalu diperiksa agar sesuai dengan standar yang telah ditetapkan sehingga satuan-satuan yang rusak dapat disingkirkan. Pemeriksaan produk selama proses produksi juga menghindarkan dari pengerjaan satuan-satuan yang sebenarnya telah rusak. Tujuan utama dari inspeksi adalah menghentikan pembuatan

kumpulan yang rusak. Adapun beberapa pedoman umum untuk menentukan kapan sebaiknya inspeksi dilakukan:

a. Inspeksi setelah operasi-operasi yang cenderung memproduksi barang salah agar tidak ada kerja lebih dilakukan pada barang-barang rusak.

b. Inspeksi sebelum operasi-operasi yang menekan biaya agar berbagai operasi ini tidak akan dilaksanakan pada barang-barang rusak.

c. Inspeksi sebelum operasi-operasi dimana produk-produk salah mungkin menghentikan dan akan memacetkan mesin-mesin.

d. Inspeksi sebelum operasi-operasi menutup kerusakan-kerusakan seperti pengecatan.

e. Inspeksi sebelum operasi-operasi perakitan yang tidak dapat dilakukan seperti: pengelasan komponen, pencampuran warna.

f. Pada mesin-mesin automatic dan semi automatic inspeksi dilakukan pada unit pertama dan unit terakhir.

g. Inspeksi komponen-komponen terakhir. h. Inspeksi sebelum penggudangan. i. Inspeksi dan pengujian produk jadi. 2. Acceptance Sampling

Acceptance sampling berarti penerimaan atau penolakan keseluruhan kumpulan produk jadi atas dasar jumlah cacat dalam sampel. Para inspector diberitahu berapa unit produk yang diperiksa dan berapa banyak yang rusak diperbolehkan, bila melebihi jumlah yang telah

ditentukan, kesimpulan produk ditolak. Acceptance sampling biasanya lebih merupakan pemeriksaan sifat-sifat barang (atribut) daripada pemeriksaan variabel.

G. Teknik Pengendalian Kualitas

Dalam proses pengendalian kualitas, diperlukan suatu perhitungan secara statistik. Menurut Deming (Yamit: 2004), pengendalian kualitas secara statistik adalah penerapan prinsip dan teknik statistik pada setiap tahap produksi yang diarahkan untuk menuju pembuatan sebuah produk dengan cara yang paling ekonomis sehingga mencapai manfaat semaksimal mungkin dan memiliki pasar.

Berikut ini adalah teknik-teknik dasar yang dapat digunakan untuk mengukur pengendalian kualitas:

1. Diagram Pareto (Pareto Chart)

Diagram pareto ini merupakan suatu grafik yang menunjukkan frekuensi tiap-tiap problem (jenis kerusakan) dengan urutan menurun dari kiri ke kanan.

Hal ini dapat membantu menemukan permasalahan yang paling penting untuk segera diselesaikan sampai pada masalah yang tidak harus diselesaikan (Ariani, 2004: 19). Analisis pareto berpedoman pada aturan 80-20 yang menyatakan bahwa sekitar 80% masalah disebabkan oleh hanya sekitar 20% faktor.

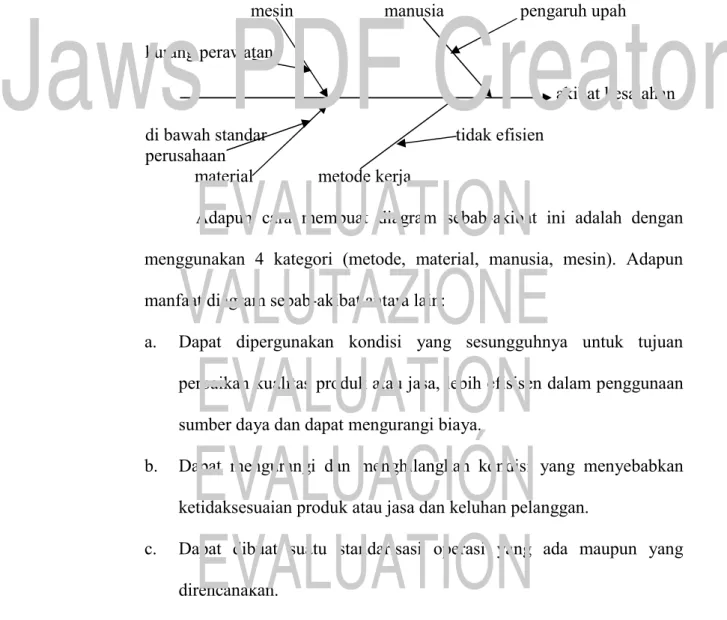

2. Diagram Sebab-Akibat (Fishbone Chart)

Diagram sebab-akibat menggambarkan garis dan simbol-simbol yang menunjukkan hubungan antara akibat dan penyebab suatu masalah. Diagram ini sering digunakan untuk merinci faktor apa saja yang menyebabkan suatu masalah sehingga dapat segera diambil tindakan perbaikan. Gambar diagram sebab-akibat ditunjukkan seperti di bawah ini:

mesin manusia pengaruh upah

kurang perawatan

akibat kesalahan di bawah standar tidak efisien

perusahaan

material metode kerja

Adapun cara membuat diagram sebab-akibat ini adalah dengan menggunakan 4 kategori (metode, material, manusia, mesin). Adapun manfaat diagram sebab-akibat antara lain:

a. Dapat dipergunakan kondisi yang sesungguhnya untuk tujuan perbaikan kualitas produk atau jasa, lebih efisisen dalam penggunaan sumber daya dan dapat mengurangi biaya.

b. Dapat mengurangi dan menghilangkan kondisi yang menyebabkan ketidaksesuaian produk atau jasa dan keluhan pelanggan.

c. Dapat dibuat suatu standarisasi operasi yang ada maupun yang direncanakan.

d. Dapat memberikan pendidikan dan pelatihan bagi karyawan dalam kegiatan pembuatan keputusan dan melakukan tindakan perbaikan. 3. Peta Kendali (Control Chart)

Peta kendali adalah alat statistik yang digunakan untuk menganalisis dan memahami variabel-variabel proses, untuk menentukan kemampuan proses dengan penampilan variabel tersebut, dan untuk memonitor pengaruh variabel tersebut terhadap perbedaan antara kebutuhan konsumen dan performansi proses. Control chart berguna untuk menentukan apakah suatu proses berada dalam statistik kontrol atau tidak. Manfaat dari metode ini:

a. Mengatur kualitas barang atau jasa dari suatu proses.

b. Mendeteksi proses apakah terjadi perubahan spesifikasi yang mempengaruhi kualitas produk.

c. Mengetahui rata-rata kerusakan produk dan besarnya penyimpangan-penyimpangan yang terjadi.

Dalam metode control chart terdapat tipe pengendalian kualitas yaitu:

a. Pengendalian kualitas untuk variabel, yaitu pengendalian kualitas untuk hal-hal yang sifatnya dapat diukur. Variabel adalah karakteristik yang memiliki dimensi berkesinambungan. Bagan yang digunakan adalah:

1) R-chart : nilai R mengisyaratkan terjadinya kelebihan atau kekurangan dari keseragaman. Dirumuskan sebagai berikut:

UCLR =D4. R

LCLR = D3 . R

2) X -chart : nilai X rata-rata menunjukkan apakah terjadi perubahan pada kecenderungan umum dari proses. Dirumuskan sebagai berikut:

UCLx= X + A2 R

LCLx = X – A2 R

Peta kendali untuk rata-rata proses (x) dan range (r) digunakan untuk memonitor proses dan dimensi tersebut.

b. Pengendalian kualitas untuk atribut, yaitu pengendalian kualitas yang ditekankan pada atribut-atribut yang diawasi. Dalam pengawasan ini keputusannya hanya didasarkan pada keputusan “ya” atau “tidak” pada setiap sample. Peta kendali atribut dibedakan menjadi 2 jenis yaitu:

1) Diagram yang mengukur persentase kerusakan dalam sampel (p-chart).

Dalam hal statistik peristiwa kerusakan adalah obyek penelitian yang hanya berdasar kemungkinan-kemungkinan saja. Dengan control chart kita menentukan berbagai kemungkinan. Apabila terjadi variasi yang ditimbulkan oleh sebab-sebab tertentu maka peristiwanya dapat diketahui dan bahwa sesuatu hal telah berubah drastis. Secara umum dapat ditolerir variasi ± 3

Untuk sifat-sifat barang menggunakan apa yang disebut p-chart yaitu control chart untuk proporsi atau bagian rusak yang terjadi dengan didasarkan pada distribusi binominal. Dirumuskan sebagai berikut:

a) Menghitung proporsi kerusakan

n x p=

dimana p = mean proporsi kerusakan x = banyaknya barang rusak

n = banyaknya barang yang diobservasi b) Menghitung standar deviasi dari proporsi produk yang rusak

(

)

n p p Sp= 1

c) Menentukan batas pengawasan atas dan bawah Batas pengawasan = ± 3 Sp

Dalam distribusi normal ditetapkan batas-batas pengendalian sebagai berikut:

i) Batas penerimaan ± 1 Sp

Batas penerimaan ±1 Sp berarti mengharapkan 68% dari produk akhir yang diteliti berada dalam batas pengawasan.

ii) Batas penerimaan ± 2 Sp

Batas penerimaan ±2 Sp berarti mengharapkan 95% dari produk akhir yang diteliti berada dalam batas pengawasan.

iii) Batas penerimaan ± 3 Sp

Batas penerimaan ±3 Sp berarti mengharapkan 99% dari produk akhir yang diteliti berada dalam batas pengawasan.

2) Diagram yang menghitung jumlah yang rusak (C-chart)

Diagram ini digunakan untuk mengendalikan jumlah yang rusak per unit dari hasil suatu proses. Peta kendali ini berguna untuk memonitor proses dimana bisa terjadi sejumlah besar kemungkinan kesalahan, tetapi jumlah yang terjadi relatif kecil. Menurut Ariani (2004: 152) langkah-langkah dalam analisis ini dijabarkan sebagai berikut:

a) Menentukan garis pusat (center line) dirumuskan:

g C c g i i = = 1

Dimana c = garis pusat i

C = jumlah produk rusak

g = banyaknya observasi yangdilakukan b) Menentukan batasan pengawasan

Batas atas (Upper Control Limit) c

Batas bawah (Lower Control Limit)

c c LCL= 3

Batas atas (UCL) dan batas bawah (LCL) merupakan batasan pengawasan dari penyimpangan yang terjadi. Bila kerusakan turun lebih rendah dari batas bawah, merupakan prestasi yang baik untuk sedapat mungkin memperoleh kerusakan atau penolakan sampai mendekati nol. Apabila sampel berada di luar batas atas berarti terjadi penyimpangan kualitas produk yang dihasilkan. Bila demikian harus segera dilakukan tindakan perbaikan atau koreksi terhadap pelaksanaan pengendalian kualitas tersebut.

H. Kerangka Pemikiran

Secara garis besar, kerangka pemikiran ini dapat digambarkan sebagai berikut

produk Kebikjasaan pengawasan kualitas

Pengawasan produk (standar kualitas produk)

Evaluasi pengendalian kualitas(SPC):

- Diagram pareto - P_Chart

- Diagram sebab akibat Produk rusak

Produk baik

produk Kebikjasanaan pengawasan kualitas

Pengawasan produk (standar kualitas produk)

Evaluasi pengendalian kualitas(SPC):

- Diagram pareto - P_Chart

- Diagram sebab akibat Produk rusak

Untuk dapat menghasilkan produk yang dapat memenuhi kepuasaan konsumen, perusahaan perlu untuk menjaga kualitas produk yang dihasilkannya, dengan cara menerapkan sistem pengendalian kualitas. Pengendalian kualitas terhadap produk dilakukan untuk menjaga dan mengarahkan agar kualitas produk dapat dipertahankan sesuai dengan spesifikasi yang ditetapkan. Dari data kerusakan produk, perusahaan dapat mengetahui apakah pengendalian kualitas yang telah diterapkan perusahaan telah berjalan sebagaimana mestinya. Apabila ditemukan banyak kerusakan, perusahaan perlu mengadakan kebijakan ulang untuk melakukan pengawasan terhadap produknya.Untuk itu perlu dievaluasi dengan menggunakan Statistical Process Control,yang mana dalam penelitian ini alat analisisnya diantaranya adalah diagram P-chart, diagram pareto dan diagram sebab-akibat. Hasil dari evaluasi dapat digunakan sebagai tolok ukur dalam pengendalian kualitas selanjutnya untuk mengantisipasi kerusakan di masa yang akan datang. Sehingga diharapkan tingkat kerusakan produk dapat diminimumkan dan kerusakan tetap berada dalam batas pengendalian.

I. Penelitian Terdahulu

Pengendalian kualitas dilakukan untuk mencegah adanya kerusakan produk, baik pada saat penerimaan bahan baku, proses produksi sedang berlangsung, maupun pada saat produk akhir. Pengendalian kualitas bertujuan untuk mengendalikan produk agar masih dalam batas pengendalian, sehingga kerusakan produk dapat dihindari agar tidak semakin banyak.

Penelitian sebelumnya (Santoso dan Atmadji, 2006), diperoleh beberapa kesimpulan. Dari analisis P-Chart dapat diketahui bahwa pengendalian kualitas produk yang dilakukan pada sebuah perusahaan pemintalan di Secang belum baik, karena pada minggu 16 dan minggu ke-17 proporsi produk ditolak di luar batas kendali yang mencapai 2,6% dan 2,3% dimana UCL adalah 1,55%. Dari analisis Diagram Pareto diketahui komposisi produk ditolak yang terjadi adalah Crossing 50%, Ring 20%, Gembos 15%, Kotor 5%, Rebond 5% dan Overslah 5%. Hal ini menunjukkan persentase produk ditolak terbesar adalah karena Crossing. Dari analisis Diagram Sebab-Akibat diketahui faktor paling dominan penyebab produk ditolak adalah karena faktor mesin. Umur mesin yang sudah sangat tua beroperasi dengan intensitas sangat tinggi menyebabkan banyak komponen mesin yang aus ataupun rusak sehingga tidak beroperasi dengan baik.

Persamaan dengan penelitian yang akan dilakukan adalah metode yang digunakan statistical control yaitu dengan menggunakan diagram P-chart, diagram pareto, dan diagram sebab-akibat. Dimana dengan P-chart akan ditunjukkan frekuensi kerusakan produk, dengan diagram pareto akan dihasilkan jenis-jenis kerusakan yang terjadi, dan dengan diagram sebab-akibat akan didapat faktor-faktor penyebab kerusakan produk sehingga dapat dicari solusi yang tepat.

Perbedaannya adalah pada obyek penelitiannya. Penelitian ini akan dilakukan pada CV Putra Makmur Abadi Temanggung yang memproduksi produk kayu lapis berorientasi ekspor.

BAB III

METODE PENELITIAN

A. Desain Penelitian

Dalam penelitian ini penulis akan menggunakan metode studi kasus (case study) yaitu dengan melakukan penelitian tentang pengendalian kualitas pada CV Putra Makmur Abadi Temanggung (PMA).

B. Objek Penelitian dan Lokasi Penelitian

Penelitian ini dilakukan pada CV Putra Makmur Abadi yang berlokasi di Jalan Wonosobo Km 2 Temanggung. CV Putra Makmur Abadi (PMA) adalah perusahaan yang memproduksi kayu lapis.

C. Sumber Data

1. Data Primer

Adalah data yang diperoleh secara langsung dari objek penelitian yang diperlukan dalam penelitian ini. Data yang diperoleh langsung tersebut berupa jenis produk yang dihasilkan perusahaan, dan jawaban-jawaban dari manajer maupun karyawan dalam wawancara yang dilakukan mengenai masalah-masalah dalam proses produksi.

2. Data Sekunder

Adalah data yang diperoleh secara tidak langsung yang berupa data hasil produksi dari bulan Januari 2009 sampai Mei 2009, data produk cacat dari bulan Januari samapai Mei 2009, jurnal, serta berbagai literatur yang berhubungan dengan penelitian ini.

D. Teknik Pengumpulan Data

Untuk memperoleh data yang diperlukan dalam penelitian ini penulis menggunakan teknik sebagai berikut:

1. Observasi

Yaitu mengadakan pengamatan pada departemen produksi perusahaan secara langsung pada produk akhir di tahap Packaging, diambil satu shift saja yaitu shift pagi, karena menurut perusahaan dari tiga shift memiliki tingkat ketelitian dan produktivitas yang sama. Disamping itu volume produksi yang dihasilkan sama oleh setiap shift per harinya yaitu sebanyak 1500 Pcs. Observasi yang dilakukan adalah:

a. Mengamati secara langsung proses produksi.

b. Mengamati secara langsung pengendalian kualitas yang diterapkan perusahaan.

c. Mengamati produk yang rusak. 2. Studi pustaka

Yaitu mengumpulkan materi atau data dari sumber-sumber kepustakaan atau literatur yang berkaitan dengan penelitian ini.

Diantaranya data mengenai jumlah produksi dari bulan Januari–Mei 2009, data jumlah produk yang rusak selama bulan Januari-Mei 2009, data

layout produksi, data jumlah karyawan dan jam kerja karyawan CV Putra Makmur Abadi Temanggung (PMA).

E. Teknik Analisis Data

1. Identifikasi kualitas.

Untuk dapat mengetahui identifikasi kualitas produk Albasia Falcata Bare Core, dilakukan pengamatan dan wawancara dengan karyawan pada tahap packaging terutama pada proses pengemasan, di mana proses pengemasan adalah proses akhir dari tahap packaging. Selain melakukan pengamatan mengenai bagaimana proses pengemasan produk, pada proses ini juga dilakukan identifikasi dan pengamatan klasifikasi kualitas produk yang siap ekspor sesuai dengan standar yang telah ditetapkan oleh perusahaan.

2. Menentukan batas produk cacat.

Untuk menentukan klasifikasi produk yang dikategorikan ke dalam jenis produk yang cacat, dilakukan pengamatan dan identifikasi produk yang telah selesai menjalani proses produksi. Tahap packaging terdapat beberapa proses. Yang pertama adalah proses pendempulan, pada proses ini dilakukan pengamatan kategori produk dengan klasifikasi yang bagaimana sajakah yang masuk proses pendempulan. Selanjutnya proses revisi, yaitu proses pengawasan dan perbaikan produk kualitas sebelum

dikemas. Pada pengamatan tahap ini dapat diketahui jenis kerusakan apa saja yang terdapat pada produk AFBC, mengidentifikasi kategori produk yang masuk ke dalam batas produk cacat dikatakan untuk kemudian diperbaiki sesuai dengan jenis kerusakannya.

3. Metode analisis dengan menggunakan Diagram Pareto

Untuk mengetahui persentase frekuensi jumlah dan jenis kecacatan, menggunakan diagram pareto yang diurutkan berdasarkan tingkat proporsi kerusakan terbesar sampai yang terkecil. Diagram pareto ini akan membantu untuk lebih memfokuskan pada masalah kerusakan produk yang sering terjadi, yang mengisyaratkan masalah-masalah mana yang jika ditangani dapat memberi manfaat balik terbesar. Langkah-langkah pembuatan diagram pareto sebagai berikut:

a. Tentukan metode pengklasifikasian data, misal menurut masalah, sebab, ketidaksesuaian dan lain-lain.

b. Tentukan karakteristik ranking yang akan digunakan, misal mata uang, frekuensi atau keduanya.

c. Mengumpulkan data menurut interval atau waktu tertentu atau menggunakan data historis.

d. Mencatat data dan meranking kategori mulai yang terbesar menuju yang terkecil.

4. Metode analisis dengan menggunakan P-Chart.

P-Chart merupakan bagan pengawasan atribut atau sifat-sifat produk yang didasarkan pada distribusi binominal (Heizer dan Render, 2005: 297). Langkah-langkahnya sebagai berikut:

a. Menghitung proporsi atau rata-rata kerusakan (p)

n x p=

b. Menghitung standar deviasi dari produk yang rusak (Sp)

(

)

n p p Sp= 1

c. Menentukan batasan pengendalian

Batas pengendalian yang digunakan tergantung dari kebijaksanaan perusahaan. Namun pada hakekatnya semakin diperketat, yang dimaksudkan untuk menekan kerusakan produk. Berdasarkan data historis, dalam penelitian ini, penulis menggunakan variasi batas pengendalian 2 sigma dan 3 sigma.

• UCL=P+3Sp Sp p LCL= 3 • UCL=P+2Sp • LCL= p 2Sp d. Plot ke dalam grafik

Memplot batas atas dan batas bawah, dan kemudian dapat diketahui apakah kerusakan produk yang terjadi masih berada pada

batas kendali. Batas atas (UCL) dan batas bawah (LCL) merupakan batasan pengawasan dari penyimpangan yang terjadi. Bila kerusakan turun lebih rendah dari batas bawah, merupakan prestasi yang baik untuk sedapat mungkin memperoleh kerusakan atau penolakan sampai mendekati nol. Apabila sampel berada di luar batas atas berarti perusahaan harus berusaha lebih keras karena terjadi penyimpangan kualitas produk yang dihasilkan.

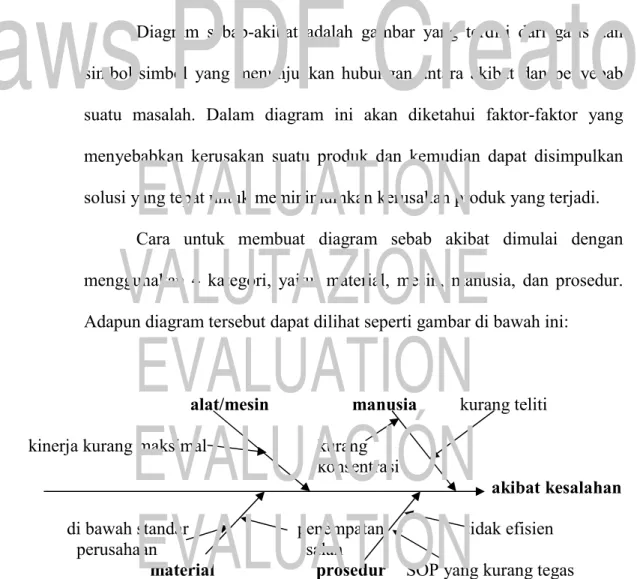

5. Metode analisis dengan menggunakan diagram Sebab-Akibat

Diagram sebab-akibat adalah gambar yang terdiri dari garis dan simbol-simbol yang menunjukkan hubungan antara akibat dan penyebab suatu masalah. Dalam diagram ini akan diketahui faktor-faktor yang menyebabkan kerusakan suatu produk dan kemudian dapat disimpulkan solusi yang tepat untuk meminimumkan kerusakan produk yang terjadi.

Cara untuk membuat diagram sebab akibat dimulai dengan menggunakan 4 kategori, yaitu: material, mesin, manusia, dan prosedur. Adapun diagram tersebut dapat dilihat seperti gambar di bawah ini:

alat/mesin manusia kurang teliti kinerja kurang maksimal kurang

konsentrasi

akibat kesalahan

di bawah standar penempatan tidak efisien perusahaan salah

BAB IV

ANALISIS DAN PEMBAHASAN

A. GAMBARAN UMUM PERUSAHAAN 1. Sejarah perusahaan

CV. Putra Makmur Abadi adalah salah satu perusahaan kayu lapis di Temanggung yang berbentuk perseroan komanditer. CV Putra Makmur Abadi didirikan pada hari Selasa, 12 Oktober Tahun 2004 oleh Bambang Dwiyanto, Haryadi dan Marwoto berdasarkan akta Notaris Betty Listyowati No.6. Berdiri di atas tanah seluas kurang lebih lima hektar, perusahaan ini merupakan sebuah perusahaan yang bergerak dalam bidang usaha produksi kayu lapis berorientasi ekspor.

Para pendiri merupakan sekaligus menjadi pemegang saham serta pemilik perusahaan. Modal setoran pertama setoran sebesar Rp. 500.000.000,00 (Lima ratus Juta Rupiah) yang terdiri atas 5.000 lembar saham. Adapun pembeli saham sekaligus pemilik perusahaan adalah :

a. Bambang Dwiyanto sebanyak 1.000 lembar saham dengan jumlah uang Rp. 100.000.000,00 (Seratus Juta Rupiah).

b. Haryadi sebanyak 1.000 lembar saham dengan jumlah uang Rp. 100.000.000,00 (Seratus Juta Rupiah).

c. Marwoto sebanyak 1.000 lembar saham dengan jumlah uang Rp. 100.000.000,00 (Seratus Juta Rupiah).

Sisa saham yang belum terjual akan dikeluarkan menurut keperluan perusahaan.

2. Visi dan Misi

Sebuah visi memiliki gambaran yang jelas dan mendorong, yang menawarkan cara yang inovatif untuk memperbaiki, yang mengakui dan berdasar tradisi serta terkait dengan tindakan-tindakan yang dapat diambil orang untuk merealisasikan perubahan. Visi dari CV. Putra Makmur Abadi adalah menjadi perusahaan kayu lapis ekspor yang berdaya saing tinggi.

Sedangkan Misi adalah tujuan akhir suatu organisasi. Tujuan adalah kondisi atau keadaan jangka panjang, yang bila dicapai akan membantu misi organisasi (Gibson et al, 1990). Misi dari CV. Putra Makmur Abadi adalah: a. Memproduksi dan memasarkan produk kayu lapis ke pasar internasional

pada khususnya dan pasar domestik pada umumnya.

b. Menggunakan teknologi yang ramah lingkungan untuk menghasilkan produknya.

c. Pelatihan dalam upaya meningkatkan produktivitas kerja.

d. Membangun kerjasama yang baik dengan perusahaan yang bergerak di bidang yang sama.

3. Lokasi perusahaan

CV. Putra Makmur Abadi tepatnya berlokasi di Jl. Raya Wonosobo Km. 2 Dusun Catgawen, Desa Caturanom, Kecamatan Parakan,

Kabupaten Temanggung dengan nomor telepon (0293) 597012. Penentuan lokasi suatu perusahaan mempunyai tujuan agar perusahaan dapat mempertahankan kontinuitas usahanya dalam jangka panjang, selain itu juga agar semua aktivitas perusahaan dapat berjalan lancar dalam mencapai tujuan. Begitu pula CV. Putra Makmur Abadi, dalam menentukan lokasi perusahaan mempunyai beberapa pertimbangan antara lain :

a. Aspek Historis

Kabupaten Temanggung dikenal sebagai perusahaan industri kayu lapis, tercatat lebih dari 10 perusahaan kayu lapis yang telah berdiri sampai saat ini. Sehingga sebagian warganya sendiri telah memiliki pengalaman dan keahlian dalam pembuatan kayu lapis.

b. Aspek Bahan Baku

Bahan baku yang diperlukan adalah balken atau kaso sengon yang sudah berbentuk balok. Sumber bahan baku dapat diperoleh dari Temanggung sebesar 20% sedangkan Jawa Tengah dan sekitarnya sebesar 80%.

c. Aspek Tenaga Kerja

Sudah tersebarnya lembaga pendidikan seperti adanya sekolah kejuruan (STM) Temanggung dan balai pelatihan kerja, menjadi pendukung terpenuhinya tenaga kerja yang cakap dan terampil

d. Aspek Transportasi

Lokasi perusahaan strategis karena terletak diantara jalan raya Wonosobo-Semarang. Dimana terdapat sarana angkutan umum dan

jalan raya yang luas sehingga mempermudah perusahaan untuk mendatangkan bahan baku dan memasarkan hasil produksi.

e. Aspek Ekonomi

Adanya kemudahan tenaga kerja, transportasi, dan bahan baku, maka pabrik bisa lebih cepat berproduksi sehingga biaya produksi dapat dihemat.

4. Produk yang Dihasilkan

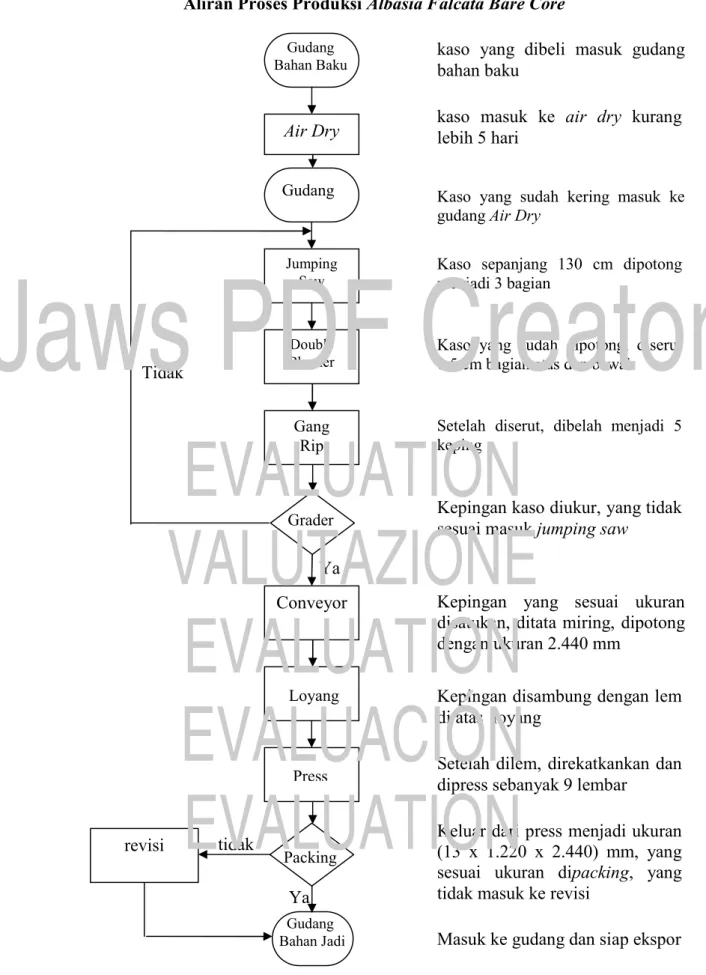

CV. Putra Makmur Abadi sebagai perusahaan kayu lapis menghasilkan produk yang dinamakan Albasia Falcata Bare Core.Albasia Falcata adalah nama latin dari kayu sengon. Sedangkan Bare Core adalah kayu kecil berukuran (13 x 1220 x 2440) millimeter, yang disusun dengan menggunakan lem sehingga berbentuk papan. Perusahaan menggunakan satu departemen produksi dalam menghasilkan produknya. Aliran proses produksi Albasia Falcata Bare Core disajikan dalam gambar VI.1 Adapun penjelasan dari proses produksi secara singkat adalah sebagai berikut:

a. Kaso (bahan baku kayu yang sudah dipotong berlapis-lapis dengan ukuran 130cm x 10cm x 5cm) dimasukkan ke dalam mesin pengering (air dry) kurang lebih 5 hari.

b. Setelah kering, kaso dimasukkan ke dalam gudang air dry untuk selanjutnya dilakukan proses produksi.

c. Pada mesin jumping saw kaso sepanjang kurang lebih 130 cm dipotong menjadi ukuran 30-40 cm.

d. Pada permukaan kaso bagian atas dan bawahnya diserut 0,5 cm menggunakan mesin Double Planner.

e. Kaso kemudian dibelah menjadi kepingan-kepingan, 1 kaso dibelah menjadi sekitar 5 keping menggunakan mesin gangrip.

f. Kepingan kaso disortir, yang belum sesuai ukuran dimasukkan ke proses mulai dari jumping saw lagi untuk disesuaikan.

g. Kepingan kaso yang sudah sesuai ukuran ditata miring dalam conveyor, dan dipotong dengan ukuran 2.440 mm.

h. Kemudian kepingan dimasukkan dalam loyang dan disambung dengan lem sehingga akan berbentuk papan. Adapun perbandingannya adalah 1m3Albasia Falcata Bare Core membutuhkan 4-5 Kg lem

i. Setelah di lem selanjutnya dimasukkan mesin press dan keluar menjadi ukuran (13 x 1220 x 2440) mm.

j. Bare core yang belum sesuai ukuran, atau cacat dalam produknya diperbaiki dalam unit revisi.

k. Bare core yang jadi sesuai ukuran dan tidak cacat, dimasukkan ke dalam gudang barang jadi dan siap dijual atau diekspor.

Gambar IV.1.

Aliran Proses Produksi Albasia Falcata Bare Core

Double Planner Jumping Saw Gang Rip Conveyor

Gudang Kaso yang sudah kering masuk ke gudang Air Dry

Kaso sepanjang 130 cm dipotong menjadi 3 bagian

Kaso yang sudah dipotong, diserut 0.5 cm bagian atas dan bawah

Setelah diserut, dibelah menjadi 5 keping

Grader

Kepingan yang sesuai ukuran disatukan, ditata miring, dipotong dengan ukuran 2.440 mm Loyang Press Packing Gudang Bahan Jadi

Kepingan kaso diukur, yang tidak sesuai masuk jumping saw

Kepingan disambung dengan lem di atas loyang

Setelah dilem, direkatkankan dan dipress sebanyak 9 lembar

Keluar dari press menjadi ukuran (13 x 1.220 x 2.440) mm, yang sesuai ukuran dipacking, yang tidak masuk ke revisi

Masuk ke gudang dan siap ekspor

Air Dry Gudang Bahan Baku

kaso masuk ke air dry kurang lebih 5 hari

kaso yang dibeli masuk gudang bahan baku

Tidak

Ya

revisi tidak

5. Sistem Pemasaran

Sistem Pemasaran Bare Core ada 2 macam, yaitu: a. Sistem Pemasaran Ekspor

Ekspor dilaksanakan seminggu dua kali. Hampir 95% pemasaran berorientasi ekspor. Bare core dipasarkan ke luar negeri dengan presentase 70% ke Taiwan , 20% ke Cina dan sisanya 10% ke Malaysia, b. Sistem Pemasaran Lokal

Perusahaan juga melayani penjualan untuk lokal sebanyak 5%. Sistem pemasaran lokal ini ditujukan untuk pemasaran ke Banjarmasin, Surabaya, Banjarnegara, dan Semarang.

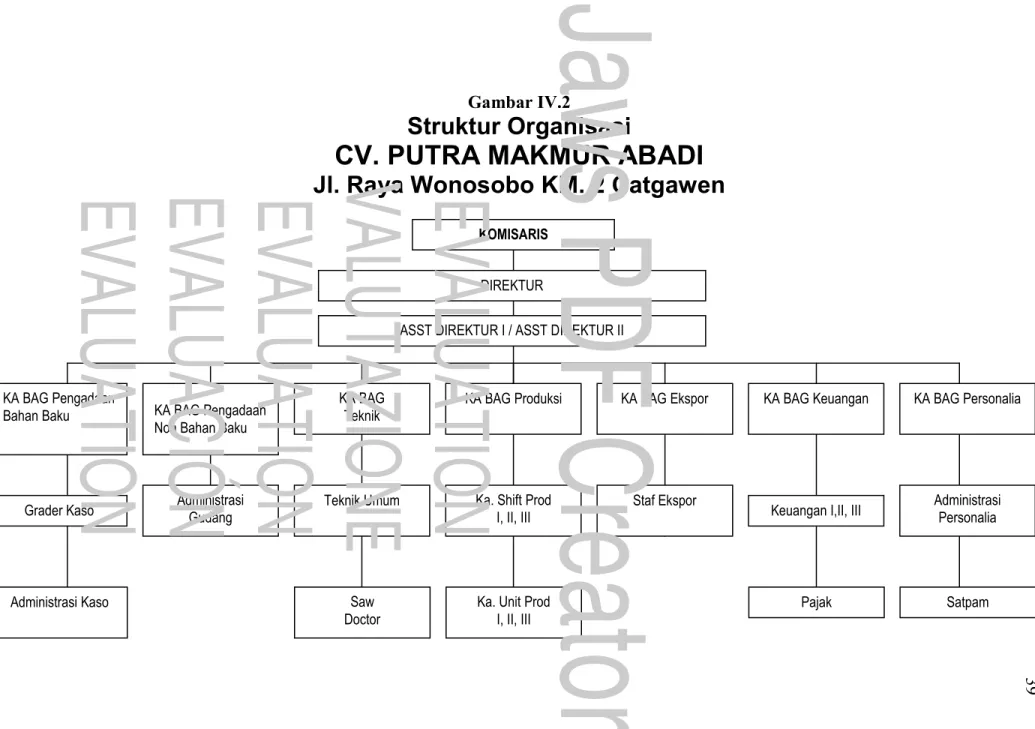

6. Struktur Organisasi

Organisasi dapat diartikan sebagai kesatuan yang memungkinkan suatu kelompok mencapai tujuan yang tidak dapat dicapai individu secara sendiri-sendiri. Sedangkan struktur organisasi adalah pola formal tentang cara pengelompokan orang dan pekerjaan dalam suatu organisasi (Gibson, 1990: 10). Struktur organisasi menunjukkan kerangka dan susunan perwujudan pola tetap hubungan diantara fungsi-fungsi, bagian-bagian, maupun orang-orang yang menunjukkan kedudukan, tugas, wewenang dan tanggung jawab yang berbeda-beda dalam suatu organisasi. Struktur organisasi seringkali diilustrasikan dengan suatu bagan organisasi. Bagan struktur organisasi CV. Putra Makmur Abadi disajikan dalam gambar IV.2:

Gambar IV.2

Struktur Organisasi

CV. PUTRA MAKMUR ABADI

Jl. Raya Wonosobo KM. 2 Catgawen

KOMISARIS

KA BAG Pengadaan

Bahan Baku KA BAG Pengadaan

Non Bahan Baku

KA BAG Teknik

KA BAG Produksi KA BAG Ekspor KA BAG Keuangan KA BAG Personalia

Grader Kaso AdministrasiGudang Teknik Umum Ka. Shift ProdI, II, III Staf Ekspor Keuangan I,II, III AdministrasiPersonalia

ASST DIREKTUR I / ASST DIREKTUR II

Administrasi Kaso Saw

Doctor

Ka. Unit Prod

I, II, III Pajak Satpam

DIREKTUR

Struktur organisasi yang digunakan oleh CV Putra Makmur Abadi adalah struktur organisasi lini dan staf. Sistem orgasnisasi dimana Direktur sebagai atasan berfungsi memimpin dan mengawasi seluruh aktivitas perusahaan dan membawahi Kepala Bagian yang langsung bertanggung jawab kepada Direktur. Tugas dan wewenang masing-masing bagian pada struktur organisasi CV Putra Makmur Abadi adalah sebagai berikut:

a. Dewan Komisaris

Tugas dan wewenang dari Dewan Komisaris adalah mengawasi dan menerbitkan pelaksanaan tujuan perusahaan berdasarkan kebijakan umum perusahaan yang telah ditetapkan, mengatur dan mengkoordinasi kepentingan para pemegang saham sesuai dengan anggaran dasar perusahaan dan menerbitkan penilaian dan mewakili para pemegang saham, atau pengesahan neraca perhitungan laba rugi tahunan yang disampaikan oleh Direksi.

b. Direktur

Tugas dan wewenang direktur adalah sebagai pejabat tinggi yang memimpin perusahaan dan menjaga kelangsungan hidup perusahaan. c. Asisten Direktur

Tugas dan tanggung jawab dari asisten direktur adalah memimpin, merencanakan, dan mengkoordinasikan tugas para Kepala Bagian agar tercapai pelaksanaan operasional perusahaan yang terarah, terkendali, dan terpadu secara efektif dan efisien. Asisten direktur bertanggung jawab langsung kepada direktur.

d. Kepala Bagian Pengadaan Bahan Baku

Tugas dari Kepala Bagian Pengadaan Bahan Baku antara lain membantu asisten direktur dengan memimpin bagian Grader Kaso dan bagian Administrasi Kaso untuk melakukan pengelolaan dalam bidang pengadaan bahan baku, mengkoordinir penyusunan petunjuk pelaksanaan pengadaan barang, dan mengendalikan pengadaan bahan baku sampai dengan penyimpanan bahan baku.

1). Grader Kaso

Grader kaso bertanggung jawab atas pengadaan kaso dan pengukuran kaso sesuai dengan ukuran yang telah ditetapkan perusahaan.

2). Administrasi Kaso

Administrasi kaso bertugas mencatat setiap bahan baku kaso yang masuk dan keluar dari gudang bahan baku.

e. Kepala Bagian Pengadaan Non Bahan Baku

Tugas dari Kepala Bagian Pengadaan Non Bahan Baku antara lain membantu asisten direktur dengan memimpin Bagian Administrasi Gudang untuk melakukan koordinasi dan melakukan pengendalian pada pengadaan mesin-mesin produksi dan peralatan perusahaan.

• Administrasi Gudang

Tugas dari administrasi gudang adalah mencatat dan melakukan pengendalian atas pengadaan maupun pengeluaran non bahan baku.

f. Kepala Bagian Export

Tugas dari Kepala Bagian Export antara lain membantu Asisten Direktur dengan memimpin Bagian Staff Export untuk mengelola pelaksanaan tugas penjualan eksport, mengkoordinasi penyusunan anggaran yang menyangkut eksport, menyusun jadwal rencana penjualan eksport, dan mengkoordinasi pembuatan laporan penjualan sesuai dengan periode yang telah ditetapkan.

• Staff Ekspor

Tugas Staff Ekspor adalah melakukan pencatatan penjualan ekspor, membuat laporan penjualan, mencatat pemesanan yang dilakukan oleh pihak luar, serta melakukan transaksi penjualan pada bank. g. Kepala Bagian Keuangan

Tugas dari Kepala Bagian Keuangan adalah membantu asisten direktur dengan memimpin Bagian Kasir dan Bagian Pajak untuk merencanakan dan mengendalikan kegiatan-kegiatan keuangan, mengatur sumber-sumber pendapatan dan pengeluaran keuangan, mengelola kebutuhan dan penggunaan dana, serta penyelenggaraan pembukuan keuangan pada perusahaan.

1). Kasir

Tugas dari bagian kasir adalah melakukan pencatatan kegiatan keuangan, mencatat kegiatan penerimaan dan pengeluaran keuangan, serta membuat laporan keuangan dari kegiatan yang dilakukan.

2). Pajak

Tugas dari bagian pajak adalah melakukan perhitungan dan pencatatan atas hal-hal yang berhubungan dengan pengeluaran pajak seperti pajak bumi dan bangunan, pajak pertambahan nilai, dan pajak penghasilan dari para karyawan.

h. Kepala Bagian Personalia

Tugas dari Kepala Bagian Personalia antara lain membantu Asisten Direktur dengan memimpin Bagian Administrasi Personalia dan Satpam untuk mengelola kegiatan perusahaan di bidang personalia dan ketenagakerjaan, peningkatan produktivitas, kesejahteraan karyawan, hukum dan agraria, kegiatan rumah tangga perusahaan, serta kehumasan dan keamanan CV. Putra Makmur Abadi.

1). Administrasi Personalia

Tugas dan wewenang dari administrasi personalia adalah melakukan perekrutan dan penyeleksian karyawan, membuat data karyawan, serta mengurusi semua masalah yang berhubungan dengan karyawan maupun orang luar yang masuk ke perusahaan. 2). Satpam

Tugas dari satpam adalah menjaga keamanan lingkungan pabrik, mengawasi setiap orang yang masuk dan keluar, mengawasi keluar masuknya kendaraan bahan baku maupun kendaraan umum, serta melakukan pencatatan atas semua kegiatan tersebut.

i. Kepala Bagian Produksi

Tugas dari Kepala Bagian Produksi adalah memimpin bagian Kepala Shift Produksi dan Kepala Unit Produksi untuk melakukan pengelolaan kegiatan bagian produksi, menyelenggarakan pengendalian atas kuantitas dan kualitas produksi, dan menyusun rencana kebutuhan bahan baku untuk produksi.

1). Kepala Shift Produksi

Kepala shift produksi memimpin kepala unit produksi dan bertugas mengkoordinasikan setiap kepala unit, memantau kegiatan produksi, dan merencanakan kegiatan produksi yang selanjutnya. 2). Kepala Unit Produksi

Tugas kepala unit produksi adalah mengawasi kegiatan karyawan serta melakukan penilaian kepada setiap karyawan pada unit produksi yang dipimpinnya.

j. Kepala Bagian Teknis

Tugas dari Kepala Bagian Teknis adalah memimpin Bagian Teknik Umum dan Bagian Saw Doctor untuk melakukan pengelolaan dalam bidang teknik mesin / listrik, bangunan dan jalan, mengkoordinir kegiatan operasional mesin dan instalasi pada perusahaan.

1). Teknik Umum

Tugas bagian teknik umum meliputi pengelolaan dan perbaikan pada bagian seperti listrik, bangunan dan instalasi perusahaan.

2). Saw Doctor

Tugas bagian saw doctor yaitu melakukan pengecekan terhadap mesin-mesin produksi, melakukan perbaikan bila ada kerusakan dan melakukan pengasahan pada gergaji maupun penyerut.

7. Personalia

Sesuai dengan kebutuhan perusahaan akan tenaga kerja pada tahun 2006 untuk menunjang pelaksanaan kegiatan produksi perusahaan, maka diatur formasi pegawai sebanyak 707 orang. Rincian lengkapnya tercantum pada lampiran.

B. ANALISIS DATA

1. Identifikasi kualitas produk kayu lapis pada CV Putra Makmur Abadi Temanggung

Produk kayu lapis yang dihasilkan oleh CV Putra Makmur Abadi Temanggung diberi nama “Albasia Falcata Bare Core”. Nama tersebut diambil dari nama bahan baku utamamya yaitu kayu sengon yang nama ilmiahnya Albasia Falcata, sedangkan Bare Core diambil dari jenis hasil produksinya yang berupa kepingan/ triplek dengan ukuran (13 X 1.220 X 2.440) mm. Albasia Falcata Bare Core dikatakan berkualitas dan memenuhi standar untuk diekspor bila :

a. Keempat sisinya rata. Keempat sisi yang mengelilingi Bare Core yang sudah jadi harus rata dan kencang. Tidak boleh berserabut dan bermata besar.

b. Bebas dari segala jenis kerusakan, baik ngetrap, bermata besar, kayu tidak boleh ada yang lapuk, dan pecah.

c. Ukuran ketebalan, lebar, panjang BareCore sudah dicetak meggunakan matress sehingga hasilnya selalu kontinu.

d. Pendempulan harus padat dan rapi. Agar pada saat diangkat untuk dikemas tidak mengalami pecah.

e. Hasil pengeliman harus rekat,kuat, rapi,agar tidak terjadi pecah.

f. Alas untuk pengepresan harus benar-benar kering, bebas dari hama, dan serangga, agar produk jadi yang siap dikemas benar-benar bersih dan berkualitas baik.

g. Produk jadi yang telah siap untuk diekspor harus terhindar dari air atau cairan apapun, agar lem yang telah merekat tidak lepas, yang dapat mengakibatkan terjadinya kerusakan yaitu pecah.

Penjaminan kualitas produk yang dihasilkan oleh CV Putra Makmur Abadi juga tetap dilakukan pada saat produk sudah berada di gudang barang jadi hingga produk diangkut masuk ke countainer. Pada gudang barang jadi, produk jadi tetap diawasi agar terhindar dari serangan hama, serangga dan faktor kebersihan dan kesehatan lain yang dapat menimbulkan pencekalan ekspor di negara tujuan.

Dengan adanya penerapan pengendalian kualitas produk AFBC, maka akan dapat diketahui jenis kerusakan produk yang terjadi serta batas/ karakteristik produk AFBCyangmasuk kategori produk rusak/ cacat. Hal tersebut akan dapat diketahui pada bagian revisi tahap packaging. Berdasarkan hasil pengamatan dan wawancara dengan karyawan pada bagian yang bersangkutan, diperoleh data-data mengenai identifikasi kerusakan produk AFBC, diantaranya :

a. Terdapat celah atau lubang diantara kepingan kaso pada Bare Core yang sudah jadi yang disebabkan karena perbedaan ukuran lebar kepingan kaso.

b. Terdapat celah/ lubang diantara sambungan kepingan kaso pada Bare Core yang sudah jadi yang disebabkan karena proses pengeliman yang tidak rata.

c. Pada Bare Core yang sudah jadi, permukaannya tidak rata/ adanya sambungan kepingan kaso yang ngetrap.

d. Terdapat mata kayu pada susunan kepingan kaso pada Bare Core yang sudah jadi, yang tidak dapat diperbaiki dengan proses pendempulan saja.

e. Terdapat kepingan kaso yang lapuk pada Bare Core yang sudah jadi.

f. Terdapat kepingan kaso yang berpelos pada Bare Core yang sudah jadi.

2. Pengendalian kualitas yang diterapkan oleh CV Putra Makmur Abadi Temanggung

Sistem pengendalian kualitas produksi yang diterapkan oleh CV PUTRA MAKMUR ABADI berdasarkan sistem manual (inspeksi dari manusia) yang ditempatkan pada akhir dari line produksi yang akan menginspeksi produk. Produk yang cacat akan ditindak lanjuti dengan memeriksa apakah produk masih bisa diperbaiki atau tidak. Apabila produk tidak memungkinkan untuk diperbaiki, akan dipergunakan sebagai bahan utama untuk proses pembakaran. Beberapa pengendalian kualitas yang telah diterapkan oleh perusahaan adalah sebagai berikut :

g. Perusahaan telah berusaha untuk menjaga kualitas produknya dan menekan penggunaan bahan baku yang terbuang dengan cara menetapkan standar untuk produk yang diproduksi.

h. Perusahaan telah melakukan proses pengecekan kualitas pada akhir tahapan proses. Dalam hal ini, petugas bagian quality control minimal harus mengetahui dan memahami standar kualitas produk yang diproduksi. Pemahaman tentang standar kualitas dan kemampuan pengecekan kualitas yang dimiliki oleh bagian quality control dimana pada CV. Putra Makmur Abadi bernama bagian revisi dapat dikatakan cukup baik karena terbukti telah berhasil mencegah produk-produk yang kualitasnya menyimpang dari standar yang telah ditetapkan sebelum produk tersebut melalui proses selanjutnya yaitu proses pengemasan. Bagian revisi ini bertugas :

1) Mengawasi dan memeriksa proses pendempulan. Pendempulan harus rata, rapi, tepat sasaran, padat tidak melebar. Proses pendempulan ini dilakukan karena hasil produk yang telah melalui tahap akhir yaitu tahap cool press seringkali belum sempurna/ belum siap untuk masuk tahap packaging, sehingga diperlukan perbaikan agar produk menjadi sempurna dan siap ekspor.

2) Mengawasi, memeriksa,dan memberi tanda albasia Falcata Bare Core yang terjadi kecacatan/kerusakan, untuk selanjutnya melakukan revisi terhadap produk yang cacat tersebut sesuai dengan jenis kecacatannya.

3) Melakukan proses pengemasan dengan rapi dan sesuai ketentuan agar pada waktu pengangkutan ke countainer tidak mengalami kerusakan.

4) Memastikan produk yang siap diekspor sesuai dengan standar kualitas yang diinginkan oleh perusahaan

3. Penerapan pengendalian kualitas produk cacat dengan menggunakan statistcal process control

Metode statistical process control yang digunakan penulis untuk menganalisis data, yaitu P_Chart yang digunakan untuk mengetahui tingkat keberhasilan produk yang sesuai dengan standar kualitas yang telah ditetapkan oleh perusahaan berdasarkan sifat atau atribut produk. Dalam hal ini akan diketahui apakah kerusakan produk akhir masih dalam batas

pengendalian atau tidak. Selain menggunakan P_Chart, dalam penelitian ini juga menggunakan analisis diagram pareto untuk mengetahui persentase jenis kerusakan, yang diurutkan dari jenis kerusakan terbesar hingga yang terkecil. Untuk mengetahui penyebab kerusakan dapat dilihat dalam diagram sebab akibat. Untuk lebih jelas, perhitungannya adalah sebagai berikut:

a. Perhitungan frekuensi jenis kecacatan

Perhitungan jenis kecacatan dapat dihitung dengan cara menjumlah total kecacatan berdasarkan kode kecacatan selama jumlah pengamatannya. Pengamatan dilakukan selama 5 bulan dari bulan Januari-Mei 2009. Setiap bulannya dilakukan sebanyak 20 kali pengamatan, yang mana penulis mengambil sampel pada shift pagi dengan pertimbangan bahwa menurut perusahaan dari tiga shift yaitu shift pagi ,siang ,malam memiliki tingkat ketelitian dan produktivitas yang sama. Dari pengamatan yang dilakukan terdapat 5 jenis kecacatan yaitu :

1) Pecah

Jenis kerusakan yang terjadi pada produk Albasia Falcata Bare Core berupa perbedaan ukuran lebar kepingan kaso yang telah disusun menjadi Bare Core. Pecah juga dapat terjadi karena proses pengeliman yang tidak rata serta faktor lain yang mengakibatkan

2) Ngetrap

Jenis kerusakan yang terjadi pada produk Albasia Falcata Bare Core(AFBC) berupa Bare Core yang tidak rata yang disebabkan karena kesalahan pengelompokan ukuran tebal kepingan kaso atau alas pengepres yang rusak sehingga mengakibatkan Bare Core

menjadi ngetrap/ tidak rata 3) Mata kayu terlalu besar

Jenis kerusakan pada bahan bakunya yaitu adanya mata besar yang disebabkan karena sortir pada saat pembelian bahan baku dan pengerjaan kurang teliti sehingga pada saat sudah menjadi Bare Core masih ditemukan adanya mata kayu.

4) Kayu lapuk

Jenis kerusakan yang terjadi pada Bare Core berupa ditemukannya kayu yang lapuk, hal ini disebabkan oleh kaso yang masuk proses produksi masih dalam keadaan lembab. Kaso yang lapuk tidak selalu berada di pinggir/lapisan luar, namun terkadang pada lapisan dalam kaso juga sering ditemukan kaso yang lapuk.

5) Pelos besar

Pelos besar merupakan salah satu jenis kerusakan yang terjadi pada Albasia Falcata Bare Core. Di mana banyak ditemukan kaso yang masih berkulit. Jenis kerusakan ini biasanya ditemukan pada saat perusahaan mengalami kekurangan bahan baku sehingga terpaksa menggunakan bahan baku yang berkualitas kurang baik, yaitu kaso

yang berkulit. Hal ini tetap dilakukan karena untuk mengejar target pesanan ekspor.

Berikut adalah tabel jumlah kecacatan produk dari bulan Januari 2009 sampai Mei 2009 berdasarkan jenis kecacatan yang terdapat pada produk Albasia Falcata Bare Core (AFBC) pada CV Putra Makmur Abadi. Yang mana data mengenai jenis dan jumlah produk cacat diperoleh dari inspeksi yang dilakukan oleh bagian revisi pada tahap packaging. Mengingat keterbatasan dalam penelitian yang dilakukan oleh penulis sehingga tidak memungkinkan penulis melakukan penelitian lebih lanjut. Penentuan jumlah produk yang diobservasi pun ditentukan oleh perusahaan, yaitu sebesar 500 Pcs dari rata-rata total produksi per hari per shiftnya sebesar 1500 Pcs. Meskipun demikian, penulis tetap menyajikan perhitungan ketentuan jumlah sampel yang sebaiknya diambil berdasarkan rumus Taro Yamane berikut ini :

n = 2 1 Nd N + Keterangan : n = ukuran sampel N = ukuran populasi

n =1500

1 + 1500(0,05)2 =1500

4,75 = 316

Berdasarkan perhitungan di atas sampel yang sebaiknya diambil adalah sebesar 316 Pcs. Namun kenyataan di lapangan, menurut pendapat perusahaan jumlah sampel tersebut terlalu kecil/ kurang efektif. Sehingga jumlah sampel/ jumlah produk yang diobservasi yang diambil dalam penelitian ini berdasarkan arahan dari perusahaan sebesar 500 Pcs.

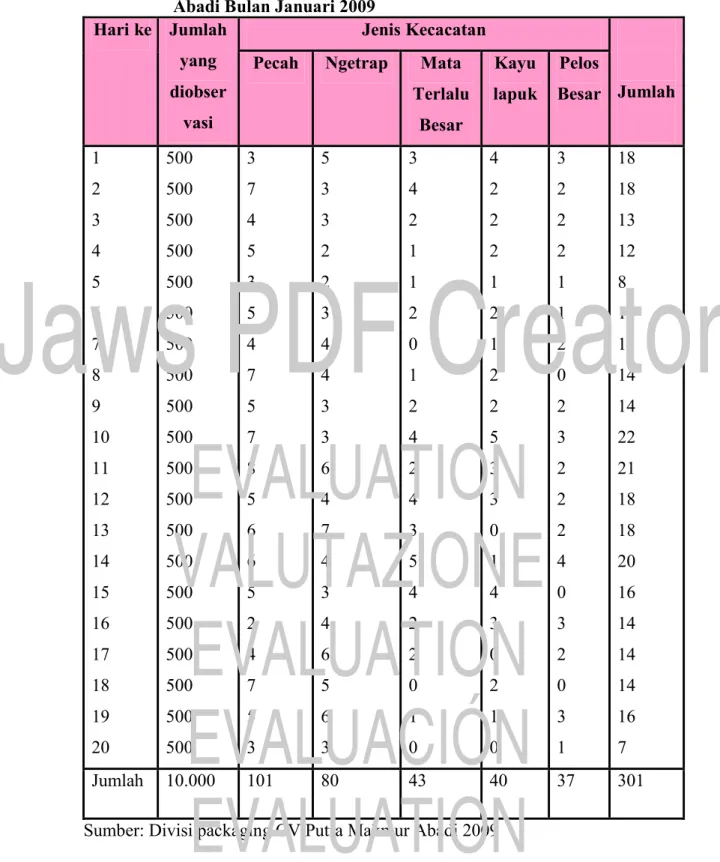

Tabel IV.1. Jumlah dan Jenis Kecacatan Produk AFBC CV Putra Makmur Abadi Bulan Januari 2009

Jenis Kecacatan Hari ke Jumlah

yang diobser

vasi

Pecah Ngetrap Mata Terlalu Besar Kayu lapuk Pelos Besar Jumlah 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 3 7 4 5 3 5 4 7 5 7 8 5 6 6 5 2 4 7 5 3 5 3 3 2 2 3 4 4 3 3 6 4 7 4 3 4 6 5 6 3 3 4 2 1 1 2 0 1 2 4 2 4 3 5 4 2 2 0 1 0 4 2 2 2 1 2 1 2 2 5 3 3 0 1 4 3 0 2 1 0 3 2 2 2 1 1 2 0 2 3 2 2 2 4 0 3 2 0 3 1 18 18 13 12 8 13 11 14 14 22 21 18 18 20 16 14 14 14 16 7 Jumlah 10.000 101 80 43 40 37 301

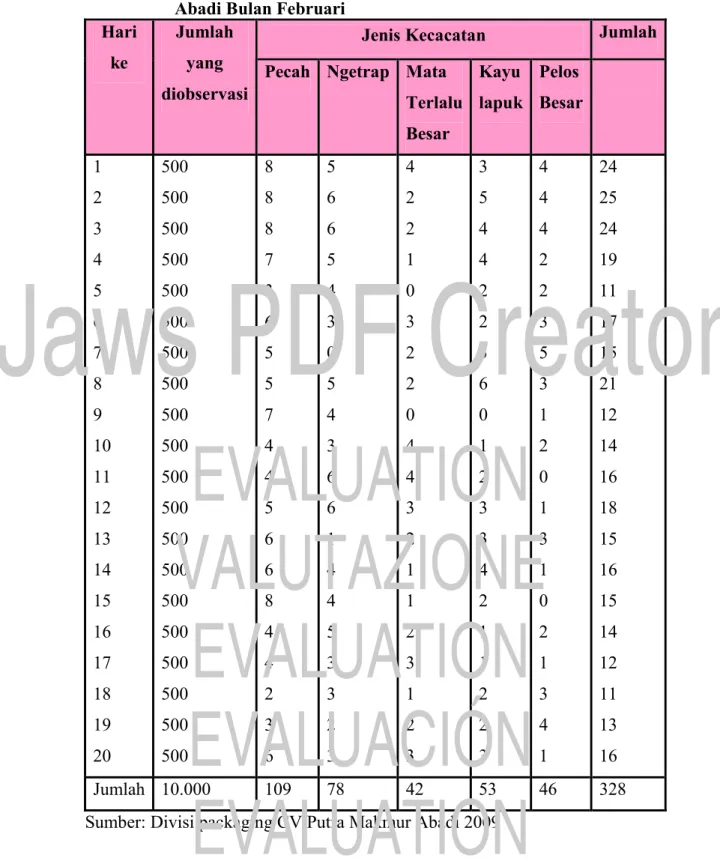

Tabel IV.2. Jumlah dan Jenis Kecacatan Produk AFBC CV Putra Makmur Abadi Bulan Februari

Jenis Kecacatan Jumlah

Hari ke

Jumlah yang diobservasi

Pecah Ngetrap Mata Terlalu Besar Kayu lapuk Pelos Besar 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 8 8 8 7 3 6 5 5 7 4 4 5 6 6 8 4 4 2 3 6 5 6 6 5 4 3 0 5 4 3 6 6 1 4 4 5 3 3 2 3 4 2 2 1 0 3 2 2 0 4 4 3 2 1 1 2 3 1 2 3 3 5 4 4 2 2 3 6 0 1 2 3 3 4 2 1 1 2 2 3 4 4 4 2 2 3 5 3 1 2 0 1 3 1 0 2 1 3 4 1 24 25 24 19 11 17 15 21 12 14 16 18 15 16 15 14 12 11 13 16 Jumlah 10.000 109 78 42 53 46 328 Sumber: Divisi packaging CV Putra Makmur Abadi 2009

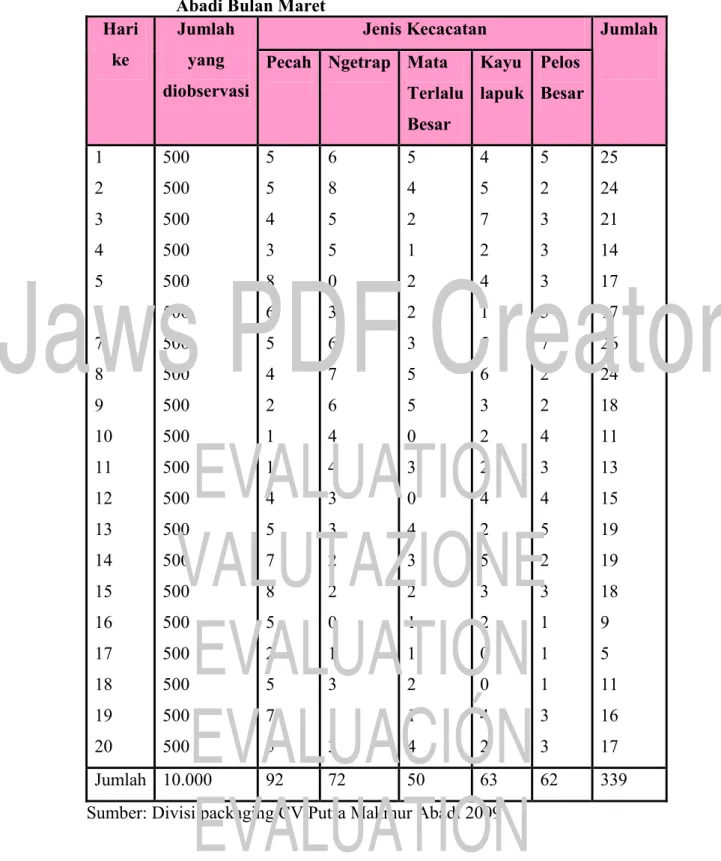

Tabel IV.3. Jumlah dan Jenis Kecacatan Produk AFBC CV Putra Makmur Abadi Bulan Maret

Jenis Kecacatan Hari ke Jumlah yang diobservasi

Pecah Ngetrap Mata Terlalu Besar Kayu lapuk Pelos Besar Jumlah 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 5 5 4 3 8 6 5 4 2 1 1 4 5 7 8 5 2 5 7 5 6 8 5 5 0 3 6 7 6 4 4 3 3 2 2 0 1 3 1 3 5 4 2 1 2 2 3 5 5 0 3 0 4 3 2 1 1 2 1 4 4 5 7 2 4 1 5 6 3 2 2 4 2 5 3 2 0 0 4 2 5 2 3 3 3 5 7 2 2 4 3 4 5 2 3 1 1 1 3 3 25 24 21 14 17 17 26 24 18 11 13 15 19 19 18 9 5 11 16 17 Jumlah 10.000 92 72 50 63 62 339 Sumber: Divisi packaging CV Putra Makmur Abadi 2009

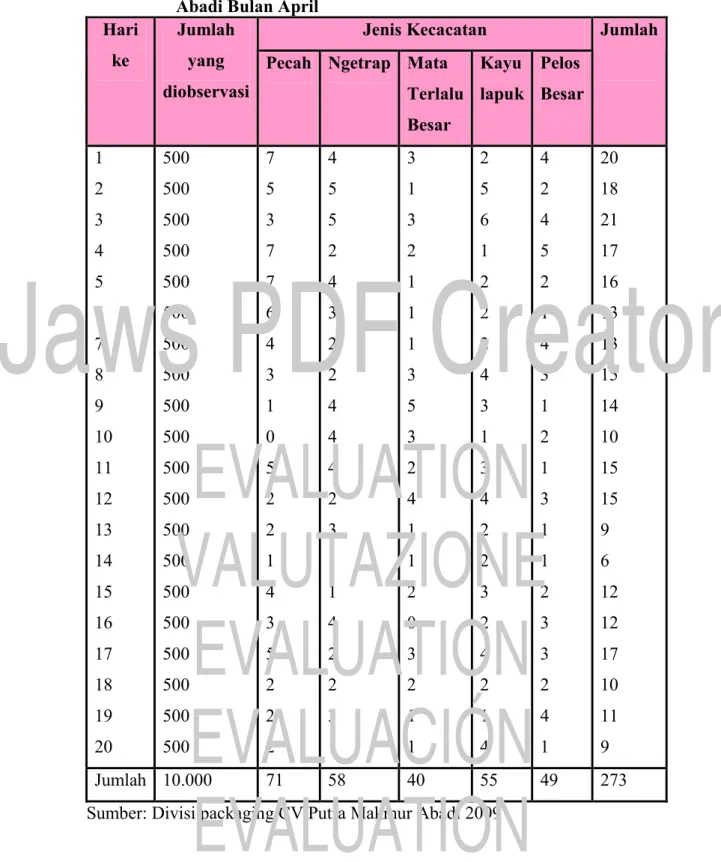

Tabel VI.4. Jumlah dan jenis kecacatan produk AFBC CV Putra Makmur Abadi Bulan April

Jenis Kecacatan Hari ke Jumlah yang diobservasi

Pecah Ngetrap Mata Terlalu Besar Kayu lapuk Pelos Besar Jumlah 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 7 5 3 7 7 6 4 3 1 0 5 2 2 1 4 3 5 2 2 2 4 5 5 2 4 3 2 2 4 4 4 2 3 1 1 4 2 2 3 1 3 1 3 2 1 1 1 3 5 3 2 4 1 1 2 0 3 2 1 1 2 5 6 1 2 2 2 4 3 1 3 4 2 2 3 2 4 2 1 4 4 2 4 5 2 1 4 3 1 2 1 3 1 1 2 3 3 2 4 1 20 18 21 17 16 13 13 15 14 10 15 15 9 6 12 12 17 10 11 9 Jumlah 10.000 71 58 40 55 49 273 Sumber: Divisi packaging CV Putra Makmur Abadi 2009

Tabel IV.5. Jumlah dan jenis kecacatan produk AFBC CV Putra Makmur Abadi Bulan Mei

Jenis Kecacatan Hari ke Jumlah yang diobservasi

Pecah Ngetrap Mata Terlalu Besar Kayu lapuk Pelos Besar Jumlah 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 5 3 3 5 7 5 3 6 2 1 3 2 1 4 4 6 7 8 5 6 2 5 2 1 1 3 3 4 1 1 2 2 3 5 7 4 3 2 3 2 4 2 5 3 3 2 1 3 2 2 1 1 0 2 3 2 0 0 3 4 2 2 3 5 3 2 4 5 3 6 3 2 3 4 5 4 2 3 1 3 4 3 2 1 0 2 1 4 3 2 1 1 0 4 3 2 5 2 1 3 17 15 15 15 14 14 12 22 11 12 10 8 7 19 22 18 17 15 13 18 Jumlah 10.000 86 56 43 65 44 294 Sumber: Divisi packaging CV Putra Makmur Abadi 2009

b. Analisis diagram pareto

Analisis diagram pareto dapat dibuat berdasarkan perhitungan frekuensi jumlah kecacatan dengan cara menggambarkan persentase frekuensi jenis kecacatan dari yang paling dominan ke yang paling resesif dalam bentuk diagram batang. Data yang diolah untuk mengetahui persentase frekuensi jenis kecacatan dan kemudian disusun dari yang paling dominan ke yang paling resesif dalam diagram batang dihitung dengan rumus :

% kerusakan = jumlah kerusakan pada jenis i X 100% Jumlah seluruh kerusakan

Tabel VI.6. Total jenis kerusakan selama 5 bulan (Januari 2009-Mei 2009) Bulan Pecah Ngetrap Mata

terlalu besar Kayu lapuk Pelos besar Jumlah Januari 101 80 43 40 37 301 Februari 109 78 42 53 46 328 Maret 92 72 50 63 62 339 April 71 58 40 55 49 273 Mei 86 56 43 65 44 294 Total 459 344 218 276 238 1535

Jenis kecacatan produk yang sering terjadi adalah : 1) Pecah sebesar 461 Pcs Perhitungannya = 100% 1535 459 x = 29,90% 2) Ngetrap sebesar 344 pcs Perhitungannya = 100% 1535 344 x =22,41% 3) Mata terlalu besar sebesar 216

Perhitungannya = 100% 1535

218

x = 14,20% 4) Kayu lapuk sebesar 276

Perhitungannya =1535 100% 276

x

=17,98% 5) Pelos besar sebanyak 236

Perhitungannya = 100% 1535

238

x = 15,50%

Hasil perhitungan diatas dapat ditunjukkan dalam diagram batang di bawah ini:

Gambar IV.3 0 5 10 15 20 25 30 F re k u e n s i d e fe c t

Pecah Ngetrap Kayu lapuk pelos besar mata terlalu besar Jenis Kecacatan

Pareto Chart Produk AFBC CV.Putra Makmur Abadi

Dari diagram pareto dapat dilihat bahwa kerusakan tertinggi adalah Albasia Falcata Bare Care yang pecah. Hal ini dapat terjadi karena pada proses conveyor yaitu penataan kayu atau kaso sesuai dengan ukuran lebar sering terjadi kesalahan pencampuran/ pengelompokan lebar ukuran yang disebabkan kurangnya ketelitian karyawan terutama pada bagian sortir dalam memisahkan ukuran lebar kepingan kaso. Selain itu, proses pengeliman yang kurang rata juga dapat mengakibatkan Albasia Falcata Bare Core dapat pecah. Kerusakan kedua yang sering terjadi adalah Albasia Falcata Bare Core sering mengalami ngetrap. Ngetrap dapat terjadi karena pada tahap sortir/ grader sering terjadi kesalahan pengelompokan ukuran tebal kayu. Hal ini juga disebabkan karena kurangnya ketelitian karyawan dalam bekerja.