BAB II

TINJAUAN PUSTAKA

2.1 ROTAN

Salah satu sumber hayati terbesar yang terdapat di Indonesia yaitu rotan. Sebanyak 10 persen hutan di Indonesia terdiri dari rotan. Berdasarkan Direktorat Bina Produksi Kehutanan, luas hutan Indonesia yaitu sekitar 143 juta hektar, dimana sebanyak 13,40 juta hektar ditumbuhi oleh tanaman rotan [10].

Semakin tingginya ketersediaan limbah rotan, menjadikan sumber daya alam ini dapat direkayasa menjadi produk teknologi nasional menggunakan sistem nanoteknologi [11]. Kulit rotan terdiri atas selulosa 37,6%, hemiselulosa 41% dan lignin 22,6% [12]. Kandungan selulosa dari rotan inilah yang dapat dijadikan nanokristalin selulosa. Selulosa merupakan polimer alam dengan jumlah banyak yang mempunyai beberapa sifat unggul seperti densitas yang rendah, kaku dan dapat terdegradasi. Berdasarkan sifat-sifat tersebut, selulosa dapat dijadikan bahan pengisi organik yang menjanjikan [13].

2.2 KOMPOSIT

2.2.1 Matriks

Matriks berfungsi untuk memegang dan mempertahankan serat pada posisinya, meneruskan beban sehingga serat harus bisa melekat pada matrik dan kompatibel antara serat dan matrik artinya tidak ada reaksi yang mengganggu, merubah bentuk dan mendistribusikan tegangan ke unsur utamanya yaitu serat pada saat pembebanan dan memberikan sifat tertentu, misalnya ketahanan, kekuatan, dan ketahanan listrik [19].

2.2.2 Pengisi (Reinforcement)

Bahan pengisi biasanya ditambahkan ke dalam matriks untuk meningkatkan sifat mekanik dari komposit misalnya kekuatan atau kekakuan komposit, peningkatan sifat fisik, penyerapan kelembapan yang rendah, pembasahan yang baik dan ketahanan terhadap bahan kimia yang baik [20].

2.3 BIOKOMPOSIT

Biokomposit adalah material komposit yang terdiri dari gabungan polimer alami sebagai fasa organik dan penguat sebagai fasa anorganiknya. Pengisi yang berskala nano sangat mempengaruhi sifat-sifat komposit yang dihasilkan dan menunjukkan perbaikan pada sifat fisik dan mekanik kekuatan tarik dan ketahanan termal jika dibandingkan dengan material konvensional lainnya.

Peran biokomposit tersebut menjadikan biokomposit sebagai generasi baru dari material komposit yang turut mengembangkan ilmu pengetahuan tentang material dan nanoteknologi. Biokomposit menjadi salah satu alternatif untuk menghasilkan produk yang dapat terdegradasi dengan peran yang lebih bermutu dibandingkan dengan material yang tidak dapat diperbaharui [9].

2.4 BIOPLASTIK

Upaya dan inovasi yang dapat dilakukan untuk mengurangi penggunaan plastik yaitu dengan cara pengaplikasian plastik ramah lingkungan yang berasal dari bahan alam seperti pati, selulosa, kolagen, kasein atau protein yang terdapat dalam hewan. Plastik ini bersifat dapat terdegradasi dengan mudah oleh mikroba pengurai [2].

Bioplastik adalah sebuah plastik yang berasal atau diperoleh dari sumber tanaman seperti kentang, minyak kacang kedelai dan juga pati kentang. Bioplastik ini secara alami akan terdegradasi dengan aktivitas mikroorganisme seperti bakteri, jamur dan alga. Bioplastik dapat meringankan krisis energi dengan mengurangi ketergantungan masyarakat akan bahan bakar fossil [22].

Beberapa aplikasi dari bioplastik diantaranya seperti piring, gelas, dan bungkus film pembotolan plastik dan sebagai pelapis kertas oleh perusahaan makanan cepat saji, di bidang biomedis, dan lain-lain.

Keuntungan penggunaan bioplastik yaitu [22]

1. Mengurangi emisi CO2 : Bioplastik menghasilkan 0,8 dan 3,2 metrik karbon dioksida dalam satu metrik ton, lebih sedikit dibandingkan plastik konvensional yang berbasis minyak bumi.

2. Alternatif yang murah : Bioplastik menjadi lebih layak dengan volatilitas harga minyak.

3. Limbah : Bioplastik dapat mengurangi jumlah racun yang dihasilkan oleh plastik konvensional yang berbasis minyak bumi.

2.5 SAGU (Metroxylon sp)

Sagu merupakan tumbuhan monokotil dari keluarga Palmae, genus Metroxylon dari ordo Spadiciflorae dan pati sagu merupakan hasil ekstraksi pati dari

mampu mencapai 25 ton per hektar, yakni jauh diatas kandungan pati beras yang hanya 6 ton per hektar dan pati jagung yang hanya 5,5 ton per hektar.

Berdasarkan data Perhimpunan Pendayagunaan Sagu Indonesia (PPSI), produksi sagu nasional saat ini (2006) mencapai 200.000 ton per tahun atau baru mencapai sekitar 5 persen dari potensi sagu nasional [21].

Berikut komposisi kimia dan sifat fungsional pati sagu dapat dilihat pada tabel berikut [3].

Tabel 2.1 Komposisi Kimia dan Sifat Fungsional Pati Sagu

Parameter Pati Sagu

Kadar Air (%) 11,58

Kadar Pati (%) 82,94

Kadar Amilosa (%) 28,11 Kadar Amilopektin (%) 71,89

WHC (g/g) 2,15

OHC (g/g) 2,41

Sagu merupakan salah satu tanaman yang memiliki kadar pati yang tinggi. Pati merupakan komponen paling besar yang terdapat didalam sagu. Yuniarty, dkk. (2014) dalam penelitiannya yang berjudul sintesis dan karakterisasi bioplastik berbasis pati sagu (Metroxylon sp) mendapat kadar pati sagu sebesar 82,94%[3]. Kandungan pati yang tinggi inilah yang dapat menjadi bahan baku untuk pembuatan bioplastik.

2.6 PATI

Pati banyak dihasilkan oleh negara Brazil, Thailand, Malaysia, Indonesia dan Nigeria. Salah satu contohnya yaitu umbi singkong (Manihot esculanta) yang diambil patinya melalui proses penggilingan umbi singkong, dekantasi, pemisahan ampas dengan konsentrat, pengendapan dan pengeringan [23].

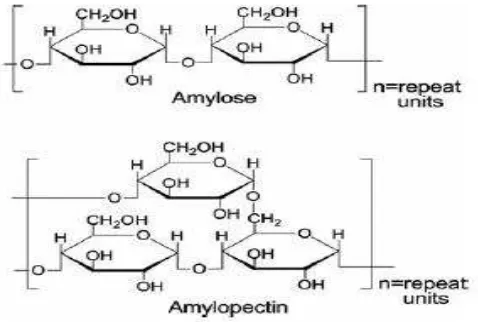

Pati merupakan homopolimer glukosa dengan ikatan α-glikosidik yang terdiri dari dua fraksi yaitu amilosa dan amilopektin. Amilosa mempunyai struktur rantai

lurus dengan ikatan α-(1,4)-D-glukosa sedangkan amilopektin selain mempunyai

Berikut merupakan struktur molekul pati [24].

Gambar 2.1 Struktur Molekul Pati

Pati mempunyai Granula pati yang terdiri dari kawasan amorf dan Kristal. Daerah kristalin pada pati terdiri dari amilopektin, sedangkan amilosa terdapat di daerah amorf. Di dalam pati, amilopektin juga merupakan komponen yang paling penting dari daerah kristalin. Amilosa yang terdapat dalam pati bergabung dengan lipid dari struktur kristal yang lemah dan memperkuat granula tersebut. Sementara amilopektin larut dalam air, amilosa dan granula pati sendiri tidak larut dalam air dingin. Hal ini meyebabkan relatif mudah untuk mengekstrak granula pati dari sumber tanaman. Ketika suspensi pati dalam air dipanaskan, butiran pertama membengkak sampai tercapai suatu titik di mana pembengkakan tidak dapat kembali ke bentuk semula. Proses pembengkakan ini disebut gelatinisasi. Selama proses ini, amilosa akan terekstrak keluar dari granul yang menyebabkan peningkatan viskositas suspensi. Peningkatan suhu lebih lanjut akan menyebabkan pembengkakan maksimum butiran dan meningkatkan viskositas. Hasilnya, butiran pecah akan menghasilkan dispersi koloid kental. Kemudian, pendinginan pada koloid hasil dispersi pati tersebut menghasilkan bentuk gel yang elastik [25].

Beberapa penelitian terbaru yang telah dilakukan untuk menghasilkan bioplastik dengan bahan baku pati, seperti : pisang [4], beras [5], sagu [6] dan sebagainya.

Menurut penelitian Darni, et.al. (2010), yaitu pengaruh konsentrasi plasticizer dan formulasi pati pisang dengan kitosan terhadap kekuatan mekanik dan

beras dengan kitosan dengan variasi plasticizer sorbitol, gliserol dan polietilen glikol dengan hasil plasticizer sorbitol memberikan tahanan mekanik yang tinggi dan fleksibilitas yang rendah sedangkan gliserol dan polietilen glikol memberikan tahanan mekanik yang rendah dan fleksibilitas yang tinggi [5]. Selanjutnya yaitu penelitian Ahmad, et.al. (2011), tentang studi biodegradable dari pati sagu dengan plasticizer gliserol dan citric acid didapat hasil terbaik terhadap kekuatan mekanik yaitu pada konsentrasi gliserol 30% [6].

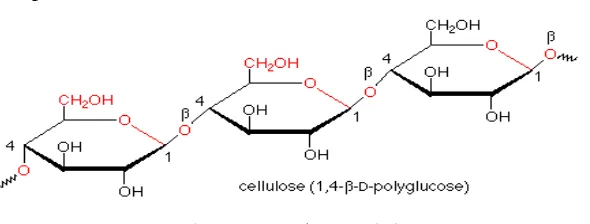

2.7 SELULOSA

Selulosa merupakan salah satu polimer yang tersedia melimpah di alam. Produksi selulosa sekitar 100 milyar ton setiap tahunnya. Selulosa tersusun dari unit-unit anhidroglukopiranosa yang tersambung dengan ikatan β-1,4-glikosidik membentuk suatu rantai makromolekul tidak bercabang. Setiap unit anhidroglukopiranosa memiliki tiga gugus hidroksil, seperti yang terlihat pada gambar 2.2. Selulosa mempunyai rumus empirik (C6H10O5)n dengan n ~ 1500 dan berat molekul ~ 243.000 [26].

Berikut merupakan struktur molekul selulosa [27].

Gambar 2.2 Struktur Selulosa

Bagian mikrofibril yang banyak mengandung jembatan hidrogen antar molekul selulosa bersifat sangat kuat dan tidak dapat ditembus dengan air. Bagian ini disebut sebagai bagian berkristal dari selulosa, sedangkan bagian lainnya yang sedikit atau sama sekali tidak mengandung jembatan hidrogen disebut bagian amorf. Menurut Tsao (1978) perbandingan bagian kristal dan bagian amorf adalah 85 persen dan 15 persen. Struktur berkristal dari selulosa merupakan hambatan utama dalam proses hidrolisis.

Menurut Sjostrom (1981), selulosa dapat dibedakan berdasarkan derajat polimerisasi (DP) dan kelarutan dalam senyawa natrium hidroksida (NaOH) 17,5% yaitu [28]:

1. Selulosa α (Alpha cellulose) adalah selulosa berantai panjang, tidak larut dalam larutan NaOH 17,5% atau larutan basa kuat dengan DP (derajat polimerisasi) 600-1500. Selulosa α dipakai sebagai penduga dan atau penentu tingkat kemurnian selulosa.

2. Selulosa β (Betha cellulose) adalah selulosa berantai pendek, larut dalam larutan NaOH 17,5% atau basa kuat dengan DP 15-90, dapat mengendap bila dinetralkan.

3. Selulosa µ (Gamma cellulose) adalah selulosa berantai pendek, larut dalam larutan NaOH 17,5% atau basa kuat dengan DP nya kurang dari 15.

Selulosa terdiri dari dua bagian yaitu amorf dan kristal. Selulosa dapat ditemukan dalam bentuk mikrofibril kristalin selulosa I, II, III, dan IV. Fraksi kristal dinyatakan dalam persentase sebagai indeks kristalinitas. Penentuan struktur selulosa bisa dilakukan dengan difraksi X-Ray, NMR, dan FTIR [29,30].

Selulosa I merupakan bentuk asli selulosa yang terdiri dari dua Kristal allomorf, yaitu Iα dan Iβ. Berdasarkan pengujian difraksi elektron selulosa Iα memiliki satu unit sel triklinik, sedangkan selulosa Iβ memiliki dua unit sel monoklinik, keduanya tersusun dalam satu susunan rantai paralel, dengan rasio berbeda dalam satu serat, tergantung pada asalnya. Selulosa Iα banyak terdapat pada selulosa bakteri dan valonia, sedangkan Iβ pada selulosa kapas atau kayu [29].

Selulosa II ini juga diperoleh dari proses merserisasi kapas, yang terjadi melalui pembentukan natrium selulosa melalui interaksi polimer dengan cairan natrium hidroksida dan peruraian dengan netralisasi atau penghilangan natrium hidroksida. Proses transformasi dari selulosa I menjadi selulosa II biasanya tidak dapat kembali ke bentuk semula, walaupun ada yang menyatakan bahwa natrium selulosa dapat dirubah kembali sebagian menjadi selulosa I. Sistem ikatan hidrogen selulosa II lebih rumit daripada selulosa I dan menghasilkan densitas tautan silang intermolekul yang lebih tinggi [26,29].

2.8 SELULOSA NANOKRISTAL (NCC)

Selulosa nanokristal (NCC) merupakan nanopartikel kristalin yang terbuat dari selulosa yang mempunyai beberapa kelebihan seperti berdimensi nano, mempunyai modulus yang tinggi dan juga luas permukaan yang besar [14]

Beberapa metode umum yang digunakan untuk mendapatkan selulosa nanokristal yaitu [88]:

1. Metode kimia, yaitu dengan menggunakan metode hidrolisis asam menggunakan asam kuat seperti asam sulfat (H2SO4) untuk menghilangkan sisi amorf yang terdapat pada selulosa dan metode pelarut alkali yang bertujuan untuk menghilangkan lignin dan hemiselulosa yang terdapat pada selulosa. 2. Metode mekanik, yaitu dengan menggunakan proses ultrasonikasi untuk mendapatkan selulosa yang berukuran nano.

3. Metode biologis, yaitu dengan menggunakan enzim dan bakteri seperti trichoderma ressei maupun bakteri acetobacter xylinum yang digunakan untuk

mengurangi ukuran dari selulosa yang dihasilkan.

air, dan dicuci dengan beberapa kali sentrifugasi. Kemudian dialisis dilakukan untuk menghilangkan molekul asam bebas dari dispersi dan memisahkan partikel yang berukuran lebih kecil dan lebih besar dari pori-pori membran dialisis yang digunakan. Tahap selanjutnya adalah proses mekanik seperti ultrasonikasi yang akan menghilangkan pengotor yang masih melekat pada selulosa nanokristal sehingga diperoleh nanokristal yang terdispersi dalam suspensi yang stabil. Struktur, sifat, dan tahap pemisahan tergantung pada asam mineral dan konsentrasi yang digunakan, temperatur dan waktu hidrolisis, serta intensitas ultrasonikasi [26,31].

Menurut penelitian Fenny, et.al. (2013), yaitu studi penyediaan nanokristal

selulosa dari tandan kosong sawit (TKS) diperoleh isolasi nanokristal selulosa dari α -selulosa melalui proses hidrolisis berupa kristal jarum bening dan berdasarkan analisa struktur permukaan nanokristal selulosa menggunakan analisa SEM (Scanning Electron Microscopy) nanokristal selulosa yang dihasilkan berukuran 79 nm [32].

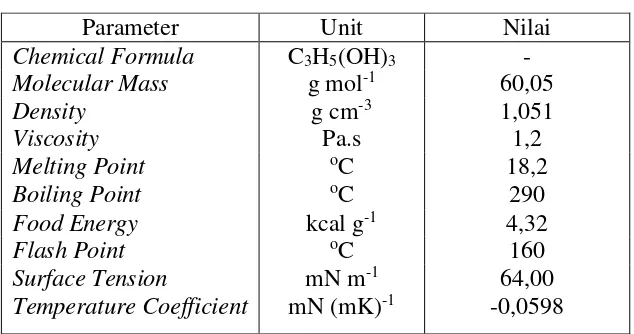

2.9 GLISEROL

Cairan yang tidak berwarna, tidak berbau, cairan kental dengan rasa manis biasanya dikenal dengan Gliserol (1,2,3-propanetriol). Gliserol berasal dari kata

Yunani yang berarti '’manis’,' glykys, dan istilah gliserin, gliserin, dan gliserol. Gliserin pada umumnya merujuk kepada solusi komersial gliserol dalam air yang komponen utamanya adalah gliserol. Gliserol mentah adalah 70-80% murni dan sering terkonsentrasi dan dimurnikan sebelum penjualan secara komersial dengan kemurnian 95,5-99% [33]. Gliserol dapat diproduksi baik oleh fermentasi mikroba atau sintesis kimia dari bahan baku petrokimia [34].

normal, disertai dengan dekomposisi. Pada suhu rendah, gliserol dapat membentuk kristal yang meleleh pada 17,9 oC.

Gliserol telah dikenal dan digunakan lebih dari 1500 tahun, termasuk aplikasi sebagai bahan atau pengisi dalam kosmetik, perlengkapan mandi, produk perawatan pribadi, formulasi farmasi dan bahan makanan. Selain itu, gliserol sangat stabil di bawah kondisi penyimpanan yang normal, kompatibel dengan banyak bahan kimia lainnya, hampir non-iritasi dalam berbagai penggunaannya, dan tidak berdampak negatif pada lingkungan [33].

Berikut merupakan struktur gliserol dan sifat fisikokimia gliserol pada suhu 20 0C dapat dilihat pada gambar dan tabel berikut [33].

Gambar 2.3 Struktur Gliserol

Tabel 2.2 Sifat Fisikokimia Gliserol Pada Suhu 20 oC

Parameter Unit Nilai

Chemical Formula C3H5(OH)3 -

Molecular Mass g mol-1 60,05

Density g cm-3 1,051

Viscosity Pa.s 1,2

Melting Point oC 18,2

Boiling Point oC 290

Food Energy kcal g-1 4,32

Flash Point oC 160

Surface Tension mN m-1 64,00

Temperature Coefficient mN (mK)-1 -0,0598

menunjukkan bahwa perlakuan dengan penambahan asam asetat dan gliserol dapat meningkatkan sifat fisik dan mekanik bioplastik [3]. Selanjutnya yaitu penelitian Ahmad, et.al. (2011), tentang studi biodegradable dari pati sagu dengan plasticizer gliserol dan citric acid didapat hasil terbaik terhadap kekuatan tarik yaitu pada konsentrasi gliserol 30%, [6].

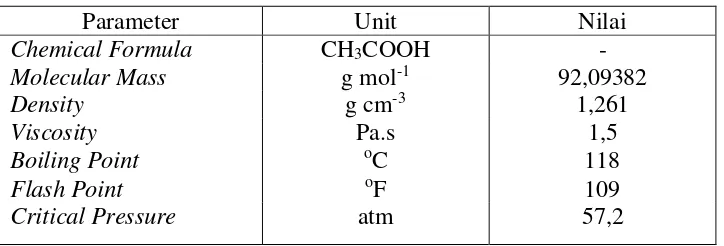

2.10 ASAM ASETAT

Asam asetat adalah cairan tak berwarna yang mempunyai rasa dan aroma tajam seperti cuka. Asam asetat dapat larut dalam air, etil alkohol dan eter, tetapi tidak dapat larut pada karbon disulfida. Kegunaan utama asam asetat adalah sebagai bahan baku untuk produksi vinil asetat, pembuatan resin yang digunakan sebagai cat, pelekat, plastik dan tekstil [36].

Asam asetat dapat dimanfaatkan sebagai bahan pendamping plasticizer (co-plasticizer). Dimana, gugus karboksil dari asam asetat akan membentuk ikatan

hidrogen yang kuat dengan gugus hidroksil dari pati. Penggunaan asam asetat dan gliserol akan mempengaruhi kristalinitas bioplastik. Semakin tinggi kristalinitas menunjukkan bahwa asam asetat dan gliserol berikatan baik dengan pati [3].

Berikut merupakan struktur asam asetat dan sifat fisikokimia asam asetat dapat dilihat pada gambar dan tabel berikut [36].

Gambar 2.4 Struktur Asam Asetat

Tabel 2.3 Sifat Fisikokimia Asam Asetat

Parameter Unit Nilai

Chemical Formula CH3COOH -

Molecular Mass g mol-1 92,09382

Density g cm-3 1,261

Viscosity Pa.s 1,5

Boiling Point oC 118

Flash Point oF 109

Penggunaan asam asetat ini sendiri diaplikasikan dalam pembuatan bioplastik seperti yang dilakukan Yuniarty, et.al. (2014), yaitu sintesis dan karakterisasi bioplastik berbasis pati sagu (Metroxylon sp) dengan asam asetat dan gliserol menunjukkan bahwa perlakuan dengan penambahan asam asetat dan gliserol dapat meningkatkan sifat fisik dan mekanik bioplastik [3]. Selanjutnya yaitu penelitian Harrison Situmorang (2014), yaitu kajian awal pembuatan film plastik (bahan plastik pengemas) dari pati batang ubi kayu menunjukkan kekuatan tarik maksimum dan pemanjangan saat putus diperoleh pada penambahan asam asetat 3 ml [37].

2.11 METODE PEMBUATAN BIOPLASTIK

Pembuatan bioplastik dengan memanfaatkan sumber daya pati Indonesia dapat dilakukan melalui 3 cara yaitu [7]:

1. Pencampuran (blending) antara polimer plastik dengan pati, dimana pati yang digunakan dapat berupa pati mentah berbentuk granular maupun pati yang sudah tergelatinisasi, dan plastik yang digunakan adalah PCL, PBS, atau PLA maupun plastik konvensional (polietilen). Pencampuran dilakukan dengan menggunakan extruder atau dalam mixer berkecepatan tinggi (high speed mixer) yang dilengkapi pemanas untuk melelehkan polimer plastik.

2. Modifikasi kimiawi pati, dimana untuk menambahkan sifat plastisitas pada pati, metode grafting sering digunakan. Sifat biodegradabilitas dari produk plastik yang dihasilkan tergantung daripada jenis polimer yang dicangkokkan pada pati.

3. Penggunaan pati sebagai bahan baku fermentasi menghasilkan monomer/polimer plastik biodegradabel.

Metode yang dilakukan dalam pembuatan bioplastik pada penelitian ini merujuk pada metode Weiping Band (2005). Proses pencampuran antara pati, pengisi dan plasticizer dilakukan bertahap sambil dipanaskan dan diaduk. Pencampuran yang dilakukan dapat menggunakan pengaduk (stirrer) dengan pemanasan menggunakan water batch. Dapat juga menggunakan alat hot plate magnetic stirrer. Campuran

dilakukan hingga plastik mengeras dan dapat dikeluarkan dari cetakan, waktu yang digunakan yaitu ±24 jam [4].

2.12 KARAKTERISASI HASIL PENELITIAN

2.12.1 Karakterisasi Biokomposit dan Selulosa Nanokristal

Beberapa pengujian/karakterisasi yang dilakukan pada biokomposit dan selulosa nanokristal adalah sebagai berikut:

A. Analisis TEM (Transmission Electron Microscopy)

Analisis TEM (Transmission Electron Microscopy) dilakukan untuk menyelidiki ukuran dan morfologi pada selulosa nanokristal (NCC). Pengujian dilakukan dengan menggunakan mikroskop Philips yang beroperasi pada tegangan 100 kV. Tetesan suspensi yang telah diencerkan kemudian diendapkan pada lempengan tembaga yang ditutupi dengan film karbon tipis. Untuk meningkatkan kontras, selulosa nanokristal ditetesi dengan larutan uranyl acetate 2 wt% (organologram) pada air deionisasi selama 1 menit lalu dikeringkan pada suhu kamar [56].

B. Analisis SEM (Scanning Electron Microscopy)

Analisi SEM (Scanning Electron Microscopy) dilakukan untuk mengetahui bentuk permukaan bioplastik, besar pori yang terbentuk pada lembaran bioplastik. Pengujian dilakukan dengan melakukan pemotongan sampel dengan ukuran 5 mm x 5 mm, kemudian diletakkan di kaca preparasi, selanjutnya di letakkan di bawah lensa pengamatan yang ada di dalam alat uji SEM [38].

C. Analisis XRD (X-Ray Diffraction)

mengakibatkan sifat saling menguatkan atau saling melemahkan pada paduan gelombang [9]. Rumus perhitungan indeks kristalinitas dari sampel adalah sebagai berikut [51]:

CrI= [I002I-IAM

002 ] x100 (2.1)

Keterangan:

Crl = Derajat relatif kristalinitas

I002 = Intensitas maksimum dari difraksi pola 0 0 2

IAM = Intensitas dari difraksi dalam unit yang sama pada 12-18o

D. Analisis FTIR(Fourier Transform Infra Red)

E. Uji Densitas

Kepadatan adalah salah satu sifat mekanik yang paling penting dan begitu juga banyak digunakan dalam perhitungan proses. Hal ini didefinisikan sebagai massa per unit volume. Satuan SI densitas adalah kg / m3. Rumus perhitungan densitas dari sampel adalah sebagai berikut [67]:

densitas (ρ)

=

mv (2.2) Keterangan:

m = massa (gram) v = volume (cm3)

Penentuan rapat massa (densitas) lembaran (film) dilakukan dengan cara lembaran (film) dipotong dengan ukuran 5 x 5 dan tebal tertentu, kemudian dihitung volumenya. Potongan film ditimbang dan rapat massa lembaran (film) ditentukan dengan membagi rapat potongan uji dengan volumenya (g/cm3). Pada pengujian densitas plastik sampel film diuji berdasarkan standar ASTM D792-91, 1991 [40].

F. Sifat Kekuatan Tarik dan Pemanjangan Saat Putus

Uji Kekuatan Mekanik yang diberikan pada bahan adalah uji kekuatan tarik

(tensile strength), pemanjangan pada saat putus (elongation at break). Sampel film plastik diuji berdasarkan pada ASTM D-638. Metode pengujian ini mencakup penentuan tarik yang sifat plastik diperkuat dalam bentuk standar dumbel (dumbbell shaped) yang ketika diuji di bawah kondisi yang ditentukan dari perlakuan awal

a. Kekuatan Tarik (Tensile Strength) adalah gaya per unit luas dari material yang menerima gaya tersebut. Adapun rumusnya adalah sebagai berikut :

Ao Fmaks

σ (2.3)

Keterangan :

σ = Engineering Stress (N/m2)

Fmaks = Gaya tarik yang diberikan kepada penampang spesimen (N) Ao = Luas penampang mula-mula spesimen sebelum diberikan

pembebanan (m2)

b. Pemanjangan Saat Putus (Elongation at Break) adalah peningkatan panjang material saat diuji dengan beban tarik. Adapun rumusnya adalah sebagai berikut: Elongasi(%) = ∆l

l0 × 100% (2.4) Keterangan :

∆l = Perubahan panjang (cm) l0 = Panjang awal (cm)

G. Penyerapan Air(Water Absorption)

Partikel yang terlarut dalam air adalah karbohidrat yang memiliki berat molekul besar dan mengembang yang merupakan pecahan dari molekul pati. Proses ekstrusi menyebabkan penurunan ukuran molekul pati. Penyerapan Air (Water absorption) tergantung pada ketersediaan gugus hidrofilik untuk dapat mengikat air.

Pati yang mengalami gelatinisasi memiliki kemampuan penyerapan air yang sangat besar dan cepat. Penyerapan air tergantung pada ketersediaan gugus hidrofilik yang mengikat molekul air pada kapasitas pembentukan gel dari makromolekul (Andy, dkk. 2013). Rumus perhitungan penyerapan air dari sampel adalah sebagai berikut [67]:

Penyerapan Air (%) = W-Wo

Wo x 100 % (2.5)

Keterangan:

Wo = berat sampel kering